|

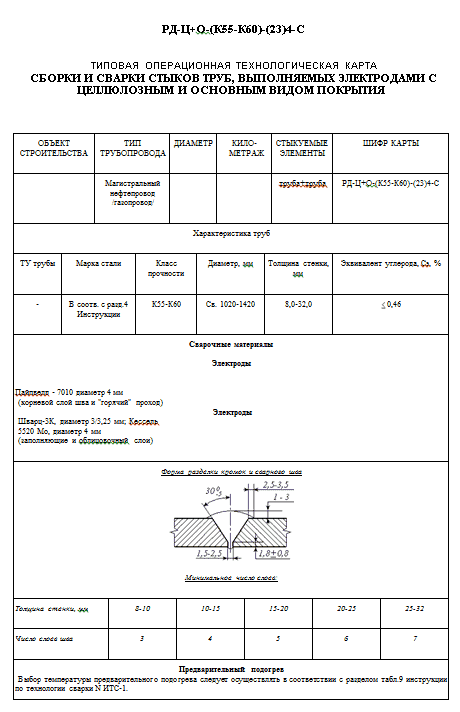

40010. Сборка и сварка стыков труб,

выполняемых электродами с

целлюлозным и основным видом

покрытия. РД-Ц+О-(К55-К60)-(23)4-С

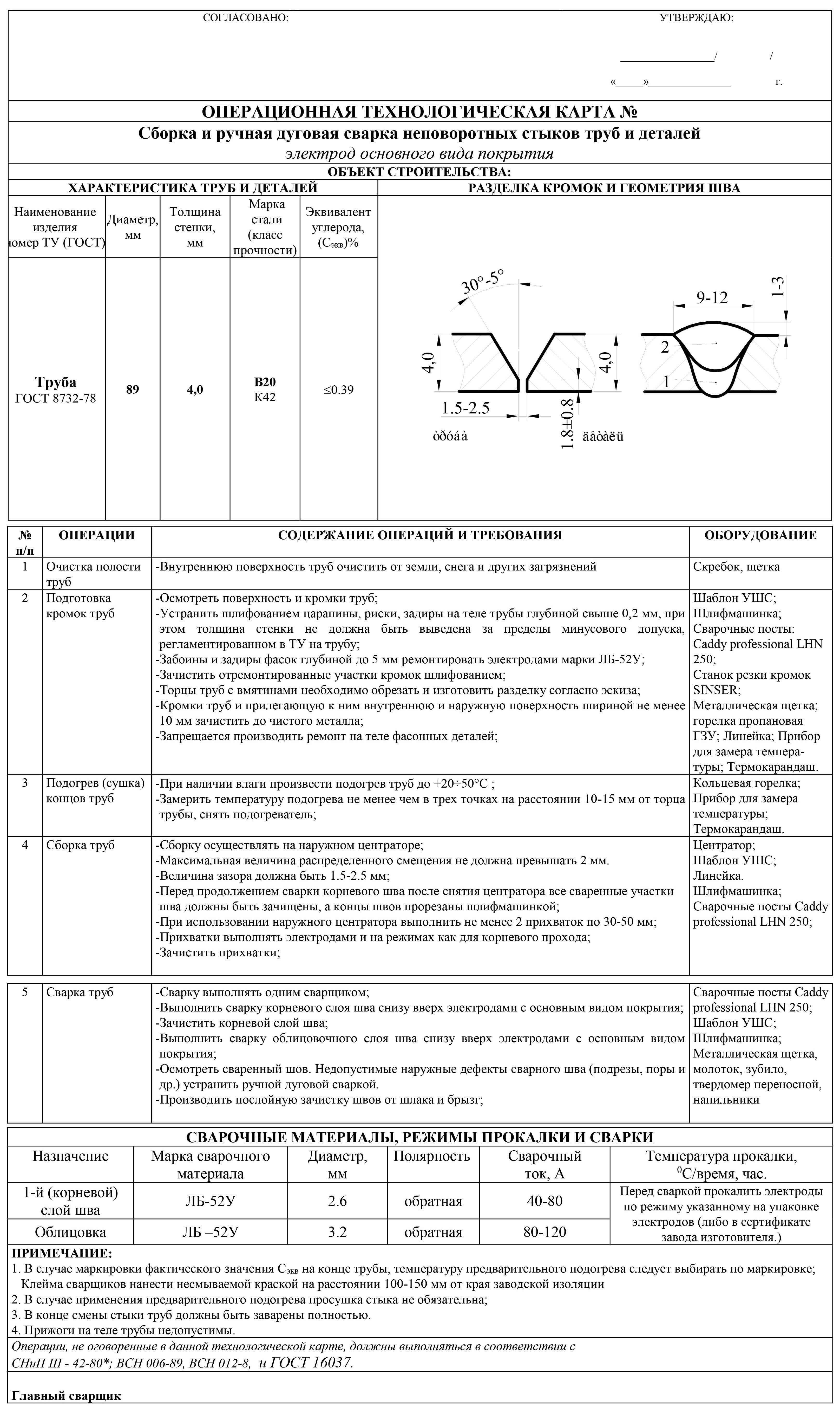

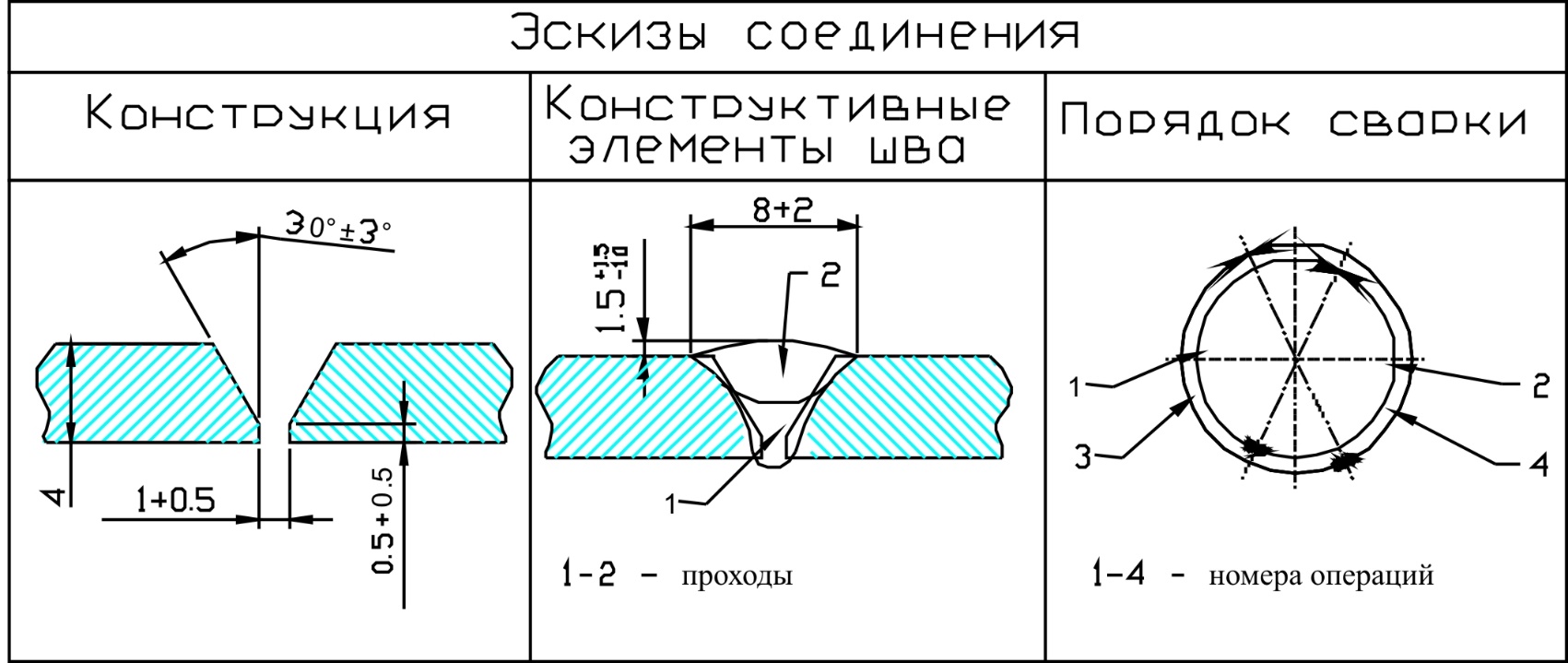

Типовая операционная технологическая карта сборки и сварки стыков труб из углеродистых и низколегированных сталей, класс прочности К55-К60, выполняемых электродами с целлюлозным и основным видом покрытия (сварочные материалы: Пайпвелд — 7010 диаметр 4 мм, (корневой слой шва и «горячий» проход), Шварц-3К, диаметр 3/3,25 мм; Кессель 5520 Мо, диаметр 4 мм (заполняющие и облицовочный слои), диаметр Св. 1020-1420мм, толщина стенки, 8,0-32,0 мм, тип соединения: С17 по ГОСТ 16037-80

|

40020.

Типовая операционная технологическая

карта сборки и сварки стыков труб из

углеродистых и низколегированных сталей

класс прочности К55, выполняемых

электродами с целлюлозным и основным видом

покрытия Пайпвелд — 6010 диаметр 4 мм (корневой слой шва и «горячий» проход), ОК 48.04 (или ОК 53.70) диаметр 4,0 мм (заполняющие и облицовочный слои), диаметр Св. 1020-1420мм, толщина стенки, 8,0-32,0 мм, тип соединения: С17 по ГОСТ 16037-80

|

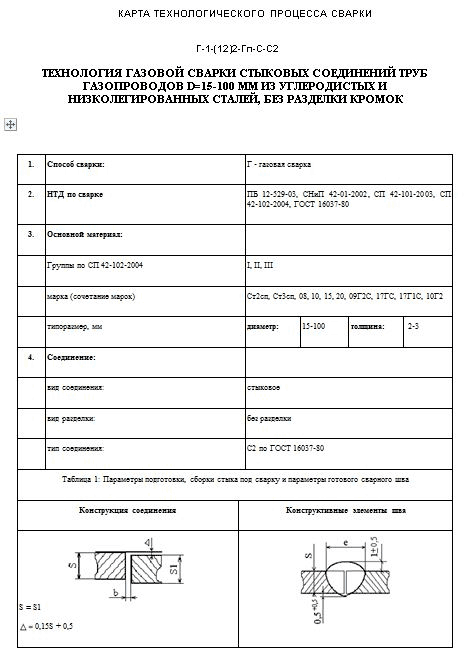

40030. Технологии газовой сварки

стыковых соединений труб

газопроводов D=15-100 мм из

углеродистых и

низколегированных сталей, без

разделки кромок. Г-1-(12)2-Гп-С-С2 Г-1-(12)2-Гп-С-С2

типоразмер, мм d=15-100 толщина: 2-3, тип соединения: C2 по ГОСТ 16037-80

|

|

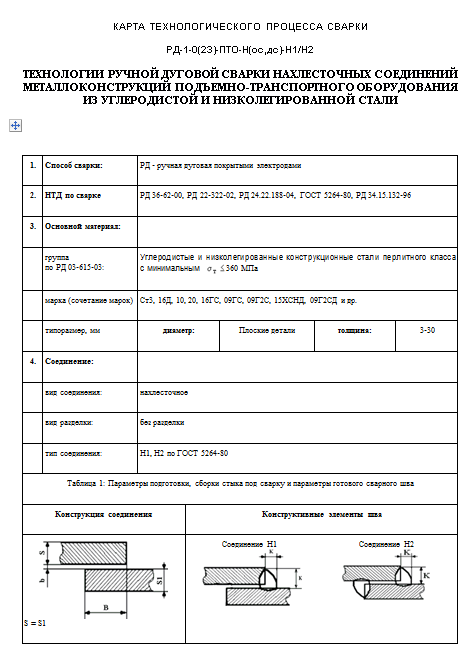

40040. Технологии ручной дуговой

сварки нахлесточных соединений

металлоконструкций подъемно-транспортного

оборудования из углеродистой и

низколегированной стали. РД-1-0(23)-ПТО-Н(ос,дс)-Н1/Н2

типоразмер, мм толщиной 3-30, тип соединения: Н1, Н2 по ГОСТ 5264-80

|

типоразмер, мм толщиной 3-10, тип соединения: Н1, по ГОСТ 5264-80

|

|

40060. Технологии ручной дуговой

сварки покрытыми электродами

нахлесточных соединений труб

грузоподъемного оборудования и

металлоконструкций из

углеродистой и

низколегированной стали. РД-1-4(23)-ПТО-Н-ос(бп)-Н1

типоразмер, мм диаметр: 500мм и выше толщина: 3-5, тип соединения: Н1 по ГОСТ 16037-80

|

|

40070. Технологии ручной дуговой

сварки покрытыми электродами

стыковых соединений труб

грузоподъемного оборудования и

металлоконструкций из

углеродистой и

низколегированной стали. РД-1-4(23)-ПТО-С-бп-С17

типоразмер, мм диаметр: 500 и выше, толщина: 3-20, тип соединения: С17 по ГОСТ 16037-80

|

|

40080. Технологии ручной дуговой

сварки стыковых соединений труб

газопроводов работающих при Р до

1,2 МПа D=100-500 мм из углеродистых и

низколегированных сталей. РД-1-3(23)-Гп(ГРС)-С-бп-С17

типоразмер, мм диаметр: 100-500 толщина: 4-16, тип соединения: C17 по ГОСТ 16037-80

|

|

40090. Технологии ручной дуговой

сварки стыковых соединений труб

газопроводов работающих при Р до

1,2 МПа D=25-100 мм из углеродистых и

низколегированных сталей. РД-1-22-Гп(ГРС)-С-бп-С17

типоразмер, мм Диаметр (наружный): 25-100 толщина: 3-12, тип соединения: C17 по ГОСТ 16037-80

|

|

40100. Технологии ручной дуговой

сварки тавровых соединений без

разделки кромок

металлоконструкций подъемно-транспортного

оборудования из углеродистой и

низколегированной стали. РД-1-0(23)-ПТО-Т(ос,дс)-Т1/Т3

типоразмер, мм толщина: 3-30, тип соединения: Т1, Т3 по ГОСТ 5264-80

|

|

40110. Технологии ручной дуговой

сварки тавровых соединений с

разделкой кромок

металлоконструкций подъемно-транспортного

оборудования из углеродистой и

низколегированной стали. РД-1-0(23)-ПТО-Т(ос,бп)-Т6

типоразмер, мм толщина: 3-30, тип соединения: Т6 по ГОСТ 5264-80

|

|

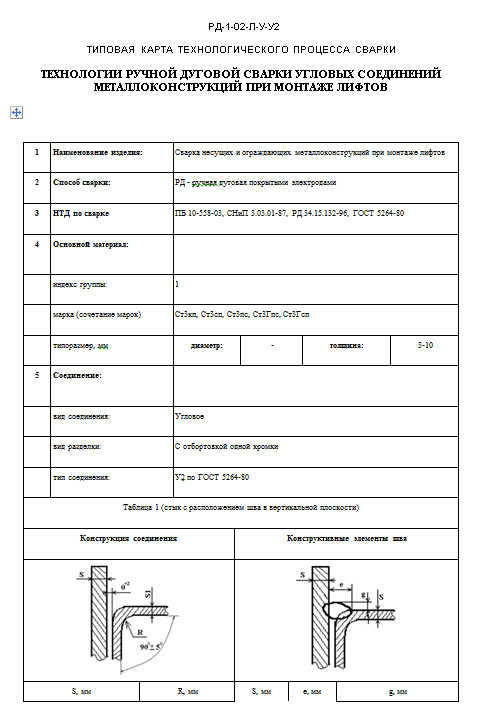

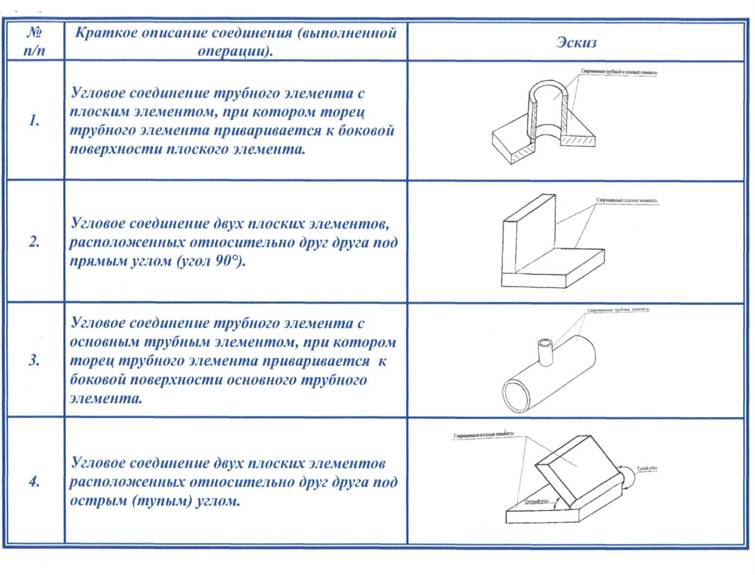

40120. Технологии ручной дуговой

сварки угловых соединений

металлоконструкций при монтаже

лифтов. РД-1-02-Л-У-У2

типоразмер, мм толщина: 3-10 тип соединения: У2 по ГОСТ 5264-80

|

|

40130. Технологии ручной дуговой

сварки угловых соединений с

разделкой кромок

металлоконструкций подъемно-транспортного

оборудования из углеродистой и

низколегированной стали. РД-1-0(23)-ПТО-У(ос,бп)-У6

типоразмер, мм толщина: 3-30 тип соединения: У6 по ГОСТ 5264-80

|

40140. Технология автоматической

дуговой сварки стыкового

замкового соединения труб

технологических трубопроводов

D=140 мм из углеродистой и

низколегированной

конструкционной стали. ААД-ААДП-1-22-Тт-С-сп-С10 Технология автоматической

дуговой сварки стыкового

замкового соединения труб

технологических трубопроводов

D=140 мм из углеродистой и

низколегированной

конструкционной стали. ААД-ААДП-1-22-Тт-С-сп-С10

типоразмер, мм D=140 толщина: 20 — стенки трубы; 23 — патрубка; 16,5 — в зоне сварки, из углеродистой и низколегированной конструкционной стали, тип соединения: С10 по ГОСТ 16037-80

|

|

40150. Технология автоматической

дуговой сварки стыкового

замкового соединения труб

технологических трубопроводов D

140 мм из углеродистой и

низколегированной

конструкционной стали. ААД+ААДП-1-22-Тт-С-сп-С19

типоразмер, мм D=140 толщина: 20 — стенки трубы; 23 — патрубка; 16,5 — в зоне сварки, из углеродистой и низколегированной конструкционной стали, тип соединения: С19 по ГОСТ 16037-80

|

|

40160. Технология автоматической

дуговой сварки стыкового

соединения труб технологических

трубопроводов D 140 мм из

углеродистой и

низколегированной

конструкционной стали на

съемной медной оправке. ААД+ААДП-1-22-Тт-С-сп-С18

типоразмер, мм D=140 толщина: 20 — стенки трубы; 23,5; из углеродистой и низколегированной конструкционной стали на съемной медной оправке, тип соединения: С18 по ГОСТ 16037-80

|

40170.

Технология газовой сварки

стыковых соединений труб

газопроводов D=25-150 мм из

углеродистых и низколегированных

сталей с разделкой кромок. Г-1-22-Гп-С-С17 Г-1-22-Гп-С-С17

типоразмер, мм d=25-150 толщина: 3-5 из углеродистых и низколегированных сталей с разделкой кромок тип соединения: C17 по ГОСТ 16037-80

|

типоразмер, мм d=15-150 толщина: 2-5 из углеродистых и низколегированных сталей тип соединения У 17, У18 по ГОСТ 16037-80:

|

40190. Технология комбинированной

ручной дуговой сварки стыковых

соединений труб наружных и

внутренних газопроводов D=159-820 мм

электродами с целлюлозным и

основным видом покрытия. РД(Ц+О)-1-(23)(34)-Гп-С-бп-С17 РД(Ц+О)-1-(23)(34)-Гп-С-бп-С17

типоразмер, мм d=159-820 толщина: 6-16 электродами с целлюлозным и основным видом покрытия, тип соединения C17 по ГОСТ 16037-80

|

|

40200. Технология комбинированной

сварки РАД+РД стыковых

соединений труб технологических

трубопроводов D= св. 219-1220 мм из

углеродистых и

низколегированных сталей без

подкладного кольца. РАД+РД-1-32-Тт-С-бп-С17

типоразмер, мм d= св. 219-1220 толщина: 3-12 из углеродистых и низколегированных сталей без подкладного кольца тип соединения: C17 по ГОСТ 16037-80

|

40210. Технология комбинированной

сварки РАД+РД стыковых

соединений труб технологических

трубопроводов D=100-219 мм из

углеродистых и

низколегированных сталей без

подкладного кольца. РАД+РД-1-32-Тт-С-бп-С17 Технология комбинированной

сварки РАД+РД стыковых

соединений труб технологических

трубопроводов D=100-219 мм из

углеродистых и

низколегированных сталей без

подкладного кольца. РАД+РД-1-32-Тт-С-бп-С17

типоразмер, мм

d=100-219 толщина: 3-12 из углеродистых и низколегированных сталей без подкладного кольца тип соединения: C17 по ГОСТ 16037-80

|

|

40220. Технология комбинированной

сварки РАД+РД стыковых

соединений труб технологических

трубопроводов D=100-219 мм с

разделкой кромок из

высоколегированной стали

аустенитного класса. РАД-РД-9-(23)3-Тт-С-бп-С17-1

типоразмер, мм

D=100-219, толщина: 6-16 с разделкой кромок из высоколегированной стали аустенитного класса тип соединения: C17 по ГОСТ 16037-80

|

|

40230. Технология комбинированной

сварки РАД+РД стыковых

соединений труб технологических

трубопроводов D=219-500 мм с

разделкой кромок из

высоколегированной стали

аустенитного класса. РАД-РД-9-(23)3-Тт-С-бп-С17-2

типоразмер, мм

D=219-500 толщина: 6-16 с разделкой кромок из высоколегированной стали аустенитного класса тип соединения: C17 по ГОСТ 16037-80

|

40240. Технология комбинированной

сварки РАД+РД стыковых

соединений труб технологических

трубопроводов D=25-100 мм из

углеродистых и

низколегированных сталей без

подкладного кольца. РАД+РД-1-22-Тт-С-бп-С17 РАД+РД-1-22-Тт-С-бп-С17

типоразмер, мм диаметр: 25-100 толщина: 3-12, тип соединения: C17 по ГОСТ 16037-80

|

|

40250. Технология комбинированной

сварки РАД+РД угловых соединений

труб D= св. 219-1000 мм

технологических трубопроводов

из углеродистых и

низколегированных сталей, с

разделкой кромок. РАД+РД-1-(34)2-Тт-У-бп-У19

типоразмер, мм диаметр: Св. 219-1000 толщина: 4-12, тип соединения: У19 по ГОСТ 16037-80

|

40260. Технология комбинированной

сварки РАД+РД угловых соединений

труб D=25-219 мм технологических

трубопроводов из углеродистых и

низколегированных сталей, с

разделкой кромок. РАД+РД-1(23)2-Тт-У-бп-У19 РАД+РД-1(23)2-Тт-У-бп-У19

типоразмер, мм диаметр: Св. 25-219 толщина: 4-12, тип соединения: У19 по ГОСТ 16037-80

|

|

40270. Технология комбинированной

сварки РАД+РД угловых соединений

труб D=100-219 мм технологических

трубопроводов с разделкой

кромок, из высоколегированной

стали аустенитного класса. РАД-РД-9-(23)3-Тт-У-бп-У19-1

типоразмер, мм диаметр: Св. 100-219 толщина: 6-16, тип соединения: У19 по ГОСТ 16037-80

|

40280. Технология комбинированной

сварки РАД+РД угловых соединений

труб D=219-500 мм технологических

трубопроводов с разделкой

кромок, из высоколегированной

стали аустенитного класса. РАД+РД-9-(23)3-Тт-У-бп-У19-2 РАД+РД-9-(23)3-Тт-У-бп-У19-2

типоразмер, мм диаметр: Св. 219-500 толщина: 6-16, тип соединения: У19 по ГОСТ 16037-80

|

|

40290. Технология ручной

аргонодуговой сварки стыковых

соединений труб технологических

трубопроводов D=16-114 мм из

углеродистых и

низколегированных сталей без

подкладного кольца. РАД-1-(12)2-Тт-С-бп-С17

типоразмер, мм диаметр: Св. 16-114 толщина: 3-6, тип соединения: С17 по ГОСТ 16037-80

|

40300. Технология ручной

аргонодуговой сварки стыковых

соединений труб технологических

трубопроводов D=25-114 мм с

разделкой кромок из

высоколегированных сталей

аустенитного класса. РАД-9-22-Тт-С-бп-С17 РАД-9-22-Тт-С-бп-С17

типоразмер, мм диаметр: Св. 25-114 толщина: 3-6,

тип соединения: С17 по ГОСТ 16037-80

|

|

40310. Технология ручной

аргонодуговой сварки стыковых

соединений труб технологических

трубопроводов без разделки

кромок D=25-27 мм из

высоколегированных сталей

аустенитного класса. РАД-9-(12)1-Тт-С-бп-С2

типоразмер, мм диаметр: Св. 25-27 толщина: 2-3, тип соединения: С2 по ГОСТ 16037-80

|

40320. Технология ручной

аргонодуговой сварки угловых

соединений труб технологических

трубопроводов D=16-114 мм из

углеродистых и

низколегированных сталей без

разделки кромок. РАД-1-(12)2-Тт-У-бп-У18 РАД-1-(12)2-Тт-У-бп-У18

типоразмер, мм диаметр: Св. 16-114 толщина: 3-6, тип соединения: У18 по ГОСТ 16037-80

|

|

40330. Технология ручной

аргонодуговой сварки угловых

соединений труб технологических

трубопроводов D=16-114 мм из

углеродистых и

низколегированных сталей с

разделкой кромок. РАД-1-(12)2-Тт-У-бп-У19

типоразмер, мм диаметр: Св. 16-114 толщина: 3-6, тип соединения: У19 по ГОСТ 16037-80

|

40340. Технология ручной

аргонодуговой сварки угловых

соединений труб технологических

трубопроводов D=25-114 мм с

разделкой кромок из

высоколегированных сталей

аустенитного класса. РАД-9-22-Тт-У-бп-У19 РАД-9-22-Тт-У-бп-У19

типоразмер, мм диаметр: Св. 25-114 толщина: 3-6, тип соединения: У19 по ГОСТ 16037-80

|

|

40350. Технология ручной

аргонодуговой сварки угловых

соединений труб технологических

трубопроводов без разделки

кромок D=16-57 мм из

высоколегированных сталей

аустенитного класса. РАД-9-1(12)-Тт-У-бп-У18

типоразмер, мм диаметр: Св. 16-57 толщина: 2-3, тип соединения: У18 по ГОСТ 16037-80

|

40360. Технология ручной дуговой

сварки нахлесточных соединений

металлоконструкций при монтаже

и ремонте вертикальных

цилиндрических резервуаров. РД-1-02-РВС-У-Н1/Н2 РД-1-02-РВС-У-Н1/Н2

типоразмер, мм толщина: 3-14, тип соединения: Н1 и Н2 по ГОСТ 5264-80

|

|

40370. Технология ручной дуговой

сварки покрытым электродом

стыковых односторонних

соединений резервуаров для

хранения взрывопожароопасных и

токсичных веществ из

высоколегированных сталей

аустенитного класса. РД-11-0(23)-РВС-С-ос-С17

типоразмер, мм толщина: 4-16, тип соединения: С17 по ГОСТ 5264-80

|

40380. Технология ручной дуговой

сварки покрытым электродом

стыковых соединений с подваркой

резервуаров для хранения

взрывопожароопасных и токсичных

веществ из высоколегированных

сталей аустенитного класса. РД-11-0(23)-РВС-С-дс(бз)-С21 РД-11-0(23)-РВС-С-дс(бз)-С21

типоразмер, мм толщина: 4-16, тип соединения: С21 по ГОСТ 5264-80

|

|

40390. Технология ручной дуговой

сварки покрытым электродом

тавровых соединений резервуаров

для хранения

взрывопожароопасных и токсичных

веществ из высоколегированных

сталей аустенитного класса. РД-11-0(23)-РВС-Т-бп-Т6

типоразмер, мм толщина: 4-16, тип соединения: Т6 по ГОСТ 5264-80

|

40400. Технология ручной дуговой

сварки при исправлении дефектов

сварных швов вертикальных

цилиндрических резервуаров. ТИД-2 ТИД-2

типоразмер, мм толщина: 3-14, тип соединения: С12, С15, С19, С21, С25 по ГОСТ 5264-80

|

|

40410. Технология ручной дуговой

сварки стыковых двусторонних

соединений металлоконструкций

при монтаже и ремонте

вертикальных цилиндрических

резервуаров. РД-1-02-РВС-С-С15

типоразмер, мм толщина: 8-14, тип соединения: С15 по ГОСТ 5264-80

|

40420. Технология ручной дуговой

сварки стыковых двусторонних

соединений металлоконструкций

при монтаже и ремонте

вертикальных цилиндрических

резервуаров. РД-1-02-РВС-С-С25 РД-1-02-РВС-С-С25

типоразмер, мм толщина: 8-14, тип соединения: С25 по ГОСТ 5264-80

|

|

40430. Технология ручной дуговой

сварки стыковых соединений без

разделки кромок

металлоконструкций подъемно-транспортного

оборудования из углеродистой и

низколегированной стали. РД-1-02-ПТО-С-бп-С2

типоразмер, мм толщина: 3-4, тип соединения: С2 по ГОСТ 5264-80

|

40440. Технология ручной дуговой

сварки стыковых соединений

металлоконструкций на подкладке

при монтаже и ремонте

вертикальных цилиндрических

резервуаров. РД-1-02-РВС-С-С19 РД-1-02-РВС-С-С19

типоразмер, мм толщина: 6-14, тип соединения: С19 по ГОСТ 5264-80

|

|

40450. Технология ручной дуговой

сварки стыковых соединений

металлоконструкций на подкладке

при монтаже и ремонте

вертикальных цилиндрических

резервуаров. РД-1-02-РВС-С-С5

типоразмер, мм толщина: 3-4, тип соединения: С5 по ГОСТ 5264-80

|

40460. Технология ручной дуговой

сварки стыковых соединений

металлоконструкций с подваркой

без разделки кромок при монтаже

и ремонте вертикальных

цилиндрических резервуаров. РД-1-02-РВС-С-С7 РД-1-02-РВС-С-С7

типоразмер, мм толщина: 3-5, тип соединения: С7 по ГОСТ 5264-80

|

|

40470. Технология ручной дуговой

сварки стыковых соединений

металлоконструкций с подваркой

при монтаже и ремонте

вертикальных цилиндрических

резервуаров. РД-1-02-РВС-С-С12

типоразмер, мм толщина: 5-14, тип соединения: С12 по ГОСТ 5264-80

|

40480. Технология ручной дуговой

сварки стыковых соединений

металлоконструкций с подваркой

при монтаже и ремонте

вертикальных цилиндрических

резервуаров. РД-1-02-РВС-С-С21 РД-1-02-РВС-С-С21

типоразмер, мм диаметр: 25-114 толщина: 3-12, тип соединения: С17 по ГОСТ 16037-80

|

|

40490. Технология ручной дуговой

сварки стыковых соединений с

разделкой кромок подъемно-транспортного

оборудования из углеродистой и

низколегированной стали. РД-1-0(23)-ПТО-С-бп-С17

типоразмер, мм толщина: 3-20, тип соединения: С17 по ГОСТ ГОСТ 5264-80

|

40500. Технология ручной дуговой

сварки стыковых соединений

секторных отводов труб наружных

и внутренних газопроводов D=100-500

мм из углеродистых и

низколегированных сталей. РД-1-3(23)-Гп-С-бп-С54 РД-1-3(23)-Гп-С-бп-С54

типоразмер, мм диаметр: 100-500 толщина: 3-20, тип соединения: С54 по ГОСТ 16037-80

|

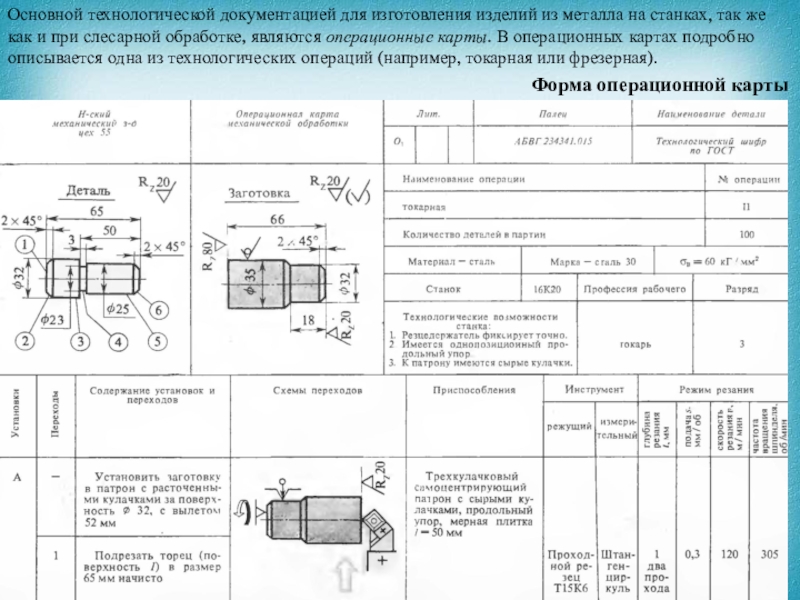

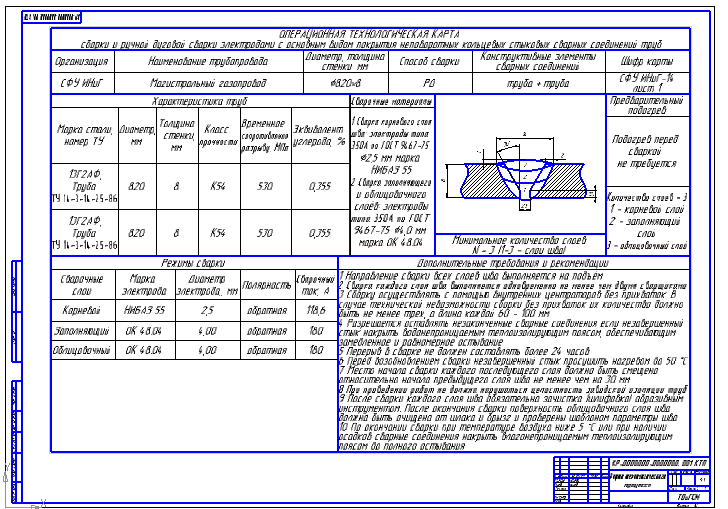

Технологическая карта на сварочные работы

Сеть профессиональных контактов специалистов сварки

Типовая технологическая карта на сборочно-сварочные работы (МК/КТП) представлена в табл. 1.

Другие страницы, по теме

Технологическая карта на сварочные работы:

Кодовое обозначение операции указывают в МК, КТП (КТТП) в графе «Код, наименование операции» на строке с символом «А», в ОК в графе «Код операции», в ВО (ВОб) на строке с символом «В» в графе «Код, наименование операции».

Кодовое обозначение операции соответствует структуре:

Кодовые обозначения сборочно-сварочных операций (поз. 1 — 4) приведены в табл. 2.

Поз. 5, 6 устанавливают конкретизацию признаков классификации и кодов (в соответствии со спецификой отрасли).

В графе «Обозначение документа» указывают обозначения нормативных документов, применяемых при выполнении данной операции.

Таблица 1. Технологическая карта сборочно- сварочных работ МК/КТП.

Карта МК/КТП содержит строки А, Б, К1М, Р (А — название операции и ее номер; Б описание оборудования; КIМ — комплектация/ материалы; Р — режим).

Информация, вносимая в строку с символом «А». В графах «Цех», «Уч.», «РМ» строки указывают соответственно номер (код) цеха, участка, рабочего места, где выполняется операция (или их буквенные наименования).

В графу «Опер.» заносят номер операции. В графе «Код, наименование операции» указывают унифицированное обозначение операции ТП.

Информация, вносимая в строку с символом «Б». В графу «Код, наименование оборудования» вписывают его код, краткое наименование или модель и инвентарный номер.

Остальные графы характеризуют трудозатраты.

В графе «СМ» — «Степень механизации» указывают степень механизации кодом или индексами: РС — ручная сборка, МС — механизированная сборка, в приспособлении, сборка по разметке.

В графе «Проф.» приводят код профессии рабочего (сборщик или сварщик).

В графе «Р» дают разряд рабочего.

В графу «УТ» — «Условия труда» — вписывают индекс: легкие (Л) или вредные (В).

В графе «КР» — «Количество работающих » — указывают число занятых на операции рабочих.

В графе «КОИД» — «Количество одновременно изготовляемых деталей» — вносят число деталей при выполнении одной операции.

В графе «ЕН» — «Единица нормирования » — называют норму расхода материала или норму времени.

В графе «ОП» — «Объем партию) — указывают ее объем в условиях серийного производства в штуках.

Графа «Кшт» — «Коэффициент штучного времени» — соответствует многостаночному обслуживанию, и для сварочных работ ее не заполняют.

В графах «Тп .-з» и «Тшт» указывают нормы подготовительно-заключительного и штучного времени на выполнение операций, выбираемые на основе общемашиностроительных и отраслевых нормативов.

Информация, вносимая в строку с символом «К». В графе «Наименование деталю) дают ее название по ЕСТд, допускается указывать в этой графе марку материала.

В графе «Наименование деталю) дают ее название по ЕСТд, допускается указывать в этой графе марку материала.

Графы «Обозначение, код» и «ОПП» (откуда поступает партия) заполняют в соответствии с ЕСТД, обычно в графе «ОПП» сообщают номер цеха.

В графе «ЕМ» — «Единица измерения массы» — приводят массу изделия в килограммах.

В графе «ЕН» — «Единица нормирования» — указывают норму расхода материала в килограммах.

В графу «КИ» вписывают число изготовляемых изделий.

В графе «Нрасх » указывают норму расхода материалов.

Информация, вносимая в строку с символом «М». В графе «Материал» указывают сортамент, марку материала, размер, обозначение стандарта или ТУ.

При сварке в этой графе дают также марку, диаметр присадочного материала, размер электродов, а при пайке — марку, вид припоя (проволока, фольга, порошок), диаметр и толщину припоя, данные о флюсах, средах.

При раскрое материалов в этой графе указывают профиль и размер исходной заготовки, общее число получаемых из нее деталей, коэффициент раскроя материала заготовки, норму расхода материала и Т. П.

П.

Информация, вносимая в строку с символом «Р». В соответствующие графы вписывают информацию о технологических параметрах режима сварки: тип шва, катет и длину шва в миллиметрах, положение шва, полярность тока, напряжение, ток и скорость подачи проволоки.

Таблица 2. Коды сборочно-сварочных операций в технологической карте

| Форма записи операции | Код |

| Сварка | 9000 |

| Контактная сварка | 9010 |

| Диффузионная сварка | 9020 |

| Дуговая сварка | 9030 |

| Дуговая сварка: | |

| — покрытым электродом | 9031 |

| — порошковой проволокой | 9034 |

| — сварка под флюсом | 9035 |

| — в инертных газах плавящимся электродом | 9039 |

| — в инертных газах неплавящимся электродом с присадочным металлом | 9041 |

| — в инертных газах неплавящимся электродом без присадочного металла | 9042 |

| — сварка в углекислом газе сплошной проволокой | 9043 |

| — в углекислом газе порошковой проволокой | 9044 |

| — в углекислом газе неплавящимся электродом с присадочным металлом | 9045 |

| — в углекислом газе неплавящимся электродом без присадочного металла | 9046 |

| — в смеси инертных и активных газов плавящимся электродом | 9051 |

| — в вакууме плавящимся электродом | 9056 |

| — в вакууме неплавящимся электродом с присадочным металлом | 9057 |

| — в вакууме неплавящимся электродом без присадочного металла | 9058 |

| Электрошлаковая сварка | 9061 |

| Электронно-лучевая сварка | 9062 |

| Плазменная сварка | 9063 |

| Газовая сварка | 9068 |

| Резка: | |

| — кислородная | 9172 |

| — кислородно-флюсовая | 9176 |

| — плазменно-дуговая | 9176 |

| Операция: | |

| -сборочно-подготовительная | 8862 |

| — сборочно-монтажная | 8863 |

| — слесарно-сборочная | 8864 |

| Термическая обработка | 5000 |

| Комплексный контроль геометрических параметров | 0260 |

| Контроль неразрушающий: | |

| — акустический | 0376 |

| — вихретоковый | 0377 |

| -магнитный | 0378 |

| — радиационный | 0382 |

| — проникающими веществами | 0386 |

| Испытания: | |

| — механические | 0620 |

| — на герметичность | 0675 |

| Перемещение | 0400 |

| Транспортирование | 0401 |

| Складирование | 0440 |

| Правка | 2156 |

| Комплектование | 0418 |

| Крепление | 0112 |

| Базирование | 8801 |

| Разметка | 0101 |

| Гибка | 2129 |

При записи применяют условные обозначения, приведенные в табл. 3.

3.

Таблица 3. Буквенные обозначения и значки в технологической карте на сварочно-сборочные работы

| Показатель | Обозначение |

| Длина | L,l |

| Ширина | В,b |

| Высота, глубина | H,h |

| Толщина | S |

| Диаметр | D,d |

| Радиус | R,r |

| Межосевое и межцентровое расстояния | А,а |

| Углы | α, β, γ и др. |

| Ширина шва | В |

| Выпуклость шва | G |

| Шаг прерывистого шва | T |

| Катет углового шва | |

| Вогнутость углового шва | |

| Расчетная высота углового шва | P |

| Толщина углового шва | A |

| Сила тока | I |

| Напряжение дуги | Uд |

| Напряжение холостого хода источника питания | Uхх |

| Скорость: | |

| -сварки | Vсв |

| — подачи проволоки | Vп. п п |

| Количество | N,n |

| Плотность | ρ |

| Количество наплавленного металла | Qн |

| Коэффициент наплавки | αн |

| Притупление кромок | С |

| Положение шва: | |

| -в лодочку | Л |

| -нижнее | Н |

| — горизонтальное | Г |

| — полугоризонтальное | ПГ |

| — полупотолочное | ПП |

| — вертикальное | В |

| — полувертикальное | Пв |

| Полярность: | |

| -прямая | П |

| -обратная | О |

| Коэффициент загрузки оборудования | Кз |

В строках, обозначенных в карте МК/КТП номерами, указывают содержание технологических операций и переходов с индексом «О». При этом установки обозначают буквами А, Б, В и т.д.

При этом установки обозначают буквами А, Б, В и т.д.

Примеры заполнения строк карты МК/КТП приведены в таблицах 4 и 5.

Таблица 4. Технологическая карта на сварочные работы : пример заполнения строк «К», «М», «Р».

Таблица 5. Технологическая карта на сварочные работы : пример заполнения строк с символами «А» и «Б».

Разработанные ТП утверждают в установленном порядке. Подписи лиц, разработавшего и проверившего документ, а также ответственного за нормоконтроль, обязательны. Если все разрабатывал один человек, то он ставит свою подпись один раз — в графе «Разработал».

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

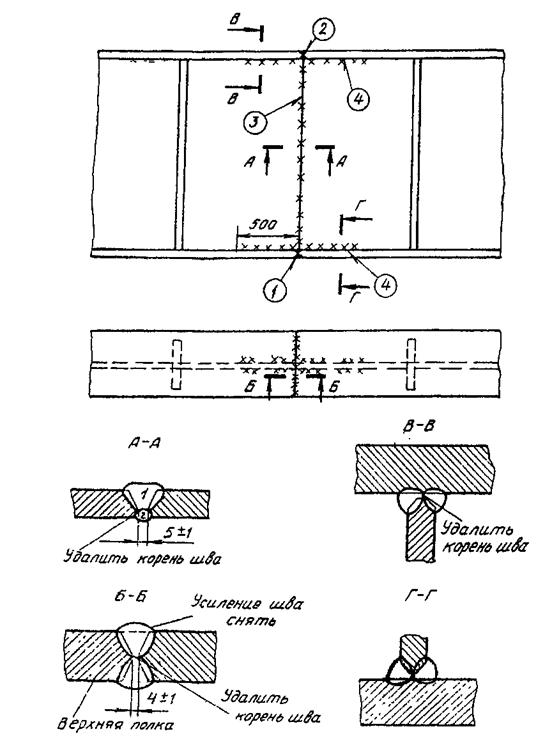

Операционная технологическая карта сборки и сварки металлических строительных конструкций

Операционная технологическая карта сборки и сварки металлических строительных конструкций

Практической работы учебной практики 02

п/пНаименование

Обозначения (показатели)

1

Нормативный документ

СП 53-101-98

2

Способ сварки

РД

3

Основной материал (марки)

Ст. 3

3

4

Основной материал (группа)

1

5

Сварочные материалы

Тип Э50А: УОНИИ-13/55

6

Толщина свариваемых деталей

6,0;8,0;10,0

7

Диаметр деталей в зоне сварки

лист

8

Тип шва

СШ

9

Тип соединения

С

1С

Вид шва соединения

ос (бп)

11

Форма подготовки кромок

С17 ГОСТ 5264-80

12

Положение при сварке

П1

13

Вид покрытия электродов

Б

14

Режимы подогрева

без подогрева

15

Режимы термообработки

без термообработки

16

Дополнительные параметры

—

Сварочное оборудование (тип): Сварочный ВД 6303.

Метод подготовки и очистки: Разметку на металлопрокате следует выполнять чертилками. Резку листового проката следует выполнять на гильотинных ножницах, ручной или машинной термической резкой. Кромки деталей после резки на гильотинных ножницах не должны иметь трещин, расслоений, заусенцев и завалов более 1,0 мм. Кромки деталей, образованные термической резкой, должны быть очищены от грата. Кромки листовых деталей, выполняемые термической резкой, могут иметь шероховатость до 1,0 мм, а отдельные выхваты — до 1,5 мм. Разделку кромок под сварку необходимо выполнять термической резкой или механической обработкой. По качеству поверхности кромок листовых деталей, шероховатость поверхности разделки не должна превышать 0,3 мм. Геометрические размеры и форма разделки кромок должны соответствовать требованиям ГОСТ 5264-80. :

Свариваемые кромки и прилегающая к ним зона металла шириной не менее 20 мм перед сборкой должны быть очищены от влаги, масла, грата и загрязнений до чистого металла. Непосредственно перед сваркой при необходимости очистка должна быть повторена, при этом продукты очистки не должны оставаться в зазорах между собранными деталями. Зазор и смещение кромок деталей, собранных под сварку, должны соответствовать требованиям ГОСТ 5264-80 Допускается смещение свариваемых кромок перед сваркой относительно друг друга, не более 1,0 мм. Требования к прихватке: Закрепление деталей при сборке следует осуществлять прихватками. При выполнении прихваток необходимо соблюдать следующие требования:

Непосредственно перед сваркой при необходимости очистка должна быть повторена, при этом продукты очистки не должны оставаться в зазорах между собранными деталями. Зазор и смещение кромок деталей, собранных под сварку, должны соответствовать требованиям ГОСТ 5264-80 Допускается смещение свариваемых кромок перед сваркой относительно друг друга, не более 1,0 мм. Требования к прихватке: Закрепление деталей при сборке следует осуществлять прихватками. При выполнении прихваток необходимо соблюдать следующие требования:

А).Прихватки собираемых деталей в конструкции необходимо располагать только в местах наложения сварных швов;

Б).Длина сварного шва прихватки должна быть 30-50 мм, расстояние между прихватками — не более 100 мм,

В).Количество прихваток на каждой детали — не менее двух;

Д).Сварочные материалы для прихваток должны обеспечивать качество наплавленного металла, соответствующее качеству металла сварных швов по проектной документации;

З). Прихватки выполняют сварщики, имеющие право на сварку строительных конструкций.

Прихватки выполняют сварщики, имеющие право на сварку строительных конструкций.

Прихватки необходимо выполнять с полным проваром и полностью переплавлять их при сварке корневого шва. К качеству прихваток предъявляются такие же требования, как и к основному сварному шву. Поверхность сборочных прихваток должна быть тщательно очищена от шлака и подвергнута внешнему осмотру. Забракованные прихватки должны быть удалены только механизированной шлифовкой абразивным инструментом и выполнены вновь.

Параметры процесса сварки.

Номер слояДиаметр электрода, мм

Род и полярность тока

Сварочный ток, А

1

3,0

Постоянный/обратная

70-90

2

4,0

110-140

3

5,0

100-110

Технологические требования к сварке:

1. Сварку соединения следует выполнять только после проверки правильности сборки конструкции.

Сварку соединения следует выполнять только после проверки правильности сборки конструкции.

2.На подготовленных под сварку кромках и поверхностях не допускается наличие влаги, ржавчины, окалины, краски и других загрязнений.

3. Сварку необходимо выполнять на стабильном режиме. Допускаемые отклонения принятых значений силы сварочного тока не должна превышать ±5% от номинальных.

4. При ручной дуговой сварке сварные швы необходимо выполнить многослойным способом слоями высотой 4,0-6,0 мм. Корневой слой (валики) шва при ручной дуговой сварке следует выполнять электродами диаметром не более 3,0 мм.

5. При сварке многослойных стыковых швов первый следует выполнять электродом диаметром 3,0 мм для обеспечения проплавления корня шва и уменьшения величины отклонения принятых значений силы сварочного тока не должны превышать ±5% от сварочных напряжений в шве. Для сварки последующих слоёв допускается использовать электроды большого диаметра. Сварку в вертикальном и потолочном положениях необходимо осуществлять электродами, диаметр которых не превышает 4,0 мм.

6. При многослойной сварке разбивать шов на участки следует с таким расчётом, чтобы стыки участков («замки» швов) в соседних слоях не совпадали, а были смещены на величину не менее 20 мм.

7. Выполнение каждого валика многослойного шва допускается производить после очистки предыдущего валика, а также прихваток от шлака и брызг металла. Участки слоёв шва с порами, раковинами и трещинами должны быть удалены до наложения следующего слоя.

8. При вынужденном перерыве в работе сварку разрешается возобновлять после очистки концевого участка шва длиной 50 мм и кратера от шлака. Этот участок и кратер следует полностью перекрыть швом. Кратеры на концах швов должны быть тщательно заварены и зачищены.

9. При многопроходной сварке стыковых соединений не допускается совмещение кратеров в одном поперечном сечении стыка.

10. Для предотвращения образования трещин в сварных швах в процессе выполнения много проходных швов следует избегать перерывов в работе до получения шва проектного сечения.

11. По окончании сварки обрывать дугу следует после заполнения кратера шва. При ручной дуговой сварке стыковых соединений с разделкой кромок кратера первого прохода шва необходимо выводить на кромку основного металла, подвергаемую при последующих проходах переплавлению.

12. Для снижения сварочных напряжений и деформаций сварку металла толщиной менее 25 мм при небольшой длине шва (от 250 до 300 мм) выполнять «на проход».

13. Запрещается возбуждать дугу и выводить кратер на основной металл за пределы шва. Зажигание (возбуждение) дуги следует выполнять в разделке кромок сварного соединения или на ранее выполненной части шва.

14. Величина перекрытия металлом шва наружной поверхности свариваемых элементов конструкции, начиная от вершины разделки или стыка, должна составлять 2,5-3,0 мм на одну сторону.

15. Швы сварного соединения по окончании сварки должны быть очищены от шлака, брызг и натеков металла.

16. При визуальном контроле сварного шва должны удовлетворяться следующие требования:

— иметь гладкую или равномерно чешуйчатую поверхность без резких переходов к основному металлу;

— швы должны быть плотными по всей длине и не иметь видимых прожогов, сужений, перерывов, наплывов, а также недопустимых по размерам подрезов, непроваров в корне шва, несплавления по кромкам, шлаковых включений и пор;

— металл шва и околошовной зоны не должен иметь трещин любой ориентации и длины;

— кратеры швов в местах остановки сварки должны быть переварены, а в местах окончания – заварены.

17.Сварные соединения, не отвечающие требованиям к их качеству, необходимо исправлять.

18.Наплывы и недопустимое усиление швов обрабатывают абразивным инструментом. Неполномерные швы, недопустимые подрезы, незаплавленные кратеры, непровары и несплавления по кромкам подваривают с последующей зачисткой. Участки швов с недопустимым количеством пор и шлаковых включений полностью удаляют и заваривают вновь.

19.Заварку подготовленного к ремонту дефектного участка необходимо осуществлять, как правило, тем же способом сварки, которым выполнен шов.

20.Исправленные участки швов должны быть подвергнуты повторному контролю.

Требования к контролю качества.

Метод контроля, видНД на методику

НД на оценку

Объём контроля (%, кол-во образцов)

Визуальный, Измерительный

РД 03-606-03

СП 53-101-98

100%

Мастер п/о Пержовский А.Д.

Образец заполнения технологической карты сварки

Техпроцесс состоит из множества этапов, каждый из которых должен быть просчитан с точностью до миллиметра. Все эти данные сложно запомнить или кратко записать, поэтому была придумана карта технологического процесса сварки. Она позволяет улучшить качество работ: сварщик получит полую информацию о типе сварки, специалисты проведут тщательный контроль сварного соединения, будет выбран оптимальный комплект оборудования и комплектующих. Соответственно снизится количество брака и завод понесет меньшие убытки. И все это возможно, если у вас есть технологическая карта на сварку.

Все эти данные сложно запомнить или кратко записать, поэтому была придумана карта технологического процесса сварки. Она позволяет улучшить качество работ: сварщик получит полую информацию о типе сварки, специалисты проведут тщательный контроль сварного соединения, будет выбран оптимальный комплект оборудования и комплектующих. Соответственно снизится количество брака и завод понесет меньшие убытки. И все это возможно, если у вас есть технологическая карта на сварку.

В этой статье мы расскажем, что это такое, как составляется техкарта для сварочных работ, приведем пример, благодаря которому вы научитесь быстро и легко читать технологические карты, а впоследствии и составлять их.

Содержание статьи

- Определение

- Данные в техкарте

- Особенности

- Пример технологической карты

- Вместо заключения

Определение

Что такое технологическая карта на сварочные работы (она же ттк на сварку, технологическая карта сварки или просто техкарта)? Говоря простыми словами, это просто документ-инструкция, выдаваемая сварщику для правильного выполнения работ. Также техкартой может пользоваться специалист по контролю качества. В техкарте прописывается всё: от типа сварки до геометрических расчетов.

Также техкартой может пользоваться специалист по контролю качества. В техкарте прописывается всё: от типа сварки до геометрических расчетов.

Проще говоря, техкарта — это «сборник» всех технологических особенностей, которые нужно учесть при сварке. Правильно разработанная техкарта позволяет улучшить качество сварного соединения и, в целом, сделать работу сварщика или прочих специалистов продуктивнее и лучше.

Технологическая карта была придумана и внедрена не так уж давно, а именно в конце 80-х годов прошлого века. Это связано с большим технологическим прорывом в сфере сварки, когда появились новые современные технологии и стали доступны редкие металлы.

Данные в техкарте

Итак, в технологической карте в обязательном порядке указываются общие сведения о металле, который нужно сварить, данные о разделке металла и их очистке, данные о размерах сварных швов. Также указывается прогрев металла, если он необходим, последовательность формирования сварных швов.

Еще указывается, какое оборудование будет использоваться и какие комплектующие необходимы для выполнения сварки. Некоторые мастера уверены, что оборудование и комплектующие можно подбирать, основываясь на своем опыте или тематических журналах, но это неверно. Позже мы расскажем, как подбирается комплект оборудования.

Некоторые мастера уверены, что оборудование и комплектующие можно подбирать, основываясь на своем опыте или тематических журналах, но это неверно. Позже мы расскажем, как подбирается комплект оборудования.

Watch this video on YouTube

Дополнительно нужно указать, какой тип сварки будет использовать в работе, а также какие параметры нужно установить (значение сварочного тока, напряжения, полярности, скорость сварки и так далее). Также указывается, какая будет форма у сварного соединения и какие будут использоваться методы проверки качества сварных швов.

Особенности

На крупных производствах (например, если это сборочно-сварочный цех) разработкой техкарты занимаются отдельные специалисты, а на мелких заводах эту работу часто поручают сварщикам. Тем не менее, любая разработка техкарты должна начинаться с тщательного анализа металла, который нужно сварить. Именно от металла зависит выбор типа сварки, комплектующих и прочие параметры. Если вы с самого начала правильно проанализируете металл, то затем у вас не возникнет никаких ошибок. Режим сварки подбирается по нормативным документам, а не по опыту варщика. Это тоже важно понимать.

Режим сварки подбирается по нормативным документам, а не по опыту варщика. Это тоже важно понимать.

Каждая технологическая карта по сварке металлоконструкций должна иметь свой индивидуальный номер (шифр), с помощью которого ее можно будет найти в архиве. Также этот номер будет указываться при разработке полной техдокументации и в характеристиках проекта на сварку. Также на техкарте должна стоять подпись специалиста, который эту кару составлял.

Пример технологической карты

Ниже вы можете видеть образец заполнения технологической карты. Сейчас мы подробнее разберем все, что тут написано, а вы запомните (или лучше запишите) то, что прочтете.

Образец взят с сайта zibon.ru

Итак, первая графа «Способ сварки». Здесь, как не трудно догадаться, нужно написать, такой тип сварки был выбран для выполнения работ (ручная дуговая, контактная, полуавтоматом в среде газа и т.д.). В нашем случае мы указали «ручная дуговая сварка покрытыми электродами». Далее указаны цифры «(111)», это код сварки. Его можно указывать в техкарте, чтобы не писать подробно словами.

Его можно указывать в техкарте, чтобы не писать подробно словами.

Мы приведем несколько наиболее распространенных кодов:

- 141 — ручная аргонодуговая сварка неплавящимся электродом

- 131 — механизированная аргонодуговая сварка плавящимся электродом

- 135 — механизированная сварка плавящимся электродом в среде активного газа

Далее графа «Основной материал (марка)». Здесь пишем марку металла, который нам нужно сварить. Обычно марка указывается в проекте детали, оттуда ее можно переписать в техкарту. Дополнительно укажите группу металлов. Ниже таблица с основными группами.

Затем идет графа «Наименование (шифр) НТД». Здесь вы должны указать, какие нормативные документы были использованы при разработке данной технологической карты. Остальные графы заполняются подобным образом, думаем, все логически понятно.

В нашем случае заполняется типовая технологическая карта на сварку газовых трубопроводов. Но если вам нужна техкарта на другие работы (например, на сварку стальных труб), то она будет заполняться таким же образом, просто поменяется заголовок.

Вместо заключения

Операционная технологическая карта сборки и ручной дуговой сварки (или любого другого типа сварки) — обязательный элемент любых профессиональных сварочных работ. Без нее вы наверняка сделаете шов неправильно, поскольку не будете знать всех нюансов. А специалисты по контролю качества не смогут предъявить к работе необходимые требования.

Кстати, существуют и технологические карты не на весь сварочный процесс, а на его отдельные этапы. Например, есть технологическая карта ультразвукового контроля сварных соединений (также технологическая карта узк). Это необходимо, если работа сложная и состоит из огромного количества информации, которую нужно указать в техкарте. Если бы в таком случае техкарта была одна на всю сварку, то она состояла бы из десятков страниц, что неудобно.

Технологическая карта сварки

Технологическая карта сварки – документ, который является результатом разработки технологии сварки конкретного соединения. В нем записаны самые важные технологические параметры создания сварного соединения, по сути это инструкция по сварке соединений. При разработке технологии сварки металлоконструкций каждое сварное соединение должно быть изготовлено в соответствии с разработанной для нее технологической картой сварки.

В нем записаны самые важные технологические параметры создания сварного соединения, по сути это инструкция по сварке соединений. При разработке технологии сварки металлоконструкций каждое сварное соединение должно быть изготовлено в соответствии с разработанной для нее технологической картой сварки.

Технологическая карта сварки содержит в себе:

1. сведения о основном металле;

2. сведения о качестве и подготовке соединения под сварку: данные о разделке, о количестве и расположении прихваток, данные о предварительной очистке кромок;

3. данные о фиксации свариваемого изделия и о возможном подогреве;

4. сведения об используемом сварочном оборудовании и сварочных материалах;

5. сведения о режиме сварки в зависимости от способа сварки могут включать: сварочный ток, напряжение дуги, скорость сварки, полярность при сварке, расход защитного газа, скорость подачи проволоки и др.;

6. сведения о форме сварного соединения и способах контроля качества сварного соединения.

Разработка технологической карты сварки начинается с анализа свариваемого материала и подбора способа сварки. После этого производится анализ условий, при которых будет работать сварная конструкция и определяется, какими нормативными документами нормируется изготовление и работа этой конструкции. Далее по данным нормативной литературы и по расчетным данным определяется режим сварки, рассчитывается необходимое количество проходов, геометрия сварного соединения и другие параметры.

Наша организация имеет большой опыт в разработке технологических карт сварки и подобных инструкций по технологии сварки

Ниже приведен пример разработанной нашими специалистами технологической карты сварки

|

ФИО |

И.И. Иванов |

Организация |

ООО «Иванов сварка» |

Клеймо |

|

|||||||||

|

Способ сварки |

РАД(141)+МП(135) |

Основной материал (марка) |

Ст20, М01 |

|||||||||||

|

Наименование (шифр) НТД |

ПБ-03-273-99, РД 03-495-02, СНиП 3. |

|||||||||||||

|

Тип шва |

СШ |

Типоразмер, мм |

|

|||||||||||

|

Тип соединения по НТД |

С17, ГОСТ16037-80 |

Диаметр |

48 |

|||||||||||

|

Положение шва

|

Н45 |

Толщина |

4 |

|||||||||||

|

Вид соединения |

ос, бп |

|||||||||||||

|

Сварочные материалы (марка, стандарт, ТУ) |

Способ сборки и требования прихваткам |

4 прихватки |

||||||||||||

|

длиной 25-30 мм высотой 2. |

||||||||||||||

|

Св-08Г2С ГОСТ2246, аргон высшего сорта ГОСТ10157, двуокись углерода высш. сорта ГОСТ 8050 |

Сварочное оборудование |

ESAB |

||||||||||||

Технологические параметры сварки

|

Номер валика (шва) |

Способ сварки |

Диаметр электро-да или проволоки, мм |

Род и поляр-ность тока |

Сварочный ток, А |

Напря-жение, В |

Скорость подачи проволоки, м/ч |

Скорость сварки, м/ч |

Расход защитного газа, л/мин |

|

1 |

РАД |

2. |

постоян., прямая |

60-90 |

10-12 |

— |

— |

8-10 |

|

2 |

МП |

1.2 |

постоян., обратн. |

80-120 |

18-20 |

— |

— |

10-14 |

|

Дополнительные параметры технологии сварки: |

Дополнительные параметры режима сварки: |

||||||

|

Вольфрамовый электрод |

СВИ-1 , d 3. |

Ширина валика прохода, мм |

усиление до 20 |

||||

|

(марка, диаметр) |

|||||||

|

Флюс |

— |

Толщина валика прохода, мм |

2-3 |

||||

|

Защитный газ |

Аргон высш.сорта ГОСТ10157, двуокись углерода высш. с. ГОСТ8050 |

Вылет электрода, мм |

не более 15 |

||||

|

Способ защиты обратной стороны шва |

— |

Расстояние сопла горелки от изделия, мм |

6-8 |

||||

|

Амплитуда колебаний, мм

|

— |

||||||

|

Режим предварительного подогрева |

— |

Частота колебаний, мин-1 |

— |

||||

|

Режим сопутствующего подогрева |

— |

Значение параметров импульсного режима: |

|||||

|

Температура при сварке |

— |

Ток импульса, А |

— |

||||

|

Длительность импульса, с |

— |

||||||

|

Режим термообработки

|

— |

Ток паузы, А |

— |

||||

|

Длительность паузы, с |

— |

||||||

Дополнителные технологические требования по сварке:

1. Сборку выполнять самостоятельно. Предъявить контролеру.

Сборку выполнять самостоятельно. Предъявить контролеру.

2. Сварку выполнить в два полуоборота снизу в четыре прохода.

3. Замаркировать стоп-точки в первом и последнем проходе.

4. Клеймо сварщика разместить на расстоянии 20-25 мм от края сварного шва.

|

Методы контроля качества

|

Наименование (шифр) НТД |

Объем контроля (%, кол. образцов) |

|

1. Визуальный и измерительный. 2. Визуальный и измерительный. 3. Радиографический. 4. Радиографический. 5. Ультразвуковой. 6. Капиллярный. 7. Магнитопорошковый. 8. Исследование макроструктуры. 9. Испытание на статический изгиб (сплющивание). 10. Испытания на излом. 11. Другие испытания |

РД 03-606-03; СНиП 3.05.05-84; СНиП 3.03.01-87, ГОСТ 7512, СНиП 3.05.05-84; СНиП 3.03.01-87,

ГОСТ 6996

|

100%

100%

4 образца

|

|

Разработал: 16 сентября 2013 г.

Утвердил: 17 сентября 2013 г. |

Инженер Петров П.П. (должность, ф.и.о.)

Главный сварщик Федоров Ф. (должность, ф.и.о.) |

(подпись)

(подпись) |

Технологическая карта ручной дуговой сварки двух металлических пластин в стык из низкоуглеродистой среднелегированной стали

Выполнить практическую работу и отослать по эл.почте [email protected] для проверки

Практическое занятие № 6

.Составление алгоритма выбора режимов и технологических приемов выполнения ручной дуговой сварки двух металлических пластин в стык из низкоуглеродистой среднелегированной стали в нижнем положении.

Цель работы: Разработать и оформить технологическую карту ручной дуговой сварки двух металлических пластин в стык из низкоуглеродистой среднелегированной стали в нижнем положении.

Порядок выполнения практической работы:

1.Составить схему основных операции процесса изготовления стыкового соединения двух пластин в нижнем положении.

2.Составить технологическую карту сварки стыкового соединение двух пластин в нижнем положении.

Теоретическая часть

Разработка технологического процесса сварки включает в себя:

1.выбор типа сварного соединения, определение геометрических размеров конструктивных элементов подготовки кромок под сварку и формы сварного шва ;

2.характеристика основного материала;

3.Режим сварки и выбор оборудования;

4.выбор сварочного оборудования

5. определение оптимального режима сварки;

6.определение порядка наложения сварных швов;

1. Выбор типа сварного соединения, определение геометрических размеров конструктивных элементов подготовки кромок под сварку и формы сварного шва ;

В промышленности используют достаточно много типов сварных

соединений:– стыковые; угловые; тавровые; нахлесточные.

Тип соединения и форма подготовки кромок под сварку. Используя ГОСТ 14771-76* «Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры». определяем тип соединения и форму подготовки кромок под сварку согласно толщине свариваемых деталей.

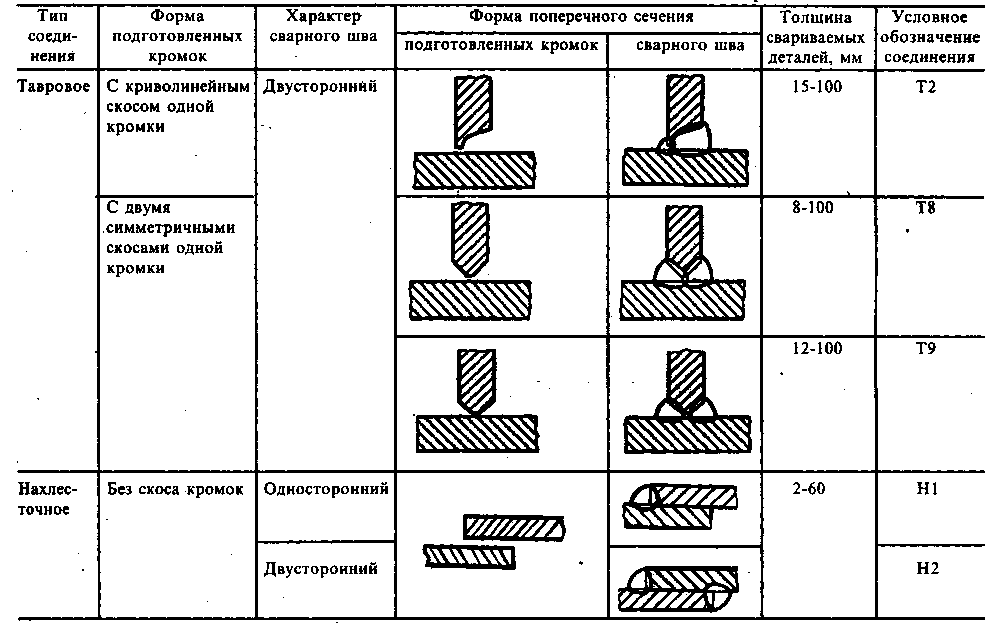

ГОСТ 5264-80 предусматривает для стыковых соединений формы подготовленных кромок, представленные на рис. 1 для угловых соединений — на рис. 2; тавровых – на рис.3 и нахлесточных — на рис. 4.

Рис. 1 Форма подготовленных кромок под сварку для стыковых соединений

Рис. 2 Форма подготовленных кромок под сварку для угловых соединений

Рис. 3. Форма подготовленных кромок под сварку для тавровых соединений

Рис. 4. Форма подготовленных кромок под сварку для нахлесточных соединений

.

Стыковые соединения в зависимости от толщины свариваемых листов делятся на несколько типов.

— При толщине листов от 1 до 3 мм применяются стыковые соединения с отбортовкой кромок. — Листы толщиною от 1 до 8 мм свариваются в стык без подготовки кромок.

— Для листов толщиною от 1 до 6 мм применяется односторонняя сварка иногда с остающимися или съемными подкладками;

— Листы толщиною от 3—3,5 мм до 8 мм свариваются с двух сторон.

Предельная толщина металла в этом случае определяется возможностью проплавления всего сечения с одной или с двух сторон.

Для обеспечения провара всего сечения при сварке листов большей толщины делается скос кромок, называемый разделкой кромок.

— Для металла толщиной от 3 до 26 мм предусматривается так называемый V-образный односторонний или двусторонний скос кромок.

— При этих соединениях также могут применяться остающиеся или съемные подкладки

— Металл толщиною от 12 до 40 мм может свариваться К-образным соединением, при котором производится двусторонний скос одной только кромки.

— Для толщин от 20 до 60 мм с целью экономии наплавленного металла может применяться U-образное соединение с криволинейным скосом одной или двух кромок.

— Для металла толщиной от 12 до 60 мм делается Х-образная подготовка кромок, при которой производится двусторонний скос каждой кромки

— При Х-образном стыковом соединении для толщин металла от 30 до 60 мм может применяться также двусторонний криволинейный скос двух кромок.

Основными конструктивными элементами разделки являются: угол разделки кромок, притупление и зазор в стыке.

Угол разделки кромок для V- и Х-образных соединений берут равным 60°, а

для V-образного соединения со скосом одной кромки так же, как и для К-образного соединения, равным 50°.

Величина нескошенной части или так называемое притупление составляет 1—2 мм, а величина зазора принимается равной 2 мм.

Угловые соединения при толщине металла не более 3 мм могут выполняться с отбортовкой кромок.

При больших толщинах, в зависимости от вида углового соединения и толщины свариваемых листов, сварка производится без скоса, а также с односторонним или двусторонним скосом кромок вертикального листа. На рисунке 5 изображено выполнение стыковых соединений с различными разделками кромок.

Рисунок 5. Стыковые соединения.

1.2 Определение геометрических размеров конструктивных элементов подготовки кромок под сварку.

Согласно ГОСТ 14771-76* «Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры» определяем геометрические размеры конструктивных элементов подготовки кромок под сварку.

К элементам геометрической формы подготовки кромок под сварку (рис. 6) относятся угол разделки кромок α, притупление кромок S, длина скоса листа L при наличии разности толщин металла, смещение кромок относительно друг друга б, зазор между стыкуемыми кромками а.

Рис. 6. Элементы геометрической формы подготовки кромок под сварку (а) и шва (б):

6. Элементы геометрической формы подготовки кромок под сварку (а) и шва (б):

в — ширина шва, h — высота шва, К — катет шва

Угол разделки кромок выполняется при толщине металла более 3 мм, поскольку се отсутствие (разделки кромок) может привести к непровару по сечению сварного соединения, а также к перегреву и пережогу металла; при отсутствии разделки кромок для обеспечения провара электросварщик должен увеличивать величину сварочного тока.

Разделка кромок позволяет вести сварку отдельными слоями небольшого сечения, что улучшает структуру сварного соединения и уменьшает возникновение сварочных напряжений и деформаций.

Зазор, правильно установленный перед сваркой, позволяет обеспечить полный провар по сечению соединения при наложении первого (корневого) слоя шва, если подобран соответствующий режим сварки.

Длиной скоса листа регулируется плавный переход от толстой свариваемой детали к более тонкой, устраняются концентраторы напряжений в сварных конструкциях.

Притупление кромок выполняется для обеспечения устойчивого ведения процесса сварки при выполнении корневого слоя шва. Отсутствие притупления способствует образованию прожогов при сварке.

Смещение кромок создает дополнительные сварочные деформации и напряжения, тем самым ухудшая прочностные свойства сварного соединения. Смещение кромок регламентируется либо ГОСТами, либо техническими условиями. Кроме того, смещение кромок не позволяет получать монолитного сварного шва по сечению свариваемых кромок.

1.3 Определяем основные геометрические параметры стыкового шва

Стыковой шов имеет следующие геометрические параметры:

е- ширина шва, h- глубина провара, g — выпуклость шва, t – ширина провара, s — толщина металла.

Рисунок 7- Основные геометрические параметры

1.4 Выполнить эскиз формы подготовки кромок под сварку и указать их размеры используя ГОСТ 5264-80 «Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры»

Соединения сварные. Основные типы, конструктивные элементы и размеры»

1.5 Выполнить эскизы формы подготовки сварного шва и указать его геометрические параметры, ГОСТ 5264-80 «Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры»

1.6 Выполнить эскиз стыкового соединения с указанием положения в пространстве( международное обозначение)

Рисунок 8. Положение при сварке- нижнее (PA)

2.Характеристика основного материала;

Дать характеристику низкоуглеродистой среднелегированной стали стали Сталь ВСт3 ГОСТ 14637-89

— химический состав;

-механические свойства;

— свариваемость.

Например

Таблица 1

Химический состав в % стали ВСт3 ГОСТ 14637-89:

C | Si | Mn | Ni | S | P | Cr | Cu | As |

0. | 0.12 — 0.3 | 0.4 — 0.65 | до 0.3 | до 0.05 | до 0.04 | до 0.3 | до 0.3 | до 0.08 |

Таблица 1.

Механические свойства стали ВСт3 20 ГОСТ 14637-89

Сортамент | Размер | Напр. | σв | σт | d5 | y | KCU | Термообр. |

— | мм | — | МПа | МПа | % | % | кДж / м2 | — |

Прокат горячекатан. | до 20 | 370- 400 | 245 | 26 | Состояние поставки |

σв – предел прочности

свариваемости сталей Таблица3

Группа сталей | Свариваемость | Эквивалент Сэ, % | Технологические меры | |||

подогрев | термообработка | |||||

перед сваркой | во время сварки | перед сваркой | после сварки | |||

1 (сваривается любыми способами без применения особых приемов) | Хорошая | — | — | — | Желательна | |

2 (требует строгого соблюдения режимов сварки, специальных присадочных материалов, тщательной подготовки кромок) | Удовлетворит | 0,25 — 0,35 | Необходим | — | Желательна | Необходима |

3 (склонность к трещинам в шве и околошовной зоне, требуется подогрев до 250°C-400°C) | Ограниченная | 0,35 — 0,45 | Необходим | Желателен | Необходима | Необходима |

4 (склонность к трещинам, низкая прочность шва, требуется предварительный и сопутствующий подогрев, термообработка перед сваркой и после сварки) | Плохая | 0,45 | Необходим | Необходим | Необходима | Необходима |

— Сварка производится без подогрева и без последующей термообработки( Таблица3)

3. Режим сварки и выбор оборудования

Режим сварки и выбор оборудования

Режим сварки – совокупность характеристик сварочного процесса, обеспечивающих получение сварного шва заданного размера,формы и качества. При сварке открытой дугой такими характеристиками являются:

– марка и диаметр электрода;

– напряжение дуги;

– сила сварочного тока;

– род тока и полярность;

– скорость сварки.

МАРКА ЭЛЕКТРОДА

При выборе марки электрода следует учитывать химический состав свариваемой стали и требования, предъявляемые к качеству сварного соединения. Марку сварочной проволоки и марку электродного покрытия выбирают в зависимости от марки свариваемой стали.и ее характеристик.

В таблице4 ниже приведены параметры ручной дуговой сварки при соотношении тока, толщины металла и диаметра электрода.

Таблица4

Толщина заготовки,мм | 0,5 | 1-2 | 3 | 4-5 | 6-8 | 9-12 | 13-15 | 16 |

Диаметр электорода,мм | 1 | 1. | 3 | 3-4 | 4 | 4-5 | 5 | 6-8 |

Сила тока , А | 10-20 | 30-45 | 65-100 | 100-160 | 120-200 | 150-200 | 160-250 | 200-350 |

ВЫБОР СВАРОЧНОГО АППАРАТА

Вид сварочного аппарата определяем выбираем из оборудования

(.Легированные стали рекомендуется сваривать только на постоянном токе (сварочный

преобразователь, выпрямитель). Причем лучше использовать обратную полярность, чтобы не допустить перегрева и выгорания легирующих элементов.

Инвертор. Это источник питания для дуговой сварки, принцип работы которого заключается в преобразовании входного напряжения из переменного в постоянное и потом только из постоянного в переменное с высокой частотой. Такой источник просто незаменим для работ, которые проводятся в труднодоступных местах. )

)

РОД ТОКА И ПОЛЯРНОСТЬ

Род тока и полярность выбирают в зависимости от физико-механических свойств свариваемой стали и используемой марки электрода. С целью упрощения выбора в табл. 8 подобраны и заданы род тока и полярность для конкретных марок сталей и электродов.

Низкоуглеродистые стали можно сваривать как на переменном токе, так и на постоянном. Сварка на постоянном токе и тем более с использованием обратной полярности позволяет повысить качество сварного соединения.

НАПРЯЖЕНИЕ ДУГИ

Рабочее напряжение дуги определяется ее длиной и колеблется

в пределах UД = 20…40 В

Подготовка деталей под сварку

Сборка

Сварка

Контроль качества

Входной контроль деталей и сварочныхматериалов

Рисунок 3.

Основные операции процесса изготовления стыкового соединения

Операция | Эскиз | Оборудование и инструменты | Описание операции | |||

Подготовительно-заготовительные операции | ||||||

Сборочно-сварочные операции | ||||||

Контроль качества сварных швов | ||||||

Классификация сварочных процессов (с таблицей) | Соединение металлов

Сварка в целом подразделяется на два типа:

I. Сварка пластмасс :

Сварка пластмасс :

В этом случае два соединяемых куска металла нагревают до пластического состояния и завершают сварку их форсированием. В этом случае наполнитель не добавляется.

II. Сварка плавлением:

В этом случае два куска металла нагревают и доводят до расплавленного состояния, добавляют наполнитель и дают ему затвердеть.

Процессы сварки пластмасс и плавлением далее классифицируются следующим образом:

I. Сварка пластика:(а) Кузнечная сварка:

Это старейший метод соединения двух металлических частей. В этом случае тепло создается кузнечным огнем, и два соединяемых куска металла нагреваются и доводятся до пластического состояния. Затем они накладываются друг на друга и сбиваются, образуя соединение.

(b) Сварка сопротивлением:

В этом случае через соединяемые куски металла пропускают сильный электрический ток. Затем из-за электрического сопротивления металлы нагреваются до пластического состояния и, приложив усилие, можно завершить сварку.

Затем из-за электрического сопротивления металлы нагреваются до пластического состояния и, приложив усилие, можно завершить сварку.

В этом случае дополнительный присадочный материал не требуется, а металлические детали запрессовываются в два медных электрода.

(i) Точечная сварка:

Используется для сварки листов черных и цветных металлов толщиной до 8 мм. Свариваемые листы удерживаются между неподвижным и подвижным электродами, как показано на рисунке. Затем электроды прижимаются нажатием ножного рычага.При прижатии электродов протекает ток, и две детали в точках прижатия доводятся до пластического состояния. Затем этот пластичный металл смешивается, затвердевает, образуя соединение.

(ii) Выступающая сварка:

Это слегка модифицированная форма процесса точечной сварки. В этом случае ток и давление локализуют в точках сварки, делая выступы для верхнего листа металла, как показано на рис. 40.9. Два металлических листа удерживаются на месте между неподвижным рычагом и верхним подвижным рычагом. Затем пропускают ток и получают сварные швы во всех точках выступов за счет сплющивания выступов.

Затем пропускают ток и получают сварные швы во всех точках выступов за счет сплющивания выступов.

Эта шовная сварка используется для получения непрерывных швов между двумя перекрывающимися листами. В этом случае два листа, подлежащие шовной сварке, удерживаются, как показано, между электродами. Когда электродные колеса вращаются, будет производиться непрерывный шов.

(iii) Шовная сварка:

(II) Сварка плавлением:

(а) Газовая сварка:

При газовой сварке тепловая энергия, необходимая для нагрева поверхностей, получается путем сжигания смеси двух газов.Обычно кислород и ацетилен используются для газовой сварки. Эти газы смешиваются в соответствующих пропорциях в сварочной горелке. Эта сварочная горелка снабжена двумя регуляторами для регулирования газов.

Пламя, возникающее в результате горения, используется для нагрева металлических поверхностей до пластического состояния, а сварка завершается добавлением присадочного материала, как показано на рисунке.

(i) Ацетиленовая сварка :

Как следует из названия, в данном случае используются два газа: кислород и ацетилен.Следует отметить, что кислород и ацетилен коммерчески доступны в баллонах. При необходимости ацетилен может быть получен путем химической реакции между карбидом кальция и водой, как показано ниже.

И химическая реакция горения ацетилена,

Когда происходит горение, мы получаем пламя на кончике факела, как показано на рисунке.

В основном существует 3 типа пламени:

(i) Нейтральное пламя:

Получается путем смешивания равных количеств ацетилена и кислорода.Он используется для сварки всех металлов, таких как черные металлы, медь и алюминиевые сплавы.

Когда мы изменим пропорции Кислорода и ацетилена. Можно получить науглероживающее и окислительное пламя.

(ii) Пламя науглероживания:

Получается большим количеством ацетилена. Он очень подходит для сварки стали, так как скорость сварки этим пламенем выше.

Он очень подходит для сварки стали, так как скорость сварки этим пламенем выше.

(iii) Окислительное пламя:

Может быть получено большим количеством кислорода.В основном используется для сварки латуни. Он также очень подходит для операций резки.

Преимущества:

(1) Газовая сварка больше подходит для тонких листов.

(2) Оборудование портативное, поэтому подходит для наружных ремонтных работ.

(3) Заменив сопло в горелке, горелку можно использовать для газовой резки.

Ограничения:

(1) Это медленный процесс по сравнению с дуговой сваркой.

(2) Газы, используемые при газовой сварке, более дорогие.

Обратите внимание, что мы будем изучать сварочную горелку и другое сварочное оборудование во время изучения газовой резки.

Воздушно-ацетиленовая сварка. Как следует из названия, в этом случае в качестве газов для образования пламени используются воздух и ацетилен. В этом случае получаемые температуры ниже, чем при других процессах газовой сварки. Этот метод обычно используется для сварки свинца.

Этот метод обычно используется для сварки свинца.

(б) Дуговая сварка:

(i) Дуговая сварка металлическим электродом:

Рисунок 40.8 показана схема дуговой сварки. Он в основном состоит из сварочного выпрямителя, держателя электрода (или сварочного стержня), сварочного стержня и заготовки.

Когда сварочный стержень касается заготовки, возникает дуга и выделяется огромное количество тепла. Температура дуги составляет около 3600°C. Эта тепловая энергия используется для плавления заготовки и сварочного прутка. Так образуется небольшая лужа расплавленного металла. Этот расплавленный металл перемешивается под действием дуги, металл идеально перемешивается и после охлаждения дает прочное соединение.

Примечание:

(i) Напряжение зажигания дуги составляет 60-100 В.

(ii) Напряжение поддержания дуги составляет 25–45 В.

(iii) Источником питания может быть переменный ток. или постоянный ток

или постоянный ток

(iv) Зазор между сварочным стержнем и заготовкой должен составлять 3 мм.

(v) Расплавленный металл в ванне при контакте с воздухом образует в стали оксиды и нитриды при взаимодействии с кислородом и азотом воздуха. Это ослабляет сварное соединение и снижает коррозионную стойкость.Поэтому, чтобы избежать этого, сварочные стержни снабжены флюсовым покрытием. Этот флюс после сварки образует шлаковую корку на сварном соединении и препятствует окислению. Затем этот шлак необходимо отщепить.

Применение:

Эта дуговая сварка чаще всего используется при изготовлении резервуаров, сосудов, ферм, рам, котлов, автомобильных шасси и кузовов и т. д.

(ii) Дуговая сварка под флюсом (SAW):

Это усовершенствованный процесс дуговой сварки, который используется для производства стыковых швов толстых стальных листов.

В этом случае образующаяся дуга погружается (покрывается) в флюс, отсюда и название дуговой сварки под флюсом. Через бункер для флюса подается флюс, а механизм подачи проволоки непрерывно подает оголенную проволоку.

Через бункер для флюса подается флюс, а механизм подачи проволоки непрерывно подает оголенную проволоку.

В этом случае образующаяся дуга погружена в флюс. Из-за тепла дуги проволока и основной металл плавятся и образуют ванну расплавленного металла. Таким образом, расплавленная ванна после охлаждения образует сварное соединение.

(iii) Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW):

Он также известен как сварка вольфрамовым электродом в среде инертного газа (TIG).

Это быстрый процесс, обеспечивающий чистые сварные швы и способный сваривать металлы, сварка которых считается невозможной. При TIG-сварке используется неплавящийся электрод в специальном держателе, отдельный присадочный материал и инертный газ – баллон с аргоном, источник питания.

Когда вольфрамовый электрод ударяет по заготовке, возникает дуга. Вокруг дуги образуется защитный слой из инертного газа, когда газ выходит из горелки. Из-за тепла дуги заготовка и присадочный материал расплавляются и образуют расплавленную ванну. Эта расплавленная ванна после охлаждения образует прочный сварной шов в среде инертного газа.

Эта расплавленная ванна после охлаждения образует прочный сварной шов в среде инертного газа.

Преимущества сварки TIG:

1. Сварные соединения прочнее, пластичнее и устойчивее к коррозии, чем другие швы, выполненные другими способами.

2. Сварка цветных металлов упрощается, так как не требуется лен.

3. Разнородные металлы также легко свариваются.

4. За счет наличия инертного газа меньше дыма.

5.Дуга прозрачна благодаря защитному инертному газу, поэтому сварочный газ может четко наблюдать за сваркой во время ее выполнения.

Ограничения сварки TIG :

1. Процесс работает относительно медленно.

2. Обратная сторона сварного соединения должна быть защищена от атмосферы.

3. Стоимость инертного газа достаточно высока.

4. Соединения A1 требуют надлежащей очистки перед сваркой, поскольку инертный газ не оказывает никакого очищающего или флюсующего действия.

(iv) Дуговая сварка металлическим газом (GMAW):

Он также известен как сварка в среде инертного газа (MIG). При сварке MIG мы получаем чистые и качественные сварные швы, а также высокую скорость наплавки присадочного металла. Он использует высокий сварочный ток, который используется для разрушения шариков расплавленного металла на мелкие брызги.

При сварке MIG мы получаем чистые и качественные сварные швы, а также высокую скорость наплавки присадочного металла. Он использует высокий сварочный ток, который используется для разрушения шариков расплавленного металла на мелкие брызги.

На рис. 40.11 показана принципиальная схема сварки МИГ. MIG использует расходуемый электрод. Он подается через электрододержатель в дугу. Затем с той же скоростью электрод плавится и наплавляется в сварной шов.Небольшой двигатель с регулируемой скоростью будет использоваться для снятия проволоки с катушки и подачи ее в дугу.

Обычно CO 2 или аргон используются в качестве защитных газов. В основном процесс был разработан для сварки алюминия и титана. Но в настоящее время он имеет широкое применение, так как его можно использовать для сварки во всех положениях; и для работы с этой установкой требуются менее квалифицированные операторы.

(c) Термитная сварка:

Этот процесс сварки используется при ремонте тяжелых деталей, таких как спицы ведущих колес, сломанные шатуны, другие детали двигателя и т. д.

д.

Так, кислород из оксида железа соединяется с алюминием и образует оксид алюминия или шлак и будет образовываться перегретая термитная сталь. Температура термита будет около 2700°C, что почти вдвое больше по сравнению с температурой плавления стали.

В процессе термитной сварки свариваемые детали помещаются в форму, как показано на рисунке. Затем перегретая термитная сталь выливается из тигля с огнеупорной футеровкой, как показано на рисунке. За счет тепла термитной стали поверхности свариваемых металлов доводятся до пластического состояния и при необходимости для завершения сварки прикладывается некоторое механическое давление.

Блок-схема процесса сварки ткани

Сварка: Сварка – альтернативный метод соединения ткани. Это процесс в производстве одежды, который включает в себя герметизацию термопластичных материалов без применения внешнего тепла в виде пропитки. Шов, выполненный сваркой или клеем, может выдерживать нагрузку или растяжение, но у этих швов также есть некоторые недостатки, например. гибкость, растяжимость, растяжение и способность к восстановлению очень низки. Их использование ограничено, но очень важно там, где они используются.Блок-схема процесса сварки ткани выглядит следующим образом:

гибкость, растяжимость, растяжение и способность к восстановлению очень низки. Их использование ограничено, но очень важно там, где они используются.Блок-схема процесса сварки ткани выглядит следующим образом:

Тепло, примененное к ткани

↓

таяния термопластичных материалов

↓

нанесение давления на расплавленный материал

↓

Создание склеивания

↓

Охлаждение

↓

Ткань соединена

Сварка — один из наиболее распространенных способов соединения материалов с термопластичным покрытием, используемых в текстильной промышленности.Сварка ткани проста, относительно недорога и обеспечивает непревзойденную гибкость и прочность, когда дело доходит до соединения технических тканей. Хотя не все типы тканей легко свариваются, практически все термопласты обладают отличной свариваемостью.

Хотя не все типы тканей легко свариваются, практически все термопласты обладают отличной свариваемостью.

- Высокая частота: ВЧ сварка, известная как радиочастотная или диэлектрическая сварка. Здесь материалы сплавляются вместе, прикладывая к области соединения быстропеременное электрическое поле.Электромагнитное поле обычно применяется между двумя металлическими тканями на частоте 27,12 МГц.

- Горячий воздух: Аппараты для сварки горячим воздухом генерируют тепло, необходимое для сварки ткани, обдувая сжатым воздухом электрические нагревательные элементы. Температура получаемого горячего воздуха может колебаться в пределах 400-750°С. Затем горячий воздух подается в точку сварки. Таким образом плавится поверхность термопластичной ткани. И позволяет соединить его с другим термопластичным листом. Набор роликов обычно используется для приложения давления к материалам, чтобы соединить их в месте сварки.

- Горячий клин: При сварке горячим клином используется нагретый металлический клин, точно расположенный в точке сварки для обеспечения необходимого тепла. Два листа ткани или пленки протягиваются через нагретый клин, а затем подвергаются давлению роликов для образования сварного шва. Тщательно контролируемая температура клина может варьироваться от 370ºC до 490ºC.

Автор этой статьи: Нур Ахмед Рааз Ассистент Мерчендайзер AMCS Текстиль ООО Электронная почта: [email protected]

Делиться заботой!

Руководство по выбору продукта | МиллерВелдс

Входная мощность

Должна ли ваша машина иметь автономный источник питания или сеть переменного тока будет доступна в том месте, где она в основном используется?

- В местах, где подключение к электросети нецелесообразно, рассмотрите возможность использования сварочного аппарата/генератора с газовым или дизельным двигателем для обеспечения питания сварки и генератора.

- Для мест, где есть сеть переменного тока, вам необходимо знать ее тип и подходит ли она для машины, которую вы рассматриваете:

Однофазный источник питания можно найти в большинстве домов и гаражей. Проверьте, требуется ли рассматриваемой вами машине однофазное питание, и удовлетворяются ли ее требования к напряжению (120 или 240 вольт) службой электроснабжения в предполагаемом месте.

Трехфазное питание обычно используется в промышленных условиях. Проверьте, требуется ли рассматриваемой машине трехфазное питание и удовлетворяются ли ее требования по напряжению службой электроснабжения в предполагаемом месте.

О рабочих циклах

Рабочий цикл — это показатель того, как долго источник питания может непрерывно сваривать (при определенной силе тока и напряжении) в течение 10-минутного периода времени, прежде чем ему потребуется остыть. Например, аппарат с 60-процентным рабочим циклом при 300 А и сварочном напряжении 32 В может использоваться (при 300 А и 32 В) в течение 6 минут из 10-минутного периода. При сравнении двух блоков питания одинакового размера важно обращать пристальное внимание на значения силы тока и напряжения, которые определяют номинальную нагрузку.

При сравнении двух блоков питания одинакового размера важно обращать пристальное внимание на значения силы тока и напряжения, которые определяют номинальную нагрузку.

Чтобы узнать, соответствует ли машина вашим потребностям, рассмотрите следующие классы мощности.

- Изделия легкой промышленности обычно имеют рабочий цикл 20 % и номинальную мощность 230 ампер или ниже.

- Промышленные изделия обычно имеют рабочий цикл 40-60% и номинальную мощность 300 ампер или ниже. Изделия тяжелой промышленности

- обычно имеют рабочий цикл 60-100% и номинальную мощность не менее 300 ампер.

Мощность генератора

В полевых условиях вам может понадобиться сварочный аппарат/генератор с приводом от двигателя для подачи 120- или 240-вольтового переменного тока для работы инструментов и освещения или подачи 12-вольтового постоянного тока для зарядки автомобильных аккумуляторов и запуска транспортных средств от внешнего источника. Сварочные аппараты/генераторы Miller обладают большой мощностью; более крупные блоки даже предлагают пакеты опций, которые добавляют от 10 до 20 кВт мощности генератора.

Сварочные аппараты/генераторы Miller обладают большой мощностью; более крупные блоки даже предлагают пакеты опций, которые добавляют от 10 до 20 кВт мощности генератора.

Узнайте больше о требованиях к мощности генератора >>