Сварка разнородных сталей нержавеющей и обычной

Главная » Статьи » Сварка разнородных сталей нержавеющей и обычной

Особенности сварки разнородных сталей

- 04 января

- 64 просмотров

- 31 рейтинг

Оглавление: [скрыть]

- Нюансы сварочных работ

- Как осуществляется сварка разнородных сталей?

- С чем придется столкнуть при сварке разнородных сталей?

- Как производится сварка однородных по структуре материалов?

- Как сварить разнородные материалы?

Знать, как осуществляется сварка разнородных сталей, желательно, ведь наступают моменты, когда возникает необходимость проводить работу с материалами, которые имеют разные физические и механические свойства (например, сварка меди с другим металлом и т.п.). Эти моменты требуют соблюдения определенных технологий, кроме того, важно подбирать определенные электроды для сварки разнородных сталей.

Сварные конструкции из разнородных сталей при правильно выбранном типе сварочных материалов обладают высокими механическими свойствами.

Нюансы сварочных работ

В такой сфере выделяют свою классификацию, которой придерживаются, работая с разнородным материалом:

- может проводиться сварка высоколегированных сталей;

- проводимые работы с теплоустойчивыми материалами;

- правильное соединение углеродистых и низколегированных элементов.

Помимо того, подразумевается и современная качественная сварка легированных сталей (легирующих) и тех материалов, которые имеют высокую прочность.

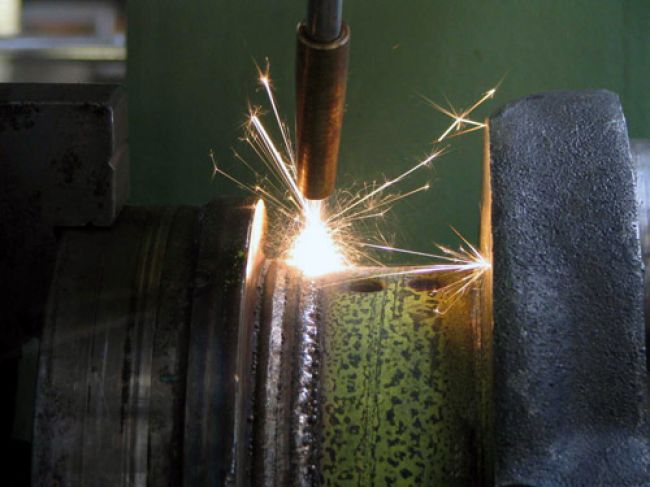

Классификация основных видов сварки.

Сразу стоит отметить, что работа с отличительными по структуре материалами, будет отличаться от сварки с обыкновенными металлами. Дело в том, что в первом случае есть высокий риск ненадежности стыка. Трещины в основном появляются оттого, что два разных по структуре соединения не до конца подходят к друг другу и, соответственно, на стык будет оказано повышенное давление, он может потерять свою целостность. Так как сварка подразумевает под собой высокие температуры, то металл в любом случае будет изменять свою структуру, а если детали еще и разнородные, то тут потребуется и опыт, и сноровка, чтобы изделие получилось действительно качественным.

Так как соединение происходит при помощи такого рабочего элемента, как электрод, то его стоит подбирать в соответствии с ситуацией. Чтобы получить необходимое качество, вся работа должна происходить с задействованием того же инструмента, что и когда осуществляется сварка аустенитных сталей, так как такой электрод позволяет оптимально соединить не только легирующие поверхности, но и разнородные.

Вернуться к оглавлению

Вопрос экономии всегда был актуален, поэтому многие стараются находить пути решения такой проблемы. И вот именно комбинирование материалов позволяет создать изделие, при этом свести расходы дорогостоящих материалов к минимуму.

Последовательность наложения отдельных слоев при односторонней сварке двухслойных сталей.

Важно знать, что в таком процессе соединяются отдельные составляющие. Причем немаловажен тот факт, для чего и в каких условиях будет использовать готовое изделие. Если на него будет постоянно оказывать давление высокая температура, то без сварочных работ просто не обойтись. Ведь только сварка поможет придать стыку прочность и надежность. Вот тут как раз и встает вопрос о разности металлов.

Ведь только сварка поможет придать стыку прочность и надежность. Вот тут как раз и встает вопрос о разности металлов.

Почему это так важно? Дело в том, что тяжелые условия эксплуатации могут по-разному влиять на материал: температура плавления у них разная. Соответственно, если упустить этот момент, то готовое изделие получится некачественным. Именно поэтому настолько актуальна сварка разнородных сталей.

Но есть ряд проблем, с которыми можно столкнуться при таких работах, но которые играют не последнюю роль в качестве конечной детали:

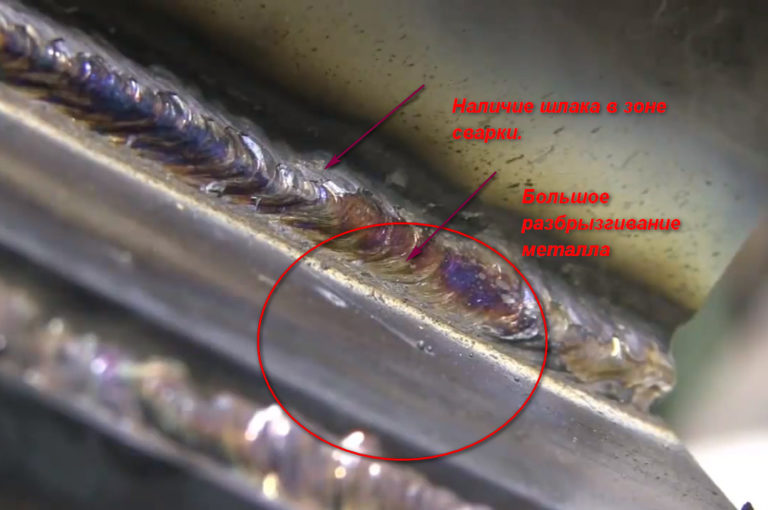

- В первую очередь можно столкнуться с такой проблемой, как образование трещин на шве. В основном он получается на контуре стыка или в середине.

- Металлы имеют разную структуру, значит, под воздействием высокой температуры сварки могут образовываться прослойки. А для двухслойных стыков, являющихся более сложными соединениями, требуется своя технология. Это обусловлено тем, что чем сильнее замена структуры, тем ниже эксплуатационные свойства изделия, особенно это касается срока службы и пластичности.

Поэтому такая деталь может в скором времени прийти в негодность.

Поэтому такая деталь может в скором времени прийти в негодность. - Важно подбирать такие металлы и сплавы, которые, получив единую структуру, будут иметь одинаковый уровень плавления (например, у меди и алюминия он различен). Только тогда деталь получится технологически правильной.

Чтобы работа получилась качественной, важно достигнуть структурно-однородной зоны сплавления, и только тогда деталь можно будет назвать огнестойкой.

Вернуться к оглавлению

Схема особенностей сварки высоколегированных сталей.

На самом деле проблема качества затрагивается не только в работе с разнородными материалами. Такой же вопрос становится при сварке биометаллов, неаустенитного металла, где присутствуют аустенитные стыки, а также в работе, когда нужно сделать наплавки из высоколегированной стали на легированные. Так как проблемы во всех случаях схожи, то все вышеперечисленные варианты принято относить в категорию сварки разнородных сталей.

Основная проблема такого процесса заключается в том, что каждый металл имеет свой индивидуальный коэффициент линейного расширения. Соответственно, когда происходит сварка, даже высокая температура не позволяет снизить напряженность. Именно этот момент обуславливает и еще одну проблему: зачастую в процессе сварки может произойти смена знака напряжения. Это влияет на напряжение сплавляемой зоны, значит, стык становится слабее, что, конечно, пагубно отразится на его качестве. Именно поэтому обычно разнородные стали не обрабатываются высокими температурами.

Соответственно, когда происходит сварка, даже высокая температура не позволяет снизить напряженность. Именно этот момент обуславливает и еще одну проблему: зачастую в процессе сварки может произойти смена знака напряжения. Это влияет на напряжение сплавляемой зоны, значит, стык становится слабее, что, конечно, пагубно отразится на его качестве. Именно поэтому обычно разнородные стали не обрабатываются высокими температурами.

Технология сварки таких сплавов заключается в том, чтобы по максимуму избежать образования трещинок на поверхности и внутри шва. При этом идет контроль над структурой металлов и их химическими составляющими. Если эти моменты соблюдаются, то коэффициент расширения будет на одном уровне, главное, структура будет сохранять свою однородность в месте плавления.

Вернуться к оглавлению

Состав проволок, предназначенных для сварки разнородных сталей.

Если в работе задействованы перлитные металлы, то при сварке необходимо использовать материалы, предназначенные для низколегированной стали. В таком варианте необходимо выбирать схему сварочных работ и температуру нагрева ту, которая приемлема для марки стали с наиболее высоким показателем легированности.

В таком варианте необходимо выбирать схему сварочных работ и температуру нагрева ту, которая приемлема для марки стали с наиболее высоким показателем легированности.

Если необходимо работать с мартенситными, хромистыми, ферритно-аустенитными и просто ферритными материалами, то используют расходные материалы из ферритно-аустенитного класса. Это позволит создать стык без прослоек и трещин, при этом будет иметь место мелкая структурная сетка. В такой сварке используется рабочая температура в пределах 700-750 градусов.

Специалисты рекомендуют использовать в сварочных работах с такими сталями и сплавами, материалы из соотношения Cr/Ni.

Когда показатель будет превышать единицу, то в работу включают аустенитно-ферритные материалы, чтобы снизить риск возникновения трещин. В случае когда показатель меньше, средства выбираются для аустенитной и аустенитно-карбитной стали, чтобы была возможность сохранить однородность структуры.

Вернуться к оглавлению

Следует знать, что если работать с ферритной и аустенитно-ферритной, перлитной и мартенситной, а также высокохромистой сталью, следует быть аккуратным, так как в таком процессе достаточно часто возникают такие проблемы, как холодные трещины и прослойки.

Чтобы повысить качество шва, нужно пользоваться перлитными электродами, которые применяются в ручной сварке. Как альтернативный вариант подойдет и проволока под флюсом. Только в таком случае шов получится пластичным и будет долговечным, так как в нем будет минимум хрома. Рабочая температура такая же, как и в высоколегированных сталях.

Обычно в работе с такими сплавами и металлами термообработка не применяется. А ведь это пагубно влияет на долговечность, поэтому лучше все же обрабатывать, но на минимальном показателе, который не допустит образования прослоек.

На самом деле работа с разными металлами достаточно сложна, поэтому, если есть необходимость сварить важную деталь, лучше потренироваться на ненужных деталях, а уже затем приступать к основной работе.

expertsvarki.ru

Сварка разнородных металлов: нержавеющая и обычная углеродистая сталь

Сварка разнородных металлов – один из самых сложных видов сварки, требующий особенных навыков и знаний. Необходимо точно знать, какой присадочный материал подойдет для создания прочного шва без трещин и ухудшения свойств металлов. Если вы точно знаете состав металлов, то, пользуясь специальной литературой, сможете подобрать присадочный материал, который даст отличный результат.

Необходимо точно знать, какой присадочный материал подойдет для создания прочного шва без трещин и ухудшения свойств металлов. Если вы точно знаете состав металлов, то, пользуясь специальной литературой, сможете подобрать присадочный материал, который даст отличный результат.

Сварка разнородных металлов используется для того, чтобы придать какой-либо детали механизма свойства двух металлов, при этом сэкономив на более дорогом из них. Например, одна часть изделия в процессе эксплуатации постоянно находится во влажной среде или под воздействием агрессивных сред, с которыми справится только высоколегированный дорогостоящий металл. В этом случае одна часть изделия будет высоколегированной, а другая может быть низколегированной. Часто такой комбинацией является нержавеющая и обычная углеродистая сталь.

Как выбрать присадочный материал?

При сварке любых разнородных металлов в качестве присадочного материала используется самый высоколегированный из них. Это позволит не нарушить структуру шва, ведь к нему предъявляются такие же требования, как и к нержавеющей стали – устойчивость к трещинам, коррозии, окислению. При этом необходимо учитывать разновидность нержавеющей стали и подбирать соответствующий присадочный металл. Для сварки обычной нержавеющей стали применяются металлы с высоким содержанием хрома и никеля. Это объясняется тем, что в процессе сварки обычная углеродистая сталь разрушает хром и никель в сплаве и шов становится хрупким. При сварке с нержавеющей сталью типа Cr используются любые типы нержавеющей стали – выбор зависит от требований, которые будут предъявляться к детали. Здесь стоит отметить, что присадочный материал из аустенитной нержавеющей стали дает хороший ровный шов, но при высоких температурах неустойчив в структуре, тогда как присадочный материал из Cr-нержавеющей стали отлично переносит высокие температуры.

При этом необходимо учитывать разновидность нержавеющей стали и подбирать соответствующий присадочный металл. Для сварки обычной нержавеющей стали применяются металлы с высоким содержанием хрома и никеля. Это объясняется тем, что в процессе сварки обычная углеродистая сталь разрушает хром и никель в сплаве и шов становится хрупким. При сварке с нержавеющей сталью типа Cr используются любые типы нержавеющей стали – выбор зависит от требований, которые будут предъявляться к детали. Здесь стоит отметить, что присадочный материал из аустенитной нержавеющей стали дает хороший ровный шов, но при высоких температурах неустойчив в структуре, тогда как присадочный материал из Cr-нержавеющей стали отлично переносит высокие температуры.

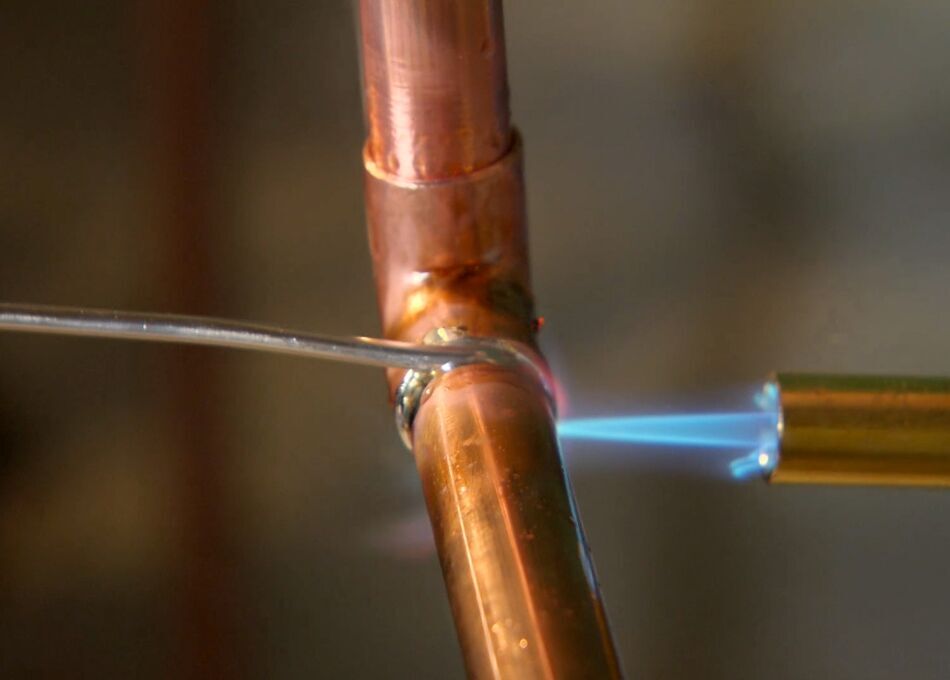

Технология сварки

Перед началом сварки сталь должна пройти термическую обработку. Предварительный нагрев позволяет получить шов более однородной структуры: при этом сталь прогревается до начала работы до температуры около 600 градусов Цельсия, после чего, уже по ходу сварки, температура поддерживается периодическим нагреванием. После окончания сварки также необходима термическая обработка изделия (то есть закаливание) во избежание замедленного образования трещин.

После окончания сварки также необходима термическая обработка изделия (то есть закаливание) во избежание замедленного образования трещин.

Для получения одной детали из обычной углеродистой стали и высоколегированной нержавеющей стали применяют в основном два типа сварки – сварку с переменным (TIG) и постоянным (MIG) током; также используют дуговую сварку металлическим электродом и FCW-сварку.

weldingmaterials.ru

Как сварить нержавейку с черной сталью

О сварке однородных металлов сказано много, и, по большому счету, все сложности состоят непосредственно в технике выполнения работ. Но как сварить нержавейку с черным металлом? Здесь нужно подойти к вопросу куда более тщательно, начиная с подбора электродов. Сварка разнородных металлов всегда считалась особо трудоемкой операцией.

Как сварить нержавейку с обычной сталью

Данный тип сварки имеет ряд специфических особенностей, которые следует учитывать в работе:

- Теплопроводность нержавейки в несколько раз ниже, чем обычной черной стали.

Для того чтобы сварной шов получился идеально ровным и не имел разрывов, необходимо несколько уменьшить силу тока относительно привычных показателей.

Для того чтобы сварной шов получился идеально ровным и не имел разрывов, необходимо несколько уменьшить силу тока относительно привычных показателей. - Нержавейка имеет значительно больший коэффициент сопротивляемости к постоянному току, нежели черная сталь. По этой причине использование электродов с высоколегированной сталью чревато перегревом последних. Для предотвращения любых негативных последствий рекомендуется использовать электроды не более 350 мм в длину.

- При проведении сварки и после осуществления работ необходимо учитывать высокий коэффициент расширения. То есть, если сварке подвергаются детали большой толщины, следует оставить значительный зазор между ними. В противном случае после проведения всех необходимых работ возможно возникновение крупных трещин, что не может соответствовать качественному изделию.

- Сварка разнородных металлов имеет побочный эффект в виде повышения восприимчивости получаемого изделия к коррозии. Для этого эффекта даже существует специальный научный термин – межкристаллитная коррозия.

Справиться с ней можно множествами способом, а вызывается она обычно несоблюдением температурного режима.

Справиться с ней можно множествами способом, а вызывается она обычно несоблюдением температурного режима.

Как сварить нержавейку с черным металлом

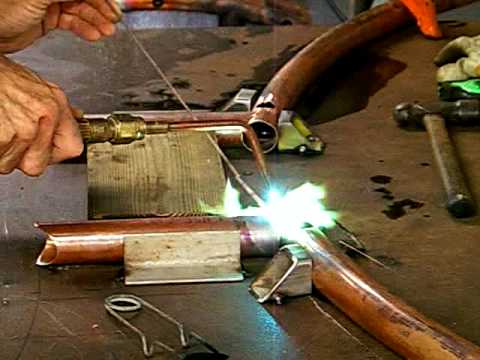

Для охлаждения сварного шва используют обычную воду, особенно в тех случаях, когда сварка осуществляется со сплавами хрома и никеля. Сварить нержавейку с черным металлом можно различными способами. Наиболее распространены три вида:

- Аргонная сварка. В данном случае используется нержавеющая проволока.

- Вольфрамовые электроды.

- Покрытые электроды.

Использование среды инертных газов (зачастую используют аргон) позволяет создать качественное соединение. В противном случае шов при соприкосновении с воздушной средой может стать чрезвычайно хрупким. Как сварить нержавейку с обычной сталью с помощью аргона? Главным условием здесь является использование не только особого оборудования, но и вольфрамовых электродов.

Все, что нужно для сварки, в одном месте

Для осуществления сварки однородных или разнородных материалов любыми способами вам понадобятся специальные приспособления и расходные материалы. Найти все необходимое для вашей работы в любом количестве по самым лучшим ценам вы можете прямо на нашем сайте. Мы работаем только с лучшими поставщиками и гарантируем высокое качество предлагаемой продукции.

Найти все необходимое для вашей работы в любом количестве по самым лучшим ценам вы можете прямо на нашем сайте. Мы работаем только с лучшими поставщиками и гарантируем высокое качество предлагаемой продукции.

weldingmaterials.ru

Как приварить нержавейку к обычному металлу — Ковка, сварка, кузнечное дело

Соединение деталей изготовленных из однородных металлов в плане применения электродов не вызывает особых вопросов. Однако при сваривании деталей из неоднородных металлов к вопросу подбора марки электрода для создания качественных соединений необходимо подходить более осторожно и внимательно. Например, сварщикам часто приходится решать вопрос, как приварить нержавейку к обычному металлу и обеспечить при этом качественный надежный шов.

Особенности сварки нержавеющей стали к обычному металлу

- Сваривание нержавеющей и черной стали всегда сопряжено с нюансами. При выполнении данной работы для качественного шва необходимо применять всегда нержавеющую присадку, которая в обязательном порядке должна содержать намного больше марганца и никеля, в некоторых случаях и хрома, чем в самой свариваемой нержавейке.

- Одним из самых важных моментов – это наличие минимального количества в шве основного металла. Шов должен состоять из присадки – максимально допустимое количество основного металла 40%, то есть по 20% от каждого. При полуавтоматической сварке реально добиться 20-30% смешения (доля в шве основного металла).

- Примерно так же необходимо поступать и при подборе штучного электрода, но в каждом отдельном случае важно точно знать химическое содержание обеих сталей, по которому следует подбирать присадку.

Разнородные металлы и сплавы характеризуются неодинаковой свариваемостью, отличием физико-механических показателей и процессов легирования. К такой группе чаще всего относят сплавы с никелевым и железоникелевым составом. Их можно разделить на четыре категории:

- высоколегированные;

- легированные с повышенными и высокими показателями по прочности;

- низколегированные и углеродистые;

- теплоустойчивые.

Конечно же, применяемые для сваривания разнородных сталей электроды отличаются от электродов, которые используются для сваривания однородных металлов. Главной проблемой, с которой приходится сталкиваться сварщикам при сваривании разнородных сталей, заключается в том, что в сварном шве образуются трещины, и его структура приобретает неоднородность. Для получения шва с аустенитной структурой, при сваривании разнородных металлов часто применяются электроды, которые предназначаются для сваривания высоколегированных сталей и легированных сплавов с повышенными и высокими показателями по прочности.

Главной проблемой, с которой приходится сталкиваться сварщикам при сваривании разнородных сталей, заключается в том, что в сварном шве образуются трещины, и его структура приобретает неоднородность. Для получения шва с аустенитной структурой, при сваривании разнородных металлов часто применяются электроды, которые предназначаются для сваривания высоколегированных сталей и легированных сплавов с повышенными и высокими показателями по прочности.

Видео, можно ли варить нержавейку обычным электродом

Иногда, как показывает практика, допустимо варить нержавку ржавеющим электродом. Подробности здесь.

Марки электродов применяемые для сваривания обычного металла с другими сталями (для разнородных сталей, подробнее здесь) :

- с теплоустойчивыми сталями применяются электроды типа Э50А-Э85;

- с аустенитными высоколегированными сталями применяются электроды ЭА-395/9, а также НИАТ-5;

- с жаропрочными высоколегированными сталями применяются электроды ОЗЛ-25Б;

- для сплавов с никелевой основой применяются электроды ОЗЛ-25Б и ЦТ-28.

kovka-svarka.net

современные технологии, виды и способы

Вопросы, рассмотренные в материале:

- Кто и когда создал нержавеющую сталь

- Какая существует технология сварки нержавеющей стали

- Какие есть режимы и способы сварки нержавеющей стали

- Какие необходимы оборудование и расходные материалы для сварки нержавеющей стали

- Как выполняется сварка изделий из нержавеющей стали с другими металлами

- Какие ошибки чаще всего допускают во время сварки нержавеющей стали

Согласно существующей классификации металлов нержавеющая сталь является высоколегированной, особо устойчивой к разрушению и коррозии. Потребитель видит в этом огромное преимущество, а сварщик – сложность в обработке. На сегодняшний день сварка трубопроводов из нержавеющей стали и сварка тонколистовой нержавеющей стали очень востребованы. Для профессионала выполнение этих работ не должно составлять никакого труда. Разберем подробнее, что такое сварка нержавеющей стали.

Потребитель видит в этом огромное преимущество, а сварщик – сложность в обработке. На сегодняшний день сварка трубопроводов из нержавеющей стали и сварка тонколистовой нержавеющей стали очень востребованы. Для профессионала выполнение этих работ не должно составлять никакого труда. Разберем подробнее, что такое сварка нержавеющей стали.

История нержавеющей стали

Своим появлением нержавеющая сталь обязана английскому металлургу Гарри Бреарли, который в 1913 году работал над совершенствованием оружейных стволов и отметил, что хром, добавленный в состав низкоуглеродистой стали, резко повышает ее антикоррозийные свойства.

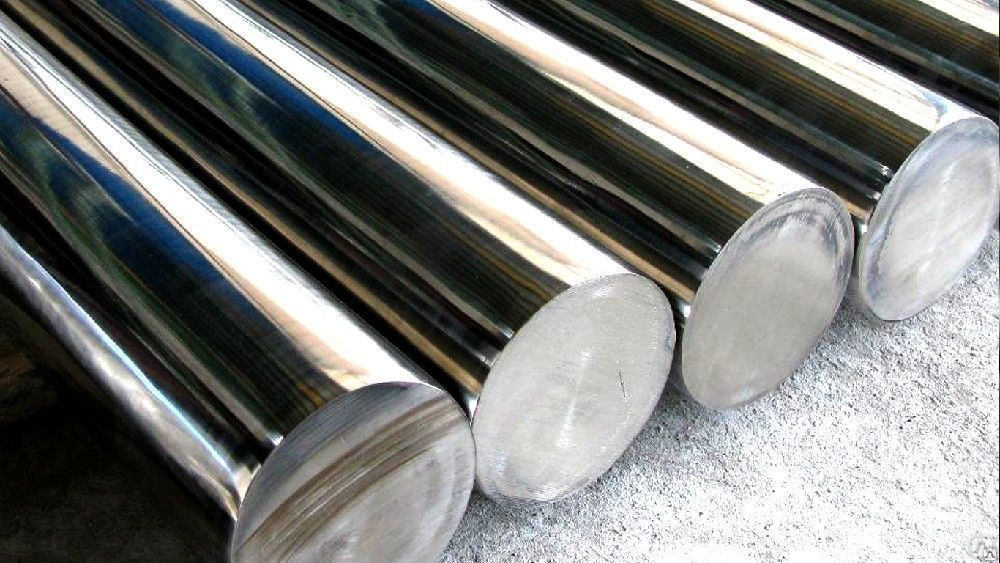

Основными элементами любой нержавеющей стали являются железо, хром и углерод. Количество хрома в составе варьируется в пределах 11–30 %. Высокая устойчивость стали к коррозии обеспечивается хромом, добавленным в количестве не менее 12 %. Именно благодаря ему при взаимодействии с кислородом, находящимся в атмосфере, на стали образуется оксидная пленка, представляющая собой очень тонкий слой оксида хрома. Атомы этого оксида по размеру схожи с атомами хрома, что дает им возможность плотно примыкать друг к другу и образовывать устойчивый к любым воздействиям слой, имеющий толщину нескольких частиц.

Атомы этого оксида по размеру схожи с атомами хрома, что дает им возможность плотно примыкать друг к другу и образовывать устойчивый к любым воздействиям слой, имеющий толщину нескольких частиц.

При деформации поверхности нержавеющей стали – порезах или царапинах, наблюдается разрушение оксидной пленки. Но сразу происходит образование новых оксидов, восстанавливающих поверхность и защищающих ее от коррозии. Если сравнить атомы железа и его оксида, можно заметить их совершенно разный размер. Это не позволяет создать на поверхности металла ровный, крепкий слой. Он получается рыхлым и тонким. Соответственно, железо быстро ржавеет.

Помимо железа, хрома и углерода, в состав современных нержавеющих сталей входят и иные элементы. Повышается коррозионная стойкость и улучшаются другие физико-механические свойства нержавеющей стали при добавлении никеля, молибдена или ниобия. Никель значительно снижает тепло- и электропроводность стали.

Современные технологии значительно расширили область применения нержавеющей стали, затронув практически все сферы жизни человека. Из наиболее популярных хромоникелевых аустенитных сталей изготавливаются крепежные детали в виде болтов и гаек. Эти сплавы применяются в производстве монет.

Из наиболее популярных хромоникелевых аустенитных сталей изготавливаются крепежные детали в виде болтов и гаек. Эти сплавы применяются в производстве монет.

Аустенитные стали не требуют особой обработки и легко поддаются сварке. Химическая промышленность сделала востребованными ферритные сплавы. Благодаря своей устойчивости к негативному воздействию высокой температуры и различных химических составов, в том числе и кислот, они идеально подходят для изготовления больших резервуаров, необходимых в химическом производстве.

Технология сварки нержавеющей стали

Сварка нержавеющей стали – процесс, требующий серьезного подхода. Даже небольшое отступление от разработанной технологии грозит отрицательным результатом. Все требования к технике и способам сварки нержавеющей стали продиктованы ее химическим составом и физическими свойствами.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Для промышленной или бытовой сварки профильной и листовой нержавеющей стали необходимо правильно выбрать способ работы. Здесь все зависит от вида металла. Нержавеющую сталь профессионалы квалифицируют на:

Здесь все зависит от вида металла. Нержавеющую сталь профессионалы квалифицируют на:

- аустенитную;

- мартенситную;

- ферритную.

На эффективность процесса сварки нержавеющей стали оказывают влияние многие факторы.

Особенности сварки нержавеющей стали:

1. Теплопроводность данного материала гораздо ниже, чем у низкоуглеродистой стали. Разница может варьироваться в пределах от 50 % до 100 % в зависимости от марки материала. При проведении сварки нержавеющей стали необходимо обязательно учитывать этот момент, чтобы не допустить прожога металла в месте выполнения сварочного шва. Оптимальным будет выбор режима пониженного на 17–20 % тока.

2. Нержавейку отличает повышенное электрическое сопротивление. Именно этим объясняется значительная скорость сгорания электрода, вызванная быстрым и сильным его нагревом. Оптимальным решением будет выбор хромоникелевых электродов.

3. У нержавеющей стали высокое значение коэффициента линейного расширения. Поэтому при сваривании деталей из нержавеющей стали, особенно значительной толщины, должен быть выдержан некоторый зазор, обеспечивающий нужную усадку шва. Невыполнение данного условия грозит появлением трещин.

Поэтому при сваривании деталей из нержавеющей стали, особенно значительной толщины, должен быть выдержан некоторый зазор, обеспечивающий нужную усадку шва. Невыполнение данного условия грозит появлением трещин.

4. Неправильно выбранный режим термообработки аустенитной хромоникелевой нержавеющей стали может спровоцировать потерю ее антикоррозийных свойств, связанную с образованием карбида железа и хрома. Исправить ситуацию можно быстрым охлаждением сварочного шва холодной водой. Однако такой способ значительно снижает стойкость к коррозии.

VT-metall предлагает услуги:

5. В разных условиях температура сварки нержавеющей стали варьируется от +600 до +1200 °С.

Широкий ассортимент современного сварочного оборудования дает возможность проводить сварку нержавеющей стали как в промышленном масштабе, так и в бытовых условиях.

Подготовительный этап к сварке нержавеющей стали идентичен аналогичным процедурам с другими металлами. Но некоторые моменты все же требуют особого внимания:

- Металлическая щетка поможет быстро и эффективно зачистить до блеска кромки соединяемых сваркой деталей.

- Подходящий растворитель, ацетон или авиационный бензин поможет обезжирить поверхности. Такой подход снижает пористость шва, а также повышает устойчивость дуги.

Режимов и способов сварки нержавеющей стали

- аргонодуговую, с режимом DC/AC TIG и вольфрамовым электродом;

- сварку с режимом ММА и покрытым электродом;

- аргоновую полуавтоматическую, с режимом MIG и нержавеющей проволокой;

- холодную, осуществляемую под давлением, без плавления поверхности;

- шовную и точечную контактную;

- при помощи лазерного луча.

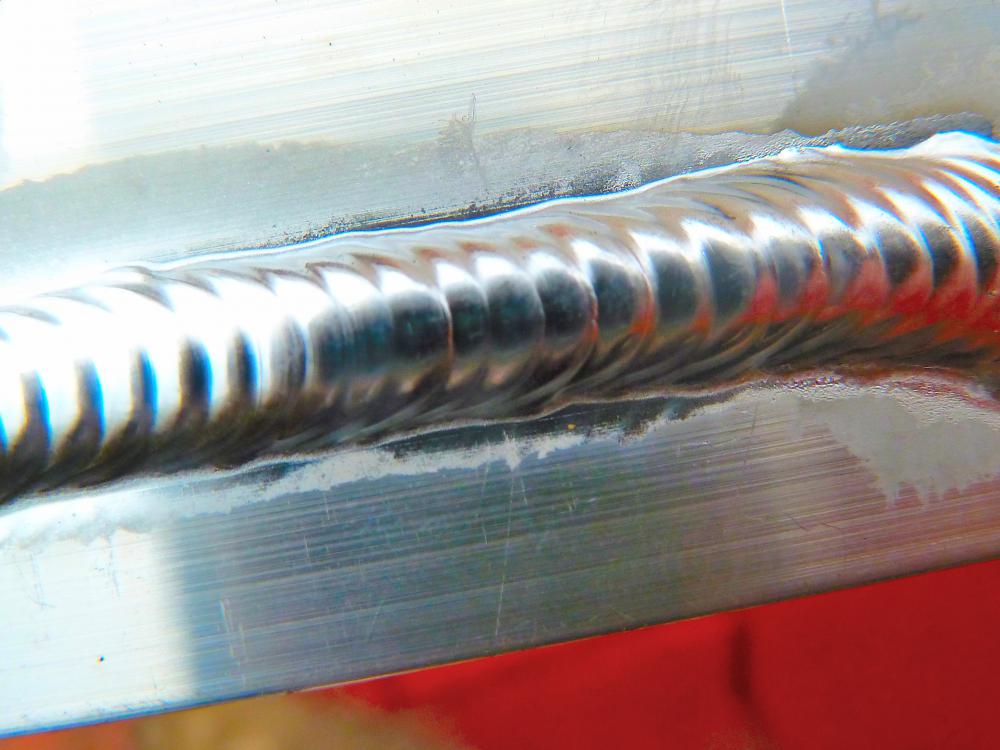

Аргонодуговой сварочный аппарат имеет свои неоспоримые преимущества. Он обеспечивает защиту сварочной ванны аргоном, не допускает соприкосновения металла и воздуха, дает возможность получения качественного сварочного шва. Неплавящиеся вольфрамовые электроды, в свою очередь, не допускают разбрызгивания металла, что способствует получению ровного и прочного шва. Не менее важно и то, что такой вид сварки нержавеющей стали может быть применен в тех случаях, когда сварочные брызги нежелательны.

Не менее важно и то, что такой вид сварки нержавеющей стали может быть применен в тех случаях, когда сварочные брызги нежелательны.

Аргон не позволяет воздуху и содержащимся в нем газам попасть в сварочную ванну во время расплавления металла. Он тяжелее воздуха и не входит в реакцию с расплавляемым металлом. Такие свойства обеспечивают наилучшую и самую доступную защиту сварочного шва. Профессионалы признают преимущества аргонодуговой сварки, отлично проваривающей шов стали и дающей повышенный провар на корне шва независимо от толщины металла.

Аргонодуговая сварка нержавеющей стали инвертором в режиме DC/AC TIG

Если материал для сварки выбран очень тонкий, а требования к качеству предъявлены высокие, то предпочтительнее будет применить метод TIG. Вольфрамовый электрод в инертном газе оптимально подходит для сварки нержавеющих труб, используемых при транспортировке газа или жидкости под давлением.

Сварка нержавеющей стали в среде аргона проводится под действием переменного или постоянного тока прямой полярности.

При работе старайтесь исключить колебательные движения электродом, чтобы не нарушить защиту области сварки и не допустить окисления металла на шве. Оборотную сторону шва от воздуха защищает поддув аргона. Стоит отметить, что нержавеющая сталь – не слишком требовательная к защите оборотной стороны, как, к примеру, титан.

Важно прослеживать, чтобы вольфрам не попадал в сварочную ванну. С этой целью оптимально применение бесконтактного поджога дуги или зажигание ее сначала на пластине из графита или угля с последующим переносом на основной металл.

Чтобы концентрация хрома на внешних участках оставалась постоянной и не уменьшалась, сварочный шов охлаждают водой. Чтобы уменьшить расход вольфрамового электрода, не следует по окончании сварки сразу выключать защитный газ. Сделайте это на 10–15 секунд позже.

К бесспорным преимуществам данного вида сварки нержавеющей стали можно отнести:

- выполнение высококачественных швов;

- возможность визуального наблюдения за ходом работы;

- отсутствие разбрызгивания металла;

- возможность выполнения сварки в любой плоскости;

- защита сварного шва от попадания шлака.

Ручная дуговая сварка нержавеющей стали покрытыми электродами (режим ММА)

В ручной дуговой сварке используются покрытые электроды, что обеспечивает шву достойное качество. Когда к сварному соединению не предъявляется каких-либо отдельных требований, то этот способ будет самым оптимальным.

Электроды, которые применяются при сварке нержавеющей стали, должны соответствовать ГОСТу 10052-75 «Электроды, покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами».

Зная марку нержавеющей стали для сварки, с помощью ГОСТа легко выбрать нужные для работы электроды. Они в обязательном порядке должны обеспечивать высокий уровень основных эксплуатационных параметров сварных соединений – коррозионной стойкости, механических свойств, при необходимости жаростойкости и т. п. Выбор электродов для сварки нержавеющей стали должен быть ориентирован на требования к конструкции, указанные в ее документации.

В работе обычно применяется ток обратной полярности. Профессионалы стремятся как можно меньше проплавить шов, используя в работе электроды с небольшим диаметром и минимум тепловой энергии. Стоит отметить, что для сварочных работ с обычной сталью требуется ток, сила которого на 15–20 % выше, чем для работ с нержавейкой.

Высокое электрическое сопротивление и низкая теплопроводность электродов ограничивают применение токов высокого значения.

Для сохранения коррозионных свойств сварочного шва необходимо его быстро охладить. Достичь этого можно путем обдувания воздухом или применением медных прокладок. Для хромоникелевых аустенитных сталей допустимо использование холодной воды.

Преимуществ у данного метода несколько:

- Мобильность, возможность выполнять работы в любых положениях, а также в труднодоступных местах.

- Широкая номенклатура электродов. Это дает возможность соединять самые разнообразные металлы. При этом на перенастройку оборудования затрачивается очень мало времени.

Аргоновая полуавтоматическая сварка нержавеющей стали в режиме MIG/MAG с применением нержавеющей проволоки

Одним из способов сварки, применяемой как в масштабе тяжелой промышленности, так и в бытовых условиях, является полуавтоматическая MIG/MAG сварка. Процесс несколько легче TIG сварки, доступен для быстрого обучения. Как и любая работа, MIG сварка имеет свои особенности, которые должны быть учтены на практике.

Процесс несколько легче TIG сварки, доступен для быстрого обучения. Как и любая работа, MIG сварка имеет свои особенности, которые должны быть учтены на практике.

Существуют некоторые нюансы, характерные для полуавтоматической MIG/MAG сварки, которым необходимо уделить отдельное внимание. Сварщик обязан знать базовые основы сварки, совершенствоваться в работе, узнавать и понимать детали, чтобы в дальнейшем использовать их в работе и получать результаты высокого качества.

Суть полуавтоматической MIG/MAG сварки заключается в соединении нескольких металлических деталей в одно целое при помощи расплавленной ванны, образующей связь в процессе охлаждения и затвердевания. Концепцию такого типа сварки можно назвать простой. Однако несоблюдение технических требований и условий приведут к негативному результату – низкому качеству сварочного шва, что станет дефектом изделия.

Для полуавтоматической MIG/MAG сварки применяются защитные газы GMAW, сокращение от Gas Metal Arc Welding. Кроме полуавтоматического, работа может выполняться в автоматическом режиме сварки нержавеющей стали. В таком случае электродная проволока и защитный газ непрерывно подаются в сварочную горелку, а затем в область ведения сварки. Защитный газ оберегает место сварки от негативного внешнего воздействия. Наименование MIG происходит от Metal Inert Gas – сварка в инертном газе, а MAG – от Metal Active Gas – сварка в активном газе.

Кроме полуавтоматического, работа может выполняться в автоматическом режиме сварки нержавеющей стали. В таком случае электродная проволока и защитный газ непрерывно подаются в сварочную горелку, а затем в область ведения сварки. Защитный газ оберегает место сварки от негативного внешнего воздействия. Наименование MIG происходит от Metal Inert Gas – сварка в инертном газе, а MAG – от Metal Active Gas – сварка в активном газе.

Основными преимуществами данного вида сварки являются:

- высокая скорость сварки;

- доступность быстрого обучения работе;

- возможность выполнения длинных сварных швов, отсутствие необходимости останавливать процесс или заново запаливать дугу;

- сварочный шов после проведения работ не требует очистки.

Другие современные способы сварки нержавеющей стали

- Холодная сварка нержавеющей стали без плавления под давлением.

В данной технологии плавление материала в зоне соединения не предусмотрено. Совмещение стальных деталей производится на уровне кристаллических решеток. Будет ли давление оказываться на обе заготовки или одну определяется конфигурацией частей и получаемым соединением. Любопытно этот процесс смотрится на видео, когда две стальные заготовки будто бы вдавливают друг в друга.

Совмещение стальных деталей производится на уровне кристаллических решеток. Будет ли давление оказываться на обе заготовки или одну определяется конфигурацией частей и получаемым соединением. Любопытно этот процесс смотрится на видео, когда две стальные заготовки будто бы вдавливают друг в друга.

- Шовная и точечная контактная сварка нержавеющей стали.

Существует две технологии выполнения такой сварки: точечная и роликовая. Такой метод позволяет соединять тонкие пласты нержавеющей стали, которые имеют толщину не больше 2 мм. Оборудование применяется такое же, как и для обычной сварки.

- Лазерная сварка нержавеющей стали.

Этот метод сварки нержавеющей стали потрясающе смотрится и имеет целый ряд серьезных преимуществ. Сталь в зоне соединения не теряет своей прочности даже при высоком температурном воздействии, быстро охлаждается, трещины не появляются, зерна, образующиеся в структуре металла, имеют минимальный размер. Технология лазерной сварки и необходимое оборудование широко применяются в самых разных промышленных сферах: автомобилестроении, тракторостроении, при монтаже различных коммуникаций и т. д.

Технология лазерной сварки и необходимое оборудование широко применяются в самых разных промышленных сферах: автомобилестроении, тракторостроении, при монтаже различных коммуникаций и т. д.

Оборудование и расходные материалы для сварки нержавеющей стали

Стандартный комплект, состоящий из инвертора, осциллятора и баллона с аргоном, дополненный горелкой и набором шлангов и проводов, прекрасно подойдет в качестве сварочного аппарата для сварки тонкой нержавеющей стали, для работы в ручном режиме.

В качестве расходных материалов будут выступать аргон и присадочная проволока. Важно, чтобы состав присадки и свариваемого материала был одинаковым. Обычно разнообразные изделия изготавливают из нержавеющей стали, имеющей марку 304. Оптимальным присадочным материалом для нее станет пруток для сварки нержавеющих сталей, имеющий марку Y308.

Аргон – не единственный защитный газ, применяемый в сварочных работах такого типа. Однако он считается основным, поэтому процесс сварки и называют аргонодуговым.

Расход аргона – серьезный показатель в расчете себестоимости проведения сварочных работ. Он напрямую зависит от вида металла, свариваемого по технологии TIG. К примеру, при соединении алюминиевых стыков требуется около 20 л/мин, а титановых – 50 л/мин. На сварку нержавейки понадобится 8 л/мин аргона. Установка газовой линзы, оснащенной специальной сеточкой, позволит снизить объемы расходуемого аргона и усилит износостойкость сварочной ванны.

Линза подбирается для каждого сопла горелки по размеру, с соответствующим номером от 4 до 10. Чем выше номер, тем сильнее защитные свойства линзы. Следует учитывать, что для работы в труднодоступных местах лучше подойдут более компактные линзы. Отмечено, что благодаря установке на горелки газовых линз неплавящиеся вольфрамовые электроды выдвигаются на 10 мм дальше. Для аргоновой сварки нержавеющей стали оптимально подходит универсальный вид вольфрамовых электродов. Диаметр тугоплавкого стержня выбирают, ориентируясь на толщину свариваемых заготовок.

При толщине детали из нержавеющей стали до 1,6 мм диаметр вольфрамового электрода должен быть не менее 1 мм, а сила тока – 50 А. Если свариваемый материал большей толщины, то сила тока требуется до 50 А, а диаметр вольфрамового стержня не менее 1,6 мм.

Особенности сварки изделий из нержавеющей стали с другими металлами

Современный человек использует в своей жизни все больше инструментов, вещей, средств, которые со временем при износе или поломке требуют применения сварки. Однако очень многие металлы могут быть успешно сварены только после дополнительной подготовки.

1. Сварка нержавеющей стали с титаном.

Каждый способ сварки нержавеющей стали подразумевает свои требования ко всем элементам конструкции, включая подготовку самих деталей, их кромок, определение нужного размера шва и т. п. Все параметры утверждены и регламентированы ГОСТом. Особые требования предусмотрены для сварочных работ со сталью и титаном. Рассмотрим, что именно предусмотрено нормативными актами в этом случае и какие требования следует соблюдать в работе.

Самой главной задачей в подготовке сварочных работ стали и титана является правильный выбор материала, метода и режима сварки. Оптимальный режим позволит либо предотвратить, либо резко подавить образование хрупких интерметаллических фаз, негативно влияющих на получение качественного результата работы.

Обычным способом соединить титан и сталь невозможно. Просто сваривать эти два металла друг с другом бесполезно. Здесь нужно применять аргон в совокупности с вольфрамовым электродом. Значительно реже, но все еще применяют сварку при помощи специальных промежуточных вставок. Такой способ достаточно трудоемок, но всегда дает хорошие результаты. В качестве вставок можно использовать технический талан, имеющий давление 700 Мпа, и термообрабатываемую бронзу.

2. Сварка нержавеющей стали с алюминием.

Надежным способом профессионалы считают сварку алюминия и стали через биметалл. Биметаллом является материал, структуру которого составляют несколько слоев различных металлов.

Изготавливается он одновременным прокатом через валы. Между слоями происходит диффузия молекул. Для алюминирования применяется прерывный и непрерывный методы. Металл помещается во флюс, затем обсушивается и обрабатывается реакционным газом. В этом случае он приобретает чистую и слегка пористую поверхность.

Деталь погружается в горячий алюминиевый расплав, полностью там прогревается и удерживается некоторое время для проникновения алюминия в пористую структуру поверхности. Затем ее вынимают из ванны. За счет закупорки в поверхности части расплавленного металла и получается прочное соединение. Такой электролитический метод сварки нержавеющей стали признан наиболее затратным и энергоемким.

Примерная инструкция по сварке алюминия со сталью следующая: взять по бруску алюминия, биметалла, состоящего из алюминия и нужной стали, а также самой стали. Все поверхности нуждаются в обработке и обезжиривании.

Первый шаг – соединение алюминия с алюминиевой подложкой биметалла. Необходимо следить за процессом, чтобы не допустить перегрева. Оптимальным решением будет использование хорошего полуавтомата сварки MIG. Проволоку выбирайте также алюминиевую. Это обеспечит большую скорость и возможность регулирования глубины проваривания.

Необходимо следить за процессом, чтобы не допустить перегрева. Оптимальным решением будет использование хорошего полуавтомата сварки MIG. Проволоку выбирайте также алюминиевую. Это обеспечит большую скорость и возможность регулирования глубины проваривания.

Остальная часть пластины приваривается непосредственно к стали. Здесь должна использоваться специальная проволока. Следует учитывать роль алюминия в отводе тепла. Нельзя допускать его перегрева, чтобы не спровоцировать появление экзотермической реакции со сталью, вызывающей образование на стыке металлов очень хрупкого соединения FeAl3.

3. Сварка жаропрочной нержавеющей стали.

Самой большой неприятностью при выполнении работ с жаропрочной сталью становятся появляющиеся микро- и макротрещины. Чтобы этого избежать, необходимо исследовать каждый материал, и выяснить оптимальную температуру для сварки. При этом нужно учитывать склонность материалов к коррозии и воздействию других негативных факторов.

Определять тенденцию образования трещин на металле лучше всего проведением натуральных испытаний. Качественная сварка жаропрочной стали подразумевает достижение в швах и соединениях механических свойств, максимально приближенных к основному материалу.

Качественная сварка жаропрочной стали подразумевает достижение в швах и соединениях механических свойств, максимально приближенных к основному материалу.

Обязательным условием проведения качественных работ считается предварительная закалка жаростойких сплавов. Процесс заключается в воздействии на каждую деталь температуры +1100 °С с последующим охлаждением.

Применение термообработки металла после его закалки способствует значительному упрочнению стали. Следует понимать, что качество сварки по паяному шву напрямую зависит от химического состава припоя.

4. Сварка черной и нержавеющей стали.

Разный химический состав стали приводит к появлению своих особенностей сварки:

- Следует учитывать теплопроводность материалов, чтобы не получилось так, что один из них недостаточно проплавился.

- Различие коэффициентов линейного расширения. В наиболее слабом месте сварочного соединения, в области сплавления, даже после завершения термообработки могут оставаться напряжения.

- Сталь, достаточно насыщенная углеродом, может отдавать его металлу шва, что значительно снижает антикоррозийные свойства нержавейки.

Единого подхода к сварке нержавеющей стали, дающего отличный результат во всех случаях, не существует. Это обусловлено великим многообразием видов соединений металла, их разным составом.

Качественные результаты гарантированы при работе с материалом, имеющим хорошую свариваемость, и соблюдении рекомендаций профессионалов. На практике чаще всего используются два метода сварки нержавеющей стали с низкоуглеродистыми и низколегированными материалами:

- Для заполнения шва используются электроды из более легированной стали или имеющие никелевую основу.

- Вначале при помощи легированных электродов из черной стали наплавляется кромка, затем делается плакированный слой. Процесс завершается свариванием электродами нержавеющей кромки.

5. Сварка разнородных сталей.

Для сварных соединений разнородных сталей характерен ряд специфических особенностей. Основное затруднение при работе с такими сталями в конструкции, долго работающей под воздействием высоких температур, вызывает образование в области соединения структурной неоднородности, способной привести к изменению свойств металлов и преждевременному разрушению конструкции.

Основное затруднение при работе с такими сталями в конструкции, долго работающей под воздействием высоких температур, вызывает образование в области соединения структурной неоднородности, способной привести к изменению свойств металлов и преждевременному разрушению конструкции.

Неоднородность не будет образовываться при высоком содержании никеля в составе аустенитного материала. Никель – дорогой и дефицитный материал, который нужно применять с осторожностью, чтобы не спровоцировать появление горячих трещин в сварочных швах.

Для получения результата высокого качества при соединении аустенитной стали с неаустенитной металл шва должен иметь повышенное содержание никеля, чтобы предупредить структурную неоднородность в зоне сплава. Но тот же никель негативно влияет на металл. Поэтому следует рассчитывать оптимальное его содержание, учитывая факторы, влияющие на появление в зоне сварки структурной неоднородности.

6. Сварка пищевой нержавеющей стали.

Для сварки нержавеющей стали, используемой в пищевой промышленности, оптимально подходят электроды ЦЛ-11. Они позволяют проводить сварочные работы в любом пространственном положении, применять обратно полярный ток. Этим объясняется их востребованность у профессиональных сварщиков.

Они позволяют проводить сварочные работы в любом пространственном положении, применять обратно полярный ток. Этим объясняется их востребованность у профессиональных сварщиков.

До начала работы электроды прокаливают. Стоит внимательно относиться к этому этапу, от этого зависит качество выполняемой работы. Время прокаливания – 1,5 часа. Электроды отличает высокое качество металла шва, малое разбрызгивание и устойчивое горение дуги. Большая популярность сварочных электродов при работе с пищевой нержавейкой обеспечивается и отличным удалением шлаков.

8 часто допускаемых ошибок во время сварки нержавеющей стали

В процессе сварочных работ могут допускаться ошибки, некоторые из них значительно влияют на конечный результат.

Качество работы определяется множеством факторов, которые требуют постоянного внимания – классность оборудования, металла, расходных материалов, ход сварочного процесса и т. д. Несоблюдение одного из этих параметров неизбежно приведет к ошибкам в сварочных работах.

1. Использовать устаревшее сварочное оборудование и методы недопустимо. Современные технологии наполнены инновациями, которые помогают снизить энергопотребление, увеличить скорость сварки, сократить время на подготовку до сварки и быстро обучить оператора работать на новом оборудовании.

2. Если в работе используется слишком слабая или рассчитанная на очень высокие силы тока сварочная горелка, то это вызовет лишние расходы.

3. Довольно распространенной ошибкой является неправильное хранение сварочного материала под негативным воздействием влаги, пыли и т. п. Рекомендуется выбирать сухие, чистые помещения, без резких перепадов температуры.

4. Ошибкой будет неправильный выбор температуры подогрева или температуры металла во время начала сварки нержавеющей стали. Материал должен быть предварительно нагрет до достижения определенной температуры.

5. Несвоевременное профилактическое обслуживание сварочного оборудования может привести к сбоям в его работе. Также необходима своевременная замена расходных материалов и запасных частей сварочной горелки.

Также необходима своевременная замена расходных материалов и запасных частей сварочной горелки.

6. Несоответствие применяемого защитного газа негативно отразится на результате работы.

7. К низкому результату приводит отсутствие обучения сотрудников и приобретение дешевых, некачественных сварочных материалов.

8. Неправильно подготовленный сварочный шов при эксплуатации конструкции может спровоцировать серьезные проблемы.

Почему следует обращаться к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

#TITLE# || KOBELCO — KOBE STEEL, LTD. —

Предыдущая страница Следующая страница

4. Рекомендуемые сваркаприсадочные материалы для одинаковых сварных швов

(1) Рекомендуемые сваркаприсадочные материалы для нержавеющей мартенситной и ферритной стали

Сваркаприсадочные материалы с химическим составом в основном идентичны материалам из основных металлов (См. Таблицу 5)

Сваркаприсадочные материалы типа 309 также можно использовать для хромовой нержавеющей стали. Однако в этом случае требуется осторожность в связи с риском возникновения термической усталости в термоциклах, т.к. коэффициенты теплового расширения основного металла и металла шва различны

(2) Рекомендуемые сваркаприсадочные материалы для нержавеющей аустенитной стали

- ①

- Сваркаприсадочные материалы с химическим составом в основном идентичны материалам из основных металлов (См. Таблицу 6)

- ②

- Когда порошковая проволока применяется для сварки конструкции, состоящей из аустенитной нержавеющей стали марки SUS304 (AISI 304) или SUS316 (AISI 316) для температуры 500℃ и выше, рекомендуется использовать специальную проволоку для для высоких температур

- ③

- Малоуглеродистые сваркаприсадочные материалы можно использовать для таких типов нержавеющей обычной углеродистой стали, как SUS304 (AISI 304) и SUS316 (AISI

316).

Не рекомендуется использовать в среде, где требуется жаропрочность (ползучестойкость)

Не рекомендуется использовать в среде, где требуется жаропрочность (ползучестойкость) - ④

- Такие типы малоуглеродистой нержавеющей стали, как SUS304L (AISI 304L) и SUS316L (AISI 316L) содержат не более 0.03% углерода, в то время как соответствующие сваркаприсадочные материалы содержат не более 0.04% углерода в соответствии с принятыми стандартами. В этой связи, когда одинаковое содержание углерода требуется как для металла швов, так и для основного металла, рекомендуется использоватьсваркаприсадочные материалы с пониженным содержанием углерода

Сварочные материалы для нержавеющей стали (только на английском)

Краткий справочник по сварочным материалам для нержавеющих сталей и никелевых сплавов

Сварочные материалы для дуплексной нержавеющей стали

5. Рекомендуемые сваркаприсадочные материалы для разнородных сварных соединений

Сварка двух типов стали с различным химическим содержанием называется сваркой разнородных металлов. Данный тип сварки предусматривает выбор сваркаприсадочных материалов с учётом трещиноустойчивости, коррозиоустойчивости и прочностных свойств в зависимости от комбинации основных металлов

Данный тип сварки предусматривает выбор сваркаприсадочных материалов с учётом трещиноустойчивости, коррозиоустойчивости и прочностных свойств в зависимости от комбинации основных металлов

В Таблице 7 представлены распространённые сваркаприсадочные материалы, используемые для сварки разнородных металлов. Такие сваркаприсадочные материалы рекомендуется использовать для поддержания прочностных свойств хотя бы одного металла в соединении.

Ниже представлены дополнительные комментарии к Таблице 7.

- ①

- В сварке углеродистой стали с аустенитной нержавеющей сталью обычно используются сваркаприсадочные материалы типа 309 с повышенными хромом и никелем. Это вызвано тем, что при использовании сваркаприсадочных материалов типа 308 хром и никельмогут быть разжижены основным металлом углеродистой стали, что приведёт к формированию мартенситной структуры на базе металла шва (хрупкая структура)

- ②

- В сварке углеродистой стали с аустенитной нержавеющей сталью, в связи с различными коэффициентами теплового расширения обоих металлов, рекомендуется использовать сваркаприсадочные материалы инконельного типа с высоким содержанием

никеля со средним коэффициентом теплового расширения.

В этом случае сварная деталь подвергается интенсивному термоциклу.

В этом случае сварная деталь подвергается интенсивному термоциклу. - ③

- В сварке углеродистой стали с нержавеющей Cr-сталью могут использоваться сваркаприсадочные материалылюбого типа нержавеющей Cr-стали, аустенитной нержавеющей стали и высокопрочной Ni-стали, причём каждая категория материалов имеет собственные преимущества и недостатки. Материалы нержавеющей Cr-стали пригодны в случае интенсивных термоциклов или Ni−чувствительной коррозионной среды. При этом во избежание замедленного трещинообразования рекомендуются предварительный нагрев и термическая обработка после сварки.

Материалы аустенитной нержавеющей стали характеризуются высокой свариваемостью, но при этом вызывают термостресс в среде, где сварная деталь подвергается интенсивному термоциклу. Материалы высокопрочной Ni-стали дорогостоящие и подвержены трещинам. Вместе с тем, в связи с длительной выдержкой при интенсивных термоциклах, они пригодны для сварных деталей в ситуации, когда затруднительна термическая обработка после сварки и имеются интенсивные термоциклы.

- ④

- Во время сварки разнородных металлов не рекомендуется использовать дуговую сварку под флюсом с повышенным коэффициентом разбавления

- ⑤

- Когда во время сварки разнородных металлов применяются MIG and TIG-сварки, рекомендуется минимизировать поступление в углеродистую сталь

Здесь можно найти СПРАВОЧНИК СВАРКИ KOBELCO

6. Подогрев и послесварочный отжиг

(1) Сварка идентичных металлов

В Таблице 4 — 8 представлены надлежащие условия подогрева и послесварочного отжига для сварки основных металлов с идентичным химическим составом. При контроле за сварочным процессом ключевым моментом является контроль за температурой, особенно при использовании ферритной и мартенситной нержавеющей стали (также известна как нержавеющая Cr-сталь). Контроль за температурой в ходе подогрева и послесварочного отжига во многом определяет результаты сварки

Ниже объяснены положения ①~⑤ Таблицы 8.

① Защита от замедленного трещинообразования

Замедленное трещинообразование случается после того, как сварная деталь охлаждена до температуры окружающей среды. Выделяются 3 основные причины: диффундирующий водород в металле шва, затвердение металла шва и зоны термического влияния , а также совместное сдерживание.

Подогрев и отжиг для снятия напряжений эффективны при защите от замедленного трещинообразования. В связи с тем, что

в ходе подогрева снижается скорость охлаждения сварной детали, замедляется затвердение металла шва и зоны термического влияния, и ускоряется процесс выхода диффундирующего водорода. Замедленное трещинообразование свойственно сварной детали скорее из нержавеющей Cr-стали, чем из нержавеющей аустенитной стали, т.к. деталь из аустенитной стали затвердевает в прямой зависимости от скорости охлаждения, а растворённый водород не становится диффундирующим.

Следовательно, подогрев не рекомендуется при сварке нержавеющей аустенитной стали, иначе возникнет риск снижения коррозионной стойкости.

② Гомогенизация

Гомогенизация, осуществляемая в основном на сварных деталях из нержавеющей аустенитной стали, применяется во время сварки при температуре 1000~1150℃ в течение 2 мин. и более на 1 мм толщины плиты, после чего наступает быстрое охлаждение. Охлаждение должно пройти как можно скорее при температуре 500~800℃ во избежание образования карбида хрома. Во время сварки при температуре 1000~1150℃ карбид хрома, сигма-фаза и ферриты в металле шва разъединяются в матрице. С помощью гомогенизации возможно усиление коррозионной стойкости, вязкости и прочности, а также удаление внутренних напряжений, вызванных процессом сварки

③ Отжиг для снятия напряжений (SR)

SR предусматривает защиту от замедленного трещинообразования в сварных деталях из нержавеющей Cr-стали и повышение прочностных свойств. В то же время для сварных деталей из нержавеющей аустенитной стали основной задачей становится защита от трещинообразования от коррозии под напряжением. Однако применение SR во многом наносит вред, когда важна коррозионная стойкость или ускоряется образование сигмы-фазы, как в случае с металлом-швом типа 347 или 316. Следовательно, использование SR в случае со сварными деталями из нержавеющей аустенитной стали должно проводиться только после определения марки стали, анализа условий сварки и на основании предыдущего опыта.

Однако применение SR во многом наносит вред, когда важна коррозионная стойкость или ускоряется образование сигмы-фазы, как в случае с металлом-швом типа 347 или 316. Следовательно, использование SR в случае со сварными деталями из нержавеющей аустенитной стали должно проводиться только после определения марки стали, анализа условий сварки и на основании предыдущего опыта.

④ Горячие трещины

Трещины в сварной детали из нержавеющей Cr-стали могут возникнуть при температуре окружающей среды и называются замедленными разрушенями. Трещины металла шва из нержавеющей аустенитной стали и высокого никелевого сплава в большинстве случаев могут возникнуть сразу же после

затвердевания и называются горячими трещинами. Во избежание их возникновения, сваркаприсадочные материалы для нержавеющей аустенитной стали общего типа изготавливают с пониженным (до нескольких процентов) содержанием ферритических структур аустенитной матрицы в составе металла шва. Для измерения процентного содержания ферритических структур в металле шва используются несколько методов: диаграммы металлографической структуры, измерительные приборы и микроскоп. В отличие от трещин на сварных деталях из нержавеющей Cr-стали, трещин на сварных деталях из нержавеющей аустенитной стали нельзя избежать с помощью подогрева и послесварочной термообработки. Для этого необходимо выбрать подходящий сваркапосадочный материал с пониженным содержанием примесей и правильный тип сварки

В отличие от трещин на сварных деталях из нержавеющей Cr-стали, трещин на сварных деталях из нержавеющей аустенитной стали нельзя избежать с помощью подогрева и послесварочной термообработки. Для этого необходимо выбрать подходящий сваркапосадочный материал с пониженным содержанием примесей и правильный тип сварки

⑤ Коррозионная стойкость зоны термического влияния

Нержавеющая аустенитная сталь производится с целью демонстрации уникальной коррозионной стойкости посредством гомогенизации. Однако в ходе сварки коррозионная стойкость зоны термического влияния снижается до уровня зоны с неизменённой структурой основного металла, т.к. карбиды ускоряются в зоне термического влияния. Эта зона ускорения карбидов называется зоной коррозии сварного шва, образующейся в ходе подогрева при сварке 500~800℃. В результате карбиды хрома ускоряются и понижают количество хрома в матрице, эффективного в усилении коррозионной стойкости. Следовательно, коррозионная стойкость зоны термического влияния разрушается. Хотя имеются случаи, когда коррозия сварного шва не наносила никакого вреда в повседневном использовании, некоторые меры защиты всё же рекомендуются, когда сварочная деталь используется в среде с межзеренной коррозией или возникает трещинообразование от коррозии под напряжением.

Хотя имеются случаи, когда коррозия сварного шва не наносила никакого вреда в повседневном использовании, некоторые меры защиты всё же рекомендуются, когда сварочная деталь используется в среде с межзеренной коррозией или возникает трещинообразование от коррозии под напряжением.

Существуют следующие превентивные меры против коррозии сварного шва :

- (a)

- Гомогенизация при температуре 1000~1150℃ после окончания сварки — чтобы расщепить карбиды хрома.

- (b)

- Превентивное ускорение карбидов хрома с помощью малоуглеродистой нержавеющей стали марки SUS304L (AISI 304L) или SUS316L (AISI 316L), или стабильной нержавеющей стали марки SUS321 (AISI 321) или SUS347 (AISI 347).

- (c)

- Переплавить поверхность HAZ с помощью TIG-сварки с минимальной погонной энергией

(2) Сварка разнородных металлов

Температура подогрева сварки разнородных металлов — высокая температура подогрева между двумя основными металлами определяется стандартно. Примеры таких температур подогрева представлены в Таблице 9. Требуется соблюдение мер предосторожности, т.к. слишком высокая температура во время сварки разнородных металлов может привести к превышению проплава и нарушению химического состава металла шва. Использование сваркапосадочных материалов для нержавеющей аустенитной стали приводит к снижению температуры подогрева во избежание коррозии сварного шва. Однако низкие температуры подогрева могут ослабить защиту от затвердевания зоны термического влияния

Примеры таких температур подогрева представлены в Таблице 9. Требуется соблюдение мер предосторожности, т.к. слишком высокая температура во время сварки разнородных металлов может привести к превышению проплава и нарушению химического состава металла шва. Использование сваркапосадочных материалов для нержавеющей аустенитной стали приводит к снижению температуры подогрева во избежание коррозии сварного шва. Однако низкие температуры подогрева могут ослабить защиту от затвердевания зоны термического влияния

Примеры температур термической обработки после сварки (PWHT) разнородных металлов представлены в Таблице 10. Поскольку PWHT сварного шва разнородных металлов по-разному затрагивает оба основных металла и металл шва, рекомендуется тщательно изучить условия проведения PWHT и даже необходимость в ней.

Если для проведения термической обработки после сварки (PWHT) разнородных металлов выбирается средняя или высокая температура в сравнении с подходящей PWHT-температурой для каждого основного металла, она может превысить температуру превращения основного металла, чья PWHT-температура ниже (обычно это металл с менее легирующими элементами). Это может привести к полному изменению свойств металла. Следовательно, необходимо заранее определить PWHT-температуру.

Это может привести к полному изменению свойств металла. Следовательно, необходимо заранее определить PWHT-температуру.

Комбинация ферритных и аустенитных типов стали, наблюдаемая в месте сварного шва мягкой и нержавеющей аустенитной стали даёт возможность определить низкую PWHT-температуру из списка рекомендуемых температур для ферритной стали. Низкая температура необходима для минимизации перемещения углерода на поверхности контакта между свариваемыми деталями. Надо также знать, что эти PWHT-температуры наблюдаются там, где нержавеющая аустенитная сталь ускоряет карбиды и сигма-фазы.

1.Свойства нержавеющей стали2.Разные типы нержавеющей стали3.Физические свойства нержавеющей стали 7.Сварка плакированной нержавеющей стали8.Ключевые моменты сварочного процесса для нержавеющей стали

Верх страницы

Сварка нержавеющей стали (нержавейки) методы и особенности доступным языком

0

На сумму:

0 р.

Сварка нержавеющей стали имеет свои отличительные особенности. Из нашей статьи вы за несколько минут узнаете много полезной информации об этом процессе. В одном месте мы собрали основные данные о методах сварки и важных нюансах при проведении работ. Читайте и применяйте полученные знания на практике. Магазин сварочного оборудования Тиберис всегда с удовольствием делится с вами секретами и рад помочь дельным советом.

Содержание

- Нержавеющая сталь – что это за материал

- Где используются различные виды нержавеющей стали

- Какими методами сваривают нержавейку

- Особенности сварки нержавеющей стали или как избежать появления дефектов при сварке нержавейки

- Каким должно быть качественное оборудование для сварки нержавеющей стали

- Обработка изделий перед сваркой – что и как надо делать

- Как обрабатывают изделия из нержавейки после сварки

- Особенности сварки нержавейки с другими материалами

- Выводы

Нержавеющая сталь – что это за материал

Во все времена, главным врагом изделий из железа была ржавчина. Она способна превратить в груду бесполезного металлолома самые прочные сооружения. Из-за окисления на открытом воздухе приходят в негодность точные инструменты и разрушаются огромные конструкции.

Она способна превратить в груду бесполезного металлолома самые прочные сооружения. Из-за окисления на открытом воздухе приходят в негодность точные инструменты и разрушаются огромные конструкции.

Но чуть более века назад, людям удалось найти отличное средство от ржавчины. В 1913 году английский исследователь Гарри Брайрли создал первую в мире (по официально признанной версии) нержавеющую сталь. Она содержала в своем составе 12,8% хрома и 0,24% углерода. Хотя первые опыты со сплавами железа и хрома начали проводить еще в 1820 году.

Нержавеющая сталь обладает ярко выраженными антикоррозионными свойствами. Эти характеристики нержавейка приобретает при добавлении в ее расплав определенных металлов. Чаще всего для таких целей используют хром, никель, марганец и молибден.

Существует 3 основных группы нержавеющей стали по химическому составу:

- Хромистые (имеют повышенную прочность) Это – самые дешевые виды нержавеющей стали. Они хуже поддаются обработке из-за низкой пластичности.

- Хромоникелевые (отличаются большей пластичностью). Наиболее востребованная и широкая группа нержавейки. Добавление никеля стабилизирует структуру сплава и придает стали слабые магнитные свойства.

- Хромомарганцевоникелевые. Добавление марганца в сплав увеличивает прочность, сохраняя пластичность стали.

Каждая из этих групп содержит в себе десятки и даже сотни марок нержавеющих сталей, которые могут значительно отличаться по своим свойствам. Например, хромистые стали с минимально допустимым (12-14%) содержанием хрома массово используются при изготовлении клапанов в агрегатах и производстве обычной кухонной утвари. В то же время хромистые стали с содержанием хрома 25-33% обладают великолепной жаропрочностью. Поэтому они применяются в металлургии при создании оборудования для выплавки металла.

Кроме того, нержавеющие стали различают по физической структуре. Среди множества видов, наиболее известны ферритные, аустенитные и мартенситные стали.

Где используются различные виды нержавеющей стали

Сфера применения нержавеющей стали затрагивает буквально все стороны жизни человека. Наиболее популярные хромоникелевые аутенситные стали массово идут на изготовление крепежных деталей (болтов и гаек). Из этих сплавов часто делают монеты, например, украинские 1,2 и 5 копеек. Аутенситы достаточно просто поддаются термической обработке, в том числе и сварке.

Ферритные сплавы нашли широко применение в химической промышленности. Высокая стойкость к воздействию многих видов кислот и большой температуры позволяет использовать такие виды стали для изготовления огромных резервуаров на химических предприятиях. Но сваривать изделия из ферритной стали намного сложнее. Значительная устойчивость к высоким температурам делает эти сплавы неудобными для сварки наиболее распространенными методами (MMA, MIG/MAG, TIG). Но в домашних условиях ферриты встречаются очень редко.

Мартенситные стали получили широкое распространение в производстве инструментов. Именно из мартенситных марок стали изготавливают кухонные ножи. Как и аутенситные аналоги, их сваривать можно без особых проблем.

Именно из мартенситных марок стали изготавливают кухонные ножи. Как и аутенситные аналоги, их сваривать можно без особых проблем.

Какими методами сваривают нержавейку

Сварка нержавеющей стали может производиться различными способами. Но наиболее часто используют 3 основные технологии:

- Ручной дуговой сваркой плавящимися электродами (MMA). Этот метод наиболее распространен в домашних условиях, т.к. инверторы для РДС по цене доступны каждому сварщику. Отличается самым низким качеством, поэтому в промышленных масштабах практически не используется.

- Полуавтоматической сваркой проволокой в среде защитного газа (MIG/MAG), для этого отлично подойдут сварочные полуавтоматы. Наиболее эффективный способ: быстрый, образующий ровный шов. Лучше подходит для более толстых деталей.

- Сварку неплавящимися электродами в среде инертного газа (TIG), чаще всего используют инверторы для аргонодуговой сварки. Более предпочтителен при сварке тонких заготовок. Рекомендуется при сварке труб высокого давления.

.

.

Кроме того, сварка нержавейки может проводиться и менее распространенными способами. К ним относятся:

- Точечная и роликовая сварка.

- Плазменная сварка.

- Лазерная сварка.

Но, использование этих технологий ограничивается высокой стоимостью и сложностью процесса. Поэтому их применяют исключительно при необходимости сварки деталей, требующей высокой точности или при обработке трудносвариваемых материалов.

Особенности сварки нержавеющей стали или как избежать появления дефектов при сварке нержавейки

Сварка нержавейки имеет свои нюансы, которые определяются свойствами этого материала:

- Присутствие в составе стали хрома. Этот металл под воздействием высокой температуры реагирует с углеродом, образуя карбид хрома, тем самым снижается прочность сварного соединения. Поэтому место сварки быстро охлаждают (иногда даже обычной водой).

- Пониженная теплопроводность. В связи с чем, силу тока сварки необходимо снизить на 15-20% по сравнению с процессом обработки обычной стали.

- Повышенный коэффициент расширения металла. Поэтому необходимо постоянно следить за величиной зазора между свариваемыми деталями.

- Большое электрическое сопротивление. По этой причине электроды с хромоникелевыми стержнями имеют ограниченную (до 350 мм) длину.

Эти четыре основные особенности сварки нержавейки необходимо всегда учитывать, приступая к работе. Только выполняя указанные выше условия, можно добиться качественных результатов. В противном случае – образование дефектов вам гарантировано.

Каким должно быть качественное оборудование и материалы для сварки нержавеющей стали

Выбор оборудования для сварки нержавейки нужно делать, ориентируясь на особенности этого материала.

Лучше всего использовать электроды для сварки, изготовленные из той же марки нержавеющей стали, что и свариваемые изделия. Тогда процесс расплавления металла происходит равномерно, обеспечивая качественный результат.

При сварке проволокой также необходимо подбирать ее, исходя из материала свариваемых заготовок. Главная сложность состоит в том, что определить «на глаз» конкретную марку нержавеющей стали невозможно. Для этого нужно провести сложный спектральный анализ в специализированной лаборатории. Если вы столкнулись с такой проблемой, лучше всего поискать информацию на сайте производителя свариваемого изделия.

Главная сложность состоит в том, что определить «на глаз» конкретную марку нержавеющей стали невозможно. Для этого нужно провести сложный спектральный анализ в специализированной лаборатории. Если вы столкнулись с такой проблемой, лучше всего поискать информацию на сайте производителя свариваемого изделия.

Обработка изделий перед сваркой – что и как надо делать

Обработка изделий из нержавеющей стали перед сваркой выполняется в следующем порядке:

- Очищается поверхность изделия от грязи. Для этого обычно используют стальную щетку.

- Производится обработка растворителем (уайт-спиритом, специальной жидкостью или ацетоном). Отсутствие жира на поверхности детали увеличивает устойчивость дуги.

- Свариваемая поверхность обрабатывается средством от налипания брызг. В результате после сварки необходимость механической обработки поверхности попросту отпадает.

Единственное существенное отличие подготовки изделий из нержавеющей стали состоит в необходимости наличия зазора между кромками деталей. Он обеспечивает свободную усадку.

Он обеспечивает свободную усадку.

Как обрабатывают изделия из нержавейки после сварки

Нержавеющая сталь после сварки подлежит обязательной дополнительной обработке. Игнорирование этого правила может очень быстро привести к негативным последствиям: появлению коррозии и уменьшению прочности изделия.

Предварительная обработка после сварки может выполняться такими методами:

- Механическая зачистка сварного шва. Эта операция, главным образом, предназначена для улучшения внешнего вида изделия. Производится жесткими стальными щетками.

- Пескоструйная обработка. Преследует те же цели. После ее проведения шов выглядит еще красивее.

- Шлифование. Позволяет добиться идеально ровной поверхности шва.

Но все эти способы предварительной обработки влияют лишь на внешний вид изделия. Чтобы качественно защитить место сварки от разрушения, нужны более действенные методы – пассивация и травление.

Травление – это обработка места сварки химически активными веществами (кислотами или специальными жидкостями). Кислоты разъедают окалину, которая может вызвать появление ржавчины.

Кислоты разъедают окалину, которая может вызвать появление ржавчины.

Пассивация – это нанесение на место сварки спецсредства, под действием которого на поверхности металла образуется защитная пленка из оксида хрома.

Только после проведения химической обработки место сварки способно надежно противостоять коррозии.

Особенности сварки нержавейки с другими материалами

Главная опасность, которая имеется при сварке нержавеющей стали с другими материалами, таится в их смешивании. В результате, свойства разнородного сварного шва могут резко ухудшиться. Шов становится твердым и хрупким, в нем образуются трещины.

Чтобы избежать такого развития событий, необходимо:

- Использовать в качестве присадки высоколегированные или созданные на основе никеля сплавы.

- Обязательно прокаливать электроды перед сваркой и тщательно очищать поверхности изделий.

- Не подогревать место сварки перед началом работ.

- Применять электроды, предназначенные для сварки высоколегированной стали.

В сварном шве желательно добиться как можно меньшего наличия основного металла (расплавленным при сварке частичкам исходных изделий). Его составляющая не должна превышать 40% от общей массы. Остальное – электроды или присадочная проволока, в зависимости от типа сварки.

Выводы

Сварка нержавеющей стали хоть и представляет собой довольно сложный процесс, но может осуществляться качественно даже в домашних условиях.

Для позитивного результата необходимо:

- Правильно учитывать особенности сварки нержавейки.

- Выбрать наиболее подходящий (доступный) метод сварки.

- Тщательно обработать место сварки до начала и после окончания работ.

- Использовать качественное сварочное оборудование и расходные материалы.

Все эти пункты легко реализуются при наличии желания. А специалисты магазина Тиберис всегда готовы предложить свою помощь по выбору наиболее подходящего сварочного оборудования. Обращайтесь – с нами сварочные работы проводить намного легче и эффективнее.

Спасибо за подписку!

Сварка нержавейки: особенности материала, преимущества, характеристики

Основные данные по нержавеющей сталиКакая сталь является нержавеющей?

Нержавеющая сталь — родовое название для множества различных сталей, используемых, прежде всего, из-за их свойства — коррозионной стойкости. Ключевой элемент, объединяющий все виды сталей, — определенный минимальный процент (по массе) содержания хрома: 12%. Хотя другие элементы, особенно никель и молибден, добавляются, чтобы улучшить коррозионную стойкость, хром всегда является определяющим фактором.

Что вызывает коррозию?