Технологии сварки сталей

Варим сталь: как, чем, когда

Вынесенный в заголовок вопрос настолько всеобъемлющий, что, если посмотреть в интернете, то можно обнаружить: этому вопросу посвящены сотни, если не тысячи различных текстов. Тексты, с которыми можно столкнуться, естественно, посвящены такой теме, как технология сварки стали, но среди них огромный разброс. Тексты, посвященные этому, редко когда одновременно и предельно информативны, и вместе с этим достаточно лаконичны, чтобы не утомить читателя. Главным образом в таких объяснительных текстах говорится или о какой-то одной разновидности стали (и специфике ее сварочной обработки), или текст перегружен информацией технического рода. Таковой чаще всего являются марки и сталей, и электродов покрытых, а также названия различных добавок вместе с условиями и результативностью их добавления в сталь.

Какую пользу вы, читатель, извлечете из данного текста? Этот текст достаточно общий, поэтому его цель — отобразить в максимально общем и ясном виде тему, которую можно обозначить как «технология сварки стали». С этой целью, на наш взгляд, здесь не требуется переписывать все теххарактеристики, которые существуют в отношении различных сталей. Ведь всю эту тех.информацию вполне можно найти в соответствующих изданиях. Благо, литературы по сварочным работам со сталью имеется множестве, и в печатном, и в электронном видах. Кроме того, к нашим услугам такая полезная область тех.литературы, как действующие ГОСТы, государственные стандарты. В них можно найти точно сформулированные требования по наличию тех или иных веществ в той или иной стали, в электродах или флюсах и др.

Что же нужного можно найти в данном тексте, чего вы не найдете в других многочисленных текстах, которых вдохновила технология сварки стали? Ряд моментов, мы надеемся, здесь будут изложены в несколько более понятном виде (это не значит, что упрощенном и снижающем серьезность темы). После прочтения данного текста вы, вполне возможно, сможете лучше представлять ситуацию по различным разновидностям стали, специфике их сварки, основным проблемным вопросам, которые предстают при сварке тех или иных сталей (проблемных областей, в действительности, не так много –просто много их решений применяя к различным сталям).

РАЗЛИЧИЕ В СТАЛЯХ

Самое существенное то, что технология сварки стали основывается на химикофизических свойствах различных видов сталей. Сталь — это железо с добавкой углерода. Она отмечена такой характеристикой, как прочность, поэтому настолько популярна в промышленности. Там, где следует выдерживать различные нагрузки, причем в регулярном режиме, сталь незаменима. Вопрос состоит разве что в том, что сред, в которых используют те или иные детали и предметы из стали, — неисчислимое множество. Где-то особые атмосферные режимы, где-то агрессивная химсреда (например, на тех же химзаводах), где еще что-то. И всякий раз сталь следует «подстраивать» к данным условиям. Поэтому существует такое множество разновидностей стали, счет идет на сотни марок.

Стали различаются своими «добавками». Иными словами – элементами легирования, химэлементами, которые добавляются в процессе промышленного изготовления в саму сталь. Добавляющихся элементов множество, каждый из них выполняет свою конкретную роль — повышая то или иное свойство, в основном в механическом плане (прочность, либо устойчивость к различным нагрузкам / воздействиям, и проч.).

Разграничение сталей

не следует сводить к уровню легирования (добавления) элементами химическими. Можно также говорить о таком факторе, как степень наличия такого элемента, как углерод (его присутствие и является фундаментальным отличием стали от железа). Таким образом, стали могут быть высоко-углеродистыми и низко-углеродистыми. Естественно, что, как и следовало ожидать, технология сварки низкоуглеродистых сталей отличается от аналогичной для стали, в которой высокий уровень по углероду. Наиболее популярна, в том числе в массовом масштабе, сталь с низкой углеродистостью, составляющая, в процентном соотношении, большинство конструкций, подвергаемых сварке.

Наиболее популярна, в том числе в массовом масштабе, сталь с низкой углеродистостью, составляющая, в процентном соотношении, большинство конструкций, подвергаемых сварке.ПРО УГЛЕРОД

В чем различие низкоуглеродистой стали, так это в высокоуровневой пластичности, а также в сравнительно невысокой прочности. «Сравнительно» — значит, если сравнивать со сталью, в которой больше содержится С (т.е. превышая 0,25%, согласно общепринятному разделению). Тем временем как сталь с углеродистостью среднего уровня (и тем более высокого) отличается большими показателями по прочностным моментам. Но возрастает риск, что будут возникать трещины или другие деформационные свойства, большее наличие углерода, кроме того, понижает возможность для сваривания детали из такой стали. Очевидно, технология сварки углеродистых сталей (как со средней, так и с высокой углеродистостью — выше 0,25%) предполагает учет большего количества рабочих моментов, чем упомянутая выше технология сварки низкоуглеродистых сталей.

Для примера: сталь со средним уровнем по содержанию углерода можно варить перед этим нагрев заготовку. Это исключает возникновение хрупкости в месте соединениия, что может проявиться как при изготовлении стальных деталей, так и когда они затем будут эксплуатироваться. Температурная обработка нужна в том числе после завершения собственно сварочного процесса. Таким образом в соединении восстанавливаем показатель по пластичности, также в соединении снимаем напряжения внутри него.

Другие запросы, которые выдвигает технология сварки углеродистых сталей, — специальные электродные прутки, которые влияют на уменьшениеколичества пор в шве. Электроды еще рекомендуют брать с низкой долей углерода, но с марганцем и кремнием. Показатель по прочности можно повысить посредством упрочнительной термообработки, которой подвергаема деталь.

Вообще же, углеродистые стали нельзя назвать популярными среди конструкций сварки. В основном это вызвано фактом, что на выдерживание больших нагрузок эти стальные предметы не ориентированы. А нацелена технология сварки углеродистых сталей на то, чтобы всеми возможными и доступными способами достигнуть максимальных рабочих характеристик у сварочного шва. Газосварка в отношении упоминаемых выше сталей не используется.

А нацелена технология сварки углеродистых сталей на то, чтобы всеми возможными и доступными способами достигнуть максимальных рабочих характеристик у сварочного шва. Газосварка в отношении упоминаемых выше сталей не используется.

ЛЕГИРОВАНИЕ В СТАЛИ

При сварочном процессе мы способны повлиять на химико-физические характеристики соединения, т.е. как непосредственно шва, так и околошовной области. Само легирование данного металла представляет собой достаточно сложную систему, в которой важно знать а) в каких режимах будет эксплуатироваться предмет из стали (т.е. что за требования к стали выдвигаются), б) каков процентаж элементов легирующих в той или иной конкретной стали, в) какие рабочиезапросы выдвигаются к соединению.

Какие элементы будут присутствовать, например, в электродах покрытых при ММА, это зависит не в последнюю очередь от 3-го из названных пунктов. Изделие может быть предназначено как для динамических, так и для статических нагрузок, и требования к шву у них разнятся. Это значит, что различие характерно и для технологии сварки легированных сталей. Первейшим способом такой сварки продолжает считаться сварка с использованием покрытого электрода (ММА), когда можно применять все резервы использования широчайшего диапазона электродов покрытых.

Легирование может быть низким, средним, высоким. Различия между ними в процентном наличии добавок. Граница между низкой и средней легированностью — 2,5%, между средней и высокой — 10% по содержанию добавочных химэлементов. Особенна технология сварки низколегированных сталей, к примеру, тем, что в некоторых моментах технологические особенности проведения сближаются со сварочным процессом для низкоуглеродистых сталей.

Отметим, что технология сварки легированных сталей предполагает решение такого вопроса, как избежание трещин (холодных / горячих, а также кристаллизационых). Трещины, например, в изделиях из высоколегированной стали имеют риск чаще возникнуть, если заготовка крупная, металл сам толще, крепится изделие жестко. Эти факторы тянут за собой деформацию деталей. Для того, чтобы избежать образования трещин, удаляют из шва ненужные примеси (как то серу / фосфор или др.) или вводят элементы улучшения (как, например, марганец либо вольфрам), а также применяют подогрев металла заранее.

Эти факторы тянут за собой деформацию деталей. Для того, чтобы избежать образования трещин, удаляют из шва ненужные примеси (как то серу / фосфор или др.) или вводят элементы улучшения (как, например, марганец либо вольфрам), а также применяют подогрев металла заранее.

Если речь конкретно о такой теме, как технология сварки высоколегированных сталей, то она предполагает минимизировать влияние на заготовку разбрызгивания металла — брызги несут за собой коррозию и концентрируют напряжения. Чтобы исключить попадание брызг, следует использовать антипригарные средства (спреи, пасты).

«НЕРЖАВЕЙКА»

Специфика этой разновидности стали — ее коррозийностойкость, проявляющаяся как в воздушном пространстве, так и в агрессивном разрушающем окружении. «Нержавейка» — та же высоколегированная сталь, только в ее состав входит конкретно хром, в довольно большой доле (при этом не более 20%). Чем больше удельная доля хрома в «нержавейке», тем в более агрессивном окружении нержавейка проявляет свои выделяющие ее уникальные качества.

Согласно практике, технология сварки нержавеющей стали предполагает, что в в соединение добавляемы такие химэлементы, как ниобий или титан. Именно эти элементы устраняют риск межзерновой коррозии, из-за которой «нержавейка» под более-менее ощутимыми нагрузками может разрушиться.

СКОЛЬКО СТАЛЕЙ – СТОЛЬКО СОВЕТОВ

Резюмируем:

1. Под «сталью» понимаем длинный перечень разновидностей сталей, с разной спецификой и разными условиями при ее обработке.

2. Стали разнятся по наличию в них добавляемого к железу С-углерода, максимум – 2%.

3. Также стали разделяются по наличию в них множества иных добавляемых элементов.

4. Разновидностей настолько много, что, готовясь к работе над каким-либо конкретным видом стали, надо учесть много факторов, касающихся данной конкретной марки.

В нашем магазине Земля Сварщиков вы найдете все для сварки любых видов и марок стали, а наши специалисты помогут с наилучшим выбором и максимально быстрой и удобной доставкой оборудования и материалов.

Сварочные технологии: на что направлены инновации

Наиболее распространенным и высокоэкономичным способом соединения материалов, прежде всего металлов, является сварка с получением надёжных и долговечных швов, которые нечувствительны к большим разницам температур, агрессивным средам и интенсивному излучению.

Она одна из ключевых технологий, созданных человеком, которая развивается и совершенствуется наравне с человечеством и обеспечивает прогресс уже многие годы. Сварка соединяет металлы и другие материалы в огромные конструкции или позволяет получить филигранные изделия из очень тонких материалов.

Этим и другими аналогичными способами обеспечивается получение более половины валового национального продукта в промышленно развитых странах.

Во всем мире сваркой занимается около 5 млн. человек, из них большая часть (70–80 %) реализует электродуговую сварку.

ИНФОРМАЦИЯ

Раньше преобладала ручная сварка, на смену которой во всё большей степени приходит современная аппаратура.

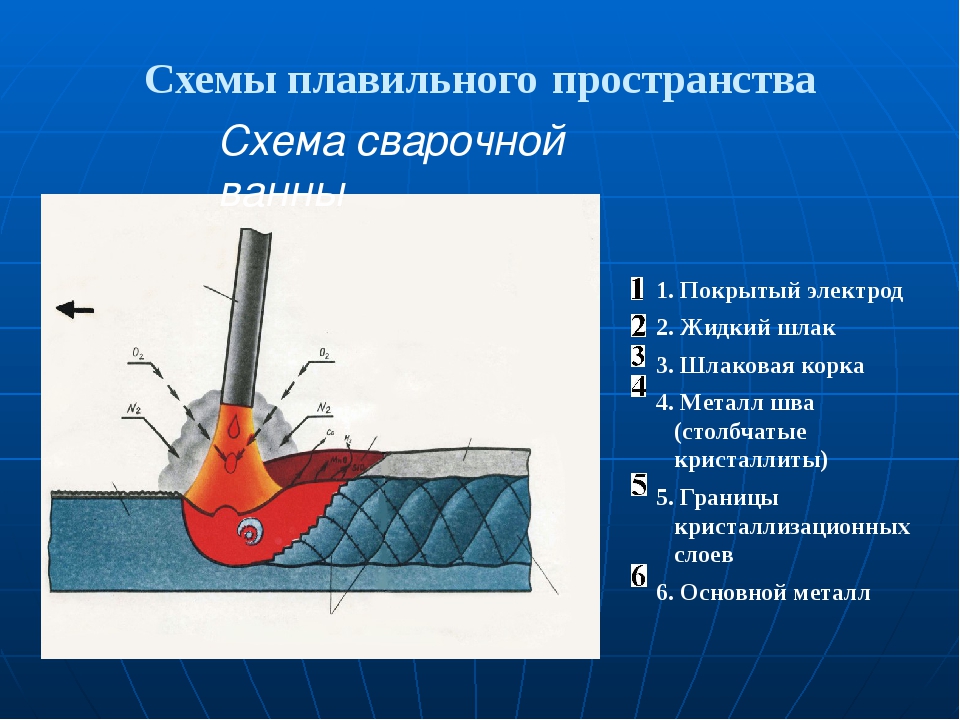

В ходе сварки происходит сплавление деталей под действием тепла или их соединение под действием повышенного давления. Также возможно совместное использование обоих факторов.

ВАЖНО!Все виды сварок подразделяются на:

- Термическое воздействие с применением значительного количества тепловой энергии для расплавления места соединения;

- Обработку давлением;

- Сочетание внешнего давления и нагрева, характерного для дуговой сварки.

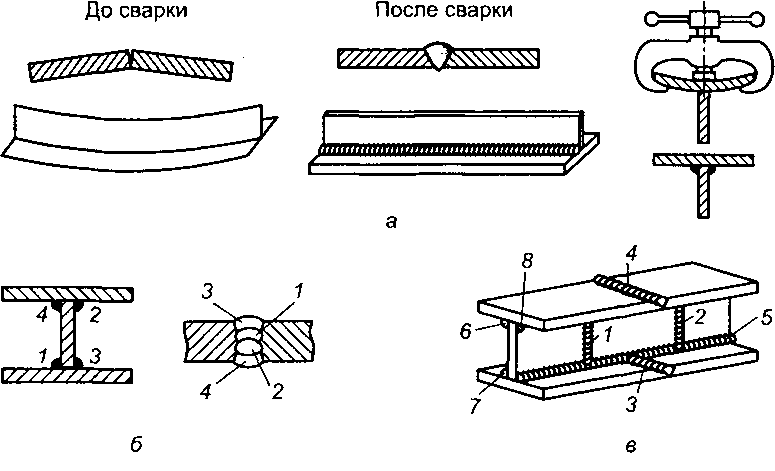

Существует достаточно много способов сварки. Их классификация представлена на рисунке.

Лазерная сварка

К новым направлениям в сварке относится использование технологий на основе лазерных лучей, получаемых с помощью диодных лазеров большой мощности. Главное её достоинство — это возможность сваривать металлические детали толщиной 200–300 мм за 1 проход.

Этот способ отличается высоким коэффициентом полезного действия. К новым разработкам в этом сегменте относится гибридная лазерная сварка, которая была создана для производства автомобилей, но нашла применение и в других отраслях промышленности.

СПРАВКА

Гибридная лазерная сварка обеспечивает получение высококачественных швов при обработке тугоплавких сталей, в том числе тонких листов стали, при очень большой скорости работы – 40–150 м/час – и мощности лазерного излучения 1,5–4,0 квт.

Этот способ объединяет в одном процессе дуговую и лазерную сварку, подчёркивая их достоинства и сводя к минимуму недостатки. При этом дуга действует поверхностно, создает шов, который заполняет зазоры, и вводит в расплавленный металл дополнительный материал. Таким образом, можно влиять на свойства и адгезию шва.

За счет лазерных лучей гарантируется глубина обработки, высокая скорость сварки и существенное уменьшение термической обработки до очень низкого уровня.

ВАЖНО!

Одновременно этот способ создает условия для полной автоматизации производственного процесса и сокращает затраты:

• на расходные материалы в 2 раза,

• на энергию – на 25 %,

• на присную проволоку – на 40 %,

• технологические газы – на 80 %.

Электрошлаковая сварка

В тяжёлом машиностроении при изготовлении крупногабаритных толстостенных изделий всё большее признание получает не требующая образования дуги электрошлаковая сварка. В этом случае соединение обеспечивает тепло, образующееся в среде расплавленного шлака и плавящее металл. Для этого электрод, помещённый в шлак, генерирует тепло. По своей сути это бездуговая вертикальная сварка, позволяющая проварить толстый слой материалов (свыше 200 мм). Образующийся при этом расплав металла, обладающий более высокой плотностью, оседает и заполняет зазор, а лёгкие шлаки остаются сверху вместе с пузырьками воздуха из расплава.

ВНИМАНИЕ!

Этот метод особенно целесообразен для сварки деталей из чугуна, сплавов стали и высоколегированных сталей. Он не применим для обработки деталей небольшой толщины, для получения разнонаправленных швов. Также есть ограничения по размерам деталей.

Сварка ультразвуком

Сварка ультразвуком наиболее эффективна при соединении маленьких и тонких деталей, которое невозможно осуществить другими способами или вручную, без деформации и растекания металла. При этом образуется прочное соединение.

При этом образуется прочное соединение.

Диффузионная сварка

Диффузионная сварка пока широко не применяется, но ей придаётся большое значение в технологии. В этом случае происходит взаимное проникновение свариваемых материалов. При этом задействованы три фактора: давление, нагрев и вакуум, которые обеспечивают процесс диффузии, причём за счет тепла он существенно ускоряется. Сварка происходит в вакуумной камере, которая защищает работника от всех негативных влияний этого процесса.

ВАЖНО!

В последние годы этот способ продемонстрировал свою эффективность при сварке сплавов титана, используемых в самолетостроении и космической промышленности, с получением деталей со сложной геометрической формой.

В результате возникает сварное соединение, отличающееся высоким качеством и длительным сроком службы. При этом не требуются электроды, проволока и газ.

Магнитно-импульсная сварка

Одним из перспективных направлений является магнитно-импульсная сварка с применением магнитных полей высокой интенсивности. Она представляет собой высокоинтенсивное силовое воздействие, применяемое прежде всего для соединения цилиндрических деталей со сборкой в «раструб» и развальцовкой конца наружной детали. В этом случае стыки свариваются за тысячные доли секунды.

ВАЖНО!

Область применения магнитно-импульсной сварки: легкие сплавы, например, алюминиево-магниевые в производстве самолетов и космической техники, низколегированная сталь, медно-титановые сплавы.

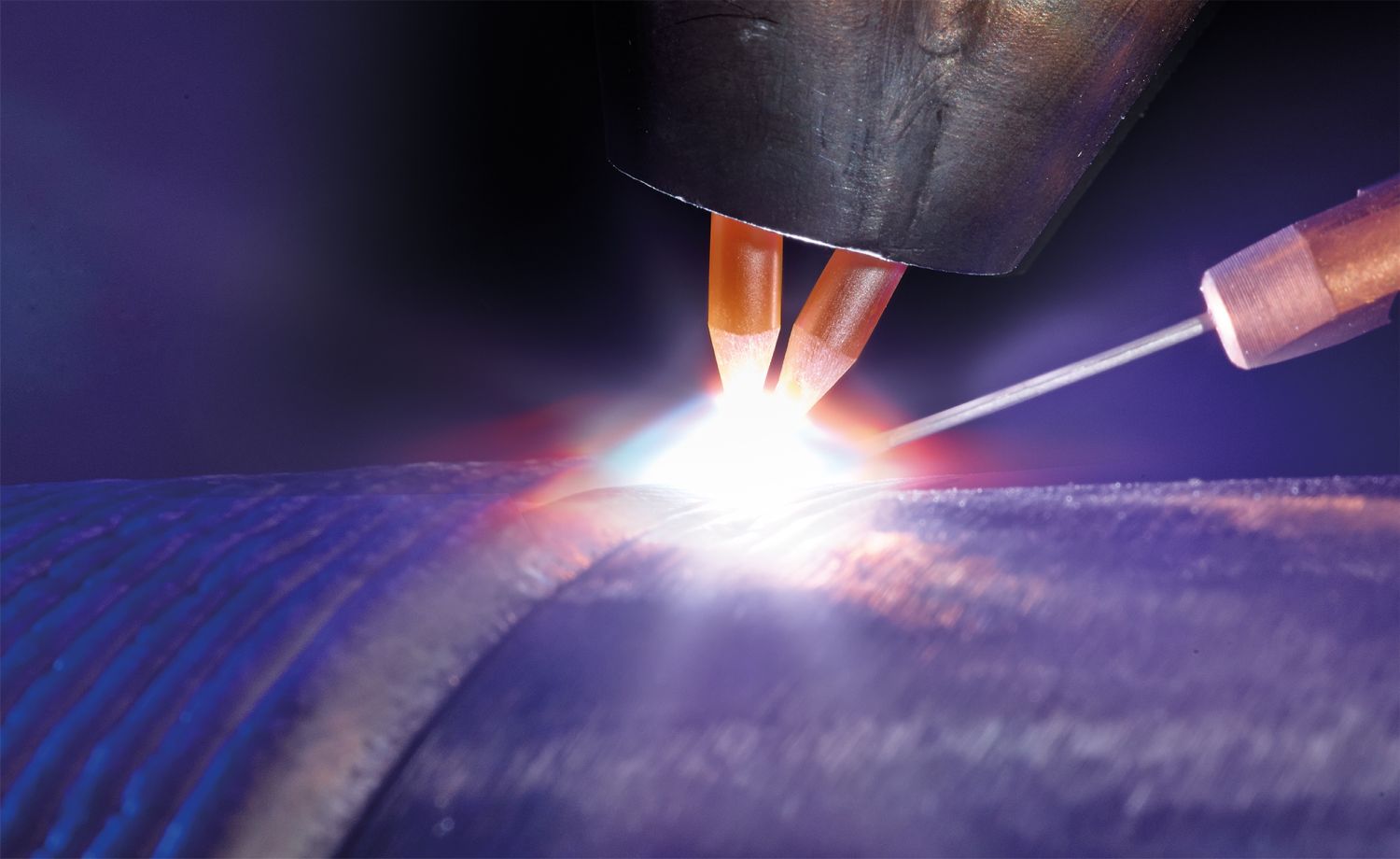

Двухдуговая под флюсом

К современным вариантам дуговой сварки относится двухдуговая под флюсом. В этом случае каждый электрод имеет собственный источник постоянного и/или переменного тока. Электроды располагаются на небольшом расстоянии друг от друга, а образуемые ими дуги находятся в одном пузыре. А сами электроды могут располагаться вертикально и/или наклонно, что даёт возможность увеличить толщину шва и скорость сварки и улучшить его механические свойства.

ВНИМАНИЕ!

Двухдуговая сварка предполагает наличие двух независимых блоков управления и двух независимых механизмов подачи сварочной проволоки. Производительность наплавки при этом достигает до 30 кг/час при заполнении глубоких швов.

Плазменная сварка

Несмотря на то, что плазменная сварка появилась относительно недавно, благодаря своим достоинствам и возможностям она уже привлекла к себе внимание в различных отраслях. Плазма (состояние газа) возникает под действием электрической дуги в специальном наконечнике (плазмотроне), внутри которого находится вольфрамовый электрод, сопло для плазмы и трубы для подачи газа и водяного охлаждения.

ВАЖНО!

Этот способ наиболее эффективен для обработки высокопрочных металлов толщиной до 9 мм. Он обеспечивает нагрев до 30000оС (при дуговой сварке – 5000–6000оС), что позволяет обрабатывать широкий ассортимент металлов:

• бронзу,

• титан,

• нержавеющую и углеродистую сталь,

• латунь,

• чугун,

• алюминий в приборостроении, машиностроении, производстве медицинского оборудования и многих других отраслях.

Существует 2 способа реализации плазменной сварки:

- Расплавление металла дугой, возникающей между деталью и неплавящимся электродом;

- Обработка струей плазмы, которая образуется между наконечником плазмотрона и неплавящимся электродом.

Импульсная сварка

Альтернатива электродуговой технологии — это импульсная сварка, главной особенностью которой является специальный режим включения и выключения дуги. Он программируется в зависимости от применяемых металлов, их толщины и расположения шва. При этом в зону подаются короткие сварочные импульсы от специального аккумулятора. Расходные материалы – плавящиеся и неплавящиеся электроды.

ВАЖНО

Применяемый в этом случае импульсный сварочный аппарат отличается универсальностью использования, в том числе в газовой среде, для деталей разной толщины и геометрической формы. В сочетании с программным обеспечением их работа становится особенно эффективной.

В сочетании с программным обеспечением их работа становится особенно эффективной.

Сварка с применением порошковой проволоки

Ещё одним из направлений развития сварки, которое необходимо отметить, стало применение порошковой проволоки, тем более, что совсем недавно в России началось её производство на заводе «Межгосметиз-Мценск» в соответствии с программой импортозамещения.

Её применение позволяет повысить производительность сварки в 2–5 раз, избежать очистки от металлических брызг со сваренных деталей, которая требует больших затрат труда, и обеспечить очень высокое качество сварки. Она пригодна для автоматической и полуавтоматической сварки низколегированных и углеродистых сталей с получением различных видов соединений за 1 проход.

Сварочные аппараты

Современные сварочные аппараты отличаются небольшим весом, удобным транспортированием, располагают всей необходимой оснасткой, включая систему подачи электродов, цифровым управлением с дисплеем для указания параметров процесса.

На смену тяжёлым и громоздким устройствам для сварки пришли инверторные аппараты, вырабатывающие ток большой силы, поддерживающие сварочную дугу в рабочем состоянии. Их существенной особенностью является способность преобразовывать переменный ток с получением тех его параметров, которые необходимы для данного конкретного случая, и тем самым решать самые разные задачи.

СПРАВКА

Порошкообразная проволока представляет собой оболочку, внутри которой находится специальный наполнитель (сердечник), состоящий из ферросплавов, руд, минералов, металлов и других компонентов. Такой состав позволяет получать швы с определёнными характеристиками.

ВНИМАНИЕ!

Инверторы располагают мощными вентиляторами, защищающими их от перегрева и одновременно способствующими накоплению пыли. Поэтому их внутренняя поверхность нуждается в регулярной очистке.

К наиболее эффективным инверторам для ручной сварки относятся Eurolux IWM 190, Fubag IQ 200, Pecanta CAU 220, а для полуавтоматической сварки – Blue Weld Starning 210 Dual Synergic с микропроцессором, Aurora PRO Overman 200 (прежде всего для сети с нестабильным напряжением), Cbapor Pro MIG 200 Synergy, отличающийся универсальностью применения.

Автоматизация и роботизация

Автоматизация и роботизация сварочного процесса не только увеличивают производительность, надёжность и гарантируют качество работы, но делают её возможной в самых сложных условиях. Они повышают экономичность, улучшают условия труда при снижении негативного влияния на окружающую среду.

ВАЖНО!Для обеспечения автоматизации и роботизации уже есть соответствующие источники питания, механизмы подачи проволоки, системы управления, горелки и много других устройств.

К ним относятся:

- роботизированная система Aristo Mig,

- робот для сварки трением с перемешиванием Rosio FSW,

- высокоскоростная роботизированная система сварки Swift Arc Transfer.

Также существуют автоматизированные сварочные комплексы моделей АСК 2000.20 и АСК 2000.40, которые обеспечивают минимальное вмешательство человека в обслуживание этого оборудования. Внедрение этого оборудования требует повышения квалификации и компетенции обслуживающего персонала.

Источник: Журнал главного инженера, 2019, №10

Инновационные технологии сварочного производства для работы в Арктике — Нефтесервис

До конца 19 века все способы получения неразъемных соединений металлов сводились к кузнечному и литейному видам производства. Данные производства были весьма ограничены технологически, соединения, полученные таким образом не обладали требуемыми конструкционными свойствами. Сварные соединения, как правило, заменялись болтовыми или заклепочными.

Открытие электричества произвело революцию во многих отраслях промышленности. В 1802 году российский ученый Василий Владимирович Петров смог получить электрическую дугу между двумя угольными электродами и предложил использовать полученную технологию для мгновенного расплавления металлов с последующим их соединением. Это и было истоком той сварочной технологии, которая существует сегодня. Однако в то время к такой идее отнеслись скептически, и она была забыта до конца столетия.

Однако в то время к такой идее отнеслись скептически, и она была забыта до конца столетия.

Лишь спустя 80 лет русский инженер Николай Николаевич Бенардос актуализировал разработки Петрова и всерьез взялся за развитие способа электрической дуговой сварки, ставшего прародителем современной сварочной технологии. В 1882 году он получил первое сварное соединение с помощью электрической дуги.

В 1888 году другой выдающийся русский инженер, Николай Гаврилович Славянов, модернизировал способ сварки Бенардоса, взяв вместо угольного плавящийся металлический электрод. Также Славянов первым начал применять флюс для защиты сварочной ванны и улучшения характеристик сварочного шва. В таком виде принципиально сварочное производство электрической дуговой сваркой не изменилось до сих пор.

Модернизировалась сварка главным образом в применении других, более качественных сварочных материалов, в теоретических расчетах сварочных режимов, изменении оснастки и конструкций сварочных агрегатов. Нельзя не отметить достижения советского академика Евгения Оскаровича Патона, который сначала создал лабораторию, а затем первый в мире институт электросварки, из стен которого вышли новые способы сварки – порошковыми материалами, плазменная, контактная, электрошлаковая, сварка под водой, в космосе и многие другие.

По поводу подводной сварки стоит сказать, что это тоже целиком разработка советских ученых. По итогам разработок академика Константин Константиновича Хренова (в частности, метод «мокрой сварки», специальные электроды для сварки под водой) в 1936 году метод подводной сварки был успешно применен на практике в первый раз в мировой истории.

Вместе с этим появлялись новые виды сварки – газовая, плазменная, лазерная, электрошлаковая, контактная, электронно-лучевая, диффузионная, высокочастотная и другие. В целом отечественная наука внесла значительный вклад в теорию и практику сварки, что подробно изложено в работах [3, 4, 5].

Очередную промышленную революцию, последствия которой не могли не отразиться на сварочном производстве, произвело изобретение микропроцессоров и развитие электроники. Благодаря новым технологиям удалось значительно расширить возможности сварочного производства. Подверглись модернизации процессы самого возбуждения и поддержания горения дуги, увеличился спектр и точность регулировки сварочных режимов. Также благодаря развитию автоматизации появились сварочные комплексы и сварочные автоматизированные линии, оснащенные роботизированными сварочными установками.

Среди специалистов в области материаловедения, особенно в тяжелых отраслях промышленности, есть четкое понимание, что в обозримом будущем металлы по-прежнему будут играть значительную роль для производства машин, оборудования, конструкционных материалов. В то же время технологии Четвертой промышленной революции, такие как композитные материалы, наноматериалы, 3D-печать, а также их различные сочетания (в том числе при снижении себестоимости), будут представлять определенный вызов для специалистов уже в ближайшее время.

С учетом специфики нефтегазовых проектов, а также намеченного тренда на развитие проектов в Арктическом регионе и Восточной Сибири, важным «заказчиком» развития требований к оборудованию и материалам являются суровые климатические условия. Для сохранения своей конструкционной надежности материалы должны быть хладостойкого исполнения, обладающими коррозионной устойчивостью и способностью сопротивляться циклическим нагрузкам при отрицательных температурах и многократных переходах через температурный «ноль» [6].

Помимо материалов, особые требования предъявляются к сварным соединениям и сварочным работам. При сварке в условиях отрицательных температур, характерных для Крайнего Севера, изменяются условия горения сварочной дуги, увеличивается скорость остывания сварочной ванны, в ней значительно замедляются диффузионные процессы.

Отрицательные температуры также негативно влияют на прочность сварного соединения. Увеличение скорости остывания зоны термического влияния приводит к образованию закалочных структур и повышению критической температуры хрупкости материала в этой зоне.

В целом для развития инновационных технологий сварочного производства необходима комплексная взвешенная политика, которая была бы направлена на решение следующих задач:

-

разработка и применение нового поколения сварочных технологий;

-

разработка и внедрение новых методов диагностики сварных соединений;

-

разработка и применение новых источников питания;

-

разработка и внедрение средств цифровизации и роботизации в области сварки.

Авторы отмечают следующие, на их взгляд, особо заметные направления развития в рассматриваемой области с учетом происходящих изменений, вызванных Четвертой промышленной революцией.

Одним из конструкционных материалов могут являться аустенитно-ферритные (дуплексные) стали. В результате того, что структура такой стали состоит из двух фаз, они обладают высокой прочностью и коррозионной стойкостью. На данный момент основной объем таких сталей импортируются, однако потребность в таких материалах может быть повышена при освоении подводных месторождений нефти и газа.

Дуплексные стали характеризуются высоким сопротивлением разрушению и теряют способность сопротивляться разрушению при более низких температурах, нежели стали с однофазной структурой. Обладают хорошей свариваемостью и способностью к механической обработке.

При этом стоимость таких сталей ниже, чем, например, у легированных сталей аустенитного класса, ввиду высокой стоимости самих легирующих элементов. При этом дуплексные стали нечувствительны к коррозионному растрескиванию под напряжением.

Все большее внимание завоевывают другие конструкционные материалы – полимеры, композиты. Обладая рядом преимуществ (так, некоторые типы композитов – волокнистые, слоистые, упрочненные – могут заменить сварочные технологии), новые композитные материалы на основе полимеров или в сочетании с металлами или биметаллами потенциально могут обладать куда более существенными прочностными и качественными характеристиками. При этом также будет происходить расширение производства высокопрочных и легированных сталей, соответствующих требованиям по улучшению свариваемости и прочностным механическим свойствам.

В качестве инновационных материалов рассматриваются различные би- и триметаллы, наноструктурированные стали и сплавы, сочетание (построение композиций) металлов и неметаллов. Зачастую такие композиции, оснащенные современными средствами автоматизации и интегрированные с цифровыми моделями на жизненном цикле всей конструкции, называют «интеллектуальными вставками» или «интеллектуальными материалами». Данное направление обладает существенным потенциалом развития, особенно в области синтезирования указанных выше материалов для получения образцов с заданными свойствами, превышающих аналогичные материалы, изготовленные традиционными способами. Так, принято считать, что, несмотря на пока относительно высокую стоимость, замена традиционных сталей или алюминиевых сплавов на инновационные композитные может дать увеличение предела прочности на 50–100 % при сокращении массы конструкции до 50 %.

Читать полностью

| Подъемно-транспортное оборудование

ПТО |

|

| Котельное оборудование

КО |

|

| Газовое оборудование

ГО |

|

| Нефтегазо-добывающее оборудование

НГДО |

|

| Металлургическое оборудование

МО |

|

| Оборудование химических, нефтехимических, нефтеперерабатывающих и взрывопожароопасных производств

ОХНВП |

|

| Горнодобывающее оборудование

ГДО |

|

| Оборудование для транспортировки опасных грузов

ОТОГ |

|

| Строительные конструкции

СК |

|

Отдел 10. Технологии сварки и металлургии

1975 г. Премия комсомола Якутии (Р.С. Григорьев) за цикл работ: «Методика расчета норм запасных частей автомобилей в условиях низких температур Севера», «Хладостойкость сталей при статическом и циклическом нагружении», «Хладноломкость металлоконструкций и деталей машин».

1976 г. Премия комсомола Якутии (В.П. Гуляев) за цикл работ в области повышения прочности металлоконструкций, работающих в условиях Крайнего Севера.

1984 г. Премия Ленинского комсомола в области науки и техники (О.И. Слепцов) за исследование природы холодных трещин и разработку технологии сварки низколегированных сталей при низких температурах.

1986 г. Премия Советов Министров СССР по науке и технике (В.П. Ларионов) за работу «Разработка и внедрение в производство прогрессивных сварочных процессов и высокоэффективных конструкционных сварочных материалов, позволяющих изготовлять в тяжелом машиностроении крупногабаритные сварные конструкции».

1987 г. Премия комсомола Якутии (В.Е. Михайлов) за цикл работ «Механизм замедленного разрушения сварных соединений и технология сварки при ремонте техники в условиях Севера».

2004 г. Государственная премия Правительства Российской Федерации за «Разработку сталей нового поколения с использованием природно-легированных руд Халиловского месторождения для ответственных металлоконструкций», авторы: В.П. Ларионов, В.А. Москаленко, П.Д. Одесский и др.

2008 г. Государственная премия Правительства Российской Федерации за «Разработку научных основ создания, внедрения и повышения ресурса высокопрочных коррозионно-стойких и криогенных сталей для конструкций ответственного назначения», авторы: О.А. Банных, В.М. Блинов, Б.С. Ермаков, Л.М. Панфилова, О.И. Слепцов, Ю.П. Солнцев, Л.М. Смирнов.

2017 г. Премия Государственного собрания (Ил Тумэн) им. В.П. Ларионова в области науки и техники за коллективную разработку учебно-методического комплекса (Н.И. Голиков, М.М. Сидоров, К.В. Степанова).

Через трение к звездам: новая технология сварки сделает ракеты легче | Статьи

Новая технология сварки трением позволит уйти от применения заклепок в авиастроении, сделав фюзеляжи самолетов более легкими. Это приведет к снижению топливных затрат и поможет снизить цены на перелеты. Также инновационный способ сварки планируют использовать при постройке космического корабля «Федерация», корпус которого будет создан из нового сверхлегкого сплава. В основе технологии — механическое воздействие вращающегося сверла, которое разогревает материал и перемешивает его при дополнительном воздействии ультразвука, способствующего размягчению сплава. В результате получается надежный и герметичный шов, прочность которого выше, чем у основного материала изделия.

В основе технологии — механическое воздействие вращающегося сверла, которое разогревает материал и перемешивает его при дополнительном воздействии ультразвука, способствующего размягчению сплава. В результате получается надежный и герметичный шов, прочность которого выше, чем у основного материала изделия.

Смешать со звуком

Алюминиевые сплавы — одни из самых легких и прочных материалов, которые широко используют при создании фюзеляжей самолетов. Однако они имеют существенный недостаток — металлические детали на основе серебристого металла не получается надежно скреплять посредством традиционной сварки плавлением. В результате авиапроизводители вынуждены использовать заклепочные соединения, для создания которых им приходится накладывать элементы друг на друга, увеличивая общий вес конструкции. Как правило, такой подход негативно влияет на грузоподъемность современных самолетов, их расход топлива и в конечном счете на стоимость билетов. Решить данную проблему удалось российским ученым, которые разработали инновационный способ сварки авиационных деталей.

— В основе метода — нагрев металла соединяемых деталей до пластического состояния с помощью вращающегося инструмента из инструментальной стали, — рассказал директор Института физики прочности и материаловедения СО РАН Евгений Колубаев. — В результате воздействия материал из обеих кромок свариваемых деталей размягчается (не достигая плавления), «захватывается» сверлом и перемешивается, образуя прочное и герметичное соединение.

Сборочный цех авиационного завода

Фото: ТАСС/Марина Лысцева

При этом для интенсификации процесса перемешивания и повышения качества сварных швов в процессе обработки было решено использовать мощное ультразвуковое излучение. По словам ученых, в результате исследований были подобраны оптимальные параметры вибрационного воздействия (частота 22 кГц и амплитуда до 15 мкм), при которых достигается наиболее интенсивное перемешивание сплава. Это повышает производительность оборудования, а также уменьшает вероятность появления дефектов и положительно сказывается на прочности соединения. Нововведения коснулись и инструмента для подведения ультразвука к свариваемым поверхностям — так учеными был разработан титановый резонансный волновод, который надежно соединяет источник излучения со свариваемой деталью.

В настоящее время оборудование и создаваемые с его помощью соединения успешно прошли испытания. В результате теста на разрыв пробных образцов сварные швы показали высокую надежность и оказались прочнее основного материала.

Сначала ракеты, потом самолеты

Внедрение технологии в авиастроительную отрасль может произойти в самое ближайшее время. Ученые не только создали сварочное оборудование, но и разработали программно-аппаратный комплекс для контроля соединений, которые получаются в результате его применения. По словам экспертов, система позволяет проводить ультразвуковую диагностику, цифровую рентгенографию, а также тепловизионный контроль и контроль методом вихревых токов. Инструментарий предполагается использовать как в процессе проведения сварки — для недопущения брака, так и в ходе испытаний при эксплуатации элементов фюзеляжа.

Однако этим применение технологии не ограничивается.

Макет пилотируемого транспортного корабля нового поколения «Федерация» в РКК «Энергия»

Фото: ТАСС/Антон Новодережкин

— Помимо соединения авиационных деталей с помощью новой установки можно изготавливать космические аппараты, — подчеркнул Евгений Колубаев. — В частности, нашу технологию планируется использовать при создании корабля «Федерация», поскольку его корпус будет состоять не из традиционного для отрасли сплава АМг6 (алюминий + магний), а из нового более прочного российского, который проблематично сварить с помощью классических методов.

В результате внедрения технологии внешнюю оболочку корабля получится облегчить на 20–30%.

— Сварка трением известна уже давно, однако по отношению к алюминию такой метод ранее практически не использовался, поскольку данный металл обладает очень большой теплопроводностью и его трудно размягчить механическим способом, — пояснил заведующий лабораторией физической химии металлургических расплавов Института металлургии Уральского отделения РАН Алексей Шубин. — Сочетание метода с ультразвуковым воздействием можно считать удачным решением, которое предоставит конструкторам более совершенный способ соединения деталей, чем использование заклепок и клеевых составов.

Рабочий агрегатно-сварочного цеха ракетно-космического центра «Прогресс»

Фото: ТАСС/Петр Гридин

Однако, несмотря на возможности, которые открывает применение новой техники, ее внедрение может оказаться сложным делом.

— Подвод к деталям ультразвука с указанными характеристиками требует использования уникального оборудования, поэтому новую технологию не так просто масштабировать для широкого применения на предприятиях, — считает главный научный сотрудник Инжинирингового центра быстрого промышленного прототипирования высокой сложности НИТУ «МИСиС» Александр Громов.

По мнению эксперта, использование установки начнется со сварки изделий для ракетно-космической отрасли и только затем эта практика начнет распространяться на авиацию, вытесняя традиционные заклепки.

ЧИТАЙТЕ ТАКЖЕ

На выставке Rusweld 2020 компания ESAB рассказала о новостях технологии сварки

Компания ESAB, один из лидеров в области производства оборудования и расходных материалов для сварки и резки, провела круглый стол «Партнерство бизнеса с международными движениями и чемпионатами профессионального мастерства» в рамках деловой программы выставки Rusweld 2020.Также компания приняла активное участие в дискуссии «Сварка как компонент цифрового производства», организованной МГТУ СТАНКИН.

В обсуждениях участвовали представители Российского Научно-Технического Сварочного Общества (РНТСО), МГТУ СТАНКИН, движения Абилимпикс, а также ведущие специалисты компаний ESAB и KUKA.

Основной темой круглого стола «Сварка как компонент цифрового производства» стала дигитализация сварочных процессов. Выступающие обсудили возможности развития облачных решений для сварки, газовой и плазменной резки, роль роботизации в ходе цифровизации сварки, а также пути создании доступной среды для всех специалистов посредством цифровизации сварочных процессов.

В ходе выступлений было отмечено, что в числе основных преимуществ цифровизации сварочных процессов – снижение количества брака и увеличение производительности. Возможность дистанционного мониторинга за оборудованием и его диагностика в режиме online позволяют оперативно определять причину поломки и зачастую дистанционно устранять её, снижая время простоя. Кроме того, цифровые решения дают возможность анализировать параметры сварки и резки и прогнозировать вероятность дефекта.

«Объединяя усилия всех сторон для продуктивного диалога, мы формируем облик новой цифровой индустрии. Несколько лет назад при содействии МГТУ СТАНКИН была сформирована Ассоциация цифровых инноваций в машиностроении, которая включает в себя образовательные организации, отраслевые и научные центры, компании IT сектора, ответственные за цифровую трансформацию машиностроения и головные предприятия отрасли. Сварка – это неотъемлемый компонент любого машиностроительного предприятия, и её цифровизация – важный шаг, который существенно улучшит производства в будущем», – прокомментировал Константин Еленьев, доцент кафедры экономики и управления предприятием МГТУ СТАНКИН.

В ходе прошедшего следом круглого стола «Партнерство бизнеса с международными движениями и чемпионатами профессионального мастерства» были затронуты основы такого сотрудничества, особенности его реализации, а также возможности, которые оно предоставляет каждой из сторон.

Было подчеркнуто, что в России объемы потребления стали являются одними из самых высоких в мире, поэтому специалисты по её обработке, в том числе сварщики, крайне востребованы. Однако в стране наблюдается острая нехватка квалифицированных кадров. Среди причин такой ситуации были названы разрыв между учебными программами и реальным развитием технологий сварки и резки, нехватка практики на современном оборудовании и с разнообразными расходными материалами, а также небольшая востребованность рабочих профессий среди молодежи.

В частности, для повышения качества подготовки молодых специалистов было предложено ввести позицию наставника как на промышленных предприятиях, так и в учебных заведениях. Такой специалист смог бы делиться своими знаниями и направлять неопытных коллег, помогая им сократить разрыв между учебной подготовкой и требуемой квалификацией. Роль наставника в учебном заведении было предложено исполнять представителям от промышленных компаний, либо преподавателям учебных заведений, прошедшим подготовку по стандартам международных профессиональных движений.

Кроме того, представители Абилимпикс отметили, что движениям и чемпионатам профессионального мастерства необходимо сотрудничать с промышленностью не только в части обеспечения оборудованием, расходными материалами и СИЗ, но и в области передачи знания. Задания для конкурсов должны разрабатываться с учетом тех технологий, которые активно применяются на реальных производствах, чтобы победители получали подтверждающие их мастерство сертификаты, котирующееся профессиональными ассоциациями. А их навыки могли в будущем быть применимы в работе.

«Когда мы говорим о партнерстве бизнеса с международными движениями и чемпионатами профессионального мастерства, мы имеем в виду не только спонсоров и компании, которые предоставляют оборудование, мы говорим и о предприятиях, которым нужны квалифицированные кадры. Чем больше людей из учебных заведений и самих предприятий будет проходить подготовку к профессиональным конкурсам, чем больше будет в них участвовать, тем выше будет общий уровень подготовки специалистов по сварке и резке. Мы должны объединить усилия сейчас, чтобы в будущем не было недостатка в профессионалах и промышленность могла развиваться», — отметил Станислав Конов, руководитель направления по взаимодействию с образовательными организациями ESAB, к.т.н., доцент.

Вконтакте

Google+

О компании Welding Technology Corporation

Технический центр WeldingTechnology Corp. расположен в г. Фармингтон-Хиллз, штат Мичиган, США, и все основные дома отделы, которые поддерживают наших клиентов на протяжении всего Мир.

Первичное производство — средства управления сваркой и электрические щиты производятся в многократной сборке линий и дополнены испытательными станциями с полной нагрузкой для проверки и приемки качества. Наше производство среда может обрабатывать несколько программ большого объема в то же время с различными специализированными конструкциями.

Наше производственное предприятие сертифицировано на соответствие ISO Стандарты 9001: 2000 (Щелкните здесь, чтобы получить копию стандарта ISO Свидетельство о регистрации) и соответствует требованиям Стандарт системы качества аэрокосмической промышленности AS9100; AWS Спецификация D17.2 для контактной сварки для аэрокосмические приложения; MIL-W-6858 военный спецификация на контактную, точечную и шовную сварку Приложения.

Engineering — Welding Technology Corp. инжиниринг может похвастаться командой разработчиков аппаратного и программного обеспечения квалифицированный и знающий общий дизайн технология управления контактной сваркой, начиная с дизайн печатной платы вплоть до полной интеграции с спецификации заказчика.

Research — Имеет более 100 патентов на сопротивление сварка, наша исследовательская группа постоянно исследует опережающие производственные материалы с инновационными технологии для управления будущим производством инициативы. В этом исследовании используются роботизированные тестовые ячейки. для тестирования адаптивных алгоритмов сварки. с нарушениями на существующих и новых представленные материалы.

Поддержка — ITS (Industrial Technical Services) — это подразделение Welding Technology Corp.это укомплектовано с опытными специалистами для поддержки на месте или по телефону для решения проблем при контактной сварке Приложения. ITS обеспечивает обучение, контроль сварных швов ремонт, восстановление контроля сварного шва, ввод в эксплуатацию на объекте помощь и поддержка приложений.

Описание программы сварочных технологий

Ассоциированный специалист по прикладным наукам

Кампус Су-Сити

Описание программы

Эта программа, младший специалист по прикладным наукам в области сварочных технологий, готовит студентов к карьере в производстве, производстве и производстве металлоконструкций.Программа включает в себя практическое применение процессов SMAW, GMAW, Oxy Fuel, FCAW, GTAW и роботизированной сварки с использованием черных и цветных металлов и оценивается по нормам AWS D1.1 для конструкционной стали или другим нормам (ASME, раздел IX, API 1104 и т. Д.) В зависимости от ситуации. Учебный план программы приведен в соответствие с национальными стандартами AWS для сварщиков начального уровня и включает в себя безопасность, чтение чертежей и технические требования к процедурам сварки. После успешного завершения всех компетенций у студентов будет возможность пройти тестирование на многочисленные сертификаты AWS и ASME.Студенты могут понести дополнительную плату за тестирование этих сертификатов.

Контакты

ДенисонРодни Тё доб. 2391 [email protected]

Дайан Харгенс, вн. Тел. 4219, комната B107 [email protected]

Су-Сити

Карл Стодден, вн. Тел. 1317 [email protected]

Кевин Вукман, вн. Тел. 1806 [email protected]

Дайан Харгенс, вн. Тел. 4219, комн. B107 [email protected]

Обязательные классы

| SDV 108 | Опыт колледжа | 1 |

| ELE 101 | Промышленная безопасность | 1 |

| WEL 120 | Газокислородная сварка и резка | 2 |

| WEL 425 | Обмер, расположение и нанесенные обозначения сварных швов | 1 |

| WEL 147 | Введение в дуговую сварку (SMAW) | 3 |

| WEL 423 | Введение в GMAW | 2 |

| WEL 422 | GMAW для производства | 4 |

| МАТ 772 | Прикладная математика | 3 |

| WEL 148 | Промежуточная дуговая сварка (SMAW) | 3 |

| WEL 424 | Введение в импульсную дуговую сварку GMAW | 3 |

| WEL 420 | Промежуточно-импульсная дуговая сварка GMAW | 4 |

| WEL 110 | Сварочный чертеж, чтение | 2 |

| COM 723 | Коммуникации на рабочем месте | 3 |

| WEL 208 | Введение в Fabrication | 2 |

| WEL 164 | Дуговая сварка II (SMAW) | 4 |

| WEL 112 | Сварочные чертежи для чтения / Advanced | 2 |

| WEL 191 | Газовая вольфрамо-дуговая сварка | 3 |

| WEL 421 | Сварка сердечником под флюсом | 4 |

| PSY 102 | Человеческие и рабочие отношения | 3 |

| SPC 122 | Межличностное общение | 3 |

| WEL 700 | Роботизированная сварка | 4 |

| WEL 292 | Сварка труб / SMAW — Uphill | 4 |

| WEL 294 | Сварка труб GTAW / SMAW | 4 |

| BCA 206 | Прикладные компьютерные концепции | 3 |

ВСЕГО КРЕДИТОВ: 68.00

Сварочное оборудование

Описание программы

Учебная программа по сварочным технологиям дает студентам хорошее представление о наука, технологии и приложения, необходимые для успешного трудоустройства в сварочная и металлообрабатывающая промышленность.

Содержание программы

Инструкция включает процессы сварки и резки плавящимся и неплавящимся электродом.Курсы по математике, чтению чертежей, металлургии, сварке и деструктивному контролю. и неразрушающий контроль дает студенту развитые отраслевые навыки через обучение в классе и практическое применение.

Возможности трудоустройства

Успешные выпускники учебной программы «Сварочная технология» могут быть приняты на работу в качестве начального уровня. техников сварочной и металлообрабатывающей промышленности.Возможности карьерного роста тоже существуют в строительстве, производстве, изготовлении, продаже, контроле качества, надзоре, и самозанятость, связанная со сваркой.

Информация о программе

Прием

- Приемная комиссия JCC

(919) 209-2128

Возможности дополнительного образования

Университет Восточной Каролины (ECU) предлагает программу передачи для технологических программ.Студенты могут передать свою степень AAS в ECU для получения степени бакалавра наук в

Промышленные технологии (BSIT).

Для получения дополнительной информации о программах BSIT щелкните здесь.

Чтобы просмотреть список утвержденных ассоциированных ученых степеней BSIT, щелкните здесь.

Сварочное оборудование | Общественный колледж округа Монро

Ассоциированный научный сотрудник со специализацией в области сварочных технологий соответствует высоким технологическим требованиям в области соединения и изготовления в обрабатывающих отраслях.Сварочная лаборатория оснащена современным оборудованием для дуговой сварки защищенных металлов (SMAW), газовой дуговой сварки (GMAW), дуговой сварки порошковой проволокой (FCAW), газовой дуговой сварки вольфрамовым электродом (GTAW), а также для многократной термической сварки. приложения для процесса резки. Предметы и лабораторный опыт программы сварочных технологий обеспечивают обучение серьезного технолога-сварщика с упором на развитие навыков сварки, металлургию сварки, оценку и тестирование сварных деталей, а также соответствующие технические курсы.Путь к сертификации по неразрушающему контролю (NDT) также доступен для студентов, заинтересованных в контроле сварных швов. Студенты могут пройти индивидуальные курсы неразрушающего контроля или получить полный сертификат для получения дополнительных полномочий. Программа сварочных технологий MCCC тесно связана с четырехлетней программой получения степени в Государственном университете Ферриса.

Программы сертификациитакже доступны для студентов, заинтересованных в быстром развитии навыков и ускоренном пути в сварочную промышленность. MCCC предлагает сертификаты как для начинающих, так и для продвинутых сварщиков, а также предлагает сертификаты AWS SENSE QC-10 и QC-11 для сварочных процессов.MCCC также был сертифицированным центром тестирования MDOT в течение последних пяти лет.

Возможности карьерного ростаСтуденты готовы ко многим профессиям и профессиям, связанным со сваркой, включая инспекцию сварки, продажи, обслуживание, дизайн, техническое обслуживание и инжиниринг. Колледж предлагает аттестационные испытания сварщиков штата и Американского общества сварки. Выпускники этой программы будут подготовлены к трудоустройству начального уровня по следующим направлениям:

- Техник-техник

- Монтажник

- Сварщик производственный

- Инспектор по сварке

- Сварщик / производитель

- Слесарь-сварщик

- Техник по сварке / сервисному обслуживанию

РЕЗУЛЬТАТЫ ПРОГРАММЫ

- Продемонстрировать безопасные методы сварки и термической резки.

- Выполнение операций резки с использованием плазменной и газокислородной техники.

- Следуйте процедурам нанесения качественных сварных швов с использованием процессов дуговой сварки защищенным металлом (SMAW), газовой дуговой сварки (GMAW), порошковой дуговой сварки (FCAW) и газовой дуговой сварки (GTAW).

- Описывает стандарты Американского сварочного общества (AWS), а также промышленные стандарты, касающиеся сварки.

- Выявление и решение распространенных проблем свариваемости.

- Продемонстрировать правильное использование и уход за обычным сварочным оборудованием.

- Выявите дефекты сварных швов, объясните методы предотвращения дефектов и продемонстрируйте надлежащий ремонт дефектов.

- Считывание отпечатков и интерпретация символов сварки.

- Разъяснить знания в области металлургии материалов и сварки.

Технология сварки — Колледж штата Северо-Западная Флорида: Колледж штата Северо-Западная Флорида

Панировочные сухари

На главную / Для академиков / Предлагаемые степени / Сварочная техника

Сварочная техника

Карьерный и технический аттестат

Программа «Сварочные технологии» ориентирована на сварку строительных конструкций.Обучение включает кислородно-топливную резку, плазменную резку и сварку TIG (GTAW), Stick (SMAW), MIG (GMAW) и сердечником из флюса на листах из углеродистой и нержавеющей стали. Это обучение готовит студентов к удовлетворению требований и развитию навыков, необходимых для карьеры сварщика конструкций.

Кандидаты, заинтересованные в этой программе, должны быть заинтересованы в работе руками, не бояться высоты, получать удовольствие от трудностей, связанных с работой на улице в промышленных условиях, и быть готовыми путешествовать по стране в поисках работы.Эта программа подготовит выпускников к сертификационным испытаниям по определенным правилам сварки, таким как AWS D1.1 — Структурные нормы. Программа сварочных технологий также позволяет студенту получить признанные на национальном уровне дипломы по окончании учебной программы Национального центра строительного образования и исследований (NCCER), используемой в программе. Студент также будет иметь возможность получить признанные в отрасли сертификаты сварки от Американского общества сварщиков.

Программа «Сварочные технологии» — это программа с ограниченным набором студентов, допускающая осенних и весенних семестров к дневным или ночным занятиям.Студенты, желающие принять участие в этой программе, должны будут пройти тест на наркотики, чтобы иметь право на зачисление.

Подробности программы

Опции класса

Связанные сертификаты

Вопросы и информация

Перспективы карьеры

*Бюро статистики труда США сообщает, что потребность в сварщиках к 2020 году вырастет на 26 процентов. По данным Американского общества сварщиков, к 2024 году сварочная промышленность столкнется с нехваткой около 400 000 сварщиков.Средний возраст сварщика — 55 лет, и приближающаяся волна выхода на пенсию покинет США с большим дефицитом квалифицированных сварщиков в составе рабочей силы.

Это делает сварку одной из самых быстрорастущих профессий в Америке.

Оплата может сильно различаться в зависимости от уровня квалификации, технических знаний, рабочих привычек и местоположения. Некоторым сварщикам-производственникам платят от 11 до 15 долларов в час, в то время как высококвалифицированные сварщики строительных труб обычно могут зарабатывать от 25 до 30 долларов в час.

Трудоустройство для выпускников NWFSC Welding — невероятные 90%.

Средняя или медианная зарплата

Парижский младший колледж | Доступное превосходство

Опубликован или отредактирован 19 августа 2015 г.

Сварка — это наиболее распространенный способ прочного соединения металлических деталей. К соединяемым деталям прикладывают тепло, плавя и сплавляя их, образуя прочную связь.Благодаря своей прочности сварка используется для изготовления и ремонта деталей кораблей, автомобилей, космических кораблей и множества других промышленных изделий. Сварка используется для соединения балок при строительстве зданий, мостов, трубопроводов и труб на атомных электростанциях и нефтеперерабатывающих заводах. Все типы сварочного оборудования используются в различных положениях: плоском, вертикальном, горизонтальном и потолочном.

Сварщики могут выполнять ручную сварку, полностью контролируемую сварщиком, или полуавтоматическую сварку, когда сварщик использует оборудование, такое как механизм подачи проволоки, для выполнения сварочных работ.Обычно они планируют работу по чертежам или спецификациям или путем анализа поврежденного металла, используя свои знания в области сварки и металлов. Они выбирают и настраивают сварочное оборудование, а также могут проверять сварные швы, чтобы убедиться, что они соответствуют стандартам или спецификациям.

СертификатPJC об окончании сварочного процесса предлагает студентам специализированную программу, разработанную для развития навыков работы начального уровня. Это включает в себя техническое и практическое обучение по сварке конструкций, сварке труб, кислородно-ацетиленовой резке, плазменной резке, воздушной угольной дуговой резке и газовой вольфрамовой дуговой сварке.Студент должен будет попытаться пройти сертификацию конструкций и трубопроводов AWS и ASME.

ПрограммаPJC по сварочным технологиям представляет собой отраслевой учебный план, дающий возможность получить необходимые сварочные навыки и технические знания для получения работы начального уровня в сварочной профессии и смежных областях. Программа особенно хороша в применении основных сварочных процессов.

Все студенты будут иметь возможность пройти сертификационные испытания труб ASME и структурные сертификационные испытания AWS.Существует три уровня сертификации, включающих техническую и практическую подготовку по сварке конструкций (SMAW), сварке труб, кислородно-ацетиленовой резке, дуговой сварке вольфрамовым электродом (TIG), сварке металла в инертном газе (MIG) и дуговой сварке порошковой проволокой (FCAW).

Программа сваркиPJC предлагает следующие возможности.

Свидетельство о сварке металлоконструкций (18 кредитных часов) *

Этот сертификат включает введение в кислородно-топливную сварку, знакомство с MIG-сваркой, а также ознакомление с SMAW, промежуточной и расширенной сваркой.

[i] * Это свидетельство необходимо для участия в программе «Технология сварки труб». [/ I]

Свидетельство о сварке труб (19 кредитных часов) *

Этот сертификат включает в себя введение, промежуточную и расширенную сварку труб, введение в сварку TIG и введение в компоновку и изготовление.

[i] * Эта сертификация требуется перед зачислением в программу Advanced Welding Shop Technology. [/ I]

Сертификат передовой технологии сварочного цеха (20 кредитных часов)

Этот сертификат включает газокислородную резку и сварку, промежуточную и расширенную компоновку и изготовление, промежуточную сварку / несколько процессов и специальные темы в сварке.

Ассоциированный специалист по прикладным наукам в области сварочных технологий (60 кредитных часов)

Дневная секция PJC Welding Program работает с 7:30 до 15:40 с понедельника по четверг каждую неделю; ночная секция собирается с понедельника по пятницу с 16:00 до 22:00. Студенты должны покупать комплекты инструментов, а также личное снаряжение, такое как капюшоны, защитные очки и т. Д. Актуальную стоимость курса можно найти в текущем расписании занятий PJC.

Для получения информации о программе PJC в области сварочных технологий свяжитесь с Мэттом Сидденсом, инструктором по сварке, по адресу msiddens @ parisjc.edu, 903-782-0449 или 903-782-0384.

Сварочное оборудование | BridgeValley

Ассоциированная степень по технологии сварки — это двухлетняя программа, которая готовит выпускников к работе в области сварки. Выпускник с этой степенью должен иметь прочную основу в сварке и иметь возможность переходить к более высоким классам заработной платы гораздо быстрее, чем неподготовленные.

Программа готовит выпускника к выбору подходящего оборудования; подбор присадочных металлов; предварительная, промежуточная и последующая термообработка сварных металлов; и правильные методы сварки.Программа подчеркивает отраслевые процедуры безопасности и обучает студентов чтению обозначений сварных швов и подробных чертежей. Студенту предлагаются общие знания во многих областях сварки, что позволяет им выбрать область (-а) для специализации, если они того пожелают.

Наконец, программа «Сварочные технологии» предоставляет студентам прочную основу, которая позволит им войти в такие области, как строительство, проектирование, производство, ремонт тяжелого оборудования, техническое обслуживание и / или сварочные работы, если они решат продолжить свое образование. .