Автоматическая сварка под флюсом — режимы сварки и основные параметры

Все нужные работнику значения обозначаются в ТУ на сварку того или иного изделия. Если такие данные отсутствуют, то оптимальные параметры режима сварки подбираются опытным (экспериментальным) путем на образцах из того же металла (сплава). Существует несколько методик получения неразъемных соединений, но при автоматизации процесса чаще всего выбирается сварка электродуговая под флюсом. Такая технология считается наиболее эффективной. О ее режимах, порядке расчетов основных величин и пойдет речь.

Примечание. Сварка под флюсом в автоматическом режиме целесообразна, если толщина обрабатываемого изделия (мм) в пределах 5 – 50.

Особенности

- Тщательная подготовка кромок образцов (раздела). Наличие инородных фракций делает структуру шва пористой, что провоцирует в дальнейшем образование трещин по всей его длине.

- Автоматическая сварка ведется сразу же по окончании обработки кромок скрепляемых деталей.

- Повышенные требования к металлам (и основы, и стержня электрода).

Параметры режимов сварки под флюсом

Характеристики тока (полярность, величина)

Они напрямую отражаются на форме сварного шва. К чему приводит повышение величины тока?

- За счет более интенсивного расплавления металлов (кромок деталей и стержня электрода) объем сварочной ванны возрастает. Это связано с повышением температуры в рабочей зоне.

- Увеличивается давление дуги на расплав (жидкую субстанцию), который частично выдавливается из-под электрода, и глубина ее проникновения в металл основы становится больше. Следовательно, существует прямая зависимость между глубиной проплава (hi) и силой тока сварки (Iсв).

hi = к Iсв, где к – коэффициент, зависящий от полярности тока, типа флюса и сечения электрода. Некоторые его значения приведены в таблице.

Подразумевается, что сварка ведется при включении с прямой полярностью.

Параметры дуги

Длина (lд). Рекомендуемое ее значение указывается в паспорте на электроды. От его неизменности в ходе сварки зависит, прежде всего, ширина получаемого шва.

Напряжение (Uд). Зависит от длины. Для дуги при сварке под флюсом справедлива формула Uд = а (напряжение источника питания) + b (падение U на единицу длины дуги) х lд.

Скорость сварки

Она влияет на процентное содержание основного металла в получившемся шве и его форму. При изменении скорости меняется и пространственная ориентация дуги (угол наклона относительно поверхности ванны). Здесь наблюдается взаимосвязь между несколькими параметрами – диаметр электрода, напряжение дуги и сила тока.

При автоматизации процесса скорость сварки выбирается в пределах 35 (±5) м, на начальном этапе – 20.

Дополнительные параметры

- Диаметр проволоки электрода.

При автоматической сварке под флюсом рекомендуемые значения – от 2 до 6 мм.

При автоматической сварке под флюсом рекомендуемые значения – от 2 до 6 мм. - Скорость ее подачи в рабочую зону.

- Компонентный состав флюса.

- Вылет электрода.

- Пространственная ориентация шва.

Порядок расчета режимов автоматической сварки

Далее – лишь общая последовательность действий, независимо от марки стали, вида флюса и используемых электродов.

- Выбираются исходные данные – требуемый тип неразъемного соединения, толщина материала, особенности станочного оборудования (производительность, мощность).

- Составляется чертеж (в разрезе и в масштабе) будущего шва и определяются его параметры.

- Вычисляются оптимальные значения силы тока, диаметра электрода, скорость его подачи.

- Рассчитывается скорость автоматической сварки.

- Определяется площадь провара. Если все проделано правильно, ее значение должно быть идентично шву на чертеже. Допустимые отклонения – не более ± 10%.

При несоблюдении этого условия корректировке в первую очередь подлежат параметры дуги (напряжение) и скорость автоматизированной сварки.

При несоблюдении этого условия корректировке в первую очередь подлежат параметры дуги (напряжение) и скорость автоматизированной сварки.

В статье всего лишь общая информация, дающая начальное понятие об особенностях и режимах сварки под флюсом автоматом. Многое зависит от сорта стали (марки), используемого флюса и ряда других факторов. Начинающему сварщику не менее важно научится правильно находить соответствующие таблицы, которые помогают сделать необходимые расчеты режима.

Техника и режимы автоматической и полуавтоматической сварки под флюсом

Автоматическая сварка под флюсом стыковых соединений.

Стыковые соединения в зависимости от толщины металла и применяемой техники сварки выполняются односторонними и двусторонними швами, с разделкой (скосом) и без разделки кромок (рис. 68, а, б, в).

Рис. 68. Виды стыковых швов, выполненных под флюсом: а — односторонний (соединение без разделки кромок), б — односторонний (соединение с разделкой кромок), в — двусторонний (соединение без разделки кромок), г — односторонний многопроходной (соединение с разделкой кромок).

Как односторонние, так и двусторонние швы могут быть однопроходными или многопроходными (рис. 68, г). С целью повышения производительности труда стремятся выполнять сварку однопроходными швами, однако в отдельных случаях, например для уменьшения перегрева металла в околошовной зоне (при сварке некоторых сталей), а также при сварке металла больших толщин приходится применять многопроходную сварку с разделкой кромок.

При возрастании толщины свариваемого металла необходимая глубина провара обеспечивается увеличением сварочного тока. При этом больше расплавляется электродный металл, вследствие чего увеличивается высота усиления шва. Для получения нормального усиления шва в этом случае необходимо разделать кромки или обеспечить зазор в стыке.

Чем толще металл, свариваемый в один проход, тем больше сварочный ток, больше количество расплавленного электродного металла и тем, следовательно, больше должна быть разделка кромок (больше глубина и угол раскрытия разделки).

Площадь разделки Fр выбирается по формуле:

Fр = Fн/Кр (40)

где Кр — коэффициент, учитывающий усиление шва и равный 1,1— 1,2; Fн— сечение слоя наплавленного металла.

Сечение металла Fн наплавленного в один проход, зависит от сечения электродной проволоки и режима сварки и определяется по формуле:

Fн = fаХv

где fа — площадь сечения электродной проволоки, мм2; vэ — скорость подачи электродной проволоки, м/ч; vсв — скорость сварки, м/ч.

Если свариваемая сталь не восприимчива к сварочному нагреву (перегреву) и швы не склонны к образованию горячих трещин, то стыковые соединения толщиной до 20 мм можно сваривать в один проход односторонним швом без разделки кромок (см. рис. 68, а).

При этом для обеспечения полного провара и оптимального усиления шва (не превышающего установленных размеров) необходим зазор в стыке шириной 5—6 мм. При отсутствии зазора одностороннюю сварку металла толщиной свыше 14 мм производят с разделкой кромок.

Чтобы предотвратить образование прожогов, односторонние стыковые соединения сваривают: в замок; на остающейся стальной подкладке; после ручной подварки с обратной стороны стыка; на медной или флюсо-медной подкладке, а также на флюсовой подушке.

В замок (рис. 69, а) сваривают кольцевые соединения толстостенных цилиндрических сосудов и труб небольшого диаметра.

На остающейся стальной подкладке (рис. 69, б) сваривают соединения из металла толщиной до 10 мм в тех случаях, когда не представляется возможным выполнить второй шов с обратной стороны соединения (трубы и цилиндрические сосуды небольших диаметров, шаровые баллоны и др.). При сварке стыка подкладка частично проплавляется и приваривается к нижней части кромок, что обеспечивает полный провар стыкового соединения.

Подкладка должна быть из того же металла, что и свариваемая сталь. Толщина ее составляет от 0,3 до 0,5 толщины свариваемого металла, а ширина — от 4 до 5 толщин свариваемого металла. Необходимо, чтобы подкладка возможно плотнее прилегала к свариваемым кромкам. Зазор между подкладкой и кромками не должен превышать 0,5—1,0 мм.

Рис. 69. Стыковые соединения для сварки под флюсом: а — в замок, б — на остающейся подкладке, в — на временной (технологической) подкладке: 1 — мелкий флюс, 2 — стальная подкладка; г — с ручной подваркой корня соединения

Следует иметь в виду, что в соединениях с остающейся стальной подкладкой в корне шва могут образоваться трещины, начинающиеся в месте прилегания подкладки к кромке. Поэтому такие соединения после сварки необходимо тщательно контролировать путем просвечивания рентгеновским или гамма-излучением или другими методами контроля.

Поэтому такие соединения после сварки необходимо тщательно контролировать путем просвечивания рентгеновским или гамма-излучением или другими методами контроля.

Вместо остающихся подкладок иногда применяют временно приваренные (прихваченные) стальные подкладки из тонких полос, чтобы удержать флюс в зазоре и предотвратить прожоги (рис. 69, в). После выполнения первого шва подкладку удаляют и автоматом выполняют подварочный шов.

Технология сварки под флюсом. Сварка

Технология сварки под флюсом

При сварке под флюсом подготовку кромок и сборку изделия производят более точно, нежели при ручной сварке. Настроенный под определенный режим автомат точно выполняет установленный процесс сварки и не может учесть и выправить отклонения в разделке кромок и в сборке изделия. Разделку кромок производят машинной кислородной или плазменно-дуговой резкой, а также на металлорежущих станках. Свариваемые кромки перед сборкой должны быть тщательно очищены от ржавчины, грязи, масла, влаги и шлаков.

Очистку кромок производят пескоструйной обработкой или протравливанием и пассивированием. Очистке подвергается поверхность кромок шириной 50–60 мм по обе стороны от шва. Перед сваркой детали закрепляют на стендах или иных устройствах с помощью различных приспособлений или прихватывают ручной сваркой электродами с качественным покрытием. Прихватки длиной 50–70 мм располагают на расстоянии не более 400 мм друг от друга, а крайние прихватки – на расстоянии не менее 200 мм от края шва. Прихватки должны быть тщательно очищены от шлака и брызг металла. При сварке продольных швов для ввода электрода в шов и вывода его из шва за пределы изделия по окончании сварки к кромкам приваривают вводные и выводные планки. Форма разделки планок должна соответствовать разделке кромок основного шва.

Сварочный ток, напряжение дуги, диаметр, угол наклона и скорость подачи электродной проволоки, скорость сварки и основные размеры разделки кромок выбирают в зависимости от толщины свариваемых кромок, формы разделки и свариваемого металла.

Стыковые швы выполняют с разделкой и без разделки кромок. При этом шов может быть одно– и двусторонним, а также одно– и многослойным (рис. 88).

Рис. 88. Схемы устройств для удержания сварочной ванны и шлака при сварке под флюсом:

а – остающаяся подкладка; б – временная подкладка; в – гибкая лента; г – ручная подварка; д – медно-флюсовая подкладка; е – флюсовая подушка; ж – заделка зазора огнестойким материалом; з – асбестовая подкладка; а, б, в, д, е – односторонний шов; г, ж, з – двусторонний шов

Стыковая сварка односторонняя применяется при малоответственных сварных швах или в случаях, когда конструкция изделия не позволяет производить двустороннюю сварку шва. Значительный объем расплавленного металла, большая глубина проплавления и некоторый перегрев ванны могут привести к вытеканию металла в зазоры и нарушению процесса формирования шва. Чтобы избежать этого, следует закрыть обратную сторону шва стальной или медной подкладкой, флюсовой подушкой или проварить шов с обратной стороны.

На практике применяют четыре основных приема выполнения односторонней сварки стыковых швов, обеспечивающих получение качественного сварного шва.

Сварка на флюсовой подушке заключается в том, что под свариваемые кромки изделия подводят слой флюса толщиной 30–70 мм. Флюсовая подушка прижимается к свариваемым кромкам под действием собственной массы изделия или с помощью резинового шланга, наполненного воздухом. Давление воздуха в зависимости от толщины свариваемых кромок изделия для тонких кромок составляет 0,05–0,06 МПа и 0,2–0,25 МПа – для толстых кромок. Флюсовая подушка не допускает подтекания расплавленного металла и способствует хорошему формированию металла шва.

Для большего теплоотвода в целях предупреждения пережога металла кромок применяется сварка на медной подкладке. Вместе с тем подкладка, установленная с нижней стороны шва, предупреждает протекание жидкого металла сварочной ванны. Подкладка прижимается к шву с помощью механических или пневматических приспособлений. После сварки подкладка легко отделяется от стальных листов. При зазоре между свариваемыми кромками более 1–2 мм медную подкладку делают с желобком, куда насыпают флюс. В этом случае на обратной стороне шва образуется сварной валик. Ширина медной подкладки составляет 40–60 мм, а толщину подкладки (5–30 мм) выбирают в зависимости от толщины свариваемых кромок. Разработан метод сварки, при котором по обратной стороне шва перемещается медный башмак, охлаждаемый водой. При этом свариваемые листы собираются с зазором в 2–3 мм и через каждые 1,2–1,5 м скрепляются сборочными планками путем прихватки короткими сварными швами.

После сварки подкладка легко отделяется от стальных листов. При зазоре между свариваемыми кромками более 1–2 мм медную подкладку делают с желобком, куда насыпают флюс. В этом случае на обратной стороне шва образуется сварной валик. Ширина медной подкладки составляет 40–60 мм, а толщину подкладки (5–30 мм) выбирают в зависимости от толщины свариваемых кромок. Разработан метод сварки, при котором по обратной стороне шва перемещается медный башмак, охлаждаемый водой. При этом свариваемые листы собираются с зазором в 2–3 мм и через каждые 1,2–1,5 м скрепляются сборочными планками путем прихватки короткими сварными швами.

Таблица 25

Выполнение сварных соединений (размеры в мм)

В тех случаях, когда конструкция изделия допускает приварку подкладки, с обратной стороны шва производится сварка на стальной подкладке. Стальную подкладку плотно подгоняют к плоскости свариваемых кромок и прикрепляют короткими швами ручной дуговой сваркой. Затем автоматической сваркой выполняют основной шов, проваривая одновременно основной металл и металл подкладки. Размеры подкладки зависят от толщины свариваемых кромок. Обычно подкладку изготовляют из стальной полосы шириной 20–60 мм и толщиной 4–6 мм.

Затем автоматической сваркой выполняют основной шов, проваривая одновременно основной металл и металл подкладки. Размеры подкладки зависят от толщины свариваемых кромок. Обычно подкладку изготовляют из стальной полосы шириной 20–60 мм и толщиной 4–6 мм.

Сварка после предварительного наложения подваренного шва вручную применяется для упрощения процесса сборки изделия.

Стыковая сварка двусторонняя дает более высококачественный шов, обеспечивая хороший провар шва даже при некотором смещении свариваемых кромок. При изготовлении строительно-монтажных конструкций двусторонний способ является основным.

Стыковое соединение сваривают автоматом сначала с одной стороны так, чтобы глубина проплавления составляла 60–70 % толщины металла шва. Зазор между кромками должен быть минимальным, не более 1 мм. Сварку выполняют на весу, без подкладок и уплотнений с обратной стороны стыка.

При невозможности выдержать зазор между кромками менее 1 мм принимают меры по предупреждению подтекания жидкого металла, так же как это делают при односторонней сварке, т. е. производят сварку на флюсовой подушке, медной подкладке, на стальной подкладке или применяют прихватку ручной дуговой сваркой. Тавровые и нахлесточные соединения сваривают вертикальным электродом при положении шва «в лодочку» или наклонным электродом, если один из листов занимает горизонтальное положение (рис. 89).

е. производят сварку на флюсовой подушке, медной подкладке, на стальной подкладке или применяют прихватку ручной дуговой сваркой. Тавровые и нахлесточные соединения сваривают вертикальным электродом при положении шва «в лодочку» или наклонным электродом, если один из листов занимает горизонтальное положение (рис. 89).

Рис. 89. Схема полуавтоматической сварки под флюсом:

а – стыковых швов; б – в положении «в лодочку»; в – тавровых швов; г – нахлесточных швов

В зависимости от толщины свариваемых кромок и назначения соединения сварка может быть выполнена без разделки кромок, с одно– или двусторонней разделкой кромок. При зазоре между кромками менее 1 мм сварку «в лодочку» выполняют на весу. При больших зазорах сварку производят на флюсовой подушке или на подкладках. Допускается заделка зазора асбестовым уплотнением или подварка шва с обратной стороны.

Сварка «в лодочку» обеспечивает равномерное проплавление свариваемых кромок и получение качественного шва большого сечения за один проход. В большинстве случаев для выполнения сварного соединения изделие устанавливают на кантователь. Сварку тавровых и нахлесточных соединений при горизонтальной или вертикальной полке производят наклонным электродом с углом наклона к горизонтальной полке 20–30°.

В большинстве случаев для выполнения сварного соединения изделие устанавливают на кантователь. Сварку тавровых и нахлесточных соединений при горизонтальной или вертикальной полке производят наклонным электродом с углом наклона к горизонтальной полке 20–30°.

В качестве недостатка такого способа сварки можно назвать невозможность получить шов с катетом более 16 мм, что иногда приводит к необходимости многослойной сварки. При полуавтоматической сварке перемещение дуги вдоль свариваемого шва производится сварщиком либо на себя, либо справа налево. Держатель опирают на кромки свариваемого изделия и тем самым поддерживают постоянство вылета электродной проволоки в пределах 15–25 мм. Благодаря повышенной плотности тока и более сосредоточенному вводу теплоты глубина провара при шланговой сварке возрастает на 30–40 % Устойчивость горения дуги также значительно повышается, что позволяет производить сварку металла малых толщин (0,8–1,0 мм) и сварку швов с катетом до 2 мм при сварочных токах 80–100 А.

Таблица 26

Типичные режимы сварки под флюсом угловых швов металлоконструкций «в лодочку»

Таблица 27

Типичные режимы автоматической сварки под флюсом стыковых швов металлоконструкций на флюсовой подушке

При стыковых швах с зазором более 1,0–1,5 мм сварку производят на флюсовой подушке или на подкладках. При этом держателю придают поперечные колебательные движения. Тавровые и нахлесточные соединения рекомендуется выполнять электродной проволокой диаметром 1,6–2,0 мм на постоянном токе обратной полярности. Зазор между свариваемыми кромками не должен превышать 0,8–1,0 мм. Качественный шов за один проход шланговой сваркой можно получить при катете шва не более 8 мм. При катетах более 8 мм производят многослойную сварку шва.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРесАвтоматическая и полуавтоматическая сварка под флюсом

Автоматическая и полуавтоматическая сварка под флюсом

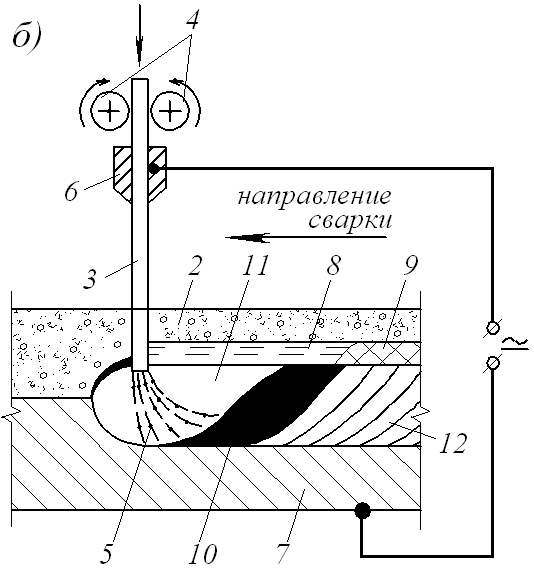

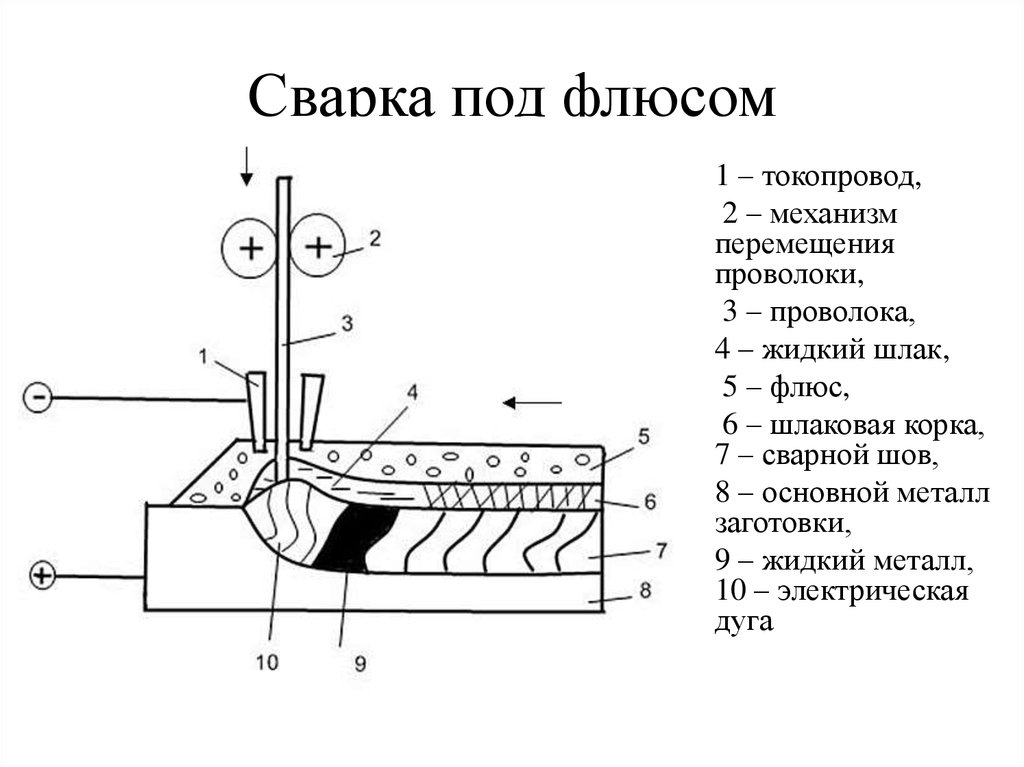

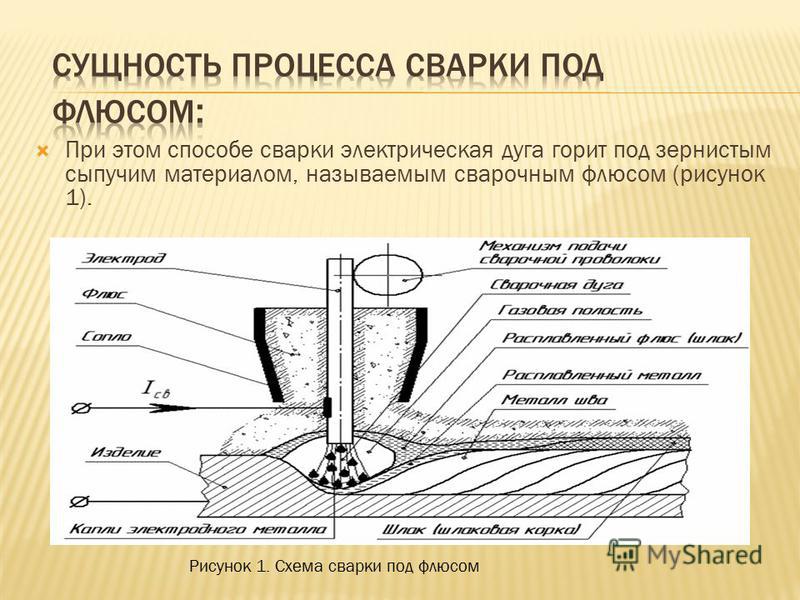

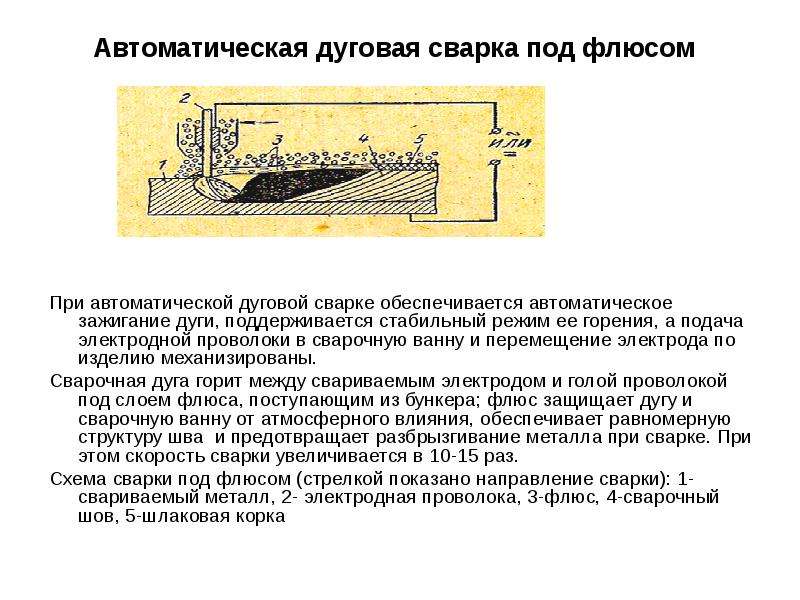

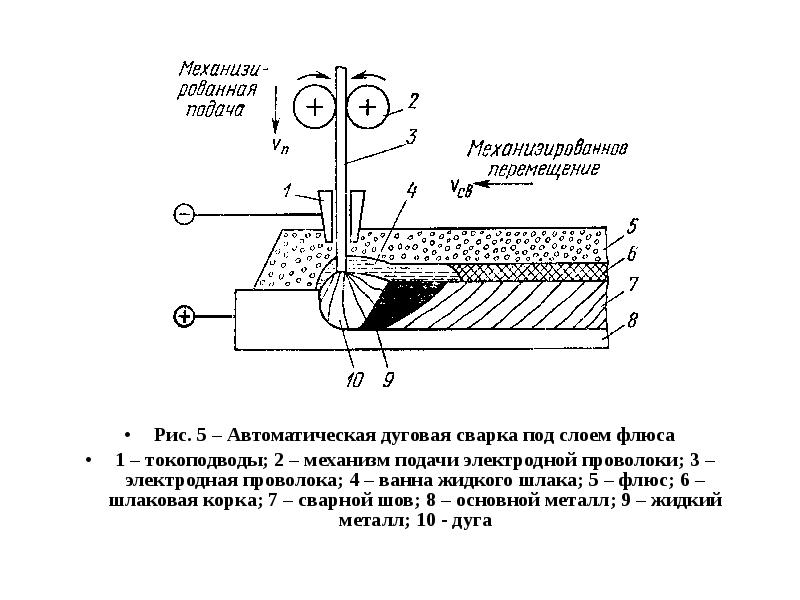

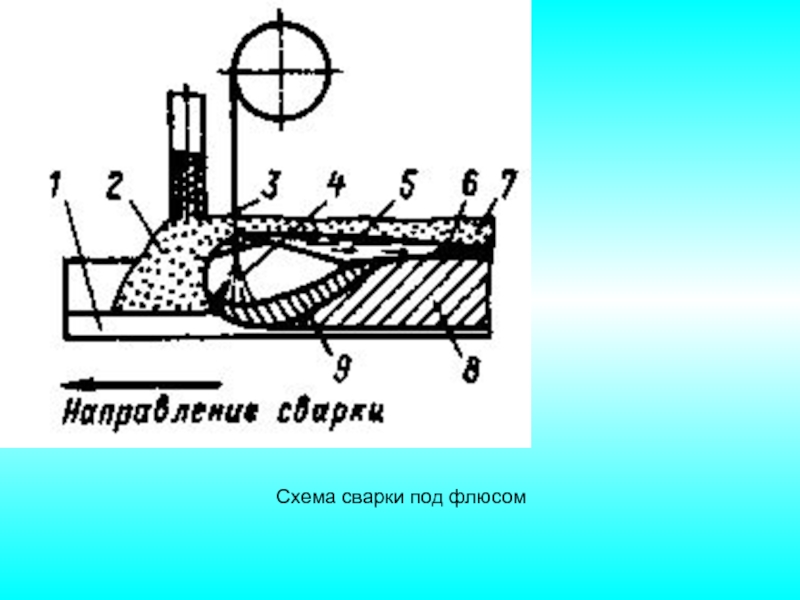

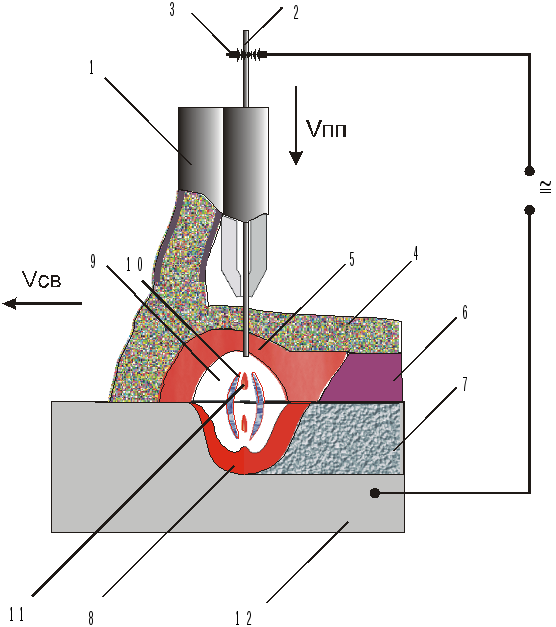

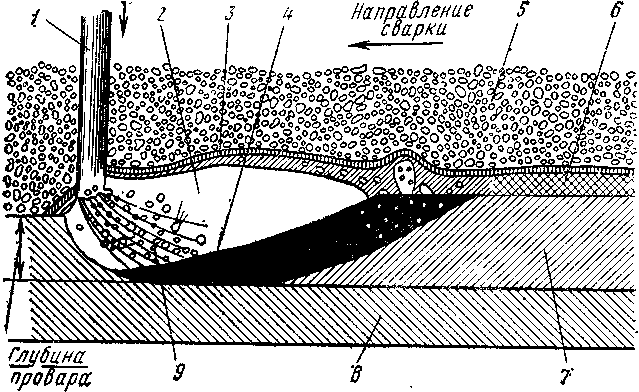

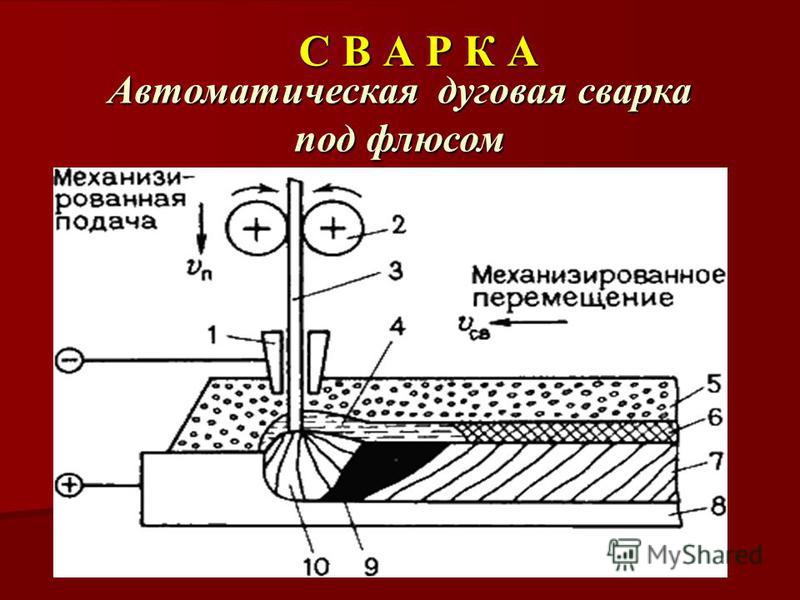

Автоматическая и полуавтоматическая сварка под флюсом является высокопроизводительным сварочным процессом при изготовлении технологических трубопроводов. При сварке под флюсом сварочная дуга горит между голой электродной проволокой и свариваемым изделием под слоем сыпучего материала, называемого флюсом. Флюс в основном играет такую же роль, как и покрытие электрода при ручной дуговой сварке и, кроме того, закрывает дугу, вследствие чего при этой сварке не требуется защищать глаза специальными стеклами.

При сварке под флюсом сварочная дуга горит между голой электродной проволокой и свариваемым изделием под слоем сыпучего материала, называемого флюсом. Флюс в основном играет такую же роль, как и покрытие электрода при ручной дуговой сварке и, кроме того, закрывает дугу, вследствие чего при этой сварке не требуется защищать глаза специальными стеклами.

Сварку под флюсом осуществляют с помощью сварочной головки.

Полуавтоматическая сварка отличается от автоматической тем, что сварочную головку перемещают вдоль шва вручную.

Подготовляют кромки свариваемых труб и деталей и собирают их для автоматической и полуавтоматической сварки более тщательно, чем для ручной. Глубокий провар и жидкотекучесть расплавленного металла требуют выдерживать при сборке одинаковые размеры зазоров и разделок фасок, что обеспечивает получение высокого качества сварных швов и высокую производительность процесса.

Производительность автоматической и полуавтоматической сварки под слоем флюса в 2—5 раз выше по сравнению с ручной и достигается за счет увеличения плотности тока, увеличения скорости сварки и повышения коэффициента наплавки.

Эксплуатационные преимущества заключаются в полной или частичной автоматизации процесса сварки и, как следствие, улучшении условий труда сварщика.

При автоматической и полуавтоматической сварке труб из малоуглеродистой и низколегированной стали применяют плавленые флюсы АН-348А, ОСЦ-45, ФЦ-9, а из высоколегированной стали аустенитного класса флюс ФЦЛ-2. Неплавленые керамические флюсы К-2 и КВС-19 применяют для сварки легированных и углеродистых сталей.

Для сварки под флюсом стальных труб в основном используют калиброванную холоднотянутую сварочную проволоку круглого сечения. Сварочную проволоку изготовляют диаметром от 0,3 до 12 мм из стали различного химического состава. Наиболее часто применяют проволоку диаметром от 0,8 до 5 мм.

Для сварки труб из малоуглеродистой и низколегированной стали применяют сварочную проволоку Св-08, Св-08ГА, Св-20Г2 и др. Для сварки труб из легированной и высоколегированной стали используют сварочную проволоку из сталей тех же классов (аустенитную, перлитную).

Рис. 80. Трактор ТС-17М:

1 — механизм подачи проволоки, 2 — механизм поперечной корректировки, 3 — бункер для флюса,

4 — кассета, 5 — пульт управления, 6 — коробка скоростей сварки, 7 — механизм включения передвижения трактора, 8 — электродвигатель, 9 — коробка скоростей подачи проволоки

Сварочный дуговой автомат состоит из трех основных частей: сварочной головки, источника питания сварочной дуги и аппаратного ящика с пультом управления. Для автоматической и полуавтоматической сварки под флюсом труб, узлов и деталей трубопроводов наибольшее применение нашли сварочные тракторы ТС-17М, АДС-500, АДС-1000-2, сварочные головки типа ПТ-56, ПТ-1000 и полуавтоматы ПШ-5, ПШ-54, ПДШМ-500. Сварочными тракторами называют аппараты, перемещающиеся непосредственно по свариваемому изделию.

Сварочный трактор представляет собой самоходную тележку, на которой установлены механизм подачи электродной проволоки с токоподводящим мундштуком, бункер для флюса, кассета с электродной проволокой и пульт управления. Наиболее простым, малогабаритным и легким из всех существующих в настоящее время сварочных тракторов является сварочный трактор ТС-17М (рис. 80). Поскольку этот трактор небольших габаритных размеров, его можно применять при сварке внутренних швов цилиндрических изделий диаметром от 1 м и выше. Трактор рассчитан на сварку электродной проволокой диаметром от 1,6 до 5 мм при сварочном токе 200—1000 а. Им можно сваривать любые швы в нижнем и близком к нижнему положениях.

Наиболее простым, малогабаритным и легким из всех существующих в настоящее время сварочных тракторов является сварочный трактор ТС-17М (рис. 80). Поскольку этот трактор небольших габаритных размеров, его можно применять при сварке внутренних швов цилиндрических изделий диаметром от 1 м и выше. Трактор рассчитан на сварку электродной проволокой диаметром от 1,6 до 5 мм при сварочном токе 200—1000 а. Им можно сваривать любые швы в нижнем и близком к нижнему положениях.

Рис. 81. Универсальный держатель ДШ-5:

1 — бункер для флюса, 2 — щиток для регулирования подачи флюса, 3— шланг, 4 — кнопка управления, 5 — упор, 6 — электродная проволока, 7 —трубчатый наконечник

Рис. 82. схема установки для шланговой полуавтоматической сварки труб под флюсом с помощью полуавтомата ПШ-54:

1 — дроссель, 2— сварочный трансформатор, 3 — щиток, 4 — аппаратный шкаф, 5 — подающий механизм полуавтомата, 6 — крюк для подвешивания подающего механизма. 7 — кассеты для электродной проволоки, 8 — гибкий шланг, 9 —держатель

7 — кассеты для электродной проволоки, 8 — гибкий шланг, 9 —держатель

Шланговые полуавтоматы ПШ-5, ПШ-54 и ПДШМ-500 благодаря своей простоте и надежности в работе получили широкое применение в трубозаготовительных цехах и заводах. Полуавтоматы предназначены для дуговой сварки под флюсом переменным или постоянным током сплошных и прерывистых прямолинейных, круговых и криволинейных швов, угловых, стыковых и нахлесточных соединений. Полуавтоматами сваривают изделия из малоуглеродистой стали толщиной 3—20 мм и швы, расположенные на горизонтальных и наклонных (до 15°) плоскостях и в труднодоступных местах. Полуавтомат ПШ-5 работает по принципу постоянной подачи проволоки. Скорость подачи проволоки изменяется сменными шестернями. Полуавтомат рассчитан на сварку электродной проволокой диаметром 1,2— 2,5 мм при силе тока до 600 а. Область применения полуавтомата значительно расширяется с применением сменных специализированных держателей (ДШ-5, ДШ-7, ДШ-16, ДШ-17). Наибольшее применение нашел универсальный держатель ДШ-5 (рис. 81).

Наибольшее применение нашел универсальный держатель ДШ-5 (рис. 81).

Полуавтомат ПШ-54 (рис. 82) комплектуется из тех же узлов, что и полуавтомат ПШ-5, но в отличие от него имеет ряд усовершенствований. В частности, вместо сменных шестерен подающий механизм 5 снабжен легкой коробкой скоростей. Держатель 9 полуавтомата ДШ-54 имеет то же устройство, что и держатель ДШ-5.

1. В чем преимущества автоматической и полуавтоматической сварки перед ручной?

2. Объясните назначение флюса при сварке?

3. Назовите основные марки сварочной проволоки.

4. Какое основное оборудование применяют для автоматической и полуавтоматической сварки под флюсом?

5. В чем отличие шланговых полуавтоматов от сварочного трактора?

Все материалы раздела «Сварка труб» :

● Способы сварки трубопроводов и виды сварных соединений

● Подготовка труб под сварку

● Технология газовой сварки и резки

● Кислородно-флюсовая и дуговая резка

● Технология ручной электродуговой сварки, электроды

● Источники питания сварочной дуги

● Автоматическая и полуавтоматическая сварка под флюсом

● Автоматическая и полуавтоматическая сварка в защитных газах

● Сварка трубопроводов из легированной стали

● Сварка трубопроводов высокого давления, термообработка сварных соединений

● Сварка трубопроводов из алюминия и его сплавов, из меди и ее сплавов

● Пайка трубопроводов, дефекты сварных швов

● Контроль качества сварных швов

● Виды сварки и применяемое оборудование

● Сварка и склеивание винипластовых труб

● Сварка полиэтиленовых трубопроводов

● Правила техники безопасности при резке и сварке трубопроводов

Сварка под флюсом — Энциклопедия по машиностроению XXL

По указанной причине все упомянутые стандарты, регламентирующие конструктивные элементы разделки кромок, учитывают возможность варьирования силой сварочного тока, напряжением, диаметром электродной проволоки (плотностью тока) и скоростью сварки. В тех случаях, когда процесс сварки обеспечивает использование больших токов, высокой плотности тока и концентрации теплоты, возможны повышенная величина притупления, меньшие углы разделки и величина зазора (например, при механизированной сварке под флюсом и в защитных газах).

[c.13]

В тех случаях, когда процесс сварки обеспечивает использование больших токов, высокой плотности тока и концентрации теплоты, возможны повышенная величина притупления, меньшие углы разделки и величина зазора (например, при механизированной сварке под флюсом и в защитных газах).

[c.13]

При механизированной сварке под флюсом глубина проплавления основного металла в определенных пределах не зависит от формы подготовки кромок и величины зазора, что объясняется высокой плотностью тока и концентрированностью теплового действия дуги при этом способе сварки, [c.13]

ДУГОВАЯ СВАРКА ПОД ФЛЮСОМ [c.32]

Внешняя характеристика трансформаторов, предназначенных для ручной, автоматической и полуавтоматической сварки под флюсом, должна быть падающей. [c.131]

| Таблица 29. Технические данные дуговых автоматов для сварки под флюсом |

При сварке в защитных газах величина коэффициента наплавки может существенно отличаться от величины коэффициента расплавления в связи с потерями электродного металла

[c.190]

При сварке в защитных газах величина коэффициента наплавки может существенно отличаться от величины коэффициента расплавления в связи с потерями электродного металла

[c.190]Опытные данные показывают, что в условиях автоматической и полуавтоматической сварки под флюсом, а так ке в среде углекислого газа, в диапазоне режимов, обеспечивающих удовлетворительное формирование, коэффициент полноты валика [Хв изменяется в узких пределах и практически имеет устойчивое значение рв =- 0,73. [c.191]

| Таблица 53. Режимы сварка под флюсом |

ГОСТ 8713—70. Автоматическая и полуавтоматическая сварка под флюсом (в конструкциях из углеродистых и низколегированных сталей)

[c. 364]

364]

А — автоматическая сварка под флюсом, без применения подкладок, подушек U подварочного шва [c.194]

Ар — автоматическая сварка под флюсом с ручной подваркой с одной стороны (подкладок нет) [c.194]

Аф — автоматическая сварка под флюсом на флюсовой подушке [c.194]

Н. о. Окерблом). Особую роль в развитии и становлении сварки в СССР сыграл академик Е. О. Патон, организовавший в 1929 г, лабораторию, а затем Институт электросварки АН УССР, в котором в конце 30-х годов и позднее были разработаны многие процессы механизированной сварки под флюсом, создан метод электро-шлаковой сварки и электрошлакового переплава металла и др. Этот институт, являющийся ныне в СССР головным институтом по сварке, координирует всю работу по развитию, ншрокому внедрению и дальнейшему исследованию сварки в масштабе всей страны.

[c. 6]

6]

В отличие от ручной дуговой сварки металлическим электродом при сварке под флюсом, так же как и при сварке в защитных газах, то-коподвод к электродной проволоке 2 осуществляется на Рис. 25. Сварка иод флюсом небольшом расстоя НИИ (вылет [c.32]

Сварку под флюсом можно осуществлять переменным и постоии-ным током. В зависимости от способа перемеще][ия дуги относительно ивделия сварка выполняется аптоматичес1Си и полуавтоматически. При автоматической сварке подача электродной проволоки в дугу и перемещение ее осуществляется снециальными механизмами. При полуавтоматической сварке дугу перемещает сварщик вручную. [c.33]

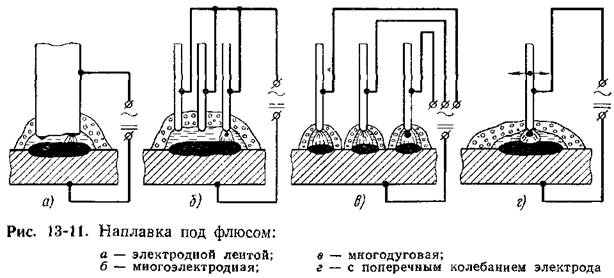

Существуют разновидности сварки под флюсом, когда в пеко-то[)ых случаях целесообразно применение двухдуговой или многодуговой (кварки. При атом дуги питаются от одного источника или от отдельного источника для каждой дуги. При сварке сдвоен-пым (расщепленным) электродом (рис. 2fi, а) дуги, горягцие в общую ваьсну, Н1[таются от одного источника. Это ne KOJ bKO повышает производительность сварки за счет повышения количества расплавленного электродного металла.

[c.33]

Это ne KOJ bKO повышает производительность сварки за счет повышения количества расплавленного электродного металла.

[c.33]

При сварке плавящимся электродом в защитных газах зависимости формы и размеров шва от основных пара.метров режима такие же, как и при сварке под флюсом (см. рис. 28). Для сварки используют электродные проволоки малого диаметра (до. 3 мм). Поэтому швы имеют узкую форму провара и в них может наблюдаться повышенная зональная ликвация (см. рис. 2У). Применяя ионерочиые колебания электрода (с м. рис. 30, а), изменяют форму шва и условия кристаллизации металла сварочной вапны и уменьшают вероятность зональной ликвации. Плюется опыт примопе-ния для сварки в углекислом га ю электродных проволок диаметром 3—5 мм. Сила сварочного тока в этом случае достигает 2000 А, что значительно повыша( т производительность сварки. Однако при подобных форсированных режимах наблюдается ухудшенное формирование стыковых швов и образование в иих подрезов. Формирование и качество угловых швов вполне удовлетворительны. [c.58]

[c.58]

Ввиду высокой проплавляющей способности дуги повышаются требования к качеству сборки itpoMOK под сварку. Качественный провар и формирование корня шва обеспечивают теми же приемами (см. рис. 16, 17 и 413), что и при ручной сварке или сварке под флюсом (иодкладки, флюсовые и газовые подушки и т. д.). [c.58]

Значительно более жесткие требования по точности выполнения устанавливаемых режимов предъявляются к манипуляторам и механизмам перемещения сварочного источника теплоты в автоматизированных установках. Допустимы следуюн(ие колебания скорости перемещения при сварке под флюсом 5% при аргонодуговой сварке тонколистовых металлов 2% в установках для электронно-лучевой и лазерной сварки менее ztl%. Точность установки свариваемых изделий и отклонение положения стыка при сварке не должно нревын1ать 20—25% поперечного размера площади пятна ввода теплоты в изделие, т. е. при сварке под флюсом это составляет J —2 мм при микроплазмен-ной — не более 0,25 мм нри электронно-лучевой и лазерной (в зависимости от диаметра луча) от tO,l мм до 10 мкм. [c.123]

[c.123]

Сварочные трансформаторы наиболее дешевы, иадежпы в работе, и экономичны. Поэтому там, где это возможио, стараются использовать их вместо олектромашинпых преобразователей. Для сварки под флюсом трансформаторы используются па силы тока свыше 300 А, так как при меньших силах тока дуга иа переменном токе горит неустойчиво. [c.128]

Существуют и конструкции облегченных сварочных автоматов, иапример АДФ-500 — для сварки под флюсом, ЛДПГ-500 и АДЫГ-500 — для сварки в среде защитных газов, первый —пла-пящимся электродом, второй — неплавящимся. [c.148]

Рассмотрим вопросы построения критериев подобия по методу анализа размерностей и основы теории многофакторного эксперимента. Формулы для выбора режимов сварки и приближенного расчета геометрических размеров сварных швов и их механических свойств приведены только для механизированной сварки под флюсом и только для низкоуглеродистых и пизколегированпых сталей. Для этих сталей и метода сварки указанные форму гы про1нли многократную опытную проверку и дают надежные результаты с точностью до 10 — 12%.

[c.174]

Для этих сталей и метода сварки указанные форму гы про1нли многократную опытную проверку и дают надежные результаты с точностью до 10 — 12%.

[c.174]

Для низкоуглеродистых и ниаколегированпых сталей при сварке под флюсом низкоуглеродистой проволокой А = 0,0156, поэтому [c.187]

Повышение коррозионной стойкости швов в морской воде достигается использованием электродной проволоки марки Св-08ХГ2С. Структура и свойства металла шва и околошовной зоны на низкоуглеродистых и низколегированных сталях зависят от марки использованной электродной проволоки, состава и свойств ОСЕОВПОГО металла и режима сварки (термического цикла сварки, доли участия основного металла в формировании шва и фо])мы шва). Влияние этих условий сварки и технологические рекомендации примерно такие же, как и при ручной дуговой сварке и сварке под флюсом. [c.226]

Механизированная сварка под флюсом. Конструктивные элементы подготовки кромок под автоматическую и полуавтоматическую сварку под флюсом выполняют такими же, как и при сварке углеродистых и низколегированных незакаливающихся конструкционных сталей, т. е. в соответствии с рекомендациями ГОСТ 8713—70. Однако в диапазоне толщин, для которого допускается сварка без разделки и со скосом кромок, последней следует отдать предпочтение. Наряду с затруднениями, связанными с образованием холодных трещин в околошовпой зоне и получением металла шва и других зон сварного соединения со свойствами, обеспечивающими высокую работоспособность сварных соединений, при механизированной сварке под флюсом швы имеют повышенную склонность к образованию горячих трещин. Это связано с тем, что при данном способе сварки доля основного металла в металле шва достаточно велика.

[c.252]

е. в соответствии с рекомендациями ГОСТ 8713—70. Однако в диапазоне толщин, для которого допускается сварка без разделки и со скосом кромок, последней следует отдать предпочтение. Наряду с затруднениями, связанными с образованием холодных трещин в околошовпой зоне и получением металла шва и других зон сварного соединения со свойствами, обеспечивающими высокую работоспособность сварных соединений, при механизированной сварке под флюсом швы имеют повышенную склонность к образованию горячих трещин. Это связано с тем, что при данном способе сварки доля основного металла в металле шва достаточно велика.

[c.252]

В связи с этим в шов с расплавленным основным металлом поступают легирующие элементы, содержащиеся в свариваемой стали, в том числе и углерод, концентрация которого в сталях этой группы достаточно высока. Влияние содержания углерода, серы и марганца в шве на склонность к образованию горячих трещин схематически представлепо на рис. 124. Линия I служит границей раздела составов с низким содержанием углерода ( ] m. при которых образуются или не образуются горячие трещины. При повышенном содержании углерода [С] , ш такой границей будет линия 5, в этом случае даже при низком содержании серы и большой концентрации марганца в шве могут возникнуть горячие трещины. При механизированной сварке под флюсом необходимы подготовка кромок, техника и режимы сварки, при которых доля основного металла в шве будет минимальной.

[c.252]

при которых образуются или не образуются горячие трещины. При повышенном содержании углерода [С] , ш такой границей будет линия 5, в этом случае даже при низком содержании серы и большой концентрации марганца в шве могут возникнуть горячие трещины. При механизированной сварке под флюсом необходимы подготовка кромок, техника и режимы сварки, при которых доля основного металла в шве будет минимальной.

[c.252]

При использовании для сварки низкоуглеродистых проволок в полной мере можно реализовать преимущество сварки под флюсом получать швы с глубоким проплавлением, используя при однопроходной сварке стыковых соединений без разделки кромок повышенный сварочный ток и скорость сварки. Необходимый состав металла шва будет обеспечиваться повышением доли основного металла в шве, которую при выборе режима сварки во избежание перелегирования шва следует проверять расчетом. [c.253]

Сварка под флюсом также требует разработки специальных сварочных материалов. Широко применяемые окис.пительные высококремнистые, высокомарганцовистые флюсы не пригодны для сварки высокохромистых сталей в связи с происходящими при 8Т0М процессами окисления не только активных легирующих

[c.265]

Широко применяемые окис.пительные высококремнистые, высокомарганцовистые флюсы не пригодны для сварки высокохромистых сталей в связи с происходящими при 8Т0М процессами окисления не только активных легирующих

[c.265]

Механические свойства сварных соединений, сваренных приведенными выше сварочными материалами, кроме ударной вязкости в зоне термического влияния, соответствуют свойствам основного металла. Швы, выполненные автоматической сваркой под флюсом электродной проволокой марки Св-13Х25Н18 (а также и при ручной дуговой сварке электродами на этой проволоке, например марки ЦЛ-8), оказываются склонными к межкристал-литной коррозии, определяемой, видимо, повышенным содержанием углерода и отсутствием стабилизируюш,их элементов. [c.277]

Другие саособы сварки. Среди других способов сварки меди и ее сплавов наиболее важное значение имеют ручная дуговая Bapjta плавящимся толстопокрытым электродом и механизированная дуговая сварка под флюсом. [c.347]

[c.347]

Сплав МНЖ 5-1 сваривается с углеродистыми и низколегированными сталями электродами со стержнем из сплава МНЖ 5-1 с покрытием ЗТ, а при сварке под флюсом ОСЦ-45 пли в защитных газах — электродной про1юлокой марки МНЖ 5-1. [c.386]

Автоматическая сварка под флюсом — Справочник химика 21

К основным видам современного оборудования для автоматической сварки под флюсом относятся [c.285]Сварочные материалы для автоматической сварки под флюсом [c.231]

Рекомендуемые режимы автоматической сварки под флюсом с сопутствующим охлаждением [c.232]

Автоматическая сварка под флюсом. Используется при сварке корпусов аппаратов сгенки 20 мм и более, поворотных стыков трубопроводов. [c.216]

Электродуговая ручная сварка осуществляется специально изготовленными плавящимися электродами, автоматическая сварка под флюсом — присадочной плавящейся проволокой, электродуговая в защитных газах — плавящимся электродом либо неплавящимся вольфрамовым электродом с присадочной проволокой, электрошлаковая — проволочным плавящимся электродом либо плавящимся мундштуком, газовая сварка — за счет расплавления соединяемых мест пламенем горелки при сгорании ацетилена в кислороде. Контактная сварка осуществляется за счет пропускания электротока в местах прижатия соединяемых деталей в точках (точечная) или непрерывно узкой полосой (роликовая). Этот вид сварки применяется только при соединении деталей из тонких (до 1,5 мм) листов. [c.93]

Контактная сварка осуществляется за счет пропускания электротока в местах прижатия соединяемых деталей в точках (точечная) или непрерывно узкой полосой (роликовая). Этот вид сварки применяется только при соединении деталей из тонких (до 1,5 мм) листов. [c.93]

Основным способом сварки аппаратов, особенно корпусов, является автоматическая сварка под флюсом. [c.300]

Рекомендуемые варианты подготовки кромок и сборки под автоматическую сварку под флюсом приведены на рис. 8.4. [c.230]

Для автоматической сварки под флюсом широкое применение получили универсальные и специальные сварочные тракторы, которые позволяют сваривать различные конструкции. На шасси трактора (рис. 3.10) размещены механизмы Технические данные полуавтомата А-537 [c.98]

При автоматической сварке под флюсом на специальных стендах, над зоной интенсивного выделения аэрозоля и газов (от сварочной головки до участка свободного отделения шлаковой корки от поверхности металла шва) следует оборудовать удлиненные (не короче 300 мм) местные отсосы с равномерным всасыванием воздуха на расстоянии 40 мм от поверхности флюса. [c.369]

[c.369]

Проходы с каждой стороны установки для автоматической сварки под флюсом должны быть не менее 2 м. [c.385]

При автоматической сварке под флюсом металла, покрытого окалиной, в шве может появиться пористость. При значительном количестве окалины следует ожидать серьезных изменений химического состава и физических свойств шлака, образуемого при сварке, а следовательно, и свойств металла шва. [c.97]

А. При автоматической сварке под флюсом и электрошлаковой сварке для данного типа шва, способа и режима сварки величина сборочного просвета определяет в большей мере, чем при [c.213]

Котачество ферритной фазы в швах составляет 15-60% и зависит не только от применяемых сварочных материалов, но и от доли уча-СТИ51 свариваемого материала в металле шва, от колебаний химического состава в пределах марки. Самый высокий процент ферритной фазы в швах наблюдается при автоматической сварке под флюсом встык без разделки кромок проволокой Св-06Х21Н7БТ. Благодаря высокому содержанию феррита швы обладают достаточной стойкостью против образования горячих трещин. Изменение содержания ферритной фазы в шве за счет легирования или термообработки приводит к существенному изменению его механических свойств. Пределы текучести и прочности при достаточно высокой пластичности и вязкости шва достигают максимума при равном процентном содержании в нем аустенитной и ферритной фаз. [c.260]

Благодаря высокому содержанию феррита швы обладают достаточной стойкостью против образования горячих трещин. Изменение содержания ферритной фазы в шве за счет легирования или термообработки приводит к существенному изменению его механических свойств. Пределы текучести и прочности при достаточно высокой пластичности и вязкости шва достигают максимума при равном процентном содержании в нем аустенитной и ферритной фаз. [c.260]

Р. О (С еа о № , о II о 03 8 5 В Е го X Автоматическая сварка под флюсом Ручная сварка покрытыми электродами [c.258]

АВТОМАТИЧЕСКАЯ СВАРКА ПОД ФЛЮСОМ [c.278]

Автоматическая сварка под флюсом является основным процессом сварки аппаратуры в пашей стране и за рубежом. [c.278]

Рекомендуемые сварочные проволоки для автоматической сварки под флюсом комплексно легируются марганцем, хромом, никелем, молибденом, ванадием, бором. Эти проволоки в сочетании с флюсом основного вида или близкого к нему позволяют получить высокопрочные швы, стойкие против хрупкого разрушения [117]. [c.344]

[c.344]

Ручная дуговая сварка Автоматическая сварка под флюсом Газопрессовая сварка Сварка с индукционным нагревом Электрическая сварка оплавлением агрегатами с кольцевым трансформатором [c.410]

Автоматическая сварка под флюсом позволяет регулировать параметры термических циклов непосредственно в процессе сварки и получать «сжатый» термический цикл сварки с малой протяженностью. Способы сварки под флюсом так же, как и способы сварки в среде углекислого газа, обеспечивают более благоприятное распределение теплового баланса дуги и благодаря большей скорости перемещения дуги могут обеспечивать повышение трещиностойкости сварных соединений закаливающихся сталей типа 15Х5М. [c.229]

Сварочные материалы для автоматической сварки под флюсом из сталей типа 15Х5М приведены в табл. 8.4. [c.230]

В качестве присадочных материалов для ручной дуг овой сварки, автоматической сварки под флюсом и в защитных газах преимущественно применяют хромоникелевые сварочные электроды и проволоки, обеспечивающие получение наплавленного мсталла типа Х25Н13 с ау-стенитной структурой (табл, 8. 12), [c.248]

12), [c.248]

Расстояния в сварочных помещениях должны быть между г опосто-выми сварочными агрегатами, между сварочными трансформаторшлт пунктами и для прохода рабочих не менее 0,8 м-, между стационарными много-постовыми сварочными агрегатами для прохода не менее 1,5 м от стены до однопостовых и многопостовых сварочных агрегатов не менее 0,3 м, а от конца агрегата, где расположены коллектор или кольца, до стены 0,5 л между автоматическими сварочными установками не менее 2, м, а проходы с каждой стороны при автоматической сварке под флюсом крупных изделий не менее 1,2 м. [c.210]

Трещины — частичное местное разрушение сварного соединения в виде разрыва. Образованию трешин способствуют следующие факторы сварка легироватгых сталей в жеспсо закрепленных конструкциях высокая скорость охлаждения при сварке углеродистых сталей, склонных к закалке на воздухе применение высокоуглеродистой электродной проволоки при автоматической сварке конструкционной легированной стали использование повьппенных плотностей сварочного тока при наложении первого слоя многослойного шва толстостенных сосудов и изделий недостаточный зазор между кромками деталей при электрошлаковой сварке слишком глубокие и узкие швы при автоматической сварке под флюсом вьшолне-ние сварочных работ при низкой температуре чрезмерное нагромождение швов для усиления конструкции (применение накладок и т. п.), в результате чего возрастают сварочные напряжения, способствующие образованию трешин в сварном соединении наличие в сварных соединениях других дефектов, являющихся концентраторами напряжений, под действием которых в области дефектов начинают развиваться трешины. Существенным фактором, влияющим на образование горячих трещин, является засоренность основного и присадочного металла вредными примесями серы и фосфора. [c.78]

п.), в результате чего возрастают сварочные напряжения, способствующие образованию трешин в сварном соединении наличие в сварных соединениях других дефектов, являющихся концентраторами напряжений, под действием которых в области дефектов начинают развиваться трешины. Существенным фактором, влияющим на образование горячих трещин, является засоренность основного и присадочного металла вредными примесями серы и фосфора. [c.78]

О2) в большей мере, чем сплав железо — углерод, в основном вследствие известных особенностей процесса переноса металла в незащищенной дуге (влияние азота и кислорода воздуха) и реакций окисления, например, углерода и марганца. В связи с этим механические свойства наплавленного металла п сварных швов были низкими Ов 34 кПмм , б5яа5%, Дд 1 кГ-м/см . С внедрением сварных конструкций полностью изменилась технология производства аппаратуры, особенно с применением автоматической сварки под флюсом и электрошлаковой сварки. [c.9]

Это применимо для конструкций, свариваемых дугой большой мощности, например, автоматической сваркой, обеспечивающей значительную глубину нронлавлення основного металла. Известен положительный опыт заводов нефтяного машиностроения в изготовлении корпусов аппаратов автоматической сваркой под флюсом, когда кромки заготовок после резания на ножницах последующей механической обработке не подвергались. [c.115]

Известен положительный опыт заводов нефтяного машиностроения в изготовлении корпусов аппаратов автоматической сваркой под флюсом, когда кромки заготовок после резания на ножницах последующей механической обработке не подвергались. [c.115]

Всеми перечисленными способами газоэлектрическох сваркп ири рациональном их ирименении можно получить сварные соединения, свойства которых соответствуют качеству, достигнутому при автоматической сварке под флюсом. [c.300]

Сварочная проволока типа Х18Н9Т не применялась до появления указанных флюсов, так как титан в процессе образования металла шва почти полностью подвергался окислению как при ручной, так и при автоматической сварке под флюсами, в состав которых входят кислотные окислы типа SiOj. [c.367]

В табл. 26. 1 приведены режимы автоматической сварки под флюсом сталп 0Х18Н12Т. [c.368]

Швы со скосами кромок выполняют при ручной сварке, а также при автоматической сварке под флюсом, когда необходимо снизить долю участия основного металла уо в металле шва. Так, при автоматической сварке без скоса кромок сталп Х18Н11Б в металл шва переходит до 0,5% КЬ. [c.368]

Так, при автоматической сварке без скоса кромок сталп Х18Н11Б в металл шва переходит до 0,5% КЬ. [c.368]

Величина Уо зависит от способа и режима сваркп. Для автоматической сварки под флюсом уд = 80 40% у можно снизить, например, дополнительным введением металла в шов до 20%. Для ручной сварки у о, равное 2()—30%, можно уменьшить применением электродов со сталью в покрытиях или снижение силы тока. [c.373]

Степень однородности металла шва прп автоматической сварке под флюсом разнородных сталей выявлена при исследованиях методадш радиоактивной индикации на авторадиограммах. [c.373]

Рис. 27. 4. Апторадцограммы, характеризующие степень однородности металла шва при автоматической сварке под флюсом двухслойного проката [c.376]

Ниже рассмотрены эти положения для автоматической сварки под флюсом распространенной разновидности двухслойного проката ВСт. З (0,14-0,22% )-f 0X13 (11ч-13% Сг, 0,08%С)[143а]. [c.381]

З (0,14-0,22% )-f 0X13 (11ч-13% Сг, 0,08%С)[143а]. [c.381]

специфика и нюансы сварочного монтажа

Автор perminoviv На чтение 7 мин Просмотров 6 Опубликовано

Качественную сварку регламентирует правильно установленная специфика технологического процесса. Грамотно подбирайте технологию для прочной, долговечной сборки элементов, выполненных на основе жаропрочной нержавейки или аустенитных сплавов. Предлагается рассмотреть достоинства автоматической и ручной сборки, зная, что режимы сварки под флюсом характеризуются техническими возможностями выбранного оборудования.

Кроме величины тока, его происхождения, выбранной полярности, приходится руководствоваться:

- Параметрами напряжения в электрической дуге.

- Толщиной электродного элемента.

- Скоростью, с которой элемент подают в зону стыковки.

Обозначены важные характеристики в специфике работы сварочного оборудования. Трудно будет правильно выбрать нужный режим, если кроме перечисленных выше составляющих, не определиться с:

Трудно будет правильно выбрать нужный режим, если кроме перечисленных выше составляющих, не определиться с:

- Величиной выноса электрода.

- Углом наклона свариваемых элементов.

- Точной позицией электрода.

- Содержимым флюса для проведения монтажных работ.

- Видом соединений.

- Спецификой подготовки сплава под предстоящую сборку.

Все нюансы монтажа, расположения сварных элементов и толщину необходимо уточнить заранее. Чтобы точно определиться в критических параметрах сварки под флюсом – установите оптимальный режим, уточнив фактическую толщину для сварной детали. Специфика технологического процесса предполагает неуклонно придерживаться всех требований к форме, геометрии швов, определиться с точными размерами и возможными отклонениями. При стыковке важна не только глубина проплавления металла или сплава, но и ширина, однородность шва, аккуратность работы, надежность всего соединения.

Технология сварки

Рассматриваемая здесь технология сварки под флюсом поможет:

- Оперативно сравнить используемые в сборке режимы.

- Точно определиться в диаметре электродов, ориентируясь на толщину стенок свариваемых элементов и поверхностей.

- С подбором приемлемых характеристик сварного тока, что напрямую зависит от диаметра проволоки.

- Выявить оптимальную скорость в подаче электрода в зону проведения монтажных работ.

- Рассчитать характеристики, в том числе и скорость ручной, автоматической и полуавтоматической сварки.

Когда планируется полуавтоматическая сварка под флюсом – рекомендовано ознакомиться с характеристиками соответствующих нормативов и актов. Это касается термической резки, пайки металлов, где приходится руководствоваться ГОСТом 11533-75. В этом стандарте приведены особые требования, предъявляемые как к автоматическим, так и полуавтоматическим агрегатам, работающих с дуговой сваркой жаропрочных сплавов. Придерживайтесь качества соединений, формируемых под любым из заданных углов.

Возможные режимы для проведения сварочных работ

Среди основных видов сварки металла, аустенитных сплавов под флюсом, принято выделять:

- ручной,

- полуавтоматический,

- автоматический.

Руководствуясь ГОСТами, стандартами, принято пользоваться соответствующей маркировкой. Это поможет сразу определиться в существующих способах, установить режимы сварки. Оцените технологические особенности при проведении монтажных работ под флюсом. Среди операций выделяют специальные обозначения дуговой сварки под флюсом:

- А, Ac – автоматическую, соответственно проводимую в обычном режиме или с использованием стальной подкладки

- Апш – с предварительным формированием подварочных швов

- П, Пс – полуавтоматическую и соответственно процесс, выполняемый с использованием стальной подкладки

- Ппш – полуавтоматическую с формированием подварочных швов

Соблюдая основные критерии, выдерживая установленный размер швов, необходимо знать допуски в возможных отклонениях. Если уже есть оборудование для сварки под флюсом, необходимо придерживаться установленных допусков в смещении. Если толщина кромок составляет:

- до 4 мм – допустимое смещение в пределах 0,5 мм;

- в пределах 4–10 мм – смещение в пределах 1 мм;

- более 10 мм допустимое смещение в пределах 0,1 s, но превышающее 3 мм.

Все нюансы зависят от технических характеристик материалов, правильно выбранного режима. Если наблюдается определенное несоответствие в толщинах свариваемых краев, подготовка сварных элементов под пайку производится, как и для элементов с однородной глубиной спайных деталей. Конструктивные составляющие заготовленных покрытий и размер шва в спайке определяют с ориентиром на максимальную величину.

Рассмотрим дуговую сварку, выполняемую согласно ГОСТов 8713-79 и 11533-75. При выборе технологии, если требуется оценить, чем выделяется автоматическая сварка под слоем флюса, стоит сравнить основные виды аналогичного соединения. Среди них выделяют не только однородную структуру, но и:

- Двух-, односторонние стыковые, замковые. Могут обрабатываться скосы кромок (с кривой линией края), скосы (симметричные) с 1-й стороны, с искаженным скосом или без него.

- Отбортовку, с асимметричным краем по обеим сторонам.

- Угловые (одно- и двухсторонние): асимметричные скосы, со скосом и без них, с отбортовкой.

- Одно- и двухсторонние с нахлесточным и при отсутствии скосов.

- Тавровые (одно- и двухсторонние).

Ручной режим

В основном на практике применяют ручной режим. Дуговая ручная сварка под флюсом заинтересует всех, кто хочет узнать все подробности о практической сборке элементов из аустенитных сплавов или жаропрочной нержавейки. Механизированная и автоматическая сборка намного упрощает весь комплекс работ. Но для ручной сварки под флюсом характерен более кропотливый, нестандартный техпроцесс. Он более трудоемок, требует участия профессиональных мастеров. Возникающий разряд, находящийся в промежутке между обрабатываемым покрытием и электродом, излучает концентрированную энергию, поглощая гранулы.

Высокая температура, воздействуя на электрод и гранулы, способствует плавке. В зоне сварной ванны формируется специальное покрытие, оберегающее расплавленный металл и дугу от влияния внешних факторов, не дает проникать кислороду. Качественная сварка нержавейки под флюсом, должна выполняться с ориентиром на технические характеристики, ГОСТ. Установленные режимы сварки под флюсом помогут выявить основные требования. Они приводятся в нормативных актах, стандартах, предназначенных для контроля проводимых монтажных работ.

Установленные режимы сварки под флюсом помогут выявить основные требования. Они приводятся в нормативных актах, стандартах, предназначенных для контроля проводимых монтажных работ.

Полуавтоматический режим

Не менее востребована совмещенная технология сварки под флюсом – это полуавтоматический режим, где приходится использовать не только ручной труд. Опытный мастер со знанием дела направляет электрод, ведет контроль вылета проволоки. Подачу сварного элемента выполняют автоматически. Сварщику предстоит только правильно корректировать скорость, выбирая соответствующую мощность для напряжения в дуге, уточняя угол наклона самого электрода.

Используемое оборудование для сварки под флюсом позволит значительно сэкономить на автоматике при небольших объемах выполняемых операций. Здесь, в отличие от полностью роботизированного процесса, не придется использовать автомат без оператора, который сам задает параметры скорости и направления для размеренных движений электрода.

Автоматический режим

Выбираемая для сборки автоматическая сварка под слоем флюса должна проходить в заданном режиме. Ее используют для качественной и оперативной стыковки угловых швов, идеально ровных поверхностей. Автоматизированный монтаж позволяет добиться особой прочности соединений, соблюсти точность во всех элементах сочленения швов, выдержав требования к качеству конструкции.

Для производственных площадок, проведения сварочных работ на строительных объектах, предлагается тандемная технология. В таком способе монтажа одновременно используют пару электродов. Располагаясь в одной плоскости, параллельно друг к другу, электроды позволяют значительно повысить качество всех швов. Рекомендованный метод отличается компактными параметрами сварочной ванны, ценится за молниеносное формирование дуги. Автоматический способ минимизирует расход электроэнергии до 40%.

Оборудование для сварки

Выбирая технику, соответствующую оснастку для проведения монтажных работ – побеспокойтесь, чтобы заказываемый автомат или полуавтомат полностью соответствовал заявленным требованиям к швам. Используя универсальный аппарат-инвертор для качественной сварки нержавейки под флюсом, сможете выполнить любую сложную сборку. Специальная техника позволит:

Используя универсальный аппарат-инвертор для качественной сварки нержавейки под флюсом, сможете выполнить любую сложную сборку. Специальная техника позволит:

- Задействовать трансформатор с падающей характеристикой.

- Использовать переменный ток и штучные электроды.

- Вести регулировку при помощи магнитного шунта.

- Сразу различать значения тока, отображаемого амперметром, следя за напряжением дуги.

При покупке подходящей модели – обратите внимание на качество кабеля и его достаточную длину. Продуманность выбора и комплектации модели позволит более безопасно, комфортно выполнять все монтажные работы. Электроды используют в соответствии с технологией. Стоит выбирать технику со специальной защитой от перегрева, где работа термостата позволит выполнять автоматический перезапуск.

Универсальные аппараты с мощностью 6,5кВт могут питаться как от бытовой сети (при напряжении 220В), так и при напряжении 380В на производственной площадке, цеху. При переключении инвертора с одного режима напряжения на другой, требуется воспользоваться переключателем, зафиксировав положение. Оборудуя рабочее место, установите дифференциальный автоматический выключатель – это обеспечит гарантированную защиту, убережет от последствий короткого замыкания. Понадобится розетка с дополнительным контактом. Для безопасной работы – обеспечьте заземление розетки, используя медный провод сечением от 4мм2.

Оборудуя рабочее место, установите дифференциальный автоматический выключатель – это обеспечит гарантированную защиту, убережет от последствий короткого замыкания. Понадобится розетка с дополнительным контактом. Для безопасной работы – обеспечьте заземление розетки, используя медный провод сечением от 4мм2.

Что такое сварка под флюсом? — TWI

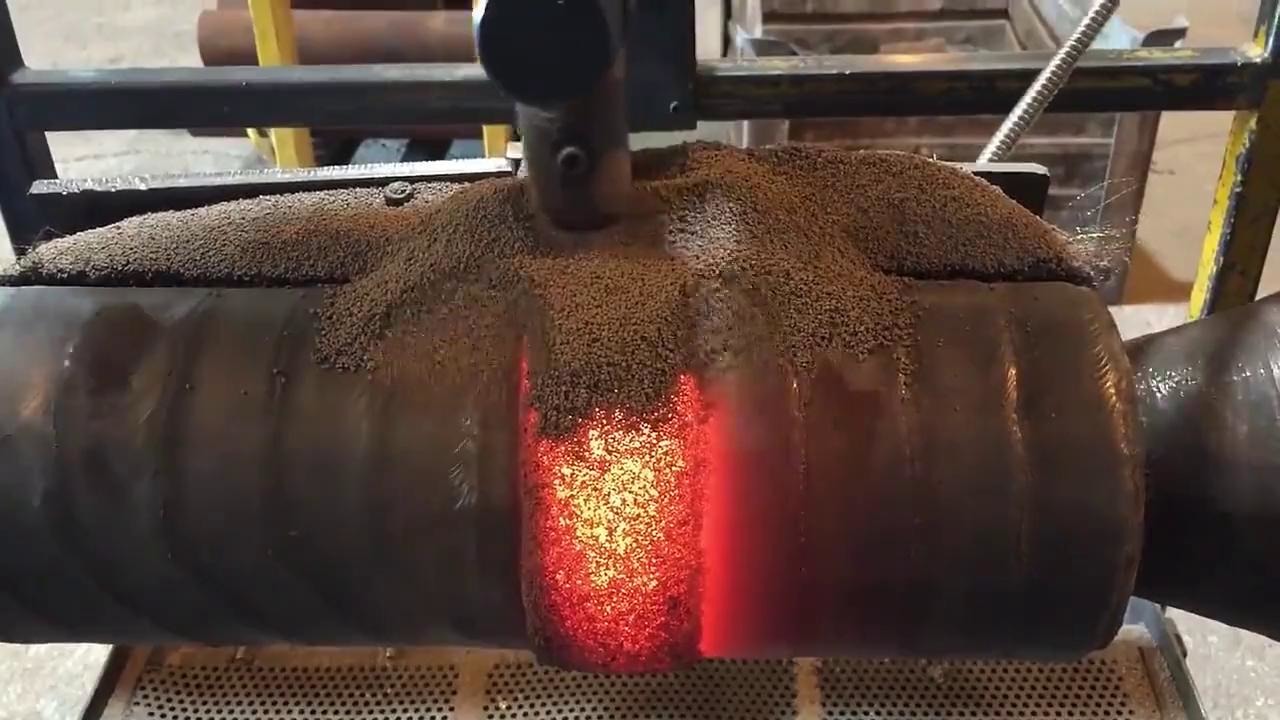

Сварка под флюсом (SAW) — это распространенный процесс дуговой сварки, который включает образование дуги между непрерывно подаваемым электродом и заготовкой. Покрытие из порошкового флюса создает экран защитного газа и шлак (а также может использоваться для добавления легирующих элементов в сварочную ванну), который защищает зону сварного шва.

Щелкните здесь, чтобы увидеть наши последние подкасты по технической инженерии на YouTube .Защитный газ не требуется.Дуга находится под защитным слоем флюса и обычно не видна во время сварки.

Это хорошо зарекомендовавший себя и чрезвычайно универсальный метод сварки.

Электрод может быть сплошной или порошковой проволокой, либо полосой, изготовленной из листа или спеченного материала. Флюс может быть получен либо путем плавления компонентов с образованием стекловидного шлака (который затем измельчается с образованием порошка), либо путем агломерации компонентов с использованием связующего и процесса образования сердцевины.Химическая природа и распределение флюса по размерам способствует стабильности дуги и определяет механические свойства металла шва и форму валика.

SAW обычно работает как механизированный процесс. Сварочный ток (обычно от 300 до 1000 ампер), напряжение дуги и скорость движения — все это влияет на форму валика, глубину проплавления и химический состав наплавленного металла шва. Поскольку оператор не может наблюдать за сварочной ванной, необходимо больше полагаться на настройку параметров и расположение присадочной проволоки.

Хотя SAW обычно работает с одной проволокой с использованием переменного или постоянного тока, существует ряд вариантов, включая использование двух или более проволок, добавление рубленой проволоки к стыку перед сваркой и использование добавок металлического порошка. Дополнительную производительность можно получить, подавая непроводящую проволоку небольшого диаметра в переднюю кромку сварочной ванны. Это может увеличить производительность наплавки до 20%. Эти варианты используются в определенных ситуациях для повышения производительности за счет увеличения производительности наплавки и / или скорости движения.Замена проволоки полосой толщиной 0,5 мм, обычно шириной 60 мм, позволяет использовать этот процесс для наплавки компонентов.

Дополнительную производительность можно получить, подавая непроводящую проволоку небольшого диаметра в переднюю кромку сварочной ванны. Это может увеличить производительность наплавки до 20%. Эти варианты используются в определенных ситуациях для повышения производительности за счет увеличения производительности наплавки и / или скорости движения.Замена проволоки полосой толщиной 0,5 мм, обычно шириной 60 мм, позволяет использовать этот процесс для наплавки компонентов.

Сварка под флюсом идеально подходит для продольных и кольцевых стыковых швов, необходимых для изготовления трубопроводов и сосудов высокого давления. Сварка обычно выполняется в плоском (BS EN ISO 6947 PA) положении из-за высокой текучести сварочной ванны и расплавленного шлака, а также из-за необходимости поддерживать слой флюса. Угловые соединения также могут производиться сваркой в плоском или горизонтально-вертикальном (PB) положениях.

Дополнительная информация

Если у вас есть какие-либо вопросы или вам нужна помощь, напишите нам, чтобы получить совет специалиста: contactus@twi. co.uk.

co.uk.

Методы автоматической дуговой сварки под флюсом

В этой статье обсуждаются процедуры и методы, используемые для выполнения трех типов соединений с помощью автоматической сварки под флюсом, а именно стыковых, угловых и кольцевых сварных швов.

1. Стыковые швы :В зависимости от толщины листа и конструкции работы, стыковые швы могут выполняться сваркой с одной или обеих сторон за один или несколько проходов, со скосом или снятием фаски или без них.Стыковой шов, выполненный сваркой с обеих сторон, и другой, выполненный за три прохода с одной стороны, показаны на рис. 8.13.

Трудно добиться полного проплавления одностороннего шва без прожога или перетекания металла на другую сторону.

Однако для успешного получения хорошего сварного шва путем сварки с одной стороны используется ряд устройств и методов, которые могут включать любое из следующих:

1. Флюсовая основа

2.Опорная пластина или пруток медная

3. Флюсовая основа

Флюсовая основа

4. Опорная плита постоянная стальная

5. Полка несущая

6. Наносимое вручную уплотнение.

1. Флюсовая основа:

Для сварки на основе флюса слой флюса удерживается к нижней стороне заготовки либо резиновым шлангом, как показано на рис. 8.14, при давлении около 4 атмосфер, либо весом пластины при сварке тяжелая плита.Однако при сварке тонких листов используется подложка из флюса с электромагнитными фиксаторами. Окружные стыковые швы часто выполняются с подкладкой из флюсового ремня, как показано на рис. 8.15. Во всех этих случаях слой флюса формирует корневой шов и защищает сварной шов от вредного воздействия атмосферных газов.

2. Медная опорная пластина или стержень:

Сварка гладкой медной опорной пластины, показанной на рис. 8.16, применяется, когда детали идеально подогнаны друг к другу без смещения; в противном случае расплавленный металл может вытечь через зазор между заготовкой и опорной пластиной.

При использовании медной опорной пластины мощность дуги следует увеличить на 10–15%, чтобы компенсировать соответствующие потери тепла через опорную пластину.

Обычно медные опорные шины или пластины имеют ширину от 40 до 60 мм и толщину от 4 до 6 мм. Однако при толщине профиля более 20 мм толщина медной опорной пластины не должна быть меньше половины толщины профиля.

3. Флюсово-медная основа:

В случае, если изделие не может быть плотно прижато к опорной пластине или свариваемый металл чувствителен к высокой скорости поглощения тепла через опорную медную пластину, используется флюсово-медная основа.В этом случае основа состоит из неглубокого слоя флюса, расположенного между заготовкой и медной опорной пластиной, как показано на рис. 8.17. Благодаря этому типу основы на обратной стороне сварных пластин получается валик правильной формы.

4. Постоянная стальная опорная плита:

Сварка постоянной стальной опорной пластины, как показано на рис. 8.18, как и сварка гладкой медной основы, применяется, когда нет смещения между краями. Зазор между подготовленными краями должен составлять от 0-5 до 1 мм.При большем зазоре расплавленный металл может течь между краями и опорной пластиной и тем самым испортить форму сварного шва.

8.18, как и сварка гладкой медной основы, применяется, когда нет смещения между краями. Зазор между подготовленными краями должен составлять от 0-5 до 1 мм.При большем зазоре расплавленный металл может течь между краями и опорной пластиной и тем самым испортить форму сварного шва.

При сварке стальная основа частично расплавляется, сливается с заготовкой и становится частью соединения. Постоянная стальная опорная плита используется только в том случае, если она не влияет на характеристики сварной конструкции. Предлагаемые размеры стальных опорных плит для различной толщины рабочего участка приведены в таблице 8.1.

Интегральная опорная полка: В этом типе основы совпадающие контуры обрабатываются на двух свариваемых пластинах.Такие пластины при выравнивании образуют полку, как показано на рис. 8.19, которая действует точно как постоянная стальная опорная пластина. Из-за сложности подготовки кромок этот метод подкладки используется редко. Однако при использовании он ограничивается кольцевыми швами на толстостенных емкостях, трубах, днищах емкостей и т. Д.

Д.

5. Уплотнение:

Герметизирующий проход наносится поверх укладываемого вручную корневого прохода только в том случае, если невозможно добиться идеальной подгонки. Как правило, для лучшего качества корневой проход должен выполняться сильно покрытыми электродами и составлять не менее одной трети толщины пластины, но также не более 6-8 мм.

Двусторонняя сварка:

При сварке с двух сторон основная трудность — наплавка первого или корневого прохода. При хорошей подгонке первый проход может быть выполнен без подкладки с проникновением от 60 до 70%. Остаток поперечного сечения стыка приваривают с другой стороны, при этом работа переворачивается. Чтобы предотвратить вытекание расплавленного металла из зазора при плохой подгонке, часто используют слой флюса или временные поддерживающие ленты.

Двусторонняя сварка — довольно медленный процесс, но он менее чувствителен к изменениям условий сварки и не требует сложной фиксации во избежание деформации и, таким образом, сохраняет форму заготовки. По этой причине во всех ответственных конструкциях предпочтение отдается двутавровым стыкам, сваренным с обеих сторон автоматической дуговой сваркой под флюсом.

По этой причине во всех ответственных конструкциях предпочтение отдается двутавровым стыкам, сваренным с обеих сторон автоматической дуговой сваркой под флюсом.

Подготовка кромок необходима на листах толщиной более 16 мм, чтобы избежать чрезмерной высоты армирования, которая обычно должна быть ограничена 20% толщины листа. Угол клиновой канавки составляет от 50 ° до 60 °, а размер канавки ограничивается 1/3 или 1/2 толщины пластины.

Многопроходная сварка используется, когда необходимо сваривать более толстые секции и доступен только источник маломощной сварки, который не может выполнить соединение за один проход.

2. Угловые швы: Угловые швы используются в тройниках, угловых соединениях и соединениях внахлест. Угловой шов имеет наилучшую форму, когда он выполняется в нижнем положении, когда электрод образует одинаковые углы с обоими элементами заготовки, как показано на рис. 8.20. При затруднении наладки работы в нижнем положении сварка выполняется в горизонтальном положении, при этом электрод находится под углом от 15 ° до 45 ° с вертикальным элементом работы.

Основная трудность при выполнении углового сварного шва в горизонтальном положении состоит в том, что на вертикальном элементе могут образоваться подрезы, а на горизонтальном элементе могут возникать перекрытия или неплавление, особенно в угловых швах с длиной полки более 8 мм.В таких случаях лучше выполнять сварку в несколько проходов. Рабочие участки следует располагать таким образом, чтобы предотвратить вытекание расплавленного металла и шлака во время выполнения следующего цикла, как показано на рис. 8.21.

Соединения внахлестку также можно сваривать электродом в вертикальном положении методом, известным как «промывка кромок», методика которого показана на рис. 8.22. Вертикальный электрод перемещают по верхнему краю соединения внахлест, рис. 8-22 (a). Если электрод смещен вправо, как на рис.8.22 (b), будет чрезмерное проникновение в нижнюю пластину, и если электрод сдвинуть влево, рис. 8-22 (c), проникновение станет неглубоким и может возникнуть перекрытие нижней пластины.

Для предотвращения вытекания расплавленного металла через зазор следует применять меры, аналогичные тем, которые используются для стыковых швов. Некоторые из мер, принятых производителями, включают флюсовый слой, асбестовый шнур, асбестовую набивку, обратную сварку и сварку медной опорной пластины, как показано на рис.8.23.

Рис. 8.23 Методы предотвращения биения металла угловых швов

3. Окружные сварные швы:При автоматической сварке под флюсом кольцевые сварные швы обычно выполняются в положении сварки вниз с непрерывным вращением заготовки. Основная трудность, с которой сталкиваются при кольцевых сварных швах, заключается в том, что расплавленный металл не только имеет тенденцию течь через зазор, но также имеет тенденцию течь вместе с флюсом по периферии цилиндрической заготовки.

Эта тенденция контролируется размещением электрода со смещением относительно самой верхней точки круга в направлении, противоположном направлению вращения, как показано на рис. 8.24. Смещение «а» должно составлять от 15 до 70 мм, в зависимости от скорости сварки и диаметра заготовки. При чрезмерном смещении расплавленный металл и флюс могут течь под действием силы тяжести в направлении самого смещения.

8.24. Смещение «а» должно составлять от 15 до 70 мм, в зависимости от скорости сварки и диаметра заготовки. При чрезмерном смещении расплавленный металл и флюс могут течь под действием силы тяжести в направлении самого смещения.

При выполнении кольцевых сварных швов малого диаметра свежий флюс удерживается на рабочем месте с помощью фиксатора флюса, прикрепленного к направляющей для проволоки сварочной головки, как показано на рис.8.25. Окружные сварные швы диаметром от 400 до 800 мм выполняются с использованием флюсово-медной основы, которая может быть неподвижной или прокатной, чтобы предотвратить вытекание расплавленного металла через зазор, как показано на рис. 8.26.

Рис. 8.25 Держатель флюса для выполнения кольцевых сварных швов цилиндрических сосудов малого диаметра

Окружные швы большого диаметра выполняются с использованием подкладки из флюсового ремня, описанной в разделе стыковых швов, рис.8.15. При выполнении кольцевых сварных швов толстостенных сосудов малого диаметра лучше всего использовать встроенную опорную полку, показанную на рис. 8.19.

При выполнении кольцевых сварных швов толстостенных сосудов малого диаметра лучше всего использовать встроенную опорную полку, показанную на рис. 8.19.

Руководство по дуговой сварке под флюсом (SAW)

Дуговая сварка под флюсом (SAW) — это процесс дуговой сварки, при котором образуется электрическая дуга между непрерывно подаваемым плавящимся твердым или трубчатым электродом и свариваемой деталью. Зона дуги и сварной шов защищены от атмосферного воздействия за счет «погружения» в слой флюса. В расплавленном состоянии флюс становится проводящим и обеспечивает прохождение тока между электродом и заготовкой, а также создает защитный газовый экран и шлак, которые защищают зону сварного шва.

Процесс сварки под флюсом (SAW) был впервые запатентован в 1935 году. Он был разработан компанией Paton Electric Company, Киев (ныне Украина), и, как известно, использовался при производстве танка Т34 во время Второй мировой войны.

Что такое сварка под флюсом и как она работает? Дуговая сварка под флюсом (SAW) — это разновидность процесса дуговой сварки. Он использует тепло, генерируемое дугой, возникающей между непрерывно подаваемым неизолированным электродом и заготовкой, для плавления поверхности металла заготовки и проволочного электрода для создания расплавленной сварочной ванны. Дуга поддерживается автоматически. Расплавленная проволока-электрод добавляется в расплавленную сварочную ванну, образуя металл шва при охлаждении.

Он использует тепло, генерируемое дугой, возникающей между непрерывно подаваемым неизолированным электродом и заготовкой, для плавления поверхности металла заготовки и проволочного электрода для создания расплавленной сварочной ванны. Дуга поддерживается автоматически. Расплавленная проволока-электрод добавляется в расплавленную сварочную ванну, образуя металл шва при охлаждении.

Отличительной особенностью дуговой сварки под флюсом является то, что в ней используется непрерывный поток порошкообразного флюса (в гранулированной форме) для защиты сварочной ванны и снижения скорости охлаждения металла шва.Толстый слой флюса покрывает сварочную ванну и защищает ее от атмосферного воздуха и загрязнений. Порошок флюса ближе к расплавленной сварочной ванне плавится, смешивается с ней и помогает очиститься. Расплавленный флюс при охлаждении образует стеклоподобный шлак, который плавает на металле сварного шва в качестве защитного покрытия. Флюс и шлак полностью покрывают дугу, поэтому дуга не видна снаружи. Количество флюса, используемого в SAW, таково, что дуга обычно не видна вам снаружи.Дуга находится под флюсом, отсюда и название сварка под флюсом. Помимо защиты сварочной ванны, флюс можно использовать для добавления желаемых легирующих элементов в сварочную ванну. Сварка под флюсом — очень полезный и универсальный метод сварки. Неиспользованный флюс (который не расплавляется) рекуперируется для повторного использования.

Количество флюса, используемого в SAW, таково, что дуга обычно не видна вам снаружи.Дуга находится под флюсом, отсюда и название сварка под флюсом. Помимо защиты сварочной ванны, флюс можно использовать для добавления желаемых легирующих элементов в сварочную ванну. Сварка под флюсом — очень полезный и универсальный метод сварки. Неиспользованный флюс (который не расплавляется) рекуперируется для повторного использования.

Для дуговой сварки под флюсом необходима непрерывная подача плавящихся проволочных электродов и постоянная подача порошка флюса. Проволочный электрод может быть сплошной сплошной проволокой, порошковой проволокой или полосой.Заливка порошка флюса по длине сварного шва всегда предшествует сварочной дуге, чтобы дуга оставалась погруженной под толстый слой флюса. Технология SAW идеально подходит для выполнения длинных продольных и кольцевых стыковых швов, необходимых при производстве крупных трубопроводов и сосудов высокого давления. Из-за высокой текучести расплавленной сварочной ванны и шлака сварка под флюсом выполняется в горизонтальном положении для сохранения толстого слоя флюса. SAW также может использоваться для угловых швов в плоском или горизонтально-вертикальном положении.

SAW также может использоваться для угловых швов в плоском или горизонтально-вертикальном положении.