Точечная сварка — технология, аппараты, преимущества

Точечная сварка – достаточно распространенный и востребованный метод соединения металла, являющийся разновидностью контактной сварки. В этой статье мы рассмотрим принцип действия точечной сварки, разновидности машин для точечной сварки, их особенности, а также сам процесс точечной сварки и технику безопасности при ведении точечной сварки.

Что такое точечная сварка?

При точечной сварке металлов свариваемые детали привариваются друг к другу в одной либо нескольких точках – отсюда и название. Прочность соединения зависит от структуры и размеров точки, которые, в свою очередь, определяются свойствами электродов, сварочного тока, времени протекания тока через детали, усилия сжатия и самих поверхностей соединяемых деталей.

Сварка, имеет высокую степень травматизма, поэтому соблюдайте технику безопасности

Точечная контактная сварка – весьма перспективный метод соединения металла. Он отличается высокой производительностью и широкой областью применения – от соединения тонких деталей электронных приборов до разнообразных конструкций из стальных листов толщиной до 20 миллиметров для автомобилестроения, самолетостроения, судостроения, машиностроения и других областей промышленности.

За счет легкой автоматизации процесса контактная точечная сварка широко применяется на различных производствах, при серийном массовом производстве каких-либо изделий. Здесь стоит отметить то, что прочность получаемых контактной сваркой соединений мало зависит от квалификации сварки и находится на высоком уровне.

Принцип действия точечной сварки

Как уже говорилось выше, точечная сварка – разновидность контактной. При этом сварное соединение образуется посредством нагревания металла с помощью пропускаемого через него тока и пластической деформации сварной зоны под воздействием сжимающих усилий.

В основе контактной сварочной технологии лежит разогрев металла под воздействием электричества по закону Джоуля-Ленца. При сварке ток идет между электродами, проходя при этом через металл свариваемых деталей. При этом электроды изготавливают из материалов с хорошей электропроводностью, чтобы сопротивление контакта детали и электрода было наименьшим.

За счет наибольшего сопротивления контакта деталей между собой наибольший нагрев происходит именно там. При этом нагрев и плавление металла приводит к появлению литых ядер сварных точек. Как правило, их диаметр составляет 4-12 миллиметров.

Разновидности и аппараты точечной сварки

Методы точечного соединения металла можно разделить на две группы: мягкие и жесткие.

Мягкие режимы отличаются плавным нагревом деталей с помощью умеренного тока (плотность тока на поверхности электродов обычно не превышает ста ампер на квадратный миллиметр). Разогрев происходит за 0.5-3 секунды. Такие режимы характеризуются меньшей потребляемой мощностью (если их сравнивать с жесткими режимами), меньшими нагрузками на электросеть, меньшими требованиями к мощности и цене сварочных машин, меньшей закалкой сварочной зоны. Такие режимы часто используются для сваривания склонных к закалке сталей.

Жесткие режимы отличаются меньшей продолжительностью процесса, более сильными токами и давлением при сжатии деталей. Плотность тока достигает трехсот ампер на квадратный миллиметр при сваривании стали. Время разогрева длится от 0.1 до 1.5 секунд. Давление электродов обычно составляет от 3 до 8 килограмм на квадратный миллиметр. Недостатками таких режимов являются повышенные требовании к мощности аппаратов контактной точечной сварки, большие нагрузки на сеть. Преимущества – меньшее время процесса и большая производительность. Жесткие режимы контактной сварки часто используют для сварки сплавов меди и алюминия, деталей с высокой теплопроводностью, неравной толщины, а также для сварки высоколегированных сталей, так как такие режимы сохраняют их коррозионную стойкость.

Точечная сварка не только надежна, но и выглядит эстетично

Время приложения усилий сжатия и подачи сварочного тока определяются заданной циклограммой процесса соединения металла.

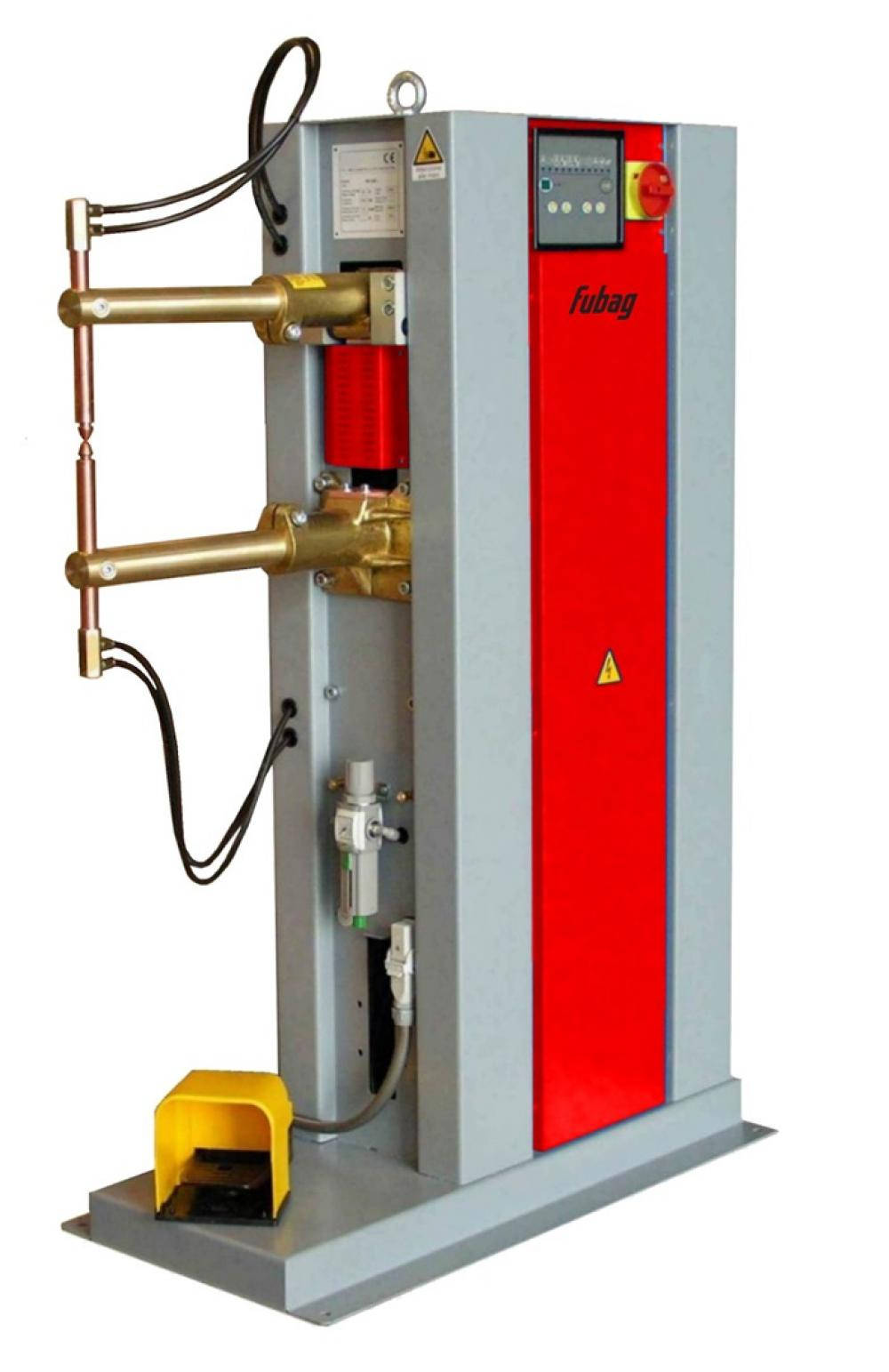

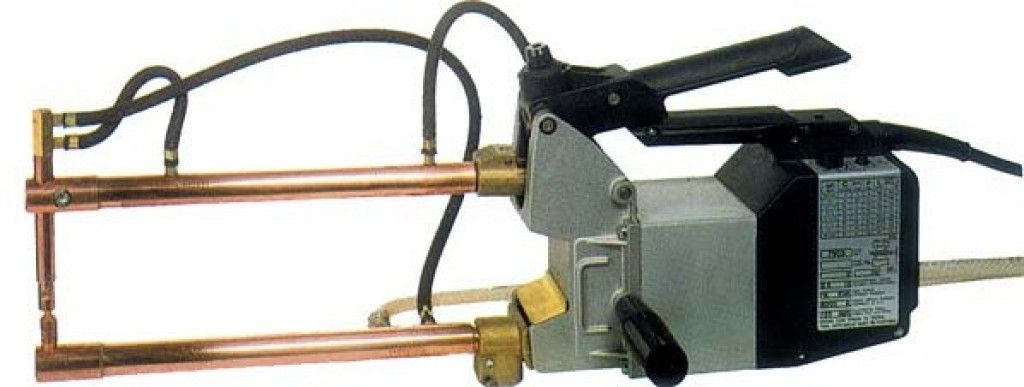

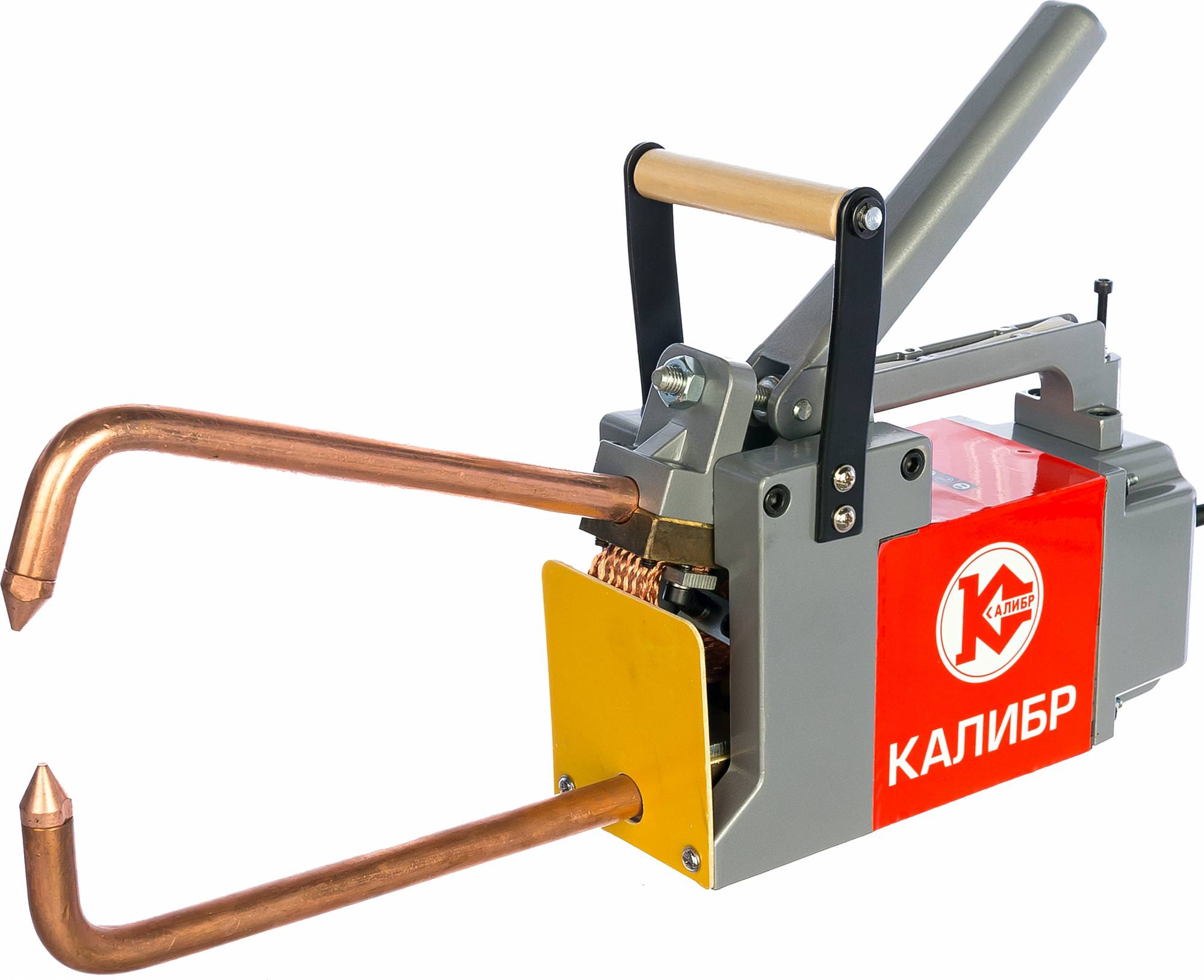

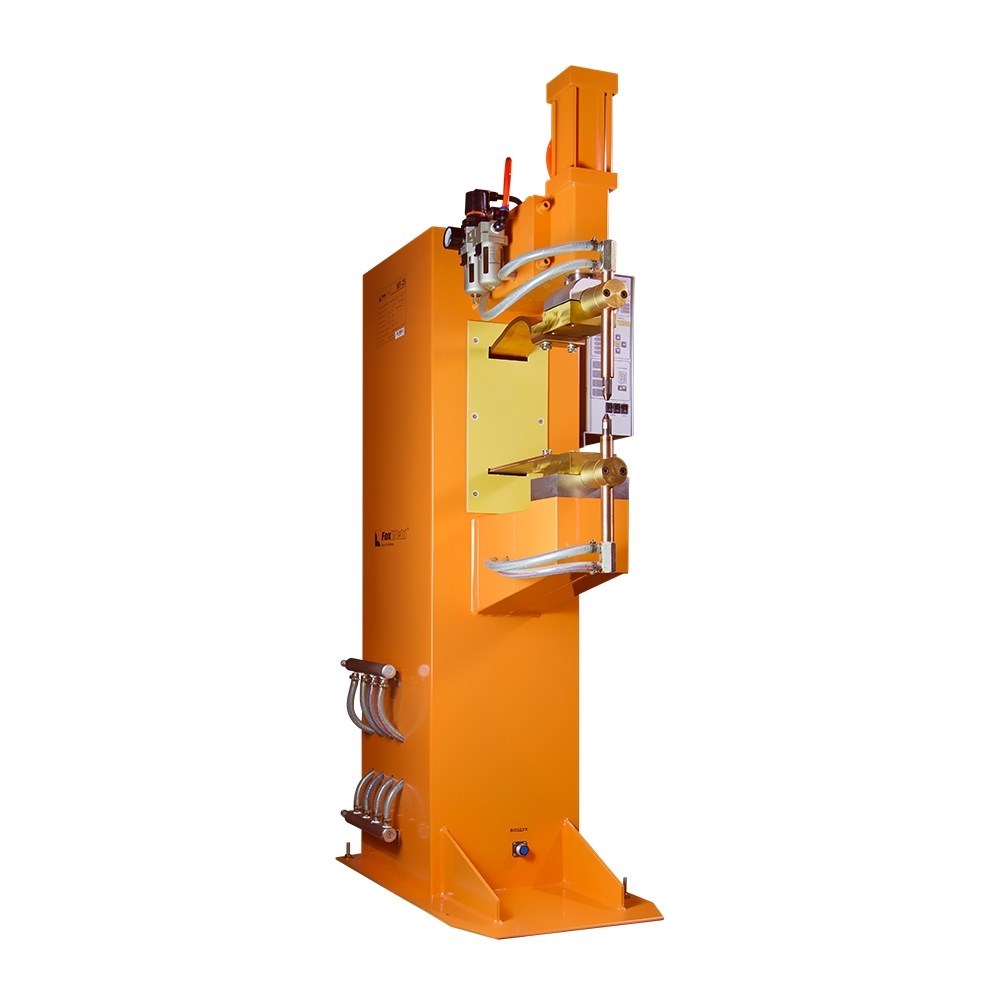

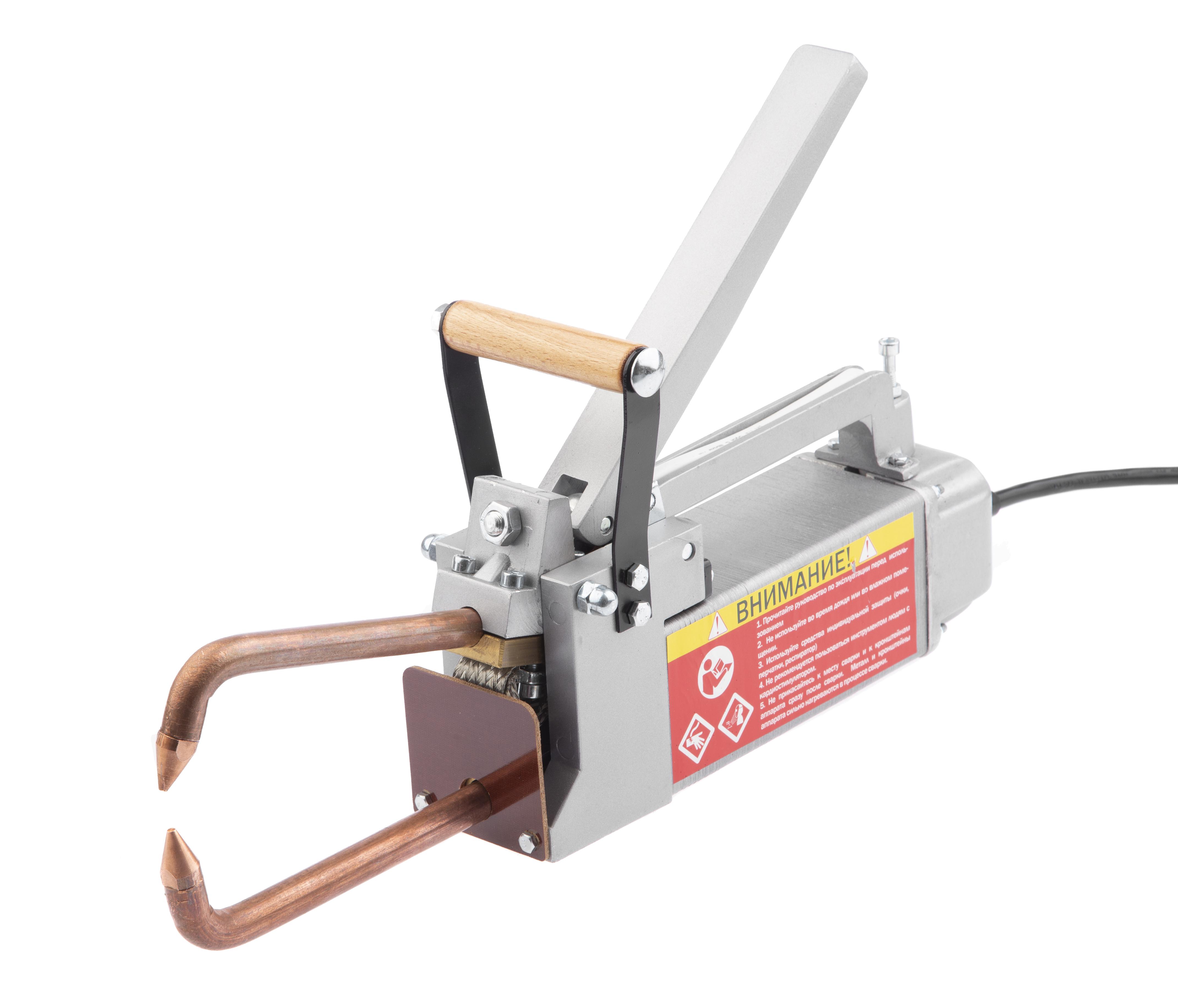

Таким образом, аппараты точечной сварки разделяются по мощности. Существует достаточно большое количество моделей машин для этого не сложного, но в тоже время серьезного процесса — от мощных станков с высокой производительностью до ручных переносных аппаратов.

Существует достаточно большое количество моделей машин для этого не сложного, но в тоже время серьезного процесса — от мощных станков с высокой производительностью до ручных переносных аппаратов.

Преимущества точечной сварки

Этот процесс соединения металла имеет массу преимуществ. К достоинствам метода соединения различных металлов следует отнести:

- Возможность сварки тонких и очень тонких деталей из металлов различной природы (в том числе и дорогостоящих или легкоплавких сплавов). Во многих случаях такая возможность бывает весьма полезной, а аппарат точечной сварки – незаменимой машиной.

- Хорошие прочностные характеристики сварочного соединения, а также хороший внешний вид соединений. Соединения, полученные контактной сваркой, не подвержены старению, структура металла в зоне сварки практически не меняется, за исключением некоторого увеличения размера зерен.

- Высокую производительность контактной точечной сварки. Существуют машины контактной точечной сварки, позволяющие выполнять до восьмисот сварочных точек в минуту.

- Возможность полной автоматизации процесса точечной сварки. Все большее распространение приобретают автоматизированные машины контактной сварки, сварочные роботы и т.д. Это позволяет существенно сократить затраты труда, снизить себестоимость оборудования и повысить продуктивность работы.

- Экономичное расходование электродов, электрической энергии и других материалов. Себестоимость сварных точек также достаточно низка – хотя аппарат точечной сварки стоит достаточно дорого, за счет экономичного расходования материалов, высокой производительности аппарата и длительного срока службы себестоимость этого бесспорно не заменимого оборудования получается низкой.

- Низкие требования к квалификации персонала – для того, чтобы использовать аппарат точечной контактной сварки, вовсе не обязательно быть высококвалифицированным специалистом.

Техника безопасности при точечной сварке

Как и любой сварочный процесс, этот метод тоже требует беспрекословного соблюдения определенных мер безопасности.

Средства защиты

Основная угроза при работе со сварочным оборудованием – поражение электрическим током и высокой температурой. Для предотвращения поражения электрическим током необходимо соблюдать такие меры безопасности, как заземление тех частей оборудования, которые должны быть заземлены, проверка исправности оборудования перед работой, использование средств защиты. Управляющие элементы аппарата для точечного соединения металлических деталей не должны быть под высоким напряжением. Все провода должны иметь достаточное сечение.

При контактной точечной сварке выделяются брызги и пары металла. Для предотвращения ожогов брызгами металла сварщик должен использовать рукавицы, спецодежду и очки с прозрачными стеклами либо головной щиток. Пары металла могут быть вредны для здоровья, поэтому необходимо использовать вентиляцию, а при необходимости – средства защиты органов дыхания.

Части аппарата для соединения металла, должны быть хорошо зачищены

Меры безопасности

Все блокировочные устройства и устройства быстрого отключения аппарата точечной сварки должны быть исправны, находиться на виду, к ним должен быть легкий доступ.

При проведении таких технических работ, как зачистка или смена электродов, нужно соблюдать меры, исключающие возможность смещения электрода и травмирования рук. При работе аппарата точечной сварки пространство зажимных механизмов нужно закрывать щитком, а при работе на мощных машинах – огораживать ширмами.

Должна быть исключена возможность травмирования сварщика движущимися частями аппарата точечной сварки.

Заключение

Мы рассмотрели технологию контактной точечной сварки, выявили основные ее преимущества, принцип действия, рассмотрели аппараты точечной сварки и технику безопасности при выполнении всего процесса.

Технология точечной сварки металлов

Точечная сварка является одним из наиболее широко применяемых видов контактной сварки. Она используется при изготовлении кузовов автомобилей и вагонов, в самолетостроении и ряде других отраслей промышленности и транспорта.

Широкое применение технологии точечной сварки объясняется сравнительной простотой способа, сочетающегося со значительной универсальностью его возможностей. Так, точечной сваркой можно соединять листы металла толщиной от

Так, точечной сваркой можно соединять листы металла толщиной от 0,1 мм до суммарной толщины, равной 60 мм. При этом по сравнению с клепкой достигается экономия в массе до 20%.

Точечная сварка металлов

Обычно свариваются листы одинаковой толщины из одного и того же металла, причем для сварки конструкционных сталей используется двусторонняя сварка. Точечная сварка применяется в основном при соединении деталей из низкоуглеродистых сталей, однако она применяется и для сталей повышенной прочности, например, хорошо сваривается аустенитная, нержавеющая хромоникелевая сталь марки Х18Н8.

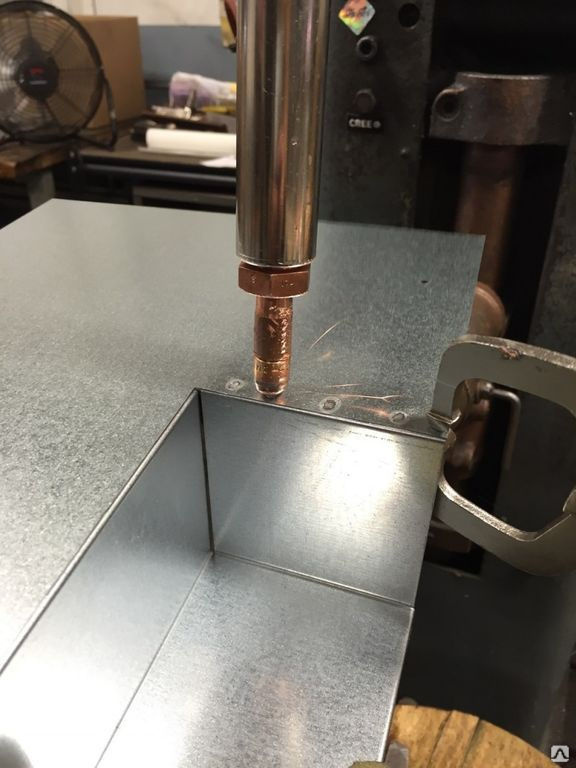

После зажатия свариваемых деталей в электродах контактной точечной машины и включения сварочного тока он проходит от одного электрода к другому через свариваемое изделие. Ток расплавляет металл в зоне сварки, создавая ядро сварной точки, имеющей чечевицеобразную форму.

Точечная сварка, как правило, выполняется с расплавлением слоя металла в месте контакта свариваемых поверхностей изделия между электродами машины. Поскольку скорости нагрева и охлаждения при использовании современных машин и режимов сварки достигают нескольких тысяч градусов в секунду, то и прилегающий к ядру точки участок металла подвергается сложной термической обработке.

Поскольку скорости нагрева и охлаждения при использовании современных машин и режимов сварки достигают нескольких тысяч градусов в секунду, то и прилегающий к ядру точки участок металла подвергается сложной термической обработке.

Сила давления электродов должна быть такой, чтобы преодолеть жесткость ввариваемого изделия и осуществить пластическую деформацию при сдавливании, необходимую для получения надежной прочности точки.

Обычно диаметр ядра сварной точки равен 4 – 12 мм, однако для прочности точки имеет значение и соотношение ее высоты с толщиной свариваемых изделий. Принято считать, что высота ядра должна составлять 30 – 80% суммарной толщины свариваемых листов и не меньше 30% малой толщины листа в случае сварки изделий с различной толщиной.

Твердость металла непосредственно ядра точки и зоны термического влияния в несколько раз выше, чем основного металла, что способствует повышенной хрупкости сварного соединения. Поэтому в ряде случаев в целях выравнивания твердости производится отпуск сварной точки непосредственно в электродах машины при помощи повторного нагрева. Однако даже после термообработки усталостная прочность сварного соединения уступает прочности исходного материала.

Однако даже после термообработки усталостная прочность сварного соединения уступает прочности исходного материала.

Непосредственно процесс точечной сварки состоит из операций сжатия свариваемых изделий, включения, затем выключения сварочного тока и снятия сжимающего давления.

В основные параметры режима точечной сварки входят: плотность тока (или сила тока), время сварки, величина давления электродов, определяющая пластическую деформацию, и диаметр электродов в месте контакта.

Поскольку сварка длится очень короткое время, то отклонение от оптимальных значений хотя бы одного из приведенных параметров может существенно повлиять на качество сварного соединения. Состояние современной сварочной техники в нашей стране и за рубежом дает возможность широкого программирования режимов точечной сварки, как по величине сварочного тока, так и по изменению давления электродов в процессе сварки.

Программирование может идти по пути прерывистого включения сварочного тока, применения повышенного начального или конечного давления (проковка в горячем состоянии), подачи импульсов тока в начальный или конечный момент сварки.

Например, при сварке незакаливающихся сталей при толщине изделий до 4 – 6 мм в основном применяется точечная одноимпульсная сварка с постоянным давлением. Для сварки изделий из легких сплавов толщиной до 1 – 1,5 мм и из сталей толщиной более 6 мм используется одноимпульсная сварка с «ковочным» давлением, т. е. после выключения сварочного тока усилие сжатия увеличивается.

Сварку изделий из закаливающихся углеродистых и легированных сталей толщиной до 4 – 6 мм рекомендуется вести при постоянном давлении с применением дополнительного импульса тока для последующей термообработки сварной точки. Для сварки горячекатаных и высоколегированных сталей используется многоимпульсная точечная сварка, как с постоянным, так и переменным давлением электродов.

В зависимости от материала, его толщины и характера свариваемой детали может применяться тот или иной цикл или составляться специальная программа из приведенных приемов ведения процесса сварки.

контактная сварка, точечная сварка, роликовая сварка, стыковая сварка, шовная сварка

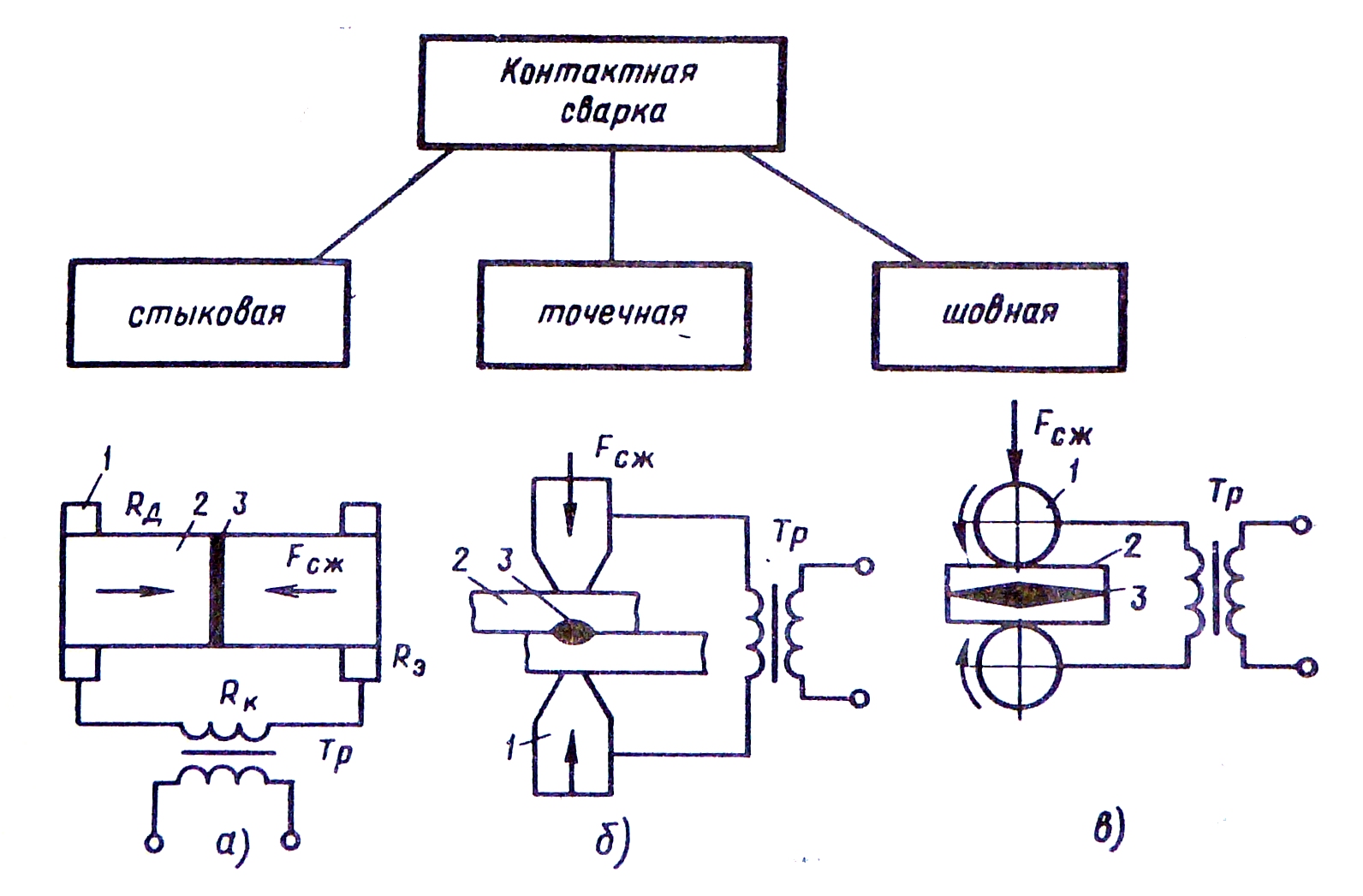

Контактная сварка – это термомеханическое соединение деталей под давлением с предварительным нагревом места сварки электрическим током. Различают следующие виды такого соединения: стыковая, шовная, точечная и контактная сварка. Рассмотрим сущность процесса на примерах.

Стыковая сварка может быть выполнена двумя способами:

-

с одновременным разогревом всей площади стыка (сварка сопротивлением) – требует тщательной подгонки свариваемых поверхностей и подходит для деталей с простым сечением до 200 мм кв.;

-

с постепенным сближением деталей и с касанием и разогревом по отдельным выступам (сварка оплавлением) – позволяет упростить подготовку контактирующих элементов соединяемых деталей и дает возможность производить сварное соединение даже разнородных металлов.

Точечная сварка используется при сваривании внахлест листовых материалов толщиной до 0.5-0.8 мм. Свариваемее заготовки сжимаются между медными электродами с «точечными» контактами и подают электрический ток. При этом в зависимости от формы нижнего и верхнего электрода сварка может быть односторонней и двусторонней. Одновременно могут свариваться до десятков точек.

Шовная сварка (другое название: роликовая сварка) производится вращающимися роликами (дисковыми электродами), которые одновременно подают на свариваемее поверхности электрический ток и приводят в движение. В результате образуются сплошной шов из перекрывающих друг друга точек. Применяется для производства емкостей (бочки, резервуары, бензобаки и т.д.) с толщиной стенок до 3 мм.

Кроме того, контактная сварка может производиться конденсаторным способом, позволяющим экономить электроэнергию. Главным преимуществом этого метода является возможность сваривания материалов с очень незначительной толщиной – до 2-3 мкм.

Точечная сварка

Сеть профессиональных контактов специалистов сварки

Точечная сварка получила широкое распространение в промышленности, особенно при массовом производстве штампосварных конструкций в автомобиле- и авиастроении, космической технике, сельскохозяйственном и транспортном машиностроении, строительстве, а также в приборостроении при создании миниатюрных и прецизионных узлов и изделий электронной техники , средств связи и управления.

Другие страницы по теме

Точечная сварка

:

Большое значение и широкое применение контактной точечной сварки обусловлены следующими ее достоинствами:

- высокой производительностью и степенью автоматизации вследствие кратковременности самого процесса сварки и возможностью использования высокопроизводительных многоточечных машин, сборочно-сварочных поточных машин, агрегатов и роботизированных комплексов контактной сварки;

- возможностью получения сварных соединений высокого и стабильного качества для рациональной конструкции соединения при соблюдении оптимальных значений параметров режима и условий выполнения сварки;

- практическим отсутствием необходимости использования присадочных материалов, флюсов и газов;

- относительно высокими санитарногигиеническими условиями труда и культурой производства.

Перечисленные достоинства можно отнести ко всем видам контактной сварки.

Точечной сваркой можно сваривать детали из большинства известных конструкционных материалов: низко- и среднеуглеродистых, а также низколегированных, легированных коррозионно-стойких и жаропрочных сталей, алюминиевых и магниевых сплавов, титана и его сплавов, некоторых медных сплавов и ряда других материалов.

Лучше всего свариваются между собой однородные металлы и сплавы, построенные на одной основе или имеющие разную основу, но образующие между собой ряд твердых растворов.

Например, аустенитные стали хорошо свариваются с конструкционными , коррозионно-стойкие стали — с жаропрочными. Никель сваривают с низколегированными и коррозионно-стойкими сталями. Однако в ряде случаев контактная точечная сварка деталей из разнородных металлов и сплавов затруднена или невозможна, что обусловлено следующими основными факторами:

- различием теплофизических и механических свойств свариваемых пар металлов и зависимостью их от термического цикла сварки , что вызывает смещение электротеплового поля относительно плоскости свариваемого стыка;

- существенной химической и структурной неоднородностью металла литого ядра вследствие несимметричного проплавления деталей и незавершенности процессов перемешивания металла в ядре;

- образованием интерметаллических фаз и механических смесей, обладающих большой твердостью и хрупкостью, что приводит к низким механическим свойствам соединения.

Все чаще точечной сваркой соединяют металлы с антикоррозионными и декоративными покрытиями. Свариваемость таких металлов зависит от свойств покрытия и его толщины. Удовлетворительно свариваются металлы с электропроводными металлическими покрытиями толщиной 7… 30 мкм. В машиностроении используют стали, покрытые цинком, свинцом, алюминием, никелем и хромом, в приборостроении детали покрывают также оловом, оловянно-висмутовым сплавом, кадмием, золотом, серебром и никелем . Наибольшие трудности возникают при сварке металлов c неэлектропроводными фосфатными и оксидными покрытиями из-зa таких дефектов кaк выплески и непровары. Точечной сваркой обычно соединяют детали, собранные внахлестку, однако возможны и другие типы соединений.

Наиболее широко этим способом соединяют детали и заготовки, выштампованные из листового и вырезанные из профильного проката, а также детали, изготовленные резанием. Точечную сварку можно использовать для создания комбинированных конструкций, в которых заготовки из листового проката необходимо сваривать с деталями, изготовленными методами литья, ковки и высадки.

Как правило , точечной сваркой соединяют детали толшиной 0,5 . . .6,0 мм. На специальных машинах возможна сварка стали толщиной до 30,0 мм, при микросварке толщина привариваемых элементов составляет 20 … 50 мкм. Обычно в машиностроении сваривают детали равных толщин или с соотношением толщин не более 1 : 6 (при толщине тонкой детали 0,5 . . .1,5 мм) , в приборостроении соотношение толщин соединяемых элементов может быть более чем 1 : 100.

Точечная сварка может быть двусторонней и односторонней. Пpи сварке компактных деталей или узлов открытого типа c отбортовкой применяется двусторонняя сварка, а для крупногабаритных узлов и при ограниченном доступe к зоне сварки — односторонняя. Пpи сварке в массовом производствe для повышения производительности используется многоточечная сварка .

При проектировании сварной конструкции, выполняемой точечной сваркой на универсальном оборудовании с использованием простейших сборочных приспособлений, желательно обеспечить :

- минимальную и неизменную массу деталей из ферромагнитного материала, вводимую в контур сварочной машины, так как наличие магнитной стали в сварочном контуре ведет к увеличению его сопротивления и снижению силы сварочного тока; конструкция а на рис.

1 более предпочтительна, чем конструкция б;

1 более предпочтительна, чем конструкция б; - необходимые жесткость и прочность электродов и хоботов из сплавов с твердостью ≥120 НВ, передающих требуемую силу сжатия при сварке внутри узлов коробчатой формы, обечаек и труб (см . рис. 1, в), при этом размеры отверстия (в мм) свариваемых узлов прямоугольного или круглого сечения должны отвечать следующим зависимостям :

где Fсж — сила сжатия электродов, даН , определяемая толщиной и материалом , подлежащим сварке; L — длина детали (или вылет электрода), мм; при не возможности введения электрода внутрь полого тонкостенного профиля целесообразно использовать медные раздвижные вставки (см. рис. 1, г) или удаляемый после сварки легкоплавкий материал;

- свободный доступ электродов к месту сварки с тем, чтобы использовать прямые электроды с внутренним охлаждением, поэтому конструкция узла на рис. 1, д предпочтительнее узла, показанного на рис. 1, е;

- свободную деформацию деталей в зоне сварки, узел ж на рис.

1 полностью отвечает этому требованию, узел з на этом рисунке — частично;

1 полностью отвечает этому требованию, узел з на этом рисунке — частично; - минимально возможные зазоры между деталями за счет повышения точности заготовок, фиксируюших приспособлений и качества сборки деталей в местах их сопряжения под сварку.

Рис. 1. Примеры узлов, соединяемых точечной (шовной) сваркой.

Точечная сварка чаще всего применяется для нахлесточных соединений c обязательным получением литого ядра. Прочность сварной точки определяется качествoм металла литого ядра, зoны термического влияния и размерами сечения ядра. Основной геометрический параметр точечного соединения — это диаметр литого ядра. ГОСТ 15878-79 регламентирует основные размеры конструктивных элементов сварных соединений для групп А и Б (см. таблицы в ГОСТ 15878-79 и рис. 2). Соединения группы А имеют большие диаметры литого ядра и обладают более высокой прочностью по сравнению с соединениями группы Б.

Фактический диаметр сварной точки должен быть не менее указанного в таблицах ГОСТа. При отработке технологии сварки выбранные параметры режима должны обеспечивать диаметр ядра dном на 15.. .25 % больше табличного для компенсации технологических возмущений при сварке .

При отработке технологии сварки выбранные параметры режима должны обеспечивать диаметр ядра dном на 15.. .25 % больше табличного для компенсации технологических возмущений при сварке .

Величина проплавления h мало влияет на прочность точки и может изменяться в пределах 20 .. .80 % толщины каждой детали. При проплавлении <20 % не удается обеспечить стабильные размеры литого ядра и отсутствие в нем дефектов, при проплавлении >80 % наблюдается перегрев металла в околошовной зоне и в контакте электрод — деталь, что снижает коррозионную стойкость соединения, повышает изнашивание электродов и вероятность образования выплесков.

Обычно минимальное значение проплавления (20 %) достигается в тонкой детали при сварке деталей неравной толщины , максимальное проплавление (до 95 %) характерно для титановых сплавов ввиду их низкой теплопроводности.

Бесследная сварка , когда отсутствует заметная вмятина на поверхности одной из деталей, достигается при односторонней сварке на медной подкладке (см . п. 2 в таблице на странице Схема точечной сварки) или при сварке с холостым плоским электродом большого диаметра (см. п. 5 таблицы на той же странице).

п. 2 в таблице на странице Схема точечной сварки) или при сварке с холостым плоским электродом большого диаметра (см. п. 5 таблицы на той же странице).

При сварке деталей неодинаковой толщины (см. рис. 2, в) конструктивные элементы соединения выбирают по более тонкой детали. Если соотношение толщин свариваемых деталей S / S1 > 2, величины В, t и с увеличивают на 20.. .30 %. При двусторонней сварке трех деталей (в исключительных случаях четырех) диаметр литого ядра, измеренный в плоскости сопряжений каждой пары деталей, должен соответствовать государственному стандарту (при односторонней сварке число одновременно свариваемых деталей не может быть более двух). Если при сварке пакета из трех деталей образуются два литых ядра (см. рис. 3, а) , то величина нахлестки В устанавливается по тонкой детали l, l‘. В случае образования обшей литой зоны (см . рис. 3, б) нахлестка со стороны края средней детали должна быть увеличена на 20 .. .30 % с тем , чтобы предотвратить возможное раздавливание края детали 2.

Рисунок 2. Конструктивные элементы, графическое изображение и условное обозначение сварных соединений, выполненных точечной сваркой из однотолщинных и одноименных металлов (а), плакированного (6) и разноименного металла (г), деталей неравной толщины (в).

Минимальный шаг точек при сварке пакета из трех стальных деталей увеличивают в — 1,5 раза по сравнению с шагом для пакета из двух деталей. Желательно, чтобы отношение толшин деталей в пакете не превышало трех.

Рис. 3. Точечная сварка трех деталей : а — раздельное формирование ядер; б — сквозное проплавление средней детали; 1, 1′ — тонкие детали; 2 — толстая деталь.

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Технология контактной, точечной и шовной сварки

1. Технология контактной, точечной и шовной сварки

ТЕХНОЛОГИЯ КОНТАКТНОЙ, ТОЧЕЧНОЙ ИШОВНОЙ СВАРКИ

2.

Контактная сварка КОНТАКТНАЯ СВАРКА

Контактная сварка КОНТАКТНАЯ СВАРКАВо многих областях промышленности применяется контактная

сварка. Для этого обычно используют сварочные устройства разных

типов с приведенной мощностью до 450-600 кВт. Они широко

применяются в инструментальном производстве, в авиастроении и

других областях машиностроения. Оборудование контактной сварки

применяется и в электронике, приборостроении и их смежных

производствах.

Главное преимущество контактной сварки – малое время процесса

соединения деталей, что резко повышает производительность и не

позволяет деталям коробиться. Этот вид соединений легко поддается

автоматизации, и поэтому технология и оборудование этого процесса

легко встраиваются в схемы поточного производства при массовом

или серийном выпуске. Один из наиболее ярких примеров

применения контактной сварки – создание кузовов автомобилей.

При помощи этой технологии возможно соединение металлических

листов или лент толщиной от нескольких сотых до нескольких десятков

миллиметров.

Контактная сварка широко используется при приводке

Контактная сварка широко используется при приводкенефтепроводов или их газовых аналогов. Для питания схем

применяется не только ток стандартной частоты 50 Гц, но и

высокочастотные трансформаторные и иные системы, что позволяет

резко уменьшить габариты оборудования.

4. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС КОНТАКТНОЙ СВАРКИ

Различают два основных типа этойтехнологии, которые определяются по

площади и методу соединения деталей:

контактная точечная;

соединение при помощи шва;

5. Контактная точечная сварка

КОНТАКТНАЯ ТОЧЕЧНАЯ СВАРКАТочечная контактная сварка — сварочный

процесс, при котором детали соединяются в

одной или одновременно в нескольких

точках. Прочность соединения определяется

размером и структурой сварной точки,

которые зависят от формы и размеров

контактной поверхности электродов, силы

сварочного тока, времени его протекания

через заготовки, усилия сжатия и состояния

поверхностей свариваемых деталей.

С

Спомощью точечной сварки можно создавать

до 600 соединений за 1 минуту. Применяется

для соединения тончайших деталей (до 0,02

мкм) электронных приборов, для сварки

стальных конструкций из листов толщиной до

20 мм в автомобиле, самолёто и

судостроении, в сельскохозяйственном

машиностроении и других отраслях

промышленности.

6. Технология

ТЕХНОЛОГИЯТочечная сварка является

разновидностью контактной сварки,

поэтому в основу ее технологии заложены

тепловое воздействие электрического

тока по закону Джоуля — Ленца и усилие

сжатия свариваемых деталей. В процессе

сварки ток проходит от одного электрода к

другому через металл заготовок.

Электроды для контактной точечной

сварки изготовляются из сплавов с

высокой электропроводностью, чтобы

сопротивление в контакте электрод-деталь

было минимальным. Поэтому в местах

контактов деталь-деталь происходит

наибольший нагрев за счет наибольшей

величины электрического сопротивления.

Разогрев и расплавление металла под

действием электрического тока приводит

к образованию литого ядра сварной

точки, диаметр которой обычно

составляет 4-12 мм.

7. Контактная шовная сварка

КОНТАКТНАЯ ШОВНАЯ СВАРКАШовная сварка – способ контактной сварки, при котором соединение

деталей выполняется внахлестку в виде непрерывного или

прерывистого шва вращающимися дисковыми электродами

(роликами), к которым подведен ток и приложено усилие сжатия.

Применяют три способа шовной сварки:

•непрерывную;

•прерывистую с непрерывным вращением роликов;

•шаговую с периодическим вращением роликов.

8. Непрерывная шовная сварка

НЕПРЕРЫВНАЯ ШОВНАЯ СВАРКАВыполняется сплошным швом при

постоянном давлении роликов на

свариваемые поверхности и при постоянно

протекающем сварочном токе в течение

всего процесса сварки. При этом способе

большое значение имеют тщательная

зачистка свариваемых поверхностей,

равнотолщинность соединяемых листов и

однородность состава металла.

9. Прерывистая сварка

ПРЕРЫВИСТАЯ СВАРКАС непрерывным вращением роликов также

выполняется при постоянном давлении

роликов, но в этом случае сварочная цепь

периодически замыкается и размыкается.

Шов формируется в виде перекрывающих

друг друга сварных точек и отличается более

высоким качеством.

10. Шаговая шовная сварка

ШАГОВАЯ ШОВНАЯ СВАРКАОсуществляется при постоянном давлении

роликов; при этом сварочная цепь

замыкается в момент остановки роликов.

Такой способ обеспечивает более рельефный

шов, за счет качественного формирования

сварной точки. Однако машины для

реализации шагового способа сварки с

периодическим вращением роликов

отличаются сложностью конструкции и малой

производительностью.

11. Шовно-стыковая сварка

ШОВНО-СТЫКОВАЯ СВАРКАЭто разновидность шовной сварки,

применяется для соединения труб с

продольным сварным швом.

Из стальной ленты необходимой ширины

специальными формирующими роликами

подготавливают трубную заготовку 3 с

верхним расположением стыка 4 кромок

заготовки.

Заготовка подается стыком под

Заготовка подается стыком подсварочные ролики 2, к которым подводится

сварочный ток от трансформатора 1.

Давление прижима передается заготовке

через нажимные ролики 5. После заварки

шва производится его обработка фрезой,

правка и разрезка заготовки на трубы

заданных размеров. Этим способом

изготовляют трубы диаметром 14…600 мм с

толщиной стенок 0,5…12,5 мм.

Точечная сварка своими руками, разбираем ошибки в работе

Точечная сварка наиболее распространена на промышленных производствах, благодаря высокому качеству сварных точек или швов. С её помощью можно делать очень много сварочных соединений за короткий промежуток времени. Чаще всего применяется в автомобильном, самолётном и судостроении. Нередко используют для сборки сельскохозяйственных машин и агрегатов для них. Собирают батареи аккумуляторов. Именно в производстве аккумуляторов точечная сварка показывает свою незаменимость.

Немного про сварочные работы

При правильно построенному процессу сварки и полном соответствии техническим нормам и требованиям, точечные соединения получаются невероятно крепкими, а качественными. Благодаря сильному разогреву металла и давлению, которое создаёт точечная сварка, соединения, может обретать крепость, приближенную к основному металлу, который сваривает аппарат.

В этой статье мы вам поможем разобраться с технологией контактной сварки и ответим на вопрос как сделать точечную сварку, расскажем о подготовке поверхности, выборе аппарата, электродов и прочих составляющих. Пошагово опишем схему сварочного процесса и укажем на возможные ошибки и дефекты, которые могут возникать. Объясним, что такое полярность и какая она бывает, а так же расскажем, как работать с тонкими материалами.

Подготовительные работы

Начнём с выбора подходящего аппарата. Тут следует учесть то, какой тип материала мы будем сваривать и насколько прочным должно быть соединение. Если вы используете тугоплавкий материал, с довольно большой толщиной тогда следует выбрать сварочный аппарат с более высокой мощностью.

Тут следует учесть то, какой тип материала мы будем сваривать и насколько прочным должно быть соединение. Если вы используете тугоплавкий материал, с довольно большой толщиной тогда следует выбрать сварочный аппарат с более высокой мощностью.

Если необходимо очень крепкое соединение, тогда к высокой мощности необходимо ещё и довольно большое давление во время процесса. Для увеличения крепости сварной точки, давление после нагревания должно ещё больше возрастать. Таким образом, точечная сварка получится практически той же прочности что и металл.

Схема сварки металла

Подготовка поверхности перед работой один из важнейших этапов сварочного процесса. Благодаря правильно подготовленной рабочей поверхности металла точечная сварка получится максимально крепкой и качественной. Если поверхность будет сделана правильно, тогда риск появления дефектов крайне низок.

Итак, что же следует сделать:

- Обезжирить, так качество сцепления будет максимальным.

- Удалить ржавчину и прочие эффекты коррозии или окисления.

- Пассивирование поверхности.

- Очистить от пыли и налёта. В случае если присутствует окалина на металле, её также следует удалить.

- Убедитесь, что детали плотно прилегают.

- После удаления излишних слоёв налёта и прочего, детали омываются и сушатся.

- Последняя стадия подготовки – контроль. Детали проверяются на остатки недопустимых элементов на поверхности, если всё нормально тогда можно приступать к работе.

Выбор электрода для сварочного аппарата, является ключевым фактором, который влияет на окончательное качество контактной сверки. Подобрав правильно электрод, точечная сварка своими руками получится максимально крепкой и долговечной.

Первое на что необходимо обратить внимание, это теплоэлектропроводность металла. Чтобы материал, из которого сделан электрод, не должен смешиваться с материалом, который сваривается. Поэтому теплоэлектропроводность электрода должна быть выше, чем у металла, и между ними не должно возникать никаких реакций. Если сварочный период нагревания уменьшается, тогда соотношение величин теплопроводности также должно возрастать.

Если сварочный период нагревания уменьшается, тогда соотношение величин теплопроводности также должно возрастать.

Режимы сварки низкоуглеродистых сталей

Каждая группа металлов соответствует определённому типу электродов, с которыми они могут совмещаться. Это особенно важно при работе с тонколистовыми и легкоплавкими металлами, которые легко поддаются воздействию температур. Это алюминиевые и магниевые сплавы, выбор электродов для них должен быть особенно тщательным

Так как сварочные работы связаны с большими температурами, и присутствует риск попадания раскалённых частиц на поверхность человеческого тела необходимо придерживаться правил безопасности при работе.

Экипировка сварщика – это элемент защиты от механических повреждений. Без чего процесс сварки не может проходить это без защитной маски, которая защитит ваше лицо и глаза от яркого света и частиц металла.

Сварочные перчатки обязательный атрибут для комфортной и безопасной работы, они защитят вас от ожогов и помогут работать без какого-либо дискомфорта от высоких температур. Для дополнительно защиты лучше носить специальный костюм для сварочных работ, он не поддаётся горению, и ткань не будет плавиться при попадании на неё раскалённых частиц металла.

Этапы работы

Условно точечная сварка разделяется на три шага, пройдя которые вы получаете готовую контактную самодельную точку, скрепляющую две заготовки. Для создания последующих точек процесс повторяется в том же порядке.

Давайте приступим к работе по следующей схеме:

- Фиксирование детали в зажиме между электродами аппарата. На деталь сразу производится определённое заданное давление, которое деформацию на микронеровностях.

- После плотной фиксации и необходимого сжатия происходит подача электрического импульса. Впоследствии чего металл разогревается до предельных температур и в месте соприкосновения электродов начинает плавиться, и заготовки соединяются.

Жидкая фаза металла связывается, образуя цельное соединение, которое стаёт максимально приближённым к прочности самого материала.

Жидкая фаза металла связывается, образуя цельное соединение, которое стаёт максимально приближённым к прочности самого материала. - Подача импульса прекращается. Место сваривания охлаждается и происходит окончательный процесс кристаллизации. Убирать усилил сжатия необходимо через определённый промежуток времени, так как в процессе остывания металл при сжатии набирает более мелкозернистой структуры. Ещё лучше сжатие увеличить, так эффект будет ещё сильнее и соединение получится более однородным.

Производим различные соединения

При необходимости создания множества сварочных соединений повторяем весь цикл. Если же есть потребность сделать очень много таких точек, тогда можно использовать аппарат, у которого контактная сварка происходит сразу в нескольких указанных точках. Так, вы сэкономите время и будете работать более продуктивно.

Дефекты и ошибки контактной сварки

Точечная сварка довольно сложная схема, в котором есть множество нюансов и особенностей. Очень часто у новичков возникают следующие ошибки:

Очень часто у новичков возникают следующие ошибки:

- Неправильно подобранная мощность.

- Недостаточный либо слишком большой период давления на заготовку.

- Электрод не подходит к свариваемому металлу.

- Схема работы самого сварочного аппарата не подходит к условиям необходимого сварочного процесса.

- Поверхность для контактной сварки подготовлена неправильно.

Дефекты, возникающие при неправильной контактной сварке:

- Недостаточная степень расплавления, что способствует неправильному формированию ядра точки.

- Слишком глубокое образование вмятин при контактном давлении.

- Кромки нахлёстки могут разорваться при очень близком нахождении контактной сварной точки.

- Изменение свойства металла впоследствии слишком большого разогрева. Например, ухудшение рабочих качеств аккумуляторов.

- Сквозное прожигание металла.

- Образование внутренних трещин либо пустот.

Работая с тонкими металлами, или при сборке аккумуляторов следует тщательно подбирать мощность и силу давления на них. Так как при слишком большой мощности есть риск сквозного прожига и тогда такая заготовка стаёт непригодной. При слишком большом давлении могут образовываться вмятины и различные дефекты поверхности.

Так как при слишком большой мощности есть риск сквозного прожига и тогда такая заготовка стаёт непригодной. При слишком большом давлении могут образовываться вмятины и различные дефекты поверхности.

Работая с алюминиевыми заготовками нельзя перегревать их слишком долгое время, так как это потянет за собой смену их антикоррозийных свойств и повышается риск деформации поверхности.

Полярность при сварке

Полярность может быть прямой или обратной. Используя прямую полярность, к электроду подсоединяется минус, а на заготовку направляют плюс. Если же использовать обратную, тогда плюс и минус меняются местами. От схемы подключения полярности к аппарату зависит процесс возникновения катодного и анодного пята. Анод возникает на плюсовых полярностях, а катод, наоборот, на минусе.

Подведём итог

Точечная сварка технически сложный процесс, который требует тщательно подготовки. Вам следует знать все тонкости такой сварки, от выбора сварочного аппарата до необходимого давления, которое производится на заготовку. Тогда ваша работу будет выполнена качественно и надолго. Придерживаясь всех правил, с помощью контактного сварочного аппарата вы сделаете все ваши задумки связанные с металлом и его соединением.

Тогда ваша работу будет выполнена качественно и надолго. Придерживаясь всех правил, с помощью контактного сварочного аппарата вы сделаете все ваши задумки связанные с металлом и его соединением.

Что такое контактная сварка

Впервые контактной сваркой, как методом соединения металлов, воспользовался английский физик Уильям Томсон в 1856 г. Сейчас технология активно применяется в машиностроении, авиастроении, выпуске корпусов различной техники, авторемонте и т. д. Метод сварки один из наиболее быстрых, легко автоматизируется, качество соединения не зависит от опытности сварщика. Рассмотрим принцип работы аппаратов контактной сварки, виды этого метода, необходимые расходные материалы.

В этой статье:

Принцип работы аппаратов контактной сварки

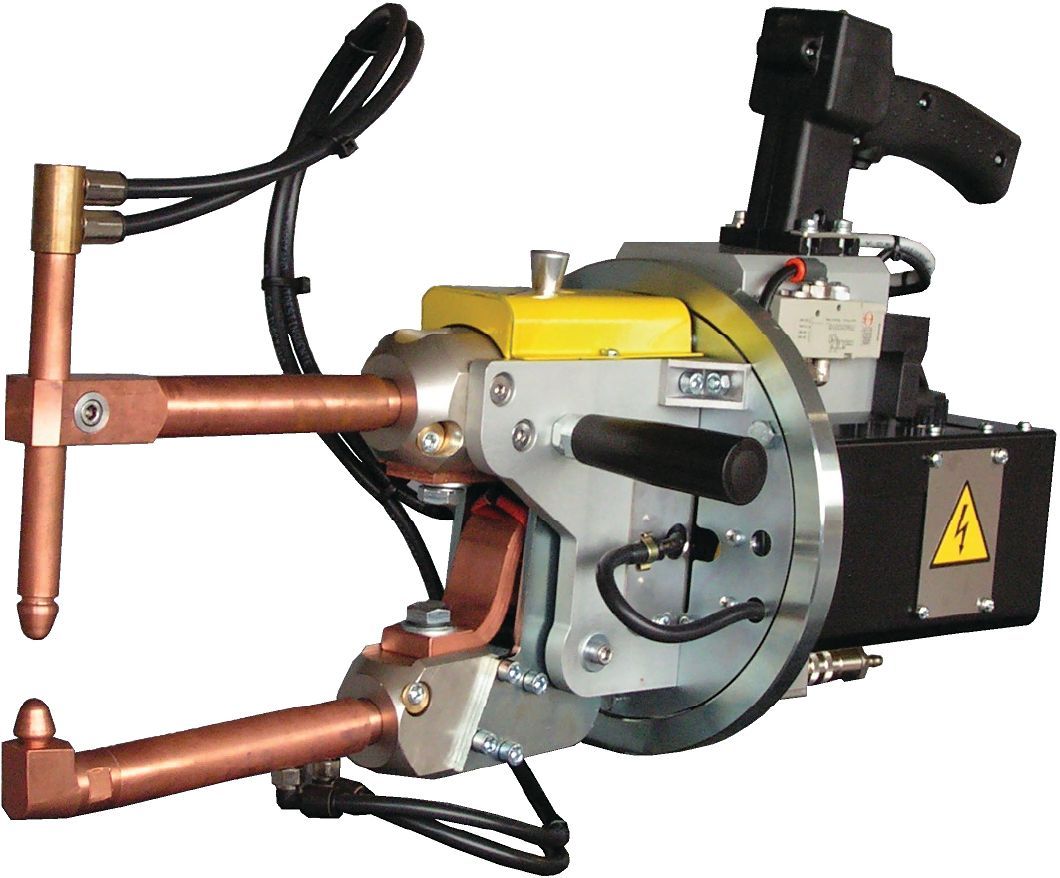

Аппараты контактной сварки имеют электрическую и механическую часть. Электрическая состоит из источника тока, который понижает напряжение (V) и повышает количество ампер (A). Сварочный ток достигает сотен и даже тысяч ампер, благодаря чему происходит быстрый нагрев и прочное соединение. Механическая часть реализована в виде сварочных клещей и обеспечивает сведение сторон, их прижим в месте, где требуется соединение.

Сварочный ток достигает сотен и даже тысяч ампер, благодаря чему происходит быстрый нагрев и прочное соединение. Механическая часть реализована в виде сварочных клещей и обеспечивает сведение сторон, их прижим в месте, где требуется соединение.

Сварка происходит следующим образом:

- Две заготовки (прутки, пластины и пр.) сводятся клещами друг к другу до соприкосновения в одной точке

- На концах рабочей части клещей расположено два медных электрода, обладающих разной полярностью. К ним подается сварочный ток

- Дуга не загорается, поскольку детали плотно сведены друг к другу. Сварочная маска не требуется

- За счет прохождения тока от минуса к плюсу в месте стыковки возникает повышенное сопротивление, ведь стороны просто сведены

- От этого поверхность в месте соприкосновения начинает нагреваться. Электрическая энергия преобразуется в тепловую.

- Нагрев длится до тех пор, пока поверхность сторон не станет пластичной.

За счет прижима клещами происходит смешивание металлов на уровне кристаллической решетки

За счет прижима клещами происходит смешивание металлов на уровне кристаллической решетки - После этого сварочный ток отключается, а тепло быстро рассеивается по остальной части изделия

- Стык остывает и получается неразъемное соединение без видимого шва и присадочного металла

Длительность подачи сварочного тока и его сила настраиваются в зависимости от толщины соединяемых сторон. Например, для контактной сварки двух прутков сечением 1.5 мм (1.5+1.5), понадобится сила тока 1500 А и продолжительность воздействия 1-2 секунды.

Виды контактной сварки

Хотя принцип действия везде один, ГОСТ 15878-79 выделяет несколько разновидностей контактной сварки. Они определяют размеры соединения, прочность стыка, области применения. Оборудование для разных видов контактной сварки тоже имеет свои особенности.

Точечная сварка

Подразумевает соединение металла путем плавления в одной точке. В зависимости от оборудования и исполнительных механизмов подразделяется на:

В зависимости от оборудования и исполнительных механизмов подразделяется на:

Задействовано сразу несколько электродов с каждой стороны и спаренные трансформаторы. Ток подается одновременно на каждый рабочий элемент, поэтому точечное соединение образуется сразу в нескольких местах.

Задействовано сразу несколько электродов с каждой стороны и спаренные трансформаторы. Ток подается одновременно на каждый рабочий элемент, поэтому точечное соединение образуется сразу в нескольких местах.Рельефная сварка

Разновидность точечной сварки, но отличается формой свариваемой поверхности. Вместо плоских сторон деталей, в заготовках заранее создаются выпуклости (выступающие полусферы, шпильки). Они предусматриваются еще на этапе литья деталей. Затем стороны соединяются между собой, к ним подводится электрический ток и выступающие части плавятся, образуя точечные соединения. Возможны длинные кольцевые или продольные швы этим методом, если изначально предусмотреть рельеф нужной формы.

Метод сварки наиболее востребован в машиностроении, поскольку обеспечивает прочное соединение, чем обычная точечная сварка.

Шовная сварка

Разновидность контактной сварки, при которой выполняются длинные продольные швы. В отличие от рельефной, ток подается не на изделие, а на два подвижных ролика. Они располагаются над и под листовыми заготовками. Металл, оказавшись между ними, нагревается от прохождения тока, и соединяется. По мере продвижения роликов образуется сплошное шовное соединение.

В отличие от рельефной, ток подается не на изделие, а на два подвижных ролика. Они располагаются над и под листовыми заготовками. Металл, оказавшись между ними, нагревается от прохождения тока, и соединяется. По мере продвижения роликов образуется сплошное шовное соединение.

Существует несколько техник выполнения шовной сварки контактным способом:

Ролики в сварочных аппаратах контактной сварки могут быть оба ведущими или один ведущий, а второй — ведомый. Последний движется за счет протягивания заготовки. Метод подходит для сборки бочек, емкостей.

Метод подходит для сборки бочек, емкостей.

Стыковая сварка

Реализуется одним из двух способов: сопротивлением или оплавлением. Стыковая сварка сопротивлением подразумевает подвод тока к двум деталям, сжатым с усилием. В месте стыковки образуется сопротивление и повышенный нагрев. Затем сжатие резко усиливают (происходит осадка деталей) и получается стыковое соединение.

Контактная стыковая сварка оплавлением проводится путем сведения двух заготовок стыками между собой. К деталям подается сварочный ток, разогревающий торцы изделия. После этого силу тока снижают, но продолжают подавать электричество. В местах контакта происходит оплавление и получается сварочное соединение. Если держать стороны сведенными дольше и одновременно подавать сварочный ток, жидкий металл даже выступит наружу из зазора, а шов станет сплошным. Этот метод обеспечивает более прочное соединение и экономию электроэнергии, чем технология соединения сторон сопротивлением. Подходит для сварки арматуры встык.

Подходит для сварки арматуры встык.

Подготовка поверхностей

При выполнении контактной сварки качество соединения отчасти зависит от правильности подготовки поверхности. Чтобы стороны надежно сварились между собой, необходимо обеспечить их плотный прижим. Для этого убирают мусор, окалины, грязь и ржавчину в месте стыковки, а также на соседней зоне, расположенной в этой плоскости (там, где выступающий мусор помешает сведению сторон). Коррозию зачищают шлифовальными машинами.

Контактной сваркой разрешено соединять стороны, у которых толщина не отличается друг от друга более чем на 15%. Иначе одна пластина разогреется сильно, а вторая не успеет прогреться — соединение будет слабым, возможны деформации изделия.

Для стыковой сварки методом сопротивления плоские стороны требуется подогнать между собой по форме, чтобы не было просветов. Жаропрочные стали и легированные нуждаются в обезжиривании.

Дефекты сварки и контроль качества

Непровар

Сварная точка уменьшенного диаметра

Перегрев материала

Хотя шва, в его классическом понимании здесь нет, у соединения возможны дефекты. Один из них — это непровар. Точка обеспечивает схватывание сторон, но при динамических нагрузках «склейки» оказывается недостаточно и стык распадается. Чаще всего дефект наступает из-за слишком короткого импульса сварочного тока или недостаточной силы тока.

Один из них — это непровар. Точка обеспечивает схватывание сторон, но при динамических нагрузках «склейки» оказывается недостаточно и стык распадается. Чаще всего дефект наступает из-за слишком короткого импульса сварочного тока или недостаточной силы тока.

«Родственный» непровару дефект — сварная точка уменьшенного диаметра. Соединение выполнено путем перемешивания материалов на уровне кристаллической решетки, но диаметра точки недостаточно, чтобы удержать стороны определенной толщины и веса под нагрузкой.

Противоположным дефектом является перегрев материала. Если подать повышенный сварочный ток или передержать изделие клещами, точка может разогреться очень сильно. Это приведет к уменьшению толщины металла в зоне контакта, выдавливанию жидкого металла в стороны, деформациям поверхности. При сильном перегреве возможны прожоги, когда вместо сварной точки будет дырка.

Контроль качества осуществляется визуальным путем. Сварщик или уполномоченное лицо осматривает поставленные точки через лупу на предмет трещин, деформаций, выдавливания металла.

Сварщик или уполномоченное лицо осматривает поставленные точки через лупу на предмет трещин, деформаций, выдавливания металла.

Методом разрушающего контроля испытываются тестовые образцы. Сваренные точками стороны пытаются разделить зубилом и молотком, провернуть между собой, оторвать монтировкой. После отрыва исследуют стороны. Качественное соединение будет иметь следы разорванного металла однородной структуры без пор и трещин. Затем, установив на каком режиме выполнялось соединение с приемлемым качеством, подобные настройки применяют для серийного выпуска продукции.

Машины для контактной сварки

Машины для контактной сварки бывают ручные (переносные), подвесные, настольные и напольные. Во всех имеется:

Источник видео: Telwin Viet Nam

Сварочные клещи подойдут для сборки корпусов и кузовов, чтобы подлазить к труднодоступным местам. Такие аппараты удобны для транспортировки и даже работы в полевых условиях. Машины контактной сварки востребованы в цехах, мастерских, чтобы вести серийный выпуск изделий. С ними возрастает скорость производства и качество соединений. Есть версии с полностью ручным управлением (время прижима задает мастер) и с автоматическим (после установки силы тока и длины импульса машина сама сжимает изделие и выполняет сварку).

При выборе машин контактной сварки обращайте внимание на следующие параметры:

В цех или на производство требуются машины с питанием 380 V.

В цех или на производство требуются машины с питанием 380 V. Напрямую зависит от максимальной силы тока, но выводится в отдельную характеристику, чтобы покупателям было удобнее ориентироваться. Есть машины, способные соединить 1.5+1.5, 5+5,14+14, 22+22, 25+25 мм.

Напрямую зависит от максимальной силы тока, но выводится в отдельную характеристику, чтобы покупателям было удобнее ориентироваться. Есть машины, способные соединить 1.5+1.5, 5+5,14+14, 22+22, 25+25 мм.Еще при выборе обращайте внимание на размер плеч сварочных клещей. Длина определяет, как далеко от края листа получится выполнить сварочное соединение. Высота раскрытия клещей влияет на способность заводить в них неровные конструкции с выступающими частями.

Немаловажен бренд оборудования. Практика показывает, что установки марок Foxweld, Telwin надежно служат в самых суровых производственных условиях.

Расходные материалы

Среди расходных материалов для машин контактной сварки и сварочных клещей чаще всего требуют замены только медные электроды. Медными они кажутся снаружи, а на самом деле отливаются из кадмиевой или хромовой бронзы. Расходники рассчитаны на температуру 600 градусов и давление 5 кг\мм кв.

От работы они перегреваются, оплавляются, деформируются. При замене электродов подбирают аналогичные по длине и диаметру. Порой может понадобиться заменить комплект плечей. Тогда можно купить такие же или с большей длиной, высотой раскрытия. Есть плечи с воздушным и водяным охлаждением.

При замене электродов подбирают аналогичные по длине и диаметру. Порой может понадобиться заменить комплект плечей. Тогда можно купить такие же или с большей длиной, высотой раскрытия. Есть плечи с воздушным и водяным охлаждением.

Меры предосторожности

Контактная сварка — это разновидность электрической сварки, поэтому нельзя вести работы в мокрой одежде, сырых рукавицах. Прижим клещами осуществляется с большой силой, поэтому важно следить, чтобы между электродами не оказались пальцы. Хотя сварочной дуги здесь нет, при неплотном сдавливании сторон возможны искры. От таких вспышек глаза будут уставать, поэтому сдавливайте изделие плотно и только потом включайте подачу тока (касается машин с ручным приводом).

Следите за целостностью кабелей, не допускайте потертостей, оголенных токоведущих частей. Важно, чтобы машина контактной сварки была заземлена. Следите, чтобы ручки и держаки были заизолированы.

Сварщик должен устойчиво стоять на ровном месте, а органы управления (педаль или кнопка) располагаться в легком доступе.

Обозначение контактной сварки на чертеже

Если работаете с чертежами, то пригодится знание обозначений контактной сварки. На рисунке она изображается крестом (+), указывая на место соединения сварочной точкой. Стрелкой делается вынос ГОСТа 15878-79 с дополнительным указанием вида соединения («К» — контактная, «т» — точечная). Если шов видимый, то письменные данные приводятся над линией (полкой) выноса, а если шов невидимый — под линией.

Ответы на вопросы: что такое контактная сварка и как с ней работать Как соединить две детали толщиной 5 и 10 мм? СкрытьПодробнее

На практике такое соединение невозможно. Сила тока расплавит сторону 5 мм или не прогреет 10 мм. Чтобы качественно соединить контактной сваркой две детали с такой разницей в сечении, необходимо сточить толщину стороны 10 мм до 6 мм в месте простановки сварных точек.

Как узнать, сколько по времени подавать сварочный ток? СкрытьПодробнее

Сперва нужно потренироваться на черновых образцах такого же сечения, что и основное изделие. Поэкспериментируйте на разных токах, добившись неразрывного соединения, которое не будет иметь выраженных внешних деформаций. С подобранными настройками переходите к сборке изделия.

Поэкспериментируйте на разных токах, добившись неразрывного соединения, которое не будет иметь выраженных внешних деформаций. С подобранными настройками переходите к сборке изделия.

Да, подходит. Но сперва нужно удалить оксидную пленку. Это достигается механическим путем (болгаркой, щеткой по металлу) или химическим (травлением).

С каким управлением удобнее работать на машине контактной сварки? СкрытьПодробнееУдобнее с ножным. Две руки остаются свободными для подачи и поддержания заготовок, производительность выше.

Что такое цикл точечной сварки? СкрытьПодробнееЦиклом называют процесс сжатия деталей, подачу импульса сварочного тока, снятие давления, выключение тока.

Остались вопросы

Оставьте Ваши контактные данные и мы свяжемся с Вами в ближайшее время

Обратная связь

Точечная сварка — обзор

6.

04.3.1 Точечная сварка

04.3.1 Точечная сваркаТочечная сварка широко используется в автомобильной промышленности для эффективного соединения металлических листов ( 35 ). Точечная сварка, относящаяся к контактной сварке, заключается в выделении тепла с использованием сильного тока, примерно 1000–100 000 А. Сварочные пистолеты являются основной частью сварки. Есть два разных типа пистолетов, но важным фактом является то, что они имеют схожую функцию, чтобы создать замкнутый контур, соединяющий источник питания с местом сварки (Рисунок 6).

Рисунок 6. Процесс точечной сварки.

Воспроизведено Радхакришнаном В. М. Технология и дизайн сварки ; New Age: New Delhi, 2006. Ток проходит через листовые металлы, когда два пистолета сжимаются одновременно. Подача высокого тока вызовет плавление поверхностей, контактирующих с электродами. После того, как энергия достигнет достаточного уровня, начнется формирование сварочного шва. Поверхности (между листами, имеющие наибольшее сопротивление) нагреваются до температуры твердое тело – жидкость и образуют сварочную ванну расплавленного металла ( 36 ). Сварочное пятно, которое представляет собой так называемую зону термического влияния, охлаждается за счет теплового режима, при котором тепло передается пистолету, который охлаждается протекающей через него водой. Затем пистолет открывается, чтобы завершить процесс. Преимущества точечной сварки заключаются в том, что этот метод использует эффективную энергию, которая вырабатывается за счет электроэнергии, и генерирует большой ток через генератор. Этот метод требует меньше времени на нагрев материалов. Кроме того, со временем на смену материала этот метод требует меньше времени на выполнение заказа, чем другие методы, и обеспечивает высокую производительность.Кроме того, точечную сварку легко автоматизировать, поскольку она проста в конструкции и при этом не требует присадочных материалов.

Сварочное пятно, которое представляет собой так называемую зону термического влияния, охлаждается за счет теплового режима, при котором тепло передается пистолету, который охлаждается протекающей через него водой. Затем пистолет открывается, чтобы завершить процесс. Преимущества точечной сварки заключаются в том, что этот метод использует эффективную энергию, которая вырабатывается за счет электроэнергии, и генерирует большой ток через генератор. Этот метод требует меньше времени на нагрев материалов. Кроме того, со временем на смену материала этот метод требует меньше времени на выполнение заказа, чем другие методы, и обеспечивает высокую производительность.Кроме того, точечную сварку легко автоматизировать, поскольку она проста в конструкции и при этом не требует присадочных материалов.

Оборудование, обычно используемое для точечной сварки, можно разделить на два основных типа: сварочное оборудование и роботизированное оборудование. Сварочный робот доступен в различных размерах, которые классифицируются в зависимости от максимальной нагрузки, с которой робот может манипулировать, от того, насколько далеко робот может дотянуться для сварки, и количества осей, на которых робот может работать. Сварочный пистолет прикреплен к рабочему органу робота.Он разработан с учетом процесса сборки, который бывает двух типов: C-типа, который будет дешевле, и X-типа. Эти пистолеты управляются с помощью пневматического привода, который обеспечивает равномерное усилие на электродах и гидравлическое срабатывание, что часто используется, когда требуется высокое давление в небольшом или ограниченном пространстве (Рисунок 7). Однако был изобретен новый сервопистолет, в котором серводвигатель управляет пистолетом ( 37 ). Этот пистолет имеет более точный контроль силы электродов по сравнению с пневматическим пистолетом ( 38 ).

Сварочный пистолет прикреплен к рабочему органу робота.Он разработан с учетом процесса сборки, который бывает двух типов: C-типа, который будет дешевле, и X-типа. Эти пистолеты управляются с помощью пневматического привода, который обеспечивает равномерное усилие на электродах и гидравлическое срабатывание, что часто используется, когда требуется высокое давление в небольшом или ограниченном пространстве (Рисунок 7). Однако был изобретен новый сервопистолет, в котором серводвигатель управляет пистолетом ( 37 ). Этот пистолет имеет более точный контроль силы электродов по сравнению с пневматическим пистолетом ( 38 ).

Рисунок 7. Сварочная горелка C-типа.

Воспроизведено Радхакришнаном В. М. Технология и дизайн сварки ; New Age: New Delhi, 2006. Обычно сварочный пистолет прикладывает соответствующее давление и ток к месту сварки. Это означает, что пистолет будет подвергаться воздействию тепла и давления, что вызовет деформацию сварочных электродов. Для заточки электрода используется автоматическое приспособление для заточки наконечников (рис. 8). Это необходимо из-за мягкого материала электрода, высокого сварочного тока и высокого давления.Повязка проводится после каждого рабочего цикла и занимает около 1–2 с. Важно поддерживать хорошую контактную поверхность электрода; он определяет качество сварки. Кроме того, поддержание правильной геометрии электродов может сократить время простоя производства и снизить затраты на коммунальные услуги. Одна из основных проблем, с которыми обычно сталкиваются в процессе сварки, — это положение кабелей и шлангов, которое ограничивает движение робота. Вертлюг используется для подачи сжатого воздуха, охлаждающей воды, тока и сигнала в один вращающийся блок.

Для заточки электрода используется автоматическое приспособление для заточки наконечников (рис. 8). Это необходимо из-за мягкого материала электрода, высокого сварочного тока и высокого давления.Повязка проводится после каждого рабочего цикла и занимает около 1–2 с. Важно поддерживать хорошую контактную поверхность электрода; он определяет качество сварки. Кроме того, поддержание правильной геометрии электродов может сократить время простоя производства и снизить затраты на коммунальные услуги. Одна из основных проблем, с которыми обычно сталкиваются в процессе сварки, — это положение кабелей и шлангов, которое ограничивает движение робота. Вертлюг используется для подачи сжатого воздуха, охлаждающей воды, тока и сигнала в один вращающийся блок.

Рисунок 8. Держатель наконечников.

Воспроизведено с сайта Timings, R. Производство и сварка; Newnes: Oxford, 2008. Вертлюг значительно повышает эффективность роботизированной сварки (рис. 9). Это позволяет максимально использовать доступ к участкам точечной сварки. Он устанавливается непосредственно на рабочий орган робота без шлангов и кабелей и обеспечивает высокое качество точечной сварки. Таймер точечной сварки используется для управления временем и током сварки, а также последовательностью и временем других частей сварочного цикла.

Он устанавливается непосредственно на рабочий орган робота без шлангов и кабелей и обеспечивает высокое качество точечной сварки. Таймер точечной сварки используется для управления временем и током сварки, а также последовательностью и временем других частей сварочного цикла.

Рисунок 9. Вертлюг.

Воспроизведено с сайта Timings, R. Производство и сварка; Newnes: Oxford, 2008. Как и другие методы сварки, этот метод сварки также имеет ряд параметров, которые необходимо учитывать в процессе сварки. Важно иметь оптимальный контроль параметров сварки, чтобы получить удовлетворительный результат формирования ядра, тем самым определяя уровень качества самой сварки. Параметры точечной сварки включают в себя электрическую силу, диаметр контактной поверхности электрода, время сжатия, время сварки, время выдержки и сварочный ток.Незначительная корректировка любого из параметров повлияет на все остальные параметры. Диаметр контактной поверхности электрода сильно зависит от силы электрода. Lai et al. ( 37 ) оценили диаметр поверхности электрода на основе серво пистолета. Сервопистолет имеет более точный контроль силы электрода. Он мягко касается листового металла, уменьшая удары и продлевая срок службы электрода. В ходе их исследования была получена математическая модель для оценки диаметра забоя.Он показывает, что увеличение сварочного тока и силы увеличивает скорость износа электрода, что приводит к уменьшению диаметра электрода ( 37 ). Поскольку электроды прикладывают силу к металлическим листам, электроды сжимаются. Интервал между начальным приложением силы и подаваемым током необходим для обеспечения того, чтобы сила достигла желаемого уровня до того, как сварочный ток достигнет перегрузки. Это предотвращает разбрызгивание, которое может привести к слипанию электрода и листов.

Lai et al. ( 37 ) оценили диаметр поверхности электрода на основе серво пистолета. Сервопистолет имеет более точный контроль силы электрода. Он мягко касается листового металла, уменьшая удары и продлевая срок службы электрода. В ходе их исследования была получена математическая модель для оценки диаметра забоя.Он показывает, что увеличение сварочного тока и силы увеличивает скорость износа электрода, что приводит к уменьшению диаметра электрода ( 37 ). Поскольку электроды прикладывают силу к металлическим листам, электроды сжимаются. Интервал между начальным приложением силы и подаваемым током необходим для обеспечения того, чтобы сила достигла желаемого уровня до того, как сварочный ток достигнет перегрузки. Это предотвращает разбрызгивание, которое может привести к слипанию электрода и листов.

Время сварки должно быть как можно короче. Это время, когда самородок формируется и увеличивается в размерах. Это может определить прочность сварного шва. Aslanlar et al. ( 39 ) наблюдал влияние времени сварки на прочность сварного соединения. Время сварки 12 и 15 периодов дает оптимальную прочность на разрыв при сварке 10 кА, а продолжительность сварки 10 периодов дает оптимальную прочность на отслаивание при сварочном токе 11 кА. Это потому, что самородку достаточно времени, чтобы вырасти до оптимального размера.Она должна составлять не менее 20% и не более 80% толщины листа.

( 39 ) наблюдал влияние времени сварки на прочность сварного соединения. Время сварки 12 и 15 периодов дает оптимальную прочность на разрыв при сварке 10 кА, а продолжительность сварки 10 периодов дает оптимальную прочность на отслаивание при сварочном токе 11 кА. Это потому, что самородку достаточно времени, чтобы вырасти до оптимального размера.Она должна составлять не менее 20% и не более 80% толщины листа.

Время выдержки — это время после процесса сварки, когда электроды все еще зажимают листы. Это охлаждает сварной шов и позволяет самородку затвердеть и соединить листы. Условие соответствует принципу теплопередачи. По мере того, как вода охлаждает электрод, тепло от точки сварки передается в холодную зону для достижения теплового эквивалента. Этот интервал не должен быть слишком большим, поскольку сварной шов может стать хрупким.Однако при использовании оцинкованной углеродистой стали рекомендуется более длительное время выдержки.

Еще одним параметром, который существенно влияет на сварку, является сварочный ток. Сварочный ток регулируется настройкой переключателя ответвлений трансформатора и величиной тока. Использование правильной величины тока также определяет прочность сварного шва. Aslanlar et al. ( 40 ) изучали влияние сварочного тока на прочность сварного соединения и обнаружили, что оптимальная прочность на сдвиг и отрыв достигаются при сварочном токе 10 и 11 кА соответственно.Сила тока должна быть как можно более низкой. Если ток достигнет величины перегрузки, произойдет разбрызгивание.

Сварочный ток регулируется настройкой переключателя ответвлений трансформатора и величиной тока. Использование правильной величины тока также определяет прочность сварного шва. Aslanlar et al. ( 40 ) изучали влияние сварочного тока на прочность сварного соединения и обнаружили, что оптимальная прочность на сдвиг и отрыв достигаются при сварочном токе 10 и 11 кА соответственно.Сила тока должна быть как можно более низкой. Если ток достигнет величины перегрузки, произойдет разбрызгивание.

Технологии могут быть дорогими, но они улучшают жизнь. Роботизированная точечная сварка не только увеличивает объем производства и сокращает время производственного цикла, но и улучшает качество продукта. Фактически, достигается лучшая стоимость производства по сравнению с ручной работой при мелкосерийном производстве ( 41 ). Обычно точечная сварка применяется в производстве никель-кадмиевых аккумуляторов, сварке металлических листов в автомобильной промышленности и даже в клиниках ортодонтов, которая используется для изменения размера металлических «молярных лент». ‘Поскольку его основная цель — соединение металлов, сварочный процесс в основном используется во всем мире при сборке. Это сложный процесс, который сложно параметризовать, а также эффективно контролировать и контролировать. Однако влияние на сустав до конца не изучено ( 4 ).

‘Поскольку его основная цель — соединение металлов, сварочный процесс в основном используется во всем мире при сборке. Это сложный процесс, который сложно параметризовать, а также эффективно контролировать и контролировать. Однако влияние на сустав до конца не изучено ( 4 ).

Основные области исследований — робототехника, сенсорная техника, системы управления и искусственный интеллект. Все это контролируется основным компонентом, называемым контроллером, который действует как «мозг» робота. Контроллер используется для программирования робота, дает команду роботу активировать датчики, перемещать и активировать сварочный пистолет для выполнения задания.Большинство ошибок при внедрении роботов связано с программным обеспечением, управляющим роботами. Многие исследователи изучают проблемы, связанные с четко определенными задачами, выполняемыми контроллером. Проблемы не только влияют на физическое движение робота, но также могут повлиять на качество самой сварки. Создан алгоритм, обеспечивающий пошаговый процесс, который используется для решения проблем. Ли и др. ( 42 ) обнаружили, что качество процесса точечной сварки сопротивлением низкое с высокой скоростью выталкивания.Он разработал нейро-нечеткий алгоритм, чтобы уменьшить процент ошибок образца и, следовательно, повысить качество сварки. Его исследование показало, что система нейро-нечеткого вывода является подходящей техникой для контроля качества процесса точечной сварки. Слишком большая продолжительность сварки и слишком большая сила тока снизят предел прочности на разрыв из-за слишком большого плавления. Одна из важнейших задач контроллера — контролировать параметры сварки и контролировать их, чтобы поддерживать постоянство величины параметра во время процесса сварки.Jou ( 43 ) исследовал влияние изменяемых параметров на выходной сигнал для различных сталей в автомобильной промышленности. Он обнаружил, что чрезвычайно высокий ток дает чрезмерный самородок и приводит к вытеснению расплавленного металла, что может вызвать непредсказуемые эффекты. Увеличение подачи тока также увеличит скорость джоулева нагрева.

Ли и др. ( 42 ) обнаружили, что качество процесса точечной сварки сопротивлением низкое с высокой скоростью выталкивания.Он разработал нейро-нечеткий алгоритм, чтобы уменьшить процент ошибок образца и, следовательно, повысить качество сварки. Его исследование показало, что система нейро-нечеткого вывода является подходящей техникой для контроля качества процесса точечной сварки. Слишком большая продолжительность сварки и слишком большая сила тока снизят предел прочности на разрыв из-за слишком большого плавления. Одна из важнейших задач контроллера — контролировать параметры сварки и контролировать их, чтобы поддерживать постоянство величины параметра во время процесса сварки.Jou ( 43 ) исследовал влияние изменяемых параметров на выходной сигнал для различных сталей в автомобильной промышленности. Он обнаружил, что чрезвычайно высокий ток дает чрезмерный самородок и приводит к вытеснению расплавленного металла, что может вызвать непредсказуемые эффекты. Увеличение подачи тока также увеличит скорость джоулева нагрева.

Другой подход, используемый для решения проблем, — использование искусственных нейронных сетей. Математическая модель используется для моделирования сложных отношений между входами и выходами или для поиска закономерностей в данных.Это было использовано Мартином и др. ( 44 ), чтобы объяснить систему нейронной сети, которая способна интерпретировать ультразвуковые осциллограммы, полученные методом эхо-импульсов. Он может классифицировать неиспользуемые входные векторы в обучении, поскольку 10 векторов компонентов используются для описания ультразвуковых осциллограмм. Чо ( 45 ) объясняет систему, которая способна оценивать качество точечной контактной сварки с использованием модели динамического сопротивления. Он обнаружил, что система Hopfield зарекомендовала себя как система оценки качества сварки с использованием метода распознавания образов.Эта система подходит для промышленной среды. Нейронная сеть дает наилучшие результаты при оценке прочности и диаметра самородка. Измерение необходимо проводить, когда скорость изменения тока равна нулю, чтобы избежать индуктивного шума.

Измерение необходимо проводить, когда скорость изменения тока равна нулю, чтобы избежать индуктивного шума.

Точечная сварка сопротивлением автомобильного алюминиевого сплава

Контактная точечная сварка (RSW), технология, которой уже не менее 100 лет, используется в автомобильной промышленности почти исключительно для соединения стальных листов без использования присадочного материала или флюса.В этом процессе используются профилированные электроды из медного сплава, обычно с водяным охлаждением, для приложения тепла и давления для пропускания электрического тока через уложенные друг на друга листы для плавления материала в самородок и, при отключенном токе, для приложения давления от электродов для плавления расплавленного металла. самородок, чтобы образовать сустав. Все это происходит в течение секунды или около того, в зависимости от состава и толщины листового металла. Сегодня роботизированные машины RSW работают на автомобильных заводах (рис. 1), чтобы соединять не только сталь со стальным листом, но также алюминий с алюминиевым листом и алюминий со стальным листом.

Не всегда было так просто завоевать популярность алюминиевого листа на начальных этапах роста производства алюминия в автомобильной промышленности, в основном из-за нерешенных проблем с RSW, одним из наиболее экономичных и производительных средств соединения листового металла для закрытия панелей и структуры unibody или тело в белом. Чтобы конкурировать со стальным листом в этих применениях, в идеале алюминиевый лист должен собираться на том же оборудовании, что и стальной лист.Высокая проводимость алюминия требовала в три раза большего электрического тока для соединения алюминиевого листа по сравнению со стальным листом, и срок службы электрода снизился при RSW алюминиевого листа. Кроме того, с учетом того, что сегодня промышленность делает упор на конструкции из нескольких материалов, то есть — правильный материал в правильной форме для правильного применения , соединение алюминия со сталью для снижения веса стало еще одним препятствием для алюминиевого листа.

В последние годы исследовательская работа поставщиков алюминиевых листов и автомобильных компаний позволила преодолеть многие из первоначальных проблем, связанных с RSW различных типов листов из алюминиевых сплавов, так что сегодня они используются в производстве различных автомобильных транспортных средств.Например, GM представила свою запатентованную конструкцию электрода с несколькими кольцами для использования в RSW закрывающих панелей на различных транспортных средствах, производимых крупными партиями. В последующем описании патентов видно, что GM продолжает изобретать новые конструкции электродов и методы для RSW комбинаций алюминиево-стальных листов. Точно так же другие автомобильные компании и поставщики разработали и изобрели новые готовые к производству решения для RSW компонентов из алюминия и стального листа для современных и будущих автомобилей из различных материалов.

— Джозеф К. Бенедик, редактор

US10766095 — СОПРЯЖЕНИЕ ЭЛЕКТРОДОВ ДЛЯ ТОЧЕЧНОЙ СВАРКИ АЛЮМИНИЕВЫХ ИЗДЕЛИЙ К СТАЛЬНЫМ ОБОРУДОВАНИЯМ — GM Global Technology Operations LLC (США) сварочные электроды, которые имеют сопрягаемые сварные поверхности, предназначенные для взаимодействия с внешними поверхностями сборки штабелированных деталей. Электрод, который входит в зацепление с комплектом сборки рядом с алюминиевой заготовкой, включает в себя центральную восходящую выпуклую поверхность, а электрод, который входит в зацепление с комплектом сборки рядом со стальной заготовкой, имеет кольцевую поверхность.Сопрягающиеся поверхности сварного шва первого и второго электродов для точечной сварки распределяют проходящий электрический ток вдоль расширяющегося в радиальном направлении наружу пути потока, чтобы обеспечить более равномерное распределение температуры по предполагаемой границе точечной сварки, а также могут создавать деформированную поверхность соединения внутри сформированного сварного шва. . Каждое из этих событий может положительно повлиять на прочность сварного соединения.

Электрод, который входит в зацепление с комплектом сборки рядом с алюминиевой заготовкой, включает в себя центральную восходящую выпуклую поверхность, а электрод, который входит в зацепление с комплектом сборки рядом со стальной заготовкой, имеет кольцевую поверхность.Сопрягающиеся поверхности сварного шва первого и второго электродов для точечной сварки распределяют проходящий электрический ток вдоль расширяющегося в радиальном направлении наружу пути потока, чтобы обеспечить более равномерное распределение температуры по предполагаемой границе точечной сварки, а также могут создавать деформированную поверхность соединения внутри сформированного сварного шва. . Каждое из этих событий может положительно повлиять на прочность сварного соединения.

US10751830 — СВАРОЧНЫЙ ЭЛЕКТРОД ДЛЯ ИСПОЛЬЗОВАНИЯ В СТЕКЛАХ ОБОРУДОВАНИЯ ДЛЯ ТОЧЕЧНОЙ СВАРКИ СОПРОТИВЛЕНИЯ, ВКЛЮЧАЮЩИХ АЛЮМИНИЕВЫЕ И СТАЛЬНЫЕ РАБОЧИЕ ИЗДЕЛИЯ — GM Global Technology Operations LLC (США). заглушки, которые соединены вместе, чтобы совместно образовать внутреннюю полость. Кожух для сварки электрода и заглушка могут быть выполнены как единое целое или могут быть отдельными компонентами, соединенными вместе. Наличие внутренней полости, образованной кожухом для сварки электрода и заглушкой, снижает тепловую массу сварочного электрода и снижает скорость кондуктивной теплопередачи от поверхности шва к охлаждающей жидкости, что позволяет находиться в центре поверхности сварного шва. для сохранения тепла в течение более длительного времени после прекращения прохождения тока через сварочный электрод, тем самым положительно влияя на процесс точечной сварки для определенных типов штабелей заготовок, включая те, которые включают алюминиевую заготовку и перекрывающуюся смежную стальную заготовку.