Принцип лазерной резки: технологии и используемое оборудование

Вопросы, рассмотренные в материале:

- Каковы принципы лазерной резки

- Какие лазеры работают по принципу лазерной резки

- На что обратить внимание при выборе оборудования для лазерной резки

Основное назначение лазерной резки – раскрой листовых материалов, преимущественно металлов. Ее главное достоинство заключается в возможности изготовления деталей, имеющих сложные контуры. В этой статье мы расскажем о том, каков основной принцип лазерной резки.

Основной принцип лазерной резки

Лазерный луч (так называемый лазер) – это когерентное монохроматическое вынужденное излучение узкой направленности, инициатором которого в активной среде выступает внешний энергетический фактор (электрический, оптический, химический и т. д.). В основе этого физического явления лежит способность веществ излучать волны определенной длины.

Фотонное излучение происходит в момент столкновения атома с другим когерентным (идентичным) фотоном, который не поглощается в процессе.

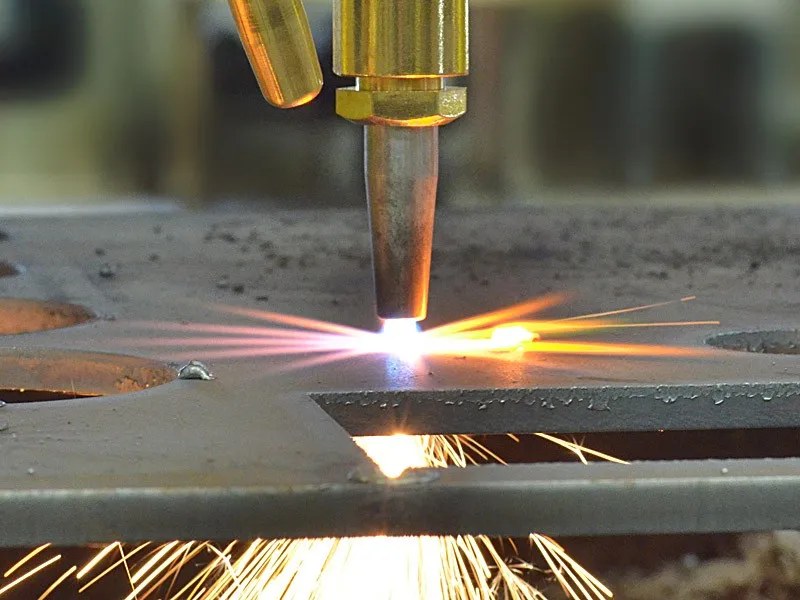

Принцип лазерной резки заключается в том, что излучение оказывает тепловое воздействие на обрабатываемые материалы. В процессе обработки происходит нагревание металла до температуры плавления, а затем до температуры кипения, достигнув которой материал начинает испаряться. В связи с высокой энергозатратностью, такая обработка подходит для металлов небольшой толщины.

Работа с относительно толстыми листами выполняется при температуре плавления. Для облегчения процесса применяют подаваемый в зону обработки газ. Чаще всего пользуются азотом, гелием, аргоном, кислородом или воздухом. Задача газа заключается в удалении из области резки расплавленного материала и продуктов сгорания, поддержании горения металла и охлаждении прилегающих зон. Самым эффективным газом, используемым в процессе обработки, является кислород, позволяющий повысить скорость и глубину реза.

Благодаря высокой концентрации энергии лазерный луч проникает в материал обрабатываемой детали. За счет его воздействия в зоне резки происходит расплавление, испарение, воспламенение или другие процессы, меняющие структуру металла и вызывающие его исчезновение.

За счет его воздействия в зоне резки происходит расплавление, испарение, воспламенение или другие процессы, меняющие структуру металла и вызывающие его исчезновение.

Лазерная резка схожа с обычной механической, но вместо режущего инструмента используется луч лазера, а также нет отходов, которые при механической обработке представляют собой металлическую стружку, а при работе с лазером они просто испаряются.

Срез металла при лазерной обработке очень тонкий, к тому же сама область реза очень мала (включая минимальную деформацию и температурную нагрузку на прилегающие зоны). Благодаря этим особенностям резка лазером является наиболее высококачественным способом обработки металлов. К тому же принцип лазерной резки позволяет использовать ее в работе практически с любыми материалами, независимо от конструкционных особенностей, формы и размера (включая бумагу, резину, полиэтилен и др., которые в силу мягкости или малой толщины не могут быть обработаны фрезой).

Прежде чем перейти к описанию принципа лазерной резки, поговорим об установках для работы с лазером, состоящих из трех основных частей:

- Рабочей (активной) среды, создающей лазерное излучение.

- Источника энергии (системы накачки), благодаря которому возникает электромагнитное излучение.

- Оптического резонатора, представляющего собой систему зеркал, которые усиливают излучение.

Возникновение лазерного луча можно описать следующим образом – за счет источника энергии активная среда (к примеру, рубиновый кристалл) из внешней среды получает фотоны, имеющие определенной энергию. Проникая в активную среду, фотоны вырывают из ее атомов аналогичные частицы, однако сами в процессе не поглощаются.

VT-metall предлагает услуги:

Активная среда дополнительно насыщается за счет действия оптического резонатора (например, двух параллельно расположенных зеркал), благодаря чему имеющие одинаковую энергию фотоны многократно сталкиваются с атомами, тем самым порождая новые фотоны. Одно из зеркал оптического резонатора делают полупрозрачным, позволяющим пропускать фотоны в направлении оптической оси (в виде узконаправленного луча).

Лазерная резка металлов обладает следующими преимуществами:

- Поскольку режущий элемент не вступает в механический контакт с разрезаемой поверхностью, возможно обрабатывать легкодеформируемые или хрупкие материалы.

- Принцип лазерной резки позволяет работать с металлами, имеющими различную толщину. У стальных заготовок она может варьироваться от 0,2 до 30 мм, у алюминиевых сплавов – от 0,2 до 20 мм, у медных и латунных деталей – от 0,2 до 15 мм.

- Лазерная резка отличается высокой скоростью.

- Этот способ позволяет работать с заготовками, имеющими любую конфигурацию.

- Благодаря лазерной резке детали имеют чистые кромки, а отходы практически отсутствуют.

- Резка отличается высокой точностью – до 0,1 мм.

- Плотная раскладка заготовок на листе обеспечивает более экономичный расход листового металла.

Этот способ обработки имеет и определенные недостатки, в первую очередь речь идет о высоком потреблении энергии, а также об использовании дорогостоящего оборудования.

Какие лазеры используют для резки

Линейка лазерных установок достаточно велика. В основе классификации обычно лежит вид активной среды (лазеры могут быть твердотельными, газовыми, полупроводниковыми), тип подачи энергии (импульсные установки или имеющие постоянную мощность), размеры оборудования, мощность излучения, назначение и т. п.

Выбирая подходящий вид лазерной резки следует исходить из типа материала, который необходимо обработать. При помощи углекислотных лазеров можно выполнять многочисленные операции (резку, гравировку, сварку) с различными материалами (металлами, резиной, пластиком, стеклом).

При необходимости раскроя листов латуни, меди, серебра, алюминия лучшим выбором станет твердотельная волоконная установка. С ее помощью обрабатывают только металлы.

В зависимости от типа рабочей среды существует следующая классификация лазеров:

- Твердотельные.

Основной элемент твердотельных лазерных установок – осветительная камера, в которой расположены источник энергии и твердое рабочее тело.

С обоих торцов стержня размещены зеркала, одно из которых является отражающим, второе – полупрозрачным. Рабочее тело создает лазерный луч, который, многократно отражаясь и при этом усиливаясь, проходит сквозь полупрозрачное зеркало.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Волоконные установки также входят в число твердотельных. В качестве источника энергии в таком оборудовании выступает полупроводник, а для усиления излучения используется стекловолокно.

Чтобы понять принцип лазерной резки и работы установки в целом, обратимся к оборудованию, в котором рабочая среда представлена гранатовым стержнем, в качестве легирующего материала выступает неодим. Ионы неодима играют роль активных центров. За счет поглощения излучения газоразрядной лампы они возбуждаются, то есть получают излишнюю энергию.

Ионы неодима играют роль активных центров. За счет поглощения излучения газоразрядной лампы они возбуждаются, то есть получают излишнюю энергию.

При возвращении ионов в первоначальное состояние происходит отдача ими фотонной энергии, т. е. электромагнитного излучения (света). За счет фотонов в обычное состояние переходят и другие возбужденные ионы. Этот процесс носит лавинообразный характер. Благодаря зеркалам лазерный луч движется в заданном направлении. Отражаясь, фотоны много раз возвращаются в рабочее тело и вызывают образование новых фотонов, усиливая тем самым излучение. Отличительными чертами луча являются его узкая направленность и значительная концентрация энергии.

- Газовые.

В качестве рабочего тела таких установок выступает углекислый газ в чистом виде либо в смеси с азотом и гелием. Посредством насоса газ поступает в газоразрядную трубку. Для возбуждения используются электрические разряды. Усилению отражения также способствуют зеркала – отражающее и полупрозрачное. В соответствии с конструктивными особенностями установки могут иметь продольную и поперечную прокачку или быть щелевыми.

В соответствии с конструктивными особенностями установки могут иметь продольную и поперечную прокачку или быть щелевыми.

- Газодинамические.

Газодинамические лазеры относятся к самым мощным установкам. В качестве активной среды в них выступает углекислый газ, температура которого варьируется от 1 000 до 3 000 К (+726…+2726 °С). Для возбуждения используют вспомогательный маломощный лазер. Проходя со сверхзвуковой скоростью сквозь сопло Лаваля (канал с сильным сужением посередине), газ подвергается резкому расширению и охлаждению. Атомы газа, возвращаясь в первоначальное состояние, активируют излучение.

Какие параметры нужно учитывать при лазерной резке металлов

Лазерная резка подходит для работы не только с металлами, но и с резиной, линолеумом, фанерой, полипропиленом, искусственным камнем и стеклом. Обработка лазером применяется в приборо-, судо- и автомобилестроении, для создания элементов электротехнических устройств, сельскохозяйственных машин. Используя принцип лазерного раскроя, изготавливают жетоны, трафареты, указатели, декоративные элементы интерьера и пр.

Используя принцип лазерного раскроя, изготавливают жетоны, трафареты, указатели, декоративные элементы интерьера и пр.

Принцип лазерной резки зависит от многих параметров. Необходимо учитывать, с какой скоростью выполняется обработка, лазер какой мощности при этом используется, какова его плотность, фокусное расстояние, также учету подлежат диаметр луча и состав излучения, а также марка и вид обрабатываемого материала. Например, скорость резки низкоуглеродистых сталей примерно на 30 % выше, чем при работе с нержавейкой. Снижению скорости практически в два раза способствует замена кислорода обычным воздухом. Лазер мощностью 1 кВт разрезает алюминий со скоростью примерно 12 м/с, титан – 9 м/с (при использовании кислорода в качестве активной среды).

Разберем принцип лазерной резки на следующем примере. За основу берем мощность лазера 1 кВт, в качестве активной среды выступает кислород, подаваемый в рабочую область под давлением 0,5 МПа, диаметр луча равен 0,2 мм.

|

Толщина заготовки, мм |

Оптимальная скорость резки, м/с |

Ширина реза, мм |

Шероховатость кромок, мкм |

Неперпендикулярность, мм |

|

1 |

10-11 |

0,1–0,15 |

10–15 |

0,04–0,06 |

|

3 |

6-7 |

0,3–0,35 |

30–35 |

0,08–0,12 |

|

5 |

3-4 |

0,4–0,45 |

40–50 |

0,1–0,15 |

|

10 |

0,8–1,15 |

0,6–0,65 |

70–80 |

Еще одним преимуществом лазерной резки является ее точность, измеряемая в процентном отношении. В основе требований к названному параметру лежит толщина обрабатываемой заготовки, а также цели ее дальнейшего использования. При работе с металлическим профилем, толщина которого достигает 10 мм, погрешность варьируется от 0,1 до 0,5 мм.

В основе требований к названному параметру лежит толщина обрабатываемой заготовки, а также цели ее дальнейшего использования. При работе с металлическим профилем, толщина которого достигает 10 мм, погрешность варьируется от 0,1 до 0,5 мм.

На скорость резки влияет также теплопроводность обрабатываемого металла. Чем более высоким будет этот показатель, тем больше энергии необходимо для обработки, поскольку тепло из рабочей зоны будет отводиться более интенсивно. К примеру, лазер, мощность которого составляет 600 Вт, без труда справится с черными металлами или титаном. В то же время работа с медью и алюминием, отличающимися повышенной теплопроводностью, будет намного сложнее. Что касается усредненных показателей, разработанных для разных металлов, они являются следующими:

|

Малоуглеродистая сталь |

Инструментальная сталь |

Нержавеющая сталь |

Титан |

|||||||

|

Толщина, мм |

1,0 |

1,2 |

2,2 |

3,0 |

1,0 |

1,3 |

2,5 |

3,2 |

0,6 |

1,0 |

|

Мощность лазера, Вт |

100 |

400 |

850 |

400 |

100 |

400 |

400 |

400 |

250 |

600 |

|

Скорость резания, м/мин |

1,6 |

4,6 |

1,8 |

1,7 |

0,94 |

4,6 |

1,27 |

1,15 |

0,2 |

1,5 |

Качество реза находится в прямой зависимости от принципа лазерной резки и выбранного режима работы. Характеристиками качества являются точность вырезанной заготовки, ширина реза, шероховатость и ровность поверхностей кромок, присутствие на них частиц оплавленного металла (грата), глубина реза. Однако основное значение имеют такие параметры, как скорость резки и толщина детали.

Характеристиками качества являются точность вырезанной заготовки, ширина реза, шероховатость и ровность поверхностей кромок, присутствие на них частиц оплавленного металла (грата), глубина реза. Однако основное значение имеют такие параметры, как скорость резки и толщина детали.

Преимущества и недостатки лазерной резки

Лазерная резка обладает неоспоримыми преимуществами.

Лазер позволяет работать с металлами различной толщины (медными – толщиной от 0,2 до 15 мм, алюминиевыми – от 0,2 до 20 мм, стальными – от 0,2 до 20 мм, из нержавейки – до 50 мм).

Поскольку режущий инструмент не контактирует с заготовкой, то можно обрабатывать хрупкие и легко деформирующиеся детали.

Принцип лазерной резки позволяет создавать детали различной конфигурации (особенно при использовании установок с компьютерным обеспечением). Достаточно загрузить в программу чертеж детали, и оборудование выполнит резку самостоятельно, при этом точность будет весьма высокой.

Лазерная резка позволяет работать с высокой скоростью. При необходимости изготовления малой партии деталей она позволит обойтись без таких процессов, как штамповка и литье.

При необходимости изготовления малой партии деталей она позволит обойтись без таких процессов, как штамповка и литье.

Благодаря лазерной резке снижается себестоимость готовых деталей, а значит, и их конечная цена. Это обусловлено минимумом отходов и чистотой среза.

Процесс резки лазером является наиболее универсальным, позволяющим справляться со сложными задачами.

При этом лазерная резка обладает малым количеством недостатков, среди которых высокое потребление энергии. Именно поэтому такой способ обработки является самым дорогим. Впрочем, если сравнить обработку лазером со штамповкой, для которой требуется дополнительно изготовить оснастку, то использование первого будет более экономичным. Еще одним минусом является небольшая толщина разрезаемых деталей (максимум 20 мм).

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Технология резки металла лазером

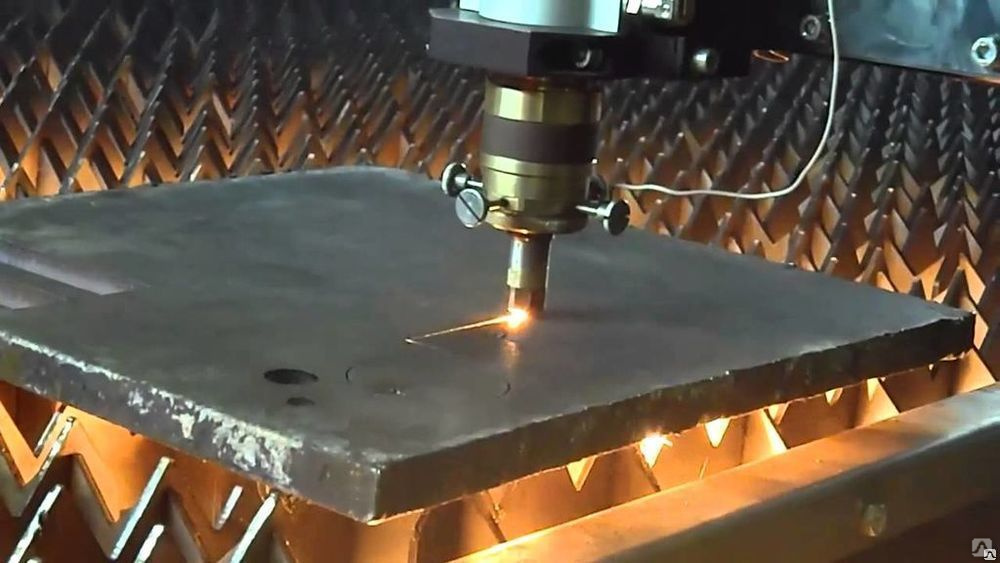

Технология лазерной резки металла подразумевает воздействие на поверхность заготовки или листа направленным пучком лазерных лучей. Интенсивное нагревание области резания запускает в структуре материала один из следующих процессов:

- Плавление. Так называют разогрев материала до температуры его плавления – перехода из твердого в жидкое состояние. При условии правильно подобранного режима воздействия и температуры лазерного луча плавление осуществляется только в зоне воздействия лазера без влияния на соседние области возле линии реза. Одновременно удается получить ровные срезы листа или заготовки, которые не требуют дополнительной зачистки или шлифовки. Одновременно с термическим воздействием на сплав осуществляется подача на поверхность металла сжатого газа, который выдувает расплавленные фрагменты из области воздействия, исключая образование оплавленных срезов.

Если речь идет об обработке алюминия или нержавеющей стали, вместо кислорода на поверхность материала подается химически нейтральный азот. Его применение позволяет избежать окисления металла в области теплового воздействия и изменения его структуры. Работа лазерного луча управляется с помощью специального программного обеспечения, в котором учтены физико-химические свойства сплава и толщина заготовки. Результат – высокая производительность, точность раскроя и его экономичность.

Если речь идет об обработке алюминия или нержавеющей стали, вместо кислорода на поверхность материала подается химически нейтральный азот. Его применение позволяет избежать окисления металла в области теплового воздействия и изменения его структуры. Работа лазерного луча управляется с помощью специального программного обеспечения, в котором учтены физико-химические свойства сплава и толщина заготовки. Результат – высокая производительность, точность раскроя и его экономичность. - Горение. Такая технология резки металла лазером применяется только для черных сплавов и подразумевает воздействие на поверхность листа кислорода, обеспечивающего интенсивный процесс сгорания излишков материала. В числе преимуществ данной методики – высокая скорость обработки и низкая себестоимость, а в числе недостатков стоит отметить риск обгорания кромок детали вследствие термического воздействия. Из-за необходимости дополнительной обработки такой заготовки говорить об экономической целесообразности метода не приходится.

- Испарение. Эта технология резки металла целесообразна при работе с деталями небольшой толщины. Импульсное воздействие лазерного луча позволяет бережно воздействовать на линию реза, исключая разрушение соседних участков заготовки. Нагрев линии раскроя может составлять до 2500 градусов, что требует применения оборудования высокой мощности и обуславливает значительные энергетические затраты. Сравнительно высокая себестоимость метода испарения существенно ограничивает область его применения.

Все перечисленные методы лазерной резки металла сегодня выполняются на высокоточном фирменном оборудовании с применением лучших образцов расходных материалов. Такой подход позволяет устранить часть ограничений по применению того или иного способа, а также добиться неизменно высокого качества готовых деталей и элементов конструкций.

Какое оборудование применяется для лазерной резки

Многообразие современного оборудования для лазерной резки предусматривает введение особой классификации, упрощающей выбор станка или механизма для раскроя конкретного вида сплава. В зависимости от источника лазерного луча различают:

В зависимости от источника лазерного луча различают:

- Твердотельное оборудование, в осветительный модуль которого вмонтировано твердое рабочее тело и газоразрядная лампа повышенной мощности. В роли расходного материала выступает стержень из рубина или неодима, а аккумулирование лазерного потока осуществляется с применением системы зеркал. Благодаря многократным отражениям удается точно сфокусировать лазерный луч на линии резания, добиваясь высокой точности раскроя и снижая вероятность образования брака. Область применения оборудования данного типа – резка деталей – лазерная резка заготовок из меди, серебра, латуни или алюминия.

- Газовое оборудование. Углекислый газ в смеси с азотом и гелием обеспечивает активизацию электрических разрядов и их концентрацию, а мощность луча усиливает несложная зеркальная конструкция.

- Газодинамические устройства. Оборудование высокой мощности, позволяющее получить на выходе до 2700 градусов. Прохождение газа через сопло активизирует слабый лазерный луч и в разы увеличивает уровень его мощности, позволяя с легкостью раскраивать самые тугоплавкие виды металла.

Вместе с газовым оборудованием такие устройства используются в раскрое пластика, металла или стекла.

Вместе с газовым оборудованием такие устройства используются в раскрое пластика, металла или стекла.

От чего зависит качество резки лазером

Говорить о качестве лазерной резки металла позволяют:

- высокая точность резания;

- отсутствие шероховатостей на срезе;

- идеально ровный край, не имеющий признаков дефектов и не нуждающийся в дополнительной обработке, что увеличивает себестоимость раскроя заготовки.

Чтобы добиться требуемых результатов, при выборе оборудования и технологии резания следует учитывать рабочие характеристики используемого оборудования, материал и габариты детали, точность разработки макета и особенности гибкой настройки станка с учетом типа сплава и толщины заготовки. При условии выполнения данных требований точность раскроя будет составлять не более 0,1 мм без ущерба для высокого уровня производительности. Что касается скорости лазерной резки, на нее оказывают влияние толщина металла, его уровень теплопроводности и рабочая мощность используемого оборудования. Чем эффективнее сплав отводит тепло, тем больше энергии требуется для резания, и тем выше будет себестоимость услуги.

Чем эффективнее сплав отводит тепло, тем больше энергии требуется для резания, и тем выше будет себестоимость услуги.

Особенности лазерной резки некоторых металлов

Методы лазерного раскроя металлических сплавов имеют свои особенности для каждого конкретного вида сплава.

Углеродистые и стальные сплавы конструкционного типа

Раскрой заготовок из указанных сплавов осуществляется с применением твердотельных или газовых видов лазерного оборудования с длиной волны от 1,07 до 10,6 мкм. В качестве дополнительного газового состава применяется кислород. Существует вероятность образования на торце следов оплавленного металла. Благодаря оптимальной прочности металла удается получить при раскрое аккуратный и ровный срез заготовки. Метод применяется для листов или деталей толщиной не более 25 мм, при превышении данного показателя качество работы ухудшается, и лазерный раскрой становится менее выгодным.

Нержавеющие стали

Для лазерной резки данного вида сплавов применяется лазер волоконного типа или газовое оборудование. При попытке лазерной резки данного типа сталей существует высокий риск образования шлаков в канале резания из-за присутствия в сплаве значительного объема легирующих элементов. Кроме того, при интенсивном тепловом воздействии нередко образуются тугоплавкие оксиды, замедляющие процесс резки из-за образования препятствия на пути лазерного потока. Поэтому перед началом работ рекомендуется точно отрегулировать поток газа. Толщина металла для получения ровного торца – до 15 мм.

При попытке лазерной резки данного типа сталей существует высокий риск образования шлаков в канале резания из-за присутствия в сплаве значительного объема легирующих элементов. Кроме того, при интенсивном тепловом воздействии нередко образуются тугоплавкие оксиды, замедляющие процесс резки из-за образования препятствия на пути лазерного потока. Поэтому перед началом работ рекомендуется точно отрегулировать поток газа. Толщина металла для получения ровного торца – до 15 мм.

Алюминиевые сплавы

Алюминий считается достаточно сложным металлом для лазерной резки, что обусловлено повышенной теплопроводностью, увеличенными оптическими параметрами и быстрым окислением. Для точного и ровного среза необходимо использовать оборудование повышенной мощности, что обеспечит высокую производительность и бережное воздействие на чувствительный металл. Структура на поверхности реза имеет характерную пористость, на нижней кромке присутствуют следы грата. Исключить интенсивное окисление позволяет использование вместо кислородной смеси азота. К обработке допускаются детали толщиной до 10 мм, раскрой которых выполняют на твердотельном оборудовании, реже – на станках газового типа.

К обработке допускаются детали толщиной до 10 мм, раскрой которых выполняют на твердотельном оборудовании, реже – на станках газового типа.

Медные сплавы

Лазерная резка медных сплавов немало осложнена повышенной теплоемкостью этого металла, быстрым плавлением и увеличенным коэффициентом отражения энергии. Поэтому для раскроя используется твердотельное оборудование с импульсным режимом воздействия. Максимально допустимая толщина заготовки составляет не более 6 мм, а при использовании оборудования с углекислым газом – не более 2 мм. Волоконные лазеры при раскрое меди не используют из-за высокого риска обратного отражения с последующим разрушением рабочего узла вследствие интенсивного термического воздействия.

Практическое применение лазерной резки

Добиться высокой точности и качества лазерного раскроя материалов позволяет соблюдение последовательности работ:

- формирование эскиза с отражением основной концепции будущей детали;

- построение макета на основе выбранного материала;

- изготовление пробного образца на станке с ЧПУ;

- проверка качества готового изделия с внесением необходимых корректировок;

- запуск детали в массовое производство.

При создании пробного образца особое внимание уделяется качеству макета, а также выбору точных параметров воздействия на заготовку с учетом толщины листа и физико-химических параметров используемого сплава. Чтобы снизить вероятность брака при массовом производстве продукции, необходимо соблюсти ряд требований:

- все контуры выполняются в натуральном масштабе;

- внутренние и внешние контуры имеют замкнутую линию;

- наложение одной линии на другую вызовет многократное прохождение лазера по одной и той же линии, поэтому данный момент следует исключить;

- в используемую программу следует внести данные о типе сплава и количестве изготавливаемых деталей.

Использование специального программного обеспечения позволяет добиться высокой точности раскроя и исключить неблагоприятное воздействие на материал вследствие интенсивного нагрева структуры.

Процесс ценообразования при оказании услуг лазерной резки

Расчет стоимости услуги лазерной резки осуществляется на основании целого набора факторов:

- Вид сплава.

Резка черных металлов обычно дешевле, тогда как раскрой стальных и алюминиевых сплавов, титана, меди и латуни имеет более высокую себестоимость.

Резка черных металлов обычно дешевле, тогда как раскрой стальных и алюминиевых сплавов, титана, меди и латуни имеет более высокую себестоимость. - Толщина листа. Чем толще заготовка, тем дороже обойдется ее раскрой. Стоимость услуги в данном случае рассчитывается на основании точного расчета в зависимости от указанных заказчиком параметров.

- Сложность профиля, который необходимо получить с применением метода лазерной резки. Чем сложнее линия реза, тем выше цена выполненной услуги.

Важно: стоимость резки может меняться в зависимости от сложности поставленной задачи и дополнительных требований заказчика. Окончательная цена обсуждается до момента подписания договора. Уточнить прочие условия сотрудничества и обсудить возможность раскроя детали из заготовок определенной толщины можно, позвонив сотрудникам компании ООО «Премьер Лазер» по указанному телефону.

Возврат к списку

Лазерная резка металла в Москве от компании Лазерные комплексы

Обращаем Ваше внимание: отгрузка только при наличии доверенности или печати

Лазерная резка металла

Минимальная стоимость заказа на лазерную резку металла – 2000 р.

|

Толщина металла |

Углеродистая сталь (кислород) |

Нержавеющая сталь (азот) |

Алюминий (азот) |

Латунь (азот) |

Титан (аргон) |

||||||||||

|

до 1000м |

до 5000м |

от 5000м |

до 1000м |

до 5000м |

от 5000м |

до 1000м |

до 5000м |

от 5000м |

до 1000м |

до 5000м |

от 5000м |

до 1000м |

до 5000м |

от 5000м |

|

|

1 мм |

37,4 |

31,8 |

26,1 |

66,7 |

62,9 |

57,3 |

66,7 |

62,9 |

57,3 |

67,3 |

63,5 |

57,5 |

100 |

94 |

85 |

|

1,5 мм |

43,3 |

35,5 |

30 |

72,5 |

66,7 |

64,8 |

72,5 |

66,7 |

64,8 |

73,1 |

67,4 |

62,1 |

108 |

100 |

92 |

|

2 мм |

48,8 |

43,3 |

37,7 |

88,2 |

82,3 |

76,5 |

88,2 |

82,3 |

76,5 |

89 |

83 |

77,1 |

132 |

123 |

114 |

|

3 мм |

60 |

54,3 |

47 |

126 |

118,4 |

112,5 |

126 |

118,4 |

112,5 |

127,2 |

119,6 |

113,9 |

188 |

177 |

168 |

|

4 мм |

78,7 |

71,1 |

65,5 |

247 |

221,2 |

204,4 |

247 |

221,2 |

204,4 |

||||||

|

5 мм |

107 |

101 |

94 |

343,4 |

315 |

295,9 |

343,4 |

315 |

295,5 |

||||||

|

6 мм |

123 |

118,3 |

110,4 |

679,3 |

611,5 |

577,7 |

679,3 |

611,5 |

577,7 |

||||||

|

8мм |

198,2 |

172,3 |

150 |

1019 |

917,5 |

866 |

|||||||||

|

10мм |

282,5 |

245,6 |

213,6 |

1269 |

1142,5 |

1079 |

|||||||||

|

12мм |

329,6 |

287 |

249 |

|

|

|

|||||||||

|

14мм |

411,4 |

358 |

311,1 |

|

|

|

|||||||||

|

16мм |

465,6 |

405 |

352,1 |

|

|

|

|||||||||

|

20 мм |

555,8 |

468 |

408 |

|

|

|

|||||||||

Все цены указаны с учетом НДС, без учета стоимости материала.

Обрабатываемые материалы:

- Сталь углеродистая, листы 1500*3000 толщиной до 20мм включительно.

- Сталь нержавеющая, листы 1500*3000 толщиной до 8мм азотом (чистый рез), до 12мм кислородом (шлак на кромке реза).

- Алюминиевые сплавы, листы 3000*1200 толщиной до 6мм азотом (чистый рез).

Основы лазерной резки Часто задаваемые вопросы о лазере

- Trotec Laser

- Обучение и поддержка

- Часто задаваемые вопросы

- Как работает лазерная резка

Здесь представлен обзор того, как работает лазерная резка и какие материалы можно резать с помощью лазера.

Лазерная резка сегодня часто используется для резки различных материалов. Высокая точность, скорость и универсальность лазера являются большими преимуществами при использовании процесса лазерной резки. Здесь объясняется, как работает лазерная резка и для каких материалов ее можно использовать.

Техническое объяснение процедуры лазерной резки.

Лазерная резка — это тип процесса термического разделения. Лазерный луч попадает на поверхность материала и нагревает его настолько сильно, что он плавится или полностью испаряется. Как только лазерный луч полностью проникает в материал в одной точке, начинается фактический процесс резки. Лазерная система следует выбранной геометрии и разделяет материал в процессе. В зависимости от области применения использование технологических газов может положительно повлиять на результаты.

Другие подробности о технической процедуре лазерной резки можно посмотреть в нашем видео.

Узнайте больше о процессе лазерной резки в этом видео.

Преимущества лазера при резке

Вот основные причины использования лазера для резки:

| Подходит для многих типов материалов из органических и неорганических материалов. | |

| Постобработка не требуется | Лазер — это процесс разделения, при котором во многих случаях постобработка не требуется. Он даже запечатывает края текстиля, такого как синтетика или ковер, так что они не начинают распутываться. Это экономит процедуры последующей обработки, такие как механическое уплотнение или шлифование, в зависимости от типа обрабатываемого материала. |

| Высокая точность | Полученный пропил чуть больше самого лазерного луча. Это позволяет вырезать очень тонкие геометрические формы любой формы. Кроме того, встроенные камеры (JobControl Vision) могут создавать регистрационные метки и автоматически компенсировать траекторию резки, даже если исходный шаблон выходит из строя, переворачивается или деформируется. |

| Отсутствие износа инструмента | Станки для лазерной резки не подвержены износу, например, головки инструментов не затупляются. Это экономит затраты на текущую эксплуатацию. |

Лазерная резка, плазменная резка, механическая резка.

Процедуры резки в сравнении

Плазменная резка — это процесс термической резки плавлением, который часто используется для резки стали, нержавеющей стали и алюминия. По сравнению с лазером в качестве недостатков часто называют более низкое качество резки, более высокое энергопотребление, повышенное образование пыли и уровень шума. Но при резке любого электропроводящего материала плазменная резка часто является предпочтительной технологией из-за ее гибкости.

Однако по сравнению с механическим удалением стружки лазер часто имеет свои преимущества. Бесконтактная обработка, снижение затрат на настройку, меньшее загрязнение и гибкость обработки — это лишь некоторые из них. В зависимости от материала и области применения каждый метод обработки, естественно, имеет свои преимущества, например, при одновременной резке нескольких образцов в стопке.

В зависимости от материала и области применения каждый метод обработки, естественно, имеет свои преимущества, например, при одновременной резке нескольких образцов в стопке.

Какие материалы можно резать лазером?

Универсальность материалов, которые можно обрабатывать, является одним из больших преимуществ лазера.

Вы можете увидеть диапазон возможностей для себя из следующей таблицы.

| Plastic | Miscellaneous | Metal | ||

|---|---|---|---|---|

| Acrylonitrile butadiene styrene (ABS) | Polyethylene terephthalate (PET) | Wood | Metal foils до 0,5 мм | |

| Акрил/ПММА | Полиимид (PI) | Бумага (белая) | ||

| Резина | Полиоксиметилен (POM) -т. е. Delrin ® е. Delrin ® | Бумага (раскрашивается) | ||

| Полиамид (PA) | Полипропилен (PP) | Food | ||

| Food | ||||

| Food | ||||

| .0035 Кожа | ||||

| Поликарбонат (ПК) | Полистирол (PS) | |||

| Полиэтилен (PE) | ||||

| (PE) | . | Пена (без ПВХ) | Пробка | |

Рекомендованные продукты Trotec для лазерной резки:

Серия SPИдеально подходит для начала вашего бизнеса или увеличения производственных мощностей.

Станок для лазерной резки Discover

Другие области применения лазера: Маркировка и гравировка

Лазерные станки Trotec подходят не только для резки, но также для маркировки и гравировки.

Узнайте больше о методах обработки:

- Лазерная гравировка

- Лазерная маркировка

Поскольку индивидуальные требования требуют индивидуальных консультаций.

Мы проконсультируем вас бесплатно.

Запросите 30-минутную встречу сейчас.

Свяжитесь с нами

Что такое лазерная резка? | Процесс, преимущества и области применения

Содержание- Что такое лазерная резка?

- Как работает лазерная резка?

- Что происходит с материалом во время лазерной резки?

- Применение лазерной резки

- Преимущества лазерной резки

- Посетите Laserfab, чтобы узнать больше о возможностях

За последние несколько десятилетий лазерная резка пережила не просто всплеск популярности — она стала неотъемлемой частью мировой торговли. Лазерная резка, от производства до медицины и других областей, кажется безграничной отраслью. Его продукцию можно найти повсюду. Лазеры разрезают кремний на микрочипы, проводят корректирующие операции на глазах и создают футуристическое оборудование, летящее в космос на борту ракетных кораблей.

Тем не менее, многие люди до сих пор не знают о лазерной резке. Как это работает и какая механика за этим стоит? Каковы все его приложения? Что такое процесс лазерной резки и как вы используете его для своего собственного проекта или бизнеса?

Как это работает и какая механика за этим стоит? Каковы все его приложения? Что такое процесс лазерной резки и как вы используете его для своего собственного проекта или бизнеса?

В этой статье мы расскажем обо всем, что вам нужно знать о лазерной резке. Нужно многому научиться, начиная с технических аспектов работы лазерного резака и заканчивая его многочисленными применениями. К счастью, технология так же доступна для ума, как и для потребителя. Давайте начнем.

Что такое лазерная резка?Проще говоря, лазерная резка — это процесс использования лазера для резки, насечки, гравировки или иного изменения физических материалов. Как бы футуристично это ни звучало, лазерная резка — это технология, которая существует уже несколько десятилетий. Как и многие другие инновации, его возможности изначально были ограничены, но с тех пор его с большим энтузиазмом приняли невероятное количество отраслей.

В наши дни можно легко управлять лазерным резаком. Хотя сама технология является результатом поразительных достижений гения, пользовательский интерфейс разработан таким образом, чтобы он был удобным для пользователя. Любители, школьные классы по естествознанию и предприятия часто используют лазерные резаки. Они не просто полезны — это прекрасный способ узнать об оптике и свойствах света.

Хотя сама технология является результатом поразительных достижений гения, пользовательский интерфейс разработан таким образом, чтобы он был удобным для пользователя. Любители, школьные классы по естествознанию и предприятия часто используют лазерные резаки. Они не просто полезны — это прекрасный способ узнать об оптике и свойствах света.

Лазерная резка начинается, естественно, с лазерного луча. Луч фокусируется до тех пор, пока его интенсивность не станет достаточной для выполняемой работы, будь то резка металла, человеческих тканей или картона. Компьютерная программа направляет сам лазер и задает шаблон, который будет резать лазерный луч. Как только он начнется, лазер будет следовать предварительно запрограммированному руководству, чтобы завершить свою работу.

В зависимости от материала и желаемого результата лазерный луч будет перемещаться и изменять свое фокусное расстояние. Таким образом, он может достигать разной глубины и резать разные слои материала. С металлами это полезно для таких методов, как гравировка. Однако в других приложениях, таких как медицина, его высокая точность позволяет резать медицинские устройства.

Однако в других приложениях, таких как медицина, его высокая точность позволяет резать медицинские устройства.

Лазерная резка — поистине удивительная технология. Он находится на стыке компьютеров и человеческого прикосновения. Его приложения уже широки, но, несомненно, появится больше, поскольку технологии продолжают совершенствоваться.

Давайте теперь посмотрим на механику лазерного резака и на то, что он делает.

Как работает лазерная резка? Слово «лазер» означает «усиление света за счет стимулированного излучения». В устройстве для лазерной резки все начинается с лазерного резонатора. Этот компонент создает лазерный луч, в котором световые частицы одной длины волны выходят из резонатора в одном и том же направлении. Этот луч может находиться в невидимой инфракрасной области спектра, в случае СО2-лазера, или с какой-либо другой длиной волны, в зависимости от применения. Когда он выходит, он может быть около 0,75 дюйма в диаметре.

Этот пучок параллельных световых волн затем отражается от одного или нескольких зеркал в фокусирующую головку. Оказавшись внутри фокусирующей головки, луч направляется через ряд линз. Это, как и ожидалось, фокусирует его. Затем он выходит через сопло и обжигает все, на что попадает. Вы уже видели этот эффект. Точно так же, как солнечный свет через увеличительное стекло может разжечь огонь, лазерный луч, проходящий через фокусирующую линзу, создает невероятно мощную единственную световую точку.

Это означает, что все фотоны в лазерном луче сходятся в одной точке. Как это могло произойти? Читатель, более ориентированный на физику, может воскликнуть: «Принцип исключения Паули!», который грубо утверждает, что две частицы не могут занимать одно и то же пространство в одно и то же время. Однако, поскольку технически фотоны не являются материей, на них не распространяется принцип запрета Паули, и они могут существовать в одной и той же точке пространства. Это означает, что вся энергия этого 0,75-дюймового лазерного луча теперь фокусируется в одной точке в пространстве.

Можете себе представить, что будет дальше. Точка на материале, куда попадает этот интенсивный свет, мгновенно расплавляется или испаряется.

Что происходит с материалом во время лазерной резки?У нас невероятно интенсивное слияние лазерного света, падающего на поверхность. Но что происходит дальше? Как контролируется глубина резания и как мы учитываем различные типы материалов?

Как оказалось, мы упустили один компонент лазерной системы выше. Это добавление сжатого газа на пути лазерного луча. Когда луч проходит мимо фокусирующей линзы, к нему присоединяется поток быстро движущегося газа. Обычно это кислород или азот. Газ течет вниз и вырывается из сопла, через кончик которого также проходит лазер, и воздействует на зону, где лазер режет.

Кислород может быть использован для материала, такого как мягкая сталь, который воспламеняется от лазера. Затем кислород заставит горящую сталь сгореть и исчезнет с места. В других металлах, таких как алюминий или нержавеющая сталь, где лазерный луч просто заставляет металл плавиться, используется азот. Когда металл плавится, струя газа обдувает его и удаляет расплавленный металл из пропила.

Когда металл плавится, струя газа обдувает его и удаляет расплавленный металл из пропила.

Надрез — это разрез, сделанный лазером. Его ширина регулируется путем фокусировки лазера на разной высоте относительно поверхности.

Использование и применение лазерных резаковКак мы уже говорили, лазерная резка — это увлекательная отрасль, в которой постоянно происходят новые разработки. Вот некоторые из наиболее распространенных применений лазерной резки сегодня.

Металлы Лазерная резка не только подходит для большого количества металлов, но и является универсальным инструментом для различных отраслей промышленности. Лазерная резка позволяет делать ровные и плотные разрезы, которые чище, чем при механической обработке. Как и механическая обработка, она также может быть запрограммирована и управляться компьютером, что означает, что лазерный резак может автоматически создавать большое количество металлических деталей для автомобилей, компьютеров и многого другого.

Металлы подвергаются множеству различных операций лазерной резки. Часто в лазерной резке нуждаются странные формы, такие как автомобильные рамы или гидроформованные детали, как и многие детали в аэрокосмической промышленности. Результаты зачастую лучше, чем при плазменной резке.

Светоотражающие металлыЗачем упоминать светоотражающие металлы, когда мы уже упоминали металлы? Потому что отражающие металлы отражают падающий на них фоновый свет, что вызывает опасения при направлении на них мощного лазерного луча. Если бы металл отражал лазер, он мог бы разрушиться.

Решением этой проблемы является лазерная резка. С помощью этого метода волоконно-оптические кабели передают лазерный луч на металл. Любой отраженный свет не повреждает оптоволоконный кабель. Такие металлы, как алюминий, серебро, медь и золото, обладают отражающими свойствами и жизненно важны для производства автомобилей и полупроводников.

Медицинские науки Лазерная резка также играет огромную роль в медицинской промышленности, где важны исключительная точность и жесткие допуски на размеры. Из-за спроса медицинской промышленности на большие объемы эта технология соответствует их потребностям в том, что она может воспроизводить конструкции как с точностью, так и с быстрым выполнением.

Из-за спроса медицинской промышленности на большие объемы эта технология соответствует их потребностям в том, что она может воспроизводить конструкции как с точностью, так и с быстрым выполнением.

Медицинские устройства многих типов происходят из лазерной резки, от сердечно-сосудистых и ортопедических устройств до компонентов для хирургических имплантатов. С помощью лазерной резки эти устройства могут быть изготовлены с необходимой скоростью без ущерба для точности.

Гравировка и маркировкаНесколько менее графическое применение лазерной резки можно найти в мире гравировки и маркировки. Именно здесь лазерный резак часто выходит на основной рынок. Многие металлические знаки, знаки отличия и другие изделия из металла изготавливаются посредством гравировки и маркировки. Когда ювелирам нужна гравировка, они часто обращаются к лазерной резке.

Кремний Наш мир во многом основан на кремнии. Из него состоят наши микрочипы, твердотельные полупроводники и множество других вещей, связанных с компьютерами и электроникой. Он также является крупным игроком в важной области солнечной энергетики, которая имеет растущий потенциал для питания нашего мира. Лазерная резка является одним из основных способов резки кремния для использования, поэтому трудно преувеличить важность этой технологии.

Он также является крупным игроком в важной области солнечной энергетики, которая имеет растущий потенциал для питания нашего мира. Лазерная резка является одним из основных способов резки кремния для использования, поэтому трудно преувеличить важность этой технологии.

Одной из причин, по которой технология постоянно сокращается в размерах и увеличивается в емкости, является лазерная резка кремния. Лазерные резаки становятся все более точными — в результате они могут резать все меньшие и меньшие кусочки кремния.

Преимущества лазерной резкиЛазерная резка — это невероятная технология, которая используется во многих отраслях промышленности по всему миру. Его преимущества продолжают расти по мере совершенствования технологии и по мере того, как все больше приложений находят ее полезной. Вот список причин, по которым он так популярен в настоящее время:

- Он универсален в отношении материалов. Лазерная резка не ограничивается каким-либо одним материалом или даже группой материалов.

Лазерная резка работает с огромным количеством металлов, керамики и все время находит новые применения.

Лазерная резка работает с огромным количеством металлов, керамики и все время находит новые применения. - Ширина пропила мала для быстрой и точной резки. Ширина пропила при лазерной резке может быть невероятно тонкой, что означает меньше отходов материала, более точные разрезы и более высокую эффективность. Время обработки лазерной резки также относительно быстрое. Кроме того, формы, узоры и операции могут быть точно воспроизведены. Робототехника, задействованная в лазерной резке, очень сложна. Если процесс требует автоматизации или повторения, вы можете быть уверены, что лазерная резка даст высококачественный результат.

- Технология надежна, а время настройки короткое. Лазерные резаки стали чрезвычайно надежными благодаря совершенствованию технологий, что означает, что вам не нужно беспокоиться о сбое ваших систем. Это предотвращает резервное копирование и задержки. Программы позволяют быстро и легко разрабатывать продукт.

- Если вам нужно внести изменения в процессе производства, это легко сделать.

Если на каком-то этапе производства вы обнаружите, что вам нужно больше, меньше или немного другой вариант продукта, лазерные станки могут быстро измениться и адаптироваться к изменению спроса.

Если на каком-то этапе производства вы обнаружите, что вам нужно больше, меньше или немного другой вариант продукта, лазерные станки могут быстро измениться и адаптироваться к изменению спроса. - Обработка эффективна. Если вы хотите выполнять несколько работ одновременно, совмещать проекты или делать какие-либо другие отклонения от нормы, лазерные резаки могут удовлетворить запрос.

- Большинство материалов после лазерной резки очищать не нужно. В отличие от многих других процессов, лазерная резка не оставляет беспорядка. Вам не придется удалять заусенцы или шлифовать ваши продукты, потому что процесс лазерной резки оставляет их гладкими. Во многих случаях вы можете вытащить продукт из резака и отправить его на отправку.

- Технологии постоянно совершенствуются и становятся все более экологичными. Лазерные резаки энергоемки, но они становятся намного более эффективными. Кроме того, лазеры на основе CO 2 все чаще заменяются волоконно-оптическими лазерами.

- Существует огромный потенциал для объединения с 3D-принтерами. 3D-печать набирает обороты так же, как и лазерная резка. Вполне вероятно, что в ближайшем будущем эти две технологии объединятся, чтобы создать впечатляющие возможности.

В Laserfab мы являемся универсальным магазином для ваших нужд лазерной резки. Наряду с нашим превосходным обслуживанием клиентов, мы предлагаем надежное партнерство, высококачественную продукцию, высококвалифицированный профессионализм и постоянную ценность. Когда вы свяжетесь с нами, мы начнем с предоставления вам бесплатного предложения.

Мы держим на складе материалы, включая сталь, нержавеющую сталь и алюминий, различной толщины. Мы также можем предложить ускоренные сроки выполнения заказов. Сервис Laserfab становится продолжением вашей производственной команды, предоставляя детали, готовые к беспрепятственной интеграции в ваш незавершенный процесс.

Laserfab становится настоящим партнером в вашей цепочке поставок и работает с вами, чтобы решить ваши болевые точки при выводе вашей продукции на рынок. Мы подпитываем это партнерство инженерной поддержкой в начале проекта и ускоряем изготовление ваших деталей, а также сторонние услуги, такие как порошковое покрытие. Наша миссия не будет выполнена до тех пор, пока вы не получите детали вовремя и не получите их одобрение.

Позвольте нам помочь вам вывести ваш бизнес и качество продукции на новый уровень с помощью наших услуг лазерной резки.

Лазерная резка | Информация о лазерной технологии

Лазерная резка – это процесс термической резки. С помощью лазерного луча материал, сдуваемый вниз сразу же после его формирования потоком газа, плавится или испаряется.

История лазерной резки

Идея лазера восходит еще к Альберту Эйнштейну. Но только в 1960-х идея стала реальностью. С тех пор лазер стал незаменим во многих технологических и научных областях. Аббревиатура лазера расшифровывается как: Усиление света за счет стимулированного излучения излучения. Его характеристики подходят, в том числе, для использования в технике резки. Лазерная резка, также известная как резка лазерным лучом, в основном используется там, где, например, металлы относительно тонкой толщины необходимо резать с высочайшей точностью и с максимально возможной скоростью обработки. Но также с помощью этой технологии можно обрабатывать дерево или пластик.

Аббревиатура лазера расшифровывается как: Усиление света за счет стимулированного излучения излучения. Его характеристики подходят, в том числе, для использования в технике резки. Лазерная резка, также известная как резка лазерным лучом, в основном используется там, где, например, металлы относительно тонкой толщины необходимо резать с высочайшей точностью и с максимально возможной скоростью обработки. Но также с помощью этой технологии можно обрабатывать дерево или пластик.

Преимущества лазерной резки

- Высокая точность

- Резка различных материалов

- Очень высокая скорость резания

- Процесс бесконтактной резки

- Универсальный

Твердотельный лазер в сравнении с CO2-лазером

Существуют различные версии сфокусированных мощных лазеров, которые используются для лазерной резки. Наиболее часто используются CO2-лазер (газовый лазер) или волоконный лазер (твердотельный лазер). СО2-лазер является более устоявшейся технологией резки и успешно используется на протяжении многих десятилетий. Однако уже несколько лет газовый лазер все больше конкурирует с волоконным лазером. Эта особая форма твердотельного лазера особенно убедительна благодаря своей высокой эффективности по сравнению с хорошо известной системой резки. Nd:YAG-лазер, который, как и волоконный лазер, относится к группе твердотельных лазеров, также приобретает все большее значение в лазерной резке. Тем не менее, он в основном используется для микросверления и сварки.

Однако уже несколько лет газовый лазер все больше конкурирует с волоконным лазером. Эта особая форма твердотельного лазера особенно убедительна благодаря своей высокой эффективности по сравнению с хорошо известной системой резки. Nd:YAG-лазер, который, как и волоконный лазер, относится к группе твердотельных лазеров, также приобретает все большее значение в лазерной резке. Тем не менее, он в основном используется для микросверления и сварки.

По сравнению с CO2-лазерами (углекислотными лазерами) волоконные лазеры имеют значительно более низкие эксплуатационные расходы и расходы на техническое обслуживание. Благодаря самым современным и совершенным технологиям они не уступают по точности известным лазерам при работе с материалами разной толщины. Однако волоконный лазер все чаще используется в технологии лазерной резки и конкурирует с CO2-лазером. По сравнению с все еще доминирующими CO2-лазерами, твердотельные волоконные лазеры имеют ряд преимуществ — в первую очередь, фактор стоимости. Благодаря современным и совершенным технологиям можно устранить даже предполагаемые недостатки. Это делает волоконный лазер более чем привлекательной альтернативой существующей системе.

Благодаря современным и совершенным технологиям можно устранить даже предполагаемые недостатки. Это делает волоконный лазер более чем привлекательной альтернативой существующей системе.

CO 2 лазер

Лазеры CO2 относятся к группе газовых лазеров и также называются углекислотными лазерами или углекислотными лазерами. Они основаны на газовой смеси двуокиси углерода, которая электрически возбуждается. Лазеры CO2 отличаются очень хорошим качеством резки и в основном используются для металлических материалов, но также и для неметаллических материалов, таких как дерево, текстиль, пластик, фольга, акрил, стекло, бумага и кожа. В отличие от волоконных лазеров углекислотные лазеры также могут использоваться для обработки еще более толстых листов нержавеющей стали с хорошим качеством резки — даже при высоких скоростях подачи. CO2-лазер — это признанный тип лазера, который используется уже несколько десятилетий и обеспечивает высокое качество в широком диапазоне толщин материала. Недостатком являются сравнительно высокие затраты на эксплуатацию и обслуживание лазерных газов, а также на расходные материалы, работающие в лазерном источнике. КПД составляет около 10 процентов.

Недостатком являются сравнительно высокие затраты на эксплуатацию и обслуживание лазерных газов, а также на расходные материалы, работающие в лазерном источнике. КПД составляет около 10 процентов.

Волоконный лазер

Волоконный лазер, представляющий собой особую форму твердотельного лазера, активно развивается. Он отличается экономичностью, низкими эксплуатационными расходами и длительным сроком службы изнашиваемых частей. Благодаря длине волны луча, которая в десять раз короче, чем у CO2-лазера, волоконный лазер также подходит для резки материалов, которые иначе трудно или невозможно разрезать CO2-лазером, особенно цветных металлов (NF-металлов). Для большей толщины материала необходим переменный диаметр фокуса, чтобы конкурировать с качеством резки лазера на углекислом газе. Лазерные источники также высокоэффективны и потребляют значительно меньше входного тока при той же мощности. Так называемый КПД волоконного лазера составляет около 30 процентов.

Nd:YAG-лазер

Подобно волоконным лазерам, Nd:YAG-лазеры являются твердотельными лазерами и также известны как кристаллические лазеры или ванадатные лазеры. Лазер Nd:YAG — это аббревиатура лазера на иттрий-алюминиевом гранате, легированном неодимом. В качестве основного кристалла используется кристалл YAG. Эта технология используется не столько для лазерной резки, сколько для гравировки, сварки и микросверления. Этим твердотельным лазером обрабатываются металлы, металлы с покрытиями и пластмассы. Однако, в отличие от волоконных лазеров, эта технология резки характеризуется высоким износом диодов накачки. Кроме того, срок службы кристалла YAG, легированного неодимом, короче, чем у волоконного лазера.

Компоненты лазера

Лазер состоит из трех основных частей:

- Источник энергии

- Лазерный носитель

- Резонатор

Источник энергии, также называемый насосом или насосным источником, предназначен для «накачки» энергии в систему. Это создает инверсию населения. Источник может быть электрическим, а также световым, тепловым или даже другим лазером. Для достижения инверсии населенностей в лазерную среду должно быть передано достаточное количество энергии — это означает, что количество частиц в возбужденном состоянии должно быть больше, чем количество частиц в основном состоянии. Свет лазера создается за счет спонтанного излучения в возбужденной лазерной среде и усиливается вынужденным излучением. Резонатор состоит из двух изогнутых зеркал, одно из которых частично прозрачное. Излучение, происходящее от спонтанного излучения и имеющее правильную длину волны, фазу и направление, отражается туда и обратно между ними. Часть излучения уходит в виде сфокусированного лазерного луча через частично прозрачное зеркало, а другая часть отражается обратно для дальнейшего усиления.

Это создает инверсию населения. Источник может быть электрическим, а также световым, тепловым или даже другим лазером. Для достижения инверсии населенностей в лазерную среду должно быть передано достаточное количество энергии — это означает, что количество частиц в возбужденном состоянии должно быть больше, чем количество частиц в основном состоянии. Свет лазера создается за счет спонтанного излучения в возбужденной лазерной среде и усиливается вынужденным излучением. Резонатор состоит из двух изогнутых зеркал, одно из которых частично прозрачное. Излучение, происходящее от спонтанного излучения и имеющее правильную длину волны, фазу и направление, отражается туда и обратно между ними. Часть излучения уходит в виде сфокусированного лазерного луча через частично прозрачное зеркало, а другая часть отражается обратно для дальнейшего усиления.

Лазерная технология

При лазерной резке, также известной как лазерная резка или лазерная резка с ЧПУ, сфокусированный лазерный луч поглощается на передней части резки и, таким образом, образуется расплав и пары металла, которые сдуваются вниз потоком газа сразу после его создания. Остается режущий зазор, который может принимать любые контуры в зависимости от направления подачи лазерного луча.

Остается режущий зазор, который может принимать любые контуры в зависимости от направления подачи лазерного луча.

Детали, обработанные лазером

Преимущества и недостатки волоконного лазера

Решающее преимущество волоконных лазеров очевидно: с помощью этого твердотельного лазера можно сэкономить до половины затрат на эксплуатацию и техническое обслуживание системы лазерной резки с ЧПУ. Этот факт, безусловно, важен для растущей популярности этой технологии. Мало того, что эта технология резки не требует газа для прохождения лучей, лазерные источники также очень эффективны: номинальная мощность волоконного лазера мощностью 4 кВт (с охлаждающим устройством) составляет около 18 кВт по сравнению с 57 кВт для 4 кВт- СО2-лазер. Также устраняются некоторые затраты на техническое обслуживание углекислотного лазера: затраты, которые зависят от срока службы газоразрядных трубок или от турбины в контуре охлаждения лазерных газов или вакуумного насоса. Они составляют огромную часть сравнительно высоких затрат на техническое обслуживание CO2-лазера.

Они составляют огромную часть сравнительно высоких затрат на техническое обслуживание CO2-лазера.

Однако у волоконного лазера есть и другие физические характеристики: Благодаря длине волны луча, которая в десять раз короче, волоконные лазеры могут достигать меньшего диаметра луча (т. е. более высокой плотности энергии) в центре режущей кромки. головка — таким образом, тонкий материал можно резать быстрее, чем с помощью CO2-лазера. Однако чем толще материал, тем больше эта характеристика становится недостатком из-за очень тонкого разреза и, как следствие, риска заполнения разреза отводимым материалом (шлаком).

Поэтому необходимо иметь больший диаметр фокуса для резки более толстых материалов. В интересах промышленного использования лазерная режущая головка должна иметь возможность автоматически изменять диаметр фокуса — без вмешательства обслуживающего персонала, т.е. ручной сменой объективов. Чтобы удовлетворить разнообразные требования рынка – то есть обеспечить резку материалов любой толщины – MicroStep использует головки для лазерной резки от ведущих производителей, таких как Highyag, Precitec и Thermacut, адаптированные к потребностям клиентов и обеспечивающие максимальную производительность в 2D-режиме. резка и резка под углом листового металла, труб или профилей. Благодаря возможному полностью автоматическому управлению положением фокуса и диаметром фокуса в сочетании с быстрым перемещением фокуса по материалу материалы толщиной до 25 мм и более могут обрабатываться одним волоконным лазером, в зависимости от лазерного источника. Режущие головки не требуют замены окулярной линзы — в задачи оператора входит только очистка защитного стекла.

резка и резка под углом листового металла, труб или профилей. Благодаря возможному полностью автоматическому управлению положением фокуса и диаметром фокуса в сочетании с быстрым перемещением фокуса по материалу материалы толщиной до 25 мм и более могут обрабатываться одним волоконным лазером, в зависимости от лазерного источника. Режущие головки не требуют замены окулярной линзы — в задачи оператора входит только очистка защитного стекла.

Качество технологии волоконных лазеров значительно улучшилось за последние годы. Сегодня современные волоконные лазеры могут резать мягкую сталь толщиной более 25 мм, нержавеющую сталь до 15 мм, алюминий до 15 мм, латунь до 8 мм и медь до 6 мм — и все это с очень хорошей качественный.

Диапазон резки

В последние годы технология лазерной резки претерпела огромные изменения. Он по-прежнему используется в основном в диапазоне меньших и наименьших толщин. Диапазон резки при современной лазерной резке составляет от 0,5 до 30 мм, в зависимости от материала и мощности источника луча, при оптимальных параметрах окружающей среды.

Где используется лазерная резка?

Благодаря высокосфокусированному лазерному излучению и высокой скорости перемещения подвод тепла к материалу ограничивается узко определенной областью. Это означает, что компоненты не так сильно деформируются во время лазерной резки, что обеспечивает очень высокую точность.

Лазерная резка в основном используется в автомобильной промышленности, в точном машиностроении, полупроводниковой промышленности или производителями оптических приборов. Эта технология резки используется во всех отраслях промышленности, связанных с металлообработкой и технологией резки в целом. Обрабатываемые материалы варьируются от резины до алмазного камня. Эта технология резки в основном используется для стальных листов всех типов и марок, для листов из нержавеющей стали и для цветных металлов, таких как алюминий и латунь. Другими подходящими материалами для лазерной резки являются титан, оргстекло или акриловое стекло, дерево или бронза.

Если речь идет об обработке алюминия или нержавеющей стали, вместо кислорода на поверхность материала подается химически нейтральный азот. Его применение позволяет избежать окисления металла в области теплового воздействия и изменения его структуры. Работа лазерного луча управляется с помощью специального программного обеспечения, в котором учтены физико-химические свойства сплава и толщина заготовки. Результат – высокая производительность, точность раскроя и его экономичность.

Если речь идет об обработке алюминия или нержавеющей стали, вместо кислорода на поверхность материала подается химически нейтральный азот. Его применение позволяет избежать окисления металла в области теплового воздействия и изменения его структуры. Работа лазерного луча управляется с помощью специального программного обеспечения, в котором учтены физико-химические свойства сплава и толщина заготовки. Результат – высокая производительность, точность раскроя и его экономичность.

Вместе с газовым оборудованием такие устройства используются в раскрое пластика, металла или стекла.

Вместе с газовым оборудованием такие устройства используются в раскрое пластика, металла или стекла.

Резка черных металлов обычно дешевле, тогда как раскрой стальных и алюминиевых сплавов, титана, меди и латуни имеет более высокую себестоимость.

Резка черных металлов обычно дешевле, тогда как раскрой стальных и алюминиевых сплавов, титана, меди и латуни имеет более высокую себестоимость. Лазерная резка работает с огромным количеством металлов, керамики и все время находит новые применения.

Лазерная резка работает с огромным количеством металлов, керамики и все время находит новые применения. Если на каком-то этапе производства вы обнаружите, что вам нужно больше, меньше или немного другой вариант продукта, лазерные станки могут быстро измениться и адаптироваться к изменению спроса.

Если на каком-то этапе производства вы обнаружите, что вам нужно больше, меньше или немного другой вариант продукта, лазерные станки могут быстро измениться и адаптироваться к изменению спроса.