|

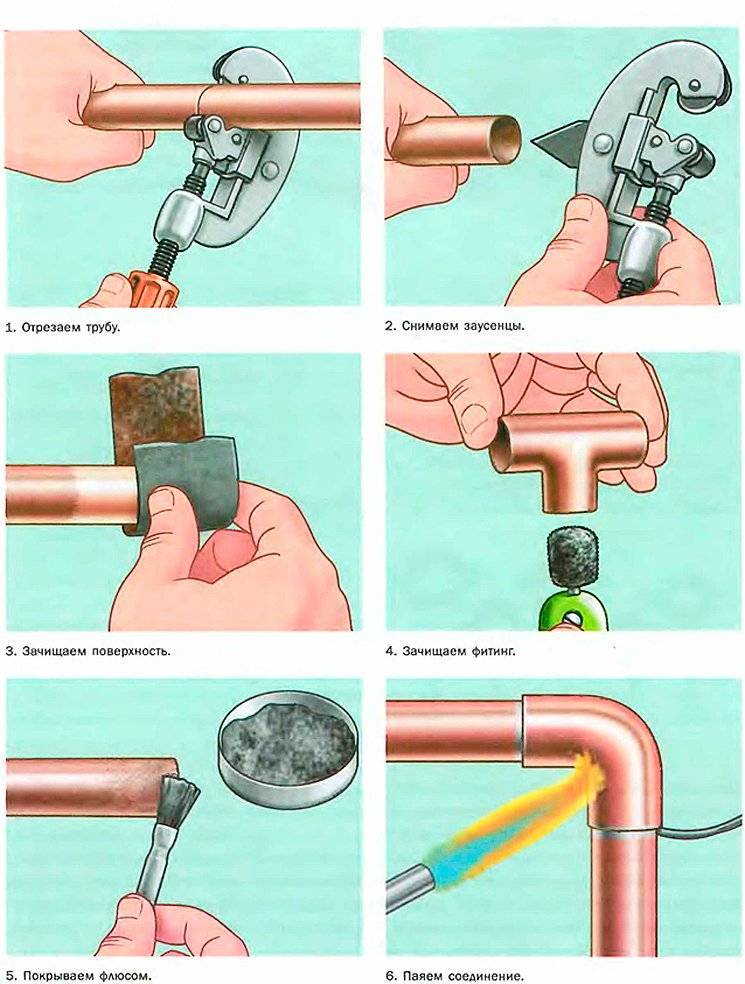

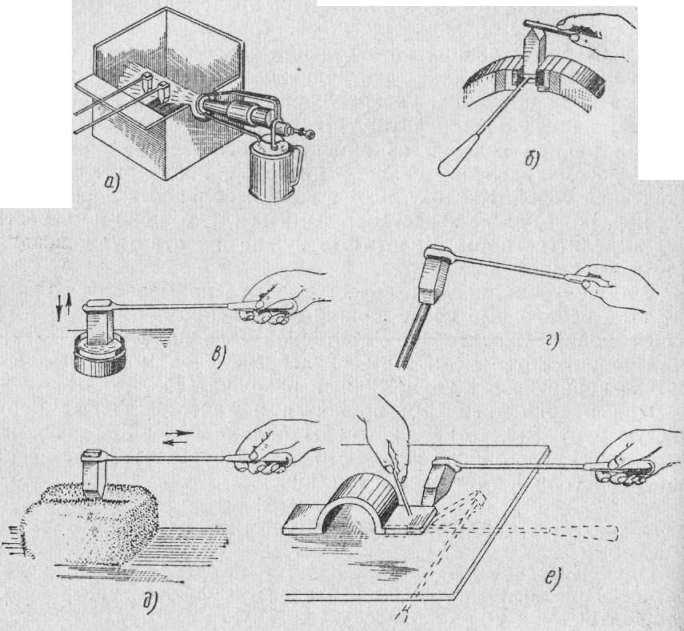

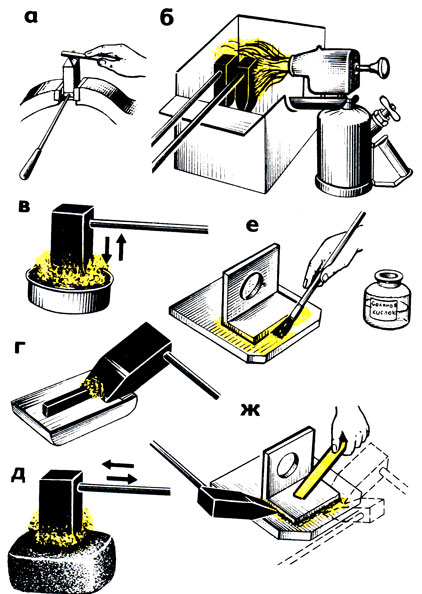

Пайка мягкими припоями Категория: Пайка Пайка мягкими припоями Пайка мягкими припоями делится на кислотную и бескислотную. При кислотной пайке в качества флюса употребляют хлористый цинк или техническую соляную кислоту, при бескислотной пайке — флюсы, не содержащие кислот: канифоль, терпентин, стеарин, паяльную пасту и др. Бескислотной пайкой получают чистый шов; после кислотной пайки не исключена возможность появления коррозии. Пайка мягкими припоями включает подготовку изделий к пайке, подготовку паяльника, расплавление припоя, охлаждение и очистку шва. Подготовив изделий к пайке. Прочное паяное соединение может быть получено только в том случае, если место пайки предварительно очищено от грязи, жиров, продуктов коррозии и окисных пленок, которые сильно мешают растеканию припоя и его проникновению в шов. Механическую очистку поверхности изделий от окислов, ржавчины и окалины выполняют наждачной бумагой, напильниками, металлическими щетками, шлифовальными кругами, стальной или чугунной дробью. Химическое обезжиривание в щелочных ваннах является наиболее простым и эффективным способом; заключается оно в обработке изделий в тонко размолотой венской извести, разведенной водой до кашицеобразного состояния, которую кистью наносят на изделие, тщательно протирают и смывают водой. Обезжиривание в органических растворителях применяют для удаления толстого слоя масла с изделий со сложными поверхностями, с внутренними полостями и глубокими отверстиями. Для этого применяют ацетон, бензол, скипидар, бензин, метиловый, этиловый спирт и др. Химическое травление применяют в тех случаях, когда имеющиеся на поверхности изделия пленки окислов и других соединений обезжириванием не удаляются и препятствуют образованию прочного соединения припоя с паяемым металлом. Очистка с помощью ультразвука резко сокращает процесс очистки деталей от жировых загрязнений. Этот способ применяют в случаях, когда другие способы не обеспечивают нужную чистоту поверхности. В ультразвуковых ваннах в качестве очищающей среды используют органические растворители, щелочные растворы, горячую воду, мыльный раствор и др. Подготовка паяльника заключается прежде всего в заправке его под углом 30 — 40° и очищении от следов окалины. Затем обушок паяльника нагревают, следя, чтобы его рабочая часть находилась в некоптящей зоне пламени и нагрев осуществлялся до определенных температур: до 250 —300 °С при пайке мелких деталей и до температуры 340 —400 °С при пайке крупных. Следят, чтобы паяльник не перегрелся. Перегрев паяльника выше 500 °С повышает окалинообразование и затрудняет лужение наконечника. Если паяльник недостаточно нагрет, то припой на спаиваемых поверхностях быстро остывает и превращается в кашеобразную массу. Признаком перегрева является появление зеленоватого пламени и быстрое сгорание канифоли с выделением дыма вместо ее плавления. О нормальном нагреве паяльника судят по легкому покраснению обушка. При перегреве паяльник снимают с огня, дают ему немного остыть, зажимают в тисках и опиливают плоским напильником рабочий конец дочиста с обеих сторон и снимают с ребер заусенцы. Во время длительной пайки периодически очищают рабочую часть паяльника от окалины стальной щеткой и напильником. Нагретый паяльник быстро снимают с огня, очищают от окалины погружением в хлористый цинк, затем набирают с прутка 1—2 капли припоя и двигают паяльником по куску нашатыря, пока конец паяльника не покроется ровным слоем припоя. Затем протравливают места пайки. Паяльник накладывают на место спая, немного придерживая его на одном месте для прогрева детали, затем медленно и равномерно перемещают по месту спая. При этом расплавленный припой стекает с паяльника и заполняет зазоры шва (0,05-0,15 мм). Рис. 1. Пайка мягкими припоями: а — заправка паяльника, б — нагрев обушка, в — очистка от окалины хлористым цинком, г — захват расплавленного припоя, д — облуживание на кусковом нашатыре, е — протравливание места паяния (нанесение флюса), ж — нанесение припоя (заполнение зазора) Для предохранения соседних со швом участков детали от нагрева их покрывают мокрыми тряпками или погружают в воду. После охлаждения паяный шов очищают, промывают, протирают сухой ветошью. Нагретый паяльник нельзя класть на стол или верстак: он быстро отдаст тепло и загрязнится. Паяльник кладут на подставку (рис. 2, а). Рабочее место паяльщика показано на рис. 2, б, в. Рис. 2. Паяльник на подставке (а), рабочее место паяльщика (б, в) Рис. 3. Приемы пайки: а — стыкового шва, б — нахлесточного шва, в — тонкой пластины с толстым нахлесточным швом, г — трубы При массовом изготовлении деталей пайку осуществляют погружением в ванну с расплавленным припоем. Прием пайки встык показан на рис. Особенности пайки сосудов для хранения горючих жидкостей. Пайка сосудов (бочек, бидонов) для горючих жидкостей или газов во избежание взрыва требует особых мер предосторожности. Прежде всего сосуды тщательно промывают. Перед пайкой их доверху наполняют водой и выдерживают некоторое время, чтобы пары остатков горючего вытеснились полностью. Слив воду, приступают к пайке. Перед пайкой можно также бак пропарить или промыть горячей водой до исчезновения запаха горючего (лучше промыть 6%-ным раствором каустической соды). Непромытый сосуд к рабочему месту подносить нельзя, так как при работающей паяльной лампе малейшая неосторожность может повлечь за собой взрыв сосуда. Когда пайка закончена и изделие полностью охладилось, со шва снимают излишек припоя, изделие промывают и высушивают в сушилке сухими опилками или сжатым воздухом. Пайку труб выполняют в следующем порядке: очищают напильником или шабером место пайки, наносят кисточкой флюс на место спая, прикладывают нагретый и облуженный паяльник и пруток припоя к месту спая, расплавляют припой, равномерно и медленно непрерывно перемещают паяльник по линии шва, давая припою заполнить шов. После окончания пайки и полного остывания трубы удаляют флюс, промывают трубу с теплой воде. Особенности пайки некоторых металлов и сплавов. Низкоуглеродистые стали хорошо подвергаются пайке как мягкими, так и твердыми припоями. В качестве мягких припоев применяют оловянно-свинцовые припои, а в качестве флюса — хлористый цинк или канифоль. Высокоуглеродистые и инструментальные стали можно паять медно-цинковыми и серебряными припоями. Пайку чугунных деталей выполняют латунными и серебряными припоями. Перед пайкой детали очищают от окислов, масла и обрабатываемую поверхность зачищают механическим способом. Затем в месте спая кислородно-ацетиленовым пламенем с избытком кислорода выжигают свободный графит, детали прогревают и очищают от окислов и покрывают бурой. После окончания пайки чугунные детали отжигают: нагревают до температуры 700 —750 °С, выдерживают при этой температуре в течение 20 — 25 мин, затем охлаждают на воздухе. Доброкачественный шов получается в том случае, когда поверхности спаиваемых деталей до пайки, покрывают медью. П айка нержавеющих сталей сопряжена с некоторыми трудностями, так как вследствие химического воздействия кислорода на легирующие элементы при нагреве происходит окисление поверхности стали. В целях удаления окислов и дальнейшего предупреждения их образования применяют различные флюсы (например, буру). Нержавеющие стали паяют припоем ПСр45. Медь и ее сплавы, хорошо паяются всеми способами. Пайка алюминия является весьма трудной операцией. Это связано с тем, что алюминий очень быстро окисляется на воздухе, покрываясь очень тонкой пленкой окиси, которая трудно поддается пайке. Окисную пленку удаляют в процессе пайки механическим, химическим или ультразвуковым способом. Лучшие результаты пайки алюминия дает применение ультразвуковых паяльников, которые создают в расплавленном припое колебания ультразвуковой частоты (от 20 кГц до 1 ГГц), частички припоя увлекаются, ударяют о поверхность алюминии и разрушают окисную пленку. Для ультразвуковой пайки применяют припой на цинковой или оловянной основе с добавлением кадмия и алюминия. При химическом способе окисная пленка разрушается активными флюсами. В качестве флюса применяют смесь из 10% фтористого натрия, 8% хлористого цинка, 32% хлористого лития и 50% хлористого калия. Припой плавится и заполняет шов. Для удаления остатков флюса изделие после пайки промывают. —- Мягкими припоями называются легкоплавкие припои с температурой плавления ниже 400 °С. Эти припои имеют малую механическую прочность: предел прочности при растяжении обычно не превышает 5—7 кГ/мм2. Пайку мягкими припоями можно применять почти для всех металлов в разнообразных сочетаниях, в том числе и для таких легкоплавких, как цинк, свинец, олово и их сплавы. Наиболее употребительные мягкие припои обычно содержат значительное количество олова. Мягкие припои изготовляют в виде прутков, болванок, проволоки (обычно диаметром 3 мм), трубок, набитых флюсом (вес флюса составляет около 5% веса припоя), порошка и пасты из порошка припоя с флюсом. Мягкая пайка производится паяльниками и газовыми горелками, погружением в ванны и т. д. Наиболее распространена пайка паяльниками. Рабочую часть паяльника изготовляют из меди; форма паяльника должна соответствовать форме соединения, а вес — размерам изделия и толщине металла, чтобы паяльник мог, не охлаждаясь значительно, нагреть кромки до необходимой температуры. Нагреваются паяльники на горнах, паяльных лампах и газовых горелках. Для непрерывной работы к паяльникам могут быть пристроены бензиновые или газовые горелки. Распространенным способом пайки является погружение деталей в металлические ванны с расплавленным припоем. Удобны котелки для расплавленного припоя с электрическим нагревом. Иногда, например для свинцовых труб и кабельных оболочек, производится пайка растиранием. Место пайки обливают расплавленным припоем и формуют в полурасплавленном состоянии растиранием ветошью или паклей. При мягкой пайке алюминия растирание в несколько иной форме применяется для разрушения пленки окиси алюминия, которую не могут растворить флюсы при низких температурах мягкой пайки. На нагретое до температуры пайки место наносят припой и растирают проволочной щеткой или скребком до облуживания поверхности, после чего добавляют необходимое количество припоя (технически чистый цинк или различные легкоплавкие сплавы цинка, олова, иногда с добавкой алюминия). Прочность мягких припоев незначительна, поэтому соединения, подвергающиеся значительной нагрузке, рекомендуется до пайки прочно скреплять точечной сваркой, заклепками, развальцовкой, фальцовкой, шпильками и т. д., припой в этом случае служит преимущественно для уплотнения шва и придания ему герметичности. — Пайка как метод соединения металлов, является одним из самых распространенных и в то же время мало изученных производственных процессов. Сведения по пайке большей частью отрывочны, необъективны и часто вводят в заблуждение. В настоящем руководстве Комитет пайки при Американском обществе сварщиков обобщил имеющиеся данные по мягкой пайке, стараясь дать их в ясной и сжатой форме. Согласно определению Американского общества сварщиков, пайка представляет собой процесс соединения металлов нагревом с использованием присадочного металла (обычно цветного), температура плавления которого ниже, чем основного металла. Присадочный материал распределяется в зазоре между соответствующим образом подогнанными деталями noft действием капиллярных сил. По температурному признаку пайку принято подразделять на мягкую (ниже 427 °С) и твердую (свыше 427 °С). Твердая пайка была подробно рассмотрена в.«Руководстве по твердой пайке», выпущенном Американским обществом сварщиков Материал в данном руководстве изложен в порядке, который, по мнению составителей, является наиболее удобным для понимания основных положений технологического процесса. Специалист в области пайки для получения ответов на интересующие его вопросы может обратиться к разделам о пайке соответствующих металлов и в случае необходимости может возвратиться к основным принцип&м пайки. Выбор флюса, припоя и способа нагрева в значительной степени определяется свойствами металлов, подлежащих пайке. Паяемый металл обычно выбирают исходя из специальных требований: электропроводности, веса, коррозионной стойкости и т. д. Возможность легкой пайки металла, сплава или металла с каким-либо покрытием часто определяется активностью флюса, который может быть применен. Приведенная ниже таблица дает представление о возможностях пайки металлов, сплавов и металлов с покрытиями с применением различных флюсов. Большинство металлов паяется без затруднения, если технология правильна. Выбор припоя, флюса, способов очистки и нагрева определяется условиями работы изделия. Более полно технологический процесс пайки рассматривается в главах, посвященных соединению отдельных металлов. Для того чтобы при использовании процессов, описанных в данном руководстве, получить качественное соединение, необходимо выполнять следующие требования. Пайка мягкими припоями — очень древний способ соединения металлов, но наряду с ними в последние годы в промышленности внедрены новые методы пайки, вследствие широкого распространения узлов из мелких деталей и возросших требований к их надежности. В этой книге составители стремились дать самые последние и точные сведения, но вполне понятно, что для специалиста какой-либо узкой области руководство может служить только в качестве отправной точки для решения стоящих перед ним задач. Можно надеяться, что пользование данным руководством предупредит ненужные опыты и дорогостоящие ошибки. — Мягкие припои применяют в основном для пайки изделий, неиспытывающих больших механических перегрузок и воздействия высоких температур. Предел прочности паяных соединений, выполненных мягкими припоями, не превышает 7 кгс/мм2. К мягким припоям относят сплавы на основе олова и свинца и имеющие низкую температуру плавления (ниже 400—450 °С). Для получения доброкачественного соединения при пайке мягкими припоями необходимо строго выполнить следующие операции: Пайку мягкими припоями осуществляют различными способами: паяльником, паяльной лампой или горелкой, погружением деталей в ванну с расплавленным припоем. Реклама:Читать далее:Пайка с помощью паяльника

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Пайка мягкими и твердыми припоями

Полуавтоматы для дуговой сварки и их основные узлы

Пайкой называется технологический процесс получения неразъемных соединений, выполняемый с применением припоя — проволоки из сплава, имеющего температуру плавления более низкую, чем температура плавления основного металла. В результате взаимодействия расплавленного при определенной температуре припоя с кромками основного металла и последующего остывания образуется спай. Кромки основного металла соединяются (спаиваются) вследствие эффекта смачивания их поверхностей, взаимного растворения и диффузии (проникновения) припоя и основного металла в зоне шва (спая). В связи с развитием современных ресурсосберегающих технологий процесс пайки находит широкое применение при изготовлении продукции машиностроения, приборостроения,

В результате взаимодействия расплавленного при определенной температуре припоя с кромками основного металла и последующего остывания образуется спай. Кромки основного металла соединяются (спаиваются) вследствие эффекта смачивания их поверхностей, взаимного растворения и диффузии (проникновения) припоя и основного металла в зоне шва (спая). В связи с развитием современных ресурсосберегающих технологий процесс пайки находит широкое применение при изготовлении продукции машиностроения, приборостроения,

электротехнической и электронной промышленности. По сравнению с другими методами получения неразъемных соединений (в том числе и по сравнению со сваркой) пайка имеет ряд преимуществ: простота

выполнения операции, сохранение размеров и формы соединяемых деталей, сохранение неизменного химического состава и физикомеханических свойств паяемых материалов. Кроме того, при пайке отпадает необходимость в последующей механической и термической

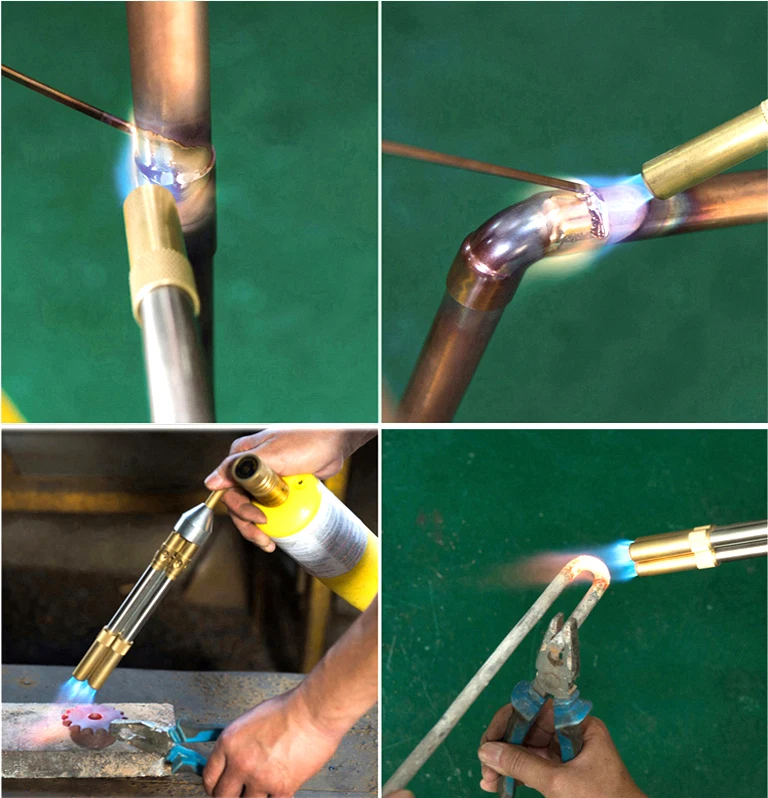

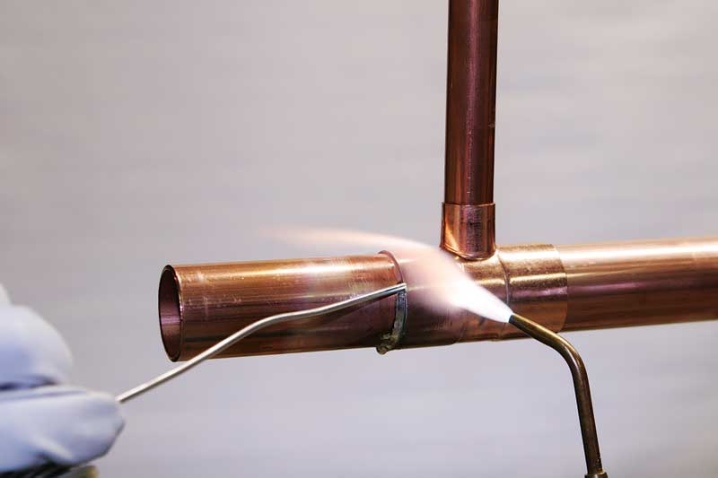

обработке, легче получаются соединения в труднодоступных местах и есть возможности для механизации и автоматизации процесса пайки. Процесс получения паяного соединения газопламенной горелкой состоит из нескольких стадий. Подготовка деталей перед пайкой аналогична подготовке под сварку. Перед предварительным нагревом для защиты металла от окисления на детали наносят флюс. При пайке применяют горелку, как правило, малой мощности. Состав пламени, присадочную проволоку и флюсы подбирают в зависимости от паяемого металла. Восстановительным пламенем производят пайку меди, бронз, латуни и различных сталей. Нейтральным пламенем паяют, как правило, сплавы цветных металлов специального назначения. Пламенем горелки осуществляют общий или местный нагрев до температуры пайки. Обычно температура пайки превышает температуру плавления припоя на 30—50 °С. Затем расплавляют припой, который смачивает соединяемые поверхности и заполняет зазор соединения. Исходя из условий образования соединения, припои должны удовлетворять следующим основным требованиям: иметь температуру плавления ниже температуры плавления паяемых материалов; хорошо смачивать поверхность соединяемых материалов, хорошо растекаться по ним и заполнять капиллярные зазоры; не вызывать в последующем химическую эрозию, не подвергаться старению; не изменять свои физико-механические свойства в процессе эксплуатации изделия.

Процесс получения паяного соединения газопламенной горелкой состоит из нескольких стадий. Подготовка деталей перед пайкой аналогична подготовке под сварку. Перед предварительным нагревом для защиты металла от окисления на детали наносят флюс. При пайке применяют горелку, как правило, малой мощности. Состав пламени, присадочную проволоку и флюсы подбирают в зависимости от паяемого металла. Восстановительным пламенем производят пайку меди, бронз, латуни и различных сталей. Нейтральным пламенем паяют, как правило, сплавы цветных металлов специального назначения. Пламенем горелки осуществляют общий или местный нагрев до температуры пайки. Обычно температура пайки превышает температуру плавления припоя на 30—50 °С. Затем расплавляют припой, который смачивает соединяемые поверхности и заполняет зазор соединения. Исходя из условий образования соединения, припои должны удовлетворять следующим основным требованиям: иметь температуру плавления ниже температуры плавления паяемых материалов; хорошо смачивать поверхность соединяемых материалов, хорошо растекаться по ним и заполнять капиллярные зазоры; не вызывать в последующем химическую эрозию, не подвергаться старению; не изменять свои физико-механические свойства в процессе эксплуатации изделия. Припои классифицируют по следующим основным признакам: температуре плавления —

Припои классифицируют по следующим основным признакам: температуре плавления —

особолегкоплавкие до 145 °С, легкоплавкие до 450 °С, среднеплавкие до 1100 °С, высокоплавкие до 1850 °С, тугоплавкие свыше 1850 °С; способу образования — готовые, образующиеся в процессе пайки; химическому составу (основному компоненту) — оловянные, медные, никелевые, марганцевые, железные, титановые, серебряные, золотые и т. д.; способности к флюсованию — флюсуемые и самофлюсующиеся; виду полуфабриката — листовые, ленточные, проволочные, порошковые и др. Выбор марки припоя и метода нанесения определяется конструкцией и требованиями, предъявляемыми к соединению. В настоящее время разработано большое количество всевозможных припоев и флюсов. Различают два основных вида пайки: мягкими и твердыми припоями. Мягкие припои имеют невысокую механическую прочность и их плавление осуществляется при температуре до 400 °С. Прочность твердых припоев значительно выше, а температура плавления — свыше 550 °С. Пайку мягкими припоями применяют главным образом для получения плотного соединения деталей, не подверженных значительным нагрузкам. Широко известны припои оловянно-свинцовые (ПОС). Химический состав, температура плавления и примерное назначение некоторых мягких припоев приведены в табл. 82.

Широко известны припои оловянно-свинцовые (ПОС). Химический состав, температура плавления и примерное назначение некоторых мягких припоев приведены в табл. 82.

Таблица 82

Химический состав, температура плавления и примерное назначение некоторых мягких припоев

Марка | Химический ссстаз. %. псмассе | Темпера тура гиаз- ления. ;С | Примерное назначение | ||||

Sii | Sb | РЪ | Bi | Cd | |||

ПОС90 | S9-90 | Не более 0.15 | Осталь ное | Не более 0.1 | — | 222 | Для пищевой промышленности и внутренних швов хозяйственной посулы |

ПОС40 | 39-40 | 1,5-2;0 | Осталь ное | Не более 0. | — | 235 | Для радиаторов, элек — тро — н радиоаппаратуры. физико-технических приборов |

nocis | 17—IS | 2.0-75 | Осталь ное | Не более 0.1 | — | 277 | Для изделий из цинка. оцинкованного железа. меди и ее сплавов, луження подтип Н ИЪ-ОБ |

Легко плав кий став | 13 | — | 27 | 50 | 10 | 70 | Для пайки изделий нз легкоплавких металлов сплавов |

При пайке железа мягким припоем применяют в качестве флюсов хлористый цинк ZnCI3 или хлористый аммоний Nh5C1 (нашатырь). Эти флюсы, как все хлориды, ускоряют последующее ржавление и поэтому после пайки поверхность необходимо тщательно промыть. Для пайки меди и латуни часто применяют канифоль, а для пайки легкоплавких сплавов и металлов — стеарин; они хорошо растворяют оксидные пленки. Пайка твердыми припоями дает возможность получить соединение, приближающееся по прочности к сварным, и поэтому широко применяется в производстве. Соединения могут быть внахлестку, встык или в «ус». Наиболее прочное соединение получается при пайке внахлестку. Подготовка кромок состоит в их точной подгонке, в обезжиривании горячей щелочью и в фиксации деталей, чтобы обеспечить заданный зазор. Чем меньше зазор, тем прочнее спай. Наиболее приемлемый и широко применяемый на практике зазор составляет 0,01—0,02 мм. Стальные детали обычно паяют электролитической медью. Кроме меди для пайки различных сталей и особенно сплавов цветных металлов применяют различные припои: медно-цинковые, медно-никелевые, серебряные, палладиевые, марганцевые, марганцово-никелевые, никелевые, германиевые, титановые, алюминиевые. Наиболее широко применяемые припои стандартизованы. Можно применять в качестве припоев латунь Л62 иЛ68, силумины и др. Наиболее известные в практике припои приведены в табл. 83.

Пайка твердыми припоями дает возможность получить соединение, приближающееся по прочности к сварным, и поэтому широко применяется в производстве. Соединения могут быть внахлестку, встык или в «ус». Наиболее прочное соединение получается при пайке внахлестку. Подготовка кромок состоит в их точной подгонке, в обезжиривании горячей щелочью и в фиксации деталей, чтобы обеспечить заданный зазор. Чем меньше зазор, тем прочнее спай. Наиболее приемлемый и широко применяемый на практике зазор составляет 0,01—0,02 мм. Стальные детали обычно паяют электролитической медью. Кроме меди для пайки различных сталей и особенно сплавов цветных металлов применяют различные припои: медно-цинковые, медно-никелевые, серебряные, палладиевые, марганцевые, марганцово-никелевые, никелевые, германиевые, титановые, алюминиевые. Наиболее широко применяемые припои стандартизованы. Можно применять в качестве припоев латунь Л62 иЛ68, силумины и др. Наиболее известные в практике припои приведены в табл. 83.

Таблица 83

Химический состав, температура плавления и назначение некоторых твердых припоев

Маржа | Химический состав. | Температура плавления. :С | Примерное назначение | ||||

Си | Zu | As | Si | AI | |||

ПМЦЗб[11] | 34—3S | Опаль ное | — | — | — | S25 | Для панки изделий из латуни с содержанием ыедн не более 63% |

ПМЦ48 | 46-50 | Опаль ное | — | — | — | S65 | Дія панки медных сплавов, содержащих более 6S % мели |

ПСр45** | 30(0.5) | Опаль ное | 45(0.5) | — | — | 720 | То же. нто и ПМЦ4В, но прн более тонких работах, когда требуется высокая лнстоіа места спая |

ПСр72 | 23(0. | Опаль ное | 72(0.5) | — | — | 7S0 | Для панки проводников. когда место спая не должно резко уменьшать электропроводность |

AJI2 (силу мин) | — | — | — | 10-13 | S0-S7 | 577 | Для панки алюминиевых изделий |

В качестве флюса при пайке твердыми припоями используют традиционную обезвоженную буру (Na2B207). Широко известны флюсы ПВ200, ПВ201, ПВ209, ПВ284; для пайки алюминия применяется флюс типа 34А на основе щелочных и щелочноземельных металлов.

Методы контроля качества сварных соединений могут быть разделены на две основные группы: методы контроля без разрушения образцов или изделий — неразрушающий контроль; методы контроля с разрушением образцов или производственных стыков …

Надежность эксплуатации сварных соединений зависит от их соответствия нормативно-технической документации, которая регламентирует конструктивные размеры и форму готовых сварных швов, прочность, пластичность, коррозионную стойкость и свойства сварных соединений. Сварные соединения, выполненные …

Сварные соединения, выполненные …

Для предупреждения пожаров необходимо соблюдать следующие противопожарные мероприятия. Постоянно следить за наличием и исправным состоянием противопожарных средств (огнетушителей, ящиков с сухим песком, лопат, пожарных рукавов, асбестовых покрывал и т. д.). …

Пайка мягкими и твердыми припоями — Инструмент, проверенный временем

Пайкой называется технологический процесс получения неразъемных соединений, выполняемый с применением припоя — проволоки из сплава, имеющего температуру плавления более низкую, чем температура плавления основного металла. В результате взаимодействия расплавленного при определенной температуре припоя с кромками основного металла и последующего остывания образуется спай. Кромки основного металла соединяются (спаиваются) вследствие эффекта смачивания их поверхностей, взаимного растворения и диффузии (проникновения) припоя и основного металла в зоне шва (спая). В связи с развитием современных ресурсосберегающих технологий процесс пайки находит широкое применение при изготовлении продукции машиностроения, приборостроения,

электротехнической и электронной промышленности. По сравнению с другими методами получения неразъемных соединений (в том числе и по сравнению со сваркой) пайка имеет ряд преимуществ: простота

По сравнению с другими методами получения неразъемных соединений (в том числе и по сравнению со сваркой) пайка имеет ряд преимуществ: простота

выполнения операции, сохранение размеров и формы соединяемых деталей, сохранение неизменного химического состава и физикомеханических свойств паяемых материалов. Кроме того, при пайке отпадает необходимость в последующей механической и термической

обработке, легче получаются соединения в труднодоступных местах и есть возможности для механизации и автоматизации процесса пайки. Процесс получения паяного соединения газопламенной горелкой состоит из нескольких стадий. Подготовка деталей перед пайкой аналогична подготовке под сварку. Перед предварительным нагревом для защиты металла от окисления на детали наносят флюс. При пайке применяют горелку, как правило, малой мощности. Состав пламени, присадочную проволоку и флюсы подбирают в зависимости от паяемого металла. Восстановительным пламенем производят пайку меди, бронз, латуни и различных сталей. Нейтральным пламенем паяют, как правило, сплавы цветных металлов специального назначения. Пламенем горелки осуществляют общий или местный нагрев до температуры пайки. Обычно температура пайки превышает температуру плавления припоя на 30—50 °С. Затем расплавляют припой, который смачивает соединяемые поверхности и заполняет зазор соединения. Исходя из условий образования соединения, припои должны удовлетворять следующим основным требованиям: иметь температуру плавления ниже температуры плавления паяемых материалов; хорошо смачивать поверхность соединяемых материалов, хорошо растекаться по ним и заполнять капиллярные зазоры; не вызывать в последующем химическую эрозию, не подвергаться старению; не изменять свои физико-механические свойства в процессе эксплуатации изделия. Припои классифицируют по следующим основным признакам: температуре плавления —

Нейтральным пламенем паяют, как правило, сплавы цветных металлов специального назначения. Пламенем горелки осуществляют общий или местный нагрев до температуры пайки. Обычно температура пайки превышает температуру плавления припоя на 30—50 °С. Затем расплавляют припой, который смачивает соединяемые поверхности и заполняет зазор соединения. Исходя из условий образования соединения, припои должны удовлетворять следующим основным требованиям: иметь температуру плавления ниже температуры плавления паяемых материалов; хорошо смачивать поверхность соединяемых материалов, хорошо растекаться по ним и заполнять капиллярные зазоры; не вызывать в последующем химическую эрозию, не подвергаться старению; не изменять свои физико-механические свойства в процессе эксплуатации изделия. Припои классифицируют по следующим основным признакам: температуре плавления —

особолегкоплавкие до 145 °С, легкоплавкие до 450 °С, среднеплавкие до 1100 °С, высокоплавкие до 1850 °С, тугоплавкие свыше 1850 °С; способу образования — готовые, образующиеся в процессе пайки; химическому составу (основному компоненту) — оловянные, медные, никелевые, марганцевые, железные, титановые, серебряные, золотые и т. д.; способности к флюсованию — флюсуемые и самофлюсующиеся; виду полуфабриката — листовые, ленточные, проволочные, порошковые и др. Выбор марки припоя и метода нанесения определяется конструкцией и требованиями, предъявляемыми к соединению. В настоящее время разработано большое количество всевозможных припоев и флюсов. Различают два основных вида пайки: мягкими и твердыми припоями. Мягкие припои имеют невысокую механическую прочность и их плавление осуществляется при температуре до 400 °С. Прочность твердых припоев значительно выше, а температура плавления — свыше 550 °С. Пайку мягкими припоями применяют главным образом для получения плотного соединения деталей, не подверженных значительным нагрузкам. Широко известны припои оловянно-свинцовые (ПОС). Химический состав, температура плавления и примерное назначение некоторых мягких припоев приведены в табл. 82.

д.; способности к флюсованию — флюсуемые и самофлюсующиеся; виду полуфабриката — листовые, ленточные, проволочные, порошковые и др. Выбор марки припоя и метода нанесения определяется конструкцией и требованиями, предъявляемыми к соединению. В настоящее время разработано большое количество всевозможных припоев и флюсов. Различают два основных вида пайки: мягкими и твердыми припоями. Мягкие припои имеют невысокую механическую прочность и их плавление осуществляется при температуре до 400 °С. Прочность твердых припоев значительно выше, а температура плавления — свыше 550 °С. Пайку мягкими припоями применяют главным образом для получения плотного соединения деталей, не подверженных значительным нагрузкам. Широко известны припои оловянно-свинцовые (ПОС). Химический состав, температура плавления и примерное назначение некоторых мягких припоев приведены в табл. 82.

Таблица 82

Химический состав, температура плавления и примерное назначение некоторых мягких припоев

Марка | Химический ссстаз. | Темпера тура гиаз- ления. ;С | Примерное назначение | ||||

Sii | Sb | РЪ | Bi | Cd | |||

ПОС90 | S9-90 | Не более 0.15 | Осталь ное | Не более 0.1 | — | 222 | Для пищевой промышленности и внутренних швов хозяйственной посулы |

ПОС40 | 39-40 | 1,5-2;0 | Осталь ное | Не более 0.1 | — | 235 | Для радиаторов, элек — тро — н радиоаппаратуры. физико-технических приборов |

nocis | 17—IS | 2.0-75 | Осталь ное | Не более 0. | — | 277 | Для изделий из цинка. оцинкованного железа. меди и ее сплавов, луження подтип Н ИЪ-ОБ |

Легко плав кий став | 13 | — | 27 | 50 | 10 | 70 | Для пайки изделий нз легкоплавких металлов сплавов |

При пайке железа мягким припоем применяют в качестве флюсов хлористый цинк ZnCI3 или хлористый аммоний Nh5C1 (нашатырь). Эти флюсы, как все хлориды, ускоряют последующее ржавление и поэтому после пайки поверхность необходимо тщательно промыть. Для пайки меди и латуни часто применяют канифоль, а для пайки легкоплавких сплавов и металлов — стеарин; они хорошо растворяют оксидные пленки. Пайка твердыми припоями дает возможность получить соединение, приближающееся по прочности к сварным, и поэтому широко применяется в производстве. Соединения могут быть внахлестку, встык или в «ус». Наиболее прочное соединение получается при пайке внахлестку. Подготовка кромок состоит в их точной подгонке, в обезжиривании горячей щелочью и в фиксации деталей, чтобы обеспечить заданный зазор. Чем меньше зазор, тем прочнее спай. Наиболее приемлемый и широко применяемый на практике зазор составляет 0,01—0,02 мм. Стальные детали обычно паяют электролитической медью. Кроме меди для пайки различных сталей и особенно сплавов цветных металлов применяют различные припои: медно-цинковые, медно-никелевые, серебряные, палладиевые, марганцевые, марганцово-никелевые, никелевые, германиевые, титановые, алюминиевые. Наиболее широко применяемые припои стандартизованы. Можно применять в качестве припоев латунь Л62 иЛ68, силумины и др. Наиболее известные в практике припои приведены в табл. 83.

Наиболее прочное соединение получается при пайке внахлестку. Подготовка кромок состоит в их точной подгонке, в обезжиривании горячей щелочью и в фиксации деталей, чтобы обеспечить заданный зазор. Чем меньше зазор, тем прочнее спай. Наиболее приемлемый и широко применяемый на практике зазор составляет 0,01—0,02 мм. Стальные детали обычно паяют электролитической медью. Кроме меди для пайки различных сталей и особенно сплавов цветных металлов применяют различные припои: медно-цинковые, медно-никелевые, серебряные, палладиевые, марганцевые, марганцово-никелевые, никелевые, германиевые, титановые, алюминиевые. Наиболее широко применяемые припои стандартизованы. Можно применять в качестве припоев латунь Л62 иЛ68, силумины и др. Наиболее известные в практике припои приведены в табл. 83.

Таблица 83

Химический состав, температура плавления и назначение некоторых твердых припоев

Маржа | Химический состав. иг массе | Температура плавления. | Примерное назначение | ||||

Си | Zu | As | Si | AI | |||

ПМЦЗб[11] | 34—3S | Опаль ное | — | — | — | S25 | Для панки изделий из латуни с содержанием ыедн не более 63% |

ПМЦ48 | 46-50 | Опаль ное | — | — | — | S65 | Дія панки медных сплавов, содержащих более 6S % мели |

ПСр45** | 30(0.5) | Опаль ное | 45(0.5) | — | — | 720 | То же. нто и ПМЦ4В, но прн более тонких работах, когда требуется высокая лнстоіа места спая |

ПСр72 | 23(0. | Опаль ное | 72(0.5) | — | — | 7S0 | Для панки проводников. когда место спая не должно резко уменьшать электропроводность |

AJI2 (силу мин) | — | — | — | 10-13 | S0-S7 | 577 | Для панки алюминиевых изделий |

В качестве флюса при пайке твердыми припоями используют традиционную обезвоженную буру (Na2B207). Широко известны флюсы ПВ200, ПВ201, ПВ209, ПВ284; для пайки алюминия применяется флюс типа 34А на основе щелочных и щелочноземельных металлов.

Какие бывают виды пайки?

Как вы все знаете, пайка — это процесс соединения двух или более металлов или двух разнородных предметов путем плавления и введения в соединение присадочного металла (припоя), температура плавления которого ниже, чем у основного металла. Пайка требует практики, навыков и определенных знаний. В этой статье мы поговорим о различных типах пайки и связанных с ней процессах. Различные типы пайки определяются по двум критериям: первый — это требования к температуре, а второй — прочность соединения. В основном пайка делится на три части:

Пайка требует практики, навыков и определенных знаний. В этой статье мы поговорим о различных типах пайки и связанных с ней процессах. Различные типы пайки определяются по двум критериям: первый — это требования к температуре, а второй — прочность соединения. В основном пайка делится на три части:

- Мягкая пайка

- жесткая пайка

- Мазинг

СОДЕРЖАНИЕ

1. Мягкая паяль Основные важные характеристики мягкого паяль Присадочные металлы, которые используются в мягком припое, представляют собой сплавы, в основном содержащие свинец, с температурой плавления ниже 350 o C. При мягкой пайке присадочный материал плавится путем нагревания соединяемых деталей, и это тепло также полезно прочно соединить заготовки. При мягкой пайке капиллярное действие возникает, когда детали находятся очень близко друг к другу. Мягкий свинец является основным требованием этого типа процесса пайки, поэтому он называется мягкой пайкой.

Вот некоторые недостатки мягкой пайки:

- Мягкая пайка неприменима при высоких температурах, так как теряет прочность и плавится.

- Мягкая пайка не дает прочных соединений.

- Так как этого процесса недостаточно для создания прочных соединений, он не подходит в случае высоких нагрузок в машиностроении и других отраслях промышленности.

Читайте также:

- Что такое пайка и как она работает?

- Что такое пайка и как она работает?

- В чем разница между пайкой и пайкой?

Иногда ее также называют «серебряной пайкой». Этот тип процесса пайки обеспечивает более прочные соединения, чем мягкая пайка. Твердая пайка в основном используется для соединения металлов, таких как серебро, золото, медь. В зависимости от температуры, при которой плавится припой, присадочные металлы делятся на легкие, средние и твердые. Сверхтвердый припой, который используется в этом процессе, имеет содержание серебра до 80% и температуру плавления 740°9. 0019 o C. Для поддержания чистоты металла и припоя используется флюс, состоящий из борной кислоты и спирта. Твердая пайка или пайка серебром в основном используется ювелирами и сантехниками, поскольку им нужны более прочные соединения.

0019 o C. Для поддержания чистоты металла и припоя используется флюс, состоящий из борной кислоты и спирта. Твердая пайка или пайка серебром в основном используется ювелирами и сантехниками, поскольку им нужны более прочные соединения.

3. Пайка

Пайка дает самые прочные соединения, но в то же время требует самых высоких температур. При пайке в основном требуется горелка или источник высокой температуры для выполнения этого требования к высокой температуре. Этот процесс в основном используется при ремонте кованой мебели и т. Д. При пайке не происходит плавления основного металла, поэтому он обеспечивает чистое соединение без необходимости какой-либо обработки.

Следующие приведены некоторые из наиболее важных методов пайки:

- Факел Бринг

- Печь Бринг

- Серебряная паялка

- Вакуум

. Преимущества Brazing At Glach:

8- Для массового производства пайку легко автоматизировать.

- Трубы и тонкие листы легко соединяются пайкой.

- Как было сказано ранее, пайка дает аккуратное и чистое соединение, благодаря чему пайка выгодна.

- Из-за ограничений размера работы большие металлические пластины нельзя паять.

- Цвет соединения, полученного при пайке, отличается от цвета основного металла, что, в свою очередь, создает эстетические преимущества.

- Высокая точность

- Эффективный подвод тепла и отсутствие риска для близлежащих компонентов.

- Пайка сопротивлением более эффективна, чем обычные паяльники.

- Эффективное использование электроэнергии. Поскольку нет потерь электроэнергии, снижается стоимость энергопотребления.

- Создание более качественных соединений благодаря наличию мгновенного тепла.

- Мягкая пайка:

Мягкая пайка — это тип пайки, применяемый для пайки малонагруженных компонентов. Этот процесс осуществляется при низкой температуре от 90°C до 450°C. Материалы для пайки, используемые для мягкой пайки, представляют собой металлические сплавы, такие как сплав олова и цинка, цинк-алюминий, кадмий-серебро и т. д. Этот процесс обеспечивает слабое сцепление между компонентом и печатной платой. Тем не менее, он подходит для ремонта сломанных паяных соединений. Его нельзя применять для печатных плат, где требуется высокая надежность, но термические напряжения, вызванные этим процессом, могут исправить нарушенные паяные соединения.

- Твердая пайка:

Твердая пайка является более надежным и популярным видом пайки. В этом типе процесса пайки печатных плат между компонентом и платой наносится заполнитель. В этом типе пайки латунь или серебро используются в качестве заполняющих материалов, а температура нанесения остается выше 450°C.

Этот тип пайки обеспечивает более прочную связь между спаиваемыми поверхностями. Твердая пайка далее подразделяется на следующие два типа.

Этот тип пайки обеспечивает более прочную связь между спаиваемыми поверхностями. Твердая пайка далее подразделяется на следующие два типа.- Серебряный припой:

Серебряная пайка — это метод твердой пайки, который в основном используется для обслуживания припоя. В качестве присадочного материала в этом процессе используются сплавы серебра. Если используется этот метод пайки, требуется паяльная лампа для распределения расплавленного серебряного сплава в пространстве для пайки.

- Пайка:

Пайка несколько отличается от вышеперечисленных видов пайки. Этот метод твердой пайки требует нагревания материала поверхности и материала заполнения пространства друг напротив друга. Склеивание происходит за счет сплавления обоих расплавленных материалов. Этот процесс выполняется при очень высокой температуре, чем пайка твердым припоем серебром. Однако пайка считается высоконадежным методом пайки печатных плат.

- Серебряный припой:

- Заполнитель/припой:

Материалы наполнителя или припоя обычно представляют собой металлические сплавы. Эти сплавы различаются в зависимости от требований к пайке и соблюдения промышленных стандартов. Ниже приведены типы припоев, используемых контрактными производителями печатных плат.

- Припой на основе свинца:

Для пайки используются припои на основе свинца, такие как оловянно-свинцовый сплав. Этот тип припоя обладает высокой прочностью на растяжение и сопротивление сдвигу. В идеале этот тип припоя используется для мягкой пайки.

- Бессвинцовый припой:

В печатных платах, соответствующих требованиям RoHS, используются бессвинцовые припои, такие как серебро, висмут, индий и т.

д. Свинец является токсичным материалом, и в соответствии с директивами RoHS и стандартами ЕС применяется бессвинцовая пайка.

д. Свинец является токсичным материалом, и в соответствии с директивами RoHS и стандартами ЕС применяется бессвинцовая пайка.

- Припой на основе свинца:

- Паяльный пистолет:

Пистолет для пайки — это оборудование, используемое для ввода материала наполнителя пространства припоя. Пистолеты для пайки генерируют высокое напряжение, чтобы расплавить припой. Затем расплавленный материал осаждается на поверхности. Если материал припоя не капает легко, то используется паяльная лампа для улучшения свойств капания расплавленного материала заполнения пространства.

- Флюс для припоя:

Флюс для припоя необходим, так как он удаляет ржавчину с поверхности, блокирует доступ воздуха и повышает качество пайки за счет улучшения свойств капания припоя. Если при пайке используется флюс, то этот процесс называется пайкой с флюсовым сердечником.

- Паяльная паста :

Паяльная паста наносится для подготовки поверхности к пайке.

.

При пайке происходит равномерный нагрев паяемого изделия, что приводит к меньшей термической деформации.

При пайке происходит равномерный нагрев паяемого изделия, что приводит к меньшей термической деформации.Недостатки пайки:

1. Индукционная пайка

При индукционной пайке применяется индукционный нагрев с помощью переменного тока высокой частоты вблизи медной катушки. Наиболее распространенными предметами для индукционной пайки являются медь, латунь и алюминий. Сборки радиочастотного кабеля и сантехники изготавливаются методом индукционной пайки. Самая важная часть индукционной пайки заключается в том, что мы нагреваем места пайки без подключения к источнику тепла. Еще одна полезная часть заключается в том, что большие и тяжелые детали могут быть эффективно спаяны за более короткое время в зависимости от выходной мощности генератора и конструкции катушки индуктивности.

Самая важная часть индукционной пайки заключается в том, что мы нагреваем места пайки без подключения к источнику тепла. Еще одна полезная часть заключается в том, что большие и тяжелые детали могут быть эффективно спаяны за более короткое время в зависимости от выходной мощности генератора и конструкции катушки индуктивности.

2. Пайка волной припоя:

При пайке волной припоя формирование электронной сборки происходит путем припайки электронных компонентов к печатной плате (PCB). Пайка волной припоя используется как для поверхностного монтажа, так и для монтажа в отверстия. Он работает, пропуская каждую печатную плату над кастрюлей с расплавленным припоем. Во время процесса пайки волной припоя требуется правильная температура.

3. Пайка витражей

Ранее наконечники, используемые для пайки витражей, изготавливались из меди. В настоящее время используются паяльники с электрическим нагревом. Витражи типа Тиффани создаются путем наклеивания медной фольги по краям кусочков стекла, а затем их пайки. Для создания объемных витражей используется этот метод.

Для создания объемных витражей используется этот метод.

4) Hot-Bar Reflow:

В этом процессе для плавления припоя используется термод (нагревательный элемент), который нагревает припаянные детали с покрытием. Во время этого процесса в течение 15 секунд применяется давление, чтобы зафиксировать компонент в одном месте. Ее также называют технологией импульсного теплового термода. Этот процесс дает нам постоянное электромеханическое соединение. В этом процессе для контроля профиля время-температура используется замкнутый контур управления процессом.

5) Лазерная пайка:

Для расплавления и пайки электрического соединения используется лазер мощностью 30-50 Вт. Длина волны этого лазерного луча обычно находится в диапазоне от 808-980 нм. При пайке присадочный металл нагревается лазером до температуры плавления менее 450 o С.

Краткий обзор преимуществ лазерной пайки:

5) Инфракрасная пайка с волоконным фокусом:

Это метод, при котором множество источников инфракрасного излучения концентрируются в точке, в которой должно производиться пайка соединения.

6) Пайка сопротивлением

Значение этой пайки заключается в том, что тепло, необходимое для растекания припоя, вырабатывается за счет пропускания электрического тока через припой. Выделение тепла происходит всякий раз, когда ток проходит через резистивный материал. Есть две ключевые части пайки сопротивлением:

1) Резистивный материал, выделяющий тепло

2) Для генерирования достаточного тока необходим понижающий трансформатор.

Почему вам следует выбрать резистивную пайку:

В этой статье мы узнали о различных типах пайки, таких как мягкая пайка, твердая пайка и твердая пайка. Не забудьте поставить лайк и поделиться ей, если вы нашли эту статью информативной.

Пайка. Виды и методы

Что такое пайка?Пайка – это метод сварки для соединения деталей из цельного металла или сплава с помощью металла или промежуточного сплава, называемого припоем. В процессе сварки металл (или промежуточный сплав) обжигается до состояния текучести, а наплавляемый металл необходимо лишь нагреть до определенной температуры, при которой припой и припой могут диффундировать друг в друга.

Весы сварочные широко применяются в машиностроении: электротехнике, электронике и других областях; сварка металлорежущих инструментов, термических инструментов…

Типичные характеристики пайки:

Поскольку химический состав припоя не изменяется, а термочувствительные области отсутствуют, сварной шов не деформируется.

Можно сваривать сложные конструкции, которые трудно реализовать другими методами сварки.

Возможность сварки различных материалов.

Высокая производительность и не требует высокого уровня квалификации.

Высокая экономическая эффективность.

Что такое припой?Припои представляют собой металлы или сплавы, способные соединять металлические или легированные материалы вместе с образованием прочного сварного соединения, удовлетворяющего требованиям сварочных работ.

Требования к припоямПрипои должны соответствовать следующим требованиям:

Термоплавкие припои должны хорошо диффундировать в металл для образования прочного сварного шва.

Температура плавления припоя должна быть ниже температуры плавления металла припоя.

При температурах плавления сварные швы должны быть сильно разбавлены, чтобы заполнить весь шов.

Теплопроводность металла шва и сварного шва должна быть примерно одинаковой.

Сварные швы должны обеспечивать пластичность, долговечность, отсутствие хрустящей корочки в горячем или холодном витке.

Простота изготовления, низкая стоимость.

Классификация припоев:В зависимости от температуры плавления люди делятся на две группы.

— Группа легкоплавких припоев называется мягкими припоями. Эта группа имеет температуру плавления менее 450°С.

— Тугоплавкая группа также известна как твердые припои. Эта группа имеет температуру плавления более 450 °С.

Типы припоев:— Мягкие припои

Мягкие припои изготавливаются из сплавов Sn, Pb, Cd, Bi и имеют рабочую температуру (190 ÷ 350) ºC.

Мягкие припои используются для сварки деталей при низких температурах с небольшим усилием.

Мягкие припои, включая: олово для сварки и специальный сварочный материал.

+ Оловянный припой

Оловянный припой представляет собой сплав олова и свинца. В его состав входят: оловянный припой 25-30-33-40-50-60-90 (90% Sn, 30% Pb). Сварочный класс от 25 до 50 в основном используется для паяльника. Оловянный припой 60 используется для сварки электросчетчика, оловянный припой 90 используется для сварки пищевых контейнеров.

+ Специальный мягкий припой

На основе оловянно-свинцовых сплавов добавляют Cu, Zn, Bi, Cd для создания легкоплавкого сварочного материала для сварки конструкций для обеспечения особых требований: сварка тонких цинковых пластин , термические изоляторы …

Специальные мягкие припоя, обычно используются:

SN — PB — Bi Alloy

Состав состоит из: 15. 5% Sn + 32,5% pb pb pb. + 52% Би. Этот сплав имеет температуру плавления около 96ºС.

5% Sn + 32,5% pb pb pb. + 52% Би. Этот сплав имеет температуру плавления около 96ºС.

Сплав Sn-Pb-Cd-Bi.

Состав сплава: 13,3 % Sn + 26,7 % Pb + 10 % Cd + 50Bi. Этот сплав имеет температуру плавления около 60 °С.

— Твердый припой

Твердые припои обладают относительно высокой твердостью и механическими свойствами, поэтому твердые припои часто используются для сварки соединений, требующих высокой механической прочности. и термостойкость.

Обычно используемые стяжки для твердой пайки включают: Латунь, серебро, материалы для сварки горячим погружением…

+ Латунь (Cu-Zn сплав)

Используется для сварки звеньев из черных и цветных металлов плавлением температуры выше 1000ºC.

+ Серебро

Серебряные весы, используемые для пайки весов, обычно содержат дополнительные элементы: медь и цинк.

Этот сварочный материал подходит для сварки всех черных и цветных металлов (кроме металлов с более низкой температурой плавления, чем температура плавления сварных швов, таких как алюминий, магний, цинк…).

Преимущества Skabs Scabs:

Высокая пластичность и долговечность

Хорошие антиродовые свойства

Well Works Well Conders и ударные нагрузки

+ терпеливая сопротивление

+ терпеливая сопротивление

+ Теплостойкость. Горячей плавкой является сплав, содержащий: (50 ÷ 90) % Cu; (20÷40)% Zn; (3÷8)% Ni; (2÷5)% Mn и менее 2% Fe.

Сварка горячим цинкованием широко применяется для сварки деталей при высоких температурах и жаропрочных сплавов.

Требования к припоям Салфетки для припоя удаляют оксид и другие загрязнения в сварном шве и металлических сварных швах.

Сварка должна соответствовать следующим требованиям:

Создание хороших условий для диффузии рассеянного припоя в металл припоя

Защита поверхности свариваемого металла и свариваемого неокисленного сварочного флюса во время сварки.

Растворить оксид на поверхности металла шва и сварить.

Не изменяют состав и свойства металлов припоев и сварных швов при нагреве.

Не вызывает эрозии металла и не выделяет токсичных газов при сварке.

Сварка дешевая, простая в производстве.

Сварочные флюсыВ зависимости от компонентов металла шва и технических требований к сварному шву мы можем использовать соответствующие сварочные флюсы.

Процесс пайки печатных плат: обсуждение различных типов и основных ресурсов

26 апреля 2021 г.

Пайка является важным этапом в производстве и сборке печатных плат. Он широко известен как процесс пайки печатных плат. Пайка используется при изготовлении печатных плат для фиксации смонтированных компонентов на печатных платах. В этом процессе активный конец смонтированного компонента фиксируется на плате печатной платы, в то же время выполняя взаимосвязи с другими компонентами, установленными на печатной плате. В этом процессе расплавленный материал наносится на точки соединения различных компонентов и затвердевает, образуя прочное соединение. Однако процесс пайки печатных плат не так прост, как кажется. Существуют различные типы процессов пайки печатных плат, основанные на эксплуатационных требованиях к печатным платам. Кроме того, ресурсы, выбранные для пайки печатных плат, различаются в зависимости от типа пайки. Этот пост знакомит вас с этими различными типами пайки и необходимыми ресурсами, необходимыми для их выполнения.

Он широко известен как процесс пайки печатных плат. Пайка используется при изготовлении печатных плат для фиксации смонтированных компонентов на печатных платах. В этом процессе активный конец смонтированного компонента фиксируется на плате печатной платы, в то же время выполняя взаимосвязи с другими компонентами, установленными на печатной плате. В этом процессе расплавленный материал наносится на точки соединения различных компонентов и затвердевает, образуя прочное соединение. Однако процесс пайки печатных плат не так прост, как кажется. Существуют различные типы процессов пайки печатных плат, основанные на эксплуатационных требованиях к печатным платам. Кроме того, ресурсы, выбранные для пайки печатных плат, различаются в зависимости от типа пайки. Этот пост знакомит вас с этими различными типами пайки и необходимыми ресурсами, необходимыми для их выполнения.

В промышленном производстве печатных плат используются два распространенных типа процессов пайки, которые перечислены ниже.

Вышеупомянутые процессы пайки печатных плат требуют следующих ресурсов для завершения процесса.

3, а, внахлестку — на рис. 3, б, тонкой пластины с толстой внахлестку — на рис. 3, в, внутренних швов труб — на рис. 361, г и толстых проводов — на рис. 3, д.

3, а, внахлестку — на рис. 3, б, тонкой пластины с толстой внахлестку — на рис. 3, в, внутренних швов труб — на рис. 361, г и толстых проводов — на рис. 3, д.

Нагревание можно производить паяльной лампой, не допуская нагрева детали выше 900 °С.

Нагревание можно производить паяльной лампой, не допуская нагрева детали выше 900 °С.

Поверхности спая должны быть хорошо очищены механическими и химическими средствами или предварительно облужены. Флюсы при пайке мягкими припоями, как правило, необходимы. Для флюсов применяются сравнительно слабо действующие на металл органические вещества или неорганические соединения, действующие сильнее и разъедающие металл. К первой группе веществ можно отнести канифоль, хорошо очищающую медь и латунь от окислов, и стеарин, особенно подходящий для пайки свинца и свинцовых сплавов.

Поверхности спая должны быть хорошо очищены механическими и химическими средствами или предварительно облужены. Флюсы при пайке мягкими припоями, как правило, необходимы. Для флюсов применяются сравнительно слабо действующие на металл органические вещества или неорганические соединения, действующие сильнее и разъедающие металл. К первой группе веществ можно отнести канифоль, хорошо очищающую медь и латунь от окислов, и стеарин, особенно подходящий для пайки свинца и свинцовых сплавов. Наиболее удобны в работе распространенные на производстве паяльники с электрическим нагревом, которые обеспечивают наивысшую производительность и наилучшие условия труда. Горелки для мягкой пайки работают на дешевых промышленных или природ-’ ных горючих газах, сжигаемых с воздухом.

Наиболее удобны в работе распространенные на производстве паяльники с электрическим нагревом, которые обеспечивают наивысшую производительность и наилучшие условия труда. Горелки для мягкой пайки работают на дешевых промышленных или природ-’ ных горючих газах, сжигаемых с воздухом.

Если металл паяется трудно, то следует применить более активный флюс или прибегнуть к специальным флюсам и припоям. Некоторые металлы настолько трудно паяются с применением любых флюсов, что целесообразно применить какой-нибудь другой способ соединения.

Если металл паяется трудно, то следует применить более активный флюс или прибегнуть к специальным флюсам и припоям. Некоторые металлы настолько трудно паяются с применением любых флюсов, что целесообразно применить какой-нибудь другой способ соединения.

1

1 иг массе

иг массе 5)

5) %. псмассе

%. псмассе 1

1 :С

:С 5)

5)

Этот тип пайки обеспечивает более прочную связь между спаиваемыми поверхностями. Твердая пайка далее подразделяется на следующие два типа.

Этот тип пайки обеспечивает более прочную связь между спаиваемыми поверхностями. Твердая пайка далее подразделяется на следующие два типа.

д. Свинец является токсичным материалом, и в соответствии с директивами RoHS и стандартами ЕС применяется бессвинцовая пайка.

д. Свинец является токсичным материалом, и в соответствии с директивами RoHS и стандартами ЕС применяется бессвинцовая пайка.