Основы плазменной резки

Вам нужен инструмент резки для периодического ремонта и обслуживания? Вы начали новый проект, который предполагает большие объемы резки металлов? Или Вам нужна альтернатива механической пиле? В таких случаях мы советуем обратить внимание на возможности плазменной резки. Учитывая падающую стоимость и широкое предложение устройств и технологий плазменной резки, резка металлов стала значительно проще, доступнее и эффективнее. Преимущества плазменной резки включают простоту в эксплуатации, высокое качество и скорость реза.

Что такое плазменная резка?

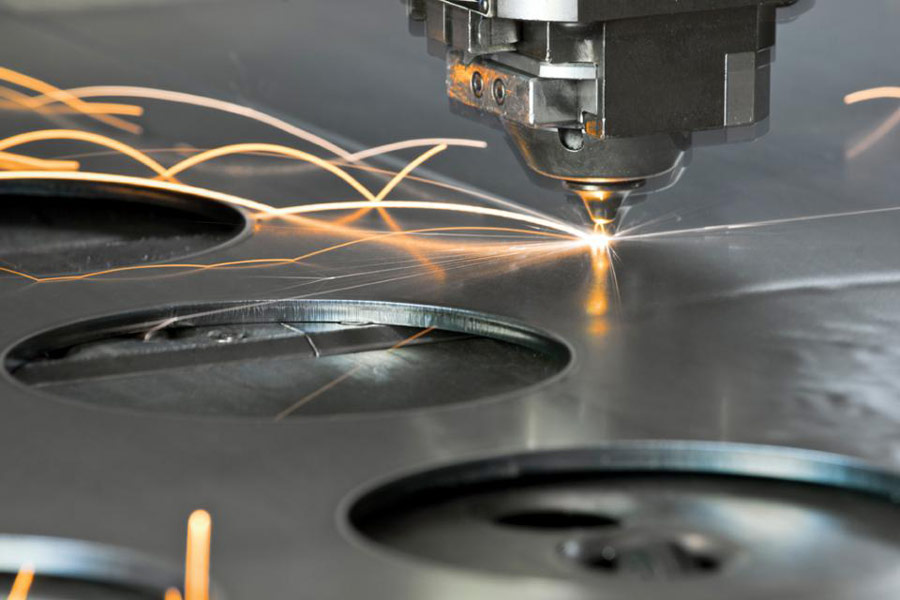

Процесс плазменной резки основан на использовании высокоскоростного потока ионизированного газа, поступающего из сужающегося отверстия. Этот ионизированный газ, т. е. плазма, служит проводником электричества от плазменной горелки к рабочему изделию. Плазма нагревает рабочее изделие и плавит материал. Кроме этого высокоскоростной поток ионизированного газа механически сдувает расплавленный металл и тем самым разделяет материал.

Каковы преимущества плазменной резки перед кислородно-газовой?

Плазменная резка подходит для любых токопроводящих металлов – например, углеродистой стали, алюминия и нержавеющей стали. В случае углеродистой стали резка отличается большей скоростью и шириной отверстий по сравнению с легированной.

Кислородно-газовая резка основана на сгорании, или окислении, металла. Следовательно, она применима только к стали и другим черным металлам, которые вступают в реакции окисления. Такие металлы, как алюминий и нержавеющая сталь, при этом образуют оксид, который замедляет и останавливает дальнейшее окисление, что делает традиционную кислородно-газовую резку невозможной. Плазменная резка не зависит от процесса окисления и поэтому также подходит для алюминия, нержавющей стали и любых других токопроводящих материалов.

Хотя для плазменной резки пригодны различные газы, сегодня для этого чаще всего используется сжатый воздух. Сжатый воздух легкодоступен и поэтому плазма не требует использования горючего газа и сжатого кислорода.

Для новичков плазменная резка обычно проще в освоении, а в случае тонкопрофильных материалов плазменная резка значительно быстрее кислородно-газовой резки. Однако для плазменной резки стали большого сечения (2,5 см и больше) требуются источники питания очень высокой мощности. Поэтому для таких случаев больше подходит традиционная кислородно-газовая резка, которая вдобавок в таких условиях обеспечивает большую скорость резки.

Для чего можно использовать плазменную резку?

Плазменная резка идеально подходит для резки стали и цветных металлов толщиной менее 2,5 см. Кислородно-газовая резка требует, чтобы для поддержания процесса окисления оператор тщательно контролировал скорость резки. Плазма в этом отношении более неприхотлива. Плазменная резка особенно хорошо подходит для некоторых узкоспециализированных задач, например, резки растянутых металлических пластин, что почти невозможно в случае кислородно-газовой резки. Если сравнивать с механической резкой, плазменная резка отличается значительно большей скоростью и пригодностью для нелинейной резки.

Какие ограничения имеет плазменная резка? В каких случаях предпочтительна кислородно-газовая резка?

Системы плазменной резки обычно имеют большую стоимость. Кислородно-газовые устройства не требуют доступа к сети питания и баллонам сжатого воздуха, что оказывается более удобно для некоторых пользователей. Кислородно-газовая резка больше подходит для резки изделий большого сечения (>2,5 см), так как в таких условиях она имеет большую скорость по сравнению с плазменными системами.

На что обратить внимание при покупке системы плазменной резки?

1. Определите, металл какой толщины Вам нужно будет разрезать

Один из самых важных факторов, который Вам нужно определить – это толщина металла. Мощность большинства систем плазменной резки рассчитывается на основе производительности резки и силы тока. Следовательно, если чаще всего Вам приходится разрезать материал толщиной 6 мм, Вам подойдет устройство низкой мощности. Для резки металлов толщиной более 1,2 см нужен аппарат большей мощности. Даже если для этого подойдет менее мощная система, она не сможет обеспечить достаточное качество резки. Вместо этого разрез будет едва достигать другой стороны пластины и оставлять окалину и шлак. Для каждой системы существует оптимальный диапазон толщины материала – убедитесь, что он будет соответствовать Вашим задачам. Как правило, системы для резки по толщинам около 6 мм имеют мощность около 25А, 12 мм – 50-60А, 19-25 мм – 80А.

Для резки металлов толщиной более 1,2 см нужен аппарат большей мощности. Даже если для этого подойдет менее мощная система, она не сможет обеспечить достаточное качество резки. Вместо этого разрез будет едва достигать другой стороны пластины и оставлять окалину и шлак. Для каждой системы существует оптимальный диапазон толщины материала – убедитесь, что он будет соответствовать Вашим задачам. Как правило, системы для резки по толщинам около 6 мм имеют мощность около 25А, 12 мм – 50-60А, 19-25 мм – 80А.

2. Выберите оптимальную скорость резки

Как будет проходить резка – в условиях производства или более свободной обстановке, где не так важна скорость? При покупке системы плазменной резки производитель должен предоставить информацию о скорости резки по различным толщинам, которая обычно указывается в сантиметрах в секунду. Даже если чаще всего Вам приходится заниматься резкой по небольшим толщинам (около 6 мм), более мощное устройство позволит провести резку быстрее. Опыт показывает, что для резки на производстве лучше всего выбирать устройства, которые позволяют вести резку по толщинам примерно в два раза больше обычной. Например, для того, чтобы быстро и качественно выполнять продолжительную резку стали толщиной 6 мм, рекомендуется использовать систему с максимальной глубиной резки 1,2 см (мощностью 60А).

Опыт показывает, что для резки на производстве лучше всего выбирать устройства, которые позволяют вести резку по толщинам примерно в два раза больше обычной. Например, для того, чтобы быстро и качественно выполнять продолжительную резку стали толщиной 6 мм, рекомендуется использовать систему с максимальной глубиной резки 1,2 см (мощностью 60А).

Если Вы планируете продолжительную автоматическую резку, обязательно узнайте о рабочем цикле аппарата. Рабочий цикл обозначает, как долго можно вести непрерывную резку до перегрева аппарата или горелки. Рабочий цикл обозначают в виде доли 10-минутного периода. Например, рабочий цикл 60% при 50А означает, что вы можете вести непрерывную резку с мощностью 50А на протяжении 6 минут каждые 10 минут. Чем больше рабочий цикл, тем меньше время простоя.

3. Поддерживает ли устройство альтернативные методы зажигания дуги, помимо высокочастотного?

В большинстве систем плазменной резки используется высокочастотная вспомогательная дуга, которая служит для образования электрического контура в воздухе. Тем не менее, высокочастотный ток может вызывать помехи в работе компьютеров и другого офисного оборудования. Поэтому альтернативные методы зажигания, которые позволяют избавиться от потенциальных проблем из-за высокогочастотного тока, могут оказаться более предпочтительными.

Тем не менее, высокочастотный ток может вызывать помехи в работе компьютеров и другого офисного оборудования. Поэтому альтернативные методы зажигания, которые позволяют избавиться от потенциальных проблем из-за высокогочастотного тока, могут оказаться более предпочтительными.

Например, метод зажигания точечным касанием электрода предполагает использование форсунки с постоянным током обратной полярности, внутри которой расположен электрод с током прямой полярности. Сначала форсунка и электрод соприкасаются. При нажатии триггера горелки между электродом и форсункой возникает электрический ток. После этого электрод отводят от форсунки, из-за чего образуется вспомогательная дуга. Когда вспомогательная дуга приближается к рабочему изделию, она преобразуется в режущую. Это преобразование вызывается разностью потенциалов форсунки и рабочего изделия.

4. Сравните стоимость и срок службы изнашивающихся деталей

Горелки плазменной резки имеют множество изнашивающихся деталей, которые требуют регулярной замены.

Срок службы деталей должен быть указан в спецификациях от производителя. При этом учтите, что некоторые производители указывают эти данные в виде числа разрезов, а другие – числа зажиганий дуги.

5. Проведите испытания и оцените качество резки

Проведите пробные испытания нескольких устройств с одной и той же скоростью сварки и одинаковой толщиной материала, чтобы сравнить качество резки. При этом не забудьте убедиться в отсутствии окалины с нижней стороны пластины и том, что линия разреза расположена под заданным углом.

Горелка должна образовывать сфокусированную, жесткую дугу. Изнашивающиеся детали от Lincoln Electric специально разработаны так, чтобы сконцентрировать поток плазмы и собрать энергию в одной точке.

Также в качестве теста во время резки можно приподнять горелку над пластиной. Проверьте, насколько высоко Вы сможете поднять горелку до того, как разомкнется дуга. Длинная дуга означает большее напряжение и возможность резки по пластинам большой толщины.

Проверьте, насколько высоко Вы сможете поднять горелку до того, как разомкнется дуга. Длинная дуга означает большее напряжение и возможность резки по пластинам большой толщины.

6. Преобразование от вспомогательной к режущей и от режущей к вспомогательной дуге

Преобразование от вспомогательной к режущей дуге происходит в тот момент, когда она приближается к рабочему изделию. Это зависит от разницы потенциалов форсунки и рабочего изделия. Обычно для создания этой разницы в используется большой резистор в контуре вспомогательной дуги. Она непосредственно влияет на максимальное расстояние, на которое может распространяться дуга. После того, как вспомогательная дуга переместится на рабочее изделие, с помощью переключателя (реле или транзистора) включается токовая цепь.

Поэтому Вам нужно устройство, которое обеспечит быстрый переход от вспомогательной к режущей дуге на большом расстоянии от рабочего изделия. Такие модели «прощают» ошибки оператора и лучше подходят для строжки. Хороший способ проверить характеристики трансфера – провести резку растянутого металла или просечно-вытяжной стали. В таких случаях дуга должна очень быстро преобразовываться из вспомогательной в режущую и обратно. При этом часто рекомендуют использовать только силу тока вспомогательной дуги.

Хороший способ проверить характеристики трансфера – провести резку растянутого металла или просечно-вытяжной стали. В таких случаях дуга должна очень быстро преобразовываться из вспомогательной в режущую и обратно. При этом часто рекомендуют использовать только силу тока вспомогательной дуги.

7. Проверьте поле обзора

Во время работы оператор должен хорошо видеть зону работ. Особенно это касается фигурной резки. Поле обзора зависит от геометрии горелки – маленькие, компактные горелки и удлиненные форсунки упрощают наблюдение за ходом резки.

8. Портативность

Многие клиенты используют свои системы плазменной резки для нескольких задач, из-за чего им часто приходится перемещать аппарат по территории предприятия или даже перевозить его на другие заводы. Легкое, портативное устройство и средство транспортировки – например, тележка или наплечный ремень – могут это значительно упростить. Кроме того, в случае ограниченного пространства полезно иметь компактную модель.

Также удобно, когда устройство имеет место для хранения кабелей, горелок и изнашиваюихся деталей. Это значительно упрощает перевозку аппарата, потому что в противном случае такие аксессуары часто волокутся по земле и теряются.

9. Надежность

Для работы в тяжелых промышленных условиях нужны надежные устройства с защитой элементов управления. Например, защищенные соединения и разъемы горелок меньше изнашиваются. Некоторые модели также включают защитную решетку вокруг воздушного фильтра и других внутренних узлов. Эти фильтры имеют большое значение, так как они удаляют из сжатого воздуха масло и влагу, которые могут приводить к возниканию дуговых разрядов. Соответственно, эти фильтры важно защищать от повреждений.

10. Выясните, насколько легко и комфортно пользоваться аппаратом

Выбирайте системы с большой удобочитаемой панелью управления. Такая панель позволяет пользоваться аппаратом даже тем, кто никогда не занимался плазменной резкой. Кроме того, работу с аппаратом значительно упрощают нанесенные инструкции на корпусе.

Кроме того, работу с аппаратом значительно упрощают нанесенные инструкции на корпусе.

Удобно ли Вам держать в руке горелку? Она должна быть удобной и эргономичной.

11. Функции безопасности

По возможности выбирайте модели с предохранительным датчиком наличия форсунки. Оно не позволит устройству работать без установленной форсунки. Некоторые системы безопасности можно обмануть и заставить «думать», что форсунка на месте, хотя это не так. Если при этом включить питание, оператор подвергнется риску поражения током напряжением 300В. Это невозможно при наличии датчика Lincoln.

Некоторые модели также имеют функцию предупреждения о включении горелки до зажигания дуги. Например, устройство может подать звуковой сигнал за три секунды до включения горелки, чтобы оператор успел убрать от нее все части тела.

Как пользоваться системой плазменной резки максимально эффективно?

После того, как Вы выбрали подходящую систему плазменной резки, Вы можете повысить качество резки с помощью следующих подсказок:

1. Процедура настройки

Процедура настройки

Перед началом работы убедитесь в выполнении следующих условий:

Подача чистого сжатого воздуха без частиц влаги и масла. Быстроизнашивающиеся детали и черные отметины на пластине могут указывать на загрязненный воздух

Правильное давление воздуха – оно показано на индикаторах устройства

Правильная установка форсунки и электрода

Рабочий зажим надежно зафиксирован на чистой строне рабочего изделия

2. Техника безопасности

Во время работы необходимо соблюдать технику безопасности. Прочтите руководство по эксплуатации. Вы должны хорошо понимать, как работает аппарат. Во время резки рекомендуется носить длинные рукава и перчатки, так как при этом образуются брызги расплавленного металла. Для защиты глаз необходимо пользоваться затемненными очками или сварочным щитком. Обычно при этом используются степени затемнения от 7 до 9. Также соблюдайте все приведенные в инструкции советы и рекомендации по технике безопасности.

3. Прожигание рабочего изделия

Многие начинающие пользователи ведут резку вертикально вниз перпендикулярно рабочей поверхности (под углом 90°). Из-за этого расплавленный металл сдувается обратно в горелку. Более эффективный метод – наклонить металл под углом (60° по горизонтали, 30° по вертикали) и затем повернуть горелку вертикально. Таким образом расплавленный металл будет сдуваться в сторону от горелки.

4. Не прикасайтесь форсункой к рабочему изделию

Не касайтесь форсункой рабочей поверхности при силе тока более 45А. Это значительно сокращает срок службы форсунки, так как через нее проходит двойная дуга. Двойная дуга и повышенный износ также могут возникать, если перемещать горелку непосредственно по трафарету.

5. Новички должны пользоваться насадкой для контактной резки

Многие системы имеют изолированную насадку, которая защелкивается на форсунке. Благодаря ней горелку можно прислонить к изделию и плавно перемещать по поверхности, создавая ровный разрез.

6. Правильная скорость резки

При правильной скорости резки поток расплавленного металла должен выходить с нижней стороны пластины под углом 15-20°. При слишком низкой скорости будет возникать окалина, которая представляет собой скопление расплавленного металла с нижней стороны разреза. Окалина также может возникать и при слишкой высокой скорости перемещения, потому что тогда у дуги не будет достаточно времени на полное проплавление металла. Другими словами, слишком большая или малая скорость приведет к падению качества резки. Окалину из-за низкой скорости резки можно узнать по простоте удаления. Обычно ее можно снять рукой, в то время как для удаления окалины, образующейся при слишкой высокой скорости резки, требуется шлифовка.

7. В начале работы увеличьте мощность на максимум

Сначала задайте максимальную мощность аппарата, а затем снизьте ее до наиболее эффективной. Чем выше мощность, тем обычно лучше, особенно при высокоточной резке или необходимости в небольшом разрезе.

8. Сократите длительность горения вспомогательной дуги

Из-за повышенного износа деталей горелки необходимо максимально сократить время горения вспомогательной дуги. Для этого перед включением плазменную горелку нужно поместить непосредственно возле рабочего изделия.

9. Поддерживайте постоянное расстояние до рабочего изделия

Оптимальное расстояние между горелкой и рабочим изделием составляет 3-5 мм. Колебания горелки вверх и вниз только затруднят резку.

10. Ведите резку в наиболее подходящем направлении

Если Вам нужно создать разрез в виде окружности и использовать внутреннюю круглую деталь, горелку необходимо перемещать по часовой стрелке. Если Вам нужна внешняя часть заготовки, из которой был вырезан круг, нужно перемещаться против часовой стрелки.

Так как Вы направляете горелку от себя, более высокое качество реза и более ровные края будут с правой стороны по направлению резки.

11. Наклоняйте горелку в направлении, противоположном направлению сварки

При резке материалов большой толщины при приближении к последнему сегменту материала горелку можно немного повернуть, чтобы направить поток плазмы в направлении, противоположном направлению резки. Таким образом вначале будет прорезана нижняя часть детали и не образуется уголок, который обычно остается при резке пластин большой толщины. Последний сегмент разреза нельзя отламывать постукиванием горелки.

Таким образом вначале будет прорезана нижняя часть детали и не образуется уголок, который обычно остается при резке пластин большой толщины. Последний сегмент разреза нельзя отламывать постукиванием горелки.

Подобрав подходящую модель для своей задачи и овладев некоторыми приемами профессиональной резки, Вы сможете выполнить любой проект. Помните, что плазменная резка обладает множеством преимуществ и позволяет наладить высокопроизводительную и качественную резку металла.

описание технологии •⚙• ООО «ТЗГШО»

В настоящее время существует несколько разных способов резки металлических изделий. Все методы отличаются друг от друга эффективностью и стоимостью. Но важным фактором является то, что некоторые способы могут использоваться только на промышленном предприятии, в то время как иные также могут применяться и в домашних условиях.

Среди методов, применяющихся в быту, особенно следует подчеркнуть плазменную резку металлов. Ведь, по сути, эффективность данного способа ограничивается тем, насколько опытен мастер и правильно ли была подобрана установка.

Для большего понимания давайте подробнее разберемся с тем, что представляет собой резка металла при помощи плазмы, как она осуществляется, а также в каких сферах она может применяться.

Основы плазменной резки металла

Прежде чем разбираться с основами плазменной резки металлических изделий, необходимо узнать, что такое плазма. Потому как от правильного понимания данного термина и принципов работы с плазматроном напрямую зависит качество конечного результата.

Для успешной резки металлов рабочая струя, состоящая из жидкости и газа и направленная на обрабатываемую поверхность, должна быть доведена до определенных характеристик. К данным характеристикам следует отнести:

- скорость. Рабочая струя подается на поверхность металлического изделия под большим давлением. То есть плазменная резка подразумевает моментальный нагрев металла и его последующий выдув. Следует отметить, что скорость струи может достигать 1.

5-4 км за секунду;

5-4 км за секунду; - температуру. Так как для создания плазмы необходимо за максимально короткое время разогреть металлическое изделие до 5-30 тысяч градусов Цельсия, то для достижения такого показателя используется электрическая дуга. После того, как воздух достигнет необходимой температуры он ионизируется, поменяет свои свойства и обретет способность проводить электрический ток. В процессе плазменной резки также могут использоваться системы для нагнетания воздушного потока и специальные осушители для удаления излишков влаги;

- наличие электроцепи. Сразу следует отметить, что абсолютно все о резке металлов при помощи плазмы можно узнать только на практике. Но все же определенные нюансы нужно учитывать еще перед покупкой установки. На современном рынке представлены плазматроны прямого и косвенного действия. Их основное отличие заключается в том, что первая разновидность устройств может использоваться только с теми материалами, которые могут проводить электрический ток и могут быть включены в электросеть, в то время как для второго вида данный нюанс не имеет абсолютно никакого значения.

Именно поэтому использование плазматронов косвенного действия предоставляет возможность осуществлять раскройку металлов и каких-либо иных материалов, не проводящих ток.

Именно поэтому использование плазматронов косвенного действия предоставляет возможность осуществлять раскройку металлов и каких-либо иных материалов, не проводящих ток.

Ко всему вышесказанному также следует добавить, что плазменная резка толстых металлических изделий практически никогда не используется. Почему? Все дело в том, что такого рода раскройка достаточно дорогостоящая и малоэффективна.

Как осуществляется резка металлов плазмой?

Основной принцип работы резки металлов при помощи плазмы следует описать следующим образом.

- Во-первых, компрессор подает на горелку плазматрона воздух.

- Во-вторых, благодаря практически моментальному нагреву воздушного потока при помощи электрического тока он начинает пропускать сквозь себя электричество и образовывать плазму. В некоторых устройствах вместо воздуха могут использоваться инертные газы.

- В-третьих, резка металлической конструкции при помощи плазмы выполняется за счет моментального узконаправленного нагрева поверхности до определенной температуры и последующего выдувания расплавившегося металла.

- В-четвертых, после того, как все работы по резке были окончены, образуются отходы, которые включают остатки металлического листа, высечку, окалины и остатки расплавленного металла.

Так как для успешной резки при помощи плазмы материал разогревается до жидкого состояния, то толщина металла не должна превышать определенного значения. К примеру, толщина алюминия не должна быть больше 120 мм, меди – более 80 мм, легированной и углеродистой стали более 50 мм, а чугуна – более 90 мм.

Виды плазменной резки металлов

В настоящее время существует два метода обработки металлических изделий, от которых зависят характеристики плазменной резки. Такими способами являются:

- плазменно-дуговая резка. Данный метод идеально подходит для всех разновидностей металлов, которые могут проводить электрический ток. В большинстве случаев плазменно-дуговую резку применяют для промышленного оборудования. Вся суть метода состоит в том, что плазма образуется благодаря дуге, появляющейся между плазматроном и поверхностью обрабатываемого металла;

- плазменно-струйная резка.

В этом случае дуга создается непосредственно в самом плазматроне. Благодаря этому плазменно-струйная резка более универсальна и позволяет осуществлять раскройку неметаллических изделий. Главным недостатком данного способа является необходимость регулярной замены электродов.

В этом случае дуга создается непосредственно в самом плазматроне. Благодаря этому плазменно-струйная резка более универсальна и позволяет осуществлять раскройку неметаллических изделий. Главным недостатком данного способа является необходимость регулярной замены электродов.

Следует отметить, что резка металлов при помощи плазмы работает также, как и стандартная дуговая, но в данном случае не используются привычные нам электроды. Но нужно учитывать, что эффективность резки, прежде всего, зависит от толщины обрабатываемого материала.

Скорость и точность процесса плазменной резки металлов

Как и в случае с другими разновидностями термической обработки материалов, при плазменной резке металлов осуществляется оплавление изделия, что отражается на качестве среза. Кроме того, существуют и иные нюансы, характерные для вышеуказанного метода. А именно:

- конусность. В зависимости от производительности установки и от того, насколько опытный мастер выполнял резку, конусность может составлять 3-10 градусов;

- оплавление кромки.

Вне зависимости от профессионализма мастера и режима резки металлической конструкции в начале выполнения работ будет присутствовать небольшое оплавление поверхности;

Вне зависимости от профессионализма мастера и режима резки металлической конструкции в начале выполнения работ будет присутствовать небольшое оплавление поверхности; - скорость резки. Стандартная процедура раскроя металла при помощи плазматрона выполняется достаточно быстро и с минимальным расходом напряжения и электроэнергии. Если учесть технические характеристики ручных установок и нормы ГОСТ, то скорость резки металла при помощи плазмы не должна быть более 6500 мм/минута;

- характеристики реза. Скорость и качество выполнения плазменной резки зависит от операций, которые необходимо выполнить. К примеру, для обычного разделительного реза потребуется меньше всего времени и, кроме того, большинство установок могут разрезать даже металл, толщина которого достигает 64 мм. Ну а если необходимо осуществить фигурную резку, то это займет больше времени, а толщина обрабатываемого материала не должна превышать 40 мм.

Важным нюансом является то, что от мастерства специалиста во многом зависит скорость и качество выполнения плазменной резки. Именно поэтому точный и чистый рез с минимальным отклонением от необходимых размеров сможет осуществить только квалифицированный работник, имеющий профильное образование.

Именно поэтому точный и чистый рез с минимальным отклонением от необходимых размеров сможет осуществить только квалифицированный работник, имеющий профильное образование.

Можно ли выполнять резку цветных металлов при помощи плазмы?

В зависимости от вида материала, его плотности и многих иных технических характеристик для обработки цветных металлов могут использоваться различные способы резки. Но в любом случае в процессе резки цветного сплава необходимо учитывать следующие рекомендации:

- в процессе резки нержавеющей стали нежелательно использовать сжатый воздух. В зависимости от толщины материала может использоваться или же чистый азот, или азот, смешанный с аргоном. Кроме того, не стоит упускать такой нюанс, что нержавеющие стали чувствительные к воздействию переменных токов, так как это может привести к быстрому выходу материала из эксплуатации.

Наиболее оптимальным решением для резки нержавейки будет использование установки косвенного воздействия; - для резки алюминия толщиной до 70 мм можно использовать сжатый воздух.

Но его применение нецелесообразно в случае, если материал имеет малую плотность.

Но его применение нецелесообразно в случае, если материал имеет малую плотность.

Сфера применения плазменного раскроя металлов

В настоящее время плазмотроны пользуются широкой популярностью и спросом. И это ничуть не удивительно, потому как если сравнивать с другим оборудованием для резки металла, то вышеуказанное устройство позволяет добиться высокого качества реза при относительно невысокой стоимости ручной установки.

Сегодня плазменная резка металлических конструкций используется в следующих отраслях промышленности:

- обработка металлопроката. При помощи плазмы можно без каких-либо сложностей разрезать абсолютно любой металл, включая тугоплавкий, черный и цветной;

- изготовление металлических конструкций;

- обработка различных деталей и художественная ковка. Не сомневайтесь, при помощи плазменного резака удастся создать деталь практически любой сложности;

- автомобилестроение, авиастроение, капитальное строительство и многое другое.

Следует отметить, что использование станков для плазменной резки не смогло заменить ручное оборудование.

Художественная плазменная резка металлов предоставляет уникальную возможность создать деталь, которая точно соответствует замыслу дизайнера или художника, что позволяет использовать ее для декоративного украшения лестниц, заборов, перил и т.п.

Основные достоинства и недостатки резки металлов плазмой

Сегодня плазменная резка металла используется практически в каждой отрасли промышленности. Причины такой распространенности скрываются в достоинствах процедуры. Так к преимуществам указанного выше метода следует отнести:

- высокую скорость работы и производительность. Если сравнивать данный метод со стандартной электродной резкой, то плазменная резка предоставляет возможность выполнить все работы в несколько раз быстрее;

- низкую стоимость. Если необходимо сэкономить, то резка при помощи плазмы – это идеальное решение.

Главное и единственное ограничение скрывается в толщине материала. Ведь экономически невыгодно и нецелесообразно резать, к примеру, сталь, толщина которой составляет более 50 мм;

Главное и единственное ограничение скрывается в толщине материала. Ведь экономически невыгодно и нецелесообразно резать, к примеру, сталь, толщина которой составляет более 50 мм; - точность. Благодаря использованию современного оборудования деформации от тепловой обработки практически невидны и не нуждаются в дополнительной обработке;

- безопасность резки.

Что касается отрицательных сторон такого рода резки металла, то к минусам следует отнести: - ограничения, связанные с толщиной реза;

- жесткие требования касательно выполнения обработки металлической детали.

Сравнение лазерной и плазменной резки металла

Основное отличие плазменной резки от лазерной состоит в методе воздействия на поверхность обрабатываемого материала.

Да, несомненно, лазерное оборудование обеспечивает меньший процент оплавленности, а также большую производительность и скорость обработки детали, но такого рода обработка будет стоить на порядок дороже и кроме того толщина обрабатываемого материала не должна превышать 20 мм.

Что касается резки плазменным способом, то в данном случае плазматрон меньше стоит и имеет более широкую область применения.

10 фактов о плазменной резке, которые Вы могли и не знать

By eniseyOn

Вам стоит обратить внимание на плазменную резку, и вот почему. За последние несколько лет производители оборудования для плазменной резки добились больших успехов по части повышения качества и скорости резки, снижения эксплуатационных затрат и упрощения эксплуатации оборудования, что в свою очередь, позволило повысить производительность и рентабельность.

Представляем Вашему вниманию 10 фактов о новой технологии плазменной резки X-Definition™, которые Вы могли и не знать.

- Более гладкая поверхность кромки реза по сравнению с результатами, получаемыми при использовании волоконного лазера.

При плазменной резке материалов толщиной более 10 мм с использованием технологии X-Definition кромки вырезаемых деталей получаются более гладкими, чем при использовании волоконного лазера. См. образцы вырезанных деталей, демонстрирующие гладкие кромки реза при обработке низкоуглеродистой, нержавеющей стали и алюминия.

При плазменной резке материалов толщиной более 10 мм с использованием технологии X-Definition кромки вырезаемых деталей получаются более гладкими, чем при использовании волоконного лазера. См. образцы вырезанных деталей, демонстрирующие гладкие кромки реза при обработке низкоуглеродистой, нержавеющей стали и алюминия.

- Допуски меньше, чем ширина грифеля карандаша. Кроме более гладких кромок реза, технология плазменной резки X-Definition, при условии установки оборудования, в котором она реализована, на высококачественной машине для резки, обеспечивает допуски в пределах классов 1 и 2 и качество резки в пределах диапазонов 2 и 3 по ISO 9013 для допусков в районе 0,5 мм.

- Более высокие скорости резки по сравнению с лазером. При силе тока 170 А технология плазменной резки X-Definition позволяет выполнять резку материала толщиной 10 мм в два раза быстрей, чем при использовании волоконного лазера мощностью 4 кВт. При более высоких значениях силы тока и толщины материала разница становится еще более существенной.

- Возможность резать металл любого вида. Технология X-Definition позволяет выполнять резку практически любых металлов: низкоуглеродистой, нержавеющей стали, алюминия, латуни и т. д. Кроме того, в отличие от волоконного лазера, плазма отлично справляется с резкой листов металла с проржавевшей или загрязненной поверхностью.

- Отверстия под болты практически идеальной формы и с минимальной конусностью. Использование плазмы для вырезания отверстий было всегда сопряжено с двумя большими проблемами. Вырезаемые отверстия имели сильную конусность, при которой нижняя часть отверстия получалась значительно меньшего размера по сравнению с верхней частью. Кроме того, плазменная дуга оставляла на внутренней поверхности вырезаемого отверстия выступы — заусенцы. Указанные проблемы приводили к тому, что вырезаемые плазменной дугой отверстия не подходили для установки болтов. Появление технологии True Hole® позволило успешно решить данные проблемы; современная технология плазменной резки обеспечивает вырезание отверстий под болты со следующими значениями отношения диаметра к толщине: 1:1 и 2:1.

- Встроенная беспроводная связь и другие интеллектуальные функции. Функция беспроводной связи позволяет обеспечить простое подключение к оборудованию со стационарного ПК, планшета или смартфона и выполнять задачи по мониторингу, настройке процессов резки и отслеживанию работы нескольких систем. Датчики источника тока предоставляют точные коды диагностики и существенно больший объем данных о работе системы. Это позволяет сократить время на поиск и устранение неисправностей и получать данные о техобслуживании системы в упреждающем режиме, что дает возможность лучше оптимизировать работу системы.

- Более низкие капитальные затраты по сравнению с лазером. Ориентировочная стоимость комплектной системы плазменной резки с технологией X-Definition, установленной на высококачественной машине для резки, и обеспечивающей резку материалов толщиной до 25 мм на скорости более 1900 мм/ мин, составляет от 175 000 до 225 000 долларов США. Цена лазерной системы с сопоставимыми характеристиками выше, как правило, в 3–4 раза, в зависимости от типа (CO2 или волоконный) и мощности лазера.

- Быстрая и простая настройка при вырезании деталей со скошенными кромками. Улучшенное взаимодействие программного обеспечения с оборудованием обеспечивает точную настройку системы для вырезания деталей со скошенными кромками, не прибегая к методу проб и ошибок. Современные плазменные системы автоматизируют процесс и позволяют выполнять резку и основные виды скоса прямо на столе для резки.

- Возможность наносить маркировку на детали. Прошло то время, когда для нанесения маркировки нужна была отдельная система. Современные системы плазменной резки успешно решают задачу нанесения на заготовки маркировки следующих видов: места сгиба, разметка отверстий или номера деталей. Для нанесения маркировки можно даже использовать те же расходные детали, что и для резки. Изменение скорости перемещения резака и силы тока позволяет наносить маркировку требуемой глубины.

- Плазменная резка на современном этапе рентабельна. Основным направлением в усовершенствовании технологии плазменной резки с момента ее изобретения является разработка методов снижения затрат на метр разрезаемого металла.

Появление технологии плазменной резки X-Definition, обеспечивающей такие преимущества, как более высокие скорости резки, более длительный срок службы расходных деталей, улучшенное качество и повышенная стабильность резки, является большим шагом вперед в этом направлении.

Появление технологии плазменной резки X-Definition, обеспечивающей такие преимущества, как более высокие скорости резки, более длительный срок службы расходных деталей, улучшенное качество и повышенная стабильность резки, является большим шагом вперед в этом направлении.

Источник https://www.hypertherm.com/

Плазменная резка: тогда и сейчас

| Плазменная резка прошла долгий путь с тех пор, как бумагоделательные машины использовались для записи G-кодов для контроллера резки. Например, холоднокатаный стальной лист 10-го калибра, разрезанный с помощью высокоточной плазменной горелки, дает деталь с точностью ±0,012 дюйма. |

Не так давно плазменная резка ветераны металлообработки, которые знали, как настроить параметры газа и отрегулировать высоту резака, чтобы получить наилучший рез на столе для плазменной резки. Сегодня многие из высококвалифицированных технических специалистов покинули цеха.

Сегодня многие из высококвалифицированных технических специалистов покинули цеха.

Что осталось, так это система плазменной резки, которая во многих случаях по-прежнему обеспечивает качественную резку, но без опыта, необходимого для управления машиной. Для многих производителей этот тип плазменной резки является единственным типом плазменной резки, который они используют.

Однако это не обязательно так. Технологические достижения помогли автоматизировать программирование систем плазменной резки, и теперь высокоточная плазменная резка стала реальностью.

Чтобы лучше понять, как далеко продвинулась плазменная резка, давайте посмотрим, с чего она началась и куда движется.

Это было тогда

Плазменная резка была изобретена в середине 1950-х годов. Владелец патента узнал, что, направляя высокоскоростную струю перегретого газа через суженное отверстие, создается ионизированный газ или плазма, способная расплавить металл.

Преобладающим методом термической резки в то время была кислородно-ацетиленовая резка. Оператор должен был управлять головкой резака вручную, следуя шаблону, или головка резака могла быть установлена на станке с проушиной портального типа или на линейной направляющей.

Оператор должен был управлять головкой резака вручную, следуя шаблону, или головка резака могла быть установлена на станке с проушиной портального типа или на линейной направляющей.

К середине 1960-х годов стали популярны портальные станки с ЧПУ. Использование кислородно-ацетиленового станка с портальными станками с ЧПУ произвело революцию в процессе газовой резки.

Плазменные горелки также были доступны на портальных станках с ЧПУ. Бумагопробивные машины использовались для записи G-кодов в контроллер; однако только ограниченное число людей было способно программировать машины.

Производители и переработчики обычно не принимали плазменную резку до середины 1970-х годов в США. Причина задержки в популярности плазменной резки может быть связана с:

- системные расходы, особенно цена необходимых газов.

- Неспособность технологии соответствовать уровням толщины, которые может резать оксиацетилен.

- Отсутствие общедоступных сведений о возможностях плазменной резки.

- Отсутствие опыта программирования.

| Удобное управление на станке для резки или на соседнем рабочем столе значительно упрощает и ускоряет настройку современных станков для плазменной резки. |

В 1980-х годах популярность плазменной резки возросла по мере того, как началось производство систем с низким током. Более тонкие металлы теперь можно было резать плазмой. Также была введена электронная регулировка высоты резака. Электронное управление расстоянием между резаком и заготовкой позволило головке резака прожечь материал на большем расстоянии от заготовки, что свело к минимуму износ расходных материалов и способствовало более точному резу.

Компьютеры также приобрели популярность в этот период. Программисты оборудования использовали ПК для генерации G-кода машины или текстовых файлов ASCII, которые использовались для управления контроллером машины. Многие машины продолжают использовать эту технологию и сегодня.

Многие машины продолжают использовать эту технологию и сегодня.

Программы САПР, которые могли генерировать машинный код, стали доступны в конце 1980-х годов. Программы САПР в сочетании с ПК обеспечили простое решение для программирования машины. Знание программирования G-кода больше не было единственным источником для программирования управления машиной. ЧПУ, которые позволяли программировать на станке, также стали популярными.

Также в 1980-х годах Apple представила компьютерному интерфейсу пользователя в виде значков, а вскоре после этого Microsoft выпустила первую операционную систему Windows®, конкурирующую с ней. Навигация ПК только через текст устарела.

1980-е годы были временем, когда некоторые новаторские производители стали запускать станки непосредственно с ПК. Многие, кто управлял своими машинами таким образом, обнаружили, что пользовательский интерфейс гораздо более удобен для пользователя по сравнению с элементарными коммерческими предложениями программного обеспечения для управления.

Высокоточная плазменная резка стала доступна в 1990-х годах. Для многих операций по резке требовалось качество кромки, которое мог производить лазерный станок — отсутствие окалины и гладкие края, — но не точная точность. Эти высокоточные станки плазменной резки стали доступным вариантом для таких применений.

This Is Now

Сегодня производители извлекают выгоду из сочетания инноваций, появившихся в предыдущие десятилетия. усовершенствование высокоточной плазменной технологии, такой как резаки HyDefinition® от Hypertherm и резаки FineLine® от InnerLogic Inc.; продвижение электронных систем контроля высоты резака; и развитие технологии компьютерного управления привело к появлению популярного решения для контурной резки. Движение станка улучшилось благодаря достижениям в линейных направляющих, серводвигателях и зубчатых передачах:

- Технология линейных направляющих теперь имеет более высокую грузоподъемность, что позволяет устанавливать более прочную направляющую систему в меньшем пространстве.

- Синусоидальные серводвигатели переменного тока настраиваются цифровым способом. Результат – более плавное движение и более высокая скорость.

- Редукторы с антилюфтом обеспечивают более точное преобразование вращательного движения в прямолинейное для достижения более высокой точности и крутящего момента.

| Программное обеспечение для автоматического раскроя, используемое во многих новых машинах плазменной резки, упрощает максимально эффективное использование материала. |

Системы плазменной резки, использующие эти технологии, имеют точность позиционирования движения машины 0,004 дюйма. Системы прошлого без синусоидальных серводвигателей переменного тока, безлюфтовых редукторов и прецизионных линейных направляющих обычно достигали только 0,015 дюйма. точность позиционирования.

Более жесткие допуски в отношении точности позиционирования сводят к минимуму угловые отклонения и обеспечивают более прямые линии при диагональных перемещениях. Эта более высокая точность движения машины напрямую соответствует более высокой точности детали.

Эта более высокая точность движения машины напрямую соответствует более высокой точности детали.

Усовершенствования технологии контурной обработки, электронного контроля высоты резака и высокоточных систем резака позволили плазменным машинам производить детали, аналогичные деталям, вырезанным лазером, но с несколько меньшей точностью. Например, холоднокатаный стальной лист 10-го калибра, вырезанный лазером, обычно дает деталь с точностью ±0,005 дюйма, в то время как тот же материал, вырезанный с помощью высокоточной плазменной горелки, дает деталь с точностью ±0,012 дюйма. что системы плазменной резки могут резать более толстые материалы быстрее, чем лазеры, и в то же время производить качественные детали.

Исходя из эксплуатационных расходов и периодического технического обслуживания машины, можно с уверенностью сказать, что плазменная резка является одним из самых доступных вариантов контурной резки для покупки и эксплуатации. Например, рассмотрим стоимость расходных материалов, которые меняются по мере использования. Расходные материалы — это электроды, сопла и защитные колпачки, стоимость каждой замены которых составляет от 15 до 35 долларов США, в зависимости от системы резака и разрезаемого материала. В станках для лазерной и гидроабразивной резки также используются расходные материалы с аналогичными затратами, но эти технологии требуют дополнительного обслуживания. Лазеры периодически нуждаются в замене или выравнивании зеркал и линз. Для гидроабразивных струй требуются водоочистители, замена уплотнений и системы абразивных сред. И плазменным резакам, и лазерам нужны режущие газы, но некоторые производители могут использовать в своих плазменных системах только сжатый воздух.

Расходные материалы — это электроды, сопла и защитные колпачки, стоимость каждой замены которых составляет от 15 до 35 долларов США, в зависимости от системы резака и разрезаемого материала. В станках для лазерной и гидроабразивной резки также используются расходные материалы с аналогичными затратами, но эти технологии требуют дополнительного обслуживания. Лазеры периодически нуждаются в замене или выравнивании зеркал и линз. Для гидроабразивных струй требуются водоочистители, замена уплотнений и системы абразивных сред. И плазменным резакам, и лазерам нужны режущие газы, но некоторые производители могут использовать в своих плазменных системах только сжатый воздух.

Что дальше?

При выборе станка для контурной резки производители должны учитывать следующее: необходимое качество кромок и точность деталей, расходы на техническое обслуживание и эксплуатацию, а также простоту использования.

Производитель, заинтересованный в новой технологии плазменной резки, также должен сосредоточиться на методах программирования машины. Новая система плазменной резки должна иметь возможность программировать детали со сложной геометрией, импортировать файлы DXF из других программ САПР или принимать программы с G-кодом. Программный комплекс системы также должен обеспечивать автоматическое размещение геометрии детали и иметь возможность изменять геометрию вложенной детали, позволяя оператору перетаскивать деталь по листу, отображаемому на экране компьютера. Наконец, система программного обеспечения должна отслеживать задания — что было вырезано на станке, а что нет.

Новая система плазменной резки должна иметь возможность программировать детали со сложной геометрией, импортировать файлы DXF из других программ САПР или принимать программы с G-кодом. Программный комплекс системы также должен обеспечивать автоматическое размещение геометрии детали и иметь возможность изменять геометрию вложенной детали, позволяя оператору перетаскивать деталь по листу, отображаемому на экране компьютера. Наконец, система программного обеспечения должна отслеживать задания — что было вырезано на станке, а что нет.

Хотите больше информации?Лазерная резка занимает много заголовков в специализированной прессе, но плазменная технология остается жизнеспособной альтернативой технологии резки даже в современном мире точного производства. Ознакомьтесь с разделом «Плазма радует многих» для получения более подробной информации. Хотите научиться выполнять чистовую резку нержавеющей стали с помощью плазменной технологии? Щелкните здесь, чтобы получить ответ. |

Не допуская догадок оператора, система управления также должна управлять параметрами резки для различных типов материалов. Важно учитывать, будет ли этот тип программирования выполняться в офисе, на машине или в обоих местах.

Программирование и пользовательский интерфейс являются двумя наиболее важными отличиями систем плазменной резки, производимых сегодня, по сравнению с теми, которые производились десять лет назад. Эти две технологии позволяют сократить трудозатраты, недостижимые при использовании более старого оборудования и систем управления. -563-7239, info@плазма-автомат. ком, www.plasma-automation.com.

НОВАЯ ТЕХНОЛОГИЯ ПЛАЗМЕННОЙ РЕЗКИ РЕШАЕТ ПРОБЛЕМУ «ОТВЕРСТИЙ» | Производство и металлообработка

Перейти к содержимому

Быстрый рост плазменной резки в 1960-70-е годы был основан на ее способности выполнять контурную резку стальных листов с самой высокой скоростью в отрасли. Наилучший способ повысить производительность при использовании аналогичной площади (по сравнению с механизированной газокислородной резкой) заключался в использовании плазменного процесса для резки листов толщиной от ¼ дюйма до 1 дюйма с дополнительным преимуществом возможности резать -черные материалы, такие как нержавеющая сталь и алюминий.

Ранние плазменные процессы обеспечивали высокую скорость, но далеко не идеальное качество резки с точки зрения образования окалины (повторно затвердевший металл) на дне разреза, а также угловатость кромки реза, которая была приемлемой для многих, но не для всех, применений в производстве металлов.

Резка отверстий под болты с помощью плазмы была менее чем приемлемым применением этого процесса из-за искажения отверстий в виде краевых включений (выбоин и выбоин, из-за которых верх и низ отверстий были некруглыми). Эти включения могут вызвать трещины под напряжением в приложениях с высокой прочностью. Естественная конусность отверстий (меньший нижний размер, чем верхний), возникающая во время процесса из-за угла запаздывания плазменной струи, также создавала проблемы с допусками, которые вынуждали производителей выполнять вторичные операции, такие как развертывание или сверление, для улучшения общего качества отверстия.

Производители систем плазменной резки неустанно применяли законы физики для достижения наилучших результатов. Они снизили затраты на резку за счет увеличения срока службы расходных деталей резака, улучшения угловатости режущей кромки и сведения к минимуму образования окалины. Это создало больше приложений для этого высокоскоростного процесса резки металла. Со временем последовали другие важные улучшения в плазменной резке:

Они снизили затраты на резку за счет увеличения срока службы расходных деталей резака, улучшения угловатости режущей кромки и сведения к минимуму образования окалины. Это создало больше приложений для этого высокоскоростного процесса резки металла. Со временем последовали другие важные улучшения в плазменной резке:

Кислородно-плазменная резка позволила увеличить скорость при более низких уровнях мощности и улучшить прямоугольность кромок, образование окалины и улучшить металлургию кромок (лучшая свариваемость, меньшая закалка кромок).

Технология расходных материалов с длительным сроком службы значительно улучшила среднюю стоимость фута в процессе плазменной резки, которая и без того была лучше, чем у других процессов, благодаря тому, что расходные детали резака прослужили в 3–6 раз дольше.

Технология плазменной резки высокой четкости , в основном более высокая плотность энергии, более узкая дуга с более высокой скоростью, значительно улучшенное качество резки за счет лучшей угловатости кромки во всем диапазоне толщины плазмы.

Платформа, от которой зависит плазменный резак, — станок для резки с ЧПУ, управляющий движением резака, — также получила множество технологических инноваций: инструменты на машине.

Тем не менее, несмотря на все эти усовершенствования процесса плазменной резки, те же проблемы с качеством отверстий все еще оставались, даже несмотря на то, что конусность, вмятины и выемки были менее выражены. На самом деле, недавние опросы давних пользователей оборудования для плазменной резки показали, что их проблемой номер один в процессе является качество отверстий.

Дальнейшее расследование показало, что пользователи хотели вырезать отверстия диаметром, равным одной толщине стального листа, в диапазоне от ¼ дюйма на ¼ отверстия в углеродистой стали, до 1 отверстия на 1 в углеродистой стали. Эти отверстия требовали минимального (если таковые имеются) конуса и никаких включений, которые могли бы вызвать трещины напряжения или препятствовать вставке болтов. Другими словами, пользователи хотели создавать отверстия под болты с помощью своих плазменных систем, которые выдерживали бы жесткие допуски и не требовали дополнительных операций перед использованием.

После 36 месяцев вырезания отверстий и сбора данных с использованием передовой плазменной технологии, передовой технологии управления движением и возможности управления высотой, набора параметров настройки и программатора САПР на месте инженеры Hypertherm, Inc. в конечном итоге смогли добиться превосходных результатов. качество отверстия. Проблема заключалась в том, что программист должен был сгенерировать новые данные для управления более чем дюжиной параметров, которые были разными для каждого диаметра отверстия, каждой толщины материала и каждого уровня мощности плазмы. О том, чтобы найти такой уровень знаний на каждом участке пользователя механизированной плазмы, не могло быть и речи.

О том, чтобы найти такой уровень знаний на каждом участке пользователя механизированной плазмы, не могло быть и речи.

Обширный список параметров, необходимых для улучшения отверстий, в сочетании с новой технологией плазменной обработки, необходимой для устранения конусности в отверстиях, но трудно контролируемой, потребовал большой базы данных, которой можно было управлять автоматически с помощью программного обеспечения CAM. Поэтому инженеры Hypertherm рассмотрели различные пакеты раскроя для пользователей систем плазменной резки с ЧПУ. Они изучили, как каждая система автоматизировала ввод файлов чертежей САПР и автоматически расположила детали на стальном листе для максимального использования листа, а также изучили дополнительные функции, требующие более агрессивного управления машинным кодом для автоматического управления скоростью подачи, временем включения/выключения плазмы, резаком. функции контроля высоты и инвентарный контроль остатков пластин.

После тщательных исследований и разработок инженеры создали новую технологию вырезания отверстий под названием True Hole, которая сочетает в себе программное обеспечение для раскроя ProNest 2010 от MTC (Локпорт, штат Нью-Йорк) с сертифицированным ЧПУ на базе ПК Hypertherm, HPR 130XD (или более крупной версии). плазменная система и высококачественная система контроля высоты резака, такая как Sensor THC, для правильной координации. Эта система не требует вмешательства оператора для создания отверстий плазменной резки, которые могут конкурировать с просверленными отверстиями.

плазменная система и высококачественная система контроля высоты резака, такая как Sensor THC, для правильной координации. Эта система не требует вмешательства оператора для создания отверстий плазменной резки, которые могут конкурировать с просверленными отверстиями.

Процесс работает следующим образом:

(1) Стандартный файл чертежа DXF импортирован в программу раскроя. Программист выбирает необходимое количество деталей и устанавливает размер пластины, толщину материала и уровень мощности процесса (сила тока для плазменного процесса). Несколько частей вводятся в различных количествах.

(2) Затем выходной файл ЧПУ отправляется через сеть или с помощью флэш-накопителя USB в систему ЧПУ.

(3) Система управления ЧПУ предлагает системному оператору проверить расходные детали в плазменном резаке (просматривая экран ЧПУ, на котором перечислены номера деталей для проверки), предлагает оператору убедиться, что загружен лист нужной толщины и размера, и предлагает мастер процесса, который поможет выровнять пластину, если это необходимо.

(4) Оператор нажимает кнопку запуска. Никаких газов, силы тока, дугового напряжения, времени задержки, регулировки ширины пропила, изменения машинного кода – оператору ничего не нужно делать!

Программное обеспечение для раскроя распознает размеры отверстий, толщину листа и уровень мощности плазмы и за миллисекунды собирает и применяет соответствующие данные, разработанные инженерами Hypertherm в их лабораториях, для модификации машинного кода с исправлениями для создания отверстий исключительно высокого качества — без необходимости времени или опыта. Этот надежный процесс, по сути, дает каждому оператору возможность стать опытным оператором. Это качество вырезания отверстий прямо конкурирует, за небольшую часть стоимости, с процессами, которые ранее были более точными, такими как сверление и лазер.

Это технологическое усовершенствование занимает одно из первых мест среди технологических достижений в этой отрасли.

Джим Кольт

Джим Кольт — менеджер по работе со стратегическими клиентами компании Hypertherm, Inc. , Etna Road, P.O. Box 5010, Ганновер, NH 03755, [email protected], www.hypertherm.com.

, Etna Road, P.O. Box 5010, Ганновер, NH 03755, [email protected], www.hypertherm.com.

Календарь и события

SEMA

1–4 ноября 2022 г.

Лас-Вегас, Невада

FABTECH

8–10 ноября 2022 г.

Атланта, Джорджия

AMCON

8–9 ноября 2022 г.

Нови (Детройт), Мичиган

Развитие плазменной резки за годы

Не так давно плазменная резка была прерогативой опытных ветеранов металлообработки, которые знали, как настраивать параметры газа и регулировать высоту резака, чтобы получить наилучший рез на столе для плазменной резки. Сегодня многие из высококвалифицированных технических специалистов покинули цеха.

Что осталось, так это система плазменной резки , которая во многих случаях по-прежнему обеспечивает качественную резку, но без опыта, необходимого для управления машиной.

Технологические достижения помогли автоматизировать программирование систем плазменной резки, и теперь высокоточная плазменная резка стала реальностью.

Как это было

Плазменная резка была изобретена в середине 1950-х годов. Владелец патента узнал, что, направляя высокоскоростную струю перегретого газа через суженное отверстие, создается ионизированный газ или плазма, способная расплавить металл.

Преобладающим методом термической резки в то время была газовая резка. Оператор должен был управлять головкой резака вручную, следуя шаблону, или головка резака могла быть установлена на станке с проушиной портального типа или на линейной направляющей.

К середине 1960-х стали популярны портальные станки для резки профилей. Сочетание кислородно-ацетиленовой резки с портальными станками с ЧПУ произвело революцию в процессе газовой резки.

Плазменные горелки также были доступны на портальных станках.

Производители и изготовители обычно не принимали плазменную резку до середины 1970-х годов. Причина задержки популярности плазменной резки может быть связана с:

•Системные затраты, особенно цена необходимых газов.

•Неспособность технологии соответствовать уровням толщины, которые может резать оксиацетилен.

•Отсутствие информации о возможностях плазменной резки.

• Отсутствие опыта программирования.

Удобные элементы управления на механизированной машине для резки или на ближайшем рабочем столе значительно упрощают и ускоряют настройку современных машин плазменной резки.

К 1980-м годам популярность плазменной резки росла, поскольку началось производство систем с низким током. Более тонкие металлы теперь можно было резать плазмой. Также была введена электронная регулировка высоты резака. Электронное управление расстоянием между резаком и заготовкой позволило головке резака прожечь материал на большем расстоянии от заготовки, что свело к минимуму износ расходных материалов и способствовало более точному резу.

Популярность ПК в этот период также возросла. Программисты оборудования использовали ПК для создания текстовых файлов ASCII, которые использовались для управления контроллером машины. Многие машины продолжают использовать эту технологию и сегодня.

Многие машины продолжают использовать эту технологию и сегодня.

Программы САПР, которые могли генерировать машинный код, стали доступны в конце 1980-х годов. Программы САПР в сочетании с ПК обеспечили простое решение для программирования машины. Знание программирования G-кода больше не было единственным источником для программирования управления машиной. ЧПУ, которые позволяли программировать на станке, также стали популярными.

1980-е годы были временем, когда некоторые новаторские производители стали запускать станки непосредственно с ПК. Многие, кто управлял своими машинами таким образом, обнаружили, что пользовательский интерфейс гораздо более удобен для пользователя по сравнению с элементарными коммерческими предложениями программного обеспечения для управления.

Высокоточная плазменная резка стала доступна в 1990-х годах. Для многих операций по резке требовалось качество кромки, которое мог производить лазерный станок — отсутствие окалины и гладкие края, — но не точная точность. Эти высокоточные станки плазменной резки стали доступным вариантом для таких применений.

Эти высокоточные станки плазменной резки стали доступным вариантом для таких применений.

Теперь мы здесь

Сегодня производители извлекают выгоду из сочетания инноваций, появившихся в предыдущие десятилетия. Совершенствование высокоточной плазменной техники, усовершенствование электронных систем регулировки высоты резака; и развитие технологии компьютерного управления привело к появлению популярного решения для контурной резки. Движение станка улучшилось благодаря усовершенствованиям, достигнутым в линейных направляющих, серводвигателях и зубчатых передачах:

• Технология линейных направляющих теперь имеет более высокую грузоподъемность, что позволяет использовать более прочную направляющую систему. для установки в меньшем месте.

• Серводвигатели переменного тока настроены в цифровом виде. Результат – более плавное движение и более высокая скорость.

•Беззазорные зубчатые головки обеспечивают более точное преобразование вращательного движения в прямолинейное для достижения более высокой точности и крутящего момента.

Программное обеспечение для автоматического раскроя, используемое во многих новых машинах плазменной резки, упрощает максимально эффективное использование материала.

Системы плазменной резки, использующие эти технологии, имеют точность позиционирования движения машины 0,004 дюйма. Системы прошлого без синусоидальных серводвигателей переменного тока, редукторов с защитой от люфта и прецизионных линейных направляющих обычно достигали только 0,015 дюйма. точность позиционирования.

Более жесткий допуск в отношении точности позиционирования сводит к минимуму отклонение угла и обеспечивает более прямые линии при диагональных перемещениях. Эта более высокая точность движения машины напрямую соответствует более высокой точности детали.

Усовершенствования технологии контурной обработки, электронного управления высотой резака и высокоточных систем резака позволили плазменным машинам производить детали, аналогичные деталям, вырезанным лазером, но с несколько меньшей точностью.

5-4 км за секунду;

5-4 км за секунду; Именно поэтому использование плазматронов косвенного действия предоставляет возможность осуществлять раскройку металлов и каких-либо иных материалов, не проводящих ток.

Именно поэтому использование плазматронов косвенного действия предоставляет возможность осуществлять раскройку металлов и каких-либо иных материалов, не проводящих ток.

В этом случае дуга создается непосредственно в самом плазматроне. Благодаря этому плазменно-струйная резка более универсальна и позволяет осуществлять раскройку неметаллических изделий. Главным недостатком данного способа является необходимость регулярной замены электродов.

В этом случае дуга создается непосредственно в самом плазматроне. Благодаря этому плазменно-струйная резка более универсальна и позволяет осуществлять раскройку неметаллических изделий. Главным недостатком данного способа является необходимость регулярной замены электродов. Вне зависимости от профессионализма мастера и режима резки металлической конструкции в начале выполнения работ будет присутствовать небольшое оплавление поверхности;

Вне зависимости от профессионализма мастера и режима резки металлической конструкции в начале выполнения работ будет присутствовать небольшое оплавление поверхности; Но его применение нецелесообразно в случае, если материал имеет малую плотность.

Но его применение нецелесообразно в случае, если материал имеет малую плотность.

Главное и единственное ограничение скрывается в толщине материала. Ведь экономически невыгодно и нецелесообразно резать, к примеру, сталь, толщина которой составляет более 50 мм;

Главное и единственное ограничение скрывается в толщине материала. Ведь экономически невыгодно и нецелесообразно резать, к примеру, сталь, толщина которой составляет более 50 мм; При плазменной резке материалов толщиной более 10 мм с использованием технологии X-Definition кромки вырезаемых деталей получаются более гладкими, чем при использовании волоконного лазера. См. образцы вырезанных деталей, демонстрирующие гладкие кромки реза при обработке низкоуглеродистой, нержавеющей стали и алюминия.

При плазменной резке материалов толщиной более 10 мм с использованием технологии X-Definition кромки вырезаемых деталей получаются более гладкими, чем при использовании волоконного лазера. См. образцы вырезанных деталей, демонстрирующие гладкие кромки реза при обработке низкоуглеродистой, нержавеющей стали и алюминия.

Появление технологии плазменной резки X-Definition, обеспечивающей такие преимущества, как более высокие скорости резки, более длительный срок службы расходных деталей, улучшенное качество и повышенная стабильность резки, является большим шагом вперед в этом направлении.

Появление технологии плазменной резки X-Definition, обеспечивающей такие преимущества, как более высокие скорости резки, более длительный срок службы расходных деталей, улучшенное качество и повышенная стабильность резки, является большим шагом вперед в этом направлении.