сложности, свойства и технология работ

На чтение 8 мин. Опубликовано

Сварка цветных металлов – сложная процедура, выполняемая с учетом особенностей материала. С помощью бытовых аппаратов достаточно трудно создавать качественные швы. Нужно использовать промышленные агрегаты и специализированные электроды, подавать защитный газ.

С помощью бытовых аппаратов достаточно трудно создавать качественные швы при сварке цветных металлов.Описание требуемых для соединения заготовок из никеля и его сплавов параметров присутствует в ГОСТ 14806-80. Документ отражает порядок настройки аппарата, выбора электродов, предварительной обработки деталей. Сборку медных трубопроводов регулирует ГОСТ 16038-80.

Возникновению затруднений во время работы способствуют особенности материалов:

- При контакте с кислородом металлы быстро окисляются. На поверхностях появляется пленка, нарушающая процесс сварки.

- При нагревании образуются тугоплавкие соединения, заполняющие сварное соединение. Это снижает прочность шва, способствует появлению дефектов.

- Соединение деталей из некоторых сплавов требует применения более мощной дуги. Жидкий металл затвердевает быстро, из-за чего варить нужно оперативно.

- Входящие в состав сплава легкие соединения могут испаряться. Это объясняется разницей в температурах плавления.

- В отличие от черных металлов, цветные способны вступать в реакцию с активными газами.

- Сварка требует ограничения доступа кислорода к рабочей зоне.

В чистом виде цветные металлы практически не встречаются. Они входят в состав сплавов.

Для каждого материала предусмотрены свои способы соединения. Это объясняется характеристиками металлов.

Алюминий

Сплавы этого металла – дюраль, алюмель или силумин – отличаются показателями свариваемости. При использовании дугового метода сварку ведут с плавящимися или вольфрамовыми электродами. Требуется оборудование, вырабатывающее постоянный ток. При подключении контактов используют принцип обратной полярности.

Требуется оборудование, вырабатывающее постоянный ток. При подключении контактов используют принцип обратной полярности.

Рекомендован предварительный нагрев деталей, температуру выбирают с учетом толщины:

- до 8 мм – 200 °С;

- более 8 мм – 400 °С.

Алюминий требует сварки со средней силой тока (до 200 А). При толщине детали до 4 мм предварительная подготовка кромок не требуется. Края более массивных деталей срезают под углом.

Сила тока должна в 35-40 раз превышать толщину листа. Работу ведут в среде инертных газов. Облако не должно рассеиваться или смещаться до затвердевания шва.

Расстояние между прихватами рассчитывают с учетом параметров детали:

| Толщина заготовки | Интервал между точками, см |

| 1,5 | до 3 |

| 3 | до 5 |

| 5 | 0,5-8 |

| 10 | 1-12 |

| 20 | 2,5-20 |

Угольный или вольфрамовый электрод, поддерживающий дугу, устанавливают перпендикулярно присадочной проволоке. Это исключает непровар корневого шва.

Алюминий требует сварки со средней силой тока.Свинец

Температура плавления чистого металла сильно отличается от таковой у оксидов. Свинец разжижается при +327 °С, производные нужно нагревать до +880 °С. С учетом высокой текучести металла приходится защищать зону расплава специальной подложкой. В процессе сварки используют флюсы, содержащие канифоль и стеарин. Этими же средствами обрабатывают подложку, что препятствует прилипанию свинца.

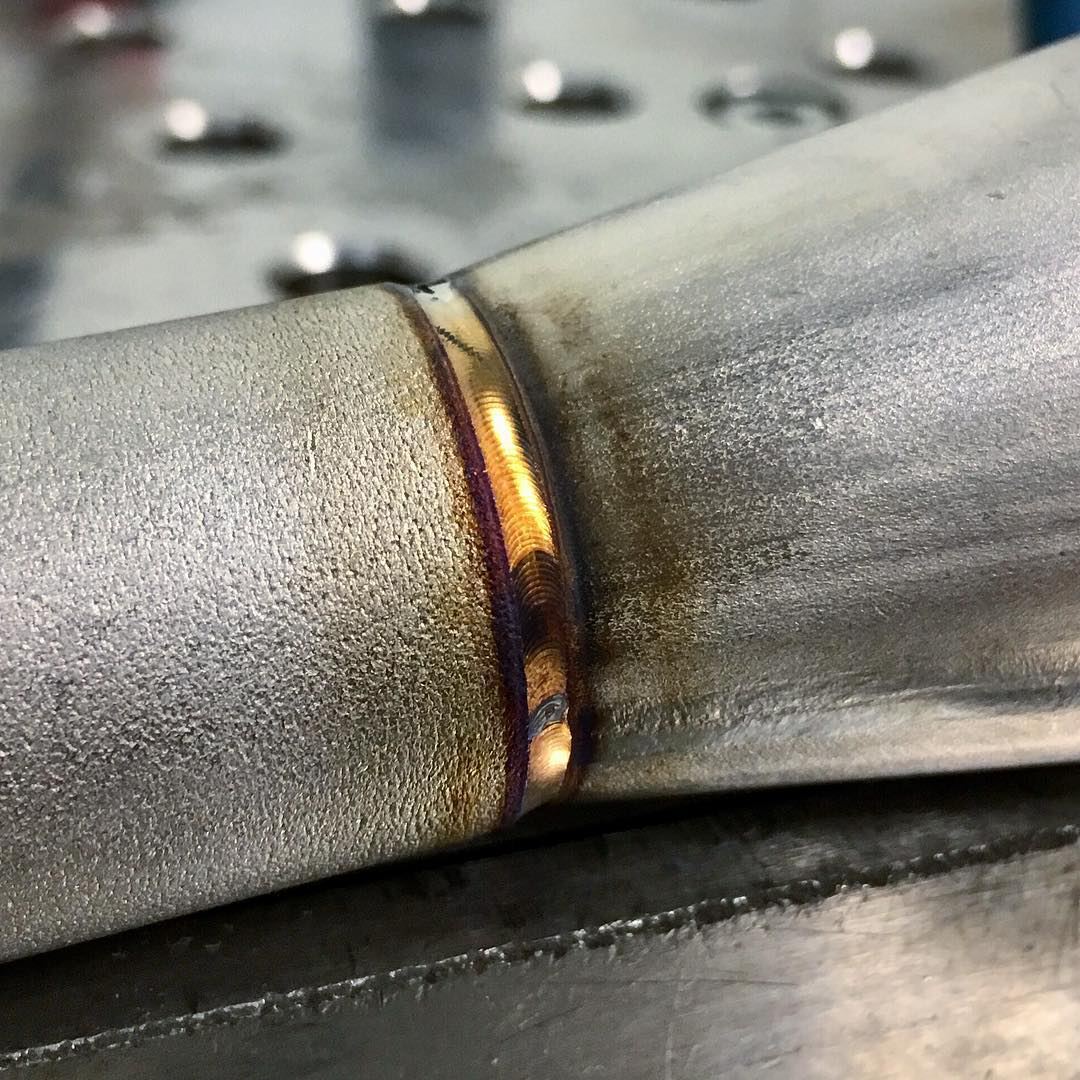

Медь и никель

Латунь или бронзу сваривают такими методами:

- дуговым способом в азотной атмосфере;

- автоматической, ручной, полуавтоматической аргоновой сваркой;

- электронно-лучевым методом, при котором происходит быстрый нагрев ограниченной области.

При соединении медных элементов толщиной менее 2 мм применяют постоянный ток. В качестве присадки берут плавящуюся проволоку с содержанием флюсов. Минимальный диаметр прута – 1,5 мм, наибольший – 8 мм

В качестве присадки берут плавящуюся проволоку с содержанием флюсов. Минимальный диаметр прута – 1,5 мм, наибольший – 8 мм

Для сварки сплавов меди с другими металлами используют:

- Ручной дуговой способ с прямой полярностью. Расстояние между электродом и деталью должно составлять не более 35 мм. Это препятствует разбрызгиванию расплава.

- Аргоновую сварку с обратной полярностью. При работе с легкоплавкими заготовками бронзовую присадку укладывают в шов быстро.

Никелевые сплавы характеризуются повышенной пластичностью и вязкостью. Температура плавления материалов составляет +700…+1000 °С. В процессе сварки расплав насыщается газом, из-за чего в шве появляются пустоты.

При использовании аргонодугового метода выбирают электроды с кремнием, ниобием, алюминием. Они повышают свариваемость заготовок и прочность шва. Для работы требуются аппараты, генерирующие постоянный ток.

Установка обратной полярности препятствует ионизации защитного газа. Заготовка греется меньше, чем стержень.

Магний и титан

Магниевые детали требуют полной проварки кромки. При соединении заготовок толщиной более 1 см используют мощный аппарат, подключаемый к 3-фазной сети. При установке обратной полярности дуга расплавляет оксидный налет. При работе используют нетеплопроводные подложки.

Сварку магниевых сплавов ведут в аргоновой атмосфере. Это препятствует появлению газовых включений и окалины. Подачу газа начинают до возбуждения дуги, прекращают после затвердевания верхнего слоя шва.

Расплавленный титан быстро вступает в реакцию с кислородом, азотом и водородом, поэтому нужно предотвращать поступление воздуха в сварочную ванну. Шов должен затвердевать в аргоновой атмосфере. В производственных цехах титан варят в герметичных камерах. Работать на улице не рекомендуется, это способствует рассеиванию защитного газового облака. Сварку титана ведут с током прямой полярности. Требуются глубокий прогрев заготовки, стабильное горение дуги.

Меры предосторожности

При работе с цветметом соблюдают следующие правила:

- Надевают рабочий костюм, сварочную маску и рукавицы. В производственных условиях при отсутствии средств защиты не подписывают допуск.

- Помещение хорошо проветривают. Желательно обеспечить принудительную вентиляцию. Выделяющиеся при сварке летучие соединения опасны для человека.

- Из-за высокой теплопроводности материалов заготовки прогревают перед сваркой. Для этого используют специальные печи с датчиками, контролирующими температуру нагрева.

Необходимое оборудование

Выбор аппарата для работы с цветными металлами зависит от способа сварки и вида базового компонента сплава.

К основным приспособлениям относятся:

- рабочий стол или принадлежности для сборки и фиксации конструкции;

- сварочный аппарат;

- источник постоянного или переменного тока;

- дополнительные приспособления, зависящие от способа сварки;

- кабель;

- газовая горелка;

- ручные инструменты;

- средства защиты сварщика;

- огнетушитель.

Подготовка к свариванию

Детали из цветмета сваривают после очищения от оксидной пленки, разделки кромок.

Подготовку выполняют так:

- Очищают поверхности от жировых пятен, используя растворитель. Зачищают края наждачной бумагой или железной щеткой до металлического блеска.

- Устанавливают детали на расстоянии 2-3 мм друг от друга. Работать рекомендуется в нижнем положении, поскольку расплавленные материалы характеризуются высокой текучестью.

- Подготавливают газовый баллон с редуктором. Чаще всего применяют аргон или азот.

- Приобретают вольфрамовые или графитные электроды.

Технология сварки

За 20 секунд до розжига дуги начинают подачу газа. Во время работы детали сначала прихватывают точечными швами. После этого формируют сплошное соединение, очищают его от следов окалины и шлака.

Во время работы детали сначала прихватывают точечными швами. После этого формируют сплошное соединение, очищают его от следов окалины и шлака.

Почему лучше всего прибегать к аргонодуговой сварке

Этот способ считается оптимальным для соединения цветных металлов. Тяжелый аргон легко вытесняет воздух из сварочной ванны, обеспечивая надежную защиту. Инертность газа не позволяет ему вступать в реакции с металлом, кислородом и азотом.

Аргонодуговая сварка делится на:

- ручные способы с применением вольфрамовых стержней;

- автоматические методы, совместимые с любыми типа электродов.

Подробнее о разных металлах

Способ сварки выбирают с учетом физико-химических характеристик металла. Также принимают во внимание:

- наличие необходимых приспособлений;

- опыт работы сварщика;

- себестоимость выполняемых процедур.

Возможность применения способов сварки для разных металлов отражена в таблице:

| Название металла | Дуговая | В среде аргона | Электрошлаковая | Электронно-лучевая | Газовая |

| Алюминий | + | + | + | + | + |

| Магний | + | + | – | – | – |

| Медь | + | + | + | + | |

| Титан | + | + | + | + | – |

| Никель | + | + | + | – | – |

| Тантал | – | + | + | – | – |

| Цирконий | – | + | + | – | – |

| Молибден | – | + | + | – | – |

| Гафний | – | + | + | – | – |

| Вольфрам | – | + | + | – | – |

| Ниобий | – | + | + | – | – |

| Серебро | + | + | + | – | – |

| Цинк | + | + | + | – | – |

| Свинец | + | + | + | – | + |

Особенности сваривания разнородных цветных металлов друг с другом

Главной сложностью является взаимная растворимость материалов. При сварке разнородных сплавов используют следующие технологии:

При сварке разнородных сплавов используют следующие технологии:

- Формирование шва импульсным лучом. Детали быстро нагреваются и схватываются.

- Сварку давлением. Металл расплавляется за счет энергии, высвобождающейся при разрушении структурной решетки. Направленный поток тепла воздействует на кромки, это исключает необходимость предварительного прогрева.

- Сварку с формированием промежуточного шва. Это улучшает сцепление разнородных металлов, предотвращает появление трещин.

- Автоматическую или полуавтоматическую ручную сварку в аргоне. Электрод удерживают под прямым углом. Газ препятствует окислению.

Высокотемпературные технологии повышают производительность сварки. Текучие металлы заполняют щели, стык проплавляется насквозь. При выборе присадки для формирования промежуточного шва учитывают температуры плавления соединяемых металлов.

Методы контроля

При оценке качества соединения учитывают пластичность, устойчивость к нагрузкам и коррозии, структуру. Применяемые способы контроля делятся на 2 категории:

- Разрушающие (механические, металлографические, коррозийные). Методы применяют на пробных образцах. Их состав должен соответствовать таковому у основной конструкции.

- Неразрушающие (магнитные, ультразвуковые, радиационные). Использование образцов не требуется. Процедуры применяются на готовых конструкциях. Допускается незначительное разрушение шва.

Сварка цветных металлов и сплавов требует наличия навыков и специального оборудования. Изучить основные этапы процедуры помогает видео.

Виды и особенности сварки основных цветных металлов и их сплавов

Изделия из цветных металлов все чаще применяются во всех сферах промышленности не только в чистом виде, но и в форме разнообразных сплавов. Поэтому газовая сварка цветных металлов на сегодняшний день очень популярна. Сварка цветных металлов и их сплавов довольно сложна в осуществлении.

Поэтому газовая сварка цветных металлов на сегодняшний день очень популярна. Сварка цветных металлов и их сплавов довольно сложна в осуществлении.

Содержание статьи

- Особенности сварки цветных металлов

- Технология сварки цветных металлов: подготовка к работе

- Сварка цветных металлов и их сплавов из алюминия

- Никелевые и медные сплавы

- Титановые сплавы. Работы с магнием.

- Сварка цветных металлов и сплавов из свинца

- Виды методов контроля

Особенности сварки цветных металлов

- Они легко окисляются.

- При плавлении этих металлов появляются тугоплавкие окислы, которые способны заполнить сварочный шов. Из-за этого повышается риск изготовления некачественного шва и возникновения трещин.

- Некоторые цветные металлы требуют применение более мощного источника энергии, так как их остывание происходит очень быстро. Работать в данном случае нужно оперативно.

- Существует вероятность испарения «лёгких» составляющих сплава, так как все они имеют разную температуру плавления.

- Цветные металлы, в отличие от черных, лучше взаимодействуют с газовой средой.

- При сварке на цветных металлах появляется оксидная пленка, которая мешает сварить качественный шов.

- Работы по сварке должны проходить в зоне с ограниченным объемом кислорода.

Встретить какой-то конкретный цветной металл в чистом виде почти невозможно. Обычно они используются в виде различных сплавов. Наиболее популярные составляющие сплавов: медь, никель, алюминий, титан, цинк.

Технология сварки цветных металлов: подготовка к работе

Любой сварочный процесс требует подготовки. Особенно, если речь идет о сварке цветных металлов. В первую очередь, детали требуют зачистки, чтобы удалить оксидную пленку. Жиры удаляются с помощью бензина или растворителя. Расположить детали нужно примерно в 2 мм друг от друга. Проводить работу рекомендуется в максимально нижнем положении, так как цветные сплавы отличаются повышенной текучестью.

Для того, чтобы защитить сварочную ванну от воздуха, сварку проводят в среде инертных газов. Чаще применяются азот, гелий или аргон. Электроды для сварки цветных металлов лучше использовать из угля, графита или вольфрама.

Сварка цветных металлов и их сплавов из алюминия

После железа алюминий считается самым популярным металлом. Он часто используется в чистом виде. Однако, его сплавы все равно используются чаще. Существует множество сплавов из алюминия. Алюминиевые сплавы используются в пищевой и химической промышленности, в строительстве и машиностроении. Если проводить классификацию по свойствам, то самыми часто применяемыми являются дуралюмин, силумин и авиель.

Перед началом работ алюминий зачищают от окисной пленки и обезжиривают. Затем детали, подлежащие сварке, одну-две минуты протравливают в водном растворе фтористого натра в соотношении 50/50. После этого их примерно на две минуты кладут в раствор азотной кислоты. Затем элементы нужно промыть горячей и холодной водой. С момента подготовительных работ до сварки не должно пройти более четырех часов. Аналогичные подготовительные работы должны производится и с проволокой для сварки. Запрещено зачищать кромки с помощью «наждачки». Элементы для сварки должны быть надежно зафиксированы.

Сборка элементов перед сваркой зависит от толщины свариваемых деталей. Если нужно, перед соединением элементов накладывают прихваточные швы. В таблице ниже указано примерное расстояние между ними.

Толщина свариваемого металла, мм

Растояние между прихватками, мм

Размеры прихваток, мм

Высота

Длинна

До 1,5

20-30

1-1,5

2-4

1, 5-3

30-50

1,5-2,5

4-6

3-5

50-80

2,5-4

6-8

5-10

80-120

4-6

8-12

10-25

120-200

6-12

12-26

25-50

200-360

12-20

26-60

Никелевые и медные сплавы

Изделия из сплава никеля используются в устройствах с высокой рабочей температурой, около 700 – 1000 градусов (для деталей ракет, газовых турбин). Никелевые сплавы прочны, вязкие, пластичны, жаростойкие и очень чувствительны к газам. Последний фактор приводит к тому, что сварочный шов может получится пористым. Никель устойчив к коррозии. Для обезжиривания никелевого сплава не рекомендуется применять бензин. В основном, никелевые сплавы используются в химической и электрохимической промышленности. Для сварочных работ с никелем применяют электроды из металла, постоянный ток обратной полярности. Если используется аргонный сварочный аппарат – берут электроды из вольфрама.

Никелевые сплавы прочны, вязкие, пластичны, жаростойкие и очень чувствительны к газам. Последний фактор приводит к тому, что сварочный шов может получится пористым. Никель устойчив к коррозии. Для обезжиривания никелевого сплава не рекомендуется применять бензин. В основном, никелевые сплавы используются в химической и электрохимической промышленности. Для сварочных работ с никелем применяют электроды из металла, постоянный ток обратной полярности. Если используется аргонный сварочный аппарат – берут электроды из вольфрама.

Медные сплавы используются в машиностроении. Из них производят трубы, ёмкости различного предназначения, размеров и формы. Используются электроды из угля и графита при токе прямой полярности. Длина дуги примерно 35-40 мм. Если производится ручная дуговая сварка изделий из меди при температуре до 400 градусов, используется ток обратной полярности. Аргон и гелий используется для сварки в защитных газах, проволока из бронзы выступает в качестве присадочного материала. Подготовка к работе должна быть очень тщательной, кромки должны быть зачищены до металлического блеска. Сварка должна протекать быстро, без перерывов. Присадочным материалом может быть обычная медная проволока.

Соотношение толщин присадочной проволоки и свариваемой детали.

Толщина меди, мм

До 1,5

1,5-2,5

2,5-4

4-8

8-15

Более 15

Диаметр присадочной проволоки, мм

1,5

2

3

4-5

8

Защита сварочной ванны обеспечивается флюсами, перечень которых изложен в таблице ниже. Флюсы в сварочную ванну вводятся в порошкообразном или парообразном состоянии.

Компонент

Состав флюса, %

№1

№2

№3

№4

№5

№6

№7

№8

Бура прокаленная

100

–

50

75

50

50

70

56

Борная кислота

–

100

50

25

35

–

10

Поваренная соль

–

–

–

–

20

22

Фосфорнокислый натрий

–

–

–

–

15

15

–

–

Кварцевый песок

–

–

–

–

–

–

–

Древесный уголь

–

–

–

–

–

–

–

Углекислый калий (поташ)

–

–

–

–

–

–

–

22

Флюсы для ацетилено-кислородной сварки.

Компонент

Состав флюса (по массе), %

№1

№2

№3

Марки БМ-1

Бура прокаленная

100

50

20

–

Борная кислота

–

35

80

–

Фтористый натрий

–

15

–

–

Метилборат

–

–

–

75

Метиловый сирт

–

–

–

25

Титановые сплавы. Работы с магнием.

Титан не являются широко распространенным металлом. Его используют в таких областях как самолетостроение, атомная энергетика, машиностроение. Особенности этого металла требуют и особенной работы с ним. Титановый сплав будет качественным, если содержание азота, водорода и кислорода в его составе свести к минимуму. Сварка аргоном должна производится только при использовании этого газа 1-го или высшего сорта. Используется постоянный ток прямой полярности.

Работа с магниевыми сплавами проходит с использованием гелия или аргона при переменном токе обратной полярности. При сварке кромки полностью расплавляют и кладут металлическую прокладку с низким уровнем теплопроводности.

Сварка цветных металлов и сплавов из свинца

Основная сложность при работе со свинцом заключается в том, что разница температуры плавления самого металла и его оксидов очень большая. Плавление свинца происходит при температуре примерно 327 градусов, а его оксиды расплавляются при температуре примерно 888 градусов. Свинец является жидкотекучим металлом. Подготовка к работе со свинцом аналогична подготовке к сварке алюминиевых сплавов. Защита сварочной ванночки происходит посредством использования флюса (стеарин, которым натирают кромки, либо смесь стеарина с канифолью).

Виды методов контроля

Качество – это объединение свойств изделия, которые характеризуют его способность удовлетворить потребности, отвечающие целям его создания. Для каждого вида продукции или изделия существуют свои требования по качеству.

Чтобы соединение было качественным, на различных этапах работы существуют разные методы контроля качества. Они позволяют выявить дефекты и предупредить их появление.

Существует два метода контроля в зависимости от способа воздействия на материал:

- Механические: изгиб, растяжение, сплющивание

- Металлографические

- Коррозийные

Разрушающие методы контроля обычно проводятся на образцах изделия, а не на самом изделии. Образец по составу должен быть аналогичен основному изделию.

Таким образом, сварка цветных металлов и сплавов требует многих знаний, навыков, опыта и профессионализма.

Справочник по сварке цветных металлов

Пособие для инженерно-технических работников.

Гуревич С. М. «Справочник по сварке цветных металлов» Киев: Наукова думка, 1990 год, 512 стр. (5,32 мб. djvu), 2-е издание. Ил. 181. Табл. 295. Библнография 470 назв.

Справочник по сварке цветных металлов содержит информацию о физико-механических и химических свойствах цветных металлов и распространенных сплавов на их основе, а также справочные данные о их свариваемости и конструкционным особенностям. Показаны технологические приемы сварки цветных металлов. Дается описание характеристик и техники ведения сварки при производстве соединений из металлов и сплавов разного состава и методы проведения контроля при определении их качества.

Справочник по сварке цветных металлов был переработан с целью изменения устаревших положений и обновления некоторых рисунков и списка литературы. Также переработаны и уточнены термические реакции в связи с обновлением стандартных значений термодинамических функций индивидуальных веществ. Весь материал справочника соответствует новым ГОСТам и стандартами по маркам, свойствам и технологии сварки цветных металлов. При переиздании использованы единая система СИ, и новые стандарты на сварочные материалы.

Показаны новые возможности в сварке, слабо освещенные в предыдущем издании. В справочник включена новая глава по сварке разнородных цветных металлов, а также цветных с черными металлами. Переработаны материалы, касающиеся выбора цветных конструкционных металлов для изготовления химической аппаратуры. Большое внимание уделено коррозионной стойкости сварных соединений.

Справочник рассчитан на научных и инженерно-технических работников, разрабатывающим сварные конструкции из цветных металлов, технологов, преподавателей и студентов вузов.

ISBN 5-12-001377-5

Оглавление книги.

Предисловие 5

Основные обозначения 7

Глава I. Классификация и характеристика конструкционных цветных металлов и сплавов на их основе 9

1.1. Физико-химические свойства. Области применения 9

1.2. Закономерности взаимодействия с примесями 45

1.3. Легирование цветных металлов и сплавы на их основе 59

Глава 2. Способы сварки и сварочное оборудование 87

2.1. Сварка плавлением 87

2.2. Сварка давлением с подогревом металла 122

2.3. Сварка давлением без подогрева металла внешним источником теплоты 135

Глава 3. Материалы, применяемые при сварке цветных металлов 143

3.1. Сварочные проволоки и прутки 143

3.2. Покрытые электроды для дуговой сварки 147

3.3. Флюсы и порошковые проволоки 155

3. 4. Газы 161

4. Газы 161

3.5. Неплавящиеся электроды 162

Глава 4. Особенности физико-металлургических процессов при сварке цветных металлов плавлением 164

4.1. Тепловые процессы при сварке и закономерности плавления основного и электродного металлов 164

4.2. Кристаллизация металла шва и строение околошовной зоны 182

4.3. Металлургические процессы при сварке 187

4.4. Напряжения и деформации сварных соединений 195

Глава 5. Технология сварки легких металлов и сплавов 205

5..1 Алюминий и его сплавы 205

5.2. Магний и его сплавы 244

5.3. Бериллий 253

Глава 6. Технология сварки тяжелых металлов и сплавов 256

6.1. Медь и ее сплавы 256

6.2. Никель и его сплавы 287

6.3. Свинец 300

6.4. Цинк 305

6.5. Благородные металлы 306

Глава 7. Технология сварки химически активных и тугоплавких металлов и сплавов 310

7.1. Титан и его сплавы 310

7.2. Цирконий, гафний 355

7.3. Ванадий, ниобий, тантал 359

7.4. Молибден, вольфрам, хром 366

Глава 8. Технология сварки разнородных цветных металлов и их сплавов 372

8.1. Металлургические особенности соединения разнородных металлов 372

8.2. Технология сварки плавлением 376

8.3. Технология сварки давлением 408

Глава 9. Коррозионная стойкость и дефекты сварных соединений. Способы их предупреждения 424

9.1. Коррозионная стойкость сварных соединений 424

9.2. Дефекты сварных соединений 430

9.3. Меры предупреждения пористости 437

9.4. Трещины в сварных соединениях и способы их предотвращения 441

9.5. Контроль качества сварных соединений 444

Глава 10. Особенности выполнения сварных соединений из цветных металлов 459

10.1. Инженерная подготовка производства сварочных работ и рациональные сварные соединения 459

10.2. Механическое, вспомогательное оборудование и приспособления для сварки цветных металлов 465

10. 3. Охрана труда и техника безопасности при сварке цветных металлов 469

3. Охрана труда и техника безопасности при сварке цветных металлов 469

Приложения 474

Список технической литературы 482

Предметный указатель 505

Похожая литература

217

https://www.htbook.ru/mashinostroenie/pajka_svarka/spravochnik-po-svarke-cvetnyh-metallovСправочник по сварке цветных металловhttps://www.htbook.ru/wp-content/uploads/2016/05/Справочник-по-сварке-цветных-металлов.jpghttps://www.htbook.ru/wp-content/uploads/2016/05/Справочник-по-сварке-цветных-металлов.jpgПайка, сваркапайка и сварка,сварка,строительствоПособие для инженерно-технических работников. Гуревич С. М. ‘Справочник по сварке цветных металлов’ Киев: Наукова думка, 1990 год, 512 стр. (5,32 мб. djvu), 2-е издание. Ил. 181. Табл. 295. Библнография 470 назв. Справочник по сварке цветных металлов содержит информацию о физико-механических и химических свойствах цветных металлов и распространенных сплавов на их основе,…YakovLukich [email protected]Техническая литератураСварка цветных металлов — МетКБ

Особенности сварки цветных металловК характерным особенностям сварки цветных металлов относят:

- легкое окисление

- появление тугоплавких окислов, заполняющих сварочный шов при плавлении и повышающих риск возникновения трещин

- потребность в мощном источнике энергии и оперативной работе из-за быстрого остывания материала

- вероятность испарения некоторых составляющих сплава из-за разной температуры плавления

- лучшее взаимодействие с газовой средой по сравнению с черными металлами

- появление оксидной пленки, мешающей сварке

- саму сварку необходимо проводить в зоне с ограниченным объемом кислорода

Невозможно встретить какой-то один цветной металл в чистом виде. Их использование заключается в добавлении в различные сплавы для получения новых характеристик металла. Среди популярных составляющих сплавов применяют никель, медь, алюминий, титан и цинк.

Среди популярных составляющих сплавов применяют никель, медь, алюминий, титан и цинк.

Сварочный процесс для цветных металлов требует тщательной подготовки. Начинают с деталей, которые требуют зачистки, чтобы удалить оксидную пленку. Затем с помощью бензина или растворителя удаляют жиры. Детали следует расположить примерно в 2 мм друг от друга. Рекомендуется проводить эту работу в нижнем положении, так как цветные металлы и их сплавы отличаются повышенной текучестью.

Для защиты сварочной ванны от воздуха сварку осуществляется в среде инертных газов (азот, гелий или аргон). Лучше всего использовать электроды из графита, угля или вольфрама.

Цветные металлы и их сплавы имеют широкое применение в технике для изготовления сварных конструкций и отдельных деталей машин и механизмов. Сваркой исправляют дефекты отливок из цветных металлов и их сплавов, что тоже много значит для производства. Этот вид сварки требует правильного подбора электродов, присадочного металла, флюсов и покрытий, а также режимов сварки и последующей термической, термомеханической или механической обработки. Стоит не забывать и предварительно учитывать высокую теплопроводность большинства цветных металлов, которая может привести к появлению пор.

Сварка цветных металлов осуществляется металлическими электродами с применением флюсов, электродами со специальными покрытиями, также угольными и вольфрамовыми электродами в среде защитных газов. Чаще всего сваривают изделия из меди, латуни и бронзы. Сварку широко применяют также для изделий из алюминия, силумина и дюралюминия. Сварные изделия также изготовляются из алюминиево-марганцовых и алюминиево-магниевых сплавов.

Сварка медиМедь обладает высокой теплопроводностью, электропроводностью и химической стойкостью. Ее используют в изготовлении кристаллизаторов для непрерывных процессов разливки металла, электрошлакового переплава и электроалюминиево-марганцоличного рода электрических устройств, узлов химических аппаратов, доменных фурм и других изделий. При ручных способах медь сваривают угольными или металлическими электродами с применением флюсов и покрытий. Также применяют сварку в среде защитных газов. При сварке меди угольным электродом в качестве присадочного металла следует применять прутки с содержанием до 0,2% фосфора, до 1% серебра, остальное – медь. В качестве флюса берется смесь состава из обезвоженной буры, борной кислоты и поваренной соли в соотношении 70-10-20.

При ручных способах медь сваривают угольными или металлическими электродами с применением флюсов и покрытий. Также применяют сварку в среде защитных газов. При сварке меди угольным электродом в качестве присадочного металла следует применять прутки с содержанием до 0,2% фосфора, до 1% серебра, остальное – медь. В качестве флюса берется смесь состава из обезвоженной буры, борной кислоты и поваренной соли в соотношении 70-10-20.

Если в качестве присадки используют проволоку из обычной электролитической меди, необходимо применять флюс из обезвоженной буры, борной кислоты и фосфорнокислого натрия. Присутствие во флюсе фосфорнокислого натрия обеспечивает лучшее удаление кислот из расплавленного металла. При сварке меди для обеспечения хорошего проплавления основного металла и следующего с присадочным применяют предварительный нагрев. Когда сваривают простые узлы небольших размеров, подогрев может быть выполнен непосредственно угольной дугой. Громоздкие изделия следует предварительно подогревать до температуры 500° С в электрических печах с защитной атмосферой. В качестве защитного газа может выступать азот. Необходимость нагрева в защитной атмосфере вызывается тем, что медь интенсивно окисляется при нагреве выше 400° С.

Сварка проводится в нижнем положении со следующей последовательности: после предварительного подогрева поверхности в месте сварки осыпает флюсом на участок, прогревается электрической дугой до оплавления, затем производится подача металла.

В процессе заполнения шва концом присадочного металла в сварочную ванну дополнительно вносится флюс. При этом расплавленный теплом дуги присадочный металл должен хорошо сплавляться с основным металлом. При недостаточной температуре прогрева места сварки присадочный металл начинает свертываться в шарики, что приводит к непроварам. Заполнение шва необходимо производить за один проход, потому что в случае многослойной сварки в наружных слоях шва могут образовываться поры. После сварки наплавленный металл следует проковать и подвергнуть отжигу с нагревом до 500-550 °С и охлаждением в воде. Проковка и отжиг с быстрым охлаждением повышают вязкость наплавленного металла.

Проковка и отжиг с быстрым охлаждением повышают вязкость наплавленного металла.

При сварке латуни основное затруднение возникает из-за выгорания цинка, который начинает кипеть и интенсивно испаряться при температуре выше 905 °С. Ядовитые пары быстро окисляются на воздухе и выпадают в виде белого налета на окружающие предметы.

Сварка латуни может выполняться всеми способами, применяемыми для сварки меди. Сварку латуни угольным электродом следует производить с применением прессованных или литых прутков из латуни, которые, кроме меди и цинка, содержат кремний. Содержание меди в присадочных прутках должно быть примерно таким же, как и в основном металле, а содержание кремния должно составлять до 3%. При сварке латуни необходимо применять флюсы.

Сварка бронзыБронза – сплав меди с оловом, алюминием, кремнием, марганцем и цинком. В зависимости от доли этих добавок бронзы подразделяются на оловянные бронзы (содержат 8-10% олова, 2-4% цинка) и специальные бронзы, к которым относят железомарганцевые, марганцовые, алюминиевые, кремнистые и др. Сварка бронз может осуществляться с помощью как угольных, так и металлических электродов. Бронзовые детали перед сваркой рекомендуется прогревать до 200-550 °С. Для деталей со сложной конфигурацией необходима более высокая температура подогрева.

Сварка бронз производится при исправлении дефектов отливок, ремонте поломанных и изношенных деталей, а также при соединении частей изделий сложной формы. Такие изделия называют сварнолитыми. Сварка бронз производится в нижнем или полувертикальном положении. При сварке стыковых швов и заварке сквозных дефектов необходимо применять подкладки для предупреждения протекания металла. Обычно подкладки производят из стальных листов, асбеста или огнеупорной глины. Их форма обязательно должна соответствовать конфигурации внутренней стороны детали в месте сварки.

Титановые сплавы. Работы с магниемТитан не является распространенным металлом. Его используют в таких отраслях промышленности как самолетостроение, атомная энергетика и машиностроение.

Его используют в таких отраслях промышленности как самолетостроение, атомная энергетика и машиностроение.

Качество титанового сплава можно существенно повысить, если снизить содержание азота, водорода и кислорода будет сведено к минимуму. Сварка аргоном должна производится только при использовании этого газа 1-го или высшего сорта. В работе используется постоянный ток прямой полярности.

Работа с магниевыми сплавами проходит с использованием гелия или аргона при переменном токе обратной полярности. При сварке кромки полностью расплавляют и кладут металлическую прокладку с низким уровнем теплопроводности.

Сварка цветных металлов и сплавов из свинцаОсновная сложность при работе со свинцом заключается в том, что он имеет большую разницу температур между собственным плавлением и плавлением его оксидов. Плавление свинца происходит при температуре примерно 327 градусов, а его оксиды плавятся при температуре примерно 888 градусов. Свинец является жидкотекучим металлом. Защита сварочной ванночки происходит посредством использования флюса (стеарин, которым натирают кромки, либо смесь стеарина с канифолью).

Виды методов контроляКачество сварного шва определяется прочностью, пластичностью, структурой шва и зоны около шва, количеством исправлений и стойкостью к коррозии.

Различают два метода контроля в зависимости от вида воздействия на материал:

Разрушающие:

- Механические: изгиб, растяжение, сплющивание

- Металлографические

- Коррозийные

Разрушающие методы контроля обычно проводятся на образцах изделия, при этом образец по составу должен быть идентичен основному изделию.

Неразрушающие виды контроля подразделяются на акустические, магнитные, оптические, вихретоковые, радиационные, тепловые, электрические. Данный контроль проводят основных изделиях. Допускается небольшое нарушения целостности и изменения твердости.

Сварка цветных металлов и их сплавов требует большого опыта и профессионализма.

Сварка цветных металлов — Энциклопедия по машиностроению XXL

Газовая сварка осуществляется пламенем горючего газа, ацетилена, водорода, метана и других газов, сжигаемых в струе кислорода. В зону нагрева металла пламенем горелки подается присадочный материал в виде прутка с обмазкой. Газовая сварка имеет преимущество перед дуговой электросваркой при сварке цветных металлов и чугуна. [c.214]Для газовой сварки сталей присадочную проволоку выбирают в зависимости от состава сплава свариваемого металла. Для сварки чугуна применяют специальные литые чугунные стержни для наплавки износостойких покрытий — литые стержни из твердых сплавов. Для сварки цветных металлов и некоторых специальных сплавов используют флюсы, которые могут быть в виде порошков н паст для сварки меди и ее сплавов — кислые флюсы (буру, буру с борной кислотой) для сварки алюминиевых сплавов — бескислородные флюсы на основе фтористых, хлористых солей лития, калия, натрия и кальция. Роль флюса состоит в растворении оксидов и образования шлаков, легко всплывающих на поверхность сварочной ванны. Во флюсы можно вводить элементы, раскисляющие и легирующие наплавленный металл. [c.207]

Сварка цветных металлов (медные и алюминиевые сплавы) затруднительна из-за высокой теплопроводности, легкой окисляемости (образование тугоплавких окисных пленок) и требует применения флюсов. [c.159]

Аргонодуговая сварка плавящимся электродом. Область применения этого вида — сварка цветных металлов (алюминия, магния, меди, титана и их сплавов) и легированных сталей. [c.86]

Глава 45. СВАРКА ЦВЕТНЫХ МЕТАЛЛОВ [c.131]

Одной из характерных особенностей большинства цветных металлов является их высокая химическая активность, сродство к газам воздуха и склонность к окислению, что приводит к резкому ухудшению свойств сварных соединений, вызывает поры и трещины. Поэтому при сварке цветных металлов необходима более качественная защита (инертный газ, вакуум, специальные флюсы) по сравнению со сваркой черных металлов и более качественная подготовка под сварку.

[c.132]

Поэтому при сварке цветных металлов необходима более качественная защита (инертный газ, вакуум, специальные флюсы) по сравнению со сваркой черных металлов и более качественная подготовка под сварку.

[c.132]

Поэтому при сварке цветных металлов необходимо более тщательное соблюдение рекомендуемых режимов сварки. [c.132]

Одним из характерных дефектов является также пористость, связанная преимущественно с насыщением сварного соединения водородом вследствие различной растворимости газов в твердом и жидком состояниях, перемещения водорода из основного металла в зону сварки, реакций взаимодействия с примесями. Отмеченные обстоятельства требуют очень высокой культуры производства при сварке цветных металлов и их сплавов. [c.132]

Каковы особенности сварки цветных металлов и и.х сплавов [c.138]

По своему составу сварочные шлаки можно разделить на алюмосиликатные, которые очень широко применяются при сварке сталей, и бескислородные, или фторидные, имеющие применение при сварке цветных металлов, например титановых сплавов. [c.350]

Высокая раскислительная способность керамических флюсов позволяет вести сварку по окисленным кромкам (монтажное строительство, судостроение). Керамические флюсы используют и для сварки цветных металлов — меди и ее сплавов, алюминия и его сплавов и др. Основной недостаток керамических флюсов состоит в том, что они обладают повышенной гигроскопичностью, что требует хранения их в герметичной таре и прокалки перед сваркой. [c.374]

Выполняются машины для стыковой сварки цветных металлов, рельсов, звеньев стальных цепей и др. [c.104]

Ручная газовая сварка применяется при сварке трубопроводов с толщиной, стенки менее 6 мм, изделий из тонкого листового металла и для сварки цветных металлов. [c.161]

При дуговой электросварке угольным электродом дуга горит между угольным или графитовым электродом и свариваемым металлом. При этом методе сварки обычно пользуются постоянным током и прямой полярностью, что обеспечивает большую устойчивость дуги и меньший расход электродов, а также предохраняет металл шва от науглероживания. Сварка угольным электродом имеет ограниченное применение в промышленности и используется главным образом для сварки тонкостенных изделий с бортовыми соединениями, не требующими применения присадочного металла, а также при горячей сварке чугуна и при сварке цветных металлов. Высокая тепловая мощность вольтовой дуги позволяет сваривать металл без скоса кромок. В случае, если форма соединения требует применения присадочного металла, последний укладывается в разделку шва в виде круглых или фасонных прутков (фиг. 55).

[c.311]

При этом методе сварки обычно пользуются постоянным током и прямой полярностью, что обеспечивает большую устойчивость дуги и меньший расход электродов, а также предохраняет металл шва от науглероживания. Сварка угольным электродом имеет ограниченное применение в промышленности и используется главным образом для сварки тонкостенных изделий с бортовыми соединениями, не требующими применения присадочного металла, а также при горячей сварке чугуна и при сварке цветных металлов. Высокая тепловая мощность вольтовой дуги позволяет сваривать металл без скоса кромок. В случае, если форма соединения требует применения присадочного металла, последний укладывается в разделку шва в виде круглых или фасонных прутков (фиг. 55).

[c.311]

Устройства применяются на стыковых машинах малой мощности исключительно для сварки сопротивлением. Особенно целесообразно использование при сварке цветных металлов (меди, латуни). [c.299]

К л я ч к и н Я. В., Сварка цветных металлов, Машгиз, 1950. [c.231]

Сварка цветных металлов и сплавов. Сварка меди и медных сплавов. Дуговая сварка меди производится преимущественно угольным электродом при прямой полярности в нижнем положении шва. Важное значение имеет выбор режима сварки. Вследствие большой теплопроводности меди сварка производится на больших силах тока. [c.59]

Сварка цветных металлов, стали, негабаритных деталей Сварка коррозионно-стойкой стали Сварка разнородных материалов Сварка разнородных материалов Сварка деталей н их элементов, различных по конфигурации Сварка мелких ответственных деталей с высокой точностью Сварка неответственных деталей с невысокой точностью при повышенных требованиях к прочности сварного соединения [c.82]

Одновременное удовлетворение всех требований, перечисленных выше, достаточно сложно и не всегда осуществимо. Этим обусловливается, в частности, существование большого числа различных рецептов покрытий, каждое из которых предназначено удовлетворять какому-либо требованию из указанных выше. Методы подбора состава покрытий и технология их изготовления подробно освещены в литературе. Здесь же приводятся рецепты некоторых составов электродных покрытий, преимущественно общего назначения, для сварки сталей различных классов и составов специализированных покрытий и покрытий электродов для сварки цветных металлов.

[c.102]

Этим обусловливается, в частности, существование большого числа различных рецептов покрытий, каждое из которых предназначено удовлетворять какому-либо требованию из указанных выше. Методы подбора состава покрытий и технология их изготовления подробно освещены в литературе. Здесь же приводятся рецепты некоторых составов электродных покрытий, преимущественно общего назначения, для сварки сталей различных классов и составов специализированных покрытий и покрытий электродов для сварки цветных металлов.

[c.102]

НАЗНАЧЕНИЕ ПОКРЫТИЙ ЗЛЕКТРОДОВ ДЛЯ СВАРКИ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ [c.105]

В этом случае средняя (рабочая) зона пламени утрачивает восстановительные свойства и становится окислительной. Такое пламя называют окислительным. Ядро окислительного пламени приобретает конусообразную форму и бледную окраску, сокращается его длина, очертания становятся менее резкими. Все пламя становится синевато-фиолетовым, горит с шумом. Длина средней зоны и факела уменьшается. Температура окислительного пламени обычно выше, чем нормального, но избыток кислорода приводит к окислению металла при сварке, шов получается пористым и хрупким. Применять окислительное пламя можно при сварке цветных металлов и их сплавов, имеющих большую теплопроводность, а также при пайке тугоплавкими припоями. [c.72]

РУЧНАЯ ДУГОВАЯ СВАРКА ЦВЕТНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ [c.132]

Склонность к обратному удару газа МАФ незначительная. Его можно перемешать как в пропановых баллонах, так и в автоцистернах. Область применения газа МАФ — сварка стальных листов малой толщины, сварка цветных металлов, контурная резка изделий. По сравнению с ацетиленом газ МАФ оказывает намного меньшее влияние на окружающую среду. Он к тому же вдвое дешевле ацетилена. Германия, Канада, США полностью отказались от использования ацетилена и применяют для сварочных работ газ МАФ. [c.232]

Применяется при сварке и дуга переменного тока, в том числе при сварке цветных металлов неплавящимся электродом и ручной дуговой сварке. [c.452]

[c.452]

Электроды для сварки цветных металлов, чугуна и резки [c.87]

Кислые флюсы применяют главным образом при сварке цветных металлов, в частности сплавов меди и алюминия, а основные, вернее, сочетание основных с кислыми — при сварке чугуна с высоким содержанием кремния, образующего в сварочной ванне помимо оксидов железа кислотный оксид кремния. [c.285]

СВАРКА ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ [c.334]

ТЕХНОЛОГИЯ СВАРКИ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ НА ИХ ОСНОВЕ [c.435]

В целом для сварки цветных металлов используют все известные виды сварки плавлением газовую, дуговую, плазменную, электрошлако-вую, электронно-лучевую, лазерную и др. Но при сварке каждого цветного металла и сплава необходимо находить свои оптимальные виды, способы и приемы сварки. [c.437]

ТЕХНОЛОГИЯ СВАРКИ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ [c.438]

Дуговая сварка угольным электродом недостаточно распространена в промышленности, хотя в ряде случаев она может обеспечить производительность более высокую, чем сварка металлическим электродом. Особенно целесообразно применение угольного электрода при сварке соединений, не требующих присадочного материала, при горячей сварке чугуна, сварке цветных металлов (предел прочности металла швов на деталях из магниевого сплава МА1 до 15 кГ/мм , из алюминия равен пределу прочности основного металла, из дуралюмииа 55—70% предела прочности основного металла), наплавке твердых сплавов, резке. При двусторонней сварке можно без разделки кромок соединять стальные листы толщиной до 18 мм. Благодаря устойчивости дуги этот метод сварки легко поддается механизации и автоматизации. [c.188]

Использовагше газовой сварки определяется а) ее универсальностью, т. е. возможностью выполнять различные работы на одном комплекте несложного оборудования б) ее преимуществами при сварке цветных металлов и чугуна [c.

200]

200]По назначению выделяют три группы флюсов для сварки углеродистых и легированных сталей, для сварки высоколегированных сталей, для сварки цветных металлов и сплавов. Внутри этих групп флюсы могут различаться по размеру зерна в зависимости от диаметра электродной проволоки чем больше диаметр проволоки, тем крупнее частицы флюса. По химическому составу различают кислые и основные флюсы в зависимости от соотношения соответствующих окислов в составе. По способу изготовления флюсы разделяют на плавленные и неплавленныс. Неплавленные флюсы изготавливают без плавления компонентов шихты. К ним относят флюсы керамические и изготовленные путем измельчения природных минералов. Керамические флюсы изготавливают из тех же компонентов, что и электродные покрытия, их замешивают на жидком стекле, а затем спекают и дробят. Недостаток таких флюсов — низкая прочность их зерен (много отходов, мелких фракций) и возможная неоднородность состава из-за разделения веществ с разным удельным весом при их перемешивании. [c.142]

Справочник по сварке цветных металлов (1981) » MIRLIB.RU

Название: Справочник по сварке цветных металлов

Автор: Гуревич С.М.

Издательство: Киев: Наукова Думка

Год: 1981

Страниц: 608 с.: ил.

Формат: PDF

Размер: 33 Мб

Язык: русский

Приведены справочные данные о физико-химических свойствах и свариваемости конструкционных цветных металлов и сплавов на их основе. Дана характеристика основных способов сварки цветных металлов, сварочных материалов и оборудования. Описаны технология и техника сварки соединений из металлов и сплавов разного типа, а также методы контроля их качества. Рассмотрены свойства сварных соединений.

Для научных и инженерно-технических работников, занимающихся созданием сварных конструкций из цветных металлов; может быть полезен студентам вузов.

Содержание

Предисловие

Основные обозначения

Классификация и характеристика конструкционных цветных металлов и сплавов на их основе

Физико-химические свойства. Области применения.

Области применения.

Закономерности взаимодействия с примесями.

Легирование цветных металлов и сплавы на их основе.

Способы сварки и сварочное оборудование

Сварка плавлением.

Сварка давлением с подогревом металла.

Сварка давлением без подогрева металла внешним источником тепла.

Материалы, применяемые при сварке цветных металлов

Сварочные проволоки и прутки.

Покрытые электроды для дуговой сварки.

Флюсы и порошковые проволоки.

Газы.

Неплавящиеся электроды.

Особенности физико-металлургических процессов при сварке цветных металлов плавлением

Тепловые процессы при сварке и закономерности плавления основного и электродного металлов.

Кристаллизация металла шва и строение околошовной зоны.

Металлургические процессы при сварке.

Напряжения и деформации сварных соединений.

Технология сварки легких металлов и сплавов

Алюминий и его сплавы.

Магний и его сплавы.

Бериллий.

Технология сварки тяжелых металлов и сплавов

Медь и ее сплавы.

Никель и его сплавы.

Свинец.

Цинк.

Благородные металлы.

Технология сварки химически активных и тугоплавких металлов и сплавов

Титан и его сплавы.

Цирконий, гафний.

Ванадий, ниобий, тантал.

Молибден, вольфрам, хром.

Дефекты сварных соединений и способы их предупреждения

Характеристика дефектов сварных соединений.

Меры предупреждения пористости.

Трещины в сварных соединениях и способы их предотвращения.

Контроль качества сварных соединений.

Особенности выполнения сварных соединений из цветных металлов

Рациональные сварные соединения.

Рекомендуемое механическое и вспомогательное оборудование и приспособления.

Охрана труда и техника безопасности при сварке цветных металлов.

Приложения

Приложение 1. Термодинамические величины некоторых цветных металлов

Приложение 2. Примерные нормы расхода карбида кальция при газовой сварке (г/1 пог. м шва)

Приложение 3. Примерные нормы расхода вольфрама при аргоно-дуговой сварке неплавящимся электродом (г/100 пог. м шва)

м шва)

Приложение 4. Перечень основных стандартов, применяемых в производстве сварных изделий из цветных металлов

Приложение 5. Изготовители некоторых видов сварочного оборудования

Приложение 6. Соотношение некоторых единиц физических величин разных систем с единицами Международной системы (СИ)

Список литературы

Предметный указатель

Скачать Гуревич С.М. — Справочник по сварке цветных металлов (1981)

Нашел ошибку? Есть жалоба? Жми!

Пожаловаться администрации

Информация

Посетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.

Сварка цветных металлов в среде защитных газов плавящимся электродом

Сварку меди и ее сплавов можно осуществлять в аргоне, гелии и азоте; в целях повышения производительности и экономии аргона рекомендуется использовать газовую смесь 70…80 % АR + 30…20 % N2, однако лучшее формирование шва достигается при сварке в аргоне и гелии. Присадкой является проволока из бронзы БрКМц3-1.

Перед сваркой требуется подогрев кромок до 200…500 oС, остальные параметры режима приведены в табл. 100.

Таблица 100. Ориентировочные параметры режима автоматической сварки меди в защитных газах

| s, мм | dэ, мм | Ісв, А | Uд, В | vсв, м/ч | Защитный газ | Q, л/мин |

| 1…3 | 0,8…1,2 | 80…150 | 20…25 | 35…25 | Аргон + азот | 8…10 |

| 5…6 | 1…1,6 1…1,4 | 250…320 | 24…27 | 20…25 | То же | 10…12 |

| 8 | 2…3 1,6…3 | 350…550 300…500 | 32…37 32…38 | 18…22 18…22 | Аргон Гелий | 14…18 30…40 |

| 12…14 | 1,5…3 1,5…3 | 270…500 280…500 | 32…38 32…39 | 18…22 18…22 | Гелий Азот | 30…40 14…16 |

| 16…20 | 2…4 2…4 | 350…680 350…650 | 32…39 34…42 | 16…18 16…20 | Аргон Гелий + азот | 14…18 25…35 |

Для механизированной сварки высокопрочной коррозионно-стойкой бронзы марки БрАНМцЖ8,5-4-4-1,5 разработана специальная композитная проволока, обеспечивающая получение сварного шва того же самого состава при сварке металла толщиной до 40 мм на режиме:

dэ = 2,8 мм;

Ісв = 350…380 А;

Uд = 24…26 B;

QAr = 16…17 л/мин.

Сварка титана и его сплавов может быть рекомендована при изготовлении изделий толщиной более 3…4 мм. Она выполняется только в среде чистого аргона или гелия, причем формирование шва зависит от рода газа.

В гелии швы имеют более плавный переход от усиления к основному металлу, в то время как в аргоне шов характеризуется более глубоким и узким проваром. Сварку ведут присадочной проволокой марки ВТ1-00 на параметрах режима, приведенных в табл. 101.

Таблица 101. Ориентировочные параметры режима автоматической сварки в защитных газах стыковых соединений титана без разделки кромок

| s, мм | dэ, мм | Iсв, A | Uд, В | vсв, м/ч | Вылет электрода, мм | Q, л/мин |

| 3…8 | 1,6 | 350…450 | 28…36 22…28 | 25…40 | 20…25 | 30…40 20…30 |

| 10…12 | 1,6…2 | 440…520 | 38…40 30…34 | 20…35 | 20…28 | 70…90 35…45 |

| 15 | 3 | 600…650 | 42…48 30…32 | 25…30 | 25…30 | 70…100 35…50 |

Примечание. В числителе — при сварке в гелии, в знаменателе — в аргоне.

При сварке в монтажных условиях рекомендуется использовать импульсно-дуговой процесс в гелии на параметрах режима, приведенных в табл. 102.

Таблица 102. Ориентировочные параметры режима механизированной импульсно-дуговой сварки тавровых соединений титановых сплавов электродом диаметром 1,2 мм

| s, мм | Подготовка кромок | Катет шва, мм | Iсв, A | Uд, В | vсв, м/ч |

| 4…9 10…16 | С разделкой и полным проваром корня шва | 4…7 | 60…70 90…100 | 27…32 30…32 | 35…40 20…30 |

| 18…46 | 90…100 | 30…32 | 20…30 | ||

| 3 4…8 | Без разделки с неполным проваром корня шва | 3…4 5…6 | 60…80 60…80 | 27…32 27…32 | 30…35 30…35 |

| 9…10 | 6…7 | 60…80 | 27…32 | 30…35 |

Примечание. Ток «дежурной» дуги — 40…45 А; расход гелия 15…18 л/мин.

Ток «дежурной» дуги — 40…45 А; расход гелия 15…18 л/мин.

Сварка производится в палатке для исключения сдувания защитной струи с плавильного пространства. В остальных случаях нужно пользоваться накидными камерами с контролированной атмосферой.

Алюминий и его сплавы толщиной более 4 мм рекомендуется сваривать в среде аргона или в смеси 30 % Аг + 70 % Не, а в качестве присадки использовать проволоки согласно табл. 7. По сравнению со сваркой вольфрамовым электродом сварные швы на 15 % менее прочные за счет большего перегрева электродного металла при переходе через дуговой промежуток, но преимуществом является более надежное перемешивание сварочной ванны и большая производительность, особенно при импульсно-дуговом процессе.

Применение проволок с модификаторами (цирконием, титаном, бором) увеличивает стойкость сварных швов против кристаллизационных трещин.

Параметры режима механизированной сварки алюминия и его сплавов приведены в табл. 103 и 104.

Таблица 103. Ориентировочные параметры режима механизированной аргонодуговой сварки алюминия и его сплавов

| Тип соединения | s, мм | dэ, мм | Iсв, A | Uд, В | vсв, м/ч | Q, л/мин | Число проходов |

| Полуавтоматическая сварка | |||||||

| Стыковое без разделки | 4…6 8…12 | 1,5…2 1,5…2 | 140…240 220…300 | 19…22 22…25 | … … | 6…10 8…12 | 2 2 |

| Стыковое с V-образной разделкой на подкладке | 10…12 | 2 | 260…280 | 21…25 | … | 8…12 | 3…4 |

| Стыковое с X-образной разделкой | 12…16 | 2 | 280…360 | 24…28 | … | 10…12 | 2…4 |

| Тавровое, угловое, внахлестку | 4…6 | 1,5…2 | 200…260 | 18…22 | … | 6…10 | 1 |

| 8…16 | 2 | 270…330 | 24…26 | 8…12 | 2…6 | ||

| 20…30 | 2 | 330…360 | 26…28 | 12…15 | 10…40 | ||

| Автоматическая сварка | |||||||

| Стыковое без разделки | 4…6 8…12 | 1,5…2 2 | 140…300 280…300 | 20…25 20…25 | 15…25 15…20 | 8…10 8…10 | 2 2 |

| Стыковое с V-образной разделкой на подкладке | 6…10 | 2…2,5 | 240…430 | 25…29 | 15…20 | 8…10 | 1 |

| Стыковое с Х-образной разделкой | 12…16 | 2…2,5 | 270…300 | 24…26 | 12…15 | 12…20 | 2…4 |

| 20…25 | 2,5…4 | 350…520 | 26…30 | 10…20 | 28…30 | 2…4 | |

| 30…40 | 2,5…4 | 420…540 | 27…30 | 10…20 | 28…30 | 3…5 | |

| Тавровое | 4…6 8…12 | 1, 25 | 200…260 270…300 | 18…22 24…26 | 20…30 20…25 | 6…10 8…12 | 1 1…2 |

Таблица 104. Ориентировочные параметры режима полуавтоматической импульсно-дуговой сварки алюминия и его сплавов при частоте импульсов 100 Гц

Ориентировочные параметры режима полуавтоматической импульсно-дуговой сварки алюминия и его сплавов при частоте импульсов 100 Гц

| Тип соединения | s, мм | dэ, мм | Iсв, A | Uд, В | QAr, л/мин | Число проходов |

| Стыковое: | ||||||

| без разделки | 4…6 | 1,4…1,6 | 130…180 | 19…22 | 10…14 | 2 |

| с V-образной разделкой на подкладке | 8…12 | 1,4…1,6 | 150…280 | 20…24 | 12…14 | 2…3 |

| с Х-образной разделкой | 14…20 | 2…2,5 | 240…300 | 22…24 | 14…16 | 4…6 |

| Тавровое без разделки | 4…8 | 1,6…2 | 150…240 | 21…23 | 12…16 | 2…4 |

| Угловое | 8…12 | 1,6…2 | 200…260 | 19…22 | 12…14 | 2…4 |

Магниевые сплавы целесообразно сваривать этим способом при изготовлении конструкций с толщиной стенки, начиная с 6 мм, на параметрах режима, обеспечивающих струйный перенос металла (табл. 105).

Таблица 105. Ориентировочные параметры режима механизированной сварки магниевых сплавов в аргоне

| dэ, мм | Iсв, A | vп.э, м/ч | Uд, В | Q, л/мин |

| 1.2 | 180…200 | 1260 | 24…28 | 8…10 |

| 1,6 | 220…265 | 810 | 24…28 | 10…12 |

| 2,4 | 325…350 | 490 | 24…28 | 12…14 |

| 3,2 | 420…440 | 440 | 26…30 | 16…18 |

Следует иметь в виду, что скорость плавления магниевой проволоки вдвое больше, чем алюминиевой при том же токе. Надежная защита плавильного пространства обеспечивается при расстоянии сопла до поверхности изделия, равном 10…15 мм, и при расстоянии от токоведущего мундштука до среза сопла 5…10 мм. Листы толщиной 6…10 мм сваривают без разделки кромок, 10…20 мм — с V-образной разделкой, с углом 50…60o и притуплением 2…6 мм, больше 20 мм — с X-образной разделкой с углом 60…80o и притуплением 2…3 мм. Электрод устанавливают по отношению к изделию под углом 90o при сварке стыковых соединений без разделки или с незначительной разделкой. При большой глубине разделки сварку ведут вперед с углом 7…15° к вертикали. Импульсно-дуговую сварку рекомендуется производить в смеси 75 % Ar + 25 % He.

Листы толщиной 6…10 мм сваривают без разделки кромок, 10…20 мм — с V-образной разделкой, с углом 50…60o и притуплением 2…6 мм, больше 20 мм — с X-образной разделкой с углом 60…80o и притуплением 2…3 мм. Электрод устанавливают по отношению к изделию под углом 90o при сварке стыковых соединений без разделки или с незначительной разделкой. При большой глубине разделки сварку ведут вперед с углом 7…15° к вертикали. Импульсно-дуговую сварку рекомендуется производить в смеси 75 % Ar + 25 % He.

Сварка плавящимся электродом КМ позволяет более существенно влиять на состав сварного шва по сравнению со сваркой неплавящимся электродом. Так, детали из КМ Al + 18,4 % карбида кремния собираются встык с зазором, а сварка ведется плавящимся электродом марки АМг3 в аргоне на параметрах режима:

Iсв=100…110 А;

Uд = 19…20 В;

vсв= 18…22 м/ч;

QAr = 16…19 л/мин.

Хотя в процессе сварки вследствие действия дуги возможен выброс некоторого количества волокон из ванны, для компенсации потерь армирующий материал подают в хвостовую низкотемпературную часть ванны с помощью инжекции, шнекового механизма и т.п.

Возможно и предварительное нанесение на свариваемые кромки смеси армирующего материала, порошка матрицы и связующего вещества, а также легирующих добавок, которые вызывают или задерживают смачивание волокон. В качестве связующих используют клей, пасты, этиловый спирт.

Для сварки КМ с объемной долей магния 41% и волокон Al2O3 толщиной 12,7 мм на параметрах режима:

Iсв = 90…100 А;

Uд = 20…22 В;

QAr= 5 л/мин, —

используют плавящийся электрод, состоящий из магниевой трубки со смесью матричного порошка с волокнами Al2O3.

Просмотров: 141

Как технология ультразвуковой сварки металлов связывает цветные металлы

Написано Джо Стейси

Национальный менеджер по продажам ультразвуковой сварки металлов

Emerson Automation Solutions

В течение почти 30 лет ультразвуковая сварка металлов предлагала производителям уникальное надежное решение для соединения различных мягких проводящих цветных металлов, от меди, алюминия и никеля до лития, латуни, серебра и золота. Этот процесс особенно полезен для соединения разнородных комбинаций материалов в приложениях, которые используют батареи, устройства накопления энергии, жгуты проводов и сборки, электрические выключатели и переключатели, бытовую электронику и сотовые телефоны, а также имплантируемые медицинские устройства.

Этот процесс особенно полезен для соединения разнородных комбинаций материалов в приложениях, которые используют батареи, устройства накопления энергии, жгуты проводов и сборки, электрические выключатели и переключатели, бытовую электронику и сотовые телефоны, а также имплантируемые медицинские устройства.

В отличие от контактной и лазерной сварки, ультразвуковая сварка металлов связывает металлы, не плавя их, поэтому в процессе никогда не образуются интерметаллические соединения или частицы, а также не вызывается коррозия. Этот низкоэнергетический твердотельный процесс связывает металлы в нескольких конфигурациях — включая тонкую фольгу или листы с многожильными проводами и шинами (толщиной до 2 мм), создавая соединения с высокой электропроводностью для максимального электрического КПД.

Преобразование электрической энергии в энергию ультразвуковой сварки

Одним из наиболее важных приложений этой технологии является транспорт, где почти все батареи, используемые в электромобилях, используют ультразвуковую сварку металла для соединения своих мельчайших и самых основных компонентов.К ним относятся тонкие пленки никеля, меди и сплавов, используемые в анодах, и алюминиевая фольга, обычно используемая в катодах, а также выступы анода и катода, которые связывают их химические элементы, генерирующие энергию.

Вариант процесса — ультразвуковая сварка металлов — обеспечивает целостность жгутов проводов и выводов, необходимых для подачи электроэнергии, входных сигналов датчиков или управляющих сигналов во множестве других приложений по всему миру.

Ультразвуковая сварка металла в процессе работы

Как видно на приведенной выше схеме Преобразование электрической энергии в энергию ультразвуковой сварки , источник питания принимает стандартное линейное напряжение (обычно 50 или 60 Гц) и преобразует его в требуемую частоту для сварки металлов (40 кГц для более мелких или более хрупких деталей и 20 кГц для более крупных и толстых деталей).

Электроэнергия передается по ВЧ-кабелю к преобразователю. В преобразователе используется пьезокерамика для преобразования электрической энергии в механические колебания с рабочей частотой источника питания. Эти колебания либо увеличиваются, либо уменьшаются в зависимости от конфигурации усилителя и рупора. Надлежащая степень колебаний, известная как амплитуда, обычно определяется инженером по применению. Точный контроль амплитуды важен для повторяемой сварки металла.

Склеивание осуществляется с помощью высокочастотной вибрации металлов, находящихся под давлением и прикладываемых приводом. Нижняя металлическая часть удерживается неподвижно в инструменте, называемом наковальней, а верхняя часть прижимается к ней, подвергаясь движению колеблющегося рупора или «сонотрода». Сонотрод проходит горизонтально от источника питания сварочного аппарата и является источником ультразвуковой энергии, которая создает связь металла с металлом.

Ультразвуковая сварка металлов металлургическим способом скрепляет многожильные цветные проволоки с помощью вибрационного движения и давления.

Когда начинается процесс сварки, верхняя часть колеблется под действием рупора, создавая силу сдвига, которая «счищает» окисление поверхности и загрязнения и создает гладкий контакт металла с металлом.

По мере продолжения колебаний металлические поверхности нагреваются, пластифицируются и смешиваются на границе раздела — и связываются на молекулярном уровне. В результате получается непрерывный сварной шов с мелкозернистой структурой, подобной структуре холоднодеформированных металлов.

Весь процесс очень быстрый, сварка обычно выполняется за доли секунды.

Несколько методов контроля

Помимо способности связывать цветные металлы без плавления и повреждения, ультразвуковая сварка металлов предлагает несколько методов контроля, которые могут решить несколько производственных задач.

Среди наиболее важных из этих режимов управления:

• Контроль энергии сварного шва, который позволяет выполнять сварку в течение фиксированного периода времени (режим времени), до определенной высоты готового шва (режим высоты) или до фиксированного уровня подводимой энергии (режим энергии). В энергетическом режиме ультразвуковой сварочный аппарат автоматически выполняет компенсацию, изменяя продолжительность сварки, чтобы адаптироваться к обычно возникающим различиям в состоянии поверхности (например, степени окисления и загрязнения) соединяемых металлов.

В энергетическом режиме ультразвуковой сварочный аппарат автоматически выполняет компенсацию, изменяя продолжительность сварки, чтобы адаптироваться к обычно возникающим различиям в состоянии поверхности (например, степени окисления и загрязнения) соединяемых металлов.

• Контроль амплитуды сварного шва, который регулирует длину колебаний (амплитуду), передаваемых в зону сварного шва каждого стыка, и использует возможности источника питания сварного шва, преобразователя и узла сонотрода и рупора.

• Контроль прижимной силы сварного шва регулирует давление, прикладываемое к свариваемому соединению.Достижения в области автоматизации контроля прижимной силы работают в обоих направлениях, позволяя прикладывать большее и меньшее давление с исключительной точностью.

Ультразвуковая сварка позволяет соединить 100 или более слоев тонкой медной или алюминиевой фольги, что упрощает сборку мощных многослойных аккумуляторных батарей, используемых в новейших электромобилях.

Одним из примеров является Branson GSX, аппарат для ультразвуковой сварки от Emerson, который включает новую «легкую» электромеханическую систему срабатывания, которая измеряет прижимную силу настолько точно, что может многократно инициировать ультразвуковую сварку с долей прижимной силы, необходимой для старого оборудования.

Еще одна новая технология ультразвуковой сварки, разработанная в прикладной лаборатории Emerson, использует более высокое давление срабатывания на уложенных друг на друга металлических пленках, так что прочный сварной шов может быть создан более «мягко» с использованием меньшей общей амплитуды сварного шва.

Ультразвуковая сварка и сварка металлов: преимущества процесса

• Работает с широким спектром цветных материалов

• Создает прочную металлургическую связь между разнородными металлами

• Не требует плавления — нет никаких изменений в химии или металлургии материалов

• Соединяет высокопроводящие сплавы — реакционная способность материалов не имеет значения

• Не создает интерметаллических соединений, частиц или реакций, вызывающих коррозию

• Склеивает тонкие, хрупкие металлические пленки и структуры

• Предлагает несколько методов контроля, позволяя настраивать процесс, воспроизводить его и SPC

• Обеспечивает низкую — потребляемая энергия (потребление энергии до 30 раз ниже, чем при сварке плавлением или контактной сваркой) и без расходных материалов

• Предлагает самую низкую общую стоимость сварного шва среди всех сварочных технологий

Сварка цветных металлов: общий обзор

Сварка алюминиевых сплавов

Уникальное сочетание небольшого веса и относительно высокой прочности делает алюминий вторым по популярности свариваемым металлом. Алюминий

соединить несложно, но сварка алюминия отличается от сварки

стали.

Алюминий

соединить несложно, но сварка алюминия отличается от сварки

стали.Алюминий обладает рядом свойств, которые отличают его сварку. чем сварка сталей. Это:

- Покрытие поверхности оксидом алюминия.

- Высокая теплопроводность.

- Высокий коэффициент теплового расширения.

- Низкая температура плавления.

- Отсутствие изменения цвета при приближении температуры к температуре плавления.

Алюминий — активный металл, и он реагирует с кислородом воздуха, чтобы образуют на поверхности тонкую твердую пленку оксида алюминия. Таяние температура оксида алюминия составляет примерно 1926 o ° C, что составляет почти три раз выше точки плавления чистого алюминия, 660 o C. Кроме того, это пленка оксида алюминия, особенно когда она становится толще, впитывает влагу из воздуха.

Влага является источником водорода, который вызывает пористость алюминия. сварные швы. Водород также может поступать из масла, краски и грязи в зоне сварного шва. Это также происходит из-за оксида и инородных материалов на электроде или присадочная проволока, а также из основного металла. Водород попадет в сварочная ванна и растворяется в расплавленном алюминии. Когда алюминий затвердевает он будет удерживать гораздо меньше водорода, и водород отклоняется во время затвердевание.При высокой скорости охлаждения остается свободный водород. внутри сварного шва и вызовет пористость. Пористость уменьшит сварной шов прочность и пластичность в зависимости от количества.

Перед сваркой необходимо удалить пленку оксида алюминия. Если это не так все удаленные мелкие частицы нерасплавленного оксида будут захвачены сварочной ванны и вызовет снижение пластичности, отсутствие плавления и может вызвать растрескивание сварного шва.

Другие причины, по которым сварка алюминия отличается, связаны с ее высокой

теплопроводность и низкая температура плавления. Алюминий проводит

нагревают от трех до пяти раз быстрее, чем сталь, в зависимости от специфики

сплав. Это означает, что алюминий должен получать больше тепла даже

хотя температура плавления алюминия составляет менее половины от

сталь.

Алюминий проводит

нагревают от трех до пяти раз быстрее, чем сталь, в зависимости от специфики

сплав. Это означает, что алюминий должен получать больше тепла даже

хотя температура плавления алюминия составляет менее половины от

сталь.

Из-за высокой теплопроводности предварительный нагрев часто используется для сварка более толстых секций. Если температура слишком высокая или период слишком долго это может отрицательно сказаться на прочности сварного шва в как термообработанные, так и закаленные сплавы.Предварительный нагрев алюминия не должна превышать 204 o C, и детали не должны удерживаться при этом температура дольше, чем необходимо. Из-за высокой теплопроводности процедуры должны использовать высокоскоростные сварочные процессы с использованием сильного нагрева. Вход. Как газовая вольфрамовая дуга, так и газовая дуга металла обеспечивают это требование.

Высокая теплопроводность алюминия также может быть полезной, поскольку при нагревании очень быстро отводится от сварного шва, сварной шов затвердевает очень быстро.Это с помощью поверхностного натяжения помогает удерживать металл шва в позиционирует и выполняет сварку во всех положениях газовой вольфрамовой дугой и газом металлическая дуговая сварка практична.

Тепловое расширение алюминия вдвое больше, чем у стали. Кроме того, алюминиевые сварные швы уменьшаются в объеме примерно на 6% при затвердевании от расплавленное состояние. Это изменение размера или попытка изменить размер может вызвать деформацию и растрескивание.

Последняя причина, по которой алюминий отличается от стали, заключается в том, что он не приобретает цвета по мере приближения к температуре плавления.

Сварка сплавов на медной основе

Медь и сплавы на ее основе обладают особыми свойствами, которые делают их широко используемый. Благодаря высокой электропроводности они широко используются. в электротехнической промышленности и коррозионной стойкости некоторых сплавов делает их очень полезными в обрабатывающих отраслях. Медные сплавы также

широко используется для трения или подшипников.

Медные сплавы также

широко используется для трения или подшипников.Медь имеет некоторые характеристики алюминия. Внимание должно придать его свойствам, которые делают сварку меди и меди сплавы, отличные от сварки углеродистых сталей.

Медные сплавы обладают свойствами, требующими особого внимания. при сварке. Это:

- Высокая теплопроводность.

- Высокий коэффициент теплового расширения.

- Относительно низкая температура плавления.

- Горячая короткая, т.е. хрупкая при повышенных температурах.

- Расплавленный металл очень жидкий.

- Обладает высокой электропроводностью.

- Он во многом обязан своей прочности холодной обработке.

Медь имеет относительно высокий коэффициент теплового расширения, примерно на 50% выше, чем у углеродистой стали, но ниже, чем у алюминия. Одна из проблем, связанных с медными сплавами, заключается в том, что некоторые из них, например алюминиевая бронза, имеют коэффициент расширение более чем на 50% больше, чем у меди.Это создает проблемы при обобщении утверждений о различных сплавы на основе меди.

Температура плавления различных медных сплавов варьируется относительно широкий диапазон, но по крайней мере на 538 o C ниже, чем у углеродистой стали. Несколько из медные сплавы горячие короткие. Это означает, что они становятся ломкими при высокой температуры. Это связано с тем, что некоторые легирующие элементы образуют оксиды. и другие соединения на границах зерен, которые делают материал хрупким.

Медь не имеет теплового цвета, как сталь, и когда она плавится

относительно жидкий. По сути, это результат высокого

предварительный нагрев обычно используется для более тяжелых секций. Медь имеет самый высокий

электропроводность любого из коммерческих металлов и этого

представляет собой определенную проблему в процессах контактной сварки.

Все медные сплавы получают свою прочность в результате холодной обработки. Жара сварки приведет к отжигу меди в зоне термического влияния, прилегающей к сварного шва и снизить прочность, обеспечиваемую холодной обработкой.Это должно быть учитывается при сварке высокопрочных стыков.

Есть еще одна проблема, связанная с медными сплавами, содержащими цинк. Цинк имеет относительно низкую температуру кипения, и при нагревании дуги будет иметь тенденцию испаряться и выходить из сварного шва. По этой причине дуговые процессы не рекомендуются для сплавов, содержащих цинк.

Сварка магния — основных сплавов

Магний — самый легкий конструкционный металл. Это примерно на две трети тяжелее алюминия и на четверть тяжелее стали.Магний сплавы, содержащие небольшое количество алюминия, марганца, цинка, циркония, и т. д. имеют такую же прочность, как и мягкие стали. Их можно свернуть в тарелку, формы и полосу.Магний может быть отлит, кован, изготовлен и подвергнут механической обработке. Как структурный металл используется в авиастроении. Используется в транспортной промышленности. для частей машин и ручного электроинструмента благодаря своей прочности весовое соотношение.

Магний можно сваривать многими видами дуговой и контактной сварки. процессами, а также процессом газокислородной сварки, и можно паять.Магний обладает свойствами, благодаря которым его можно сваривать. отличается от сварки сталей. Многие из них такие же, как для алюминия. Это:

- Покрытие поверхности оксидом магния

- Высокая теплопроводность

- Относительно высокий коэффициент теплового расширения

- Относительно низкая температура плавления

- Отсутствие изменения цвета при приближении температуры к температуре плавления.

Точка плавления

магния очень близка к алюминию, но точка плавления

оксида очень высока. В связи с этим оксидное покрытие необходимо

удаленный.

Точка плавления

магния очень близка к алюминию, но точка плавления

оксида очень высока. В связи с этим оксидное покрытие необходимо

удаленный.Магний обладает высокой теплопроводностью и высоким коэффициентом теплового расширения. Теплопроводность не такая высокая, как алюминия, но коэффициент теплового расширения очень близок тоже самое.Отсутствие изменения цвета не так уж важно при в отношении процессов дуговой сварки.

Сварка никеля — основных сплавов

Никель и сплавы с высоким содержанием никеля обычно используются при коррозии. требуется сопротивление. Они используются в химической промышленности и пищевая промышленность. Никель и никелевые сплавы также широко используются в качестве наполнителя. металлы для соединения разнородных материалов и чугуна.При сварке никелевые сплавы можно обрабатывать примерно так же. как аустенитные нержавеющие стали, за некоторыми исключениями.Эти исключения:

- Никелевые сплавы приобретут поверхностное оксидное покрытие, которое плавится. при температуре примерно на 538 o C выше точки замерзания основания металл.

- Никелевые сплавы склонны к хрупкости при сварке. температуры свинцом, серой, фосфором и некоторыми низкими температурами металлы и сплавы.

- Плавность сварного шва меньше, чем ожидается для других металлов.

Необходимо учитывать каждую из этих мер предосторожности. Поверхность

оксид следует полностью удалить с места стыка шлифованием,

абразивоструйная обработка, механическая обработка или химические средства. Когда химическая

используются протравы, они должны быть полностью удалены путем промывки перед нанесением

сварка. Оксид, плавящийся при температурах выше точки плавления

основного металла может попасть в сварной шов в виде постороннего материала или примеси,

и значительно снизит прочность и пластичность сварного шва.

Оксид, плавящийся при температурах выше точки плавления

основного металла может попасть в сварной шов в виде постороннего материала или примеси,