Технология сварки титана

Титан — химически активный элемент. При нагреве он взаимодействует с кислородом и азотом воздуха, парами воды, углекислым газом.

В результате взаимодействии с кислородом на поверхности титана первоначально формируется тонкий слой твердого раствора кислорода в α-титане. Выше предела растворимости в системе титан-кислород формируются субоксиды Ti6О, Ti3О, Ti2О, а затем оксиды ТiO, Ti2O3, ТiO2. По мере окисления изменяется окраска оксидной пленки. Золотисто-желтая окраска с металлическим блеском появляется при формировании на поверхности фазы переменного состава на основе ТiO. Содержание кислорода в указанной фазе может изменяться в пределах 20,5—29, 5%, При формировании Ti2O3 появляется темно-фиолетовая окраска; белая окраска свидетельствует о формировании ТiO2.

Образующаяся при обычных температурах темная оксидная пленка предохраняет

титан от дальнейшего окисления.

Кислород и азот стабилизируют α-фазу, поэтому при повышенной концентрации указанных элементов в поверхностном слое формируется так называемый альфированный слой, характеризующийся повышенной твердостью.

Титан интенсивно взаимодействует с парами воды. При этом процесс окисления

протекает более интенсивно по сравнению с окислением на воздухе. Это объясняют

структурными особенностями оксидной пленки, формирующейся при взаимодействии

титана с парами воды. В этом случае на поверхности титана образуется только

высший оксид.

Титан обладает большим сродством к кислороду. Прочность низшего оксида ТiO при температурах выше 1500—2000 °С превышает химическую прочность таких оксидов, как ZrO2, А12O3, MgO, ВеО. Подобные свойства ТiO исключают возможность раскисления титана цирконием, алюминием, магнием, бериллием. Однако в некоторых случаях введение в металл шва циркония позволяет уменьшить вредное влияние кислорода. Поскольку кислород и азот ухудшают механические свойства титана и его сплавов, особенно пластические, то сварочную ванну, а также основной металл в зоне сварки, нагреваемые выше 400 °С, защищают от атмосферы воздуха.

В связи с высокой активностью титана и его сплавов при сварке титана для защиты от атмосферы воздуха можно использовать только пассивные по кислороду среды: инертные газы, фторидные флюсы. При использовании фторидных флюсов возможно развитие химических реакций на границе шлак-металл:

Ti + 2MeF2 = TiF4 + 2Ме.

Эта реакция не приводит к загрязнению металла сварочной ванны неметаллическими включениями, поскольку фториды нерастворимы в жидком металле, но может привести к переходу в сварочную ванну элементов из флюса. Это необходимо учитывать при разработке технологии сварки с использованием флюсов. Титан и его сплавы не склонны к образованию горячи трещин. Это обусловлено благоприятным сочетанием физико-механических свойств титана и его сплавов, а именно малой величиной литейной усадки в сочетании с повышенной прочностью и пластичностью в области высоких температур.

Поскольку титан и его сплавы не склонны к образованию горячих трещин при

сварке, то при выборе состава металла шва основное внимание уделяется

обеспечению необходимых эксплуатационных свойств. В большинстве случаев

используют электродную проволоку, по составу аналогичную основному металлу.

Однако необходимо иметь в виду, что в α + β-сплавах с повышением количества

β-стабилизаторов (особенно β-эвтектоидных стабилизаторов) металл шва уступает

основному по пластическим свойствам.

В подобных случаях путем подбора химического состава металла шва и термообработки сварного соединения изыскивают наиболее оптимальный вариант. Если термообработку после сварки не проводят, рационально использовать металл шва с пониженным содержанием β-стабилизаторов. Это позволяет за счет некоторого снижения прочностных свойств получить более пластичный металл шва.

Основной дефект металла шва при сварке титана и его сплавов — пористость. До настоящего времени отсутствует единое мнение относительно причин образования пор при сварке титана и его сплавов.

Одни исследователи считают, что образование пор связано с растворением в

металле водорода, выделяющегося из металла при повышении температуры в связи с

изменением растворимости (рис. 11.7, а). Пористость образуется, если

сформировавшиеся в процессе нагрева газовые пузыри не успевают выделиться из

сварочной ванны до момента кристаллизации. До настоящего времени нет единого

мнения относительно характера изменения растворимости водорода в титане при

переходе из жидкого состояния в твердое. Поэтому имеется также мнение, что

образование пор из-за водорода связано с его выделением в процессе

кристаллизации в связи с резким понижением растворимости в твердом титане по

сравнению с жидким (рис. 11.7, б).

Поэтому имеется также мнение, что

образование пор из-за водорода связано с его выделением в процессе

кристаллизации в связи с резким понижением растворимости в твердом титане по

сравнению с жидким (рис. 11.7, б).

Рис. 11.7. Растворимость водорода в титане в зависимости от температуры: а — по В, И. Явойскому; б — по В. И. Лакомскому

Другие исследователи считают, что пористость обусловлена углеродосодержащими веществами (различные жиры), адсорбированными поверхностью металла. Образование пор в данном случае связывают с образованием газообразных продуктов в результате развития реакций между углеродосодержащими веществами и поверхностными оксидами. Например,

ТiO2 + С = ТiO + СО.

При этом предполагают, что образующийся газ частично замешивается в сварочную

ванну, особенно при малом зазоре между свариваемыми кромками или их смыкании, и

вызывает образование пор. На основании исследований, проведенных в МАТИ,

установлено, что не углеродосодержащие вещества, а адсорбированная влага служит

основной причиной образования пор. Пористость резко возрастает, если в процессе

сварки в результате расширения свариваемого металла происходит смыкание

свариваемых кромок.

Пористость резко возрастает, если в процессе

сварки в результате расширения свариваемого металла происходит смыкание

свариваемых кромок.

Повышение пористости в данном случае связывают с образованием в зоне стыка замкнутых микро- и макрополостей — зародышей газовых пузырей в сварочной ванне. В основном рост газовых пузырей происходит в результате объединения (коалесценции) мелких пузырей, а также выделения или разложения влаги, адсорбированной поверхностными оксидами. Выделение и разложение влаги из гидратированной оксидной пленки протекает по схеме

ТiO2·3Н2O →ТiO2-2Н2O

+ Н2О→ТiO2·Н2О + 2Н2O и т. д.;

Ti + 2Н2O = ТiO2 + 2Н2.

Развитие последней реакции приводит к устойчивому существованию газового

пузыря в сварочной ванне на стадии нагрева в связи с тем, что с повышением

температуры растворимость водорода в титане понижается.

Повышение роли внешних факторов в образовании пор при сварке титана обусловлено тем, что благодаря хорошей смачиваемости жидким титаном поверхностей различных примесей термодинамические условия гетерогенного образования зародышей пузырей, по-видимому, незначительно отличаются от гомогенных. В результате затрудняется образование зародышей пузырьков.

Этим и объясняется отсутствие пористости в швах, выполненных путем переплавки титанового листа, насыщенного водородом. При сварке подобного насыщенного водородом металла встык в шве образуются поры. Попадающие в сварочную ванну газы, содержащиеся в микро- и макрополостях в зоне стыка, служат готовыми зародышами, в которые выделяется растворенный водород. Застревание газовых пузырей в кристаллизующемся металле приводит к образованию пор.

С целью предупреждения пор при сварке титана и его сплавов используют различные способы, которые можно разделить на три группы:

- уменьшение количества адсорбированной влаги на свариваемых поверхностях и поверхности сварочной проволоки, а также создание условий для удаления влаги из зоны сварки до формирования сварочной ванны;

- использование режимов сварки, обеспечивающих наиболее полное удаление из сварочной ванны водорода;

- связывание и интенсификация выделения водорода из сварочной ванны

использованием флюсов.

Снижение количества адсорбированной влаги достигается за счет повышения чистоты обработки, а также регламентации условий и сроков хранения подготовленных к сварке деталей. Другим направлением снижения пористости из-за адсорбированной влаги может быть предотвращение формирования замкнутых полостей в зоне стыка. Это достигается при сварке с зазором. Пористость металла шва, выполненного аргон одуговой сваркой вольфрамовым электродом, резко снижается при сборке соединения перед сваркой с заданным зазором (0,2—0,3 мм для листов толщиной 1 мм).

Поскольку газовые пузыри при сварке титана формируются на стадии нагрева, то использование режимов сварки, приводящих к увеличению времени существования сварочной ванны, способствует снижению вероятности образования пор. При этом необходимо учитывать возможность роста зерна металла в зоне термического влияния.

Наиболее эффективно предотвращение пор при сварке титана и

его сплавов путем использования флюсов на основе галогенов. При аргонодуговой

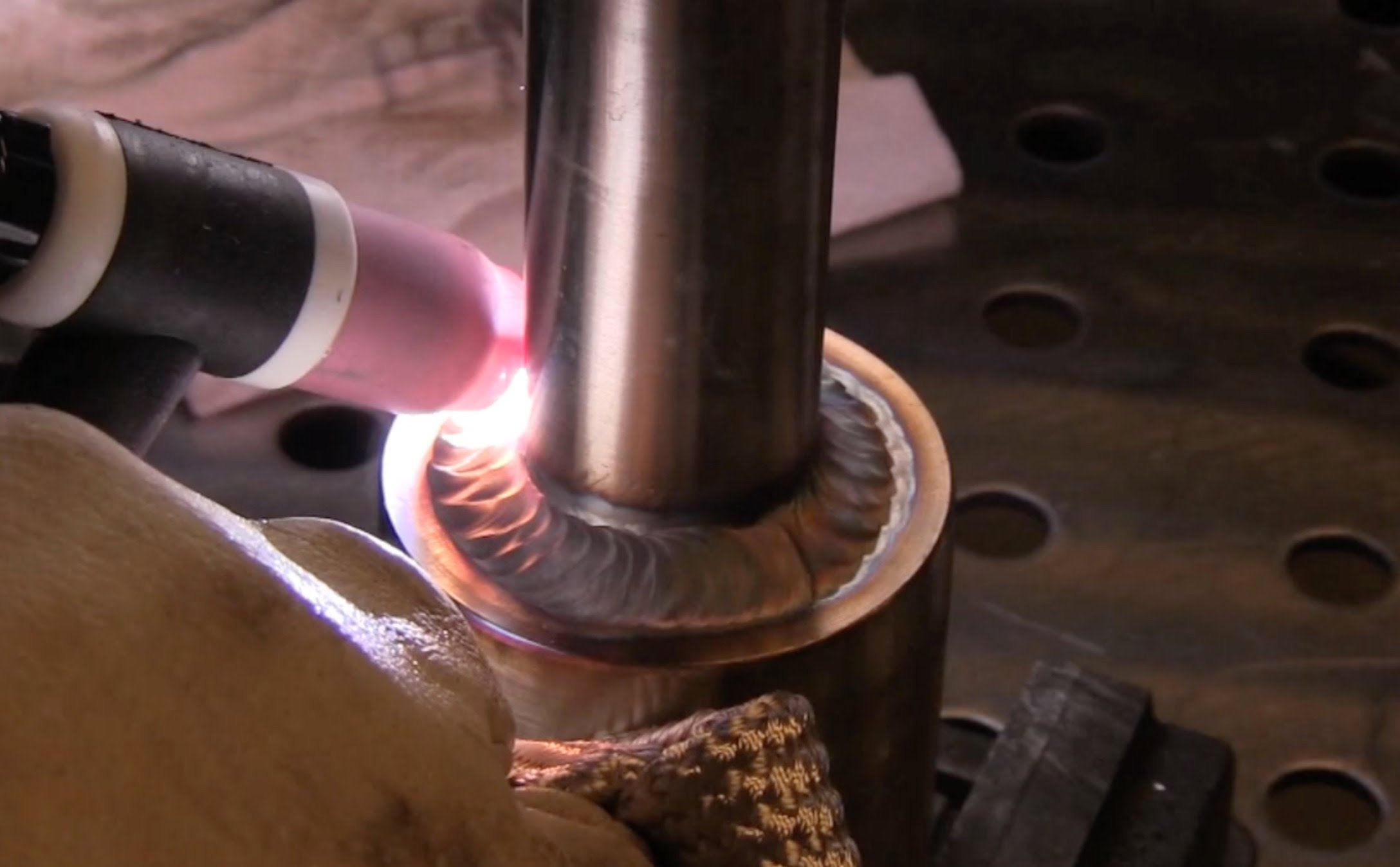

сварке флюсом покрывают торцовые поверхности свариваемых кромок тончайшим слоем.

Флюсы наносят в виде пасты, замешанной на спирте, либо натиранием кромок

спрессованным стержнем-карандашом. Действие флюса проявляется как в связывании

водорода в соединения, нерастворимые в металле (HF или НС1), так и в

интенсификации процесса дегазации сварочной ванны летучими галогенидами. По этой

причине наилучшие результаты достигаются при введении в состав флюса

AlF

При аргонодуговой

сварке флюсом покрывают торцовые поверхности свариваемых кромок тончайшим слоем.

Флюсы наносят в виде пасты, замешанной на спирте, либо натиранием кромок

спрессованным стержнем-карандашом. Действие флюса проявляется как в связывании

водорода в соединения, нерастворимые в металле (HF или НС1), так и в

интенсификации процесса дегазации сварочной ванны летучими галогенидами. По этой

причине наилучшие результаты достигаются при введении в состав флюса

AlF

Технология сварки титана и его сплавов

Титан владеет высокой прочностью до температур 450…500°С при малой плотности (γ = 4,5 г/см3), высокой коррозийной устойчивостью по многих агрессивных средах и всё шире применяется в качестве конструкционного материала в сварных конструкциях различного назначения.

Отдельное либо совместное легирование технического титана небольшими подбавками некоторых элементов (например, 3…6,5% Al, до 2% Mn, 3,5…4,5% V, до 2,5% Cr, 2…3% Sn) значительно увеличивают его прочность (до 1000…1400 МПа) при достаточной пластичности.

Титан претерпевает полиморфное превращение при температуре 882°С: до 882°С он существует в форме α-титана с гексагональной решёткой, выше 882°С – β-титана с объёмно-центрированной решёткой.

Ряд элементов – Al, Sn, N, O – повышают температуру полиморфного преобразования, расширяют область α-титана и называются α-стабилизаторами. Mo, V, Mn, Cr способствуют сохранению при нормальной температуре высокотемпературной структуры β-титана и называются β- стабилизаторами.

Сплавы со стабильной при разных температурах α структурой (технический титан ВТ1, сплавы ВТ5 и ВТ5-1) термообработкой не укрепляются, поэтому владеют хорошей свариваемостью.

Двухфазные сплавы, где β-фаза существую при повышенных температурах (типа ВОТ4), термообработкой не укрепляются, а сплавы, где β-фаза может сохраняться при охлаждении до комнатной температуры (сплавы ВТ6, ВТ14), укрепляются термообработкой и свариваются хуже.

Основные трудности при сварке титана связаны с его высокой химической активностью относительно газов при нагреве и расплавлении. Так, при температурах 350°С и выше титан активно поглощает кислород с образованием структур внедрения, которое имеют высокую прочность, твёрдость (может быть в 2 раза более за прочность титана) и малую пластичность. Кислород стабилизирует α-фазу с образованием поверхностного слоя большой твёрдости, который называется альфированным слоем.

Так, при температурах 350°С и выше титан активно поглощает кислород с образованием структур внедрения, которое имеют высокую прочность, твёрдость (может быть в 2 раза более за прочность титана) и малую пластичность. Кислород стабилизирует α-фазу с образованием поверхностного слоя большой твёрдости, который называется альфированным слоем.

При нагреве до 550°С и выше титан энергично растворяет азот, в результате образуются малопластичные фазы внедрения (нитриды). Нитриды повышает твёрдость и снижают пластичность титана. Поверхностный слой титана насыщается повышенным количеством азота и кислорода (альфированный слой). Проникание частичек этого слоя в сварной шов приводит к хрупкости металла и образованию холодных трещин, в связи с чем перед сваркой его стоит целиком удалять. Допускается очень жёсткое ограничение этих газов в титане: кислорода – к 0,15%, азота – к 0,05%.

Водород также при малом содержании очень резко ухудшает свойства титана. Хотя его содержание с увеличением температуры падает, водород, который находится в твёрдом перенасыщенном растворе, выделяется и образует отдельную фазу – гидриды титана (Tih3), которые сильно охрупчивают титан и способствуют образованию холодных трещин через длительное время после сварки (замедленное разрушение). Кроме того, водород способствует образованию пор. В связи с этим допустимое содержание водорода в металле ограничивается 0,01% и принимаются все меры к избежанию возможности наводораживания металла (например, сварочная проволока подвергается вакуумному отжигу).

Кроме того, водород способствует образованию пор. В связи с этим допустимое содержание водорода в металле ограничивается 0,01% и принимаются все меры к избежанию возможности наводораживания металла (например, сварочная проволока подвергается вакуумному отжигу).

Всё это требует тщательной защиты при сварке не только расплавленного металла, но и участков твёрдого металла, нагретого к температуры 400°С. Обычно эта достигается применением флюсов, специальных газовых защитных подушек, флюсовых и металлических подложек. Защита считается надёжной, когда после сварки поверхность металла имеет блестящую поверхность.

При сварке титана и его сплавов используют присадочный металл, близкий по составу к основному металлу. Во многих случаях положительные результаты получаются при использовании проволоки ВТ1-00. Для удаления водорода проволоки подвергают диффузионному (вакуумному) отжигу. Подготовку кромок делают механическим путём, газокислородной либо плазменной резкой со следующим удалением насыщенного газами металла механической обработкой.

В связи с низкой теплопроводностью титана стыковые швы при сварке плавящимся электродом в аргоне имеют характерную конусовидную форму, што вызывает необходимость для некоторых конструкций наложения галтельных швов либо перехода к сварке в гелии для улучшения формы внешней части усиления шва. Удельное электросопротивление титана примерно в 4 раза больше, чем у железа, поэтому вылет плавящегося электрода должен быть относительно небольшим.

Основные способы сварки титана: дуговая сварка в среде инертных газов, под флюсом, электрошлаковая и электронно-лучевая.

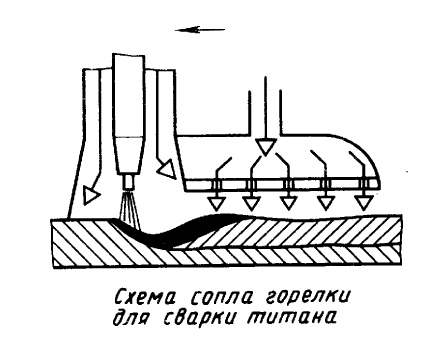

Дуговая сварка в среде инертных газов титана и его сплавов может быть выполнена неплавящимся лантанированным или иттрированным вольфрамовым электродом и плавящимся электродом. Применяют аргон только высшего сорта или гелий высокой чистоты. Сварку производят с использованием удлинённых насадок на сопле (длиною до 500 мм) с подачей газа с обратной стороны через специальные подкладки, а также в камерах с контролируемой атмосферой.

Титан небольшой толщины (до 4 мм) вольфрамовым электродом сваривают на обычных установках аргонодуговой сварки неплавящимся электродом на постоянном токе прямой полярности. Присадочный пруток подают только при толщине металла более 1,5 мм. Без подачи присадочного прутка прочность соединения равна прочности основного металла. При подаче прутка его нагретая поверхность адсорбирует некоторое количество газов атмосферы, которое приводит к снижению пластичности металла шва.

При толщине металла более 4 мм применяют разделку кромок. Для увеличения глубины проплавления при сварке вольфрамовым электродом применяют флюс-пасты типа АН-ТА, которые наносят тонким слоем на поверхности кромок. Они позволяют без разделки кромок сваривать металл толщиной до 12 мм на меньших, чем при обычных способах, сварочных токах. Эта технология снижает деформации сварных конструкций и уменьшает пористость швов, а также способствует рафинированию металла шва.

При сварке под флюсом и электрошлаковой сварке используют бескислородные флюсы (АН-Т1 и АН-Т2), основные компоненты которых – фториды (CaF2, Na2F) и хлориды (KCl, NaCl). Для уменьшения опасности попадания водорода по металл шва требуется, чтобы содержание влаги по флюсе не превышало 0,05%.

Для уменьшения опасности попадания водорода по металл шва требуется, чтобы содержание влаги по флюсе не превышало 0,05%.

Титан сваривают под флюсом на обычном оборудовании на постоянном токе обратной полярности. Этот способ экономически эффективен при соединении металла толщиной 6…8 мм, хотя сваривают и металл меньшей толщины. Прочность и пластичность сварных соединений получают не ниже, чем у основного металла. При электрошлаковой сварке для защиты шлаковой ванны и остывающего металла осуществляют поддув аргоном через специальные каналы в ползунах из расчёта 5…12 л/мин для металла толщиной 30…120 мм.

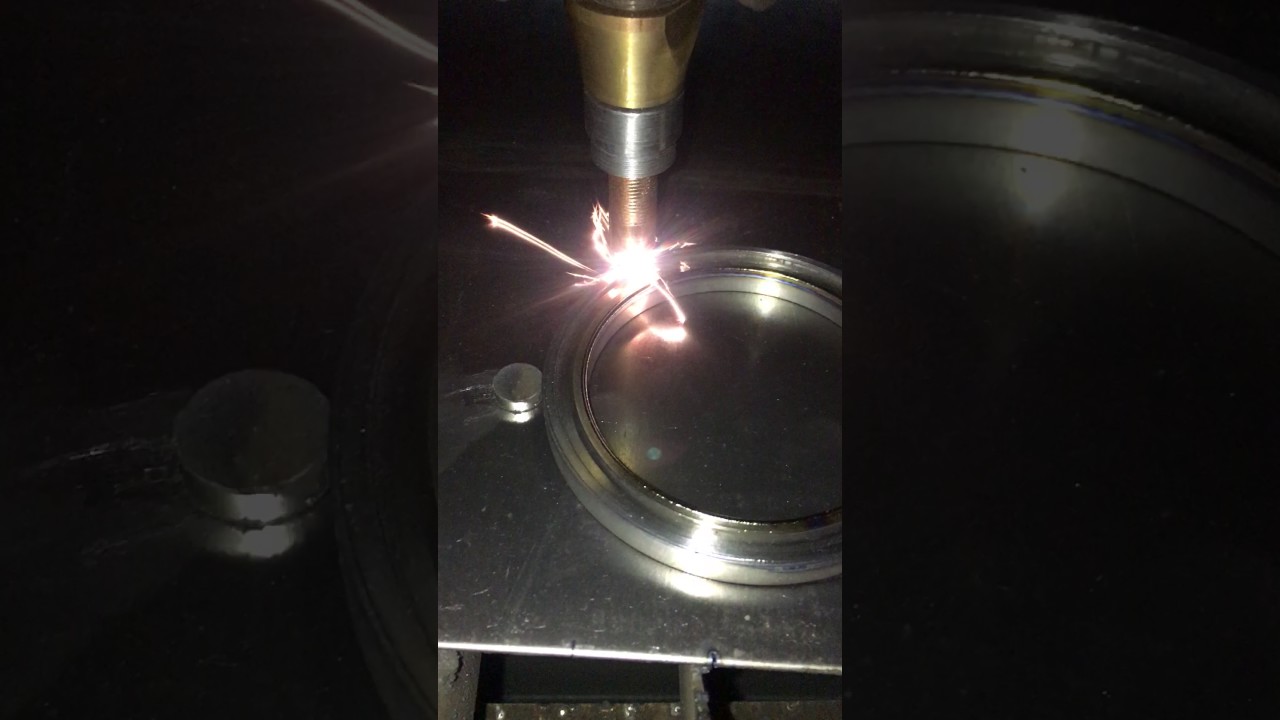

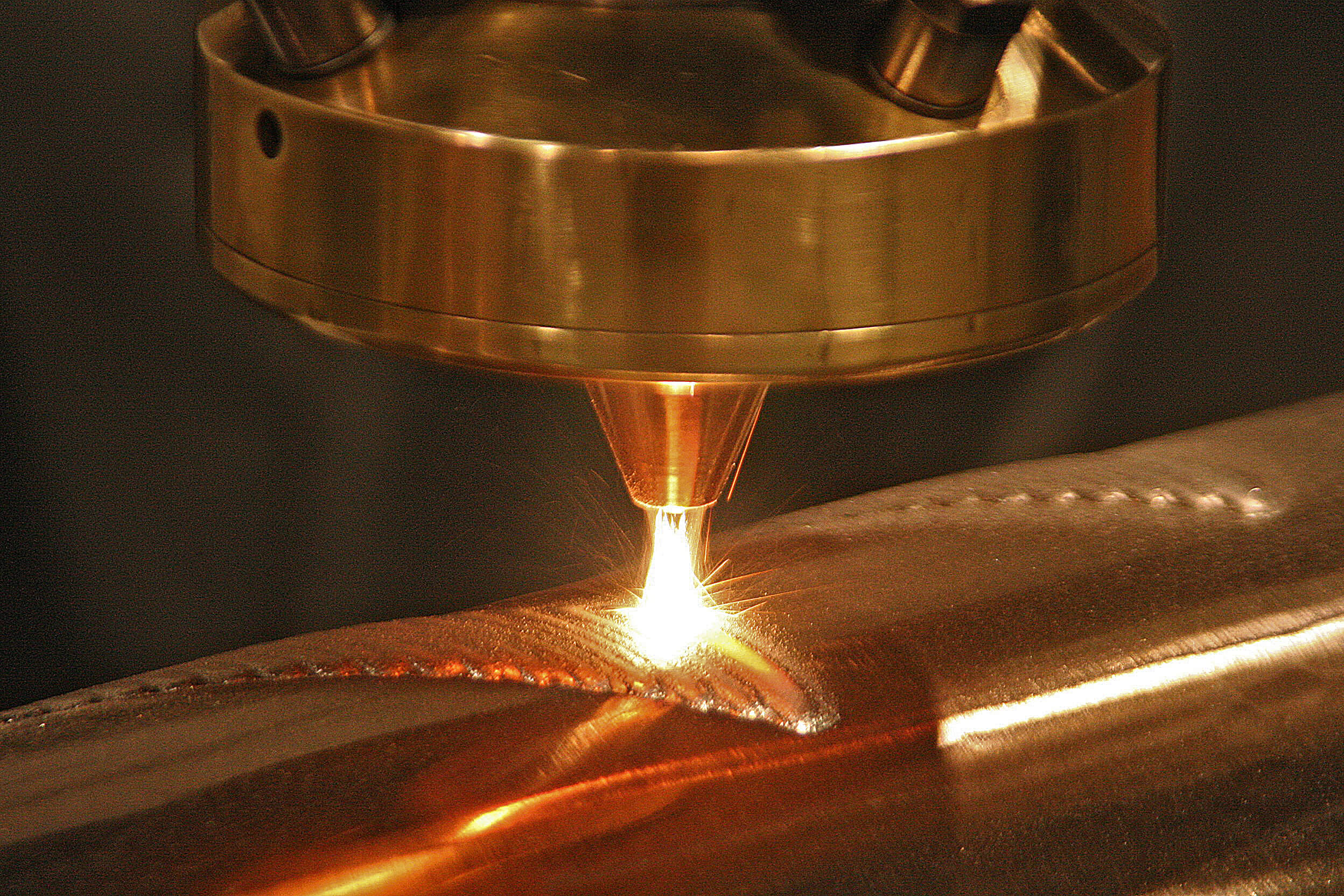

В последнее время в авиастроении и других смежных отраслях при сварке титановых сплавов широко используют электронно-лучевую и лазерную сварку.

Осуществить сварку титана по выгодной цене в Екатеринбурге, Тюмени, Челябинске

Титан отличается повышенной прочностью и стойкостью к агрессивным веществам. Изготовленные из него емкости и резервуары востребованы во многих отраслях промышленности. Особенность их изготовления связана со специфичностью применяемого материала. Для получения качественных изделий необходимо соблюдения технологии сварки титана и целого ряда условий.

Особенность их изготовления связана со специфичностью применяемого материала. Для получения качественных изделий необходимо соблюдения технологии сварки титана и целого ряда условий.

Сварка титана: нюансы и тонкости

Особенностью этого металла является интенсивное взаимодействие с газами при нагреве. Повышение температуры до 250ºC сопровождается поглощением водорода. Вместе с молекулами титана этот газ образует особые соединения — гидриды. Их наличие в структуре металла придает ему излишнюю хрупкость. Кроме этого, гидриды способствуют образованию трещин.

Нагретый до 350ºC титан усиленно поглощает кислород, свыше 600ºC — азот. Реакция с первым приводит к образованию окислов, со вторым — нитратов. Те и другие, повышая прочность металла, снижают его пластичность. Поэтому технология сварки титана должна обеспечивать защиту от атмосферного воздуха.Следующая особенность титана — увеличение зернистости металла при нагреве выше 800ºC. Подобные структурные изменения отрицательно сказываются на прочности материала. Такой момент тоже необходимо иметь в виду. Наконец, температура плавления титана довольно высока — 1660±20ºC. Выбирая оборудование для сварки титана, надо учитывать это его свойство.

Такой момент тоже необходимо иметь в виду. Наконец, температура плавления титана довольно высока — 1660±20ºC. Выбирая оборудование для сварки титана, надо учитывать это его свойство.

Технология сварки титана: главное — защита

Итак, мы выяснили ключевой момент при работе с титаном. Главное — защитить место сварки от влияния атмосферного воздуха. Лучше всего с этой функцией справляются инертные газы. Поэтому дуговая сварка аргоном титана является одним из самых распространенных.

Ручная или автоматическая электродуговая сварка предусматривает два варианта. В одном инертный газ подается в нужную зону через специальную горелку. Работая с большими конструкциями, детали помещаются в заполненную аргоном камеру. При этом применяются вольфрамовые электроды. В качестве присадочных материалов используется титановая проволока.

Повысить качество сварного шва помогает применение специальных бескислородных флюсов. Их использование увеличивает глубину проплавления, уменьшает ширину шва, его пористость. Этот способ осуществляется также в инертной среде.

Этот способ осуществляется также в инертной среде.

Кроме этого, сварочные работы с титаном осуществляются еще несколькими методами:

- электрошлаковый, с пластинчатыми электродами и фторидным флюсом;

- электронно-лучевой, наименее энергозатратный;

- плазменный;

- холодный (диффузионный), заключающийся в совмещении под давлением кристаллических решеток деталей.

У каждой из технологий есть свои преимущества. Все они разработаны для решения конкретных задач.

Титан и сварка: что надо знать ещё

Для успешного выполнения данной операции необходимо ещё одно условие. Дело в том, что заготовки из титана должны быть предварительно обработаны. Для этого с их поверхности нужно удалить оксидную пленку. Это делается с помощью металлических щеток либо шлифовальной бумаги. После механической зачистки производится обезжиривание кромок специальным протравочным составом. И только после этого можно приступить непосредственно к сварке. Наша компания оказывает услуги по сварке титана в Уральском федеральном округе. Все работы выполняются в полном соответствии технологиям. Современное оборудование, опытные сотрудники — гарантия качества нашей продукции.

Все работы выполняются в полном соответствии технологиям. Современное оборудование, опытные сотрудники — гарантия качества нашей продукции.

Технология сварки титана и его сплавов | Строительный справочник | материалы — конструкции

Титан обладает низкой прочностью и поэтому в чистом виде применяется крайне редко. А для конструктивных целей используют титан с примесями легирующих элементов, значительно увеличивающих его физико-механические свойства. Химическая активность титана под воздействием больших температур может привести к снижению его пластичности и конструкционной прочности, поэтому сварку выполняют с защитой от атмосферного воздействия. Защите подлежит не только сварочная ванна, но и все участки металла, которые подвергаются нагреву до температуры свыше 623°С.

Обладая низкими теплопроводными свойствами, титан достаточно длительное время поддерживает сварочную ванну в расплавленном состоянии при высокой температуре, что способствует росту зерна не только в сварном соединении, но и в околошовной зоне. Особенно отрицательно сказывается на качестве сварочного шва водород, который попадает в сварочную ванну вместе с адсорбированной влагой на свариваемых кромках и в присадочном материале. Взаимодействуя с кислородом, горячий титан окисляется, что способствует появлению в сварочном шве пор холодных трещин. Поэтому свойства сварных соединений напрямую зависят от качества защиты, подготовки свариваемых кромок и титановой проволоки, служащей присадочным материалом.

Особенно отрицательно сказывается на качестве сварочного шва водород, который попадает в сварочную ванну вместе с адсорбированной влагой на свариваемых кромках и в присадочном материале. Взаимодействуя с кислородом, горячий титан окисляется, что способствует появлению в сварочном шве пор холодных трещин. Поэтому свойства сварных соединений напрямую зависят от качества защиты, подготовки свариваемых кромок и титановой проволоки, служащей присадочным материалом.

Подготовительный этап заключается в механической обработке свариваемых кромок или травлением раствором кислот. Свариваемые кромки зачищают механическими приспособлениями на ширину не менее 20 —25 мм от границ разделки, после чего место сварки тщательно обезжиривают и протравливают. Для зачистки кромок применяют вращающиеся металлические щетки, шаберы, шлифовальную шкурку и другие приспособления, позволяющие добиться необходимой чистоты поверхности. Для изготовления механических щеток применяют проволоку из нержавеющей стали диаметром 02 —03 мм. Зачистку поверхностей осуществляют непосредственно перед сваркой или заблаговременно при условии надежной их защиты от внешних воздействий. Очищенная поверхность должна иметь серебристый оттенок, без трещин, вмятин, заусенец и надрывов.

Зачистку поверхностей осуществляют непосредственно перед сваркой или заблаговременно при условии надежной их защиты от внешних воздействий. Очищенная поверхность должна иметь серебристый оттенок, без трещин, вмятин, заусенец и надрывов.

Непосредственно перед сваркой кромки обезжиривают и протравливают следующим раствором: соляная кислота — 240 — 390 мл, азотная кислота — 35 — 60 мл, фтористый натрий — 50 г. В качестве обезжиривающего состава может служить ацетон, бензин марки Бр-1и другие растворители на основе ацетона. Поверхность сначала обрабатывают бензином, а после этого — ацетоном. В исключительных случаях допускается обезжиривание одним ацетоном.

Сварочную титановую проволоку подбирают согласно маркировке, которая наносится на упаковке или на специальных бирках. Различают следующие составы проволоки, используемой при сварке титана и его сплавов: ВТ1-00, ВТ1-00С (для сплавов ВТ1-00 и ВТ1-0), ОТ4-1 (для сплавов ОТ4), СПТ2 и ВТ2св (для сплавов ВТ5, ВТ6 и ВТ 15). Непосредственно перед сваркой проволоку обезжиривают, а при необходимости подвергают механической очистке, которую выполняют наждачной шкуркой зернистостью не выше № 12.

Допускается предварительное обезжиривание проволоки, которую сразу же следует защитить полиэтиленовой пленкой и хранить в специальных пеналах. В любом случае срок хранения обезжиренной проволоки не должен превышать 5 суток. Качество поверхности проволоки проверяют непосредственно перед сваркой при помощи чистой белой салфетки. Если на салфетке остаются следы загрязнений, то обезжиривание следует повторить.

Кромки деталей перед сваркой плотно сжимают между собой, следя за тем, чтобы на поверхность не попали жировые включения. Поэтому к подготовленным поверхностям нельзя касаться руками или грязной ветошью.

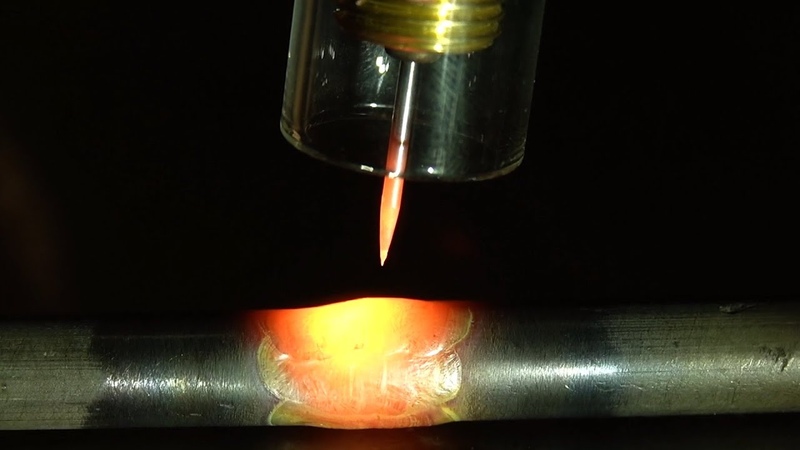

Сварку титана и его сплавов выполняют в ручном или автоматическом режимах с защитой сварочной ванны и околошовной зоны аргоном или инертным газом. Сварку ведут вольфрамовым электродом при постоянном источнике тока прямой полярности. Существует несколько схем защиты сварочного шва. Для сварки ответственных изделий существуют специальные камеры с контролируемой атмосферой.

Сварку ведут без колебательных движений горелки, на короткой дуге углом вперед. Угол между электродом и присадочным материалом поддерживают в пределах 90°, а подачу проволоки ведут непрерывно. Чаще всего сварку выполняют «левым» способом, при котором ось вольфрамового электрода наклонена в сторону, противоположную направлению сварки.

Вылет электрода из сопла не должен превышать 5 —7 мм. В труднодоступных местах вылет электрода может быть увеличен при условии надежной защиты сварочного шва. Присадочный материал вводят в сварочную ванну навстречу сварочной горелке, не допуская вывода ее конца из зоны газовой защиты. Снятие защиты производят не ранее, чем при снижении температуры ниже 400°С. Ориентировочные режимы аргонодуговой сварки титана и его сплавов приведены в таблице.

Защита сварочного шва считается качественной, если в зоне стыка отсутствуют следы окисления и металл имеет серебристый цвет. При некачественной защите на сварочном шве появляются следы побежалости. Титан, толщиной до 8 мм, можно сваривать без скоса кромок, более толстый металл сваривают погружной дугой.

Титан, толщиной до 8 мм, можно сваривать без скоса кромок, более толстый металл сваривают погружной дугой.

Для снижения погонной энергии и сужения зоны термического влияния дополнительно к газовой защите используют флюсы АТН-21А , Атн-23А. Применение флюсов существенно повышает защиту и позволяет повысить качество сварного соединения за счет уменьшения пористости шва. Флюс наносят на свариваемые кромки непосредственно перед сваркой при помощи волосяной кисти толщиной 0,1 —0,15 мм. Для того чтобы из пасты хорошо испарялся спирт, сварку выполняют при температура не ниже 15°С.

Сварка плавящимся электродом выполняется в автоматическом режиме током обратной полярности при мелкокапельном переносе металла.

Режимы аргонодуговой сварки титана и его сплавов

| Толщина свариваемого металла, мм | Диаметр, ми | Сила сварочного тока, А | Напряжение на дуге, В | Расход аргона, л/мин | |||

| Вольфрамового электрода | Присадочной проволоки | В горелку | В насадку | Число проходов | |||

| 0,5 | 1,5 | 1-1,5 | 15-20 | 8-10 | 6-8 | 2-4 | 1 |

| 1 | 1,5-2 | 1-1,5 | 40-60 | 8-10 | 6-8 | 2-4 | 1 |

| 1,5 | 1,5-2 | 1,5-2 | 60-60 | 10-12 | 8-10 | 2-4 | 1 |

| 2 | 2-2,5 | 1,5-2 | 80-100 | 10-12 | 10-12 | 4-6 | 1 |

| 3 | 2,5-3 | 2-3 | 120-140 | 10-12 | 10-12 | 4-6 | 1 |

| 4 | 2,5-3 | 2-3 | 140-160 | 12-14 | 12-14 | 6-8 | 2 |

| 6-10 | 3-4 | 2-3 | 160-180 | 12-14 | 12-14 | 6-8 | 4-8 |

| 12-16 | 3-4 | 3-4 | 180-240 | 14-16 | 14-16 | 10-12 | 10-14 |

| 18-24 | 3-4 | 3-4 | 240-280 | 14-16 | 14-16 | 10-12 | 18-24 |

Режим автоматической сварки титана под флюсом АН-Т1

Под флюсом можно сваривать стыковые, угловые и нахлесточные соединения титана. Сварку стыковых швов металла толщиной 1,5—4 мм удобнее выполнять на остающихся подкладках шириной 18—22 мм того же состава, что и основной металл.

Сварку стыковых швов металла толщиной 1,5—4 мм удобнее выполнять на остающихся подкладках шириной 18—22 мм того же состава, что и основной металл.

Титан большей толщины можно сваривать на флюсо-медной подкладке или флюсовой подушке. Угловые швы выполняются «в лодочку», а также наклонным электродом. Угол наклона электрода к вертикали должен составлять 20—30°.

Чтобы предотвратить прожоги при сварке угловых соединений из тонколистового титана, необходимо пользоваться медными подкладками. Медная подкладка уменьшает также перегрев металла в околошовной зоне, что улучшает механические свойства сварных соединений.

Нахлесточные соединения из тонколистового титана свариваются вертикальным электродом с оплавлением кромки верхнего листа. Металл средних толщин целесообразно сваривать проволокой, наклоненной под углом 20° к вертикали.

В табл. 62 приведены некоторые режимы автоматической сварки титана под флюсом.

Таблица 62. Режим автоматической сварки титана под флюсом АН-Т1.

Толщина металла, мм | Тип соединения | Диаметр проволоки, мм | Iсв А | Uд В | Vсв м/час |

1,5—1,8 | Стыковые | 1,5 | 160—180 | 30—34 | 60—65 |

2,0—2,5 | 2—2,5 | 190—220 | 32—34 | 50 | |

2,5—3,0 | 2—2,5 | 220—250 | 32—34 | 50 | |

3,0—5,0 | 2,5—3 | 250—320 | 34—36 | 50 | |

5,0—8,0 | 2,5—3 | 320—400 | 34—36 | 45-50 | |

8,0—12,0 | 3—4 | 400—580 | 34—36 | 40—45 | |

2,0—3,0 | Нахлесточное | 2—2,5 | 250—300 | 30—35 | 40 |

3,0—5,0 | 2—2,5 | 250—320 | 30—35 | 45—50 | |

3,0—5,0 | Угловое | 2,5—3 | 250—320 | 30—35 | 40—50 |

Примечание. Указаны режимы сварки стыковых соединений титана толщиной до 5 мм на остающейся подкладке, стыковых соединений металла толщиной более 5 мм и нахлесточных соединений на флюсо-медной подкладке.

Указаны режимы сварки стыковых соединений титана толщиной до 5 мм на остающейся подкладке, стыковых соединений металла толщиной более 5 мм и нахлесточных соединений на флюсо-медной подкладке.

При соблюдении правильной технологии и техники сварки титана и его сплавов швы получаются без пор и шлаковых включений и обладают прочностью и пластичностью не ниже, чем основной металл.

Оборудование для сварки титана

При изготовлении тонкостенных конструкций с использованием титана и его сплавов широко применяется дуговая сварка выполняемая в среде защитных газов для обеспечения вакуума и не позволения проникания водорода, азота и кислорода, способных снизить качество сварного шва.

Такие виды конструкций имеют высокую склонность к появлению деформации и коробления в процессе выполнения сварных работ. Для избегания подобных ситуаций рекомендуется использовать специальное оборудование позволяющее получить. Также при использовании специального оборудования при выполнении сварочных работ на изделиях и конструкциях из тонколистного титана, возможно выполнение сварочных работ не применяя присадочный материал.

Также при использовании специального оборудования при выполнении сварочных работ на изделиях и конструкциях из тонколистного титана, возможно выполнение сварочных работ не применяя присадочный материал.

При выполнении сварных работ на изделиях и конструкциях из титана имеющих различные формы, применяют различного рода приспособления облегчающие проведения процесса сварки и позволяющие получить качественные сварные соединения. Так при сварке округлых деталей из титана широко применяются специальные зажимные щипцы.

Для цилиндрических изделий используются разжимные кольца, их использовании в большей степени способствует образованию высокотехнологичного сварного соединения не подверженного диффузным изменениям, также увеличивается и жесткость получаемого соединения. Разъемные прокладки широко применяются при выполнении сварных работ на изделиях из титана, которые делаются встык. Если используется ручной вид сварных работ, то в этом случаем рекомендуется использовать специальные медные прокладки.

Они позволяют увеличить качество получаемого соединения за счет образования канавки овальной формы. При использовании автоматической сварки канавка в обычном своем применении имеет форму прямоугольника.

При выполнении дуговой сварки титана и его сплавов рекомендуют применение специального оборудования которое способно дополнительно просушить и дополнительно отчистить изделие. Установки данного типа в своем большинстве являются промежуточной частью которая располагается между баллоном и рампами способными собирать выделяющийся в процессе сварочных работ выполняемых на конструкциях содержащих титан или его сплавы газ.

Собранный таким образом газ при помощи специальных приспособлений отчищается от вредных примесей азота и кислорода. После чего отчищенный газ поступает назад в горелку и им возможно продолжать выполнять сварные работы высокого качества и получать сварное соединение высокого качества.

Сварка титана в домашних условиях

Титановые детали и конструкции часто находят применение в узкоспециализированных областях, среди которых авиастроение и космическая отрасль.

Столь высокое доверие к металлу обуславливается уникальным сочетанием характеристик. При небольшой удельной массе он обладает высокой прочностью, антикоррозийностью и защитными свойствами от химических воздействий. И это далеко не все качества, которыми характеризуется титан. Сварка титана по этим же причинам становится сложной задачей не только для начинающего мастера, но и для профессионалов.

Столь высокое доверие к металлу обуславливается уникальным сочетанием характеристик. При небольшой удельной массе он обладает высокой прочностью, антикоррозийностью и защитными свойствами от химических воздействий. И это далеко не все качества, которыми характеризуется титан. Сварка титана по этим же причинам становится сложной задачей не только для начинающего мастера, но и для профессионалов.Особенности сварки материала

Физико-химические свойства титана ограничивают использование некоторых высокотехнологичных способов сварки, что заставляет мастеров модифицировать подходящие, но изначально менее производительные методы. Главная сложность в использовании наиболее распространенных способов сварки заключается в повышенной температуре нагрева данного металла. В частности, эффективная работа с ним возможна при режимах термического воздействия порядка 1500-1700 °C. На уровне 500 °C заготовки чаще всего сохраняют базовые прочностные качества. Технологические особенности сварки титана определяются и негативными факторами воздействия на структуру со стороны атмосферного воздуха. В обычном состоянии этот фактор не имеет значения, но в условиях температуры более 400 °C раскаленные зоны будут требовать дополнительной защиты. И это не говоря об основной изоляции непосредственно сварочной ванны. При повышении температуры возникают и сложности другого рода. Так, при достижении 900 °C происходит увеличение зерен и образование крупных пор, что в дальнейшем сказывается на прочностных качествах заготовки.

В обычном состоянии этот фактор не имеет значения, но в условиях температуры более 400 °C раскаленные зоны будут требовать дополнительной защиты. И это не говоря об основной изоляции непосредственно сварочной ванны. При повышении температуры возникают и сложности другого рода. Так, при достижении 900 °C происходит увеличение зерен и образование крупных пор, что в дальнейшем сказывается на прочностных качествах заготовки.

Титан и его сплавы

Данный металл в природе достаточно распространен. Многие говорят о том, что его мало, но это смотря с чем сравнивать. В любом случае, количество титана в земной коре больше, нежели меди или свинца. Это весьма прочный металл. В чистом виде его прочность достигает 337 МПа, а в сплаве порядка 1 250 МПа. Температура плавления титана – 1668 градусов по Цельсию.

При нормальных температурах он устойчив к коррозии и работает в агрессивных средах. Тем не менее при достижении температуры 400 градусов по Цельсию его эксплуатационные свойства резко падают. Он вступает в бурную реакцию с азотом, начинает окисляться кислородом и водяным паром, что сильно ограничивает сферу его применения. Примечательно то, что материал совершенно не склонен к образованию горячих трещин во время сварки, однако его зерно становится крупнее, что ухудшает технические характеристики металла и качество шва. В принципе, мы немного разобрались с тем, что такое титан. Сварка титана – вот, что еще интересно. Давайте об этом и поговорим.

Он вступает в бурную реакцию с азотом, начинает окисляться кислородом и водяным паром, что сильно ограничивает сферу его применения. Примечательно то, что материал совершенно не склонен к образованию горячих трещин во время сварки, однако его зерно становится крупнее, что ухудшает технические характеристики металла и качество шва. В принципе, мы немного разобрались с тем, что такое титан. Сварка титана – вот, что еще интересно. Давайте об этом и поговорим.

Общие сведения о способах сварки

Базовыми методами сварочной обработки титана можно назвать дуговой ручной и автоматический способы. Что касается оптимальных сред, то наиболее эффективными считается гелий и аргон. Но важно учитывать, что в первом случае требуется включение в среду некислородного флюса. Также распространен метод электрошлаковой сварки. Его обычно используют в работах с толстыми заготовками, требующими к тому же высокой термической накалки. При грамотной организации неплохой результат обеспечивает и контактная сварка. Данный процесс требует, в частности, устройства сбалансированной защиты газом. Если применять в работе подкладки, то обеспечится высококачественная сварка титана. Технология плавления, например, подразумевает организацию специальной защиты оборотной части заготовки с помощью аргоновых газов. В свою очередь подкладка может обеспечить этой стороне дополнительное предохранение в условиях повышенной температурной нагрузки, об опасностях которой говорилось выше.

Данный процесс требует, в частности, устройства сбалансированной защиты газом. Если применять в работе подкладки, то обеспечится высококачественная сварка титана. Технология плавления, например, подразумевает организацию специальной защиты оборотной части заготовки с помощью аргоновых газов. В свою очередь подкладка может обеспечить этой стороне дополнительное предохранение в условиях повышенной температурной нагрузки, об опасностях которой говорилось выше.

Подготовка металла к сварочной операции

Перед операцией титан необходимо соответствующим образом подготовить. В рамках этого этапа выполняется обработка кромок заготовочных элементов, создание защиты противоположных сторон (использование тех же подкладок), а также зачистка прутка присадки. Кроме этого, производится тщательная зачистка наружного слоя заготовки. Его частицы в ходе сварки могут проникнуть в структуру шва, из-за чего он станет хрупким и непригодным к работе в ответственных механических конструкциях. В случаях обработки толстых деталей от 5 см требуется разделка кромок, при которой угол раскроя должен составлять 60°. Если планируется сварка титана и его сплавов, которые до этого подвергались плазменной или газовой резке, то потребуется и зачистка поверхностей швов с ликвидацией слоя толщиной в 3-4 мм. Универсальной мерой уже финальной подготовки перед работой будет устранение внешних загрязнений, масляных пленок и окислов. Для этой процедуры используются мелкозернистые абразивы, напильник и обезжиривание с растворителями. Затем оставшиеся следы зачистки удаляются сухой ветошью.

В случаях обработки толстых деталей от 5 см требуется разделка кромок, при которой угол раскроя должен составлять 60°. Если планируется сварка титана и его сплавов, которые до этого подвергались плазменной или газовой резке, то потребуется и зачистка поверхностей швов с ликвидацией слоя толщиной в 3-4 мм. Универсальной мерой уже финальной подготовки перед работой будет устранение внешних загрязнений, масляных пленок и окислов. Для этой процедуры используются мелкозернистые абразивы, напильник и обезжиривание с растворителями. Затем оставшиеся следы зачистки удаляются сухой ветошью.

Техника полуавтоматической сварки титана

При механизированной сварке титана плавящимся электродом в инертных газах особые сложности связаны с обеспечением надежной защиты зоны нагрева. Поэтому, если применяется этот метод сварки, работа проводится в специальных камерах, где контролируется атмосфера. Сварка в монтажных условиях проводится импульсно-дуговым способом, что обеспечивает более высокую производительность, чем альтернативный вариант – ручная сварка неплавящимся электродом при одновременном снижении погонной энергии в 2-2,5 раза. В некоторых случаях используется вакуумная сварка титана и его сплавов, главным преимуществом которой является чистота металла шва, в котором не образуются примеси из неметаллических элементов и газов. Режим сварки и ее техники необходимо выбрать так, чтобы обеспечить устойчивое горение дуги с минимумом разбрызгиваний. Для этого необходим струйный перенос электродного металла. Важно выбрать оптимальное соотношение сварочного тока, скорости подачи электродной проволоки, дугового напряжения и вылета электрода.

В некоторых случаях используется вакуумная сварка титана и его сплавов, главным преимуществом которой является чистота металла шва, в котором не образуются примеси из неметаллических элементов и газов. Режим сварки и ее техники необходимо выбрать так, чтобы обеспечить устойчивое горение дуги с минимумом разбрызгиваний. Для этого необходим струйный перенос электродного металла. Важно выбрать оптимальное соотношение сварочного тока, скорости подачи электродной проволоки, дугового напряжения и вылета электрода.

Ручная дуговая сварка

В процессе задействуется вольфрамовый электрод с подключением источника постоянного тока. Защите подвергается зона вокруг шва, корень шва и ближние затронутые термическим воздействием зоны. Изоляция обеспечивается козырьками, насадками и термически стойкими пористыми материалами, в которые подается газ. Подкладки желательно применять из меди или стали. Если производится обработка трубы, то газ пускается прямо в дуло. Что касается оптимального режима, то для 2-миллиметрового электрода сила тока может составлять порядка 90 А. Это начальный уровень для работы с заготовками толщиной 4-5 мм. Конкретные величины могут изменяться и в зависимости от того, каким образом легировался титан. Сварка титана выполняется на короткой дуге без колебательных манипуляций. Электрод наклоняется противоположно направлению его движения – то есть вперед углом. Резко завершать операцию нельзя. В целях предотвращения образования окислов все защитные приспособления остаются на прежних местах даже после отключения электродов.

Это начальный уровень для работы с заготовками толщиной 4-5 мм. Конкретные величины могут изменяться и в зависимости от того, каким образом легировался титан. Сварка титана выполняется на короткой дуге без колебательных манипуляций. Электрод наклоняется противоположно направлению его движения – то есть вперед углом. Резко завершать операцию нельзя. В целях предотвращения образования окислов все защитные приспособления остаются на прежних местах даже после отключения электродов.

Выбор параметров режима сварки

Сварку титана выполняют на постоянном токе прямой полярности. Используют непрерывную дугу и импульсно-дуговую сварку. Используют аргон высшего сорта или гелий высокой частоты. Часто для защиты зоны сварки используют газовые смеси аргона и гелия высокой чистоты. Сила тока зависит от толщины свариваемого соединения и выбранного диаметра вольфрамового электрода. Сварку титана рекомендуют вести в отдельных помещениях без сквозняков со скоростью движения воздуха не более 0,5 м/с. Температура воздуха в помещениях где выполняется сварка не ниже + 15 °C.

Температура воздуха в помещениях где выполняется сварка не ниже + 15 °C.

Ориентировочные режимы сварки титановых сплавов

Автоматическая сварка

В работе также используется вольфрамовый электрод. Если применяется неплавящаяся разновидность электрода, то подключаемый ток должен иметь направленную полярность. При этом оптимальный размер выходных отверстий горелки составляет 14-15 мм. Техника выполнения в целом соответствует ручному методу, но важно учитывать, что в силу повышенной активности данного металла операции зажигания и гашения при работе с горелкой должны производиться в стороне от места шва. Автоматическая сварка титана аргоном после гашения должна обеспечивать подачу газа еще как минимум 1 мин.

Электрошлаковая сварка

Менее популярный метод, но он может быть эффективнее в работе с отдельными сплавами. Например, при сварке легированного 5-процентного титана с добавками алюминия и олова. В качестве силового источника применяется трехфазовый трансформатор, что свидетельствует о высоких нагрузках в процессе работы. Достаточно отметить силу тока при сварке толстых поковок – в среднем 1500-1600 А. Далее ход операции зависит от того, каким электродом плавится титан. Сварка титана электродом пластинчатого типа с размерами 12х60 мм обеспечивает оптимальное качество шва, который по характеристикам соответствует основной структуре заготовки. В обработке прессованных деталей часто используют такие же электроды, но с диаметром 8 мм. Это решение может показаться оправданным ввиду нетребовательности структуры металла, но прочностные качества шва будут понижены – в среднем 85% от показателя нетронутой структуры.

Достаточно отметить силу тока при сварке толстых поковок – в среднем 1500-1600 А. Далее ход операции зависит от того, каким электродом плавится титан. Сварка титана электродом пластинчатого типа с размерами 12х60 мм обеспечивает оптимальное качество шва, который по характеристикам соответствует основной структуре заготовки. В обработке прессованных деталей часто используют такие же электроды, но с диаметром 8 мм. Это решение может показаться оправданным ввиду нетребовательности структуры металла, но прочностные качества шва будут понижены – в среднем 85% от показателя нетронутой структуры.

Особенности и технология сварки титана

Основными способами сварки титана, получившими наибольшее распространение стали:

- Контрактная сварка.

- Дуговая сварка в инертных газах с использованием плавящегося или неплавящегося электрода.

- Электроннолучевая технология.

- Электрошлаковая сварка.

Аргонодуговая сварка титана

Чаще всего в качестве инертного газа используется аргон высшего сорта (реже гелий или его смесь с аргоном).

При этом свариваемые детали для защиты металла от насыщения газами могут быть:

- Помещены в герметичный бокс с контролируемыми параметрами среды (такая сварка титана используется только для особо ответственных деталей и соединений).

- В воздухе, но с использованием специализированных камер, которые защищают зону выполнения работ (с обратной стороны детали в процессе работ подаётся защитный газ).

- На воздухе одновременно с подачей через специальные удлиненные насадки из сопел инертного газа, что позволяет обеспечить достаточную площадь защитной зоны, одновременно с подачей газа на обратную сторону свариваемой детали.

В качестве присадки используется проволока для сварки титана (она необходима при работе с деталями толщиной от 1,5 мм). При этом альфированный насыщенный кислородом слой обязательно необходимо счистить и с основного металла и с присадочного материала. Кроме того, проволока подвергается четырёхчасовому вакуумному обжигу при температуре 900-1000 ˚С.

Сваривать с применением этой методики можно детали толщиной до 15 мм на постоянном токе при прямой полярности.

Сварка титана со сталью

Соединение стальных и титановых сварных конструкций позволяет существенно снизить вес изделий, что часто имеет принципиально важное значение при проектировании. Но в то же время эти материалы существенно отличаются по своим химическим свойствам и физическим особенностям, поэтому в последние годы ведутся всё более интенсивные разработки технологий и методик ведения сварочных работ для получения соединений высокой надёжности и долговечности. Особенно много сложностей при необходимости выполнения сварки титана с нержавейкой.

Наиболее часто используется:

- Сварка титана взрывом с использованием промежуточных прокладок из никеля, серебра, меди, ванадия, сплавов тугоплавких металлов.

- Диффузионная сварка, позволяющая получить механически прочные соединения, но прочность в зоне шва будет всё же ниже, в сравнении с основным материалом.

- Клинопрессовая сварка в аргоне с прокладкой из меди или алюминия обеспечивает соединение высокого качества.

- Ультразвуковая и контактная сварка (лучшие результаты могут быть получены при использовании в качестве материала для прослойки серебра и ниобия соответственно).

- Сварка плавлением получила наибольшее распространение (в частности широко используется аргонодуговая и электроннолучевая сварка титана).

Лазерная сварка титана

Множество проблемных моментов, связанных с процессом сварки титановых сплавов, можно решить с использованием концентрированных источников энергии – лазерных лучей. При этом для получения качественного сварочного соединения необходимо проведение тщательной подготовки кромок свариваемых элементов обработкой методом фрезеровки или точения.

Для того чтобы удалить газонасыщенную плёнку с поверхности – пескоструйную обработку с дальнейшим травлением химическими веществами, осветлением поверхности и её промывкой. При строгом соблюдении допустимых параметров зазора между кромками будет обеспечено формирование шва высокого качества.

Контактная сварка

В этом случае многое зависит от скорости работы. Практика показывает, что для крупных заготовок, к примеру, предпочтительным будет режим 2 мм/сек. Увеличение данного показателя приведет к снижению прочности заготовки и положительная функция защитного газа будет минимизирована. Неплохой по качеству результат можно получить, если заранее выполнить более глубокую механическую обработку поверхности заготовки. Благодаря зачистке крупнозернистой наждачной бумагой вкупе с легкой фрезеровкой будет обеспечена стабильная и ровная сварка титана. Отзывы также указывают на достижения хороших результатов при контактной сварке в условиях сбалансированной осадки. Ее следует подбирать из следующего расчета: в среднем на 20% выше, чем при обработке углеродистой стали.

Особенности холодной сварки

Отсутствие термического воздействия, при котором наблюдаются, по сути, разрушительные процессы в структуре титана, делают этот способ почти идеальным, но и тут есть свои нюансы. Холодная сварка производится под высоким давлением, которое деформирует кристаллы структуры, в результате смещая их и образуя общий сплав. Непосредственно сварка производится внахлест с помощью специальных зажимных механизмов. Силовое механическое воздействия также отличает этот способ, что требует более высоких финансовых затрат. Есть и другой недостаток, которым характеризуется холодная сварка. Титан, в конструкции которого есть образованные такой спайкой швы, менее надежен и может задействоваться только в конструкциях, не предполагающих высокие физические нагрузки.

Холодная сварка производится под высоким давлением, которое деформирует кристаллы структуры, в результате смещая их и образуя общий сплав. Непосредственно сварка производится внахлест с помощью специальных зажимных механизмов. Силовое механическое воздействия также отличает этот способ, что требует более высоких финансовых затрат. Есть и другой недостаток, которым характеризуется холодная сварка. Титан, в конструкции которого есть образованные такой спайкой швы, менее надежен и может задействоваться только в конструкциях, не предполагающих высокие физические нагрузки.

Особенности сварки титана и его сплавов

При работе шов необходимо защищать с обеих сторон. Защитным флюсом покрывают зону прогрева около ванны расплава

Важно правильно подготовить кромки. Долго их не прогревают, титан начинает реагировать с водородом при 250°С

Чтобы сваривать в домашних условиях детали из титана, необходимо контролировать температуру, при 400°С титановый сплав способен воспламениться при доступе кислорода.

Для защиты титана в рабочей зоне используют:

- металлические накладки,

- флюсовые составы,

- газовые подушки, их создают с помощью насадочных камер.

При соединении труб делают заглушки, заполняют участок защитной атмосферой. Сплавы ВТ1–ВТ5 варить легче, шов получается плотным. При работе со сплавами ВТ15–ВТ22 применяют метод отжига швов для повышения их прочности.

Возможные дефекты при сварке

Одним из самых серьезных дефектов является образование пор. Это газовые примеси в структуре металла, в формировании которых участвовал водород. Исключить этот изъян можно двумя условиями – выполнением качественной всесторонней зачистки перед сваркой и обеспечением эффективной защиты нагретого металла в процессе обработки. Еще одной проблемой может стать появление окислов, которые переходят от места создания шва к цельной структуре. Кстати, от этого недостатка полностью страхует холодная сварка титана. Отзывы самих пользователей свидетельствуют, что предотвратить этот дефект при термической обработке помогает именно долговременное поддержание газовой защиты аргона уже после завершения процесса. Индикатором для снятия защиты станет нормализация температуры шва.

Индикатором для снятия защиты станет нормализация температуры шва.

Возможные дефекты при сварке титана аргоном и способы их устранения

Единственный способ избежать дефектов при соединении элементов из титана аргоном – это использование лазера, во всех остальных случаях возможны погрешности. ГОСТ определяет, что дефекты появляются вследствие несоблюдения технических условий, нарушения технологии, в результате чего конструкция становится непригодной к использованию.

Согласно ГОСТ, дефекты делятся на такие виды:

- трещины;

- поры;

- твердые образования;

- несплавления;

- неправильный шов;

- другие разновидности.

ГОСТ не допускает наличие трещин-разрывов в шве или прилегающих местах, поскольку они образуют центр разрушения.

Причина появления разрывов обычно кроется в высоком содержании углерода, никеля, водорода, фосфора в расплавленном металле. Сразу скажем, что при соединении лазером отсутствует вероятность образования трещин. Чтобы убрать появившиеся трещины, необходимо засверлить концы дефекта, после чего устранить трещину механическим путем и строжкой, зачистить и сварить участок.

Чтобы убрать появившиеся трещины, необходимо засверлить концы дефекта, после чего устранить трещину механическим путем и строжкой, зачистить и сварить участок.

Поры ГОСТ определяет как полости, заполненные газом. Вполне логично, что этот дефект образуется при сварке титана аргоном из-за высокого газообразования. Место с порами ослабляет всю конструкцию, поэтому его переваривают, перед этим зачистив механическим путем.

Твердыми включениями называют инородные металлические и неметаллические вещества, включенные в шов, снижающие его прочность и концентрирующие напряжение. Поэтому место с дефектом полностью вырубают, удаляют строжкой, заваривают.

Несплавления — это отсутствие соединения металла со швом, вызванное нерасплавлением части кромки стыка. Этот дефект может появиться при неправильном выборе формы угла или режима сварки, плохой предварительной обработке кромок. Поскольку несплавления отрицательно влияют на прочность шва, место дефекта вырубают, зачищают, после чего заваривают.

Нарушение формы представляет собой несовпадение формы шва с установленными требованиями. Такой недостаток появляется из-за скачков напряжения в сети, неправильного угла наклона, пр. Он может привести к внутренним дефектам шва, поэтому прибегают к завариванию места тонким швом электродом небольшого диаметра.

Как сваривать титан — Международная титановая ассоциация

W h y Вам следует посетить

Все люди, желающие научиться правильно сваривать титан или желающие научиться сваривать титан более эффективно, получат пользу от этого семинара. Будут обсуждены методы, уникальные для титана, которые не всегда очевидны при соединении других металлов. В рамках курса будут обсуждаться различные формы соединения титана, такие как электронный луч, лазер, MIG, TIG и плазма.Основное внимание будет уделяться методу сварки титана GTAW (газовая вольфрамовая дуговая сварка) или вольфрамовым инертным газом (TIG).

Люди также научатся решать проблемы повседневного производства в реальных условиях магазина. Титан можно сваривать каждый день в условиях открытого цеха для самых строгих и ответственных применений, и вы тоже можете. Присоединяйтесь к нам на этом однодневном семинаре, чтобы узнать, как это сделать.

Титан можно сваривать каждый день в условиях открытого цеха для самых строгих и ответственных применений, и вы тоже можете. Присоединяйтесь к нам на этом однодневном семинаре, чтобы узнать, как это сделать.

Цели и содержание курса

Четыре часа аудиторных занятий включают инструкции по правильному сварочному оборудованию и рабочему месту, необходимому для успешной сварки титана, правильному дизайну стыка, процедурам

защиты от загрязнений и оценке процедур и методов.После семинара на целый день последуют трехчасовые практические упражнения.

Этот семинар предоставит информацию по следующим категориям:

• История и история титана

• Характеристики — Что важно для сварки.

• Общее производство / используемые процессы сварки

• Соединение: свариваемые материалы и присадочные материалы

• Подготовка к сварке, резка и очистка

• Используемое оборудование, как его настроить

• Правильные методы работы с титаном

• Сварочные методы

• Последующая сварка Проблемы

• Металлография

• Контроль качества, WPQR и WPS

• Снятие напряжения

• Безопасность

Сварщики должны принести каски, если они хотят работать над своей техникой

A b o u t E d i so n Сварка I n s u t e

С начала 1980-х годов EWI помогал производителям в аэрокосмической, автомобильной, оборонной и электронной промышленности повысить производительность, время вывода на рынок и сопутствующие технологии. Сегодня мы предоставляем прикладные исследования, производственную поддержку и стратегические услуги почти 2800 офисы компаний-членов по всему миру.У нас также есть ряд центров, которые действуют как центры для продвижения конкретных технологий и отраслей; весь производственный сектор более конкурентоспособен в мировом масштабе. В нашей штаб-квартире в Колумбусе, штат Огайо, есть полноразмерные лаборатории и штат высококвалифицированных инженеров и ученых, которые помогут вам решить самые сложные производственные процессы и производственные проблемы

Сегодня мы предоставляем прикладные исследования, производственную поддержку и стратегические услуги почти 2800 офисы компаний-членов по всему миру.У нас также есть ряд центров, которые действуют как центры для продвижения конкретных технологий и отраслей; весь производственный сектор более конкурентоспособен в мировом масштабе. В нашей штаб-квартире в Колумбусе, штат Огайо, есть полноразмерные лаборатории и штат высококвалифицированных инженеров и ученых, которые помогут вам решить самые сложные производственные процессы и производственные проблемы

Если вы заинтересованы в организации класса, пожалуйста, напишите напрямую Дженнифер Симпсон.

Факты о сварке титана

Многие инженеры и производители считают, что титан — загадочный металл, который трудно сваривать, — факт, который способствует его исключительности и относит его к высочайшим эксплуатационным требованиям аэрокосмического рынка, желаниям игроков в гольф вождения на большие расстояния и потребностям. -для скоростного велоспорта.

-для скоростного велоспорта.

Опытные сварщики скажут вам, что это неправда. Фактически, методы сварки титана очень похожи на методы, используемые для сварки никелевых сплавов и нержавеющих сталей. Титан также легче сваривать, чем многие металлы и сплавы с более сложной металлургической структурой.

Источник пугающей репутации титана, вероятно, кроется в особенностях сварки титана: более высокой температуре плавления, чем у других металлов и сплавов, мерах предосторожности во избежание загрязнения во время сварки и слоях защиты для предотвращения окисления.

Несмотря на меры предосторожности, которые необходимо принимать, все большее число производителей стали более рутинно и экономично сваривать титан, делая прочные, пластичные сварные швы со скоростью, сопоставимой со многими другими высокоэффективными материалами.

По общему мнению, производственное сообщество считает свойства титана привлекательными; это явно металл, находящийся на подъеме. За последние 18 месяцев объем продаж и использования титана значительно вырос, и даже самые консервативные прогнозы указывают на то, что в ближайшие годы этот рост продолжится. Мировой спрос высок, и ожидается, что общий рыночный спрос почти удвоится через 10 лет.

лет (см. , рис. 1, ), с увеличением на 34% с 2006 по 2010 год, по данным Верхнесалдинского металлургического производственного объединения, российского поставщика титана.

Мировой спрос высок, и ожидается, что общий рыночный спрос почти удвоится через 10 лет.

лет (см. , рис. 1, ), с увеличением на 34% с 2006 по 2010 год, по данным Верхнесалдинского металлургического производственного объединения, российского поставщика титана.

Выбор прочных материалов

Высокая прочность и коррозионная стойкость титана и титановых сплавов делают их предпочтительными металлами за пределами традиционных отраслей промышленности. Военные — это значительный и растущий рынок систем вооружения на основе титана, которые защищают США.С. Солдаты от бесчисленных угроз в глобальной войне с террором.

Несколько компонентов 155-мм легкой гаубицы M777 армии США (см. , рис. 2, ) и ряд комплектов для защиты наводчика (см. , рис. 3, ) являются примерами компонентов систем вооружения, изготовленных из титана. Титан играет решающую роль в обеспечении дополнительной защиты различных легких тактических машин в полевых условиях.

Министерство обороны США профинансировало множество авансов, направленных на снижение непомерно высокой стоимости титана за счет усовершенствований в обработке и производстве материалов, включая альтернативы традиционным способам производства титановых деталей, новые сплавы, методы обработки из одного расплава и методы автоматизированной сварки. которые увеличивают производительность сварки за небольшую часть стоимости.

Тем не менее, несмотря на все достижения, многие все еще опасаются сварки титана.

Ресурс для усиления титанового корпуса

Новый ресурсный инструмент избавляет от догадок и опасений при сварке титана: Кодекс D1.9 / D1.9M по сварке конструкций — Титан Американского общества сварщиков (AWS). Выпущенный в июле 2007 года, код выходит за рамки ограничений предыдущих документов, предоставляя информацию, необходимую для проектирования конструкционного изделия из титана от начала до конца — от проектирования до производства и

проверка — в виде структурного кода ссылки.

Рисунок 1 Ожидается, что в ближайшие годы спрос на титан резко возрастет. Источник: RTI International Metals.

Кодекс по титану был разработан с использованием того же процесса AWS, что и широко распространенный Кодекс по сварке конструкций AWS D1.1 — сталь, и включает правила проектирования, аттестации, изготовления и контроля. Это дает инженерам-проектировщикам, специалистам по материалам и производству возможность с большей уверенностью использовать титан.Его также можно использовать в качестве контрольного списка для агентов по закупкам, чтобы помочь поддерживать затраты на производство.

По словам Джона Гейлера, директора отдела национальных стандартов AWS, код был инициирован с помощью простого запроса к AWS.

«Первоначальные члены комитета и нынешние сопредседатели представляли потребности военного рынка в титане. Однако они признали возможность более широкой поддержки контролируемого структурного производства титана на нескольких рынках с помощью определенного набора процессов и спецификаций для это должно быть сварено с уверенностью », — сказал Гейлер. «И они распространили приглашение на

несколько отраслей, чтобы помочь создать общепринятый кодекс ».

«И они распространили приглашение на

несколько отраслей, чтобы помочь создать общепринятый кодекс ».

В полностью добровольный комитет входили представители военных, международных промышленных производств, производителей титана, Японского титанового общества, конечных пользователей и научно-исследовательского сообщества, а также ряд технических советников. Основная цель заключалась в предоставлении нового инструмента для отраслевого набора инструментов путем предоставления справочного кода. Публикация кода также рассматривалась как эффективный способ повысить репутацию титана как жизнеспособного, пригодного для использования и свариваемого материала.

Производители, которые в настоящее время осуществляют сварку титаном, должны ссылаться на разделы, посвященные сварке и изготовлению, и соответствующие комментарии, чтобы определить пригодность их текущих технологий производства. Кодекс определяет минимальные требования к качеству сварки и проверки титана в строительных конструкциях.

Группы контроля качества и специалисты по неразрушающему контролю, которые привыкли работать со сталями и цветными металлами, могут использовать код, чтобы полностью понять уникальные металлургические характеристики титана и последствия ненадлежащих методов производства и контроля.В коде есть полезные концепции, которые можно использовать для проверки качества сварного шва и обеспечения непрерывного среда улучшения.

Для инженеров, которые хотят построить структурные компоненты, правила проектирования на усталость и спецификации проверки могут не только гарантировать, что продукт будет структурно надежным, но также помочь им следовать надлежащим процедурам проектирования, чтобы снизить общую стоимость проекта.

«Приложение» к кодексу написано специально для тех, кто проектирует и производит компоненты или системы вооружения для военных.«Сварка титановых броневых конструкций» рассматривает уникальные требования к конструкции, квалификации и испытаниям брони и включает в себя конструкцию пластины для баллистических испытаний и метод испытаний с критериями приемки и отклонения.

Код содержит детали испытаний для нескольких марок титана, включая технически чистые марки 1 и 2, Ti-6Al-4V сорт 5 и Ti-3Al-2.5V сорт 9. Он также предоставляет методологию, которая может быть адаптирована для производства других популярных конструкционных титановых сплавов в соответствии с этим кодексом.Кроме того, в кодексе приведены критерии проектирования и допустимые напряжения для нескольких типов сварных швов. соединений и применим для различных сварочных процессов, включая газовую дуговую сварку металлическим электродом, газовую дуговую сварку вольфрамовым электродом, плазменную сварку, электронно-лучевую сварку и лазерную сварку.

Возможно, одной из наиболее важных областей кода для тех, кто проектирует конструкции со сложной геометрией, являются данные испытаний на усталостные характеристики, показанные на рисунке 4. Эти данные можно использовать вместе с многочисленными классификациями соединений, подробно описанными в коде, для определения расчетной усталости. жизнь.

жизнь.

Рисунок 2 Солдаты стреляют из легкой гаубицы M777 с титановыми деталями.

Текущие данные по усталости показывают, что профиль носка сварного шва и направление напряжения по сравнению с соединением имеют большее значение, чем сорт или прочность титана. Эти данные могут повысить уверенность инженеров-конструкторов в использовании титана как в коммерческих, так и в военных целях. Так было с 155-мм легкой гаубицей M777; с использованием данных об утомляемости После этого инженеры-конструкторы предложили альтернативные производственные стратегии.

Помимо предоставления формального метода разработки и утверждения процедур сварки титана, основная цель Кодекса по сварке конструкций AWS D1.9 / D1.9M — титан — повысить репутацию титана как пригодного для использования металла.

Более сильный аргумент в пользу титана

Многие инженеры-конструкторы не хотят предлагать дорогие материалы, такие как титан. Кроме того, они не понимают истинных затрат на рабочую силу и производственные практики, которые могут значительно превосходить затраты на материалы, что приводит к усиленному вниманию к цене за фунт сырого титана.Хотя титан и его сплавы являются дорогим сырьем, преимущества их использования со временем возрастают.

стоимость жизненного цикла — и может перевесить стоимость сырья.

Кроме того, они не понимают истинных затрат на рабочую силу и производственные практики, которые могут значительно превосходить затраты на материалы, что приводит к усиленному вниманию к цене за фунт сырого титана.Хотя титан и его сплавы являются дорогим сырьем, преимущества их использования со временем возрастают.

стоимость жизненного цикла — и может перевесить стоимость сырья.

Для достижения потенциальной экономии затрат в течение всего срока службы инженеры-проектировщики должны быть осведомлены о деталях, содержащихся в коде. Работая с квалифицированными инженерами-сварщиками, дизайнеры могут лучше всего интегрировать разделы, касающиеся проектирования, со спецификой сварочного производства и разделов контроля.

Хотя инженеры-конструкторы знают, что сварной шов должен быть выполнен, некоторые могут не полностью осознавать значение типа сварного шва или метода контроля.

Например, на чертежах легко написать «Рентгенограмма, пенетрант, визуальный осмотр» и т. Д., Но если рекомендуемый метод проверки не подходит для конкретного сварного шва, письменные инструкции могут привести к низкому качеству, потере времени и повышенные затраты. Понимание методов контроля сварных швов титана, подробно описанных в кодексе, может помочь инженерам спроектировать свои конструкции.

рентабельно.

Д., Но если рекомендуемый метод проверки не подходит для конкретного сварного шва, письменные инструкции могут привести к низкому качеству, потере времени и повышенные затраты. Понимание методов контроля сварных швов титана, подробно описанных в кодексе, может помочь инженерам спроектировать свои конструкции.

рентабельно.

также предлагает инженерам-сварщикам методы проверки титановых сварных швов, такие как проверка цвета наплавленного металла шва.Цвет не является проблемой для стали, но для титана цвет может быть индикатором проблем с техникой сварки. Поскольку разные сварочные процессы реагируют по-разному и создают разные уровни цвета на титане, руководящие принципы, используемые в контексте с процессом сварки может помочь сварщикам быстро распознать и легко выявить проблемы сварки.

Подробные, но четкие положения Свода правил сварки конструкций AWS D1.9 / D1.9M — титан развеивают миф о титане, с которым сложно работать.Руководство представляет собой универсальный инструмент для надлежащего проектирования, сварки и проверки сварных деталей из титана.

Комитет по сварке титана AWS приглашает новых членов принять участие в процессе обновления кода с дополнительными данными испытаний и внести в документ новые идеи и разработки.

Заинтересованные стороны могут связаться с AWS, чтобы узнать, как принять участие. Перейдите на сайт http://www.awspubs.com, чтобы найти, просмотреть и приобрести код.

Стивен Луцковски — руководитель группы производства прототипов, здание 3150, Пикатинни Арсенал, штат Нью-Джерси, 07806, 973-724-3100, Стивен[email protected]. Джон Лоумон — главный инженер, American Engineering and Manufacturing, 4622 French Creek Road, Sheffield, OH 44054, 614-846-5718, john.l @ aemi.us.

Рисунок 5 Цвет титанового сварного шва может указывать на степень загрязнения сварного шва, присутствующего в сварном шве. Источник: Институт сварки.

Технология сварки титана

Метод сварки титана становится все более популярным и широко применяется из-за эстетических достоинств, а также качества сварки.

При сварке титановых сплавов на сварной шов сильно влияет состояние поверхности сварного шва и наплавочного металла. Продукты после термообработки образуют оксидные и нитридные мембраны, которые необходимо очистить механической обработкой, пескоструйной очисткой, баллонированием или химическим отбеливанием.

Для сварки титана и его сплавов чаще всего используются вольфрамовые и газозащитные электроды.

В процессе сварки титана, титановых сплавов или других термостойких металлов следует обращать внимание на пределы прочности сварки, чтобы ограничить перегрев и термочувствительные области.Для сварки титана неплавящимся электродом интенсивность сварки не превышает 300 А. Эта линия может сваривать линию листов сплава без фаски толщиной до 3 мм. При большой толщине сварного шва скошенные кромки имеют угол раскрытия от 70 до 90 градусов. Зазор между краями составляет от 1,5 до 2 мм. Это касается метода многослойной сварки и заливки. В случаях, когда толщина от 20 до 25 мм, скошенная U-образная форма должна быть скошена.

Во время процесса сварки руки не должны раскачиваться, чтобы избежать непрерывной защиты от газа.В частности, короткая дуга и угол электрода составляют около 90 градусов. Сварочная проволока во время сварки подается непрерывно. Если сварщики приостанавливают или завершают процесс сварки (даже если дуга выключена), подачу газа необходимо продолжать. Применение механизированной сварки даст сварному шву более стабильное качество, чем ручная сварка.

Мы можем наблюдать влияние защитного газа на сварные швы через внешние цвета. Белый серебристый припой соответствует качеству сварных швов.Желто-зеленый появляется из-за защиты от прерывания. И цвет соответствует плохой защите. Качество сварки также оценивается по твердости сварного шва. Сварные швы хорошо защищены, поэтому твердость не превышает твердость основного металла.

Электронные методы сварки также используются для сварки титана, но это требует высокого уровня оборудования и высокого мастерства.

Сварка титана горячим расплавом с применением высокодефектной технологии используется для изготовления важных конструкций в таких областях, как космос, самолеты, ракеты.

Технологии обработки, формовки и сварки

Подготовка поверхности Перед формированием титанового листа он должен быть очищен от дефектов поверхности, таких как зазубрины, царапины или следы шлифования. Все царапины глубже готового изделия наждаком 180 следует удалить шлифованием. Во избежание растрескивания кромок следует использовать закругленные кромки с заусенцами и острые кромки. Поверхностные оксиды могут привести к растрескиванию во время холодной штамповки и должны быть удалены механическими или химическими методами.Пластинчатые изделия не должны иметь больших концентраторов напряжения, очень шероховатая, неровная поверхность, видимая окалина и хрупкая альфа-оболочка (диффузионный кислородный слой) для достижения приемлемой холодной или теплой формуемости. Опыт показал, что травленый лист часто демонстрирует улучшенную формуемость (например, при изгибе с помощью тормоза и формовании тарелки) по сравнению с листом с обработанной пескоструйной очисткой и / или шлифованной поверхностью. Холодная и горячая штамповка Технически чистый титан, пластичные, низколегированные альфа- и неостаренные бета-титановые сплавы могут подвергаться холодной деформации в определенных пределах.Количество холодной штамповки при изгибе или растяжении зависит от удлинения материала при растяжении. Данные о удлинении при растяжении и изгибе для различных марок титановых листов и пластин можно найти в Спецификации ASTM B265. Нагревание титана увеличивает его формуемость, снижает упругость и обеспечивает максимальную деформацию с минимальным отжигом между операциями формования. Мягкое горячее формование большинства марок титана выполняется при 204–316 ° C (400–600 ° F), а более жесткое формование — при 482–788 ° C (900–1450 ° F).Формовочные штампы с подогревом или лучистые нагреватели иногда используются для низкотемпературной формовки, в то время как электрические печи с воздушной атмосферой являются наиболее подходящими для нагрева до более высоких температур. Печи, работающие на газе, приемлемы, если избегать столкновения с пламенем и атмосфера слегка окисляется.