Сварка высоколегированных сталей — технология и режимы

1 / 1

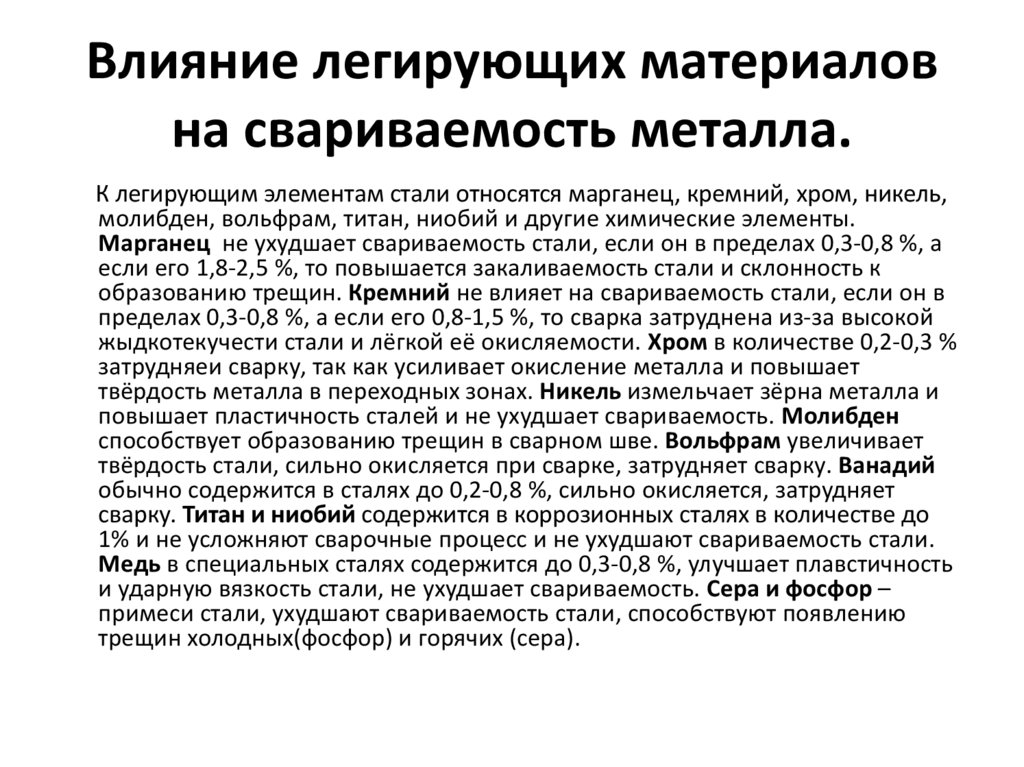

Виды сталей с количеством легирующих элементов от 10 до 55% называются высоколегированными. Кроме того, существуют высоколегированные сплавы на железоникелевой и никелевой основах. Состав этих материалов описан ГОСТом 5632 – 72. Всего описано 94 марки стали и 22 марки сплавов. Существуют различные системы их классификации. Наибольшее распространение получила классификация по типу легирующих добавок. По этому принципу различают следующие виды высоколегированных сталей:

Не лишним будет упомянуть самые распространенные высоколегированные сплавы: никелевые, никелехромистые, никелехромовольфрамовые и никелехромокобальтовые. Эти материалы обладают уникальными полезными свойствами, широко применяются в изготовлении ответственных изделий и требуют особых методов сварки.

Режим сварки высоколегированных сталей

Различные требования предъявляются к сварным швам таких сталей в зависимости от того, в каком качестве их используют: хладостойких, жаропрочных или коррозиестойких.

Присущий в этих сталях низкий коэффициент теплопроводности способствует перегреву, как в самом шве, так и в околошовной зоне. Это увеличивает глубину проплавления и способствует короблению металла. Другой особенностью высоколегированных сталей является высокое сопротивление прохождению электрического тока, результатом чего может стать перегрев сварочной проволоки или электрода. Для нивелирования этих особенностей применяют режимы со следующими характеристиками:

-

максимальная концентрация тепловой энергии;

-

уменьшенная длина электрода или сварочной проволоки;

-

увеличенная скорость подачи электрода;

-

уменьшенная плотность сварочного тока.

Например, при толщине свариваемого материала равной 2 мм. выбирают электрод диаметром 2 мм., длиной 150 – 200 мм. Сваривание проводят током 30 – 50 ампер.

Выбор электродов

Электроды с основным покрытием не используются для сварки аустенитных сталей, так как они провоцируют науглероживание шва, результатом которого будет пониженная стойкость к межкристаллической коррозии. Это явление провоцируется разложением мрамора, который присутствует в этом покрытии в большом количестве. Электроды с рутило-основными и рутило-флюоритноосновными покрытиями – группа, предназначенная для сваривания высоколегированных сталей.

Аустенитная сталь является разновидностью нержавеющих сталей, которые делятся на четыре типа:

-

аустенитная;

-

ферритная;

-

мартенситная;

-

дуплексная.

Главная особенность аустенитной группы состоит в способности не увеличивать твердость при тепловых воздействиях. В эту группу входит сплав 20, который работает в горячей серной кислоте. Серия 300 (из этой группы) используется для изготовления посуды. Стали 309 и 310 используются для работы при температурах 800 С0.

ГОСТ 2246 – 70 содержит 41 марку сварочной проволоки, которая предназначена для сваривания высоколегированных сталей. В качестве примера можно привести следующие марки: Св-04Х19Н9, Св-05Х19Н9Ф3С2, Св-06Х19Н9Т, Св-07Х19Н10Б, Св-08Х20Н9С2БТЮ, Св-10Х16Н25М6А.

ГОСТ 10052 – 75 содержит 49 типов электродов. Вот наиболее популярные: Э-02Х19Н9Б, Э-04Х20Н9, Э-07Х20Н9, Э-06Х22Н9, Э-06Х13Н, Э-08Х20Н9Г2Б, Э-08Х14Н65М15В4Г2, Э-10Х20Н70Г2М2В.

Может возникнуть естественный вопрос о том, для чего такое количество типов сварочной проволоки и электродов. Многообразие типов проволоки и электродов вытекает из разнообразия требований к сварным швам. Как мы уже упоминали ранее: от швов требуют различных качеств в зависимости от того, в каких условиях будет работать то или иное сварное изделие. В зависимости от назначения сварного изделия, по микроструктуре и марке свариваемой детали подбирается марка электрода или сварочной проволоки, вид покрытия (обмазка) и режим сварки.

Как мы уже упоминали ранее: от швов требуют различных качеств в зависимости от того, в каких условиях будет работать то или иное сварное изделие. В зависимости от назначения сварного изделия, по микроструктуре и марке свариваемой детали подбирается марка электрода или сварочной проволоки, вид покрытия (обмазка) и режим сварки.

Как вы могли уже заметить, сварка высоколегированных сталей не является простым процессом. Для ведения работ необходимо обладать достаточными знаниями и немалым опытом. Нужно иметь справочную литературу и уметь ею пользоваться. Это необходимые условия для получения качественного результата сваркия таких материалов.

В домашних условиях, где требования к надежности и долговечности соединения не столь критичны, можно практиковать сварку таких материалов, если знать их марку и иметь таблицу для подбора электродов. К тому же необходимо уметь читать обозначения на электродах. Условные обозначения оговариваются в ГОСТе 9466 – 75. Вторая строка обозначения содержит группу индексов, по которым можно определить характеристики металла шва и наплавленного металла. Аустенитно-ферритная группа имеет четыре цифровых индекса, остальные три. Цифрами закодировано:

Аустенитно-ферритная группа имеет четыре цифровых индекса, остальные три. Цифрами закодировано:

-

первый индекс – стойкость против межкристаллической коррозии;

-

второй индекс – максимальная температура, при которой рекомендовано применение изделия;

-

третий индекс – допустимая рабочая температура для изделий, сваренных этими электродами;

-

четвертый индекс – содержание ферритной фазы (необходимо для обеспечения аустенитно-ферритной структуры наплавленного металла).

Все эти сведения можно найти и в паспортах на конкретные электроды.

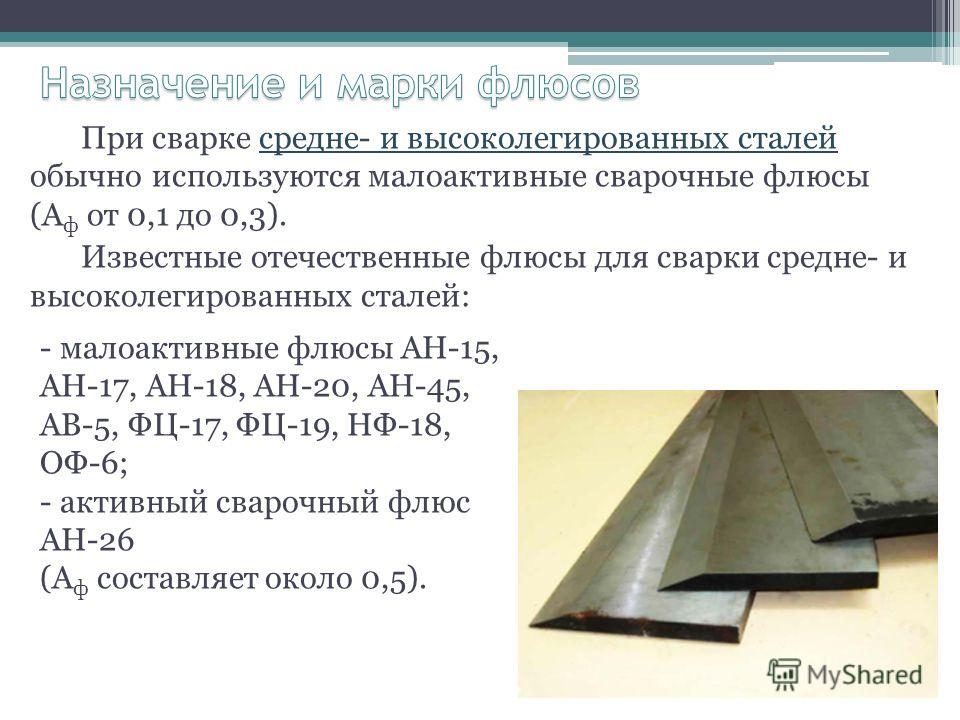

Выбор флюсов

Соединение высоколегированных сталей можно проводить под слоем флюса, что способствует получению сварочных соединений высокого качества и надежности. Однако особенности технологии позволяют применять такой вид сварки только к швам в нижнем положении.

-

мрамор 28%;

-

фарфор 30%;

-

ферромарганец 10%;

-

ферросилиция 6%;

-

ферротитана 6%;

-

двуокиси титана 20%

Это состав флюса марки НЖ-8.

Выбор защитного газа

Сам процесс сварки был уже неоднократно описан нами, остается только заметить, что и в случае сварки высоколегированных сталей используются те же защитные газы: аргон, гелий, смеси на основа аргона. Отмечается улучшение комфортности при ведении работ в связи со значительным повышением стабильности дуги.

Технология сварки высоколегированных аустенитных сталей и сплавов

Высоколегированные аустенитные стали и сплавы обладают комплексом положительных свойств. Поэтому одну и ту же марку стали иногда можно использовать для изготовления изделий различного назначения, например коррозионно-стойких, хладостойких, жаропрочных и т.д. В связи с этим и требования к свойствам сварных соединений будут различными. Это определит и различную технологию сварки (сварочные материалы, режимы сварки, необходимость последующей термообработки и т.д.), направленную на получение сварного соединениях необходимыми свойствами, определяемыми составом металла шва и его структурой.

Характерные для высоколегированных сталей теплофизические свойства определяют некоторые особенности их сварки. Пониженный коэффициент теплопроводности при равных остальных условиях значительно изменяет распределение температур в шве и околошовной зоне (рис.

Поэтому для уменьшения коробления изделий из высоколегированных сталей следует применять способы и режимы сварки, характеризующиеся максимальной концентрацией тепловой энергии. Примерно в 5 раз более высокое, чем у углеродистых сталей, удельное электросопротивление обусловливает больший разогрев сварочной проволоки в вылете электрода или металлического стержня электрода для ручной дуговой сварки. При автоматической и полуавтоматической дуговой сварке следует уменьшать вылет электрода и повышать скорость его подачи. При ручной дуговой сварке уменьшают длину электродов и допустимую плотность сварочного тока.

Одна из основных трудностей при сварке рассматриваемых сталей и сплавов — предупреждение образования в швах и околошовной зоне горячих трещин. Предупреждение образования этих дефектов достигается:

Предупреждение образования этих дефектов достигается:

1) Ограничением (особенно при сварке аустенитных сталей) в основ ном и наплавленном металлах содержания вредных (серы, фосфора) и ликвирующих (свинца, олова, висмута) примесей, а также газов — кислорода и водорода. Для этого следует применять режимы, уменьшающие долю основного металла в шве, и использовать стали и сварочные материалы с минимальным содержанием названных примесей. Техника сварки должна обеспечивать минимальное насыщение металла шва газами. Этому способствует применение для сварки постоянного тока обратной полярности. При ручной сварке покрытыми электродами следует поддерживать короткую дугу и сварку вести без поперечных колебаний. При сварке в защитных газах, предупреждая подсос воздуха, следует поддерживать коротким вылет электрода и выбирать оптимальными скорость сварки и расход защитных газов. Необходимо также принимать меры к удалению влаги из флюса и покрытия электродов, обеспечивая их необходимую прокалку.

2) Получением такого химического состава металла шва, который обеспечил бы в нем двухфазную структуру. Для жаропрочных и жаростойких сталей с малым запасом аустенитности и содержанием никеля до 15 % это достигается получением аустенитно-ферритной структуры с 3 … 5 % феррита. Большее количество феррита может привести к значительному высокотемпературному охрупчиванию швов ввиду их сигматизации. Стремление получить аустенитно-ферритную структуру швов на глубокоаустенитных сталях, содержащих более 15 % Ni, потребует повышенного их легирования ферритообразующими элементами, что приведет к снижению пластических свойств шва и охрупчиванию ввиду появления хрупких эвтектик, а иногда и ?-фазы.

Поэтому в швах стремятся получить аустенитную структуру с мелкодисперсными карбидами и интерметаллидами. Благоприятно и легирование швов повышенным количеством молибдена, марганца и вольфрама, подавляющих процесс образования горячих трещин. Количество феррита в структуре швов на коррозионно-стойких сталях может быть повышено до 15 … 25 %. Высоколегированные стали содержат в качестве легирующих присадок алюминий, кремний, титан, ниобий, хром и другие элементы, обладающие большим сродством к кислороду, чем железо. Поэтому при наличии в зоне сварки окислительной атмосферы возможен их значительный угар, что может привести к уменьшению содержания или к полному исчезновению в структуре шва ферритной и карбидной фаз, особенно в металле с небольшим избытком ферритизаторов.

Количество феррита в структуре швов на коррозионно-стойких сталях может быть повышено до 15 … 25 %. Высоколегированные стали содержат в качестве легирующих присадок алюминий, кремний, титан, ниобий, хром и другие элементы, обладающие большим сродством к кислороду, чем железо. Поэтому при наличии в зоне сварки окислительной атмосферы возможен их значительный угар, что может привести к уменьшению содержания или к полному исчезновению в структуре шва ферритной и карбидной фаз, особенно в металле с небольшим избытком ферритизаторов.

Для сварки рекомендуется использовать неокислительные низкокремнистые, высокоосновные флюсы (фторидные) и покрытия электродов (фтористокальциевые). Сварка короткой дугой и предупреждение подсоса воздуха служит этой же цели. Азот — сильный аустенитизатор, способствует измельчению структуры за счет увеличения центров кристаллизации в виде тугоплавких нитридов. Поэтому азотизация металла шва способствует повышению их стойкости против горячих трещин.

Высокоосновные флюсы и шлаки, рафинируя металл шва и иногда модифицируя его структуру, повышают стойкость против горячих трещин. Механизированные способы сварки, обеспечивая равномерное проплавление основного металла по длине шва и постоянство термического цикла сварки, позволяют получить и более стабильные структуры на всей длине сварного соединения;

3) Применением технологических приемов, направленных на изменение формы сварочной ванны и направления роста кристаллов аустенита. Действие растягивающих сил, перпендикулярное направлению роста столбчатых кристаллов, увеличивает вероятность образования горячих трещин (рис. 2). При механизированных способах сварки тонкими электродными проволоками поперечные колебания электрода, изменяя схему кристаллизации металла шва, позволяют уменьшить его склонность к горячим трещинам;

4) Уменьшением силового фактора, возникающего в результате термического цикла сварки, усадочных деформаций и жесткости закрепления свариваемых кромок. Снижение его действия достигается ограничением силы сварочного тока, заполнением разделки швами небольшого сечения и применением соответствующих конструкций разделок. Этому же способствует хорошая заделка кратера при обрыве дуги. Кроме перечисленных общих особенностей сварки высоколегированных сталей и сплавов, есть специфические особенности, определяемые их служебным назначением. При сварке жаропрочных и жаростойких сталей обеспечение требуемых свойств во многих случаях достигается термообработкой (аустенизацией) при температуре 1050 … 1110 °С, снимающей остаточные сварочные напряжения, с последующим стабилизирующим отпуском при температуре 750 … 800 °С. При невозможности термообработки сварку иногда выполняют с предварительным или сопутствующим подогревом до температуры 350 … 400 °С. Чрезмерное охрупчивание швов за счет образования карбидов предупреждается снижением содержания в шве углерода. Обеспечение необходимой окалиностойкости достигается получением металла шва, по составу идентичного основному металлу.

Снижение его действия достигается ограничением силы сварочного тока, заполнением разделки швами небольшого сечения и применением соответствующих конструкций разделок. Этому же способствует хорошая заделка кратера при обрыве дуги. Кроме перечисленных общих особенностей сварки высоколегированных сталей и сплавов, есть специфические особенности, определяемые их служебным назначением. При сварке жаропрочных и жаростойких сталей обеспечение требуемых свойств во многих случаях достигается термообработкой (аустенизацией) при температуре 1050 … 1110 °С, снимающей остаточные сварочные напряжения, с последующим стабилизирующим отпуском при температуре 750 … 800 °С. При невозможности термообработки сварку иногда выполняют с предварительным или сопутствующим подогревом до температуры 350 … 400 °С. Чрезмерное охрупчивание швов за счет образования карбидов предупреждается снижением содержания в шве углерода. Обеспечение необходимой окалиностойкости достигается получением металла шва, по составу идентичного основному металлу. Это же требуется и для получения швов стойких к общей жидкостной коррозии.

Это же требуется и для получения швов стойких к общей жидкостной коррозии.

При сварке коррозионно-стойких сталей различными способами для предупреждения МКК не следует допускать повышения в металле шва содержания углерода за счет загрязнения им сварочных материалов (графитовой смазки проволоки и т.д.), длительного и многократного пребывания металла сварного соединения в интервале критических температур.

В связи с этим сварку необходимо выполнять при наименьшей погонной энергии, используя механизированные способы сварки, обеспечивающие непрерывность получения шва. Повторные возбуждения дуги при ручной сварке, вызывая нежелательное тепловое действие на металл, могут вызвать появление склонности его к коррозии. Шов, обращенный к агрессивной среде, по возможности следует сваривать в последнюю очередь, чтобы предупредить его повторный нагрев, последующие швы в многослойных швах — после полного охлаждения предыдущих. Следует принимать меры к ускоренному охлаждению швов. Брызги, попадающие на поверхность основного металла, могут быть впоследствии очагами коррозии. Следует тщательно удалять с поверхности швов остатки шлака и флюса, так как взаимодействие их в процессе эксплуатации с металлом может повести к коррозии или снижению местной жаростойкости.

Брызги, попадающие на поверхность основного металла, могут быть впоследствии очагами коррозии. Следует тщательно удалять с поверхности швов остатки шлака и флюса, так как взаимодействие их в процессе эксплуатации с металлом может повести к коррозии или снижению местной жаростойкости.

Для повышения стойкости швов к межкристаллитной коррозии и создания в их металле аустенитно-ферритной структуры при сварке их обычно легируют титаном или ниобием. Однако титан обладает высоким сродством к кислороду и поэтому при способах сварки, создающих в зоне сварки окислительную атмосферу (ручная дуговая сварка, сварка под окислительными флюсами), выгорает в количестве 70 … 90 %. Легирование швов титаном возможно при сварке в инертных защитных газах, при дуговой и электрошлаковой сварке с использованием фторидных флюсов. В металле швов содержание титана должно соответствовать соотношению Ti/C > 5. Ниобий при сварке окисляется значительно меньше и его чаще используют для легирования шва при ручной дуговой сварке. Его содержание в металле шва должно соответствовать Nb/C > 10. Однако он может вызвать появление в швах горячих трещин.

Его содержание в металле шва должно соответствовать Nb/C > 10. Однако он может вызвать появление в швах горячих трещин.

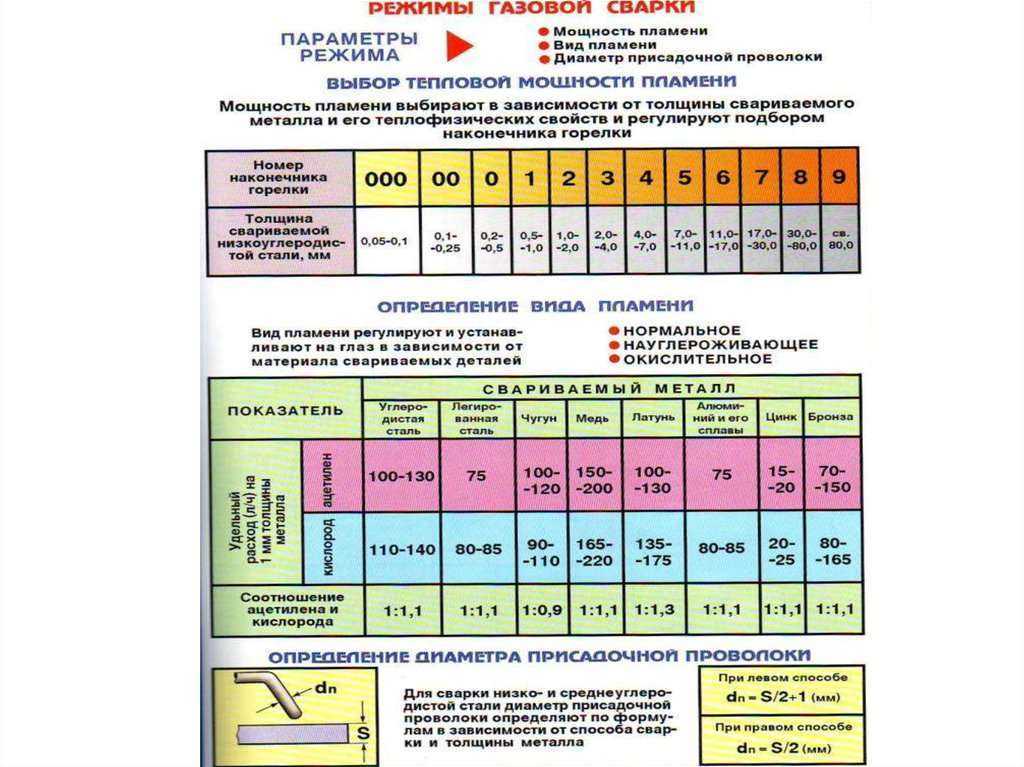

Газовая сварка обеспечивает большую зону разогрева, значительный перегрев расплавленного металла и замедленное охлаждение. При этом происходит значительный угар легирующих элементов. Она наименее благоприятна для сварки этих особенно кислотостойких сталей, в которых может развиваться значительная межкристаллитная коррозия. Газовая сварка может использоваться для сварки жаропрочных и жаростойких сталей толщиной 1 … 2 мм. Сварка ведется нормальным пламенем с мощностью пламени 70 … 75 л/ч на 1 мм толщины. Процесс следует вести с возможно большей скоростью левым способом, мундштук держать под углом 45° к поверхности. В сварных соединениях образуются большие коробления.

Ручная дуговая сварка это высокоманевренный способ. При сварке высоколегированных сталей сварочные проволоки одной по ГОСТу марки имеют достаточно широкий допуск по химическому составу. Различие типов сварных соединений, пространственного положения сварки и т.п. способствует изменению глубины проплавления основного металла, а также изменению химического состава металла шва. Все это заставляет корректировать состав покрытия с целью обеспечения необходимого содержания в шве феррита и предупреждения, таким образом, образования в шве горячих трещин. Этим же достигаются и необходимая жаропрочность и коррозионная стойкость швов.

Различие типов сварных соединений, пространственного положения сварки и т.п. способствует изменению глубины проплавления основного металла, а также изменению химического состава металла шва. Все это заставляет корректировать состав покрытия с целью обеспечения необходимого содержания в шве феррита и предупреждения, таким образом, образования в шве горячих трещин. Этим же достигаются и необходимая жаропрочность и коррозионная стойкость швов.

Применением электродов с фтористокальциевым покрытием, уменьшающим угар легирующих элементов, достигается получение металла шва с необходимым химическим составом и структурами. Уменьшению угара легирующих элементов способствует и поддержание короткой дуги без поперечных колебаний электрода. Это снижает вероятность появления дефектов на поверхности основного металла в результате попадания на него брызг.

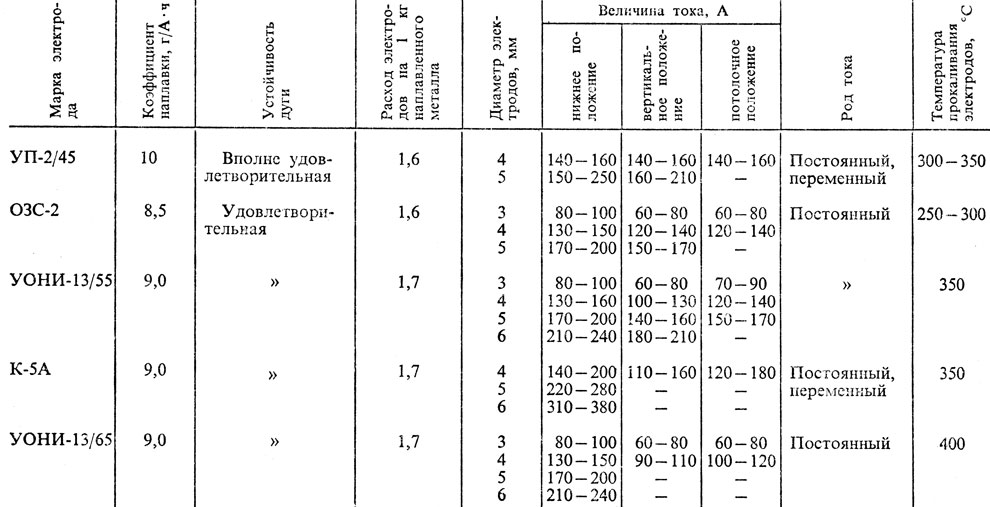

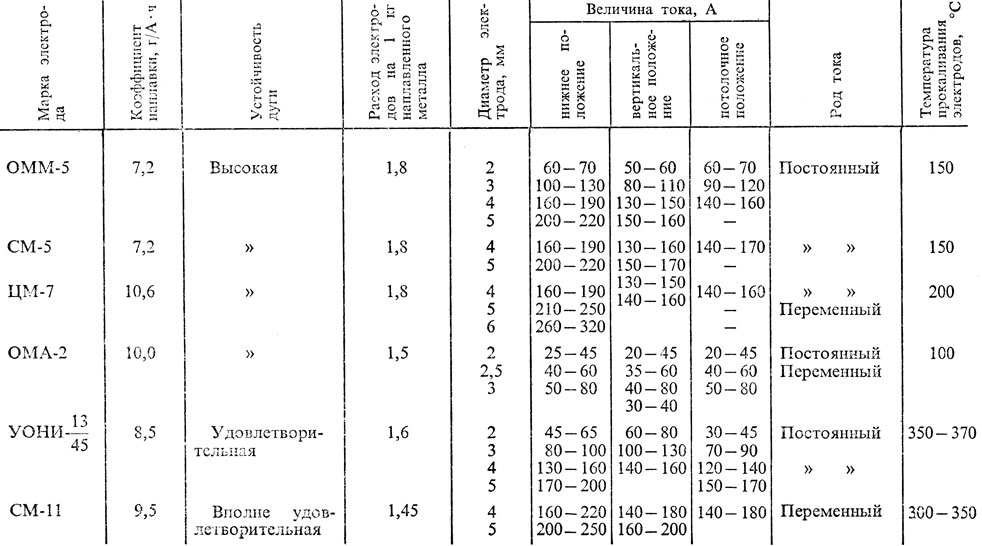

Тип покрытия электрода диктует необходимость применения постоянного тока обратной полярности (при переменном или постоянном токе прямой полярности дуга неустойчива). Тщательная прокалка электродов, режим которой определяется их маркой, способствует уменьшению вероятности образования в швах пор и вызываемых водородом трещин. Некоторые данные о режимах и выборе электродов для ручной дуговой сварки приведены в табл. 1 и 2, а о свойствах сварных соединений — в табл. 3 и на рис. 3.

Тщательная прокалка электродов, режим которой определяется их маркой, способствует уменьшению вероятности образования в швах пор и вызываемых водородом трещин. Некоторые данные о режимах и выборе электродов для ручной дуговой сварки приведены в табл. 1 и 2, а о свойствах сварных соединений — в табл. 3 и на рис. 3.

Табл. 1 Ориентировочные режимы ручной дуговой сварки аустенитных сталей

Табл. 2 Некоторые марки электродов для сварки высоколегированных сталей и сплавов

Табл. 3 Типичные механические свойства металла шва при комнатной температуре

Сварка под флюсом. Этот один из основных способов сварки высоколегированных сталей толщиной 3 … 50 мм имеет большое преимущество перед ручной дуговой сваркой покрытыми электродами ввиду стабильности состава и свойств металла по всей длине шва при сварке с разделкой и без разделки кромок. Это достигается отсутствием частых кратеров, образующихся при смене электродов, равномерностью плавления электродной проволоки и основного металла по длине шва (при ручной сварке меньшая скорость плавления электрода вначале его использования и большая в конце изменяет долю основного металла в шве, а значит, и его состав), более надежной защитой зоны сварки от окисления легирующих компонентов кислородом воздуха и др.

Хорошее формирование поверхности швов с мелкой чешуйчатостью и плавным переходом к основному металлу, отсутствие брызг на поверхности изделия заметно повышают коррозионную стойкость сварных соединений. При этом способе уменьшается трудоемкость подготовительных работ, так как разделку кромок выполняют на металле толщиной свыше 12 мм (при ручной сварке свыше 3 … 5 мм). Возможна сварка с повышенным зазором и без разделки кромок стали толщиной до 30 … 40 мм. Уменьшение потерь на угар, разбрызгивание и огарки электродов на 10 … 20 % снижает расход дорогостоящей сварочной проволоки.

Однако при сварке под флюсом некоторых марок жаропрочных сталей требование обеспечения в металле шва регламентированного количества ферритной фазы не всегда может быть достигнуто. Это объясняется трудностью получения необходимого состава металла шва за счет выбора только сварочных флюсов и проволок (последние имеют значительные колебания химического состава в пределах стали одной марки) при сварке металла различной толщины (различная форма разделки и, значит, доля участия основного металла в формировании шва).

Отличие техники сварки высоколегированных сталей и сплавов от техники сварки обычных низколегированных сталей заключается в уменьшении вылета электрода в 1,5 … 2 раза ввиду повышенного электросопротивления сварочных проволок. Для предупреждения перегрева металла и связанного с этим огрубления структуры, возможности появления трещин и снижения эксплуатационных свойств сварного соединения многослойные швы повышенного сечения рекомендуется сваривать швами небольшого сечения. Это предопределяет использование сварочных проволок диаметром 2 … 3 мм. Аустенитные сварочные проволоки в процессе изготовления сильно наклёпываются и имеют высокую жесткость, что затрудняет работу правильных, подающих и токоподводящих узлов сварочных установок, снижая срок их службы. Легировать шов можно через флюс (табл. 4) или проволоку (табл. 5).

Легирование через проволоку более предпочтительно, так как обеспечивает повышенную стабильность состава металла шва. При сварке используют безокислительные низкокремнистые фторидные и высокоосновные флюсы, создающие в зоне сварки безокислительные или малоокислительные среды, способствующие минимальному угару легирующих элементов. Остатки шлака и флюса на поверхности швов, которые могут служить очагами коррозии сварных соединений на коррозионно- и жаростойких сталях, необходимо тщательно удалять. Тип флюсов предопределяет преимущественное использование для сварки постоянного тока обратной полярности. При этом достигается и повышенная глубина проплавления. Некоторые данные о механических свойствах металла сварных швов и соединений приведены в табл. 6 и 7

Остатки шлака и флюса на поверхности швов, которые могут служить очагами коррозии сварных соединений на коррозионно- и жаростойких сталях, необходимо тщательно удалять. Тип флюсов предопределяет преимущественное использование для сварки постоянного тока обратной полярности. При этом достигается и повышенная глубина проплавления. Некоторые данные о механических свойствах металла сварных швов и соединений приведены в табл. 6 и 7

Табл. 4 Флюсы для электродуговой и электрошлаковой сварки высоколегированных сталей

Табл. 5 Некоторые марки сварочных проволок для электродуговой сварки под флюсом и электрошлаковой сварки высоколегированных сталей

Табл. 6 Кратковременные механические свойства при температуре 20 °С металла шва и сварного соединения высоколегированных сталей и сплавов

Электрошлаковая сварка. Важнейшая особенность способа — пониженная чувствительность к образованию горячих трещин, что позволяет получать чисто аустенитные швы без трещин. Это объясняется специфическими особенностями электрошлаковой сварки: малой скоростью перемещения источника нагрева и характером кристаллизации металла сварочной ванны, отсутствием в стыковых соединениях угловых деформаций. Однако малая концентрация нагрева и скорость сварки, повышая длительность пребывания металла шва и околошовной зоны при повышенных температурах, увеличивают его перегрев и ширину околошовной зоны.

Это объясняется специфическими особенностями электрошлаковой сварки: малой скоростью перемещения источника нагрева и характером кристаллизации металла сварочной ванны, отсутствием в стыковых соединениях угловых деформаций. Однако малая концентрация нагрева и скорость сварки, повышая длительность пребывания металла шва и околошовной зоны при повышенных температурах, увеличивают его перегрев и ширину околошовной зоны.

Табл. 7 Длительная прочность сварных соединений высоколегированных сталей и сплавов

Длительное пребывание металла при температурах 1200 … 1250 °С, приводя к необратимым изменениям в его структуре, снижает прочностные и пластические свойства. Это повышает склонность сварных соединений теплоустойчивых сталей к локальным (околошовным) разрушениям в процессе термообработки или эксплуатации при повышенных температурах. При сварке коррозионно-стойких сталей перегрев стали в околошовной зоне может привести к образованию в ней ножевой коррозии. Для предупреждения этих дефектов необходима термообработка сварных изделий (закалка или стабилизирующий отжиг). Применение неокислительных флюсов, особенно при сварке жаропрочных сталей и сплавов, не исключает угара легкоокисляющихся легирующих элементов (титана, марганца и др.) за счет проникновения кислорода воздуха через поверхность шлаковой ванны. Это вызывает необходимость в ряде случаев защищать поверхность шлаковой ванны путем обдува ее аргоном.

Для предупреждения этих дефектов необходима термообработка сварных изделий (закалка или стабилизирующий отжиг). Применение неокислительных флюсов, особенно при сварке жаропрочных сталей и сплавов, не исключает угара легкоокисляющихся легирующих элементов (титана, марганца и др.) за счет проникновения кислорода воздуха через поверхность шлаковой ванны. Это вызывает необходимость в ряде случаев защищать поверхность шлаковой ванны путем обдува ее аргоном.

Электрошлаковую сварку можно выполнять проволочным или пластинчатыми электродами (табл. 8). Изделия большой толщины со швами небольшой протяженности целесообразнее сваривать пластинчатым электродом. Изготовление пластинчатого электрода более простое. Но сварка проволокой позволяет в более широких пределах, варьируя режим, изменять форму металлической ванны и характер кристаллизации металла шва, а это один из действенных факторов, обеспечивающих получение швов, свободных от горячих трещин. Однако жесткость сварочной проволоки затрудняет длительную и надежную работу токоподводящих и подающих узлов сварочной аппаратуры.

Табл. 8 Типовой режим электрошлаковой сварки высоколегированных сталей и сплавов

Сварка в защитных газах. В качестве защитных используют инертные (аргон, гелий) и активные (углекислый) газы, а также различные смеси инертных или активных газов и инертных с активными. Этот способ сварки по сравнению с рассмотренными выше имеет ряд существенных преимуществ. Его можно использовать для соединения металлов широкого диапазона толщин — от десятых долей до десятков миллиметров. При сварке толстых металлов в некоторых случаях этот способ сварки может конкурировать с электрошлаковой сваркой.

Применение инертных газов существенно повышает стабильность дуги. Значительное различие теплофизических свойств защитных газов и применение их смесей, изменяя тепловую эффективность дуги и условия ввода теплоты в свариваемые кромки, значительно расширяют технологические возможности дуги. При сварке в инертных газах наблюдается минимальный угар легирующих элементов, что важно при сварке высоколегированных сталей. При сварке в защитных газах возможности изменения химического состава металла шва более ограничены по сравнению с другими способами сварки и возможны за счет изменения состава сварочной (присадочной) проволоки или изменения доли участия основного металла в образовании металла шва (режим сварки), когда составы основного и электродного металлов значительно различаются.

При сварке в защитных газах возможности изменения химического состава металла шва более ограничены по сравнению с другими способами сварки и возможны за счет изменения состава сварочной (присадочной) проволоки или изменения доли участия основного металла в образовании металла шва (режим сварки), когда составы основного и электродного металлов значительно различаются.

При сварке плавящимся электродом появляется возможность изменения характера металлургических взаимодействий за счет значительного изменения состава защитной атмосферы, например, создания окислительных условий в дуге, путем применения смеси газов, содержащих кислород, углекислый газ и др. Этим способом можно выполнять сварку в различных пространственных положениях, что делает ее целесообразной в монтажных условиях по сравнению с ручной дуговой сваркой покрытыми электродами. Сварку в защитных газах можно выполнять неплавящимся вольфрамовым или плавящимся электродом.

Вольфрамовым электродом сваривают в инертных газах или их смесях. Для сварки высоколегированных сталей используют аргон высшего или 1-го сортов по ГОСТ 10157-79. Обычно сварку вольфрамовым электродом технически и экономически целесообразно использовать при сварке металлов толщиной до 7 мм (при толщине до 1,5 мм применение других способов дуговой сварки практически невозможно из-за образования прожогов). Однако в некоторых случаях, например при сварке неповоротных стыков труб, сварку вольфрамовым электродом применяют на сталях и больших толщин.

Для сварки высоколегированных сталей используют аргон высшего или 1-го сортов по ГОСТ 10157-79. Обычно сварку вольфрамовым электродом технически и экономически целесообразно использовать при сварке металлов толщиной до 7 мм (при толщине до 1,5 мм применение других способов дуговой сварки практически невозможно из-за образования прожогов). Однако в некоторых случаях, например при сварке неповоротных стыков труб, сварку вольфрамовым электродом применяют на сталях и больших толщин.

Высокое качество формирования обратного валика вызывает необходимость применения этого способа и при сварке корневых швов в разделках при изготовлении ответственных толстостенных изделий. В зависимости от толщины стали и конструкции сварного соединения сварку выполняют с присадочным материалом или без него вручную с использованием специальных горелок или автоматически. Сварку ведут на постоянном токе прямой полярности. Исключение составляют стали и сплавы с повышенным содержанием алюминия, когда для разрушения поверхностной пленки окислов, богатой алюминием, следует применять переменный ток.

Технология сварки высоколегированных (нержавеющих) и жаропрочных сталей и сплавов

Температура плавления стали типа 18-8 составляет 1475°С. Такие стали широко применяются в пищевой, химической, авиационно-космической, электротехнической промышленности

Высоколегированные стали

Марка | Свариваемость | Технологические особенности сварки |

12X18H9T, 12X18h20T, 08X18h20T, 12X17H9T | Хорошая | Присадок Св-01Х19Н9, Св-04Х19Н9, Св-07Х19Н10Б |

XH78BT, ХН75М6ТЮ | Присадок Cв-XH78T | |

12X17,08Х17Т, 15Х25Т | Ограниченная | Рекомендуется термообработка Присадок Св-07Х25Н13, Св-08Х14ГНТ, Св-13Х25Т |

20X13 | Удовлетворительная | Подогрев и последующая термообработка. |

10Х14Г14Н4Г | Подогрев и последующая термообработка. Присадок Св-04Х19Н9 | |

08X17H5M3 | Необходима термообработка. Присадок Св-06Х21Н7БТ | |

15Х17АГ14 | Подогрев и последующая термообработка. Присадок Св-01Х18 |

Трудности при сварке

Защитный газ необходимо предварительно просушить или добавить к нему 2-5% кислорода. Это обеспечит плотность шва.

Нужно поддерживать самую короткую дугу и добиваться получения шва с низким коэффициентом формы (отношением ширины шва к его толщине). Иначе в металле шва и околошовной зоны появятся горячие (кристаллизационные) трещины.

После сварки металл должен как можно быстрее остыть. Для этого используют медные, охлаждаемые водой, подкладки; промежуточное остывание слоев; охлаждение швов водой. Эго повысит коррозионную стойкость сварного соединения.

Подготовка к сварке

Кромки стыкуемых деталей из высоколегированных сталей лучше подготавливать механическим способом. Однако допускаются плазменная, электродуговая, газофлюсовая или воздушно-дуговая резка. При огневых способах резки обязательна механическая обработка кромок на глубину 2-3 мм

КОНСТРУКТИВНЫЕ РАЗМЕРЫ СТЫКОВЫХ СОЕДИНЕНИЙ ПРИ СВАРКЕ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ

Подготовка кромок и вид собранного стыка | S, мм | b, мм | с, мм | α, град. |

1-1,5 2-3 | 1-0,5 1+0,5 | — — | — — | |

4-5 6-7 | 1±0,5 1±0,5 | 1±0,5 1,5±0,5 | 45+2° | |

8-10 10-12 12-16 | 1±0,5 1,5±0,5 2,5±0,5 | 1,5±0,5 | 30+3° |

Снимать фаску для получения скоса кромки можно только механическим способом. Перед сборкой свариваемые кромки защищают от окалины и загрязнений на ширину не менее 20 мм снаружи и изнутри, после чего обезжиривают.

Перед сборкой свариваемые кромки защищают от окалины и загрязнений на ширину не менее 20 мм снаружи и изнутри, после чего обезжиривают.

Сборку стыков выполняют либо в инвентарных приспособлениях, либо с помощью прихваток. При этом необходимо учесть возможную усадку металла шва в процессе сварки. Ставить прихватки в местах пересечения швов нельзя. К качеству прихваток предъявляются те же требования, что и к основному сварному шву. Прихватки с недопустимыми дефектами (горячие трещины, поры и т.д.) следует удалить механическим способом.

Выбор параметров режима. Основные рекомендации те же, что при сварке углеродистых и низколегированных сталей. Главная особенность сварки высоколегированных сталей — минимизация погонной энергии, вводимой в основной металл. Это достигается соблюдением следующих условий:

- короткая сварочная дуга;

- отсутствие поперечных колебаний горелки;

- максимально допустимая скорость сварки без перерывов и повторного нагрева одного и того же участка;

- минимально возможные токовые режимы.

Техника сварки. Основное правило: поддерживать короткую дугу, поскольку при этом расплавленный металл лучше защищен газом от воздуха. При сварке в аргоне W-электродом подавать присадочную проволоку в зону горения дуги следует равномерно, чтобы не допускать брызг расплавленного металла, которые, попадая на основной металл, могут вызвать очаги коррозии.

В начале сварки горелкой подогревают кромки и присадочную проволоку. После образования сварочной ванны выполняют сварку, равномерно перемещая горелку по стыку. Необходимо следить за глубиной проплавления, отсутствием непровара. По форме расплавленного металла сварочной ванны определяют качество проплавления: хорошее (ванна вытянута по направлению сварки) или недостаточное (ванна круглая или овальная)

Короткая дуга, сварка углом вперед, «ниточные» швы — все это обеспечивает получение швов с повышенной сопротивляемостью образованию горячих трещин. Значение сварочного тока уточняют при сварке пробных стыков

Окисленный конец проволоки удаляют кусачками или пассатижами

Толщина свариваемого металла, мм | 0,5 | 1 | 2 | 4 |

Диаметр W-электрода, мм | 1 | 1,5 | 2,5 | 4 |

Расход W-электрода на 100 пог. | 6 | 8 | 23 | 132 |

Сварка высоколегированных сталей: выбор расходников

Екатерина

Легированная сталь — это разновидность стали, в состав которой принудительно добавляют особые примеси, изменяющие физико-химические свойства такого металла. Такие примеси называют легирующими, отсюда и название — легированная сталь. Существуют свои особенности сварки легированных сталей и зависят они от степени легированности: бывает низко-, средне- и высоколегированная сталь.

Тема нашей статьи — сварка высоколегированной стали. То есть, стали с высоким содержанием легирующих примесей. Мы кратко расскажем, как настроить режим сварки, какие электроды, защитные газы и флюсы использовать, чтобы добиться хорошего результата.

Содержание статьи

- Режим сварки

- Выбор электродов

- Выбор флюсов

- Выбор защитного газа

- Вместо заключения

Режим сварки

Соединение высоколегированных сталей и сплавов требует правильной настройки режима сварки. От этого во многом зависит качество готового шва. Мы рекомендуем устанавливать небольшую величину сварочного тока и формировать узкие швы. Этого можно добиться, используя сварочную проволоку или электроды диаметром 2-3 миллиметра. Также рекомендуем уменьшить вылет электрода в 2 раза больше обычного. Так вы упростите себе сварку. Ведь сварка высоколегированной стали во многом затруднена благодаря большому электросопротивлению и пониженной электропроводностью. А уменьшив вылет электрода вы нивелируете эти недостатки.

От этого во многом зависит качество готового шва. Мы рекомендуем устанавливать небольшую величину сварочного тока и формировать узкие швы. Этого можно добиться, используя сварочную проволоку или электроды диаметром 2-3 миллиметра. Также рекомендуем уменьшить вылет электрода в 2 раза больше обычного. Так вы упростите себе сварку. Ведь сварка высоколегированной стали во многом затруднена благодаря большому электросопротивлению и пониженной электропроводностью. А уменьшив вылет электрода вы нивелируете эти недостатки.

Выбор электродов

При сварке высоколегированных сталей рекомендуется использовать электроды с основным покрытием, в составе которого должны быть защитно-легирующие элементы. Сам стержень должен тоже быть высоколегированным. Схожие по составу электроды и металл будут работать в связке друг с другом, формируя качественный шов.

Если вам нужно сварить высоколегированную аустенитную сталь, то рекомендуем использовать электроды марки ЦТ-15. Они отлично подходят для стали марки Э-08Х19Н10Г2Б, поскольку содержат до 5% ферритной фазы. А это очень хорошо.

А это очень хорошо.

Читайте также: Популярные электроды для сварки

Также рекомендуем использовать электроды марки ЦТ-15 в сочетании с электродами марки ЦТ-15-1. Сначала сделайте первый слой шва с помощью электродов ЦТ-15-1, а затем сделайте второй слой электродами ЦТ-15. Так вы еще больше увеличите содержание ферритной фазы, улучшив качество шва, если того требует работа.

Следите, чтобы в составе электродов был ниобий. Он выступает как стабилизатор, защищая титан (который тоже есть в составе электродов) от излишнего окисления. Смотрите, чтобы в составе не было много кальцита. Особенно, если вы собираетесь варить сталь с низким содержанием углерода. Дело в том, что электроды с избытком кальцита при горении выделяют углекислый газ, который увеличивает количество углерода в металле в сварочной ванне. А это плохо сказывается на качестве шва.

Если вам все же не удалось найти электроды без кальцита, то можете выбрать стержни с окислительным покрытием, в составе которого будет немного кремния. Так у металла в сварочной ванне не будет увеличиваться показатель углеродности. Также можно купить электроды, у которых покрытие рутил-карбонатно-фтористое. Это электроды марки ОЗЛ-14, широко известной и продающейся в каждом специализированном магазине.

Так у металла в сварочной ванне не будет увеличиваться показатель углеродности. Также можно купить электроды, у которых покрытие рутил-карбонатно-фтористое. Это электроды марки ОЗЛ-14, широко известной и продающейся в каждом специализированном магазине.

Избегайте диоксида кремния в составе электродов, если собираетесь варить высоколегированную аустенитную сталь. Рекомендуем электроды марки ЦТ-22, их состав оптимален. Но есть недостаток — самое покрытие очень хрупкое и часто осыпается, так что позаботьтесь о грамотной транспортировке и хранении электродов.

Выбор флюсов

Сварка легированных и углеродистых металлов может выполняться и с помощью флюса. Но здесь, как и в случае с электродами, нужно использовать особые флюсы и правильно сочетать их со сварочной проволокой. Сами флюсы должны быть фторидными, а проволока должна быть высоколегированной, как и металл. Мы рекомендуем флюс АНФ-5, он хорошо справляется со своей защитной функцией и улучшает качество шва, если выполняется сварка высоколегированной стали.

Благодаря использованию флюса АНФ-5 шов не будет подвержен образованию пор, трещин и прочих дефектов сварных швов. По этой причине такой флюс часто используют не только в домашней сварке, но и на крупном сварочном производстве. Кстати, вы можете использовать и другие флюсы на основе оксидов. Их свойства не будут сильно отличаться от АНФ-5.

В качестве альтернативы предлагаем использовать флюс марки АН-26. Он тоже изготовлен на основе оксидов и в его составе мало кремния, так что шов будет формироваться качественно и быстро. Но обратите внимание, что велика вероятность сильного окисления титана и алюминия, и даже хорошо подобранная проволока не поможет, кремний будет активно переходить в шов. Из-за этого наверняка могут появиться горячие трещины и поры, да и в целом шов будет хрупким. Так что используйте данный флюс на менее ответственных объектах.

Также обратите внимание флюс марки АН-292. Он изготовлен на основе высокоустойчивых оксидов и хорошо зарекомендовал себя в работе. Но нужно следить за количеством водорода, если его будет слишком много, шов может оказаться пористым после окончания сварки.

Но нужно следить за количеством водорода, если его будет слишком много, шов может оказаться пористым после окончания сварки.

Выбор защитного газа

Также можно использовать защитный газ. Зачастую применяется гелий, аргон и углекислота. А в некоторых случаях применяется смесь из этих газов. Технология сварки высоколегированных сталей с применением защитных газов хорошо зарекомендовала себя. Но помимо газа нужно будет приобрести еще электроды. Мы рекомендуем неплавящиеся вольфрамовые. Сварку нужно проводить на постоянном токе, установив обратную полярность. Если в составе стали много алюминия, то можно варить на прямой полярности, чтобы быстрее разрушить оксидную пленку, мешающую формированию шва.

Иногда при сварке аустенитных сталей с применением защитных газов наблюдается нестабильное горение дуги. Чтобы исправить эту проблему можно смешать аргон и кислород или аргон и углекислоту. Так дуга будет гореть стабильно и шов не будет пористым.

Что касается углекислого газа, то он обладает множеством положительных свойств. Благодаря ему вероятность образования пор минимальна. А в сочетании с аргоном углекислота показывает наилучшие результаты. Так что если у вас есть возможность использовать смесь двух этих газов, то обязательно испробуйте ее в своей практике.

Благодаря ему вероятность образования пор минимальна. А в сочетании с аргоном углекислота показывает наилучшие результаты. Так что если у вас есть возможность использовать смесь двух этих газов, то обязательно испробуйте ее в своей практике.

Но есть и недостаток. При сварке в углекислоте металл разбрызгивается намного сильнее, а это ухудшает антикоррозийные свойства стали. Да и технология сварки легированных сталей с применением углекислоты связана еще с одной неприятностью — это активное формирование оксидной пленки на поверхности металла, которую тяжело удалить. И если при однослойной сварке этот недостаток не так существенен, то при сварке многослойной оксидная пленка просто не дает шву сформироваться.

В целом, применение защитных газов при сварке высокоуглеродистых сталей зарекомендовало себя, как вполне эффективное. Не нужно мучиться с подбором электродов и их покрытий, не нужно подбираться состав флюса. Ведь газ отлично защищает сварочную ванну и позволяет сформировать качественный прочный шов. Если вы, конечно, соблюдаете технологию сварки.

Если вы, конечно, соблюдаете технологию сварки.

Вместо заключения

Мы кратко рассказали вам о том, какие комплектующие нужно использовать, чтобы сварить высоколегированную сталь. Вообще сварка легированных сталей — это не такая уж сложная задача, как думают многие новички. Главное — правильно настроить режим сварки и много практиковаться. Со временем вы поймете все нюансы стали с легирующими добавками и будете выполнять работу не только быстро, но и качественно.

Отдельно хотим сказать про выбор и покупку электродов, флюсов и газов. Не стоит экономить и покупать расходники от неизвестных производителей. Велика вероятность, что такие расходники только ухудшат качество ваших работ, устроив вам лишнюю головную боль. И не нужно покупать электроды в каком-то непонятном полуподвальном магазине, поскольку там наверняка нарушены все условия хранения. Вы заплатите деньги и получите просто испорченные сырые электроды, которые не позволят сформировать качественный шов. Желаем удачи в работе!

youtube.com/embed/4iphDNrNA9U» frameborder=»0″ allowfullscreen=»allowfullscreen»>Похожие публикации

Технология сварки высоколегированных аустенитных сталей и сплавов

Главная \ Статьи и Обзоры \ Технология сварки высоколегированных аустенитных сталей и сплавов

Технология сварки высоколегированных аустенитных сталей и сплавов

Одну и ту же марку высоколегированных аустенитных сталей можно использовать для изготовления изделий различного назначения, например, коррозионно-стойких, хладостойких или жаропрочных. А вот требования к свойствам сварных соединений будут различными, что определит и различную технологию сварки (сварочные материалы, режимы сварки, необходимость последующей термообработки), направленную на получение сварного соединения с необходимыми свойствами, которые определяются составом металла шва и его структурой.

Пониженный коэффициент теплопроводности при равных прочих условиях изменяет распределение температур в шве и околошовной зоне. Поэтому одинаковые изотермы в высоколегированных сталях сильнее развиты, чем в углеродистых. Так увеличивается глубина проплавления основного металла, возрастает коробление изделий.

Поэтому одинаковые изотермы в высоколегированных сталях сильнее развиты, чем в углеродистых. Так увеличивается глубина проплавления основного металла, возрастает коробление изделий.

С целью уменьшения коробления изделий из высоколегированных сталей требуется применять способы и режимы сварки, которым свойственна максимальная концентрация тепловой энергии. Более высокое ( в 5 раз выше, чем у углеродистых сталей) удельное электросопротивление обусловливает больший разогрев сварочной проволоки в вылете электрода или металлического стержня электрода для ручной дуговой сварки. В процессе автоматической и полуавтоматической дуговой сварки следует уменьшать вылет электрода и повышать скорость его подачи. При ручной дуговой сварке уменьшают длину электродов для высоколегированных сталей и допустимую плотность сварочного тока.

Электроды с фтористокальциевым покрытием уменьшают угар легирующих элементов, значит, позволяют получить металл шва с необходимым химическим составом и структурами. Уменьшению угара легирующих элементов способствует и поддержание короткой дуги без поперечных колебаний электрода. Вероятность появления дефектов на поверхности основного металла в результате попадания на него брызг также снижается..

Уменьшению угара легирующих элементов способствует и поддержание короткой дуги без поперечных колебаний электрода. Вероятность появления дефектов на поверхности основного металла в результате попадания на него брызг также снижается..

Ориентировочные режимы ручной дуговой сварки аустенитных сталей

Толщина материала, мм | Электрод | Сила сварочного тока (А) при положении сварки | |||

диаметр, мм | длина, мм | нижнем | вертикальном | потолочном | |

До 2,0 | 2 | 150 … 200 | 30 … 50 | — | — |

2,5 . | 3 | 225 … 250 | 70 … 100 | 50 … 80 | 45 … 75 |

3,0 … 8,0 | 3 … 4 | 250 … 300 | 85 … 140 | 75 … 130 | 65 … 120 |

8,0 … 12,0 | 4 … 5 | 300 … 400 | 85 … 160 | 75 … 150 | 65 … 130 |

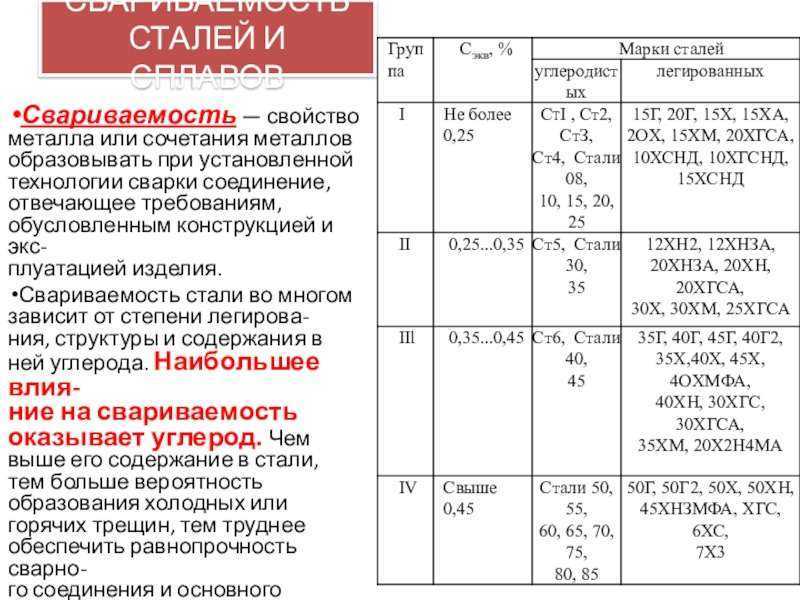

Некоторые марки электродов для сварки высоколегированных сталей и сплавов

Марка стали | Марка электродов | Тип электродов по ГОСТ 10052-75 | Структура наплавленного металла |

Коррозионно-стойкие стали | |||

08Н18Н10,08Х18Н10Т, 12Х18Н10Т, 08Х18Н12Т, 08Х18Н12Б, 08Х22Н6Т и подобные, работающие в агрессивных средах: к металлу шва предъявляются требования по стойкости к МКК к металлу шва предъявляются жесткие требования по стойкости к МКК | ЦЛ-11, ОЗЛ-7, ОЗЛ-8, ОЗЛ-22, ОЗЛ-36 | Э-04Х20Н9 Э-07Х20Н9 Э-08Х19Н10Г2Б | Аустенитно-ферритная с 2,5. |

ОЗЛ-7, АНВ-13 | Э-08Х20Н9Г2Б | Аустенитно-ферритная с 5,0… 10% α-фазы | |

Те же стали, работающие при температурах до 600 °С в жидких агрессивных средах; к металлу шва предъявляются требования по стойкости к МКК | Л-38М | Э-02Х19Н9Б | Аустенитно-ферритная с 3,0… 5,0% α-фазы |

10Х17Н13М2Т, 10Х17Н13МЗТ, 08Х18Н12Б, 08X2IH6M2T и подобные, работающие при температурах до 700 °С: к металлу шва предъявляются требования по стойкости к МКК к металлу шва предъявляются жесткие требования по стойкости к МКК | СЛ-28, ОЗЛ-20, ОЗЛ-41 | Э-8Х19Н10Г2МБ, Э-09Х19Н10Г2М2Б | Аустенитно-ферритная с 4,0… 5,0% α-фазы |

НЖ-13 | Э-09Х19Н10Г2М2Б | Аустенитно-ферритная с 4,0… 8,0% α-фазы | |

Жаропрочные стали | |||

12Х18Н9,12Х18Н10Т, 08Х18Н12Т, работающие при температурах до 800 °С | ЦТ-15, ЦТ-26 | ЭА-1М2 Э-08Х16Н8М2 Э-08Н17Н8М2 | Аустенитно-ферритная с 2,0. |

10Х23Н18 и подобные, работающие при температурах выше 850 °С | ОЗЛ-4 ОЗЛ-6 | Э-10Х25Н13Г2 | Аустенитно-ферритная с содержанием феррита не менее 2,5 % |

Жаростойкие стали | |||

Х20Н14С2,20Х20Н14С2, 20Х25Н20С2, работающие при температурах 900 … 1100°С | ОЗЛ-6 ОЗЛ-31М | Э-12Х24Н14С2 | Аустенитно-ферритная с 3 … 10% α-фазы |

20Х25Н20С2, 4Х18Н25С2, работающие при температурах до 1050 °С; к металлу шва предъявляются требования жаростойкости и жаропрочности | ОЗЛ-5 ОЗЛ-9-1 | Э-28Х24Н16Г6 | Аустенитно-карбидная |

Типичные механические свойства металла шва при комнатной температуре

Марка электрода | σт, МПа | σв, МПа | δ, % | Ударная вязкость, Дж/см2 |

Коррозионно-стойкие стали | ||||

ЦЛ-11 | 360 | 600 | 24 | 70 |

ОЗЛ-7 | 400 | 640 | 25 | 100 |

Л-38М | 300 | 600 | 30 | 90 |

Л-40М | 350 | 600 | 24 | 70 |

СЛ-28 | — | 600 | 38 | 120 |

НЖ-13 | 450 | 600 | 26 | 100 |

Жаростойкие стали | ||||

ОЗЛ-5 | 350 | 600 | 25 | 60 |

ОЗЛ-6 | 350 | 570 | 33 | 100 |

ОЗЛ-9-1 | 500 | 650 | 12 | 50 |

Сварка под флюсом.

Этот способ сварки высоколегированных сталей толщиной 3 — 50 мм имеет некоторые преимущества перед ручной дуговой сваркой покрытыми электродами. Стабильность состава и свойств металла по всей длине шва при сварке с разделкой и без разделки кромок обеспечивает более высокое качество сварного соединения.

Флюсы для электродуговой и электрошлаковой сварки высоколегированных сталей

Марка флюса | Назначение |

АНФ-14; АНФ-16; 48-ОФ-10; К-8 | Автоматическая электродуговая сварка аустенитно-ферритными швами |

АН-26 | Автоматическая электродуговая сварка сталей с небольшим запасом аустенитности аустенитно-ферритными швами |

АНФ-5 ФЦК | Автоматическая электродуговая сварка сталей с большим запасом аустенитности чисто аустенитными швами |

48-ОФ-6 | Автоматическая электродуговая и электрошлаковая сварка сталей с большим запасом аустенитности чисто аустенитными швами |

АНФ-1;АНФ-6; АНФ-7; АН-29; АН-292 | Электрошлаковая сварка сталей с большим запасом аустенитности чисто аустенитными швами |

Некоторые марки сварочных проволок для электродуговой сварки под флюсом и электрошлаковой сварки высоколегированных сталей

Марка стали | Марка проволоки |

Коррозионно-стойкие стали | |

12Х18Н9, 08Х18Н10, 12Х18Н10Т, 12Х18Н9Т и подобные; к металлу шва предъявляются требования стойкости к МКК | Св-01Х19Н9 Св-04Х19Н9 Св-06Х19Н9Т Св-07Х18Н9ТЮ Св-04Х19Н9С2 Св-05Х19Н9ФЗС2 |

12Х18Н10Т, 0Х18Н10Т, 08Х18Н12Т, 08Х18Н12Б и подобные, работающие при температурах выше 350 °С или в условиях, когда к металлу шва предъявляются требования стойкости к МКК | Св-07Х19Н10Б Св-05Х20Н9ФБС |

10Х17Н13МЗТ, 08Х18Н12Б и подобные; к металлу шва предъявляются жесткие требования стойкости к МКК 08X18Н10, 12Х18Н10Т, 12Х18Н9Т и подобные, свариваемые в углекислом газе; к металлу шва предъявляется требование стойкости к МКК | Св-08Х19Н10МЗБ Св-06Х20Н11МЗТБ Св-08Х25Н13БТЮ |

Жаропрочные стали | |

12Х18Н9 с аустенитно-ферритными швами | Св-04Х19Н19 |

12Х18Н9Б, 08Х18Н12Т и др. | СВ-08Х18Н8Г2Б |

Х15Н35В4Т | Св-06Х19Н10МЗТ |

Жаростойкие стали | |

20Х23Н13, 08Х20Н14С2 и подобные | Св-07Х25Н13 |

20Х23Н18 и подобные, работающие при температурах 900 … 1100 °С | Св-07Х25Н12Г2Т Св-06Х25Н12ТЮ Св-08Х25Н13БТЮ |

ХН35ВЮ, 20Х25Н20С2 и подобные, работающие при температурах до 1200 °С | Св-08ХН50 |

Кратковременные механические свойства при температуре 20 °С металла шва и сварного соединения высоколегированных сталей и сплавов

Марка металла | Толщина, мм | Марка проволоки | Сварка | Испытуемый образец | σт, МПа | σв, МПа | δ, % |

20Х23Н8 ХН35ВТ | 12 | Св-13Х25Н8 Св-0Х15Н35ВЗБЗТ | Электродуговая под флюсом АНФ-5 | Металл шва* | 665 | 797 | 5,9 |

То же, под флюсом АНФ-17 | Металл шва Металл шва** | 463 474 | 654 784 | 24,7 15,8 | |||

ХН77ТЮР | 100 | Св-08Н50 | Электрошлаковая, пластинчатым электродом, флюс АНФ-7 | Металл шва* | 587 | 762 | 18,0 |

ХН78Т | 125 | Св-08Н50 | То же, под флюсом АНФ-1 | Металл шва | 288 | 638 | 17,4 |

*Термообработка: аустенизация при 1080 °С 2 ч на воздухе и старение при 700 °С 16 ч. **Термообработка: старение при 800 °С 10 ч. | |||||||

Электрошлаковая сварка.

Важнейшая отличительная особенность такого способа — пониженная чувствительность к образованию горячих трещин, позволяющая получать чисто аустенитные швы без трещин.

Длительная прочность сварных соединений высоколегированных сталей и сплавов

Марка металла | Сварка | Марка проволоки | Условия испытания | ||

температура, °С | постоянное напряжение, МПа | время до разрушения, ч | |||

12X18Н9Т | Под флюсом В аргоне В углекислом газе | Св-01Х19Н9 | 600 | 300 | 1,5 3,0 4,0 |

12Х18Н9Т | Под флюсом В аргоне В углекислом газе | СВ-06Х19Н9Т | 600 | 300 | 35,0 21,0 218,0 |

12Х18Н9Т | Под флюсом В аргоне В углекислом газе | СВ-07Х19Н10Б | 600 | 300 | 33 86 320 |

12Х18Н9Т | Электрошлаковая пластинчатым электродом | СВ-06Х19Н9Т | 700 | 180 | 42,0 |

ХН77ТЮР** | Тоже | Св-08Н50 | 700 | 400 | 116,0 |

20Х23Н8 | Под флюсом | СВ-13Х25Н8 | 700 | 400 | 46 . |

ХН78Т** | Аргонодуговая вольфрамовым электродом |

| 700 | 210 | 125 … 161 |

** Термообработка: аустенизация при 1050 °С 15 мин и старение при 700 °С 16 ч. | |||||

Типовой режим электрошлаковой сварки высоколегированных сталей и сплавов

Толщина металла, мм | Электрод, мм | Марка флюса | Глубина шлаковой ванны, мм | Скорость подачи электрода, м/ч | Сила тока, А | Напряжение, В | Зазор, мм |

100 | Проволока Ø3 | АНФ-7 | 25 . | 330 | 600 … 800 | 40 … 42 | 28 … 32 |

100 | Пластина 10х100 | АНФ-7 | 15 … 20 | 2,4 | 1200 … 1300 | 24 … 26 | 28 … 32 |

200 | Пластина 12х200 | АНФ-1 | 15 … 20 | 1,9 | 3500 … 4000 | 22 … 24 | 38 … 40 |

200 | Пластина 12х200 | АНФ-6 | 15 … 20 | 1,9 | 1800 … 2000 | 26 … 28 | 38 … 40 |

Сварка в защитных газах.

В качестве защитных газов используются как инертные (аргон, гелий), так и активные (углекислый), а также различные их смеси. Преимущества: можно использовать для соединения металлов широкого диапазона толщин (от десятых долей до десятков миллиметров). При сварке толстых металлов в некоторых случаях этот способ сварки может конкурировать с электрошлаковой сваркой.

Преимущества: можно использовать для соединения металлов широкого диапазона толщин (от десятых долей до десятков миллиметров). При сварке толстых металлов в некоторых случаях этот способ сварки может конкурировать с электрошлаковой сваркой.

Для высоколегированных сталей применяется и плазменная сварка.

Главное преимущество — малый расход защитного газа. Получение плазменных струй различного сечения (круглого, прямоугольного) и значительное изменение расстояния от плазменной горелки до изделия расширяют технологические возможности этого способа. Плазменную сварку можно использовать для очень тонких металлов и для металла толщиной до 12 мм. Применение ее для соединения сталей большой толщины затруднено опасностью образования в швах подрезов.

Примерные режимы аргонодуговой сварки вольфрамовым электродом высоколегированных сталей

Толщина металла, мм | Тип соединения | Сила тока, А | Расход аргона, л/мин | Скорость сварки, м/ч |

Ручная сварка | ||||

1 2 3 | С отбортовкой | 35 . 75 … 120 100 … 140 | 3,5-4 5 … 6 6 … 7 | — |

1 2 3 | Встык без разделки кромок с присадкой | 40 … 70 80 … 130 120 … 160 | 3,5 … 4 5 … 6 6 … 7 | — |

Автоматическая сварка | ||||

1 2 4 | Встык с присадкой | 80 … 140 140 … 240 200 … 280 | 4 6 … 7 7 … 8 | 30 … 60 20 … 30 15 … 30 |

1 2,5 4 | Встык без присадки | 60 … 120 110 … 200 130 … 250 | 4 6 … 7 7 … 8 | 35 … 60 25 … 30 25 … 30 |

Примечание. | ||||

Ориентировочные режимы аргонодуговой сварки встык плавящимся электродом высоколегированных сталей в нижнем положении

Толщина металла, мм | Подготовка кромок | Число слоев | Диаметр сварочной проволоки, мм | Сила тока, А | Скорость сварки, м/ч | Расход аргона, л/мин |

Автоматическая сварка | ||||||

2 | Без разделки | 1 | 1 | 200 … 210 | 70 | 8 … 9 |

5 | V-образная разделка под углом 50° | 1 | 1 | 260 . | 44 | 8 … 9 |

10 | Тоже | 2 | 2 | 330 … 440 | 15 … 30 | 12 … 17 |

Полуавтоматическая сварка | ||||||

4 8 | Без разделки V-образная разделка | 1 2 | 1,0 … 1,6 1,6 … 2,0 | 160 … 300 240 … 360 | — — | 6 … 8 11 … 15 |

Ориентировочные режимы дуговой сварки высоколегированных сталей без разделки кромок плавящимся электродом в углекислом газе

Толщина металла, мм | Шов | Диаметр сварочной проволоки, мм | Вылет электрода, мм | Сила тока, А | Напряжение дуги,В | Скорость сварки, м/ч | Расход углекислого газа, л/мин |

1 | Односторонний | 1 | — | 80 | 16 | 80 | 10 . |

3 | Тоже | 2 | 15 | 230 … 240 | 24 … 28 | 45 …50 | 12… 15 |

6 | Двусторонний | 2 3 2 | 15 15 15 … 20 | 250 … 260 350 … 360 380 … 400 | 28 … 30 30 … 32 30 … 32 | 30 30 — | 12 … 15 12 … 15 — |

8 | То же | 3 2 | 20 … 25 15 … 20 | 430 … 450 420 … 440 | 33 … 35 30 … 32 | — 30 | — 12 … 12 |

10 | » | 3 | 25 … 30 | 530 … 560 | 34 . | — | — |

Электроды для других способов сварки.

Сварку угольным электродом чаще применяют только при изготовлении тонкостенных неответственных конструкций. Возникает опасность науглероживания шва и повышения коробления изделий из-за малой концентрированности угольной дуги в качестве источника теплоты.

Большие перспективы в этой сфере у электронного луча. Возможность за один проход сварить без разделки кромок металл большой толщины с минимальной протяженностью околошовной зоны — важное технологическое преимущество способа. Но и здесь возможно образование в шве и околошовной зоне горячих трещин и локальных разрушений. Наличие вакуума, не только способствует удалению вредных примесей и газов, но и увеличивает испарение полезных легирующих элементов.

При глубоком и узком проваре часть газов способна удерживаться в шве растущими кристаллами и образовать поры. Аппаратура для электронно-лучевой сварки, как и сам процесс, отличается сложностью и дороговизной. Поэтому этот способ применяют только во время изготовления ответственных конструкций.

Поэтому этот способ применяют только во время изготовления ответственных конструкций.

Время последней модификации 1274950456

Сварка высоколегированных сталей: особенности и технология

Содержание:

- Низколегированные стали

- Среднелегированные стали

- Высоколегированные стали

- Технология сварки высоколегированных металлов

- Особенности сварки легированных сталей

- Интересное видео

Легированными считают стали, которые содержат элементы, которые придают сплавам особенные свойства. Элементы называются легирующими. Чаще всего это никель, хром, молибден, вольфрам и т. д. процесс легирования необходим для повышения стойкости, гибкости, прочности, устойчивости к коррозии металла.

Выделяется три вида легированных сталей:

- низколегированные — содержат легирующих элементов до 2,5%;

- среднелегированные — содержат легирующих элементов до 10%;

- высоколегированные — содержат легирующих элементов более 10%.

Каждый из видов подразумевает свои особенности сварки легированных сталей. Для краткого обозначения присутствующего элемента стали называются по его названию. Например, хромистыми, вольфрамовыми, никелевыми. Компоненты отмечаются буквами — Ю — алюминий, Ф — ванадий, Р — бор, Н — никель; Г — марганец.

Для определения назначения отдельного вида стали выделяются такие группы:

- нержавеющие;

- жаростойкие;

- кислотостойкие;

- окалиностойкие.

Низколегированные стали

От низколегированных сплавов требуется пластичность, хорошая свариваемость, высокая устойчивость к деформации. Наилучшие свойства такие стали приобретают после закаливания. В некоторых видах такие свойства достигаются низким содержанием углерода. Также для улучшения свойств добавляются дополнительные присадки, например, хром, кремний.

Такие виды металла отлично свариваются, имеют низкую степень ломкости при холоде ниже сорока градусов. Основным минусом низколегированного сплава считается слабая вибрационная устойчивость.

Основным минусом низколегированного сплава считается слабая вибрационная устойчивость.

Сварные соединения сталей хорошо сопротивляются холодным трещинам и деформационному разрушения. Для сварки низколегированных сплавов используются специальные электроды, имеющие слабое водородное фтористо-кальциевое напыление. Технология сварки легированных сталей подразумевает быструю сварку определенных участков, чтобы не допустить охлаждение шва ниже температуры предварительного нагрева.

Сварка низколегированных сталей под флюсом проводится при помощи постоянного тока, который имеет обратную полярность. При сварке металлов в углекислом газе в качестве электродов используется порошковая проволока. Таким образом достигается большая прочность и холодоустойчивость, особенно швам изделия.

Низколегированные металлы не стоит варить газом, так как это серьезно ухудшает качество изделия — при выгорании легирующих элементов соединения склоны к коррозии и механическим разрушениям.

Среднелегированные стали

Для таких сплавов характерно более чем в два раза увеличенное содержание углерода. В качестве присадок чаще всего используются Ni, Mo, Cr, V, W. Идеальные характеристики металла достигаются закалкой и низким отпуском. Такие виды сталей тщательно очищают от различных видов неметаллических примесей. Для достижения оптимальных свойств используются переплавки, термомеханическая обработка.

В качестве присадок чаще всего используются Ni, Mo, Cr, V, W. Идеальные характеристики металла достигаются закалкой и низким отпуском. Такие виды сталей тщательно очищают от различных видов неметаллических примесей. Для достижения оптимальных свойств используются переплавки, термомеханическая обработка.

Для надежности и износостойкости сварных швов необходимо получить идеальные химические показатели соединений. Сварочные материалы должны содержать меньший объем легирующих элементов, чем основной металл. С помощью правильно подобранного материала можно получить отличную прочность и другие качества шва при сварке легированных сталей.

Среднелегированные сплавы с высокой прочностью и уровнем прокаливания необходимо сваривать с помощью материалов, которые придадут соединениям максимальную возможность деформации. Для таких целей используются низколегированные электроды, не содержащие органических веществ, которые прокалили при высоких температурах. При сварке следует обеспечить оптимальные условия работы — не допускать наличия влажности, появления ржавчины в сварочной ванне, чтобы не повысить уровень водорода.

Оптимальным методом для легированных и углеродистых сталей является аргоновая сварка с неплавящимися электродами. Такой вид оптимален для механизированного проплавления, обеспечивая оптимальную глубину и равномерность процесса.

Газовая сварка легированных сталей осуществляется ацетиленом и кислородом, который обеспечивает высококачественный шов. Газы-заменители в данном случае применять не следует. Однако даже ацетилен и кислород не дает полной гарантии качественного шва. Этого можно добиться только путем использования дуговой сварки.

Высоколегированные стали

В состав высоколегированных сплавов входят Cr и Ni в повышенном содержании. Эти элементы придают металлам особенную структуру и свойства. Высоколегированные сплавы обладают большей устойчивостью к коррозии, низким и высоким температурам, более жаропрочные. В зависимости от сферы применения стали различаются на жаростойкие, жаропрочные, коррозионностойкие.

После пройденной специфической термической обработки высоколегированные сплавы становятся очень прочными и эластичными. При закалке пластичность данных металлов только повышается. На структуру сталей существенно влияет их химический состав и разновидности легирующих компонентов.

При закалке пластичность данных металлов только повышается. На структуру сталей существенно влияет их химический состав и разновидности легирующих компонентов.

Технология сварки высоколегированных металлов

Высоколегированные сплавы имеют множество положительных характеристик, что позволяет использовать их для самых разнообразных изделий. Поэтому технология сварки высоколегированных сталей для каждого изделия могут быть отдельной. Эта особенность определяет разность в выполнении сварки для получения шва определенного типа и состава.

Особенности сварки легированных сталей

Особенности сварки легированных сталей регламентируются тепловыми особенностями сплава. Понижение тепловой проводимости может серьезно изменить температурное распределение температуры в области шва. При неправильной сварке такие показатели могут привести к деформации изделия. Для того чтобы избежать подобной проблемы сварка должна проходить с наибольшими температурами.

Ручная дуговая сварка допускает применение электродов с фтористо-кальциевым покрытием, таким образом возможно получение шва с оптимальным содержанием химических веществ. Для предотвращения перфорации при сварке высоколегированных сталей и сплавов в швах следует прокаливать электроды с особой тщательностью.

Для предотвращения перфорации при сварке высоколегированных сталей и сплавов в швах следует прокаливать электроды с особой тщательностью.

Газовая сварка не особенно подходит для такого типа металлов по причине нередких внутренних коррозий. Такой вид работ допустим для температуроустойчивых сплавов толщиной не более 2 мм. В швах может возникать заметная деформация.

Для более толстых пластин оптимальным вариантом является флюсовая сварка. Таким образом по всей поверхности соединения состав и характеристики металла остаются стабильными. Причиной явления является отсутствие сварных промежутков, связанных с заменой электродов, равномерностью плавки металла по поверхности шва.

Кроме того, место на котором проводятся работы надежно защищается от окисления легирующих компонентов. Что имеет особенно важное значение при сварке высоколегированных сталей.

Интересное видео

Сварка высоколегированных материалов

Сварка высоколегированных материалов — Неоникель

polski (польский)Nederlands (голландский)Italiano (итальянский)Français (французский)Español (испанский)EnglishDeutsch (немецкий)Čeština (чешский)

Контакт

Большинство сплавов, поставляемых NeoNickel, представляют собой материалы с высокими эксплуатационными характеристиками и при сварке предназначены для использования в сложных условиях. Как таковые, они требуют тщательной и контролируемой сварки, чтобы гарантировать, что свойства каждого из них сохраняются для конкретного использования.

Как таковые, они требуют тщательной и контролируемой сварки, чтобы гарантировать, что свойства каждого из них сохраняются для конкретного использования.

Характеристики сварки сплавов, как правило, удовлетворительные, если для каждой марки используются правильные методы, обеспечивающие достижение как металлургических, так и структурных свойств. Каждая группа сплавов будет иметь немного отличающиеся требования и характеристики.

Необходимо обращаться к соответствующим инструкциям по технике безопасности производителя для каждого сплава, чтобы обеспечить безопасную сварку сплавов.

Однако большинство инструкций по технике безопасности для металлов аналогичны и требуют осторожности, но не ограничиваются:

- использование электрооборудования

- хорошая вентиляция и вытяжка при сварке

- и что рекомендуется постоянно носить СИЗ. Часто стандартной практикой является заполнение протокола аттестации процедуры сварки (WPQR), чтобы показать, что существует приемлемая процедура для производства качественных сварных швов.

Это требуется либо конечным потребителем, либо применимыми законодательными или промышленными нормами. Существует ряд сертификационных органов, которые могут использоваться для утверждения процедуры сварки, если это необходимо, и эти руководящие принципы помогут в написании процедуры и ее квалификации для удовлетворения этим требованиям. Поскольку эти сплавы могут быть довольно сложными с металлургической точки зрения, рекомендуется использовать опытного изготовителя для каждого типа сплава, поскольку производители несут ответственность за эффективное применение рекомендаций.

Это требуется либо конечным потребителем, либо применимыми законодательными или промышленными нормами. Существует ряд сертификационных органов, которые могут использоваться для утверждения процедуры сварки, если это необходимо, и эти руководящие принципы помогут в написании процедуры и ее квалификации для удовлетворения этим требованиям. Поскольку эти сплавы могут быть довольно сложными с металлургической точки зрения, рекомендуется использовать опытного изготовителя для каждого типа сплава, поскольку производители несут ответственность за эффективное применение рекомендаций.NeoNickel может помочь и предложить несколько опытных производителей – свяжитесь с нами сегодня.

Общие правила

- Изготовители также должны иметь чистую зону, отдельную от любых изделий из углеродистой стали, и чтобы инструменты не смешивались.

- Очень важно, чтобы основные материалы были чистыми, не содержали оксидов и предпочтительно сваривались в состоянии отжига на твердый раствор, поскольку чрезмерная холодная обработка, превышающая 7–10%, может привести к растрескиванию сварного шва или ЗТВ в некоторых сплавах.

- Рекомендуется исключить любые щели для коррозионно-стойких применений, поэтому стыковые сварные швы должны быть с полным проплавлением для сохранения прочности и предотвращения образования щелей для достижения оптимальных коррозионных характеристик. Угловые сварные швы не обязательно должны быть с полным проплавлением, если достигнута требуемая толщина шва и отсутствуют любые щели или они загерметизированы.

- Рекомендуется получить хорошую посадку с минимальным смещением, а подготовленная обработка и сильная прихватка могут облегчить это.

- Тонкие материалы, т. е. <3 мм, могут использоваться с закрытой квадратной стыковой препаровкой, более толстые материалы в диапазоне от 3 до 20 мм требуют V-образной препаровки (одно- или двусторонней), а более толстые материалы выиграют от U-образной препаровки.

- Подготовка может производиться с использованием холодных процессов, таких как резка, распиловка, механическая обработка, шлифовка или резка водой, с соблюдением мер по предотвращению загрязнения и удалению остатков смазочно-охлаждающей жидкости.

- Следует проявлять осторожность в отношении загрязнений, которые могут быть вызваны, помимо прочего, смазочно-охлаждающими жидкостями, смазками, маслами, воском, мелками для разметки, краской или грунтовкой, клейкой лентой или рабочими инструментами.

- Если имеются какие-либо разрывы или повреждения поверхности сварного шва, их следует соответствующим образом зачистить до чистого металла.

- Если используется горячая обработка, такая как лазерная плазменная дуга, угольная дуга, необходимо отшлифовать до чистого металла.

- Любая смазка или другие загрязнения должны быть удалены с поверхности перед сваркой. Можно использовать любой подходящий метод очистки, но рекомендуется использовать чистящие составы, не содержащие хлоридов, особенно для нержавеющей стали.

- Подходящий присадочный металл следует выбирать в зависимости от марки сплава, используемого процесса и обеспечения требуемых свойств в зоне сварки для предполагаемого использования.

Как правило, для высоколегированных материалов можно использовать любой процесс сварки, кроме кислородно-ацетиленовой сварки. Процесс сварки должен быть выбран таким образом, чтобы обеспечить наилучшую скорость наплавки, при которой также будут достигнуты требуемые свойства. Следует учитывать металлургические или структурные свойства и пределы деформации.

Как правило, для высоколегированных материалов можно использовать любой процесс сварки, кроме кислородно-ацетиленовой сварки. Процесс сварки должен быть выбран таким образом, чтобы обеспечить наилучшую скорость наплавки, при которой также будут достигнуты требуемые свойства. Следует учитывать металлургические или структурные свойства и пределы деформации. - Как правило, предварительный нагрев не требуется, только для обеспечения отсутствия влаги в холодных условиях.

- Температуры между проходами обычно рекомендуются с особыми рекомендациями для каждого сплава и должны соблюдаться.

- Межпроходная температура должна быть максимальной температурой в зоне сварки.

- Следует соблюдать осторожность при использовании маркерных мелков, чтобы не допустить их загрязнения.

- Обычно используются диапазоны тепловложения от низкого до среднего, и опять же, более конкретные инструкции можно найти в инструкциях по сплавам.

- Завершенная зона сварки должна быть проверена в соответствии с требованиями заказчика или нормами, и для большинства сплавов могут использоваться обычные методы неразрушающего контроля, такие как визуальный, размерный, поверхностный проникающий, ультразвуковой и радиографический.

- Для некоторых сплавов может потребоваться термическая обработка после сварки в соответствии с рекомендациями для конкретных сплавов.

- При любом ремонте следует также использовать аттестованную процедуру сварки, гарантирующую полное удаление дефекта перед сваркой и повторную проверку завершенного сварного шва в соответствии с требованиями спецификации.

- Очистка после сварки для удаления любой оксидной окалины чрезвычайно полезна для коррозионно-стойких сплавов и, если возможно, проводится. Подходящими методами являются травление погружением, паста для травления или легкая правка, стараясь не создавать щелей при сильном грубом шлифовании.

Специальные рекомендации для каждого сплава доступны в соответствующем разделе. Это общее руководство, и у производителей будут свои предпочтения.

Хотите узнать больше о сварке конкретных материалов? Свяжитесь с нашими металлургами прямо сейчас!

Методы сварки высоколегированной аустенитной нержавеющей стали | NACE CORROSION

Пропустить Nav Destination

- Цитировать

- Посмотреть эту цитату

- Добавить в менеджер цитирования

- Делиться

- MailTo

- Твиттер

- Поиск по сайту

Цитирование

Гуч, Тревор Г.

и П. Вуллин. «Методы сварки высоколегированной аустенитной нержавеющей стали». Доклад, представленный на CORROSION 96, Denver, Colorado, March 1996.

и П. Вуллин. «Методы сварки высоколегированной аустенитной нержавеющей стали». Доклад, представленный на CORROSION 96, Denver, Colorado, March 1996.Скачать файл цитирования:

- Ris (Zotero)

- Менеджер ссылок

- EasyBib

- Подставки для книг

- Менделей

- Бумаги

- КонецПримечание

- РефВоркс

- Бибтекс

Расширенный поиск

РЕФЕРАТ

Описаны факторы, контролирующие коррозионную стойкость сварных соединений из высоколегированной аустенитной нержавеющей стали, с акцентом на микросегрегацию, выделение интерметаллической фазы и потерю азота из ванны расплава. Применение рассматривается для ряда сварки, процессов, как плавлением, так и в твердом состоянии.

Автогенная сварка плавлением имеет более низкую коррозионную стойкость, чем исходная сварка, но для достижения наилучших свойств рекомендуются низкая энергия дуги, высокая скорость перемещения и использование защитного газа, содержащего азот.

Традиционная практика сварки плавлением заключается в использовании присадочного металла на основе никеля, чтобы избежать предпочтительной коррозии металла сварного шва, и внимание уделяется влиянию состава расходуемого материала и степени разбавления сварочной ванны основной сталью. При использовании несовместимых расходных материалов общая коррозионная стойкость соединения может быть ограничена наличием несмешанной зоны на границе плавления: лучшие характеристики могут быть получены при использовании сварки трением в твердом состоянии при соответствующей геометрии компонента.

Традиционная практика сварки плавлением заключается в использовании присадочного металла на основе никеля, чтобы избежать предпочтительной коррозии металла сварного шва, и внимание уделяется влиянию состава расходуемого материала и степени разбавления сварочной ванны основной сталью. При использовании несовместимых расходных материалов общая коррозионная стойкость соединения может быть ограничена наличием несмешанной зоны на границе плавления: лучшие характеристики могут быть получены при использовании сварки трением в твердом состоянии при соответствующей геометрии компонента.В целом влияние сварки на супераустенитные стали изучено, и материалы прекрасно зарекомендовали себя в сварных конструкциях. В документе обобщены рекомендации 011 по предпочтительной процедуре сварки.

ВВЕДЕНИЕ