Развитие технологии точечной контактнй сварки в нашей стране

Послевоенное развитие и современное состояние теории и технологии наиболее широко применяемого вида контактной сварки — точечной — определялись следующими основными тенденциями:

а) расширением диапазона свариваемых деталей по толщине и маркам материалов;

б) систематическим повышением производительности труда;

в) разработкой более совершенных в энергетическом и технологическом отношении схем питания точечных машин;

г) повышением стабильности качества, работоспособности и эксплуатационной надежности точечных соединений.

Создана технология и

разработаны промышленно-апробированные режимы точечной сварки закаливающихся

сталей, а также жаропрочных сталей и сплавов на никелевой основе с

использованием рациональных двухимпульсных циклов нагрева — с применением

отпуска в электродах машины для интенсивно закаливающихся сталей или

дополнительного импульса нагрева пониженной мощности, уменьшающего скорость

охлаждения для материалов, склонных к образованию горячих трещин [1…7].

Освоена и широко внедрена точечная сварка деталей из алюминиевых и магниевых сплавов [5] с применением рациональных схем питания сварочной цепи; в частности, для сварки деталей из легких сплавов толщиной 3…7 мм применены машины низкой частоты [5]. Созданы эффективные способы химической подготовки поверхности свариваемых деталей из этих сплавов, обеспечивающие стабильность контактного сопротивления. Разработана технология точечной сварки никеля, титана и ряда медных сплавов.

Разработана технология

точечной сварки деталей из конструкционных сталей толщиной 10…12 мм и более

(ЦНИИТМАШ, Институт электросварки им. Е.О. Патона, ВНИИЭСО), не получившая,

однако, и до настоящего времени существенного применения ни в отечественной

промышленности, ни за рубежом главным образом из-за отсутствия практически

приемлемых методов неразрушающей дефектоскопии точечных соединений.

Применение в стальных конструкциях точечной сварки деталей с предварительно очищенной поверхностью иногда экономически неоправданно. Поэтому предложены способы сварки неочищенной горячекатаной стали с уменьшением неблагоприятного влияния окалины на процесс сварки путем изменения его параметров по специальной программе (Институт электросварки, Научно-исследовательский институт технологии тракторного и сельскохозяйственного машиностроения) или с образованием на одной из соединяемых деталей местных выштампованных выступов (рельефно-точечная сварка, предложенная ЦНИИТМАШ), разрушающих окалину и локализующих как зону сварочного контакта, так п место действия усилия сжатия электродов [2, 3, 8-13]. Второй способ как более надежный внедрен при участии Научно-исследовательского института технологии автомобильной промышленности в производстве самосвалов п автоприцепов, а также на Уральском заводе тяжелого машиностроения для приварки обшивки кабин экскаваторов.

Разработаны основы

технологии точечной сварки деталей, резко отличающихся по толщине, и деталей из

разнородных материалов с неодинаковыми теплофизическими характеристиками за счет

управления температурным полем при сварке с помощью теплоизолирующих прокладок

[1] или путем применения электродов из материалов с заметно отличающимися

показателями тепло- и электропроводности. Показано влияние электромагнитных

процессов (перемешивания металлов в расплавленном ядре точки) на формирование

сварного соединения.

Показано влияние электромагнитных

процессов (перемешивания металлов в расплавленном ядре точки) на формирование

сварного соединения.

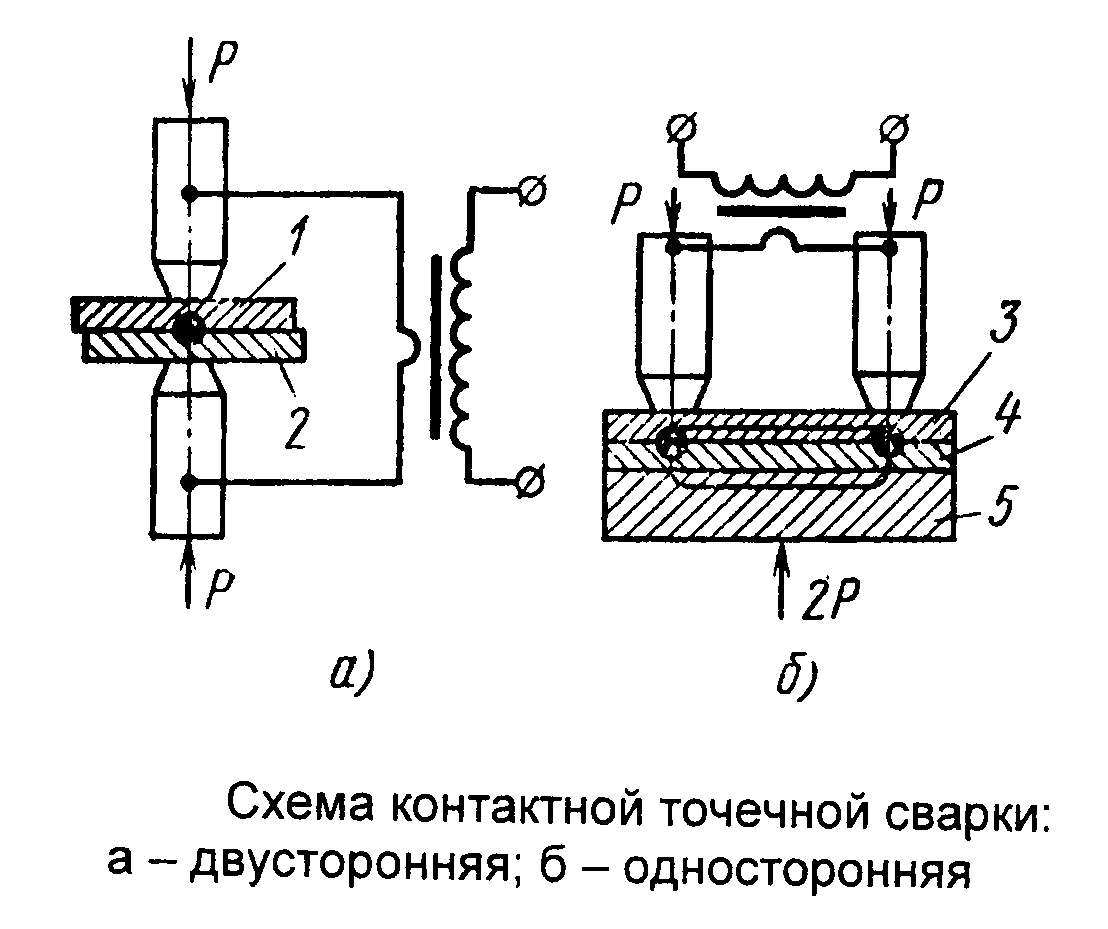

Систематическое исследование односторонней двухточечной сварки [11] позволило установить пределы рационального применения этого процесса, ограничиваемые значительным шунтированием тока.

Особенно большое развитие получила точечная сварка особо тонких деталей с использованием разряда конденсаторов (МВТУ им. Н. Э. Баумана, Институт электросварки) и импульсов переменного тока, а также их сочетания (отраслевые институты), что позволило не только обеспечить необходимую прочность соединений широкой гаммы материалов, но и практически исключить образование выплесков, недопустимых в ряде изделий радиоэлектронной техники [14-19].

Разработана и оснащена необходимым многоэлектродным оборудованием высокопроизводительная точечная сварка вкрест каркасов и сеток арматуры железобетона, включая каркасы со стержнями большого диаметра (40…50 мм).

Наряду с разработкой,

усовершенствованием и внедрением прогрессивной технологии точечной сварки

проведены теоретические исследования особенностей сварочного контакта и

влияющих на него факторов, тепловых процессов (в частности, особенностей

нагрева при сварке вкрест круглых стержней [20-22]), а также исследования по

разработке и применению принципов подобия [23-25] и многие другие.

Значительное повышение

производительности труда при точечной сварке достигнуто в первую очередь за

счет широкого применения в условиях крупносерийного и массового производства

многоэлектродных машин (вагоностроение, автомобильная промышленность,

сельскохозяйственное машиностроение, производство сборного железобетона).

Использование схем с двухсторонним расположением сварочных трансформаторов,

снижающих неблагоприятный эффект шунтирования тока, позволило успешно

осуществить многоточечную сварку деталей повышенной толщины, например люков

грузовых полувагонов на Уралвагонзаводе [26]. Этому также способствовала

разработка с широким экспериментальным обоснованием «жестких» режимов точечной

сварки [4], которые особенно эффективны при сварке тонкой холоднокатаной незакаливающейся

низкоуглеродистой стали, применяемой в автомобилестроении.

Точечная сварка крупногабаритных изделий, в особенности деталей большой толщины из легких сплавов, выдвинула на первый план выбор рациональной схемы питания сварочной цепи. Переменный ток промышленной частоты в этом случае неудовлетворителен из-за очень большой потребляемой мощности при неравномерной нагрузке трехфазной сети.

Еще в конце 40-х и начале

50-х годов были проведены теоретические и экспериментальные исследования по

сварке импульсом энергии, запасенной в магнитном поле (МВТУ им. Н. Э. Баумана)

[27], конденсаторах (ВНИИЭСО, НИАТ и др.) [14] и в маховике специального

генератора (ЛПИ) [7, 28]. Эти схемы должны были наряду со снижением нагрузки на

силовую сеть обеспечить использование дозированной порции энергии. Однако в

первоначальном виде ни одна из этих схем не получила практического применения

из-за дороговизны, громоздкости, недостаточной стабильности импульса (при

сварке энергией, запасенной в магнитном поле), а также вследствие значительной

крутизны его переднего фронта, неприемлемой, как показали специальные

исследования, при точечной сварке легких сплавов.

В связи с применением точечной сварки в конструкциях все более ответственного назначения особенно острой становится проблема повышения стабильности качества, работоспособности и эксплуатационной надежности точечных сварных соединений. Изыскание путей повышения стабильности качества сварных точек систематически проводилось во многих направлениях, важнейшими из которых являются следующие:

1. Разработка рациональных

режимов сварки (ВНИИЭСО [22], НИАТ [1, 5], Горьковский автомобильный завод [4],

Центральный научно-исследовательский институт строительных конструкций им. А.

В. Кучеренко [20] и др.). Оптимальными в отношении стабильности качества

являются режимы, основные параметры которых либо соответствуют области

экстремальных значений качественных показателей соединения, либо области, где

эти показатели асимптотически приближаются к устойчивым значениям и в

минимальной степени зависят от колебаний выбранных параметров.

2. Обеспечение стабильных

условий осуществления сварочного процесса, включающих однородную подготовку

поверхности свариваемых деталей с применением химической очистки по жестко

регламентированной программе (особенно деталей из легких сплавов [1, 5, 6, 29]),

стабилизацию питающего напряжения, совершенствование схем и аппаратуры

управления процессом с целью устранения возможных искажений сварочного цикла

(завод «Электрик», ВНИИЭСО, Институт электросварки, НИАТ) [30-46] путем

перехода к бесконтактным схемам с использованием современной полупроводниковой

техники, логических элементов и др., а также создание комплекса приборов для

контроля основных параметров процесса (НИАТ [6], ГАЗ [4] и др.

3. Разработка методов активного контроля и автоматического управления процессом, наиболее перспективным из которых в настоящее время является дилатометрический контроль (НИАТ [47], Институт электросварки [42]).

Экспериментально обоснована

возможность эффективного использования дилатометрического контроля как при точечной

сварке сталей, так и при сварке деталей из легких сплавов. Следует отметить,

что практически предложенные и экспериментально изученные методы

автоматического управления точечной сваркой (включая и дилатометрический) —

контроль по комплексному энергетическому параметру, по температуре в контакте

электрод — деталь (тепловой контроль), по падению напряжения на электродах, по

прохождению и отражению ультразвуковых колебаний в зоне сварки в момент

образования расплавленного ядра точек и др. [2, 41] — имеют те или иные

ограничения, сказывающиеся на эффективности их применения. Однако

дилатометрический метод в этом отношении, по-видимому, наиболее совершенный,

так как он основан на критерии, прямо связанном с формированием соединений.

Обычные точечные соединения внахлестку обладают двумя органическими недостатками. Это, во-первых, значительные концентраторы напряжений по периметру ядра точки и, во-вторых, наличие узкого зазора между свариваемыми деталями, в котором возможно интенсивное развитие коррозии.

Наряду с конструктивными

мероприятиями (рациональным шагом и размещением сварных точек в соединении,

обеспечивающими более благоприятные условия их нагружения) [48] разработаны два

основных технологических приема повышения циклической прочности точечных

соединений: интенсивное обжатие периферийной зоны литого ядра с созданием в

этой наиболее опасной зоне благоприятных остаточных напряжений сжатия и применение

клеесварных конструкций [49], в которых резко понижается степень концентрации

рабочих напряжений.

Для повышения коррозионной стойкости конструкций из сталей и легких сплавов разработаны и широко применяются специальные электропроводные лаки с введением алюминиевой пудры [29], которыми покрывают сопрягаемые поверхности перед сваркой. Разработана также технология точечной сварки сталей с металлическими и неметаллическими защитными покрытиями.

Некоторые дополнительные перспективы повышения надежности точечных соединений дает разработанный несколько лет назад [50] и успешно внедряемый в промышленности оригинальный метод неразрушающей дефектоскопии — метод контроля с помощью так называемых материалов-свидетелей, наносимых на соединяемые поверхности перед сваркой.

Литература

1. Балковец Д.С., Орлов Б.Д., Чулошников П.Л. Точечная и роликовая сварка специальных сталей и сплавов. М.: Оборонгиз, 1957. 430 с.

2. Гельман А.С. Технология и оборудование контактной электросварки. М.: Машгиз. 1966. 367 с.

3. Горожанинов Н.Е., Михалев М. С.

Особенности соединения сталей Ст. 5, 35ГС и Ст. 3 двухимпульсной точечной сварки

без предварительной зачистки.— Автомат. сварка, 1962, № 12, с. 47-50.

С.

Особенности соединения сталей Ст. 5, 35ГС и Ст. 3 двухимпульсной точечной сварки

без предварительной зачистки.— Автомат. сварка, 1962, № 12, с. 47-50.

4. Гуляев А.И. Технология точечной и рельефной сварки в массовом производстве. 2-е изд. М.: Машиностроение, 1978. 246 с.

5. Зайчик Л.В., Орлов Б.Д., Чулошников П.Л. Контактная электросварка легких сплавов. М.: Машгиз, 1963. 219 с.

6. Чулошников П.Л. Точечная и роликовая электросварка легированных сталей и сплавов. 3-е изд. М.: Машиностроение, 1968. 231 с.

7. Шаблыгин С.В., Журавлев Б. В. Точечная сварка алюминиевых сплавов на машинах, использующих запасенную кинетическую энергию.— Автоген, дело, 1952, № 10, с. 12—14.

8. Гельман А.С. Точечная сварка стальных листов толщиной 8—10 мм.— Автоген, дело, 1941, № 4, с. 1—7.

9. Гельман А.С., Слепак Э.С., Лащивер С.Ж. и др. Рельефно-точечная сварка горячекатаной стали.— Свароч. пр-во, 1959, №7. с. 19—22.

10. Папандопуло Л.С., Карташян К.В.,

Казакевич Г. П. Полуавтоматическая установка для точечной сварки с программным

управлением,— Свароч. пр-во, 1964, № 4, с. 21—23.

П. Полуавтоматическая установка для точечной сварки с программным

управлением,— Свароч. пр-во, 1964, № 4, с. 21—23.

11.Яворский Ю.Д., Лебедев В.К. Режимы точечной сварки малоуглеродистой стали,— Автомат, сварка, 1963, № 8, с. 38— 46.

12. Яворский Ю.Д., Поповский О.В. Контактная точечная сварка стали, покрытой окалиной.— Автомат, сварка, 1965, № 9, с. 13—16.

13. Яворский Ю.Д., Толдин А.А., Васильев В.Г. Двухточечная сварка горячекатаного металла с окалиной.— Автомат, сварка, 1966, № 8, с. 57—59.

14. Зотов В.П. Сварка аккумулированной энергией.— Электричество, 1948, № 11, с. 55—58.

15. Каганов Н.Л. Новые конденсаторные машины МВТУ для точечной и роликовой сварки.— Свароч. пр-во, 1959, № 7, с. 31— 34.

16. Кочановский Н.Я. Машины для контактной электросварки. М.; Л.: Госэнергоиздат, 1954. 408 с.

17. Моравский В.Э. Конденсаторная сварка металлов малых толщин. Москва; Киев: Машгиз, 1960. 148 с.

18. Моравский В.Э. Сварка

аккумулированной энергией. Киев: Гостехиздат УССР, 1963. 298 с.

Киев: Гостехиздат УССР, 1963. 298 с.

19. Пентегов И. В. Схема резонансно-импульсной конденсаторной машины для шовной сварки металлов малых толщин.— Автомат сварка, 1961, № 5, с. 43—48.

20. Бродский А.Я. Сварка арматуры железобетонных конструкций. М.: Госстройиздат, 1961. 379 с.

21. Рыкалин П.П., Пугин А.И. Тепловые процессы при контактной сварке. М.: Изд-во АН СССР, 1959. 315 с.

22. Тазьба С.М. О режимах контактной сварки пересекающихся стержней арматуры железобетона,— Автомат, сварка, 1958, № 10, с. 60—66.

23. Веников В.А. Теория подобия и моделирования применительно к задачам электроэнергетики. М.: Высш. школа, 1966. 487 с.

24. Лебедев В.К., Яворский Ю.Д. Применение критериев подобия для определения режимов контактной сварки,— Автомат, сварка, 1960, № 8, с. 37—44.

25. Яворский Ю.Д. Физическое моделирование контактной сварки непрерывным оплавлением.— Автомат, сварка, 1965, № И, с. 40—43.

26. Портной Н.Д. Точечная сварка

большегрузных железнодорожных вагонов. — Свароч. пр-во, 1961, № 3, с. 19—22.

— Свароч. пр-во, 1961, № 3, с. 19—22.

27. Браткова О.Н. Рабочий процесс контактных машин с накоплением энергии в магнитном поле.— Электричество, 1957, № 2, с. 43—49.

28. Шинлов Е.И., Солодовников С.А. Использование кинетической энергии маховика для осадки в стыкосварочных машинах.— Автомат, сварка, 1965, № 12, с. 66—67.

29. Портной Н.Д., Гейнрихсдорф Н.Г., Гафаров Н.Д. и др. Характеристика некоторых защитных покрытий при контактной точечной сварке. — Свароч. пр-во, 1970, № 10, с. 43—45.

30. Зайцев М П. Об электрических схемах машин для контактной сварки металла малой толщины.— Автомат, сварка, 1958, № 8, с. 84—88.

31. Кривонос В.П., Кривенко В.Г., Галигузов А.А. Устройство для контроля процесса оплавления при контактной стыковой сварке.— Автомат, сварка, 1968, № 5, с. 71—72.

32. Кривонос В.П., Подола Н.В., Лифшиц

В.С., Андрианов В.Р. Система автоматического управления стыковыми машинами с

вычислительными устройствами.— Автомат, сварка, 1971, № 7, с. 43—44.

43—44.

33. Ланкин Ю.Н. Автоматическое регулирование режима точечной сварки по электрическим параметрам.— Автомат, сварка, 1963, № 5, с. 16—19.

34. Ланкин Ю. Н., Мищенко В.П. Автоматический регулятор УРТ-3 для контактных точечных машин.— Автомат. сварка, 1966, № 3, с. 61—63.

35. Патон Б.Е. Некоторые задачи в области автоматического регулирования сварочных процессов. — Автомат, сварка, 1958. № 4, с. 3—9.

36. Патон Б.Е. Дальнейшее развитие систем автоматического управления и регулирования сварочных процессов.— Автомат сварка, 1963, № 5, с. 1—6.

37. Патон Б.Е., Гавриш В.С. Оптимальная система регулирования энергетических параметров точечной и шовной сварки.— Автомат, сварка, 1961, № 4, с. 18—24.

38. Патон Б.Е., Гавриш В.С., Гродецкий Ю.С. Программирующее устройство на декатронах.— Автомат, сварка, 1962, № 5. с. 1-4.

39. Патон Б. Е., Завадский В. А.

Некоторы-особенности систем регулирования сварочного тока с игнитронными

прерывателями. — Автомат, сварка, 1959, № 11 с. 22—27.

— Автомат, сварка, 1959, № 11 с. 22—27.

40. Патон Б.Е., Кучук-Яценко С.И., Поповский О.В. Игнитронные регуляторы стыковой сварки.— Автомат, сварка, 1957. № 1, с. 55-61.

41. Патон Б.Е., Лебедев В.К. Электрооборудование для контактной сварки. Элементы теории. М.: Машиностроение, 1970. 440 с.

42. Паченцев Ю.А. Аппаратура для автоматического управления контактной точечной машиной по величине теплового расширения металла.— Автомат, сварка, 1954, № 4, с. 53—59.

43. Подола II.В. Коэффициент мощности контактных машин с игнитронным управлением.— Автомат, сварка, 1960, № 3, с. 31—36.

44. Подола Н.В., Кривонос В.П. Самонастраивающаяся система регулирования режима контактной стыковой сварки оплавлением,— Автомат, сварка, 1964, № 3, с. 1—8.

45. Подола Н.В., Масалов Ю.А. Цифровые системы управления контактными машинами на основе коммутаторных декатронов.— Автомат. сварка, 1963, № 5, с. 20— 27.

46. Глебов Л.В., Пескарев Н.А., Файгенбаум

Д.Е. и др. Расчет и конструирование машин контактной сварки. Л.: Энергия, 1968.

410 с.

Расчет и конструирование машин контактной сварки. Л.: Энергия, 1968.

410 с.

47. Балковец Д.С. Методы контроля точечной сварки,— Автоген, дело, 1947, № 12, с. 9—14.

48. Николаев Г.А. Сварные конструкции. 2-е изд. М.; Л.: Машгиз, 1953. 552 с.

49. Кантор Г.Т., Шавырин В.Н. Клеесварные соединения в машиностроении. Киев: Техника, 1964. 200 с.

50. Технология и оборудование контактной сварки / Б.Д. Орлов, Ю.В. Дмитриев, А.А. Чакалев и др. М.: Машиностроение, 1975. 535 с.

Точечная сварка — особенности и преимущества технологии

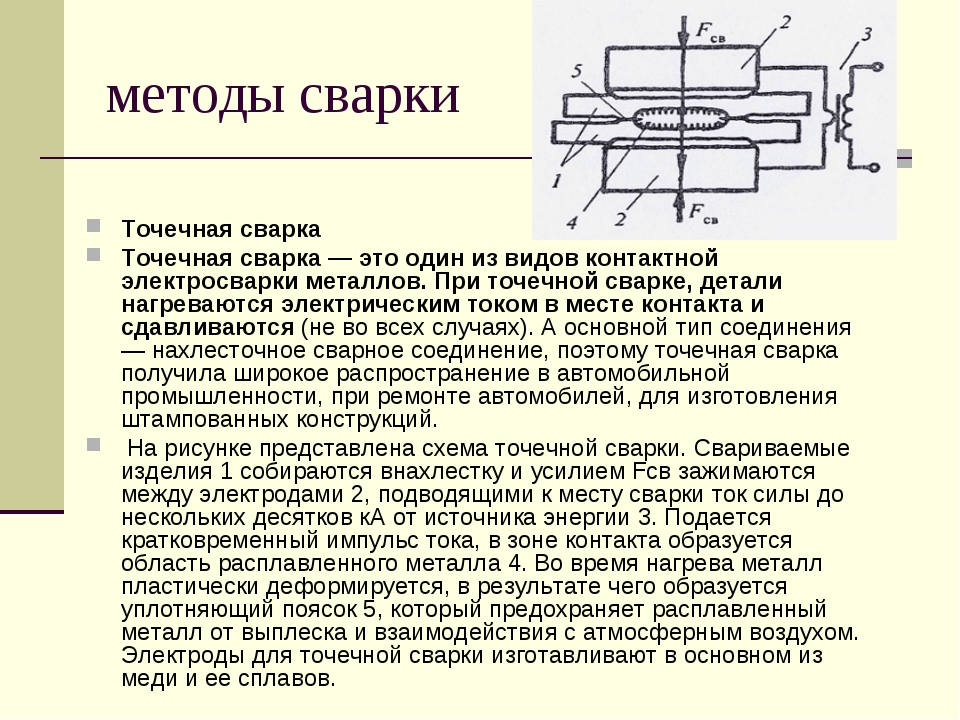

Под точечной сваркой понимается процесс соединения металлических элементов в нескольких точках. Итоговая прочность соединения определяется составом электродов, методом проведения сварочных работ. Также на технические свойства сварки влияет величина сварочной ванны в соединении, а этот параметр напрямую зависит от типа электродов, диаметра стержней, длительности контакта.![]()

Климатические условия проведения точечной сварки, температурный режим, состояние свариваемых деталей, сила тока, прижимное усилие сварщика, — все эти факторы влияют на качество стыка, долговечность соединения. Так как контактный метод стыковки считается термомеханическим видом, в конечном качестве швов большую роль играет квалификация сварщика.

Описание последовательности проведения точечной сварки

Перед сваркой металлические элементы, очищенные и подготовленные предварительно, стыкуются. Дальше элементы размещают между электродами, закрепленными в сварочном аппарате. Их необходимо зафиксировать.

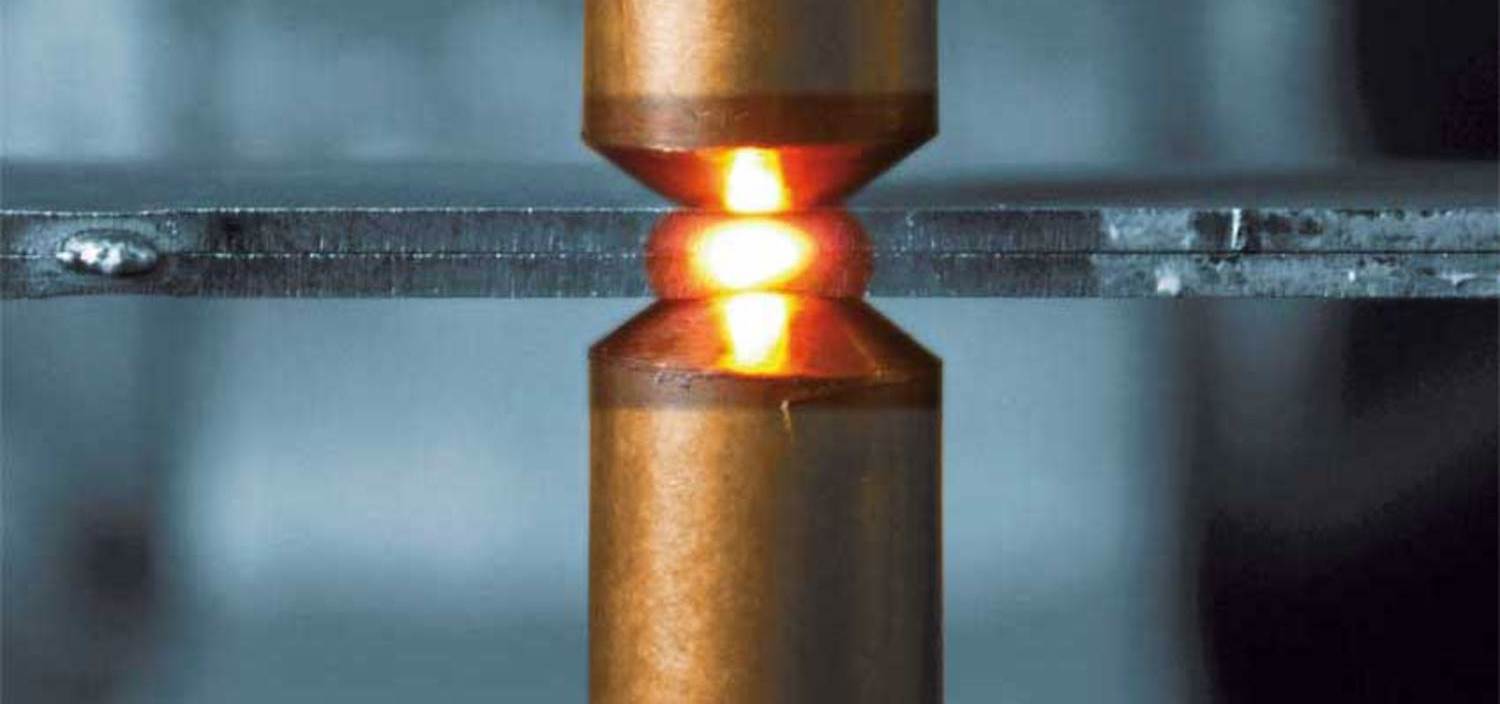

Нагрев электродов сопровождается плавлением стержня и металла в зоне контакта. Затем образовывается общая сварочная ванна, где расплавленный металл электрода и детали закипает, образуя прочное сцепление.

Сварочный аппарат

Точечную сварку используют для соединения металлических деталей в сложных конструкциях. Отрасли применения оборудования для сварки: строительство, машиностроение, судостроение, авиация, производство промышленного оборудования, электротехника, электроника.

Аппарат для точечной сварки считается самым востребованным оборудованием, так как имеет высокое КПД, малые габариты, вес, считается мобильным и высокоточным устройством. Прибор работает в нескольких режимах сварки от одной до трех сотен ампер. При проведении сварок современными аппаратами зафиксировано уменьшенное сопротивление свариваемого металла в зоне контакта с электродами.

Основные преимущества контактной сварки:

- высокая степень контроля при проведении сварок;

- точность соединений;

- высокие физико-механические свойства сварных швов;

- мобильность, универсальность современных агрегатов для сварки;

- экономия материалов и затрат;

- высокая степень автоматизации процесса.

Говоря о точечной сварке, стоит отметить, что единственным недостатком описанного вида соединений считается отсутствие герметизации швов. Однако эту проблему легко решить с помощью дополнительной обработки защитными составами. К современным аппаратам описанного типа можно отнести споттеры, например.

К современным аппаратам описанного типа можно отнести споттеры, например.

Используйте передовые технологии для сварки!

Смотрите также: сварочные аппараты — инверторы

Все для точечной контактной сварки, МТ и МТР аппараты высокого качества по выгодной цене в Нижнем Новгороде вы можете купить в компании «Центр сварочных материалов»

| Казахстан, Таджикистан, Грузия, США, Израиль, Иран, Китай, Армения, Киргизия и пр. | Михалина Екатерина Владимировна | [email protected] | +7 962 670 41 99 | +7 911 505 31 69 | /upload/resize_cache/iblock/a4e/66_66_1/a4e1b4a2d70af32558f65f79c0644842.png |

Северо-запад | Соколовская Ольга Владимировна | o. [email protected] [email protected] | +7 911 505 17 45 | +7 8202 60 17 45 | /upload/resize_cache/iblock/70d/66_66_1/70d90e8b613018be0a919f919cb5d966.png |

| Центральный регион | Шушкова Наталья Александровна | [email protected] | +7 911 505 32 45 | +7 8202 60 32 45 | /upload/resize_cache/iblock/3d4/66_66_1/3d43b80f01c7845b141c36a2adcbed34.png |

| Сибирь, Дальний восток, Урал | Алексеева Юлия Валерьевна | [email protected] | +7 911 505 10 43 | +7 8202 60 40 43 | /upload/resize_cache/iblock/072/66_66_1/07250a4d730652d7f2fc53ac12656a8b. png png |

Поволжье, Южный регион | Орлов Станислав Валерьевич | [email protected] | +7 911 518 03 76 | +7 8202 61 03 76 | /upload/resize_cache/iblock/ba1/66_66_1/ba17a622a5ef1df64b34100979653232.png |

Торговые сети | Воеводина Светлана Юрьевна | [email protected] | +7 911 505 31 86 | +7 8202 60 31 86 | /upload/resize_cache/iblock/acb/66_66_1/acb8b33d667ad7d7d0aec51484db4606.png |

| Дизайнер | Злобина Алена Васильевна | zlobalen@mail. ru ru | +7 8202 60 31 59 | +7 911 505 31 59 | /upload/resize_cache/iblock/e48/66_66_1/e484375c1812cc4831a7d247c1bcb2c6.png |

| Молдавия, Украина, Латвия, Литва, Эстония, Беларусь, Туркменистан, Узбекистан, Азербайджан | Аверьянова Ольга Алексеевна | [email protected] | +7 911 505 17 43 | +7 8202 60 17 43 | /upload/resize_cache/iblock/b57/66_66_1/b57672b727e173e014851beab9dd8f96.png |

что это такое, где применяется, как варить

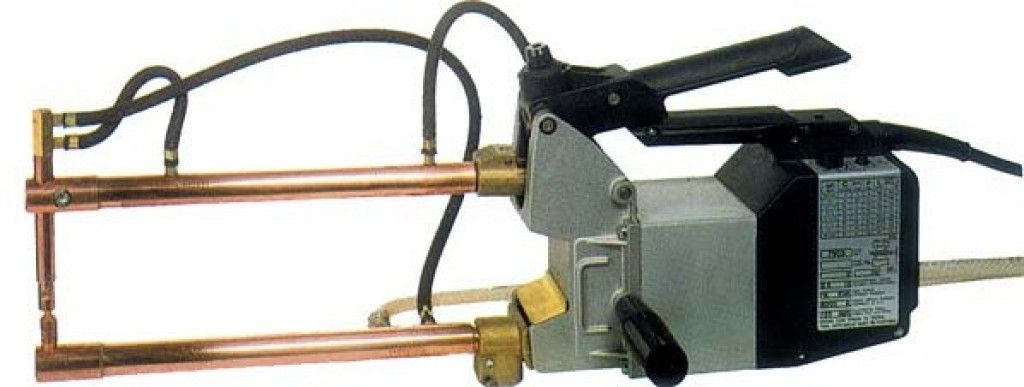

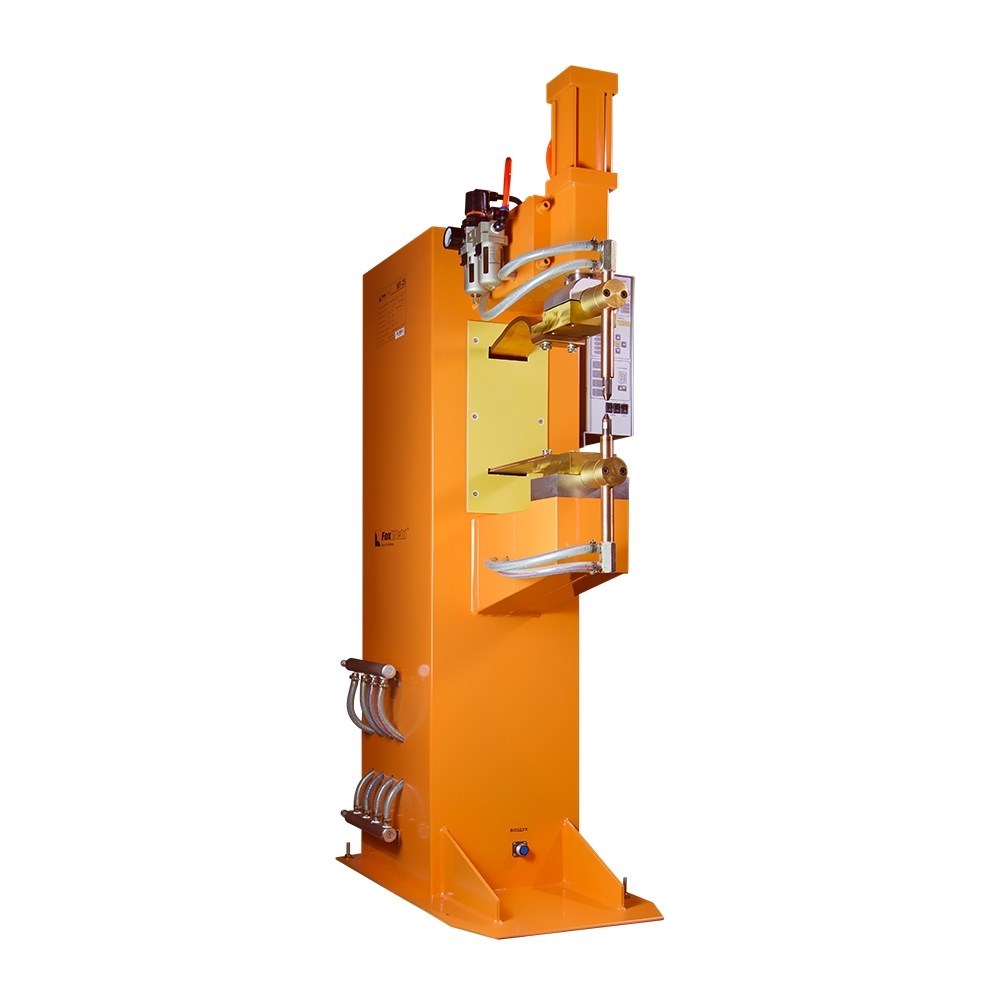

Установки контактной точечной сварки нередко можно встретить на производствах. Эти аппараты прекрасно подходят для решения таких задач, как соединение однотипных деталей. в основе метода лежит разогрев заготовок и воздействие на расплавленный участок прессом. Станки для точечной сварки довольно просты в управлении и могут служить для выполнения разнообразных работ, благодаря чему заметно упрощают работу специалистов. О них и пойдет речь в нашей сегодняшней статье.

Станки для точечной сварки довольно просты в управлении и могут служить для выполнения разнообразных работ, благодаря чему заметно упрощают работу специалистов. О них и пойдет речь в нашей сегодняшней статье.

Контактная сварка: основная информация

В процессе проведения контактной точечной сварки между собой соединяются две тонкие заготовки. Это становится возможным благодаря нагреву деталей под действием пропускаемого через них электрического тока с достаточно высокими показателями. Для усиления эффекта применяется давление, сжимающее изделия друг с другом и таким образом соединяющее расплавленные участки.Как правило, купить аппарат контактной точечной сварки рекомендуется в той ситуации, когда предстоит частое соединение друг с другом однотипных похожих деталей. Электрическое напряжение преобразуется в тепловую энергию, которая расплавляет место соединения, а затем на эту точку оказывается давление.

Важно помнить! Давление за детали оказывается механическими элементами машины контактной сварки. Если они подобраны правильно и оборудование хорошо настроено, то можно получить максимально прочный и ровный шов.

Если они подобраны правильно и оборудование хорошо настроено, то можно получить максимально прочный и ровный шов.

Аппарат контактной точечной сварки: основные плюсы и минусы методики

Контактная сварка нередко применяется для соединения деталей из нержавейки. При этом встретить такое оборудование можно на предприятиях из различных областей. Связана такая востребованность в первую очередь с наличием огромного количества преимуществ:- Исключительная скорость соединения. В отличии от многих иных методов, этот позволяет получить прочный шов в считанные секунды. Так, для создания одной точки понадобится всего 0,1 секунда. совсем не сложно рассчитать, сколько таких точек может выполнить опытный специалист за минуту или даже за час.

-

Использование машин контактной точечной сварки позволяет неплохо экономить. Прежде всего это связано с тем, что работа с таким оборудованием не требует применения дополнительных присадочных материалов.

- Деформация металла сведена к минимуму. Наблюдать незначительные нарушения можно только в точках соединения.

- Процесс сварки не требует специальных навыков. справиться с задачей даже мастер с минимальным опытом.

- Износ контактных электродов занимает много времени. покупать новые расходники придется совсем нечасто.

- К минимальному уровню сведен риск возгорания. Можно даже сказать, что он полностью исключен. К тому же во время сварки не выделяются в окружающую среду вредные вещества, нет брызг, искр, капель раскаленного металла. Значит эта методика абсолютно безопасна для человека.

- Относительно высокую стоимость оборудования. Это может быть проблемой для небольшой частной мастерской.

-

Необходимость в мощном источнике питания. Для расплавления металла потребуется как минимум ток на 1000 Ампер и более.

- Не такой высокий уровень герметичности швов по сравнению с теми, что выполнены посредствам классических сварочных методик.

- Необходимость постоянного отслеживания напряжения в месте сварки. Оно не должно быть слишком высоким.

Аппараты контактной сварки: основные принципы функционирования

Существует множество различных типов агрегатов для проведения контактной сварки. Большинство из них имеют довольно узкую специализацию, но некоторые модели вполне универсальны. Сегодня на рынке можно встретить как крупные стационарные устройства, так и небольшие переносные. Некоторые производственные аппараты устанавливаются на полу, другие имеют подвесную конструкцию.Но, несмотря на различия в конфигурации, все машины имеют ряд сходств, основанных на наличии механизмов одного типа действия:

- Механические детали. Включают в себя электроды, а также компоненты, участвующие в процессе сжатия. Так, на стационарных моделях в этих целях чаще всего задействована гидравлика.

- Электрическая часть. Состоит из трансформатора сварочного тока, прерывателей цепи и иных компонентов.

- Электроника. Позволяет настраивать различные рабочие режимы. Также служит для регулировки тока и иных важных операций.

В основе принципа работы подобного оборудования лежит очень простой процесс, состоящий из нескольких этапов. Изначально металл довольно плотно сжимают. Затем к месту соединения подается короткий импульс тока, который приводит к расплавлению материала. Происходит процесс диффузии. После того, как подача тока будет прекращена, металл остывает и застывает. получается крепкое соединение.

Где применяют машины точечной сварки

Точечная сварка пользуется довольно большой популярностью, т.к. она подходит для работы с широким спектром металлов и сплавов. Не менее значимо и то, что технология безопасна и экологична, высокоэффективна. Автоматизированные установки широко применяются в таких областях, как:- Ювелирное дело.

- Микроэлектроника. Оборудование незаменимо для пайки микросхем.

- Автомобилестроении. Как правило, устройства применяют в процессе сборки кузовов.

- В процессе выпуска товаров народного потребления.

- При изготовлении каркасов монолитных труб из арматуры.

Меры безопасности при работе с контактной точечной сваркой

Что касается средств защиты для сварщика, то они состоят из стандартного набора: робы, перчаток из хлопка или спилка, щитка или очков для сварки, респиратора. Не лишним будет и наличие вытяжки над рабочим местом. Помимо этого есть еще несколько важных правил, о которых не следует забывать, если вы планируете заниматься контактной сваркой:- Расположение кнопки или педали должно быть максимально удобным.

- Процесс технического обслуживания, изменения регулировок машины проводят только тогда, когда она выключена.

-

Захват детали должен быть прочным, рабочее место — свободным.

Очень важно обеспечить максимальную устойчивость специалиста.

Очень важно обеспечить максимальную устойчивость специалиста. - Перед началом работы специалист должен проверить состояние оборудования. Важно, чтобы корпус имел хорошее заземление, а ручки и держаки имели качественную изоляцию.

Процесс работы со сварочным аппаратом контактной точечной сварки

Некоторые нюансы в работе с различными по своему составу и толщине заготовками могут разниться. Но в целом, алгоритм работы остается единым:- Все поверхности зачищают от покрытий и загрязнений. Важно, чтобы детали прилегали к друг другу без напряжения, но максимально плотно.

- Заготовки плотно сжимают клещами. В месте соединения поверхность слегка деформируется.

- Детали разогревают при помощи электрического импульса, проходящего между контактами клещей. Длительность нагрева напрямую зависит от толщины металла и его теплопроводности. Ток при этом может быть либо постоянным, либо переменным.

-

Если работа осуществляется на автоматической установке, то происходит ослабление давления.

в случае, если это ручной аппарат — этот этап отсутствует.

в случае, если это ручной аппарат — этот этап отсутствует. - Ток выключают. Этот момент можно легко определить по тому, как область между электродами начинает краснеть.

- Точку соединения прижимают и проковывают для укрепления кристаллической структуры материала.

- Все готово, можно переходить к следующей точке.

Процесс работы с контактной сваркой достаточно прост, если вникнуть во все детали и нюансы. Безопасная методика все чаще используется на различных предприятиях и в небольших частных мастерских. Купить оборудование для контактной точечной сварки в Минске вы всегда можете в нашем интернет-магазине. Специалисты компании помогут определиться с выбором и ответят на любые вопросы. переходите в каталог и выбирайте или отправляйте заявку на почту или через форму обратной связи. Будем рады помочь!

Контактная точечная сварка: технология, преимущества

Всем людям известно, что такое сварка металлических деталей. Однако не все знают, что существует большое разнообразие методов и способов сварочного соединения с использованием различных энергоносителей. Точечное соединение металлов является разновидностью контактного вида сварки. Она отличается от других тем, что в ней отсутствует сварной шов, а стыковка деталей производится несколькими точками. Наиболее широкое применение это соединение получило на промышленных предприятиях, но и домашние умельцы стараются освоить контактную точечную сварку, технологию и преимущества ее использования.

Однако не все знают, что существует большое разнообразие методов и способов сварочного соединения с использованием различных энергоносителей. Точечное соединение металлов является разновидностью контактного вида сварки. Она отличается от других тем, что в ней отсутствует сварной шов, а стыковка деталей производится несколькими точками. Наиболее широкое применение это соединение получило на промышленных предприятиях, но и домашние умельцы стараются освоить контактную точечную сварку, технологию и преимущества ее использования.

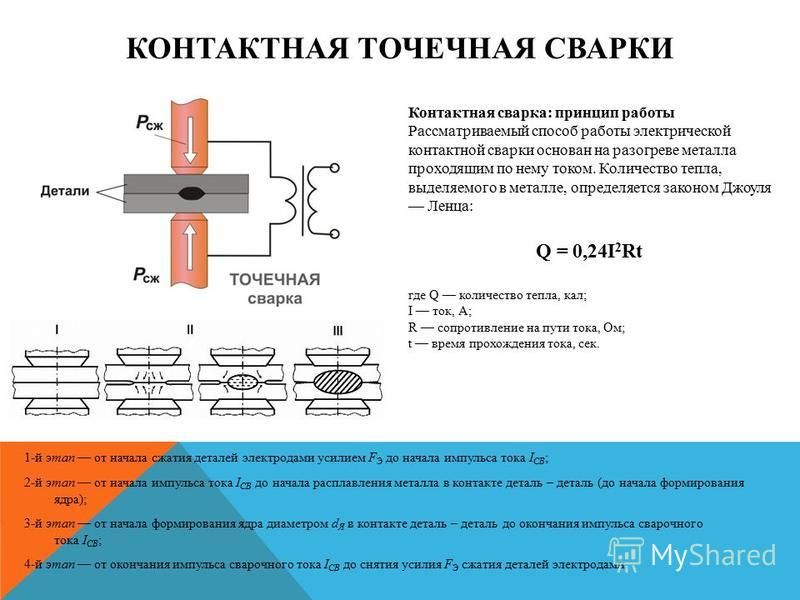

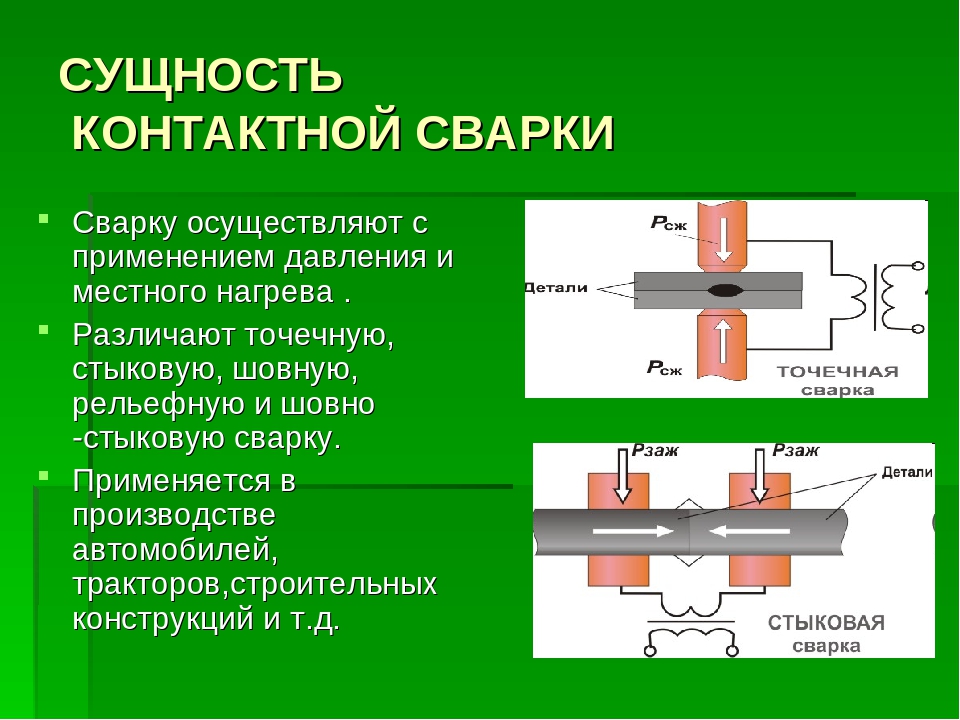

Принцип контактного соединения

Принцип контактной сварки заключается в быстром разогреве материала до температуры плавления и непосредственного образования структуры металла однородного характера в месте соединения.

Импульсный характер тока в процессе сварки и время его воздействия на поверхность заготовок играют основную роль в нагреве места соединения. Хорошего качества сварной точки можно достичь только при плотном и надежном удержании деталей на время кристаллизации расплавленной металлической структуры.

При использовании автоматической точечной сварки на производстве возможно достижение скорости действий до шестисот контактов в минуту.

Технология сварки

В промышленном производстве контактная сварка используется в основном для соединения листового металла из цветных сплавов, различных марок стали, а также пересекающейся арматуры и заготовок профильного типа (уголок, швеллер). В домашних условиях часто приходится применять этот вид сварки при ремонте бытовой техники, устройстве металлической ограды, сварки сетки для строительства.

Процесс контактной точечной сварки можно условно разделить на несколько этапов:

- Перед началом работы нужно подготовить заготовки. Производить зачистку поверхности по всей плоскости соединения, как у сварки, сплошным швом необязательно. Достаточно будет зачистить предполагаемые места стыковки с помощью металлической щетки или мелкой наждачной бумаги. Остатки краски или жировых пятен удаляют специальным раствором.

- Далее, подготовленные детали необходимо соединить между собой в нужном положении.

- После этих операций нужно заготовки установить между электродами и плотно прижать друг к другу.

- Следующий этап подразумевает основной процесс работы. Включается аппарат точечной сварки, который производит нужный разогрев металла до пластического состояния и производит необходимую деформацию точки сварки.

На промышленных предприятиях чаще всего применяется оборудование, способное совершать сварку в автоматическом режиме. А в бытовых условиях эффективнее использование полуавтоматической точечной сварки.

Режимы проведения работы

В зависимости от условий соединения и максимальной мощности сварочного аппарата длительность нагрева точки стыка деталей может изменяться от миллисекунд до нескольких десятков секунд. Так, при проведении своими руками точечной сварки углеродистых сталей, которые легко закаливаются и способны образовывать трещины, время нагрева желательно увеличить, для более медленного последующего остывания металла.

А вот нержавейку лучше сваривать с малой продолжительностью разогрева поверхности. Это делается для уменьшения возможности нарушения антикоррозийного покрытия металла.

Это делается для уменьшения возможности нарушения антикоррозийного покрытия металла.

Плотный контакт изделий в местах сварки обеспечивает необходимое давление между электродами. Это сжатие полностью зависит от толщины материала и характеристик свариваемого металла. Величина давления по окончании сварки имеет огромное значение, так как отвечает за образование мелкозернистой структуры материала в точке сварки и приближает прочность контактов к прочности основного металла.

Улучшение кристаллизации расплавленного металла достигается за счет небольшой задержки силы давления после прохождения импульса тока.

Преимущества точечного соединения

По сравнению со многими другими видами соединений, совершаемая своими руками точечная сварка имеет целый ряд преимуществ:

- В процессе сварки не нужно применять дополнительные материалы (флюс, газ).

- Так как соединение проводится без использования газа, то и вредные испарения отсутствуют.

- Отсутствие шлаков и отходов в процессе работы.

- Коэффициент полезного действия контактной точечной сварки гораздо выше обычной стыковки деталей.

- Возможность добиться за короткий промежуток времени высокого качества соединения.

- Многие сварщики считают этот способ самым гигиеничным по сравнению с другими технологиями сварки.

При соблюдении всех правил работы очень легко добиться надежного и аккуратного соединения изделий, даже для новичка.

Недостатки метода

Наряду с преимуществами точечной сварки, существуют и некоторые минусы использования этого способа. К ним можно отнести следующее:

- Практически невозможно получить прочное соединение разнородных металлов.

- Возможность разбрызгивания металла при воздействии мощного импульса тока.

- Механизм сжатия заготовок и устройство головки для сварки имеют сложную конструкцию при одновременном креплении в нескольких местах.

- Также при многоточечном соединении приходится усложнять конструкцию электродов.

Требования к электродам

Электроды предназначены для замыкания электрической цепи через свариваемые поверхности металла. Основным материалом для изготовления электродов являются электролитическая холоднокатаная медь и ее сплавы на вольфрамовой основе, а также специальная бронза с содержанием кобальта или кадмия. Все эти металлы отвечают основной характеристике электрода — стойкости, т. е. сохраняют размеры, свойства и форму при большом нагреве их поверхности (до 600 ℃).

Основным материалом для изготовления электродов являются электролитическая холоднокатаная медь и ее сплавы на вольфрамовой основе, а также специальная бронза с содержанием кобальта или кадмия. Все эти металлы отвечают основной характеристике электрода — стойкости, т. е. сохраняют размеры, свойства и форму при большом нагреве их поверхности (до 600 ℃).

Чтобы уменьшить износ электродов в процессе работы, необходимо позаботиться об их интенсивном водяном охлаждении.

Сечение электрода должно соответствовать размеру сварной точки. Увеличение диаметра электрода приводит к значительному снижению уровня нагрева в точке сварки.

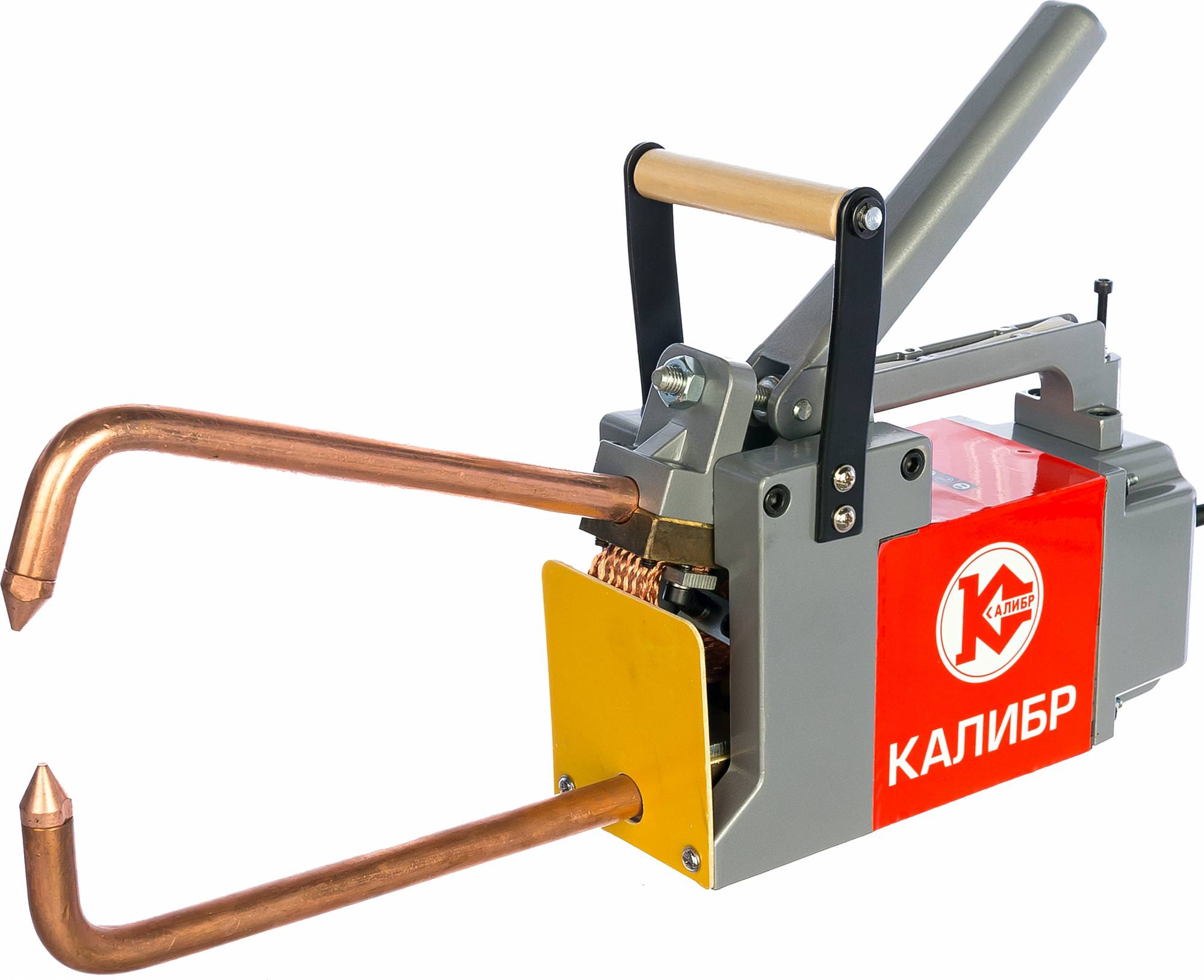

Аппарат для контактной сварки

Современные производители выпускают множество моделей различных сварочных аппаратов точечной сварки. Стоимость таких моделей зависит от набора функциональных возможностей устройства, поэтому каждый сварщик должен решить самостоятельно, для каких целей оно приобретается.

Стандартный сварочный аппарат включает в себя:

- преобразующий трансформатор тока;

- зажим универсальный сварочный;

- реле включения и выключения;

- регулятор продолжительности и силы тока;

- устройство для сжатия электродов.

Простые бытовые аппараты для точечной сварки могут не иметь регулятора силы сжатия, поэтому сварщику приходится самому производить настройку этого параметра, опираясь на свои знания и опыт.

Все оборудование можно классифицировать:

- По принципу размещения электродов — друг напротив друга и параллельно.

- По способу проведения работ — на агрегаты автоматические и ручные.

- По методу перемещения — на аппараты подвесные, мобильные или стационарные.

На промышленных предприятиях работа выполняется с помощью высокоточного автоматического оборудования. А вот для дома вполне подойдет и аппарат точечной сварки, сделанный своими руками.

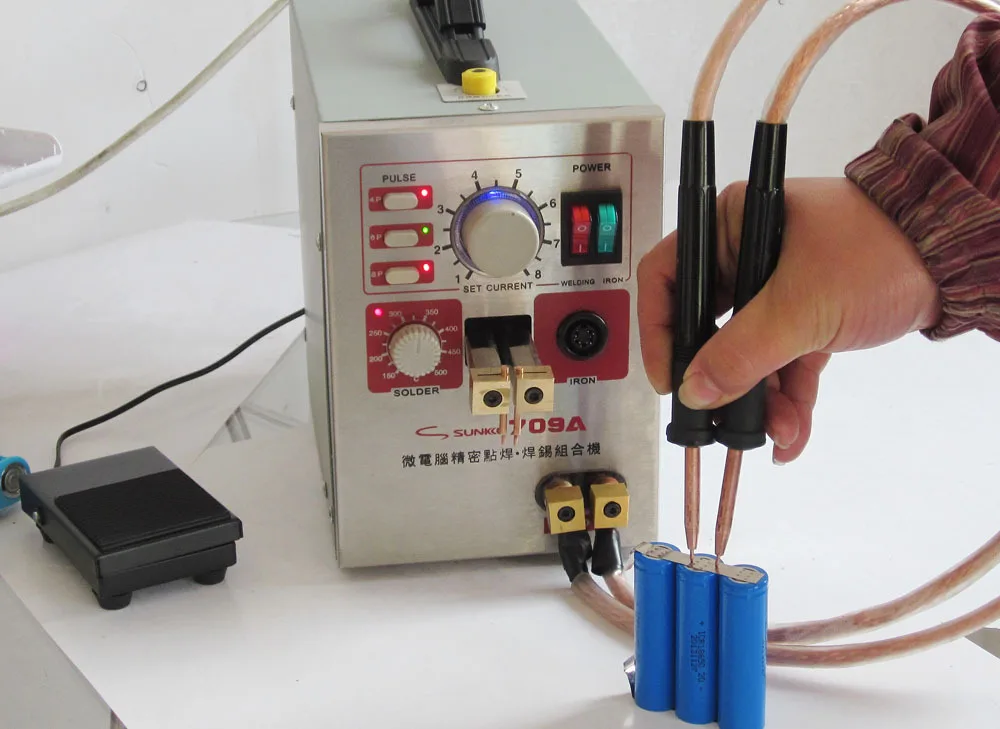

Применение сварки для аккумуляторов

В бытовых и компьютерных приборах в настоящее время широко используются литий-ионные аккумуляторные батареи, исправная работа которых зависит от качественного соединительного контакта. В домашних условиях лучше изготовить точечную сварку для аккумулятора своими руками, ведь цена заводских агрегатов доступна не всем умельцам.

Конечно, технические характеристики таких устройств будут уступать заводским приборам, но для бытового использования окажутся вполне пригодными. Главное, при изготовлении точечной сварки для аккумуляторов последовательно и очень внимательно отнестись ко всем требованиям, предъявляемым к самодельному прибору.

Принцип крепления контакта к аккумулятору

Большой мощности импульса для хорошего соединения клемм аккумулятора не потребуется. Поэтому прежде чем решить вопрос, как сделать точечную сварку, нужно понять, почему нельзя применять пайку контактов батарейки. Суть дела в том, что клеммы элементов питания боятся перегрева, а работа паяльником подразумевает высокий нагрев поверхности лепестка.

Такую проблему способна решить изготовленная своими руками точечная сварка для аккумуляторов, которая может создать мощный импульс тока до 400–800 А. Этого будет вполне достаточно для выполнения сварки.

Целостность контакта и надежность соединения будут зависеть от длительности импульса (35-100 миллисекунд). В случае более продолжительного воздействия пластина может прогореть, что приведет к потере прочности.

В случае более продолжительного воздействия пластина может прогореть, что приведет к потере прочности.

Сделать агрегат для сварки можно из обычного аккумулятора для автомобиля, но все же более функциональным будет аппарат, сделанный своими руками для точечной сварки из микроволновки.

Сварочный аппарат из печи СВЧ

Ключевым элементом любой контактной сварки является трансформатор, который преобразует входное напряжение до необходимого уровня. Поэтому идеально по характеристикам подойдет трансформатор для точечной сварки из микроволновки.

Если есть старая микроволновая печь, то сначала нужно аккуратно изъять детали из нее. Эта процедура будет выглядеть следующим образом:

- Осторожно производят демонтаж корпуса микроволновки и извлекают трансформатор из конструкции.

- Так как вторичная обмотка изготовлена из провода малого сечения, ее придется удалить. Производить эту операцию нужно с помощью зубила и маленького молотка, при этом нельзя повредить первичную обмотку.

- Далее потребуется удалить магнитопровод. Здесь придется приложить больше усилия, так как на некоторых моделях он выполнен методом сварки.

- Следующим действием нужно намотать новую вторичную обмотку. Для намотки подойдет провод с сечением от 10 мм.

- На сердечник трансформатора добавляем два или три витка провода, чтобы на выходе было напряжение 2 В.

Для увеличения мощности при изготовлении своими руками точечной сварки из микроволновки потребуется произвести установку второго, аналогичного трансформатора, соединив его в электрическую цепь с первым.

Требования к самодельным электродам

Чаще всего в качестве электродов используются жала от паяльника, которые предварительно затачиваются под конус. При отсутствии таких деталей можно использовать обыкновенную медную проволоку сечением 2–5 мм. Обслуживание и монтаж таких частей аппарата имеют свои нюансы:

- Чтобы сохранять необходимую форму, электроды нужно постоянно подтачивать, так как они в процессе работы интенсивно подвергаются износу.

- Периодически жало нужно подчищать от налета. А при полном износе его придется заменить.

- Чтобы не терять мощность, провода, подходящие к электродам, должны быть короткими.

- На токовые провода лучше надеть наконечники.

Последний этап сборки

Чтобы функциональность самодельного устройства была полной и безопасной, нужно установить выключатель в систему прижима. Тумблер подключается к первичной обмотке трансформатора и крепится на рукоятке рычага прижима.

Для бытового использования достаточно применения рычага длиной около 60 см, который позволит увеличить усилие рук в десятки раз.

И конечно же, необходимо продумать крепление точечной сварки из микроволновки к рабочему столу. Наиболее оптимальной считается фиксация аппарата с помощью струбцины, что позволит перемещать его в нужное место для работы.

Некоторые дефекты контактной сварки

Лучше всегда учиться любому делу на ошибках других. Поэтому необходимо ознакомиться с возможными дефектами, которые могут возникнуть во время сварки:

- Трещины на поверхности могут появиться из-за нарушения температурного режима работы.

- При сварке изделий внахлест могут происходить разрывы по кромке соединения, если сварная точка располагается близко к краю.

- Из-за некачественных электродов может получиться частичный или полный непровар места сварки.

- А вот от малого диаметра электродов могут на контакте появляться вмятины.

- И конечно же, у начинающих сварщиков самая распространенная ошибка — это прожог поверхности, который может случиться при слабом сжатии электродов.

- Из-за большой длительности импульса и сильного тока могут образоваться внешние и внутренние трещины.

- Если электроды установлены неверно по отношению к свариваемым пластинам, то может произойти смещение ядра.

Несмотря на то, что приобрести оборудование для точечной сварки не представляет никакой сложности, все же сделанный своими руками аппарат будет помощником, который полностью соответствует требованиям домашнего умельца. А чтобы сделать такой аппарат самостоятельно, не понадобится много материалов и денег.

Точечная сварка оцинкованных листовых материалов в серийном производстве

Рассмотрены вопросы стабилизации качества точечной сварки за счет автоматической корректировки режимов при серийном производстве изделий из листовых материалов с различными типами гальванических покрытий на основе цинка.

В последние годы происходит интенсивное внедрение в промышленности листового металлопроката с защитными покрытиями различных типов. В автомобилестроении и металлообработке листовая сталь с металлическими покрытиями используется, в основном, для изготовления автомобильных кузовов, компонентов шасси, корпусных и рамных конструкций. Изготовление этих конструкций часто требует использования методов контактной сварки сопротивлением для автоматизации или роботизации процессов сварки.

Исследования, проведенные до настоящего времени в различных научно- исследовательских центрах, включая Instytut Spawalnictwa, выявили закономерности сварки деталей с покрытиями, что позволило внедрить методику контактной сварки сопротивлением при монтаже элементов ответственных конструкций.

В настоящее время в промышленном производстве контактной сваркой сопротивлением свариваются детали, оцинкованные холодным и горячим методами. При этом металл покрыт тонкими однородными слоями с высокой прочностью сцепления с основным материалом и пассивированным поверхностным слоем.

В связи с тем, что основной потребитель оцинкованного листового металлопроката — автомобилестроение, проведено много испытаний и исследований с точки зрения применения его для изготовления коррозионностойких сварных автомобильных кузовов. Учитывая необходимость использования оцинкованных листов в автомобилестроении, следует принимать во внимание, что цинково- никелевые покрытия с дополнительным органическим слоем (например, с повышенным содержанием Si02) являются наиболее предпочтительными. Среди новейших разработок имеются листы с органическими покрытиями, показанные на Рис.1. Листы, покрытые органическим поверхностным слоем, содержащим молекулы цинка, с трудом поддаются сварке, при использовании же покрытия тонким органическим слоем (приблизительно 1 мкм) на хромистой основе (Рис. 1а) значительно повышает свариваемость.

1а) значительно повышает свариваемость.

При большом количестве сварных точек увеличение диаметра рабочей поверхности электрода становится существенным фактором ухудшения качества сварного шва. При этом наблюдается снижение плотности сварочного тока, что, в свою очередь, снижает тепловложения в зоне сварки. С другой стороны, при этом снижается усилие сжатия электрода, что требует увеличения тока сварки и, следовательно, приводит к повышенным тепловложения в зоне контакта “электрод-пластина”.

Постоянное налипание материала покрытий и продуктов их окисления на торец электрода при увеличении его площади оказывает дополнительный существенный эффект на тепловую энергию, выделяющуюся в зоне контакта “электрод-пластина”, а также на качество и повторяемость процесса сварки. Считается, что обычно эти изменения состояния рабочей поверхности электрода и его формы приводят к уменьшению литого ядра сварной точки и к изменению ее строения.

Все эти факторы сварки зависят, в основном, от материала электродов и формы его рабочей поверхности, а также, в определенной степени, от материала покрытия. Тип покрытия металла определяет состояние рабочей поверхности электрода, его деформацию и загрязнение материалом покрытия и продуктами сгорания.

Серийная точечная сварка стали, покрытой тонкими металлическими покрытиями

Учитывая комплексный характер проблем сварки сопротивлением пластин, покрытых металлическими покрытиями, процесс их точечной сварки может считаться приемлемым при условии успешного внедрения в серийном производстве. Начальные режимы сварки могут быть выбраны на основе рекомендаций или номограмм, имеющихся в технической литературе, в которых учтены толщина

свариваемых пластин, форма и размеры электродов. При этом с учетом влияния износа рабочей поверхности электрода, контактирующей с материалом покрытия в течение длительного процесса сварки, корректировка параметров режима сварки при выполнении серии точек является крайне необходимой.

В автоматизированных сварочных постах этап очистки и корректировки формы электрода после выполнения 100 — 200 точек может программироваться в рабочем цикле при зачистке специальными фрезами с пневматическим приводом. Стабильность режима сварки в ручных операциях трудноуправляема. В промышленной практике наиболее эффективное решение — корректировка значения сварочного тока, если в процессе сварки используются точечные машины, оборудованные современными системами управления.

Изготовители сварочных машин и систем управления предлагают оборудование с контролем стабилизации значения сварочного тока и возможности его корректировки в сварочном цикле, что необходимо для выполнения точек требуемого качества.

Функциональное качество сварных соединений всегда являлось превалирующим аспектом в оценке совершенства принятой технологии сварки. В случае точечной сварки металлических покрытых пластин, таким критерием является получение требуемого качества сварной точки для каждой серии, с точки зрения как прочности точки, так и ее строения. В пределах одной серии сварные точки могут иметь различное строение. Поперечные разрезы сварных точек, полученных при сварке на переменном токе, показаны на рис. 2-4. Основная проблема заключается в том, чтобы скорректировать значения сварочного тока таким образом, чтобы точки имели надлежащие размеры и строение, типа А — как на Рис. 2, на протяжении всей серии. Очень опасно изменение размеров и строение швов в течение цикла. Могут образовываться швы типа В — с литым ядром меньшего диаметра — или типа С и D — с кольцевой структурой ядра (С — если область непровара мала). Если рабочие концы электрода сильно загрязнены, могут появляться точки типа Е, т.е. без образования литого ядра.

В пределах одной серии сварные точки могут иметь различное строение. Поперечные разрезы сварных точек, полученных при сварке на переменном токе, показаны на рис. 2-4. Основная проблема заключается в том, чтобы скорректировать значения сварочного тока таким образом, чтобы точки имели надлежащие размеры и строение, типа А — как на Рис. 2, на протяжении всей серии. Очень опасно изменение размеров и строение швов в течение цикла. Могут образовываться швы типа В — с литым ядром меньшего диаметра — или типа С и D — с кольцевой структурой ядра (С — если область непровара мала). Если рабочие концы электрода сильно загрязнены, могут появляться точки типа Е, т.е. без образования литого ядра.

Корректировка значений сварочного тока будет зависеть от вида и толщины свариваемых пластин, а также от размеров электрода, типа сварочной машины (на переменном или постоянном токе инверторного типа) и многих других факторов. В алгоритме изменения сварочного тока в течение цикла, разработанного в Instytut Spawalnictwa, приняты дополнительно во внимание такие факторы, как скорость охлаждения электрода и твердость его материала:

В алгоритме изменения сварочного тока в течение цикла, разработанного в Instytut Spawalnictwa, приняты дополнительно во внимание такие факторы, как скорость охлаждения электрода и твердость его материала:

где: Iо — первоначальное значение сварочного тока [А]; Iв — значение сварочного тока для n-шва [А]; а — скорость охлаждения электрода; g — толщина пластины [мм]; Т — твердость электрода [твердость по Виккерсу, 30]; R — радиус рабочего торца электрода [мм]; n — количество свариваемых точек; А — константа.

Схема изменений сварочного тока при серийной точечной сварке с использованием вышеупомянутого алгоритма показано на Рис. 5. Все точки в серии имеют гарантированные размеры (диаметр сварной точки больше 5Vg [мм]). Строение сварной точки правильное, с образованием литого ядра сферической формы. Механические свойства сварных соединений также постоянны для всей серии.

При увеличении значения сварочного тока на 30 %, можно определить конечное число точек на основе алгоритма изменений значения сварочного тока:

В определенных условиях корректировка значений сварочного тока может быть проведена более тщательно. В таблице 1 приведены результаты серийной точечной сварки пластин с покрытиями типа Solplex. Сварка проводилась с использованием сварочной машины на переменном и постоянном (от источника питания инверторного типа) токе с автоматической корректировкой его значения. Видно, что проведение сварки с использованием сварочных машин с источниками питания инверторного типа позволяет значительно повысить количество бездефектных точек по сравнению с использованием машин на переменном токе.

В таблице 1 приведены результаты серийной точечной сварки пластин с покрытиями типа Solplex. Сварка проводилась с использованием сварочной машины на переменном и постоянном (от источника питания инверторного типа) токе с автоматической корректировкой его значения. Видно, что проведение сварки с использованием сварочных машин с источниками питания инверторного типа позволяет значительно повысить количество бездефектных точек по сравнению с использованием машин на переменном токе.

Серийная точечная сварка может проводиться также на основе другого алгоритма изменений значений сварочного тока. Некоторые автомобилестроительные компании предлагают выполнение сварных точек с такой корректировкой значения сварочного тока, при которой в 30 % случаев происходит выплеск металла. Это вызвано слишком высоким сварочным током относительно его оптимальных значений.![]() Предполагается, что такой способ сварки гарантирует получение швов с достаточно большими сварными точками. Пример такой технологии сварки показан на рис. 6. Однако, этот процесс может применяться в серийном производстве только тогда, когда сварочные посты оборудованы системами регистрации динамического сопротивления области сварки и корректировки значения сварочного тока, обеспечивающих возможность его изменения в зависимости от количества сварных точек, и, дополнительно, в соответствии с уменьшением электрического сопротивления во время сварки n-ой точки.

Предполагается, что такой способ сварки гарантирует получение швов с достаточно большими сварными точками. Пример такой технологии сварки показан на рис. 6. Однако, этот процесс может применяться в серийном производстве только тогда, когда сварочные посты оборудованы системами регистрации динамического сопротивления области сварки и корректировки значения сварочного тока, обеспечивающих возможность его изменения в зависимости от количества сварных точек, и, дополнительно, в соответствии с уменьшением электрического сопротивления во время сварки n-ой точки.

Результаты серийной точечной сварки пластин, с покрытиями тина Solplex, с автоматической корректировкой сварочного тока

Точечная сварка пластин с металлическими покрытиями толщиной более 15 мкм

Точечная сварка пластин с толстыми цинковыми покрытиями сложна, особенно при проведении серийной сварки. Толстые цинковые покрытия наносятся методом погружения; допуск толщины слоя — несколько микрометров и даже больше. Величина расхода электродного материала, которую для таких процессов трудно рассчитать и, как следствие, скорректировать, в основном за счет увеличения сварочного тока, приобретает в этом случае существенное значение.

Толстые цинковые покрытия наносятся методом погружения; допуск толщины слоя — несколько микрометров и даже больше. Величина расхода электродного материала, которую для таких процессов трудно рассчитать и, как следствие, скорректировать, в основном за счет увеличения сварочного тока, приобретает в этом случае существенное значение.

В то время, как в мелкосерийном производстве поддержание стабильности режима процесса может быть осуществлено непрерывной очисткой рабочей поверхности электрода для сохранения его размеров, в крупносерийном производстве такая обработка дорогостояща и не обеспечивает качества сварки.

В Instytut Spawalnictwa в Gliwice была разработана специальная программа для точечной сварки материалов этого вида.

Схема трехступенчатой программы для серийной точечной сварки пластин с толстыми оцинкованными покрытиями приводится на рисунке ниже.

Схема трехступенчатой программы точечной сваркиЭтап 1 . Удаление цинкового покрытия из центральной контактной поверхности (Относительно высокое значение давления Р, и низкий сварочный ток I1,)

Этан 2. Охлаждение области соединения, защита контактной поверхности от окисления атмосферным воздухом (низкое значение давления Р2, отсутствие сварочного тока I2 = 0).

Охлаждение области соединения, защита контактной поверхности от окисления атмосферным воздухом (низкое значение давления Р2, отсутствие сварочного тока I2 = 0).

Этап 3. Формирование правильного строения литого ядра при непрерывном контроле параметров сварки (параметры — как в случае сварки пластин без покрытия) I3 = стабилизация и контроль; Р3 — контроль.

На первом этапе программы сварки материал покрытия удален из центральной контактной области, а рабочие поверхности электрода пригнаны к поверхности пластины без повреждения покрытия. Электрическое сопротивление центральной контактной поверхности увеличено, в то время как сопротивление контактов «пластина- электрод» уменьшено. Этот эффект достигнут в результате применения повышенного усилия сжатия электрода при относительно низком электрическом токе.

На втором этапе программы, во время охлаждения металла в зоне сварки, происходит остывание расплавленного кольцевого материала покрытия, защищающего центральную область контакта от атмосферного воздуха, в то время, как происходит дальнейшее увеличение электрического сопротивления центральной области, что благоприятно с точки зрения образования правильного строения сварной точки.

На третьем этапе формируется литое ядро. Благодаря условиям, обеспеченным на первом и втором этапах, параметры сварки на третьем этапе (ток, усилие сжатия и время) приближаются к оптимальным параметрам сварки пластин без покрытия.

Использование трехступенчатой программы сварки пластин с толстыми цинковыми покрытиями позволяет:

- Избежать разрушения структуры металла покрытий и, следовательно, обечпечить хорошую коррозионную стойкость и безупречный внешний вид соединений. Не требуется какая-либо дополнительная защита поверхности шва, например окрашиванием.

- Минимизировать кавитацию на поверхности контакта “электрод-пластина”, и, следовательно, обеспечить возможность применения для изготовления электрод широкой номенклатуры материалов класса А2, в том числе с волокнистой структурой.

- Снижение загрязнения рабочей поверхности электрода цинком и его соединениями, а также хорошая гладкость их поверхности обеспечивают наиболее высокий срок службы электрода при использовании твердых материалов (более чем 150 НВ).

- Корректировать параметры сварки согласно установленному алгоритму и проводить механизацию и автоматизацию сварки деталей с такими покрытиями за счет стабильности режима сварки.

- Получать сварные точки высочайшего качества без грата и с минимальным нагревом покрытий в местах контакта с электродами, что существенно уменьшает неблагоприятное воздействие цинка и его соединений на окружающую среду.

Современное развитие методов сварки позволяет внедрить новые технологии сварки деталей с толстыми цинковыми покрытиями в серийном производстве, что на практике приносит реальные технические, экономические, организационные и экологические выгоды.

Выводы

- Применение правильной корректировки сварочного тока при серийной точечной сварке приводит к увеличению количества точек со структурой А, но, поскольку рабочие поверхности электродов изнашиваются, структура металла шва приближается к типам С или В. Механические свойства сварных точек становятся все более дифференцированными.

- Сварка с использованием чрезмерно загрязненных электродов приводит к получению точек без сформирования литого ядра, характеризуемых относительно низкой прочностью (тина Е).

- Сварные точки, полученные при использовании инверторного источника питания на постоянном токе характеризуются существенно лучшим строением (типа А), чем точки, выполненные на переменном токе (встречаются точки типов В и С). Большинство сварных точек в серии обладало требуемыми механическими и геометрическими характеристиками, установленными при проведении испытаний на разрыв и сдвиг и при анализе поперечных шлифов, соответственно.

- Точки, выполненные с использованием электродов со сферическими рабочими поверхностями, имеют лучшее качество, чем с плоскими.

- Определение коэффициента корректировки сварочного тока для серийной точечной сварки пластин с дополнительным органическим покрытием, требует в определенных условиях производства учета как механических свойств соединений, так и строения точек.

- Односторонняя сварка пластин с толстыми металлическими (более 15 мкм) покрытиями требует применения специальной программы сварки, в которой учитываются изменяющиеся значения силы сварочного тока и давления.

Все о ручной сварке: виды, возможности и варианты применения

Сваркой металла называется технологический процесс создания неразъемного соединения деталей посредством образования прочной межатомной связи. Возникновение такой устойчивой связи может происходить вследствие разных физических процессов. Эти процессы образуют три основных класса сварки, в соответствии с ГОСТ 19521-74:

- термическую (сварка плавлением без приложения давления)

- термомеханическую (плавление с приложением давления)

- давлением.

В настоящее время существует множество видов сварки. Число их постоянно растет. Разделяют виды сварки по таким техническим признакам:

- по непрерывности процесса

- по методу и характеру защиты металла в сварочной зоне

- по типу защитного газа

- по степени механизации

По типу механизации сварку делят на:

- автоматическую

- автоматизированную

- механизированную

- ручную.

Развитие автоматизированных методов сварочных работ привело к значительному увеличению скорости и качества процесса. При этом, у ручной сварки есть свои преимущества, которые делают ее незаменимой в ряде случаев:

- возможность применения в труднодоступных местах;

- доступность для работы в различных пространственных положениях;

- быстрота перехода от одного свариваемого материала к другому;

- широкий выбор марок электродов, позволяющий проведение сварки различных типов стали;

- удобство транспортировки и простота обслуживания сварочного оборудования.

При помощи ручной сварки решаются многочисленные задачи в строительстве, производстве, сфере обслуживания и быту.

Ручная электродуговая сварка металла может производиться при помощи двух типов электродов. Электродами называются специальные стержни с защитным покрытием, изготовленные из сварочной проволоки. Наиболее распространенная технология — сварка плавящимися электродами. Кромки электрода и изделия, соприкасаясь, образуют электрическую дугу, которая расплавляет металл, образуя сварочную ванну. При смешивании металла электрода и изделия образуется сварной шов. Расплавленный шлак поднимается на поверхность. Окончательная обработка при последующем затвердении, необходима для работы со швами, покрытыми шлаками.

Наиболее распространенная технология — сварка плавящимися электродами. Кромки электрода и изделия, соприкасаясь, образуют электрическую дугу, которая расплавляет металл, образуя сварочную ванну. При смешивании металла электрода и изделия образуется сварной шов. Расплавленный шлак поднимается на поверхность. Окончательная обработка при последующем затвердении, необходима для работы со швами, покрытыми шлаками.

Пространственное положение, величина и форма кромок свариваемых поверхностей, скорость перемещения дуги — эти факторы влияют на размеры сварочной ванны. Постепенное плавление электрода вынуждает сварщика производить плавное движение вниз для сохранения длины дуги. Перемещение вдоль оси шва необходимо для заполнения разделки. Ширина шва формируется вследствие поперечного движения руки.

Положение швов в пространстве разделяют на нижнее (до 60º), вертикальное (60-120º) и потолочное (120-180º). Наиболее простым для работы является нижнее положение шва. Удержание сварочной ванны необходимо для исключения непроваров и прожогов при дуговой сварке. Достигается оно использованием подкладки (съемной медной или несъемной стальной) и наложением дополнительного подварочного шва.

Достигается оно использованием подкладки (съемной медной или несъемной стальной) и наложением дополнительного подварочного шва.

Вертикальное положение затрудняет формирование шва вследствие стекания расплавленного металла. Производительность сварки в этом случае падает. Особенно трудоемким становится создание горизонтальных швов.

Для качественного выполнения сварки в потолочном положении необходимо максимально уменьшить размеры сварочной ванны. Это достигается применением электродов малого диаметра, снижением силы тока и созданием коротких замыканий.

Технология ручной дуговой сварки с применением плавящихся электродов отличается большей производительностью, но требует удаления шлака, который образуется поверх шва, по мере выполнения работ.

Ручная аргонодуговая сварка происходит с использованием неплавящегося электрода. Сварщик держит в одной руке аргоновую горелку, а в другой — присадочную проволоку. Горелка представляет собой цилиндрическую ручку, внутри которой при помощи специального держателя крепится вольфрамовый электрод. Через сопло на свариваемое изделие подается защитный газ. Аргон является инертным элементом, он вытесняет воздух из сварочной зоны и препятствует химической реакции расплавленного металла.

Через сопло на свариваемое изделие подается защитный газ. Аргон является инертным элементом, он вытесняет воздух из сварочной зоны и препятствует химической реакции расплавленного металла.

Дуга создается бесконтактным способом. Для этого используется специальное устройство, называемое осциллятором. Предназначение осциллятора — создание высоковольтных высокочастотных импульсов. Под действием импульсов происходит ионизация дугового промежутка и зажигается дуга. Технология ручной аргонодуговой сварки требует более высокой квалификации сварщика. При этом, количество видов свариваемых материалов и качество швов значительно выше, чем у электродуговой сварки, выполняемой своими руками. Электродами, покрытыми загрязнениями, невозможно качественное проведение дуговой сварки. Чистота кромки электрода нарушается при соприкосновении со свариваемым металлом.

Полуавтоматическая сварка является одним из видов ручной сварки. Подача электрода (сварочной проволоки) производится автоматически. Ручным процессом является перемещение дуги по линии сваривания. Полуавтоматическая сварка отличается наименьшей трудоемкостью и высокой производительностью. Используется, главным образом, для сварки нержавеющих, низколегированных и низкоуглеродистых сталей.

Ручным процессом является перемещение дуги по линии сваривания. Полуавтоматическая сварка отличается наименьшей трудоемкостью и высокой производительностью. Используется, главным образом, для сварки нержавеющих, низколегированных и низкоуглеродистых сталей.

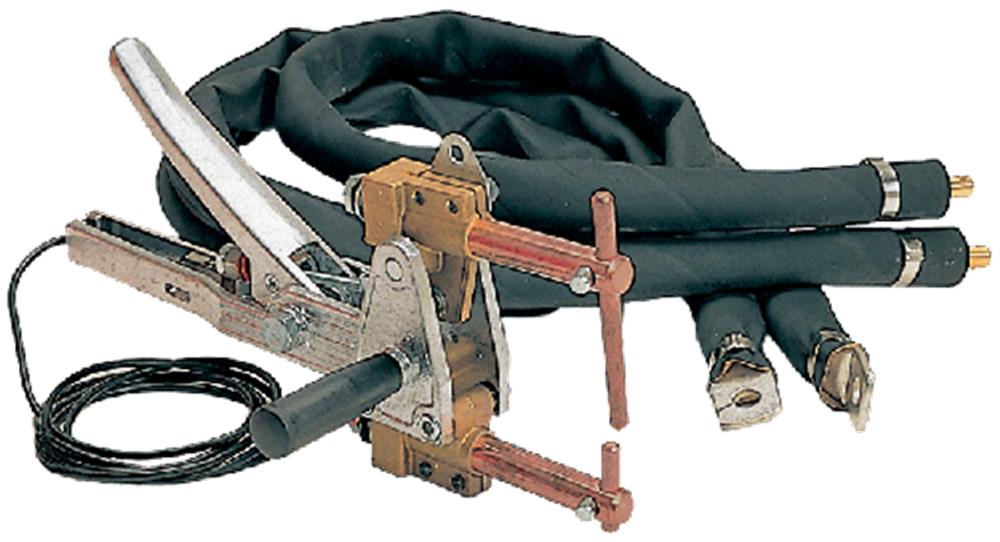

Основное применение контактной сварки происходит в промышленных масштабах. Точечная сварка своими руками — единственный вид контактной сварки, доступный в домашних условиях. Технология процесса предусматривает размещение свариваемых деталей между электродами. Затем происходит нагревание поверхности, вследствие прохождения сварочного тока, и последующая пластическая деформация. Ручная точечная сварка отличается высокой экономичностью и прочностью образующихся швов.

Самодельный сварочный аппарат для точечной сварки можно сделать в домашних условиях своими силами. Настольный вариант применяется наиболее часто. Основные компоненты: сварочный трансформатор, полупроводниковый тиристор и реле времени. Электроды изготавливаются, в основном, из меди с примесью хрома и цинка. Реже применяются сварочные стержни, созданные на основе бронзы и вольфрама. Диаметр точек соединения должен быть в 2-3 раза больше, чем толщина детали соединения. Своими руками производят контактную сварку при ремонте бытовой техники, кухонных приборов.

Реже применяются сварочные стержни, созданные на основе бронзы и вольфрама. Диаметр точек соединения должен быть в 2-3 раза больше, чем толщина детали соединения. Своими руками производят контактную сварку при ремонте бытовой техники, кухонных приборов.

ГАЗОВАЯ СВАРКА

Еще один вид сварочных работ. Технология газовой сварки заключается в газопламенной обработке металла специальной горелкой. Горючим газом для газовой сварки выступает ацетилен. Реже используются водород, метан, пропан, пары керосина. Сжигание происходит в парах кислорода для эффективного достижения высокой температуры.

Особое значение при газовой сварке придается соблюдению правил противопожарной безопасности. Все виды горючих газов являются взрывоопасными. Детонация может быть вызвана превышением допустимого давления и быстрым нагреванием до температуры 500ºC.

Основным инструментом в работе газосварщика является горелка. Она служит для образования горючей смеси ацетилена и кислорода. Газовые горелки бывают инжекторного и безинжекторного типа. Сварочные горелки комплектуются сменными наконечниками для работ с деталями разной толщины.

Газовые горелки бывают инжекторного и безинжекторного типа. Сварочные горелки комплектуются сменными наконечниками для работ с деталями разной толщины.

Газовая сварка используется при обработке легированной и углеродистой стали, чугуна и цветных металлов. Дефекты отливок, сколы, трещины труб исправляются при помощи ручной газовой сварки.

Процессы сварочных работ, применяемое оборудование, техника безопасности, контроль и качество строго регламентированы ГОСТами. Вот некоторые из них:

ГОСТ Р ИСО 17659-2009 определяет многоязычные термины для сварочных соединений

ГОСТ 5264-80 и ГОСТ 11534-75 разработаны для ручной дуговой сварки

ГОСТ 14771-76 и ГОСТ 23518-79 устанавливают основные требования для дуговой сварки в защитном газе

ГОСТ 10157-79 регламентирует технические условия для Аргона

ГОСТ 5583-78 предусматривает технические условия для Кислорода.

Похожие статьиПрименения для точечной сварки сопротивлением | AMADA WELD TECH

Сведения о приложении

Сварочная головка

Наконечник датчика High Force HFP

Материалы / Размеры

Hastelloy X (толщиной 0,245 дюйма) в Hastelloy X (3,0 дюйма x 1,5 дюйма)

Конечный продукт

Сотовый узел

Сотовая пайка

Узнать больше

Сварочная головка

TL-180B-EZ с дисперсионным электродом

Материалы / Размеры

Хастеллой X. От 220 до Hastelloy X. 080 толщиной

От 220 до Hastelloy X. 080 толщиной

Конечный продукт

Аэрокосмический двигатель

Сотовые прихватки

Сведения о приложении

Источник питания | Альт. Блок питания

IPB-5000A-MU

Сварочная головка или фокусирующая головка

TL-088B-EZ

Метод

Сварка сопротивлением

Другие функции

Встроенный: MG3, считыватель штрих-кода и датчик полярности

Сварка сопротивлением — Система сварки батарей

Узнать больше

Источник питания | Альт.Блок питания

HF2

Сварочная головка или фокусирующая головка

TL-180B-EZ

Материал (-ы)

Цоколь: сталь с никелевым покрытием | Гвоздь: латунь с оловянным покрытием

Размеры

Заглушка: 0,12-0,14 дюйма | Гвоздь: диаметр 0,94 дюйма

Метод

Сварка сопротивлением

Крышка батареи из нержавеющей стали для контактной сварки к гвоздю

Сведения о приложении

Источник питания | Альт. Блок питания

Блок питания

УБ-500А | УБ-1500А

Сварочная головка или фокусирующая головка

TL-088B-EZ

Метод

Контактная точечная сварка

Конечный продукт

Аккумулятор, аккумуляторы

Крышка аккумулятора Точечная сварка

Сведения о приложении

Источник питания | Альт. Блок питания

ИС-300СА

Сварочная головка или фокусирующая головка

TL-180B-EZ

Материал (-ы)

оловянная медная лента

Промышленность

Электронные компоненты, энергия

Сварка ленты и вывода резистора

Сведения о приложении

Источник питания | Альт.Блок питания

HF2

Сварочная головка или фокусирующая головка

F120-Z

Материал (-ы)

Холоднокатаная сталь | Медь

Метод

Сварка сопротивлением

Промышленность

Электронные компоненты

Конечный продукт

Терминальный кабель

Кабельный зажим

Сведения о приложении

Источник питания | Альт. Блок питания

Блок питания

IPB-5000A-MU

Сварочная головка или фокусирующая головка

TL-180B-EZ

Материал (-ы)

Серебряная полоса | квадратный медный фланец

Метод

Сварка сопротивлением

Промышленность

Электронные компоненты

Мотор — приварка шпильками

Узнать больше

Источник питания | Альт. Блок питания

СТ-100А или УБ-1500А

Сварочная головка или фокусирующая головка

Roll Spot

Материал (-ы)

Медь | Сталь

Метод

Роликовая точечная сварка

Промышленность

Телекоммуникации и дисплеи

Роликовая точечная сварка

Сведения о приложении

Источник питания | Альт.Блок питания

HF2

Сварочная головка или фокусирующая головка

SL-301A

Материал (-ы)

Медь | Оловянная фосфорная бронза

Размеры

25 AWG | 1 мм

Метод

Сварка сопротивлением

Датчик — Сварка сопротивлением

Сведения о приложении

Источник питания | Альт. Блок питания

Блок питания

HF2

Сварочная головка или фокусирующая головка

TL-180B-EZ

Материал (-ы)

Бронза Медь

Метод

Сварка сопротивлением

Промышленность

Электронные компоненты

Прочие сведения

Приварка изолированного провода к зажимам

Сварка сопротивлением — провод к клеммам

Сведения о приложении

Источник питания | Альт.Блок питания

ИС-300СА

Сварочная головка или фокусирующая головка

TL-180B-EZ

Метод

Сварка сопротивлением

Контактная сварка — Трехслойная сталь

Узнать больше

Источник питания | Альт. Блок питания

ИС-300СА

Сварочная головка или фокусирующая головка

C-образная рама

Материал (-ы)

Сталь, Сталь 1012 Мягкая, Сталь 1020 Мягкая

Метод

Сварка, проекция, точечная сварка

Промышленность

Автомобилестроение, Контрактный производитель, Листовой металл

Сварка сопротивлением — Корпус штуцера штуцера

Сведения о приложении

Источник питания | Альт. Блок питания

Блок питания

ИС-300СА

Сварочная головка или фокусирующая головка

MH-1401

Материал (-ы)

От 1020 до 1012 Низкоуглеродистая сталь

Метод

Сварка сопротивлением

Конечный продукт

Кронштейн трубки бензобака

Кронштейн для трубки контактной сварки

Сведения о приложении

Материалы / Размеры

От меди (0,032 дюйма) до латуни (.014 в диаметре)

Промышленность

Электронные компоненты

Рулонная сварочная

Сведения о приложении

Материалы / Размеры

От меди (диаметром 0,036 дюйма) до меди (толщиной 0,060 дюйма)

Промышленность

Электронные компоненты

Конечный продукт

Провод к клемме

Провод к клемме

Датчик

Датчик

Датчик

Соты

Узел топливного насоса

Переключатель в сборе

Корпус топливного насоса

Реле в сборе

Жгут проводов

Сведения о приложении

Материалы / Размеры

Медь (. 006 дюйма) в цинк (диаметр 1,095)

006 дюйма) в цинк (диаметр 1,095)

Конечный продукт

Автомобильный конденсатор

Автомобильный конденсатор

Автомобильный датчик

Узел топливного насоса

Узел топливного насоса

Узел топливного насоса

Якорь двигателя

Статор

Проволочная сетка

Узнать больше

Источник питания | Возможная альтернатива

HF-2700A, HF-2599A

Материал (-ы)

Нержавеющая сталь

Размеры

Толщина — трубка: 0.002 «| Корпус: 0,125»

Конечное использование продукта

Медицинский зонд

Медицинский зонд — сварной шов между трубкой и корпусом

Медицинские электроды с магнитной проволокой

Катетер

Доставка лекарств для подкожных инъекций

Проводник

Проводник

Электроника: холоднокатаная сталь

Электроника: провод к клемме

Узнать больше

Метод

Сварка сопротивлением

Блок питания

IPB-5000A-MU

Материал

Нержавеющая сталь и титан

Пинцет

Электрод медицинский

Инструмент медицинский

Табличка к ячейке

Медный магнитный провод

Сварка клемм аккумуляторной батареи из стали, никелированной

Батарейный язычок сварочный никель

Сварка вкладышей батареи из никеля и холоднокатаной стали

Сварка язычка батареи из никелированной стали

Выступ для сварки клемм — медь с никелевым и посеребренным покрытием

Сварочные батареи Ni — CRS

т.

J. Оборудование, материалы и услуги для сварки сопротивлением снегу

J. Оборудование, материалы и услуги для сварки сопротивлением снегуРэй Микелена, CRWT

При правильном применении точечная контактная сварка является самым быстрым, прочным и наименее дорогостоящим методом соединения металлов. Однако, хотя контактная сварка используется в производстве на протяжении десятилетий, этот процесс все еще недостаточно изучен за пределами автомобильной промышленности.