обзор популярных TIG-аппаратов — Ozon Клуб

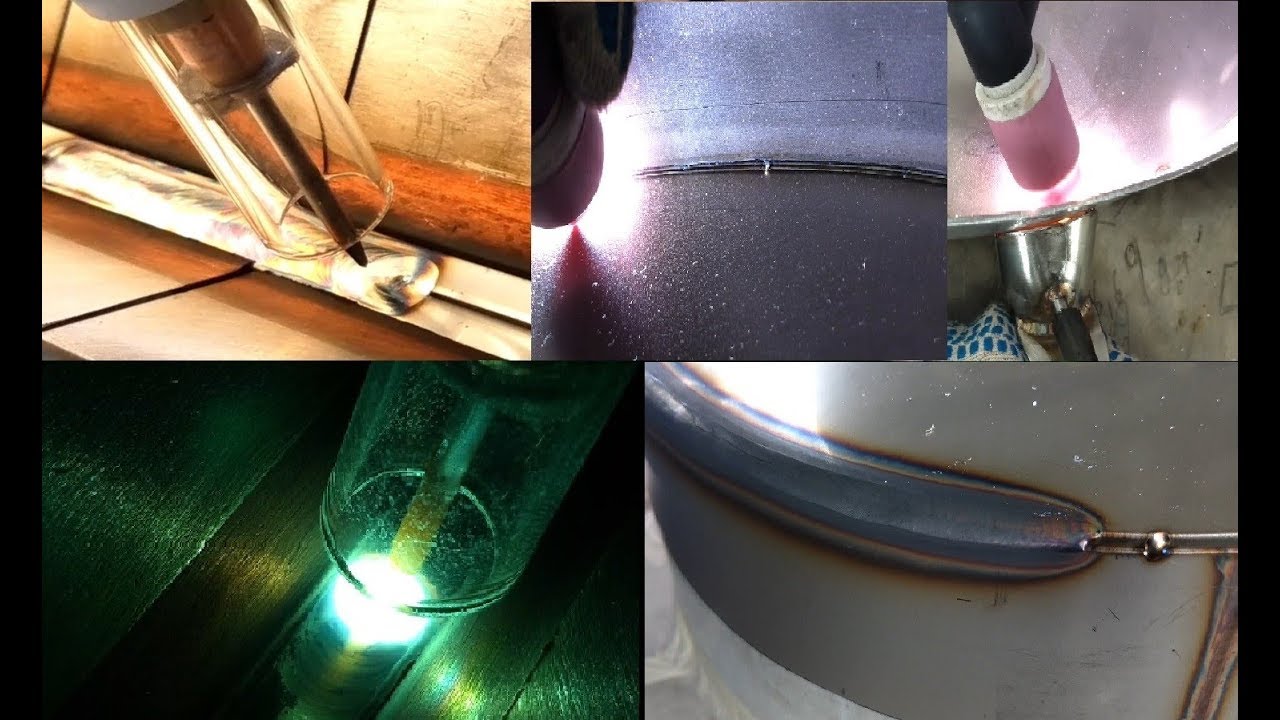

Аргоновая сварка — это соединение металлических частей в среде инертного газа аргона. Газ подаётся в рабочую область для защиты поверхности заготовок от воздействия кислорода. Аргон практически не вступает в реакцию с металлами и другими газами, а будучи тяжелее воздуха, он вытесняет его из рабочей зоны. В результате сварочная ванна надёжно изолируется от атмосферы защитным облаком инертного газа.

Классификация аргоновой сварки по видам

По степени автоматизации процесса этот способ металлообработки делится на такие виды:

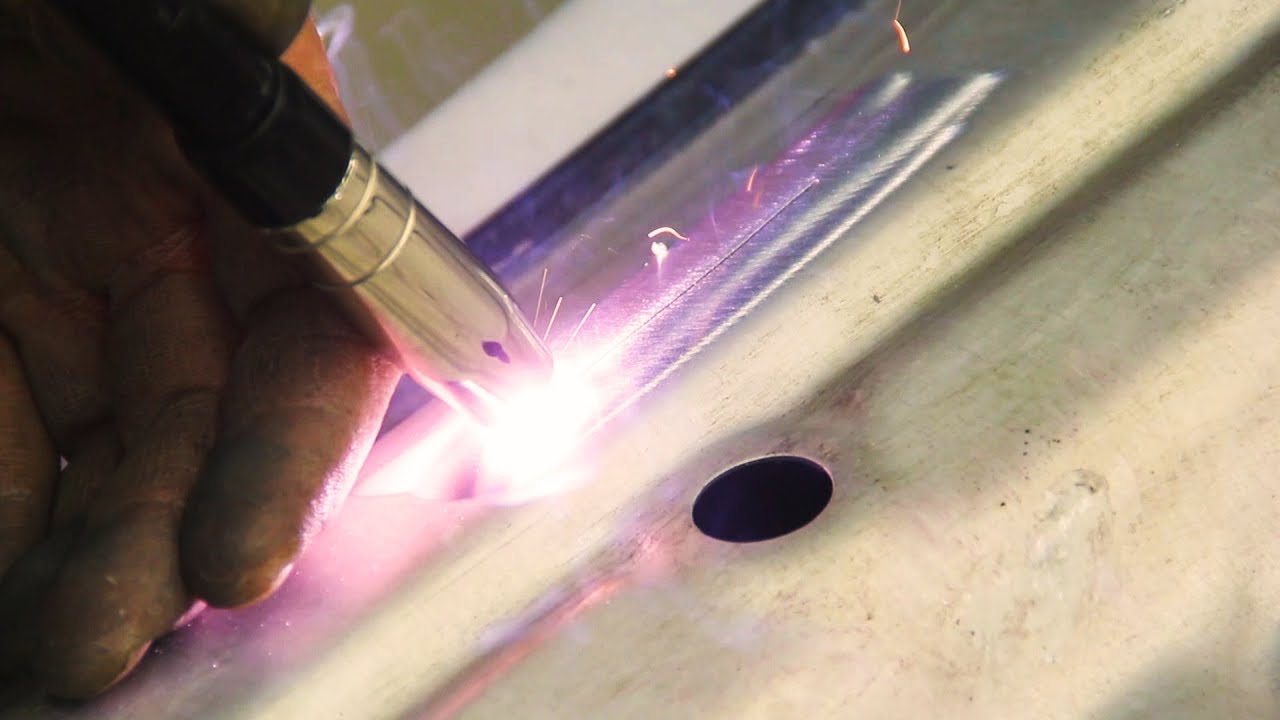

• Ручная аргонодуговая сварка. Сварщик управляет и горелкой, и подачей расходного материала (проволоки).

• Полуавтоматическая. Сварщик контролирует положение горелки, присадочная проволока подаётся в рабочую зону автоматически.

• Автоматическая. От сварщика требуется только задать параметры, все работы выполняются автоматически.

В зависимости от технологии используется два типа электродов для аргонодуговой сварки:

• Плавящиеся. Провоцируют розжиг дуги и одновременно выполняют функцию припоя.

• Неплавящиеся. Изготавливаются из тугоплавкого вольфрама, служат только для розжига и поддержания дуги.

Прутки для аргонодуговой сварки различаются по диаметру, длине и составу сплава.

Что нужно для сварки аргоном

Для сварочных работ в среде аргона понадобятся:

• Источник напряжения инверторного или трансформаторного типа.

Инвертор предпочтительнее, поскольку генерирует стабильное напряжение нужной частоты.

• Балластный реостат.

Регулирует силу рабочего тока, компенсирует постоянную составляющую тока при работе от трансформатора. Практически все аппараты аргонодуговой сварки комплектуются балластным реостатом.

• Газовый баллон с редуцирующим клапаном.

Газовый регулятор давления (редуктор) — это специальное устройство, которое используется для снижения давления газа или газовой смеси в ёмкостях (как правило, это баллоны и газопроводы) до рабочего уровня. Также такие редукторы могут применяться и для поддержания в автоматическом режиме давления на постоянном уровне независимо от изменения уровня давления газа в ёмкости.

• Осциллятор.

Генератор повышенной частоты нужен для поджига дуги бесконтактным способом. Поддерживает её стабильность при работе от переменного тока.

Устройство в форме пистолета с креплением для электрода. Подаёт газ и электрод в сварочную ванну. Горелка для аргонодуговой сварки подключается к баллону с газом обычным шлангом.

Наконечник горелки, регулирующий скорость подачи аргона в рабочую зону. Обычно изготавливается из керамики.

Плавящиеся электроды — это прутки, покрытые слоем рутила. При расплавлении они образуют пары металла, которые ионизируют газовую среду. Неплавящиеся электроды также применяются в аппаратах для TIG-сварки, но дуга в этом случае разжигается высоковольтным импульсом от осциллятора.

Сварка инвертором в аргоне

Трансформаторные сварочные установки характеризуются низкой стабильностью дуги, которая полностью зависит от состояния электросети. В этом плане инверторные установки аргонодуговой сварки предпочтительнее, поскольку они генерируют стабильный постоянный сварочный ток, не зависящий от внешних условий. В результате формируется устойчивая дуга, а разбрызгивание металла сводится к минимуму.

В результате формируется устойчивая дуга, а разбрызгивание металла сводится к минимуму.

Аргоновые горелки: виды, конструкция

Различают аргонодуговые горелки с воздушным и водяным охлаждением. Первые используются преимущественно в бытовой сфере, вторые — в промышленности. Конструктивно они состоят из корпуса, приёмного штуцера, сопла и токопровода. Электрод крепится на диэлектрических кронштейнах, вокруг него есть свободное пространство, по которому аргон подаётся от приёмного штуцера в сопло.

Как правильно варить аргоном

Это достаточно сложный процесс, требующий опыта и знания технологии. Если вы новичок, используйте ручной сварочный аппарат TIG — он более прост в освоении. Для получения качественного шва придерживайтесь таких рекомендаций:

• При работе неплавящимся электродом держите минимальную величину дуги.

• Обеспечьте стабильную подачу инертного газа в рабочую зону. Даже небольшое количество кислорода в сварочной ванне может вызвать окисление деталей.

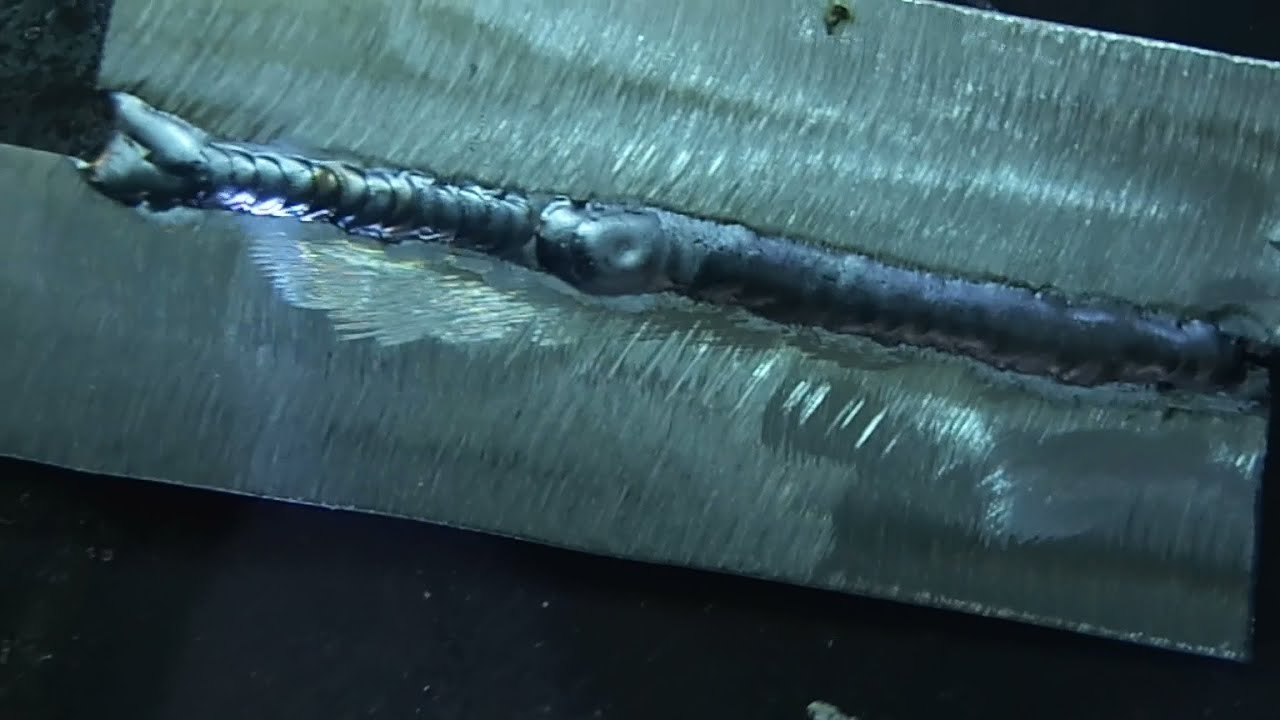

• Следите за формой сварочной ванны. О хорошей проплавленности шва свидетельствует удлинённая форма ванны (по направлению движения электрода). Если ванна овальная или круглая — металл проплавился недостаточно.

• Перед началом работы обязательно обезжирьте и очистите поверхность обрабатываемых деталей.

• Отрегулируйте подачу газа так, чтобы он подавался в область сваривания за 20 секунд до розжига дуги.

• Присадочную проволоку подавайте под углом к электроду и сварочной ванне. Старайтесь избегать поперечных движений. Колебания горелки также должны быть вдоль шва.

Сварочные режимы

Выбор режима зависит от толщины заготовок, марки металла, толщины электрода. Обратите внимание на такие параметры:

Обратите внимание на такие параметры:

• Полярность тока. Постоянный ток прямой полярности обычно используют для обработки стали и её сплавов. Переменный ток нужен для работы с алюминием, магнием, бериллием и их сплавами.

• Величина сварочного тока. Она прямо пропорциональна диаметру электрода. Чем больше диаметр, тем выше должна быть сила тока.

• Длина дуги. В идеале она не должна превышать 3 мм. Чем меньше длина дуги, тем меньше ширина шва и тем больше глубина проплавления детали.

Одна из важнейших функций аппарата для TIG-сварки — это импульсная аргонодуговая сварка. На протяжении сварочного цикла сила тока меняется от максимальной до минимальной с определённой частотой. Параметры MAX и MIN зависят от типа свариваемого металла и его толщины. Например, для стальных заготовок толщиной 0,8 мм максимальная сила тока составляет 30–40 А, минимальная — 10–20 А.

Варим аргоном в домашних условиях

Для самостоятельной работы в домашних условиях понадобятся:

• Источник тока. Сварочный трансформатор или выпрямитель. Если у вас уже есть инверторная установка для электродуговой сварки, ей понадобится блок защиты и внешний осциллятор.

• Горелка. Наиболее надёжны горелки с керамическими соплами. Горелку можно собрать самостоятельно. В интернет-магазинах есть много комплектующих для аппаратов TIG AC/DC. Но стоит учесть, что большинство запчастей китайского производства.

• Баллон с аргоном. Для TIG-сварки подходит только очищенный (не сырой) аргон. Баллоны с таким газом окрашены в серый цвет с зелёной полосой.

• Газовый редуктор. Нужен для снижения давления газа на входе в установку.

Также не стоит забывать о комплекте шлангов и электрических кабелей.

Какие металлы варят аргоном

Алюминий, медь, магний, легированную, нержавеющую, углеродистую сталь, бронзу, титан, латунь и чугун — аргон позволяет работать практически со всеми популярными цветными металлами. У каждого металла своя специфика обработки: например, для аргонодуговой сварки алюминия нужен чистый газ, тогда как медь варят в смеси аргона с небольшим количеством гелия.

Преимущества и недостатки метода

Как и любой другой метод, аргонодуговая сварка имеет свои плюсы и минусы.

• Быстрый и простой розжиг дуги.

• Можно получить непрерывный шов произвольной длины.

• Сварной шов не деформируется благодаря умеренному прогреву.

• Можно сваривать неоднородные заготовки.

• Метод дорогой. Примерно в 10 раз дороже обычной электродуговой сварки.

• Есть риск вскипания сварочной ванны.

• Технически сложное оборудование, требующее опыта и соответствующих знаний.Обзор популярных аппаратов

Многофункциональный аппарат инверторного типа с мощностью сварочного тока 30–200 А. Компактные размеры и маленький вес позволяют использовать полуавтомат в условиях ограниченного пространства (домашних мастерских), в промышленных цехах, полевых условиях. Вес аппарата — 12 кг.

Компактный инвертор аргонодуговой сварки TIG мощностью 8,5 кВА с широким диапазоном регулировки тока (10–250 А) и автоматической защитой от перегрузок. Аппарат спроектирован для работы с титаном, любыми цветными металлами, кроме алюминия, различными сталями. Характеризуется высокой производительностью и простой конструкцией.

Характеризуется высокой производительностью и простой конструкцией.

3. «Патон

Инверторный выпрямитель мощностью 6,2 кВА с функциями ручной дуговой и аргонодуговой сварок. Есть регулировка форсажа дуги, защита от скачков напряжения, функция «горячий старт». Установка снабжена защитой от залипания электродов, срабатывающей при длительном коротком замыкании.

4. Aurora PRO SPEEDWAY 180 SYNERGIC

Профессиональная модель со встроенным импульсным режимом, подходящая для аргонодуговой сварки стали, нержавейки, алюминия и любых цветных металлов. Режим PULSE позволяет работать с материалами различной толщины. Аппарат функционирует даже при низком напряжении сети.

5. «Сварог» REAL SMART MIG 200

Инверторный сварочный аппарат. Предназначен для аргонодуговой сварки неплавящимся электродом (TIG), полуавтоматической сварки (MIG/MAG), для ручной дуговой сварки электродами (MMA). Характеристики: мощность — 6 кВА, рабочее напряжение — 220 В, напряжение холостого хода — 64 В.

Предназначен для аргонодуговой сварки неплавящимся электродом (TIG), полуавтоматической сварки (MIG/MAG), для ручной дуговой сварки электродами (MMA). Характеристики: мощность — 6 кВА, рабочее напряжение — 220 В, напряжение холостого хода — 64 В.

Аргонодуговые установки TIG/MIG становятся всё более доступными. Сегодня стоимость аргонового аппарата TIG уже сравнима с топовыми установками обычной дуговой сварки. Учтите, что стоимость аппарата — это только часть затрат. Для полноценной работы понадобятся баллон с газом и сопутствующее оборудование.

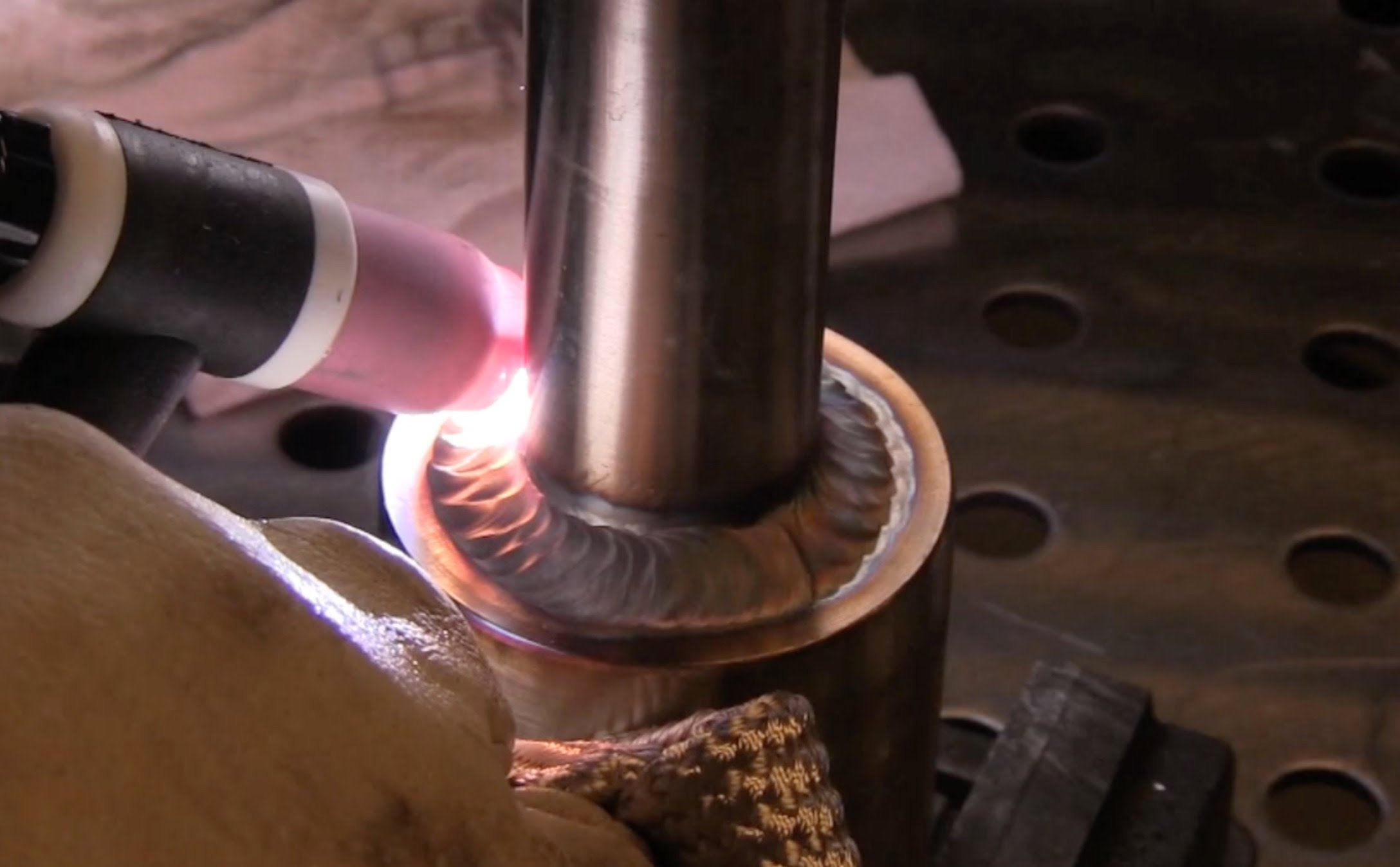

Как варить аргоном

Среди разнообразия видов сваривания двух металлических изделий выделяется сварка TIG. Она применяется на различных производствах и автосервисах. Этот вид идеально подходит как для аккуратных тонких швов, так и для надежного проплавления стыков толстых изделий. Что такое TIG сварка? Каковы ее преимущества и недостатки? Как выполняется процесс ведения дуги, и какое используется оборудование?

Содержание

Аргонодуговая сварка TIG — что это?

Аббревиатура, используемая для обозначения данного вида сваривания металлических элементов, имеет перевод с английского как «вольфрам и инертный газ». Это отражает суть сварочного процесса — электрическая дуга горит в среде инертного газа.

Это отражает суть сварочного процесса — электрическая дуга горит в среде инертного газа.

Основным элементом является вольфрамовый электрод. Его температура плавления немногим меньше 4000°C. Благодаря этому возможна работа практически со всеми видами стали. Электрод является не плавящимся, а лишь требует периодической заточки для точной и аккуратной работы ведения шва. Вольфрамовый элемент помещается в специальную цангу и фиксируется в горелке. Лишняя длина электрода, незадействованная в процессе выполнения шва, находится в специальном колпаке, для предотвращения замыканий об массу.

На конце горелки имеется керамическое сопло, по центру которого расположен электрод, а по окружности подается инертный газ. Роль последнего выполняет аргон. Без его участия в сварочную ванну попадает окружающий воздух и это приводит к выделению водорода и пористости шва при кристаллизации затвердевающего металла. Подобные явления можно увидеть на видео в интернете. Кнопка на горелке запускает подачу газа и напряжения.

Зажженная дуга начинает плавить кромки свариваемого металла. Если две части изделия расположены вплотную друг к другу, то для получения герметичного шва достаточно только этого металла. Если между пластинами имеется зазор, или требуется крепкий шов для сопротивления на разрыв и излом, то дополнительно используется присадочная проволока. Она подается в зону плавления свободной рукой сварщика.

Применение

TIG сварка широко используется ввиду высокой температуры горения дуги. Это позволяет применять ее как для сваривания обычной углеродистой стали, так и для работы с цветными металлами: медью, чугуном, титаном, алюминием и драгоценными сплавами. Очень красивые швы получаются при аргоновой сварке нержавеющей стали. В отличии от сварки MMA, требующей очистки от шлака и выполняющейся на меньшей скорости, ТИГ сразу оставляет чистый шов.

В качестве присадочной проволоки используется тот же вид материала, что и свариваемые стороны. Кроме предотвращения пористости, ТИГ сварка делает возможным сварочный процесс для соединения алюминия. Без инертного газа этот расплавленный металл, при взаимодействии с кислородом, сильно окисляется. Образуется пленка не позволяющая создать жидкую сварочную ванну и вести шов. Но благодаря защитной среде, как можно увидеть на соответствующих видео в сети, происходит равномерное расплавление алюминия и формирование шва.

Без инертного газа этот расплавленный металл, при взаимодействии с кислородом, сильно окисляется. Образуется пленка не позволяющая создать жидкую сварочную ванну и вести шов. Но благодаря защитной среде, как можно увидеть на соответствующих видео в сети, происходит равномерное расплавление алюминия и формирование шва.

Эти преимущества TIG сварки находят применение в:

машиностроении;

изготовлении посуды для пищевой промышленности;

изготовлении емкостей для химической и нефтеперерабатывающей отрасли;

производстве полотенцесушителей;

автосервисах.

Преимущества аргоновой TIG сварки

Применение вольфрамового электрода и защитного газа имеет определенные плюсы по сравнению с иными видами сварки. Среди них:

небольшая зона прогрева свариваемого изделия, что позволяет избежать значительных деформаций;

полное вытеснение внешнего воздуха из сварочной ванны за счет подачи аргона, который тяжелее, чем кислород;

высокая скорость проведения работ;

несложный метод обучения процессу;

аккуратный шов, не требующий механической обработки, как при ММА;

разнообразие свариваемых металлов;

меньше выбросов в атмосферу вредных веществ.

Технология выполнения и параметры

Существует много видео сваривания металлов в различных режимах TIG. Для начала необходимо очистить кромки от ржавчины, масла или краски. Выбирается величина сварочного тока, толщина электрода и давление в подаче аргона.

Электрод затачивается так, чтобы риски оставались параллельно оси стержня. Чем они будут меньше, тем качественнее будет шов. После наждачного круга рекомендуется полировка кончика электрода. Когда предстоит сварка тонких металлов, выбираются соответствующие электроды и производится острая заточка их кончика. При работе с толстыми свариваемыми частыми, угол заточки можно увеличивать.

Сила тока напрямую влияет на степень проплавки и ширину шва. Вот несколько рекомендаций для основных ситуаций:

Среди видов розжига дуги выделяется три способа:

проведение иглой по металлу;

точечное касание, называемое Lift TIG;

бесконтактный розжиг.

Первый способ довольно проблематичный, поскольку ведет к частому прилипанию электрода и его быстрому притуплению. Вид розжига дуги лифт относится к аппаратам средней ценовой категории. Последний способ наиболее комфортный, но им оснащаются только дорогие устройства.

Ведение дуги производится по-разному, в зависимости от требуемого результата. Для получения тонкого и ровного шва необходимо соблюдать зазор между иглой и поверхностью в 3 мм. Увеличение этого расстояния приведет к расширению сварочной ванны, и уменьшению степени проплавки. Шов выполняется справа налево, без колебательных движений. Эта технология применяется для соединения тонких частей.

Когда работа ведется с толстыми пластинами, то выполняется разделка кромок под 45°. Корневой шов ведется ровно. Заполняющий и накладной швы выполняются поперечно-колебательными движениями с дополнительной присадкой проволоки. Вылет иглы при стыковых соединениях должен быть 5 мм. Для угловых выставляется индивидуально, исходя из диаметра сопла и доступности к зоне сварки. Соответственно необходимо увеличить подачу аргона, чтобы защитить сварочную ванну.

Соответственно необходимо увеличить подачу аргона, чтобы защитить сварочную ванну.

Недостатки режима TIG

Аргоновая сварка очень универсальна, но не лишена недостатков. Распространенными минусами могут быть:

Вытеснение инертного газа ветром при работе на улице. Для предотвращения этого необходимо выставлять специальные щиты, закрывающие рабочее место и увеличивать подачу аргона, что ведет к перерасходу газа.

Предварительная очистка поверхности. В отличии от MMA, TIG требует тщательной зачистки свариваемых кромок от масла и ржавчины, а также краски. Без этого гарантированы поры в структуре шва.

Сопло и колпачок на горелке могут мешать вести шов в труднодоступных местах. Это относится к угловым соединением с малым градусом или к работе внутри небольших пространств для руки. В первом случае увеличивают вылет иглы, что приводит к ее перегреву, а во втором — переставляют малый колпачок, но для этого приходится обрезать вольфрамовый электрод.

TIG lift, при розжиге вне зоны шва, может оставить небольшой след на поверхности, требующий зачистки в случае если это лицевая сторона изделия.

Комплектация для TIG

Чтобы выполнять работы этим видом сварки необходим аппарат, поддерживающий различные режимы TIG, кабель для крепления на массу, газовый баллон и редуктор. Важным элементом является горелка, которая бывает двух видов: №1 и №2. Первая применяется при работе с металлом до 3мм толщины. Максимальная сила тока не очень велика, поэтому горелка остывает естественным путем. Вторая, используется для сваривания материалов от 3 мм и выше. В ручку встроено водоохлаждение, циркулирующее через весь кабель канал от аппарата к горелке. В составе жидкости применяется дисциплинированная вода и этиловый спирт, для предотвращения замерзания.

Аргоновая сварка является востребованным способом соединения большинства видов металла в промышленности. Высокая производительность, аккуратный вид шва, и хорошие показатели на прочность, делают ее выбором многих специалистов. Применяя изложенные в статье рекомендации, можно успешно выполнять необходимые сварочные работы.

Применяя изложенные в статье рекомендации, можно успешно выполнять необходимые сварочные работы.

Сварка, выполняемая в среде защитного газа (гелия или аргона), требует наличия вольфрамовых электродов, которые относятся к категории неплавящихся. За счет своей тугоплавкости вольфрамовый электрод выдерживает большие температуры и длительный беспрерывный срок работы. В настоящее время этот сварочный материал имеет достаточно обширную классификацию, где присутствует довольно большое количество типов, разделенных по маркам.

Маркировка и характеристики вольфрамовых электродов

Маркировка вольфрамовых электродов оговорена международными стандартами. Поэтому их легко выбрать по необходимому назначению в любой стране, в какой бы вы не находились. Именно маркировка отражает и тип выбранного электрода, и его химический состав.

Маркировка начинается с буквы «W», которая обозначает сам вольфрам. В чистом виде металл в изделии присутствует, но характеристики такого электрода не очень высокие, потому что это слишком тугоплавкий элемент. Улучшить сварные качества ему помогают легирующие добавки.

Пруток из чистого вольфрама обозначается «WP». Наконечник прутка зеленого цвета. Можно говорить, что относится он к категории вольфрамовых электродов для сварки алюминия и меди переменным током. Содержание вольфрама в сплаве – не менее 99,5%. Недостаток – ограничения в тепловой нагрузке. Поэтому заточка вольфрамового электрода (его окончания) «WP» производится в виде шарика.

«C» — это оксид церия. Пруток с серым наконечником. Именно эта добавка позволяет использовать электрод при работе с любым видом тока (постоянным или переменным), поддерживает стабильную дугу даже при небольшом токе. Содержание – 2%. Кстати, церий единственный нерадиоактивный материал из серии редкоземельных металлов.

«Т» — диоксид тория. Пруток с красным наконечником. Такие электроды используются для сварки цветных металлов, низколегированные и углеродистых сталей, нержавейки. Это часто используемый электрод при проведении сварочных работ аргоновой сваркой. У него есть один минус – радиоактивность тория, поэтому рекомендуется сварку проводить в открытых зонах и в хорошо вентилируемых помещениях. Сварщик должен соблюдать меры безопасности. Отметим, что торированные вольфрамовые электроды для аргонодуговой сварки хорошо держат свою форму при самых высоких токах. С такими нагрузками не справляется даже «WP» марка (чистый вольфрам). Содержание – 2%.

«Y» — диоксид иттрия. Пруток с темно-синим наконечником. С его помощью обычно варят ответственные конструкции из разных металлов: титан, медь, нержавейка, углеродистые и низколегированные стали. Работа проводится только на постоянном токе (полярность прямая). Иттриевая добавка увеличивает такой показатель, как стабильность катодного пятна на конце самого электрода.

Именно это является причиной того, что он может работать в достаточно широких пределах сварочного тока. Содержание – 2%.

Именно это является причиной того, что он может работать в достаточно широких пределах сварочного тока. Содержание – 2%.«Z» — оксид циркония. Пруток с белым наконечником. Используется для аргонной сварки алюминия и меди переменным током. Этот тип электродов обеспечивает очень стабильную дугу. При этом элемент достаточно требователен к чистоте сварочного стыка. Содержание – 0,8%.

«L» — оксид лантана. Здесь две позиции: WL-15 и WL-20. Первый пруток с золотистым наконечником, второй с синим. Сварка вольфрамовым электродом с добавлением оксида лантана – это возможность использовать как переменный ток, так и постоянный. Приплюсуем сюда легкость запуска дуги (первоначальную и при повторном зажигании), у этого вида самый малый износ конца прутка, стабильная дуга при самых больших показателя тока, низкая склонность к прожогам, несущая способность в два раза выше, чем у чистого вольфрамового прутка. Содержание оксида лантана в WL-15 – 1,5% и в WL-20 – 2%.

Классификация по цифровой маркировке следующая. Первые после букв цифры обозначают содержание в сплаве легирующих добавок. Вторая группа цифр, отделенная от первых дефисом, это длина вольфрамового прутка. Самый распространенный размер – 175 мм. Но на рынке можно встретить и 50-миллимтровую длину, 75 и 150. К примеру, WL-15-75 – это электрод с оксидом лантана, в котором содержится 1,5% добавки. Длина прутка – 75 мм. Его наконечник – золотистый.

Способы заточки вольфрамовых электродов

Заточка вольфрамовых электродов – наиважнейшая составляющая правильно проведенного сварочного процесса. Поэтому все сварщики, занимающиеся сваркой в среде аргона, очень тщательно проводят эту операцию. Именно от формы наконечника зависит, как правильно будет распределяться энергия, передаваемая от электрода двум свариваемым металлам, каково будет давление дуги. А от этих двух параметров уже будет зависеть форма и размеры зоны проплавки шва, а соответственно его ширина и глубина.

А от этих двух параметров уже будет зависеть форма и размеры зоны проплавки шва, а соответственно его ширина и глубина.

Внимание! Параметры и форма заточки выбирается от вида используемого электрода и от параметров двух свариваемых металлических заготовок.

Рабочий конец электродов марки WP, WL – это сфера (шарик).

На WT также делают выпуклость, но небольшого радиуса. Скорее, просто обозначают скругленность электрода.

Остальные виды затачиваются под конус.

Когда варится алюминиевый стык, на электроде сфера образуется сама. Поэтому, проводя сварку алюминия, нет необходимости проводить заточку электрода.

Какие ошибки заточки к чему могут привести.

Ширина заточки сильно отличается от нормы, то есть, может быть очень широкой или очень узкой. В этом случае вероятность непроплавления шва сильно увеличивается.

Если проведена несимметричная заточка, то это гарантия отклонения сварочной дуги в одну из сторон.

Угол заточки слишком острый – снижается срок эксплуатации электрода.

Угол заточки слишком тупой – уменьшается глубина проплавки шва.

Риски, оставленные от абразивного инструмента, расположены не вдоль оси прутка. Получите такой эффект, как блуждание дуги. То есть, нарушается стабильное и равномерное горение сварной дуги.

Кстати, существует простая формула, определяющая длину затачиваемого участка. Она равна диаметру прутка, умноженного на постоянный коэффициент – 2,5. Существует и таблица, в которой обозначается соотношение диаметра электродов с длиною затачиваемого конца.

Точить конец вольфрамового прутка надо поперек, как карандаш. Можно точить на электрическом наждаке или на болгарке. Чтобы добиться равномерного снятия металла по всей зоне заточки, можно закрепить пруток в патроне дрели. И вращать его на малых оборотах электроинструмента.

В настоящее время производители специального электрического оборудования предлагают станок для заточки неплавящихся вольфрамовых электродов. Удобный и точный вариант сделать заточку качественной. В состав станка входит:

Удобный и точный вариант сделать заточку качественной. В состав станка входит:

Алмазный диск.

Фильтр для сбора пыли.

Настройка оборотов рабочего вала.

Настройка угла заточки. Этот параметр варьируется в пределах 15-180°.

Исследования, найти оптимальный угол заточки, проводятся постоянно. В одном НИИ был проведен тест, где электрод из вольфрама марки WL проверялся на качество сварного шва путем его заточки под разные углы. Были выбраны сразу несколько угловых размеров: от 17 до 60°.

Были определены точные параметры сварочного процесса:

Сваривались два металлических листа из коррозионностойкой стали толщиною 4 мм.

Ток сварки – 120 ампер.

Скорость – 10 м/ч.

Положение сварки – нижнее.

Расход инертного газа – 6 л/мин.

Результаты эксперимента таковы. Идеальный шов получился, когда использовался пруток с углом заточки в 30°. При угле в 17° форма шва была конусной. При этом сам процесс сварки проходил нестабильно. Ресурс электрода резки уменьшался. При больших углах заточки менялась и картина сварного процесса. При 60° увеличивалась ширина шва, но уменьшалась его глубина. И хотя сам процесс сварки стабилизировался, назвать его высококачественным нельзя.

При угле в 17° форма шва была конусной. При этом сам процесс сварки проходил нестабильно. Ресурс электрода резки уменьшался. При больших углах заточки менялась и картина сварного процесса. При 60° увеличивалась ширина шва, но уменьшалась его глубина. И хотя сам процесс сварки стабилизировался, назвать его высококачественным нельзя.

Как видите, угол заточки играет важную роль в сварочном процессе. И неважно, используются электроды по нержавейке, стали или меди. При любых вариантах нужно правильно заточить пруток, ведь последствия могут быть крайне отрицательными. Описание прутков по цветам и химическим характеристикам помогает правильно сделать выбор, а заодно и выбрать форму заточки.

источник информации https://svarkalegko.com/tehonology/cvarka-tig-chto-eto.html

Сварка аргоном вертикальный шов

Сварка аргоном вертикальный шовЕсли вам пришлось варить вертикальный стык в несколько проходов сваркой TIG. Для начало нужно все правильно подготовить. Сам металл зачистить до металлического блеска. Снять кромку под углом 25 градусов с допуском в 2 градуса. Что бы понятней было на рисунке я нарисовал стык №17.

Сам металл зачистить до металлического блеска. Снять кромку под углом 25 градусов с допуском в 2 градуса. Что бы понятней было на рисунке я нарисовал стык №17.

Делаем прихватку в нижней части под пятку и с определенным шагом по стыку. В моем случае я сделал в начале и в конце для примера. Дугу лучше делать короткой и узкой. Так будет проще контролировать сам процесс. Сварочную ванну начинаем формировать в нижней прихватке. Для этого рукоять TIG держать перпендикулярно плоскости. Руку опереть при возможности на саму деталь. Рука не должна дрожать. По вольфрамовому электроду в мое случае диаметр 1,6mm остро заточенный как шило, серым цветом. Сопло взял 5№. Литров примерно 6 выставлял аргона. Ток на сварочном 80А подобрал. Проволоку сварочную взял 2mm СВ-08Г2С простую. Выпуск электрода вольфрамового сделал 8mm. Важным является как правильно подавать присадочный материал. Проволоку подаю сверху по центру сварочной ванны. Она соскользам по кромке металла должна подаваться, так не будет дрожать. Плавить нужно кромки по 2mm в толщу металла. Плавными движениями от края к краю. Сварочную ванну хорошо видно по этому следим за сплавлением металла и его количества. Присадочную проволоку следует добавлять по мере нарастания сварочного шва. Плавить ее только сварочной дугой. На рисунке попытаюсь нарисовать подробно как должно выглядеть.

Плавить нужно кромки по 2mm в толщу металла. Плавными движениями от края к краю. Сварочную ванну хорошо видно по этому следим за сплавлением металла и его количества. Присадочную проволоку следует добавлять по мере нарастания сварочного шва. Плавить ее только сварочной дугой. На рисунке попытаюсь нарисовать подробно как должно выглядеть.

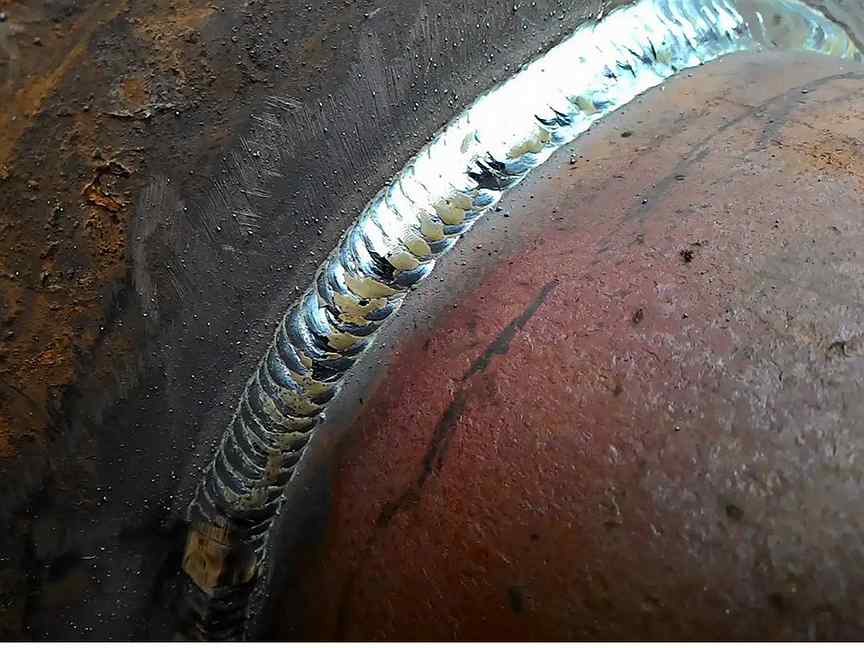

В итоге с лица получится неказистый коренной шов. Задача не сделать с внутренней части заготовки наплывов и усадки металла. Лицевой шов делать немного легче. Основа наложения лицевого будет накладываться на коренной шов. Процедура вся начинается снизу. Теперь задача наплавить металл на корень и сплавить кромки примерно по 1,5mm. Сквозного вылета газа аргона не будет. Дугой выглаживаю поверхность. Задерживаюсь у краев на половину секунды . Присаживаю проволоку для формирования правильного катета. Место сварочное хорошо будет прогреваться по этому нужно следить за сварочной ванной. В заключении поверхность сварочного шва получается гладкой. На фото будет видно.

На фото будет видно.

Грубые ошибки при работе и настройки оборудования. Повышенный ток быстро будет сплавлять металл, образуются наплывы по внутренней части. Увеличивается зона термического влияния. Низкий ток не позволит сплавить кромки и будет утягивание по внутренней части. Слабой поток аргона ослабит структуру металла. Сильный поток газа будет выдувать сварочную ванну. Если присадочную проволоку воткнете во время сварки в жидкий металл то частицы ее останутся не расплавлены. По центру подается присадка для равномерного распределения по поверхности. Часть металла расплавленного поступает с кромок.

Перед началом на бросовых кусках такого же металла и толщины подбирайте сварочный ток и литры газа, вылет вольфрамового электрода. Буквально по три сантиметра делаем швы коренные. Как подобрали приступайте к чистовой сварке. При наложении лицевых швов уже на экспериментальном куске тренируемся. Вдруг нужно ток на один ампер добавить или газ убавить. У каждого свой аппарат. Плюс TIG сварки при правильном настрое и методе сваривания металла дают хороший сварочный шов. Банки алюминиевые из под газированного напитка умудряются сваривать, а тут куски железа толстые. Настрой и уверенность с твердой рукой. Мысленно сращиваешь сталь. Глаза видят процесс а руки продолжение мысли. Подчиняются только ей. Не поддавайтесь на внешние раздражители. Я в грязи варил на холоде. Летом комары жрут с мошкой. Все повидал. Хорошей сварки вам.

Плюс TIG сварки при правильном настрое и методе сваривания металла дают хороший сварочный шов. Банки алюминиевые из под газированного напитка умудряются сваривать, а тут куски железа толстые. Настрой и уверенность с твердой рукой. Мысленно сращиваешь сталь. Глаза видят процесс а руки продолжение мысли. Подчиняются только ей. Не поддавайтесь на внешние раздражители. Я в грязи варил на холоде. Летом комары жрут с мошкой. Все повидал. Хорошей сварки вам.

параметры и технология, специфика сварки титана и его сплавов в среде аргона, камеры для аргонодуговой сварки

Хорошим специалистом в области сварки может называть себя только тот мастер, который хотя бы теоретически знает главные нюансы основных ее видов. Вот почему стоит выяснить основные особенности техники сварки титана аргоном. Подобная работа сложнее, чем обыкновенные манипуляции с черными металлами и нержавеющей сталью.

Подобная работа сложнее, чем обыкновенные манипуляции с черными металлами и нержавеющей сталью.

Особенности

Актуальность сварки титана аргоном несомненна. Этот металл не только очень прочен и сравнительно инертен химически, но и относительно легок. Поэтому его используют во многих местах, и вероятность столкнуться с титановыми изделиями велика у любого сварщика.

Главная специфика работы с аргоном обусловлена его тугоплавкостью.

Можно использовать только очень мощное оборудование.

Но высокая температура плавления титана и его основных сплавов не означают абсолютную устойчивость в любых условиях. После сильного нагрева такой металл будет крайне активно вбирать все газы из воздуха. Именно подобное обстоятельство и заставляет применять сварку в среде устойчивых химически газов. Стоит учесть, что у титана есть 2 стабильные фазы. В состоянии «альфа», наблюдающемся при нормальных условиях, характерна мелкозернистая структура.

Состояние «бета» наступает при прогреве до 880 градусов. В этот момент начинается заметный рост размеров зерна. Важно отметить, что титан становится тогда чувствителен к скорости охлаждения. Дополнительные трудности при сварке (кроме аргонодуговой) создают:

плотность титана;

его слабая теплопроводность;

опасность самовозгорания в кислородной оболочке при прогреве до 400 градусов;

окисление в присутствии углекислого газа;

вероятность появления хрупких азотистых веществ при 600 градусах и выше;

на 250 градусах — впитывание водорода.

Преимуществами аргоновой сварки титана являются:

возможность сделать добротный шов;

применение сравнительно малых токов;

возможность нарастить толщину шва на проблемных участках;

пригодность для работы с большими и мелкими образцами в равной степени.

Предварительную очистку делают:

шаберами;

раствором фтора;

соляной кислотой;

газовой горелкой.

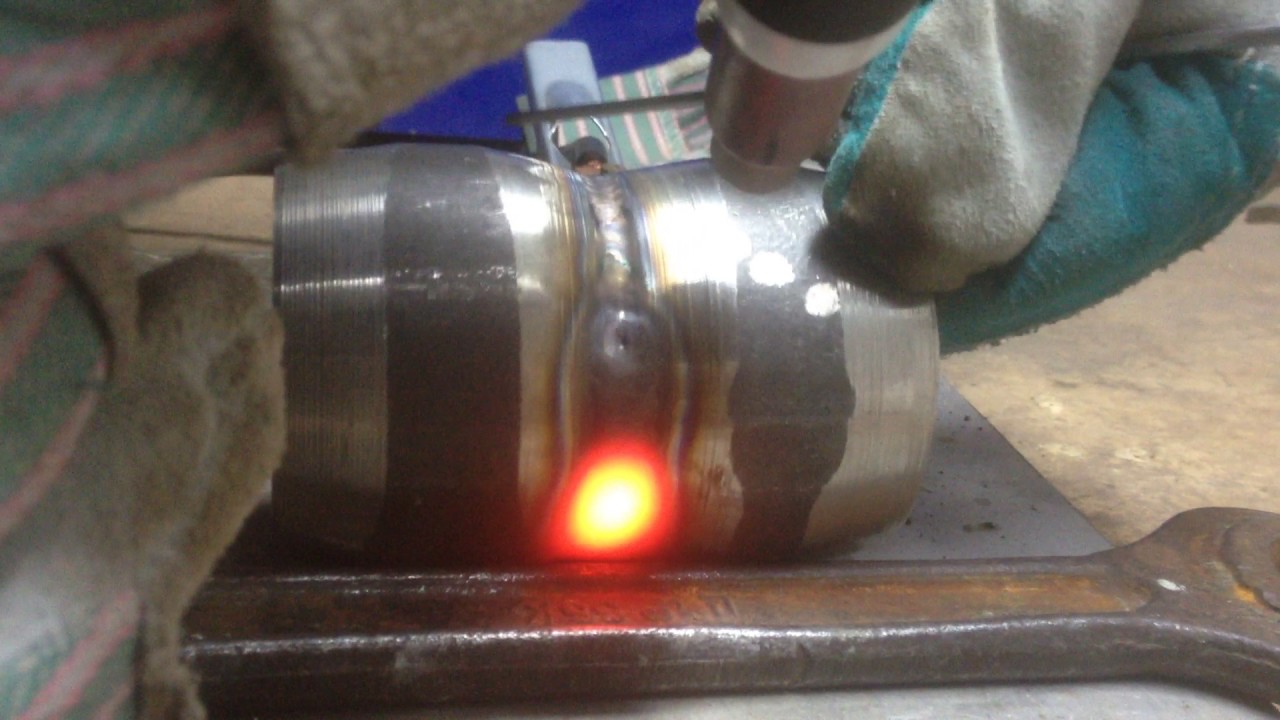

Технология

Ключевым параметром при сварочных работах по титану является толщина обрабатываемого слоя. Если она составляет 0,8 мм, нужно брать электрод виз вольфрама сечением от 1 до 1,5 мм. На этот инструмент подается ток силой в средней 50 А и напряжением 9 В. За минуту горелка будет расходовать 6-8 л аргона. При этом скорость сваривания может достигать 18-25 м за час.

Если она составляет 0,8 мм, нужно брать электрод виз вольфрама сечением от 1 до 1,5 мм. На этот инструмент подается ток силой в средней 50 А и напряжением 9 В. За минуту горелка будет расходовать 6-8 л аргона. При этом скорость сваривания может достигать 18-25 м за час.

Если толщина металла увеличивается до 1,2 мм, то эти показатели составят соответственно:

Толстый (3 мм) титан надо сваривать электродами диаметром 2,5-3 мм. Напряжение при этом составит 12-13 В. Сила тока равна 200-220 А. Скорость сварки можно увеличить до 20-22 м/с. Расход газа в горелке составляет от 9 до 12 л за минуту, а по обратной стороне от 3 до 4 л.

Ручная работа с титаном и сплавами на его основе производится только вольфрамовыми электродами. Для этого используют постоянный ток обратной полярности. Обязательно применяют оснастку для изоляции рабочих зон и прогретых областей. Если варят трубопроводы из титана, их наполняют аргоном изнутри.

Для этого используют постоянный ток обратной полярности. Обязательно применяют оснастку для изоляции рабочих зон и прогретых областей. Если варят трубопроводы из титана, их наполняют аргоном изнутри.

До начала работы требуется готовить сварные кромки и присадки. Обязательно нужно отполировать (вычистить) все поверхности при помощи стальных щеток. Если таких щеток нет, применяют наждачную бумагу любой фракции. Дополнительно проводится обезжиривание. Для этой цели применяют спирт либо ацетон.

Снять оксидную пленку можно путем травления. Травящая смесь включает фтористоводородную кислоту (в исходной концентрации 2-4%) и азотную кислоту (в исходной концентрации 30-40%). Температура рабочей смеси не может превышать 60 градусов. Предельное время обработки — 30 секунд. Присадочные материалы любого типа не могут выходить за пределы защищенного газом объема; в противном случае они сильно засоряются.

Температура рабочей смеси не может превышать 60 градусов. Предельное время обработки — 30 секунд. Присадочные материалы любого типа не могут выходить за пределы защищенного газом объема; в противном случае они сильно засоряются.

При аргонной сварке титана можно применять подкладки из меди либо стали. В этих подкладках допускается прорезание отверстий для поступления газа. В процессе работы с трубами используют фартуки с различной степенью закругления. Она определяется прежде всего диаметром трубы. Если выполняется соединение встык либо внахлест по металлу не толще 3 мм, присадочная проволока необязательна.

Просто выставляют сопло большего диаметра и наращивают подачу газа. Варят титан строго на короткой электродуге. Присадочные прутки нужно подавать без перерыва. Важно: только метод проб и ошибок позволит сварщикам научиться правильно выполнять свою работу. Промахи на начальной стадии совершенно неизбежны.

Промахи на начальной стадии совершенно неизбежны.

Хороший шов должен иметь светло-серебристый окрас. Очень плохо, если он окрасился в черные и синие тона. Это означает засорение титана оксидами, нитридами, либо чистыми азотом и кислородом. Исправить подобный промах можно только полным перевариванием конструкции. Потому стоит повторить: правильная подача аргона — вот критически важный момент.

Подготовка к сварке непроста. Перед нею требуется на 100% убрать поверхность заготовки. В нем содержатся значительные количества атмосферных газов. Если они оттуда попадут встык, они ухудшат его качество. Толстые детали требуют разделывания кромок. Углы раскрытия должны составлять ровно 60 градусов.

Если намеченные к сварке детали подверглись ранее резке газовым или плазменным резаком, кромки отрезают чисто механически. Расстояние отреза равно как минимум 3-5 мм.

Очень важную роль играет защита корневого шва.

Без нее трудно обойтись даже в ситуациях, когда сварной стык не находится на поверхности с другого края. Ведь бурная реакция с обычным воздухом происходит уже при 300-400 градусах.

Изоляция производится:

плотно подогнанными подкладками из стали либо меди;

подкачкой нейтрализатора в особые проходы внутри подкладок;

закачиванием аргона во внутреннюю часть свариваемой конструкции.

Сваривание толстых конструкций без прикрытия с оборотной стороны выполняется при помощи коротких швов. Их длина не превышает 1,5-2 см. Обязательно делают перерывы для охлаждения. Температура в комнатах, где варят титан, ограничена 15 градусами. Предельный темп перемещения воздуха составляет 0,5 м/с.

Методы

Варить титан в аргоновой среде вручную целесообразно, когда делаются какие-то уникальные вещи. Этот подход применяют и организаторы мелкосерийных производств. В обоих случаях подразумевается, что запрограммировать автомат на те же задачи невозможно, а особого выигрыша при использовании полуавтоматов нет. Если толщина листа не превышает 3 мм, зазор обычно делают 0,5-1,5 мм. Необходимости в добавлении присадки нет.

Работая с электродом, нужно двигать его строго прямо, не отклоняя в стороны. При этом обязателен наклон вперед по направлению шва. Когда используется электрод 1,5 мм сечением и присадочная проволока на 2 мм, можно уверенно обрабатывать даже листы толщиной до 2 мм. Сила тока при этом составляет 100 А. К сведению: при толщине листа 3 или 4 мм нужно поднять силу тока до 140 А.

Когда шов завершен и дуга отключена, подачу защищающего газа сразу останавливать нельзя! Она должна продолжаться еще не менее 1,5-2 минут. Только тогда можно гарантировать охлаждение последнего обрабатывавшегося участка примерно до 400 градусов. В подобном режиме можно уже не опасаться возникновения вредных окислов. Иначе работают при использовании автоматических установок.

Иначе работают при использовании автоматических установок.

В этом случае также берут вольфрамовые электроды. Но подавать на них надо строго постоянный ток.

При использовании неплавящихся инструментов предпочтителен ток прямой полярности.

Сопла газовой защитной горелки должны иметь диаметр от 1,2 до 1,5 см. Разжигать и гасить дугу надо не на самих деталях, а на находящихся рядом планках, в противном случае начальные и конечные рывки напряжения могут проплавить обрабатываемое изделие.

Оборудование и материалы

Аргонная сварка титана позволяет применять почти все сварочные аппараты, отличающиеся жесткой вольт-амперной характеристикой. Нормальная сила тока должна достигать 140 А. Как уже говорилось, предпочтительны электроды из вольфрама. Часто практикуется струйная защита, когда поток газа ориентируют при помощи сопел и отражателей. Альтернативное решение подразумевает использование камер, наполненных газом и отличающихся герметичным устройством.

Как уже говорилось, предпочтительны электроды из вольфрама. Часто практикуется струйная защита, когда поток газа ориентируют при помощи сопел и отражателей. Альтернативное решение подразумевает использование камер, наполненных газом и отличающихся герметичным устройством.

Для работы в этих камерах применяют промышленные манипуляторы. Разумеется, это сильно усложняет и удорожает сварку. Применять подобный метод за пределами индустриальных цехов практически невозможно. На крупных производствах применяют полностью герметизированные камеры большого размера. Атмосфера внутри них контролируется очень тщательно. Находящиеся внутри сварщики используют специальные защитные костюмы.

Что касается электродов, то теоретически допустимы любые вольфрамовые инструменты. Однако не все из них гарантируют одинаковое качество соединений и приличную стабильность дуги. Больше других подходят лантанированные приспособления с маркировкой ЭВЛ либо WL. Рабочий наконечник электрода требуется заточить под углом строго от 30 до 45 градусов.

Больше других подходят лантанированные приспособления с маркировкой ЭВЛ либо WL. Рабочий наконечник электрода требуется заточить под углом строго от 30 до 45 градусов.

Присадочная проволока (пруток) может делаться из титана различных типов. Чтобы шов не насыщался водородом, присутствующим в сварочном прутке, изделие обрабатывают дополнительно, обжигая в вакууме. Такая процедура гарантированно удалит даже небольшие следы водорода.

Важно: присадочную проволоку также очищают от окислов и обезжиривают.

Оценивая потребность в аргоне, стоит учитывать, что толстостенные конструкции можно варить и без защиты задней стороны (но только при поверхностном формировании шва и слабом прогреве всего изделия в целом).

Возможные дефекты

При нормальной работе прочность шва составляет до 80% от крепости необработанного металла. Но при наличии деформаций она может понизиться на 40, на 60% и даже больше. Частыми проблемами являются образование пор и холодное растрескивание. Пористость усиливается в присутствии газовых примесей. Самой опасной из них является водород.

Но при наличии деформаций она может понизиться на 40, на 60% и даже больше. Частыми проблемами являются образование пор и холодное растрескивание. Пористость усиливается в присутствии газовых примесей. Самой опасной из них является водород.

Предотвратить такую проблему помогает обеспечение чистоты сварочного материала и тщательный выбор рабочего режима.

Холодные трещины в основном возникают из-за того же водорода, вернее, из-за провоцируемого им ослабления металла, повышения хрупкости.

Растрескивание может происходить как немедленно после сварочных работ, так и спустя долгое время. Судить надежность газовой защиты помогает окрас шва. В идеале этот шов должен иметь серебристый цвет.

Чуть хуже обстоят дела, когда свариваемая плоскость окрашена в светлый соломенный тон. Это означает, что нарушения защиты допущены, но они не слишком существенны. Недопустимы швы голубого, коричневого, сероватого цвета. Каких-либо других тонкостей в бытовой практике нет. А вот в промышленности могут проводиться исследования неразрушающими методами, выявляющие раковины и другие внутренние деформации.

Это означает, что нарушения защиты допущены, но они не слишком существенны. Недопустимы швы голубого, коричневого, сероватого цвета. Каких-либо других тонкостей в бытовой практике нет. А вот в промышленности могут проводиться исследования неразрушающими методами, выявляющие раковины и другие внутренние деформации.

Видео о сварке титана аргоном для новичка ниже.

Argon — Информация об элементе, свойства и использование

Расшифровка:

Химия в ее элементе: аргон

(Promo)

Вы слушаете Химию в ее элементе, представленную вам Chemistry World , журналом Королевского химического общества.

(Конец промо)

Крис Смит

Привет, на этой неделе элемент настолько ленив, что ученые одно время думали, что он ни с чем не отреагирует, но в химическом мире лень может иметь свое преимущества, особенно если это сверхтихие автомобильные шины или безопасный химикат для накачки гидрокостюма, который вам нужен.

Вот Джон Эмсли.

Джон Эмсли

Ленивый, трудолюбивый, бесцветный, красочный — это аргон!

Название Аргона происходит от греческого слова argos , означающего «ленивый», и действительно, более ста лет после его открытия химики не могли заставить его соединяться с другими элементами. Но в 2000 году химики из Хельсинкского университета во главе с Маркку Рясяненом объявили о первом в истории соединении: фторгидриде аргона.Они сделали это путем конденсации смеси аргона и фтороводорода на иодид цезия при -265 o C и воздействия ультрафиолетового света. При потеплении выше -246 o C он снова превратился в аргон и фтористый водород. И никакой другой процесс никогда не заставлял аргон реагировать — [действительно ленивый элемент].

При потеплении выше -246 o C он снова превратился в аргон и фтористый водород. И никакой другой процесс никогда не заставлял аргон реагировать — [действительно ленивый элемент].

В атмосфере Земли циркулирует 50 триллионов тонн аргона, и он медленно накапливается в течение миллиардов лет, почти все это происходит в результате распада радиоактивного изотопа калия-40 с периодом полураспада 12. .7 миллиардов лет. Хотя аргон составляет 0,93% атмосферы, он не был открыт до 1894 года, когда физик лорд Рэлей и химик Уильям Рамзи идентифицировали его. В 1904 году Рэлей получил Нобелевскую премию по физике, а Рамзи получил Нобелевскую премию по химии за свои работы.

История его открытия началась, когда Рэлей обнаружил, что азот, извлеченный из воздуха, имеет более высокую плотность, чем полученный при разложении аммиака. Разница была небольшой, но реальной. Рамзи написал Рэли, предлагая поискать более тяжелый газ в азоте, полученном из воздуха, в то время как Рэли должен искать более легкий газ из аммиака. Рамзи удалил весь азот из своего образца, многократно пропуская его над нагретым магнием, с которым азот реагирует с образованием нитрида магния. Ему оставили один процент, который не вступил в реакцию, и он обнаружил, что он плотнее азота. В его атомном спектре появились новые красные и зеленые линии, подтверждающие, что это новый элемент. Хотя на самом деле в нем были следы и других благородных газов.

Рамзи удалил весь азот из своего образца, многократно пропуская его над нагретым магнием, с которым азот реагирует с образованием нитрида магния. Ему оставили один процент, который не вступил в реакцию, и он обнаружил, что он плотнее азота. В его атомном спектре появились новые красные и зеленые линии, подтверждающие, что это новый элемент. Хотя на самом деле в нем были следы и других благородных газов.

Аргон был впервые выделен Генри Кавендишем в 1785 году в Клэпхэме, Южный Лондон. Он пропустил электрические искры через воздух и поглотил образующиеся газы, но был озадачен тем, что остался нереактивный 1%.Он не осознавал, что наткнулся на новый газообразный элемент.

Большая часть аргона идет на производство стали, где он продувается через расплавленный чугун вместе с кислородом. Аргон перемешивает, а кислород удаляет углерод в виде диоксида углерода. Он также используется, когда необходимо исключить доступ воздуха для предотвращения окисления горячих металлов, например, при сварке алюминия и производстве титана для исключения доступа воздуха. Сварка алюминия выполняется с помощью электрической дуги, для которой требуется поток аргона со скоростью 10-20 литров в минуту.Топливные элементы атомной энергии защищены атмосферой аргона во время очистки и переработки.

Сварка алюминия выполняется с помощью электрической дуги, для которой требуется поток аргона со скоростью 10-20 литров в минуту.Топливные элементы атомной энергии защищены атмосферой аргона во время очистки и переработки.

Ультратонкие металлические порошки, необходимые для изготовления сплавов, получают путем направления струи жидкого аргона на струю расплавленного металла.

Некоторые плавильные заводы предотвращают утечку токсичной металлической пыли в окружающую среду, выпуская ее через аргонную плазменную горелку. При этом атомы аргона электрически заряжаются до температуры 10 000 ° C, а частицы токсичной пыли, проходящие через них, превращаются в сгусток расплавленного лома.

Для газа, который является химически ленивым, аргон оказался в высшей степени применимым. Световые знаки светятся синим цветом, если они содержат аргон, и ярко-синим, если также присутствует небольшое количество паров ртути. Двойное остекление еще более эффективно, если зазор между двумя стеклами заполнен аргоном, а не только воздухом, потому что аргон является худшим проводником тепла. Теплопроводность аргона при комнатной температуре (300 K) составляет 17,72 мВт · м -1 K -1 (милливатт на метр на градус), тогда как для воздуха она составляет 26 мВт · м -1 K -1 . По той же причине аргон используется для надувания водолазных костюмов. Старые документы и другие вещи, подверженные окислению, можно защитить, храня их в атмосфере аргона. Лазеры на синем аргоне используются в хирургии для сварки артерий, разрушения опухолей и исправления дефектов глаз.

Теплопроводность аргона при комнатной температуре (300 K) составляет 17,72 мВт · м -1 K -1 (милливатт на метр на градус), тогда как для воздуха она составляет 26 мВт · м -1 K -1 . По той же причине аргон используется для надувания водолазных костюмов. Старые документы и другие вещи, подверженные окислению, можно защитить, храня их в атмосфере аргона. Лазеры на синем аргоне используются в хирургии для сварки артерий, разрушения опухолей и исправления дефектов глаз.

Наиболее экзотично аргон используется в шинах роскошных автомобилей. Он не только защищает резину от воздействия кислорода, но и снижает шум в шинах при движении автомобиля на высокой скорости. В случае с этим элементом может пригодиться лень.В его высоких технологиях используются самые разные технологии — от двойного остекления и лазерной хирургии глаза до освещения вашего имени.

Крис Смит

Джон Эмсли раскрывает секреты благородного газа аргона тяжелее воздуха. На следующей неделе вы бы вышли замуж за этого человека?

На следующей неделе вы бы вышли замуж за этого человека?

Steve Mylon

Это почти никогда не тот случай, когда популярные элементы бывают такими из-за их полезности и интересного химического состава. Но для золота и серебра все так поверхностно. Они популярнее, потому что красивее.Моя жена, например, не химик, и не мечтала носить медное обручальное кольцо. Возможно, это связано с тем, что оксид меди имеет неприятную привычку окрашивать вашу кожу в зеленый цвет. Но если бы она только нашла время, чтобы узнать о меди, узнать немного о ней; может быть, тогда она отвернется от других и с гордостью наденет его.

Крис Смит

Стив Майлон скрестит вашу ладонь с медью на следующей неделе «Химия в ее элементе». Надеюсь, вы присоединитесь к нам.Я Крис Смит, спасибо за внимание и до свидания.

(промо)

(конец промо)

| ВОЗВРАТ В AGGIE САДОВОДСТВО | Эта статья появилась в декабрьском 2001 г. выпуска Texas Food Processor , выпуска Texas Food Processor , под редакцией доктора Эла Б. Вагнера и выпущена Extension Horticulture, Texas Cooperative Extension, The Texas A&M University System, College Station, Texas. Новая технология упаковки пищевых продуктов повышает качество и увеличивает срок храненияСогласно исследованию, представленному сегодня на 222-м национальном собрании Американского химического общества, крупнейшего в мире научного сообщества, упаковка пищевых продуктов с аргоном вместо газообразного азота продлевает срок их хранения, сохраняет свежесть и улучшает их общее качество. Вкусовые тесты и другие исследования показали примерно 25-процентное улучшение срока хранения и качества продуктов, упакованных в аргон, таких как картофельные чипсы, обработанное мясо и салат, сообщает Кевин С.Спенсер, доктор философии, старший научный и технический консультант британской сети продуктовых магазинов Safeway Stores plc. По его словам, некоторые продукты, такие как свежая пицца, были улучшены на 40-50 процентов. Около 200 продуктов, упакованных в аргон, уже можно найти на полках продуктовых магазинов в Соединенном Королевстве, и несколько компаний изучают возможности представить эти продукты в Соединенных Штатах. Аргон — это безопасный и безвредный газ, который использовался для сохранения всего, от вина до Декларации независимости США. Когда такие продукты, как картофельные чипсы, упаковываются, пустое пространство мешков обычно заполняется азотом. Однако остаются следы кислорода, который вызывает окисление пищи — химическая реакция, в результате которой картофельные чипсы становятся черствыми, а яблоки становятся коричневыми — и портятся. Спенсер и его команда обнаружили, что замена азота аргоном более эффективно удаляет кислород, поскольку аргон плотнее азота и более полно заполняет пространство. Это означает, что в случае картофельных чипсов в любой момент времени картофельные чипсы, упакованные по-нашему, лучше, чем картофельные чипсы, упакованные с использованием стандартных методов, — говорит Спенсер. Несмотря на превосходные результаты по аргонам, потребовалось почти десять лет, чтобы сделать упаковку из аргона коммерчески жизнеспособной, потому что в соотношении объем к объему аргон дороже, чем азот. По словам Спенсера, когда люди пытаются пропустить аргон через азотные системы, это не очень хорошо работает. Вам нужно настроить систему так, чтобы аргон подавался как жидкость. В этих модифицированных упаковочных системах аргон в четыре раза эффективнее вытесняет воздух, чем азот, что делает разницу в стоимости незначительной. Аргон также повышает безопасность пищевых продуктов. Мало того, что аргон вытесняет кислород, который необходим для роста многих вредных патогенов, он также ингибирует микробные оксидазы — ферменты, которые увеличивают скорость окисления. Углекислый газ часто добавляют во время упаковки, чтобы убить микробы, но он также портит вкус и свежесть продуктов. Аргон увеличивает эффективность углекислого газа, ослабляя микробы, тем самым позволяя поставщикам продуктов питания использовать меньше углекислого газа. «Мы ничего не делаем и не добавляем ничего к исходному продукту», — подчеркивает Спенсер.Мы просто не давали ему испортиться. Спенсер вместе с Дэвидом Хамфрисом, менеджером по техническому развитию Safeway Stores plc, опирались на оригинальные исследования французской газовой компании Air Liquide при разработке этой новой технологии упаковки аргоном. — Публичный релиз от EurekAlert! 26 августа 2001 г. Веб-сайт | ВОЗВРАТ В TEXAS FOOD ПРОЦЕССОР |

Продувка аргоном и азотом для атмосферной инертизации

Производство и хранение электроники, химикатов и материалов, чувствительных к влаге, часто требует использования инертной среды.Присутствие атмосферного воздуха в этих процессах вызовет повреждение и сократит срок их полезного использования из-за коррозионного воздействия кислорода, влаги и других взвешенных примесей.

Промышленное решение этой проблемы включает использование методов продувки с использованием инертных газов, таких как азот и аргон. В то время как оба газа эффективны для достижения требуемой инертизации, контейнеры, продуваемые аргоном и продуваемые азотом, имеют значительные физические, химические и финансовые различия.

В этой статье мы рассмотрим преимущества и недостатки использования процесса продувки аргоном по сравнению с азотом.

Газообразный азот

Газообразный азот обладает уникальными свойствами, которые делают его пригодным для инертизации промышленных процессов. Собственная химическая стабильность азота снижает вероятность возникновения нежелательных химических реакций / возгорания.

Структурно азот состоит из двух атомов, составляющих его молекулу (N 2 ), без свободных электронов.В результате он проявляет свойства благородного (полностью инертного) газа.

Как образуется газообразный азот

Хотя азот встречается повсеместно, для производства значимого в промышленном отношении количества газа производители должны выбрать один из трех методов синтеза.

- Методика адсорбции при переменном давлении (PSA), основанная на дифференциальной адсорбции газовой смеси при прохождении через адсорбирующий материал.

Запросите предложение на генераторы азота GENERON ® PSA

- Мембрана Производство азота, которое осуществляется с использованием полупроницаемой мембраны для разделения газовой смеси на составляющие.

Получить предложение на GENERON ® Мембранные генераторы азота

- Фракционная перегонка дает газ очень высокой процентной чистоты.

Выбор технологии, используемой при производстве азота, зависит от требований оператора к чистоте азота и соображений стоимости.

Почему азот — хороший газ для инертизации?

В промышленных условиях существует ряд существенных преимуществ, которые делают азотную подушку и инертизацию идеальными.Хотя азот не является благородным газом, он является одним из наиболее химически стабильных газов, встречающихся в природе в окружающей среде. Благодаря изобилию в природе, его можно использовать для инертизации по рентабельной цене.

Благодаря изобилию в природе, его можно использовать для инертизации по рентабельной цене.

Кроме того, ключевой целью атмосферной инертизации является предотвращение окисления, которое достигается путем введения расчетных количеств азота для вытеснения кислорода окружающей среды. Пропуск потока газообразного азота через производственный процесс приведет к вытеснению присутствующего кислорода или сохранению его уровней ниже диапазонов, в которых будут происходить нежелательные окислительные процессы.

Наконец, использование генераторов азота на месте обеспечит синтез необходимого количества газа только тогда, когда это необходимо, устраняя необходимость в пространстве для хранения и повышая общую эффективность процесса.

Газ аргон

Аргон является примером благородного газа, а это означает, что он полностью стабилен. Обладает высокой нечувствительностью к другим химическим веществам. Это делает его пригодным для промышленных процессов, в том числе для защиты от аргона. Газ аргон плотнее воздуха, что делает его идеальным для вытеснения кислорода в замкнутых пространствах.

Газ аргон плотнее воздуха, что делает его идеальным для вытеснения кислорода в замкнутых пространствах.

Как образуется газ аргон?

Несмотря на то, что аргон является одним из наиболее часто встречающихся благородных элементов, он составляет лишь небольшую часть атмосферного воздуха вместе с другими благородными газами (0,934%). В результате синтез газообразного аргона значительно дороже, чем получение азота. Чистую форму газообразного аргона можно извлечь из атмосферного воздуха путем перегонки его сжиженных фракций при очень низких температурах.

Почему аргон — хороший газ для инертизации?

Благодаря своим свойствам, которые делают его бесцветным, без запаха и нетоксичным, газ аргон весьма полезен в промышленных применениях, таких как производство красок, продуктов питания и напитков.В этих случаях продувка аргоном не влияет на качество продукта, что обеспечивает единообразие стандартов на продукцию.

В промышленных приложениях, подверженных риску коррозии, инертирование аргоном является разумным выбором. Аргон можно эффективно использовать при продувке металлических объектов, чувствительных к влаге.

Аргон можно эффективно использовать при продувке металлических объектов, чувствительных к влаге.

Сравнение аргона и инертной атмосферы азота

Хотя и аргон, и азот имеют одинаковый уровень инертизации, существуют различия в их химической природе, которые влияют на области применения, в которых они используются.

Аргон является более плотным газом, чем азот, и в результате промышленное применение, продуваемое аргоном, будет более эффективно удерживать влагу и кислород. Его молекулы будут диспергироваться труднее, чем с азотом. Однако создание инертной атмосферы аргона дороже, чем использование азота, из-за более высокой стоимости синтеза аргона.

А как насчет смеси аргон-азот?

В некоторых случаях газовая смесь аргон-азот может использоваться для обеспечения эффективной инертизации промышленной атмосферы.Концентрация каждого газа зависит от производственного процесса и требований.

У GENERON есть необходимые вам решения по инертизации

В течение последних четырех десятилетий GENERON постоянно предлагал своим клиентам наиболее эффективные газовые решения для достижения максимальной производительности в промышленности при минимальных затратах. Наши генераторы азота эффективно используются в промышленных процессах, включая инертизацию и продувку.

Наши генераторы азота эффективно используются в промышленных процессах, включая инертизацию и продувку.

Свяжитесь с нами сегодня, чтобы получить расценки на или дополнительную информацию о предлагаемых нами решениях по инертизации.

Argon — обзор | Темы ScienceDirect

1.4.5.1 Процесс AOD

Конвертер AOD в настоящее время является основным методом производства нержавеющей стали. Процесс был разработан в начале 1950-х годов в подразделении Union Carbide Corporation Lindé. Схематическое изображение преобразователя AOD с возможностью продувки сверху показано на рисунке 1.4.18. Конвертер AOD снабжен несколькими соплами на боковых стенках. Принцип кольцевых сопел заключается в том, что окружающий газ аргон выдувается через промежуточную щель между двумя трубами, а газ O 2 выдувается через внутреннюю трубу.Ближе к концу продувки газообразный аргон также добавляется во внутренний поток трубы для разбавления газообразного кислорода. Чтобы ускорить процесс обезуглероживания по сравнению с окислением хрома, необходимо снизить парциальное давление газообразного продукта реакции CO. Это достигается за счет уменьшения содержания кислорода в продувочной смеси к концу продувки, чтобы минимизировать окисление хрома и попадание в шлак. Ниже перечислены реакции, термодинамически регулирующие как AOD, так и другие процессы производства нержавеющей стали, основанные на разбавлении или вакууме.

Чтобы ускорить процесс обезуглероживания по сравнению с окислением хрома, необходимо снизить парциальное давление газообразного продукта реакции CO. Это достигается за счет уменьшения содержания кислорода в продувочной смеси к концу продувки, чтобы минимизировать окисление хрома и попадание в шлак. Ниже перечислены реакции, термодинамически регулирующие как AOD, так и другие процессы производства нержавеющей стали, основанные на разбавлении или вакууме.

Рисунок 1.4.18. Схема конвертера AOD.

(1.4.7) C + O = COg

(1.4.8) 2Cr + 3O = Cr2O3

путем объединения

(1.4.9) 3C + Cr2O3 = 2Cr + 3COg

Константа равновесия для реакции ( 1.4.9) составляет:

(1.4.10) K10.4.9 = aCr2⋅pCO3aC3⋅aCr2O3

Уравнение константы равновесия показывает, что если мы хотим сохранить постоянное содержание хрома в стали [Cr] и в то же время уменьшить углерод содержание [C] мы должны уменьшить парциальное давление газа CO.Это можно сделать, как уже упоминалось, путем разбавления газа, как в процессах типа AOD, или путем снижения общего давления путем вакуумной обработки (VOD, VODC).

Связь хром-углерод, определенная в уравнении (1.4.10), изображена на рисунке 1.4.19 при трех температурах: 1700, 1750 и 1800 ᵒC (1973, 2023 и 2073 K) в диапазоне 10–25%. Cr и парциальное давление CO = 1 бар и активность Cr 2 O 3 = 1. Расчеты были выполнены в режиме равновесия программы FactSage 6.2 с использованием баз данных FToxid и FactSage.Видно, что при повышенных температурах несколько легче получить низкое содержание углерода и поддерживать умеренное окисление Cr. Однако достичь «сверхнизкого содержания углерода» [% C] ≤ 0,03% невозможно. На том же рисунке также было рассчитано влияние p CO на равновесие Cr – C при 1700 ᵒC (1973 K) с p CO = 1, 0,2 и 0,05, соответственно. Можно увидеть сильное влияние уменьшения p CO и легко распознать термодинамическую идею AOD и вакуумных процессов.

Рисунок 1.4.19. Влияние температуры и парциального давления CO на соотношение равновесия [% Cr] — [% C]. Расчеты выполнены для расплава Fe – Cr – C – 8% Ni, равновесного с Cr 2 O 3 .

Расчеты выполнены для расплава Fe – Cr – C – 8% Ni, равновесного с Cr 2 O 3 .

В настоящее время производство нержавеющей стали начинается с плавки лома (обычно смеси переработанной углеродистой стали и нержавеющей стали) и феррохрома в электродуговой печи. Высокоуглеродистая «шихта» FeCr используется для повышения содержания Cr в расплаве до конечного целевого значения. Соотношение различного сырья зависит от наличия и цены.При плавлении в ЭДП может проводиться некоторое окисление для снижения содержания Si (которое является высоким, если доля FeCr высока). Затем расплавленную смесь переносят в емкость AOD. Состав первичного расплава зависит от условий. При производстве классической стали 18/8 (18% Cr, 8% Ni) типичный анализ может проводиться до процесса AOD: 16–18% Cr, 5–8% Ni, 1–2% C, 0,1–0,5% Si. . Таким образом, большая часть Cr добавляется перед преобразователем AOD. Никель практически не окисляется в сталеплавильных условиях. Это подходящий материал для охлаждения в AOD. Можно добавить FeNi или даже оксид Ni (NiO). То же самое касается молибдена, который используется в кислотоупорных нержавеющих сталях; он также добавляется в виде FeMo или оксида.

Можно добавить FeNi или даже оксид Ni (NiO). То же самое касается молибдена, который используется в кислотоупорных нержавеющих сталях; он также добавляется в виде FeMo или оксида.

Процесс AOD обычно делится на три основных этапа: обезуглероживание, восстановление и десульфуризация. На Рисунке 1.4.20 представлен пример прогресса процесса AOD. В начале процесса AOD чистый кислород продувается, а кремний и углерод окисляются. По мере продвижения стадии обезуглероживания продувка чистым кислородом частично заменяется инертным газом (азотом или аргоном), чтобы достичь более низкого уровня углерода и минимизировать окисление хрома.В исходном процессе AOD разбавление инертным газом производилось аргоном (добавлением Ar в центральный основной газовый поток O 2 через сопла). Поскольку цена аргона высока по сравнению с азотом или воздухом, в настоящее время обычной практикой в процессе AOD является минимизация использования аргона и использование вместо него воздуха. Ближе к концу продувки часто необходимо переключиться с азота на аргон, чтобы сохранить конечное содержание азота в стали на приемлемом уровне. С другой стороны, в некоторых марках стали азот используется в качестве легирующего элемента (как заменитель Ni), и в этом случае продувка азотом преднамеренно используется для повышения содержания азота.Типичные аустенитные нержавеющие стали с азотом содержат 0,1–0,25% N, но возможно растворение еще большего количества азота, поскольку Cr сильно увеличивает растворимость азота. С другой стороны, во многих марках нержавеющей стали содержание азота ограничено до довольно низкого уровня (0,03% N или ниже). В таких случаях важно переключиться с азота на аргон в оптимальной точке удара.

С другой стороны, в некоторых марках стали азот используется в качестве легирующего элемента (как заменитель Ni), и в этом случае продувка азотом преднамеренно используется для повышения содержания азота.Типичные аустенитные нержавеющие стали с азотом содержат 0,1–0,25% N, но возможно растворение еще большего количества азота, поскольку Cr сильно увеличивает растворимость азота. С другой стороны, во многих марках нержавеющей стали содержание азота ограничено до довольно низкого уровня (0,03% N или ниже). В таких случаях важно переключиться с азота на аргон в оптимальной точке удара.

Рисунок 1.4.20. Ход процесса AOD. На стадиях окончательного восстановления и обессеривания продувка осуществляется чистым аргоном через сопла с боковыми стенками.

Взято из Ref. [26].На заключительной стадии процесса восстановление хрома из шлака осуществляется с использованием ферросилиция или алюминия. Реакция восстановления с кремнием:

(1.4.11) 3Si + 2 (Cr2O3) = 4Cr + 3 (SiO2)

Чтобы сделать основной шлак для десульфурации, в шлак добавляют немного оксида кальция и плавиковый шпат и интенсивно контакт металла со шлаком достигается продувкой чистым аргоном. На этом этапе происходит очень эффективное обессеривание.

На этом этапе происходит очень эффективное обессеривание.

Подобно тому, как в производстве углеродистой стали появились гибридные процессы с комбинированной продувкой сверху и снизу, аналогичный прогресс произошел в производстве нержавеющей стали.Конвертеры с боковой продувкой оснащены верхней фурмой для продувки кислородом, кислородно-азотными и кислородно-аргонными смесями. Конвертер AOD был разработан как конвертер с боковой продувкой, но также можно использовать и нижнюю продувку. K-OBM-S является таким примером применения продувки снизу в производстве нержавеющей стали (см. Таблицу 1.4.1). Другой вариант производства нержавеющей стали — конвертер CLU (таблица 1.4.1), который был разработан для минимизации потребности в аргоне. В этом процессе форсунки расположены внизу, но водяной пар используется в качестве защитного газа для кислородных форсунок и как разбавляющий газ для CO.Первый CLU был построен в Дегерфорсе, Швеция, в начале 1970-х годов. Несколько других установок были в эксплуатации. Использование водяного пара имеет определенный охлаждающий эффект, снижающий плавкость металлолома. Это вызывает накопление H и образование газа H 2 , что также необходимо учитывать при вождении.

Использование водяного пара имеет определенный охлаждающий эффект, снижающий плавкость металлолома. Это вызывает накопление H и образование газа H 2 , что также необходимо учитывать при вождении.

Атмосфера аргона — обзор

Восстановление кальцием или гидратом кальция

Восстановление диоксида циркония кальцием или гидратом кальция осуществляется в атмосфере аргона при температурах от 1000 до 1100 ° C.Восстановление гидридом кальция — это модифицированный кальциотермический процесс, поскольку кальций является основным восстановителем. Гидрид кальция получается в результате воздействия сухого водорода на кальций при 400–600 ° C. Восстановление диоксида циркония кальцием и гидридом кальция может быть представлено следующими реакциями:

ZrO2 + 2Ca = Zr + 2CaOZrO2 + 2Cah3 = Zrh3 + 2CaO + h3

Теплота реакции недостаточна для самостоятельного процесса. Требуется постоянный приток тепла.

Процесс осуществляется в герметичных реакторах из жаропрочной стали, куда загружается брикетированная смесь диоксида циркония и сухого чистого кальция. Хлорид кальция добавляется в корм для регулирования размера зерен циркониевого порошка. Атмосфера реактора откачивается и заменяется аргоном. Процесс восстановления продолжают в течение 1 ч при 1000–1100 ° С. Восстановленный продукт после охлаждения измельчают, промывают большим объемом воды для удаления оксида кальция, обрабатывают разбавленной соляной кислотой, промывают водой и сушат в вакууме при 40–50 ° C.

Хлорид кальция добавляется в корм для регулирования размера зерен циркониевого порошка. Атмосфера реактора откачивается и заменяется аргоном. Процесс восстановления продолжают в течение 1 ч при 1000–1100 ° С. Восстановленный продукт после охлаждения измельчают, промывают большим объемом воды для удаления оксида кальция, обрабатывают разбавленной соляной кислотой, промывают водой и сушат в вакууме при 40–50 ° C.

В случае восстановления гидратом кальция брикетированная смесь диоксида циркония и гидрида кальция загружается в реактор.Поскольку гидрат кальция разлагается во влажном воздухе, он хранится в герметичных контейнерах, а измельчение и смешивание проводятся в герметичных измельчителях и блендерах в атмосфере аргона. После выпуска реактор заполняется сухим водородом и восстановление происходит при 900–1000 ° C. В отличие от кальциотермического процесса, в результате восстановления гидратом кальция получается гидрид циркония (ZrH 2 ). Это дает определенное преимущество, поскольку гидрид циркония меньше окисляется при отмывке от оксида кальция, по сравнению с порошком циркония.

Типичные свойства циркониевых порошков, полученных кальциотермическими и натриотермическими процессами, приведены в таблице 22.7.

Таблица 22.7. Свойства циркониевых порошков, полученных разными способами

Именно это является причиной того, что он может работать в достаточно широких пределах сварочного тока. Содержание – 2%.

Именно это является причиной того, что он может работать в достаточно широких пределах сварочного тока. Содержание – 2%.

≤100

≤100 %

%

Чтобы видение Кука будущего с дополненной реальностью реализовалось, будущие налобные решения должны быть легче, проще в эксплуатации и более модными, чем нынешние предложения.

Чтобы видение Кука будущего с дополненной реальностью реализовалось, будущие налобные решения должны быть легче, проще в эксплуатации и более модными, чем нынешние предложения. Поэтому, когда Apple наконец-то выпустит собственный продукт AR / VR, она окажется в незнакомой ситуации, когда станет новичком на рынке. Но это неплохое место для технологического гиганта. Помните, Apple была не первой компанией, выпустившей MP3-плеер, и, конечно же, все мы знаем, насколько хорошо это им обернулось.

Поэтому, когда Apple наконец-то выпустит собственный продукт AR / VR, она окажется в незнакомой ситуации, когда станет новичком на рынке. Но это неплохое место для технологического гиганта. Помните, Apple была не первой компанией, выпустившей MP3-плеер, и, конечно же, все мы знаем, насколько хорошо это им обернулось. ”

” Это один из инертных газов, которые обычно существуют в виде отдельных атомов. Но в выпуске Nature от 23 августа химики сообщают, что они убедили аргон немного смешаться и образовать соединение с другими элементами.

Это один из инертных газов, которые обычно существуют в виде отдельных атомов. Но в выпуске Nature от 23 августа химики сообщают, что они убедили аргон немного смешаться и образовать соединение с другими элементами. Хитрость заключалась в том, чтобы удерживать атомы аргона между двумя другими атомами, жаждущими друг друга, в данном случае водородом и фторидом.

Хитрость заключалась в том, чтобы удерживать атомы аргона между двумя другими атомами, жаждущими друг друга, в данном случае водородом и фторидом.