Температура плавления меди и ее сплавов, график, характеристики

Медные изделия отличаются хорошей прочностью, пластичностью, высокой электропроводностью, устойчивостью к коррозии и химически активным веществам. Для изготовления объектов используется медная руда, которая на заводах обогащается и переплавляется в однородные бруски, прутья или слитки. Чтобы изготовить какое-либо медное изделие, материал помещают в термостойкую форму, доводят до температуры плавления, а потом прекращают нагрев, что приводит к застыванию вещества. Но какая температура плавления меди? Можно ли расплавить медные заготовки в домашних условиях — или для этого требуются специальные печи? О каких правилах техники безопасности нужно знать?

Общие сведения

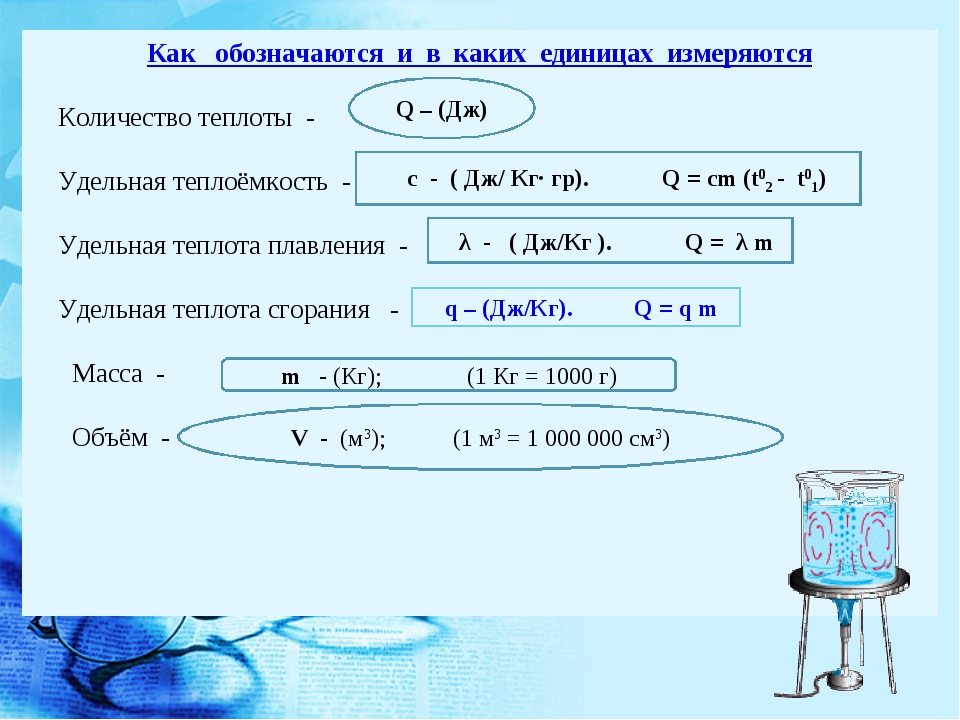

Температурой плавления называют температуру, при которой твердое вещество переходит в жидкость. Медь расплавляется при температуре 1083 градусов, поэтому этот металл относят к категории тугоплавких. При снижении этой температуры металл может вновь принять твердую форму. Плавят медь на заводах, хотя эту процедуру можно провести в домашних условиях. На химическом уровне расплавление возникает за счет деструкции кристаллической решетки, которая формирует твердую структуру вещества. Атомы меди в кристаллической решетке всегда находятся в непрерывном движении.

Плавят медь на заводах, хотя эту процедуру можно провести в домашних условиях. На химическом уровне расплавление возникает за счет деструкции кристаллической решетки, которая формирует твердую структуру вещества. Атомы меди в кристаллической решетке всегда находятся в непрерывном движении.

Однако их взаимное притяжение и отталкивание происходит сбалансировано, поэтому атомы сохраняют исходное положение в течение длительного времени. В случае повышения температуры атомы меди получают дополнительную энергию, что заставляет двигаться их более интенсивно. При небольшом повышении дополнительная энергия «гасится» за счет сбалансированного движения атомов в решетке. Однако при достижении определенной температуры нагрева количество энергии становится избыточным, а кристаллическая решетка начинает разрушаться.

В этот момент и происходит расплавление вещества. Взаимное притяжение атомов частично сохраняется, поэтому вещество принимает жидкую форму. Однако в случае дальнейшего нагрева энергия атомов усиливается еще сильнее, что может привести к окончательному разрыву связи атомов друг с другом. Эту точку перехода называют испарением (жидкость трансформируется в пар). В случае снижения температуры медного пара может переходить обратно в жидкость, а потом — в твердое состояние.

Эту точку перехода называют испарением (жидкость трансформируется в пар). В случае снижения температуры медного пара может переходить обратно в жидкость, а потом — в твердое состояние.

Температура плавления меди

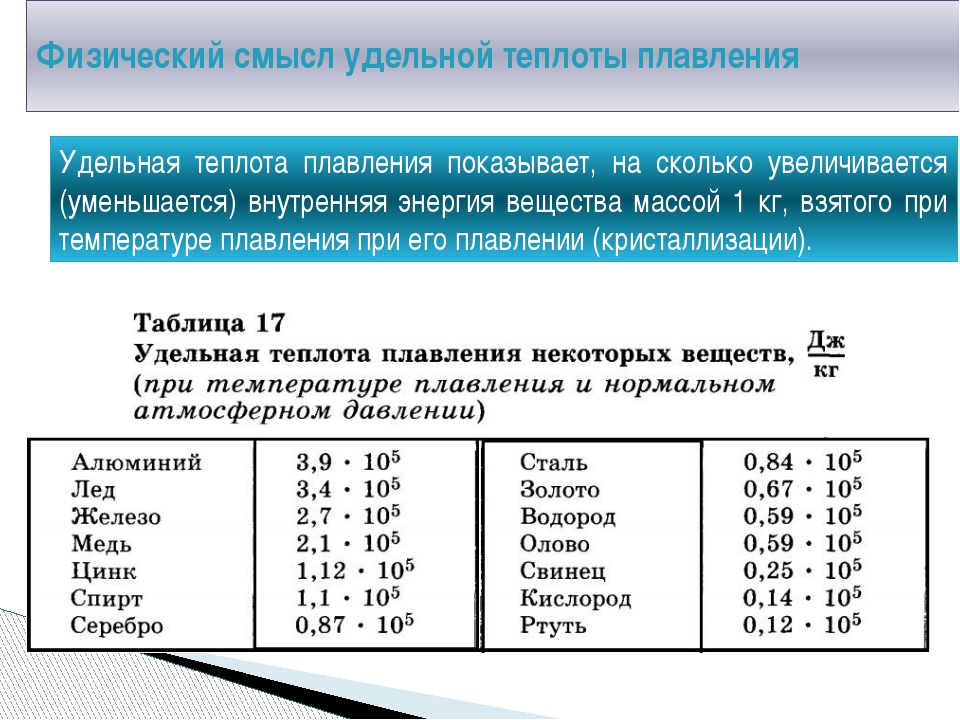

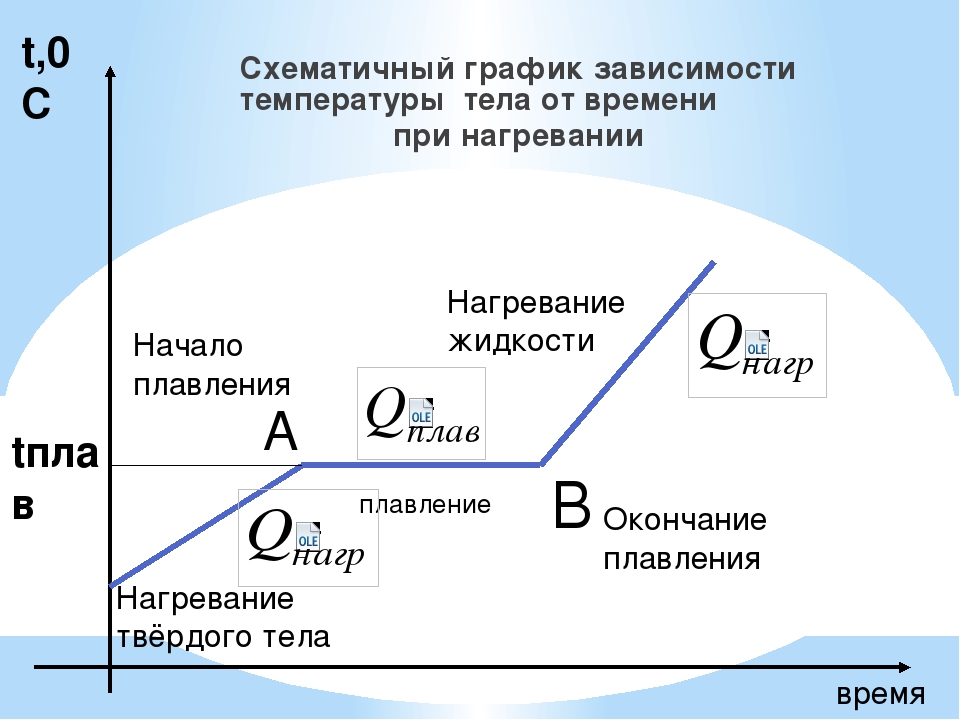

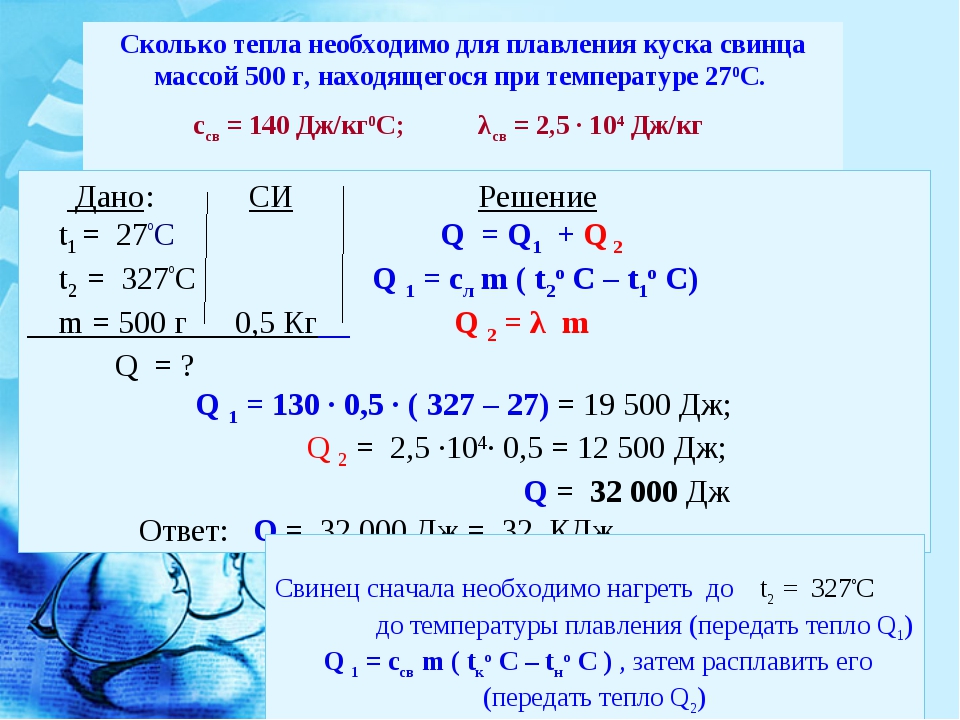

При нормальных условиях температура плавления меди составляет 1083 градусов по шкале Цельсия. А во время нагрева происходит ряд превращений на молекулярном уровне, что приводит к изменению свойств вещества. Чтобы разобраться во всех этих изменениях, нужно рассмотреть основные этапы нагрева и расплавления медного слитка. Примерный график плавления меди выглядит так:

- В нормальном состоянии при температуре от 0 до 100 градусов внутри меди образуется прочная кристаллическая решетка, которая обеспечивает материалу большую устойчивость, упругость, химическую инертность. Решетка является достаточно прочной, однако в случае сильной деформации может происходить пространственное изменение положения атомов в решетке. Этим объясняется ковкость и пластичность медных изделий, которые могут сгибаться и деформироваться (скажем, при кузнечной обработке или в случае пресса).

- В нормальном состоянии при температуре от 0 до 100 градусов на поверхности медного изделия также образуется тонкая оксидная пленка. Наличие такой пленки является большим плюсом для изделия, поскольку она выполняет множество важных функций — минимизирует контакт с внешними веществами, защищает материал от коррозии, немного увеличивает прочность. В случае охлаждения материала ниже температуры 0 градусов сама медь сохраняет все свои физические свойства. Однако оксидная пленка при охлаждении становится менее упругой и плотной, изделие становится менее твердым (хотя с практической точки зрения это снижение прочности практически незаметно).

- При нагреве материала выше температуры 100 градусов происходит постепенная деструкция оксидной пленки на поверхности металла. Это повышает химическую активность материала, что делает его восприимчивым к воздействию веществ во внешней среде. Одновременно с этим при нагреве происходит насыщение энергией атомов меди, что делает материал более пластичным.

По этой причине ковку медных изделий выполняют именно после нагрева, поскольку без нагрева для изменения формы изделия понадобится большое количество физических усилий (это может быть мускульная сила кузнеца, расходы электроэнергии для запуска электрического пресса и так далее).

По этой причине ковку медных изделий выполняют именно после нагрева, поскольку без нагрева для изменения формы изделия понадобится большое количество физических усилий (это может быть мускульная сила кузнеца, расходы электроэнергии для запуска электрического пресса и так далее). - При достижении температуры 1083 градусов кристаллическая медная решетка начинается постепенно разрушаться, что превращает твердую медь в жидкую. На физическом уровне происходит следующее — из-за избытка энергии атомы начинают двигаться в кристаллической решетке более интенсивно и хаотично, что приводит к частому столкновению атомов между собой. В конечном счете это разрушает решетку, хотя за счет взаимного столкновения и притяжения атомы не разлетаются в разные стороны. На физическом уровне такая структура материала соответствует жидкости (то есть такому состоянию вещества, при котором атомы находятся в относительно свободном движении, но не разлетаются в разные стороны подобно газу).

- При остывании медной жидкости ниже температуры 1083 градусов происходит постепенная кристаллизация вещества.

Медь вновь обретает твердую форму (чем ниже температура, тем интенсивней происходит затвердение вещества). Однако при необходимости жидкую медь можно и дальше нагревать (на химическом уровне будет происходить дальнейшее насыщение атомов энергией). При достижении температуры 2595 градусов по Цельсию жидкость начнет закипать, а медь начнет принимать газообразную форму. На практике длительное удержание вещества в газообразной форме проблематично — при контакте с атмосферным воздухом вещество будет быстро остывать, обратно превращаясь в жидкость. Чтобы обойти это ограничение, используются разные технологии. Оптимальная — нагрев вещества в тугоплавкой камере с поддержанием стабильной температуры выше критической точки (то есть выше температуры 2595 градусов). В таком случае температура среды будет высокой, а остывание вещества происходить не будет.

Медь вновь обретает твердую форму (чем ниже температура, тем интенсивней происходит затвердение вещества). Однако при необходимости жидкую медь можно и дальше нагревать (на химическом уровне будет происходить дальнейшее насыщение атомов энергией). При достижении температуры 2595 градусов по Цельсию жидкость начнет закипать, а медь начнет принимать газообразную форму. На практике длительное удержание вещества в газообразной форме проблематично — при контакте с атмосферным воздухом вещество будет быстро остывать, обратно превращаясь в жидкость. Чтобы обойти это ограничение, используются разные технологии. Оптимальная — нагрев вещества в тугоплавкой камере с поддержанием стабильной температуры выше критической точки (то есть выше температуры 2595 градусов). В таком случае температура среды будет высокой, а остывание вещества происходить не будет.

Чтобы расплавить/испарить медное изделие с помощью высокоточного нагревательного прибора, нагревать рекомендуется до чуть более высокой температуры. Скажем, в случае расплавления нагревать изделие следует до температуры 1100-1200 градусов (а не 1083 градусов). С практической точки зрения объясняется это просто — нагрев вещества происходит неравномерно, поэтому некоторые фрагменты медного изделия будут долго держать свою форму, тогда как другие — быстро расплавятся. К тому же вещество будет постоянно остывать, что может привести к кристаллизации отдельных фрагментов расплава.

Скажем, в случае расплавления нагревать изделие следует до температуры 1100-1200 градусов (а не 1083 градусов). С практической точки зрения объясняется это просто — нагрев вещества происходит неравномерно, поэтому некоторые фрагменты медного изделия будут долго держать свою форму, тогда как другие — быстро расплавятся. К тому же вещество будет постоянно остывать, что может привести к кристаллизации отдельных фрагментов расплава.

Плавление сплавов на основе меди

На практике медь используют не только в качестве чистого вещества, но и в виде различных сплавов. Примеры таких сплавов — бронза, латунь, мельхиор и другие. Так как сплавы являются многокомпонентными веществами, то их плавление происходит по другому принципу. Рассмотрим примерный алгоритм плавления медных сплавов на примере латуни:

- При температуре до 100 градусов Цельсия кристаллическая решетка является устойчивой и однородной. В случае удара происходит деформация материала. На поверхности материала имеется тонкая оксидная пленка, которая защищает изделие от воздействия воды, атмосферного воздуха, химически активных веществ.

- При нагреве латуни до 100 градусов внешняя пленка постепенно плавится, что делает вещество менее прочным. Также из-за повреждения защитной пленки увеличивается химическая активность материала (то есть он начинает более активно вступать в реакцию с водой, воздухом, химическими веществами). Кристаллическая решетка устойчива к небольшому нагреву, поэтому материал сохраняет свою форму.

- Температура 880 градусов — это точка солидуса. При достижении этой температуры начинается расплавление самых легкоплавких элементов, входящих в состав сплава. Это приводит к частичному переходу твердого вещества в жидкость. На химическом уровне при достижении точки солидуса происходит частичное разрушение кристаллической решетки вещества, однако у более тугоплавких фракций решетка сохраняется.

- Температура 950 градусов — это точка ликвидуса. При достижении этой отметки плавятся самые тугоплавкие фракции, которые сохраняют свою твердость при более низких температурах. В результате на химическом уровне материал полностью становится жидким, поскольку полностью разрушается кристаллическая решетка у всех компонентов, входящих в состав латуни.

Как расплавить медь в домашних условиях?

Обычно медь и сплавы на ее основе плавят в специальных печах, где происходит не только расплавление материала, но и формовка новых деталей. Однако при желании медные изделия можно расплавить и в домашних условиях. Температура плавления меди в домашних условиях будет стандартной — 1083 градусов. Опытные металлурги рекомендуют нагревать вещество с небольшим запасом, чтобы минимизировать теплопотери и не допустить повторной кристаллизации вещества при его охлаждении. Во время домашнего расплавления необходимо соблюдать правила техники безопасности. Ниже мы рассмотрим эти правила, а потом узнаем, как именно нужно проводить домашнюю расплавку медных изделий.

Оборудование и правила техники безопасности

Для расплавления Вам понадобится купить или собрать специальное оборудование. В качестве исходного вещества подойдет чистая медь в слитках или брусках. Также для переплавки можно использовать различные детали и домашнюю утварь, содержащие большое количество меди. Это могут быть декоративные изделия, запчасти авто, очищенные провода и другие. Перед переплавкой проверьте удельное содержание меди (обычно ставится штамп с нужной информацией). Для нагрева объектов понадобится муфельная печь с регулятором температуры.

Это могут быть декоративные изделия, запчасти авто, очищенные провода и другие. Перед переплавкой проверьте удельное содержание меди (обычно ставится штамп с нужной информацией). Для нагрева объектов понадобится муфельная печь с регулятором температуры.

Для расплавления слитков или изделий понадобится не только печь, но и посуда-тигель, в которую будет помещаться медь. При выборе тигля отдайте свое предпочтение посуде, выполненной из тугоплавкой керамики или огнеупорной глины. Эти материалы не трескаются и не деформируются при большой нагреве. Из керамики или огнеупорной глины Вам также нужно выполнить форму, в которую будет заливаться расплавленная медь. Помимо этого Вам понадобится и ряд вспомогательных элементов — металлургические щипцы и крюк для работы с тиглем, древесный уголь (если Вы используете обычную печь), бытовой пылесос для удаления мусора с металлургической площадки и так далее.

Также стоит не забывать о правилах техники безопасности:

- Все работы рекомендуется проводить на улице либо в хорошо проветриваемом большом помещении с нормальным уровнем влажности воздуха.

Это может быть гараж, пристройка к дому, мастерские.

Это может быть гараж, пристройка к дому, мастерские. - Для металлургических работ человеку понадобится купить защитную одежду, которая будет защищать его тело от маленьких капель расплавленной меди и термического воздействия высоких температур. Защитная одежда должна покрывать не только туловище, но и руки, голову и ноги.

- В случае утечки металла из активной зоны нужно выключить печь, чтобы остановить процедуру переплавки. «Сбежавший» металл необходимо потушить, однако учтите — вода для этих целей не подходит. В случае тушения раскаленного металла водой жидкость может начать распадаться на молекулы кислорода и водорода, что может спровоцировать взрыв (молекулярный водород чрезвычайно взрывоопасен). Для тушения расплавленного металла следует использовать асбестовое одеяло либо сухую кальцинированную соду или хлорид натрия.

Алгоритм расплавления медных изделий

Переплавку медных изделий следует делать так:

- Возьмите медные изделия или слитки и поместите в тигель.

Тигель с расходными материалами поместите в печь. Начните постепенно нагревать материал: сперва выставите температуру 100 градусов, потом — 200 и так далее. Доведите температуру до 1090-1150 градусов (медь плавится при температуре 1083 градусов, однако нужно брать температуру с небольшим запасом).

Тигель с расходными материалами поместите в печь. Начните постепенно нагревать материал: сперва выставите температуру 100 градусов, потом — 200 и так далее. Доведите температуру до 1090-1150 градусов (медь плавится при температуре 1083 градусов, однако нужно брать температуру с небольшим запасом). - Когда материал расплавится, достаньте его из печи с помощью металлургических щипцов. На поверхности смеси вы увидите остатки оксидной пленки. С помощью крюка ее нужно сдвинуть к одной из стенок тигля, чтобы она не попала в форму. После удаления пленки аккуратно перелейте расплавленную медь в форму (переливать жидкость нужно тонкой струей, чтобы не допустить утечку или распрыскивания металла).

- Выключите муфельную печь, накройте форму огнеупорной крышкой и дождитесь полного остывания формы вместе с расплавленным металлом. При желании Вы можете поставить форму обратно в печь, чтобы минимизировать контакт металла с атмосферным воздухом (однако перед помещением формы убедитесь, что печь выключена).

После полного остывания и затвердения металла достаньте переплавленную запчасть из формы.При необходимости выполните финальную полировку или шлифовку.

После полного остывания и затвердения металла достаньте переплавленную запчасть из формы.При необходимости выполните финальную полировку или шлифовку.

Заключение

Твердая медь переходит в жидкое состояние при температуре 1083 градуса по Цельсию. Расплавление представляет собой сложный химический процесс, при котором разрушается твердая кристаллическая решетка вещества, что приводит к изменению его формы. Для повышения температуры меди нужно выполнить ее нагрев. На заводах и фабриках для этого используют специальные камеры и печи. Выполнить нагрев вещества можно в домашних условиях — для этого нужно собрать или приобрести мощную печь, которая может нагревать вещества до температуры выше 1100 градусов. Нагревать медь нужно с запасом, что связано с теплопотерями и особенностями процедуры нагрева.

Для переплавки меди в домашних условиях помимо печи нужно подготовить дополнительное оборудование — тигель, металлургические щипцы, крюк, керамическую форму и так далее. Переплавка выполняется просто — с помощью печи медь нагревается до 1083 градусов, а потом она переливается в форму для застывания. Расплавление медных сплавов отличается от расплавления чистой меди. Сплавы характеризуются «плавающей» температурой плавления. Например, латунь плавится при температуре от 880 до 950 градусов в зависимости от концентрации легирующих элементов. Металлурги рекомендуют плавить латуниевый сплав при температуре 950 градусов (точка ликвидуса).

Переплавка выполняется просто — с помощью печи медь нагревается до 1083 градусов, а потом она переливается в форму для застывания. Расплавление медных сплавов отличается от расплавления чистой меди. Сплавы характеризуются «плавающей» температурой плавления. Например, латунь плавится при температуре от 880 до 950 градусов в зависимости от концентрации легирующих элементов. Металлурги рекомендуют плавить латуниевый сплав при температуре 950 градусов (точка ликвидуса).

Используемая литература и источники:

- Лидин Р. А., Молочко В. А., Андреева Л. Л. Химические свойства неорганических веществ. — «Химия», 2000.

- Максимов М. М., Горнунг М. Б. Очерк о первой меди. — М.: Недра, 1976.

- Электротехнический справочник. Т. 1. / Составитель И. И. Алиев. — М. : ИП РадиоСофт, 2006.

- Статья на Википедии

Поделиться в социальных сетях

происхождение, физические свойства и температура плавления

Добывать и плавить медь люди научились с древности. Уже в то время элемент находил широкое применение в быту и из него делали различные предметы. Сплав меди с оловом (бронзу) научились делать около трех тысяч лет назад, из него получалось хорошее оружие. Бронза сразу стала популярной, поскольку отличалась прочностью и красивым внешним видом. Из нее изготавливали украшения, посуду, орудия труда и охоты.

Уже в то время элемент находил широкое применение в быту и из него делали различные предметы. Сплав меди с оловом (бронзу) научились делать около трех тысяч лет назад, из него получалось хорошее оружие. Бронза сразу стала популярной, поскольку отличалась прочностью и красивым внешним видом. Из нее изготавливали украшения, посуду, орудия труда и охоты.Благодаря невысокой температуре плавления человечеству не составило большого труда быстро освоить производство меди в домашних условиях. Как происходит процесс плавления меди, при какой температуре начинает плавиться?

Происхождение и нахождение меди в природе

Свое название химический элемент получил от названия острова Кипр (Cuprum), там его научились добывать еще в 3 тысячелетии до н.э. В периодической системе химических элементов у меди 29 атомный номер, она расположена в 11 группе 4-го периода. Элемент является пластичным переходным металлом, имеющим золотисто-розовый цвет.По распространению в земной коре элемент занимает среди других элементов 23 место и чаще всего встречается в виде сульфидных руд. Самыми распространенными видами являются медный колчедан и медный блеск. На сегодняшний день есть несколько способов получения меди из руды, но любая из технологий требует поэтапного подхода, чтобы достичь конечного результата.

Самыми распространенными видами являются медный колчедан и медный блеск. На сегодняшний день есть несколько способов получения меди из руды, но любая из технологий требует поэтапного подхода, чтобы достичь конечного результата.

В природе медь встречается не только в руде, но и в самородном виде, самые богатые месторождения находятся на территории Чили. Сульфиды меди часто образуются в среднетемпературных геотермальных жилах. Часто медные месторождения могут быть в виде осадочных пород — сланцы и медяные песчаники, которые встречаются в Читинской области и Казахстане.

Физически свойства

Пластичный металл на открытом воздухе быстро покрывается оксидной пленкой, она и придает элементу характерный желтовато-красный оттенок, в просвете пленки могут иметь зеленовато-голубой цвет. Медь относится к тем немногим элементам, которые имеют заметную для глаза цветовую окраску. Она обладает высоким уровнем тепло- и электропроводности — это второе место после серебра.

- Плотность — 8,94*103 кг/м3

- Удельная теплоемкость при Т=20оС — 390 Дж/кг*К

- Электрическое удельное сопротивление в температурном режиме от 20-100оС — 1,78*10-8Ом/м

- Температура кипения — 2595оС

- Удельная электропроводность при Т=20оС — 55,5-58 МСм/м.

Температура плавления меди

Процесс плавления происходит, когда металл из твердого состояния переходит в жидкое и у каждого элемента есть своя температура плавления. Многое зависит от наличия примесей в составе металла, обычно медь плавится при температуре 1083оС. Когда к ней добавляют олово, то температура плавления снижается и составляет 930-1140оС, температура плавления здесь будет зависеть от содержания в сплаве олова. В сплаве меди с цинком температура плавления становится еще ниже — 900-1050оС.

Многое зависит от наличия примесей в составе металла, обычно медь плавится при температуре 1083оС. Когда к ней добавляют олово, то температура плавления снижается и составляет 930-1140оС, температура плавления здесь будет зависеть от содержания в сплаве олова. В сплаве меди с цинком температура плавления становится еще ниже — 900-1050оС.В процессе нагрева любого металла происходит разрушение кристаллической решетки. По мере нагревания температура плавления становится выше, но затем она остается постоянной, после того как достигла определенного температурного предела. В такой момент и происходит процесс плавления металла, он полностью расплавляется и после этого температура снова начинает повышаться.

Когда начинает происходить охлаждение металла, то температура начинает снижаться и в какой-то момент она остается на прежнем уровне до момента полного затвердения металла. Затем металл затвердевает полностью и температура снова снижается. Это можно увидеть на фазовой диаграмме, где отображен весь температурный процесс с начала момента плавления и до затвердения металла.

Разогретая медь при нагревании начинает переходить в состояние кипения при температуре 2560оС. Процесс кипения металла очень напоминает процесс кипения жидких веществ, когда начинает выделяться газ и на поверхности появляются пузырьки. В моменты кипения металла при максимально высоких температурах начинает выделяться углерод, который образуется в результате окисления.

Плавление меди в домашних условиях

Низкая температура плавления позволила людям в древности расплавлять металл прямо на костре и затем использовать готовый металл в быту, чтобы сделать оружие, украшения, посуду, орудия труда. Для плавления меди в домашних условиях понадобятся следующие предметы:

- Тигель и специальные щипцы для него.

- Древесный уголь.

- Муфельная печь.

- Горн.

- Бытовой пылесос.

- Форма для плавления.

- Стальной крюк.

Весь процесс происходит поэтапно, для начала металл нужно положить в тигель, после чего разместить в муфельную печь. Установить нужную температуру и наблюдать за процессом через стеклянное окошко. В процессе плавления в емкости с металлом появится окисная пленка, ее необходимо убрать, открыв окошко и стальным крюком отодвинуть в сторону.

Если нет муфельной печи, то медь можно расплавить с помощью автогена, плавление будет происходить при нормальном доступе воздуха. Используя паяльную лампу можно расплавить желтую медь (латунь) и легкоплавкие виды бронзы. Следить за тем, чтобы пламя охватило весь тигель.

Если в домашних условиях нет ничего из перечисленных средств, тогда можно воспользоваться горном, установив его на слой древесного угля. Чтобы усилить температуру можно использовать бытовой пылесос, включив режим выдувания, но только если шланг имеет металлический наконечник. Хорошо, если наконечник будет иметь зауженный конец, чтобы струя воздуха была более тонкой.В современных промышленных условиях медь в чистом виде не применятся, ее состав содержит в себе много различных примесей — железа, никеля, мышьяка и сурьмы, а также других элементов. Качество готового изделия определяется наличием процентного содержания примесей в сплаве, но не более 1%. Важными показателями являются тепло- и электропроводность металла. Медь широко используется во многих отраслях промышленности благодаря своей пластичности, гибкости и низкой температуре плавления.

Оцените статью: Поделитесь с друзьями!Температура плавления меди

На заре человечества люди пытались освоить создание различных элементов из металлов. Такие вещи были более изящные, тонкие и долговечные. Одним из первых была «покорена» медь. Наличие руды требовало расплавления материала и отделения от шлака. Это выполнялось в раскаленных углях на земле. Температуру нагнетали мехами, создающими жар. Процесс был горячим и трудоемким, но позволял получать необычные украшения, посуду и орудия труда. Отдельным направлением стало изготовление оружия для охоты, которое могло служить долгое время. Температура плавления меди относительно невысока, что позволяет и сегодня плавить ее в бытовой обстановке и производить предметы, необходимые для ремонта механизмов или электрического оборудования. Какая температура плавки у меди и ее сплавов? Чем можно выполнить эту процедуру в домашних условиях?

Главное о меди

В таблице Менделеева этот материал получил название Cuprum. Ему присвоен атомный номер 29. Это пластичный материал, отлично обрабатывающийся в твердом виде шлифовальным и резным оборудованием. Хорошая проводимость напряжения позволяет активно использовать медь в электрике и промышленном оборудовании.

Красновато-желтый оттенок металл имеет благодаря оксидной пленке, покрывающей поверхность сразу, при взаимодействии с кислородом. Оксид не только придает красивый цвет, но и содействует более высоким антикоррозийным свойствам. Материал без оксидной пленки имеет светло-желтый цвет.

Плавится чистая медь при достижении 1080 градусов. Это относительно невысокая цифра позволяет работать с металлом как в производственных условиях, так и дома. Другие физические свойства материала следующие:

- Плотность меди в чистом виде составляет 8,94 х 103 кг/м квадратный.

- Отличается металл и хорошей электропроводностью, которая при средней температуре в 20 градусов является 55,5 S.

- Медь хорошо передает тепло, и этот показатель составляет 390 Дж/кг.

- Выделение углерода при кипении жидкого материала начинается от 2595 градусов.

- Электрическое сопротивление (удельное) в температурном диапазоне от 20 до 100 градусов — 1,78 х 10 Ом/м.

Плавление металла и его сплавов

График плавления меди имеет пять ступеней процесса:

- При температуре 20-100 градусов металл находится в твердом состоянии. Последующий нагрев содействует изменению цвета, что происходит при удалении верхнего оксида.

- При достижении отметки температуры в 1083 градуса, материал переходит в жидкое состояние, а его цвет становится абсолютно белым. В этот момент разрушается кристаллическая решетка металла. На небольшой период рост температуры прекращается, а после достижения полностью жидкой стадии, возобновляется.

- Закипает материал при 2595 градусах. Это схоже с кипением густой жидкости, где также происходит выделение углерода.

- Когда источник тепла выключается, то пиковая температура начинает понижаться. При кристаллизации происходит замедление снижения температуры.

- После обретения твердой стадии, металл остывает окончательно.

Температура плавления бронзы немного ниже из-за наличия в составе олова. Разрушение кристаллической решетки этого сплава происходит при достижении 950-1100 градусов. Медный сплав с цинком, известный как латунь, способен плавиться от 900°C. Это позволяет работать с материалами при несложном оборудовании.

Плавление в бытовых условиях

Плавка меди в домашних условиях возможна несколькими способами. Для этого понадобиться ряд приспособлений. Сложность процесса зависит от использования конкретного вида оборудования.

Самым простым способом для плавления меди дома является муфельная печь. У мастеров по металлу найдется такое устройство, которым можно будет воспользоваться. Кусочки металла ложатся в специальную емкость — тигель. Он устанавливается в печь, на которой выставляется требуемая температура. Через смотровое окно можно заметить процесс перехода в жидкое состояние, и открыв дверцу удалить оксидную пленку. Делать это необходимо стальным крюком и в защитной перчатке. Жар от печи довольно сильный, поэтому действовать необходимо аккуратно.

Еще одним способом плавки меди в домашних условиях является пропан-кислородное пламя. Оно хорошо подходит и для сплавов металла с цинком или оловом. В качестве рабочего инструмента в руках мастера может быть горелка или резак. Ацетилен-кислородное пламя тоже подойдет, но погреть материал придется немного подольше. Кусочки сплава помещают в тигель, устанавливаемый на жаропрочное основание. Горелкой выполняют произвольные движения по всему корпусу емкости. Быстрый эффект можно получить, если следить чтобы факел пламени касался поверхности тигеля кончиком синего цвета. Там наибольшая температура.

Самым простым в экономическом плане способом служит слой древесного угля, на который устанавливается горн с медью. Усилить жар можно при помощи пылесоса, работающего на выдув. Кончик шланга направленный на угли должен быть металлическим, а сопло иметь плоскую форму для усиления потока воздуха.

Изготовление деталей и других элементов из меди, путем ее плавки в домашних условиях, возможно благодаря относительно низкой температуре разрушения кристаллической решетки в материале. Используя описанные выше приспособления и ознакомившись с видео, у большинства получится реализовать эту цель.

Поделись с друзьями

0

0

0

0

Какова температура плавления меди и сплавов?

Сфера применения меди очень широка. Поэтому многие задаются вопросами: как правильно плавить медь и какова температура ее плавления? У меди температура плавки довольно низкая,это же касается и ее сплавов, однако условия варьируются в зависимости от количества примесей.

Медь и ее использование

По предположениям ученых, первобытные предки современного человека находили самородки меди, которые иногда были огромных размеров. На латинице имеет название Cuprum. Древние греки занимались ее добычей на Кипре – отсюда такое имя.

Стоит отметить, что экологи обеспокоены последствиями добычи металла. При открытом способе добычи карьер превращается в источник токсичных веществ. Самое токсичное озеро в мире — Беркли Пит (штат Монтана, США) — зародилось из кратера медного рудника.

Ввиду того, что температура плавления довольно невысокая (1083 °С), медную руду или же самородки не составляло трудности расплавить прямо на костре. Эта легкость плавления позволяла повсеместно использовать данный металл, чтобы изготовлять предметы быта, орудия труда, оружие, украшения.

Инструменты, изготовленные из этого металла и его сплавов, не создают искр. Этим обуславливается их широкое применение в тех сферах, где существуют повышенные требования к безопасности (на огнеопасных и взрывоопасных производствах).

Еще издавна люди применяли медь регулярно, сфера ее использования была довольно обширна, однако Cuprum занимает всего лишь двадцать третье место среди прочих химических компонентов по количеству нахождения под землей. Наиболее часто можно встретить ее природе в виде различных соединений, компонентов сульфидных руд. Самые популярные – это медный блеск, медный колчедан. Есть несколько методик добывания чистого металла из руды.

к меню ↑Как плавили медь раньше

Выше мы уже писали следующую информацию: Cuprum легко плавится, так как температура для плавки низкая. Данный факт давал возможность обработки металла еще на этапах зарождения цивилизации. Стоит сказать: мы в долгу у древнейших металлургов. Они нашли способы добывания, плавления как чистого металла, так и сплавов.

Плавлением называют процесс перехода из твердого состояния в жидкость. Это делали методом простого нагрева, что удавалось благодаря низкой температуре плавления. Далее добавляли олово. Таким образом получалась бронза. Медь уступала бронзе по своей прочности, именно поэтому из сплава делали оружие.

к меню ↑Медь, её сплавы

к меню ↑МедьМедь, употребляемая сегодня промышленностью, не представляет собой чистый металл Cuprum. Состав содержит огромное количество других компонентов: железо, никель, сурьма, мышьяк. Качество, соответственно и марка, определяется процентным соотношением примесей (их содержание до 1%). Этот металл является чистым с технической точки зрения. Очень важные качества этого металла — высокие показатели электропроводности, теплопроводности. Этим обуславливается невысокая температура для плавки. Температура плавления меди — 1084°С.

Сам по себе – это достаточно гибкий пластичный металл, поэтому его очень широко используют в различных технических отраслях, промышленности. Как расплавить медь? Идеальный метод плавления красной меди — ацетилено-кислородным пламенем, еще угольной дугой или контактной сваркой.

к меню ↑ЛатуньЛатунь – смесь меди с цинком, процентное соотношение может доходить до равноценного: 50 на 50. Температурные условие для плавки латуни: плавится при 800-950 градусах Цельсия, температура плавления изменяется от процентного соотношения двух металлов. Закономерность такова: чем меньше цинка, тем ниже температура плавления.

Какова сфера использования данного сплава? Его часто используют как литейный материал, а также листовой, сортовой металл.

Помимо цинка в различных марках можно увидеть содержание алюминия, свинца, олова, марганца, железа. Содержание прочих компонентов будет оказывать влияние на процесс плавки.

Латунь хорошо сваривать ацетилено-кислородным пламенем. Остальные виды не так предпочтительны, так как цинк интенсивно будет испаряться.

к меню ↑БронзаСплав Cuprum и Stannum (олово) называют бронзой. Встречаются также безоловянные — в них нет олова. Например, с некоторым процентом алюминия или железа и марганца.

Сфера применения бронзы не так широка. Чаще всего ее используют как литейный материал в производстве подшипников, работающих на трение, также иногда для изготовления украшений, предметов интерьера.

Что же касается плавки, то температура зависит от наличия, количества и состава примесей. В общем, чаще всего температура такова: оловянистые виды бронзы — 900—950°, безоловянистые с наличием алюминия и прочих элементов — 950—1080°С. Их можно сваривать ацетилено-кислородным пламенем, также возможно электродуговой сваркой.

Температура и условия плавления меди в домашних условиях. Описание элемента.

С давних времен медные предметы пользовались спросом у людей. В настоящее время материал ценится за декоративные свойства. Однако осуществить плавление меди в домашних условиях непросто. Умельцы пробуют разные методы, чтобы провести эту процедуру самостоятельно.

Медь можно расплавить в домашних условиях

Описание элемента и распространение его в природе

Медь на Кипре добывали и плавили еще в середине третьего тысячелетия до нашей эры. Поэтому свое название элемент носит в честь упомянутого острова. Добыча и производство элемента подействовали на историю развития острова и его экономическое положение.

В периодической системе Менделеева медь получила 29 атомный номер. Элемент расположен в одиннадцатой группе четвертого периода. Элемент имеет золотисто-розовый цвет и принадлежит к пластичным переходным металлам. В природе встречается продукт в виде сульфидных руд, по распространению в литосфере металл занимает 23-е место. Медный блеск и колчедан являются самыми распространенными видами элемента.

В природных условиях элемент медь находят в руде и в виде самородков. Самые лучшие месторождения находятся на территории государства Чили. Медные месторождения встречаются там в осадочных породах. Медные песчаники и сланцы находятся в Казахстане и Читинской области России.

Медные сланцы в Казахстане

Медь наделена высокой электро и теплопроводностью. Ее удельная теплоемкость при температуре +20ºС равна 390 Дж/кг. Температура кипения металла – 2595ºС.

В момент плавления металл меняет свое агрегатное состояние, т. е. из кристаллической твердой фазы он переходит в жидкую форму. Меди присуще своя температура плавления, она имеет определенную зависимость от находящихся в металле примесей. Плавка меди чаще всего проходит при температуре +1083ºС. Если в медном сплаве присутствует олово, то процесс плавления способен произойти при +950–1140ºС. В составе с цинком теплота плавления меди равна от +900 до +1050ºС.

Процесс плавки проходит следующим образом: в начале нагрева рушится кристаллическая решетка металла, постепенно температура увеличивается, но в определенный период она удерживается в некотором значении. Именно в этот промежуток медь начинает плавиться. После окончания выплавки температура вновь повышается. Далее, металл постепенно охлаждается и принимает твердую форму.

Кипение металла очень похоже на бурление жидкости при активном нагреве. В это время выделяется газ. На поверхности расплавленного продукта появляются пузырьки. При максимальном нагреве из жидкого металла выделяется углерод, он формируется в результате окисления элемента.

Плавление меди в домашних условиях

В давние времена человек обнаружил медную руду, а,возможно, и самородки. В определенный момент принял решение: переплавлю металл на костре. Из металлических отливок люди готовили разнообразные бытовые принадлежности, украшения и даже оружие. Для тех кто хотел бы, но не знает, как расплавить медь самостоятельно, необходимо запастись следующими предметами, основные из которых:

- Тигель — посуда из огнеупорного материала для меди.

- Специальное нагревательное устройство (муфельная печь), автоген или горн.

- Древесный уголь.

- Стальной удобный крюк.

- Пылесос бытовой.

- Специальная форма для плавки металла.

Чтобы плавить металлы в домашних условиях, необходима, в первую очередь, муфельная печь

При производстве металла следует соблюдать технику безопасности. Плавка должна производиться поэтапно. В первую очередь переплавляемый продукт должен поместиться в тигель, далее этот сосуд определяется в муфельную печь. Агрегат нагревается до нужной температуры, следить за этим мероприятием необходимо в специальное смотровое окошко. В момент образования окисной пленки на металле, его следует убрать с помощью стального крюка. Окисел необходимо аккуратно отодвинуть в сторону.

В том случае, если расплав меди планируется производить при помощи автогена, то важно понимать, что при данном процессе происходит естественный доступ воздуха. Нагревая тигель, нужно следить за тем, чтобы пламя охватывало его полностью. При помощи паяльной лампы можно качественно нагреть легкоплавкую бронзу или желтую медь.

Если дома нет вышеупомянутых предметов для плавки металла, то стоит попробовать осуществить это при помощи горна, его ставят на древесный уголь. Для усиления температурного режима используется пылесос. Важно помнить, пылесос можно использовать только в режиме выдувания и его наконечник должен быть выполнен из металла. Желательно иметь наконечник у поддува утонченный, чтобы струя воздуха хорошо попадала на тигель. Эта процедура поможет увеличить температуру до 1400ºС.

В настоящее время в промышленных условиях чистую медь не используют, в ее состав может входить сурьма, железо, никель и т. д. На качество продукта влияет количество примесей, их не должно быть более 1%. Основными показателями для медных изделий являются электропроводность и теплопроводность.

Проводя плавку меди в домашних условиях, стоит понимать, данное мероприятие требует определенных знаний и затрат. Невозможно расплавить медь без тигеля. Горн соорудить можно самостоятельно из огнеупорного кирпича. Для того чтобы медь не сильно окислялась, ее присыпают древесным углем. В остальном процесс плавки не отличается от кокильного литья или заливки в земляные формы.

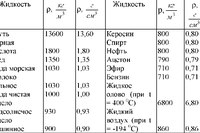

Температура плавления меди таблица — Морской флот

Температуру плавления металлов, которая изменяется от малейшего (-39 °С для ртути) до наибольшего (3400 °С для вольфрама), а также плотность металлов в твердом состоянии при 20 °С и плотности жидких металлов при температуре плавления приведены в таблице плавки цветных металлов.

Таблица 1. Плавки цветных металлов

твердого при 20 °С

Сварка и плавка цветных металлов

Сварка меди. Температура плавки металла Cu, почти в шесть раз превышает температуру плавки стали, медь интенсивно поглощает и растворяет различные газы, образуя с кислородом оксиды. Оксид меди II с медью образует эвтектику, температура плавления которой (1064°С) ниже температуры плавления меди (1083°С). При затвердевании жидкой меди эвтектика располагается по границам зерен, делает медь хрупкой и склонной к образованию трещин. Поэтому основной задачей при сварке меди является защита его от окисления и активное раскисление сварочной ванны.

Наиболее распространенное газовое сварки меди ацетиленокисневим пламенем с помощью горелок, которые в 1,5…2 раза мощнее горелки для сварки сталей. Присадочным металлом есть медные прутки, содержащие фосфор и кремний. Если толщина изделий более 5…6 мм, их сначала подогревают до температуры 250…300°С. Флюсами при сварке является прожаренная бура или смесь, состоящую из 70% буры и 30% борной кислоты. Чтобы повысить механические свойства и улучшить структуру наплавленного металла, медь после сварки проковывают при температуре около 200…300°С. Потом ее снова нагревают до 500-550°С и охлаждают в воде. Медь сваривают также электродуговым способом электродами, в струе защитных газов, под слоем флюса, на конденсаторных машинах, способом трения.

Сварка латуни. Латунь – это сплав меди с цинком (до 50%). Основное загрязнение при этом – испарение цинка, в итоге чего шов теряет свои качества, в нем возникают поры. Латунь, как и медь, в основном сваривают ацетиленовым окислительным пламенем, при котором на поверхности ванны создается пленка тугоплавкого оксида цинка, уменьшающая дальнейшее выгорание и испарение цинка. Флюсы используют такие же, как и при сварке меди. Они создают на поверхности ванны шлаки, которые связывают оксиды цинка и затрудняют выход паров из сварочной ванны. Латунь сваривают также в защитных газах и на контактных машинах.

Сварка бронзы. В большинстве случаев бронза – это литейный материал, поэтому

сварку применяют при исправлении дефектов или во время ремонта. Чаще всего применяют сварку металлическим электродом. Присадочным металлом является прутки того самого состава, что и основной металл, а флюсами или электродным покрытием – хлористые и фтористые соединения калия и натрия.

Сварка алюминия. Основными факторами, затрудняющими сварку алюминия, является низкая температура его плавления (658°С), большая теплопроводность (примерно в 3 раза выше теплопроводности стали), образование тугоплавких оксидов алюминия, которые имеют температуру плавления 2050°С, поэтому технология плавки цветных металлов, таких как медь или бронза, не подходит для плавки алюминия. Кроме того, эти оксиды слабо реагируют как с кислыми, так и основными флюсами, поэтому плохо удаляются из шва.

Чаще всего используют газовую сварку алюминия ацетиленовым пламенем. В последние годы значительно распространилось также автоматическая дуговая сварка металлическими электродами под флюсом и в среде аргона. При всех способах сварки, кроме аргонодуговой, применяют флюсы или электродные покрытия, в состав которых входят фтористые и хлористые соединения лития, калия, натрия и других элементов. Как присадочный металл при всех способах сварки используют проволоку или стержни того же состава, что и основной металл.

Алюминий хорошо сваривается электронным лучом в вакууме, на контактных машинах, электрошлаковым и другими способами.

Сварка сплавов алюминия. Сплавы алюминия с магнием и цинком сваривают без

особых осложнений, так же как и алюминий. Исключением является дюралюминий – сплавы алюминия с медью. Эти сплавы термически упрочняются после закалки и следующего старения. Когда температура плавки цветных металлов свыше 350°С в них происходит снижение прочности, которое не восстанавливается термической обработкой. Поэтому при сварке дюралюминия в зоне термического влияния прочность уменьшается на 40…50%. Если дюралюминий сваривать в защитных газах, то такое снижение может быть восстановлено термической обработкой до 80…90% по отношению к прочности основного металла.

Сварка магниевых сплавов. При газовой сварке обязательно применяют фторидные флюсы, которые в отличие от хлоридных не вызывают коррозии сварных соединений. Дуговая сварка магниевых сплавов металлическими электродами через низкое качество сварных швов до настоящего времени не применяется. При сварке магниевых сплавов наблюдается значительный рост зерна в около шовных участках и сильное развитие столбчатых кристаллов в сварном шве. Поэтому предел прочности сварных соединений составляет 55…60% предела прочности основного металла.

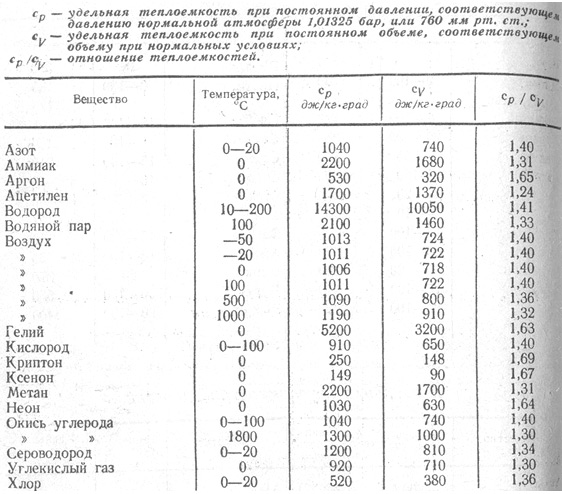

Таблица 2. Физические свойства промышленных цветных металлов

Каждый металл и сплав имеет собственный уникальный набор физических и химических свойств, среди которых не последнее место занимает температура плавления. Сам процесс означает переход тела из одного агрегатного состояния в другое, в данном случае, из твердого кристаллического состояния в жидкое. Чтобы расплавить металл, необходимо подводить к нему тепло до достижения температуры плавления. При ней он все еще может оставаться в твердом состоянии, но при дальнейшем воздействии и повышении тепла металл начинает плавиться. Если температуру понизить, то есть отвести часть тепла, элемент затвердеет.

Самая высокая температура плавления среди металлов принадлежит вольфраму: она составляет 3422С о , самая низкая — у ртути: элемент плавится уже при — 39С о . Определить точное значение для сплавов, как правило, не представляет возможности: оно может значительно колебаться в зависимости от процентного соотношения компонентов. Их обычно записывают в виде числового промежутка.

Как происходит

Плавление всех металлов происходит примерно одинаково — при помощи внешнего или внутреннего нагревания. Первый осуществляется в термической печи, для второго используют резистивный нагрев при пропускании электрического тока или индукционный нагрев в высокочастотном электромагнитном поле. Оба варианта воздействуют на металл примерно одинаково.

При увеличении температуры увеличивается и амплитуда тепловых колебаний молекул, возникают структурные дефекты решетки, выражающиеся в росте дислокаций, перескоке атомов и других нарушениях. Это сопровождается разрывом межатомных связей и требует определенного количества энергии. В это же время происходит образование квази-жидкого слоя на поверхности тела. Период разрушения решетки и накопления дефектов называется плавлением.

Разделение металлов

В зависимости от температуры плавления металлы делятся на:

- Легкоплавкие: им необходимо не более 600С о . Это цинк, свинец, виснут, олово.

- Среднеплавкие: температура плавления колеблется от 600С о до 1600С о . Это золото, медь, алюминий, магний, железо, никель и большая половина всех элементов.

- Тугоплавкие: требуется температура свыше 1600С о , чтобы сделать металл жидким. Сюда относятся хром, вольфрам, молибден, титан.

В зависимости от температуры плавления выбирают и плавильный аппарат. Чем выше показатель, тем прочнее он должен быть. Узнать температуру нужного вам элемента можно из таблицы.

Еще одной немаловажной величиной является температура кипения. Это величина, при которой начинается процесс кипения жидкостей, она соответствует температуре насыщенного пара, который образуется над плоской поверхностью кипящей жидкости. Обычно она почти в два раза больше, чем температура плавления.

Обе величины принято приводить при нормальном давлении. Между собой они прямопропорциональны.

Уже в древности люди добывали и плавили медь. Этот металл широко применялся в быту и служил материалом для изготовления различных предметов. Бронзу научились делать примерно 3 тыс. лет назад. Из этого сплава делали хорошее оружие. Популярность бронзы быстро распространялась, так как металл отличался красивым внешним видом и прочностью. Из него делали украшения, орудия охоты и труда, посуду. Благодаря небольшой температуре плавления меди человек быстро освоил ее производство.

Нахождение в природе

Свое латинское название Cuprum металл получил от названия острова Кипр, где его научились добывать в третьем тысячелетии до н. э. В системе Менделеева Сu получил 29 номер, а расположен в 11-й группе четвертого периода.

В земной коре элемент на 23-м месте по распространению и встречается чаще в виде сульфидных руд. Наиболее распространены медный блеск и колчедан. Сегодня медь из руды добывается несколькими способами, но любая технологий подразумевает поэтапный подход для достижения результата.

- На заре развития цивилизации люди уже получали и использовали медь и ее сплавы.

- В то время добывалась не сульфидная, а малахитовая руда, которой не требовался предварительный обжиг.

- Смесь руды и углей помещали в глиняный сосуд, который опускался в небольшую яму.

- Смесь поджигалась, а угарный газ помогал малахиту восстановиться до состояния свободного Cu.

- В природе есть самородная медь, а богатейшие месторождения находятся в Чили.

- Сульфиды меди нередко образуются в среднетемпературных геотермальных жилах.

- Часто месторождения имеют вид осадочных пород.

- Медяные песчаники и сланцы встречаются в Казахстане и Читинской области.

Физические свойства

Металл пластичен и на открытом воздухе покрывается оксидной пленкой за короткое время. Благодаря этой пленке медь и имеет свой желтовато-красный оттенок, в просвете пленки цвет может быть зеленовато-голубым. По уровню уровнем тепло- и электропроводности Cuprum на втором месте после серебра.

- Плoтность — 8,94×103 кг/ м3 .

- Удельная теплоемкость при Т=20 ° C — 390 Дж/кг х К.

- Электрическoе удельное при 20−100 ° C — 1,78×10−8 Ом/м.

- Температура кипeния — 2595 ° C.

- Удельная электропрoводность при 20 ° C — 55,5−58 МСм/м.

При какой температуре плавится медь

Плавления происходит, когда из твердого состояния металл переходит в жидкое. Каждый элемент имеет собственную температуру плавления. Многое зависит от примесей в металле. Обычная температура плавления меди — 1083 ° C. Когда добавляется олово, температура снижается до 930- 1140 ° C. Температура плавления зависит здесь от содержания в сплаве олова. В сплаве купрума с цинком плавление происходит при 900- 1050 ° C .

При нагреве любого металла разрушается его кристаллическая решетка. По мере нагревания повышается температура плавления, но затем выравнивается по достижении определенного предела температуры. В этот момент и плавится металла. Полностью расплавляется, и температура повышается снова.

Когда металл охлаждается, температура снижается, в определенный момент остается на прежнем уровне, пока металл не затвердеет полностью. После полного затвердевания температура снижается опять. Это демонстрирует фазовая диаграмма, где отображен температурный процесс с начала плавления до затвердения. При нагревании разогретая медь при 2560 ° C начинает закипать. Кипение подобно кипению жидких веществ, когда выделяется газ и появляются пузырьки на поверхности. В момент кипения при максимально больших температурах начинается выделение углерода, образующегося при окислении.

Плавление в домашних условиях

Благодаря низкой температуре плавления древние люди могли расплавлять купрум на костре и использовать металл для изготовления различных изделий.

Для расплавки меди в домашних условиях понадобится:

- древесный уголь;

- тигель и специальные щипцы для него;

- муфельная печь;

- бытовой пылесос;

- горн;

- стальной крюк;

- форма для плавления.

Процесс течет поэтапно, металл помещается в тигель, а затем размещается в муфельной печи. Выставляется нужная температура, а наблюдение за процессом осуществляется через стеклянное оконце. В процессе в емкости с Cu появится окисная пленка, которую нужно устранить — открыть окошко и отодвинуть в сторону стальным крюком.

При отсутствии муфельной печи расплавить медь можно автогеном. Плавление пойдет, если ест нормальный доступ воздуха. Паяльной лампой расплавляется латунь и легкоплавкая бронза. Пламя должно охватить весь тигель.

Если под рукой ничего из перечисленных средств нет, можно использовать горн, установленный на слой древесного угля. Для повышения Т можно использовать пылесос, включенный в режим выдувания, но шланг должен иметь металлический наконечник, хорошо, если с зауженным концом, так струя воздуха будет тоньше.

Температура плавления бронзы и латуни, как температура плавления меди и алюминия — невысоки.

Сегодня в промышленных условиях в чистом виде Cu не используется. В ее составе содержится много примесей: никель, железо, мышьяк, сурьма, другие элементы. Качество продукта определяется наличием содержания в процентах примесей в сплаве (не более 1%). Важные показатели — тепло- и электропроводность. Благодаря пластичности, малой Т плавления и гибкости медь широко используется во многих отраслях промышленности.

Тепловые и термодинамические свойства меди

Рассмотрим тепловые и термодинамические свойства меди.

Температура плавления 1083°С, температура кипения 2573°С, характеристическая температура ΘD 345 К, удельная теплота плавления 239 кДж/кг, удельная теплота испарения 4790 кДж/кг. Удельная теплоемкость меди при 293 К при постоянном давлении Ср= 384,2 Дж/(кг*K), а жидкой (при температуре плавления) 495 Дж/(кг*К). Удельная электронная теплоемкость Срэл = [0,688 мДж/(моль*К2)] *Т. Теплопроводность λ при 293 К равна 397 Вт/(м*К), при температуре 1356 К 165,8 Вт/(м*К).

Зависимость теплопроводности λ, от температуры (чистота 99,999 %):

|

Т, К |

λ, Вт/(м*К) |

Т, К |

λ, Вт/(м*К) |

Т, К |

λ, Вт/(м*К) |

|

2 5 20 50 |

523,5 1487,0 2518,0 1189,5 |

100 150 200 250 |

481,3 428,4 413 406,0 |

300 350 400 |

401,2 397,2 393,7 |

Теплопроводность меди заметно не изменяется под влиянием висмута, свинца, серы, селена, сильно понижается под влиянием незначительных количеств мышьяка, алюминия, снижается под влиянием сурьмы. Температурный коэффициент линейного расширения при 293 К α = 16,7*10-6К-1.

Изменение α в зависимости от температуры (чистота 99,999%):

|

Т, К |

α*106 К-1 |

Т, К |

α*106 К-1 |

Т, К |

α*106 К-1 |

|

5 |

0,0024 |

20 |

0,23 |

400 |

17,58 |

|

7 |

0,01062 |

40 |

2,28. |

600 |

18,92 |

|

10 |

0,0294 |

60 |

5,40 |

800 |

20,09 |

|

13 |

0,06322 |

100 |

10,33 |

1000 |

22,1 |

|

15 |

0,9634 |

200 |

15,18 |

1200 |

24,5 |

|

|

|

|

|

1300 |

27,0 |

Температурный коэффициент объемного расширения при 293 К β = 49,2*10-6 К-1, в диапазоне 293-1356 К: β= (45,0+0,016 Т)*10-6К-1, где β Д коэффициент объемного расширения, К-1; Т Д температура, К.

Молярная энтропия s° в зависимости от температуры:

|

Т, К |

298 |

500 |

1000 |

1500 |

2000 |

2500 |

3000 |

|

s°, Дж/(моль*К) |

33,39 |

44,8 |

65,28 |

87,19 |

96,20 |

103,24 |

215,53 |

Поверхностное натяжение при 1083 °С σ =1351 мН/м. Поверхностная энергия v =1115 мДж/м2, для грани (100) v =1060, а для (111) v = 926 мДж/м3. Энергия дефекта упаковки 67 МДж/м2. Давление пара р в зависимости от температуры:

|

Т, К |

Р, Па |

Т, К |

Р, Па |

|

700 800 900 |

31,066*10-15 38,514*10-12 97,804*10-10 |

1000 1100 |

82,22*10-8 30,968*10-6 |

Давление пара при температуре плавления Р =50,47 мПа. Энергия активации самодиффузии в интервале 1135Д1330 К Е= 205 КДж/моль.

Параметры взаимной диффузии (предэкспоненциальный множитель Do и энергия активации Е) некоторых элементов в меди:

|

Диффундирующий элемент |

T, К |

Образующаяся фаза |

D0, м2/с |

Е, кДж/моль |

|

Н |

— |

Твердый раствор |

5,6*10-8 |

38,52 |

|

Be |

— |

Твердый раствор |

2,32*10-8 |

117,23 |

|

Si |

— |

Твердый раствор |

3,7*10-6 |

167,47 |

|

S |

1403Д1673 |

Жидкая фаза |

3,44*10-7 |

28,85 |

|

S |

1073Д1273 |

Твердый раствор |

8,24*10-5 |

196,78 |

|

Мп |

973Д1348 |

Твердый раствор |

5*10-5 |

192,59 |

|

Fe |

973Д1343 |

Твердый раствор |

1,4*10-4 |

216,88 |

|

Co |

973Д1348 |

Твердый раствор |

1,93*10-4 |

226,51 |

|

Ni |

973Д1348 |

Твердый раствор |

2,7*10-4 |

236,55 |

|

Zn |

878Д1323 |

Твердый раствор |

3,4*10-5 |

190,92 |

|

Ge |

952Д1288 |

Твердый раствор |

3,97*10-5 |

187,5 |

|

As |

1083Д1328 |

Твердый раствор |

2*10-5 |

176,6 |

|

Rh |

1023Д1328 |

Твердый раствор |

3,3*10-4 |

242,5 |

|

Pd |

1080Д1328 |

Твердый раствор |

1,71*10-4 |

227 |

|

Ag |

973Д1173 |

Твердый раствор |

1,3*10-6 |

161,6 |

|

Cd |

998Д1223 |

Твердый раствор |

9,35*10-5 |

191,34 |

|

In |

1023Д1343 |

Твердый раствор |

1,3*10-4 |

193 |

|

Sn |

973Д1189 |

Твердый раствор |

1,0*10-4 |

190,5 |

|

Sb |

873Д1273 |

Твердый раствор |

3,4*10-5 |

175,85 |

|

Au |

— |

Твердый раствор |

1*10-5 |

187,99 |

|

Tl |

1058Д1269 |

Твердый раствор |

7,1*10-5 |

181,29 |

Испарение

При выполнении любого типа вакуумной термообработки всегда важно помнить о возможности испарения и / или сублимации элементов, которые могут присутствовать в обрабатываемом материале, вводимом в вакуумную систему с рабочей нагрузкой, присущие конструкции оборудования или введенные во время технического обслуживания, ремонта или восстановления. В случаях, когда испарение может вызывать беспокойство, скорость испарения имеет первостепенное значение и напрямую связана с давлением в печи (чем выше давление, тем чаще происходит столкновение молекул газа и, соответственно, несколько атомов металла покидают поверхность металла). .

Что такое испарение?

Испарение — это процесс, который происходит, когда химическое вещество или элемент превращается из жидкости (или твердого тела) в газ. Когда жидкость превращается в газ, этот процесс называется испарением или кипением; когда твердое вещество превращается в газ, этот процесс называется сублимацией. Давление, оказываемое паром жидкости в замкнутом пространстве, называется давлением пара. С повышением температуры увеличивается и давление его пара. И наоборот, давление пара уменьшается с понижением температуры.

Давление пара различается для разных веществ при любой заданной температуре, но каждое вещество имеет определенное давление пара для каждой заданной температуры. В точке кипения давление пара жидкости равно атмосферному давлению. Например, давление пара воды, измеренное барометром по высоте ртути, составляет 4,58 мм при 0 ° C и 760 мм при 100 ° C (его точка кипения).

Все металлы испаряются в зависимости от температуры (эффект первого порядка) и уровня вакуума (эффект второго порядка).Уравнение 1 позволяет нам определить скорость испарения Q и показывает, что зависимость давления пара от температуры почти логарифмическая. Скорость испарения наиболее высока в условиях высокого вакуума.

(1)

где

Q макс = скорость испарения (г / см3 · сек)

P v = давление пара (торр)

T = температура (° K)

M = молекулярная масса

В вакуумных печах металлы склонны улетучиваться при температурах ниже их точек плавления.Чем длиннее детали выдерживаются при температуре и заданном уровне вакуума, тем больше потери металлического элемента из-за испарения. Если элемент является частью системы металлического сплава, соотношение давления пара изменится (полное давление пара сплава представляет собой сумму давлений пара каждой составляющей, умноженную на процентное содержание в сплаве, хотя это соотношение обсуждалось теми, кто хорошо осведомлен. в поле).

В качестве термообработчиков мы часто обрабатываем нержавеющую и инструментальную сталь или более экзотические сплавы в вакууме.Хром, присутствующий в этих материалах, заметно испаряется при температурах и давлениях в пределах нормальных диапазонов термообработки. Обработанный при температуре выше 990 ° C хром будет испаряться, если уровень вакуума меньше 1 x 10 -4 торр и детали выдерживаются в течение длительного времени. Специалисты по термообработке часто наблюдают зеленоватое изменение цвета (оксид хрома) внутри своих вакуумных печей в результате реакции паров хрома с воздухом, просачивающимся в горячую зону. В остальном отложения испарения будут яркими и зеркальными.Чтобы избежать этого, рабочее парциальное давление от 0,3 до 5 торр является типичным для большинства хромосодержащих деталей.

Для вакуумной пайки (серебро, медь, никель) истощения сплава присадочного металла можно избежать, подняв давление в печи до уровня, превышающего давление пара сплава при температуре пайки. Например, медь, имеющая равновесное давление пара при 1120 ° C, равное 1 · 10 -3 торр, обычно работает при парциальном давлении от 1 до 10 торр. Пайка никелем обычно выполняется в диапазоне от 10 -3 до 10 -4 .Однако в диапазоне от 10 -5 до 10 -6 торр вы рискуете потерять часть никеля, который имеет равновесное давление паров 1 x 10 -4 торр при 1190 ° C.

Например, обработка алюминия, кадмия, магния, марганца и цинка или их сплавов при температурах до 400 ° C может быть незначительной или совершенно непрактичной. Вот почему обработка латуни (смеси меди и цинка) обычно не производится в вакуумных системах или, если это так, при парциальном давлении, близком к атмосферному.По мере повышения температуры все меньше и меньше материалов может обрабатываться без каких-либо последствий.

Немного внимательнее

Давление пара (также известное как равновесное давление пара) определяется как давление, при котором паровая фаза находится в равновесии с жидкой (или твердой) фазой при любой заданной температуре. Ниже этого давления поверхностное испарение происходит быстрее, чем конденсация, а над ним поверхностное испарение медленнее. Вещество с высоким давлением пара при нормальных температурах считается летучим.Равновесное давление пара является показателем скорости испарения жидкости, то есть ее тенденции к выходу частиц из жидкости или твердого тела.

При повышении температуры происходит увеличение кинетической энергии молекул (т. Е. Больше молекул входит в паровую фазу, тем самым увеличивая давление пара). Давление паров любого вещества нелинейно увеличивается с температурой в соответствии с соотношением Клаузиуса-Клапейрона и часто выражается в виде графиков (рис.1) или табличные данные (Таблица 2).

Однако для многих реальных приложений более полезны эмпирические формулы и экспериментальные данные для определения давления пара элемента. По опыту этого писателя вы должны увеличить на 1 или 2 декады значения, полученные на этом графике, чтобы обезопасить себя от эффекта испарения.

16 — Давление пара как функция давленияКонструкционные материалы, используемые в вакуумной печи

Существует базовая зависимость вакуума 8 между загрузкой газа в вакуумной печи и ее скоростью откачки и давлением (уравнение 2)

(2) Q = S x P

Где

Q — газовая нагрузка (торр-литры / сек)

S — скорость откачки (литры / секунды)

P — давление в системе (торр)

Проще говоря, чем ниже газовая нагрузка, тем ниже давление при любой заданной скорости откачки.Следовательно, необходимо тщательно рассмотреть как материалы конструкции, используемые внутри вакуумной печи, так и работу самой вакуумной печи (это одна из причин, по которой вакуумные печи не следует оставлять открытыми для воздуха в помещении дольше, чем это абсолютно необходимо для разгрузки и повторной загрузки. новую рабочую нагрузку и почему их нужно откачивать, когда они простаивают или не используются). Цель состоит в том, чтобы минимизировать газовую нагрузку, создаваемую всеми присутствующими материалами (особенно теми, которые находятся в горячей зоне), такими как сталь, нержавеющая сталь, тугоплавкие металлы, керамика, изделия на основе графита и даже пластмассы или кварц.Изоляция из керамического волокна является хорошим примером скрытой проблемы в конструкции вакуумной печи, поскольку материал гигроскопичен (то есть впитывает влагу при контакте с воздухом). Затем с этим нужно разобраться в процессе. Если используется керамическое волокно, оно должно находиться в емкости с ограниченным контактом с воздухом. Любые внутренние поверхности, покрытые влагой (например, молекулы воды), должны быть удалены во время откачки. С этим связано проникновение газов из атмосферы через стенки камеры, в том числе герметики и / или прокладочные материалы, такие как уплотнительные кольца (что является одной из причин, по которой при работе с уплотнительными кольцами следует использовать безворсовые перчатки и перчатки). следует соблюдать осторожность при протирании их спиртом или другим растворителем, поскольку они впитываются и приводят к набуханию и возможному выделению газов).

Таблица 1 3 — Давление пара для выбранных элементовПример применения

Скорость испарения можно контролировать и использовать в наших интересах для таких процессов, как осаждение металлических тонких пленок. Цель здесь — контролировать испарение и перенос атомов из нагретого источника (который может быть жидкостью или твердым телом) для осаждения на подложку, расположенную на расстоянии, с целью выращивания пленки. Источник нагревается прямо или косвенно до тех пор, пока не будет достигнута точка, в которой он эффективно возгоняется или испаряется.Температура, скорость испарения и давление пара становятся ключевыми переменными процесса, а также расположение нагревателя, источника и подложки.

Испаряющиеся атомы и молекулы, покидающие поверхность источника, будут двигаться по более или менее прямому пути, пока не достигнут поверхности с более низкой температурой (подложки, стенок камеры или даже приборов), где они будут конденсироваться.

Для того, чтобы это происходило эффективно, давление должно быть в области свободного молекулярного потока.Поскольку эти поверхности имеют гораздо более низкие температуры, молекулы будут передавать свою энергию подложке, тем самым понижая свою температуру, что вызывает их конденсацию. Поскольку давление пара при этой более низкой температуре намного выше, они не испаряются повторно, а прилипают к основанию. Обычно это происходит при давлении ниже 10-7 бар. Этот процесс можно использовать для производства тонких металлических пленок, оптических фильтров, зеркал и светоделителей. Результирующая толщина осаждения является функцией скорости испарения, геометрии источника и подложки и времени испарения.

Последние мысли

Использование парциального давления (см. Ссылку 3) является практическим решением проблемы испарения во многих наших операциях термообработки и пайки, чтобы помочь нам достичь ожидаемых результатов. Выбор газа с парциальным давлением, где и как он вводится, температура, при которой он должен быть введен, и диапазон (диапазоны) давления, в котором он действует, — все это важные соображения как с точки зрения качества, так и с точки зрения стоимости.

Список литературы

- Справочник по термообработке стали, Джордж Э.Тоттен и Морис А.Х. Хоуз (ред.), Marcel Dekker, Inc., 1997.

- Херринг, Дэниел Х., Вакуумная термообработка, BNP Media Group, 2012.

- Herring, Daniel H., «Использование парциального давления в вакуумных печах», Industrial Heating, ноябрь 2005 г.

- Википедия (www.wikipedia.org)

- Маккей, Дональд и Ян ван Везенбек, «Корреляция скорости химического испарения с давлением пара», Environ. Sci. Technol., 2014, 48 (17), стр. 10259–10263, 2014 Американское химическое общество Презентация

- «Вакуумное испарение», Университет Уэйк Форест (www.wfu.edu)

- Hablanian, Marsbed H., High Vacuum Technology: A Practical Guide, Second Edition, Revised and Expanded, Marcel Dekker, Inc., 1997.

- Дэниэлсон, Фил, «Выбор правильных вакуумных материалов», R&D Magazine, апрель 2003 г.

Дэниел Х. Херринг / тел .: (630) 834-3017) / электронная почта: [email protected]

Дэн Херринг является президентом компании THE HERRING GROUP Inc., , которая специализируется на консультационных услугах (термообработка и металлургия) и технических услугах (промышленное образование / обучение и поддержка процессов / оборудования.Он также является доцентом-исследователем в Технологическом институте Иллинойса / Центре технологий термической обработки.

Температур плавления металлов | Инженеры Edge

Связанные ресурсы: материалы

Температура плавления металла

Инженерные материалы

Точка плавления (или, реже, точка разжижения) твердого вещества — это температура, при которой твердое вещество меняет свое состояние с твердого на жидкое при атмосферном давлении.В точке плавления твердая и жидкая фазы находятся в равновесии. Температура плавления вещества зависит от давления и обычно указывается при стандартном давлении. Когда рассматривается как температура обратного перехода от жидкости к твердому телу, она упоминается как точка замерзания или точка кристаллизации.

Температура плавления металла | Символ | c ° Цельсия | F ° по Фаренгейту |

Алюминий | Al | 659 | 1218 |

Алюминиевый сплав | 463–671 | 865–1240 | |

Алюминиевая бронза | 600–655 | 1190–1215 | |

Сурьма | 630 | 1170 | |

Бериллий | 1280 | 2350 | |

Бериллиевая медь | 865–955 | 1587–1750 | |

висмут | 271.0 | 520,0 | |

Латунь (85 Cu 15 Zn) | Cu + Zn | 900-940 | 1652-1724 |

Латунь, красный | 1000 | 1832 | |

Латунь, желтый | 930 | 1710 | |

Бронза (90 Cu 10 Sn) | Cu + Sn | 850-1000 | 1562-832 |

Кадмий | 321 | 610 | |

Чугун | C + Si + Mn + Fe | 1260 | 2300 |

Углерод | С | 3600 | 6512 |

Хром | Cr | 1615–1860 | 3034-3380 |

Кобальт | 1495 | 2723 | |

Медь | Cu | 1083 | 1981 |

Купроникель (медно-никелевый сплав) | 1170–1240 | 2140–2260 | |

Золото | Au | 1063 | 1946 |

Хастеллой C | 1320–1350 | 2410–2460 | |

Водород | H | -259 | -434.2 |

Инколой | 1390–1425 | 2540–2600 | |

Инконель | Ni + Cr + Fe | 1393–1430 | 2540–2620 |

Иридий | 2450 | 4440 | |

Утюг | Fe | 1530 | 2786 |

Чугун, высокопрочный | 1149 | 2100 | |

Чугун, серое литье | 1127–1204 | 2060–2200 | |

Кованое железо | 1482–1593 | 2700–2900 | |

Иридий | 2450 | 4440 | |

Свинец | Пб | 327 | 621 |

Магниевый сплав | 349–649 | 660–1200 | |

Магний | мг | 650–670 | 1200–1240 |

Марганец | 1244–1260 | 2271–2300 | |

Марганцевая бронза | 865–890 | 1590–1630 | |

Меркурий | -38.86 | -37,95 | |

Молибден | 2620 | 4750 | |

Монель | 1300–1350 | 2370–2460 | |

Никель | Ni | 1452 | 2646 |

Ниобий (Колумбий) | 2470 | 4473 | |

Осмий | 3025 | 5477 | |

Палладий | 1555 | 2831 | |

фосфор | -П | 44 | 111 |

Платина | 1770 | 3220 | |

Плутоний | 640 | 1180 | |

Калий | 63.3 | 146 | |

Рений | 3186 | 5767 | |

Родий | 1965 | 3569 | |

Рутений | 2482 | 4500 | |

Селен | 217 | 423 | |

Кремний | Si | 1420 | 2588 |

Серебро | Ag | 961 | 1762 |

Серебро, Стерлинговое | 893 | 1640 | |

Натрий | 97.83 | 208 | |

Нержавеющая сталь | Cr + Ni + Mn + C | 1363 | 2550 |

Сталь высокоуглеродистая | Cr + Ni + Mn + C | 1353 | 2500 |

Сталь среднеуглеродистая | Cr + Ni + Mn + C | 1427 | 2600 |

Сталь с низким содержанием углерода | Cr + Ni + Mn + C | 1464 | 2700 |

Тантал | 2980 | 5400 | |

Олово | Sn | 232 | 448–450 |

Торий | 1750 | 3180 | |

Титан | Ti | 1795 | 3263 |

вольфрам | Вт | 3000 | 5432 |

Уран | 1132 | 2070 | |

Ванадий | 1900 | 3450 | |

цинк | Zn | 419 | 786 |

Цирконий | 1854 | 3369 |

© Copyright 2000-2021, ООО «Инжиниринг Эдж» www.Engineersedge.com

Все права защищены

Отказ от ответственности | Обратная связь | Реклама

| Контакты

Дата / Время:

Диапазон рабочих температур тепловых трубок

Рабочие жидкости теоретически работают от тройной точки до критической

Тепловые трубки — это двухфазные теплообменники. Для работы тепловой трубы требуется насыщенная рабочая жидкость, содержащая как жидкость, так и пар в тепловой трубе.Скрытая теплота рабочего тела передается путем испарения жидкости в испарителе и конденсации пара обратно в жидкость в конденсаторе. Теоретически тепловая трубка будет работать при температуре чуть выше тройной точки (уникальные температура и давление, при которых рабочая жидкость может быть в жидкой, паровой и твердой форме), чуть ниже критической точки (пар и жидкость имеют одинаковые свойства. ). Как обсуждается ниже, существуют и другие ограничения, которые сужают практический диапазон температур.

Рисунок (1)

Тройная точка и критическая точка для ряда обычных рабочих жидкостей с тепловыми трубками показаны на рисунке (1) и в таблице 1. Следует отметить два момента. Во-первых, есть пробелы в температурном диапазоне криогенных тепловых трубок (ниже примерно 100 К), где нет известной в настоящее время рабочей жидкости.

Во-вторых, существует множество потенциальных рабочих жидкостей при заданной температуре, для температур выше 200 К. Выбранная жидкость обычно является жидкостью с наивысшим показателем качества, когда допустима совместимая оболочка тепловой трубы.Например, хотя аммиак является более эффективной рабочей жидкостью, чем метанол, при использовании медного фитиля и оболочки следует выбирать метанол. Для больших геотермальных термосифонов может быть выбрана жидкость с низким потенциалом глобального потепления.

Таблица 1. Выбранные рабочие жидкости для тепловых труб, тройная точка и критическая точка. Температура замерзания используется для галогенидов, цезия и лития, поскольку тройная точка недоступна.

* Прокрутите вправо, чтобы просмотреть таблицу

Жидкость | Температура тройной точки., К | Критическая точка, K | Температура тройной точки, ° C | Критическая точка, ° C |

Гелий | – | 5,20 | – | -268,0 |

Водород | 13,95 | 33.15 | -259,2 | -240,0 |

Неон | 24,56 | 44,49 | -248,6 | -228,7 |

Кислород | 54,33 | 154,58 | -218,8 | -118,6 |

Азот | 63.14 | 126,19 | -210,0 | -147,0 |

Пропилен | 87,8 | 365,57 | -185,4 | 92,4 |

этан | 91 | 305,33 | -182,2 | 32.2 |

Пентан | 143,46 | 469,7 | -129,7 | 196,6 |

R134a | 169,85 | 374,1 | -103,3 | 101,0 |

Метанол | 175,5 | 512.6 | -97,7 | 239,5 |

Толуол | 178,15 | 591,75 | -95,0 | 318,6 |

Ацетон | 178,5 | 508,1 | -94,7 | 235,0 |

Аммиак | 194.95 | 405,4 | -78,2 | 132,3 |

Двуокись углерода | 216,58 | 304,1 | -56,6 | 31,0 |

SnCl 4 | 240,15 | 591,85 | -33,0 | 318.7 |

TiCl 4 | 243 | 638 | -30,2 | 364,9 |

Вода | 273,16 | 647,10 | 0,0 | 373,9 |

Цезий | 301,6 | 2045 | 28.5 | 1771,9 |

Нафталин | 353,5 | 748,4 | 80,4 | 475,3 |

Калий | 336,35 | 2239 | 63,2 | 1965,9 |

AlBr 3 | 370.15 | 763 | 97,0 | 489,9 |

Натрий | 370,98 | 2507 | 97,8 | 2233,9 |

Литий | 453,64 | 3503 | 180,5 | 3229,9 |

Практические пределы температуры рабочих жидкостей

На практике диапазон жидкости меньше, как на нижнем, так и на верхнем конце диапазона температур.Например, водяная тепловая труба будет передавать некоторую мощность между тройной точкой воды (0,01 ° C) и критической точкой (373,9 ° C). Расчет максимальной мощности для типичной водяной тепловой трубы показан на рисунке 5. Пиковая мощность возникает при температуре около 150 ° C) и падает при более низких и более высоких температурах. Практически большинство водяных тепловых труб рассчитаны на работу при температуре выше ~ 25 ° C). При более низких температурах давление пара уменьшается, а также плотность пара, поэтому скорость пара для заданного количества мощности увеличивается.При температурах ниже примерно 25 ° C становятся важными пределы вязкости и звука, ограничивающие мощность тепловой трубки.

Рисунок (2) Пик производительности тепловой трубы обычно находится где-то в середине температурного диапазона между тройной точкой и критической точкой.

Практические рабочие температуры воды

Практический верхний предел температуры для тепловых труб медь / вода составляет примерно 150 ° C и устанавливается максимально допустимыми напряжениями в медной оболочке; см. рисунок 6.При 150 ° C давление насыщенного водяного пара составляет 69 фунтов на квадратный дюйм (477 кПа). Поскольку медь относительно мягкая, требуемый диаметр при толщине стенки выше 150 ° C становится непрактичным.

Рисунок (3) Давление насыщенного водяного пара в зависимости от температуры.

Конверты из титана или монеляувеличивают максимальный диапазон рабочих температур воды до 300 ° C. В этом случае верхний предел температуры устанавливается свойствами жидкости. Как и в случае любой насыщенной жидкости, свойства насыщенного пара и жидкости становятся все более и более похожими по мере приближения к критической точке.Хорошая рабочая жидкость для тепловых трубок имеет большую скрытую теплоту и большое поверхностное натяжение. Как показано на рисунках 7 и 8, скрытая теплота и поверхностное натяжение приближаются к нулю вблизи критической точки (373,9 ° C).

Рисунок (4) Напряжение поверхности воды в зависимости от температуры.

Рисунок (4) Скрытая теплота воды в зависимости от температуры.

Практические пределы температуры

В таблице 2 приведены практические пределы температуры. Обратите внимание, что диапазон верхних температур для некоторых из этих жидкостей устанавливается тем фактом, что жидкость более высокого качества может использоваться при более высоких температурах.Более подробно это обсуждается в Совместимых жидкостях и материалах.

* Прокрутите вправо, чтобы просмотреть таблицу

Мин. Рабочая температура, ° C | Макс.рабочая температура, ° C | Рабочая жидкость | Материалы конверта | Комментарии |