Температура плавления бронзы в градусах

Литье бронзы используется издревле. На протяжении многих столетий сплавы из меди (бронза, латунь) использовались для изготовления орудий труда, охоты и украшений.

Совершенствование литейной технологии привели на современном этапе к возникновению множества методов литья металлов, в особенности цветных. Технологические возможности литья бронзы позволяют получать не просто предметы, а произведения искусства, которые с давних времен считались верхом совершенства.

Разработанные технологии позволяют производить плавку медных сплавов не только в условиях промышленного производства, но и в домашних условиях, в небольших мастерских.

Основные этапы

Чтобы получить качественные литые изделия требуется строгое соблюдение технологической последовательности. Процесс литья выглядит следующим образом:

- Изготовление модели или копии по эскизу, чертежу. Материалы для модели –легко плавящиеся при невысоких температурах: стеарин, парафин, воск и прочие. Способность полного заполнения объема внутреннего пространства в форме сделало эти материалы широко используемыми.

- Примыкание к модели литниковой системы производится приклеиванием, спаиванием или механическим креплением. Таким образом, формируют питатели, каналы, выпоры и другие элементы.

- Изготовление литьевой формы производится из огнеупорной смеси. В основной состав смесей водит глина шамотная или глиноземная и кварцевый песок.

- Освобождение формы от модельного состава производится путем нагревания паром или погружением в нагретую воду.

- Обыкновенно литье бронзы производится свободной заливкой с использованием центробежных машин, избыточного или недостаточного давления (вакуума).

- Охлаждение производится на воздухе или с использованием термостата.

- После остывания, модельная форма разрушается. Производится обрубка литниковой системы. Заготовка отправляется на чистку с помощью промывки или химическими составами.

Литейные модели

Художественное литье бронзы и латуни предусматривает получение максимально гладкой поверхности, поэтому для воссоздания модели используются достаточно твердые материалы:

Для получения максимально гладкой поверхности, она подвергается устранению пористости шпатлеванием, грунтованием и покрытием лаком.

Литейные модели изготавливаются разъемными; неразъемными — подходят для отливки изделий простой формы; специальными для деталей имеющих достаточно сложную конфигурацию.

Литейные формы

Литейные формы бывают двух типов: одноразовыми и многоразовыми. Все зависит от материала из которого они изготовлены. Если для изготовления используется глинисто-песчаная смесь, то для сохранения ее формы требуются металлические опоки, предотвращающие разрушение смеси.

Многоразовые формы изготавливаются из сталей с горизонтальной или вертикальной линией разъема. Для повышения литейных способностей медного сплава используются смазки, которые предотвращают появление спаев, пригаров и прочих дефектов.

Температуры плавления

Температура плавления бронзы напрямую зависит от наполняемости химическими элементами сплава. Ведь в качестве легирующих компонентов могут выступать тугоплавкие элементы. Так, максимальная температура для разлива бронзы составляет 1350 °С.

Маркировка легирующих элементов, добавляемых в сплавы меди:

Для деления бронзовых сплавов пользуются двумя определениями – это оловянистые и безоловянистые бронзы. Температура плавления пригодного для литья, в зависимости от ее химического состава приведена в таблице.

| Сплав, обозначение | Температура для литья, °С |

| БрОФ4-0,25 | 1300 |

| БрОЦ4-3 | 1250 |

| БрОЦС4-4-4 | 1200 |

| БрАЖ9-4 | 1200 |

| БрА9Мц2Л | 1150 |

| БрА10Ж8Л | 1190 |

| БрА11Ж6Н6 | 1185 |

| БрАЖС7-1,5-1,5 | 1150 |

| БрС3О | 975 |

| БрА5 | 1200 |

| БрКН1-3 | 1050 |

| БрБНТ1,7 | 1050 |

| БрАМц10-2 | 1150 |

| БрКМц3-1 | 1150 |

| БрМц5 | 1150 |

| БрБ2 | 1100 |

| БрСН60-2,5 | 1100 |

Это далеко не полный перечень литейных бронзовых сплавов.

Если плавка бронзы производится в домашних условиях, то особое внимание следует обращать на температуру плавления сплава. Оловянистым бронзам не требуется преодолевать тысячеградусный порог. Им достаточно 900°С — 950 °С. Безоловянистым сплавам уже требуется 950 °С — 1100 °С.

детали, получаемые из бронзы методом центробежного литья

При выплавке бронзовых деталей стоит учитывать их высокую вязкость. Поэтому для качественного литья нагревать их следует выше температуры плавления примерно на 100 градусов. Бронзы обладают минимальной усадкой, которая не превышает 1,5%. Данная характеристика является преимуществом перед латунями и позволяет получать фасонные отливки.

Для сравнения можно посмотреть на температуру плавления латуней. Выделяются две категории латуней – это двухкомпонентные и многокомпонентные латуни. В состав двух компонентных сплавов кроме меди входит цинк. Его количество влияет на температуру плавления, которая находится в диапазоне 880°С — 965°С.

Для много компонентных температурные режимы повышаются до 895 °С — 1070 °С из-за ввода легирующих компонентов с высокой температурой плавления.

Технологии литья бронзовых изделий

Плавка, как и обработка резанием, широко распространенная операция получения деталей. Для плавки рекомендуется использовать индукционные плавильные или тигельные нагревательные печи. Выбор обуславливается экономным потреблением электричества.

Чтобы сохранить химический состав сплавов применяются флюсы. С их помощью можно:

- Защитить внешний слой поверхности расплава:

- от окисления;

- повысить объем годного расплава;

- исключить неметаллические компоненты;

- Дегазировать состав из-за чего снижается образование:

- газовых пор;

- раковин.

Для получения гладких поверхностей на отливке и легкости ее извлечения после охлаждения используются антипригарные краски. Их использование обеспечивает:

- смазку пресс-форм;

- защиту от разрушения при контакте с расплавом;

- отсутствие пригаров.

Литье под давлением

Литье под давлением происходит при воздействии избыточного или недостаточного (вакуумического) давления. Для подачи расплава под избыточным давлением используется прессовый принцип. На поршень действует усилие от гидро- или пневмосистемы. Высокая скорость подачи наряду с высокой вязкостью создают высокое давление, позволяющее полностью заполнить форму. У полученных отливок высокая точность и мелкозернистая структура.

За счет вакуумного всасывания расплав втягивается в форму кристаллизатора.Охлаждение происходит к центру формы. Требуемое количество расплава втягивается за определенный промежуток времени.

Кристаллизатор — емкость с тонкими стенками, которые охлаждаются водой.

После восстановления нормального (атмосферного) давления излишки расплава стекают. После охлаждения за счет усадки деталь самостоятельно извлекается из формы. Автоматизация процесса вакуумного всасывания позволяет заполнять форму в минимальное количество времени, вплоть до 0,1 секунды.

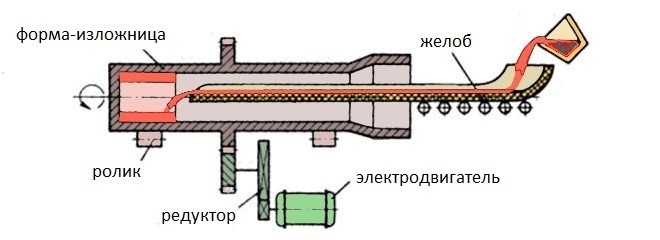

Центробежное литье

Целесообразно использовать центробежное литье, разливая бронзу и латунь при изготовлении деталей типа тел вращения. Формирование деталей происходит на машинах с горизонтальной и вертикальной осями вращения. На машинах с горизонтальной заливкой отливают:

На машинах с вертикальной заливкой отливают:

- шестерни;

- червячные колеса;

- гребные винты.

центробежное литье

В основе технологии лежит центробежная сила, которая образуется при вращении формы. Расплав уплотняется под действием сил, вытесняя сторонние компоненты.

Художественное литье

Современные тенденции диктуют применять литье не только при производстве деталей к механизмам и агрегатам, но и при получении элементов интерьера. Так, используя технологию художественного литья можно изготавливать:

- барельефы, скульптуры;

- элементы оград, решеток, ограждений ворот;

- сувенирную продукцию;

- светильники, бра;

- элементы интерьера.

Этапы технологии получения отливок следующие:

- изготовление модели;

- изготовление формы;

- подготовка формы;

- плавка шихты;

- подготовка расплава к заливке;

- охлаждение;

- извлечение из формы;

- обрубка;

- чистка и придание товарного вида.

Готовые отливки, по замыслу мастера, соединяются в единое изделие, если оно является многокомпонентным. После чего могут хромироваться, никелироваться, покрываться патиной и другими металлами.

Литье в домашних условиях

Многие мастера занимаются отливкой изделий из бронзы в домашних условиях. В основном это детали интерьера и фигурное литье. Кроме основных приспособлений, требуется приобрести вспомогательные инструменты и материалы. Среди них:

Горном подается воздух, необходимый для поддержания горения угля, который создает необходимую температуру для плавления бронзы. Щипцами производится изъятие тигеля из камеры нагрева и разлив расплава. В связи с тем, что бронза плавится при невысоких температурах, то плавильную печь можно заменить газовым резаком (автогеном) или паяльной лампой.

Художественное литье из бронзы предполагает проведение работ в отдельном помещении, которое должно быть оборудовано средствами пожаротушения, приточно-вытяжной вентиляцией. Кроме того, в нем необходимо организовать места хранения для инструмента, приспособлений, материалов, а также организовать условия для личной гигиены.

Изделия из бронзы, после того как их извлекли из литейной формы, выглядят как черный, обугленный, оплавленный кусок металла. Для придания презентабельного вида на первоначальном этапе пользуются металлической щеткой или машинкой с насадками из абразивного материала.

Достаточно хорошая текучесть бронзы, в отличие от латуни, не способствует полному заполнению формы при ручном разливе в домашних условиях, в следствие чего рисунок на поверхности отливки нечеткий.

Для устранения данного дефекта мастера используют чеканку. Она помогает придать окончательный вид изделию, если на нем множество ажурных орнаментов. Чеканка занимает довольно много времени.

Изделия из бронзы имеют широкое распространение среди мастеров-любителей, занимающихся изготовлением различных предметов искусства, оружия и аксессуаров к нему, украшений и т. д.

Отсутствие производственной базы не является препятствием к выполнению работ, основная проблема — недостаток информации о свойствах, температуре плавления бронзы и режимах обработки сплавов меди. Большинство любителей не знает, что литье бронзовых изделий производится и в домашних условиях, главное — соблюдать технологию и обеспечить необходимые условия для протекания процесса.

Основные характеристики бронзовых сплавов

Бронза — это собирательное название сплавов меди с различными легирующими добавками. Таких добавок может быть использовано очень много:

- Олово.

- Алюминий.

- Свинец.

- Бериллий.

- Кремний.

Все виды бронзы имеют в составе небольшое количество цинка, свинца или фосфора. При этом сплавы меди с цинком (как полноценным компонентом) к бронзам не относятся и классифицируются как латунь. Отдельной группой являются сплавы меди и никеля (константан, мельхиор, копель, нейзильбер).

Бронзы подразделяются на:

- оловянные. Представляют собой сплавы меди и олова в том или ином соотношении;

- безоловянные. Вместо олова присутствуют другие материалы (бериллий, алюминий и т. д.).

Оловянные виды являются наиболее распространенными. Широко известная колокольная бронза (80% меди и 20% олова). Недостатком оловянной бронзы является хрупкость.

Безоловянные составы имеют массу специфических качеств, успешно используемых для выполнения различных задач.

Распространенными видами безоловянной бронзы являются:

- Бериллиевая бронза. Имеет высокую прочность, превосходящую высококачественную сталь.

- Кремниецинковая. Устойчива к трению, обладает высокой текучестью в расплавленном состоянии, чему способствует добавление кремния.

- Свинцовая. Демонстрирует высокую стойкость к коррозии.

- Алюминиевая. Обладает устойчивостью к коррозии, имеет высокие фрикционные способности.

Общепринятая маркировка сплавов

Необходимо

Температура плавления бронзы, меди, латуни

Если вас хоть раз волновал вопрос о температуре плавления бронзы, то данная статья именно для вас. Некоторые исторические данные дают право полагать, что первобытные люди имели в обиходе медь, но она была в самородках, которые иногда могли быть внушительных размеров.

Что такое медь?

Название «медь» (на латыни «Cuprum») происходит от названия острова Кипр, на котором и добывали этот металл древние греки. Ввиду того, что медь имеет не слишком высокую температуру плавления, медную руду или сами самородки в древности плавили на костре. А медь использовали в оружейном деле, а также для изготовления разных предметов обихода. По наличию и распространению в земной толще медь находится на 23 месте относительно иных элементов, однако люди начали применять ее еще в древние времена. Как правило, в природе медь встречается в соединениях сульфидных руд, самыми популярными из которых считаются медный колчедан и медный блеск.

Способы получения меди

Технологии для получения меди существуют разные. Но каждая отдельная технология имеет не один этап. Медь получают из руды. Как сказано выше, температура плавления меди давала возможность даже древним людям справляться с ее обработкой. Само примечательное то, что уже в древности люди сумели выработать способ получения и дальнейшего применения как чистой меди, так и сплавов.

Процесс плавления – это изменение состояния металла от твердого к жидкому. Именно для этого и использовали костер, а благодаря низкой температуре плавления можно было проделать эту процедуру без особых сложностей. Для получения сплавов в расплавленную медь добавляли олово. Его можно было получить, восстановив из специальной оловосодержащей руды (касситерит). Такой сплав получил название бронза, которая намного прочнее меди. Бронзу также использовали в древности для изготовления оружия.

А также можно было добыть из медной руды при помощи плавления более чистый металл. Все знают, что каждый металл имеет свою температуру плавления, которая в свою очередь зависит от того, какое количество примесей присутствует в руде. Например, медь, у которой температура плавления равняется 1083 °С, при смешивании с оловом образует новый материал – бронзу. А температура плавления бронзы составляет 930-1140°С, а разная температура потому, что зависит от того, сколько в ней содержится олова. Ну а если вам интересно узнать подробнее, например, какой имеет бронза цвет или какой имеет бронза состав, то эту информацию также можно найти в интернете.

Латунь

Например, латунь – это сплав цинка и меди с температурой плавления 900-1050°С. Когда металл нагревается и плавится, то кристаллические решетки начинают разрушаться. При процессе плавления температура метала постепенно повышается, а далее с определенной отметки становится постоянной, однако нагрев остается таким же. Вот в момент, когда температура останавливается на определенном значении, начинается процесс плавления. И в момент плавления металла температура остается на одном и том же значении, но когда металл полностью расплавлен, температура снова будет увеличиваться.

Такой процесс происходит относительно любого металла. Ну а в процессе охлаждения идет обратный процесс, а именно: сперва температура падает до того момента, пока металл не начнет затвердевать, а уже далее остается постоянной. Когда металл полностью затвердеет, температура снова начинает снижаться. Так ведут себя все металлы, изображая этот процесс графически, он будет иметь вид диаграммы с фазами, на которой четко будет видно состояние вещества на определенно температурной отметке.

Многие ученые пользуются такими фазовыми диаграммами в качестве главного инструмента для исследования процессов, происходящих с металлами при плавлении. Например, если уже расплавленный металл продолжать нагревать, то при достижении определенной температуре масса начнет кипеть. Например, медь кипит при температуре 2560 °С. Относительно металлов такой процесс также назвали кипением, поскольку по аналогии кипящей жидкости на его поверхности появляются пузыри газа.

Видео: Плавка меди в графитовом тигле

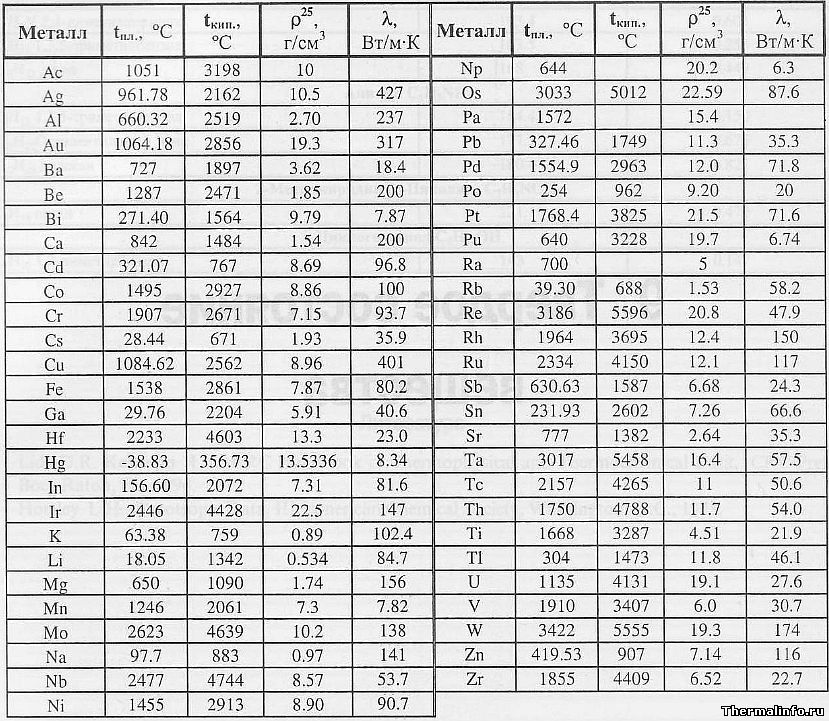

Температура кипения и плавления металлов

отсюда

В таблице представлена температура плавления металлов tпл, их температура кипения tк при атмосферном давлении, плотность металлов ρ при 25°С и теплопроводность λ при 27°С.

Температура плавления металлов, а также их плотность и теплопроводность приведены в таблице для следующих металлов: актиний Ac, серебро Ag, алюминий Al, золото Au, барий Ba, берилий Be, висмут Bi, кальций Ca, кадмий Cd, кобальт Co, хром Cr, цезий Cs, медь Cu, железо Fe, галлий Ga, гафний Hf, ртуть Hg, индий In, иридий Ir, калий K, литий Li, магний Mg, марганец Mn, молибден Mo, натрий Na, ниобий Nb, никель Ni, нептуний Np, осмий Os, протактиний Pa, свинец Pb, палладий Pd, полоний Po, платина Pt, плутоний Pu, радий Ra, рубидий Pb, рений Re, родий Rh, рутений Ru, сурьма Sb, олово Sn, стронций Sr, тантал Ta, технеций Tc, торий Th, титан Ti, таллий Tl, уран U, ванадий V, вольфрам W, цинк Zn, цирконий Zr.

По данным таблицы видно, что температура плавления металлов изменяется в широком диапазоне (от -38,83°С у ртути до 3422°С у вольфрама). Низкой положительной температурой плавления обладают такие металлы, как литий (18,05°С), цезий (28,44°С), рубидий (39,3°С) и другие щелочные металлы.

Наиболее тугоплавкими являются следующие металлы: гафний, иридий, молибден, ниобий, осмий, рений, рутений, тантал, технеций, вольфрам. Температура плавления этих металлов выше 2000°С.

Приведем примеры температуры плавления металлов

, широко применяемых в промышленности и в быту:- температура плавления алюминия 660,32 °С;

- температура плавления меди 1084,62 °С;

- температура плавления свинца 327,46 °С;

- температура плавления золота 1064,18 °С;

- температура плавления олова 231,93 °С;

- температура плавления серебра 961,78 °С;

- температура плавления ртути -38,83°С.

Максимальной температурой кипения из металлов, представленных в таблице, обладает рений Re — она составляет 5596°С. Также высокими температурами кипения обладают металлы, относящиеся к группе с высокой температурой плавления.

Плотность металлов в таблице находится в диапазоне от 0,534 до 22,59 г/см3, то есть самым легким металлом является литий, а самым тяжелым металлом осмий. Следует отметить, что осмий имеет плотность большую, чем плотность урана и даже плутония при комнатной температуре.

Теплопроводность металлов в таблице изменяется от 6,3 до 427 Вт/(м·град), таким образом хуже всего проводит тепло такой металл, как нептуний, а лучшим теплопроводящим металлом является серебро.

Понравилось это:

Нравится Загрузка…

Похожее

Бронза представляет собой сплав меди с оловом, алюминием, марганцем, свинцом, цинком и пр. Бронза применяется главным образом для литья при изготовлении вкладышей подшипников, арматуры и т. п. Температура плавления оловянистой бронзы — 900—950° С, безоловянистой — 950—1 080° С. [c.15]

Сплавы на цинковой основе, обладая низкой температурой плавления ( 400 °С), в большей степени, чем бронзы н алюминиевые сплавы, размягчаются при нагреве, благодаря чему легче прирабатываются. По этой причине подшипники из цинковых сплавов меньше изнашивают сопряженные поверхности цапфы при попадании абразивов. [c.178]

Пока мы знаем лишь один способ выращивания частиц второй фазы в теле металла — распад твердого раствора при старении. Известные на сегодня стареющие медные сплавы (в основном разные типы бронз) вполне могут использоваться для наших целей при температурах не выше 400—500 °С. При более высоких температурах их прочность резко падает. Однако для ряда отраслей промышленности нужны сплавы, сохраняющие свои свойства до 1000—1050 °С, т. е. почти до температуры плавления меди. Поисками путей их изготовления мы сейчас и займемся. [c.239]

При сварке некоторых сплавов цветных металлов возможно испарение отдельных легкоплавких компонентов. Так, температура плавления цинка 419 °С, олова 232 °С, а температура плавления латуней и бронз [c.437]

Естественно, что Уо зависит также от свойств основного и наплавляемого металлов, в частности от их температуры плавления. Например, дуговая наплавка покрытыми электродами, обеспечивающими наплавленный металл типа алюминиевой бронзы Т = 1000 °С), на низкоуглеродистую сталь дает меньшую долю уо, чем показано на рис. 14.1 для того же способа наплавки, но высоколегированной стали = 1420 °С). Определенную роль в этом снижении у играет и увеличение коэффициента наплавки а (г/А ч), который при бронзовых электродах составляет 18 г/(А Ч), а при электродах из высоколегированной стали 13 г/(А-ч). [c.521]

Бронзы — сплавы на основе меди с небольшим содержанием олова, кремния, фосфора, бериллия, хрома, магния, кадмия и др. Плотность бронзы находится в пределах 8230…8900 кг/м , предел прочности при растяжении 520…1350 МПа, температура плавления 955… 1050 С. Удельное электрическое сопротивление бронзы при 20 «С составляет 0,095…0,1 мкОм м, удельная проводимость при 20 С 10,5…10 МСм/м. [c.22]

Известны припои, обеспечивающие низкое электросопротивление паяных соединений. Такими припоями для коррозионностойких сталей, меди и алюминиевой бронзы являются следующие. % Sn—0,5-т20 РЬ—0,2—10 Ае—0,1—5 Си—0,1—3 Zn—О—3 Si с температурой плавления 295—Э45°С и значением р=1.18-10 Ом-мм /м, а для флюсовой пайки алюминия и его сплавов припои состава, % А1—I Sv—22 Си—1—5 Si—7—16 Zn с температурой плавления 480—560 °С и электросопротивлением р=2,1Ы0- Ом-мм /м.

Сплавы на цинковой основе, обладая низкой температурой плавления ( 400 °С), в большей степени, чем бронзы и алюминиевые сплавы, размягчаются с нагревом, благодаря чему легче прирабатываются. По этой причине подшипники из цинковых сплавов меньше изнашивают сопряженные поверхности цапфы при попадании абразивов. Частицы абразивов легче внедряются в трущуюся поверхность и меньше повреждают за счет микрорезания цапфу. [c.768]

Чтобы создать атомный пучок из паров металла, используют вакуумную печь дая плавки этого металла. Печь плотно закрывают крышкой, в которой есть небольшое отверстие в виде прямоугольной щели, называемой апертурой печи. Конструкция печи зависит от свойств того вещества, атомный пучок которого желательно получить. Выбор материала для печи также определяется температурой плавления и химическими свойствами вещества, так как он не должен вступать в химическую реакцию или сплавляться с этим веществом. При таких веществах, как Hg, Са, Zn, d и др., необходимое давление паров которых достигается при сравнительно низких температурах, материалом для печи может служить фосфористая бронза, никель, медь или стекло при более тугоплавких веществах — сталь, молибден, тантал и др. [c.65]

Такие колеса получают при вращении кокиля специальной формы (фиг. 193). В полость А стальной ступицы закладывается бронза соответствующей марки и приваривается крышка 1. Собранная форма помещается в печь и нагревается до температуры плавления бронзы(1160 — 1250°), Затем форму устанавливают на станке и вращают. Под действием центробежных сил металл через отверстия проникает в рабочую полость формы и заполняет ее. [c.372]

Контакты должны быть изготовлены из материала, обладающего высокими электро- и теплопроводностью, значительной температурой плавления, достаточной механической прочностью и хорошей стойкостью при возникновении дуги. Контактные наконечники изготавливают, как правило, из вольфрама, его сплавов и бронзы. Обычно контакты выдерживают сварку на длине 20—50 км сварного щва при использовании холоднокатаных заготовок и 1—7 км при использовании горячекатаных. [c.44]

Этот способ применяют для соединения изделий с разными свойствами, например, деталей из стали, бронзы, латуни с деталями из цинковых, алюминиевых и магниевых сплавов и т. п. Температура плавления литейных сплавов должна быть ниже температур плавления материалов заформовываемых деталей [41, 481. [c.141]

Олово (5п) имеет серебристо-белый цвет. Температура плавления его 232° С. Механические свойства олова низкие. При нормальной температуре олово очень легко прокатывается в тончайшие листы — толщиной до 0,003 мм. Олово входит в состав различных сплавов (бронзы, баббиты) и применяется для лужения, т. е. для покрытия других металлов. Сплавы олова со свинцом используются при паянии так называемыми мягкими припоями. [c.533]

Свинец (РЬ) — металл голубовато-серого цвета с температурой плавления 327° С. Это самый мягкий из тяжелых металлов он режется ножом, обладает хорошей тягучестью и вязкостью. На воздухе поверхность свинца, так же как и олова, энергично окисляясь, тускнеет, покрывается серой пленкой, которая предохраняет его от дальнейшего разрушения. Применяется для получения сплавов — свинцовистой бронзы, баббитов, составов для аккумуляторных пластин, различных припоев и т. д. В чистом виде используется для облицовки баков и ванн, в которых содержатся растворы соляной и серной кислот. [c.534]

Заготовку с бронзовой стружкой (рис. 98, б) ставят в горн или печь, где ее нагревают до температуры плавления бронзы, т. е. до 1160—1180°. После этого заготовку быстро закрепляют в специальном патроне на токарном станке где ей сообщается вращение со скоростью около 100 об/мин. Под действием центробежной силы расплавленная бронза равномерно распределяется по внутренней поверхности заготовки и застывает на ней. В дальнейшем бронзовый слой обрабатывают на станке. [c.203]

Пластические свойства металлов зависят от структуры, химического состава, температуры нагрева и скорости деформации. С увеличением температуры нагрева, понижением скорости деформации пластические свойства металла возрастают. Деформирование металлов в холодном состоянии приводит к наклепу, искажению кристаллической решетки, изменению структуры металла. Такое состояние металла нестабильно, так как металл может изменять свои свойства. Чтобы восстановить деформированную структуру, необходимо нагреть деталь до температуры рекристаллизации, равной 0,4 температуры плавления металла. При меньших температурах происходит только частичное устранение искажения в кристаллической решетке. При восстановлении деформированием рекомендуются следующие температуры 1250—800° С деталей из углеродистых сталей, 1150—850° С — из легированных сталей, 850—700° С — из бронзы. [c.226]

Бронзами называются сплавы, в которых присутствуют двойные или многокомпонентные сплавы меди с оловом, алюминием, свинцом, бериллием, кремнием, хромом и другими элементами, среди которых цинк не является основным легирующим элементом. Преобладающий легирующий элемент определяет и название бронзы. Основную группу бронз составляют оювянные бронзы, температура плавления которых [c.115]

Для некоторых сплавов цветных металлов велика разница между температурами плавления и кипения отдельных компонентов по сравнению с теыперату )ой плавления сплава. Так, например, при температуре плавления цинка 419 С и олова 232° С лату1гь и бронза имеют температуру плавления 800—950° С. Возникает опасность испарения легкоплавких компонентов. [c.340]

Баббиты — это мягкие антифрикционные сплавы на оловянной, свинцовой, алюминиевой и цинковой основах, в которых равномерно распределены твердые кристаллы (кристаллы — фазы SnSb или кристаллы сурьмы, иглы меди). Баббиты отличаются низкой твердостью (13-23 НВ), невысокой температурой плавления (340-500°С, алюминиевые бронзы — 630-750°С), отлично прирабатываются и имеют низкий коэффициент трения со сталью, хорошо удерживают фаничную масляную пленку. Мягкая и пластичная основа баббита при трении в подшипнике изнашивается бь[стрее, чем вкрапленные в нее твердые кристаллы других фаз, в результате шейка вала при вращении скользит по этим твердым кристаллам. При этом уменьшается площадь фактического касания трущихся поверхностей, что, в свою очередь, снижает коэффициент трения и облегчает поступление смазки в зону трения. Благодаря хорошей прирабатываемости баббитов все неточности поверхностей трения вследствие механической обработки или установки деталей при сборке в процессе обкатки подшипников быстро устраняются. В табл. 1.6 приведены основные свойства и структура баббитов. [c.22]

Цинковые сплавы, издавна используемые в качестве антифрикционных материалов, не получили достаточно широкого распространения, в то же время они обладают рядом ценных свойств, которые позволяют применять их во многих случаях взамен бронз и бабитов. Сплавы на цинковой основе (ЦАМ 9-1,5 ЦАМ 10-5) имеют низкую температуру плавления (около 400°) и в большей степени, чем бронзы и алюминиевые сплавы, размягчаются при нагревании и хорошо прирабатываются. [c.25]

А. С. Лавров не только открыл явления юна 1Ьной ликвации, но и объяснил их происхождение и основные закономерности. В чем же причины ликвации Прежде всего в химической неоднородности любых металлических сплавов, будь то сталь, латунь или бронза. В отличие от чистых металлов сплавы застывают и кристаллизуются не при одной определенной температуре, а в некотором интервале температур. Когда жидкая сталь налита в изложницу, в первую очередь затвердевают ее наиболее lyroJiflauioie составляющие, прежде всего железо, температура плавления которого 1530°. Поэтому ранее остывшие слои металла, расположенные у внешней поверхности слитка, содержат больше железа и меньше других химических элементов — углерода, фосфора, серы и т. д. по сравнению с внутренними частями слитка, затвердевающими позже. Наружные слои стального слитка обладают вследствие этого более высокими механическими свойствами. [c.66]

Литий — серебристо-белый очень мягкий металл, легко окисляющийся на воздухе. По ГОСТ 8774—75 устанавливаются три марки лития ЛЭ-1 (содержание чистого лития не менее 99,5%), Л9-2(98,8%) и ЛЭ-3 (98,0%). Применяется в машиностроении для дегазации и раскисления стали, чугуна, бронз и латуни, в баббитах — вместо олова для повышения температуры плавления и апти-фрикгцгонных свойств. Повышает качество алюминиевых, магниевых, медных, свинцовых и других сплавов, улучшает их антикоррозионные и литейные свойства и т. д., образует твердые припои для пайки без флюсов. Поставляетс.ч в виде чушек массой до 2,5 кг и хранится в плотно закрытых (запаянных) банках из белой жести (по 12—20 чушек — до 50 кг), залитых смесью трансформаторного масла (50%) и парафина (50%) с надписью Осторожно, от воды загорается . [c.170]

Плавиковый шпат (ручного обогащения по ОСТ НКТП 7633-655). Плавиковый шпат, или флюорит, представляет собой минерал кристаллического строения, содержащий в основной своей массе СаРз. Удельный вес в твёрдом состоянии — 3,18, температура плавления 1378° С. Применяется в качестве флюса а) 2-й и 3-й сорта — при плавке чугуна и стали б) 1-й сорт—при илавке магниевых и алюминиевых сплавов, а также бронз. При плавке магниевых и алюминиевых сплавов может быть использован только в сухом состоянии, получаемом путём сушки и прокаливания. По содержанию составных частей плавиковый шиат ручного обогащения должен отвечать требованиям, приведённым в табл. 26. [c.7]

Сплавы на железной основе. В каче. стве антифрикционных материалов стали используют в очень легких условиях работы при небольших давлениях и невысоких скоростях сколь-жения. Будучи твердыми и имея высокую температуру плавления, стали плохо прирабатываются, сравнительно легко схватываются с сопряженной поверхностью цапфы и образуют задиры. Обычно используют так называемые медистые стали, содержащие малое количество углерода, либо гра-фнтизированные стали, имеющие включения свободного графита. Состав некоторых сталей, рекомендуемых к использованию взамен бронз в легких условиях работы, приведен в табл. [c.178]

При применении подшипников из свинцовистой бронзы необходимо, чтобы шейка вала обладала высокой твердостью (например, имела поверхностную закалку), а масло, применяемое для смазки, было пониженной кислотности, так как эти подшипники чувствительны к коррозии. Свинцовистая бронза имеет высокур температуру плавления (1060° С), поэтому при заливке подшипников необходимо применять защитную атмосферу или флюсы, чтобы предупредить окисление и чтобы сплав хорошо пристал к стенкам вкладыша подшипника. [c.460]

Компоненты припоя, не образующие игердых растворов с пая- мым материалом (например, свииец в ПОС61) в процессе ди у-знонной пайкн, коагулируют. Использование в качестве припоя вместо олова оловянных бронз с температурой плавления 700°С ускоряет процесс диффузионной пайки и позволяет избежать образования пористости в шве. [c.178]

Чистая медь имеет розовато-красный цвет, плотность ее 8,93 г/см , температура плавления 1083 °С. В отожженном состоянии а = 250 МПа, 5 = 45-60 %, твердость 60 НВ. Кристаллизуется в кубической гранецент-рированной решетке и полиморфных превращений не имеет. Благодаря высокой электропроводности около половины всей произведенной меди используют в элек-тро- и радиотехнической промышленности для изготовления проводников, монтажных и обмоточных проводов, токопроводящих деталей приборов, аппаратов, в электровакуумной технике. Как конструкционный материал медь не используется из-за высокой стоимости и низких механических свойств. Маркируется буквой М и цифрами, зависящими от содержания примесей. Медь марок МОО (0,01 % примесей), МО (0,05 % ) и Ml (0,1 %) используется для изготовления проводников электрического тока, медь М2 (0,3 % ) — для производства высококачественных сплавов меди, М3 (0,5 % ) — для сплавов обыкновенного качества. Широкое использование в промышленности имеют сплавы меди с другими элементами — латуни и бронзы. [c.198]

Диффузионная сварка. Эту сварку применяют главным образом для соединения материалов, которые обычными методами сварки соединить трудно или невозможно, например стали с ниобием, титаном, чугуном, вольфрамом, металлокерамикой, золота с бронзой, металлов со стеклом, графитом. При сварке происходит взаимная диффузия атомов в поверхностных слоях контактирующих материалов, находящихся в твердом состоянии и нагретых до температуры ниже температуры плавления металлов. Необходимое для увеличения площади дей-стврггельного контакта поверхностей давление обеспечивается механическими, пневматическими и другими устройствами. В большинстве случаев диффузионную сварку проводят в вакууме. Свариваемые заготовки устанавливаются внутри камеры, в которой создается вакуум, и нагреваются, чаще всего высокочастотным индуктором, до температуры рекристаллизации. Затем к заготовкам прикладывается небольшое сжимающее давление в течение 5-20 мин. [c.340]

Олово (Sn) — мягкий и вязкий металл, при изгибе создает характерный хруст удельный вес 7,3, температура плавления 232°С. В чистом виде олово применяется для изготовления фольги, для лужения, а также для пайки (чаще всего в сплаве со свинцом). В основном олово применяется как составная часть в сплавах цветных металлов (бронзы). Олово при температуре ниже нуля (от —15 до —18°С) становится хрупким, легко рассыпающимся в порюшок. Этот процесс превращения называется оловянной чумой . Поэтому пайку оловом или лужение металлических деталей, работающих при низких температурах, производить нельзя. Олово весьма дефицитно, так как руды его редко встречаются и запасы их ограничены. [c.21]

Широкое применение в качестве припоев получили высокотемпературные припои — сплавы на основе серебра, алюминия, меди и др., обладающие, как правило, температурой плавления выше 450—500° С (723—773° К). Наибольшее применение находят медно-цинковые припои ПМЦ 36, ПМЦ 48, ПМЦ 54 (ГОСТ 1534—42). Они имеют предел прочности = 21—35 кПмм (206,0—343,2 Мн/м ), относительное удлинение до 26% и рекомендуются для пайки изделий из меди, томпака, латуни, бронзы. Серебряные припои имеют температуру плавления 740—830° С (413—1103° К). Согласно ГОСТу 8190—56 марки припоев разделяются в зависимости от содержания в сплавах серебра, которое изменяется в пределах от 10 (ПСр 10) до 72% (ПСр 72). Остальными составляющими являются цинк, медь и в небольшом количестве свинец. Эти припои применяются для пайки тонких деталей, для соединений медных проводов и в случаях, когда медь спая не должна резко уменьшать электропроводность соединений встык. Эти припои применяются для пайки тонкой луженой стальной проволоки в кабельном производстве и т. д. [c.113]

Увеличение длительной прочностн соединений из меди, паянных оловянно-свинцовыми припоями, может быть достигнуто не только за счет введения в них до 2% Ag, после чего величина нагрузки при температуре 105° С за 150 ч возросла в 4 раза, но и при введении в них 0,4—0,8% In, особенно после термообработки паяного соединения при температуре 120—232° С в течение 1 ч [43]. Существенное упрочнение припоя, содержащего 0,5—20% РЬ, Sn — остальное, с сохранением высокой пластичности паянных им соединений из коррозионно-стойкой стали, меди, алюминиевой бронзы, может быть достигнуто при введении в него 0,2—10% Ag 0,1—5% Си 0,005—10% Ag 0,1—3% Zn 0,01—3% Si. Припой такого типа имеет температуру плавления 295—345° С, удельное электросопротивление 11,8 10″ Ом-см [70]. Такие припои вследствие низкого электросопротивления необходимы для пайки монтажных соединений. [c.89]

Способы пайки нейзильбера и оловянных броиз легкоплавкими припоями такие же, как и способы пайки латуни. При пайке свинцовых бронз следует избегать окисления свинца, окислы которого могут уменьшить смачивание и растекание припоев. Кроме того, при пайке свинцовой бронзы, особенно при электро-контактной, ввиду низкой растворимости меди в свинце и низкой температуры плавления свинца часть его может вытечь из сплава. [c.274]

Литий — серебристо-белый, очень мгкий металл, легко окисляется на воздухе. Установлены по ГОСТ 8774-58 две марки лития, получаемого методом электролиза. Применяется в машиностроении для дегазации и раскисления стали, чугуна, бронз и латуни. В баббитах вместо олова для повышения температуры плавления и антифрикционных свойств. В электронной и полупроводниковой технике для повышения эффективности и прочности элементов и т. д. Повышает качество алюминиевых, магниевых, медных, свинцовых и других [c.153]

Полуфабрикаты из бронз алюминиевых — Механические свойства 235 — Механические свойства при высоких температурах 237 — Химический состав и применение 233 [c.297]

Материалы. В случае применения фиксированных втулок всегда следует предусматривать возможность появления трения при касании втулки о вал. Поэтому для этих уплотнений выбирают обычно мягкие металлы или графит. При невысоких рабочих температурах применяются легкоплавкие сплавы, как, например, баббит. Повышенные температуры требуют использования бронз, алюминиевых сплавов или графита. [c.55]

Авторы [18], высказывая общепринятую точку зрения, предполагали, что не возникает никаких проблем при контакте в морской воде титановых труб (катод) с трубной доской из алюминиевой бронзы, легированной никелем (анод), так как разность потенциалов между ними незначительна. Однако при эксплуатации теплообменников опреснительных установок выяснилось, что наблюдается контактная коррозия бронзы. При температуре морской воды 90 °С и скорости течения 1—2 м/с скорость коррозии не превышает 0,06 мм/год. Если же эксплуатация опреснительной установки на некоторое время приостанавливается и система остается на воздухе, то скорость коррозии резко возрастает. Поэтому была предложена катодная защита трубных досок [393]. [c.179]

Успех применения вольфрамокобальтовых твердых сплавов для обработки многих цветных металлов (латунь, бронза, алюминиевые сплавы, магниевые сплавы) обусловлен тем, что они или не образуют с карбидами вольфрама сплавов, или скорость растворения вплоть до температуры плавления этих материалов остается незначительной, т. е. химическое воздействие на карбиды вольфрама всех этих металлов даже при температуре плавления последних оказывается слабым. [c.260]

Упрочнения некоторых бронз (алюминиевая, оловянная) можно достигнуть пластической деформацией при комнатной температуре. В отношении электропроводности бронзы уступают меди, но превосходят ее по механической прочности, упругости, сопротивлению истиранию, коррозионной стойкости. В табл. 14 приведены основные характеристики двух бронз в сравнении с медью. [c.102]

Бронзу сваривают газовой, дуговой и аргоно-дуговой сварками. Оловянистая бронза при температуре около 600° С приобретает повышенную хрупкость, поэтому сварку вед т на подкладках для ускоренного охлаждения металла ванны. При газовой сварке бронзы в качестве флюса применяют буру, а при сварке алюминиевых бронз — флюс марки Аф-4а. [c.303]

Алюминиевые бронзы. Алюминиевые бронзы, применяемые в практике, обычно содержат не больше 10% А1. Это обусловливается тем, что при комнатной температуре растворимость алюминия в меди равняется 9,8%о. При содержании алюминия в количествах, превышающих 9,8%, помимо появления второй фазы, обладающей более отрицательным потенциалом, резко возрастает твердость сплава и понижается вязкость. [c.222]

H i рис. 450 приведены типичные микроструктуры алюминиевых бронз. Структура на рис. 450,а соответствует медленному охлаждению с температуры выше критической. Структура получается доэвтектоидной и состоит из кристаллов а (светлые) и эвтектоида а+у (темные). Мартенситная структура алюминиевой бронзы (рис. 450, б) получена в результате закалки в воде с [c.616]

Наряду с высокой механической прочностью без снижения коррозионной стойкости, сплав Бр.АЖ9-4 обладает высокими антифрикционными свойствами. При введении в этот сплав 4—6 /о N1 сохраняются основные свойства алюминиевых бронз, а также приобретается стойкость к газовой коррозии до температур 500°С. [c.251]

Алюминиевые бронзы подвергаются обработке давлением, хорошо отливаются, удовлетворительно свариваются и обрабатываются резанием. Применяют их для изготовления антифрикционных деталей, работающих при повышенных температурах. [c.300]

Оловянистую и алюминиевую бронзу (Бр-10, БрА-7, БрА-15) применяют в качестве покрытия, обладающего антифрикционными свойствами при изготовлении деталей, работающих на трение при средних нагрузках и высоких скоростях скольжения (детали-втулки, золотники и др.) рабочая температура до 200°С. [c.439]

Железо измельчает зерно и повышает механические и антифрикционные свойства алюминиевых бронз. Никель улучшает механические свойства и износостойкость, температуру рекристаллизации и коррозионную стойкость Марганец повышает технологические и коррозионные свойства [c.116]

В табл. 44 приведены данные по изменению механических свойств алюминиевых бронз при повышенных температурах. [c.221]

Межкристаллитной коррозии, развивающейся по границам зерен, способствует наличие примесей. Этот вид коррозии чаще всего наблюдается у латуней, работающих в средах, содержащих серные соединения. Она проникает лишь на глубину, соответствующую размеру зерна, а в некоторых случаях проявляется в виде гнезда, где граница между отдельными зернами исчезает и связь между ними ослабевает. Коррозия по границам зерен в концентрированных растворах щелочей, сульфатов и хлорида магния наблюдается у нагревателей из алюминиевых бронз, работающих при высокой температуре. [c.117]

К четвертой группе относят металлы, рекомендуемые для использования при температурах ниже —196°С. Для работы при таких температурах пригодны лишь высоколегированные стали, содержащие обычно 18—20 % хрома и 9—14 % никеля. Перспективными в этой области являются также алюминиевые сплавы. Улучшаемые термообработкой алюминиевые сплавы, содержащие до 14 % меди, используют при температурах до —253 °С. Применяют сплавы, содержащие 6 % меди и 0,15 % циркония, титановые сплавы на основе а-фазы, бериллиевую бронзу. [c.309]

Механические свойства алюминиевых бронз при высоких температурах [c.237]

Бериллиевые бронзы хотя и являются наиболее дорогими и дефицитными из всех медных сплавов, но в то же время характеризуются совокупностью ряда свойств, не имеющихся у других металлов и сплавов. Бронзы с содержанием 1,7—2,5% бериллия и легированные небольшими добавками никеля, кобальта, титана, марганца и других элементов обладают высокой химической стойкостью, износоустойчивостью и упругостью в сочетании с прочностью и твердостью, равной свойствам легированных сталей, а также высоким сопротивлением ползучести и усталости. Эти свойства бериллиевых бронз сохраняются до 315° С при 500° С прочность их снижается, но остается равной прочности оловянно-фосфористых и алюминиевых бронз при комнатной температуре. Для них характерна также высокая электропроводность, теплопроводность и неспособность давать искры при ударе. Применяются бронзы в виде полос, лент и других полуфабрикатов для изготовления особо ответственных деталей авиационных приборов и специального оборудования (мембран пружин пружинящих контактов некоторых деталей, работающих на износ, как, например, кулачки полуавтоматов в электронной технике и т. д.). [c.240]

Щелочи. В сухих щелочах более стойки однофазные алюминиевые бронзы с пониженным содержанием алюминия. Кремнистые бронзы удовлетворительно стойки в едких щелочах, слабо противостоят растворам едких щелочей и при высоких температурах. [c.243]

Из специальных бронз наибольший интерес представляют алюминиевые бронзы. Диаграмма состояний Си — А1 изображена на фиг. 38. Область твёрдого раствора а в состоянии равновесия при температуре 570° С простирается до 9,8 весовых процентов алюминия. В соответствии с данными теории алюминиевые бронзы, как кристаллизующиеся в весьма узком интервале температур, не склонны к ликвации, весьма жидкотекучи и в однофазном состоянии отлично обрабатываются давлением. С повышением содержания алюминия резко возрастает твёрдость сплава и понижается вязкость. Типичная структура литой двухфазной алюминиевой бронзы Бр А 10 показ. на на листе III, 7 (см. вклейку). [c.114]

Никель весьма резко повышает механические свойства алюминиевых бронз. Под влиянием никеля область твёрдого раствора а в алюминиевых бронзах с понижением температуры резко сдвигается в сторону медного угла, что указывает на возможность облагораживания данных сплавов. Диаграмма состояний Тройной системы Си — А1 — Ni (медный угол) приведена на фиг. 39. [c.114]

На воздухе или в среде водяного пара бронзы устойчивы при температурах до 300° С. Оловянистые и алюминиевые бронзы выдерживают температуру до 700° С. Сплав, содержащий примерно 307о никеля так называемый мельхиор, устойчив в концентрированном растворе NaOH при температуре до 80° С, Для соляной кислоты, умеренно высоких температур и проточной морской воды коррозионно-стойким, не подверженным аммиачному растрескиванию, является сплав с 15% никеля. [c.36]Борткевича резцы 299 Бронзирование — Режимы 723 Бронзы — Сварка газовая 203 — Угар 56 — Усадка 22 — алюминиевые — Температура плавки и заливки 56 — оловяяистые — Температура плавки и заливки 56 Бруски для отделочного шлифования — Характеристика 423 — притирочно-шлифовальных головок— Размеры 420, 421 Бульдозеры 128, 129 Бутан—Характеристика 198 [c.763]

В горячей (100° или при температуре кипения) 10—15 %-ной соляной кислоте более или менее стойкими являются никельмолибденовые сплавы типа хастеллой А и В, а также бронзы алюминиевые [5], чугун кремнемолибденовый [6], кремнистые стали [7]. Тантал совершенно стоек в концентрированной кислоте при температуре 110°, ниобий в этих условиях корродирует со скоростью 0,01 г м -час и приобретает хрупкость [8]. Титан в 5%-ной НС1 при кипении корродирует со скоростью 15,24 мм/год [51. Двухнормальная соляная кислота разрушает инертную пленку TIO2 даже в присутствии кислорода в кислоте [9]. Если ввести в кипящую 10%-ную НС1 ионы меди или хрома в количестве 0,02—0,03 моля, то коррозию титана можно понизить примерно в 100 раз [10]. [c.256]

Одним из методов борьбы с газовой коррозией меди и ее сплавов является легирование их магнием, алюминием, кремнием и др. Наиболее широко применяются при высоких температурах алюминиевые бронзы с содержанием алюминия до 10% и бернллневые бронзы (2,5% Ве). Эти бронзы жаростойки до 300° С. На латунях с содержанием цинка выше 20% образуется защитная пленка ZnO, которая при высоких температурах об-лада[c.255]

Баббиты — это мягкие антифрикционные сплавы на оловянной, свинцовой, алюминиевой и цинковой основах, в которых равномерно распределены твердые кристаллы (кристаллы — фазы SnSb или кристаллы сурьмы, иглы меди). Баббиты отличаются низкой твердостью (13-23 НВ), невысокой температурой плавления (340-500°С, алюминиевые бронзы — 630-750°С), отлично прирабатываются и имеют низкий коэффициент трения со сталью, хорошо удерживают фаничную масляную пленку. Мягкая и пластичная основа баббита при трении в подшипнике изнашивается бь[стрее, чем вкрапленные в нее твердые кристаллы других фаз, в результате шейка вала при вращении скользит по этим твердым кристаллам. При этом уменьшается площадь фактического касания трущихся поверхностей, что, в свою очередь, снижает коэффициент трения и облегчает поступление смазки в зону трения. Благодаря хорошей прирабатываемости баббитов все неточности поверхностей трения вследствие механической обработки или установки деталей при сборке в процессе обкатки подшипников быстро устраняются. В табл. 1.6 приведены основные свойства и структура баббитов. [c.22]

Цинковые сплавы, издавна используемые в качестве антифрикционных материалов, не получили достаточно широкого распространения, в то же время они обладают рядом ценных свойств, которые позволяют применять их во многих случаях взамен бронз и бабитов. Сплавы на цинковой основе (ЦАМ 9-1,5 ЦАМ 10-5) имеют низкую температуру плавления (около 400°) и в большей степени, чем бронзы и алюминиевые сплавы, размягчаются при нагревании и хорошо прирабатываются. [c.25]

Никель резко смещает однофазную область а при понижении температуры в сторону медного угля и придает возможность облагораживания алюминиевых бронз термообработкой. Никель повышает механические, физические и эк плyaтaциon Iыe свойства. Алюминиевые бронзы, легированные никелем и железом, обладают высокой прочностью, весьма износостойки и имеют при повышенных температурах (до 500° С) свойства более высокие, чем оловянные бронзы при нормальной температуре. [c.218]

Изменение механических свойств алюминиевых бронз при высоких температурах (г.фячекатаная полоса толщиной 12 мм) [c.224]

Алюминиевые бронзы обладают хорошими механическими свойствами и повышенной устойчивостью во многих средах. По устойчивости они превосходят оловянные бронзы. Из них изготавливают детали клапанов, насосов, фильтров и сит для работы в кислых агрессивных средах, а также змеевики нагревательных установок, предназначенных для работ в разбавленных и концентрированных растворах солей при высоких температурах. Недостатком алюминиевых бронз является их чувствительность к местной коррозии по границам зерен и коррозии под напряжением вследствие холодной пластической обработки. Алюминиевые бронзы с 7—12% алюминия наиболее устойчивы и могут усп гпно применяться для изготовления оборудования травильных ванн, например насосов, клапанов, корзин для травления и др. Вальцованный сплав с 80% Си, 10% А1, 4,5% Ni и 1% Мп или Fe корродирует со скоростью менее 0,1 мм/год в 50%-ной серной кислоте при перемешивании и температуре 110°С или в 65%-ной серной кислоте при 85°С и скорости перемещения раствора 3 м/с. Известна также хорошая уС тойчивость алюминиевых бронз к действию слабых органических кислот и щелочей, за исключением аммиака независимо от концентрации и температуры. [c.122]

Сплав с 9% AI и 3% Fe устойчив в водяном паре до температуры 300°С, но при наличии в воде примесей хлоридов местная коррозия возникает и при более низкой температуре. По устойчивости в морской воде алюминиевые бронзы превосходят другие сплавы, в результате чего из них изготавливают гребневые винты [(9 — 11,5% ) AI+(3 — 5,5% )Ni + (3 — 5% )Fe-Ь -f до 3,5% Мп + не менее 787о Си]. [c.122]

Бронзы в хлоридных растворах, как правило, устойчивы, и скорость их коррозии, как и у латуней, не более 0,05—0,06 мм/год (табл. 19.12). В то же время есть данные о повышенной (до 0,94 мм/год) скорости коррозии у алюминиевых бронз (4—8 % А1) в 20 %-ном растворе Na l при комнатной температуре, а также до 0,67 мм/год в 38 %-ном растворе a lj при 95 °С [И]. Сплавы типа МНЖ в хлоридных растворах не стойки [4, 5, 7, 11]. [c.317]

В результате исследований был разработан гальванодиффу-зионный способ восстановления бронзовых деталей авиационных конструкций, предусматривающий последовательное выполнение двух основных операций гальваническое нанесение на изношенную поверхность детали слоя меди необходимой толщины и диффузионное легирование его алюминием при соответствующей температуре. В результате этих операций на поверхности детали образуется покрытие, близкое по структуре и механическим свойствам к исходной алюминиевой бронзе. [c.187]

Исследования показали, что полученный таким образом диффузионный сплав на основе меди соответствует по структуре литой алюминиевой бронзе с содержанием алюминия 9—11%. Сплав может быть отнесен к классу диснерсионно-твердеющих. Дальнейшее изменение его твердости может быть достигнуто закалкой в масле и старением при температуре 250—300° С в течение 1—2 ч. [c.187]

В связи с изготовлением биметаллических вкладышей начала успешно применяться новая группа высоколегированных алюминиево-оловянных сплавов. Особенностью этих сплавов (99,5% олова и 0,5% алюминия) является наличие в их структуре большого количества мягкой, легкоплавкой эвтектики, механические и физические свойства которой весьма близки к чистому олову. Антифрикционные свойства высокооловянистых алюминиевых сплавов близки к свойствам баббитов. Конструкционная прочность подшипника из такого сплава обеспечивается стальной основой, а усталостная прочность в большой мере — состоянием алюминиевого сплава с оловом. Рядом исследований показано, что от размера, количества и характера распределения оловянистой составляющей двойных и более легированных сплавов в значительной мере зависят их антифрикционные и механические свойства, особенно усталостная прочность. С увеличением содержания олова в сплавах наблюдается тенденция к образованию междендритной и межэеренной непрерывной сетки олова. Эту тенденцию в некоторой области концентрации можно устранить применением повышенной скорости кристаллизации, а также путем добавок никеля и меди. При содержании олова около 20% и более оловянистая эвтектика образует непрерывную сетку при всех условиях охлаждения и легирования. Большое влияние на структуру сплава оказывает режим термической обработки. В случае применения отжига выше температуры рекристаллизации сплава (350° С) оловянистая эвтектика в сплавах, содержащих даже менее 20% олова, распределяется в форме непрерывной сетки. Как показали исследования, применением холодной деформации с последующей рекристаллизацией можно добиться дискретного распределения оловянистой эвтектики в сплавах, содержащих до 30% олова. При этом характер и величина включений оловянистой фазы зависят от степени холодной деформации и температуры отжига. Чем выше первая и ниже вторая, тем более дискретна структура сплава. В случае дискретной формы оловянистой фазы усталостная прочность сплавов значительно возрастет, превышая усталостную прочность свинцовистых бинарных бронз. Антифрикционные свойства сохраняются на высоком уровне и характеризуются низким коэффициентом трения с высокой устойчивостью против заедания. [c.120]

Кремнистые бронзы удовлетворительно свариваются, паяются и обрабатываются резанием они хорошо обрабатываются давлением, способны к упрочнению при термической обработке. Производятся в виде прутков, лент, полос или проволоки реже используются для изготовления фасонных отливок, так как уступают по литейным свойствам другим бронзам и латуням (оловянным и алюминиевым), в частности имеют малую трещиноустойчивость и относительно невысокую жидкотекучесть. Эти бронзы применяют для изготовления ответственных антифрикционных деталей (Бр. КН1-3) вместо дефицитных высокооловянных бронз и для пружин и пружинящих деталей (Бр. КМц 3-1) приборов и радиооборудования, работающих в морской и пресной воде и паре при температурах до 250° С, вместо более дорогих бериллиевых бронз. [c.238]

Литий — серебристо-белый очень мягкий металл, легко окисляющийся на воздухе. По ГОСТ 8774—75 устанавливаются три марки лития ЛЭ-1 (содержание чистого лития не менее 99,5%), Л9-2(98,8%) и ЛЭ-3 (98,0%). Применяется в машиностроении для дегазации и раскисления стали, чугуна, бронз и латуни, в баббитах — вместо олова для повышения температуры плавления и апти-фрикгцгонных свойств. Повышает качество алюминиевых, магниевых, медных, свинцовых и других сплавов, улучшает их антикоррозионные и литейные свойства и т. д., образует твердые припои для пайки без флюсов. Поставляетс.ч в виде чушек массой до 2,5 кг и хранится в плотно закрытых (запаянных) банках из белой жести (по 12—20 чушек — до 50 кг), залитых смесью трансформаторного масла (50%) и парафина (50%) с надписью Осторожно, от воды загорается . [c.170]

Стремление изыскать новые сплавы, обладающие более высоким уровнем свойств, привело к необходимости дополнительного легирования двойных медноалюминиевых сплавов. Одной из наиболее распространенных легирующих добавок является железо. Введение добавки железа в двойные алюминиевые бронзы способствует значительному измельчению зерна, повышению твердости, прочности и сопротивляемости сплавов износу. Легирование алюминиевых бронз железом повышает уровень механических свойств при повышенных температурах и эффективно влияет на устранение охрупчивания литых сплавов. Обладая незначительной растворимостью в алюминиевых бронзах, железо оказывает модифицирующее действие в процессе кристаллизации и перекристаллизации. [c.85]

Материалы для колец. Материалы для поршневых колец должны обладать высокими механическими свойствами и упругими качествами, антифрикционностью, способностью работать при высоких температурах без остаточных деформаций и т. п. Этим требованиям лучше всего отвечает чугунное литьё перлитной группысвеличиной =9000- 12000 кг мм Попытки изготовлять кольца и из других материалов — алюминиевых сплавов, биметалла в комбинации бронзы с чугуном и т. п. — не получили распространения,и о работе их достоверных данных нет. В ограниченном числе случаев (обычно в насосах) применяют кольца из кованой бронзы для достижения коррозие-устойчивости. [c.824]

Плавиковый шпат (ручного обогащения по ОСТ НКТП 7633-655). Плавиковый шпат, или флюорит, представляет собой минерал кристаллического строения, содержащий в основной своей массе СаРз. Удельный вес в твёрдом состоянии — 3,18, температура плавления 1378° С. Применяется в качестве флюса а) 2-й и 3-й сорта — при плавке чугуна и стали б) 1-й сорт—при илавке магниевых и алюминиевых сплавов, а также бронз. При плавке магниевых и алюминиевых сплавов может быть использован только в сухом состоянии, получаемом путём сушки и прокаливания. По содержанию составных частей плавиковый шиат ручного обогащения должен отвечать требованиям, приведённым в табл. 26. [c.7]

Теплопроводность латуни и бронзы

В таблице приведены значения теплопроводности латуни, бронзы, а также медно-никелевых сплавов (константана, копели, манганина и др.) в зависимости от температуры — в интервале от 4 до 1273 К.

Теплопроводность латуни, бронзы и других сплавов на основе меди при нагревании увеличивается. По данным таблицы, наибольшей теплопроводностью из рассмотренных сплавов при комнатной температуре обладает латунь Л96. Ее теплопроводность при температуре 300 К (27°С) равна 244 Вт/(м·град).

Также к медным сплавам с высокой теплопроводностью можно отнести: латунь ЛС59-1, томпак Л96 и Л90, томпак оловянистый ЛТО90-1, томпак прокатный РТ-90. Кроме того, теплопроводность латуни в основном выше теплопроводности бронзы. Следует отметить, что к бронзам с высокой теплопроводностью относятся: фосфористая, хромистая и бериллиевая бронзы, а также бронза БрА5.

Медным сплавом с наименьшей теплопроводностью является марганцовистая бронза — ее коэффициент теплопроводности при температуре 27°С равен 9,6 Вт/(м·град).

Теплопроводность медных сплавов всегда ниже теплопроводности чистой меди при прочих равных условиях. Кроме того, теплопроводность медно-никелевых сплавов имеет особенно низкое значение. Самым теплопроводным из них при комнатной температуре является мельхиор МНЖМц 30-0,8-1 с теплопроводностью 30 Вт/(м·град).

| Сплав | Температура, К | Теплопроводность, Вт/(м·град) |

|---|---|---|

| Медно-никелевые сплавы | ||

| Бериллиевая медь | 300 | 111 |

| Константан зарубежного производства | 4…10…20…40…80…300 | 0,8…3,5…8,8…13…18…23 |

| Константан МНМц40-1,5 | 273…473…573…673 | 21…26…31…37 |

| Копель МНМц43-0,5 | 473…1273 | 25…58 |

| Манганин зарубежного производства | 4…10…40…80…150…300 | 0,5…2…7…13…16…22 |

| Манганин МНМц 3-12 | 273…573 | 22…36 |

| Мельхиор МНЖМц 30-0,8-1 | 300 | 30 |

| Нейзильбер | 300…400…500…600…700 | 23…31…39…45…49 |

| Латунь | ||

| Автоматная латунь UNS C36000 | 300 | 115 |

| Л62 | 300…600…900 | 110…160…200 |

| Л68 латунь деформированная | 80…150…300…900 | 71…84…110…120 |

| Л80 полутомпак | 300…600…900 | 110…120…140 |

| Л90 | 273…373…473…573…673…773…873 | 114…126…142…157…175…188…203 |

| Л96 томпак волоченый | 300…400…500…600…700…800 | 244…245…246…250…255…260 |

| ЛАН59-3-2 латунь алюминиево-никелевая | 300…600…900 | 84…120…150 |

| ЛМЦ58-2 латунь марганцовистая | 300…600…900 | 70…100…120 |

| ЛО62-1 оловянистая | 300 | 99 |

| ЛО70-1 оловянистая | 300…600 | 92…140 |

| ЛС59-1 латунь отожженая | 4…10…20…40…80…300 | 3,4…10…19…34…54…120 |

| ЛС59-1В латунь свинцовистая | 300…600…900 | 110…140…180 |

| ЛТО90-1 томпак оловянистый | 300…400…500…600…700…800…900 | 124…141…157…174…194…209…222 |

| Бронза | ||

| БрА5 | 300…400…500…600…700…800…900 | 105…114…124…133…141…148…153 |

| БрА7 | 300…400…500…600…700…800…900 | 97…105…114…122…129…135…141 |

| БрАЖМЦ10-3-1,5 | 300…600…800 | 59…77…84 |

| БрАЖН10-4-4 | 300…400…500 | 75…87…97 |

| БрАЖН11-6-6 | 300…400…500…600…700…800 | 64…71…77…82…87…94 |

| БрБ2, отожженая при 573К | 4…10…20…40…80 | 2,3…5…11…21…37 |

| БрКд | 293 | 340 |

| БрКМЦ3-1 | 300…400…500…600…700 | 42…50…55…54…54 |

| БрМЦ-5 | 300…400…500…600…700 | 94…103…112…122…127 |

| БрМЦС8-20 | 300…400…500…600…700…800…900 | 32…37…43…46…49…51…53 |

| БрО10 | 300…400…500 | 48…52…56 |

| БрОС10-10 | 300…400…600…800 | 45…51…61…67 |

| БрОС5-25 | 300…400…500…600…700…800…900 | 58…64…71…77…80…83…85 |

| БрОФ10-1 | 300…400…500…600…700…800…900 | 34…38…43…46…49…51…52 |

| БрОЦ10-2 | 300…400…500…600…700…800…900 | 55…56…63…68…72…75…77 |

| БрОЦ4-3 | 300…400…500…600…700…800…900 | 84…93…101…108…114…120…124 |

| БрОЦ6-6-3 | 300…400…500…600…700…800…900 | 64…71…77…82…87…91…93 |

| БрОЦ8-4 | 300…400…500…600…700…800…900 | 68…77…83…88…93…96…100 |

| Бронза алюминиевая | 300 | 56 |

| Бронза бериллиевая состаренная | 20…80…150…300 | 18…65…110…170 |

| Бронза марганцовистая | 300 | 9,6 |

| Бронза свинцовистая производственная | 300 | 26 |

| Бронза фосфористая 10% | 300 | 50 |

| Бронза фосфористая отожженая | 20…80…150…300 | 6…20…77…190 |

| Бронза хромистая UNS C18200 | 300 | 171 |

Примечание: Температура в таблице дана в градусах Кельвина!

Температура плавления латуни

Температура плавления латуни рассмотренных марок изменяется в интервале от 865 до 1055 °С. Наиболее легкоплавкой является марганцовистая латунь ЛМц58-2 с температурой плавления 865°С. Также к легкоплавким латуням можно отнести: Л59, Л62, ЛАН59-3-2, ЛКС65-1,5-3 и другие.

Наибольшую температуру плавления имеет латунь Л96 (1055°С). Среди тугоплавких латуней по данным таблицы можно также выделить: латунь Л90, ЛА85-0,5, томпак оловянистый ЛТО90-1.

| Латунь | t, °С | Латунь | t, °С |

|---|---|---|---|

| Л59 | 885 | ЛМц55-3-1 | 930 |

| Л62 | 898 | ЛМц58-2 латунь марганцовистая | 865 |

| Л63 | 900 | ЛМцА57-3-1 | 920 |

| Л66 | 905 | ЛМцЖ52-4-1 | 940 |

| Л68 латунь деформированная | 909 | ЛМцОС58-2-2-2 | 900 |

| Л70 | 915 | ЛМцС58-2-2 | 900 |

| Л75 | 980 | ЛН56-3 | 890 |

| Л80 полутомпак | 965 | ЛН65-5 | 960 |

| Л85 | 990 | ЛО59-1 | 885 |

| Л90 | 1025 | ЛО60-1 | 885 |

| Л96 томпак волоченый | 1055 | ЛО62-1 оловянистая | 885 |

| ЛА67-2,5 | 995 | ЛО65-1-2 | 920 |

| ЛА77-2 | 930 | ЛО70-1 оловянистая | 890 |

| ЛА85-0,5 | 1020 | ЛО74-3 | 885 |

| ЛАЖ60-1-1 | 904 | ЛО90-1 | 995 |

| ЛАЖМц66-6-3-2 | 899 | ЛС59-1 | 900 |

| ЛАН59-3-2 латунь алюминиево-никелевая | 892 | ЛС59-1В латунь свинцовистая | 900 |

| ЛАНКМц75-2-2,5-0,5-0,5 | 940 | ЛС60-1 | 900 |

| ЛЖМц59-1-1 | 885 | ЛС63-3 | 885 |

| ЛК80-3 | 900 | ЛС64-2 | 910 |

| ЛКС65-1,5-3 | 870 | ЛС74-3 | 965 |

| ЛКС80-3-3 | 900 | ЛТО90-1 томпак оловянистый | 1015 |

Температура плавления бронзы

Температура плавления бронзы находится в диапазоне от 854 до 1135°С. Наибольшей температурой плавления обладает бронза АЖН11-6-6 — она плавится при температуре 1408 К (1135°С). Температура плавления этой бронзы даже выше, чем температура плавления меди, которая составляет 1084,6°С.

К бронзам с невысокой температурой плавления можно отнести: БрОЦ8-4, БрБ2, БрМЦС8-20, БрСН60-2,5 и подобные.

| Бронза | t, °С | Бронза | t, °С |

|---|---|---|---|

| БрА5 | 1056 | БрОС8-12 | 940 |

| БрА7 | 1040 | БрОСН10-2-3 | 1000 |

| БрА10 | 1040 | БрОФ10-1 | 934 |

| БрАЖ9-4 | 1040 | БрОФ4-0.25 | 1060 |

| БрАЖМЦ10-3-1,5 | 1045 | БрОЦ10-2 | 1015 |

| БрАЖН10-4-4 | 1084 | БрОЦ4-3 | 1045 |

| БрАЖН11-6-6 | 1135 | БрОЦ6-6-3 | 967 |

| БрАЖС7-1,5-1,5 | 1020 | БрОЦ8-4 | 854 |

| БрАМЦ9-2 | 1060 | БрОЦС3,5-6-5 | 980 |

| БрБ2 | 864 | БрОЦС4-4-17 | 920 |

| БрБ2,5 | 930 | БрОЦС4-4-2,5 | 887 |

| БрКМЦ3-1 | 970 | БрОЦС5-5-5 | 955 |

| БрКН1-3 | 1050 | БрОЦС8-4-3 | 1015 |

| БрКС3-4 | 1020 | БрОЦС3-12-5 | 1000 |

| БрКЦ4-4 | 1000 | БрОЦСН3-7-5-1 | 990 |

| БрМГ0,3 | 1076 | БрС30 | 975 |

| БрМЦ5 | 1007 | БрСН60-2,5 | 885 |

| БрМЦС8-20 | 885 | БрСУН7-2 | 950 |

| БрО10 | 1020 | БрХ0,5 | 1073 |

| БрОС10-10 | 925 | БрЦр0,4 | 965 |

| БрОС10-5 | 980 | Кадмиевая | 1040 |

| БрОС12-7 | 930 | Серебряная | 1082 |

| БрОС5-25 | 899 | Сплав ХОТ | 1075 |

Примечание: температуру плавления и кипения других металлов можно найти в этой таблице.

Источники:

- Физические величины. Справочник. Под ред. И.С. Григорьева, Е.З. Мейлихова. — М.: Энергоатомиздат, 1991. — 1232 с.

- Чиркин В.С. Теплофизические свойства материалов ядерной техники. М.: Атомиздат, 1967 — 474 с.

Понравилось это:

Нравится Загрузка…

Похожее

Точки кипения для обычных жидкостей и газов

Точка кипения вещества — это температура, при которой оно меняет состояние с жидкого на газ по всей массе жидкости. В точке кипения молекулы в любой части жидкости могут испаряться.

Точка кипения определяется как температура, при которой давление насыщенного пара жидкости равно атмосферному давлению.

Точка кипения при атмосферном давлении (14.7 фунтов на квадратный дюйм, 1 бар абсолютный) для некоторых распространенных жидкостей и газов можно найти в таблице ниже:

| Продукт | Точка кипения при атмосферном давлении ( o C) | ||||||

|---|---|---|---|---|---|---|---|

| Ацетальдегид CH 3 CHO | 20,8 | ||||||

| Ангидрид уксусной кислоты (CH 3 COO) 2 O | 139 | ||||||

| Ацетон CH 3 COCH 3 | 56.08 | ||||||

| Ацетонитрил | 81,6 | ||||||

| Ацетилен | -84 | ||||||

| Акролеин | 52,3 | ||||||

| Акрилонитрил | 77,2 | ||||||

| Спирт — этил (зерно, этанол) C H 5 OH | 79 | ||||||

| Спирт-аллил | 97,2 | ||||||

| Спирт-бутил-н | 117 | ||||||

| Спирт-изобутил | 107.8 | ||||||

| Спирт — метил (метиловый спирт, древесный спирт, древесная нафта или древесные спирты) CH 3 OH | 64,7 | ||||||

| Спирт — пропил | 97,5 | ||||||

| Аллиламин | 54 | ||||||

| Аммиак | -35,5 | ||||||

| Анилин | 184,1 | ||||||

| Анизол | 153,6 | ||||||

| Аргон | -186 | ||||||

| Бензальдегид | 178.7 | ||||||

| Бензол (Бензол) C 6 H 6 | 80.4 | ||||||

| Бензонитрил | 191.1 | ||||||

| Тормозная жидкость Dot 3 (точки сухого и влажного кипения) (влажный с гигроскопической влажностью) | 205 — 140 | ||||||

| Тормозная жидкость Dot 4 (сухая влажная температура кипения) | 230 — 155 | ||||||

| Тормозная жидкость Dot 5 (сухая влажная температура кипения) | 260 — 180 | ||||||

| Тормозная жидкость Точка 51 (сухое — влажное кипение) | 270 — 190 | ||||||

| Бром | 58,8 | ||||||

| Бромбензол | 156,0 | ||||||

| 1,2-Бутадиен | 10,9 | ||||||

| н-Бутан | -0,5 | ||||||

| 1-бутен | -6.25 | ||||||

| бутанал | 74,8 | ||||||

| 1-бутанол | 117,6 | ||||||

| 2-бутанон | 79.6 | ||||||

| Масляная кислота n | 162,5 | ||||||

| Камфора | 204,0 | ||||||

| Карбоновая кислота (фенол) | 182,2 | ||||||

| Бисульфид углерода | 47,8 | ||||||

| Двуокись углерода 2 030 (сублимат) | -78,5 | ||||||

| Углекислый газ CS 2 | 46,2 | ||||||

| Угарный газ | -192 | ||||||

| Четыреххлористый углерод (тетрахлорэтан) CCl 4 | 76.7 | ||||||

| Хлор | -34,4 | ||||||

| Хлорбензол | 131,7 | ||||||

| Хлороформ (трихлорметан) | 62,2 | ||||||

| Циклогексан | 80,7 | ||||||

| Циклогексан 12529 | Циклогексан | 49,3 | |||||

| n — декан | 174 | ||||||

| Дихлорметан — см. Метиленхлорид | |||||||

| Диэтиловый эфир | 34.4 | ||||||

| Диметилсульфат | 186 | ||||||

| Диметилсульфид | 37,3 | ||||||

| Диизопропиловый эфир | 68,4 | ||||||

| 2,2-Диметилпентан | 79,2 | ||||||

| 1,4-Диоксан | 101,2 | ||||||

| Dowtherm | 258 | ||||||

| Этан | -88,78 | ||||||

| Эфир | 34.6 | ||||||

| Глицерин | 290 | ||||||

| Этан С 2 Н 6 | -88 | ||||||

| Этанол | 78.24 | ||||||

| Этиламин | 16,629 | ||||||

| Этилацетат СН 3 COOC 2 H 3 | 77,2 | ||||||

| Этилбензол | 136 | ||||||

| Этилбромид C 2 H 3 Br | 38.4 | ||||||

| Этилен | -103,7 | ||||||

| Бромид этилена | 131,7 | ||||||

| Этиленгликоль | 197 | ||||||

| 3 — Этилпентан | 93,5 | ||||||

| Фтор | -187 | формальдегид | -19,1 | ||||

| Муравьиная кислота | 101,0 | ||||||

| Трихлорфторметановый хладагент R-11 | 23.8 | ||||||

| Дихлордифторметановый хладагент R-12 | -29,8 | ||||||

| Хлордифторметановый хладагент R-22 | -41,2 | ||||||

| 2,3 — Диметилбутан | 58 | ||||||

| Фурфурол | 161,5 | ||||||

| Фирфуриловый спирт | 168 | ||||||

| Бензин | 38 — 204 | ||||||

| Глицерин | 290 | ||||||

| Гликоль | 900 900 9009 9009900 | 9009 | |||||

| н-гептан | 98.4 | ||||||

| н-Гексан | 68,7 | ||||||

| Гексиламин | 132 | ||||||

| Водород | -253 | ||||||

| Соляная кислота | -81,7 | ||||||

| Фтористоводородная кислота | |||||||

| Хлористый водород | -81,7 | ||||||

| Сероводород | -60 | ||||||

| Йод | 184,3 | ||||||

| Изопропиловый спирт | 80.3 | ||||||

| Гидропероксид изопропилбензола | 153 | ||||||

| Изобутан | -11.72 | ||||||

| Изобутен | -9.9 | ||||||

| 900.2 | Изопутан Изопутан34,1 | ||||||

| Изопропилбензол | 152 | ||||||

| Реактивное топливо | 163 | ||||||

| Керосин (парафин) | 150 — 300 | ||||||

| Льняное масло | 287 | ||||||

| Меркурий | .9|||||||

| Метан | -161,5 | ||||||

| Метанол (метиловый спирт, древесный спирт) | 64,5 | ||||||

| Метилацетат | 57,2 | ||||||

| Метилбромид | 3,3 | ||||||

| Метилхлорид | -23,9 | ||||||

| Метиленхлорид (CH 2 Cl 2 , дихлорметан) | 39,8 | ||||||

| Метиламин | -6.4 | ||||||

| Метиловый эфир (C 2 H 6 O) | -25 | ||||||

| Метилциклогексан | 101 | ||||||

| Метилциклопентан | 71,8 | ||||||

| Методистый метил | 2 — метилгексан | 90,1 | |||||

| 3 — метилгексан | 91,8 | ||||||

| 2 — метилпентан | 60,3 | ||||||

| 3 — метилпентан | 63.3 | ||||||

| Нафта | 100 — 160 | ||||||

| Нафталин (Нафталин) | 217,9 | ||||||

| Неогексан | 49,7 | ||||||

| Неопентан | 9,5 | ||||||

| Нитробензол | 210,9 | ||||||

| n — Нонан | 150,7 | ||||||

| Азотная кислота | 120 | ||||||

| Азот | -196 | ||||||

| n — Октан | 125.6 | ||||||

| Оливковое масло | 300 | ||||||

| Кислород | -183 | ||||||

| Паральдегид | 124 | ||||||

| n — Пентан | 36 | ||||||

| 1 — Пентен | 30 | ||||||

| Пероксиуксусная кислота | 110 | ||||||

| Бензин | 95 | ||||||

| Нефть | 210 | ||||||

| Петролейный эфир | 35 — 60 | ||||||

| Фенол | 182 | ||||||

| Фосген | 8.3 | ||||||

| Фосфорная кислота | 213 | ||||||

| Пропанал | 48 | ||||||

| Пропан | -42.04 | ||||||

| Пропен | -47.72 | ||||||

| 2-Пропанол | 82.2 | 141 | |||||

| Пропиламин | 47,2 900 900 | ||||||

| Пропилен | -47,7 | ||||||

| Пропиленгликоль | 187 | ||||||

| Насыщенный рассол | 108 | Стирол | Пропионовая кислота | ||||

| Сера | 444.6 | ||||||

| Серная кислота | 330 | ||||||

| Дихлорид серы | 59,6 | ||||||

| Диоксид серы | -10 | ||||||

| Хлорид серы | 69,4 | ||||||

| Смола | 300 | Смола Толуол | 110,6 | ||||

| Триптан | 80,9 | ||||||

| Триэтаноламин | 350 | ||||||

| Скипидар | 160 | ||||||

| Вода | 100 | ||||||

| Вода, 10029 10029 море 10029 10029 Вода ,7 | |||||||

| о-ксилол | 144,4 | ||||||

| м-ксилол | 139,1 | ||||||

| п-ксилол | 138,3 |

По определению точка кипения — это температура, при которой давление пара жидкости равно окружающему давлению, и жидкость превращается в пар. Явление кипения зависит от давления, и, следовательно, температура кипения жидкости может меняться в зависимости от окружающего давления. Например, из-за изменения атмосферного давления на разной высоте вода кипит при температуре 100 ° C (212 ° F) на уровне моря, но при 93 °.4 ° C (200,1 ° F) на высоте 1905 метров (6250 футов). При данном давлении разные жидкости будут кипеть при разных температурах.

Высота точки кипения:

Мы знаем, что чистая вода кипит при 100 ° C при давлении 1 атм, но с температурой кипения происходит интересная вещь, если мы добавляем в воду небольшое количество соли. Экспериментально доказано, что добавление любой формы нелетучего растворенного вещества в жидкость повышает его температуру кипения. Количество, на которое изменяется температура кипения, прямо пропорционально количеству добавленного растворенного вещества.0 — {T_b} \] — высота точки кипения,

‘ м ‘ — моляльность,

‘\ [{K_b} \]’ — молярная высота, точка кипения или эбуллиоскопическая постоянная, для которой значение зависит только от растворителя.

Уравнение можно записать так:

\ [\ Delta {T_b} = \ frac {{1000 \ times {K_b} \ times w}} {{M \ times W}} \] где , » это вес растворенного вещества, » это молярная масса растворенного вещества, а ‘ W ‘ это вес растворителя в граммах.

Пример: Что такое повышение температуры кипения, когда 147 г молочной кислоты (C 6 H 10 O 5 ) растворено в 647 г циклогексана (C 6 H 12 )? Константа точки кипения для циклогексана составляет 2.79 ° С / м.

Раствор:

Определите молярность раствора молочной кислоты

m = (147 г / 162,14 г / моль) / 0,647 кг = 1,40127

\ [\ Delta {T_b} = {K_b} \ times m \]

\ [\ Delta {T_b} = \] (2,79 ° C, кг моль -1 ) (1,40127 моль / кг)

\ [\ Delta {T_b} \] = 3,91 ° C

Вопрос: Решение 10,0 г нелетучего недиссоциирующего соединения, растворенного в 0,200 кг бензола, кипит при 81,2 ° С. Рассчитайте молекулярную массу соединения.Эбуллиоскопическая константа для бензола: 2,53 ° С / м и температура кипения чистого бензола: 80,1 ° С

Опции:

(а) 115 г / моль

(б) 145 г / моль

(в) 120 г / моль

(d) 100 г / моль

Ответ: (a)

Решение:

\ [\ Delta {T_b} = \ frac {{1000 \ times {K_b} \ times w}} {{M \ times W }} \]

\ [1.1 = \ frac {{1000 \ times 2.53 \ times 10}} {{M \ times 200}} \]

M = 115 г / моль

точек кипения при высоком давлении

Когда вода нагревается, она достигает температуры — точки кипения — при которой давление пара достаточно велико, чтобы внутри воды образовались пузырьки. Температура кипения воды зависит от давления.

Онлайн калькулятор точки кипения воды

Приведенный ниже калькулятор можно использовать для расчета точки кипения воды при заданных абсолютных давлениях.

Температура на выходе указана в ° C, ° F, K и ° R.

Примечание! Давление должно быть в пределах 1-220 бар, 14.7-3200 фунтов на квадратный дюйм, 760-165 000 мм рт.ст. или 30-6500 рт.ст.

Точки кипения воды при абсолютных давлениях в диапазоне от 1 до 70 бар или от 14,7 до 1000 фунтов на кв. Дюйм указаны на рисунках и в таблицах ниже:

См. Вода и Тяжелая вода для термодинамических свойств в стандартных условиях.

См. Также другие свойства Вода при различных температурах и давлении : Точки кипения при вакуумном давлении, Плотность и удельный вес, Динамическая и кинематическая вязкость, Энтальпия и энтропия, Теплота испарения, Константа ионизации, pK w , нормальной и тяжелой воды, точки плавления при высоком давлении, число Прандтля, свойства в условиях равновесия газ-жидкость, давление насыщения, удельный вес, удельная теплоемкость (теплоемкость), удельный объем, теплопроводность, температуропроводность и давление пара при газо- жидкое равновесие.

| Абсолютное давление | Температура кипения воды | ||||||||||

| [бара] [1×10 5 * Па] | * фунтов на квадратный дюйм] [мм рт.ст.] | [в рт.ст.] | [° C] | [° F] | |||||||

| 1.013 | 14,7 | 760 | 29,92 | 100 | 212 | ||||||

| 1,034 | 15,0 | 776 | 30,54 | 101 | 213 | ||||||

| 1,103 | 16,0 | 3251 900,0 | 102 | 216 | |||||||

| 1,172 | 17,0 | 879 | 34,61 | 104 | 219 | ||||||

| 1.241 | 18.0 | 931 | 36.65 | 106 | 222 | ||||||

| 1.310 | 19.0 | 983 | 38.68 | 107 | 225 | ||||||

| 1.379 | 20.0 | 4051 | 4051 20.0 | 4051 9004 | 109 | 228 | |||||

| 1,517 | 22,0 | 1138 | 44,79 | 112 | 233 | ||||||

| 1.655 | 24.0 | 1241 | 48.86 | 114 | 238 | ||||||

| 1.793 | 26.0 | 1345 | 52.94 | 117 | 242 | ||||||

| 1.931 | 1. 931 | 5751 900.0 | 28.0 | 57 900 900 900 | 119 | 246 | |||||

| 2.068 | 30.0 | 1551 | 61.08 | 121 | 250 | ||||||

| 2.206 | 32.0 | 1655 | 65.15 | 123 | 254 | ||||||

| 2.344 | 34.0 | 1758 | 69.22 | 125 | 258 | ||||||

| 2.482 | 73.0 900 900 | 73 500 900 0 9004 | 127 | 261 | |||||||

| 2,620 | 38,0 | 1965 | 77,37 | 129 | 264 | ||||||

| 2.758 | 40,0 | 2069 | 81,44 | 131 | 267 | ||||||

| 2,896 | 42,0 | 2172 | 85,51 | 132 | 270 | ||||||

| 3,034 | 44,0 | 8951 900,0 | 44,0 | 8951 900 8 900 8 900 51 8 900 8 900 44 | 134 | 273 | |||||

| 3.172 | 46.0 | 2379 | 93.66 | 135 | 276 | ||||||

| 3.309 | 48,0 | 2482 | 97.73 | 137 | 279 | ||||||

| 3.447 | 50.0 | 2586 | 101.8 | 138 | 281 | ||||||