БРОНЗА Температура плавления — Энциклопедия по машиностроению XXL

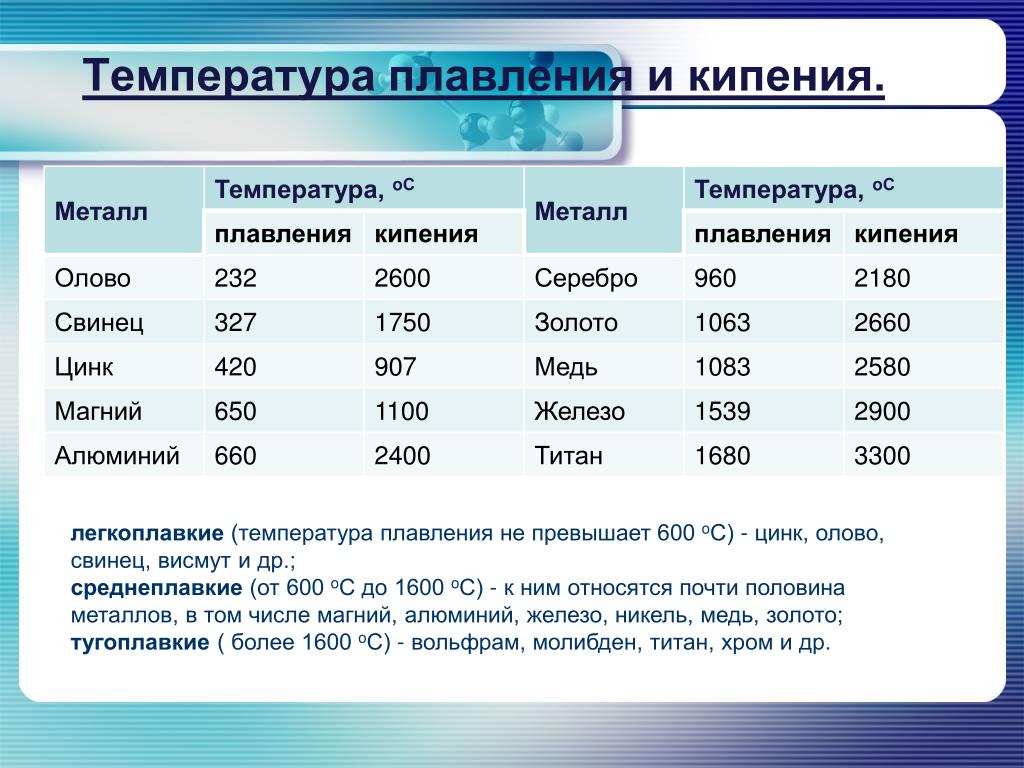

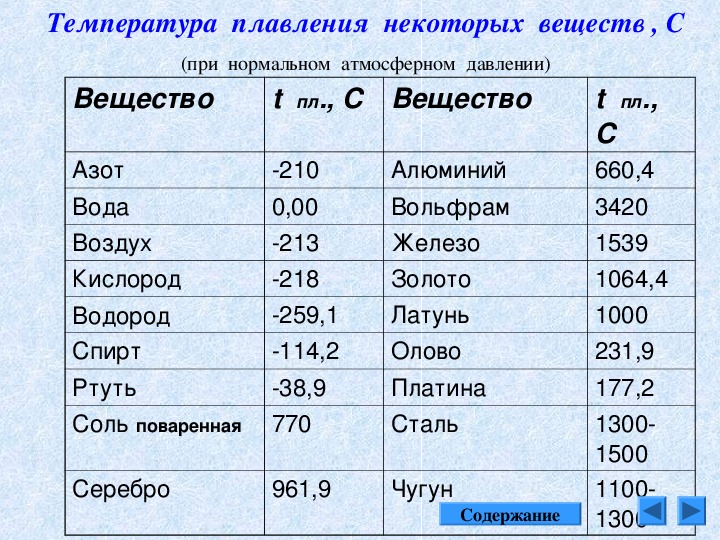

При металлизации мягкими металлами (свинец, кадмий) за один проход образуется слой толщиной 0,08 мм-, при металлизации металлами с температурой плавления 900—1000° С, например медью и бронзой, за один проход получают слой толщиной 0,04 мм при металлизации тугоплавкими металлами, например нержавеющей сталью, получают слой покрытия 0,025—0,03 мм. [c.395]Бронза представляет собой сплав меди с оловом, алюминием, марганцем, свинцом, цинком и пр. Бронза применяется главным образом для литья при изготовлении вкладышей подшипников, арматуры и т. п. Температура плавления оловянистой бронзы — 900—950° С, безоловянистой — 950—1 080° С. [c.15]

Сплавы на цинковой основе, обладая низкой температурой плавления ( 400 °С), в большей степени, чем бронзы н алюминиевые сплавы, размягчаются при нагреве, благодаря чему легче прирабатываются.

Пока мы знаем лишь один способ выращивания частиц второй фазы в теле металла — распад твердого раствора при старении. Известные на сегодня стареющие медные сплавы (в основном разные типы бронз) вполне могут использоваться для наших целей при температурах не выше 400—500 °С. При более высоких температурах их прочность резко падает. Однако для ряда отраслей промышленности нужны сплавы, сохраняющие свои свойства до 1000—1050 °С, т. е. почти до температуры плавления меди. Поисками путей их изготовления мы сейчас и займемся. [c.239]

Баббит на оловянной, свинцовой и других основах является одним из лучших материалов для подшипников скольжения. Он хорошо прирабатывается, не окисляет масло, мало изнашивает вал, стоек против заедания. Отрицательными свойствами баббита являются сравнительно низкая температура плавления (применяют до 110 °С), хрупкость и высокая стоимость.

При сварке некоторых сплавов цветных металлов возможно испарение отдельных легкоплавких компонентов. Так, температура плавления цинка 419 °С, олова 232 °С, а температура плавления латуней и бронз [c.437]

Естественно, что Уо зависит также от свойств основного и наплавляемого металлов, в частности от их температуры плавления. Например, дуговая наплавка покрытыми электродами, обеспечивающими наплавленный металл типа алюминиевой бронзы Т = 1000 °С), на низкоуглеродистую сталь дает меньшую долю уо, чем показано на рис. 14.1 для того же способа наплавки, но высоколегированной стали = 1420 °С). Определенную роль в этом снижении у играет и увеличение коэффициента наплавки а (г/А ч), который при бронзовых электродах составляет 18 г/(А Ч), а при электродах из высоколегированной стали 13 г/(А-ч).

Бронзы — сплавы на основе меди с небольшим содержанием олова, кремния, фосфора, бериллия, хрома, магния, кадмия и др. Плотность бронзы находится в пределах 8230…8900 кг/м , предел прочности при растяжении 520…1350 МПа, температура плавления 955… 1050 С. Удельное электрическое сопротивление бронзы при 20 «С составляет 0,095…0,1 мкОм м, удельная проводимость при 20 С 10,5…10 МСм/м. [c.22]

Известны припои, обеспечивающие низкое электросопротивление паяных соединений. Такими припоями для коррозионностойких сталей, меди и алюминиевой бронзы являются следующие. % Sn—0,5-т20 РЬ—0,2—10 Ае—0,1—5 Си—0,1—3 Zn—О—3 Si с температурой плавления 295—Э45°С и значением р=1.18-10 Ом-мм /м, а для флюсовой пайки алюминия и его сплавов припои состава, % А1—I Sv—22 Си—1—5 Si—7—16 Zn с температурой плавления 480—560 °С и электросопротивлением р=2,1Ы0- Ом-мм /м.

[c. 201]

201]

Сплавы на цинковой основе, обладая низкой температурой плавления ( 400 °С), в большей степени, чем бронзы и алюминиевые сплавы, размягчаются с нагревом, благодаря чему легче прирабатываются. По этой причине подшипники из цинковых сплавов меньше изнашивают сопряженные поверхности цапфы при попадании абразивов. Частицы абразивов легче внедряются в трущуюся поверхность и меньше повреждают за счет микрорезания цапфу. [c.768]

Чтобы создать атомный пучок из паров металла, используют вакуумную печь дая плавки этого металла. Печь плотно закрывают крышкой, в которой есть небольшое отверстие в виде прямоугольной щели, называемой апертурой печи. Конструкция печи зависит от свойств того вещества, атомный пучок которого желательно получить. Выбор материала для печи также определяется температурой плавления и химическими свойствами вещества, так как он не должен вступать в химическую реакцию или сплавляться с этим веществом. При таких веществах, как Hg, Са, Zn, d и др.

Такие колеса получают при вращении кокиля специальной формы (фиг. 193). В полость А стальной ступицы закладывается бронза соответствующей марки и приваривается крышка 1. Собранная форма помещается в печь и нагревается до температуры плавления бронзы(1160 — 1250°), Затем форму устанавливают на станке и вращают. Под действием центробежных сил металл через отверстия проникает в рабочую полость формы и заполняет ее. [c.372]

Контакты должны быть изготовлены из материала, обладающего высокими электро- и теплопроводностью, значительной температурой плавления, достаточной механической прочностью и хорошей стойкостью при возникновении дуги. Контактные наконечники изготавливают, как правило, из вольфрама, его сплавов и бронзы. Обычно контакты выдерживают сварку на длине 20—50 км сварного щва при использовании холоднокатаных заготовок и 1—7 км при использовании горячекатаных.

[c.44]

Обычно контакты выдерживают сварку на длине 20—50 км сварного щва при использовании холоднокатаных заготовок и 1—7 км при использовании горячекатаных.

[c.44]

Этот способ применяют для соединения изделий с разными свойствами, например, деталей из стали, бронзы, латуни с деталями из цинковых, алюминиевых и магниевых сплавов и т. п. Температура плавления литейных сплавов должна быть ниже температур плавления материалов заформовываемых деталей [41, 481.

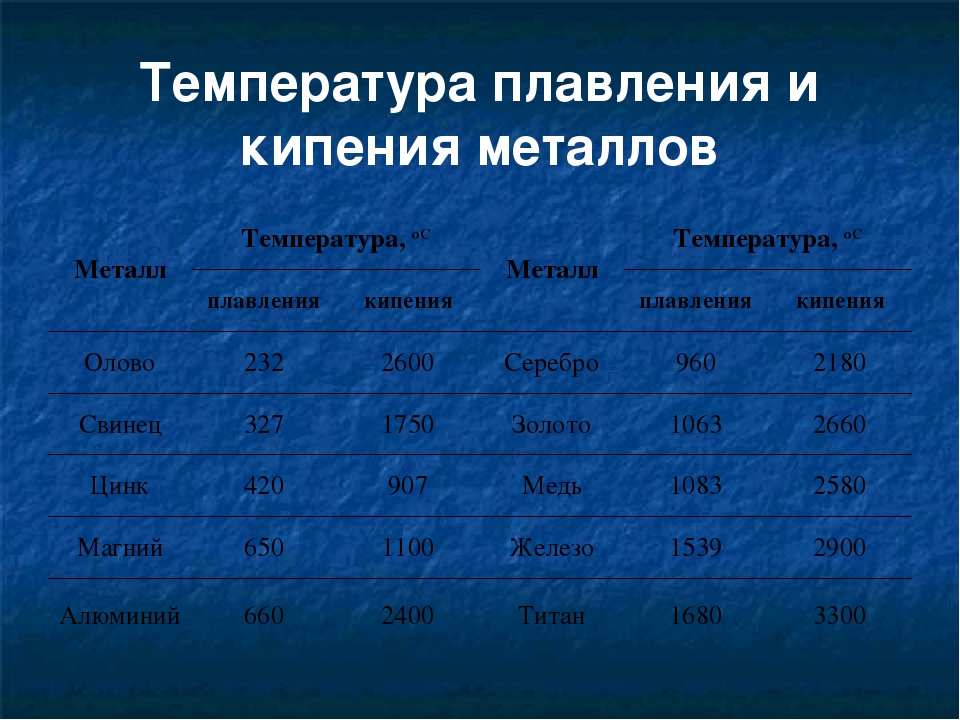

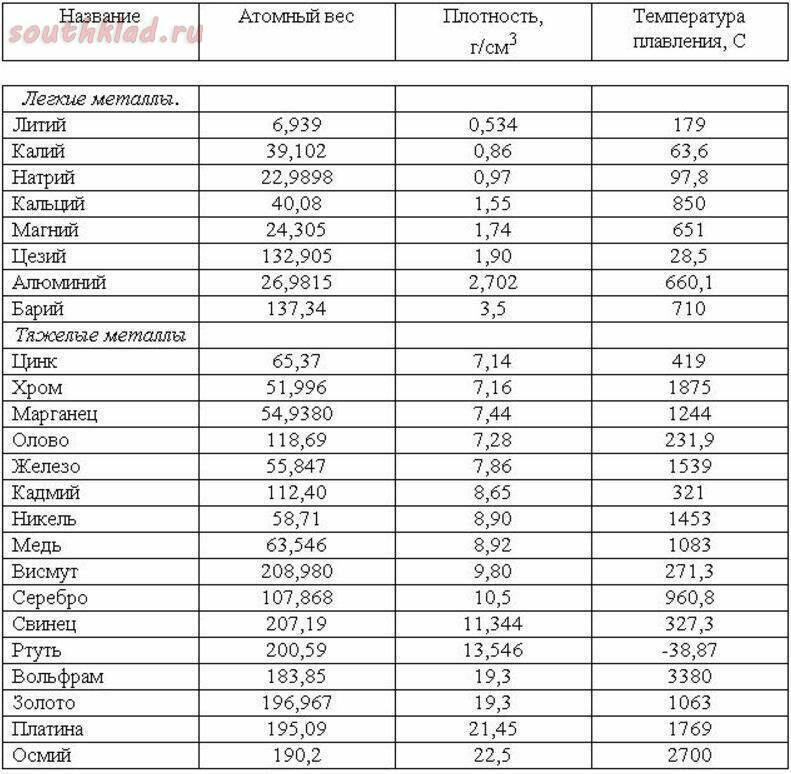

Олово (5п) имеет серебристо-белый цвет. Температура плавления его 232° С. Механические свойства олова низкие. При нормальной температуре олово очень легко прокатывается в тончайшие листы — толщиной до 0,003 мм. Олово входит в состав различных сплавов (бронзы, баббиты) и применяется для лужения, т. е. для покрытия других металлов. Сплавы олова со свинцом используются при паянии так называемыми мягкими припоями. [c.533]

Свинец (РЬ) — металл голубовато-серого цвета с температурой плавления 327° С. Это самый мягкий из тяжелых металлов он режется ножом, обладает хорошей тягучестью и вязкостью. На воздухе поверхность свинца, так же как и олова, энергично окисляясь, тускнеет, покрывается серой пленкой, которая предохраняет его от дальнейшего разрушения. Применяется для получения сплавов — свинцовистой бронзы, баббитов, составов для аккумуляторных пластин, различных припоев и т. д. В чистом виде используется для облицовки баков и ванн, в которых содержатся растворы соляной и серной кислот.

[c.534]

Это самый мягкий из тяжелых металлов он режется ножом, обладает хорошей тягучестью и вязкостью. На воздухе поверхность свинца, так же как и олова, энергично окисляясь, тускнеет, покрывается серой пленкой, которая предохраняет его от дальнейшего разрушения. Применяется для получения сплавов — свинцовистой бронзы, баббитов, составов для аккумуляторных пластин, различных припоев и т. д. В чистом виде используется для облицовки баков и ванн, в которых содержатся растворы соляной и серной кислот.

[c.534]

Заготовку с бронзовой стружкой (рис. 98, б) ставят в горн или печь, где ее нагревают до температуры плавления бронзы, т. е. до 1160—1180°. После этого заготовку быстро закрепляют в специальном патроне на токарном станке где ей сообщается вращение со скоростью около 100 об/мин. Под действием центробежной силы расплавленная бронза равномерно распределяется по внутренней поверхности заготовки и застывает на ней.

В дальнейшем бронзовый слой обрабатывают на станке.

[c.203]

В дальнейшем бронзовый слой обрабатывают на станке.

[c.203]Пластические свойства металлов зависят от структуры, химического состава, температуры нагрева и скорости деформации. С увеличением температуры нагрева, понижением скорости деформации пластические свойства металла возрастают. Деформирование металлов в холодном состоянии приводит к наклепу, искажению кристаллической решетки, изменению структуры металла. Такое состояние металла нестабильно, так как металл может изменять свои свойства. Чтобы восстановить деформированную структуру, необходимо нагреть деталь до температуры рекристаллизации, равной 0,4 температуры плавления металла. При меньших температурах происходит только частичное устранение искажения в кристаллической решетке. При восстановлении деформированием рекомендуются следующие температуры 1250—800° С деталей из углеродистых сталей, 1150—850° С — из легированных сталей, 850—700° С — из бронзы.

Бронзами называются сплавы, в которых присутствуют двойные или многокомпонентные сплавы меди с оловом, алюминием, свинцом, бериллием, кремнием, хромом и другими элементами, среди которых цинк не является основным легирующим элементом.

Для некоторых сплавов цветных металлов велика разница между температурами плавления и кипения отдельных компонентов по сравнению с теыперату )ой плавления сплава. Так, например, при температуре плавления цинка 419 С и олова 232° С лату1гь и бронза имеют температуру плавления 800—950° С. Возникает опасность испарения легкоплавких компонентов. [c.340]

Баббиты — это мягкие антифрикционные сплавы на оловянной, свинцовой, алюминиевой и цинковой основах, в которых равномерно распределены твердые кристаллы (кристаллы — фазы SnSb или кристаллы сурьмы, иглы меди). Баббиты отличаются низкой твердостью (13-23 НВ), невысокой температурой плавления (340-500°С, алюминиевые бронзы — 630-750°С), отлично прирабатываются и имеют низкий коэффициент трения со сталью, хорошо удерживают фаничную масляную пленку.

Цинковые сплавы, издавна используемые в качестве антифрикционных материалов, не получили достаточно широкого распространения, в то же время они обладают рядом ценных свойств, которые позволяют применять их во многих случаях взамен бронз и бабитов. Сплавы на цинковой основе (ЦАМ 9-1,5 ЦАМ 10-5) имеют низкую температуру плавления (около 400°) и в большей степени, чем бронзы и алюминиевые сплавы, размягчаются при нагревании и хорошо прирабатываются. [c.25]

[c.25]

А. С. Лавров не только открыл явления юна 1Ьной ликвации, но и объяснил их происхождение и основные закономерности. В чем же причины ликвации Прежде всего в химической неоднородности любых металлических сплавов, будь то сталь, латунь или бронза. В отличие от чистых металлов сплавы застывают и кристаллизуются не при одной определенной температуре, а в некотором интервале температур. Когда жидкая сталь налита в изложницу, в первую очередь затвердевают ее наиболее lyroJiflauioie составляющие, прежде всего железо, температура плавления которого 1530°. Поэтому ранее остывшие слои металла, расположенные у внешней поверхности слитка, содержат больше железа и меньше других химических элементов — углерода, фосфора, серы и т. д. по сравнению с внутренними частями слитка, затвердевающими позже. Наружные слои стального слитка обладают вследствие этого более высокими механическими свойствами. [c.66]

Литий — серебристо-белый очень мягкий металл, легко окисляющийся на воздухе. По ГОСТ 8774—75 устанавливаются три марки лития ЛЭ-1 (содержание чистого лития не менее 99,5%), Л9-2(98,8%) и ЛЭ-3 (98,0%). Применяется в машиностроении для дегазации и раскисления стали, чугуна, бронз и латуни, в баббитах — вместо олова для повышения температуры плавления и апти-фрикгцгонных свойств. Повышает качество алюминиевых, магниевых, медных, свинцовых и других сплавов, улучшает их антикоррозионные и литейные свойства и т. д., образует твердые припои для пайки без флюсов. Поставляетс.ч в виде чушек массой до 2,5 кг и хранится в плотно закрытых (запаянных) банках из белой жести (по 12—20 чушек — до 50 кг), залитых смесью трансформаторного масла (50%) и парафина (50%) с надписью Осторожно, от воды загорается .

[c.170]

По ГОСТ 8774—75 устанавливаются три марки лития ЛЭ-1 (содержание чистого лития не менее 99,5%), Л9-2(98,8%) и ЛЭ-3 (98,0%). Применяется в машиностроении для дегазации и раскисления стали, чугуна, бронз и латуни, в баббитах — вместо олова для повышения температуры плавления и апти-фрикгцгонных свойств. Повышает качество алюминиевых, магниевых, медных, свинцовых и других сплавов, улучшает их антикоррозионные и литейные свойства и т. д., образует твердые припои для пайки без флюсов. Поставляетс.ч в виде чушек массой до 2,5 кг и хранится в плотно закрытых (запаянных) банках из белой жести (по 12—20 чушек — до 50 кг), залитых смесью трансформаторного масла (50%) и парафина (50%) с надписью Осторожно, от воды загорается .

[c.170]

Плавиковый шпат (ручного обогащения по ОСТ НКТП 7633-655). Плавиковый шпат, или флюорит, представляет собой минерал кристаллического строения, содержащий в основной своей массе СаРз. Удельный вес в твёрдом состоянии — 3,18, температура плавления 1378° С. Применяется в качестве флюса а) 2-й и 3-й сорта — при плавке чугуна и стали б) 1-й сорт—при илавке магниевых и алюминиевых сплавов, а также бронз. При плавке магниевых и алюминиевых сплавов может быть использован только в сухом состоянии, получаемом путём сушки и прокаливания. По содержанию составных частей плавиковый шиат ручного обогащения должен отвечать требованиям, приведённым в табл. 26.

[c.7]

Применяется в качестве флюса а) 2-й и 3-й сорта — при плавке чугуна и стали б) 1-й сорт—при илавке магниевых и алюминиевых сплавов, а также бронз. При плавке магниевых и алюминиевых сплавов может быть использован только в сухом состоянии, получаемом путём сушки и прокаливания. По содержанию составных частей плавиковый шиат ручного обогащения должен отвечать требованиям, приведённым в табл. 26.

[c.7]

Сплавы на железной основе. В каче. стве антифрикционных материалов стали используют в очень легких условиях работы при небольших давлениях и невысоких скоростях сколь-жения. Будучи твердыми и имея высокую температуру плавления, стали плохо прирабатываются, сравнительно легко схватываются с сопряженной поверхностью цапфы и образуют задиры. Обычно используют так называемые медистые стали, содержащие малое количество углерода, либо гра-фнтизированные стали, имеющие включения свободного графита.

Состав некоторых сталей, рекомендуемых к использованию взамен бронз в легких условиях работы, приведен в табл.

[c.178]

Состав некоторых сталей, рекомендуемых к использованию взамен бронз в легких условиях работы, приведен в табл.

[c.178]При применении подшипников из свинцовистой бронзы необходимо, чтобы шейка вала обладала высокой твердостью (например, имела поверхностную закалку), а масло, применяемое для смазки, было пониженной кислотности, так как эти подшипники чувствительны к коррозии. Свинцовистая бронза имеет высокур температуру плавления (1060° С), поэтому при заливке подшипников необходимо применять защитную атмосферу или флюсы, чтобы предупредить окисление и чтобы сплав хорошо пристал к стенкам вкладыша подшипника. [c.460]

Компоненты припоя, не образующие игердых растворов с пая- мым материалом (например, свииец в ПОС61) в процессе ди у-знонной пайкн, коагулируют. Использование в качестве припоя вместо олова оловянных бронз с температурой плавления 700°С ускоряет процесс диффузионной пайки и позволяет избежать образования пористости в шве.

[c. 178]

178]

Чистая медь имеет розовато-красный цвет, плотность ее 8,93 г/см , температура плавления 1083 °С. В отожженном состоянии а = 250 МПа, 5 = 45-60 %, твердость 60 НВ. Кристаллизуется в кубической гранецент-рированной решетке и полиморфных превращений не имеет. Благодаря высокой электропроводности около половины всей произведенной меди используют в элек-тро- и радиотехнической промышленности для изготовления проводников, монтажных и обмоточных проводов, токопроводящих деталей приборов, аппаратов, в электровакуумной технике. Как конструкционный материал медь не используется из-за высокой стоимости и низких механических свойств. Маркируется буквой М и цифрами, зависящими от содержания примесей. Медь марок МОО (0,01 % примесей), МО (0,05 % ) и Ml (0,1 %) используется для изготовления проводников электрического тока, медь М2 (0,3 % ) — для производства высококачественных сплавов меди, М3 (0,5 % ) — для сплавов обыкновенного качества. Широкое использование в промышленности имеют сплавы меди с другими элементами — латуни и бронзы. [c.198]

[c.198]

Диффузионная сварка. Эту сварку применяют главным образом для соединения материалов, которые обычными методами сварки соединить трудно или невозможно, например стали с ниобием, титаном, чугуном, вольфрамом, металлокерамикой, золота с бронзой, металлов со стеклом, графитом. При сварке происходит взаимная диффузия атомов в поверхностных слоях контактирующих материалов, находящихся в твердом состоянии и нагретых до температуры ниже температуры плавления металлов. Необходимое для увеличения площади дей-стврггельного контакта поверхностей давление обеспечивается механическими, пневматическими и другими устройствами. В большинстве случаев диффузионную сварку проводят в вакууме. Свариваемые заготовки устанавливаются внутри камеры, в которой создается вакуум, и нагреваются, чаще всего высокочастотным индуктором, до температуры рекристаллизации. Затем к заготовкам прикладывается небольшое сжимающее давление в течение 5-20 мин. [c.340]

Олово (Sn) — мягкий и вязкий металл, при изгибе создает характерный хруст удельный вес 7,3, температура плавления 232°С. В чистом виде олово применяется для изготовления фольги, для лужения, а также для пайки (чаще всего в сплаве со свинцом). В основном олово применяется как составная часть в сплавах цветных металлов (бронзы). Олово при температуре ниже нуля (от —15 до —18°С) становится хрупким, легко рассыпающимся в порюшок. Этот процесс превращения называется оловянной чумой . Поэтому пайку оловом или лужение металлических деталей, работающих при низких температурах, производить нельзя. Олово весьма дефицитно, так как руды его редко встречаются и запасы их ограничены.

[c.21]

В чистом виде олово применяется для изготовления фольги, для лужения, а также для пайки (чаще всего в сплаве со свинцом). В основном олово применяется как составная часть в сплавах цветных металлов (бронзы). Олово при температуре ниже нуля (от —15 до —18°С) становится хрупким, легко рассыпающимся в порюшок. Этот процесс превращения называется оловянной чумой . Поэтому пайку оловом или лужение металлических деталей, работающих при низких температурах, производить нельзя. Олово весьма дефицитно, так как руды его редко встречаются и запасы их ограничены.

[c.21]

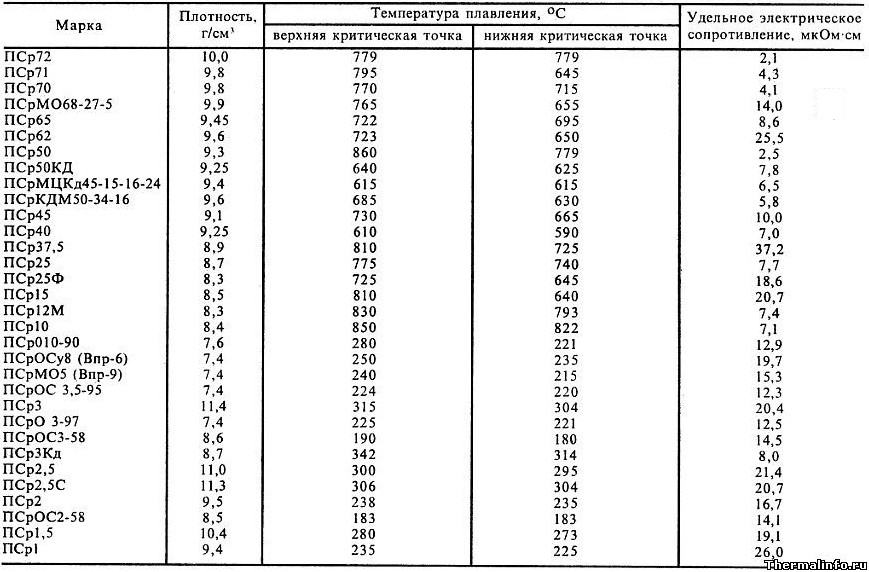

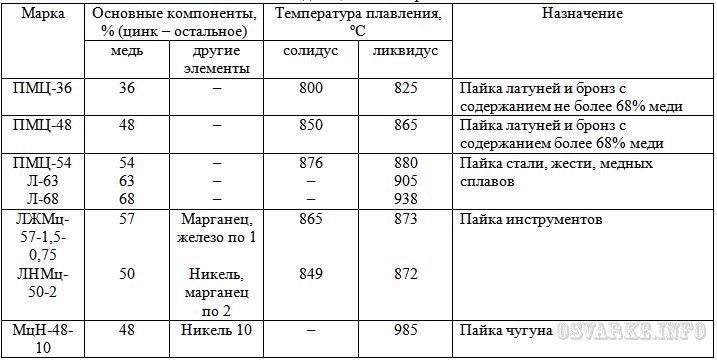

Широкое применение в качестве припоев получили высокотемпературные припои — сплавы на основе серебра, алюминия, меди и др., обладающие, как правило, температурой плавления выше 450—500° С (723—773° К). Наибольшее применение находят медно-цинковые припои ПМЦ 36, ПМЦ 48, ПМЦ 54 (ГОСТ 1534—42). Они имеют предел прочности = 21—35 кПмм (206,0—343,2 Мн/м ), относительное удлинение до 26% и рекомендуются для пайки изделий из меди, томпака, латуни, бронзы. Серебряные припои имеют температуру плавления 740—830° С (413—1103° К). Согласно ГОСТу 8190—56 марки припоев разделяются в зависимости от содержания в сплавах серебра, которое изменяется в пределах от 10 (ПСр 10) до 72% (ПСр 72). Остальными составляющими являются цинк, медь и в небольшом количестве свинец. Эти припои применяются для пайки тонких деталей, для соединений медных проводов и в случаях, когда медь спая не должна резко уменьшать электропроводность соединений встык. Эти припои применяются для пайки тонкой луженой стальной проволоки в кабельном производстве и т. д.

[c.113]

Серебряные припои имеют температуру плавления 740—830° С (413—1103° К). Согласно ГОСТу 8190—56 марки припоев разделяются в зависимости от содержания в сплавах серебра, которое изменяется в пределах от 10 (ПСр 10) до 72% (ПСр 72). Остальными составляющими являются цинк, медь и в небольшом количестве свинец. Эти припои применяются для пайки тонких деталей, для соединений медных проводов и в случаях, когда медь спая не должна резко уменьшать электропроводность соединений встык. Эти припои применяются для пайки тонкой луженой стальной проволоки в кабельном производстве и т. д.

[c.113]

Увеличение длительной прочностн соединений из меди, паянных оловянно-свинцовыми припоями, может быть достигнуто не только за счет введения в них до 2% Ag, после чего величина нагрузки при температуре 105° С за 150 ч возросла в 4 раза, но и при введении в них 0,4—0,8% In, особенно после термообработки паяного соединения при температуре 120—232° С в течение 1 ч [43]. Существенное упрочнение припоя, содержащего 0,5—20% РЬ, Sn — остальное, с сохранением высокой пластичности паянных им соединений из коррозионно-стойкой стали, меди, алюминиевой бронзы, может быть достигнуто при введении в него 0,2—10% Ag 0,1—5% Си 0,005—10% Ag 0,1—3% Zn 0,01—3% Si. Припой такого типа имеет температуру плавления 295—345° С, удельное электросопротивление 11,8 10″ Ом-см [70]. Такие припои вследствие низкого электросопротивления необходимы для пайки монтажных соединений.

[c.89]

Припой такого типа имеет температуру плавления 295—345° С, удельное электросопротивление 11,8 10″ Ом-см [70]. Такие припои вследствие низкого электросопротивления необходимы для пайки монтажных соединений.

[c.89]

Способы пайки нейзильбера и оловянных броиз легкоплавкими припоями такие же, как и способы пайки латуни. При пайке свинцовых бронз следует избегать окисления свинца, окислы которого могут уменьшить смачивание и растекание припоев. Кроме того, при пайке свинцовой бронзы, особенно при электро-контактной, ввиду низкой растворимости меди в свинце и низкой температуры плавления свинца часть его может вытечь из сплава. [c.274]

Литий — серебристо-белый, очень мгкий металл, легко окисляется на воздухе. Установлены по ГОСТ 8774-58 две марки лития, получаемого методом электролиза. Применяется в машиностроении для дегазации и раскисления стали, чугуна, бронз и латуни. В баббитах вместо олова для повышения температуры плавления и антифрикционных свойств. В электронной и полупроводниковой технике для повышения эффективности и прочности элементов и т. д. Повышает качество алюминиевых, магниевых, медных, свинцовых и других

[c.153]

В электронной и полупроводниковой технике для повышения эффективности и прочности элементов и т. д. Повышает качество алюминиевых, магниевых, медных, свинцовых и других

[c.153]

Бронза и её свойства — температура плавления | Disneyland

Многие сегодня пытаются в домашних условиях осваивать технологии промышленного производства. При условии соблюдения последовательности определенных манипуляций и наличия необходимого оборудования удается решать порою очень сложные задачи. Так, например, можно легко плавить металлы и создавать своими руками холодное оружие или эксклюзивные украшения. Для этого необходимо знать, до какой температуры нужно разогревать металл и как это лучше всего делать. Данная статья расскажет о том, какова температура плавления бронзы, что нужно учитывать, желая подчинить себе данный металл.

Особенности описываемого металла

Что такое бронза? Это сплав, состоящий из основного компонента (меди) и дополнительного легирующего элемента. В зависимости от того, что выступает в качестве легирующей добавки, различают несколько марок описываемого материала, поэтому у каждого вида бронзы своя температура плавления. От процентного содержания дополнительных компонентов зависят физико-химические свойства бронзы. Понять, какие примеси содержатся в сплаве, помогает его маркировка.

В зависимости от того, что выступает в качестве легирующей добавки, различают несколько марок описываемого материала, поэтому у каждого вида бронзы своя температура плавления. От процентного содержания дополнительных компонентов зависят физико-химические свойства бронзы. Понять, какие примеси содержатся в сплаве, помогает его маркировка.

Все бронзовые составы условно можно разделить на две большие группы:

- Оловянные.

- Безоловянные.

К оловянным сплавам относится разновидность бронзы, в составе которой в качестве легирующего элемента выступает олово. Этот металл прочнее меди, но он легкоплавок. Сочетание меди (80%) и олова (20%) – первый сплав, который научилось создавать человечество. При помощи него на Руси отливались церковные колокола. Металл хорошо звучал, но был хрупок. Поэтому возникла необходимость искать более совершенные сплавы.

Безоловянные сплавы не содержат в своем составе хрупкого олова. В качестве легирующих добавок в них может выступать бериллий, кремний, свинец и алюминий. В зависимости от того, какой именно из перечисленных металлов сочетается с медью, сплав обретает свои физико-химические свойства. Так, например, бериллий позволяет создавать сплавы, которые по своим прочностным характеристикам во многом превышают высококачественную сталь. Добавление кремния делает бронзу более устойчивой к механическому трению. Свинец помогает формировать высокую устойчивость к коррозии, алюминий улучшает фрикционные характеристики сплава.

В качестве легирующих добавок в них может выступать бериллий, кремний, свинец и алюминий. В зависимости от того, какой именно из перечисленных металлов сочетается с медью, сплав обретает свои физико-химические свойства. Так, например, бериллий позволяет создавать сплавы, которые по своим прочностным характеристикам во многом превышают высококачественную сталь. Добавление кремния делает бронзу более устойчивой к механическому трению. Свинец помогает формировать высокую устойчивость к коррозии, алюминий улучшает фрикционные характеристики сплава.

Процесс плавления бронзы обязательно должен начинаться с изучения ее состава. Все оловянные марки плавятся при температуре 900–950°C, безоловянные марки плавятся при температуре 950–1080°C.

Обратите внимание! При литье учитывается еще один показатель сплава – его вязкость. У оловянной бронзы она выше, чем у латуни, поэтому при нагреве ее необходимо сильно перегреть. Потом после остывания описываемая марка дает минимальную усадку, поэтому данный вид бронзы идеально подходит для фасонной отливки.

Можно ли отливать бронзу в домашних условиях?

Многие из нас задаются вопросом, возможен ли процесс плавки описываемого сплава в домашних условиях. Воссоздать промышленное литье невозможно. Так как бронза имеет высокую температуру плавления, для работы с раскаленным металлом нужны особые условия. Можно попытаться освоить мелкое литье, позволяющее создавать украшения или маленькие поделки. Для осуществления этого процесса придется выделить отдельную комнату, а также предпринять все меры противопожарной безопасности, сделать качественную вентиляцию. Изготавливать крупные бронзовые детали можно там, где есть земляной или бетонный пол (это может быть гараж с хорошей принудительной вентиляцией).

Для работы понадобится определенное оборудование и специальный инструмент. Осуществить литье позволит только муфельная печь (наличие терморегулятора значительно упростит решение поставленной задачи). Для крупного литься придется устанавливать горн. Плавить металл можно в чугунной емкости, которая имеет форму с носиком. Он помогает аккуратно переливать расплавленный металл в форму. Такая чугунная емкость называется тигель.

Плавить металл можно в чугунной емкости, которая имеет форму с носиком. Он помогает аккуратно переливать расплавленный металл в форму. Такая чугунная емкость называется тигель.

Из печи тигель вынимается длинными щипцами и специальным крюком. Под рукой должна быть литейная форма. Для растопки муфельной печи лучше всего подходит древесный уголь, для горна кокс.

Процесс литья

Сам процесс литься бронзы предельно прост. Печь разогревается до определенных параметров. Напомним еще раз, что для плавки оловянных сплавов необходимо разогреть печь до температуры 900–950°C, температура плавления безоловянных сплавов на порядок выше – 950–1080°C.

Плавление любого состава бронзы должно начаться с прокалки формы для заливки в муфельной печи или в горне. Для этого печь сначала нагревается до температуры 600°C. Затем в нее погружается форма, после этого температуру в печи нужно увеличить до 900°С. Литейная форма должна провести в печи пару часов. После окончания таймера форма вынимается из печи и остужается до температуры 500°С.

После окончания таймера форма вынимается из печи и остужается до температуры 500°С.

Бронза помещается в чугунный лоток и отправляется прямиком в хорошо прогретую печь. После того, как сплав расплавится, металл нужно еще подержать в печи пять минут. Так он хорошо прогреется, а это значит, можно будет легко обеспечить качественное заполнение литейной формы. Из печи тигель извлекается крюком, щипцами обеспечивается процесс переливки расплавленного сплава в форму. Выливать металл важно тонкой непрерывной струйкой. Только так можно предотвратить процесс размывания формы.

Как правильно залить расплавленную бронзу в литейную форму

Залить расплавленную бронзу в литейную форму – настоящая наука. Заполнить форму больших размеров будет несложно. Жидкий сплав под действием силы притяжения и собственного веса сам равномерно распределится по емкости и вытеснит весь имеющийся воздух. С заполнением форм маленьких размеров возникнет определенная проблема..png) Дело в том, что воздух препятствует равномерному перераспределению сплава по всем плоскостям. Поэтому нередко плавление бронзы в домашних условиях не позволяет создавать качественные изделия.

Дело в том, что воздух препятствует равномерному перераспределению сплава по всем плоскостям. Поэтому нередко плавление бронзы в домашних условиях не позволяет создавать качественные изделия.

Можно ли самостоятельно решить подобную проблему? Да, если под рукой есть центрифуга. Центробежная сила вытеснит воздух и позволит сплаву равномерно перераспределиться по всей площади формы. Действовать по такому плану необходимо очень быстро, пока бронза не успела застыть.

Вынимать заливку из формы нужно, когда сплав полностью застынет. Поверхность заготовки получится шероховатой, кое-где обязательно появятся наплывы из металла. Подобные дефекты устраняются методом механической шлифовки. Если правильно была прогрета печь, объем механической шлифовки будет минимальным.

Создание литейной формы

Учитывая то обстоятельство, что у каждого вида бронзы своя температура плавления, важно иметь под рукой форму, способную выдержать наивысшую точку нагрева описываемого сплава. Ее сложно создать собственными руками в домашних условиях, но попытаться можно, если внимательно изучить следующую инструкцию.

Ее сложно создать собственными руками в домашних условиях, но попытаться можно, если внимательно изучить следующую инструкцию.

Сначала нужно создать формовочный ящик (литейщики называют его опокой). Его размеры в полтора раза больше размеров будущей детали. Собирается опока из не струганных досок по следующей схеме: сначала сбивается верхняя рамка (внешне она похожа на обычный ящик без дна и верха, но с двумя перекладинами посередине), потом сбивается нижняя рамка (ящик с дном).

Потом приступают к созданию формовочной земли. Она имеет особый состав: 75% мелкозернистого песка, 20% глины и 5% пыли каменного угля. Все ингредиенты соединяются между собой и тщательно перемешиваются.

Следующий этап – изготовление модели, которая поможет сформировать форму для будущего литья. Специалисты рекомендуют изготавливать ее из дерева. Дальнейший процесс воспроизводится по следующему алгоритму.

- Модель из дерева предварительно обильно посыпается тальком, а потом аккуратно помещается в нижний ящик опоки ровно наполовину.

- Потом он доверху заполняется уже готовой формовочной землей.

- Вся полученная композиция обильно посыпается графитом.

- После этого нижняя часть опоки (с дном) закрывается верхней рамкой (без дна).

- В верхнюю рамку вставляется металлический конус, узкая часть которого должна коснуться поверхности деревянной модели. Конус позволит сформировать литник – деталь, через которую будет заливаться расплавленная бронза.

- Верхний ящик тоже доверху заполняется формовочной землей. Наполнение тщательно утрамбовывается специальной ступкой.

- После этого металлический конус аккуратно извлекается. При помощи острого ножа верхняя опока снимается с нижней рамки вместе с формовочной смесью. Из нее извлекается деревянная заготовка. После всех произведенных манипуляций на обеих опоках должны остаться углубления, точно копирующие геометрию одной половины деревянной модели.

Обратите внимание! Ножом можно на данном этапе поправлять слегка осыпавшиеся линии. Если часть земли прилипла к модели, ее недостаток в опоке восполняется. Излишки просто удаляются.

Если часть земли прилипла к модели, ее недостаток в опоке восполняется. Излишки просто удаляются.

- Оставляем нижнюю и верхнюю часть опоки до полного высыхания, а потом соединяем вместе таким образом, чтобы между ними не оставалась щель. Форма для литья бронзы готова.

При помощи такой формы удается создавать изделия из бронзы, не имеющие четкого рисунка и мелких деталей.

Как получить более качественное литье

Даже в домашних условиях можно произвести более качественное литье, если применить особый способ создания формы под литье. За основу берется модель, в точности напоминающую ту, что необходимо будет выплавить из бронзы. Она изготавливается из воска или парафина.

- С модели сначала снимается гипсовый слепок, состоящий из двух половинок. Части слепка соединяются между собой гипсовым раствором.

- Получившаяся форма после высыхания заполняется жидким парафином через специально оставленное отверстие.

- Когда парафин застынет, гипсовую скорлупу удаляют. Должна остаться фигура из застывшего парафина.

- Ее помещают в жаростойкую массу и формируют неразъемную форму для литья. Литейные массы сегодня продаются в строительных магазинах. Обязательно оставляется отверстие в форме для слива парафина и заливки бронзы.

- Затем неразъемную форму необходимо поместить в кипяток. Он нагреется и расплавит парафин или воск. Через специальное отверстие, предназначенное для заливки жидкого сплава (будущий литник), нужно слить расплавленный воск. После этого форма для создания более качественного литья будет готова. Изготовление формы таким способом позволяет получать бронзовое литье, имеющее более четкий контур и мелкие детали.

Воссоздать процесс плавления бронзы в домашних условиях не так уж и просто, но если задастся подобной задачей, решить ее поможет предложенная статья. Главное нужно всегда помнить о мерах предосторожности, уметь различать виды сплавов, знать, при какой температуре каждый из них плавится.

Понравилась статья? Оцени лайком! Вам не сложно мне приятно.

Алюминий и сплавы. Свойства.

Свойства алюминия

Алюминий и его сплавы имеют малую плотность 2,64— 2,89 г/см3. Прочностные же свойства зависят от легирования, термической обработки, степени деформирования и могут достигать высоких значений. По прочности многие алюминиевые сплавы не уступают конструкционным сталям.

Чистый алюминий (суммарное содержание примесей не более 0,05%) имеет гранецентрированную кубическую решетку с параметрами 4,04 А. Температура его плавления 659,8—660,2° С, температура кипения 1800—2500° С.

Для сплавов алюминия электропроводность составляет 30—50% электропроводности меди, а для чистого алюминия 62—65% электропроводности меди.

Алюминий окисляется с образованием окисной пленки Аl203, которая защищает его от дальнейшего окисления,Химический состав деформируемых и литейных алюминиевых сплавов по ГОСТам 4784—65 и 2685—63.

Из алюминиевых сплавов в основном изготовляют конструкции, работающие при сравнительно низких температурах не свыше 350° С. Так дуралюмин используют для работы при температурах не более 200° С, сплавы типа В95 до 125° С, авиали до 80—100° С при длительной работе и до 200° С при кратковременной. Специальные сплавы САП (спеченный алюминиевый порошок) применяют и для работы при более высоких температурах. До температуры 100° С кратковременные механические свойства меняются мало. Обращает внимание высокое относительное удлинение алюминиевых сплавов при низких температурах.

Характеристики длительной прочности термически не упрочняемых сплавов обычно ниже, чем термически упрочняемых.

Длительные выдержки сплавов типа авиаль при температурах свыше 80—100° С приводят к их упрочнению и снижению пластических свойств. Исследованиями, проведенными авторами, установлено, что относительное удлинение снижается при указанных условиях с 20—25% (исходное состояние после закалки и естественного старения) до 1—2%. Подобное ухудшение свойств, при которых возможно хрупкое разрушение конструкций, является существенным препятствием применения сплавов такого типа для работы при температурах выше 80° С.

Подобное ухудшение свойств, при которых возможно хрупкое разрушение конструкций, является существенным препятствием применения сплавов такого типа для работы при температурах выше 80° С.

Циклическая прочность

Циклическая прочность деформируемых сплавов при симметричном изгибе на базе 5*108циклов составляет 3,5 кГ/мм2 для сплава А ДМ, 4,2—6,3 кГ/мм2 для сплава АДН, 5—6,5 кГ/мм2 для сплава АМцАМ, 15 кГ/мм2 для сплава В95.

Области применения литейных сплавов различны. Сплавы группы I рекомендуют для литья в песчаные формы, кокиль и для литья под давлением. Сплав АЛ22 обычно применяют в закаленном состоянии, а сплав АЛ23 и АЛ29 — в литом. Сплавы группы II имеют высокие литейные свойства благодаря наличию в сплавах двойной эвтектики, которая уменьшает также литейную усадку и склонность к образованию горячих трещин. Сплавы AЛ2, АЛ4 и АЛ9 обладают повышенной коррозионной стойкостью, поэтому их применяют для изделий, работающих во влажной и морской средах. С целью получения заданных механических свойств отливки подвергают термической обработке по различным режимам.

С целью получения заданных механических свойств отливки подвергают термической обработке по различным режимам.

Сплавы группы III обладают высокими механическими свойствами, особенно пределом текучести и повышенной жаропрочностью. У этих сплавов пониженные литейные свойства и коррозионная стойкость, кроме того, они склонны к образованию горячих трещин. Для выполнения отливок сложной формы такие сплавы не рекомендуют. Сплав АЛ7 применяют для деталей, испытывающих средние нагрузки и температуры не свыше 200° С. Сплав АЛ 19 по сравнению с АЛ 17 имеет более высокую жаропрочность (в 2 раза), и применяют его для силовых деталей в условиях статических и ударных нагрузок при температурах до 300° С.

Сплавы группы IV применяют для всех способов литья. По литейным свойствам они менее технологичны, чем сплавы II.

Сплавы группы V применяют для самых разнообразных деталей, работающих при высоких температурах. К этой группе относятся также самозакаливающиеся сплавы.

Механические свойства

Механические свойства всех вышеуказанных, литейных сплавов зависят от режимов термической обработки, определяющей структурное и фазовое состояние сплавов.

Высокая коррозионная стойкость алюминия объясняется образованием окисиой пленки Аl203. Коррозионная стойкость алюминия зависит от влияния агрессивной среды на растворимость защитной окисной пленки, от чистоты обработки поверхности и режима термической обработки. Чистый алюминий обладает высокой стойкостью в сухом и влажном воздухе. В азотной кислоте концентрации 30—50% при увеличении температуры скорость коррозии алюминия возрастает. При концентрации азотной кислоты выше 80% коррозия резко снижается. Алюминий обладает высокой стойкостью в разбавленной серной кислоте и в концентрированной при 20° С. Средние концентрации серной кислоты (более 40%) наиболее опасны для алюминия. При комнатных температурах алюминий устойчив в фосфорной и уксусных кислотах. Такие, как муравьиная, щавелевая, трихлоруксусная и другие хлороорганические кислоты значительно разрушают алюминий. В растворах едких щелочей окисная пленка алюминия растворяется. Растворы углекислых солей калия и натрия оказывают меньшее влияние на скорость коррозии алюминия.

Алюминий при температурах до 300° С обладает хорошей стойкостью в жидких металлических средах, например, натрии.

Коррозионная стойкость алюминия в воде и водяном паре при повышенных температурах (выше 200° С) зависит от чистоты алюминия. Если происходит движение среды, то скорость коррозии повышается в 10—60 раз.

Основными видами коррозии алюминиевых сплавов является межкристаллитная коррозия и коррозия под напряжением. Для повышения коррозионных свойств применяют защитные покрытия, такие, как плакирование, оксидные пленки, лакокрасочные покрытия, смазки, хромовые или никель-хромовые гальванические покрытия.

Технология производства

Технология производства и термическая обработка могут оказывать существенное влияние на коррозионные свойства сплавов. Сплавы АД, АД1, АМц, АМг2 и АМгЗ мало чувствительны к методам производства. Коррозионная стойкость сплавов АМг5, АМгб во многом зависит от методов производства. У этих сплавов при длительном нагреве на 60—70° С проявляется склонность к межкристаллитной коррозии и коррозии под напряжением.

Сплавы Д1, Д18, Д16 и типа В95 имеют пониженную коррозионную стойкость. Подобные сплавы применяют с соответствующей защитой от коррозии. Сплавы типа авиаль обладают высокой коррозионной стойкостью в воде высокой чистоты с добавлением углекислого газа при температурах до 100° С.

При изучении влияния облучения на некоторые характеристики алюминия установлено, что после облучения интегральным потоком 1,1 х 1019 нейтрон/см2 при 80° С критическое напряжение сдвига увеличивается в 5 раз. При этом электросопротивление алюминия повышается на 30%. Влияние облучения на электрическое и критическое сопротивления сдвигу снимается при температуре около 60° С.

Из разработанных свариваемых, термически обрабатываемых, самозакаливающихся при сварке сплавов, наиболее характерны сплавы системы Аl—Zn—Mg. Однако, обладая удовлетворительными прочностными свойствами, они склонны к коррозии под напряжением и замедленному разрушению. Такая склонность вызвана переходом от зонной к фазовой стадии старения даже при комнатных температурах эксплуатации сварных соединений. Поэтому сплавы системы Аl—Zn-Mg можно применять в условиях низких температур, исключающих переход к фазовому старению при низком уровне сварочных напряжений. Содержание цинка и магния должно быть при этом минимальным.

Поэтому сплавы системы Аl—Zn-Mg можно применять в условиях низких температур, исключающих переход к фазовому старению при низком уровне сварочных напряжений. Содержание цинка и магния должно быть при этом минимальным.

Высокая стойкость

К самозакаливающимся сплавам относится сплав 01911, по химическому составу он является среднелегированным сплавом системы Аl—Zn-Mg. Высокая стойкость против коррозии под напряжением обеспечивается суммарным содержанием цинка и магния до 6,5% и дополнительным введением марганца, хрома, меди и циркония. Причем медь ухудшает свариваемость сплава, поэтому для его сварки применяют проволоку марки 01557, аналогичную по химическому составу сплаву АМг5, но с добавкой циркония й хрома. Сплавы Д20 и АК8 достаточно прочны, но имеют низкую общую коррозионную стойкость. Они обладают высокой стойкостью против коррозии под напряжением и замедленного разрушения.

Перспективными являются спеченные сплавы. К числу жаростойких относятся сплавы типа САП, которые можно применять для конструкций, работающих при температурах до 400—500° С. САП содержит до 13% тугоплавкой окисной фазы, поэтому температура плавления его очень высокая (2000° С).

САП содержит до 13% тугоплавкой окисной фазы, поэтому температура плавления его очень высокая (2000° С).

Из сплавов САП-1 (6,0—9,0% А1203) и САП-2 (9,1 — 13,0% А1203) изготовляют такие же полуфабрикаты, как из алюминиевых сплавов. Сплав САП-3 применяют только для прессованных полуфабрикатов. Наибольшая масса прессованных полуфабрикатов до 400 кг. Размеры изготовляемых листов 1000 X Х7000 мм при толщине от 0,8 до 10 мм.

Сплавы имеют высокие прочностные свойства. Так у сплава САП-1 при 20° С ов = 35 кГ/мм2, а у САП-3 40 кГ/мм2. Подобными свойствами обладает сплав САС-1 (25—30% Si и 7% Nі), получаемый из распыленного порошка. Он износостоек, достаточно прочен (<та = 25,0-28,0 кГ/мм2), имеет коэффициент линейного расширения, близкий к стали, и высокий модуль упругости.

Сплавы САС-1 и САП не склонны к коррозии под напряжением и замедленным разрушениям. Сплав САП можно применять при сравнительно высоких температурах эксплуатации. При сварке этих сплавов обычно применяют присадочную проволоку марки АМг6.

При сварке этих сплавов обычно применяют присадочную проволоку марки АМг6.

Материалы с сатйа: http://ruswelding.com

При какой температуре плавится бронза? – Restaurantnorman.com

При какой температуре плавится бронза?

Желтый: 660-1710°F/905-932°C… Точки плавления различных металлов.

| Точки плавления | ||

|---|---|---|

| Металлы | по Фаренгейту (ф) | по Цельсию (с) |

| Латунь, красный | 1810-1880 | 990-1025 |

| Латунь, желтая | 1660-1710 | 905-932 |

| Бронза | 1675 | 913 |

Какова температура кипения латуни?

Температуры плавления и кипения некоторых продуктов

| Продукт | Температура плавления (oC) | Температура кипения (oC) |

|---|---|---|

| Латунь | 900 | 1100 |

| Бром | -7. 3 3 | 63 |

| Бронза | 910 | 2300 |

| Бурая железная руда | 1570 |

При какой температуре закипает медь?

4644°F (2562°C)

Какова температура кипения металлов?

Металлы и их температуры кипения

| Металл | Температура кипения | |

|---|---|---|

| (ф) | (оС) | |

| Медь | 4667 | 2575 |

| Золото | 5072 | 2800 |

| Железо | 5198 | 2870 |

Что имеет самую низкую температуру кипения?

Химический элемент с самой низкой точкой кипения — гелий, а элемент с самой высокой точкой кипения — вольфрам.Единица, используемая для точки плавления, равна Цельсию (C).

Какие гидриды имеют наименьшую температуру кипения?

Следовательно, среди гидридов 15 группы фосфин имеет самую низкую температуру кипения.

Какое семейство имеет самую низкую температуру кипения?

Литий имеет самую высокую температуру плавления и кипения, а водород имеет самую низкую температуру в группе IA. Водород существует в виде газа при комнатной температуре, а франций является жидкостью при комнатной температуре.

Почему бор имеет высокую температуру плавления и кипения?

— Бор имеет высокую температуру плавления 2352 К из-за небольшого размера атома, он образует прочные ковалентные связи с соседними атомами.Таким образом, атомы бора в твердом состоянии имеют плотноупакованную структуру, поэтому для разрыва связей между атомами бора требуется большое количество тепла.

точек плавления/замерзания обычных материалов

точек плавления/замерзания обычных материалов Температура плавления/замерзания |

| Абсолютный ноль | 8+32″> -459.670 | -273,15 | * |

| Водород | -434,824 | -259,347 | * |

| Аргон | -308,820 | -189,344 | * |

| Меркурий | -37,902 | -38.8344 | * |

| Вода | 32.018 | 0,01 | * |

| Галлий | 85,576 | 29.7646 | * |

| Индий | 87729999999999″ x:fmla=»=+C7*1.8+32″> 313.877 | 156,5985 | * |

| Свинец | 325.400 | 163 | |

| Олово | 449.543 | 231,9681 | * |

| Цинк | 787.244 | 419,58 | * |

| Магний | 1202.000 | 650 | |

| Алюминий | 1220.581 | 660.323 | * |

| Бронза | 1675.400 | 913 | |

| Латунь | 8+32″> 1700.600 | 927 | |

| Серебро | 1763.204 | 961.78 | * |

| Золото | 1947.524 | 1064.18 | * |

| Медь | 1981.400 | 1083 | |

| Чугун | 2199.200 | 1204 | |

| Сталь | 2499.800 | 1371 | |

| Никель | 2647.400 | 1453 | |

| Кованое железо | 8+32″> 2699.600 | 1482 | |

| Железо | 2795.000 | 1535 | |

| Платина | 3221.600 | 1772 | |

| Вольфрам | 6150.200 | 3399 |

Знак (*) указывает на метрологический стандарт.

Примечание. Для большинства веществ температура плавления и замерзания точка одинаковая.

%PDF-1.4 % 528 0 объект > эндообъект внешняя ссылка 528 104 0000000016 00000 н 0000003019 00000 н 0000003166 00000 н 0000003757 00000 н 0000003786 00000 н 0000004404 00000 н 0000004931 00000 н 0000005126 00000 н 0000005465 00000 н 0000005934 00000 н 0000006336 00000 н 0000006482 00000 н 0000006697 00000 н 0000007218 00000 н 0000007648 00000 н 0000007843 00000 н 0000008098 00000 н 0000008210 00000 н 0000008324 00000 н 0000008470 00000 н 0000008616 00000 н 0000008812 00000 н 0000008889 00000 н 0000009085 00000 н 0000009231 00000 н 0000009523 00000 н 0000010183 00000 н 0000010720 00000 н 0000011334 00000 н 0000012536 00000 н 0000012649 00000 н 0000013325 00000 н 0000013867 00000 н 0000014438 00000 н 0000014893 00000 н 0000015168 00000 н 0000015647 00000 н 0000016059 00000 н 0000016293 00000 н 0000016897 00000 н 0000017532 00000 н 0000018271 00000 н 0000019102 00000 н 0000020166 00000 н 0000021089 00000 н 0000022068 00000 н 0000022191 00000 н 0000022320 00000 н 0000022466 00000 н 0000022661 00000 н 0000022825 00000 н 0000022910 00000 н 0000022995 00000 н 0000023136 00000 н 0000023271 00000 н 0000023356 00000 н 0000023441 00000 н 0000023526 00000 н 0000023721 00000 н 0000023867 00000 н 0000024003 00000 н 0000024143 00000 н 0000024285 00000 н 0000024426 00000 н 0000024567 00000 н 0000024709 00000 н 0000024854 00000 н 0000025000 00000 н 0000025195 00000 н 0000025451 00000 н 0000025534 00000 н 0000025589 00000 н 0000028944 00000 н 0000031722 00000 н 0000036086 00000 н 0000038899 00000 н 0000042789 00000 н 0000042925 00000 н 0000043061 00000 н 0000043197 00000 н 0000043334 00000 н 0000043467 00000 н 0000043611 00000 н 0000043751 00000 н 0000043890 00000 н 0000044034 00000 н 0000044175 00000 н 0000044315 00000 н 0000044451 00000 н 0000044586 00000 н 0000044722 00000 н 0000044859 00000 н 0000044981 00000 н 0000045103 00000 н 0000045225 00000 н 0000045387 00000 н 0000047579 00000 н 0000047947 00000 н 0000048383 00000 н 0000104438 00000 н 0000116777 00000 н 0000120255 00000 н 0000002829 00000 н 0000002376 00000 н трейлер ]/Предыдущая 369587/XRefStm 2829>> startxref 0 %%EOF 631 0 объект >поток hb«g`=Ab,400,«dPRt ,p8j Д|\Z#bGCͧ[V;{Ǻi’n

w]TȫеqGg]m@1:pT’ Т -0ч

|

6.7A: Сплавы замещения — Химия LibreTexts

Когда расплавленный металл смешивается с другим веществом, существует два механизма, которые могут вызвать образование сплава: (1) атомный обмен или (2) междоузельный механизм . Относительный размер каждого элемента в смеси играет основную роль в определении того, какой механизм будет реализован.

Когда атомы относительно близки по размеру, обычно применяется метод обмена атомами, при котором некоторые из атомов, составляющих металлические кристаллы, замещаются атомами другой составляющей. Это называется замещающим сплавом . Примеры сплавов замещения включают бронзу и латунь, в которых некоторые атомы меди замещены либо атомами олова, либо атомами цинка.

Примеры сплавов замещения включают бронзу и латунь, в которых некоторые атомы меди замещены либо атомами олова, либо атомами цинка.

Почему возникают сплавы замещения: склеивание

Связь между двумя металлами лучше всего описывается как комбинация металлического «обмена электронами» и ковалентной связи, одно не может происходить без другого, и соотношение одного к другому меняется в зависимости от вовлеченных компонентов. Металлы разделяют свои электроны по всей своей структуре, этот поток электронов является причиной многих характеристик, связанных с металлами, включая их способность действовать как проводники.Различное количество и сила ковалентных связей могут меняться в зависимости от различных конкретных металлов и того, как они смешиваются. Ковалентная связь отвечает за кристаллическую структуру, а также за температуру плавления и различные другие физические свойства.

По мере увеличения сходства электронной структуры металлов, входящих в состав сплава, снижаются металлические характеристики сплава. Чистые металлы полезны, но их применение часто ограничивается свойствами каждого отдельного металла. Сплавы допускают смеси металлов, обладающие повышенной стойкостью к окислению, повышенной прочностью, электропроводностью и температурой плавления; Практически любым свойством можно управлять, регулируя концентрацию сплава.Примером может служить латунная дверная фурнитура, она прочная и устойчива к коррозии лучше, чем чистый цинк или медь, два основных металла, из которых состоит латунный сплав. Комбинация также имеет низкую температуру плавления, что позволяет легко отливать ее во множество различных форм и размеров. (1) Есть много других аспектов сплавов замещения, которые можно было бы изучить более подробно, но основная концепция заключается в том, что каждый отдельный металл в сплаве придают конечному продукту его химические и физические свойства.

Комбинация также имеет низкую температуру плавления, что позволяет легко отливать ее во множество различных форм и размеров. (1) Есть много других аспектов сплавов замещения, которые можно было бы изучить более подробно, но основная концепция заключается в том, что каждый отдельный металл в сплаве придают конечному продукту его химические и физические свойства.

Сплавы замещения сыграли важную роль в развитии человеческого общества и культуры, какими мы их знаем сегодня.Сам бронзовый век назван в честь сплава замещения, состоящего из олова в металлическом растворе меди. Древние бронзы очень загрязнены или даже неправильно маркированы, содержат большое количество цинка и мышьяка, а также множество примесей. Эти многочисленные замещающие сплавы позволили создать более прочные инструменты и оружие, они позволили повысить производительность как в мастерской, так и на поле боя. Потребность в сырье, таком как олово и медь, для производства бронзы также стимулировала рост торговли, поскольку их руды редко встречаются вместе. Нынешнее химическое понимание сплавов замещения не было бы таким глубоким, если бы не полезность сплавов для человека.

Нынешнее химическое понимание сплавов замещения не было бы таким глубоким, если бы не полезность сплавов для человека.

Резюме

Сплав представляет собой смесь металлов, обладающая объемными металлическими свойствами, отличными от свойств составляющих ее элементов. Сплавы могут быть образованы путем замены одного атома металла на другой атом того же размера в решетке (сплавы замещения), путем вставки меньших атомов в отверстия в решетке металла (сплавы внедрения) или комбинацией того и другого.Хотя элементный состав большинства сплавов может варьироваться в широких пределах, некоторые металлы соединяются только в фиксированных пропорциях с образованием интерметаллического соединения

.Ссылки

- Смоллман, Р. Э., Нган, А. Х. В., и Смоллман, Р. Э. (2007). Металлургия и современные материалы . Амстердам: Баттерворт Хайнеманн.

- Ван, Ф.Э.. (2005). Теория склеивания металлов и сплавов . Амстердам: Эльзевир.

- Дикинсон, О.

ТПК (1994). Эгейский бронзовый век . Кембриджская мировая археология. Кембридж: Издательство Кембриджского университета.

ТПК (1994). Эгейский бронзовый век . Кембриджская мировая археология. Кембридж: Издательство Кембриджского университета.

Проблемы

- Встречаются ли сплавы замещающих металлов в природе на поверхности Земли?

- Какие две характеристики металла необходимы для образования сплава замещения?

- Могут ли кислород или азот быть частью кристаллической структуры сплава замещения?

Решения

- Нет, окислительная природа земной атмосферы, а также потребность в специфических и концентрированных металлах не позволяют им встречаться в природе.

- Похожие радиусы и аналогичная электроотрицательность.

- Только металлические элементы могут образовывать необходимые металлические связи, позволяющие образовывать сплавы.

Новый сплав имеет самую высокую температуру плавления среди всех известных веществ

Ученые изобрели новый материал с более высокой температурой плавления, чем у любого другого известного вещества.

Экзотический сплав, представляющий собой комбинацию редкого металла гафния, углерода и азота, начнет плавиться в жидкость только при температуре более 4126°C (7460°F) — две трети температуры поверхности солнце.

Чрезвычайно высокая температура плавления делает этот металл кандидатом на создание реальной версии адамантия — почти неразрушимого вымышленного металла, который использовался для изготовления когтей Росомахи в комиксах о Людях Икс.

Ученые изобрели новый материал, который, по их словам, имеет самую высокую температуру плавления среди всех известных материалов. Они подсчитали, что он будет плавиться при температуре 4400 градусов Кельвина (4126°C). Это свойство сделало бы его сильным кандидатом на роль репликации вымышленного металлического адамантия, который использовался для изготовления когтей Росомахи в «Людях Икс», изображенном выше. точка.

Теперь исследователи надеются синтезировать материал и проверить его свойства в лаборатории.

ХИМИЯ МЕЧЕЙ ИЗ ВАЛИРИЙСКОЙ СТАЛИ В «ИГРЕ ПРЕСТОЛОВ»

В «Игре престолов» секрет ковки сверхлегких и прочных мечей из валирийской стали, как говорят, был утерян вместе с Гибелью Валирии.

Но, несмотря на его вымышленную основу, ученый исследовал, можно ли сделать подобное оружие, используя настоящую химию.

Изучив состав современной стали, методы сварки и оценив все характеристики валирийской стали, он пришел к выводу, что это вовсе не сталь, а композит с металлической матрицей.

Выводы были сделаны ученым-материаловедом Райаном Конселлом в видео для Американского химического общества в Вашингтоне.

Он предполагает, что наилучшим возможным сочетанием могут быть материалы с металлическим каркасом, залитым керамикой.

Мистер Конселл сказал: «Один из них может обеспечить все экстремальные характеристики, необходимые для валирийской стали.

‘Титан-карбид кремния может подойти идеально.

‘Он обладает прочностью, весом и цветом, необходимыми для валирийской стали, и если матрица не будет идеально однородной, лезвие может иметь серые завихрения.

Профессор Аксель ван де Валле, инженер из Университета Брауна в Род-Айленде, который руководил исследованием, сказал: «Преимущество начала с вычислительного подхода заключается в том, что мы можем попробовать множество различных комбинаций очень дешево и найти те, которые могли бы быть стоит поэкспериментировать в лаборатории.

‘Иначе мы бы просто стреляли в темноте. Теперь мы знаем, что у нас есть кое-что, что стоит попробовать».

Пока ученые не синтезируют новый сплав и не протестируют его температуру плавления, рекордсменом по температуре плавления будет вещество, изготовленное из гафния, тантала и углерода (Hf-N-C), которое плавится при температуре 3526°C.

Исследователи рассчитали формулу нового сплава (Hf-N-C) путем моделирования физических процессов, происходящих на атомном уровне при плавлении вещества.

Они начали с анализа свойств материала Hf-Ta-C, а затем искали соединения, которые могли бы еще больше их улучшить.

Они обнаружили, что Hf-Ta-C сочетает в себе высокую теплоту плавления — энергию, поглощаемую или высвобождаемую при переходе из твердого состояния в жидкое, — и малую разницу в беспорядке атомов или энтропии в твердом или жидком состоянии.

Для плавления большинства металлов требуются высокие температуры, поскольку они имеют стабильную молекулярную структуру, для разрушения которой требуется много энергии. Поведение атомов как жидкости также определяет эту температуру плавления.

Поведение атомов как жидкости также определяет эту температуру плавления.

Они обнаружили, что их сплав Hf-N-C поглощает такое же количество энергии при плавлении, но имеет меньшую разницу между энтропией между твердым телом и жидкостью.

Они выяснили, что его температура плавления будет на 474°C выше, чем у Hf-Ta-C.

Профессор ван де Валле и доктор Циджун Хонг, которые также принимали участие в исследовании, говорят, что их исследование может помочь в разработке новых типов теплозащитных экранов на космических кораблях или в газовых турбинах.

Новый материал будет изготавливаться из редкого металла гафния вместе с небольшими количествами углерода и азота, что придает ему химическую формулу, показанную выше. У него будет самая высокая температура плавления, которую еще предстоит открыть.

Большинству металлов требуются высокие температуры для плавления, потому что они имеют стабильные молекулярные структуры, для разрушения которых требуется много энергии. Поведение атомов как жидкости также определяет эту температуру плавления. Выше показано изображение расплавленного металла в литейном цехе

Поведение атомов как жидкости также определяет эту температуру плавления. Выше показано изображение расплавленного металла в литейном цехе

Однако они предупреждают, что точное использование Hf-N-C будет неясным, пока они не смогут проверить его другие свойства.Они работают с исследователями из Калифорнийского университета в Дэвисе над синтезом соединения.

Профессор ван де Валле добавил: Температура плавления — не единственное важное свойство [в материалах.

‘Вам нужно будет учитывать такие вещи, как механические свойства, стойкость к окислению и многие другие свойства.

‘Итак, принимая во внимание эти вещи, вы можете смешать с этим другие вещи, которые могут снизить температуру плавления.

‘Но так как вы уже начинаете так высоко, у вас есть больше возможностей для настройки других свойств.Поэтому я думаю, что это дает людям представление о том, что можно сделать».

Соединения, сделанные из гафния и углерода, имеют одни из самых высоких известных температур плавления, поэтому инженеры использовали компьютерное моделирование, чтобы рассчитать, какие сплавы гафния будут иметь самую высокую температуру плавления из всех, выше

Изменение состояния вещества: плавление, сплавление , испарение, конденсация

Наука > Химия > Состояние вещества > Изменение состояния вещества В этой статье мы будем изучать изменение состояния вещества.

Плавление (твердое → жидкое):

Процесс перехода твердого вещества в жидкое состояние называется плавлением или плавлением. Постоянная температура, при которой твердое тело становится жидким при поглощении тепла при постоянном давлении, называется температурой плавления этого твердого тела при этом давлении.

Обычно температура плавления увеличивается с увеличением давления. Исключением является лед, поскольку его температура плавления снижается с увеличением давления.Температура плавления при нормальном давлении является характеристическим свойством вещества. Температура плавления снижается при добавлении примеси. Следовательно, температуру плавления можно рассматривать как критерий чистоты.

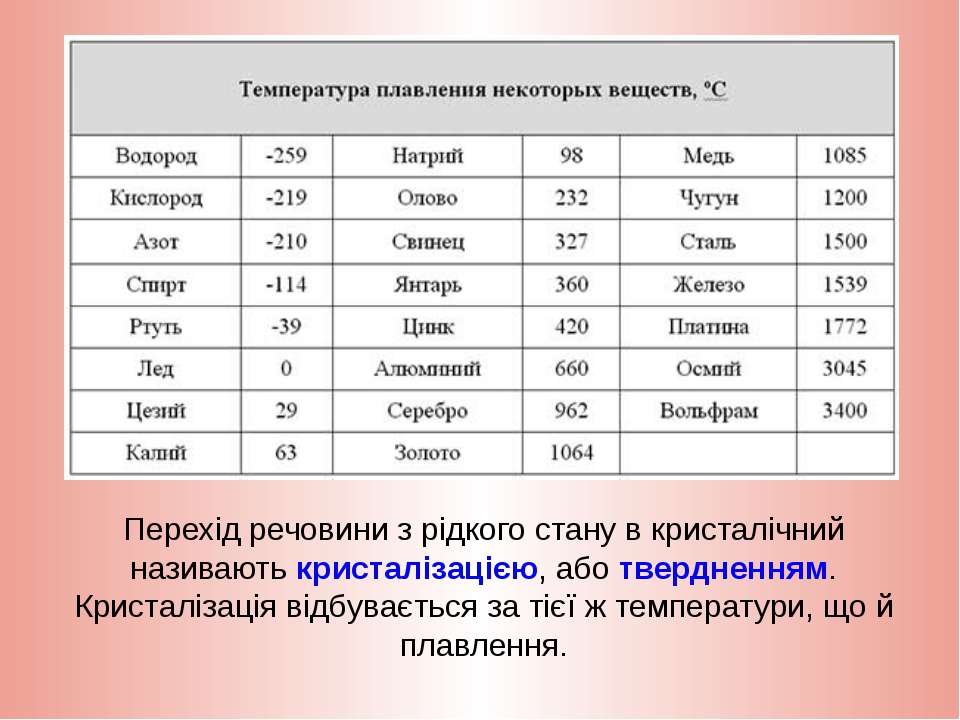

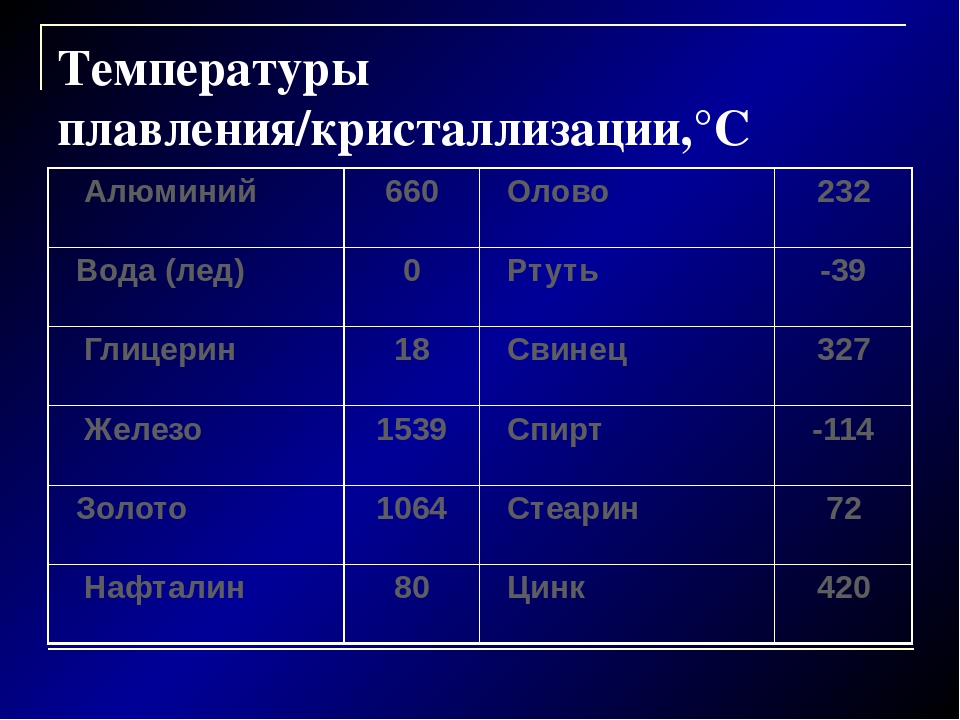

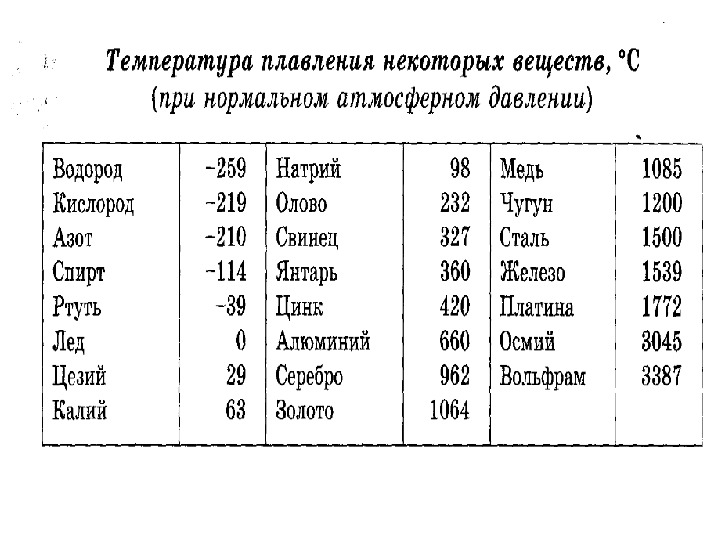

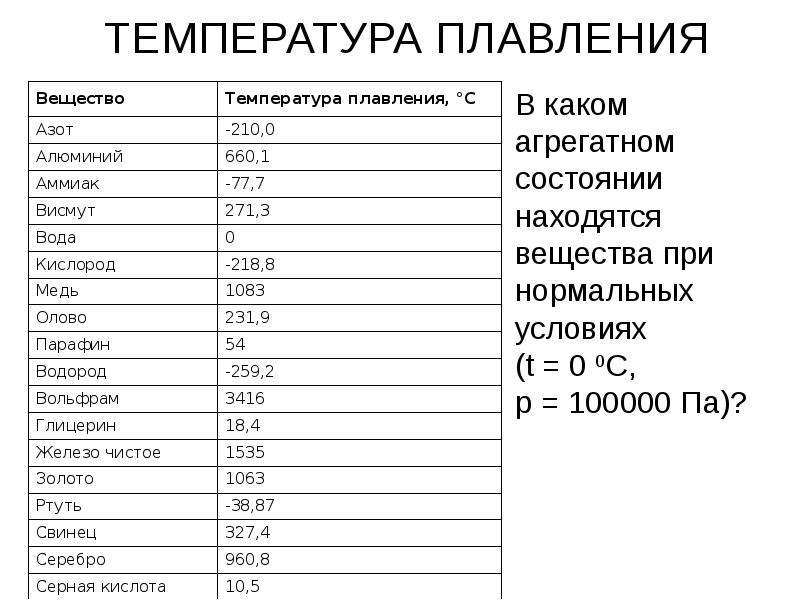

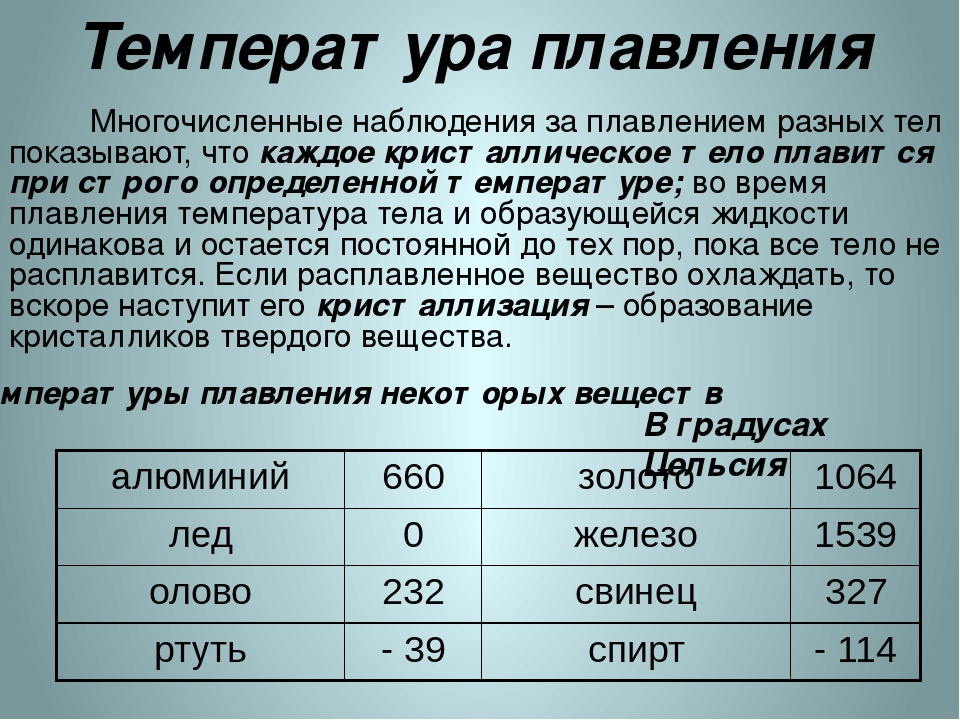

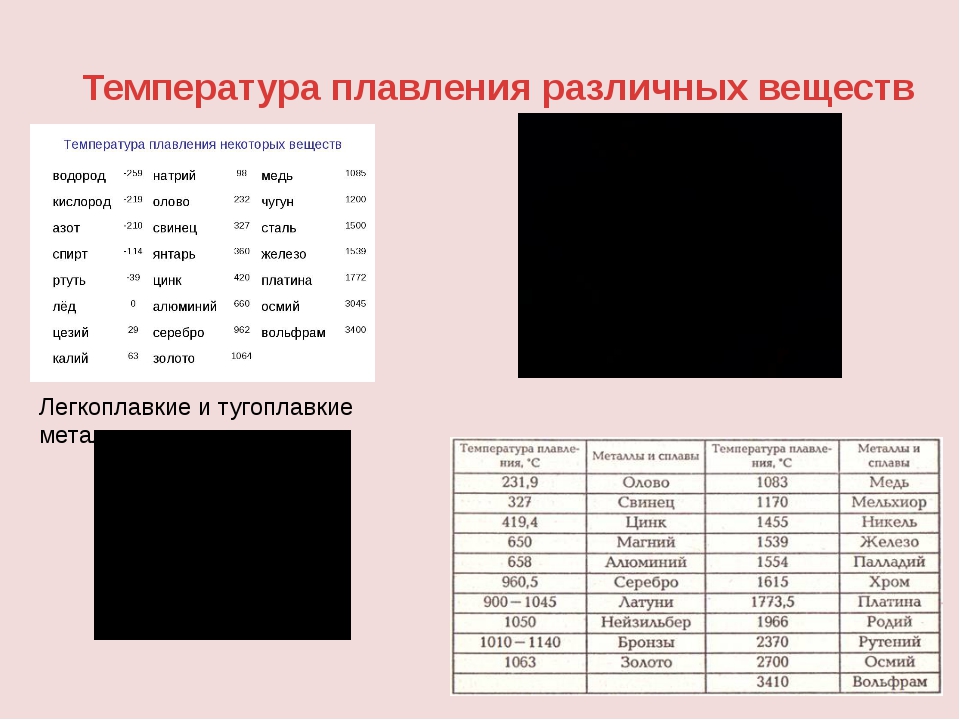

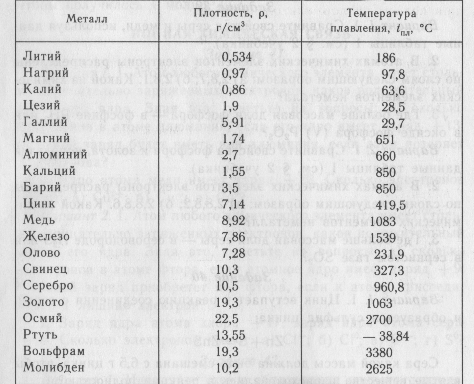

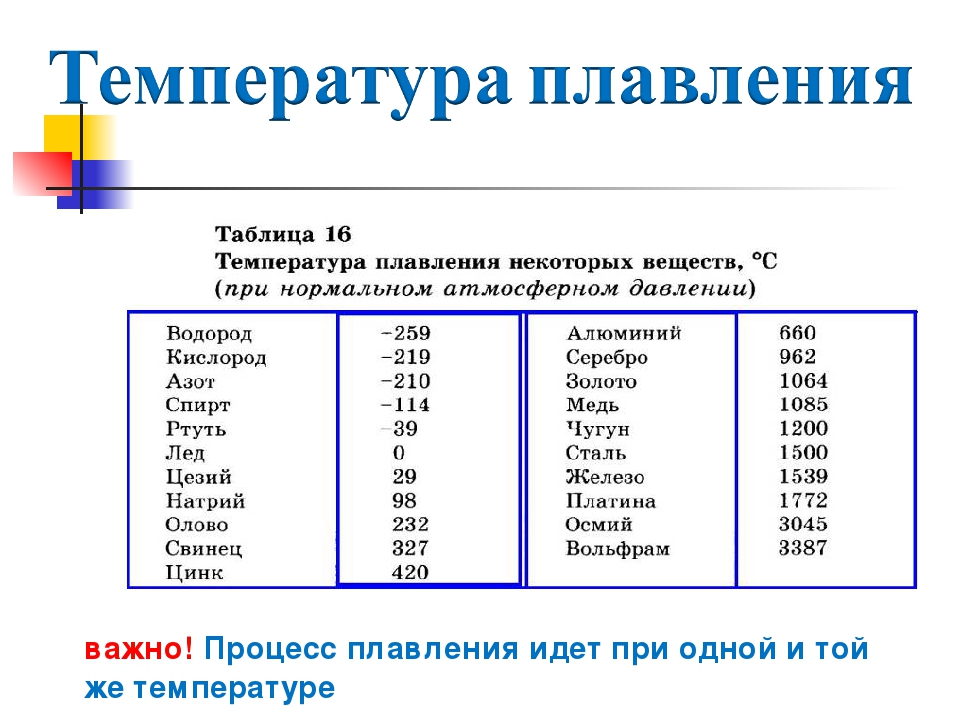

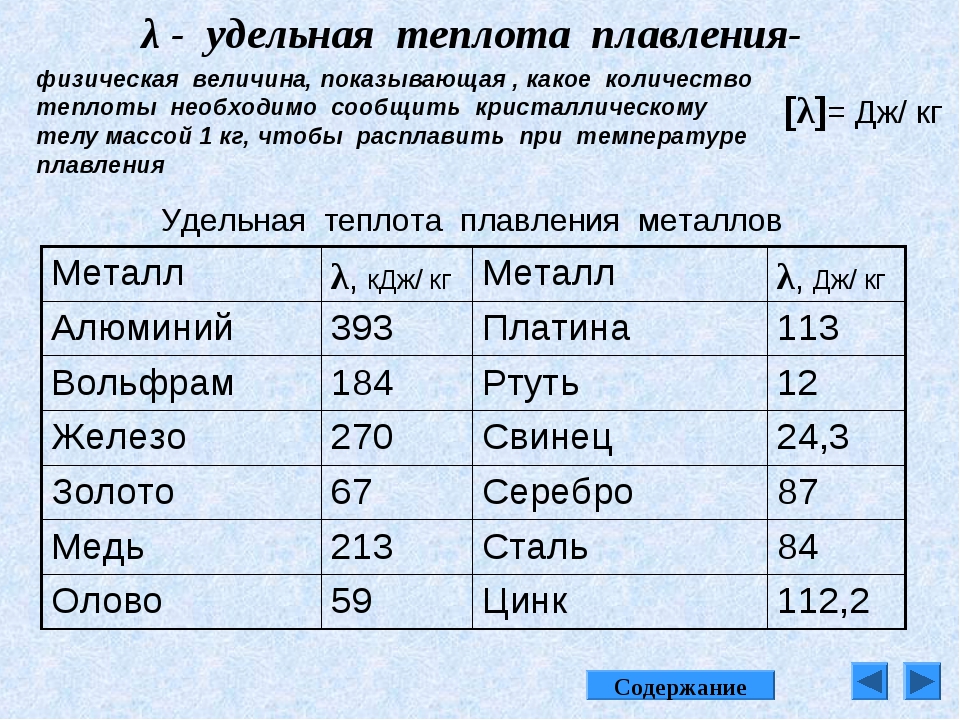

Температура плавления некоторых важных веществ: лед (0°С), железо (1535°С), алюминий (660°С), золото (1064°С), серебро (961°С), алюминий (660°С), олово (232°C), цинк (419,5°C), медь (1084°C) и т. д.

Объяснение на основе кинетической модели:

При нагревании твердых тел увеличивается тепловая энергия частиц. Таким образом, силы сцепления между частицами ослабевают до такой степени, что частицы могут двигаться относительно друг друга, но не могут выходить из объема. Таким образом, твердое тело превращается в жидкость (плавится).

Таким образом, силы сцепления между частицами ослабевают до такой степени, что частицы могут двигаться относительно друг друга, но не могут выходить из объема. Таким образом, твердое тело превращается в жидкость (плавится).

Применение плавки:

- Плавление очень важно при производстве сплавов. Если будет производиться бинарный сплав. Элемент с более высокой температурой плавления плавится в тигле, а элемент с более низкой температурой плавления добавляется в расплавленный металл.Второй элемент также плавится, образуя почти однородный раствор, называемый сплавом. Сплавы имеют множество применений в повседневной жизни. Некоторые примеры сплавов

| Babbitt Metal | Sn: 90%, SB: 7% & CU: 3% | подшипники | Металлический колокол | Cu: 77% & Sn: 23% | Литье колоколов. | латунь | в основном CU с до 50% ZN | имитация ювелирных изделий, муфты, посуда | бронза | Bronze | в основном Cur до 12% Sn | монеты, медали, тяжелые шестерни, | Дюралюминий | Al: 95%, Cu: 4%, Mn ‹1%, Mg: 0,5% | Самолеты, лодки, железнодорожные вагоны. |  Оружейный металл | Cu: 85-90%, Sn: 8-12% и Zn: 1-3% | В основном используется для изготовления оружия & Fe: 7% | Коррозионностойкие контейнеры. | Фосфористая бронза | Бронза с небольшим содержанием фосфора | Пружины | Металлический припой | Pb: 50% & Sn: 50% | Соединение двух металлов друг с другом. | |

- Вещества с высокой температурой плавления используются для изготовления высокотемпературных устройств. Например, вольфрам используется в лампе накаливания.

- Металлы плавятся и отливаются (формуются) для придания твердым телам необходимой формы.

Факторы, влияющие на температуру плавления:

Внутренние факторы:- Межмолекулярные (частичные) силы: Если силы притяжения между молекулами твердого вещества слабее и твердое тело имеет низкую температуру плавления.

Притяжение между молекулами ковалентных соединений слабее, чем в ионных твердых телах, и, следовательно, ковалентные соединения имеют более низкую температуру плавления, чем у ионных соединений.

Притяжение между молекулами ковалентных соединений слабее, чем в ионных твердых телах, и, следовательно, ковалентные соединения имеют более низкую температуру плавления, чем у ионных соединений. - Форма молекул: Если форма молекулы такова, что может иметь замкнутую упаковку молекул, то вещество имеет более высокую температуру плавления.

- Размер молекулы: Меньший размер молекул может иметь закрытую упаковку (меньшее пустое пространство) молекул, тогда вещество имеет более высокую температуру плавления.

- Примесь: Температура плавления вещества снижается при наличии в нем примесей. Это явление называется снижением температуры плавления. Частицы примеси нарушают повторяющийся узор сил, удерживающих твердое тело вместе. Следовательно, для плавления части твердого тела, окружающей примесь, требуется меньше энергии. На замерзшей улице разбрасывают соль, чтобы температура плавления понизилась и лед быстро растаял.

- Давление: Для твердых тел, которые расширяются при нагревании, температура плавления увеличивается с увеличением давления. Это связано с тем, что давление препятствует увеличению расстояния между молекулами (расширению). например серебро, золото, медь, парафин и др. У твердых тел, сжимающихся при нагревании, температура плавления понижается с повышением давления. Это связано с тем, что давление способствует уменьшению расстояния между молекулами (сокращению).например лед, чугун, висмут, латунь и т. д.

При сжатии двух кубиков льда они образуют единый блок льда. Явление называется регелированием. Когда два куба прижаты друг к другу. лед на границе тает из-за понижения температуры плавления. Когда давление сбрасывается, растаявший лед (вода) на границе раздела снова затвердевает, и получается единый блок льда.

Сублимация (Твердое тело ⇔ Газ):

Сублимация — это процесс, при котором нагретое твердое вещество непосредственно переходит в газообразное состояние i. е. парообразное состояние. Эти пары при охлаждении непосредственно дают твердое вещество. Такие вещества называются возгонами. Примеры: хлористый аммоний, нашатырный спирт, нафталиновые шарики, камфора и т. д.

е. парообразное состояние. Эти пары при охлаждении непосредственно дают твердое вещество. Такие вещества называются возгонами. Примеры: хлористый аммоний, нашатырный спирт, нафталиновые шарики, камфора и т. д.

Объяснение на основе кинетической модели:

Некоторые твердые тела нагреваются, тепловая энергия молекул возрастает, так что силы между частицами становятся незначительными и частицы могут свободно двигаться. Таким образом, такие твердые вещества при нагревании превращаются непосредственно в газы. Это явление известно как сублимация.Силы сцепления между частицами в таких веществах слабые.

Замораживание (жидкое → твердое):

Процесс перехода вещества из жидкого состояния в твердое называется замерзанием или затвердеванием. Постоянная температура, при которой жидкость переходит в твердое состояние, выделяя тепловую энергию (или охлаждаясь), называется точкой замерзания жидкости. Температура замерзания жидкости является характерным свойством жидкости. Следовательно, можно рассматривать как критерии чистоты.

Следовательно, можно рассматривать как критерии чистоты.

Температура замерзания некоторых важных веществ: вода (0 °С), бензол (5,5 °С), ртуть (-38,87 °С) и т. д.

Объяснение на основе кинетической модели:

При охлаждении жидкостей тепловая энергия частиц уменьшается. При этом силы сцепления между частицами усиливаются до такой степени, что частицы не могут иметь относительного движения друг с другом и занимают фиксированные положения. При этом жидкость превращается в твердое (замерзает).

Применение заморозки:

- Используется для приготовления мороженого.

- Понижение точки замерзания при добавлении растворенного вещества в раствор используется для определения молекулярной массы растворенного вещества.

Факторы, влияющие на температуру замерзания:

Для одного и того же вещества точка замерзания жидкости равна температуре плавления твердого вещества. Следовательно, факторы, влияющие на температуру плавления твердого тела, очевидно, влияют и на температуру замерзания жидкости.

Морозильные смеси:

смесь двух или более веществ (например,г. ледяная вода и соль или сухой лед и спирт), которые можно использовать для получения температур ниже точки замерзания воды.

Замораживающая смесь из 3 частей льда и 1 части NaCl дает температуру – 21 °C. Замораживающая смесь из 2 частей льда и 3 частей K 2 CO 3 дает температуру – 46 °C. Замораживающая смесь сухого льда и спирта или эфиров может создавать температуру – 60 °C.

В смесь для замораживания добавляют растворимую соль.Теплота, необходимая для растворения одного моля растворенного вещества в растворителе, называется теплотой сольватации. Это тепло, необходимое для растворения твердого вещества, берется из самой смеси, и, таким образом, температура замерзания снижается ступенчато.

Смеси для замораживания используются для консервирования скоропортящихся пищевых продуктов, таких как мясо и рыба. Они используются для создания минусовых температур в лабораториях и промышленных установках.

Испарение или испарение (жидкость → газ):

Процесс перехода вещества из жидкого состояния в парообразное при любой температуре ниже точки кипения называется испарением или испарением.

Объяснение на основе кинетической модели:

Некоторые частицы с поверхности жидкости обладают кинетической энергией, достаточной для преодоления сил притяжения со стороны оставшихся частиц жидкости, становятся полностью свободными и вылетают в виде частиц газа в окружающую среду. Это явление называется испарением или вапоризацией.

Скорость испарения прямо пропорциональна площади поверхности и температуре жидкости.

При испарении температура жидкости падает.Для поддержания температурного баланса частицы жидкости поглощают тепло из окружающей среды, делая окружающую среду более прохладной. Мы уже видели, что молекулы с более высокой кинетической энергией покидают поверхность жидкости, таким образом, происходит общее уменьшение кинетической энергии жидкости. Это одна из причин снижения температуры жидкости.

Это одна из причин снижения температуры жидкости.

Чтобы увеличить скорость испарения, мы должны увеличить площадь поверхности, температуру и скорость ветра и уменьшить влажность.

Характеристики испарения:

- Это поверхностное явление, поскольку оно происходит на поверхности жидкости.

- Происходит при любых температурах.

- Это медленный процесс

- Температура жидкости падает.

Применение испарения:

- В жаркий день на теле образуется пот, который испаряется. Тепло, необходимое для испарения пота, отбирается от тела и, таким образом, поддерживается температура тела.

- Поваренная соль добывается в мелководных лагунах. Собирается вода из ручья или моря. Вода испаряется, оставляя после себя поваренную соль.

- Вода охлаждается в глиняном горшке (матке). Вода просачивается через пористый глиняный горшок и попадает на поверхность горшка. Она испаряется, и тепло, необходимое для испарения воды, берется из воды внутри кастрюли, и, таким образом, температура воды внутри кастрюли снижается.

- Сушка белья происходит за счет испарения воды.Мы должны расстелить одежду (увеличение площади поверхности), под солнцем (повышение температуры) в ветреном месте.

- В холодильнике охлаждающий газ (фреон) поступает через испаритель в трубы, окружающие морозильную камеру. Необходимое количество тепла, необходимое для испарения воды, отбирается из морозильной камеры, и, таким образом, температура морозильной камеры снижается.

Кипение (жидкость → газ):

Процесс кипения, при котором жидкость превращается в пар при определенной температуре и давлении из всей части жидкости.Кипение является объемным процессом и происходит во всей жидкости.

Когда мы подаем тепловую энергию жидкости, частицы начинают двигаться быстрее. При определенной температуре достигается точка, когда частицы обладают достаточной энергией, чтобы освободиться от сил притяжения друг друга. При этой температуре жидкость начинает превращаться в газ (пары). Температура, при которой жидкость начинает кипеть при атмосферном давлении, называется точкой кипения. Чистые жидкости имеют фиксированную температуру кипения.Это можно рассматривать как критерий чистоты.

Температура, при которой жидкость начинает кипеть при атмосферном давлении, называется точкой кипения. Чистые жидкости имеют фиксированную температуру кипения.Это можно рассматривать как критерий чистоты.

Постоянная температура, при которой жидкость превращается в пар при нормальном атмосферном давлении, называется температурой кипения жидкости. Точки кипения некоторых важных жидкостей: вода (100 °C), этиловый спирт (78,3 °C), бензол (80,2 °C), хлороформ (62 °C), серная кислота (280 °C), диэтиловый эфир (35 °C). ) и т. д.

Объяснение на основе кинетической модели:

При кипячении из жидкости начинают покидать не только частицы на поверхности жидкости, но и частицы у стенок сосуда.Видно, что внутри жидкости на стенках сосуда образуются мелкие пузырьки пара. С повышением температуры давление паров в пузырьке увеличивается. Пузыри начинают увеличиваться в размерах. Наступает момент, когда давление пара внутри пузырька становится равным атмосферному давлению. В этот момент пузырек отрывается от стенок сосуда и поднимается вверх. Достигнув поверхности, он лопается, выделяя пары в окружающую среду. Таким образом, происходит непрерывное перемешивание массы жидкости, и мы говорим, что жидкость кипит.

В этот момент пузырек отрывается от стенок сосуда и поднимается вверх. Достигнув поверхности, он лопается, выделяя пары в окружающую среду. Таким образом, происходит непрерывное перемешивание массы жидкости, и мы говорим, что жидкость кипит.

По мере увеличения давления температура кипения увеличивается. Растворимые примеси повышают температуру кипения.

Характеристики кипения:

- Это объемное явление, поскольку оно происходит во всей жидкости.

- Происходит при фиксированных температурах.

- Это быстрый процесс

- Температура жидкости остается постоянной.

Факторы, влияющие на температуру кипения:

- Давление: По мере уменьшения внешнего (атмосферного) давления температура кипения снижается.Следовательно, на больших высотах вода кипит при температуре ниже 100 °C. Отсюда большая высота, пища не готовится должным образом. Чтобы избежать этой проблемы, скороварка используется для приготовления пищи.

Рабочий скороварки:

Основной принцип работы скороварки заключается в том, что температура кипения воды повышается с увеличением давления. Скороварка представляет собой стальной или алюминиевый сосуд с герметичной крышкой. Имеется предохранительный клапан для выпуска пара для снижения избыточного давления выше определенного заданного давления.Пар, образующийся из воды в скороварке, не имеющий пути отвода, собирается в сосуде, создающем дополнительное давление на воду, что приводит к повышению температуры кипения воды выше 100 °С. Таким образом, постепенно температура кипения воды продолжает повышаться. При достижении необходимого давления предохранительный клапан поднимается за счет давления пара, и избыток пара выдувается. Стена безопасности закрывается, и процесс возобновляется. Давление пара равномерно во всем сосуде, поэтому пища готовится быстро и равномерно.Скороварка экономит много топлива, необходимого для приготовления пищи.

]

]  5

5 [ или С]

[ или С]  коэффициент расширения

коэффициент расширения  ТПК (1994). Эгейский бронзовый век . Кембриджская мировая археология. Кембридж: Издательство Кембриджского университета.

ТПК (1994). Эгейский бронзовый век . Кембриджская мировая археология. Кембридж: Издательство Кембриджского университета. Притяжение между молекулами ковалентных соединений слабее, чем в ионных твердых телах, и, следовательно, ковалентные соединения имеют более низкую температуру плавления, чем у ионных соединений.

Притяжение между молекулами ковалентных соединений слабее, чем в ионных твердых телах, и, следовательно, ковалентные соединения имеют более низкую температуру плавления, чем у ионных соединений.