описание, длина дуги и условия ее появления

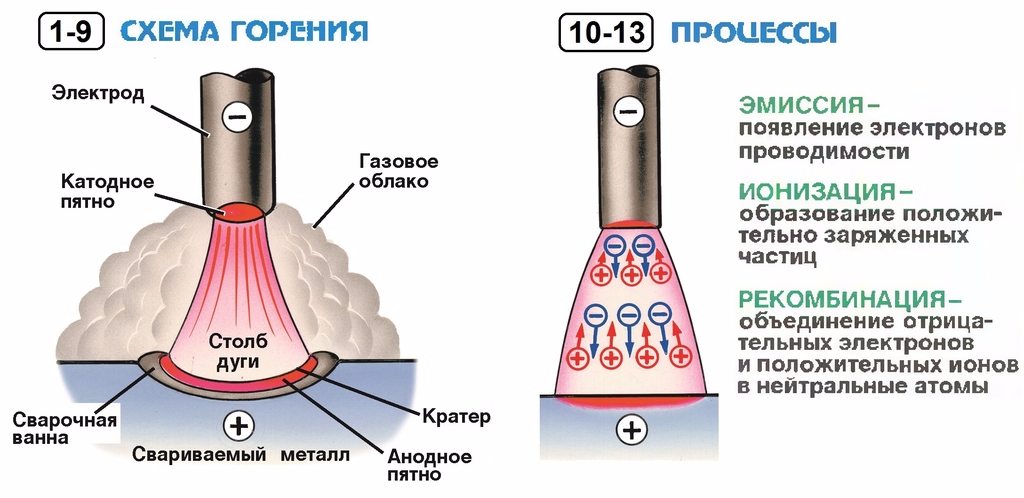

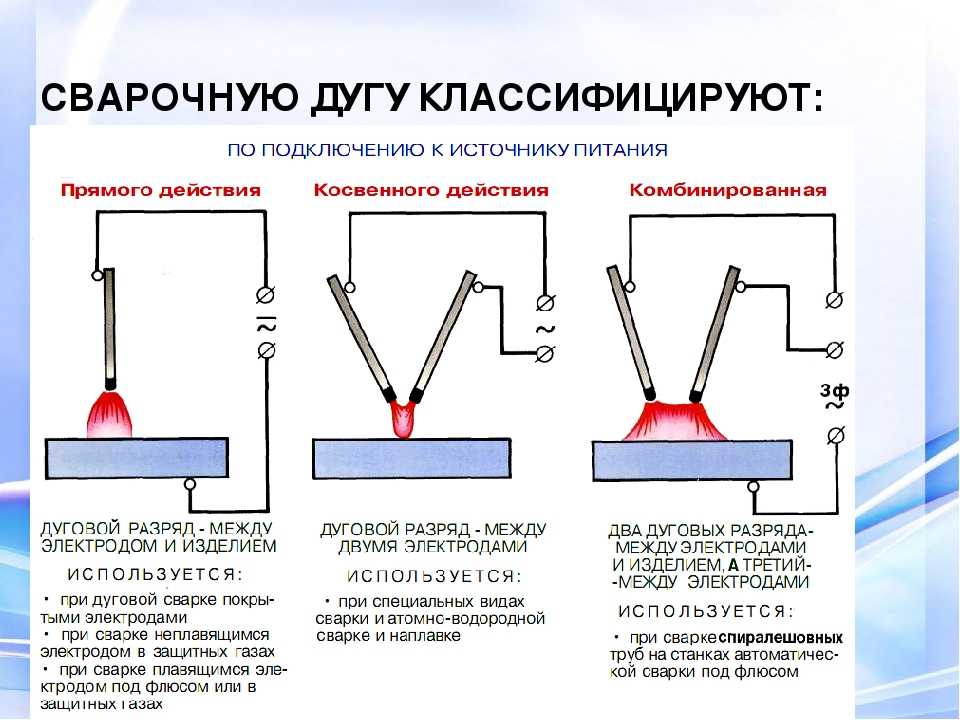

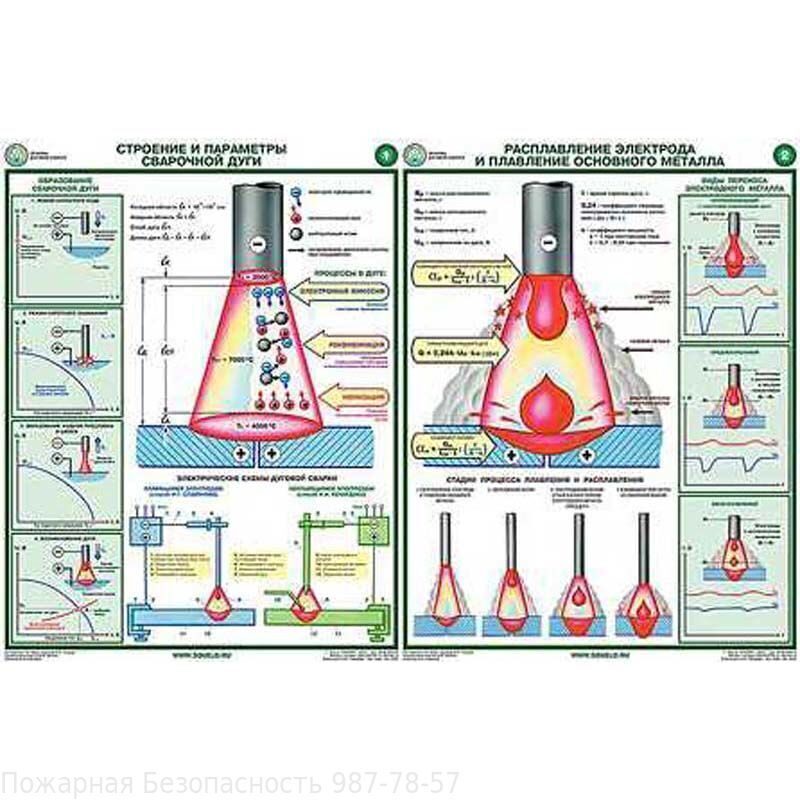

Сама по себе сварочная дуга — это электрический разряд, который существует достаточно долго. Находится он между электродов под напряжением, расположенных в смеси газов и паров. Основные характеристики сварочной дуги — температура и довольно высокая, а также большая плотность тока.

Общее описание

Возникает дуга между электродом и металлической заготовкой, с которой ведется работа. Образование данного разряда возникает из-за того, что происходит электрический пробой воздушного промежутка. Когда возникает такой эффект, происходит ионизация молекул газа, повышается не только его температура, но и электропроводность, сам газ переходит в состояние плазмы. Сварочный процесс, а точнее горение дуги, сопровождается такими эффектами, как выделение большого количества тепла и световой энергии. Именно из-за резкого изменения этих двух параметров в сторону их большого увеличения происходит процесс плавления металла, так как в локальном месте температура увеличивается в несколько раз. Совокупность всех этих действий и называется сваркой.

Совокупность всех этих действий и называется сваркой.

Свойства дуги

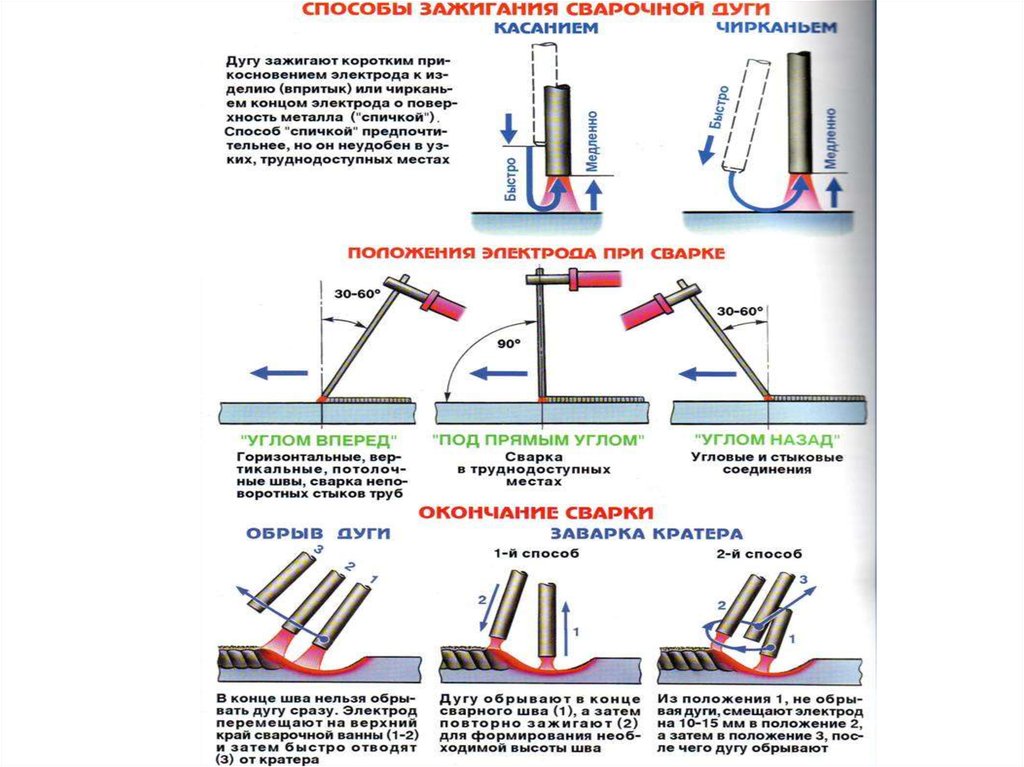

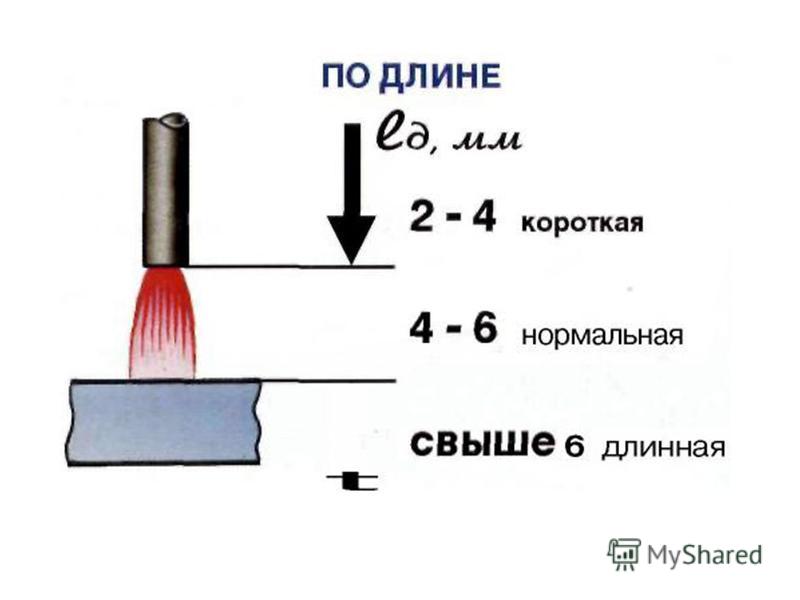

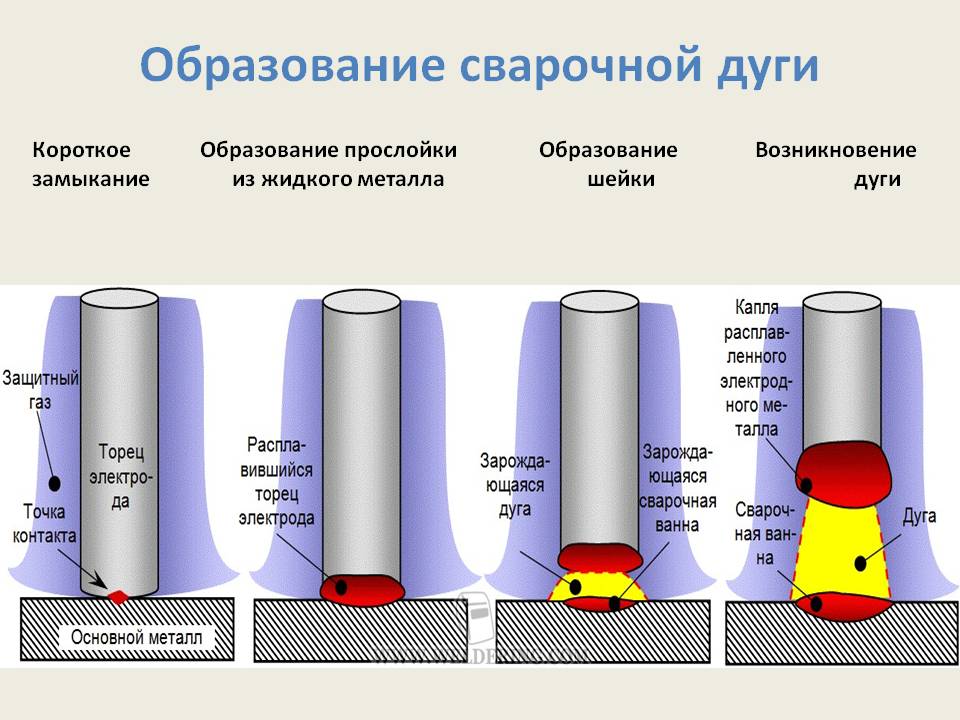

Для того чтобы появилась дуга, необходимо кратковременно прикоснуться электродом к заготовке, с которой нужно работать. Таким образом происходит короткое замыкание, вследствие которого появляется сварочная дуга, температура ее довольно быстро растет. После касания необходимо разорвать контакт и установить воздушный зазор. Так можно подобрать необходимую длину дуги для дальнейшей работы.

Если разряд получится слишком коротким, то, возможно, что электрод прилипнет к обрабатываемому материалу. В этому случае плавка металла будет проходить слишком быстро, а это вызовет образование наплывов, что крайне нежелательно. Что касается характеристик слишком длинной дуги, то она неустойчива в плане горения. Температура сварочной дуги в зоне сварки в таком случае также не будет достигать требуемого значения. Довольно часто можно увидеть кривую дугу, а также сильную неустойчивость, когда работа проводится сварочным агрегатом промышленного назначения, особенно если ведется работа с деталями, имеющими большие габариты. Это часто называют магнитным дутьем.

Это часто называют магнитным дутьем.

Магнитное дутье

Суть такого метода состоит в том, что сварочный ток дуги способен создать небольшое магнитное поле, которое вполне может вступить во взаимодействие с магнитным полем, которое создается током, протекающим сквозь обрабатываемый элемент. Другими словами, отклонение дуги происходит за счет того, что появляются некоторые магнитные силы. Этот процесс называется дутьем потому, что отклонение дуги со стороны выглядит так, будто оно происходит из-за сильного ветра. Реальных способов избавиться от этого явления нет. Для того чтобы минимизировать влияние этого эффекта, можно пользоваться укороченной дугой, а сам электрод должен быть расположен под определенным углом.

Структура дуги

В настоящее время сварка — это процесс, который разобран достаточно детально. Благодаря этому известно, что существует три области горения дуги. Те участки, которые прилегают к аноду и катоду, соответственно анодный и катодный участок. Естественно, что температура сварочной дуги при ручной дуговой сварке также будет отличаться в этих зонах. Существует третий участок, который находится между анодным и катодным. Это место принято называть столбом дуги. Температура, необходимая для плавления стали, примерно 1300-1500 градусов по Цельсию. Температура столба сварочной дуги может достигать 7000 градусов по Цельсию. Хотя здесь справедливо будет отметить, что она не полностью передается на металл, однако и того значения хватает, чтобы успешно плавить материал. Есть несколько условий, которые необходимо создать, чтобы обеспечить стабильную дугу. Необходим стабильный ток с силой около 10 А. При таком значении можно поддерживать стабильную дугу с напряжением от 15 до 40 В. Стоит отметить, что значение тока в 10 А минимальное, максимальное может достигать 1000 А. Распределение напряжения по участкам неравномерно и больше всего оно в анодном и катодном. Падение напряжение также происходит в дуговом разряде. После проведения определенных экспериментов было установлено, что, если проводить сварку плавящимся электродом, то наибольшее падение будет в катодной зоне.

Естественно, что температура сварочной дуги при ручной дуговой сварке также будет отличаться в этих зонах. Существует третий участок, который находится между анодным и катодным. Это место принято называть столбом дуги. Температура, необходимая для плавления стали, примерно 1300-1500 градусов по Цельсию. Температура столба сварочной дуги может достигать 7000 градусов по Цельсию. Хотя здесь справедливо будет отметить, что она не полностью передается на металл, однако и того значения хватает, чтобы успешно плавить материал. Есть несколько условий, которые необходимо создать, чтобы обеспечить стабильную дугу. Необходим стабильный ток с силой около 10 А. При таком значении можно поддерживать стабильную дугу с напряжением от 15 до 40 В. Стоит отметить, что значение тока в 10 А минимальное, максимальное может достигать 1000 А. Распределение напряжения по участкам неравномерно и больше всего оно в анодном и катодном. Падение напряжение также происходит в дуговом разряде. После проведения определенных экспериментов было установлено, что, если проводить сварку плавящимся электродом, то наибольшее падение будет в катодной зоне. В таком случае распределение температуры в сварочной дуге также меняется, и наибольший градиент приходится на этот же участок. Зная эти особенности, становится понятно, почему важно правильно выбирать полярность при сварке. Если соединить электрод с катодом, то можно достичь наибольшего значения температуры сварочной дуги.

В таком случае распределение температуры в сварочной дуге также меняется, и наибольший градиент приходится на этот же участок. Зная эти особенности, становится понятно, почему важно правильно выбирать полярность при сварке. Если соединить электрод с катодом, то можно достичь наибольшего значения температуры сварочной дуги.

Температурная зона

Несмотря на то, каким именно электродом проводится сварка, плавящимся или же неплавящимся, максимальный показатель температуры будет именно у столба сварочной дуги, от 5000 до 7000 градусов по Цельсию. Область с наименее низкой температурой сварочной дуги смещается в одну из его зон, анодную или же катодную. На этих участках наблюдается от 60 до 70 % от максимального значения температуры.

Сварка переменным током

Все описанное выше касалось процедуры проведения сварки с постоянным током. Однако для этих целей можно использовать и переменный ток. Что касается отрицательных сторон, то здесь заметно ухудшение устойчивости, а также частые скачки температуры горения сварочной дуги. Из преимуществ выделяется то, что можно использовать более простое, а значит более дешевое оборудование. Кроме того, при наличии переменной составляющей практически пропадает такой эффект, как магнитное дутье. Последнее отличие — это отсутствие необходимости в выборе полярности, так как при переменном токе смена происходит автоматически с частотой около 50 раз за секунду.

Из преимуществ выделяется то, что можно использовать более простое, а значит более дешевое оборудование. Кроме того, при наличии переменной составляющей практически пропадает такой эффект, как магнитное дутье. Последнее отличие — это отсутствие необходимости в выборе полярности, так как при переменном токе смена происходит автоматически с частотой около 50 раз за секунду.

Можно добавить, что при использовании ручного оборудования, кроме высокой температуры сварочной дуги при ручном дуговом методе, будет происходить излучение инфракрасных и ультрафиолетовых волн. В данном случае их испускает разряд. Это требует максимальных средств защиты для работника.

Среда горения дуги

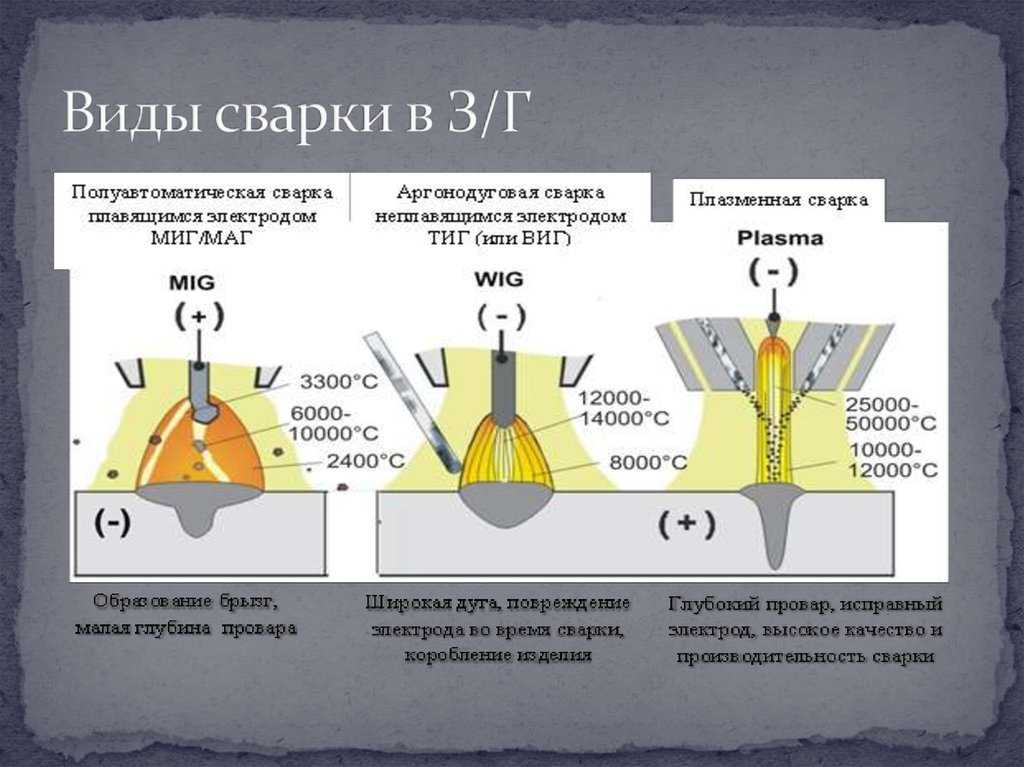

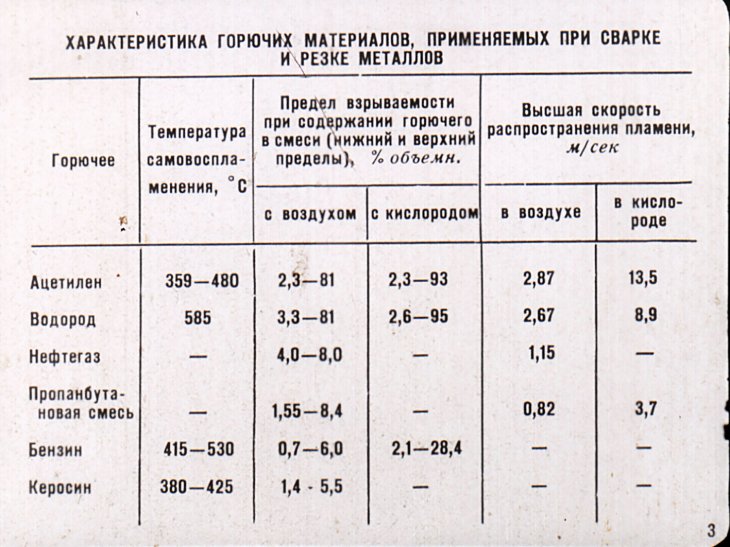

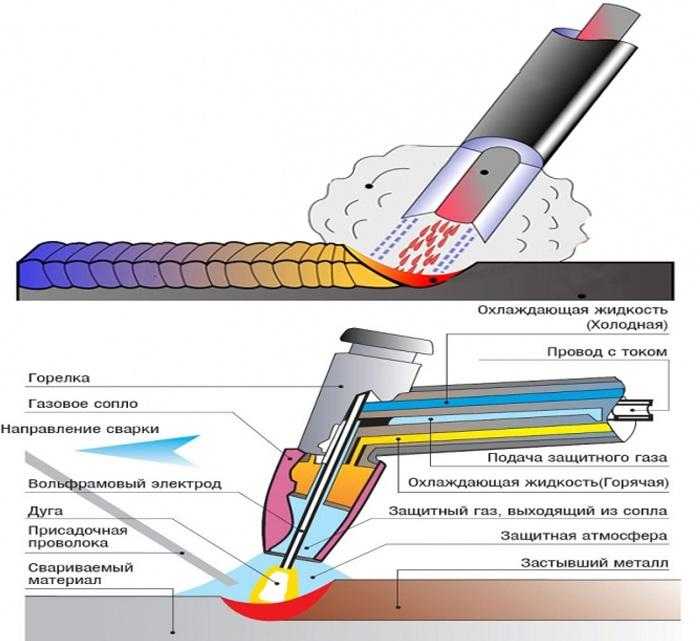

На сегодняшний день существует несколько разных технологий, которые можно использовать во время сварки. Все они отличаются своими свойствами, параметрами и температурой сварочной дуги. Какие существуют методы? Открытый способ. В данном случае горение разряда осуществляется в атмосфере. Закрытый способ. Во время горения образуется достаточно высокая температура, вызывая сильное выделение газов, из-за сгорания флюса. Этот флюс содержится в обмазке, которая используется для обработки сварочных деталей. Способ с применением защитных летучих веществ. В данном случае к зоне сварки подается газ, который представлен обычно в виде аргона, гелия или же углекислого газа. Наличие такого способа оправдано тем, что он помогает избежать активного окисления материала, которое может возникать во время сварки, когда на металл воздействует кислород. Стоит добавить, что в некоторой мере распределение температуры в сварочной дуге идет таким образом, что в центральной части создается максимальное значение, создающее небольшой собственный микроклимат. В данном случае образуется небольшая область с повышенным значением давления. Такая область способна в некотором роде препятствовать поступлению воздуха. Использование флюса позволяет избавляться от кислорода в области действия сварки еще эффективнее. Если использовать при защите газы, то данный дефект удается устранить практически полностью.

Во время горения образуется достаточно высокая температура, вызывая сильное выделение газов, из-за сгорания флюса. Этот флюс содержится в обмазке, которая используется для обработки сварочных деталей. Способ с применением защитных летучих веществ. В данном случае к зоне сварки подается газ, который представлен обычно в виде аргона, гелия или же углекислого газа. Наличие такого способа оправдано тем, что он помогает избежать активного окисления материала, которое может возникать во время сварки, когда на металл воздействует кислород. Стоит добавить, что в некоторой мере распределение температуры в сварочной дуге идет таким образом, что в центральной части создается максимальное значение, создающее небольшой собственный микроклимат. В данном случае образуется небольшая область с повышенным значением давления. Такая область способна в некотором роде препятствовать поступлению воздуха. Использование флюса позволяет избавляться от кислорода в области действия сварки еще эффективнее. Если использовать при защите газы, то данный дефект удается устранить практически полностью.

Классификация по продолжительности

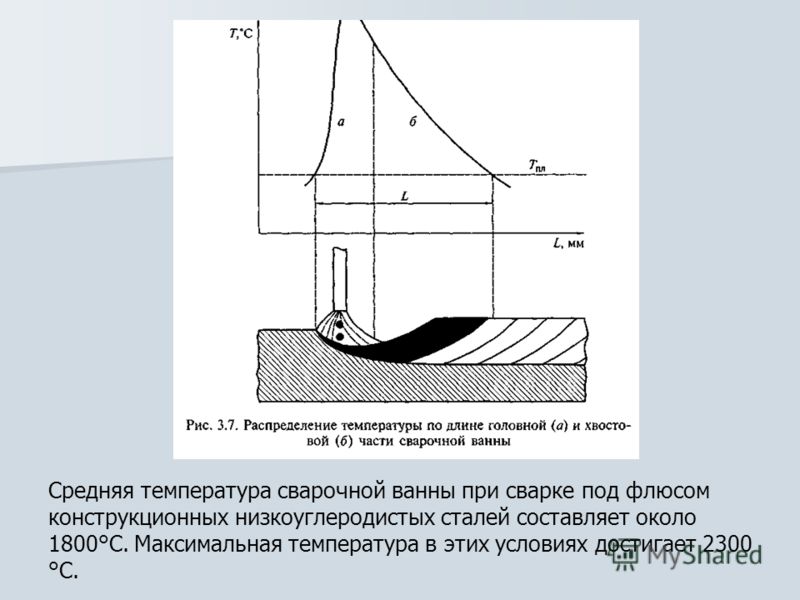

Существует классификация сварочных дуговых разрядов по их продолжительности. Некоторые процессы осуществляются, когда дуга находится в таком режиме, как импульсный. Такие устройства проводят сварку короткими вспышками. На короткий промежуток времени, пока происходит вспыхивание, температура сварочной дуги успевает возрасти до такого значения, которого хватит, чтобы произвести локальную плавку металла. Сварка происходит очень точечно и только в том месте, где происходит касание устройства заготовки. Однако подавляющее большинство сварочных приборов использует сварочную дугу продолжительного действия. В течение такого процесса осуществляется непрерывное перемещение электрода вдоль тех кромок, которые нужно соединить. Есть области, которые называются сварочными ваннами. В таких участках температура дуги значительно повышена, и он следует за электродом. После того как электрод проходит участок, сварочная ванна уходит вслед за ним, из-за чего участок начинает довольно быстро охлаждаться. При охлаждении происходит процесс, который называют кристаллизацией. Вследствие этого и возникает сварочный шов.

При охлаждении происходит процесс, который называют кристаллизацией. Вследствие этого и возникает сварочный шов.

Температура столба

Чуть более детально стоит разобрать столб дуги и его температуру. Дело в том, что этот параметр значительно зависит от нескольких параметров. Во-первых, сильно влияет материал, из которого создан электрод. Состав газа в дуге также играет важную роль. Во-вторых, существенное влияние оказывает и величина тока, так как при ее увеличении, к примеру, будет расти и температура дуги, и наоборот. В-третьих, тип электродного покрытия, а также полярность довольно важны.

Эластичность дуги

Во время сварки необходимо очень пристально следить за длиной дуги еще и потому, что от нее зависит такой параметр, как эластичность. Чтобы в результате получить качественный и прочный сварной шов, необходимо чтобы дуга горела стабильно и бесперебойно. Эластичность сварной дуги и является характеристикой, описывающей бесперебойность горения. Достаточная эластичность просматривается в том случае, если удается сохранить устойчивость процесса сварки при увеличении длины самой дуги. Эластичность сварочной дуги прямо пропорционально зависит от такой характеристики, как сила тока, использующаяся для проведения сварки.

Эластичность сварочной дуги прямо пропорционально зависит от такой характеристики, как сила тока, использующаяся для проведения сварки.

Нагрев основного металла при дуговой сварке и наплавке

Термический цикл, т. е. изменение температуры в данной точке шва или около-шовной зоны во время сварки, является основой для оценки влияния параметров режима сварки на изменения структуры в основном металле или металле шва.

Термический цикл околошовной зоны определяется принятым режимом сварки, соответствующим заданной производительности процессов плавления основного и присадочного металлов. Часто оказывается возможным так выбирать параметры режима сварки, чтобы, удовлетворив требованиям производительности сварки и формирования шва, обеспечить термический цикл, вызывающий благоприятные изменения структуры и свойств.

К структуре зоны термического влияния и к свойствам сварного соединения предъявляют разнообразные требования, зависящие от вида металла, технологии изготовления и типа конструкции и ее служебного назначения. Так, например, при сварке легированной конструкционной стали значительная длительность нагрева выше 900° С может привести к нежелательному росту зерна аустенита, а большая скорость охлаждения в субкритическом интервале распада аустенита может вызвать повышение твердости вследствие закалки. Расчет термического цикла может установить те пределы технологического режима сварки, при которых не происходит местного изменения пластических свойств, могущих понизить несущую способность сварного соединения, особенно при ударной нагрузке, при наличии концентраторов напряжения и при низких температурах эксплуатации.

Так, например, при сварке легированной конструкционной стали значительная длительность нагрева выше 900° С может привести к нежелательному росту зерна аустенита, а большая скорость охлаждения в субкритическом интервале распада аустенита может вызвать повышение твердости вследствие закалки. Расчет термического цикла может установить те пределы технологического режима сварки, при которых не происходит местного изменения пластических свойств, могущих понизить несущую способность сварного соединения, особенно при ударной нагрузке, при наличии концентраторов напряжения и при низких температурах эксплуатации.

Однопроходная сварка. Основными параметрами термического цикла околошовной зоны при однопроходной сварке или наплавке являются максимальная температура Тmах, мгновенная скорость охлаждения Ʋ, °С/с приданной температуре Т и длительности нагрева tн выше данной температуры Т (рис. 24).

Схема термического цикла околошовной зоны при однопроходной сваркеПри дуговой наплавке валика на массивное изделие (см.

а при сварке листов встык в один проход или при наплавке валика на лист малой толщины (см. рис. 5 и 25 в)

где Т0 — начальная температура изделия, или температура сопутствующего подогрева.

Схема распростронения теплотыНомограммы5. Коэффициенты приведения

Приводимая | Первый слой стыка, угол разделки | Наплавка, однопроходная сварка | Первый слой при соединении тавровом, нахлесточном

|

q/Ʋ | 3/2 | 1 | 2/3 |

δ | 3/2 | 1 | 1 |

При наплавке валика на лист произвольной толщины (рис. 25, б) скорость охлаждения рассчитывают по номограммам (рис. 26, а и б). При расчете скорости охлаждения по номограммам или по выражениям (22) и (23) вместо истинных значении погонной энергии q/Ʋ и толщины металла δ вводят их приведенные значения, полученные умножением q/Ʋ и δ на коэффициенты, учитывающие влияние конструкции соединения (табл. 5).

25, б) скорость охлаждения рассчитывают по номограммам (рис. 26, а и б). При расчете скорости охлаждения по номограммам или по выражениям (22) и (23) вместо истинных значении погонной энергии q/Ʋ и толщины металла δ вводят их приведенные значения, полученные умножением q/Ʋ и δ на коэффициенты, учитывающие влияние конструкции соединения (табл. 5).

Длительность tн нагрева выше данной температуры при наплавке валика на массивное тело

пропорциональна квадрату удельной энергии дуги q/Ʋ , а при однопроходной сварки листов встык

пропорциональна квадрату удельной энергии q

/ƲδЗдесь Tmax максимальная температура цикла (см. рис. 24). Коэффициенты f3 и f2 выбирают в зависимости от безразмерной температуры:

изменяющейся в пределах от 0 до 1 по номограмме рис.27

НомограммаРис.27 Номограммы для расчета длительности нагрева tн выше заданной температуры Т:

а-при наплавке валика на массивное тело,б-при однопроходной сварке листов встык

Многослойная сварка длинными участками. Каждый слои успевает почти полностью охладиться ко времени укладки следующего слоя. Поэтому термические циклы отдельных слоев практически не зависят друг от друга. Но смягченное тепловое воздействие последующих слоев может изменить структуру шва и околошовной зоны, например, отпустить закаленную структуру. На рис. 28 показаны термические циклы в точках 1,2,3, расположенных на разных расстояниях от корня шва.

Каждый слои успевает почти полностью охладиться ко времени укладки следующего слоя. Поэтому термические циклы отдельных слоев практически не зависят друг от друга. Но смягченное тепловое воздействие последующих слоев может изменить структуру шва и околошовной зоны, например, отпустить закаленную структуру. На рис. 28 показаны термические циклы в точках 1,2,3, расположенных на разных расстояниях от корня шва.

При сварке стали, склонной к закалке и образованию холодных трещин, проверяют условия охлаждения первого слоя, в околошовной зоне которого при быстром охлаждении и резкой закалке могут образовываться трещины.

Последующие слои при одинаковом поперечном сечении, как правило, остывают медленнее первого слоя, поэтому условия их охлаждения можно не проверять

Скорость охлаждения v первого слоя многослойного шва рассчитывают по соотношению (22) и номограммам (см. рис. 26) для наплавки валика на лист.

Различные условия теплоотвода учитывают, вводя в расчет вместо истинных значений толщины свариваемых листов и, погонной энергии дуги — их расчетные значения, взятые по рис. 29. Скорость охлаждения можно снизить увеличением

29. Скорость охлаждения можно снизить увеличением

погонной энергии, т. е. увеличением сечения слоев, и повышением температуры подогрева изделия.

Многослойная сварка короткими участками. Тепловые воздействия последовательно навариваемых слоев складываются, замедляя охлаждение отдельного слоя и образуя сложный термический цикл (рис. 30, а и б). Режим многослойной сварки (каскадной, горкой) характеризуется двумя независимыми параметрами погонной энергией q/Ʋ (сечением слоя) и длиной L участка, поэтому он более гибок, чем режим однопроходной сварки.

Длину участка выбирают из условия, чтобы температура ТВ околошовной зоны первого слоя к моменту наложения тепловой волны следующего слоя не падала ниже точки М начала мартенситного превращения (200—350° С) или ниже температуры, при которой наиболее вероятно образование холодных трещин (60—200° С). Длину участка, при которой первый слой с температурой Т0

Длину участка, при которой первый слой с температурой Т0

-чальной или температурой сопутствующего подогрева) охладится до температуры Тв, вычисляют по соотношению

где q — эффективная мощность дуги при заварке первого слоя, кал/с; v — скорость перемещения дуги, см/с; k2 — коэффициент чистого горения дуги, равный единице для автоматической многодуговой сварки и 0,6—0,8 для ручной многослойной сварки; k3 — поправочный коэффициент, равный 1,5 для стыкового соединения, 0,9 для соединения втавр и 0,8 для крестового соединения.

Диаграмма превращения аустенитаРежим многослойной сварки короткими участками можно подобрать так, чтобы шов и околошовная зона находились в нижнем субкритическом интервале, от температуры Тmin наименьшей устойчивости аустенита до температуры начала мартенситного превращения (рис. 31, а), в течение такого времени (см. Рис. 30, а, б), которое обеспечивает распад аустенита в игольчатый троостит, обладающий высокой пластичностью.

где -коэффициент температуроотдачи расчетного стержня; |

/x/ — расчетное расстояние околошовной зоны от источника, для стыковых швов равное полуширине разделки поверху, а для валиковых швов — половине длины катета шва; k2 — коэффициент чистого горения дуги; k1 — коэффициент приведения, равный 1,0—для стыкового соединения 0,67 — для таврового и нахлесточного соединений и 0,6 — для крестового соединения.

Длительность нагрева выше заданной температуры тем больше, чем больше поперечное сечение шва, т. е. чем больше толщина листа и угол разделки кромок.

Что такое предварительный подогрев?

Предварительный подогрев означает проводимое перед сваркой повышение температуры основного металла до желаемого значения, называемого температурой предварительного подогрева. При этом может повышаться температура всего изделия или только в зоне вокруг точки сварки. Подогрев может продолжаться в течение всего процесса сварки, но обычно жар от сварки оказывается достаточным для того, чтобы поддерживать желаемую температуру без необходимости во внешнем источнике тепла. Межслойная температура, т. е. температура основного металла в промежуток времени между первым и последним проходом, не должна опускаться ниже температуры предварительного подогрева. Вопросы межслойной температуры в этой статье описываться не будут. Предварительный подогрев имеет много преимуществ, однако без хорошего понимания его принципов есть риск напрасно потратить деньги или, еще хуже, не суметь обеспечить нужное качество сварки.

При этом может повышаться температура всего изделия или только в зоне вокруг точки сварки. Подогрев может продолжаться в течение всего процесса сварки, но обычно жар от сварки оказывается достаточным для того, чтобы поддерживать желаемую температуру без необходимости во внешнем источнике тепла. Межслойная температура, т. е. температура основного металла в промежуток времени между первым и последним проходом, не должна опускаться ниже температуры предварительного подогрева. Вопросы межслойной температуры в этой статье описываться не будут. Предварительный подогрев имеет много преимуществ, однако без хорошего понимания его принципов есть риск напрасно потратить деньги или, еще хуже, не суметь обеспечить нужное качество сварки.

Зачем он нужен?

Предварительный подогрев в основном используется по четырем причинам: (1) он снижает скорость остывания наплавленного и основного металла, что позволяет создать материал из более вязкого состава с большей устойчивостью к образованию трещин; (2) меньшая скорость охлаждения позволит диффузионному водороду безопасно рассеяться без риска образования трещин; (3) он позволяет снизить усадочное напряжение шва и прилегающего металла основы, что особенно важно для соединений под высоким напряжением и (4) он поднимает температуру некоторых марок стали до значения, при котором не может произойти хрупкий излом. Кроме этого, предварительный подогрев может использоваться для того, чтобы обеспечить нужные механические свойства, например, ударной вязкости.

Кроме этого, предварительный подогрев может использоваться для того, чтобы обеспечить нужные механические свойства, например, ударной вязкости.

Когда стоит использовать предварительный подогрев?

Необходимость подогрева зависит от нескольких факторов: требований кодексов, толщины сечения, состава основного металла, напряжения, температуры окружающей среды, содержания водорода в окружающем металле и того, возникали ли проблемы с образованием трещин в прошлом. В сварочных кодексах обычно указывается минимальная температура предварительного подогрева для каждого металла основы, сварочного процесса и толщины сечения. Это минимальное значение нужно обеспечить независимо от напряжения и состава основного металла. При необходимости это минимальное значение может быть повышено. В следующем разделе приведен соответствующий пример.

При отсутствии кодексов с требованиями к сварке нужно самостоятельно определить необходимость в предварительном подогреве и при положительном решении выбрать наиболее подходящую температуру. В случае низкоуглеродистой стали толщиной меньше 1 дюйма (25 мм) предварительный подогрев обычно не требуется. Однако при увеличении числа элементов сплава, количества диффузионного водорода в металле наплавления, напряжения или толщины сечения потребность в подогреве возрастает. В следующем разделе описано несколько методов определения необходимой температуры предварительного подогрева для каждой комбинации основного металла и толщины сечения.

В случае низкоуглеродистой стали толщиной меньше 1 дюйма (25 мм) предварительный подогрев обычно не требуется. Однако при увеличении числа элементов сплава, количества диффузионного водорода в металле наплавления, напряжения или толщины сечения потребность в подогреве возрастает. В следующем разделе описано несколько методов определения необходимой температуры предварительного подогрева для каждой комбинации основного металла и толщины сечения.

Как выбрать температуру предварительного подогрева?

В сварочных кодексах обычно указывают минимальные значения температуры предварительного подогрева, которые могут оказаться достаточными или недостаточными для предотвращения образования трещин в каждом конкретном случае. Например, при изготовлении балочно-стоечного сопряжения с помощью низководородистого электрода из сплава ASTM A572-Gr50 и очень большого сечения A36 (толщиной 10,2-12,7 см) требуется минимальная температура предварительного подогрева 107°C (AWS D1.1-96, Таблица 3. 2). Для изготовления стыковых соединений с очень большим сечением температуру предварительного подогрева рекомендуется поднять выше минимального уровня до значения, требуемого институтом AISC, а именно 175°C (AISC LRFD J2.8). В достаточно консервативной рекомендации AWS признается, что предписываемые в документе AWS D1.1 требования к минимальной температуре могут оказаться недостаточными для подобных соединений под высоким напряжением.

2). Для изготовления стыковых соединений с очень большим сечением температуру предварительного подогрева рекомендуется поднять выше минимального уровня до значения, требуемого институтом AISC, а именно 175°C (AISC LRFD J2.8). В достаточно консервативной рекомендации AWS признается, что предписываемые в документе AWS D1.1 требования к минимальной температуре могут оказаться недостаточными для подобных соединений под высоким напряжением.

Но как определить подходящую температуру предварительного подогрева при отсутствии сварочных кодексов? Для этого можно воспользоваться документом AWS D1.1-96, Приложение XI: «Руководство по альтернативным методам определения предварительного подогрева», которое содержит две процедуры для определения температуры подогрева, составленных в основном по результатам лабораторных тестов на образование трещин. Эти процедуры особенно полезны в случаях с высоким риском образования трещин из-за напряжения, содержания водорода, особенностей состава или низкого тепловложения при сварке.

Два представленных в Приложении XI документа AWS D1.1-96 метода представляют собой: (1) контроль твердости в зоне теплового воздействия (HAZ) и (2) контроль содержания водорода. Метод контроля твердости в зоне теплового воздействия HAZ распространяется только на угловую сварку. Он основан на предположении, что трещины не возникнут, пока твердость HAZ будет оставаться ниже некоего определенного значения. Этого можно добиться, контролируя скорость охлаждения материала. Критическую скорость охлаждения для определенного значения твердости можно соотнести с углеродным эквивалентом стали, который вычисляется по следующей формуле:

CE = C + ((Mn + Si)/6) + ((Cr + Mo + V)/5) + ((Ni + Cu)/15)

После этого на основе критической скорости охлаждения можно рассчитать минимальную температуру подогрева (в работе Блодгетта «Расчет скорости охлаждения методом компьютерного моделирования» описана процедура расчета на основе скорости охлаждения, тепловложения, толщины пластины, температуры, при которой становится критической скорость охлаждения, температуры предварительного подогрева, теплопроводимости и теплоемкости). Однако нужно отметить, что «хотя этим методом и можно воспользоваться для определения температуры предварительного подогрева, его основным предназначением является определение минимального тепловложения (и, как следствие, минимального размера шва) для предотвращения излишнего затвердевания» (Приложение XI, параграф 3.4, AWS D1.1-96).

Однако нужно отметить, что «хотя этим методом и можно воспользоваться для определения температуры предварительного подогрева, его основным предназначением является определение минимального тепловложения (и, как следствие, минимального размера шва) для предотвращения излишнего затвердевания» (Приложение XI, параграф 3.4, AWS D1.1-96).

Метод контроля водорода основывается на предположении, что трещины не возникнут, если количество остающегося в соединении водорода после охлаждения до 50°C останется ниже определенной критической величины, зависящей от состава и напряжения стали. Эта процедура очень хорошо подходит для высокопрочных низколегированных сортов стали с высокой закаливаемостью. Однако в случае углеродистой стали расчетное значение подогрева может оказаться недостаточным.

Метод контроля содержания водорода включает три основные этапа: (1) Расчет параметра состава, аналогичного углеродному эквиваленту; (2) Расчет индекса восприимчивости, представляющего собой функцию параметра состава и содержания способного к диффузии водорода в заполняющем материале; и (3) Определение минимальной температуры предварительного подогрева на основе напряжения, толщины материала и индекса восприимчивости.

Как осуществляется предварительный подогрев?

При выборе метода предварительного подогрева нужно учесть толщину материала, размер шва и доступное тепловое оборудование. Например, небольшие узлы эффективнее всего нагревать в печи. Однако крупные конструкционные компоненты часто требуют применения рядов нагревательных горелок, электрических пластинчатых радиаторов или индукционных или лучистых нагревателей.

Во время подогрева углеродистой стали высокая точность обычно не требуется. Хотя при этом по-прежнему важно, чтобы изделие достигло минимальной температуры, эту температуру можно без вреда превысить примерно на 40°C. Однако в случае закаленной и отпущенной стали (Q&T) это невозможно, так как при сварке перегретой стали Q&T можно повредить материал в зоне теплового воздействия. Как следствие, сталь Q&T требует определения и точного соблюдения минимальной и максимальной температуры.

Кодекс AWS D1.1 требует, чтобы при подогреве сварочного соединения минимальная температура измерялась на расстоянии, по крайней мере равном толщине самой толстой части соединения, но не менее 3 дюймов (75 мм) во всех направлениях от точки сварки. Чтобы убедиться, что был прогрет весь объем материала вокруг соединения, рекомендуется нагревать противоположную сторону от места сварки и измерять температуру поверхности рядом с соединением. Наконец, перед каждым проходом нужно проверять температуру стали, чтобы убедиться в обеспечении минимальной температуры подогрева непосредственно перед зажиганием дуги.

Чтобы убедиться, что был прогрет весь объем материала вокруг соединения, рекомендуется нагревать противоположную сторону от места сварки и измерять температуру поверхности рядом с соединением. Наконец, перед каждым проходом нужно проверять температуру стали, чтобы убедиться в обеспечении минимальной температуры подогрева непосредственно перед зажиганием дуги.

Краткое содержание

Предварительный подогрев может использоваться для того, чтобы предотвратить образование трещин и/или обеспечить нужные механические свойства, например, ударную вязкость.

Предварительный подогрев нужно проводить во всех случаях, когда этого требуют применимые кодексы. При отсутствии подходящих кодексов для соответствующей ситуации специалист сварочного производства должен самостоятельно принять решение о необходимости подогрева и о том, какая температура потребуется для данного сочетания основного металла и толщины сечения.

В Приложении XI документа AWS D1.1-96 содержится руководство по альтернативным методам определения подходящей степени предварительного подогрева: методу контроля твердости HAZ и методу контроля содержания водорода.

Предварительный подогрев можно проводить в печи или с помощью нагревательных горелок, электрических пластинчатых радиаторов или индукционных или лучистых нагревателей. Для углеродистых сталей точное соблюдение температурных требований не требуется, но в случае применения индукционных и лучистых нагревателей и подогрева закаленной и отпущенной стали нужно тщательно следить за максимальной и минимальной температурой.

Список литературы

ANSI/AWS D1.1-96 Structural Welding Code: Steel. The American Welding Society, 1996.

Bailey, N. Weldability of Ferritic Steels. The Welding Institute, 1995.

Bailey, N. et al, Welding Steels Without Hydrogen Cracking. The Welding Institute, 1973.

Blodgett, 0. «Calculating Cooling Rates by Computer Programming,» Welding Journal. March 1984.

Graville, B.A. The Principles of Cold Cracking Control in Welds. Dominion Bridge Company Ltd., 1975.

Irving, B. «Preheat: The Main Defense against Hydrogen Cracking. » Welding Journal. July 1992.

» Welding Journal. July 1992.

Stout, R.D. and Doty, W.D., Weldability of Steels. Welding Research Council, 1971.

The Procedure Handbook of Arc Welding. The James F. Lincoln Arc Welding Foundation, 1994.

Предварительный подогрев и межпроходная температура для конструкционных сталей

Комментарий 5 | Поделиться | Твитнуть | Поделиться | Приколи это | Распечатать | email Предварительный подогрев конструкционных сталей проводят в первую очередь для замедления скорости охлаждения после сварки и предотвращения образования мартенсита. Мартенсит делает сварной шов и зону термического влияния (ЗТВ) очень твердыми и хрупкими. Эта новообразованная микроструктура подвержена растрескиванию. Замедляя скорость охлаждения, мы уменьшаем или исключаем образование мартенсита и, таким образом, снижаем склонность к растрескиванию. Для получения дополнительной информации о том, почему мы делаем предварительный нагрев, прочитайте «Почему необходим предварительный нагрев».

Два наиболее распространенных вопроса, которые мы получаем от наших клиентов в отношении предварительного нагрева:

- Нужно ли мне предварительно нагревать этот материал (сталь, которую они будут сваривать)?

А,

- До какой температуры нужно разогревать?

Существуют различные способы определения температуры предварительного нагрева. Преимущество некоторых из этих методов заключается в том, что вы можете определить температуру предварительного нагрева не на основе безопасного стандарта, а на основе химического состава материала. Делая это, вы можете определить, что температура предварительного нагрева намного ниже, чем температура, указанная в таких таблицах, как Таблица 3.3 AWS D1.1, в которой указаны минимальные температуры предварительного нагрева и промежуточного прохода для всех конструкционных сталей. В конечном итоге это может сэкономить вам много денег за счет сокращения времени предварительного нагрева и снижения расхода топлива. Чтобы узнать о различных способах определения температуры предварительного нагрева, прочитайте 5 методов определения температуры предварительного нагрева.

Чтобы узнать о различных способах определения температуры предварительного нагрева, прочитайте 5 методов определения температуры предварительного нагрева.

Предварительный нагрев используется в первую очередь для снижения скорости охлаждения сварного шва, зоны термического влияния и прилегающего основного металла. Это снижает склонность к холодному (вызванному водородом) растрескиванию.

Но если вы выполняете небольшую работу и вам нужна только безопасная температура предварительного нагрева, мы обратимся к таблице 3.3, упомянутой выше. Во многих случаях нам не предоставляется точная информация о типе конструкционной стали или даже о процессе сварки, который будет использоваться. По этой причине мы предоставляем температуры предварительного нагрева, указанные ниже.

Обратите внимание, что эти температуры предварительного нагрева могут быть намного выше, чем требуется для конкретной стали. Но эта таблица предназначена только для того, чтобы указать температуру, которая вам подойдет. Если вы будете много разогревать, мы предлагаем вам определить точную температуру одним из 5 методов определения температуры предварительного разогрева.

Если вы будете много разогревать, мы предлагаем вам определить точную температуру одним из 5 методов определения температуры предварительного разогрева.

Необходимая температура предварительного нагрева зависит от 3 факторов:

- Используется ли процесс с низким содержанием водорода

- Толщина стали

- Химия стали

Некоторые стали нельзя сваривать ничем, кроме электродов с низким содержанием водорода. Обязательно используйте правильный электрод для стали, которую вы свариваете. При условии, что вы используете правильный электрод, в приведенной ниже таблице указаны безопасные температуры предварительного нагрева и промежуточного прохода для конструкционных сталей. Конструкционные стали в соответствии с определением AWS D1.1 Structural Welding Code как углеродистые или низколегированные стали толщиной 1/8 дюйма [3 мм] или более с минимальным заданным пределом текучести 100 тысяч фунтов на квадратный дюйм [69]. 0 МПа] или менее.

0 МПа] или менее.

В этой таблице приведены очень консервативные значения температуры предварительного нагрева для конструкционных сталей. металл должен быть предварительно нагрет минимум до 70°F [20°C] и во время сварки должна поддерживаться минимальная межпроходная температура. Ссылки: AWS D1.1/D1.1M:2015 Правила сварки конструкций – сталь Руководство по дуговой сварке, 14-е издание Опубликовано Категории: квалификация, теория и образование Раскрытие материальной связи: Некоторые ссылки в сообщении выше являются «партнерскими ссылками». Это означает, что если вы нажмете на ссылку и купите товар, мы получим партнерскую комиссию. Несмотря на это, мы рекомендуем только продукты или услуги, которыми пользуемся лично, и верим, что они принесут пользу нашим читателям. Я раскрываю это в соответствии с 16 CFR Федеральной торговой комиссии, часть 255: «Руководства по использованию одобрений и отзывов в рекламе». При выполнении любого вида сварки металлические детали должны иметь определенную температуру, чтобы избежать разрушения сварного шва. При сварке тонкой низкоуглеродистой стали в большинстве случаев предварительный нагрев не требуется. Однако даже легкая низкоуглеродистая сталь может нуждаться в термической обработке в зависимости от температуры окружающей среды. Тип металла, толщина, текущая температура металла, температура окружающей среды и процесс сварки определяют требуемую температуру предварительного нагрева. В этой статье вы узнаете, как предварительно нагревать различные типы металлов и почему, как определить температуру металла и другие важные элементы процесса предварительного нагрева. Быстрая навигация Предварительный нагрев металла обычно является важной частью Спецификации процедуры сварки. Итак, давайте начнем с обоснования этого. Общая цель состоит в том, чтобы уменьшить вероятность образования трещин и улучшить качество сварки. Это сводится к пяти основным причинам предварительного нагрева металла сварного шва: Подпишитесь: Получите БЕСПЛАТНО 30-страничную таблицу символов сварки в формате PDF с примерами применения каждого символа! Всякий раз, когда мы свариваем высокопрочные стали или любые более толстые профили, мы должны предварительно нагреть сварной шов и окружающую область. При работе со сваркой толщиной 3/4 дюйма и более предварительный нагрев необходим для получения сварных швов хорошего качества. Большую часть времени вы будете разогреваться, потому что вам необходимо соблюдать код, стандарты и WPS. Это важный этап подготовки к сварке в целом. В таких случаях у вас будет четко определенная температура предварительного нагрева, межпроходная температура (поясняется ниже) и расстояние от сварного шва, который необходимо подвергнуть такой же термообработке. Кроме того, в техническом задании может быть указано, как долго деталь должна выдерживаться при определенном диапазоне температур перед сваркой. Обычно свариваемые материалы, требующие предварительного нагрева, включают различные стали, чугун, алюминий и медь. Факторы, которые увеличивают потребность в предварительном нагревании: Межпроходная температура — это температура, измеренная между каждым проходом сварки. Поскольку все участки наплавленного металла будут иметь одинаковые водородные отложения, состав и охлаждающую способность, необходимо обеспечить одинаковую температуру предварительного нагрева между каждым проходом сварки. Минимальная межпроходная температура, эквивалентная температуре предварительного нагрева, способствует диффузии водорода и снижает напряжения. Однако разные металлы имеют разные потребности. Таким образом, для высоколегированного материала может потребоваться охлаждение сварного шва между проходами до температуры ниже температуры превращения. В противном случае, если межпроходная температура слишком высока, материал в сварном шве останется аустенитным. Это приведет к более медленной скорости диффузии водорода, и большая его часть останется в металлической структуре, что приведет к пористости и водородному растрескиванию. Кроме того, при сварке разнородных металлов или разных сплавов необходимо действовать в соответствии со спецификациями металла. Например, сталь A514 будет иметь значительно более низкую максимальную межпроходную температуру, чем углеродистая сталь AISI 1050. Работа при более высокой, чем допустимая, температуре будет вредной. Также важно отметить, что температуру между проходами следует измерять непосредственно перед наложением следующего валика сварного шва. Не ждите после того, как измерите его и дайте ему остыть. Существует несколько способов измерения температуры металла, различающихся по точности. Сварщики обычно используют инструменты для проверки температуры, такие как термокарандаши, термопары, тепловизионные камеры и инфракрасные термометры. Мелки с индикацией температуры — самый популярный выбор для сварочных мастерских, когда не требуются точные измерения. Они варьируются от 38°C (100°F) до примерно 1370°C (2500°F). Таким образом, вы, вероятно, должны иметь несколько из них при температурах, с которыми вы обычно работаете. Если вы работаете с чувствительными металлами, строгими нормами и техническими условиями, вам необходимо иметь подходящее устройство для измерения температуры, например инфракрасный термометр. Такие устройства позволяют проводить точные измерения в любое время. Тепловизионные камеры предлагают еще лучшее решение, поскольку они могут отображать весь температурный градиент металла. Существует множество методов предварительного нагрева при сварке, но обычно используются четыре. Метод предварительного нагрева следует выбирать в зависимости от требуемой точности, толщины материала, размера детали, максимальной температуры предварительного нагрева и имеющегося оборудования. При сварке обычных углеродистых сталей точная точность температуры обычно не требуется. Но с закаленными и отпущенными сталями ситуация усложняется. Здесь вам придется использовать точные методы подачи тепла и измерения, потому что перегрев может быть вредным в ЗТВ. Код AWS D1.1 предписывает, что минимальную температуру предварительного нагрева необходимо измерять во всех трех направлениях с расстояния не менее 3 дюймов. сварочного соединения. Кроме того, если свариваемые секции имеют толщину более 3 дюймов, минимальное расстояние равно толщине детали. Таким образом, в основном, вы должны нагреть все до температуры предварительного нагрева во всех направлениях от стыка. Сварной шов и окружающие области должны быть предварительно равномерно нагреты. Если вы создадите интенсивный неравномерный температурный градиент, вы на самом деле принесете больше вреда, чем пользы. Неравномерный нагрев может вызвать деформацию, деформацию и высокое остаточное напряжение. Дополнительно следует приложить источник нагрева к одной стороне материала и измерить температуру с другой. Таким образом, вы убедитесь, что температура действительно превышает противоположную сторону, и что деталь нагревается равномерно. Большинство людей используют открытое пламя для предварительного нагрева металла перед сваркой в цеху и на месте. Итак, давайте начнем с этого метода в первую очередь. Предварительный нагрев пламенем является наиболее доступным методом предварительного нагрева, который может нагревать всю деталь (в зависимости от ее размера) или нагревать соединение и ЗТВ. Сварщик просто использует кислородно-ацетиленовый (или другой горючий газ), предназначенный для нагрева детали горелкой со сжатым воздухом. Обычно используются горелки Rosebuds, и сварщик направляет тепло непосредственно на металл. Он лучше всего подходит для плоских пластин, но также и для других форм, потому что пламя может охватывать практически любую зону сварки. одно заблуждение, которое вы должны знать об этом методе нагрева. Вы, вероятно, увидите образование воды на поверхности металла, также известное как «потевание стали». Некоторые люди считают, что они выгоняют воду из стали, что невозможно, так как в ней нет воды. На самом деле вода образуется на поверхности металла в результате конденсации. Углеводородное топливо для горелки содержит воду в качестве побочного продукта, и холодная металлическая поверхность обычно притягивает ее к поверхности в окружающей области, откуда вы подаете пламя. Просто приложите к нему немного пламени, и оно испарится. Поскольку у многих сварщиков уже есть горелка, они могут предварительно нагревать металл без дополнительных вложений. Предварительный подогрев пламенем — не лучший выбор для достижения точной и равномерно распределенной температуры, что может привести к появлению горячих и холодных точек. Кроме того, дым, образующиеся газы и тепло окружающей среды снижают комфорт сварщиков и требуют вентиляции. Пожалуй, индукционный нагрев является лучшим методом предварительного нагрева. Он быстро настраивается и очень безопасен для операторов. Выходные индукционные катушки создают магнитное поле, генерирующее вихревые токи в нагретом металлическом изделии. Металл нагревается изнутри, в результате чего изделие получает равномерно распределенную заданную температуру. Индукционные кабели или одеяла намотаны на деталь и могут легко адаптироваться к форме детали. Независимо от того, свариваете ли вы трубы, прямоугольные профили или нестандартные формы, индукция — это самый простой метод достижения постоянной температуры. Вы можете установить все за несколько минут и нагреть деталь в рекордно короткие сроки. Машины индукционного нагрева также могут предоставлять достоверные данные. Это очень важно в промышленных условиях, потому что вы можете распечатать журналы и доказать, что деталь получила надлежащую температуру предварительного нагрева и оставалась в соответствующем интервале температур между проходами. Доказательства того, что вы правильно выполнили свою работу, могут иметь большое значение при выполнении сложных ответственных работ. Кроме того, индукционный нагрев не создает дискомфорта для сварщика; нет опасных газов, и требуется меньше мер безопасности. Самый большой недостаток заключается в том, что системы индукционного нагрева требуют первоначальных инвестиций и обучения, чтобы узнать, как получить максимальную отдачу от системы. Специализированные промышленные печи для предварительного нагрева используют метод конвекционного нагрева для повышения температуры всей детали для равномерного нагрева. Печи являются отличным решением, если вы нагреваете детали партиями или вам нужна большая деталь, чтобы получить полностью однородную температуру. Они могут быть полезны при работе с основным материалом, склонным к образованию хрупкой микроструктуры из-за неравномерного температурного градиента. Как правило, такие печи дорогие, большие и требуют много энергии для работы. Они должны быть установлены на месте и не являются переносными. Деталь нужно подносить к печи, а не наоборот. Печи также работают медленно, и им может потребоваться несколько часов для нагрева, прежде чем они смогут нагреть деталь. Кроме того, они имеют ограничения по размеру деталей, создают некомфортно горячую среду и требуют надежного электрического соединения. Нагрев сопротивлением — это очень точный метод, в котором для непосредственного нагревания металла используются керамические пластины с электрическим нагревом. Эти прокладки помещаются на поверхность металла или оборачиваются вокруг изделия. Их можно адаптировать к форме и размеру детали. Основной материал получает лучистое и проводящее тепло. Это один из лучших методов для сложных и крупных деталей, где постоянство температуры должно соответствовать самым высоким стандартам. Эти системы также предоставляют журналы данных и могут доказать, что все было сделано в соответствии с кодом. Однако керамические грелки должны быть в первоклассном состоянии. Если какой-либо из них поврежден или сломан, теплопередача не будет такой равномерной. Это делает их приложение неэффективным, потому что требуется время и усилия, чтобы настроить все для сложных частей. Инвестировать в него имеет смысл только в том случае, если результат будет идеальным. Таким образом, заключая контракт с третьей стороной на резистивный нагрев, убедитесь, что их оборудование работает хорошо. Это подводит меня к последнему пункту. Эти системы дороги, и их использование, как правило, отдается на аутсорсинг. Керамические прокладки могут быть повреждены, и, поскольку их замена обходится дорого, подрядчик может использовать нагревательные элементы сопротивления, которые следует заменить. Кроме того, для этих систем часто требуются электрики, команда безопасности и инженер-механик на месте. Подушечки могут сильно нагреваться, что представляет угрозу безопасности, а их источник питания требует постоянного наблюдения. Помимо горелки, любитель-любитель может также использовать тепловую пушку или обычную кухонную духовку для предварительного нагрева основного металла. Если вы решите сделать что-то подобное, вы должны принять все меры предосторожности и никогда не сваривать что-либо структурное или что-либо, где нарушение сварки может представлять опасность для кого-либо. Помните, что вы несете ответственность за срезание углов. Кроме того, эти методы можно использовать только для низкотемпературной термообработки. Это может быть полезно при сварке нержавеющей стали и алюминия, если секции не очень толстые. Не помещайте в кухонную духовку какую-либо часть, если она не совсем чистая. Масло, жир и другие загрязняющие вещества сгорят и, возможно, испортят вашу духовку. Кроме того, убедитесь, что вы хорошо вымыли его после использования для нагревания металла. Кроме того, если что-то случится с печью, я почти уверен, что гарантия не распространяется на предварительный подогрев перед сваркой. Так что об этом нужно помнить. Тепловая пушка не нагреет вас до высокой температуры, но она может помочь достичь температуры, необходимой для образования ванны при сварке алюминия на машине с низким выходным током. Простой предварительный нагрев алюминия примерно до 125 градусов по Фаренгейту поможет запустить сварочную ванну и поможет более слабой машине выполнить сварку. Мягкая сталь представляет собой низкоуглеродистую сталь с содержанием углерода от 0,05 до 0,30 %. Это означает, что обычно не требуется строгой точности температуры предварительного нагрева, если не указано иное. Обычно достаточно просто достичь минимальной температуры предварительного нагрева при относительно равномерном температурном градиенте. Если вы свариваете сухую деталь из низкоуглеродистой стали комнатной температуры, вам вообще не нужно предварительно нагревать ее, если ее толщина не превышает 3/4 дюйма. Если он влажный, на нем есть влага или он провел некоторое время на открытом воздухе, целесообразно немного нагреть основной металл, чтобы избавиться от поверхностной влаги. Около 150-200F будет просто отлично. Кроме того, любой предварительный нагрев способствует проплавлению и качеству сварки. Если вы свариваете толстые профили толщиной более 1 дюйма, вам необходимо предварительно нагреть их в соответствии с WPS, спецификацией производителя металла или кодом AWS D1. Низкоуглеродистые стали наименее склонны к растрескиванию и хрупкости, поэтому они являются наиболее распространенным металлом в сварочной промышленности. По мере увеличения содержания углерода потребность в предварительном нагреве также возрастает. Более высокое содержание углерода означает более высокую прочность, но более низкую пластичность и повышенную вероятность появления хрупких сварных швов. Среднеуглеродистые стали имеют диапазон содержания углерода от 0,30 до 0,45 %. Их труднее сваривать, чем мягкую сталь, и они требуют предварительного нагрева. Но лечение будет зависеть от того, чего вы хотите добиться. Например, предварительный нагрев основного металла примерно до 200F и поддержание этой температуры во время сварки замедлит процесс охлаждения ровно настолько, чтобы избежать дальнейшего затвердевания. Температура может варьироваться до 500F в зависимости от спецификации. Высокоуглеродистые стали содержат углерод в диапазоне от 0,45% до 1,5%. Их очень трудно сваривать, и они требуют точного предварительного нагрева и термической обработки после сварки. Стали с высоким содержанием углерода легко растрескиваются, чрезмерно твердеют и пористости. Наиболее распространены подваликовые и радиальные трещины в зоне сплавления. Для высокоуглеродистых сталей рекомендуется температура предварительного нагрева от 500 до 800F. Но вы всегда должны следовать WPS, если он доступен. Большинству средне- и высокоуглеродистых сталей требуется более длительное время охлаждения, и это основная причина необходимости предварительного нагрева. Когда вы закончите сварку, деталь начнет остывать. В течение этого периода углероду необходимо изменить свою структуру, и если он слишком быстро остынет, он станет хрупким и слабым, что приведет к разрушению сварного шва. Благодаря низкой пластичности таких сталей они не так легко выдерживают усадочные напряжения, как низкоуглеродистая сталь. Если соединение и окружающая среда не будут предварительно нагреты, быстрое охлаждение сварного шва будет тянуть окружающий металл, и трещины будут быстро развиваться. Иногда в редких случаях может потребоваться предварительный нагрев нержавеющей стали. Это может быть сделано из-за ограничения соединения, типа нержавеющей стали и толщины. Если вам нужно предварительно нагреть нержавеющую сталь, вы должны быть особенно осторожны, прочитать лист спецификаций для этого конкретного сплава и изучить его как можно больше. При сварке ферритной нержавеющей стали предварительный подогрев должен быть ограничен от 300 до 450F и применяться только к высокоуглеродистой ферритной нержавеющей стали, такой как 430, 434m 442 или 446. Ферритная нержавеющая сталь плохо поддается термообработке. Он имеет кристаллическую структуру железа при комнатной температуре, при нагревании не происходит трансформации или образования аустенита. Для большинства мартенситных нержавеющих сталей рекомендуется предварительный нагрев и поддержание межпроходной температуры в диапазоне 400–600F. Причиной предварительного нагрева мартенситной нержавеющей стали является предотвращение затвердевания ЗТВ и облегчение выхода водорода. Кроме того, если содержание углерода в стали превышает 0,20%, потребуется термообработка после сварки для размягчения сварного шва, улучшения механических свойств и снятия остаточных напряжений. Однако некоторые мартенситные сплавы обладают очень высокой прокаливаемостью, а некоторые становятся хрупкими при нагревании и охлаждении из-за чрезмерного роста зерен при высоких температурах. Аустенитная нержавеющая сталь не подлежит предварительному нагреву. Это потому, что он не затвердевает при охлаждении, и любой растворенный водород не становится диффундирующим. Это означает, что он не может испытывать замедленное растрескивание, как мартенситная и ферритная нержавеющая сталь. Кроме того, любое тепловложение должно быть минимальным и осуществляться в максимально короткие сроки. Этот тип нержавеющей стали склонен к сенсибилизации ЗТВ сварного шва, что приводит к межкристаллитной коррозии в ЗТВ. В результате коррозионная стойкость снижается, а свариваемая деталь разрушается. О нержавеющей стали можно сказать гораздо больше. На самом деле целая книга, но это некоторые основы, когда дело доходит до его термообработки. Общее правило заключается в том, чтобы ознакомиться с конкретным типом и сплавом, с которым вы работаете, прежде чем принимать решение о необходимости предварительного нагрева. При наличии соответствующего оборудования предварительный нагрев алюминия не требуется. Однако, поскольку этот материал обладает высокой теплопроводностью, многие любят компенсировать недостаток мощности сварки предварительным подогревом металла. Это нормально, но только до 200F. Если вы предварительно нагреете более высокую температуру, вы рискуете ухудшить механические свойства детали. Сварка сама по себе снизит механические свойства вокруг сварного соединения, но если вы предварительно нагреете все высокой температурой, вся деталь будет ослаблена. Итак, если вы свариваете более толстый кусок алюминия и не можете запустить сварочную ванну из-за того, что ваше оборудование не имеет достаточной выходной силы тока, вы можете улучшить ситуацию с помощью предварительного нагрева. Это поможет вам получить правильное проникновение. Однако нетермообрабатываемые сплавы не должны храниться при температуре выше 150F в течение длительного времени. Это может сделать их чувствительными к коррозионному растрескиванию под напряжением. Такой дефект может привести к росту трещинообразования в этой агрессивной среде и привести к неожиданному, внезапному разрушению при приложении любого растягивающего напряжения. При предварительном нагреве алюминия следите за тем, чтобы температура распределялась равномерно. Не должно быть непостоянной однородности температуры. Некоторые сварщики пытаются компенсировать слабое оборудование, предварительно нагревая деталь до температуры выше 600F. Это ухудшит качество материала и приведет к нежелательным конечным результатам. Поддающиеся термообработке алюминиевые сплавы, такие как 6063 или 6061, будут стареть, если их нагреть выше 300-400F. В результате прочность сварного шва на растяжение может быть снижена вдвое. Как правило, алюминий не следует предварительно нагревать, если это не указано в WPS. Послесварочная термическая обработка (PWHT) проводится для снятия остаточных напряжений и микроструктурных изменений, которые образуются при охлаждении сварного шва. PWHT повышает пластичность при одновременном снижении твердости и хрупкости. Смягчает зону термического влияния, что повышает ударную вязкость, делает деталь более стабильной во время обработки, а также способствует диффузии водорода для обеспечения качества сварки. Это процесс, при котором свариваемый металл повторно нагревают до температуры ниже его нижней критической температуры превращения и выдерживают при этой температуре в течение определенного периода времени. PWHT обычно называют любой термической обработкой после сварки. Но в газовой, нефтяной, нефтехимической и атомной промышленности он имеет особое значение в кодексах конкретной отрасли. Такие отрасли промышленности требуют определенных металлургических и механических свойств, чтобы обеспечить максимально безопасную конструкцию. Принцип PWHT заключается в том, что по мере нагревания металлической детали модуль упругости и предел текучести ухудшаются. Как только достигается точка, когда предел текучести больше не может поддерживать остаточные напряжения, возникает локальная пластическая деформация. Проще говоря, это означает, что нагретый элемент станет достаточно мягким, чтобы потерять эластичность. В результате остаточное напряжение вокруг сварного соединения и ЗТВ будет распределяться правильно, и это изменение сохранится даже после охлаждения детали, поскольку это пластическое изменение, а не упругое. Теперь, когда вы понимаете принцип и зачем проводится PWHT, я должен сообщить вам, что это очень сложный процесс. Существует так много правил, кодов и методов, что вы должны быть инженером-сварщиком, чтобы понять это. Различные типы металлов, сплавы и напряжения, которым металл будет подвергаться, сильно влияют на процесс PWHT. Не существует универсального решения для всех. Таким образом, лучшее, что вы можете сделать в условиях обычного сварочного цеха, — это изучить металл и принять правильное решение о том, какую температуру и скорость охлаждения использовать при проведении PWHT. Однако эмпирическое правило заключается в том, что шов должен быть пропитан до пиковой температуры в течение 1 часа на каждый дюйм толщины. Это правило сильно зависит от других факторов, поэтому, если вы работаете над чем-то, что продиктовано правилами сварки, вы должны их соблюдать. Любая ошибка, такая как перегрев металла, его охлаждение медленнее или быстрее, чем требуется, приведет к хрупкости, трещинам, потере пластичности, обесцвечиванию, изменению микроструктуры и т. Предварительный нагрев и последующее охлаждение так же важны, как и сама сварка. Точно так же, как вы не станете использовать неправильный присадочный металл, вы не должны перепутать температуры или методы нагрева. При работе с низкоуглеродистой сталью, как того требует большинство сварочных работ, с ней не нужно быть очень точным. Тем не менее, любые высокоуглеродистые, легированные стали, цветные металлы, нержавеющая сталь и другие специальные металлы потребуют осторожного подхода, особенно для ответственных сварных швов. Незначительные различия в содержании сплава могут привести к значительным требованиям к предварительному нагреву и охлаждению. Именно при сварке таких металлов требуются точные измерения температуры и методы нанесения. Одной из самых больших проблем при сварке высокопрочных мелкозернистых сталей является образование холодных трещин. В целом склонность микролегированных мелкозернистых сталей к холодному растрескиванию низкая [1]. Однако при более высоком содержании углерода в зоне термического влияния могут возникать благоприятные для водорода холодные трещины. Характер холодного растрескивания сварных соединений зависит главным образом от влияющих факторов, указанных в таблице справа [2]. Влияющие параметры на поведение сталей при холодном растрескивании Влияние химического состава учитывается с помощью углеродного эквивалента CET. Следует отметить, что углеродный эквивалент основного материала используется только в том случае, если углеродный эквивалент металла шва не менее чем на 0,03 % ниже, чем у основного материала. Водород в металле шва и в околошовной зоне в основном образуется из водородосодержащих компонентов присадочных металлов и сварочных материалов. Кроме того, водород может попасть в металл шва через влагу, присутствующую на заготовках, например конденсационная вода. Таким образом, очень эффективной мерой предотвращения образования холодных трещин является предварительный нагрев, который задерживает охлаждение зоны сварки во время и после сварки, чтобы дать водороду возможность вытекать [3]. Поэтому необходимо следить за тем, чтобы рекомендованная минимальная температура предварительного нагрева поддерживалась на протяжении всего процесса сварки. Температуру обычно измеряют на обращенной к сварщику поверхности заготовки на расстоянии от продольной кромки разделки под сварку А = 4 * толщина заготовки (но не более 50 мм) [4]. Это необходимо использовать при толщине заготовки до толщины сварного шва 50 мм. Содержание диффузионного водорода в пересчете на стандартные условия 0 °C и 1,013 бар указывается в см3/100 г наплавленного металла (HD) или в см3/100 г металла шва (HF). Подробные положения по определению содержания диффузионного водорода в металле шва можно найти в DIN 8572, части 1 и 2 [7]. Характеристическое содержание водорода в металле шва, определенное в соответствии с DIN 8572, показано для некоторых сварочных процессов в таблице ниже в качестве примеров [8]. Переведено с www.DeepL.com/Translator (бесплатная версия) Stick electrode B <= 5 очень низкий Электрод-стержень R <= 5 very low Остаточные напряжения сварной конструкции зависят от материала, условий сварки и конструкции конструкции. Риск образования трещин в сварном соединении в результате внутренних напряжений особенно высок, когда поперечное сечение сварного шва заполнено лишь частично. На уровень остаточного напряжения благоприятно влияет выбор не слишком прочного металла шва, форма шва и последовательность сварки. Подвод тепла во время сварки можно рассматривать как еще одно основное влияние на свойства сварных швов. Он влияет на температурно-временной цикл, происходящий во время сварки. При необходимости значение тепловложения Q можно рассчитать следующим образом [9]. Q = k (U * I) / v [кДж/мм] Если не указано иное, термический КПД сварочных процессов (k) должен основываться на следующей таблице. В целом предварительный нагрев приводит к изменению теплопроводности и, таким образом, Связь между различными влияющими переменными и минимальной температурой предварительного нагрева описана в соседней формуле [10]. Углеродный эквивалент CET в %, толщина листа d в мм, содержание водорода HD в металле шва в см3/100 г и подводимая теплота в кДж/мм. Следует отметить, что если углеродные эквиваленты основного материала и чистого металла сварного шва различаются, необходимо учитывать более высокое определенное значение. Уравнение T0 = 700 CET + 160 tanh (d/35) + 62 HD0,35 + (53 CET — 32) Q — 330 Приведенная выше формула применима к сталям с пределом текучести до 1000 Н/мм2, с углеродным эквивалентом CET от 0,2 до 0,5%, толщиной листа d от 10 до 90 мм, содержанием водорода от HD 1 до HD 10 и подводимой теплотой Q от 0,5 до 4,0 кДж/мм. Дальнейшие граничные условия [2], [3]: Межслойная температура не опускается ниже минимальной температуры предварительного нагрева и не превышает 300 °С. Литература:

Предварительный нагрев при сварке стали, нержавеющей стали и алюминия

Предварительный нагрев металла перед сваркой

Но то, что это часть WPS, не означает, что все понимают детали и зачем нужен предварительный нагрев.

Но то, что это часть WPS, не означает, что все понимают детали и зачем нужен предварительный нагрев. Причины, по которым металл предварительно нагревают перед сваркой

Изображение демонстрирует водородный холодный крекинг. Это особенно важно при работе с сильно стесненными суставами. Наплавленный валик будет тянуть соседний металл из ЗТВ к себе по мере остывания. В результате сильное внутреннее напряжение усадки вызовет деформацию, растрескивание и образование мартенсита. Если металл предварительно нагрет до нужной температуры, соседний металл будет охлаждаться с той же скоростью, что и сварной шов, и сведет к минимуму температурный градиент.

Это особенно важно при работе с сильно стесненными суставами. Наплавленный валик будет тянуть соседний металл из ЗТВ к себе по мере остывания. В результате сильное внутреннее напряжение усадки вызовет деформацию, растрескивание и образование мартенсита. Если металл предварительно нагрет до нужной температуры, соседний металл будет охлаждаться с той же скоростью, что и сварной шов, и сведет к минимуму температурный градиент. Источник: Researchgate.com На изображении показана зона теплового воздействия и изменение температуры вокруг нее. Источник: Металлы и способы их сварки, с. 148.

Источник: Researchgate.com На изображении показана зона теплового воздействия и изменение температуры вокруг нее. Источник: Металлы и способы их сварки, с. 148. Как определить, нужен ли вам предварительный нагрев

Эта конструкционная сталь хранилась на улице, намокла и остыла. Таким образом, он определенно нуждается в предварительном прогреве. Что такое межпроходная температура

При выполнении многопроходной сварки важно, чтобы межпроходная температура оставалась такой же, как и температура предварительного нагрева, или имела заданное значение в соответствии с нормами, спецификацией материала или WPS.

При выполнении многопроходной сварки важно, чтобы межпроходная температура оставалась такой же, как и температура предварительного нагрева, или имела заданное значение в соответствии с нормами, спецификацией материала или WPS.

Как измерять температуру металла при предварительном нагреве — карандаши, термопары, инфракрасные термометры и камеры

Эти мелки работают лучше всего, когда вам нужно достичь определенной минимальной повышенной температуры и если это не вредно, если вы превысите ее.

Эти мелки работают лучше всего, когда вам нужно достичь определенной минимальной повышенной температуры и если это не вредно, если вы превысите ее. Методы предварительного нагрева металла сварного шва – пламя, индукция, печи и резистивный нагрев

Вы можете либо предварительно нагреть всю деталь, либо применить тепло к соединению и окружающей области.

Вы можете либо предварительно нагреть всю деталь, либо применить тепло к соединению и окружающей области.

Открытое пламя

Однако цены на газ могут быстро вырасти, тем более что это очень неэффективный метод. Вы должны применять пламя в течение длительного времени, так как много тепла теряется в окружающей области.

Однако цены на газ могут быстро вырасти, тем более что это очень неэффективный метод. Вы должны применять пламя в течение длительного времени, так как много тепла теряется в окружающей области. Индукционный нагрев для сварки

Это может быть до 20 раз быстрее, чем факел. Это позволяет нагревать деталь до определенной температуры и сохранять тепло столько, сколько необходимо. Кроме того, индукционная установка может контролировать вашу промежуточную температуру и уменьшать или увеличивать тепловую мощность, чтобы вы оставались в пределах установленного предела.

Это может быть до 20 раз быстрее, чем факел. Это позволяет нагревать деталь до определенной температуры и сохранять тепло столько, сколько необходимо. Кроме того, индукционная установка может контролировать вашу промежуточную температуру и уменьшать или увеличивать тепловую мощность, чтобы вы оставались в пределах установленного предела.

Использование конвекционных печей

Нагрев сопротивлением

Бонусные методы для легких деталей в среде любителя

Он предварительно нагревает хромомолибденовый сплав в бытовой печи, прежде чем работать с ним. Любой может сделать это, но вы должны быть осторожны и реалистичны с этим подходом.

Он предварительно нагревает хромомолибденовый сплав в бытовой печи, прежде чем работать с ним. Любой может сделать это, но вы должны быть осторожны и реалистичны с этим подходом. Предварительный нагрев мягкой стали для сварки

Он обладает более высокой пластичностью и менее склонен к образованию хрупких структур.

Он обладает более высокой пластичностью и менее склонен к образованию хрупких структур. 1, в зависимости от того, что доступно.

1, в зависимости от того, что доступно. Предварительный подогрев средне- или высокоуглеродистой стали для сварки

При предварительном нагреве деталь будет остывать медленно, позволяя углероду в соединении и ЗТВ образовывать прочные структуры.

При предварительном нагреве деталь будет остывать медленно, позволяя углероду в соединении и ЗТВ образовывать прочные структуры. Предварительный нагрев нержавеющей стали для сварки

Целью предварительного нагрева является предотвращение замедленного растрескивания и помощь в удалении накопление водорода.

Целью предварительного нагрева является предотвращение замедленного растрескивания и помощь в удалении накопление водорода. Итак, помните, с каким сплавом вы работаете, и его спецификацией.

Итак, помните, с каким сплавом вы работаете, и его спецификацией. Подробнее о сварке этого металла вы можете узнать в нашей отдельной статье здесь.

Подробнее о сварке этого металла вы можете узнать в нашей отдельной статье здесь. Предварительный нагрев алюминия для сварки

Если у вашего оборудования недостаточно мощности для сварки толстых деталей, вы можете предварительно нагреть до 200F, но не в течение длительного периода времени.

Если у вашего оборудования недостаточно мощности для сварки толстых деталей, вы можете предварительно нагреть до 200F, но не в течение длительного периода времени. Послесварочная термическая обработка – охлаждение сварных швов

д. в зависимости от сплава и типа металла. Так что, если сомневаетесь, обратитесь к специалисту.

д. в зависимости от сплава и типа металла. Так что, если сомневаетесь, обратитесь к специалисту. Заключение

Пояснения к температуре предварительного нагрева | Мы являемся специалистами по сварочным материалам из алюминия, меди, нержавеющей стали и никеля.

В противном случае следует учитывать углеродный эквивалент металла шва, увеличенный на запас прочности 0,03 %.

В противном случае следует учитывать углеродный эквивалент металла шва, увеличенный на запас прочности 0,03 %. Если толщина превышает 50 мм, требуемая температура должна присутствовать на минимальном расстоянии 75 мм в основном металле в каждом направлении для подготовки под сварку, если не оговорено иное. Кроме того, тепловложение должно быть выбрано достаточно высоким, особенно в корневом слое, чтобы избежать очень маленьких поперечных сечений валика и чрезмерного упрочнения. Особенно при толстостенных заготовках рекомендуется сваривать соединение за одну плавку. Если перерывы неизбежны, следует отложить охлаждение и снова провести предварительный нагрев [5]. При многослойной сварке все большее значение приобретает межпроходная температура, а не температура предварительного нагрева. От предварительного подогрева перед сваркой первого валика можно отказаться, если последующий валик сваривается в тепле первого валика так, чтобы межпроходная температура не опускалась ниже температуры предварительного подогрева, необходимой для сварки с защитой от холодных трещин. Предварительный подогрев не проводят, если максимально допустимое время охлаждения t8/5 сварного соединения будет превышено при заданной энергии на единицу длины и толщины листа.

Если толщина превышает 50 мм, требуемая температура должна присутствовать на минимальном расстоянии 75 мм в основном металле в каждом направлении для подготовки под сварку, если не оговорено иное. Кроме того, тепловложение должно быть выбрано достаточно высоким, особенно в корневом слое, чтобы избежать очень маленьких поперечных сечений валика и чрезмерного упрочнения. Особенно при толстостенных заготовках рекомендуется сваривать соединение за одну плавку. Если перерывы неизбежны, следует отложить охлаждение и снова провести предварительный нагрев [5]. При многослойной сварке все большее значение приобретает межпроходная температура, а не температура предварительного нагрева. От предварительного подогрева перед сваркой первого валика можно отказаться, если последующий валик сваривается в тепле первого валика так, чтобы межпроходная температура не опускалась ниже температуры предварительного подогрева, необходимой для сварки с защитой от холодных трещин. Предварительный подогрев не проводят, если максимально допустимое время охлаждения t8/5 сварного соединения будет превышено при заданной энергии на единицу длины и толщины листа. Это время необходимо соблюдать, в частности, при сварке тонких листов, а также при сварке в положении и подварке [6].

Это время необходимо соблюдать, в частности, при сварке тонких листов, а также при сварке в положении и подварке [6]. Characteristic hydrogen content and its evaluation (DIN 8572) Welding process Hydrogen content HD Evaluation Arc welding with > 5 до <= 10 низкий прибл.  25

25 высокий Стержневой электрод C прибл. 40 low very high GMAW <= 5 very low SAW > 5 to <= 10 low

Термическая эффективность сварочных процессов Process Faktor k SAW with wire electrode 1,0 MMAW 0,8 MIG-welding 0,8 MAG- сварка 0,8 Дуговая сварка металлическим электродом с порошковой проволокой 0,8 Сварка металла в активном газе электродом с порошковой проволокой 0,8 9 сварка металлическим электродом с инертной проволокой электрод 0,8 Metal active gas welding with metal filled wire electrode 0,8 Metal inert gas welding with metal filled wire electrode 0,8 TIG-welding 0,6 Плазменная сварка 0,6

Если толщина листа превышает 25 мм, прихваточный и корневой валики наваривают в два слоя менее прочным металлом шва.

Если толщина листа превышает 25 мм, прихваточный и корневой валики наваривают в два слоя менее прочным металлом шва.

[1] Dilthey, U.:

Schweißtechnische Fertigungsverfahren Band 2, Verhalten der Werkstoffe beim Schweißen, 2. Auflage, 1995, VDI Verlag, Düsseldorf

[2] Uwer, H. und Wegmann:

Anwendung des Kohlenstoffäquivalents CET zur Berechnung von Mindestvorwärmtemperaturen für das kaltrißsichere Schweißen von Baustählen, DVS-Jahrbuch Schweißtechnik 96, Deutscher Verband für Schweißtechnik, S. 46 — 55

[3] Stahl-Eisen-Werkstoffblatt 088:

Schweißgeeignete Feinkornbaustähle, Richtlinien für die Verarbeitung, besonders für das Schmelzschweißen, 4.