Сварка тонкого металла угольным электродом дуговой сваркой

Сварка тонкого металла электродом оказывается нелегким процессом, так как главной проблемой здесь выступает вероятность сделать дыру в детали, когда из-за большой силы тока металл просто выгорит. Поэтому, все процессы нужно выполнять предельно точно, качественно и аккуратно. Не стоит забывать и о скорости проведения работ, так как слишком длительное пребывание ванны на одном месте может повлечь за собой широкий пропал.

Сварка тонкого металла электродом

Сварка тонкого металла дуговой сваркой использует минимум дополнительных приспособлений, так что в итоге все получается достаточно дешево, но при этом надежность может уступать другим способам. В данном процессе нужно учитывать ГОСТ 2246-70. Во время процесса может возникнуть деформация заготовки, так перепады температуры оказывают большое влияние на листы, которые легко поддаются деформации.

Сварочный шов при сварки электродом

Другие виды и способы сварки металла также подвергаются таким негативным факторам, но этот является наименее защищенным. Здесь необходимо применение тонких электродов, которые будут иметь соответствующую обмотку и материал, выполняющий требования технологии сваривания того или иного металла. Здесь встречаются как недостатки, так и преимущества работы с тонким материалом.

Здесь необходимо применение тонких электродов, которые будут иметь соответствующую обмотку и материал, выполняющий требования технологии сваривания того или иного металла. Здесь встречаются как недостатки, так и преимущества работы с тонким материалом.

Недостатки

В качестве недостатков можно выделить такие свойства как:

- Необходимость в использовании дополнительных крепежей, чтобы детали оставались на своем месте во время процесса и не смещались;

- В оборудовании должна иметься тонкая регулировка при работе с низкими параметрами силы тока, чтобы можно было точно подобрать режим;

- Необходимо предельно точное следование заданным режимам, чтобы не испортить детали;

- Количество появления бракованных швов тут статистически выше, чем при работе с толстым металлом;

- Нужно ответственно подходить к выбору защитного покрытия электрода, чтобы увеличить безопасность при сваривании, что уже зависит от того, какие марки металла в данном случае используются;

- Для работы требуется иметь достаточный опыт в этой сфере.

Преимущества

Среди преимуществ можно выделить:

- Относительно высокую скорость проведения процесса сваривания;

- Высокую экономичность, за счет уменьшения количества расходных материалов;

- Гибка и прочие подготовительные процедуры с деформацией проходят быстрее, проще и могут осуществляться в ручном режиме;

- Здесь нужна минимальная подготовка металла под сварку, так как практически отсутствует потребность в обработке кромок и созданию углов на поверхности сваривания.

Основные требования

Перед тем как варить тонкий металл дуговой сваркой нужно подобрать электроды. Их размер должен соответствовать толщине свариваемых деталей. Сила тока не должна отклоняться от номинальных положений, заданных в параметрах, так как при работе с тонкими металлами даже небольшое отклонение может привести к прожиганию насквозь. Металл электрода должен соответствовать металлу заготовки и быть максимально идентичным. Покрытие должно соответствовать техническим требованиям сваривания заданного металла.

Выбор электродов в зависимости от свариваемого металла

Аппарат должен обладать отличными вольтамперными характеристиками и удобной регулировкой параметров. Температура сварки металла должна достигаться постепенно, сначала путем подогрева заготовки, а потом применением электрической дуги, чтобы избежать тепловых деформаций. Поверхность деталей обязательно должна быть зачищена и обезжирена, чтобы не была воздействия кислорода на шов и околошовную область. Желательно перемещать заготовку в горизонтальное положение, так как отсутствие возможности создания достаточной глубины проваривания затрудняет построение вертикальных швов. Нужно использовать только качественные, предварительно просушенные электроды.

Основные и вспомогательные материалы

Основными материалами для сварки являются электроды. Их может быть достаточно большое количество разновидностей, в зависимости от используемого металла и его толщины. Может даже применяться сварка тонкого металла угольным электродом, если толщина заготовки начинается от 2,5 мм и выше. Они могут неплавкими, как угольные или вольфрамовые, так и плавкими, металл которых будет заполнять зазор между заготовками. Они подбираются по составу, чтобы металл наплавлялся с идентичной ему массой, что улучшит качество соединения.

Они могут неплавкими, как угольные или вольфрамовые, так и плавкими, металл которых будет заполнять зазор между заготовками. Они подбираются по составу, чтобы металл наплавлялся с идентичной ему массой, что улучшит качество соединения.

К дополнительным материалам можно отнести газ и флюс. Флюс используется для улучшения качество сваривания металла. Он применяется не всегда, а только при требованиях технологии. Зачастую он улучшает качества сваривания тугоплавких металлов, а также помогает лучше зажигаться электрической дуге. В его состав входят различные присадки и дополнительные металлы, что для каждого сорта будет отличаться. Иногда в качестве флюса используют металлическую стружку из того же металла, что и сама заготовка. Газ может применяться для подогрева детали, так как если этого не сделать, то может возникнуть деформация металла при сварке. Также он может выступать в качестве дополнительной защиты от кислорода из атмосферы, аналогично покрытию электрода. Дело в том, что когда происходит сварка тонкого металла электродом 1. 6 мм, то это может быть и сварка тонкого металла инвертором в среде защитных газов, а не только ручная дуговая. На последних стадиях обработки газ также может применяться для подогрева во время длительного остуживания.

6 мм, то это может быть и сварка тонкого металла инвертором в среде защитных газов, а не только ручная дуговая. На последних стадиях обработки газ также может применяться для подогрева во время длительного остуживания.

Выбор электрода

При выборе важно два параметра – это металл и покрытием, что можно входит в общее понятие марки изделия, и толщина диаметра. При идеальном варианте, металл должен полностью совпадать с тем, с которым будет происходить сваривание. К нему же уже сразу подобрана соответствующая обмазка. Количество вариантов здесь очень большое, поэтому, выбор делается индивидуально в каждом случае.

Чтобы знать, как дуговой сваркой варить тонкий металл, требуется подобрать правильный диаметр электрода. Зачастую он должен совпадать с тем, какая толщина свариваемой детали. Только если речь идет о тугоплавких металлах, то его толщина может быть выше на 0,5 мм. Не стоит использовать и слишком тонкие, к примеру, для металла в 2,5 мм электрод с диаметром 1 мм. Это приведет к тому, что расходный материал будет слишком быстро заканчиваться и шов нужно будет часто прерываться. Материалы перед использованием нужно обязательно просушить, так как при тонком шве все дефекты становятся намного более явными и оказывают более губительное воздействие. В пределах одного шва нужно работать электродами только одной марки.

Не стоит использовать и слишком тонкие, к примеру, для металла в 2,5 мм электрод с диаметром 1 мм. Это приведет к тому, что расходный материал будет слишком быстро заканчиваться и шов нужно будет часто прерываться. Материалы перед использованием нужно обязательно просушить, так как при тонком шве все дефекты становятся намного более явными и оказывают более губительное воздействие. В пределах одного шва нужно работать электродами только одной марки.

Режимы

Если вы не знаете, как правильно сваривать металл электродуговой сваркой, то следует прибегнуть к таблице режимов, что поможет точно определиться с тем, какие параметры лучше подобрать, чтобы был минимальный риск появления брака. Для определенных толщин заготовок все эти параметры уже просчитаны.

| Толщина заготовки, мм | Диаметр присадочного материала, мм | Сила тока, А |

| 0,5 | 1 | 10-20 |

| 1 | 1-1,6-2 | 30-35 |

| 1,5 | 2-2,5 | 35-45 |

| 2 | 2,5-3 | 50-65 |

| 2,5 | 2,5-3 | 65-100 |

Настройка режима сварки тонкого металла

Технология сварки тонколистового металла электродом

Следующий порядок действий расскажет, как заварить тонкий металл дуговой сваркой:

- Следует провести зачистку заготовки при помощи металлической щетки.

Зачистка должна проводиться до появления металлического блеска на поверхности.

Зачистка должна проводиться до появления металлического блеска на поверхности. - Затем нужно обезжирить места прохождения будущего шва при помощи ацетона, или любого другого растворителя, который сможет нейтрализовать окислительную пленку.

- Выложить флюс на кромки заготовок.

- Если технология сварки металла требует, то желательно произвести подогрев поверхности при помощи газовой горелки. Это же может касаться и электродов, так как основные причины разбрызгивания металла при сварке кроются не только в повышенной температуре, но и в сильном ее перепаде.

- Когда все подготовлено, то можно приступать к непосредственному свариванию. Движения должны быть достаточно быстрыми, чтобы слишком длительное нахождение сварочной ванны не привело к прожиганию детали насквозь. Но и слишком спешить не нужно, чтобы металл проварился по всему периметру. Здесь нужно охватить как можно больший периметр, так как из-за небольшой толщины погрузиться сильно вглубь невозможно. Шов должен выглядеть достаточно широкими и равномерным, а также состоять из множества мелких чешуек, следующих одна за другой.

- После окончания работы нужно медленно остудить металл, подогревая его горелкой и постепенно понижая температуру.

«Важно!

Если, когда происходила сварка тонкого металла электродом 2 мм, заготовка прожглась насквозь, то следует прекратить работу, осмотреть шов и решить, можно ли его заварить или нет.»

Меры безопасности

Необходимо соблюдать стандартные меры безопасности. Все работы проводить в специальной защитной одежде, которая убережет от разбрызгивания металла. Также следует использовать специальные инструменты для переноса горячих и раскаленных деталей.

Сварка угольным электродом

Угольные электроды изготавливают из аморфного электротехнического угля в виде стержней круглого сечения диаметром от 6 до 18 мм, длиной 250—700 мм с гладкой черной поверхностью. Для сварки пригодны только сплошные электроды, т. е. без канала внутри. Конец электрода затачивают под углом 60—70°, а для сварки цветных металлов — 20—40°.

Для сварки пригодны только сплошные электроды, т. е. без канала внутри. Конец электрода затачивают под углом 60—70°, а для сварки цветных металлов — 20—40°.

Процессу сварки угольными электродами присущи такие особенности:

- температуры плавления и кипения угольных электродов весьма высоки и настолько близки (Тпл = 3800 °C, Ткип = 4200 °C), что практически процесс плавления не удается наблюдать, видно лишь медленное испарение, чистый углерод имеет Тпл ≈ 3500 °C, Ткип = 3467 °C, поэтому он не плавится, а возгоняется;

- сварку угольными электродами можно вести только на прямой полярности (минус на электроде). При обратной полярности наблюдается недостаточно устойчивое горение дуги, неудовлетворительное формирование шва, происходит науглероживание наплавленного металла, электрод сильно разогревается на большой длине, что приводит к увеличению его испарения;

- коэффициент полезного действия дуги при сварке угольным электродом значительно ниже, чем при сварке металлическим плавящимся электродом;

- дуга в процессе сварки чувствительна к различным внешним воздействиям, потокам газов, ветру и т.

п., а также сильно поддается магнитному дутью.

п., а также сильно поддается магнитному дутью.

Вместе с тем угольные электроды успешно применяют для сварки тонколистового металла, заварки дефектов литья, сварки цветных металлов и наплавки твердых сплавов.

В настоящее время используют следующие способы сварки угольным электродом тонколистового металла:

- без присадочного материала;

- с подачей присадочного материала в дугу;

- с предварительной укладкой присадочного материала.

Сварка без присадочного материала — это наиболее простой способ, который получил наибольшее распространение. Он заключается в оплавлении дугой кромок свариваемых деталей. Этим способом сваривают листы при бортовых, угловых и нахлесточных соединениях. Причем производительность сварки при толщине листов 1—3 мм может быть значительно выше производительности ручной сварки покрытыми металлическими электродами. Без присадочного материала

успешно сваривают уголки, швеллеры и другие профили, в которых шов образуется за счет расплавленного металла кромок или полок. Сварка стыковых соединений этим способом дает ослабленный шов, и поэтому его можно применять только лишь в тех случаях, когда шов не будет подвергаться значительным усилиям.

Сварка стыковых соединений этим способом дает ослабленный шов, и поэтому его можно применять только лишь в тех случаях, когда шов не будет подвергаться значительным усилиям.

Характерные типы сварных соединений, которые можно выполнять этим способом, показаны на рис. 1.

Рис. 1. Характерные типы сварных соединений без присадочного материала: а — стыковое соединение листов толщиной 1—2 мм с отбортовкой кромок; б — присоединение штампованного днища к обечайке; в — соединение кожухов, емкостей и т. п.; г — угловое соединение; д, е, ж, з, и — различные виды соединений из уголков, швеллеров и листов, соединение внахлест

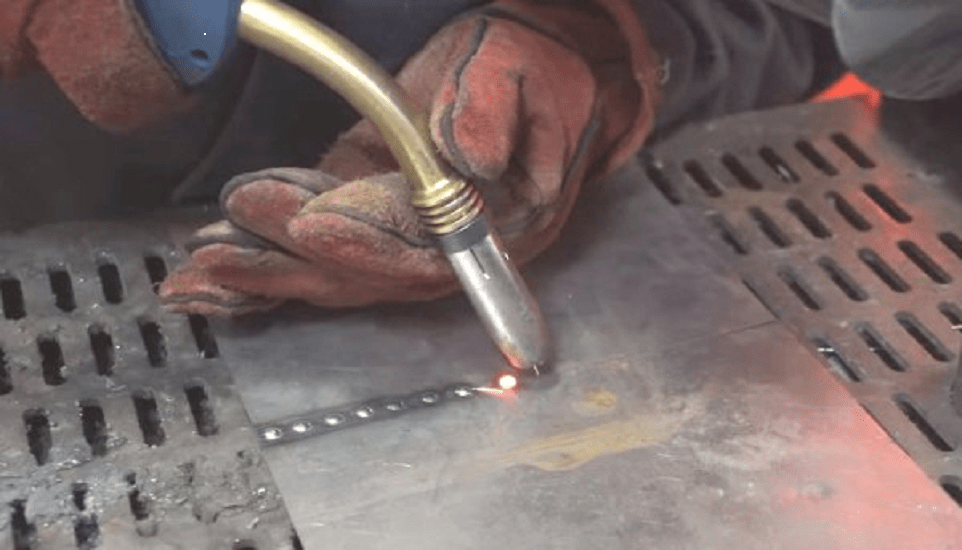

Сварка тонких листов с подачей присадочного материала в дугу ведется по схеме, приведенной на рис. 2. Сварщик в левой руке держит присадочный пруток, а в правой — держатель с угольным электродом. Факел дуги направляют на конец присадочного материала, и этим предупреждают прожоги при сварке тонких листов. Такой способ рекомендуется для сварки стальных листов толщиной 0,3—1,0 мм.

Рис. 2. Сварка тонких листов с подачей присадочного металла в дугу

Он дает также хорошие результаты при заварке дефектов литья и при сварке цветных металлов.

Сварку с подачей присадочного материала в дугу можно выполнять «левым» и «правым» способом. При «левом» способе (рис. 3, а) присадочный пруток раз

Рис. 3. Сварка с подачей присадочного материала в дугу: а — левый способ; б — правый способ

мещают между электродом и основным металлом, пламя дуги направлено на основной металл. При «правом» способе (рис. 3, б) присадочный пруток размещают между наплавленным валиком и угольным электродом, пламя дуги направлено на расплавленный металл.

При «правом» способе нагрев более концентрированный, чем при «левом», что позволяет производить сварку на больших скоростях. Однако при «правом» способе велика вероятность прожогов.

На практике чаще применяют «левый» способ, а «правый», как правило, используют при сварке металла больших толщин.

Сварку с предварительной укладкой прутков или полосок применяют при выполнении стыковых и угловых швов из листов большой толщины (рис. 4). При этом получается усиленный шов за счет сплавления кромок свариваемых листов и присадочного прутка.

Сварочный ток подбирают в зависимости от толщины металла и вида сварного соединения; диаметр электрода — в зависимости от толщины свариваемых листов с таким расчетом, чтобы электрод не разогревался по всей длине до светло-красного каления, которое вызывает его быстрое испарение, растекание и расход.

Примерные режимы сварки соединений низкоуглеродистой стали угольными электродами приведены в табл. 1.

Рис. 4. Сварка с предварительной укладкой прутков или полосок: а — односторонний стыковой шов с укладкой прутка; б — односторонний стыковой шов с укладкой прутка и подкладкой под шов полоски; в, г — односторонний угловой шов с укладкой прутка; д — односторонний стыковой шов с укладкой полоски и подкладкой под шов полоски; е — двухсторонний стыковой шов с укладкой с обеих сторон полоски; ж — двухсторонний стыковой шов с укладкой полоски в зазор между свариваемыми листами

Таблица 1. Режимы сварки соединений из низкоуглеродистой стали угольными электродами

Режимы сварки соединений из низкоуглеродистой стали угольными электродами

| Вид соединения | Толщина металла, мм | Сила тока, А | Диаметр электрода, мм | Скорость сварки, м/ч |

| Односторонний стыковой шов | 2 | 200 | 10 | 20 |

| 3 | 300 | 12 | 20 | |

| Односторонний угловой шов | 2 | 150 | 10 | 20 |

| 3 | 250 | 10 | 15 | |

| С отбортовкой кромок | 1 | 130 | 10 | 30 |

| 2 | 200 | 10 | 40 |

Увеличение плотности тока можно допускать при использовании графитовых электродов. Графитовые электроды изготавливают из кристаллического углерода — графита. Цвет графитовых электродов темно-серый с металлическим блеском. Они мягкие, легко режутся, при сварке дают лучшие результаты, чем угольные. Благодаря высокой электропроводности и стойкости против окисления они медленнее испаряются и более стойки против растрескивания. При использовании графитовых электродов можно повысить силу тока в 2,5—3 раза по сравнению с угольными электродами. Это позволяет пользоваться более тонкими и удобными в работе электродами. Ориентировочные режимы сварки соединения при отбортовке кромок с использованием графитовых электродов приведены в табл. 2.

Благодаря высокой электропроводности и стойкости против окисления они медленнее испаряются и более стойки против растрескивания. При использовании графитовых электродов можно повысить силу тока в 2,5—3 раза по сравнению с угольными электродами. Это позволяет пользоваться более тонкими и удобными в работе электродами. Ориентировочные режимы сварки соединения при отбортовке кромок с использованием графитовых электродов приведены в табл. 2.

Таблица 2. Режимы сварки соединений при отбортовке графитовыми электродами

| Толщина металла, мм | Диаметр электрода, мм | Сила тока, А | Скорость сварки, м/ч |

| 1,5 | 5 | 90—100 | 45 |

| 2 | 6 | 125—135 | 40 |

| 2,5 | 6—8 | 100—250 | 35 |

| 3 | 6—8 | 250—275 | 33 |

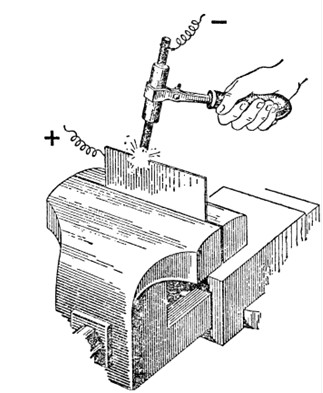

При сварке тонких листов угольным электродом наружный вид шва лучше, чем при сварке покрытым металлическим электродом. Механические свойства сварных соединений практически находятся на уровне свойств основного металла. Сварку угольным электродом успешно можно применять и для сварки цветных металлов, и для наплавки твердых сплавов. С этой целью используют дугу косвенного действия. Дуга возбуждается между двумя угольными электродами.

Механические свойства сварных соединений практически находятся на уровне свойств основного металла. Сварку угольным электродом успешно можно применять и для сварки цветных металлов, и для наплавки твердых сплавов. С этой целью используют дугу косвенного действия. Дуга возбуждается между двумя угольными электродами.

Сварку ведут на переменном токе на режимах, приведенных в табл. 3.

Таблица 3. Режимы сварки угольными электродами при использовании дуги косвенного действия

| Вид сварки и материалы | Толщина свариваемого элемента, мм | Сила тока, А |

| Сварка свинца, медных листов и сплавов алюминия | 0,3—0,6 | 15—30 |

| Сварка нержавеющей стали, медных листов и сплавов алюминия | 1—3 | 25—50 |

| Нагрев металла, пайка твердыми припоями, наплавка твердых сплавов | — | 60—150 |

Просмотров: 1 048

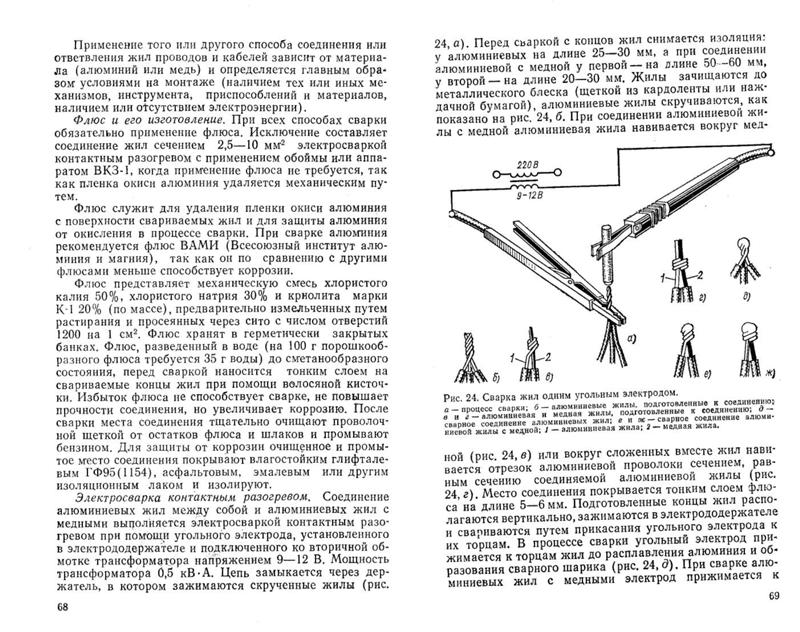

Алюминиевые сплавы очень широко применяются для монтажа сварных конструкций различного предназначения. Сразу следует выделить основные достоинства данного материала, например высокая удельная прочность, малая плотность и высокая устойчивость к коррозии. В отдельных случаях чистый алюминий используется для изготовления предметов и деталей в химической, электротехнической и пищевой промышленности. Чистый алюминий с низким содержанием примесей применяется в изготовлении полупроводников и в отраслях новой техники. В качестве конструкционных материалов используются полуфабрикаты, изготовленные из сплавов алюминия. Алюминиевые сплавы разделяются на литейные и деформирование. Их разделение производится по пределу растворимости составляющих в твердом растворе. В сварочных конструкциях применяются полуфабрикаты из деформируемых сплавов. Большинство элементов, которые входят в состав алюминиевых сплавов, имеют ограниченную растворимость, с изменяющейся температурой. Деформируемые сплавы разделяются на сплавы, которые не упрочняются термической обработкой. Для проведения сварочных работ с алюминием используются электроды из специального электротехнического угля и из синтетического графита. Электроды для сваривания алюминия имеют форму стержней диаметром от 6 до 25 миллиметров, а их длина составляет 200 – 300 миллиметров. Конец угольного сварочного электрода заточен на конус. Для проведения сварочных работ графитовым электродом следует использовать специальные держатели. Сварочная дуга для сварки графитовыми электродами, которая питается от обычных сварочных трансформаторов, не совсем подходит для сварки электродами данного типа. Для того чтобы стабилизировать сварочный процесс в некоторых случаях применяется продольное магнитное поле, которое создается соленоидом, ось которого должна совпадать с осью сварочного электрода. Данный прием при сваривании в основном применяется для работы с автоматическим сварочными аппаратами. Чтобы стабилизировать положение сварочной дуги, требуется иногда по сварочной линии наносить пасту или специальный порошкообразный флюс, содержащий качественные ионизаторы для дугового разряда. Данный способ намного лучше и применяется для работы с автоматической и ручной сваркой. Угольная дуга имеет меньшее тепловое КДП и это является одним из отличий от металлической дуги с плавящимся электродом. Химический состав, а также структура и свойства свариваемого металла при сваривании практически не отличается от металла, который наплавлен металлическим электродом, имеющим тонкую ионизирующую обмазку. |

Как сваривать тонкий металл дуговой сваркой

Дуговая сварка создает электрическую дугу, которая плавит металлы, соединяя их вместе. Электрическая дуга создается между основным металлом и плавящимся/неплавящимся электродом. Электричество может быть переменным током (AC) или постоянным током (DC). Образовавшаяся в результате электрическая дуга находится под интенсивным нагревом до 6500°F. Этого достаточно, чтобы расплавить большинство металлов и склеить их вместе.

Образовавшаяся в результате электрическая дуга находится под интенсивным нагревом до 6500°F. Этого достаточно, чтобы расплавить большинство металлов и склеить их вместе.

Проблема с такими интенсивными температурами заключается в том, что металлические поверхности подвергаются воздействию загрязняющих веществ. Для защиты дуги и реакции с кислородом сварщик использует защитный газ. Когда шов остынет, металлы соединятся.

Существуют различные типы методов дуговой сварки в зависимости от того, используется ли в них плавящийся или неплавящийся электрод.

Проблемы со сваркой тонких металлических листов

Хороший сварочный аппарат MIG может быть довольно дорогим, что делает идею сварки тонких листов сложной задачей. Вам также необходимо приобрести другие аксессуары, такие как регуляторы, баллоны с защитным газом и запасные части механизмов подачи проволоки. Проблема со сварочными аппаратами MIG заключается в том, что они довольно громоздкие, что затрудняет их перемещение. Инертный газ также может быть выброшен наружу. Другой вариант блестит. Дуговая сварка выделяет много тепла, которое при размещении на тонких листах подвергает их многочисленным деформациям. Именно по этой причине сварщики выбирают сварку MIG или TIG.

Инертный газ также может быть выброшен наружу. Другой вариант блестит. Дуговая сварка выделяет много тепла, которое при размещении на тонких листах подвергает их многочисленным деформациям. Именно по этой причине сварщики выбирают сварку MIG или TIG.

Дуговая сварка металлическим электродом в среде защитного газа (GNAW)

Это также обычно называют сваркой в среде инертного газа (MIG). В этом случае в сварочную ванну подается непрерывный нагретый сплошной проволочный электрод. Это нагревает металлические поверхности и соединяет их вместе. Кроме того, происходит постоянная подача сварного шва инертными газами для защиты его от загрязнений.

GMAW — один из наиболее эффективных способов соединения тонких листов металла, таких как аустенитная нержавеющая сталь или углеродистая сталь. Калибровочные материалы часто имеют толщину от 18 до 0,1875 дюйма для нержавеющей стали или от -24 до 0,1875 дюйма для углеродистой стали. Применение тонкого металла широко распространено в автомобильной промышленности и в системах отопления, вентиляции и кондиционирования воздуха.

Дуговая сварка защищенным металлом (SMAW)

Это также известно как сварка электродом, когда дуга зажигается между заготовкой и электродом с флюсовым покрытием. Под действием электрического тока происходит расплавление поверхности заготовки и стержня, в результате чего образуется сварочная ванна. Для защиты сварочной ванны от окисления и загрязнения флюсовое покрытие плавится с образованием защитного газа.

Создание идеального режима сварки тонких листов

Если вы хотите получить хороший шов на тонких листах, вы должны быть особенно осторожны, чтобы свести к минимуму деформации. Режим сварки должен быть оптимальным для идеальной сварки тонких листов. Большинство сварщиков будут использовать режим передачи короткого замыкания из-за его низкого тепловыделения. В качестве альтернативы вы можете использовать импульсный режим, который позволяет вам регулировать скорость движения и, следовательно, контролировать тепловложение. Было время, когда сварка тонких листов была большой проблемой, но инновации привели к внедрению новых сварочных аппаратов, которые можно легко запрограммировать на режим импульс-на-коротком замыкании и импульс-на-импульс. Это позволяет запрограммировать заданное время, что дает лучший контроль над источником питания.

Было время, когда сварка тонких листов была большой проблемой, но инновации привели к внедрению новых сварочных аппаратов, которые можно легко запрограммировать на режим импульс-на-коротком замыкании и импульс-на-импульс. Это позволяет запрограммировать заданное время, что дает лучший контроль над источником питания.

Другим методом уменьшения деформаций при сварке тонких металлов является последовательная сварка. Если у вас есть тонкий материал, вы можете уменьшить искажения, распространяя более мелкие сварные швы по стыку.

Защитный газ

Правильное количество защитного газа влияет на искажения. Это также повлияет на внешний вид шариков, текущий уровень и разбрызгивание. Большинство режимов короткого замыкания (SCT) состоят из 75% аргона и 25% двуокиси углерода, когда вы работаете со сталью. Для нержавейки нужна смесь 90% гелия и 7,5% аргона и 2,5% углекислого газа. Эти комбинации не высечены на камне, и вы можете варьировать свои смеси.

Наклон и индуктивность

Нержавеющая сталь имеет более низкую теплопроводность, чем углеродистая сталь, поэтому ее присадочные металлы мало передают тепло. Это приводит к тому, что у вас появляется большое количество брызг, в результате чего ваш борт не такой плоский, как вам хотелось бы. Для улучшения внешнего вида сварного шва сварщик использует источник питания с регулированием наклона или индукции. Во время процесса индуктивность замедляет время отклика источника питания, а наклон ограничивает ток короткого замыкания. Это приводит к более контролируемому выгоранию проволоки. По мере увеличения скорости провода вы также увеличиваете количество коротких замыканий в секунду. Это может возрасти с 20 до более чем 200.

Это приводит к тому, что у вас появляется большое количество брызг, в результате чего ваш борт не такой плоский, как вам хотелось бы. Для улучшения внешнего вида сварного шва сварщик использует источник питания с регулированием наклона или индукции. Во время процесса индуктивность замедляет время отклика источника питания, а наклон ограничивает ток короткого замыкания. Это приводит к более контролируемому выгоранию проволоки. По мере увеличения скорости провода вы также увеличиваете количество коротких замыканий в секунду. Это может возрасти с 20 до более чем 200.

Диаметр проволоки

Чтобы обеспечить наилучшую сварку тонкого металла, необходимо особенно внимательно относиться к выбору диаметра проволоки. Правильные диаметры проволоки короткого замыкания для углеродистой стали: 0,023, 0,030, 0,035 и 0,045 дюйма и 0,030, 0,035 и 0,045 дюйма для нержавеющей стали. Для очень тонких металлов вы можете уменьшить диаметр проволоки для более тонких металлов. Вам также понадобится сварочный аппарат постоянного тока мощностью 20-25 ампер. Кроме того, попробуйте сварочные стержни E6018 или E7018 1/16 дюйма. Это относится к тонкому листу толщиной 0,021 дюйма.

Кроме того, попробуйте сварочные стержни E6018 или E7018 1/16 дюйма. Это относится к тонкому листу толщиной 0,021 дюйма.

Прокладка

При прокладке сварочный аппарат работает при малом токе. Вместо запуска касанием вы сначала зажигаете дугу. Это приводит к тому, что вы используете технику удара спичкой. Здесь, как только начинается дуга, вы ударяете по листу, а затем отрываете его, сохраняя непрерывную дугу. Проведите несколько прямых линий по мере продвижения в рабочую зону. Не забудьте очистить шов от шлака.

Обработка стыковых соединений

Для стыковых соединений идея заключается в сварке двух тонких листов металла рядом друг с другом. Проблема в том, что вы можете легко разорвать суставы или сжечь края суставов. Если вы хотите добиться успеха, вы должны работать над суставом, а не заполнять его напрямую. Сделайте несколько стежков со стороны основного металла, а затем больше на стыке. После того, как он остынет, очистите его, а затем сделайте еще немного.

Угол наклона горелки

Если вы хотите предотвратить возгорание материалов, вам необходимо тщательно продумать угол наклона горелки. Вы можете развернуть толкающую горелку под углом для сварки в горизонтальном, плоском или потолочном положениях. Чтобы добиться успеха в сварке SCT, используйте короткий контактный наконечник на рабочем расстоянии от 0,25 до 0,5 дюйма. Обратите внимание, что если вы используете большее расстояние контактного наконечника, вы создадите нестабильную дугу, что приведет к более высокому сопротивлению между контактным наконечником и заготовкой.

Подготовка металла

Для любого процесса сварки необходим определенный уровень подготовки. Если вы выполняете сварочные работы, учитывайте возникающие при этом высокие температуры и держите подальше от мастерской легковоспламеняющиеся предметы. Вы должны носить базовую защитную одежду, такую как кожаные сапоги, огнеупорную куртку, защитные очки и сварочный шлем. Для тонких металлических листов, которые имеют некоторый уровень ржавчины, вам необходимо использовать шлифовку, чтобы удалить ржавчину при сварке MIG. Электроды для сварки стержнем или электроды с флюсовым сердечником идеально подходят для ржавых металлов. Перед началом сварки убедитесь, что зажим правильно соединяется с обрабатываемым металлом.

Для тонких металлических листов, которые имеют некоторый уровень ржавчины, вам необходимо использовать шлифовку, чтобы удалить ржавчину при сварке MIG. Электроды для сварки стержнем или электроды с флюсовым сердечником идеально подходят для ржавых металлов. Перед началом сварки убедитесь, что зажим правильно соединяется с обрабатываемым металлом.

Тип проволоки, которую вы будете использовать для сварки, во многом зависит от типа вашего металла. ER70S-3 — универсальная проволока, и вы можете использовать ее для различных металлов. Если у вас ржавая металлическая поверхность, используйте провод ER70S-6. Это идет со значительным количеством раскислителей. Для более тонкого металла, как правило, используется проволока диаметром 0,023 дюйма, в то время как для более толстых металлов наиболее подходящим будет диаметр от 0,035 до 0,045 дюйма.

После того, как вы закончите с проводкой, убедитесь, что у вас правильный состав газа. Инертные газы защищают сварной шов от окисления. Наиболее распространенная смесь состоит из 75% аргона и 25% углекислого газа. Эти газы помогают защитить углерод в сварном шве от соединения с кислородом с образованием монооксида углерода; это представлено пузырьками в сварном шве. Наиболее предпочтительна смесь аргона, поскольку она дает лучший внешний вид валика, меньше брызг и идеально подходит для углеродистой стали. Если вы хотите большего проникновения, используйте 100% углекислый газ, хотя это дает больше брызг, а внешний вид валика получается более грубым.

Наиболее распространенная смесь состоит из 75% аргона и 25% углекислого газа. Эти газы помогают защитить углерод в сварном шве от соединения с кислородом с образованием монооксида углерода; это представлено пузырьками в сварном шве. Наиболее предпочтительна смесь аргона, поскольку она дает лучший внешний вид валика, меньше брызг и идеально подходит для углеродистой стали. Если вы хотите большего проникновения, используйте 100% углекислый газ, хотя это дает больше брызг, а внешний вид валика получается более грубым.

Наконец, все дело в правильном напряжении и силе тока. Количество используемого тепла будет зависеть от диаметра проволоки, толщины металла, конфигурации соединения, типа металла и типа используемого защитного газа. Большинство сварочных аппаратов поставляются с простой в использовании диаграммой, которая поможет вам определить силу тока и для какого металла. Это позволяет точно настроить сварочный аппарат в соответствии со своими предпочтениями.

Заключение

Сварка тонких металлов может быть сложной. Дуговая сварка является одним из наиболее распространенных способов сделать это. Тем не менее, есть много факторов, которые вы должны принять во внимание, чтобы получить правильный сварной шов. Диаметр проволоки должен быть правильным. Правило заключается в том, что чем толще металл, тем большего диаметра вам потребуется проволока. Правильная сила тока и напряжение также влияют на качество ваших суставов.

Дуговая сварка является одним из наиболее распространенных способов сделать это. Тем не менее, есть много факторов, которые вы должны принять во внимание, чтобы получить правильный сварной шов. Диаметр проволоки должен быть правильным. Правило заключается в том, что чем толще металл, тем большего диаметра вам потребуется проволока. Правильная сила тока и напряжение также влияют на качество ваших суставов.

Сварка листового металла 16, 20 и 25 или другого калибра

Сварка тонколистового металла. Почему это важно?

Сварка листов толщиной калибра выглядит просто, но для получения красивых сварных швов требуется много навыков и совершенства. Проблемы сварки коробления из-за нагрева, прожога, высокого плавления основного металла, контроля подвода тепла всегда вызывают озабоченность.

Для получения прочного сварного шва, по крайней мере, более прочного, чем лист, очень важно при сварке тонколистовых материалов.

Калибровочные листы доступны из низкоуглеродистой стали, углеродистой стали, нержавеющей стали и алюминия. Они в основном оцинкованы, когда изготовлены из мягкой или углеродистой стали, чтобы предотвратить коррозию.

Во всем мире для обозначения листового металла используется общепринятый термин «Калибровка», и многие люди не знают, что такое , что означает «Калибровка» .

Например, что подразумевается под листовой сталью 20 калибра? Итак, прежде чем мы углубимся в рекомендации по сварке, сначала давайте разберемся с системой измерения, используемой для листового металла.

Сварка листового металлаЧто означает калибр листового металла?

Листовой металл идентифицируется по калибру, например, калибру 10, калибру 12, калибру 15 и т. д. Номера калибров — это уникальные номера, которые указывают толщину листового металла.

Таблица калибров, показанная на рисунке ниже, для углеродистой стали используется для определения толщины листа для данного номера калибра. Например, здесь калибр номер 7 имеет толщину листа 0,1793 дюйма или 4,5 мм.

Например, здесь калибр номер 7 имеет толщину листа 0,1793 дюйма или 4,5 мм.

Итак, Калибр номер 7 на самом деле не имеет прямого отношения к толщине листа, а является уникальной системой нумерации, используемой во всем мире.

Загрузить полную таблицу размеров листов…Сварочные процессы для сварки листового металла

Для сварки листового металла используются различные сварочные процессы, как сварка плавлением, так и контактная сварка.

Процессы сварки плавлением обеспечивают портативность, могут сваривать нестандартные детали, компоненты больших размеров, в то время как процессы контактной сварки ограничены небольшими деталями и сваркой только в цеху, поскольку оборудование для контактной сварки громоздкое и требует довольно большой настройки оборудования.

The following are the main welding processes used for Sheet Metal welding:

- Stick Welding or SMAW

- Gas Tungsten Arc Welding (GTAW or TIG)

- GMAW (MIG-MAG Welding)

- FCAW

- Точечная сварка

- Шовная сварка

- Сварка сопротивлением

Сварка MIG-MAG тонких листов (от 22 до 7 калибра) .

Процесс MIG/MAG широко используется в автомобилях, а также для конструкционной сварки калибровочных листов.

Сварка МИГ позволяет легко сваривать как тонкие, так и толстые листы на одном и том же сварочном аппарате за счет изменения параметров сварки.

Сварка тонкого металлаПрисадочная проволока GMAW диаметром 0,023, 0,030, 0,035 и 0,045 рекомендуется для режима GMAW-S с коротким замыканием для сварки тонкого металла.

Для углеродистой стали используйте диоксид углерода (CO2) или комбинацию 25% CO2 и 75% аргона (Ar) для сварочного защитного газа. Сварочный ток зависит от толщины материала.

Для сварки тонкого листового металла ток может составлять 30 ампер, а для более толстого (например, сварка с квадратной разделкой 1/8 дюйма) — до 220 ампер.

GMAW-S обеспечивает низкое тепловыделение и упрощает использование во всех положениях на листовом металле, низкоуглеродистой стали, низколегированной стали и листовом металле из нержавеющей стали толщиной от 25 калибра (0,02 дюйма или 0,5 мм) до 12 калибра (0,1 дюйма). или 2,6 мм).

или 2,6 мм).

Самое главное при сварке тонкого листа методом MIG – использовать проволоку наименьшего диаметра, так как это даст минимальное тепловложение для сварки. Также малые диаметры неплохо работают в режиме короткого замыкания, что очень хорошо для сварки тонких листов.

При сварке MIG рекомендуется использовать присадочную проволоку диаметром 0,023 или 0,025 дюйма. Как правило, используйте проволоку диаметром меньше, чем основной металл.

Типовые параметры сварки MIG с использованием проволоки диаметром 0,025 дюйма (0,6 мм) и 0,030 дюйма (0,8 мм) приведены в таблице ниже. При сварке листа 20 калибра используйте сварочный ток около 30-35 ампер с расходом газа 15-20 CFH.

Должна использоваться смесь защитного газа Ar+Co2 (80 % аргона и 20 % двуокиси углерода). Чистый аргон обеспечивает глубокое проникновение и подходит для листов толщиной от 7 до 12, хотя смесь аргона и CO2 также хороша.

Другим вариантом сварки МИГ для тонких листов является использование импульсного источника сварочного тока или импульсных сварочных аппаратов.

Импульсная сварка обеспечивает сварку с минимальным подводом тепла, меньшим количеством брызг, хорошим контролем сварочной дуги. Импульсная сварка может быть очень полезной для сварки тонких листов. Импульсный режим передачи дает очень меньшие искажения при очень низком подводе тепла, что требуется для сварки листового металла.

Но аппараты для импульсной сварки дороже, чем обычные аппараты для сварки МИГ, поэтому на покупку импульсного источника питания нужно вложить больше денег.

При сварке листового металла из нержавеющей стали (например, 304L или 316L) вам потребуются различные защитные газы, обычно чистый аргон или гелий, или их смесь.

Используемая сварочная проволока ER308L или ER308LSi для сварки листового металла марки 304L. Всегда используйте наименьший доступный диаметр для присадочной проволоки.

Ручная сварка SMAW для сварки тонколистового металла

Материал толщиной от 16 калибра, толщиной приблизительно 1/16 дюйма (2 мм) и толщиной до нескольких футов можно сваривать электродами. Сварка стержнем является одним из вариантов сварки листового металла, особенно при сварке в полевых условиях.

Ручная сварка листового металла должна выполняться электродом типа AWS A5.1/A5.1M E6013 (CWB/CSA W48-06 E4313) диаметром 5/64 дюйма или 2,0 мм. Электроды типов

E6013 обеспечивают очень хорошую стабильность дуги, легкий запуск дуги, неглубокое проплавление и меньшую мощность дуги по сравнению со стержнями типа E6010 или E7018 . E6013 можно использовать с полярностью AC, DCEP и DCEN .

Сила тока при сварке стержнем для сварки тонколистового металла Используйте ток 50 ампер при сварке электродом E6013 диаметром 5/64 дюйма. Для листов меньшего размера, таких как 20 или 22, уменьшите силу тока перед сваркой.

Сварку следует проводить не непрерывно, а с частыми остановками, чтобы свести к минимуму подвод тепла и позволить материалу остыть.

Рекомендуемые параметры сварки показаны в таблице ниже с использованием E6013 для сварки листового металла.

Сварка ВИГ для сварки листового металла

Сварка листового металла методом ВИГ очень хороша при сварке без присадочной проволоки, также называемой Автогенная сварка TIG .

ВИГ без наполнителя требует меньшего сварочного тока по сравнению со сваркой с наполнителем и обеспечивает легкое соединение тонких металлических листов.

Чистый аргон для защиты необходим при сварке тонких листов методом TIG, неважно углеродистая сталь или нержавеющая сталь, или алюминий.

При сварке нержавеющей стали обязательна продувка газом во избежание окисления корневой стороны сварного шва. Для продувки используйте чистый аргон.

Разница между защитой газа, продувкой газом и отводом газа?

Использовать вольфрамовый электрод с церием вместо торированного. Вольфрамовые электроды диаметром до 0,020, 0,040 и 1/16 дюйма чаще всего используются для сварки тонких листов.

Вольфрамовые электроды диаметром до 0,020, 0,040 и 1/16 дюйма чаще всего используются для сварки тонких листов.

Чем меньше электроды, тем легче будет зажечь дугу, а также снизить тепловложение и улучшить внешний вид сварного шва.

Это предотвращает перегорание и позволяет сконцентрировать дугу на меньшей площади, что хорошо для сварки, а также с низким тепловложением.

Сварка FCAW тонколистового металла Сварка

Дуговая сварка флюсовой проволокой не очень популярна для сварки листового металла, поскольку она дает большое тепловложение и приводит к большему искажению.

Если по-прежнему используется FCAW для сварки тонких листов, используйте проволоку меньшего диаметра с низким сварочным током. Используйте газовую смесь аргон + Co2 для газовой защиты или используйте самозащитную порошковую проволоку.

Проводить сварку в режиме короткого замыкания с штатной остановкой и без использования длинных сварочных швов. Очистите материал перед использованием, чтобы избежать проблем с пористостью сварки при сварке тонколистового металла вместе с правильно хранящейся сварочной проволокой.

Используйте полярность DCEN для сварки тонколистового металла при использовании процесса FCAW-S или FCAW-G . электрод с регулируемой скоростью выгорания.

Советы и рекомендации по сварке листового металла

Используйте более короткую дугуИспользуйте более короткие дуги при сварке тонколистового металла, так как легче контролировать небольшую ванну расплава, создаваемую более короткой дугой. Короткая дуга дает меньший нагрев и проплавление, что необходимо при сварке тонких листов.

Применить технику сварки скипомТехника скиповой сварки включает в себя сварку с использованием сварных швов, расположенных на определенном расстоянии друг от друга, как показано на рисунке ниже. Пропускной шов помогает свести к минимуму деформацию и предотвратить накопление тепла во время сварки.

Пропускная сварка похожа на прерывистую сварку или шовную сварку, которая способствует равномерному распределению сварочного тепла.

Использование подкладочного или охлаждающего стержня обеспечивает более быстрое рассеивание тепла во время сварки, что позволяет контролировать деформацию.

В качестве опорных стержней используются материалы с высокой теплопроводностью, такие как медь, которая отводит тепло от зоны сварки к опорному стержню.

Опорные стержни размещаются под сварным швом, и, поскольку медь не сплавляется с углеродистой сталью, медные опорные стержни очень популярны при сварке.

Используйте ограничители и зажимыИспользование зажимов или ограничителей во время сварки тонколистового металла помогает предотвратить деформацию. Зажимы удерживают деталь до тех пор, пока она не остынет до комнатной температуры, предотвращая деформацию.

Для этих целей на рынке легко доступны различные типы зажимов.

Насадки для сварки тонколистового металла

- Найдите сварочный электрод или присадочную проволоку наименьшего диаметра.

- Используйте минимально возможный сварочный ток и напряжение.

- Используйте зажимы и ограничители для фиксации деталей.

- Никогда не сваривайте непрерывные швы в листовом металле.

- Всегда используйте низкое тепловложение во время сварки.

- Используйте режим передачи короткого замыкания при сварке GMAW или FCAW.

Похожие сообщения:

- Насколько толстые стальные листы-Знаете ли вы?

- Как сваривать тонкие листы и трубы из нержавеющей стали с помощью сварки TIG?

- Полное руководство по сварке штекерным соединением: все, что вы хотите знать

Процесс сварки листового металла

Основные методы сварки

Выбор методов сварки зависит как от используемых материалов, так и от обстоятельств, в которых они используются:

Метод TIG

Также известный как дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW), сварка TIG включает накопление тепла от дуги, создаваемой электричеством в вольфрамовом электроде, фактическом наполнителе. Сварочная ванна или «ванна» (которая соединяет две детали) защищена от любых загрязнений газовой защитой.

Сварочная ванна или «ванна» (которая соединяет две детали) защищена от любых загрязнений газовой защитой.

Это то, что мы называем «косметической» сваркой для внутренних конструкций, где важен внешний вид, например, для поручней из нержавеющей стали. Проволока подается медленно (7–15 дюймов в минуту), поэтому сварка более контролируемая и, следовательно, более аккуратная. Затем все, что требуется, это очистить, отшлифовать и отполировать.

Метод MIG

Сварка MIG (или дуговая сварка металлическим газом – GMAW) использует непрерывный электрод из сплошной проволоки, который автоматически подается через сварочный пистолет. Контактный наконечник электрически заряжен, создавая достаточно тепла, чтобы расплавить проволоку и создать сварочную ванну. Опять же, газовый щит защищает бассейн от дефектов, вызванных любыми загрязнениями.

MIG используется для сварки тяжелых конструкций, где более толстый сварной шов обеспечивает необходимую структурную прочность и визуально подходит. Например, металлические ворота или прочная балюстрада.

Например, металлические ворота или прочная балюстрада.

Лазерная сварка

Лазерная сварка — это быстрый и точный процесс, чаще используемый для массового производства (например, 500+) деталей. В противном случае TIG или MIG являются более экономичными вариантами.

Лазерная сварка обеспечивает роботоподобную стабильность со скоростью от 50 до 80 дюймов в минуту. Лазерный луч обеспечивает концентрированный источник тепла для плавления материалов. Однако зазор между деталями не может превышать 0,005 дюйма. Существует два типа лазерной сварки: косметическая (или проводимость) и замочная скважина. Для косметического сварного шва лазер «расфокусирован», чтобы обеспечить очень гладкий широкий шов. При сварке с замочной скважиной (для более толстой стали) лазер прожигает первый слой материала во второй. Когда расплавленный материал охлаждается, он создает прочное сварное соединение.

Помимо скорости лазерная сварка обладает такими преимуществами, как тонкие сварные швы небольшого размера и низкая тепловая деформация. В отличие от сварки TIG или MIG, присадочная проволока не требуется, поэтому сварочный материал практически не накапливается. Это также означает, что можно сваривать гораздо более мелкие детали.

В отличие от сварки TIG или MIG, присадочная проволока не требуется, поэтому сварочный материал практически не накапливается. Это также означает, что можно сваривать гораздо более мелкие детали.

Типы металлов, которые можно сваривать

Как мы упоминали ранее, сварка подходит для многих различных материалов. Наиболее распространенными в производстве листового металла являются низкоуглеродистая сталь, нержавеющая сталь, алюминий и медь.

Углеродистая сталь (с покрытием и без покрытия)

Сварка MIG предпочтительнее сварки TIG для углеродистой стали из-за скорости. Тем не менее, MIG является лучшим выбором, когда соединяемые детали не подходят друг к другу вплотную, например, при сварке внешнего угла.

Как косметическая, так и лазерная сварка в замочную скважину идеально подходит для углеродистой стали с использованием как коротковолновых, так и длинноволновых аппаратов. При лазерной сварке налипание материала минимально. Это позволяет стальным деталям поступать прямо на линию покраски, а после сварки требуется минимальная очистка.

Стали с покрытием (оцинкованные, оцинкованные отожженные), однако, представляют собой проблему для лазерной сварки, особенно с замочной скважиной. Различные температуры плавления материала покрытия и подложки приводят к неполному сварному шву. Когда покрытие превращается в газ, образуются «брызги», которые мешают сварочной ванне.

Листовой металл из нержавеющей стали

Импульсная сварка MIG используется для нержавеющей стали для уменьшения разбрызгивания. При импульсной сварке MIG контакт между электродом и ванной отсутствует. Электрический ток пульсирует от высокого к низкому, образуя капли расплавленного металла с электрода.

Естественно, там, где важен чистый «косметический» внешний вид, TIG является предпочтительным выбором для сварки нержавеющей стали. Необходимо контролировать как тепловложение, так и скорость. Это связано с тем, что этот металл подвержен короблению («зона термического влияния») из-за неравномерного нагрева. При использовании TIG редко возникает необходимость в очистке после сварки. Это если нет конкретной текстуры, которая должна быть сопоставлена, например, браширование.

Это если нет конкретной текстуры, которая должна быть сопоставлена, например, браширование.

Лазерная сварка подходит для нержавеющей стали, будь то косметическая или замочная скважина. С косметической точки зрения большое преимущество заключается в том, что скорость лазерной сварки существенно уменьшает зону термического влияния. В зависимости от предполагаемого использования продукта может потребоваться послесварочный процесс для удаления теплового оттенка. Тем не менее, повторное шлифование и смешивание не являются обязательными благодаря небольшим сварным швам.

Листовой алюминий

Мы используем импульсную сварку MIG на алюминии вместе со специальным вспомогательным газом. Поскольку на алюминии возникают проблемы с брызгами и пылью, перед сваркой рекомендуется очистить поверхность от окалины.

Для лазерной сварки алюминия (косметического или замочной скважины) вам понадобится аппарат с короткой длиной волны, чтобы большая часть луча была направлена на зону сварки.

Зачистка должна проводиться до появления металлического блеска на поверхности.

Зачистка должна проводиться до появления металлического блеска на поверхности.

п., а также сильно поддается магнитному дутью.

п., а также сильно поддается магнитному дутью.

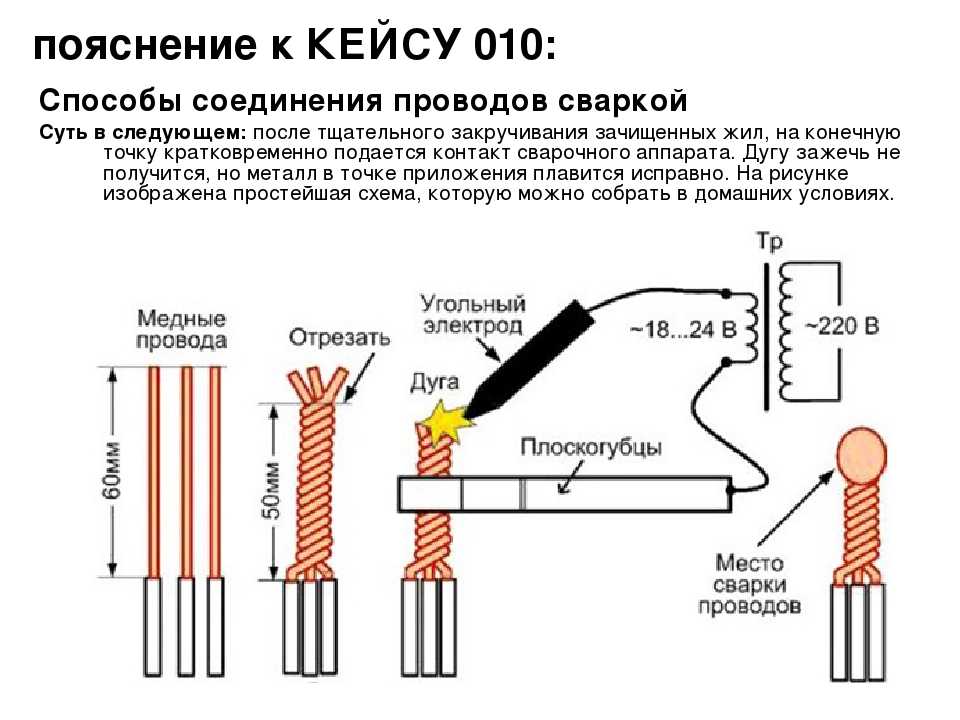

Первый – угольного стержня. Второй – массы. В данном случае с зажимом. Сейчас разберем, и отдельно, по каждому, немного поговорим. Провода взяты медные, резиновые, на конце залужены свинцовым припоем. Диаметр 4 мм.

Первый – угольного стержня. Второй – массы. В данном случае с зажимом. Сейчас разберем, и отдельно, по каждому, немного поговорим. Провода взяты медные, резиновые, на конце залужены свинцовым припоем. Диаметр 4 мм. Вследствие того, что температура кипения и плавления электродов из угля имеет разницу примерно в 400 градусов.

Вследствие того, что температура кипения и плавления электродов из угля имеет разницу примерно в 400 градусов. Такую особенность многие профессиональные сварщики оценивают по достоинству, ведь не каждым видом электродов можно без проблем исправить дефекты литья или механические повреждения.

Такую особенность многие профессиональные сварщики оценивают по достоинству, ведь не каждым видом электродов можно без проблем исправить дефекты литья или механические повреждения.

Стоит запомнить, что холодная технология спайки применима только при возникших трещинах и выбоинах тонкого металла, а также в процессе сварки чугунных частей и остальных видов стали. Не рекомендуется его применять в качестве придания ровности при литье или для обработки деформируемых участков.

Стоит запомнить, что холодная технология спайки применима только при возникших трещинах и выбоинах тонкого металла, а также в процессе сварки чугунных частей и остальных видов стали. Не рекомендуется его применять в качестве придания ровности при литье или для обработки деформируемых участков.

Вследствие неоднородности поверхности металла угольная дуга способна быстро отклоняться от нужного положения с помощью магнитных полей.

Вследствие неоднородности поверхности металла угольная дуга способна быстро отклоняться от нужного положения с помощью магнитных полей. Сваривание графитовым электродом может выполняться с подачей присадочного материала в дугу, но в некоторых случаях можно обойтись и без него.

Сваривание графитовым электродом может выполняться с подачей присадочного материала в дугу, но в некоторых случаях можно обойтись и без него.