Алюминиевые сплавы — Температура плавления

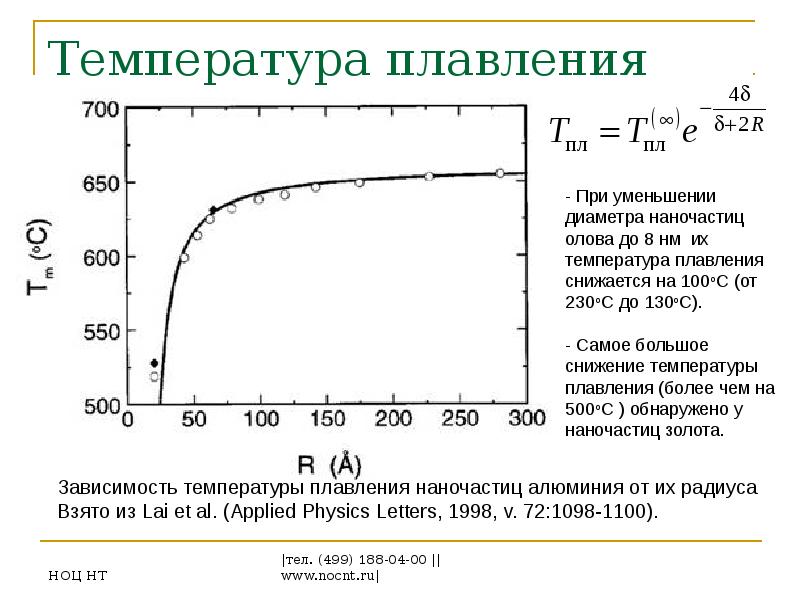

Лигатуры должны иметь температуру плавления, близкую к температуре плавления основного сплава, к которому их добавляют, при возможно более высоком содержании тугоплавкого элемента. Так, алюминиевомедная лигатура (67 % А1 + 33 % Си), присаживаемая к алюминиевым сплавам с температурой плавления 650— 700 °С, имеет температуру плавления 548 °С, в то время, как температура плавления чистой меди 1083 °С. [c.244]При стабилизации алюминиевых сплавов необходимо иметь в виду, что температура их плавления находится значительно ниже температуры плавления стали, а следовательно, соответственно снижаются области температур отжига, отпуска и старения. Обычно применяющееся кратковременное искусственное старение алюминиевых сплавов при температурах 150 и 175° С недостаточно способствует стабилизации структуры и снятию внутренних напряжений.

Компрессорные машины (с горячей камерой давления) выполняются полуавтоматическими и автоматическими. Применяются для отливки сплавов, имеющих температуру плавления выше 450—460° (алюминиевые, магниевые). Снабжаются предохранителями, исключающими пуск воздуха в камеру при неполностью закрытых формах или же при неплотно подошедшем к литниковой втулке мундштуке. Различаются машины с ванной закрытой и открытой. [c.181]

С/с не улучшает свойств. Поэтому при проведении оптимизации режима ТЦО скорости нагревов и охлаждений и максимальную температуру поддерживали постоянной. Выбор максимальной температуры для каждого конкретного случая обусловливался имеющейся информацией о влиянии температуры нагрева под закалку на свойства исследуемого сплава [104, 168], а также результатами предварительных опытов..png)

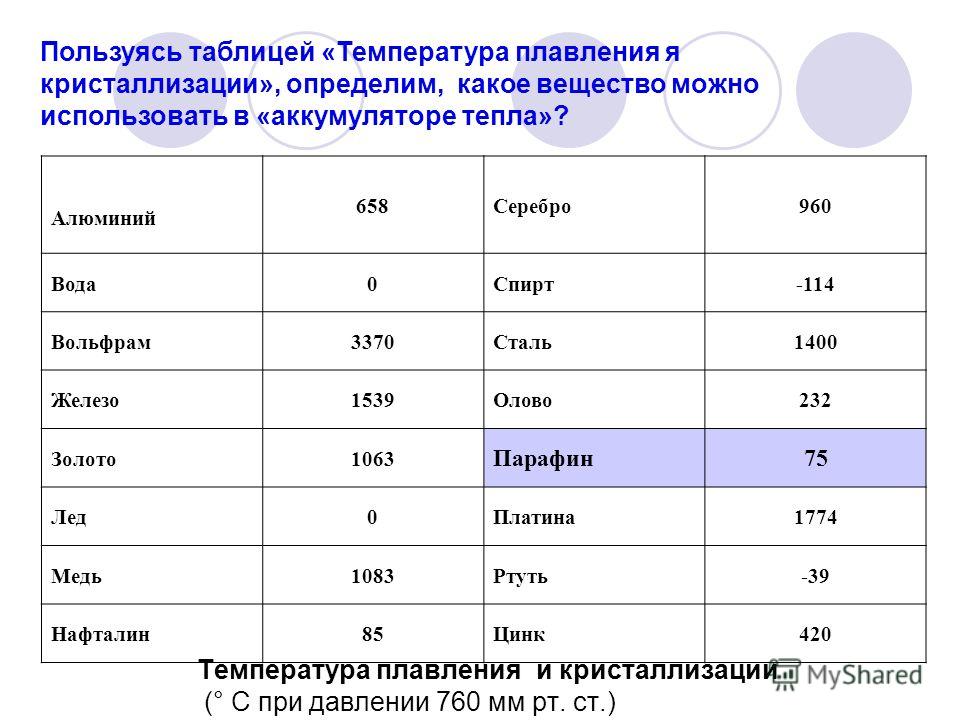

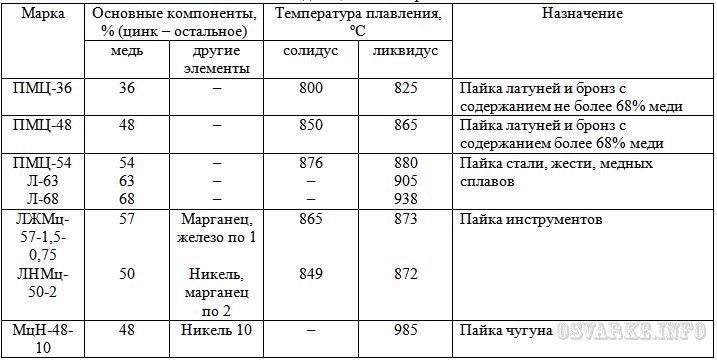

Твердые припои применяют для пайки меди, латуни или бронзы, когда требуется большая механическая прочность. Изготовляют их обычно из меди и цинка. Для пайки контактов прерывателя и распределителя используют твердый припой, содержащий серебро, повышающее электропроводность припоя. Пайку алюминиевых сплавов осуществляют с помощью алюминиево-медных или алюминиево-кремниевых припоев. Температура плавления, твердых припоев составляет более 550 °С. [c.113]

Под давлением получают отливки из алюминиевых сплавов, латуни, бронзы, цинковых и магниевых сплавов, так как пресс-форма, изготовленная из жаростойкого сплава, допускает заполнение ее сплавами с температурой плавления до 1000° С.

Если состав металла присадки отличается от состава основного металла, то возникает опасность образования очагов коррозии. Например, при сварке деталей из чистого алюминия и коррозионностойких алюминиевых сплавов следует избегать присадки из алюминиевых сплавов, содержащих тяжелые металлы, например железо. При выборе присадки необходимо учитывать также температуру ее плавления. Так, для сварки чистого алюминия присадки из сплавов алюминия непригодны, так как температура плавления этих сплавов ниже температуры плавления алюминия.

[c.75]

Например, при сварке деталей из чистого алюминия и коррозионностойких алюминиевых сплавов следует избегать присадки из алюминиевых сплавов, содержащих тяжелые металлы, например железо. При выборе присадки необходимо учитывать также температуру ее плавления. Так, для сварки чистого алюминия присадки из сплавов алюминия непригодны, так как температура плавления этих сплавов ниже температуры плавления алюминия.

[c.75]

В 50-х годах, наряду с изучением механизма воздействия ультразвука на процессы кристаллизации металлов, началась разработка эффективных методов введения колебаний в затвердевающий металл [14]. Ультразвуковой обработке подвергались металлы и сплавы с температурой плавления 1500° С, началось проведение работ по ультразвуковой дегазации алюминиевых сплавов [28], с помощью ультразвука были созданы новые сплавы, состоящие из металлической основы с неметаллическим порошковым наполнителем [22].

[c.429]

[c.429]Ра1 — удельное сопротивление алюминиевого сплава в момент плавления Лд — высота расплавленного ядра алюминиевого сплава рхг — удельное сопротивление титана при температуре плавления алюминиевого сплава кц — толщина (одной или двух титановых прослоек О/ц — предел текучести холодного алюминие- [c.199]

Электронно-лучевой сваркой изготовляют детали из тугоплавких химически активных металлов и их сплавов (вольфрамовых, танталовых, ниобиевых, циркониевых, молибденовых и т. п.), а также из алюминиевых и титановых сплавов и высоколегированных сталей. Металлы и сплавы можно сваривать в однородных и разнородных сочетаниях, со значительной разностью толщин, температур плавления и других теплофизических свойств. Минимальная толщина свариваемых заготовок составляет 0,02 мм, максимальная — до 100 мм.

Сплавы на алюминиевой основе стойки против многих расплавленных солей, имеющих нейтральную реакцию. Расплавленный свинец, имеющий более низкую температуру плавления, чем алюминиевые сплавы, также совершенно не действует па них. [c.272]

[c.272]

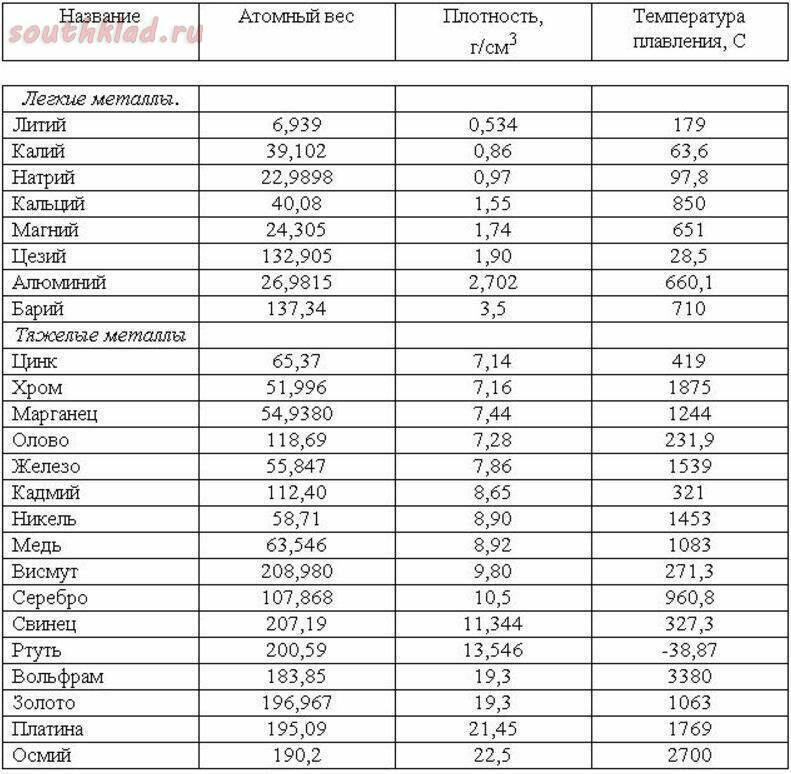

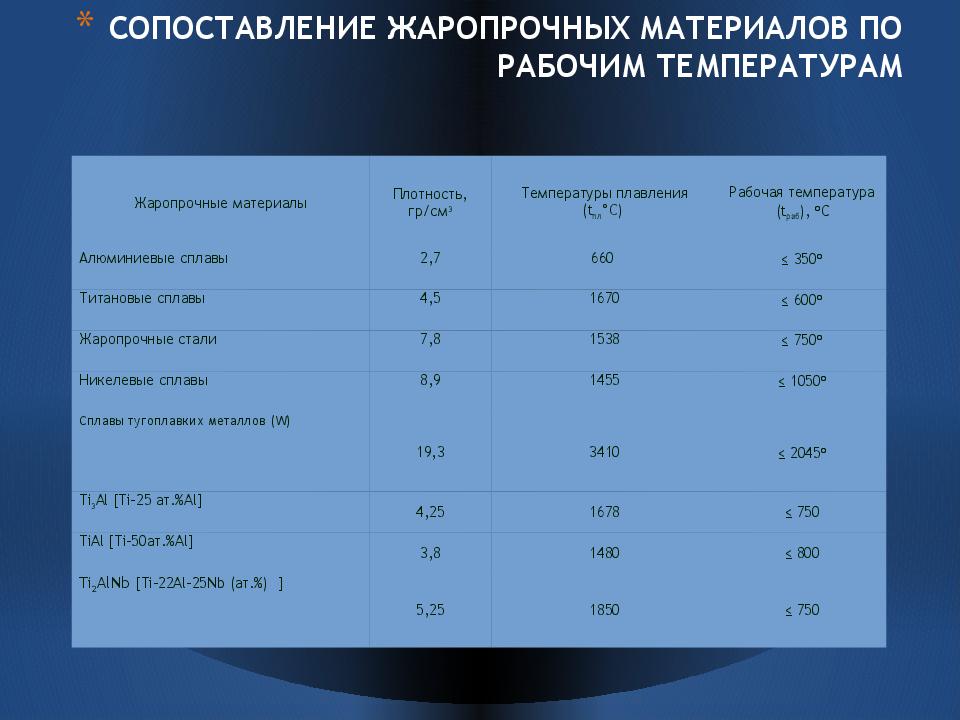

Температуры плавления и рекристаллизации, а также атомные связи у сплавов на основе Ре выше, чем у алюминиевых и титановых сплавов, и ниже, чем у никелевых и молибденовых сплавов. В такой же зависимости находится и жаропрочность этих сплавов. [c.201]

Дуги с неплавящимся (тугоплавким) катодом. Если катод сварочной дуги выполнен из материала с высокими температурами плавления и кипения (для вольфрама 7 = 3650 К, = 5645…6000 К для угля Т возг = 4470 К), то он может быть нагрет до столь высокой температуры, при которой основная часть катодного тока обеспечивается термоэлектронной эмиссией. Учитывая, что торированный W-катод представляет собой пленочный катод, а примеси из столба дуги (если изделие, например, алюминиевый сплав) могут также снизить работу выхода, то расчетные значения плотности тока могут быть такими, как в приведенном ниже примере (цифры для простоты расчета взяты округленно). [c.71]

Газовая сварка реализуется за счет оплавления газовым пламенем частей соединяемых деталей и прутка присадочного металла, она используется для соединения деталей из металлов и сплавов с различными температурами плавления при небольшой толщине (до 30 мм), а также для сварки неметаллических деталей.

Эвтектическая диффузионная пайка боралюминия. Для соединения деталей из боралюминия между собой или с элементами конструкций из алюминиевых сплавов возможно использование способа эвтектической диффузионной пайки, заключающегося в нанесении тонкого слоя второго металла, образующего в результате взаимной диффузии эвтектику с металлом матрицы. В зависимости от состава матричного алюминиевого сплава могут быть использованы следующие металлы, образующие эвтектику серебро, медь, магний, германий, цинк, имеющие температуры образования эвтектик с алюминием 566, 547, 438, 424 и 382° С соответственно.

Большое внимание в настоящее время уделяется исследованию композиционных материалов алюминий — углеродное волокно, обладающих высокой прочностью и малой плотностью. Свойства этих материалов зависят от свойств упрочняющих волокон, а также в значительной степени от метода изготовления и технологических параметров. Так, например, композиционный материал, содержащий 30—40 об.

% волокон, при плотности 2 г/см в зависимости от вида упрочнителя и технологии может иметь предел прочности от 50 до 120 кгс/мм [156, 170, 178]. Модуль упругости материала зависит только от величины модуля упругости применяемого волокна и может изменяться в пределах от 9000 до 20 000 кгс/мм [170]. На рис. 83 показано изменение предела прочности композиционного материала на основе алюминиевого сплава А-13 (алюминий + 13% кремния), упрочненного —30 об. % углеродного волокна. Видно, что вплоть до температуры плавления матрицы прочность заметно не меняется. Длительная (100-часовая) прочность подобного материала при 400° С составляет 15—20 кгс/мм [1]. Характеристики усталости материала алюминий — 33—38 об. % углеродного волокна приведены в табл. 47.

[c.210]

% волокон, при плотности 2 г/см в зависимости от вида упрочнителя и технологии может иметь предел прочности от 50 до 120 кгс/мм [156, 170, 178]. Модуль упругости материала зависит только от величины модуля упругости применяемого волокна и может изменяться в пределах от 9000 до 20 000 кгс/мм [170]. На рис. 83 показано изменение предела прочности композиционного материала на основе алюминиевого сплава А-13 (алюминий + 13% кремния), упрочненного —30 об. % углеродного волокна. Видно, что вплоть до температуры плавления матрицы прочность заметно не меняется. Длительная (100-часовая) прочность подобного материала при 400° С составляет 15—20 кгс/мм [1]. Характеристики усталости материала алюминий — 33—38 об. % углеродного волокна приведены в табл. 47.

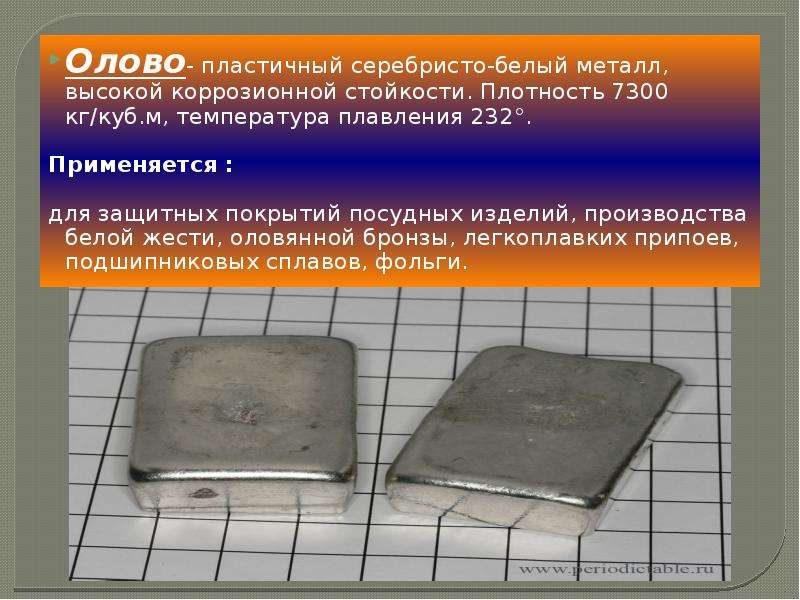

[c.210]Введение в сплавы элементов с низкой температурой плавления и присутствующих в сплавах в свободном состоянии (свинец, кадмий) или в виде мягких эвтектик (олово) или чистый графит (следует объяснить стремлением повысить антифрикционные свойства в связи с влиянием указанных добавок на повышение сопротивления к схватыванию алюминиевых сплавов при сухом или полужидкостном треиии. [c.115]

[c.115]

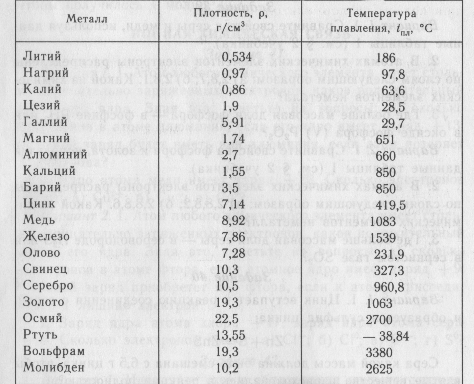

Церий — мягкий металл серо-стального цвета. Плотность 6,66 г/сж , температура плавления 795° С, кипения 3468° С. Окисляется во влажном воздухе, при 160—180° С воспламеняется и горит ослепительным пламенем. Основной компонент мишметалла. Применяется для повышения долговечности сплавов с высоким омическим сопротивлением, износостойкости электроконтактных сплавов, для повышения качества алюминиевых (в том числе вторичных), магниевых и других сплавов, для образования чугуна с шаровидным графитом и т. д. (табл. 63).

Неодим — металл серебристо-белого цвета, на воздухе окисляется (желтеет). Плотность 7,0 г/смЗ, температура плавления 1024° С, температура кипения 3300° С. Применяется для повышения качества алюминиевых и магниевых сплавов, износостойкости электроконтактных материалов и для других целей. Выпускается (ЦМТУ 05-142—69) марок (содержание, %) Нм-1 Nd 99,34 и La-1—ЬСе-ЬРг-ЬЗш не более 0,3 Нм-2 — соответственно 98,86 и 0,5

[c. 195]

195]

Торий — мягкий металл серовато-белого цвета. Плотность 11,7 г/см , температура плавления 1750° С, кипения 3.500—4200° С. Обладает хорошей пластичностью — куется и прокатывается без нагрева. На воздухе покрывается тонкой пленкой окиси. Применяется для легирования стали, алюминиевых и магниевых сплавов, для повышения прочности твердых сплавов, повышения сопротивления ползучести некоторых легких сплавов и т. д. [c.196]

Температура плавления паяемого алюминиевого сплава в местах легирования его цинком может понизиться до 382° С, т. е. до температуры плавления эвтектики, а в более сложных алюминиевых сплавах и до более низкой температуры. Будучи в жидком состоянии при температурах пайки, эти сплавы при малейшем наклоне изделия будут стекать с его поверхности, делая тонким паяемый материал и приводя его к локальной глубокой эрозии в местах их скопления. [c.407]

Как видно из табл. 7, припои имеют различную температуру плавления. Это необходимо потому, что при сборке сложных узлов с лежащими рядом швами пайка деталей из алюминиевых сплавов

[c.277]

Это необходимо потому, что при сборке сложных узлов с лежащими рядом швами пайка деталей из алюминиевых сплавов

[c.277]

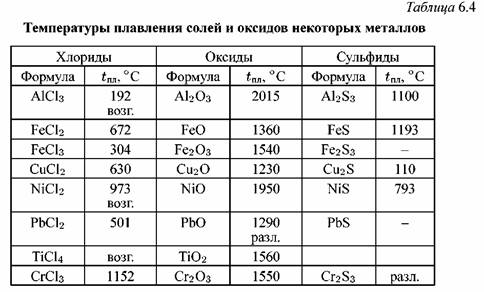

Относительно высокие рабочие температуры солей, а также температуры плавления припоев исключают пайку деталей из Д1, Д16, В95 и других алюминиевых сплавов, чувствительных к пережогу или отличающихся низкими температурами плавления. [c.283]

Лигатуры широко применяются главным образом в производстве алюминиевых и магниевых сплавов. Это обусловливается тем, что данные сплавы резко окисляются при перегреве до температур выше 800 и в них нельзя вводить непосредственно тугоплавкие присадки [27]. Лигатуры должны обладать температурой плавления, близкой к температуре плавления металла, к которому они присаживаются, и в то же время иметь высокое содержание тугоплавкого металла. Лигатура, содержащая одну тугоплавкую примесь, называется двойной, а две — тройной. Характеристика различных двойных и тройных лигатур и способы их изготовления указаны в табл. 180 и 181.

[c.191]

180 и 181.

[c.191]

Прессованным заготовкам — пруткам из алюминиевых сплавов, прессованным на горизонтальных гидравлических прессах Дика прямим методом, присущи типичная дефектная структура, неоднородность величины и формы зерна по сечению прутка и неравномерность расположения составляющих сплава и загрязнения по границам зёрен. Структура прессованных этим методом прутков состоит из крупных равноосных зёрен, расположенных в периферийных слоях, и из строчечной волокнистой структуры внутренних слоев. В отдельных случаях при прессовании образуются расслаивания и трещины между слоями вследствие смещения зёрен относительно друг друга. Увеличение концентрации пористости и загрязнений в средней части слитков, отливаемых в чугунные изложницы, усиливает неравномерность структуры. Рекристаллизация средней зоны с резко выраженным анизотропным строением зерна крайне затруднительна. Прессованные прутки из сплава АК-5 с подобной структурой не обнаружили склонности к рекристаллизации в процессе отжига в течение 3 час. даже при температуре 540° С, т. е. близкой к температуре плавления эвтектики. Прессованная заготовка с нерекристаллизованной структурой, при расположении в штампе направлением волокна перпендикулярно действию деформирующей силы, часто даёт брак в виде трещин.

[c.460]

даже при температуре 540° С, т. е. близкой к температуре плавления эвтектики. Прессованная заготовка с нерекристаллизованной структурой, при расположении в штампе направлением волокна перпендикулярно действию деформирующей силы, часто даёт брак в виде трещин.

[c.460]

Мягким паянием обеспечивается прочность соединения на разрыв до 10—12 кгс/мм, при этом применяются припои с температурой плавлеггия от 40 до 180° С, припои для алюминиевых сплавов с температурой плавления от 150 до 300°С и некоторые до 500°С, припои оловянно-свинцовые ПОС. [c.50]

Машины с горячими камерами поршневого действия применяются для снла-вов с невысокой точкой плавления —не выше 450—460°, в частности, для оловянно-свинцовых и цинковых сплавов. Для алюминиевых и магниевых сплавов, имеющих температуру плавления выше 450—460°, применяются главным образом машины с холодной камерой давления, работающие по принципу нрессования, а также с камерой давления компрессорного действия. [c.412]

[c.412]

Магниевые сплавы — сплавы на основе магния с добавками алюминия, цинка и марганца. Трудности при нх сварке те же, что й при сварке алюминиевых сплавов. Кроме того, сварка затруднена возможностью воспламенения сплава, поскольку температура плавления чистого магния близка к темпе] туре его воспламеневия. Поэтому газовую сварку выполняют только под слоем флюса. [c.83]

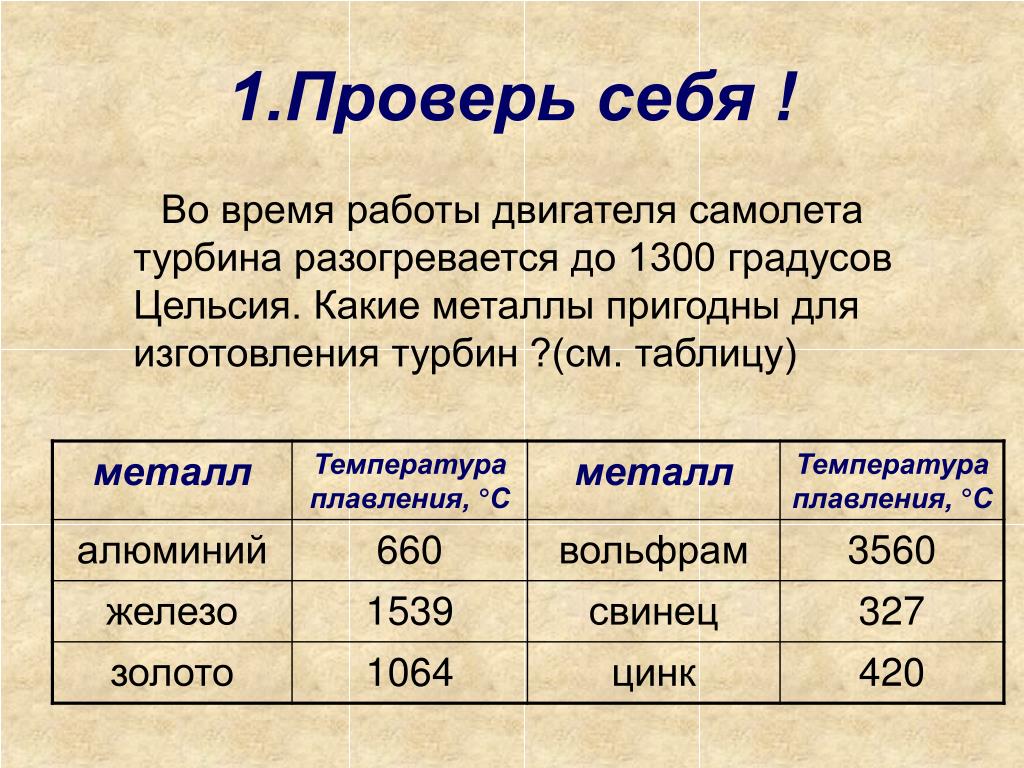

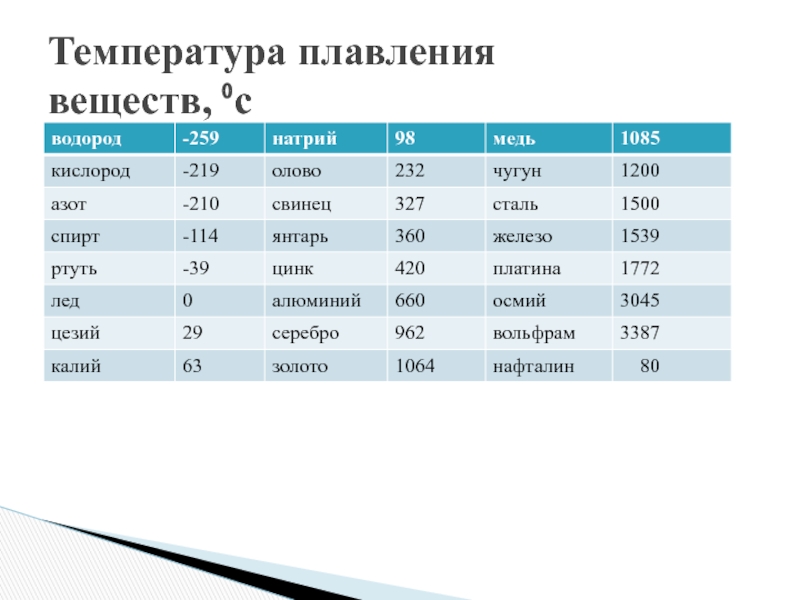

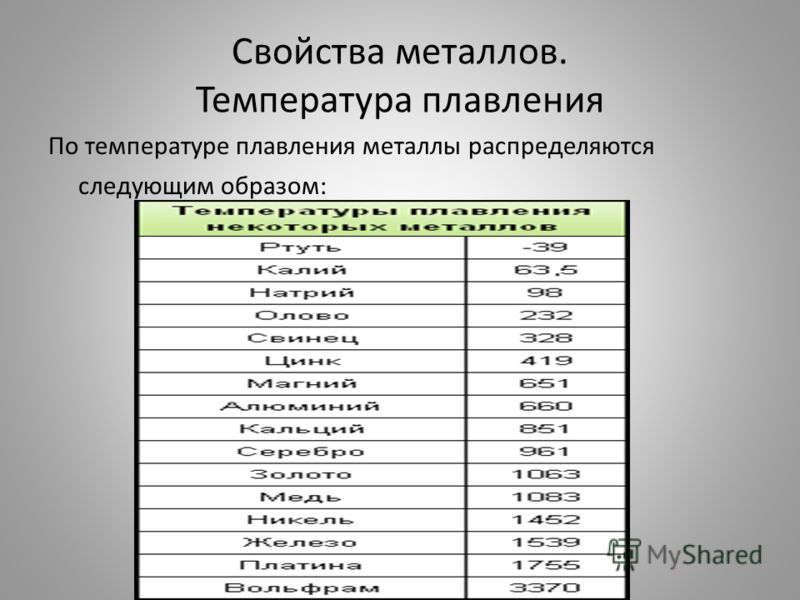

Ранее уже отмечали, что чем выше температура плавления металла, тем выше и температура его рекристаллизации. Поэтому для изготовления жаропрочных деталей применяют металлы с высокой температурой плавления. Так как даже кратковременная прочность быстро падает при приближении к температуре плавления, то практически максимальная абсолютная рабочая температура не может превосходить значений, равных 0,7—0,8 от абсолютной температуры плавления. В связи с этим жаропрочные алюминиевые сплавы предназначаются для рабочих температур не выше 250°С (для алюминия Т п — = 657°С), сплавы на основе железа — не выше 700°С (для железа 7 пл = 1530°С), а сплавы на основе молибдена (для молибдена 7 пл = 2бОО°С) —не выше 1200—1400°С. [c.455]

[c.455]

Наибольшее внимание привлекают алюминиевые сплавы, армированные волокнами из бора, углерода, нержавеющей стали и бериллия титановые сплавы, армированные волокнами молибдена и бериллия, и никелевые сплавы, армированные волокнами вольфрама, молибдена и их сплавов. Данные о прочности некоторых волокон и армированных материалов приведены в табл. 156 и 157. Такие материалы наиболее перспективны для деталей, работающих в условиях, близких к одноосному растяжению, например лопаток турбин я компрессоров. Максимальные рабочие температуры этих материалов близки к температуре плавления матрицы. На рис. 465 в качестве примера показаны температурные зависимости прочности для алюминия, армированного стеклянными и кварцевыми волокнами. Для сравнения на графике приведены свойства дисперсноупроч ненного алюминия и алюминиевого сплава. На рис. 466 показана макро- и микроструктура прутка из сплава нихром, армированного волокнами вольфрама (50%). [c.640]

При способах сварки плавлением, особенно с использованием дуги, происходит интенсивное перемешивание жидкого металла как вследствие его движения из передней части ванны в заднюю, так и под влиянием других воздействий источника теплоты на жидкий металл. Происходит интенсивный теплообмен между отдельными порциями различно нагретого жидкого металла, а также вследствие теплоотвода в твердый металл. По этой причине энергетическое состояние ванны целесообразно характеризовать не только возможными максимальными и минимальными температурами, но и средней температурой жидкого металла. Она зависит от режима сварки (тока, напряжения, скорости сварки), характера подачи присадочного металла, устойчивости дуги и положения ее активного пятна. Например, средняя температура ванны при аргонно-дуговой сварке алюминиевого сплава АМгб может изменяться от 920 до 1050 К при возрастании тока от 300 до 450 А при 14 В и от 1070 до 1200 К при и =8 В, в то время как температура плавления сплава АМгб составляет около 890 К.

[c.231]

Происходит интенсивный теплообмен между отдельными порциями различно нагретого жидкого металла, а также вследствие теплоотвода в твердый металл. По этой причине энергетическое состояние ванны целесообразно характеризовать не только возможными максимальными и минимальными температурами, но и средней температурой жидкого металла. Она зависит от режима сварки (тока, напряжения, скорости сварки), характера подачи присадочного металла, устойчивости дуги и положения ее активного пятна. Например, средняя температура ванны при аргонно-дуговой сварке алюминиевого сплава АМгб может изменяться от 920 до 1050 К при возрастании тока от 300 до 450 А при 14 В и от 1070 до 1200 К при и =8 В, в то время как температура плавления сплава АМгб составляет около 890 К.

[c.231]

Комбинированные газоэлектри-ческие печи. В них осуществляют плавление шихтовых материалов за счет тепла от сгорания газа хранение готового расплава при определенной температуре проводят в режиме электронагревателей (рис. 125). Такие печи находят весьма ограниченное применение. Например, в таких печах осуществляется приготовление алюминиевых сплавов для литья заготовок автомобильных двигателей на ОАО «ВАЗ» и ОАО УМГЮ .

[c.256]

125). Такие печи находят весьма ограниченное применение. Например, в таких печах осуществляется приготовление алюминиевых сплавов для литья заготовок автомобильных двигателей на ОАО «ВАЗ» и ОАО УМГЮ .

[c.256]

Баббиты — это мягкие антифрикционные сплавы на оловянной, свинцовой, алюминиевой и цинковой основах, в которых равномерно распределены твердые кристаллы (кристаллы — фазы SnSb или кристаллы сурьмы, иглы меди). Баббиты отличаются низкой твердостью (13-23 НВ), невысокой температурой плавления (340-500°С, алюминиевые бронзы — 630-750°С), отлично прирабатываются и имеют низкий коэффициент трения со сталью, хорошо удерживают фаничную масляную пленку. Мягкая и пластичная основа баббита при трении в подшипнике изнашивается бь[стрее, чем вкрапленные в нее твердые кристаллы других фаз, в результате шейка вала при вращении скользит по этим твердым кристаллам. При этом уменьшается площадь фактического касания трущихся поверхностей, что, в свою очередь, снижает коэффициент трения и облегчает поступление смазки в зону трения. Благодаря хорошей прирабатываемости баббитов все неточности поверхностей трения вследствие механической обработки или установки деталей при сборке в процессе обкатки подшипников быстро устраняются. В табл. 1.6 приведены основные свойства и структура баббитов.

[c.22]

Благодаря хорошей прирабатываемости баббитов все неточности поверхностей трения вследствие механической обработки или установки деталей при сборке в процессе обкатки подшипников быстро устраняются. В табл. 1.6 приведены основные свойства и структура баббитов.

[c.22]

Введение в сплавы элементов с низкой температурой плавления (РЬ, d) или добавка графита обеспечивает повышение сопротивления к схватыванию алюминиевых сплавов при сухом или граничном трении. Цинк и магний, имеющие повышенную растворимость в алюминии, вводятся для повышения прочности и нафузочной способности материала. [c.25]

Цинковые сплавы, издавна используемые в качестве антифрикционных материалов, не получили достаточно широкого распространения, в то же время они обладают рядом ценных свойств, которые позволяют применять их во многих случаях взамен бронз и бабитов. Сплавы на цинковой основе (ЦАМ 9-1,5 ЦАМ 10-5) имеют низкую температуру плавления (около 400°) и в большей степени, чем бронзы и алюминиевые сплавы, размягчаются при нагревании и хорошо прирабатываются. [c.25]

[c.25]

Сообщалось также и о так называемых многослойных протекторах из различных протекторных материалов [31]. Такие протекторы должны вначале давать ток большой силы для предварительной поляризации, а затем в течение длительного времени работать с малым током при возможно большей токоотдаче (в ампер-часах). Когда такие протекторы имеют наружную оболочку из магниевого сплава и сердечник из цинка, температура плавления сердечника оказывается более низкой, чем у материала оболочки. Это соответственно усложняет технологический процесс изготовления. Однако та же цель может быть достигнута и проще при сочетании протекторов из различных материалов [132], например при использовании магниевых протекторов для предварительной поляризации и цинковых или алюминиевых протекторов для длительной защиты. [c.195]

Литий — серебристо-белый очень мягкий металл, легко окисляющийся на воздухе.

По ГОСТ 8774—75 устанавливаются три марки лития ЛЭ-1 (содержание чистого лития не менее 99,5%), Л9-2(98,8%) и ЛЭ-3 (98,0%). Применяется в машиностроении для дегазации и раскисления стали, чугуна, бронз и латуни, в баббитах — вместо олова для повышения температуры плавления и апти-фрикгцгонных свойств. Повышает качество алюминиевых, магниевых, медных, свинцовых и других сплавов, улучшает их антикоррозионные и литейные свойства и т. д., образует твердые припои для пайки без флюсов. Поставляетс.ч в виде чушек массой до 2,5 кг и хранится в плотно закрытых (запаянных) банках из белой жести (по 12—20 чушек — до 50 кг), залитых смесью трансформаторного масла (50%) и парафина (50%) с надписью Осторожно, от воды загорается .

[c.170]

По ГОСТ 8774—75 устанавливаются три марки лития ЛЭ-1 (содержание чистого лития не менее 99,5%), Л9-2(98,8%) и ЛЭ-3 (98,0%). Применяется в машиностроении для дегазации и раскисления стали, чугуна, бронз и латуни, в баббитах — вместо олова для повышения температуры плавления и апти-фрикгцгонных свойств. Повышает качество алюминиевых, магниевых, медных, свинцовых и других сплавов, улучшает их антикоррозионные и литейные свойства и т. д., образует твердые припои для пайки без флюсов. Поставляетс.ч в виде чушек массой до 2,5 кг и хранится в плотно закрытых (запаянных) банках из белой жести (по 12—20 чушек — до 50 кг), залитых смесью трансформаторного масла (50%) и парафина (50%) с надписью Осторожно, от воды загорается .

[c.170]Лантан — металл белого цвета. Плотность 6,17 г/см , температура плавления 920 С, температура кипения 3469° С. Легко окисляется на воздухе и при нагревании сгорает ослепительным пламенем. Применяется в чистом виде, в особенности в виде лигатур, для повышения качества жаропрочных, алюминиевых и магниевых сплавов, для сншкения содержания серы и стали. Применяется также в электротехнике и радиотехнике и т. д. Лаитан электролитический (РЭТУ 1015—62) выпускается трех марок (содержание La, %) Ла-Э-0 (99,48), Ла-Э-1 (98,98) и Ла,Э-2 (97,97).

[c.194]

Применяется также в электротехнике и радиотехнике и т. д. Лаитан электролитический (РЭТУ 1015—62) выпускается трех марок (содержание La, %) Ла-Э-0 (99,48), Ла-Э-1 (98,98) и Ла,Э-2 (97,97).

[c.194]

Церий — мягкий металл серо-стального цвета. Плотность 6,76 г/см температура плавления 804° С, температура кипения 3600° С. Окисляется во влажном воздухе, при 160—180° С воспламеняется и горит ослепительным пламенем. Основной компонент мишыеталла. Применяется для повышения долговечности сплавов с высоким омическим сопротивлением, износостойкости электрокон-тактных сплавов, для повышения качества алюминиевых (в том числе вторичных), магниевых и других сплавов, для образования чугуна с шаровидным графитом и т. д. Выпускается в слитках массой 2—5 кг (РЭТУ 1014—62) двух марок (содержание, %) Се-Э-1 (Се не менее 98,98 и 1,0 сумма РЗМ) Се-Э-2 соответственно 97,97 и 2,0. [c.197]

Плавиковый шпат (ручного обогащения по ОСТ НКТП 7633-655). Плавиковый шпат, или флюорит, представляет собой минерал кристаллического строения, содержащий в основной своей массе СаРз. Удельный вес в твёрдом состоянии — 3,18, температура плавления 1378° С. Применяется в качестве флюса а) 2-й и 3-й сорта — при плавке чугуна и стали б) 1-й сорт—при илавке магниевых и алюминиевых сплавов, а также бронз. При плавке магниевых и алюминиевых сплавов может быть использован только в сухом состоянии, получаемом путём сушки и прокаливания. По содержанию составных частей плавиковый шиат ручного обогащения должен отвечать требованиям, приведённым в табл. 26.

[c.7]

Удельный вес в твёрдом состоянии — 3,18, температура плавления 1378° С. Применяется в качестве флюса а) 2-й и 3-й сорта — при плавке чугуна и стали б) 1-й сорт—при илавке магниевых и алюминиевых сплавов, а также бронз. При плавке магниевых и алюминиевых сплавов может быть использован только в сухом состоянии, получаемом путём сушки и прокаливания. По содержанию составных частей плавиковый шиат ручного обогащения должен отвечать требованиям, приведённым в табл. 26.

[c.7]

Сплавы для металлических моделей, [ля тонкостенных ручных и машинных сделай применяется серый чугун арки СЧ 15-32 по ГОСТ 1412-54. Хи-ический состав чугуна (в %) углерода, 5—3,8, кремния 2,4—2,6, марганца, 7—0,9, фосфора 0,3—0,6, серы — до, 1. Для высоких, подвергающихся альному износу моделей машинной ормовки рекомендуется алюминиево-едистый сплав марки АЛ-12 по ГОСТ 385-. S3. Температура плавления сплава 10° С, удельный вес 2,9, усадка 1,2%. ля ручных и машинных моделей всех азмеров пригоден сплав марки АЛ-13 D ГОСТ 2685-. 53. Температура плавле-ля 630° С, удельный вес 2,8, усадка 1%. ля отливки моделей по изделию при-еняется безусадочный и легкоплавкий сдельный сплав состава свинца 45%, дсмута 55%.

[c.21]

53. Температура плавле-ля 630° С, удельный вес 2,8, усадка 1%. ля отливки моделей по изделию при-еняется безусадочный и легкоплавкий сдельный сплав состава свинца 45%, дсмута 55%.

[c.21]

Из числа солей цинка с галогенами хорошо известен на практике хлористый цинк (Zn lg), имеющий температуру плавления 313° С и кипения 730° С он применяется как очиститель при плавке сплавов цветных металлов, главным образом алюминиевых, и в качестве флюса при пайке. [c.207]

Термическая обработка температура плавления алюминия с высокой мощностью Local After-Sales Service

Оцените широкий спектр высококачественных, эффективных и надежных. температура плавления алюминия на сайте Alibaba.com для различных коммерческих и промышленных требований к плавке. Эти эффективные продукты на объекте не только эффективны, но и чрезвычайно надежны и достаточно прочны, чтобы прослужить долгое время. Файл.температура плавления алюминия - это термостойкие импровизированные модернизированные процедуры плавки для выполнения точных и качественных работ, которые также широко популярны среди торговцев золотом. Эти. температура плавления алюминия предлагаются на сайте ведущими поставщиками и оптовиками по конкурентоспособным ценам и предложениям.

Профессиональное и оптимальное качество. температура плавления алюминия на сайте изготовлены из высококачественных материалов, таких как металлы, с длительным сроком службы и устойчивыми к любым видам использования. Эти продукты доступны с различными типами печей и оснащены точным контролем температуры. Файл. температура плавления алюминия на этом сайте оснащены прочным корпусом, имеют водяное охлаждение, функции охлаждения распылением и автоматическую систему управления ПЛК. Купите это. температура плавления алюминия здесь, чтобы максимизировать ваши результаты, и это тоже с точки зрения энергосбережения.

Alibaba.com предлагает несколько вариантов. температура плавления алюминия различных размеров, форм, цветов, характеристик и типов печей, таких как дуговые печи, сушильные печи, печи отжига и многие другие. Эти прибыльные и продуктивные. температура плавления алюминия идеально подходят для сталелитейных заводов и отдельных производственных компаний благодаря своей эффективности и экологичности. Эти продукты просты в установке и недороги в обслуживании. Эти. температура плавления алюминия оснащены мощными термостойкими двигателями, которые обеспечивают оптимальную производительность и сокращают затраты на рабочую силу.

Просмотрите различные категории. температура плавления алюминия доступны на Alibaba.com, и покупайте эти продукты в рамках своего бюджета и требований. Эти продукты имеют сертификаты ISO, CE и доступны как OEM-заказы при оптовых закупках. При покупке этих продуктов предлагается квалифицированное послепродажное обслуживание.

Приготовление алюминиевых сплавов.

Приготовление алюминиевых сплавов.

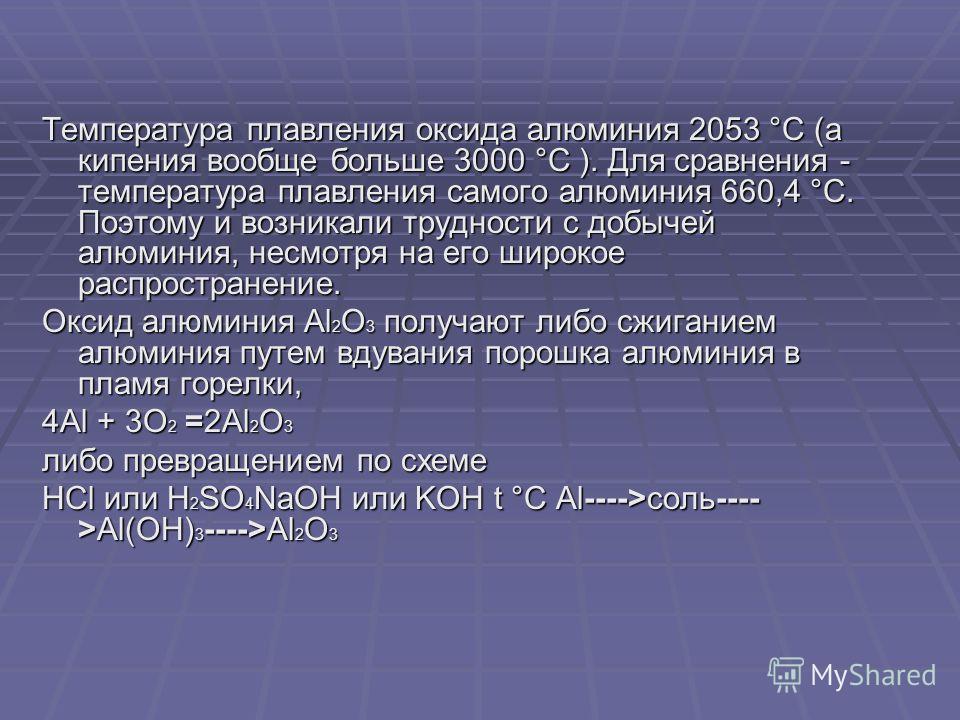

Основные окислители — кислород и пары воды. В зависимости от температуры, парциального давления кислорода и паров воды, а также кинетических условий взаимодействия при окислении образуется оксид алюминия (Аl2 O3) и субоксиды (Al2 O и AlO).

В обычных условиях плавки термодинамически устойчивой фазой является оксид алюминия γ — Аl2O3, который не растворяется в алюминии и не образует легкоплавких соединений.

Кроме оксидов алюминия в расплавах могут присутствовать: оксид магния (MgO), магнезиальная шпинель MgAl2O4, нитриды алюминия, магния, титана (AlN, Mg3N3, TlN0, карбиды алюминия (Al2C), бориды алюминия и титана (AlB2. TlB3) и др.

Большинство легирующих элементов (Сu, Si, Mn) не оказывают влияния на процесс окисления алюминия; щелочные и щелочно — земельные металлы (К, Na, Li, Ba, Ca, Sr, Mg), а также цинк увеличивают окисляемость алюминия из-за образования рыхлых оксидных плен.

Порядок загрузки шихтовых материалов: чушковый алюминий, крупногабаритные отходы, отходы литейных и механических цехов (литники, некачественные отливки, брикетизированная стружка и т.п.), переплав, лигатуры (чистые металлы). Компоненты шихты вводят в жидкий металл при температуре, оС: 730 (не выше) — стружку и мелкий лом; 740-750 — медь, при 700-740 — кремний, 700-740 — лигатуры; цинк загружают перед магнием к концу плавки. Температура нагрева литейных алюминиевых сплавов не должна превышать 800-830 оС.

Обязательной операцией является рафинирование от неметаллических включений и растворенного водорода.

Основным источником водорода являются пары воды, оксидные пленки на шихтовых материалах, легирующие элементы и лигатуры.

TlB3) и др.

Большинство легирующих элементов (Сu, Si, Mn) не оказывают влияния на процесс окисления алюминия; щелочные и щелочно — земельные металлы (К, Na, Li, Ba, Ca, Sr, Mg), а также цинк увеличивают окисляемость алюминия из-за образования рыхлых оксидных плен.

Порядок загрузки шихтовых материалов: чушковый алюминий, крупногабаритные отходы, отходы литейных и механических цехов (литники, некачественные отливки, брикетизированная стружка и т.п.), переплав, лигатуры (чистые металлы). Компоненты шихты вводят в жидкий металл при температуре, оС: 730 (не выше) — стружку и мелкий лом; 740-750 — медь, при 700-740 — кремний, 700-740 — лигатуры; цинк загружают перед магнием к концу плавки. Температура нагрева литейных алюминиевых сплавов не должна превышать 800-830 оС.

Обязательной операцией является рафинирование от неметаллических включений и растворенного водорода.

Основным источником водорода являются пары воды, оксидные пленки на шихтовых материалах, легирующие элементы и лигатуры. Максимальная скорость плавки и минимальная длительность выдержки в печи перед разливкой способствуют повышению его чистоты.

Уменьшение компактности и увеличение удельной поверхности шихтовых материалов оказывают существенное влияние на степень загрязнения алюминиевых сплавов неметаллическими включениями и водородом.

При плавке алюминиевых сплавов, содержащих кремний, следует предусмотреть меры от загрязнения сплавов железом. Перед плавкой необходимо очистить печь (тигель) от остатков шлака предыдущей плавки. Чугунный тигель и плавильный инструмент очищают от следов расплава и окрашивают защитной краской.

При плавке алюминиевых сплавов, содержащих магний, медь и марганец, вначале в печь загружают чушковый алюминий и силумин, затем лигатуры и чушковые отходы. Магний вводят после рафинирования при 720-730 оС с помощью окрашенного колокольчика, после чего сплавы модифицируют и разливают.

Плавку сложнолегированных алюминиевых сплавов с высоким содержанием магния проводят только в графитовых тиглях в связи с минимально допустимым содержанием вредных примесей железа и кремния.

Максимальная скорость плавки и минимальная длительность выдержки в печи перед разливкой способствуют повышению его чистоты.

Уменьшение компактности и увеличение удельной поверхности шихтовых материалов оказывают существенное влияние на степень загрязнения алюминиевых сплавов неметаллическими включениями и водородом.

При плавке алюминиевых сплавов, содержащих кремний, следует предусмотреть меры от загрязнения сплавов железом. Перед плавкой необходимо очистить печь (тигель) от остатков шлака предыдущей плавки. Чугунный тигель и плавильный инструмент очищают от следов расплава и окрашивают защитной краской.

При плавке алюминиевых сплавов, содержащих магний, медь и марганец, вначале в печь загружают чушковый алюминий и силумин, затем лигатуры и чушковые отходы. Магний вводят после рафинирования при 720-730 оС с помощью окрашенного колокольчика, после чего сплавы модифицируют и разливают.

Плавку сложнолегированных алюминиевых сплавов с высоким содержанием магния проводят только в графитовых тиглях в связи с минимально допустимым содержанием вредных примесей железа и кремния. Применяемый плавильно — разливочный инструмент должен быть из графита или титана.

При использовании для приготовления сплавов возврата собственного производства порядок плавки должен быть следующий: расплавление чистого алюминия и лигатуры Аl — Be; введение при 670-700 оС возврата собственного производства. После расплавления возврата порядок загрузки остальных составляющих шихты и режимы плавки сохраняются такими же, как и при приготовлении на чистых металлах. Температура перегрева сплавов не должна превышать 750 оС.

Применяемый плавильно — разливочный инструмент должен быть из графита или титана.

При использовании для приготовления сплавов возврата собственного производства порядок плавки должен быть следующий: расплавление чистого алюминия и лигатуры Аl — Be; введение при 670-700 оС возврата собственного производства. После расплавления возврата порядок загрузки остальных составляющих шихты и режимы плавки сохраняются такими же, как и при приготовлении на чистых металлах. Температура перегрева сплавов не должна превышать 750 оС.

Как расплавить алюминий в цветочном горшке

Температура плавления алюминия составляет 660 градусов цельсия, т. е. его можно расплавить в домашних условиях. Конечно, не на газовой плите, а с помощью мини-плавильной печи, изготовленной своими руками из самых простых материалов и изделий, которые есть почти в каждом доме.Понадобится

Следует заранее подготовиться к предстоящей работе и собрать следующие материалы и предметы:

- цветочный горшок с поддоном;

- жестяную банку;

- газовую горелку;

- алюминиевый лом;

- пару кирпичей.

Чтобы сделать элементы мини-плавильной печи, контролировать процесс плавления и отливки, нам нужна будет дрель с набором сверл, дремель с насадками, отвертка, клещи и стальная форма для отливки.

Процесс изготовления элементов печи

Как в заводских, так и в самодельных плавильных печах одну из главных функций несет футеровка, удерживая тепловую энергию внутри себя, и с помощью которой расплавляется металл в тигле.

Мы в качестве футеровки выбираем цветочный горшок – керамический или глиняный. Оба этих материала имеют низкий коэффициент теплопроводности и поэтому они в состоянии выполнять функции футеровки.

Только в нижней части горшка сбоку необходимо проделать отверстие для подвода тепловой энергии к размещенному внутри тиглю. В качестве крышки используем поддон, который идет в комплекте с горшком.

Теперь приступаем непосредственно к работе. Маркером наносим контур отверстия внизу горшка, в который будет вставляться газовая горелка.

С помощью дрели начинаем высверливать отверстие вначале тонким сверлом, чтобы задать направление, затем средним по диаметру и, наконец, большим.

Далее для доводки отверстия до нужной формы и диаметра используем пневматический дремель с фрезой. Мелкую пыль отсасываем пылесосом.

Примеряем головку газовой горелки и убеждаемся, что отверстие, вполне подходящее для этого.

Из обыкновенной жестяной банки делаем тигель. Для этого дремелем с режущим диском удаляем буртик, который будет мешать выливаться расплавленному металлу в форму. Также снимаем с банки бумажную наклейку.

Процесс сборки печи

Наполняем импровизированный тигель алюминиевым ломом и ставим его в центр цветочного горшка с отверстием на боку, который, в свою очередь, установлен на обычный красный кирпич.

В отверстие в горшке устанавливаем головку газовой горелки, под которую для обеспечения горизонтальности, также укладываем обыкновенный кирпич.

Газовая горелка посредством шланга подсоединена к баллону с горючим газом, например, пропаном.

Процесс плавления металла

Открываем кран на горелке и поджигаем газ, выходящий из головки. Вставляем головку в отверстие горшка и регулируем пламя по направлению и интенсивности.

После этого накрываем горшок с тиглем, заполненным алюминиевым ломом, поддоном, выполняющим функцию крышки.

Процесс плавления продолжаем до тех пор, пока весь лом не перейдет в жидкое состояние. Перед завершением плавки, сняв крышку, с помощью отвертки с поверхности расплавленного металла удаляем шлак и загрязнения.

Выключаем подачу газа и вынимаем горелку из отверстия.

Процесс отливки алюминия

Заранее рядом с плавильной печью устанавливаем на огнеупорную подставку форму для отливки, выполненную из стали.

Захватываем клещами край консервной банки с расплавленным внутри алюминием и выливаем содержимое в форму.

Даем металлу некоторое время для того, чтобы он полностью остыл и закристаллизовался в форме.

После этого захватываем форму клещами и вытряхиваем отливку в металлическое корытце.

Убеждаемся, что отливка имеет правильную прямоугольную форму, плотную равномерную структуру поверхности без включений и дефектов.

Наша самодельная плавильная печь также в порядке, не считая термических трещин в горшке от высокой температуры.

Смотрите видео

%PDF-1.3 % 155 0 объект > эндообъект внешняя ссылка 155 81 0000000016 00000 н 0000001971 00000 н 0000002184 00000 н 0000002215 00000 н 0000002283 00000 н 0000002894 00000 н 0000003232 00000 н 0000003299 00000 н 0000003514 00000 н 0000003622 00000 н 0000003711 00000 н 0000003837 00000 н 0000003897 00000 н 0000004018 00000 н 0000004150 00000 н 0000004323 00000 н 0000004488 00000 н 0000004592 00000 н 0000004720 00000 н 0000004847 00000 н 0000004969 00000 н 0000005091 00000 н 0000005213 00000 н 0000005335 00000 н 0000005457 00000 н 0000005579 00000 н 0000005701 00000 н 0000005797 00000 н 0000005893 00000 н 0000005989 00000 н 0000006086 00000 н 0000006180 00000 н 0000006275 00000 н 0000006370 00000 н 0000006466 00000 н 0000006561 00000 н 0000006657 00000 н 0000006752 00000 н 0000006848 00000 н 0000006943 00000 н 0000007179 00000 н 0000007277 00000 н 0000007477 00000 н 0000007499 00000 н 0000008364 00000 н 0000009136 00000 н 0000009406 00000 н 0000009617 00000 н 0000009658 00000 н 0000010000 00000 н 0000010261 00000 н 0000010380 00000 н 0000011743 00000 н 0000011874 00000 н 0000012102 00000 н 0000012433 00000 н 0000012455 00000 н 0000013358 00000 н 0000013477 00000 н 0000014170 00000 н 0000014509 00000 н 0000014531 00000 н 0000015294 00000 н 0000015316 00000 н 0000016080 00000 н 0000016267 00000 н 0000016384 00000 н 0000016897 00000 н 0000016919 00000 н 0000017706 00000 н 0000017728 00000 н 0000018456 00000 н 0000018478 00000 н 0000019164 00000 н 0000019186 00000 н 0000019632 00000 н 0000022307 00000 н 0000022371 00000 н 0000034840 00000 н 0000002324 00000 н 0000002872 00000 н трейлер ] >> startxref 0 %%EOF 156 0 объект > эндообъект 157 0 объект [ 158 0 Р ] эндообъект 158 0 объект > /Ф 181 0 Р >> эндообъект 159 0 объект > эндообъект 234 0 объект > ручей Hb«e`a`g`cd@

Произошла ошибка при настройке файла cookie пользователя

Этот сайт использует файлы cookie для повышения производительности. Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка браузера на прием файлов cookie

Существует множество причин, по которым файл cookie не может быть установлен правильно. Ниже приведены наиболее распространенные причины:

- В вашем браузере отключены файлы cookie. Вам необходимо сбросить настройки браузера, чтобы принять файлы cookie, или спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает, хотите ли вы принимать файлы cookie, и вы отказались.Чтобы принять файлы cookie с этого сайта, нажмите кнопку «Назад» и примите файл cookie.

- Ваш браузер не поддерживает файлы cookie. Попробуйте другой браузер, если вы подозреваете это.

- Дата на вашем компьютере в прошлом. Если часы вашего компьютера показывают дату до 1 января 1970 г.,

браузер автоматически забудет файл cookie. Чтобы это исправить, установите правильное время и дату на своем компьютере.

- Вы установили приложение, которое отслеживает или блокирует установку файлов cookie.Вы должны отключить приложение при входе в систему или проконсультироваться с системным администратором.

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу. Предоставить доступ без файлов cookie потребует от сайта создания нового сеанса для каждой посещаемой вами страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?

Этот сайт не хранит ничего, кроме автоматически сгенерированного идентификатора сеанса в файле cookie; никакая другая информация не фиксируется.

Как правило, в файле cookie может храниться только та информация, которую вы предоставляете, или выбор, который вы делаете при посещении веб-сайта. Например, сайт

не может определить ваше имя электронной почты, если вы не решите ввести его. Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступ к

остальной части вашего компьютера, и только сайт, создавший файл cookie, может его прочитать.

Например, сайт

не может определить ваше имя электронной почты, если вы не решите ввести его. Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступ к

остальной части вашего компьютера, и только сайт, создавший файл cookie, может его прочитать.

Температура плавления алюминия-AdTech Metallurgical Materials Co., Ltd.

10 1 мкг Точка плавления алюминия

Опубликовано в 01:27 в Новости от администратораТемпература плавления алюминия

Алюминий — это металл, который находится во втором ряду и в 13-й группе периодической таблицы.Это третий по распространенности элемент после кислорода и кремния, который можно найти в земной коре.

Алюминий встречается в природе в соединениях, но никогда не встречается в виде чистого металла. Процесс извлечения алюминия из его соединений сложный и довольно сложный. Алюминий — полезный и распространенный металл, который известен своей легкостью, пластичностью и устойчивостью к коррозии. Алюминий, как правило, легче перерабатывать, чем очищать от руды. Он также достаточно безопасен при контакте с кожей и при использовании рядом с едой.

Алюминий, как правило, легче перерабатывать, чем очищать от руды. Он также достаточно безопасен при контакте с кожей и при использовании рядом с едой.

Какова температура плавления алюминия?

Температура плавления вещества определяется как температура, при которой вещество переходит из твердого состояния в жидкое, но при определенном атмосферном давлении. Именно при температуре плавления жидкое и твердое состояния вещества находятся в равновесии. Однако температура плавления вещества в основном зависит от давления; в эталонных материалах он часто специфичен при стандартном давлении. Точка плавления вещества также называется ликвидусом, точкой разжижения или солидусом.Температура плавления алюминия составляет 659 градусов по Цельсию или 1218 по Фаренгейту.

Какова цель определения температуры плавления алюминия?

Температура плавления вещества является важным физическим свойством. Основная цель определения точек кипения и плавления веществ во время лабораторного эксперимента состоит в том, чтобы использовать результаты для выявления примесей в этих веществах или неизвестных веществ. Точка плавления неизвестного твердого вещества может быть использована для его идентификации путем сравнения его с множеством других потенциальных твердых тел и их температур плавления, что позволяет установить совпадение для идентификации твердого вещества.Кроме того, цель знания температуры плавления вещества состоит в том, чтобы использовать его диапазон температур плавления, чтобы помочь определить его общую чистоту. В связи с этим, чем больше диапазон плавления вещества, тем менее чистым является вещество, а чем больше уменьшается диапазон температур плавления, тем чище вещество.

Точка плавления неизвестного твердого вещества может быть использована для его идентификации путем сравнения его с множеством других потенциальных твердых тел и их температур плавления, что позволяет установить совпадение для идентификации твердого вещества.Кроме того, цель знания температуры плавления вещества состоит в том, чтобы использовать его диапазон температур плавления, чтобы помочь определить его общую чистоту. В связи с этим, чем больше диапазон плавления вещества, тем менее чистым является вещество, а чем больше уменьшается диапазон температур плавления, тем чище вещество.

Факторы, влияющие на температуру плавления веществ

Температура плавления вещества варьируется от одного вещества к другому. Например, в то время как кислород плавится при 218 градусах Цельсия, лед плавится при 0 градусах Цельсия, а алюминий — 219 градусов Цельсия.Следовательно, определенные вещи влияют на температуру плавления разных веществ. Факторы, влияющие на температуру плавления веществ, включают межмолекулярные силы, колебания температуры плавления ионных связей, форму и размер молекул. Чистое кристаллическое соединение обычно имеет более точную температуру плавления, поэтому полностью плавится в небольшом диапазоне температур, не превышающем 0,5-1 градус Цельсия. Если такое вещество содержит хотя бы малейшее количество примесей, обычно возникает понижение температуры замерзания, свидетельствующее об увеличении ширины интервала температур плавления.Если диапазон температур плавления превышает пять градусов, то это означает, что вещество нечисто.

Чистое кристаллическое соединение обычно имеет более точную температуру плавления, поэтому полностью плавится в небольшом диапазоне температур, не превышающем 0,5-1 градус Цельсия. Если такое вещество содержит хотя бы малейшее количество примесей, обычно возникает понижение температуры замерзания, свидетельствующее об увеличении ширины интервала температур плавления.Если диапазон температур плавления превышает пять градусов, то это означает, что вещество нечисто.

Использование алюминия

Алюминий — один из самых полезных металлов в мире. В чистом виде алюминий в основном используется в электронной промышленности для изготовления жестких дисков, токопроводящих дорожек на кремниевых чипах и конденсаторной фольги. Когда металл сплавляется с другими металлами, такими как кремний, цинк, медь и магний, он становится еще прочнее. Еще одним важным применением алюминия является производство банок для напитков и фольги, используемой для защиты продуктов питания и различных кухонных принадлежностей.

Неоднородная кинетика плавления в поликристаллическом алюминии

Abstract

Кинетика гетерогенного плавления поликристаллического алюминия исследована с помощью теоретической модели, которая представляет общую скорость плавления как функцию распределения зерен по Вейбуллу. Установлено, что на процесс плавления сильно влияет средний диаметр зерна, но он не чувствителен к параметру формы распределения Вейбулла. Диаграммы температура-время-преобразование (ТТП) рассчитываются для исследования зависимости характерного временного масштаба плавления от температуры перегрева и среднего диаметра зерна.Модель предсказывает, что время гетерогенного плавления поликристаллического алюминия экспоненциально зависит от температуры в высокотемпературном диапазоне, а константа экспоненты является внутренней константой материала, не зависящей от среднего диаметра зерна. Также приведены сравнения между ТТТ-диаграммами гетерогенного плавления и гомогенного плавления.

Образец цитирования: Ляо Ю., Сян М., Чжу С., Чен Дж., Тянь С., Гэ Л. (2020) Неоднородная кинетика плавления в поликристаллическом алюминии. ПЛОС ОДИН 15(3): е0230028.https://doi.org/10.1371/journal.pone.0230028

Редактор: P. Davide Cozzoli, Университет Саленто, ИТАЛИЯ

Поступила в редакцию: 27 сентября 2019 г.; Принято: 19 февраля 2020 г .; Опубликовано: 10 марта 2020 г.

Авторское право: © 2020 Liao et al. Это статья с открытым доступом, распространяемая в соответствии с условиями лицензии Creative Commons Attribution License, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии указания автора и источника.

Доступность данных: Все соответствующие данные содержатся в рукописи и файлах вспомогательной информации.

Финансирование: Национальный фонд естественных наук Китая (№ 11772068, № 51874255, № 51974273), Стартовый проект научных исследований SWPU (№ 2018QHZ012), Инновационная группа по науке и технологиям в скважинных интеллектуальных измерениях и управлении Юго-Запада Нефтяной университет (№ 2018CXTD04) и проект международного научно-технического сотрудничества и обмена в провинции Сычуань (№18GJHZ0195). НЕТ. Спонсоры не играли роли в разработке исследования, сборе и анализе данных, принятии решения о публикации или подготовке рукописи.

НЕТ. Спонсоры не играли роли в разработке исследования, сборе и анализе данных, принятии решения о публикации или подготовке рукописи.

Конкурирующие интересы: Авторы заявили об отсутствии конкурирующих интересов.

Введение

В монокристаллах при высокой скорости нагрева материалы могут расплавляться за счет случайного зародышеобразования и роста жидкой фазы в кристаллах (гомогенное плавление). Однако в поликристаллических материалах плавление имеет тенденцию начинаться с границ зерен (ГЗ), а затем распространяться снаружи вглубь зерен (гетерогенное плавление) [1].Механизмы и кинетика гетерогенного плавления широко изучались с помощью экспериментов, теорий и моделирования молекулярной динамики, что привело к хорошо зарекомендовавшей себя основе для полуэмпирического описания кинетики процесса плавления [1–8]. При этом Cubeta et al. [8] использовали быструю сканирующую калориметрию для исследования низкомолекулярных объемных поликристаллических пленок и продемонстрировали, что кинетика перегретого, неизотермического плавления отличается от кинетики, предсказываемой прямым применением теории Вильсона-Френкеля и ее производные обычных металлов. Однако большинство предыдущих исследований были сосредоточены на скорости движения изолированного фронта плавления (граница раздела твердое тело-жидкость) в зависимости от температуры. Хотя важность очевидна, общая кинетика процесса плавления поликристаллических агрегатов, которые содержат многочисленные зерна и границы зерен различных размеров и форм, не была должным образом изучена. В частности, влияние распределения зерен по размерам (GSD) на кинетику плавления до сих пор недостаточно изучено с количественной точки зрения.Наша статья в основном посвящена гетерогенной кинетике плавления поликристаллов обычных металлов в небольшом масштабе времени на примере поликристаллического алюминия. В этой работе мы предлагаем теоретическую модель, которая представляет общую гетерогенную скорость плавления как функционал GSD Вейбулла. Это позволяет количественно изучить влияние ГСД на гетерогенное плавление поликристаллического алюминия. Диаграммы «температура-время-преобразование» (ТТП) рассчитываются для исследования зависимости характерного временного масштаба плавления от температуры перегрева и GSD.

Однако большинство предыдущих исследований были сосредоточены на скорости движения изолированного фронта плавления (граница раздела твердое тело-жидкость) в зависимости от температуры. Хотя важность очевидна, общая кинетика процесса плавления поликристаллических агрегатов, которые содержат многочисленные зерна и границы зерен различных размеров и форм, не была должным образом изучена. В частности, влияние распределения зерен по размерам (GSD) на кинетику плавления до сих пор недостаточно изучено с количественной точки зрения.Наша статья в основном посвящена гетерогенной кинетике плавления поликристаллов обычных металлов в небольшом масштабе времени на примере поликристаллического алюминия. В этой работе мы предлагаем теоретическую модель, которая представляет общую гетерогенную скорость плавления как функционал GSD Вейбулла. Это позволяет количественно изучить влияние ГСД на гетерогенное плавление поликристаллического алюминия. Диаграммы «температура-время-преобразование» (ТТП) рассчитываются для исследования зависимости характерного временного масштаба плавления от температуры перегрева и GSD.

Молекулярное моделирование и моделирование континуума

Во-первых, мы сосредоточимся на гетерогенном плавлении изолированного зерна. Как правило, поликристаллические материалы состоят из зерен различной многогранной формы. Для упрощения моделирования мы аппроксимируем многогранные зерна сферами. Учитывая многогранное зерно с объемом V , мы аппроксимируем поведение плавления зерна сферическим зерном с диаметром D = 2×(3 V /4 π ) 1/3 .Мы провели молекулярно-динамическое моделирование плавления изолированного сферического зерна. Моделирование, о котором сообщалось, выполнено для алюминия (Al), с межатомным взаимодействием, описанным методом встроенного атома (EAM) в форме, предложенной в [9]. Некоторые свойства материала EAM Al, относящиеся к процессу плавления, приведены в [10]. Перед моделированием постоянная решетки объемного кристалла определяется как функция температуры. Область моделирования представляет собой кубическую ячейку размерами 50 нм × 50 нм × 50 нм, заполненную гранецентрированной кубической (ГЦК) решеткой с заданной постоянной решетки при заданной температуре. Система моделирования разделена на две части: часть внутренней сферы и часть вне сферы. Мы заморозили внутреннюю сферу и нагрели внешнюю часть до 3000 К (далеко от точки плавления) в изотермическо-изобарном ансамбле Берендсена (NPT) в течение 30 пс. Основная идея изотермическо-изобарического (NPT) ансамбля Берендсена состоит в том, чтобы предположить, что система связана с внешней горячей ванной с постоянной температурой. Атомистическая система обменивается энергией с горячей ванной, чтобы поддерживать ту же температуру, что и в горячей ванне.В результате создается сосуществующая конфигурация твердого тела и жидкости со сферической границей раздела. Радиусы внутренней сферы равны R = 20 нм. Конфигурация отличается от сосуществующих конфигураций твердое тело-жидкость в предыдущих работах, где интерфейсы обычно плоские [3-4,7,11]. Чтобы исследовать кинетику плавления, сосуществующие твердо-жидкие системы уравновешиваются при нулевом давлении и температурах перегрева ( T > T м).

Система моделирования разделена на две части: часть внутренней сферы и часть вне сферы. Мы заморозили внутреннюю сферу и нагрели внешнюю часть до 3000 К (далеко от точки плавления) в изотермическо-изобарном ансамбле Берендсена (NPT) в течение 30 пс. Основная идея изотермическо-изобарического (NPT) ансамбля Берендсена состоит в том, чтобы предположить, что система связана с внешней горячей ванной с постоянной температурой. Атомистическая система обменивается энергией с горячей ванной, чтобы поддерживать ту же температуру, что и в горячей ванне.В результате создается сосуществующая конфигурация твердого тела и жидкости со сферической границей раздела. Радиусы внутренней сферы равны R = 20 нм. Конфигурация отличается от сосуществующих конфигураций твердое тело-жидкость в предыдущих работах, где интерфейсы обычно плоские [3-4,7,11]. Чтобы исследовать кинетику плавления, сосуществующие твердо-жидкие системы уравновешиваются при нулевом давлении и температурах перегрева ( T > T м). Во избежание локального падения температуры на границе за счет передачи тепловой энергии в скрытую теплоту плавления система разбивается на оболочки размером 90 108 х 90 109 нм и поддерживается температура методом термостата Гаусса, примененным к каждому отдельному слою оболочки. , как показано на рис 1.В методе термостата Гаусса к каждому атому прилагается сила трения, а коэффициент трения зависит от разницы между текущей температурой системы и целевой температурой. Аналогичная методика была принята в [3] для изучения движения плоской поверхности раздела.

Во избежание локального падения температуры на границе за счет передачи тепловой энергии в скрытую теплоту плавления система разбивается на оболочки размером 90 108 х 90 109 нм и поддерживается температура методом термостата Гаусса, примененным к каждому отдельному слою оболочки. , как показано на рис 1.В методе термостата Гаусса к каждому атому прилагается сила трения, а коэффициент трения зависит от разницы между текущей температурой системы и целевой температурой. Аналогичная методика была принята в [3] для изучения движения плоской поверхности раздела.

На рис. 2(A) показана визуальная картина развивающейся границы раздела твердое тело-жидкость для моделирования методом МД, выполненного при T = 960K. На снимках видно, что фронт плавления сжимается вглубь кристалла (гетерогенное плавление) с течением времени.Форма движущегося фронта плавления в процессе плавления практически сохраняется сферической. Скорость фронта плавления Uфронт получается при различной температуре перегрева, как показано на рис. 2(В). Обнаружено, что данные моделирования МД хорошо согласуются с теоретической моделью, предложенной в [4]:

(1)

Δ h m = 10,7 кДж / моль — это плавильная энтальпия, t m = 933 k — равновесная температура плавления равновесия и u U = 0,0185, B U = 13.27 являются подгоночными параметрами, полученными с использованием данных моделирования МД.

2(В). Обнаружено, что данные моделирования МД хорошо согласуются с теоретической моделью, предложенной в [4]:

(1)

Δ h m = 10,7 кДж / моль — это плавильная энтальпия, t m = 933 k — равновесная температура плавления равновесия и u U = 0,0185, B U = 13.27 являются подгоночными параметрами, полученными с использованием данных моделирования МД.

Рис. 2.

(a) Снимки, сделанные в разное время во время моделирования МД; Зеленая поверхность указывает на границу твердого тела и жидкости; Материалы вне поверхности находятся в жидком состоянии; Материалы внутри поверхности находятся в твердом состоянии. (б) Скорость движения границы твердое тело-жидкость в зависимости от температуры. Квадраты — прямые результаты моделирования МД. Сплошная линия — это кривая аппроксимации уравнения (1).

https://doi.org/10.1371/journal.pone.0230028.g002

По результатам МД моделирования мы предполагаем, что фронт плавления представляет собой сферическую поверхность, сужающуюся от внешнего ГЗ к центру. В процессе плавления зерно разделяется на две области: внешнюю полую сферическую часть и внутреннюю сферическую часть. Внешняя полая сфера представляет собой область, охваченную движущимся фронтом плавления, инициированным ГЗ, и полностью расплавившуюся. Внутренняя сфера находится в твердом состоянии.Исходя из этого сценария, гетерогенная кинетика плавления изолированного зерна с диаметром зерна 90 108 D 90 109 представлена выражением

(2)

где η ( t ; D ) – общая жидкая доля зерна в момент времени t , d – диаметр внутренней сферы, который уменьшается следующим образом: В изотермических условиях Uфронт остается постоянным . При начальном условии d (0; D ) = D получаем

(3)

В процессе плавления зерно разделяется на две области: внешнюю полую сферическую часть и внутреннюю сферическую часть. Внешняя полая сфера представляет собой область, охваченную движущимся фронтом плавления, инициированным ГЗ, и полностью расплавившуюся. Внутренняя сфера находится в твердом состоянии.Исходя из этого сценария, гетерогенная кинетика плавления изолированного зерна с диаметром зерна 90 108 D 90 109 представлена выражением

(2)

где η ( t ; D ) – общая жидкая доля зерна в момент времени t , d – диаметр внутренней сферы, который уменьшается следующим образом: В изотермических условиях Uфронт остается постоянным . При начальном условии d (0; D ) = D получаем

(3)

Во-вторых, мы моделируем общую кинетику плавления поликристаллических агрегатов с многочисленными зернами произвольного размера на основе модели изолированного зерна.Общая кинетика плавления поликристаллических агрегатов зависит от распределения зерен по размерам. Здесь мы используем распределение Вейбулла для описания GSD [12,13]. Функция плотности вероятности Вейбулла имеет вид

(4)

где k известен как параметр формы, а λ — параметр масштаба, который связан со средним диаметром зерна (MGD) через где Γ — гамма-функция. И n -й необработанный момент распределения Вейбулла равен . На основе GSD Вейбулла общая переходная фракция жидкости составляет

(5)

Здесь мы используем распределение Вейбулла для описания GSD [12,13]. Функция плотности вероятности Вейбулла имеет вид

(4)

где k известен как параметр формы, а λ — параметр масштаба, который связан со средним диаметром зерна (MGD) через где Γ — гамма-функция. И n -й необработанный момент распределения Вейбулла равен . На основе GSD Вейбулла общая переходная фракция жидкости составляет

(5)

Применения к поликристаллическому алюминию

Мы применяем модель для изучения процесса плавления перегретого поликристаллического Al (pc-Al).В расчетах бесконечный интеграл в уравнении (5) аппроксимируется выражением где D 0:99999 — квантиль 0,99999 распределения Вейбулла. Затем конечный интеграл вычисляется численно с помощью интегрального интеграла трапеций.

Во-первых, мы исследуем влияние двух параметров в распределении Вейбулла на гетерогенный процесс плавления. На рис. 3 представлены графики зависимости доли жидкости от времени ( ζ — t ) при постоянной температуре T = 1128K для pc-Al с различными k и . Параметр формы k в GSD Вейбулла зависит от конкретных методов генерации поликристаллов. Как правило, 2 < k < 3 [12]. Из рис. 3 при фиксированном кривые ζ — t , соответствующие разным параметрам формы k , практически совпадают друг с другом. Однако кривые, соответствующие разным МГД, по-видимому, отклоняются. Материалы плавятся быстрее при меньшем MGD. Это указывает на то, что процесс гетерогенного плавления сильно зависит от МГД, но не чувствителен к параметру формы ГСД Вейбулла.Поэтому мы зафиксируем k = 2,5 в следующих обсуждениях и сосредоточимся на эффектах MGD.

Параметр формы k в GSD Вейбулла зависит от конкретных методов генерации поликристаллов. Как правило, 2 < k < 3 [12]. Из рис. 3 при фиксированном кривые ζ — t , соответствующие разным параметрам формы k , практически совпадают друг с другом. Однако кривые, соответствующие разным МГД, по-видимому, отклоняются. Материалы плавятся быстрее при меньшем MGD. Это указывает на то, что процесс гетерогенного плавления сильно зависит от МГД, но не чувствителен к параметру формы ГСД Вейбулла.Поэтому мы зафиксируем k = 2,5 в следующих обсуждениях и сосредоточимся на эффектах MGD.

При гетерогенном плавлении изолированного зерна скорость плавления пропорциональна произведению площади передней поверхности плавления на скорость ее движения. Диаметр сферического фронта плавления неуклонно уменьшается во всех зернах. В результате неоднородная скорость плавления (наклон кривых ζ — t ) достигает своего максимума в самом начале, а затем монотонно уменьшается по мере плавления, как показано на рис. 3.Это сильно отличается от процесса гомогенного плавления из-за случайного зародышеобразования и роста жидкой фазы в объемных кристаллах. Процесс гомогенного плавления можно разделить на три стадии «медленно-быстро-медленно»: на начальной стадии жидкая фракция увеличивается медленно из-за отсутствия растущих зародышей; Скорость плавления (наклон кривой) увеличивается с увеличением числа ядер; На последней стадии скорость плавления снова замедляется из-за отсутствия маточной твердой фазы [14,15].

3.Это сильно отличается от процесса гомогенного плавления из-за случайного зародышеобразования и роста жидкой фазы в объемных кристаллах. Процесс гомогенного плавления можно разделить на три стадии «медленно-быстро-медленно»: на начальной стадии жидкая фракция увеличивается медленно из-за отсутствия растущих зародышей; Скорость плавления (наклон кривой) увеличивается с увеличением числа ядер; На последней стадии скорость плавления снова замедляется из-за отсутствия маточной твердой фазы [14,15].

Диаграмма «температура-время-преобразование» (TTT) представляет собой эффективный подход к характеристике кинетики плавления во всем режиме перегрева.При условии ζ и T уравнение 5 рассматривается как нелинейное уравнение времени плавления, которое решается методом дихотомии. Тогда соединение точек ( T , t ), соответствующих одной и той же фракции жидкости ζ = 0,99, образует кривую на диаграмме ТТТ. На рис. 4 показаны диаграммы ТТТ pc-Al с разным MGD. Установлено, что характерное время гетерогенного плавления быстро сокращается с ростом температуры в более низкотемпературном режиме.Например, в pc-Al с МГД см время гетерогенного плавления уменьшается с бесконечности примерно до 10 -4 с при повышении температуры от Tm = 933K до T m = 970K. Выше 970 К время плавления лежит в пределах 10–6–10 –4 с. В области высоких температур ( T > 970K) кривые ТТТ представляют собой примерно прямые линии. Это указывает на то, что логарифмическое время плавления линейно связано с температурой.Другими словами, время плавления хорошо описывается экспоненциальной функцией температуры: Кривые ТТТ для разных МГД параллельны друг другу для Т > 970 К, что указывает на то, что параметр скорости экспоненты c является внутренним параметром, который не зависит от МГД. Для поликристаллического Al мы рассчитали, что c = 6,7.

Установлено, что характерное время гетерогенного плавления быстро сокращается с ростом температуры в более низкотемпературном режиме.Например, в pc-Al с МГД см время гетерогенного плавления уменьшается с бесконечности примерно до 10 -4 с при повышении температуры от Tm = 933K до T m = 970K. Выше 970 К время плавления лежит в пределах 10–6–10 –4 с. В области высоких температур ( T > 970K) кривые ТТТ представляют собой примерно прямые линии. Это указывает на то, что логарифмическое время плавления линейно связано с температурой.Другими словами, время плавления хорошо описывается экспоненциальной функцией температуры: Кривые ТТТ для разных МГД параллельны друг другу для Т > 970 К, что указывает на то, что параметр скорости экспоненты c является внутренним параметром, который не зависит от МГД. Для поликристаллического Al мы рассчитали, что c = 6,7.

Следует отметить, что, хотя гетерогенное плавление из ГБ играет важную роль в плавлении поликристаллов, гомогенное плавление, характеризующееся случайным зародышеобразованием и ростом жидкости внутри объемных зерен, считается основным механизмом плавления вблизи высокого перегрева при сверхбыстрых отопление [1,3]. Для сравнения диаграмма ТТТ, предсказанная моделью однородного плавления Колмогорова-Джонсона-Меля-Аврами (KJMA) [15,16], также показана на рис. 4. Параметры для модели KJMA взяты такими же, как и в [15]. ]. Установлено, что кривые ТТП для гетерогенного плавления лежат ниже, чем для гомогенного плавления в низкотемпературном режиме. В режиме высоких перегревов кривые ТТП для гетерогенного плавления лежат ниже, чем для гомогенного плавления в более высокотемпературном режиме. Пересечение кривой ТТТ для гетерогенного и гомогенного плавления указывает на критическую температуру, при которой времена плавления для двух механизмов плавления равны.Показано, что температура пересечения увеличивается с уменьшением МГД, что указывает на то, что гетерогенное плавление будет играть доминирующую роль в более широком диапазоне температур перегрева для более мелкозернистых материалов. Это можно объяснить температурной зависимостью гомогенного плавления и гетерогенного плавления. С одной стороны, повышение температуры усилит вклад гомогенного плавления и ослабит вклад гетерогенного плавления.

Для сравнения диаграмма ТТТ, предсказанная моделью однородного плавления Колмогорова-Джонсона-Меля-Аврами (KJMA) [15,16], также показана на рис. 4. Параметры для модели KJMA взяты такими же, как и в [15]. ]. Установлено, что кривые ТТП для гетерогенного плавления лежат ниже, чем для гомогенного плавления в низкотемпературном режиме. В режиме высоких перегревов кривые ТТП для гетерогенного плавления лежат ниже, чем для гомогенного плавления в более высокотемпературном режиме. Пересечение кривой ТТТ для гетерогенного и гомогенного плавления указывает на критическую температуру, при которой времена плавления для двух механизмов плавления равны.Показано, что температура пересечения увеличивается с уменьшением МГД, что указывает на то, что гетерогенное плавление будет играть доминирующую роль в более широком диапазоне температур перегрева для более мелкозернистых материалов. Это можно объяснить температурной зависимостью гомогенного плавления и гетерогенного плавления. С одной стороны, повышение температуры усилит вклад гомогенного плавления и ослабит вклад гетерогенного плавления. Это связано с тем, что скорость гомогенного зародышеобразования экспоненциально возрастает с ростом температуры [15], тогда как скорость движения гетерогенного фронта плавления гораздо менее чувствительна к температуре [3].С другой стороны, скорость гетерогенного плавления увеличивается с уменьшением MGD. В результате в более мелкозернистых материалах требуется более высокая температура перегрева, чтобы общее время плавления при гомогенном плавлении стало короче, чем при гетерогенном плавлении.

Это связано с тем, что скорость гомогенного зародышеобразования экспоненциально возрастает с ростом температуры [15], тогда как скорость движения гетерогенного фронта плавления гораздо менее чувствительна к температуре [3].С другой стороны, скорость гетерогенного плавления увеличивается с уменьшением MGD. В результате в более мелкозернистых материалах требуется более высокая температура перегрева, чтобы общее время плавления при гомогенном плавлении стало короче, чем при гетерогенном плавлении.

Резюме

Таким образом, мы разработали модель кинетики гетерогенного плавления поликристаллического металла в небольшом масштабе времени. В отличие от предыдущих исследований, которые рассматривали только движение изолированного фронта плавления, настоящая работа явно включает распределение зерен по размерам Вейбулла и, таким образом, может точно описать общую гетерогенную кинетику плавления поликристаллических агрегатов металла с многочисленными границами зерен.Применяя модель к поликристаллическому алюминию, мы обнаружили, что на процесс плавления сильно влияет средний диаметр зерна, но он не чувствителен к параметру формы распределения Вейбулла. Мы проанализировали диаграммы ТТП и обнаружили, что время гетерогенного плавления экспоненциально зависит от температуры в высокотемпературном режиме. Постоянная экспоненты — это внутренняя константа материала, которая не зависит от среднего диаметра зерна. Сравнение кривых ТТП гомогенного плавления и гетерогенного плавления показывает, что гетерогенное плавление будет играть доминирующую роль в более широком диапазоне температур перегрева для более мелкозернистых материалов.

Мы проанализировали диаграммы ТТП и обнаружили, что время гетерогенного плавления экспоненциально зависит от температуры в высокотемпературном режиме. Постоянная экспоненты — это внутренняя константа материала, которая не зависит от среднего диаметра зерна. Сравнение кривых ТТП гомогенного плавления и гетерогенного плавления показывает, что гетерогенное плавление будет играть доминирующую роль в более широком диапазоне температур перегрева для более мелкозернистых материалов.

Каталожные номера

- 1. Мэй К. С., Лу К. Плавление и перегрев кристаллических твердых тел: от объема к нанокристаллам. прог. Матер. наук, 2007, 52: 1175–1262.

- 2. Азиз М., Цао Д.Ю., Томпсон М.О. и соавт. Кинетика асимметричного плавления и замерзания кремния. физ. Rev. Lett., 1986, 56: 2712. pmid:10033071

- 3. Иванов ДС, Жигилей ЛВ. Кинетический предел гетерогенного плавления в металлах. физ. Преп. Письмо, 2007, 98: 195701.пмид:17677632

- 4.

Мажукин В.И., Шапранов А.В., Пережигин В.Е. и др. Кинетические стадии плавления и кристаллизации сильно перегретых и переохлажденных металлов. Мат. Модели Вычисл. Симул., 2017, 9: 448–456.

Мажукин В.И., Шапранов А.В., Пережигин В.Е. и др. Кинетические стадии плавления и кристаллизации сильно перегретых и переохлажденных металлов. Мат. Модели Вычисл. Симул., 2017, 9: 448–456. - 5. Монк Дж., Ян Ю., Менделев М.И. и др. Определение кинетического коэффициента границы раздела кристалл-расплав на основе моделирования молекулярной динамики. Модель. Симул. Матер. науч. англ., 2010, 18: 015004.

- 6. Вейжановски Т., Левандовска М., Сикорский К. и др.Влияние размера зерна на температуру плавления замкнутых тонких алюминиевых пленок. Дж. Заявл. Phys., 2014, 116: 545–552.

- 7. Фенсин С.Дж., Олмстед Д., Бута Д. и соавт. Потенциал структурного разделения для предварительного плавления границ зерен и коалесценции зерен из моделирования молекулярной динамики. физ. Ред. Е, 2010, 81: 031601.

- 8.

Кубета У., Бхаттачарья Д., Садченко В. Плавление перегретых молекулярных кристаллов. Дж. Хим. Phys., 2017, 147: 014505.

pmid:28688404

pmid:28688404 - 9.Winey JM, Kubota A, Gupta YM. Термодинамический подход к определению точных потенциалов для моделирования молекулярной динамики: термоупругий отклик алюминия. Модель. Симул. Матер. науч. англ., 2010, 18: 029801.

- 10. Ляо И, Сян М, Цзэн С и др. Молекулярно-динамические исследования роли микроструктуры и термических эффектов при скалывании алюминия. мех. мат., 2015, 84:12–27.

- 11. Liu Z L, Cai LC, Chen X R и соавт. Молекулярно-динамическое моделирование кривой плавления тантала под давлением.физ. Б, 2008, 77: 4103.

- 12. Ван С., Лю Г. Об устойчивости зернистой структуры с начальным распределением зерен по Вейбуллу. Матер. Письма., 2003, 57: 0–4428.

- 13. Fayad W, Thompson CV, Frost HJ. Стационарное распределение размера зерна в результате роста зерна в двух измерениях. Скр. Матер., 1999, 40: 1199–1204.

- 14.

Чжэн Л., Ан К., Се И. и др. Гомогенное зародышеобразование и рост расплава в меди.

Дж. Хим. Phys., 2007, 127: 164503.пмид:17979356

Дж. Хим. Phys., 2007, 127: 164503.пмид:17979356 - 15. Лу К., Ли Ю. Катастрофа гомогенной нуклеации как предел кинетической устойчивости перегретого кристалла. физ. Rev. Lett., 1998, 80: 4474–4477.

- 16. Авраам Мелвин. Кинетика фазового перехода. II Соотношения трансформации и времени для случайного распределения ядер. Дж. Хим. Phys., 1940, 8: 212.

Лучшая сварка алюминия: плавление, затвердевание и горячее растрескивание

Эта статья является второй частью серии Welding Digest, посвященной сварке алюминия.Читайте часть 1 здесь.

Текучесть, величина, обратная вязкости, представляет собой способность вещества легко течь. При температуре плавления расплавленный алюминий в пять раз более жидкий, чем расплавленное железо. По мере увеличения вязкости и ее чувствительности к температуре (индекс вязкости) текучесть снижается. Высокая текучесть означает, что расплавленный алюминий будет легче вытекать из сварочной ванны во время сварки в вертикальном или потолочном положении. В идеале сварку алюминия следует выполнять в горизонтальном положении, чтобы избежать потеков или валиков необычной формы.Технологии сварки, присадочные сплавы и процессы, разработанные для минимизации тепловложения, могут уменьшить эти проблемы и обеспечить возможность сварки алюминия в вертикальном или во всех положениях.

В идеале сварку алюминия следует выполнять в горизонтальном положении, чтобы избежать потеков или валиков необычной формы.Технологии сварки, присадочные сплавы и процессы, разработанные для минимизации тепловложения, могут уменьшить эти проблемы и обеспечить возможность сварки алюминия в вертикальном или во всех положениях.

Алюминий имеет другие характеристики плавления и затвердевания по сравнению со сталью. Температура плавления чистого алюминия, 660°C, намного ниже, чем температура плавления стали или чистого железа, 1538°C, что приводит к повышенной склонности алюминия к прогоранию по сравнению со сталью. Источники тепла при сварке плавлением следует быстро перемещать во время сварки, чтобы избежать прожога при сварке алюминия.Алюминий плавится при такой низкой температуре, поэтому сварщики, знакомые со сваркой стали, должны привыкнуть к отсутствию изменения цвета.

Усадка при затвердевании алюминия, составляющая 6%, в два раза больше, чем у стали, что увеличивает склонность к образованию кратерных трещин, особенно на концах выпуклых или тощих валиков сварного шва. Дефекты в виде кратерного растрескивания можно устранить путем наложения вогнутых или толстых наплавленных валиков, а также путем отступа во время дуговой сварки металлическим электродом в среде защитного газа (GMAW). При GTAW алюминия трещину в кратере можно заполнить, подав несколько дополнительных капель в валик сварного шва.