Температура плавления бронзы, меди, латуни

Если вас хоть раз волновал вопрос о температуре плавления бронзы, то данная статья именно для вас. Некоторые исторические данные дают право полагать, что первобытные люди имели в обиходе медь, но она была в самородках, которые иногда могли быть внушительных размеров.

Что такое медь?

Название «медь» (на латыни «Cuprum») происходит от названия острова Кипр, на котором и добывали этот металл древние греки. Ввиду того, что медь имеет не слишком высокую температуру плавления, медную руду или сами самородки в древности плавили на костре. А медь использовали в оружейном деле, а также для изготовления разных предметов обихода. По наличию и распространению в земной толще медь находится на 23 месте относительно иных элементов, однако люди начали применять ее еще в древние времена. Как правило, в природе медь встречается в соединениях сульфидных руд, самыми популярными из которых считаются медный колчедан и медный блеск.

Способы получения меди

Технологии для получения меди существуют разные. Но каждая отдельная технология имеет не один этап. Медь получают из руды. Как сказано выше, температура плавления меди давала возможность даже древним людям справляться с ее обработкой. Само примечательное то, что уже в древности люди сумели выработать способ получения и дальнейшего применения как чистой меди, так и сплавов.

Процесс плавления – это изменение состояния металла от твердого к жидкому. Именно для этого и использовали костер, а благодаря низкой температуре плавления можно было проделать эту процедуру без особых сложностей. Для получения сплавов в расплавленную медь добавляли олово. Его можно было получить, восстановив из специальной оловосодержащей руды (касситерит). Такой сплав получил название бронза, которая намного прочнее меди. Бронзу также использовали в древности для изготовления оружия.

А также можно было добыть из медной руды при помощи плавления более чистый металл.

Латунь

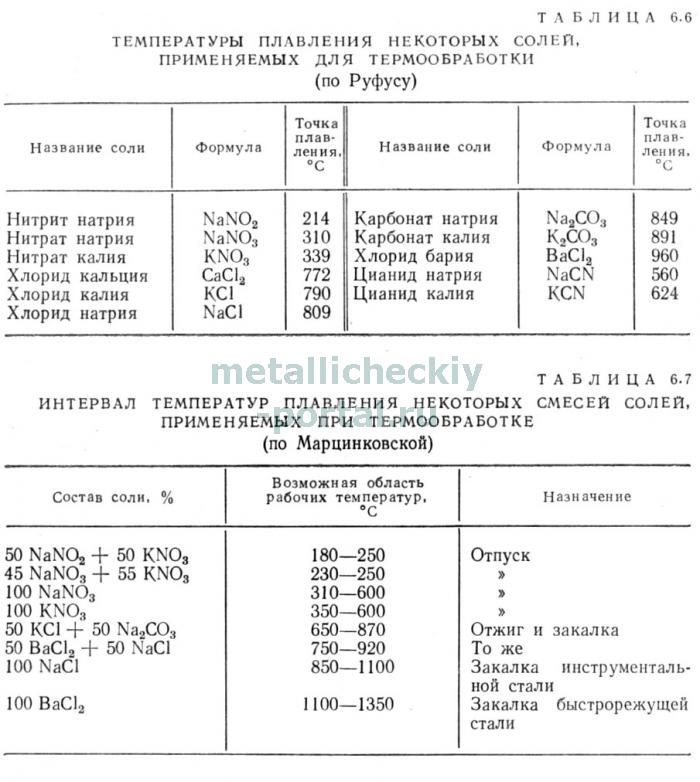

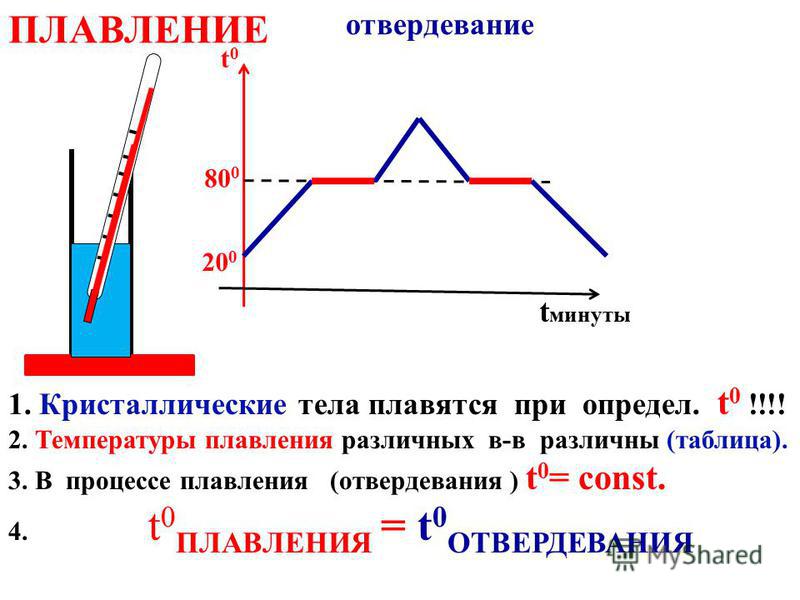

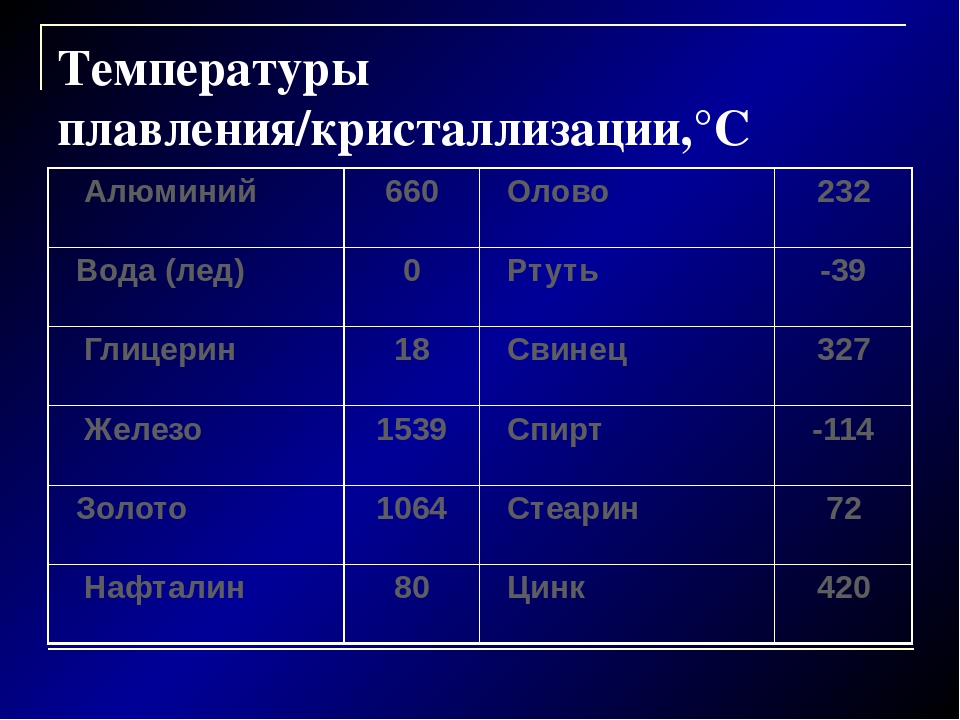

Например, латунь – это сплав цинка и меди с температурой плавления 900-1050°С. Когда металл нагревается и плавится, то кристаллические решетки начинают разрушаться. При процессе плавления температура метала постепенно повышается, а далее с определенной отметки становится постоянной, однако нагрев остается таким же. Вот в момент, когда температура останавливается на определенном значении, начинается процесс плавления.

Такой процесс происходит относительно любого металла. Ну а в процессе охлаждения идет обратный процесс, а именно: сперва температура падает до того момента, пока металл не начнет затвердевать, а уже далее остается постоянной. Когда металл полностью затвердеет, температура снова начинает снижаться. Так ведут себя все металлы, изображая этот процесс графически, он будет иметь вид диаграммы с фазами, на которой четко будет видно состояние вещества на определенно температурной отметке.

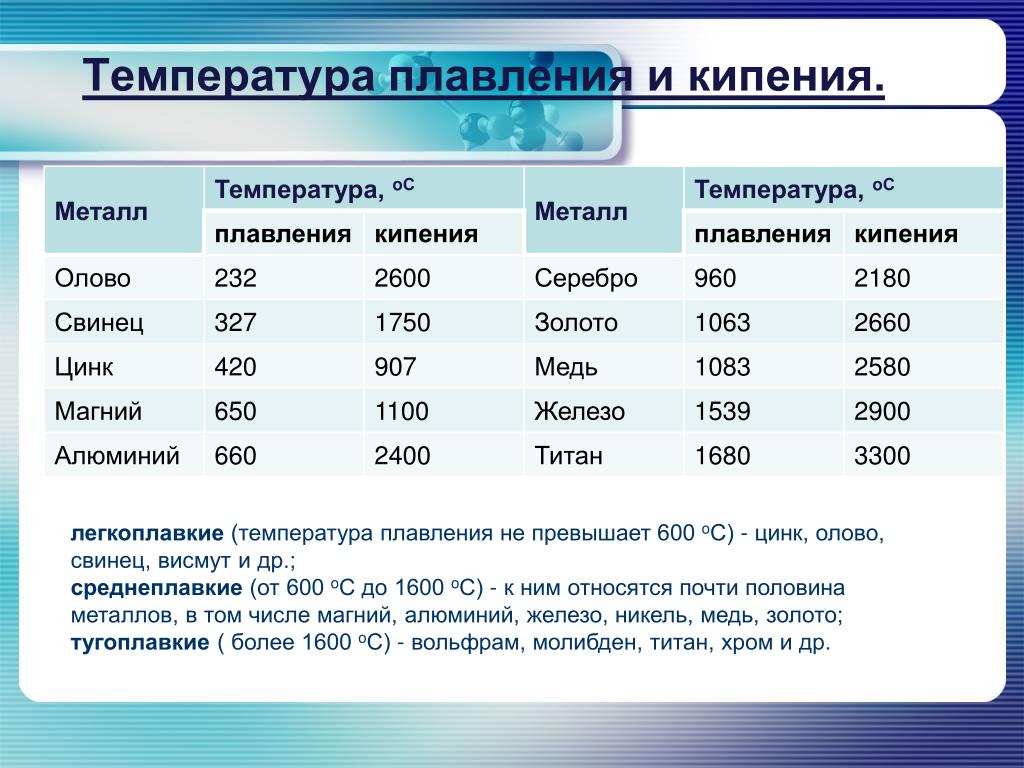

Многие ученые пользуются такими фазовыми диаграммами в качестве главного инструмента для исследования процессов, происходящих с металлами при плавлении. Например, если уже расплавленный металл продолжать нагревать, то при достижении определенной температуре масса начнет кипеть. Например, медь кипит при температуре 2560 °С. Относительно металлов такой процесс также назвали кипением, поскольку по аналогии кипящей жидкости на его поверхности появляются пузыри газа.

Видео: Плавка меди в графитовом тигле

Теплопроводность сплавов меди. Температура плавления латуни и бронзы

Теплопроводность латуни и бронзы

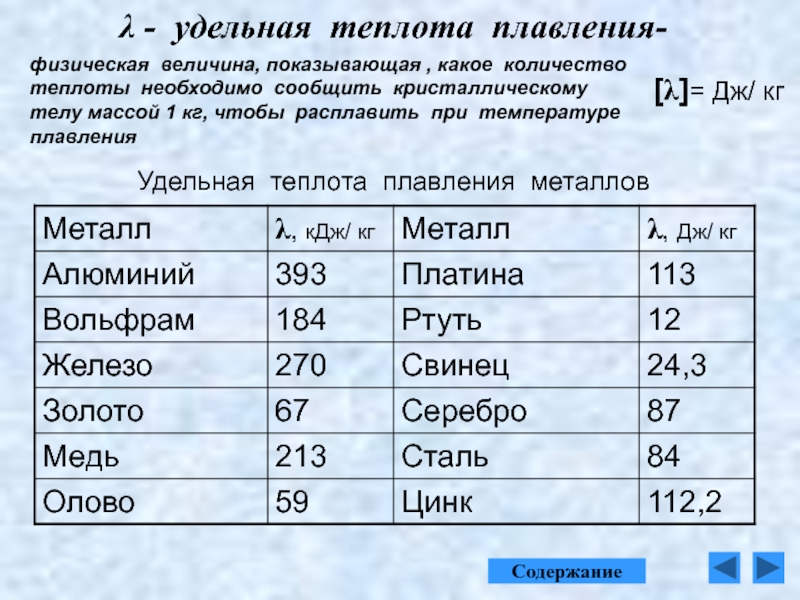

В таблице приведены значения теплопроводности латуни, бронзы, а также медно-никелевых сплавов (константана, копели, манганина и др.) в зависимости от температуры — в интервале от 4 до 1273 К.

Теплопроводность латуни, бронзы и других сплавов на основе меди при нагревании увеличивается. По данным таблицы,

Также к медным сплавам с высокой теплопроводностью можно отнести: латунь ЛС59-1, томпак Л96 и Л90, томпак оловянистый ЛТО90-1, томпак прокатный РТ-90. Кроме того, теплопроводность латуни в основном выше теплопроводности бронзы. Следует отметить, что к бронзам с высокой теплопроводностью относятся: фосфористая, хромистая и бериллиевая бронзы, а также бронза БрА5.

Следует отметить, что к бронзам с высокой теплопроводностью относятся: фосфористая, хромистая и бериллиевая бронзы, а также бронза БрА5.

Медным сплавом с наименьшей теплопроводностью является марганцовистая бронза — ее коэффициент теплопроводности при температуре 27°С равен 9,6 Вт/(м·град).

Теплопроводность медных сплавов всегда ниже теплопроводности чистой меди при прочих равных условиях. Кроме того, теплопроводность медно-никелевых сплавов имеет особенно низкое значение. Самым теплопроводным из них при комнатной температуре является мельхиор МНЖМц 30-0,8-1 с теплопроводностью 30 Вт/(м·град).

| Сплав | Температура, К | Теплопроводность, Вт/(м·град) |

|---|---|---|

| Медно-никелевые сплавы | ||

| Бериллиевая медь | 300 | 111 |

| Константан зарубежного производства | 4…10…20…40…80…300 | 0,8…3,5…8,8…13…18…23 |

| Константан МНМц40-1,5 | 273…473…573…673 | 21…26…31…37 |

| Копель МНМц43-0,5 | 473…1273 | 25…58 |

| Манганин зарубежного производства | 4…10…40…80…150…300 | 0,5…2…7…13…16…22 |

| Манганин МНМц 3-12 | 273…573 | 22…36 |

| Мельхиор МНЖМц 30-0,8-1 | 300 | |

| Нейзильбер | 300…400…500…600…700 | 23…31…39…45…49 |

| Латунь | ||

| Автоматная латунь UNS C36000 | 300 | 115 |

| Л62 | 300…600…900 | 110…160…200 |

| Л68 латунь деформированная | 80…150…300…900 | 71…84…110…120 |

| Л80 полутомпак | 300…600…900 | 110…120…140 |

| Л90 | 273…373…473…573…673…773…873 | 114…126…142…157…175…188…203 |

| Л96 томпак волоченый | 300…400…500…600…700…800 | 244…245…246…250…255…260 |

| ЛАН59-3-2 латунь алюминиево-никелевая | 300…600…900 | 84…120…150 |

| ЛМЦ58-2 латунь марганцовистая | 300…600…900 | 70…100…120 |

| ЛО62-1 оловянистая | 300 | 99 |

| ЛО70-1 оловянистая | 300…600 | 92…140 |

| ЛС59-1 латунь отожженая | 4…10…20…40…80…300 | 3,4…10…19…34…54…120 |

| ЛС59-1В латунь свинцовистая | 300…600…900 | 110…140…180 |

| ЛТО90-1 томпак оловянистый | 300…400…500…600…700…800…900 | 124…141…157…174…194…209…222 |

| Бронза | ||

| БрА5 | 300…400…500…600…700…800…900 | 105…114…124…133…141…148…153 |

| БрА7 | 300…400…500…600…700…800…900 | 97…105…114…122…129…135…141 |

| БрАЖМЦ10-3-1,5 | 300…600…800 | 59…77…84 |

| БрАЖН10-4-4 | 300…400…500 | 75…87…97 |

| БрАЖН11-6-6 | 300…400…500…600…700…800 | 64…71…77…82…87…94 |

| БрБ2, отожженая при 573К | 4…10…20…40…80 | 2,3…5…11…21…37 |

| БрКд | 293 | 340 |

| БрКМЦ3-1 | 300…400…500…600…700 | 42…50…55…54…54 |

| БрМЦ-5 | 300…400…500…600…700 | 94…103…112…122…127 |

| БрМЦС8-20 | 300…400…500…600…700…800…900 | 32…37…43…46…49…51…53 |

| БрО10 | 300…400…500 | 48…52…56 |

| БрОС10-10 | 300…400…600…800 | 45…51…61…67 |

| БрОС5-25 | 300…400…500…600…700…800…900 | 58…64…71…77…80…83…85 |

| БрОФ10-1 | 300…400…500…600…700…800…900 | 34…38…43…46…49…51…52 |

| БрОЦ10-2 | 300…400…500…600…700…800…900 | 55…56…63…68…72…75…77 |

| БрОЦ4-3 | 300…400…500…600…700…800…900 | 84…93…101…108…114…120…124 |

| БрОЦ6-6-3 | 300…400…500…600…700…800…900 | 64…71…77…82…87…91…93 |

| БрОЦ8-4 | 300…400…500…600…700…800…900 | 68…77…83…88…93…96…100 |

| Бронза алюминиевая | 300 | 56 |

| Бронза бериллиевая состаренная | 20…80…150…300 | 18…65…110…170 |

| Бронза марганцовистая | 300 | 9,6 |

| Бронза свинцовистая производственная | 300 | 26 |

| Бронза фосфористая 10% | 300 | 50 |

| Бронза фосфористая отожженая | 20…80…150…300 | 6…20…77…190 |

| Бронза хромистая UNS C18200 | 300 | 171 |

Примечание: Температура в таблице дана в градусах Кельвина!

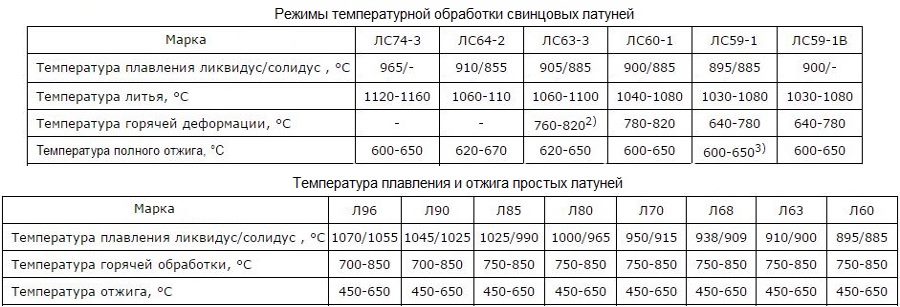

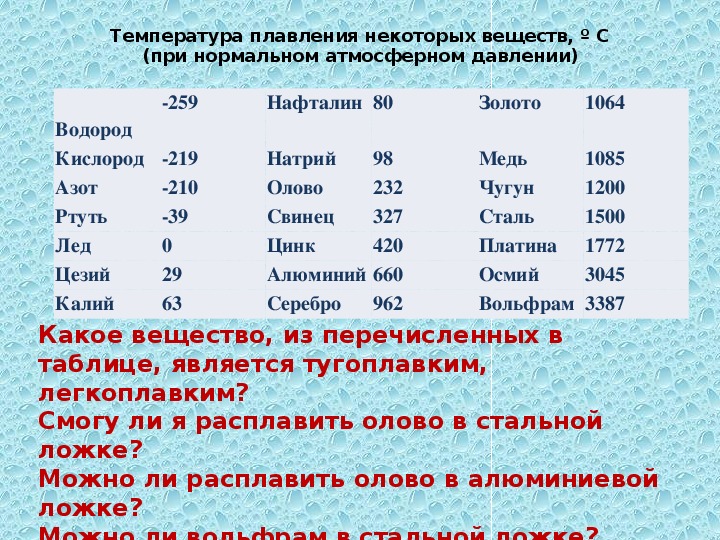

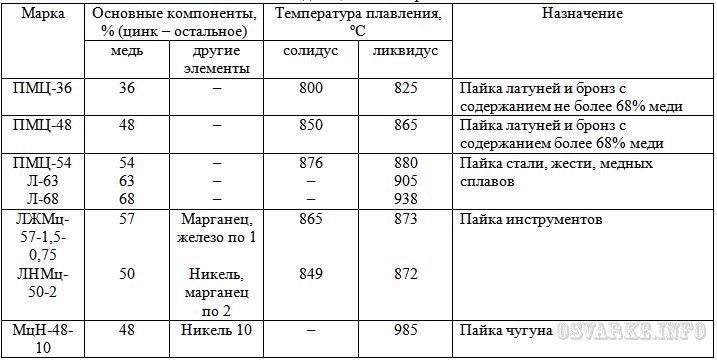

Температура плавления латуни

Температура плавления латуни рассмотренных марок изменяется в интервале от 865 до 1055 °С. Наиболее легкоплавкой является марганцовистая латунь ЛМц58-2 с температурой плавления 865°С. Также к легкоплавким латуням можно отнести: Л59, Л62, ЛАН59-3-2, ЛКС65-1,5-3 и другие.

Наиболее легкоплавкой является марганцовистая латунь ЛМц58-2 с температурой плавления 865°С. Также к легкоплавким латуням можно отнести: Л59, Л62, ЛАН59-3-2, ЛКС65-1,5-3 и другие.

Наибольшую температуру плавления имеет латунь Л96 (1055°С). Среди тугоплавких латуней по данным таблицы можно также выделить: латунь Л90, ЛА85-0,5, томпак оловянистый ЛТО90-1.

| Латунь | t, °С | Латунь | t, °С |

|---|---|---|---|

| Л59 | 885 | ЛМц55-3-1 | 930 |

| Л62 | 898 | ЛМц58-2 латунь марганцовистая | 865 |

| Л63 | 900 | ЛМцА57-3-1 | 920 |

| Л66 | 905 | ЛМцЖ52-4-1 | 940 |

| Л68 латунь деформированная | 909 | ЛМцОС58-2-2-2 | 900 |

| Л70 | 915 | ЛМцС58-2-2 | 900 |

| Л75 | 980 | ЛН56-3 | 890 |

| Л80 полутомпак | 965 | ЛН65-5 | 960 |

| Л85 | 990 | ЛО59-1 | 885 |

| Л90 | 1025 | ЛО60-1 | 885 |

| Л96 томпак волоченый | 1055 | ЛО62-1 оловянистая | 885 |

| ЛА67-2,5 | 995 | ЛО65-1-2 | 920 |

| ЛА77-2 | 930 | ЛО70-1 оловянистая | 890 |

| ЛА85-0,5 | 1020 | ЛО74-3 | 885 |

| ЛАЖ60-1-1 | 904 | ЛО90-1 | 995 |

| ЛАЖМц66-6-3-2 | 899 | ЛС59-1 | 900 |

| ЛАН59-3-2 латунь алюминиево-никелевая | 892 | ЛС59-1В латунь свинцовистая | 900 |

| ЛАНКМц75-2-2,5-0,5-0,5 | 940 | ЛС60-1 | 900 |

| ЛЖМц59-1-1 | 885 | ЛС63-3 | 885 |

| ЛК80-3 | 900 | ЛС64-2 | 910 |

| ЛКС65-1,5-3 | 870 | ЛС74-3 | 965 |

| ЛКС80-3-3 | 900 | ЛТО90-1 томпак оловянистый | 1015 |

Температура плавления бронзы

Температура плавления бронзы находится в диапазоне от 854 до 1135°С. Наибольшей температурой плавления обладает бронза АЖН11-6-6 — она плавится при температуре 1408 К (1135°С). Температура плавления этой бронзы даже выше, чем температура плавления меди, которая составляет 1084,6°С.

Наибольшей температурой плавления обладает бронза АЖН11-6-6 — она плавится при температуре 1408 К (1135°С). Температура плавления этой бронзы даже выше, чем температура плавления меди, которая составляет 1084,6°С.

К бронзам с невысокой температурой плавления можно отнести: БрОЦ8-4, БрБ2, БрМЦС8-20, БрСН60-2,5 и подобные.

| Бронза | t, °С | Бронза | t, °С |

|---|---|---|---|

| БрА5 | 1056 | БрОС8-12 | 940 |

| БрА7 | 1040 | БрОСН10-2-3 | 1000 |

| БрА10 | 1040 | БрОФ10-1 | 934 |

| БрАЖ9-4 | 1040 | БрОФ4-0.25 | 1060 |

| БрАЖМЦ10-3-1,5 | 1045 | БрОЦ10-2 | 1015 |

| БрАЖН10-4-4 | 1084 | БрОЦ4-3 | 1045 |

| БрАЖН11-6-6 | 1135 | БрОЦ6-6-3 | 967 |

| БрАЖС7-1,5-1,5 | 1020 | БрОЦ8-4 | 854 |

| БрАМЦ9-2 | 1060 | БрОЦС3,5-6-5 | 980 |

| БрБ2 | 864 | БрОЦС4-4-17 | 920 |

| БрБ2,5 | 930 | БрОЦС4-4-2,5 | 887 |

| БрКМЦ3-1 | 970 | БрОЦС5-5-5 | 955 |

| БрКН1-3 | 1050 | БрОЦС8-4-3 | 1015 |

| БрКС3-4 | 1020 | БрОЦС3-12-5 | 1000 |

| БрКЦ4-4 | 1000 | БрОЦСН3-7-5-1 | 990 |

| БрМГ0,3 | 1076 | БрС30 | 975 |

| БрМЦ5 | 1007 | БрСН60-2,5 | 885 |

| БрМЦС8-20 | 885 | БрСУН7-2 | 950 |

| БрО10 | 1020 | БрХ0,5 | 1073 |

| БрОС10-10 | 925 | БрЦр0,4 | 965 |

| БрОС10-5 | 980 | Кадмиевая | 1040 |

| БрОС12-7 | 930 | Серебряная | 1082 |

| БрОС5-25 | 899 | Сплав ХОТ | 1075 |

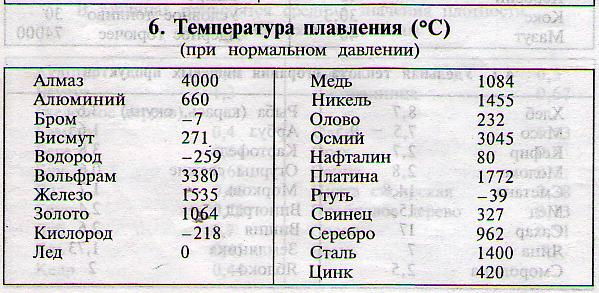

Примечание: температура плавления и кипения других распространенных металлов приведена в этой таблице.

Источники:

- Физические величины. Справочник. Под ред. И.С. Григорьева, Е.З. Мейлихова. — М.: Энергоатомиздат, 1991. — 1232 с.

- Чиркин В.С. Теплофизические свойства материалов ядерной техники. М.: Атомиздат, 1967 — 474 с.

Льячка. Бронзовая накладка | izi.TRAVEL

Осваивание обработки металла

В эпоху неолита человек мог обратить внимание на самородную медь, встречающуюся в районах ее месторождения иногда прямо в открытом виде. Попытки применить к обработке самородной меди приемы, которыми неолитический человек обрабатывал камень, не давали привычных результатов. Но таким путем люди впервые на опыте убедились в том, что медь не дробится и не раскалывается, как камень, а куется, плющится. Это открытие привело к способу холодной ковки, т.е. ковки самородной меди без нагрева с помощью каменных орудий труда – каменного молота и наковальни.

Однако настоящее развитие металлургии началось с освоения выплавки металла из руды. Это важное открытие произошло опытным путем. Человек со времен палеолита сооружал свои очаги из камней. Раскаленные на костре мелкие камни человек употреблял и для нагревания воды в больших сосудах. По всей вероятности действие огня на камни в очагах и привело к открытию плавки металла. Для восстановления меди из руды необходима довольно высокая температура (не ниже 1056˚ по С), которая могла образоваться в глубине очагов. Попавшие сюда случайно в качестве камней куски медной руды легко могли расплавится и образовать слитки меди, на которые человек не мог не обратить внимания, особенно, если полезные свойства этого металла уже были известны ему по обработке самородного металла холодной ковкой. Подобные наблюдения привели к изобретению способов преднамеренной плавки руды сначала на открытых кострах, а затем и в специальных плавильных печах.

Это важное открытие произошло опытным путем. Человек со времен палеолита сооружал свои очаги из камней. Раскаленные на костре мелкие камни человек употреблял и для нагревания воды в больших сосудах. По всей вероятности действие огня на камни в очагах и привело к открытию плавки металла. Для восстановления меди из руды необходима довольно высокая температура (не ниже 1056˚ по С), которая могла образоваться в глубине очагов. Попавшие сюда случайно в качестве камней куски медной руды легко могли расплавится и образовать слитки меди, на которые человек не мог не обратить внимания, особенно, если полезные свойства этого металла уже были известны ему по обработке самородного металла холодной ковкой. Подобные наблюдения привели к изобретению способов преднамеренной плавки руды сначала на открытых кострах, а затем и в специальных плавильных печах.

Чистая медь мало пригодна для выделки таких орудий труда и оружия, которые были нужны человеку при переходе от камня к металлу. Медь – материал слишком мягкий. Топоры из меди быстро гнутся в работе, и их постоянно надо было подправлять ковкой. Медные кинжалы или ножи тупились еще быстрее и кроме того легче гнулись. Высокая температура плавления и густота расплавленной меди затрудняли изготовление предметов с помощью литья. Дальнейшее развитие производства требовало более твердого, более крепкого, а также более легкоплавкого металла. Такой металл был открыт человечеством в виде сплава меди с оловом, получившим название бронзы. Твердость бронзы зависит от количества олова в сплаве, но она значительно выше твердости меди. Из бронзы можно было выделывать прочные орудия, которые не гнулись, острота которых сохранялась более продолжительное время, чем у подобных орудий из меди. Плавление бронзы происходит при 730-900˚ по С. Кроме того, расплавленная бронза более жидка и текуча, чем расплавленная медь. Легко- и жидкоплавксть бронзы чрезвычайно облегчили весь процесс литья.

Топоры из меди быстро гнутся в работе, и их постоянно надо было подправлять ковкой. Медные кинжалы или ножи тупились еще быстрее и кроме того легче гнулись. Высокая температура плавления и густота расплавленной меди затрудняли изготовление предметов с помощью литья. Дальнейшее развитие производства требовало более твердого, более крепкого, а также более легкоплавкого металла. Такой металл был открыт человечеством в виде сплава меди с оловом, получившим название бронзы. Твердость бронзы зависит от количества олова в сплаве, но она значительно выше твердости меди. Из бронзы можно было выделывать прочные орудия, которые не гнулись, острота которых сохранялась более продолжительное время, чем у подобных орудий из меди. Плавление бронзы происходит при 730-900˚ по С. Кроме того, расплавленная бронза более жидка и текуча, чем расплавленная медь. Легко- и жидкоплавксть бронзы чрезвычайно облегчили весь процесс литья.

Низкая температура плавления допускала возможность плавки готовой бронзы на простых открытых кострах или на очагах, и это делало доступным литейное производство для любой общественной группы эпохи бронзы (переплавка слитков и бронзовых изделий). Куски бронзы плавились в льячках (глиняных тиглях) овальной, конической или ложкообразной формы. Вначале употреблялись простейшие открытые формы для литья, представляющие углубление в песке, глине или в мягком камне, изготовленное по форме отливаемого предмета. Наружная сторона отлитого в такой форме изделия была неровной, шероховатой, и ее надо было подправлять с помощью ковки. Более совершенны закрытые литейные формы, состоящие из двух, а для сложных изделий – трех и более частей. Двухчастные формы лепились из тонкой глины или вырезались из твердого материала – шифера, гнейса, мыльного камня, мелкозернистого песчаника; в каждой части или половине выделывались формы для одной стороны предмета, а также отверстия для литья и для выхода газов. Половины складывались, связывались и в них наливался металл, по остывании которого части формы разъединялись.

Куски бронзы плавились в льячках (глиняных тиглях) овальной, конической или ложкообразной формы. Вначале употреблялись простейшие открытые формы для литья, представляющие углубление в песке, глине или в мягком камне, изготовленное по форме отливаемого предмета. Наружная сторона отлитого в такой форме изделия была неровной, шероховатой, и ее надо было подправлять с помощью ковки. Более совершенны закрытые литейные формы, состоящие из двух, а для сложных изделий – трех и более частей. Двухчастные формы лепились из тонкой глины или вырезались из твердого материала – шифера, гнейса, мыльного камня, мелкозернистого песчаника; в каждой части или половине выделывались формы для одной стороны предмета, а также отверстия для литья и для выхода газов. Половины складывались, связывались и в них наливался металл, по остывании которого части формы разъединялись.

Медь и бронза, как материал, представляли очень широкие возможности для творчества форм изготовляемых из них орудий. Однако человек не сразу понял эти возможности и далеко не сразу воспользовался ими. Наиболее ранние металлические орудия по своей форме еще во всем подражают каменным. Лишь в дальнейшем, совершенствуя свои изделия, человек научился выделывать из меди и бронзы такие формы орудий, которые вполне соответствовали природе этого нового материала с целесообразным использованием скрытых в нем возможностей.

Наиболее ранние металлические орудия по своей форме еще во всем подражают каменным. Лишь в дальнейшем, совершенствуя свои изделия, человек научился выделывать из меди и бронзы такие формы орудий, которые вполне соответствовали природе этого нового материала с целесообразным использованием скрытых в нем возможностей.

Медь и бронза не могли полностью вытеснить каменные и костяные орудия. Эти металлы были редки. Кроме того, режущий край бронзового ножа не может сравниться по заостренности, например, с кремневым ножом. Вытеснение каменных орудий металлическими стало возможным только при освоении выплавки железа.

Плавление металла — лучший способ — Литейный цех

Всем привет,

Хотелось бы услышать мнение о том чем лучше всего(соотношение цена качество) плавить бронзу и медь.

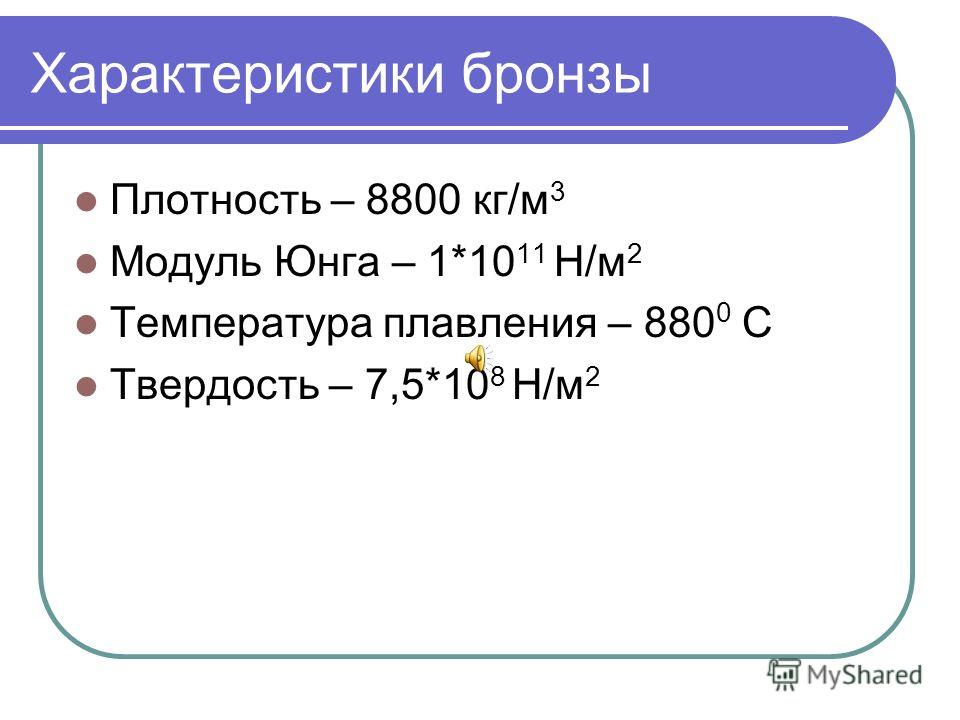

Ниже привожу подробную информацию по бронзе.

Температура литья бронзы — в диапазоне 1100-1300°С.

В первую очередь интересую газовые и бензо варианты.

Сомневаюсь что обычные пропан-бутан горелки могут без труда расплавить бронзу.

Кто работал или работает в этом направление, поделитесь пожалуйста.

В данной статье содержатся основные марки бронз используемых в промышленности

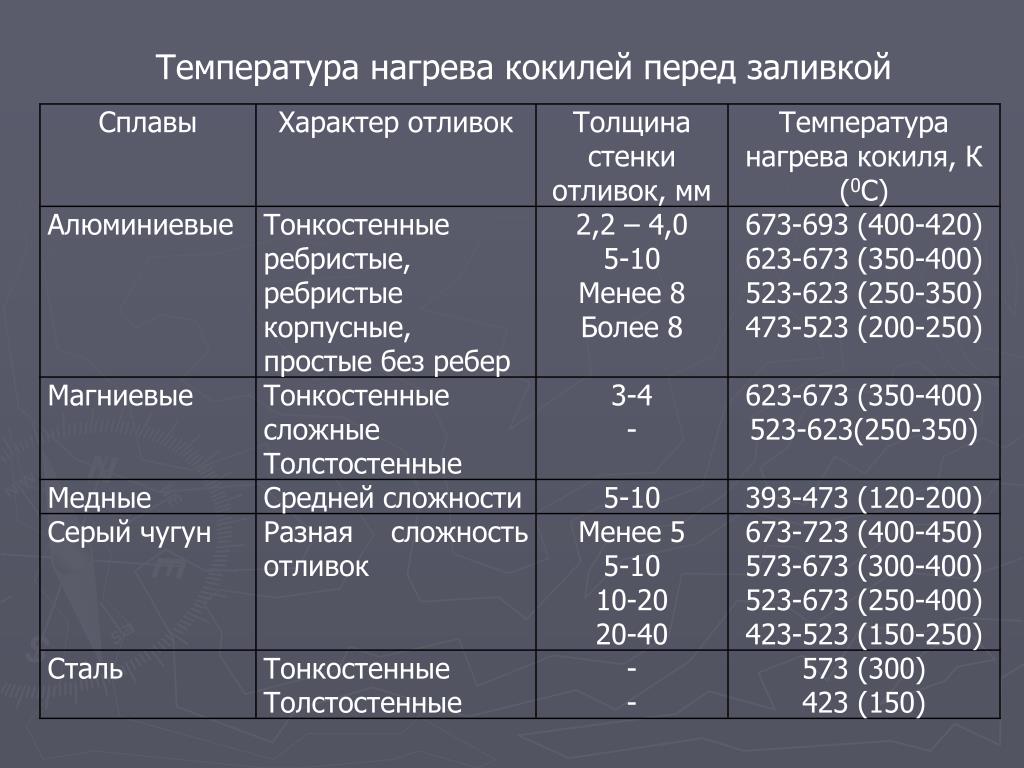

Бронзы являются медными сплавами с повышенной механической прочностью. Механические свойства бронзы одной марки отличаются и зависят от типа литья ( отливка в кокиль, в землю), термической обработки ( отоженная или кованная, неотоженная), механической обработки ( прессованная, катанная, пруток тянутый). Температура плавления бронз составляет 950-1100°С, температура литья бронз — в диапазоне 1100-1300°С. Бронзы, применяемые для изготовления контактов, пружин проводящих ток , электродов, зажимов — называются проводниковыми. По составу компонентов бронзы делят на оловянистую, бериллиевую, кадмиевую, фосфористую, алюминиевую, хромистую. Самая высокая твердость, упругость и устойчивость к коррозии у бериллиевой бронзы, она широко применяется в художественном литье, изготовлении сувениров, юбилейных значков и медалей. В соответствии с ГОСТ бронзы подразделяются на следующие группы:

В соответствии с ГОСТ бронзы подразделяются на следующие группы:

— бронзы оловянные, обрабатываемые давлением ( ГОСТ 5017-74)

— бронзы оловянные литейные( ГОСТ 613-79 )

— бронзы безоловянные литейные ( ГОСТ 493-79 ).

Марка сплава Состав, % Tплавл°С Tлитья°С Назначение

Бронза ОФ6,5-0,15 Sn — 6-7, P — 0,1-0,25, остальное Cu 1050 1300-1350 Подшипники, пружины, полосы, прутки

Бронза ОФ4-0,25 Sn — 3,5-4 , P — 0,2-0,3, остальное Cu Трубки для манометрических пружин

Бронза ОЦС4-3 Zn — 3,5-4, Sn — 2,7—3,3, остальное Cu 1045 1150-1250 Проволока для пружин, ленты, полосы

Бронза ОЦС4-4-2,5 Zn — 3,5-5, Sn — 3-5, P — 1,5-3,5, ост. Cu Прокладки в подшипниках, проволока

Бронза ОЦ 4-4-17 Zn — 3,5-5, Sn — 2-6, P — 14-20, ост. Cu Антифрикционные детали и арматура

Бронза ОЦ 5-5-5 Zn — 4-6, Sn — 4-6, P — 4-6, ост. Cu Антифрикционные детали и арматура

Бронза ОЦС3-12-5 Sn — 2-3,5, Zn — 8-15, Pb — 3-6, ост. Cu Арматура в морской и пресной воде

Cu Арматура в морской и пресной воде

Бронза ОЦСН3-7-5-1 Sn — 2,5-4, Zn — 6-9,5, Pb — 3-6, Ni — 0,5-2, ост. Cu Арматура в морской и пресной воде

Бронза А5 Al — 4-6, остальное Cu 1075 1150-1200 Пружины и пружинящие детали

Бронза А7 Al — 6-8, остальное Cu Пружины и пружинящие детали

Бронза АЖ9-4 Al — 8-10, Fe — 2-4, остальное Cu 1040 1150-1200 Шестерни, втулки, седла клапанов

Бронза АЖС7-1,5-1,5 Al — 6-8, Fe — 1-1,5, Pb — 1-1,5, ост. Cu Фасонное литье

Бронза АЖМц10-3-1,5 Al — 9-11, Fe — 2,4, Mn 1-2, ост. Cu 1045 1100-1150 Шестерни, втулки, подшипники

Бронза АЖН10-4-4 Al — 9,5-11, Fe — 3,5-5,5, Ni — 3,5-5,5, ост. Cu 1084 1150-1180 Шестерни, сёдла клапанов

Бронза АЖН11-6-6 Al — 10,5-11,5, Fe — 5-6,5, Ni — 5-6,5, ост. Cu Фасонное литье

Бронза АМц 9-2 Al — 8-10, Mn — 1,5-2,5, остальное Cu 1060 1100-1250 Детали морских судов, электрооборудования

Бронза АМц10-2 Al — 9-11, Mn — 1,5-2,5, остальное Cu Фасонное литье

Бронза КМц3-1 Mn — 1-1,5, Si — 2,75-3,5, остальное Cu 1060 1100-1150 Поковки

Бронза Мц5 Mn — 4,5-5,5, остальное Cu Поковки

Бронза Б2 Be — 1,9-2,2, Ni — 0,2-0,5, ост. Cu 955 1050-1100 Пружинящие детали в авиации и приборостроении

Cu 955 1050-1100 Пружинящие детали в авиации и приборостроении

Бронза БНТ1,7 Be — 1,6-1,85, Ni — 0,2-0,4, Ti — 0,1-0,25, ост. Cu Пружины, проволока, ленты, полосы

Бронза КН1-3 Si — 0,6-1,1, Ni — 2,4-3,4, Mn — 0,1-0,4, ост. Cu Детали ответственного назначения

Бронза СН60-2,5 Pb — 57-63, Ni — 2,25-2,75, остальное Cu Фасонное литье

Бронза С30 Pb — 27-33, остальное Cu Сальники, литье в кокиль

Плавка бронзы.

Плавку необходимо производить под вытяжной вентиляцией, так как некоторые элементы из состава сплавов испаряются и вредны для здоровья. При плавке, желательно не перегревать сплав, так как некоторые компоненты сплава воспламеняются на воздухе ( например — цинк ). При плавке рекомендуется использовать флюсы, для понижения окисления сплава. Легкоплавкие компоненты добавлять в расплав осторожно.

Цветные металлы и сплавы

Подробности- Подробности

-

Опубликовано 27.

05.2012 13:22

05.2012 13:22 - Просмотров: 12305

Наибольшее применение в технике имеют следующие цветные металлы: медь, латунь, бронза, алюминий и его сплавы, свинец, олово, цинк.

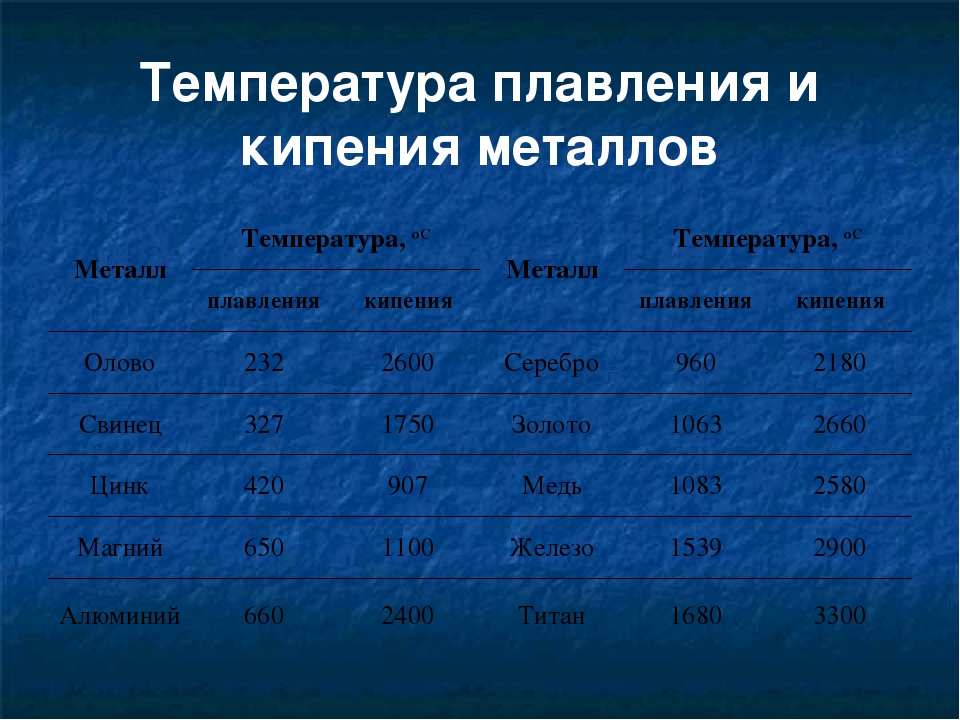

Медь. Медь представляет собой металл красновато-розового цвета. Температура плавления меди 1083°. Медь обладает высокой электропроводностью, теплопроводностью, пластичностью и стойкостью против атмосферной коррозии. По сравнению со сталью теплопроводность и электропроводность меди выше в шесть раз.

Высокая пластичность позволяет производить прокатку ее в холодном состоянии в тонкие листы. Прочность нагартованной меди достигает 40 кг!мм2, а отожженной и литой — 18—20 кг/мм2.

Обычно применяется медь марок МО, M1, М2, МЗ, (М4) (ГОСТ 859-41), отличающихся друг от друга содержанием примесей. Наиболее чистой от примесей является медь марки МО (количество примесей 0,05%) и марки M1 (примесей 0,1%). Чем меньше примесей, тем лучше медь поддается сварке.

При нагревании свыше 600° С прочность меди резко снижается, она становится хрупкой..png) В жидком состоянии медь легко поглощает газы и окисляется. Это ограничивает ее применение для литых изделий, а также затрудняет сварку. Высокая теплопроводность и жидко текучесть в расплавленном состоянии также затрудняют сварку меди.

В жидком состоянии медь легко поглощает газы и окисляется. Это ограничивает ее применение для литых изделий, а также затрудняет сварку. Высокая теплопроводность и жидко текучесть в расплавленном состоянии также затрудняют сварку меди.

С понижением температуры механические свойства меди не снижаются, что позволяет применять медь в конструкциях, работающих при низкой температуре. Благодаря высокой электропроводности медь широко применяется в электропромышленности, в химическом машиностроении и других отраслях промышленности для изготовления баков, котлов, теплообменной аппаратуры и т. д.

Латунь. Латунь представляет собой сплав меди с цинком золотисто-желтого цвета. Содержание цинка в латуни 20—45%. Температура плавления латуни в зависимости от состава достигает 880— ‘950° С. С увеличением содержания цинка температура плавления понижается. Латунь достаточно хорошо сваривается и прокатывается. Изготовляется и применяется она обычно в виде листов, прутков, трубок и проволоки. Широкое применение латуни обусловливается ее меньшей стоимостью по сравнению с медью.

Широкое применение латуни обусловливается ее меньшей стоимостью по сравнению с медью.

По ГОСТ 1019-47 латуни разделяются в зависимости от их химического состава на ряд марок: томпак марок Л96 и Л90 (содержание меди 88—97%), полутомпак марок JI80 и Л85 (меди 79— 86%), латунь марок Л62, Л68 и Л70 (цифра обозначает среднее содержание меди). Кроме того, имеются алюминиевые латуни марки ЛА77-2 (меди 76—79%, алюминия в среднем до 2%), марганцовистые, железомарганцовистые и др. Такие латуни обладают повышенной прочностью и вязкостью.

Бронза. Сплавы меди с оловом, марганцем, алюминием, никелем, кремнием, бериллием и другими элементами называют бронзами. Наиболее известны оловянистые бронзы, содержащие олова от 3 до 7%. Оловянистая бронза обладает очень малой усадкой и хорошими литейными свойствами.

Бронзы применяются в промышленности, главным образом в качестве литейного материала для изготовления подшипников и деталей, работающих на трение, а также для различного рода арматуры котлов, аппаратов и т. д.

д.

Температура плавления бронзы зависит от количества в ней примесей и в среднем составляет: для оловянистых бронз 900—950 ° С, для безоловянистых — 950— 1080° С. Бронзы хорошо свариваются.

По ГОСТ 5017-49 различают следующие марки: Бр. ОФ 6,5-0,15 (олова 6—7%, фосфора 0,1—0,25%), Бр. ОФ 4-0,25 (олова 3,5— 4%, фосфора 0,2—0,3%), Бр. ОЦС-4-4-2,5 (олова 3—5%, цинка 3—5%, свинца 1,5—3,5%).

Алюминий и его сплавы. Алюминий — очень легкий металл, светло-серого, почти белого цвета. Он почти в три раза легче стали. Его удельный вес 2,7 г/см3. Алюминий имеет высокую теплопроводность и электропроводность и хорошо сопротивляется окислению благодаря тонкой, но прочной пленке окислов, защищающей его поверхность. Температура плавления алюминия 658° С. Несмотря на низкую температуру плавления, алюминий требует для расплавления большого количества тепла благодаря своей высокой удельной теплоемкости. Механические свойства чистого алюминия невысоки.

Сплавы алюминия с медью (дюралюминий), с магнием (электрон), с кремнием (силумин) и другие обладают прочностью, близкой к прочности малоуглеродистой стали.

В чистом виде алюминий применяется в электротехнике и химическом машиностроении. Алюминиевые сплавы широко применяются в промышленности в качестве литейного материала, а также в виде листового и сортового металла. Алюминий и его сплавы хорошо свариваются.

Из большого количества алюминиевых сплавов в сварных конструкциях чаще всего применяют алюминиево-марганцевый сплав АМц (содержащий до 1,6% марганца), дюралюминий (марки Д1, Д6, Д16) и др.

Все алюминиевые сплавы могут быть разделены на литейные, из которых изготовляются литые детали, и деформируемые, которые используются для изготовления полуфабрикатов прокаткой, прессованием, ковкой, штамповкой (полосы, листы, трубы и другие профили).

Литейные сплавы обозначаются АЛ1-АЛ13 (ГОСТ 2685-44) и отличаются низкими механическими свойствами (предел прочности от 12 до 28 кг/мм2у относительное удлинение от 0,5 до 9%).

Деформируемые алюминиевые оплавы (ГОСТ 4784-49) делятся на две группы: неупрочняющиеся термической обработкой (сплавы марки АМц, АМг) « упрочняющиеся (Д6, Д16, В95).

Упрочняющиеся оплавы (Д6, Д16) после термической обработки имеют предел прочности 42—46 кг/мм2 и относительное удлинение 15—17%. Такие сплавы обозначаются Д6Т, Д16Т.

При сварке указанных упрочняющихся сплавов значительный нагрев металла в зоне, расположенной рядом со швом, приводит к понижению механических свойств (предел прочности понижается до 21—22 кг/мм2).

Магний и его сплавы. Чистый магний в машиностроении не применяется. Широко применяются сплавы магния с алюминием, марганцем, цинком. Магниевые сплавы относятся к легчайшим металлам. Их удельный вес равен 1,75—1,85 г/см3. Температура плавления 648—650° С. Магниевые сплавы удовлетворительно свариваются газовой сваркой. Они могут быть как литейные (марки МЛ1-7-МЛ6, ГОСТ 2855-45), так и деформируемые (марки МА1Ч-МА5).

Цинк — металл синевато-белого цвета. Температура плавления 419° С, температура кипения 906° С. Цинк легко окисляется, пары его весьма вредны для здоровья.

Свинец отличается большим удельным весом (11,3 г/см3), малой теплопроводностью (9% от теплопроводности меди), низкой температурой плавления (325° С), малой прочностью на разрыв (1,35 кг/мм2) и значительным относительным удлинением — 50 %.

При нагревании свинец легко окисляется, покрываясь пленкой окиси с температурой плавления 850° С.

Пары и пыль свинца очень ядовиты.

Свинец и его сплавы свариваются удовлетворительно.

Олово — мягкий и вязкий металл серебристо-белого цвета; температура плавления 232° С. Для него характерна хорошая стойкость против окисления на воздухе и слабая окисляемость в воде. Применяется для лужения посуды, изготовления припоев и различных медных сплавов.

Читайте также

Добавить комментарий

Температура плавления алюминия и его сплавов в домашних условиях

Данный элемент (Al) является самым распространенным среди всех металлов. Благодаря своим особым свойствам (небольшой вес, мягкость и ряд других), он нашел широкое применение не только в промышленности. С алюминием часто имеют дело и домашние умельцы, так как его обработка труда не представляет ввиду невысокой температуры плавления.

Иногда приходится расплавлять этот металл для заливки в определенные формы. Как это сделать, причем в бытовых условиях, без специального оборудования – этот вопрос интересует многих. Прежде всего, нужно отметить, что плавление можно осуществить двумя способами – поверхностным нагревом металла и «внутренним». Последний способ в домашних условиях вряд ли осуществим, так как предусматривает применение специального оборудования. Например, для нагрева индукционного. Следовательно, самостоятельно можно использовать только способ внешнего воздействия (теплового) на Al.

Мы не будем рассматривать все нюансы, так как точная температура плавления зависит от нескольких факторов – давления, химической чистоты материала и некоторых других. Поэтому приведем только усредненное значение – 660 ºС (по шкале Кельвина это 993,5 º).

А вот мнения о том, можно ли достигнуть такой температуры в домашних условиях, встречаются разные. Одни «самоделкины» утверждают, что сами плавили Al на обычном костре (даже указывают температуру в 560 ºС), другие над этим смеются и говорят, что придется применять мощные нагревательные приборы и при этом не смотреть на эл/счетчик, а то мол, «сердце прихватит» от того, как он «накручивает».

Правильность утверждений о том, что алюминий можно расплавить на открытом огне, можно проверить только на практике. Попробуйте, может, и получится.

Остается добавить, что не все изделия, которые мы считаем «алюминиевыми» (например, кастрюли), на самом деле являются таковыми. В чистом виде этот металл в производстве редко используется. Как правило, все разновидности подобной продукции сделаны из различных сплавов Al, которые в обиходе имеют общее название «дюраль». А она плавится и при меньших значениях температуры.

Методы плавки цветных металлов: температура плавления, плотность и удельный объем

Автор perminoviv На чтение 5 мин Просмотров 16 Опубликовано

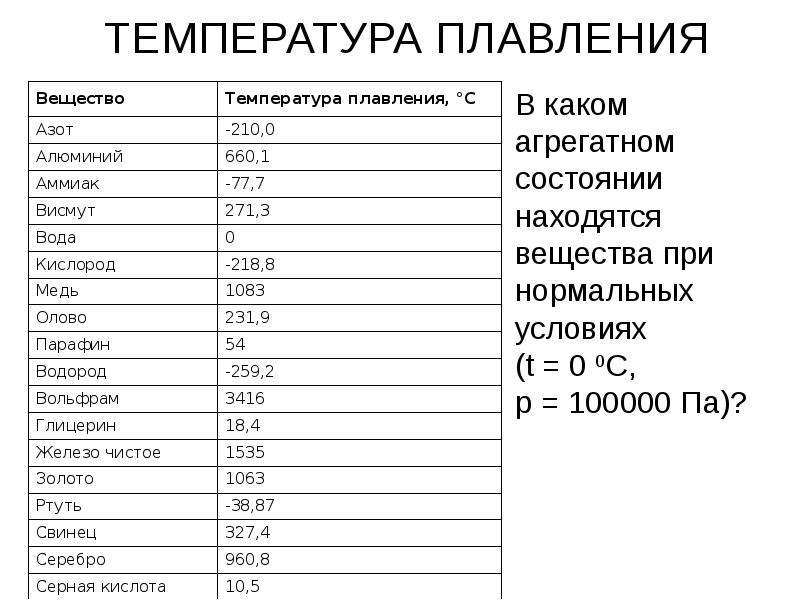

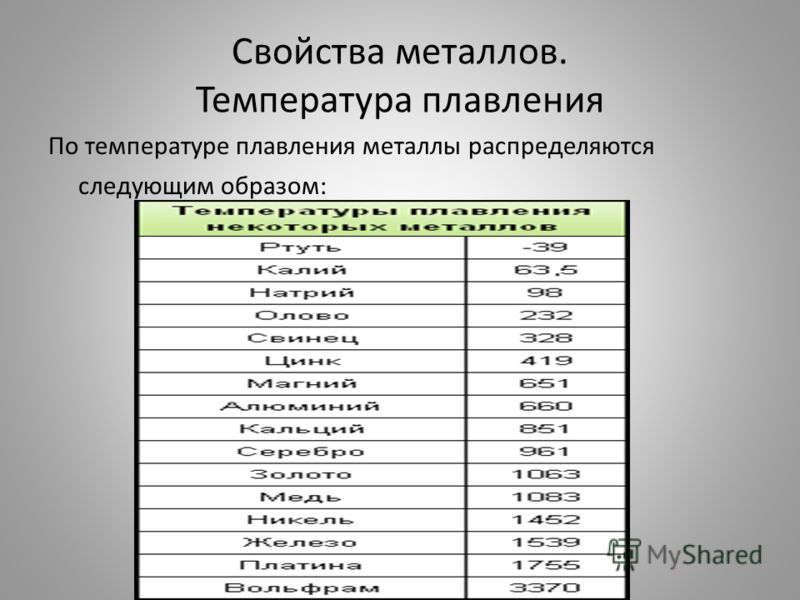

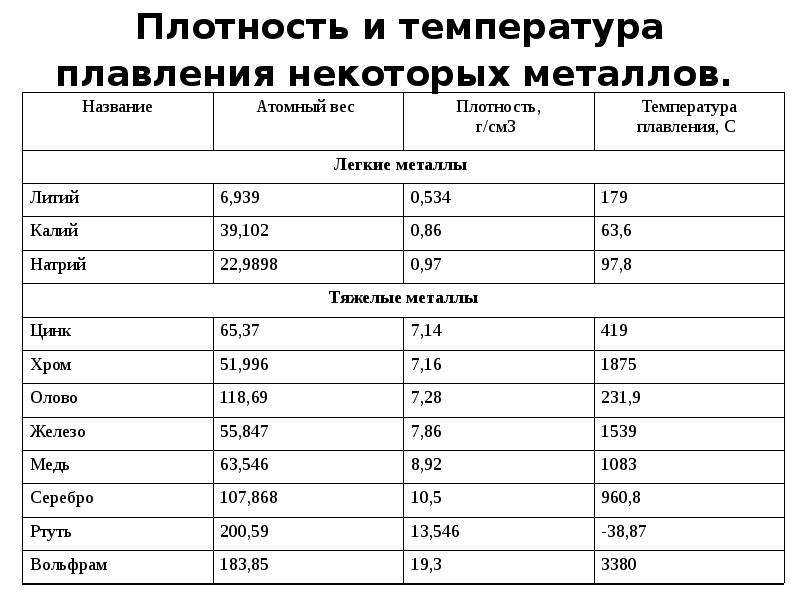

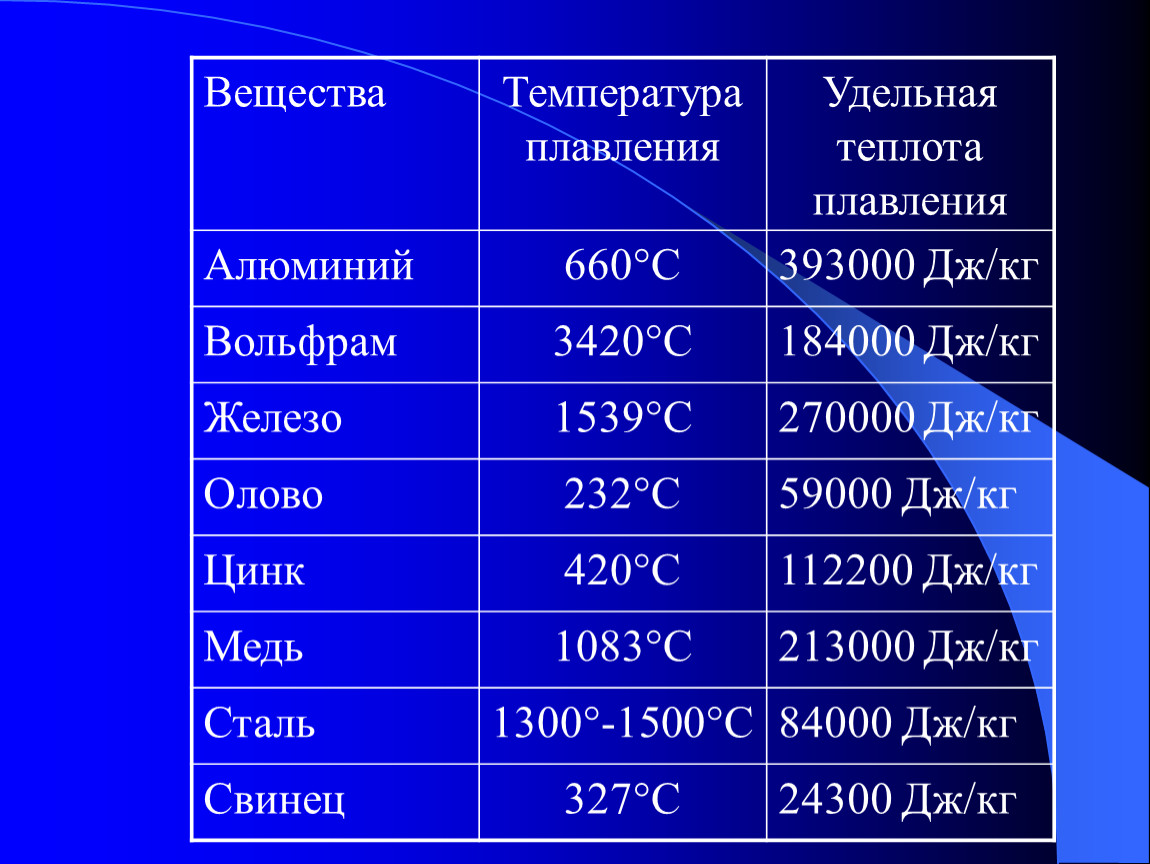

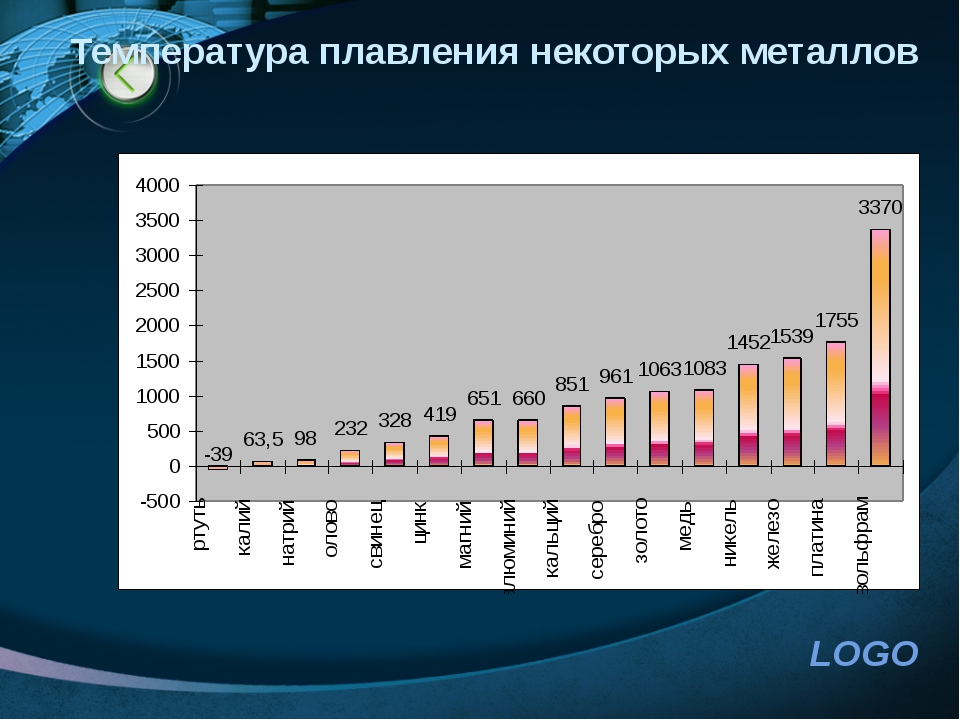

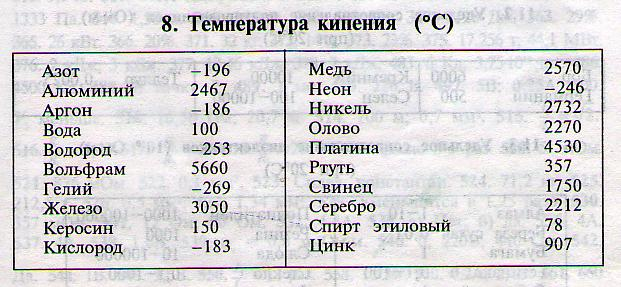

Температуру плавления металлов, которая изменяется от малейшего (-39 °С для ртути) до наибольшего (3400 °С для вольфрама), а также плотность металлов в твердом состоянии при 20 °С и плотности жидких металлов при температуре плавления приведены в таблице плавки цветных металлов.

Таблица 1. Плавки цветных металлов

Металл | Атомная масса | Температура плавления tпл , °С | Густота ρ, г/см3 | |

твердого при 20 °С | редкого при tпл | |||

Алюминий | 27 | 660 | 2,70 | 2,37 |

Берилий | 9 | 1285 | 1,80 | 1,69 |

Бор | 10,8 | 2075 | 2,34 | – |

Ванадий | 51 | 1720 | 5,90 | 5,73 |

Висмут | 209 | 271 | 9,80 | 10,00 |

Вольфрам | 184 | 3400 | 19,20 | 17,60 |

Железо | 56 | 1539 | 7,87 | 7,00 |

Золото | 197 | 1063 | 19,30 | 17,35 |

Кобальт | 59 | 1492 | 8,90 | 8,30 |

Кремний | 28 | 1430 | 2,35 | 2,53 |

Литий | 7 | 180 | 0,53 | 0,50 |

Магний | 24 | 650 | 1,70 | 1,59 |

Марганец | 55 | 1240 | 7,40 | 6,75 |

Медь | 64 | 1083 | 8,92 | 8,0 |

Молибден | 96 | 2620 | 10,20 | 9,30 |

Никель | 59 | 1455 | 8,90 | 7,90 |

Олово | 119 | 232 | 7,30 | 7,00 |

Платина | 195 | 1769 | 21,40 | 19,77 |

Ртуть | 201 | –39 | 13,55 | 13,70 |

Свинец | 207 | 327 | 11,35 | 10,60 |

Сурма | 122 | 630 | 6,70 | 6,79 |

Серебро | 108 | 960 | 10,50 | 9,35 |

Титан | 48 | 1670 | 4,50 | 4,10 |

Хром | 52 | 1875 | 7,20 | 6,30 |

Цинк | 65 | 419 | 7,10 | 6,60 |

Цирконий | 91 | 1850 | 6,50 | 5,80 |

Сварка и плавка цветных металлов

Сварка меди. Температура плавки металла Cu, почти в шесть раз превышает температуру плавки стали, медь интенсивно поглощает и растворяет различные газы, образуя с кислородом оксиды. Оксид меди II с медью образует эвтектику, температура плавления которой (1064°С) ниже температуры плавления меди (1083°С). При затвердевании жидкой меди эвтектика располагается по границам зерен, делает медь хрупкой и склонной к образованию трещин. Поэтому основной задачей при сварке меди является защита его от окисления и активное раскисление сварочной ванны.

Температура плавки металла Cu, почти в шесть раз превышает температуру плавки стали, медь интенсивно поглощает и растворяет различные газы, образуя с кислородом оксиды. Оксид меди II с медью образует эвтектику, температура плавления которой (1064°С) ниже температуры плавления меди (1083°С). При затвердевании жидкой меди эвтектика располагается по границам зерен, делает медь хрупкой и склонной к образованию трещин. Поэтому основной задачей при сварке меди является защита его от окисления и активное раскисление сварочной ванны.

Наиболее распространенное газовое сварки меди ацетиленокисневим пламенем с помощью горелок, которые в 1,5…2 раза мощнее горелки для сварки сталей. Присадочным металлом есть медные прутки, содержащие фосфор и кремний. Если толщина изделий более 5…6 мм, их сначала подогревают до температуры 250…300°С. Флюсами при сварке является прожаренная бура или смесь, состоящую из 70% буры и 30% борной кислоты. Чтобы повысить механические свойства и улучшить структуру наплавленного металла, медь после сварки проковывают при температуре около 200…300°С. Потом ее снова нагревают до 500-550°С и охлаждают в воде. Медь сваривают также электродуговым способом электродами, в струе защитных газов, под слоем флюса, на конденсаторных машинах, способом трения.

Потом ее снова нагревают до 500-550°С и охлаждают в воде. Медь сваривают также электродуговым способом электродами, в струе защитных газов, под слоем флюса, на конденсаторных машинах, способом трения.

Сварка латуни. Латунь – это сплав меди с цинком (до 50%). Основное загрязнение при этом – испарение цинка, в итоге чего шов теряет свои качества, в нем возникают поры. Латунь, как и медь, в основном сваривают ацетиленовым окислительным пламенем, при котором на поверхности ванны создается пленка тугоплавкого оксида цинка, уменьшающая дальнейшее выгорание и испарение цинка. Флюсы используют такие же, как и при сварке меди. Они создают на поверхности ванны шлаки, которые связывают оксиды цинка и затрудняют выход паров из сварочной ванны. Латунь сваривают также в защитных газах и на контактных машинах.

Сварка бронзы. В большинстве случаев бронза – это литейный материал, поэтому

сварку применяют при исправлении дефектов или во время ремонта. Чаще всего применяют сварку металлическим электродом. Присадочным металлом является прутки того самого состава, что и основной металл, а флюсами или электродным покрытием – хлористые и фтористые соединения калия и натрия.

Чаще всего применяют сварку металлическим электродом. Присадочным металлом является прутки того самого состава, что и основной металл, а флюсами или электродным покрытием – хлористые и фтористые соединения калия и натрия.

Сварка алюминия. Основными факторами, затрудняющими сварку алюминия, является низкая температура его плавления (658°С), большая теплопроводность (примерно в 3 раза выше теплопроводности стали), образование тугоплавких оксидов алюминия, которые имеют температуру плавления 2050°С, поэтому технология плавки цветных металлов, таких как медь или бронза, не подходит для плавки алюминия. Кроме того, эти оксиды слабо реагируют как с кислыми, так и основными флюсами, поэтому плохо удаляются из шва.

Чаще всего используют газовую сварку алюминия ацетиленовым пламенем. В последние годы значительно распространилось также автоматическая дуговая сварка металлическими электродами под флюсом и в среде аргона. При всех способах сварки, кроме аргонодуговой, применяют флюсы или электродные покрытия, в состав которых входят фтористые и хлористые соединения лития, калия, натрия и других элементов. Как присадочный металл при всех способах сварки используют проволоку или стержни того же состава, что и основной металл.

При всех способах сварки, кроме аргонодуговой, применяют флюсы или электродные покрытия, в состав которых входят фтористые и хлористые соединения лития, калия, натрия и других элементов. Как присадочный металл при всех способах сварки используют проволоку или стержни того же состава, что и основной металл.

Алюминий хорошо сваривается электронным лучом в вакууме, на контактных машинах, электрошлаковым и другими способами.

Сварка сплавов алюминия. Сплавы алюминия с магнием и цинком сваривают без

особых осложнений, так же как и алюминий. Исключением является дюралюминий – сплавы алюминия с медью. Эти сплавы термически упрочняются после закалки и следующего старения. Когда температура плавки цветных металлов свыше 350°С в них происходит снижение прочности, которое не восстанавливается термической обработкой. Поэтому при сварке дюралюминия в зоне термического влияния прочность уменьшается на 40…50%. Если дюралюминий сваривать в защитных газах, то такое снижение может быть восстановлено термической обработкой до 80…90% по отношению к прочности основного металла.

Сварка магниевых сплавов. При газовой сварке обязательно применяют фторидные флюсы, которые в отличие от хлоридных не вызывают коррозии сварных соединений. Дуговая сварка магниевых сплавов металлическими электродами через низкое качество сварных швов до настоящего времени не применяется. При сварке магниевых сплавов наблюдается значительный рост зерна в около шовных участках и сильное развитие столбчатых кристаллов в сварном шве. Поэтому предел прочности сварных соединений составляет 55…60% предела прочности основного металла.

Таблица 2. Физические свойства промышленных цветных металлов

Свойства | Металл | |||||||||||

Ве | Mg | А1 | Тi | Ni | Сu | |||||||

Атомный номер | 4 | 12 | 13 | 22 | 28 | 3,29 | ||||||

Атомная масса | 9,013 | 24,32 | 26,981 | 47,88 | 58,7 | 63,54 | ||||||

Густота при температурте 20 °С, кг/м3 | 1847 | 1737 | 2698 | 4507 | 8897 | 8940 | ||||||

Температура плавления, °С | 1287 | 650 | 660,24 | 1668 | 1455 | 1083 | ||||||

Температура кипения, °С | 2450 | 1107 | 2520 | 3169 | 2822 | 2360 | ||||||

Атомный диаметр, нм | 0,226 | 0,32 | 0,286 | 0,29 | 0,248 | 0,256 | ||||||

Скрытая теплота плавления, кДж/кг | 1625 | 357 | 389,37 | 358,3 | 302 | 205 | ||||||

Скрытая теплота испарения, кДж/кг | 34395 | 5498 | 10885 | 9790 | 6376 | 6340 | ||||||

Удельная теплоемкость при температуре 20 °С, Дж/(кг. | 1826 | 1047,6 | 961,7 | 521 | 450 | 385 | ||||||

Удельная теплопроводность, 20 °С, Вт/(м—°С) | 2930 | 167 | 221,5 | 21,9 | 88,5 | 387 | ||||||

Коэффициент линейного расширения при температуре 25 °С, 106—°С—1 | 12 | 26 | 23,3 | 9,2 | 13,5 | 16,8 | ||||||

Удельное электросопротивление при температуре 20°С, мкОм—м | 0,04 | 0,045 | 0,02767 | 0,58 | 0,0684 | 0,0172 | ||||||

Модуль нормальной упругости, ГПа | 311,1 | 44,1 | 70,6 | 103 | 203 | 125 | ||||||

Модуль сдвига, ГПа | 140 | 17,854 | 27 | 39,2 | 73 | 46,4 | ||||||

Тигельная плавка

Неотъемлемой составляющей производства металла и металлических изделий, является использование во время производственного процесса тиглей для производства, выплавки и переплавки как черного, так и цветного металла. Тигли — это неотъемлемая часть металлургического оборудования при отливании разнообразных металлов, сплавов, и тому подобное.

Тигли — это неотъемлемая часть металлургического оборудования при отливании разнообразных металлов, сплавов, и тому подобное.

Керамический тигель для плавки цветных металлов используется для плавки металлов (меди, бронзы) с древнейших времен.

Какова температура плавления бронзы? — Easierwithpractice.com

Какова температура плавления бронзы?

Точки плавления различных металлов

| Точки плавления | ||

|---|---|---|

| Металлы | по Фаренгейту (ж) | по Цельсию (c) |

| Латунь, красный | 1810-1880 | 990-1025 |

| Латунь, желтый | 1660-1710 | 905-932 |

| бронза | 1675 | 913 |

Обладает ли бронза высокой температурой плавления?

Температура плавления бронзы варьируется в зависимости от соотношения компонентов сплава и составляет около 950 ° C (1742 ° F). Бронза обычно немагнитна, но некоторые сплавы, содержащие железо или никель, могут обладать магнитными свойствами.

Бронза обычно немагнитна, но некоторые сплавы, содержащие железо или никель, могут обладать магнитными свойствами.

Какова температура плавления латуни?

1710 ° F

Какова температура плавления всех металлов?

Температура плавления металлов и сплавов

| Металл | Точка плавления | |

|---|---|---|

| (oC) | (oF) | |

| Вольфрам | 3400 | 6150 |

| Желтая латунь | 905–932 | 1660–1710 |

| цинк | 419.5 | 787 |

При какой температуре плавится сталь?

Сталь — это просто элементное железо, обработанное для контроля количества углерода. Железо, извлеченное из земли, плавится при температуре около 1510 ° C (2750 ° F). Сталь часто плавится при температуре около 1370 ° C (2500 ° F).

Можно ли перегреть золото?

Золото может стать тверже, а не мягче при нагревании до высоких температур. Но мы нагревали золото с потрясающей скоростью — более 1 миллиарда миллионов градусов в секунду — что приближается к температуре внутренней части звезды.”

Но мы нагревали золото с потрясающей скоростью — более 1 миллиарда миллионов градусов в секунду — что приближается к температуре внутренней части звезды.”

Что быстрее нагревает воду или золото?

Вода с одинаковой массой на одном и том же солнце не станет почти такой же горячей. Мы бы сказали, что вода обладает высокой теплоемкостью (количество тепла, необходимое для повышения температуры объекта на 1 ° C.)… Теплоемкость и удельная теплоемкость.

| Вещество | Удельная теплоемкость (Дж / г ° C) |

|---|---|

| Углерод, графит (ы) | 0,709 |

| Медь (и) | 0,385 |

| Золото | 0.129 |

| Утюг (и) | 0,449 |

Вода нагревается быстрее земли?

Вода отражает большую часть солнечной радиации, которая достигает ее поверхности, обратно в атмосферу. Поскольку земля поглощает больше солнечной радиации, поверхность земли сохраняет больше тепла, как и растительность для получения энергии. Таким образом, поверхность земли нагревается быстрее, чем вода.

Таким образом, поверхность земли нагревается быстрее, чем вода.

Какой металл нагревается быстрее, латунь или золото?

Чтобы узнать, какой металл быстрее нагревается, нам нужно узнать его удельную теплоемкость !.Удельная теплоемкость — это тепло, необходимое для повышения температуры единицы вещества. Удельная теплоемкость золота и латуни составляет 0,126 для золота и 0,380 для латуни !. Значит, золото быстрее нагреется !.

Какой материал нагревается быстрее всего?

Стальнагревается быстрее всех, так как у нее самая высокая теплопроводность k.

Алюминий нагревается быстрее стали?

Для увеличения температуры алюминия на один градус требуется больше энергии (тепла), чем для повышения температуры стали на один градус.Быстрее нагревается сталь или алюминий: — Алюминиевый светодиод нагревается быстрее всего; сталь производила впечатление самой медленной.

Золото — лучший проводник тепла?

Золото используется в качестве контактного металла в электронной промышленности, поскольку оно хорошо проводит как электричество, так и тепло.

Какой материал дольше всего сохраняет тепло?

Шерсть и нейлон имели самые высокие температуры во время испытаний, тогда как контрольные, хлопок и шелк имели более низкие температуры. В холодную погоду лучше всего носить шерстяную или нейлоновую одежду, потому что она лучше сохраняет тепло тела, чем хлопок или шелк.

Какой камень держит больше всего тепла?

Какие камни поглощают больше всего тепла? Базальтовые породы. Для обычных природных материалов камни с самой высокой плотностью энергии (от высокой до низкой) — это гипс, мыльный камень, базальт, мрамор, известняк, песчаник и гранит.

Какой камень самый жаропрочный?

Гранит

Какой камень выдерживает тепло?

Термостойкость: Как и гранит, большинство кварцитов очень жаропрочные и выдерживают воздействие высоких температур кастрюль и сковород.Красота: из-за своего сходства с песчаником и мрамором кварцит создает элегантный и роскошный вид благодаря невероятным прожилкам и красивому цвету.

Бронза, широко используемый материал для скульптуры, обычно обрабатывается методом литья из расплава с последующим затвердевание при комнатной температуре.Бронзы — сплавы, замещающие металлы, состоит в основном из меди (Cu, 70-90%) и олова (Sn).В кристаллической решетке меди некоторые Атомы меди (A на рисунке) случайным образом замещены атомами олова (B на рисунке). Химические и механические свойства бронз, а также как простота обработки, сильно зависят от содержания олова и от наличие большего количества элементов (например, свинца, цинка, серебра, фосфора, алюминий, кремний и никель).

Температура плавления бронзы уменьшается с увеличение содержания олова.Медь плавится при высокой температуре (Тм = 1084,6 ° C), тогда как олово плавится при умеренной температуре (T m = 231,93 ° С). Поэтому, как только бронзовые слитки были изготовлены, последующий процесс литья из расплава требует меньше энергии и меньшего рабочая температура, чем чистая медь.Литье по выплавляемым моделям — одно из наиболее часто используемых техника изготовления скульптур из бронзы. Сначала восковая модель готовится путем покрытия глиняного сердечника, поддерживаемого железным каркасом. В Модель покрыта лепниной из глиняной ракушки, с воздуховодами, которые будут допускают утечку жидкого парафина и термоядерных газов.Вторая фаза состоит в обжиге всей системы, для затвердевания глины и плавления воска, который вытекает по каналам. На третьем этапе полость

оставленный воском заполнен литьем из бронзы. После охлаждения в помещении

температура, скульптура, точно воспроизводящая восковую модель,

дорабатывается вручную. (изменено, с http://www.celticworld.it/sh_wiki.php?act=sh_art&iart=300 ) На третьем этапе полость

оставленный воском заполнен литьем из бронзы. После охлаждения в помещении

температура, скульптура, точно воспроизводящая восковую модель,

дорабатывается вручную. (изменено, с http://www.celticworld.it/sh_wiki.php?act=sh_art&iart=300 ) |

Что такое точка плавления нержавеющей стали?

Стальизвестна своей невероятной стойкостью к различным стрессовым факторам.Сталь по стойкости к ударам, пределу прочности и жаропрочности намного превосходит пластичные полимеры. Сплавы нержавеющей стали представляют собой дальнейшее усовершенствование, которое обеспечивает повышенную стойкость к различным едким и коррозионным химическим веществам.

Однако насколько прочна нержавеющая сталь в сочетании с другими металлами? Как температура плавления нержавеющей стали сравнивается с температурами плавления других металлов? Это частый вопрос компаний, которые хотят заказать корзину или лоток из нержавеющей стали для интенсивного использования.

В частности, многие компании, занимающиеся термообработкой, отжигом или стерилизацией, задаются вопросом: «Какова температура плавления нержавеющей стали?» потому что они должны использовать сталь для высокотемпературных процессов.

Сколько тепла

может выдержать нержавеющая сталь перед плавлением?Это правильный вопрос, но на него трудно ответить, не спросив сначала: «О каком сплаве нержавеющей стали мы говорим?»

Существует бесчисленное множество различных составов нержавеющей стали, от аустенитных нержавеющих сталей (таких как 304, 316 и 317) до ферритных нержавеющих сталей (таких как 430 и 434), а также мартенситных нержавеющих сталей (410 и 420).Кроме того, многие нержавеющие стали имеют варианты с низким содержанием углерода. Проблема с попыткой сделать общее заявление о температуре плавления нержавеющей стали заключается в том, что все эти сплавы имеют разные температурные допуски и точки плавления.

Вот список различных сплавов нержавеющей стали и температур, при которых они плавятся (данные основаны на цифрах из BSSA):

- Марка 304.

1400-1450 ° C (2552-2642 ° F)

1400-1450 ° C (2552-2642 ° F) - Класс 316. 1375-1400 ° C (2507-2552 ° F)

- Оценка 430.1425-1510 ° С (2597-2750 ° F)

- Класс 434. 1426-1510 ° C (2600-2750 ° F)

- Марка 420. 1450-1510 ° C (2642-2750 ° F)

- Класс 410. 1480-1530 ° C (2696-2786 ° F)

Вы могли заметить, что каждая из этих точек плавления выражается в виде диапазона, а не абсолютного числа

.Это связано с тем, что даже для конкретного сплава нержавеющей стали все еще существует возможность небольших изменений в составе, которые могут повлиять на температуру плавления. Это лишь некоторые из наиболее распространенных сплавов нержавеющей стали на рынке.Существует еще много разновидностей нержавеющей стали, которые можно использовать в самых разных областях, — слишком много, чтобы охватить их все здесь.

Хотя это температуры плавления этих сплавов нержавеющей стали, рекомендуемые максимальные температуры использования этих сплавов, как правило, намного ниже.

Узнайте больше о характеристиках стали и других сплавов при высоких температурах здесь!

Температура плавления других металлов

Важно знать свойства других металлов и их сравнение со средней температурой плавления нержавеющей стали.Ниже представлена диаграмма, отображающая температуры плавления популярных промышленных сплавов и металлов.

Металл | Температура плавления по Цельсию (℃) | Температура плавления по Фаренгейту (℉) |

Адмиралтейство Латунь | 900–940 | 1650–1720 |

Алюминий | 660 | 1220 |

Алюминиевый сплав | 463–671 | 865–1240 |

Алюминиевая бронза | 600–655 | 1190–1215 |

Бэббит | 249 | 480 |

Бериллий | 1285 | 2345 |

Бериллиевая медь | 865–955 | 1587–1750 |

висмут | 271. | 520,5 |

Латунь, красный | 1000 | 1832 |

Латунь, желтый | 930 | 1710 |

Кадмий | 321 | 610 |

Хром | 1860 | 3380 |

Кобальт | 1495 | 2723 |

Медь | 1084 | 1983 |

Золото, 24k Pure | 1063 | 1945 |

Хастеллой C | 1320–1350 | 2410–2460 |

Инконель | 1390–1425 | 2540–2600 |

Инколой | 1390–1425 | 2540–2600 |

Кованое железо | 1482–1593 | 2700–2900 |

Чугун, серое литье | 1127–1204 | 2060–2200 |

Чугун, высокопрочный | 1149 | 2100 |

Свинец | 327. | 621 |

Магний | 650 | 1200 |

Магниевый сплав | 349–649 | 660–1200 |

Марганец | 1244 | 2271 |

Марганцевая бронза | 865–890 | 1590–1630 |

Меркурий | -38.86 | -37,95 |

молибден | 2620 | 4750 |

Монель | 1300–1350 | 2370–2460 |

Никель | 1453 | 2647 |

Ниобий (Колумбий) | 2470 | 4473 |

Палладий | 1555 | 2831 |

фосфор | 44 | 111 |

Платина | 1770 | 3220 |

Красная латунь | 990–1025 | 1810–1880 |

Рений | 3186 | 5767 |

Родий | 1965 | 3569 |

Селен | 217 | 423 |

Кремний | 1411 | 2572 |

Серебро, чистое | 961 | 1761 |

Серебро, Стерлинговое | 893 | 1640 |

Углеродистая сталь | 1425–1540 | 2600–2800 |

Нержавеющая сталь | 1510 | 2750 |

Тантал | 2980 | 5400 |

торий | 1750 | 3180 |

Олово | 232 | 449. |

Титан | 1670 | 3040 |

Вольфрам | 3400 | 6150 |

Желтая латунь | 905–932 | 1660–1710 |

цинк | 419,5 | 787 |

Почему точки плавления металлов не должны быть вашей единственной проблемой температуры

При чрезвычайно высоких температурах многие материалы начинают терять прочность на разрыв.Сталь не исключение. Даже до того, как будет достигнута точка плавления нержавеющей стали, сам металл становится менее жестким и более подверженным изгибу при нагревании.

Например, допустим, сплав нержавеющей стали сохраняет 100% своей структурной целостности при 870 ° C (1679 ° F), но при 1000 ° C (1832 ° F) он теряет 50% своей прочности на разрыв. Если бы максимальная нагрузка корзины, изготовленной из этого сплава, составляла 100 фунтов, тогда корзина могла бы выдержать только 50 фунтов веса после воздействия более высокой температуры. Еще больше веса, и корзина может потерять форму под нагрузкой.

Еще больше веса, и корзина может потерять форму под нагрузкой.

Кроме того, воздействие высоких температур может иметь другие эффекты, кроме того, что нержавеющая сталь легче сгибается или ломается. Высокие температуры могут повлиять на защитный оксидный слой, который предохраняет нержавеющую сталь от ржавчины, делая ее более восприимчивой к коррозии в будущем.

В некоторых случаях экстремальные температуры могут вызвать образование накипи на поверхности металла. Это может повлиять на производительность корзины для обработки деталей или другой нестандартной формы проволоки.Или высокие температуры могут привести к тепловому расширению металла в проволочной корзине, изготовленной по индивидуальному заказу, что приведет к расшатыванию сварных соединений.

Таким образом, даже если ваш конкретный процесс не может точно достичь точки плавления нержавеющей стали, высокие температуры все равно могут нанести ущерб другим путям.

Также важно сравнить точки плавления стальных сплавов с температурами плавления других металлов, чтобы увидеть, что лучше всего соответствует вашим потребностям. На создание качественной корзины влияет множество факторов, и решение, какой металл использовать, является важным вопросом, который зависит от задачи корзины и окружающей среды.

На создание качественной корзины влияет множество факторов, и решение, какой металл использовать, является важным вопросом, который зависит от задачи корзины и окружающей среды.

Вот почему команда инженеров Marlin Steel проводит анализ методом конечных элементов для каждой конструкции корзины. Проверяя влияние высоких температур на конструкцию, группа инженеров может выявить потенциальные проблемы, такие как масштабирование, и протестировать альтернативные материалы, которые могут предотвратить такие проблемы, которые могут сделать конструкцию недействительной.

Получите больше информации о свойствах нержавеющей стали, загрузив лист свойств нержавеющей стали сегодня!

Металл с низкой температурой плавления — обзор

1.4.19 Унос жидких оксидов (контроль формы включений)

В случае металлов с низкой температурой плавления, таких как сплавы на основе меди и ниже, поверхностный оксид всегда является твердым, так что любая поверхностная турбулентность приводит к захвату двойных пленок и пузырьков. Все такие сплавы с низкой температурой плавления на основе Mg, Al и Cu (особенно сплавы, такие как алюминиевая бронза) серьезно повреждены двойными пленками, захваченными плохими системами заполнения.

Все такие сплавы с низкой температурой плавления на основе Mg, Al и Cu (особенно сплавы, такие как алюминиевая бронза) серьезно повреждены двойными пленками, захваченными плохими системами заполнения.

Если поверхностный оксид на жидком металле является жидкостью, то столкновение или складывание поверхности жидкости приведет к контакту жидкого оксида с жидким оксидом, так что сталкивающиеся границы раздела жидкостей будут сливаться, быстро преобразовываясь в жидкий оксид. капли для уменьшения поверхностной энергии.Более крупные капли будут быстро вылетать из металла. Металл получает значительные преимущества, потому что теперь он содержит только относительно безвредные сферические включения, которые были слишком малы, чтобы всплыть со временем. Разжижение поверхностного оксида путем легирования металла или, в случае сталей, использования специальных методов раскисления, поэтому является механизмом, имеющим большое значение для восстановления двойных пленок в металлах. Металлурги гордо называют это «контролем формы включения». Гордость оправдана, хотя главный эффект заключался в отказе от бифильмов, о чем, конечно же, никто не знал.Если бы это тоже было реализовано, оправдание гордости было бы удвоено!

Гордость оправдана, хотя главный эффект заключался в отказе от бифильмов, о чем, конечно же, никто не знал.Если бы это тоже было реализовано, оправдание гордости было бы удвоено!

Сферические включения могут быть полностью «безвредными» в стали в том смысле, что не ожидается, что они будут разрушаться или инициировать отрыв от матрицы. Однако, если они возникли в результате события уноса, которое также уносило некоторое количество воздуха, небольшие количества кислорода и азота будут быстро абсорбироваться включением или даже растворяться в матрице, но остаточный 1% аргона останется в виде часть включения.Этот газообразный объем поможет снизить энергию образования разрушения объема, такого как трещина или декогезия. Следовательно, сферическое включение не всегда может быть полностью «безвредным».

Стали сложные. Их высокие температуры плавления, обычно в районе 1500 ° C, означают, что некоторые оксиды будут продолжать оставаться твердыми, создавая проблемы с двойной пленкой, тогда как другие будут выше их точек плавления, что в значительной степени позволит избежать образования двойных пленок. Кроме того, сталь обычно требует раскисления перед литьем.Этот процесс необходим, чтобы избежать реакции избытка кислорода в растворе с углеродом в стали с образованием монооксида углерода, CO и, таким образом, создания пористости, или, в крайнем случае, это могло бы привести к «кипению» стали во время замерзания. (Некоторые из нас, древние инженеры-металлурги, с любовью вспоминают впечатляющие пиротехнические проявления в дни в сталеплавильном цехе при литье стали с закругленными краями.)

Кроме того, сталь обычно требует раскисления перед литьем.Этот процесс необходим, чтобы избежать реакции избытка кислорода в растворе с углеродом в стали с образованием монооксида углерода, CO и, таким образом, создания пористости, или, в крайнем случае, это могло бы привести к «кипению» стали во время замерзания. (Некоторые из нас, древние инженеры-металлурги, с любовью вспоминают впечатляющие пиротехнические проявления в дни в сталеплавильном цехе при литье стали с закругленными краями.)

Как мы уже отмечали ранее, в простом случае раскисления многих углеродистых сталей и низколегированных сталей, алюминия используется как высокоэффективный раскислитель.Однако после обработки раскислением остается некоторое количество избыточного алюминия, которое теперь может реагировать с воздухом во время литья — процесс, известный как «повторное окисление». Очень высокая температура плавления оксида алюминия оксида алюминия (2050 ° C) гарантирует, что при разливке стали через воздух будут образовываться твердые оксидные двойные пленки, даже если сталь содержит только около 0,05% алюминия или меньше.

Однако, если для раскисления используется смесь примерно 50% алюминия и 50% кальция, смешанный оксид (оксид алюминия и кальций) имеет температуру плавления только около 1400 ° C.Унос этого жидкого оксида приводит не к образованию двойных пленок, а к пленкам жидкости, которые быстро превращаются в капли, которые имеют тенденцию всплывать. По прибытии на верхнюю поверхность отливки капли просто ассимилируются в поверхностном слое жидкого оксида и исчезают. Это механизм, с помощью которого стали, окончательно раскисленные с помощью Ca + Al, достигают такого высокого уровня чистоты по сравнению со сталями, раскисленными обычными Si, Mn и Al.

Благоприятное действие раскисления Са с образованием СаО-содержащей эвтектики с низкой температурой плавления происходит с другими оксидами, вероятно, наиболее важно с Cr 2 O 3 , как почти во всех нержавеющих сталях и жаропрочных сплавах Ni.

Добавление бора (B) в сталь — еще один ценный метод разжижения поверхностной оксидной пленки на стали. В этом случае образуется борат с удивительно низкой температурой плавления, близкой к 1000 ° C, в зависимости от его состава, который, вероятно, зависит от стали. Только очень низкие уровни, обычно от 0,002 до 0,005, требуются для достижения такого огромного снижения температуры плавления оксида. Борсодержащие стали известны своей прочностью и ударной вязкостью, что, должно быть, связано с их удачным отсутствием двойных пленок.

В этом случае образуется борат с удивительно низкой температурой плавления, близкой к 1000 ° C, в зависимости от его состава, который, вероятно, зависит от стали. Только очень низкие уровни, обычно от 0,002 до 0,005, требуются для достижения такого огромного снижения температуры плавления оксида. Борсодержащие стали известны своей прочностью и ударной вязкостью, что, должно быть, связано с их удачным отсутствием двойных пленок.

Марганцевая сталь Гадфилда (Fe – 13Mn) — еще одна необычная сталь, известная своей вязкостью. Он используется в таких наказаниях, как железнодорожные узлы и переходы. Сбои в эксплуатации кажутся практически неизвестными. Оксид Mn MnO 2 является жидким при температурах литья, что предотвращает образование трещин двойной пленки.

Более современные стали TWIP (пластичность, индуцированная трансформацией), содержащие более 50% Mn, несмотря на то, что в них содержится несколько процентов Al, обычно обладают 100% -ным удлинением, вероятно, частично за счет отсутствия двойных пленок. Легкие стали Fe – 30Mn – 9Al продолжают демонстрировать высокое удлинение, хотя при понижении Mn и повышении Al удлинение падает; возможно, из-за введения бифленмов оксида алюминия в каком-то критическом соотношении?

Легкие стали Fe – 30Mn – 9Al продолжают демонстрировать высокое удлинение, хотя при понижении Mn и повышении Al удлинение падает; возможно, из-за введения бифленмов оксида алюминия в каком-то критическом соотношении?

Мы должны знать, что эти обработки незначительных добавок к стали (например, Ca и B) уязвимы. В случае особенно турбулентных условий литья добавка может быть израсходована, эффективно подавлена воздухововлечением, что приведет к перегрузке образования оксидов и потере способности разжижения на некоторой стадии во время разливки.Слиток, разлитый сверху (опасайтесь этой мысли!), Следовательно, потребует более высоких добавок Ca или B, чем слиток контактной разливки или продукт непрерывного литья. Не ожидается, что стали с высоким содержанием Mn будут испытывать такой недостаток во время разливки, поскольку фактически имеют практически неограниченный запас Mn.

Сплавы на основе никеля, особенно так называемые суперсплавы, содержащие Al и Cr (среди многих других добавок), сложны с точки зрения их оксида во время плавления и литья. Оксиды Al и Cr обычно являются твердыми при температурах плавления большинства сплавов на основе Ni, поскольку сплавы Ni имеют более низкую температуру плавления, чем большинство сталей.Их более низкая температура плавления означает, что смесь Al + Ca теперь настолько маргинальна по своему воздействию, что нельзя быть уверенным, что она будет эффективной. Таким образом, никелевые сплавы, литые на воздухе, часто сильно страдают, в результате чего при последующей ковке часто возникают трещины. Даже при плавлении и литье в вакууме растрескивание при ковке является хорошим доказательством присутствия биопленок; Литые в вакууме суперсплавы Ni значительно выигрывают от методов литья без турбулентности.

Оксиды Al и Cr обычно являются твердыми при температурах плавления большинства сплавов на основе Ni, поскольку сплавы Ni имеют более низкую температуру плавления, чем большинство сталей.Их более низкая температура плавления означает, что смесь Al + Ca теперь настолько маргинальна по своему воздействию, что нельзя быть уверенным, что она будет эффективной. Таким образом, никелевые сплавы, литые на воздухе, часто сильно страдают, в результате чего при последующей ковке часто возникают трещины. Даже при плавлении и литье в вакууме растрескивание при ковке является хорошим доказательством присутствия биопленок; Литые в вакууме суперсплавы Ni значительно выигрывают от методов литья без турбулентности.

Читателю необходимо обратить особое внимание на металлургически невозможную логику явления трещин в сплавах, которые известны своей исключительной пластичностью.Сплавы на основе никеля пластичны и поэтому не должны разрушаться из-за трещин. Кроме того, конечно, во время затвердевания сплавы подвергаются лишь относительно небольшим напряжениям, на порядки меньшим, чем напряжения, которые могут вызвать трещины. Только наличие двойных пленок из-за практики турбулентного литья может объяснить поведение никелевых сплавов в отношении растрескивания. Рис. 1.57 и 1.58 иллюстрируют удивительные трещины, которые возникают в результате плохой, турбулентной практики литья в сплаве, который в противном случае никогда не должен трескаться и должен достигать почти 100% уменьшения площади при испытании на растяжение.

Только наличие двойных пленок из-за практики турбулентного литья может объяснить поведение никелевых сплавов в отношении растрескивания. Рис. 1.57 и 1.58 иллюстрируют удивительные трещины, которые возникают в результате плохой, турбулентной практики литья в сплаве, который в противном случае никогда не должен трескаться и должен достигать почти 100% уменьшения площади при испытании на растяжение.

Рисунок 1.57. Два изображения плохо отлитого воздухом хастеллоя, показывающие глубокие трещины, несмотря на его высокую пластичность, наглядно иллюстрируемые загнутым краем обработанной матрицы. (Правильно отлитый хастеллой, конечно, не имеет трещин.)

Рис. 1.58. Неудачный образец для испытания на растяжение из высокопластичного сплава на основе никеля CY40, к сожалению, с трещинами из-за плохой техники литья.

Если перейти от сталей и никелевых сплавов, то серый чугун представляет собой исключительно интересный и сложный случай.

Жидкое серое железо очищается от оксидной пленки во время плавления при температурах в диапазоне от 1550 до 1450 ° C (точная температура, по-видимому, зависит от состава железа). Это связано с преимущественным восстановлением оксидов Si и Mn углеродом при этих температурах. Жидкая поверхность обладает волшебной и совершенной зеркальной чистотой, которую нелегко описать.

Это связано с преимущественным восстановлением оксидов Si и Mn углеродом при этих температурах. Жидкая поверхность обладает волшебной и совершенной зеркальной чистотой, которую нелегко описать.

Ниже этой температуры образуется тусклая серая пленка твердого кремнезема (SiO 2 ). По мере того, как температура продолжает падать, достигая в конечном итоге около 1300 ° C, окисление Mn в железе приводит к некоторой примеси MnO 2 в поверхностном оксиде, вызывая его плавление.При температуре где-то ниже 1200 ° C дополнительный оксид FeO еще больше снижает температуру плавления оксида. Этот сложный жидкий силикат является одной из причин отличной литейной способности серого чугуна и, вероятно, отвечает за стеклообразный коррозионно-стойкий блеск на отливках из красиво чугунного литья.

Эти поверхностные реакции, происходящие из-за высокого содержания кислорода в окружающей среде, контрастируют с внутренней частью жидкого железа. Ниже примерно 1450 ° C двойные пленки SiO 2 , захваченные в расплав, стабильны и продолжают нарастать во время турбулентной обработки жидкого металла. Таким образом, когда достигается температура эвтектики, они становятся доступными в качестве субстратов для осаждения углерода с образованием чешуек графита (Campbell 2009). Твердый SiO 2 , выполняющий ценное действие внутри основной жидкости, контрастирует с ценным действием жидкого силиката на внешней поверхности жидкости, которое способствует текучести и уменьшению турбулентных дефектов, таких как нахлесты.

Таким образом, когда достигается температура эвтектики, они становятся доступными в качестве субстратов для осаждения углерода с образованием чешуек графита (Campbell 2009). Твердый SiO 2 , выполняющий ценное действие внутри основной жидкости, контрастирует с ценным действием жидкого силиката на внешней поверхности жидкости, которое способствует текучести и уменьшению турбулентных дефектов, таких как нахлесты.

Очень удачно, что чугун проявляет преимущества жидких оксидных силикатов на своей поверхности непосредственно перед заливкой, не теряя при этом преимуществ твердых внутренних двуокиси кремния.Это, несомненно, причина того, что в целом паровые машины были достаточно надежными, а промышленная революция была успешной.

Справочник по сварке припоем

Справочник по сварке припоем Сварка Цветной Металлы Лечение Сварка Чугун Сварка Железо Металлы 1 ПЛАСТИННАЯ СВАРКА До этого момента мы говорили о сварке плавлением углеродистой стали, а в следующих за ним главах Речь идет о сварке плавлением чугуна, нержавеющей стали, и из цветных металлов. В слиянии

сварка присадочный пруток всегда имеет температуру плавления примерно такую же, как и

точка плавления металла, который будет

соединены, и как присадочный металл, так и основной металл фактически расплавляются и сплавляются

вместе. Сварка пайкой — это

процесс почти равной важности

пользователю оборудования для кислородно-ацетиленовой сварки. Это очень похоже на фьюжн

сварка в нескольких важных отношениях.

Он используется для изготовления соединений с отличной прочностью из стали, чугуна и

в меди и

некоторые медные сплавы.Однако при сварке пайкой присадочный металл всегда плавится.

точка значительно ниже

температура плавления основного металла, а основной металл никогда не плавится.

Много лет назад процесс, который мы сейчас называем

«Сварка пайкой» была широко известна как «сварка бронзы». Всегда

так как процесс

был переименован в «сварку пайкой», существовала некоторая путаница.

между терминами «пайка» и «пайка»

сварка ». Определение слова «пайка» Американским обществом сварки

и «сварка пайкой» предусматривают, что присадочный

металл должен иметь температуру плавления выше 425 0 C

(800 0 F).

В слиянии

сварка присадочный пруток всегда имеет температуру плавления примерно такую же, как и

точка плавления металла, который будет

соединены, и как присадочный металл, так и основной металл фактически расплавляются и сплавляются

вместе. Сварка пайкой — это

процесс почти равной важности

пользователю оборудования для кислородно-ацетиленовой сварки. Это очень похоже на фьюжн

сварка в нескольких важных отношениях.

Он используется для изготовления соединений с отличной прочностью из стали, чугуна и

в меди и

некоторые медные сплавы.Однако при сварке пайкой присадочный металл всегда плавится.

точка значительно ниже

температура плавления основного металла, а основной металл никогда не плавится.

Много лет назад процесс, который мы сейчас называем

«Сварка пайкой» была широко известна как «сварка бронзы». Всегда

так как процесс

был переименован в «сварку пайкой», существовала некоторая путаница.

между терминами «пайка» и «пайка»

сварка ». Определение слова «пайка» Американским обществом сварки

и «сварка пайкой» предусматривают, что присадочный

металл должен иметь температуру плавления выше 425 0 C

(800 0 F). Однако в определениях говорится, что

при пайке наполнителя

металл втягивается в обтяжку

сустав за счет капиллярного притяжения;

при сварке припоем наполнитель

металл осаждается в стыке

другими причинами, кроме капиллярного притяжения.

Мы поговорим об использовании пламени при пайке в другом

глава. В

Основа процесса сварки пайкой состоит в том, что латунь и бронза * будут стекать на

правильно подготовленные поверхности с более высокой температурой плавления

металлы или сплавы с образованием связи или молекулярного союза, обладающего превосходной прочностью.Основной металл

никогда не тает. Его просто повышают до температуры, при которой присадочный металл

олово —

образуют гладкую пленку — на

поверхность стыка. Хотя задействованные температуры намного ниже, чем

те, которые требуются для сварки плавлением

При сварке стали сварка пайкой — это в первую очередь кислородно-ацетиленовый процесс. Сильная жара

кислородно-ацетиленового пламени быстро

нагревает основной металл до температуры, подходящей для лужения.

Однако в определениях говорится, что

при пайке наполнителя

металл втягивается в обтяжку

сустав за счет капиллярного притяжения;

при сварке припоем наполнитель

металл осаждается в стыке

другими причинами, кроме капиллярного притяжения.

Мы поговорим об использовании пламени при пайке в другом

глава. В

Основа процесса сварки пайкой состоит в том, что латунь и бронза * будут стекать на

правильно подготовленные поверхности с более высокой температурой плавления

металлы или сплавы с образованием связи или молекулярного союза, обладающего превосходной прочностью.Основной металл

никогда не тает. Его просто повышают до температуры, при которой присадочный металл

олово —

образуют гладкую пленку — на

поверхность стыка. Хотя задействованные температуры намного ниже, чем

те, которые требуются для сварки плавлением

При сварке стали сварка пайкой — это в первую очередь кислородно-ацетиленовый процесс. Сильная жара

кислородно-ацетиленового пламени быстро

нагревает основной металл до температуры, подходящей для лужения. Сварщик может контролировать все задействованные переменные факторы:

температура основного металла, плавление присадочного стержня и состояние

(нейтральный или слегка окисляющий)

пламени.* Традиционно

«Бронза» считалась сплавом меди и олова, «латунь»

сплав меди и цинка. Сегодня, пока все сплавы, обозначенные как

«Латунь» содержат много

цинк, некоторые сплавы, имеющие коммерческую маркировку «бронза», также содержат цинк,

а некоторые не содержат олова.

Сварщик может контролировать все задействованные переменные факторы:

температура основного металла, плавление присадочного стержня и состояние

(нейтральный или слегка окисляющий)

пламени.* Традиционно

«Бронза» считалась сплавом меди и олова, «латунь»

сплав меди и цинка. Сегодня, пока все сплавы, обозначенные как

«Латунь» содержат много

цинк, некоторые сплавы, имеющие коммерческую маркировку «бронза», также содержат цинк,

а некоторые не содержат олова.DK Наука и технологии: Сплавы

Сплав — это смесь металлов или металлов и других веществ. Смешивание металлов и других элементов в сплавах может улучшить их свойства.Сплав бронзы представляет собой смесь металлов меди и олова. Он устойчив к водной коррозии и применяется в наружных конструкциях.

Таблица 25. СПЛАВЫ

| NAME | MAIN CONSTITUENTS | USES |

|---|---|---|

| Brass | copper, zinc | musical instruments, decorative items |

| Bronze | copper, tin | statues, bearings, coins |

| Cupronickel | copper, nickel | coins |

| Duralumin | aluminum, copper, magnesium, manganese | aircraft, bicycles |

| Ni chrome | nickel, chromium | electrical heating elements |

| Steel | iron, carbon | construction, tools, vehicles |

| Stainless steel | iron, chromium, carbon | kitchen fixtures, cutlery, surgical equipment |

| Solder | lead, tin | joining metals |

ARE ALLOYS STRONGER THAN PURE METALS?

A pure metal has identical atoms arranged in regular layers. Слои легко скользят друг по другу. Сплавы тверже и прочнее, потому что атомы разных размеров смешанных металлов делают атомные слои менее регулярными, поэтому они не могут скользить так легко.

Слои легко скользят друг по другу. Сплавы тверже и прочнее, потому что атомы разных размеров смешанных металлов делают атомные слои менее регулярными, поэтому они не могут скользить так легко.

Атомы в сплаве разного размера делают их расположение менее правильным, чем в чистом металле. Это ослабляет связи между атомами и снижает температуру плавления. Легкоплавкие сплавы, такие как SOLDER, находят важное применение.

Около 6000 лет назад древние люди делали сплав бронзы путем обжига медной и оловянной руд (минералов).Бронза прочнее и долговечнее чистой меди. Этот период истории, когда бронза была основным материалом, называется бронзовым веком.