Припои | Электрод-Сервис

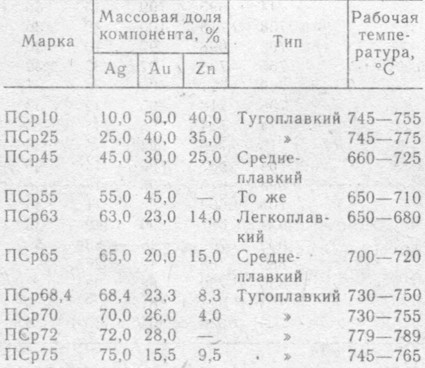

Какие бывают припои и какие у них свойства?

В начале своей радиолюбительской деятельности многие начинающие радиолюбители редко задаются вопросом о том, какие бывают припои и каковы их свойства. Да и для сборки простейших самодельных устройств вполне достаточно самого распространённого припоя типа ПОС-61 или ему подобного. Как говориться: ”Было бы, чем паять…”

Припой можно даже не покупать. Порой достаточно взять старую печатную плату от какого-нибудь электронного прибора и собрать припой разогретым жалом паяльника с паяных контактов. Особенно такой метод “добычи” припоя актуален для тех, кто живёт вдали от городов и крупных населённых пунктов, где нет возможности побывать в магазине радиотоваров.

Но всё же, припой припою рознь. В своей практике человек, имеющий дело с электроникой должен разбираться в вопросе выбора припоя. Поэтому рассмотрим подробно, какие бывают припои, для чего они применяются, какой припой использовать для монтажа электронных схем и ремонта бытовой радиоаппаратуры.

Какие бывают припои?

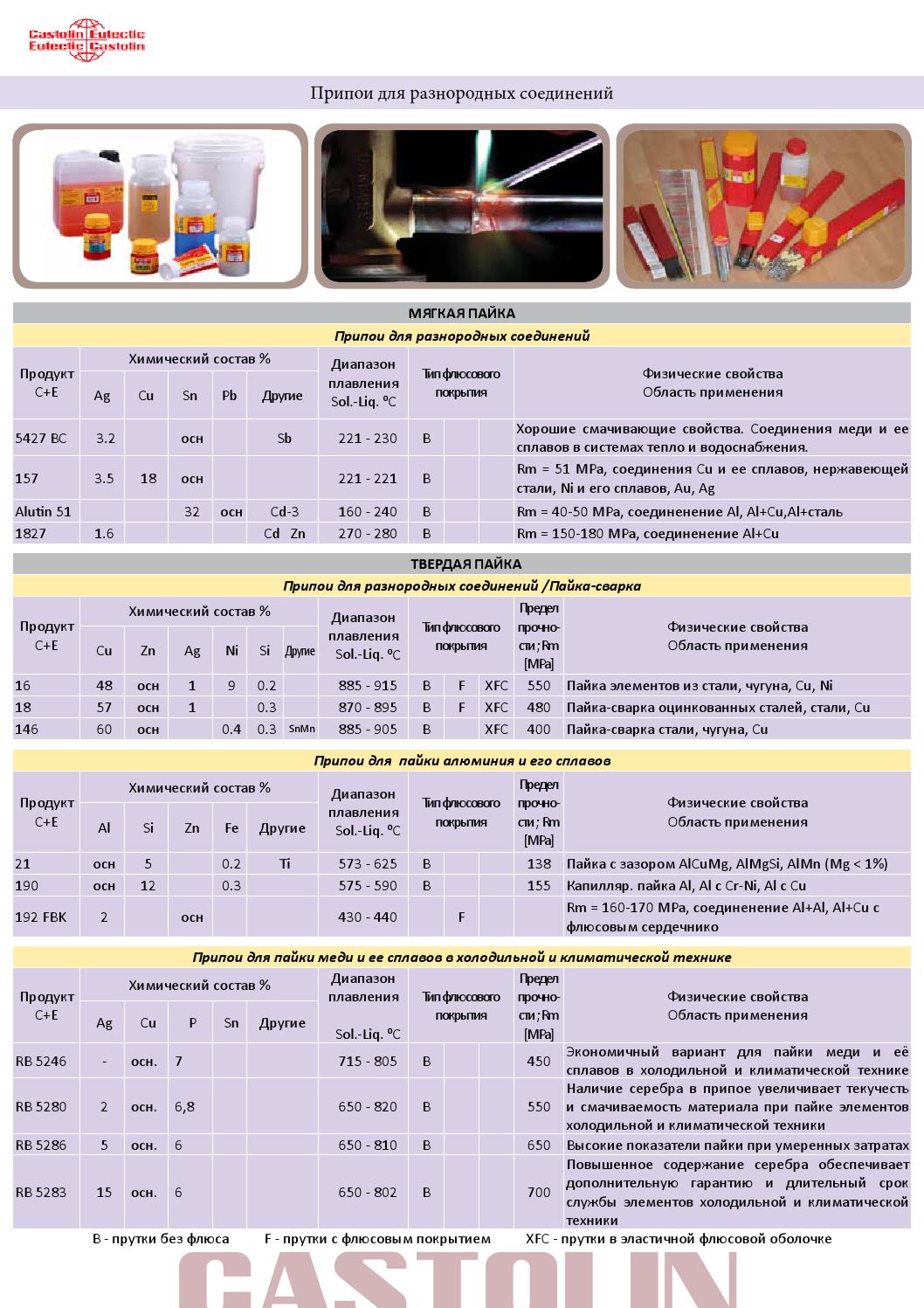

Припои делят на мягкие (легкоплавкие) и твёрдые. Для монтажа радиоаппаратуры применяются как раз легкоплавкие припои, т.е. такие, температура плавления которых лежит в пределах до 300 — 4500C. Мягкие припои по своей прочности уступают твёрдым, но для сборки электронных приборов применяются лишь мягкие припои.

Припой представляет собой сплав металлов. Для легкоплавких припоев это, как правило, сплав олова и свинца. Именно эти металлы составляют большую часть в сплаве. Также в сплаве могут присутствовать и легирующие металлы, но их количество в составе сплава невелико. Примеси других металлов вводят в оловянно-свинцовые припои для получения определённых характеристик (температуры плавления, пластичности, прочности, устойчивости к коррозии).

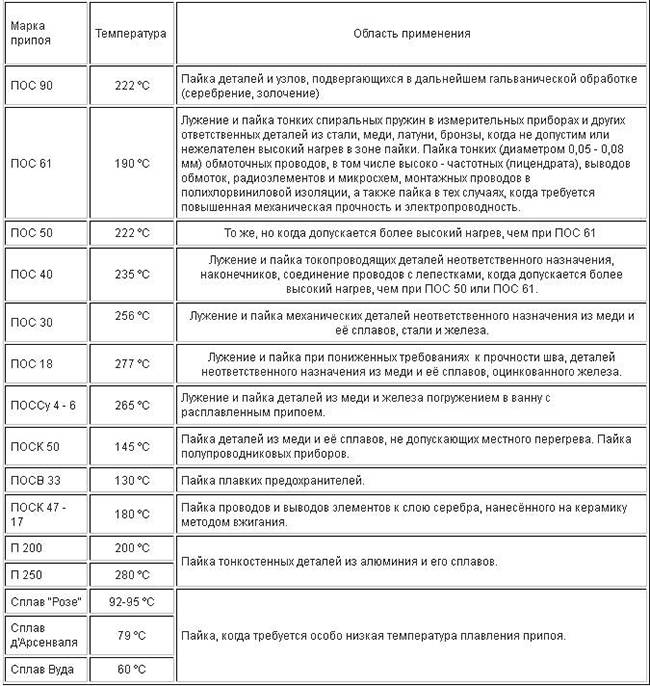

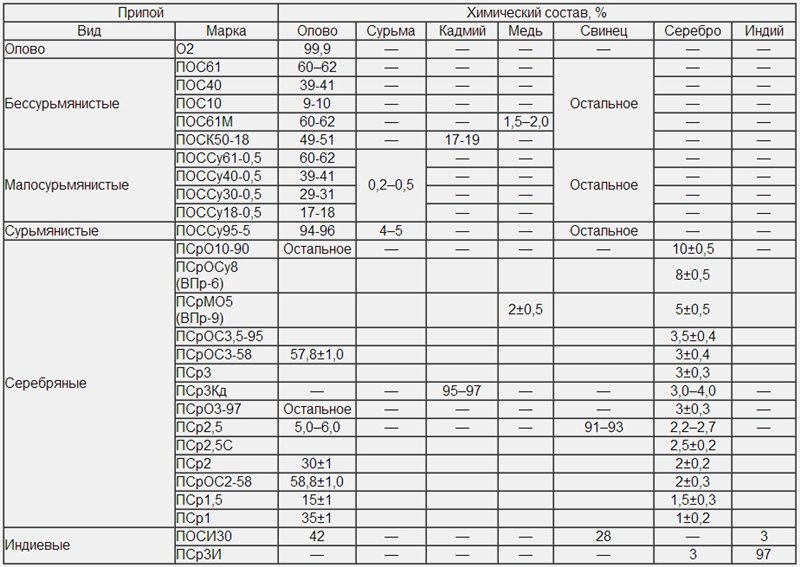

Наиболее распространены припои ПОС (припой оловянно-свинцовый). Далее за кратким обозначением марки припоя следует число, которое показывает процентное содержание в нём олова. Так в припое ПОС-40 содержится 40% олова, а в припое ПОС-60, соответственно, 60%.

Бывает, что в пользование попадает припой неизвестной марки. Приблизительно оценить состав припоя можно по косвенным параметрам:

- Припои оловянно-свинцовой группы имеют температуру плавления 183 – 2650C.

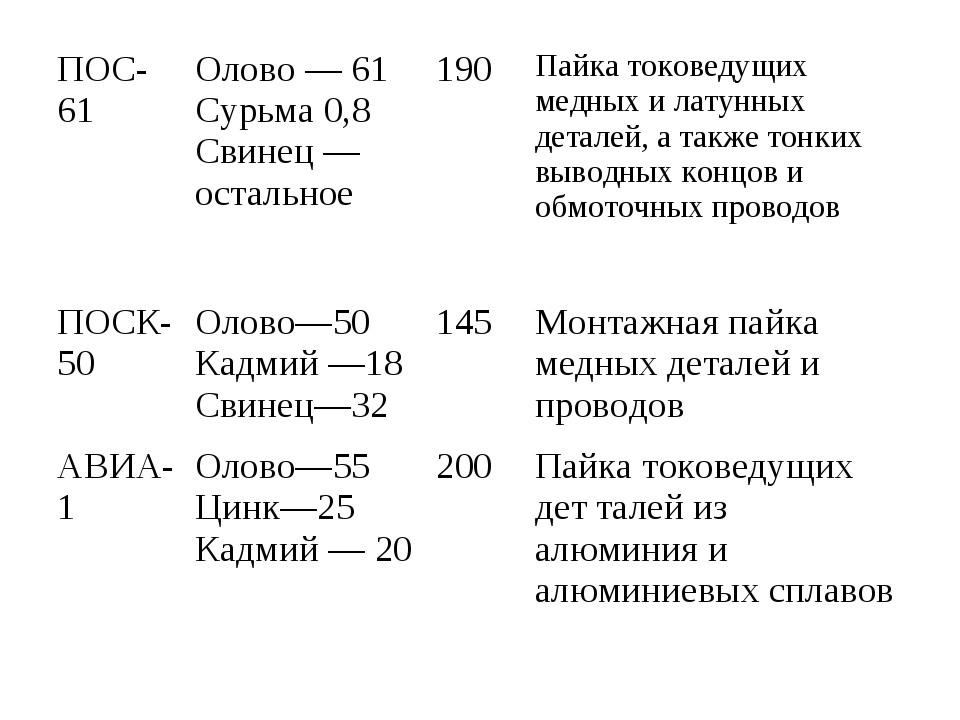

- Если припой имеет яркий металлический блеск, то в таком припое достаточно большое содержание олова (ПОС-61, ПОС-90).

Наоборот, если припой тёмно-серого цвета, а поверхность матовая, то в таком припое большое процентное содержание свинца. Именно свинец придаёт припою своеобразный сероватый оттенок.

- Также припои, в которых много свинца очень пластичны.

Так, например, пруток диаметром 8 мм. из припоя с большим содержанием свинца (ПОС-30, ПОС-40) легко гнётся руками. Олово, в отличие от свинца, придаёт припою прочность и жёсткость.

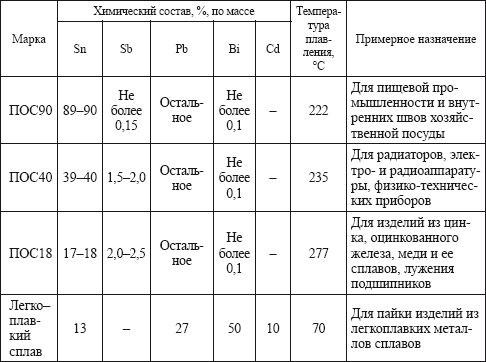

Рассмотрим, в каких целях используются припои оловянно-свинцовой группы (ПОС).

- ПОС-90 (Sn 90%,Pb 10%). Этот припой применяется при ремонте пищевой посуды и медицинского оборудования.

Как видим, в нём небольшое содержание свинца (10%), который достаточно токсичен и его применение в вещах, соприкосающихся с пищей и водой недопустимо.

Как видим, в нём небольшое содержание свинца (10%), который достаточно токсичен и его применение в вещах, соприкосающихся с пищей и водой недопустимо. - ПОС-40 (Sn 40%,Pb 60%). В основном служит для пайки электроаппаратуры и деталей из оцинкованного железа, ремонта радиаторов, латунных и медных трубопроводов.

- ПОС-30 (Sn 30%,Pb 70%). Данный припой применяется в кабельной промышленности, а также он служит для лужения и пайки листового цинка.

- И, наконец, ПОС-61 (Sn 61%,Pb 39%).Тоже, что и ПОС-60. Думаю, между ними особой разницы нет.

Припой ПОС-61 используется для лужения и пайки печатных схем радиоаппаратуры. Именно этот припой в основном служит материалом для сборки электроники. Температура его плавления начинается со 1830C, а полное расплавление достигается при температуре в 1900C.

Производить пайку таким припоем можно с помощью обычного паяльного инструмента не боясь перегрева радиоэлементов, поскольку полное расплавление припоя достигается уже при 1900C.

Такие припои, как ПОС-30,ПОС-40,ПОС-90 полностью расплавляются при температурах в 220 – 2650C. Для многих радиоэлектронных компонентов такая температура является предкритической. Поэтому для сборки самодельных электронных устройств лучше использовать ПОС-61.

Зарубежным аналогом припоя ПОС-61 можно вполне считать припой Sn63Pb37

Одной из разновидностей припоев ПОС является припой марки ПОССу. Да, если произнести вслух, то звучит не очень то презентабельно . Но, несмотря на это, оловянно-свинцовый припой c сурьмой (именно так расшифровывается сокращённое обозначение) применяется в автомобилестроении, в холодильном оборудовании, для пайки обмоток электрических машин, элементов электроаппаратуры, моточных деталей и кабельных изделий. Хорошо подходит для пайки оцинкованных деталей. В таких припоях кроме свинца и олова присутствует от 0,5% до 2% сурьмы.

Хорошо подходит для пайки оцинкованных деталей. В таких припоях кроме свинца и олова присутствует от 0,5% до 2% сурьмы.

Припой | Начальная t0плавления | Полное расплавление, t0 |

ПОССу-61-0,5 | 183 | 183 |

ПОССу-40-2 | 185 | 229 |

ПОССу-40-0,5 | 183 | 235 |

ПОССу-30-2 | 185 | 250 |

ПОССу-30-0,5 | 183 | 255 |

Как видим из таблицы, припой ПОССу-61-0,5 наиболее подходит для замены ПОС-61, так как имеет температуру полного расплавления – 1830C.

Низкотемпературные припои.

Среди припоев существуют такие, которые предназначены специально для пайки компонентов очень чувствительных к перегреву. Самым “высокотемпературным” среди низкотемпературных свинцово-содержащих припоев является

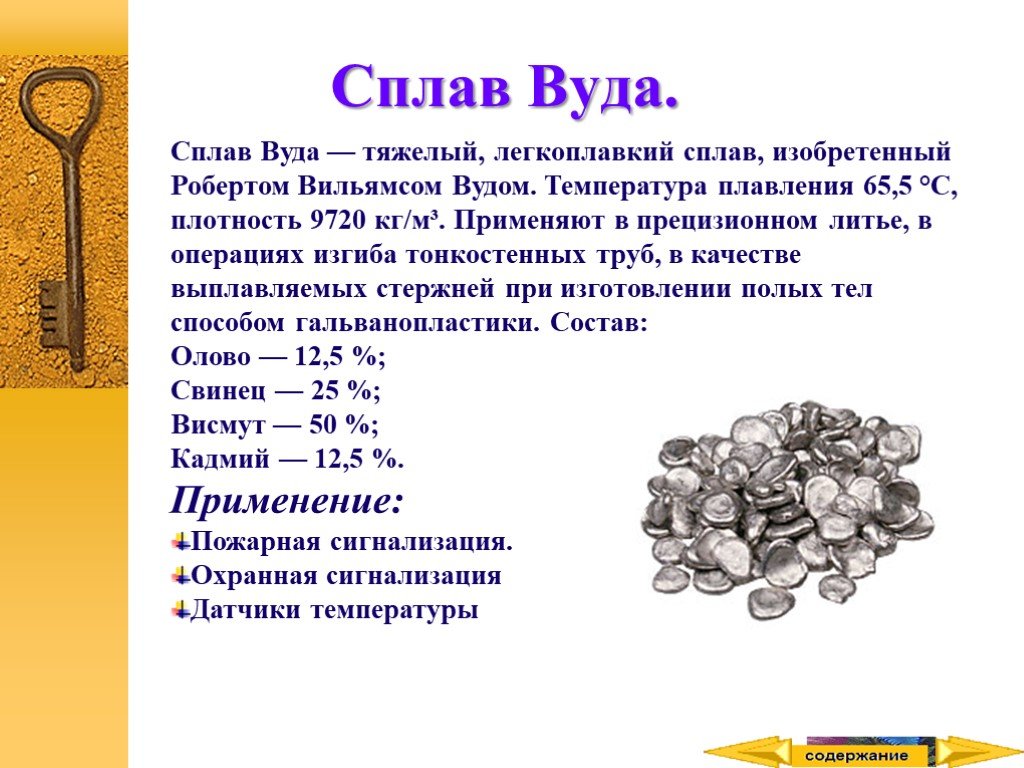

Далее по убыванию температуры плавления идёт сплав РОЗЕ (Sn 25%,Pb 25%, Bi 50%). Маркируется как ПОСВ-50. Температура его плавления ниже температуры кипения воды и составляет 90 — 940C. Он предназначен для пайки меди и латуни. В составе сплава РОЗЕ олово занимает 25%, свинец – 25%, висмут – 50%. Находит применение в плавких защитных предохранителях, которые можно обнаружить в любой радиоаппаратуре.

Ещё более низкотемпературным является сплав ВУДА (Sn 10%, Pb 40%,Bi 40%, Cd 10%).

Припой оловянно-свинцовый — Элмика

описание

Оловянно-свинцовые — это сплавы, основным компоненты которого олово и свинец, применяющиеся для лужения и пайки. В марке данных припоев всегда содержится «ПОС», а далее могут следовать буквенные (дополнительное содержание веществ, к примеру, сурьма, висмут, кадмий, индий) и цифровые обозначения (первая цифра указывает на процентное содержание олова, а вторая, если имеется, на процентное содержание дополнительного вещества). Припои предназначены для лужения и пайки деталей из стали, меди, латуни, бронзы, железа, серебра и их сплавов и в зависимости от назначения изготавливаются различных составов и марок. От состава припоя зависит не только спаиваемый материал, но и температура плавления. Для тонких и ответственных, прецизионных соединений используются припои с низкой температурой плавления.

сферы применения

технические характеристики

МАРКИ ПРИПОЙ ОЛОВЯННО-СВИНЦОВЫЙ

ПРИПОЙ ПОС (ГОСТ 21930-76, ГОСТ 21931-76)- оловянно-свинцовый припой для лужения и пайки изделий из стали, меди, латуни, бронзы, железа и их сплавов с температурой плавления от 190°С до 277оС. Пожалуй, самый массовый и доступный припой на рынке благодаря универсальности и многообразной программе поставки. Припой ПОС может быть поставлен как в чистом виде, так и с содержанием канифоли. Форма поставки: пруток (стержень), проволока, чушки.

ПРИПОЙ ПОСК (ГОСТ 21931-76) — оловянно-свинцово-кадмиевый предназначен для пайки деталей из меди, алюминия и их сплавов. Отлично подходит для пайки чувствительных к перегреву деталей, металлизированной керамике и для ступенчатой пайки конденсаторов, а также для пайки в полупроводниковой технике.

ПРИПОЙ ПОСсу (ГОСТ 21931-76) — оловянно-свинцовый сурьмянистый предназначен для лужения и пайки в холодильном аппаратостроении, электроламповом производстве автомобилестроении, для абразивной пайки. Температура плавления 250°С, а благодаря широкому диапазону температур кристаллизации припоя, он широко применяется не только для спайки мелких деталей, но и при кузовной пайке. Форма поставки: пруток (стержень), проволока, чушки.

В зависимости от марки припои поставляются в различных формах:

проволока диаметром от 0,8мм до 4,0мм намотанная на катушки или в бухты,

трубка с канифолью диаметром от 0,8мм до 4,0мм намотанная на катушки или в бухты

пруток (стержень) диаметром от 5,0мм до 10,. 0мм длиной порядка 400мм

0мм длиной порядка 400мм

чушки

Подробная информация в нашей электронной системе www.agent-itr.ru

→ ПРИПОЙ ПОС (ОЛОВЯННО-СВИНЦОВЫЙ) купить со склада Вы можете различных диаметров в прутках, проволоке и трубке с канифолью и без. Мы держим в наличии все самые популярные и даже редкие размеры и марки, а очень редкие поставляем под заказ в короткие сроки. Подробную информацию Вы получите по телефону 8-800-500-8-777 или на сайте www.agent-itr.ru

СОСТАВ ПРИПОЯ, ОБЛАСТЬ ПРИМЕНЕНИЯ, ФИЗИКО-МЕХАНИЧЕСКИЕ И ТЕМПЕРАТУРНЫЕ ХАРАКТЕРИСТИКИ ПРИПОЯ ПОС, ПОСК, ПОСсу Вы найдете в файле ниже.

файлы для скачивания

Температура плавления припоя: особенности и виды припоев

В современном мире пайкой принято называть процесс, позволяющий получить неразъемное соединение нескольких деталей из металла, где соединительным материалом является уже расплавленный металл, который должен плавиться при более низкой температуре, чем тот металлический материал, из которого состоят эти детали.

Этот промежуточный расплавленный металл получил название сплава, а сам процесс называют припоем. В зависимости от того, какова температура плавления различают и разные виды пайки: легкоплавкие и тугоплавкие. Так, легкоплавкие припои плавятся при температуре ниже четырехсот градусов, а тугоплавкие – при температуре от пятисот до 1100 градусов.

Обычно в марках припой обозначают ПОС, и это сокращение расшифровывается так: припой оловянно – свинцовый. Если рядом есть еще и какое-то число, то эта цифра обычно указывает на то, каков процент содержания олова в составе.

Классификация припоев

От температуры плавления зависит класс припоя:

- Мягкий припой достигается за счет плавления до четырехсот градусов Цельсия.

- Твердый припой достигается за счет плавления выше пятисот градусов Цельсия.

- Полутвердый припой достигается за счет плавления в диапазоне от расплавленного олова до четырехсот градусов Цельсия.

Припои классов мягкий и полутвердый прочны при растяжении от пятидесяти до семидесяти Мегапаскалей, они предназначены для спаивания токопроводящих частей машин. Они производятся при помощи паяльника или опускания частей для спаивания в жидкий припой.

Твердый припой прочен до пятисот Мегапаскалей, используется как припой категории прочности номер один для спаивания токопроводящих частей с большим нагревом и деталей с главной механической нагрузкой. Производится такой припой электродами из меди или графита. Небольшие детали спаивают автогеном.

Преимущества мягких и полутвердых припоев

Преимущественными областями применения припоев мягких и полутвердых являются следующие:

- ПОС63 – для спаивания коллекторов, секционных якорей, обмоток с изоляцией Н электрической машины.

- ПОС61; ПОССу61-0,5 и ПОС61М – необходимы для того, чтобы паять медные элементы и ее сплавы, а также серебряные и никелевые детали и токопроводящие части электрической машины, с температурой эксплуатации до ста шестидесяти градусов Цельсия.

- ПОС40 и ПОССу40-0,5 – предназначены для того, чтобы паять медные элементы и ее сплавы, а также сталь и металлы с оловянным, серебряным или никелевым покрытием, коллекторные бандажи и секционные якоря машин, которые контактируют с соленой жидкостью (например, морская вода).

- ПОССуЗО-0,5 – для того чтобы паять медные элементы и ее сплавы, а также элементы из железа и нержавеющей стали, а также спаивание кабелей, бандажей, частей приборов, которые будут работать при температуре до ста шестидесяти градусов Цельсия.

- ПОСК50-18 – для того чтобы спаивать медные элементы и ее сплавы, воспринимающие перегрев, а также спаивание деталей из алюминия и меди, керамических, стеклянных и пластиковых деталей с добавлением в них оловянных, серебряных, никелевых составляющий.

- ПОС10 и ПОССу18-0,5 – для спаивания контактных поверхностей электрических приборов, реле и иных составляющих машин.

- П0ССу95-5 и ПСрЗКд – для спаивания коллекторов, секционных якорей, бандажей и токопроводящих соединений трубопроводов и электрооборудования.

- ПОСИЗО и ПСрЗИ – предназначены для того, чтобы спаивать медные элементы и ее сплавы, детали из неметаллических материалов и стекла. Они имеют большую жидкотекучесть и дают надежное соединение частей во время спаивания.

Припои из сурьмы не предназначены для использования спаивания деталей, содержащих цинк или оцинковку.

Преимущества твердых припоев

Преимущественные области применения твердых припоев:

- ПСр72 и ПСр50 – для спаивания металлокерамических контактов и разных токопроводящих деталей, которые должны выдерживать удары и выгибание.

- ПСр45 – для того чтобы спаивать медные элементы и ее сплавы, а также части из нержавеющей стали, обмоток роторов и обмоток нагруженных электрических аппаратов. Этот припой дает большую плотность, а вместе с тем и большую прочность полученных соединений.

- ПСр25 – для спаивания медных элементов или частей из ее сплавов, деталей из нержавеющей стали. Является заменителем ПСр45 при создании простых спаек.

- ПСр71 – для спаивания тех же самых деталей, что и ПСр72, но применяется, когда нужна высокая жидкотекучесть.

- ПСр25ф; ПСр15 и ПМФ7 – для спаивания медных или из ее сплавов деталей, частей аппаратов, проводящих ток, которые не должны выдерживать выгибание и удары.

- Л63 и ЛОК59-0,1–0,3 – для спаивания медных частей или деталей из чугуна. Такое спаивание очень прочное и подходит в сложных условиях выгибаний и ударов.

- ПЖЛ500 – спаивание частей, с температурой эксплуатации до шестисот градусов Цельсия.

Четыре секрета пайки

Для того чтобы хорошо и правильно паять, одного инструмента недостаточно. Необходимо знать и некоторые секреты, которые бы позволили овладеть в совершенстве техникой пайки. Наверное, все-таки стоит раскрыть несколько таких секретов.

Итак, первый секрет заключается в том, чтобы правильно применять для пайки припой и флюс. Второй важный секрет пайки — это соблюдение чистоты жала и самого паяльника и, конечно же, его нагрева. Есть много способов того, как можно очистить жало. Воспользуйтесь одним из них и тогда работы у вас будет идти просто замечательно.

Третий секрет также важен при пайке: чистота спаиваемых предметов. Четвертое правило, которое необходимо уяснить любому мастеру, прост, но необходим: правильно соединять проводки при пайке и делать хороший прогрев мест, где будет происходить спайка деталей при определенной температуре плавления.

И, конечно же, работая с таким оборудованием, всегда стоит соблюдать меры предосторожности. Так, необходимо припаивать не в одной точки, а стараться делать это не некотором расстоянии друг от друга. Не стоит закручивать концы деталей при температуре плавления вокруг проводника.

Всегда стоит помнить, что при пайке, даже при самой незначительной температуре плавления, выделяются пары олова и свинца. Они очень опасны и вредны для человеческого организма. Поэтому никогда не стоит наклоняться над тем местом, где происходит пайка, каковы бы не била температура плавления.

Они очень опасны и вредны для человеческого организма. Поэтому никогда не стоит наклоняться над тем местом, где происходит пайка, каковы бы не била температура плавления.Ведь какова бы ни была температура плавления припоя, испарения все равно будет вредными и будут наносить необратимый вред организму человека. Если же вы решили паять летом, то делайте это или на открытом пространстве, или, если есть возможность, у открытого окна. Главное правило при такой пайке: хорошо проветривайте помещение. А когда работа будет закончена, то необходимо будет еще и тщательно вымыть руки, используя мыло.

Оцените статью: Поделитесь с друзьями!Припой ПОС-40 характеристики | МеханикИнфо

Оловянно-свинцовый припой ПОС-40 используют для пайки и лужения металлических деталей. Это могут быть детали из оцинковки, радиаторные трубки, металлорукава, обмотки машин, радиоэлектронные узлы. Число 40 обозначает процентное содержание олова в смеси олово (Sn) — свинец (Pb). Остальные 60 процентов это свинец (Pb).

Остальные 60 процентов это свинец (Pb).

Изготавливают припой ПОС-40 в соответствии с действующим стандартом ГОСТ 21931-76. По этому стандарту оловянно-свинцовый припой должен соответствовать ряду требований:

- По химическому составу;

- По физико-механическим свойствам;

- По технологическим свойствам.

По химическому составу припой ПОС-40 должен содержать:

— Олово (Sn) 39-41 %, Свинец(Pb) 59-61 %.

Примесей не более:

— Сурьма (Sb) 0,10 %, Медь (Cu) 0,05 %, Висмут (Bi) 0,20 %, Мышьяк (As) 0,02 %, Железо (Fe) 0,02 %, Никель (Ni) 0,02 %, Сера (S) 0,02 %, Цинк (Zn) 0,002 %, Алюминий (Al) 0,002 %.

Физико-механические свойства припоя ПОС-40:

1) Временное сопротивление разрыву при 20 ºС – 37.3 Мпа;

2) Температура плавления, ºС:

— начальная – 183;

— конечная – 238.

3) Удельное электрическое сопротивление, Ом·м – 15,9·103;

4) Плотность при температуре 20 ºС – 9300 кг/м3.

Читайте также:

Припои для пайки. Твердые и мягкие припои.;

Свинец, свойство металла. Пункт приема свинца.;

Легкоплавкие, мягкие припои.

С помощью припоя стало возможно соединение твердых металлов. Он должен хорошо растекаться по поверхности спаиваемых деталей благодаря более низким температурам плавления, чем у основных металлов. Чтобы припой обладал хорошими физико-химическими свойствами, не подвергал спаиваемые детали окислению, перед пайкой необходимо обработать поверхности деталей флюсами.

Флюсами называют смеси неорганического и органического происхождения. Они удаляют со спаиваемых поверхностей частички грязи и окиси, а также помогает лучшему растеканию припоя по поверхности металла.

Припой ПОС-40 Технические характеристики

Различают два вида флюсов активные и пассивные. Химически активные флюсы растворяют с поверхности металла окиси, но часто и сам металл. К активным флюсам относят соляную кислоту, хлористый цинк, хлористый аммоний. Химически пассивные флюсы не растворяют металлы, а лишь защищают их от окисления. К пассивным флюсам относят воск, канифоль.

К активным флюсам относят соляную кислоту, хлористый цинк, хлористый аммоний. Химически пассивные флюсы не растворяют металлы, а лишь защищают их от окисления. К пассивным флюсам относят воск, канифоль.

Пайку припоем ПОС-40 производят любым из видов паяльного оборудования. При помощи данного припоя образуется прочный шов, а при необходимости и герметичный. Для пайки подойдет простые паяльники с температурой нагрева до 238 ºС.

Контрактное производство электроники — Контракт Электроника

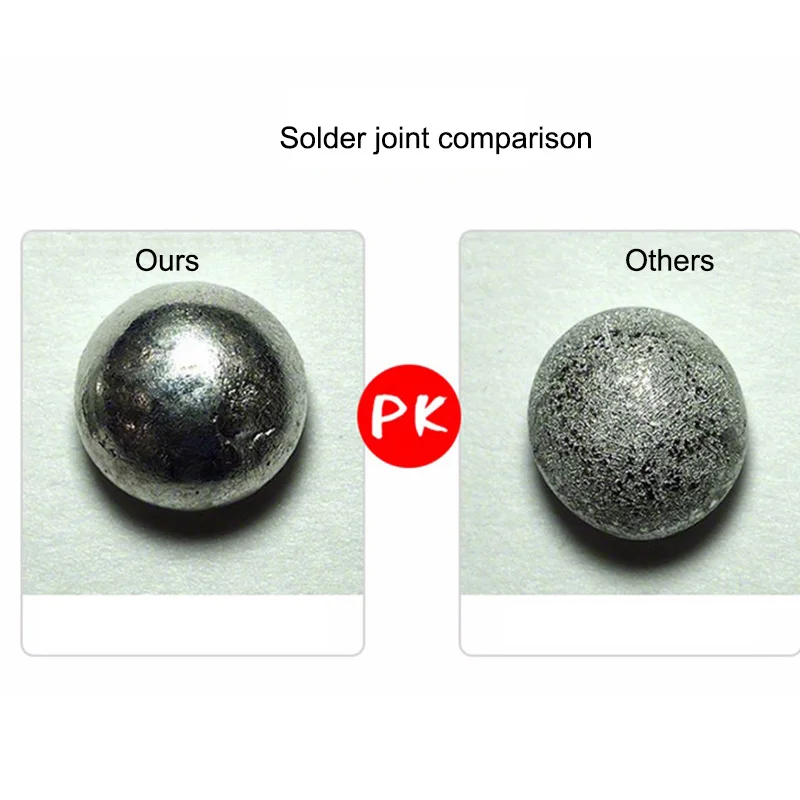

Замена традиционных типов припоев на материалы, не содержащие свинца, является не только веянием времени, но и требованием многочисленных международных комиссий по экологии. В статье рассмотрены свойства различных типов бессвинцовых припоев, даны рекомендации по их применению.

Версия в PDF (909Kb)

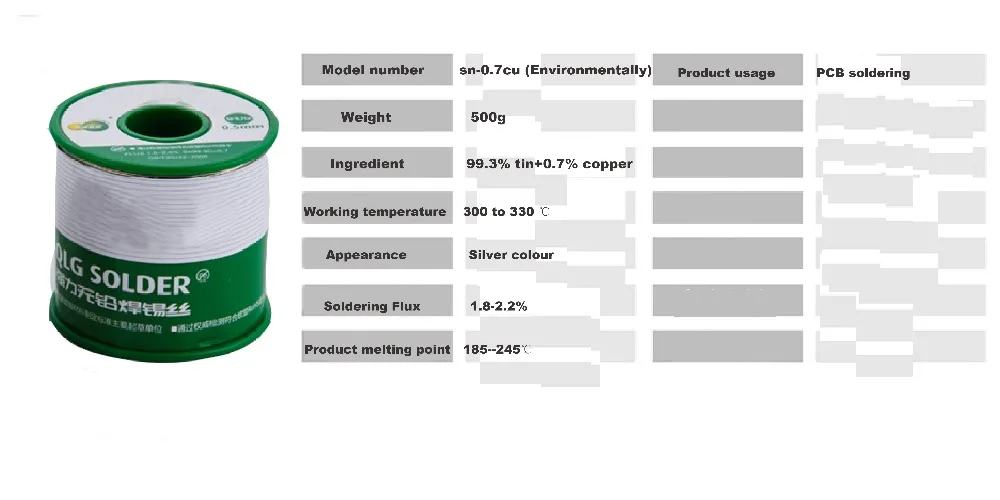

Среди термических, механических, усталостных и других свойств припоев одним из самых важных является температура плавления. В таблице 1 представлены некоторые из широко известных типов бессвинцовых припоев [1].

В таблице 1 представлены некоторые из широко известных типов бессвинцовых припоев [1].

Следует отметить, что продолжается работа по оптимизации составов бессвинцовых припоев для достижения ими необходимых свойств. По этой причине составы припоев, приведенных в таблице 1, могут время от времени несколько отличаться от серийно производимых припоев. Например, в таблице 2 показаны торговые марки некоторых серийно производимых припоев различных производителей.

Бессвинцовым припоям с высоким содержанием индия (например, первому из припоев в таблице 2) свойственна несовместимость материалов индия и свинца, независимо от того, присутствует ли последний на поверхности печатной платы или на выводах компонентов. Для реализации полностью бессвинцового процесса в некоторых случаях (например, при использовании сплавов, содержащих индий) необходимо задействовать бессвинцовое покрытие паяемых поверхностей печатного монтажа и выводов компонентов.

Таблица 1. Примеры некоторых бессвинцовых припоев и их свойства [1]

Состав бессвинцового | Температура | Примечания |

припоя | плавления, °С | |

48 Sn/52 In | 118(эвтектическая | Низкая температура плавления, высокая |

температура) | стоимость, низкая прочность | |

42 Sn/58 Bi | 138(эвтектическая | Стандартный, доступность зависит от |

температура) | доступности висмута | |

91 Sn/9Zn | 199 (эвтектическая | Высокая степень шлакообразования, |

температура) | коррозионная стойкость | |

93,5Sn/3Sb/2Bi/1,5Cu | 218(эвтектическая | Высокая прочность, высокая |

температура) | устойчивость к термической усталости | |

95,5Sn/3,5Ag/1 Zn | 218…221 | Высокая прочность, хорошая |

устойчивость к термической усталости | ||

99,3 Sn/0,7 Cu | 227 | Высокая прочность, высокая температура |

плавления | ||

95 Sn/5 Sb | 232…240 | Высокое сопротивление сдвигу, |

устойчивость к термической усталости | ||

65Sn/25Ag/10Sb | 233 | Патент Motorola, высокая прочность |

97Sn/2Cu/0,8Sb/0,2Ag | 226…228 | Высокая температура плавления |

96,5Sn/3,5Ag | 221 (эвтектическая | Высокая прочность и высокая |

температура) | температура плавления |

Из таблицы 1 видно, что бессвинцовые припои характеризуются либо слишком низкой, либо слишком высокой температурой плавления по сравнению с эвтектическими свинцово-

оловянным припоями. В таблице 2 приведены, в основном, бессвинцовые припои с высокой температурой плавления.

В таблице 2 приведены, в основном, бессвинцовые припои с высокой температурой плавления.

При использовании низкотемпературных припоев необходим специальный флюс, поскольку стандартный флюс при низких температурах малоактивен. Еще одним ограничением, связанным с низкотемпературными припоями, является уменьшение их смачивающих свойств, вызванное пониженной текучестью при субэвтектических температурах.

Для низкотемпературных применений определенное признание получили припои, содержащие индий. Так, многими компаниями используется припой, содержащий 52% 1п и 48% Бп, поскольку он обеспечивает лучшие характеристики при повторной пайке в процессе ремонта или переделки. Поскольку температура плавления этого припоя составляет 244°Р (118°С), повторная пайка при более низкой температуре может производиться многократно без риска теплового повреждения. Если печатные линии платы покрыты золотом в качестве антиоксиданта, то использование припоя с индием предотвращает выщелачивание золота [2].

Еще одним бессвинцовым припоем с низкой температурой плавления является припой 42 Бп/58 Ы. Если посмотреть на фазовую диаграмму припоя БпЫ, то можно увидеть, что температура плавления находится на

уровне 138°С. Висмут используется в паяльных сплавах для достижения низких температур плавления, но висмутсодержащие сплавы обычно имеют плохие характеристики смачивания.

Многие другие сплавы, представленные в таблице 1, обладают более высокой температурой плавления, чем свинцово-оловянный эвтектический сплав с температурой плавления 183°С. Это, например, цинк-оловянный высокотемпературный бессвинцовый припой с температурой плавления 198°С.

Высокотемпературные припои несовместимы с широко распространенными материалами для изготовления печатных плат, такими как РИ-4. Помимо этого, более высокие температуры при повторной пайке могут увеличить риск повреждения платы.

В настоящий момент не существует бессвинцовых припоев, полностью заменяющих свинцовосодержащие, хотя некоторые производители описывают свои припои как «почти идентичные» [3]. Даже в этом случае для повторной пайки требуется температура жала паяльника 400°С. Для некоторых применений эта температура может оказаться слишком высокой и вызвать тепловое повреждение.

Даже в этом случае для повторной пайки требуется температура жала паяльника 400°С. Для некоторых применений эта температура может оказаться слишком высокой и вызвать тепловое повреждение.

Одной из ключевых проблем использования высокотемпературных припоев, представленных в таблицах 1 и 2 при пайке волной, является повышение риска пробоя конденсаторов. При пайке волной следует поддерживать температуру в диапазоне 230…245°С, что на 45…65°С выше температуры плавления оловянно-свин-цового припоя. Бессвинцовый припой с температурой плавления 220°С потребует при пайке волной температуры 265…280°С. Это увеличивает разницу температур между предварительным нагревом и пайкой волной и, соответственно, повышает риск повреждения конденсаторов.

В целом, почти все бессвинцовые припои имеют меньшую смачиваемость (текучесть), чем эвтектические оловянно-свинцовые, и потому первые из них хуже заполняют необходимую площадь. Для улучшения текучести требуются специальные составы флюсов. Усталостные характеристики бессвинцовых припоев также недостаточно хороши, хотя в одном

Таблица 2. Примеры бессвинцовых припоев различных производителей (с любезного разрешения Dr. Raiyoman Aspandiar, Intel Corporation)

Примеры бессвинцовых припоев различных производителей (с любезного разрешения Dr. Raiyoman Aspandiar, Intel Corporation)

Тип припоя | Поставщик | Состав | Температура плавления, °C | Примечания |

Несовместимость индия и свинца. | ||||

Indalloy™ 227 | Arconium Specialty Alloy | 77,2Sn/20 In/2,8 Ag | 187 | Требуется бессвинцовое покрытие контактных площадок печатной платы и выводов микросхем Слишком высокая температура |

Alloy H™ | Alpha Metals | 84,5 Sn/7,5 Bi/5 Cu/2 Ag | 212 | ликвидуса. При пайке волной требуется температура более 260-С Несовместимость индия и свинца. |

Tin-Zinc Indium | AT&T | 81 Sn/9Zn/10ln | 178 | Требуется бессвинцовое покрытие |

контактных площадок печатной платы и выводов микросхем | ||||

Castin™ | AIM Products U.S. Dept. of Energy (DOE) | 96,2 Sn/2,5 Ag 0.8 Cu/0,5 Sb | 215 | Слишком высокая температура ликвидуса. При пайке волной |

Tin-Silver -Copper | (Министерство энергетики США) | 93,6Sn/4,7Ag/1,7Cu | 217 | требуется температура более 260-С |

из исследований не наблюдалось нарушения целостности паяного соединения после испытания термическим циклом для высокотемпературного припоя 96,5 Бп/3,5 Ag (последний сплав в таблице 1) [4].

В идеале температура плавления выбранного припоя должна составлять около 180°С, так чтобы для оплавления использовалась температура 210…230°С; для пайки волной — 235…245°С, а для ручной пайки — 345…400°С. Более высокие температуры ручной пайки могут использовать только высококвалифицированные

Более высокие температуры ручной пайки могут использовать только высококвалифицированные

монтажники во избежание теплового повреждения.

В спецификации J-STD-006, разработанной IPC, приведен подробный список оловянно-свинцовых и бессвинцовых припоев. Однако ни один из бессвинцовых припоев не считается полной заменой эвтектического оловянно-свинцового. В настоящее время ведутся исследования по разработке бессвинцового припоя, который станет полноценной заменой упомянутому выше оловянно-свинцовому. Это насущное требование, которое неизбежно следует учесть.

Литература

1. Socolowski, Norbert. Lead free alloys and limitations for surface mount assembly. Proceedings of Surface Mount International, 1995, pp. 477—480.

2. Keeler, R. Specialty solders outshine tin/lead in problem areas. EP&P, July 1987, pp. 45—47.

3. Seelig, Karl. A study of lead free solder alloys. Circuit Assembly, October 1995, pp. 46 — 48.

4. Melton, Cindy. How good are lead free solders. SMT, June 1995, pp. 32—36.

Статья подготовлена no материалам сайта www.rayprasad.com

Применение припоя (ПОС30, ПОС40 и ПОС61) | Баббит | Олово | Припой | Купорос | Никель

Припой ПОС30, ПОС40 и ПОС61 считаются припоем широкого спектра применения. Припой применяется для пайки, в радиоэлектронике. Пайку осуществляют или с целью создания механически прочного (иногда герметичного) шва, или для получения электрического контакта с малым переходным сопротивлением.

При пайке места соединения и припой нагревают. Так как припой имеет температуру плавления значительно ниже, чем соединяемый металл (или металлы), то он плавится, в то время как основной металл остаётся твёрдым. На границе соприкосновения расплавленного припоя и твёрдого металла происходят различные физико-химические процессы. Припой смачивает металл, растекается по нему и заполняет зазоры между соединяемыми деталями. При этом компоненты припоя диффундируют в основной металл, основной металл растворяется в припое, в результате чего образуется промежуточная прослойка, которая после застывания соединяет детали в одно целое.

При этом компоненты припоя диффундируют в основной металл, основной металл растворяется в припое, в результате чего образуется промежуточная прослойка, которая после застывания соединяет детали в одно целое.

Пайка обыкновенно требуется там, где нужно соединить вместе электронные компоненты на плате. Даже в эпоху интегральных схем, большинство электротехнической продукции включали в себя детали, которые были припаяны посредством автоматизированного или заводского процесса. Ручная пайки является ключевым навыком для выпускных экзаменов в школе студентов в области дизайна и технологии. Электрики, сантехники и широкий спектр других специалистов прибегают к пайке элементов в ходе своей работы. Сантехники спаивают медные трубы, когда это невозможно заранее при автоматизированной или заводской обработке листового металла. Пайка, сварка и другие методы промышленного склеивания применяются в производстве.

ПОС-40 (прутки круглые диаметром 8 мм) применяется для пайки латуни, железа и медных проводов, для лужения и пайки электроаппаратуры, деталей из оцинкованного железа с герметичными швами. ПОС-61 (прутки круглые диаметром 8 мм) применяется тогда, когда при паянии нельзя перегревать детали, например при соединении очень тонких проводов, так как в этом припое очень высокое содержание олова, что снижает его температуру плавления. Их применяют для пайки радиоэлектронных компонентов, токопроводящих деталей, пайки и лужения соединения проводов с лепестками и для прочих паяльных работ. Припой оловянно-свинцовый ПОС-40 широко используется в вышеперечисленных паяльных работах. Содержание олова в этом припое всего 40%, остальное приходится на свинец и примеси. Температура плавления ПОС-40 составляет 235 градусов.

ПОС-61 (прутки круглые диаметром 8 мм) применяется тогда, когда при паянии нельзя перегревать детали, например при соединении очень тонких проводов, так как в этом припое очень высокое содержание олова, что снижает его температуру плавления. Их применяют для пайки радиоэлектронных компонентов, токопроводящих деталей, пайки и лужения соединения проводов с лепестками и для прочих паяльных работ. Припой оловянно-свинцовый ПОС-40 широко используется в вышеперечисленных паяльных работах. Содержание олова в этом припое всего 40%, остальное приходится на свинец и примеси. Температура плавления ПОС-40 составляет 235 градусов.

МеталлХимЭнерго предлагает большой выбор оловянно-свинцовых припоев различной маркировки, в том числе оловянно-свинцовых припоев с сурьмой и бессвинцовых припоев, содержащих в своем составе чистое олово. Припой оловянно-свинцовый ПОС-40, как и большинство припоев, продается в виде прутков длиной по 40 см или в бухтах по 1 кг. В бухтах припои продаются с канифолью и без канифоли, в прутках с флюсом и без флюса. Такая фасовка дает потребителю возможность выбрать наиболее приемлемый для него расходный материал для паяльных работ.

Такая фасовка дает потребителю возможность выбрать наиболее приемлемый для него расходный материал для паяльных работ.

Какой тип припоя наиболее безопасен для домашнего использования?

Этот совет может быть встречен некоторыми сомнениями и даже насмешками — непременно сделайте свои собственные проверки, но, по крайней мере, подумайте о том, что я пишу здесь:

Я привел ряд ссылок ниже, которые дают руководящие принципы для пайки. Они применимы как для бессвинцовых припоев, так и для припоев на основе свинца. Если, прочитав следующее, вы решите не доверять припоям на основе свинца, несмотря на мой совет, рекомендации все равно окажутся полезными.

Широко известно, что неправильное обращение с металлическим свинцом может вызвать проблемы со здоровьем. Тем не менее, в настоящее время широко распространено понимание того, что использование оловянно-свинцового припоя в обычных условиях пайки практически не оказывает отрицательного воздействия на здоровье. Работа с припоем на основе свинца, в отличие от реальной пайки, должна осуществляться разумно, но это легко достигается с помощью простых процедур здравого смысла.

Работа с припоем на основе свинца, в отличие от реальной пайки, должна осуществляться разумно, но это легко достигается с помощью простых процедур здравого смысла.

Несмотря на то, что некоторые работники-электрики имеют несколько увеличенные эпидемиологические показатели некоторых заболеваний, они, по-видимому, связаны с воздействием электрического поля, и даже в этом случае корреляции настолько малы, что обычно являются статистически незначимыми.

Свинцовый металл имеет очень низкое давление пара, и при воздействии комнатной температуры практически не вдыхается. При температуре пайки уровень паров практически равен нулю.

Припой из оловянно-свинцового сплава по существу безопасен, если использовать что-либо подобное разумно.

Хотя некоторые люди выражают сомнения относительно его использования каким-либо образом, они, как правило, недостаточно обоснованы в официальных медицинских свидетельствах или опыте. Хотя можно отравить себя оловянно-свинцовым припоем, принятие даже очень скромных и разумных мер предосторожности делает практику безопасной для пользователя и других членов его семьи.

Хотя вы не хотели бы разрешать детям сосать его, что-то вроде разумных мер предосторожности приведет к тому, что его использование не будет проблемой.

Значительная часть свинца, который «проглатывается» (принимается внутрь или употребляется в пищу) , поглощается организмом.

НО вы, по сути, не будете получать свинец при пайке, если вы его не съели, не сосите припой и не мойте руки после пайки. Курение во время пайки может быть даже мудрее обычного.

Широко признано, что вдыхаемый свинец от пайки не находится на опасном уровне.

Большинство вдыхаемого свинца является усваиваются организмом.

НО давление паров свинца при температуре пайки настолько низко, что в процессе пайки в воздухе практически отсутствуют пары свинца. Прикрепление паяльника к носу (горячее или холодное) может повредить вашему здоровью, но не из-за воздействия свинца.

11 или одну часть на 100 миллиардов.

11 или одну часть на 100 миллиардов.

Основные проблемы со свинцом связаны либо с его выделением в окружающую среду, где он может быть преобразован в более растворимые формы и введен в пищевую цепь, либо с его использованием в формах, которые уже растворимы или которые могут проглатываться. Таким образом, свинцовая краска на игрушках или мебели для детской, свинцовая краска на домах, которые превращаются в шлифовальную пыль или чешуйки краски, свинец в качестве добавки в бензин, который распространяется в газообразных и растворимых формах, или свинец, который попадает в мусор, — все это формы, которые вызвать реальные проблемы и которые привели к запретам на свинец во многих ситуациях. Свинец в припое вреден для окружающей среды из-за его возможного попадания в отходы. Этот общий запрет привел к значительному недопониманию относительно его использования «на переднем крае».

Если вы настаиваете на регулярном испарении свинца в непосредственной близости от вашего лица, например, при частом стрельбе из пистолета, вам следует принять меры предосторожности при вдыхании паров. В противном случае здравый смысл, скорее всего, будет достаточно хорошим.

В противном случае здравый смысл, скорее всего, будет достаточно хорошим.

Мытье рук после пайки является разумной мерой предосторожности, но, скорее всего, будет полезно для удаления следов твердых частиц свинца.

Использование экстрактора дыма и фильтра целесообразно, но я бы гораздо больше беспокоился о смоле или потоке дыма, чем о парах свинца.

Обратите внимание, что на документах we b МНОГИЕ говорится, что свинцовый припой опасен. Мало или никто не пытается объяснить, почему это так.

Меры предосторожности при пайке . Они отмечают:

- Возможные пути воздействия от пайки включают попадание свинца из-за загрязнения поверхности. Пищеварительная система является основным средством, с помощью которого свинец может всасываться в организм человека. Контакт кожи со свинцом сам по себе безвреден, но попадание свинцовой пыли на руки может привести к его проглатыванию, если вы не моете руки перед едой, курением и т. Д. Часто пропускаемая опасность — это привычка жевать.

ногти. Пространства под ногтями являются отличными собирателями грязи и пыли. Почти все, с чем обращаются или трогают, можно найти под ногтями. Проглатывание даже небольшого количества свинца опасно, потому что это кумулятивный яд, который не выделяется при нормальном функционировании организма

ногти. Пространства под ногтями являются отличными собирателями грязи и пыли. Почти все, с чем обращаются или трогают, можно найти под ногтями. Проглатывание даже небольшого количества свинца опасно, потому что это кумулятивный яд, который не выделяется при нормальном функционировании организма

Руководство по безопасности свинцовой пайки

Стандартные советы Их комментарии о свинцовых газах — мусор.

FWIW — давление паров свинца

л о г10р ( м м ) = — 10372T- л о г10T- 11,35Lограмм10п(мм)знак равно-10372T-Lограмм10T-11,35

Цитируется по давлению паров металлов; новый экспериментальный метод

Подробнее о пайке в целом см. В разделе « Лучшая пайка»

Брызги свинца, вдыхание и проглатывание

Было высказано предположение, что заявление:

- «Большая часть вдыхаемого свинца поглощается организмом. НО давление паров свинца при температурах пайки настолько низкое, что в процессе пайки в воздухе практически отсутствуют пары свинца».

не имеет значения, так как предполагается, что

- Давление паров не имеет значения, если свинец распыляется на капли, которые затем можно вдыхать. Осмотрите паяльник и повсюду свинцовая пыль.

В ответ:

Термин «вдыхание» здесь относится к свинцу, превращенному в газообразный — обычно путем химической комбинации. Например, использование тетраэтилсвинца в бензине привело к образованию газообразных соединений свинца не непосредственно из самого TEL, а со страницы Wikipedia Tetraethyllead :

- Pb и PbO быстро накапливаются и разрушают двигатель. По этой причине поглотители свинца 1,2-дибромэтан и 1,2-дихлорэтан используются вместе с TEL — эти агенты образуют летучий бромид свинца (II) и хлорид свинца (II) соответственно, которые вымываются из двигателя и в воздух.

В двигателях этот процесс происходит при гораздо более высоких температурах, чем при пайке, и нет преднамеренного процесса, который производит летучие соединения свинца. (Чрезвычайно неудачно может обнаружить поток, который содержит вещества, подобные вышеупомянутым галогенидам, удаляющим свинец, но по самой природе потока это кажется невероятно маловероятным в реальном мире.).

(Чрезвычайно неудачно может обнаружить поток, который содержит вещества, подобные вышеупомянутым галогенидам, удаляющим свинец, но по самой природе потока это кажется невероятно маловероятным в реальном мире.).

Свинец в металлических каплях при температурах пайки не приближается к расплавлению или испарению при любых условиях, таких как значительные парциальные давления (см. Комментарии и ссылки выше), и, если они попадают в организм, он считается «проглатыванным», а не вдыхаемым.

Основные меры предосторожности против приема пищи широко рекомендуются, как указано выше.

Мытье рук, не курить во время пайки и не лизать свинец был отмечен как разумный.

Чтобы свинцовые «брызги» соответствовали прямому проглатыванию, во время пайки необходимо было бы баллистически войти в рот или нос. Вполне возможно, что некоторые могут сделать это, но если это так, количество очень мало. Исторически общепризнанно, что в настоящее время процесс пайки не является опасным.

Значительное количество веб-страниц заявляют, что свинец из припоя испаряется, и что опасные количества свинца могут вдыхаться. На КАЖДОЙ такой странице, на которую я смотрел, нет ссылок на что-либо вроде авторитетных источников, и почти в каждом таком случае вообще нет ссылок. Общие запреты ROHS и несомненные опасности, возникающие в соответствующих обстоятельствах, привели к появлению городских легенд и ложных комментариев без каких-либо прослеживаемых оснований.

На КАЖДОЙ такой странице, на которую я смотрел, нет ссылок на что-либо вроде авторитетных источников, и почти в каждом таком случае вообще нет ссылок. Общие запреты ROHS и несомненные опасности, возникающие в соответствующих обстоятельствах, привели к появлению городских легенд и ложных комментариев без каких-либо прослеживаемых оснований.

И снова …

Было предложено, чтобы:

- Любой, кто чихал в пыльной комнате, знает, что ему не нужно вводить нос или рот «баллистически». Всякий раз, когда брызги припоя или всплескивают флюс, он создает крошечные капли свинца, которые затвердевают в пыль. В воздухе могут находиться достаточно мелкие частицы пыли, и в течение многих лет в организме накапливаются небольшие воздействия. «Свинцовая пыль может образовываться, когда краска на основе свинца подвергается сухому соскобу, сухой шлифовке или нагреванию. Свинцовые стружки и пыль могут попасть на поверхности и предметы, к которым люди прикасаются.

Отстоявшаяся свинцовая пыль может вновь попасть в воздух, когда люди пылесосят, подметают или гуляют через это.»

Отстоявшаяся свинцовая пыль может вновь попасть в воздух, когда люди пылесосят, подметают или гуляют через это.»

В ответ:

Качественный эталон или несколько показателей, указывающих на то, что переносимая воздухом пыль может быть получена в значительных количествах путем пайки, будет иметь большое значение для установления утверждений. Найти негативные доказательства, как всегда, труднее.

Нет никаких сомнений относительно опасностей, связанных с использованием свинцовых красок, будь то воздушная пыль, образующаяся при шлифовании, дети, сосущие окрашенные в свинец предметы или образующаяся на поверхности пыль — все это чрезвычайно хорошо задокументировано.

Свинец в металлическом сплаве для пайки это совершенно другое животное.

У меня многолетний опыт работы с пайками, а также опыт работы в отрасли. Пыльные комнаты, о которых мы все знаем, но это не имеет никакого отношения к тому, производит ли припой свинцовую пыль или нет. При пайке могут образовываться небольшие частицы свинца, но они, по-видимому, представляют собой металлический сплав, содержащий свинец. «Свинцовая» пыль от краски может содержать оксид свинца или иногда другие вещества на основе свинца. Такая пыль действительно может подвергаться воздушной передаче, если она достаточно мелко разделена, но это не дает никакой информации о том, как металлический свинец работает в производстве пыли.

«Свинцовая» пыль от краски может содержать оксид свинца или иногда другие вещества на основе свинца. Такая пыль действительно может подвергаться воздушной передаче, если она достаточно мелко разделена, но это не дает никакой информации о том, как металлический свинец работает в производстве пыли.

Мне неизвестно о заметной «свинцовой пыли», возникающей в результате «всплывающего потока», и я не знаю ни одного механизма, который позволял бы механически маленьким свинцовым каплям достигать достаточно низкой плотности, чтобы плавать в воздухе в обычном смысле. Броуновское движение может поднять металлические частицы свинца небольшого размера. Я не видел никаких доказательств (или нашел какие-либо ссылки, которые предполагают, что достаточно маленькие частицы образуются в измеримых количествах.

Интересно — у этого ответа было 2 отрицательных голоса — теперь у него есть один. Кто-то передумал. Благодарю. Кто-то не сделал. Может быть, они хотели бы сказать мне, почему? Цель состоит в том, чтобы быть сбалансированным и объективным и максимально основанным на фактах. Если это не удается, пожалуйста, сообщите.

Припойдля широкого спектра применений

Пайка применяется в различных отраслях промышленности, включая сантехнику, электронику, отопление / кондиционирование и производственные процессы. Выбор подходящего припоя зависит от многих факторов, включая диапазон температур плавления припоя, свойства паяльной проволоки для конкретного применения, возможности склеивания, а также прочность и твердость припоя. Оловянная свинцовая проволока — это эвтектический припой общего назначения, который широко используется для соединения двух металлов вместе.

О припое для оловянных выводов

Оловянный свинцовый провод может иметь такое соотношение: 63% олова к 37% свинца, 60% олова к 40% свинца или 50/50%. Иногда его считают эвтектическим припоем, при котором проволока плавится и замерзает при одной температуре. Это плавление / замораживание будет зависеть от соотношения олова и свинца.

Оловянный свинцовый провод с плотностью 63/37% будет иметь такую же температуру плавления и замерзания — 361,4 ° F. При использовании пайки свинцовым проводом с содержанием олова 60/40% диапазон температур плавления будет изменяться.Он начнет таять при 361,4 ° F и станет полной жидкостью при 375,8 ° F.

Преимущества припоя с оловянным выводом

Припой с оловянным выводомидеально подходит для применений, где при пайке предъявляются высокие требования к температуре. Добавление олова в проволоку обеспечивает более низкую температуру плавления. Для припоя требуется более низкая температура плавления, если соединяемые детали могут подвергнуться отрицательному воздействию при более высоких температурах.

Припой из оловянной свинцовой проволоки обычно используется в электронике, где термочувствительные компоненты начинают плавиться, трескаться или деформироваться при различных высоких температурах.Он также обеспечивает хорошие электрические свойства, а также механическую прочность. Припой обеспечивает надежное соединение электронных компонентов в точках контакта. Поскольку оловянный выводной провод легкий, он не создает ненужных нагрузок на компоненты.

Еще одним преимуществом оловянно-свинцового припоя является его коррозионная стойкость. Окисление и другие коррозионные элементы могут серьезно повлиять на паяные соединения, вызывая образование ямок, поскольку они выходят из строя быстрее, чем основной металл, с которым они соединены, при создании соединения.При его выходе из строя два компонента могут разойтись, что приведет к выходу из строя электроники или возникновению трещин в трубах, из которых может выйти пар, вода, жидкости и другие продукты.

Проблемы с оловянным проводом

При использовании оловянного свинцового провода для пайки обязательно используйте соответствующую вентиляцию и средства индивидуальной защиты. Свинец считается опасным. Таким образом, неиспользуемые материалы из оловянной свинцовой проволоки следует утилизировать надлежащим образом в утвержденных контейнерах.

Существуют бессвинцовые провода для использования в приложениях, которые могут контактировать с людьми.Это следует учитывать при использовании припоя в медицине или при производстве продуктов питания и напитков. Эти бессвинцовые припои будут содержать олово вместе с медью, серебром или другими добавками. Поговорите с опытным специалистом по металлу при поиске свинцового оловянного провода для обычных паяльных работ.

Припой с более низкой температурой плавления

Припой с более низкой температурой плавленияРезюме исследования M.T.Маккормак, Ю. Дегани, Х.С. Чен и В.Р. Гесик,

СОДЕРЖАНИЕ

Существенное снижение производственных затрат может быть достигнуто с помощью низкотемпературная обработка поверхности за счет увеличения выхода и использования меньшего дорогие комплектующие и платы. Припой с более низкой температурой плавления (номинальный состав Sn-41.75Pb-8Bi-0.5Ag), позволяющий существенно снижение пиковых температур оплавления при поверхностном монтаже. В припой совместим со стандартной обработкой поверхности Pb-Sn, плавится внутри температурный диапазон ~ 166-172 ° C и имеет перспективные механические характеристики. Многие производители электроники внедряют менее дорогие компоненты. и / или материалы печатной платы в сборке продукта, чтобы уменьшить затраты на производство. Эта практика часто приводит к проблемам с производственным ресурсом. потому что менее дорогие материалы, как правило, более чувствительны к температуре и влажность. Например, устройства для поверхностного монтажа из пластика, чувствительного к влаге. (МСД) подвержены повреждениям из-за влаги во время пайки. процесс. 1-5 Когда пластиковые упаковки подвергаются воздействию условия окружающей среды, они диффузно впитывают влагу через формовочную пластмассу. Этот влага может впоследствии конденсироваться на внутренних поверхностях раздела (например, между пластик и силиконовый кристалл или между выводной рамкой и пластиком). В профиль температуры оплавления припоя может затем привести к тому, что эта конденсированная влага быстро испаряются. Увеличение объема влаги, связанное с фазовый переход в пар может оказывать значительное давление на внутренних поверхностях раздела фаз в то время как пластиковая формовочная смесь одновременно испытывает прочность снижение из-за повышенных температур.Эта комбинация факторов, часто называемый эффектом попкорна, может вызвать расслоение или трещины, которые могут трудно обнаружить. Расширенные трещины, выходящие на внешнюю поверхность в пакете могут быть указаны пути для технологических химикатов, таких как флюс или чистящие средства. агенты и загрязняющие вещества в атмосфере, которые, как известно, могут нарушить работу устройства надежность.

К другим видам отказа относятся поднятые, срезанные или ослабленные проволочные связи. Некоторые из эти сбои, связанные с «попкорном», происходят немедленно и проявляются в электрических тестирование, в то время как другие более тонкие и вызывают сбои в работе.Эта влага восприимчивость ограничивает срок службы МСД на заводе. температура окружающей среды и относительная влажность.

Чтобы облегчить эти проблемы урожайности, есть толчок к снижению пикового значения. температуры оплавления при поверхностном монтаже; однако уменьшение пика температура оплавления при использовании эвтектического припоя Sn-37Pb обычно приводит к неприемлемые явления, такие как недостаточное смачивание подушек, плохое филе геометрии, комкование пасты при оплавлении, частичное оплавление из-за тепловая масса компонентов или полное отсутствие оплавления.

Наиболее распространенным сплавом, используемым при пайке оплавлением, является эвтектический сплав Sn-37Pb. С этот сплав имеет температуру плавления 183 ° C, есть практические более низкие пределы температуры пайки оплавлением. Например, верхняя часть козырька температура в большинство профилей печей для поверхностного монтажа различаются в зависимости от области применения между 205-220 ° C для того, чтобы эвтектические паяльные пасты Pb-Sn оплавились и образуют приемлемые паяные соединения. Следовательно, надежная более низкая точка плавления, заглядывать припой желателен.

Альтернативные припои с более низкими температурами плавления, чем у эвтектических. Sn-37Pb часто рассматривается для таких приложений, как описанные; то Чаще всего рассматривается альтернативный сплав Sn-43Pb-14Bi. Этот припой имеет несколько атрибутов, которые нежелательны для всех приложений; передовой К ним относятся широкий диапазон плавления и более низкая температура солидуса. Рисунок 1а представляет собой типичный профиль дифференциальной сканирующей калориметрии (ДСК) Сплав Sn-43Pb-14Bi при нагреве со скоростью сканирования 5 ° C / мин.Профиль показаны две отдельные области отвода тепла, указывающие на плавление. В области более низких температур большая часть сплава (~ 30%) плавится. резко примерно при 137 ° C — температура плавления эвтектики Bi-42Sn сплав. За этой начальной температурой солидуса следует прерывание на ДСК. кривая, показывающая начальную температуру ликвидуса ~ 147 ° C. В большая часть объема сплава остается твердой примерно до 165 ° C, обозначенный на рис. 1а прерывистым изменением наклона при предплавлении (твердотельная диффузия) часть второй скважины для отвода тепла.Этот температура 165 ° C, по сути, является второй температурой солидуса для оставшаяся твердая часть сплава. Большая часть сплава в конечном итоге становится расплавляется примерно при 170 ° C (другая эффективная температура ликвидуса). А небольшая остаточная часть (~ 5-10%) сплава полностью не плавится до примерно 178 ° C. Этот широкий диапазон плавления может не только ввести трудности в обращении при изготовлении, но более низкая температура солидуса при 138 ° C может способствовать снижению сопротивления термической усталости.| Рис. 1. Типичные профили дифференциальной сканирующей калориметрии (ДСК) при нагревании со скоростью сканирования 5 ° С / мин. для (а) Sn-43Pb-14Bi, (б) Sn = -42Pb-8Bi, (в) Sn-41.75Pb-8Bi-0.5Ag. | ||

|---|---|---|

| а | б | в |

Альтернативный состав припоя с температурой плавления ниже, чем у эвтектика Sn-37Pb.Целью данной работы было определение тройной Sn-Pb-Bi, который не только плавится как минимум на 10 ° C ниже эвтектического Sn-37Pb, но также не содержал фаз плавления ~ 138 ° C и имел узкую диапазон плавления (~ 10 ° C). Найден лучший компромисс по тепловому характеру. в тройном составе Sn-42Pb-8Bi. Рисунок 1b представляет собой типичный профиль DSC сплава Sn-42Pb-8Bi при скорости сканирования 5 ° C / мин. Как видно из прерывистое изменение наклона на участке предварительного плавления отвода тепла ну, температура солидуса этого сплава составляет ~ 171 ° C.Первичный ликвидус температура ~ 175 ° C; есть очень небольшой (примерно 2-3%) остаток количество твердых веществ, которые полностью не плавятся до 182 ° C. Композиционный колебания, превышающие процент, необходимы для значительного изменения Показан характер плавления. Для этого состава избыток висмута приводит к ~ 138 ° C фазы плавления; избыток олова и свинца приводит к образованию остаточных твердых частиц за пределами температура плавления 183 ° C Sn-37Pb.

После установления оптимального тройного состава Sn-42Pb-8Bi четвертичный добавки были исследованы на предмет дополнительного положительного воздействия на плавление характер сплава.Добавки серебра были наиболее полезными — пиковое тепловое механические преимущества были получены при содержании Ag ~ 0,5%. Рисунок 1c представляет собой Типичный профиль плавления сплава Sn-41.75Pb-8Bi-0.5Ag методом ДСК при сканировании скорость 5 ° C / мин. Температура солидуса этого сплава ~ 166 ° C, температура первичного ликвидуса составляет ~ 172 ° C, и существует очень небольшая (примерно 2-3%) остаточное количество твердых веществ с высоким содержанием свинца, которые не полностью растопить до 178 ° C. Этот характер плавления предполагает, что возможно более низкие пиковые температуры оплавления при поверхностном монтаже на столько же как 10-15 ° C при использовании сплава, легированного серебром.Композиционные колебания серебро ниже 0,2% неэффективно для обеспечения понижения температуры плавления и при содержании серебра более 0,8% начинают образовываться фазы с хорошей температурой плавления за пределами эвтектики 63Sn-37Pb.

| Рис. 2. Сканирующие электронные микрофотографии (а) тройных микроструктур Sn-42Pb-8Bi и (б) Sn-41.75Pb-8Bi-0.5Ag в литом состоянии. Микроструктурный уточнение связано с добавлением серебра в четвертичный сплав. | |

|---|---|

| а | б |

Помимо изменения характера плавления сплава, введение 0.5% Ag также, по-видимому, улучшает микроструктуру после литья. При сканировании На электронных микрофотографиях, показанных на рисунке 2, фаза светового контраста богата свинцом а темная контрастная фаза богата оловом. Уточнение микроструктуры может быть четко видно между литыми тройными и четверными сплавами на рис. 2а. и 2б соответственно. Механические свойства четвертичного Sn-Pb-Bi-Ag сплава сравнивается с двумя бинарными эвтектическими припоями — Sn-37Pb (плавление точка = 183 ° С) и Sn-3.5Ag (температура плавления = 221 ° C) — при растяжении данные напряжения-деформации показаны на рисунке 3. Хорошая прочность и пластичность. Показанный сплав является очень перспективным с точки зрения сопротивления термической усталости. Дальнейшая работа в этом направлении продолжается.

| Рис. 3. Сравнительные данные о растяжении и деформации, полученные при скорости деформации 0,001 / с для образцов припоя Pb-37Sn, Ag-3.5Ag и Sn-41.75Pb-8Bi-0.5Ag. |

|---|

Поскольку собственно полезность Sn-41.Сплав 75Pb-8Bi-0.5Ag будет в больших Деталь, определяемая ее характеристиками оплавления при низкотемпературном поверхностном монтаже После сборки была изготовлена паяльная паста RMA без очистки. Оба Сплав Sn-41.75Pb-8Bi-0.5Ag и стандартная эвтектическая паста Sn-37Pb (с использованием той же флюс) были напечатаны в круговых деталях диаметром 6,35 мм и 0,25 мм высота на несмачиваемых подложках из Al 2 O 3 . Использование азотно-конвективного оплавления печи и мониторинг температуры поверхности на верхней стороне с помощью откалиброванного термопары, эти тестовые образцы подверглись термическому профилю (рис. 4).Пик температура верхней стороны подложки в этом профиле оплавления составляет 179 ° C. В альтернативный сплав (рис. 5а) демонстрирует отличное оплавление пасты, не содержащей шарики припоя; паста Sn-37Pb (рис. 5б) вообще не оплавлялась.

| Рис. 4. Температурный профиль верхней панели. Пиковая температура на верхней стороне в этом профиле оплавления составляет 179 ° C. |

|---|

Затем аналогичный эксперимент был проведен с напечатанными тестовыми купонами FR-4.В контактные площадки на испытательных купонах имеют стандартную эвтектическую смесь Sn-37Pb с горячим воздухом. обработка поверхности с выравниванием припоя (HASL). После трафаретной печати пасты Сплавы Sn-41.75Pb-8Bi-0.5Ag и Sn-37Pb на отдельных испытательных купонах, конденсаторах (также с эвтектической обработкой контактной поверхности Sn-37Pb) были помещены на колодки. Таким же образом, как описано выше, купоны прошли контролируемую Профиль оплавления с максимальной температурой верхней стороны плиты 179 ° C. В Сплав Sn-41.75Pb-8Bi-0.5Ag (Рисунок 5c) снова демонстрирует отличное оплавление пасты. и образование галтели без шариков припоя, в то время как паста Sn-37Pb (Рисунок 5d) не переплавляется вообще.Эксперименты с пиковой температурой верхней стороны платы ниже 179 ° C за тот же период показал только частичное оплавление в Паста сплава Sn-41.75Pb-8Bi-0.5Ag и не рекомендуется.

| Рис. 5. (а) паста сплава Sn-41.75Pb-8Bi-0.5Ag и (б) стандартная эвтектическая паста Sn-37Pb, напечатанная на несмачиваемом Ar 2 O 3 субстрат. Отметим, что паста Sn-37Pb вообще не оплавлялась. Использование оплавления профиль печи, описанный на рисунке 4, при испытании на поверхность с конденсаторами (Обработка контактной поверхности Sn-37Pb) на испытательных купонах FR-4 с покрытием HASL, (c) Sn-41.Сплав 75Pb-8Bi-0.5Ag демонстрирует отличное оплавление пасты и формирование галтели. без шариков припоя и (d) паста Sn-37Pb не оплавляется при все. | |||

|---|---|---|---|

Заводские испытания с использованием припоя также оказались весьма успешными. Рисунки 6а и 6b показаны компоненты для поверхностного монтажа с J-образными выводами и мелким шагом 0,5 мм, соответственно, которые отслеживались во время оплавления и наблюдались на верхней стороне пика. температура доски 179 ° C.Паяные компоненты демонстрируют отличные формирование галтели без образования перемычек между выводами.

| Рис. 6. (a) J-образные выводы и (b) мелкий шаг 0,5 мм для поверхностного монтажа, которые наблюдались во время оплавления, чтобы испытать пик на верхней стороне платы температура 179 ° C. | |

|---|---|

| а | б |

Эксперименты с полностью заполненными платами, имеющими большие локальные тепловые массы. находятся в процессе определения самых низких пиковых температур оплавления для данной Приложения.Однако кажется совершенно очевидным, что пайка для поверхностного монтажа с паяльной пастой Sn-41.75Pb-8Bi-0.5Ag можно делать при температурах значительно ниже, чем те, которые используются в настоящее время, чтобы снизить урожайность проблемы, связанные с влажностью и температурной чувствительностью при поверхностном монтаже сборка. 1. Стандарт JEDEC JESD22-A112, «Чувствительность к напряжению, вызванному влагой для устройств поверхностного монтажа в пластиковой упаковке» (1994).

2. Стандарт JEDEC JESD22-A113-A, «Предварительная подготовка пластиковых устройств для поверхностного монтажа перед испытанием надежности» (1995).

3. IPC-SM-786A, «Процедуры определения характеристик и обращения с ИС, чувствительными к влаге / оплавлению» (Lincolnwood, IL, 1995).

4. М. Китано и др., «Анализ растрескивания корпуса в процессе пайки оплавлением», Proc. 17-й Int. Сим. Тестирование и анализ отказов (1991), стр. 213-220.

5. Г. С. Ганесан и Х. М. Берг, «Модель и анализ явления растрескивания припоя оплавлением в пластиковых корпусах SMT», IEEE Trans. CHMT , 16 (8) (1993), стр. 940-948.

ОБ АВТОРАХ

M.T. Маккормак получил докторскую степень. в материалах

науки и техники в Калифорнийском университете в Беркли в 1991 году. В настоящее время он является техническим сотрудником Bell Laboratories, Lucent Technologies. Он является членом TMS.

Я. Дегани защитил докторскую диссертацию. получил степень по химии в Еврейском университете Иерусалима в 1985 году. В настоящее время он является техническим сотрудником Bell Laboratories, Lucent Technologies.

H.S. Чен получил докторскую степень. получил степень по прикладной физике в Гарварде в 1967 году. В настоящее время он является техническим сотрудником Bell Laboratories, Lucent Technologies.

W.R. Gesick получил степень бакалавра наук. Получил степень бакалавра технических наук в Нью-Йоркском университете в 1968 году. В настоящее время он является президентом Advanced Metals Technology и Amtech.

Для получения дополнительной информации свяжитесь с M.T. Маккормак, AT&T Bell Laboratories, 600 Mountain Avenue, Murray Hill, New Jersey 07974; (908) 582-3547.

Авторское право принадлежит Обществу минералов, металлов и материалов, 1996 г.

Направляйте вопросы об этой или любой другой странице JOM по адресу [email protected].

Сравнение производственной процедуры свинцовой пайки и бессвинцовой пайки в PCBA

Все более мелкие паяные соединения в устройствах микроэлектроники приводят к тому, что они могут выдерживать больше механических, электрических и термодинамических нагрузок с их требованиями с точки зрения повышения надежности.Технология упаковки электроники, в том числе SMT (технология поверхностного монтажа), CSP (Chip-Scale Package) и технология BGA (Ball Grid Array), должна обеспечивать электрическое и жесткое механическое соединение между различными материалами через паяные соединения, чтобы качество и надежность соединения определяли качество и надежность электронных изделий. Выход из строя даже одного паяного соединения может привести к полному выходу из строя электронных изделий. Поэтому обеспечение качества паяных соединений является чрезвычайно важной задачей для современной электронной продукции.

Традиционный припой SnPb содержит Pb (свинец), который вместе с химическим соединением свинца является настолько высокотоксичным веществом, что его длительное применение может нанести огромный ущерб жизни людей и окружающей среде. До сих пор бессвинцовый припой постоянно заменяет свинцовый припой из-за того, что он защищает окружающую среду. Однако бессвинцовое производство отличается от производства свинца в процессе сборки печатных плат (PCBA) с измененными параметрами. Таким образом, очень важно получить полную информацию о сравнении производственной процедуры пайки свинцом и бессвинцовой пайки на печатной плате, чтобы производительность и функции электронных продуктов не пострадали из-за проблем, связанных с окружающей средой.

Сравнение свойств бессвинцового припоя и свинцового припоя

• Бессвинцовый припой имеет более высокую температуру плавления, чем свинцовый припой.

а. Температура плавления традиционного свинцового эвтектического припоя (Sn37Pb) составляет 183 ° C.

г. Температура плавления бессвинцового эвтектического припоя (SAC387) составляет 217 ° C.

Поскольку бессвинцовый эвтектический припой (SAC387) имеет температуру плавления на 34 ° C выше, чем традиционный свинцовый эвтектический припой (Sn37Pb), в результате получается:

1).Повышение температуры впоследствии приводит к тому, что припой легко окисляется с химическим соединением, быстро растущим между металлами.

2) .Некоторые компоненты, например, с пластиковым корпусом или электролитическими конденсаторами, как правило, больше подвержены влиянию температуры пайки, чем другие элементы.

3) .SAC-сплав будет вызывать большие нагрузки на компоненты, поэтому компоненты с низкой диэлектрической проницаемостью будут иметь больше возможностей для выхода из строя.

4). На бессвинцовой паяльной поверхности компонентов доступны различные типы паяльных поверхностей.Применение олова в припое более широко из-за его низкой стоимости. Тем не менее на поверхности олова обычно образуется тонкий слой окисления. Кроме того, после гальваники возможно возникновение напряжения. В результате, как правило, образуются нитевидные частицы олова.

• Бессвинцовый припой имеет худшую смачиваемость, чем свинцовый припой.

По сравнению со свинцовым припоем бессвинцовый припой имеет явно более низкую смачиваемость, чем свинцовый припой. Плохая смачиваемость приводит к тому, что паяные соединения работают слишком плохо, чтобы соответствовать требованиям с точки зрения возможности самокалибровки, прочности на разрыв и прочности на сдвиг.Плохая смачиваемость может привести к более высокому проценту брака паяных соединений, если не будут внесены изменения для компенсации этого недостатка.

• Сравнение бессвинцового припоя и свинцового припоя по физическим характеристикам.

В таблице ниже показано различие физических характеристик бессвинцового припоя и свинцового припоя.

| Пункт | Sn37Pb | SAC387 | Sn0.7Cu |

| Плотность (г / м 2 ) | 8.5 | 3,5 | 3,31 |

| Точка плавления (° C) | 183 | 217 | 227 |

| Удельное сопротивление (МОм-см) | 15 | 11 | 10-15 |

| Электропроводность (IACS) | 11,5 | 15,6 | / |

| CTE (× 10 -4 ) | 23,9 | 23,5 | / |

| Теплопроводность (Вт / м · 1к · 1с) | 50 | 73 | / |

| Поверхностное натяжение 260 ° C (мН / м) | 481 | 548 | 491 |

| Усталостная долговечность | 3 | 1 | 2 |

| Прочность на сдвиг (МПа) | 23 | 27 | 20–23 |

Как показано в таблице выше, бессвинцовый припой определенно будет иметь плохое влияние на надежность паяного соединения из-за разницы в характеристиках припоя по сравнению с традиционным производством свинцового припоя.С точки зрения механического воздействия типичный бессвинцовый припой тверже свинцового припоя. Кроме того, образующийся поверхностный оксид, флюс и остатки сплава могут привести к плохим характеристикам электрического контакта и контактного сопротивления. Таким образом, перевод электронных продуктов с производства на бессвинцовые технологии никогда не бывает чистой заменой ни в электрических, ни в механических аспектах по следующим причинам:

a. Поскольку свинец относительно мягкий, паяные соединения, полученные при бессвинцовом производстве, более твердые, чем соединения, полученные при производстве свинца, что приводит к более высокой интенсивности и меньшему превращению, что, однако, определенно приведет к высокой надежности бессвинцовых паяных соединений.

г. Поскольку бессвинцовый припой имеет плохую смачиваемость, будет возникать больше дефектов, включая пустоты, смещение и застой.

Комплексная забота о производстве без свинца

При переходе от свинцового припоя к бессвинцовому припою самое заметное различие заключается в высоком содержании олова (> 95% масс.). В результате необходимо сосредоточить внимание на следующих вопросах из первых рук.

• Выращивание оловянных усов

Нишки олова растут из слабого участка слоя оксида олова в виде монокристаллического олова, имеющего столбчатую форму или цилиндрическую нить.Его убытки включают:

a. Между соседними контактами могут возникать ярлыки.

г. Плохое влияние может быть оказано на высокочастотные функции.

В оловянном припойном слое имеется напряжение давления, которое считается основной причиной образования нитевидных кристаллов олова. Например, при наличии большого количества металлического сплава неправильной формы Cu6Sn5 будет сформировано множество дефектов, включая накопление напряжения давления на слое олова, деформацию штифта компонента и устранение КТР, все из которых приведет к образованию нитевидных кристаллов олова.Сплав с высоким содержанием олова приведет к образованию усов олова, которые особенно подходят для чистого олова. Однако большое количество металлического сплава, такого как Pb или Bi, может остановить или препятствовать росту нитей олова.

«Усы олова» могут стать причиной коротких замыканий на тонких компонентах линии, например, QFP. Таким образом, чистым оловом можно наносить покрытие на низкосортные изделия и компоненты, срок службы которых составляет менее 5 лет. Когда речь идет о высоконадежных изделиях и компонентах, срок службы которых должен составлять более 5 лет, сначала следует нанести слой никеля толщиной менее 1 мкм, а затем слой олова толщиной 2-3 мкм.

• Выращивание металлических дендритов

Металлический дендрит отличается различными процедурами роста из оловянного уса. Первый результат ионной электромиграции в электрохимии. Металлический дендрит приведет к коротким замыканиям, что в дальнейшем вызовет сбой в цепи.

• Генерация CAF

Электропроводящая анодная нить накала (CAF) — еще один тип отказа в результате электрохимической реакции. CAF происходит внутри печатной платы, вызванной анодной проводящей нитью, содержащей медь, растущую от анода к катоду.

CAF увеличивается до такой степени, когда анод и катод соединяются коротким замыканием между двумя полюсами, что в конечном итоге приводит к катастрофической катастрофе. CAF — это катастрофа для сборки печатных плат высокой плотности, а бессвинцовый припой с более высокой температурой упрощает решение этой проблемы.

• Tin Pest

Олово-вредители являются результатом спонтанного изменения фазы полиморфизма чистого олова. При температуре ниже 13 ° C чистое олово превратится из белого олова (плотность 7.30 г / см 3 ), происходящий от центральной квадратной структуры до серого олова (плотность 5,77 г / см 3 ) в центрированной кубической структуре. Теоретически, вредители олова могут привести к потенциальному риску надежности, но это редко наблюдается, поскольку в олово примешиваются примеси.

Обсуждаемые выше проблемы являются возможными дефектами при применении бессвинцового припоя. Тем не менее, их можно устранить, если использовать передовые технологии пайки во время процесса печатной платы.

PCBCart предлагает методы производства свинцовой пайки и бессвинцовой пайки для печатных плат

Мы понимаем, что для разных проектов требуются разные методы пайки.Чтобы удовлетворить все требования клиентов, мы предлагаем как свинцовую, так и бессвинцовую технологии производства для сборки печатных плат. Хотите знать, сколько стоят работы по сборке печатной платы? Нажмите следующую кнопку, чтобы получить расценки PCBA, это не стоит вам ни копейки!

Запрос цены на сборку печатной платы — Свинцовая / бессвинцовая пайка

Полезные ресурсы

• Полнофункциональная услуга по производству печатных плат

• Расширенная услуга по сборке печатных плат с несколькими дополнительными опциями

• Введение в технологию производства бессвинцовых печатных плат

• Применение технологии Pin-in-Paste (PIP) в бессвинцовых печатных платах с поверхностью OSP Покрытие

• Сравнение надежности паяных и бессвинцовых паяных соединений

Подходящая кривая температуры бессвинцового припоя

Введение:

Сплав, является лучшим припоем в процессе оплавления.По сравнению с традиционным припоем он имеет два недостатка с точки зрения технологичности:

1) Высокая температура плавления. Он имеет температуру плавления около 217 градусов по Цельсию и полную температуру плавления 235 градусов по Цельсию. Следовательно, мы должны повышать производственную температуру в процессе производства, иначе это приведет к ряду неблагоприятных последствий.

2) Смачиваемость немного хуже. Эвтектический припой с диапазоном диффузии 93% и бессвинцовый припой с диапазоном диффузии 73% ~ 77%.

Подходящая температурная кривая бессвинцового припоя:

Типичные температурные кривые оплавления с использованием эвтектических припоев Sn / Pb обычно делятся на четыре части. То есть «Нагрев» — «Сохранение тепла» — «Оплавление» — «Охлаждение». Температура «Сохранения тепла» составляет около 140 ℃ ~ 160 ℃. Температура процесса оплавления превышает 183 ℃, а пики повышаются на 30 ~ 40 ℃.

Однако, очевидно, что температура плавления бессвинцового припоя возрастает, что ставит под сомнение оптимальное значение параметра процесса, проверенное длительной производственной практикой.Поэтому многие исследования рекомендуют следующие два типа температурных кривых для бессвинцовых припоев.

1) Трапецеидальная температурная кривая:

Эта кривая называется трапециевидной температурной кривой, и ее основная особенность заключается в увеличении пикового времени области оплавления, так что время пайки деталей выше линии жидкой фазы увеличивается с традиционных 40 ~ 60 секунд до 60 ~ 90 секунд, а время 30 ~ 60 секунд должно поддерживаться при максимальной температуре пайки оплавлением.

Эффект трапециевидной кривой:

① Выдерживайте достаточно времени при высокой температуре для достижения теплового баланса компонентов с большой разницей теплоемкости и уменьшения кавитации паяных соединений BGA.

② Поскольку время жидкого состояния бессвинцового припоя увеличивается, полезно преодолеть смачиваемость бессвинцового припоя.

2) Профиль рампы:

Эта кривая называется формой «шатра» или «треугольника».Его главной особенностью является устранение стадии сохранения тепла, паяные детали от комнатной температуры медленно поднимались до максимальной температуры, тем самым увеличивая время нагрева, так что скорость нагрева может быть снижена до 0,8 ~ 2 ℃ / с. Однако общее время процесса не увеличивается, но может быть соответствующим образом сокращено общее время процесса. Конечно, для использования этой температурной кривой требуется предварительное условие: она должна использовать дефлегматор с хорошими характеристиками теплопередачи, чтобы паяные детали выдерживали максимальную температуру, таким образом, разность температур поверхности может соответствовать требованиям. .

Эффект от использования профиля рампы:

① Если не увеличивать общее время, увеличьте время нагрева, чтобы избежать повреждения компонентов, вызванного чрезмерной скоростью нагрева.

② Поскольку температура растет линейно, ее легко контролировать, и процесс имеет хорошую воспроизводимость.

③ Из-за медленного нагрева разница температур поверхности печатной платы уменьшается, что способствует преодолению неблагоприятных факторов бессвинцового припоя, вызывающих сокращение технологического окна.

④ Паяемость и блестящие паяные соединения могут быть улучшены за счет использования температуры активации припоя, соответствующей температуре пасты из бессвинцового сплава.

⑤ По сравнению с традиционной флегмовой печью, потребление энергии снижено, а обслуживание относительно простое.

Заключение:

Конечно, выбор этой температурной кривой, в основном, основан на температуре плавления металлического состава бессвинцовой паяльной пасты, температуре активности флюса, структуре и функциях флегмы. , теплоемкость сварочного объекта и другие особые обстоятельства, конечная цель — не повредить печатную плату и компоненты при условии надежного качества пайки.

What’s Best — Security Electronics and Networks

Какие лучшие из новых бессвинцовых смесей припоя для приложений электронной безопасности — вы бы порекомендовали никогда не использовать припои на основе свинца — в чем разница и насколько они опасны?

A: Бессвинцовый припой имеет более высокую температуру плавления, что затрудняет работу — она составляет 217 ° C для бессвинцовых припоев по сравнению с 183 ° C для свинцовых сплавов. Это также влияет на тепловой удар — скорость, с которой утюг восстанавливает рабочую температуру.

Преимущества свинцово-оловянных припоев заключаются в том, что их легче довести до рабочей температуры, они хорошо текут, устойчивы к ударам, имеют меньше внутренних дефектов в структуре после охлаждения, а также во время теплового расширения и сжатия, которое происходит во время их использования. рабочая жизнь. Свинец также помогает избавиться от усов олова, которые все еще доставляют неудобства.

С точки зрения безопасности риски в первую очередь связаны с окружающей средой. Свинец вреден для организма, так как он легко усваивается, но технологу придется проглотить припой на основе свинца через рот, чтобы он пострадал.Его осторожное и экономное использование, удаление остатков, мытье рук и предотвращение испарения делают процесс в целом безопасным. Пары свинца от пайки не подвергают обычную технологию высокому риску, но вы все равно должны принять меры предосторожности — замаскируйте и поддерживайте температуру вашего железа на рекомендованных уровнях, так как риск выше 300 ° C.

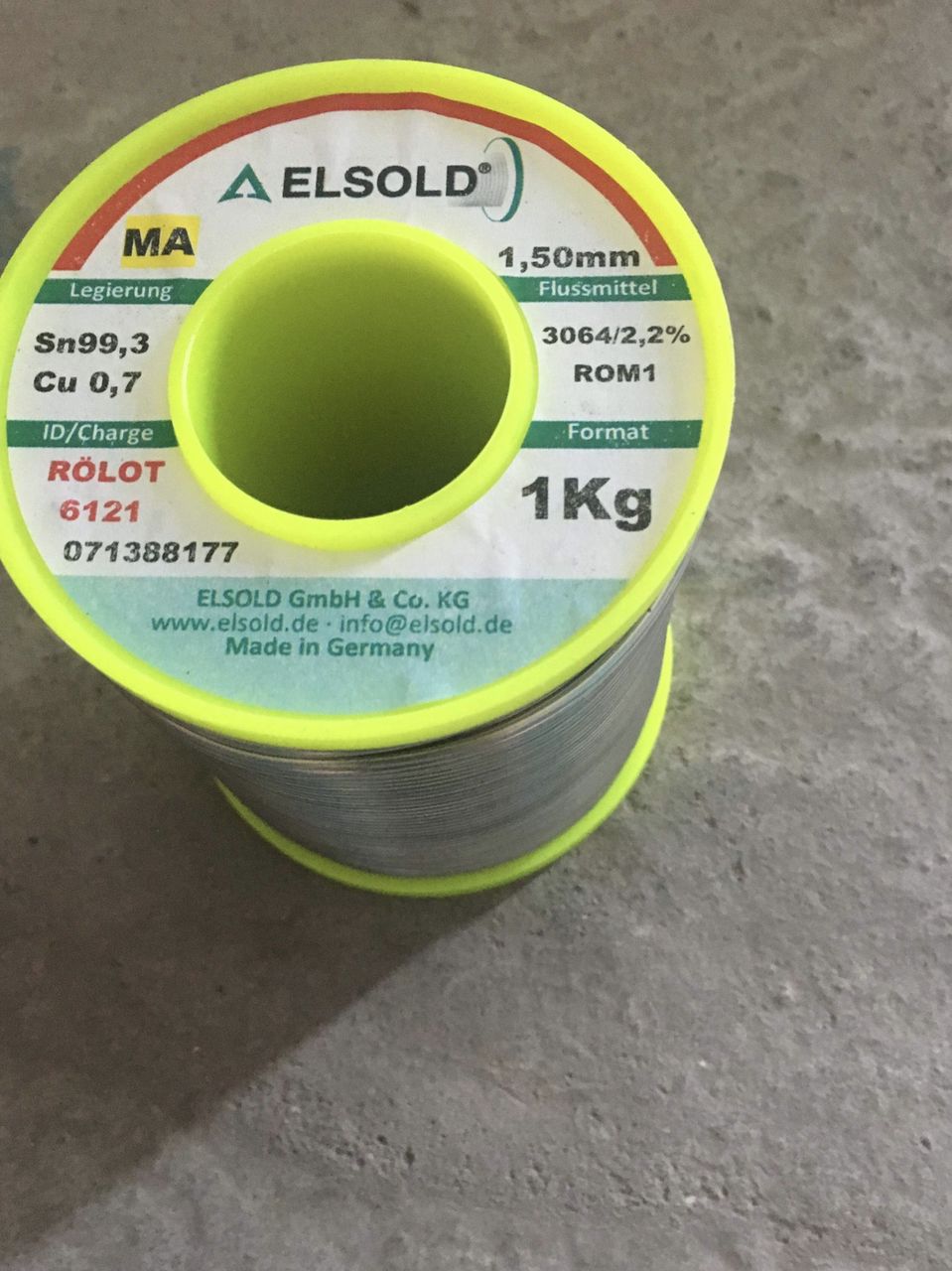

Когда дело доходит до бессвинцового припоя, такие сплавы так же стары, как металлургия — им тысячи лет, так что они не новы в этом смысле, хотя есть новые сплавы, которые пытаются решить проблемы, которые инженеры должны уравновесить.Наиболее распространенной смесью бессвинцовых припоев является оловянно-медная смесь с температурой плавления 217, в которой 99,3% олова смешиваются с 0,7% меди.