Технология сварки алюминия и его сплавов

Температура плавления алюминия 660°С, окисной пленки 2060°С

Марка | Свариваемость | Технологические особенности сварки | |

Технически чистый алюминий | Очистка кромок и присадка от окисной пленки | ||

АД00, АД0, АДД, АД | Хорошая | Электродная проволока Св-А1, Св-А000, Св-85Т. Защитные газы Ar, He и их смеси | |

Деформируемые, термически не упрочняемые сплавы | |||

АМц, АМцС, Д12 | Хорошая | Электродная проволока Св-АМЦ | |

АМг1 ,АМг2, АМг3 | Электродная проволока Св-АМг3 | ||

АМг4, АМг5 | Электродная проволока Св-АМг5 | ||

АМгб | |||

Деформируемые, термически упрочняемые сплавы | |||

АД31, АДЗЗ, АД35 АВ, АК6, АК8 | Удовлетворительная | Электродная проволока Св-АК5, Св-1557 | |

АК4, АК4-1 | Ограниченная | ||

В95 | Плохая | Предварительный подогрев Термообработка после сварки при t=200-250°C.  Электродная проволока Св-1557, Св-АМг5, Св-АМг6 Электродная проволока Св-1557, Св-АМг5, Св-АМг6 | |

1915, 1925 | Удовлетворительная | ||

Литейные сплавы | |||

АЛ 1, АЛ2, АЛ9, АЛ 25, АЛ 26 | Хорошая | Электродная проволока той же марки, что и основной металл Защитные газы Ar, He и их смеси | |

АЛЗ, АЛ4, АЛ5, АЛ7, АЛ8, АЛ 10В | Удовлетворительная | ||

Трудности при сварке

- высокая температура плавления окисной пленки по сравнению с температурой плавления алюминия;

- высокая теплопроводность:

- образование значительных остаточных напряжений и деформаций;

- нерастворимость окисной пленки в жидком металле сварочной ванны;

- при нагреве нет явных признаков перехода алюминия и его сплавов в жидкое состояние;

- образование кристаллизационных трещин.

Подготовка к сварке

Резку и подготовку кромок деталей из алюминия и его сплавов следует вести механическими способами

Стыковое соединение металла разной толщины

Конструктивные элементы подготовки кромок (размеры приведены в мм)

Конструктивные элементы подготовки кромок при сварке со сквозным проплавлсннем н формированием шва на весу

При сварке за один проход может возникнуть надрез корня шва

При снятии фаски с обратной стороны стыкуемых кромок надрез не возникает. Для снятия фасок можно использовать напильник

Для снятия фасок можно использовать напильник

Свариваемые поверхности тщательно очищают от смазки, на ширине 100-150 мм от кромок обезжиривают ацетоном, уайт-спиритом или другим растворителем.

Пленку окиси алюминия удаляют механически или химическим травлением.

При механической обработке (непосредственно перед сваркой) кромки зачищают на ширину 25-30 мм абразивной бумагой, шабером или щеткой из нержавеющей проволоки диаметром не более 0,15 мм.

Химическое травление проводят в течение 0,5-1 мин в растворе, состоящем из 50г едкого натра и 45г фтористого натрия на 1 л воды. После травления поверхность промывают проточной водой, а затем осветляют в 30-35%-ном растворе азотной кислоты (для алюминия и сплавов типа АМц) или в 25%-ном растворе ортофосфорной кислоты (для сплавов типа АМг и В95). После повторной промывки поверхность сушат до полного испарения влаги.

Алюминиевую сварочную проволоку перед сваркой тоже обрабатывают. Сначала ее обезжиривают, а затем подвергают травлению в 15%-ном растворе едкого натра в течение 5-10 мин при 60-70°С. после чего следует промывка в холодной воде и сушка при температуре 300°С в течение 10-30 мин.

после чего следует промывка в холодной воде и сушка при температуре 300°С в течение 10-30 мин.

Подготовленные к сварке материалы сохраняют свои свойства 3-4 дня. Позже на поверхности вновь образуется окисная пленка.

Детали из алюминия и его сплавов собирают в приспособлениях или на прихватках, выполняемых аргонодуговой сваркой W-электродом. Расстояние между прихватками должно быть не более 150-180 мм.

Поверхности прихваток непосредственно перед сваркой зачищают металлическими щетками. Обнаруженные дефектные прихватки удаляют, и стыки прихватывают повторно. При сварке прихватки полностью переплавляют.

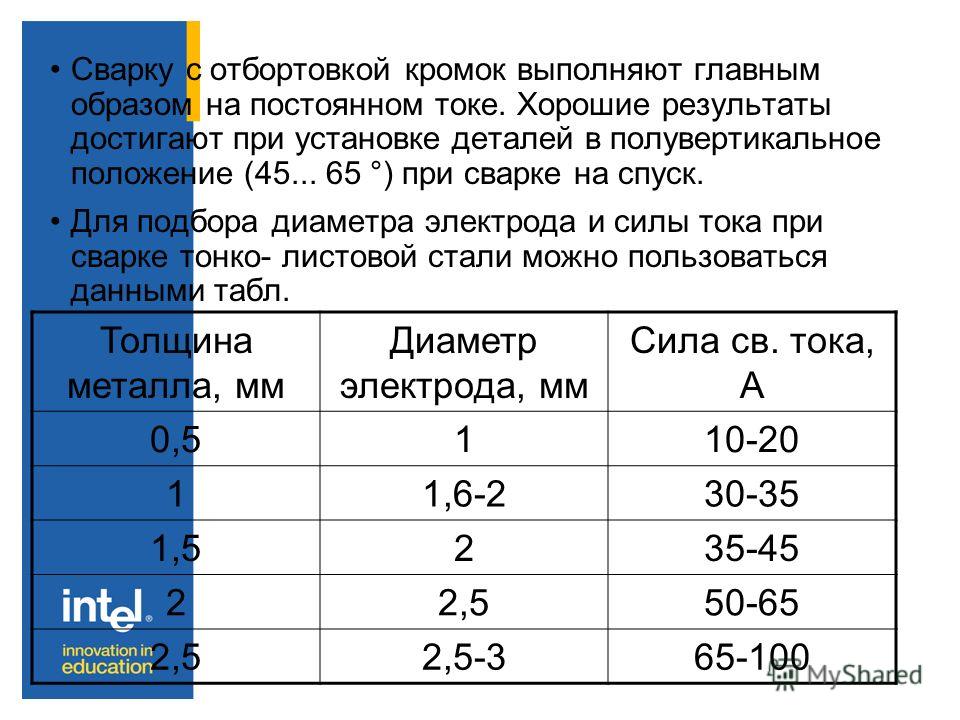

Выбор параметров режима

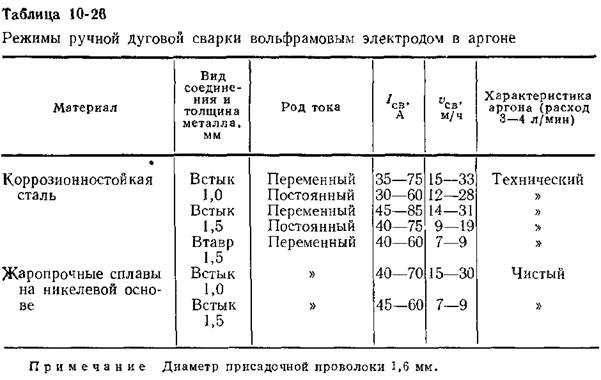

Сварку ведут на постоянном токе обрат ной полярности. Защитным газом служит apгон или гелий и их смеси. Непосредственно перед сваркой кромки обезжиривают .

Диаметр сопел горелок выбирают равным не менее 18-22 мм.

Длина дуги должна составлять 2-6 мм, а сварочный ток — быть больше, чем при ручной аргонодуговой сварке W-электродом. Сварку выполняют за один проходили двусторонними швами.

Сварку выполняют за один проходили двусторонними швами.

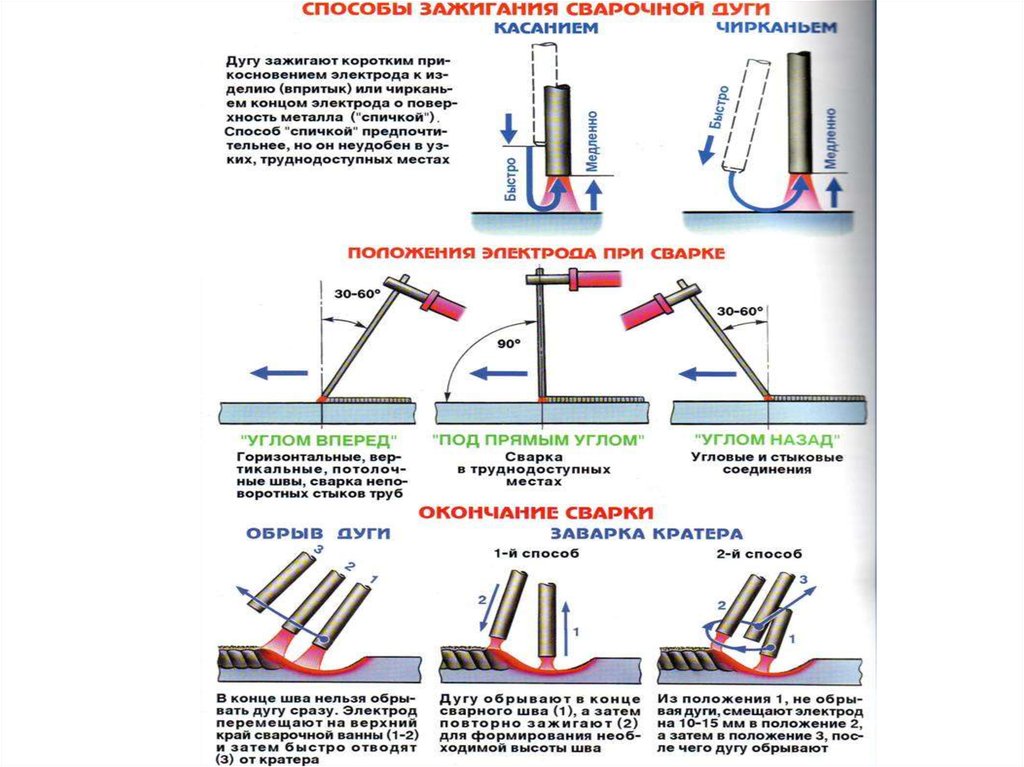

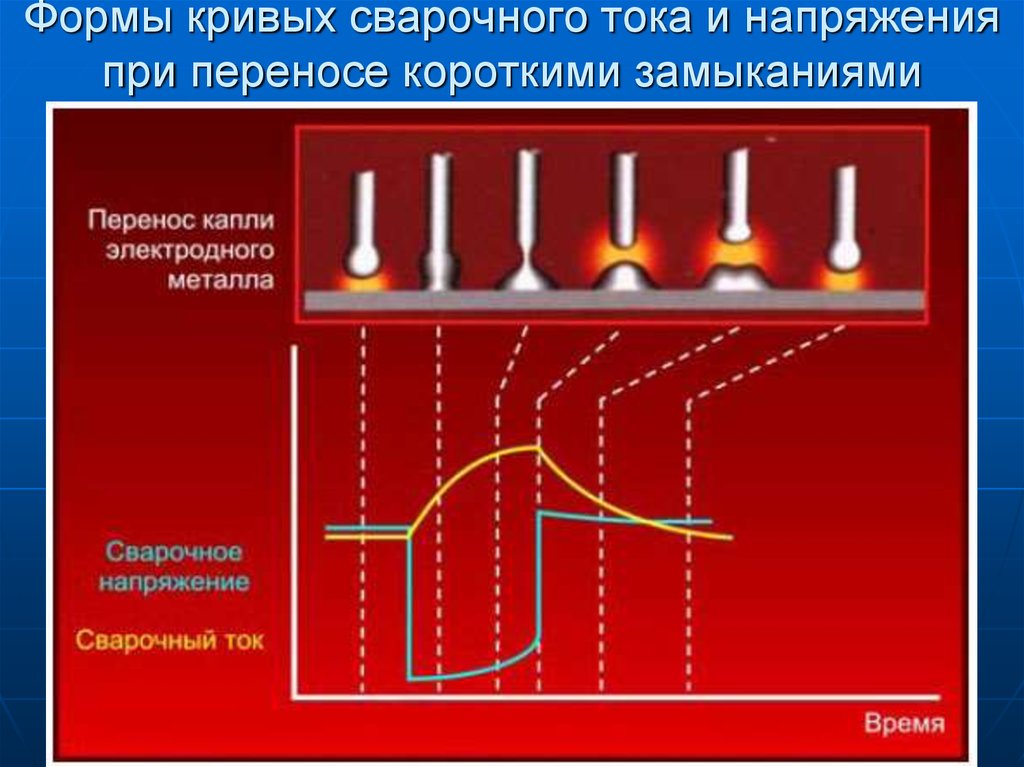

Процесс сварки может быть: импульсно-дуговым (ИДС), струйным (СТР) или с короткими замыканиями дуги (КЗ).

Ориентировочные режимы

Вид соединения | Размеры, мм | Процесс сварки | Газ | Сварочный ток, А | Напряжение на дуге, В | Диаметр электрода , мм | Вылет электрода, мм | Расход газа, л/мин | ||

S | b | |||||||||

2,5-3 | 0+0,5 | ИДС | Ar | 40-80 | 15-18 | 35-45 | 1,2 | 10-13 | 7-9 | |

4 | 0+0,5 | ИДС ИДС СТР | Ar | 80-130 | 18-20 | 30-40 | 1,4-1,6 | 13-18 | 8-10 10-20 | |

6 | 0+1 | ИДС ИДС СТР | Ar | 180-250 | 23-26 | 20-35 | 1,6-3 | 15-30 | 12-14 | |

8-10 | 0+1 | ИДС СТР СТР | Ar | 250-320 | 25-30 | 20-35 | 1,6-3 | 15-40 | 12-20 | |

12-16 | 0+4 | СТР | Ar | 320-420 | 26-28 | 20-30 | 2 | 18-25 | 20-25 | |

20-30 | 0+1,5 | СТР | Ar | 310-550 | 26-35 | 18-20 | 2-4 | 20-40 | 18-25 | |

2,5-3 | 0+0,5 | ИДС | Ar | 60-100 | 16-18 | 35-40 | 1-1,4 | 10-15 | 6-8 | |

4-5 | 0+0,5 | ИДС | Аг | 120-220 | 18-22 | 25-35 | 1,2-1,6 | 12-18 | 10-12 | |

| 8 и более | 0+1 | СТР | Аг Не | 280-330 280-320 | 27-29 | 20-25 | 1,6 | 18-30 | 20-25 | |

Техника сварки

При сварке алюминия и его сплавов необходимо использовать чистые и сухие перчатки из спилка или из другого подобного материала

Механизированную сварку стыковых соединений без разделки кромок в нижнем и вертикальном положениях выполняют обычно без поперечных колебаний электрода

При наличии разделки кромок первый шов выполняют также без поперечных колебаний, а последующие — с небольшими (до 5 мм) перемещениями электрода

При сварке угловых швов в нижнем положении угол наклона горелки относительно вертикальной стенки — 30-45°. Угловой шов на вертикальной плоскости ведут снизу-вверх «углом вперед». Однопроходную сварку выполняют с перемещениями конца электрода. Угловые швы больших сечений на вертикальной плоскости делают многопроходными путем выполнения узких швов. Так же сваривают и стыковые горизонтальные швы

Угловой шов на вертикальной плоскости ведут снизу-вверх «углом вперед». Однопроходную сварку выполняют с перемещениями конца электрода. Угловые швы больших сечений на вертикальной плоскости делают многопроходными путем выполнения узких швов. Так же сваривают и стыковые горизонтальные швы

С внутренней стороны шов защищают остающимися или съемными подкладками либо защитным газом, подаваемым каким-либо из способов:

1- защитный газ; 2- свариваемые детали; 3- заглушки; 4 — соединительные тросики

Схема установки заглушек в трубопровод для поддува защитного газа

При сварке деталей толщиной 4 мм и более из-за быстрого остывания сварочной ванны в шве образуются поры. Чтобы предотвратить их появление, применяют шаговую сварку с возвратно-поступательными перемещениями горелки. Каждый шаг вперед на 3-6 мм сопровождается перемещением назад на 1,5-3 мм. Такая техника сварки обеспечивает более эффективную защиту и медленную кристаллизацию сварочной ванны, что в конечном счете гарантирует отсутствие пор.

Чтобы уменьшить деформации при соединении длинномерных конструкций, широко применяют обратноступенчатый метод сварки.

Для заварки кратера горелку возвращают в обратном направлении на расстояние, немного превышающее длину кратера, и одновременно снижают скорость подачи проволоки

При сварке угловых и тавровых соединений сварку заканчивают перемещением горелки в обратную сторону по шву, одновременно замедляя подачу проволоки.

Эффективным способом окончания сварки служит вывод конца шва на выводные планки, которые после сварки удаляют

Частые вопросы о сварке алюминия

Здесь мы постарались дать ответы на самые частые вопросы на тему сварки алюминия:

- Почему наплавленный металл имеет намного меньшую прочность по сравнению с основным?

- Какой защитный газ использовать для сварки алюминия?

- Какие электроды подходят для TIG-сварки алюминия?

- Как проводить предварительный подогрев перед сваркой алюминия?

- Как снимается остаточное напряжение после сварки алюминия?

- Как различать сплавы алюминия?

- Как вести сварку по алюминию переменной толщины?

-

Как вести сварку сплава 7075?

1. Почему наплавленный металл имеет намного меньшую прочность по сравнению с основным?

Почему наплавленный металл имеет намного меньшую прочность по сравнению с основным?

При сварке стали наплавленный металл можно сделать таким же прочным, как и основной. Но для алюминия это не так. Почти во всех случаях сварки алюминия наплавленный металл имеет меньшую прочность.

Чтобы лучше понять, из-за чего это происходит, давайте рассмотрим два типа алюминиевых сплавов: с тепловой обработкой и без нее. Для упрочнения сплавов второй категории проводится только холодная обработка, которая вызывает определенные физические изменения металла. Чем интенсивнее холодная обработка, тем прочнее становится сплав.

Но во время сварки сплава, прошедшего холодную обработку, вы производите локальный отжиг материала, он теряет закаливание и становится «мягким». Поэтому при сварке сплавов, не проходивших тепловую обработку, создать такой же прочный наплавленный металл, как и основной, можно только при условии изначально незакаленного материала.

При тепловой обработке алюминиевых сплавов на последнем этапе они нагреваются примерно до 200°C. Однако во время сварки материал в зоне теплового воздействия нагревается значительно выше этой отметки, и из-за этого теряет свои механические свойства. Поэтому, если после сварки не провести подогрев материала, зона вокруг соединения станет значительно менее прочной по сравнению с остальным алюминием — примерно на 30-40%. Если подогрев проводится, то он позволит улучшить характеристики сплава.

Однако во время сварки материал в зоне теплового воздействия нагревается значительно выше этой отметки, и из-за этого теряет свои механические свойства. Поэтому, если после сварки не провести подогрев материала, зона вокруг соединения станет значительно менее прочной по сравнению с остальным алюминием — примерно на 30-40%. Если подогрев проводится, то он позволит улучшить характеристики сплава.

Ниже указано, какие серии алюминиевых сплавов проходят тепловую обработку, а какие — нет:

Проходят тепловую обработку: 2000, 6000, 7000.

Не проходят тепловую обработку: 1000, 3000, 4000, 5000.

2. Какой защитный газ использовать для сварки алюминия?

Для TIG (аргонодуговой) и MIG (в защитных газах) сварки материалов толщиной до 12,7 мм рекомендуется чистый аргон. При толщине выше 12,7 мм в смесь можно добавить от 25 до 75 процентов гелия, чтобы увеличить температуру дуги и глубину проплавления. Аргон подходит для этого лучше всего, потому что он обеспечивает более качественное очищающее действие дуги по сравнению с гелием и меньше стоит.

Никогда не используйте газовые смеси с содержанием кислорода или двуокиси углерода, так как это приведет к окислению алюминия.

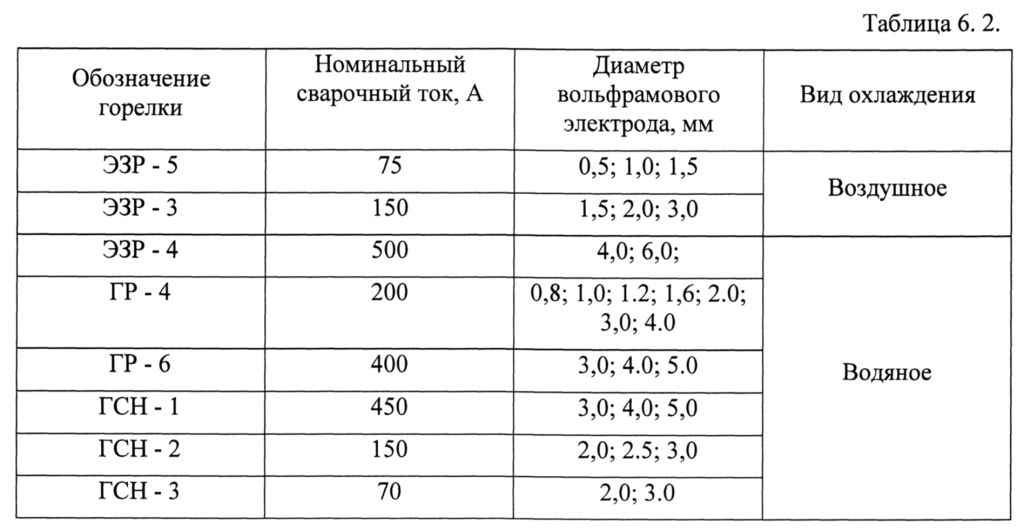

3. Какие электроды подходят для TIG-сварки алюминия?

Для большинства материалов, в том числе стали, рекомендуется использовать электроды с 2-процентным содержанием тория. Но так как сварка алюминия происходит на переменном токе, а не постоянном, на вольфрамовый электрод поступает больше энергии. По этой причине для сварки алюминия рекомендуются электроды из чистого вольфрама или с добавлением циркония.

Кроме того, для сварки на переменном токе требуются электроды значительно большего диаметра. Рекомендуем начать с диаметра 3,1 мм и при необходимости попробовать другие варианты. Вольфрам с добавлением циркония позволяет работать на более высоких токах, чем чистый вольфрам. Также учтите, что при сварке на переменном токе удобнее работать электродом с затупленным концом — из-за острого конца дуга может отклоняться в стороны.

4. Как проводить предварительный подогрев перед сваркой алюминия?

Хотя предварительный подогрев в определенных пределах довольно полезен, слишком сильный нагрев может отрицательно сказаться на механических свойствах алюминия.

Как уже было упомянуто ранее, на последнем этапе тепловой обработки алюминий нагревается до 200°C, поэтому, если перед сваркой оператор нагреет алюминий до 175°C и будет удерживать эту температуру на протяжении всей работы, механические свойства алюминия снизятся.

В случае сплавов без тепловой обработки, например, серии 5000, даже если ограничить температуру до 90°C, материал окажется уязвим к коррозии под напряжением. В большинстве случаев небольшой предварительный подогрев для удаления влаги считается приемлемым, но он должен быть строго ограничен.

Многие неопытные сварщики воспринимают предварительный подогрев как некий костыль. Так как оборудование для сварки алюминия часто работает на максимальной мощности, считается, что подогрев поможет преодолеть ограничения оборудования. Алюминий имеет достаточно низкую температуру плавления — 650°C по сравнению с 1420°C для стали. Из-за низкой температуры плавления кажется, что для сварки алюминия нужно оборудование минимальной мощности. Но при этом алюминий имеет в 5 раз более высокую теплопроводимость по сравнению со сталью, т. е. тепло в этом случае рассеивается намного быстрее. Поэтому ток и напряжение для сварки алюминия должны быть еще выше, чем для стали, что требует использования более мощного оборудования.

Алюминий имеет достаточно низкую температуру плавления — 650°C по сравнению с 1420°C для стали. Из-за низкой температуры плавления кажется, что для сварки алюминия нужно оборудование минимальной мощности. Но при этом алюминий имеет в 5 раз более высокую теплопроводимость по сравнению со сталью, т. е. тепло в этом случае рассеивается намного быстрее. Поэтому ток и напряжение для сварки алюминия должны быть еще выше, чем для стали, что требует использования более мощного оборудования.

5. Как снимается остаточное напряжение после сварки алюминия?

Из-за того, что расплавленный металл по мере застывания сжимается, в зоне сварки образуется остаточное напряжение. Более того, если после сварки изделие подвергнется механической обработке, это еще больше усилит деформации и разброс размеров. Чтобы этого избежать, сварщики проводят снятие напряжения, то есть нагревают материал до такой степени, чтобы атомы алюминия смогли более свободно перемещаться.

Если для стали температура снятия напряжения составляет 565-590°C, то для алюминия она ограничена 343°C. Это означает, что для того, чтобы снятие напряжения было хоть сколько-нибудь эффективным, материал придется нагреть до температуры, при которой он потеряет механические свойства. Поэтому для алюминия снятие напряжение после сварки не рекомендуется.

Это означает, что для того, чтобы снятие напряжения было хоть сколько-нибудь эффективным, материал придется нагреть до температуры, при которой он потеряет механические свойства. Поэтому для алюминия снятие напряжение после сварки не рекомендуется.

6. Как различать сплавы алюминия?

Существует достаточно много различных сплавов алюминия и для надежной сварки нужно знать, с каким сплавом вы работаете. Если эта информация недоступна, вы можете ориентироваться на следующее:

штампованные изделия обычно выполняются из сплавов серии 6000;

литые изделия часто представляют собой сочетание алюминия/кремния — некоторые из них поддаются сварке, некоторые — нет;

листовой металл, пластины и болванки обычно изготавливаются из сплавов 5000 и 6000;

Если вам нужна более точная информация, приобретите комплект для анализа, который поможет вам определить точный состав сплава.

7. Как вести сварку по алюминию переменной толщины?

Если вам требуется вести сварку по материалу переменной толщины, оборудование следует настроить для сварки части с самым большим сечением. Во время сварки будьте осторожны и сделайте большее тепловложение в части с большим сечением.

Во время сварки будьте осторожны и сделайте большее тепловложение в части с большим сечением.

8. Как вести сварку сплава 7075?

Большинство сплавов алюминия поддается сварке, но некоторые для этого подходят плохо — в частности, сплав 7075. Мы выделили в этом примере именно 7075, потому что этот сплав имеет одно из самых высоких значений предела прочности. Когда проектировщики и сварщики начинают подбирать сплав алюминия, многие в первую очередь обращаются к таблице со сплавами алюминия и их пределами прочности. Но они не знают, что лишь немногие из сплавов с высокой ударной вязкостью поддаются сварке, особенно если они относятся к сериям 7000 и 2000, и их использования следует избегать.

Единственное исключение — это отрасль литья под давлением. В этом случае для ремонта штампов проводится сварка алюминия 7075 — однако он никогда не используется для изготовления металлоконструкций.

При выборе подходящего сплава алюминия можно опираться на следующие рекомендации:

Серия сплава | Основные элементы сплава |

Серия 1000 | Чистый алюминий |

Серия 2000 | Алюминий и медь (высокопрочный алюминий для аэрокосмической отрасли) |

Серия 3000 | Алюминий и марганец (сплавы с низкой и средней прочностью, например, используются в алюминиевых банках и трубах систем охлаждения) |

Серия 4000 | Алюминий и кремний (большинство сплавов этой серии — это заполняющие материалы для сварки и припоя) |

Серия 5000 | Алюминий и магний (эти сплавы в основном используются для создания металлоконструкций из листового материала и пластин — все сплавы серии 5000 пригодны для сварки) |

Серия 6000 | Алюминий, магний и кремний (эти сплавы поддаются тепловой обработке и часто используются для производства штампованных изделий, листового металла и пластин — все поддаются сварке, но могут быть склонны к растрескиванию. Не пытайтесь проводить сварку этих сплавов без буферного слоя) Не пытайтесь проводить сварку этих сплавов без буферного слоя) |

Серия 7000 | Алюминий и цинк (высокопрочные сплавы для аэрокосмической отрасли, которые могут содержать другие элементы). |

Если вам необходимо использовать высокопрочный алюминий, компания Lincoln рекомендует использовать сплавы серии 5000 с высоким содержанием магния вместо серий 2000 и 7000. Сплавы серии 5000 хорошо поддаются сварке и обеспечивают самые лучшие результаты.

Заключение

Компания Lincoln Electric предлагает полный спектр решений для сварки алюминия, например, аппараты Power Wave® 455M, специально разработанные для эффективной сварки алюминия, пуш-пульные механизмы Cobramatic® для подачи мягкой алюминиевой проволоки и сварочную проволоку SuperGlaze® премиум-класса со строгим контролем химического состава для стабильного качества сварки. Кроме широкого выбора продуктов, компания Lincoln гордится своим опытом работы с алюминием. Если вам нужен совет,

напишите нам.

Если вам нужен совет,

напишите нам.

способы сварки, флюсы и сварочные электроды

Оксидная пленка — источник загрязнения и водорода

Алюминий имеет сравнительно низкую температуру плавления (657°C) при довольно высокой теплопроводности, которая примерно в три раза превосходит теплопроводность малоуглеродистой стали. Алюминий отличается также значительным коэффициентом теплового расширения — 22,2х10-6°C-1. Главным затруднением при сварке алюминия является лёгкая его окисляемость в твердом и жидком состояниях. Тугоплавкий и механически прочный окисел Аl203 плавится при температуре 2050°C, что превышает температуру кипения алюминия. Окись алюминия представляет собой прочное химическое соединение, которое слабо поддаётся действию флюсующих материалов, ввиду своего химически нейтрального характера. Оксид алюминия не растворяется ни в твердом, ни в жидком алюминии, его плотность составляет 4,0 г/см3 у гексагональной α-фазы и 3,77 г/см3 у кубической γ-фазы, что превышает плотность алюминия 2,7 г/см3. Оксидная пленка не всплывает на поверхность жидкого алюминия и остается после застывания внутри шва в виде твердых и хрупких интерметаллидных включений. Это нарушает однородность при формировании сварного шва, снижает прочность и коррозионную стойкость сварного соединения.

Оксидная пленка не всплывает на поверхность жидкого алюминия и остается после застывания внутри шва в виде твердых и хрупких интерметаллидных включений. Это нарушает однородность при формировании сварного шва, снижает прочность и коррозионную стойкость сварного соединения.

Оксидная пленка на поверхности свариваемых деталей и присадочной проволоки адсорбирует водяные пары из воздуха. γ-оксид Аl203 сохраняет некоторое количество воды даже после выжержки при 890-900°С. Вода реагирует с жидким алюминием и выделяет водород, который растворяется в расплаве. При застывании расплава алюминия снижается растворимость водорода, что может создать пористую структуру шва. При концентрации оксида алюминия в сварочной ванне ниже 0,001% пузырьковое газовыделение прекращается. Поэтому для получения качественного металла шва необходимо рафинировать сварочную ванну не только от водорода, но и от мелкодисперсной оксидной пленки.

Подготовка поверхности

Подготовка поверхности свариваемых деталей и электродной проволоки существенно влияет на качество сварного соединения.

Жировую консервационную смазку удаляют промывкой в водном растворе каустической соды или в бензине. После промывки раствором соды необходима длительная и тщательная промывка проточной водой для предотвращения появления коррозии. Свариваемую поверхность обезжиривают ацетоном, уайт-спиритом, авиационным бензином или другим растворителем на ширину 100-150 мм от кромки.

Пленку оксида удаляют механическими средствами или химическим травлением. Зачистка кромок на ширину 25-30 мм стальными нержавеюшими щётками или шабровкой предпочтительнее, чем обработка наждачной бумагой или абразивным кругом. Абразивный инструмент загрязняет шов — в качестве твердого наполнителя в абразивных кругах и наждаке использую карбид кремния SiC или α-оксид алюминия Аl203 (корунд), от которого и надо избавиться.

Пленку удаляют химическим способом в реактиве: 50 г едкого натра технического + 45 г фтористого натрия технического на 1л воды. Заготовки травят в течение 0,5—1 минуты, после травления детали промывают в проточной воде. Сплавы с магнием АМг и цинком В95 осветляют в 25%-ном растворе ортофосфорной кислоты, а сплав АМц — в 30-35%-ном растворе азотной кислоты. Время осветления 1—2 минуты. После детали промывают в проточной воде и сушат потоком воздуха с температурой 80—90°С.

Сплавы с магнием АМг и цинком В95 осветляют в 25%-ном растворе ортофосфорной кислоты, а сплав АМц — в 30-35%-ном растворе азотной кислоты. Время осветления 1—2 минуты. После детали промывают в проточной воде и сушат потоком воздуха с температурой 80—90°С.

Подготовка проволоки

Сварочную проволоку обезжиривают растворителем и травят в 15% растворе едкого натра технического в течении 5-10 мин при температуре 60—70°С с последущей промывкой холодной водой и сушкой. Проволоку дегазируют в течение 5—10ч при температуре 350°С в вукууме 0,133Па. Вместо вакумной сушки проволоку прокаливают 10—30 мин на воздухе при температуре 300°С.

Другой метод очистки сварочной проволоки — электрополировка в электролите: 70 мл Н3PO4+42 г Cr2O3при температуре 95—100°С. Величина тока завмсмт от скорости протяжки и диаметра проволоки для сварки.

Порогревание проволоки в аргоне при 200—400°С в течение 30—80 мин после химическй обработки уменьшает количество поглощеной влаги в 5 раз.

Ручная сварка:

Газовая сварка и флюсы для сварки алюминия

Газовая сварка алюминия и сплавав алюминия применяют для соединения крупных слабонагруженных деталей, для заварки дефектов литья. Флюсы вводят в процессе сварки с присадочным прутком или наносят пасту на кромки свариваемого изделия. Пасту разводят на воде или спирте.

При ремонте толстостенных малонагруженных алюминиевых отливок или неответственных деталей можно иногда обходиться без специального флюса. При этом окись алюминия всё время очищается с поверхности ванны скребком из стальной проволоки, а конец присадочного прутка для уменьшения окисления погружается в сварочную ванну. В нормальных случаях необходимо применение специальных флюсов для сварки алюминия, энергично удаляющих окись алюминия при низких температурах.

Флюс при сварке алюминия имеет исключительно важное значение. До изобретения хороших флюсов сварка алюминия считалась настолько трудно выполнимой, что почти не применялась на практике. Особенно сильными растворителями являются для окиси алюминия галоидные соединения щелочного металла лития. Во флюсы для сварки алюминия чаще всего вводится хлористый или фтористый литий — LiCl или LiF.

Особенно сильными растворителями являются для окиси алюминия галоидные соединения щелочного металла лития. Во флюсы для сварки алюминия чаще всего вводится хлористый или фтористый литий — LiCl или LiF.

Разработка флюсов для сварки алюминия до сих пор не может считаться вполне законченной, и ведутся работы по изысканию новых, более совершенных составов флюса. Практически качество алюминиевого флюса может быть оценено следующей простой пробой. Расплавляют газовой горелкой небольшую ванночку на пластине алюминия, металл покрыт плёнкой окисла и имеет матовую тусклую сероватую поверхность. При подаче щепотки хорошего флюса на ванну, поверхность её почти мгновенно очищается и становится блестящей, белого серебристого цвета, напоминая по виду ртуть или расплавленное серебро. Хороший флюс очищает также и нагретый нерасплавленный основной металл вокруг ванны.

| Компонент | Марка флюса | |||||||||

| АФ-4А | АН-А201 | ВАМИ | КМ-1 | №1 | №2 | №3 | №4 | №5 | №6 | |

| Хлористый натрий | 28 | – | 30 | 20 | 33 | 19 | 41 | 45 | 35 | 30 |

| Хлористый калий | 50 | – | 50 | 45 | 45 | 29 | 51 | 30 | 48 | 45 |

| Хлористый литий | 14 | 15 | – | – | 15 | – | – | 10 | 9 | 15 |

| Хлористый барий | – | 70 | – | 20 | – | 48 | – | – | – | – |

| Фтористый натрий | 8 | – | – | 15 | – | – | 8 | – | 8 | 10 |

| Фтористый кальций | – | – | – | – | – | 4 | – | – | – | – |

| Фтористый литий | – | 15 | – | – | – | – | – | – | – | – |

| Фтористый калий | – | – | – | – | 7 | – | – | 15 | – | – |

| Фтористый алюминий | – | – | – | – | – | – | – | – | – | – |

| Фтористый магний | – | – | – | – | – | – | – | – | – | – |

| Фтористый барий | – | – | – | – | – | – | – | – | – | – |

| Криолит | – | – | 20 | – | – | – | – | – | – | – |

| Оксид магния | – | – | – | – | – | – | – | – | – | – |

Флюсы и обмазки для сварки алюминия должны изготовляться из химически чистых препаратов. Некоторые флюсы изготовляются путём тщательного перемешивания с одновременным размолом компонентов, например, в шаровой мельнице с фарфоровым корпусом и шарами. Для других флюсов рекомендуется предварительно сплавить компоненты и затем размалывать полученный однородный сплав. Изготовление сплавлением часто даёт лучшие результаты и меньшую гигроскопичность флюсов. Алюминиевые флюсы чувствительны к воздействию влажности воздуха, под влиянием которой они меняют свой состав и свойства. Поэтому алюминиевые флюсы должны сохраняться плотно закупоренными в стеклянных банках с притёртой пробкой. Для работы сварщик берёт количество флюса не более чем на одну смену.

Некоторые флюсы изготовляются путём тщательного перемешивания с одновременным размолом компонентов, например, в шаровой мельнице с фарфоровым корпусом и шарами. Для других флюсов рекомендуется предварительно сплавить компоненты и затем размалывать полученный однородный сплав. Изготовление сплавлением часто даёт лучшие результаты и меньшую гигроскопичность флюсов. Алюминиевые флюсы чувствительны к воздействию влажности воздуха, под влиянием которой они меняют свой состав и свойства. Поэтому алюминиевые флюсы должны сохраняться плотно закупоренными в стеклянных банках с притёртой пробкой. Для работы сварщик берёт количество флюса не более чем на одну смену.

Ручная сварка покрытым электродом

Этот метод применяют при сварке малонагруженных конструкций из алюминия технической чистоты, из сплавов АМц, АМг, АМг2, АМг3, АМг5 и силумина АК12. Металл сваривают постоянным током обратной полярности с предварительным подогревом заготовки от 250 до 400°C в завасимости от толщины свариваемого материала. Минимальные толщина при сварке покрытым электродом составляют 4 мм. Разделку кромок выполняют при толщине более 20мм

Минимальные толщина при сварке покрытым электродом составляют 4 мм. Разделку кромок выполняют при толщине более 20мм

Хлористые и фористые соли, которые входят в состав обмазки электродов для ручной сварки алюминия, понижают устойчивость электродуги, поэтому сварку ведут на пастоянном токе обратной полярности. Обмазка адсорбирует влагу и электроды необходимо подготавливать непосредствено перед сваркой и хранить в сухом воздухе.

Автоматическая сварка с флюсом:

Дуговая сварка над флюсом

Автоматическая сварка алюминия и его сплавов по слою флюса (полуоткрытая дуга) плавящимся электродом обеспечивет высокую производительностью за счет применения однопроходной двухсторонней сварки. Высокая концентрация энергии при сварке над флюсом создает глубокое проплавление свариваемого металла, отпадает треблвание скашивать кромки деталей толщиной 20-25мм. Энергия дуги достаточна для прогрева свариваемых кромок и заготовки не надо подогревать перед сваркой.

Для сварки алюминия и алюминиевых сплавов под флюсом применяют, как правило, плавленные флюсы. Плавленные флюсы уменьшают пористость шва, но ушудшают его формирование по сравнения с механически перемешанными флюсами. Флюсы хранят в герметичной таре и прокаливают перед использованием.

Плавленные флюсы уменьшают пористость шва, но ушудшают его формирование по сравнения с механически перемешанными флюсами. Флюсы хранят в герметичной таре и прокаливают перед использованием.

Обезвоживание флюса перед сваркой не полностью устраняет влияние влаги на качество сварки, так так открытая сварочная дуга способствует насыщению расплава алюминия в сварочной ванне водородом из влаги воздуха. Сварка открытой дугой по слою флюса загрязняет рабочую атмосверу пылью, продуктами горения, озоном, оксидами азота и ультрафиолетовым излучением. Концентрация озона при автоматической сварке по слою флюса на уровне дыхания сварщика превышает норму в 8 — 10 раз и только на расстоянии свыше 1,8 м от места горения дуги достигает нормы . Сварочное оборудование при сварке открытой дугой работает в тяжелых условиях.

| Компонент | Марка флюса | ||||||

| для сварки по слою флюса | для сварки под флюсом (керамические флюсы) | ||||||

| АН-А1 | АН-А4 | 48-АФ-1 | МАТИ-1а | МАТИ-10 | ЖА-64 | ЖА-64А | |

| Хлористый натрий | 20 | — | — | — | — | 17 | 15 |

| Хлористый калий | 50 | 57 | 47 | 47 | З0 | 43 | 38 |

| Хлористый литий | – | – | – | 8 | – | – | – |

| Хлористый барий | – | 28 | 47 | – | 68 | – | – |

| Фтористый натрий | – | – | – | 42 | – | – | – |

| Фтористый калий | — | — | 2 | — | — | — | — |

| Фтористый литий | – | 7,5 | — | — | — | — | — |

| Фтористый кальций | — | — | — | — | — | — | 3 |

| Фтористый алюминий | – | 7,5 | — | — | — | — | — |

| Криолит | 30 | – | – | 3 | 2 | 36 | 43 |

| Фторцирконат калия | — | — | 2 | — | — | — | — |

| Песок кварцевый | — | — | — | — | — | 4 | ≤1 |

| Оксид хрома | — | — | 2 | — | — | — | — |

Дуговая сварка под флюсом

Дуговой сварка под слоем керамического флюса (закрытой дугой) с плавящимся электродом имеет преимущества перед сваркой над флюсом. Сварка закрытой дугой значительно уменьшает вредные выделения в окружающую среду. Мощный и концентрированный источник энергии имеет закрытую зону электродуги от воздействия наружного воздуха. Состав газовой фазы в зоне дуги можно контролировать. Активные добавки в керамический флюс легируют, модифицируют и очищают алюминий в зоне расплава. Плотность тока при сварке закрытой дугой в 2-4 раза выше, чем при сварке открытой дугой, благодаря чему материал плавится на большую глубину.

Сварка закрытой дугой значительно уменьшает вредные выделения в окружающую среду. Мощный и концентрированный источник энергии имеет закрытую зону электродуги от воздействия наружного воздуха. Состав газовой фазы в зоне дуги можно контролировать. Активные добавки в керамический флюс легируют, модифицируют и очищают алюминий в зоне расплава. Плотность тока при сварке закрытой дугой в 2-4 раза выше, чем при сварке открытой дугой, благодаря чему материал плавится на большую глубину.

Дуговая сварка в среде защитных газов:

TIG сварка неплавящимся электродом

В промышленности наибольшее распространение получили два вида сварки: TIG сварка неплавящимся вольфрамовым электродом с присадкой в среде инертных газов, и MIG сварка сплошной проволокой в среде инертных газов с автоматической или полуавтоматической подачей проволоки.

Оксидная пленка разрушается при сварке переменным или постоянным током обратной полярности. В этом случае происходит катодное распыление, которое разбивает оксидную пленку. Сваривать постоянным током прямой полярности возможно только в гелиевой среде, где возникают условия для испарения окисной пленки.

Сваривать постоянным током прямой полярности возможно только в гелиевой среде, где возникают условия для испарения окисной пленки.

Аргонодуговая сварка неплавящимся вольфрамовым электродом с подачей присадочной проволоки (TIG) может проводить на малых токах (от 5 А) и обеспечивать высокую устойчивость горения дуги для всех величин токов.

Для процесса TIG применяют источник питания с внутренним генератором переменного тока. Источник питания для аргонодуговой TIG-сварки регулирует частоту и баланс переменного тока. Регулировка частоты тока устраняет прожигание тонких деталей. Баланс тока обеспечивает при сварке неплавящимся электродом особые условия горения дуги. В первом полупериоде вольфрам становится катодом и создаются условия для увеличения термоэлектронной эмисси. Это увеличивает силу тока и снижает напряжение дуги. Во втором полупериоде катодом становится свариваемая заготовка, проводимость дугового промежутка снижается, уменьшается сила тока дуги и возрастает напряжение. Синусоида тока дуги получается несимметричной — прямая полярность генерирует мощную дугу для плавления металла, а обратная проводит катодную обработку, которая удаляет оксид с поверхности алюминия.

Синусоида тока дуги получается несимметричной — прямая полярность генерирует мощную дугу для плавления металла, а обратная проводит катодную обработку, которая удаляет оксид с поверхности алюминия.

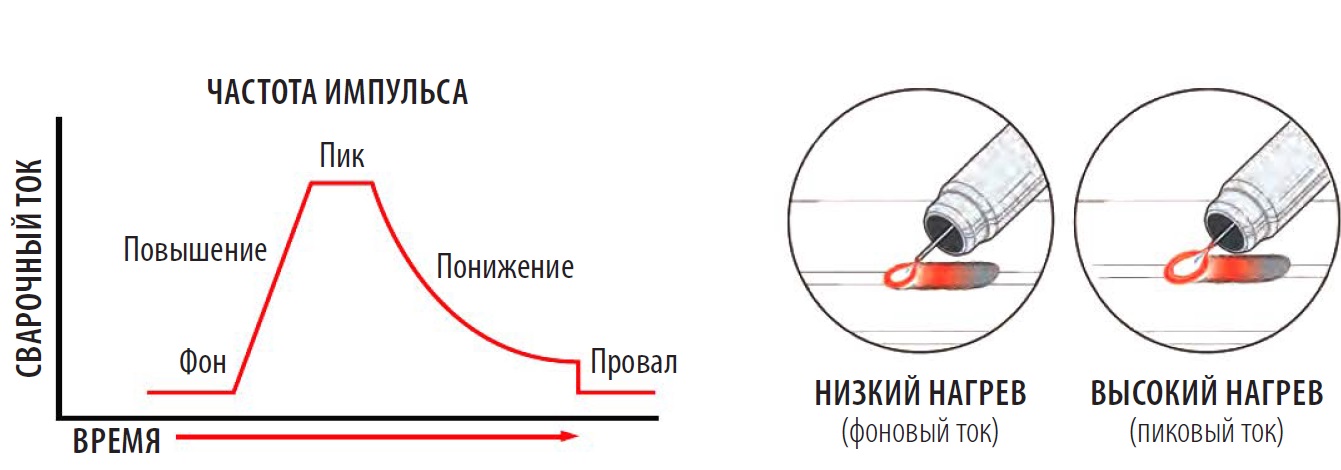

Импульсные источников питания для сварки алюминиевых сплавов расширили возможности сварки неплавящимся электродом. При сварке импульсной дугой на переменном токе удается сваривать алюминиевые сплавы толщиной от 0,2 мм и выше.

Сварку неплавящимся вольфрамовым электродом на постоянном токе прямой полярности проводят в среде гелия. Прямая полярность и низкая теплопроводность гелия генерируют дугу с высокой концентрацией тепловой энергии. При этом получаются узкие швы и малая зона термического влияния, что важно для повышения прочности соединений в темоупрочняемых сплавах алюминия. Проплавляющая способность дуги в гелии сваривает детали до 20мм без разделки кромок.

Для сварки алюминиевых сплавов в среде защитных газов применяют аргон высшего сорта или смеси аргона с гелием.

Металл толщиной до 2 мм в нижнем положении сваривают в один проход без присадочного материала на подкладках м длина дуги не более 3 мм. Металл толщиной 4–8 мм сваривают «левым способом». Сварка неплавящимся электродом металла с толщиной боле 8 мм используют «правый способ».

Для дуговой сварки неплавящимся электродом применяют электроды из лантанированного (ЭВЛ), иттрированного (ЭВИ), торированного (ЭВТ) или чистого вольфрама (ЭВЧ). Наибольшую стойкость и сварочный ток показывают электроды ЭВИ. Этими электродами сваривают за один проход заготовки с толщиной 20 мм при сварочном токе 800-1000 А.

MIG сварка плавящимся электродом

Автоматической и полуавтоматической сваркой плавящимся электродом получают стыковые, тавровые, нахлесточные и других соединений алюминия и сплавов алюминия толщиной 3—6 мм и более. Детали тоньше 3 мм соединяют импульсно‑дуговой сваркой при мелкокапельном струйном переносе металла. Автоматическая сварка преимущественно ведется для металла толщиной 10—12 мм и более. Экономическая целесообразность применения сварки плавящимся электродом возрастает с увеличением толщины свариваемых заготовок. Высокую производительность процесса обеспечивает глубокое проплавление. Этим способом сварки удается получать надежное проплавление корня шва при сварке тавровых и нахлесточных соединений.

Экономическая целесообразность применения сварки плавящимся электродом возрастает с увеличением толщины свариваемых заготовок. Высокую производительность процесса обеспечивает глубокое проплавление. Этим способом сварки удается получать надежное проплавление корня шва при сварке тавровых и нахлесточных соединений.

Сварка плавящимся электродом проходит в защитной среде инертных газов — в аргоне, гелии или их смеси. Дуга питается постоянным током обратной полярности дляудаления пленки оксидов, когда плавящийся электрод будет анодом, а свариваемый металл — катодом. Оксидную пленку разрушают и распыляют положительные ионы, которые бомбардируют катод (эффект катодного распыления).

Недостаток способа сварки алюминия плавящимся электродом — снижение по сравнению со сваркой неплавящимся электродом показателей механических свойств. Для сплава АМг6 предела прочности уменьшается на 15 %. Прочность шва ухудшается, так как электродный металл проходит через дуговой промежуток и перегревается в большей степени, чем присадочная проволока при сварке неплавящимся электродом.

Преимущество этого способа сварки в том, что металл хорошо перемешивается в сварочной ванне, поэтому шов лучше очищается от оксидных включений. Сварки алюминия плавящимся электродом обеспечивает высокую производительность.

При импульсно-дуговой сварке плавящимся электродом на постоянный ток обратной полярности накладываются кратковременные импульсы тока. Импульсное устройство регулирует частоту следования и величину импульсов тока для получения мелкокапельного направленного переноса электродного металла через дугу. Капли переносятся при более низких значениях сварочного тока, чем при естественном мелкокапельном переносе. Величина и длительность импульсов управляет переносом металла с торца электрода небольшими каплями в широком диапазоне токов. Импульсы тока воздействуют на ванну жидкого металла, создают более мелкую структуру металла шва. В паузах между импульсами постояная составляющая тока поддерживает горение сварочной дуги, при котором ввод теплоты в изделие уменьшается и отсутствует перенос металла.

Особенности сварки сплавов алюминия

В технике применяются различные сплавы алюминия, которые обладают более высокой механической прочностью по сравнению с прочностью чистого алюминия и сохраняют невысокую плотность (2,65—2,8 г/см3). Алюминиевые сплавы разделены на две группы: сплавы термически не упрочняемые и сплавы термически упрочняемые. Термически не упрочняемые сплавы мало чувствительны к термической обработке, их сварное соединение приближается к прочности основного металла в отожжённом состоянии.

| Сплав | Толщина мм | Образец | Состояние образца | σ0,2, МПа при Т, °С | ||

| 20 | 200 | 250 | ||||

| АД1 | 1,5 | Основной металл | Отожженный | 86,3 | – | – |

| Сварное соединение | Отожженный после сварки | 83,4 | – | – | ||

| АМц | 1,5 | Основной металл | Отожженный | 118,7 | – | – |

| Сварное соединение | Отожженный после сварки | 118,7 | – | – | ||

| Основной металл | Полунагартованный | 186,4 | – | – | ||

| Сварное соединение | Полунагартованный после сварки | 117,7 | – | – | ||

| АМг3 | 2,0 | Основной металл | Отожженный | 230,5 | – | – |

| Сварное соединение | Отожженный после сварки | 220,7 | – | – | ||

| АМг6 | 2,0 | Основной металл | Отожженный | 361,0 | 201,1 | 145,1 |

| Сварное соединение | Отожженный после сварки | 367,9 | 206,0 | 174,6 | ||

| Основной металл | Нагартованный | 459,1 | 260,0 | – | ||

| Сварное соединение | Нагартованный после сварки | 359,0 | 255,0 | – | ||

| Д20 | 2,0 | Основной металл | Закаленный и искусственно состаренный | 443,4 | 343,4 | – |

| Сварное соединение | Закаленный и искусственно состаренный после сварки | 272,7 | 235,4 | – | ||

Все способы и режимы сварки плавящимся электродом технического алюминия пригодны и для термически неупрочняемых алюминиевых сплавов типа АМц и АМг. При сварке высокопрочных алюминиевых сплавов и особенно термически упрочненного основного металла в каждом конкретном случае подбирают способы увеличения коэффициента прочности сварных соединений и повышения стойкости шва и околошовной зоны против образования трещин и устранения других дефектов: выбор присадочной проволоки оптимального состава, подбор режимов сварки, рациональный порядок выполнения швов, предварительный и сопутствующий подогрев и др. Внедение модификаторов (цирконий, титан, бор) в проволоку резко повышает стойкость швов против образования кристаллизационных трещин. Для ряда высоколегированных сплавов (например, систем Al—Mg и Al—Cu) хорошие результаты дает применение проволоки с пониженным содержанием сопутствующих примесей. В ряде случаев удовлетворительные свойства швов на высокопрочных сплавах получают при сварке проволокой, которая отличается по составу от основного металла (например, проволока марки СвАК5 для сплавов типа АВ, АД31, АДЗЗ).

При сварке высокопрочных алюминиевых сплавов и особенно термически упрочненного основного металла в каждом конкретном случае подбирают способы увеличения коэффициента прочности сварных соединений и повышения стойкости шва и околошовной зоны против образования трещин и устранения других дефектов: выбор присадочной проволоки оптимального состава, подбор режимов сварки, рациональный порядок выполнения швов, предварительный и сопутствующий подогрев и др. Внедение модификаторов (цирконий, титан, бор) в проволоку резко повышает стойкость швов против образования кристаллизационных трещин. Для ряда высоколегированных сплавов (например, систем Al—Mg и Al—Cu) хорошие результаты дает применение проволоки с пониженным содержанием сопутствующих примесей. В ряде случаев удовлетворительные свойства швов на высокопрочных сплавах получают при сварке проволокой, которая отличается по составу от основного металла (например, проволока марки СвАК5 для сплавов типа АВ, АД31, АДЗЗ).

Заметно снижается прочность сварных соединений по сравнению с прочностью основного металла при сварке сплавов в нагартоваином состоянии, особенно при сварке высоколегированных термически упрочняемых сплавов. В этом случае коэффициент прочности сварных соединений составляет 0,5—0,65. Существенное повышение прочности сварных соединений в этом случае достигается путем термической обработки — закалки с последующим старением или только естественного старения. Усталостная прочность сварных соединений из алюминиевых сплавов заметно снижается по сравнению с прочностью основного металла, Швы со снятым усилением имеют усталостную прочность выше, чем швы с усилением.

В этом случае коэффициент прочности сварных соединений составляет 0,5—0,65. Существенное повышение прочности сварных соединений в этом случае достигается путем термической обработки — закалки с последующим старением или только естественного старения. Усталостная прочность сварных соединений из алюминиевых сплавов заметно снижается по сравнению с прочностью основного металла, Швы со снятым усилением имеют усталостную прочность выше, чем швы с усилением.

Из сплавов, упрочняемых термически, важнейшим является дуралюминий, широко применяемый в самолётостроении и имеющий ряд разновидностей с пределом прочности от 38 до 46 кг/мм2. Задача сварки этого важнейшего сплава до сих пор не разрешена полностью. Дуралюминий представляет собой в основном сплав алюминия с медью и магнием, образующих интерметаллические соединения. Растворимость этих соединений в алюминии зависит от температуры. При нагреве алюминия до температуры выше критической, соединения полностью растворяются в металле и остаются в нём в таком виде при быстром охлаждении, т. е. происходит закалка сплава. При последующем старении раствор соединений в металле распадается, выделяя частицы в мелко дисперсном виде, что придаёт дуралюминию его выдающиеся механические свойства, высокую прочность и твёрдость. В процессе сварки происходит местный перегрев металла, вызывающий резкое снижение механических свойств соединения. При застывании металла в сварном шве растут крупные кристаллиты. Они создают напряжения, которые делают шов хрупким.

Снижение прочности не может быть устранено последующей термообработкой, которая не возвращает металлу ослабленной зоны первоначальных высоких механических свойств. Сплавы типа дюралюминий Д16, Д1 сваривают точечной сваркой, при которой перегрев и расплавление происходят не по всей длине соединения.

е. происходит закалка сплава. При последующем старении раствор соединений в металле распадается, выделяя частицы в мелко дисперсном виде, что придаёт дуралюминию его выдающиеся механические свойства, высокую прочность и твёрдость. В процессе сварки происходит местный перегрев металла, вызывающий резкое снижение механических свойств соединения. При застывании металла в сварном шве растут крупные кристаллиты. Они создают напряжения, которые делают шов хрупким.

Снижение прочности не может быть устранено последующей термообработкой, которая не возвращает металлу ослабленной зоны первоначальных высоких механических свойств. Сплавы типа дюралюминий Д16, Д1 сваривают точечной сваркой, при которой перегрев и расплавление происходят не по всей длине соединения.

Стыковая контактная сварка

Удовлетворительные результаты даёт контактная сварка алюминия. Стыковая контактная сварка алюминия производится непрерывным оплавлением на машинах с электрическим приводом. Сварочный ток берётся около 15000 A на 1 см2 свариваемого сечения. Величина оплавления составляет от 5 до 12 мм, а величина осадки от 1,5 до 5 мм в зависимости от величины сечения сварного шва. Время непрерывного оплавления колеблется от 30 до 70 периодов переменного тока. Ток выключается в начале осадки, продолжительность осадки — от 2 до 5 периодов тока.

Сварочный ток берётся около 15000 A на 1 см2 свариваемого сечения. Величина оплавления составляет от 5 до 12 мм, а величина осадки от 1,5 до 5 мм в зависимости от величины сечения сварного шва. Время непрерывного оплавления колеблется от 30 до 70 периодов переменного тока. Ток выключается в начале осадки, продолжительность осадки — от 2 до 5 периодов тока.

Контактная точечая сварка

Существенными затруднениями при точечной сварке являются высокая электропроводность алюминия и быстрое за 0,002—0,005 сек. расплавление металла в процессе сварки, что требует быстро перемещать электрод сварочной машины, чтобы поддержать давление и контакт с основным металлом.

Для алюминия и его сплавов точечную сварку применяют к деталям с тощиной 0,4—6 мм. Точечная сварка требует сварочных токов с плотностью 1000 А/мм2, что в 4 раза больше сварочных токов для стали.

Хорошие результаты даёт точечная сварка аккумулированной энергией. В промышленности применяется конденсаторная точечная сварка алюминия. Электроды для точечной сварки алюминия рекомендуется изготовлять из медных сплавов с высокой твёрдостью, высокой электропроводностью и теплопроводностью. Удовлетворительные результаты даёт сплав ЭВ.При прилипании алюминия к медному электроду необходима немедленная зачистка электрода со снятием тонкого слоя металла, иначе неизбежно повреждение поверхности точек. Необходимо интенсивное охлаждение электродов проточной водой. Возможна также и шовная сварка алюминия, но для этой цели необходимы мощные машины с ионными прерывателями.

Электроды для точечной сварки алюминия рекомендуется изготовлять из медных сплавов с высокой твёрдостью, высокой электропроводностью и теплопроводностью. Удовлетворительные результаты даёт сплав ЭВ.При прилипании алюминия к медному электроду необходима немедленная зачистка электрода со снятием тонкого слоя металла, иначе неизбежно повреждение поверхности точек. Необходимо интенсивное охлаждение электродов проточной водой. Возможна также и шовная сварка алюминия, но для этой цели необходимы мощные машины с ионными прерывателями.

как правильно это делать и на что обратить внимание при подготовке

Вопросы, рассмотренные в материале:

- Почему сварка алюминия вызывает сложности

- Как правильно организовать сварку алюминия и его сплавов

- Можно ли варить алюминиевые детали вручную электродами

- Какие современные способы сварки алюминия используют на производстве

Алюминиевые детали обладают высокой теплопроводностью и низким весом. Эти свойства материала сделали его очень популярным в различных производственных областях. Тем не менее, технология сварки алюминия и его сплавов не так проста. Необходимо учесть много разных факторов и особенностей материала, чтобы выполнить сварочные работы на высоком уровне. В нашей статье мы подробнее расскажем о том, какие технологии соединения алюминия бывают и чем они отличаются между собой.

Эти свойства материала сделали его очень популярным в различных производственных областях. Тем не менее, технология сварки алюминия и его сплавов не так проста. Необходимо учесть много разных факторов и особенностей материала, чтобы выполнить сварочные работы на высоком уровне. В нашей статье мы подробнее расскажем о том, какие технологии соединения алюминия бывают и чем они отличаются между собой.

Особенности сварки алюминия и его сплавов

Иногда во время сварочных работ по алюминию или алюминиевым сплавам возникают трудности, существенно влияющие на качество сварных швов. Приведем примеры самых распространенных проблем:

- Сварочной ванной достаточно сложно управлять из-за высокой жидкотекучести материала. Отсюда возникает необходимость использования теплоотводящих подкладок.

- Алюминий легко окисляется, что вызывает появление тугоплавкой пленки на каплях расплавленного металла. В результате затрудняется соединение в единый шов. Предотвратить появление пленки помогает грамотно организованная надежная защита сварочной зоны от окружающего воздуха.

- На поверхности алюминиевых изделий всегда присутствует окисная пленка Al2O3, которая имеет температуру плавления около +2040 °C, в то время как плавление самого металла осуществляется при температуре +660 °C.

- Значительная усадка материала может стать причиной деформации сварного шва после его охлаждения и затвердевания.

- Возможно снижение механических характеристик материала из-за склонности к порообразованию и трещинам в шве.

- Из-за высокой теплопроводности алюминия для сварочных работ необходим рабочий ток большого значения.

VT-metall предлагает услуги:

Перечисленные трудности вполне преодолимы, поэтому популярность различных технологий сварки алюминия не снижается. Этот металл позволяет создавать очень прочные и надежные конструкции.

Технология сварки алюминия: подготовка материалов и деталей

Чтобы создать сварное соединение высокого качества, необходимо в полной мере позаботиться о том, чтобы зона сварки была максимально защищена от всевозможных загрязнений:

- Для газоэлектрической сварки алюминия следует выделить чистое, сухое, не пыльное помещение.

- Скорость движения воздуха не должна превышать 0,2 м/сек.

- Обрабатываемые детали и присадочную проволоку необходимо тщательно очистить предусмотренными технологией способами.

- В качестве защитных газов можно применять лишь чистый аргон марки А по ГОСТу 10157–62 и гелий ВЧ (высокой чистоты) по МРТУ 51-04-23-64.

- Газоподводящую арматуру, шланги и сварочную горелку до начала сварочных работ тщательно промывают спиртом и в дальнейшем по ходу работы периодически повторно очищают и промывают.

Технология качественной очистки сварочной проволоки включает в себя смывание растворителем или горячей водой консервационной смазки, снятие окисной пленки химической обработкой.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Для выполнения вышеперечисленных работ необходимо организовать специальное место, отдельно от зоны сварочных работ. Технология химической обработки предполагает несколько способов очистки. Наиболее популярный метод химической очистки представляет собой следующую последовательность:

Технология химической обработки предполагает несколько способов очистки. Наиболее популярный метод химической очистки представляет собой следующую последовательность:

- Травление в 5%-ном растворе каустической соды NOH при температуре +60…+65 °С в течение 2-3 мин;

- Промывка в горячей (+45…+50 °С) воде, а затем в холодной проточной воде.

- Осветление в 15–30%-ном растворе азотной кислоты HN03 при температуре +60…+65 °С в течение 2-3 мин;

- Промывка в горячей (+45…+50 °С) воде, а затем в холодной проточной воде.

- Сушка при температуре не ниже +60° С до полного удаления влаги.

Если у вас нет возможности сразу использовать сварочную проволоку после сушки, то храните ее в специально предназначенном месте. Для этого подходит ящик или шкаф с плотно закрывающимися дверцами.

Обработанная проволока может храниться не более 12 часов в том случае, если это присадочная проволока малого диаметра (до 1,6 мм) для работы на малых токах неплавящимся электродом.

Если речь идет о более толстой проволоке (4-5 мм) для работы плавящимся электродом на токах свыше 400 ампер, то допускается более длительный срок хранения (до полутора суток). При этом качество сварного шва не пострадает. Важно лишь соблюдать правила хранения обработанной проволоки и технологию сварки алюминия. Во время работы подготовленную проволоку нельзя брать руками без перчаток, так как это может привести к попаданию жировых частиц на ее поверхность.

Саму деталь и ее кромку желательно тщательно обрабатывать перед сварочными работами. Преимущество при сварке отдается химической обработке деталей, технология которой приведена выше. Небольшие по объему изделия обрабатываются полностью, а крупные заготовки целиком обезжиривают, химической обработке подвергают только кромки и до 10 см поверхности от стыка.

При небольших сварных соединениях зачистку кромок делают шабером, непосредственно, перед сварочными работами. Также необходимо снять окисную пленку в месте токопровода. Это можно сделать с помощью шабера или стальной проволочной щетки.

Это можно сделать с помощью шабера или стальной проволочной щетки.

Если у вас нет возможности сделать химическую обработку большой по размеру детали, то допускается зачистка кромки стальными проволочными щетками. При этом желательно до и после обработки кромки протереть ее поверхность спиртом или ацетоном.

Щетину стальной проволочной щетки изготавливают из нержавеющей стали. Лучше всего использовать щетку с щетинками размером не более 2 мм в диаметре. Она позволит более качественно обрабатывать кромку, не оставляя слишком глубоких царапин и дефектов. Во время обработки детали щетку периодически промывают в растворителе.

Обработанные детали необходимо хранить в теплом сухом месте, закрыв кромку чистым чехлом. В таком виде допускается хранить детали столько же, сколько и обработанную присадочную проволоку.

Если по технологии сварки алюминия предполагаются длительные работы (монтажные, проверочные и пр.) между зачисткой деталей и их сваркой, то в этом случае используют сварку плавящимся электродом большого диаметра. Кроме этого, необходимо обеспечить защиту кромок от загрязнения на всех промежуточных этапах.

Кроме этого, необходимо обеспечить защиту кромок от загрязнения на всех промежуточных этапах.

Если сварка выполняется в несколько проходов, то на каждом этапе необходимо зачищать поверхность шва и разделки при помощи щеток и ацетона.

Алюминий не только хорошо проводит тепло, но и обладает большой теплотой плавления (96 кал/г). Это свойство заложено в основе технологии сварки алюминия, поскольку для создания качественного шва понадобится непосредственное воздействие сварочной дуги на всю область контакта жидкой и твердой фаз сварочной ванны.

Если для соединения используется неплавящийся электрод, то ванна жидкого металла получится лишь в зоне горения дуги. При этом в основном она образуется из-за плавки основного металла (обычно в ней не более 30 % присадочного материала). Отличается плавным переходом к основному металлу.

Соединяя алюминий при помощи плавящегося электрода, вы получите большее углубление основного металла за счет более концентрированной дуги. Соответственно, размер сварочной ванны будет больше, в ней будет более 50 % наплавленного металла. Периферийная часть ванны в этом случае не попадает под влияние дуги, следовательно, могут возникнуть несплавления.

Соответственно, размер сварочной ванны будет больше, в ней будет более 50 % наплавленного металла. Периферийная часть ванны в этом случае не попадает под влияние дуги, следовательно, могут возникнуть несплавления.

Важно, чтобы форма разделки кромок давала возможность те места, где возможно появление несплавления, заново переплавлять дугой при наложении последующих валиков. Соблюдение технологии разделки кромок позволяет достичь высокого качества сварного шва. В любом случае наилучшее соединение получается при осуществлении двухсторонней сварки.

Если нет возможности воспользоваться двусторонним методом, то необходимо принять меры к предотвращению и устранению дефектов в корне шва.

Технология сварки алюминия электродами

Технологию сварки алюминия электродами используют очень редко. Этот метод подойдет там, где нет возможности воспользоваться специальным оборудованием. То есть чаще его используют в полевых условиях или в маленьких мастерских, где финансово не могут себе позволить приобрести необходимое оборудование. В таком случае применение электродов может сократить и расходы, и время.

В таком случае применение электродов может сократить и расходы, и время.

Существует несколько марок покупных электродов:

- ОК – электроды по алюминию с примесью марганца или магния. Следует беречь от влаги, поэтому не стоит вынимать все стержни из упаковки.

- ОЗАНА – здесь имеются две разновидности, которые немного отличаются в применении в зависимости от типа и сплава металла. Такие стержни применяются для горизонтальной и вертикальной сварки.

- ОЗА – полностью состоят из алюминия и по производству похожи на самодельные стержни. Используются для соединения сплава алюминия с кремнием.

- УАНА – по своему происхождению и свойствам предназначены для сварки алюминиевых сплавов, поддаются деформации.

- ЭВЧ – применяются для сварки в среде, где в качестве защиты применяется аргон. Эти электроды полностью состоят из вольфрама.

Электроды для соединения алюминиевых деталей разнятся по своей стоимости, поэтому выбирая подходящий вариант, обратите внимание на характеристики, которые для вас имеют первостепенное значение.

1. Ручная дуговая сварка алюминия покрытыми электродами (технология ММА).

Технология ручного соединения при помощи покрытых электродов используется для неответственных конструкций из чистого алюминия и его сплавов: AlSi, AlMg и AlMn. Этот метод подходит только для изделий толщиной менее 4 мм.

Недостатками данного способа соединения материала являются:

- пористость и низкая прочность шва, что подразумевает невысокое качество соединения;

- большое количество брызг расплавленного металла;

- плохая отделяемость шлаковой корки, которая может вызвать коррозию.

Для выполнения работ необходим ток обратной полярности без поперечных колебаний. Важно грамотно произвести расчет силы тока по следующей формуле: 25–30 А на 1 мм электрода.

Если вы хотите добиться высокого качества соединения, то желательно детали до начала сварочных работ разогреть до определенной температуры. Для тонких и средних по толщине деталей достаточно температуры +250…+300 °С. Крупным изделиям необходима температура до +400 °С.

Крупным изделиям необходима температура до +400 °С.

Не забывайте, что оптимальная температура может быть указана производителем электродов. Если вы нашли такие данные, то лучше руководствоваться ими.

2. Ручная дуговая сварка угольными электродами.

Технология сварки алюминия при помощи угольных электродов используется чаще всего для неответственных конструкций. Для данного вида работ понадобится постоянный ток прямой полярности.

Для габаритных изделий, толщина которых составляет более 2,5 мм, необходимо выполнять разделку кромок. Диаметр присадки должен быть в диапазоне 2–8 мм. Пастообразный флюс допускается наносить как на стержень, так и на рабочую поверхность.

3. Ручная дуговая сварка вольфрамовым электродом в инертном газе (технология AC TIG).

Это очень популярный способ соединения материалов, используемый тогда, когда необходимо получить очень прочное соединение с прекрасным внешним видом. Технология дуговой сварки алюминия вольфрамовым электродом основана на применении стержня диаметром 1,6–5 мм и присадки 1,6–4 мм.

Для выполнения работ по данной технологии необходима защитная среда из гелия или аргона. Электрическая дуга поддерживается источником переменного тока, что дает хорошие результаты при разрушении оксидной пленки.

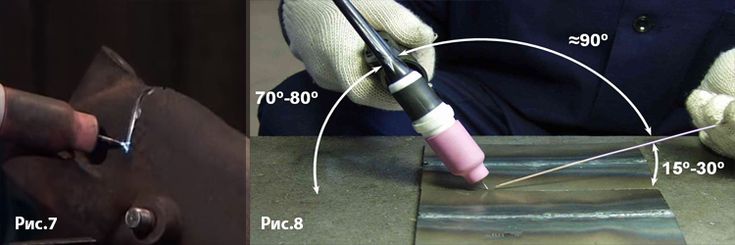

- Угол между электродом и рабочей поверхностью должен составлять 70–80°; между присадочной проволокой и электродом – 90°. Длина дуги – от 1,5 до 2,5 мм.

- Присадка подается короткими возвратно-поступательными движениями. Поперечные движения электрода и присадочного прутка недопустимы.

- Горелка движется вслед за прутком.

- Под алюминиевое изделие следует класть прокладку из меди и стали, которая будет выполнять теплоотводящую роль. Это исключит образование дыр, особенно при работе с тонким металлом.

- Размеры сварочной ванны должны быть минимальными.

- Подача аргона начинается за 5–7 секунд до возбуждения дуги, а выключается через 5–7 секунд после ее обрыва.

Технология ручной электродуговой сварки алюминия

- Для выполнения сварочных работ по алюминию требуется постоянный ток с обратной полярностью (меняем разъемы на инверторе местами).

Важно соблюдать соотношение мощности и диаметра электрода и регулировать силу тока по следующей формуле: 30 ампер на каждый миллиметр диаметра.

Важно соблюдать соотношение мощности и диаметра электрода и регулировать силу тока по следующей формуле: 30 ампер на каждый миллиметр диаметра. - Свариваемые детали необходимо предварительно нагреть. При средней толщине заготовку нагревают до +200…+300 °С. Крупные части нуждаются в более высоком нагреве (до +400 °С).

- Несмотря на обычное формирование дуги, особенностью работы с алюминием будет более высокая скорость горения электродов. Соответственно потребуется большая скорость при формировании шва.

- Обязательно планируйте длину шва из расчета на плавление одного электрода. Сварочный процесс обрывать нельзя. Корка шлака, образующаяся в конце шва, не позволит зажечь дугу снова в этом месте.

- По сравнению с варкой стальных заготовок запрещается делать поперечные движения во время соединения алюминиевых деталей.

- При завершении работы сразу удалите шлак в месте соединения. Зачистите все металлической щеткой и промойте горячей водой.

Сварка алюминия аргоном: технология, инструкция, нюансы процесса

По технологии сварочных работ в аргоновой среде высокие требования предъявляются как к сварочному аппарату, так и к дополнительному оборудованию, которое обеспечивает правильное хранение и подачу расходных материалов. Все эти параметры имеют определяющее значение при формировании сварного шва.

Аргоновая сварка алюминия и его сплавов может выполняться при наличии следующего оборудования:

- источник электрического тока, к которому будет подключаться сварочный аппарат и все остальное оборудование;

- баллон, в котором хранится защитный газ аргон;

- механизм, отвечающий за подачу присадочной проволоки в зону выполнения сварки.

Технология выполнения сварочных работ при помощи аргона на крупных промышленных предприятиях хорошо отработана. В таком случае защитный газ подается по централизованной сети. Из сварочной проволоки формируются целые бобины, устанавливаемые на полуавтоматический сварочный аппарат. Все работы выполняются на специальных верстаках, поверхность которых сделана из нержавеющей стали.

Все работы выполняются на специальных верстаках, поверхность которых сделана из нержавеющей стали.

Сварной шов высокого качества получается только при тщательной очистке соединяемых деталей от различного вида загрязнений (жира, грязи, масла). Очистка выполняется с помощью растворителя. Для листовых заготовок, толщина которых более 4 мм, обязательно выполняется разделка кромок. В таком случае сварочные работы проводятся встык. Для удаления тугоплавкой окисной пленки с поверхности изделия необходимо обработать место соединения напильником или металлической щеткой. При сложной конфигурации соединения возможна обработка шлифовальной машинкой.

Технология сварки алюминия полуавтоматом в аргоновой среде имеет ряд характерных особенностей. При выполнении работ полуавтоматом или с ручной подачей присадки понадобятся электроды из вольфрама диаметром 1,5–5,5 мм. При формировании сварочной дуги электрод необходимо располагать под углом 80° к поверхности деталей.

Технология ручной подачи присадочной проволоки допускает угол 90° относительно электрода. При этом присадочная проволока двигается впереди электрода. Это очень хорошо видно на демонстрационных видео, где показывают сам процесс сварочных работ с применением аргона.

При этом присадочная проволока двигается впереди электрода. Это очень хорошо видно на демонстрационных видео, где показывают сам процесс сварочных работ с применением аргона.

|

Режимы аргонодуговой сварки алюминия вольфрамовым электродом |

||||

|

Толщина металла, мм |

Диаметр, мм |

Сила тока, А |

||

|

Вольфрамового электрода |

Присадочной проволоки |

В аргоне |

В гелии |

|

|

1-2 |

2 |

1-2 |

50–70 |

30–40 |

|

3-4 |

3 |

2-3 |

100–130 |

60–90 |

|

4–6 |

4 |

3 |

160–180 |

110–130 |

|

6–10 |

5 |

3-4 |

220–300 |

160–240 |

|

11–15 |

6 |

4 |

280–360 |

220–300 |

Технология соединения аргоном требует соблюдение длины дуги в пределах 3 мм. При этом не допускаются поперечные движения присадочной проволокой.

При этом не допускаются поперечные движения присадочной проволокой.

Тонкие алюминиевые листы желательно соединять на подкладке, в качестве которой может выступать стальной лист. Такая технология способствует более быстрому выводу тепла из зоны работ, в результате редко возникают прожоги или протечки расплавленного металла. Кроме этого, подкладка позволяет экономить энергию, значительно увеличивая скорость выполнения сварочных работ.

Технология сварки алюминия и его сплавов с помощью аргона имеет ряд неоспоримых преимуществ перед другими способами соединения заготовок. В первую очередь, это касается малого нагрева соединяемых деталей. Это очень ценное качество при варке заготовок сложной формы.

При использовании аргонового соединения получается очень прочный сварной шов с высокой однородностью материала в данной зоне, минимальным количеством пор, примесей и инородных вкраплений. Однородная глубина проплавления по всей длине сварного шва является очень важным показателем, выгодно отличающим технологию аргоновой сварки.

Безусловно, каждая технология имеет свои недостатки, и работа с аргоном – не исключение. Минусом этого способа является использование сложного оборудования. Только при грамотной настройке сварочного аппарата и дополнительного оборудования возможно достижение максимальной эффективности всех операций, в результате чего получается высококачественный сварной шов.

Определяющим параметром при настройке всего оборудования для выполнения работ в аргоновой или другой защитной среде является скорость и равномерность подачи присадочной проволоки. При нарушениях данного параметра присадка подается с перерывами, прерывается сварочная дуга, а расход защитного газа и электроэнергии существенно возрастает.

Технология сварки алюминия полуавтоматом

Другим названием полуавтоматического сваривания является MIG сварка. Высокая производительность данного процесса обеспечивается импульсным оборудованием, которое формирует мощный импульс высокого напряжения. Под его воздействием оксидная оболочка быстро разрушается.

Технология действия данного оборудования подразумевает забивку каждой частицы расплава металлического стержня в область сваривания. Благодаря этому формируется высококачественный сварной шов, отличающийся высокими прочностными характеристиками. Это технология точечной сварки алюминия.

MIG/MAG соединение в полуавтоматическом режиме производится на довольно дорогостоящем оборудовании, приобрести которое может не каждый. Но современные мастера, увлекающиеся сварочными работами, нашли выход из этого положения, модифицировав стандартный полуавтоматический аппарат, используемый для соединения алюминиевых заготовок и нержавейки.

Принцип действия такого аппарата аналогичен MIG соединению, хотя есть ряд технических особенностей, оказывающих существенное влияние на качество получаемого результата:

- Чистый алюминий и его сплавы не поддаются варке током высокого напряжения и прямой полярности. Используется прямо противоположный вариант.

- Для подачи алюминиевого прутка необходимо специальное оборудование.

Это связано с тем, что он намного мягче аналогов из стали, соответственно, может изгибаться. Специальный податчик оборудован четырьмя роликами, маленьким рукавом и тефлоновой прокладкой.

Это связано с тем, что он намного мягче аналогов из стали, соответственно, может изгибаться. Специальный податчик оборудован четырьмя роликами, маленьким рукавом и тефлоновой прокладкой. - Цветной металл при нагреве сильно расширяется. Эта особенность может стать причиной застревания проволоки в зоне наконечника подающего механизма. Предотвратить это помогут особые наконечники с маркой Al. Их можно заменить на стандартные модели наконечников с увеличенным диаметром.

- Расход материала и качество сварного шва определяется маркой присадочной проволоки. Высокая интенсивность плавления прутка может потребовать более высокого темпа подачи. Соответственно понадобится слишком частая замена наконечника.

Современные технологии сварки алюминия

1. Лазерная сварка.

Это сугубо производственная технология, отличающаяся очень специфическими характеристиками. До начала сварочных работ важно очень тщательно очистить изделие от загрязнений.

Технология сварки алюминия лазером позволяет достигать удивительной точности соединения. При этом зона термического воздействия достаточно маленькая, и шов получается очень узким. Кроме этого, существуют и другие достоинства данного метода:

- возможность создавать швы сложной формы;

- высокий уровень производительности;

- оперативность сварочного процесса и (чаще всего) его автоматизация;

- экологически безопасный режим сварки;

- сваривание может проводиться в любом пространственном положении;

- околошовная зона практически не подвергается тепловому воздействию, что позволяет сохранять все первоначальные свойства.

Следует помнить и о недостатках данного метода:

- высокая стоимость оборудования и всего процесса в целом;

- лазер плохо обрабатывает толстостенные изделия;

- предназначен для работы с узким спектром изделий.

2. Плазменная сварка.

Современная технология сварки алюминия при помощи плазмы позволяет добиться очень хороших результатов. Этим достигается высокая концентрация энергии и довольно глубокое проплавление.

Технология аналогична процессу соединения металлов в аргоновой среде. Во время сварочного процесса металл в нужном месте расплавляется под воздействием плазмы. Все это действие происходит в защитном облаке, благодаря которому в зону сварочной ванны не попадают газы, содержащиеся в атмосфере.

Технология сварки алюминия при помощи плазмы подразумевает использование специального оборудования– аппарата для плазменной сварки. Конструкция аппарата представляет собой соединение плазмотрона и источника переменного и постоянного тока с обратной величиной. Плазмотрон помогает генерировать плазменный разряд.

Существует несколько модификаций источников питания, отличающихся друг от друга величиной силы тока, напряжением холостого тока, продолжительностью нагрузки и пр. В зависимости от этих характеристик меняется потребляемая мощность источника питания.

Плазмотрон оборудован специальными подводами, по которым подается плазмообразующий и защитный газ и обеспечивается охлаждение стенок сопла жидкостью или воздухом. Технология функционирования горелки опирается на использование электрода, сделанного из меди, тугоплавкого вольфрама или гафния.

Всего выделяют четыре вида плазменной сварки алюминия:

1. Сварка при помощи плавящегося электрода.

Для выполнения данного процесса понадобится специальная газовая среда, которая будет иметь защитные свойства. Для этих целей обычно используется гелий, аргон или смесь этих газов. Технология предусматривает применение специальных электродов из вольфрама и присадки диаметром до 2,5 мм. Выполнение сварочных работ осуществляется при помощи тока обратной полярности.

2. Автоматическая дуговая сварка.

Для выполнения автоматической дуговой сварки понадобится полуоткрытая плазменная дуга по флюсу и закрытая дуга под флюсом. Согласно технологии, используется флюс с маркировкой АН-А1, если свариваются детали из технического алюминия. Флюс с маркировкой АН-A4 предназначен для соединения алюминиево-магниевых сплавов. Для работы используется плавящийся расщепленный электрод.

Флюс с маркировкой АН-A4 предназначен для соединения алюминиево-магниевых сплавов. Для работы используется плавящийся расщепленный электрод.

Слой флюса необходим для того, чтобы предотвратить возможные нарушения технологического процесса и шунтирование. Если сварка осуществляется вручную, то размеры флюса определяются исходя из показателя толщины элементов. Средними данными являются ширина 20–45 мм, толщина 7–15 мм.

3. Ручная дуговая.

Технология сварки алюминия в ручном режиме используется, когда соединяются разные металлы (алюминий, алюминиево-кремниевый сплав, цинковый или магниевый сплав). В этом случае необходима толщина деталей не менее 4 мм. Ток должен быть постоянным с обратной полярностью и высокой скоростью.

Разделка кромок нужна, если их толщина более 1 см. В случае разделки кромок сварной шов формируется встык. Технология «внахлест» не используется, поскольку в состав соединения могут проникнуть шлаки, что приведет к разрушению материала. Обязателен предварительный прогрев деталей до +400 °С.

4. Электронно-лучевая.

Технология электронно-лучевого соединения подразумевает использование вакуума. Оксиды под влиянием паров металлов разрушаются. Так, благодаря вакууму окись разлагается, а водород выводится из сварного шва.

Качество соединения очень высокое, швы ровные, заготовка не деформируется, а материал в зоне стыка сохраняет свои прочностные характеристики.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Сварка алюминия

ТЕХНОЛОГИЯ СВАРКИ АЛЮМИНИЕВЫХ СПЛАВОВ

ХАРАКТЕРИСТИКА АЛЮМИНИЕВЫХ СПЛАВОВ

Отличаясь малой массой, сравнительно высокой прочностью, хорошей обрабатываемостью и способностью легко деформироваться, полуфабрикаты из алюминиевых сплавов (листы, профили, трубы) имеют важное значение во всех отраслях народного хозяйства. Высокая коррозионная стойкость большинства алюминиевых сплавов, хорошая теплопроводность и электропроводимость делают их во многих случаях труднозаменимым конструкционным материалом. В сварных конструкциях получили распространение деформируемые алюминий (АД, АД1 и др.) и алюминиевые сплавы, не упрочняемые термообработкой (АМц, АМг, АМгЗ, АМгбВ, АМгб и др.), а также упрочняемые (АД31, АДЗЗ, 1201, 1915, 1420 и др.).

Высокая коррозионная стойкость большинства алюминиевых сплавов, хорошая теплопроводность и электропроводимость делают их во многих случаях труднозаменимым конструкционным материалом. В сварных конструкциях получили распространение деформируемые алюминий (АД, АД1 и др.) и алюминиевые сплавы, не упрочняемые термообработкой (АМц, АМг, АМгЗ, АМгбВ, АМгб и др.), а также упрочняемые (АД31, АДЗЗ, 1201, 1915, 1420 и др.).

МЕТАЛЛУРГИЧЕСКИЕ ОСОБЕННОСТИ СВАРКИ