все, что вы хотели знать

Екатерина

Время чтения: ≈8 минут

Резка и сварка металлов — одна из самых часто заказываемых услуг у частных сварщиков и в небольших мастерских. Никого не удивляет тот факт, что для выполнения сварки часто используется технология электродуговой сварки. Но не все знают, что с помощью электрической дуги можно не только варить, но и резать металл.

Для сварки и резки металла можно использовать различные способы. В этой статье мы кратко напомним вам, что такое электродуговая сварка, какова технология электродуговой сварки и как резать металл электродуговой сваркой.

Содержание статьи

- Общая информация

- Технология электродуговой сварки

- Электродуговая резка металлов

- Резка неплавящимся электродом

- Резка плавящимся электродом

- Воздушно- и кислородно-дуговая резка

- Вместо заключения

Общая информация

Электродуговая сварка — метод соединения металлов, в основе которого лежит использование электрической дуги. Дуга нагревает и плавит металл, позволяя сформировать сварное соединение. Может нагреваться до температуры более 6000 градусов. Этого достаточно для плавления большинства существующих типов металлов.

Дуга нагревает и плавит металл, позволяя сформировать сварное соединение. Может нагреваться до температуры более 6000 градусов. Этого достаточно для плавления большинства существующих типов металлов.

Электродуговая технология широко используется при сварке и резке металлов. Бывает ручной, полуавтоматической и автоматической.

Читайте также: Полуавтоматическая сварка в среде защитных газов

Ручная электродуговая сварка (она же РДС) — сварка с применением ручного труда и электрода. Сварщик сам держит электрод и направляет его в зону сварки, сам формирует шов и следит за процессом. При полуавтоматической сварке в качестве электрода используется сварочная проволока, которая подается в зону сварки с помощью специального механизма. При этом сварщик все еще сам следит за дугой. А при автоматической сварке и подача проволоки, и движение дуги выполняется с помощью автоматического оборудования.

Технология электродуговой сварки

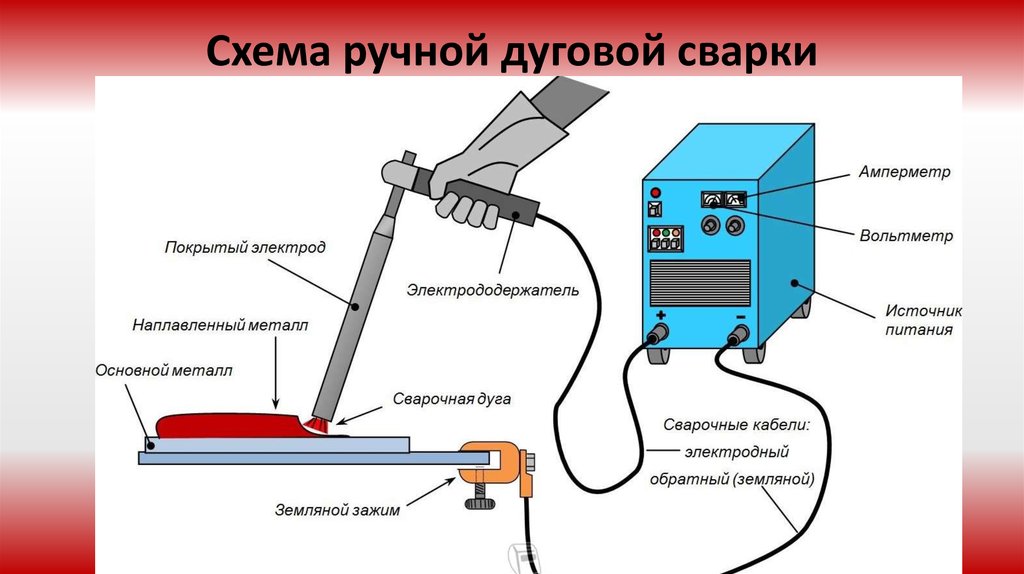

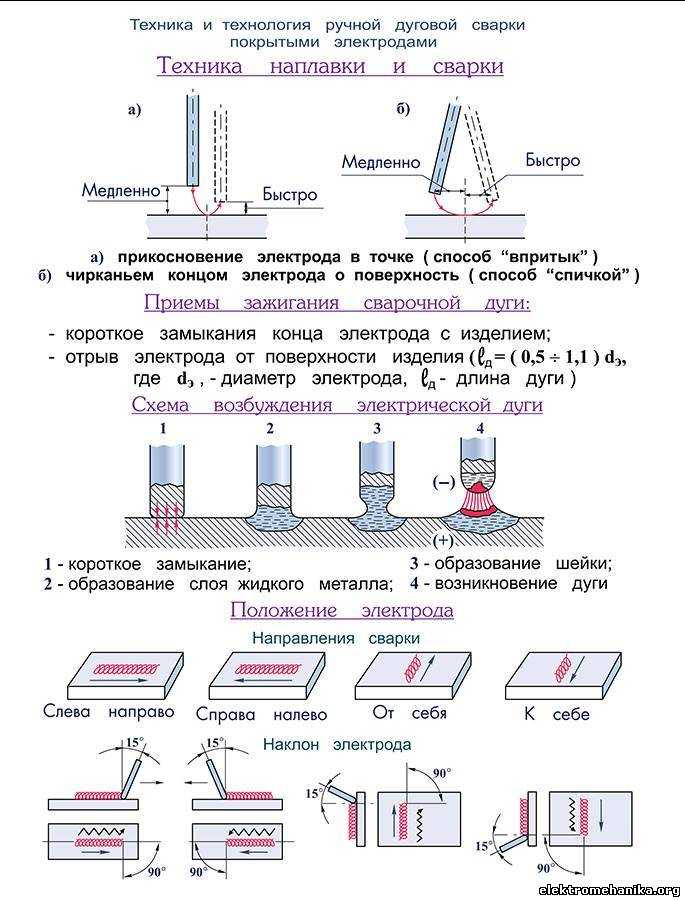

Технология электродуговой сварки проста. Сварочный аппарат подключается к сети. Один кабель присоединяется к детали, а второй к электродержателю с электродом. Концом электрода постукивают о поверхность металла, возбуждая дугу. Дуга образуется между электродом и свариваемым металлом. Дуга мгновенно начинает отдавать тепло, плавя кромки металла и сам электрод (если он плавящийся). В итоге образовывается сварочная ванна.

Сварочный аппарат подключается к сети. Один кабель присоединяется к детали, а второй к электродержателю с электродом. Концом электрода постукивают о поверхность металла, возбуждая дугу. Дуга образуется между электродом и свариваемым металлом. Дуга мгновенно начинает отдавать тепло, плавя кромки металла и сам электрод (если он плавящийся). В итоге образовывается сварочная ванна.

Если вы не умеете поддерживать устойчивое горение дуги, то можете использовать в работе специальные электроды или сварочную проволоку. У них в составе должен быть натрий, калий или кальций. Эти элементы стабилизируют дугу за счет своих ионизирующих свойств.

Чтобы защитить сварочную зону от окисления, можно использовать защитный газ. Например, аргон или углекислоту. Такие газы подаются прямо в сварочную ванну, защищая ее от кислорода из атмосферы.

Электродуговая сварка может проводиться как на постоянном, так и на переменном токе. Мы рекомендуем использовать постоянный ток, поскольку металл будет меньше разбрызгиваться и шов получится намного качественнее. Если вы новичок, то работа на постоянном токе просто обязательна.

Мы рекомендуем использовать постоянный ток, поскольку металл будет меньше разбрызгиваться и шов получится намного качественнее. Если вы новичок, то работа на постоянном токе просто обязательна.

Электродуговая резка металлов

Резка металла сваркой с применением дуги — один из старейших способов резки. Существует ручная дуговая резка с применением плавящегося или неплавящегося электрода и воздушно- и кислородно-дуговая резка. Давайте подробнее остановимся на каждом из способов.

Резка неплавящимся электродом

Начнем с мало используемого, но все же применяемого метода. Резка неплавящимся электродом. В качестве электрода используют графитовый или угольный стержень, резку выполняют на любом роде тока, но при этом с прямой полярностью. Сила тока не должна превышать 800А. Чтобы разрезать металл его нужно сначала нагреть с помощью дуги, а затем выплавить.

Почему этот метод мало используется? Дело в том, что он применим только в особых случаях. Например, при разделке лома или разборке старых конструкций из металла. Словом, для работы со сложными крупногабаритными проектами. О красоте реза тоже говорить не приходится. Работа получается неровной и неаккуратной. Зато таким методом можно резать любые металлы: от чугуна до цветных металлов.

Словом, для работы со сложными крупногабаритными проектами. О красоте реза тоже говорить не приходится. Работа получается неровной и неаккуратной. Зато таким методом можно резать любые металлы: от чугуна до цветных металлов.

Резка плавящимся электродом

А вот резка плавящимся электродом — это, пожалуй, самый распространенный метод электродуговой резки. Разрез получается намного аккуратнее и ровнее, чем при использовании предыдущего способа. Чтобы выполнить резку установите повышенную силу тока (на процентов 30 больше, чем при сварке). Можно ориентироваться на толщину электрода. Для стержня толщиной 1 миллиметр установите силу тока примерно 50А. Для стержня 2 миллиметра — 100А. И так далее. Сам металл нужно нагревать с глубоким проплавлением. Такой способ нагрева также называют «метод опирания». Резать можно большинство металлов.

Для выполнения несложного реза в домашних условиях можно использовать любые плавящиеся электроды. Но чтобы достичь лучшего результата используйте специальные электроды для резки металла. Обычно у специальных электродов особое покрытие. Благодаря ему процесс сварки проходит быстрее и проще.

Обычно у специальных электродов особое покрытие. Благодаря ему процесс сварки проходит быстрее и проще.

Но несмотря на улучшенное качество реза, он все еще далек от идеала. Если сравнивать такой метод резки металлов с более технологичными, то он проиграет во всем. Начиная от качества реза, заканчивая его эстетическими характеристиками. При этом сам процесс резки очень медленный.

Воздушно- и кислородно-дуговая резка

Воздушно-дуговая и кислородно-дуговая резка металла электродуговой сваркой не имеют никаких отличий, кроме одного. При воздушной резке металл сначала плавится от тепла дуги, а затем он выдувается с помощью сжатого воздуха. При кислородной резке технология та же, только вместо воздуха используется поток кислорода.

Такой метод резки используют при работе с листами нержавейки. При этом толщина листа не должна превышать 20 миллиметров. Также такие методы резки используют при удалении дефектных частей у детали.

Чтобы выполнить такую резку нужно установить на сварочном аппарате постоянный ток и подобрать графитовые электроды. Можно также использовать трубчатые электроды. При использовании трубчатых электродов кислород подается через сквозное отверстие в сварочном стержне. Способ эффективный, но трудоемкий. Гораздо проще подать сжатый воздух или струю кислорода напрямую в место разреза.

Можно также использовать трубчатые электроды. При использовании трубчатых электродов кислород подается через сквозное отверстие в сварочном стержне. Способ эффективный, но трудоемкий. Гораздо проще подать сжатый воздух или струю кислорода напрямую в место разреза.

Вместо заключения

Резка металла электродуговой сваркой — не такая сложная задача, как может показаться на первый взгляд. Главная особенность заключается в том, что вам нужно сначала в совершенстве овладеть сваркой. И лишь после этого заниматься резкой. Если вы не умеете правильно возбуждать дугу, вести шов и делать качественные соединения, то вряд ли получится грамотно разрезать металл.

Похожие публикации

План- конспект урока по предмету «Основы теории сварки и резки металлов»

И всюду, сварщик, есть твой труд!

Заслуженно

Гордишься ты профессией своей

И, если надо, не считаясь с отдыхом,

Творишь ты мир и счастье для людей

Горячим сердцем, сварки жарким

сполохом!

Р. Цепнев

Цепнев

Сварочная техника и технология занимают одно из ведущих мест в современном производстве.

Приложение №1

Начало века металла

наступило с появлением выплавки его из руды. Самая ранняя выплавка и

обработка рудной меди произошла, по данным археологов, около 700 лет назад в

Малой Азии. Однако особенно высокого развития и большого разнообразия

достигает техника получения неразъемных соединений металла в железном веке.

Нагрев и сварку-ковку повторяли неоднократно, железо становилось чище и

плотнее. В те же отдаленные времена выработалось умение сваривать отдельные

куски железа путем нагрева и последующей проковки. В то же время, наряду с

изготовлением простых изделий из железа и стали, кузнецы создавали сложные

конструкции, широко применяя технологические приемы, в которых использовались

различные виды кузнечной сварки. Сварку применяли для увеличения размеров

заготовки, придания изделиям нужной формы, соединения разнородных металлов

для улучшения качества лезвий режущего и рубящего оружия.

Очень широко в VII–III вв. до н.э. применяли и наварку накладных деталей при изготовлении мечей и кинжалов, ножей, серпов и топоров. Довольно часто кузнецы ограничивались наваркой небольшой стальной пластины на режущую часть лезвия. Реже встречалась сварка, при которой между двумя более мягкими пластинами заключалась пластина из более твердой стали. В результате получалось высококачественное самозатачивающееся лезвие, так как мягкие боковые пластины изнашивались быстрее средней.

В IХ–ХIII вв. в

Киевской Руси были хорошо развиты металлургия и металлообработка. В этот

период технический уровень русского ремесла был выше, чем в странах Западной

Европы. В Киевской Руси было освоено производство высококачественной

углеродистой стали. В ХIII в. здесь увеличили высоту горна печей и усилили

нагнетание воздуха мехами. Жидкий шлак стал самостоятельно стекать по

канальцам, расположенным по краям основания печи. После плавки горн

разбирали, извлекали из него слитки металла и проковывали их. В результате проковки

металл уплотнялся, частицы шлака выдавливались. Измельчение зерна придавало

металлу дополнительную прочность. Кузнечная сварка была основным, хорошо

разработанным и освоенным технологическим приемом при изготовлении

всевозможных железных и стальных изделий. С помощью кузнечной сварки

изготавливали около 70 % металлических изделий.

В результате проковки

металл уплотнялся, частицы шлака выдавливались. Измельчение зерна придавало

металлу дополнительную прочность. Кузнечная сварка была основным, хорошо

разработанным и освоенным технологическим приемом при изготовлении

всевозможных железных и стальных изделий. С помощью кузнечной сварки

изготавливали около 70 % металлических изделий.

Монголо-татарское нашествие вызвало спад ремесленной деятельности на Руси, восстановление которой наблюдается только во второй половине XIV в., но на новой технической основе. Возникает более совершенный вид металлургического предприятия – рудня, особенностью которого было использование водяного двигателя. Поднялось на новую ступень и кузнечно-сварочное дело. Прежде всего с развитием техники сварки связано изготовление огнестрельного оружия: пушек, тюфяков и пищалей.

В ХV–XVI вв.

кузнечное ремесло получило дальнейшее развитие. Поражают мастерским

исполнением и новаторством идей такие изделия, как боевые топорики со

стальными лезвиями и бронзовыми обухами, браслеты и перстни с чернью,

украшения, покрытые тысячью припаянных зерен металла.

При изготовлении

пушек применяли иногда новый процесс соединения ее частей – заливкой

расплавленной бронзой. Тот или иной технологический прием кузнечной сварки не

оставался неизменным. Он трансформировался в зависимости от уровня развития

ремесла и товарного производства. По мере того как ремесленник переходил к

изготовлению все более массовой продукции, технология ее производства все

более упрощалась. Постепенно кузнечная сварка достигла такого совершенства,

что ее стали использовать для производства таких особо ответственных изделий,

как железнодорожные рельсы. Эту технологию впервые разработал английский

инженер Никсон. В этот период кузнечная сварка достигла своей вершины.

Специалисты-ремесленники в совершенстве владели технологией, изобретали новые

приемы и методы соединения сложных деталей, изготовляя орудия труда,

инструменты, оружие. Но самые совершенные методы кузнечной сварки уже не

удовлетворяли потребностей производства. Для того чтобы отковать крупное

изделие, нужна крупная заготовка.

Развивающаяся техника

предъявляла все более серьезные требования к качеству соединения

металлических деталей. Специалисты пытались усовершенствовать кузнечную

сварку. Ручной труд молотобойцев был заменен работой механических молотов с

массой бойка до 1 т, производящих до 100–400 ударов в минуту. Но все эти меры

не решали многих проблем изготовления и ремонта промышленного оборудования.

Наряду с кузнечной сваркой начиная с XV в. стали развиваться сварочные процессы,

связанные с использованием теплоты, выделяющейся при сгорании горючих газов.

С начала XVIII в. начался мировой триумф уральской металлургии и уральской кузнечной сварки. Кузнечная, литейная сварка и пайка являлись основными технологическими процессами соединения металлов и осуществлялись кузнецами. Сварка выделилась в самостоятельный технологический процесс лишь в конце XIX–начале ХХ вв.

В XIX в. в промышленности кузнечная сварка была механизирована. Ручной труд молотобойца заменяется механическими молотами. Великий отечественный металлург П.П. Аносов, более 30 лет проработавший на Златоустовском металлургическом заводе, автор различных марок сталей для производства непревзойденного холодного оружия, разработал молот для проковки кричного железа. С годами совершенствовалась и технология кузнечной сварки. Этим методом стали изготавливать биметалл (бронза+сталь), трубы диаметром до 600 мм с прямым и спиралевидным швом.

Однако во многих

отраслях кузнечная сварка уже не удовлетворяла возросших требований техники.

В конце XIX в. на основе достижений в области физики, химии, механики и электротехники в сварке произошел своеобразный взрыв. Это связано с созданием мощных электрических источников нагрева и освоением газокислородного пламени

Многие конструкции современных машин и сооружений, например космические ракеты, подводные лодки газы- и нефтепроводы, изготовить без помощи сварки невозможно. Развитие техники предъявляет все новые требованиям к способам производства и, в частности, к технологии сварки. Сейчас мы послушаем, какие же первые сварные конструкции были сделаны способом сварки.

Приложение №1

Приложение №2

Приложение №3

Сегодня же сваривают материалы,

которые еще относительно недавно считались экзотическими. Это титановые, ниобиевые и бириллиевые сплавы,

молибден, вольфрам, композиционные высокопрочные материалы, керамика, а также

всевозможные сочетания разнородных материалов. Сваривают детали электроники

толщиной в несколько микрон и детали тяжелого оборудования толщиной в

несколько метров. Постоянно усложняются условия, в которых выполняются

сварочные работы: сваривать приходится под водой, при высоких температурах, в

глубоком вакууме при повышенной радиации, в невесомости. Недаром сварка стала

вторым после сборки технологическим процессом, впервые в мире опробованным

нашими космонавтами в космосе. Сейчас мы послушаем о сварке под водой и о

сварке в космосе.

Постоянно усложняются условия, в которых выполняются

сварочные работы: сваривать приходится под водой, при высоких температурах, в

глубоком вакууме при повышенной радиации, в невесомости. Недаром сварка стала

вторым после сборки технологическим процессом, впервые в мире опробованным

нашими космонавтами в космосе. Сейчас мы послушаем о сварке под водой и о

сварке в космосе.

Приложение №1

Приложение №3

Во второй половине ХХ в. произошел переход от машинно-технической революции к научно-технической, которая характеризуется широким использованием наукоемких технологий. В начале третьего тысячелетия сварка является одним из ведущих технологических процессов создания материальной основы современной цивилизации.

Более половины

валового национального продукта промышленно развитых стран создается с

помощью сварки и родственных технологий. До 2/3 мирового потребления

стального проката идет на производство сварных конструкций и сооружений. Во

многих случаях сварка является единственно возможным или наиболее эффективным

способом создания неразъемных соединений конструкционных материалов и

получения ресурсосберегающих заготовок, максимально приближенных по геометрии

к оптимальной форме готовой детали или конструкции. Непрерывный рост наукоемкости сварочного

производства способствует повышению качества продукции, ее эффективности и

конкурентоспособности.

Во

многих случаях сварка является единственно возможным или наиболее эффективным

способом создания неразъемных соединений конструкционных материалов и

получения ресурсосберегающих заготовок, максимально приближенных по геометрии

к оптимальной форме готовой детали или конструкции. Непрерывный рост наукоемкости сварочного

производства способствует повышению качества продукции, ее эффективности и

конкурентоспособности.

Сегодня сварка

применяется для неразъемного соединения широчайшей гаммы металлических,

неметаллических и композиционных конструкционных материалов в условиях земной

атмосферы, Мирового океана и космоса. Несмотря на непрерывно увеличивающееся

применение в сварных конструкциях и изделиях легких сплавов, полимерных

материалов и композитов, основным конструкционным материалом остается сталь.

Именно поэтому мировой рынок сварочной техники и услуг возрастает

пропорционально росту мирового потребления стали. К началу ХХI в. он

оценивается примерно в 40 млрд.

Отмеченные особенности определяют общую положительную тенденцию роста мирового производства сварных конструкций, динамичного развития мирового и регионального рынков сварочной техники и материалов, а также объемов научных исследований и разработок по совершенствованию сварки и родственных технологий. Основываясь на анализе, проведенном академиком Б.Е. Патоном, выделим основные направления развития сварки и родственных технологий в ХХI в. Сначала несколько слов об общих тенденциях применительно к нашей стране.

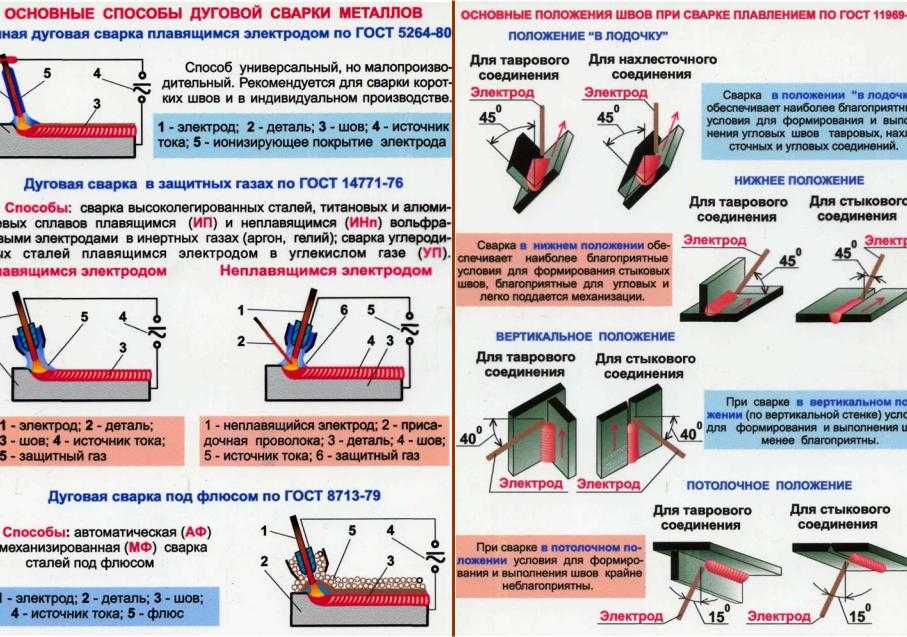

Дуговая и контактная сварка останутся по-прежнему доминирующими способами соединения металлов. Предполагается, что доля ручной дуговой сварки покрытыми электродами к 2010 г. составит 20 – 25 % от общего объема сварки.

Доля механизированных

и автоматических способов сварки в защитных газах, заменяющих ручную дуговую,

составит в будущем 50 – 55 % общего ее объема.

Развитие сварки под флюсом, доля которой к 2010 г. составит ~ 17 % в общем ее объеме, связано с созданием более совершенного оборудования. Учитывая мировые тенденции расширения области применения прогрессивных ресурсосберегающих технологий можно предположить, что доля лазерной технологии в сварочном производстве в предстоящее десятилетие существенно увеличится и достигнет 6 – 8 % общего объема сварочных работ.

Такие способы сварки, как электронно-лучевая, диффузионная и высокочастотная, занимают важное место в общих технологических процессах обработки металлов и будут развиваться в зависимости от нужд и запросов промышленности.

Оборудование.

Лидирующее положение

на рынке будет занимать оборудование для дуговой сварки, доля которого будет

только возрастать в основном за счет оборудования для сварки порошковой и

сплошной проволокой при сокращении доли оборудования для ручной дуговой

сварки покрытыми электродами. Развитие дуговой сварки во многом определяется

техническим прогрессом и разработками новых источников питания, полуавтоматов

и автоматов. По-видимому, найдут широкое применение источники питания,

позволяющие обеспечить гибкое формирование внешних и динамических

характеристик. Новые подающие механизмы должны иметь специальные устройства

для программного управления параметрами режима сварки.

Развитие дуговой сварки во многом определяется

техническим прогрессом и разработками новых источников питания, полуавтоматов

и автоматов. По-видимому, найдут широкое применение источники питания,

позволяющие обеспечить гибкое формирование внешних и динамических

характеристик. Новые подающие механизмы должны иметь специальные устройства

для программного управления параметрами режима сварки.

Основным направлением совершенствования оборудования для электронно-лучевой сварки будет являться реализация возможности получения изделий пространственно сложной формы за счет компьютерного управления всеми подсистемами установки и ходом технологического процесса. Оборудование для контактной сварки будет относительно долго удерживать второе место на рынке сварочного оборудования. Доля его в ближайшие годы будет несколько возрастать.

Возможно, контактную

сварку несколько потеснит лазерная сварка. При этом можно выделить следующие

направления совершенствования оборудования и систем управления. Простейшим

усовершенствованием стандартного процесса лазерной сварки является

использование устройства для прецизионной подачи присадочной проволоки в

зазор. Это обеспечивает целенаправленное воздействие на металлургические

процессы в металле шва, пригодность лазерной сварки для материалов, склонных

к образованию трещин, а также для выполнения соединений различных материалов

с промежуточными слоями. Создание устройств для дистанционного наведения луча

лазера.

Простейшим

усовершенствованием стандартного процесса лазерной сварки является

использование устройства для прецизионной подачи присадочной проволоки в

зазор. Это обеспечивает целенаправленное воздействие на металлургические

процессы в металле шва, пригодность лазерной сварки для материалов, склонных

к образованию трещин, а также для выполнения соединений различных материалов

с промежуточными слоями. Создание устройств для дистанционного наведения луча

лазера.

Поэтому лазеры обычно используют для поверхностной термической обработки, напыления порошковых материалов и сварки в режиме проплавления теплопроводностью. Излучение лазеров этого типа на длине волны в ближнем инфракрасном диапазоне позволяет использовать их как для сварки металлов, так и пластмасс.

Объем оборудования

для газовой сварки и резки будет сокращаться, хотя доля его останется

значительной. Создание гибких модулей для плазменных сварки, резки и

нанесения покрытий, автоматизация процессов плазменной обработки являются

важнейшими направлениями работ инженеров и конструкторов. Повышение качества

и работоспособности сварных конструкций непрерывно связано с

совершенствованием такого важного и трудоемкого процесса, как неразрушающий

контроль качества сварных соединений.

Повышение качества

и работоспособности сварных конструкций непрерывно связано с

совершенствованием такого важного и трудоемкого процесса, как неразрушающий

контроль качества сварных соединений.

Поэтому должны получить дальнейшее развитие работы по созданию современной аппаратуры для неразрушающего контроля качества как в заводских условиях, так и на монтаже. Особенно актуальна работа по созданию портативной аппаратуры для ультразвукового контроля, которая позволила бы с большой достоверностью определять и описывать дефекты в трехкоординатных плоскостях в автоматическом режиме.

Материалы.

Ощутимые изменения

наблюдаются на мировом рынке сварочных материалов. Материалы для

механизированных видов сварки, в первую очередь порошковая и сплошная

проволоки, уверенно теснят по объемам продаж на рынке покрытые электроды для

ручной дуговой сварки. Эти тенденции должны сохраниться, что в обозримом

будущем приведет к стабилизации применения покрытых электродов на уровне

15-25 % вместо 20-30 % в настоящее время.

Основные направления – разработка сварочных материалов специального назначения, обеспечивающих соединение высокопрочных сталей и сплавов, разнородных, многослойных и композиционных материалов. Кроме того, актуальной является задача создания сварочных материалов, оптимальных как по количественному содержанию компонентов, так и по экономическим показателям. Также должны учитываться гигиенические характеристики выделяющихся сварочных аэрозолей. В связи с этим возникает необходимость обоснования введения новых компонентов в шихту с учетом высказанных выше требований и оценки диапазона их концентраций.

Известно, что для сварных конструкций требуются хорошо свариваемые материалы. Рациональное использование новых конструкционных материалов с высокими показателями механических свойств позволяет эффективно решать проблемы снижения металлоемкости, повышения надежности и долговечности сварных конструкций.

Будет непрерывно

расширяться применение высокопрочных сталей в ответственных сварных

конструкциях. Все более широкое применение находят высокопрочные

алюминиево-литиевые сплавы, сплавы с предельно высоким легированием, а также

сплавы, которые содержат в своем составе эффективные модификаторы – скандий,

цирконий, одновременно улучшающие свариваемость материалов и механические

свойства сварных соединений. Ведутся работы по созданию новых

конструкционных, хорошо сваривающихся титановых сплавов, обладающих высокой

прочностью и коррозионной стойкостью.

Все более широкое применение находят высокопрочные

алюминиево-литиевые сплавы, сплавы с предельно высоким легированием, а также

сплавы, которые содержат в своем составе эффективные модификаторы – скандий,

цирконий, одновременно улучшающие свариваемость материалов и механические

свойства сварных соединений. Ведутся работы по созданию новых

конструкционных, хорошо сваривающихся титановых сплавов, обладающих высокой

прочностью и коррозионной стойкостью.

В последние десятилетия в качестве конструкционного материала все большее внимание привлекают полимеры и композиты на их основе. Выгодно отличаясь рядом свойств, они успешно конкурируют с традиционными материалами, а в некоторых областях являются практически незаменимыми. Активно проводятся исследования по созданию новых композиционных материалов на основе полимерных или металлических матриц с наполнителями, существенно повышающими показатели прочности и жесткости указанных материалов.

Особенности различных

типов композиционных материалов (волокнистых, слоистых,

дисперсионно-упрочненных) практически исключают применение традиционных видов

сварки.

Технологии.

Сварка и родственные технологии продолжают активно и всесторонне развиваться как вглубь, так и вширь. Создаются теоретические и технологические предпосылки изготовления новых изделий в традиционных областях сварочного производства, а также освоения все более широких сфер применения, которые раньше считались «экзотическими». Отметим ряд достижений в области совершенствования существующих технологических сварочных процессов, которые могут быть развиты в ХХI в.

Для соединения

деталей больших толщин разработан новый процесс электродуговой сварки с

использованием специального закладного электрода, предварительно введенного в

узкий зазор между свариваемыми деталями и покрытого тонким слоем

(около 1 мм) изолирующего покрытия. Сварку выполняют в вертикальном

положении за один проход. При этом не требуется устройств, обеспечивающих

перемещение электрической дуги. Последняя движется самостоятельно по торцу

плоского электрода в пределах всей ширины зазора, обеспечивая необходимое

проплавление кромок.

Увеличение толщины свариваемых металлов и тенденции к повышению скорости сварки приводят к необходимости исследования технологии и режимов сварки в углекислом газе в узкую щелевую разделку, а также под флюсом составным электродом. Есть все основания предполагать, что в ближайшие годы электрошлаковая сварка в новом варианте займет достойное место в производстве толстостенных изделий. В последние годы сформировалось новое направление в создании наукоемких технологий – гибридные способы сварки.

Данные способы

являются комбинацией лазерного пучка и плазменного или дугового процесса в

одной общей зоне сварки. Совместное воздействие на металл двух источников

тепла позволяет существенно повысить эффективность использования каждого из

них. За счет этого достигается глубокое проплавление и хорошее качество формирования

сварного шва. Перспективным направлением использования плазменной обработки

представляется развитие комбинированных процессов, сочетающих плазменный

нагрев с дополнительными операциями, например вырезка по контуру, совмещенная

со штамповкой; применение роботов со сменным плазменным и дуговым

инструментом; напыление в динамическом вакууме; нанесение покрытий и слоев с

различными составами и свойствами. Не утратит в будущем своего огромного

значения ремонтная сварка.

Не утратит в будущем своего огромного

значения ремонтная сварка.

Между тем технология ремонтной сварки развивается слабо. Нужно совершенствовать технику и средства подготовки изделий к ремонту, создавать специализированное сварочное оборудование, в том числе и механизированное, новые сварочные материалы, обеспечивающие получение соединений высокого качества в сложных условиях, создавать технологию ремонта без предварительного нагрева изделий и решать множество других технологических задач. Дальнейшее развитие должны получить методы нанесения покрытий: наплавка и напыление. Здесь существует очень большое поле для деятельности главным образом в материаловедческом плане, а также в поиске наиболее эффективных технологий получения в наплавленном слое интерметаллидных и других особо твердых включений в прочной и пластичной матрице.

Исследования.

Конечным продуктом

сварочного производства являются сварные конструкции. Создание надежных и

долговечных конструкций, работающих в различных условиях эксплуатации,

остается важнейшей научно-технической проблемой. Исторически сложилось так,

что большое количество эксплуатирующихся в настоящее время ответственных

сварных конструкций приближается к своему критическому возрасту или уже

отработало нормативный срок. По оценкам специалистов, исчерпание ресурса

оборудования и машин в странах СНГ превышает 50 %. Поэтому весьма актуально

развитие научно-технических подходов к достоверной оценке остаточного ресурса

эксплуатируемых сварных конструкций машин и оборудования и его

гарантированному продлению. Такие подходы должны базироваться на комплексном

анализе всех стадий жизненного цикла конструкций. Не исключено, что в

будущем, благодаря успехам в различных областях физики, будут созданы новые

средства нагрева металла, пригодные для сварки плавлением. В частности, был

бы целесообразным поиск средств нагрева, в которых поверхностное выделение

энергии сочеталось бы с объемным. Несомненно, и далее будут продолжаться

поиски более совершенных способов и средств защиты расплавленного металла от

влияния окружающей среды для использования их при рафинировании и легировании

металла шва, а также формирования соединения.

Исторически сложилось так,

что большое количество эксплуатирующихся в настоящее время ответственных

сварных конструкций приближается к своему критическому возрасту или уже

отработало нормативный срок. По оценкам специалистов, исчерпание ресурса

оборудования и машин в странах СНГ превышает 50 %. Поэтому весьма актуально

развитие научно-технических подходов к достоверной оценке остаточного ресурса

эксплуатируемых сварных конструкций машин и оборудования и его

гарантированному продлению. Такие подходы должны базироваться на комплексном

анализе всех стадий жизненного цикла конструкций. Не исключено, что в

будущем, благодаря успехам в различных областях физики, будут созданы новые

средства нагрева металла, пригодные для сварки плавлением. В частности, был

бы целесообразным поиск средств нагрева, в которых поверхностное выделение

энергии сочеталось бы с объемным. Несомненно, и далее будут продолжаться

поиски более совершенных способов и средств защиты расплавленного металла от

влияния окружающей среды для использования их при рафинировании и легировании

металла шва, а также формирования соединения.

Очевидно, что в ближайшем будущем одной из основных задач в области теории сварочных процессов будет доведение и взаимная увязка математических моделей, описывающих многообразие явлений, до той степени совершенства, при которой проведение эксперимента с металлом станет не правилом, а особым исключением. Увеличение номенклатуры материалов, областей их применения, повышение требований к прочности и долговечности соединений требует существенного углубления знаний в этой сфере и углубления исследований, в том числе дальнейшего совершенствования подходов к конструированию узлов и соединений, к учету особенностей их работы при различных условиях нагружения.

Развитие

вычислительной техники и удорожание экспериментальных исследований

значительно повысили интерес к компьютеризации инженерной деятельности в

различных отраслях производства, в том числе в области сварки и родственных

технологий (наплавка, пайка, нанесение

покрытий, спецэлектрометаллургия). Проводимые работы по этой проблеме в

настоящее время можно условно разделить на пять направлений компьютеризации

Проводимые работы по этой проблеме в

настоящее время можно условно разделить на пять направлений компьютеризации

— научные исследования;

— проектирование сварных соединений и узлов;

— проектирование технологий;

— управление технологическими процессами;

— контроль сварных конструкций во время эксплуатации.

Основу каждого направления составляет информационное обеспечение, поэтому компьютеризации информационных потоков путем создания соответствующих библиографических и фактографических банков и баз данных и знаний уделяют и будут уделять большое внимание во всех крупных сварочных центрах мира.

Технология газовой сварки и резки

Газовую ручную сварку применяют для соединения тонкостенных (до 3,5 мм) стальных труб с условным проходом до 80 мм, где не может быть использована электродуговая сварка. Ограниченность применения газовой сварки объясняется тем, что механические свойства сварного шва при газовой сварке ниже, чем при электродуговой. При газовой сварке наплавленный металл сварного шва в исходном состоянии имеет меньшее удлинение и меньшую ударную вязкость, чем основной металл.

При газовой сварке наплавленный металл сварного шва в исходном состоянии имеет меньшее удлинение и меньшую ударную вязкость, чем основной металл.

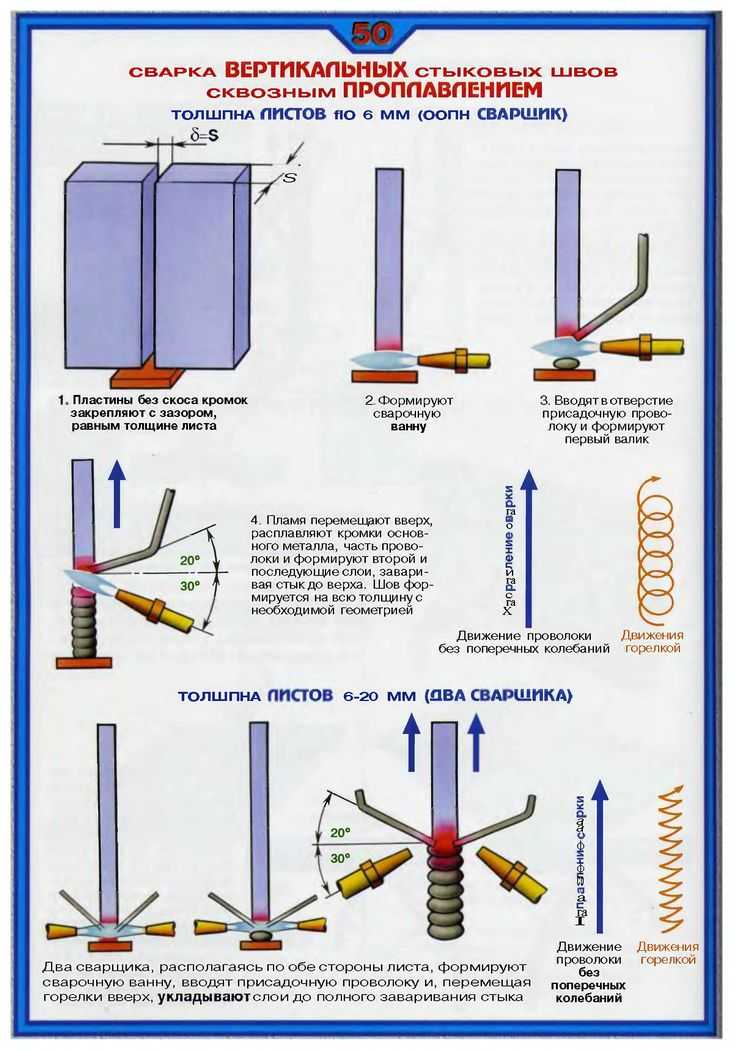

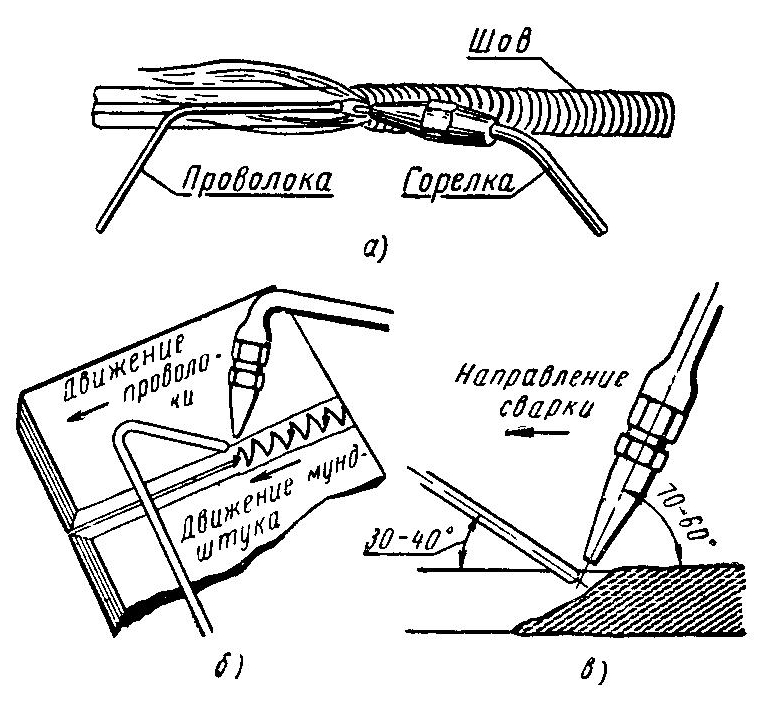

Технология газовой сварки заключается в том, что кромки свариваемых деталей нагреваются газокислородным пламенем и расплавляются, зазор между ними заполняется металлом присадочной проволоки, вводимой в зону нагрева. Газовое пламя расплавляет участок, шириной в 2,5—3 раза превышающий глубину. Проплавление на глубину более 4—5 мм затруднено из-за избытка жидкого металла. Поэтому при сварке труб с толщиной стенки более 4 мм делают скос кромок. Легче и быстрее осуществляется сварка в нижнем положении шва. При газовой сварке труб из углеродистой стали применяют сварочную проволоку Св-08А, Св-08ГА или Св-08ГС,

Процесс кислородной резки основан на сгорании некоторого объема обрабатываемого металла в струе кислорода и удалении этой струей образующихся окислов (шлаков). Кислородной резке могут подвергаться металлы, температура воспламенения которых в кислороде ниже температуры их плавления. В наибольшей степени этому условию удовлетворяет малоуглеродистая сталь, температура воспламенения которой около 1350° С, а температура плавления 1500° С. Чугун, большинство высоколегированных сталей и цветных металлов не удовлетворяют этому условию.

В наибольшей степени этому условию удовлетворяет малоуглеродистая сталь, температура воспламенения которой около 1350° С, а температура плавления 1500° С. Чугун, большинство высоколегированных сталей и цветных металлов не удовлетворяют этому условию.

Кислород поставляют в стальных баллонах, окрашенных в голубой цвет, емкостью 40 л под давлением 150 кгс/см2. Вес баллона 67 кг.

Ацетилен поставляют в баллонах под давлением 16 кгс/см2, или получают на месте в ацетиленовых генераторах из карбида кальция. Из 1 кг карбида кальция получают 230— 280 л ацетилена. Емкость ацетиленовых баллонов 40 и 50 л, диаметр 219 мм, вес 52 и 64 кг. Баллоны окрашивают в белый цвет с надписью «ацетилен».

В качестве горючих газов, кроме ацетилена, применяют (главным образом, при кислородной резке) сжиженные нефтяные газы (пропано-бутановая смесь), природный газ (метан), пары керосина, бензина.

Смеси горючих газов с воздухом и кислородом взрывоопасны, поэтому газовую сварку и резку надо выполнять в хорошо проветриваемых помещениях.

Пропано-бутановые смеси получают в качестве побочных продуктов при добыче и переработке естественных нефтяных газов и нефти. Смеси пропана и бутана сжижаются при небольшом давлении (от 1 до 8 кгс/см2). Хранят и транспортируют их в тонкостенных стальных баллонах емкостью 40—55 л при давлении до 17 кгс/см2.

При испарении 1 кг жидкой смеси образуется около 500 л газа. Баллон окрашивают в красный цвет.

Природные газы, получаемые из газовых месторождений, состоят в основном из метана (до 90% по объему) и примеси других газов. На место потребления природные газы подают, как правило, по газопроводам, и сравнительно редко транспортируют в баллонах, окрашенных в красный цвет.

Для ацетилено-кислородной сварки и резки требуется следующее оборудование: генераторы для получения ацетилена или баллоны с ацетиленом, баллоны с кислородом, редукторы для снижения давления, газовые горелки или резаки.

Ацетиленовые генераторы предназначены для получения ацетилена из карбида кальция под действием воды.

Газосварочные горелки предназначены для смешивания кислорода и горючего газа в требуемом соотношении и обеспечения образования устойчивого сварочного пламени. По принципу действия горелки классифицируют на инжекторные и безинжекторные. В табл. 10 приведены общие сведения о сварочных горелках.

| Таблица 10 | |||||

| Характеристика сварочных горелок | |||||

| Наименование горелки | Марка горелки | Толщина свариваемого металла, мм | Номера наконечников | Расход газа, л/ч | |

| ацетилена | кислорода | ||||

| Ацетиленокислородная инжекторная | Москва | До 30 | 0—7 | 20-280С | 22—3100 |

| То же | ГС-53 и ГС-57 | До 30 | 1—7 | 50—2800 | 55—3100 |

| » | ГСМ-53 | До 7 | 0—4 | 50—2800 | 50—3150 |

| Ацетиленокислородная безинжекторная | ГАР-1-58 | До 30 | 1—7 | 55—3600 | 50—2800 |

Резаки, используемые для кислородной резки, отличаются от горелок наличием трубки и вентиля режущего кислорода, а также особым устройством головки. Резаки классифицируют по роду горючего (ацетиленовые, для газов — заменителей ацетилена, для жидких горючих) и по принципу действия (инжекторные и безинжекторные). Наибольшее применение нашли универсальные ацетиленокислородные резаки РР-53, а. также вставные ацетиленокислородные резаки РГС-53 и РГМ-53 к горелкам ГС-53 и ГСМ-53. Вставные резаки особенно удобны при выполнении монтажных и строительных работ, когда сравнительно часто переходят от сварки к резке и обратно.

Резаки классифицируют по роду горючего (ацетиленовые, для газов — заменителей ацетилена, для жидких горючих) и по принципу действия (инжекторные и безинжекторные). Наибольшее применение нашли универсальные ацетиленокислородные резаки РР-53, а. также вставные ацетиленокислородные резаки РГС-53 и РГМ-53 к горелкам ГС-53 и ГСМ-53. Вставные резаки особенно удобны при выполнении монтажных и строительных работ, когда сравнительно часто переходят от сварки к резке и обратно.

В табл. 11 приведены общие сведения о резаках.

| Таблица 11 | ||||||

| Характеристика резаков для кислородной резки | ||||||

| Наименование резака | Марка резака | Толщина разрезаемой стали, мм | Номер мундштука | Расход газа, м3/ч | ||

| наружного | внутреннего | кислорода | ацетилена | |||

| Ацетиленокислородный | РР-53 | 5—300 | 1-2 | 1—5 | 2,5-42 | 0,6-1,2 |

| То же вставной | РГС-53 | 3—50 | 1 | 1,2 | 2-8,5 | 0,3—0,6 |

| » | РГМ-53 | 3—30 | 1 | 1 | 2—5,8 | 0,3-0,55 |

| Для заменителей ацетилена | РЗР-55 | 5—300 | 2 | 5 | 4,7—43 | Пропанобутановая смесь 0,4—0,7 |

Редукторы предназначены для понижения давления газа, отбираемого из баллона, до рабочего, требующегося при сварке или резке, и поддержания этого давления постоянным, независимо от давления в баллоне и расхода газа.

1. Какие металлы можно подвергать кислородной резке?

2. Где применяют газовую сварку?

3. Какие газы используют для газовой резки и сварки металлов?

4. В какие цвета окрашивают баллоны с газами?

5. Какое основное оборудование применяют для газовой сварки и резки металлов?

6. Какие используют типы горелок и резаков?

Все материалы раздела «Сварка труб» :

● Способы сварки трубопроводов и виды сварных соединений

● Подготовка труб под сварку

● Технология газовой сварки и резки

● Кислородно-флюсовая и дуговая резка

● Технология ручной электродуговой сварки, электроды

● Источники питания сварочной дуги

● Автоматическая и полуавтоматическая сварка под флюсом

● Автоматическая и полуавтоматическая сварка в защитных газах

● Сварка трубопроводов из легированной стали

● Сварка трубопроводов высокого давления, термообработка сварных соединений

● Сварка трубопроводов из алюминия и его сплавов, из меди и ее сплавов

● Пайка трубопроводов, дефекты сварных швов

● Контроль качества сварных швов

● Виды сварки и применяемое оборудование

● Сварка и склеивание винипластовых труб

● Сварка полиэтиленовых трубопроводов

● Правила техники безопасности при резке и сварке трубопроводов

Кислородно-ацетиленовая резка

Эта статья начинается с обзора кислородно-топливной резки и продолжается подробным объяснением процесса кислородно-ацетиленовой резки.

Обзор газокислородной резки

Принцип кислородно-ацетиленовой резки

Практические аспекты кислородно-ацетиленовой резки

Общие советы по кислородно-ацетиленовой резке

Меры предосторожности, которые необходимо соблюдать при кислородно-ацетиленовой резке

Обзор газокислородной резки

Когда сталь подвергается воздействию высоких температур порядка 1600°F (871°C), она очень быстро окисляется кислородом. Сталь окисляется кислородом и при комнатных температурах, но скорость окисления при высоких температурах очень высока. В результате этой реакции окисления образуется оксид железа (Fe3O4).

Эта реакция является экзотермической реакцией. Теплота, выделяемая экзотермической реакцией, настолько высока, что плавится не только оксид железа, образующийся в результате реакции окисления, но и соседний неблагородный металл.

Постоянный поток кислорода, выходящий из газокислородного резака, проходит через расплавленный оксид и таким образом производит разрез. Это подвергает больше металла воздействию пламени и потока кислорода, тем самым продолжая процесс резки. По сути, это принцип кислородно-ацетиленовой резки стали.

Это подвергает больше металла воздействию пламени и потока кислорода, тем самым продолжая процесс резки. По сути, это принцип кислородно-ацетиленовой резки стали.

Теоретически тепла, выделяемого экзотермической реакцией окисления, достаточно для поддержания плавления, а поток кислорода может бесконечно прорезать металл. Однако в действительности этого не происходит.

Поверхность, подлежащая резке, обычно содержит грязь, жир, песок, пузырьки воздуха, масло и другие загрязнения. Эти элементы препятствуют дальнейшему плавному окислению металла. Тепло реакции расходуется на нагревание этих элементов. В результате приходится поддерживать пламя на протяжении всего времени резки.

Необходимо поддерживать количество кислорода на пределе, необходимом только для того, чтобы произошла резка. В противном случае может произойти большое количество окисления, что приведет к выделению большого количества тепла, которое без необходимости сжигает окружающий металл. Небольшой поток кислорода ограничивает это сжигание только областью резания.

На следующем рисунке показан процесс резки кислородно-ацетиленовой горелкой.

Принцип кислородно-ацетиленовой резки

Понимание процесса резки важно для того, чтобы мы могли качественно выполнять резку. Часто ошибаются, полагая, что плавление — это резка. Это потому, что единственное видимое агентство, которое, кажется, выполняет работу по резке, — это пламя. Важно понимать, что именно экзотермическая реакция окисления делает возможной резку.

Как мы видели в предыдущих параграфах, кислород соединяется с железом с образованием оксида железа. Эта реакция является экзотермической реакцией, при которой выделяется достаточно тепла, чтобы расплавить металл. Пламя только доводит металл до красной температуры, чтобы могла произойти реакция окисления.

Температура плавления оксида железа ниже, чем у железа. Этот факт является ключевым для принципа резки. Низкая температура плавления оксида железа/стали означает, что расплавленный металл может быть унесен потоком режущего кислорода, который выходит из наконечника горелки. Это подвергает свежий металл окислению струей кислородной резки, и процесс продолжается.

Это подвергает свежий металл окислению струей кислородной резки, и процесс продолжается.

Этот тип резки возможен только тогда, когда температура плавления оксида металла ниже температуры плавления самого металла. Если температура плавления оксида выше, чем у металла, то будет окислением металла; однако сам металл расплавится раньше, чем оксид.

Кислородно-ацетиленовая резка поэтому не может применяться для резки металлов, у которых температура плавления оксида выше, чем у металла. Несколькими примерами таких металлов являются свинец, чугун, алюминий, медь, латунь и т. д.

Практические аспекты кислородно-ацетиленовой резки

При кислородно-ацетиленовой резке мы используем газообразный ацетилен. Ацетилен является взрывоопасным газом при высоком давлении, поэтому безопасность всегда должна быть на первом месте. Если планируется работа по резке, убедитесь, что газовые баллоны надежно закреплены в стоячем положении, чтобы они не опрокинулись во время операции по резке. Кроме того, поблизости не должно быть движущихся объектов, которые могут мешать работе оборудования.

Кроме того, поблизости не должно быть движущихся объектов, которые могут мешать работе оборудования.

Во время резки шланг должен быть за оператор всегда. Задача оператора обеспечить это. На шланг ни в коем случае не должно попадать тепло. На пути шланга от баллона к рабочему не должно быть таких предметов/веществ, которые могут порезать или повредить шланг.

Горелки кислородно-ацетиленовые имеют насадку для резки, которую можно присоединить к сварочной горелке. При кислородно-ацетиленовой резке подача кислорода регулируется рычагом.

Резак необходимо держать строго по направлению к голове, на противоположном конце режущего наконечника. Одна рука управляет спусковой кнопкой, которая запускает подачу режущего кислорода. Вторая рука должна быть доступна для фиксации горелки, когда это необходимо. Лучше резать так, чтобы она шла либо слева направо, либо справа налево, но не по направлению к оператору или от него.

Лучше начинать с одного из краев, а не с центра. Объем металла меньше по краям. Держите пламя над краем так, чтобы металл раскалился докрасна, затем отпустите рычажный клапан, который начнет подачу режущего кислорода. Это запускает реакцию окисления, и таким образом начинается режущее действие.

Объем металла меньше по краям. Держите пламя над краем так, чтобы металл раскалился докрасна, затем отпустите рычажный клапан, который начнет подачу режущего кислорода. Это запускает реакцию окисления, и таким образом начинается режущее действие.

Если необходимо начать резку (из-за ограничений работы) в любом месте, кроме края, это место следует просверлить или забить долотом. Идея состоит в том, чтобы получить преимущество, с которого можно было бы начать резку.

Резак должен двигаться через разрез равномерно, движения не должны быть рывками. Переходите к следующему месту только тогда, когда разрез был сделан на текущем месте. Направление искр с другой стороны металла обеспечивает направление. Если искры не летят, разрез не состоялся.

Устойчивость руки является важным фактором, определяющим успех стрижки. Это становится проще, если помнить принцип кислородно-ацетиленовой резки. Если окисление металла продолжается, резка продолжается безостановочно. Если окисление прекратится, резка будет неустойчивой.

Итак, если по какой-то причине окисление остановилось, закройте рычажный клапан одной рукой. Затем начните нагревание в том месте, где необходимо возобновить резку. Когда металл достаточно нагреется (это становится заметно опытному оператору), снова отключите подачу кислорода для резки, отпустив рычажный вентиль. Это возобновляет действие резки.

Если необходимо выполнить резку по прямой линии, ручная резка может не дать хороших результатов, хотя опытный оператор может добиться достаточно хороших результатов. В этом случае целесообразно использование дисковых направляющих для получения прямолинейности и плавности реза.

Общие советы по кислородно-ацетиленовой резке

Пламя следует держать на правильном расстоянии от металла. Для стали ацетиленовый конус должен просто лизать металл. Конус не должен погружаться в металл.

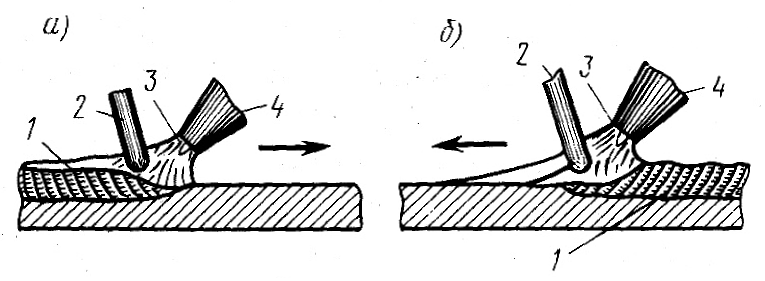

Когда две пластины должны быть отрезаны за один проход, следует понимать, что зазор между двумя пластинами не позволяет окислить вторую пластину так легко, как это было бы, если бы это была одинарная пластина. В таких случаях горелку следует слегка наклонить в направлении резки. Было обнаружено, что это полезно при резке более чем одной пластины.

В таких случаях горелку следует слегка наклонить в направлении резки. Было обнаружено, что это полезно при резке более чем одной пластины.

Как было сказано в предыдущих абзацах, полезно помнить принцип резки. Резка не происходит из-за тепла пламени. Фактически именно окисление металла под действием режущего кислорода делает возможной резку. Большее пламя бесполезно, если окисление происходит не непрерывно.

Давление и расход режущего кислорода следует оптимизировать в соответствии с потребностями. Скорость потока не должна быть слишком большой, так как это излишне сжигает металл. На металле делается более широкий шрам, тратится больше кислорода. На избыток кислорода указывает чрезмерный разряд искр в месте резания. На этот разряд может быть приятно смотреть, однако неэкономично использовать больше кислорода, чем требуется.

На перчатках оператора не должно быть следов смазки или масла. Любая утечка кислорода в сочетании с летящими искрами и жиром может сильно обжечь руку. Поэтому перчатки должны быть чистыми от загрязнений.

Поэтому перчатки должны быть чистыми от загрязнений.

Меры предосторожности, которые необходимо соблюдать при кислородно-ацетиленовой резке

Перед началом резки убедитесь, что шланг, клапаны на регуляторах и горелке, перчатки и т. д. не загрязнены маслом, смазкой, смазкой или любыми другими горючими веществами. что может загореться.

Убедитесь, что в шланге, который подает газы от баллонов к горелке, нет утечек. Наконечник на конце резака не должен иметь никаких препятствий, которые могли бы помешать свободному потоку режущего кислорода, а также ацетилен-кислородной смеси для предварительного нагрева металла.

Убедитесь в наличии достаточного количества газов. Носите затемненные очки или защитные очки со светофильтром 5-го оттенка для защиты глаз от напряжения, а также для защиты глаз от летящих искр.

При резке больших толщин резак нагревается после длительного использования. В таких случаях периодически делайте перерыв. Выключите газы и опустите горелку в воду, чтобы охладить ее.

Если необходимо произвести разгрузку в ограниченном пространстве, следует принять все необходимые меры предосторожности для обеспечения безопасности оператора и оборудования. В замкнутых пространствах следует размещать двух операторов, чтобы один из них мог быстро отключить газы в случае возникновения нештатной ситуации.

Ацетилен является наиболее часто используемым топливным газом для газокислородной резки стали, хотя используются и другие газы. Оператор должен иметь достаточные знания о свойствах газов, с которыми он работает. В любом случае оператор, работающий с оборудованием для газокислородной резки, должен быть обученным лицом, знакомым с работой, которую он должен выполнять.

Итак, речь шла о кислородно-ацетиленовой резке. Пожалуйста, поделитесь своими мыслями в разделе комментариев ниже.

Читайте также:

Плазменная дуговая резка

Газокислородная резка; объяснение основ

Что еще можно автоматизировать при газокислородной резке, кроме простого включения/выключения пламени?

Газокислородная резка — это надежный, точный и конкурентоспособный метод резки, используемый для резки низкоуглеродистой стали. Какие функции следует учитывать при автоматизации этого процесса резки? Ведь речь идет о качестве всего контура подгонки для сокращения времени подгонки и сварки.

Какие функции следует учитывать при автоматизации этого процесса резки? Ведь речь идет о качестве всего контура подгонки для сокращения времени подгонки и сварки.

Газокислородная резка: основы

Перед резкой резак должен предварительно нагреть сталь до температуры воспламенения в начальной точке. При этой температуре около 960°C (в зависимости от типа сплава) сталь теряет защитные свойства от кислорода и остается твердой. Затем чистый кислород направляется через сопло в нагретую зону. Этот тонкий поток кислорода под высоким давлением превращает предварительно нагретую и незащищенную сталь в окисленную жидкую сталь посредством экзотермической реакции.

Этот шлак имеет более низкую температуру плавления, чем сталь, поэтому поток кислорода может выдувать жидкий шлак из полости, не затрагивая неокисленную твердую сталь. Эта экзотермическая реакция является непрерывным процессом и создает разрез по мере движения резака. Чтобы поддерживать экзотермическую реакцию, резак поддерживает сталь в нагретом состоянии во время резки. С помощью этого процесса можно резать только металлы, оксиды которых имеют более низкую температуру плавления, чем сам основной металл. В противном случае, как только металл окисляется, он прекращает окисление, образуя защитную корку. Только низкоуглеродистая сталь и некоторые низколегированные сплавы соответствуют вышеуказанным условиям и могут эффективно резаться кислородно-топливным процессом.

С помощью этого процесса можно резать только металлы, оксиды которых имеют более низкую температуру плавления, чем сам основной металл. В противном случае, как только металл окисляется, он прекращает окисление, образуя защитную корку. Только низкоуглеродистая сталь и некоторые низколегированные сплавы соответствуют вышеуказанным условиям и могут эффективно резаться кислородно-топливным процессом.

Варианты теплопередачи и длины реза; регулирование скорости и предварительный нагрев

Газокислородная резка является трудоемким процессом, особенно при резке толстостенных материалов. Кратчайшее расстояние через материал – разрез перпендикулярно стене. В случае косого реза (углового реза для подготовки к сварке) резак будет находиться под углом, и теплопередача материалу будет меньше, чем при перпендикулярном резе, а длина реза будет больше. Это требует автоматизации управления скоростью для обеспечения точного углового реза.

Использование дополнительной газокислородной горелки (горелка с предварительным нагревом) может быть установлено перпендикулярно материалу, а работа перед резаком может значительно повысить скорость резки (100 % при угле резания 70 градусов и 50 % при угле резания 45 градусов). угол резания). Во избежание ненужного расхода газа этот подогреватель следует активировать только при углах круче 30°.

угол резания). Во избежание ненужного расхода газа этот подогреватель следует активировать только при углах круче 30°.

Защита режущего наконечника от брызг при прожиге; прожиг окунанием

Прожиг — это начальное проникновение в разрезаемую поверхность, при котором используется тот же экзотермический процесс, что и при резке. После предварительного нагрева поверхности кислород будет поступать через сопло, превращая предварительно нагретую твердую сталь в жидкую окисленную сталь (шлак). Во время этого процесса происходит разбрызгивание, потому что кислород уносит шлак вверх во время прошивки. Эти брызги могут прилипнуть к режущему наконечнику и плохо повлиять на поток газа и процесс резки.

Для защиты режущего наконечника от брызг во время прожига резак перемещается вверх во время прожига, и как только материал пробит, резак возвращается на правильное расстояние от резака до материала для резки. Разновидностью этого метода прожига является прожиг с горелкой, расположенной под небольшим углом, чтобы защитить режущий наконечник от брызг, а также защитить нижнюю сторону разрезаемого материала от брызг (например, внутреннюю часть трубы).

Кратер или неудачный пробой; пропорциональный прожиг

При резке толстостенного материала трудно определить идеальное время и температуру предварительного нагрева, чтобы даже самая глубокая часть материала была нагрета до нужной температуры. Это требует большой практики и опыта.

Если толстый материал предварительно нагревается слишком долго, попадание кислорода вызовет сильное разбрызгивание и образование большого кратера. Это связано с толстой стенкой и избыточным количеством жидкого шлака. С другой стороны, при недостаточном предварительном нагреве полная толщина стенки не достигает температуры воспламенения для поддержания экзотермического процесса. Процесс остановится на полпути, и оператору придется повторить попытку в другой начальной точке, а повреждение контура фитинга потребует гораздо больше шлифовки и сварки.

Для автоматизации этого процесса можно применить метод пропорционального прожига, с помощью которого регулируется поток кислорода для контроля экзотермического процесса во время прожига. После очень короткого периода предварительного нагрева, чтобы поверхность материала достигла температуры воспламенения, процесс прошивки начинается при низком давлении кислорода. Когда горелка начинает двигаться к точке инициализации запрограммированного контура фитинга, она постепенно меняет угол, в то же время давление кислорода постепенно увеличивается до максимального давления, чтобы поддерживать экзотермический процесс и прожигать глубже. Наклон создает пространство для жидкого шлака, что также приводит к минимуму разбрызгивания (защита режущего наконечника).

После очень короткого периода предварительного нагрева, чтобы поверхность материала достигла температуры воспламенения, процесс прошивки начинается при низком давлении кислорода. Когда горелка начинает двигаться к точке инициализации запрограммированного контура фитинга, она постепенно меняет угол, в то же время давление кислорода постепенно увеличивается до максимального давления, чтобы поддерживать экзотермический процесс и прожигать глубже. Наклон создает пространство для жидкого шлака, что также приводит к минимуму разбрызгивания (защита режущего наконечника).

Пропорциональный кислородно-топливный прожиг

Повреждение поверхности разреза в начале и конце; радиальный вход и выход

Начало реза всегда должно выполняться близко к фактическому контуру фитинга и в так называемой зоне брака, чтобы избежать повреждения поверхности реза прокалыванием. Движение резака из зоны брака в запрограммированное начальное положение и угол называется вводом. Движение резака в зону брака после завершения резки называется выводом.

Чтобы сделать плавный и контролируемый переход от начала и конца реза (одна и та же точка), резак можно запрограммировать так, чтобы он в начале двигался радиально внутрь, а также радиально наружу.

Характеристики газокислородной резки по сравнению с плазменной

Материал

Газокислородная резка используется для резки низкоуглеродистой стали. С помощью этого процесса можно резать только металлы, оксиды которых имеют более низкую температуру плавления, чем сам основной металл. В противном случае, как только металл окисляется, он прекращает окисление, образуя защитную корку. Вышеуказанным условиям удовлетворяют только низкоуглеродистые стали и некоторые низколегированные сплавы.

Толщина стенки

Кислородная резка позволяет резать материал с более толстыми стенками, чем плазменная резка. Плазма не может резать более толстые стенки из-за огромного количества энергии, необходимой для достижения такой же толщины.

Угол резки

Газокислородная резка позволяет выполнять резку под более крутыми углами до 70° (по сравнению с 45° у плазмы) из-за концентрации кислородного луча.

Прямые разрезы

Плазменный луч имеет тенденцию отклоняться, когда угол слишком большой. Однако этот прогиб можно было компенсировать автоматикой.

Затраты

Газокислородная резка является более экономичным решением, чем плазменная резка. Первоначальные инвестиционные затраты, расходные материалы и эксплуатационные расходы ниже, чем при плазменной резке. Однако скорость обработки обычно ниже при толщине стенки менее 20 мм (учитывая трехмерное профилирование в тяжелой сталелитейной промышленности).

- Скачать статью полностью: Газокислородная резка, основы

Газовая резка: процесс, методы и преимущества

РЕКЛАМА:

Прочитав эту статью, вы узнаете:- 1. Процесс газовой резки 2. Эффективность газовой резки 3. Оборудование 4. Ограничения.

Оборудование 4. Ограничения.

Помимо использования ножовки, электропилы, зубила и т.п. для резки металла, в настоящее время в промышленности широко применяется газовая или кислородная резка.

Газокислородная резка (OFC) аналогична сварке воловьим топливом, за исключением того, что:

РЕКЛАМА:

(i) Используется окислительное пламя.

(ii) Используется газовый резак.

Процесс заключается в предварительном нагреве разрезаемого металла до температуры воспламенения (окисления), т. е. выше 870°С в случае стали.

Предварительный нагрев осуществляется кислородно-ацетиленовым газовым пламенем, которое подается из окружающих отверстий резака. При достижении этой температуры струя кислорода под высоким давлением из центрального отверстия резака направляется на раскаленный докрасна металл.

ОБЪЯВЛЕНИЙ:

Металл быстро окисляется, образуется шлак. Этот шлак вымывается струей кислорода.

Процессы резки стали состоят из следующей реакции:

3Fe + 2O 2 → Fe 3 O 4 + тепло (27000 кал.)

Успех процесса газовой резки зависит от двух факторов:

РЕКЛАМА:

(i) Применяется только тогда, когда температура воспламенения (окисления) разрезаемого металла ниже температуры его плавления.

(ii) Процесс включает в себя обеспечение того, чтобы температуры плавления образовавшихся оксидов были ниже, чем у самого основного металла.

Хотя в качестве топлива в этом процессе обычно используется ацетилен, можно использовать и другие газы, включая бутан, метан, пропан, природный газ. Водород иногда используется в качестве топливного газа, особенно под водой, чтобы обеспечить мощное пламя предварительного нагрева.

Эффективность газовой резки: Как правило, существует взаимосвязь между скоростью перемещения резака и гладкостью режущей кромки. Чем выше скорость перемещения, тем грубее кромка реза.

РЕКЛАМА:

Однородная широкая щель, называемая пропилом, вырезается потоком кислорода под высоким давлением. Маркировка по бокам кефта называется тягой, как показано на рис. 7.42. Если скорость перемещения резака высока, нижний срез отстает от верхнего, и линии сопротивления искривляются.

Правильно выполненный разрез будет иметь параллельные и равномерно расположенные линии перетаскивания и квадратные края. Эти линии сопротивления указывают на качество и скорость движения. Линии сопротивления выражаются в процентах от толщины разрезаемого металла.

Во время резки допускается только сопротивление 10–12 %. Большой процент сопротивления свидетельствует о плохой технике резки и может привести к множеству дефектов резки. Это дается формулой.

Оборудование для газовой резки: Оборудование, используемое для газовой резки, аналогично оборудованию для газовой сварки, за исключением того, что сварочная горелка заменена горелкой специальной конструкции.

Это оборудование указано ниже:

1. Газовый резак.

2. Регуляторы давления.

РЕКЛАМА:

3. Баллоны газовые.

4. Шланги и фитинги.

5. Защитные очки и очки.

6. Перчатки и фартук.

РЕКЛАМА:

7. Зажигалка и гаечные ключи.

8. Клапаны баллонов.

9. Отбойный молоток и проволочная щетка.

1. Газовый резак:

Газовый резак специальной конструкции показан на рис. 7.43. Наконечник резака имеет большее центральное отверстие, из которого поступает струя кислорода для резки металла. Это центральное отверстие окружено набором отверстий (обычно четыре), которые подают кислородно-ацетиленовую смесь для предварительного нагрева.

РЕКЛАМА:

Резак снабжен клапаном высокого давления от кислородного и ацетиленового регулирующих клапанов. При нажатии на рычаг клапан высокого давления выпускает струю кислорода из центрального отверстия после предварительного нагрева.

2. Регуляторы давления:

Регуляторы давления, установленные в верхней части цилиндров и снабженные клапаном. Функция регулятора заключается в регулировании давления поступающего газа до требуемого рабочего давления. Они также выполняют функцию подачи газа с постоянным расходом.

3. Газовые баллоны:

Как и при газовой сварке, используются два газовых баллона, один для кислорода, а другой для ацетилена.

4. Шланги и фитинги: 9 шт.0189

РЕКЛАМА:

Шланги и фитинги для шлангов используются для подачи газов от баллона к резаку.

5. Защитные очки:

Защитные очки с цветными линзами предназначены для защиты глаз оператора от ультрафиолетового и вредного инфракрасного излучения.

6. Перчатки и фартук:

Перчатки и фартук изготовлены из кожи и служат для защиты рук и одежды оператора соответственно.

7. Зажигалка и гаечные ключи:

РЕКЛАМА:

Зажигалка предназначена для воспламенения кислородно-ацетиленовой смеси на наконечнике резака.