Алюминий Термообработка после сварки — Энциклопедия по машиностроению XXL

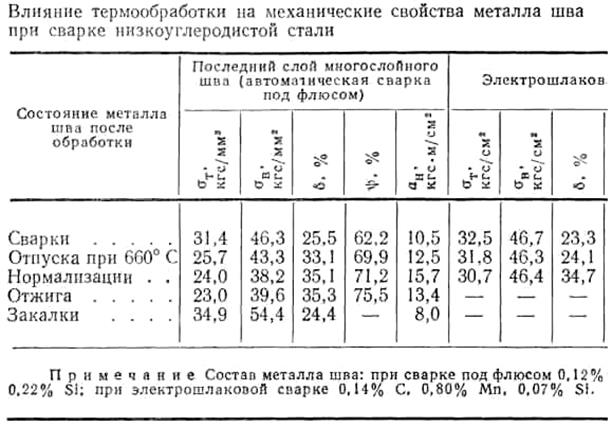

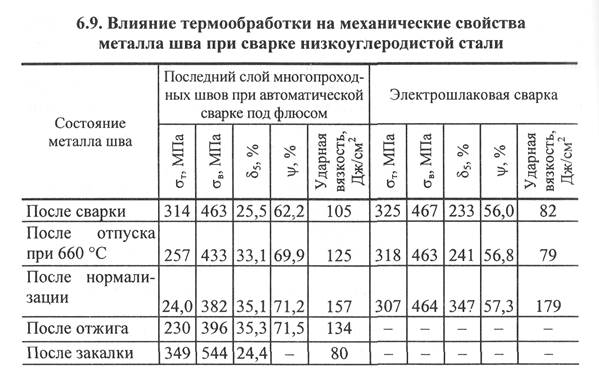

Было достигнуто при этом заметное улучшение структуры металла сварных соединений и некоторое улучшение механических свойств. Особенно эффективным было модифицирование основного и присадочного металла алюминием и титаном. Однако добиться заметного улучшения качества границ применением вышеуказанных мер не удалось. Поэтому одним из важнейших требований, предъявляемых к ЭШС ответственных конструкций, является необходимость проведения после сварки высокотемпературной термической обработки (нормализация или закалка с отпуском). В тех случаях, когда заготовки, сваренные ЭШС, подвергаются последующей обработке давлением (ковка или штамповка), высокотемпературная термообработка сварного соединения может быть совмещена с этими операциями, и тогда проводится термическая обработка по режимам, предусмотренным для кованого или штампованного изделия. [c.151]По свариваемости сплавы титана разделяются на свариваемые без последующей термообработки и требующие после сварки термообработку.

Восстановление сваркой не используется для высокопрочных алюминиевых, алюминий-медных, алюминий-цинк-магниевы сплавов из-за потери прочности и увеличивающейся чувствительности к коррозии и коррозионному растрескиванию под напряжением. Высокопрочные сплавы алюминия и магния требуют после сварки сложной термообработки для восстановления прочности и снятия напряжений. Заварка дефектов отливок сдерживается наличием в отливках неметаллических включений и пустот, которые при сварке увеличивают пористость и трещины [4]. Восстановление алюминиевых литых деталей гальваническим покрытием осложняется пористостью, поскольку раствор, попадающий в поры, приводит к появлению непокрытых участков или к слабому сцеплению покрытия в этих местах [5].

Аустенит снижает вязкость разрушения, что показано на сплавах с повышенным содержанием никеля, имеющих остаточный аустенит. Результаты исследования показали, что вязкость разрушения сильно снижается в сплавах, в которых основной вредной примесью является кислород. Основная роль химически активного металла — алюминия— состоит в удалении таких примесей путем связывания их в соединения. Кроме того, добавка алюминия измельчает размер зерна, что способствует повышению прочности и вязкости разрушения. Сплав Fe—12Ni—0,5А1, сваренный дуговой сваркой вольфрамовым электродом в среде защитного газа с последующей термообработкой после сварки, имеет вязкость разрушения в зонах шва и термиче-

Присадочный металл выбирают в зависимости от свариваемого основного металла для алюминия — алюминий или сплав АК для алюминиевомарганцовых —сплав АК для алюминиевомагниевых — подобный основному металлу, но с содержанием магния не более 6% для дюралюминов — алюминий или сплав, подобный основному металлу (если будет производиться термообработка после сварки) для литых деталей — силуминовые стержни. [c.125]

[c.125]

При сварке проволок смещение осей не должно превышать (0,05— 0,07)к. Режимы сварки проволок и стержней выбирают по табл. 7. У проволок с Легированные стали зачищ ают после дополнительного подогрева или после термообработки. [c.77]

Термообработка алюминия

Термическая обработка алюминиевых сплавов

Термическую обработку алюминиевых профилей применяют для модификации свойств алюминиевых сплавов, из которых они сделаны, путем изменения их микроструктуры. Основными упрочняющими механизмами в алюминиевых сплавах являются упрочнение за счет легирования твердого раствора и упрочнение за счет выделений вторичных фаз. Как правило, один из этих механизмов в сплаве является доминирующим.Твердый раствор алюминиевых сплавов

Твердый раствор получают нагревом алюминиевого сплава, при котором все имеющиеся в нем фазы растворяются с образованием одной гомогенной фазы – алюминия с растворенными в нем легирующими элементами. С повышением температуры растворимость элементов увеличивается, со снижением температуры – снижается. Механизм упрочнения заключается в том, что при достаточно быстром охлаждении алюминиевого сплава растворенные элементы остаются в атомной решетке алюминия и искажают, упруго деформируют ее. Эта искаженная атомная решетка затрудняет движение дислокаций и, следовательно, пластическую деформацию сплава и тем самым повышает его механическую прочность.

С повышением температуры растворимость элементов увеличивается, со снижением температуры – снижается. Механизм упрочнения заключается в том, что при достаточно быстром охлаждении алюминиевого сплава растворенные элементы остаются в атомной решетке алюминия и искажают, упруго деформируют ее. Эта искаженная атомная решетка затрудняет движение дислокаций и, следовательно, пластическую деформацию сплава и тем самым повышает его механическую прочность.

Старение алюминиевых сплавов

Алюминиевые сплавы, которые упрочняются старением, содержат определенное количество растворимых легирующих элементов, например, некоторых комбинаций из меди, магния, кремния, марганца и цинка. При соответствующей термической обработке эти растворенные атомы соединяются в виде очень малых частиц, которые выделяются внутри зерен алюминиевого сплава. Этот процесс и называют старением, так он происходит «сам собой» при комнатной температуре. Для ускорения и достижения большей эффективности упрочнения алюминиевого сплава старение проводят при повышенной температуре, скажем, 200 °С.

Закалка алюминиевых профилей на прессе

Закалка на прессе является весьма экономически выгодной технологией термической обработки алюминиевых профилей по сравнению с закалкой с отдельного нагрева. При закалке на прессе охлаждение алюминиевых профилей проводят от температуры, с которой они выходят из матрицы. Необходимое условие для закалки на прессе — интервал температур нагрева алюминиевого сплава под закалку должен совпадать с интервалом температур алюминиевых профилей на выходе из пресса. Это, в принципе, выполняется только для «мягких» и «полутвердых» алюминиевых сплавов – технического алюминия, алюминиевых сплавов серий 3ххх и 6ххх, а также малолегированных сплавов серии 5ххх (с магнием до 3 %) и некоторых алюминиевых сплавов серии 7ххх без легирования медью (7020, 7005 (наш 1915), 7003). Эффект закалки для алюминиевых сплавов 3ххх и 5ххх очень незначителен и, как правило, не принимается во внимание. Окончательные механические свойства алюминиевые сплавы 3ххх и 5ххх принимают не в результате термического упрочнения, а при последующей нагартовке, что может включать и операции термической обработки: один или несколько отжигов.

Закалка на прессе алюминиевых профилей из сплавов АД31, 6060 и 6063

Все алюминиевые сплавы серии 6ххх могут получать закалку непосредственно на прессе. Для фиксирования растворенных фаз в твердом растворе алюминия необходимо охлаждение алюминиевых профилей на выходе из пресса со скоростью не ниже некоторой критической скорости. Эта скорость зависит от химического состава алюминиевого сплава. Обычно усиленного охлаждения вентиляторами бывает достаточно для большинства алюминиевых профилей, однако иногда бывает необходимым и охлаждение их водой или смесью воздуха и воды. Успешная закалка алюминиевых сплавов серии 6ххх зависит от толщины профиля, а также от типа сплава и его химического состава. В случае чрезмерно массивных алюминиевых профилей, например, из сплава АД33 (6061) и относительно медленной скорости прессования материал на выходе из матрицы может не достигать интервала температур, необходимого для закалки и часть частиц Mg2Si останется не растворенной.

Старение алюминиевых профилей: искусственное и естественное

Заключительной операцией термической обработки алюминиевых профилей является старение, естественное или искусственное. Естественное старение происходит само собой в течение некоторого времени, разного для различных алюминиевых сплавов – от нескольких недель до нескольких месяцев. Искусственное старение производят в специальных печах старения.

Какой присадочный пруток выбрать при сварке алюминия?

Как элементы основного материала сочетаются с элементами присадочного металла, играет роль в окончательном химическом составе и механических свойствах алюминиевого сварного шва, включая прочность. На диаграмме слева направо показаны наименее желательный коэффициент разбавления, при котором могут возникнуть проблемы, и лучший коэффициент разбавления для более надежного шва.

На диаграмме слева направо показаны наименее желательный коэффициент разбавления, при котором могут возникнуть проблемы, и лучший коэффициент разбавления для более надежного шва.

Характеристики алюминиевых сплавов

Основным отличием различных серий является легирующий элемент или элементы, которые, в свою очередь, влияют на многие характеристики серии.

1ххх. Эта серия не подвергается термической обработке и имеет предел прочности на разрыв от 10 000 фунтов на квадратный дюйм (PSI) до 27 000 PSI. Они поддаются сварке, но из-за их узкого диапазона плавления для получения приемлемых сварных швов необходимы специальные процедуры сварки. Их превосходная коррозионная стойкость делает их пригодными для использования в специализированных химических резервуарах и трубопроводах; их превосходная электропроводность делает их пригодными для применения в сборных шинах. Они обладают относительно низкими механическими свойствами и редко используются для общих структурных применений. Эти основные сплавы часто свариваются с подходящим присадочным материалом или с присадочными сплавами 4xxx, в зависимости от области применения и требований к характеристикам.

Эти основные сплавы часто свариваются с подходящим присадочным материалом или с присадочными сплавами 4xxx, в зависимости от области применения и требований к характеристикам.

2ххх. Эта серия поддается термообработке; предел прочности при растяжении составляет от 27000 до 62000 фунтов на квадратный дюйм. В них содержание меди от 0,7 до 6,8 процента. Это высокопрочные сплавы с высокими характеристиками, часто используемые в аэрокосмической и авиационной промышленности. Они обладают отличной прочностью в широком диапазоне температур.

Некоторые из них считаются несвариваемыми с помощью процессов дуговой сварки из-за их склонности к горячему растрескиванию и коррозионному растрескиванию под напряжением; другие успешно свариваются дуговой сваркой с соблюдением правильных процедур сварки. Эти основные материалы часто можно сваривать с использованием высокопрочных присадочных сплавов серии 2ххх, соответствующих их характеристикам, но в некоторых случаях их можно сваривать с присадочными материалами серии 4ххх, содержащими кремний или комбинацию кремния и меди, в зависимости от области применения и требований к обслуживанию.

3ххх. Это нетермообрабатываемые сплавы с пределом прочности на разрыв от 16 000 до 41 000 фунтов на квадратный дюйм. Основным легирующим элементом является марганец, содержание которого колеблется от 0,05 до 1,8 процента. Они обладают средней прочностью, хорошей коррозионной стойкостью, хорошей формуемостью и подходят для использования при повышенных температурах. Одним из первых их применений были кастрюли и сковороды, и сегодня они являются основным компонентом теплообменников в транспортных средствах и электростанциях. Их умеренная прочность обычно делает их непригодными для использования в строительстве. Эти базовые сплавы свариваются с присадочными сплавами серий 1ххх, 4ххх и 5ххх, в зависимости от их специфического химического состава и конкретных требований к применению и обслуживанию.

4ххх. В эту серию входят как термически обрабатываемые, так и нетермообрабатываемые сплавы. Предел прочности на разрыв варьируется от 25000 до 55000 фунтов на квадратный дюйм. В них есть кремний в количестве от 0,6 до 21,5 процента. Кремний снижает температуру плавления и улучшает текучесть при расплавлении. Эти характеристики желательны для присадочных материалов, используемых для сварки плавлением и пайки; следовательно, эта серия сплавов преимущественно используется в качестве присадочного материала. Кремний сам по себе делает алюминий нетермообрабатываемым; однако добавление магния или меди приводит к термообработке сплава. Обычно эти термически обрабатываемые присадочные сплавы используются только тогда, когда свариваемый компонент должен подвергаться термообработке после сварки.

В них есть кремний в количестве от 0,6 до 21,5 процента. Кремний снижает температуру плавления и улучшает текучесть при расплавлении. Эти характеристики желательны для присадочных материалов, используемых для сварки плавлением и пайки; следовательно, эта серия сплавов преимущественно используется в качестве присадочного материала. Кремний сам по себе делает алюминий нетермообрабатываемым; однако добавление магния или меди приводит к термообработке сплава. Обычно эти термически обрабатываемые присадочные сплавы используются только тогда, когда свариваемый компонент должен подвергаться термообработке после сварки.

Присадочный материал 4943 может обеспечить сварной шов с повышенным пределом прочности на растяжение и сдвиг примерно на 25% в исходном состоянии.

5ххх. Эта серия без термической обработки имеет предел прочности на разрыв от 18 000 до 51 000 фунтов на квадратный дюйм. В них добавка магния от 0,2 до 6,2 процента. Они обладают самой высокой прочностью среди нетермообрабатываемых сплавов. Кроме того, эти сплавы легко свариваются и поэтому используются в различных областях, таких как судостроение, транспорт, сосуды высокого давления, мосты и здания. Основные сплавы с содержанием магния менее примерно 2,5 процентов часто успешно свариваются с присадочными сплавами серии 5ххх или 4ххх. Базовый сплав 5052 обычно считается основным сплавом с максимальным содержанием магния, который можно сваривать с присадочным сплавом серии 4ххх. Из-за проблем, связанных с эвтектическим плавлением и, как следствие, плохими механическими свойствами после сварки, материалы этой серии, относящиеся к верхнему пределу шкалы магния, не следует сваривать с присадочными материалами серии 4ххх; Для этих металлов подходят присадочные сплавы 5ххх, которые обычно соответствуют составу основного сплава.

Кроме того, эти сплавы легко свариваются и поэтому используются в различных областях, таких как судостроение, транспорт, сосуды высокого давления, мосты и здания. Основные сплавы с содержанием магния менее примерно 2,5 процентов часто успешно свариваются с присадочными сплавами серии 5ххх или 4ххх. Базовый сплав 5052 обычно считается основным сплавом с максимальным содержанием магния, который можно сваривать с присадочным сплавом серии 4ххх. Из-за проблем, связанных с эвтектическим плавлением и, как следствие, плохими механическими свойствами после сварки, материалы этой серии, относящиеся к верхнему пределу шкалы магния, не следует сваривать с присадочными материалами серии 4ххх; Для этих металлов подходят присадочные сплавы 5ххх, которые обычно соответствуют составу основного сплава.

6ххх. Эти термически обрабатываемые металлы имеют предел прочности на разрыв от 18 000 до 58 000 фунтов на квадратный дюйм. Они содержат небольшое количество магния и кремния — около 1,0 процента. Они широко используются в сварочной промышленности, преимущественно в виде профилей, и включены во многие структурные компоненты. Термическая обработка раствора повышает их прочность. Эти сплавы чувствительны к образованию трещин при затвердевании, и по этой причине их нельзя подвергать автогенной дуговой сварке (без присадочного материала). Присадочный металл разбавляет основной материал, предотвращая тем самым образование горячих трещин. Они свариваются с присадочными материалами 4ххх и 5ххх, в зависимости от области применения и требований к эксплуатации.

Они широко используются в сварочной промышленности, преимущественно в виде профилей, и включены во многие структурные компоненты. Термическая обработка раствора повышает их прочность. Эти сплавы чувствительны к образованию трещин при затвердевании, и по этой причине их нельзя подвергать автогенной дуговой сварке (без присадочного материала). Присадочный металл разбавляет основной материал, предотвращая тем самым образование горячих трещин. Они свариваются с присадочными материалами 4ххх и 5ххх, в зависимости от области применения и требований к эксплуатации.

7ххх. Эти термически обрабатываемые сплавы имеют предел прочности на разрыв от 32000 до 88000 фунтов на квадратный дюйм. Основным легирующим элементом является цинк в количестве от 0,8 до 12,0%. Они состоят из одних из самых прочных алюминиевых сплавов и часто используются в высокопроизводительных приложениях, таких как самолет, аэрокосмическая промышленность и спортивное оборудование. Как и сплавы 2xxx, в эту серию входят некоторые сплавы, которые считаются непригодными для дуговой сварки, а другие часто успешно свариваются. Обычно свариваемые сплавы этой серии, такие как 7005, свариваются преимущественно с присадочными сплавами серии 5ххх.

Обычно свариваемые сплавы этой серии, такие как 7005, свариваются преимущественно с присадочными сплавами серии 5ххх.

Знаете ли вы, что алюминий составляет 8 процентов земной коры? Эта материальная часть не только является той самой почвой, на которой мы стоим, но также составляет многие вещи, которые окружают нас в нашей повседневной жизни.

Среди множества преимуществ алюминий имеет формуемость, прочность, коррозионную стойкость, легкий вес, прочность, эластичность и свойства поглощения энергии. Например, при производстве полуприцепов — в приложении, в котором важен легкий вес — изготовление различных деталей из алюминия, а не из мягкой стали, может значительно снизить вес, например, на 1000 фунтов. для боковой стенки 187 фунтов. для задней двери, 60 фунтов. для крыши кабины и 30 фунтов. на колесо.

Однако этот материал не лишен проблем, когда дело касается сварки. Из-за низкой температуры плавления и высокой теплопроводности алюминия необходимо проявлять особую осторожность, чтобы предотвратить прожог тонких калибров и обеспечить адекватное плавление или проплавление на более толстых калибрах.

Когда в применении требуется алюминий, обычно выбирают базовый материал серии 6XXX из-за его универсальности для многих приложений. Один конкретный сплав, 6061-T6, часто используется в таких областях, как судостроение, автомобилестроение и строительство трейлеров.

Итак, какие присадочные металлы следует использовать с алюминием серии 6ХХХ?

Ответ — присадочные металлы серии 4ХХХ или 5ХХХ. Но имейте в виду, что конечное использование и требования к детали, которую вы свариваете, по-прежнему являются наиболее важными факторами.

Общие препятствия с базовыми материалами 6XXX

Механические свойства основного материала серии 6XXX после сварки делают его более чувствительным к различным параметрам сварки, таким как подвод тепла и конструкция соединения, по сравнению с материалами серии 5XXX.

Например, основные материалы серии 6XXX имеют на 30 процентов большую теплопроводность, чем основные металлы серии 5XXX, что затрудняет получение стабильных качественных сварных швов. Более высокая теплопроводность сплавов 6ХХХ требует более высоких тепловложений для получения такого же проплавления, что, в свою очередь, может сделать материал более склонным к деформации.

Более высокая теплопроводность сплавов 6ХХХ требует более высоких тепловложений для получения такого же проплавления, что, в свою очередь, может сделать материал более склонным к деформации.

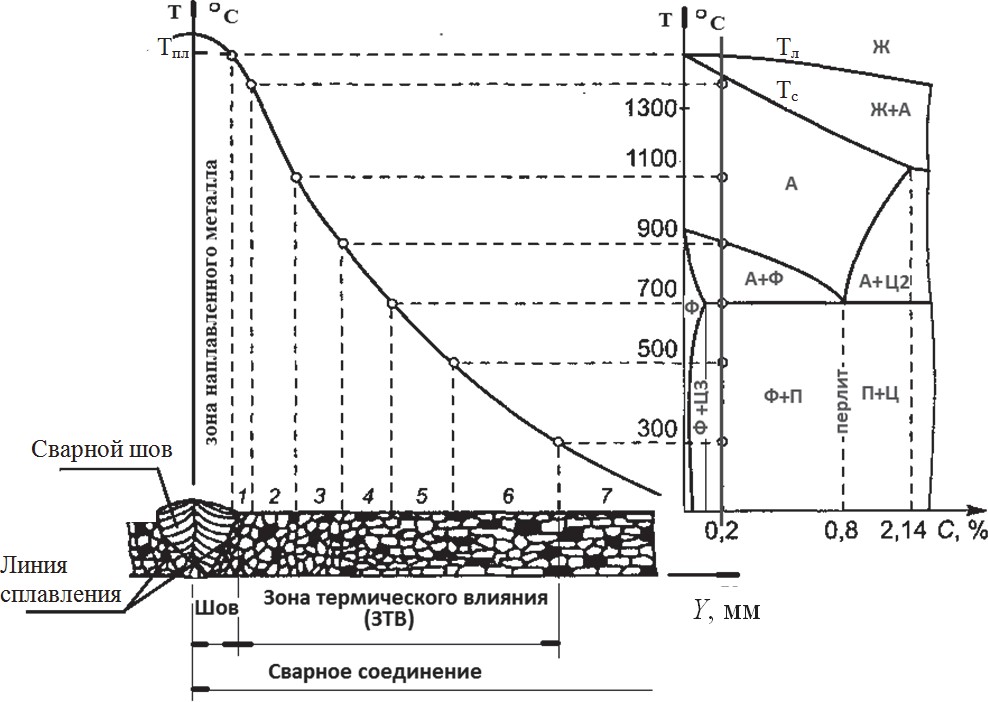

Использование термической обработки основных металлов серии 6XXX — один из способов решения некоторых проблем, связанных с материалом. При сварке основных материалов 6ХХХ микроструктура зоны термического влияния (ЗТВ) ухудшается, и механические свойства могут быть снижены на 30–50 процентов. Если до сварки материал имел состояние T6, его можно подвергнуть термообработке на твердый раствор и состарить после сварки, что восстановит его до состояния T6.

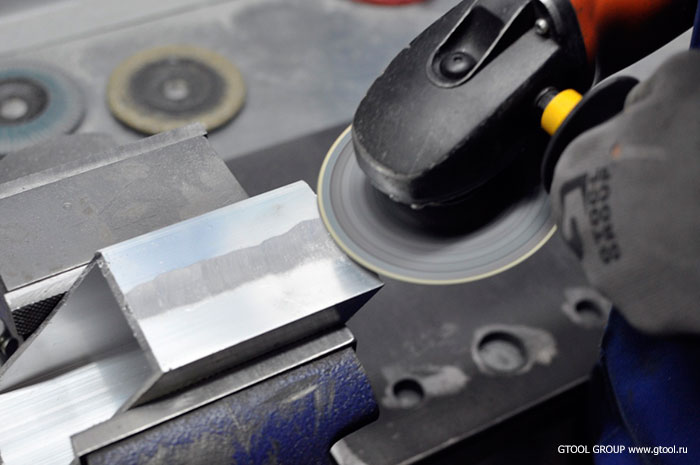

Также важно удалить оксидный слой перед сваркой алюминия любого типа, в том числе серии 6ХХХ. Используйте щетку из нержавеющей стали, предназначенную исключительно для этой цели. В противном случае подвод тепла, необходимого для проникновения через оксидный слой во время сварки, может прожечь основной материал.

Выбор подходящего присадочного металла

При выборе присадочного металла для алюминия серии 6ХХХ важно понимать, как будет использоваться готовый сварной шов. Желаемый результат влияет на выбор. Будет ли он подвергаться длительному воздействию высоких температур? Ключевыми требованиями являются прочность, пластичность и вязкость? Определите, какие свойства наиболее важны для готового сварного шва, и выберите присадочный металл в соответствии с этими приоритетами.

Желаемый результат влияет на выбор. Будет ли он подвергаться длительному воздействию высоких температур? Ключевыми требованиями являются прочность, пластичность и вязкость? Определите, какие свойства наиболее важны для готового сварного шва, и выберите присадочный металл в соответствии с этими приоритетами.

При выборе присадочных металлов существует компромисс: некоторые присадочные металлы придают конечному сварному шву особые свойства, такие как высокая прочность, трещиностойкость или способность к анодированию. Присадочный металл серии 4ХХХ, например, исключает возможность совпадения цвета после анодирования материала, но позволяет термически обрабатывать сварной шов. Напротив, присадочный металл серии 5ХХХ позволяет согласовать цвет после анодирования, но не допускает термообработку после сварки (за исключением 5554).

Присадочные материалы серий 4ХХХ и 5ХХХ чаще всего используются для сварки алюминия серии 6ХХХ. Проконсультируйтесь с таблицей выбора алюминиевого присадочного металла или руководством при выборе, чтобы определить, как выбор присадочного металла может повлиять на следующее:

- Пластичность

- Устойчивость к коррозии

- Обслуживание при повышенной температуре

- Соответствие цвета после анодирования

- Послесварочная термообработка

- Стойкость

Присадочные металлы серии 4ХХХ.

При выборе присадочного металла серии 4XXX для использования с алюминием 6XXX наиболее популярными вариантами являются 4043 и 4943.

Присадочный металл 4043 имеет несколько преимуществ, таких как отличная стойкость к растрескиванию и коррозии, его способность выдерживать термообработку после сварки, его характеристики при высоких температурах от 150 до 350 градусов по Фаренгейту и пластичность. Однако 4043 не соответствует цвету, как присадочные материалы 5XXX, когда деталь анодируется после сварки, и его прочность ниже, чем у присадочных металлов 5XXX.

Присадочный металл 4943 во многом схож с характеристиками 4043, но лучше поддается термической обработке. Добавление магния в присадочный металл 4943 также обеспечивает более высокую повторяемую прочность, не полагаясь на разбавление основного материала для создания прочного шва.

Процесс разбавления, при котором элементы основного материала сочетаются с элементами присадочного металла, влияет на окончательный химический состав и механические свойства алюминиевого сварного шва, включая прочность. Хотя вы можете оценить разбавление и результирующую прочность сварного шва, многочисленные переменные оператора, такие как угол резака, скорость перемещения и сила тока, влияют на глубину проплавления, что, в свою очередь, влияет на разбавление. В результате вы не всегда можете получить приблизительное разведение согласно вашим расчетам. Использование присадочного металла 4943 решает вопрос прочности.

Хотя вы можете оценить разбавление и результирующую прочность сварного шва, многочисленные переменные оператора, такие как угол резака, скорость перемещения и сила тока, влияют на глубину проплавления, что, в свою очередь, влияет на разбавление. В результате вы не всегда можете получить приблизительное разведение согласно вашим расчетам. Использование присадочного металла 4943 решает вопрос прочности.

С присадочным металлом 4943 вы можете произвести сварной шов с примерно на 25% более высоким пределом прочности на растяжение и сдвиг в состоянии после сварки. Этот присадочный металл использует то же напряжение и скорость подачи проволоки, что и 4043. Он обладает высокой текучестью, низкой степенью усадки и меньшим количеством сварочного дыма по сравнению с 4043. Его также можно использовать для сварки основных материалов 1XXX, 3XXX и 5XXX с расходом менее 3 процента магния (например, 5052), а также неблагородные металлы 6XXX.

В целом присадочные металлы серии 4ХХХ вызывают меньшее обесцвечивание сварных швов и загвоздку по сравнению с присадочными материалами серии 5ХХХ, что может помочь сократить время и деньги, которые вы тратите на очистку после сварки.

Присадочные материалы серии 5XXX. Существует множество вариантов присадочного металла 5ХХХ, которые можно использовать для сварки основного алюминия 6ХХХ. Два распространенных варианта — 5356 и 5556.

При сварке серии 6XXX присадочный металл 5356 обеспечивает хорошую стойкость к растрескиванию и прочность, отличную пластичность, приемлемую коррозионную стойкость, отличную способность сочетания цветов после анодирования и отличную вязкость. Обратите внимание, что эти присадочные металлы не подходят для термической обработки после сварки или при высоких температурах (150-350 градусов).

Присадочные материалы 5556 имеют такое же сопротивление растрескиванию, пластичность и коррозионную стойкость, что и 5356, но они также обладают еще более высокой прочностью. Как и сплавы 5356, присадочные металлы 5556 не выдерживают высокотемпературных применений или термообработки после сварки, но они хорошо сочетаются по цвету после анодирования.

Другой присадочный металл серии 5ХХХ — 5554 — явля

Как снять напряжение металла после сварки

Приемы, позволяющие снять напряжение металла после сварки

Сварка

Участки свариваемых деталей, расположенные в зоне и вокруг шва, подвергаются неравномерным температурным перепадам — моментально нагреваются до состояния плавления и интенсивно остывают. Вследствие таких процессов металл сначала начинает расширяться. Он оказывает воздействие на ближайшие зоны, имеющие совсем другую температуру. Влияние расширяющейся стали будет выше, чем меньше теплопроводность металла. В результате возникает мощные напряжения, приводящие к деформации материала. Они негативно влияют на результат работы, поэтому необходимо понимать, каким образом снять напряжение металла после сварки.

Вследствие таких процессов металл сначала начинает расширяться. Он оказывает воздействие на ближайшие зоны, имеющие совсем другую температуру. Влияние расширяющейся стали будет выше, чем меньше теплопроводность металла. В результате возникает мощные напряжения, приводящие к деформации материала. Они негативно влияют на результат работы, поэтому необходимо понимать, каким образом снять напряжение металла после сварки.

- Остаточные напряжения

- Термообработка

- Аргонодуговой прием

- Проковка сварочного шва

- Механическая правка шва

- Термическая правка

Остаточные напряжения

В металле напряжения возникают во время сварки и по завершению процесса. В последнем случае они формируются по мере охлаждения детали и называются остаточными. Такие напряжения практически во всех конструкционных материалах присутствуют в течение всего эксплуатационного периода. Они представляют наибольшую опасность для изделий, так как являются причиной изменения габаритов и формы деталей. Поэтому так важно снять напряжение в металле после сварки. Это позволит исключить вероятность изменения внешнего вида изделия и уменьшить степень снижения его эксплуатационных характеристик. Если же остаточные напряжения в материале слишком большие, то существует вероятность, что деталь невозможно будет использовать.

В последнем случае они формируются по мере охлаждения детали и называются остаточными. Такие напряжения практически во всех конструкционных материалах присутствуют в течение всего эксплуатационного периода. Они представляют наибольшую опасность для изделий, так как являются причиной изменения габаритов и формы деталей. Поэтому так важно снять напряжение в металле после сварки. Это позволит исключить вероятность изменения внешнего вида изделия и уменьшить степень снижения его эксплуатационных характеристик. Если же остаточные напряжения в материале слишком большие, то существует вероятность, что деталь невозможно будет использовать.

Формоизменение изделий, изготовленных с помощью сварки, происходит из-за перемещения соединенных элементов, так как в каждой точке металла появляются деформации. Существуют несколько видов изменения формы:

- продольные укорочения, образующиеся в результате усадки в одноименном направлении;

- изгиб плоскости;

- поперечные укорочения; возникающие тоже в результате усадки в соответствующем направлении;

- угловые деформации, когда выполняются тавровые и стоковые сочленения;

- формоизменения балочных конструкций, происходящие из-за деформации поперечных и продольных сварочных швов (в редких случаях происходит закручивание балок).

Чтобы избежать изменения формы изделия любого типа нужно конкретно знать, как снять напряжение в металле после сварки. Существует несколько способов. Приемы применяются одновременно или по отдельности.

Термообработка сварных швов и соединений

Для создания крупных магистральных трубопроводов используют коллекторы с большим внутренним диаметром. Это применяется в теплосетях и системах водоснабжения. Из-за большого веса проходящей жидкости возрастает и давление на стенки коммуникации. Поэтому последние выполняются из материалов достаточной толщины, чтобы выдерживать большие нагрузки. Но это создает новую проблему — сложно качественно сварить стороны с такой толщиной, обеспечив длительную последующую эксплуатацию. При такой массе изделия прогрев достигает сравнительно небольшой зоны, что приводит к ряду физических процессов, неблагоприятно сказывающихся на дальнейшем использовании материала. Для решения этой проблемы разработана и применяется термообработка сварных соединений. Что это такое? В каких случаях необходима термообработка после сварки? Каким оборудованием и как выполняется процесс?

Что это такое? В каких случаях необходима термообработка после сварки? Каким оборудованием и как выполняется процесс?

Суть и предназначение процесса

Сварочный шов создается электрической дугой и присадочным материалом с электрода при температуре от 1500 до 5000 градусов. Это приводит к нескольким негативным явлениям на толстом металле. А именно:

- Непосредственно в месте соединения основного и присадочного материалов происходит значительный перегрев. Это содействует кристаллизации металла с крупной зернистой структурой, что снижает его пластичность. Выгорание марганца и кремния тоже подвергает эту область преобразованию в жесткий участок, плохо взаимодействующий, при естественных расширениях, со всей конструкцией.

- Немного дальше от шва образуется зона закалки. Она испытывает значительный, но меньший перегрев, чем предыдущий участок, поэтому в ней происходит закаливание некоторых элементов. Этот участок характеризуется включениями с высокой твердостью и сниженной пластичностью.

Ухудшаются показатели металла и по ударной вязкости.

Ухудшаются показатели металла и по ударной вязкости. - На удаленном расстоянии от шва появляется зона разупрочнения. Благодаря непродолжительному воздействию умеренной температуры от электрической дуги, данный участок сохраняет высокую пластичность, но снижаются характеристики по прочности.

Общим дефектом после сварки являются остаточные напряжения в металле, которые способны деформировать изделие. Из-за этого возникают трудности при монтаже объемных конструкций, где требуется точность при стыковке новых узлов. Остаточное напряжение вызывает и последующее образование трещин, что недопустимо для швов трубопроводов. В сочетании с высокой температурой, это способствует снижению коррозионной устойчивости, циклической прочности, и способности сопротивляться хрупким разрушениям в условиях холода.

Термообработка сварных швов выполняется при температуре от 700 до 1000 градусов. Это позволяет устранить последствия неравномерного прогрева при дуговой сварке на толстых металлах, чем повышает надежность будущих коллекторов и магистралей трубопроводов. Труба и наложенный шов приобретают более похожую структуру, и лучше взаимодействуют во время естественных физических процессов (расширения и сужения материалов, воздействия влаги и т.д.).

Труба и наложенный шов приобретают более похожую структуру, и лучше взаимодействуют во время естественных физических процессов (расширения и сужения материалов, воздействия влаги и т.д.).

Термообработка сварных соединений трубопроводов происходит в три этапа:

- нагрев околошовной зоны или всего изделия одним из нескольких видов оборудование;

- выдержка материала на заданной температуре в течении определенного времени;

- последующее планомерное охлаждение до нормальных температур.

Это нейтрализует остаточные явления от сварки, выравнивая структуру металла, и снимая напряжение в металле, способствующее деформации. Процесс может выполняться несколькими способами, а технология разнится в зависимости от типа и толщины металла. Не все сварные соединения необходимо подвергать термообработке, но в некоторых случаях она является обязательной.

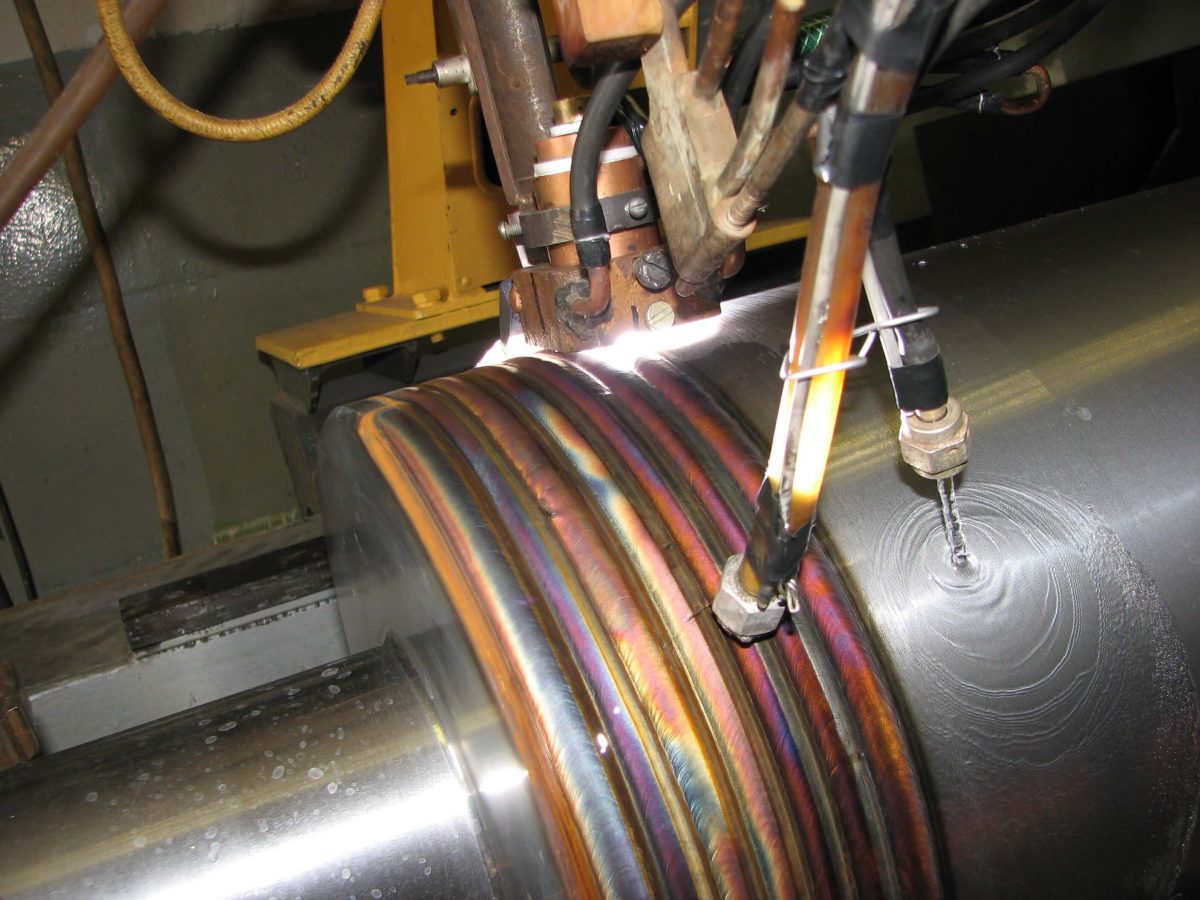

Что и когда подвергается термической обработке

Нейтрализации остаточных явлений от электродуговой сварки необходимо подвергать все трубопроводы диаметром от 108 мм, имеющими стенку 10 мм и более. Для этого используют индукционный нагрев изделия током с частотой 50 Гц. Термообработка способна воздействовать на металл трубы со стенкой 45-60 мм, для чего применяют гибкие электронагревательные проволоки или муфельные печи. Если толщина стенки конструкции не более 25 мм, то можно использовать газопламенный способ нагрева. Во всех случаях важен фактор равномерности распределения температуры во все стороны от сварочного соединения.

Для этого используют индукционный нагрев изделия током с частотой 50 Гц. Термообработка способна воздействовать на металл трубы со стенкой 45-60 мм, для чего применяют гибкие электронагревательные проволоки или муфельные печи. Если толщина стенки конструкции не более 25 мм, то можно использовать газопламенный способ нагрева. Во всех случаях важен фактор равномерности распределения температуры во все стороны от сварочного соединения.

Стыки, выполненные с применением труб из стали 12XIMФ и ее разновидности 15XIMIФ, имеющие толщину стенки магистрали 45 мм должны подвергаться термической обработке сразу после окончания сварочных работ. Охлаждение материала не должно допускаться до температуры 300 градусов. Стыки из аналогичных сталей на трубах с диаметром 600 мм, при стенке 25 мм, обрабатываются в этот же временной период. В случае невозможности выполнить процесс, соединение необходимо укрыть слоем теплоизоляции 15 мм, а при первой же возможности произвести обработку. Максимальный срок на проведение этих работ составляет трое суток.

Термообработке необходимо подвергать не только кольцевые швы на трубопроводе, но и вваренные отводы, краны, заглушки. Крепление под участок трубы, которое присоединялось посредством сварки, тоже необходимо обработать нагревом.

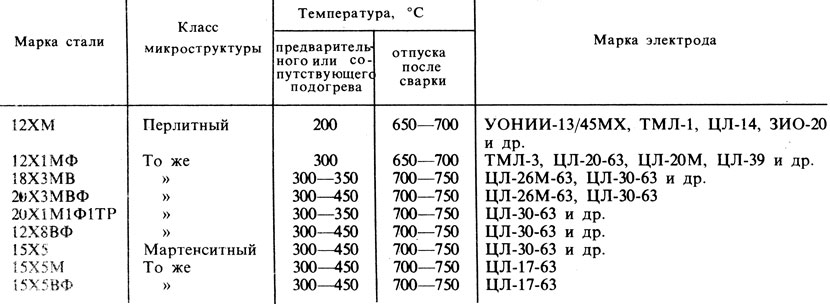

Режимы процесса

Разные виды стали подвергаются термообработке в конкретный временной промежуток. Влияет на режим и толщина стенки изделия. На хромомолибденовых сталях и их сплавах с ванадием применяется нагрев индукционным способом, с частотой тока в 50 Гц и выше, или радиационным методом по следующим показателям:

| Толщина стенки, мм | Радиационный способ, минуты | Индукционный способ, минуты |

| До 20 | 40 | 25 |

| 21-25 | 70 | 40 |

| 26-30 | 100 | 40 |

| 31-35 | 120 | 60 |

| 36-45 | 140 | 70 |

| 46-60 | 160 | 90 |

| 61-80 | 160 | 110 |

| 81-100 | 160 | 140 |

Виды оборудования

Термообработка выполняется несколькими видами средств, выбор которых зависит от толщины свариваемых труб и местной доступности оборудования. Выделяются три основные способа нагрева околошовной зоны.

Выделяются три основные способа нагрева околошовной зоны.

Индукционный

На рабочем месте устанавливается аппарат, вырабатывающий переменное высокочастотное напряжение. К нему подсоединяется нагревательный элемент, которым служит гибкий провод. Последний наматывают на сварочное соединение, предварительно укутанное асбестом для теплоизоляции. Эту технологию можно применять независимо от положения трубы в пространстве (вертикального или горизонтального).

Намотку провода производят вплотную к изолятору, а между витками оставляют зазор в 25 мм. Таким образом должно быть покрыто по 250 мм участка трубы с каждой стороны шва. После правильного наложения витков аппарат включается на время, предназначенное для конкретной толщины стенки трубопровода. Напряжение, проходя через витки провода, создает индукцию и разогревает изделие. Похожим способом выполняется и накладка цельных поясов, содержащих внутри себя ряд проводов, которые сразу покрывают нужную ширину трубы.

Радиационный

Вторым распространенным способом термической обработки сварных соединений является радиационный метод. Здесь тепловой эффект исходит от специальных нихромовых проводов, по которым идет напряжение, и околошовную зону греет непосредственно тепло от провода, а не индукция тока, как в первом способе. Тэн укладывают на основу из теплоизоляции.

Здесь тепловой эффект исходит от специальных нихромовых проводов, по которым идет напряжение, и околошовную зону греет непосредственно тепло от провода, а не индукция тока, как в первом способе. Тэн укладывают на основу из теплоизоляции.

Газопламенный

Самым дешевым способом выполнить термическую обработку сварного шва является пламя от горения смеси ацетилена и кислорода. Это подходит для труб с диаметром не более100 мм. На горелку устанавливается мундштук с крупным отверстием. Для равномерности подачи тепла от пламени на сопло одевается асбестовая воронка, распределяющая пламя по ширине в 250 мм. Правильный нагрев производится одновременно двумя горелками, работающими с каждой стороны.

Виды термообработки

Тепловое воздействие на сварочное соединение и прилегающую зону может выполняться по разной технологии для достижения определенных целей. Вот основные процессы и их влияние на изделие:

- Термический отдых. Трубопровод подвергают нагреву до 300 градусов с удержание этой температуры до 120 минут.

Это действие способствует снижению содержания водорода в шве, и частичному снятию остаточного напряжения. Метод применяется на особо толстостенных изделиях, где невозможно выполнить другие техники термообработки.

Это действие способствует снижению содержания водорода в шве, и частичному снятию остаточного напряжения. Метод применяется на особо толстостенных изделиях, где невозможно выполнить другие техники термообработки. - Высокий отпуск. Трубу и сварной шов нагревают до температуры 600-700 градусов. Выдержка происходит в течении 1-3 часов в зависимости от толщины стенки. Вследствие чего остаточное напряжение снижается до 90%. В низколегированных сталях разрушается закалочная структура, а карбиды становятся крупнее. Это приводит к повышению пластичности и ударной вязкости. Чаще всего этот вид термообработки применяют на сталях перлитного класса.

- Нормализация. Шов и трубу нагревают до 800 градусов, но на короткое время (выдержка от 20 до 40 минут). Это частично убирает напряжение в металле, но главным образом придает однородность и мелкозернистую структуру, что улучшает механические свойства. Такая технология используется на тонкостенных трубах небольшого диаметра.

- Аустенизация.

Разогрев материала до 1100 градусов с длительным удержанием температуры (около двух часов) и последующим остыванием на воздухе. Реализуется на высоколегированных сталях для снижения остаточного напряжения и повышения пластичности.

Разогрев материала до 1100 градусов с длительным удержанием температуры (около двух часов) и последующим остыванием на воздухе. Реализуется на высоколегированных сталях для снижения остаточного напряжения и повышения пластичности. - Стабилизирующий отжиг. Трубопровод с наложенным швом разогревают до 970 градусов с выдержкой до 180 минут. Охлаждение выполняется естественным образом на воздухе. Метод предупреждает возникновение межкристаллической коррозии на высоколегированных сталях.

Применение термообработки на трубопроводах из различных металлов значительно продлевает их срок эксплуатации. Для успешного использования метода важно правильно подбирать температуру, время выдержки и способ нагрева.

Поделись с друзьями

0

0

0

0

svarkalegko.com

Термообработка

Одним из вариантов снятия напряжения является высокотемпературный отпуск. Техническое мероприятие применяется во время сочленения углеродистых сплавов. Оно осуществляется за счет нагрева до 630-650 °C. После выдержки температуры, длящейся 2-3 минуты на 1 мм толщины стали, деталь охлаждается.

После выдержки температуры, длящейся 2-3 минуты на 1 мм толщины стали, деталь охлаждается.

Снижение температуры изделия проводят медленно. Это позволяет избежать повторного образования напряжения. Скоростной параметр зависит от состава металла. Он уменьшается с увеличением в сплаве элементов, влияющих на его закалку.

Термообработка при сварке металла

Печь для термообработки

Термическая обработка (ТО) – процесс нагрева металлических изделий до критической точки по превышению которой меняется микроструктура и характеристики металла; выдержка и последующее резкое или медленное охлаждение. Часто задают вопрос, можно ли варить термообработанную сталь? Термообработка не влияет на свариваемость. Можно варить как закаленную, так и «сырую» сталь, либо отоженную сталь.

ТО допускается до, во время и после проведения сварочных работ.

Часто используемые виды термообработки для стали

Отжиг – снимает напряжения, улучшает пластичность, формирует мелкое зерно. Температура (650±10) оС. Время выдержки рассчитывается в зависимости от максимальной толщины детали и усредненно составляет 2,5 мин. На 1 мм толщины. При отжиге детали всегда охлаждаются вместе с печью. При полном отжиге детали нагревают до 800-900 оС. Происходит рекристаллизация и упрочнение сварного шва. Время выдержки и условия охлаждения, как и в предыдущем случае. Данные приведенные здесь являются ознакомительными, точные данные можно почерпнуть из справочника.

Температура (650±10) оС. Время выдержки рассчитывается в зависимости от максимальной толщины детали и усредненно составляет 2,5 мин. На 1 мм толщины. При отжиге детали всегда охлаждаются вместе с печью. При полном отжиге детали нагревают до 800-900 оС. Происходит рекристаллизация и упрочнение сварного шва. Время выдержки и условия охлаждения, как и в предыдущем случае. Данные приведенные здесь являются ознакомительными, точные данные можно почерпнуть из справочника.

Нормализация – процесс очень похожий на отжиг, с одним только отличием – охлаждение делают на воздухе (самоотпуск).

Отдых проводится на низких температурах 200 … 300 оС в течении 2…3 ч. Такая процедура понижает содержание диффузионного водорода и снижает величину внутреннего напряжения. Все виды ТО проводят в печах с нагревом электросопротивлением в воздушной атмосфере.

Термообработка алюминия

Предварительный подогрев алюминия необходим в следствии его высокой теплопроводности. Образование нормальной сварочной ванны и формирование сварного шва будет затруднено из-за недостатка температуры, которую постоянно «отнимает» тело алюминиевого сплава. Если речь идет о деталях небольших размеров, отсутствие подогрева не будет катастрофичным, но когда имеешь дело, например, с подваркой дефектов крупного литейного корпуса, тогда трудности станут очевидны даже человеку, не посвященному в тонкости сварочного искусства. Подогревать можно как все изделие целиком, так и выполнять местный (локальный подогрев) подвариваемого места ацетилено-кислородными, пропановыми и другими горелками. Так же, возможен подогрев непосредственно во время выполнения сварочной операции при условии, что это осуществимо технически. Предварительный подогрев применяется так же для некоторых видов сталей, склонных к трещинообразованию (например, 30ХГСА).

Если речь идет о деталях небольших размеров, отсутствие подогрева не будет катастрофичным, но когда имеешь дело, например, с подваркой дефектов крупного литейного корпуса, тогда трудности станут очевидны даже человеку, не посвященному в тонкости сварочного искусства. Подогревать можно как все изделие целиком, так и выполнять местный (локальный подогрев) подвариваемого места ацетилено-кислородными, пропановыми и другими горелками. Так же, возможен подогрев непосредственно во время выполнения сварочной операции при условии, что это осуществимо технически. Предварительный подогрев применяется так же для некоторых видов сталей, склонных к трещинообразованию (например, 30ХГСА).

Послесварочная термообработка для алюминия представляет собой закалку + старение. Правда подобная ТО чревата большими короблениями. Если ремонтируемые изделия имеют уже готовые чертежные размеры, проведение такой процедуры становится невозможной. В таком случае придется обойтись совсем без ТО, либо применить полумеры: нагрев до температуры старения и выдержка в течении определенного времени (режим подбирается исходя из марки алюминиевого сплава). На что влияет подобная мера вопрос спорный, но это лучше, чем вообще ничего не предпринимать.

На что влияет подобная мера вопрос спорный, но это лучше, чем вообще ничего не предпринимать.

Если после сварки нужно повысить пластичность и снизить твердость, целесообразно выполнить неполный или полный отжиг. Так же нужно понимать, что если вы варите термообработанный алюминий, шов даже при последующей полной ТО, будет мягкий (существенно отличаться от твердости основного металла). Пишите в комментариях, если есть присадочные прутки, которые могут испытывать полиморфные превращения.

Похожее

svarka-master.ru

Аргонодуговой прием

Смысл аргонодуговой обработки состоит в расплавление участка, находящегося между сварным швом и основным металлом. Процесс выполняется неплавящимся электродным стержнем в аргоновой среде. Такое воздействие позволяет избавиться от напряжений в переходной зоне. Однако в дальнейшем происходит кристаллизация, в результате которой они снова появляются. Величина вновь появившихся напряжений существенно меньше начальных значений. Разница достигает 70%.

Совет! Используя такой прием можно не только уменьшить напряжение, но и получить плавный переход на участке, расположенным между швом и металлом конструкции. Благодаря этому у металлоконструкции повышается прочностная характеристика.

Проковка сварочного шва

Технологическая операция проводится с целью создания дополнительных деформаций. Они позволяют полностью избавиться от остаточных напряжений. Проковка осуществляется, когда сочленение остывает. Мероприятие проводится, если температура превышает 450 °C. Проковывать соединение также можно при температурном режиме меньше 150 °C. В других случаях процесс не выполняется, так как существует риск появления надрывов.

Операция проводится ручным методом при использовании молотка. Его масса составляет в среднем 1000 г. Разрешено применять пневматический молоток. Когда осуществляется проковка многослойных сочленений, мероприятие не проводится для 1-го и последнего слоя, так как существует большая вероятность образование трещин. Способ позволяет избавиться от напряженного состояния во время устранения дефектов и при создании замыкающего сочленения.

Способ позволяет избавиться от напряженного состояния во время устранения дефектов и при создании замыкающего сочленения.

Проковка сварного шва с целью уменьшения напряжений и устранения деформаций

Если в металле шва или близлежащих областях металла создать дополнительные пластические деформации, то можно полностью устранить остаточные напряжения и деформации при сварке. Для этого выполняют проковку сварных швов.

Проковывают сварное соединение во время его остывания при температурах выше 450°C, либо ниже 150°C. При температурах от 200°C до 400°C проковку не выполняют из-за повышенного риска образования надрывов.

Проковывают швы вручную, молотком, массой около 1кг. Допускается применять пневматический молоток. В случае выполнения многослойных швов, не выполняют проковку последнего слоя и первого, на котором от ударов возможно образование трещин. Таким способом снимают напряжения в металле при заварке дефектов или при выполнении замыкающего сварного шва.

Термическая правка

Этот метод подразумевает под собой нагрев сочленения при использовании газового пламени. Может также применяться электродуга, образующаяся от неплавящегося электродного стержня. Нагрев материала осуществляется до 750-850 °C. Затем происходит быстрое расширение сплава. Однако рядом расположенные слои не дают металлу расширяться. Из-за этого возникает пластическая деформация нагретой зоны. Когда происходит охлаждение, предварительно нагретый участок начинает сжиматься. В итоге деформация полностью или частично устраняется.

Может также применяться электродуга, образующаяся от неплавящегося электродного стержня. Нагрев материала осуществляется до 750-850 °C. Затем происходит быстрое расширение сплава. Однако рядом расположенные слои не дают металлу расширяться. Из-за этого возникает пластическая деформация нагретой зоны. Когда происходит охлаждение, предварительно нагретый участок начинает сжиматься. В итоге деформация полностью или частично устраняется.

Зная, как снять напряжение металла после сварки, удастся уменьшить вероятность снижения прочности сварных конструкций. Это особенно важно в условиях, которые способствуют появлению хрупкого разрушения шва. Используя вышеописанные методы, удается избежать дефектов при эксплуатации сварной металлоконструкции.

Источник

Термическая правка металла

Для устранения сварочных деформаций может применяться термическая правка, при которой нагрев сварного соединения происходит газовым пламенем, либо электрической дугой от неплавящегося электрода. При термической правке металл нагревается до температуры 750-850°C и начинает стремительно расширяться. Но, окружающие его холодные слои металла препятствуют его расширению и вызывают пластическую деформацию данного участка. При охлаждении, металл нагретого участка сжимается, и в нём происходит частичное или полное устранение деформаций.

При термической правке металл нагревается до температуры 750-850°C и начинает стремительно расширяться. Но, окружающие его холодные слои металла препятствуют его расширению и вызывают пластическую деформацию данного участка. При охлаждении, металл нагретого участка сжимается, и в нём происходит частичное или полное устранение деформаций.

Определение сварочных напряжений и деформаций

Сварочные напряжения ― это воздействия, приложенные к поперечному сечению. По направленности они могут быть:

- растягивающего действия;

- изгибающего;

- крутящего;

- сжимающего;

- срезающего.

Сварочные деформации ― это искажение формы под действием прилагаемых сил. Нарушения могут проявиться не сразу после завершения сварочных работ, а во время эксплуатации из-за увеличения нагрузки. В лучшем случае снизится антикоррозийная устойчивость, в худшем ― разрушится конструкция.

Сварочные напряжения ― это воздействия, приложенные к поперечному сечению.

Сварочные деформации ― это искажение формы под действием прилагаемых сил.

Причины возникновения

Причины образования деформаций и напряжений при сварке подразделяются на основные и побочные категории. К первым относят те, которые возникают во время сварки, поэтому неизбежны. Вторые нужно предотвращать.

Основные причины возникают как следствие:

- Неравномерного нагрева сварочной зоны и прилегающих участков. Более горячий металл расширяется больше чем холодный, поэтому между слоями с разной температурой начинает концентрироваться напряженность. Ее величина определяется степенью нагревания и коэффициентом теплового расширения. Чем больше эти значения, тем выше вероятность нарушения геометрии конструкций.

- Усадки. Когда при охлаждении после сварки металл переходит из жидкой фазы в твердое состояние, объем уменьшается. Этот процесс сопровождается растягиванием прилегающих участков с образованием напряжений, направленных вдоль или поперек шва.

Продольное воздействие изменяет длину соединения, а поперечное способствует образованию угловой деформации.

Продольное воздействие изменяет длину соединения, а поперечное способствует образованию угловой деформации. - Структурных изменений. При сварке высокоуглеродистой или легированной стали с большим нагревом происходит процесс закаливания с изменением объема и коэффициента теплового расширения. Это явление создает напряжения, приводящие к образованию трещин внутри и на поверхности швов. У сталей, в составе которых углерода меньше 0,35%, структурные изменения настолько малы, что не оказывают существенного влияния на качество сварных соединений.

К побочным причинам причисляют:

- неправильный выбор электродов или режимов сварки, некачественная подготовка деталей перед сваркой, другие нарушения технологии;

- неверный выбор вида швов или малое расстояние между ними, большое количество точек пересечения соединений и прочие конструктивные ошибки;

- неопытность сварщиков.

Причины возникновения деформаций и напряжений при сварке

Напряжения и деформации во время сварки могут возникать по нескольким причинам. Их принято разделять на две группы: основные и побочные. Отличительная особенность между ними состоит в том, что первые образуются во время сварочного процесса и объективно неизбежны. А вот побочные напряжения можно и нужно предотвращать.

Основные причины деформаций, относящиеся к второй группе (побочные):

- Неравномерный нагрев металлической заготовки. Суть физического процесса сводится к тому, что металл с более высокой температурой расширяется больше. Между двумя примыкающими слоями с разной температурой образуется напряженность. Она тем больше, чем выше показатели температуры и, соответственно, коэффициент теплового расширения. С возрастанием значений прямо пропорционально увеличивается и вероятность деформации конструкции.

- Усадки имеют место в тех случаях, когда жидкий металл резко охлаждается и переходит в твердое состояние.

Во время этого процесса прилегающие участки растягиваются, в результате чего создается внутреннее напряжение металла, которое может быть как продольным, так и поперечным по отношению к стыку. В первом случае вероятно изменение длины заготовки, а во втором – образование угловой деформации.

Во время этого процесса прилегающие участки растягиваются, в результате чего создается внутреннее напряжение металла, которое может быть как продольным, так и поперечным по отношению к стыку. В первом случае вероятно изменение длины заготовки, а во втором – образование угловой деформации. - Структурные изменения. Соединение заготовок из высокоуглеродистой и легированной стали сопровождается большим нагревом заготовок. В результате этого имеет место закаливание металлов, сопровождаемого изменением объема и значений коэффициента теплового расширения. В результате этих процессов образуется напряжение, приводящее к образованию трещин на видимой части шва и внутри него. Исключением является процесс сваривания стали с содержанием углерода до 0,35%. В этом случае структурные изменения тоже имеют место, но они настолько малы, что существенного влияния на качества соединения не оказывают.

К побочным причинам деформаций причисляют:

- неверный выбор электродов,

- сварка выполнялась в неправильном режиме;

- нарушения технологии выполнения сварочных работ;

- плохая подготовка кромок;

- ошибка при выборе типа шва;

- слишком маленькое расстояние между двумя разными швами;

- большое количество точек пересечения;

- неопытность специалистов;

- ошибки конструктивного характера.

Классификация напряжений и деформаций

В зависимости от причины образования напряжения называются тепловыми и структурными. Первые возникают во время нагрева/остывания, вторые возникают при структурной перестройке металла. При сварке легированных или высокоуглеродистых сортов стали они проявляются совместно.

По месту действия напряжения присутствуют в границах конструкции, зернах, кристаллической решетке металла. По виду напряженного состояния их называют:

- линейными, с односторонним действием;

- плоскостными, действующими по двум направлениям;

- объемными, распространяющиеся по трем осям.

По направленности продольные напряжения действуют вдоль сварного соединения, а поперечные перпендикулярно.

Деформацию конструкции, которая происходит в процессе сварки, называют общей, а если изменяются размеры и форма только одной или нескольких деталей ― местной. По продолжительности существования действие временных сварочных деформаций проявляется только в процессе соединения деталей. После охлаждения геометрические параметры восстанавливаются. Остаточной называют сварочную деформацию, которая остается неизменной после устранения причины появления. Если геометрические параметры восстанавливаются после завершения сварки, деформации называются упругими, если нет ― пластичными.

После охлаждения геометрические параметры восстанавливаются. Остаточной называют сварочную деформацию, которая остается неизменной после устранения причины появления. Если геометрические параметры восстанавливаются после завершения сварки, деформации называются упругими, если нет ― пластичными.

Термообработка сварных швов

Дефекты сварочного шва – это несоответствие выполненной работы принятым нормам, которые отражены не только в ГОСТах, но и в заранее разработанных проектах и технических условиях. В соответствии с этими нормами специалист определяет размер шва, его сплошность, прочность и пластичность.

Автоматическая дуговая сварка – это новое веяние в отрасли. Ее внедрение позволило значительно повысить производительность, улучшить качество работ, сделать процесс сварки более быстрым и точным. В этой статье мы расскажем о сущности дуговой сварки на автоматах и полуавтоматах.

В этой статье рассказано о многих особенностях термообработки сварных соединений. К примеру режим обработки тем или иным способом определяется по типу стали, жесткости металлоизделия в целом и его состоянию. Например, для сварки черных металлов обычно применяется режим подогрева деталей. Эти и другие детали вы можете прочитать.

Например, для сварки черных металлов обычно применяется режим подогрева деталей. Эти и другие детали вы можете прочитать.

stalevarim.ru

Как предотвратить возникновение

Для снижения величины сварочных напряжений и деформаций при подготовке к работе специалисты рекомендуют:

- при проектировании выполнять расчет деформаций для правильного формирования сечения сварочных швов, припусков для усадки;

- располагать швы симметрично по отношению к осям узлов;

- не проектировать соединения так, чтобы больше трех швов пересекались в одной точке;

- прежде чем приступить к сварке, проверить, нет ли отклонений величины зазоров на стыках от расчетных величин;

- не проводить швы через места концентрации напряжений.

Для уменьшения деформаций и напряжений во время работы применяют следующие приемы:

- создавать на соединениях очаги дополнительной деформации с действием, противоположным сварке;

- швы длиной больше 1 м разбивать на отрезки длиной 10 — 15 см и сваривать обратноступенчатым методом;

- подкладывать под стыки медные или графитовые прокладки для снижения температуры сварочной зоны;

- соседние швы сваривать так, чтобы деформации компенсировали друг друга;

- для сварки деталей из вязкого металла применять технологии, которые обеспечивают снижение величины остаточных явлений;

- делать размер швов меньше, если это допускается условиями эксплуатации;

- по возможности выполнять соединения с меньшим числом проходов;

- при наложении двухсторонних швов слои наплавлять попеременно с каждой стороны;

- предварительно выгибать края заготовок в направлении, противоположном действию деформации, когда сварка завершится, они вернутся в исходное положение;

- не делать много прихваток;

- для ускорения сборки и снижения величины деформаций небольшие узлы сваривать в кондукторах.

Методы устранения деформаций

Дефекты устраняют термическим с местным или общим нагревом, холодным механическим, термомеханическим способами. Для правки термическим методом с полным отжигом конструкцию закрепляют в устройстве, которое создает давление на искривленный участок, затем нагревают в печи.

Способ локального нагрева основан на сжимании металла при остывании. Для исправления дефектов искривленное место греют горелкой или сварочной дугой. Так как прилегающие участки остаются холодными, зона нагрева не может значительно расшириться. После охлаждения растянутый участок выпрямляется.

Так как прилегающие участки остаются холодными, зона нагрева не может значительно расшириться. После охлаждения растянутый участок выпрямляется.

Термическим способом выправляют любые виды деформаций, однако при работе с тонкостенным металлом следует учитывать его особенности:

- тепло при местном нагреве тонких стальных листов быстро распространяется по всей площади, поэтому величина усилия сжатия оказывается недостаточной для исправления дефекта;

- температура локального нагрева тонкостенного металла не должна превышать 600 — 650⁰C, поскольку при увеличении температуры начнется образование пластических деформаций даже при отсутствии напряжения.

При механической правке растянутые участки деформируются внешними нагрузками в обратном направлении. Дефекты устраняют применением изгибания, вальцовки, растяжения, ковкой, прокаткой роликами.

Термомеханическую правку проводят с подогревом растянутого участка до 700 — 800⁰C и внешнего воздействия. Для выправления участков с большим растяжением сначала из избытков металла холодной рихтовкой формируют выступы в форме куполов. Затем по отдельности нагревают и резко охлаждают.

Затем по отдельности нагревают и резко охлаждают.

Способы снятия напряжений, минимизации деформаций и правки выбирают в зависимости от размеров и формы деталей, сложности конструкции. При этом учитывают эффективность метода, трудоемкость, величину финансовых затрат.

Источник

Способы устранения деформации металла при сварке

Убрать деформацию материала, возникшую в ходе сварки, можно с помощью правки. Она бывает холодной механической, термомеханической и термической, включающей как местный, так и общий нагрев. Перед проведением последнего изделие жестко фиксируют в устройстве, оказывающем давление на изменяемые части конструкции. Затем оно размещается в разогревающей печи.

Суть термического метода заключается в сжимании металла при его охлаждении. Происходит процесс разогрева растянутого участка горелкой или дугой. При этом окружающий место разогрева материал должен оставаться холодным, что не дает значительно расшириться горячему участку. Далее при остывании изделия происходит постепенное выпрямление конструкции. Больше всего данный метод подходит для устранения деформаций балок, полос листового материала и пр.

Больше всего данный метод подходит для устранения деформаций балок, полос листового материала и пр.

Принцип холодной правки заключается в постоянном воздействии на изделие нагрузок. Для этого используют различные прессы и валки, существующие для прокатки по ним длинных конструкций. Для исправления деформаций растянутых конструкций применяют термическую правку. Сначала происходит сбор лишнего металла, а затем – разогрев проблемного места.

Сложно сказать, какой из методов является предпочтительным. Для каждого вида, места (снаружи или изнутри), особенностей деформации и напряжения, а также габаритов и формы изделия существуют свои способы их устранения. Важным являются трудозатраты и эффективность метода.

Сварка титана — Остальные вопросы

Свойства и структура сварных соединений промышленных титановых сплавов

alpha- и псевдо alpha сплавы

Сплавы, относящиеся к первой группе: alpha-сплавы (BT1-00; ВТ1-0; ВТ5; BT5-1; 4200) и псевдо alpha-сплавы (ОТ4-0, ОТ4-1, ОТ4, ВТ4, ОТ4-2, АТ2, АТЗ, АТ4, ВТ20, ТС5) относятся к малолегированным (J-стабилизирующими элементами сплавам с К $ <=0,25. Эти сплавы хорошо свариваются всеми видами сварки, и сварное соединение по прочности и пластичности приближается к основному металлу. Сплавы не требуют обязательного стабилизирующего отжига после сварки. Поскольку в сварном шве возможно наличие пор, то прочность сварного соединения принимается в расчет с коэффициентом ослабления сваркой, равным 0,9-0,95 от прочности основного материала. С повышением прочности сварные соединения этих сплавов становятся более чувствительными к дефектам сварки (порам, концентраторам напряжения и т. п.) и несколько увеличивается разница в прочности и пластичности между сварным соединением и основным металлом.

Эти сплавы хорошо свариваются всеми видами сварки, и сварное соединение по прочности и пластичности приближается к основному металлу. Сплавы не требуют обязательного стабилизирующего отжига после сварки. Поскольку в сварном шве возможно наличие пор, то прочность сварного соединения принимается в расчет с коэффициентом ослабления сваркой, равным 0,9-0,95 от прочности основного материала. С повышением прочности сварные соединения этих сплавов становятся более чувствительными к дефектам сварки (порам, концентраторам напряжения и т. п.) и несколько увеличивается разница в прочности и пластичности между сварным соединением и основным металлом.

Технический титан марки ВТ1-00 изготавливают из наиболее чистых сортов титановой губки. Он содержит меньше таких примесей, как углерод, железо, кремний, кислород, чем допускается для других титановых сплавов.

Титан марки ВТ1-00 отличается низкими характеристиками прочности и высокой пластичностью. Хорошо деформируется в горячем и холодном состояниях. Из титана марки ВТ1-00 изготавливают практически все виды полуфабрикатов: фольгу, ленту, листы, плиты, поковки, штамповки, профили, трубы, проволоку и т. д.

Из титана марки ВТ1-00 изготавливают практически все виды полуфабрикатов: фольгу, ленту, листы, плиты, поковки, штамповки, профили, трубы, проволоку и т. д.

Технический титан марки ВТ 1-00 в связи с его невысокой прочностью в качестве конструкционного материала применяется ограниченно.

При сварке с присадкой в качестве присадочного материала используют сварочную проволоку из титана ВТ1-00 или ВТ1-0. Сварные соединения титана марки ВТ1-00, полученные АДС Нп с присадкой ВТ1-00, после неполного отжига имеют следующие механические свойства при комнатной температуре: а*=0,9ав основного металла; ан>=9,0 кгс*м/см2, а=180° для листа толщиной 1,5 мм и а=140° для листа толщиной 3,0 мм.

Технический титан марки ВТ1-0 приготовляют из нелегированной губки, несколько уступающей по чистоте титановой губке, применяемой для изготовления титана марки ВТ1-00. Тем не менее содержание примесей в титане марки ВТ1-0 меньше, чем в легированных титановых сплавах. Сплав ВТ1-0 при несколько меньшей пластичности по сравнению с техническим титаном марки ВТ1-00 имеет более высокую прочность и широко применяется как конструкционный материал. Типичные механические свойства при комнатной и повышенных температурах титана марки ВТ1-0 приведены в табл. 28. Титан марки BT1-0 хорошо сваривается всеми видами сварки. Из ВТ 1-0 изготавливают листы, ленту, фольгу, прутки, профили, трубы, проволоку и т. п. Сплав ВТ1-0 применяют в конструкциях, длительно работающих при температурах от −253 до +150° С.

Сплав ВТ1-0 при несколько меньшей пластичности по сравнению с техническим титаном марки ВТ1-00 имеет более высокую прочность и широко применяется как конструкционный материал. Типичные механические свойства при комнатной и повышенных температурах титана марки ВТ1-0 приведены в табл. 28. Титан марки BT1-0 хорошо сваривается всеми видами сварки. Из ВТ 1-0 изготавливают листы, ленту, фольгу, прутки, профили, трубы, проволоку и т. п. Сплав ВТ1-0 применяют в конструкциях, длительно работающих при температурах от −253 до +150° С.

Сварные швы пластичны и допускают значительную холодную деформацию [52]. Пластичность сварного соединения (угол изгиба а) практически не изменяется при нагартовке до 20%. Термической обработки после сварки не требуется. Механические свойства сварных соединений титана марки ВТ1-0, полученные АДС Нп с присадкой, после неполного отжига имеют следующие механические свойства при комнатной температуре: сгв=0,9ав основного металла; ан>=7 кгс*м/см2, а=135° для листа толщиной 1,5 мм и а=110° для листа толщиной 3,0 мм. основного материала соответственно при всех рабочих температурах. В качестве присадочного материала используют проволоку из титана ВТ1-00 или из сплава ВТ2.

основного материала соответственно при всех рабочих температурах. В качестве присадочного материала используют проволоку из титана ВТ1-00 или из сплава ВТ2.

Сплавы с alpha+β-структурой мартенситного типа

В эту группу входят среднелегированные р-стабилизирующими элементами сплавы с Ка =0,3-0,9, термически Упрочняемые путем закалки и старения. Сплавы этой группы непосредственно после сварки имеют пониженную пластичность сварного соединения в связи с образованием в структуре шва довольно прочной мартенситной а’-фазы. Для восстановления пластичности сварных соединений у сплавов такого типа применяют стабилизирующую термическую обработку, в результате которой а’-фаза превращается в стабильные а+р-составляющие.

Большинство сварных конструкций из а+b-сплавов мартенситного типа изготовляют с прочностью сварных соединений 85-100 кгс/мм2. Реже сварные конструкция подвергают упрочняющей термической обработке на прочность 105-130 кгс/мм2, и тогда швы утолщают и подвергают отжигу, при этом достигается равнопрочность конструкции и обеспечивается достаточная на-дежность сварного соединения.

Сплав ВТ6 — аналог широко применяемого зарубежного сплава Ti-6Аl-4V [2, 121], а также отечественного сплава ВТ6С. Изготавливается сплав в виде листом плит, прутков, поковок, штамповок, сварных колец. Сплав может применяться как в отожженном, так и в I термически упрочненном (закалка+старение) состояниях. Упрочняющей термической обработкой прочности сплава может быть увеличена на 15-20%. Сплав удовлетворительно сваривается всеми видами сварки, применяемыми для титана. Сварное соединение сплава ВТ6 непосредственно после сварки имеет несколько пониженную пластичность. Для восстановления пластичности сварного соединения требуется стабилизирующая термическая обработка. Прочность сварных соединений сплава ВТ6, выполненных ААрДЭС неплавящимся электродом без присадки, составляет после отжига при 760- 800° С и после закалки с 900° С и старения при 500° С в течение 2 ч 95-100 и 105 кгс/мм2 соответственно. Сплав I сваривается со всеми листовыми титановыми сплавами.

В качестве присадочного материала используют проволоку из сплавов ВТ1-00, ВТ1-0, ВТ2, СПТ2, ВТ6С.

Сплав ВТ6 применяется для изготовления сварных деталей, длительно работающих в отожженном состояв нии при температурах до 450° С, а в термически упрочненном состоянии — при температурах до 400°С. Сплав ВТ6С рекомендуется для изготовления штампосварных конструкций; работающих длительно при температурах до 400-450° С и кратковременно при температурах до 700-750° С. Предел прочности сварного соединения, выполненного сваркой плавлением, составляет не менее 90% от предела прочности основного металла. При сварке металла большой толщины используют прогрессивные методы сварки, например сварку погруженной дугой; швы сплава ВТ6С, полученные этим способом, равнопрочны отожженному основному металлу, а их ударная вязкость выше на 1,2-4,0 кгс*м/см2.