Сталь 30 — конструкционная углеродистая качественная сталь

Главная / Конструкционная сталь / Конструкционная углеродистая качественная сталь / Сталь 30

- Конструкционная сталь

Характеристика стали марки 30

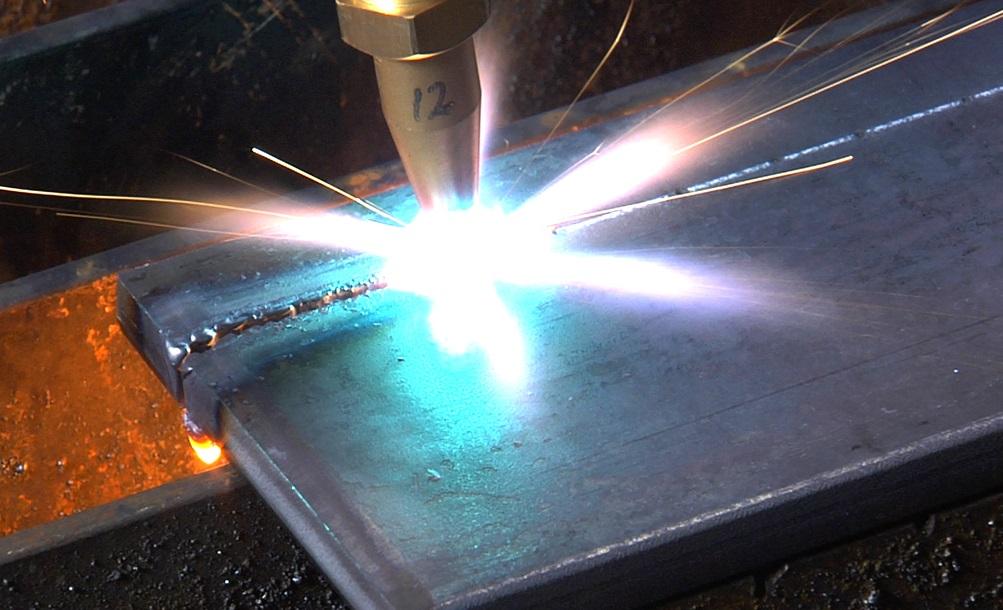

Сталь 30 — конструкционная углеродистая качественная сталь, сваривается с ограничениями. Сварка осуществляется без подогрева и без последующей термообработки, способы: ручная дуговая сварка, автоматическая дуговая сварка под флюсом и газовой защитой, КТС, ЭШС.

Не склонна к флокеночувствительности, склонность к отпускной хрупкости отсутствует. Обрабатываемость резанием в горячекатанном состоянии при HB 143 и δB=470 МПа, К υ тв. спл=1,5 и Кυ б.ст=1,26. Ковку производят при температурном режиме от 1280 до 750 0С, охлаждение на воздухезаготовок сечением до 800 мм. Из стали 30 изготавливаются тяги, серьги, траверсы, рычаги, валы, звездочки, шпиндели, цилиндры прессов, соединительные муфты и другие детали невысокой прочности, крепежные изделия трубопроводов ТЭС, АЭС, паровых газовых гидоротурбин.

Расшифровка стали марки 30

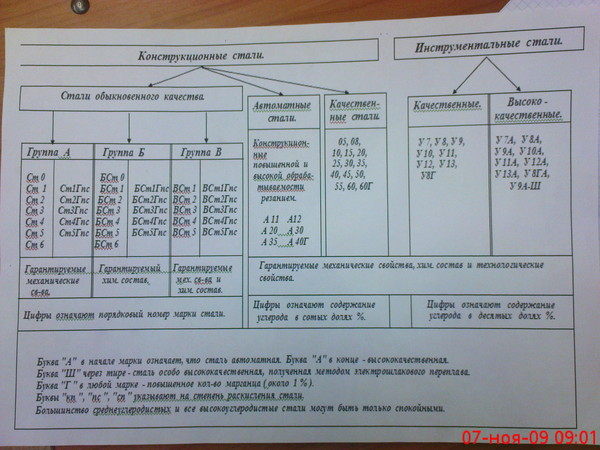

Расшифровка стали: Получают конструкционные углеродистые качественные стали в конвертерах или в мартеновских печах. Обозначение этих марок сталей начинается словом «Сталь». Следующие две цифры указывают на среднее содержание углерода в сотых долях процента, цифры 30 обозначают содержание его около 0,3 процента.

Поставка сталь 30

Поставляется в виде сортового проката, в том числе и фасонного по регламенту ГОСТ 2590-88 Прокат стальной горячекатаный круглый, ГОСТ 2591-88 Прокат стальной горячекатаный квадратный, ГОСТ 8239-89 Двутавры стальные горячекатаные, ГОСТ 19771-93 Уголки стальные гнутые равнополочные, ГОСТ 19772-93 Уголки стальные гнутые неравнополочные, ГОСТ 8278-83 Швеллеры стальные гнутые равнополочные, ГОСТ 8281-80 Швеллеры стальные гнутые неравнополочные

| Обработка металлов давлением. Поковки | ГОСТ 8479-70; |

| Сварка и резка металлов. Пайка, клепка | ГОСТ 10543-98; |

| Сортовой и фасонный прокат | ГОСТ 2591-2006; ГОСТ 2590-2006; ГОСТ 2879-2006; ГОСТ 9234-74; ГОСТ 11474-76; ГОСТ 1133-71; |

| Листы и полосы | ГОСТ 82-70; ГОСТ 14918-80; ГОСТ 19903-74; ГОСТ 16523-97; ГОСТ 103-2006; |

| Ленты | ГОСТ 3560-73; |

| Сортовой и фасонный прокат | ГОСТ 8560-78; ГОСТ 8559-75; ГОСТ 1051-73; ГОСТ 7417-75; ГОСТ 14955-77; ГОСТ 10702-78; ГОСТ 1050-88; |

| Листы и полосы | ГОСТ 4405-75; ГОСТ 4041-71; ГОСТ 1577-93; |

| Ленты | ГОСТ 2284-79; ГОСТ 10234-77; |

| Трубы стальные и соединительные части к ним | ГОСТ 24950-81; ГОСТ 20295-85; ГОСТ 3262-75; |

| Проволока стальная низкоуглеродистая | ГОСТ 5663-79; ГОСТ 1526-81; ГОСТ 792-67; |

| Проволока стальная средне- и высокоуглеродистая | ГОСТ 9850-72; ГОСТ 3920-70; ГОСТ 7372-79; ГОСТ 17305-91; ГОСТ 26366-84; ГОСТ 9389-75; |

Химичский состав сталь 30

| C | Si | Mn | Ni | S | P | Cr | Cu | As |

0. 27 — 0.35 27 — 0.35 | 0.17 — 0.37 | 0.5 — 0.8 | до 0.3 | до 0.04 | до 0.035 | до 0.25 | до 0.3 | до 0.08 |

Температура критических точек сталь 30

| Критическая точка | Температура |

| Ac1 | 730 |

| Ac3(Acm) | 820 |

| Ar3(Arcm) | 796 |

| Ar1 | 680 |

Механические свойства проката сталь 30

| ГОСТ | Состояние поковки | Сечение, мм | σ0,2 (МПа) | σв(МПа) | δ5 (δ4 ) (%) | ψ % | НВ, не более |

| не менее | |||||||

| 1050-88 | Сталь горячекатаная, кованая, калиброванная и серебрянка 2-й категории после нормализации | 25 | 290 | 490 | 21 | 50 | — |

| Сталь калиброванная 5-й категории: | |||||||

| после нагартовки | |||||||

| после отжига или высокого отпуска | — | — | 560 | 7 | 35 | — | |

| Сталь калиброванная и калиброванная со специальной отделкой: | — | — | 440 | 17 | 45 | — | |

| 10702-78 | после отжига или отпуска | ||||||

| после сфероидизирующего отжига | — | — | До 570 | — | 45 | 179 | |

| нагартованная без термообработки | — | — | До 520 | — | 45 | 179 | |

| Листы отожженные или высокоотпущенные | — | — | 560 | 7 | 40 | 229 | |

| 1577-93 | Полосы нормализованные или горячекатаные | 80 | — | 430 | 24 | — | — |

| 1577-93 | Лист горячекатаный | июн. 25 25 | 295 | 490 | 21 | 50 | — |

| 16523-70 (Образцы поперечные) | До 2 | — | 440-590 | -19 | — | — | |

| Лист холоднокатаный | 2-3,9 | — | 440-590 440-590 | -20 | — | — | |

| До 2 | — | 440-590 | -20 | — | — | ||

| 4041-71(Образцы поперечные) | Лист термообработанный 1-2-й категории | 2-3,9 | — | 430-590 | -21 | — | — |

| 2284-79 | Лента холоднокатаная: | апр.14 | — | 24 | — | 149 | |

| отожженная | 400-650 | ||||||

| нагартованная класс прочности Н1 | 0,1-4 | — | 650-850 | (16) | — | — | |

| 10234-77 | Лента отожженная плющенная | 0,1-4 | — | До 600 | — | — | — |

| 0,1-4 | — | 15 | — | — | |||

Механические свойства поковок сталь 30

| Термообработка, состояние поставки | Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

| Нормализация | |||||||

| КП 175 | 300-500 | 175 | 350 | 22 | 45 | 54 | 101-143 |

| КП 175 | 500-800 | 175 | 350 | 20 | 40 | 49 | 101-143 |

| КП 195 | 100-300 | 195 | 390 | 23 | 50 | 54 | 111-156 |

| КП 195 | 300-500 | 195 | 390 | 20 | 45 | 49 | 111-156 |

| КП 195 | 500-800 | 195 | 390 | 18 | 38 | 44 | 111-156 |

| КП 215 | 100-300 | 215 | 430 | 20 | 48 | 49 | 123-167 |

| КП 215 | 300-500 | 215 | 430 | 18 | 40 | 44 | 123-167 |

| КП 215 | 500-800 | 215 | 430 | 16 | 35 | 39 | 123-167 |

| КП 245 | <100 | 245 | 470 | 22 | 48 | 49 | 143-179 |

| КП 245 | 100-300 | 245 | 470 | 19 | 42 | 39 | 143-179 |

| КП 245 | 300-500 | 245 | 470 | 17 | 35 | 34 | 143-179 |

Механические свойства сталь 30 при повышенных температурах

| Температура испытаний, °С | Состояние стали, условия испытания | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) |

| 20 | Состояние поставки | 320 | 530 | 25 | 52 | 62 |

| 300 | Образец диаметром 5 мм, длиной 25 мм, деформированный. | 205 | 580 | 21 | 51 | 70 |

| 500 | 145 | 350 | 24 | 70 | 43 | |

| 600 | 78 | 195 | 35 | 83 | 74 | |

| 800 | — | 98 | 49 | 98 | — | |

| 900 | — | 77 | 53 | 100 | — | |

| 1000 | — | 48 | 56 | 100 | — | |

| 1100 | — | 30 | 58 | 100 | — | |

| 1200 | — | 21 | 64 | 100 | — |

Механические свойства стали 30 при нормальной температуре

| Вид поставки | Размер | Напр. | sв | sT | d5 | y | KCU | Термообработка |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

Лист термообработ. , ГОСТ 4041-71 , ГОСТ 4041-71 | апр.14 | 430-590 | 24 | |||||

| Прокат, ГОСТ 1050-88 | до 80 | 490 | 295 | 21 | 50 | Нормализация | ||

| Прокат нагартован., ГОСТ 1050-88 | 560 | 7 | 35 | |||||

| Прокат отожжен., ГОСТ 1050-88 | 440 | 17 | 45 | |||||

| Лента отожжен., ГОСТ 2284-79 | 390-640 | 16 | ||||||

| Лента нагартован., ГОСТ 2284-79 | 640-930 |

Механические свойства стали 30 в зависимости от температуры отпуска

| Температура отпуска, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) | HB |

Прокат. Закалка 860 °С, вода. Образцы диаметром 60 мм Закалка 860 °С, вода. Образцы диаметром 60 мм | ||||||

| 400 500 600 | 420-490 390-440 350-390 | 560-680 540-630 490-570 | 16-24 18-27 21-28 | 53-64 61-68 66-72 | 90-190 120-210 150-230 | 153-189 150-175 138-158 |

Физические свойства сталь 30

| Tемпература | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

| 0С | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2 | 52 | 7850 | |||

| 100 | 1.96 | 12.1 | 51 | 470 | ||

| 200 | 1. 91 91 | 12.9 | 49 | 483 | ||

| 300 | 1.85 | 13.6 | 46 | 546 | ||

| 400 | 14.2 | 43 | 563 | |||

| 500 | 14.7 | 39 | 764 | |||

| 600 | 1.64 | 15 | 36 | |||

| 700 | 15.2 | 32 |

Вычисляемые свойства: плотность стали составляет 7850 кг/м3

Технологические свойства стали 30

| Свариваемость: | с ограничениями |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Твердость стали марки 30

| Твердость сталь 30, Лист термообработаный ГОСТ 4041-71 | HB 10 -1 = 149 МПа |

| Твердость сталь 30, Прокат калиброваный нагартованый ГОСТ 1050-88 | HB 10 -1 = 229 МПа |

| Твердость сталь 30, Прокат горячекатаный ГОСТ 1050-88 | HB 10 -1 = 179 МПа |

| Твердость сталь 30, Прокат калиброваный отожженый ГОСТ 1050-88 | HB 10 -1 = 179 МПа |

Ударная вязкость стали 30

| Температура +20 °С | Температура -40 °С | Температура -60 °С | Состояние поставки и термообработка |

| 72 | 45 | 42 | Заготовки диаметром 60 мм. Закалка 860 °С в воду. Отпуск 400 °С Закалка 860 °С в воду. Отпуск 400 °С |

Предел выносливости сталь 30

| σ-1, МПА | Состояние стали |

| 255 | Закалка 830 °С в масло. Отпуск 640 °С. σв =530 МПа |

| 206 | Нормализация 875 °С, воздух, σв =495 МПа |

| σ4001/100000 = 108 МПа, σ4251/100000= 81 МПа, σ4501/100000 = 54 МПа, σ5001/100000= 22 МПа | |

Прокаливаемость стали 30

| Расстояние от торца, мм | Примечание | ||||

| 1,5 | 3 | 4,5 | 6 | 7,5 | Закалка 900 °С |

| 45,5 | 42,5 | 35 | 24 | 20,5 | Твердость для полос прокаливаемости, HRC∂ |

Зарубежные аналоги сталь 30

| США | 1030, G10300, M1031 |

| Германия | 1. 0528, C30, C30E, Ck30 0528, C30, C30E, Ck30 |

| Япония | S28C, S30C, S33C, SWRCh40K, SWRCh43K |

| Франция | C30E, FR32, XC32 |

| Англия | 080M32 |

| Евросоюз | 1.1178, C30, C30E |

| Италия | C30, C30E, C30R |

| Китай | 30, ML25Mn, ML30 |

| Болгария | 30 |

| Польша | 30, 30A, 30rs |

| Румыния | OLC30 |

| Чехия | 12031 |

- Конструкционная сталь

- Инструментальная сталь

Сварка стали: особенности и технологии

Содержание:

- Влияние легированных примесей на сваривание стали

- Факторы, определяющие свертываемость стали

- Классификация сталей по свариваемости

- Особенности сварки низкоуглеродистых сталей

- Сварка среднеуглеродистой стали

- Сварка высокоуглеродистой стали

- Разновидности нержавеющей стали

- Сварка жаропрочных сталей

- Интересное видео

Сталь считается прочным материалом, который используется в разных сферах. Из него изготавливают важные конструкции — ограждения, элементы для обшивки зданий, различное оборудование, трубы и другие изделия. Прочность основы обеспечивает содержание в ее составе различных добавок.

Из него изготавливают важные конструкции — ограждения, элементы для обшивки зданий, различное оборудование, трубы и другие изделия. Прочность основы обеспечивает содержание в ее составе различных добавок.

Составляющие компоненты оказывают влияние не только на прочность металла, но и на способность к свариванию. Сварка стали может зависеть от разных показателей — от свойств, прочности, дополнительных компонентов. Именно поэтому некоторые виды металла свариваются быстро и легко, а другие наоборот требуют особого подхода.

Влияние легированных примесей на сваривание стали

Сталь для сварочных конструкций может применять различная, но стоит учитывать, что ее свариваемость зависит в первую очередь от наличия в ее составе легированных примесей. Именно химический состав оказывает основное влияние на данный процесс.

Ниже в таблице приведены основные легирующие примеси, которые влияют на степень свариваемости различных видов стали.

| Легирующая примесь | Описание |

| Углерод (С) | Эта самая важная примесь, от которой зависит прочность, эластичность, закаливаемость и другие важные качества металла. Если в состав входит 0,25 % углерода, то это не будет снижать показатели свариваемости. Если же его содержание будет выше данного показателя, то это вызовет появление закалочных структур в металле зоны термического влияния и к появлению трещин. Если в состав входит 0,25 % углерода, то это не будет снижать показатели свариваемости. Если же его содержание будет выше данного показателя, то это вызовет появление закалочных структур в металле зоны термического влияния и к появлению трещин. |

| Сера (S) и фосфор (Р) | Данные компоненты относятся к вредным добавкам. При высоком уровне в составе стали серы происходит появление красных трещин — красноломкость, а при наличии высокого уровня фосфора — хладноломкость. Поэтому низкоуглеродистые стали содержат S и P до 0,4-0,5 %. |

| Кремний (Si) | Это раскислитель. Его уровень должен быть около 0,3 %, данный показатель не снижает свойства свертываемости. Если кремний будет составлять 0,8-1 %, то могут образоваться тугоплавкие оксиды, которые окажут негативное влияние на свариваемость металла. |

| Марганец (Mn) | При содержании данного элемента до 1 % сваривание не ухудшается. Если уровень марганца будет составлять от 1,8 до 2,5 %, то могут образовываться закалочные структуры и трещины в металле. Если уровень марганца будет составлять от 1,8 до 2,5 %, то могут образовываться закалочные структуры и трещины в металле. |

| Хром (Cr) | В составе низкоуглеродистых сталей хром содержится в качестве примеси до 0,3 %. В составе низкоуглеродистых сталей — 0,7-3,5 %. В легированных сталях — 12-18 %. А в высоколегированных — 35 %. Во время сварки хром вызывает образование карбидов, которые ухудшают степень стойкости металла к воздействию коррозии. Также данное вещество вызывает образование тугоплавких оксидов, которые ухудшают процесс сварки. |

| Никель | Компонент имеется в составе в качестве примеси. Его нормальное содержание должно быть 0,3 %. В составе низколегированных сталях возможно повышение до 5 %, а в высоколегированных — до 35 %. Никель повышает уровень прочности и пластичности металла. |

| Ванадий (V) | В составе легированных сталей уровень компонента достигает 0,2-0,8 %. Он вызывает увеличение вязкости и пластичности стали, улучшает ее структуру, повышает степень ее прокаливаемости. Он вызывает увеличение вязкости и пластичности стали, улучшает ее структуру, повышает степень ее прокаливаемости. |

| Молибден (Mo) | В сталях его содержание не должно превышать 0,8 %. Если уровень компонента в норме, то он будет положительно влиять на прочностные характеристики металла. Но при сварке происходит выгорание этого компонента, что приводит к появлению трещин в наплавленном металле. |

| Титан и ниобии (Ti и Nb) | В составе сталей устойчивых к коррозийному поражению, а также в металлах с высокой жаропрочностью содержание данных элементов может составлять 1 %. Они повышают стойкость к коррозийному поражению, но при этом ниобий в сталях с типом 18-8 вызывает образование трещин. |

| Медь (Сu) | В сталях ее уровень составляет 0,3 %, в низколегированных — от 0,15 до 0,5 %, а в высоколегированных — от 0,8 до 1 %. Повышает устойчивость к коррозийному поражению, но при этом не ухудшает свариваемость. |

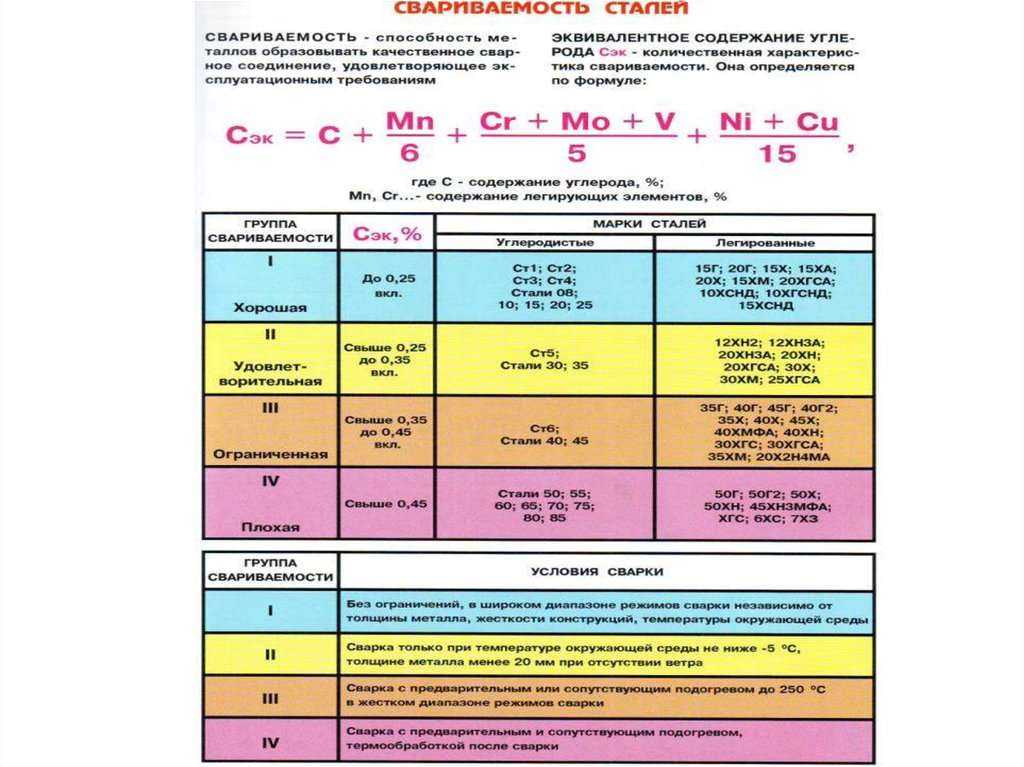

Факторы, определяющие свертываемость стали

Сварка углеродистых сталей зависит от содержания примесей, и от других свойств. Обычно оценивание сваривания проводится по показателям содержания основного вещества — углеродного эквивалента Сэкв. Это условный коэффициент, который позволят учитывать степень воздействия содержания карбона и главные легирующие компоненты на характеристики шва.

Степень сваривания стали для изготовления сварных конструкций может зависеть от следующих факторов:

- показатель содержания углерода;

- присутствие вредных примесей;

- степень легирования;

- вид микроструктуры;

- условия внешней среды;

- уровень толщины металлической основы.

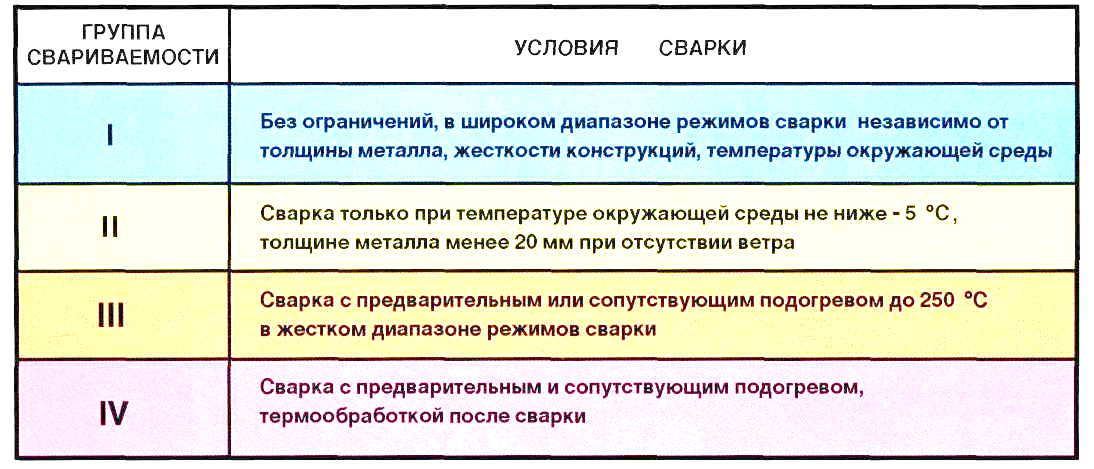

Классификация сталей по свариваемости

Сварка стали 45, 40, 20 и других марок в зависимости от важных качеств металлической основы может иметь различные характеристики.

В зависимости от степени свариваемости сталь разделяют на несколько групп:

- хорошая свариваемость, при этом показатель углеродного эквивалента Сэкв.

должен быть не меньше 0,25 %, допускается больше. Она не зависит от погодных условий, от размера толщины изделий, наличия подготовительных работ;

должен быть не меньше 0,25 %, допускается больше. Она не зависит от погодных условий, от размера толщины изделий, наличия подготовительных работ; - удовлетворительный показатель свариваемости — показатель Сэкв должен быть больше 0,25 %, но не выше 0,35 %. При этом имеются ограничительные нормы к условиям окружающей среды и к размерам диаметра свариваемого изделия. Сварка стали 20 должна проводиться при температуре воздуха до -5 в безветренную погоду, а размер диаметра не должен превышать 20 мм;

- ограниченная. Показатель Сэкв. должен составлять от 0,35 % до ,45 %, но главное не больше. Чтобы получить шов высокого качество требуется проводить предварительный нагрев. За счет этого получается добиться плавные аустенитные преобразования, а также формирование устойчивых структур;

- плохая свариваемость, при которой показатель Сэкв. составляет больше 0,45 %. Для того чтобы получить качественное и механические устойчивое сварное соединение требуется предварительная температурная подготовка кромок металлической основы.

Также после сваривания конструкцию следует термически обрабатывать. Для получения требуемой микроструктуры во время сварки стали 40 должны выполняться дополнительные подогревы и охлаждения.

Также после сваривания конструкцию следует термически обрабатывать. Для получения требуемой микроструктуры во время сварки стали 40 должны выполняться дополнительные подогревы и охлаждения.

Особенности сварки низкоуглеродистых сталей

Металлы низкоуглеродистого типа имеют в своем составе 0,25 % углерода. Этот показатель обеспечивает положительные особенности основы:

- хорошая упругость;

- высокие свойства пластичности;

- значительная ударная вязкость;

- основа идеально подходит для сваривания.

Применяют низкоуглеродистую сталь для сварных конструкций. Также используют при изготовлении изделий методом холодного штампования.

Как сваривается низкоуглеродистая сталь

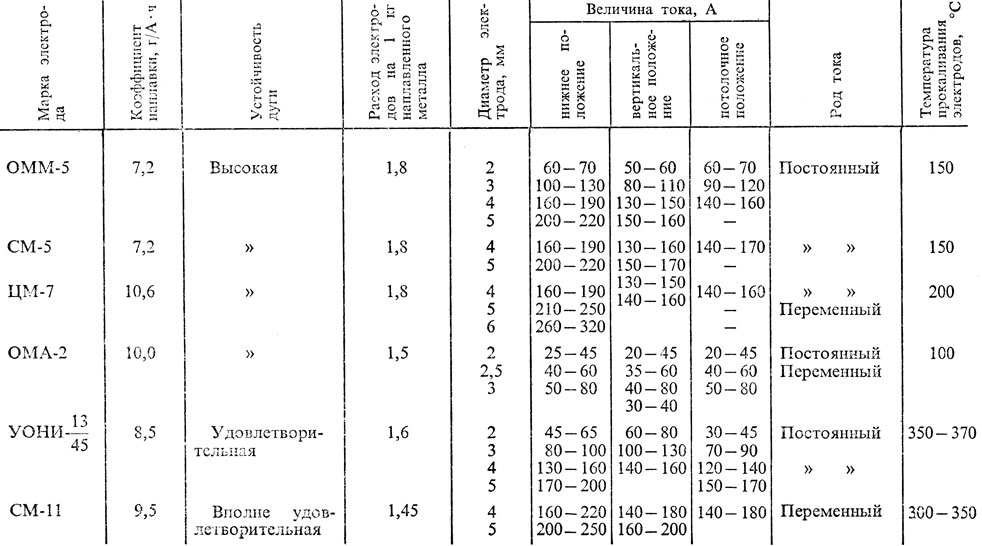

Технология сварки низкоуглеродистых сталей проводится с помощью ручного дугового сваривания с использованием электродов с обмазыванием. Обязательно запомните несколько нюансов:

- в первую очередь требуется выбрать марку электродов. За счет этого обеспечивается равномерная структура наплавленного металла;

- сваривание должно выполняться в быстром и точном режиме;

- перед тем как начинать рабочий процесс требуется заранее подготовить детали, которые нужно будет соединять.

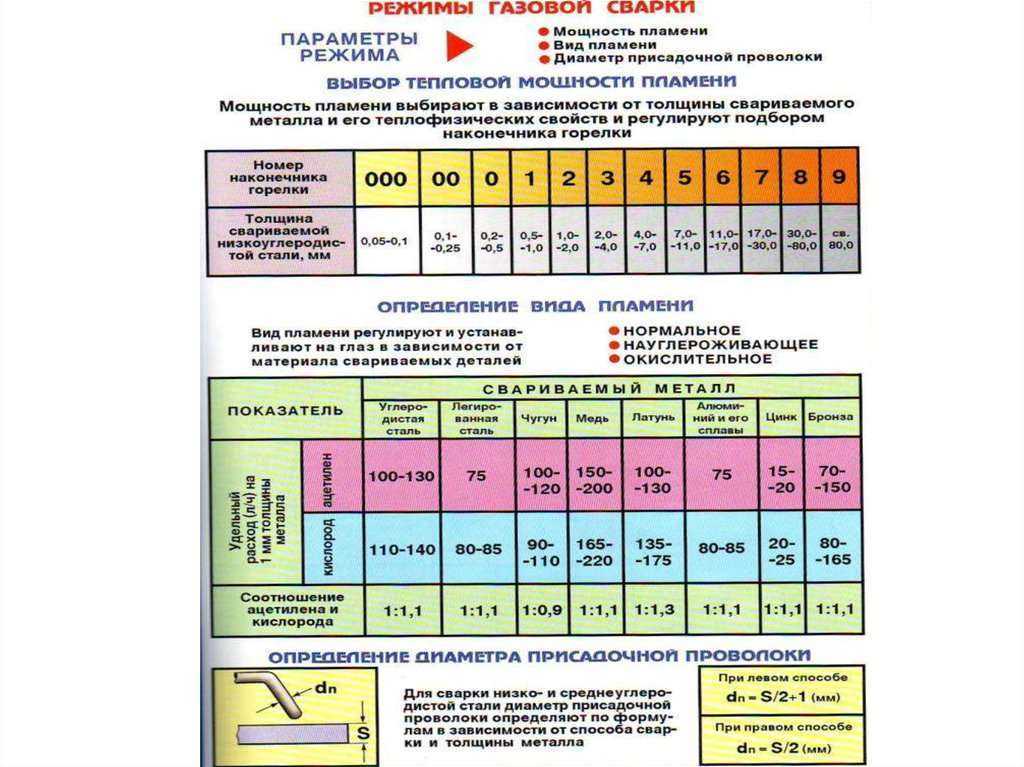

Технология сварки углеродистых сталей может производиться газовым свариванием. К важным особенностям относят:

- при этом процесс проводится без использования дополнительных флюсов;

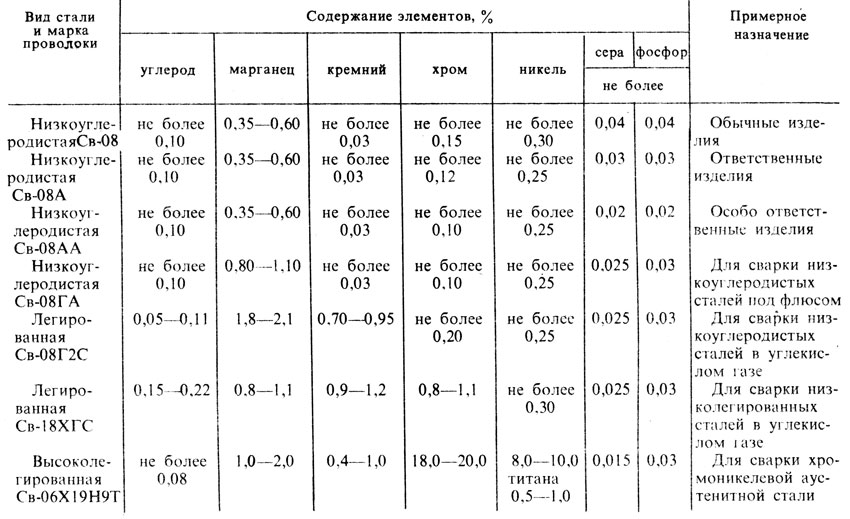

- для присадочной основы стоит использовать металлическую проволоку с низким уровнем углерода;

- при правильном выполнении сваривании предотвращается образование пор;

- изделия важного значения нужно сваривать аргоном.

Как сваривание будет выполнено, готовое изделие обязательно подвергают термической обработке при помощи метода нормализации. Во время данного процесса изделие нагревается до 4000С, затем охлаждается и выдерживается на открытом воздухе. Данная процедура делает структуру изделия равномерной.

Главные особенности

Сварка стали 30 с низкоуглеродистой основой обладает несколькими важными особенностями, на которые стоит обратить внимание:

- качественное сваривание конструкций из данного материала обеспечивает равнопрочность сварного соединения с основным металлом.

Также оно защищает от образования дефектов;

Также оно защищает от образования дефектов; - металлическая основа соединения имеет в составе низкое содержание углерода, но при этом показатели таких компонентов, как кремний и марганец повышены;

- во время ручной дуговой сварке околошовная зона может подвергаться перегреванию. Это способствует небольшому упрочнению шва;

- шов, который выполняется при помощи многослойной сварки, имеет повышенную хрупкость;

- в связи с тем, что в швах имеется низкий уровень углерода, они обладают повышенной стойкостью к воздействию межкристаллическому коррозийному поражению.

Разновидности сварки для низкоуглеродистой стали

Сварка низкоуглеродистых сталей может производиться при помощи нескольких методов. При этом каждый из них имеет важные особенности, которые обязательно нужно учитывать во время сваривания.

| Вид | Характеристика |

| Ручное дуговое сваривание электродами с покрытием | Чтобы точно выбрать расходный материал для сваривания этим методом, требуется учитывать несколько важных условий — готовый сварной шов должен быть без повреждений, равномерная прочность соединения, оптимальный химический состав металлической основы шва, стойкость соединения при ударах. Сварка стали 45 и других марок выполняется электродом. При этом могут использоваться различные марки электродов. Сварка стали 45 и других марок выполняется электродом. При этом могут использоваться различные марки электродов. |

| Газовая | Процесс производится в защитной аргоновой среде. Дополнительно в качестве присадочной основы используется проволока из металлической основы. |

| Электрошлаковая | Во время нее применяются флюсы. Электроды из проволочной и пластинчатой основы выбираются в зависимости от главного сплава. |

| Автоматическое и полуавтоматическое сваривание | Процесс сваривания производится в защитной среде. Во время него может применяться аргон или гелий в чистом виде, но в основном углекислый газ. |

| Автоматическая под флюсом | Сваривание выполняется с использованием электродной проволоки в диаметре от 3 до 5 мм. Сварка 45 стали (20, 30, 40 и других марок) полуавтоматом — 1,2-2 мм. Сваривание происходит за счет электрического тока с обратной полярностью. Сваривание происходит за счет электрического тока с обратной полярностью. |

| Сваривание с применением порошковых проволок | Оно считается самым подходящим. Сила тока обычно находиться в пределах от 200 до 600 А. |

Сварка среднеуглеродистой стали

Металлы со средним содержанием углерода обычно применяют при производстве изделий с высокими механическими качествами. Сплавы подходят для ковки. Также их часто используют для конструкций, которые производятся при помощи холодного пластического деформирования.

Стали, которые содержат в составе углерод от 0,4 до 0,6 %, часто применяются в машиностроительной сфере. Из них можно делать колеса и оси вагонов, рельсы железных дорог.

Как выполняется

Технология сварки среднеуглеродистых сталей протекает не так просто. Все дело в некоторых сложностях:

- у главного и наплавляемого металла отсутствует равная прочность;

- имеется повышенный риск появления больших трещин и непластичных структур рядом с соединением;

- низкая устойчивость к образованию коррозии.

Но если выполнять важные рекомендации, то всех этих проблем можно избежать:

- сварка 30хгса стали должна проводиться электродами и проволокой с низким уровнем углерода;

- сварочные стержни должны иметь повышенный показатель коэффициента наплавления;

- чтобы обеспечить небольшую степень проплавления главного металла рекомендуется делать разделение кромок, установку подходящего режима сваривания, а также применять проволоку присадочного типа;

- сварка стали 35хгса обязательно должна быть с предварительным прогреванием заготовок. Также они должны прогреваться и в процессе сваривания для обеспечения равномерной прочности сварных швов.

Виды сварки среднеуглеродистой стали

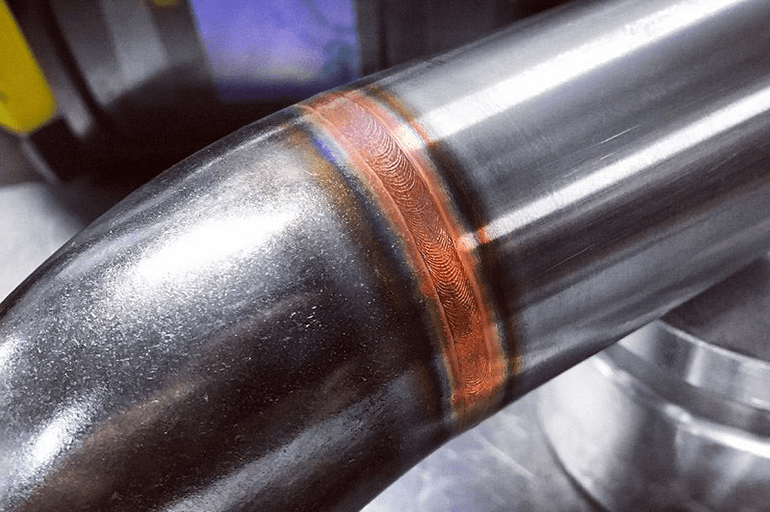

Сварка стальных труб из металла со средним содержанием углерода и других изделий является сложной процедурой. Сваривание данного материала может производиться несколькими способами. При этом каждый из них отличается как процессом работы, так и готовым результатом.

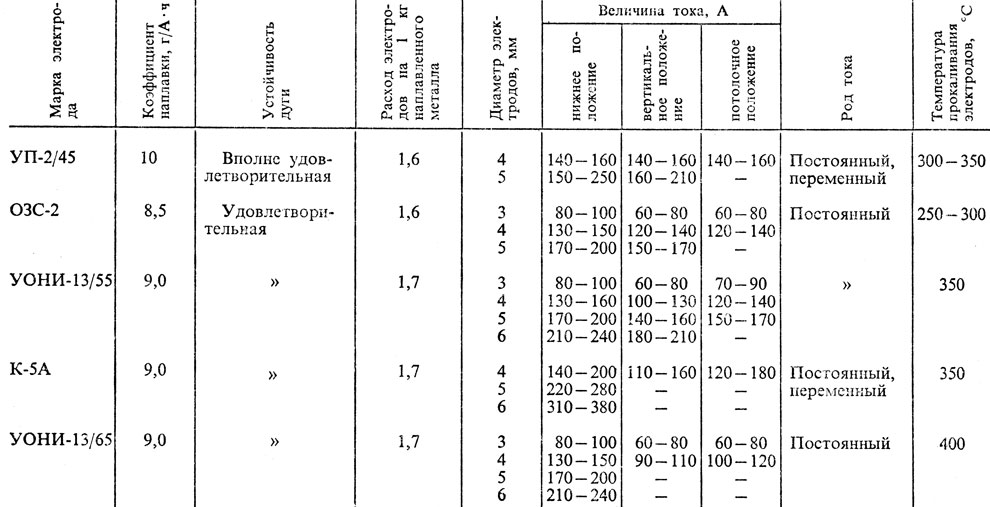

Сталь под маркой 35 хгса имеет среднее содержание углерода, ее сварка обычно производиться ручным дуговым свариванием с электродами. Но при этом они должны иметь в своем составе небольшой уровень углерода, наиболее подходящими считаются расходники следующих марок — УОНИ-13/55, УОНИ-13/65, ОЗС-2, К-5а.

Технология газовой сварки среднеуглеродистых сталей имеющих тонколистный формат производится левым способом с применением проволоки. Также обязательно применяется нормальное сварочное пламя, которое позволяет снизить расход газа в среднем до 75-100 дм3 в 1 час. В среднем показатель расхода ацетилена составляет 120-150 л/ч на 1 мм толщины свариваемого сплава.

Изделия с толстыми стенками с размером толщины от 3 мм и больше нужно сваривать правым способом газовой сварки. Этот вариант имеет высокую производительность. При этом расчет ацетилена такой же, как и при левом способе сварки — 120-150 л/ч. Общий подогрев должен доходить до 250-300 градусов, а местный до 600-650 градусов.

Сварка стали 35, 20, 40, 45 и других марок под флюсом сопровождается использованием проволоки для сварочных работ и плавленых флюсов. При сваривании оказывается небольшое воздействие тока. Это повышает содержание в наплавляемой металлической основе кремния и марганца.

Сварка высокоуглеродистой стали

Из высокоуглеродистого металла не производятся сварные изделия. Дело в том, что данный материал обладает низким уровнем пластичности, именно это свойство ограничивает использование металла.

Высокоуглеродистую сталь применяют в следующих целях:

- во время проведения ремонтов и строительства;

- для изготовления пружин;

- для производства инструментов и изделий, которые используются для резки, бурения, деревообработки;

- из металла производится проволока с высокой прочностью;

- конструкции, которые имеют высокую износостойкость и прочность.

Как выполняется

Сварка высокоуглеродистых сталей выполняется обычно с использованием предварительного и сопутствующего прогрева наплавляемого металла до 150-4000С. Также после сваривания дополнительно для улучшения прочности проводится термообработка.

Также после сваривания дополнительно для улучшения прочности проводится термообработка.

Это нужно потому, что сплавы из материала имеют высокую хрупкость, повышенную чувствительность к трещинам с горячей и холодной структурой, а также из-за химической неоднородности сварного соединения.

Технология сварки высокоуглеродистых сталей выполняется с учетом следующих рекомендаций:

- после прогрева выполняется отжиг. Он выполняется, пока конструкция не остынет до 2000С;

- сварка 40х, 20х, 30х не должна выполняться на сквозняках, а также при показателе температуры ниже -50С;

- чтобы повысить свойства прочности шва нужно производить плавный переход от одного к другому свариваемому металлу;

- чтобы получить качественное соединение стоит при сваривании использовать узкие валики. При этом должно выполняться охлаждение каждого наплавляемого слоя;

- обязательно должны выполняться правила, которые относятся к соединениям из среднеуглеродистой основы.

Виды сварки

Процесс сварки высокоуглеродистых сталей может выполняться несколькими способами, которые могут отличаться некоторыми особенностями:

- ручная дуговая сварка с использованием покрытых электродов. Рабочий процесс высокоуглеродистыми сталями имеет множество специфических характеристик. По этой причине сварка стали 40х, 30х, 45х и других марок должна проводиться с использованием специальных электродов, к примеру, НР-70. А сваривание швов производится током с обратной полярностью;

- для соединения металла данного вида может применяться сварка под флюсом. В связи с тем, что в ручном режиме равномерно покрыть флюсом рабочую область очень тяжело, поэтому сварка проводится с использованием автоматической технологии. При расплавлении флюс переходит в состояние плотной оболочки, которая защищает сварочную ванну от воздействия вредных атмосферных факторов. Сварка стали 30хгса с использованием флюса производится при помощи трансформаторов.

Разновидности нержавеющей стали

Сварка разнородных сталей нержавеющей и обычной зависит не только от свойств материала, но и от его вида. По этой причине чтобы выбрать подходящий способ сваривания стоит сначала определить видовую принадлежность стали.

По этой причине чтобы выбрать подходящий способ сваривания стоит сначала определить видовую принадлежность стали.

По главным свойствам нержавеющая сталь классифицируется на следующие виды:

- аустенитная;

- мартенситная;

- ферритная.

В составе аустенитных имеется высокое содержание никеля и хрома. Применяются нержавеющие стали для изготовления сварных конструкций, для производства посуды, архитектурных компонентов, дымоходов, столовых принадлежностей. Сталь этого вида обладает высокой пластичностью, химической стойкостью и устойчивостью к механическим повреждениям.

В мартенситные стали входит низкий уровень углерода и хрома до 12 %. Металлы данной разновидности обладают высокой хрупкостью, но очень твердые. Из них производят режущие приспособления, бытовые изделия, турбины, крепежные элементы, которые используются в среде со слабым уровнем агрессивности.

В состав ферритных сталей входит средний уровень хрома. Они не закаляются и имеют повышенную устойчивость к агрессивным средам. Их в основном используют в машиностроительной сфере для производства втулок, валов, штуцеров.

Их в основном используют в машиностроительной сфере для производства втулок, валов, штуцеров.

Виды сварки нержавеющей стали

Сварка мартенситно, ферритных и аустенитных сталей выполняется практически всеми известными и распространенными способами сваривания. К наиболее популярным методам относят:

- ручная дуговая MMA;

- вольфрамовым электродом в атмосфере аргона TIG;

- при помощи полуавтоматических технологий сваривания в инертной атмосфере — MIG/MAG, лазером.

Сварка аустенитных сталей и других разновидностей нержавеющего металла обычно выполняется осторожно, во время нее следует учитывать сложный химический состав и физические свойства металла. К главным качествам, которые затрудняют процесс сварки, относятся:

- при сваривании нержавеющих сталей температура должна быть ниже, в отличие от сварки углеродистых металлов;

- сварка разнородных сталей сопровождается высоким тепловым расширением;

- низкий уровень теплопроводности.

Сварка жаропрочных сталей

Сварка жаропрочных сталей обычно выполняется при помощи дугового сваривания с использованием вольфрамового электрода. Весь процесс обычно проходит в среде защитных газов — аргона или гелия.

Сварка стали 15х5м и больших размеров может протекать при помощи аргонодугового сваривания с применением неплавящихся или плавящихся электродов или при помощи автоматической сварки под флюсом.

Аргоновая сварка стали 20х, 30х, 40х по сравнению со свариванием в гелиевой защитной среде сопровождается меньшим расходом газа, небольшим напряжением дуги и высоким сварочным током. По этой причине она является наиболее востребованной.

Сварка жаропрочной стали 40х, 20х, 30х, технология которой требует соединение металла в состоянии после закаливания, имеет несколько особенностей. Во время процесса сваривания металл прогревается до 1050-1100 градусов и после этого резко охлаждается.

Сварка стальных трубопроводов из любого вида металла (низкоуглеродистого, среднеуглеродистого, нержавеющего, жаропрочного) может выполняться разными способами. Самыми популярными являются ручное дуговое, автоматическое, газовое сваривание. Но в любом случае, прежде чем будет проведена сварка стали 30хгса и других марок, технология должна быть полностью изучена.

Самыми популярными являются ручное дуговое, автоматическое, газовое сваривание. Но в любом случае, прежде чем будет проведена сварка стали 30хгса и других марок, технология должна быть полностью изучена.

Интересное видео

Сталь 30ХМ (30ХМА) характеристики, расшифровка, применение, аналоги, термообработка, твердость, механические и физические свойства

Температура плавления стали типа 18-8 составляет 1475°С

| Марка стали | Свариваемость | Технологические особенности сварки | ||

| Среднелегированные | 12X5; Х5; Х5М;Х5ВФ | ХОРОШАЯ | Защитный газ: СО2, Ar Электродная проволока: Св-08ХГ2СМ; Св-04Х19Н9; Св-06Х19Н9Т | Зачистка кромок до металлического блеска |

| 20ХГС 25ХГС 30ХГС 30ХГСА | УДОВЛЕТВОРИТЕЛЬНАЯ | Защитный газ: СО2; СО2+О2; Ar+СО2 Электродная проволока: Св-10ГСМ; Св-10ГСМТ; Св-10ХГ2С; Св-15ХМА; Св-18ХГСА При толщине до 10 мм — без подогрева Более 10 мм — предварительный подогрев до 250-300°С | ||

| 15ХМА 20ХМА | Защитный газ: СО2; Ar; Ar+СО2 Электродная проволока: Св-08ХГСМА; Св-08ХГ2СМА Предварительный подогрев до 250-300°С с последующим высоким отпуском | |||

| Высоколегированные | 0X13 1X13 2X13 | Защитный газ: Ar; СО2; Ar+СО2 Электродная проволока Св-10Х13; Cв-06X14; Св-08Х14ГТ с последующим отпуском до 700°С | ||

| Х17Н2 1Х17Н2Т | Защитный газ: Ar; СО2Электродная проволока: Св-10Х13; Св-06X14; Св-08Х18Н2ГТ Отпуск до 700°С | |||

| Х18Н10Т 0Х18Н12Б X18h22M2T | ХОРОШАЯ | Защитный газ: Ar; СО2; Ar+СО2; Ar+О2; Ar+СО2+О2 Электродная проволока: Св-06Х19Н9Т; Св-08Х20Н9Г7Т | ||

| Х18Н9 Х17Н5Г9 Х17Н4Г9 | Защитный газ СО2Электродная проволока: Св-08Х20Н9С2БТЮ; Св-07Х18Н9ТЮ | |||

Сварка низколегированных сталей.

Как сваривать низколегированную сталь

Как сваривать низколегированную сталь Сварка низколегированных сталей нашла широкое применение при изготовлении конструкций в строительстве. Связано это с тем, что низколегированные конструкционные стали обладают повышенной прочностью и, благодаря этому, металлоконструкции получаются облегчёнными, а, следовательно, более экономичными.

Как правило, свариваемость низколегированных конструкционных сталей удовлетворительная. Но, необходимо учесть, что при содержании углерода в составе стали более, чем 0,25%, возникает риск образования и развития закалочных структур и горячих трещин в сварном шве. Кроме того, ставится вероятным появление других дефектов сварного шва, например, образование пор. И получается это вследствие выгорания углерода при сварке.

Сталь 30ХМ (30ХМА) конструкционная легированная

Расшифровка

- Согласно ГОСТ 4543-2016 цифра 30 в обозначении стали указывает среднюю массовую долю углерода в стали в сотых долях процента, т.

е. углерода в стали 30ХМ около 0,30%

е. углерода в стали 30ХМ около 0,30% - Буква Х указывает что в стали содержится хром (Cr), отсутствие цифр за буквой указывает, что хрома в стали содержится примерно до 1,5%.

- Буква М указывает что в стали содержится молибден (Mo), отсутствие цифр за буквой указывает, что молибдена в стали содержится до 1,5%.

- Наличие буквы А в конце обозначения марки стали указывает, что сталь 30ХМA является высококачественной, т.е. с повышенными требованиями к химическому составу и макроструктуре металлопродукции из нее по сравнению с качественной сталью.

Заменитель

| Марка заменяемой стали | Стали заменители | |||

| 30ХМ (30ХМА) | 35ХМ | 35ХРА | ||

Иностранные аналоги [1, 2]

| Обозначение марки стали, (страна) | Стандарт | Другое наименование |

| 15 131 (Чехия/Словакия) | CSN 415131 | |

| 2225 (Швеция) | SS | OVAKO 522 (S-6) |

| 4130 (США) | SAEI404, AISI | G 41300, 6348 A (AMS) |

| 1717 CDS 110 Великобритания | BS | |

| 4130 (Австралия) | AS 1444 (86) | |

| 25 CD 4 (Франция) | AFNOR. NF A-35-556 (84) NF A-35-556 (84) | F 66S (F-05) |

| 30CrMo4 (Италия) | UNI 6403 (86) | D 221 (1-04), UM6 (1-07) |

| 25CrMo4 (Германия) | EN10083-1, DIN 1652 Т.4, DIN 1654 Т.4, DIN 17176, DIN 17204, Е17201 | 1.7218 |

| 30ChM (Болгария) | BDS 6550 | |

| 25CrМо4 (Испания) | UNE 36 051-91 (1) | |

| 25CrMo4 (Евронормы) | EN 10083-1 (91) | |

| 30CrMo (Китай) | GB3077-88 | |

| С4730 (Югославия) | JUS C.B9.021 | |

| F.222 (Испания) | — | А-222 (E-2) |

| SCM 430 (Япония) | JIS | |

| SCM2 (Япония) | JIS G4105 (74) | |

| 30HN (Польша) | PN/H 84030/04 |

Химический состав, % (ГОСТ 4543-2016)

| Марка стали | Массовая доля элементов, % | |||||||||

| С | Si | Mn | Cr | Ni | Мо | Al | Ti | V | B | |

| 30ХМ | 0,26-0,34 | 0,17-0,37 | 0,40-0,70 | 0,80-1,10 | — | 0,15-0,25 | — | — | — | — |

| 30ХМА | 0,26-0,33 | 0,17-0,37 | 0,40-0,70 | 0,80-1,10 | — | 0,15-0,25 | — | — | — | — |

Вид поставки

- Сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88.

- Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73.

- Шлифованный пруток и серебрянка ГОСТ 14955-77.

- Полоса ГОСТ 103-76.

- Поковка и кованая заготовка ГОСТ 1133-71, ГОСТ 8479-70.

- Труба ГОСТ 8731-74, ГОСТ 8732-78.

Характеристики и свойства [3]

Хромомолибденовая сталь 30ХМ (30ХМА) является конструкционной легированной улучшаемой сталью. Обычная термическая обработка таких сталей — закалка в масле и высокий отпуск (550-650°C).

Прокаливаемость 30ХМ немного выше, чем у стали 40Х, но ниже порог хладноломкости, кроме того сталь 30ХМ нечувствительна (как и другие молибденовые стали) к отпускной хрупкости II рода.

Назначение

- валы,

- шестерни,

- шпиндели,

- шпильки,

- фланцы,

- диски,

- покрышки

- штоки и другие ответственные детали, работающие в условиях больших нагрузок и скоростей при температуре до 450-500 °C.

- Силовые детали реактивных двигателей, работающие при температурах до 450°C.

Применение стали 30ХМА в качестве материала трубопроводов в зависимости от параметров транспортируемой среды (ГОСТ 32569-2013)

| Технические требования на трубы (стандарт или ТУ) | Номинальный диаметр, мм | Виды испытаний и требований (стандарт или ТУ) | Транспортируемая среда | Расчетные параметры трубопровода | ||||

| Максимальное давление, МПа | Максимальная температура, °C | Толщина стенки трубы, мм | Минимальная температура в зависимости от толщины стенки трубы при напряжении в стенке от внутреннего давления [σ], °C | |||||

| более 0,35[σ] | не более 0,35[σ] | |||||||

| ТУ 14-3-433-78 ТУ 14-3-251-74 | 6-500 | ТУ 14-3-433-78 ТУ 14-3-251-74 | Все среды (см. таблицы 5.1 (ГОСТ 32569-2013)) | ≤80 | 450 | — | минус 30 | минус 50 |

Применение стали 30ХМ и 30ХМА в качестве материала для изготовления крепежных деталей (ГОСТ 32569-2013)

| Марка стали | Технические требования | Допустимые параметры эксплуатации | Назначение | |

| Температура стенки, °C | Давление среды, МПа (кгс/см2), не более | |||

| 30ХМ, 30ХМА ГОСТ 4543 | СТП 26. 260.2043 260.2043 | От -40 до +450 | 16(160) | Шпильки, болты |

| От -40 до +510 | Гайки | |||

| От -70 до +450 | Шайбы | |||

Пределы применения, виды обязательных испытаний и контроля стали 30ХМА для фланцев, линз, прокладок и крепежных деталей для давления свыше 10 МПа (100 кгс/см2) (ГОСТ 32569-2013)

| Марка стали, стандарт или ТУ | 30ХМА | ||||

| ГОСТ | 10494 | 10495 | 9399 | 10493 | |

| Наименование детали | Шпильки | Гайки | Фланцы | Линзы | |

| Предельные параметры | Температура стенки, °C, не более | От -50 до +400 | От -50 до +510 | От -50 до +400 | |

| Давление номинальное, МПа (кгс/см2) не более | 80 (800) | 100 (1000) | 80 (800) | ||

| Обязательные испытания | σ0,2 | + | + | + | + |

| σв | + | + | + | + | |

| σ | + | + | + | + | |

| f | + | — | + | — | |

| KCU | + | + | + | + | |

| HB | + | + | + | + | |

| Контроль | Дефектоскопия | + | — | + | + |

| Неметаллические включения | — | — | — | + | |

Максимально допустимая температура применения стали 30ХМА в водородсодержащих средах, °C (ГОСТ 32569-2013)

| Температура, °C, при парциальном давлении водорода, МПа (кгс/см2) | ||||||

| 1,5 (15) | 2,5 (25) | 5 (50) | 10 (100) | 20 (200) | 30 (300) | 40 (400) |

| 400 | 390 | 370 | 330 | 290 | 260 | 250 |

Максимально допустимые температуры применения стали 30ХМА в средах, содержащих аммиак, °C (ГОСТ 32569-2013)

| Температура, °C при парциальном давлении аммиака, МПа (кгс/см2) | ||

| От 1 (10) до 2 (20) | От 2 (20) до 5 (50) | От 5 (50) до 8 (80) |

| 340 | 330 | 310 |

Условия применения стали 30ХМА для корпусов, крышек, фланцев, мембран и узла затвора, изготовленных из проката, поковок (штамповок) (ГОСТ 33260-2015)

| НД на поставку | Температура рабочей среды (стенки), °C | Дополнительные указания по применению |

Сортовой прокат ГОСТ 4543. Поковки ГОСТ 8479 Поковки ГОСТ 8479 | От -50 до 450 | Для несварных узлов арматуры с обязательным проведением термообработки (закалка и высокий отпуск) при температуре рабочей среды (стенки) ниже минус 40°C до минус 50°C |

Условия применения стали 30ХМА для крепежных деталей арматуры (ГОСТ 33260-2015)

| Марка материала, класс или группа по ГОСТ 1759.0 | Стандарт или технические условия на материал | Параметры применения | |||||

| Болты, шпильки, винты | Гайки | Плоские шайбы | |||||

| Температура среды, °C | Давление номинальное PN, МПа (кгс/см2) | Температура среды, °C | Давление номинальное, МПа (кгс/см2) | Температура среды, °C | Давление номинальное, МПа (кгс/см2) | ||

| 30ХМА | ГОСТ 4543 | От -40 до 450 | Не регламен- тируется | От -40 до 510 | Не регламен- тируется | От -70 до 450 | Не регламен- тируется |

ПРИМЕЧАНИЕ. Допускается применять крепежные изделия из стали марок 30ХМА при температурах ниже минус 40°C до минус 60°C, если при испытании на ударный изгиб образцов типа 11 по ГОСТ 9454 при рабочих отрицательных температурах ударная вязкость не будет ниже 300 кДж/м2 (3 кгс*м/см2) ни на одном из испытуемых образцов.

Допускается применять крепежные изделия из стали марок 30ХМА при температурах ниже минус 40°C до минус 60°C, если при испытании на ударный изгиб образцов типа 11 по ГОСТ 9454 при рабочих отрицательных температурах ударная вязкость не будет ниже 300 кДж/м2 (3 кгс*м/см2) ни на одном из испытуемых образцов.

Рекомендации по применению стали 30ХМА для деталей арматуры и пневмоприводов, не работающих под давлением и не подлежащих сварке, предназначенных для эксплуатации в условиях низких температур (ГОСТ 33260-2015)

| Закалка + отпуск при температуре, °C | Примерный уровень прочности, Н/мм2 (кгс/мм2) | Температура применения не ниже, °C | Использование в толщине не более, мм |

| 550 | 950 (95) | -80 | 30 |

Стойкость стали 30ХМА против щелевой эрозии (ГОСТ 33260-2015)

| Группа стойкости | Балл | Эрозионная стойкость по отношению к стали 12X18h20T | Материал |

| Пониженной стойкости | 4 | 0,15-0,25 | Кованная легированная перлитная сталь 30ХМА, содержащая до 1,5% хрома, термически обработанная на КП50 — КП75 и ее сварные соединения |

ПРИМЕЧАНИЕ. Коэффициент эрозионной стойкости материала представляет собой отношение скорости эрозионного износа материала к скорости эрозионного износа стали 12Х18Н10Т (принятой за 1).

Коэффициент эрозионной стойкости материала представляет собой отношение скорости эрозионного износа материала к скорости эрозионного износа стали 12Х18Н10Т (принятой за 1).

Рекомендуемая термическая обработка стали 30ХМА [4]

- Предварительная термическая обработка: нормализация с 900°C, отпуск при 670°C.

- Окончательная термическая обработка: закалка с 880±10°C в масле, отпуск при 550-650°C с охлаждением в масле или воде.

Ориентировочные режимы термической обработки стали 30ХМ [5]

| Марка стали | Операция термической обработки | Температура, °C | Способ охлаждения | Твердость HB |

| 30ХМ | Нормализация | 840-860 | На воздухе | 207-255 |

| Отжиг | 830-850 | Медленное | 187-229 |

Режимы термической обработки стали 30ХМ и 30ХМА [5]

| Марка стали | Термическая обработка | |||

| Закалка | Отпуск | |||

| Температура, °C | Охлаждающая среда | Температура, °C | Охлаждающая среда | |

| 30ХМ | 880 | Масло | 540 | Вода или масло |

| 30ХМА | ||||

Твердость по Бринеллю металлопродукции из стали 30ХМ и 30ХМА (ГОСТ 4543-2016)

| Марка стали | Твердость НВ, не более |

| 30ХМ | 229 |

| 30ХМА | 229 |

ПРИМЕЧАНИЕ. Твердость по Бринеллю указана для металлопродукции в отожженном (ОТ) или высокоотпущенном (ВО) состоянии, а также горячекатаной и кованой металлопродукции, нормализованной с последующим высоким отпуском (Н+ВО), диаметром или толщиной свыше 5 мм.

Твердость по Бринеллю указана для металлопродукции в отожженном (ОТ) или высокоотпущенном (ВО) состоянии, а также горячекатаной и кованой металлопродукции, нормализованной с последующим высоким отпуском (Н+ВО), диаметром или толщиной свыше 5 мм.

Механические свойства металлопродукции из стали 30ХМ (30ХМА) (ГОСТ 4543-2016)

| Марка стали | 30ХМ | 30ХМА | |||

| Режим термической обработки | Закалка | Температура, °C | 1-й закалки или нормализации | 880 | |

| 2-й закалки | — | ||||

| Среда охлаждения | Масло | ||||

| Отпуск | Температура, °C | 540 | |||

| Среда охлаждения | Вода или масло | ||||

| Механические свойства, не менее | Предел текучести σТ, Н/мм2 | 735 | |||

| Временное сопротивление σв, Н/мм2 | 930 | ||||

| Относительное | удлинение δ5, % | 11 | 12 | ||

| сужение ψ, % | 45 | 50 | |||

| Ударная вязкость KCU, Дж/см2 | 78 | 88 | |||

| Размер сечения заготовок для термической обработки (диаметр круга или сторона квадрата), мм | 15 | ||||

Механические свойства в зависимости от сечения [6]

| Сечение, мм | Место вырезки образца | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 | Твердость HRCэ |

| Закалка с 880°C в масле; отпуск при 500°C | |||||||

| 40 | Ц | 650 | 820 | 17 | 71 | 147 | 27 |

| 60 | Ц | 630 | 800 | 17 | 69 | 157 | 27 |

| 80 | 1/2R | 660 | 790 | 17 | 67 | 137 | 25 |

| 100 | 1/2R | 610 | 780 | 18 | 64 | 147 | 25 |

| 120 | 1/3R | 620 | 750 | 19 | 63 | 137 | — |

| Закалка с 880°C в воде; отпуск при 500°C | |||||||

| 40 | Ц | 790 | 930 | 13 | 61 | 118 | 30 |

| 60 | Ц | 740 | 870 | 16 | 64 | 127 | 31 |

| 80 | 1/2R | 760 | 890 | 14 | 64 | 108 | 30 |

| 100 | 1/2R | 700 | 830 | 17 | 65 | 137 | 27 |

| 120 | 1/3R | 690 | 840 | 18 | 63 | 118 | 25 |

Механические свойства в зависимости от температуры отпуска

tотп. , °C , °C | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 | Твердость HRCэ |

| 200 | 1320 | 1520 | 12 | 50 | 69 | 49 |

| 300 | 1330 | 1450 | 11 | 51 | 49 | 45 |

| 400 | 1220 | 1370 | 12 | 55 | 69 | 42 |

| 500 | 1080 | 1130 | 16 | 60 | 127 | 36 |

Примечание. Закалка с 880°C в масле.

Механические свойства при повышенных температурах [6]

| tисп., °C | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 |

| Закалка с 880 «С в масле; отпуск при 650°C | |||||

| 260 | 590 | 730 | 20 | 70 | 186 |

| 200 | 490 | 660 | 21 | 70 | — |

| 300 | 520 | 710 | 21 | 69 | 206 |

| 400 | 480 | 630 | 22 | 75 | 199 |

| 500 | 430 | 500 | 22 | 80 | 142 |

| 600 | 340 | 330 | 29 | 89 | 142 |

Образец диаметром 6 мм, длиной 30 мм, прессованный. Скорость деформирования 16 мм/мин; скорость деформации 0,009 1/с Скорость деформирования 16 мм/мин; скорость деформации 0,009 1/с | |||||

| 800 | 80 | 130 | 69 | 67 | — |

| 1000 | 41 | 56 | 64 | 100 | — |

| 1200 | 14 | 26 | 55 | 100 | — |

Предел выносливости

| Прочностные характеристики и термообработка | σ-1, МПа | n |

| σ0,2 = 710 МПа, σв = 820 МПа. Закалка с 870°C в воде; отпуск при 600°C [7] | 407 | 10′ |

| σ0,2 = 710 МПа, σв = 850 МПа, НВ 260. Закалка с 880°C в масле; отпуск при 560°C [8] | 366 | — |

| σ0,2 = 530 МПа, σв = 730 МПа, НВ 212. Закалка с 880°C в масле; отпуск при 650°C [8] | 304 | — |

Ударная вязкость КСU [6]

| Термообработка | KCU, Дж/см2, при температуре,°C | ||

| -20 | -40 | -60 | |

Закалка с 880°C в масле; отпуск при 350°C. Закалка с 880°C; отпуск при 550°C Закалка с 880°C; отпуск при 550°C | 147 | 42 | 108 |

Механические свойства при испытании на длительную прочность [9]

| Предел ползучести, МПа | Скорость ползучести, %/ч | Предел длительной прочности, МПа | t,°C | Длительность, ч | t,°C |

| 137 | 1/10000 | 500 | 186 | 10000 | 500 |

| 69 | 1/100000 | 500 | 127 | 100000 | 500 |

| 59 | 1/10000 | 550 | 108 | 10000 | 550 |

| 34 | 1/100000 | 550 | 69 | 100000 | 550 |

Технологические свойства [10]

- Температура ковки,°C: начала 1260, конца 760-800. Сечения до 100 мм охлаждаются на воздухе, сечения 101-300 мм — в мульде.

- Свариваемость — ограниченно свариваемые. Способы сварки: РДС, АДС под флюсом и газовой защитой. Рекомендуется подогрев и последующая термообработка.

- Обрабатываемость резанием — Кv тв.спл= 0,7 и Kv б.ст.= 0,3 МПа после закалки и отпуска при НВ 229-269 σв= 930 МПа.

- Флокеночувствительность — малочувствительна.

- Склонность к отпускной хрупкости — не склонна.

Плотность ρп кг/см3 при температуре испытаний, °C

| Сталь | 20°C | 100°C | 200°C | 300°C | 400°C | 500°C |

| 30ХМ | 7820 | 7800 | 7770 | 7740 | 7700 | 7660 |

| 30ХМА | 7820 | 7800 | 7770 | 7740 | 7700 | 7660 |

Коэффициент линейного расширения α*106, К-1

| Марка стали | α*106, К-1 при температуре испытаний, °С | ||||

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | |

| 30ХМ | 11,5 | 12,5 | 13,2 | 13,8 | 14,3 |

| 30ХМА | 11,6 | 12,5 | 13,2 | 13,8 | 14,3 |

Коэффициент теплопроводности λ Вт/(м*К)

| Марка Стали | λ Вт/(м*К), при температуре испытаний, °С | ||||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | |

| 30ХМ | — | 46 | 44 | 42 | 42 | 39 | 37 | 36 | 32 |

| 30ХМА | — | 46 | 44 | 42 | 42 | 39 | 37 | 36 | 32 |

Модуль Юнга (нормальной упругости) Е, ГПа

| Марка Стали | При температуре испытаний, °С | ||||||

| 20 | 100 | 200 | 300 | 400 | 500 | 600 | |

| 30ХМ | 208 | 207 | 204 | 197 | 188 | 176 | 160 |

| 30ХМА | 208 | 207 | 204 | 197 | 188 | 176 | 160 |

Удельная теплоемкость c, Дж/(кг*К)

| Марка стали | c, Дж/(кг*К), при температуре испытаний, °С |

| 20-100 | |

| 30ХМ | 462 |

| 30ХМА | 462 |

Удельное электросопротивление ρ нОм*м

| марка стали | ρ нОм*м, при температуре испытаний, °С |

| 20 | |

| 30ХМ | 230 |

| 30ХМА | 230 |

Библиографический список

- Шишков М.

М. Марочник сталей и сплавов — 2000 г.

М. Марочник сталей и сплавов — 2000 г. - СТ ЦКБА 005ю3-2009

- Гуляев А.П. Металловедение. 1986г.

- Скляров Н.М. Конструкционные стали Т1 — 1975 г.

- Фиргер И.В. Термическая обработка сплавов. Справочник — 1982 г.

- Материалы в машиностроении. Т.2. конструкционная сталь: Справочник/ Под ред. И.В.Кудрявцева, Е.П.Могилевского. — М.: Машиностроение, 1967.-496 с.

- Гуляев А.П., Мещеринова О.Н., Трифонова Т.Н. Влияние бора на свойства легированных конструкционных сталей / С. научн. тр. ЦНИИЧМ. 1962. Специальные стали и сплавы. Вып. 27. — М.: Металлургия, С.29-46

- Ващенко К.И., Ростовцев Л.И., Аленкевич А.В. Безникелевые сптали для отливок колосников холодильника цементных печей / Литейное производство. 1973. №6. С. 22-23.

- Михайлов-Михеев П.Б. Справочник по металлическим материалам турбино- и моторостроения. -М. -Л.: Машиностроение, 1961.

- Марочник сталей и сплавов / Под ред. В.Г.Сорокина. — М.: Машиностроение, 1989.-639 c.

Узнать еще

Сталь 20ХГНР конструкционная легированная…

Сталь 25ХГТ конструкционная легированная…

Сталь 33ХС конструкционная легированная…

Сталь 30ХГСА конструкционная легированная…

Распространённые марки низколегированных сталей, применяемых при сварке металлоконструкций

Низколегированные стали, из которых сваривают строительные конструкции, содержат в своём составе углерода не более 0,25% и легирующих элементов — не более 3%.

Для изготовления металлоконструкций промышленных и гражданских сооружений больше всего подходят такие марки сталей, как 15ХСНД, 14Г2, 09Г2С, 10Г2С1, 10Г2С1Д, 16ГС, 14Г2АФ, 16Г2АФ и др.

Для изготовления сварных газопроводных труб хорошо подходят такие марки стали как 18Г2С, 25Г2С, 35ГС, 20ХГ2Ц и др. Эти же марки применяют и при изготовлении арматуры для железобетонных плит.

Особенности сварки низколегированных сталей

Сварка конструкционных сталей 15ХСНД, 15ГС, 14Г2, 14Г2АФ, 16Г2АФ

Для сварки низколегированных сталей марок 15ХСНД, 15ГС, 14Г2, 14Г2АФ, 16Г2АФ и т.п. хорошо подходит ручная дуговая сварка электродами Э50А или Э44А. Но наиболее качественные сварные соединения получаются при сварке электродами УОНИ-13/55 и ДСК-50. Но, лучшие результаты получаются при сварке постоянным током при обратной полярности. При этом, сварку необходимо проводить при пониженных токах, 40-50 А на миллиметр диаметра электрода.

Автоматическую дуговую сварку данных марок сталей выполняют сварочной проволокой Св-08ГА или Св-10ГА под флюсами АН-348-А или ОСЦ-45.

Металлоконструкции из сталей 15ХСНД, 15ГС, 14Г2, 14Г2АФ, 16 Г2АФ можно сваривать при температуре окружающей среды не ниже -10°C. Если же температура окружающей среды находится в пределах от -10°C до -25°C, то при сварке необходим предварительный подогрев. Ширина подогрева зоны сварки составляет 100-120 мм по обе стороны шва. Температура предварительного подогрева 100-150°C. При температуре окружающей среды ниже, чем -25°C, сварка вышеуказанных сталей не допустима.

Сварка низколегированных сталей 09Г2С, 10Г2С1, 10Г2С1Д

Оценку свариваемости сталей таких марок, как 09Г2С, 10Г2С1, 10Г2С1Д и т.п. можно дать хорошую (см. таблицу свариваемости сталей), и связано это с тем, что они не подвержены закаливанию, не склонны к перегреву и устойчивы к образованию горячих и холодных трещин в сварном шве и зоне термического влияния. Сварку низколегированных конструкционных сталей данных марок можно выполнять как ручной дуговой сваркой, так и автоматической.

При ручной сварке хорошо подходят электроды марок Э50А и Э55А. При автоматической сварке используют сварочную проволоку марок Св-08ГА, Св-10ГА или Св-10Г2. Для защиты зоны сварки применяют флюсы АН-348-А или ОСЦ-45.

При автоматической сварке используют сварочную проволоку марок Св-08ГА, Св-10ГА или Св-10Г2. Для защиты зоны сварки применяют флюсы АН-348-А или ОСЦ-45.

Сварка листов из сталей 09Г2С, 10Г2С1, 10Г2С1Д, толщиной менее 40 мм выполняется без разделки кромок. И, при соблюдении технологии и режимов сварки, механические свойства сварочного шва почти не уступают механическим свойствам основного металла. Равнопрочность сварного шва обусловлена переходом легирующих элементов из электродной проволоки в металл сварного шва.

Сварка хромокремнемарганцовистых низколегированных сталей 25ХГСА, 30ХГСА, 35ХГСА

Сварка низколегированных сталей 25ХГСА, 30ХГСА, 35ХГСА и т.п. затруднена тем, что они склонны к образованию трещин при сварке и к появлению закалочных структур. И чем меньше толщина свариваемых кромок, тем выше риск образования закалочных зон и появления трещин в металле шва и, особенно, околошовной зоне.

Склонность данных сталей к сварным дефектам обусловлена повышенным содержанием углерода в их составе (0,25% и более). Сварку этих сталей можно выполнять сварочной проволокой Св-08 или Св08А, а также электродами данных марок.

Сварку этих сталей можно выполнять сварочной проволокой Св-08 или Св08А, а также электродами данных марок.

Для особоответственных сварных швов рекомендуют применять электроды Св-18ХГСА или Св-18ХМА с защитным покрытием следующих видов: ЦЛ-18-63, ЦК18М, УОНИ-13/65, УОНИ-13/85, УОНИ-13/НЖ.

При сварке низколегированных хромокремнемарганцовистых сталей, в зависимости от толщины свариваемого металла, рекомендуются следующие режимы сварки:

Источник статьи: https://taina-svarki.ru/svarka-chernyh-metallov/svarka-nizkolegirovannnyh-staley.php

Подготовка к сварке

Кромки стыкуемых деталей из высоколегированных сталей лучше готовить механическим способом. Однако допускается плазменная, электродуговая, газофлюсовая или воздушно-дуговая резка. После огневых способов обязательно обрабатывают кромки механическим инструментом на глубину 3-5 мм.

Снимать фаску для получения скоса кромки необходимо только механическим способом. Снаружи и внутри кромки зачищают от окалины и загрязнений на ширину 20 мм и обезжиривают.

Затем осушают защитный газ, очищают электродную проволоку от смазки и грязи травлением или механически с последующим прокаливанием.

Стыки собирают в приспособлениях либо с помощью прихваток. Их нужно располагать равномерно по всей длине стыков на расстоянии 75-125 мм одна от другой. Размеры прихваток выбирают в зависимости от толщины металла и геометрии стыка. Прихватки перед сваркой зачищают до металлического блеска и проверяют, нет ли в них трещин и других дефектов. Прихватки с недопустимыми дефектами удаляют механическим способом.

В местах пересечения швов прихватки устанавливать нельзя.

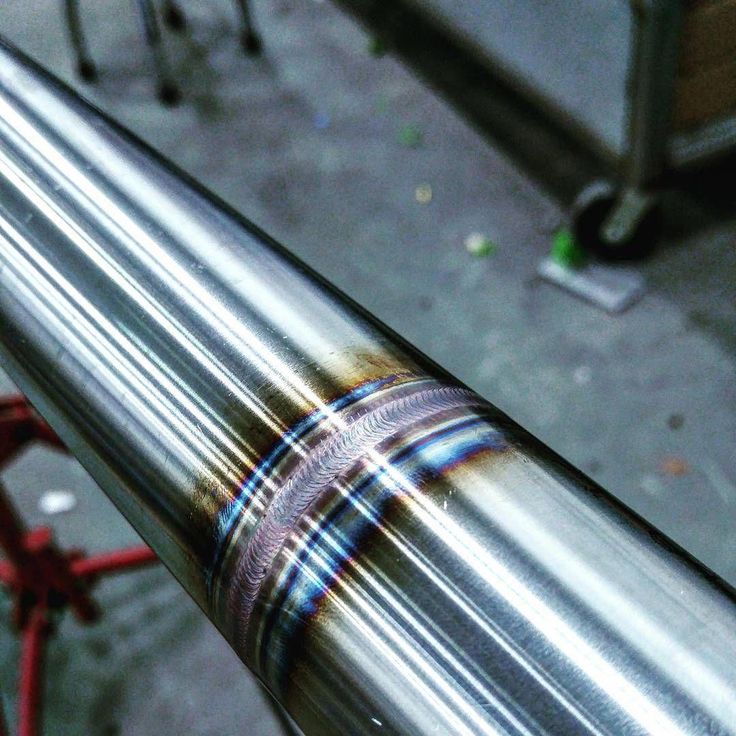

Технология сварки стали 30ХГСА.

OlegLavrov

Я Очень люблю строить самолеты!

. а летать еще интереснее. /&

OlegLavrov

Я Очень люблю строить самолеты!

Я люблю строить самолеты!

Улыбнёмся друзья и за дело. аа молчать не будем?

Рябиков

Изобретаем решительно все!

Ремонт самолета Як-12Р: https://ifolder. ru/12305833

ru/12305833

Сварочная проволока 18ХМА или 18ХМЮА. В любом случае исключить сквозняки. Сразу после сварки не давать быстро остывать сварному шву (можно прикрыть асбестовым полотном или тому подобным).

Санек74ru

Люблю прыгать с нормально летящего самолета.

Сварка стали 30хгса Сообщение Альберт 57 » 05 мар 2012, 09:22

Всем доброго времени суток. Начинаю строительство рамы и вот собстна возникают вопросы Все придерживаются технологии сварки стальных труб марки 30хгса или варят без заморочек? 30ХГСА сваривают сваркой всех видов. Сталь 30ХГСА обладает повышенной склонностью к трещинообразованию при сварке. Для снятия внутренних напряжений после сварки необходимо применять отпуск. Конструкции, термически обрабатываемые после сварки на заданную прочность, в случае длительного разрыва между сваркой и термической обработкой также подвергают отпуску при 650 °С. При большом числе швов на узлах из указанных сталей, создающих жесткую систему (большое число ребер жесткости и др. ), рекомендуется производить промежуточный высокий отпуск после сварки определенного числа швов. Конструкции, изготовляемые из термически обработанных элементов, подвергают отпуску при температуре на 50 °С ниже температуры отпуска после закалки. Допускается отпуск при 250 °С с выдержкой не менее 2 ч. Детали из стали 30ХГСА толщиной более 3 мм (сварка в отожженном состоянии), имеющие швы с особо жесткими контурами, во избежание образования трещин рекомендуется сваривать с подогревом до температуры 250—350 °С, которую нужно поддерживать в течение процесса сварки. Подогрев может быть как местным, так и общим, но обязательно равномерным по всему периметру сварного шва и близлежащих зон на ширине не менее 100 мм по обе стороны от шва. В особо сложных сварных узлах не исключено применение подогрева и для сталей 25ХГСА и 23Х2НВФА. Сталь 23Х2НВФА сваривают контактной сваркой; удовлетворительно — дуговой сваркой всех видов. После сварки деталь необходимо подвергать отпуску при 500 °С. Отпуск деталей сложной конфигурации нужно производить немедленно после сварки.

), рекомендуется производить промежуточный высокий отпуск после сварки определенного числа швов. Конструкции, изготовляемые из термически обработанных элементов, подвергают отпуску при температуре на 50 °С ниже температуры отпуска после закалки. Допускается отпуск при 250 °С с выдержкой не менее 2 ч. Детали из стали 30ХГСА толщиной более 3 мм (сварка в отожженном состоянии), имеющие швы с особо жесткими контурами, во избежание образования трещин рекомендуется сваривать с подогревом до температуры 250—350 °С, которую нужно поддерживать в течение процесса сварки. Подогрев может быть как местным, так и общим, но обязательно равномерным по всему периметру сварного шва и близлежащих зон на ширине не менее 100 мм по обе стороны от шва. В особо сложных сварных узлах не исключено применение подогрева и для сталей 25ХГСА и 23Х2НВФА. Сталь 23Х2НВФА сваривают контактной сваркой; удовлетворительно — дуговой сваркой всех видов. После сварки деталь необходимо подвергать отпуску при 500 °С. Отпуск деталей сложной конфигурации нужно производить немедленно после сварки.

Выбор параметров режима

Сварку ведут постоянным током обратной полярности, желательно в среде инертных газов. Целесообразно выбирать сварочные проволоки сходные по химическому составу с основным металлом.

Режим сварки нужно соблюдать таким, чтобы шов остывал как можно быстрее.

Сварка высоколегированных коррозионностойких сталей возможна в СО2, газовых смесях: Ar+СО2; Ar+О2. Для получения качественных швов применяют проволоки с повышенным содержанием титана и алюминия, например: Св-07Х18Н9ТЮ, Св-08Х20Н9С2БТЮ

Ориентировочные режимы сварки сталей типа 18-8 в инертных газах

| Вид соединения | Размер, мм | Газ | Сварочный ток, А | Напряжение на дуге, В | Диаметр электрода, мм | Вылет электрода, мм | Расход газа, л/мин | ||

| S | b | k | |||||||

| 1,5-2 | 0+0,5 | 2-3 | Ar | 60-90 70-130 | 19-20 18-21 | 0,8 1-1,2 | 8-12 8-12 | 10-12 10-12 | |

| 3-4 | 0+0,5 | 3-4 | Ar | 90-170 130-190 | 19-22 20-23 | 0,8-1 1,2-1,6 | 12-16 12-16 | 12-18 12-18 | |

| 5-8 | 0+0,5 | 4-6 | Ar Ar Не | 160-300 230-300 160-300 | 20-25 22-26 24-30 | 1,2-1,6 1,6-2 1-1,6 | 16-20 16-20 10-16 | 18-20 18-20 40-60 | |

| 12-25 | 0+1 | — | Ar Ar Не | 280-400 350-550 280 450 | 22-26 25-28 30-40 | 1,6-2 3-4 1,6-2 | 16-30 25-40 16-30 | 30-40 40-45 60-80 | |

Ориентировочные режимы сварки высоколегированных сталей в углекислом газе

| Соединение | Размер, мм | Сварочный ток, А | Напряжение на дуге, В | Диаметр электрода, мм | Вылет электрода, мм | Расход газа, л/мин | |

| S | b | ||||||

| 1 1,5 2 3 | 0 0 0,5 0,5 | 25-60 35-80 45-100 70-120 | 16-17 16-17 16-18 18-20 | 0,5 0,5-0,6 0,6-0,8 0,8-1,2 | 6-8 6-8 6-10 8-10 | 5 5-6 6-8 7-9 | |

| 4,5 6 8 | 0,5 1 1 | 110-180 150-260 170-280 | 20-24 26-30 26-30 | 1,2-1,6 1,6-2 1,6-2 | 10-12 12-14 12-14 | 8-14 14-18 14-18 | |

| 10 | 1,5 | 240-400 | 27-34 | 2 | 12-18 | 16-24 | |

Марки стали

Главная / Марки стали

| без ограничений | сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | сварка возможна при подогреве до 100-120 град. и последующей термообработке и последующей термообработке |

| трудносвариваемая | для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

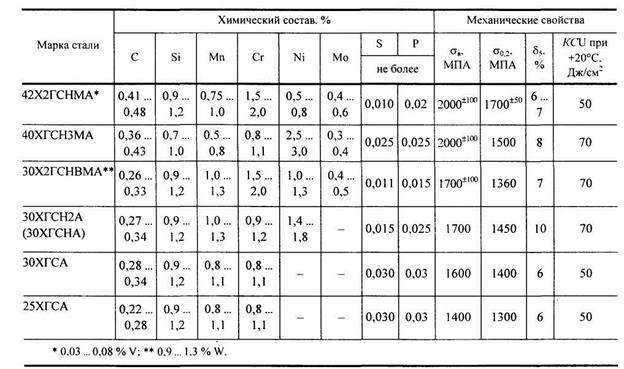

Марки высокопрочной стали

Сталь является одним из самых важных материалов, который используется практически во всех отраслях промышленности. К высокопрочной стали (в зависимости от области применения) предъявляют различные требования. Марки сталей отличаются по структуре, химическому составу и по своим свойствам (физическим и механическим).

Сталью называют деформируемый сплав железа с углеводом (не более 2 процентов) и примесями других элементов: марганца, кремния, фосфора. К высокопрочному крепежу предъявляются особые требования. Поэтому для получения стали, которая будет идеально соответствовать всем характеристикам добавляют специальные примеси – легирующие элементы. Это – хром, вольфрам, ванадий, титан, марганец или кремний.

Сталь 20

Сталь конструкционная углеродистая качественная

трубы перегревателей, коллекторов и трубопроводов котлов высокого давления, листы для штампованных деталей, цементуемые детали для длительной и весьма длительной службы при температурах от -40 до 350 град.

СТАЛЬ МАРКИ 3

Углеродистая сталь обычного качества.

Именно такая сталь пользуются наибольшим спросом в строительстве. Причина такой популярности – технологичность, прочность и привлекательная цена. Еще одно преимущество этого сплава – возможность изготавливать из нее изделия, которые выдерживают большую нагрузку и обладают хорошей сопротивляемостью ударам.

Сталь 3 производят по ГОСТ 380-94, согласно ему сталь маркируются буквами «Ст» с порядковым номером от 0 до 6. Чем выше этот номер, тем большее количество углерода содержится в стали. А значит, лучше прочность, но при этом хуже пластические характеристики. Сталь 3 хорошо сваривается, нефлокеночувствительна, не склонна к отпускной хрупкости. Сталь 3 содержит: углерод – 0,14-0,22%, кремний – 0,05-0,17%, марганец – 0,4-0,65%, никель, медь, хром – не более 0,3% , мышьяк не более 0,08%, серы и фосфора – до 0,05 и 0,04%. Количество этих компонентов в сплаве Ст3 не допускается выше указанных значений.

Сталь 3 хорошо сваривается, нефлокеночувствительна, не склонна к отпускной хрупкости. Сталь 3 содержит: углерод – 0,14-0,22%, кремний – 0,05-0,17%, марганец – 0,4-0,65%, никель, медь, хром – не более 0,3% , мышьяк не более 0,08%, серы и фосфора – до 0,05 и 0,04%. Количество этих компонентов в сплаве Ст3 не допускается выше указанных значений.

Основа стали – феррит. Его характеристики не позволяют использовать его в чистом виде. Для улучшения показателя прочности феррита сталь насыщают углеродом, добавляют (легируют) хром, никель, кремний, марганец и проводят дополнительное термическое упрочнение.

Сталь 3 выдерживает широкий температурный диапазон при переменных нагрузках. Хорошо сваривается, штампуется в холодном и горячем состоянии, подвергается вытяжке. Применяется без термической обработки.

Свариваемость стали 3

Без ограничений — сварка производится без подогрева и без последующей термообработки. В стали, относящейся к хорошей, содержание углерода составляет менее 0,25%. Они свариваются без образования закалочных структур и трещин в широком диапазоне режимов сварки.

Они свариваются без образования закалочных структур и трещин в широком диапазоне режимов сварки.

Температура применения

Температура применения стали 3

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 30.

Максимальная температура применения – плюс 300.

СТАЛЬ МАРКИ 35

Качественная среднеуглеродистая сталь.

Такой вид стали применяют для деталей, которые требуют высокой пластичности и сопротивления удару. Качественные углеродистые стали типа 35 изготавливают по ГОСТ 1050-88 и маркируют двухзначными цифрами, которые указывают среднее содержание углерода в сотых долях процента. Например, сталь 35 (0,35 %). Она обладает высокой прочностью (σв = 640…730 МПа, σ0,2 = 380…430 МПа) и относительно низкой пластичностью (δ = 9…14 %, ψ = 40…50 %). Кроме того, этот тип стали не восприимчив к средним напряжениям, обладает стойкостью к деформации и износостойкостью, не подвержен образованию трещин и коррозии. Поэтому именно сталь 35 используют при производстве высокопрочного крепежа и фланцевых соединений. Температурный диапазон: от -40 до +450 градусов Цельсия

Поэтому именно сталь 35 используют при производстве высокопрочного крепежа и фланцевых соединений. Температурный диапазон: от -40 до +450 градусов Цельсия

Сталь 35 сваривается ограниченно. Способы сварки РДС, АДС под флюсом и газовой защитой, ЭШС. Рекомендуем подогрев и последующую термообработку. КТС без ограничений.

Свариваемость стали 35

Сталь конструкционной марки 35 сваривается ограниченно. С увеличением углерода в стали зона термического влияния и шов закаливаются, увеличивается твердость, сварные соединения становятся более хрупкими и склонными к образованию трещин.

Удовлетворительные стали имеют содержание углерода от 0,25 до 0,35%. Они мало склонны к образованию трещин и при правильных режимах сварки получается качественный шов. Для улучшения качества сварки часто применяют подогрев.

Температура применения стали 35

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 40.

Максимальная температура применения – плюс 425.

СТАЛЬ МАРКИ 35Х

Сталь легированная, хромистая

Крепежные изделия из стали 35Х обладают высокой конструктивной прочностью, гарантируют надежность конструкции. Кроме того, сталь 35Х хорошо сопротивляется ударным нагрузкам, обладает большим запасом вязкости и высоким сопротивлением усталости. Также, сталь 35Х имеет высокое сопротивление износу, коррозии, трещинам и другим дефектам.

Главное преимущество крепежа из легированной конструкционной стали 35Х перед углеродистыми – это более высокая прочность за счет упрочнения феррита и большей прокаливаемости, меньший рост аустенитного зерна при нагреве и повышенная ударная вязкость. А уровень механических свойств повышен за счет термической обработки.

Свариваемость стали 35x

Ограниченно свариваемая.

Температура применения стали 35х

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 40.

Максимальная температура применения – плюс 425.

Сталь марки 40х

Сталь конструкционная легированная.

Сталь марки 40Х содержит 0,40% углерода и менее 1,5% хрома. Эта сталь довольно трудносвариваема. Поэтому, чтобы получить качественное сварное соединение, необходимы дополнительные операции. При сварке потребуется подогрев до 200-300 градусов, а потом – термообработка путем отжига.

Благодаря добавлению хрома, крепежные изделия из ст.40Х обладают твердостью, прочностью, жаропрочностью и устойчивостью к коррозии. Сталь 40Х рассчитана на значительные нагрузки. Механические свойства стали 40х: предел кратковременной прочности – 570 – 940 МПа, предел пропорциональности – 320 – 800 МПа, относительное удлинение – 13 – 17%, относительное сужение – 35 – 55%, ударная вязкость – 400 – 850 кДж/кв.м.

Плюсы этой марки стали: устойчивость к действию высоких и низких температур и их резким перепадам, могут использоваться под открытым небом и даже в агрессивных, влажных средах. Еще одно неоспоримое преимущество крепежных изделий именно из этой марки стали – это отсутствие необходимости обрабатывать и очищать поверхность.

Еще одно неоспоримое преимущество крепежных изделий именно из этой марки стали – это отсутствие необходимости обрабатывать и очищать поверхность.

Свариваемость стали 40x

Ограниченно свариваемая. Рекомендуется подогрев и последующая термообработка.

Температура применения стали 40х

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 40.

Максимальная температура применения – плюс 425.

СТАЛЬ МАРКИ 45

Сталь марки 45 обладает высокой стойкостью и прочностью. Сталь 45 применяют при изготовлении деталей механизмов, используемых при повышенных нагрузках и требующих сопротивления (ударам, трению). Механические свойства этой стали позволяют ей выдерживать значительные перепады температур и другие неблагоприятные климатические воздействия. Эта сталь способна выдержать температурные испытания от 200 до 600 градусов по Цельсию.

При использовании ст. 45 следует помнить, что:

• прочность снижается при нагревании до 200 0С;

• сталь является трудносвариваемой и характеризуется низкой флонекочувствительностью.

Сталь марки 45 — среднеуглеродистая; идеально подходит для изготовления деталей, требующих высокой прочности или высокой поверхностной твердости, а также деталей средненагруженных и не подвергающихся в работе истиранию.

Свариваемость стали 45

Высокоуглеродистую сталь марки 45 рекомендуют соединять контактной сваркой. Ограниченно свариваемые стали имеют содержание углерода от 0,36 до 0,45% и склонны к образованию трещин. Сварка требует обязательного подогрева. При их сварке требуются специальные технологические процессы.

Температура применения стали 45

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 40.

Максимальная температура применения – плюс 425.

Сталь марки 09Г2С

Сталь конструкционная низколегированная.

Обозначение 09Г2С указывает, что в стали присутствует 0,09% углерода, буква «Г» означает марганец, а цифра 2 – процентное содержание до 2% марганца. Буква «С» означает кремний, содержание кремния менее 1%.

Главное преимущество этой стали – высокая механическая прочность, которая позволяет применять более тонкие детали по сравнению с деталями, изготовленными из других сталей. А значит, детали из стали 09Г2С имеют меньший вес, что экономически более выгодно. Кроме того, еще один плюс этой стали – низкая склонность к отпускной хрупкости.

Свариваемость стали 09г2с

Марка стали 09Г2С широко используется для сварных конструкций. Сварка может производиться как без подогрева, так и с предварительным подогревом до 100-120 градусов по Цельсию. Сварка довольно проста, причем сталь не закаливается и не перегревается в процессе сварки, благодаря чему не происходит снижение пластических свойств или увеличение ее зернистости. При температуре воздуха минус 15 °С и ниже применяют предварительный местный подогрев независимо от толщины стали.

При температуре воздуха минус 15 °С и ниже применяют предварительный местный подогрев независимо от толщины стали.

Температура применения стали 09г2с

Минимальная температура применения (температура наиболее холодной пятидневки региона) – минус 70.

Максимальная температура применения – плюс 450.

Сварка средне- и высокоуглеродистых сталей

Сварка стали

Конструкции из среднеуглеродистой стали могут быть хорошо сварены при непременном соблюдении правил сварки, а также следующих дополнительных указаний. В стыковых, угловых и тавровых соединениях следует при сборке соединяемых элементов сохранять между кромками зазоры, предусмотренные ГОСТ, чтобы сварочная поперечная усадка происходила более свободно и не вызывала кристаллизационных трещин. Кроме того, начиная с толщины стали 5 мм и более, в стыковых соединениях делают разделку кромок, и сварку ведут в несколько слоев. Сварочный ток понижают.

Сварка высокоуглеродистой стали

Сварка высокоуглеродистых сталей марок ВСт6, 45, 50 и 60 и литейных углеродистых сталей с содержанием углерода до 0,7 % еще более затруднительна. Эти стали применяют главным образом в литых деталях и при изготовлении инструмента. Сварка их возможна только с предварительным и сопутствующим подогревом до температуры 350-400 °С и последующей термообработкой в нагревательных печах. При сварке должны соблюдаться правила, предусмотренные для среднеуглеродистой стали, этот процесс мы рассмотрим ниже.

Эти стали применяют главным образом в литых деталях и при изготовлении инструмента. Сварка их возможна только с предварительным и сопутствующим подогревом до температуры 350-400 °С и последующей термообработкой в нагревательных печах. При сварке должны соблюдаться правила, предусмотренные для среднеуглеродистой стали, этот процесс мы рассмотрим ниже.

Технологии сварки высокоуглеродистых сталей

Хорошие результаты достигаются при сварке узкими валиками и небольшими участками с охлаждением каждого слоя. После окончания сварки обязательна термическая обработка.

Сварка среднеуглеродистой стали

Сварка среднеуглеродистой стали марок ВСт5, 30, 35 и 40, содержащей углерода 0,28-0,37 % и 0,27- 0,45%, более затруднена, так как с увеличением содержания углерода ухудшается свариваемость стали.

Применяемую для арматуры железобетона среднеуглеродистую сталь марок ВСт5пс и ВСт5сп сваривают ванным способом и обычными протяженными швами при соединении с накладками (рис. 16.1). Для сварки концы соединяемых стержней должны быть подготовлены: для ванной сварки в нижнем положении- обрезаны резаком или пилой, а при вертикальной сварке — разделаны. Кроме того, они должны быть зачищены в местах соединения на длину, превышающую на 10-15 мм или стык. Сварка производится электродами Э42А, Э46А и Э50А для протяженных валиковых швов. При температуре воздуха до минус 30 °С необходимо увеличивать силу

16.1). Для сварки концы соединяемых стержней должны быть подготовлены: для ванной сварки в нижнем положении- обрезаны резаком или пилой, а при вертикальной сварке — разделаны. Кроме того, они должны быть зачищены в местах соединения на длину, превышающую на 10-15 мм или стык. Сварка производится электродами Э42А, Э46А и Э50А для протяженных валиковых швов. При температуре воздуха до минус 30 °С необходимо увеличивать силу

Рис. 16.1. Сварка стыков арматуры железобетона: а — ванная; 1 — горизонтальных; 2 — вертикальных; б — шовная

сварочного тока на 1 % при понижении температуры от 0°С на каждые 3°С. Кроме того, следует применять предварительный подогрев соединяемых стержней до 200-250 °С на длину 90-150 мм от стыка и снижать скорость охлаждения после сварки, обматывая стыки асбестом, а в случае ванной сварки не снимать формующих элементов до охлаждения стыка до 100 °С и ниже.

При более низкой температуре окружающего воздуха (от -30 до — 50 °С) следует руководствоваться специально разработанной технологией сварки, предусматривающей предварительный и сопутствующий подогрев и последующую термическую обработку стыков арматуры либо сварку в специальных тепляках.

Сварку других конструкций из среднеуглеродистой стали марок ВСт5, 30, 35 и 40 следует вести с соблюдением тех же дополнительных указаний. Стыки рельсовых путей обычно сваривают ванной сваркой с предварительным подогревом и последующим медленным охлаждением аналогично стыкам арматуры. При сварке других конструкций из этих сталей следует применять предварительный и сопутствующий подогрев, а также последующую термическую обработку.

Электроды

Сварку ведут электродами диаметром не более 4-5 мм постоянным током обратной полярности, что обеспечивает меньшее расплавление кромок основного металла и, следовательно, меньшую его долю и меньшее содержание С в металле шва. Для сварки применяют электроды Э42А, Э46А или Э50А. В стальных стержнях электродов содержится немного углерода, поэтому при их расплавлении и перемешивании с небольшим количеством среднеуглеродистого основного металла в шве углерода будет не более 0,1-0,15 %.

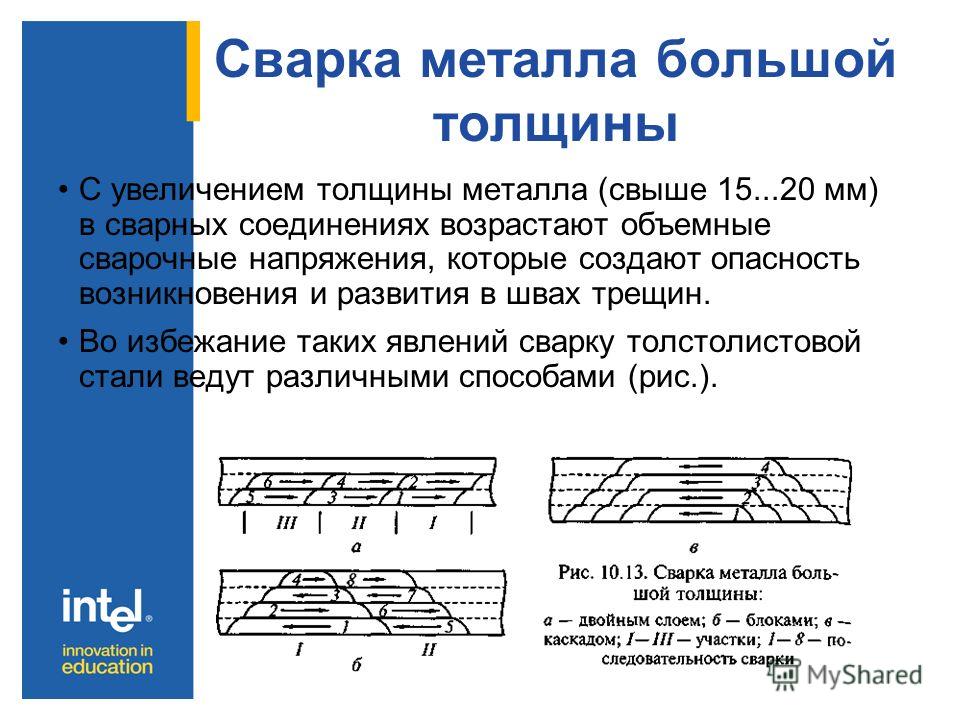

При этом металл шва легируется Мn и Si за счет расплавляемого покрытия и таким образом оказывается равнопрочным основному металлу. Сварку металла толщиной более 15 мм ведут «горкой», «каскадом» или «блоками» для более медленного охлаждения. Применяют предварительный и сопутствующий подогрев (периодический подогрев перед сваркой очередного «каскада» или «блока» до температуры 120-250°С). Конструкции, изготовленные из стали марок ВСт4пс, ВСт4сп и из стали 25 толщиной не более 15 мм и не имеющие жестких узлов, обычно сваривают без подогрева. В других случаях требуются предварительный и сопутствующий подогрев и даже последующая термическая обработка. Дугу зажигают только в месте будущего шва. Не должно быть незаваренных кратеров и резких переходов от основного к наплавленному металлу, подрезов и пересечений швов. Выводить кратеры на основной металл запрещается. На последний слой многослойного шва накладывают отжигающий валик.