Термическая обработка и правка изделий после сварки. Термообработка сталей после сварки

4. Термообработка после сварки (табл. 12).

Таблица 12

Тепловой режим сварки мартенситных сталей

Марка стали | Температура подогрева, С | Время пролеживания до термообработки, ч | Термическая обработка |

15Х11МФ 15Х12ВНМФ 18Х11МНФБ 13Х11Н2В2МФ | 300 | Не допускается | Отпуск при Т = 700…720 С (без охлаждения ниже Тпод). При толщине t 30 мм перед термообработкой рекомендуется «подстуживание» до 100 С |

12Х11В2МФ | 250…300 | 72 | Отпуск при Т = 715…745 С (предварительный) и 735…765 С (окончательный) |

10Х12НД | 100 | Не допускается | Отпуск при Т = 650 С с предварительным «подстуживанием» |

06Х12Н3Д | 200 | Не допускается | Отпуск при Т = 610…630 С (предварительный) и 625…650 С (окончательный) |

6.2.1. Технология сварки и свойства сварных соединений

Среди способов сварки мартенситных сталей плавлением наибольшее распространение получила РДС, которая позволяет получить сварные швы однородные по химическому составу с основным металлом. Это электроды КТИ-9, КТИ-10 и ЦЛ-32 фтористо-кальциевого типа, обеспечивающие наплавленный металл с 10…12 % Cr, 0,8 % Niи 1 %Mo, а для ЦЛ-32 еще и 1 % W.

Пониженное содержание углерода (0,02…0,08 %) повышает вязкость швов. Наряду с «однородными» электродами применяют также аустенитные электроды марок ЗиО (Э-10Х25Н13Г2) и ЭЛ-395/9 (Э-11Х15Н25М6АГ2).

Для АДС под флюсом используют сварочные проволоки Св-15X12НМВФБ и Св-15X12ГНМБФ и низкокремнистые безмарганцовистые солеоксидные флюсы ОФ-6 и ФН-17, позволяющие получать наплавленный металл с низким содержанием диффузионного водорода (до 3 см3/100 г).

Независимо от толщины изделий сварного соединения мартенситных сталей, как правило, подвергают термообработке (табл. 12) для снятия остаточных напряжений, распада закалочных структур и улучшения механических свойств. Термообработку проводят немедленно после сварки (без охлаждения не ниже Тпод). Иногда производят «подстуживание» до 100 °С для завершения (М) – превращений. Температуру отпуска выбирают не выше Ас1.

6.3. Сварка мартенситно-ферритных сталей

Высокая коррозионная стойкость хромистых сталей обеспечивается при содержании Cr пределах 12…14 %, так как при Cr > 12 % коррозионная стойкость более не увеличивается.

Вместе с этим при Cr > 12 % наблюдается склонность стали к охрупчиванию и снижению прочности в связи с

Термообработка при сварке металла | Сварка своими руками

Печь для термообработки

Термическая обработка (ТО) – процесс нагрева металлических изделий до критической точки по превышению которой меняется микроструктура и характеристики металла; выдержка и последующее резкое или медленное охлаждение.

Часто задают вопрос, можно ли варить термообработанную сталь? Термообработка не влияет на свариваемость. Можно варить как закаленную, так и «сырую» сталь, либо отоженную сталь.

ТО допускается до, во время и после проведения сварочных работ.

Часто используемые виды термообработки для стали

Отжиг – снимает напряжения, улучшает пластичность, формирует мелкое зерно. Температура (650±10) оС. Время выдержки рассчитывается в зависимости от максимальной толщины детали и усредненно составляет 2,5 мин. На 1 мм толщины. При отжиге детали всегда охлаждаются вместе с печью.

Данные приведенные здесь являются ознакомительными, точные данные можно почерпнуть из справочника.

Нормализация – процесс очень похожий на отжиг, с одним только отличием – охлаждение делают на воздухе (самоотпуск).

Отдых проводится на низких температурах 200 … 300 оС в течении 2…3 ч. Такая процедура понижает содержание диффузионного водорода и снижает величину внутреннего напряжения.

Все виды ТО проводят в печах с нагревом электросопротивлением в воздушной атмосфере.

Термообработка алюминия

Предварительный подогрев алюминия необходим в следствии его высокой теплопроводности. Образование нормальной сварочной ванны и формирование сварного шва будет затруднено из-за недостатка температуры, которую постоянно «отнимает» тело алюминиевого сплава. Если речь идет о деталях небольших размеров, отсутствие подогрева не будет катастрофичным, но когда имеешь дело, например, с подваркой дефектов крупного литейного корпуса, тогда трудности станут очевидны даже человеку, не посвященному в тонкости сварочного искусства. Подогревать можно как все изделие целиком, так и выполнять местный (локальный подогрев) подвариваемого места ацетилено-кислородными, пропановыми и другими горелками. Так же, возможен подогрев непосредственно во время выполнения сварочной операции при условии, что это осуществимо технически.

Послесварочная термообработка для алюминия представляет собой закалку + старение. Правда подобная ТО чревата большими короблениями. Если ремонтируемые изделия имеют уже готовые чертежные размеры, проведение такой процедуры становится невозможной. В таком случае придется обойтись совсем без ТО, либо применить полумеры: нагрев до температуры старения и выдержка в течение определенного времени (режим подбирается исходя из марки алюминиевого сплава). На что влияет подобная мера вопрос спорный, но это лучше, чем вообще ничего не предпринимать.

Если после сварки нужно повысить пластичность и снизить твердость, целесообразно выполнить неполный или полный отжиг.

Так же нужно понимать, что если вы варите термообработанный алюминий, шов даже при последующей полной ТО, будет мягкий (существенно отличаться от твердости основного металла). Пишите в комментариях, если есть присадочные прутки, которые могут испытывать полиморфные превращения.

Виды термических технологических операций, выполняемых после сварки. Термические методы устранения сварочных напряжений.

Термическая обработка

1) Полный отжиг. Выполняется путем нагревания стального изделия до температуры 820 — 930єС, выдерживая при этом и последующим охлаждением. Полный отжиг обеспечивает:

а) получение мелкозернистое строение металла шва, что повышает пластичность наплавленного металла и металла переходной зоны. При этом благодаря улучшению сцеплению зерен между собой повышается вязкость металла;

б) понижение твердости металла шва, что облегчает последующую обработку резанием и давлением;

в) уничтожение внутренних напряжений в сварном изделии; 2) Нормализация. Отличается от полного отжига большей скоростью охлаждения. Повышенная скорость охлаждения в первые моменты после нагрева позволяет получать мелкозернистое строение металла. С этой целью сварное изделие после нагрева до температуры на 20 — 30єС выше критической и выдержки, вынимают из печи и охлаждают на воздухе .3) Отжиг для снятия напряжений. Операция довольно сложная. При полном отжиге и нормализации внутреннее напряжение уничтожается, так как, для этого достаточно нагреть изделие до температуры 600 — 650єС, и последующее охлаждение с печью.

4) Отпуск. Изделие нагревается до более низкой температуры. Сварочные напряжения частично остаются в изделии, хотя их пик значительно снижается. При нагреве стального изделия 400 — 500єС снимается 50% напряжения, 200 — 300єС — 10-20% напряжения.

Виды термических технологических операций, выполняемых после сварки. Улучшение структуры и свойств металла сварных соединений.

После сварки в ряде случаев требуется термообработка. Отпуск металла после сварки более эффективен и позволяет снизить величину остаточных напряжений и деформаций на 85 — 90%. Кроме того, отпуск способствует улучшению пластических свойств сварочного шва. Отпуск может быть общим и местным.

Структура сварных соединений.

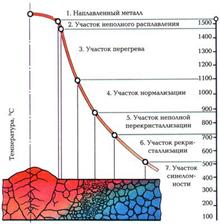

Процесс кристаллизации шва происходит только в том случае, если скорость сварки и средняя скорость кристаллизации равны. Кристаллизация начинается в тот момент, когда сварная дуга прошла над участком сварки и покинула его. Расплавленный металл застывает в противоположном процессу сварки направлении – то есть, к центру сварочного бассейна, начинаясь у его краёв. Частицы расплавленного и основного металла появляются на краях расплавленного участка – это укрепляет сварной шов.

Первый процесс кристаллизации протекает быстро, так как металл очень быстро остывает – для остановки процесса кристаллизации металлу достаточно остыть всего на 20-30 градусов – то есть, его температура должна быть между 1480 и 1510 градусов.

Завершённая кристаллизация не запускает в металле никаких процессов вплоть до охлаждения его до 850 градусов, т.е. выхода металла из аустенитной формы. Структура сварных соединений при этом становится постоянной после охлаждения металла до 720 градусов.

Многослойные швы в основном имеют мелкозернистую структуру, частицы металла в них равномерно распределены по всему объёму сварного соединения. Зона термического влияния при сварке это металл, который примыкает непосредственно к сварному шву, но не задевается сварщиком в процессе сварки. Она делится на несколько участков:

Многослойные швы в основном имеют мелкозернистую структуру, частицы металла в них равномерно распределены по всему объёму сварного соединения. Зона термического влияния при сварке это металл, который примыкает непосредственно к сварному шву, но не задевается сварщиком в процессе сварки. Она делится на несколько участков:

1) Участок зоны сплавления – в этом месте происходит непосредственно процесс плавки. Качество сварного шва зачастую напрямую зависит от свойств этой зоны. В этой зоне находится наплавленный металл и металл с участка неполного расплавления.

2) Участок перегрева – нагретый в диапазоне 1100-1400 градусов участок металла. Если нагретая сталь содержит большое количество углерода, то она станет непластичной и вязкой.

3) Участок перекристаллизации – этот участок в процессе охлаждения образует мелкозернистую структуру, это повышает качество и свойства сварного шва.

4) Участок неполной перекристаллизации – в структуре металла на этом участке появляется некоторое количество новых зёрен.

5) Участок старения – процесс увеличения прочности и снижения пластичности всего сварного шва зависит от этого участка.

6) Участок синеломкости – тут не происходит практически никаких изменений, но при сварке определённых металлов этот участок может повышать прочность сварного соединения.

Расплавление занимает от долей секунды до минут – это зависит от мощности нагревания, толщины расплава и скорости движения сварной дуги.

Свойства сварного шва определяются непосредственно размерами околошовной зоны сварки. Чем меньше эта зона, тем надёжнее и качественнее получилось сварное соединение. Наименьшая зона получается при сварке электроннолучевой и механической, наибольшая – при газосварке и электросварке. Также условное деление получил и тип источника сварки – электрический, химический или механический. Выполнение сварного шва лучше проводить короткими участками – в результате сварные соединения получатся более качественными и прочными.

Отжиг – производственный процесс, при котором металлы и сплавы подвергаются нагреванию до заданного значения температуры, а затем вместе с печью, в которой происходила процедура, очень медленно естественным путём остывают. В результате отжига удаётся устранить неоднородности химического состава вещества, снять внутренне напряжение, добиться зернистой структуры и улучшить её как таковую, а также снизить твёрдость сплава для облегчения его дальнейшей переработки. Различают два вида отжига: отжиг первого и второго рода. Отжиг первого рода подразумевает термическую обработку, в результате которой изменения фазового состояния сплава незначительны или отсутствуют вовсе. У него также есть свои разновидности: гомогенизированный – температура отжига составляет 1100-1200 , в таких условиях сплавы выдерживают в течение 8-15 часов, рекристаллизационный (при t 100-200 ) отжиг применяется для клёпаной стали, то есть деформированной уже будучи холодной. –

Отжиг второго рода приводит к значимым фазовым изменениям сплава. Он также имеет несколько разновидностей: Полный отжиг – нагрев сплава на 30-50 выше критической температурной отметки, характерной для данного вещества и охлаждения с указанной скоростью (200 /час – углеродистые стали, 100 /час и 50 /час – низколегированные и высоколегированные стали соответственно). Неполный – нагрев до критической точки и медленное охлаждение. Диффузионный – температура отжига 1100-1200. Изотермический – нагрев происходит так же, как при полном отжиге, однако после этого проводят быстрое охлаждение до температуры несколько ниже критической и оставляют остывать на воздухе. Нормализованный – полный отжиг с последующим остыванием металла на воздухе, а не в печи.

Закалка – это манипуляция со сплавом, целью которой является достижение мартенситного превращения металл, обеспечивающее понижение пластичности изделия и повышение его прочности. Закалка, равно как и отжиг, предполагает нагрев металла в печи выше критической температуры до температуры закалки, отличие состоит в большей скорости охлаждения, которое происходит в ванне с жидкостью. В зависимости от металла и даже его формы применяют разные виды закалки: Закалка в одной среде, то есть в одной ванне с жидкостью (вода – для крупных деталей, масло – для мелких деталей). Прерывистая закалка – охлаждение проходит два последовательных этапа: сперва в жидкости (более резком охладителе) до температуры приблизительно 300 , затем на воздухе либо в другой ванне с маслом. Ступенчатая – по достижению изделием температуры закалки, его охлаждают какое-то время в расплавленных солях с последующим охлаждением на воздухе. Изотермическая – по технологии очень похожа на ступенчатую закалку, отличается только временем выдержки изделия при температуре мартенситного превращения. Закалка с самоотпуском отличается от других видов тем, что нагретый метал охлаждают не полностью, оставив в середине детали тёплый участок. В результате такой манипуляции изделие приобретает свойства повышенной прочности на поверхности и высокой вязкости в середине. Такое сочетание крайне необходимо для ударных инструментов (молотки, зубила и др.)

Отпуск– это завершающий этап термической обработки сплавов, определяющий конечную структуру металла. Основная цель отпуска является снижение хрупкости металлического изделия. Принцип заключается в нагреве детали до температуры ниже критической и охлаждении. Поскольку режимы термической обработки и скорость охлаждения металлических изделий различного назначения могут отличаться, то выделяют три вида отпуска: Высокий — температура нагрева от 350-600 до значения ниже критической. Данная процедура чаще всего используется для металлических конструкций. Средний – термообработка при t 350-500, распространена для пружинных изделий и рессор. Низкий — температура нагрева изделия не выше 250 позволяет достичь высокой прочности и износостойкости деталей.

Старение– это термическая обработка сплавов, обуславливающая процессы распада пересыщенного металла после закалки. Результатом старения является увеличение пределов твёрдости, текучести и прочности готового изделия. Старению подвергаются не только чугун, но и цветные металлы, в том числе и легко деформируемые алюминиевые сплавы. Если металлическое изделие, подвергнутое закалке выдержать при нормальной температуре, в нём происходят процессы, приводящие к самопроизвольному увеличению прочности и уменьшению пластичности. Это называется естественное старение металла. Если эту же манипуляцию проделать в условиях повышенной температуры, она будет называться искусственным старением.

Криогенная обработка Изменения структуры сплавов, а значит, и их свойств можно добиться не только высокими, но и крайне низкими температурами. Термическая обработка сплавов при t ниже нуля получила название криогенной. Данная технология широко используется в самых разных отраслях народного хозяйства в качестве дополнения к термообработкам с высокими температурами, поскольку позволяет существенно снизить расходы на процессы термического упрочнение изделий. Криогенная обработка сплавов проводится при t -196 в специальном криогенном процессоре. Данная технология позволяет существенно увеличить срок службы обработанной детали и антикоррозионные свойства, а также исключить необходимость повторных обработок.

термомеханическая обработка Новый метод обработки сплавов сочетает в себе обработку металлов при высоких температурах с механической деформацией изделий, находящихся в пластичном состоянии. Термомеханическая обработка (ТМО) по способу совершения может быть трёх видов: Низкотемпературная ТМО состоит из двух этапов: пластической деформации с последующим закалкой и отпуском детали. Главное отличие от других видов ТМО – температура нагрева до аустенитного состояния сплава. Высокотемпературная ТМО подразумевает нагрев сплава до мартенситного состояния в сочетании с пластической деформацией. Предварительная – деформация производится при t 20 с последующей закалкой и отпуском металла.

Химико-термическая обработка Изменить структуру и свойства сплавов возможно и с помощью химико-термической обработки, которая сочетает в себе термическое и химическое воздействие на металлы. Конечной целью данной процедуры помимо придания повышенной прочности, твёрдости, износостойкости изделия является и придание детали кислотоустойчивости и огнестойкости. К данной группе относятся следующие виды термообработки: Цементация проводится для придания поверхности изделия дополнительной прочности. Суть процедуры заключается в насыщении металла углеродом. Цементация может быть выполнена двумя способами: твёрдая и газовая цементация. В первом случае обрабатываемый материал вместе с углём и его активатором помещают в печь и нагревают до определённой температуры с последующей выдержкой его в данной среде и охлаждением. В случае с газовой цементацией изделие нагревается в печи до 900 под непрерывной струёй углеродосодержащего газа. Азотирование – это химико-термическая обработка металлических изделий путём насыщения их поверхности в азотных средах. Результатом данной процедуры становится повышение предела прочности детали и увеличение его коррозионной устойчивости. Цианирование – насыщение металла одновременно и азотом и углеродом. Среда может быть жидкой (расплавленные углерод- и азотсодержащие соли) и газообразной. Диффузионная металлизация представляет собой современный метод придания металлическим изделиям жаростойкости, кислотоустойчивости и износостойкости. Поверхность таких сплавов насыщают различными металлами (алюминий, хром) и металлоидами (кремний, бор). –

Термообработка цветных сплавов Цветные металлы и сплавы обладают отличными друг от друга свойствами, поэтому обрабатываются разными методами. Так, медные сплавы для выравнивания химического состава подвергаются рекристаллизационному отжигу. Для латуни предусмотрена технология низкотемпературного отжига (200-300 ), поскольку этот сплав склонен при влажной среде к самопроизвольному растрескиванию. Бронза подвергается гомогенизации и отжигу при t до 550 . Магний отжигают, закаляют и подвергают искусственному старению (естественное старение для закалённого магния не происходит). Алюминий, равно как и магний, подвергается трём методам термообработки: отжигу, закалке и старению, после которых деформируемые алюминиевые сплавы значительно повышают свою прочность. Обработка титановых сплавов включает: рекристаллизационный отжиг, закалку, старение, азотирование и цементацию.

Термообработка после сварки — Справочник химика 21

Термообработка после сварки [c.279]Термическую обработку в заводских условиях можно выполнять по следующим режимам закалка с отпуском и термообработка после сварки нормализация с отпуском и термообработка после сварки только термообработка после сварки Очевидно, что риск неполучения желаемых свойств является наибольшим при первом и наименьшим при последнем режиме термообработки. Поэтому при выборе оптимальным материалом следует считать тот, который требует минимального числа заводских термообработок. Разность температур отпуска стали и термообработки после сварки часто оказывается незначительной. В этом случае для получения наилучшего сочетания прочности и ударной вяз- [c.213]

При термообработке после сварки имеют место следующие проблемы. Так, для получения наилучших характеристик ударной вязкости металла сварного шва температура термообработки должна соответствовать ее верхнему пределу. С другой стороны, слишком высокая температура (или очень длительный нагрев) будет снижать предел текучести и длительную прочность стали [c.214]

Основной металл Метод сварки Сварочный материал Вид термообработки после сварки Ф. [c.86]

При соединении частей вала требуется его термообработка после сварки и проточка наставки после удлинения. [c.161]

Наиболее опасны разрывы трубопроводов или их элементов с низкой ударной вязкостью или не прошедших необходимую-термообработку после сварки, так как при этом может произойти полный разрыв трубопровода по окружности, сопровождаемый интенсивным истечением газов. [c.66]

Эти статьи служат примером важности проблемы свариваемости сталей и обеспечением механических свойств, связанных со сварными соединениями, которые не подвергаются термообработке после сварки. [c.281]

Сварной образец поперечный стыковой шов сварка методом Т16 с использованием электрода. Повторная термообработка после сварки до состояния Тб. Образец анодированный Часть одного образца отсутствовала. 5 С образца сошло 80 % плакировки. Сошло 10 % плакировки. Плакировка толщиной 0,078 мм. Сошло 15 % плакировки. Образец после сварки методом Т и старения. Сварной поперечный стыковой шов сварка с использованием проволоки 7039. » Плакировка толщиной 0,061 мм. [c.386]

Значительное влияние на выбор металла оказывает характер агрессивной среды [189]. Для ряда сред выбор соответствующего им металла является совершенно обязательным условием для создания работоспособной конструкции. Нередко необходима термообработка после сварки. [c.18]

Перлитные стали могут подвергаться охрупчиванию около концов сварочных трещин в том случае, когда термообработка после сварки проводилась при слишком низкой температуре. В одном широко известном случае [53] охрупчивание такого вида (главным образом в металле шва) привело к хрупкому разрушению сосуда при гидравлич еском испытании. При уровне наших знаний на сегодняшний день еще нельзя достаточно точно обосновать выбор для сосудов стали из различных имеющихся в нашем распоряжении высокопрочных легированных сталей. Однако стали, требующие более высоких температур отпуска, предпочтительнее, поскольку допускают большую свободу выбора температуры термической обработки после сварки. [c.220]

Исключение образования трещин в результате релаксации остаточных напряжений для толстостенных сосудов высокого давления стало проблемой возрастающей важности и первейшей необходимости. В сосудах давления из перлитной стали образование трещин обычно происходит в процессе термообработки для снятия остаточных напряжений. Не исключена также возможность образования трещин в толстостенных сосудах во время их эксплуатации при высокой температуре, так как для жестких сварных соединений некоторых легированных сталей температура термообработки после сварки в интервале 600— 650° С недостаточна для полной релаксации напряжений. В случае аустенитных сталей основная проблема связана с исключением образования трещин в стыковых швах толстостенных трубопроводов в результате взаимодействия приложенных и остаточных напряжений в процессе эксплуатации при высокой температуре. [c.221]

В процессе производства сосудов давления опасность возникновения таких чешуйчатых трещин появляется во время приварки к толстостенным обечайкам несквозных штуцеров или других деталей. Поскольку использование в толстостенных сосудах сквозных штуцеров связано с риском образования трещин в процессе термообработки после сварки, для сосудов этого класса обычно применяют несквозные штуцера. В то же время для предотвращения чешуйчатых трещин необходимо регламентировать нижний допустимый предел пластичности в направлении толщины листа или применять сталь, подвергнутую вакуумной дегазации. [c.223]

С одной стороны, термообработка после сварки не только снимает напряжения, но и может уменьшить максимальные значения твердости в зоне термического влияния сварки и неблагоприятное влияние сварки на механические свойства основного материала. С другой стороны, неправильно назначенный режим термообработки может ухудшить свойства стали. В случае аустенитных сталей, где важна коррозионная стойкость, соответствующая термообработка может восстановить способность стали сопротивляться таким видам коррозии, как общая, точечная, и коррозии под напряжением. В то же время выбор неправильной температуры термообработки может привести к выделению карбидов и другим эффектам, снижающим механические свойства, а также коррозионную стойкость. [c.280]

Термообработка до сварки Вид сварки Термообработка после сварки и механические свойства Покрытие Среднее время до разрушения, сутки [c.134]

На коррозионную стойкость хромоникелевых сталей большое влияние оказывают условия термообработки. Наивысшая коррозионная стойкость достигается при закалке на твердый раствор с быстрым переходом зоны температур 500—800° С. При медленном охлаждении или повторном нагреве в интервале указанных температур пересыщенный твердый раствор частично распадается с выделением по границам зерен карбидов хрома. В результате коррозионная стойкость металла резко снижается. Поэтому сварные швы и околошовные зоны аппаратов из нержавеющей стали, не прошедших повторную термообработку после сварки, наиболее подвержены коррозии. [c.171]

Часть испытания по согласованию с заказчиком может быть снята. Технологические вопросы, касающиеся режим

Снятие напряжений после сварки — Термообработка

2 часа назад, Кварк сказал:

Это понятно, но при отжиге все-таки полноценней напряжения уйдут. Будем думать.

Если ваш станочек прочен — не жёсток а прочен, но и жёсткость тут нужна — вибрации растянут что угодно, можно отжигать, и как угодно, а вот если не прочен, наклёп металла интереснее сохранить.

Для непрочной станины на 300 есть плюсы и минусы, старение околошовной зоны и шва — возможное скорее вредно, вибрации при работе увеличат вероятность трещин, но объём мизерный, старение проката уже небесполезно и 300 близкий режим. И если не боитесь трещин, перед старением нагрузите запредельно по осям — нагрузка работы, и оставьте на сутки, разгрузите и в печь.

1 час назад, дуст сказал:

При заливке меняется частота резонанса, а насыпной наполнитель вибрации гасит за счёт внутреннего трения…

Кстати, по поводу пожарной безопасности, чем-бы залить насыпку — проницаемость системы для вибраций всех частот повысить и ускорить гашение увеличенной ёмкостью, шоб не масло, и не горело, но и станина не корродировала следующее столетие, вода — с чем ..? Так-то можно асфальтом залить.

Я тут подумал — фигня эта идея с проницаемостью, наверно.

Изменено пользователем Сергей ААТермическая обработка и правка изделий после сварки

Полуавтоматы для дуговой сварки и их основные узлы

Термическую обработку применяют для устранения напряжений, остающихся в изделии после сварки, а также для улучшения структуры металла сварного шва. После сварки или в процессе сварки применяют такие виды термической обработки, как отжиг, нормализация, отпуск. Нагрев при отжиге изделия в предварительной печи ведут постепенно. Для низко — и среднеуглеродистых сталей температура достигает 600— 680 °С. При этой температуре сталь становится пластичной и

напряжения снижаются. После нагрева следует выдержка при достигнутой температуре из расчета 2,5 мин на 1 мм толщины свариваемой детали, но не менее 30 мин. Затем изделие охлаждается вместе с печью. Существуют и другие виды отжига: местный и полный отжиг. Режимы отжигов выбирают по справочной литературе. Для разных сталей применяют свои технологические параметры отжига. Нормализация отличается от отжига тем, что после отжига сваренную конструкцию охлаждают на спокойном воздухе. После нормализации сохраняется мелкозернистая структура металла, что позволяет обеспечить его относительно высокую прочность и твердость, но без напряженного состояния. Стали с высоким содержанием углерода в процессе сварки закаливаются, возрастает их твердость и хрупкость. Такие изделия из углеродистых сталей подвергают нормализации с последующим отпуском. В этом случае нагревание производят до 400— 700 °С и после этого сваренные детали медленно охлаждают. При газовой сварке сталей термическая обработка служит средством повышения пластичности металла шва. В некоторых случаях, участки шва нагревают до светло-красного цвета каления и в этом состоянии

проковывают. Зерна металла измельчаются, пластичность и вязкость повышаются. Во избежание появления наклепа (новое напряженное состояние) проковку следует прекратить при остывании металла до темно-красного цвета. После проковки необходимо провести повторную нормализацию. Для правки изделий часто используют местный нагрев пламенем горелки. Нагревают выпуклую часть изделия, которое надо выправить (рис. 103). При нагревании металл стремится расшириться, но так как этому препятствуют холодные участки, возникают напряжения сжатия, вызывающие пластическую деформацию сжатия. При

охлаждении в этом участке возникают напряжения растяжения, которые и выправляют изделие.

|

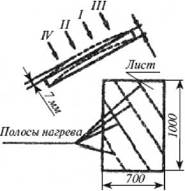

Рис. 103. Правка изделий местным нагревом

При необходимости повторной операции правки нагревают следующий участок, не затрагивая соседнего, который уже подвергался нагреву. В табл. 64 приведены ориентировочные режимы правки листов углеродистой стали ацетилено-кислородным пламенем.

Таблица 64

Режимы правки листов углеродистой стали ацетилено-кислородным пламенем

Тг-лшзша листа, мм | Номер наконечника | Скорость нагрева. ММ’МИН | Ширина юны нагрева, мм | |

вигимаяпри температуре выше 6™ :С | фактзіческая | |||

і | 3 | 420 | 15 | 20 |

3 | 4 | 360 | 15 | 20 |

4 | 5 | 270 | 20 | 35 |

5 | 6 | 240 | 20 | 35 |

6 | 6 | ISO | 30 | 55 |

Толстолистовой металл после резки его на заготовительных ножницах всегда имеет ярко выраженную выпуклость. Правка осуществляется нагревом по схеме, показанной на рис. 104.

Рис. 104. Схеа правки стального листа толщиной 15 мм |

МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ ШВОВ

Методы контроля качества сварных соединений могут быть разделены на две основные группы: методы контроля без разрушения образцов или изделий — неразрушающий контроль; методы контроля с разрушением образцов или производственных стыков …

Наиболее распространенные виды дефектов в сварных швах

Надежность эксплуатации сварных соединений зависит от их соответствия нормативно-технической документации, которая регламентирует конструктивные размеры и форму готовых сварных швов, прочность, пластичность, коррозионную стойкость и свойства сварных соединений. Сварные соединения, выполненные …

Противопожарные мероприятия

Для предупреждения пожаров необходимо соблюдать следующие противопожарные мероприятия. Постоянно следить за наличием и исправным состоянием противопожарных средств (огнетушителей, ящиков с сухим песком, лопат, пожарных рукавов, асбестовых покрывал и т. д.). …

термообработка, механическая и химическая, зачистка

Самым быстрым, надежным и экономичным способом создания высокопрочных неразъемных соединений металлов считается сварка. Но для безопасной и долговечной эксплуатации металлоконструкций сварные швы должны обладать достаточной прочностью, устойчивостью к влажности и ржавлению.

Металл при проведении сварочных работ нагревается до температуры плавления, вследствие чего в нем возникают внутренние напряжения. Наряду с этим сверху на соединительном стыке остается шлак, подлежащий устранению. Обеспечить снятие напряжений, удаление шлаковых образований и повышения прочности призвана обработка сварного шва.

Основные методы

Обработка сварных швов после сварки необходима для повышения их прочностных показателей и защиты от преждевременных разрушений. Соединения обрабатывают разными способами, среди которых наиболее распространенными являются:

- термический. Позволяет ликвидировать возникшие в процессе сварки остаточные напряжения. Проводится путем общего прогрева, когда вся деталь подлежит температурной обработке или локального, когда только соединительный стык прогревается или охлаждается;

- механический. Это своеобразная зачистка сварных швов, в ходе которой с поверхности шовных соединений устраняется окалина и остатки шлаков, а также проверяется их надежность;

- химический. Сущность способа состоит в нанесении на швы специальных составов с целью обезжиривания поверхности, предотвращения образования коррозионных очагов и создания защитного слоя. Как правило химическая обработка сварных швов используется для материалов, эксплуатация которых будет происходить в активных средах. Наиболее доступным и часто применяемым вариантом является обрабатывание соединений лакокрасочными грунтовочными смесями.

Какой из способов лучше сказать затруднительно. Выбирать конкретный метод следует руководствуясь условиями эксплуатации металлоизделий, а также техническими требованиями к конструкции. Довольно часто все три технологии применяют последовательно.

Термообработка

Термическая обработка сварных соединений считается обязательных этапом процесса сваривания тонкостенных изделий, особенно тех, которые в результате воздействия внутренних напряжений подвергаются деформациям.

К таким изделиям принадлежат разнообразные емкости, трубопроводы, сосуды давления, корпуса химических и атомных реакторов и другие ответственные объекты. Основана технология в нагреве с последующим охлаждением сваренной детали по строго заданному температурному графику.

Какие проблемы решает

В процессе сваривания только небольшой участок стыкуемых элементов подвергается нагреву. Вследствие неравномерного прогрева в швах возникают внутренние напряжения, выступающие весомой причиной деформации деталей и даже полного их разрушения. Также в местах неровного нагревания металла изменяется структура его кристаллической решетки, что в итоге ухудшает химические и физико-механические характеристики.

Термообработка сварных соединений уменьшает образующиеся внутри швов напряжения, а также позволяет:

- сделать однородной и более устойчивой к внешнему воздействию структуру спая и околошовных участков;

- улучшить эксплуатационные и физические свойства металла: увеличить жаростойкость и устойчивость к коррозии, нормализовать пластичность.

Термообработка сварных швов восстанавливает свойства и строение металла и дает возможность довести технические показатели до проектных решений.

Как происходит термообработка

Осуществляется термическая обработка после сварки при высоких температурных показателях, варьирующихся в пределах 600-1000°С.

Процесс обрабатывания происходит в следующем порядке:

- Сам шов и окружающие его с обеих сторон участки нагреваются.

- В разогретом состоянии конструкция выдерживается определенный период в зависимости от используемого способа.

- Деталь охлаждается с соблюдением графика обработки.

Для конструкций с разной конфигурацией и толщиной обработка сварочных швов выполняется разными видами, каждому из которых характерны свои отличительные особенности.

Виды термообработки

На практике термообработка полученных в процессе сварки соединительных стыков проводится по-разному. В таблице ниже перечислены применяемые методы и их особенности.

| Вид обработки | Особенности процесса |

| Предварительный нагрев | Металл прогревается до температуры 150-200 градусов. Используется при состыковке деталей из низкоуглеродистой стали перед проведением сварочных работ и непосредственно во время сваривания |

| Высокий отпуск | В зависимости от типа стали температура нагревания составляет 650-750°С. После достижения нужных температурных показателей в течение 5 часов режим поддерживается на одном уровне. После обработки в разы увеличивается эластичность шовного соединения, повышается устойчивость к внешним нагрузкам, до 80% понижается напряжение |

| Нормализация | Такой тип обрабатывания выполняется при температуре, начиная от 950° и выше. При нагреве до нужных показателей происходит выдержка, после чего в условиях окружающей среды изделие охлаждается. Применяется методика для изделий из низколегированных и углеродистых марок стали. После проведения процедуры понижается напряжение, уменьшается зернистость материала, повышается прочность стыка |

| Аустенизация | Основан метод на закалке стыковочного шва посредством разогрева его до 1070° и больше. Прогревать место соединения необходимо в течение часа, после чего оно быстро охлаждается искусственным путем. Данным способом выполняется термообработка сварных швов трубопроводов и других изделий из аустенитных сталей с целью повышения эластичности спая |

| Стабилизация | При таком типе отжига намного ниже температура в сравнении с аустенизацией и время выдержки металла тоже менее продолжительное |

| Термический отдых | Прогревание до 250-300°С подразумевает термоотдых сварных соединений, когда он выполняется в шве уменьшаются напряжение и уровень диффузного водорода |

Выбор оборудования

Полученные при сварке соединения обрабатываются несколькими способами, для каждого из которых применяется отдельная установка для термообработки сварных швов:

- индукционный. Здесь понадобится обладающий достаточной мощностью генератор переменного высокочастотного тока. В качестве нагревательного прибора выступает намотанная поверх обрабатываемого участка катушка индуктивности;

- радиационный. Выполняется путем исходящего от нагретой нихромовой проволоки инфракрасного излучения. Сквозь проволоку пропускается электрический ток от мощных источников. Методика возможна к применению для материалов с незначительными электромагнитными свойствами;

- газовый. В отношении энергозатрат самый экономный способ. Нагрев осуществляется специальной горелкой, при этом важно правильно сформировать факел пламени чтобы участок накалялся равномерно.

При выборе подходящего метода необходимо учитывать характеристики материала, толщину изделий, какие задачи должна решить обработка и экономический фактор.

Контроль за температурой прогрева

Вне зависимости проводится общая или локальная термообработка сварного шва труб, емкостей или других изделий, в каждом случае необходимо осуществлять контроль за температурой прогрева. Для этого используют:

- термокраску и термокарандаш. Это химические соединения, которые наносятся на место стыка и при изменении температуры меняют оттенок;

- пирометры и тепловизоры — электронные приборы, работающие дистанционно.

Термокарандаши и краски требуют непрерывного визуального контроля и при отклонении температурных параметров от допустимых значений нужно оперативное вмешательство. Тепловизоры и пирометры более точные устройства и могут встраиваться в автоматическую систему, поддерживающую стабильную температуру.

Плюсы и минусы термообработки

К преимуществам обработки соединительных стыков металлоизделий термическим воздействием принадлежат:

- восстановление пластичности и прочности материала;

- уменьшение внутренних напряжений;

- обеспечение долговечности стыков и надежности всей конструкции.

В числе минусов отмечают:

- повышенные требования к квалификации специалистов;

- необходимость габаритного и дорогостоящего оборудования;

- при допущении даже незначительных ошибок процессы невозвратимы и исправить изъяны невозможно;

- большие расходы электроэнергии.

Хоть недостатки и есть, но если соблюдать график и выполнять все действия правильно, то можно существенно улучшить технические характеристики швов.

Сферы применения

Как правило улучшение швов термическими способами выполняют в конструкциях с повышенными эксплуатационными требованиями. Это может быть термообработка сварных соединений технологических трубопроводов, подвергающихся высоким нагрузкам станков и механизмов, и других конструкций, работающих в сложных условиях.

При проведении ремонтно-кузовных работ довольно часто применяется обработка сварочных швов автомобиля посредством разогрева их до нужной температуры.

Изделия небольших размеров нагреваются в муфельных печах. Более габаритные конструкции раскаляются как правило индукционным или газовым способами, в некоторых случаях радиационным. Защита сварных швов от коррозии должна выполняться как можно быстрее после завершения сварочного процесса.

Механическая обработка

Зачистка сварных швов после сварки механическим путем выполняется с применением разных устройств, самым простым из которых является проволочная щетка. Есть и другие способы, позволяющие не только в разы упростить задачу, но еще гораздо качественнее зачищать стыки. Например, с помощью болгарки со специальной лепестковой насадкой или абразивного круга, или шлифовального портативного устройства.

Хоть с первого взгляда зачистка сварочных швов кажется довольно простой, существуют некоторые правила, от знания и соблюдения которых напрямую зависит качество и эффективность работ:

- когда зачистка сварных швов после сварки болгаркой проводится, то при выборе шлифовального круга нужно учитывать материал, из которого он изготовлен. В данном случае лучше использовать круг из цирконата алюминия;

- лепестки круга выбирать следует на тканевой основе. Хоть стоимость таких приспособлений выше, но она вполне оправдана конечным результатом и окупается за счет меньшего расхода шлифовальных кругов;

- размер абразивного зерна имеет значение и выбирать его нужно с учетом поставленных задач. Нередко зачистка сварного шва выполняется несколькими насадками с разными размерами зерен. Крупнозернистые используют для устранения крупных окалин, а для финишной проходки потребуется насадка с самыми мелкими зернами. Менять их нужно в определенной последовательности от большего размера к меньшему;

- если предстоит зачистка сварного шва после сварки в местах с ограниченным доступом, например, в отверстиях, кромках или полостях, то здесь нужно применять борфрезы. Это специальные приспособления разных форм и размеров, которые устанавливаются в шлифовальную машину.

Механическим способом очень часто проводится обработка сварных швов автомобиля, устраняются образовавшиеся на соединительных спаях шлаки, окалины, оксидная пленка, заусенцы, брызги застывшего металла и другие дефекты, влияющие на качество и прочность стыка.

Когда предстоит покраска сварных швов после сварки, то обязательным этапом перед нанесением лакокрасочных средств считается ликвидация изъянов механическим путем.

Химическая обработка

Зачистка сварочных швов после сварки будет намного эффективнее и качественнее, если механические приспособления совмещать с химическими средствами. В этом плане наиболее популярными и действенными считаются два метода: травление и пассивация.

Травление

Это стадия обработки стыков, выполнять которую нужно перед механической шлифовкой. Выполняется с помощью химических составов, образующих на поверхностях деталей однородные и прочные антикоррозионные покрытия. Кроме этого методом травления удаляются затронутые побежалостью участки, в которых скапливаются побудители ржавления, например, окисленные никель и хром.

Когда очистке подлежат небольшие участки, то растворы наносятся непосредственно на поверхность стыков. Большие по размерам детали со сложной конфигурацией помещают в емкости, заполненные травильным раствором. В зависимости от типа металла время химического воздействия определяется индивидуально.

Пассивация

Это зачистка швов после сварки посредством обработки металлических поверхностей специальными составами, образующими пассивную к коррозионным образованиям защитную пленку. Химический процесс происходит следующим образом. При взаимодействии с металлической поверхностью оксиданты мягкого действия удаляют с нее свободный металл, образуя при этом защитную пленку.

После завершения процесса обязательно нужно смыть водой используемые реагенты. Поскольку после такой смывки в воде содержится множество тяжелых металлов и кислот, поэтому с целью предотвращения негативного воздействия на окружающую среду отработанную жидкость необходимо утилизировать.

Чтобы правильной и безопасной была химическая зачистка сварных швов после сварки нормы предусматривают нейтрализацию кислот специальными щелочными соединениями, после чего раствор следует профильтровать и утилизировать согласно требований природного законодательства.

Особенности обработки нержавейки после сваривания

Изделия из нержавеющей стали используются в разных направлениях жизнедеятельности: в автомобилестроении, в производстве трубопроводов и емкостей под агрессивные жидкости, и многих других конструкций. В быту высокой популярностью пользуются выполненные из нержавейки полотенцесушители, стойки, пандусы, перила, кухонные и другие принадлежности.

Довольно часто посредством сваривания элементов из нержавейки мастера в бытовых условиях изготавливают все возможные конструкции. Но чтобы добиться максимальной прочности стыковых соединений и получить долговечные изделия следует знать, как и чем обработать сварной шов от коррозии.

Если этого не сделать, то в местах спая довольно быстро образуются окалины, которые со временем будут только увеличиваться, провоцируя разрушение стыков.

Механическая шлифовка

Места спая существенно ослабляет возникший при сваривании оксидный слой. Чтобы снять его проводится шлифовка сварных швов, которая также позволяет устранить неровности и некрасивые цветовые переходы.

Осуществляется шлифовка с помощью болгарки, оснащаемой специальными шлифовальными кругами. Но прежде чем зачищать сварные швы следует понимать, что далеко не все круги подойдут для таких работ.

Чтобы на изделии не оставались темные перегретые участки и грубые борозды от абразива, то лучше применять лепестковые круги. Сам процесс очистки будет более продолжительным, но эффект получится намного лучше.

Полировка

Важным этапом обработки стыков на нержавеющей стали является полировка. Она необходима для придания поверхностям окончательного блеска, ровности и устойчивости к агрессивным внешним воздействиям.

Как выполняется процесс и чем зачистить сварочный шов? Сперва места соединений обрабатываются установленным в дрель диском с резиноподобным материалом вулканитом. Это придает спаям необходимой формы и глубины, сам материал оказывает на нержавейку мягкое воздействие.

Далее на отшлифованные участки наносится полировочная паста, например, алмазный состав или обычная смесь ГОИ. Войлочным кругом паста распределяется по всей поверхности. При необходимости отполировать угловые соединения лучше использовать маленькие круги.

После обработки на поверхностях отсутствуют матовые пятна, она получается блестящей и зеркальной.

Способы обработки сварочных швов на автомобиле

На сегодняшний день одной из самых эффективных и простых способов скрепления металлических элементов является сварка. Технология активно используется также при кузовном ремонте автомобилей.

Срок службы кузова нельзя назвать вечным. Уже после 10-15 лет эксплуатации на кузове появляются трещины, коррозионные образования и другие дефекты. Также ремонт является неизбежным после ДТП.

Многие автовладельцы в стремлении уменьшить затраты на ремонт решают самостоятельно провести сварочные работы. При этом далеко не все знают, чем обработать сварочные швы на авто.

Сварной шов сам по себе считается слабым местом, поэтому нуждается в дополнительной защите от преждевременного разрушения. Возможны разные варианты и средства, чем обработать сварные швы автомобиля:

- если сваривание выполняется в легкодоступном месте, то на готовый шов можно нанести шовный автомобильный герметик. Покрывать лучше несколькими слоями поочередно, разравнивая смесь шпателем;

- при нахождении спая на труднодоступной внутренней поверхности для обработки подойдут пневматические распылители консервантов. Это устройства, состоящие из пластиковой длинной трубки, бачка для заливки в него раствора-консерванта и пневматического компрессора.

Это самые простые методы для защиты соединительных стыков. Для подготовки поверхностей под покраску и предотвращения коррозионных процессов используются также другие методики — механическая шлифовка, химическое протравливание и нейтрализация. От качества сварочного процесса и правильности обработки спаев напрямую зависит будет ли гнить сварной шов под краской.

Правила качественной сварки и обработки швов

Если разобраться, то особой сложности сварка и обработка шовных соединений при кузовном ремонте не представляет. Здесь важно только соблюдать технологию сваривания и порядок зачистки полученных спаев:

- приваривать металл лучше точечной техникой, длина швов при которой составляет около одного сантиметра. Если расплавленный металл очень разбрызгивается, значит поверхность деталей некачественно была очищена перед сваркой. Чтобы избежать перегрева при выполнении больших по протяжности швов следует сваривать участки с разных сторон попеременно;

- когда спай выполнен и остыл его необходимо зачистить используя проволочную щетку или болгарку с грамотно подобранными насадками. На этом этапе со стыка удаляются неровности, заусины, бугорки от застывших разбрызгиваний металла и другие дефекты;

- следующий этап — нанесение эпоксидных грунтовочных составов. Это необходимо для того, чтобы предотвратить окисление металлических поверхностей. Эпоксидные смеси имеют достаточно структуру и обеспечивают надежное защитное покрытие от попадания на металл влаги и воздуха. Если на спае есть следы ржавчины, то дополнительно его следует обработать кислотным грунтом.

Нанесенный грунт должен хорошенько просохнуть, поэтому нужно выждать как минимум сутки. После высыхания можно слегка прошкурить поверхность для придания ей шероховатости, используя шкурку 120-го или 240-го номера. Дальнейшие действия — нанесение шпаклевки и покраска.

Обратите внимание! Грунт должен высыхать естественным путем, нельзя ускорять процесс с применением фена. Таким образом только верхний слой просушится, образуя корочку, под которой ничего уже не высохнет.

Гели и кислоты

Чтобы ликвидировать возникшие при сварке цветовые переходы и оксидные отложения применяется кислотная обработка металла гелями и кислотами. Происходит процедура в следующем порядке:

- сварное изделие охлаждается до температуры 50°С;

- шовные соединения тщательно очищаются от окалин и загрязнений металлической щеткой;

- предварительно подготовленный состав наносится на спай и выдерживается в течение 30 минут;

- химикаты тщательно смываются большим количеством воды.

Некоторым из химических веществ характерна повышенная пожароопасность, поэтому необходимо строгое соблюдение техники безопасности.

Возможна также термообработка сварочных швов, но такая технология как правило используется в профессиональных автосервисах и с применением специализированного оборудования.