как и зачем выполняется, техника, нюансы, плюсы и минусы

Существуют области, в которых качество сварного шва имеет огромное значение, чаще всего это в производстве и при прокладке трубопроводов. Необходимо защитить шов от коррозии, деформации.

Правильно организованный рабочий процесс, опытные сварщики, точные чертежи, контроль качества, качественные комплектующие – все это необходимо.

Однако большое значение также имеют дополнительные методы обработки сварочного соединения. Одним из таких эффективных способов является термический.

Содержание статьиПоказать

- Описание метода

- Способы прогрева сварных соединений

- Процесс термообработки

- В заключение

Описание метода

Обработка соединений при помощи высоких температур называется термической обработкой (термообработкой) и предназначена для их защиты от коррозии, дефектов, растрескивания.

При этом повышаются механические характеристики соединения, его жаростойкость.

Метод похож на обжиг, используемый при работе с глиной, которая после этого приобретает новые свойства.

Заключается метод термообработки в нагревании соединения, удерживания его некоторое время нагретым, и затем охлаждении. Применяется при этом специальное оборудование для термообработки, о котором мы расскажем ниже.

Таких методов существует несколько, различаются они своими температурными режимами, в зависимости от обрабатываемого материала. При обработке стали, например, диапазон температур составляет от 650 до 1125 ОC. Время нагрева – от 1 до 5 часов.

После прогрева сталь охлаждается естественным способом. С помощью такого воздействия улучшаются механические характеристики, ударная вязкость, пластичность соединения.

Метод термообработки сварных соединений часто применяется при сваривании трубопроводов, где очень важны характеристики сварных швов.

Способы прогрева сварных соединений

Существует несколько способов термообработки сварных соединений. Выбор их зависит от доступности детали, ее размеров, возможности монтажа нагревательных устройств и др.

Чаще всего используются печи, нагреватели газопламенные и индукционные, специальные гибкие нагреватели.

Главные условия, которые надо учитывать при выборе способа нагрева — простота монтажа, равномерность нагрева соединения, отсутствие перепадов температур, небольшой вес устройства.

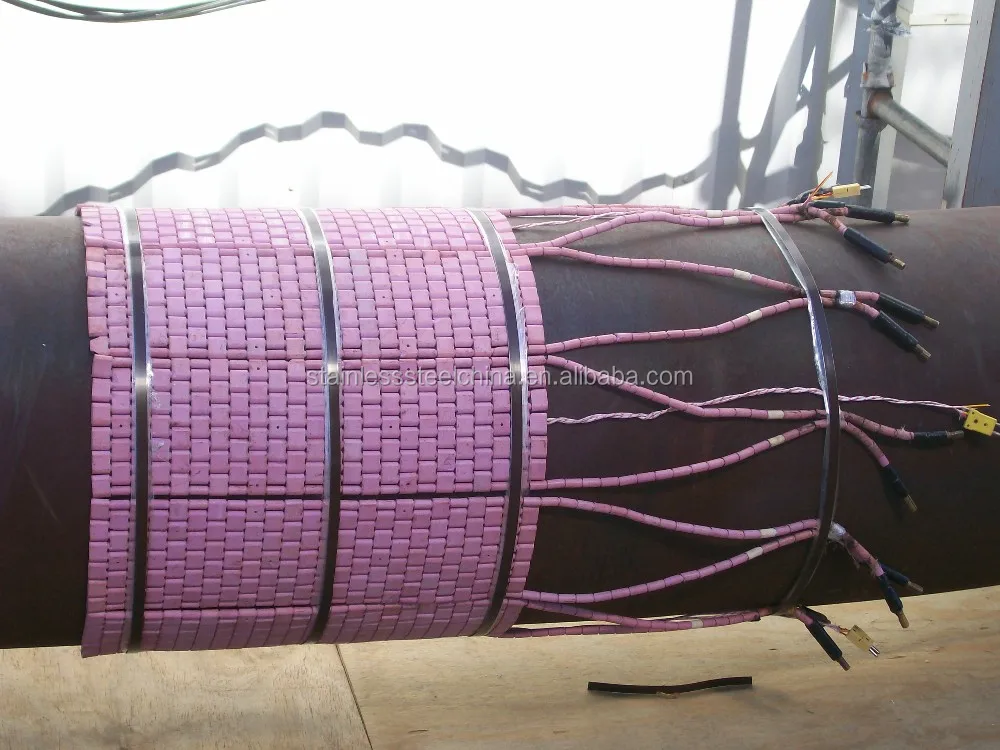

Самый несложный и недорогой метод обработки соединения – локальный, с использованием гибких нагревателей. Обычно применяется при монтаже трубопроводов.

Такие нагревательные устройства легко монтируются на трубы любого размера, их можно использовать в труднодоступных местах.

Для обработки труб малого диаметра применяются муфельные печи. При их использовании необходимо правильно установить печь. Ось вращения не должна совпадать с осью геометрической, в противном случае не удастся добиться равномерного нагрева.

Также при работе с трубопроводами широко распространены индукционные устройства, недорогие, но достаточно эффективные. Состоят они из многожильных кабелей из меди, выполняющих функцию нагревателя.

Охлаждаются эти нагреватели воздухом. При монтаже рекомендуется оставить небольшое расстояние между нагревателем и обрабатываемой деталью. Это обеспечит быстрый, равномерный разогрев шва.

Ниже вы можете увидеть таблицу со свойствами индукторов.

Еще один часто используемый метод – газопламенный, с использованием газовых горелок. Эти горелки имеют несколько каналов выхода пламени, образующегося при сгорании горючего газа и кислорода.

Такой метод обычно применяют в местах, куда сложно доставить и смонтировать другое оборудование. Минус данного способа –он требует гораздо большего времени.

Процесс термообработки

При проведении термической обработки сварного соединения необходимо учитывать длину шва, обеспечив его равномерный прогрев.

Надо правильно настроить характеристики процесса, такие как скорость, температура, время прогрева, а также скорость, время охлаждения. Начинается обработка с изоляции шва.

Например, если мы используем газовую горелку – шов изолируется асбестовым листом толщиной 2-3 см. После этого производится закрепление самой горелки. Так происходит обработка, если мы используем индукционные устройства.

Надо добиться того, чтобы сварной шов не терял тепло. Для этого надо выбирать прочные и теплостойкие изоляционные материалы.

Кроме этого, они должны быть достаточно гибкими и легкими. Ниже вы можете увидеть таблицу, где указаны самые часто используемые изоляционные материалы.

Для работ по термообработке сварных соединений необходима соответствующий опыт и навыки, специалисты в этой области предварительно обучаются. Процесс обычно контролирует старший мастер.

В его обязанности входит подбор и монтаж необходимого оборудования, контроль исправности оборудования. Также мастер должен проверить, насколько качественно проведена подготовка деталей к термообработке.

Также мастер должен проверить, насколько качественно проведена подготовка деталей к термообработке.

После термообработки детали надо дать остыть, затем произвести окончательную зачистку соединения от шлака.

В заключение

Если ваша первостепенная задача – добиться качественного шва, термообработка шва обязательна.

Она защитит соединение от дефектов, коррозии, трещин.

Метод достаточно прост, но эффективен, а предназначенных для этого устройств достаточно. Желаем вам успехов в работе!

Термообработка сварных швов и соединений трубопроводов по ГОСТ

Практически любое воздействие на металл оказывает определенную долю влияния на его свойства. Все зависит от характера воздействия и от его интенсивности. Некоторые виды проходят практически не заметно, но другие же могут сильно менять свойства деталей. К таким воздействиям относится термическая обработка сварных соединений. Данная процедура может применяться для улучшения свойств свариваемости материала. Как правило, сюда входит три основных этапа:

Некоторые виды проходят практически не заметно, но другие же могут сильно менять свойства деталей. К таким воздействиям относится термическая обработка сварных соединений. Данная процедура может применяться для улучшения свойств свариваемости материала. Как правило, сюда входит три основных этапа:

- Термическая подготовка;

- Непосредственная обработка высокой температурой;

- Обработка готовой детали.

Все это требуется для того, чтобы не было резких перепадов температуры. Это может привести к деформации детали или вызывает осложнения в обработке. Это же касается и прогрева после завершения процедуры, так как не всегда можно давать остывать обработанному металлу самостоятельно. Тепловой режим подбирается по характеристикам свариваемых материалов. Прогревание должно проводиться равномерно, так как в ином случае снова возникает вероятность деформации и неправильной обработки. Если будут совершены ошибки, то возникают проблемы с последующим переносом высокой температуры, крепости изделия и прочими свойствами. Термообработка сварных соединений проводится по ОСТ 36-50-86.

Термообработка сварных соединений проводится по ОСТ 36-50-86.

Термообработка сварных швов и соединений

Преимущества

- Термообработка сварных швов помогает добавить деталям новые свойства, которые сделают их более пригодными для эксплуатации в заданных условиях;

- Процедура помогает обеспечить защиту от некоторых негативных моментов, которые возникают при сварке;

- Прогревание обеспечивает снятие внутренних напряжений, если процедура проходит по всем правилам.

Недостатки

- Зачастую термообработка сварных соединений – это необратимый процесс, так что не стоит при нем допускать ошибки;

- Для проведения операций нужно специальное оборудование;

- Высокие требования к точности режимов проведения процедур;

- Для каждого индивидуального случая нужно подбирать свои параметры обработки.

Виды термообработки

Выделяется несколько основных способов, которые пригодны для обработки сварных швов. Среди них:

- Предварительный подогрев.

Это один из самых распространенных способов. Он применяется чаще всего для низколегированных и низкоуглеродистых сталей, которые относятся к перлитному классу. Подогрев осуществляется постепенно до температуры около 200 градусов Цельсия. Особенно актуально это при низкой температуре окружающей среды. Прогревание делается для предотвращения появления трещин. После окончания процедуры температура также постепенно опускается.

Это один из самых распространенных способов. Он применяется чаще всего для низколегированных и низкоуглеродистых сталей, которые относятся к перлитному классу. Подогрев осуществляется постепенно до температуры около 200 градусов Цельсия. Особенно актуально это при низкой температуре окружающей среды. Прогревание делается для предотвращения появления трещин. После окончания процедуры температура также постепенно опускается.

Предварительный подогрев сварных швов

- Высокий отпуск. Во время данной разновидности обработке соединение металла прогревают до температуры ниже 30 градусов Цельсия, от достижения критической точки Ас1. Воздействие продолжается от 1 до 5 часов. После этого его медленно охлаждают. Сварочные напряжения спадают до 90%. Зона сваривания претерпевает различные структурные изменения. В низколегированной стали пропадает закалочная структура. Металл обретает большую пластичность и снижаются его свойства твердости. Чаще всего применяется для сталей перлитного класса.

- Нормализация. Его используют для тех сварочных соединений, которые выполнены при помощи большой погонной энергии. Как правило, в это время структура металла становится крупнозернистой и у нее сильно снижаются механические свойства, чего не стоит допускать. Соединение металла прогревают до температуры ниже 30 градусов Цельсия, чтобы не достичь критической точки Ас1. В отличие от высокого отпуска в таком состоянии деталь держат недолгое время и после этого дают остыть при обыкновенной температуре. Чаще всего нормализация применяется для тонкостенных труб с малым диаметром из низколегированной стали. Они часто имеют пониженную пластичность и крупнозернистую структуру.

- Термический отдых. Детали нагревают до температуры в 300 градусов Цельсия. В таком состоянии ее придерживают около 3 часов. Благодаря этому снижается содержание водорода в составе шва. Это помогает снизить уровень сварных напряжений. Чаще всего отдых применяется для конструкций, сделанных из толстостенного металла, так как для них сложнее сделать высокий отпуск.

Этот вид обработки еще называют дегазацией. Процедура активно применяется во время ремонта соединений трубопроводов и других предметов, контактирующих со средами с высокой коррозионной опасностью.

Этот вид обработки еще называют дегазацией. Процедура активно применяется во время ремонта соединений трубопроводов и других предметов, контактирующих со средами с высокой коррозионной опасностью. - Аустенизация. Во время данного процесса соединение нагревается, примерно, до температуры 1100 градусов Цельсия и выдерживается на протяжении 1,5 часов. Охлаждение происходит на воздухе. В это время внутри материала распадается феррит. Благодаря такому процессу, механические свойства стали обеспечивают снижение уровня напряжений. Данная процедура рассчитана на материалы из высоколегированной стали.

- Стабилизирующий отжиг. Процедура применяется для аустенитных сталей, содержание легирующих элементов в которых находится на высоком уровне. В это время соединение прогревается до температуры в 860 градусов Цельсия. В таком состоянии оно выдерживается до 3 часов. В итоге получается снять около 80% сварных напряжений. Структура материала становится более стабильной. Снижается риск возникновения межкристаллической коррозии.

- Нормализация с отпуском. Это может быть восстановительная или полная термообработка. Она предназначена для изменения структуры, а соответственно и свойств, соединений различных металлов. Такая комбинация процедур предназначается для сталей, у которых повышенная устойчивость к температурному воздействию. Это помогает продлить им срок эксплуатации, особенно в сложных условиях. После проведения обработки структура металла становится более равномерной. Когда деталь охлаждается, то аустенит превращается в феррит. После отпуска повышается пластичность и прочность соединений.

Вывод

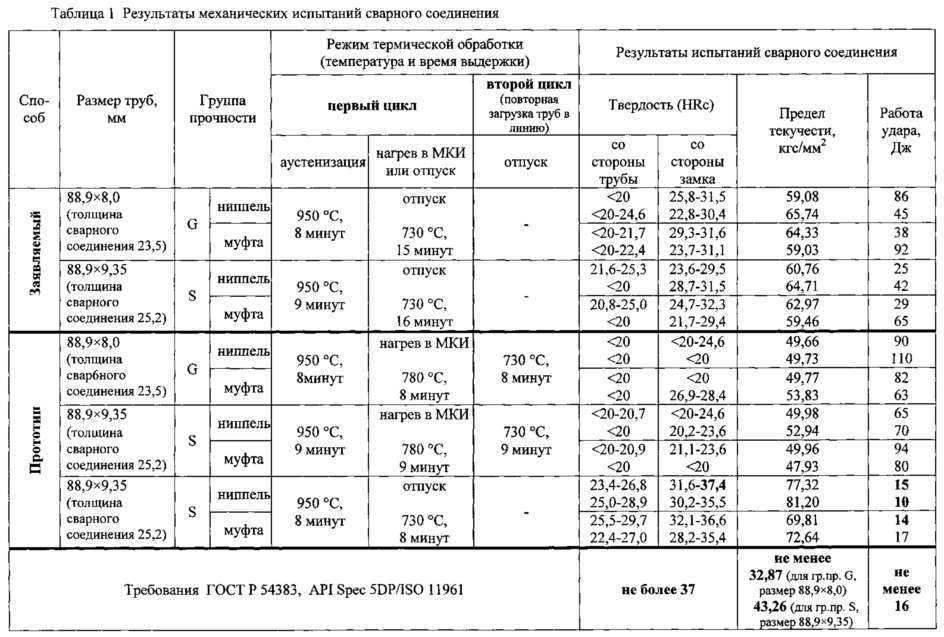

Температура металла шва при сварке повышается до таких пределов, которые могут вызвать дефекты сварных швов, а также изменить структуру в худшую сторону. В то же время, требования к сварочным швам являются достаточно высокими в ответственных конструкциях, что часто требует дополнительной обработки. Механические испытания соединений показывают, что после правильной термической обработки свойства их значительно повышаются. В особенности это видно на трубопроводах, которые обладают тонкими стенками, но должны иметь высокий уровень герметичности и часто работают под большим давлением. Замер твердости сварного соединения после обработки показывает, насколько хорошо прошла процедура.

В особенности это видно на трубопроводах, которые обладают тонкими стенками, но должны иметь высокий уровень герметичности и часто работают под большим давлением. Замер твердости сварного соединения после обработки показывает, насколько хорошо прошла процедура.

Термическая обработка сварных швов и соединений

Таким образом, при правильном подборе, термическая обработка станет отличным дополнением во время сварки и после нее. Для ее проведения необходимо специальное оборудование, но результаты, которые получаются в итоге, вполне оправдывают их применение. Термообработка сварных соединений технологических трубопроводов является обязательной, так как того требует технология производства. Многие детали не допускаются в эксплуатацию без проведения подобных процедур.

Поделиться в соцсетях

ПОХОЖИЕ СТАТЬИ

Оборудование для термообработки сварных швов трубопроводов

При изготовлении и монтаже трубопроводов высокого давления применяют все промышленные способы сварки. Учитывая особую ответственность сварки труб высокого давления, к выполнению этих работ допускаются только сварщики, имеющие удостоверение о сдаче испытаний в соответствии с правилами Госгортехнадзора.

Учитывая особую ответственность сварки труб высокого давления, к выполнению этих работ допускаются только сварщики, имеющие удостоверение о сдаче испытаний в соответствии с правилами Госгортехнадзора.

Трубы высокого давления требуют выполнения некоторых особых условий сварки и контроля качества. Особые условия сварки вызваны технологическими затруднениями вследствие больших толщин стенок труб при сравнительно небольших диаметрах. При этом необходимо обеспечивать получение высоких механических свойств сварного шва при нормальных, отрицательных и повышенных температурах транспортируемой по трубопроводу среды, а также шва, стойкого против коррозии.

Трубопроводы из сталей 20 и ЗОХМА сваривают электродуговой или газовой сваркой в зависимости от их диаметра и толщины. Применение газовой сварки допускается только для углеродистых труб с условным проходом от 6 до 25

Автоматическую и полуавтоматическую сварку под слоем флюса при ручной подварке корня шва применяют для труб с условным проходом 100 мм и выше. Трубы меньшего диаметра сваривают ручной электродуговой сваркой. Трубы с условным проходом от 25 до 40 мм сваривают обычным швом с V-образной разделкой кромок, а более 60 мм — с подкладными кольцами или без них.

Трубы меньшего диаметра сваривают ручной электродуговой сваркой. Трубы с условным проходом от 25 до 40 мм сваривают обычным швом с V-образной разделкой кромок, а более 60 мм — с подкладными кольцами или без них.

При ручной сварке труб из стали 20 применяют электроды типа Э42А марки УОНИ-13/45, а из сталей ЗОХМА, 20ХЗМВФ — электроды типа ЭП-60 марок ЦЛ-19ХМ и ВСН-2. Перед прихваткой и еваркой стыки труб всех диаметров из легированных сталей (ЗОХМА, 20ХЗМВФ и др.) предварительно подогревают до 300—350° С, а из стали 20 при толщине стенки более 27 мм — до 150—200° С. Температуру подогрева поддерживают в течение всего периода прихватки и сварки. Количество слоев сварки зависит от толщины стенки и составляет от 4 до 10.

Полуавтоматическую сварку под флюсом осуществляют с помощью полуавтомата ПШ-5 с удлиненным мундштуком и специальной воронкой. Сварку выполняют в несколько слоев в зависимости от толщины стенки трубы. Усиление шва должно быть в пределах 2—4 мм и обязательно с плавным переходом к основному металлу.

После любого вида сварки для снятия возникающих внутренних термических напряжений стыки на участке длиной не менее 200 мм (по 100 мм с обеих сторон шва) подвергают термической обработке. Стыки из стали 20 при толщине стенок труб более 27 мм подвергают отпуску при температуре 560—580° С с выдержкой 2,5—3 ч.

При сварке труб из некоторых марок легированных сталей, а также толстостенных труб из стали 20 вследствие высоких температур происходит изменение структуры металла шва и околошовной зоны основного металла, возникают внутренние термические напряжения и, как следствие, ухудшаются механические свойства сварного соединения. Чтобы снять внутренние термические напряжения, сварные соединения подвергают отжигу, а для улучшения структуры металла и повышения пластичности— нормализации. Для стыков толстостенных труб из стали 20 вполне достаточной термообработкой является высокий отпуск. Установка для термообработки сварных швов трубопроводов?

Что лучше: теплый пол или батареи?

Теплый полБатареи

Режимы термообработки зависят от марки стали свариваемых труб и их толщины стенки; обычно они указаны в производственных инструкциях на сварку или на чертежах. На трубозаготовительных заводах или в цехах термообработку сварных соединений элементов и узлов трубопроводов (без арматуры) производят в специальных термических печах.

На трубозаготовительных заводах или в цехах термообработку сварных соединений элементов и узлов трубопроводов (без арматуры) производят в специальных термических печах.

Рис. 86. Электрическая муфельная печь сопротивления:

1 — шплинты, 2 — керамиковые полуцилиндры, 3, 6 — контакты, 4 — замок, 5 — медная перемычка, 7— нихромовая лента, 8— установочные полукольца, 9 — шпильки, 10— корпус,

11, 12 — теплоизоляционный материал, 13 — стальной кожух, 14 — асбестовый лист, 15 — внешний вид на opti-myst engine 600

В монтажных условиях для термообработки сварных соединений труб применяют муфельные печи сопротивления, газовые кольцевые горелки и индукционные нагреватели. Электрические муфельные печи сопротивления (рис. 86) предназначены для нагрева сварных соединений труб диаметром от 30 до 325 мм со стенками любой толщины до 900—950° С. Печь — разъемная; состоит она из двух половин.

Рис. 87. Схема термообработки сварных стыков труб индукционным способом нагрева токами промышленной частоты:

1 — сварочный трансформатор, 2 — гибкий провод, 3 — конденсаторная батарея, 4 — нагреваемая труба, 5 — слой асбеста, 6—-нагревающие витки провода, 7 —термопары, 8 — переключатель, 9 — гальванометр

Индукционный способ нагрева токами промышленной частоты (50 гц) применяют при термообработке сварных стыков труб с условным проходом от 100 мм и выше при толщине стенки более 10 мм. Для этого стык и прилежащие к нему участки трубы (рис. 87) на 600—700 мм в каждую сторону обертывают листовым асбестом толщиной не менее 10 мм; поверх него укладывают 12—28 витков медного многожильного неизолированного провода сечением не менее 100 мм 2 . Провод наматывают на трубу достаточно плотно с расстоянием между витками 15—20 мм (во избежание замыкания).

Последние витки закрепляют хомутами.

При термической обработке сварных стыков трубопроводов торцы труб следует закрывать временными пробками, чтобы предотвратить создание воздушной тяги и охлаждение стыка.

При термической обработке с помощью хромель-алюминиевых термопар и гальванометров непрерывно контролируют температуру.

Выполняют термообработку сварных соединений трубопроводов специально обученные для этой цели слесари-трубопроводчики под наблюдением ответственного инженерно-технического работника.

1. В чем заключаются особенности сварки трубопроводов высокого давления?

2. Какие виды сварки применяют для трубопроводов высокого давления?

3. Для чего производится термическая обработка

4. Какое оборудование и какие приспособления используют для термической обработки сварных соединений?

Все материалы раздела «Сварка труб» :

Дополнительная информация:

Индукционная термообработка труб и трубопроводов может быть как местной, когда касается непосредственно сварного шва или соединения, так и полной, когда нагревается вся конструкция, включая стыки. Нагревательные коврики для термообработки сварных швов? Независимо от масштаба операции выделяется три основных этапа термообработки шва: вначале идет нагрев до нужной температуры с определенной скоростью, затем сварное соединение выдерживается некоторое время, и, наконец, охлаждение, которое также проходит с заранее заданной скоростью.

Нагревательные коврики для термообработки сварных швов? Независимо от масштаба операции выделяется три основных этапа термообработки шва: вначале идет нагрев до нужной температуры с определенной скоростью, затем сварное соединение выдерживается некоторое время, и, наконец, охлаждение, которое также проходит с заранее заданной скоростью.

Об обработке швов и изделий под воздействием температур и поговорим дальше. Для чего необходима термическая обработка сварных изделий? Необходимость термической обработки всех сварных изделий обуславливается потребностью улучшить сварные свойства материала.

Нейтрализации остаточных явлений от электродуговой сварки необходимо подвергать все трубопроводы диаметром от 108 мм, имеющими стенку 10 мм и более. Для этого используют индукционный нагрев изделия током с частотой 50 Гц. Термообработка способна воздействовать на металл трубы со стенкой 45-60 мм, для чего применяют гибкие электронагревательные проволоки или муфельные печи. Если толщина стенки конструкции не более 25 мм, то можно использовать газопламенный способ нагрева.

Если толщина стенки конструкции не более 25 мм, то можно использовать газопламенный способ нагрева.

Во всех случаях важен фактор равномерности распределения температуры во все стороны от сварочного соединения.

- Подготовительный этап – нагрев изделия перед началом сварочных работ. Производится для придания металлу эластичности.

- Промежуточная термообработка – постоянный нагрев изделия в процессе произведения сварочных работ. Производится для достижения максимальной эластичности металла, вследствие чего образуется минимальное напряжение.

- Термообработка сварных швов – нагрев изделия непосредственно после проведения всех сварочных работ. Производится для максимального избавления изделия от остаточного напряжения металла в местах соединения.

Индукционные приспособления также довольно распространены. Они недорогие и эффективные. Широко применяются при нагреве швов как раз на трубах.

В качестве нагревательного элемента здесь выступают многожильные медные кабели, которые охлаждаются с помощью воздуха. При нагреве шва труб нужно оставить небольшой зазор между самой трубой и кабелями. Такая установка для термообработки сварных швов позволяет прогреть соединения равномерно и быстро.

При нагреве шва труб нужно оставить небольшой зазор между самой трубой и кабелями. Такая установка для термообработки сварных швов позволяет прогреть соединения равномерно и быстро.

Ниже представлена таблица с характеристиками индукторов.

Керамические электронагреватели продольного нагрева КЭН П применяются для термической обработки толстостенных изделий и при необходимости локально расширить зону нагрева. КЭН П широкое используются для термообработки сварных швов трубопроводов и резервуаров.

- Предварительный подогрев. Это один из самых распространенных способов. Контроль швов сварных соединений до термообработки? Он применяется чаще всего для низколегированных и низкоуглеродистых сталей, которые относятся к перлитному классу. Подогрев осуществляется постепенно до температуры около 200 градусов Цельсия. Особенно актуально это при низкой температуре окружающей среды. Прогревание делается для предотвращения появления трещин. После окончания процедуры температура также постепенно опускается.

Как обработать поверхность → Отделка помещений → Как правильно выбрать краску → Технологии обработки поверхностей → Выравниваем и отделываем стены → Выбор и нанесение грунтовки → Удаление с поверхности → Натяжные потолки и технологии→ Обзоры и отзывы

Термообработка Стыков Трубопроводов Индукционными Нагревателями.

Опубликовано RB в

Термообработка сварных стыков трубопроводов из легированных сталей типа

12 Х 1 М Ф промышленными индукционными нагревателями.Записки мастера по ремонту трубопроводов.Разгар капитального ремонта котла.

Меняем участок паропровода из легированной стали 12Х1МФ. Участок с переходом, -диаметр от 377 мм до 159 мм, толщина стенки 18 мм- четыре стыка. С опытными термистами проблемы, для отчетной документации отучили дистанционно за «бабки» перспективного смышлёного парня. Показал ему как настроить радиационную установку для термообработки «Термо 1500». Кажется, что-то понял, но доверять самостоятельно пока «термить» рискованно, необходима практика, хотя бы как у меня (от безвыходного положения приходится познавать разные профессии)

Показал ему как настроить радиационную установку для термообработки «Термо 1500». Кажется, что-то понял, но доверять самостоятельно пока «термить» рискованно, необходима практика, хотя бы как у меня (от безвыходного положения приходится познавать разные профессии)

В общем сварщики заварили стыки в очень неудобном месте. Мы хотели, мягко говоря, обмануть судьбу и отжечь их с помощью газовых горелок.-Нагреть до 750 градусов (замеры пирометром) выдержать с подогревом один час, замотать в теплоизоляцию и все ОК.

Но удача в этот раз не с нами и после двух попыток такого отжига -стык не «прошел» по твердости, то есть стык закалился по причине недогрева или быстрого остывания. По правилам, стык разрешается «термить» не более трех раз, после чего он перерезается и варится вновь. Еще есть правила из РД и сроки по времени: — термообработку производить не позднее чем через 72 часа после заварки!

Получилось, что после заварки стыков утекло уже 60 часов! Договорились попользоваться, аппаратом подрядчиков. Аппарат индуктивного нагрева «ЭЛТЭРМ 100» стоял пока без дела, недалеко от нашей трубы. Доставить и настроить свою установку радиационного нагрева нет времени — это еще смену убить на оформление нарядов -допусков по работе с кранами в цехе. «ЭЛТЭРМ 100» изготовлена парнями из Екатеринбурга, сделана специально для наших старых котельных цеховых: пыль грязь влажность, в общем автомат Калашникова, — НЕПРИХОТЛИВ И НАДЕЖЕН.

Аппарат индуктивного нагрева «ЭЛТЭРМ 100» стоял пока без дела, недалеко от нашей трубы. Доставить и настроить свою установку радиационного нагрева нет времени — это еще смену убить на оформление нарядов -допусков по работе с кранами в цехе. «ЭЛТЭРМ 100» изготовлена парнями из Екатеринбурга, сделана специально для наших старых котельных цеховых: пыль грязь влажность, в общем автомат Калашникова, — НЕПРИХОТЛИВ И НАДЕЖЕН.

Работать некому, остаюсь после рабочей смены. Мой ученик задержаться не смог и потому опять я на боевом посту. Дали пару помощников перекатить аппарат, электрик подключил питание, приварили термопары.

По технологии, трубу (участок стыка) необходимо обмотать слоем асбестового полотна. Наш заказчик работает по западным стандартам, а как известно асбест на западе — равноценно Чернобылю и на этом западно-российском предприятии, запрещен. По Российским законам асбест не относиться к особо вредным материалам и свободно применяется и выпускается на наших заводах.

Как же выкрутиться? — Наматываем коврик каолиновой теплоизоляции, затем на него наматываем стеклоткань на основе базальта. Получается даже удобней чем с асбестовым полотном. Заменить асбест можно безасбесовым полотном «ВАТИ.»

Настройка режимов, процесс термообработкиВсе… настроил провода, теперь программа нагрева выдержки и остывания. По РД 34.17.310-96(РТМ 1 с старое название правил). Устанавливаю четыре шага режима термообработки:

1 шаг: Нагрев до 650 градусов -150 градусов в час

2 шаг: Нагрев до 740 градусов -100 градусов в час

3 шаг: Выдержка при 740 градусах -1 час.

4 шаг: Остывание 150 градусов в час до 300 градусов

Итого с настройками, термообработка одного стыка выходит на восемь часов, а стыков у меня четыре! Прикинул, что работать мне еще до следующего утра!

Два стыка рядом, диаметром 159 мм делаю за один цикл, остальные, не буду рисковать делаю поочерёдно.

Прикинул по опыту, что можно будет отключить аппарат на режиме остывания. Только это при условии, что не будет сквозняков снаружи и изнутри трубы, стык остынет до 300 градусов медленно, естественным путем, под слоем изоляции.

Только это при условии, что не будет сквозняков снаружи и изнутри трубы, стык остынет до 300 градусов медленно, естественным путем, под слоем изоляции.

Запустил нагрев и отслеживаю процесс.

Что необходимо отслеживать в процессе термообработки и на, что обращать внимание?

- Избегать коротких замыканий индуктора на «массу» и между витков. Для этого использовать нормальный, сухой изоляционный материал, накладывать его толщиной не менее 10 мм. Использовать нормальный провод для медного индуктора (без лохматых проволок и не пережжённый)

- Измерить пирометром или просто рукой, разность температур по разным сторонам стыка трубы. Если, в трубопроводе сквозняк, то участки трубы будут прогреваться больше в ту или другую сторону от стыка.

Прогреть такой стык сложно, необходим мощный нагреватель, и охлаждать стык следует строго по режиму, с подогревом, то есть не более 150 градусов в час. Это достигается автоматикой установки. Если тяги нет, то стык остынет медленно, естественным путем и нормализуется до нужной твердости.

Прогреть такой стык сложно, необходим мощный нагреватель, и охлаждать стык следует строго по режиму, с подогревом, то есть не более 150 градусов в час. Это достигается автоматикой установки. Если тяги нет, то стык остынет медленно, естественным путем и нормализуется до нужной твердости.

Термообработка угловых стыков тройников, штуцеров труб, врезок в трубопроводы индукционным и радиационным способами

Термообработка — это сложный процесс нормализации металла сварного шва Поговорим об угловых сварных швах и решении проблем с их термообработкой.Стать нормальным термистом после небольших курсов сложно. Необходимо набить много шишек, прежде чем придёт понимание как ведет себя металл при нагреве в разных условиях и разными способами. Провести термообработку трубных системЧитать дальше…

- В случае если твердость стыка не проходит, работа бригады по сварке, коту под хвост, начинай все заново и за свой счёт.

Кстати, цены в сметах на термообработку очень невыгодные, сплошной убыток. Профессиональные термисты за такой стык дерут от 5 до 10 т.р.

Кстати, цены в сметах на термообработку очень невыгодные, сплошной убыток. Профессиональные термисты за такой стык дерут от 5 до 10 т.р. - В процессе работы, мой мозг осознал, почему не получилось с термообработкой газовыми горелками?

- От стыка, во время термообработки труба прогрелась на расстоянии трёх метров в одну сторону, а это значит, что внутри её сквозняк. Да… дошло поздно. Знал же, что на другом конце трубопровод отрезан, а турбина вскрыта. Вот Вам и «тягун»…

Для настройки режимов под наши трубопроводы, и арматуру, у меня сделана выборка из разных РД, которая всегда находится на рабочем месте термиста.

Привожу свои шпаргалки- таблицы режимы термообработки стыковых сварных соединений трубных элементов

Вот так и крутимся. Интересно узнать, как у Вас это делается?

Интересно узнать, как у Вас это делается?

Термообработка сварных соединений

Главная / Техника сварки

Назад

Время на чтение: 2 мин

0

1190

Существуют области, в которых качество сварного шва имеет огромное значение, чаще всего это в производстве и при прокладке трубопроводов. Необходимо защитить шов от коррозии, деформации.

Правильно организованный рабочий процесс, опытные сварщики, точные чертежи, контроль качества, качественные комплектующие – все это необходимо.

Однако большое значение также имеют дополнительные методы обработки сварочного соединения. Одним из таких эффективных способов является термический.

- Описание метода

- Способы прогрева сварных соединений

- Процесс термообработки

- В заключение

Описание метода

Обработка соединений при помощи высоких температур называется термической обработкой (термообработкой) и предназначена для их защиты от коррозии, дефектов, растрескивания.

При этом повышаются механические характеристики соединения, его жаростойкость.

Метод похож на обжиг, используемый при работе с глиной, которая после этого приобретает новые свойства.

Заключается метод термообработки в нагревании соединения, удерживания его некоторое время нагретым, и затем охлаждении. Применяется при этом специальное оборудование для термообработки, о котором мы расскажем ниже.

Таких методов существует несколько, различаются они своими температурными режимами, в зависимости от обрабатываемого материала. При обработке стали, например, диапазон температур составляет от 650 до 1125 ОC. Время нагрева – от 1 до 5 часов.

После прогрева сталь охлаждается естественным способом. С помощью такого воздействия улучшаются механические характеристики, ударная вязкость, пластичность соединения.

Метод термообработки сварных соединений часто применяется при сваривании трубопроводов, где очень важны характеристики сварных швов.

Зачистить краску болгаркой

Зачистка металлической поверхности от старой краски невозможна без наличия специальной оснастки. Кроме болгарки, понадобятся специальные насадки, такие как металлические щетки. Щетки делятся на:

По типу крепления различают:

- насадки с резьбовым креплением;

- насадки с фиксирующей шайбой.

Если предполагается удаление старого, многослойного покрытия, подойдут жесткие щетки. Насадки сделаны из витой металлической проволоки и без труда снимают слой старой краски.

Читать также: Ножи фото рисунки чертежи

Для обработки поверхности в щадящем режиме выбирайте оснастку из мягкой витой проволоки.

Чтобы снять тонкий слой краски, можно также использовать лепестковый наждачный круг для УШМ. Эта оснастка предназначена чтобы шлифовать деревянные поверхности, но краску она снимет бережно и без проблем.

Также подойдут наждачные круги для болгарок или фибровые диски. Все зависит от площади обрабатываемой поверхности, возраста покрытия, количества слоев и пр.

Зачистить ржавчину болгаркой

Удаление ржавчины с металлических поверхностей болгаркой трудоемкая работа. Кроме УШМ, нужно обзавестись специальной насадкой – жесткой щеткой из витой проволоки. Отметим, что при помощи такой насадки возможно только зачистка. Шлифовать щеткой нельзя, так как на поверхности остаются царапины.

После того как завершена очистка, воспользуйтесь крупнозернистой наждачной бумагой для финишной обработки.

Зачистить сварочные швы болгаркой

Зачистка сварных швов – работа, требующая ответственного подхода. Чтобы не повредить шов, а поверхность выглядела гладкой и аккуратной, нужно сточить его болгаркой.

В процессе зачистки, помните о том, что после процесса обработки должно остаться как можно больше металла на сварном шве. Правильная зачистка сварочных швов возможна при наличии диска толщиной не меньше, чем 3 мм. В противном случае, диск может лопнуть и нанести вред окружающим предметам и здоровью оператора болгарки.

После проведения сварки двух металлических элементов, в пределах 2-3 см от шва остаются окалины и шлак, которые нужно шлифовать. Делать это нужно сразу, ведь когда поверхность покроется краской она должна быть гладкой. А если не зачистить эти места, останутся выпуклости и вид будет испорчен.

Там где трудно или невозможно достать болгаркой, используйте плоское зубило.

Удалить ржавчину с кузова автомобиля

Коррозия – болезнь многих авто, особенно бюджетного сегмента. Запущенные пораженные участки кузова не подлежат восстановлению. Но своевременные действия помогут избежать катастрофических последствий.

Инструмент, который понадобится:

- Болгарка.

Для очистки поверхности от ржавчины в гаражных условиях не обязательно нужен профессиональный инструмент. Достаточно и бытовой УШМ.

Для очистки поверхности от ржавчины в гаражных условиях не обязательно нужен профессиональный инструмент. Достаточно и бытовой УШМ. - Специальная оснастка для УШМ. Щетки чашечного типа с проволокой разной по жесткости, шлифовальные круги.

- Инструмент для ручной очистки.

Действия! Поверхность нужно зачистить от ржавчины при помощи болгарки до голого металла. При этом, старайтесь снять как можно меньше “живого” металла. Если коррозия образовалась на номере кузова – снимайте ржавчину только вручную, чтобы не повредить номер.

Если коррозионные повреждения кузова не слишком глубокие – обработайте эти места болгаркой до металла и выровняйте поверхность шпатлевкой.

Если на местах поражения после зачистки не осталось сильных углублений, покройте их грунтовкой и подготовьте к покраске.

Как зачистить гаражные ворота от ржавчины

В этом процессе понадобится болгарки и чашечная щетка. С их помощью удаляется ржавчина и поверхность готовится к покраске. Не забывайте про средства защиты: респиратор, защитные очки, перчатки.

Не забывайте про средства защиты: респиратор, защитные очки, перчатки.

Зачистные работы очень трудоемкий процесс, требующий ответственного подхода. От того, как они выполняются зависит вид и прочность изделия, поэтому мы рекомендуем использовать только проверенные болгарки и насадки для них.

Работая с УШМ, не забывайте о технике безопасности. Надевайте защитные очки, шумоизоляционные наушники и защитные перчатки. Работайте в закрытой обуви и одежде. Это убережет от получения травм и нанесения вреда здоровью.

Если необходимы расходные материалы на болгарку: круги, диски и пр. приглашаем посетить сайт ukrabraziv.com.ua. Там вы найдете широкий ассортимент оснастки по доступным ценам. Для заказа воспользуйтесь сайтом или звоните по указанным телефонам.

Надеемся наша статья внесла ясность в процесс зачистки металлических изделий при помощи болгарки. Если остались вопросы, обращайтесь!

Способы прогрева сварных соединений

Существует несколько способов термообработки сварных соединений. Выбор их зависит от доступности детали, ее размеров, возможности монтажа нагревательных устройств и др.

Выбор их зависит от доступности детали, ее размеров, возможности монтажа нагревательных устройств и др.

Чаще всего используются печи, нагреватели газопламенные и индукционные, специальные гибкие нагреватели.

Главные условия, которые надо учитывать при выборе способа нагрева — простота монтажа, равномерность нагрева соединения, отсутствие перепадов температур, небольшой вес устройства.

Самый несложный и недорогой метод обработки соединения – локальный, с использованием гибких нагревателей. Обычно применяется при монтаже трубопроводов.

Пошаговая термическая обработка соединений.

Термическая обработка металлоизделий проводится перед свариванием, собственно, во время сварки и по окончанию работ по соединению частей металлоизделия методом сварки.

Для чего необходима обработка изделий перед началом сварочных работ? Это, по сути, подготовка деталей конструкции, которая будет свариваться, к процессу соединения. Такая предварительная подготовка позволяет значительно улучшить сварные свойства стали.

Обычно, для подготовки металла к сварочному процессу выполняют один из двух видов термообработки: это, так называемые, высокий отпуск и отжиг деталей металлоизделий. В одной из статей мы уже рассказывали об особенностях каждого из этих видов обработки металла. Отметим, только что при такой термической обработке металлоизделие сначала нагревается до определенной температуры, а потом охлаждается либо принудительно, либо в естественных условиях.

Режим обработки тем или иным способом определяется по типу стали, жесткости металлоизделия в целом и его состоянию. Например, для сварки черных металлов обычно применяется режим подогрева деталей. Температура обработки стали зависит от того, насколько материал склонен к тресканию и закатке.

Еще один этап обработки, на котором следует заострить внимание – обработка металлоизделия после сваривания. Такая обработка необходима, чтобы убрать напряжение, которое изделие получило во время сварки. Кроме того, обработка шва позволяет значительно повысить его свойства и характеристики, улучшить механические показатели.

Обработка в момент сварки также влияет на свойства самого сварного соединения, и необходима для получения качественного шва, который не потрескается и не разрушится.

Процесс термообработки

При проведении термической обработки сварного соединения необходимо учитывать длину шва, обеспечив его равномерный прогрев.

Надо правильно настроить характеристики процесса, такие как скорость, температура, время прогрева, а также скорость, время охлаждения. Начинается обработка с изоляции шва.

Например, если мы используем газовую горелку – шов изолируется асбестовым листом толщиной 2-3 см. После этого производится закрепление самой горелки. Так происходит обработка, если мы используем индукционные устройства.

Надо добиться того, чтобы сварной шов не терял тепло. Для этого надо выбирать прочные и теплостойкие изоляционные материалы.

Кроме этого, они должны быть достаточно гибкими и легкими. Ниже вы можете увидеть таблицу, где указаны самые часто используемые изоляционные материалы.

Для работ по термообработке сварных соединений необходима соответствующий опыт и навыки, специалисты в этой области предварительно обучаются. Процесс обычно контролирует старший мастер.

Особенности местной термообработки сварных швов

20.05.2019 12:11:00

На строительной площадке постоянно что-то сваривается, греется, копается, заливается, устанавливается и закрепляется. Нашу компанию, как людей связанных с нагревом металла перед, во время и после сварки, интересуют именно вопросы технологии нагрева того или иного объема металла.

Конечно же, многое зависит от технологических условий, требований по точности и особенностей конкретной стройки. В рамках данной статьи мы остановимся на технологии нагрева сварных стыков трубопроводов перед, во время и после сварки.

Нагрев сварных швов трубопроводов в печи невозможен исходя из того, что трубопровод обычно имеет большую длину и сложную конфигурацию. Исходя из этого, для сварных швов трубопроводов основным способом является местный нагрев. Иными словами этот процесс называется местной термообработкой сварных швов. Существую несколько основных способов местной термической обработки сварных соединений: газовый нагрев, нагрев токами высокой частоты (индукционный) и нагрев сварных швов электронагревателями сопротивления (нагревательными ковриками, ГЭН, КЭН и т.д.).

Иными словами этот процесс называется местной термообработкой сварных швов. Существую несколько основных способов местной термической обработки сварных соединений: газовый нагрев, нагрев токами высокой частоты (индукционный) и нагрев сварных швов электронагревателями сопротивления (нагревательными ковриками, ГЭН, КЭН и т.д.).

Каждый из способов имеет свои плюсы и минусы.

- Газовый нагрев не требует сложного оборудования (греть можно прямо резаком). Однако при воздействии прямого пламени на поверхности металла происходят нежелательным процессы, связанные с ускоренным окислением металла и локальным изменением свойств металла из-за большой неравномерности нагрева.

- Индукционный метод нагрева может обеспечить очень большую скорость нагрева. Однако электромагнитное поле, являющееся источником нагрева, создает помехи в процессе сварки, что приводит к «уводу сварочной дуги» и ухудшению качества сварки, а также создает неблагоприятные условия для работы человека. Кроме того, индуктор наматывается по всей окружности трубы одинаково, что также приводит к неравномерности нагрева по окружности.

На основании самых основных законов физики известно, что тепло всегда поднимается наверх. Соответственно, если в нижней части стыка будет выделяться столько же тепла, что и в верхней, то нижняя часть будет «подогревать» верхнюю не учитывая желание оператора-термиста. В результате верхняя часть стыка всегда будет нагрета сильнее, чем нижняя. Этот эффект будет усиливаться с увеличением диаметра стыка. Зачастую разница температур может превышать допуск на термообработку. Ввиду особенностей нагрева за счет вихревых токов, индукционный нагрев эффективен, в основном, только до температуры Кюри, при которой происходит резкое изменение ферро-магнитных свойств металла, что делает затруднительным нагрев свыше примерно 720 градусов Цельсия.

На основании самых основных законов физики известно, что тепло всегда поднимается наверх. Соответственно, если в нижней части стыка будет выделяться столько же тепла, что и в верхней, то нижняя часть будет «подогревать» верхнюю не учитывая желание оператора-термиста. В результате верхняя часть стыка всегда будет нагрета сильнее, чем нижняя. Этот эффект будет усиливаться с увеличением диаметра стыка. Зачастую разница температур может превышать допуск на термообработку. Ввиду особенностей нагрева за счет вихревых токов, индукционный нагрев эффективен, в основном, только до температуры Кюри, при которой происходит резкое изменение ферро-магнитных свойств металла, что делает затруднительным нагрев свыше примерно 720 градусов Цельсия. - Указанных выше недостатков лишен метод термообработки сварных стыков при помощи нагревательных ковриков. При данном нагреве строго соблюдается скорость нагрева, обусловленная и ограниченная требованиями нормативных документов, которые в основном не разрешают бесконтрольный быстрый нагрев сварного шва, а требуют равномерный и контролируемый процесс на всем протяжении от начала термообработки до температуры выдержки.

Кроме того, чем больше диаметр сварного стыка трубопровода, тем больше нагревателей понадобится, значит, тем больше каналов управления и контроля температуры будет задействовано. Каждый канал управляется своей термопарой, закрепленной в соответствующей зоне, что ведет к полному и точному контролю температуры по всей окружности сварного шва, исключая недогревы и перегревы в разных зонах. Нагревательные коврики не создают электромагнитного поля и обеспечивают точный контроль теплового поля, что делает их незаменимыми помощниками при необходимости проведения предварительного и сопутствующего подогрева при сварке стальных трубопроводов из разных марок сталей, в том числе жаропрочных и особенно P91. Также, из-за отсутствия электромагнитного поля не создается ухудшения условия работы людей в непосредственной близости от зоны нагрева. Стандартные нагревательные коврики, выполненные из нихромовой проволоки, обеспечивают нагрев до температур 800-850 градусов без проблем, т.е. спокойно применяются для отпуска сварных швов из низкоулеродистых и жаропрочных сталей с целью снижения сварочных напряжений, который некоторые люди иногда называют отжигом сварных соединений.

Кроме того, чем больше диаметр сварного стыка трубопровода, тем больше нагревателей понадобится, значит, тем больше каналов управления и контроля температуры будет задействовано. Каждый канал управляется своей термопарой, закрепленной в соответствующей зоне, что ведет к полному и точному контролю температуры по всей окружности сварного шва, исключая недогревы и перегревы в разных зонах. Нагревательные коврики не создают электромагнитного поля и обеспечивают точный контроль теплового поля, что делает их незаменимыми помощниками при необходимости проведения предварительного и сопутствующего подогрева при сварке стальных трубопроводов из разных марок сталей, в том числе жаропрочных и особенно P91. Также, из-за отсутствия электромагнитного поля не создается ухудшения условия работы людей в непосредственной близости от зоны нагрева. Стандартные нагревательные коврики, выполненные из нихромовой проволоки, обеспечивают нагрев до температур 800-850 градусов без проблем, т.е. спокойно применяются для отпуска сварных швов из низкоулеродистых и жаропрочных сталей с целью снижения сварочных напряжений, который некоторые люди иногда называют отжигом сварных соединений. При необходимости нагрева до более высоких температур следует использовать высокотемпературные нагревательные коврики c фехралевым сердечником, который обеспечивает нагрев до 1100 градусов Цельсия, позволяя проводить аустенизацию сварных швов, нормализацию и стабилизирующий отжиг сварных соединений, подверженных межкристаллитной коррозии (МКК) и коррозионному растрескиванию (КР) и работающих в агрессивных средах.

При необходимости нагрева до более высоких температур следует использовать высокотемпературные нагревательные коврики c фехралевым сердечником, который обеспечивает нагрев до 1100 градусов Цельсия, позволяя проводить аустенизацию сварных швов, нормализацию и стабилизирующий отжиг сварных соединений, подверженных межкристаллитной коррозии (МКК) и коррозионному растрескиванию (КР) и работающих в агрессивных средах.

Приведенные выше аргументы показывают, что местная термообработка сварных швов, выполненная при помощи нагревательных ковриков на многоканальных термопостах, имеет множество преимуществ, что обуславливает ее широкое применение на предприятиях химической, нефтяной, нефтемихической, энергетической, судостроительной и прочих отраслях промышленности.

Термообработка сварных швов: технология и методы проведения

Для создания крупных магистральных трубопроводов используют коллекторы с большим внутренним диаметром. Это применяется в теплосетях и системах водоснабжения. Из-за большого веса проходящей жидкости возрастает и давление на стенки коммуникации. Поэтому последние выполняются из материалов достаточной толщины, чтобы выдерживать большие нагрузки. Но это создает новую проблему — сложно качественно сварить стороны с такой толщиной, обеспечив длительную последующую эксплуатацию. При такой массе изделия прогрев достигает сравнительно небольшой зоны, что приводит к ряду физических процессов, неблагоприятно сказывающихся на дальнейшем использовании материала. Для решения этой проблемы разработана и применяется термообработка сварных соединений. Что это такое? В каких случаях необходима термообработка после сварки? Каким оборудованием и как выполняется процесс?

Из-за большого веса проходящей жидкости возрастает и давление на стенки коммуникации. Поэтому последние выполняются из материалов достаточной толщины, чтобы выдерживать большие нагрузки. Но это создает новую проблему — сложно качественно сварить стороны с такой толщиной, обеспечив длительную последующую эксплуатацию. При такой массе изделия прогрев достигает сравнительно небольшой зоны, что приводит к ряду физических процессов, неблагоприятно сказывающихся на дальнейшем использовании материала. Для решения этой проблемы разработана и применяется термообработка сварных соединений. Что это такое? В каких случаях необходима термообработка после сварки? Каким оборудованием и как выполняется процесс?

Суть и назначение процесса

Термообработка после сварки нужна для того чтобы улучшить ухудшившиеся характеристики материала при скреплении. К ним относятся:

- Изменение параметров металла из-за перегрева. При использовании сварочного оборудования детали нагреваются до 5000 градусов.

Появляются крупные зёрна металла, что приводит к ухудшению показателя пластичности.

Появляются крупные зёрна металла, что приводит к ухудшению показателя пластичности. - Вокруг готового шва образуется место закалки. Эта область не устойчива для ударов.

- Удалённые области обладают малым показателем прочности. Связано это с кратковременным сильным нагревом.

Главный недостаток, который образуется на соединенной конструкции после сварки — внутренние напряжения. Это приводит к деформации изделия при эксплуатации. Остаточное напряжение становится причиной разрушения соединений из-за чего трубопроводы, металлоконструкции приходят в негодность.

Тепловая обработка проводится при температуре до 1000 градусов по Цельсию. Состоит технологический процесс из трёх этапов:

- С помощью специального оборудования происходит равномерный прогрев в области шва. Это изменяет механические свойства материала.

- Сохранение рабочей температуры на определённый промежуток времени. Длительность зависит от того, насколько нужно изменить свойства и структуру материала.

- Последним этапом является охлаждение. Температура должна опускаться равномерно, чтобы добиться повышения пластичности и ударной вязкости.

Термообработка после сварки позволяет снять остаточные напряжения, выровнять металлическую структуру, избавиться от крупных зёрен.

Отжиг крупногабаритных сварных конструкций

В термическую обработку сварных изделий входит термическая подготовка деталей перед сваркой, термическая обработка в процессе сварки и термическая обработка готового сварного изделия. Термическая подготовка деталей перед сваркой выполняется для улучшения свариваемости металла. Поэтому свариваемую сталь перед сваркой рекомендуется подвергать отжигу или высокому отпуску, режимы которых зависят от состава стали. Выбор теплового режима сварки зависит от свойств свариваемых металлов и сплавов, жесткости конструкции и состояния ее при сварке. При сварке черных металлов термический режим состоит в подогреве сваривае мых деталей. Причем для стали чем выше склонность ее к закатке и трещинам, тем выше должна быть температура подогрева.

Термическая обработка после сварки проводится для снятия напряжений, полученных в результате сварки и для улучшения механических свонств При сварке применяют следующие виды термической обработки.

Отжиг для снятия внутренних напряжений. После сварки изделие помещают в нагревательную печь, нагрев осуществляют постепенно Для низко- и среднеуглеродистых сталей температура нагрева достигает 600—680°С. После нагрева изделие выдерживают в печи при этой температуре в течение 2,5 мин на 1 мм толщины металла, и охлаждают вместе с печью.

Для полного отжига стальное изделие нагревают до температуры 820—930°С, выдерживают при этой температуре и затем медленно охлаждают. Время выдержки изделия при данной температуре такое же, как и при отжиге для снятия напряжений, но не менее 30 мин. Затем изделие охлаждают вместе с печью со скоростью 50—75°С в час до температуры 300°С, после чего его вынимают из печи и охлаждают на воздухе. При полном отжиге устраняются внутренние напряжения и улучшается структура металла. Металл становится мелкозернистым и более пластичным.

Металл становится мелкозернистым и более пластичным.

Нормализация — это термическая обработка, подобная отжигу, но с более быстрым охлаждением изделий, которое обычно проводят на воздухе. При нормализации сварное изделие нагревают до температуры 850—900°С, выдерживают при этой температуре и затем охлаждают на воздухе. В этом случае металл шва и околошовной зоны приобретает мелкозернистую структуру, повышается его прочность и твердость. Отпуск применяется для сталей, склонных к закалке, для уменьшения внутренних напряжений и хрупкости. Изделие нагревают до температуры 400—700°С, выдерживают при этой температуре из расчета 2,5 мин на 1 мм толщины металла, медленно охлаждают вместе с печью до нормальной температуры. Поскольку изделия в этом случае нагреваются до температуры, лежащей ниже критической (723°С), структурных изменений в сварном шве и околошовной зоне не происходит.

Для каждой марки стали существуют свои режимы отпуска и скорости охлаждения, которые указываются в технических условиях на термообработку. Нагрев для термической обработки может производиться в печах, горнах, ямах, а также с помощью индукторов. Для местного нагрева применяют сварочные горелки. Местный нагрев пламенем сварочной горелки используют также для правки изделий после сварки. Мощность горелки берут из расчета 300 дм3/ч на 1 мм толщины нагреваемого металлла. Сварочным пламенем нагревают выпуклую часть изделия, которую необходимо выправить При нагреве металл стремится расшириться, но этому препятствуют его холодные части, в металле возникают напряжения сжатия, вызывающие деформацию сжатия. При охлаждении на этом участке возникают обратные напряжения растяжения, которые и выпрямляют изделие.

Нагрев для термической обработки может производиться в печах, горнах, ямах, а также с помощью индукторов. Для местного нагрева применяют сварочные горелки. Местный нагрев пламенем сварочной горелки используют также для правки изделий после сварки. Мощность горелки берут из расчета 300 дм3/ч на 1 мм толщины нагреваемого металлла. Сварочным пламенем нагревают выпуклую часть изделия, которую необходимо выправить При нагреве металл стремится расшириться, но этому препятствуют его холодные части, в металле возникают напряжения сжатия, вызывающие деформацию сжатия. При охлаждении на этом участке возникают обратные напряжения растяжения, которые и выпрямляют изделие.

Подогревают стальные изделия до 650—900°С, что соответствует темно-красному цвету. Скорость перемещения пламени при нагреве — 500—600 мм/мин. Чем быстрее выполняется нагрев, тем успешнее проводится процесс правки изделия

Виды термообработки

Термообработка сварных соединений может проводиться несколькими способами. К наиболее эффективным относятся:

К наиболее эффективным относятся:

- Нагревание деталей до сваривания. Применяется при работе с низкоуглеродистыми сталями. Сварщик нагревает рабочие поверхности до 200 градусов. После сваривания конструкция должна остыть при комнатной температуре.

- Отпуск металла. Подразумевает под собой нагрев деталей до критических температур. Заготовки выдерживаются в таком режиме до 5 часов. Затем материал медленно охлаждается.

- Термический отдых. Заготовки разогреваются до 300 градусов. При такой температуре они выдерживается до трех часов. Постепенно остаточные нагрузки исчезают, шов становится прочнее.

- Нормализация. Проводится для уменьшения крупных зёрен структуры материала, увеличения показателей прочности.

- Аустенизация. Перед сваркой детали разогревают до 1100 градусов. Выдержка при такой температуре составляет 90 минут. Процесс охлаждения происходит на свежем воздухе. Механические свойства улучшаются, остаточное напряжение исчезает.

- Стабилизирующий отжиг.

Готовый шов нагревают до 800 градусов. На протяжении трех часов температура поддерживается на одном уровне. Снижается риск образования ржавчины.

Готовый шов нагревают до 800 градусов. На протяжении трех часов температура поддерживается на одном уровне. Снижается риск образования ржавчины.

Метод термической обработки зависит от используемого материала.

Применение нагревательных элементов

Методы нагрева швов

Сварочные швы и соединения могут нагреваться несколькими способами. Среди наиболее распространенных можно выделить специальные гибкие нагревательные изделия, муфельные печи, индукционные и газопламенные приспособления.

Метод нагрева шва выбирается исходя из возможности установки дополнительного оборудования, доступа к трубам, диаметра детали и прочих субъективных факторов. Проще говоря, выбор метода нагрева не регламентируется нормами и правилами. Самое главное — нагревательные приспособления должны беспрепятственно монтироваться на деталь, весить немного и осуществлять равномерный нагрев, без перепадов температур. Такая обработка называется локальной или местной.

Локальная термообработка с помощью гибких нагревательных элементов — это самый простой и недорогой способ обработки шва. Ранее такие нагреватели выпускал , сейчас этим занимается «Корпорация Монтажспецстрой». Такие элементы легко подстраиваются под диаметр трубы и их монтаж не вызывает трудностей.

Ранее такие нагреватели выпускал , сейчас этим занимается «Корпорация Монтажспецстрой». Такие элементы легко подстраиваются под диаметр трубы и их монтаж не вызывает трудностей.

Также используются муфельные печи. Они вполне эффективны при работе с трубами небольшого диаметра. Но здесь есть один нюанс: чтобы прогрев был равномерным нужно устанавливать печь так, чтобы ее ось вращения не совпадала с геометрической осью.

Индукционные приспособления также довольно распространены. Они недорогие и эффективные. Широко применяются при нагреве швов как раз на трубах. В качестве нагревательного элемента здесь выступают многожильные медные кабели, которые охлаждаются с помощью воздуха. При нагреве шва труб нужно оставить небольшой зазор между самой трубой и кабелями. Такая установка для термообработки сварных швов позволяет прогреть соединения равномерно и быстро. Ниже представлена таблица с характеристиками индукторов.

Газопламенный метод нагрева предполагает использование многопламенных газовых горелок. Принцип работы такой специальной горелки ничем не отличается от обычной бытовой зажигалки, разве что каналов выхода пламени в десять раз больше. Здесь пламя образуется при сгорании кислорода и горючего газа. Газопламенный метод хорош в труднодоступных местах, но может занимать больше времени.

Принцип работы такой специальной горелки ничем не отличается от обычной бытовой зажигалки, разве что каналов выхода пламени в десять раз больше. Здесь пламя образуется при сгорании кислорода и горючего газа. Газопламенный метод хорош в труднодоступных местах, но может занимать больше времени.

Виды оборудования

Для проведения термической обработки используют определённое оборудование. Его выбор зависит от металла, толщины заготовок, возможностей сварщика. К нему относятся:

- Индукционные установки. Представляют собой аппараты, которые вырабатывают высокочастотное напряжение. Дополнительно на установке закрепляется нагревательный провод. Его другой конец обматывается вокруг шва. Важно оставлять между витками по 2,5 см.

- Радиационное оборудование. Для разогревания области вокруг креплений и самого соединения используются нихромовые провода. На них подаётся напряжение, которое способствует нагреванию рабочей поверхности.

- Газопламенное оборудование. Простой способ нагрева рабочих поверхностей.

Для этого применяются газовые горелки, к которым подключается ацетилен, кислород. Чтобы увеличить зону прогрева, на горелку закрепляется широкий мундштук.

Для этого применяются газовые горелки, к которым подключается ацетилен, кислород. Чтобы увеличить зону прогрева, на горелку закрепляется широкий мундштук.

Прежде чем начинать использовать то или иное оборудование нужно изучить особенности работы с ним. Применение нагревательных машин требует определённых навыков.

Пошаговая термическая обработка соединений

Термическая обработка сварных швов должна происходить в определённой последовательности. Проведение работ:

- Нагреваемое место покрывается теплоизолирующим материалом.

- Сверху закрепляются нихромовые провода, через которые будет идти ток.

- С помощью напряжения задаётся температура нагрева.

Нагревательные элементы снимаются с места соединения. Поверхность освобождается от лишнего материала.

Термообработка сварных швов считается необходимым технологическим процессом для улучшения механических показателей соединённой конструкции. Без дополнительного нагревания остается внутреннее напряжение, которое может привести к разрушению соединения.

Химическая обработка

Зачистка сварочных швов после сварки будет намного эффективнее и качественнее, если механические приспособления совмещать с химическими средствами. В этом плане наиболее популярными и действенными считаются два метода: травление и пассивация.

Травление

Это стадия обработки стыков, выполнять которую нужно перед механической шлифовкой. Выполняется с помощью химических составов, образующих на поверхностях деталей однородные и прочные антикоррозионные покрытия. Кроме этого методом травления удаляются затронутые побежалостью участки, в которых скапливаются побудители ржавления, например, окисленные никель и хром.

Когда очистке подлежат небольшие участки, то растворы наносятся непосредственно на поверхность стыков. Большие по размерам детали со сложной конфигурацией помещают в емкости, заполненные травильным раствором. В зависимости от типа металла время химического воздействия определяется индивидуально.

Пассивация

Это зачистка швов после сварки посредством обработки металлических поверхностей специальными составами, образующими пассивную к коррозионным образованиям защитную пленку. Химический процесс происходит следующим образом. При взаимодействии с металлической поверхностью оксиданты мягкого действия удаляют с нее свободный металл, образуя при этом защитную пленку.

Химический процесс происходит следующим образом. При взаимодействии с металлической поверхностью оксиданты мягкого действия удаляют с нее свободный металл, образуя при этом защитную пленку.

После завершения процесса обязательно нужно смыть водой используемые реагенты. Поскольку после такой смывки в воде содержится множество тяжелых металлов и кислот, поэтому с целью предотвращения негативного воздействия на окружающую среду отработанную жидкость необходимо утилизировать.

Чтобы правильной и безопасной была химическая зачистка сварных швов после сварки нормы предусматривают нейтрализацию кислот специальными щелочными соединениями, после чего раствор следует профильтровать и утилизировать согласно требований природного законодательства.

Термическая обработка сварных швов трубопроводов после сварки сварной шов и прилегающий участок трубы, не менее 50 мм с каждой стороны трубы, должны быть равномерно прогреты до 300 °С. Эту температуру необходимо поддерживать не менее получаса, а затем обернуть минеральной ватой, прежде чем дать остыть до комнатной температуры.

Если температура последующего нагрева, указанная в Таблице спецификаций сварки, превышает 300°C, то же самое должно соблюдаться. Точно так же, если в таблице технических характеристик сварки указано время последующего нагрева, то же самое должно соблюдаться. Термическая обработка после сварки, как указано в Таблице технических условий на сварку, должна быть проведена позже.

Термическая обработка после сварки

- Термическая обработка после сварки, где это требуется для соединений между трубами, трубами и фитингами, корпусом трубы и опорами, должна выполняться в соответствии с таблицей спецификаций сварки, применимыми нормами и стандартами и инструкциями Инженера- ответственный. В

в отношении аттестации процедуры, которая должна быть выполнена перед проведением PWHT в производственных сварных швах. - Подрядчик должен представить на утверждение Главного инженера, задолго до проведения фактической термообработки, детали процедуры послесварочной термообработки, которую он предлагает применить для каждого из задействованных материалов/узлов/деталей.

.

. - Термическая обработка после сварки должна проводиться в печи или с использованием оборудования электрического сопротивления или индукционного нагрева по решению главного инженера.

- При проведении локальной послесварочной термической обработки способ подвода тепла должен обеспечивать равномерное достижение температуры во всех точках термически обработанного участка.

- Необходимо следить за тем, чтобы ширина нагреваемой полосы, на которой достигается заданная температура термообработки после сварки, была не меньше ширины, указанной в соответствующих применимых стандартах/нормах.

- Контроль температуры должен осуществляться с помощью системы, управляемой микропроцессором/компьютером.

- Требуемый цикл время-температура должен быть введен в микропроцессор/компьютер.

- В течение всего цикла термообработки часть за пределами обогреваемой ленты должна быть соответствующим образом обернута изоляцией, чтобы избежать вредного температурного градиента на открытой поверхности трубы.

Для этого температура на открытой поверхности

Для этого температура на открытой поверхности

не должна превышать 50% от пиковой температуры. - Температура, достигаемая частью, подвергаемой термической обработке, должна быть зарегистрирована с помощью термопарных пирометров.

- Соответствующее количество термопар должно быть закреплено непосредственно на трубе на равном расстоянии друг от друга по периферии соединения трубы.

- Минимальное количество термопар, прикрепляемых к одному стыку, должно составлять 1 до 6 дюймов в диаметре, 2 до 10 дюймов в диаметре. и 3 для 12″ диам. и выше.

- Однако главный инженер может увеличить необходимое количество термопар, которые необходимо прикрепить, если это будет сочтено необходимым.

- Автоматические регистраторы температуры, прошедшие соответствующую калибровку, должны использоваться для измерения и регистрации температуры.

- На каждой диаграмме должны быть доступны как график фактической температуры время, так и график расчетной температуры время.

- График времени и температуры должен быть представлен ответственному инженеру сразу после завершения цикла снятия напряжения.

- Отчет о калибровке каждого регистратора должен быть представлен

ответственному инженеру до начала операций термообработки, и должно быть получено его одобрение. - Сертификат испытаний производителя должен быть представлен для материалов термопар, и запись должна вестись Подрядчиком.

- Немедленно после завершения термической обработки диаграммы/записи послесварочной термической обработки вместе с результатами испытаний на твердость в точках сварки, где это требуется в соответствии с таблицей спецификаций сварки, должны быть представлены на утверждение ответственному инженеру.

- Каждое сварное соединение должно иметь уникальный идентификационный номер, который должен храниться в эскизе трубопровода, который должен быть подготовлен Подрядчиком.

- Идентификационный номер сварного соединения должен быть указан в соответствующих картах термической обработки после сварки.

Схема, содержащая идентификационные номера и эскиз трубопровода, должна быть представлена ответственному инженеру в подходящих папках.

Схема, содержащая идентификационные номера и эскиз трубопровода, должна быть представлена ответственному инженеру в подходящих папках.

Нравится:

Нравится Загрузка…

Нравится Piping на FacebookМои твиты

Детали для Pipe 1

NPD: 1/2 дюйма4/4 дюйма2 дюйма2,5 дюйма3 дюйма 4 дюйма5 дюйма6 дюйма20 дюйма22 дюйма24 дюйма26 дюйма28 дюйма30 дюйма34 дюйма36 дюйма40 дюйма 42 дюйма 44 дюйма 48 дюйма50 дюйма52 дюйма54 дюйма56 дюйма58 дюйма52 дюйма54 дюйма56 дюйма60 дюйма

Рейтинг. 150#300#400#600#900#

Изоляция (мм)

Детали для трубы 2

НПД: 1/2 дюйма4/4 дюйма2 дюйма2,5 дюйма3 дюйма 4 дюйма5 дюйма6 дюйма20 дюйма22 дюйма24 дюйма26 дюйма28 дюйма30 дюйма34 дюйма36 дюйма40 дюйма 42 дюйма 44 дюйма 48 дюйма50 дюйма52 дюйма54 дюйма56 дюйма58 дюйма52 дюйма54 дюйма56 дюйма60 дюйма

Рейтинг. 150#300#400#600#900#

Изоляция (мм)

Варианты конфигурации трубопровода

Большой фланец

Оба фланца

Без фланца

Фланец в трубе 1

Фланец в трубе 2

Стандартный клиренс проекта (мм)

Термическая обработка сварных соединений.

Часть 1

Часть 1Термическая обработка является операцией, требующей больших затрат времени и средств. Это может повлиять на прочность и ударную вязкость сварного соединения, его коррозионную стойкость и уровень остаточного напряжения, но также является обязательной операцией, указанной во многих прикладных нормах и стандартах. Кроме того, это важная переменная в аттестационных требованиях к процедуре сварки.

Нажмите здесь, чтобы посмотреть наши последние технические подкасты на YouTube .

Перед обсуждением диапазона термической обработки, которой может быть подвергнут металл, необходимо четко определить, что подразумевается под различными терминами, используемыми для описания диапазона термической обработки, которая может быть применена к сварному соединению. Такие термины часто используются неправильно, особенно неспециалистами; для металлурга они имеют очень точное значение.

Обработка раствором

Проводится при высокой температуре и предназначена для введения в раствор элементов и соединений, которые затем сохраняются в растворе путем быстрого охлаждения от температуры обработки раствора. Это может быть сделано для снижения прочности соединения или для повышения его коррозионной стойкости. Для некоторых сплавов за этим может следовать термообработка при более низкой температуре для контролируемого преобразования выделений (старение или дисперсионное твердение).

Это может быть сделано для снижения прочности соединения или для повышения его коррозионной стойкости. Для некоторых сплавов за этим может следовать термообработка при более низкой температуре для контролируемого преобразования выделений (старение или дисперсионное твердение).

Отжиг

Он заключается в нагреве металла до высокой температуры, при котором происходит рекристаллизация и/или фазовое превращение, с последующим медленным охлаждением, часто в печи для термообработки. Это часто делается для размягчения металла после его закалки, например, путем холодной обработки; полный отжиг дает очень мягкую микроструктуру. Это также приводит к снижению предела текучести и предела прочности при растяжении, а в случае ферритных сталей обычно к снижению ударной вязкости.

Нормализация

Это термическая обработка, которая проводится только для ферритных сталей. Он включает нагрев стали примерно на 30-50°С выше верхней температуры превращения (для стали с 0,20% углерода это будет около 910°С) и охлаждение в неподвижном воздухе. Это приводит к уменьшению размера зерна и повышению как прочности, так и ударной вязкости.

Это приводит к уменьшению размера зерна и повышению как прочности, так и ударной вязкости.

Закалка

Включает быстрое охлаждение от высокой температуры. Ферритная сталь должна быть нагрета выше верхней температуры превращения и подвергнута закалке в воде, масле или воздушной струе для получения очень высокопрочного мелкозернистого мартенсита. Стали никогда не используются в закаленном состоянии, их всегда отпускают после операции закалки.

Отпуск

Термическая обработка ферритных сталей при относительно низкой температуре, ниже нижней температуры превращения; в обычной конструкционной углеродистой стали это будет в районе 600-650°С. Он снижает твердость, снижает прочность на растяжение и повышает пластичность и ударную вязкость. Большинство нормализованных сталей перед сваркой подвергают отпуску, все закаленные стали используют в закаленном и отпущенном состоянии.

Старение или дисперсионное твердение

Низкотемпературная термообработка, предназначенная для получения надлежащего размера и распределения осадков, тем самым увеличивая выход и прочность на разрыв. Обычно этому предшествует термическая обработка раствора. Для стали температура может быть где-то между 450-740°С, алюминиевый сплав будет стариться при температуре 100-200°С. Более длительное время и/или более высокие температуры приводят к увеличению размера осадка и снижению как твердости, так и прочности.

Обычно этому предшествует термическая обработка раствора. Для стали температура может быть где-то между 450-740°С, алюминиевый сплав будет стариться при температуре 100-200°С. Более длительное время и/или более высокие температуры приводят к увеличению размера осадка и снижению как твердости, так и прочности.

Снятие напряжения

Как следует из названия, это термическая обработка, предназначенная для уменьшения остаточных напряжений, возникающих в результате усадки сварного шва. Он основан на том факте, что при повышении температуры металла предел текучести снижается, что позволяет перераспределить остаточные напряжения за счет ползучести сварного шва и основного металла. Охлаждение от температуры снятия напряжения контролируется, чтобы не возникало вредных температурных градиентов.

Последующий нагрев

Низкотемпературная термообработка, проводимая сразу после завершения сварки путем увеличения предварительного нагрева примерно на 100°C и поддержания этой температуры в течение 3 или 4 часов. Это способствует диффузии любого водорода в сварном шве или зонах термического влияния из соединения и снижает риск холодного растрескивания, вызванного водородом. Он используется только для ферритных сталей, где водородное холодное растрескивание является серьезной проблемой, т. е. стали, очень чувствительные к растрескиванию, очень толстые соединения и т. д.

Это способствует диффузии любого водорода в сварном шве или зонах термического влияния из соединения и снижает риск холодного растрескивания, вызванного водородом. Он используется только для ферритных сталей, где водородное холодное растрескивание является серьезной проблемой, т. е. стали, очень чувствительные к растрескиванию, очень толстые соединения и т. д.

Термическая обработка после сварки (PWHT)

Так что же означает термин «термическая обработка после сварки»? Для некоторых инженеров это довольно расплывчатый термин, который используется для описания любой термической обработки, проводимой после завершения сварки. Однако для других, особенно для тех, кто работает в соответствии с кодами сосудов под давлением, такими как BS PD 5500, EN 13445 или ASME VIII, это имеет очень точное значение. Поэтому, когда инженер говорит о термической обработке после сварки, отжиге, отпуске или снятии напряжений, рекомендуется.

Термическая обработка после сварки может проводиться по одной или нескольким из трех основных причин:

- для достижения стабильности размеров с целью соблюдения допусков во время операций механической обработки или во время приспособляемости в процессе эксплуатации

- для производства специальных металлургических конструкций с целью достижения требуемых механических свойств

- для снижения риска возникновения проблем в процессе эксплуатации, таких как коррозия под напряжением или хрупкое разрушение, за счет снижения остаточного напряжения в сварном компоненте

Диапазон термической обработки для достижения одной или нескольких из этих трех целей в диапазоне черных и цветных металлов и сплавов, которые могут быть сварены, очевидно, слишком широк, чтобы подробно описывать его в этих кратких статьях. Акцент в следующем разделе будет сделан на PWHT углеродистых и низколегированных сталей в соответствии с требованиями стандартов применения, хотя будут кратко упомянуты и другие формы термической обработки, с которыми инженер-сварщик может столкнуться при сварке ферросплавов. Здесь задействованы два основных механизма: во-первых, снятие напряжения и, во-вторых, микроструктурные модификации или отпуск.