Термическая обработка сварных стыков трубопроводов

Термическая обработка сварных стыков трубопроводов [c.631]При термической обработке сварных стыков трубопроводов торцы труб следует закрывать временными пробками, чтобы предотвратить создание воздушной тяги и охлаждение стыка. [c.157]

СВАРКА И ТЕРМИЧЕСКАЯ ОБРАБОТКА СВАРНЫХ СТЫКОВ ТРУБОПРОВОДОВ В МОНТАЖНЫХ УСЛОВИЯХ [c.353]

Термическую обработку производят как для снятия внутренних термических напряжений и предупреждения образования трещин в процессе эксплуатации трубопровода, так и для изменения структуры металла шва и околошовной зоны с целью придания металлу необходимых механических свойств. В зависимости от преследуемой цели изменяется режим термической обработки, т. е. скорость и температура нагрева, длительность выдержки и скорость охлаждения. Режимы термической обработки сварных стыков труб в монтажных условиях приведены в табл.

Один из способов защиты промысловых газопроводов от углекислотной коррозии — это применение хромсодержащих сталей. Для транспортировки сероводородсодержащих продуктов применения стойких к сероводородному растрескиванию материалов, т. е. сталей марок 20, 20ЮЧ, 09ХГ2НАБЧ, недостаточно. В этом случае дополнительно применяют метод ограничения рабочих напряжений в зависимости от категории трубопровода или участка его по СНиП 11-45—75. Требования к свариваемым материалам, подготовке и сварке, ведению процесса сварки, контролю сварного шва, допустимым дефектам, возможному ремонту, снятию остаточных сварочных напряжений приводятся в Инструкции по технологии сварки, по термической обработке и контролю стыков трубопроводов из малоуглеродистых сталей для транспортировки природного газа и конденсата, содержащих сероводород ВСН 2-61—75. [c.186]

Вид сварки, порядок контроля, режимы и способы термической обработки сварных стыков (при необходимости ее применения) должны приниматься в соответствии с производственными инструкциями, разработанными за-водом-изготовителем или монтажной организацией, за исключением случаев, оговоренных в рабочих чертежах трубопроводов. [c.117]

[c.117]

При подготовке трубопровода к гидравлическому испытанию нужно убедиться в том, что закончены все сварочные работы и выполнена термическая обработка сварных стыков, установлены все прокладки во фланцевых соединениях, закончена их обтяжка и испытываемый узел трубопровода отключен от соседних временными заглушками достаточной прочности. У временных заглушек должны быть рукоятки (хвосты), которые напоминают персоналу об их установке. [c.317]

При изготовлении и монтаже технологических трубопроводов сварка производится всеми возможными промышленными способами, обеспечивающими требуемое качество сварных соединений. При этом должны быть максимально использованы автоматические и полуавтоматические способы сварки. Способ и режимы сварки, сварочные материалы, порядок контроля, режимы и способы термической обработки сварных стыков (в случае необходимости ее применения) устанавливаются соответствующими производственными инструкциями или указываются в рабочих чертежах трубопроводов.

Изводится, на постоянном токе обратной полярности при следующих режимах тока для электродов = 3 мм 80—100 а и для электродов й=4 мм 110—130 а. Сварка корневого слоя шва на разъемном удаляемом медном подкладном кольце осуществляется электродами диаметром 3 мм цри силе тока 75—80 а. В целях уменьшения внутренних напряжений, появляющихся в результате сварки, а также для улучшения структуры сварных соединений необходимо производить их термическую обработку. Нагрев стыков при термообработке производится разъемными муфельными печами сопротивления или индукционными нагревателями. Ширина нагреваемой зоны в каждую сторону от стыка должна быть не менее двойной ширины шва. Контроль температуры осуществляется термопарами. Во время термообработки торцы трубопроводов закрывают пробками, затвор задвижки при этом следует держать в закрытом состоянии. [c.180]

Термической обработке подлежат все сварные стыки трубопроводов, предназначенных для транспортировки продуктов, содержащих сероводород с парциальным давлением свыше 1 МПа, независимо от толщины стенки трубы и эквивалента углерода металла трубы. [c.74]

[c.74]

Ручная электродуговая сварка. Практика строительства трубопроводов показала, что ручную дуговую сварку стыков целесообразно вьшолнять в несколько слоев, так как при этом уменьшается объем ванны расплавленного металла и упрощается технология сварки поворотных и особенно неповоротных стыков за счет термической обработки нижних слоев шва в процессе сварки верхних слоев улучшается структура наплавленного металла повышается плотность сварного соединения вследствие малой вероятности совпадения пор в различных слоях.

При сборке монтажных стыков трубопроводов возможны случаи несовпадения осей и кромок труб, нахлесты, зазоры и т. п. Устранение дефектов стыка путем нагрева кромок трубы, стягивание их или искривление осей труб запрещается. При сборке стыков разрешается производить подгибку труб вне зоны стыка в холодном или горячем состоянии в зависимости от диаметра. При наличии большого зазора в стыке концы соединяют при помощи вставки из трубы того же диаметра и качества. Длина прямого участка между сварными швами при вварке вставок должна быть не менее 100 мм при условном проходе трубы до 150 мм и не менее 200 мм при условном проходе Ъ0 мм тл выше. После горячей подгибки легированных труб места нагрева подвергаются термической обработке. [c.224]

Длина прямого участка между сварными швами при вварке вставок должна быть не менее 100 мм при условном проходе трубы до 150 мм и не менее 200 мм при условном проходе Ъ0 мм тл выше. После горячей подгибки легированных труб места нагрева подвергаются термической обработке. [c.224]

При монтаже компенсатора встык между двумя участками трубопровода, где намечается выполнение холодной растяжки, вставляют отрезок трубы. Холодную растяжку компенсатора производят после окончательного закрепления неподвижных опор на концах участка трубопровода. Перед растяжкой должны быть заварены все сварные стыки и произведена их термическая обработка, если она требуется по техническим условиям. [c.304]

На изготовленные и поставляемые в монтаж узлы и секции трубопроводов мастерские монтажных заготовок представляют следующую документацию (в двух экземплярах) копии документов заводов-изготовителей на трубы, детали трубопроводов, металл, крепежные изделия, сварочные и другие материалы и изделия, а также документы на сварку номера удостоверений сварщиков, клейм, результаты контрольных испытаний сварных соединений копии паспортов па арматуру, кованые, литые и другие детали журнал сварочных работ по трубопроводам I и II категорий деталировочные чертежи, по которым изготовлялись узлы (линии) трубопроводов с надписью исполнительный , заверенной подписью ответственного представителя с внесением в яих имевших место изменений.

Перед растяжкой следует убедиться в том, что все сварные стыки на данном участке трубопровода заварены и прошли термическую обработку, если она требуется по техническим условиям, а также проведено окончательное закрепление неподвижных опор. При установке компенсаторов без предварительной растяжки для удобства монтажа трубопровода в стык, намеченный для растяжки, вставляют патрубок длиной, равной величине растяжки, и прихватывают электросваркой к обеим кромкам трубопровода. Иногда на концах стыкуемых труб приваривают временные хомуты из уголков. Через отверстия в них пропускают монтажные удлиненные стяжные шпильки и, затягивая гайки, зажимают временное прокладочное вставное кольцо, установленное между торцами стыка.

Подъемная масса некоторых аппаратов стала превышать 500 т. Увеличилась высотность монтируемых объектов, диаметры и толщина стенок монтируемых трубопроводов (до 65 мм). Значительно возросли объемы сварочных работ и термической обработки сварных стыков. Резко увеличились объемы использования специальных, легированных и низколегированных сталей при изготовлении и монтаже технологических трубопроводов, а также металлических конструкций. Произошли значительные изменения в конструкциях насосно-ком-нрессорного оборудования. Турбокомирессорные установки большой мощности стали выпускать, рассчитанными на давление 320 кгс/см .

Оптимизацию режима термической обработки сварных стыков труб, транспортирующих газ и конденсат с примесью сероводорода, проводили с учетом сохранения или улучшения эксплуатационных свойств в сравнении с термообработанными по эталонному режиму. За эталонный был взят режим термической обработки, принятый в отрасли. Опыт эксплуатации трубопроводов свидетельствует о надежности сварных соединений, прошедших обработку по данному режиму. [c.52]

Опыт эксплуатации трубопроводов свидетельствует о надежности сварных соединений, прошедших обработку по данному режиму. [c.52]

Термическую обработку соединений на трубах и деталях трубопроводов с толщмой стенки более 25 мм, сваренных электродами ЦЛт27, следует производить немедленно после оконч1ания работы по режиму, указанному выше. Не следует допускать охлаждения стыка ниже 300° С как при сварке, так и во время установки и подключения нагревателя, предназначенного для термической обработки сварного соединения. [c.73]

Холодный натяг трубопровода, если он предусмотрен проектом, может производиться лишь после выполнения всех сварных соединений, за исключением замыкающего стыка, окончательного закрепления неподвижных опор на концах участка, подлелощего холодному натягу, а также после термической обработки (если это указано в проекте) и контроля качества сварных соединений, расположенных по всей длине участка, на котором необходимо произвести холодный натяг. [c.361]

[c.361]

Сварку труб по рекомендации ВНИИСТ производят с подогревом до 250—300° С электродами марки ЦЛ19П. Стыки после сварки подвергают термической обработке при температуре 650—680° С в течение 2,5 ч с последующим охлаждением на воздухе. Сварные швы, выполненные электродами ЦЛ19П, не удовлетворяют ряду условий работы трубопроводов. (Например, в холодильных агрегатах типа труба в трубе .) В этих случаях применяют технологию Харьковского филиала НИИХиммаша.

Механические испытания сварных соединений трубопроводов проводят на допускных стыках, а также на контрольных стыках диаметром 75 мм и более по требованию заказчика. Механические испытания проводят на образцах, вырезанных из стыков, прошедших термическую обработку. Число контрольных стыков для механических испытаний не должно превышать 0,5 % от общего числа сваренных стыков. Число вырезанных стыков малых диаметров должно обеспечить изготовление образцов для проведения механических испытаний. [c.61]

[c.61]

ООО «РемТубо»

Сварка и термообработка

При проведении ремонтных и монтажных работ на трубопроводах высокого давления специалистами компании ООО «РемТурбо» применяются следующие аттестованные технологии сварки и термообработки:

Ручная электродуговая сварка с помощью металлических электродов с защитной обмазкой является наиболее распространенным способом сварки при изготовлении трубопроводов с условным проходом более 80 мм при толщине стенки 3 мм и более. Этот способ сварки в 1,5—2 раза дешевле и производительнее газовой сварки. Ручную сварку применяют преимущественно на монтажной площадке в условиях, где использование механизированной сварки затруднительно. Подготовка труб под сварку включает: резку труб и обработку кромок под сварку согласно чертежам, очистку поверхности свариваемых кромок, центровку стыка. При ручной электродуговой сварке трубопроводов очень важно правильно подобрать тип и марку электродов. Технологические свойства и прочностные характеристики электродов во многом определяют производительность сварки, а также герметичность, прочность и долговечность сварных соединений трубопроводов.

Технологические свойства и прочностные характеристики электродов во многом определяют производительность сварки, а также герметичность, прочность и долговечность сварных соединений трубопроводов.

После любого вида сварки для снятия возникающих внутренних термических напряжений стыки на участке длиной не менее 200 мм (по 100 мм с обеих сторон шва) подвергают термической обработке. Стыки из стали 20 при толщине стенок труб более 27 мм подвергают отпуску при температуре 560—580° С с выдержкой 2,5—3 ч.

При сварке труб из некоторых марок легированных сталей, а также толстостенных труб из стали 20 вследствие высоких температур происходит изменение структуры металла шва и околошовной зоны основного металла, возникают внутренние термические напряжения и, как следствие, ухудшаются механические свойства сварного соединения. Чтобы снять внутренние термические напряжения, сварные соединения подвергают отжигу, а для улучшения структуры металла и повышения пластичности— нормализации. Для стыков толстостенных труб из стали 20 вполне достаточной термообработкой является высокий отпуск. Режимы термообработки зависят от марки стали свариваемых труб и их толщины стенки; обычно они указаны в производственных инструкциях на сварку или на чертежах.

Для стыков толстостенных труб из стали 20 вполне достаточной термообработкой является высокий отпуск. Режимы термообработки зависят от марки стали свариваемых труб и их толщины стенки; обычно они указаны в производственных инструкциях на сварку или на чертежах.

Индукционный способ нагрева токами промышленной частоты (50 гц) применяют при термообработке сварных стыков труб с условным проходом от 100 мм и выше при толщине стенки более 10 мм. Выполняют термообработку сварных соединений трубопроводов специально обученные для этой цели термисты-операторы под наблюдением ответственного инженерно-технического работника.

Технология термической обработки — Cварочные работы

Технология термической обработки

На результаты термической обработки особое влияние оказывают общая ширина нагреваемого участка, скорость нагрева до температуры выдержки, время выдержки, скорость охлаждения, равномерность распределения температуры по толщине нагреваемого изделия и ширине нагреваемого участка.

При термической обработке стыков трубопроводов нагреваемая зона представляет собой кольцевой участок трубы необходимой ширины со швом посередине. Минимальная ширина нагреваемой зоны при толщине стенки трубы менее 20 мм равна четырем толщинам стенки плюс ширина усиления шва, но не менее 70 мм; при толщине стенки более 20 мм минимальная ширина зоны 100 мм. От ширины зоны нагрева зависит уровень остаточных напряжений. Отдавать предпочтение следует более широкой зоне нагрева.

Равномерность нагрева зависит от способа нагрева, размеров нагревателя и теплоизоляции, работы источников питания, соблюдения режима обработки. В процессе нагрева в интервале температур от 20 до 550 °С градиент температуры должен составлять 0,5 °С на 1 мм толщины металла. При более высоких температурах скорость нагрева повышается и в зависимости от класса стали может составлять 100 °С/ч, 100 °С/с и более. Перерывы в нагреве не допускаются. При вынужденных перерывах (отключение электроэнергии, выход из строя оборудования) нагревающее устройство необходимо оставлять на стыке. При термической обработке нагрев осуществляют жесткими или гибкими нагревателями, которые должны иметь достаточную мощность, определенные размеры, быть удобными в эксплуатации.

При термической обработке нагрев осуществляют жесткими или гибкими нагревателями, которые должны иметь достаточную мощность, определенные размеры, быть удобными в эксплуатации.

В монтажных условиях в настоящее время наиболь-ще распространение получили гибкие пальцевые нагреватели. Число нагревателей берут в зависимости от толщины стенки изделия. Для нагрева металла толщиной до 12 мм требуется один нагреватель, при увеличении толщины на каждые 12 мм прибавляется по одному нагревателю. При необходимости можно увеличить или уменьшить ширину нагревателя, изменяя длину пальца.

Для термической обработки сварных соединений широко применялись муфельные печи. Муфельная печь состоит из двух половин, электрические элементы которых включают в сеть последовательно при термообработке стыков трубопроводов диаметром до 159 мм и параллельно для трубопроводов больших диаметров. Для обеспечения равномерного нагрева при горизонтальном расположении трубопровода печь устанавливают несимметрично, сдвигая ее на 30—40 мм по отношению к сварному стыку, при вертикальном расположении — симметрично.

Для стыков трубопроводов небольшого диаметра (до 133 мм) с толщиной стенки до 20 мм применяют газопламенный нагрев. Для обеспечения равномерности нагрева на трубу предварительно надевают воронку из листового асбеста или теплоизоляционный муфельный манжет. Зазор между мундштуком горелки и поверхностью трубы должен быть равномерным. Давление подаваемого газа при нагреве устанавливают в пределах 0,06—0,12 МПа, для выдержки при заданной температуре — 0,02— 0,04 МПа. Давление газа зависит от диаметра трубы (чем больше диаметр трубы, тем большим должно быть давление).

При термической обработке используют кроме указанных способов нагрева индукционный нагрев. В этом случае наблюдается неравномерность распределения температуры вдоль нагреваемого участка. Максимальная температура устанавливается в средней части индуктора. Для предотвращения этого явления следует применять двухсекционный индуктор или гибкий индуктор со вторым слоем витков. Зазор между индуктором и поверхностью трубы должен быть минимальным, что обеспечивает более равномерный нагрев по периметру трубы и уменьшает потери мощности на рассеивание.

Для предотвращения перегрева верхней части стыка вертикальных стыков трубопроводов диаметром более 400 мм при индукционном нагреве токами промышленной частоты неообходимо наматывать витки индуктора 8 верхней части с большим зазором, чем в нижней.

—

Технологический процесс термической обработки сварных соединений трубопроводов независимо от применяемых методов нагрева включает следующие составляющие: тип и число нагревательных устройств и схемы их рационального размещения и включения; термоэлектрические преобразователи и теплоизоляцию; схему включения термоэлектрических преобразователей в измерительную цепь потенциометра; схему соединения нагревательных устройств с источником питания; режим нагрева, выдержки и охлаждения сварного соединения; демонтаж теплоизоляции, нагревательных устройств и термоэлектрических преобразователей; контроль качества сварных соединений путем измерения твердости; оформление технической документации по термической обработке.

При подготовке к термической обработке гибкими электронагревателями сопротивления следует тщательно подбирать длину электронагревателей, чтобы она строго соответствовала длине окружности трубы. После установки нагревателей (рис. 79) на сварном соединении размещают теплоизоляцию (рис. 80), общая ширина которой должна быть на 600—1000 мм больше ширины зоны нагрева. Толщина слоя теплоизоляции на нагреваемой зоне должна быть не менее 40 мм, а на прилегающих участках — не менее 20 мм. Необходимая скорость нагрева обеспечивается правильным подбором силы тока в электронагревателях (для ГЭН 100—200 А в каждом нагревателе). Технологические приемы термообработки с использованием электронагревателей комбинированного действия во многом совпадают с аналогичными операциями, выполняемыми нагревателями сопротивления. Типоразмер КЭН выбирают в зависимости от практических условий термообработки, диаметр и толщина стенки трубопровода, режим термической обработки. При установке нагреватели КЭН должны наматываться обязательно одинаково — по часовой или против часовой стрелки. В противном случае эффективность их применения может резко снизиться. Электронагреватели КЭН, как правило, подсоединяют к источнику питания параллельно, в отдельных случаях допускается последовательное соединение.

После установки нагревателей (рис. 79) на сварном соединении размещают теплоизоляцию (рис. 80), общая ширина которой должна быть на 600—1000 мм больше ширины зоны нагрева. Толщина слоя теплоизоляции на нагреваемой зоне должна быть не менее 40 мм, а на прилегающих участках — не менее 20 мм. Необходимая скорость нагрева обеспечивается правильным подбором силы тока в электронагревателях (для ГЭН 100—200 А в каждом нагревателе). Технологические приемы термообработки с использованием электронагревателей комбинированного действия во многом совпадают с аналогичными операциями, выполняемыми нагревателями сопротивления. Типоразмер КЭН выбирают в зависимости от практических условий термообработки, диаметр и толщина стенки трубопровода, режим термической обработки. При установке нагреватели КЭН должны наматываться обязательно одинаково — по часовой или против часовой стрелки. В противном случае эффективность их применения может резко снизиться. Электронагреватели КЭН, как правило, подсоединяют к источнику питания параллельно, в отдельных случаях допускается последовательное соединение. В монтажных условиях используют индукционный нагрев токами промышленной и повышенной частоты. В этом случае теплоизоляцию следует накладывать до установки индуктора. Для чего обычно используют асбестовый картон и асбестовую ткань. Общая ширина теплоизолируемого участка должна быть на 800— 1000 мм больше зоны нагрева. Толщина слоя теплоизоляции на нагреваемой зоне должна быть не менее 20 мм, на прилегающих участках — не менее 10 мм. Индуктор изготовляют из одного куска провода, с медными наконечниками на концах.

В монтажных условиях используют индукционный нагрев токами промышленной и повышенной частоты. В этом случае теплоизоляцию следует накладывать до установки индуктора. Для чего обычно используют асбестовый картон и асбестовую ткань. Общая ширина теплоизолируемого участка должна быть на 800— 1000 мм больше зоны нагрева. Толщина слоя теплоизоляции на нагреваемой зоне должна быть не менее 20 мм, на прилегающих участках — не менее 10 мм. Индуктор изготовляют из одного куска провода, с медными наконечниками на концах.

Рис. 79. Схемы (а—в) установки нагревателей

1 — сварное соединение; 2 — пояс ГЭН; 3 — металлический поясок для крепления нагревателя; 4 — секция КЭН

Рис. 80. Сварное соединение, подготовленное к термической обработке

1 — сварное соединение; 2 — асбест; 3 — теплоизоляционные маты; 4 — нагревательные элементы

Для нагрева кромок трубопровода одноплеменными универсальными ацетилено-кислородными горелками на него устанавливают воронку из изогнутого металлического листа, покрытого изнутри асбестовой тканью или асбестовым картоном, предназначенные для обеспечения равномерного нагрева по окружности трубопровода. Затем накладывают теплоизоляцию толщиной не менее 10 мм на участки трубопровода, прилегающие к зоне нагрева на ширину 150—200 мм в каждую сторону от краев зоны нагрева. При нагреве кольцевой многопламенной горелкой ее устанавливают на трубопровод концентрично и таким образом, чтобы расстояние между внутренними выходными мундштуками горелки и наружной поверхностью трубопровода составляло 25— 30 мм. Затем накладывают теплоизоляцию толщиной не менее 20 мм на участках трубопровода шириной 300—400 мм, прилегающих к зоне нагрева. При термической обработке с помощью термохимического нагрева экзотермические «пакеты» или «коврики» укладывают на сварные соединения, закрывают теплоизоляцией и зажигают их открытым пламенем.

Затем накладывают теплоизоляцию толщиной не менее 10 мм на участки трубопровода, прилегающие к зоне нагрева на ширину 150—200 мм в каждую сторону от краев зоны нагрева. При нагреве кольцевой многопламенной горелкой ее устанавливают на трубопровод концентрично и таким образом, чтобы расстояние между внутренними выходными мундштуками горелки и наружной поверхностью трубопровода составляло 25— 30 мм. Затем накладывают теплоизоляцию толщиной не менее 20 мм на участках трубопровода шириной 300—400 мм, прилегающих к зоне нагрева. При термической обработке с помощью термохимического нагрева экзотермические «пакеты» или «коврики» укладывают на сварные соединения, закрывают теплоизоляцией и зажигают их открытым пламенем.

Групповой термической обработкой называются такие технологические операции, при которых группа сварных соединений одинакового или разного типоразмера одновременно подвергается этому виду обработки с использованием одного источника питания или одной установки. Этот способ является высокоэффективным технологическим приемом, позволяющим значительно повысить производительность труда термистов, снизить сроки проведения и стоимость работ. Групповую термическую обработку можно выполнять одновременным нагревом нескольких сварных соединений одинакового типоразмера, термообрабатываемых по одному режиму с использованием одного источника питания, и одновременным нагревом нескольких соединений разных типоразмеров, термообрабатываемых по одинаковым или разным режимам с помощью различных электронагревателей и нескольких источников питания от одной установки. Групповую термическую обработку можно осуществлять только с применением электрических методов нагрева.

Групповую термическую обработку можно выполнять одновременным нагревом нескольких сварных соединений одинакового типоразмера, термообрабатываемых по одному режиму с использованием одного источника питания, и одновременным нагревом нескольких соединений разных типоразмеров, термообрабатываемых по одинаковым или разным режимам с помощью различных электронагревателей и нескольких источников питания от одной установки. Групповую термическую обработку можно осуществлять только с применением электрических методов нагрева.

При сварке трубопроводов с большими толщинами стенок может произойти их намагничивание, которое вызывает отклонение сварочной дуги и нарушает нормальный процесс сварки. Устраняют это явление несколькими приемами. На трубопровод наматывают 6—8 витков сварочного кабеля, подключенного к сварочному преобразователю постоянного тока, реостат которого установлен на ток 100—150 А; меняя число витков на трубах, направление и силу тока, добиваются устранения магнитного поля трубопровода. В другом случае, на каждую из труб можно намотать 3—4 витка сварочного провода и образовавшиеся 2 индуктора подключать к двум сварочным преобразователям постоянного тока, процесс размагничивания происходит аналогично предыдущему. Можно наматывать на каждую трубу 5—6 витков оголенного провода сечением 90—180 мм2, оба индуктора соединяют между собой тонкой стальной или медной проволокой и подсоединяют к сварочному трансформатору, включенному на полную мощность, проволока быстро нагревается и перегорает; если размагничивания не произойдет, операцию повторяют.

В другом случае, на каждую из труб можно намотать 3—4 витка сварочного провода и образовавшиеся 2 индуктора подключать к двум сварочным преобразователям постоянного тока, процесс размагничивания происходит аналогично предыдущему. Можно наматывать на каждую трубу 5—6 витков оголенного провода сечением 90—180 мм2, оба индуктора соединяют между собой тонкой стальной или медной проволокой и подсоединяют к сварочному трансформатору, включенному на полную мощность, проволока быстро нагревается и перегорает; если размагничивания не произойдет, операцию повторяют.

Обычно после 2—3 включений намагничивание исчезает. Магнитное поле может исчезнуть, если на трубопровод установить электронагреватель любого вида и вести нагрев до 600—650 °С, по мере приближения температуры к этой точке магнитное поле будет ослабевать пока не исчезнет совсем. В отдельных случаях эф-фективной является сварка с включенными 6—8-витковыми индукторами, питаемыми постоянным током.

Читать далее:

Сварочные флюсы

Сварочные электроды

Общие сведения о сварке арматуры

Противопожарные мероприятия при сварке

Безопасность труда при сварке технологических трубопроводов

Безопасность труда при сварке строительных металлических и железобетонных конструкций

Защита от поражения электрическим током при сварке

Техника безопасности и производственная санитария при сварке

Управление качеством сварки

Статистический метод контроля

Карта сайта

О предприятии

«Газпромнефть-Оренбург» — дочернее добывающее общество «Газпром нефти».

История

«Газпромнефть-Оренбург» создан на базе предприятия «Стимул» в 2008 году.

Руководство

Система управления «Газпромнефть-Оренбург» строится в соответствии с российским законодательством, Уставом и внутренними документами.

Документы

Политика обработки персональных данных разработана в целях соблюдения в ООО «Газпромнефть-Оренбург» законодательства РФ.

Контакты

/about/company/

/about/history/

/about/leading/

/about/documents/

/about/contacts/contacts/

Методы термической обработки труб из углеродистой и легированной стали

Метод термической обработки труб из углеродистой и легированной стали

Методы термообработки труб из углеродистой и легированной стали включают четыре основных типа: нормализация, отжиг, закалка и отпуск. Это улучшит механические свойства стального материала, однородный химический состав и обрабатываемость.

Термическую обработку стальных металлических материалов можно разделить на комплексную термообработку, поверхностную термообработку и химико-термическую обработку. Стальная труба обычно подвергается комплексной термообработке.

Стальная труба обычно подвергается комплексной термообработке.

Цели термообработки стальных труб

Рабочие характеристики стального материала в основном связаны с механическими свойствами, физическими свойствами и производительностью процесса. Термическая обработка приведет к различной металлургической структуре и соответствующим характеристикам стальной трубы, поэтому ее можно было бы лучше применять в различных промышленных или нефтегазовых службах.

Есть два метода улучшения свойств стального материала.Одним из методов является корректировка химического состава, называемого методом легирования. Другой метод — термическая обработка. В области современных промышленных технологий термообработка улучшает характеристики стальных труб и занимает доминирующее положение.

Процедуры термической обработки.

1. Отопление.

Стальной материал может быть нагрет ниже или выше критической точки. Прежний способ нагрева может стабилизировать конструкцию и устранить остаточное напряжение. Последний способ позволяет производить аустенизацию материала.

Последний способ позволяет производить аустенизацию материала.

Аустенизация — это нагрев стального металла до критической температуры в течение достаточно длительного времени, чтобы он мог трансформироваться. Если после аустенизации последовала закалка, то материал затвердеет. Закалка будет происходить достаточно быстро, чтобы аустенит превратился в мартенсит. После достижения температуры аустенизации, подходящей микроструктуры и полной твердости материал стальной трубы будет получен в дальнейших процессах термообработки.

2. Сохранение тепла.

Целью сохранения тепла является равномерная температура нагрева стального материала, тогда он получит разумную организацию нагрева.

3. Охлаждение

Процесс охлаждения является ключевым процессом термообработки, он определяет механические свойства стальной трубы после процесса охлаждения.

Четыре основных метода термообработки труб из углеродистой и легированной стали

Процессы термообработки стальных труб включают нормализацию, отжиг, отпуск, закалку и другие процессы.

Нормализация

Нагрев стальной трубы выше критической температуры и охлаждение на воздухе.

За счет нормализации можно снять напряжение стального материала, улучшить пластичность и вязкость в процессе холодной обработки. Нормализация обычно применяется для материала труб из углеродистой и низколегированной стали. Будет получен металл разной структуры, перлит, бейнит, немного мартенсита. Это обеспечивает более твердый и прочный стальной материал и меньшую пластичность, чем материал после полного отжига.

Отжиг

Нагревание материала до температуры выше критической, пока микроструктура не превратится в аустенит.Затем, медленно охлаждая в печи, получают максимальное превращение феррита и перлита.

Отжиг устранит дефекты, однородный химический состав и мелкие зерна. Этот процесс, обычно применяемый для труб из высокоуглеродистой, низколегированной и легированной стали, необходимо для снижения их твердости и прочности, улучшения кристаллической структуры, улучшения пластичности, пластичности, ударной вязкости и обрабатываемости.

Закалка

Нагрев материала стальной трубы до критической температуры до завершения преобразования микроструктуры, быстрое охлаждение.

Целью закалки является создание термического напряжения и напряжения тканей. Его можно устранить и улучшить за счет отпуска. Комбинация закалки и отпуска может улучшить общие характеристики.

Закалка

Нагрев стального материала до точной температуры ниже критической точки и часто выполняется на воздухе, в вакууме или в инертной атмосфере. Различают низкотемпературный отпуск от 205 до 595 ° F (от 400 до 1105 ° F), среднетемпературный и высокотемпературный отпуск (до 700 ℃ 1300 ℉).

Целью отпуска является повышение ударной вязкости труб из стали и легированной стали. Перед отпуском эта сталь очень твердая, но слишком хрупкая для большинства применений. После обработки может улучшить пластичность и ударную вязкость стальной трубы, уменьшить или устранить остаточное напряжение и стабилизировать размер стальной трубы. Обладает хорошими комплексными механическими свойствами, поэтому не меняется в процессе эксплуатации.

Обладает хорошими комплексными механическими свойствами, поэтому не меняется в процессе эксплуатации.

Обработка раствора для труб из легированной стали

Обработка раствора

Нагревая сплав до надлежащей температуры, выдерживайте его при этой температуре достаточно долго, чтобы вызвать превращение или нескольких компонентов в твердый раствор, затем охлаждая его с большой скоростью, чтобы эти компоненты оставались в растворе.

Существуют различные литые и деформируемые сплавы на основе никеля, которые могут достигать различных требуемых характеристик за счет обработки раствора или дисперсионного твердения. Такие характеристики, как механическая прочность при комнатной температуре и повышенных температурах, коррозионная стойкость и стойкость к окислению, будут значительно улучшены этой термообработкой. Многие сплавы на основе никеля развивают свои желаемые свойства исключительно за счет обработки на твердый раствор, как, например, трубы из хастеллоя и никелевых сплавов.

Во время обработки на твердый раствор карбид и различные легирующие элементы равномерно растворяются в аустените. При быстром охлаждении углеродные и легирующие элементы будут слишком поздно выпадать в осадок, что приведет к процессу термообработки единственной аустенитной ткани. Обработка раствора может обеспечить однородную внутреннюю структуру и химический состав. Он также может восстановить коррозионную стойкость труб из хастеллоя и никелевых сплавов.

Процесс термической обработки стальных труб

Процесс термической обработки стальных труб

- Зачем нужна термообработка стальных труб?

- Каковы основные виды термической обработки стальных труб?

Термическая обработка — один из важных процессов в процессе производства стальных труб.Он играет важную роль в изучении потенциала металлических материалов, увеличении срока службы стальных труб и улучшении характеристик стальных труб. На срок службы и производительность могут влиять различные факторы, такие как внутренняя микроструктура металлических материалов, включая различные дефекты, размер внутреннего напряжения, морфология, размер и граничная структура зерен, а также форма и распределение частиц. упрочняющая фаза и включения. Использование разных процессов термообработки означает, что температура нагрева, время выдержки и скорость охлаждения различны.Благодаря этим методам стальные трубы могут иметь различную внутреннюю микроструктуру, чтобы соответствовать различным стандартам стальных труб, эксплуатационным требованиям пользователей и эксплуатационным требованиям в конкретных условиях.

На срок службы и производительность могут влиять различные факторы, такие как внутренняя микроструктура металлических материалов, включая различные дефекты, размер внутреннего напряжения, морфология, размер и граничная структура зерен, а также форма и распределение частиц. упрочняющая фаза и включения. Использование разных процессов термообработки означает, что температура нагрева, время выдержки и скорость охлаждения различны.Благодаря этим методам стальные трубы могут иметь различную внутреннюю микроструктуру, чтобы соответствовать различным стандартам стальных труб, эксплуатационным требованиям пользователей и эксплуатационным требованиям в конкретных условиях.

В соответствии со стандартами на стальные трубы, которые предъявляют различные требования к микроструктуре, характеристикам и твердости стальных труб, процесс термообработки можно разделить на следующие пять категорий.

(1). Отопление

Стальной материал может быть нагрет ниже или выше критической точки. Прежний способ нагрева может стабилизировать конструкцию и устранить остаточное напряжение. Последний способ позволяет производить аустенизацию материала.

Прежний способ нагрева может стабилизировать конструкцию и устранить остаточное напряжение. Последний способ позволяет производить аустенизацию материала.

Аустенизация — это нагрев стального металла до критической температуры достаточно долгое время, чтобы он мог трансформироваться. Если после аустенизации последовала закалка, то материал затвердеет. Закалка будет происходить достаточно быстро, чтобы аустенит превратился в мартенсит. После достижения температуры аустенизации, подходящей микроструктуры и полной твердости материал стальной трубы будет получен в дальнейших процессах термообработки.

(2). Сохранение тепла

Цель сохранения тепла — выровнять температуру нагрева стального материала, чтобы обеспечить разумную организацию отопления.

(3). Охлаждение

Процесс охлаждения является ключевым процессом термообработки, он определяет механические свойства стальной трубы после процесса охлаждения.

Четыре основных метода термообработки труб из углеродистой и легированной стали

Процессы термообработки стальных труб включают в себя нормализацию, отжиг, отпуск, закалку и другие процессы.

(4). Нормализация

Нагревая стальную трубу выше критической температуры, охлаждают на воздухе.

За счет нормализации можно снять напряжение стального материала, улучшить пластичность и вязкость в процессе холодной обработки. Нормализация обычно применяется для материала труб из углеродистой и низколегированной стали. Будет получен металл разной структуры, перлит, бейнит, немного мартенсита. Это обеспечивает более твердый и прочный стальной материал и меньшую пластичность, чем материал после полного отжига.

(5). Отжиг

Нагревание материала до температуры, превышающей его критическую, достаточно продолжительное время, пока микроструктура не превратится в аустенит. Затем, медленно охлаждая в печи, получают максимальное превращение феррита и перлита.

Отжиг устранит дефекты, однородный химический состав и мелкие зерна. Этот процесс, обычно применяемый для труб из высокоуглеродистой, низколегированной и легированной стали, необходимо для снижения их твердости и прочности, улучшения кристаллической структуры, улучшения пластичности, пластичности, ударной вязкости и обрабатываемости.

(6). Закалка

Нагревание материала стальной трубы до критической температуры до завершения преобразования микроструктуры, быстрое охлаждение.

Целью закалки является создание термического напряжения и напряжения тканей. Его можно устранить и улучшить за счет отпуска. Комбинация закалки и отпуска может улучшить общие характеристики.

(7). Закалка

Нагрев стального материала до точной температуры ниже критической точки, часто выполняется в воздухе, вакууме или инертной атмосфере.Различают низкотемпературный отпуск от 205 до 595 ° F (от 400 до 1105 ° F), среднетемпературный и высокотемпературный отпуск (до 700 ℃ 1300 ℉).

Целью отпуска является повышение ударной вязкости стальных и легированных труб. Перед отпуском эта сталь очень твердая, но слишком хрупкая для большинства применений. После обработки может улучшить пластичность и ударную вязкость стальной трубы, уменьшить или устранить остаточное напряжение и стабилизировать размер стальной трубы. Обладает хорошими комплексными механическими свойствами, поэтому не меняется в процессе эксплуатации.

Закалка труб из нержавеющей стали

Чтобы решить проблему деформационного упрочнения, вызванного холодной обработкой трубы из нержавеющей стали, необходимо провести отпуск в последующем процессе формовки. Следовательно, имеет ли процесс отпуска самое прямое влияние на процесс формования и затраты.

Как мы все знаем, когда температура нержавеющей стали близка или ниже комнатной температуры, она затвердевает и увеличивает прочность и твердость нержавеющей стали.По сути, не все трубы из нержавеющей стали могут иметь форму. Например, трубы из ферритной нержавеющей стали 400 при холодной обработке вызывают лишь небольшую деформацию или внезапное повреждение или даже растрескивание. Например, трубы из нержавеющей стали 430 и 446 сами по себе имеют чувствительность к надрезам, поэтому их статус поставки должен быть отмечен как отожженный. Когда необходимо придать ему форму, его нужно обработать закалкой.

Например, трубы из ферритной нержавеющей стали 400 при холодной обработке вызывают лишь небольшую деформацию или внезапное повреждение или даже растрескивание. Например, трубы из нержавеющей стали 430 и 446 сами по себе имеют чувствительность к надрезам, поэтому их статус поставки должен быть отмечен как отожженный. Когда необходимо придать ему форму, его нужно обработать закалкой.

Закаленная мартенситная нержавеющая сталь также поставляется путем отжига, в противном случае нержавеющая сталь отверждается путем нормализации или закалки и затвердевания.Однако трубы из аустенитной нержавеющей стали могут поставляться с широким диапазоном твердости при холодной обработке. Перечислены механические свойства труб из аустенитной нержавеющей стали серии 300 при различных условиях отпуска. Не все трубы из аустенитной и нержавеющей стали всех размеров и марок могут быть подвергнуты механической обработке и формованию после отпуска.

Содержание легирующих элементов ниже Нержавеющая сталь 201, 202, 301, 302 и 304 хорошо подходит для холодного волочения; Содержание легирующих элементов высокое, а скорость холодной закалки нержавеющей стали с низким содержанием, производство продуктов отпуска больше, чем 1/2 состояние упрочнения холодной деформации широко не используется. К последней категории относятся нержавеющие стали 305, 316, 317 и 310. При постоянном увеличении содержания никеля тенденция к упрочнению нержавеющей стали будет уменьшаться.

К последней категории относятся нержавеющие стали 305, 316, 317 и 310. При постоянном увеличении содержания никеля тенденция к упрочнению нержавеющей стали будет уменьшаться.

Следует отметить, что некоторые нестандартные трубы из хромомарганцевой аустенитной нержавеющей стали, но также значительно увеличили диапазон обработки холоднотянутых стальных труб. Из отношения отпускных размеров трубы из нержавеющей стали большого размера, обработанной методом холодного волочения, видно, что регулярность трубы из нержавеющей стали небольшого размера может быть изменена во время обработки.Когда твердость небольших труб из нержавеющей стали превышает твердость отожженных, особенно если ожидается, что они будут иметь 1/2 охлаждающих свойства, необходимо рассмотреть возможность использования специализированного оборудования для производства труб из нержавеющей стали малых размеров.

Из-за коэффициента использования сырья степень успеха — это условие, которое необходимо учитывать, и приведенные выше базовые знания полезны для повышения выхода трубы из нержавеющей стали. При обработке холоднотянутой трубы из нержавеющей стали необходимо учитывать технологический размер, чтобы ограничить производство трубы из нержавеющей стали. Из-за ограничений по цене, характеристик смазочного материала и факторов, присущих вышеупомянутому анализу, только трубы из нержавеющей стали определенных размеров в различных состояниях отпуска могут подвергаться холодной вытяжке.

При обработке холоднотянутой трубы из нержавеющей стали необходимо учитывать технологический размер, чтобы ограничить производство трубы из нержавеющей стали. Из-за ограничений по цене, характеристик смазочного материала и факторов, присущих вышеупомянутому анализу, только трубы из нержавеющей стали определенных размеров в различных состояниях отпуска могут подвергаться холодной вытяжке.

Закалка трубы из нержавеющей стали

Целью отпуска труб из нержавеющей стали является преобразование закалочного мартенсита в отпущенный мартенсит, устранение остаточного аустенита, уменьшение и устранение внутренних напряжений, получение высокой твердости, износостойкости, красной твердости и т. Д., чтобы стабилизировать размер и улучшить работу механиков в соответствии с их рабочими потребностями. Нормальная температура отпуска 540 ~ 570 ° C, в 100% KNC) 3 изоляция соляной ванны 1 ~ 1,5 часа, из-за выделения мартенсита при отпуске быстрорежущей стали в дисперсии небольших карбидов W, Mo и V, остаточного аустенита в III процесс обжига в мартенсит, поэтому с явлением «вторичного упрочнения» должен быть в три раза больше отпуска.

Чтобы обеспечить закаливающий эффект быстрорежущей стали, следует обратить внимание на следующие вопросы:

① Закалка труб из нержавеющей стали должна производиться сразу после отпуска, в противном случае она стабилизирует остаточный аустенит, не способствует устранению остаточный аустенит.

② Температура закалки должна быть равномерной, рекомендуется лучшая в соляной печи.

③ Трубка из нержавеющей стали после каждого отпуска должна быть охлаждена до комнатной температуры, чтобы провести следующий отпуск.

④ Трубка из нержавеющей стали после конца инструмента должна быть охлаждена до комнатной температуры для очистки, так как это может вызвать растрескивание трубки из нержавеющей стали.

Высокотемпературная труба из нержавеющей стали для сухого использования, не превышайте предельную температуру для высокотемпературной трубы из нержавеющей стали, сухое использование высокотемпературной трубы из нержавеющей стали не будет большой проблемой, но это значительно сократит срок службы трубы из высокотемпературной нержавеющей стали, если один раз Использование высокотемпературной трубы из нержавеющей стали в центре использования охлаждающей жидкости увеличит срок службы высокотемпературной трубы из нержавеющей стали, чтобы вы могли знать, чтобы обеспечить срок службы и производительность высокотемпературной трубы из нержавеющей стали, высокую температуру Трубку из нержавеющей стали лучше не использовать всухую.

Допуск размеров трубы из нержавеющей стали

Стандарт | Наружный диаметр (мм) | Толщина стен(%) | Длина реза (мм) | ||||

Размеры | Толерантность | Размеры (мм) | Толерантность | Размеры | Толерантность | ||

ГБ / T14975-02 | 10 ~ 30 | +0.30 / -0,30 | S≤3 | + 14 / -14 | 1,0 ~ 3,0 | +15/0 | |

30 ~ 50 | + 0,40 / -0,40 | S > 3 | + 12 / -10 | ||||

D > 50 | +0. | ||||||

ГБ / T14976-02 | 6 ~ 10 | + 0,20 / -0,20 | 0,5 ~ 1,0 | + 0,15 / -0,15 мм | +15/0 | ||

10 ~ 30 | +0.30 / -0,30 | 1,0 ~ 3,0 | + 14 / -14 | ||||

30 ~ 50 | + 0,40 / -0,40 | > 3 | + 12 / -10 | ||||

D > 50 | +0,9% / — 0,9% | +12.5 / -12,5 | |||||

GB13296-91 | ≤140 | +1,25% / — 1,25% | ≤10 | + 15 / -15 | |||

140 | +1% / — 1% | > 10 | |||||

ASTM213 | Д < 25. | + 0,10 / -0,10 | D < 38,1 | +20/0 | D < 50,8 | + 3,0 / 0 | |

25,4 ~ 38,1 | + 0,15 / -0,15 | ||||||

38,1 ~ 50,8 | + 0,20 / -0,20 | ||||||

50.8 ~ 63,5 | + 0,25 / -0,25 | D≥38,1 | +22/0 | D≥50,8 | + 5.0 / 0 | ||

63,5 ~ 76,2 | + 0,30 / -0,30 | ||||||

76,2 ~ 101,6 | + 0,38 / -0.38 | ||||||

101,6 ~ 190,5 | + 0,38 / -0,64 | ||||||

190,5 ~ 228,6 | + 0,38 / -1,14 | ||||||

ASTM A269 | D < 12,7 | + 0,13 / -0,13 | + 15 / -15 | +3. | |||

12,7 ~ 38,1 | + 10 / -10 | ||||||

38,1 ~ 88,9 | + 0,25 / -0,25 | + 4.8 / 0 | |||||

88,9 ~ 139,7 | + 0,38 / -0,38 | ||||||

139,7 ~ 203,2 | +0.76 / -0,76 | ||||||

ASTM A312 | 10,29 ~ 48,26 | + 0,40 / -0,80 | + 12,5 / -12,5 | + 6.0 / 0 | |||

48,26 ~ 114,30 | + 0.80 / -0.80 | ||||||

114,30 ~ 219,08 | +1. | ||||||

219,08 ~ 457,20 | + 2,40 / -0,80 | ||||||

ASTM A789 | D≤12,7 | + 0,13 / -0,13 | + 15 / -15 | +3.0/0 | |||

12,7 ~ 38,1 | + 10 / -10 | ||||||

38,1 ~ 88,9 | + 0,25 / -0,25 | + 5.0 / 0 | |||||

88,9 ~ 139,7 | + 0,38 / -0,38 | ||||||

139,7 ~ 203,2 | +0.76 / -0,76 | ||||||

ASTM A790 | 10,29 ~ 48,26 | + 0,40 / -0,80 | |||||

48,26 ~ 114,3 | + 0,80 / -0,80 | ||||||

114. | + 1,60 / -0,80 | ||||||

219,08 ~ 457,20 | + 2,40 / -0,80 | ||||||

EN17455-02 | 10 ~ 30 | +0.30 / -0,30 | S≤3 | + 14 / -14 | 1,0 ~ 3,0 | + 15,0 / 0 | |

30 ~ 50 | + 4,00 / -4,00 | S > 3 | + 12 / -10 | ||||

D > 50 | +9% / — 9% | ||||||

EN17456-02 | 6 ~ 10 | +0. | 0,5 ~ 1,0 | + 0,15 / -0,15 | + 15,0 / 0 | ||

10 ~ 30 | + 0,30 / -0,30 | 1,0 ~ 3 | + 14 / -14 | ||||

30 ~ 50 | +4.00 / -4,00 | S > 3 | + 12 / -10 | ||||

D > 50 | +0,9% / — 0,9% | ||||||

Источник: Китайский производитель стальных труб — Yaang Pipe Industry Co. , Limited (www.metallicsteel.com)

, Limited (www.metallicsteel.com)

(Yaang Pipe Industry — ведущий производитель и поставщик изделий из никелевых сплавов и нержавеющей стали, включая фланцы из супердуплексной нержавеющей стали, фланцы из нержавеющей стали, фитинги из нержавеющей стали, трубы из нержавеющей стали. Продукция Yaang широко используется в судостроении, атомной энергетике, судостроении. машиностроение, нефтяная, химическая, горнодобывающая промышленность, очистка сточных вод, резервуары для природного газа и высокого давления и другие отрасли).

Если вы хотите получить дополнительную информацию об этой статье или поделиться с нами своим мнением, свяжитесь с нами по адресу sales @ metallicsteel.ком

Обратите внимание, что вас могут заинтересовать другие опубликованные нами технические статьи:

• ГДЕ КУПИТЬ ВЫСОКОКАЧЕСТВЕННЫЕ СТАЛЬНЫЕ ТРУБЫ

• ГДЕ КУПИТЬ ВЫСОКОКАЧЕСТВЕННЫЕ ФЛАНЦЫ

• ГДЕ КУПИТЬ ВЫСОКОКАЧЕСТВЕННЫЕ ТРУБНЫЕ ФИТИНГИ

• ПРЕИМУЩЕСТВА ДУПЛЕКСНЫХ ТРУБ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ И ВЫБОР

• ГДЕ КУПИТЬ ВЫСОКОКАЧЕСТВЕННЫЕ РАСШИРИТЕЛЬНЫЕ СОЕДИНЕНИЯ

• Разница между коленом и коленом трубы

• Где купить трубы из высококачественной легированной стали

• Выявление стальных труб низкого качества

• ГДЕ ПОЛУЧИТЬ ВЫСОКОКАЧЕСТВЕННЫЕ ТЕПЛООБМЕННИКИ

Рекомендации:

- http: // www.

octalsteel.com/faq/heat-treatment-method-for-steel-pipe.html

octalsteel.com/faq/heat-treatment-method-for-steel-pipe.html - https://www.yaang.com/heat-treatment-process-of-precipitation-harpting-st pain-steel-pipe.html

- https://www.steeljrv.com

Термообработанные стали для трубопроводных труб и принадлежностей

Дж.Д. Бойд, «Металлургия закаленной и отпущенной низкоуглеродистой стали с особым упором на применение трубопроводных труб большого диаметра», Министерство энергетики, горнодобывающей промышленности и ресурсов, Канада, Информационный циркуляр горнодобывающего сектора IC 299 (1973).

К. Дж. Ирвин, «Разработка высокопрочных конструкционных сталей», в: Strong, Tough Structural Steel, ISI Publication No. 104 (1967), p. 1.

Н. Аоки и др. «О высокопрочных линейных трубах для арктических перевозок», Технический отчет Nippon Steel Overseas, № 4, 57 (1973).

Google Scholar

К. Л. Кобрин, Железный век, 8 сентября 1966 г., с. 64.

Л. Кобрин, Железный век, 8 сентября 1966 г., с. 64.

г.Tither и J. Kewell, J. Iron Steel Inst., 208 , № 7, 686 (1970).

Google Scholar

Дж. Титер, Дж. Кьюэлл и М.Г. Фрост, «Улучшенные свойства путем прямой закалки», Конференция ISI / BISRA по влиянию частиц второй фазы на механические свойства стали, Скарборо, Англия, март. 1971, Специальный отчет ISI № 145, 157 (1971).

Патент Великобритании № 1 084 231.

Дж. Д. Бойд, «Микроструктурные источники прочности и ударной вязкости в закаленной и отпущенной низкоуглеродистой стали», доклад, представленный на 6-м ежегодном весеннем собрании, Мет. Soc. AIME, Университет Питтсбурга, Питтсбург, штат Пенсильвания, 22 мая 1974 г.

Т. Тайра и др. «Разработка толстостенных линейных труб X65, изготовленных из закаленных и отпущенных пластин для работы при низких температурах». на 18-й конференции по механической обработке и обработке стали, 21 января 1976 г.

Д. А. Сарно, Ф. Е. Хэвенс и Д. Л. Боули, «Преобразования, связанные с повышением ударной вязкости в новой 5% никелевой стали для криогенных применений», доклад, представленный на Конгрессе по материаловедению ASM, Кливленд, Огайо, октябрь. 1970, отчет C 70-39.

С. Яно, К. Аоки, Х. Мимура и Х. Сакураи, Тецу-то-Хагане, 57 , S199 (1971).

Google Scholar

Х. Кубота, Т. Осука, Дж. Танака, Ю. Цудзимото и М. Ота, Тецу-то-Хагане, 52 , № 4, 607 (1966).

Google Scholar

М. Сато и М. Сакакибара, J. Jpn. Welding Soc. 40 , 649 (1971).

Google Scholar

G. Tither and J. W. Morrow, Met. Англ. В. 15 , № 3, 42 (1975).

Google Scholar

Дж. У. Морроу и Дж. Титер, «Сталь для трубопроводов для использования в Арктике», Nickel Topics, 26 , № 1, 5 (1973).

Google Scholar

T. Wada, D. V. Doane, Met. Пер., 5, , № 1, 231 (1974).

Google Scholar

Р. Дж. Джессерман и Р. К. Смит, Доклад, представленный на конференции по нефтяному машиностроению, Даллас, Техас, 15–18 сентября 1974 г., публикация ASME 74-Pet-9.

T. J. Connare, Pipeline Gas J., 200 , № 8, 41 (1973).

Google Scholar

Т. Дж. Коннар, «Фланцы со сварной шейкой из стали IN-787 обеспечивают превосходные свойства в тяжелых условиях эксплуатации в Арктике», Nickel Topics, 27 , № 1, 3 (1974).

Google Scholar

Д. Хейл, Pipeline Gas J., 202 , No.9 81 (1975).

Google Scholar

Термическая обработка — обзор

6.5.3 Термическая обработка

Термическая обработка используется для предотвращения или смягчения вредного воздействия высоких температур, которое неизбежно во время процесса сварки. Требуемая термообработка, а также рекомендуемые температуры и время выдержки различаются для разных металлов. Они указаны в ASME B31.3, таблица 331.1.1, Требования к термообработке, за исключением того, что в том же документе указано иное.Материалы сгруппированы под номерами P, которые взяты из Кодекса BPV, Раздел IX, QW / QB-422. При использовании этой таблицы, как правило, более толстый из двух компонентов считается определяющей толщиной при указании термической обработки.

Метод нагрева детали должен применяться равномерно в контролируемых условиях, которые включают закрытую печь, локальное пламя, электрическую индукцию, электрическое сопротивление или любой другой одобренный метод. Метод охлаждения также должен осуществляться в контролируемой среде, которая обеспечивает равномерное снижение температуры.

На всех этапах процесса термообработки необходимо точно контролировать и регистрировать температуру с помощью термопары или другого подходящего одобренного метода, чтобы гарантировать соблюдение температур, указанных в WPS, во время процесса сварки. При необходимости эти температуры должны быть записаны.

Если испытания на твердость производственных сварных швов предусмотрены для подтверждения удовлетворительной термообработки, предел твердости применяется к сварному шву и к испытанной зоне термического влияния как можно ближе к краю сварного шва.

При термообработке сварных соединений между разнородными ферритными металлами или между ферритными металлами с использованием разнородных ферритных присадочных металлов должна использоваться более высокая температура, указанная в ASME B31.3, Таблица 331.1 технологических трубопроводов.

Если сварному шву дают остыть перед термообработкой после сварки, необходимо контролировать скорость равномерного охлаждения, чтобы предотвратить вредное воздействие на трубопровод.

Частичная термообработка узла трубопровода, который не может быть полностью вставлен в печь, допустима, если между последовательными плавками имеется перекрытие не менее 300 мм (1 фут), а части узла за пределами печи защищены от вредных температурных градиентов.

Местная термообработка сварного шва приемлема, если термообработка применяется по окружности на спусковой трубе и ответвлении. Эту секцию следует нагревать до тех пор, пока заданная температура не будет достигнута по всей секции трубы и не менее чем на 25 мм (1 дюйм) за пределами секции.

Термическая обработка трубы из углеродистой стали, Труба из углеродистой стали, Sunny Steel Enterprise Ltd.

Труба из углеродистой стали как продукт должна иметь определенные характеристики, чтобы соответствовать требованиям условий использования.

Метод термической обработки в производстве стальных труб

Цели термообработки стальных труб

Рабочие характеристики стального материала в основном связаны с механическими свойствами, физическими свойствами и производительностью процесса. Термическая обработка приведет к различной металлургической структуре и соответствующим характеристикам стальной трубы, поэтому ее можно было бы лучше применять в различных промышленных или нефтегазовых службах.

Есть два метода улучшения свойств стального материала.Одним из методов является корректировка химического состава, называемого методом легирования. Другой метод — термическая обработка. В области современных промышленных технологий термообработка улучшает характеристики стальных труб и занимает доминирующее положение.

Улучшение характеристик стали двумя способами: во-первых, регулировка химического состава легирования стали; другой — комбинация подходов к термообработке, термообработке и формированию деформации. В области современных промышленных технологий термообработка для улучшения характеристик стали по-прежнему занимает доминирующее положение.Широкий ассортимент стальных труб и соответствующие стандарты обращения с ними, использование стали варьируется, иногда в зависимости от их собственных потребностей, но также и для добавления дополнительных условий. В стандарте, как одно из условий поставки, исполнение должно соответствовать требованиям. Рабочие характеристики стальных труб в основном связаны с механическими свойствами, физическими свойствами, эксплуатационными характеристиками и производительностью процесса. Термическая обработка путем нагрева, изоляции и охлаждения стали для получения микроструктуры и различных характеристик, соответствующих стандартам на продукцию и требованиям пользователей.

Термическую обработку труб из углеродистой стали можно разделить на три категории: процессы окончательной термообработки для удовлетворения требований к производительности, термическая обработка, необходимая пользователю для выполнения термообработки, и процесс производства стали (термообработка).

Вместе с другими продуктами, стандартами на продукцию и техническими условиями, требуемыми для стальных труб, обычно используемых в процессах термообработки, закалки, отпуска, нормализации и отжига. Например: маслопровод в обсадной колонне, насосно-компрессорной трубе, бурильной трубе, линейной трубе и т.в зависимости от марки стали это соответственно нормализация, нормализация плюс отпуск, закалка и отпуск; котельные трубы высокого давления, трубопровод для внесения химических удобрений под высоким давлением, часто применяемые для нормализации, нормализации с отпуском, закалки и отпуска (толстостенные трубы) и обработка раствора аустенитной нержавеющей стали; подшипниковая стальная труба шариковый отжиг. Для некоторых стальных труб с более высоким содержанием сплава, чтобы предотвратить растрескивание, деформацию и т. Д., Пользователи и стандарты обычно требуют, чтобы производственная установка обеспечивала доставку термообработки, требуются производственные установки, такие как отжиг, нормализующая термообработка.Между процессом термообработки для холоднокатаных, холоднотянутых стальных труб процесс производства, обычно рекристаллизационный отжиг, смягчающий отжиг. Цель состоит в том, чтобы исключить эффект упрочнения при холодной деформации, снизить твердость и улучшить ударную вязкость, чтобы облегчить дальнейшее охлаждение в процессе деформации, который должен быть реализован.

Термическая обработка стальных труб

Термическая обработка, также называемая термической обработкой, представляет собой метод, который ставит материалы в затруднительное положение в качестве среды для нагрева, сохранения тепла и охлаждения.Кроме того, это своего рода технический процесс контроля качества материалов путем изменения структуры поверхности ткани и внутренней организации.

- Производственная линия термообработки JST владеет двумя производственными линиями термообработки. Мы профессионально конфигурируем насосно-компрессорные трубы, обсадные трубы, муфту, трубопроводную трубу, бурильную трубу, внутреннюю котельную трубу национального стандарта, гидравлическую опорную трубу и напорный цилиндр. Они производятся в соответствии со стандартами API для термообработки. Ассортимент вашей производственной линии для этой производственной линии термической обработки определен с наружным диаметром от φ114 мм до 406 мм, а также длиной меньше или равной 13.5 м, а также другой — использовать внешний диаметр от φ48 мм до 180 мм и меньше или равный 12,5 м. Может варьироваться в зависимости от производительности 2-х линий термообработки — 150 000 тонн и 50 000 тонн соответственно. Эта производственная линия также оснащена современным оборудованием для термообработки с перепадом температуры внутри печи не более 5 ℃.

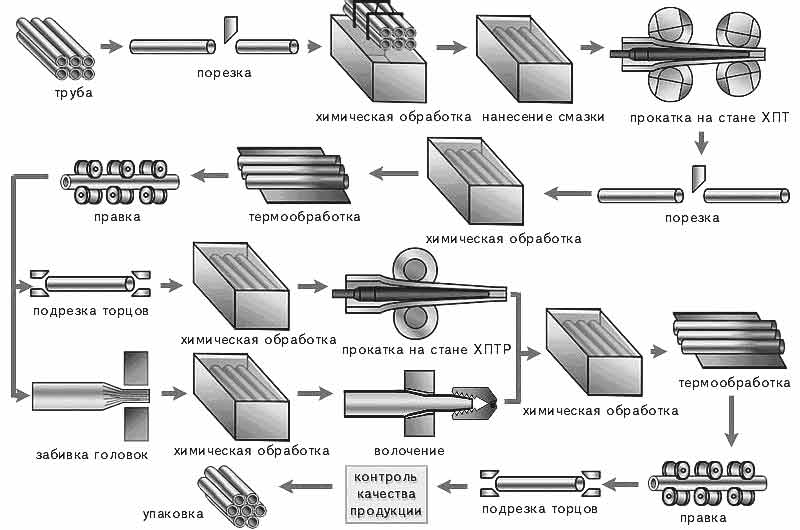

- Технологический процесс обработки тепла Склад труб → Закалка и нормализация Обогрев → Закалка в воде → Закалка Нагрев → Удаление накипи водой под высоким давлением → Калибровка → Охлаждение → Правка → Охлаждение → Удаление окалины → Осмотр внутренней поверхности левого конца трубы → Осмотр конца трубы → Внутри Осмотр поверхности правого конца трубы → Осмотр корпуса трубы → Осмотр искусственной внешней поверхности → Гидростатическое испытание → Собрать и положить на хранение

Технологические особенности термической обработки

- Термическая обработка — действительно важный технологический процесс в механическом производстве.По сравнению с другими технологиями обработки, он, как правило, не меняет форму заготовки, фактически представляет собой интегрированное химическое соединение. Он может улучшить производительность за счет изменения внутренней микроструктуры заготовок или изменения химического компонента поверхности заготовки.

- Термическая обработка может снизить внутреннее качество исполнения изделия, которое невозможно обнаружить невооруженным глазом.

- Технология термообработки — еще одно неизбежное средство улучшения механических, физических и химических свойств деталей.

- Сталь — самый популярный материал в механической промышленности. Он обладает сложной микроструктурой и может контролироваться термической обработкой. Кроме того, алюминий, медь, магний, титан и их сплавы также могут получить новые механические свойства, физические свойства, химические свойства и эксплуатационные характеристики за счет термической обработки.

Последние достижения в трех областях технологии индукционного нагрева

В работе вводится недавнее исследование прогресс технологии индукционного нагрева на Baosteel, в частности, разработка полной катушки статической технологии индукционного нагрева резервного ролика, развития технологии индукционной закалки стальной трубы, а также исследования по искрообразования явления во фронт индукционного нагрева.В этих исследованиях был разработан и использован метод компьютерного моделирования, который позволяет точно рассчитать все процессы нагрева и параметры системы. На основе экспериментальных испытаний и проверки имитационная модель была значительно улучшена, и соответствующие результаты вычислений могут быть непосредственно использованы в качестве руководства для производственного процесса, что делает эти исследовательские работы более эффективными и точными.

Введение

Эффективность, качество и стоимость — три основных приоритета сталелитейных компаний, тогда как технологии EPM в основном решают вопросы, связанные с качеством продукции.Что касается технологии индукционного нагрева, поддержание выходной мощности источника питания в стабильном состоянии и получение желаемого значения температуры являются двумя наиболее важными задачами. Процесс нагрева и равномерность распределения температуры являются наиболее приоритетными задачами при применении технологии индукционного нагрева, что в основном зависит от разумного проектирования конструкции индукционной катушки и точного контроля параметров процесса нагрева. С развитием технологии компьютерного моделирования становится возможным точный расчет процесса индукционного нагрева, что делает применение этой технологии более быстрым и эффективным.Кроме того, с помощью компьютерного моделирования легко получить не только температуру нагрева, но и параметры системы индукционного нагрева [1-3].

Недавно ЭАЯ команда в Научно-исследовательском институте Baosteel успешно разработала полную катушку статической технологии индукционного нагрева для большого кованого резервного ролика, внутренней сканирующей технологии индукционного нагрева при больших стальных трубах, и край технологии нагрева для горячего стального толстого листа катаного . В этой статье дается краткое введение в процесс разработки и основные трудности ранее упомянутых технологий индукционного нагрева.Три темы исследований в процессе индукционного нагрева — конечный эффект и меры противодействия, точный контроль температуры нагрева и анализ электромагнитного поля в сложных рабочих условиях — были изучены и будут обсуждаться.

1. Полная катушка статической технологии индукционного нагрева резервного ролика

Полной катушка технология статических индукционного нагрева была разработана для индукционной закалки опорного ролика, где соленоид с несколькими витками охватывают всех рабочую поверхность нагретого валика резервного копирования во время нагрева [4].Ролик вращается для улучшения однородности температуры по окружности, при этом он остается относительно статичным по отношению к индукционной катушке в осевом направлении. По сравнению с традиционными технологиями термической обработки, полная катушкой статической технология индукционного нагрева имеет преимущество гораздо глубже закаленный слой и более высокое значение твердости, когда используемые для термической обработки опорного ролика. С помощью этой технологии можно улучшить износостойкость и срок службы обработанного ролика, что снизит затраты на производство и техническое обслуживание.Поскольку опорный валок обычно имеет диаметр более 1,5 м и высоту более 2 м, термообработка неизбежно занимает гораздо больше времени, чем при обычном индукционном нагреве. Причем разница в распределении температуры по всей поверхности ролика ограничена в пределах ± 10 ° C. Эти требования затрудняют реализацию данной технологии в промышленности, если мы не сможем точно рассчитать параметры системы индукционного нагрева и управлять процессом нагрева [5-7].

В этом исследовании опорный валок нагревается от 450 ° C до более чем 900 ° C, что имеет большее изменение физических свойств в процессе нагрева и приводит к значительным колебаниям нагрузки системы обогрева. Это явление затрудняет точное управление процессом нагрева. Как показано на Рисунке 1, эквивалентная индуктивность падает с повышением температуры и, наконец, достигает стабильного значения. Кроме того, начальная индуктивность почти вдвое больше, чем при высокой температуре, что приводит к увеличению частоты нагрева почти на 50 процентов в течение всего процесса нагрева при условии, что емкость нагрузки остается постоянной.Это явление не только сильно влияет на стабильную работу системы индукционного нагрева, но также оказывает важное влияние на распределение температуры. Поскольку требуется, чтобы толщина слоя индукционного нагрева составляла более 100 мм, частота нагрева обычно составляет менее 100 Гц. С другой стороны, параметры изменения индукции системы с размером резервного ролика и его соответствующей нагревательной спиралью, что делает проектирование параметров индукционной системы и управлением процессом нагрева более сложными.

Рисунок 1: Расчетная кривая эквивалентной индуктивности с течением времени Рисунок 2: Расчетные температурные кривые в осевом направлении поверхности ролика при различной температуре.Что касается распределения температуры, то относительно легко получить желаемое распределение температуры в радиальном направлении. Однако конечный эффект неизбежно возникает при использовании индукционной катушки соленоидного типа во время процесса нагрева, что затрудняет контроль температуры поверхности ролика [8].Как видно на рисунке 2, температура поверхности ролика в осевом направлении имеет различные особенности нелинейного распределения во времени, которое в основном зависит от конструкции катушки, высоты ролика и пространства между роликами. Когда температура поверхности валка ниже температуры Кюри, температура в концевой части валка намного ниже, чем в центральной части. Однако, когда температура поверхности валка превышает температуру Кюри во время индукционного нагрева, температура на концевой части валка будет быстро расти и превысить температуру других частей.Это означает, что простое изменение параметров индукционного нагрева не может улучшить равномерность распределения температуры. Для решения этой проблемы был предложен и реализован эффективный способ, который регулирует токи нагревательной катушки отдельно на основе температур поверхностей соответствующих нагреваемых роликов.

Что касается препятствий, упомянутых ранее, компьютерное моделирование используется для точного моделирования процесса индукционного нагрева и распределения температуры. Имитационная модель была сначала проверена и оптимизирована по результатам экспериментов.Окончательное расчетное распределение температуры ролика в продольном направлении показано на рисунке 3, где можно увидеть, что однородность температуры поверхностного слоя ролика хорошо контролируется, в то время как внутренняя часть ролика остается при относительно низкой температуре. Результаты измерения температуры в инфракрасном диапазоне показывают, что разница температур по всей поверхности валка составляет менее ± 5 ° C, как показано на рисунке 4, где S1 ~ S5 — температурные кривые, измеренные термометром инфракрасного излучения в различных местах поверхности валка. на заключительном этапе процесса индукционного нагрева.Пять кривых практически перекрывают друг друга, что означает очень равномерное распределение температуры по всей поверхности ролика.

Рисунок 3: Расчетное распределение температуры после всех стадий индукционного нагрева Рисунок 4: Температуры, измеренные в различных местах поверхности ролика термометром инфракрасного излучения.2. Технология индукционной закалки стальных труб

Износостойкость — один из ключевых показателей эффективности стальных труб при транспортировке материалов, что напрямую влияет на срок их службы и стоимость.В процессе производства стальных труб использование технологии термической обработки для повышения их твердости и износостойкости является эффективным методом и имеет широкий спектр применения в промышленных линиях. Однако для стальных труб большого диаметра, используемых для транспортировки, существует много трудностей при использовании обычных методов термообработки. В этом исследовании технология сканирующей индукционной закалки была применена к внутренней поверхности стальной трубы, чтобы улучшить ее внутреннюю твердость и износостойкость.Путем проведения ряда исследовательских работ по изучению состава, компьютерному моделированию, физическому эксперименту, измерению температуры, испытаниям на твердость, анализу микроструктуры и т. Д. Была получена стальная труба с градиентным распределением прочности по направлению толщины стенки.

Для продления срока службы стальную трубу предпочтительно подвергать индукционной закалке с толщиной стенки более 50%. Поскольку перегрев приведет к укрупнению зерна, важно контролировать максимальную температуру ниже определенной температуры во время процесса нагрева.Эту пиковую температуру можно контролировать с помощью мощности нагрева, частоты нагрева и скорости движения стальной трубы. Чтобы точно контролировать весь процесс нагрева, было реализовано компьютерное моделирование. При низкой скорости движения преобладающей становится теплопроводность, что затрудняет получение температурного градиента. Как показано на рисунке 5, существует пиковое значение температуры внутренней поверхности во время нагрева, в то время как разница температур в радиальном направлении вскоре становится плавной за пределами нагревательной спирали, где разница температур между внутренней и внешней поверхностями составляет всего 20 ° C. градусов в начальной позиции закалки.Следовательно, для увеличения температурного градиента скорость движения стальной трубы должна быть увеличена.

Рисунок 5: Компьютерная имитационная модель и расчетные кривые распределения температуры Рисунок 6: Экспериментальное оборудование и распределение температуры стальной трубы с индукционным нагревом.Эксперимент по индукционной закалке был проведен для изучения реального процесса нагрева и механических свойств обработанной стальной трубы. Температуры, измеренные термопарами в разных местах стальной трубы во время процесса индукционной закалки, хорошо согласуются с результатами расчетов.На рисунке 6 во время эксперимента можно увидеть высокотемпературное кольцо с равномерным распределением температуры по окружности стальной трубы. Это кольцо движется с постоянной скоростью и стабильным распределением температуры в течение всего процесса индукционной закалки, что гарантирует прочность в 1400 МПа при толщине 10 мм стальной трубы при подходящем составе стали.

3. Исследование явления искрения при индукционном нагреве кромок

Кромочный нагреватель с соединительным сердечником в форме буквы «С» используется для индукционного нагрева горячекатаного стального листа.Во время применения краевого нагревателя часто возникает явление искры, которое вызывается разрядной дугой между конвейерным роликом и нагретой стальной пластиной. Чтобы избежать этого, могут быть реализованы некоторые превентивные меры, такие как сохранение конвейерных роликов изолированными от земли, изготовление роликов с неравным диаметром, подача токов соседней катушки с противоположным направлением и так далее. Из-за плохих условий на производственной линии железный налёт и водяной туман могут нарушить изоляцию ролика.Трудно поддерживать высокую ценность изоляции в течение длительного периода времени, что усложняет стабильное производство и техническое обслуживание.

Анализ показывает, что к основным факторам, вызывающим явление искры, относятся: (1) шероховатость поверхности ролика, (2) величина изоляции конвейерных роликов и (3) величина индуцированного вихревого тока в местах контакта между конвейером. ролик и стальная пластина. Шероховатость поверхности и значение изоляции ролика в основном зависят от технического обслуживания конвейерных роликов в полевых условиях, в то время как на индуцированный вихревой ток влияют многие факторы, такие как отклонение стального листа во время движения, ширина стального листа, взаимное расположение змеевика, мощность нагрева и т. д.Очевидно, что, если индуцированный вихревой ток в местах контакта конвейерного ролика со стальной пластиной невелик, вероятность возникновения искры между стальной пластиной и роликом меньше. В этом исследовании ранее упомянутые факторы, влияющие на индуцированный вихревой ток, анализируются с помощью численного моделирования. Модель численного моделирования была проверена и оптимизирована по результатам экспериментов для повышения ее точности.

Было обнаружено, что существует значительная разница для стальных листов разной ширины в распределении их плотности тока вдоль линии контакта ролика с пластиной.Максимальная плотность вихревого тока на линии контакта узкой стальной пластины больше, чем у широкой стальной пластины. Этот результат показывает, что при нагревании узкой стальной пластины вероятность возникновения искры выше.

Рисунок 7: Распределение плотности тока по поверхности стального листа. Рисунок 8: Распределение плотности тока по поверхности стального листа, когда стальной лист отклоняется от трека.С другой стороны, обычно имеется четыре катушки, соединенных параллельно с обеих сторон стальных пластин.Во время процесса нагрева стальные пластины легко смещаются в одну сторону, что вызывает несбалансированность нагрузки в системе индукционного нагрева (рисунки 7 и 8). Было обнаружено, что при том же входном токе наведенный ток на более закрытой катушкой стороне стального листа больше, чем на другой стороне. Этот результат указывает на вероятность искры и значительно увеличивается, когда стальная пластина отклоняется в сторону индукционных катушек. Кроме того, ранее упомянутый дисбаланс согласования нагрузки еще больше усиливает неравномерное распределение входного тока в катушке, что приводит к большому смещению наведенного тока в стальной пластине.Таким образом, стальной лист будет нагреваться до разных температур с каждой стороны стального листа, что приведет к неравномерным физическим свойствам по ширине стального листа. Поэтому настоятельно рекомендуется принять эффективные меры, чтобы избежать перекоса стального листа, чтобы уменьшить явление искры.

Выводы

В этой статье основное внимание уделяется недавним исследованиям применения технологии индукционного нагрева в Baosteel, где были изучены три темы, связанные с роликами, пластинами и трубами.Хотя формы обрабатываемых деталей в этих случаях очень просты, особые требования делают промышленное применение индукционного нагрева технически трудным. Путем ранее упомянутого исследования можно сделать следующие выводы:

Компьютерное моделирование — незаменимый способ применения современной технологии индукционного нагрева, которая может точно направлять производственный процесс.

Достаточное внимание следует уделять неэлектрическим факторам, которые сильно влияют на процесс индукционного нагрева, таким как скорость движения, условия окружающей среды и т. Д.

Список литературы

- Ю. Самойлович А. Сталь в переводе, 45 (2015), 73-79.

- С. Нобуо, М. Шинджи, Э. Шигеру, технический отчет JFE, 2008, 11, 1-6.

- М.Бегулова, Б.Масек, Л.В. Мейер, Materialpruefung, 2006, 48, 217-224.

- Union Electric Steel, Термическая обработка кованых валков [OL], http://www.uniones.com/the-ues-difference/forged-roll- technology / forged-roll-heat-processing.

- L.Zhigang, J.Haichao, Z; Feng, et al., Термическая обработка металлов, 36 (2011): 115-118.

- Ч. Тяньсян, В. Чжаньцзюнь, Термическая обработка металлов, 41 (2016), 149-153.

- В. Куню, Дж. Сяоли, З. Юэминг, Термическая обработка металлов, 43 (2018), 216-221.