Тест по теме «Сварочное производство»

Рассмотрено на заседании ЦМК профессий и специальностей металлообработки и автомобильного транспорта Протокол №1 от «27» 08 2020г. |

| Утверждаю: Зам. директора по УПР ГАПОУ «КанТЭТ» Минобразования Чувашии ______________________ И.В. Манцерев «____» _______________________ 2020г. |

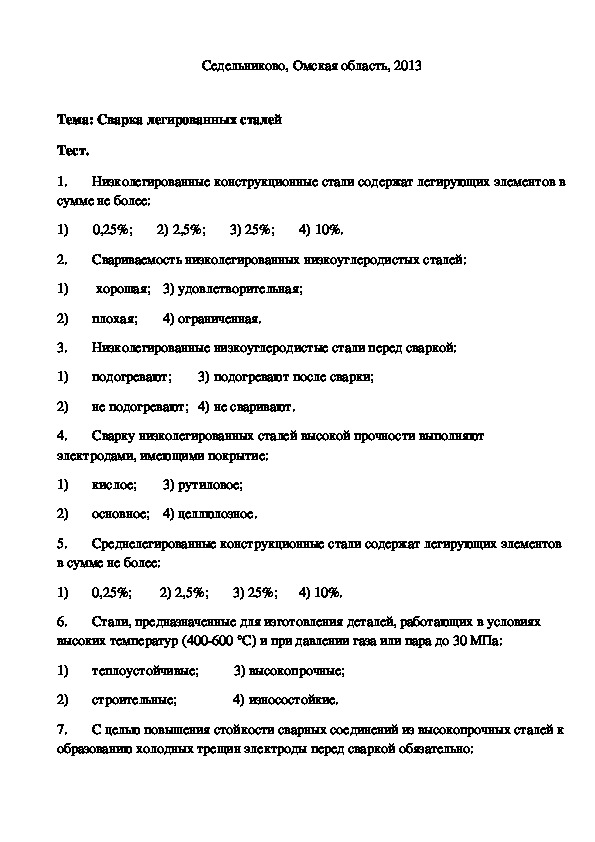

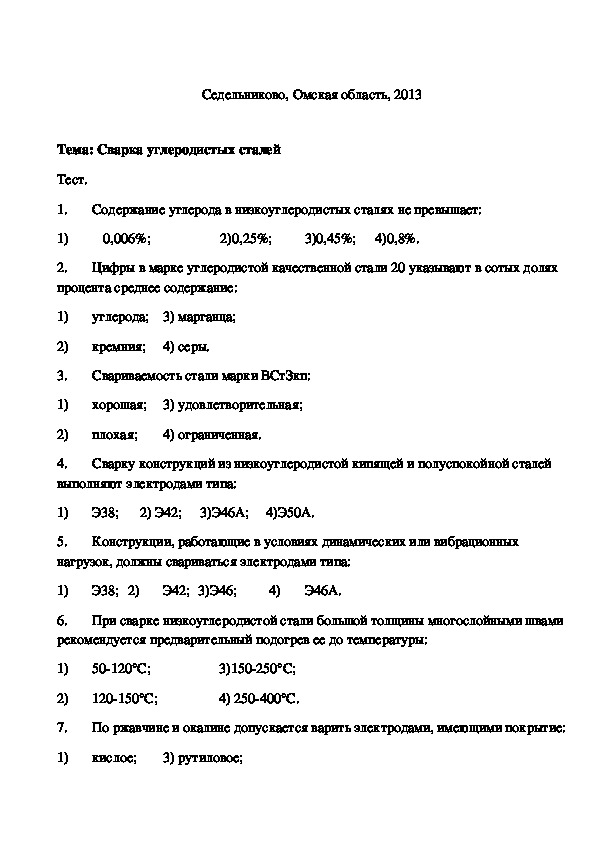

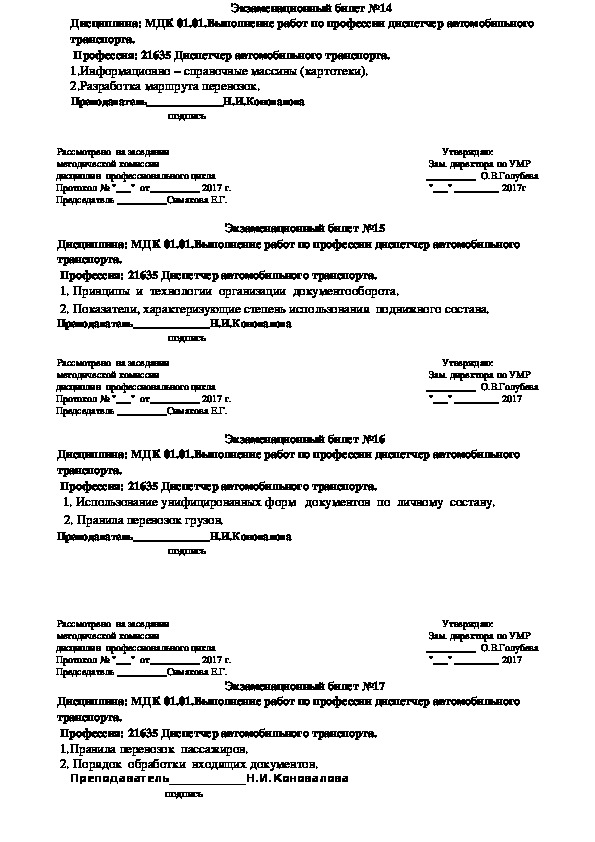

Тесты по профессии

«15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки)»

Разработчик:

Илларионов Иван Павлович, мастер п/о

Назмутдинов Сафар Ильсурович, мастер п/о

(ФИО, должность)

Канаш, 2020г.

Вариант 1

1. Какое отклонение допускается от перпендикулярности торца трубы (косина реза) относительно образующей?

А. 1,6 мм

Б. 2 мм

В. 3 мм

2. Какой допуск на овальность труб (отношение разности между наибольшим и наименьшим диаметрами трубы к номинальному диаметру трубы) по концам труб с толщиной стенки менее 20 мм?

A. не менее 2 %

Б. не более 1 %

В. не более 1,5 %

3. Какой допуск на овальность труб (отношение разности между наибольшим и наименьшим диаметрами трубы к номинальному диаметру трубы) с толщиной стенки 20 мм и более?

А. не более 2 %

Б. не более 1,8 %

В. не более 0,8 %

4. Какую фаску должны иметь бесшовные трубы диаметром до 530 мм. по ГОСТ 8731 и ГОСТ 8733 с толщиной стенки от 5 до 20 мм?

А. под углом от 35° до 40°

Б. под углом от 45° до 50°

В. под углом от 65° до 70°

под углом от 65° до 70°

5. Какое отношение величины толщины свариваемой кромки (размер под сварку) и арматуры допускается?

А. 2S

Б. 2,5S

В. 1,5S

6. Допускается ли применение сварочного оборудования и сварочных материалов (за исключением защитных газов, материалов для сварки нержавеющих сталей, а также материалов (оборудования) для конкретного объекта при наличии письменного согласования ПАО «Транснефть», не включенных в Реестр ОВП в порядке, установленном в ОР-03.120.20-КТН-111-14?

А. запрещается

Б. разрешается

В. допускается

7. При применении труб, деталей трубопровода с различными классами прочности подбор сварочных материалов производится:

А. при одинаковой толщине стенки соединяемых элементов – по материалу элемента большей прочности

Б. при одинаковой толщине стенки соединяемых элементов – по материалу элемента меньшей прочности

В. при одинаковой толщине стенки соединяемых

элементов – по среднему значению прочности

при одинаковой толщине стенки соединяемых

элементов – по среднему значению прочности

8. При различной толщине стенки соединяемых элементов подбор сварочных материалов производится:

А. по материалу элемента имеющего меньшую толщину

Б. по материалу элемента имеющего большую толщину

В. по средней толщине свариваемых элементов

9. При выполнении угловых швов подбор сварочных материалов производится:

А. по материалу основной трубы

Б. по материалу деталей подбор сварочных материалов не производится

В. по материалу привариваемой к основной трубе детали

10. Сварочные материалы следует хранить:

А. в сухих отапливаемых помещениях (температура воздуха – не менее 15 °С) в условиях, не допускающих их увлажнение (относительная влажность воздуха не более 50 %) и механические повреждения

Б. в сухих отапливаемых помещениях (температура воздуха – не менее 20 °С) в условиях, не допускающих их увлажнение (относительная влажность воздуха не более 50 %) и механические повреждения

В. в сухих отапливаемых помещениях

(температура воздуха – не менее 15 °С) в условиях, не допускающих их увлажнение

(относительная влажность воздуха не более 60 %) и механические повреждения

в сухих отапливаемых помещениях

(температура воздуха – не менее 15 °С) в условиях, не допускающих их увлажнение

(относительная влажность воздуха не более 60 %) и механические повреждения

11. Сколько раз допускается повторная прокалка электродов?

А. Повторная прокалка электродов допускается не более 6 раз

Б. Повторная прокалка электродов допускается не более 5 раз

В. Повторная прокалка электродов не допускается

12. Кем выполняется операционный контроль?

А. главным сварщиком

Б. производителями работ и мастерами

В. исполнителями работ

13. На какую ширину в процессе подготовки к сварке необходимо очистить внутреннюю полость труб и деталей трубопроводов от попавшего грунта, снега и т. п. загрязнений, а также механически очистить до металлического блеска кромки и прилегающие к ним внутреннюю и наружную поверхности труб, деталей трубопроводов, патрубков запорной арматуры?

А. на ширину не менее 25 мм

Б. на ширину не менее 50 мм

на ширину не менее 50 мм

В. на ширину не менее 15 мм

14. На какую величину и на каком расстоянии удаляется усиление наружных заводских продольных и спиральных швов? до величины от 0 до 0,5 мм на участке шириной от 10 до 15 мм от торца трубы

А. до величины от 0 до 0,5 мм на участке шириной от 10 до 15 мм от торца трубы

Б. до величины от 0 до 1 мм на участке шириной от 15 до 20 мм от торца трубы

В. до величины от 0,5 до 1 мм на участке шириной от 10 до 15 мм от торца трубы

15. Какой должна быть температура местного подогрева изнутри трубы при правке плавных вмятин на концах труб с классом прочности К54 и менее, глубиной не более 3,5 % номинального диаметра трубы с помощью безударных разжимных устройств гидравлического типа?

А. местный подогрев изнутри трубы до 100+50°С независимо от температуры окружающего воздуха

Б. местный подогрев изнутри трубы до 130+50°С независимо от температуры окружающего воздуха

В.

16. При выполнении резки труб ручной или механизированной плазменной, кислородной резкой с последующей обработкой специализированным станком или шлифмашинкой на какую величину должен быть удален металл кромок?

А. должен быть удален на глубину не менее 2 мм от поверхности реза

Б. должен быть удален на глубину не менее 1,5 мм от поверхности реза

В. должен быть удален на глубину не менее 1 мм от поверхности реза

17. Для резки труб какого диаметра допускается применение шлифмашинок?

А. менее 426 мм

Б. более 377 мм

В. менее 377 мм

18. На каком участке трубы проводится УЗК после вырезки участка с недопустимыми дефектами для выявления возможных расслоений.

А. прилегающем к торцу шириной не менее 50 мм по всему периметру трубы

Б. прилегающем к торцу шириной не менее 40 мм по всему периметру трубы

В. прилегающем к торцу шириной не более 60

мм по всему периметру трубы

прилегающем к торцу шириной не более 60

мм по всему периметру трубы

19. Допускается ли ударная правка концов труб при сборке кольцевых стыков?

А. При сборке запрещается любая ударная правка концов труб

Б. Допускается при выполнении захлестов

В. Допускается только при местном подогреве концов труб

20. В соответствии какого документа выполняются подготовительные и сборочно-сварочные операции?

А. маршрутной карты

Б. инструкционной карты

В. операционной технологической карты

21. Какова рекомендуемая длина катушки?

А. менее диаметра трубы

Б. не менее диаметра трубы

В. длина катушки не регламентируется

22. Какова минимально допустимая длина переходного кольца?

А. не менее 250 мм

Б. не менее 500 мм

В. не менее диаметра трубы

23. В каком положении запорной арматуры производится сборка и сварка трубных элементов с ней?

А. в закрытом положении запорной арматуры

в закрытом положении запорной арматуры

Б. положение запорной арматуры не регламентируется

В. в открытом положении запорной арматуры

24. Смещение кромок электросварных труб с толщиной стенки 10,0 мм и более после сборки не должно превышать:

А. 20 % от нормативной толщины стенки, но не более 3,0 мм

Б. 25 % от нормативной толщины стенки, но не более 3,0 мм

В. 20 % от нормативной толщины стенки, но не более 3,5 мм

25. Смещение кромок электросварных труб с толщиной стенки менее 10,0 мм после сборки не должно превышать:

А. 30 % от нормативной толщины стенки

Б. 25 % от нормативной толщины стенки

В. 20 % от нормативной толщины стенки

26. Суммарная длина участков шва с недопустимыми дефектами в соответствии с РД-25.160.10-КТН-016-15 не должна превышать:

А. 1/4 периметра стыка

Б. 1/2 периметра стыка

В. 1/6 периметра стыка

27. При выборке дефектов снаружи трубы ширина раскрытия кромок должна быть на величину:

А. от 2 до 6

мм меньше ширины облицовочного слоя, а при выборке дефектов изнутри трубы

ширина раскрытия кромок должна составлять не более 7

мм

от 2 до 6

мм меньше ширины облицовочного слоя, а при выборке дефектов изнутри трубы

ширина раскрытия кромок должна составлять не более 7

мм

Б. от 2 до 4 мм меньше ширины облицовочного слоя, а при выборке дефектов изнутри трубы ширина раскрытия кромок должна составлять не более 7 мм

В. от 2 до 5 мм меньше ширины облицовочного слоя, а при выборке дефектов изнутри трубы ширина раскрытия кромок должна составлять не более 7 мм

28. Ручная дуговая сварка, в процессе ремонта кольцевых стыков труб с толщиной стенки до 10 мм включительно, должна осуществляться:

А. электродами с основным видом покрытия диаметром 2,5/2,6 мм и 3,0/3,2 мм

Б. электродами с основным видом покрытия диаметром 3,0/3,2 мм и 4,0мм

В. электродами с целлюлозным видом покрытия диаметром 2,5/2,6 мм и 3,0/3,2 мм

29. Перед началом сварки ремонтируемого участка следует выполнить обязательный предварительный подогрев:

А. до температуры 150°С независимо от температуры окружающего воздуха и толщины стенки трубы

Б. до

температуры 100+50 °С

при

температуре окружающего воздуха ниже 0 °С

до

температуры 100+50 °С

при

температуре окружающего воздуха ниже 0 °С

В. до температуры 100+30 °С независимо от температуры окружающего воздуха и толщины стенки трубы

30. Какие мероприятия, включают в себя меры по предупреждению образования дефектов сварных соединений:

А. тщательную подготовку свариваемых поверхностей

Б. соблюдения необходимых режимов сварки (длина дуги, сила сварочного тока, скорость сварки, напряжение на дуге)

В. все вышеперечисленные

Мастер производственного обучения Илларионов И.П.

Мастер производственного обучения Назмутдинов С.И.

Рассмотрено на заседании ЦМК профессий и специальностей металлообработки и автомобильного транспорта Протокол №1 от

«27» 08 2020г. |

| Утверждаю: Зам. директора по УПР ГАПОУ «КанТЭТ» Минобразования Чувашии ______________________ И.В. Манцерев «____» _______________________ 2020г. |

Тесты по профессии

«15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки)»

Разработчик:

Илларионов Иван Павлович, мастер п/о

Назмутдинов Сафар Ильсурович, мастер п/о

(ФИО, должность)

Канаш, 2020г.

Вариант 2

1. На какие две основные группы делятся методы контроля по воздействию на материал сварного соединения?

А. разрушающие и облучающие

разрушающие и облучающие

Б. разрушающие и неразрушающие

В. механические и ионизирующие

2. Какие дефекты допускается устранять сварщику (не привлекая руководителя работ) в процессе сварки стыка трубы?

А. поверхностные поры, шлаковые включения, межваликовые несплавления, подрезы

Б. любые дефекты, включая трещины

В. трещины и межваликовые несплавления

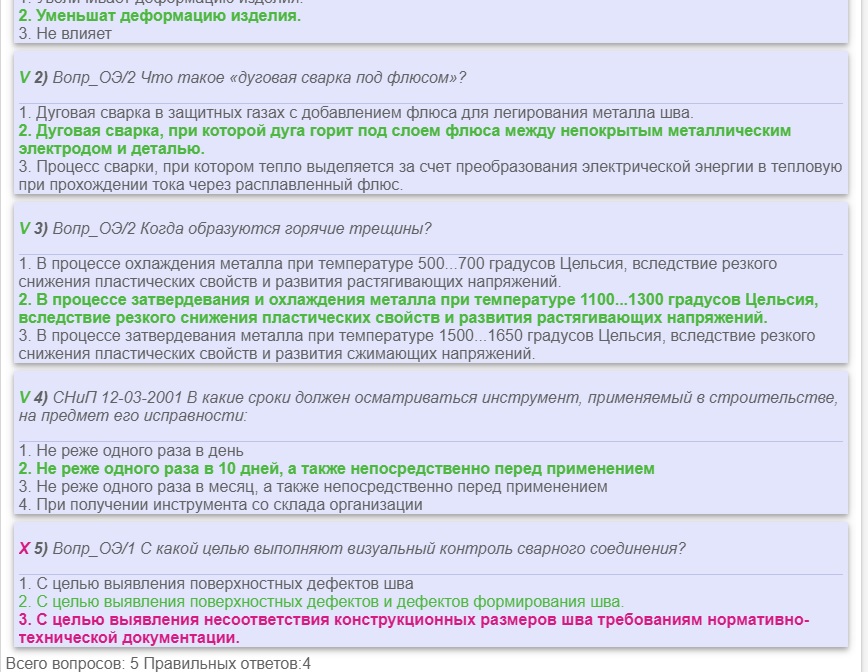

3. Как влияет подогрев изделий в процессе сварки на величину остаточных деформаций?

А. увеличивает деформацию изделия

Б. уменьшает деформацию изделия

В. не влияет

4. Что вызывает тепловые напряжения и деформации в металле при сварке?

А. неравномерное нагревание и охлаждение металла

Б. несоответствующая разделка кромок свариваемых элементов

В. неправильно установленная полярность тока

5. Как влияет увеличение объема наплавленного металла на величину деформации основного металла?

А. уменьшает величину деформации

уменьшает величину деформации

Б. не влияет на величину деформации

В. увеличивает величину деформации

6. Какие сварочные деформации называют остаточными?

А. деформации, появляющиеся после сварки

Б. деформации, остающиеся после сварки и полного остывания изделия

В. деформации, образующиеся под действием эксплуатационных нагрузок

7. От чего зависит величина деформации свариваемого металла?

А. от неравномерности нагрева

Б. от квалификации сварщика

В. от марки сварочных материалов

8. Укажите срок годности просушенных электродов с целлюлозным видом покрытия при условии хранения в сухих помещениях

А. 7 суток

Б. 10 суток

В. 5 суток

9. В каком количестве следует выдавать сварщику электроды?

А. на усмотрение сварщика

Б. необходимом для односменной работы

В. необходимом для двухсменной работы

10. В течение какого времени должны быть использованы прокаленные электроды

доставленные на место производства работ?

В течение какого времени должны быть использованы прокаленные электроды

доставленные на место производства работ?

| А. | В течение 24 часов |

| Б. | В течение одной рабочей смены (8-10 часов) |

| В. | Срок использования не ограничен |

11. Следует ли подогревать углекислый газ перед выполнением сварки?

А. Следует

Б. Не следует

В. Зависит от места производства работ

12. Следует ли применять осушители углекислого газа, перед выполнением сварки?

А. Следует

Б. Не следует

В. На усмотрение сварщика

13. При каком рабочем давлении углекислый газ находится в баллоне при нормальной

температуре?

При каком рабочем давлении углекислый газ находится в баллоне при нормальной

температуре?

А. 15 МПа

Б. 10 МПа

В. 7,5 МПа

14. Укажите рекомендуемые диаметры проволоки марок Св-08ГС или Св-08Г2С для механизированной сварки в защитных газах швов на вертикальной плоскости конструкций из углеродистой сталей

А. 1,6..2,0 мм

Б. 1,0..1,2 мм

В. 1,8..2,0 мм

15. Укажите марки проволок, рекомендуемые для механизированной сварки в защитных газах стыков труб из низколегированных (кремнемарганцовистых) сталей

А. Св-08МХ, Св-08ХМ

Б. Св-08ХГСМА

В. Св-08Г2С, Св-08ГС, Св-08ГА, Св-10ГА, Св-10Г2

16. Искажение формы сварочной дуги под действием магнитного поля называется:

А. Магнитным дутьем

Б. Магнитным полем

В. Магнитным литьем

17. Назовите пространственные положения сварного шва:

А. нижнее, горизонтальное, вертикальное, потолочное

Б. наклонное, диагональное

наклонное, диагональное

В. нахлесточное, угловое, торцевое

18. Назовите основные виды сварных соединений:

А. стыковые, угловые, тавровые, нахлесточные

Б. нижние, горизонтальные, вертикальные, потолочные

В. кромковые, кольцевые, торцевые

19. Назовите виды сварных швов:

А. торцевые, ступенчатые

Б. стыковые, угловые

В. кромковые, кольцевые

20. Какой угол наклона электрода необходимо выдерживать при ручной дуговой сварке в вертикальном положении?

А. 95°

Б. 80-120°

В. 80-90°

21. Какой угол наклона электрода необходимо выдерживать при ручной дуговой сварке в горизонтальном положении?

А. 90°±5°

Б. 80°±5°

В. 85°±5°

22. Какой угол наклона электрода необходимо выдерживать при ручной дуговой сварке в потолочном положении?

А. 90-100°

Б. 110-130°

В. 80-90°

23. При каких толщинах стенки труб МН предварительный подогрев осуществляется только с помощью установок индукционного нагрева:

А. 17 мм и более

17 мм и более

Б. 19 мм и более

В. свыше 20 мм

24. При сборке стыков труб, наружный центратор может быть удален:

А. после выполнения горячего прохода

Б. после выполнения не менее 60 % периметра корневого слоя шва

В. после выполнения всего периметра корневого слоя шва

25. При сборке стыков труб, внутренний центратор может быть удален:

А. после выполнения всего периметра корневого слоя шва

Б. после выполнения корневого слоя шва и горячего прохода

В. после выполнения прихваток

26. Не допускается оставлять незаконченными сварные соединения с толщинами стенок:

А. более 10 мм

Б. до 16 мм включительно

В. до 10 мм включительно

27. Укажите величину зазора в стыках, корневой слой которых выполнен электродами с основным видом покрытия диаметром 2,5/2,6 мм:

А. 2,0 – 3,5 мм

Б. 2,0 – 3,0 мм

В. 2,5 – 3,0 мм

28. Какая величина смещения кромок допускается при сборке соединений «переходное

кольцо —

корпус арматуры», измеряемая по внутренним поверхностям?

Какая величина смещения кромок допускается при сборке соединений «переходное

кольцо —

корпус арматуры», измеряемая по внутренним поверхностям?

А. не более 2 мм

Б. не более 3 мм

В. не менее 3 мм

29. На какую величину при сборке заводские продольные швы следует смещать относительного друг друга при диаметре труб до 530 мм включительно?

А. не менее 100 мм

Б. не более 100 мм

В. не менее 75 мм

30. На какую величину при сборке заводские продольные швы следует смещать относительного друг друга при диаметре труб более 530 мм?

А. не менее 100 мм

Б. не более 120 мм

В. не менее 120 мм

Мастер производственного обучения Илларионов И.П.

Мастер

производственного обучения Назмутдинов

С. И.

И.

Рассмотрено на заседании ЦМК профессий и специальностей металлообработки и автомобильного транспорта Протокол №1 от «27» 08 2020г. |

| Утверждаю: Зам. директора по УПР ГАПОУ «КанТЭТ» Минобразования Чувашии ______________________ И.В. Манцерев «____» _______________________ 2020г. |

Тесты по профессии

«15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки)»

Разработчик:

Илларионов Иван Павлович, мастер п/о

Назмутдинов Сафар Ильсурович, мастер п/о

(ФИО, должность)

Канаш, 2020г.

Вариант 3

1. Сборку стыков труб какого диаметра следует производить на внутренних центраторах гидравлического или пневматического типов?

А. DN 400 и более

Б. DN 530 и более

В. DN 720 и более

2. На трубопроводах какого диаметра, допускается не удалять выполненные прихватки, при условии запиливания мест начала и окончания прихваток с целью их последующего плавного сопряжения с участками выполняемого корневого слоя?

А. менее 219 мм

Б. менее 100 мм

В. более 159 мм

3. На какое количество прихваток при сборке захлестов, труб с запорной арматурой диаметром от 530 до 1220 мм следует увеличить их количество?

А. не менее 4

Б. на две

В. на одну

4. Установка прихваток и сварка соединений какого диаметра выполняются одним электросварщиком?

А. до 530 мм

Б. до 426 мм

В. до 377 мм

5. Какое количество проходов (валиков) выполняется при сварке облицовочного слоя

шва в процессе сварки горизонтальных стыков и стыков, имеющих отклонение от

горизонтали до величины ±45°, если толщина стенки составляет

от 8 до 19 мм?

Какое количество проходов (валиков) выполняется при сварке облицовочного слоя

шва в процессе сварки горизонтальных стыков и стыков, имеющих отклонение от

горизонтали до величины ±45°, если толщина стенки составляет

от 8 до 19 мм?

А. 3

Б. 2

В. 4

6. Какая скорость ветра в зоне сварки, измеряемая анемометром допускается при ручной дуговой сварке электродами с основным видом покрытия?

А. 10 м/с

Б. 12 м/с

В. 15 м/с

7. Какая скорость ветра в зоне сварки, измеряемая анемометром допускается при при механизированной сварке самозащитной порошковой проволокой (типа Innershield)?

А. 25 м/с

Б. 18 м/с

В. 15 м/с

8. Какая скорость ветра в зоне сварки, измеряемая анемометром допускается при сварке в смесях газов на основе аргона?

А. не более 5 м/с

Б. не более 2 м/с

В. не более 10 м/с

9. При изготовлении прямых врезок в стационарных цеховых условиях возможно применение следующих технологий вырезки отверстий в основной трубе и подготовке кромок на трубе ответвления:

А. машинками плазменной или кислородной

резки труб

машинками плазменной или кислородной

резки труб

Б. механическим способом

В. все перечисленные способы

10. На каком расстоянии проводится вырезка отверстия на удаляемой части от линии реза?

А. на расстоянии не менее 2,5 толщин разрезаемого металла

Б. на расстоянии не менее 1,5 толщин разрезаемого металла

В. на расстоянии не менее 2 толщин разрезаемого металла

11. Для сборки стыков следует использовать приспособления и устройства (уровень, отвес, угольник, теодолит/лазерный 2D или 3D уровень), обеспечивающие выполнение следующих требований:

А. оси ответвления и основной трубы должны быть размечены несмываемым маркером и их смещение относительно друг друга не должно превышать 5 мм

Б. отклонение трубы-ответвления от вертикали должно быть не более 1º

В. все требования верны

12. Какое требование предъявляется к ширине сварного шва и его усилению?

А. облицовочный слой шва должен перекрывать основной металл на расстояние от 1,5 до 2,5 мм с каждой стороны разделки без образования подрезов по кромкам и иметь усиление от 1,0 до 3,0 мм

Б. облицовочный слой шва

должен перекрывать основной металл на расстояние от 2

до 2,5 мм с каждой стороны разделки без образования подрезов по кромкам и иметь

усиление от 1,0 до 3,0 мм.

облицовочный слой шва

должен перекрывать основной металл на расстояние от 2

до 2,5 мм с каждой стороны разделки без образования подрезов по кромкам и иметь

усиление от 1,0 до 3,0 мм.

В. облицовочный слой шва должен перекрывать основной металл на расстояние от 1,5 до 3 мм с каждой стороны разделки без образования подрезов по кромкам и иметь усиление от 1,0 до 3,0 мм.

13. При выполнении облицовочного слоя шва в два, три валика должно выполняться следующее условие:

А. каждый последующей валик должен перекрывать предыдущий не менее чем на 1/2 его ширины

Б. каждый последующей валик должен перекрывать предыдущий не менее чем на 1/3 его ширины

В. каждый последующей валик не должен перекрывать предыдущий

14. Глубина межваликовой канавки должна быть:

А. не более 1,5 мм

Б. не более 1,0 мм

В. не более 2,0 мм

15. Какая максимальная длина единовременно ремонтируемого участка допустима?

А. не более

20

% длины

окружности сварного соединения

не более

20

% длины

окружности сварного соединения

Б. не более 15 % длины окружности сварного соединения

В. не более 10 % длины окружности сварного соединения

16. Кто обладает правом выдачи заключений по результатам неразрушающего контроля?

А. специалисты, имеющие уровень квалификации по данному методу контроля не ниже II

Б. специалисты, имеющие уровень квалификации не ниже III

В. специалисты, имеющие уровень квалификации не ниже I

17. Кем разрабатываются операционно технологические карты на сварку?

А. специалистом сварочного производства, аттестованным на II или III уровень профессиональной подготовки

Б. специалистом сварочного производства, аттестованным на III или IV уровень профессиональной подготовки

В. специалистом сварочного производства, аттестованным на I уровень профессиональной подготовки

18. Какие сведения указываются в заключении о проведении неразрушающего контроля?

А. суммарная

протяженность дефектов по всей длине (периметру) шва

суммарная

протяженность дефектов по всей длине (периметру) шва

Б. заключение о годности сварного соединения («годен», «ремонт», «вырезка», «повторный контроль»)

В. все перечисленные сведения

19. Визуальный и измерительный контроль предназначен для:

А. проверки структуры металла сварного шва

Б. обнаружения поверхностных (выходящих на поверхность) и сквозных дефектов сварных соединений типа трещин, подрезов, несплавлений, незаваренных кратеров, прожогов, неметаллических включений, расслоений и т. п. и определения их расположения, размеров и ориентации по поверхности

В. определения несплошности сварного шва

20. Визуальный и измерительный контроль сварного соединения выполняется:

А. без нарушения целостности контролируемого соединения

Б. с нарушением целостности контролируемого соединения

В. проведением металлографического анализа

21. Какой угол между основным металлом и валиком шва должен быть?

А. не менее 150º

не менее 150º

Б. не менее 120º

В. не менее 130º

22. Какая допустимая величина чешуйчатости сварного шва?

А. не более 1,5 мм

Б. не более 2,0 мм

В. не более 1,0 мм

23. Ширина подварочного слоя должна быть:

А. от 8 до 10 мм

Б. от 9 до 12 мм

В. от 8 до 12 мм

24. Разнотолщинность, без дополнительной обработки кромок, допускается, если разность толщин элементов стыкуемых труб (деталей) не превышает:

А. 3 мм

Б. 2 мм

В. 2,5 мм

25. В присутствии кого должны выполняться все операции по монтажу и приварке вантуза к МТ?

А. бригадира

Б. дефектоскописта

В. представителя строительного контроля

26. Расстояние от места врезки вантуза до запорной арматуры должно быть:

А. не менее 3,0 м

Б. не менее 5,0 м

В. не менее 3,5 м

27. Какие требования предъявляются к ввариваемой катушке?

А. допускается вварка катушек другого класса

прочности

допускается вварка катушек другого класса

прочности

Б. ввариваемая катушка должна быть изготовлена из труб того же диаметра, толщины стенки и аналогичного класса прочности

В. регламентных требований нет

28. Каким должно быть расстояние от сварочных кабелей до баллонов с кислородом?

А. не менее 0,5 м

Б. не менее 1,5 м

В. не менее 0,75 м

29. Каким должно быть расстояние от сварочных кабелей до баллонов с горючими газами?

А. не менее 1,5 м

Б. не менее 1,0 м

В. не менее 2,5 м

30. Каким должно быть расстояние от баллонов до источников открытого огня?

А. 25 м

Б. 50 м

В. 10 м

Мастер производственного обучения Илларионов И.П.

Мастер

производственного обучения Назмутдинов

С. И.

И.

Ключ к тесту Вариант 1

1. а | 2. б | 3. в | 4. а | 5. в | 6. а | 7. б | 8. а | 9. в | 10. а |

11. б | 12. б | 13. в | 14. а | 15. а | 16. в | 17. в | 18. б | 19. а | 20. |

21. б | 22. а | 23. в | 24. а | 25. в | 26. в | 27. б | 28. а | 29. в | 30. в |

Ключ к тесту Вариант 2

1. б | 2. а | 3. б | 4. а | 5. в | 6. б | 7. а | 8. в | 9. | 10. б |

11. а | 12. а | 13. в | 14. б | 15. в | 16. а | 17. а | 18. а | 19. б | 20. в |

21.б | 22. в | 23. а | 24. б | 25. а | 26. в | 27. б | 28. а | 29. в | 30. а |

Ключ к тесту Вариант 3

1. | 2. б | 3. в | 4. в | 5. б | 6. а | 7. в | 8. б | 9. в | 10. б |

11. в | 12. а | 13. б | 14. б | 15. в | 16. а | 17. б | 18. в | 19. б | 20. а |

21. б | 22. в | 23. а | 24. | 25. в | 26. а | 27. б | 28. а | 29. б | 30. в |

Тесты МДК 01.01. Сварочное производство

ТАМБОВСКОЕ ОБЛАСТНОЕ ГОСУДАРСТВЕННОЕ

БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

«ПРИБОРОСТРОИТЕЛЬНЫЙ КОЛЛЕДЖ»

Тестовые задания

в рамках аккредитации

МДК 01.01: «Технология сварочных работ»

Специальность: 22.02.06 Сварочное производство

Разработала

Преподаватель специальных дисциплин

ТОГБПОУ «Приборостроительный колледж»

Яковлева Е. П.

П.

Тамбов,2018г

Тестовые задания

в рамках аккредитации

МДК 01.01: «Технология сварочных работ»

Специальность: 22.02.06 Сварочное производство

Комплект 1. Вариант 1.

в зависимости от содержания легирующих элементов?

А) низколегированные

Б) среднелегированные

В) высоколегированные

Р=3

2. Какой аппарат называют полуавтомат?

Аппарат, который обеспечивает механизированную подачу сварочной проволоки.

Р=1

3. Какое соединение называют стыковое?

Соединение, в котором свариваемые элементы располагаются в одной плоскости или на одной поверхности называется стыковое.

Р=1

4. Что обозначают буквы в названиях покрытий?

А- ; Р- ; Б-; Ц- .

Что обозначают буквы в названиях покрытий?

А- кислое; Р- рутиловое; Б- основное; Ц- целюлозное.

Р=4

5. Какие легирующие элементы обозначают букв Х; Н; Т; Ю в стали марки 12X13Н10ТЮ?

Х – хром

Н — никель

Ю- алюминий

Т- титан

Р=4

6. Какой элемент лишний в данной цепочке?

А) Э 60А, Б) Э 38, В) МР — 3, Г) Э 50, Д) Э150 .

В) МР-3

Р=1

7.Что обозначают цифры 1;2;5 в схеме строения дуги?

электрод

анодная зона

5 — заготовка

Р=3

8. Что обозначают буквы НД в обозначении электрода?

Э- 11Г3- ОЗН-300у— 5,0 НД1 ГОСТ 9466-80

Е 423(5)- 1- Б40

Н- для наплавки

Д- толстое покрытие

Р=2

9. Согласно обозначению шва на чертеже определить, что обозначают буквы И- ?, Нп- ?

Согласно обозначению шва на чертеже определить, что обозначают буквы И- ?, Нп- ?

ГОСТ 14771-76- ИНп – У4 — ∆4 – 30/90

И – в инертных газах

Нп – неплавящимся электродом с присадкой

Р=2

10. Какой будет сила сварочного тока Iсв(А), для сварки по ГОСТ 14771-76 УП ,если S=4мм ; d = 1,6мм ; j= 150А/мм2; FЭ= 2 мм2?

1. Iсв= j×FЭ

2. Iсв= 150А/мм2 × 2 мм2 =300А

Р=2

11. Укажите какие швы изображены под буквами Б;В;Г?

Б – многослойный

В – многопроходный

Г – однослойный ослабленный

Р=3

Тестовые задания

в рамках аккредитации

МДК 01. 01: «Технология сварочных работ»

01: «Технология сварочных работ»

Специальность: 22.02.06 Сварочное производство

Комплект 1. Вариант 2.

А) Низкоуглеродистые

Б) Среднеуглеродистые

В) Высокоуглеродистые

Р=3

2. Чем должен быть снабжён корпус источника питания, а также свариваемое изделие должны для защиты от поражения электрическим током?

Для защиты от поражения электрическим током корпус источника питания, а также свариваемое изделие должны иметь надёжное заземление

Р=1

3. Как называется соединение, в котором один элемент перекрывает другой на некоторую величину?

Соединение, в котором один элемент перекрывает другой на некоторую величину называется нахлёсточное.

Р=1

4. Что обозначают знаки

/ ; ∆ ; ] ; Ζ; о в стандартном обозначении шва на чертеже?

/ — шов цепной прерывистый

∆ — катет шва

] – шов по незамкнутому контуру

Ζ – шов цепной шахматный

О – шов по замкнутому контуру.

Р=5

5. Что обозначают буква – Х, цифра – 15

в стали марки 08Х15Н4Т6М?

Х – хром

15 – содержание хрома 15%

Р=2

6. Что обозначают цифры 1;2;5 в схеме строения дуги?

1 – электрод

2 – анодная зона

5 – заготовка

Р=3

7. Какой элемент лишний в цепочке?

А) УОНИ 13/45; Б) Э 46; В) Э60А; Г) Э150; Д) Э-13Х18Н.

А) УОНИ 13/45.

Р=1

8. Что обозначают буквы и цифры в типе электрода?

Э- 11Г3- ОЗН-300у— 5,0 НД1 ГОСТ 9466-80

Е 423(5)- 1- Б40

Э – электрод

11Г3 – 0,11% углерода, марганца 3%

Р=2

9. Что обозначают буквы и цифры (ГОСТ 5264-80; Т5), в стандартном обозначении шва на чертеже?

ГОСТ 5264-80 – Т5 — ∆5 — ]

ГОСТ 5264-80 – Ручная дуговая сварка покрытым плавящимся электродом

Т – Тавровое соединение

Р=2

10. Какая величина сварочного тока Iсв(А), для сварки по ГОСТ 526480,

если S=4мм; dэ= 3мм?

1. Iсв= dэ × к

Iсв= dэ × к

2. Iсв=3мм × 30 А/мм = 90 А

Р=2

11. Какими буквами обозначены величина притупления, величина зазора

ширина шва?

величина притупления с

величина зазора в

ширина шва е

Р=3

Тестовые задания

в рамках аккредитации

МДК 01.01: «Технология сварочных работ»

Специальность: 22.02.06 Сварочное производство

Комплект 2. Вариант 1.

1- Хорошо свариваемые

2 – Удовлетворительно свариваемые

3 – Ограниченно свариваемые

4 – Плохо свариваемые

Р=4

2. Какой аппарат называют сварочным автоматом?

Сварочный аппарат, обеспечивающий автоматическую подачу проволоки, защитного газа или флюса, перемещения дуги вдоль оси шва называется сварочный автомат.

Р=1

3. При какой слесарной операции применяется молоток с круглым бойком, чертилка?

1. молоток с круглым бойком — Правка

2. чертилка — Разметка.

Р=2

4. Что означают буквы и цифры в типах электродов — Э48; Э60; Э50А;Э70?

Э48 – электрод с сопротивлением металла шва на разрыв 480 МПа

Э60 — электрод с сопротивлением металла шва на разрыв600МПа

Э50А — электрод с сопротивлением металла шва на разрыв500МПа, пониженное содержание серы и фосфора.

Э70 — электрод с сопротивлением металла шва на разрыв700МПа

Р=4

5. Что обозначает буква Х, буква Н, цифра 15 в стали марки 08Х15Н4Т6М?

Х — хром

Н – никель

15 – содержание никеля 15%

Р=3

6. Какие элементы дуги обозначают цифры 1; 2;4;5?

1 – электрод

2 – анодная зона

4 – катодная зона

5 – заготовка

Р=5

7. Какой элемент лишний в цепочке?

Какой элемент лишний в цепочке?

А) УОНИ 13/45; Б) МР-3; В) ОЗЦ-3;

Г) Э150; Д) АНО-6

Г) Э150

Р=1

8. Что обозначают буквы В, Д в типе электрода?

Э-10Х5МФ – ЦЛ- 17 — 3,0 – ВД

Е 432 – Б 10

В – для сварки высоколегированных сталей

Д – толстое покрытие

Р=2

9. Что обозначают буквы У;С в стандартном обозначении шва на чертеже?

ГОСТ14771-76 – УП – С5 30 /90

У – сварка в углекислом газе

С – стыковое соединение

Р=2

10. По какой формуле вычисляют силу сварочного тока по ГОСТ 14771-76?

Iсв= j × Fэ (А)

Р=1

Тестовые задания

в рамках аккредитации

МДК 01.01: «Технология сварочных работ»

Специальность: 22.02.06 Сварочное производство

Комплект 2. Вариант 2.

1. Низколегированные – до 3 %

2. Среднелегированные – от 4 до 10 %

3. Высоколегированные – более 10 %

Р=3

2. К какой группе свариваемости относится сталь, если в ней

эквивалентное содержание углерода до 0,25%?

Если, в стали эквивалентное содержание углерода до 0,25%, то она относится к группе хорошо

сваривающихся сталей.

Р=1

3. Какие виды сварки существуют в зависимости от вида активации?

В зависимости от вида активации при выполнении соединений различают два вида сварки:

1. плавлением

2. давлением.

Р=2

4. Какие элементы обозначены цифрами на схеме сварки в защитном газе?

1 – деталь

2 – защитный газ

3 – сварочная проволока

4 – дуга

Р=4

5. Что обозначает буква Т, цифра 08

в стали марки 08Х15Н4Т6М ?

Т – титан

08 – содержание углерода 08%.

Р=2

6. Что обозначают цифры 1,2,3 в области дуги?

Что обозначают цифры 1,2,3 в области дуги?

1 – катодная область

2 – столб дуги

3 – анодная область

Р=3

7. Что обозначают буквы М, Б в обозначении электрода?

Э-10Х5МФ – ЦЛ- 17 — 3,0 – ВД

Е 432 – Б 10

М – молибден

Б – основное покрытие

Р=2

8. Что обозначают буква П и цифра30 в стандартном обозначении шва на чертеже?

ГОСТ14771-76 – УП – С5 30 /90

П – плавящимся электродом

30 – длина шва 30 мм.

Р=2

9. Как классифицируют швы по объёму наплавленного металла?

А Б В

1. ослабленный

2. усиленный

3 нормальный.

Р=3

10. Как классифицируются виды сварки по типу защитного газа?

1 – В активных газах

2 – В инертных газах

3 — В смеси инертных и активных газов

Р=3

Тестовые задания

в рамках аккредитации

МДК 01. 01: «Технология сварочных работ»

01: «Технология сварочных работ»

Специальность: 22.02.06 Сварочное производство

Комплект 3. Вариант 1.

зависимости от содержания легирующих элементов?

1. низколегированные

2. среднелегированные

3. высоколегированные

Р=3

2. Что должны иметь корпус источника питания, а также свариваемое изделие для защиты от поражения электрическим током?

Для защиты от поражения электрическим током корпус источника питания, а также свариваемое изделие должны иметь надёжное заземление

Р=1

3. При каких слесарных операциях применяется металлическая щётка, чертилка?

1. металлическая щётка — зачистка

2. чертилка – разметка.

Р=2

4. Что обозначают цифры 2,3,4 на схеме сварки по ГОСТ 14771-76 УП?

2 – защитный газ

3 – сварочная проволока

4 – дуга

Р=3

5. Какие легирующие элементы

в стали марки 12X13 Н10ТЮ соответствуют буквам Ю, Т?

Ю- алюминий

Т- титан

Р=2

6. Какие области дуги обозначены цифрами?

Какие области дуги обозначены цифрами?

1 – катодная область

2 – столб дуги

3 – анодная область

Р=3

7. Какой элемент лишний в цепочке?

А) УОНИ 13/45; Б) МР-3; В) ОЗЦ-3;

Г) Э150; Д) АНО-6

Г) Э150

Р=1

8. Что обозначают буквы М, Б в обозначении электрода?

Э-10Х5МФ – ЦЛ- 17 — 3,0 – ВД

Е 432 – Б 10

М – молибден

Б – основное покрытие

Р=2

9. Согласно обозначению шва на чертеже определить, что обозначают буквы И- ?, Нп- ?

ГОСТ 14771-76- ИНп – У4 — ∆4 – 30/90

И – в инертных газах

Нп – неплавящимся электродом с присадкой

Р=2

10. Какая сила тока Iсв(А) необходима для сварки по ГОСТ 526480,

если S=4мм; dэ= 3мм?

1. Iсв= dэ × к

2. Iсв = 3мм × 30 А/мм = 90 А

Р=2

11. Какие швы по объёму наплавленного металла изображены?

11. Укажите названия швов

Укажите названия швов

А – однослойный нормальный

Б – многослойный

В – многопроходный

Г – однослойный ослабленный

Р=4

Тестовые задания

в рамках аккредитации

МДК 01.01: «Технология сварочных работ»

Специальность: 22.02.06 Сварочное производство

Комплект 3. Вариант 2.

в зависимости от содержания углерода?

1. Низкоуглеродистые

2. Среднеуглеродистые

3. Высокоуглеродистые

Р=3

2. Какие виды сварки различают

в зависимости от вида активации?

В зависимости от вида активации при выполнении соединений различают два вида сварки: 1.плавлением

2. давлением.

Р=2

3. Что означают буквы и цифры в типах электродов — Э48 ;Э60 ;Э50А ;Э70?

1. Э48 – электрод с сопротивлением металла шва на разрыв 480 МПа

2. Э60 — электрод с сопротивлением металла шва на разрыв600МПа

Э60 — электрод с сопротивлением металла шва на разрыв600МПа

3. Э50А — электрод с сопротивлением металла шва на разрыв500МПа, пониженное содержание серы и фосфора.

4. Э70 — электрод с сопротивлением металла шва на разрыв700МПа

Р=4

4. Что обозначают буква – Х, цифра – 15

в стали марки 08Х15Н4Т6М?

Х – хром

15 – содержание хрома 15%

Р=2

5. Какой элемент лишний в данной цепочке: А) Э 60А, Б) Э 38, В) МР — 3, Г) Э 50, Д) Э150 ?

В) МР-3

Р=1

6. Какими буквами обозначаются рутиловое, кислое, основное прокрытия электродов?

1. Рутиловое покрытие электродов обозначается — Р,

2. кислое — А,

3. основное — Б.

Р=3

7. Что обозначают буквы В, Д в типе электрода?

Э-10Х5МФ – ЦЛ- 17 — 3,0 – ВД

Е 432 – Б 10

В – для сварки высоколегированных сталей

Д – толстое покрытие

Р=2

8. Согласно обозначению шва на чертеже определить, что обозначают буква Т и цифры — 5264-80?

ГОСТ 5264-80 – Т5 — ∆5 — ]

1. ГОСТ 5264-80 – Ручная дуговая сварка покрытым плавящимся электродом

ГОСТ 5264-80 – Ручная дуговая сварка покрытым плавящимся электродом

2. Т – Тавровое соединение

Р=2

9. Какая должна быть величина сварочного тока Iсв(А), для сварки по ГОСТ 14771-76 УП, если S=4мм ; d = 1,6мм ; j= 150А/мм2; FЭ= 2 мм2.

1. Iсв= j×FЭ

2. Iсв = 150А/мм2 × 2 мм2 =300А

Р=2

10. Что обозначают цифры на схеме сварки под флюсом

1 – Деталь

2 – Слой флюса

3 – Дуга

4 — Сварочная проволока

Р=4

Профилактика автоматического сварочного оборудования

Профилактика оборудования сторонними компаниями: умное решение для эффективной автоматической сварки

Авторы: Боб Стейнке и Боб Рикел, компания Lincoln Electric

Ничто так сильно не задерживает график производства, как простой из-за поломки оборудования. Поэтому для любого производства крайне важна регулярная тщательная профилактика.

|

Каждый хороший руководитель знает, что программа профилактики позволит вовремя предсказать и предотвратить отказы оборудования. Такая профилактика, в том числе регулярные проверки, замена деталей и чистка оборудования, должна проводиться не просто «для галочки», если найдется время. Будущее и успех предприятия напрямую зависят от программы профилактики или ее отсутствия. Чувствительное автоматическое оборудование, в частности, сварочные роботы, требует специализированной регулярной профилактики, без которой их срок службы и надежность намного снижаются. Поэтому эффективная программа должна включать в себя регулярные плановые проверки, регулировку, смазку и замену деталей, а также обновление ПО, тестирование и анализ производительности. Большинство инженеров и руководителей это уже знает. Проблема заключается в следующем: сколько заводов действительно имеют достаточные внутренние ресурсы для разработки целевой программы обслуживания автоматического оборудования и способны ее регулярно выполнять в полном объеме? Если таких ресурсов нет, как запустить программу, не говоря уже о ее успешном выполнении? |

|

Преимущества аутсорсинга |

Периодичность и масштаб профилактики автоматических систем зависит от характера производственной среды. Каждый завод уникален. Хотя поставщики оборудования и предоставляют руководства с некоторой информацией о сервисном обслуживании, в них приводятся только базовые сведения и, если вы не знакомы с нюансами своего оборудования, многое придется узнавать с опытом.

Но, если вы обратитесь к стороннему поставщику сервисных услуг, они будут оказаны опытными специалистами, которые изучат ваше производство и оборудование, исследуют производственную среду и помогут составить план действий для вашего конкретного предприятия. Разработка оптимальной программы профилактики автоматических систем сварки во многом зависит от опытности и методов работы поставщика услуг. После составления плана нужно подобрать сервисного партнера, который помог бы поддерживать предприятие в работоспособном состоянии и повысить его эффективность. При выборе поставщика сервисных услуг нужно учесть несколько ключевых факторов:

|

|

|

Знания и опыт Для обслуживания сварочного оборудования нужно больше, чем просто выдувать из него пыль. В частности, некоторые методы чистки и обезжиривания для этого подходят больше, чем другие. Для очистки и обезжиривания источника питания, который работал без обслуживания на протяжении нескольких месяцев или лет, требуются особые процессы. В результате многие универсальные сервисные центры, насолько бы прилежно они не работали, не всегда понимают, как работает данный тип оборудования и как проводить его обслуживание, чистку и ремонт. Лучше всего работать с экспертами, которые специализируются исключительно на сварочном оборудовании, а не мастерами широкого профиля. Специалисты по обслуживанию автоматического сварочного оборудования досконально знают, как поддерживать его в исправном состоянии. Также помните, что многие производители оборудования могут порекомендовать подходящие сервисные центры или даже оказывать такие услуги сами. |

Виды обслуживания

Еще один важный аспект — способен ли поставщик оказать все услуги, которые вам нужны. Может ли он не только проводить осмотры и чистку оборудования, но и заменять и ремонтировать детали, обновлять ПО, проводить диагностику и тестовую сварку? Специализированные центры по обслуживанию и ремонту сварочного оборудования обычно предлагают всеобъемлющую программу профилактики, которая включает в себя все необходимые работы.

|

Самое главное — имеет ли сервисный центр необходимое оборудование для тестирования, диагностики и калибровки? Проверяют ли они аппараты на предмет возможных сбоев во время эксплуатации? Хорошие поставщики услуг профилактики проводят проверку сварочных роботов и механизмов подачи проволоки с применением компьютерной диагностики и симуляции процесса роботизированной сварки. После этого разузнайте, какие процессы они используют для обслуживания, чистки и ремонта. Хороший сервисный центр не станет проводить техническое обслуживание загрязненного аппарата. Вместо этого сначала проводится определенная процедура мойки и сушки. Так как в последние годы все большее внимание уделяется экологической безопасности, для мойки должен использоваться экологически чистый обезжириватель. Этому требованию отвечают не все сервисные центры, поэтому убедитесь, что ваш сервисный центр соблюдает все применимые экологические требования. |

Проверка после обслуживания

Возможно, один из самых важных этапов любой программы профилактики — это тестирование после чистки. Во многих сервисных центрах техники просто включают аппарат в сеть, чтобы убедиться, что он работает. На этом проверка завершается.

Однако обслуживание аппарата для роботизированной сварки не может ограничиваться простым включением аппарата. Лучшие сервисные центры проводят тщательное тестирование всех компонентов роботизированной сварочной станции, которое позволяет убедиться, что они полностью готовы к работе на производстве.

Также узнайте, проводит ли сервисный центр обновление ПО аппаратов в рамках обслуживания. Новые версии ПО позволяют увеличить надежность и эффективность производства, а также предоставляют доступ к новым функциям системы. Например, обновления могут включать новые коммуникационные протоколы для подключения к другому оборудованию и увеличения скорости обмена информацией или новые формы волны сварочного тока для определенных условий сварки. Поэтому, чтобы повысить стабильность и эффективность производства, наряду с обслуживанием механических и автоматических компонентов вы также можете запросить обновление программного обеспечения.

|

Время простоя Подобные услуги позволяют предприятиям не останавливать производство даже во время профилактического обслуживания. Некоторые сервисные центры бесплатно предоставляют свое оборудование на весь период обслуживания, взимая плату только за период транспортировки аппарата в сервисный центр и обратно. Таким образом вы должны оплатить лишь несколько дней аренды, даже если аппарат находился на профилактике целый месяц. |

|

Принятие решения Вы потратите свои деньги лучше, если обратитесь в сервисный центр, который специализируется именно на обслуживании и ремонте автоматического сварочного оборудования, а своим специалистам позволите сосредоточиться на том, что они знают и умеют — производстве. Хороший поставщик сможет взять на себя ответственность за всю вашу программу профилактики и внедрить на предприятии необходимые процедуры. Поэтому выберите надежного поставщика, сделайте звонок и организуйте эффективную, надежную программу профилактики до того, как произойдет поломка. Боб Стейнке — руководитель Регионального центра по обслуживанию сварочного оборудования Lincoln Electric (RASC) в г. Нашвилл, штат Теннесси. Боб Рикел — техник по обслуживанию RASC |

|

Налаженная программа профилактики «Мы ремонтируем и обслуживаем только автоматическое сварочное оборудование. Если я не ошибаюсь, мы — единственный центр в стране, который специализируется именно на автоматическом сварочном оборудовании, — говорит Боб Рикел, техник по обслуживанию сервисного центра в Нашвилле. — И мне кажется, что только у нас есть собственный сварочный робот для тестирования оборудования после ремонта». Центр RASC имеет всё необходимое оснащение для выполнения широкого спектра работ по профилактике, осмотру, ремонту и реорганизации сварочных аппаратов Power Wave® и Invertec® STT®, механизмов подачи проволоки, систем управления и сопутствующего оборудования автоматизации от компании Lincoln Electric. |

|

Центр площадью 418 кв. метров предлагает многие уникальные услуги, в том числе чистка и ремонт оборудования, подключение и испытание оборудование в составе роботизированной станции, проведение периода приработки (на номинальной мощности оборудования), а также обслуживание, модернизация, программирование сварочных роботов и обучение их операторов. «Благодаря тому, что наш центр имеет настолько узкую специализацию, мы хорошо понимаем, как должно работать оборудование. — говорит Боб Стейнке, руководитель RASC. — Для профилактики сварочных роботов это очень важно. Многие сервисные центры не знают всех особенностей сварочных аппаратов, которые выделяют их среди всего остального электрооборудования». Услуги могут быть оказаны на месте или в самом сервисном центре. Рикел рассказывает: «Мы можем обеспечить однодневную доставку оборудования из большинства городов США. Вам достаточно погрузить аппарат на автомобиль и он прибудет к нам через день или два». Кроме того, центр может предоставить в аренду собственные аппараты Power Wave®, чтобы помочь заказчику свести простой к минимуму. «Когда мы получаем аппарат, мы можем отправить заказчику временную замену. Оплата производится только за период транспортировки. |

Недавно центр RASC объявил о предстоящем расширении: удвоении площади и увеличении числа тестовых сварочных постов, а также расширении участков для размещения поступающего оборудования.

По словам Стейнке, это позволит центру увеличить производительность и еще больше ускорить время выполнения заказов. Ориентировочно новые участки будут введены в эксплуатацию уже этим летом.

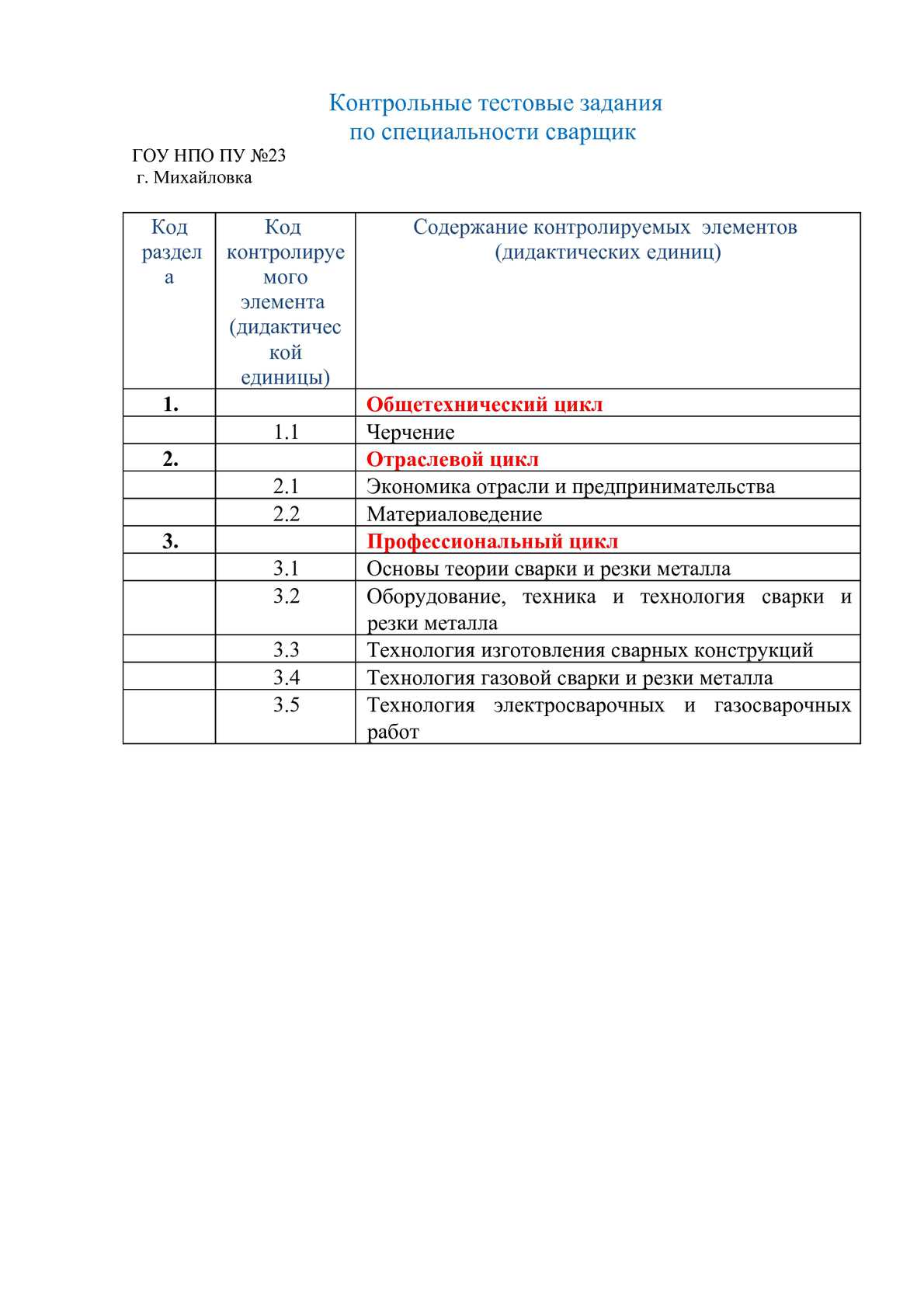

Технология сварочного производства — ООО «ЦОАП»

ООО «ЦОАП» проводит повышение квалификации специалистов по сварочному производству по программе «Технология сварочного производства» в объеме 16 и 36 часов.

В соответствии с Решением Научно-технического Совета Национального Агентства Контроля Сварки (Протокол № 37 от 22.01.2018 г. ) с 01.03.2018 г. при первичной аттестации специалистов сварочного производства II и III уровня необходимо иметь документ, подтверждающий наличие сварочного образования.

) с 01.03.2018 г. при первичной аттестации специалистов сварочного производства II и III уровня необходимо иметь документ, подтверждающий наличие сварочного образования.

В случае отсутствия сварочного образования, слушатель должен пройти повышение квалификации и получить удостоверение о повышении квалификации ( II уровень – не менее 16 часов, III уровень – не менее 36 часов).

Объем программы: 16 часов; 36 часов.

Тематический план по программе «Технология сварочного производства» (16 ч)

| № п/п | Содержание программы | Количество часов |

| 1. | Аттестационные требования | 1 |

| 2. | Способы сварки и оборудование | 2 |

| 3. | Сварочные и вспомогательные материалы | 4 |

4. |

Сварные конструкции | 4 |

| 5. | Организация производства сварочных работ | 4 |

| 6. | Требования по безопасности проведения сварочных работ | 1 |

| Всего | 16 | |

| Форма контроля и оценки – тестирование, зачет |

Тематический план по программе «Технология сварочного производства» (36 ч)

| № п/п | Содержание программы | Количество часов |

| 1. | Аттестационные требования | 2 |

| 2. | Способы сварки и оборудование | 6 |

3. |

Сварочные и вспомогательные материалы | 8 |

| 4. | Сварные конструкции | 8 |

| 5. | Организация производства сварочных работ | 8 |

| 6. | Требования по безопасности проведения сварочных работ | 4 |

| Всего | 36 | |

| Форма контроля и оценки – тестирование, зачет |

Итоговый документ: Слушатели, успешно прошедшие обучение, получают Удостоверение государственного образца о повышении квалификации.

Кафедра Машины и автоматизация сварочного производства

Профилирующая кафедра «Машины и автоматизация сварочного производства» располагает учебными и научно-исследовательскими лабораториями, современным технологическим оборудованием и компьютерной техникой.

Высококвалифицированный состав выпускающей кафедры – (6 профессоров, 5 доцентов) и полное соответствие учебных программ Российским стандартам гарантирует отличное качество знаний наших выпускников.

Посмотреть видео в ВК

Посмотреть видео на youtube

15.03.01 Машиностроение. Бакалавриат

Оборудование и технология сварочного производства

22.03.01 Материаловедение и технологии материалов. Бакалавриат

Сварка и производство изделий из полимерных материалов

Квалификация выпускников

— Способность разрабатывать технологическую и производственную документацию с использованием современных инструментальных средств;

— Умение применять методы контроля качества изделий и объектов в сфере профессиональной деятельности, проводить анализ причин нарушений технологических процессов в машиностроении и разрабатывать мероприятия по их предупреждению;

— Умение проверять техническое состояние и остаточный ресурс технологического оборудования, организовывать профилактический осмотр и текущий ремонт оборудования;

— Умение организовать процесс сварки и осуществлять надзор за выполнением сварочных работ.

— Студенты нашей специальности проходят обязательный курс обучения практическим навыкам.

15.04.01 Машиностроение. Магистратура

«Сварка нефтегазовых сооружений производства»

Квалификация выпускников

Наши студенты получают необходимые знания по разработке производственных технологических карт, выбора технологического оборудования, работы с действующей нормативной документацией в области нефтегазодобывающей промышленности и других отраслях производства. Проходят обучение современным методам и нормам контроля качества продукции. Приобретаю опыт работы, проходя практику непосредственно в организациях нефтегазодобывающего производства.

Образовательные услуги включают варианты подготовки:

— очную (бакалавриат) – 4 года;

— заочное – 4,5 лет;

— очную (магистратура) – 2 года;

15. 06.01 Аспирантура.

06.01 Аспирантура.

Специальность «Технологии и машины сварочного производства»

Срок обучения – 4 года.

ДОКТОРАНТУРА

Специальность «Технологии и машины сварочного производства»

Срок обучения – 3 года.

Диагностическое тестирование сварочного аппарата Kemppi X8 MIG Welder, Статьи

Компания Levator Oy (Финляндия) производит подъемные краны (в т.ч. для грузовых контейнеров), компоненты для шельфового оборудования и др. тяжелые стальные конструкции. Для такой продукции существуют жесткие требования к планированию производства, контролю качества и документации. Поэтому к эксплуатируемому оборудованию специалисты Levator Oy выдвигают особые требования.

Парк сварочного оборудования Levator состоит из 200 аппаратов разных типов. В 2017 г. компания заинтересовалась новым сварочным аппаратом X8 MIG Welder, который Kemppi предложил ей для пробного тестирования. Ведь высочайшее качество сварки имеет первостепенное значение: в подобных проектах у производителя нет права на ошибку. Любая проблема, возникающая в сварочном процессе, может нарушить производство и поставить под угрозу будущее бизнеса.

Ведь высочайшее качество сварки имеет первостепенное значение: в подобных проектах у производителя нет права на ошибку. Любая проблема, возникающая в сварочном процессе, может нарушить производство и поставить под угрозу будущее бизнеса.

X8 MIG Welder — это новейшая универсальная сварочная система Kemppi. С ней вы будете готовы к любому типу работ — сварке MIG/MAG, MMA, наплавке и строжке. Система состоит из уникального обновляемого источника питания Kemppi повышенной мощности с инновационным механизмом подачи проволоки, эргономичных сварочных пистолетов и беспроводного модуля Control Pad, обеспечивающего полный контроль над процессом. Благодаря чрезвычайно мощной и точной сварочной дуге X8 MIG Welder обеспечивает высочайшую эффективность и качество сварки. Интеллектуальный источник питания X8 MIG Welder и пять доступных процессов и функций ПО Wise гарантируют оптимизацию характеристик сварочной дуги и повышают производительность. Обеспечиваются лучшие характеристики сварочной дуги для высокоскоростной сварки и сварки алюминия (WiseFusion), сварки в узкую разделку (RGT), сварки корня шва (WiseRoot+), сварки тонколистовых материалов (WiseThin+) и сварки с низким разбрызгиванием в режиме капельного переноса (WiseSteel). Система обеспечивает мощность до 600 A и точность при использовании напряжения стандартных электросетей.

Система обеспечивает мощность до 600 A и точность при использовании напряжения стандартных электросетей.

X8 MIG Welder оснащен всеми необходимыми функциями. Прикладное ПО Kemppi обеспечивает точный контроль дуги, что особенно удобно при работе над разными проектами с различными спецификациями сварки»,— делится впечатлениями П. Метсола, исполнительный директор компа- нии Levator. Однако у сварщиков были сомнения — как новое оборудование, напичканное электроникой и цифровыми функциями, поведет себя в тяжелых условиях цеха. В ходе тестирования компания Levator решила провести агрессивное диагностическое испытание X8 MIG Welder с максимально возможной рабочей нагрузкой. Сварщиков попросили не жалеть тестовые аппараты, которые использовались в режиме 24/6 в течение 4-х месяцев для сборки тяжелых переходных элементов для платформ шельфовых ветряных мельниц.

«X8 MIG Welder продемонстрировало потрясающую надежность во время тестирования. За период эксплуатации не было зафиксировано ни одного сбоя в его работе. Сварщики оценили эргономичность машины и новой сварочной горелки на «отлично». По их мнению, это аппарат для настоящих профессионалов»,— резюмирует П. Метсола.

Сварщики оценили эргономичность машины и новой сварочной горелки на «отлично». По их мнению, это аппарат для настоящих профессионалов»,— резюмирует П. Метсола.

Диагностическое тестирование сварочного аппарата Kemppi X8 MIG Welder.pdf

Система менеджмента качества

Общество с ограниченной ответственностью «Центр подготовки специалистов «Сварка и Контроль» является организацией г. Челябинска в сфере оказания услуг в области сварочного производства. Проводит аттестацию сварочного производства на более чем 1200 предприятий области.

Основной целью деятельности организации в области качества является качественное, профессиональное оказание услуг, удовлетворяющих потребность Заказчиков, формирование у них доверия к нашим услугам посредством строгого соблюдения установленных требований.

Стратегическая цель — максимальная эффективность, результативность, лидерство при выполнении работ по аттестации сварочного производства на территории Челябинской и Курганской области, интеграция в мировую экономику.

Достижение указанной цели обеспечивается следующими направлениями:

- Развитием и эффективным функционированием в организации системы менеджмента качества на основе требований ИСО 9000;

- Соблюдением всех нормативных и законодательных актов, требований, относящихся к продукции организации;

- Применением современных технологий, методик и материалов при оказании услуг.

- Постоянного исследования и расширения рынков сбыта предоставляемых услуг за счет освоения новых видов услуг в области аттестации сварочного производства;

- Обеспечения требуемыми ресурсами в необходимых объемах и хорошего качества;

- Постоянного совершенствования процессов, технологий, производства, методов контроля, применяемых при аттестации сварочного производства;

- Обеспечением высокого уровня профессионализма, систематического повышения профессиональной подготовки персонала;

- Созданием необходимых условий для эффективного труда всех сотрудников, вовлечением их в реализацию задач по качеству и творческой активности;

- Пропаганда деятельности для создание единого корпоративного духа и привлечения заинтересованных сторон;

- Совершенствования системы аттестации сварочного производства, вывода ее на качественно новый уровень;

- Соблюдения всех требований законодательства Российской Федерации, требований нормативных документов в части промышленной безопасности при проведении работ по аттестации сварочного производства;

- Предоставления гарантий качества проводимых работ по аттестации сварочного производства на срок действия выдаваемых документов по результатам аттестации сварочного производства;

- Развитие инфраструктуры осуществляется, как составная часть управления ресурсами на основе стратегических решений, анализа СМК РО (АЦ) руководством организаций, предложений специалистов.

Для реализации Политики в области качества руководство организации берет на себя обязательства соответствовать требованиям ИСО 9000, постоянно повышать результативность системы менеджмента качества, что дает возможность постоянно быть на высоком уровне в области качества.

Для реализации Политики в области качества руководство организации берет на себя обязательства соответствовать требованиям ИСО 9000, постоянно повышать результативность системы менеджмента качества, что дает возможность постоянно быть на высоком уровне в области качества.

Политика

Цели в области качества

Что такое производственные испытания сварных швов?

Что такое производственные испытания сварных швов?Производственные испытания сварных швов

Производственные испытания сварных швов — это испытания сварных швов, проводимые на производстве / производственной площадки подрядчиком-производителем. Все аспекты сварка изделия представлена и система сварки идентична которые применяются для производственной сварки.

Образцы для производственных испытаний сварных швов проверяются, чтобы определить, соответствует ли сварной шов

легко выполняется в практическом смысле сварки, визуально

контроль и дополнительно неразрушающий контроль, если

необходимый). Затем образец (образцы) сварного шва отбираются и испытываются.

(обычно методом разрушающего тестирования). Обе готовности выполнить

качественный сварной шов и технические характеристики этого сварного шва обычно

оба определены в ходе производственного испытания сварного шва.

Затем образец (образцы) сварного шва отбираются и испытываются.

(обычно методом разрушающего тестирования). Обе готовности выполнить

качественный сварной шов и технические характеристики этого сварного шва обычно

оба определены в ходе производственного испытания сварного шва.

В чем основные отличия производственного испытания сварного шва подход и доминирующая в настоящее время квалификация сварки ISO15614 подход?

Семейство стандартов ISO15614 для металлургических квалификационных стандартов сварки предоставить «диапазон квалификации» переменных параметров сварки по отношению к испытанные условия, при которых считается, что сварной шов квалификация будет действительной (что является проблематичной концепцией)

Производственные тесты всегда должны точно или очень точно воспроизводить производственный сварной шов, что нет никакой разницы между производственным контрольный сварной шов и производственный шов.

Поэтому понятия «диапазон квалификации» не существует. связанных с производственными испытаниями сварных швов и, следовательно, без проблем

возникающие из проблемных предположений, лежащих в основе «диапазона

понятие «квалификация».

связанных с производственными испытаниями сварных швов и, следовательно, без проблем

возникающие из проблемных предположений, лежащих в основе «диапазона

понятие «квалификация».

Стандарты типа Норсок М-601, «Сварка и проверка трубопроводов»

ввести основную зависимость от производственных испытаний сварных швов для квалификации

сварные швы. Norsok M-601 имеет интересную структуру, на которую он накладывается.

ASME B31.3, прагматичный североамериканский стандарт (код) для процесса

трубка.ASME B31.3 имеет «диапазон квалификации» для параметров сварки.

но Norsok M-601 требует, чтобы эти «Процедуры сварки

Спецификации» доказано применимо для конкретных условий сварки.

для использования в производстве, путем проверки производства сварного шва. Любой ASME B31.3

квалификация сварщика, «унаследованная» от работы, действует

«вторичная» квалификация сварки, которая предлагает условия сварки, которые

может быть применимо, но требует первичного подтверждения сварного шва

производственное испытание, подтверждающее, что желаемый результат сварки действительно достигнут.

(Р. Смит, 6 октября 2015 г.)

Сварочные процедуры/Квалификация | Южная инспекция и тестирование, Inc.

Проверка сварщиков

Квалификация сварщика и квалификация процедуры сварки

Квалификационные испытания сварщиков используются для определения способности сварщиков и операторов сварки выполнять качественные сварные швы и используются при сертификации сварщиков. Организации квалифицируют сварщиков или операторов сварки для каждого сварочного процесса, используемого в производственной сварке.

Испытания сварных швов включают проведение испытаний сварного шва для подтверждения того, что результаты соответствуют требованиям, указанным в процедуре. Результаты испытаний сварных швов используются для квалификации сварщика в соответствии с установленной процедурой, часто в рамках проверки перед приемом на работу или для сертификации сварщика, гарантируя, что навыки сварщика соответствуют кодексу и/или стандартам компании. Есть ряд организаций, которые имеют сертифицированные программы сварки. Эти организации включают Американское общество сварщиков (AWS), обычно занимающееся структурными нормами для зданий и мостов, и Американское общество инженеров-механиков (ASME), занимающееся нормами котлов и сосудов под давлением.

Есть ряд организаций, которые имеют сертифицированные программы сварки. Эти организации включают Американское общество сварщиков (AWS), обычно занимающееся структурными нормами для зданий и мостов, и Американское общество инженеров-механиков (ASME), занимающееся нормами котлов и сосудов под давлением.

Мы предлагаем независимые сторонние услуги по испытанию сварных швов и квалификации сварщиков для сертификации и квалификации процедур сварки. Все необходимые испытания сварных швов и инспекции проводятся для проверки правильности выполнения процедуры сварки, использования правильного присадочного материала и точного выравнивания сварного шва.

Испытание сварщиков на плите или трубе. Мы предлагаем полный обзор потребностей в квалификации сварщиков, чтобы обеспечить наиболее экономичные испытания. Тестирование предлагалось SMAW, FCAW, GTAW, GMAW и автоматической сваркой.

Тестирование может проводиться на месте, на объекте заказчика или на стройплощадке.

Полный спектр наших возможностей включает следующее:

- Квалификационные испытания сварщиков для квалификации рабочих характеристик и сертификации сварщиков в соответствии с нормами ASME, ANSI, AWS и API, DNV, военными стандартами и Lloyd’s of London.

- Подготовка к квалификации процедуры сварки в соответствии с требованиями заказчика или проекта

- Документация аттестации процедуры сварки в сертифицированном протоколе испытаний в соответствии с нормами ASME, ANSI, AWS и API, DNV, военными стандартами и Lloyd’s of London.

- Купон Испытания в соответствии с аттестацией процедуры сварки, которая включает визуальный осмотр, механические испытания, металлографический осмотр и неразрушающий контроль

- Все испытания проводятся сертифицированным инспектором CWI.

Мы являемся поставщиком услуг по испытанию сварных соединений и квалификации сварщиков с полным набором собственных ресурсов для быстрого и надежного выполнения вашего заказа. В лаборатории также есть механический цех с полным спектром услуг, оснащенный ленточнопильными станками и фрезерными, токарными и шлифовальными центрами с ЧПУ для обработки образцов сварных швов любого размера.

Пожалуйста, свяжитесь с нами для получения дополнительной информации о том, как компания Southern Inspection & Testing может помочь вам в проведении испытаний сварщиков.

Испытания сварных швов, квалификация сварщиков | Лабораторные испытания Inc.

Квалификация сварщика и квалификация процедуры сварки

Laboratories Testing Inc. предлагает независимые сторонние услуги по испытанию сварных швов для Квалификация сварщиков и Квалификация процедур сварки . Процедуры сварки обычно разрабатываются в соответствии с нормами или стандартами по сварке, которые требуют изготовления, проверки и испытаний образцов сварных швов для установления квалификации.

Объем услуг LTI по сертификации сварки

Laboratories Testing — поставщик полного спектра услуг по тестированию материалов с полным набором собственных ресурсов для быстрого и надежного выполнения вашего заказа. LTI находится в Филадельфии, штат Пенсильвания (США).

LTI выполняет разрушающие и неразрушающие испытания сварных швов, чтобы убедиться, что процедура сварки и сварные швы, выполненные в соответствии с процедурой, соответствуют требованиям. Требования обычно изложены в стандартах и спецификациях, включая API, ASME, ASTM, AWS, EN, MIL и Директиву по оборудованию, работающему под давлением.

Требования обычно изложены в стандартах и спецификациях, включая API, ASME, ASTM, AWS, EN, MIL и Директиву по оборудованию, работающему под давлением.

Доступны все необходимые услуги по тестированию для проверки того, что процедура сварки соответствует требованиям квалификации, и для подтверждения того, что сварщик может надлежащим образом выполнить сварку в соответствии со спецификацией. Сварочные купоны и образцы также изготавливаются на месте в нашем механическом цехе. Результаты всех квалификационных испытаний оформляются заверенными отчетами.

Квалификация процедуры сварки

Процедура сварки подробно рассматривается, затем проводятся испытания и проверка сварных швов, выполненных в соответствии с процедурой, для проверки соблюдения всех требований.Контроль сварного образца часто включает визуальный осмотр, механические испытания, металлографический контроль и неразрушающий контроль. LTI также может помочь с подготовкой квалификационной процедуры сварки в соответствии с требованиями клиента или проекта.

Квалификация сварщика

После подтверждения того, что процедура сварки соответствует установленному стандарту, сварщики могут пройти квалификацию для этой процедуры. Это включает в себя проведение испытаний сварного шва, чтобы убедиться, что он был изготовлен в соответствии со спецификацией, использовался правильный присадочный материал и точно выровнено сварное соединение .Квалификационный тест сварщика, как правило, требуется для подтверждения сертификации сварщика.

Свяжитесь с LTI, чтобы обсудить ваши требования к аттестации процедур сварки или услугам по аттестации сварщиков.

Методы испытаний сварных швов для квалификации

Многие типы разрушающих и неразрушающих методов контроля сварки выполняются для проверки соответствия спецификациям во время квалификации сварщиков, в том числе ниже:

Металлургические испытания

- Макротравка

- Определение твердости по Виккерсу

- Исследование феррита – подсчет точек и Feritscope

Химический анализ

- Анализ разведения

- Спектроскопия с индуктивно-связанной плазмой (ICP)

- Атомно-эмиссионная спектроскопия (АЭС)

Коррозионные испытания

Механические испытания

- Испытание на растяжение

- Испытания на изгиб по направляющим – плунжерный тип и изгибы с охватом

- Испытание на удар по Шарпи

- Испытание падающим грузом

- Испытания на выталкивание

- Испытания на отрыв

- Секционные тесты

- Определение твердости

- Прочность на излом

Неразрушающий контроль

- Визуальный осмотр

- Рентгенологическое/радиографическое обследование

- Магнитопорошковый контроль

- Испытание на проникающую жидкость

- Ультразвуковой контроль (плоские сварные швы)

В штат LTI входят химики, инженеры и сертифицированные инспекторы по неразрушающему контролю, в том числе инспекторы уровня II по визуальному контролю неразрушающего контроля. Механический цех с полным спектром услуг может подготовить сварной купон любого размера и работает в две смены для обработки заказов в сжатые сроки.

Механический цех с полным спектром услуг может подготовить сварной купон любого размера и работает в две смены для обработки заказов в сжатые сроки.

Процессы испытаний сварных швов

Экзамен Macroetch

Исследование макротравления обычно выполняется на тонко отшлифованном поперечном сечении, снятом поперек оси сварного шва, которое было протравлено химическим реагентом, чтобы различить сварной шов, зону термического влияния (ЗТВ) и области основного металла. Проверка таких характеристик, как размер сварного шва, плавление, проплавление, профиль и несплошность сварного шва, выполняется при увеличении от 1 до 50 крат.Различные спецификации AWS, ASME, военных и заказчиков требуют проведения макротравления.

Определение твердости

Испытание сварного шва на твердость оценивает прочность сварного шва и выполняется на шлифованном и протравленном образце, аналогичном образцу макротравления. Наиболее часто используемые весы для испытаний сварных швов в LTI — это 10-килограммовые весы Виккерса. Обычно это включает проверку твердости во всех трех зонах, включая сварной шов, ЗТВ и основание в соответствии с образцом, предписанным указанной спецификацией.Испытание сварных швов на твердость является чрезвычайно распространенной практикой и требованием в нефтегазовой промышленности. Одной из наиболее часто встречающихся спецификаций является NACE MR0175/ISO 15156, или производная от конкретной компании.

Обычно это включает проверку твердости во всех трех зонах, включая сварной шов, ЗТВ и основание в соответствии с образцом, предписанным указанной спецификацией.Испытание сварных швов на твердость является чрезвычайно распространенной практикой и требованием в нефтегазовой промышленности. Одной из наиболее часто встречающихся спецификаций является NACE MR0175/ISO 15156, или производная от конкретной компании.

Исследование ферита

Исследование феррита методом точечного подсчета и ферритоскопом проводится для определения количества феррита, присутствующего в металле сварного шва, ЗТВ и/или основном металле. Испытание на подсчет точек выполняется на полированном и протравленном поперечном сечении образца в соответствии с методом подсчета точек, описанным в ASTM E562 или производной компании.Испытание на подсчет точек обычно применяется только к сварным швам, включающим дуплексные нержавеющие стали. Исследование феррита с помощью феритоскопа — это неразрушающий контроль, проводимый контактным датчиком, который вычисляет феррит с помощью электромагнитного отклика. Это испытание обычно применяется к сварным швам аустенитных сталей.

Это испытание обычно применяется к сварным швам аустенитных сталей.

Химия

Химическая лабораторияLTI анализирует наплавки, а также сырье, используя различные методы, включая анализ разбавления для наплавок и спектроскопию с индуктивно-связанной плазмой (ICP) и атомно-эмиссионную спектроскопию (AES) для сырья.Испытание на разжижение сварного шва используется при аттестации сварного шва и включает разбавление металла шва основным металлом в соответствии с процедурами для проведения испытания на определенных расстояниях от основного металла. Анализ металла сварного шва обычно выполняется в соответствии со спецификациями AWS или ASME Part C.

Неразрушающий и механический контроль

LTI предлагает жидкостную пенетрантную, магнитопорошковую, визуальную, ультразвуковую и радиографическую проверку для неразрушающей оценки.Эти испытания обычно проводятся в сочетании с применимыми механическими испытаниями, такими как испытания на растяжение, изгиб или удар, в соответствии с теми же спецификациями.

Удостоверение третьей стороной квалификации сварщика и процедуры сварки

Наши специалисты по сварке обеспечивают стороннее свидетельство о спецификации сварки, квалификации процедуры и квалификации сварщика, когда вам нужна независимая проверка.

Если вам требуется независимая проверка того, что сварка была выполнена в соответствии с требуемой спецификацией, наши специалисты по сварке предоставляют стороннее свидетельство о квалификации процедуры сварки и квалификации сварщика.

Сертификация процедур сварки – Спецификация процедуры сварки и Квалификационная запись процедуры сварки:

Многим производителям требуется независимое одобрение их процедур сварки – либо для соответствия международным стандартам и правилам, либо для соответствия требованиям проекта.Наши специалисты по сварке понимают коды или стандарты, которые применимы для проверки процедур сварки, и в рамках процесса наблюдения третьей стороной мы можем: произвести сварку.

Подтверждение квалификации сварщика – Аттестация сварщика:

5

55

55

55

55

55

55

55

55

55

55

55

5 Сварщик должен иметь необходимую квалификацию для выполнения сварочных работ.Специалисты Intertek по сварке сертифицируют сварщика в соответствии с утвержденной процедурой сварки, контролируя и оценивая сварщика в процессе сварки, а также отправляя образец в лабораторию для соответствующего испытания, требуемого действующими нормами. Сертификация сварщика обычно действительна в течение двух или трех лет, после чего требуется повторная сертификация его квалификации сварщика.

Пользуясь услугами стороннего свидетеля Intertek, вы получаете полную гарантию качества, что ваши сварочные процедуры и сварщики соответствуют законодательству и международно-признанным правилам сварки; мы квалифицируем и сертифицируем процедуры сварки в соответствии с BS EN ISO 15614 и ASME IX, а сварщиков — в соответствии с BS EN 287, BS EN IS0 9606, BS 4872 и ASME IX.

Разрешения и аккредитации компании:

- Служба аккредитации Соединенного Королевства (UKAS)

- Rolls Royce Aerospace

Лаборатория, аккредитованная (Служба аккредитации Соединенного Королевства). Эти аккредитации демонстрируют нашу приверженность обеспечению безопасности, снижению рисков и управлению качеством.