Механические свойства сплавов цветных металлов :: HighExpert.RU

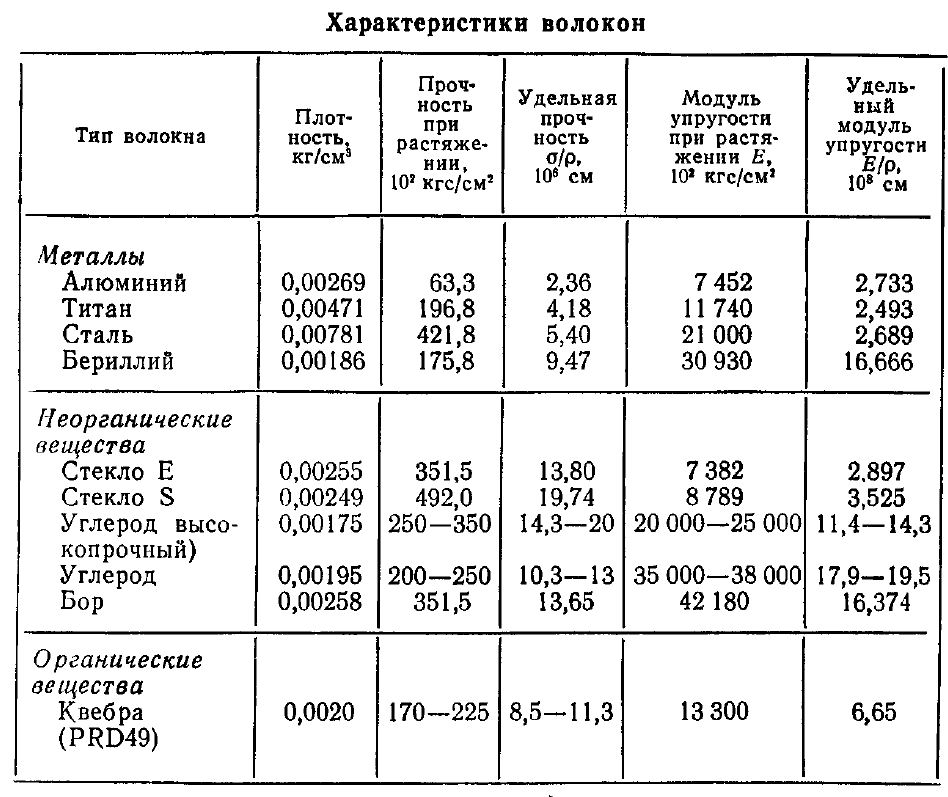

Основные характеристики механических свойств сплавов цветных металлов

- E — модуль упругости — коэффициент пропорциональности между нормальным напряжением и относительным удлинением;

- G — модуль сдвига (модуль касательной упругусти) — коэффициент пропорциональности между касательным напряжением и относительным сдвигом;

- μ — коэффициент Пуассона — абсолютное значение отношения поперечной деформации к продолной в упругой области;

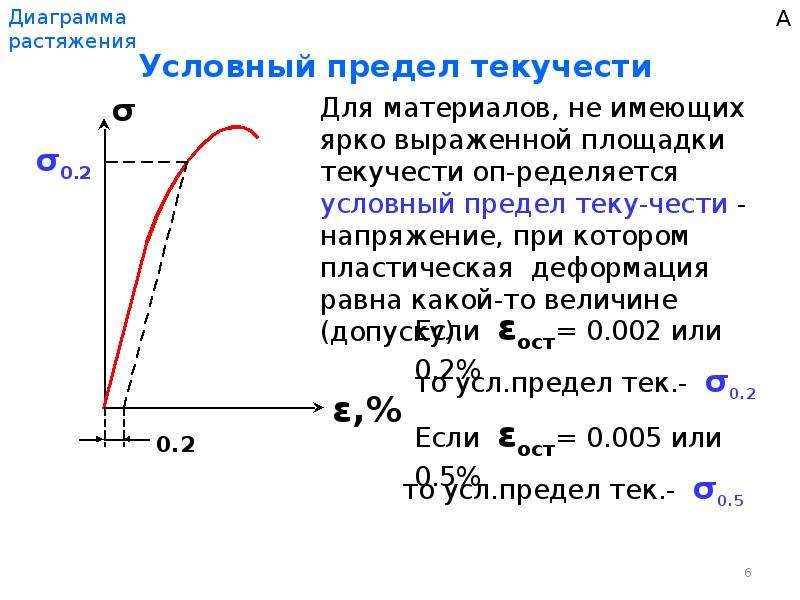

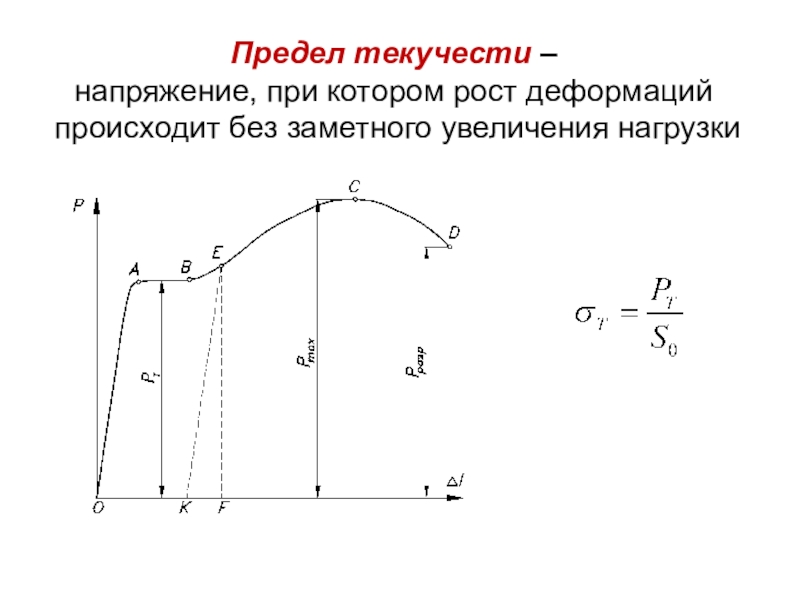

- σт — предел текучести (условный) — напряжение при котором остаточная деформация после снятия нагрузки составляет 0,2%;

- σв — временное сопротивление (предел прочности) — прочность на разрыв;

- δ — относительное удлинение — отношение абсолютного остаточного удлинения образца после разрыва к начальной расчётной длине;

- твёрдость (HB, HRC, HV).

Механический свойства алюминиевых сплавов

Для обозначения состояний деформируемых сплавов приняты следующие обозначения: М — мягкий, отожжённый; П — полунагартованный; Н — нагартованный; Т — закалённый и естественно состаренный; Т1 — закалённый и искусственно состаренный на высокую прочность; Т2 — закалённый и искусственно состаренный по режиму, обеспечивающему по сравнению с режимом Т1 более высокие значения вязкости разрешения и сопротивления коррозии под напряжением; Т3 — аналогично Т2 с улучшенными свойствами.

Механические свойства алюминиевых деформируемых сплавов

E = 70…72 ГПа, G = 27…28 ГПа, коэффициент Пуассона μ = 0,31…0,33.

| Система легирования | Сплав, состояние | Полуфабрикат | Предел прочности σв, МПа | Предел текучести σт, МПа | Твёрдость HB, МПа |

| Al — Mg | АМг5М | Пруток, штамповка | 300 | 160 | HB 650 |

| Al — Mg | АМг6М | Поковка | 300 | 150 | — |

| Al — Mg | АМг6Н | Лист | 400 | 300 | — |

| Al — Cu | Д16 и Д16П | Лист | 440 | 290 | — |

| Al — Cu | Д16 и Д16П | Профили | 420-500 | 400-440 | — |

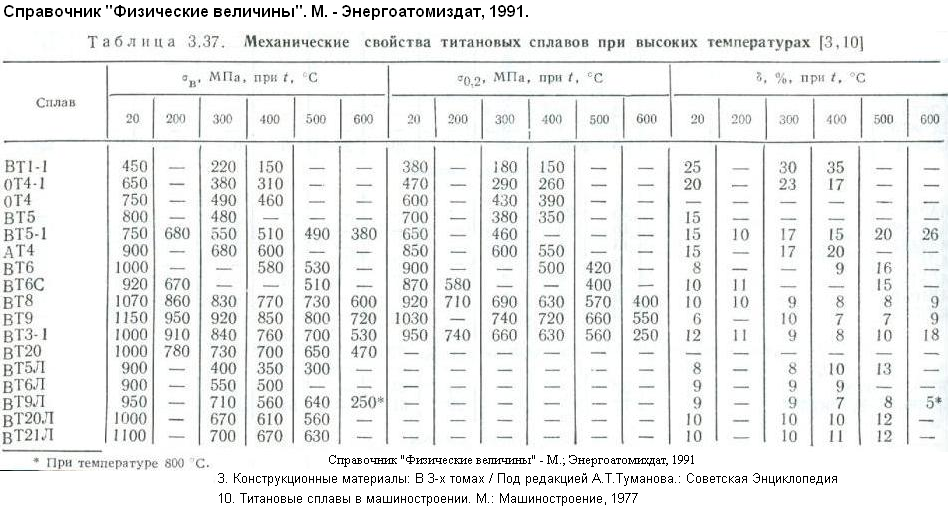

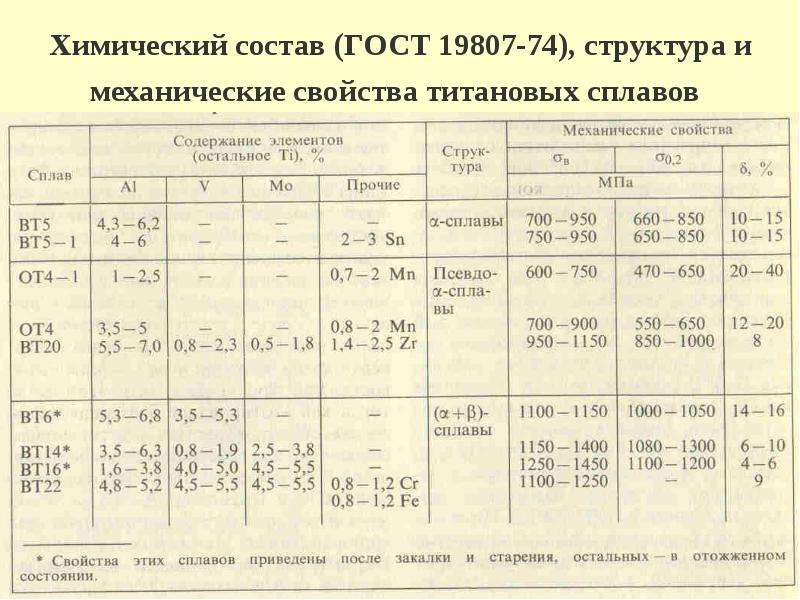

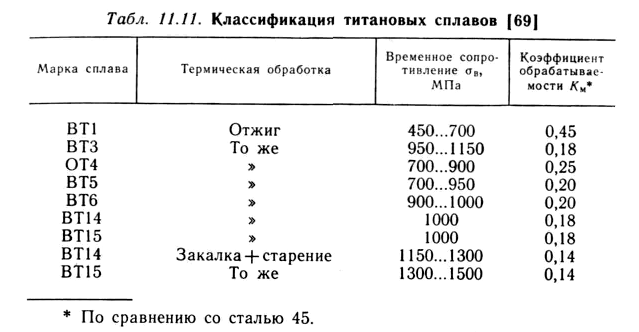

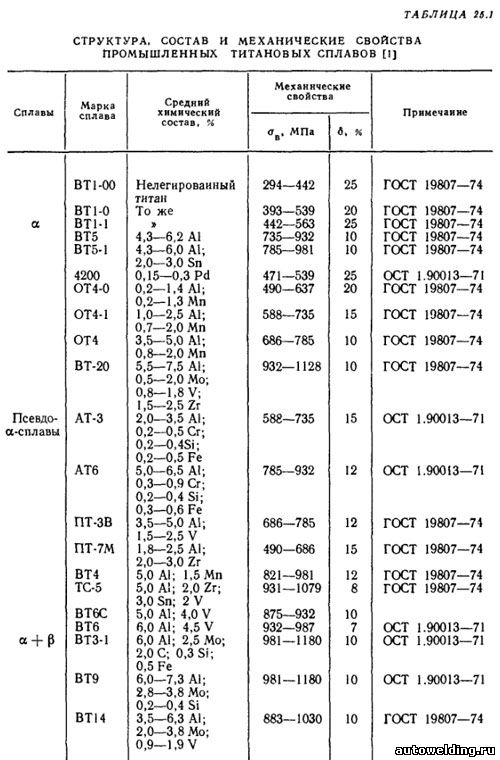

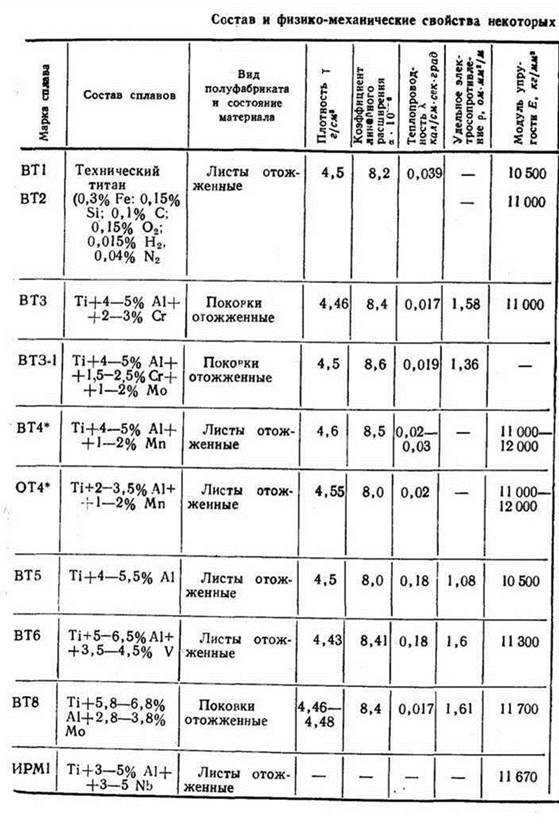

Механические свойства титановых сплавов

Титан имеет следующие преимущества по сравнению с другими конструкционными металлами: малый удельный вес, высокие механические свойства в широком диапазоне температур, отсутствие хладноломкости и хорошую коррозионную стойкость. Прочностные и пластические свойства нелегированного титана определяются содержанием в нём примесей кислорода, азота и в меньшей степени углерода, железа и кремния. Особо прочный титан имеет предел прочности 251 МПа, предел текучести 104 МПа, относительное удлинение 72% (на расчетной длине 13 мм) при поперечном сужении 86,2%.

По структуре

Прочностные и пластические свойства нелегированного титана определяются содержанием в нём примесей кислорода, азота и в меньшей степени углерода, железа и кремния. Особо прочный титан имеет предел прочности 251 МПа, предел текучести 104 МПа, относительное удлинение 72% (на расчетной длине 13 мм) при поперечном сужении 86,2%.

По структуре

E = 110…120 ГПа, G = 42…45 ГПа, коэффициент Пуассона μ = 0,31…0,34.

| Система легирования | Сплав | Полуфабрикат | Предел прочности σв, МПа | Предел текучести σт, МПа |

| ВТ1-1 | 99,04% Ti | Сплав малой прочности после отжига. | 450-600 | 380-500 |

| Ti — Al | ВТ5 | Среднепрочный сплав после отжига. | 750-950 | 650-700 |

| Ti — Al — V | ВТ6 | Высокопрочный сплав после закалки и старения. | 1150 | 1050 |

Механический свойства медных сплавов

Медные сплавы разделяются на две основные группы: латуни и бронзы.

Латуни — сплавы, легированные цинком. Различают простые и специальные латуни. Простые латуни (двойные сплавы) маркируют буквой Л, за которой следует содержание меди в процентах. В обозначении специальных латуней после буквы Л следуют заглавные буквы легирующих элементов и содержание меди в процентах, затем через тире — процентное содержание каждого легирующего элемента.

Бронзы — сплавы, легированные различными элементами за исключением цинка. Маркируют бронзы буквой Бр, в остальном повторяется система маркировки латуней. Сплавы, в которых основным легирующим элементом является никель, именуются медно-никелевыми и имеют специальные названия. Деформируемые медные сплавы поставляются в мягком (отожженном и закаленном), полутвердом (обжатие 10-30%), твердом (обжатие 30-50%) и особо твердом (обжатие более 60%) состояниях.

Деформируемые медные сплавы поставляются в мягком (отожженном и закаленном), полутвердом (обжатие 10-30%), твердом (обжатие 30-50%) и особо твердом (обжатие более 60%) состояниях.

Сплавы на основе олова или свинца — баббиты, маркируются буквой Б, за которой следует цифра, обозначающая содержание олова в сплаве.

Механические свойства деформируемых латуней

E = 105…115 ГПа.

| Тип латуни | Марка латуни | Состояние | Предел прочности σв, МПа | Предел текучести σт, МПа | Относительное удлинение δ, % | Твёрдость HB, МПа |

| Простая | Л96, Л90 | Мягкое состояние | 240-260 | 120 | 50 | HB 550 |

| Простая | Л96, Л90 | Твёрдое состояние | 450-470 | 400 | 2,5 | HB 1350 |

| Алюминиевая | ЛАЖ60-1-1 | Мягкое состояние | 450 | 200 | 50 | HB 550 |

| Алюминиевая | ЛАЖ60-1-1 | Твёрдое состояние | 700 | — | 8 | HB 1700 |

| Оловянистая | ЛО90-1 | Мягкое состояние | 240-260 | 85 | 45 | HB 570 |

| Оловянистая | ЛО90-1 | Твёрдое состояние | 520 | 450 | 4,5 | HB 1450 |

| Свинцовая | ЛС74-3, ЛС64-2, ЛС63-3 | Мягкое состояние | 300-400 | 120 | 40-60 | HB 500-700 |

| Свинцовая | ЛС74-3, ЛС64-2, ЛС63-3 | Твёрдое состояние | 550-700 | 500 | 2-6 | HB 1000-1200 |

| Свинцовая | ЛС59-1 | Мягкое состояние | 400 | 140 | 45 | HB 900 |

| Свинцовая | ЛС59-1 | Твёрдое состояние | 650 | 450 | 16 | HB 1400 |

Механические свойства деформируемых бронз

E = 92. ..130 ГПа.

..130 ГПа.

| Бронза | Состояние | Предел прочности σв, МПа | Предел текучести σт, МПа | Относительное удлинение δ, % | Твёрдость HB, МПа |

| БрАМц9-2 | Мягкое состояние | 450 | 30 | HB 1100 | |

| БрАМц9-2 | Твёрдое состояние | 800 | 500 | 4 | HB 1800 |

| БрАЖ9-4 | Мягкое состояние | 450 | 220 | 40 | HB 1100 |

| БрАЖ9-4 | Твёрдое состояние | 700 | 350 | 4 | HB 2000 |

Механические свойства медно-никелевых сплавов

E = 120…145 ГПа.

| Название | Сплав | Состояние | Предел прочности σв, МПа | Относительное удлинение δ, % |

| Мельхиор | МНЖМц30-0,8-1 | Мягкое состояние | 400 | 45 |

| Мельхиор | МНЖМц30-0,8-1 | Твёрдое состояние | 600 | 4 |

| Мельхиор | МН19 | Мягкое состояние | 350 | 40 |

| Мельхиор | МН19 | Твёрдое состояние | 550 | 4 |

| Копель | МНМц43-0,5 | Мягкое состояние | 420 | 38 |

| Копель | МНМц43-0,5 | Твёрдое состояние | 650 | 3,5 |

| Константант | МНМц40-1,5 | Мягкое состояние | 430 | 28 |

| Константант | МНМц40-1,5 | Твёрдое состояние | 670 | 2,5 |

Свойства чистого титана — Энциклопедия по машиностроению XXL

Отличительными особенностями титана и его сплавов являются хорошие механические свойства, малая плотность, высокие удельная прочность, хорошие технологические свойства и отличная коррозионная стойкость. Физические свойства чистого титана приведены в 1.2.

[c.407]

Физические свойства чистого титана приведены в 1.2.

[c.407]Основные свойства чистого титана предел прочности 42— 54 кгс/ж.и , удлинение 15—30%- [c.365]

Химические свойства чистого титана [c.378]

Поэтому разработка и исследование новых эффективных методов, обеспечивающих повышение механических свойств коммерчески чистого титана является весьма актуальной задачей для медицинского материаловедения. [c.239]

МЕХАНИЧЕСКИЕ СВОЙСТВА РАЗЛИЧНЫХ СОРТОВ ЧИСТОГО ТИТАНА [c.767]

Технологические свойства. Чистый титан хорошо обрабатывается давлением в горячем состоянии и удовлетворительно в холодном. Он легко прокатывается, куется, штампуется. Примеси С, О, Н и N резко снижают пластичность титана. Титан хорошо сваривается дуговой сваркой в аргоне или гелии. Получаемые сварные швы могут деформироваться в холодном состоянии. Обработка резанием затруднена из-за склонности к налипанию, низкой теплопроводности и плохих антифрикционных свойств титана.

[c.530]

Примеси С, О, Н и N резко снижают пластичность титана. Титан хорошо сваривается дуговой сваркой в аргоне или гелии. Получаемые сварные швы могут деформироваться в холодном состоянии. Обработка резанием затруднена из-за склонности к налипанию, низкой теплопроводности и плохих антифрикционных свойств титана.

[c.530]

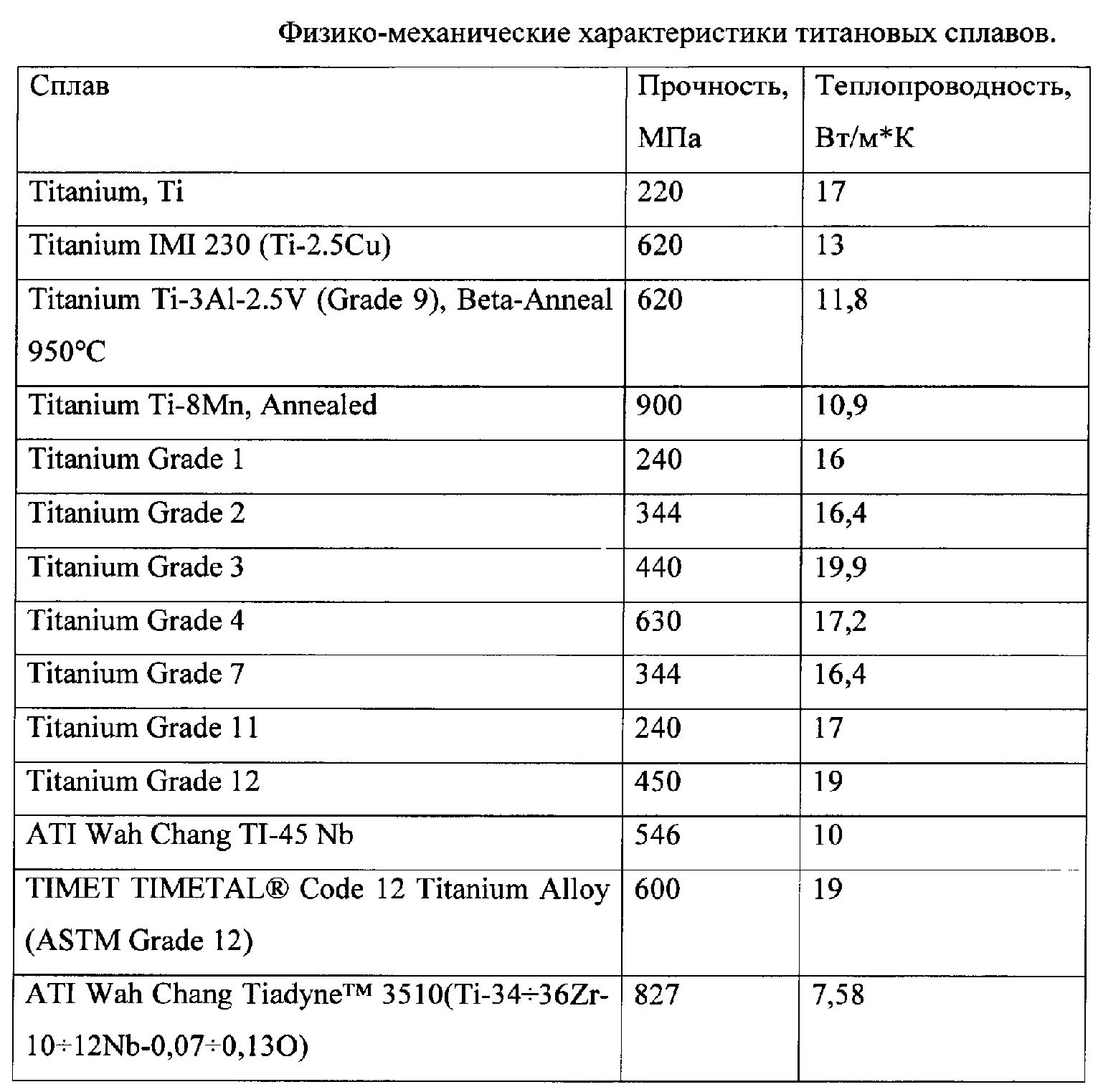

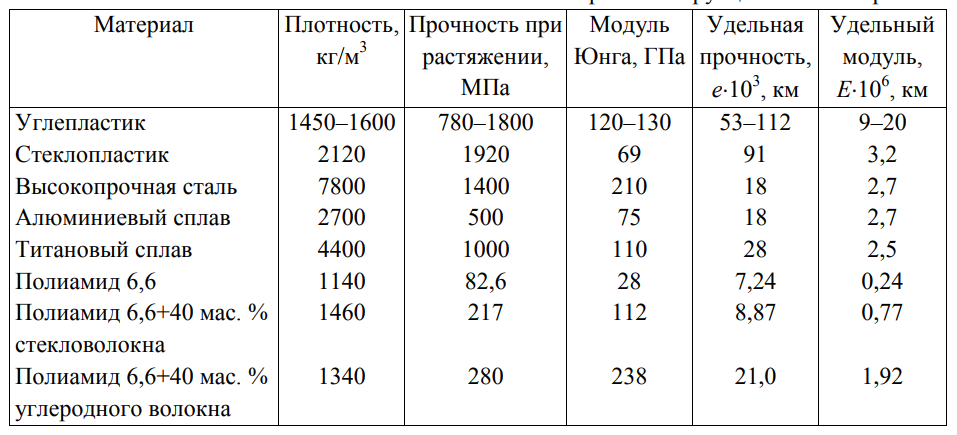

Присутствие даже небольших количеств этих элементов значительно повышает прочность металла и заметно снижает его пластичность при комнатной температуре. Физико-механические свойства технически чистого титана в сравнении с другими конструкционными металлами приведены в табл. 1.1. [c.7]

Титан и его сплавы широко применяются в качестве конструкционных материалов для изготовления аппаратов химических производств » Отечественной промышленностью выпускаются титановые сплавы в широком ассортименте для химического машиностроения предназначаются в первую очередь коррозионностойкий технически чистый титан ВТ1, а также сплавы титана с алюминием и добавками других легирующих элементов, например сплав ОТВ табл. 24 представлены химический состав, физические и механические свойства сплавов титана и сортамент полуфабрикатов из них .

[c.62]

24 представлены химический состав, физические и механические свойства сплавов титана и сортамент полуфабрикатов из них .

[c.62]В табл. 5 приведены химический состав и механические свойства чистого (иодидного) титана, технического титана ВТ1-1, сплавов ВТ5 и ВТб. Из табл. 5 следует, что титан и его сплавы [c.27]

В табл. 12 приведены механические свойства при низких температурах технически чистого титана (0,05% О2 0,009% Н2 0,09% Ре 0,1% Мо), а-сплава, легированного алюминием, и -сплава, легированного алюминием, хромом и молибденом. Чистый титан и а-сплав имеют гексагональную плотно упакованную ре-36 [c.36]

ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА ИОДИДНОГО И ТЕХНИЧЕСКИ ЧИСТОГО ТИТАНА [c.5]

Механические свойства титана зависят от наличия в твердом растворе небольших количеств кислорода и азота. Это позволяет производить ряд сортов технически чистого титана с различными механическими свойствами, необходимыми для тех конкретных целей, для которых предназначен данный материал. [c.188]

[c.188]

Изучение микроструктуры и свойств титана привлекает больи]ое внимание отечественных и зарубежных исследователей [1—5]. Как известно, титан является металлом, весьма активно взаимодействующим при нагреве с кислородом и азотом. Этим можно объяснить то обстоятельство, что наши попытки осуществить непосредственное наблюдение за изменением микроструктуры образцов чистого титана при протекании полиморфного превращения, происходящего при температуре около 890° [6], неизменно оканчивались неудачей при нагреве в вакууме 1 10 мм рт. ст. [c.199]

Механические свойства промышленно чистого титана при комнатной и повышенных температурах [c.879]

II. Механические свойства некоторых торговых марок чистого титана [Л. 68] [c.370]

Ниже приводятся механические и физические свойства технически чистого титана марки ВТ1, а также его химический тав . [c.13]

Выилавка слитков, а также изготовление поковок, листов, труб из сплава TiO,2Pd в настоящее время в СССР освоены ВИЛСом [209]. Из составленных технических условий и паспорта сплава TiO,2Pd, следует, что технология производства полуфабрикатов из этого сплава является аналогичной хорошо освоенной технологии, применяемой для титана марки ВТ1. Механические и с )изические свойства сплава TiO,2Pd соответствуют аналогичным свойствам чистого титана марки ВТ1 [209].

[c.250]

Из составленных технических условий и паспорта сплава TiO,2Pd, следует, что технология производства полуфабрикатов из этого сплава является аналогичной хорошо освоенной технологии, применяемой для титана марки ВТ1. Механические и с )изические свойства сплава TiO,2Pd соответствуют аналогичным свойствам чистого титана марки ВТ1 [209].

[c.250]

Механические свойства чистого титана следующие предел прочности 300 Мн1м , предел текучести 190 Мн/м , относительное удлинение 40%, твердость 73 НВ. Они зависят от степени чистоты титана. [c.104]

Механические свойства чистого титяна, полученные на плоских образцах, вырезанных из отожженных листов [c.761]

Механические свойства нелегированного титана. Прочностные и пластические свойства нелегированного титана определяются содержанием в нем примесей кислорода, азота и в меньшей степени углерода, железа и кремния. Особо чистый титан, полученный путем термической диссоциации его летучих соединений с йодом (йодидный титан), имеет предел прочности 25,6 кПмм , предел текучести (0,2%) 10,6 кПмм , относительное удлинение 72% (на расчетной длине 13 мм), поперечное сужение 86,2%. Содержание примесей в этом металле не превышало следующих пределов 0,01% Н, 0,001% N, 0,03% С,

[c.180]

Содержание примесей в этом металле не превышало следующих пределов 0,01% Н, 0,001% N, 0,03% С,

[c.180]

Рассмотрим в качестве примера некоторые свойства четыреххлористого титана — характерного представителя изодесмических ионных теплоносителей. Это жидкость с сильным запахом и дымящая на воздухе. При отсутствии контакта с водой это устойчивое вещество. Его пары незначительно диссоциируют до температур порядка 2000° С. При температурах до 800—900° С не обнаружено взаимодействия с железом. Технология производства чистого продукта несложна, сырье широко распространено в природе. Детальное исследование этого вещества выявит степень его пригодности для энергетических установок. [c.57]

Чистый ковкий ванадий лишь сравнительно недавно стали получать в количествах нескольких сот килограммов в сутки, и возможности его применения в различных областях ен ,е недостаточно изучены. Ванадий представляет интерес как материал для ядерных реакторов на быстрых нейтронах, так как он обладает малым поперечным сечением захвата нейтронов, малым поперечным сечением неупругого рассеяния нейтронов, большой прочностью при повышенных температурах и высокой теплопроводностью. Ванадиевая фольга применяется в качестве подслоя между стальными и титановыми листами при упаковке чистого титана в стальную обаючку. Применение ванадия благодаря его уникальным свойствам в специальных областях вместо других металлов ограничивается его высокой стоимостью, и он применяется лишь в тех случаях, когда его нечем

[c.120]

Ванадиевая фольга применяется в качестве подслоя между стальными и титановыми листами при упаковке чистого титана в стальную обаючку. Применение ванадия благодаря его уникальным свойствам в специальных областях вместо других металлов ограничивается его высокой стоимостью, и он применяется лишь в тех случаях, когда его нечем

[c.120]

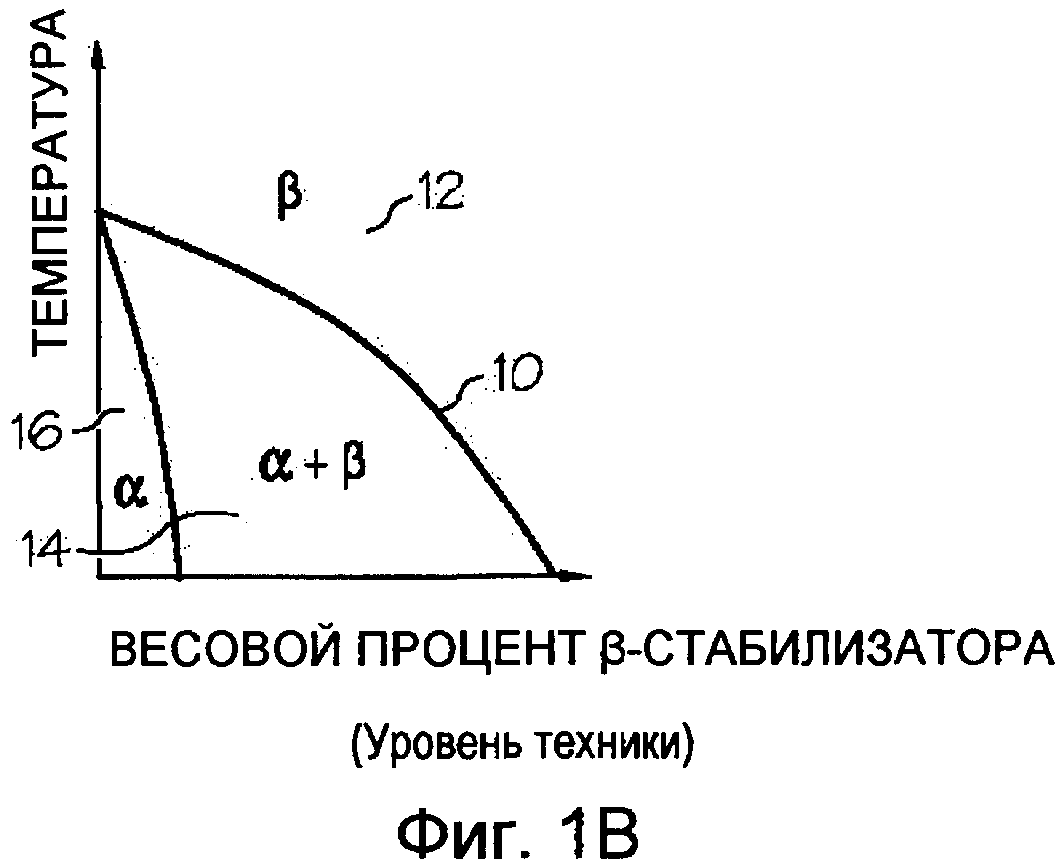

У технически чистого титана в отличие от некоторых сплавов Р-фаза не сохраняет устойчивости при охлаждении до комнатной температуры. При быстром охлаждении она превращается в значительной степени в структуру мартенситного типа —а -фазу или титановый мартенсит5>. Этот мартенсит имеет мало общего по своим свойствам с соответствующей структурой стали, Он лишь несколько прочнее и тверже а-титана. [c.101]

Основные физико-механические и технологические свойства титана и титановых сплавов. В Советском Союзе освоено производство технически чистого титана ВТ—1 и его сплава ОТ—4 из титановой губки, получаемой магнийтермическим способом.

[c.34]

[c.34]В [346] исследовали влияние обработки поверхности и микропримесей железа и кислорода на Епо технически чистого титана в бромидах. Получены неоднозначные результаты. При низких температурах увеличение содержания Fe приводит к снижению Япо- Однако при высоких температурах этот эффект перекрывается формированием толстой оксидной пленки, защитные свойства которой возрастают при увеличении содержания кислорода в сплаве. [c.130]

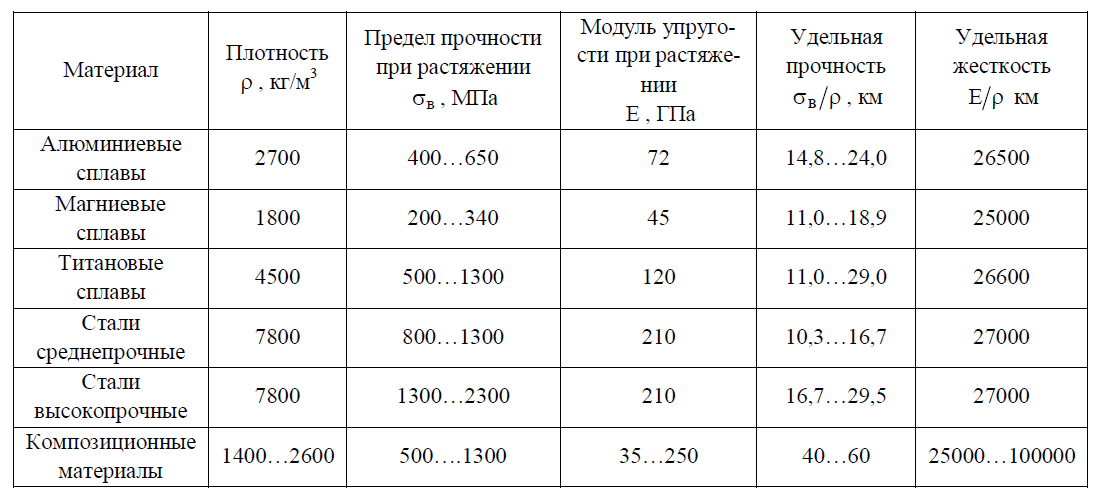

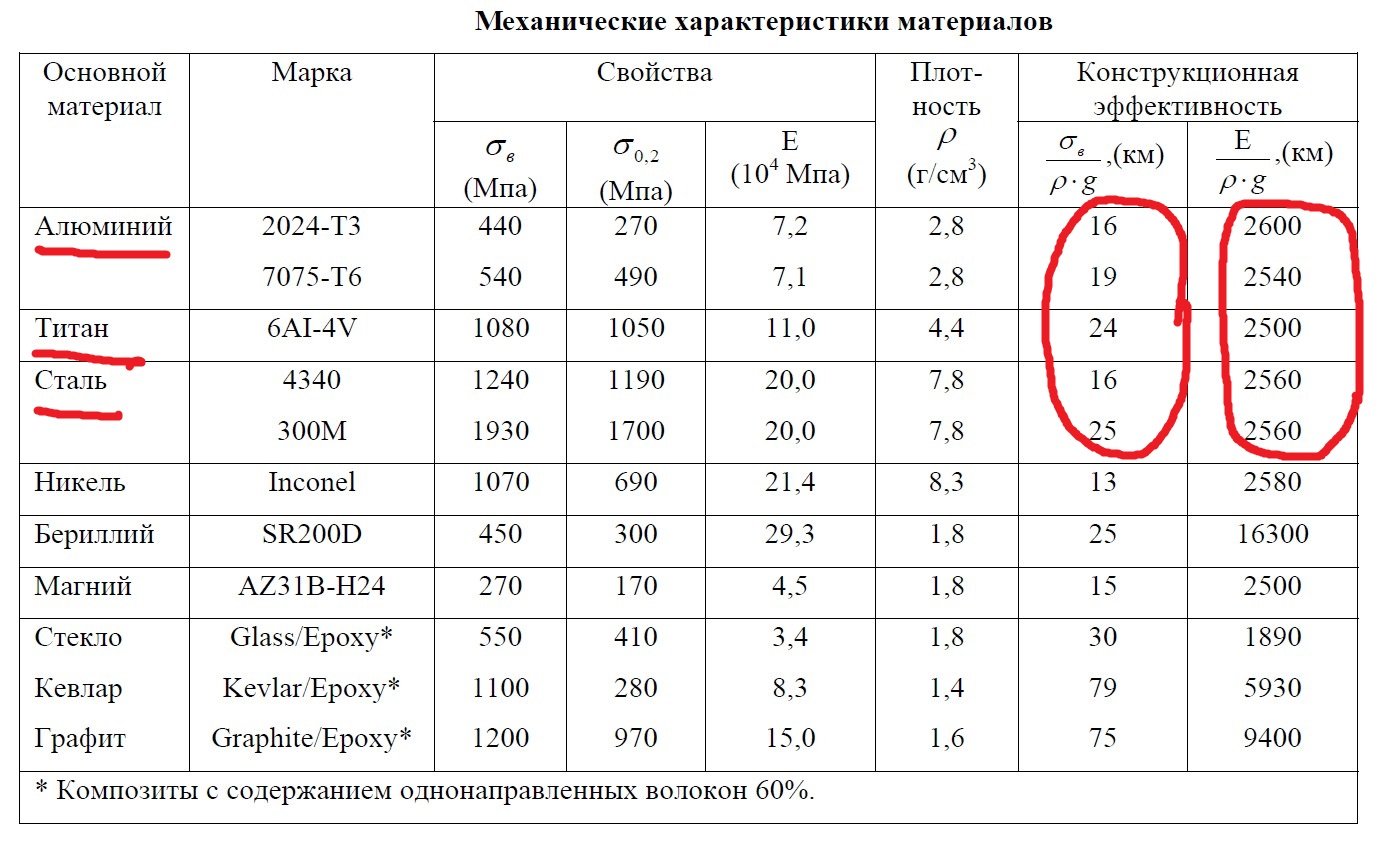

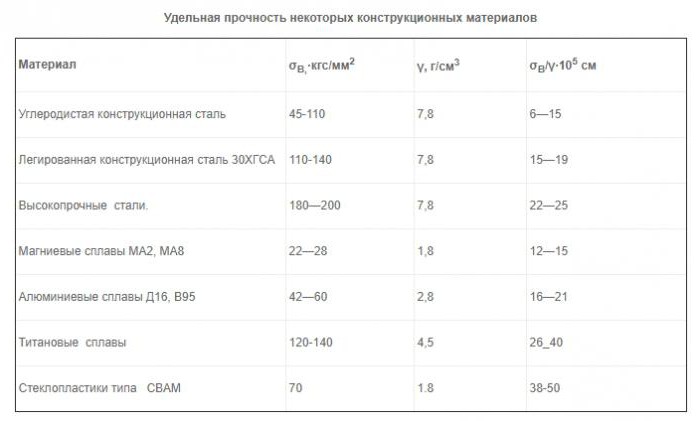

Несмотря на столь неблагоприятное для титана соотношение стоимостей, применение его во многих случаях оказывается экономически более выгодным, чем применение других менее прочных и менее коррозионно стойких материалов. Дело в том, что титан обладает малой плотностью (4,5), занимающей среднее положение между алюминием и железом. При этом прочность и твердость его выше, чем у железа, алюминия, магния. А особенно высока прочность, отнесенная к плотности (удельная прочность). В сплавах на титановой основе показатели прочности еще более возрастают. Поэтому расход металла на изг отов-ление изделий из титана и трудоемкость меньше, чем при производстве стальных, отходы металла по весу также меньше. Если учесть все эти факторы, то детали из такого дорогого металла могут конкурировать с изготовляемыми из более дешевых материалов. Из важнейших свойств титана следует отметить способность его и титановых сплавов сохранять при высоких температурах, доходящих до 540°С (813° К), такую же прочность, как и при комнатных. Показатели механической прочности чистого титана не особенно высоки, но чрезвычайно возрастают с введением в его состав легирующих добавок. В этом случае величины удельной прочности оказываются намного выше, чем у сплавов на железной основе. Это видно из рис. 25, где дано сравнение удельной прочности титанового сплава ВТЗ-1 и важнейших конструкционных материалов.

[c.78]

Поэтому расход металла на изг отов-ление изделий из титана и трудоемкость меньше, чем при производстве стальных, отходы металла по весу также меньше. Если учесть все эти факторы, то детали из такого дорогого металла могут конкурировать с изготовляемыми из более дешевых материалов. Из важнейших свойств титана следует отметить способность его и титановых сплавов сохранять при высоких температурах, доходящих до 540°С (813° К), такую же прочность, как и при комнатных. Показатели механической прочности чистого титана не особенно высоки, но чрезвычайно возрастают с введением в его состав легирующих добавок. В этом случае величины удельной прочности оказываются намного выше, чем у сплавов на железной основе. Это видно из рис. 25, где дано сравнение удельной прочности титанового сплава ВТЗ-1 и важнейших конструкционных материалов.

[c.78]

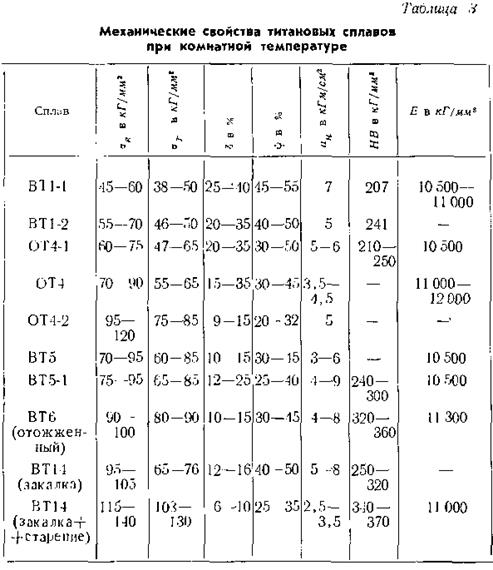

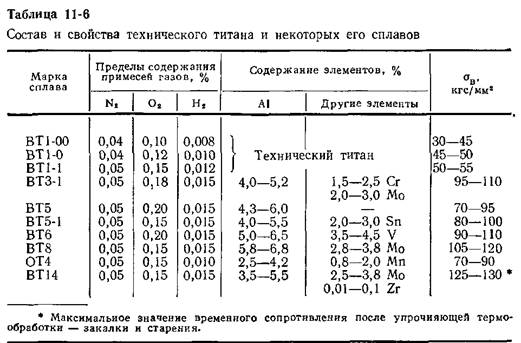

Технический титан обладает значительно большей прочностью по сравнению с иодидиым из-за упрочняющего действия примесей. В табл. 2 и 3 приведены химический состав и механические свойства технически чистого титана. [c.17]

[c.17]

Е, К. х о1чанова [4 ] приводит данные С Г, Глазунова по механическим свойствам сплавов системы Т1— 2г от чистого титана до чистого циркония. Предел нроч ностн сплавов повышается от 35,3 кгс/мм для чистого титана до 90 кгс/мм при 60% (по массе) 2г и затем уменьшается до 41,8 кгс/мм для чистого циркония. [c.77]

Физико-механические свойства технически чистого титана и некоторых конструкционных металлов и сплввов [ 4, 15] [c.7]

Важнейшие свойства титана — высокая прочность (предел прочности чистого титана достигает 70 кг1мм ), небольшой удельный вес (4,5) и высокое сопротивление коррозии. Ответственные конструкции изготовляют главным образом из сплавов титана и частично из технического титана, который в отличие от чистого титана содержит некоторые примеси. Предел прочности сплавов титана с железом, хромом, марганцем, алюминием, молибденом может доходить до 140 кг/мм . Большое достоинство технического титана в том, что он, как и аустенит-ные стали, сохраняет высокую ударную вязкость при низких температурах. [c.244]

[c.244]

Свойства чистого дуктильного титана [c.370]

В табл. 7-2-1, II сопоставлены механические свойства чистого пластичного титана, полученного различными способами в табл. 7-2-1, II приведены ашалогачные данные для торговых нелегированных марок Т1. Физические свойства указаны в табл. [c.374]

Марочник стали и сплавов — Титан, сплав титана ВТ16 : химический состав и свойства

Марочник стали и сплавов — Титан, сплав титана ВТ16 : химический состав и свойстваНа шаг назадВернуться в справочникНа главную

Материалы -> Титановый деформируемый сплав ИЛИ Материалы -> Титан, сплав титана-все марки

| Марка | ВТ16 |

| Классификация | Титановый деформируемый сплав |

| Применение | крепежные и резьбовые детали, работающие при температуре до 350° ; класс по структуре α+β |

Химический состав в % материала ВТ16

| Fe | C | Si | Mo | V | N | Ti | Al | Zr | O | H | Примесей |

до 0. 25 25 | до 0.1 | до 0.15 | 4.5 — 6.5 | 4 — 5.5 | до 0.05 | 82.885 — 89.7 | 1.8 — 3.8 | до 0.3 | до 0.15 | до 0.015 | прочих 0.3 |

Механические свойства при Т=20oС материала ВТ16 .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Лист тонкий | 840-1250 | 12-22 | Отжиг | |||||

| Лист тонкий | 1300-1400 | 5-6 | 500 | Закалка и старение |

| Твердость материала ВТ16 после закалки и старения , Лист тонкий | HB 10 -1 = 302 — 415 МПа |

Физические свойства материала ВТ16 .

| T | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 1.1 |

Технологические свойства материала ВТ16 .

| Свариваемость: | без ограничений. |

Обозначения:

| Механические свойства : | |

| sв | — Предел кратковременной прочности , [МПа] |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | — Относительное удлинение при разрыве , [ % ] |

| y | — Относительное сужение , [ % ] |

| KCU | — Ударная вязкость , [ кДж / м2] |

| HB | — Твердость по Бринеллю , [МПа] |

Физические свойства : | |

| T | — Температура, при которой получены данные свойства , [Град] |

| E | — Модуль упругости первого рода , [МПа] |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, [Ом·м] |

Свариваемость : | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Источник: http://www.splav-kharkov.com/

Титан и сплавы на его основе

Титан почти вдвое легче железа и в полтора раза тяжелее алюминия. Плотность титана составляет 4,5 г/см3. Использование титановых сплавов, обладающих высокой прочностью, в конструкциях судов и летательных аппаратов позволяет снизить их массу и, следовательно, улучшить тактико-технические данные.

Коррозионная стойкость титана в морской атмосфере и воде, а также в других агрессивных средах делает его незаменимым материалом в судостроении. Высокая коррозионная стойкость титана связана с его химической активностью. Находясь на воздухе, даже при обычной температуре, он стремится вступить в реакцию с кислородом, азотом и другими элементами. В результате интенсивного окисления на поверхности металла образуется тончайшая прочная пленка двуокиси титана, которая предохраняет его от разрушения вследствие коррозии, эрозии и кавитации. При нарушении целостности защитной пленки она самовосстанавливается. Благодаря защитной пленке титан не разрушается даже в азотной и хромовой кислотах, стоек в среде влажного хлора, в щелочах и расплаве ряда металлов. На него не действуют слабые растворы серной и соляной кислот, но при контакте с плавиковой, фосфорной, концентрированными серной и соляной кислотами он интенсивно корродирует из-за разрушения защитной окисной пленки.

В результате интенсивного окисления на поверхности металла образуется тончайшая прочная пленка двуокиси титана, которая предохраняет его от разрушения вследствие коррозии, эрозии и кавитации. При нарушении целостности защитной пленки она самовосстанавливается. Благодаря защитной пленке титан не разрушается даже в азотной и хромовой кислотах, стоек в среде влажного хлора, в щелочах и расплаве ряда металлов. На него не действуют слабые растворы серной и соляной кислот, но при контакте с плавиковой, фосфорной, концентрированными серной и соляной кислотами он интенсивно корродирует из-за разрушения защитной окисной пленки.

Титан не магнитен, что позволяет использовать его сплавы для изготовления немагнитных корпусов изделий. Титан и титановые сплавы обладают высокой температурой плавления (1933 К) и жаростойкостью. Они сохраняют свои прочностные характеристики при длительной работе при температурах 573— 773 К, а при кратковременном воздействии — до 873—1073 К Это позволяет использовать их в энергетических установках и конструкциях, а также в трубопроводах для транспортирования сред с высокой температурой.

Большинство титановых сплавов являются хладостойкими. Они без заметного изменения прочностных и пластических свойств работают при отрицательных температурах. Благодаря этому титановые сплавы используются в криогенной технике и для изготовления конструкций, работающих в условиях Крайнего Севера.

Активное взаимодействие титана с кислородом, азотом, водородом и другими газами воздуха долгое время служило препятствием для получения титана из руд. С освоением вакуумной технологии обеспечено промышленное получение титана.

В промышленности для производства сплавов и как конструкционный материал широко используется технически чистый титан. Он содержит до 1 % примесей, неизбежно попадающих в расплав в процессе металлургического производства. Технически чистый титан относится к пластичным конструкционным материалам низкой прочности. Различные марки технического титана обладают практически одинаковыми физическими свойствами: низкими коэффициентом теплопроводности, коэффициентом линейного расширения и модулем нормальной упругости.

| Показатели | Марка титана | ||

| BT1-1 | ВТ1-0 | УТ1-00 | |

| Предел прочности σв, МПа | 450—600 | 350—500 | 300—450 |

| Условный предел текучести σ0,2, МПа | 380—500 | 300—420 | 250—380 |

| Относительное удлинение δ, % | ≥25 | ≥30 | |

Примечание. Для приведенных трех марок титана модуль нормальной упругости. E=11·106 МПа, коэффициент линейного расширения α = 8,3 · 106 К—1, коэффициент теплопроводности λ=15,7 Вт (м·К). |

|||

Механические свойства технического титана зависят от содержания примесей, особенно кислорода, азота и водорода (табл. 8.5). Повышение содержания кислорода на 0,05 % приводит к росту предела прочности примерно на 60 МПа, а повышение на 0,05% содержания азота — на 125 МПа. Несмотря на увеличение прочности титана, эти элементы относят к вредным примесям, поскольку превышение их содержания свыше установленных стандартами пределов приводит к резкой потере пластичности, повышает чувствительность металла к надрезам и охрупчиванию.

Пруток ВТ20

| Марка титанового прутка | диаметр прутка титанового, мм | цена на титановые прутки, руб/кг |

| Титановый пруток ВТ20 | 25 мм | 1375 руб/кг |

| Титановый пруток ВТ20 | 30 мм | 1375 руб/кг |

| Титановый пруток ВТ20 | 35 мм | 1375 руб/кг |

| Титановый пруток ВТ20 | 40 мм | 1375 руб/кг |

| Пруток титановый ВТ20 | 42 мм | 1375 руб/кг |

| Пруток титановый ВТ20 | 55 мм | 1375 руб/кг |

| Пруток титановый ВТ20 | 80 мм | 1375 руб/кг |

| Круг титановый ВТ20 | 100 мм | 1375 руб/кг |

Длину титанового проката выбранной Вами марки и диаметра уточняйте по телефону.

Химический состав титана ВТ-20 в %

| железо Fe | углерод C | кремний Si | молибден Mo | ванадий V | азот N | титан Ti | алюминий Al | цирконий Zr | кислород O | водород H | Примеси |

| до 0.3 | до 0.1 | до 0.15 | 0.5-2 | 0.8-2.5 | до 0.05 | 84.94 — 91.7 | 5.5 — 7 | 1.5-2.5 | до 0.15 | до 0.012 | прочих 0.3 |

Титан ВТ-20. Механические свойства.

| Марка титана | Предел кратковременной прочности титана ВТ-20, [МПа | Предел пропорциональности (предел текучести для остаточной деформации) титана ВТ-20, [МПа] | Относительное удлинение при разрыве титана ВТ-20, [ % ] | Относительное сужение титана ВТ-20, [ % ] | Ударная вязкость титана ВТ-20, [ кДж / м2] |

| Пруток титановый ВТ20 | 950-1150 | 840 | 10 | 25 | 450 |

| Твердость титана ВТ20 | Твердость по Бринеллю HB 10 — 1 = 255 — 341 МПа |

Альфа/бета титановый сплав с высокой прочностью и пластичностью

ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Настоящая заявка является заявкой-продолжением заявки, претендующей на приоритет согласно разделу 35 Кодекса законов США § 120, по совместно рассматриваемой заявке на патент США серийный №12/903851, поданной 13 октября 2010 г., под названием «Крепления и запасные крепления из альфа/бета титанового сплава с высокой прочностью», которая является заявкой-продолжением заявки, претендующей на приоритет согласно разделу 35 Кодекса законов США § 120, по совместно рассматриваемой заявке на патент США серийный №12/888699, поданной 23 сентября 2010 г., под названием «Крепления и запасные крепления из альфа/бета титанового сплава с высокой прочностью». Полное раскрытие заявок серийные №№12/903851 и 12/888699 включено здесь в качестве ссылок.

УРОВЕНЬ ТЕХНИКИ

ОБЛАСТЬ ТЕХНИКИ

[0002] Настоящее изобретение относится к альфа/бета титановым сплавам с высокой прочностью и пластичностью.

ОПИСАНИЕ УРОВНЯ ТЕХНИКИ

[0003] Сплавы титана, как правило, обладающие высоким отношением предела прочности к массе, являются устойчивыми к коррозии и устойчивыми к ползучести при умеренно высоких температурах. По этой причине сплавы титана используются в аэрокосмической и авиационной технике, оборонной, морской и автомобильной отраслях, включая, например, элементы опоры шасси, рамы двигателей, пулестойкую броню, корпуса и механические крепления.

[0004] Уменьшение массы самолета или другого транспортного средства приводит к экономии топлива. Таким образом, например, это является мощным стимулом в аэрокосмической промышленности для уменьшения массы самолета. Титан и титановые сплавы являются привлекательными материалами для достижения снижения массы в авиационной отрасли, благодаря высокому отношению предела прочности к массе. Большинство деталей из титанового сплава, используемых в аэрокосмической отрасли, выполнены из сплава Ti-6AI-4V (ASTM Grade 5; UNS R56400; AMS 4928, AMS 4911), который является альфа/бета титановым сплавом.

[0005] Сплав Ti-6AI-4V является одним из наиболее широко известных конструкционных материалов на основе титана, на который, по оценкам, приходится более 50% всего рынка материалов на основе титана. Сплав Ti-6AI-4V используется во множестве отраслей, которые выигрывают от благоприятного сочетания в сплаве малой массы, коррозионной стойкости и высокой прочности при низких и умеренных температурах. Например, сплав Ti-6AI-4V используется для производства компонентов авиационных двигателей, конструкционных деталей самолетов, креплений, высокопроизводительных автомобильных компонентов, компонентов медицинского оборудования, спортивного оборудования, компонентов для применения на море и компонентов для химического технологического оборудования.

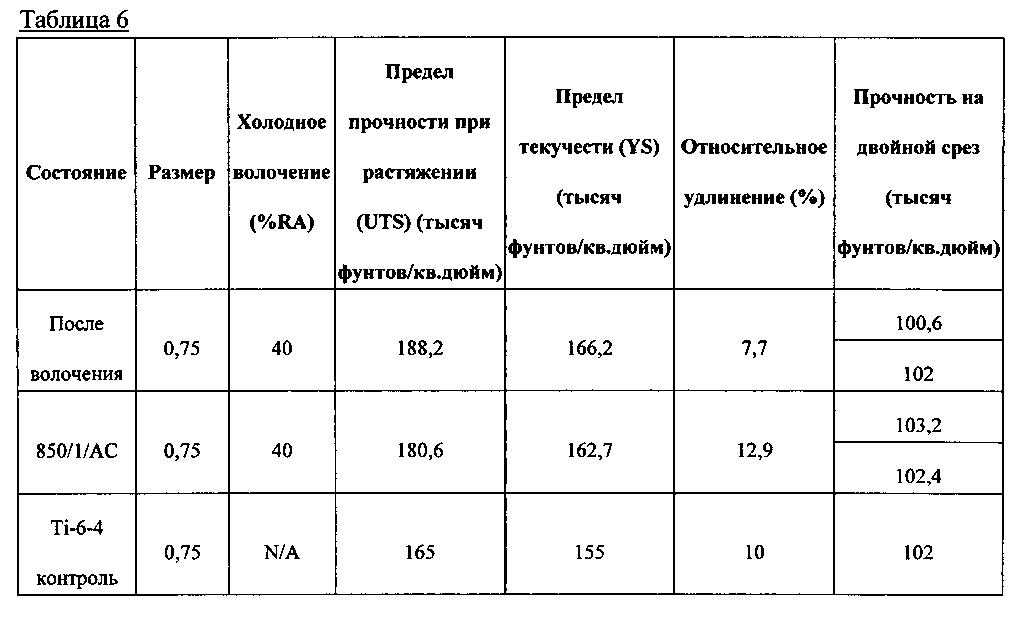

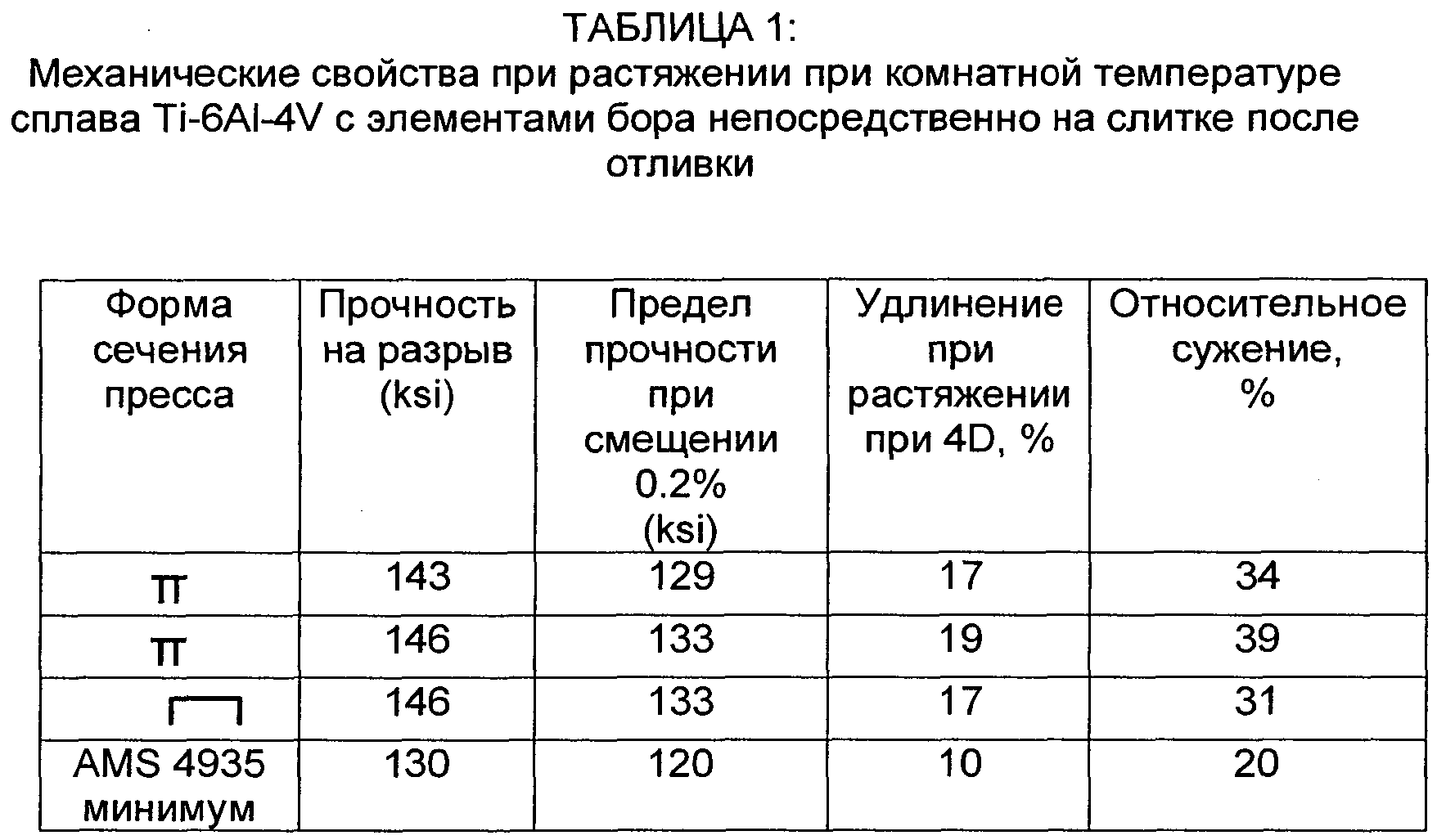

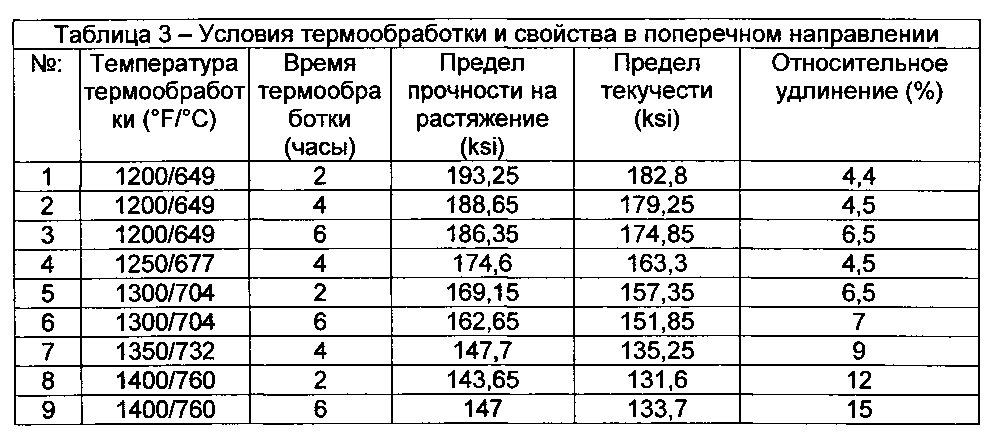

[0006] Холоднокатаный прокат из сплава Ti-6AI-4V, главным образом, используется в состоянии термической обработки для улучшения пластичности или в состоянии после обработки на твердый раствор и старения (STA). Использованные здесь термин «состояние термической обработки для улучшения пластичности» относится к состоянию титанового сплава после термической обработки «отжиг проката», при которой заготовка отжигается при повышенной температуре (например, 1200-1500°F / 649-816°С) в течение примерно 1-8 часов и охлаждается на спокойном воздухе. Термическая обработка для улучшения пластичности выполняется после термической обработки заготовки в области α+β фазы. Круглый прокат сплава Ti-6AI-4V, имеющий диаметр от 2 до 4 дюймов (от 5,08 до 10,16 см) в состоянии «термической обработки для улучшения пластичности» имеет минимальный заданный предел прочности при растяжении около 130 тыс.фунт. на кв.дюйм (896 МПа) и минимальный заданный предел текучести около 120 тыс.фунт. на кв.дюйм (827 МПа), при комнатной температуре. Плиты в состоянии после термической обработки для улучшения пластичности Ti-6AI-4V часто производят по техническим условиям AMS 4911, тогда как пруток в состоянии термической обработки для улучшения пластичности Ti-6AI-4V часто производят по техническим условиям AMS 4928.

Термическая обработка для улучшения пластичности выполняется после термической обработки заготовки в области α+β фазы. Круглый прокат сплава Ti-6AI-4V, имеющий диаметр от 2 до 4 дюймов (от 5,08 до 10,16 см) в состоянии «термической обработки для улучшения пластичности» имеет минимальный заданный предел прочности при растяжении около 130 тыс.фунт. на кв.дюйм (896 МПа) и минимальный заданный предел текучести около 120 тыс.фунт. на кв.дюйм (827 МПа), при комнатной температуре. Плиты в состоянии после термической обработки для улучшения пластичности Ti-6AI-4V часто производят по техническим условиям AMS 4911, тогда как пруток в состоянии термической обработки для улучшения пластичности Ti-6AI-4V часто производят по техническим условиям AMS 4928.

[0007] Патент США №5980655 («патент ‘655»), который здесь включен в качестве ссылки во всей своей полноте, раскрывает альфа/бета титановый сплав, который включает в весовых процентах от 2,90 до 5,00 алюминия, от 2,00 до 3,00 ванадия, от 0,40 до 2,00 железа, от 0,20 до 0,30 кислорода, случайные примеси и титан.

Альфа/бета титановые сплавы, раскрытые в патенте ‘655, здесь упоминаются как «сплавы ‘655». Состав промышленного сплава в пределах сплава ‘655 номинально включает, в весовых процентах от общего веса сплава, 4,00 алюминия, 2,50 ванадия, 1,50 железа, 0,25 кислорода, случайные примеси и титан, и может упоминаться здесь как сплав Ti-4AI-2,5V-1,5Fe-0,250.

[0008] Вследствие трудности холодной обработки сплава Ti-6AI-4V, сплав, как правило, обрабатывается (например, подвергается ковке, прокатке, вытяжке, и пр.) при повышенных температурах, главным образом, выше температуры растворения α2. Сплав Ti-6AI-4V не может эффективно подвергаться холодной обработке для увеличения прочности, вследствие, например, высокой степени трещинообразования (т.е., разрушения заготовки) в процессе холодной деформации. Однако, как описано в заявке на изобретение США №2004/0221929, которая здесь включена в качестве ссылки в полном объеме, удивительно и неожиданно открыто, что сплавы ‘655 имеют достаточную степень деформируемости/технологичности в холодном состоянии.

[0009] К удивлению, сплавы ‘655 могут подвергаться холодной обработке для достижения высокой прочности наряду с сохранением технологичного уровня пластичности. Технологичный уровень пластичности здесь определяет состояние, при котором сплав имеет относительное удлинение больше чем 6%. Кроме того, прочность сплавов ‘655 сравнима с той, которая может быть достигнута для сплава Ti-6AI-4V. Например, как показано в Таблице 6 патента ‘655, прочность на растяжение для сплава Ti-6AI-4V составляет 145,3 тыс.фунт. на кв.дюйм (1002 МПа), тогда как испытанные образцы сплава ‘655 имели прочность на растяжение в диапазоне 138,7-142,7 тыс.фунт. на кв.дюйм (956,3-983,9 МПа).

[0010] Требования к аэрокосмическим материалам 6946 В (AMS 6946 В) обуславливают более ограниченный диапазон химического состава, чем описано в формуле патента ‘655. Сплавы, обусловленные в AMS 6946B, сохраняют способность к деформации для более широкого диапазона пределов химического состава по патенту ‘655, но свойство механической прочности — на минимуме, допустимом условиями AMS 6946B, ниже, чем обусловленное для промышленного сплава Ti-6AI-4V. Например, согласно AMS-4911L, минимальная прочность при растяжении для плиты толщиной 0,125 дюйма (3,175 мм) сплава Ti-6AI-4V составляет 134 тыс.фунт. на кв.дюйм (923,9 МПа), и минимальный предел текучести составляет 126 тыс.фунт. на кв.дюйм (868,7 МПа). Для сравнения, согласно AMS 6946B, минимальная прочность при растяжении для плиты толщиной 0,125 дюйма (3,175 мм) сплава Ti-4AI-2,5V-1,5Fe-0,250 составляет 130 тыс.фунт. на кв.дюйм (896,3 МПа), и минимальный предел текучести составляет 115 тыс.фунт. на кв.дюйм (792,9 МПа).

Например, согласно AMS-4911L, минимальная прочность при растяжении для плиты толщиной 0,125 дюйма (3,175 мм) сплава Ti-6AI-4V составляет 134 тыс.фунт. на кв.дюйм (923,9 МПа), и минимальный предел текучести составляет 126 тыс.фунт. на кв.дюйм (868,7 МПа). Для сравнения, согласно AMS 6946B, минимальная прочность при растяжении для плиты толщиной 0,125 дюйма (3,175 мм) сплава Ti-4AI-2,5V-1,5Fe-0,250 составляет 130 тыс.фунт. на кв.дюйм (896,3 МПа), и минимальный предел текучести составляет 115 тыс.фунт. на кв.дюйм (792,9 МПа).

[0011] Учитывая сохраняющуюся необходимость снижения потребления топлива за счет снижения массы самолетов и других транспортных средств, существует необходимость улучшения пластичного альфа/бета титанового сплава, который предпочтительно имеет механические свойства, сопоставимые или превосходящие те, что присущи альфа/бета титановому сплаву Ti-6AI-4V.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0012] Согласно аспекту настоящего изобретения альфа/бета титановый сплав включает, в процентах от общего веса сплава: от 3,9 до 4,5 алюминия; от 2,2 до 3,0 ванадия; от 1,2 до 1,8 железа; от 0,24 до 0,30 кислорода; до 0,08 углерода; до 0,05 азота; до 0,015 водорода; титан; и в общей сложности до 0,30 других элементов.

[0013] В соответствии с другим аспектом настоящего изобретения альфа/бета титановый сплав включает, главным образом, в весовых процентах: от 3,9 до 4,5 алюминия; от 2,2 до 3,0 ванадия; от 1,2 до 1,8 железа; от 0,24 до 0,30 кислорода; до 0,08 углерода; до 0,05 азота; до 0,015 водорода; титан; и в общей сложности до 0,30 других элементов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0014] Характеристики и преимущества сплава и связанных способов, раскрываемых здесь, будут лучше понятны благодаря ссылкам на прилагаемые чертежи, в которых:

[0015] Фиг. 1 — график предела прочности при растяжении и предела текучести в зависимости от алюминиевого эквивалента для прутка и проволоки, включающий не имеющие ограничительного характера варианты сплавов в соответствии с настоящим изобретением;

[0016] Фиг. 2 — график предела прочности при растяжении и предела текучести в зависимости от алюминиевого эквивалента для проволоки диаметром 0,5 дюйма (1,27 см), включающий не имеющие ограничительного характера варианты сплавов в соответствии с настоящим изобретением; и

[0017] Фиг. 3 — график предела прочности при растяжении, предела текучести и относительного удлинения в зависимости от алюминиевого эквивалента для плиты толщиной 1 дюйм (2,54 см), включающий не имеющие ограничительного характера варианты сплавов в соответствии с настоящим изобретением.

3 — график предела прочности при растяжении, предела текучести и относительного удлинения в зависимости от алюминиевого эквивалента для плиты толщиной 1 дюйм (2,54 см), включающий не имеющие ограничительного характера варианты сплавов в соответствии с настоящим изобретением.

[0018] Читатель по достоинству оценит описанные детали, а также другие, после рассмотрения последующего подробного описания некоторых вариантов сплавов и связанных способов, не имеющих ограничительного характера, в соответствии с настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ НЕКОТОРЫХ ВАРИАНТОВ ВОПЛОЩЕНИЯ, НЕ ИМЕЮЩИХ ОГРАНИЧИТЕЛЬНОГО ХАРАКТЕРА

(0019] В настоящем описании, не имеющем ограничительного характера, иные, чем в функционирующих примерах, или, если не указано иное, все числа, выражающие количества или характеристики, следует понимать как корректируемые во всех примерах термином «около». Соответственно, если не указано иное, любые числовые параметры, изложенные в последующем описании, являются приблизительными и могут изменяться в зависимости от желаемых свойств, которые стремятся получить в этих материалах и по способам в соответствии с настоящим изобретением. Как минимум, а не как попытка ограничить применение доктрины эквивалентов к объему формулы изобретения, каждый числовой параметр должен, по меньшей мере, толковаться в свете количества указанных значащих цифр, с применением обычных методов округления.

Как минимум, а не как попытка ограничить применение доктрины эквивалентов к объему формулы изобретения, каждый числовой параметр должен, по меньшей мере, толковаться в свете количества указанных значащих цифр, с применением обычных методов округления.

[0020] Любые патенты, публикации или другие материалы, раскрывающие информацию, которые считаются включенными в полном объеме или частично, в качестве ссылок, включены здесь лишь в степени, до которой включенная информация не противоречит существующим определениям, заявлениям или другим материалам, изложенным в данном описании. Таким образом, и до необходимой степени, раскрытие информации, изложенной в настоящем документе, заменяет собой любые противоречащие материалы, включенные здесь в качестве ссылки. Любой материал, или его часть, включенный здесь в качестве ссылки, но противоречащий существующим определениям, заявлениям или другим материалам, раскрывающим информацию, изложенную в настоящем документе, включен только до степени, в которой не возникают противоречия между включенным материалом и существующим материалом изобретения.

[0021] Не имеющие ограничительного характера альфа/бета титановые сплавы, в соответствии с настоящим изобретением, содержат, состоят, или, главным образом, состоят из (в весовых процентах): от 3,9 до 4,5 алюминия; от 2,2 до 3,0 ванадия; от 1,2 до 1,8 железа; от 0,24 до 0,30 кислорода; до 0,08 углерода; до 0,05 азота; до 0,015 водорода; титан; и в общей сложности до 0,30 других элементов. В некоторых, не имеющих ограничительного характера вариантах согласно настоящему изобретению, другие элементы, которые могут присутствовать в альфа/бета титановом сплаве (как часть среди других элементов, составляющих до 0,30 весовых процентов), включают один или несколько элементов из бора, олова, циркония, молибдена, хрома, никеля, кремния, меди, ниобия, тантала, марганца, иттрия и кобальта, и в некоторых, не имеющих ограничительного характера вариантах, уровень весового содержания каждого другого присутствующего элемента составляет 0,10 или меньше, но с двумя исключениями. Исключениями являются бор и иттрий, которые, присутствуя среди других элементов, представлены в отдельной концентрации — менее чем 0,005 весовых процента.

I. Состав сплава

[0022] Не имеющие ограничительного характера варианты сплавов в соответствии с настоящим изобретением включают титан, алюминий, ванадий, железо и кислород. Если в составе заявлены только легирующие элементы, обсуждаемые ниже, должно быть понятно, что остальное включает титан и случайные примеси.

А. Алюминий

[0023] Алюминий является элементом, упрочняющим альфа фазу в титановых сплавах. Диапазон содержания алюминия в не имеющих ограничительного характера альфа/бета титановых сплавах, в соответствии с настоящим изобретением, уже, чем диапазон содержания алюминия, раскрытый в патенте ‘655. Кроме того, минимальный уровень алюминия в соответствии с некоторыми, не имеющими ограничительного характера, сплавами, в соответствии с настоящим изобретением, больше, чем минимальный уровень, установленный в AMS 6946В. Было отмечено, что особенности состава позволяют сплаву более последовательно демонстрировать механические свойства, сопоставимые со сплавом Ti-6AI-4V. Минимальное содержание алюминия в альфа/бета титановых сплавах в соответствии с настоящим изобретением составляет 3,9 весовых процента. Максимальное содержание алюминия в альфа/бета титановых сплавах в соответствии с настоящим изобретением составляет 4,5 весовых процента.

Минимальное содержание алюминия в альфа/бета титановых сплавах в соответствии с настоящим изобретением составляет 3,9 весовых процента. Максимальное содержание алюминия в альфа/бета титановых сплавах в соответствии с настоящим изобретением составляет 4,5 весовых процента.

В. Ванадий

[0024] Ванадий является элементом, стабилизирующим бета фазу в титановых сплавах. Минимальное содержание ванадия в альфа/бета титановых сплавах, в соответствии с настоящим изобретением, больше, чем минимальное содержание, раскрытое в патенте ‘655, и установленное в AMS 6946В. Было отмечено, что такие особенности состава обеспечивают оптимальное, контролируемое соотношение объемных долей альфа и бета фаз. Соотношение альфа и бета фаз создает сплав, в соответствии с настоящим изобретением, с замечательной пластичностью и способностью к деформации. Ванадий присутствует в альфа/бета титановых сплавах, в соответствии с настоящим изобретением, в минимальной концентрации 2,2 весовых процента. Максимальное содержание ванадия в альфа/бета титановых сплавах в соответствии с настоящим изобретением составляет 3,0 весовых процента.

Максимальное содержание ванадия в альфа/бета титановых сплавах в соответствии с настоящим изобретением составляет 3,0 весовых процента.

С. Железо

[0025] Железо является элементом, стабилизирующим эвтектоидную бета фазу в титановых сплавах. Альфа/бета титановые сплавы в соответствии с настоящим изобретением включают большее минимальное содержание и более узкий диапазон содержания железа по сравнению со сплавом, раскрытым в патенте ‘655. Было отмечено, что данное свойство обеспечивает оптимальное, контролируемое соотношение объемных долей альфа и бета фаз. Соотношение создает сплавы, в соответствии с настоящим изобретением, с замечательной пластичностью и способностью к деформации. Железо присутствует в альфа/бета титановых сплавах, в соответствии с настоящим изобретением, в минимальной концентрации 1,2 весовых процента. Максимальное содержание железа в альфа/бета титановых сплавах, в соответствии с настоящим изобретением, составляет 1,8 весовых процента.

D. Кислород

Кислород

[0026] Кислород является элементом, упрочняющим альфа фазу в титановых сплавах. Диапазон содержания кислорода в альфа/бета титановых сплавах, в соответствии с настоящим изобретением, меньше, чем диапазон, раскрытый в патенте ‘655, и установленный в AMS 6946B. Кроме того, минимальное содержание кислорода в не имеющих ограничительного характера вариантах сплавов, в соответствии с настоящим изобретением, больше, чем в патенте ‘655 и в технических условиях AMS 6946В. Было отмечено, что такие особенности состава позволяют сплаву, в соответствии с настоящим изобретением, последовательно демонстрировать механические свойства, сопоставимые с механическими свойствами сплава Ti-6AI-4V. Минимальное содержание кислорода в альфа/бета титановых сплавах в соответствии с настоящим изобретением составляет 0,24 весовых процента. Максимальное содержание кислорода в альфа/бета титановых сплавах в соответствии с настоящим изобретением составляет 0,30 весовых процента.

[0027] Дополнительно к включению титана, алюминия, ванадия, железа и кислорода, как обсуждалось ранее, некоторые, не имеющие ограничительного характера варианты альфа/бета титановых сплавов, в соответствии с настоящим изобретением, включают другие элементы в общей концентрации, не превышающей 0,30 весовых процента. В некоторых, не имеющих ограничительного характера вариантах, эти другие элементы включают в себя один или несколько элементов из ряда: бор, олово, цирконий, молибден, хром, никель, кремний, медь, ниобий, тантал, марганец, иттрий и кобальт, среди которых, за исключением двух, весовой процент каждого такого элемента составляет 0,10 или меньше. Исключениями являются бор и иттрий. В случае присутствия в сплавах, в соответствии с настоящим изобретением, весовой процент каждого из элементов, бора и иттрия, меньше чем 0,005.

В некоторых, не имеющих ограничительного характера вариантах, эти другие элементы включают в себя один или несколько элементов из ряда: бор, олово, цирконий, молибден, хром, никель, кремний, медь, ниобий, тантал, марганец, иттрий и кобальт, среди которых, за исключением двух, весовой процент каждого такого элемента составляет 0,10 или меньше. Исключениями являются бор и иттрий. В случае присутствия в сплавах, в соответствии с настоящим изобретением, весовой процент каждого из элементов, бора и иттрия, меньше чем 0,005.

[0028] В соответствии с настоящим изобретением в альфа/бета титановых сплавах могут, кроме того, присутствовать случайные примеси. Например, углерод может присутствовать в количестве до 0,008 весовых процентов. Азот может присутствовать в количестве до 0,05 весовых процентов. Водород может присутствовать в количестве до 0,015 весовых процентов. Другие возможные случайные примеси могут быть очевидны для специалистов в области металлургии.

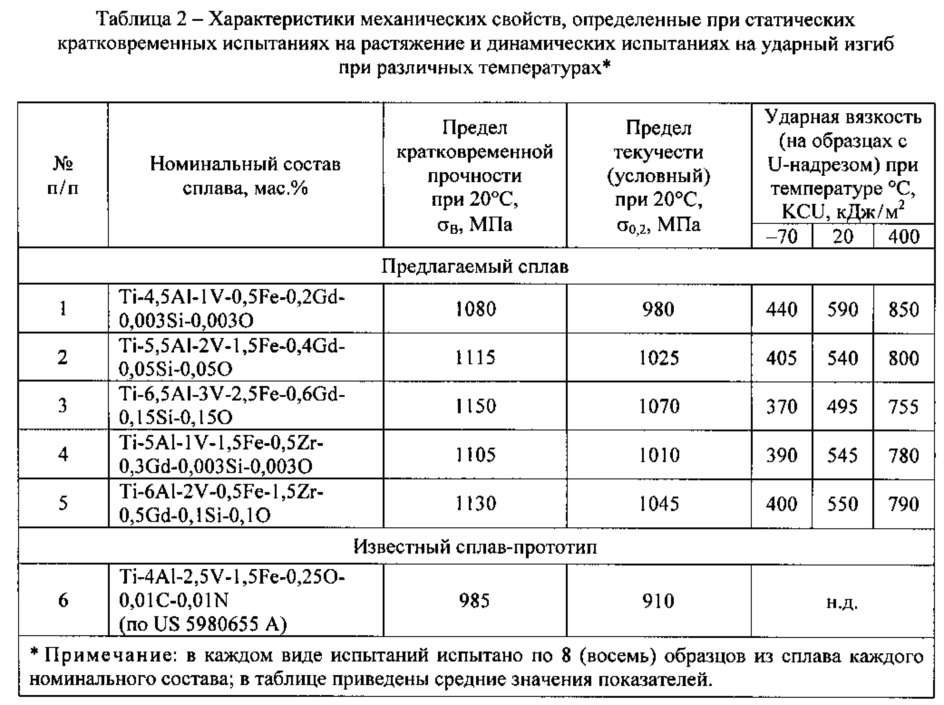

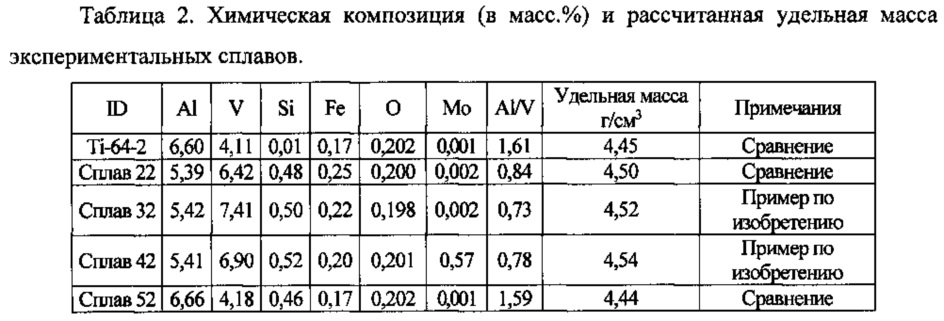

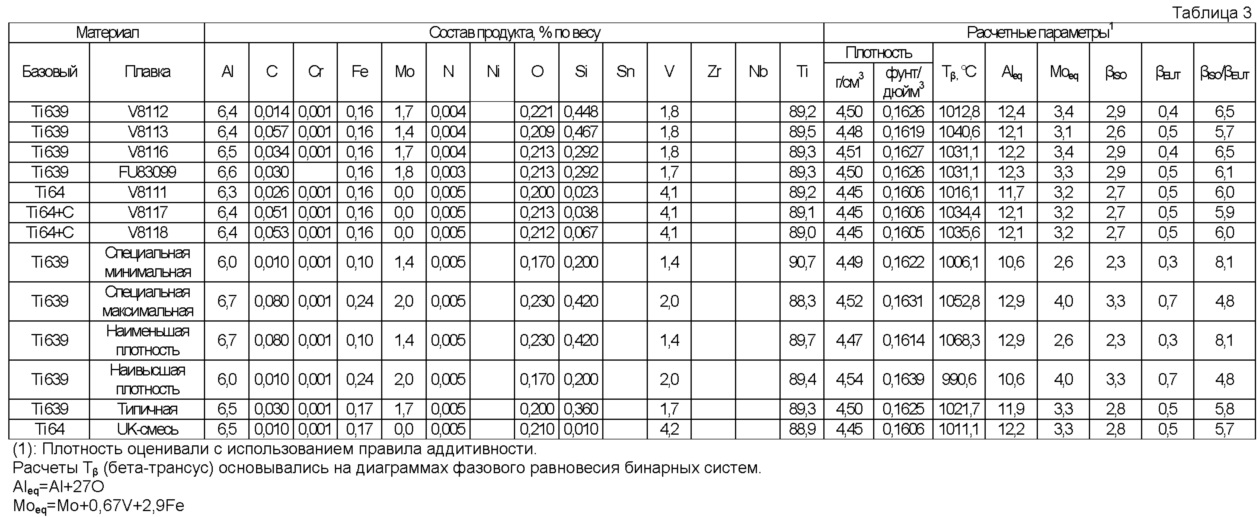

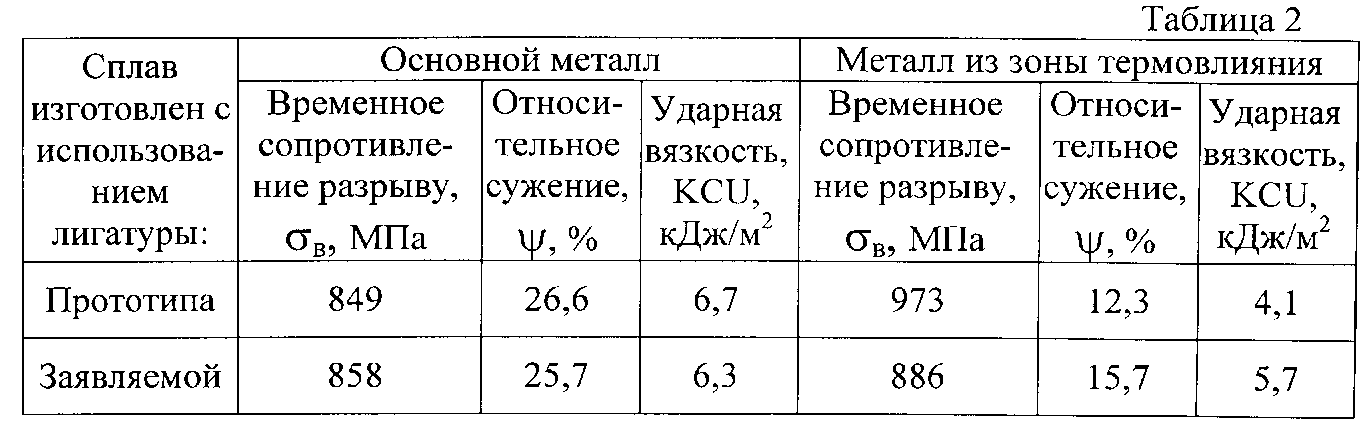

[0029] В таблице 1 представлены сведения о составе (i) определенных, не имеющих ограничительного характера, вариантах альфа/бета титановых сплавов в соответствии с настоящим изобретением и (ii) определенных сплавах, раскрытых в патенте ‘655 и обусловленных в AMS 6946В.

|

|

[0030] Авторы настоящего изобретения неожиданно обнаружили, что создание настоящего сплава с минимальными уровнями алюминия, кислорода и железа, большими, чем минимальные уровни, заданные в патенте ‘655, обеспечивает альфа/бета титановый сплав, который последовательно демонстрирует механические свойства, например, такие как прочность, по меньшей мере, сравнимые с определенными механическими свойствами сплава Ti-6AI-4V в состоянии после термической обработки для улучшения пластичности. Кроме того, авторы неожиданно обнаружили, что увеличение минимальных уровней и сужение диапазонов содержания железа и ванадия относительно минимальных уровней и диапазонов, раскрытых в патенте ‘655, создает сплавы, которые имеют оптимальное и контролируемое соотношение объемных долей альфа и бета фаз в состоянии термической обработки для улучшения пластичности. Такое оптимальное соотношение фаз в альфа/бета титановых сплавах в соответствии с настоящим изобретением создает варианты сплавов с улучшенной пластичностью по сравнению со сплавами Ti-6AI-4V, наряду с сохранением пластичности сплавов, раскрытых в патенте ‘655, и обусловленных в AMS 6946В.

Такое оптимальное соотношение фаз в альфа/бета титановых сплавах в соответствии с настоящим изобретением создает варианты сплавов с улучшенной пластичностью по сравнению со сплавами Ti-6AI-4V, наряду с сохранением пластичности сплавов, раскрытых в патенте ‘655, и обусловленных в AMS 6946В.

[0031] Специалисту понятно, что прочность и пластичность металлических материалов, главным образом, имеет обратную зависимость. Иначе говоря, если прочность металлического материала увеличивается, его пластичность уменьшается. Сочетание увеличенной механической прочности и сохраненной пластичности в альфа/бета титановых сплавах в соответствии с настоящим изобретением было неожиданным, поскольку обратная зависимость между прочностью и пластичностью, как правило, наблюдается для титановых сплавов после термической обработки для улучшения пластичности. Неожиданное и удивительное сочетание увеличенной механической прочности и сохраненной пластичности является особенно выгодной характеристикой вариантов сплавов в соответствии с настоящим изобретением. С удивлением было отмечено, что варианты сплавов после термообработки для улучшения пластичности в соответствии с настоящим изобретением имеют прочность, сравнимую со сплавами Ti-6AI-4V, при этом не уменьшая пластичности.

С удивлением было отмечено, что варианты сплавов после термообработки для улучшения пластичности в соответствии с настоящим изобретением имеют прочность, сравнимую со сплавами Ti-6AI-4V, при этом не уменьшая пластичности.

[0032] Отмечалось, что некоторые, не имеющие ограничительного характера, варианты альфа/бета сплавов, в соответствии с настоящим изобретением, имеющие величину алюминиевого эквивалента (Aleq) по меньшей мере на уровне 6,3 или больше, предпочтительно, по меньшей мере 6,4, имели прочность, по меньшей мере, сравнимую с прочностью сплавов Ti-6AI-4V. Кроме того, наблюдалось, что такие сплавы имели пластичность, превосходящую пластичность сплавов Ti-6AI-4V, которые обычно имеют величину алюминиевого эквивалента около 7,5. Использованный здесь термин «величина алюминиевого эквивалента» или «алюминиевый эквивалент» (Aleq) означает: величина, равная содержанию алюминия в весовых процентах в сплаве, плюс десятикратное содержание кислорода в весовых процентах в сплаве. Иначе говоря, алюминиевый эквивалент сплава можно определить как: Aleq=Al(wt.%)+10(O(wt.%)).

Иначе говоря, алюминиевый эквивалент сплава можно определить как: Aleq=Al(wt.%)+10(O(wt.%)).

[0033] В то время как признано, что механические свойства титановых сплавов, большей частью, зависят от размера испытываемого образца, в не имеющих ограничительного характера вариантах, в соответствии с настоящим изобретением, альфа/бета титановый сплав включает алюминиевый эквивалент по меньшей мере на уровне 6,4 или в некоторых вариантах — в диапазоне от 6,4 до 7,2, и предел текучести по меньшей мере 120 тыс.фунт на кв.дюйм (827,4 МПа) или в определенном варианте — по меньшей мере 130 тыс.фунт на кв.дюйм (896,3 МПа).

[0034] В других, не имеющих ограничительного характера вариантах, в соответствии с настоящим изобретением, альфа/бета титановый сплав включает величину алюминиевого эквивалента на уровне по меньшей мере 6,4 или в некоторых вариантах — в диапазоне от 6,4 до 7,2, и предел текучести в диапазоне от 120 тыс.фунт на кв.дюйм (827,4 МПа) до 155 тыс. фунт на кв.дюйм (1069 МПа).

фунт на кв.дюйм (1069 МПа).

[0035] В других, не имеющих ограничительного характера вариантах, в соответствии с настоящим изобретением, альфа/бета титановый сплав включает величину алюминиевого эквивалента на уровне по меньшей мере 6,4 или в некоторых вариантах — в диапазоне от 6,4 до 7,2, и предел прочности при растяжении по меньшей мере 130 тыс.фунт на кв.дюйм (896,3 МПа), или в некоторых вариантах по меньшей мере 140 тыс.фунт на кв.дюйм (965,3 МПа).

[0036] В дополнительных, не имеющих ограничительного характера вариантах, в соответствии с настоящим изобретением, альфа/бета титановый сплав включает величину алюминиевого эквивалента на уровне по меньшей мере 6,4, или в некоторых вариантах — в диапазоне от 6,4 до 7,2, и предел прочности при растяжении в диапазоне от 130 тыс.фунт на кв.дюйм (896,3 МПа) до 165 тыс.фунт на кв. дюйм (1138 МПа).

[0037] В других, не имеющих ограничительного характера вариантах, в соответствии с настоящим изобретением, альфа/бета титановый сплав включает величину алюминиевого эквивалента на уровне по меньшей мере 6,4, или в некоторых вариантах — в диапазоне от 6,4 до 7,2, и пластичность по меньшей мере 12% или по меньшей мере 16% (относительное удлинение).

[0038] В других, не имеющих ограничительного характера вариантах, в соответствии с настоящим изобретением, альфа/бета титановый сплав включает величину алюминиевого эквивалента на уровне по меньшей мере 6,4, или в некоторых вариантах — в диапазоне от 6,4 до 7,2, и пластичность в диапазоне от 12% до 30% (относительное удлинение или «% удл»).

[0039] Тогда как в соответствии с некоторыми, не имеющими ограничительного характера, вариантами в соответствии с настоящим изобретением, 6,3 представляет собой абсолютную минимальную величину для Aleq, изобретатели определили, что для достижения такой же прочности, которую имеет сплав T1-6AI-4V, требуется величина Aleq по меньшей мере на уровне 6,4. Кроме того, очевидно, что в других, не имеющих ограничительного характера вариантах альфа/бета титанового сплава, в соответствии с настоящим изобретением, максимальная величина для Aleq составляет 7,5, и что здесь применяется отношение прочности к пластичности в соответствии с другими, не имеющими ограничительного характера раскрытыми здесь вариантами.

[0040] В соответствии с не имеющим ограничительного характера вариантом, альфа/бета титановый сплав, в соответствии с настоящим изобретением, включает величину алюминиевого эквивалента на уровне по меньшей мере 6,4, предел текучести по меньшей мере 120 тыс.фунт на кв.дюйм (827,4 МПа), предел прочности при растяжении по меньшей мере 130 тыс.фунт на кв.дюйм (896,3 МПа), и пластичность по меньшей мере 12% (относительное удлинение).

[0041] В соответствии с другим, не имеющим ограничительного характера вариантом, альфа/бета титановый сплав, в соответствии с настоящим изобретением, включает величину алюминиевого эквивалента на уровне по меньшей мере 6,4, предел текучести по меньшей мере 130 тыс.фунт на кв.дюйм (896,3 МПа), предел прочности при растяжении по меньшей мере 140 тыс.фунт на кв.дюйм (965,3 МПа), и пластичность по меньшей мере 12%.

[0042] В еще одном, не имеющем ограничительного характера варианте, альфа/бета титановый сплав, в соответствии с настоящим изобретением, включает величину алюминиевого эквивалента в диапазоне от 6,4 до 7,2, предел текучести в диапазоне от 120 тыс. фунт на кв.дюйм (827,4 МПа) до 155 тыс.фунт на кв.дюйм (1069 МПа), предел прочности при растяжении в диапазоне от 130 тыс.фунт на кв.дюйм (896,3 МПа) до 165 тыс.фунт на кв.дюйм (1138 МПа), и пластичность в диапазоне от 12% до 30% (относительное удлинение).

фунт на кв.дюйм (827,4 МПа) до 155 тыс.фунт на кв.дюйм (1069 МПа), предел прочности при растяжении в диапазоне от 130 тыс.фунт на кв.дюйм (896,3 МПа) до 165 тыс.фунт на кв.дюйм (1138 МПа), и пластичность в диапазоне от 12% до 30% (относительное удлинение).

[0043] В одном, не имеющем ограничительного характера варианте, альфа/бета титановый сплав, в соответствии с настоящим изобретением, имеет средний предел прочности при растяжении (UTS), удовлетворяющий уравнению:

UTS≥14,767(Aleq)+48,001.

[0044] В другом, не имеющем ограничительного характера варианте, альфа/бета титановый сплав, в соответствии с настоящим изобретением, имеет средний предел текучести (YS), удовлетворяющий уравнению:

YS≥13,338(Aleq)+46,864.

[0045] В еще одном, не имеющем ограничительного характера варианте, альфа/бета титановый сплав, в соответствии с настоящим изобретением, имеет среднюю пластичность на уровне:

%el≥3,3669(Aleq)-1,9417.

[0046] В еще одном, не имеющем ограничительного характера варианте, альфа/бета титановый сплав, в соответствии с настоящим изобретением, имеет средний предел прочности при растяжении (UTS), удовлетворяющий уравнению:

UTS≥14,767(Aleq)+48,001;

средний предел текучести (YS), удовлетворяющий уравнению:

YS>13,338(Aleq)+46,864;

и среднюю пластичность, удовлетворяющую уравнению;

%е1>3,3669(Aleq)-1,9417.

[0047] В одном, не имеющем ограничительного характера варианте, альфа/бета титановый сплав, в соответствии с настоящим изобретением, имеет средний предел прочности при растяжении (UTS), удовлетворяющий уравнению:

UTS≥12,414(Aleq)+64,429.

[0048] В другом, не имеющем ограничительного характера варианте, альфа/бета титановый сплав, в соответствии с настоящим изобретением, имеет средний предел текучести (YS), удовлетворяющий уравнению:

YS≥13,585(Aleq)+44,904.

[0049] В еще одном, не имеющем ограничительного характера варианте, альфа/бета титановый сплав, в соответствии с настоящим изобретением, имеет среднюю пластичность на уровне:

%el≥4,1993(Aleq)-7,4409.

[0050] В еще одном, не имеющем ограничительного характера варианте, альфа/бета титановый сплав, в соответствии с настоящим изобретением, имеет средний предел прочности при растяжении (UTS), удовлетворяющий уравнению:

UTS≥12,414(Aleq)+64,429;

средний предел текучести (YS), удовлетворяющий уравнению:

YS≥13,585(Aleq)+44,904;

и среднюю пластичность, удовлетворяющую уравнению:

%el≥4,1993(Aleq)-7,4409.

[0051] В одном, не имеющем ограничительного характера варианте, альфа/бета титановый сплав, в соответствии с настоящим изобретением, имеет средний предел прочности при растяжении (UTS), удовлетворяющий уравнению:

UTS≥10,087(Aleq)+76,785.

[0052] В другом, не имеющем ограничительного характера варианте, альфа/бета титановый сплав, в соответствии с настоящим изобретением, имеет средний предел текучести (YS), удовлетворяющий уравнению:

YS≥13,911(Aleq)+39,435.

[0053] В еще одном, не имеющем ограничительного характера варианте, альфа/бета титановый сплав, в соответствии с настоящим изобретением, имеет среднюю пластичность на уровне:

%el≥1,1979(Aleq)+8,5604.

[0054] В еще одном, не имеющем ограничительного характера варианте, альфа/бета титановый сплав, в соответствии с настоящим изобретением, имеет средний предел прочности при растяжении (UTS), удовлетворяющий уравнению:

UTS≥10,087(Aleq)+76,785;

средний предел текучести (YS), удовлетворяющий уравнению:

YS≥13,911(Aleq)+39,435;

и среднюю пластичность, выраженную относительным удлинением (%el), удовлетворяющую уравнению:

%el≥1,1979(Aleq)+8,5 604.

[0055] Было определено, что не имеющие ограничительного характера варианты альфа/бета титановых сплавов, в соответствии с настоящим изобретением, демонстрируют сравнимую или повышенную механическую прочность, повышенную пластичность и улучшенную способность к деформации по сравнению со сплавом Ti-6AI-4V. Поэтому существует возможность использования изделий, изготовленных из сплавов, в соответствии с настоящим изобретением, в качестве замены изделий из сплава Ti-6AI-4V в аэрокосмической, авиационной промышленности, для морского применения, в автомобильной и других видах промышленности. Высокая прочность и пластичность вариантов сплава, в соответствии с настоящим изобретением, позволяет изготавливать определенные виды проката и конечных изделий с жесткими допусками, которые в настоящее время не могут изготавливаться из сплава TI-6AI-4V.

[0056] Аспект настоящего изобретения направлен на изделия, произведенные и/или выполненные из сплава в соответствии с настоящим изобретением. Некоторые, не имеющие ограничительного характера, изделия могут быть выбраны из компонентов авиационного двигателя, компонентов конструкций самолета, компонентов автомобиля, компонентов медицинского оборудования, компонентов спортивного оборудования, компонентов, применяемых на море, и компонентов химического технологического оборудования. Другие изделия могут состоять и/или выполняться из вариантов альфа/бета титановых сплавов, в соответствии с настоящим изобретением, которые известны в настоящее время или в будущем специалисту, в объеме раскрытых здесь вариантов. Изделия, состоящие и/или выполненные из сплавов в соответствии с настоящим изобретением, посредством формообразования и других технологий производства, известных специалистам в данной области в настоящее время или в будущем.

Некоторые, не имеющие ограничительного характера, изделия могут быть выбраны из компонентов авиационного двигателя, компонентов конструкций самолета, компонентов автомобиля, компонентов медицинского оборудования, компонентов спортивного оборудования, компонентов, применяемых на море, и компонентов химического технологического оборудования. Другие изделия могут состоять и/или выполняться из вариантов альфа/бета титановых сплавов, в соответствии с настоящим изобретением, которые известны в настоящее время или в будущем специалисту, в объеме раскрытых здесь вариантов. Изделия, состоящие и/или выполненные из сплавов в соответствии с настоящим изобретением, посредством формообразования и других технологий производства, известных специалистам в данной области в настоящее время или в будущем.

[0057] Следующие примеры предназначены для дополнительного описания некоторых, не имеющих ограничительного характера вариантов, без ограничения объема настоящего изобретения. Специалистам в данной области понятно, что возможны изменения следующих примеров, а также других вариантов, не описанных здесь, в объеме изобретения, который определяется исключительно формулой изобретения.

ПРИМЕР 1

[0058] Слитки альфа/бета титанового сплава, имеющего состав в соответствии с настоящим изобретением, отливались, используя традиционную вакуумно-дуговую плавку (VAR), плазменную дуговую плавку (РАМ), или электронно-лучевую плавку с холодным подом (ЕВ) для первичного переплава, и переплав, используя VAR. Состав слитков находился в диапазоне, приведенном в столбце «Не имеющие ограничительного характера варианты в соответствии с настоящим изобретением», включенном в приведенную ранее Таблицу 1.

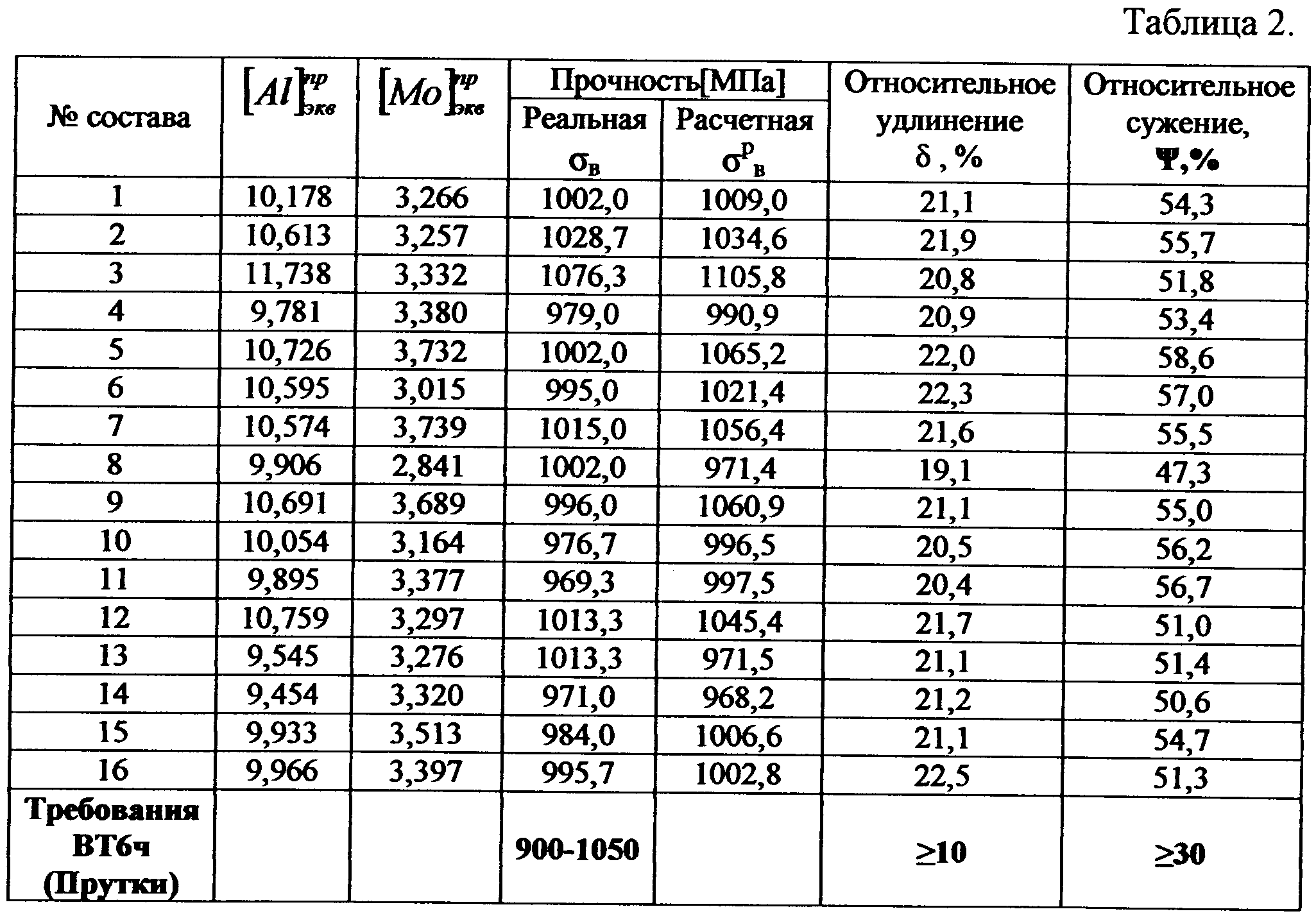

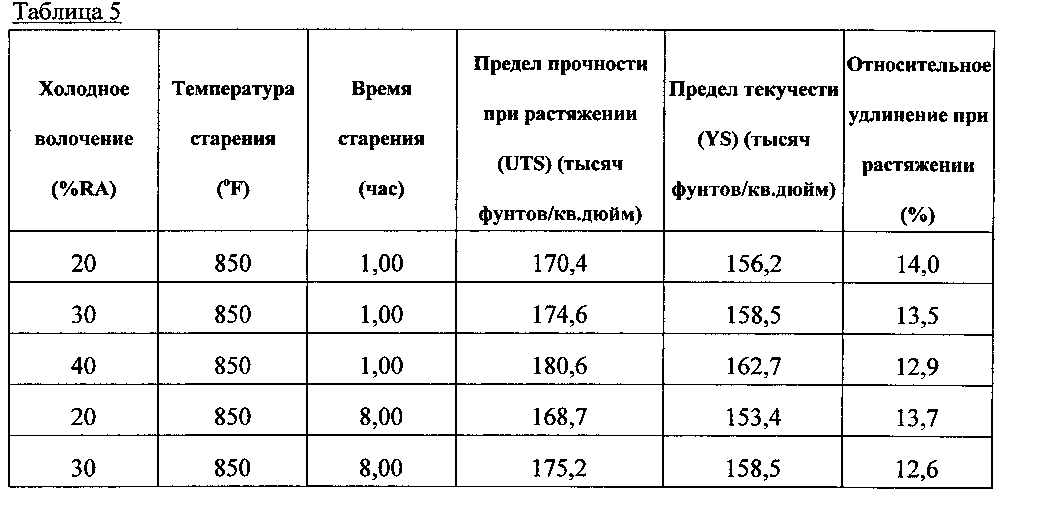

[0059] Состав слитков, произведенных в данном Примере 1, имели величины алюминиевого эквивалента, колеблющиеся в диапазоне от примерно 6,0 до примерно 7,1. Слитки обрабатывались, используя различные виды технологии горячей прокатки, в горячекатаные прутки и проволоку, имеющие диаметр от 0,25 дюйм (0,635 см) до 3,25 дюйм (8,255 см). Горячая прокатка выполнялась при начальных температурах между 1550°F (843,3°С) и 1650°F (898,9°C). Этот температурный диапазон находится ниже температуры альфа/бета перехода сплавов из этого примера, которая составляет примерно от 1750°F до 1850°F (примерно от 954,4°С до 1010°С), в зависимости от реального химического состава. После горячей прокатки горячекатаные прутки и проволока отжигались при 1275°F (690,6°C) в течение одного часа, с последующим охлаждением на воздухе. Диаметр, содержание алюминия, содержание железа, содержание кислорода и расчетный Aleq каждого образца прутка и проволоки, произведенного в Примере 1, представлены в Таблице 2.

После горячей прокатки горячекатаные прутки и проволока отжигались при 1275°F (690,6°C) в течение одного часа, с последующим охлаждением на воздухе. Диаметр, содержание алюминия, содержание железа, содержание кислорода и расчетный Aleq каждого образца прутка и проволоки, произведенного в Примере 1, представлены в Таблице 2.

|

|

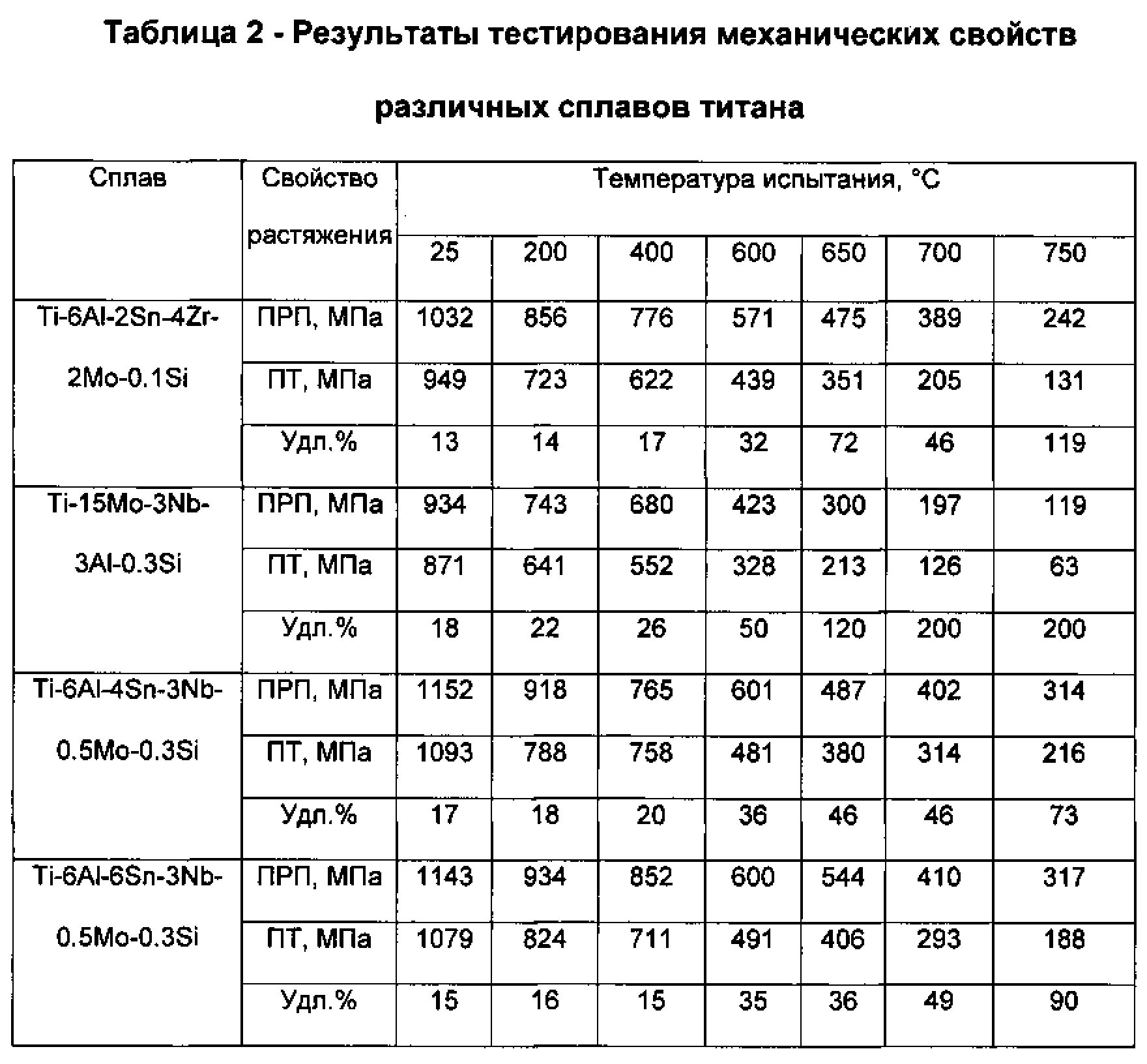

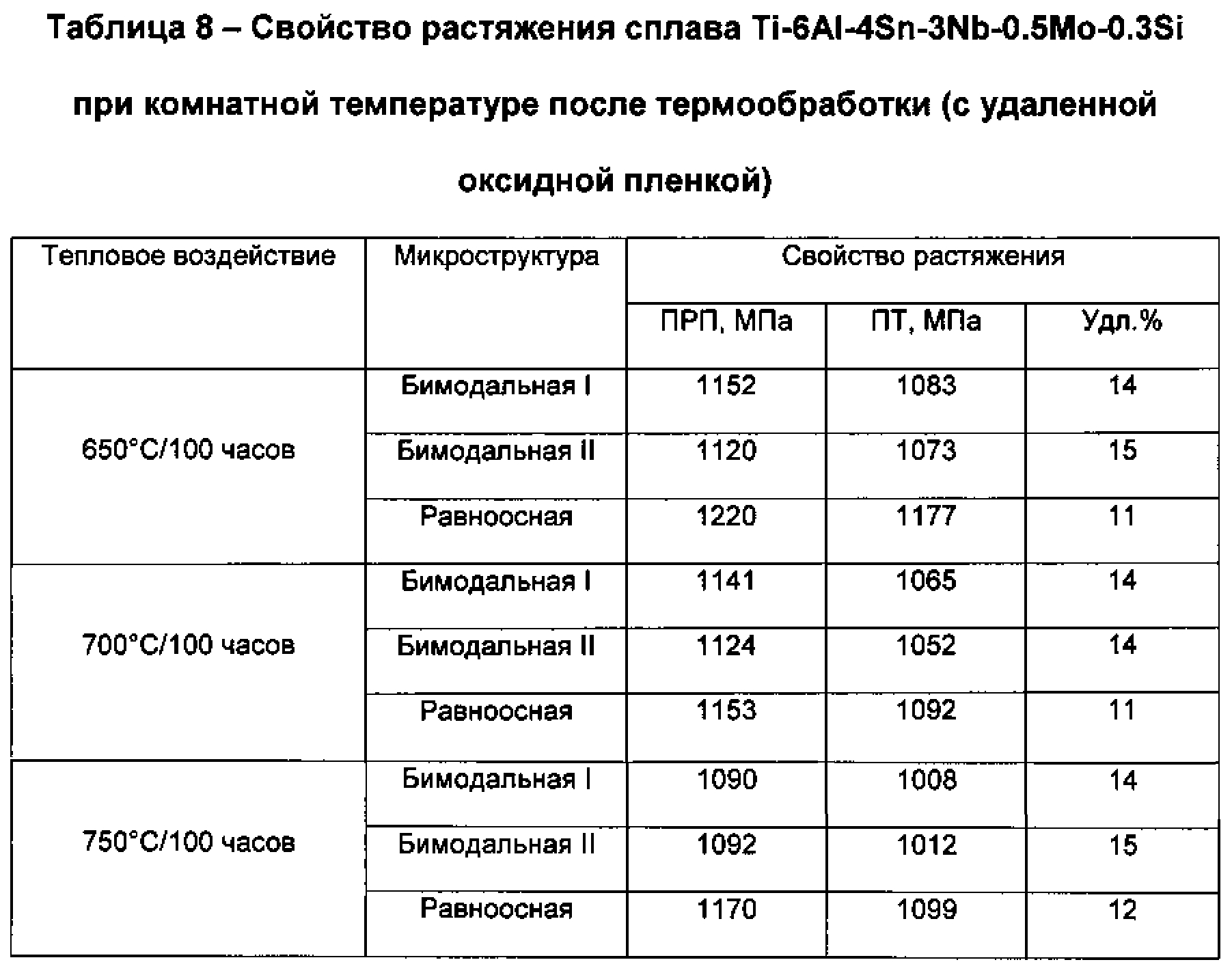

[0060] На ФИГ. 1 графически изображены (при комнатной температуре) пределы прочности при растяжении (UTS), пределы текучести (YS), и относительное удлинение (% el) для образцов прутка и проволоки, приведенных в Таблице 2, в зависимости от величины алюминиевого эквивалента сплава в образце. ФИГ. 1, кроме того, включает линии тенденции через точки данных UTS, YS, и % el, определенные методом линейного регрессионного анализа. Видно, что средняя прочность и среднее относительное удлинение увеличивается при возрастании Aleq. Это взаимоотношение является удивительным и неожиданным, поскольку противоречит обычно наблюдаемому взаимоотношению, когда увеличение прочности сопровождается уменьшением пластичности.

1 графически изображены (при комнатной температуре) пределы прочности при растяжении (UTS), пределы текучести (YS), и относительное удлинение (% el) для образцов прутка и проволоки, приведенных в Таблице 2, в зависимости от величины алюминиевого эквивалента сплава в образце. ФИГ. 1, кроме того, включает линии тенденции через точки данных UTS, YS, и % el, определенные методом линейного регрессионного анализа. Видно, что средняя прочность и среднее относительное удлинение увеличивается при возрастании Aleq. Это взаимоотношение является удивительным и неожиданным, поскольку противоречит обычно наблюдаемому взаимоотношению, когда увеличение прочности сопровождается уменьшением пластичности.

[0061] Обычные минимумы сплава Ti-6AI-4V для UTS и YS составляют 135 тыс.фунт на кв.дюйм (930,8 МПа) и 125 тыс.фунт на кв.дюйм (861,8 МПа), соответственно. YS для образцов по изобретению, приведенных в Таблице 2, колеблется в диапазоне от около 125 тыс.фунт на кв.дюйм для образца с Aleq около 6,0 до около 141 тыс. фунт на кв.дюйм для образца с Aleq около 7,1. Образец, имеющий Aleq около 6,4, демонстрировал YS около 130 тыс.фунт на кв.дюйм (896,3 МПа). UTS для образцов по изобретению, приведенных в Таблице 2, колеблется в диапазоне от около 135 тыс.фунт на кв.дюйм для образца с Aleq около 6,0, до около 153 тыс.фунт на кв.дюйм для образца с Aleq около 7,1. Образец, имеющий Aleq около 6,4, демонстрировал YS около 141 тыс.фунт на кв.дюйм (972 МПа).

фунт на кв.дюйм для образца с Aleq около 7,1. Образец, имеющий Aleq около 6,4, демонстрировал YS около 130 тыс.фунт на кв.дюйм (896,3 МПа). UTS для образцов по изобретению, приведенных в Таблице 2, колеблется в диапазоне от около 135 тыс.фунт на кв.дюйм для образца с Aleq около 6,0, до около 153 тыс.фунт на кв.дюйм для образца с Aleq около 7,1. Образец, имеющий Aleq около 6,4, демонстрировал YS около 141 тыс.фунт на кв.дюйм (972 МПа).

ПРИМЕР 2

[0062] Образцы проволоки №№9-11 из Примера 1, имеющие диаметр около 0,5 дюйма (1,27 см) и величину алюминиевого эквивалента около 6,5, около 6,8 и около 7,15, подвергались испытаниям на растяжение при комнатной температуре. Результаты испытаний на растяжение изображены графически на ФИГ. 2. Все из этих образцов имели пределы прочности и текучести, которые сравнимы или выше прочности промышленного сплава Ti-6AI-4V. Как и на ФИГ. 1, из ФИГ. 2 очевидно, что увеличение Aleq приводит к увеличению прочности, вместе с увеличением среднего процента относительного удлинения. Как обсуждалось выше, эта тенденция является удивительной и неожиданной, поскольку противоречит обычно наблюдаемому взаимоотношению, когда увеличение прочности сопровождается уменьшением пластичности. Существует меньший разброс данных на ФИГ. 2, который является типичным для испытаний, выполненных на образцах одинакового размера, по сравнению с ФИГ. 1, который типичен для испытаний, выполненных на образцах различных размеров, поскольку механические свойства до некоторой степени зависят от размера испытуемого образца.

Как обсуждалось выше, эта тенденция является удивительной и неожиданной, поскольку противоречит обычно наблюдаемому взаимоотношению, когда увеличение прочности сопровождается уменьшением пластичности. Существует меньший разброс данных на ФИГ. 2, который является типичным для испытаний, выполненных на образцах одинакового размера, по сравнению с ФИГ. 1, который типичен для испытаний, выполненных на образцах различных размеров, поскольку механические свойства до некоторой степени зависят от размера испытуемого образца.

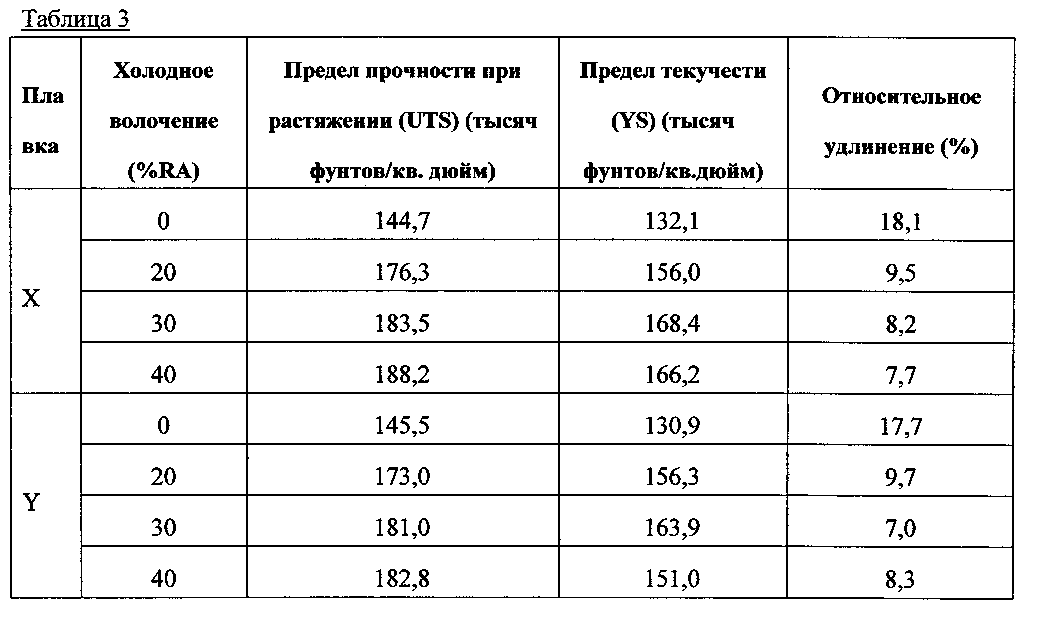

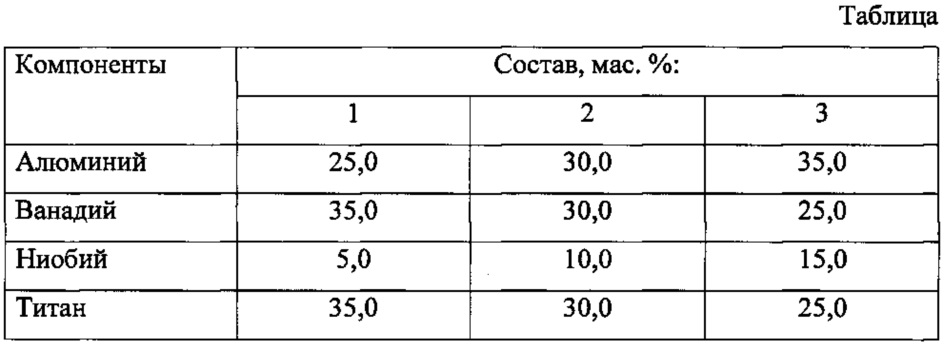

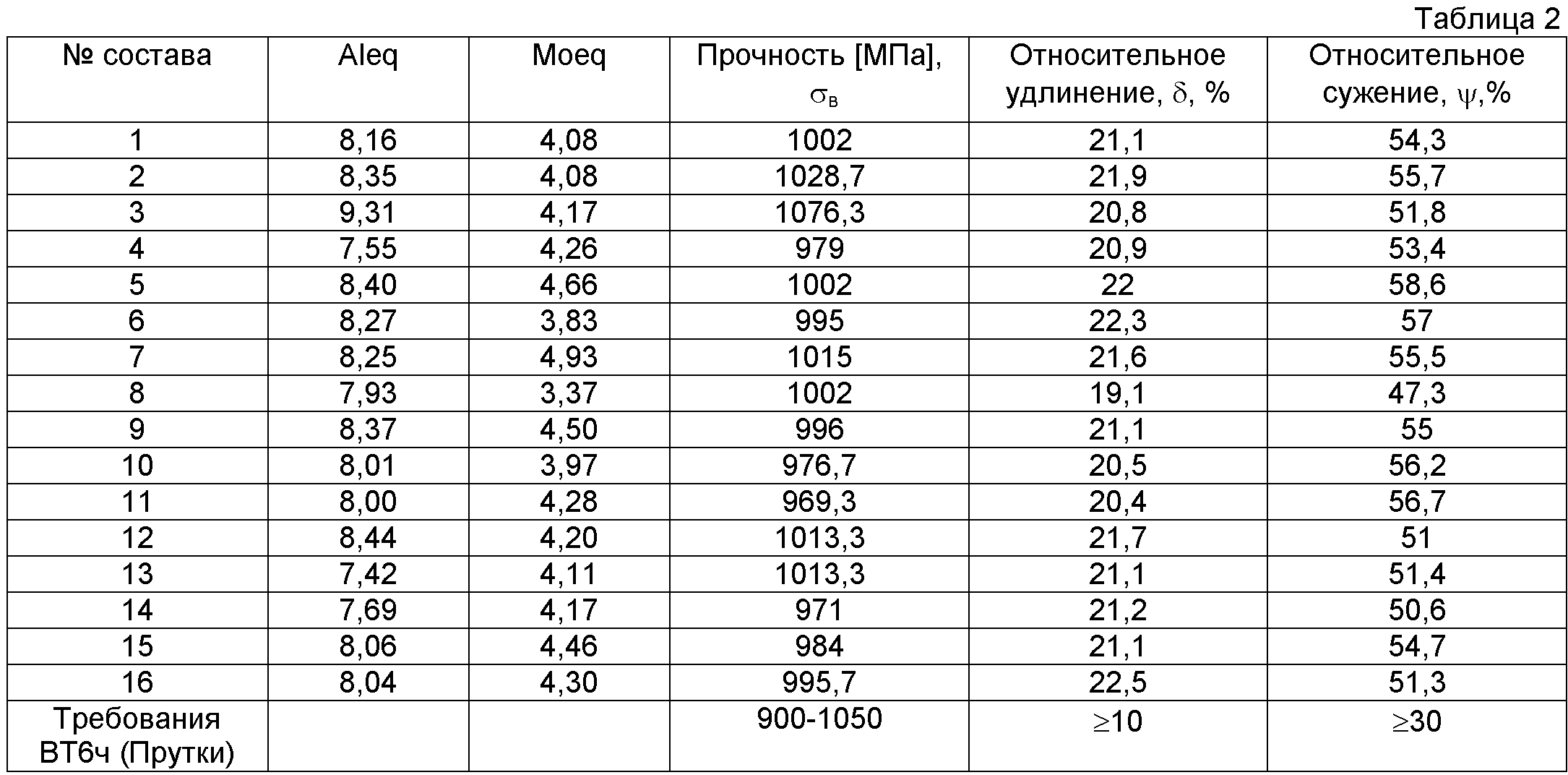

ПРИМЕР 3

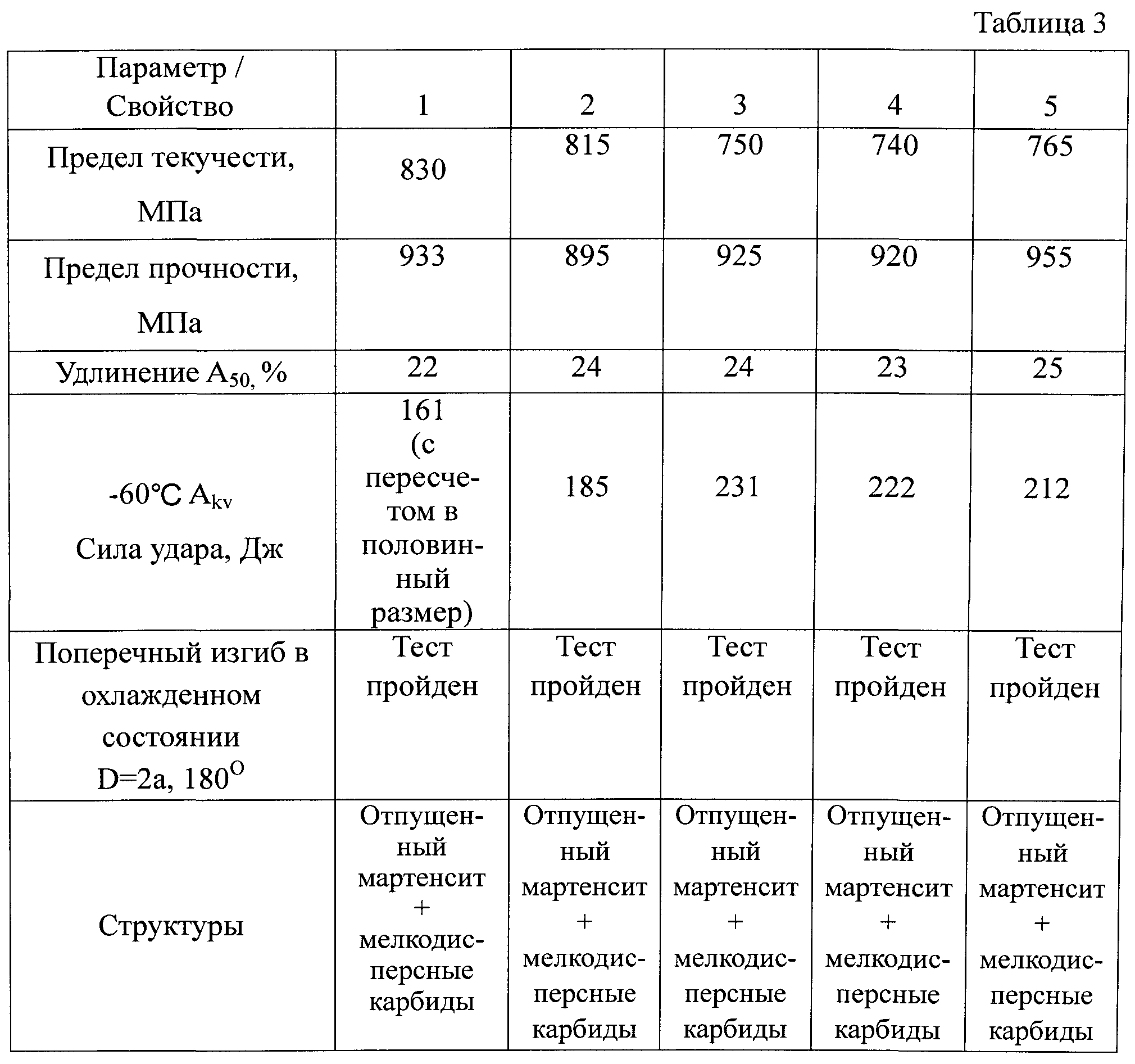

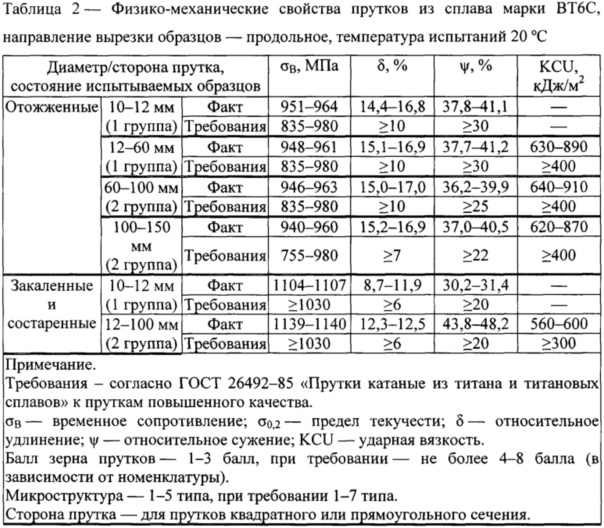

[0063] Образцы горячекатаной плиты толщиной 1 дюйм (2,54 см) изготавливались из слитков, произведенных в соответствии с операциями, описанными в Примере 1. Слитки сплавов имели состав в диапазонах, приведенных в столбце «Не имеющие ограничительного характера варианты в соответствии с настоящим изобретением», включенном в приведенную ранее Таблицу 1, с содержаниями алюминия и кислорода и величинами алюминиевого эквивалента, приведенными в Таблице 3.

|

[0064] Все температуры горячей прокатки были ниже температур альфа/бета перехода сплавов. Сплавы имели величины Aleq примерно от 6,5 до 7,1. Испытания на растяжение при комнатной температуре использовались для определения предела прочности при растяжении, предела текучести и относительного удлинения (пластичности). Результаты испытаний на растяжение изображены графически на ФИГ. 3. Из ФИГ. 3 очевидно, что сплавы, включающие повышенные уровни А1 и О, на что указывают расчетные алюминиевые эквиваленты, имеют при комнатной температуре прочность, по меньшей мере, сравнимую с уровнями прочности сплава Ti-6AI-4V. Кроме того, отмечено, что прочность увеличивалась с увеличением Aleq. Кроме того, средняя пластичность сплавов по изобретению либо немного увеличивалась, либо оставалась, в общем, неизменной при увеличении Aleq и увеличении прочности. Эта тенденция является удивительной и неожиданной, поскольку противоречит обычно наблюдаемому взаимоотношению, когда увеличение прочности сопровождается уменьшением пластичности.

Сплавы имели величины Aleq примерно от 6,5 до 7,1. Испытания на растяжение при комнатной температуре использовались для определения предела прочности при растяжении, предела текучести и относительного удлинения (пластичности). Результаты испытаний на растяжение изображены графически на ФИГ. 3. Из ФИГ. 3 очевидно, что сплавы, включающие повышенные уровни А1 и О, на что указывают расчетные алюминиевые эквиваленты, имеют при комнатной температуре прочность, по меньшей мере, сравнимую с уровнями прочности сплава Ti-6AI-4V. Кроме того, отмечено, что прочность увеличивалась с увеличением Aleq. Кроме того, средняя пластичность сплавов по изобретению либо немного увеличивалась, либо оставалась, в общем, неизменной при увеличении Aleq и увеличении прочности. Эта тенденция является удивительной и неожиданной, поскольку противоречит обычно наблюдаемому взаимоотношению, когда увеличение прочности сопровождается уменьшением пластичности.

[0065] Настоящее описание написано со ссылками на различные типичные, иллюстративные и не имеющие ограничительного характера варианты. Однако специалистам в данной области должно быть понятно, что различные замены, изменения или сочетания любых раскрытых вариантов (или их частей) могут быть сделаны без отступления от объема изобретения, определяемого исключительно формулой. Таким образом, предполагается и понятно, что настоящее изобретение включает в себя дополнительные варианты, не изложенные явно в настоящем документе. Такие варианты могут быть получены, например, путем объединения и/или изменения любого из раскрытых этапов, ингредиентов, составляющих, компонентов, элементов, параметров, аспектов и прочего в вариантах воплощения, описанных здесь. Таким образом, это изобретение ограничивается не описанием различных типичных, иллюстративных и не имеющих ограничительного характера вариантов, а исключительно формулой изобретения. Таким образом, должно быть понятно, что формула может быть изменена в процессе рассмотрения настоящей заявки на патент, чтобы добавить новые функции к формуле изобретения, которые описаны здесь по-разному.

Однако специалистам в данной области должно быть понятно, что различные замены, изменения или сочетания любых раскрытых вариантов (или их частей) могут быть сделаны без отступления от объема изобретения, определяемого исключительно формулой. Таким образом, предполагается и понятно, что настоящее изобретение включает в себя дополнительные варианты, не изложенные явно в настоящем документе. Такие варианты могут быть получены, например, путем объединения и/или изменения любого из раскрытых этапов, ингредиентов, составляющих, компонентов, элементов, параметров, аспектов и прочего в вариантах воплощения, описанных здесь. Таким образом, это изобретение ограничивается не описанием различных типичных, иллюстративных и не имеющих ограничительного характера вариантов, а исключительно формулой изобретения. Таким образом, должно быть понятно, что формула может быть изменена в процессе рассмотрения настоящей заявки на патент, чтобы добавить новые функции к формуле изобретения, которые описаны здесь по-разному.

Имплантаты для хирургии. Металлические материалы. Часть 2. Нелегированный титан – РТС-тендер

ГОСТ Р ИСО 5832-2-2014

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ОКС 11.040.30

Дата введения 2016-01-01

1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью «ЦИТОпроект» (ООО «ЦИТОпроект») на основе собственного аутентичного перевода на русский язык международного стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 453 «Имплантаты в хирургии»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 12 декабря 2014 г. N 2060-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 5832-2:1999* «Имплантаты для хирургии. Металлические материалы. Часть 2. Нелегированный титан» (ISO 5832-2:1999 «Implants for surgery — Metallic materials — Part 2: Unalloyed titanium»)

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. — Примечание изготовителя базы данных.

— Примечание изготовителя базы данных.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном формационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (gost. ru)

ru)

Ни один из известных имплантационных материалов, используемых в хирургии, не продемонстрировал абсолютное отсутствие способности вызывать нежелательные реакции в организме человека. Тем не менее, длительный клинический опыт применения материала, упоминаемого в настоящем стандарте продемонстрировал, что при использовании этого материала при условии его надлежащего применения можно ожидать приемлемый уровень биологического ответа.

Настоящий стандарт устанавливает характеристики и соответствующие методы испытания для нелегированного титана, предназначенного для использования в производстве хирургических имплантатов.

Положение касается шести сортов титана, выделяемых в зависимости от предела прочности (см. таблицу 2).

Примечание — Механические свойства образца, полученного из готового продукта, сделанного из данного металла, не обязательно совпадают с характеристиками, указанными в настоящем стандарте.

В настоящем стандарте использованы нормативные ссылки на следующие стандарты*:

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. — Примечание изготовителя базы данных.

ИСО 6892:1998 Материалы металлические. Испытание на растяжение при температуре окружающей среды. (ISO 6892:1998, Metallic materials — Tensile testing at ambient temperature.)

ИСО 7438:1995 Материалы металлические. Испытание на изгиб. (ISO 7438:1995, Metallic materials — Bend test)

ASTM E 112:1988 Стандартные методы испытания для определения среднего размера зерен (ASTM Е 112:1988, Standard Test Methods for Determining Average Grain Size)

Химический состав плавки, определенный в соответствии с разделом 6, должен соответствовать требованиям к химическому составу, указанным в таблице 1. Анализ слитка может быть использован для идентификации всех обязательных химических компонентов, за исключением водорода, который будет определен после термообработки и декапирования.

Микроскопическая структура титана в отожженном состоянии должна быть однородной. Размер зерен, определенный в соответствии с указаниями в разделе 6, должен не крупнее, чем размер N 5.

При увеличении в 100 раз не должны обнаруживаться включения или посторонние фазы.

5.1 Механические свойства при растяжении

Прочность титана на растяжение, определяемая в соответствии с 6, должна соответствовать требованиям, указанным в таблице 2.