Механические свойства титана

Механические свойства титанаПрочность титана при растяжении. Нелегированный титан может обладать прочностью при растяжении от 24,5 кг/мм2 для металла высокой степени чистоты, получаемого методами термического разложения иодида титана, до 70 кг/мм2 для металла повышенной вердости, получаемого из губки. Фирма Рем-Крю выпускает технически чистый металл двух марок (RC-A-55 и RC-A-70) с номинальным пределом текучести 38,5 и 49 кг/мм2.

Фирма Рипаблик стил подобным же образом производит титан марок RS 40, RS 55 и RS 70, а Тайтениум металз — Ti 75A и Ti 100A с номинальным пределом прочности при растяжении 56 и 70 кг/мм2. Фирма Мэллори-Шарон выпускает нелегированный переплавленный в дуговых печах титан 3-го сорта с номинальным пределом прочности 52,5 кг/мм2 и пределом текучести 35 кг/мм2. Нелегированный титан этой фирмы, переплавленный в индукционных печах (4-го сорта), имеет предел прочности при растяжении 70 кг/мм2 и предел текучести 60 кг/мм2.

Пластичность. Пластичность можно определить как способность материала деформироваться без разрушения. Пластичный материал легко поддается таким видам холодной обработки, как гибка, глубокая вытяжка и выдавка.

Как и в случае стали, титан в целях упрочнения легируют другими металлами. Добавки алюминия, ванадия, хрома, железа, марганца и олова вводятся отдельно и в сочетании друг с другом.

Однако в этом случае повышение прочности достигается за счет снижения пластичности. О легировании титана подробнее говорится далее, здесь же достаточно ограничиться указанием на то, что созданы титановые сплавы с пределом прочности свыше 140 кг/мм2, обладающие удовлетворительной пластичностью (относительное удлинение до 15%).

Прочность промышленных сплавов титана колеблется от 70 до 105 кг/мм2. Эти сплавы выплавляются в дуговых печах и обладают удовлетворительной пластичностью (10-20%). Сплавы, выплавленные в индукционных печах, обладают гораздо более высокой прочностью, но их пониженная пластичность делает их пригодными для использования только в ограниченных целях.

Твердость. Титан значительно тверже алюминия и по твердости приближается к некоторым термически обработанным легированным сталям. Иодидный титан имеет твердость 90, тогда как твердость нелегированного технического титана составляет около 160 единиц, а для сплавов после термообработки 250-500 единиц по Hv. Типичный промышленный сплав с пределом текучести около 90 кг/мм2 может иметь твердость до 320 единиц по Hv.

Сопротивление удару. Для многих случаев применения металлов мало знать только их прочность и пластичность. Часто бывают нужны сведения и об их вязкости. Титан принадлежит к числу немногих металлов, которые наряду с высокой прочностью и пластичностью обладают еще хорошей вязкостью. Здесь под вязкостью понимается способность материала противостоять ударным нагрузкам.

В результате проводимой экспериментальной работы, видимо, скоро начнется производство еще более вязких и прочных технических сплавов титана.

Предел выносливости. Данных о пределе выносливости титана опубликовано мало, да к тому же они в значительной степени противоречивы. Однако можно утверждать, что титан обладает отличной выносливостью. Испытания показывают, что предел выносливости составляет 60% предела прочности, но для образцов из нелегированного титана с острым надрезом эта цифра снижается до 32%. У сплавов титана предел выносливости достигает 47% предела прочности (у стали он равен 50%).

Ползучесть. Если материал подвергнуть действию постоянной нагрузки, то он с течением времени пластически деформируется. Удлинение материала под постоянной нагрузкой называется ползучестью, причем предел ползучести определяется как прочность, необходимая для того, чтобы получить определенное удлинение за установленное время.

Отсутствие достаточных данных о ползучести титана пока не позволяет вынести окончательное суждение об этой его характеристике. Первые исследования показали, что нелегированный титан обладает плохим сопротивлением ползучести, хотя сплавы титана в этом отношении имеют лучшие характеристики; некоторое улучшение их ползучести достигается путем наклепа.

Наклеп титановых сплавов сопровождается их упрочнением. С повышением температуры прочность алюминия быстро снижается, тогда как температурное разупрочнение титана происходит медленнее, так что при температурах выше 200° С величина отношения прочность: удельный вес получается для титана больше, чем для алюминия.

Однако это превосходство титана сохраняется приблизительно до 425° С, после чего определяющим фактором становится чрезвычайная активность титана, о чем уже говорилось выше.

Титан ВТ1-0

Титан ВТ1-0 является одной из самых востребованных марок на Российском рынке металлопроката. Из него изготавливают практически все: трубы, листы, прутки, квадрат и другие изделия. Все благодаря своим физическим и химическим свойствам. Он легкий, прочный, отлично переносит нахождение в агрессивных средах и не магнитится, имеет красивый внешний вид. Практически идеальный металл, помогающий решать множество задач в народном хозяйстве и оборонной промышленности!

Расшифровка ВТ1-0 означает, что данная марка была разработана Всероссийским Научно-Исследовательским Институтом Авиационных Материалов ВИАМ (буква «В» в маркировке). Буква «Т» означает собственно сам металл. Затем следуют цифры 1-0 которые обозначают порядковый номер сплава. Следует отметить, что данная маркировка является чисто Российской и не применяется за рубежом. То есть, закупая металл или изделия из него у зарубежных поставщиков необходимо найти соответствующие иностранные аналоги. Список аналогов указан ниже по тексту.

Цветовая маркировка: некоторые виды металлопроката маркируются краской для большей наглядности. В случае с маркой 1-0, ее цветом является «белый». Например, вы можете встретить прутки, торцы которых выкрашены белой краской. Это значит, что они изготовлены из данной марки. Учтите, что не все виды металлопроката имеют цветовую маркировку.

Химический Состав

Титан марки ВТ1-0 называется техническим и не имеет в своем составе легирующих элементов. Массовая доля самого титана довольно высока и составляет порядка 99,2 — 99,7%. Остальное приходится на железо, углерод, кремний, кислород и водород.

Документом, который устанавливает допустимое соотношение металла и примесей в нем является ГОСТ 19807-91 Титан и сплавы титановые деформируемые. Марки. Он устанавливает химический состав металла для практически всех изделий проката. В нем указано, что марка ВТ1-0 должна содержать не более 0.1% кремния и 0.25% железа. Допускается не более 0.7% алюминия.

В сравнении с ВТ1-00, марка имеет более высокое количество примесей. То есть, марка ВТ1-00 является самой чистой из всех возможных. Вт1-0 следует сразу после нее.

Механические свойства

| Сортамент | Размер, мм. | Предел кратковременной прочности, Мпа | Относительное удлинение при разрыве, % | Относительное сужение, % | Ударная вязкость, кДж / м2 | Термообработка |

|---|---|---|---|---|---|---|

| Лист, ГОСТ 22178-76 | 375 | 20-30 | ||||

| Трубы, ГОСТ 24890-81 | 390-590 | 15 | ||||

| Пруток отожженный, ГОСТ 26492-85 | 345 | 15 | 36-40 | |||

| Пруток, повышенн. качество, ГОСТ 26492-85 | 355-540 | 19-20 | 38-50 | 500-1000 | Отжиг | |

| Плита, ГОСТ 23755-79 | 11-60 | 370-570 | 13 | 27 | ||

| Плита, ГОСТ 23755-79 | 60 — 150 | 295-540 | 10 | 24 |

Преимущества

- Металл имеет плотность равную 4505 кг на метр кубический. То есть вес одного кубического метра металла будет составлять всего 4,5 тонны! Это практически в два раза меньше веса аналогичного объема металла из нержавейки! Для сравнения, плотность самой востребованной марки нержавеющей стали 12Х18Н10Т составляет 7920 кг/м3.

- Титан ВТ1-0 обладает высокой прочностью, но при этом является пластичным и вязким. Однако невысокая тепловая прочность делают его менее пригодным для авиационной промышленности, чем специальные сплавы, разработанные именно для этих целей.

- Обладает невысоким коэффициентом теплового расширения. Проще говоря, несильно расширяется и несильно сжимается при воздействии жара и холода. Это свойство значительно снижает степень износа изделий.

- Металл обладает отличной химической устойчивостью и сопротивляемостью к агрессивным средам. Устойчив к окислению благодаря тому, что на поверхности образуется прочная оксидная пленка, которая препятствует глубокому окислению. Устойчив к кислотам и хлору! Среди всех других, трубы из этого металла лучше всего подходят для транспортировке жидкого хлора.

- Металл имеет высокую температуру плавления: порядка 1668 градусов Цельсия. Это обеспечивает возможность его применения в условиях очень высоких температур.

- Не реагирует на магнитные поля и не намагничивается. При этом не выталкивается из поля, как например медь. Замечательное свойство для приборостроения.

Что это означает для потребителя? Прежде всего, это снижение веса всех изделий из титана по сравнению с аналогичными изделиями из нержавейки или черного металла. Это неоспоримое преимущество наряду с высочайшей прочностью послужило основными доводами «за» использование данного металла во многих важных отраслях, таких как авиационная и космическая промышленность.

Устойчивость к коррозии и кислотам делают титановый прокат незаменимым в пищевом производстве, химической промышленности и других подобных отраслях.

Недостатки

- Чистый металл с малым количеством посторонних примесей научились добывать сравнительно недавно. Для этого используют самые передовые технологии, и это не могло не сказаться на цене.

- Кроме этого, металл очень твердый и для его обработки также необходимы относительно более серьезные затраты энергии и соответствующее оборудование.

- При плавке металл становится очень активным и начинает вступать в соединения с различными газами в атмосфере. По этой причине плавить его приходится в вакууме или в специальной инертной среде.

Все указанные недостатки прямым образом влияют на стоимость итоговых изделий металлопроката. Именно высокая цена является тем фактором, который мешает повсеместной замене изделий из нержавеющей стали на титановые ВТ1. Его очень сложно добывать, плавить и обрабатывать.

Аналоги марки ВТ1-0

Как уже было замечено ранее, маркировка с двумя буквами и цифровым обозначением является чисто Российской и не используется в других странах. Поэтому при покупке за рубежом важно знать, какие иностранные марки соответствуют отечественным.

- В Соединенных Штатах Америки аналогом является Grade 2

- В Германии — DIN 7034, DIN 3.7035, DIN Ti2

- В Японии — JIS CI2

- Во Франции — AFNOR T-40

- В Англии -IMI125

Следует учитывать, что указанные аналоги могут отличаться по составу от отечественного титана и являются наиболее близкими к нему. Поэтому при покупке из за рубежа лучше всего найти компанию в России, которая имеет необходимые сертификаты соответствия на зарубежную продукцию.

Покупатели часто интересуются, можно ли заменить титан ВТ1-0 отечественного производства на тот, что произведен в Китае или в другой стране. Ответ: да, можно. В случае, если к иностранному металлопрокату есть сертификаты соответствия и анализы химического состава. Металлопрокат, изготовленный за рубежом, может полноценно заменить отечественный. Однако, если дело касается таких серьезных отраслей, как оборонная, то здесь замена не практикуется.

Механические свойства титановых сплавов таблица. Титан и титановые сплавы

Титан и сплавы на его основе обладают высокой коррозионной стойкостью и удельной прочностью. Недостатками титана являются его активное взаимодействие с атмосферными газами, склонность к водородной хрупкости. Титан плохо обрабатывается резанием, удовлетворительно – давлением, сваривается в защитной атмосфере. Широко распространено вакуумное литье.

Титан имеет две модификации: низкотемпературную (до 882 С) – β титан с ГПУ решеткой, высокотемпературную -β-титан с ОЦК решеткой.

Легирующие элементы влияют на эксплуатационные свойства титана следующим образом:

Fe, Аl,Mn,Cr,Sn,V,Si– повышают его проность, но снижают пластичность и вязкость;

Al,Zr,Mo– увеличивают жаропрочность;

Mo,Zr,Nb,Ta,Pb– увеличивают коррозионную стойкость.

Классификация титановых сплавов . Структура промышленных сплавов титана – это твердые растворы легирующих элементов вαи β модификациях титана. Сплавы титана в зависимости от их стабильной структуры (после отжига) при комнатной температуре подразделяют на три основные группы:α– сплавы; (α+β)-сплавы и β-сплавы.

Титановые сплавы классифицируют также по технологии производства (деформируемые, литейные, порошковые), по физико-химическим, в том числе механическим, свойствам (высокопрочные, обычной прочности, высокопластичные, жаропрочные, коррозионностойкие).

Деформируемые титановые сплавы . Большинство титановых сплавов легировано алюминием, повышающим жесткость, прочность, жаропрочность и жаростойкость материала.

α – титановые сплавы термической обработкой не упрочняются. Широкое применение нашел сплав ВТ5-1, обладающий хорошей свариваемостью, жаропрочностью, кислотостойкостью, пластичностью при криогенных температурах. Обрабатывается давлением в горячем состоянии, термически стабилен до 450 С. Добавки олова в сплав улучшают его технологичесмкие и механические свойства.

Из сплава ВТ5-1 изготавливают листы, поковки, трубы, проволоку, профили.

(α+ β)- титановые сплавы упрочняются термической обработкой, состоящей из закалки и старения. Они хуже свариваются.

Типичным представителем этой группы является сплав ВТ6, характеризующийся оптимальным сочетанием технологических и механических свойств. Уменьшение содержания алюминия и ванадия в сплаве (модификация ВТ6С) позволяет его использовать в сварных конструкциях.

Сплав ВТ14 системы Ti-Al-Mo-Vобладает высокой технологичностью в закаленном состоянии и высокой прочностью – в состаренном; он удовлетворительно сваривается всеми видами сварки. Этот сплав способен длительно работать при 400 С, кратковременно до 500 С.

Сплав ВТ8 относится к жаропрочным сплава. Он предназначен для длительной работы при 450…500 С под нагрузкой. Сплав хорошо деформируется в горячем состоянии но плохо сваривается. Из него изготавливают поковки, штамповки, прутки.

Псевдо — β — титановые сплавы характеризуются высоким содержанием β — стабилизаторов и вследствие этого – отсутствием мартенситного превращения.

Сплавы характеризуются высокой пластичностью в закаленном состоянии и высокой прочностью – в состаренном. Они удовлетворительно свариваются аргонодуговой сваркой.

Широкое распространение получил сплав ВТ15 обладающий высой пластичностью и невысокой прочностью в закаленном состоянии. Однако после старения при 450 С его прочность достигает 1500 МПа. Сплав ВТ15 предназначен для работы при температурах до 350 С. Из него изготавливают прутки, поковки, полосы, листы.

Литейные титановые сплавы . По сравнению с деформируемыми имеют меньшую прочность, пластичность и выносливость. Сложность литья титановых сплавов обусловлена активным взаимодействием титана с газами и формовочными материалами.

Высокими технологическими свойствами обладает сплав ВТ5Л: он пластичен, не склонен к образованию трещин при литье, хорошо сваривается. Работает до 400 C. Недостатком – невысокая прочность (800 МПа).

Двухфазный литейный сплав ВТ14Л подвергают отжигу при 850 вместо упрочняющей термической обработки, резко снижающей пластичность отливок. ВТ14Л по литейным свойствам уступает ВТ5Л, но превосходит его по прочности (950 МПа).

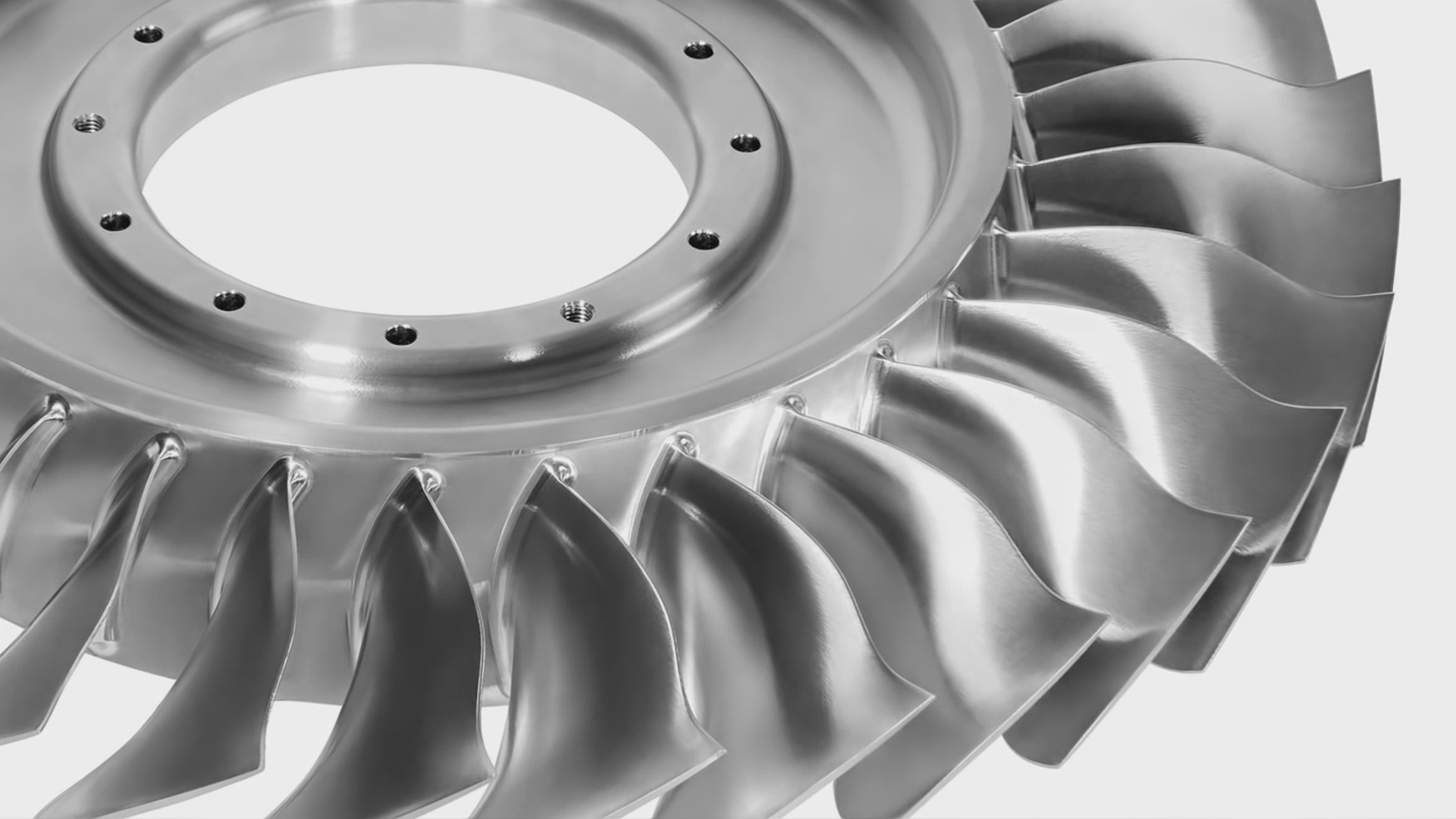

Применение сплавов титана. Из сплавов титана изготавливают: обшивку самолетов, морских судов, подводных лодок; корпуса ракет и двигателей; диски и лопатки стационарных турбин и компрессоров авиационных двигателей; гребные винты; баллоны для сжиженных газов; емкости для агрессивных химических сред.

| Химический состав в % сплава ВТ6 |

Предпочтительные марки титана в стоматологии

Многочисленные фундаментальные и прикладные исследования заявляют, что лучшим материалом для изготовления дентальных имплантатов является титан.

В России для производства различных конструкций используется технически чистый титан марок BT 1-0 и BT 1-00 (ГОСТ 19807−91), а за рубежом применяют так называемый «коммерчески чистый» титан, который делят на 4 марки (Grade 1−4 ASTM, ISO). Также применяется титановый сплав Ti-6Al−4V (ASTM, ISO), являющийся аналогом отечественного сплава BT-6. Все эти вещества различны по химическому составу и механическим свойствам.

Титан марки Grade 1,2,3 – не используется в стоматологии, т.к. слишком мягкий.

Преимущества чистого титана марки Grade 4 (СP4)

- Лучшая биологическая совместимость

- Отсутствие в составе токсичного ванадия (V)

- Лучшая стойкость к коррозии

- 100% отсутствие аллергических рекаций

По данным исследования научных статей, методических и презентационных публикаций зарубежных компаний, стандартов ASTM, ISO, ГОСТ имеются сравнительные таблицы свойств и состава титана разных марок.

Таблица 1. Химический состав титана по ISO 5832/II и ASTM F 67−89.

| Элемент | Grade 1, % | Grade 2, % | Grade 3, % | Grade 4, % | Ti-6Al−4V, % |

| Азот | 0,03 | 0,03 | 0,05 | 0,05 | (0,05) |

| Углерод | 0,1 | 0,1 | 0,1 | 0,1 | (0,1) |

| Водород | 0,015 | 0,015 | 0,015 | 0,015 | (0,015) |

| Железо | 0,2 | 0,3 | 0,3 | 0,5 | (0,4) |

| Кислород | 0,18 | 0,25 | 0,35 | 0,5 (0,4)** | (0,2) |

| Алюминий | нет | нет | нет | нет | (5,5−6,75) |

| Ванадий | нет | нет | нет | нет | (3,5−4,5) |

| Титан | остальное | остальное | остальное | остальное | остальное |

** Данные ISO и ASTM совпадают во многих пунктах, при их расхождении показатели ASTM приведены в скобках.

Таблица 2. Механические свойства титана по ISO 5832/II и ASTM F 67−89.

| Grade 1, МПа | Grade 2, МПа | Grade 3, МПа | Grade 4, МПа | Ti-6Al−4V, МПа | |

| Предел прочности на растяжение | 240 | 345 | 450 | 550 | (895) |

| Предел текучести | 170 | 230 (275) | 300 (380) | 440 (483) | (830) |

Таблица 3. Химический состав титановых сплавов по ГОСТ 19807−91.

| Элемент | Титановый сплав ВТ 1−0, % | Титановый сплав ВТ 1−00, % | Титановый сплав ВТ-6, % |

| Азот | 0,04 | 0,04 | 0,05 |

| Углерод | 0,07 | 0,05 | 0,1 |

| Водород | 0,01 | 0,008 | 0,015 |

| Железо | 0,25 | 0,15 | 0,6 |

| Кислород | 0,2 | 0,1 | 0,2 |

| Алюминий | нет | нет | 5,3−6,8 |

| Ванадий | нет | нет | 3,5−4,5 |

| Цирконий | нет | нет | 0,3 |

| Другие примеси* | 0,3 | 0,1 | 0,3 |

* В титане марки ВТ 1−00 допускается массовая доля алюминия не более 0,3%, в титане марки ВТ 1−0 не более 0,7%.

Таблица 4. Механические свойства титановых сплавов по ГОСТ 19807−91.

| Показатели механических свойств | Титановый сплав ВТ 1−0, МПа | Титановый сплав ВТ 1−00, МПа | Титановый сплав ВТ-6, МПа |

| Предел прочности на растяжение | 200−400 | 400−550 | 850−1000*** |

| Предел текучести | 350 | 250 | *** |

** Данные приведены по ОСТ 1 90 173−75.

*** В доступной литературе данных не обнаружено.

Самым прочным из рассмотренных материалов является сплав Ti-6Al−4V (отечественный аналог ВТ-6). Увеличение прочности достигается за счет введения в его состав алюминия и ванадия. Однако, данный сплав относится к биоматериалам первого поколения и, несмотря на отсутствие каких-либо клинических противопоказаний, он используется все реже. Это положение приведено в аспекте проблем эндопротезирования крупных суставов.

С точки зрения лучшей биологической совместимости, более перспективными представляются вещества, относящиеся к группе «чистого» титана. Необходимо отметить, что когда говорят о «чистом» титане, имеют в виду одну из четырех марок титана, допущенных для введения в ткани организма в соответствии с международными стандартами. Как видно из приведенных выше данных, они различны по химическому составу, который, собственно, и определяет биологическую совместимость и механические свойства.

Важен также вопрос о прочности этих материалов. Лучшими характеристиками в этом отношении обладает титан класса 4.

При рассмотрении его химического состава можно отметить, что в титане этой марки увеличено содержание кислорода и железа. Принципиальным является вопрос: ухудшает ли это биологическую совместимость?

Увеличение кислорода, вероятно, не будет являться отрицательным. Увеличение содержания железа на 0,3% в титане Grade 4 (по сравнению с Grade 1) может вызвать некоторые опасения, так как, по экспериментальным данным, железно (так же как и алюминий) при имплантации в ткани организма приводит к образованию вокруг имплантата соединительно-тканной прослойки, что является признаком недостаточной биоинертности металла. Кроме того, по тем же данным, железо подавляет рост органической культуры. Однако, как говорилось, приведенные выше данные касаются имплантации «чистых» металлов.

В данном случае важным является вопрос: возможен ли выход ионов железа через слой окиси титана в окружающие ткани, и если возможен, то с какой скоростью и каков из дальнейший метаболизм? В доступной литературе мы не встретили информации по этому поводу.

При сопоставлении зарубежных и отечественных стандартов можно отметить, что разрешенные для клинического применения в нашей стране титановые сплавы ВТ 1−0 и ВТ 1−00 практически соответствуют маркам «чистого» титана Grade 1 и 2. Пониженное содержание кислорода и железа в этих марках приводит к снижению их прочностных свойств, что не может считаться благоприятным. Хотя у титана марки ВТ 1−00 верхняя граница предела прочности на растяжение соответствует аналогичному показателю Grade 4, предел текучести при этом у отечественного сплава почти в два раза ниже. Кроме того, в его состав может входить алюминий, что, как указывалось выше, нежелательно.

При сопоставлении зарубежных стандартов можно отметить, что американский стандарт является более строгим, и стандарты ISO ссылаются на американские в ряде пунктов. Кроме того, делегация США выразила несогласие при утверждении стандарта ISO в отношении титана, используемого в хирургии.

Таким образом, можно утверждать, что:

Лучшим материалом для изготовления дентальных имплантатов, на сегодняшний день, является «чистый» титан класса 4 по стандарту ASTM, так как он:

- не содержит токсичного ванадия, как, например, сплав Ti-6Al−4V;

- наличие в его составе Fe (измеряемого в десятых долях %) не может считаться отрицательным, так как даже в случае возможного выхода ионов железа в окружающие ткани воздействие их на ткани не является токсичным, как у ванадия;

- титан класса 4 обладает лучшими прочностными свойствами по сравнению с другими материалами группы «чистого» титана;

Предел — прочность — титан

Предел — прочность — титан

Cтраница 1

Предел прочности титана при скручивании составляет 71 2 кг / мм. [2]

Предел прочности титана практически не зависит от содержания водорода в исследованном интервале концентраций, причем прочность титана с одним и тем же содержанием водорода тем ниже, чем крупнее зерно. Поперечное сужение и относительное удлинение крупнозернистого титана резко уменьшаются с введением даже небольших количеств водорода. Пластические свойства титана со средним зерном, характеризуемые поперечным сужением и удлинением, падают при введении водорода менее резко, чем для крупнозернистого титана. [3]

Предел прочности титана при повышении температуры от 20 до 300 снижается примерно вдвое. Для изготовления предохранительных мембран в отечественной промышленности титан не применяется. Предпринимались попытки установки титановых мембран на котлах ВОТ и танках жидкого хлора, однако каких-либо данных о работоспособности мембран в этих условиях не имеется. [4]

Предел прочности титана снижается примерно вдвое при повышении температуры от 20 до 250 С. [5]

Предел прочности титана снижается примерно вдвое при повышении температуры от 20 до 300 С. Таким образом, чистый титан не яв-ляется жаропрочным материалом. Сильное упрочняющее действие азота и кислорода не сохраняется при высоких температурах. [7]

Падение предела прочности титана при испытаниях на надрезанных образцах начинается с концентрации водорода, равной 0 03 %, в то время как при испытаниях на ударную вязкость хрупкое разрушение проявляется уже при содержании 0 01 % водорода. Следовательно, при испытаниях на ударную вязкость титан более чувствителен к водородной хрупкости, чем при испытаниях надрезанных образцов на растяжение. [8]

Каждая сотая доля процента азота повышает предел прочности титана на 19 6 МПа и твердость на 59 МПа. При содержании 0 2 % азота титан становится хрупким. Давление пара жидкого титана значительно выше упругости диссоциации соединений титана с кислородом и азотом, поэтому кислород и азот не удаляются из металла в процессе плавки. [10]

Исследования показали, что при введении олова предел прочности титана повышается от 55 кгс / мм2 при 0 % до 68 кгс / мм2 при 8 — 10 % Sn. Характеристики технологической пластичности ( предельный коэффициент вытяжки и минимальный радиус загиба) при содержании олова до 4 % остаются неизменными, на уровне значений для нелегировапного титана. Введение олова в количествах свыше 6 % существенно снижает технологическую пластичность. [11]

Предел выносливости гладких образцов составляет в среднем 48 — 55 % от предела прочности титана. Поверхностные надрезы существенно снижают предел выносливости титана, и он составляет при остром надрезе всего 18 % от предела прочности. В среднем титан при испытании на усталость чувствителен к надрезу не более чем легированные стали такой же прочности. [12]

Титана предел прочности — Справочник химика 21

Способ получения титана и степень его чистоты оказывают существенное влияние на механические свойства металла особенно сильно влияет наличие в титане и его сплавах примесей кислорода, азота и водорода. Эти примеси способны давать с титаном твердые растворы внедрения, повышающие твердость, предел прочности и сильно снижающие пластические свойства металла. Наиболее пластичным и наименее прочным является титан, получаемый йодидным способом. [c.278]Цирконий сохраняет прочность при высоких температурах гораздо лучше, чем титан. Однако при температурах выше 500° С предел прочности циркония сильно снижается, так же как и сопротивление ползучести. Цир- [c.289]

Титан и его сплавы отличаются высокими значениями пределов прочности, пропорциональности, текучести тугоплавкостью, низким удельным весом. [c.215]

Сплавы титана, имеющие промышленное значение, делятся на три группы 1) сплавы, имеющие а-структуру (легированные А1, Sn, Zr), обладают хорошей свариваемостью, повышенной твердостью и пределом прочности сплавы с алюминием более стойки к окислению, чем чистый титан 2) сплавы, имеющие -структуру (легированные Мо, V, Сг и др.), хорошо свариваются после термообработки обладают хорошими механическими свойствами, но они термически неустойчивы 3) двухфазные сплавы а + (легированные А1 + тяжелые металлы) имеют высокую прочность при низкой и высокой температуре, но плохо свариваются [9, 10, 11]. [c.239]

Цирконий и его сплавы являются конструкционными материалами для ядерной техники. Температура плавления циркония 1830°С. При температурах до 400°С он имеет более высокий предел прочности, чем титан, но при температурах выше 400°С временное сопротивление циркония и его устойчивость уменьшаются. [c.155]

Основными легирующими элементами стали являются хром, никель, молибден, вольфрам, ванадий, титан, алюминий, марганец, кремний, бор. Неизбежными примесями в сталях являются марганец, кремний, фосфор, сера. Легирующие элементы, вводимые в углеродистую сталь, изменяют состав, строение, дисперсность и количество структурных составляющих и фаз. Фазами легированной стали могут быть твердые растворы — легированный феррит и аустенит, специальные карбиды и нитриды, интерметаллиды, неметаллические включения — окислы, сульфиды, нитриды. Как правило, за счет легирования повышаются прочностные характеристики стали (пределы прочности и текучести). [c.66]

Ковкий титан обладает высокими механическими свойствами (пределами прочности, текучести и пропорциональности), которые в сочетании с малым удельным весом характеризуют титан как металл, имеющий чрезвычайно благоприятное отношение прочности к весу, превышающее отношение прочности к весу таких металлов, как железо я алюминий. [c.291]

I — разрушился после 76,1 часа при удлинении 24% (титан листовой, отожженный, испытан поперек направления прокатки) 2-52 кг мм , 91,5% от предела текучести, 81% от предела прочности (титан листовой, отожженный, испытан поперек направления прокатки) 3—50 кг/л лi 90% от предела текучести, 74% от предела прочности. (титан листовой, отожженный, испытан вдоль направления прокатки) 4 — 44,8 кг(мм , 76% от предела текучести, 67,5% от предела прочности (титан листовой, отожженный, испытан поперек направления прокатки) 5 — 34 кг/мм , 60% от предела текучести, 67,5% от предела прочности (холоднокатаный, отожженный титан, испытан поперек направления про-катки) [c.313]

IV — скорость ползучести сохранялась на этом уровне до 1600 час. с момента начала испытания, после чего испытание было прервано V — полосовой холоднокатаный титан толщиной 1,7 мм, содержащий 0,34″/i> С вдоль прокатки 80 /о от предела текучести 68,5 /л от предела прочности [c.197]

Прочностные свойства титана в значительной мере зависят от содержания примесей — кислорода, азота, углерода и водорода, неизбежно присутствующих в титане и образующих твердые растворы. При малых концентрациях кислорода и азота пределы прочности и текучести титана повышаются, а пластичность уменьшается. [c.14]

Механические свойства (предел прочности, угол загиба) сварных соединений титановых сплавов с а-структурой (технический титан и сплавы на основе систем Ti — Al, Ti — Sn, Ti — Zr), а также а -i- -сплавы с преобладанием а-структуры с содержанием -стабилизаторов до 2% [сплавы систем Ti—2—4% AI — 1.5 «/о Мп и Ti — 3% Al — 1,5% (Fe, r, Si, В)] близки к свойствам основного металла. [c.274]

Титан можно соединять сваркой плавлением с цирконием, ниобием, танталом, ванадием и молибденом. При аргоно-дуговой и электроннолучевой сварке соединения сплава 0Т4 с цирконием, ниобием, танталом и ванадием, выполненные без присадочного металла, пластичны разрушение этих соединений происходит по менее прочному металлу при нагрузке, соответствующей пределу прочности последнего. [c.276]

Сплавы молибдена с титаном и цирконием более жаропрочны (предел прочности при растяжении при 1200°С составляет 300 — — 450 МПа), чем молибден. Поэтому их используют для обшивки летательных аппаратов, деталей ракет и атомных реакторов, деталей оборудования в нефтеперерабатывающей и стекольной промышленности и др. [c.67]

К сплавам, в структуре которых наряду с а-фазой содержатся интерметаллиды, относится английский сплав Т1 — 2,5% Си, в котором содержание меди соответствует ее предельной растворимости в а-титане. В отожженном и закаленном состоянии этот сплав имеет такие же технологические свойства, как и технический титан. При старении сплав упрочняется на 30—50% в результате дисперсионного твердения и приобретает предел прочности 735—785 МПа. Из сплава [c.14]

Из этих данных видно, что легирование титана уменьшает технологическую пластичность. Так, если сплав ВТ1 (технически чистый титан) обладает наибольшей пластичностью и наименьшим пределом прочности в интервале температур 600—1200°, то у сплавов ВТЗ, ВТЗ-1, ВТ4, ВТБ, ВТ6 и ВТ8 этот интервал сужается и находится в пределах 800—1200°, причем степень легирования на технологической пластичности сказывается тем больше, чем ниже температура. [c.249]

К этой суспензии добавляется четыреххлористый титан. При взаимодействии изоамилнатрия с четыреххлористым титаном образуется каталитический комплекс. Суспензия каталитического комплекса переводится в реактор с растворителем, куда при давлении 5 ат подается очищенный этилен. После окончания реакции разложение каталитического комплекса проводится этиловым или изопропиловым спиртом. После разложения катализатора суспензия полимера фильтруется 0″р растворителя. После промывки полимера спиртом проводится водная промывка и сушка полимера воздухом. Особенностью полиэтилена, полученного с изоамилнат-рием, является его высокая температура плавления, которая составляет 196—208° С в атмосфере инертного газа полимер плавится при 300° С. П