Роль тока и напряжения в полуавтоматической сварке. Динамические характеристики сварочной дуги. — Страница 4 — Вопросы новичков о сварке

#61 Миротворец

Отправлено 03 June 2014 08:35

ARGONIUS сказал(а) 02 Июн 2014 — 03:27: Я имел в виду можно ли сказать что «сварочный ток» для п/а это величина образованная скоростью подачи и напряжением дуги?

Совместно эти величины — выделяемая мощность при плавлении проволоки и изделия дугой.

А разве это не одно и тоже?

- Наверх

- Вставить ник

#62 waha

Отправлено

Господа, учитывая жесткую характеристику источника для П \ А , напряжение в сварочной цепи можно считать неизменным. Т.е. сколько выставил-столько и будет. Если напряжение изменяется в процессе сварки произвольно, то характеристика уже далеко не жесткая, поэтому данный случай рассматривать не будем.

Т.е. сколько выставил-столько и будет. Если напряжение изменяется в процессе сварки произвольно, то характеристика уже далеко не жесткая, поэтому данный случай рассматривать не будем.

С точки зрения закона Ома ток в цепи зависит от напряжения и от сопротивления цепи. При U=conct, сопротивление зависит от диаметра проводника и сопротивления дугового промежутка.

Выходит от скорости движения проволки , при неизменном напряжении и диаметре , с увеличением скорости падает сопротивление дугового промежутка…. Что как бы естественно, ибо с увеличением количества металла в дуговом промежутке увеличивается ионизация дуги и сопротивление падает.

Из выше сказаного можно сделать вывод, что сила тока при сварке П\А зависит исключительно от скорости подачи сварочной проволки и от ее диаметра. Напряжение дуги влияет на общую мощность сварочной дуги и на длину дуги.

Длинна же дуги влияет на глубину проплавления и на ширину сварочного шва…

- Наверх

- Вставить ник

#63 дмитров

Отправлено 03 June 2014 12:59

Если напряжение изменяется в процессе сварки произвольно, то характеристика уже далеко не жесткая, поэтому данный случай рассматривать не будем.

данный случай имеет место практически во всех п\а ,так как у большинства п\а не жесткая ,а полого падающая ВАХ ,и соответственно с ростом нагрузки напряжение хоть не сильно но падает (зависит от крутизны наклона ВАХ)

Так что делайте выводы господа

А разве это не одно и тоже?

вроде как сила тока и мощность это разные вещи

п.с. и все же если регулятор скорости подачи называть исключительно регулятором «скорость подачи»,то вопросов по этому возникало бы гораздо меньше

Длинна же дуги влияет на глубину проплавления и на ширину сварочного шва…

и в свою же очередь длинна дуги зависит напрямую от напряжения на дуге

- Наверх

- Вставить ник

#64 waha

Отправлено 03 June 2014 13:08

данный случай имеет место практически во всех п\а

Т. е. у вас длинна дуги постоянно изменяется? Вопрос о нестабильности расстояния горелки от изделия не рассматривается….

е. у вас длинна дуги постоянно изменяется? Вопрос о нестабильности расстояния горелки от изделия не рассматривается….

Стабильность выходного напряжения есть залог качественого шва. Если напряжение дуги гуляет как хочет, то:

1. различная глубина провара.

2. различная ширина, переменный катет шва.

Дабы напряжение не жило своей жизнью, придуманы всякие разные схемы стабилизации, трехфазные трансформаторы, модные инверторы…

Изменение напряжения в пределах погрешности измерений можно не рассматривать, чай не ядерная физика

вроде как сила тока и мощность это разные вещи

Мощность есть произведение силы тока на напряжение. Для постоянного тока. Переменный не рассматриваем.

Напряжение дуги влияет на общую мощность сварочной дуги и на длину дуги. Длинна же дуги влияет на глубину проплавления и на ширину сварочного шва...

и в свою же очередь длинна дуги зависит напрямую от напряжения на дуге

- Наверх

- Вставить ник

#65 дмитров

Отправлено 03 June 2014 13:36

Если напряжение дуги гуляет как хочет, то:

не как хочет ,а в зависимости от нагрузки ,и это влияние есть

waha, а как вы думаете почему при чрезмерной подаче ,проволока начинает упираться и отдавать в горелку ,ведь напряжение жестко стабилизировано и сколько проволоки не пихай она все равно обязана отгореть ???

- Наверх

- Вставить ник

#66 waha

Отправлено 03 June 2014 13:37

Правильно, влияние есть . Поэтому чем выше задан сварочный ток-тем больше устанавливается напряжение.

Поэтому чем выше задан сварочный ток-тем больше устанавливается напряжение.

Разговор то о неизменности напряжения в процессе сварки… Скорость подачи проволки считаем стабильной.

- Наверх

- Вставить ник

#67 дмитров

Отправлено 03 June 2014 13:42

Правильно, влияние есть .Поэтому чем выше задан сварочный ток-тем больше устанавливается напряжение.

то есть получается что по факту при увеличении скорости подачи ,напряжение (от нагрузки)проседает и его приходится поднимать

- Наверх

- Вставить ник

#68 ARGONIUS

Отправлено 03 June 2014 13:59

Я то думал что всё проще. .

.

Понимаю ситуацию так: сила тока это тот объём металла проволоки (скорость подачи/диаметр проволоки) который можно расплавить при выставленном напряжении.

Если проволоки слишком много, напряжение «не справляется» проволока плохо плавится, прогрева металла нет, валик высокий без проплава основного металла и горелка пихается. Поднимаем напряжение (или уменьшаем скорость подачи/диаметр проволоки) и в результате проволока плавится хорошо, металл проплавлен и валик нормальный. Если ещё увеличить напряжение, то проволока начнёт перегреваться, отгорать порциями, брызгать и шов будет перегретым.

По моим упрощённым представлениям как то так всё.

http://argonius52.ru/

- Наверх

- Вставить ник

#69 waha

Отправлено 03 June 2014 14:18

Ну на трансовых однофазных зверушках как правило так и есть. .. мощности транса не хватает, проволка утыкивается, крутишь напругу…

.. мощности транса не хватает, проволка утыкивается, крутишь напругу…

На АЛЮМИГЕ и на фроне проволка плавится при практчески любом напряжении. Ибо инвертор с мозгами… Мощности источника хватает для поддержания дуги при любом сварочном токе. Т.е. при любой подаче… Лень проволку перезаряжать, чтоб попробовать на 15В ампер 250 дать…но думаю пойдет…

Я вот чего понять- объяснить не могу, почему при малом напряжении провар глубже… Наверно при короткой дуге больше вложения в металл? Нее? Но провар то реально увеличивается при снижении напряжения…. Концентрация тепла-энергий наверно….

- Наверх

- Вставить ник

#70 Serzh_Alexandrovich

Отправлено 03 June 2014 14:21

Господа, сварочный ток зависит от диаметра проволоки и от необходимой глубины проплавления. Регулировка сварочного тока осуществляется путем изменения скорости подачи проволоки и напряжения на дуге. Хорошая сварка получается при оптимальном сочетании силы сварочного тока и скорости подачи проволоки. Так же при увеличении напряжения увеличивается и сила сварочного тока и длина дуги, а это увеличивает в свою очередь ширину шва и уменьшает выпуклость шва.

Регулировка сварочного тока осуществляется путем изменения скорости подачи проволоки и напряжения на дуге. Хорошая сварка получается при оптимальном сочетании силы сварочного тока и скорости подачи проволоки. Так же при увеличении напряжения увеличивается и сила сварочного тока и длина дуги, а это увеличивает в свою очередь ширину шва и уменьшает выпуклость шва.

- Наверх

- Вставить ник

#71 Миротворец

Отправлено 03 June 2014 14:45

Так же при увеличении напряжения увеличивается и сила сварочного тока

Ничего там не увеличивается, а даже немного падает.

Господа, сварочный ток зависит от диаметра проволоки и от необходимой глубины проплавления.

Может всё же глубина проплавления зависит о силы сварочного тока))

- Наверх

- Вставить ник

#72 Serzh_Alexandrovich

Отправлено 03 June 2014 15:01

первично в конструкции у Вас есть толщина металла, из конструктивных особенностей Вы устанавливаете необходимую глубину проплавления и для достижения ее подбираете сварочный ток)))) Первична все же изначально глубина проплавления, под которую исходя из толщины металла подбирают силу сварочного тока)))) если и сейчас не согласитесь, то надо будет привести Вам формульно))))

логика верна в обе стороны, но если смотреть с самого начала имеющихся изначально данных и того что нужно получить, то думаю со мной Вы согласитесь

- Наверх

- Вставить ник

#73 waha

Отправлено 03 June 2014 15:42

От безделия таки наэксперементировал. ..Отчитываюсь:

..Отчитываюсь:

Аппараты

фроня и алюмиг

газ СО2

проволка 1.2 и 0.8мм

Проволка горит при любом напряжении. Но варит только при оптимальном

Но примудрая фроня синегерику отключать не желает ни в какую, и с ростом тока напряжение растет согласно программе. Ниже чем на -10 В от лини скидывать не желает. Для проволки 1.2 мм напряжение ниже 23 вольт и тока 300А получить не удалось.

Огромно НО!!! скорость подачи проволки с понижением напряжения начинает превосходить скорость ее сгорания. Короче упирается и отдает в горелку, но без загогулин и казявок.

алюмиг: Синегерика отключается. Минимальное напряжение 14.5 В. Ток 200А, проволка 0.8 мм. Горит. Но отдает в горелку, конечно. Скорость горения ниже скорости подачи… Загогулин и козявок нет.

как то так…

Фоток и кина не будет, пропил шнурок от компа и фотик отдал супруге при разводе Потому верьте на слово…

- Наверх

- Вставить ник

#74 Миротворец

Отправлено 03 June 2014 15:55

логика верна в обе стороны,

С этим ещё могу согласиться, но с напругой ни за что))

com/embed/lNQB0AlAJgs?html5=1&fs=1″ frameborder=»0″ allowfullscreen=»» webkitallowfullscreen=»»>- Наверх

- Вставить ник

#75 waha

Отправлено 03 June 2014 16:05

Так а напруга то сколько? В вольтах? Нули показометр кажет…

- Наверх

- Вставить ник

#76 saper24

Отправлено 03 June 2014 21:53

Есть ток. А если выводить отдельное понятие «Сварочный ток» то надо понимать под ним совокупность параметров при которых возможна сварка. Скорость подачи( ток) и напряжение можно выставлять какими угодно. Но для конкретного диаметра проволоки будет свой диапазон скорости подачи( тока) и напряжения при котором происходит нормальный прогрев металла с оплавлением кромок и сварочной проволоки. В контексте разговоров о сварке более целесообразно говорить о совокупности параметров дающих результат, нежели о токе и напряжении отдельно. Но и то что это величины по разному влияющие на процесс сварки забывать не стоит. Подобно сенергетике опытный сварщик знает диапазоны совокупности параметров ( тока и напряжения или » сварочного тока»), а также способен в этом диапазоне манипулировать величиной каждого параметра в отдельности. Не выходя при этом за границы ( рабочего, того при котором возможна сварка) диапазона. Как то так. Звиняйте если перемудрил.

Но для конкретного диаметра проволоки будет свой диапазон скорости подачи( тока) и напряжения при котором происходит нормальный прогрев металла с оплавлением кромок и сварочной проволоки. В контексте разговоров о сварке более целесообразно говорить о совокупности параметров дающих результат, нежели о токе и напряжении отдельно. Но и то что это величины по разному влияющие на процесс сварки забывать не стоит. Подобно сенергетике опытный сварщик знает диапазоны совокупности параметров ( тока и напряжения или » сварочного тока»), а также способен в этом диапазоне манипулировать величиной каждого параметра в отдельности. Не выходя при этом за границы ( рабочего, того при котором возможна сварка) диапазона. Как то так. Звиняйте если перемудрил.

- Наверх

- Вставить ник

#77 selco

Отправлено 04 June 2014 02:13

Звиняйте если перемудрил.

Все правильно сказано, добавить не чего.

Удовольствие от высокого качества длится дольше чем радость от низкой цены…

- Наверх

- Вставить ник

#78 Ferio

Отправлено 04 June 2014 14:29

Сказано много и по разному. Но мне кажется, что обсуждение уходит в сторону. Ведь главная задача системы (скорость-ток-напряжение) не в количестве металла появившемся в дуговом промежутке, не в глубине проплавления, не в массе расплавленой проволоки или ом, и т.п.

Хочу обратить внимание коллег на то, что если говорить о роли сварочного тока и напряжения, так-сказать «в связке», то здесь главная задача (а значит и роль) — получение стабильной энергетической системы «источник-аппарат-дуга», т.е. поддержание устойчивого горения дуги при неких возмущениях. С этой точки зрения и нужно рассматривать влияние этих характеристик.

С этой точки зрения и нужно рассматривать влияние этих характеристик.

- Наверх

- Вставить ник

#79 di4

Отправлено 04 June 2014 15:45

ИМХО: Классическая полуавтоматическая сварка имеет циклически переменную мощность во времени. Это связано с капельным переходом металла проволоки в металл сварочной ванны. Напряжение на дуге относительно стабильно, но при этом оно все таки не является константой в связи с тем что постоянно меняется площадь контакта проволоки в контактном наконечнике. Если принять напряжение на дуге за константу то сварочный ток будет зависеть от сопротивления дуги. Сопротивление дуги, в данном случае, зависит от расстояния между катодом и анодом. При полуавтоматической сварки это расстояние постоянно меняется и зависит от: а) скорости сварки — например при низкой скорости сварки расплавленный металл будет затекать под дугу и уменьшать расстояние или при высокой скорости сварки не будет успевать плавиться основной металл, б) скорости подачи проволоки — капли будут разного размера и это повлияет на диаграмму изменения расстояния между катодом и анодом во времени, в) вылета — расстояния от конца наконечника до свариваемого металла. В классической полуавтоматической сварки от сварщика требуется добиться такого сочетания диаметра проволоки, напряжения, скорости подачи, скорости сварки и техники сварки что бы обеспечить провар на определенную глубину и при этом получить геометрию валика соответствующую допускам. Зачастую это делается при подборе режима на пробном образце. К великому счастью сварные швы в большинстве случаев можно исправить (выбрать непровар или подточить геометрию валика), что в России практикуется на каждом шагу, и данный факт дает возможность говорить о том что полуавтоматическая сварка наиболее простой и низкоквалифицированный вид сварки, Но когда вам говорят что вы должны обеспечить провар не менее 0,2 мм и не более 0,7 мм с геометрией катета 3-4 мм и потом приезжают на ваше производство берут с конвейера деталь заставляют вас сделать шлиф и под электронным микроскопом показывают вам что провар 1,0 мм, а катет 2,5 мм, и по этому поводу втюхивают неустойку, вот тогда все понимают что зарплату то в вакансии технолог по сварке в начале проекта надо было поставить раза в три по больше, чтоб было из чего выбрать.

В классической полуавтоматической сварки от сварщика требуется добиться такого сочетания диаметра проволоки, напряжения, скорости подачи, скорости сварки и техники сварки что бы обеспечить провар на определенную глубину и при этом получить геометрию валика соответствующую допускам. Зачастую это делается при подборе режима на пробном образце. К великому счастью сварные швы в большинстве случаев можно исправить (выбрать непровар или подточить геометрию валика), что в России практикуется на каждом шагу, и данный факт дает возможность говорить о том что полуавтоматическая сварка наиболее простой и низкоквалифицированный вид сварки, Но когда вам говорят что вы должны обеспечить провар не менее 0,2 мм и не более 0,7 мм с геометрией катета 3-4 мм и потом приезжают на ваше производство берут с конвейера деталь заставляют вас сделать шлиф и под электронным микроскопом показывают вам что провар 1,0 мм, а катет 2,5 мм, и по этому поводу втюхивают неустойку, вот тогда все понимают что зарплату то в вакансии технолог по сварке в начале проекта надо было поставить раза в три по больше, чтоб было из чего выбрать. А пока в России будут требования типа «Да завари, чтоб не отвалилось», технологи по сварке и дорогостоящее оборудование нафик никому не будут нужны.) А если они не будут нужны их и не будет.) Вот такая вот роль напряжения и тока при полуавтоматической сварке.))

А пока в России будут требования типа «Да завари, чтоб не отвалилось», технологи по сварке и дорогостоящее оборудование нафик никому не будут нужны.) А если они не будут нужны их и не будет.) Вот такая вот роль напряжения и тока при полуавтоматической сварке.))

Кто ты?! — Я инженер.

- Наверх

- Вставить ник

#80 Васильковский Андрей

Отправлено 05 June 2014 12:41

Вот нарыл в сети для полуавтомата вот это:

Сила сварочного тока. С увеличением силы сварочного тока повышается глубина провара, что приводит к увеличению доли основного металла в шве. Ширина шва сначала несколько увеличивается, а затем уменьшается. Силу сварочного тока устанавливают в зависимости от выбранного диаметра проволоки.

Напряжение дуги. С увеличением напряжение дуги глубина провара уменьшается, а ширина шва увеличивается. Чрезмерное увеличение напряжение дуги сопровождается повышенным разбрызгиванием жидкого металла, ухудшением газовой защиты и образованием пор в наплавленном металле. Напряжение дуги устанавливается в зависимости от выбранной силы сварочного тока.

С увеличением напряжение дуги глубина провара уменьшается, а ширина шва увеличивается. Чрезмерное увеличение напряжение дуги сопровождается повышенным разбрызгиванием жидкого металла, ухудшением газовой защиты и образованием пор в наплавленном металле. Напряжение дуги устанавливается в зависимости от выбранной силы сварочного тока.

Скорость подачи электродной проволоки связана с силой сварочного тока. Ее устанавливают с таким расчетом, чтобы в процессе сварки не происходило коротких замыканий и обрывов дуги, а протекал устойчиво от выбранной силы сварочного тока.

Что здесь правда, а что нет?

- Наверх

- Вставить ник

Режимы и методы сварки, использование полуавтоматов

Значительная часть сварочных работ сегодня осуществляются с применением дуговой сварки плавящимся электродом в среде защитного газа (полуавтоматическая сварка, MIG-MAG сварка).которая характеризуется множеством неоспоримых выгод и преимуществ. Обратной стороной этой медали является зависимость результатов сварки от правильности настройки режимов сварки — напряжения, тока, скорости подачи сварочной проволоки, величины расхода защитного газа в горелке и пр. Ко всему этому еще надо учитывать влияние выбора типа и диаметра сварочной проволоки и типа применяемого защитного газа, пространственного положения сварного шва и пр.

Обратной стороной этой медали является зависимость результатов сварки от правильности настройки режимов сварки — напряжения, тока, скорости подачи сварочной проволоки, величины расхода защитного газа в горелке и пр. Ко всему этому еще надо учитывать влияние выбора типа и диаметра сварочной проволоки и типа применяемого защитного газа, пространственного положения сварного шва и пр.

Рассмотрим этот вопрос более подробно, отталкиваясь от ситуации замены защитного газа от традиционной углекислоты на аргоновую сварочную смесь с применением полуавтомата.

Особенности использования полуавтомата для MIG-MAG сварки

ВЫБОР ГОРЕЛКИ И НАКОНЕЧНИКОВ

Силовой агрегат сварочного полуавтомата формирует постоянный сварочный ток. величина которого регулируется и устанавливается в зависимости от параметров сварки, толщины (диаметра) сварочной проволоки и скорости подачи сварочной проволоки в горелку. Электрический контакт от силового агрегата со сварочной проволокой осуществляется непосредственно в сварочной горелке. Под воздействием протекающего тока горелка нагревается и контактный наконечник в ней заметно расширяется. Аргоновые сварочные смеси обладают меньшей теплопроводностью по сравнению с углекислотой и отвод тепла от горелки при работе со сварочными смесями происходит хуже. Это приводит к заметному перегреву сварочной горелки и на форсированных режимах может даже вызвать ее разрушение (расплавление изоляционных элементов). По этой же причине сварочная проволока в горелке перегревается при работе с аргоновыми смесями и от расширения может застревать в сварочном наконечнике. Это может привести к неравномерности подачи сварочной проволоки в зону сварки и даже заклиниванию проволоки в горелке. Поэтому при переходе на сварочную смесь рекомендуется использовать сварочные горелки большей мощности и применять наконечники чуть большего диаметра.

Под воздействием протекающего тока горелка нагревается и контактный наконечник в ней заметно расширяется. Аргоновые сварочные смеси обладают меньшей теплопроводностью по сравнению с углекислотой и отвод тепла от горелки при работе со сварочными смесями происходит хуже. Это приводит к заметному перегреву сварочной горелки и на форсированных режимах может даже вызвать ее разрушение (расплавление изоляционных элементов). По этой же причине сварочная проволока в горелке перегревается при работе с аргоновыми смесями и от расширения может застревать в сварочном наконечнике. Это может привести к неравномерности подачи сварочной проволоки в зону сварки и даже заклиниванию проволоки в горелке. Поэтому при переходе на сварочную смесь рекомендуется использовать сварочные горелки большей мощности и применять наконечники чуть большего диаметра.

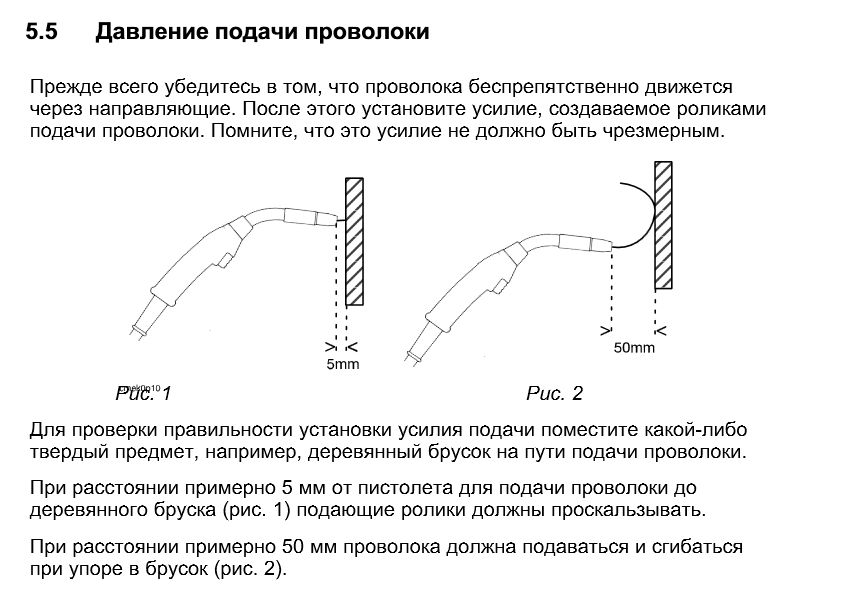

НАСТРОЙКА ПОДАЮЩЕГО МЕХАНИЗМА

Для обеспечения стабильного режима сварки необходимо стабилизировать не только электрические режимы *ток и напряжение дуги), но и скорость механической подачи сварочной проволоки в горелку. Как отмечалось выше при некорректном выборе электрического наконечника возможно заклинивание сварочной проволоки в горелке. Особенность конструкции большинства сварочных полуавтоматов в том, что подача сварочной проволоки в горелку производится через подающий канал (шланг) путем проталкивания проволоки вперед через подающие ролики, установленные на сварочном аппарате. Важным параметром настройки сварочного аппарата является регулировка натяжения подачи проволоки. При слабом натяжении подающих роликов затруднение прохождения сварочной проволоки в горелке будет приводить к проскальзыванию проволоки между роликами и дестабилизации скорости ее подачи в зону сварки (продергивание и снижение скорости подачи вплоть до полной остановки). При слишком сильном натяжении подающих роликов затруднение прохождения сварочной проволоки в горелке может вызвать сминание сварочной проволоки в подающем канале с последующей остановкой подачи сварочной проволоки в зону сварки. Одновременно слишком сильно натянутые подающие ролики вызывают расплющивание проволоки и усугубляют проблему ее прохождения через наконечник в горелке.

Как отмечалось выше при некорректном выборе электрического наконечника возможно заклинивание сварочной проволоки в горелке. Особенность конструкции большинства сварочных полуавтоматов в том, что подача сварочной проволоки в горелку производится через подающий канал (шланг) путем проталкивания проволоки вперед через подающие ролики, установленные на сварочном аппарате. Важным параметром настройки сварочного аппарата является регулировка натяжения подачи проволоки. При слабом натяжении подающих роликов затруднение прохождения сварочной проволоки в горелке будет приводить к проскальзыванию проволоки между роликами и дестабилизации скорости ее подачи в зону сварки (продергивание и снижение скорости подачи вплоть до полной остановки). При слишком сильном натяжении подающих роликов затруднение прохождения сварочной проволоки в горелке может вызвать сминание сварочной проволоки в подающем канале с последующей остановкой подачи сварочной проволоки в зону сварки. Одновременно слишком сильно натянутые подающие ролики вызывают расплющивание проволоки и усугубляют проблему ее прохождения через наконечник в горелке. Для профилактики этой проблемы рекомендуется использовать наконечники с отверстием некруглой формы (квадрат, треугольник, звездочка и пр.)

Для профилактики этой проблемы рекомендуется использовать наконечники с отверстием некруглой формы (квадрат, треугольник, звездочка и пр.)

Параметры режимов сварки

НАСТРОЙКА НАПРЯЖЕНИЯ ДУГИ

Напряжение дуги является основным параметром, определяющим энергию разогрева сварочной ванны, от которого зависит как глубина проплавления, так геометрия сварного шва. Для выбора конкретных значений напряжения дуги в зависимости от типа свариваемых можно воспользоваться как доступными справочниками, так и служебными документами (РТМ).

Настройки напряжения дуги тесно связаны с настройками варочного тока и скорости подачи сварочной проволоки. Отталкиваясь от вольт-амперной характеристики сварочных аппаратов в целом можно отметить, что зона устойчивого горения дуги для аргоновых смесей располагается ниже и правее зоны, установленных для чистой углекислоты.

Если принять за основу известные настройки для углекислоты, то при переходе на сварку в аргоновых смесях режимы напряжения дуги необходимо изменять в следующих направлениях:

- Для сварки тонких заготовок из черных металлов (менее 1,5 мм) или оцинкованных металлов напряжение дуги необходимо уменьшать при сохранении скорости подачи проволоки и сварочного тока.

- для сварки заготовок в режиме мелкокапельного переноса (обычно для заготовок толщиной до 6-8 мм) можно не изменять напряжение дуги, но необходимо увеличивать сварочный ток и скорость подачи сварочной проволоки. Степень их увеличения зависит от состава сварочной смеси. Чем больше % содержание аргона или кислорода в смеси, тем больше должно быть увеличение тока и скорости подачи проволоки. Оптимальный баланс настроек напряжения и скорости подачи сварочной проволоки должен обеспечить необходимое проплавление сварного шва (сплавление кромок) при минимальном разбрызгивании;

- для сварки заготовок большой толщины в режиме капельного переноса (обычно для толщин до 12-15 мм) рекомендуется немного снизить напряжение дуги (до 10-15%), и заново подобрать (увеличить) сварочный ток и скорость подачи сварочной проволоки. Степень их увеличения зависит от состава сварочной смеси и пространственного положения заготовок. Чем больше % содержание аргона или кислорода в смеси, тем больше должно быть увеличение тока и скорости подачи проволоки.

- Для вертикальных швов при сварке тонких заготовок (до 3-5 мм) с применением аргоновых смесей рекомендуется сохранить рабочие настройки напряжения дуги как для углекислотного режима и увеличить сварочный ток и скорость подачи проволоки примерно на 15-30% в зависимости от состава смеси и толщины свариваемых заготовок. Сварка при этом производится из положения сверху вниз. При правильно подобранном балансе настроек шов получается ровным и практически без брызг. При сварке заготовок большой толщины (от 5-6 мм и более) в сравнении с типовыми углекислотными режимами сварочный ток и скорость подачи проволоки можно не изменять, но обеспечить необходимый баланс настроек путем регулировок только напряжения дуги

- для сварки высоколегированных (нержавеющих, жаропрочных) сталей допускается небольшое увеличение напряжения дуги (на 5-10%) с последующим подбором баланса настроек путем регулировок скорости подачи сварочной проволоки;

- для сварки заготовок большой толщины в режиме струйного переноса (обычно для толщин от 10-15 мм и выше) рекомендуется увеличить напряжение дуги до 29-31В, и заново подобрать (увеличить) сварочный ток и скорость подачи сварочной проволоки.

Степень их увеличения зависит от состава сварочной смеси. Чем больше % содержание аргона в смеси, тем больше должно быть увеличение тока и скорости подачи проволоки. Для вертикальных швов работа в режиме струйного переноса практически невозможна.

Степень их увеличения зависит от состава сварочной смеси. Чем больше % содержание аргона в смеси, тем больше должно быть увеличение тока и скорости подачи проволоки. Для вертикальных швов работа в режиме струйного переноса практически невозможна.

Выбор оптимального режима для сварки полуавтоматом при использовании сварочных смесей в немалой степени зависит также от фактического состава сварочной смеси, пространственного положения заготовок, приемов сварки (ходом вперед или назад), обработки кромок, наличия загрязнений и ржавчины и пр. Компания ИТЦ Промэксервис помогает своим клиентам получить практические рекомендации по выбору правильной сварочной смеси оптимальной настройке режимов сварки.

НАСТРОЙКА СКОРОСТИ ПОДАЧИ СВАРОЧНОЙ ПРОВОЛОКИ

Как отмечалось выше при переходе от углекислоты к аргоновым смесям для полуавтоматической сварки в большинстве случаев рекомендуется производить увеличение скорости подачи сварочной проволоки. В свою очередь скорость подачи проволоки в большинстве случаев синхронизирована с регулировкой сварочного тока, а он в свою очередь зависит от диаметра сварочной проволоки. В некоторых случаях для установки оптимальных режимов сварки, особенно для режима струйного переноса, требуется значительное увеличение скорости подачи, которые иногда может физически ограничиваться пределами регулировки подающего механизма сварочного аппарата. Поэтому при переходе на сварку в среде аргоновых смесей в некоторых случаях необходима замена подающих роликов на больший диаметр. Для таких ситуаций оптимальные настройки скорости подачи проволоки следует подбирать по внешним признакам, по результатам пробной сварки:

В свою очередь скорость подачи проволоки в большинстве случаев синхронизирована с регулировкой сварочного тока, а он в свою очередь зависит от диаметра сварочной проволоки. В некоторых случаях для установки оптимальных режимов сварки, особенно для режима струйного переноса, требуется значительное увеличение скорости подачи, которые иногда может физически ограничиваться пределами регулировки подающего механизма сварочного аппарата. Поэтому при переходе на сварку в среде аргоновых смесей в некоторых случаях необходима замена подающих роликов на больший диаметр. Для таких ситуаций оптимальные настройки скорости подачи проволоки следует подбирать по внешним признакам, по результатам пробной сварки:

- По звуку горящей дуги — в оптимальном режиме частота звука должна быть максимальной (похожа на зудение комара).

- По внешнему виду сварного шва — в оптимальном режиме шов должен быть максимально гладким (мягким), без резких изломов по краям По разбрызгиванию — в оптимальном режиме размер брызг сварочной проволоки и их количество должны быть минимальными

Настройка расхода газа в сварочной горелке.

Для обеспечения качественной сварки и отсутствия пор даже для качественной сварочной смеси правильная настройка потока газа в сварочной горелке имеет огромное значение. Для обеспечения качественной сварки с применением аргоновых смесей следует выполнять следующие рекомендации :

- Для контроля расхода газа необходимо использовать только расходомер (ротаметр), контролирующий поток газа ( обычно в л/мин.). Расходомер обычно устанавливают на редукторе. Следует обращать внимание, что фактический расход газа непосредственно в горелке всегда отличается от величины расхода, установленного на редукторе. Особенно это заметно при нарушении целостности шлангов (трещины или проколы) или неплотного крепления шлангов на газовых штуцерах. Поэтому рекомендуется иметь ручной расходомер газа, который позволяет оперативно проверить величину расхода непосредственно на сварочной горелке.

- Величина расхода на сварочной горелке должна примерно соответствовать диаметру сварочной горелки (в мм).

Обычно нормальный расход для аргоновых смесей составляет 12-15 л/мин. Для сварки на форсированных режимах расход газа следует увеличить до 20-25 л/мин. Следует помнить также, что для сварки в аргоновых смесях горелку следует держать близко к вертикальному положению и расстояние до сварного шва должно быть не более 15-20 мм. ;

Обычно нормальный расход для аргоновых смесей составляет 12-15 л/мин. Для сварки на форсированных режимах расход газа следует увеличить до 20-25 л/мин. Следует помнить также, что для сварки в аргоновых смесях горелку следует держать близко к вертикальному положению и расстояние до сварного шва должно быть не более 15-20 мм. ; - При расходе газа в горелке более 30 л/мин и при большом угле наклона сварочной горелки возможен подсос воздуха в зону сварки и образование пор в сварном шве. ОБРАЩАЕМ ВНИМАНИЕ, что при работе с углекислотой появление пор обычно стараются устранить путем увеличения расхода газа, и при переходе на работу со сварочной смесью при избыточной величине расхода газа такая «привычка» может сыграть злую шутку и только увеличить негативный эффект. ;

- Помимо величины расхода газа важно также проверять состояние и расположение газовой насадки (сопло) на сварочной горелке. Насадка должна быть расположена строго соосно с сварочным наконечником, определяющим направление движения сварочной проволоки.

При несоосности газовый поток направляется в сторону от сварочной ванны и не может обеспечить надежную защиту зоны сварки.;

При несоосности газовый поток направляется в сторону от сварочной ванны и не может обеспечить надежную защиту зоны сварки.; - В некоторых случаях при большом разбрызгивании сварочной проволоки часть брызг попадает в сопло сварочной горелки и застревает там в виде хаотичного сита, что может приводить также к рассеиванию ламинарного (однородного) потока газа из горелки, уводя поток защитного газа в сторону от сварочной ванны, что опять может вызвать образование пор при сварке ;

Процесс работы со сварочным полуавтоматом не имеет особой сложности и позволяет получить сварочные швы высокого уровня на заготовках различной толщины и типоразмера. Важно лишь правильно провести подготовительные мероприятия и определиться с оптимальным режимом сваривания. Остальное зависит от уровня подготовки сварщика, его квалификации и степени сложности проводимых им действий.

Жесткая и падающая вольт-амперная характеристика

У меня дома есть небольшой аппарат для MIG-сварки. Я хочу попробовать использовать его для ручной дуговой сварки, но мне сказали, что у меня ничего не выйдет. Почему? У нас а работе есть несколько других аппаратов. Почему какие-то из них предназначены только для РДС, какие-то — только для MIG, а какие-то — и того, и другого? Я слышал термины «CV» и «CC», но что они означают и насколько важны? И еще — у нас есть механизмы подачи проволоки с переключателем «CV / CC». Значит ли это, что их можно использовать с любым аппаратом?

Я хочу попробовать использовать его для ручной дуговой сварки, но мне сказали, что у меня ничего не выйдет. Почему? У нас а работе есть несколько других аппаратов. Почему какие-то из них предназначены только для РДС, какие-то — только для MIG, а какие-то — и того, и другого? Я слышал термины «CV» и «CC», но что они означают и насколько важны? И еще — у нас есть механизмы подачи проволоки с переключателем «CV / CC». Значит ли это, что их можно использовать с любым аппаратом?

Это очень хорошие вопросы и я уверен, что их задают себе многие сварщики. Существует два типа сварочных аппаратов с разной конструкцией и принципами управления дугой. Это аппараты с падающей вольт-амперной характеристикой (constant current, CC) и аппараты с жесткой вольт-амперной характеристикой (constant voltage, CV). Также есть универсальные источники питания с дополнительной электрикой и компонентами, которые позволяют им вырабатывать сварочный ток обоих видов в зависимости от выбранного режима.

Помните, что сварочная дуга динамична, ее сила тока (амперы) и напряжение (вольты) постоянно меняются. Источник питания осуществляет мониторинг дуги и каждую миллисекунду вносит корректировки для сохранения ее стабильности. Поэтому термин «жесткая» относителен. Источник питания на падающей ВАХ поддерживает силу тока относительно постоянной при значительных перепадах напряжения, а источники на жесткой ВАХ поддерживают постоянное напряжение при значительных перепадах силы тока. На Рисунке 1 показаны графики сварочного тока аппаратов на жесткой и падающей ВАХ. Обратите внимание, как на графиках сильно меняется одна переменная, в то время как другая остается более-менее постоянной (перепад значений обозначается символом «Δ» (дельта).

|

Рисунок 1: сварочный ток аппаратов на падающей и жесткой ВАХ |

Нужно отметить, что эта статья касается только традиционных моделей сварочных аппаратов. При импульсной сварке источниками с поддержкой технологии управления формой волны сварочного тока вольт-амперную характеристику дуги нельзя отнести ни к жесткой, ни к падающей. Такие источники питания очень быстро корректируют и напряжение, и силу тока (намного быстрее традиционных моделей), что позволяет им обеспечить очень стабильную дугу.

При импульсной сварке источниками с поддержкой технологии управления формой волны сварочного тока вольт-амперную характеристику дуги нельзя отнести ни к жесткой, ни к падающей. Такие источники питания очень быстро корректируют и напряжение, и силу тока (намного быстрее традиционных моделей), что позволяет им обеспечить очень стабильную дугу.

Чтобы понять преимущества и недостатки жесткой и падающей ВАХ, сначала нужно понять, как изменения силы тока и напряжения влияют на ход сварки. Сила тока влияет на производительность расплавления электрода или сварочной проволоки. Чем выше сила тока, тем быстрее плавится электрод (в кг/ч). Чем ниже сила тока, тем меньше производительность расплавления. Напряжение влияет на длину и, как следствие, ширину и объем дуги. При увеличении напряжения длина дуги возрастает (а конус дуги — становится шире), при уменьшении напряжения дуга становится короче (а конус дуги — уже). На Рисунке 2 проиллюстрировано влияние напряжения на дугу.

|

Рисунок 2: влияние напряжения на форму дуги |

То, какой вид тока будет более стабильным и поэтому предпочтительным, зависит от выбранного Вами процесса сварки и степени автоматизации. Процессы ручной дуговой сварки (MMA) и аргонодуговой сварки (GTAW/TIG) относят к полностью ручным видам сварки. Это означает, что сварщик должен самостоятельно контролировать все параметры сварки. Он держит электрододержатель или горелку TIG и собственной рукой контролирует угол наклона и атаки, скорость сварки, длину дуги и скорость подачи электрода в соединение. Для процессов РДС и TIG (т.е. ручной сварки) более предпочтителен ток на падающей ВАХ.

Процессы сварки в защитных газах (MIG) и сварки порошковой проволокой (FCAW) считаются полуавтоматическими. Это означает, что сварщику все еще приходится вручную регулировать угол наклона, угол атаки, скорость сварки и расстояние между контактным наконечником и рабочей поверхностью (CTWD). Однако скорость подачи сварочной проволоки при этом регулируется подающим механизмом. Для полуавтоматических процессов более предпочтителен ток на жесткой ВАХ.

Однако скорость подачи сварочной проволоки при этом регулируется подающим механизмом. Для полуавтоматических процессов более предпочтителен ток на жесткой ВАХ.

В Таблице 1 перечислены рекомендации по сварочному току для каждого процесса.

Таблица 1: рекомендуемые типы сварочного тока для различных процессов

Чтобы упростить конструкцию и снизить стоимость сварочных аппаратов, их обычно проектируют только для одного или двух процессов сварки. Поэтому бытовые модели для РДС поддерживают только ток на падающей ВАХ. Аппараты для аргонодуговой сварки тоже поддерживают только ток на падающей ВАХ, потому что они также предназначены для ручной сварки. Бытовые модели для MIG и FCAW-сварки, напротив, имеют ток на жесткой ВАХ. Вернемся к первому вопросу — почему аппарат для MIG сварки не подходит для РДС? Аппараты для MIG генерируют ток на жесткой ВАХ, который не пригоден или не рекомендуется для ручной дуговой сварки. Аналогичным образом, Вы не сможете использовать аппарат для РДС для сварки MIG, потому что он генерирует ток на падающей ВАХ. Как уже было сказано выше, также существуют универсальные модели с поддержкой процессов на падающей и жесткой ВАХ. Но они обычно имеют более сложную конструкцию и предназначены для промышленных работ с высокой производительностью, поэтому имеют намного большую стоимость по сравнению с бытовыми моделями. На Рисунке 3 показано несколько примеров аппаратов на падающей и жесткой ВАХ, а также универсальных моделей.

Вернемся к первому вопросу — почему аппарат для MIG сварки не подходит для РДС? Аппараты для MIG генерируют ток на жесткой ВАХ, который не пригоден или не рекомендуется для ручной дуговой сварки. Аналогичным образом, Вы не сможете использовать аппарат для РДС для сварки MIG, потому что он генерирует ток на падающей ВАХ. Как уже было сказано выше, также существуют универсальные модели с поддержкой процессов на падающей и жесткой ВАХ. Но они обычно имеют более сложную конструкцию и предназначены для промышленных работ с высокой производительностью, поэтому имеют намного большую стоимость по сравнению с бытовыми моделями. На Рисунке 3 показано несколько примеров аппаратов на падающей и жесткой ВАХ, а также универсальных моделей.

|

Рисунок 3: примеры сварки с источниками питания различного типа |

Вести сварку возможно как на падающей, так и жесткой ВАХ (если соответствующим образом настроить оборудование). Однако при использовании «неподходящего» для соответствующего процесса типа тока дуга будет очень нестабильной. В большинстве случаев это сделает сварку непрактичной.

Однако при использовании «неподходящего» для соответствующего процесса типа тока дуга будет очень нестабильной. В большинстве случаев это сделает сварку непрактичной.

Разберемся, почему. При ручной сварке (режимы РДС и TIG) Вы контролируете все переменные вручную (именно поэтому эти процессы считаются самыми сложными в освоении). Нужно, чтобы электрод плавился с равномерной скоростью, поэтому его нужно очень равномерно погружать в сварочную ванну. Чтобы расплавление электрода было постоянным, сила сварочного тока также должна быть постоянной (т. е. иметь падающую ВАХ). Напряжение при этом может варьироваться. В режиме ручной сварки очень сложно поддерживать постоянную длину дуги, потому что Вам приходится самостоятельно погружать электрод в соединение. В результате колебаний длины дуги также меняется сварочное напряжение. На падающей ВАХ сила тока является постоянной, контрольной величиной, а напряжение при этом может свободно изменяться.

Если попробовать использовать для ручной дуговой сварки аппарат на жесткой ВАХ, сила тока и производительность расплавления электрода будут слишком сильно варьироваться. По мере перемещения вдоль соединения (при том, что сварщику также нужно будет соблюдать все остальные параметры сварки) электрод будет плавиться то быстрее, то медленнее. Вам придется постоянно менять скорость погружения электрода в соединение, что очень неудобно.

По мере перемещения вдоль соединения (при том, что сварщику также нужно будет соблюдать все остальные параметры сварки) электрод будет плавиться то быстрее, то медленнее. Вам придется постоянно менять скорость погружения электрода в соединение, что очень неудобно.

В режимах MIG и FCAW ситуация полностью другая. Хотя сварщику все еще приходится контролировать много параметров вручную, скорость подачи проволоки регулируется автоматически (и имеет строго заданное значение). Теперь Вам нужно обеспечить постоянную длину дуги. Для этого требуется постоянное сварочное напряжение (т. е. жесткая ВАХ). Сила тока при этом может свободно варьироваться в зависимости от скорости подачи проволоки. При увеличении скорости подачи проволоки возрастает сила тока, и наоборот При сварке на жесткой ВАХ напряжение и скорость подачи проволоки являются контрольными значениями, а сила тока может меняться.

Если попробовать вести MIG или FCAW-сварку на падающей ВАХ, напряжение и длина дуги будут слишком сильно варьироваться. При падении напряжения дуга станет слишком короткой и электрод залипнет в основном металле. При увеличении напряжения длина дуги слишком вырастет и тогда произойдет переход дуги с проволоки на токоподводящий мундштук. Постоянные залипания и переходы дуги сделают сварку на падающей ВАХ непрактичной.

При падении напряжения дуга станет слишком короткой и электрод залипнет в основном металле. При увеличении напряжения длина дуги слишком вырастет и тогда произойдет переход дуги с проволоки на токоподводящий мундштук. Постоянные залипания и переходы дуги сделают сварку на падающей ВАХ непрактичной.

Также заметим, что процессы TIG, MIG и FCAW часто автоматизируются. В случае полной автоматизации, все переменные, включая угол наклона, расстояние и скорость, контролируются автоматически. Благодаря этому дуга становится более стабильной. Тем не менее, для TIG в таких случаях все равно используется падающая ВАХ, а для MIG и FCAW — жесткая. Также часто автоматизируется еще один распространенный процесс электродуговой сварки, сварка под флюсом (SAW). Для SAW используется как жесткая, так и падающая ВАХ. Этот выбор зависит от диаметра проволоки, скорости сварки и размера сварочной ванны. Для полуавтоматической сварки под флюсом более предпочтительна жесткая ВАХ.

Последний вопрос касается компактных механизмов подачи проволоки в форме кейса (см. пример на Рисунке 4). Такое оборудование несколько противоречит перечисленным в этой статье правилам. В основном они предназначены для сварки в полевых условиях и обладают тремя особенностями по сравнению с обычными цеховыми подающими механизмами. Во-первых, кассета проволоки у них устанавливается в жесткий пластиковый корпус, который защищает ее от внешнего воздействия. Во-вторых, для питания привода подачи в них служит не контрольный кабель, а измерительный провод от подающего механизма. Поэтому подключение выполняется очень просто — уже имеющимся сварочным кабелем от источника питания (с добавлением газового шланга). В-третьих, они в ОГРАНИЧЕННОЙ степени пригодны для сварки на падающей ВАХ. Они действительно имеют переключатель «CC/CV» для выбора типа сварочного тока.

пример на Рисунке 4). Такое оборудование несколько противоречит перечисленным в этой статье правилам. В основном они предназначены для сварки в полевых условиях и обладают тремя особенностями по сравнению с обычными цеховыми подающими механизмами. Во-первых, кассета проволоки у них устанавливается в жесткий пластиковый корпус, который защищает ее от внешнего воздействия. Во-вторых, для питания привода подачи в них служит не контрольный кабель, а измерительный провод от подающего механизма. Поэтому подключение выполняется очень просто — уже имеющимся сварочным кабелем от источника питания (с добавлением газового шланга). В-третьих, они в ОГРАНИЧЕННОЙ степени пригодны для сварки на падающей ВАХ. Они действительно имеют переключатель «CC/CV» для выбора типа сварочного тока.

Когда такие компактные подающие механизмы только появились на рынке, предполагалось, что их будут использовать с уже имеющимися на рынке аппаратами на падающей ВАХ (в основном сварочными агрегатами), что позволит производителям вести сварку MIG и FCAW (т. е. сварочной проволокой). Вместо того, чтобы покупать новый аппарат на жесткой ВАХ, им пришлось бы только купить подающий механизм. Эти механизмы подачи имеют дополнительную электрику, которая замедляет изменения скорости подачи проволоки из-за присущих ВАХ перепадов напряжения и старается сделать дугу более стабильной (заметьте, что на падающей ВАХ скорость подачи проволоки больше не является константой и постоянно меняется для сохранения силы тока на одном уровне).

е. сварочной проволокой). Вместо того, чтобы покупать новый аппарат на жесткой ВАХ, им пришлось бы только купить подающий механизм. Эти механизмы подачи имеют дополнительную электрику, которая замедляет изменения скорости подачи проволоки из-за присущих ВАХ перепадов напряжения и старается сделать дугу более стабильной (заметьте, что на падающей ВАХ скорость подачи проволоки больше не является константой и постоянно меняется для сохранения силы тока на одном уровне).

|

Рисунок 4: компактный механизм подачи проволоки |

В действительности сварка проволокой на падающей ВАХ хорошо подходит для одних задач и не годится для других. При использовании газозащитной порошковой проволоки (FCAW-G) и в процессе MIG со струйным или импульсным струйным переносом металла дуга получается сравнительно стабильной. Но с самозащитной порошковой проволокой (FCAW-S) и в режиме MIG с переносом металла короткими замыканиями дуга очень нестабильна. Хотя для падающей ВАХ характерны сильные перепады напряжения, процессы с высоким напряжением (24В и больше), например FCAW-G и MIG со струйным переносом металла, к ним менее чувствительны. Поэтому дуга остается достаточно стабильной. Процессы с низким напряжением (22В и меньше), например, MIG с переносом металла короткими замыканиями и FCAW-S, наоборот, более чувствительны к его перепадам. Поэтому в их случае дуга очень нестабильна и в большинстве случаев считается неприемлемой. Еще одна особенность проволоки FCAW-S на падающей ВАХ — это повышенное напряжение дуги и, как следствие, большая длина, что делает ее более уязвимой к воздействию атмосферы. Это может привести к возникновению пористости и/или резкому падению ударной вязкости наплавленного металла при низких температурах.

Хотя для падающей ВАХ характерны сильные перепады напряжения, процессы с высоким напряжением (24В и больше), например FCAW-G и MIG со струйным переносом металла, к ним менее чувствительны. Поэтому дуга остается достаточно стабильной. Процессы с низким напряжением (22В и меньше), например, MIG с переносом металла короткими замыканиями и FCAW-S, наоборот, более чувствительны к его перепадам. Поэтому в их случае дуга очень нестабильна и в большинстве случаев считается неприемлемой. Еще одна особенность проволоки FCAW-S на падающей ВАХ — это повышенное напряжение дуги и, как следствие, большая длина, что делает ее более уязвимой к воздействию атмосферы. Это может привести к возникновению пористости и/или резкому падению ударной вязкости наплавленного металла при низких температурах.

В заключение повторим, что жесткая вольт-амперная характеристика ВСЕГДА более предпочтительна для сварки проволокой. Поэтому при использовании универсальных подающих механизмов с источниками питания с поддержкой жесткой ВАХ, лучше выбрать именно ее, а не падающую. Хотя ток на падающей ВАХ может подойти для сварки общего назначения в режимах FCAW-G и MIG со струйным переносом металла, она не рекомендуется для ответственных работ.

Хотя ток на падающей ВАХ может подойти для сварки общего назначения в режимах FCAW-G и MIG со струйным переносом металла, она не рекомендуется для ответственных работ.

Как своими руками настроить полуавтомат сварочный?

Время чтения: 8 минуты

Настройка сварочного полуавтомата — это сложная и обширная тема. Чтобы правильно настроить полуавтомат, недостаточно просмотреть популярные таблицы с соотношениями силы тока и металла. Необходимо постоянно практиковаться и варить с применением различных настроек. А также учитывать особенности заготовки и самого сварочного аппарата.

В этой статье мы поделимся простыми рекомендациями, как настроить полуавтомат сварочный, если вы новичок. Мы также расскажем о некоторых особенностях, которые вам нужно учесть, чтобы найти оптимальный режим сварки.

Содержание статьи

- Общая информация

- Особенности настройки

- Настройка полуавтомата

- Подготовительный этап

- Поиск оптимальных настроек : 1 этап

- Поиск оптимальных настроек : 2 этап

- Итог

- Вместо заключения

Общая информация

Для начала немного общей информации касаемо настройки полуавтомата. Вы должны понимать, что в мире не существует идеального режима сварки, при котором можно работать с любым металлом и при этом получать достойный результат. Настройки в любом случае необходимо корректировать, учитывая тип металла, его толщину, а также пространственное положение при сварке и тип шва.

Вы должны понимать, что в мире не существует идеального режима сварки, при котором можно работать с любым металлом и при этом получать достойный результат. Настройки в любом случае необходимо корректировать, учитывая тип металла, его толщину, а также пространственное положение при сварке и тип шва.

Чтобы лучше понимать зависимость конечного результата от выбранных настроек, представьте, что настраивая аппарат, вы как бы настраиваете количество тепла, которое собираетесь вложить в плавление присадочной проволоки. И количество этого самого тепла будет разным, при работе со сваркой тонких или толстых деталей. Тонкому металлу требуется меньшее количество тепла, в противном случае может образоваться прожог. А вот толстому металлу тепла нужно больше, чтобы не было непроваров.

Читайте также: Исправление дефектов сварки

Теперь переведем условную регулировку количества тепла в реальные настройки. Две основные настройки на полуавтомате — это сила сварочного тока и напряжение дуги. Учтите, что сила тока связана со скоростью подачи проволоки. Чем выше ток, тем быстрее проволока подается в зону сварки.

Учтите, что сила тока связана со скоростью подачи проволоки. Чем выше ток, тем быстрее проволока подается в зону сварки.

Вы должны понимать, что при настройке полуавтомата регулировка силы тока и регулировка напряжения дуги — это взаимосвязанные вещи. Поэтому невозможно установить все этих регулировки наугад и получить приемлемый результат. Хорошего качества сварки можно добиться только в том случае, если сила тока и напряжение дуги будут настроены точно и в соответствии друг с другом. Посмотрите на изображение ниже. Оно схематично объясняет суть этой взаимосвязи. Под «скоростью подачи» имеется в виду сила сварочного тока.

Особенности настройки

Чтобы понять, как настроить сварочный аппарат полуавтоматического типа, нужно знать некоторые особенности. Также учтите, что в процессе вам придется постоянно надстраивать аппарат и регулировать уже выбранный режим сварки. Почему так происходит? Мы перечислим некоторые причины.

Перед заводом-производителем никогда не стоит задача изготовить абсолютно идентичные полуавтоматы с одинаковыми настройками по умолчанию, поскольку это просто невозможно из-за небольших различий в деталях. Поэтому читая материал о настройке конкретно вашей модели полуавтомата, не стоит думать, что это сработает на все 100%.

Поэтому читая материал о настройке конкретно вашей модели полуавтомата, не стоит думать, что это сработает на все 100%.

Также вклад вносит напряжение в вашей электросети. В процессе сварки оно может проседать и постоянно изменяться либо из-за слабой проводки, либо из-за мощного электроприбора соседа, внезапно включенного в общую электросеть. При этом полуавтомат может либо отказываться варить, либо вовсе сгорит. Так что на это нужно обращать особое внимание.

Помимо этого, аппарат придется постоянно подстраивать, если вы дозаправили газовый баллон. Состав защитного газа или смеси может отличаться, а это влияет на настройки. Также настройки нужно изменять в зависимости от температуры, при которой производится сварка, и в зависимости от характеристик присадочной проволоки (диаметр и марка).

Еще аппарат нужно отрегулировать, если вы смешили катушку проволоки на другую, либо при смене пространственного положения.

Это основное. Перечисленные трудности возникают нечасто и не всегда надстройка необходима в данном случае. Но существуют моменты, при которых настройка просто обязательна. К примеру, если вы после полуавтоматической сварки решили поменять тип сварочной проволоки или ее марку.

Но существуют моменты, при которых настройка просто обязательна. К примеру, если вы после полуавтоматической сварки решили поменять тип сварочной проволоки или ее марку.

Также если вы поменяли газ, скажем, с углекислоты перешли на аргон. Или заменили аргон на какую-нибудь газовую смесь. И, конечно, при смене полуавтомата на другую модель. Словом, есть множество нюансов, на которые нужно обращать внимание, и быть готовым к постоянной надстройке аппарата.

Настройка полуавтомата

Переходим непосредственно к вопросу, как настроить сварочный полуавтомат для работы. В рамках этой статьи мы не будем рассказывать про регулировку подачи защитного газа или про заправку присадочной проволоки. Все это вы уже должны были изучить заранее. Мы расскажем именно про подбор силы тока и напряжения. Поскольку две этих характеристики наиболее важны. Наша задача — найти оптимальную «область сварки», как в графике, который мы вам показывали выше.

Подготовительный этап

Возьмите ненужный кусок металла (желательно не очень тонкий, 5 мм подойдет, и не очень большой). Обязательно подготовьте поверхность к сварке. Удалите все загрязнения, в том числе коррозию и краску, если имеется. Зачистите поверхность до блеска с помощью металлической щетки, шлифовальной машинки или наждачки.

Обязательно подготовьте поверхность к сварке. Удалите все загрязнения, в том числе коррозию и краску, если имеется. Зачистите поверхность до блеска с помощью металлической щетки, шлифовальной машинки или наждачки.

Вы будете использовать этот металл в качестве подопытного, и обучаться на нем. Не стоит использовать для подобных целей заготовки или детали, иначе можете их испортить. Берите те куски металла, которые не жалко.

Поиск оптимальных настроек : 1 этап

Настройка сварочного полуавтомата начинается с регулировки напряжения дуги. Мы рекомендуем установить низкое значение от 15 до 20 Вольт, также установите невысокое значение силы тока (до 100 Ампер).

В процессе работы у вас будет занята лишь одна рука, та, которой вы держите горелку. Поэтому используйте вторую руку для одновременной работы и регулировки параметров. Так вы сможете видеть результат сразу.

Начинает формировать сварной валик, и следим за дугой, а также звуком, одновременно меняя настройки на аппарате. Дуга должна гореть более-менее стабильно и практически не разбрызгиваться, а звук должен быть чистым и приятным уху. На данном этапе не обращайте внимание на форму валика и на глубину проплавления. Сейчас вам важно понять, при каких настройках дуга ведет себя наиболее правильно. Изменяйте настройки не резко, а буквально на одно-два значения.

Дуга должна гореть более-менее стабильно и практически не разбрызгиваться, а звук должен быть чистым и приятным уху. На данном этапе не обращайте внимание на форму валика и на глубину проплавления. Сейчас вам важно понять, при каких настройках дуга ведет себя наиболее правильно. Изменяйте настройки не резко, а буквально на одно-два значения.

Поиск оптимальных настроек : 2 этап

Далее наступает самый кропотливый этап настройки. Вы нашли начальную точку работы дуги у сварочного аппарата, эти параметры обязательно нужно записать или сфотографировать. Теперь вам нужно уменьшить силу тока, не меняя напряжения. Постепенно понижайте ток и следите, когда вы дойдете до точки, при которой дуга горит на грани, но при этом еще устойчива. Запишите эти настройки. После этого нужно наоборот увеличивать силу тока не трогая ручку напряжения, и искать ту грань, когда дуга горит более-менее стабильно. Эти значения тоже запишите.

На данном этапе у вас должны быть записаны/сфотографированы три типа настроек: напряжение 15-20 Вольт + сила тока меньше 100 Ампер, напряжение 15-20 Вольт + минимально допустимая сила тока, напряжение 15-20 Вольт + максимально допустимая сила тока.

Теперь вам нужно понизить изначальное напряжение (напоминаем, что это 15-20 Вольт) на пол вольта и снова искать, при каких значения минимальной и максимальной силы тока дуга будет гореть стабильно. Запишите эти настройки. Повторяйте этот процесс уменьшения напряжения на пол вольта и поиска оптимальных знаний силы тока до тех пор, пока аппарат не перестанет варить. Все настройки фиксируйте.

На данном этапе вы уже должны знать минимальное напряжение + минимальную/максимальную силу тока, при котором аппарат может варить. Теперь верните ваши первоначальные настройки (15-20 Вольт + сила тока до 100 Ампер), и повторите все описанное в абзаце выше, только не понижая напряжение дуги, а увеличивая его на пол вольта.

Постепенно при увеличении напряжения вы найдете ту точку, при которой сварка станет невозможна. Результаты зафиксируйте.

Итог

Теперь у вас есть все настройки. Вы знаете, каковы оптимальные значения напряжения и силы тока при минимальных и максимальных настройках. Для удобства начертите график, похожий на тот, что мы уже указывали выше, со своими настройками. И в следующий раз уже при сварке деталей настраивайте аппарат по этой области.

Для удобства начертите график, похожий на тот, что мы уже указывали выше, со своими настройками. И в следующий раз уже при сварке деталей настраивайте аппарат по этой области.

Вместо заключения

Теперь вы знаете, как правильно настроить сварочный полуавтомат. В этой статье мы поделились с вами рекомендациями от мастеров, которые уже обучились выполнять полуавтоматическую сварку и настраивать аппарат. Помните, что не существует единого набора настроек, при котором возможна любая сварка любым аппаратом. Учитывайте тип свариваемого металла, его толщину, тип присадочной проволоки и ее диаметр. А также тип газа, пространственное положение и прочие факторы.

Также не верьте тем таблицам, что есть в открытом доступе. В них представлены лишь общие рекомендации по настройке силы тока и напряжения. Эти советы редко подходят для выполнения всех сварочных работ. Вам в любом случае придется подстраивать аппарат. Вы должны понимать, что настройка полуавтомата для сварки тонкого металла и сварки толстого металла — это две разные задачи. Желаем удачи в работе!

Желаем удачи в работе!

Выбор параметров режима | Сварка и сварщик

- Род и полярность тока

- Диаметр электродной проволоки

- Сварочный ток

- Напряжение на дуге

- Скорость подачи электродной проволоки

- Скорость сварки

- Расход защитного газа

- Вылет электрода

- Выпуск электрода

Род и полярность тока

Сварку обычно выполняют на постоянном токе обратной полярности. Иногда возможна сварка на переменном токе. При прямой полярности скорость расплавления в 1,4-1,6 раз выше, чем при обратной, однако дуга горит менее стабильно, с интенсивным разбрызгиванием.

Диаметр электродной проволоки

Выбирают в пределах 0,5-3,0 мм в зависимости от толщины свариваемого материала и положения шва в пространстве. Чем меньше диаметр проволоки, тем устойчивее горение дуги, больше глубина проплавления и коэффициент наплавки, меньше разбрызгивание.

Больший диаметр проволоки требует увеличения сварочного тока.

Сварочный ток

Устанавливают в зависимости от диаметра электрода и толщины свариваемого металла. Сила тока определяет глубину проплавления и производительность процесса в целом. Ток регулируют скоростью подачи сварочной проволоки.

Напряжение на дуге

С ростом напряжения на дуге глубина проплавления уменьшается, а ширина шва и разбрызгивание увеличиваются. Ухудшается газовая защита, образуются поры. Напряжение на дуге устанавливают в зависимости от выбранного сварочного тока и регулируют положением вольт-амперной характеристики, изменяя напряжение холостого хода источника питания.

Скорость подачи электродной проволоки

Связана со сварочным током. Устанавливают с таким расчетом, чтобы процесс сварки происходил стабильно, без коротких замыканий и обрывов дуги

Скорость сварки

Устанавливают в зависимости от толщины свариваемого металла с учетом качественного формирования шва. Металл большой толщины лучше сваривать узкими швами на высокой скорости.

Металл большой толщины лучше сваривать узкими швами на высокой скорости.

Медленная сварка способствует разрастанию сварочной ванны и повышает вероятность образования пор в металле шва.

При чрезмерной скорости сварки могут окислиться конец проволоки и металл шва.

Расход защитного газа

Определяют в зависимости от диаметра проволоки и силы сварочног о тока. Для улучшения газовой защиты увеличивают расход газа, снижают скорость сварки, приближают сопло к поверхности металла или используют защитные экраны.

Вылет электрода

Расстояние от точки токоподвода до горна сварочной проволоки. С увеличением вылета ухудшаются устойчивость горения дуги и формирование шва, интенсивнее разбрызгивается металл. Малый вылет затрудняет процесс сварки, вызывает подгорани газового сопла и токоподводяшего наконечника.

Выпуск электрода

Расстояние от сопла горелки до торца сварочной проволоки. С увеличением выпуска ухудшается газовая зашита зоны сварки. При малом выпуске усложняется техника сварки, особенно угловых и тавровых соединений.

При малом выпуске усложняется техника сварки, особенно угловых и тавровых соединений.

Вылет и выпуск зависят от диаметра электродной проволоки:

Диаметр проволоки, мм | 0,5-0,8 | 1-1,4 | 1,6-2 | 2,5-3 |

Вылет электрода, мм | 7-10 | 8-15 | 15-25 | 18-30 |

Выпуск электрода, мм | 7-10 | 7-14 | 14-20 | 16-20 |

Расход газа, л/мин | 5-8 | 8-16 | 15-20 | 20-30 |

Оптимальная совокупность параметров режима делает процесс стабильным на трех стадиях:

1 — при зажигании дуги и установлении рабочего режима сварки;

2 — в широком диапазоне рабочих режимов;

3 — в период окончания сварки.

Процесс сварки считается стабильным, если электрические и тепловые характеристики его не изменяются во времени или изменяются по определенной программе. В связи с этим механизированную сварку в защитных газах ведут стационарной дугой, импульсно-дуговым способом, с синергетической системой управления.

Сварка стационарной дугой

Случайные колебания скорости подачи электродной проволоки и длины дуги могут нарушить стабильность процесса, привести к коротким замыканиям. обрыву дуги. Во избежание этого необходимо изменять скорость плавления электрода, т.е. соответствующим образом варьировать силу сварочного тока.

вольт-амперная характеристика дуги (ВАХ дуги) в защитных газах при плавящемся электроде имеет возрастающий характер.

В определенный момент стабильного процесса сварки скорость подачи электродной проволоки Vп1 равна скорости плавления Vпл1. При этом параметры по току и напряжению определялись рабочей точкой А1 с длиной дуги lд1. Допустим, что в связи со сбоями в механизме подачи проволоки скорость подачи уменьшилась. Тогда возникает относительная скорость плавления ΔVпл = Vпл1 — Vп2, которая приводит к перемещению рабочей точки в новое положение — А2. Оно характеризуется уменьшением сварочною тока (Δl), что приводит к уменьшению первоначальной скорости плавления. Процесс сварки вернулся в точку А1 с длиной дуги lд1. Этот процесс носит название -саморегулирование по длине дуги. Оно становится интенсивнее при более жесткой волыамперной характеристике источника питания.

Допустим, что в связи со сбоями в механизме подачи проволоки скорость подачи уменьшилась. Тогда возникает относительная скорость плавления ΔVпл = Vпл1 — Vп2, которая приводит к перемещению рабочей точки в новое положение — А2. Оно характеризуется уменьшением сварочною тока (Δl), что приводит к уменьшению первоначальной скорости плавления. Процесс сварки вернулся в точку А1 с длиной дуги lд1. Этот процесс носит название -саморегулирование по длине дуги. Оно становится интенсивнее при более жесткой волыамперной характеристике источника питания.

При сварке от источника с жесткой характеристикой сварщик корректирует режим по току, регулируя скорость подачи проволоки. Однако при этом изменяются длина дуги и напряжение на ней. Для поддержания нужной длины дуги при настройке режима следует корректировать вольт-амперную характеристику ИП, переходя с одной (I) на другую (II).

Стабильность дуги, особенно в потолочном положении, а также размеры шва и его качество зависят от вида переноса электродного металла через дуговой промежуток. Таких видов переноса существует три.

Таких видов переноса существует три.

1. Крупнокапельный перенос с короткими замыканиями дуги. Образуются капли размером в 1,5 раза превышающие диаметр электродной проволоки. Процесс сопровождается короткими замыканиями с естественным импульсно-дуговым процессом, обусловленным параметрами режима. Напряжение на дуге периодически снижается до 0 и в момент отрыва капли увеличивается до рабочего значения. Ток в момент короткого замыкания возрастает, что приводит к отрыву капли электродного металла.

Процесс протекает с разбрызгиванием металла, что ухудшает внешний вид сварного соединения, приводит к непроварам, чрезмерной выпуклости шва.

2. Среднекапельный перенос без коротких замыканий.

Дуга горит непрерывно, а электродный металл переносится через дугу каплями, диаметр которых близок к диаметру проволоки.

Сварка идет с периодическим изменением напряжения на дуге и сварочного тока.

Импульсно-дуговой процесс зависит от параметров режима сварки и также сопровождается разбрызгиванием, снижается качество шва.

3. Струйный перенос.

Дуга горит непрерывно, оплавленный конец электрода вытянут конусом, с которого в сварочную ванну стекают капли размером менее 2/3 диаметра электрода. Масса капли невелика, поэтому электродный металл легко переносится в ванну при сварке во всех пространственных положениях.

Разбрызгивание при струйном переносе незначительно. Производительность высока. Получить струйный перенос можно в аргоне. В углекислом газе такой перенос достигается при высокой плотности сварочного тока или при проволоках, активированных редкоземельными элементами

Управляемый перенос электродного металла с требуемыми размерами капель успешно достигается при импульсно-дуговом процессе, когда периодически измененяют напряжение на дуге и ток сварки.

Импульсно-дуговая сварка

Импульсно-дуговая (нестационарной дугой) сварка способом MIG/MAG возможна при низком сварочном токе во всех пространственных положениях шва при минимальном разбрызгивании и качественном формировании шва.

Существуют два основных вида переноса электродного металла:

- с непрерывным горением дуги — «длинной дугой»;

- с короткими замыканиями дугового промежутка — «короткой дугой»

Особенность импульсно-дуговой сварки плавящимся электродом состоит в том, что процессом переноса электродного металла можно управлять. При сварке «длинной дугой» возможны две разновидности переноса:

- один импульс — одна капля;

- один импульс — несколько капель.

Перенос «короткой дугой» характерен для сварки в углекислом газе. Нестабильность и усиленное разбрызгивание электродного металла определяются свойствами источника питания и зависят от характера изменения мгновенной мощности как в период горения дуги, так и при коротком замыкании.

При импульсно-дуговой сварке способом MIG/MAG эффективно синергетическое управление процессом.

Синергетическое управление

Инверторные источники питания позволяют ускорить изменения параметров по току до 1000 А/мс. Высокое быстродействие источника способствует оптимальному выбору токов импульса и паузы, времени импульса и паузы, частоты импульса в зависимости от скорости подачи проволоки Это обеспечивает стабильный перенос капли электродного металла за один импульс.

Высокое быстродействие источника способствует оптимальному выбору токов импульса и паузы, времени импульса и паузы, частоты импульса в зависимости от скорости подачи проволоки Это обеспечивает стабильный перенос капли электродного металла за один импульс.

В современных полуавтоматах внедрены микропроцессорные технологии управления импульсными процессами сварки в зависимости от марки стали, диаметра проволоки, вида защитного газа. Такие системы называются синергетическими.

Благодаря предварительному программированию импульсных режимов во время сварки регулируются только два параметра: сварочный ток и длина дуги. Синергетическое оборудование легко перестраивает режимы сварки в зависимости от марки свариваемой стали, диаметра электродной проволоки и вида защитною газа.

В синергетической системе оборудования фирмы «Кемппи» запрограммированы оптимальные параметры режима сварки для различных комбинаций материала: углеродистая сталь, нержавеющая сталь, алюминиевые сплавы; диаметров электродной проволоки сплошного сечения: 1,0; 1,2; 1,6 мм; времени заварки кратера.

Для каждого диаметра проволоки имеется широкий диапазон токовых значений режима, который позволяет сваривать материалы разной толщины и во всех пространственных положениях. Синергетические системы повышают производительность на 20% по сравнению с обычной сваркой MIG/MAG.

Расчет силы тока при сварке

05.02

2020

Качественная сварка невозможна без точного и правильного расчета силы тока – важнейшего параметра в технологии сварочных работ. Если этот показатель слишком низкий, стержень будет залипать, и поджига дуги не произойдет. Напротив, если выбраны слишком высокие токи, электродуга зажжется хорошо, но возможно прожигание металла детали. Кроме того, и сам стержень сгорит быстрее, чем положено, особенно, если он небольшого диаметра.

Как же рассчитать необходимую мощность? Каким током варить электродом того или иного диаметра? Давайте посмотрим деально.

Ключевые параметры расчета режима сварки

Правильно выбранный режим работы сварочного оборудования обеспечивает хороший и быстрый поджиг и стабильную электродугу. Помимо силы тока параметрами, которые влияют на настройку режима, являются:

Помимо силы тока параметрами, которые влияют на настройку режима, являются:

- род тока (постоянный, переменный) и полярность постоянного;

- диаметр электродного стержня;

- марка электродного проводника;

- пространственное положение шва при выполнении работ.

Чем больше перечисленных показателей учитывается в расчетах, тем качественнее будет результат. Рассмотрим, какой ток на какой электрод подается в зависимости от толщины последнего.

Диаметр электрода и сила тока

Толщина электрода напрямую зависит от толщины свариваемых деталей и размера сварного шва. Если ширина последнего не превышает 3–5 мм, то опытный сварщик, как правило, выберет расходник диаметром от 3 до 4 мм. При больших размерах сварочной ванны (5–8 мм) толщина стержня обычно составляет не более 5 мм.

Что же касается величины тока, то работают такие показатели.

- При d 3 мм – от 65 до 100 Ампер. Диапазон значений широк, они зависят от пространственного положения шва и химического состава свариваемого металла (соответственно и металла сердечника).

Сварщики-новички и любители не ошибутся, если выберут усредненное значение – 80–85 Ампер.

Сварщики-новички и любители не ошибутся, если выберут усредненное значение – 80–85 Ампер. - При d 4 мм – от 120 до 200 А. Зависимость та же – состав металла, расположение шва в пространстве. Это самый распространенный диаметр стержня, характерный для промышленных работ. Позволяет варить и тонкие, и широкие швы.

- При d 5 мм значение варьируется в диапазоне 169–250 А. Это уже достаточно большой диаметр. Роль играют не только состав сплава и положение шва, но и глубина проварки: чем она больше, тем больше должна быть и сила тока. Если глубина сварочной ванны не менее 5 мм, в режиме должен быть выставлен максимальный показатель – 250 А.

- При d 6–8 мм минимальный показатель мощности те же 250 Ампер. В условиях тяжелых работ с использованием трансформаторов он увеличивается до 300–350 А.

Ниже в таблице приведены рекомендуемые значения, которые известны любому профессиональному сварщику, но которые могут быть полезны для любителей и новичков.

Диаметр электрода, мм | Толщина металла, мм | Сила тока, А |

1,6 | 1. | 25… 50 |

2 | 2… 3 | 40… 80 |

2,5 | 2… 3 | 60… 100 |

3 | 3… 4 | 80… 160 |

4 | 4… 6 | 120… 200 |

5 | 6… 8 | 180… 250 |

5… 6 | 10… 24 | 220… 320 |

6… 8 | 30… 60 | 300… 400 |

Положение шва

Пространственное положение шва также играет большую роль при расчете мощности. Какой ток для сварки электродом выбрать с учетом этого критерия? Здесь важно знать, что наибольшие значения выбираются при заваривании швов в горизонтальном (нижнем) положении. Если шов накладывается вертикально, то сила тока в среднем будет на 10–15% меньше.

Самый низкий показатель – при наложении потолочных швов: ток должен быть ниже в среднем на 20%, чем при работе на горизонтальных поверхностях. Для наглядности укажем значения в таблице (на примере электродов с обмазкой основного типа).

d электрода, мм | Пространственное положение | ||

Нижнее | Вертикальное | Потолочное и полупотолочное | |

3 | 100… 130 А | 100… 130 А | 90… 110 А |

4 | 170… 220 А | 160… 180 А | 150… 180 А |

5 | 210… 250 А | 180… 200 А | Сварка не выполняется |

Полярность

Сварка современными аппаратами производится только постоянным током прямой или обратной полярности. Электроды постоянного тока обеспечивают гораздо большую (на 15-20%) глубину провара, чем при использовании переменного тока от трансформатора.

Электроды постоянного тока обеспечивают гораздо большую (на 15-20%) глубину провара, чем при использовании переменного тока от трансформатора.

- На прямой полярности варят чугун, низколегированные, низко- и среднеуглеродистые стали и добиваются глубокого проплавления металла деталей.

- На обратной варят более широкий спектр сталей (низколегированные, низкоуглеродистые, средне- и высоколегированные), сваривают тонкостенные конструкции, также ее используют при высокой скорости плавления электродов.

И глубокий провар, и высокая скорость сварки требуют больших величин тока. Таким образом, и при обратной, и при прямой полярности сила тока может быть увеличена в обоих указанных случаях.

Напряжение

Отдельно следует сказать о напряжении. На современных инверторных устройствах этот показатель выставляется автоматически, поэтому в расчетах он не играет существенной роли. Для РДС этот диапазон составляет 16–30 Вольт.

Не влияет данный параметр и на глубину провара. Здесь важен фактор безопасности: в момент замены электрода напряжение дуги резко повышается до 70 В, поэтому сварщик должен быть крайне осторожен.

Здесь важен фактор безопасности: в момент замены электрода напряжение дуги резко повышается до 70 В, поэтому сварщик должен быть крайне осторожен.

Формула расчета

Опытные сварщики обычно настраивают электродугу экспериментальным путем, не делая сложных предварительных расчетов. А новичкам пригодятся не только размещенные в статье таблицы, но и формула, по которой рассчитывается, каким электродам какой нужен ток. Она действует в отношении электродов самых востребованных диаметров (3–6 мм).

- I = (20+6d)d, где

- I – сила тока, d – диаметр электрода.

Если толщина стержня менее 3 мм, расчет осуществляется по формуле: I = 30d.

Однако и этими формулами следует пользоваться с учетом пространственного положения сварки: при потолочной варке отнимаем 10–15% от результата, который получаем по формуле.