Сварка титана аргоном – особенности

Сварка титана аргоном имеет ряд особенностей, о которых не стоит забывать при работе с этим металлом. В таком деле важную роль играют предварительная подготовка и сама технология сварки.

Титан, в отличии от других металлов, весьма требовательный к чистоте поверхности перед сваркой. Поэтому предварительная подготовка при аргонодуговой сварке играет первоочередную роль. Чтобы получить более крепкий, красивый сварочный шов, потребуется внимательно изучить несколько простых правил.

Для начала объязательно обезжиривайте поверхность металла, ведь титан, его сплавы, а также некоторые другие металлы отрицательно реагируют даже на жировые выделения рук. Кроме того, при очистке и обработке металла лучше всего носить безворсовые перчатки, не забывайте об этом. Небольшие жирные пятна могут негативно повлиять на качество сварного шва. То же самое касается и чистоты перчаток, краг. Теперь обратимся непосредственно к обработке, предварительно обсудив вопрос безопасности.

Опасности при подготовке

Ацетон является весьма популярным растворителем для обезжиривания металлических поверхностей. Но при этом данное вещество весьма токсично. Во-первых, ацетон неприятный на запах и весьма опасен. Он относится к четвертому классу опасности для организма человека. Вдыхание умеренных и высоких концентраций ацетона в течении коротких промежутков времени может вызвать раздражение глаз, носа, горла, легких. Кроме того, это вещество провоцирует увеличение частоты пульса, головные боли, тошноту, рвоту. В особо сложных случаях возможна клиническая кома.

Во-вторых, есть более безопасные и не менее эффективные средства для подготовки поверхности сварного шва.

Сварщики с многолетним стажем работ рекомендуют использовать для таких целей денатурированный спирт. Он наносится на металл посредством безворсовой ткани. Денатурат – это в основном чистый спирт с добавками, которые делают его вкус весьма ужасным. Другие добавки, входящие в состав, вызывают рвоту, что предотвращает пьяницам употреблять денатурат (так как он может привести к слепоте).

Сварка титана аргоном требует очистки металла от окиси. Для этого используют щетку из нержавеющей стали. Она должна использоваться только для титана. Сварщики-профессионалы стараются держать такие щетки в отдельном контейнере. Благодаря этому они остаются чистыми. Если нет специально отведенного контейнера, можно просто пометить любой другой.

Защитный газ

Титан весьма чувствителен к другим газам и характеризуется высокой химической активностью. Из-за этого при сварке требуется использовать чистые инертные газы.

Применяя аргон в качестве защитного газа, мы получаем более глубокий провар, относительно узкую зону температурного влияния на основной металл.

Если использовать гелий, то переходная зона между швом и основным металлом будет более плавным. Данный газ дает больше тепла, повышая производительность работ при сварке деталей со средней и большой толщиной. В отличии от аргона, гелий имеет расход в 1.5 – 2 раза больше. Иногда может использоваться смесь этих защитных газов. Они могут обеспечить дополнительные преимущества.

Они могут обеспечить дополнительные преимущества.

Сварка титана аргоном — технология TIG сварки

Хорошие результаты при сварке титана можно получить лишь соблюдая чистоту поверхности свариваемых деталей (кромок) и самого присадочного металла. Кроме того, требуется правильная настройка, подбор соответствующих параметров сварочного аппарата. Неправильная техника сварки практически во 100% случаев будет сопровождаться появлением сварных дефектов. Предварительно, перед началом работ, выполните продувку самой горелки, прочистите ее и защитную насадку. Не забывайте про подкладки, применяемые для обратной стороны сварного шва. Они дают возможность проверить остался ли еще воздух в системе.

Обычно сварка титана аргоном не требует предварительного нагрева. В случае, если есть подозрения на влажность металла, наличие конденсата — стоит обязательно сделать нагрев (до 70 °C).

Для зажигания дуги при TIG сварке титана лучше всего применять высокочастотное зажигание. Сама длина сварочной дуги в случае с применением присадочной проволоки составляет 1 -1. 5 сечения электрода. Если присадки нет, то длина дуги должна быть равна диаметру используемого вольфрамового электрода.Не забывайте, царапины, которые могут получиться от касания вольфрамовых электродов к металлу при сварке, могут сохранять частицы вольфрама. Затухание дуги при завершении работ должно быть постепенным. Другими словами, плавно понижать ток. Защита сварного шва, околошовной зоны проводится и после выключения дуги, доведя температуру ниже 427 °C.

5 сечения электрода. Если присадки нет, то длина дуги должна быть равна диаметру используемого вольфрамового электрода.Не забывайте, царапины, которые могут получиться от касания вольфрамовых электродов к металлу при сварке, могут сохранять частицы вольфрама. Затухание дуги при завершении работ должно быть постепенным. Другими словами, плавно понижать ток. Защита сварного шва, околошовной зоны проводится и после выключения дуги, доведя температуру ниже 427 °C.

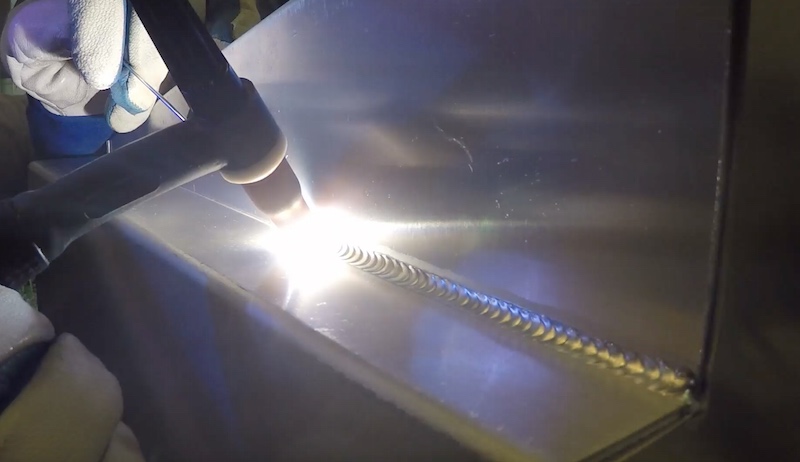

Цвет сварочного шва титана свидетельствует о его качестве

Важный момент. Оценивайте цвет титанового шва. В случае если шов яркий, серебристый, то причин для волнения нет. Если цвет желтоватого или с оттенками голубого цвета — это значит что подачу защитного газа окончили преждевременно. Зачистку проводят посредством щетки для металла из нержавейки. Хуже всего если титановые сварные швы имеют серый, темно-синий, или белесый цвет, так как их придется полностью удалить, а после этого хорошенько зачистить стыки для новой сварки.

В завершение хочется сказать, сварка титана аргоном относительно не трудная задача. Соблюдая наши основные указания можно избежать многих ошибок и получить красивый, прочный сварной шов. Не забывайте о тщательной предварительной подготовке металла, на это должно уходить не менее 70% времени.

Сварка аргоном титана

Главная » Статьи » Сварка аргоном титана

Титан: сварка титана (технология). Сварка аргоном титана

В авиации, судостроении, машиностроении и в некоторых других отраслях промышленности для изготовления сложных и ответственных узлов используют такие дорогостоящие материалы, как титан. Он хорош не только своим небольшим весом, но и тем, что данный металл не подвергается коррозионным процессам. Давайте более подробно рассмотрим, что же такое титан. Сварка титана – это довольно интересная тема для разговора, об этом и пойдет речь.

Немного общих сведений

Просто так взять и использовать кусок титана получается редко. Зачастую его предварительно обрабатывают. Стоит понимать, что обычно он подвергается сварке. Но так как данный металл относится к труднообрабатываемым, то специалисты столкнулись с проблемой разрушения материала при температуре от 400 градусов по Цельсию под воздействием водяного пара, кислорода, а также азота. Сам по себе процесс является достаточно сложным, так как необходимо соблюдать большое количество технологических правил, да и не любой вид сварки подходит для обработки данного металла. В любом случае, сегодня научились обрабатывать титан. Сварка титана осуществляется несколькими методами:

Стоит понимать, что обычно он подвергается сварке. Но так как данный металл относится к труднообрабатываемым, то специалисты столкнулись с проблемой разрушения материала при температуре от 400 градусов по Цельсию под воздействием водяного пара, кислорода, а также азота. Сам по себе процесс является достаточно сложным, так как необходимо соблюдать большое количество технологических правил, да и не любой вид сварки подходит для обработки данного металла. В любом случае, сегодня научились обрабатывать титан. Сварка титана осуществляется несколькими методами:

- электронным лучом;

- дуговым флюсом;

- аргоном.

В настоящее время популярностью пользуются все методы, но наибольшее распространение получила аргонная сварка по нескольким причинам, о которых мы поговорим немного позже.

Титан и его сплавы

Данный металл в природе достаточно распространен. Многие говорят о том, что его мало, но это смотря с чем сравнивать. В любом случае, количество титана в земной коре больше, нежели меди или свинца. Это весьма прочный металл. В чистом виде его прочность достигает 337 МПа, а в сплаве порядка 1 250 МПа. Температура плавления титана – 1668 градусов по Цельсию.

Это весьма прочный металл. В чистом виде его прочность достигает 337 МПа, а в сплаве порядка 1 250 МПа. Температура плавления титана – 1668 градусов по Цельсию.

При нормальных температурах он устойчив к коррозии и работает в агрессивных средах. Тем не менее при достижении температуры 400 градусов по Цельсию его эксплуатационные свойства резко падают. Он вступает в бурную реакцию с азотом, начинает окисляться кислородом и водяным паром, что сильно ограничивает сферу его применения. Примечательно то, что материал совершенно не склонен к образованию горячих трещин во время сварки, однако его зерно становится крупнее, что ухудшает технические характеристики металла и качество шва. В принципе, мы немного разобрались с тем, что такое титан. Сварка титана – вот, что еще интересно. Давайте об этом и поговорим.

Технологические особенности сварки

В настоящее время нельзя говорить о том, что титан является редкостью в том или ином изделии. С ним работает достаточно много производителей из самых различных отраслей. Но необходимо понимать, что титан – активный химический элемент. Это говорит о том, что использование обычной сварки недопустимо. Обусловлено это тем, что в процессе попадают загрязнения в виде карбидов и нитридов, которые понижают эксплуатационные свойства материала.

Но необходимо понимать, что титан – активный химический элемент. Это говорит о том, что использование обычной сварки недопустимо. Обусловлено это тем, что в процессе попадают загрязнения в виде карбидов и нитридов, которые понижают эксплуатационные свойства материала.

Поэтому основное условие при сварке – полная изоляция от окружающей среды. К таковым относится: кислород, азот, водород и другие. Кроме того, сварочные работы должны производиться на относительно больших скоростях. При длительном нагревании зерна в кристаллической решетке расширяются, что значительно повышает хрупкость. В любом случае, сварка титана, технология которой более подробно будет рассмотрена ниже – сложный и ответственный процесс. Ну а сейчас пойдем дальше.

Сварка аргоном титана

Аргонный вид сварки данного металла наиболее популярен среди специалистов во всем мире. Обусловлено это тем, что тут не используются флюсы и электроды, следовательно, выполняются более тонкие и сложные сварочные работы. Кроме того, аргонный метод получения сварных соединений относится к высококачественным видам сварки. При соблюдении технологии получается шов высокого качества.

Кроме того, аргонный метод получения сварных соединений относится к высококачественным видам сварки. При соблюдении технологии получается шов высокого качества.

Нельзя не сказать и об универсальности аргонной сварки. Она заключается в том, что тут есть возможность обработки как крупногабаритных конструкций, так и деталей небольшого размера. Шов при этом получается одинаково качественный. Кроме того, сварка аргоном титана хороша еще и тем, что можно работать на малом токе, а это позволяет сваривать материал толщиной от 0,5 мм. Аргон позволяет восстанавливать детали, утратившие свои первоначальные объемы.

Сварка титана и его сплавов: технология

Работы должны выполняться квалифицированным специалистом при наличии соответствующего оборудования. Кроме того, данный процесс многоэтапный. Все стадии должны идти в строго установленной последовательности и выполняться согласно нормам.

Первый этап – подготовительный. На этой стадии необходимо зачистить поверхность металла. При этом крайне важно удалить оксидную пленку. Кромки обычно обрабатывают методом газокислородной резки. Деталь или заготовка обрабатывается фтором и кислотой (соляной). При этом должна поддерживаться постоянная температура 60 градусов по Цельсию. Тут крайне важно обеспечить защиту обрабатываемого металла от реакции с атмосферным воздухом как с наружной, так и с тыльной стороны. Для этого подойдут медные или стальные прокладки, которые нужно прикладывать к шву. Помимо прокладок допустимо использование защитных козырьков и специальных насадок.

При этом крайне важно удалить оксидную пленку. Кромки обычно обрабатывают методом газокислородной резки. Деталь или заготовка обрабатывается фтором и кислотой (соляной). При этом должна поддерживаться постоянная температура 60 градусов по Цельсию. Тут крайне важно обеспечить защиту обрабатываемого металла от реакции с атмосферным воздухом как с наружной, так и с тыльной стороны. Для этого подойдут медные или стальные прокладки, которые нужно прикладывать к шву. Помимо прокладок допустимо использование защитных козырьков и специальных насадок.

В процессе сварки

Процесс протекает на постоянном токе. В горелку устанавливается специальный вольфрамовый электрод. Когда металл вступает в контакт с электрической дугой, образуется сварочная ванна. Температура в ней нередко достигает 6 тысяч градусов по Цельсию.

Под давлением сварочной дуги расплавленный титан несколько оттесняется. Получается так, что горелка горит в углублении. Это можно считать преимуществом, так как значительно улучшается проплавляющая способность. Кроме того, постоянно нагнетается аргон, который обеспечивает надежную защиту от воздействия кислорода, азота и других вредных примесей.

Кроме того, постоянно нагнетается аргон, который обеспечивает надежную защиту от воздействия кислорода, азота и других вредных примесей.

Еще кое-что

Примерно так и обрабатывается титан. Холодная сварка подразумевает использование присадочной проволоки только в том случае, если толщина металла превышает 1,5 мм. Если же толщина достигает 10-15 мм, то сварка выполняется погруженной дугой в один проход. Если работы были выполнены с соблюдением технологии, то шов не потребуется обрабатывать от шлаков. Он будет ровный и качественный. Такие соединения отличаются высокой герметичностью и долговечностью.

Дуговая и электронно-лучевая сварка

Дуговая сварка под флюсом появилась относительно недавно. Метод основан на изоляции материала от внешней среды специальными флюсами. Флюс представляет собой некую пасту. Чаще всего используют АНТ-А различных модификаций. Особенность способа заключается в том, что удалось добиться лучшей структуры кристаллической решетки, нежели при сварке в инертной среде. Поэтому предпочтительно именно так обрабатывать титан. Сварка титана таким методом не ухудшает эксплуатационные характеристики детали.

Поэтому предпочтительно именно так обрабатывать титан. Сварка титана таким методом не ухудшает эксплуатационные характеристики детали.

Электронно-лучевая сварка имеет большое количество недостатков. Но есть один существенный плюс, который заключается в полной защите металла от внешней среды. Это позволяет получить очень качественную кристаллическую решетку. При этом процесс протекает при большой скорости, что значительно снижает энергоемкость выполняемых работ. Есть еще и электрошлаковая сварка, которая на сегодняшний день не получила должного распространения. Ее особенность заключается в том, что в процессе используются электроды такого же материала, как и свариваемая поверхность.

Заключение

Теперь вы имеете общее представление о том, что такое сварка. Титан, инверторная сварка для которого широко используется, обладает уникальными техническими характеристиками. Именно поэтому его используют там, где не подходит сталь или другие металлы. Но высокая стоимость оборудования для выполнения сварочных работ, энергоемкость процесса, а также многие другие отрицательные факторы не способствуют развитию использования данного металла. Тем не менее некоторые компании постоянно стараются сделать как можно больше для того, чтобы было проще и легче получить качественный шов. К примеру, лидером по продажам присадок является фирма «Эльф филлинг» — «Титан». Холодная сварка с помощью данной компании становится не такой сложной и длительной. Конечно, новичок все равно не справится с такой задачей, а вот специалисту будет куда проще выполнить свою работу. В принципе, это все, что можно рассказать о сварке такого металла, как титан.

Тем не менее некоторые компании постоянно стараются сделать как можно больше для того, чтобы было проще и легче получить качественный шов. К примеру, лидером по продажам присадок является фирма «Эльф филлинг» — «Титан». Холодная сварка с помощью данной компании становится не такой сложной и длительной. Конечно, новичок все равно не справится с такой задачей, а вот специалисту будет куда проще выполнить свою работу. В принципе, это все, что можно рассказать о сварке такого металла, как титан.

fb.ru

Сварка титана аргоном — технология, особенности, оборудование

Рассмотрим, в чём состоит технология сварки титана аргоном и чем она отличается от остальных видов сварки. Варить титан трудно, главным образом, по той причине, что его для расплавления приходится разогревать до высокой температуры. При этом данный металл становится химически очень активным к газам, содержащимся в составе воздуха. Так, при температуре порядка 400 °C воздух способствует образованию окиси титана в виде плёнки на поверхности детали. Что касается водорода (которого не так уж много в атмосферном воздухе), то от него страдают свойства самого титана. Так что сварка титана требует изоляции его от окружающего воздуха.

Что касается водорода (которого не так уж много в атмосферном воздухе), то от него страдают свойства самого титана. Так что сварка титана требует изоляции его от окружающего воздуха.

Исходные данные и история вопроса

Мало кто знает, что один из самых прочных металлов на Земле — титан — довольно распространён в природе. Его проще найти, чем цинк или медь. Этот тусклый металл сероватого оттенка плавится при 1700 °C, но после нагревания до 400 °C начинает проявлять бурную химическую активность. Его техническая ценность заключается в высокой коррозиостойкости и сравнительно небольшой теплоте при сваривании.

Ещё интереснее особенность кристаллической решётки титана. В зависимости от температуры, он может существовать в альфа или бета фазе. Титан и его сплавы учёные-химики разделили на α, α + β и β группы. Особенность их сварки сильно различается.

Не обойти вопрос о насыщенном альфированном слое, возникающем даже при обычной температуре на поверхности титана. Это растворённый кислород! Плёнка бывает золотистого, фиолетового и даже белого цвета. Ну а взаимодействие с атмосферным азотом приводит к росту прочности, но титан начинает крошиться. Водород же порождает трещины и поры в швах.

Это растворённый кислород! Плёнка бывает золотистого, фиолетового и даже белого цвета. Ну а взаимодействие с атмосферным азотом приводит к росту прочности, но титан начинает крошиться. Водород же порождает трещины и поры в швах.

Рекомендуем! Как научиться варить электросваркой самостоятельно

Подготовка к сварке

Приступая к сварке титана, нужно зачистить детали стальной щёткой либо наждаком, а также обезжирить их поверхность спиртом или ацетоном. Как правило, на поверхности титановых изделий уже имеется оксидная плёнка. Её следует удалить. Для этого понадобится раствор азотной и фтористой кислоты. Данный процесс ещё называют травлением, длится он всего пол минуты. Важно контролировать, чтобы температура не поднялась выше 60 градусов. Выше мы уже упоминали о присадочных материалах. Добавим палладий и ванадий, а самый доступный их них — алюминий.

Электроды

Материалом электрода в данном случае является тугоплавкий металл- вольфрам, а вставок — тантал, ниобий и бронза. Здесь свариваются бронза и сталь, тантал и титан; вольфрамовый электрод остаётся не плавящимся; защитой служит аргоновая атмосфера либо другая контролируемая смесь инертных газов.

Здесь свариваются бронза и сталь, тантал и титан; вольфрамовый электрод остаётся не плавящимся; защитой служит аргоновая атмосфера либо другая контролируемая смесь инертных газов.

Как сварить титан

Над данной технической проблемой первым задумался Уильям Джон Арбегаст, инженер из США. Именно он разработал технологию сварки титана и его сплавов в аргоне.

Чем варят титан ?Ознакомимся с дуговой сваркой титана. Её осуществляют в среде, состоящей из смеси двух инертных газов: аргона и гелия. Они и защищают место сварки металла от губительного воздуха, не нанося никакого вреда сами по себе. Блестящая идея! Но реализовать её на практике оказалось непростой задачей… Решили, что смесь будет поступать из сопла горелки, а чтобы увеличить защищённую потоком площадь, применили специальные насадки. А как же быть с противоположной стороной соприкосновения деталей? Чтобы надёжно заварить, тут на помощь пришли планки из меди с желобом для поступления аргона.

А как быть, если конструкция свариваемых деталей сложная? В таком случае не обойтись без специальной камеры с заданной атмосферой (упоминавшаяся выше смесь). Она может быть небольшой, в виде локальной насадки из ткани, для конкретного узла. Либо жёсткой, побольше, из металла, в которые предварительно ставят детали и всю требуемую для сварки оснастку. Но в любом случае сварщик должен хорошо видеть место сварки и свободно выполнять все необходимые манипуляции, что обеспечивают специальные рукавицы и иллюминаторы.

Она может быть небольшой, в виде локальной насадки из ткани, для конкретного узла. Либо жёсткой, побольше, из металла, в которые предварительно ставят детали и всю требуемую для сварки оснастку. Но в любом случае сварщик должен хорошо видеть место сварки и свободно выполнять все необходимые манипуляции, что обеспечивают специальные рукавицы и иллюминаторы.

Защитная камера для сварки титана

Наконец, для сварки самых крупных деталей сварочная камера может достигать размеров приличной жилой комнаты, выполненной в металле, герметичной и со шлюзами. Внутри устанавливается всё необходимое, взамен откачанного воздуха пространство заполняется аргоном, а сварщики на время выполнения работ превращаются в космонавтов с настоящими скафандрами!

Рекомендуем! Как варить чугун электросваркой. Сварка инвертором

Технологии сварки титана

Также сварка титана аргоном возможна под флюсами АНТ из фтора электрошлаковым способом или на прокладке из меди. Диаметр электрода составляет здесь 2 — 5 мм, а его вылет — до 22 мм. Благодаря действию флюса качество шва получается ещё выше: в его структуре практически отсутствуют поры. Отдельного рассмотрения заслуживает часто встречающаяся в металлургии сварка титана и стали. Здесь появляются нюансы, диктующие дополнительные жёсткие требования к технологии процесса. Так, образующиеся в сварочном шве фазы типа FeTi являются хрупкими по своей природе.

Диаметр электрода составляет здесь 2 — 5 мм, а его вылет — до 22 мм. Благодаря действию флюса качество шва получается ещё выше: в его структуре практически отсутствуют поры. Отдельного рассмотрения заслуживает часто встречающаяся в металлургии сварка титана и стали. Здесь появляются нюансы, диктующие дополнительные жёсткие требования к технологии процесса. Так, образующиеся в сварочном шве фазы типа FeTi являются хрупкими по своей природе.

Сварка титана аргоном со сталью проводится в защитном газе аргоне вольфрамовым электродом или через промежуточные вставки. Комбинированные вставки выполняются из тантала и бронзы. При этом бронза сваривается со сталью аргоно-дуговой сваркой не плавящимися электродом, а тантал с титаном сваривается в камерах с контролируемой атмосферой. Используются также комбинированные вставки из бронзы и ниобия. При этом сварку осуществляет вольфрамовый электрод в камере с контролируемой атмосферой.

В любом случае недопустим перегрев, с ним борются различными способами: электромагнитным и ультразвуковым воздействием, импульсами и колебаниями луча или электрода.

svarkagid.ru

Аргонная сварка титана

Титан – металл, который отличается очень высокой прочностью, стойкостью к внешним воздействиям и малым весом, что служит причиной огромного спроса на него в машино- и кораблестроении, строительстве и авиации. Но при этом, одной из основных проблем, с которой сталкиваются специалисты, стало то, что титан очень сложен в обработке: в нагретом до 400 С и более состоянии он начинает разрушаться под воздействием атмосферного водяного пара, азота и кислорода.

Именно поэтому процесс сварки титана требует соблюдения особых технических условий, в частности использования защитных сред, которые не допустят взаимодействия металла с внешней средой.

Сварка титана аргоном

Аргонная сварка титана – технология, которая пользуется у специалистов огромной популярностью. Она позволяет выполнять достаточно тонкие операции по обработке металла, так как не требует использования флюсов, электродов.

Этот способ относится к чистым и высококачественным видам сварки, который позволяет получить отличный результат при работе с материалами, которые не поддаются обработке при применении традиционных технологий.

Аргоновая сварка универсальна: с её помощью становится возможной, как работа с крупногабаритными конструкциями, так и с мелкими металлическими деталями при неизменно высоком качестве и надёжности полученного шва. Кроме того, технология сварки титана аргоном предусматривает возможность работы от малых токов, что позволяет работать с материалами толщиной от 0,5 мм. С применением аргона также можно восстанавливать детали, которые утратили свой первоначальный объём.

Технология аргонной сварки титана

Сварка титана аргоном – процесс, который включает в себя множество тонкостей и особенностей, требующие участия профессионалов.

Сама технология заключается в строго определённой последовательности операций:

- На подготовительном этапе требуется удалить с поверхности металла оксидную плёнку, а также зачистить все кромки детали методом газокислородной или плазменной резки.

- Проводится обработка детали раствором фтора и соляной кислотой при постоянно поддерживаемой температуре на уровне 60 град С.

Для того, чтобы устранить вероятность взаимодействия расплавленного титана с атмосферным воздухом (азотом, водяным паром, кислородом, водородом), необходимо организовать защиту рабочей зоны с наружной и тыльной стороны детали.

С этой целью можно использовать медные или стальные прокладки, которые будут достаточно плотно прижаты к сварочному шву. Также можно применять специальные насадки с отверстиями или защитные козырьки.

Сама аргонная сварка титана производится на постоянном токе с использованием специального токопроводящего устройства – горелки, оснащённой керамическим соплом, в которой размещается вольфрамовый электрод. При контакте с электрической дугой кромка металла расплавляется, образуя ванну с температурой 4-6 000 С.

Жидкий титан под давлением дуги оттесняется, и она горит в образованном углублении, вследствие чего проплавляющая способность значительно повышается. Нагнетаемый аргон образует надёжную защиту внутренней и внешней поверхности рабочей зоны от воздействия водорода, азота, кислорода.

В процессе сварки используется присадочная проволока в случае, когда свариваемый материал имеет толщину превышающую 1,5 мм. При меньшей толщине работы проводятся без присадки и без зазора встык. Материал толщиной более 10-15 мм варятся погруженной дугой в один приём.

В результате получается цельный ровный шов, который не требует зачистки от шлаков. Качественный сварной шов обладает очень высокой герметичностью, долговечностью и прочностью.

steelguide.ru

Технология и особенности сварки титана

Сварка титана и его сплавов — сложный процесс, так как прочный и легкий титан, раскаленный до 400°С, становится легко разрушаемым под действием паров азота и кислорода.

Сварка должна выполняться с соблюдением определенных условий, не допускающих воздействия на материал окружающей среды.

Сварка титанового материала и его сплавов бывает следующей: аргоно-дуговая, плазменно-дуговая, холодная и др. Рассмотрим основные технологии.

Рассмотрим основные технологии.

Аргонодуговая сварка и полуавтоматом

Сварка титана и сплавов аргоном и сварка полуавтоматом востребованы, так как позволяют выполнить сложную и тонкую обработку материала.

Технология представляет собой чистую и качественную сварку для любых материалов, особенно это касается тех, к которым не применима традиционная сварка.

При соблюдении всех условий и требований сварочный шов будет устойчив к коррозии, а при нарушении условий качество шва будет значительно ниже.

Аргон используется для поддува с целью защиты металла от среды.

Аргоном можно обрабатывать крупные изделия, небольшие детали из титана и сплавов.

Также сварка аргоном может работать от малого тока, благодаря этому возможна обработка металла толщиной 0,5 мм.

Аргоном восстанавливаются титановые изделия, утратившие объем.

Аргоно-дуговая сварка состоит из следующих операций:

- удаление оксидной пленки с обрабатываемого изделия, зачистка кромок газокислородом, поддува;

- изделия обрабатываются раствором фтора и соляной кислотой при 65°.

Чтобы исключить реакцию титана и сплавов с окружающей средой, рабочее место защищается с внешней и внутренней стороны.

Для этого используются стальные или медные прокладки, прижимаемые к шву. Еще используются защитные козырьки или специальные насадки.

Так же участок сварки с двух сторон защищается бескислородными флюсами с содержанием фтора. Если защита была обеспечена качественно, то на шве образуется оксидная пленка.

Перед работой титан очищается стальной щеткой от грязи и коррозии и обезжиривается растворителем. Крайне не рекомендуется сваривать необезжиренные элементы и работать с такими элементами без рукавиц.

Технология сварки титана и сплавов аргоном осуществляется на постоянном токе, выдаваемого специальным токопроводящим устройством – горелкой с керамическим соплом с электродом из вольфрама.

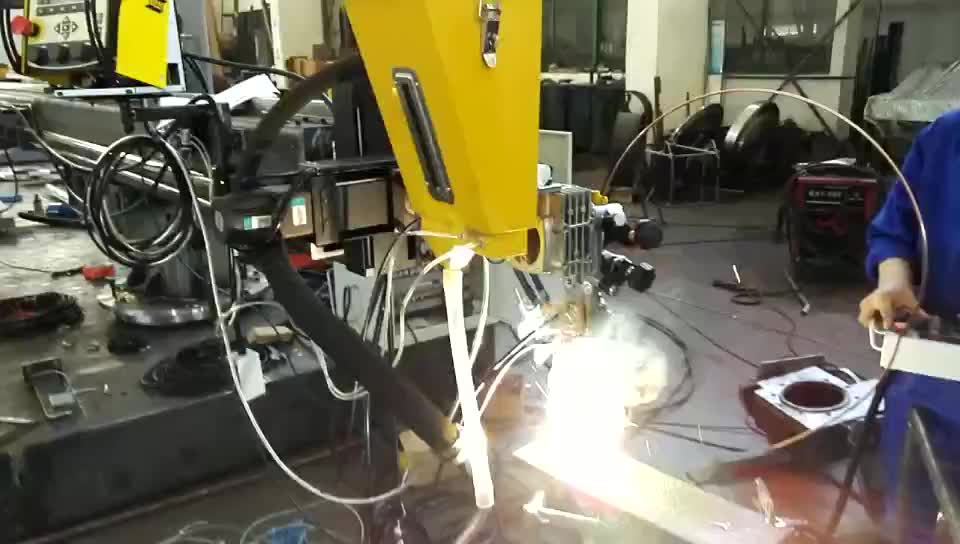

Видео:

Контактируя со сжатой электродугой, металлическая кромка начинает плавиться, в результате чего образуется ванна с температурой до 6000°.

Давление сжатой дуги обеспечивает оттеснение жидкого титана, и дуга горит в появившемся углублении, улучшая плавление.

Аргоно-дуговая технология основывается на применении источника питания постоянного тока DC прямой полярности, а для сварки полуавтоматом – обратной полярности.

Горелка снабжается датчиком дистанционного регулирования подачи тока для предотвращения нарушения процесса.

Аргон надежно защищает внутреннюю и наружную стороны рабочего места от влияния азота, водорода, кислорода, а также выполняет первичную защиту жидкой сварочной ванны, вторичную защиту кристаллизирующегося металла и пространства возле шва.

Для защиты жидкой сварочной ванны обязательным условием является правильно выбранная горелка, которая обязательно должна иметь керамическое сопло и газовую линзу.

И при работе полуавтоматом, и аргоном, если толщина обрабатываемого металла больше 15 мм, то потребуется присадочная проволока.

С тонким металлом сварка осуществляется без присадки и без зазора встык.

Видео:

Титан, толщина которого превышает 15 мм, сваривается дугой в один прием, тем самым обеспечивается ровный цельный шов, не нуждающийся в зачистке, герметичный, прочный и долговечный.

Для определения эффективности и расхода аргона делается пробный шов. Качественный шов будет серебристым, а синий или желтый оттенок говорит о преждевременном снятии аргона.

Для обеспечения защиты кристаллизирующегося титана и пространства около шва используется специальная насадка на горелку, которая обеспечивает равномерное распределение аргона внутри оборудования.

Перед сборкой заготовки участок шва подвергается абразивной обработке. Любые дефекты на шве, например, трещинки и заусенцы, должны отсутствовать.

Аргонодуговая сварка сплавов имеет определенные особенности, учитывая которые можно создать шов хорошего качества.

Предварительно необходимо продуть горелку, также должна быть продута защитная насадка и прокладка для оборотной стороны шва.

Поджигание сжатой электрической дуги осуществляется осциллятором. Для погашения сжатой электрической дуги достаточно плавно снизить силу тока.

Предварительно нагреть металл нужно в том случае, если присутствует влага. Длина электродуги без присадочной проволоки должна быть одинаковой по диаметру с электродом.

С проволокой длина электродуги должна составлять 1-1,5 диаметра электрода. Сварка аргоном и полуавтоматом представлена на видео в статье.

Холодный и плазменный метод

Холодная технология или холодная сварка подразумевает сваривание титана и его сплавов путем сдавливания.

Холодная сварка представляет разрушение кристаллической решетки, вместо которой возникает новая решетка посредством соединения слоев титана. Холодная сварка выполняется в твердом состоянии на улице.

Метод позволяет получить надежное соединение без сложных технологий, не используя различные непростые приспособления.

Холодная сварка белого титана отличается тем, что обработка производится под действием давления без внешнего нагрева. Холодная сварка может осуществляться при любой температуре воздуха.

Холодная сварка может осуществляться при любой температуре воздуха.

Сварка листов производится внахлест со специальными фиксирующими зажимами, которые позже снимаются, и листы соединяются.

Сварка плазменной дугой характеризуется высокой температурой до 30000° и наличием плазмотрона – главной части технологии.

В связи с высокими показателями плавления, по сравнению с аргоно-дуговой сваркой, сварка плазменной дугой обладает следующими достоинствами:

- высокая производительность;

- тепловое воздействие только на зону шва;

- небольшое количество защитного газа;

- стабильное горение малоамперной электродуги;

- низкое влияние длины электродуги на качество шва.

Плазменная дуга возникает от плазмотрона. Есть 2 типа плазмотрона: с дугой прямого и косвенного действия.

Для первого плазмотрона характерно образование дуги между электродом из вольфрама, встроенным в газовую камеру и обрабатываемым титаном.

Сопло плазмотрона — электрически нейтральная часть, благодаря которой обеспечивается сжатие дуги.

Для данного типа плазмотрона характерно совмещение струи с дугой, благодаря чему обеспечивается высокотемпературный режим и тепловая мощность. Данная технология довольно популярна.

Создать электродугу между электродом и титаном непросто. Поэтому при подведении к титану плазмотрона, в первую очередь, нужно создать дугу между электродом и соплом, так называемую, дежурную дугу.

Затем соединяя дежурную дугу и факел титановой детали, автоматически образуется основная дуга между электродом и титаном.

Видео:

Для второго типа плазмотрона характерно создание электродуги между электродом и соплом.

В основном использование такого вида плазмотрона необходимо для нагрева, напыления и т.д.

Плазменная сварка с дугой применима для тонкого металла менее 1 мм, а также для сложных случаев, например, для сварки титана с легированной нержавейкой. Все работы по сварке титана и сплавов представлены на видео.

Возможные дефекты

При сварке титана, если она не производится лазером, возможны дефекты. Согласно ГОСТ, дефекты появляются из-за несоблюдения технических условий, нарушения технологии, после чего конструкция становится непригодной.

По ГОСТ дефекты бывают следующих видов:

- трещины;

- поры;

- твердые образования;

- несплавления;

- неправильный шов;

- иные дефекты.

Трещины-разрывы в шве или прилегающих местах, согласно ГОСТ, недопустимы, так как создается центр разрушения.

Образование разрывов объясняется высоким содержанием в расплавленном металле углерода, никеля, водорода, фосфора. При сварке лазером вероятность образования трещин сводится к нулю.

Для устранения трещин нужно засверлить концы дефекта, затем устранить трещину механическим путем и строжкой, после этого участок зачищается и заваривается.

Поры, согласно ГОСТ — это полости, заполненные газом. Образуются из-за высокого газообразования.

Место с порами нужно переварить, предварительно зачистив механическим путем, так как дефект ослабляет конструкцию.

Твердые включения по ГОСТ – это инородные металлические и неметаллические вещества в шве, снижающие прочность шва и концентрирующие напряжение, поэтому место с дефектом вырубают до здорового участка и удаляют строжкой, затем заваривают.

Видео:

Несплавления по ГОСТ — это отсутствие соединения между металлом и швом. Образуются при дуговой сварке из-за нерасплавления части кромки стыка.

Это может произойти, если неправильно выбрана форма угла, плохо зачищены кромки, неправильно выбран режим сварки. Такие дефекты снижают прочность шва. Место дефекта нужно вырубить, зачистить и вновь заварить.

Нарушение формы по ГОСТ — отклонение формы шва от установленных требований.

Причинами возникновения могут послужить колебания напряжения в сети, неправильный угол наклона и др. Последствием могут быть внутренние дефекты шва.

Для устранения место дефекта заваривается тонким швом электродом небольшого диаметра.

rezhemmetall.ru

Сварка титана и его сплавов: технология и трудности процесса

Титан как материал открыли в конце 18 века, к его изучению приступили в начале 19, а интенсивно использовать начали к концу 20 столетия. Способствовало этому появление новых технологий, позволяющих проводить обработку сплавов, таких как литье, прокат, сварка титана. Благодаря низкой плотности, всего 4,51 г/ см³ (при прочности 450-1400 МПа, примерно равной прочности сталей, вес составляет на 60% меньше), стойкости к окислению и инертности ко многим агрессивным растворам титан широко используется в авиа- и автомобилестроении, технике, медицине, высоких технологиях.

Большое количество изделий предполагает необходимость использования такой технологии как сварка титана и его сплавов. Исходя из его свойств, можно сказать, что это целое направление металловедов, поскольку он является одним из самых сложных среди всех металлов.

Процесс сварки титана

Важно! Защита инертными газами должна проводиться до остывания сварного соединения до 250 °С, по всему шву и околошовной зоне

Возникающие трудности при сварке титана схожи по аналогии с алюминием. Но первый более активный металл и образует нежелательные соединения уже при температурах свыше 250 °С. Проблема состоит в том, что это элементы, составляющие воздух:

- N2;

- СО2;

- О2;

- Н.

Однако особенности сварки титана имеют и преимущества. Несмотря на t плавления 1470-1825 °С для разогрева требуется меньшее количество тепла.

Чистые металлы никогда не используются — их параметры обладают низкими показателями. А вот добавление в них других элементов позволяет получить сплавы с широким диапазоном свойств. Для структуры чистого титана характерны 2 стабильные фазы, при которых различается кристаллическая решетка:

Для структуры чистого титана характерны 2 стабильные фазы, при которых различается кристаллическая решетка:

- α-фаза до t 882 °С. В этом периоде t мелкозернистая структура стабильна и нечувствительна к быстрому охлаждению.

- β-фаза переход при t 883 °С. Характеризуется крупным зерном и чувствительностью к быстрому охлаждению.

С изменением структуры меняются свойства самого сплава. Обеспечить определенный тип структуры могут присадки следующих элементов:

- α-фаза — Al, O2, N2;

- β-фаза — Cr, Mn, V.

Особенно сложная сварка титана в домашних условиях. Причем обработке подлежит ограниченное количество сплавов. В зависимости от легирующих элементов, сплавы делятся на 3 категории:

- ВТ1, ВТ5 — нечувствительны к скорости охлаждения. Высокая пластичность, способность к свариванию. Термообработка не проводится.

- ОТ4, ВТ3, ВТ4, ВТ6, ВТ8 — возможно упрочнение термообработкой. При небольших добавках не нуждаются в термообработке.

- ВТ15, ВТ22 — стали свариваются, но с потерей прочности из-за роста зерна, склонны к трещинообразованию. Необходима термообработка.

Способы сварки титана и сплавов на его основе

Способы и технологии

Высокая активность металла с газами определяет способы сварки титана. Их количество предоставляет право выбора, но при любом из них должна обеспечиваться защита металла, нагретого выше 400 °С. Самым практичным считается сварка титана аргоном. Поскольку металл разогревается с обеих сторон, свариваемой деталь также должна быть со всех боков защищена. Для этого она обрабатывается инертным газом с помощью подкладных планок для подачи Ar:

- Аргонодуговая с вольфрамовым электродом или проволочными с использованием флюса, или пластинчатыми под флюсом и аргоном, для толстостенных деталей используется присадка для сварки титана.

- Шлаковая под флюсом.

- Электроннолучевая или контактная. Используется специализированное оборудование для сварки титана.

Подготовка титана к сварке

Она заключается в прогреве флюсов до t 200-300 °С, термической обработке присадочной проволоки в вакууме при t до 1000 °С в течение 4 часов (срок хранения составляет 6 часов). Проволока зачищается аналогично кромкам после травления.

Поверхность кромок должна пройти травление при t 60-65 °С в течение 10 минут с использованием раствора, состоящего из кислот:

- соляная HCl — 350 мл;

- дистиллированная вода — 650 мл;

- фторид натрия — 50 г.

После чего проводится механическая зачистка наждачкой №12, щетками (нержавеющими).

Ручная дуговая сварка

Наиболее распространенная сварка титана аргоном, технология предполагает самое большее количество вариантов. При работе с W-электродом Ø 0,5-1,5 мм присадки не используются. Увеличение диаметра более 1,5 мм увеличивает зону расплава. Чтобы минимизировать расход металла при выдувании, добавляют проволоку. Присадка, чтобы снять оксидный/альфированный слой, проходит вакуумный отжиг и зачистку. Для частичного рафинирования (процесс загущения шлака для снижения его активности взаимодействия с расплавом) используются фтористо-кальциевые флюсы АН-ТА, АНТ17А.

Для частичного рафинирования (процесс загущения шлака для снижения его активности взаимодействия с расплавом) используются фтористо-кальциевые флюсы АН-ТА, АНТ17А.

Сварка титана полуавтоматом плавящимся электродом происходит в аргоно-гелиевой среде в соотношении 20:80 или 100% гелия (он обеспечивает защиту широкого шва). При работе с инвертором подключение проводится по прямой полярности. Проволока для сварки титана аргоном используется для толстостенных деталей.

Электрошлаковая сварка

Способ для получения мелкого зерна. Технология сварки титана и его сплавов уже хорошо изучена, поэтому разработано большое количество добавочных материалов для ее реализации. В зависимости от условий технологии, проводить ее можно под защитой сухого гранулированного фтористого флюса:

- h 2,5-8,0 мм — АНТ-1 или АНТ-3;

- h ≥ 8,1 — АНТ-7.

Сварка плавящимся эл-дом (проволока для сварки титана Ø 2,0-5,0 мм) с жалом эл-да 14-22 мм. Защита обратной стороны детали проводится с помощью медной или флюсо-медной подушки. Также применяются эл-ды пластинчатые аналогичного сплава (ширина = толщине детали, толщина — 8-12 мм). Флюсы — фторидные АНТ-2/4/6. Дополнительно шов защищают аргоном.

Также применяются эл-ды пластинчатые аналогичного сплава (ширина = толщине детали, толщина — 8-12 мм). Флюсы — фторидные АНТ-2/4/6. Дополнительно шов защищают аргоном.

Контактная сварка

Используется специализированное оборудование. Благодаря плотному прилеганию поверхностей и быстрому процессу защита газами не проводится для точечной сварки. Для остальных видов — шовной и стыковой — используется чистый аргон. К высокотехнологичному, но малодоступному из-за техники, методу относится и электроннолучевая сварка титана.

Схема сварки титана в камерах и боксах с контролируемой средой

Трудности при сварке титана и способы решения

Важно! Не используйте для зачистки поверхности металлические прутки, частицы железа внедряются в металл, после чего начинают коррозировать. Для этой цели нужна щетка исключительно с нержавеющим ворсом

Контроль сварки титана можно вести и визуально: уже при комнатной температуре он способен растворять кислород, который образует твердый альфированный слой на поверхности, но именно он и предотвращает его от дальнейшей коррозии. Степень окисления можно узнать по цвету поверхности:

Степень окисления можно узнать по цвету поверхности:

- минимальная — золотисто-желтый;

- средняя — темно-фиолетовый;

- насыщенная — белый.

Особенности сварки алюминия и титана связаны с их сродством с кислородом (у алюминия оно выше на один порядок), но зато титан при нагреве до температуры 500 °С активизирует процесс образования нитридов (бурная активность с азотом). Как результат, повышается прочность и теряется пластичность, появляется хрупкость, образуются трещины.

Водород отлично растворяется в жидком металле. И несмотря на то, что при охлаждении он выделяется из раствора, — такие реакции крайне разрушительны. Они образуют пористость и склонность к разрушению швов (медленное, поэтому и плохо прогнозируемое).

Для титановых сплавов характерны все те же дефекты околошовной зоны, что и для углеродистых, но с той лишь разницей, что здесь легче образуется крупное зерно. Поэтому каждая технология сварки титана предупреждает его развитие.

Заключение

При соблюдении всех правил проводимая сварка титана по ГОСТ Р ИСО 5817-2009 обеспечивает прочность соединения 60-80% от значения основного металла. Здесь можно найти требования, предъявляемые к различным видам сплавов на основе Ni, Ti, Fe, а также определить возможность получения брака в готовом изделии. Самым распространенным методом благодаря доступности оборудования считается аргонодуговая сварка титана.

Видео: Сварка титана,дюрали. Ответы на Ваши вопросы

Правила сварки титановых сплавов. Как и чем варить титан? Сварка титана: технология и особенности

Титановые сплавы

Сплавы титана имеют температуру плавления от 1470 до 1825 °C, в зависимости от марки. Они обладают выгодным сочетанием легкости (благодаря малой плотности) и высокой прочности, поэтому часто применяются для изготовления таких конструкций, как велосипедные рамы и детали скоростных автомобилей.

Далее под словом «титан» будут подразумеваться именно сплавы титана с легирующими присадками — хромом, железом, молибденом, ванадием, вольфрамом и другими.

Подготовка металла к сварочной операции

Перед операцией титан необходимо соответствующим образом подготовить. В рамках этого этапа выполняется обработка кромок заготовочных элементов, создание защиты противоположных сторон (использование тех же подкладок), а также зачистка прутка присадки. Кроме этого, производится тщательная зачистка наружного слоя заготовки. Его частицы в ходе сварки могут проникнуть в структуру шва, из-за чего он станет хрупким и непригодным к работе в ответственных механических конструкциях. В случаях обработки толстых деталей от 5 см требуется разделка кромок, при которой угол раскроя должен составлять 60°. Если планируется сварка титана и его сплавов, которые до этого подвергались плазменной или газовой резке, то потребуется и зачистка поверхностей швов с ликвидацией слоя толщиной в 3-4 мм.

ГАЗОВАЯ ЗАЩИТА СВАРОЧНОЙ ВАННЫ

Существуют три варианта защиты:

- струйная с использованием специальных приспособлений

- местная в герметичных камерах малого объема

- общая в камерах с контролируемой атмосферой (ВКС-1, ВУАС-1, УСБ-1)

При аргонодуговой сварке титана W-электродом следует применять сварочные горелки с возможно большим газовым соплом, создающим обширную зону защиты. Поток аргона через сопло должен быть ламинарным, что достигается газовыми линзами, установленными внутри сопла. Расход газа в зависимости от режима сварки колеблется от 8 до 20 л/мин. Если сопло горелки не гарантирует надежной защиты, то его дополняют специальной насадкой, коробом или другим приспособлением.

1- дополнительная насадка; 2 — газовая линза

Качество защиты определяют по внешнему виду металла шва. Серебристая или соломенного цвета поверхность шва свидетельствует о хорошей защите. Желто-голубой цвет указывает на нарушение защиты, хотя в отдельных случаях такие швы считаются допустимыми. Темно-синий или синевато-серый цвет с пятнами серого налета характеризует низкое качество шва.

Какие еще виды сварки подходят для титана помимо аргона

- Электрошлаковая сварка

В последнее время этот вид соединения элементов из титана активно применяется в промышленности.

Например, он используется для сплава ВТ5-1, то есть титана, легированного до 5 % алюминием и до 3 % оловом. Изготовление сплава производится прессованием с прокаткой до тонких листов, или ковкой заготовок с большим сечением.

Например, он используется для сплава ВТ5-1, то есть титана, легированного до 5 % алюминием и до 3 % оловом. Изготовление сплава производится прессованием с прокаткой до тонких листов, или ковкой заготовок с большим сечением.Метод, используемый для крупных сечений, считается очень сложным, но он вполне подходит для электрошлаковой сварки под флюсом АН-Т2 в аргоне. Роль источника переменного тока играет трехфазный трансформатор с жесткой характеристикой.

Для работы с небольшими поковками (60х60 мм) рекомендуются режимы: сила тока 1600 – 1800 А, напряжение дуги 14 – 16 В. В норме расстояние между кромками поковок равно 26 мм, масса засыпанного флюса – 130 г, расход аргона 8 л/мин.

Применение пластинчатого электрода размером 12х60 мм при этих режимах позволяет добиться стабильного процесса и прочного сварного шва. Последний сравним по прочности с основным металлом.

При соединении прессованных профилей крупного сечения электродом толщиной 8 мм получается сварное соединение несколько худшей прочности – 80 – 85 % от показателя основного металла.

Эта особенность вызвана использованием пластинчатых электродов из нелегированного сплава ВТ1-1. Поясним, что не рекомендуется работать с легированными электродными сплавами, ведь они не обеспечивают необходимой пластичности соединения из-за большого содержания газов в прессованном металле.

Эта особенность вызвана использованием пластинчатых электродов из нелегированного сплава ВТ1-1. Поясним, что не рекомендуется работать с легированными электродными сплавами, ведь они не обеспечивают необходимой пластичности соединения из-за большого содержания газов в прессованном металле. - Контактная сварка

ГОСТ допускает использование данной технологии, так как оптимальная скорость сваривания титана равна 2 – 2,5 мм/сек. Ее превышение повлечет за собой снижение прочности металла, заполняющего зазор. Отметим, что данный показатель очень важен, когда работа идет контактным методом, ведь все операции здесь производятся очень быстро. Не стоит зачищать свариваемые кромки, а тем более фрезеровать их.

На практике используются несколько вариантов контактного метода, и все они подходят для работы с титановыми заготовками. А именно речь идет о точечной, линейной и конденсаторной технологии. Для каждой из них подбирают свой режим, который зависит от толщины свариваемых заготовок, давления и диаметра электродов или от габаритов сварочной пластины, времени сжатия, продолжительности прохождения тока через металл.

Как вы поняли, этот процесс требует грамотного подбора всех вышеперечисленных параметров.

Как вы поняли, этот процесс требует грамотного подбора всех вышеперечисленных параметров.Далее вы можете ознакомиться с ориентировочными режимами стыковой сварки титана при начальной скорости оплавления 0,5 мм/сек:

Площадь свариваемого сечения, мм

Давление осадки, МН/М2

Вылет заготовки из электродов, мм

Припуск, мм на

Скорость оплавления, мм/сек

Сила тока оплавления, А

оплавление

осадку

150

2,9

менее 25

8

3

6

1,5 – 2,0

250

4,9 – 7,8

25-40

10

6

6

2,5 – 3,0

500

9,8 – 14,7

45

10

6

6

5,0 – 7,0

1000

20 – 24 50

12

10

5

5

1500

29 – 59

60

15

10

5

7,5

2000

39 – 98

65

18

12

5

10

2500

49 – 147

70

20

12

5

12,5

3000

98 – 196

100

22

14

4

15,0

4000

147 – 294

110

24

15

4

20,0

5000

196 – 392

130

26

15

3,5

25,0

6000

343 – 490

140

28

15

3,5

30,0

7000

294 – 490

150

30

15

3,0

35,0

8000

343 – 588

165

35

15

3,0

40,0

9000

441 – 882

180

40

15

2,5

45,0

10000

490 – 981

180-200

40

15

2,5

50,0

Для соединения титановых листов и пластин толщиной до 4 мм подходит точечная и шовная (роликовая) сварка.

Высота литого ядра составляет 80 – 90 % от суммарной толщины листов. Ниже представлены приблизительные режимы этого вида обработки:

Толщина листов, мм

Диаметр контактной поверхности электрода, МН/м2

Усилие на электродах, Н

Продолжительность прохождения тока, с

Время сжатия деталей, с

Сила тока, А

0,8

4,0 – 4,5

1960-2450

0,1 – 0,15

0,1

7000

1,0

4,5 – 5,0

2450 – 2950

0,15 – 0,2

0,3

8000

1,2

5,0 – 5,5

3150 – 3440

0,2 – 0,25

0,3

8500

1,5

5,5 – 6,0

3935 – 4915

0,25 – 0,3

0,4

9000

2,0

6,0 – 7,0

4915 – 5895

0,25 – 0,3

0,4

10000

2,5

7,0 – 8,0

5895 – 6875

0,3 – 0,4

0,4

12000

Режимы шовной (роликовой) технологии:

Толщина листов, мм

Ширина шва, мм

Усилие на роликах, Н

Продолжительность сварки, с

Скорость сварки, м/мин

Сила тока, А

импульс

пауза

0,8+0,8

3,5 – 4,0

2950

0,1 – 0,12

0,18 – 0,20

0,8 – 1,0

6000

1,0+1,0

4,5 – 5,5

3935

0,14 – 0,16

0,24 – 0,28

0,6 – 0,8

7500

1,5+1,5

5,5 – 6,5

4915

0,20 – 0,24

0,3 – 0,4

0,5 – 0,6

10000

2,0+2,0

6,5 – 7,5

6385

0,24 – 0,28

0,4 – 0,5

0,4 – 0,5

12000

2,5+2,5

7,0 – 8,0

7855

0,28 – 0,32

0,6 – 0,8

0,3 – 0,4

15000

Трубы из титана марки ВТ1-2, диаметром 10 – 23 мм и со стенкой толщиной 1,0 – 1,5 мм можно сваривать при помощи конденсаторной стыковой технологии без использования газовой защиты.

Перед этим, напомним, осуществляют травление сварных кромок и работают с такими режимами:

Перед этим, напомним, осуществляют травление сварных кромок и работают с такими режимами:Диаметр трубы, мм

Емкость, мкф

Зарядное напряжение, В

Усилие осадки, Н

Вылет трубы из вкладышей, мм

Коэффициент трансформации

10х1

5000

850 – 900

8935 – 9805

1,0 – 1,5

84

23х1,5

7000

2000 – 2100

22565 – 24035

1,2 – 1,8

84

Оптимальным для труб диаметром 10 мм считается вылет 1 – 1,5 мм, тогда как для труб диаметром 23 мм этот показатель составляет 1,2 – 1,8 мм. При вылете труб менее 0,8 мм происходит выплеск расплавленного металла, а при превышении границы в 2,2 мм смещаются торцы, получается непровар. При усилии осадки менее 20,7 кН тоже получается непровар.

Также он возможен при зарядном напряжении менее чем 1900 В, а при напряжении выше 2200 В выплескивается жидкий металл. Оплавление происходит внутри трубы в виде венчика высотой до 1,5 мм и максимальной толщиной 0,3 мм.

Также он возможен при зарядном напряжении менее чем 1900 В, а при напряжении выше 2200 В выплескивается жидкий металл. Оплавление происходит внутри трубы в виде венчика высотой до 1,5 мм и максимальной толщиной 0,3 мм. - Холодная сварка титана

Эта технология предполагает разрушение кристаллической решетки и образование новой за счет соединения слоев титана, процесс происходит в твердом состоянии на открытом воздухе.

Отдельно стоит сказать о работе с белым титаном, поскольку такая сварка ведется под давлением без внешнего нагрева. Соответствующая инструкция позволяет пользоваться технологией при любой температуре воздуха.

При приложении нормальных усилий данный способ соединения титановых листов производится внахлест при помощи зажимов для фиксации. Далее можно приступать к сварочному процессу. После снятия зажимов листы деформируются и прочно скрепляются между собой.

Свойства материала

У титана есть несколько особых свойств, которыми обусловлена сложность сварки конструкций из этого металла. В их числе:

В их числе:

- невысокая теплопроводность;

- склонность к самовозгоранию при нагреве до 400 °C и контакте с кислородом;

- окисление под воздействием углекислоты;

- образование нитридных соединений при нагреве до 600 °C и прямом контакте с азотом, твердых, но хрупких;

- склонность к поглощению водорода при нагреве до 250 °C;

- изменение структуры (увеличение зерна) при нагреве свыше 880 °C.

Для титана критично повышение температуры уже свыше 400-500 °C. При таком нагреве у него резко повышается химическая активность, и титан начинает взаимодействовать с атмосферным воздухом, который оказывает на шов сварки губительное воздействие.

При этом могут образовываться гидриды, нитриды, карбиды и другие соединения, которые нарушают прочность сварного шва. Существенное нарушение технологии, несоблюдение требований ГОСТ может привести к тому, что приваренная деталь просто отвалится от легкого удара.

com/embed/OWpBz-eTpSY» frameborder=»0″ loading=»lazy» allowfullscreen=»»>Если сварка проводилась в соответствии с нормативами, то прочность шва будет находиться в пределах 0,6 — 0,8 от прочности свариваемого металла.

На сварку и сварные соединения из титана распространяется ГОСТ Р ИСО под номером 5817-2009. Он устанавливает уровни качества при сварке разных металлов — стали, титана и никеля, в том числе их сплавов и определяет максимально допустимые уровни дефектов готового изделия.

Как подготавливают детали

Для сварки титана необходимо полностью изолировать свариваемые поверхности от атмосферы, поэтому, как правило, используют автоматическую или полуавтоматическую сварку.

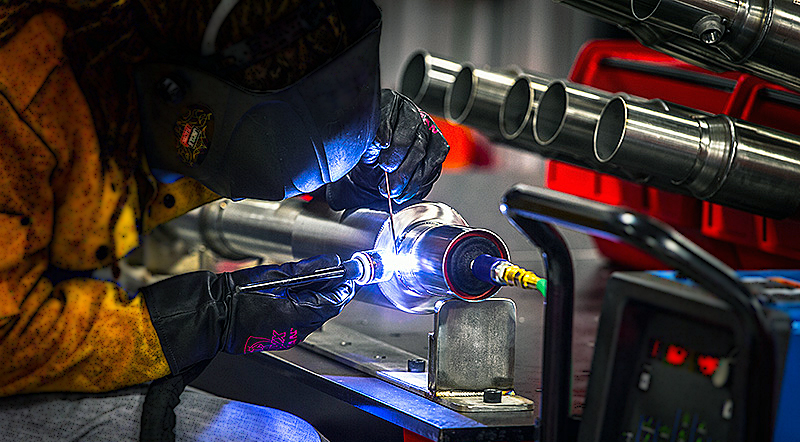

Ручная сварка титана возможна, но только если используется специальная сварочная горелка с керамическим соплом, через которую на свариваемые участки подается под давлением инертный газ — аргон, который вытесняет воздух.

При этом обратная сторона шва должна быть изолирована от атмосферы плотно прилегающими стальными либо медными накладками. Для обеспечения наилучшего качества шва используют перфорированные накладки, в отверстия которых подается аргон.

Для обеспечения наилучшего качества шва используют перфорированные накладки, в отверстия которых подается аргон.

В случае полуавтоматической или автоматической сварки она проводится в специальной капсуле, заполненной аргоном либо гелием. Сварка титановых труб может производиться без помещения трубы в защитную газовую среду целиком, но при этом сама труба должна быть герметизирована и заполнена аргоном изнутри.

Другим важным нюансом является зачистка и обезжиривание свариваемых поверхностей на 20 мм от линии стыка. Необходимо удалить оксидную пленку, которая всегда присутствует на поверхности титанового изделия.

Работать необходимо в перчатках, поскольку руки, даже чистые, могут оставить на кромке потожировые следы, которые приведут к ухудшению сварного шва.

Перед сваркой титан дополнительно подвергают травлению с использованием смеси соляной кислоты с водой и фторидом натрия — 350 мл HCl, 650 мл дистиллированной воды, 50 г фторида натрия. Температура травления — 60-65 °C, время — около 10 минут.

Температура травления — 60-65 °C, время — около 10 минут.

После травления титан подвергают тщательной шлифовке. Для механической обработки используют наждачную бумагу до № 12, проволочные щетки, шаберы. Необходимо удостовериться, что края свариваемых деталей ровные, на них отсутствуют заусенцы и трещины. Точно так же зачищается и присадочная проволока. Только после этого можно приступать к сварке титана.

Какие возникают сложности при сварке титана и его сплавов

Особенности сварки титана и его сплавов состоят в том, что данный процесс имеет некоторые сложности, которые делают этот процесс тяжелым. При нагревании сплавы с титаном начинают активно взаимодействовать с воздухом. При этом процесс данного взаимодействия может наступать задолго до достижения показателя температуры титана, а точнее уже при 450 градусах Цельсия.

Сварка титановых труб и других изделий из данного металла может осложняться следующими процессами:

- при взаимодействии титана с кислородом на поверхности свариваемой заготовки начинается активный процесс образования оксида титана и окалины, а именно появляется альфированный слой.

При возникновении слоя этого вида может вызвать образование трещин на поверхности свариваемого изделия. Чтобы этого избежать стоит выполнять определенные нормы, которые указывают на допустимое максимальное содержание кислорода — в любом сплаве из титанового металла оно должно быть не выше 0,015 %;

При возникновении слоя этого вида может вызвать образование трещин на поверхности свариваемого изделия. Чтобы этого избежать стоит выполнять определенные нормы, которые указывают на допустимое максимальное содержание кислорода — в любом сплаве из титанового металла оно должно быть не выше 0,015 %; - во время нагревания титановые сплавы усилено воздействуют с азотом. Если в составе сплава из титана будет превышен уровень азота, то этом может вызвать изменения физических свойств основы, а именно — прочность сплава станет намного выше, но вот свойства пластичности снизятся в несколько раз. Согласно существующим нормам наибольший показатель азота в составе сплава из титана должен составлять не больше 0,04-0,05 %;

- самым вредным газом для титановых сплавов является водород. Если его содержание в составе металла будет составлять выше нормы, то это может вызвать сильную хрупкость, образование на поверхности трещин, больших пор. В норме водород в составе титановых сплавов должен быть не выше 0,01-0,15 %.

Нюансы ручного режима сварки титана в аргоне

Добиться прочного шва при сварке титана аргоном удается за счет обеспечения чистоты поверхности деталей и присадки. Другим обязательным условием является правильная настройка сварочного аппарата. При несоблюдении техники сварки аргоном на месте шва всегда появляются сварные дефекты. Прежде чем приступать к работе, выполните продувку и прочистку горелки, защитной насадки. Не забывайте про подкладки для обратной стороны шва – с их помощью можно проверить наличие воздуха в системе.

Сварка ведется без предварительного нагрева. Исключение составляют ситуации, когда возможна влажность, наличие конденсата на титане – тогда нужен нагрев до 70 °C.

При TIG-технологии рекомендуется высокочастотное зажигание для дуги. Когда вы работаете с присадкой, длина дуги равна 1 – 1,5 сечения электрода. Если сварка аргоном производится без присадки, этот параметр соответствует диаметру вольфрамового электрода. Помните, что в царапинах, образующихся на металле при касании вольфрамовых электродов, остаются частицы вольфрама. Когда все работы завершены, затухание дуги должно происходить постепенно, для этого плавно понижайте ток. Защиту сварного шва, околошовной зоны обеспечивают и после выключения дуги, когда температура опускается до 427 °C.

Когда все работы завершены, затухание дуги должно происходить постепенно, для этого плавно понижайте ток. Защиту сварного шва, околошовной зоны обеспечивают и после выключения дуги, когда температура опускается до 427 °C.

При соединении аргоном тонкостенных деталей зазор между кромками должен составлять 0,5 – 1,5 мм. В этом случае можно не формировать кромки и отказаться от присадочной проволоки. Кстати, последняя должна совпадать по составу с основным свариваемым металлом.

Сварка титана аргоном предполагает такие режимы: если используется вольфрамовый электрод диаметром 1,5 – 2 мм и присадочная проволока диаметром 2 мм, а толщина свариваемых заготовок составляет 2 мм, нужно выдерживать ток 90 – 100 ампер. Повышение толщины металла до 4 мм позволяет варить его током в 120 – 140 ампер. И самое главное, о чем нужно помнить: для работы с титаном и его сплавами используется переменный ток постоянной полярности.

Также есть ряд других существенных условий для качественной сварки титана аргоном:

- Для ручной технологии используется короткая дуга, не допускаются колебания электрода, присадки.

Сварщик осуществляет движение вдоль шва.

Сварщик осуществляет движение вдоль шва. - Сваривание ведется углом вперед, то есть электрод должен быть направлен в сторону, противоположную направлению движения.

- Угол между присадкой и электродом 90°.

- Присадка подается в сварочную ванну непрерывно.

- После гашения дуги защитный газ продолжает подаваться, обеспечивая охлаждение ниже 400 0С, в среднем на это уходит минута.

Дальнейшее охлаждение металла является гарантией качественного шва. Вы можете определить это по цвету. В норме шов светлый, соломенный, желтый. А вот серый, синеватый или черный говорят об окислении, что плохо сказывается на качестве.

Технология сварки аргоном полуавтоматом или автоматом совпадает с ручной. Единственный нюанс, о котором нельзя забывать – отверстия в сопле горелки. В соответствии с ГОСТ их диаметр равен 12 – 15 мм. Зажигать и гасить горелку рекомендуется на специальных подкладках, планках.

ЗАЩИТА ШВА ТРУБОПРОВОДА

Защита при приварке фланца

Защита при сварке секционных отводов

Технология сварки

Подготовка состоит из зачистки кромок, окислы снимают на расстоянии до 2 см от кромки, и обезжиривания (нужно протирать титан в перчатках, чтобы от пальцев не оставалось следов). Затем металл протравливают горячей смесью (60°С) соляной кислоты (в 650 мл растворяют 350 мл) и фторида натрия (50 г). Состав наносится на 10 минут.

Затем металл протравливают горячей смесью (60°С) соляной кислоты (в 650 мл растворяют 350 мл) и фторида натрия (50 г). Состав наносится на 10 минут.

Для сварки титана и его сплавов используют:

- холодный метод;

- дуговой с использованием электродов;

- контактный;

- лучевой.

- Рассмотрим их подробней.

Ручная дуговая сварка

Используют тугоплавкий электрод на основе вольфрама (с итрированной или лантановой обмазкой). Его необходимо заточить под углом 45°. Сила тока удерживается на уровне 90–100 ампер. Тонкие изделия до 1,5 мм соединяют встык без присадки, остальные – с подачей прутка. Присадку по составу выбирают под сплав, перед работой ее отжигают в вакууме – удаляют водород. В герметичной упаковке она сохраняет свои свойства до 5 суток.

Максимальный ток при работе с 4 мм деталями – 140 А, 10 мм – до 200 А.

Аргонодуговая сварка титановых сплавов автоматом или полуавтоматом плавящимися электродами эффективна при использовании насадок, локализующих защитную атмосферу в нужной зоне. При ручной сварке титана аргоном:

При ручной сварке титана аргоном:

- нужен ток постоянной полярности напряжением от 10 до 15В;

- электрод направляется вперед под углом;

- скорость образования шва – не меньше 2–2,5 мм/сек;

- присадка подается перпендикулярно;

- шов формируется на короткой дуге точными движениями;

- до охлаждения шов обдувается аргоном.

Расход инертного газа в минуту с внешней стороны 5–8 л, с обратной поверхности стыка достаточно 2 л/мин.

Электрошлаковая сварка

Применяется для толстостенных и кованых деталей из титановых сплавов, легированных алюминием и оловом. Рабочие параметры тока (варьируются в зависимости от толщины детали):

- сила от 250 до 330А;

- напряжение — 24-38В.

Такую нагрузку способен обеспечить мощный трансформатор. На металл наносят флюс марки АН–Т2, при разогреве он образует шлаковую ванну. Инертная атмосфера снижает риск самовозгорания металла, в аргоне стык находится до полного остывания. Расход защитного газа до 8 л/мин. Шов получается за счет использования пластинчатых титановых электродов сечением 12х60 мм или круглыми 8 мм. Прочность такого соединения значительно ниже, чем у титана, теряется до 2/3 пластичности.

На металл наносят флюс марки АН–Т2, при разогреве он образует шлаковую ванну. Инертная атмосфера снижает риск самовозгорания металла, в аргоне стык находится до полного остывания. Расход защитного газа до 8 л/мин. Шов получается за счет использования пластинчатых титановых электродов сечением 12х60 мм или круглыми 8 мм. Прочность такого соединения значительно ниже, чем у титана, теряется до 2/3 пластичности.

Контактная сварка

Варить титан токоподающими электродами, образующими дугу внутри металла, можно несколькими способами:

- Встык соединяют элементы с площадью сечения от 150 до 104мм2. Сила постоянно тока от 1,5 до 50А, максимальный вылет электродов – 20 см.

- Точечно, способ применим для соединения титанового сплава внахлест. Получается прочный, но не герметичный шов. В зависимости от толщины листов сила сжатия электродов – от 1,9 до 6,8 кН; диаметр точки от 4 до 8 мм; импульсный ток от 7 до 12 кА.

- Роликовый – непрерывный ряд овальных точек, образующих шов.

Электроды-ролики катятся по поверхности, проваривают металл до 3 мм.

Электроды-ролики катятся по поверхности, проваривают металл до 3 мм. - Конденсаторный способ схож с роликовым, импульс формируется в конденсаторной батарее, достигает 2100 в. Дуга прожигает титан до 1,5 мм толщиной, оксиды, ухудшающие соединение, испаряются.

Электронно-лучевая сварка

Мелкозернистый шов на титане до 160 мм создается мощным лучом. Пользоваться электронно-лучевой сваркой титана удобно при монтаже воздуховодов для отходящих газов. Этим способом соединяют стальные и титановые сплавы с образованием прочных соединений.

Особенности холодной сварки

Отсутствие термического воздействия, при котором наблюдаются, по сути, разрушительные процессы в структуре титана, делают этот способ почти идеальным, но и тут есть свои нюансы. Холодная сварка производится под высоким давлением, которое деформирует кристаллы структуры, в результате смещая их и образуя общий сплав. Непосредственно сварка производится внахлест с помощью специальных зажимных механизмов. Силовое механическое воздействия также отличает этот способ, что требует более высоких финансовых затрат. Есть и другой недостаток, которым характеризуется холодная сварка. Титан, в конструкции которого есть образованные такой спайкой швы, менее надежен и может задействоваться только в конструкциях, не предполагающих высокие физические нагрузки.

Силовое механическое воздействия также отличает этот способ, что требует более высоких финансовых затрат. Есть и другой недостаток, которым характеризуется холодная сварка. Титан, в конструкции которого есть образованные такой спайкой швы, менее надежен и может задействоваться только в конструкциях, не предполагающих высокие физические нагрузки.

Основные способы сварки материала

Из-за необходимости защиты шва от вредоносного воздействия окружающего воздуха, а также в связи со склонностью титана и титановых сплавов терять прочность при длительном термическом воздействии широкое распространение получили лишь такие виды сварки материала:

- электродуговая в защитной газовой среде – предполагает быструю проварку шва неплавящимся или плавящимся электродом в камере, заполненной аргоном, гелием или другими инертными газами;

- электрошлаковая сварка – обеспечивает защиту шва тугоплавкими фтористыми флюсами, плавление которых осуществляется низковольтным переменным током;

- электронно-лучевая и лазерная технологии – позволяют проводить сварку в полностью изолированной безвоздушной среде при отсутствии прямого контакта с заготовками, высокая концентрация тепловой энергии гарантирует быструю проплавку и малую ширину шва;

- альтернативные виды – включают сварку титана и его сплавов давлением, трением, взрывом и прочими способами, предполагающими взаимопроникновение стыкуемых поверхностей под действием механических сил.

Ограниченно применяются дуговая сварка под флюсом и контактная точечная сварка титана. Среди их преимуществ – относительная простота, дешевизна и низкая трудоемкость технологий, но качество шва значительно уступает рассмотренным выше методам.

В машиностроении распространена практика сварки изделий из титана или титановых сплавов со сталью. Она осложнена вероятностью возникновения хрупких химических соединений – титанидов железа (FeTi и Fe2Ti). Проблема решается выбором особых режимов проварки шва в среде аргона вольфрамовым электродом, а также методом комбинированных вставок, когда между заготовкой из титана и заготовкой из стали помещается прослойка из бронзы или тантала. Особо сложные соединения требуют совместного использования бронзы и ниобия, которые соединяют в камере с контролируемой атмосферой.

Общие сведения о способах сварки

Базовыми методами сварочной обработки титана можно назвать дуговой ручной и автоматический способы. Что касается оптимальных сред, то наиболее эффективными считается гелий и аргон. Но важно учитывать, что в первом случае требуется включение в среду некислородного флюса. Также распространен метод электрошлаковой сварки. Его обычно используют в работах с толстыми заготовками, требующими к тому же высокой термической накалки. При грамотной организации неплохой результат обеспечивает и контактная сварка. Данный процесс требует, в частности, устройства сбалансированной защиты газом. Если применять в работе подкладки, то обеспечится высококачественная сварка титана. Технология плавления, например, подразумевает организацию специальной защиты оборотной части заготовки с помощью аргоновых газов. В свою очередь подкладка может обеспечить этой стороне дополнительное предохранение в условиях повышенной температурной нагрузки, об опасностях которой говорилось выше.

Что касается оптимальных сред, то наиболее эффективными считается гелий и аргон. Но важно учитывать, что в первом случае требуется включение в среду некислородного флюса. Также распространен метод электрошлаковой сварки. Его обычно используют в работах с толстыми заготовками, требующими к тому же высокой термической накалки. При грамотной организации неплохой результат обеспечивает и контактная сварка. Данный процесс требует, в частности, устройства сбалансированной защиты газом. Если применять в работе подкладки, то обеспечится высококачественная сварка титана. Технология плавления, например, подразумевает организацию специальной защиты оборотной части заготовки с помощью аргоновых газов. В свою очередь подкладка может обеспечить этой стороне дополнительное предохранение в условиях повышенной температурной нагрузки, об опасностях которой говорилось выше.

Как правильно подготовить детали для сварки титана аргоном

Сварка титана аргоном проводится при полной изоляции свариваемых поверхностей от атмосферы, поэтому чаще всего применяются автоматическая или полуавтоматическая технология.

Безусловно, ручная сварка этого металла возможна, но для нее используется специальная горелка с керамическим соплом: через нее под давлением подается инертный газ, аргон, который вытесняет воздух.

На схеме показаны приспособления для защиты шва газом и его подачи в повышенном объеме.

Перед сваркой титана аргоном подготавливают кромки и присадки, поэтому также приводим таблицу разделки кромок.

Необходимо зачистить металлические поверхности стальной щеткой, «шкуркой», обезжирить.

Одним из самых распространенных растворителей для обезжиривания металлических поверхностей является ацетон, но у него резкий запах, он довольно токсичен. Об этом говорит тот факт, что ацетон относится к 4 классу опасности. При вдыхании в течение небольших отрезков времени его умеренных и высоких концентраций появляется раздражение глаз, дыхательных путей, повышенная частота пульса, головные боли, тошнота, рвота и даже возможна клиническая кома.

Поэтому стоит выбирать более безопасные, но эффективные составы для очищения поверхности металла. Один из вариантов – денатурированный спирт, его наносят на металл безворсовой тканью. Это спирт с добавками, из-за которых его употребление в пищу становится невозможным. С одной стороны, они имеют ужасный вкус, а с другой – вызывают рвоту, и даже могут стать причиной слепоты.

Один из вариантов – денатурированный спирт, его наносят на металл безворсовой тканью. Это спирт с добавками, из-за которых его употребление в пищу становится невозможным. С одной стороны, они имеют ужасный вкус, а с другой – вызывают рвоту, и даже могут стать причиной слепоты.

Перед соединением детали из титана подвергают травлению смесью соляной кислоты с водой и фторидом натрия в следующей пропорции: 350 мл HCl, 650 мл дистиллированной воды, 50 г фторида натрия. На травление уходит около 10 минут при 60 – 65 °C.

Еще один способ, позволяющий удалить оксидную пленку – это смесь из 2 – 4 % фтористоводородной кислоты и 30 – 40% азотной кислоты. Травление длится 30 секунд, а температура не превышает 60 °C.

После этого металл тщательно шлифуют при помощи наждачной бумаги до № 12, проволочных щеток, шабер. Важно убедиться, что получились ровные края деталей без заусенец и трещин. Аналогично зачищается и присадочная проволока для сварки титана аргоном. Далее пора переходить к сварке.

Работа в среде защитного газа аргона ведется с помощью присадочных материалов. Последние делятся на группы по составу (палладий, ванадий, алюминий) и содержащейся в них доле кислорода. В таблице есть характеристики присадок из титана и его сплава:

Очень важно, чтобы прутки и проволока при сварке титана не выходили из-под газовой защиты, так как присадки загрязняются на воздухе.

Аргонодуговая технология требует применения постоянного тока прямой полярности и вольфрамовых электродов. Иногда приходится использовать специальные приспособления, в которые поступает инертный газ, вытесняя воздух.

Возможна сварка титана аргоном при помощи медных, стальных подкладок. В них делают отверстия для подачи газа.

Для соединения труб используют специальные фартуки с разным закруглением, чьи характеристики определяются диаметром трубы.

Полуавтоматическую или автоматическую технологии осуществляют в специальной капсуле, заполненной аргоном либо гелием. Если речь идет о трубах, их не помещают в защитную среду, а герметизируют и заполняют аргоном.