ТРЕБОВАНИЯ К СВАРНЫМ ШВАМ СОЕДИНЕНИЙ СТАЛЬНЫХ КОНСТРУКЦИЙ

ОСНОВЫ СВАРКИ СУДОВЫХ КОНСТРУКЦИЙ

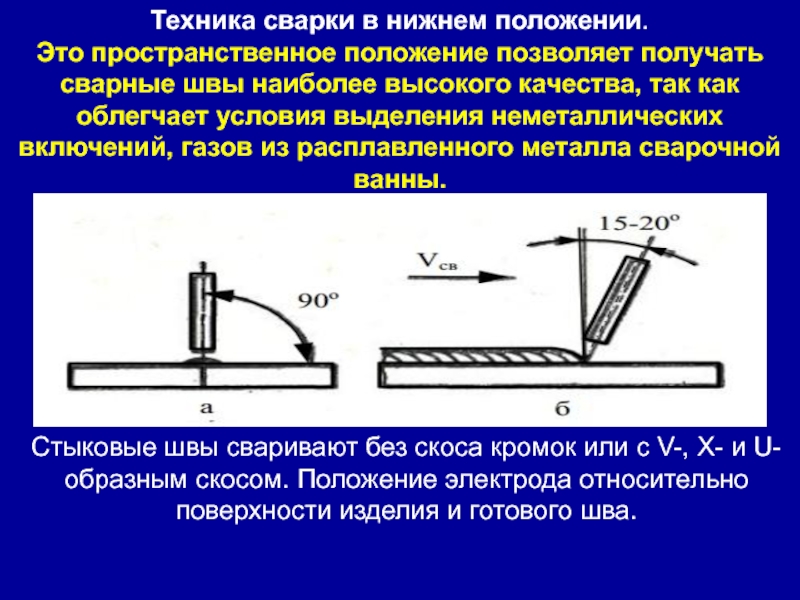

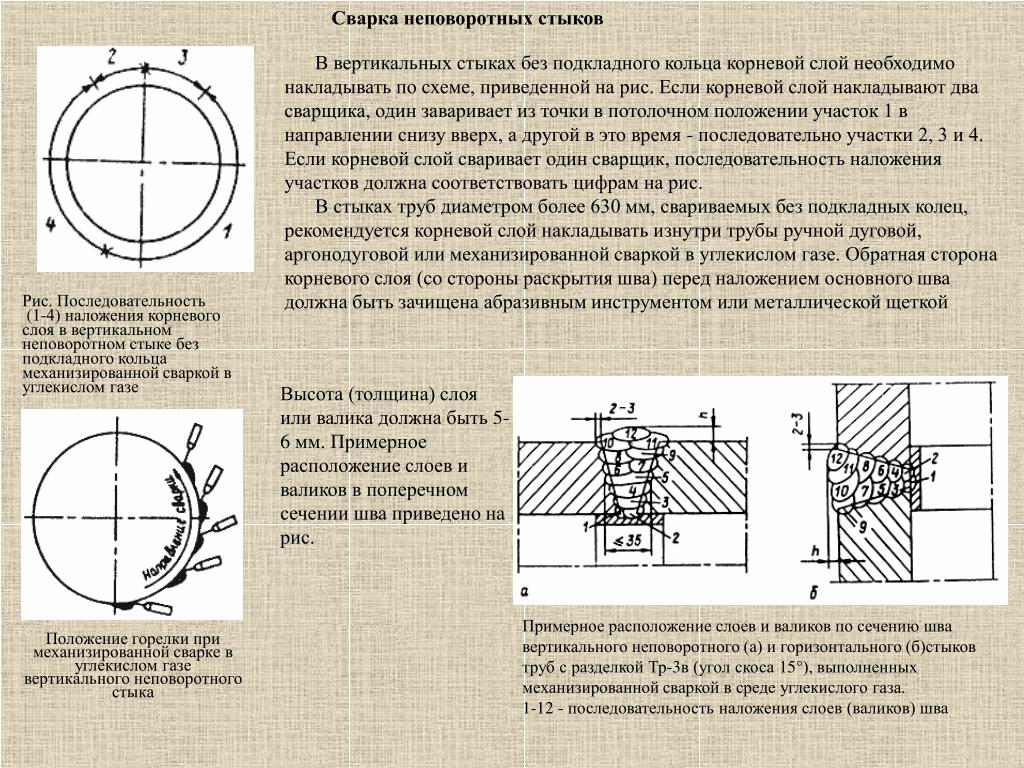

При строительстве стальных корпусов судов применяются три основных процесса дуговой сварки плавящимся электродом: ручная покрытыми электродами, механизированная под флюсом и механизированная в защитном газе. В небольшом объеме применяется контактная точная сварка, в том числе в сочетании с клеем холодного отверждения в конструкциях быстроходных судов с корпусами из алюминиевых сплавов п сталей небольшой толщины. Дуговые процессы сварки применяют на участках предварительной сборки и сварки узлов, секций и блоков, на построечном месте при формировании корпуса, в цехах, на открытых площадках, на плаву и т. п. Основные виды сварных соединений (стыковые и тавровые) сваривают в нижнем, вертикальном, горизонтальном, потолочном и других промежуточных положениях. Области применения дуговых процессов сварки приведены на рис. 6.1.

Высокая ответственность корпусов судов в условиях эксплуатации предъявляет соответствующие требования к качеству как швов сварных соединений, так и сварных конструкций в целом. В условиях эксплуатации сварные соединения испытывают статические, динамические и вибрационные нагрузки. Они могут работать в условиях агрессивных сред (морская вода) и др. Требования к сварным соединениям зависят от многих условий и конкретизируются только применительно к конкретным условиям их работы. Поэтому сформулировать их в общем виде можно лишь приближенно.

Сварные соединения должны обеспечивать достаточную работоспособность конструкции в заданных условиях эксплуатации при минимальных затратах труда и ресурсов на их изготовление, т. е. сварное соединение должно сохранять в течение всего срока эксплуатации изделия необходимую и достаточную прочность,

Рис. 6.1. Области применения дуговых способов сварки при изготовлении судовых корпусных конструкций |

выносливость и устойчивость в реальных условиях эксплуатации.

Требования к прочностным и пластическим свойствам металла шва и сварного соединения зависят от свойств электродного (присадочного) основного металла конструкции, типа соединения и условий его работы. Чаше всего эти требования устанавливаются в зависимости от характеристик основного металла. Этот же подход применяется и в отношении других требований; величины ударной вязкости при заданной температуре испытаний, значения критической температуры перехода в хрупкое состояние, стойкости к коррозии и др. Выполнение всех требований для литого металла шва и металла ЗТВ достаточно сложно и во многих случаях достигается за счет применения специальных (усложненных) техник н технологий сварки и сварочных материалов.

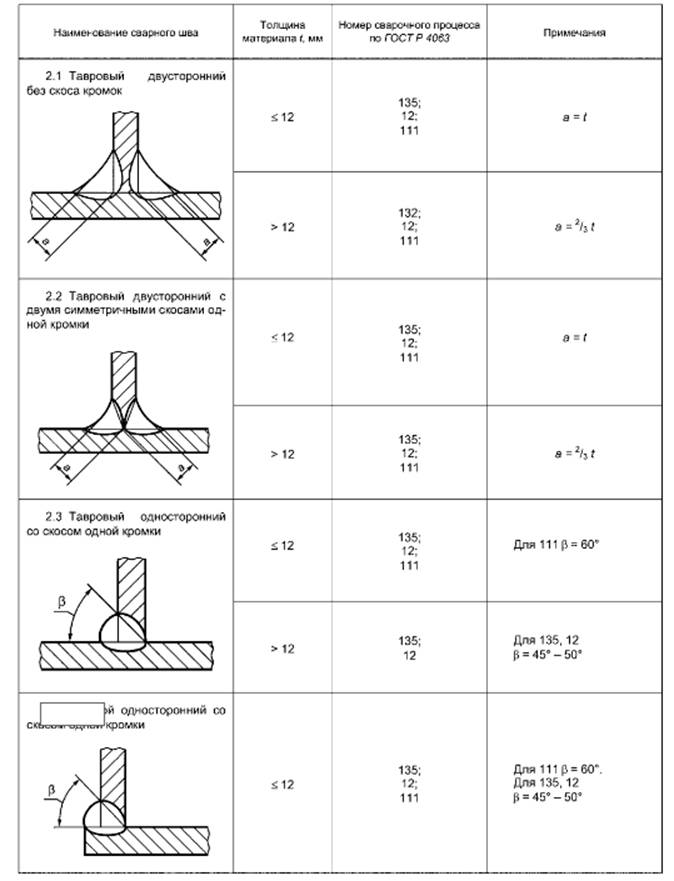

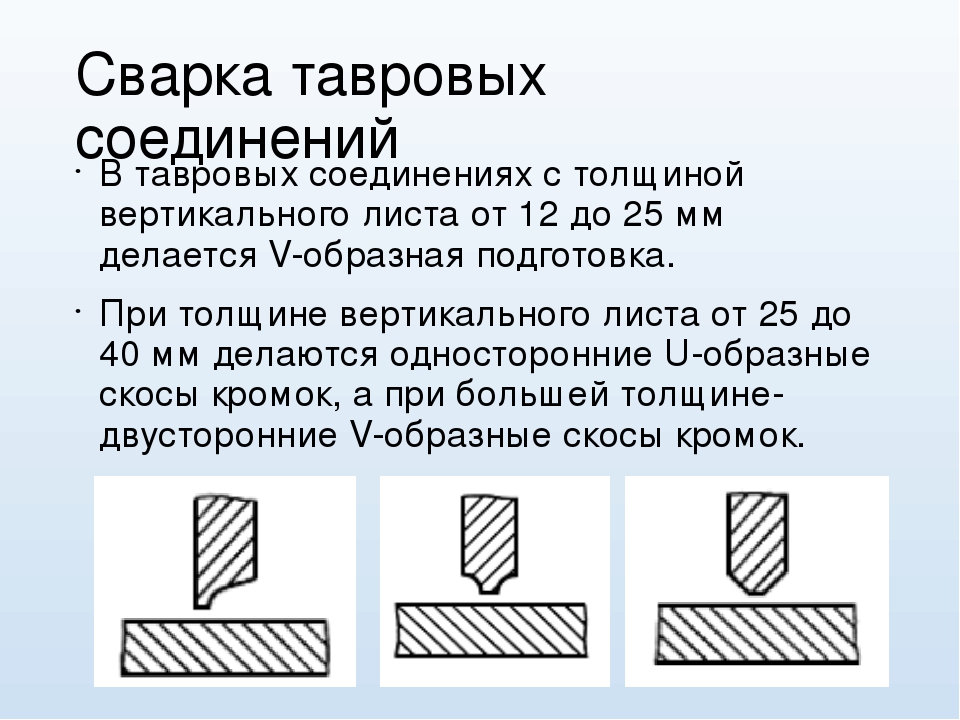

К сварным швам стыковых соединений предъявляется требование обеспечения полного (на всю толщину) провара соединяемых элементов и плавного перехода от металла шва к основному металлу, чем достигается повышение работоспособности соединения при динамических, вибрационных и других нагрузках. Для угловых швов задаются требования к их размерам, установленным расчетным путем или по технологическим соображениям, при этом важно выдерживать плавное очертание (не выпуклое) поверхности шва с целью снижения геометрической концентрации напряжений и повышения работоспособности шва при вибрационных нагрузках. В тавровых соединениях, которые в эксплуатационных условиях не испытывают нагрузок, к угловым швам не предъявляются требования полного провара. А в соединениях, испытывающих постоянные нагрузки, полный провар обязателен и обеспечивается за счет одностороннего скоса кромок при толщине свариваемого металла более 8,0 мм и двухстороннего при толщине металла более 16,0 мм.

Полный провар швов угловых соединений достигается в соединениях с односторонним скосом кромок при толщине металла 8,0 мм и более и с двухсторонним скосом при сварке металла толщиной

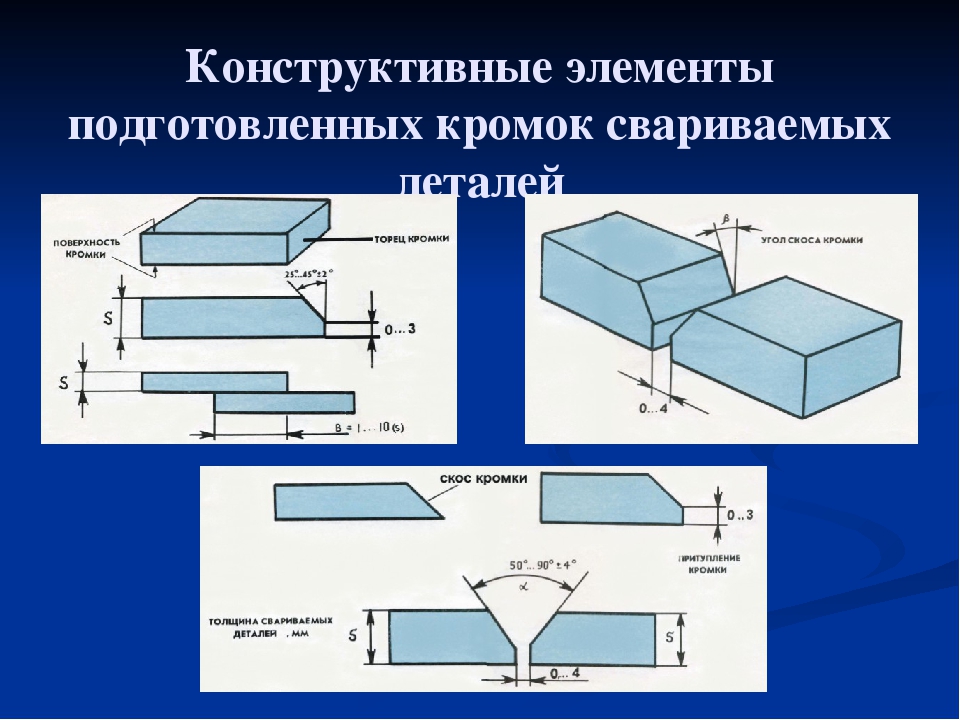

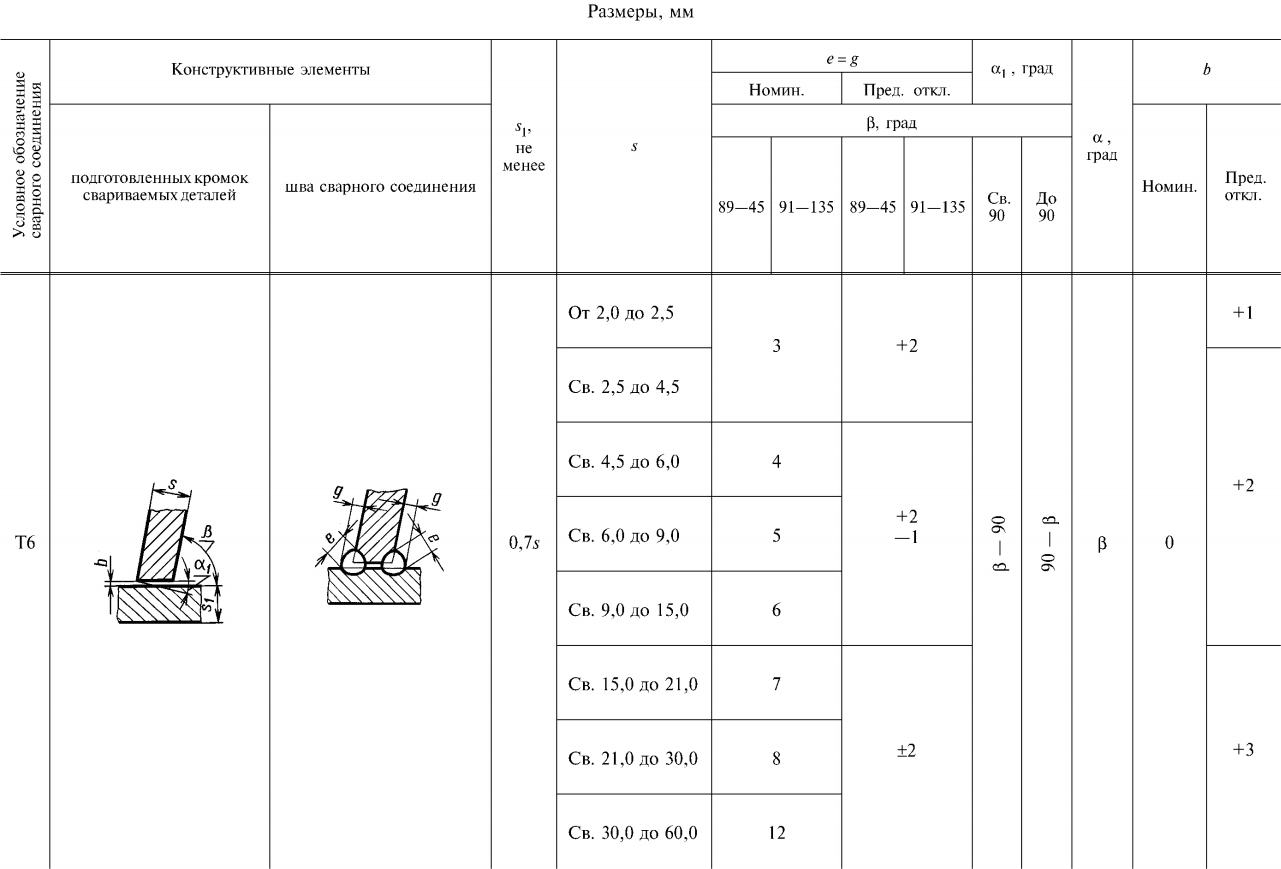

20,0 мм и более. Качество сварных швов (их размеры, форма и глубина проплавленим металла) зависят от точности соблюдения заданных размеров конструктивных элементов, подготовки кромок в собранном соединении под сварку.

Качество сварных швов (их размеры, форма и глубина проплавленим металла) зависят от точности соблюдения заданных размеров конструктивных элементов, подготовки кромок в собранном соединении под сварку.

Окончание табл. 6.1

|

Требования к раїмерам сое. ишемий при сборке соединений подстарку а двуокиси углерода но ГОСТ 14771-76

|

Окончание габд. |

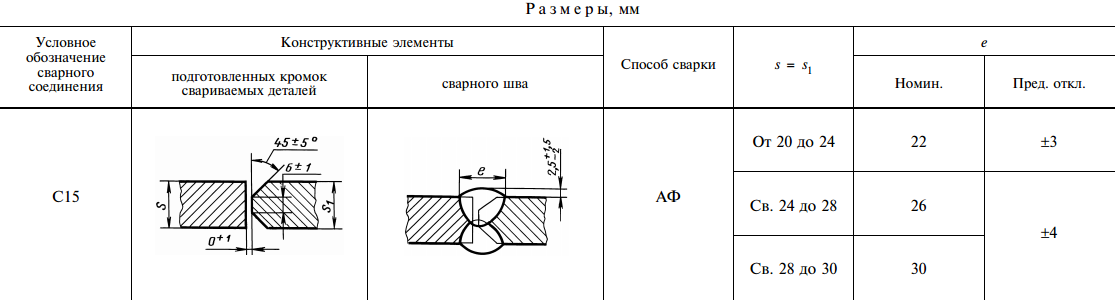

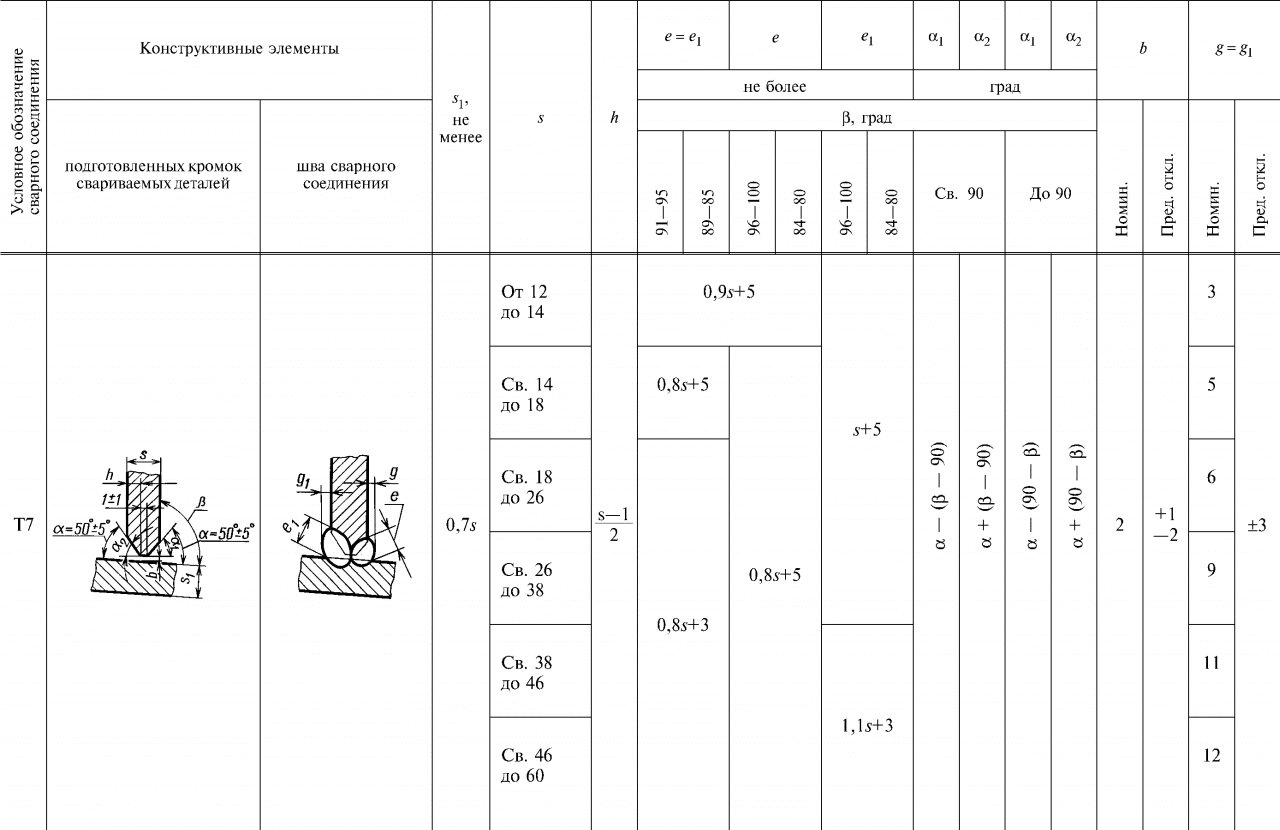

В табл. 6.1-6.3 б качество примера показаны предусмотренные государственными стандаріамп требования к некоторым соединениям іюд сварку. Как следует на таблиц, значення конструктивных элементов соединений под сварку (с колебаниями зазоров, углов разделки кромок п др.) предопределяют различный объем наплавленного металла на единицу длины шва для заданного режима г вар ки и, с нотво[ел вечно, возможное і ь формирования каждого сварного шва ( изменяющимися размерами по /рійні-.

Таблица 6 З

Требования к размерам соединении при сборке иод рупією еи. ірку по Г()(‘То’>(> !-80

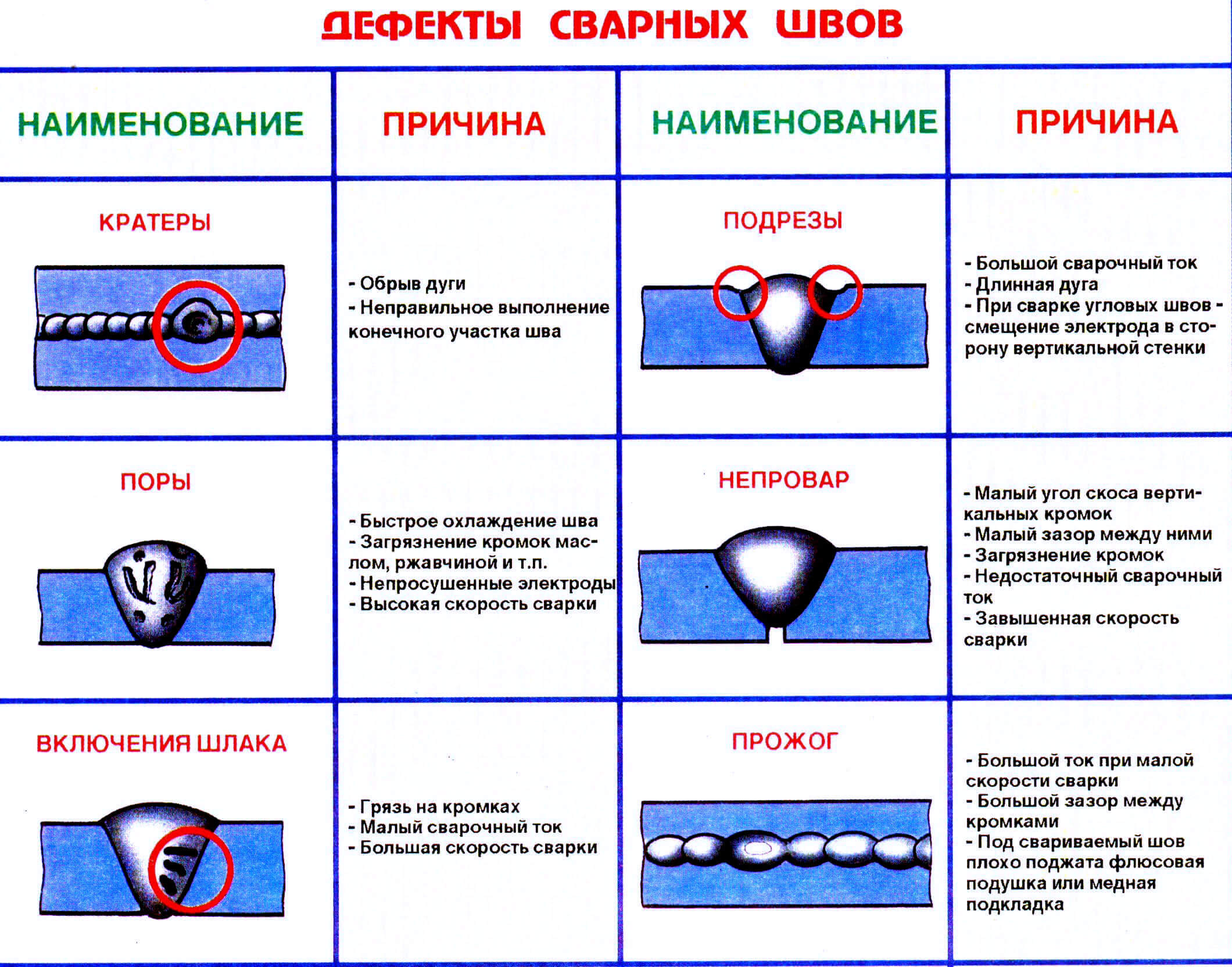

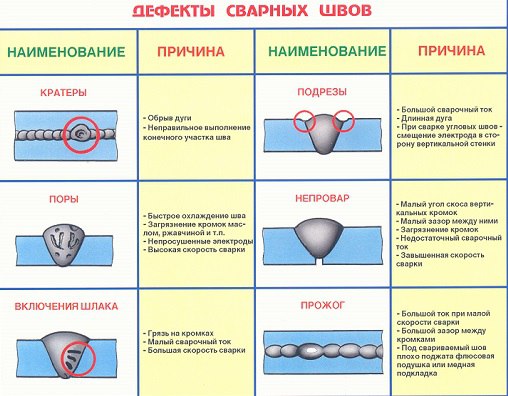

Заданный нормативными документами режим сварки в реальных условиях не будет строго постоянным но всей длине шва и не остается неизменным при сварке даже в пределах выполнения каждого шва. Колебания напряжения во внешней сети, изменении скорости подами сварочной проволоки и т. п. вызывают неуправляемое изменение режима сварки (сварочного тока, напряжения душ и др.). Это вызывает соответствующие изменения размеров швов и параметров проплавлення. На качество формирования размеров швов оказывает влияние также положение невидимого иод флюсом копна электрода относительно кромок соединения. В результате итого возможно образование иепроваров и других дефектов. По указанным причинам размеры сварных швов, приведенные в государственных стандартах для основных дуговых процессов сварки, установлены по технологическим возможностям и с запасом, обеспечивающим их достаточную работоспособность (табл. 6.4-6.6). Значи тельные колебания размеров швов приводят к повышенным расходам сварочных материалов, электроэнергии, сварочным деформациям, необходимости ремонта сварных швов и т. д. Поэтому при разработке технологического процесса снарки уделяется большое внимание выбору способов п режимов сварки. Они сводят к минимуму образование дефектов в сварных швах (иепроваров, грегцнп, пор, шлаковых включений и др.

+ 1,0 -2,0 + 1,5 -2,0 + 1,5 -2,0 |

Требования к катетам угловых швов см. ГОСТ 8713-79

1 ! 8-14 | 15-22 | +3 | _ | 1 СП | ±2 | |

| 14-26 | 30-39 | +4 | — | 6-8 | £2 | |

j 26-30 і | 39-45 | £5 | — | 9-10 | ±2 |

** |

Услсз-1 НЗЄ ‘ обсз — ; свар — і Hj»G • соеди — ! — ібНиЯ ’ | Эсклз зварного СОЄДИгЄНкЯ и конструктивные элементы шзасзарного соединения | е, мм неболее | <=, ММ, не более | мм | Я; | мм | ||||

Толщина 5 мм | номин. | пред откл. | номин. | пред откл. | номин. | пред откл. | номин. | пред откл. | ||

1 і | 16-18 | 25 | +4 -7 | — | — | 4 | ±2 | |||

s(>G,5s | 18-22 22-26 26-30 | 30 36 40 | +4 -8 т4 -10 +4 -11 | — | 5 5 7 | ±2 *2 •7 12 | — | |||

30-36 | 50 | + 1 | — | — | 8 | ±2 | ||||

. | 36-40 | Ю …. .. | +4 -16 | — | — | 9 | ±2 | …………………… |

Услов — : нее і обоз — j ьаче — j ние сварного соединения |

е, мм, не более |

е,, мм, неболее |

Эскизсварного соединения и конструктивные элементы шва сварного соединения |

±1 j + 1 I -2 ! + 1 | -2 і |

Услов ное обоз наче ние свар ного соеди нения | Эскиз сварного соединения и конструктивные элементы шва сварного соединения | Толщина 5 мм | e, MM, неболее | е,, мм, неболее | Ц, | мм | мм | |||||

номин. | пред. откл. | номин. | пред аткл | номин. | пред ОГЮ1. | номин. | пред откл. | |||||

1 | 3-11 | 6-10 | ±2 | 8 | ±2 | 1 | +1 | Л | ±1 | |||

С21 | S | 12-18 | 13-16 | ±3 | 8 | ±2 | 2 | +1 -2 | 2 | ±1 | ||

[If q Ss*S1 | 1 | 22-60 | 20-48 | ±4 | 10 | ±2 | 2 | + 1 -2 | 2 | ±1 | ||

6-20 | 6-12 | І2 | — | — | 1 | ±1 | — | — | ||||

4l | 22-45 | 15-20 | ±3 | — | — | 2 | + 1 | і ! | ||||

1 | -2 | 1 | ||||||||||

С25 | S | HNE | 48-80 | 24-36 | ±4 | — | — | 2 | + 1 -2 | — | і | |

S“Sj | 85-100 | 40-44 | ±5 | — | — | 2 | +1 | _ | ||||

-2 | ||||||||||||

105-120 | 48-52 | +6 | _ | — | 2 | +1 | ||||||

-2 |

Окончание табл. 6.5

6.5

е, мм, не более |

е,, мм, неболее |

Услов ное обоз | Эскиз сварного | |

наче | соединения и | Тол |

ние | конструктивные | щина |

свар | элементы | 5 мм |

ного | шва сварного | |

соеди | соединения | |

нения |

0,15s-0.5.s

|

aO. Ss |

Требования к размерам швов сварных (ое. іинонші при ручной сварке но ГОСТ5264-80

|

Все рассмотренные способы сварки при своем использовании требуют соблюдения комплекса правил техники безопасности п охраны труда, которые должны отражаться в соответствующей технической документации и строго соблюдаться при проведении сварочных работ. …

Процесс сварки сопровождается развитием в металле сварных соединений необратимых объемных изменений, в результате которых в конструкциях возникают остаточные деформации и напряжения. Являясь собственными напряжениями, т. е. уравновешенными в любых сечениях …

Коррозия — это процесс разрушения металлов в результате взаимодействия их с внешней средой. Термин ржавление применим только к коррозии железа и его сплавов с образованием продуктов коррозии, состоящих в основном …

Требования, предъявляемые к сварным соединениям металлоконструкций

При конструировании, изготовлении и сборке технологических металлоконструкций необходимо стремиться к тому, чтобы все сварные швы были доступны для сварки в нижнем положении.

От этого во многом зависит качество швов.

От этого во многом зависит качество швов.По возможности рекомендуется применять автоматическую или полуавтоматическую сварку, особенно там, где сварные швы имеют большую протяженность. Во всех случаях предпочтение отдают тонким сварным швам.

В конструкциях со сварными соединениями следует избегать сосредоточения большого числа сварных швов в одном месте, чтобы не возникало концентраторов напряжений.

Разделка кромок металла под сварку назначается с учетом вида сварки (ручная, полуавтоматическая, автоматическая), условий работы сварного шва, его положения в пространстве, толщины свариваемых элементов, технологии процесса наложения швов, а также имеющегося сварочного оборудования.

Для сварки стальных конструкций следует применять материалы, соответствующие классу свариваемых сталей, обеспечивающие требуемые свойства сварных соединений и технологию их выполнения в соответствии со СНиП II-B.3-72.

Необходимо соблюдать требования, предъявляемые к сварным соединениям.

Толщина угловых швов hш должна быть не менее 4 мм (за исключением швов в деталях толщиной менее 4 мм) и не менее 1,2 6 (b — наименьшая толщина свариваемых элементов). В зависимости от толщины свариваемых элементов угловых однопроходных швов hш необходимо назначать не менее указанных в табл. 8. Расчетная длина угловых швов (флангового и лобового) должна быть не более 60 hш, за исключением швов сопряжений, в которых усилие, воспринимаемое фланговым швом, возникает на всем протяжении шва (в последнем случае длина флангового шва не ограничивается). Величина напуска в соединениях внахлестку должна быть не менее 5 толщин наиболее тонкого из свариваемых элементов.

В конструкциях, воспринимающих динамические и вибрационные нагрузки, возводимых в районах с расчетными зимними температурами ниже —40° С, а также в конструкциях из сталей классов С60/45—С85/75 угловые швы должны выполняться с плавным переходом к основному металлу; фланговые швы, воспринимающие продольные силы, допускается выполнять с плоской поверхностью.

Соотношение размеров катетов угловых швов следует принимать для фланговых швов 1:1, для лобовых —1:1 (в конструкциях из сталей классов С38/23—С52/40, воспринимающих статические нагрузки) и 1:1,5 (в конструкциях, воспринимающих динамические и вибрационные нагрузки, возводимых в районах с расчетными зимними температурами ниже —40° С, а также в конструкциях из сталей классов С60/45—С85/75).

В сварных стыковых соединениях листов разного сечения для обеспечения плавности перехода сечения от меньшей толщины (ширины) к большей следует предусматривать скосы у более толстого (широкого) листа с одной или с двух сторон (рис. 29). Односторонний скос должен иметь длину l=5(S1—S), двусторонний — l=2,5 (Si—5).

Стыкование листов разной толщины без устройства скосов разрешается при условии, если разница в толщинах листов не превышает 1/8 толщины более тонкого листа. Для конструкций из сталей классов С60/45—С85/75 указанная величина должна составлять 2,5 мм, или 1/12 толщины более тонкого листа. При этом необходима механическая обработка ступеньки перед подваркой корня шва.

В конструкциях из стали классов С60/45—С85/75, возводимых в районах с расчетными зимними температурами ниже минус 40° С, сварные стыки следует осуществлять прямыми, встык, с двусторонней сваркой и полным проваром. В монтажных условиях допустима односторонняя сварка с подваркой корня шва и сварка на остающейся стальной подкладке. Стыковые швы должны выполняться с применением выходных планок.

Применение комбинированных соединений, в которых часть усилий воспринимается сварными швами, а часть — заклепками, согласно СНиП II-B.3-72 запрещается.

Применение прерывистых швов, электрозаклепок, выполняемых ручной сваркой с предварительным сверлением отверстий, а также заварка монтажных отверстий запрещаются в конструкциях всех групп, кроме конструкций VI группы.

Требования к сварным швам гост

Содержание:

Сварка – это самый распространенный метод, применяемый при изготовлении металлоконструкций самого разного назначения. Такой тип неразрывного соединения отдельных деталей в единое целое считается на сегодняшний день самым надежным и прочным. Поэтому и применяется он в тех металлоконструкциях, которые должны в процессе эксплуатации выдерживать самые серьезные нагрузки. А долговечность конструкции в полной мере зависит от того, насколько при ее изготовлении соблюдалось требование к сварным швам, прописанное в ГОСТ и проектной документации.

Такой тип неразрывного соединения отдельных деталей в единое целое считается на сегодняшний день самым надежным и прочным. Поэтому и применяется он в тех металлоконструкциях, которые должны в процессе эксплуатации выдерживать самые серьезные нагрузки. А долговечность конструкции в полной мере зависит от того, насколько при ее изготовлении соблюдалось требование к сварным швам, прописанное в ГОСТ и проектной документации.

Кроме ГОСТ 23118-99, в котором определены параметры качества сварных швов, существует еще несколько нормативных разработок:

- СП 105-34-96 – Сводные правила, касающиеся качественных характеристик сварного шва и порядка проведения сварочных работ;

- ВСН 006-89, ВБН А.3.1.-36-3-96 – Инструкции по технологии проведения сварочных работ;

- ВСН 012-88 – Инструкция, определяющая контрольные мероприятия качества сварного шва.

Все эти правила и инструкции касаются самых разных методов сварки и типов сварных соединений.

Требования к механическим свойствам сварного шва.

Прочность и надежность сварного шва определяется целым рядом его механических свойств. Только в том случае, если соблюдается требование к сварным швам, регламентирующее их механические характеристики, можно гарантировать, что металлоконструкция прослужит настолько долго и эффективно, насколько это требуется.

Основными механическими характеристиками сварного шва являются следующие параметры:

- относительное удлинение металла сварного шва – этот показатель не должен быть меньше 16%;

- ударная вязкость металла сварного шва. Для того чтобы установить, насколько этот параметр шва соответствует норме, требуется узнать, какую ударную вязкость металл показывает в самых сложных условиях – при среднесуточной температуре, наблюдаемой в течение 5 самых холодных дней в зоне использования металлоконструкции. Минимальный показатель в данном случае должен равняться 29 Дж/кв.см.;

- временное сопротивление металла сварного шва разрыву – этот показатель не должен быть ниже аналогичного показателя основного металла конструкции;

- твердость металла сварного шва.

Этот параметр регламентируется СНиП II-23, где говорится, что максимально возможное значение твердости должно составлять 350 HV для сварных элементов конструкций, относящихся к 1 группе, и 400 HV для сварных элементов всех прочих конструкций.

Этот параметр регламентируется СНиП II-23, где говорится, что максимально возможное значение твердости должно составлять 350 HV для сварных элементов конструкций, относящихся к 1 группе, и 400 HV для сварных элементов всех прочих конструкций.

Требования к качеству сварного шва.

Отдельная группа требований для сварных швов касается их качества. В зависимости от степени соблюдения этих требований все сварные швы подразделяются на три основные категории:

1. Первая категория сварных швов – высшее качество.

К этой категории относятся сварные швы разных типов (стыковой, нахлесточный, тавровый, угловой), которые располагаются на фермах, балках или стенах и испытывают максимальное напряжение на растяжение. Также в эту группу включаются швы металлоконструкций, относящихся к 1 группе. Иногда сюда же включаются и швы конструкций 2 группы, если им предстоит эксплуатация в климатическом поясе, где температура воздуха отпускается ниже -40 градусов С.

2. Вторая категория сварных швов – средние показатели качества.

В эту группу входят следующие типы швов:

- угловой шов, служащий для соединения главных деталей металлоконструкций, относящихся к 2 и 3 группе, подвергающийся большому напряжению среза или растяжения;

- стыковой шов, выдерживающий значительное растяжение или противостоящий сдвигу;

- стыковой, а также угловой шов, расположенный на месте соединения сжатых деталей конструкции;

- стыковой, а также угловой шов, соединяющий растянутые детали конструкции.

3. Третья категория сварных швов – низшее качество.

Соблюдение данного объема требований считается достаточным для стыковых или угловых сварных швов, соединяющих вспомогательные детали металлоконструкций.

Другие требования к сварным швам.

Кроме требований, касающихся качества и свойств сварных швов, существует и еще ряд правил, соблюдаемых при изготовлении сварных металлоконструкций. Как правило, конкретные требования к сварному шву описываются в проектной документации. Они касаются расположения сварного шва, его протяженности и непрерывности, а также таких размерных параметров, как толщина и степень выпуклости (швы могут быть выпуклыми или вогнутыми).

Они касаются расположения сварного шва, его протяженности и непрерывности, а также таких размерных параметров, как толщина и степень выпуклости (швы могут быть выпуклыми или вогнутыми).

Кроме того, сварные швы могут быть однослойными и многослойными, а по степени проницаемости их разделяют на прочные и плотные – последняя категория швов не только герметична с точки зрения проникновения сквозь них жидкостей, но и полностью непроницаема для газообразных субстанций. Все эти особенности сварных швов определяются при составлении чертежей металлоконструкции и основываются на особенностях ее эксплуатации.

Сварка металлов, осуществляемая посредством локального плавления кромок соединяемых деталей, является основной технологией, используемой для выполнения неразъемных соединений.

Развитие и совершенствование сварочного процесса привели к появлению разновидностей этой технологии, отличающихся сферой применения, используемой аппаратурой и расходными материалами, а также характером самого сварочного процесса.

В силу традиции все сколько-нибудь значимые производственные процедуры стандартизуются в государственном масштабе. Стандарт является неотъемлемой частью плановой экономики.

По этой причине, существует целый ряд государственных стандартов (ГОСТ), определяющих нормы при выполнении различных видов сварочных процессов.

Ручной электродуговой сварочный процесс

Более всего в быту и мелкосерийном производстве распространена ручная дуговая сварка. Это разновидность сварочного процесса, при котором используются штучные сменяемые электроды, покрытые специальным составом, при сгорании образующем защитную газовую среду.

Тип применяемого покрытия электрода определяется свариваемым материалом и характером сварочного тока. Выпускаемые электроды делятся на те, которые предназначены для работы на переменном сварочном токе, и использующие при сварке аппарат постоянного тока.

Порядок выполнения работ с применением данной технологии регламентируется двумя ГОСТами.

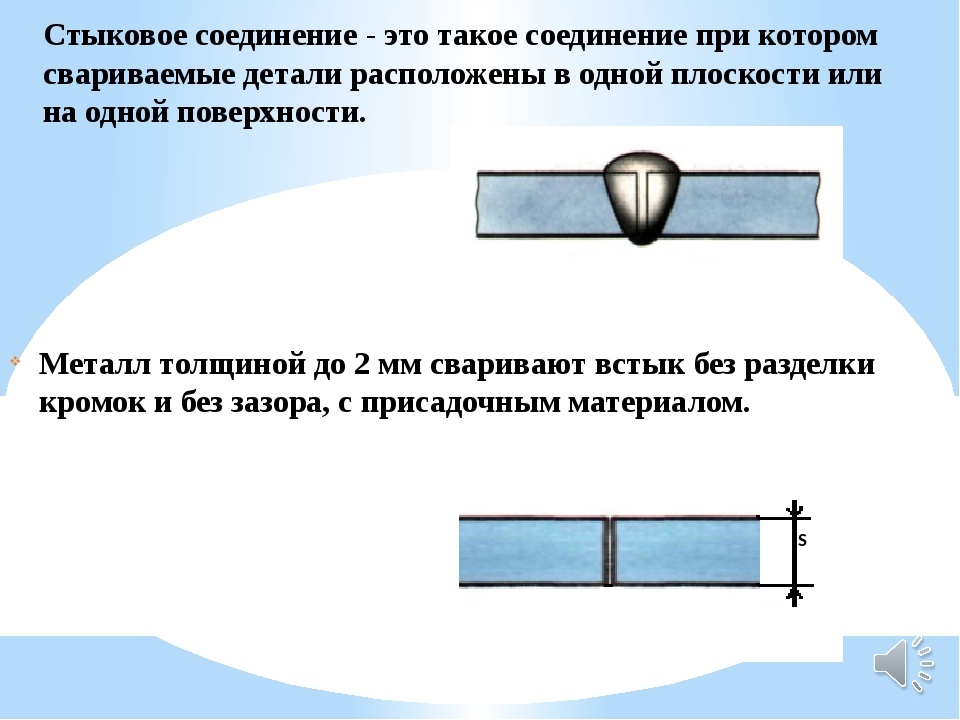

ГОСТ 5264 – 80 устанавливает правила выполнения и графическое обозначение на чертежах основных видов соединений стальных элементов конструкций с использованием ручной сварки. К основным видам сварных соединений относятся:

- стыковые, при выполнении которых, элементы соединяются торцами, совмещёнными в одной плоскости;

- угловые, характеризующиеся тем, что соединяемые торцы деталей расположены в плоскостях, перпендикулярных друг другу;

- тавровые, заключающиеся в соединении торца одной заготовки с плоской поверхностью другой под прямым углом;

- нахлёсточные, соединяющие заготовки в параллельных плоскостях с наложением одной на другую.

Государственным стандартом устанавливается порядок подготовки поверхностей к выполнению сварного неразъемного соединения, включающий точную геометрию срезов кромок заготовок. Отдельные разделы стандарта посвящены свариванию заготовок разной толщины.

ГОСТ 11534 – 75 относится к соединениям, при которых заготовки образуют между собой острые или тупые углы. Описываются различные способы предварительной подготовки к сварке кромок изделий с указанием точных геометрических размеров.

Есть нормативные документы и для электродов. ГОСТ 9467 – 75 определяет требования к составу покрытия стальных электродов в зависимости от свойств свариваемых материалов, а также механических характеристик, которыми должны обладать сварные швы.

Важнейшими из этих характеристик являются показатели пластичности сварного соединения и величины разрушающих напряжений, возникающих при определенных видах нагрузки этого соединения.

Под слоем флюса

Технология сварки под слоем флюса широко применяется при сборке крупных стальных конструкций. Флюс может быть порошкообразным либо иметь жидкую консистенцию. К этому же типу процесса относится сварка в среде защитного газа.

ГОСТ 8713 – 79 определяет порядок выполнения работ с различными вариантами применения флюсов. Данный государственный стандарт описывает выполнение работ с применением механизированной и автоматической сварки.

ГОСТ 1533 – 75 посвящается свариванию заготовок под флюсом с использованием автоматических и полуавтоматических сварочных аппаратов. Рассматриваются типы сварных соединений с расположением кромок соединяемых элементов в плоскостях, образующих между собой острые и тупые углы.

ГОСТ 14771 – 76 описывает процессы создания сварных соединений в среде инертных газов или их смеси плавящимся и неплавящимся электродом. Показаны точные геометрические размеры скосов, выполняемых на соединяемых торцах изделий из стали и сплавов на основе железа и никеля.

При соединении труб

Ввиду высокой ответственности работ, осуществляемых при строительстве трубопроводов, выполнению сварных соединений на них посвящен отдельный ГОСТ 16037 – 80.

Действие этого ГОСТа распространяется на элементы стальных трубопроводов, неразъемное сварное соединение которых производится с применением различных технологий. Могут быть задействованы ручные, полуавтоматически и полностью автоматизированные электродуговые процессы, а также применяться газовая сварка.

В последней материал трубы плавится от тепла, получаемого при сгорании смеси газов. Для безопасной работы с газами важно соблюдать соответствующие инструкции.

Для заготовок из алюминия

Алюминий, являющийся легкоплавким металлом, требует особого подхода при выборе технологии производства сварных соединений.

Этот металл при плавлении легко разбрызгивается, что препятствует созданию качественного шва. ГОСТ 14806 – 80 определяет дуговой процесс сварки алюминия и его сплавов в среде инертных газов.

Существуют государственные стандарты, нормирующие порядок производства работ по таким видам сварки, как точечная, импульсная лазерная, контактная.

ГОСТами охвачены практически все применяемые в сварочных процессах материалы и само используемое оборудование.

Условные обозначения сварочных соединительных швов, применяемые в конструкторской технической документации, также определяются ГОСТом.

Кроме ГОСТов, регламентирующих проведение сварки и применяемое для этого оборудование, действует несколько строительных норм и правил (СНиП), имеющих отношение к процессам создания сварных соединений.

Эти документы устанавливают нормы при производстве строительных и монтажных работ по возведению стальных конструкций разного назначения, требующих применения технологий сваривания металла.

Бесплатная консультация

Навигация

Федеральное законодательство

Действия

- Главная

- «КОНСТРУКЦИИ СТАЛЬНЫЕ СТРОИТЕЛЬНЫЕ. ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ. ГОСТ 23118-2012» (утв. Приказом Росстандарта от 29.11.2012 N 1850-ст)

| Наименование документ | «КОНСТРУКЦИИ СТАЛЬНЫЕ СТРОИТЕЛЬНЫЕ. ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ. ГОСТ 23118-2012» (утв. Приказом Росстандарта от 29.11.2012 N 1850-ст) |

| Вид документа | стандарт, приказ, требования, гост |

| Принявший орган | росстандарт |

| Номер документа | 23118-2012 |

| Дата принятия | 01.07.2013 |

| Дата редакции | 29.11.2012 |

| Дата регистрации в Минюсте | 01.01.1970 |

| Статус | действует |

| Публикация |

|

| Навигатор | Примечания |

Приложение А. ТРЕБОВАНИЯ К КАЧЕСТВУ СВАРНЫХ СОЕДИНЕНИЙ

| Наименование дефектов | Характеристика дефектов по расположению, форме и размерам | Допустимые дефекты по уровням качества | ||

| высокий | средний | низкий | ||

1. Трещины Трещины | Трещины всех видов, размеров и ориентации | Не допускаются | ||

| 2. Поры и пористость | Максимальная суммарная площадь пор от площади проекции шва на оценочном участке | 1 % | 2 % | 4 % |

| Максимальный размер одиночной поры: | ||||

| — стыковой шов | d 0,2 S | d 0,25 S | d 0,3 S | |

| — угловой шов, | d 0,2 K | d 0,25 K | d 0,3 K | |

| — но не более | 3 мм | 4 мм | 5 мм | |

| 3. Скопление пор | Максимальная суммарная площадь пор от площади дефектного участка шва | 4% | 8 % | 16 % |

| — стыковой шов | d 0,2 S | d 0,25 S | d 0,3 S | |

| — угловой шов, | d 0,2 K | d 0,25 K | d 0,3 K | |

| — но не более | 2 мм | 3 мм | 4 мм | |

| Расстояние между скоплениями | L 12t | L 12t | L 12t | |

4. Газовые полости и свищи Газовые полости и свищи | Длинные дефекты | He допускаются | ||

| Короткие дефекты: | ||||

| — стыковой шов | h 0,2 S | h 0,25 S | h 0,3 S | |

| — угловой шов | h 0,2 K | h 0,25 K | h 0,3 K | |

| Максимальный размер газовой полости или свища, мм | 2 | 3 | 4 | |

| 5. Шлаковые включения | Длинные дефекты | He допускаются | ||

| Короткие дефекты: | ||||

| — стыковой шов | h 0,2 S | h 0,25 S | h 0,3 S | |

| — угловой шов | h 0,2 K | h 0,25 K | h 0,3 K | |

| Максимальный размер включения, мм | 2 | 3 | 4 | |

| 6. Включения меди, вольфрама и другого металла | Инородные металлические включения | He допускаются | ||

| 7. Непровары и несплавления | Длинные дефекты | He допускаются | ||

| Короткие непровары: | ||||

| — стыковой шов | He допускаются | h 0,1 S | ||

| — угловой шов | h 0,1 K | |||

Макс. 2 мм 2 мм | ||||

| L 12t | ||||

| Несплавления | Не допускаются | |||

| 8. Непровар (неполное проплавление) | Не допускаются | Длинные дефекты не допускаются | ||

| Короткие дефекты: | ||||

| h 0,1 S | h 0,2 S | |||

| Макс. 1,5 мм | Макс. 2 мм | |||

| 9. Неудовлетворительный зазор в тавровом соединении | Чрезмерный или недостаточный зазор между деrаллми | h 10 мм, K > 8 мм | ||

| 0,20 S | 0,25 S | 0,3 S | ||

| 0,2 K | 0,25 K | 0,3 K | ||

| Макс. 10 мм | Макс. 10 мм | Макс. 10 мм | ||

Площадь проекции шва на плоскость, параллельную поверхности соединения, равна произведению ширины на длину шва на оценочном дефектном участке.

Суммарную площадь скопления пор вычисляют в процентам от большей из двух площадей: поверхности, окружающей все поры, или круга с диаметром, равным ширине шва.

1. Длинные дефекты — это один или несколько дефектов суммарной длиной более 25 мм на каждые 100 мм шва или минимум 25 % длины шва менее 100 мм.

2. Короткие дефекты — это один или несколько дефектов суммарной длиной не более 25 мм на каждые 100 мм шва или максимум 25 % длины шва менее 100 мм.

S — номинальная толщина стыкового шва, мм;

K — номинальная величина катета углового шва, мм;

b — фактическая толщина стыкового шва, мм;

K_ф — фактическая вепичина. катета углового шва, мм;

катета углового шва, мм;

t — толщина металла, мм;

d — диаметр поры, мм;

h — размер (высота или ширина) дефекта, мм;

L — расстояние между дефектами или дефектными участками, мм.

2 Общие требования к сварным соединениям при проектировании стальных конструкций

2.1 В стальных строительных конструкциях со сварными соединениями следует: предусматривать применение высокопроизводительных механизированных способов сварки, обеспечивать в проектируемых сварных соединениях свободный доступ к местам выполнения сварки с учетом выбранного способа и технологии сварки.

Применяемые сварочные материалы и способ сварки должны указываться в проекте стальных конструкций и обеспечивать значение временного сопротивления металла шва не ниже нормативного значения временного сопротивления основного металла. В проекте также должны указываться особые требования к выполнению сварных соединений, если таковые необходимы в принятых проектных решениях.

2.2 Для сварки стальных строительных конструкций принимаются следующие способы сварки:

- ручная дуговая сварка применяется для выполнения прихваток при сборке конструкций, при исправлении дефектов сварных соединений, при выполнении сварных швов, расположенных в труднодоступных местах или в различных пространственных положениях, когда применение механизированных способов сварки не целесообразно;

- автоматическая сварка под флюсом применяется для укрупнения листовых заготовок при сварке связующих швов в элементах составного сечения, при изготовлении полотнищ резервуаров;

- механизированная сварка в защитных газах является наиболее широко применяемым способом сварки на заводах при изготовлении металлоконструкций единичного характера производства.

Разделку кромок под сварку и тип сварного соединения следует применять, исходя от принятого способа сварки, в соответствии с таблицами А.1, А.2, А.3 и А.4 (см. приложение А).

2.3 В сварных соединениях стальных конструкций следует исключать возможность хрупкого разрушения конструкций в процессе их монтажа и эксплуатации в результате неблагоприятного сочетания следующих факторов:

- высоких местных напряжений, вызванных воздействием сосредоточенных нагрузок или деформаций деталей соединений, а также остаточных напряжений;

- резких концентраторов напряжений на участках с высокими местными напряжениями и ориентированных поперек направления действующих растягивающих напряжений;

- пониженной температуры, при которой данная марка стали в зависимости от ее химического состава, структуры и толщины проката переходит в хрупкое состояние.

2.4 При конструировании стальных сварных конструкций следует исключать возможность вредного влияния остаточных деформаций и напряжений, в том числе сварочных, а также концентрации напряжений, предусматривая соответствующие конструктивные решения (с наиболее равномерным распределением напряжений в элементах и деталях, без входящих углов, резких перепадов сечения и других концентраторов напряжений) и технологических мероприятий (порядок сборки и сварки, предварительный выгиб, механическую обработку соответствующих зон путем строгания, фрезерования, зачистку абразивным инструментом и др.).

2.5 При конструировании сварных конструкций следует учитывать, что конструкции со сплошной стенкой имеют меньше концентраторов напряжений и менее чувствительны к эксцентриситетам по сравнению с решетчатыми конструкциями.

2.6 При конструировании сварных узлов конструкции следует избегать пересечения сварных швов.

2.7 Размеры и форму сварных угловых швов следует применять с учетом следующих условий:

а) катеты угловых швов Kf должны быть не более 1,2t, где t; — наименьшая толщина свариваемых элементов;

б) катеты угловых швов Kf следует принимать по расчету, но не менее указанных в таблице 2.1;

в) расчетная длина углового сварного шва должна быть не менее 4 Kf и не менее 40 мм;

г) расчетная длина флангового шва должна быть не более 85 Kfза исключением швов, в которых усилие действует на всем протяжении шва;

д) размеры нахлестки должны быть не менее 5 толщин наиболее тонкого из свариваемых элементов;

е) соотношение размеров катетов угловых швов следует принимать, как правило, 1:1. При разных толщинах свариваемых элементов допускается принимать швы с неравными катетами, при этом катет, примыкающий к более тонкому элементу, должен соответствовать требованиям п. 1.6а, а примыкающий к более толстому элементу — требованиям п. 1.6б;

ж) в конструкциях, воспринимающих динамические и вибрационные нагрузки, а также возводимых в климатических зонах с температурой -40°С > t≥-65°С, угловые швы следует выполнять с плавным переходом к основному металлу при обосновании на выносливость или на прочность с учетом хрупкого разрушения.

2.8 Для крепления ребер жесткости, диафрагм поясов сварных двутавров, несущих статическую нагрузку, и вспомогательных конструкций зданий и сооружений, допускается применение односторонних угловых швов, катеты которых Kf следует принимать по расчету, но не менее указанных в таблице 2.1.

Таблица 2.1

| Вид соединения | Вид сварки | Предел текучести стали, МПа (кгс/см²) | Минимальные катеты швов Kf, мм при толщине более толстого из свариваемых элементов t, мм | ||||||

| 4-5 | 6-10 | 11-16 | 17-22 | 23-32 | 33-40 | 41-8 | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Тавровое с двусторонними угловыми швами, нахлесточное и угловое | Ручная | до 430 (4400) | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| св. 430 (4400) до 530 (5400) | 5 | 6 | 7 | 8 | 9 | 10 | 12 | ||

| Автоматическая и полуавтоматическая | до 430 (4400) | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| св. 430 (4400) до 530 (5400) | 4 | 5 | 6 | 7 | 8 | 9 | 10 | ||

| Тавровое с односторонними угловыми швами | Ручная | до 380 (3900) | 5 | 6 | 7 | 8 | 9 | 10 | 12 |

| Автоматическая и полуавтоматическая | 4 | 5 | 6 | 7 | 8 | 9 | 10 | ||

Применение этих односторонних угловых швов не допускается в конструкциях: эксплуатируемых в среднеагрессивной и сильноагрессивной средах в конструкциях либо их элементах, работающих в особо тяжелых условия или подвергающиеся непосредственному воздействию динамических, вибрационных или подвижных нагрузок, а также в конструкциях, возводимых эксплуатируемых в климатических районах с температурой -40°С > 1 ≥ -65°С.

2.9 Для расчетных и конструктивных угловых швов в проекте должны быть указаны вид сварки, электроды или сварочная проволока, положен» шва при сварке.

2.10 Сварные стыковые соединения листовых деталей следует, как правило, выполнять прямыми с полным проваром и с применением выводных планок. В монтажных условиях допускается односторонняя сварка с подваркой корня шва и сварка на остающейся стальной подкладке.

2.11 Применение комбинированных соединений, в которых часть усилий воспринимается сварными швами, а часть — болтами, не допускается.

2.12 Применение прерывистых швов, а также электрозаклепок, выполняемых ручной сваркой с предварительным сверлением отверстий, допускается только во вспомогательных конструкциях зданий и сооружений.

2.4. Сварные швы и их расположение «ПРАВИЛА УСТРОЙСТВА И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ СОСУДОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ. ПБ 10-115-96» (утв. Постановлением Госгортехнадзора РФ от 18.04.95 N 20) (ред. от 02.09.97)

отменен/утратил силу Редакция от 02.09.1997 Подробная информация| Наименование документ | «ПРАВИЛА УСТРОЙСТВА И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ СОСУДОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ. ПБ 10-115-96» (утв. Постановлением Госгортехнадзора РФ от 18.04.95 N 20) (ред. от 02.09.97) |

| Вид документа | постановление, перечень, правила |

| Принявший орган | госгортехнадзор рф |

| Номер документа | 20 |

| Дата принятия | 01.01.1970 |

| Дата редакции | 02.09.1997 |

| Дата регистрации в Минюсте | 01.01.1970 |

| Статус | отменен/утратил силу |

| Публикация |

|

| Навигатор | Примечания |

2.4. Сварные швы и их расположение

2.4.1. При сварке обечаек и труб, приварке днищ к обечайкам должны применяться стыковые швы с полным проплавлением.

Допускаются сварные соединения в тавр и угловые с полным проплавлением для приварки плоских днищ, плоских фланцев, трубных решеток, штуцеров, люков, рубашек.

Применение нахлесточных сварных швов допускается для приварки к корпусу укрепляющих колец, опорных элементов, подкладных листов, пластин под площадки, лестницы, кронштейны и т.п.

2.4.2. Конструктивный зазор в угловых и тавровых сварных соединениях допускается в случаях, предусмотренных НД, согласованной с Госгортехнадзором России.

2.4.3. Сварные швы должны быть доступны для контроля при изготовлении, монтаже и эксплуатации сосудов, предусмотренного требованиями настоящих Правил, соответствующих стандартов и технических условий.

2.4.4. Продольные швы смежных обечаек и швы днищ сосудов должны быть смещены относительно друг друга на величину трехкратной толщины наиболее толстого элемента, но не менее чем на 100 мм между осями швов.

Указанные швы допускается не смещать относительно друг друга в сосудах, предназначенных для работы под давлением не более 1,6 МПа (16 кгс/кв. см) и температуре стенки не выше 400 град. C, с номинальной толщиной стенки не более 30 мм при условии, что эти швы выполняются автоматической или электрошлаковой сваркой и места пересечения швов контролируются методом радиографии или ультразвуковой дефектоскопии в объеме 100%.

2.4.5. При приварке к корпусу сосуда внутренних и внешних устройств (опорных элементов, тарелок, рубашек, перегородок и др.) допускается пересечение этих сварных швов со стыковыми швами корпуса при условии предварительной проверки перекрываемого участка шва корпуса радиографическим контролем или ультразвуковой дефектоскопией.

2.4.6. В случае приварки опор или иных элементов к корпусу сосуда расстояние между краем сварного шва сосуда и краем шва приварки элемента должно быть не менее толщины стенки корпуса сосуда, но не менее 20 мм.

Для сосудов из углеродистых и низколегированных марганцовистых и марганцово — кремнистых сталей (Приложение 4), подвергаемых после сварки термообработке, независимо от толщины стенки корпуса расстояние между краем сварного шва сосуда и краем шва приварки элемента должно быть не менее 20 мм.

2.4.7. В горизонтальных сосудах допускается местное перекрытие седловыми опорами кольцевых (поперечных) сварных швов на общей длине не более 0,35 пиD, а при наличии подкладного листа — не более 0,5 пиD, где D — наружный диаметр сосуда. При этом перекрываемые участки сварных швов по всей длине должны быть проверены методом радиографии или ультразвуковой дефектоскопии.

2.4.8. В стыковых сварных соединениях элементов сосудов с разной толщиной стенок должен быть обеспечен плавный переход от одного элемента к другому путем постепенного утонения кромки более толстого элемента. Угол наклона поверхностей перехода не должен превышать 20 град.

Если разница в толщине соединяемых элементов составляет не более 30% толщины тонкого элемента и не превышает 5 мм, то допускается применение сварных швов без предварительного утонения толстого элемента. Форма швов должна обеспечивать плавный переход от толстого элемента к тонкому.

При стыковке литой детали с деталями из труб, проката или поковок необходимо учитывать, что номинальная расчетная толщина литой детали на 25 — 40% больше аналогичной расчетной толщины стенки элемента из труб, проката или поковок, поэтому переход от толстого элемента к тонкому должен быть выполнен таким образом, чтобы толщина конца литой детали была не менее расчетной величины.

(в ред. Постановления Госгортехнадзора РФ от 02.09.97 N 25)

Требования к металлоконструкциям | МЕТАЛО ГАЛЬВА УКРАИНА

Требования к металлоконструкциям, которые передаются для антикоррозионного покрытия.

- Изделия для горячего цинкования должны быть изготовлены из стали согласно EN 10025. Содержание углерода не более 0,24%; кремния не более 0,03% (или в пределах от 0,12 до 0,25%).

- В зависимости от химического состава стали, полученное оцинкованное покрытие имеет разный внешний вид и характеристики (по блеску, гладкости, толщине и др.). При цинковании изделий с большим содержанием углерода и кремния возможно ухудшение внешнего вида оцинкованной поверхности.

- Размеры ванны цинкования — 13000 мм × 1600 мм × 3200 мм

- Чистота поверхности должна быть не ниже третьего класса.

- Изделия должны иметь отверстия для свободного проплыва цинка, размещены на противоположных концах, и максимально близко к сварным швам.

- Необходимо предусмотреть отверстия для подвешивания изделий, или держатели, размещенные так, чтобы элементы не деформировались под собственным весом.

- В изделиях не должно быть замкнутого пространства, все части изделия должны быть доступны для свободного входа и выхода из них жидкости, расплавленного цинка и др.

- Трубы и патрубки должны быть без заглушек, чтобы не препятствовать свободному проплыву цинка.

- Поверхность изделия должна быть без укатанной окалины, заусенец, краски, графита, стружки, смазки, сварочного шлака, ржавчины и т.п.

- Конструкции должны быть сварены в стык или двусторонними швами.

- Сварные швы поверхностных соединений должны быть закрыты по контуру.

- Сварные швы должны быть равномерные и сплошные по всей длине.

- Недопустимы поры, трещины, шлаки, остаточные напряжения сварных швов. Все швы должны быть зачищены.

- Изделия, имеющие внутренние напряжения после предварительной обработки, такой как сварка, штамповка, и др. во время процесса цинкования могут деформироваться. Такие изделия заказчик перед цинкованием должен подвергать термической обработке для снятия напряжения.

- При соединении элементов с различными толщинами (отношение максимальной и минимальной толщины не может быть более 5: 1, поскольку во время погружения при температуре 440-450 ° С возможна деформация предварительно изготовленных форм).

- Обязательно проинформировать поставщика металла, о конечной обработке металла, методом горячего цинкования. Разгрузка и погрузка автотранспорта выполняется краном и погрузчиком. Ручная разгрузка автотранспорта не допускается.

6.16.2 Требования к сварным соединениям днища

6.16.2.1 Окрайки днища должны собираться между собой с клиновидным зазором, равным от 4 до 6 мм по наружному контуру и от 10 до 12 мм по внутреннему контуру, и свариваться односторонними стыковыми швами на остающейся подкладке толщиной 4 мм и шириной от 50 до 60 мм (рисунок 6.24). Длина подкладки должна превышать длину сварного шва на 30 мм во внутреннюю и наружную стороны.

Рисунок 6.24 — Стыковое соединение элементов кольца окраек

6.16.2.2 Для монтажных сварных соединений листов центральной части днища применяются нахлесточные и стыковые соединения на остающейся подкладке. Толщина подкладки — 4 мм. Подкладка должна привариваться к одному из свариваемых листов прерывистым швом, расположенным на нижней стороне листа.

6.16.2.3 Центральная часть днища должна привариваться к кольцу окраек нахлесточным швом с обеспечением величины нахлеста не менее 50 мм.

6.16.2.4 Поперечные швы в смежных рядах центральной части днища при полистовой сборке должны располагаться на расстоянии не менее 500 мм друг от друга.

6.16.2.5 Нахлесточные соединения днища в зоне приварки к окраечным листам или в зонах сопряжения со стенкой должны быть выполнены согласно рисунку 6.25 или преобразованы в стыковое соединение длиной не менее 300 мм на остающейся подкладке согласно рисунку 6.26.

6.16.2.6 Усиление стыковых швов окраек в местах

сопряжения с нижним поясом стенки и

нахлеста с

центральной частью днища должно быть

снято заподлицо с основным металлом.

6.16.2.7 Листы в рулонных полотнищах днищ, изготавливаемых на заводе, должны свариваться встык двусторонней автоматической сваркой под флюсом без разделки или с разделкой кромок.

6.16.2.8 Монтажные нахлесточные соединения днищ свариваются только с верхней стороны.

6.16.2.9 Для сварных соединений днищ допускаются нахлесточные соединения с тройным нахлестом в местах сопряжения центральной части днища с окрайками. Соединение должно быть выполнено в соответствии с рисунком 6.25. При опрессовке увеличенного зазора между листами допускается производить местный подогрев до температуры от 600 °С до 650 °С.

6.16.2.10 Приварка подкладных пластин для опирания опорных стоек плавающих крыш или понтонов к днищу должна выполняться непрерывным угловым швом по периметру пластины катетом, равным толщине пластины.

Рисунок 6.25 — Нахлесточное соединение листов днища

Рисунок 6.26 — Нахлесточное соединение листов днища в зонах сопряжения со стенкой

6.16.3 Требования к вертикальным и горизонтальным сварным швам стенки

6.16.3.1 Вертикальные и горизонтальные швы стенки должны быть стыковыми с полным проплавлением кромок по толщине листа.

6.16.3.2 Вертикальные соединения листов в смежных поясах стенки должны быть смещены относительно друг друга на расстояние не менее 10t, где t — толщина нижележащего пояса стенки, но не менее чем на 100 мм (см. рисунок 6.1).

6.16.3.3 Допускается располагать на одной линии вертикальные монтажные швы стенок резервуаров IV класса опасности, изготавливаемых методом рулонной сборки.

6.16.3.4 Допускается применение нахлесточных

монтажных сварных швов для резервуаров

IV класса

опасности,

изготавливаемых методом рулонной сборки

в случае положительного заключения

головной специализированной организации

по сварке.

6.16.3.5 Расстояние от вертикальных сварных швов первого пояса стенки до стыковых швов окраек днища должно составлять не менее 100 мм.

6.16.3.6 Расстояние от сварного шва приварки обечайки люка (патрубка) или шва приварки усиливающего листа люка или патрубка к стенке до вертикального стыкового шва стенки должно составлять не менее 250 мм, а до горизонтального шва стенки — не менее 100 мм (исключая случаи перекрытия швов стенки усиливающими листами или пересечения их обечайками патрубков).

6.16.3.7 Смещение кромок в сварных стыковых соединениях не должно превышать 10 % от наименьшей толщины свариваемых листов, но должно быть не более 3 мм.

6.16.3.8 Листы стенки должны совмещаться гладко по внутренней поверхности резервуара.

Сварочные коды: общие коды — Weld Guru

Сварочные нормыразработаны различными организациями для установления требований:

- осмотр

- тестирование

- ремонт

- утвержденных материалов

- изготовление

- технические характеристики конструкции

- сама сварка

Основу кодов составляют четыре группы. Каждая группа устанавливает и адаптирует коды, относящиеся к их интересующей области. Чаще всего используются коды из AWS (D1.1) и ASME (раздел IX). Разница между ASME и AWS заключается в том, что ASME предназначен для процедуры сварки и аттестации сварщика. AWS предназначен для аттестации сварщиков и процедур сварки, включая осмотр, монтаж и изготовление. В контрактах может быть указан тот или иной код.

- Американское общество сварки (AWS)

- Американский институт нефти (API)

- Американское общество инженеров-механиков (ASME)

- Американское общество неразрушающего контроля (ASNT)

Коды, установленные этими организациями, затем принимаются другими организациями, такими как Министерство обороны. Коды также признаны Американским национальным институтом стандартов (ANSI).

Коды также признаны Американским национальным институтом стандартов (ANSI).

Список ниже — это коды, которые используются для определения требований к наиболее распространенным сварочным процессам. Часто в трудовом договоре указывается правильный код.

AWS 3.1. Сварочные нормы написаны для сварщиков, инженеров, монтажников, производителей и инспекторов, которые работают со сварными стальными конструкциями или вокруг них.Почему существуют Сварочные нормы

Целью каждого из правил сварки является единообразный подход к сварке, отражающий передовой опыт, разработанный и доказавший свою эффективность с течением времени.Они улучшают навыки сварщиков, улучшают оборудование и процессы. Результатом является рост профессии, когда речь идет о навыках, качестве и эффективности сварщика.

Ключевые термины

- WPS : WPS — это спецификация процедуры сварки. Он показывает сварщику общее направление, показывает сварочные материалы и конструкцию соединения. В нем также перечислены важные нормативные требования, методы, параметры и сварочные материалы.

- PQR : PQR — это отчет о квалификации процедуры.Это протокол результатов испытаний любых сварных швов, созданных в соответствии со спецификацией процедуры сварки (WPS).

- WQTR : Запись WQTR или квалификационного испытания сварщика описывает результаты испытания, чтобы определить, имеет ли сварщик право выполнять сварочные работы в соответствии с определенной спецификацией процедуры сварки.

- Код: Стандарт — это код, когда он был принят одним или несколькими государственными органами и подлежит исполнению по закону, или когда он был включен в деловой контракт.

Американский институт нефти (API)

API или Американский институт нефти — это национальная торговая ассоциация, которая выступает за все аспекты нефтяной и газовой промышленности США.

Сварочные нормы и правила относятся к таким задачам, как осмотр трубопроводов, резервуары для хранения и строительство трубопроводов.

API 570: Проверка трубопроводов

Устанавливает требования к проверке, изменению, ремонту и переоценке действующих трубопроводных систем.Создан для химической перерабатывающей и нефтеперерабатывающей промышленности. Он также широко применяется в системах трубопроводов. Код был написан для групп, которые имеют доступ к уполномоченному инспекционному агентству, ремонтной группе и технически квалифицированным инженерам по трубопроводам, инспекторам и экспертам или обслуживают их.

API 620: Сварные стальные резервуары для хранения

Этот стандарт правил касается требований к конструкции, материалам, монтажу, изготовлению и испытаниям для вертикальных, цилиндрических, наземных, закрытых и открытых сварных стальных резервуаров для хранения различных размеров и вместимости для внутреннего давления, приближающегося к атмосферному превышающий вес кровельных листов), но при соблюдении дополнительных требований допускается более высокое внутреннее давление.

Настоящий стандарт применяется только к резервуарам, все дно которых имеет равномерную опору, и к резервуарам без охлаждения, максимальная рабочая температура которых составляет 90 ° C (200 ° F).

API 653: Реконструкция, переделка, ремонт и проверка резервуаров

Этот стандарт распространяется на резервуары из углеродистой и низколегированной стали, изготовленные в соответствии со стандартом API 650 и его предшествующей Спецификацией API 12C. API 653 устанавливает минимальные требования для поддержания целостности сварных или клепаных наземных резервуаров для хранения при атмосферном давлении после их ввода в эксплуатацию.Он охватывает техническое обслуживание, ремонт, изменение, перемещение и реконструкцию таких резервуаров. Объем данной публикации ограничен фундаментом резервуара, днищем, корпусом, конструкцией, крышей, присоединенными приспособлениями и соплами на поверхности первого фланца, первого резьбового соединения или первого сварного торцевого соединения. В этом стандарте используются принципы API 650; однако владелец / операторы резервуара для хранения могут применять этот стандарт к любому стальному резервуару, построенному в соответствии со спецификацией резервуара.

В этом стандарте используются принципы API 650; однако владелец / операторы резервуара для хранения могут применять этот стандарт к любому стальному резервуару, построенному в соответствии со спецификацией резервуара.

API 1104 Сварка трубопроводов и сопутствующих объектов

Этот стандарт распространяется на дуговую и газовую сварку угловых, стыковых, дуговых и газовых швов, а также сварку муфт труб из углеродистой и низколегированной стали, используемых при сжатии, перекачке и транспортировке сырой нефти, нефтепродуктов, топливных газов, диоксида углерода. , и азот, и, где это применимо, охватывает сварку в распределительных системах.

Это относится как к новой конструкции, так и к сварке в процессе эксплуатации. Сварка может выполняться дуговой сваркой в защитных оболочках, дуговой сваркой под флюсом, газовой вольфрамовой дугой, газовой дуговой сваркой металлическим электродом, дуговой сваркой порошковой проволокой, плазменной дуговой сваркой, кислородно-ацетиленовой сваркой или стыковой сваркой оплавлением, или сочетание этих процессов с использованием ручной, полуавтоматической или автоматической техники сварки или комбинации этих методов. Сварные швы могут быть выполнены позиционной или вальцовой сваркой или комбинацией позиционной и вальцовой сварки.

Этот стандарт также охватывает процедуры радиографического, магнитопорошкового, проникающего и ультразвукового контроля, а также стандарты приемки, применяемые к производственным сварным швам, испытанным на разрушение или проверяемым радиографическим, магнитопорошковым, проникающим, ультразвуковым и визуальным контролем методы.

Американское общество сварки (AWS)

Американское сварочное общество (AWS) ставит перед собой задачу продвигать науку, технологии и применение сварки и связанных с ними процессов соединения и резки, включая пайку, пайку и термическое напыление.

Организация имеет более 350 правил, процедур, практик и стандартов в области сварки. Когда речь идет о сварке стали, на стандарт D1.1 (см. Ниже) ссылаются чаще, чем на любой другой код.

Когда речь идет о сварке стали, на стандарт D1.1 (см. Ниже) ссылаются чаще, чем на любой другой код.

AWS устанавливает следующие коды сварки:

- Аттестация инспекторов по сварке

- Сварка алюминия (газовая сварка, газовая сварка вольфрамом, плазменная сварка)

- Сварка листовой стали: области применения и возможности для листового металла

- Аэрокосмическая промышленность: материалы и процессы для сварки плавлением

- Строительство: сварка мостов и автомагистралей коды

- Сварка металлоконструкций: все виды сварочных процессов

AWS D1.1: Изготовление и установка сварных стальных конструкций

Этот кодекс содержит требования к изготовлению и возведению сварных стальных конструкций. Этот код применяется к сталям толщиной 1/8 дюйма (3,2 мм) или более. Когда этот код указан в контракте, большинство положений являются обязательными. Необязательные положения и примеры показаны в приложении, включенном в этот кодекс.

Кодекс в основном применяется к опорным конструкциям и зданиям, таким как возведение и изготовление сварных конструкций.

Код составляет 540 страниц и состоит из восьми «пунктов» или глав:

- Общие требования

- Конструкция сварных соединений

- Предварительная квалификация спецификаций процедуры сварки (WPS): содержит требования для освобождения WPS от квалификационных требований WPS.

- Квалификация: требования к спецификации процедуры сварки (WPS), включая PQR (протоколы аттестации процедуры) и квалификационные испытания для всего сварочного персонала (сварщики прихваточных швов, операторы сварки, сварщики)

- Требования к изготовлению и монтажу сварных конструкций, регулируемые настоящим Кодексом

- Инспекция

- Приварка шпилек: требования к приварке шпилек к конструкционной стали

- Усиление и ремонт существующих конструкций: информация, относящаяся к сварной модификации или ремонту существующих конструкций

AWS D1. 2: Это Нормы структурной сварки алюминия

2: Это Нормы структурной сварки алюминия

Требования к сварке применимы к любому типу сварной конструкции из алюминиевого сплава. Этот код подходит для использования при изготовлении несущих конструкций и принадлежностей. Он не предназначен для замены кодов, разработанных для использования в специализированном производстве, таких как Кодекс ASME по котлам и сосудам под давлением, аэрокосмические нормы или военные нормы.

AWS D1.3: Кодекс по сварке конструкционной стали

Это Правила для конструкционной сварки листовой стали.Этот кодекс охватывает дуговую сварку конструкционной стали листовой / полосовой стали, включая холодногнутые элементы, номинальная толщина которых равна или меньше 3/16 дюйма (0,188 дюйма / 4,8 мм). В этот код включены три типа сварных швов, уникальных для листовой стали: точечная дуга, дуговая сварка и дуговая сварка.

AWS D1.4: Правила структурной сварки арматурной стали

Это Правила Сварки Арматурной Сталь. Эти правила должны применяться к сварке арматурной стали с арматурной сталью и арматурной стали с углеродистой или низколегированной конструкционной сталью.Этот код должен использоваться вместе с предписанными общими строительными нормами и правилами и применим ко всей сварке арматурной стали с использованием процессов, перечисленных в разделе 1.4, и выполняемых как часть железобетонной конструкции. Когда арматурная сталь приваривается к конструкционной стали, положения AWS D1.1 должны применяться к компоненту конструкционной стали.

Правила сварки мостов разработаны для предотвращения образования водородных и усталостных трещин, которые могут повлиять на безопасность мостовAWS D1.5: Кодекс по сварке мостов

Это Правила мостовой сварки. Этот кодекс охватывает требования к сварке, применимые к сварным автомобильным мостам. Он должен использоваться вместе со Стандартными техническими условиями AASHTO для автомобильных мостов или Спецификациями проектирования мостов AASHTO LRFD. Этот код не предназначен для использования в следующих случаях: стали с минимальным заданным пределом текучести более 690 МПа (100 фунтов / кв. Дюйм), резервуары высокого давления или трубопроводы высокого давления, неблагородные металлы, кроме углеродистых или низколегированных сталей, или конструкции, состоящие из конструкционных труб.

Этот код не предназначен для использования в следующих случаях: стали с минимальным заданным пределом текучести более 690 МПа (100 фунтов / кв. Дюйм), резервуары высокого давления или трубопроводы высокого давления, неблагородные металлы, кроме углеродистых или низколегированных сталей, или конструкции, состоящие из конструкционных труб.

AWS D1.6: Кодекс по сварке конструкций из нержавеющей стали

Нормы структурной сварки нержавеющей стали. Этот кодекс охватывает требования к сварке, применимые к сварным деталям из нержавеющей стали, подверженным расчетным нагрузкам. Он должен использоваться вместе с любыми дополнительными нормами или спецификациями для проектирования или изготовления сварных соединений из нержавеющей стали.

AWS D3.5-93R: Сварка стального корпуса

Руководство по сварке стального корпуса. Это руководство упоминается во многих спецификациях контрактов на строительство судов от барж до буксиров.

AWS D3.6M: Сварка под водой

Технические условия для сварки под водой. ·

AWS D3.7: Сварка алюминиевого корпуса

Руководство по сварке алюминиевого корпуса. Подобно Руководству по сварке стального корпуса, но с особым упором на уникальные свойства алюминия.

AWS D8.8-97: Качество сварки для легких грузовиков и автомобилей

Спецификация качества сварки автомобилей и легких грузовиков: дуговая сварка.

AWS D14.1: Строительное и землеройное оборудование

Технические условия на сварочное землеройное и строительное оборудование. Применяется ко всем конструкционным сварным швам, используемым при производстве землеройной и строительной техники. Эта спецификация отражает методы сварки, применяемые производителями в отрасли, и включает в себя различные методы, которые были признаны успешными отдельными производителями.

AWS D14.5: Детали прессов и сварочные прессы

Технические условия на сварочные прессы и детали прессов. Целью данной спецификации является установление минимальных приемлемых требований к конструкции сварных соединений и их изготовлению путем сварки прессов и компонентов прессов, и они не предназначены для применения к механизмам подачи материала и инструментам. Это также относится к модификации или ремонту путем сварки новых или существующих прессов или компонентов пресса.

Целью данной спецификации является установление минимальных приемлемых требований к конструкции сварных соединений и их изготовлению путем сварки прессов и компонентов прессов, и они не предназначены для применения к механизмам подачи материала и инструментам. Это также относится к модификации или ремонту путем сварки новых или существующих прессов или компонентов пресса.

Американское общество инженеров-механиков (ASME)

Штамп ASME BPVC «U» — знак, нанесенный на заводскую табличку сосуда под давлением авторизованным магазином или другой организацией, чтобы указать, что сосуд был изготовлен в соответствии с разделомASME BPVC ASME является некоммерческим членом организация, которая обеспечивает сотрудничество, обмен знаниями, развитие карьеры и развитие навыков во всех инженерных дисциплинах, чтобы помочь мировому инженерному сообществу разрабатывать решения, приносящие пользу жизням и средствам к существованию.

Организация имеет около 600 согласованных стандартов, разработанных более чем 100 комитетами. Как правило, стандарты обращаются по адресу:

.- коды тестов производительности

- стандартизация

- безопасность

- ядерные технологии

- техника давления

Раздел IX является одним из наиболее часто используемых правил сварки для аттестации сварщиков. Раздел VIII Раздел 1 используется с разделом IX при использовании кодов, применяемых к изготовлению.

ASME Раздел I: Требования к энергетическим котлам

Part PW перечисляет требования к котлам, изготовленным сваркой.Правила в Части PW применимы к котлам и их составным частям, включая трубопроводы, построенные в соответствии с положениями настоящего Раздела, которые изготовлены сваркой и должны использоваться в сочетании с общими требованиями Части PG, а также с особыми требованиями в применимые части данного раздела, относящиеся к рассматриваемому типу котла.

Относится к требованиям для всех методов строительства:

- котлы электрические, электрические и миниатюрные

- водогрейные высокотемпературные котлы стационарные Энергетические котлы

- используются в локомотивной, переносной и тяговой службах.

Включает требования для:

- Котлы сварочные

- Котлы, изготовленные методом клепки (только для справки)

- Водотрубные котлы

- Пожарные котлы

- Подогреватели питательной воды

- Миниатюрные котлы

- Электрокотлы

- Генераторы испарителей органических жидкостей

ASME Раздел II Технические характеристики материалов — 4 части (A, B, C, D):

- Подчасть A — Технические характеристики черных металлов.

- Подраздел B — Характеристики цветных металлов — Материалы.

- Подчасть C-Технические характеристики сварочных стержней, электродов и присадочных металлов.

- Подчасть D- Недвижимость, разделенная на три части-

- Таблицы напряжений.

- Таблицы физических свойств.

- Диаграммы и таблицы для определения толщины оболочки компонентов под внешним давлением.

ASME Раздел III: Ядерная промышленность

Есть три подразделения —

- Раздел 1-Правила строительства компонентов ядерного объекта.

- В подразделе NB перечислены компоненты класса 1. В подразделе

- NC перечислены компоненты класса 2. В подразделе

- ND перечислены компоненты класса 3. В подразделе

- NE перечислены компоненты класса MC.

- Подраздел NF охватывает опоры. Подраздел

- NG посвящен опорным конструкциям ядра. Подраздел

- NH охватывает компоненты класса 1, работающие при повышенных температурах.

- Раздел 2: Кодекс для бетонных корпусов реакторов и защитной оболочки.

- Раздел 3 ″ Системы локализации для хранения и транспортной упаковки отработавшего ядерного топлива, высокоактивных радиоактивных материалов и отходов. ·

ASME Раздел IV: Правила строительства отопительных котлов.

Правила части HG распространяются на паровые отопительные котлы, водогрейные котлы, водогрейные котлы и принадлежности к ним. Они должны использоваться вместе с особыми требованиями частей HF и HC, в зависимости от того, что применимо.Форвард составляет основу этих правил. Часть HG не предназначена для применения к водонагревателям для питьевой воды, за исключением случаев, предусмотренных в Части HLW.

Они должны использоваться вместе с особыми требованиями частей HF и HC, в зависимости от того, что применимо.Форвард составляет основу этих правил. Часть HG не предназначена для применения к водонагревателям для питьевой воды, за исключением случаев, предусмотренных в Части HLW.

ASME Раздел V: Неразрушающий контроль

Если иное не указано в ссылочном Разделе Кодекса или других ссылочных документах, этот Раздел Кодекса содержит требования и методы неразрушающего контроля, которые являются требованиями Кодекса в той мере, в какой на них есть конкретные ссылки и которые требуются другими Разделами Кодекса.Эти методы неразрушающего контроля предназначены для обнаружения поверхностных и внутренних неоднородностей в материалах, сварных швах и изготовленных деталях и компонентах. Они включают рентгенографическое обследование, ультразвуковое обследование, проникающее обследование, магнитопорошковое обследование, вихретоковую экспертизу, визуальный осмотр, испытание на герметичность и акустическую эмиссию.

ASME Раздел VI Рекомендуемые правила ухода и эксплуатации отопительных котлов

Он разделен на девять подразделов.

- Общие, охватывает область применения и терминологию.

- Типы котлов.

- Принадлежности и установка.

- Топливо.

- Оборудование для сжигания топлива и средства контроля сжигания топлива.

- Котельная.

- Эксплуатация, техническое обслуживание и ремонт-Котлы паровые.

- Эксплуатация, техническое обслуживание и ремонт — Водогрейные и водогрейные котлы.

- Очистка воды

ASME Раздел VII Рекомендуемое руководство по уходу за энергетическими котлами

- Руководство по обеспечению безопасности при использовании стационарных, переносных и тяговых отопительных котлов.

- В этом разделе приведены инструкции, помогающие операторам энергетических котлов поддерживать свои установки в максимально безопасном состоянии.

- Особое внимание уделяется промышленным котлам из-за их широкого применения.

- содержит топливо для повседневной эксплуатации; Эксплуатация и обслуживание котельной техники; Осмотр; Предотвращение прямых причин выхода из строя котла; Дизайн установки; Эксплуатация вспомогательного оборудования котла; Контроль внутренних химических условий

ASME Раздел VIII Код сосудов под давлением и резервуаров

Он разделен на три подразделения.Раздел 1 — подраздел A — это общая информация о сосудах под давлением. В подразделе B рассматриваются требования к методам изготовления сосудов под давлением. В подразделе C перечислены требования, относящиеся к классам материалов. Раздел 2 охватывает Альтернативные правила строительства сосудов под давлением. Раздел 3 перечисляет Альтернативные правила строительства котлов высокого давления.

ASME Раздел IX Квалификация по сварке и пайке

В этом разделе рассматриваются требования к спецификациям процедуры сварки (WPS), протоколам аттестации процедур (PQR), а также требования к сертификации для степлеров, сварщиков, операторов сварки и персонала, занимающегося пайкой.

ASME Раздел X Сосуды под давлением из пластика, армированного волокном

- Требования к конструкции сосуда высокого давления из стеклопластика в соответствии с отчетом производителя на проектирование.

- Он включает в себя методы производства, обработки, изготовления, проверки и испытаний, необходимые для судна.

ASME Раздел XI Правила инспекции компонентов АЭС в процессе эксплуатации

- Правила освидетельствования, эксплуатационных испытаний и инспекций, замены и ремонта компонентов и систем атомных электростанций с легководным и жидкометаллическим теплоносителем.

ASME Раздел XII: Правила постройки и дальнейшего обслуживания транспортных цистерн

- Требования к конструкции и непрерывной эксплуатации сосудов под давлением для перевозки опасных грузов по автомобильным дорогам, железным дорогам, воздуху или воде при давлении от полного вакуума до 3000 фунтов на кв.

ASME B31.1: Трубопроводы питания

Настоящий Кодекс устанавливает требования к проектированию, материалам, изготовлению, монтажу, испытаниям и инспектированию систем энергоснабжения и вспомогательных трубопроводов для электростанций, промышленных и институциональных предприятий, станций центрального и централизованного теплоснабжения и систем централизованного теплоснабжения, за исключением по п.100.1.3. Эти системы не ограничиваются линиями завода или собственности, если они специально не ограничены параграфом. 100.1. Трубопроводы, используемые в данном Кодексе, включают трубы, фланцы, болтовые соединения, прокладки, клапаны, предохранительные устройства, фитинги и части других компонентов трубопроводов, сдерживающие давление. Он также включает в себя подвески, опоры и другое оборудование, необходимое для предотвращения перенапряжения компонентов, находящихся под давлением. Пользователям этого Кодекса рекомендуется, что в некоторых областях законодательство может устанавливать государственную юрисдикцию в отношении предмета, охватываемого настоящим Кодексом.Однако любое такое юридическое требование не освобождает владельца от его обязанностей по инспекции, указанных в п. 136.1.

ASME B31.2: Материал трубопроводов топливного газа

Настоящий Кодекс охватывает проектирование, изготовление, установку и испытание систем трубопроводов для топливных газов, таких как природный газ, промышленный газ, смеси сжиженного нефтяного газа и воздуха выше верхнего предела горючести, сжиженный углеводородный газ в газовой фазе или смеси. этих газов. В сферу действия настоящего Кодекса входят системы трубопроводов топливного газа как в зданиях, так и между зданиями, образующие выход узла измерительного прибора потребителя (или точки доставки) до первого клапана ограничения давления перед устройством утилизации газа включительно.Системы трубопроводов, подпадающие под действие настоящего Кодекса, включают все компоненты, такие как трубы, клапаны, фитинги, фланцы (за исключением входных и выходных фланцев, которые являются частью оборудования или аппаратов, описанных в параграфе 200. 1.4), болтовые соединения и прокладки. Также включены детали других компонентов, находящихся под давлением, таких как компенсаторы, сетчатый фильтр и измерительные устройства, а также опорные приспособления для трубопроводов и конструкционные приспособления.

1.4), болтовые соединения и прокладки. Также включены детали других компонентов, находящихся под давлением, таких как компенсаторы, сетчатый фильтр и измерительные устройства, а также опорные приспособления для трубопроводов и конструкционные приспособления.

ASME B31.3: Технологические трубопроводы

Правила для кодов технологических трубопроводов были разработаны с учетом трубопроводов, которые обычно используются на химических, нефтеперерабатывающих, фармацевтических, текстильных, бумажных, полупроводниковых и криогенных заводах; и соответствующие перерабатывающие предприятия и терминалы.Этот Кодекс устанавливает требования к материалам и компонентам, проектированию, изготовлению, монтажу, сборке, проверке, проверке и испытанию трубопроводов. этот Кодекс применяется ко всем жидкостям, включая: сырые, промежуточные и готовые химикаты; нефтяные продукты; газ, пар, воздух и вода; псевдоожиженные твердые вещества; хладагенты; и криогенные жидкости.

ASME B31.4: Системы транспортировки жидких углеводородов, сжиженного нефтяного газа, безводного аммиака и спирта

Этот Кодекс устанавливает требования к конструкции, материалам, конструкции, сборке, проверке и испытанию трубопроводов, транспортирующих жидкости, такие как сырая нефть, конденсат, природный бензин, сжиженный природный газ, сжиженный нефтяной газ, диоксид углерода, жидкий спирт, жидкий безводный аммиак. , а также жидкие нефтепродукты между объектами аренды производителей, нефтебазами, заводами по переработке природного газа, нефтеперерабатывающими заводами, станциями, заводами по производству аммиака, терминалами (морскими, железнодорожными, автомобильными) и другими пунктами доставки и приема.Трубопровод состоит из трубы, фланцев, болтов, прокладок, клапанов, предохранительных устройств, фитингов и частей других компонентов трубопровода, находящихся под давлением. Он также включает в себя подвески и опоры и другое оборудование, необходимое для предотвращения чрезмерного напряжения частей, находящихся под давлением.

ASME B31.5: Холодильные трубопроводы

Настоящий Кодекс устанавливает требования к материалам, конструкции, изготовлению, сборке, монтажу, испытанию и проверке трубопроводов хладагента и вторичного хладагента при температурах до -320 ° F, за исключением особо оговоренных случаев.

ASME B31.8 Транспортировка и распределение газа

Этот кодекс охватывает проектирование, изготовление, установку, осмотр, испытания и аспекты безопасности эксплуатации и технического обслуживания систем передачи и распределения газа, включая газопроводы, газокомпрессорные станции, станции учета и регулирования газа, магистральные газопроводы и линии обслуживания до выход сборки прибора учета заказчика. В этот Кодекс включены трубопроводы для транспортировки и сбора газа, включая оборудование, которые устанавливаются на море с целью транспортировки газа от производственных объектов до береговых площадок.Этот код также охватывает гораздо больше.

ASME B31.9 Трубопроводы для обслуживания зданий

Этот раздел Кодекса содержит правила для трубопроводов в промышленных, институциональных, коммерческих и общественных зданиях и многоквартирных домах, которые не требуют диапазона размеров, давления и температуры, описанного в B31.1. · ASME B31.11 Трубопроводные системы для транспортировки жидкого навоза — Этот кодекс устанавливает минимальные требования к проектированию, материалам, конструкции, сборке, проверке, испытанию, эксплуатации и техническому обслуживанию трубопроводов, транспортирующих водные суспензии неопасных материалов, таких как уголь, минеральная руда. , концентраты и другие твердые материалы между заводом или терминалом по переработке навозной жижи и принимающим заводом или терминалом.

Американское общество неразрушающего контроля (коды ASNT)

Американское общество неразрушающего контроля (ASNT) — крупнейшее в мире техническое общество профессионалов в области неразрушающего контроля (NDT).

SNT-TC-1A-2011: Рекомендуемая практика №

SNT-TC-1A: Квалификация и сертификация персонала по неразрушающему контролю

Эта программа представляет собой руководство для помощи работодателям в создании собственной программы сертификации внутри компании.Это набор рекомендаций по квалификации и сертификации персонала по неразрушающему контролю. Он также обеспечивает рекомендованное обучение, опыт и обучение методам неразрушающего контроля.

ANSI / ASNT-CP 189-2011: Стандарт ASNT для квалификации и сертификации персонала неразрушающего контроля

Этот документ является стандартом, который устанавливает минимальные требования к квалификации и сертификации персонала неразрушающего контроля и профилактического обслуживания. В нем также подробно описаны минимальные требования к обучению, образованию и опыту персонала по неразрушающему контролю и приведены критерии для документального подтверждения квалификации и сертификации

Ресурсы по сварочным кодам

Такие компании, как iHS, специализируются на предоставлении последних версий более 370 организаций, занимающихся разработкой стандартов (так называемых SDO).Доступ к новейшим правилам сварки снижает риск, связанный с несоблюдением требований, и помогает снизить риск сварки до устаревшего стандарта, который не проходит проверку.

Контроль и испытания для аттестации процедуры сварки

Процедуры сварки — это руководящие принципы, используемые для выполнения сварного шва. Они предназначены для регистрации используемых параметров сварки и результатов проверки, полученных в ходе квалификационного испытания процедуры. Они также могут предоставить сварщику инструкции для использования на производстве для выполнения приемлемых сварных швов.Обычно процедуры сварки разрабатываются в соответствии с правилами или стандартами сварки и, за некоторыми исключениями *, требуют изготовления, проверки и тестирования физических образцов сварных швов для подтверждения квалификации. Сварочные процедуры обычно делятся на две категории: протокол аттестации процедуры (PQR) и спецификацию процедуры сварки (WPS).

Сварочные процедуры обычно делятся на две категории: протокол аттестации процедуры (PQR) и спецификацию процедуры сварки (WPS).

Протоколы аттестации процедур — это задокументированные значения, используемые во время фактического испытания сварки, а также все результаты проверки и испытаний, полученные на реальных испытательных образцах.

Технические требования к процедурам сварки обычно представляют собой документированные рабочие инструкции, которые могут использоваться сварщиком для проведения сварочных операций, и основаны на параметрах, используемых для квалификационной записи процедуры, но не обязательно совпадают с ними.

Мы рассмотрим Протокол аттестации процедуры, а также проверки и испытания, проведенные во время его аттестации.