легко- и тугоплавкие изделия для пайки, их характеристики и температуры плавления

Чтобы соединить вместе металлические детали, нередко используют пайку. Этот вид коммутации применяется в разных областях быта и производства. Зачастую работа осуществляется домашними мастерами или радиолюбителями. Метод актуален при ремонте компьютеров, телевизоров и даже холодильников. Для получения качественного и герметичного стыка требуются навыки работы, легко- и тугоплавкие припои, флюсы. Их выбор зависит от материала обрабатываемых элементов.

- Основные свойства

- Используемые материалы

- Разновидности припоя

- Флюсы и их применение

- Типы паяльников

Основные свойства

В качестве материалов для пайки используются разнообразные металлические сплавы. Однако существуют составы, полностью состоящие из металла. Чтобы соединения были качественными, припой должен обладать некоторыми свойствами.

Любые материалы должны обладать высокими показателями смачиваемости — явление, при котором прочность связи между твердыми и жидкими веществами выше, чем у жидкости.

Какой бы ни использовался припой, температура плавления у него должно быть меньше, чем у соединяемых элементов, но больше рабочих температур металла. Это необходимо для того, чтобы последний во время пайки не расплавился.

Существуют два предела температуры. Первый — тот, при котором в процессе пайки начнут плавиться самые легкоплавкие элементы, второй — когда весь припой станет жидким. Промежуток между этими показателями по-научному называется интервалом кристаллизации.

Если место коммутации находится в таком температурном диапазоне, пайка может быстро разрушиться даже от минимальной нагрузки. Это обусловлено тем, что соединение имеет высокое сопротивление и хрупкость.

Используемые материалы

Зачастую для пайки применяется олово с добавлением других компонентов. В состав припоя могут входить различные материалы. Например:

- Олово. Является мягким материалом, плавление которого происходит при +231,9 °С. Металл подвергается растворению в соляной и серной кислоте. Большинство органических кислот не оказывает на него действия. При комнатных температурах не окисляется, но при показателях ниже + 18 °C (особенно меньше -50 °С) разрушается кристаллическая решетка, вследствие чего цвет меняется на серый.

- Свинец. Очень часто используется в припоях, что обусловлено его легкоплавкостью. Чистый металл без посторонних примесей мягкий, с ним легко работать. Окисление происходит только на наружной части, которая вступает во взаимодействие с воздухом. Легко растворим в кислотной и щелочной среде, содержащей органические вещества и азот.

- Кадмий. Популярен при производстве легкоплавких припоев в небольших количествах вместе со свинцом или висмутом. Металл в чистом виде токсичен, плавится при + 321 °C. Нередко его используют для предотвращения коррозии.

- Висмут. Один из наиболее легкоплавких материалов, плавится при показателях в +271 °C, растворяется в азотной и подогретой серной кислоте.

- Сурьма. Тугоплавкий материал, плавление начинается при +630,5 градусов. Не окисляется под действием кислорода. Очень токсичен, придает припою глянец.

- Цинк. Хрупкий серо-синий металл, плавление достигается при +419 °С. Окисление происходит при контакте с кислородом. Применяется для припоев, использование которых осуществляется в условиях повышенной влажности, защищает место пайки окисной пленкой, легко растворяется в кислотах.

- Медь. Ее наивысшая температура плавления — +1083 градуса. Не вступает во взаимодействие с воздухом, но во влажной среде окисляется ее верхний слой. Зачастую применяется при производстве тугоплавких припоев.

Разновидности припоя

Все виды припоев подразделяются на туго- и легкоплавкие. Последние востребованы при производстве радиоаппаратуры, пайке электронных элементов, а также для лужения радиомонтажных плат. Плавление осуществляется при температурах не больше +450 градусов. В основе таких материалов имеется цинк, свинец, олово и т. д.

В радиоэлектронике популярность приобрели изделия, которые плавятся при показателях менее +145 градусов. Для лужения плат нередко используют сплав Вуда или Розе. Работа с ними осуществляется при 70−95 градусах, они равномерно распространяются на плате, опущенной в кипяток.

В промышленных масштабах востребован ПОС — припой оловянно-свинцовый. Если в составе есть висмут или кадмий, в названии присутствуют буквы В или К. Цифра в конце маркировки указывает на долю олова по отношению к свинцу — чем меньше это значение, тем прочнее припой. Маркировка с буквой Ф свидетельствует о присутствии флюса в составе. Последние годы ввиду стандартов экологии в Европе чаще стали использовать материалы без свинца в составе.

Маркировка с буквой Ф свидетельствует о присутствии флюса в составе. Последние годы ввиду стандартов экологии в Европе чаще стали использовать материалы без свинца в составе.

Наиболее распространенные отечественные изделия и область их применения:

- ПОС-18 — часто применяется для лужения.

- ПОС-30 — пайка стали, а также меди и их сплавов.

- ПОС-50 — изготовление качественной пайки в радиоэлектронике.

- ПОС-90 — лужение деталей перед предстоящим золочением или серебрением. Не используют для обработки установок, которые функционируют на повышенных температурах.

- ПОС-40 и ПОС-60 — наиболее востребованы в радиоэлектронике. Для коммутации латуни и экранированных пластин используется материал с маркировкой 30. Изделия с содержанием флюса применяют для монтажа радиодеталей и производятся в виде проволоки толщиной 1−3 мм.

С тугоплавкими припоями в основном работают в промышленных масштабах для соединения твердых металлов. Температура плавления — от +450 до +800 градусов. В составе присутствует магний, медь серебро и никель. Эти припои отличаются высокой прочностью, но ввиду высоких показателей не применяются в бытовых условиях. Форма выпуска — слитки различных форм.

Температура плавления — от +450 до +800 градусов. В составе присутствует магний, медь серебро и никель. Эти припои отличаются высокой прочностью, но ввиду высоких показателей не применяются в бытовых условиях. Форма выпуска — слитки различных форм.

При изготовлении припоев особое значение имеют тугоплавкие изделия, в составе которых присутствует медь и серебро. Заводская маркировка — ПСР.

Флюсы и их применение

От правильно подобранного флюса напрямую зависит качество и прочность пайки, аккуратность и ровность шва. При нагреве должна образоваться тонкая пленка между материалами и припоем, усиливающая адгезию последнего с металлом. Чем ниже показатели плавления флюса, тем выше качество работы. Кроме того, эти значения должны быть ниже, чем у припоя. Сегодня производится два типа материалов:

- Активные. В их составе часто присутствуют кислоты (соляная, ортофосфорная).

Они хорошо воздействуют на жирный налет, но плохая промывка места коммутации со временем приводит к коррозии. Препараты в быту стараются применять редко, особенно это касается радиоэлектроники. Это обусловлено тем, что они разрушают текстолит, а также при попадании на кожные покровы вызывают ожоги. Кроме того, пары, выделяемые в процессе работы, оказывают токсичное влияние на человека. Наиболее востребованные флюсы — нашатырь, ортофосфорная кислота и бура.

Они хорошо воздействуют на жирный налет, но плохая промывка места коммутации со временем приводит к коррозии. Препараты в быту стараются применять редко, особенно это касается радиоэлектроники. Это обусловлено тем, что они разрушают текстолит, а также при попадании на кожные покровы вызывают ожоги. Кроме того, пары, выделяемые в процессе работы, оказывают токсичное влияние на человека. Наиболее востребованные флюсы — нашатырь, ортофосфорная кислота и бура. - Пассивные флюсы способствуют удалению отложений жира. Яркими представителями являются воск и канифоль. Это органические вещества, не вызывающие коррозии, необходимы для пайки радиокомпонентов. Последнее время стало востребованным использование материалов с маркировкой ЛТИ для коммутации с легкоплавкими припоями. Кроме того, можно проводить пайку свинца, железа, нержавейки и оцинкованных металлов. В составе присутствуют спирт, канифоль и пр. Минус: под воздействием температур пары выделяют вредные для здоровья вещества. Единственное исключение — препарат ЛТИ-120, в составе которого отсутствуют опасные элементы.

Существует множество различных видов флюсов. Наиболее востребованные из них:

- Сосновая канифоль. Самый простой и доступный вид. Имеет низкие показатели утечки тока, относится к пассивным типам. Ввиду своей популярности доступна в продаже. Используется в широком спектре работ, растворяется в смеси спирта и глицерина.

- Ортофосфорная кислота. Представляет собой химически активное соединение. Используется при работе с окисленными металлами, никелированной сталью. По окончании работ обязательно нужно очистить место спайки содовым раствором. Это необходимо для погашения кислотной активности и предотвращения разъедания металла.

- Паяльная кислота. Нужна для спайки никеля, углеродистой стали, меди и латуни.

- Паяльный жир. Он бывает активным и нейтральным, используется для окисленных элементов черных и цветных металлов. Нейтральный допустимо применять для работы с радиодеталями, активный — нет.

- Бура. Пригодна для пайки стали, меди и чугуна при высоких температурах.

- ТАГС. Изготовлен на основе глицерина, применяется для радиомонтажа, по окончании работы необходимо обработать места спиртом.

- Флюсы ЗИЛ. Предназначены для работы со сталью, латунью, медью.

- Активные флюсы ФИМ. Подходят для работы с окисленной платиной или серебром. В составе присутствует фосфорная кислота, поэтому необходима промывка содовым раствором.

- ФТС. Препарат, в составе которого отсутствует канифоль. Используется для спайки радиодеталей без дыма.

- Паста «Тиноль» — химическое изделие, предназначенное для пайки термофеном.

Типы паяльников

Паяльник — инструмент, который используется при пайке и лужении, для нагрева флюса и элементов, расплавления припоя и т. д. Рабочую деталь прибора называют жалом, нагрев происходит от паяльной лампы или электрического тока.

Обычно мощность электрического таких инструментов составляет 30−40 Вт, они предназначены для ремонта и установки электронных устройств. Но в работе с полупроводниковой аппаратурой это изделие может вызвать недопустимый перегрев. Для предотвращения таких ситуаций целесообразно приобрести маломощный агрегат с показателями не более 15 В. Паяльники бывают как с периодическим, так и постоянным нагревом. Последние подразделяются:

Но в работе с полупроводниковой аппаратурой это изделие может вызвать недопустимый перегрев. Для предотвращения таких ситуаций целесообразно приобрести маломощный агрегат с показателями не более 15 В. Паяльники бывают как с периодическим, так и постоянным нагревом. Последние подразделяются:

- Электрические. Имеют встроенный нагревательный элемент, который работает от розетки, аккумулятора или трансформатора.

- Газовые. Оснащены встроенной горелкой, топливо подается обычно из баллона со сжиженным материалом. Внешний источник используется редко.

- Жидкотопливные. По конструкции они похожи на газовые, но нагрев производится от пламени сгорания жидкого топлива.

- Термовоздушные. Работа осуществляется благодаря струе горячего воздуха. Принцип действия напоминает строительный фен, но в этом случае используется тонкая воздушная струя.

- Инфракрасные. Нагреваются от источника ИК-излучения.

Устройства с периодическим нагревом бывают молотковыми и торцевыми. Представлены они в виде массивного наконечника, крепящегося на металлическую ручку, длина которой обеспечивает безопасность работ. Нагрев осуществляется от внешних теплоисточников.

Представлены они в виде массивного наконечника, крепящегося на металлическую ручку, длина которой обеспечивает безопасность работ. Нагрев осуществляется от внешних теплоисточников.

Кроме того, еще одним вариантом являются дуговые агрегаты. Они нагреваются при помощи электрической дуги, периодически возбуждаемой между наконечником и угольным электродом.

Существуют различные виды припоев и флюсов, которые подходят для работы с конкретными металлами. Разобравшись в особенностях препаратов, выбор нужного материала не займет много времени и не вызовет трудностей.

Припои для высокотемпературной пайки жаропрочных и жаростойких сплавов

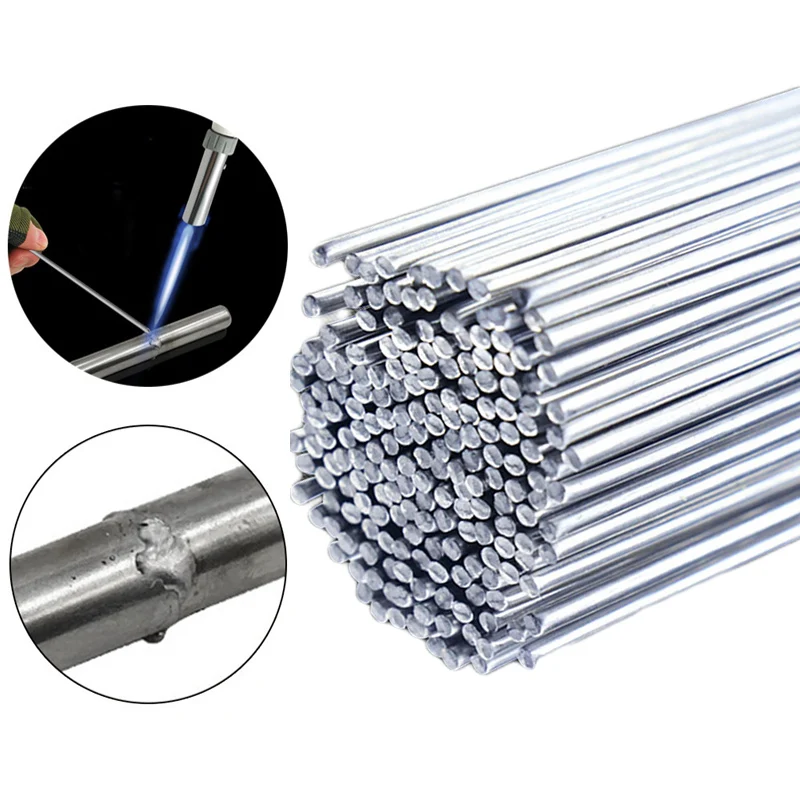

Одним из способов формирования высокопрочного неразъемного соединения при температурах ниже температуры плавления соединяемых материалов является метод пайки. Формирование неразъемных соединений в данном случае происходит при температуре выше температуры плавления припоя без расплавления материала соединяемых элементов. Распространение получили припои в форме порошка, пасты, проволоки, ленты или фольги. Пайка применяется преимущественно для соединения разнородных и трудносвариваемых материалов. В числе примеров применения технологии:

Распространение получили припои в форме порошка, пасты, проволоки, ленты или фольги. Пайка применяется преимущественно для соединения разнородных и трудносвариваемых материалов. В числе примеров применения технологии:

— пайка сотовых уплотнений, пористоволокнистых истираемых материалов, знаковых отверстий лопаток, блоков сопловых лопаток, дефлекторов и пр.;

— пайка монокристаллических сплавов;

— пайка композиционных материалов на основе интерметаллидов;

— пайка разнородных материалов на основе интерметаллидов;

— ремонт с применением технологии пайки.

Современные припои в зависимости от особенности кристаллизации металла можно условно разделить на два класса — эвтектические и твердорастворные, а в зависимости от материала основы можно классифицировать на четыре группы.

Эвтектические припои производятся на основе переходных металлов, таких как никель, железо, кобальт, хром. Наиболее применяемые припои на основе никеля и кобальта содержат металлоиды — бор, кремний, фосфор, углерод — химически активные элементы, снижающие температуру плавления и способствующие растворению оксидов на поверхности деталей. Эвтектические сплавы, обладающие низкой температурой ликвидус, высокой жидкотекучестью, которые хорошо смачивают поверхность паяемых материалов и менее склонны к образованию ликваций и усадочных пор. Такие сплавы по своей природе являются хрупкими и производятся преимущественно в форме порошка.

Наиболее применяемые припои на основе никеля и кобальта содержат металлоиды — бор, кремний, фосфор, углерод — химически активные элементы, снижающие температуру плавления и способствующие растворению оксидов на поверхности деталей. Эвтектические сплавы, обладающие низкой температурой ликвидус, высокой жидкотекучестью, которые хорошо смачивают поверхность паяемых материалов и менее склонны к образованию ликваций и усадочных пор. Такие сплавы по своей природе являются хрупкими и производятся преимущественно в форме порошка.

Твердорастворные припои производятся на основе благородных металлов — серебра, золота, паладия. Такие припои имеют очень широкую область кристаллизации и достаточно технологичны для производства в форме фольги и проволоки. Соединения, полученные данными припоями, отличаются высокой стойкостью к окислению и коррозии. Вместе с тем такие припои характеризуются ограниченностью применения из-за относительно низкой прочности при высоких темепратурах и их высокой стоимости.

Классификация припоев для высокотемпературной пайки сталей и сплавов

Основа сплава | Класс | Легирующие элементы | Температура пайки, С | Температура эксплуатации, С |

переходный металл-металлоид | ||||

Ni/Fe/Co-(B)-(Si)-(C)-(P) | эвтектический | Cr, Mo, W, Ti, Al | 950-1200 | <1200 |

Ni/Pd-(Si)-(B) | эвтектический | Cr, Co, W, Mo | 900-1000 | 400-800 |

переходный металл-металл | ||||

Ni-Ge | эвтектический | — | 1200 | <1200 |

Ni/Zr/Hf | эвтектический | Cr | 1200-1250 | >1150 |

благородный металл | ||||

Au/Pd/Ag | твердорастворный | Cu, Ni, Cr | 900-1300 | <1200 |

В общем случае состав припоя должен удовлетворять ряду требований по обеспечению уровня физико-химических свойств, смачиваемости и растекаемости, низкой эрозионной активности и т. д. Для реализации этих требований в состав вводят разные элементы: хром — для повышения жаростойкости и стойкости к высокотемпературной солевой коррозии; молибден, вольфрам, тантал, алюминий, титан — для повышения жаропрочности; кобальт — для повышения пластичности соединения.

д. Для реализации этих требований в состав вводят разные элементы: хром — для повышения жаростойкости и стойкости к высокотемпературной солевой коррозии; молибден, вольфрам, тантал, алюминий, титан — для повышения жаропрочности; кобальт — для повышения пластичности соединения.

Припои на органическом связующем (ленты и пасты)

Высокие показатели прочности и рабочей температуры могут обеспечить только сложнолегированные припои с системой легирования, близкой к системе легирования соединяемых материалов. Из-за сложного химического состава многие припои являются трудно недеформируемыми и не могут быть получены традиционными методами в виде полос, фольги или прутков. Высокотемпературные припои могут получены в форме высокотехнологичных полуфабрикатов – лента или паста на органическом связующем. Состав органического связующего паст обеспечивает высокие реологические свойства и надежную фиксацию на паяемой поверхности. Связующее лент порошковых припоев обеспечивает высокую эластичность и технологичность лент при использовании (поддаются резке ножом и ножницами), клеевой слой обеспечивает надежную фиксацию на паяемой поверхности. Основное требование к органическому связующему для изготовления лент и паст порошковых припоев – способность удаляться при нагреве в вакууме без образования зольного остатка. Для нанесения припоя на сложные криволинейные поверхности разработан полуфабрикат порошкового припоя – пасты на органическом связующем, предназначенные для экструзии из туб или шприцов через дюзы различного диаметра.

Основное требование к органическому связующему для изготовления лент и паст порошковых припоев – способность удаляться при нагреве в вакууме без образования зольного остатка. Для нанесения припоя на сложные криволинейные поверхности разработан полуфабрикат порошкового припоя – пасты на органическом связующем, предназначенные для экструзии из туб или шприцов через дюзы различного диаметра.

Аморфные припои

Еще одним вариантом получения припоев труднодеформируемых материалов является изготовление лент с аморфной структурой. Аморфные металлические материалы являются однофазными системами и достаточно пластичны. Формируется такая структура в процессе быстрого охлаждения расплава определенного состава. При применении припоев в виде аморфных лент исключается необходимость использования органических связок (кроме случая использования в качестве клеящего слоя), удается достичь снижения расхода припоя. Высокая пластичность ленточных припоев позволяет придавать им необходимую форму. Припой в виде аморфных лент позволяет ограничить эрозию основного материала за счёт снижения температуры пайки, например, температура пайки припоя ВПр51 составляет 1040-1080 С. Относительно низкое содержание хрома и молибдена в совокупности с введением бора позволяет существенно снизить температуру пайки и обеспечить низкую эрозионную активность припоя, и не сказывается на уровне жаростойкости припоя и паяных соединений.

Припой в виде аморфных лент позволяет ограничить эрозию основного материала за счёт снижения температуры пайки, например, температура пайки припоя ВПр51 составляет 1040-1080 С. Относительно низкое содержание хрома и молибдена в совокупности с введением бора позволяет существенно снизить температуру пайки и обеспечить низкую эрозионную активность припоя, и не сказывается на уровне жаростойкости припоя и паяных соединений.

Припои в авиационной промышленности

В авиационной промышленности применяется порядка 50 марок припоев на основе олова, свинца, меди, серебра, никеля и титана. В последнем перечне ограничителе содержится 36 марок. Общие требования к технологическому процессу пайки высоколегированных сталей в вакууме изложены в ГОСТ Р 53542-2009. Технологические рекомендации для получения паяных соединений конечных изделий разрабатываются специалистами ФГУП ВИАМ в сотрудничестве с отраслевыми институтами и предприятиями отрасли.

Перечень припоев, рекомендуемых в перечне-ограничителе к применению в опытном производстве в авиационной промышленности, включает припои марок:

ВПр1, ВПр2, ВПр4 | полосы |

ВПр7, ПСр21,5 (ВПр17) | полосы, порошок |

ПСр25, ПСр40 | полосы, проволока |

ВПр11-40Н | порошок |

ВПр24 | порошок, лента на органической связке |

ВПр27 | порошок, аморфная лента |

ВПр36, ВПр37, ВПр42, ВПр44, ВПр50 | порошок |

Л63 | проволока |

ПФОЦ 7-3-2 | литые прутки |

ПМФ9, ПСр15, ПСр25, ПСр25Ф, ПСр40 | полосы, проволока |

ВПр16, ВПр28 | порошок, аморфная лента |

34А | прутки |

Сплав Розе | гранулы |

ПОС61, ПОССу 61-0,5, ПОС40, ПОССу 40-0,5 | слитки |

ПОСК 50-18 | слитки, проволока, лента, пруток, порошок |

ПСр2,5, ПСр3Кд | полосы, проволока |

ВПр35, ВПр40 | проволока |

Наиболее востребованные марки припоев

Припой ВПр11-40Н наиболее широко используемый припой при пайке никелевых жаропрочных сплавов.

Припой ВПр24 (высокожаропрочный) на никелевой основе применяется для пайки сопловых и рабочих лопаток турбины из сплавов типа ЖС6.

Припой ВПр27 (аморфный) на никелевой основе используется для пайки упрочняющих пластин на контактные поверхности бандажных полок рабочих лопаток турбин из сплавов ЖС6У и ВЖЛ12.

Припои ВПр36, ВПр44 (высокожаропрочные) на никелевой основе предназначены для пайки монокристаллических жаропрочных никелевых сплавов, применяются при заделке технологических отверстий в рабочих лопатках турбин.

Припой ВПр50 на никелевой основе используется для пайки жаропрочных никелевых сплавов и нержавеющих сталей.

Припой ВПр37 на никелевой основе применяется для пайки интерметаллидных сплавов типа ВКНА.

Припой ВПр16 на титановой основе используется вместо серебрянных припоев, обеспечивает более высокие значения прочности и хорошую коррозионную стойкость паяных соединений.

Припой ВПр28 на титановой основе используется вместо серебрянных припоев, обеспечивает более высокие значения прочности и хорошую коррозионную стойкость паяных соединений.

Припой ВПр2 на медно-марганцевой основе применяется при пайке теплообменников различного назначения.

Припой ВПр17 (ПСр21,5) применяется при газопламенной пайке тонкостенных трубопроводов из стали 12Х18Н9Т.

Припои ВПр24, ВПр27, ВПр36, ВПр42, ВПр44, ВПр50 являются эвтектическими или доэвтектическими сложнолегированными сплавами со структурой твердого раствора с эвтектикой, содержащей бориды и силициды.

Припой ВПр11-40Н является смесью порошка ВПр11 со структурой никельхромового твердого раствора с эвтектикой, содержащей бориды, силициды и карбиды и наполнителя со структурой доэвтектического сплава никеля с силицидами и боридами.

Припой Впр37 является безэтектическим сплавом с кремнием и бором в качестве депрессантов.

Марка припоя | Система легирования | Температура пайки, С | Температура эксплуатации, С |

Припой ВПр37 | Ni-Cr-Al-Ti-W-Mo | 1280-1310 | 1200 |

ВПр44 | Ni–Cr–Al–Mo–W–Si–Co–B– C | 1270-1290 | 1150 |

Припои ВПр36 | Ni-Cr-Al-Mo-W-Nb-Co-B | 1250-1270 | 1100 |

Припой ВПр24 | Ni–Cr–Al–Ti–Mo–W–Nb– Si–Co–B | 1200-1220 | 1050 |

Припой ВПр42 | Ni-Cr-Al-Mo-W-Nb-Co-B-Ti | 1130-1150 | 1000 |

Припой ВПр50 | Ni–Cr–Mo–Nb–Si–Co–B | 1120-1160 | 1000 |

Припой ВПр27 | Ni–Cr–Al–Mo–W–Nb–Co– B–C–Si | 1120-1150 | 1000 |

ВПр11-40Н | Ni–Cr–C–Si–B–Fe–Al | 1080-1120 | 800 |

ВПр16 | Ti-Cu-Zr-Ni | 900-950 | 600 |

ВПр28 | Ti-Zr-Cu-Ni | 850-880 | 600 |

Появление новых жаропрочных материалов, разработка высокоэффективных схем охлаждения деталей и узлов ГТД, новых типов статорных уплотнений проточной части турбины требуют разработки новых припоев, технологических режимов пайки и способов нанесения припоев. Во ФГУП ВИАМ организована производственная и исследовательская инфраструктура необходимая для реализации большинства задач в области разработки материалов и технологий высокотемпературной пайки.

Во ФГУП ВИАМ организована производственная и исследовательская инфраструктура необходимая для реализации большинства задач в области разработки материалов и технологий высокотемпературной пайки.

Источники информации:

Исследование мелкодисперсных порошков припоев для диффузионной вакуумной пайки, полученных методом атомизации расплава. Е.Н. Каблов, В.С. Рыльников, А.Г. Евгенов, А.Н. Афанасьев-Ходыкин. Труды ВИАМ. 2011.

Припои, применяемые для пайки материалов авиационного назначения. В.С. Рыльников, В.И. Лукин. Труды ВИАМ. 2013.

Высокотехнологичные полуфабрикаты жаропрочных припоев (ленты и пасты на органическом связующем). А.Н. Афанасьев-Ходыкин, В.И. Лукин, В.С. Рыльников. Труды ВИАМ. 2013.

Пайка тонкостенных элементов конструкций аморфным ленточным припоем ВПр51. Ю.В. Столянков, В.И. Лукин, А.Н. Афанасьев-Ходыкин. Труды ВИАМ. 2018.

Труды ВИАМ. 2018.

Аморфный ленточный припой ВПр51 для тонкостенных металлических ЗПК. Ю.В. Столянков, В.С. Рыльников, В.И. Лукин. Материалы конференции «Функциональные материалы для снижения авиационного шума в салоне и на местности». 2015.

Влияние металлургических факторов на фазовый состав и технологические характеристики припоев на никелевой основе с высоким содержанием кремния и бора. А.Г. Евгенов, И.А. Галушка, С.В. Шуртаков, В.А. Игнатов. Труды ВИАМ. 2019

Изготовление конструкции типа «Блиск» из разноименного сочетания материалов (обзор). О.Г. Оспенникова, В.И. Лукин, А.Н. Афанасьев-Ходыки, И.А. Галушка. Труды ВИАМ. 2018.

Пайка аморфными припоями. В.И. Лукин, Ю.В. Столянков, В.С. Рыльников, А.И. Щербаков. Авиационные материалы и технологии. 2002.

Технология изготовления лент и паст порошковых припоев на органических связующих. В.И. Лукин, А.Н. Афанасьев-Ходыкин, И.А. Галушка, О.В. Шевченко. Клеи. Герметики. Технологии. 2017.

В.И. Лукин, А.Н. Афанасьев-Ходыкин, И.А. Галушка, О.В. Шевченко. Клеи. Герметики. Технологии. 2017.

A nickel-based brazing alloy for brazing creep-resisting alloys and steels. Welding International. 2015. http://dx.doi.org/10.1080/09507116.2014.952498

Special features of brazing VZhM4 and VZhM5 single crystal alloys. V.I. Lukin, V.S. Rylnikov, N.G. Orekhov, A.N. Afanasev-Khodykin, V.G. Kolodochkina, I.A. Galushka. Welding International. 2017. http://dx.doi.org/10.1080/09507116.2017.1285546

Special features of diffusion welding of EP975 creep-resisting alloy and VKNA-4U cast single-crystal intermetallic alloy for blisk structures. V.I. Lukin, V.S. Rylnikov, A.N. Afanasyev-Khodykin, O.B. Timofeyeva. Welding International. 2014. http://dx.doi.org/10.1080/09507116.2013.840043

Efficient materials and brazing technology for honeycomb seals of gas turbines of a new generation of aircraft engines. E.B. Kachanov, R.S. Kurochko, V.P. Migunov, V.I. Lukin, V.S. Ryl’Nikov. Welding International. 1994. https://doi.org/10.1080/09507119409548651

E.B. Kachanov, R.S. Kurochko, V.P. Migunov, V.I. Lukin, V.S. Ryl’Nikov. Welding International. 1994. https://doi.org/10.1080/09507119409548651

Евгений Шеин

24.03.2020

Виды припоев для пайки, их применение и назначение

Для создания герметичного, надёжного соединения металлических деталей, чаще всего применяется пайка. Суть процесса заключается в скреплении материалов при нагревании с помощью сплава — припоя, температура плавления которого ниже температуры плавления соединяемых веществ. При нагревании припой, растекаясь между соединяемыми участками, обеспечивает сильную адгезию (прилипание) металлов друг к другу на молекулярном уровне, что даёт высокую прочность и электропроводность соединения. Расплавленный припой должен хорошо смачивать металл. То есть, связь между молекулами твердого вещества и жидкого должна быть надёжнее, чем между частицами жидкого материала. В этой статье мы расскажем читателям сайта Сам Электрик, какие бывают виды припоев для пайки, рассмотрев назначение и область применения каждой из марок.

- Выбор припоя

- Разновидности

- Мягкие или легкоплавкие

- Твёрдые или тугоплавкие

- Низкотемпературные

- Другие виды

- Паяльная паста

- Для алюминия

- Для меди

- Итог

Выбор припоя

Чтобы соединение было качественным, необходимо правильно подобрать припой. Для этого нужно учесть:

- виды соединяемых металлов или сплавов;

- способ пайки;

- температурные ограничения;

- размер соединяемых деталей;

- требуемую механическую прочность;

- коррозийную стойкость.

Разновидности

Виды сплавов, предназначенные для осуществления процесса пайки, в зависимости от температуры плавления, разделяют на твёрдые тугоплавкие и мягкие легкоплавкие составы. Первые плавятся при 450 градусах и выше, вторые ниже данной величины. Пайка твёрдыми сплавами более прочная. Но мягкие виды припоев незаменимы при радиомонтажных работах.

Мягкие или легкоплавкие

Наибольшее распространение получили оловянно-свинцовые припои, сокращенное название – ПОС. Цифра, указанная в маркировке после буквенного сокращения, соответствует процентному содержанию в составе олова. Например, ПОС-60 содержит 60% олова. Эти виды используют в производстве приборов, электронных устройств.

Цифра, указанная в маркировке после буквенного сокращения, соответствует процентному содержанию в составе олова. Например, ПОС-60 содержит 60% олова. Эти виды используют в производстве приборов, электронных устройств.

В состав ПОС–90 входит только 10% токсичного свинца, поэтому эта разновидность используется для ремонта пищевой посуды и медицинских инструментов.

ПОС-40 применяют для пайки латунных и медных труб, электрической аппаратуры, элементов, изготовленных из оцинкованного железа.

ПОС-30 используют при пайке листового цинка, в кабельной индустрии, для пайки оцинкованного железа.

ПОС-61 применяют для пайки радиодеталей к печатным платам. Температура его плавления — 183 градуса, а полный переход в жидкое состояние происходит при 190 градусах, что помогает избежать перегрева, и предотвращает выход из строя радиоэлементов.

Существует универсальная и удобная разновидность ПОС-61, которая представляет собой полую оловянно-свинцовую трубку с канифолью внутри. Такая форма очень удобна, так как пайка осуществляется без дополнительной подачи флюса.

Такая форма очень удобна, так как пайка осуществляется без дополнительной подачи флюса.

Следующей разновидностью ПОС является припой марки ПОССу. В нём, помимо свинцовой и оловянной составляющей, присутствует до 2% сурьмы. Этим материалом можно паять обмотки электрических машин, элементы электроаппаратуры, кабельные изделия, оцинкованные детали.

В таблице кратко представлены некоторые виды ПОС и их основные свойства.

В настоящее время в изготовлении электроники массово применяются сплавы без использования свинца. Например, бессвинцовый припой ПОСу95-5. Определение его состава возможно по маркировке. Цифра 95 означает процентное содержание олова, 5 – сурьмы. Температура плавления находится в пределах 234 – 240 градусов.

Твёрдые или тугоплавкие

Твёрдые виды припоев для пайки создают высокую прочность соединения. Недостатком их применения является необходимость интенсивного нагрева свыше 500 градусов, что может вывести из строя некоторые виды устройств.

Среди тугоплавких с большой температурой плавления разделяют две группы: сплавы меди и серебра. Медные припои, созданные на основе цинка и меди, используют в соединениях, предназначенных для статической нагрузки, из-за хрупкости. Ими нельзя паять материалы, подвергающиеся динамической — ударной или вибрационной нагрузке.

Серебряные виды припоев универсальны, ими можно паять различные материалы. Недостатком является высокая стоимость, поэтому использование состава должно быть экономически обосновано. Применяют серебряный сплав для пайки нержавеющей стали, меди, в ортопедической стоматологии, для ремонта ювелирных серебряных изделий.

Составы с содержанием серебра обозначаются буквами ПСр. Существуют маркировки ПСр-15, ПСр-25, ПСр-45, ПСр-65, ПСр-70, где цифрой обозначено процентное содержание серебра.

Низкотемпературные

В состав ПОСК 50-18 входит 50% олова, 18% кадмия, 32% свинца. Кадмий усиливает устойчивость к коррозии, но делает материал токсичным. Назначение припоя – монтаж чувствительных к перегреву компонентов. Температура плавления материала составляет 142-145 градусов.

Назначение припоя – монтаж чувствительных к перегреву компонентов. Температура плавления материала составляет 142-145 градусов.

Температура плавления сплава РОЗЕ находится в пределах от 90 до 94 градусов. Этот вид маркируется как ПОСВ-50. В составе присутствуют 25% олова, 25% свинца, висмута – 50%. Процентное соотношение металлов может немного отличаться. Производится материал в виде прутков, гранул, чушек.

Состав используется в ювелирном производстве, для монтажа электронных устройств, лужения медных дорожек на печатных платах. Применяют его в электромеханике для защитных предохранителей, плавкий вставок. А также для демонтажа радиоэлектронных компонентов и разъёмов с пластиковыми корпусами

Преимущества РОЗЕ:

- выделяет минимальное количество токсичных веществ, так как не содержит в составе кадмия;

- легко поддаётся плавке, достаточно контакта с кипящей водой;

- может использоваться в домашних условиях без применения специальной техники;

- экономичен в использовании.

Температура плавления сплава ВУДА находится в пределах 65-72 градусов, что расширяет сферу его применения. Но 10% кадмия, входящего в его состав, делают материал токсичным. Остальные составляющие сплава: 13 % олова, 27% свинца, 50 % висмута.

Он применяется:

- в датчиках систем пожарной сигнализации;

- в микросхемах;

- в гальванопластике;

- в стоматологии;

- для изготовления литых элементов;

- в типографическом деле для изготовления шрифтов, матриц, клише;

- в машиностроении и судостроении;

- в авиационной промышленности;

- в металлургической отрасли.

Другие виды

Есть редкие припои, применяемые для особых условий. К ним относятся:

- составы на основе никеля, используемые в деталях, работающих при высокотемпературном режиме;

- золотые, применяемые для вакуумных трубок;

- магниевые, используемые в черной и цветной металлургии.

Приведем примеры некоторых из них, поскольку их очень много и в пределах статьи все виды рассмотреть не получится.

Паяльная паста

Пайка микросхем, монтаж СМД компонентов на печатных платах, сложный ремонт мобильных телефонов может осуществляться при помощи паяльной пасты, состоящей из безотмывочного флюса и сплава Sn62Pb36Ag2. Состав содержит 62% олова, 36% свинца и 2% серебра.

Паста соответствует основным требованиям, предъявляемым к ней технологиями поверхностного монтажа (SMD-компонентов) в электронной промышленности.

Для алюминия

Припой Lucas-Milhaupt Filalu 1192 NC обладает хорошей текучестью, высокой адгезией к алюминию. Им можно паять холодильную технику, автомобильные радиаторы, кондиционеры. Пайка алюминия с алюминием не вызовет затруднений даже у непрофессионалов. Выпускается в виде прутка с флюсом внутри. Температура плавления 577 градусов.

Структура состава: Si-11.94%, Fe-0.18%, Cu-0.01%, Mn-0.03%, Mg < 0.01%, Zn-0.01%, Al-остальное, ФЛЮС — 32%

Для меди

Для пайки меди подходят, практически, любые виды, как мягкие, так и твёрдые. Например, можно использовать припои из олова, свинца, цинка, серебра.

Например, можно использовать припои из олова, свинца, цинка, серебра.

Итог

Припоев для пайки различных изделий выпускают великое множество, перечислить их в объёмах одной статьи просто не реально. Но подытожив выше сказанное, отметим:

- Для монтажа радиоэлектронных компонентов радиолюбители используют относительно легкоплавкий ПОС-61, детали на бессвинцовом припое отпаивают путем предварительного лужения сплавом РОЗЕ для уменьшения температуры плавления, впоследствии детали демонтируются легко. Для труб и холодильного оборудования используют твердоплавкие марки.

- В составе сплава не должно быть токсичных веществ, сверх установленной нормы. Работы нужно проводить только в проветриваемом помещении, соблюдая меры безопасности.

Материалы по теме:

- Как выпаивать радиодетали из плат

- Как выбрать паяльник для пайки проводов

- Как правильно паять провода

Припои и флюсы для пайки

Припой — это легкоплавкий металлический сплав, предназначенный для соединения проводов, выводов, деталей и узлов пайкой. Раньше припои обозначались тремя буквами — ПОС (припой оловянно-свинцовый), за которыми следовала двузначная цифра, показывающая содержание олова в процентах, например ПОС-40, ПОС-60.

Раньше припои обозначались тремя буквами — ПОС (припой оловянно-свинцовый), за которыми следовала двузначная цифра, показывающая содержание олова в процентах, например ПОС-40, ПОС-60.

Лучший припой — чистое олово. Однако он дорог и применяется в исключительных случаях. При радиомонтаже чаще всего применяют оловянно-свинцовые припои. По прочности пайки они не уступают чистому олову. Такие припои плавятся при температуре 180 — 200°С.

Выбор припоя

Выбор припоя производится в зависимости от таких факторов: от соединяемых металлов или сплавов, от способа пайки, от температурных ограничений, от размеров деталей, от требуемой механической прочности, от коррозионная стойкость и др.

Для пайки толстых проводов используйте припой с температурой плавления выше, чем для пайки тонких проводов.

В некоторых случаях необходимо учитывать проводимость припоя (напоминаем: удельное сопротивление олова 0,115 Ом х мм2/м, а свинца — 0,21 Ом х мм2/м).

Разновидности припоев.

Припои делятся на три группы: тугоплавкие, легкоплавкие и сверхлегкоплавкие. Тугоплавкие припои (радиолюбители их практически не используют). К тугоплавким сплавам относятся расплавы с температурой плавления выше 500°С, которые создают очень высокую механическую прочность соединения (предел прочности до 50 кг/мм2). Недостаток их как раз в том, что они требуют высокой температуры нагрева и, хотя прочность такой пайки очень высока, интенсивный нагрев может привести к нежелательным последствиям: можно, например, «отпустить» стальную деталь.

Недостатком припоев является то, что они требуют высокой температуры нагрева, и хотя прочность такой пайки очень высока, интенсивный нагрев может привести к весьма нежелательным последствиям: можно перегреть дорогостоящую деталь и повредить ее (например, транзистор или микросхема),», например, стальная деталь (пружина).

Припои легкоплавкие (любительские). К этой категории относятся припои с температурой плавления до 400°С, обладающие относительно низкой механической прочностью (предел прочности до 7 кг/мм2). В радиотехнических монтажных работах применяют в основном легкоплавкие припои. В их состав входят олово и свинец в различных соотношениях, например, припой ПОС-61, который содержит 61 % свинца, 38 % олова и 1 % различных добавок.

К этой категории относятся припои с температурой плавления до 400°С, обладающие относительно низкой механической прочностью (предел прочности до 7 кг/мм2). В радиотехнических монтажных работах применяют в основном легкоплавкие припои. В их состав входят олово и свинец в различных соотношениях, например, припой ПОС-61, который содержит 61 % свинца, 38 % олова и 1 % различных добавок.

Ультраплавкие (любительские) припои. Существуют также сплавы, в состав которых помимо олова и свинца входят висмут и кадмий. Эти сплавы наиболее легкоплавки: некоторые из них имеют температуру плавления менее 100°С. Механическая прочность соединения в таких сплавах очень мала. Раньше их использовали для пайки кристаллов в кристаллических детекторах. В настоящее время при ремонте печатных плат применяют легкоплавкие кадмий-висмутовые сплавы. Их также применяют для пайки транзисторов, так как по техническим условиям их рекомендуется припаивать припоем с температурой плавления не выше 150°С.

Для пайки транзисторов может быть использован так называемый сплав Вуда с температурой плавления 75°С, в состав которого входят: олово — 13 %, свинец — 27 %, висмут — 50 %, кадмий — 10 %. Сплав Вуда можно приготовить по указанному рецепту самостоятельно или купить в аптеке. Пайка ведется слегка нагретым паяльником. Канифоль используется в качестве флюса.

Форма для пайки для радиолюбителей

В прошлом веке рекомендовался оловянный стержень с поперечным сечением 10 мм. Сейчас для пайки используют проволочный припой сечением от 1 до 5 мм. Наиболее распространены многоканальные припои диаметром 1,5-2 мм. Многоканальность означает, что внутри оловянной проволоки расположено несколько флюсовых каналов, что обеспечивает формирование ровной, блестящей и надежной пайки.

Такой припой продается в мотках — на радиорынках, в колбах — в которых он намотан, и в бобинах (количество припоя в них такое, что его хватит не на один год). Рекомендуется приобретать в виде проволоки, толщиной со спичку — паять удобнее.

При пайке монтажных проводов радиоаппаратуры удобно использовать оловянно-свинцовые припои, отлитые в виде тонких стержней диаметром 2 — 2,5 мм. Такие стержни можно сделать самостоятельно, залив расплавленный припой в сосуд, в дне которого заранее проделано отверстие. Сосуд следует держать над листом жести или металлической пластиной. После остывания бруски следует разрезать на куски необходимой длины.

Современные припои, применяемые при пайке электронных схем, выпускаются в виде тонких трубочек, заполненных специальной смолой (колофонией), которая служит флюсом. Нагретый припой создает внутреннее соединение с такими металлами, как медь, латунь, серебро и др., при соблюдении следующих условий: поверхности спаиваемых деталей должны быть очищены, то есть с них должны быть удалены образовавшиеся со временем оксидные пленки, деталь в месте припоя должна быть нагрета до температуры выше температуры плавления припоя. Определенные трудности возникают при этом в случае больших поверхностей с хорошей теплопроводностью, так как мощности паяльника может не хватить для ее нагрева.

Самопайка

Для самостоятельного приготовления припоя компоненты состава (олово и свинец) взвешивают на весах, смесь расплавляют в металлическом тигле над газовой горелкой и, перемешав расплав стальным стержнем, с поверхности расплава стальной пластиной снимается шлаковая пленка. Затем расплав аккуратно разливают в формы – корыта из жести, дюралюминия или гипса.

Плавку необходимо проводить в хорошо проветриваемом помещении, в защитных очках, перчатках и фартуке из грубой ткани.

Флюсы для пайки

Зачем нужен флюс при пайке? Во время пайки температура соединяемых деталей значительно повышается. При этом увеличивается скорость окисления металлических поверхностей. В результате припой хуже смачивает соединяемые детали. Поэтому необходимо использовать вспомогательные вещества, флюсы.

Что такое флюс? Флюс – это вспомогательный материал, который предназначен при пайке для удаления оксидной пленки с деталей, подвергаемых пайке, и обеспечения хорошего смачивания поверхности детали жидким припоем. Без флюса припой может не прилипнуть к поверхности металла. Назначение флюсов: надежно защитить поверхность металла и припоя от окисления, улучшить условия смачивания поверхности металла расплавленным припоем.

Без флюса припой может не прилипнуть к поверхности металла. Назначение флюсов: надежно защитить поверхность металла и припоя от окисления, улучшить условия смачивания поверхности металла расплавленным припоем.

Действие флюса зависит от его состава, флюсы имеются: либо растворяют оксидные пленки на поверхности металла (а иногда и самого металла), либо защищают металл от окисления при нагревании. Таким образом, флюс образует защитную пленку на месте пайки.

Флюс уже содержится в современных припоях в виде тонкой сердцевины. При плавлении припой распределяется по поверхности жидкого металла. Флюсом покрывают поверхности уже залуженных металлов и перед их соединением (фактически пайкой). В данном случае флюс представляет собой ПАВ, то есть поверхностно-активное вещество. После соприкосновения деталей избыток флюса между ними выползает наружу и все время испаряется, так как температура его испарения ниже, чем у припоя.

Флюсы разные. Например, для ремонта металлической посуды используют «паяльную кислоту» — раствор цинка в соляной кислоте. Таким флюсом нельзя паять радиоконструкции — со временем он разрушает припой. Для радиомонтажа необходимо использовать флюсы, в которых нет кислоты, например, канифоль.

Таким флюсом нельзя паять радиоконструкции — со временем он разрушает припой. Для радиомонтажа необходимо использовать флюсы, в которых нет кислоты, например, канифоль.

Любительский флюс Требования

Выбор флюса — важный вопрос. Раньше использовали только канифоль, других флюсов не было. Чем плоха канифоль — канифоль, спирто-канифольный флюс относятся к категории активных флюсов. Первый недостаток заключается в том, что при высоких температурах удаляется не только оксид металла, но и сам металл. Второй недостаток — почистить плату после пайки канифолью — большая проблема. Смыть остатки можно только спиртом или растворителями (да и то иногда проще поковырять чем-то острым).

Остатки флюса на плате не только некрасивы с эстетической точки зрения, но и вредны. На платах с малыми зазорами между проводниками дендриты (проще говоря, короткие замыкания) могут увеличиваться из-за гальванических процессов на загрязненной поверхности. В чем выход — на современном рынке материалов можно найти широкий ассортимент флюсов, которые смываются обычной водой, не разрушают жало паяльника и обеспечивают высокое качество пайки. Такие флюсы продаются, как правило, в шприцах, что очень удобно для использования.

Такие флюсы продаются, как правило, в шприцах, что очень удобно для использования.

Независимо от того, какой флюс используется, готовый припой необходимо протереть тканью, смоченной спиртом-ректификатом или ацетоном, а также очистить жесткой щеткой или щеткой, смоченной растворителем, для удаления остатков флюса и грязи. В отдельных исключительных случаях вместо канифоли можно использовать ее заменители:

— лак канифольный, имеющийся в продаже в хозяйственных магазинах. Его можно использовать как жидкий флюс вместо раствора канифоли в спирте. Этот же лак можно использовать и для антикоррозионного покрытия металлов.

— живица — смола сосны или ели — доступный материал, особенно для любителей, проживающих в сельской местности. Такой флюс можно приготовить самостоятельно. Смолу, собранную в лесу с деревьев, необходимо расплавить в консервной банке на слабом огне (при сильном огне смола может воспламениться). Разлить расплавленную массу по спичечным коробкам.

— Таблетка аспирина есть в любой аптечке. Недостатком этого флюса является неприятный запах дыма, выделяющийся при плавлении аспирина.

Недостатком этого флюса является неприятный запах дыма, выделяющийся при плавлении аспирина.

Сейчас выпускается большое количество различных, так называемых «неотмываемых» флюсов, как жидких, так и в виде полужидкого геля. Их особенность в том, что они не содержат компонентов, вызывающих окисление и коррозию соединяемых деталей, не проводят электрический ток и не требуют промывки платы после пайки. Хотя все же лучше удалить все остатки флюса с припаянных деталей после пайки.

Для нанесения жидкого флюса можно использовать кисточку, ватную палочку или просто спичку, но удобнее пользоваться так называемым «флюсовым аппликатором». Можно попробовать купить фирменный аппликатор флюса примерно за 20-30 долларов, но гораздо проще и дешевле сделать его самому. Для этого понадобится кусок силиконового или резинового шланга с внутренним диаметром 5 – 6 мм и одноразовый медицинский шприц.

Шприц разрезается на 2 части. Обе части вставляются в резиновую трубку. Игла немного укорочена, ее можно немного согнуть для удобства использования. Слегка нажимая на шланг, выдавливаем каплю флюса с наконечника на припаиваемые детали и припаиваем. Во время хранения, чтобы игла не засыхала, внутрь нее можно вставить тонкую проволоку. Также удобно использовать флюс в виде геля или пасты. Для его нанесения можно использовать и одноразовый шприц, только из-за его плотности иглу шприца придется брать потолще.

Игла немного укорочена, ее можно немного согнуть для удобства использования. Слегка нажимая на шланг, выдавливаем каплю флюса с наконечника на припаиваемые детали и припаиваем. Во время хранения, чтобы игла не засыхала, внутрь нее можно вставить тонкую проволоку. Также удобно использовать флюс в виде геля или пасты. Для его нанесения можно использовать и одноразовый шприц, только из-за его плотности иглу шприца придется брать потолще.

Другие изделия из цикла пайки:

Что такое пайка? Безопасность при пайке

Как выбрать паяльник и организовать рабочее место для пайки

Как паять

Aufhauser — Флюсы для пайки и пайки

Флюсы для пайки играют жизненно важную роль практически во всех процессах воздушной пайки. Использование неподходящего флюса или неправильная техника нанесения могут существенно повлиять на качество соединения.

Флюсы для пайки классифицируются как коррозионные, промежуточные или некоррозионные. Выбор зависит от соединяемых металлов, диапазона плавления припоя и необходимости удаления остатков после пайки.

Выбор зависит от соединяемых металлов, диапазона плавления припоя и необходимости удаления остатков после пайки.

Существуют также специальные флюсы для пайки карбида вольфрама, нержавеющей стали, алюминиевой бронзы и тугоплавких металлов; индукционная пайка; изготовление стержней с флюсовым покрытием; и уменьшение красных пятен на латуни.

ПОМОГИТЕ МНЕ

Найдите подходящий флюсСМОТРИТЕ ТАКЖЕ

Сварочные флюсы Aufhauser Таблица выбора присадочного металлаСеребряный флюс для пайки/пайки

| Белый SilverFlux | Универсальный низкотемпературный флюс фторорганического типа для пайки серебром большинства черных и цветных металлов, инструментов из нержавеющей стали и карбидов. Расплавлен при 1000°F и активен до максимальной температуры 1800°F. Он демонстрирует длительный активный подъем при температурах пайки в сочетании с превосходной текучестью и обеспечивает превосходную адгезию. Области применения включают автомобилестроение, ювелирные изделия, музыкальные инструменты, аэрокосмическую промышленность, твердосплавные инструменты, электронику и сантехнику. Не рекомендуется использовать на алюминии, магнии и титане. Области применения включают автомобилестроение, ювелирные изделия, музыкальные инструменты, аэрокосмическую промышленность, твердосплавные инструменты, электронику и сантехнику. Не рекомендуется использовать на алюминии, магнии и титане. |

| Черный SilverFlux | Модифицированная бором версия SilverFlux White. Предназначен для использования там, где на соединяемых металлах образуются тугоплавкие оксиды. |

| SolderFlux жидкость | Сверхмощный жидко-мягкий флюс для пайки, активный при температуре от 200°F до 600°F. Он способствует отличной пайке сплавов на основе меди и железа, включая оловянно-сурьмяные, оловянно-серебряные припои и нержавеющую сталь. Этот флюс не дымит, а остатки растворяются в воде. Не следует использовать для электрических или электронных приложений и не рекомендуется для алюминия, магния или титана. |

| SolderFlux паста | Активный флюс для пайки, предназначенный для использования с припоями олово/сурьма и олово/серебро. Этот пастообразный флюс для пайки является превосходным флюсом для большинства металлов, включая медь, латунь, бронзу, сталь, нержавеющую сталь, гальванизированные сплавы и сплавы Monel®. SolderFlux не следует использовать для электрических или электронных приложений, а также не рекомендуется для алюминия, магния или титана. Этот пастообразный флюс для пайки является превосходным флюсом для большинства металлов, включая медь, латунь, бронзу, сталь, нержавеющую сталь, гальванизированные сплавы и сплавы Monel®. SolderFlux не следует использовать для электрических или электронных приложений, а также не рекомендуется для алюминия, магния или титана. |

| Flux505 | Жидкий флюс для пайки всеми мягкими припоями. Используйте флюс Aufhauser 505 (нейтральный) с любым коммерчески доступным мягким припоем олово-свинец, олово-серебро, олово-сурьма. Это универсальный, нейтральный, «неагрессивный» паяльный флюс для использования на электрических устройствах, электронных деталях, скрытых соединениях и для предметов, где недопустима коррозия. Он активен между 300°F и 500°F. |

Общий флюс для пайки

| AlumBraze | Порошковый флюс, рекомендованный для пайки алюминия 4047 (ранее 718) и других алюминиевых припоев. Он имеет диапазон температур пайки от 1030°F до 1400°F. Флюс способствует получению прочных паяных соединений алюминиевых сплавов без плавления основного металла. Тщательно смачивает соединяемые поверхности и предотвращает попадание включений оксида алюминия в швы. Приложения включают HVAC, промышленное оборудование и техническое обслуживание. Он имеет диапазон температур пайки от 1030°F до 1400°F. Флюс способствует получению прочных паяных соединений алюминиевых сплавов без плавления основного металла. Тщательно смачивает соединяемые поверхности и предотвращает попадание включений оксида алюминия в швы. Приложения включают HVAC, промышленное оборудование и техническое обслуживание. |

| Бронзовый флюс | Для пайки латуни, бронзы, меди, стали, нейзильбера и ковкого чугуна. BronzeFlux заставляет бронзу глубже проникать в соединение, делая соединение более прочным, чем это возможно с другими флюсами. Это самый эффективный и экономичный флюс для пайки на рынке. |

| Флюс10 | Порошковый флюс для пайки и сварки алюминия. Флюс премиум-класса. Активен в диапазоне от 1080°F до 1140°F. Порошок превращается в прозрачную жидкость, когда достигается необходимая температура пайки. Также можно использовать в качестве пасты. |

| Флюс11 | Порошковый флюс для пайки литого или ковкого чугуна с бронзовым стержнем. Flux11 активен при температуре от 1500°F до 2000°F. Стыки получаются блестящими, чистыми, прочными и свободными от пористости благодаря очищающему действию флюса. Области применения включают промышленное оборудование, судовые двигатели и техническое обслуживание. Flux11 активен при температуре от 1500°F до 2000°F. Стыки получаются блестящими, чистыми, прочными и свободными от пористости благодаря очищающему действию флюса. Области применения включают промышленное оборудование, судовые двигатели и техническое обслуживание. |

| Флюс17 | Высокотемпературный флюс Flux17 очень хорошо работает с черными металлами, нержавеющими сталями, карбидами и специальными сплавами, содержащими тугоплавкие оксиды. Области применения включают твердосплавные инструменты, промышленное оборудование, инструменты для добычи полезных ископаемых, огнетушители, работы с крупными деталями и длительными циклами нагрева. |

| Флюс600 | Белый гранулированный порошкообразный флюс. Хорошо работает со сплавами черных и цветных металлов и нержавеющими сталями и наиболее подходит для использования с низкодымящей бронзой (C681) присадочным металлом. Полностью не содержит фторидов, с высоким содержанием борной кислоты, что позволяет флюсу прилипать к горячим металлическим стержням. |

| Ультрафлюс | UltraFlux представляет собой активный флюс фторидного/боратного типа на водной основе в форме пасты. Он разработан для обеспечения кремообразной консистенции и для обеспечения отличной адгезии при погружении или нанесении кистью на компоненты. |

| Ультрафлюкс Черный | UltraFlux Black представляет собой модифицированную бором версию UltraFlux, обеспечивающую более широкий диапазон текучести присадочного металла и превосходную защиту компонентов при температурах до 1800°F. |

Высокопроизводительный флюс для пайки

| Спидфлюкс B2 | Жидкий флюс с добавлением бора для высокоскоростной автоматической сварки стали и других металлов с бронзовыми стержнями, нейзильберовыми стержнями и серебряными припоями. Флюс рассеивается через пламя. Области применения включают пайку всех поверхностей, сборку валов и шпинделей, автомобилестроение, скульптуру, ювелирные изделия, системы отопления, вентиляции и кондиционирования воздуха и общее техническое обслуживание. |

| SpeedFlux LPG | Аналогичен B2, но предназначен для использования со всеми системами сжиженного нефтяного газа, такими как MAPP и другие. |

ПАЙКА МЕТАЛЛИЧЕСКОГО БЕРИЛЛИЯ (Журнальная статья)

ПАЙКА МЕТАЛЛИЧЕСКОГО БЕРИЛЛИЯ (Журнальная статья) | ОСТИ.GOVперейти к основному содержанию

- Полная запись

- Другое связанное исследование

Составы припоев, флюсы и процедуры, необходимые для металлического Be, были установлены и описаны. Подготовка поверхности включает обезжиривание, травление кислотой и тщательную промывку. Исследуемые составы припоев содержали различные процентные содержания Ag, Pb, Sn, Zn и In. Было обнаружено, что текучесть наибольшая у сплавов с высоким содержанием цинка, индия или свинца, и она очень чувствительна к температуре. Смачивание, на которое не так сильно влияет изменение температуры, было самым высоким для припоев с высоким содержанием Zn и высоким содержанием Pb. Прочность соединения варьировалась от 400 до более чем 3000 фунтов на квадратный дюйм для большинства припоев. Однако припои с высоким содержанием цинка давали прочность на сдвиг выше 10000 фунтов на квадратный дюйм, что приближается к прочности, указанной для паяных соединений. (ПЧ)

Смачивание, на которое не так сильно влияет изменение температуры, было самым высоким для припоев с высоким содержанием Zn и высоким содержанием Pb. Прочность соединения варьировалась от 400 до более чем 3000 фунтов на квадратный дюйм для большинства припоев. Однако припои с высоким содержанием цинка давали прочность на сдвиг выше 10000 фунтов на квадратный дюйм, что приближается к прочности, указанной для паяных соединений. (ПЧ)

- Авторов:

- Вейсмантель, Э Э; Табер, К. С.

- Дата публикации:

- Исследовательская организация:

- Бериллиум Корп.

, Рединг, Пенна

, Рединг, Пенна

- Идентификатор ОСТИ:

- 4088943

- Номер АНБ:

- НСА-18-010511

- Тип ресурса:

- Журнальная статья

- Название журнала:

- Сварка Дж. (Нью-Йорк)

- Дополнительная информация журнала:

- Том журнала: Том: 43; Другая информация: ориг. Дата получения: 31-DEC-64

- Страна публикации:

- Страна неизвестна/код недоступен

- Язык:

- Английский

- Тема:

- МЕТАЛЛЫ, КЕРАМИКА И ДРУГИЕ МАТЕРИАЛЫ; КИСЛОТЫ; БЕРИЛЛИЙ; ПАЙКА; ОЧИСТКА; ТРАВЛЕНИЕ; ПРОПИТКА; ИНДИЙ СПЛАВЫ; СУСТАВЫ; СВИНЦОВЫЕ СПЛАВЫ; СМАЗКА; ПОДГОТОВКА; СЕРЕБРЯНЫЕ СПЛАВЫ; ПОВЕРХНОСТИ; ТЕМПЕРАТУРА; РАСТЯЖИТЕЛЬНЫЕ СВОЙСТВА; ОЛОВЯНЫЕ СПЛАВЫ; ЦИНКОВЫЕ СПЛАВЫ

Форматы цитирования

- MLA

- АПА

- Чикаго

- БибТекс

Вейсмантель, Э. Э., и Табер, К.С. ПАЙКА МЕТАЛЛИЧЕСКОГО БЕРИЛЛИЯ Страна неизвестна/Код недоступен: N. p., 1964.

Веб.

Э., и Табер, К.С. ПАЙКА МЕТАЛЛИЧЕСКОГО БЕРИЛЛИЯ Страна неизвестна/Код недоступен: N. p., 1964.

Веб.

Копировать в буфер обмена

Weismantel, EE, & Taber, K C. ПАЙКА МЕТАЛЛИЧЕСКОГО БЕРИЛЛИЯ . Страна неизвестна/код недоступен.

Копировать в буфер обмена

Вейсмантель, Э. Э., и Табер, К. С. 1964.

"ПАЙКА МЕТАЛЛИЧЕСКОГО БЕРИЛЛИЯ". Страна неизвестна/код недоступен.

Копировать в буфер обмена

@статья{osti_4088943,

title = {ПАЙКА МЕТАЛЛИЧЕСКОГО БЕРИЛЛИЯ},

автор = {Вейсмантель, Э.Э. и Табер, К.С.},

abstractNote = {Составы припоев, флюсы и процедуры, необходимые для металлического Be, были установлены и представлены в отчетах.

Они хорошо воздействуют на жирный налет, но плохая промывка места коммутации со временем приводит к коррозии. Препараты в быту стараются применять редко, особенно это касается радиоэлектроники. Это обусловлено тем, что они разрушают текстолит, а также при попадании на кожные покровы вызывают ожоги. Кроме того, пары, выделяемые в процессе работы, оказывают токсичное влияние на человека. Наиболее востребованные флюсы — нашатырь, ортофосфорная кислота и бура.

Они хорошо воздействуют на жирный налет, но плохая промывка места коммутации со временем приводит к коррозии. Препараты в быту стараются применять редко, особенно это касается радиоэлектроники. Это обусловлено тем, что они разрушают текстолит, а также при попадании на кожные покровы вызывают ожоги. Кроме того, пары, выделяемые в процессе работы, оказывают токсичное влияние на человека. Наиболее востребованные флюсы — нашатырь, ортофосфорная кислота и бура.

, Рединг, Пенна

, Рединг, Пенна