Механические свойства титана

Главная \ СТАТЬИ О ТИТАНЕ \ Механические свойства титана

Механические свойства титана

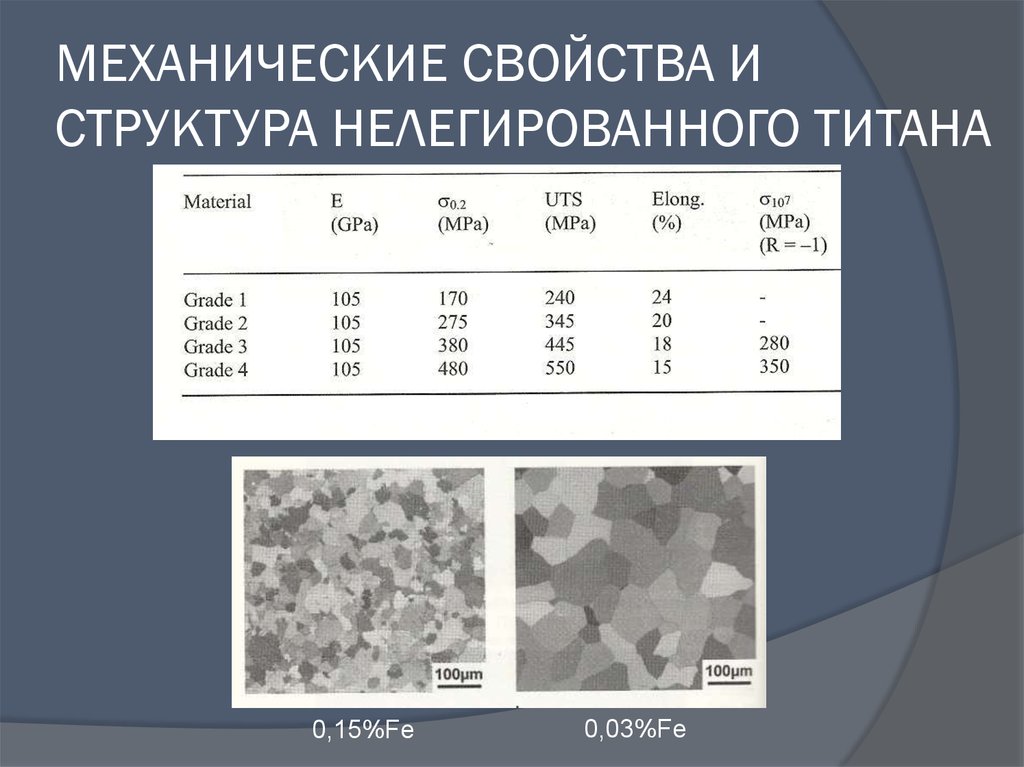

Прочность титана при растяжении. Нелегированный титан может обладать прочностью при растяжении от 24,5 кг/мм2 для металла высокой степени чистоты, получаемого методами термического разложения иодида титана, до 70 кг/мм2 для металла повышенной вердости, получаемого из губки. Фирма Рем-Крю выпускает технически чистый металл двух марок (RC-A-55 и RC-A-70) с номинальным пределом текучести 38,5 и 49 кг/мм2.

Фирма Рипаблик стил подобным же образом производит титан марок RS 40, RS 55 и RS 70, а Тайтениум металз — Ti 75A и Ti 100A с номинальным пределом прочности при растяжении 56 и 70 кг/мм2. Фирма Мэллори-Шарон выпускает нелегированный переплавленный в дуговых печах титан 3-го сорта с номинальным пределом прочности 52,5 кг/мм2 и пределом текучести 35 кг/мм2. Нелегированный титан этой фирмы, переплавленный в индукционных печах (4-го сорта), имеет предел прочности при растяжении 70 кг/мм2 и предел текучести 60 кг/мм2.

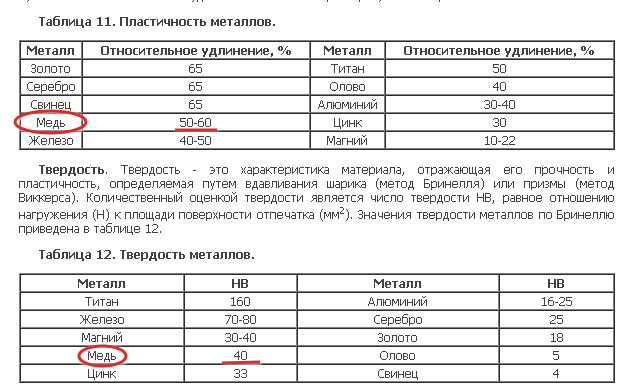

Пластичность. Пластичность можно определить как способность материала деформироваться без разрушения. Пластичный материал легко поддается таким видам холодной обработки, как гибка, глубокая вытяжка и выдавка.

Технически чистый титан, переплавленный в дуговых печах, обладает в зависимости от содержания примесей следующими показателями пластичности: относительным удлинением 20-40% и поперечным сужением 45-65%. Иодидный титан обладает относительным удлинением до 55% и сужением поперечного сечения до 80%.

Как и в случае стали, титан в целях упрочнения легируют другими металлами. Добавки алюминия, ванадия, хрома, железа, марганца и олова вводятся отдельно и в сочетании друг с другом.

Однако в этом случае повышение прочности достигается за счет снижения пластичности. О легировании титана подробнее говорится далее, здесь же достаточно ограничиться указанием на то, что созданы титановые сплавы с пределом прочности свыше 140 кг/мм2, обладающие удовлетворительной пластичностью (относительное удлинение до 15%).

Прочность промышленных сплавов титана колеблется от 70 до 105 кг/мм2. Эти сплавы выплавляются в дуговых печах и обладают удовлетворительной пластичностью (10-20%). Сплавы, выплавленные в индукционных печах, обладают гораздо более высокой прочностью, но их пониженная пластичность делает их пригодными для использования только в ограниченных целях.

Твердость. Титан значительно тверже алюминия и по твердости приближается к некоторым термически обработанным легированным сталям. Иодидный титан имеет твердость 90, тогда как твердость нелегированного технического титана составляет около 160 единиц, а для сплавов после термообработки 250-500 единиц по Hv. Типичный промышленный сплав с пределом текучести около 90 кг/мм2 может иметь твердость до 320 единиц по Hv.

Сопротивление удару. Для многих случаев применения металлов мало знать только их прочность и пластичность. Часто бывают нужны сведения и об их вязкости. Титан принадлежит к числу немногих металлов, которые наряду с высокой прочностью и пластичностью обладают еще хорошей вязкостью.

Наиболее распространенными методами определения ударной вязкости является испытание надрезанных стандартных образцов Шарпи и Изода с их разрушением при изгибе. Работа разрушения образцов Шарпи из иодидного титана высокой степени чистоты может достигать 14 кгм, составляя около 4 кгм для образцов из нелегированного титана и всего 0,15-0,30 кгм для образцов из некоторых высокопрочных, но хрупких сплавов титана. Сейчас в промышленных масштабах выпускаются сплавы с пределом текучести 91 кг/мм2 и ударной вязкостью по Шарпи до 3,5 кгм.

В результате проводимой экспериментальной работы, видимо, скоро начнется производство еще более вязких и прочных технических сплавов титана.

Предел выносливости. Данных о пределе выносливости титана опубликовано мало, да к тому же они в значительной степени противоречивы. Однако можно утверждать, что титан обладает отличной выносливостью. Испытания показывают, что предел выносливости составляет 60% предела прочности, но для образцов из нелегированного титана с острым надрезом эта цифра снижается до 32%.

У сплавов титана предел выносливости достигает 47% предела прочности (у стали он равен 50%).

У сплавов титана предел выносливости достигает 47% предела прочности (у стали он равен 50%).Ползучесть. Если материал подвергнуть действию постоянной нагрузки, то он с течением времени пластически деформируется. Удлинение материала под постоянной нагрузкой называется ползучестью, причем предел ползучести определяется как прочность, необходимая для того, чтобы получить определенное удлинение за установленное время.

Влияние температуры и наклепа на механические свойства. С повышением температуры уменьшается не только предел ползучести, но и пределы прочности, текучести, усталости, а также твердость. Повышение температуры мало сказывается на величине модуля упругости, но сопровождается улучшением вязкости и пластичности.

Наклеп титановых сплавов сопровождается их упрочнением. С повышением температуры прочность алюминия быстро снижается, тогда как температурное разупрочнение титана происходит медленнее, так что при температурах выше 200° С величина отношения прочность: удельный вес получается для титана больше, чем для алюминия.

Однако это превосходство титана сохраняется приблизительно до 425° С, после чего определяющим фактором становится чрезвычайная активность титана, о чем уже говорилось выше.

Твердость титана по роквеллу — О металле

Твердость титана по роквеллу — Справочник металлиста

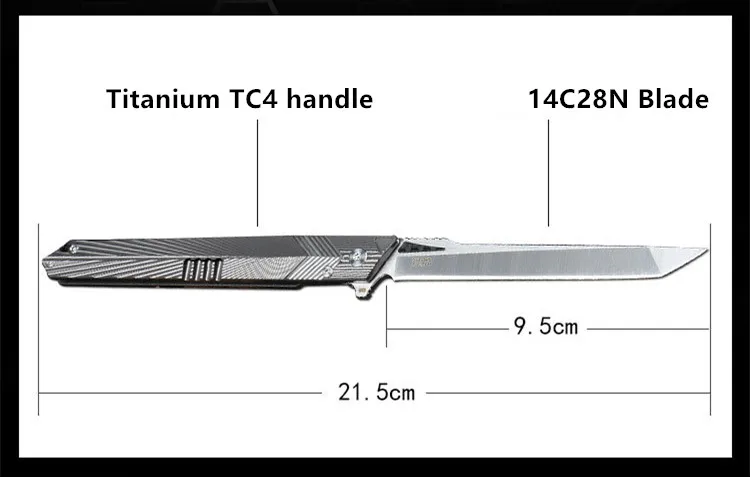

Понятие твердости металлов раньше было известно только выпускникам технических вузов, рабочим машиностроительных заводов и мастерам кузнечного дела. В обиход современного ножемана этот термин вошел вместе с принятием закона об оружии и ГОСТов, которые приводят признаки, на основании которых нож может быть отнесен к холодному оружию.

Одним из обязательных признаков, по которым то или иное изделие относится к холодному оружию является твердость стали из которой выполнен клинок ножа (или как это называется в ГОСТе — боевая часть холодного оружия).

И начиная с этого момента, найфоманы в России начали потихоньку почитывать справочники в которых приводятся характеристики разных сталей, пояснения в различии порошковых и ламинированных сталей, ну и конечно показатели твердости стали, те самые заметные HRC.

Если один автолюбитель сможет спросить другого о том, сколько «кубиков в движке», то продвинутый найфоман, посмотрев на характеристики полевого ножа в которых указано «57-59 HRC» может на полном серьезе определить, что это модель хлипковата для бушкрафта и ей место на кухне.

Данная статья в простой и понятной форме расскажет о том, что же за зверь такой HRC, откуда от взялся и зачем он вообще нужен.

Интересный факт: На американских и европейских сайтах в числе параметров, которые указывают продавцы или производители крайне редко встречается такой параметр, как твердость стали. Законодательно этот вопрос никак не регулируется, вот и не нужен этот параметр обычному неискушенному покупателю.

Итак, что же нам нужно знать о твердости металлов?

Человек издревле столкнулся с понятием твердости материалов. А также достаточно быстро понял, что различные материалы отличаются друг от друга по твердости и прочности.

А также достаточно быстро понял, что различные материалы отличаются друг от друга по твердости и прочности.

Если ударить палкой по камню, то палка либо сломается, либо отскочит. Если ударить камнем по палке, то палка сломается. Если кокос упадет с дерева на галечный пляж, то разобьется.

А если долго и старательно бить кремнем по более мягкому камню, то вполне себе можно изготовить голову для каменного топора.

Постепенно, в процессе эволюции наши с вами предки поняли, что различные материалы имеют различную твердость, и в зависимости от этой твердости обладают или не обладают нужными свойствами. Так родился способ определения твердости материла, посредством сравнения его с неким эталоном.

Так, хороший плотник может определить степень усушки бревна постукивая по нему киянкой, выполненной из дерева более твердой породы. Гончар с помощью специального молоточка может определить степень готовности глиняной посуды. Вольно или невольно, каждый из нас хоть раз в жизни прибегал к аналогичному способу определения твердости предмета.

Однако, самым распространенным методом определения твердости материала до недавнего времени был склерометрический метод. Склерометрия представляет собой физический процесс, когда проверяемый материал царапает (или царапается) некий эталонный образец. Если проверяемый материла царапает эталон — значит проверяемый материал тверже.

Если проверяемый материал не может оставить следа на эталоне и при этом сам легко царапается эталоном — значит проверяемый материал имеет твердость меньше чем у эталона.

Сейчас такая процедура кажется нам смешной, но до недавнего времени, это был единственный способ определить твердость материала.

А как еще древние шумеры могли определить, что можно наносить надписи острой палочкой на почти засохшую глину?

Вопрос с определением твердости материалов (особенно камней и металлов) остро встал в конце XVIII и начале XIX веков, с развитием геологии и началом расцвета машиностроения.

Именно к этому времени относится появление известной всем физикам и археологам «шкалы Мооса». Однако, первым кто предложил измерять твердость металлов посредством их сравнения с эталоном был французский естествоиспытатель середины XVIII века Рене Антуан Реомюр.

Реомюр активно проводил эксперименты, связанные с плавлением и обработкой металлов и поэтому перед ним остро стоял вопрос определения различных характеристик тех сплавов, которые он получал в процессе своих изысканий.

Его идеи подхватил и развил немецкий естествоиспытатель и геолог Карл Фридрих Христиан Моос. В 1811-м году он придумал систему эталонного сравнения минералов, которая теперь носит его имя. Примерно до середины XX века это шкалой активно пользовались разведывательные геологические партии по всему миру.

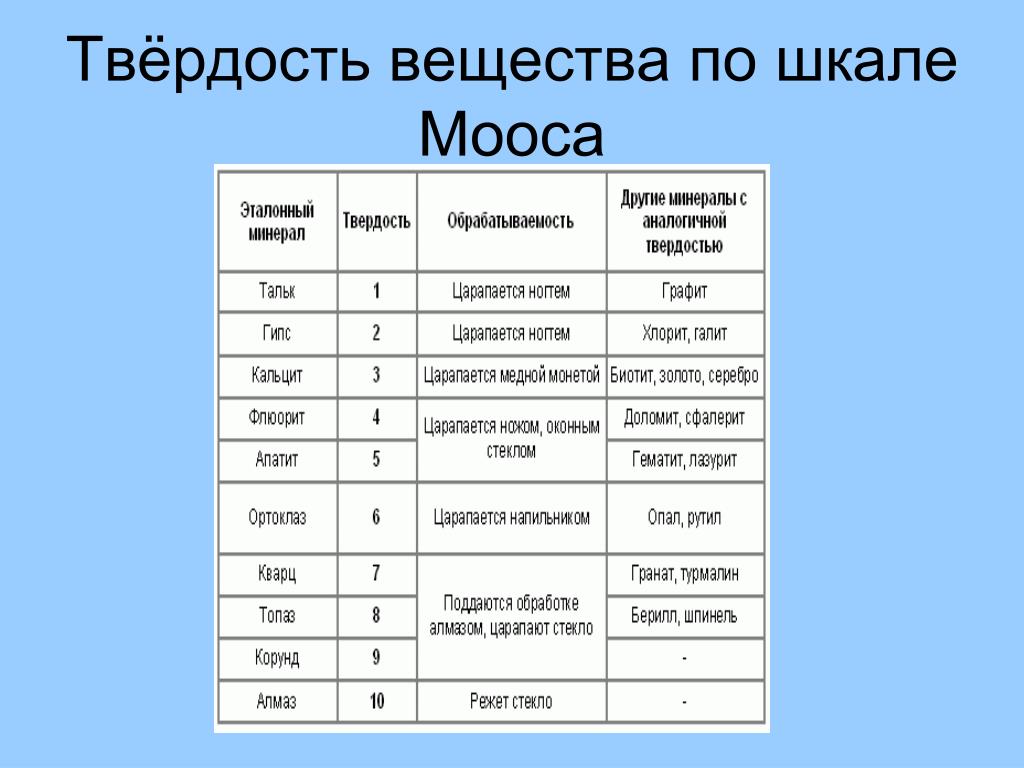

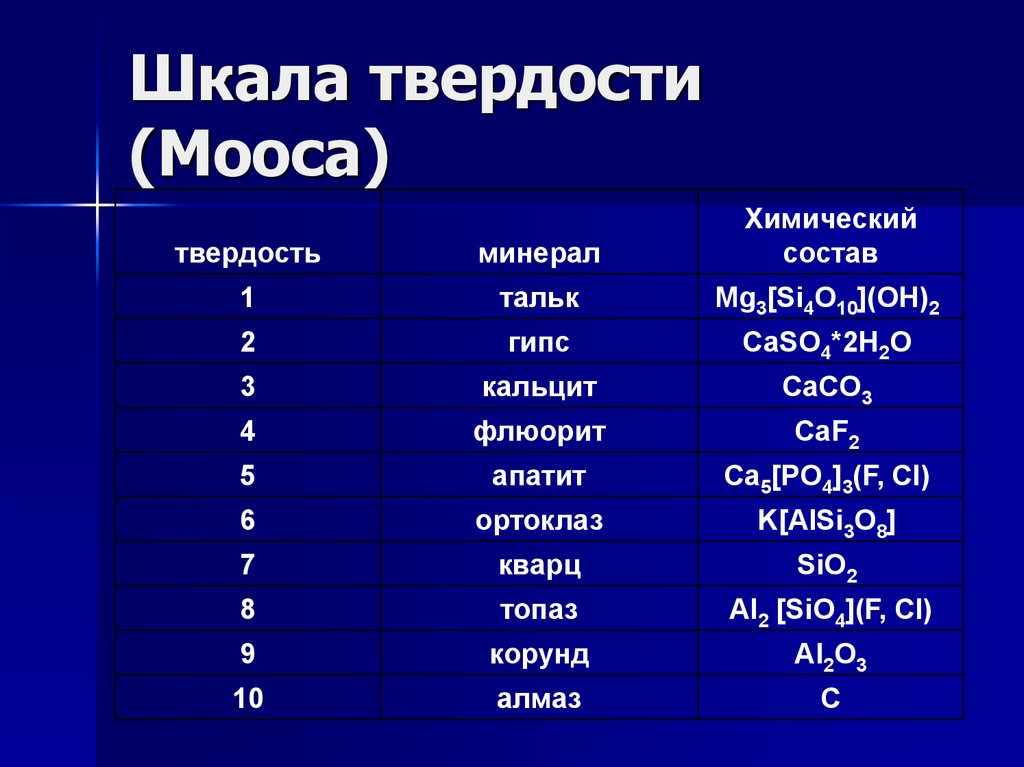

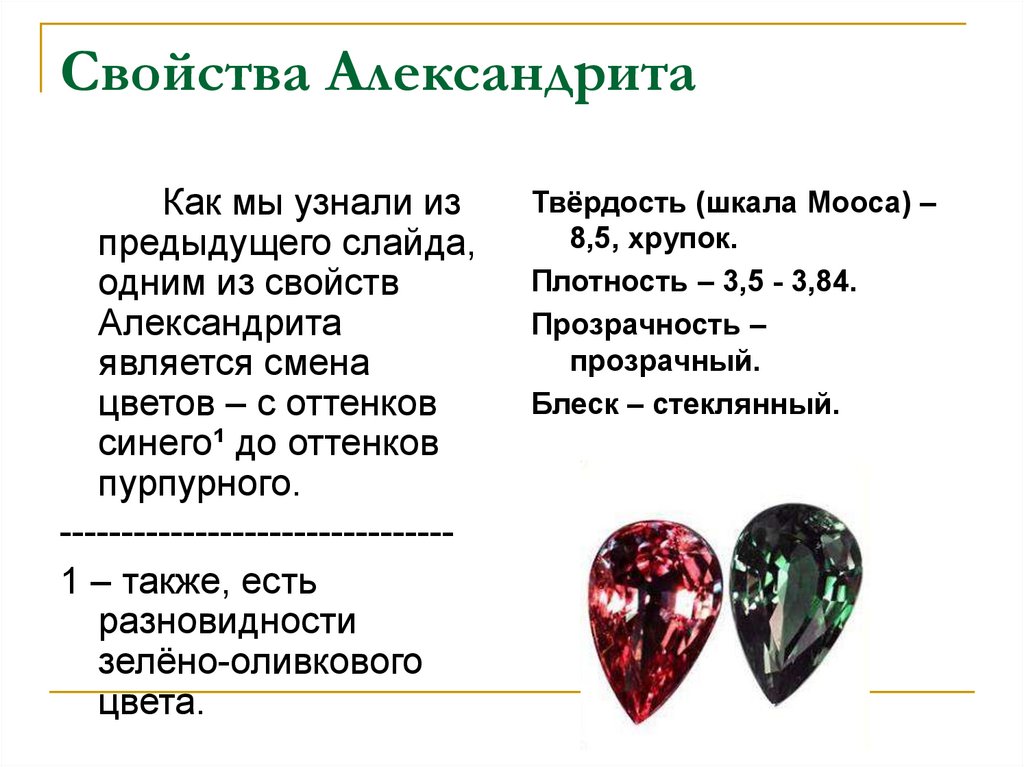

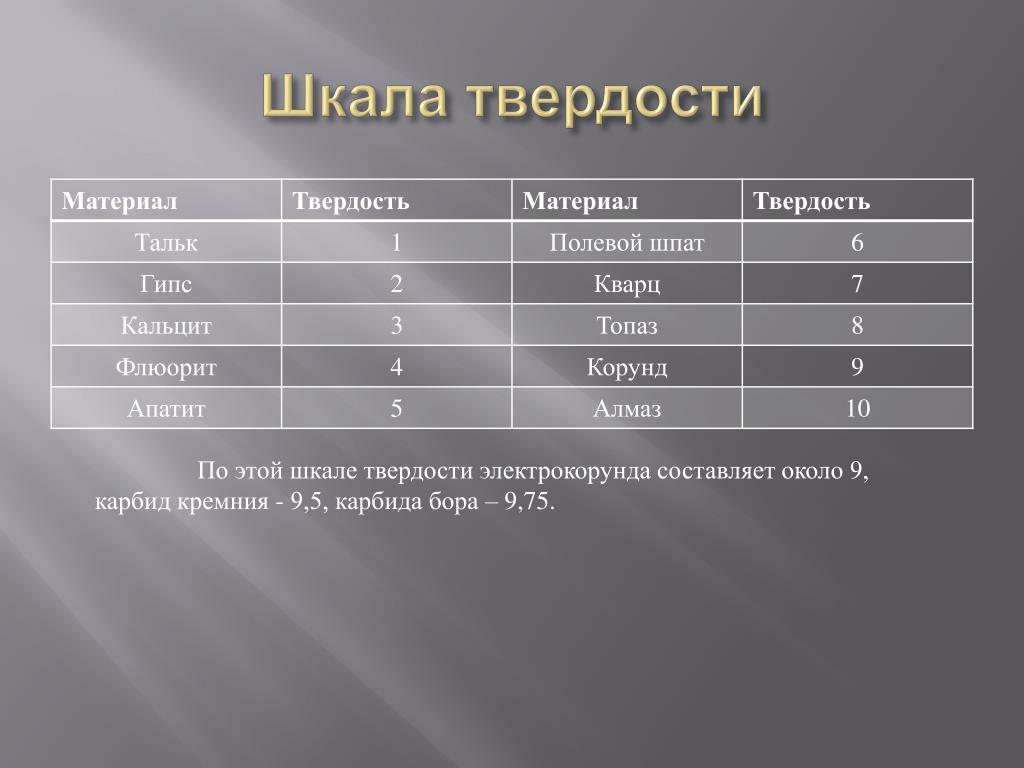

Шкала Мооса представляет собой сравнительную таблицу в которой указаны различные по твердости известные минералы и указана их твердость измеряемая в критериях:

- Царапается ногтем;

- Царапается медью;

- Царапается стеклом;

- Царапает стекло;

- Обрабатывается только алмазом.

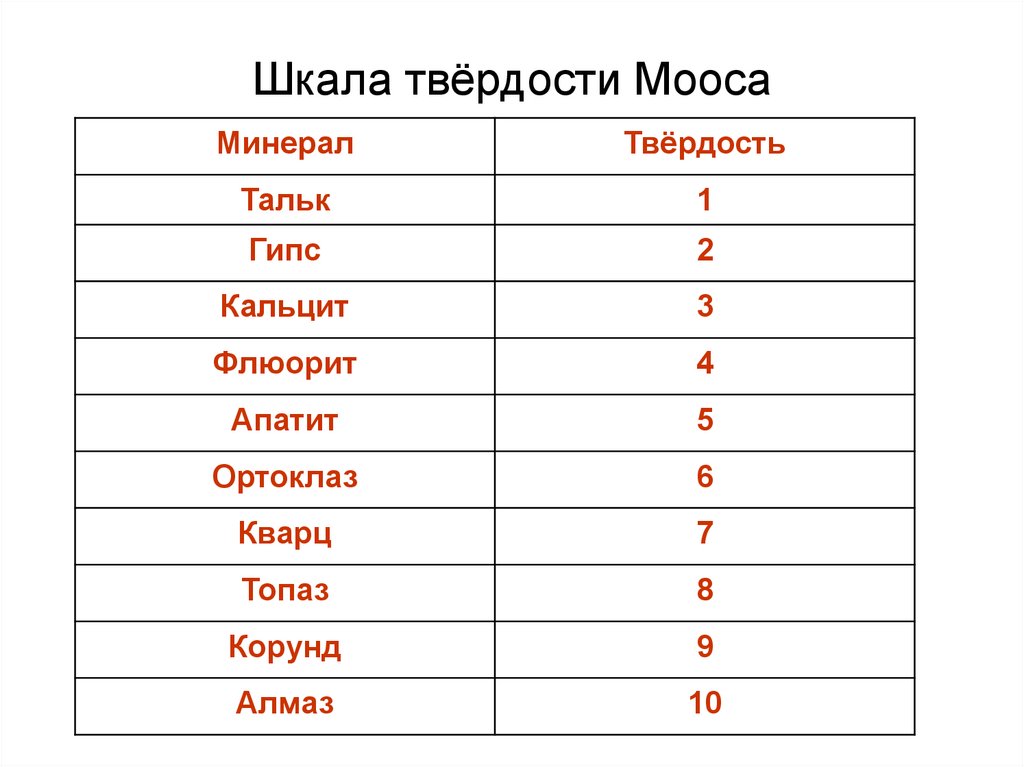

К самому мягкому эталонному минералу относится тальк, к самому твердому минералу отнесен алмаз. Твердость талька по шкале Мооса составляет «1», твердость алмаза составляет «10».

Между тальком и алмазом по мере возрастания твердости расположены: гипс (твердость 2), кальцит (твердость 3), флюорит (твердость 4), апатит (твердость 5), ортоклаз (твердость 6), кварц (твердость 7), топаз (твердость 8), корунд (твердость 9).

Такой простой способ определения твердости минералов оказался незаменим в полевых условиях.

Помимо шкалы Мооса, существуют другие способы определения твердости материалов, которые получили активное развитие в конце XIX и в начале XX века. Обычно выделяют четыре самых известных способа определения твердости металлов:

Обычно выделяют четыре самых известных способа определения твердости металлов:

- Метод Бринелля;

- Метод Виккерса;

- Метод Шора;

- Метод Роквелла.

Забегая вперед, заметим: все эти методы похожи между собой, так как основаны на вдавливании эталонного образца в поверхность металла. Различаются только форма эталона, сила давления, формула расчета величины.

Элемент, который вдавливается в поверхность металла, называется «индентор». В качестве индентора могут использоваться стальной шарик (метод Бринелля), алмазный конус (метод Роквелла), алмазная пирамидка (методы Виккерса и Шора).

Востребованность указанных методов измерения твердости металла объясняется их следующими особенностями:

- все описанные методы позволяют производить измерения каждого готового образца в отдельности, что, несомненно, повышает качество серийной продукции;

- не происходит разрушения готового изделия (например, ножа) и в дальнейшем его можно использовать по назначению;

- высокая скорость измерений, а значит большая производительность метода.

Важно: Результаты испытаний с помощью различных методов несопоставимы между собой.

Рассмотрим каждый метод в отдельности, уделив особое внимание методу Роквелла.

Метод Бринелля

Этот метод был предложен шведом Юханом Августом Бринеллем начале 20-го века. На тот момент, это был самый точный способ определения твердости металлов. В качестве индентора используются стальные шарики различного диаметра (от 1,2 до 10 миллиметров). Диаметр шарика выбирается в зависимости от предполагаемой твердости металла.

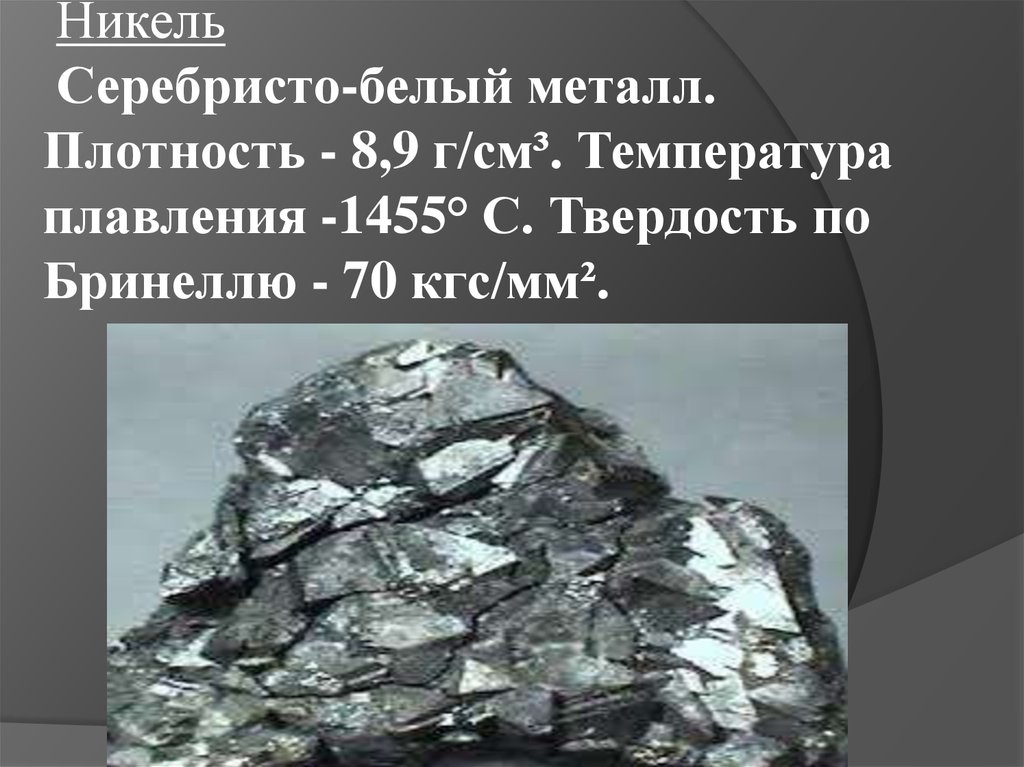

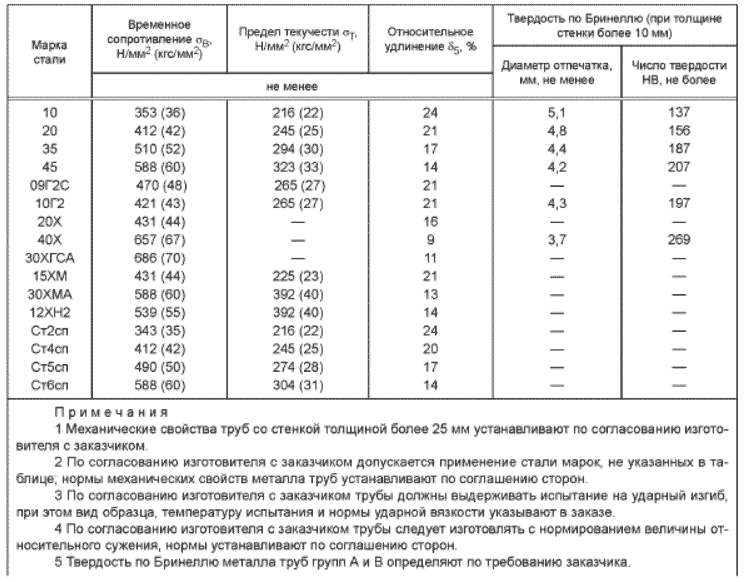

Бринелль разделил металлы на несколько групп, объединив их по твердости. В группу с минимальной твердостью попали олова, свинец и их сплавы. В группу с самой высокой твердостью вошли титан, никель и стальные сплавы. Для металлов с минимальной твердостью используется шарик самого малого диаметра, для металлов высокой твердости используется шарик самого большого диаметра.

Измерения происходят по следующему алгоритму: проверяемый образец помещают на специальный стол, сверху в образец происходит вдавливание индентора с постепенно увеличивающейся нагрузкой.

Это происходит в течение короткого промежутка времени от 2-х до 8-ми секунд. После достижения максимального уровня динамической нагрузки, нагрузка поддерживается в статическом состоянии, примерно в течение 10-ти секунд.

После завершения процедуры, на проверяемом образце замеряют диаметр отпечатка.

Расчет твердости происходит по формуле, где учитываются приложенная нагрузка, диаметр индентора и диаметр отпечатка. Твердость указывается в формате кгс/мм2, формат отображения HBW.

Метод Виккерса

При измерении твердости по методу Виккерса в качестве индентора используется наконечник в форме пирамиды, грани которой сходятся между собой под углом в 136 градусов. Для обеспечения точности испытания важно соблюсти несколько моментов:

- нагрузка должна приходиться строго в центр алмазного наконечника;

- вектор приложения нагрузки должен быть строго перпендикулярен поверхности испытуемого образца.

Измерения происходят по следующему алгоритму: проверяемый образец помещают на специальный стол, сверху в образец происходит вдавливание индентора сразу с необходимым уровнем нагрузки (максимальное возможное значение до 100 кгс). Далее происходит удержание индентора под нагрузкой в течение 10-15 секунд. После снятия индентора происходит измерение глубины вдавливания и диагонали отпечатка.

Далее происходит расчет по форму, где учитывается соотношение приложенной нагрузки к диагонали отпечатка и времени в течение которого происходило испытание. Твердость указывается в формате кгс/мм2, формат отображения HV. Метод Виккерса за счет использования алмазного наконечника позволяет делать более точные измерения, чем метод Бринелля.

Метод Шора

Этот метод является продолжением всем хорошо известного метода «постукивания», когда постукивая по детали или заготовке, мастер пытается определить ее твердость. Метод предложен американский инженером Альбертом Шором в начале XX века. Суть метода заключается в том, что твердость металла определяется по высоте отскока индентора.

Суть метода заключается в том, что твердость металла определяется по высоте отскока индентора.

Прибор для измерения твердости состоит из полой трубки, на которой по всей длине сделан пропил с нанесенными делениями. Трубка устанавливается на поверхность измеряемого образца и в нее сбрасывается боек с алмазным наконечником. Твердость металла определяется визуально по высоте отскока бойка. По сути, этот прибор является «склерометром».

Формат отображения твердости по Шору HSD(или HSC, в зависимости от используемой шкалы).

Метод Роквелла

В последнее время этот метод получил большое распространение, благодаря своей простоте и универсальности. Метод Роквелла не требует проведения дополнительных вычислений и значение измерения сразу выводится на шкалу прибора.

Этот метод придумали два однофамильца, которые носили одну фамилию Роквелл. Звали их Хью и Стенли.

Оба они работали в металлургическом холдинге в штате Коннектикут, где в то время остро встал вопрос оперативного измерения твердости элементов подшипников.

Существующий метод Бринелля не позволял производить измерения с высокой точностью, а также не позволял производить испытание на каждом готовом экземпляре.

Твердость титана по роквеллу

· 09.09.2019

Титан широко распространен в земной коре, где его содержится около 6 %, а по распространенности он занимает четвертое место после алю-миния, железа и магния. Однако промышленный способ его извлечения был разработан лишь в 40-х годах ХХ века.

Благодаря прогрессу в области самолето- и ракетостроения производство титана и его сплавов интенсивно развивалось.

Это объясняется сочетанием таких ценных свойств титана, как малая плотность, высокая удельная прочность (s в/r × g), коррозионная стойкость, технологичность при обработке давлением и свариваемость, хладостойкость, немагнитность и ряд других ценных физико-механических характеристик.

Основные сведения о титане

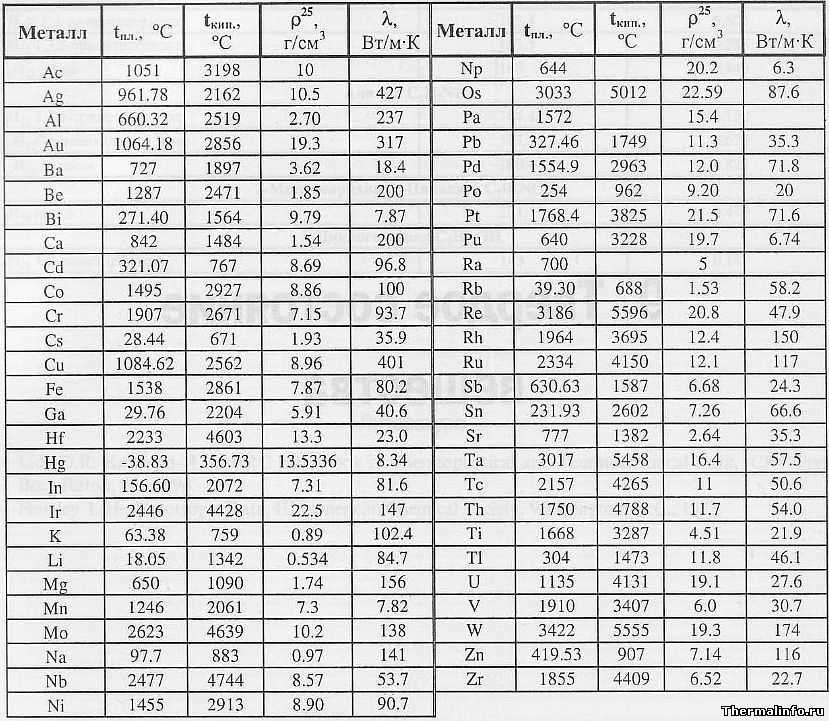

Титан — химический элемент с порядковым номером 22, атомный вес 47,88, легкий серебристо-белый металл. Плотность 4,51 г/см3, Tпл=1668+(-)5 °С, Tкип=3260 °С. Титан и титановые сплавы сочетают легкость, прочность, высокую коррозионную стойкость, низкий коэффициент теплового расширения, возможность работы в широком диапазоне температур.

Плотность 4,51 г/см3, Tпл=1668+(-)5 °С, Tкип=3260 °С. Титан и титановые сплавы сочетают легкость, прочность, высокую коррозионную стойкость, низкий коэффициент теплового расширения, возможность работы в широком диапазоне температур.

История открытия титана

Оксид титана TiO2 впервые был обнаружен в 1789 году английским ученым, специалистом в области минералогии У. Грегором, который при исследовании магнитного железистого песка выделил окись неизвестного металла, назвав ее менакеновой. Первый образец металлического титана получил в 1825 году шведский химик и минераловед Й. Я. Берцелиус.

Свойства титана

В периодической системе элементов Д. И. Менделеева титан расположен в IV группе 4-го периода под номером 22. В важнейших и наиболее устойчивых соединениях металл четырехвалентен.

По внешнему виду похож на сталь. Титан относится к переходным элементам.

Данный металл плавится при довольно высокой температуре (1668±4 °С) и кипит при 3300 °С, скрытая теплота плавления и испарения титана почти в два раза больше, чем у железа.

Известны две аллотропические модификации титана (две разновидности титана, имеющие одинаковый химический состав, но различное строение и свойства). Низкотемпературная альфа-модификация, существующая до 882,5 °С и высокотемпературная бетта-модификация, устойчивая от 882,5 °С и до температуры плавления.

По плотности и удельной теплоемкости титан занимает промежуточное место между двумя основными конструкционными металлами: алюминием и железом.

Стоит также отметить, что его механическая прочность примерно вдвое больше, чем чистого железа, и почти в шесть раз выше, чем алюминия.

Но титан может активно поглощать кислород, азот и водород, которые резко снижают пластические свойства металла. С углеродом титан образует тугоплавкие карбиды, обладающие высокой твердостью.

Титан обладает низкой теплопроводностью, которая в 13 раз меньше теплопроводности алюминия и в 4 раза — железа. Коэффициент термического расширения при комнатной температуре сравнительно мал, с повышением температуры он возрастает.

Модули упругости титана невелики и обнаруживают существенную анизотропию. Модули упругости характеризуют способность материала упруго деформироваться при приложении к нему силы. Анизотропия заключается в различии свойств упругости в зависимости от направления действия силы.

С повышением температуры до 350 °С модули упругости уменьшаются почти по линейному закону. Небольшое значение модулей упругости титана — существенный его недостаток, т.к.

в некоторых случаях для получения достаточно жестких конструкций приходится применять большие сечения изделий по сравнению с теми, которые следуют из условий прочности.

Титан имеет довольно высокое удельное электросопротивление, которое в зависимости от содержания примесей колеблется в пределах от 42·10-8до 80·10-6 Ом·см. При температурах ниже 0,45 К он становится сверхпроводником.

При температурах ниже 0,45 К он становится сверхпроводником.

Титан — парамагнитный металл. Обычно у парамагнитных веществ магнитная восприимчивость при нагревании уменьшается. Магнитная восприимчивость характеризует связь между намагниченностью вещества и магнитным полем в этом веществе. Титан составляет исключение из этого правила — его восприимчивость существенно увеличивается с температурой.

Характеристики физико-механических свойств титана (ВТ1-00)

| 4,5 × 10 –3 |

| 1668± 4 |

| 8,9 |

| 16,76 |

| 300–450 |

| 250–380 |

| 7–10 |

| 25–30 |

| 50–60 |

| 110,25 |

| 41 |

| 0,32 |

| 103 |

| 120 |

Титан имеет две полиморфные модификации: a -титана с гексагональной плотноупакованной решеткой с периодами а = 0,296 нм, с = 0,472 нм и высокотемпературную модификацию b -титана с кубической объемно-центрированной решеткой с периодом а = 0,332 нм при 900 ° С. Температура полиморфного a « b -превращения составляет 882 ° С.

Температура полиморфного a « b -превращения составляет 882 ° С.

Механические свойства титана существенно зависят от содержания примесей в металле. Различают примеси внедрения — кислород, азот, углерод, водород и примеси замещения, к которым относятся железо и кремний.

Хотя примеси повышают прочность, но одновременно резко снижают пластичность, причем наиболее сильное отрицательное действие оказывают примеси внедрения, особенно газы.

При введении всего лишь 0,003 % Н, 0,02 % N или 0,7 % О титан полностью теряет способность к пластическому деформированию и хрупко разрушается.

Особенно вреден водород, вызывающий водородную хрупкость титановых сплавов. Водород попадает в металл при плавке и последующей обработке, в частности при травлении полуфабрикатов. Водород малорастворим в a -титане и образует пластинчатые частицы гидрида, снижающего ударную вязкость и особенно отрицательно проявляющегося в испытаниях на замедленное разрушение.

Водород малорастворим в a -титане и образует пластинчатые частицы гидрида, снижающего ударную вязкость и особенно отрицательно проявляющегося в испытаниях на замедленное разрушение.

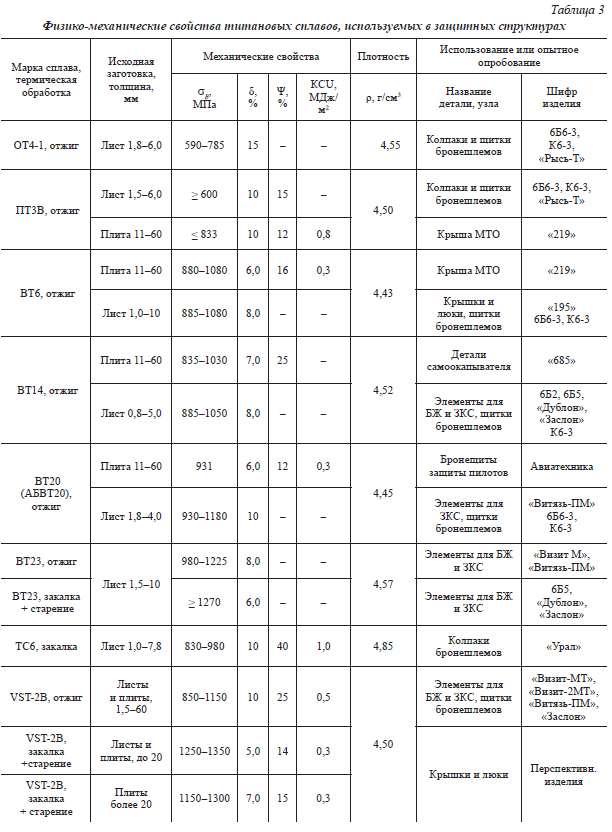

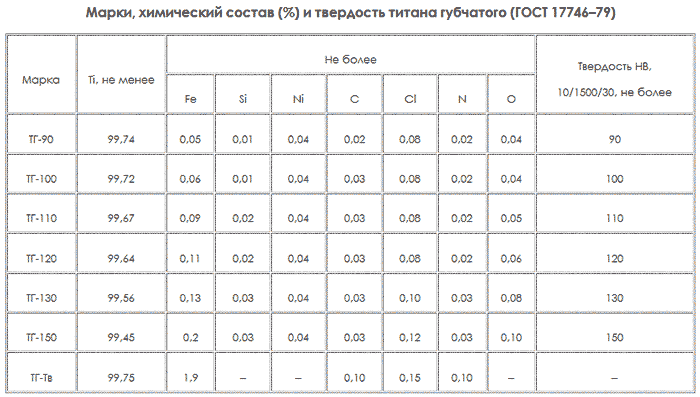

Поэтому содержание примесей, особенно газов, в титане и титановых сплавах (табл. 17.1, 17.2) строго ограничено.

Промышленный способ производства титана состоит в обогащении и хлорировании титановой руды с последующим его восстановлением из четыреххлористого титана металлическим магнием (магнийтермический метод).

Полученный этим методом титан губчатый (ГОСТ 17746–79) в зависимости от химического состава и механических свойств выпускают следующих марок:

ТГ-90, ТГ-100, ТГ-110, ТГ-120, ТГ-130, ТГ-150, ТГ-ТВ (см. табл. 17.1).

Цифры означают твердость по Бринеллю НВ, ТВ — твердый.

Для получения монолитного титана губка размалывается в порошок, прессуется и спекается или переплавляется в дуговых печах в вакууме или атмосфере инертных газов.

Твердость металлов.

Таблица твердости металлов

Таблица твердости металловДля того чтобы детали и механизмы служили длительно и надежно, материалы, из которых они изготовлены, должны соответствовать необходимым условиям работы.

Именно поэтому важно контролировать допустимые значения их основных механических показателей. К механическим свойствам относятся твердость, прочность, ударная вязкость, пластичность.

Твердость металлов — первичная конструкционная характеристика.

Понятие

Твердость металлов и сплавов — это свойство материала создавать сопротивление при проникновении в его поверхностные слои иного тела, которое не деформируется и не разрушается при сопутствующих нагрузках (индентора). Определяют с целью:

- получения информации о допустимых конструкционных особенностях и о возможностях эксплуатации;

- анализа состояния под действием времени;

- контроля результатов температурной обработки.

От этого показателя частично зависят прочность и устойчивость поверхности к старению. Исследуют как исходный материал, так и уже готовые детали.

Исследуют как исходный материал, так и уже готовые детали.

Варианты исследования

Показателем является величина, которая называется числом твердости. Существуют различные методы измерения твердости металлов. Наиболее точные исследования заключаются в использовании различных видов вычисления, инденторов и соответствующих твердомеров:

- Бринелля: суть работы аппарата – вдавливание шарика в исследуемый металл или сплав, вычисление диаметра отпечатка и последующее математическое вычисление механического параметра.

- Роквелла: используются шарик или алмазный конусный наконечник. Значение отображается на шкале или определяется расчётно.

- Виккерса: наиболее точное измерение твердости металла с применением алмазного пирамидального наконечника.

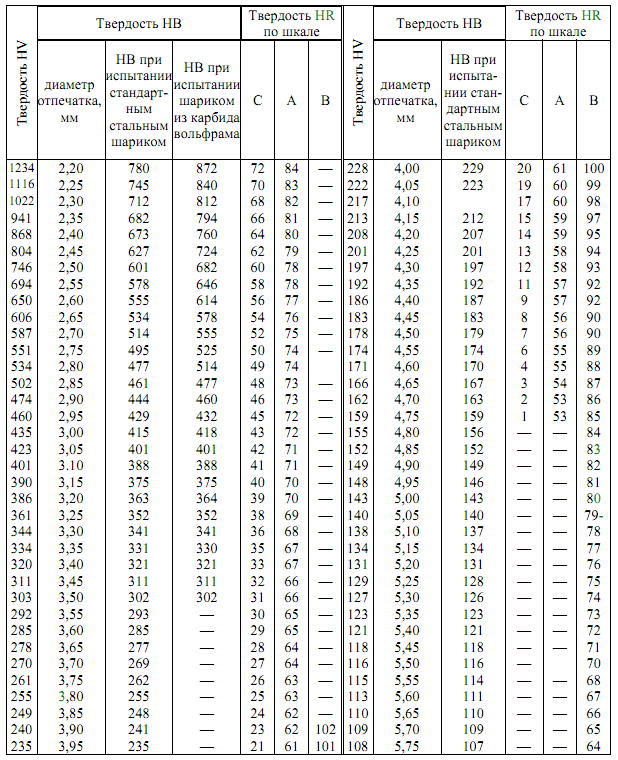

Для определения параметрических соответствий между показателями разных способов измерения для одного и того же материала существуют специальные формулы и таблицы.

Факторы, определяющие вариант измерения

В лабораторных условиях, при наличии необходимого ассортимента оборудования, выбор способа исследования осуществляется в зависимости от определенных характеристик заготовки.

- Ориентировочное значение механического параметра. Для конструкционных сталей и материалов с небольшой твердостью до 450-650 НВ применяют метод Бринелля; для инструментальных, легированных сталей и других сплавов – Роквелла; для твердосплавов – Виккерса.

- Размеры испытуемого образца. Особо маленькие и тонкие детали обследуются с помощью твердомера Виккерса.

- Толщина металла в месте замера, в частности, цементированного или азотированного слоя.

Все требования и соответствия задокументированы ГОСТом.

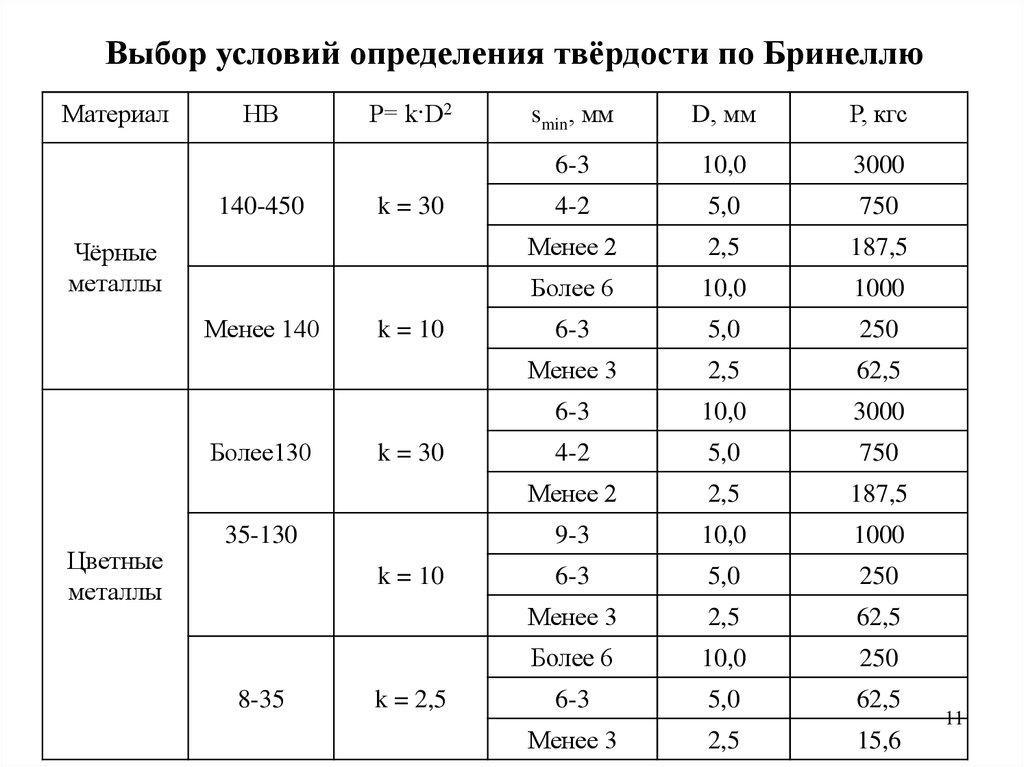

Особенности методики Бринелля

Испытания на твердость металлов и сплавов с помощью твердомера Бринелля проводятся со следующими особенностями:

- Индентор – шарик из легированной стали или из карбидо-вольфрамового сплава диаметром 1, 2, 2,5, 5 или 10 мм (гост 3722-81).

- Продолжительность статического вдавливания: для чугуна и стали – 10-15 с., для цветных сплавов – 30, также возможна длительность в 60 с., а в некоторых случаях – 120 и 180 с.

- Граничное значение механического параметра: 450 НВ при измерении стальным шариком; 650 НВ при использовании твердосплава.

- Возможные нагрузки. С помощью входящих в комплект грузов корректируется фактическая сила деформации на испытуемый образец. Их минимальные допустимые значения: 153,2, 187,5, 250 Н; максимальные – 9807, 14710, 29420 Н (гост 23677-79).

С помощью формул, в зависимости от диаметра выбранного шарика и от испытуемого материала, можно вычислить соответствующее допустимое усилие вдавливания.

| Тип сплава | Математическое вычисление нагрузки |

| Сталь, сплавы никеля и титана | 30D2 |

| Чугун | 10D2, 30D2 |

| Медь и медные сплавы | 5D2, 10D2, 30D2 |

| Легкие металлы и сплавы | 2,5D2, 5D2, 10D2, 15D2 |

| Свинец, олово | 1D2 |

Пример обозначения:

400HB10/1500/20, где 400HB – твердость металла по Бринеллю; 10 – диаметр шарика, 10 мм; 1500 – статическая нагрузка, 1500 кгс; 20 – период осуществления вдавливания, 20 с.

Для установления точных цифр рационально исследовать один и тот же образец в нескольких местах, а общий результат определять путем нахождения среднего значения из полученных.

Определение твердости по методу Бринелля

Процесс исследования протекает в следующей последовательности:

- Проверка детали на соответствие требованиям (ГОСТ 9012-59, гост 2789).

- Проверка исправности аппарата.

- Выбор необходимого шарика, определение возможного усилия, установка грузов для его формирования, периода вдавливания.

- Запуск твердомера и деформация образца.

- Измерение диаметра углубления.

- Эмпирическое вычисление.

НВ=F/A,

где F – нагрузка, кгс или Н; A – площадь отпечатка, мм2.

НВ=(0,102*F)/(π*D*h),

где D – диаметр шарика, мм; h – глубина отпечатка, мм.

Твердость металлов, измеренная этим способом, имеет эмпирическую связь с вычислением параметров прочности. Метод точен, особенно для мягких сплавов. Является основополагающим в системах определения значений этого механического свойства.

Особенности методики Роквелла

Этот способ измерения был изобретен в 20-х годах XX века, более автоматизирован, чем предыдущий. Применяется для более твердых материалов. Основные его характеристики (ГОСТ 9013-59; гост 23677-79):

- Наличие первичной нагрузки в 10 кгс.

- Период выдержки: 10-60 с.

- Граничные значения возможных показателей: HRA: 20-88; HRB: 20-100; HRC: 20-70.

- Число визуализируется на циферблате твердомера, также может рассчитываться арифметически.

- Шкалы и инденторы. Известно 11 различных шкал в зависимости от типа индентора и предельно-допустимой статической нагрузки. Наиболее распространённые в использовании: А, В и С.

А: алмазный конусный наконечник, угол при вершине 120˚, общая допустимая сила статического влияния – 60 кгс, HRA; исследуются тонкие изделия, в основном прокат.

С: также алмазный конус, рассчитанный на максимальное усилие 150 кгс, HRC, применим для твердых и закаленных материалов.

В: шарик размером 1,588 мм, изготовленный из закаленной стали или из твердого карбидо-вольфрамового сплава, нагрузка – 100 кгс, HRB, используется для оценки твердости отожжённых изделий.

Шарикообразный наконечник (1,588 мм) применим для шкал Роквелла B, F, G. Также существуют шкалы E, H, K, для которых используется шарик диаметром 3,175 мм (ГОСТ 9013-59).

Количество проб, проделанных с помощью твердомера Роквелла на одной площади, ограничивается размером детали. Допускается повторная проба на расстоянии 3-4 диаметра от предыдущего места деформации. Толщина испытуемого изделия также регламентируется. Она должна быть не меньше увеличенной в 10 раз глубины внедрения наконечника.

Пример обозначения:

50HRC – твердость металла по Роквеллу, измерена с помощью алмазного наконечника, ее число равно 50.

План исследования по методу Роквелла

Измерение твердости металла более упрощено, нежели для способа Бринелля.

- Оценка размеров и характеристик поверхности детали.

- Проверка исправности аппарата.

- Определение типа наконечника и допустимой нагрузки.

- Установка образца.

- Осуществление первичного усилия на материал, величиной в 10 кгс.

- Осуществление полного соответствующего усилия.

- Чтение полученного числа на шкале циферблата.

Также возможен математический расчет с целью точного определения механического параметра.

При условии использования алмазного конуса с нагрузкой 60 или 150 кгс:

HR=100-((H-h)/0,002;

при совершении испытания с помощью шарика под усилием 100 кгс:

HR=130-((H-h)/0,002,

где h – глубина внедрения индентора при первичном усилии 10 кгс; H – глубина внедрения индентора при полной нагрузке; 0,002 – коэффициент, регламентирующий величину перемещения наконечника при изменении числа твердости на 1 единицу.

Метод Роквелла является простым, но недостаточно точным. В то же время он позволяет измерять показатели механического свойства для твердых металлов и сплавов.

Характеристики методики Виккерса

Определение твердости металлов по данному способу наиболее просто и точно. Работа твердомера основана на вдавливании в образец алмазного пирамидального наконечника.

Основные особенности:

- Индентор: алмазная пирамида с углом при вершине 136°.

- Предельно допустимая нагрузка: для легированного чугуна и стали — 5-100 кгс; для медных сплавов — 2,5-50 кгс; для алюминия и сплавов на его основе — 1-100 кгс.

- Период выдержки статической нагрузки: от 10 до 15 с.

- Испытуемые материалы: сталь и цветные металлы с твердостью более 450-500 НВ, в том числе изделия после химико-термической обработки.

Пример обозначения:

700HV20/15,

где 700HV – число твердости по Виккерсу; 20 – нагрузка, 20 кгс; 15 – период статического усилия, 15 с.

Последовательность исследования Виккерса

Порядок действий предельно упрощен.

- Проверка образца и аппаратуры. Особое внимание уделяется поверхности детали.

- Выбор допустимого усилия.

- Установка испытуемого материала.

- Запуск твердомера в работу.

- Чтение результата на циферблате.

Математический расчет по этому способу выглядит следующим образом:

HV=1,8544*(F/d2),

где F – нагрузка, кгс; d – среднее значение длин диагоналей отпечатка, мм.

Он позволяет измерять высокую твердость металлов, тонких и небольших деталей, при этом предоставляя высокую точность результата.

Способы перехода между шкалами

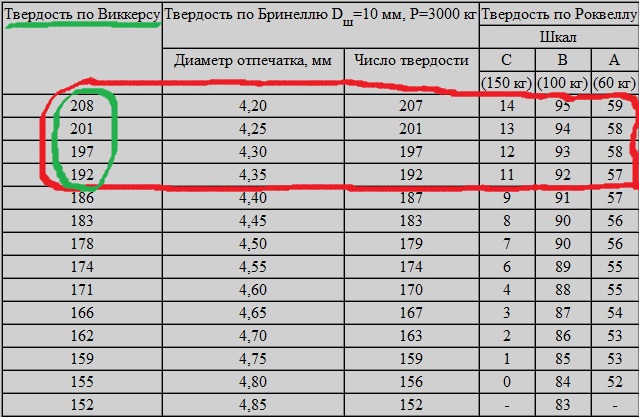

Определив диаметр отпечатка с помощью специального оборудования, можно с помощью таблиц определить твердость. Таблица твердости металлов – проверенный помощник в вычислении данного механического параметра. Так, если известно значение по Бринеллю, можно легко определить соответствующее число Виккерса или Роквелла.

Так, если известно значение по Бринеллю, можно легко определить соответствующее число Виккерса или Роквелла.

Пример некоторых значений соответствия:

| Диаметр отпечатка,мм | Метод исследования | ||||

| Бринелля | Роквелла | Виккерса | |||

| A | C | B | |||

| 3,90 | 241 | 62,8 | 24,0 | 99,8 | 242 |

| 4,09 | 218 | 60,8 | 20,3 | 96,7 | 218 |

| 4,20 | 206 | 59,6 | 17,9 | 94,6 | 206 |

| 4,99 | 143 | 49,8 | — | 77,6 | 143 |

Таблица твердости металлов составлена на основе экспериментальных данных и имеет высокую точность. Также существуют графические зависимости твердости по Бринеллю от содержания углерода в железоуглеродистом сплаве. Так, в соответствии с такими зависимостями, для стали с количеством карбона в составе равному 0,2% она составляет 130 НВ.

Требования к образцу

В соответствии с требованиями ГОСТов, испытуемые детали должны соответствовать следующим характеристикам:

- Заготовка должна быть ровная, твердо лежать на столе твердомера, ее края должны быть гладкими или тщательно обработаны.

- Поверхность должна иметь минимальную шероховатость. Должна быть отшлифована и очищена, в том числе с помощью химических составов. Одновременно, во время процессов механической обработки, важно предупредить образование наклепа и повышения температуры обрабатываемого слоя.

- Деталь должна соответствовать выбранному методу определения твердости по параметрическим свойствам.

Выполнение первичных требований – обязательное условие точности измерений.

Твердость металлов — важное основополагающее механическое свойство, определяющее их некоторые остальные механические и технологические особенности, результаты предыдущих процессов обработки, влияние временных факторов, возможные условия эксплуатации. Выбор методики исследования зависит от ориентировочных характеристик образца, его параметров и химического состава.

Выбор методики исследования зависит от ориентировочных характеристик образца, его параметров и химического состава.

Твердость – главный показатель качества инструмента

Выбирая инструмент для работы, мы сталкиваемся с такой его характеристикой как твердость, которая характеризует его качество.

Чем выше этот показатель, тем выше его способность сопротивляться пластической деформации и износу при воздействии на обрабатываемый материал.

Именно этот показатель определяет, согнется ли зуб пилы при распиловке заготовок, или какую проволоку смогут перекусить кусачки.

Метод Роквелла

Среди всех существующих методов определения твердости сталей и цветных металлов самым распространенным и наиболее точным является метод Роквелла.

Проведение измерений и определение числа твердости по Роквеллу регламентируется соответствующими документами ГОСТа 9013-59.

Этот метод реализуется путем вдавливания в тестируемый материал инденторов – алмазного конуса или твердосплавного шарика.

Алмазные инденторы используются для тестирования закаленных сталей и твердых сплавов, а твердосплавные шарики – для менее твердых и относительно мягких металлов. Измерения проводят на механических или электронных твердомерах.

Методом Роквелла предусматривается возможность применения целого ряда шкал твердости A, B, C, D, E, F, G, H (всего – 54), каждая из которых обеспечивает наибольшую точность только в своем, относительно узком диапазоне измерений.

Для измерения высоких значений твердости алмазным конусом чаще всего используются шкалы «А», «С». По ним тестируют образцы из закаленных инструментальных сталей и других твердых стальных сплавов. А сравнительно более мягкие материалы, такие как алюминий, медь, латунь, отожженные стали испытываются шариковыми инденторами по шкале «В».

Пример обозначения твердости по Роквеллу: 58 HRC или 42 HRB.

Впереди стоящие цифры обозначают число или условную единицу измерения. Две буквы после них – символ твердости по Роквеллу, третья буква – шкала, по которой проводились испытания.

(!) Два одинаковых значения от разных шкал – это не одно и то же, например, 58 HRC ≠ 58 HRA. Сопоставлять числовые значения по Роквеллу можно только в том случае, если они относятся к одной шкале.

Диапазоны шкал Роквелла по ГОСТ 8.064-94:

| A | 70-93 HR |

| B | 25-100 HR |

| C | 20-67 HR |

Инструменты для ручной обработки металлов (рубка, резка, опиливание, клеймение, пробивка, разметка) изготавливают из углеродистых и легированных инструментальных сталей. Их рабочие части подвергают закаливанию до определенной твердости, которая должна находиться в пределах:

| Ножовочные полотна, напильники | 58 – 64 HRC |

| Зубила, крейцмессели, бородки, кернеры, чертилки | 54 – 60 HRC |

| Молотки (боек, носок) | 50 – 57 HRC |

Сюда относятся различные гаечные ключи, отвертки, шарнирно-губцевый инструмент. Норму твердости для их рабочих частей устанавливают действующие стандарты. Это очень важный показатель, от которого зависит, насколько инструмент износостоек и способен сопротивляться смятию. Достаточные значения для некоторых инструментов приведены ниже:

Норму твердости для их рабочих частей устанавливают действующие стандарты. Это очень важный показатель, от которого зависит, насколько инструмент износостоек и способен сопротивляться смятию. Достаточные значения для некоторых инструментов приведены ниже:

| Гаечные ключи с размером зева до 36 мм | 45,5 – 51,5 HRC |

| Гаечные ключи с размером зева от 36 мм | 40,5 – 46,5 HRC |

| Отвертки крестовые, шлицевые | 47 – 52 HRC |

| Плоскогубцы, пассатижи, утконосы | 44 – 50 HRC |

| Кусачки, бокорезы, ножницы по металлу | 56 – 61 HRC |

В эту категорию входит расходная оснастка для обработки металла резанием, используемая на станках или с ручными инструментами. Для ее изготовления используются быстрорежущие стали или твердые сплавы, которые сохраняют твердость в холодном и перегретом состоянии.

| Метчики, плашки | 61 – 64 HRC |

| Зенкеры, зенковки, цековки | 61 – 65 HRC |

| Сверла по металлу | 63 – 69 HRC |

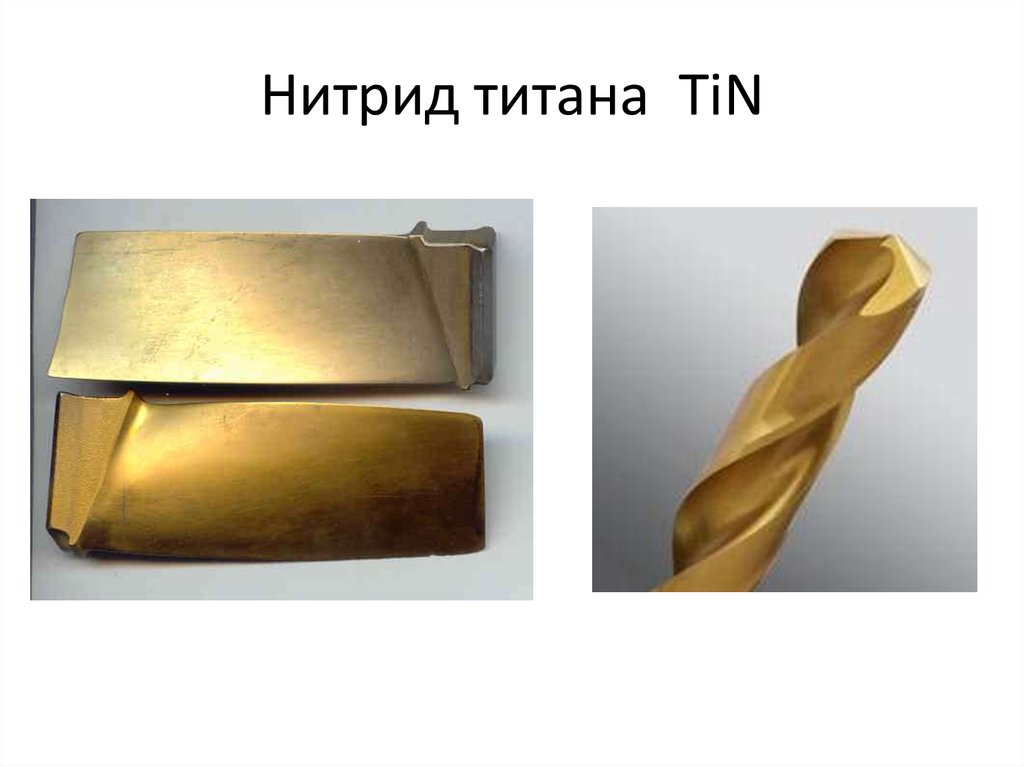

| Сверла с покрытием нитрид-титана | до 80 HRC |

| Фрезы из HSS | 62 – 66 HRC |

Примечание: Некоторые производители фрез указывают в маркировке твердость не самой фрезы, а материала, который она может обрабатывать.

Существует взаимосвязь между классом прочности крепежа и его твердостью. Для высокопрочных болтов, винтов, гаек эта взаимосвязь отражена в таблице:

| Болты и винты | Гайки | Шайбы | |||||||||

| Классы прочности | 8.8 | 10.9 | 12.9 | 8 | 10 | 12 | Ст. | Зак.ст. | |||

| d16 мм | d16 мм | ||||||||||

| Твердость по Роквеллу, HRC | min | 23 | 23 | 32 | 39 | 11 | 19 | 26 | 29.2 | 20.3 | 28.5 |

| max | 34 | 34 | 39 | 44 | 30 | 36 | 36 | 36 | 23.1 | 40.8 |

Если для болтов и гаек главной механической характеристикой является класс прочности, то для таких крепежных изделий как стопорные гайки, шайбы, установочные винты, твердость не менее важна.

Стандартами установлены следующие минимальные / максимальные значения по Роквеллу:

| Стопорные кольца до Ø 38 мм | 47 – 52 HRC |

| Стопорные кольца Ø 38 -200 мм | 44 – 49 HRC |

| Стопорные кольца от Ø 200 мм | 41 – 46 HRC |

| Стопорные зубчатые шайбы | 43.5 – 47.5 HRB |

| Шайбы пружинные стальные (гровер) | 41.5 – 51 HRC |

| Шайбы пружинные бронзовые (гровер) | 90 HRB |

| Установочные винты класса прочности 14Н и 22Н | 75 – 105 HRB |

| Установочные винты класса прочности 33Н и 45Н | 33 – 53 HRC |

Относительное измерение твердости при помощи напильников

Стоимость стационарных и портативных твердомеров довольно высока, поэтому их приобретение оправдано только необходимостью частой эксплуатации. Многие мастеровые по мере надобности практикуют измерять твердость металлов и сплавов относительно, при помощи подручных средств.

Опиливание образца напильником – один из самых доступных, однако далеко не самый объективный способ проверки твердости стальных деталей, инструмента, оснастки.

Напильник должен иметь не затупленную двойную насечку средней величины №3 или №4.

Сопротивление опиливанию и сопровождающий его скрежет позволяет даже при небольшом навыке отличить незакаленную сталь от умеренно (40 HRC) или твердо закаленной (55 HRC).

Для тестирования с большей точностью существуют наборы тарированных напильников, именуемые также царапающий твердомер. Они применяются для испытания зубьев пил, фрез, шестерен. Каждый такой напильник является носителем определенного значения по шкале Роквелла.

Твердость измеряется коротким царапанием металлической поверхности поочередно напильниками из набора. Затем выбираются два близко стоящие – более твердый, который оставил царапину и менее твердый, который не смог поцарапать поверхность.

Затем выбираются два близко стоящие – более твердый, который оставил царапину и менее твердый, который не смог поцарапать поверхность.

Твердость тестируемого металла будет находиться между значениями твердости этих двух напильников.

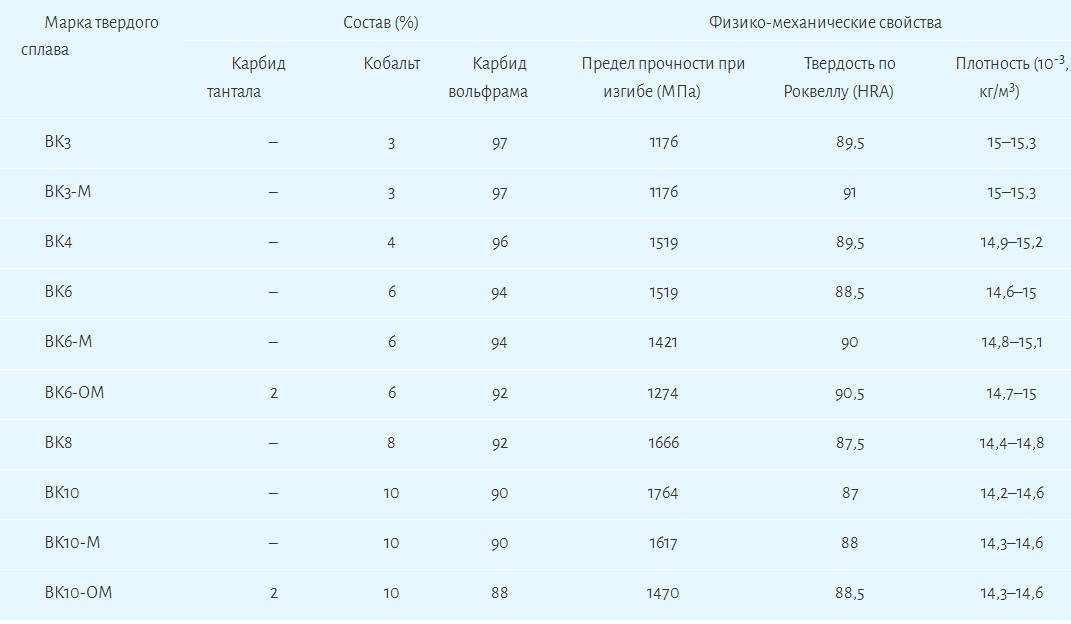

Переводная таблица твердости

Для сопоставления чисел твердости Роквелла, Бринелля, Виккерса, а также для перевода показателей одного метода в другой существует справочная таблица:

| Виккерс, HV | Бринелль, HB | Роквелл, HRB |

| 100 | 100 | 52.4 |

| 105 | 105 | 57.5 |

| 110 | 110 | 60.9 |

| 115 | 115 | 64.1 |

| 120 | 120 | 67.0 |

| 125 | 125 | 69.8 |

| 130 | 130 | 72.4 |

| 135 | 135 | 74.7 |

| 140 | 140 | 76.6 |

| 145 | 145 | 78. 3 3 |

| 150 | 150 | 79.9 |

| 155 | 155 | 81.4 |

| 160 | 160 | 82.8 |

| 165 | 165 | 84.2 |

| 170 | 170 | 85.6 |

| 175 | 175 | 87.0 |

| 180 | 180 | 88.3 |

| 185 | 185 | 89.5 |

| 190 | 190 | 90.6 |

| 195 | 195 | 91.7 |

| 200 | 200 | 92.8 |

| 205 | 205 | 93.8 |

| 210 | 210 | 94.8 |

| 215 | 215 | 95.7 |

| 220 | 220 | 96.6 |

| 225 | 225 | 97.5 |

| 230 | 230 | 98.4 |

| 235 | 235 | 99.2 |

| 240 | 240 | 100 |

| Виккерс, HV | Бринелль, HB | Роквелл, HRC |

| 245 | 245 | 21. 2 2 |

| 250 | 250 | 22.1 |

| 255 | 255 | 23.0 |

| 260 | 260 | 23.9 |

| 265 | 265 | 24.8 |

| 270 | 270 | 25.6 |

| 275 | 275 | 26.4 |

| 280 | 280 | 27.2 |

| 285 | 285 | 28.0 |

| 290 | 290 | 28.8 |

| 295 | 295 | 29.5 |

| 300 | 300 | 30.2 |

| 310 | 310 | 31.6 |

| 320 | 319 | 33.0 |

| 330 | 328 | 34.2 |

| 340 | 336 | 35.3 |

| 350 | 344 | 36.3 |

| 360 | 352 | 37.2 |

| 370 | 360 | 38.1 |

| 380 | 368 | 38.9 |

| 390 | 376 | 39. 7 7 |

| 400 | 384 | 40.5 |

| 410 | 392 | 41.3 |

| 420 | 400 | 42.1 |

| 430 | 408 | 42.9 |

| 440 | 416 | 43.7 |

| 450 | 425 | 44.5 |

| 460 | 434 | 45.3 |

| 470 | 443 | 46.1 |

| 490 | — | 47.5 |

| 500 | — | 48.2 |

| 520 | — | 49.6 |

| 540 | — | 50.8 |

| 560 | — | 52.0 |

| 580 | — | 53.1 |

| 600 | — | 54.2 |

| 620 | — | 55.4 |

| 640 | — | 56.5 |

| 660 | — | 57.5 |

| 680 | — | 58.4 |

| 700 | — | 59. 3 3 |

| 720 | — | 60.2 |

| 740 | — | 61.1 |

| 760 | — | 62.0 |

| 780 | — | 62.8 |

| 800 | — | 63.6 |

| 820 | — | 64.3 |

| 840 | — | 65.1 |

| 860 | — | 65.8 |

| 880 | — | 66.4 |

| 900 | — | 67.0 |

| 1114 | — | 69.0 |

| 1120 | — | 72.0 |

Примечание: В таблице приведены приближенные соотношения чисел, полученные разными методами. Погрешность перевода значений HV в HB составляет ±20 единиц, а перевода HV в HR (шкала C и B) до ±3 единиц.

При выборе инструмента желательно предпочесть модели известных производителей. Это дает уверенность в том, что приобретаемый продукт изготовлен с соблюдением технологий, а его твердость отвечает заявленным значениям.

Это дает уверенность в том, что приобретаемый продукт изготовлен с соблюдением технологий, а его твердость отвечает заявленным значениям.

Статьи о продукции 23.09.2019 16:32:41

Самые прочные металлы на Земле

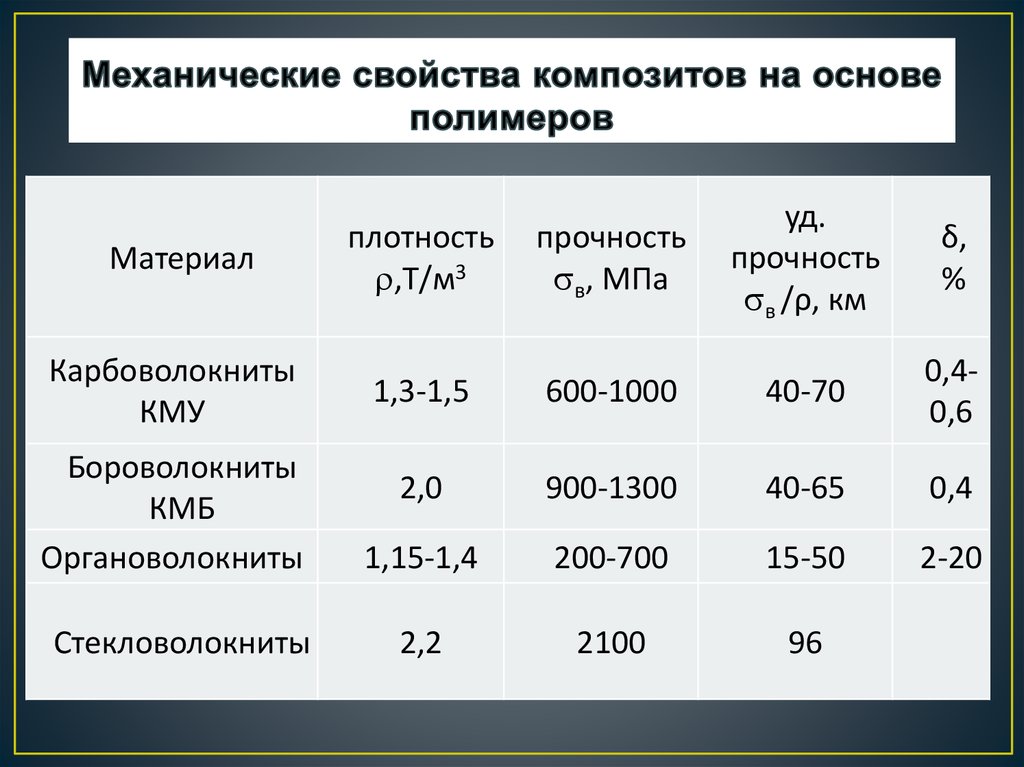

Первое качество, с которым ассоциируется у нас металл, это прочность. На самом деле прочность определяется несколькими свойствами, учитывая которые именно сталь и ее сплавы находятся в списке самых прочных металлов.

Что же такое прочность? Это способность материала выдерживать внешние нагрузки, при этом не разрушаясь. При оценке прочности металла учитывается много параметров и качеств: насколько хорошо металл сопротивляется разрыву, как он противостоит сжатию, каков порог перехода от упругого к пластическому состоянию, когда деформация материала становится необратимой, какова способность материала сопротивляться распространению трещин и т.п.

Прочные сплавы и природные металлы

Сплавы представляют собой комбинации разных металлов. Потребность получить самые разные качественные характеристики металлов, среди которых и прочность, привела к появлению различных сплавов. Одним из важных в этом смысле сплавов является сталь, которая представляет собой комбинацию железа и углерода. Итак, какие же металлы принято считать самыми прочными на Земле?

Потребность получить самые разные качественные характеристики металлов, среди которых и прочность, привела к появлению различных сплавов. Одним из важных в этом смысле сплавов является сталь, которая представляет собой комбинацию железа и углерода. Итак, какие же металлы принято считать самыми прочными на Земле?

Поскольку для определения прочности металла необходимо учесть очень много факторов, трудно однозначным образом упорядочить металлы от самого «крепкого» до самого «слабого». В зависимости от того, какое свойство считается наиболее важным в каждом конкретном случае, и будет складываться расстановка сил прочности среди металлов.

Сталь и ее сплавы

Сталь — это прочный сплав железа и углерода, с добавками других элементов, таких как кремний, марганец, ванадий, ниобий и пр. Благодаря различным системам легирования стали можно получать совершенно разный комплекс свойств новых сплавов.

Так, высокоуглеродистая сталь — это сплав железа с высоким содержанием углерода — получается прочной, относительно дешевой, долговечной, она хорошо поддается обработке. Из недостатков стоит отметить низкую прокаливаемость и низкую теплостойкость, что делает углеродистую сталь уязвимой в агрессивной среде.

Из недостатков стоит отметить низкую прокаливаемость и низкую теплостойкость, что делает углеродистую сталь уязвимой в агрессивной среде.

Сферы применения: из углеродистой стали изготавливают различные инструменты, детали машин и сложных механизмов, элементы металлоконструкций. Важным условием применения таких изделий является неагрессивная среда.

Сплав стали, железа и никеля – один из наиболее прочных сплавов. Существует несколько его разновидностей, но в целом легирование углеродистой стали никелем увеличивает предел текучести до 1420 МПа и при этом показатель предела прочности на разрыв доходит до 1460 МПа.

Сферы применения: сплавы на никелевой основе используют в конструкциях некоторых типов мощных атомных реакторов в качестве защитных высокотемпературных оболочек для предохранения от коррозии урановых стержней.

Нержавеющая сталь – коррозионностойкий сплав стали, хрома и марганца с пределом текучести до 1560 МПа и пределом прочности на разрыв до 1600 МПа. Как и все виды стали, этот сплав обладает высокой ударопрочностью и имеет средний балл по шкале Мооса.

Как и все виды стали, этот сплав обладает высокой ударопрочностью и имеет средний балл по шкале Мооса.

Сферы применения: благодаря своим антикоррозийным свойствам нержавеющую сталь широко применяют в самых разных областях – нефтехимической промышленности, машиностроении, строительстве, электроэнергетике, кораблестроении, пищевой промышленности и для изготовления бытовых приборов.

Особо твердые сплавы

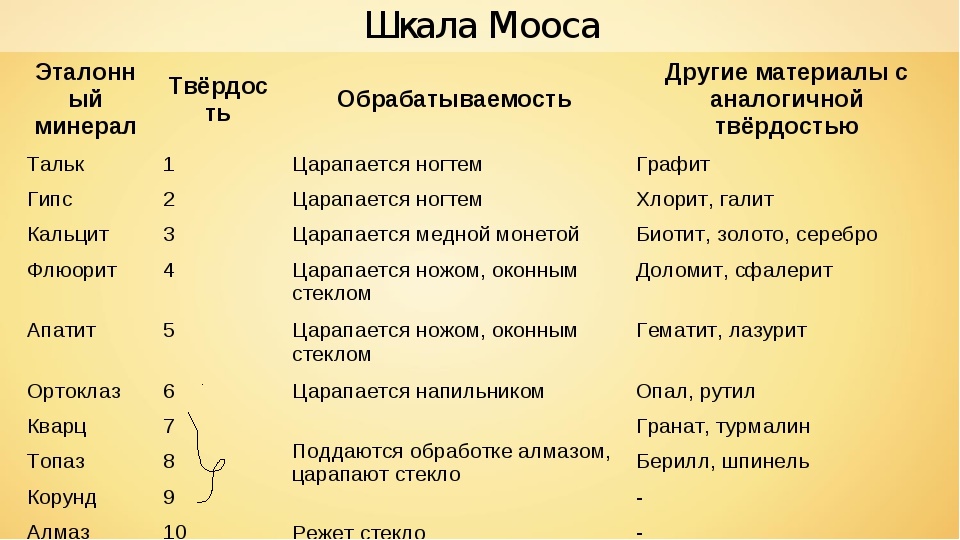

Сплавы на основе карбидов вольфрама, титана, тантала обладают твердостью, которой позавидует любой молот Тора.

Титан – это наиболее растиражированный в средствах массовой информации и кинематографе природный металл, который принято ассоциировать с суперпрочностью. Его удельная прочность почти вдвое выше, чем аналогичная характеристика легированных сталей. Он обладает самым высоким отношением прочности на разрыв к плотности из всех металлов. По этому показателю он обошел вольфрам, вот только по шкале твердости Мооса титан ему уступает. Тем не менее, титановые сплавы прочны и легки.

Тем не менее, титановые сплавы прочны и легки.

Сферы применения:

Вольфрам с его самой высокой прочностью на растяжение среди всех встречающихся в природе металлов часто комбинируют со сталью и другими металлами для создания еще более прочных сплавов. К недостаткам вольфрама можно отнести его хрупкость и способность к разрушению при ударе.

Сферы применения: вольфрам применяют в металлургии для производства легированных сталей и различных сплавов, в электротехнической индустрии для изготовления элементов осветительных приборов, в машино- и авиастроении, в космической отрасли и химпроме. Сплав вольфрама и углерода (карбид вольфрама) используют для производства инструментов с режущими краями, таких как ножи и дисковые пилы, а также износостойких рабочих элементов горношахтного оборудования и прокатных валков.

Тантал обладает сразу тремя достоинствами – прочностью, плотностью и устойчивостью к коррозии. Он состоит в группе тугоплавких металлов, как и выше описанный вольфрам.

Сферы применения: тантал используется в производстве электроники и сверхмощных конденсаторов для персональных компьютеров, смартфонов, камер и для электронных устройств в автомобилях.

Инновационные сплавы

Существует ряд сплавов, которые появились совсем недавно, но уже успели завоевать признание благодаря своим «сверхкачествам» и активно используются в аэрокосмической сфере и медицине.

Алюминид титана – сплав титана и алюминия, который выдерживает высокие температуры и обладает антикоррозийными свойствами, но при этом он довольно хрупкий и недостаточно пластичный. Тем не менее, он нашел свое применение в производстве специальных защитных покрытий.

Сплав титана с золотом – еще один уникальный материал, который был разработан несколько лет назад группой ученых из университетов США. Основная задача, которая стояла перед учеными, создать материал крепче титана, который можно было бы применять в медицине для производства протезов, совместимых с биотканью. Дело в том, что титановые протезы, несмотря на свою прочность, изнашиваются относительно быстро, их приходится менять каждые 10 лет. А вот сплав титана с золотом оказался вчетверо более прочным, чем те сплавы, что сейчас используются в производстве протезов.

Основная задача, которая стояла перед учеными, создать материал крепче титана, который можно было бы применять в медицине для производства протезов, совместимых с биотканью. Дело в том, что титановые протезы, несмотря на свою прочность, изнашиваются относительно быстро, их приходится менять каждые 10 лет. А вот сплав титана с золотом оказался вчетверо более прочным, чем те сплавы, что сейчас используются в производстве протезов.

методы измерения, шкалы HB, HRC, HV

Понятие твердости

Твердость материала – это стойкость к разрушению при внедрении во внешний слой более твердого материала. Другими словами, способность к сопротивлению деформирующим усилиям (упругой или пластической деформации).

Определение твердости металлов производится посредством внедрения в образец твердого тела, именуемого индентором. Роль индентора выполняет: металлически шарик высокой твердости; алмазный конус или пирамида.

После воздействия индентора на поверхности испытуемого образца или детали остается отпечаток, по размеру которого определяется твердость. На практике используются кинематические, динамические, статические способы измерения твердости.

На практике используются кинематические, динамические, статические способы измерения твердости.

В основе кинематического метода лежит составление диаграммы на основе постоянно регистрирующихся показаний, которые изменяются по мере вдавливания инструмента в образец. Здесь прослеживается кинематика всего процесса, а не только конечного результата.

Динамический метод заключается в следующем. Измерительный инструмент воздействует на деталь. Обратная реакция позволяет рассчитать затраченную кинетическую энергию. Данный метод позволяет проводить испытание на твердость не только поверхности, но и некоторого объема металла.

Статические методы – это неразрушающие способы, позволяющие определить свойства металлов. Методы основаны на плавном вдавливании и последующей выдержке в течение некоторого времени. Параметры регламентируются методиками и стандартами.

Прилагаемая нагрузка может прилагаться:

- вдавливанием;

- царапанием;

- резанием;

- отскоком.

Машиностроительные предприятия на данный момент для определения твердости материалов используют методы Бринелля, Роквелла, Виккерса, а также метод микротвердости.

На основе проводимых испытаний составляется таблица, в которой указываются материалы, прилагаемые нагрузки и полученные результаты.

Как проверить твердость металла – главные секреты

Когда речь заходит о металлах, имеет значение важный показатель как его твердость. Фактор такого плана играет значимую роль в выборе, использовать или нет тот или иной металл в производстве для изготовления изделий определенного предназначения. Стоит разобраться подробнее в этом вопросе, для чего требуется проверка твердости металла в производственной линии разных отраслей деятельности.

Что такое твердость металла

Под данным понятием подразумевают характеристику, тесно связанную с металлами и их сплавами. Это способность не поддаваться разрушениям при синхронизации верхнего слоя с более твердым металлом. На основе этих знаний изготавливают различное оборудование, детали, играющие роль в долговечности эксплуатации предметов, конструкций, машин, инструментов. Проще говоря, устойчивость к деформации. Проверять этот параметр можно разными способами.

На основе этих знаний изготавливают различное оборудование, детали, играющие роль в долговечности эксплуатации предметов, конструкций, машин, инструментов. Проще говоря, устойчивость к деформации. Проверять этот параметр можно разными способами.

Методы проверки твердости металлов

Эксперты различают несколько вариантов проверок характеристики:

- Согласно методу Бриннеля, в процессе проверки принимает участие стальной шарик. Его под большим давлением вдавливают в металлическую поверхность. Затем специальная лупа вступает в действие, и с ее помощью специалист замеряет диаметр лунки. Твердость определяется по табличным данным. Этот способ – первый метод определения характера металла. Так измеряются мягкие сплавы.

- Методика Роквелла предполагает воздействие на металлическую поверхность с помощью алмазного конуса. В деле измерения твердости мягких, цветных, тонких Ме применяют специальный пресс. Его не относят к очень точным, хотя успешно он участвует для исследования твердых сплавов.

- Аналогичные действия с предыдущим заложены в метод Викксера, предполагающий обращение к алмазной пирамиде, только угол вершины не 120, а 136 градусов. Нагрузка осуществляется в строго перпендикулярном виде к металлу и медленно увеличивается. Относится к высокоточным способам.

- Способ Шора подразумевает наличие бойка с наконечником из алмазного напыления. Он падает с конкретной высоты на поверхность испытуемого материала. Твердость измеряется по высоте отскока бойка. Отличается эта методология большим разбросом показаний, по большей части применяется для измерения криволинейных предметов, крупногабаритных деталей.

В домашних условиях показатель также измеряется, но ожидать высокой точности не стоит. При обращении к профессионалам можно получить высокоточный результат, и это ответственный момент. Некоторые проводят домашний ликбез по определению этой величины, используя обычную бутылку и царапая по ней металлическим предметом, например, лезвием ножа. Металл в 62 единицы легко царапает стекло, чего не сказать о 56 единицах.

О чем говорит твердость металла, что это дает

Возникает вопрос, зачем вообще нужно замерять данный параметр. Характеристики металлов имеют значение для специалистов, занятых в отрасли термообработки сталей. Вывод о механических свойствах сварочного шва получают также при исследовании околошовной поверхности.

Целесообразность проводимых исследований также предопределена намерением производителей получить высокопрочные изделия, чтобы они могли выдержать разные условия эксплуатации, температурные перепады, обеспечить надежность. Твердость металлоизделия относится к первичной конструкционной характеристике.

Исследования производятся, ставя следующие цели.

- Проанализировать состояние материала под действием времени.

- Получить сведения о вероятных деструктивных последствиях для улучшения эксплуатационных возможностей.

- Осуществить контроль полученных итогов в рамках температурной обработки.

По сведениям, приобретенным в ходе экспериментов, удается выяснить устойчивость к истиранию, износу исходного материала.

Заключение

Для проведения анализа выдвигаются определенные условия к испытываемому материалу. В частности заготовку подбирают ровную. Она должна плотно прилегать к твердомеру, с тщательно обработанными краями. В результате добиваются основополагающего механического качества, играющего роль в производстве добротных изделий.

Специалисты используют результаты, полученные в ходе исследования, сверяют их с ранее известным анализом, и это большая работа, помогающая определиться с методикой производства. Информация необходима для машиностроительных, металлообрабатывающих, металлургических предприятий. Понятие «твердость» связано с упругостью, пластичностью, прочностью, хотя прямой связи между механическими качествами нет.

Важно обращаться к профессионалам для выполнения подобных работ, домашняя методика годится только для задач по закаливанию ножей.

Источник: https://rosgranitsa.ru/stroitelstvo/raznoe-2/kak-proverit-tverdost-metalla-glavnye-sekrety/

Единицы измерения твердости

Каждый способов измерения сопротивления металла к пластической деформации имеет свою методику его проведения, а также единицы измерения.

Измерение твердости мягких металлов производится методом Бринелля. Данному способу подвергаются цветные металлы (медь, алюминий, магний, свинец, олово) и сплавы на их основе, чугуны (за исключением белого) и отожженные стали.

Твердость по Бринеллю определяется вдавливанием закаленного, отполированного шарика из шарикоподшипниковой стали ШХ15. Окружность шарика зависит от испытуемого материала. Для твердых материалов – все виды сталей и чугунов – 10 мм, для более мягких – 1 – 2 — 2,5 — 5 мм. Необходимая нагрузка, прилагаемая к шарику:

- сплавы железа – 30 кгс/мм2;

- медь и никель – 10 кгс/мм2;

- алюминий и магний – 5 кгс/мм2.

Единица измерения твердости – это числовое значение и следующий за ними числовой индекс HB. Например, 200 НВ.

Твердость по Роквеллу определяется посредством разницы приложенных нагрузок к детали. Вначале прикладывается предварительная нагрузка, а затем общая, при которой происходит внедрение индентора в образец и выдержка.

Вначале прикладывается предварительная нагрузка, а затем общая, при которой происходит внедрение индентора в образец и выдержка.

В испытуемый образец внедряется пирамида (конус) из алмаза или шарик из карбида вольфрама (каленой стали). После снятия нагрузки производится замер глубины отпечатка.

Единица измерения твердости – это условные единицы. Принято считать, что единица — это величина осевого перемещения конуса, равная 2 мкм. Обозначение твердости маркируется тремя буквами HR (А, В, С) и числовым значением. Третья буква в маркировке обозначает шкалу.

Методика отображает тип индентора и прилагаемую к нему нагрузку.

| Тип шкалы | Инструмент | Прилагаемая нагрузка, кгс |

| А | Конус из алмаза, угол вершины которого 120° | 50-60 |

| В | Шарик 1/16 дюйма | 90-100 |

| С | Конус из алмаза, угол вершины которого 120° | 140-150 |

В основном, используются шкалы измерения А и С. Например, твердость стали HRC 26…32, HRB 25…29, HRA 70…75.

Например, твердость стали HRC 26…32, HRB 25…29, HRA 70…75.

Измерению твердости по Виккерсу подвергаются изделия небольшой толщины или детали, имеющие тонкий, твердый поверхностный слой. В качестве клинка используется правильная четырехгранная пирамида угол при вершине, которой составляет 136°. Отображение значений твердости выглядит следующим образом: 220 HV.

Измерение твердости по методу Шора производится путем замера высоты отскока упавшего бойка. Обозначается цифрами и буквами, например, 90 HSD.

К определению микротвердости прибегают, когда необходимо получить значения мелких деталей, тонкого покрытия или отдельной структуры сплава. Измерение производят путем измерения отпечатка наконечника определенной формы. Обозначение значения выглядит следующим образом:

Н□ 0,195 = 2800, где

□ — форма наконечника;

0,196 — нагрузка на наконечник, Н;

2800 – численное значение твердости, Н/мм2.

Титан и его сплавы

Титан по распространенности в земной коре занимает среди конструкционных металлов четвертое место, уступая лишь алюминию, железу и магнию (рис. 1). Титан обладает удельным весом порядка 4500 кг/м3 и довольно высокой температурой плавления, ~1665± 5оС. Титан – парамагнитный металл.

1). Титан обладает удельным весом порядка 4500 кг/м3 и довольно высокой температурой плавления, ~1665± 5оС. Титан – парамагнитный металл.

а б

Рис. 1. Титанит – потенциальный источник титана (а), брусок кристаллического титана (б)

Титан – твердый металл: он в 12 раз твёрже алюминия, в 4 раза — железа и меди. Титан химически стоек. На поверхности титана легко образуется стойкая оксидная пленка TiO2, вследствие чего он обладает высокой сопротивляемостью коррозии в пресной и морской воде и в некоторых кислотах, устойчив против коррозии под напряжением. Во влажном воздухе, в морской воде и азотной кислоте он противостоит коррозии не хуже нержавеющей стали, а в соляной кислоте во много раз лучше ее. При температурах выше 500°С титан и его сплавы легко окисляются и поглощают водород, который вызывает охрупчивание (водородная хрупкость).

Титан имеет две полиморфные модификации (рис. 2):

- низкотемпературную модификацию α – Ti, устойчивую до 882°С, (ГП – решетка, а = 0,296 нм, с = 0,472 нм)

- высокотемпературную β – Ti, устойчивую выше 882оС (ОЦК – решетка, а= 0,332 нм).

Рис. 2. Две полиморфные модификации титана: а – αТi (гексагональная плотноупакованная решётка), б – β-Тi (объёмноцентрированная кристаллическая решётка)

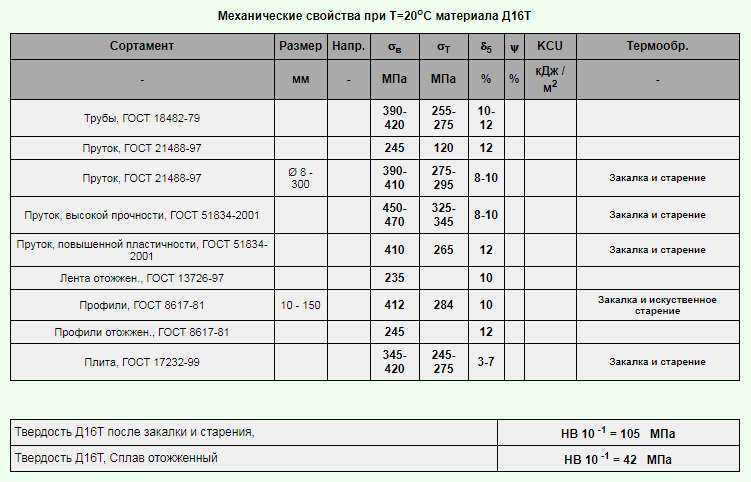

Механические свойства титана.

Примечание. В отличие от мартенсита углеродистых сталей, являющегося раствором внедрения и характеризующегося высокой прочностью и хрупкостью, титановый мартенсит является раствором замещения, и закалка титановых сплавов на мартенсит приводит к небольшому упрочнению и не сопровождается резким снижением пластичности.

Значительное влияние на механические свойства титана оказывают примеси кислорода, водорода, углерода и азота, которые образуют с титаном твердые растворы внедрения и промежуточные фазы: оксиды, гидриды, карбиды и нитриды, повышая его характеристики прочности при одновременном снижении пластичности. Поэтому содержание этих примесей в титане ограничено сотыми и даже тысячными долями процента. Опасность водородной хрупкости, особенно в напряженных сварных конструкциях ограничивает содержание водорода. В техническом титане оно находится в пределах 0,008 — 0,012%.

Опасность водородной хрупкости, особенно в напряженных сварных конструкциях ограничивает содержание водорода. В техническом титане оно находится в пределах 0,008 — 0,012%.

Титан обладает высокой прочностью и удельной прочностью и в условиях глубокого холода, сохраняя при этом достаточную пластичность.

| ТоС | +20 | -70 | -196 | |

| δ, % | 20-30 | 10-5 | 3-10 | |

| σв, МПа | 600-700 | 800…900 | 1000…1200 |

Высокая пластичность титана по сравнению с другими металлами, имеющими ГПУ— решетку (Zn, Mg, Cd), объясняется большим количеством систем скольжения и двойникования (рис. 3) благодаря малому соотношению с/а = 1,587. По-видимому, с этим связана высокая хладостойкость титана и его сплавов.

Рис. 3. Схемы систем скольжения и двойникования

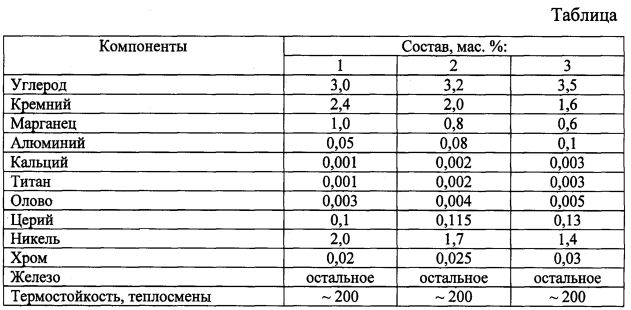

Промышленный способ производства титана состоит в обогащении и хлорировании титановой руды с последующим его восстановлением из четыреххлористого титана металлическим магнием (магнийтермический метод). Полученный этим методом титан губчатый (ГОСТ 17746–79) в зависимости от химического состава и механических свойств выпускают следующих марок: ТГ-90, ТГ-100, ТГ-110, ТГ-120, ТГ-130, ТГ-150, ТГ-ТВ(см. табл.1).

Полученный этим методом титан губчатый (ГОСТ 17746–79) в зависимости от химического состава и механических свойств выпускают следующих марок: ТГ-90, ТГ-100, ТГ-110, ТГ-120, ТГ-130, ТГ-150, ТГ-ТВ(см. табл.1).

Цифры означают твердость по Бринеллю НВ, ТВ — твердый.

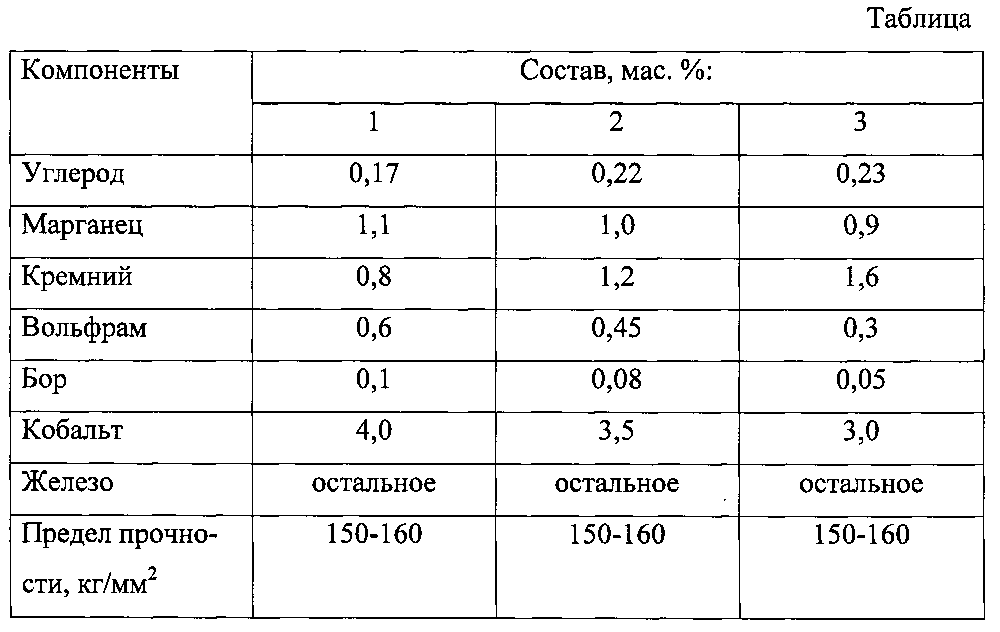

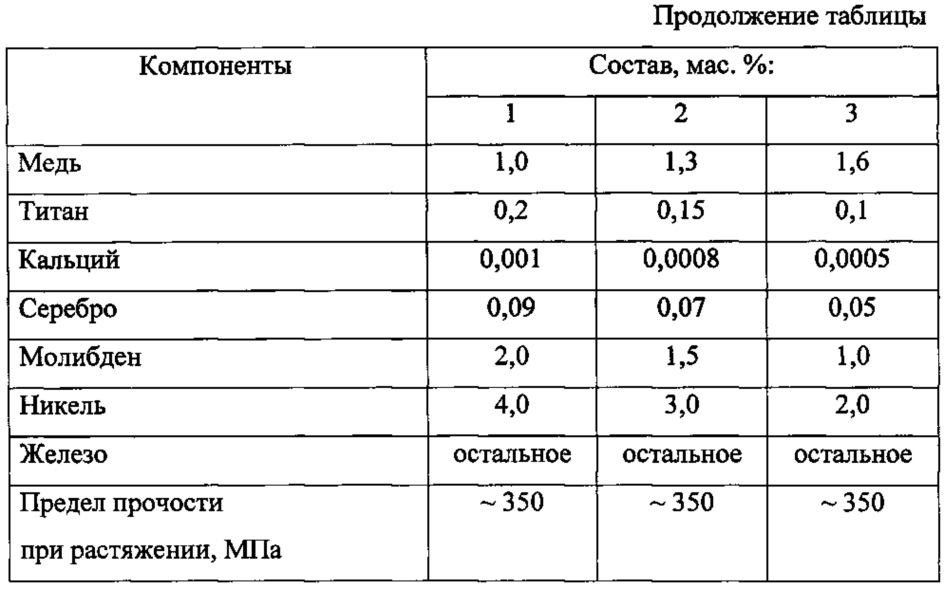

Таблица 1. Марки, химический состав (%) и твердость титана губчатого (ГОСТ 17746–79)

| Марка | Ti, не менее | Не более | Твердость НВ, 10/1500/30, не более | ||||||

| Fe | Si | Ni | C | Cl | N | O | |||

| ТГ-90 | 99,74 | 0,05 | 0,01 | 0,04 | 0,02 | 0,08 | 0,02 | 0,04 | 90 |

| ТГ-100 | 99,72 | 0,06 | 0,01 | 0,04 | 0,03 | 0,08 | 0,02 | 0,04 | 100 |

| ТГ110 | 99,67 | 0,09 | 0,02 | 0,04 | 0,03 | 0,08 | 0,02 | 0,05 | 110 |

| ТГ-120 | 99,64 | 0,11 | 0,02 | 0,04 | 0,03 | 0,08 | 0,02 | 0,06 | 120 |

| ТГ-130 | 99,56 | 0,13 | 0,03 | 0,04 | 0,03 | 0,10 | 0,03 | 0,08 | 130 |

| ТГ-150 | 99,45 | 0,2 | 0,03 | 0,04 | 0,03 | 0,12 | 0,03 | 0,10 | 150 |

| ТГ-Тв | 99,75 | 1,9 | – | – | 0,10 | 0,15 | 0,10 | – | – |

Для получения монолитного титана губка размалывается в порошок, прессуется и спекается или переплавляется в дуговых печах в вакууме или атмосфере инертных газов.

Механические свойства титана характеризуются хорошим сочетанием прочности и пластичности. Например, технически чистый титан марки ВТ1-0 имеет: σв = 375–540 МПа, σ0,2 = 295–410 МПа, δ = 20 %, и по этим характеристикам не уступает ряду углеродистых и Cr—Ni коррозионностойких сталей.

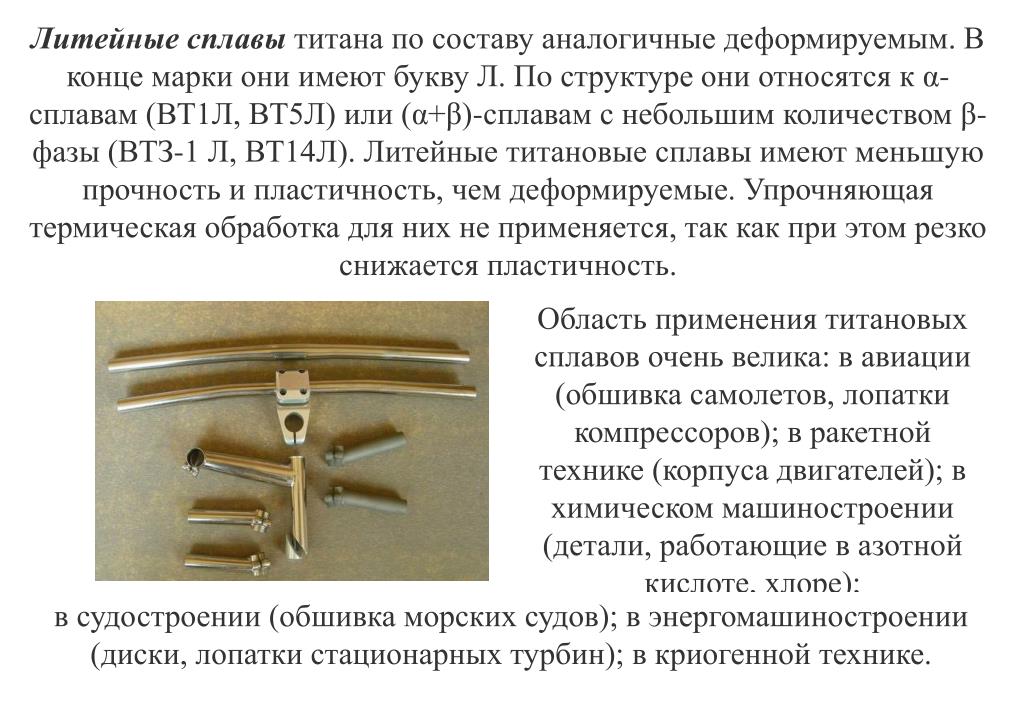

Титан хорошо обрабатывается давлением в горячем состоянии и удовлетворительно в холодном. Он легко прокатывается, куется, штампуется (рис. 4). Титан и его сплавы хорошо свариваются контактной и аргонодуговой сваркой, обеспечивая высокую прочность и пластичность сварного соединения (рис. 5). Недостатком титана является плохая обрабатываемость резанием из-за склонности к налипанию, низкой теплопроводности и плохих антифрикционных свойств.

Рис. 4. Заготовка титанового шпангоута истребителя до и после прессования на штамповочном прессе

Рис. 5. Аргонная сварка титана

Примечание. При сварке титана и его сплавов требуется уделить особое внимание чистоте рабочего места. Для сварочных цехов, где производятся работы с различными металлами, необходимо выделить специальную область, которая будет использоваться специально для сварки титана. Место, отведенное для этого, должно быть защищено от потоков воздуха, влаги, пыли, жира и других загрязнений, которые могут препятствовать качественной сварке. Это место должно быть защищено от воздействия таких процессов, как зачистка, резка и окраска. Кроме того, должна быть под контролем и влажность воздуха.

Для сварочных цехов, где производятся работы с различными металлами, необходимо выделить специальную область, которая будет использоваться специально для сварки титана. Место, отведенное для этого, должно быть защищено от потоков воздуха, влаги, пыли, жира и других загрязнений, которые могут препятствовать качественной сварке. Это место должно быть защищено от воздействия таких процессов, как зачистка, резка и окраска. Кроме того, должна быть под контролем и влажность воздуха.

Фазовые превращения в титановых сплавах

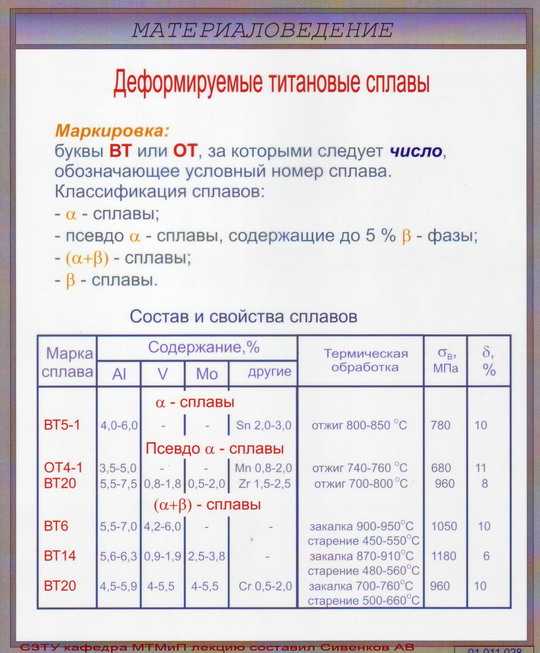

На формирование структуры и, следовательно, свойств титановых сплавов решающее влияние оказывают фазовые превращения, связанные с полиморфизмом титана. В табл.2 представлены схемы диаграмм состояния «титан – легирующий элемент», отражающие подразделение легирующих элементов по характеру влияния на полиморфные превращения титана на четыре группы.

- α – Стабилизаторы (Al, O, N), которые повышают температуру полиморфного превращения α↔β и расширяют область твердых растворов на основе α –титана.

Учитывая охрупчивающее действия азота и кислорода, практическое значение для легирования титана имеет только алюминий. Он является основным легирующим элементом во всех промышленных титановых сплавах, уменьшает их плотность и склонность к водородной хрупкости, а также повышает прочность и модуль упругости. Сплавы с устойчивой α – структурой термической обработкой не упрочняются.

Учитывая охрупчивающее действия азота и кислорода, практическое значение для легирования титана имеет только алюминий. Он является основным легирующим элементом во всех промышленных титановых сплавах, уменьшает их плотность и склонность к водородной хрупкости, а также повышает прочность и модуль упругости. Сплавы с устойчивой α – структурой термической обработкой не упрочняются. - Изоморфные β – стабилизаторы (Mo, V, Ni, Ta и др.), которые понижают температуру α↔β превращения и расширяют область твердых растворов на основе β – титана.

- Эвтектоидообразующие β – стабилизаторы (Cr, Mn, Cu и др.) могут образовывать с титаном интерметаллиды типа TiХ. В этом случае при охлаждении β – фаза претерпевает эвтектойдное превращение β + TiХ. Большинство β – стабилизаторов повышает прочность, жаропрочность и термическую стабильность титановых сплавов, несколько снижая их пластичность.

Кроме того, сплавы с (α + β) и псевдо – β – структурой могут упрочняться термообработкой (закалка + старение).

Кроме того, сплавы с (α + β) и псевдо – β – структурой могут упрочняться термообработкой (закалка + старение). - Нейтральные элементы (Zr, Sn) не оказывают существенного влияния на температуру полиморфного превращения и не меняют фазового состава титановых сплавов.

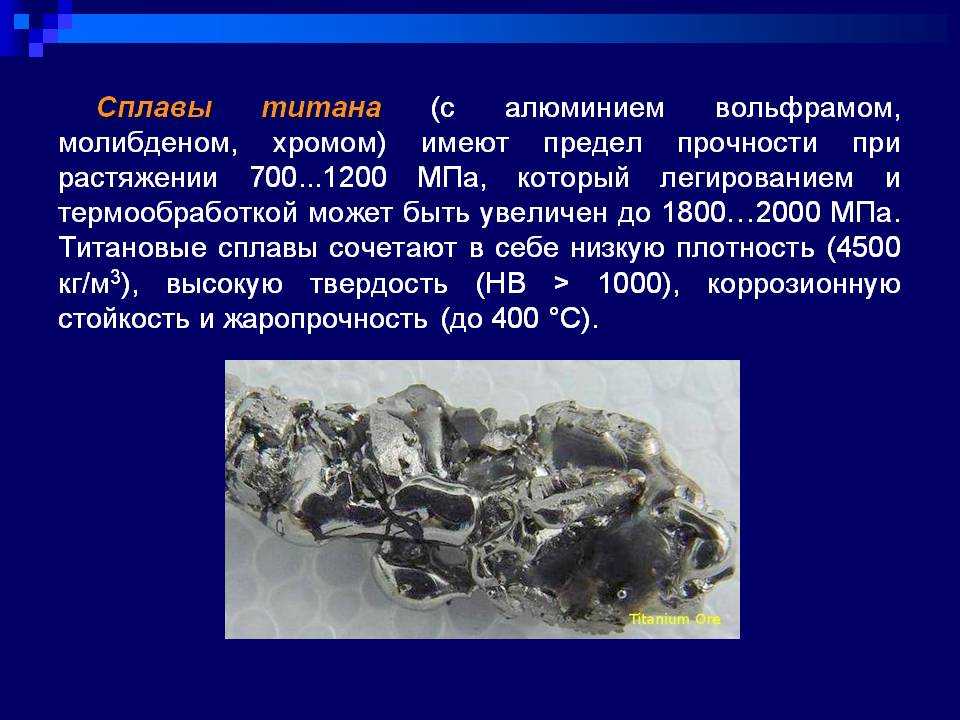

Основной целью легирования титановых сплавов является повышение прочности, жаропрочности и коррозионной стойкости. Широкое применение нашли сплавы титана с алюминием, хромом, молибденом, ванадием, марганцем, оловом и др. элементами. Легирующие элементы оказывают большое влияние на полиморфные превращения титана.

Для титановых сплавов применяют следующие виды термообработки: отжиг, закалка и старение, а также химико-термическая обработка (азотирование, силицирование, оксидирование и др.).

Отжиг проводится для всех титановых сплавов с целью завершения формирования структуры, выравнивания структурной и концентрационной неоднородности, а также механических свойств. Температура отжига должна быть выше температуры рекристаллизации, но ниже температуры перехода в β – состояние во избежание роста зерна. Применяют обычный отжиг, двойной или изотермический (для стабилизации структуры и свойств), неполный (для снятия внутренних напряжений).

Температура отжига должна быть выше температуры рекристаллизации, но ниже температуры перехода в β – состояние во избежание роста зерна. Применяют обычный отжиг, двойной или изотермический (для стабилизации структуры и свойств), неполный (для снятия внутренних напряжений).

Закалка и старение (упрочняющая термообработка) применима к титановым сплавам с (α + β) – структурой. Принцип упрочняющей термообработки заключается в получении при закалке метастабильных фаз β и α с последующем их распаде с выделением дисперсных частиц α и β – фаз при искусственном старении. При этом эффект упрочнения зависит от типа, количества и состава метастабильных фаз, а также дисперсности образовавшихся после старения частиц α и β – фаз.

Химико-термическая обработка проводится для повышения твердости и износостойкости, стойкости к «схватыванию» при работе в условиях трения, усталостной прочности, а также улучшения коррозионной стойкости, жаростойкости и жаропрочности. Практическое применение имеют азотирование, силицирование и некоторые виды диффузионной металлизации.

Практическое применение имеют азотирование, силицирование и некоторые виды диффузионной металлизации.

Таблица 2

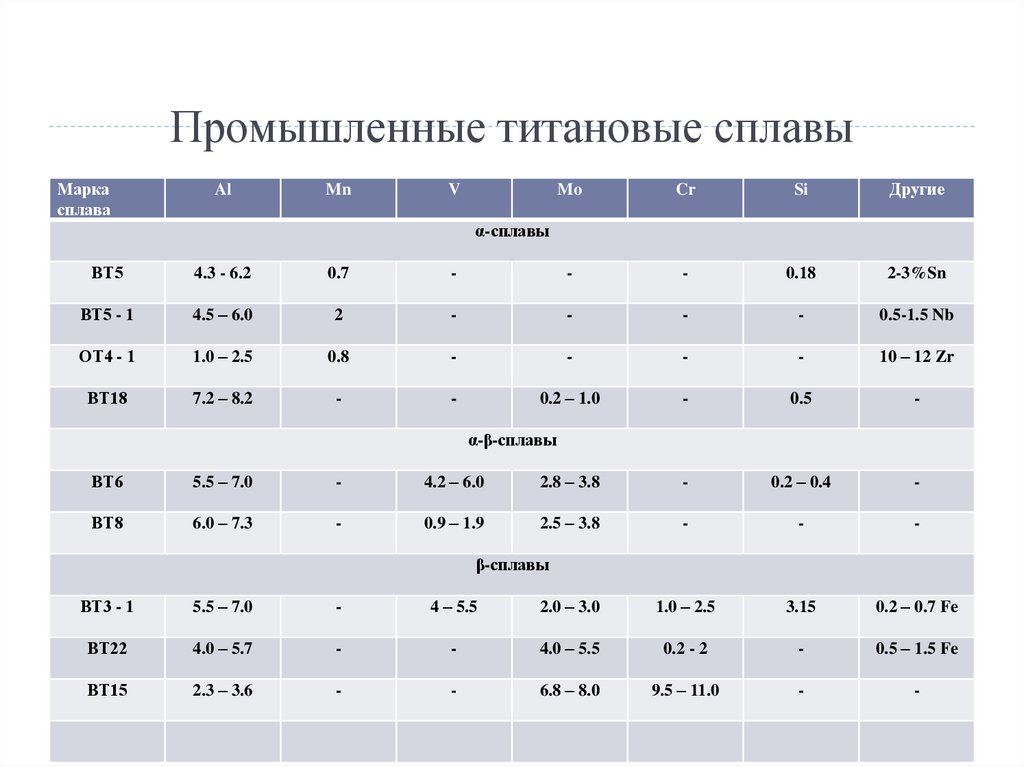

Промышленные титановые сплавы.

Титановые сплавы по сравнению с техническим титаном имеют более высокую прочность, в том числе и при высоких температурах, сохраняя при этом достаточно высокую пластичность и коррозионную стойкость.

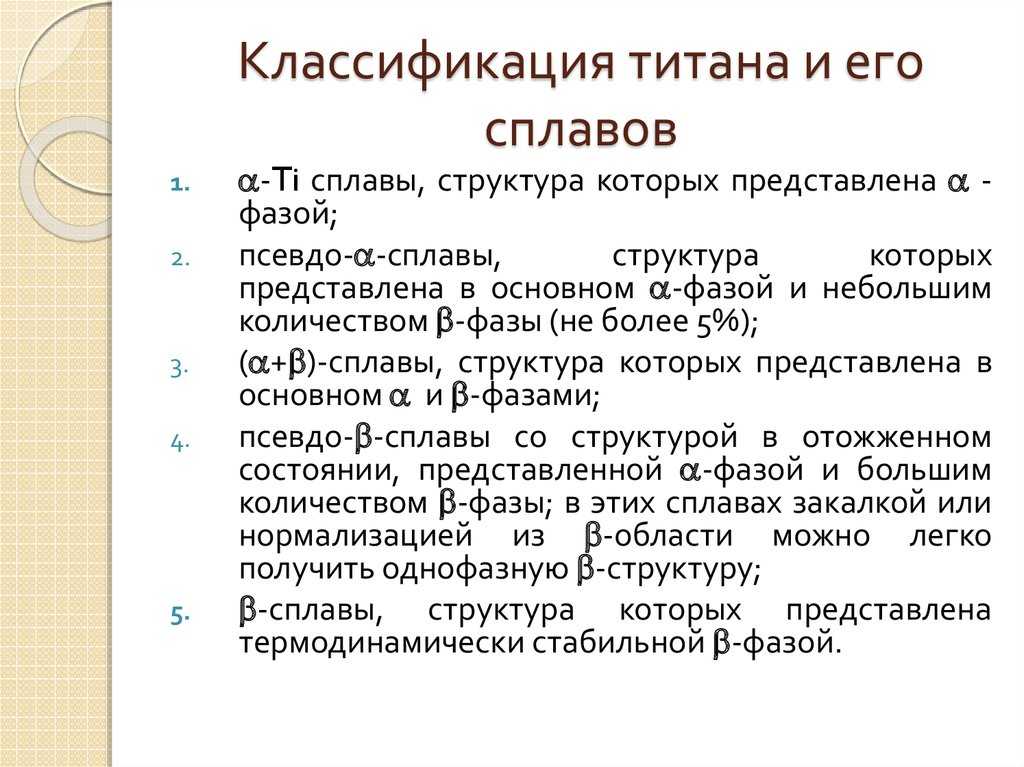

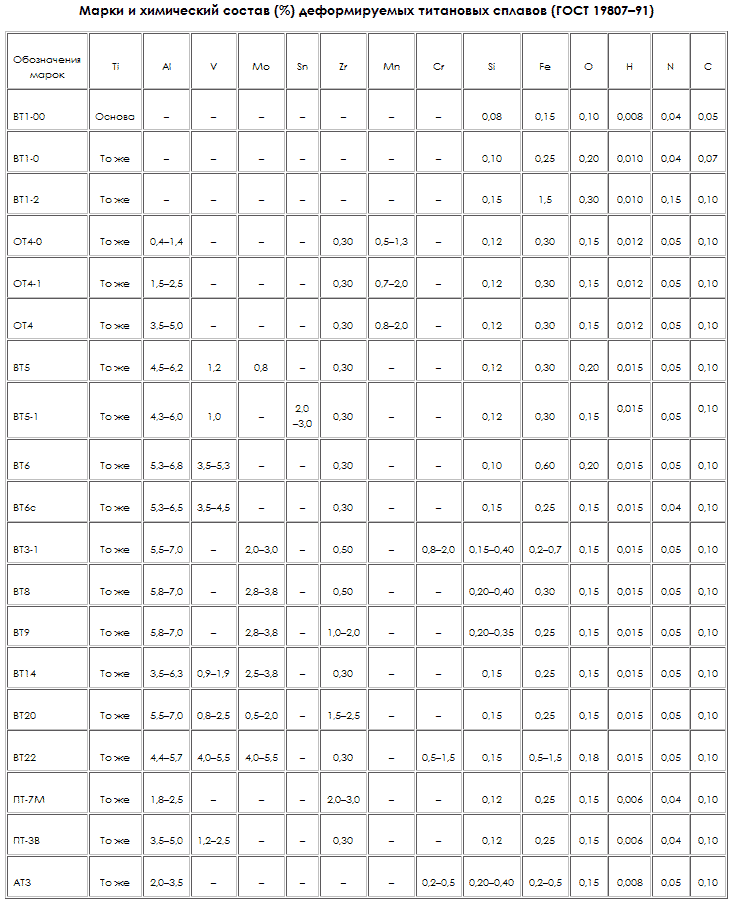

По технологии изготовления титановые сплавы подразделяются на деформируемые и литейные; по уровню механических свойств — на сплавы невысокой прочности и повышенной пластичности, средней прочности, высокопрочные; по условиям применения — на хладостойкие, жаропрочные, коррозионностойкие. По способности упрочняться термообработкой они делятся на упрочняемые и не упрочняемые, по структуре в отожженном состоянии — на α, псевдо-α, (α + β), псевдо-β и β –сплавы (табл.3).

Таблица 3

Дефармируемые титановые сплавы

Титановые сплавы невысокой прочности и повышенной пластичности

К этой группе относятся сплавы с пределом прочности σ ≥ 700 МПа, а именно: α – сплавы марок ВТ1-00, ВТ1-0 (технический титан) и сплавы ОТ4- 0, ОТ4-1 (система Ti—Al—Mn), АТ3 (система Ti—Al c небольшими добавками Cr, Fe, Si, B), относящиеся к псевдо – α-сплавам с небольшим количеством β-фазы. Характеристики прочности этих сплавов выше, чем чистого титана благодаря примесям в сплавах ВТ1-00 и ВТ1-0 и незначительному легированию α – и β – стабилизаторами в сплавах ОТ4-0, ОТ4-1, АТ3.

Характеристики прочности этих сплавов выше, чем чистого титана благодаря примесям в сплавах ВТ1-00 и ВТ1-0 и незначительному легированию α – и β – стабилизаторами в сплавах ОТ4-0, ОТ4-1, АТ3.

Эти сплавы отличаются высокой пластичностью как в горячем, так и в холодном состоянии, что позволяет получать все виды полуфабрикатов: фольгу, ленту, листы, плиты, поковки, штамповки, профили, трубы и т. п. (рис. 6).

Рис. 6. Изделия из титановых сплавов

Ковка, объемная и листовая штамповка, прокатка, прессование производятся в горячем состоянии. Окончательная прокатка, листовая штамповка, волочение и другие операции производятся в холодном состоянии.

Для снятия внутренних напряжений, образовавшихся в результате механической обработки, листовой штамповки, сварки и др., применяется неполный отжиг.

Указанные сплавы хорошо свариваются сваркой плавлением (аргонодуговая, под флюсом, электрошлаковая) и контактной (точечная, роликовая). При сварке плавлением прочность и пластичность сварного соединения практически аналогичные основному металлу.

При сварке плавлением прочность и пластичность сварного соединения практически аналогичные основному металлу.

Коррозионная стойкость данных сплавов высокая во многих средах (морская вода, хлориды, щелочи, органические кислоты и т. п.), кроме растворов HF, h3SO4, HCl и некоторых других.

Применение. Эти сплавы широко применяются как конструкционные материалы для изготовления практически всех видов полуфабрикатов, деталей и конструкций, включая сварные. Наиболее эффективно их применение в

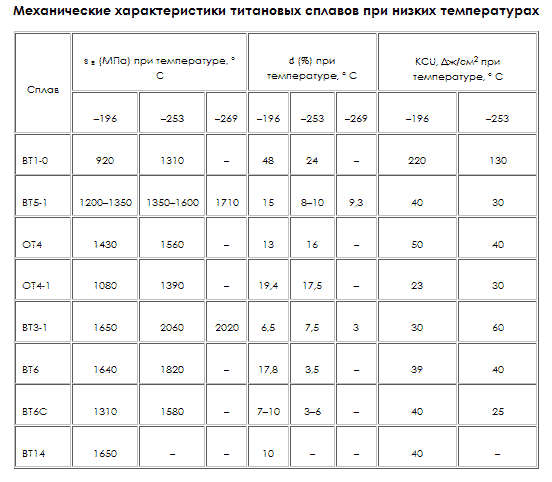

авиационно-космической технике (рис. 7), в химическом машиностроении, криогенной технике (высокая ударная вязкость сохраняется до –253oС), (табл. 4), а также в узлах и конструкциях, работающих при температурах до 300–350 ° С.

Рис. 7. Применение титановых сплавов в авиационно-космической технике

Таблица 4 Механические характеристики титановых сплавов при низких температурах

| Сплав | σв (МПа) при температуре, ° С | δ (%) при температуре, ° С | КСU, Дж/см2 при температуре, ° С | |||||

| –196 | –253 | –269 | –196 | –253 | –269 | –196 | –253 | |

| ВТ1-0 | 920 | 1310 | – | 48 | 24 | – | 220 | 130 |

| ВТ5-1 | 1200– 1350 | 1350– 1600 | 1710 | 15 | 8–10 | 9,3 | 40 | 30 |

| ОТ4 | 1430 | 1560 | – | 13 | 16 | – | 50 | 40 |

| ОТ4-1 | 1080 | 1390 | – | 19,4 | 17,5 | – | 23 | 30 |

| ВТ3-1 | 1650 | 2060 | 2020 | 6,5 | 7,5 | 3 | 30 | 60 |

| ВТ6 | 1640 | 1820 | – | 17,8 | 3,5 | – | 39 | 40 |

| ВТ6С | 1310 | 1580 | – | 7–10 | 3–6 | – | 40 | 25 |

| ВТ14 | 1650 | – | – | 10 | – | – | 40 | – |

Титановые сплавы средней прочности

К этой группе относятся сплавы с пределом прочности σв = 750–1000 МПа, а именно: α – сплавы марок ВТ5 и ВТ5-1; псевдо – α – сплавы марок ОТ4, ВТ20; (α + β) – сплавы марок ПТ3В, а также ВТ6, ВТ6С, ВТ14 в отожженном состоянии. Классификация и химический состав этих сплавов смотри табл. 5.

Классификация и химический состав этих сплавов смотри табл. 5.

Сплавы ВТ5, ВТ5-1, ОТ4, ВТ20, ПТ3В, ВТ6С, содержащие небольшое количество β – фазы (2–7 % β – фазы в равновесном состоянии), упрочняющей термообработке не подвергаются и используются в отожженном состоянии. Сплав ВТ6С иногда применяют в термически упрочненном состоянии. Сплавы ВТ6 и ВТ14 используют как в отожженном, так и в термически упрочненном состоянии. В последнем случае их прочность становится выше 1000 МПа, и они будут рассмотрены в разделе, посвященном высокопрочным сплавам.