Угловое соединение — это… Что такое Угловое соединение?

- Угловое соединение

- Corner joint — Угловое соединение.

Соединение между двумя частями, расположенными приблизительно под прямым углом друг к другу в форме буквы «L».

(Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО «Профессионал», НПО «Мир и семья»; Санкт-Петербург, 2003 г.)

.

Смотреть что такое «Угловое соединение» в других словарях:

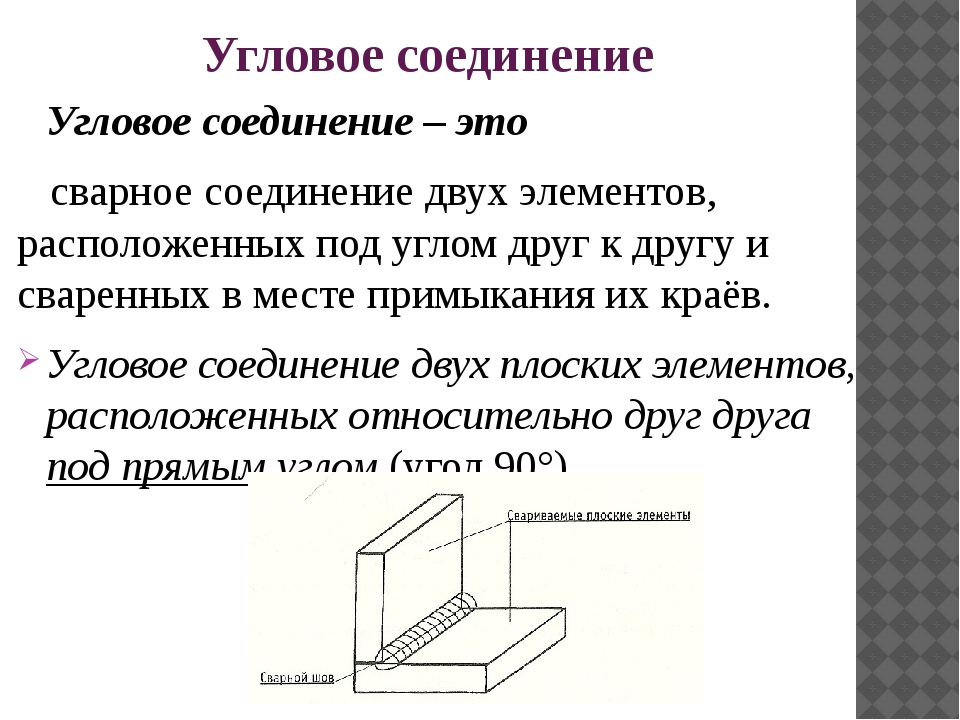

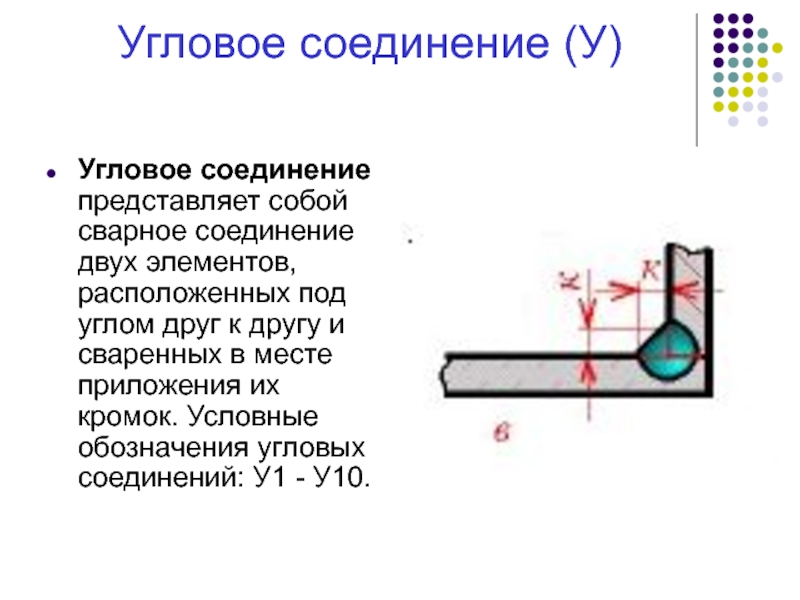

угловое соединение — Сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев [ГОСТ 2601 84] [Терминологический словарь по строительству на 12 языках (ВНИИИС Госстроя СССР)] угловое соединение Тип соединения, при котором угол … Справочник технического переводчика

Угловое соединение — 22.

Угловое соединение — соединение двух брусьев под углом. (Архитектура: иллюстрированный справочник, 2005) … Архитектурный словарь

угловое соединение (труб) — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN siamese connectionwye connectionY connectionY connection … Справочник технического переводчика

Соединение «на ус» (усовое соединение) — – угловое соединение брусков, у которых соединяемые концы срезаны под углом 450 и крепятся на шипах. [Шепелев А. М. Столярные работы в сельском доме. Россельхозиздат,1969 г.

] Рубрика термина: Изделия деревянные Рубрики энциклопедии: Абразивное… … Энциклопедия терминов, определений и пояснений строительных материалов

Соединение «внакладку» — – угловое соединение деталей, при котором в сопрягаемых зонах срезана древесина на 1/2 толщины деталей («вполдерева»). Применяется редко, с обязательным дополнительным креплением шурупами или нагелями. [Шепелев А. М. Столярные работы в сельском… … Энциклопедия терминов, определений и пояснений строительных материалов

Соединение угловое — – сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев. [ГОСТ 2601 84] Рубрика термина: Сварка Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги, Автотехника … Энциклопедия терминов, определений и пояснений строительных материалов

СОЕДИНЕНИЕ УГЛОВОЕ — сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краёв (Болгарский язык; Български) ъглово съединение (Чешский язык; Čeština) rohový [koutový] svarový spoj (Немецкий язык; Deutsch) Eckstoß;… … Строительный словарь

Гибкое соединение — 4.

8 Гибкое соединение : раструбное или муфтовое соединение, которое обеспечивает значительное угловое отклонение и параллельное или перпендикулярное движение относительно оси трубы. Источник … Словарь-справочник терминов нормативно-технической документации

8 Гибкое соединение : раструбное или муфтовое соединение, которое обеспечивает значительное угловое отклонение и параллельное или перпендикулярное движение относительно оси трубы. Источник … Словарь-справочник терминов нормативно-технической документацииСварное соединение — Сварное соединение неразъёмное соединение, выполненное сваркой. Сварное соединение включает три характерные зоны, образующиеся во время сварки: зону сварного шва, зону сплавления и зону термического влияния, а также часть металла,… … Википедия

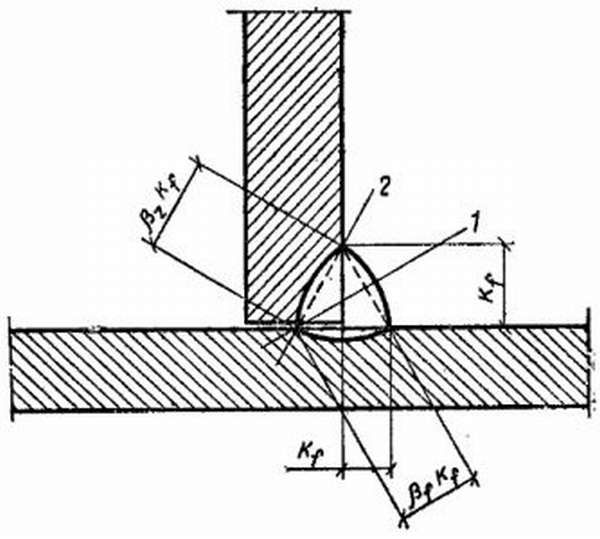

Сварные соединения угловыми швами — Энциклопедия по машиностроению XXL

Сварные соединения угловыми швами (см. рис. 244), работающие на растяжение или сжатие, рассчитывают по формуле [c.390]Сварные соединения угловыми швами [c.83]

Ркс. 1.3. Сварные соединения угловыми швами [c.

5]

5]Напряжения среза для различных типов сварных соединений угловыми швами определяют по формулам, приведённым ниже. [c.728]

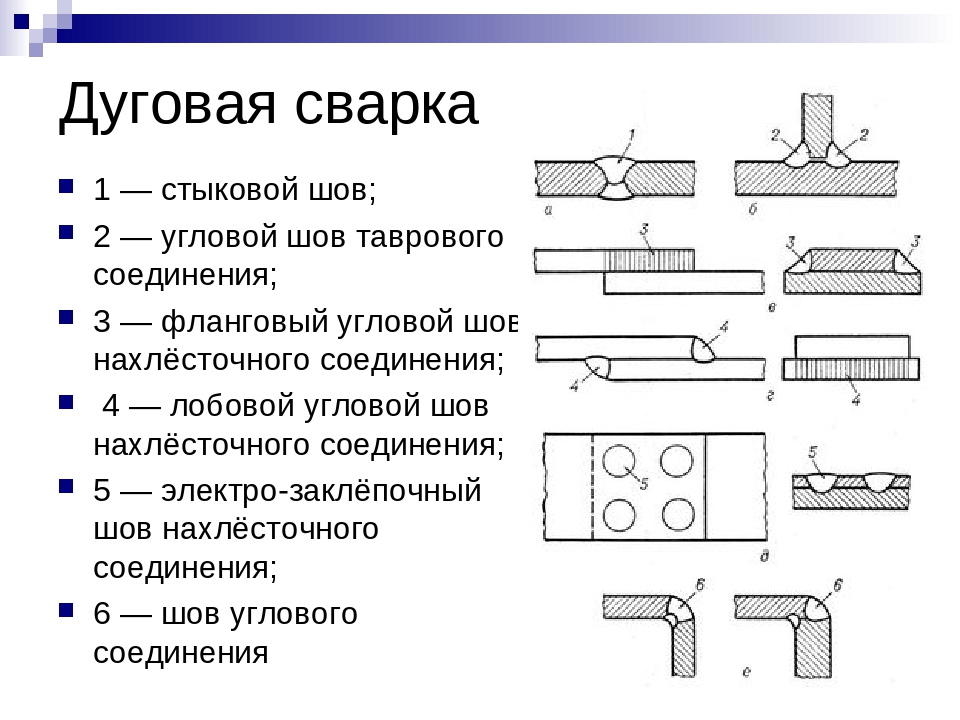

По конструкции узлов сварные соединения делят на следующие виды встык — стыковыми швами, внахлестку — углов 1ШИ швами, втавр — стыковыми или угловыми швами, угловые — угловыми швами, пробочные и прорезные. [c.386]

Сканирование по внутренней поверхности патрубка применяют для контроля угловых швов сварных соединений патрубков с внутренним диаметром не менее 200 мм при наличии доступа к швам. Надежность контроля при сканировании по поверхности корпуса выше, чем при сканировании по поверхности патрубка.

Сопоставление сопротивления усталости стыковых соединений, нахлесточных соединений с прикреплением патрубков и многослойного металла с перфорационными отверстиями. Основным видом несущего соединения многослойных конструкций является стыковой монолитный шов, выполненный автоматической или ручной сваркой. Исходя из этого, при расчетной проверке многослойных конструкций на выносливость в качестве основного расчетного сопротивления принимаются характеристики сопротивления усталости стыкового соединения, устанавливаемые нормами расчета на прочность на основании результатов соответствующих экспериментов. Таким соединениям, как вварка различного рода патрубков и устройство отводов в многослойной стенке, а также другим конструктивным особенностям (устройство перфорационных отверстий) отводится второстепенная роль. Однако эти элементы в конструкциях из монолитного металла создают повышенную в сравнении со стыковыми соединениями концентрацию напряжений, которая, в большинстве случаев, является определяющим фактором, обусловливающим инициирование и развитие усталостных разрушений. Эти виды соединений могут определять также несущую способность многослойных сварных конструкций, подвергающихся в эксплуатационных условиях воздействию циклических нагрузок. Все это потребовало выполнения специальных исследований, связанных с сопоставлением сопротивления усталости рассмотренных видов соединений.

Исходя из этого, при расчетной проверке многослойных конструкций на выносливость в качестве основного расчетного сопротивления принимаются характеристики сопротивления усталости стыкового соединения, устанавливаемые нормами расчета на прочность на основании результатов соответствующих экспериментов. Таким соединениям, как вварка различного рода патрубков и устройство отводов в многослойной стенке, а также другим конструктивным особенностям (устройство перфорационных отверстий) отводится второстепенная роль. Однако эти элементы в конструкциях из монолитного металла создают повышенную в сравнении со стыковыми соединениями концентрацию напряжений, которая, в большинстве случаев, является определяющим фактором, обусловливающим инициирование и развитие усталостных разрушений. Эти виды соединений могут определять также несущую способность многослойных сварных конструкций, подвергающихся в эксплуатационных условиях воздействию циклических нагрузок. Все это потребовало выполнения специальных исследований, связанных с сопоставлением сопротивления усталости рассмотренных видов соединений.

Инициирование усталостных трещин в образцах третьей серии наблюдалось в зонах перехода угловых швов к многослойному металлу. Сопротивление усталостным разрушениям исследованных образцов оказалось практически одинаковым (рис. 5). Результаты их испытаний, также как и в предыдущем случае, можно отнести к одной области рассеяния, свойственной серийным усталостным испытаниям однотипных сварных образцов. Полученные данные свидетельствуют о том, что при проверке на выносливость несущей стенки многослойных конструкций значения расчетных сопротивлений для стыковых соединений, узлов вварки монолитных патрубков угловыми швами и сечений, ослабленных перфорационными отверстиями, могут приниматься одинаковыми.

[c.261]

[c.261]При растяжении и изгибе тавровых сварных соединений с разделкой кромок, а также при изгибе тавровых соединений без разделки кромок и изгибе нахлесточных соединений с лобовыми швами коэффициент концентрации а0 в месте перехода углового шва к основному металлу можно определять по графическим зависимостям на рис. 9.7 для точки А. При растяжении тавровых сварных соединений без разделки кромок величину а0 в указанной точке А следует увеличивать в 1,5 раза по сравнению с при из- [c.174]

Порядок расчета сварного таврового соединения с угловыми швами (рис. 4.8, а) при нагружении постоянной силой F остается прежним поверхность разрушения швов (рис. 4.8, б) поворачивают на плоскость стыка, составляют расчетную схему и переносят силу F в центр тяжести швов (рис. 4.8, в, г, й) при этом возникают моменты Т -FR и М = FL. Таким образом, действует центральная сдвигающая сила F и моменты Т и М. Для улучшения центрирования свариваемых деталей и разгрузки шва от сдвигающей силы обычно делают центрирующий поясок (рис.

Тавровое соединение. Соединяемые детали в зоне сварных швов перпендикулярны (наиболее частый случай) или наклонны друг к другу. Это соединение вьшолняют стыковым швом с разделкой кромок (рис. 3.16, а) или угловыми швами без разделки кромок (рис. 3.16, б). При нагружении изгибающим моментом и силой прочность соединения определяют по формулам

[c.75]

Это соединение вьшолняют стыковым швом с разделкой кромок (рис. 3.16, а) или угловыми швами без разделки кромок (рис. 3.16, б). При нагружении изгибающим моментом и силой прочность соединения определяют по формулам

[c.75]

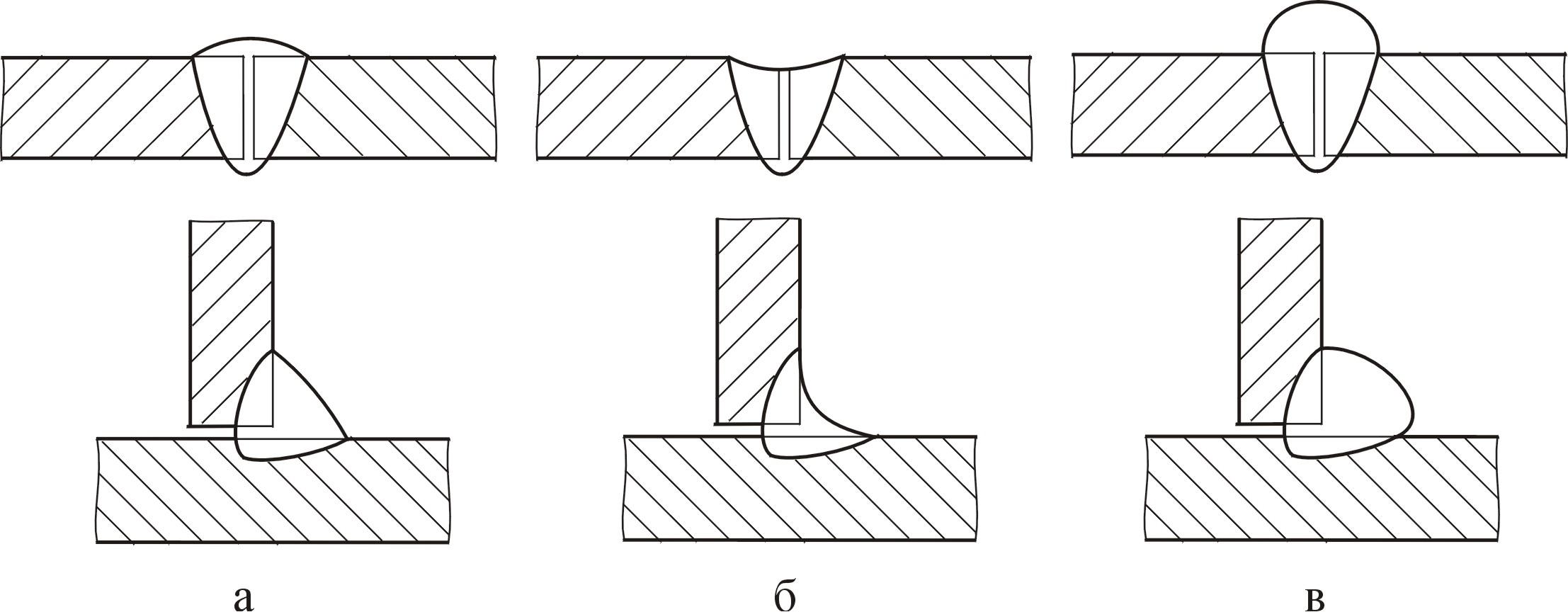

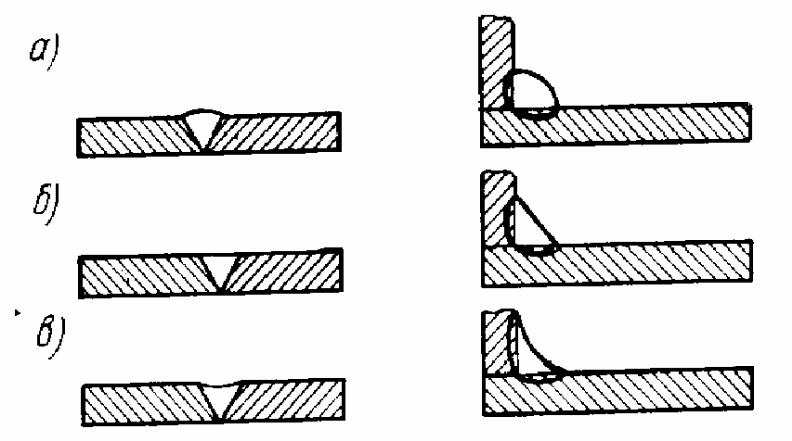

По форме наружной поверхности как угловые, так и стыковые швы могут быть плоскими (нормальными), выпуклыми и вогнутыми (рис. 8). Угловые шВы могут также отличаться соотношением их катетов. Сварные соединения с выпуклыми швами лучше работают при статической нагрузке, с плоскими и вогнутыми — при динамической, так как у них плавный переход к основному металлу, нет концентраторов напряжений.

Трубные системы котлов и трубопроводы включают сварные соединения со стыковыми и угловыми швами, выполняемыми различными видами и способами сварки с использованием соответствующих сварочных материалов (рис. 3.1, 3.2, табл. 3.1-3.4). [c.202]

Сварка решетчатых конструкций. Решетчатые конструкции (фермы, мачты, башни и др.

) создают главным образом на основе проката и гнутого профиля, изготавливаемых из низкоуглеродистых и низколегированных сталей. Особенность таких конструкций состоит в том, что они имеют короткие сварные швы, различным образом ориентированные в пространстве. Их выполняют с помощью ручной дуговой сварки либо механизированной сварки в углекислом газе. Прокатные элементы сваривают внахлест или втавр угловыми швами (рис. 11.7). В случае использования в узле (месте соединения элементов решетчатой конструкции) труб можно применять стыковые соединения. Для этого концы труб следует сплющить.

[c.365]

) создают главным образом на основе проката и гнутого профиля, изготавливаемых из низкоуглеродистых и низколегированных сталей. Особенность таких конструкций состоит в том, что они имеют короткие сварные швы, различным образом ориентированные в пространстве. Их выполняют с помощью ручной дуговой сварки либо механизированной сварки в углекислом газе. Прокатные элементы сваривают внахлест или втавр угловыми швами (рис. 11.7). В случае использования в узле (месте соединения элементов решетчатой конструкции) труб можно применять стыковые соединения. Для этого концы труб следует сплющить.

[c.365]Отмечается [235] благоприятное влияние на усталость сварных соединений с лобовыми швами обработки поверхности шва с помош,ью аргонной горелки и сварного прутка из мягкой стали [235]. В этом случае в результате сглаживания профиля у кромки углового шва уменьшилась концентрация напряжений и усталостный излом сместился с кромки шва на корень. [c.88]

Сварные швы корпусов сосудов, работающих под давлением, должны быть стыковыми. Угловыми швами допускается приваривать только плоские днища, фланцы, трубные решетки, штуцера. При различной толщине стенок в стыковых соединениях надлежит обеспечивать плавный переход от более толстого элемента к тонкому. Угол наклона поверхностей перехода не должен превышать 15°. Плавность перехода может быть обеспечена и самим сварным швом, если разница в толщине не превышает 5 мм.

[c.201]

Угловыми швами допускается приваривать только плоские днища, фланцы, трубные решетки, штуцера. При различной толщине стенок в стыковых соединениях надлежит обеспечивать плавный переход от более толстого элемента к тонкому. Угол наклона поверхностей перехода не должен превышать 15°. Плавность перехода может быть обеспечена и самим сварным швом, если разница в толщине не превышает 5 мм.

[c.201]

Придание угловым швам вогнутого профиля и плавного перехода к основному металлу и наложение стыковых швов без усиления осуществляют подбором режимов сварки, соответствующим пространственным расположениям свариваемых элементов конструкции или механизированной зачисткой абразивным инструментом. При сварке швов стыковых соединений элементов, различающихся между собой толщиной свариваемых кромок, тип сварного соединения и конструктивные размеры разделки и шва выбирают по элементу большей толщины. [c.147]

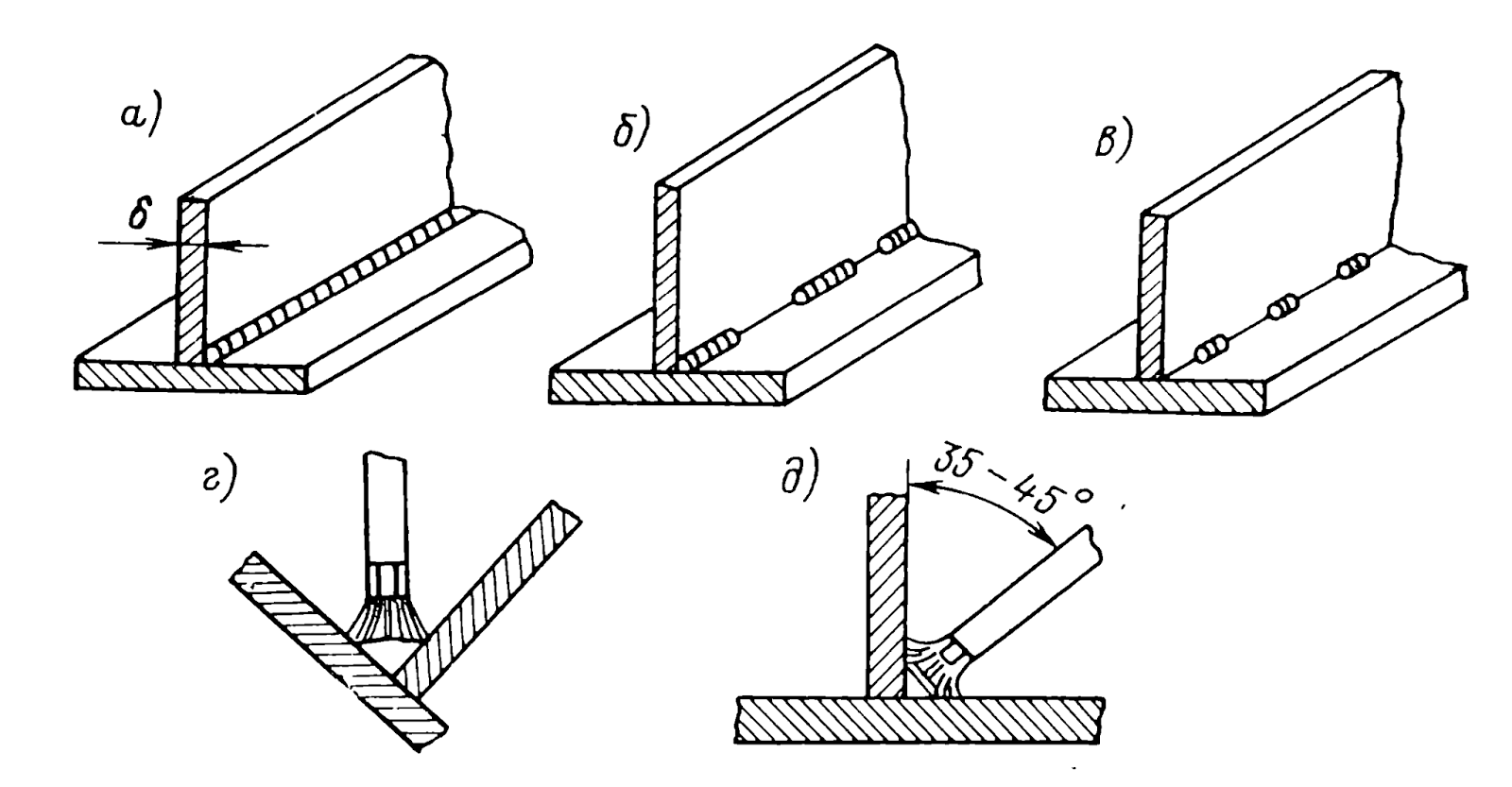

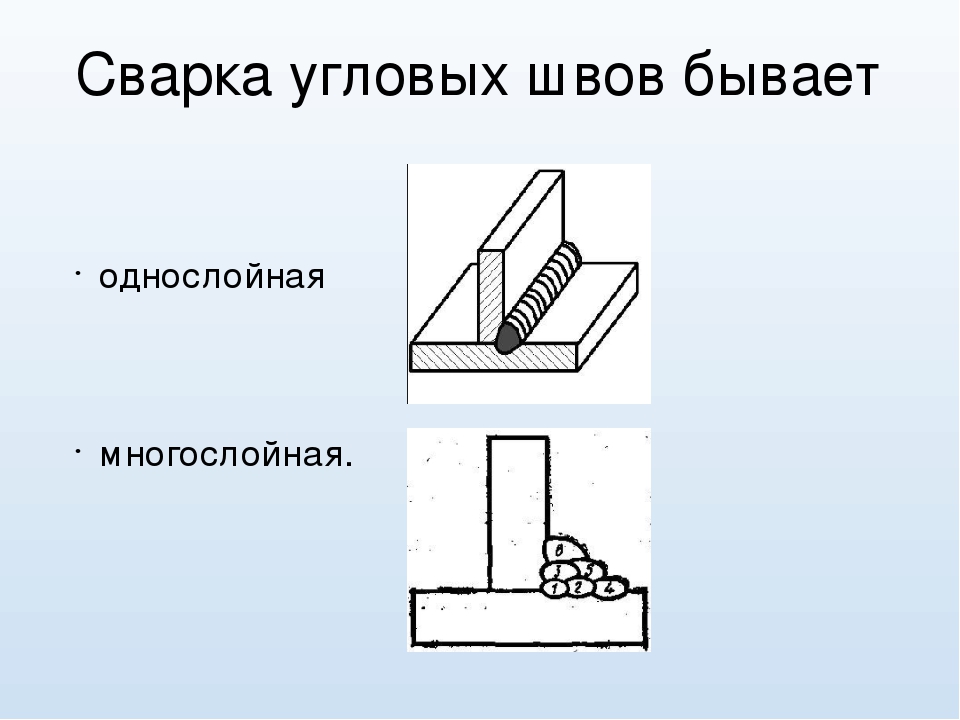

Тавровые соединения сваривают без разделки кромок угловыми швами (рис. 14.5, а) или с разделкой кромок стыковым швом (рис. 14.5, б). Расчет на прочность выполняют по формулам для нахлесточных (14.2) или стыковых (14.1) соединений. Угловые сварные соединения (рис. 14.5, в) используют в основном в малонагруженных конструкциях и на прочность не рассчитывают.

[c.341]

14.5, а) или с разделкой кромок стыковым швом (рис. 14.5, б). Расчет на прочность выполняют по формулам для нахлесточных (14.2) или стыковых (14.1) соединений. Угловые сварные соединения (рис. 14.5, в) используют в основном в малонагруженных конструкциях и на прочность не рассчитывают.

[c.341]

В машиностроительных конструкциях чаще всего встречаются сварные соединения в тавр и сварка угловыми швами. Швы имеют большей частью малую протяженность и довольно сложную конфигурацию. [c.139]

В практике ремонта металлоконструкций применяют в основном два вида сварных соединений — стыковые и угловые. Сварные швы в зависимости от расположения могут быть нижними, вертикальными, горизонтальными и верхними потолочными. Последние являются наиболее трудными по исполнению, так как расплавленный металл стремится вытечь из кратера. Прочностные свойства наплавленного металла и сварного соединения при сварке потолочным швом обычно ниже, чем при сварке другими швами, поэтому использование потолочных швов следует по возможности исключать. [c.69]

[c.69]

Для уменьшения пролета кранов групп классификации (режима) не более 5К стык балки выполняют с промежуточной диафрагмой, к которой приваривают угловыми швами пояса и вертикальные стенки балки. Нижний пояс дополнительно усиливают вертикальными стенками и гнутым листом (рис. 10.9). Технология выполнения подобного стыкового соединения проще, однако в связи с резким изменением формы сварного шва коэффициенты концентрации значительно выше. При выполнении швов необходимо обеспечить проплавление присоединительных элементов на полную толщину, так как непровары резко снижают прочность тавровых соединений. [c.285]

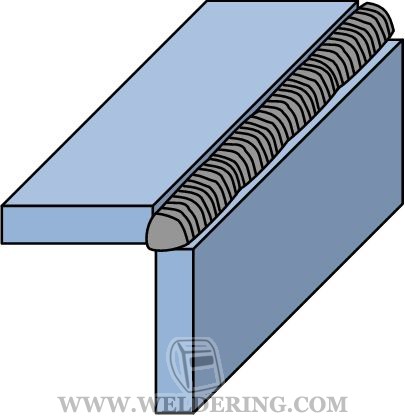

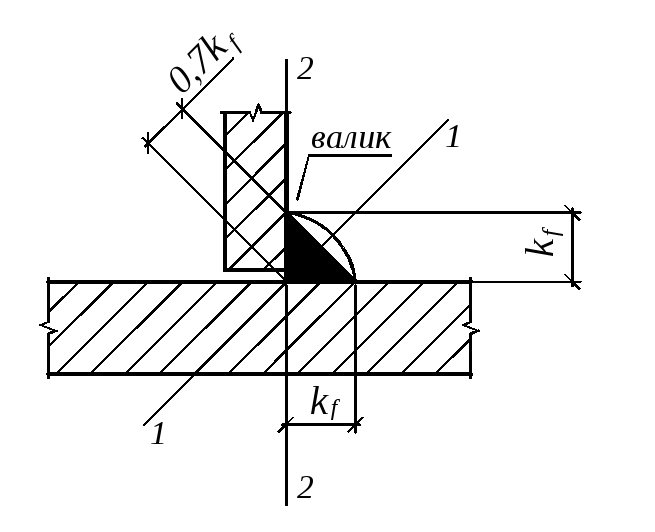

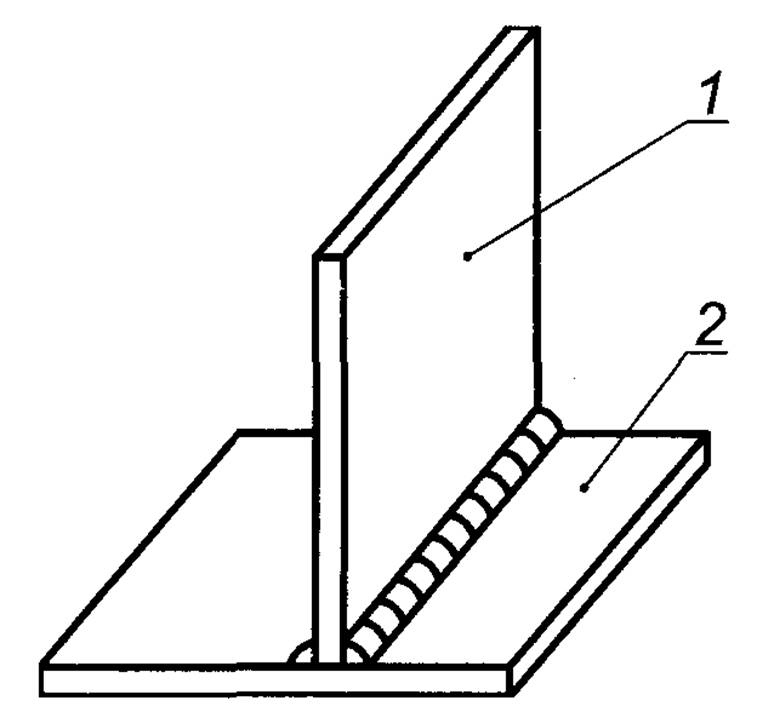

Тавровым соединением (рис. 2.3) называют сварное соединение, в котором торец одного элемента примыкает под углом и приварен угловыми швами к боковой поверхности другого элемента. Стандартом предусмотрено несколько типов таких соединений с Т1 по Т9. Распространенным является соединение, показанное на рис. 2.3, а, для металла толщиной 2—40 мм. Для такого соединения никакого скоса кромок не делают, а обеспечивают ровную обрезку примыкающего элемента и ровную поверхность другого элемента.

[c.23]

Для такого соединения никакого скоса кромок не делают, а обеспечивают ровную обрезку примыкающего элемента и ровную поверхность другого элемента.

[c.23]

Нахлесточным соединением называют сварное соединение, в котором сваренные угловыми швами элементы расположены параллельно и частично перекрывают друг друга. Стандартом предусмотрено два таких соединения Н1 и Н2 (рис. 2.4). Как видно из рисунка, они отличаются только тем, что в соединении на рис. 2.4, а привариваются два торца к поверхности элементов, а в соединении на рис. 2.4, б — только один торец. Применяют иногда разновидности нахлесточно-го соединения с накладкой (рис. 2.4, б) и с точечными швами (рис. 2.4, г), соединяющими части элементов конструкции. [c.25]

Сварные соединения с угловыми швами, представляющие собой почти равнопрочную конструкцию, размеры которой выбираются так, чтобы разрушение при Статическом нагружении происходило по материалу шва, в условиях усталости обычно разрушаются по основному материалу. При этом усталостная трещина начинается в месте концентрации напряжений, возникающей в результате изменения поперечного сечения у основания поперечного (лобового) углового шва или у конца продольного (флангового) углового шва.

[c.8]

При этом усталостная трещина начинается в месте концентрации напряжений, возникающей в результате изменения поперечного сечения у основания поперечного (лобового) углового шва или у конца продольного (флангового) углового шва.

[c.8]

Усталостные испытания сварных соединений с фланговыми швами, общим числом более 200, показали, что одними из главных факторов, определяющих прочность соединения при переменных напряжениях, являются относительные размеры и взаимное расположение элементов соединения. Исчерпывающее сравнение различных соединений выполнить затруднительно из-за изменения в широких пределах размеров соединений, длины сварных швов и данных материала. Однако несколько небольших серий испытаний позволили получить сравнительные данные, показывающие влияние на сопротивление усталостному разрушению отношения ширины соединяемых элементов или расстояния между фланговыми швами к длине швов. Результаты испытаний соединений со сварными швами длиной 102 мм (рис. 8. 1, а) и различной шириной внешних пластин образца приведены в табл. 8.2. Из этих данных следует, что при неизменном уровне переменного напряжения во внешних пластинах число циклов до разрушения уменьшается при увеличении ширины этих пластин. Это отчасти объясняется тем, что при данной толщине пластины и данном значении переменного напряжения увеличение ширины пластины приводит к увеличению силы, передаваемой через сварные швы, и, следовательно, к повышению местных напряжений в основном материале у концов угловых швов, где происходит разрушение образца.

[c.175]

1, а) и различной шириной внешних пластин образца приведены в табл. 8.2. Из этих данных следует, что при неизменном уровне переменного напряжения во внешних пластинах число циклов до разрушения уменьшается при увеличении ширины этих пластин. Это отчасти объясняется тем, что при данной толщине пластины и данном значении переменного напряжения увеличение ширины пластины приводит к увеличению силы, передаваемой через сварные швы, и, следовательно, к повышению местных напряжений в основном материале у концов угловых швов, где происходит разрушение образца.

[c.175]

Ни один из образцов с фланговыми швами не подвергался обработке для устранения остаточных напряжений. Ввиду этого не имеется каких-либо данных о влиянии остаточных напряжений на прочность таких соединений при переменных напряжениях. Однако более поздние испытания [2] показали, что остаточные напряжения, вызванные точечной сваркой или местным обжатием материала при определенном распределении и некоторых условиях нагружения, могут оказывать благоприятное влияние на прочность сварных соединений с угловыми швами при переменных напряжениях.

[c.177]

[c.177]Следует различать испьггания сложных сварньк соединений с угловыми швами и испьггания собственно угловых швов, то есть простейших сварных соединений со швами. В настоящем параграфе рассмотрены только испытания угловых швоа [c.160]

Толстостенные сосуды (,s>40 мм) обычно сваривают из вальцованных нлп штампованных листовых заготовок, сварипаем1.1х продольными и кольцевыми стыковыми швами. На рис. 8.53 изображена конструкция гидравлического баллона из стали 22К с толщиной стенок 150 мм. Соединения выполнены электрошлаковой сваркой. Угловые швы использованы только для крепления основания к нижнему днищу. Для котельных сосудов характерно большое число штуцеров, к которым стыковыми швами приваривают трубы. Как правило, днища делают выпуклыми с отбортовкой, обеспечивающей вывод сварных соединений из зоны действия значительных напряжений изгиба. Сосуды с внутренним диаметром менее 500 мм, например камеры котлов, допускается изготавливать с плоскими днищами. [c.282]

[c.282]

Следует также отметить, что при анализе работоспособности сварных соединений с )ггловыми швами также необходимо учитывать их механическую неоднородность. Строго говоря, угловые швы в сварных соединениях находятся под действием сложного напряженного состояния, в котором сдвиг является лишь одной из составляюпщх. Минимизация внутренней энергии при разрушении угловых швах посредством сдвига по некоторому сечению позволила получить расчетные формулы для оценки прочности данных сварных соединений /4/. При этом прочность зависит от того, является ли металл шва мягким по сравнению с основным или, наоборот, более твердым. Правильная оценка топографии механической неоднородности и соотношения конструктивных параметров позволяет расчетным путем определить несущую способность сварных соединений с угловыми швами. [c.29]

При изготовлении тонкостенных оболочковых конструкций для химического аппаратостроения в целях защиты их поверхности от воздействия агрессивной среды и сохранения прочности и пластичности металла при низкой температуре используют самые разнообразные материалы (биметаллы, цветные металлы и сплавы, среднелегированные стали и др ) В связи с этим технология сварки таких конструкции достаточно сложна, нередко требует сочетания различных способов, специальных присадков, дополнительных мероприятий по предотвращению трещинообразования, защите сварочной ванны от окисления и т. д Для операций сборки и сварки цилиндрической части сосудов обычно применяют роликовые стенды, оборуд>я их paзличны и приспособлениями флюсовыми подушками, стяжными скобами, автоматическими головками для сварки, распорками, центраторами и др Сварку обечайки с днищем производят стыковыми швами за один или несколько проходов В стенки сосудов и аппаратов приходится вваривать патрубки, лючки, штуцера и другие элементы, сварные соединения которых часто являются инициаторами разрушения конструкции На рис 19 приведены в качестве примера некоторые варианты конструктивного оформления шт церов в аппаратах химического производства. Варианты с дополнительно усиливающими кольцами (см. рис 1 9,й) и утолщенными патрубками (см рис 19,6) выполняются угловыми швами, в зонах которых возникает значительная концентрация напряжений В данном месте часто появляются усталостные трещины Более предпочтительными с точки зрения повышения работоспособности являются варианты соединений с вытяжкой горловины (см рис.

д Для операций сборки и сварки цилиндрической части сосудов обычно применяют роликовые стенды, оборуд>я их paзличны и приспособлениями флюсовыми подушками, стяжными скобами, автоматическими головками для сварки, распорками, центраторами и др Сварку обечайки с днищем производят стыковыми швами за один или несколько проходов В стенки сосудов и аппаратов приходится вваривать патрубки, лючки, штуцера и другие элементы, сварные соединения которых часто являются инициаторами разрушения конструкции На рис 19 приведены в качестве примера некоторые варианты конструктивного оформления шт церов в аппаратах химического производства. Варианты с дополнительно усиливающими кольцами (см. рис 1 9,й) и утолщенными патрубками (см рис 19,6) выполняются угловыми швами, в зонах которых возникает значительная концентрация напряжений В данном месте часто появляются усталостные трещины Более предпочтительными с точки зрения повышения работоспособности являются варианты соединений с вытяжкой горловины (см рис. [c.18]

[c.18]

Две полосы из стали марки СтЗ соединены внахлестку двум сварными угловыми швами с расчетной длиной /ш = 20 см и тол-Ш.ИН0Й шва Ящ = 1,2 см (см. рисунок). Расчетное растягиваюш,ее усилие, приложенное к этому соединению, Р = 340 кН. Проверить прочность сварных швов коэффициент условий работы сварного соединения т = 0,9. [c.68]

Сварная балка пролетом / = 14 м нагружена расчетной нагрузкой, как показано на рисунке. Поперечное сечение балки составлено из вертикального листа сечением 1000 х 10 мм и двух горизонтальных листов толщиной 20 мм и шириной Ь, соединенных между собой двусторонними сплошными угловыми швами. Определить ширину горизонтального листа Ь, наибольшие касательные напряжения в поперечном сечении балки и толш,ину углового шва [c.132]

Основным показателем, характеризующим прочность точки, является размер ее ядра, который зависит от провара по горизонтальной и вертикальной стенкам соединения. Технологию сварки угловыми точечными швами в среде СО2 на листах толщиной 6 мм освоили на Узловском машиностроительном заводе им. Федунца при изготовлении кожухов механизированной крепи очистного комплекса Тула . При замене прерывистых сварных швов угловыми точечными швами производительность труда повысилась в 2 раза, расход сварочной проволоки снизился на 30% необходимость в операции правки кожухов после сварки отпала.

[c.171]

Технологию сварки угловыми точечными швами в среде СО2 на листах толщиной 6 мм освоили на Узловском машиностроительном заводе им. Федунца при изготовлении кожухов механизированной крепи очистного комплекса Тула . При замене прерывистых сварных швов угловыми точечными швами производительность труда повысилась в 2 раза, расход сварочной проволоки снизился на 30% необходимость в операции правки кожухов после сварки отпала.

[c.171]

Пример 2.1. Уголок 100X100X10 приварен к косынке угловыми фланговыми швами (см. рис. 2.8). Определить длину 1 и /2 швов, если сварное соединение должно быть равнопрочно материалу уголка. Уголок выполнен из Ст2 с допускаемым напряжением [ар]=140 МПа сварка произведена электродами Э42А. [c.21]

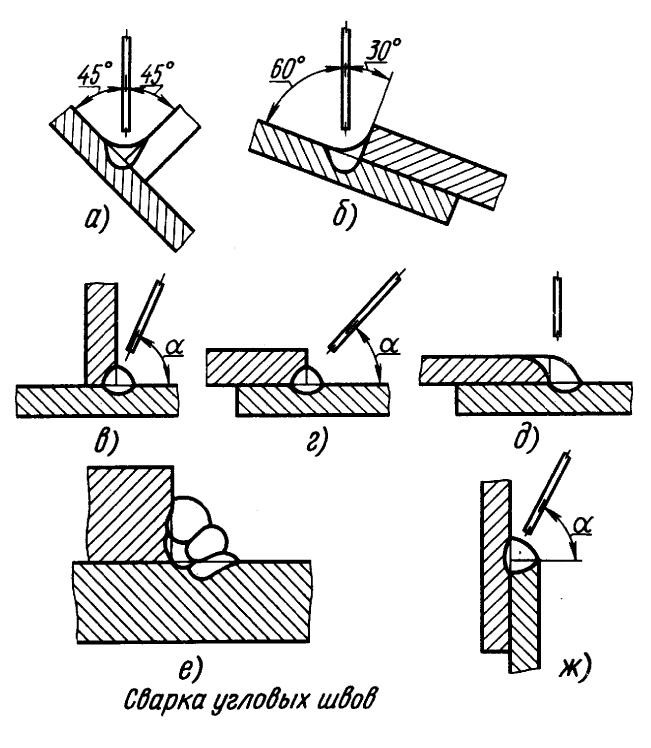

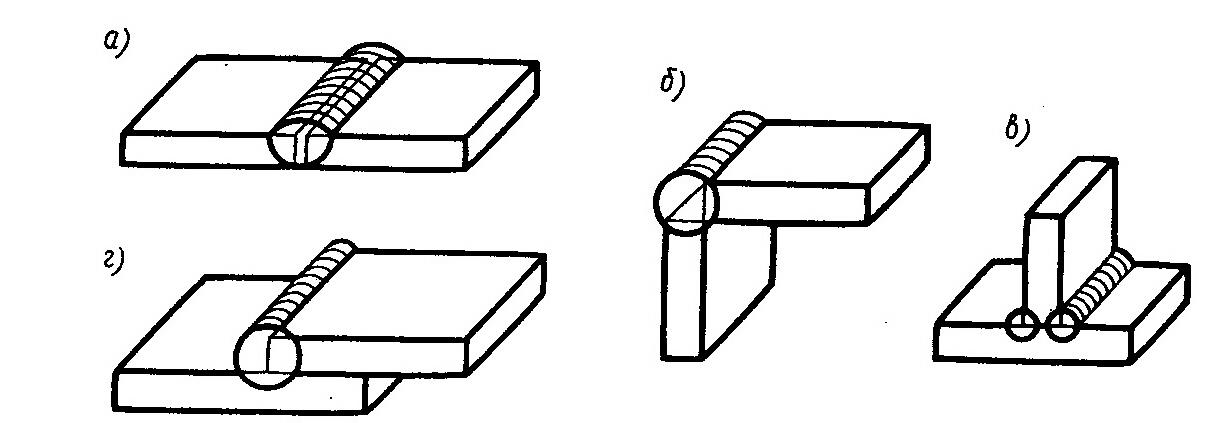

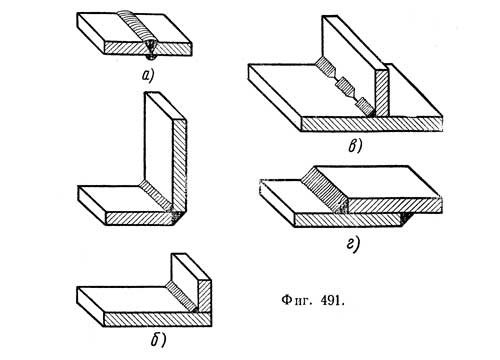

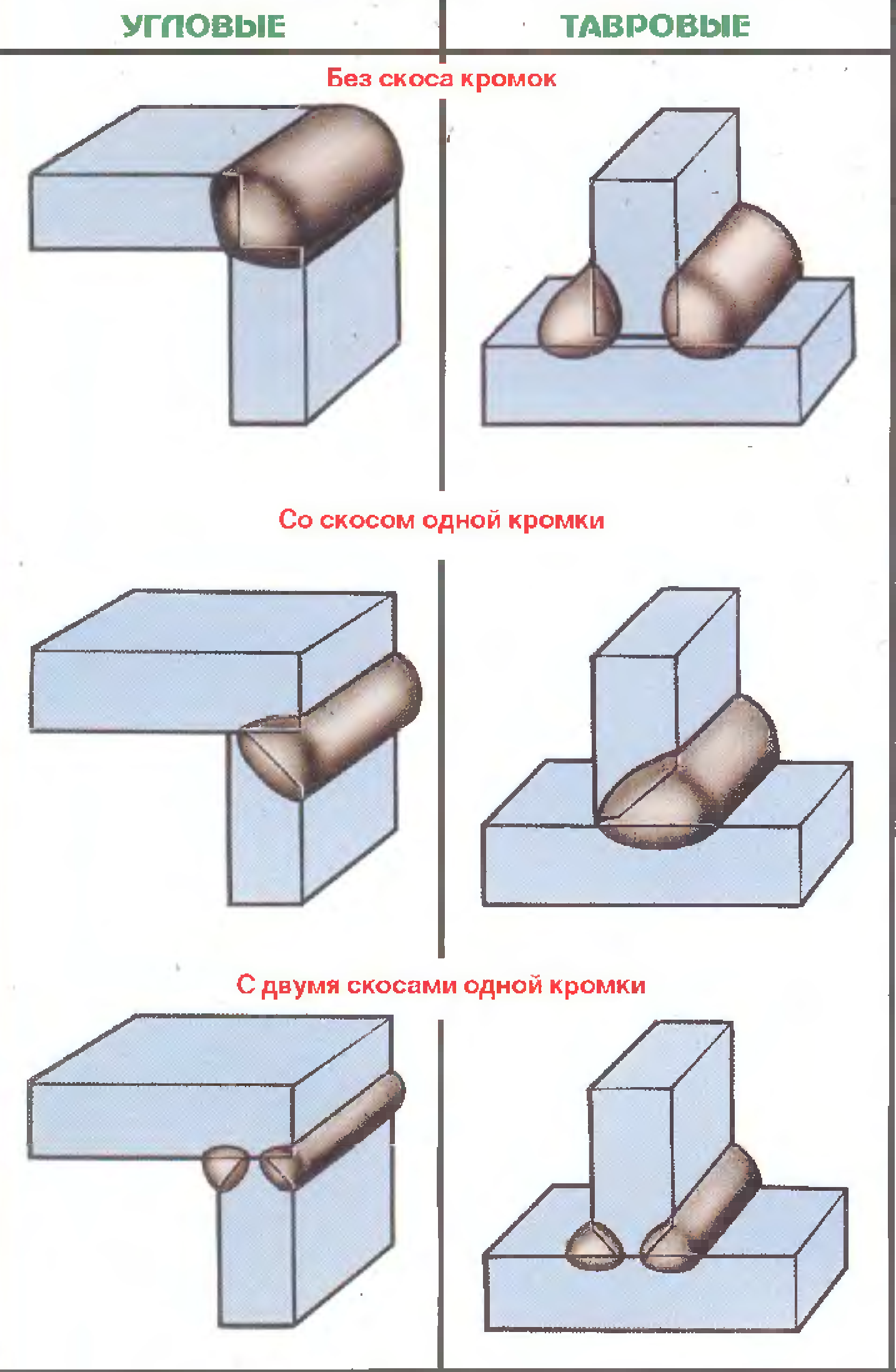

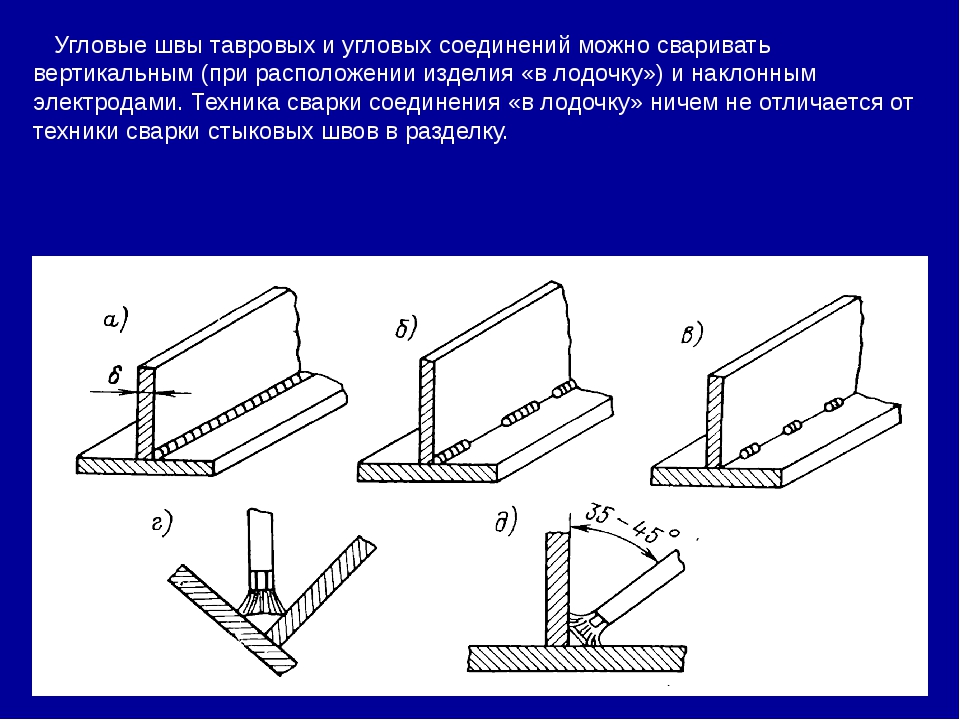

Тавровые и угловые ( зис. 35, виг) соединения, как и соединения внахлестку, применяются также при сварке малой толщины без скеса кромок угловыми швами. По положению, в котором производится сварка, швы подразделяются на нижние, вертикальные, горизонтальные и потолочные (рис. 36). Наилучшие условия для образования сварного соединения создаются при сварке в нижнем положении. Поэтому сварку в других положениях следует применять лишь в тех случаях, когда ее невозможно выполнить в нижнем положении. -

[c.100]

36). Наилучшие условия для образования сварного соединения создаются при сварке в нижнем положении. Поэтому сварку в других положениях следует применять лишь в тех случаях, когда ее невозможно выполнить в нижнем положении. -

[c.100]

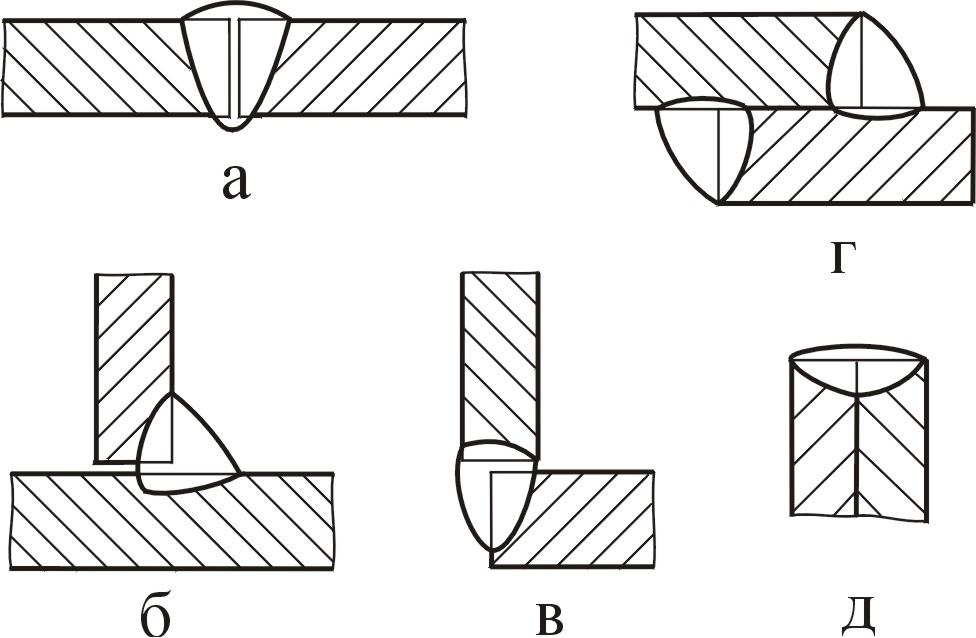

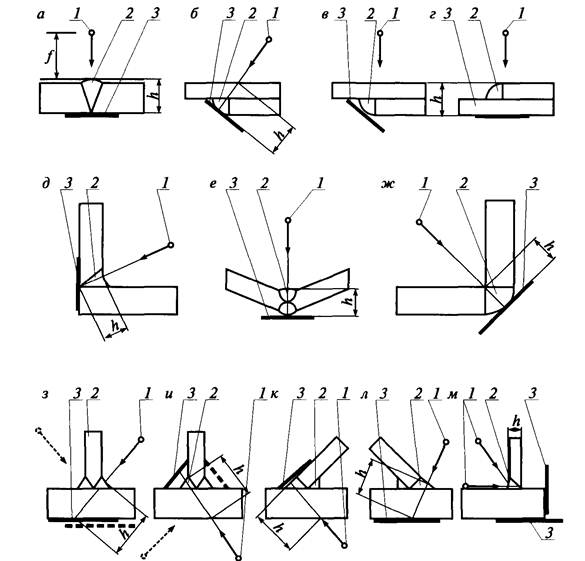

| Рис. 90. Виды сварных соединений и швов, выполняемых дуговой сваркой а, б — стыковые без скоса кромок в — стыковое с У-образным скосом кромок г — стыковое с Х-образным скосом кромок д. е — с У-образным скосом кромок ж, тавровые без скоса кроьюк и — угловое к — внахлестку с валиковыми (угловыми) швами л — внахлестку электрозаклепками (точками) м, н — прорезные о — отбортовкой кромок- |

Однако обеспечение равнопрочности при дуговой сварке не вызывает затруднений. Это достигается за счет увеличения скорости охлаждения и легирования марганцем и кремнием через сварочные материалы. Влияние скорости охлаждения в значительной степени проявляется при сварке однослойных швов, а также в последних слоях многослойного шва. Механические свойства металла околошовной зоны подвергаются некоторым изменениям по сравнению со свойствами основного металла — при всех видах дуговой сварки это незначительное упрочнение металла в зоне перегрева. При сварке стареющих (например, кипящих и полуспокойных) низкоуглеродистых сталей на участке рекристаллизации околошовной зоны возможно снижение ударной вязкости металла. Металл околошовной зоны охрупчивается более интенсивно при многослойной сварке по сравнению с однослойной. Сварные конструкции из низкоуглеродистой стали иногда подвергают термической обработке. Однако у конструкций с угловыми однослойными швами и многослойными, наложенными с перерывом, все виды термической обработки, кроме закалки, приводят к снижению прочности и повышению пластичности металла шва.

Однако обеспечение равнопрочности при дуговой сварке не вызывает затруднений. Это достигается за счет увеличения скорости охлаждения и легирования марганцем и кремнием через сварочные материалы. Влияние скорости охлаждения в значительной степени проявляется при сварке однослойных швов, а также в последних слоях многослойного шва. Механические свойства металла околошовной зоны подвергаются некоторым изменениям по сравнению со свойствами основного металла — при всех видах дуговой сварки это незначительное упрочнение металла в зоне перегрева. При сварке стареющих (например, кипящих и полуспокойных) низкоуглеродистых сталей на участке рекристаллизации околошовной зоны возможно снижение ударной вязкости металла. Металл околошовной зоны охрупчивается более интенсивно при многослойной сварке по сравнению с однослойной. Сварные конструкции из низкоуглеродистой стали иногда подвергают термической обработке. Однако у конструкций с угловыми однослойными швами и многослойными, наложенными с перерывом, все виды термической обработки, кроме закалки, приводят к снижению прочности и повышению пластичности металла шва. Швы, выполненные всеми видами и способами сварки плавлением, имеют вполне удовлетворительную стойкость против образования кристаллизационных трещин из-за низкого содержания углерода. Однако при сварке стали с верхним пределом содержания углерода могут появиться кристаллизационные трещины, прежде всего в угловых швах, первом слое многослойных стыковых швов, односторонних швах с полным проваром кромок и первом слое стыкового шва, сваренного с обязательным зазором.

[c.102]

Швы, выполненные всеми видами и способами сварки плавлением, имеют вполне удовлетворительную стойкость против образования кристаллизационных трещин из-за низкого содержания углерода. Однако при сварке стали с верхним пределом содержания углерода могут появиться кристаллизационные трещины, прежде всего в угловых швах, первом слое многослойных стыковых швов, односторонних швах с полным проваром кромок и первом слое стыкового шва, сваренного с обязательным зазором.

[c.102]

Расследованием аварии установлено верхние стойки были приварены к балкам платформы угловыми швами катетом 8-10 мм по внешнему виду швы неровные, имеются незаплавлен-ные углубления, наплывы, подрезы, шлаковые включения на поверхности шва в середине шва частичные газовые поры в изломе корень шва не проварен. Торцы труб при сборке не были зачищены от шлака после газовой резки наклонные стойки приварены к платформе угловыми швами однопроходной сваркой катетом 5-6 мм, по внешнему виду швы неровные, имеются подрезы, наплывы, резкие переходы от наплавленного металла к основному.

Разрушение сварных соединений произошло по середине швов в результате образования сквозных продольных трещин по периметру шва. В сварном соединении правой вертикальной стойки с балкой поворотной платформы имелась трещина на площади 75% от продольного сечения шва. В сварном соединении левой вертикальной стойки с балкой поворотной платформы была трещина на площади 80% от продольного сечения шва. В сварном соединении левой наклонной стойки с поворотной платформой обнаружилась трещина на площади 30% от продольного сечения шва. Причиной разрушения сварных соединений является низкое качество сварки, допущенное на заводе при изготовлении металлоконструкций крана.

[c.53]

Разрушение сварных соединений произошло по середине швов в результате образования сквозных продольных трещин по периметру шва. В сварном соединении правой вертикальной стойки с балкой поворотной платформы имелась трещина на площади 75% от продольного сечения шва. В сварном соединении левой вертикальной стойки с балкой поворотной платформы была трещина на площади 80% от продольного сечения шва. В сварном соединении левой наклонной стойки с поворотной платформой обнаружилась трещина на площади 30% от продольного сечения шва. Причиной разрушения сварных соединений является низкое качество сварки, допущенное на заводе при изготовлении металлоконструкций крана.

[c.53]Все имеющиеся в зоне опорного листа ребра должны быть срезаны, остатки сварных швов зачищены шлифовальной машинкой заподлицо с основным металлом. Угловые швы основного листа необходимо также обработать шлифовальной машинкой. Имеющиеся на вертикальном листе трещины следует ограничить засверловкой, разделать, заварить и полученный шов зачистить заподлицо с плоскостью. Трещины по сварным швам соединений вертикального листа с поясами должны быть вырублены, заварены и зачищены. Накладной лист вырезается по контуру буксовой части с зазором не более 2 мм. Затем снимают фаски с внутренней и наружной сторон по контуру накладного листа в местах его прилегания к угловым швам. Благодаря фаскам можно обеспечить плотное прилегание накладного листа к вертикальной стенке и полный провар соединения. Толщина накладного листа принимается равной толщине верхнего пояса концевой балки, но не менее 10 мм. При сварке сначала накладывают сварные швы в зоне гнутого листа, затем — в зоне нижнего и верхнего пояса концевой балки, вырезов под болты крепления и вертикальные швы накладного листа. В послецщюю очередь приваривают элементы окантовок вырезов.

[c.220]

Трещины по сварным швам соединений вертикального листа с поясами должны быть вырублены, заварены и зачищены. Накладной лист вырезается по контуру буксовой части с зазором не более 2 мм. Затем снимают фаски с внутренней и наружной сторон по контуру накладного листа в местах его прилегания к угловым швам. Благодаря фаскам можно обеспечить плотное прилегание накладного листа к вертикальной стенке и полный провар соединения. Толщина накладного листа принимается равной толщине верхнего пояса концевой балки, но не менее 10 мм. При сварке сначала накладывают сварные швы в зоне гнутого листа, затем — в зоне нижнего и верхнего пояса концевой балки, вырезов под болты крепления и вертикальные швы накладного листа. В послецщюю очередь приваривают элементы окантовок вырезов.

[c.220]

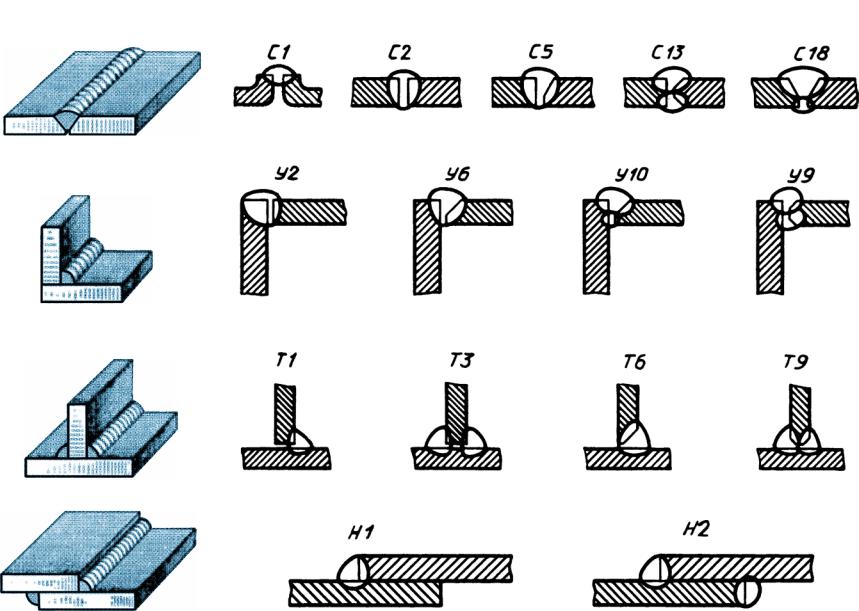

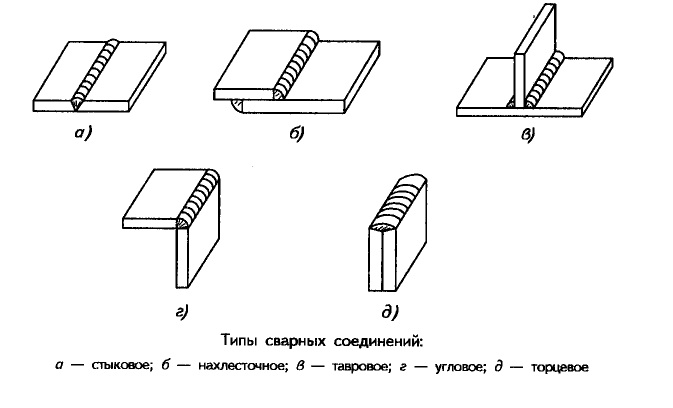

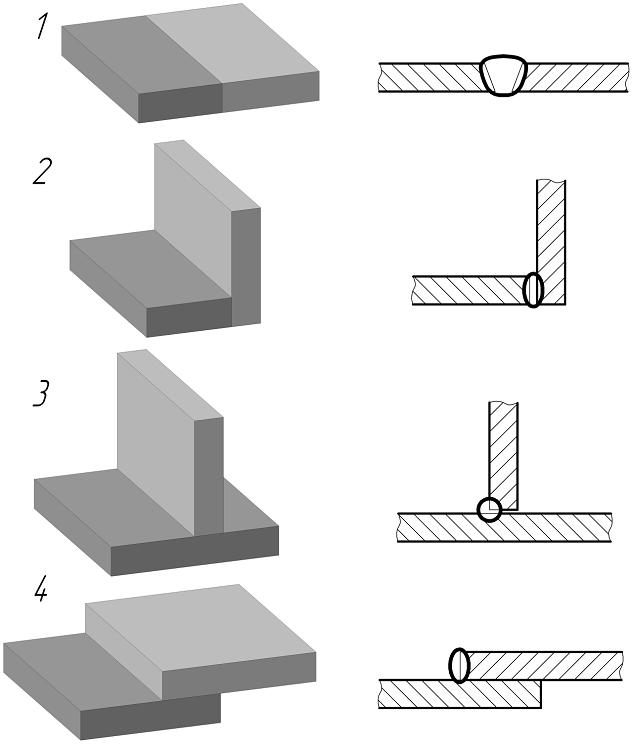

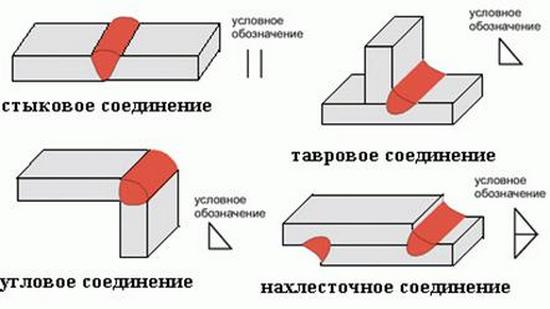

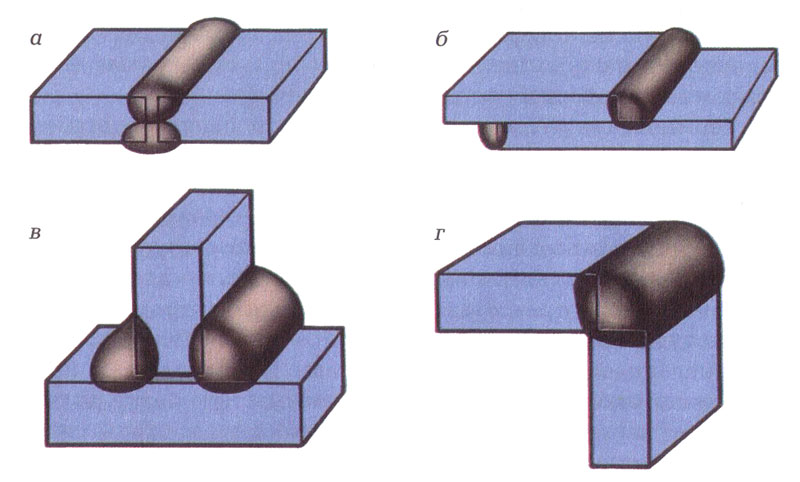

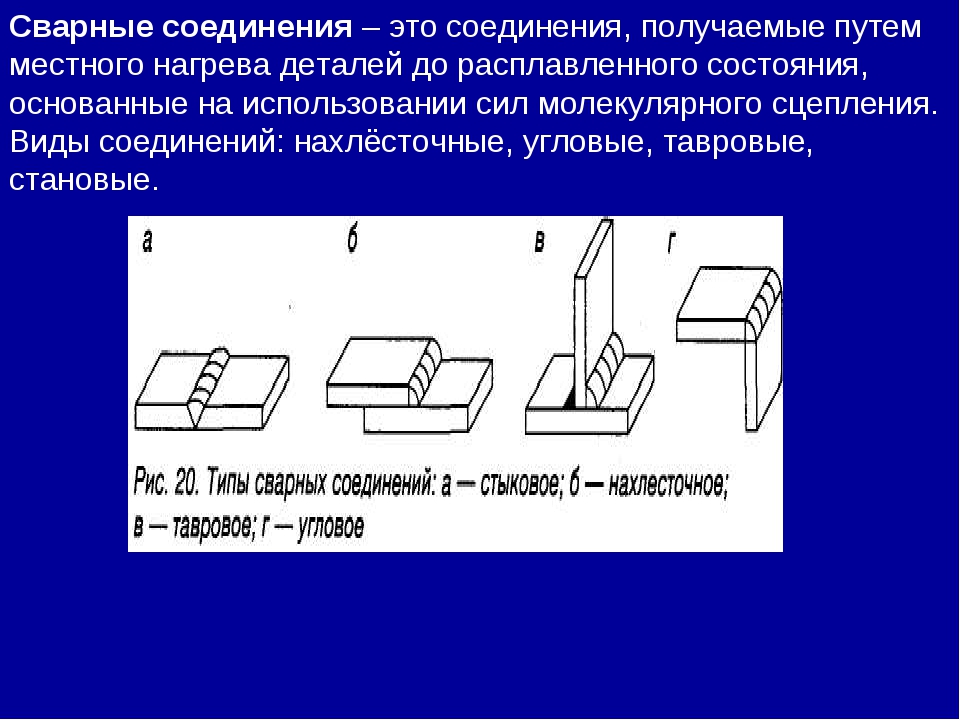

Взаимное расположение соединяемых элементов определяет тип сварного соединения. Различают следуюш,ие соединения (рис. 26.8) стыковые, угловые, тавровые и нахлесточные. Следует отметить, что стыковые соединения выполняются СТЫК0ВЫ. Л1И швами, а угловые, тавровые и нахлесточные соединения выполняются угловыми шва ми.

[c.381]

Л1И швами, а угловые, тавровые и нахлесточные соединения выполняются угловыми шва ми.

[c.381]

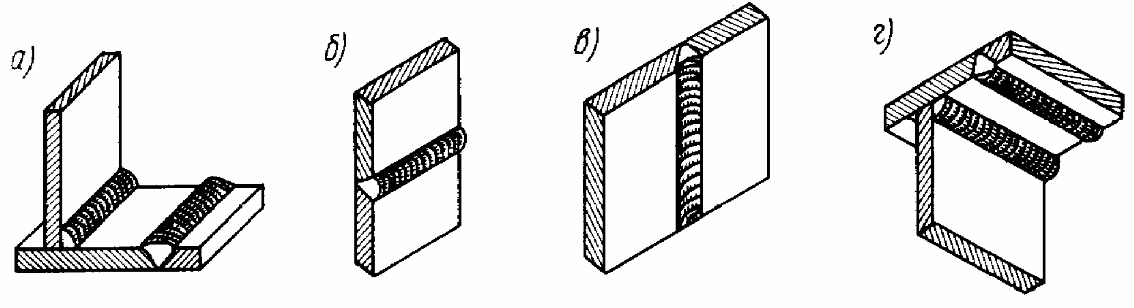

Угловые сварные соединения

Правильное выполнение соединения с остающейся подкладкой считается таким, когда подкладка проплавляется на 1/2—2/3 толщины. Возможность проплавления ухудшается с увеличением зазора между подкладкой и соединяемыми элементами. Этот зазор должен быть не больше 1,5 мм. Прочность соединений с подкладками очень близка к прочности стыковых соединений с двусторонними швами.

Соединения с остающейся подкладкой применяются, когда выполнение двустороннего шва затруднено или невозможно. Такие соединения широко применяются, в частности, при сварке различных трубопроводов или химических аппаратов с диаметром менее 600—800 мм.

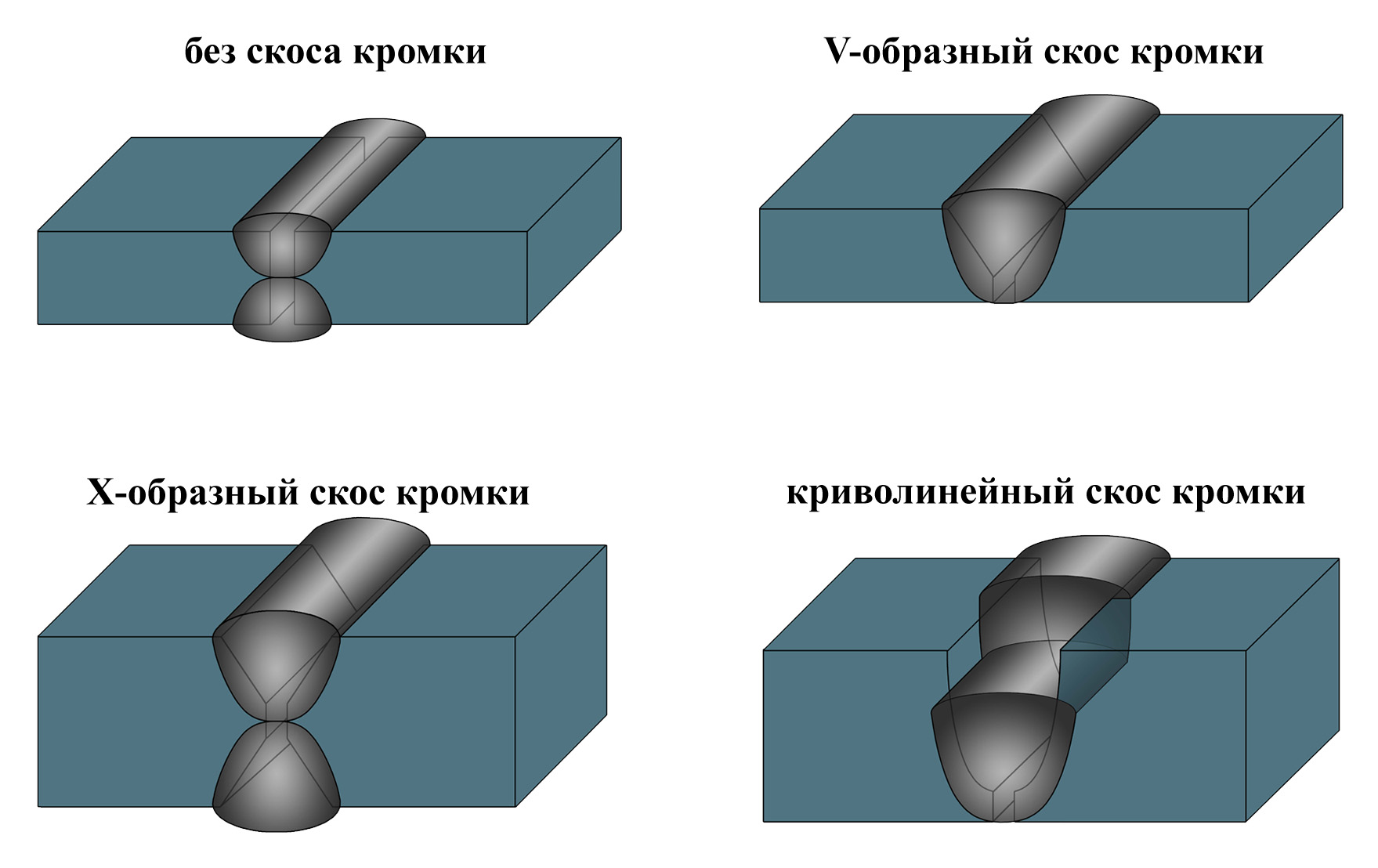

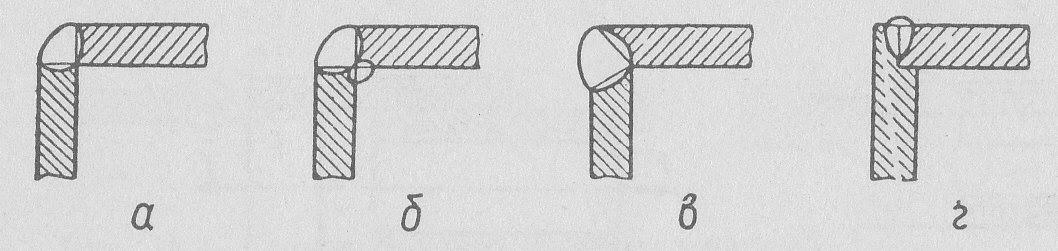

На фиг. 33 представлены некоторые виды стыковых соединений с V-образным скосом кромок. Типы а и б — соединения с односторонним и двусторонним прямолинейным скосом кромок, типы виг — соединения с двусторонним и односторонним криволинейным скосом.

Соединения могут иметь односторонние швы (без подварки), двусторонние швы (с подваркой) и швы, выполненные на медной или остающейся подкладках. В зависимости от этого соединения будут иметь различную прочность.

На фиг. 34 представлены стыковые соединения с Х-образным скосом кромок. Такие соединения обладают высокой прочностью под действием любых нагрузок. Площадь наплавленного металла швов Х-образных соединений на 30—40% меньше площади швов V-образных соединений.

При сварке в стык элементов разных толщин более толстый элемент подвергают дополнительной обработке для получения плавного перехода от одного элемента к другому. Если разность в толщине образуется с одной стороны свариваемых элементов, то по ГОСТ 5264 предусматривается дополнительная обработка при разности в толщине стыкуемых элементов (S1—S).

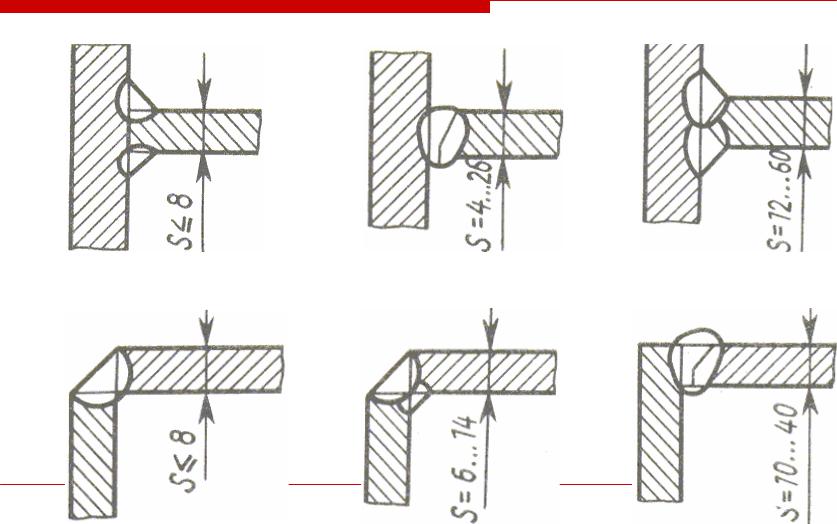

Таблица 41.Размеры конструктивных элементов подготовки кромок свариваемых деталей и размеры швов угловых соединений

Таблица 42.Размеры конструктивных элементов подготовки кромок свариваемых деталей и размеры швов тавровых соединений

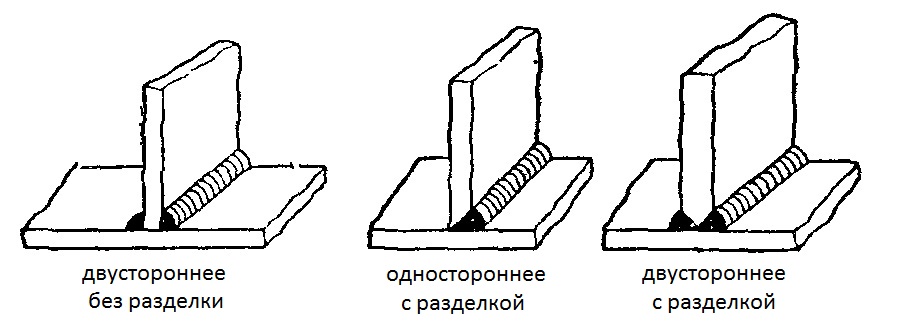

Угловые соединения. В табл.41 приведены размеры конструктивных элементов подготовки кромок свариваемых детален и размеры швов угловых соединений. На фиг. 35 показаны некоторые типы сварных соединений.

В табл.41 приведены размеры конструктивных элементов подготовки кромок свариваемых детален и размеры швов угловых соединений. На фиг. 35 показаны некоторые типы сварных соединений.

Большинство соединений может выполняться с двусторонним или односторонним швом. Соединения с односторонним швом обладают достаточной прочностью на срез. Однако применять их при действии переменных и ударных нагрузок, а также в случаях, когда вершина шва может оказаться в растянутой зоне при изгибе, не рекомендуется. Соединения с двусторонними швами обладают высокой прочностью при действии статических нагрузок, а также относительно высокой прочностью при переменных и ударных нагрузках.

Не удается найти страницу | Autodesk Knowledge Network

(* {{l10n_strings.REQUIRED_FIELD}})

{{l10n_strings.CREATE_NEW_COLLECTION}}*

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{l10n_strings. COLLECTION_DESCRIPTION}}

{{addToCollection.description.length}}/500

{{l10n_strings.TAGS}}

{{$item}}

{{l10n_strings.PRODUCTS}}

{{l10n_strings.DRAG_TEXT}}

COLLECTION_DESCRIPTION}}

{{addToCollection.description.length}}/500

{{l10n_strings.TAGS}}

{{$item}}

{{l10n_strings.PRODUCTS}}

{{l10n_strings.DRAG_TEXT}}

{{l10n_strings.DRAG_TEXT_HELP}}

{{l10n_strings.LANGUAGE}} {{$select.selected.display}}{{article.content_lang.display}}

{{l10n_strings. AUTHOR}}

AUTHOR}}

{{l10n_strings.AUTHOR_TOOLTIP_TEXT}}

{{$select.selected.display}} {{l10n_strings.CREATE_AND_ADD_TO_COLLECTION_MODAL_BUTTON}} {{l10n_strings.CREATE_A_COLLECTION_ERROR}}Практическое занятие «Определение сварных соединений и швов по образцу»

Цель:

- закрепить знания по теме: «Виды сварных швов и соединений»;

- научиться различать виды сварных швов и соединений;

- научиться определять виды сварных соединений и швов по образцу;

- развить умения анализировать, сопоставлять, сравнивать, выделять главное;

- обеспечить рациональное сочетание коллективной и индивидуальной форм обучения;

- воспитать положительные мотивы обучения, показ важности и практической

значимости применения знаний в профессиональном обучении.

Учебно-материальное оснащение мероприятия:

- Используемая литература: Г.Г.Чернышов. «Справочник электрогазосварщика и газорезчика» Учебное пособие для нач.проф.обр. М.: Издательский центр «Академия»,2010.-400с.

- Авторская презентация: «Определение сварных соединений и швов по образцу».

- Мультимедийная установка.

- Компьютер.

- Экран.

Средства обучения: Образцы сварных соединений и швов в металлоконструкциях

Содержание занятия:

- Организационная часть

- Повторение пройденного материала

- Ознакомление с изделием

- Определение сварных соединений и швов по образцу

- Подведение итога занятия

Теоретические основы:

1. Сварные соединения

Сварным соединением называется неразъемное соединение, выполненное

сваркой. Сварное соединение включает в себя сварной шов, зону термического

влияния (ЗТВ) и примыкающие к ней участки основного металла.

Сварное соединение включает в себя сварной шов, зону термического

влияния (ЗТВ) и примыкающие к ней участки основного металла.

Сварные соединения бывают следующих видов:

- стыковые;

- угловые;

- торцовые;

- нахлесточные;

- тавровые.

- стыковое соединение – соединение двух плоских или трубных элементов, примыкающих друг к другу торцевыми поверхностями;

- угловое соединение – соединение двух элементов, расположенных под углом друг к другу в месте примыкании их краев;

- нахлесточное соединение – соединение, в котором свариваемые элементы расположены параллельно и частично перекрывают друг друга;

- тавровое соединение – соединение, в котором торец одного элемента примыкает под углом к основной поверхности другого элемента;

- торцевое соединение – соединение, в котором основные поверхности

элементов примыкают друг к другу без перекрытия торцов.

2. Сварные швы

Геометрическое очертание и размеры швов указаны в ГОСТе на каждый вид соединения и сварки.

Классификация сварных швов по внешнему виду, по протяженности, по выполнению, по числу проходов и слоев.

Сварной шов – участок сварного соединения, образующийся в результате кристаллизации расплавленного металла.

Стыковой шов – сварной шов стыкового соединения.

Характеризуется шириной шва, высотой усиления, глубиной провара.

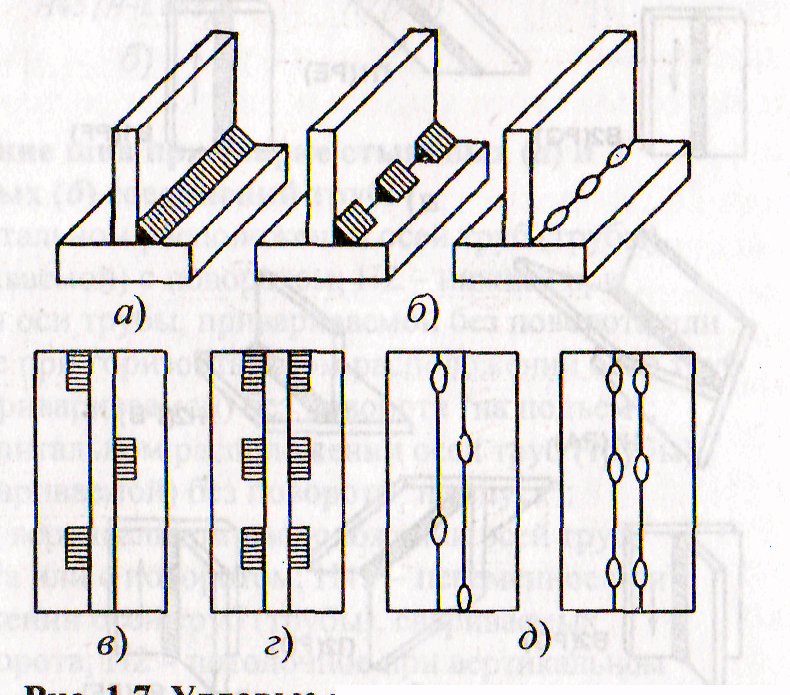

3. Угловой шов – сварной шов углового, нахлесточного и таврового соединения.

Характеризуется катетами и высотой шва.

4. Односторонний шов – сварной шов, выполняемый с одной стороны.

5. Двусторонний шов – сварной шов, выполняемый с двух сторон.

6. Непрерывный шов – сварной шов без промежутков по длине.

7. Прерывистый шов – сварной шов с промежутками по длине (цепные и шахматные).

8. Цепной прерывистый шов — двусторонний прерывистый шов, у которого

сваренные и не сваренные участки расположены по обеим сторонам стенки один

против другого.

9. Шахматный прерывистый – двусторонний прерывистый шов, у которого не сваренные участки на одной стороне стенки расположены против сваренных участков швов с другой стороны.

Порядок выполнения работы:

Группа делиться на три команды.

В каждой команде выбирается эксперт, который будет оценивать ответы участников

команды.

Задания:

- Изучите образец

- Определите виды сварных соединений и швов

- Заполните таблицу

| № п/п | Сварное соединение | Сварные швы по типу соединения | Сварные швы по внешнему виду | Сварные швы по протяженности | Сварные швы по длине соединения | Сварные швы по характеру выполнения |

1. |

стыковое | стыковое | нормальный | Односторонний сплошной | длинный | односторонний |

Вопросы для контроля знаний:

- Какое сварное соединение называется стыковым?

- Чем отличается стыковое соединение от нахлесточного?

- Какое сварное соединение называется тавровым?

- Чем отличается угловое соединение от торцового?

- Что называется сварным швом?

- Какие разновидности сварных швов существуют?

- К каким соединениям применим угловой шов?

Приложение 1

Обзор типов сварных соединений и швов

Сварным называется соединение неразъемного типа нескольких элементов создаваемой конструкции, сформированное посредством процедуры сварки. Его качество является характеристикой производной от таких факторов, как тип подобранного к реализации шва, используемого расходного материала, известного под названием электрод, и примененного режима работы аппарата. Чтобы к конечному результату не возникали претензии, исполнителю необходимо руководствоваться нормами ГОСТа 5264-80. Этот стандарт содержит подробное описание типов сварных соединений и разновидностей сварных швов. О них и пойдет речь в предлагаемой вашему вниманию статье.

Его качество является характеристикой производной от таких факторов, как тип подобранного к реализации шва, используемого расходного материала, известного под названием электрод, и примененного режима работы аппарата. Чтобы к конечному результату не возникали претензии, исполнителю необходимо руководствоваться нормами ГОСТа 5264-80. Этот стандарт содержит подробное описание типов сварных соединений и разновидностей сварных швов. О них и пойдет речь в предлагаемой вашему вниманию статье.

Сварные соединения

Терминологию в сфере сварки устанавливают положения ГОСТа 2601-84. И если со «сварным соединением» все более-менее ясно (см. выше), то понятие «сварочный шов» требует уточнения. В данном нормативном документе сказано, что это – сегмент сварного соединения, сформировавшийся в результате процесса кристаллизации металла, пребывающего в жидком агрегатном состоянии. Если же сваривание проводилось давлением, тогда шов – это результат пластической деформации.

Стыковое соединение

Соединение этого типа считается самым популярным. Причины такие:

-

минимальное напряжение металла;

-

простота выполнения;

-

надежность сопряжения объектов.

На угол обрезки кромки оказывает влияние ее толщина. Он может быть прямым или острым. Допускается также, чтобы скошенной была лишь одна из стыкуемых кромок.

Особенности выполнения стыковых швов

При сварке металла толщиной, не превышающей 6,0 мм, необходимость в специальной подготовке кромок отсутствует. Однако, соблюдать здесь нужно следующее основное требование: они должны быть максимально параллельными на протяжении всего шва. Тогда можно будет состыковать листы с минимальным зазором

В ходе процедуры сварки необходимо обеспечить, чтобы все края пребывали в равномерно расплавленном состоянии. Для этого нужно совершать электродом поперечные колебательные движения, когда валик наплавляется. Значительное усиление конструкции обеспечивает тот факт, что размер сечения образовавшегося шва может достичь 100% толщины свариваемого элемента.

Для этого нужно совершать электродом поперечные колебательные движения, когда валик наплавляется. Значительное усиление конструкции обеспечивает тот факт, что размер сечения образовавшегося шва может достичь 100% толщины свариваемого элемента.

Как не допустить образование дефектов шва

Дефекты шва формируются при несоблюдении технологии сварки. Непровар сечения будет наблюдаться при:

-

недостаточном уровне нагрева дуги, вследствие чего

-

свариваемые металлические пластины не расплавляются по всей своей толщине.

Иная ситуация имеет место, когда дуга нагрета до избыточной температуры. Тогда возможен сквозной прожог. Другой тоже неприятный вариант при перегреве электродуги – полное расплавление шва, сопровождающееся образованием с тыльной стороны натеков.

Получить шов с безупречным сечением – то есть профиль листов металла полностью проварен, а обратная сторона свободна от натеков – возможно, однако это сопряжено с определенными сложностями. Ведь варить и одновременно контролировать состояние тыльной стороны сварщик просто физически не может.

Ведь варить и одновременно контролировать состояние тыльной стороны сварщик просто физически не может.

Чтобы выйти из этого положения он вынужден работать на пониженных режимах сварки. Так удастся исключить прожоги, но в результате образуется непровар. Однако статические испытания швов с таким дефектом на степень прочности зачастую дают приемлемые результаты. Кроме того, компенсация непровара возможна путем дополнительного усиления шва. Но только при условии, если шов будет работать под воздействием статических нагрузок. Когда же нагрузки носят импульсный либо переменный характер, непровар может привести к разрушению конструкции. Недопущение его формирования проводится путем:

-

использования в ходе сварочных работ подкладок;

-

дополнительного подваривания шва с обратной стороны. При этом наносимый валик должен характеризоваться меньшим сечением.

Соединение внахлест

Такой сварочный процесс предусматривает соединение двух или более металлических пластин, размещенных одна над другой частично либо по всей площади. В ходе работ формируется, как минимум, один шов

В ходе работ формируется, как минимум, один шов

Когда скрепляются лишь две заготовки, применяется точечная односторонняя сварка.

Этот метод может использоваться также, когда один лист тонкий, а другой – толстый. В иных случаях при необходимости сопряжения большего количества элементов, используется уже двусторонняя сварка.

Особенности

Нахлесточное соединение актуально для металлических пластин, толщина которых (обозначение Т) находится в пределах 8,0 мм≤Т≤12,0 мм. Необходимость в обработке поверхности отсутствует. Но при этом заготовка должна иметь ровный торец. Подлежит также тщательному расчету величина области нахлеста.

Из особенностей сварного соединения внахлест стоит выделить:

-

сфера применения – сварка контактного, роликового и точечного типов;

-

формирование шва осуществляется между торцом одной пластины и поверхностью другой;

-

повышен уровень расхода материала, как основного, так и наплавляемого.

Для обеспечения плотного прижима сварочные работы должен предварять этап тщательного выравнивания соединяемых листов.

Продолжая разговор о точечной сварке нахлесточных соединений, отметим факт наличия у этого метода некоторых серьезных недостатков. Их причина кроется в его особенности. Способ точечной сварки не предусматривает создание угловых швов. Данный фактор обусловливает образование между соединяемыми элементами конструкции зазоров вне пределов отрезков соприкосновения. В них может скапливаться влага, при контакте с которой металл ржавеет.

Решить эту проблему достаточно сложно. Ведь для предотвращения появления оксидов железа – то есть ржавчины – все зазоры должны быть наполнены антикоррозионным составом. А сделать это в полном объеме, практически, невозможно. Поэтому долговечность сварочного узла, созданного точечной сваркой, достичь оптимальных показателей априори не может.

Этот метод сварки получил широкое распространение. В частности, он используется при:

-

сборке быстровозводимых сооружений различной функциональной направленности;

-

создании навесных конструкций, обеспечивающих защиту от прямого солнечного излучения;

-

производстве рекламных щитов;

- сборке автомобильных тентов.

Тавровое соединение

Соединение этого типа предусматривает, что свариваемые элементы конструкции располагаются под некоторым углом. Иными словами, торец одного должен опираться на поверхность другого. На первом, чтобы обеспечить надежность, опытные сварщики проделывают скосы с одной либо двух сторон. Такой подход призван увеличить объем наплавляемого металла. Сфера применения тавровой сварки – создание металлических конструкций, отличающихся сложной конфигурацией.

Сфера применения тавровой сварки – создание металлических конструкций, отличающихся сложной конфигурацией.

Прежде чем приступить к работе, сварщик должен учесть такие моменты:

-

расположение в пространстве привариваемых деталей. Оно может быть вертикальным, нижним, либо потолочным;

-

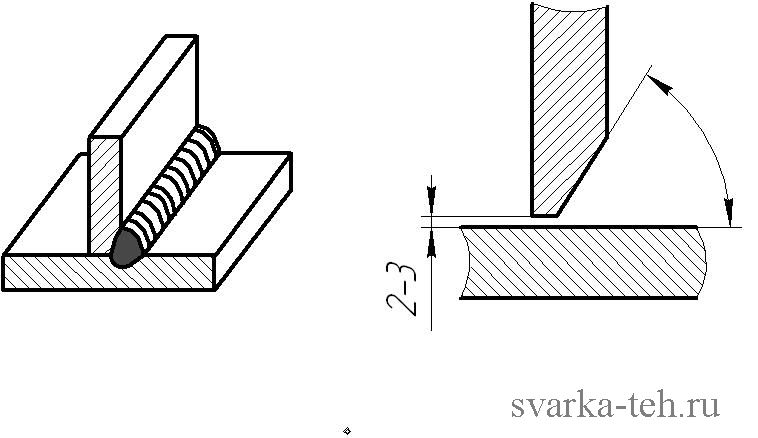

профессионалы с многолетним стажем рекомендуют соблюдать зазор между подлежащими сварке стыками в пределах 2-3 миллиметра. Это обеспечит лучшее скрепление;

-

стандартно швы должны располагаться по обеим сторонам;

-

допускается также формирование одностороннего шва. Но только при условии, что обрабатывать стык с обеих сторон физически невозможно.

Конфигурацию скосов устанавливают положения ГОСТа 5264-80. А их угол является параметром производным от толщины сопрягаемых пластин.

А их угол является параметром производным от толщины сопрягаемых пластин.

Первый пункт выше представленного списка, касающийся пространственного расположения свариваемых деталей, очень важен и поэтому заслуживает отдельного разговора.

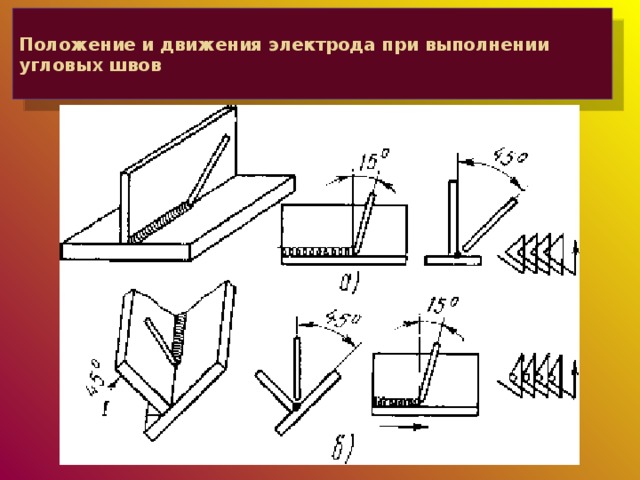

Вертикальное положение

Неудобство этой позиции проявляется при работе с металлами, характеризующимися низкой вязкостью. Их необходимо проваривать достаточно быстро, не допуская вытекания расплава. Толщина листов, а также глубина разделки их кромок определяют количество проходок. Если планируется сформировать глубокий шов, скосы должны быть прямыми либо криволинейными. Разжигание дуги следует осуществлять так, чтобы она была направлена под углом 90° к поверхности, подлежащей сварке, и поддерживать ее нужно короткой. Электрод перемещается по биссекторной плоскости таврового соединения. Шов формируется путем проведения возвратно-колебательных движений по всей протяженности стыка. Во время передвижения вверх требуется контролировать, чтобы дуга не обрывалась. Для этого ее необходимо растягивать.

Для этого ее необходимо растягивать.

Место, где формируется валик при вертикальном положении – самый верхний участок. Сварочный ток устанавливается обратной полярности. Для обеспечения хорошего проплавления корневого сегмента таврового соединения его сила должна быть большой.

Электрод отводится, если металл обретает иной цвет либо на поверхности появляются пятна побежалости. Это – признаки угрозы его перегрева. В идеальном варианте придавать валику требуемый профиль без необходимости подрезов должна сама ванна расплава. Нужно контролировать:

-

давление дуги. Его должно хватать на прогрев металла до требуемой температуры;

-

поддержание расплава в таком состоянии, чтобы валик не выходил за установленные границы.

Нижнее положение

Сварка соединения таврового типа в данном положении осуществляется с применением:

-

тока, характеризующегося прямой полярностью и значительной силой, чтобы смогла образоваться глубокая ванна расплавленного металла;

-

тока, характеризующегося обратной полярностью.

Необходимо формировать короткую дугу и направлять ее непосредственно в корень создаваемого сварного шва. При этом вероятность образования канавки, располагающейся на металле по всей протяженности этого шва (такой дефект называется «подрез») возрастает.

Необходимо формировать короткую дугу и направлять ее непосредственно в корень создаваемого сварного шва. При этом вероятность образования канавки, располагающейся на металле по всей протяженности этого шва (такой дефект называется «подрез») возрастает.

В случае выполнения таврового соединения одно- либо многопроходной сваркой, необходимо следить, чтобы электрод перемещался равномерно (накладываются неширокие валики, причем перемещения электрода в поперечном направлении должны быть исключены). Прежде чем приступать к очередной проходке, необходимо сбивать шлак.

Наплавка вверх должна выполняться быстро с одновременным растягиванием электродуги. Накладывать капли расплава нужно лишь при обратном перемещении электрода. Место его пространственного расположения – биссекторная плоскость угла 90° с наклоном в сторону перемещения. Образование катета требуемой ширины обеспечивает совокупность следующих факторов:

Потолочное положение

Сварку стыка необходимо осуществлять на токе небольшого ампеража обратной полярности. Когда выполняются возвратно-поступательные перемещения электрода, дуга должна оставаться непрерывной. Расплавляют одновременно оба боковых торца. Образуется шов выпуклой конфигурации. Нельзя допускать перегрева металла.

Когда выполняются возвратно-поступательные перемещения электрода, дуга должна оставаться непрерывной. Расплавляют одновременно оба боковых торца. Образуется шов выпуклой конфигурации. Нельзя допускать перегрева металла.

Многопроходная сварка выполняется так, чтобы передвижение электрода не сопровождалось выполнением поперечных пасов рукой. Поверхность всех валиков подлежит максимальному выравниванию. Реализуется это поддержанием стабильно низкой тепловой мощности электродуги. Отслеживать состояние ванны расплава затрудняют искры. Подбор электродов производится по критерию «качество обмазки». Предпочтение отдается той, которая снижает уровень разбрызгивания расплавленного горячего металла.

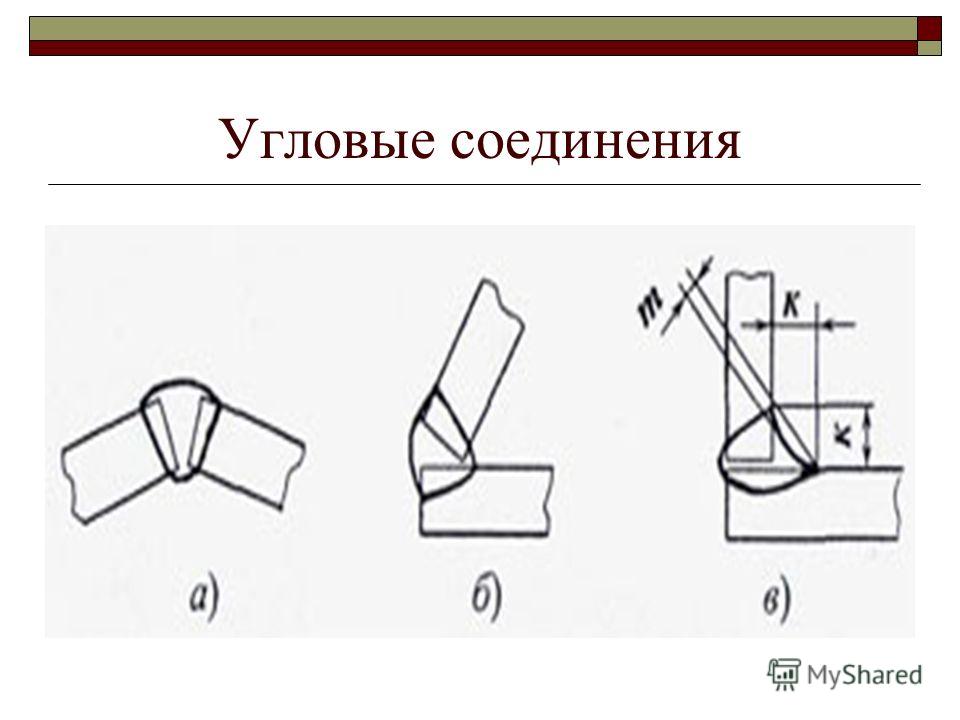

Сварное соединение угловое

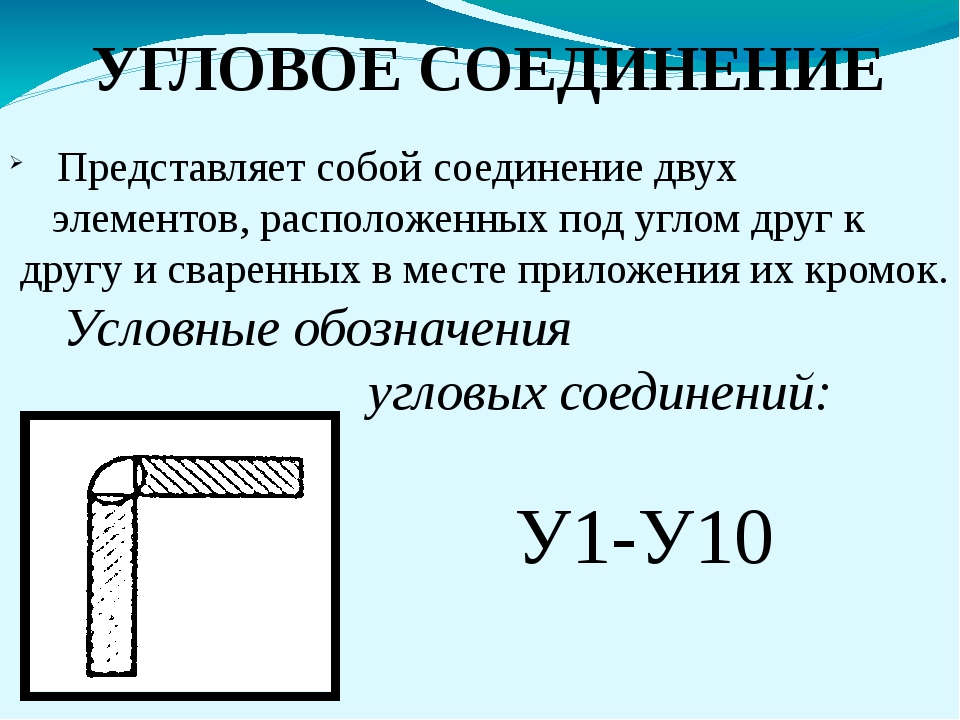

Под угловым понимается сопряжение, в котором края двух элементов свариваются так, что между их поверхностями образуется пространственный угол. Чаще всего он равен 90°, но может принимать любые значения. Надежность требуемого уровня достигается за счет скосов, а также благодаря значительному объему наплавляемого металла.

Надежность требуемого уровня достигается за счет скосов, а также благодаря значительному объему наплавляемого металла.

Сложности процедуры формирования углового соединения

Подразделение соединений сварочных угловых на виды осуществляется на основе нескольких критериев. Так, по признаку «методика укладки шва» они бывают прерывистыми и сплошными. Еще один актуальный критерий – их длина:

-

короткие. Протяженность не превышает 250,0 мм;

-

средние. Размеры данных соединений (обозначение L) принимают значение из диапазона 250,0 мм<L≤1000,0 мм;

-

длинные. Их величина больше 1000,0 мм.

При создании угловых соединений возможно появление некоторых дефектов. Наиболее часто встречающиеся кратко описаны ниже.

Подрезы

Об этих дефектах выше уже шел разговор. Добавим причину их появления: под воздействием электродуги на поверхности скрепляемых деталей формируются углубления. Когда сварка осуществляется в нижнем положении, вполне возможно ненадолго задерживать электрод с целью наплавления материала используемой присадки на отрезок с канавкой. Но методика выполнения углового соединения гораздо сложнее, и поэтому сварщику придется серьезно потрудиться, чтобы, так сказать, «загнать» жидкий металл на вертикальную боковую стенку. По этой причине у сварного соединения углового выемки имеются лишь с одного из боков.

Добавим причину их появления: под воздействием электродуги на поверхности скрепляемых деталей формируются углубления. Когда сварка осуществляется в нижнем положении, вполне возможно ненадолго задерживать электрод с целью наплавления материала используемой присадки на отрезок с канавкой. Но методика выполнения углового соединения гораздо сложнее, и поэтому сварщику придется серьезно потрудиться, чтобы, так сказать, «загнать» жидкий металл на вертикальную боковую стенку. По этой причине у сварного соединения углового выемки имеются лишь с одного из боков.

Непровары

Многие сварщики, не имеющие достаточного опыта, заполняя место углового соединения, с большой амплитудой перемещают конец электрода в разные стороны. Такие действия обусловливают оседание металла на боках, ввиду чего корень шва хорошо не проваривается.

Неправильный выбор катета

Для получения углового соединения хорошего качества необходимо:

-

обрести навыки правильного подбора параметров тока;

-

проводить электрод с требуемой скоростью.

Ее превышение недопустимо.

Ее превышение недопустимо.

Если сила тока невелика, а электроды перемещаются медленно, катет становится чрезмерно выпуклым. Вследствие этого, основной металл если и проплавится, то плохо.

И наоборот, повышенная скорость передвижения электрода при излишне большой силе тока приведет к обретению катетом вогнутой конфигурации.

Неправильный угол

Сварочным соединениям характерна определенная форма по отношению к градусу угла. Тонкость заключается в соблюдении требуемых размеров. Когда приставная пластина перемещается, «завалившись» на один бок, показатель качества конструкции будет невысоким.

Неравномерное распределение расплава по сторонам

Здесь проявляются законы физики. Под воздействием гравитационной силы расплавленный металл стремится стечь вниз. Ввиду этого основной участок шва формируется на нижнем листе. Вполне возможно, что верхний торец проплавится лишь слегка. В результате сформированное соединение при нагрузке сразу может деформироваться, либо вообще распасться.

В результате сформированное соединение при нагрузке сразу может деформироваться, либо вообще распасться.

В ходе сварки могут возникать и иные дефекты:

-

углубления трубчатой конфигурации либо воронкообразные – свищи;

-

несплошности, в виде локальных разрушений сварочного соединения – трещины;

-

участок, располагающийся поблизости от крайней точки валика, не заваренный либо не перекрытый при последующих проходах – кратер;

-

полости/пустоты в сварном соединении, появившиеся из-за усадки металла при его кристаллизации – усадочные раковины;

-

застывшие остатки флюса – шлак.

Специфические особенности

Угловым соединениям присуща следующая специфика:

-

необходимость предварительной подготовки поверхности.

Предполагает корректное формирование скосов любой конфигурации – простой либо сложной;

Предполагает корректное формирование скосов любой конфигурации – простой либо сложной;

-

сваривать заготовки с тонкими стенками допускается только с одной стороны;

-

требуется учитывать геометрические особенности сварного соединения.

Заключение

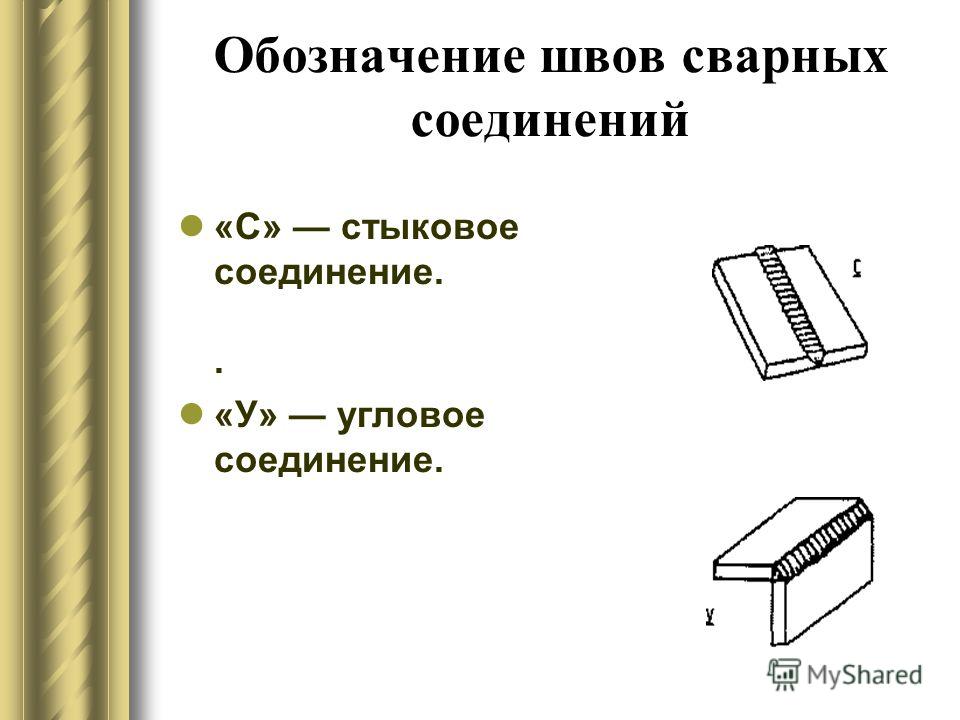

Каждый тип сварного соединения обозначается по-своему. Так, для стыкового применяется литера «C», за которой следует цифра либо двузначное число, например, C2, C13, C45. Обозначение углового соединения выглядит так: У1…У10. Соединение сварное тавровое обозначается сочетанием буквы «T» с цифрой от 1 до 9. Например, T2, T8, T9. Для нахлесточного соединения используются такие варианты буквенно-цифровой последовательности – «h2» или «H 2».

Товары каталога:

Please enable JavaScript to view the comments powered by Disqus. comments powered by

Основные сварочные соединения

Подготовка металла под сварку

Подготовка поверхности металла под сварку необходима для того чтобы обеспечить более высокое качество сварного шва, для этого металл подвергается правке, разметке, обработке кромок под сварку, холодной или горячей гибки. Материал выравнивают на листоправильных вальцах или с помощью ручного винтового пресса, дальше идет, операция разметка будущей детали. Для прямолинейного реза используется лазерная резка, газокислородной и плазменно-дуговой, режут углеродистые стали, для резки легированных и цветных металлов используется лазерная или плазменно –дуговая.

Материал выравнивают на листоправильных вальцах или с помощью ручного винтового пресса, дальше идет, операция разметка будущей детали. Для прямолинейного реза используется лазерная резка, газокислородной и плазменно-дуговой, режут углеродистые стали, для резки легированных и цветных металлов используется лазерная или плазменно –дуговая.

Обработка кромок, подлежащих сварке, производится в соответствии с чертежами и согласно требованиям ГОСТов на основные типы и конструктивные элементы швов сварных соединений. Кромки соединений под сварку обрабатывают на кромкострогальных или фрезерных станках, а также путем лазерной и плазменной резки на специальных станках. Размеры элементов кромок должны соответствовать требованиям ГОСТ. Подготовка кромок металла под сварку производится с целью обеспечения полного провара металла по всей его толщине и получения: доброкачественного сварного соединения.

Скос кромок делается для металла толщиной свыше 5 мм. Угол скоса 70—90° выбирают из расчета возможности свободного доступа к вершине шва и ее проварки. Следует уделять большое внимание чистоте кромок, так как загрязненная поверхность кромок металла приводит к плохому провару и образованию в сварном шве неметаллических включений. Поэтому перед сваркой кромки, а также соседние с каждой кромкой участки на ширину 20—30 мм должны очищаться до металлического блеска от окалины, ржавчины, масла, краски и других загрязнений. Очистка от окалины, краски и масла может осуществляться непосредственно пламенем сварочной горелки. При этом окалина отстает от металла, а масло и краска сгорают. После нагрева пламенем поверхность зачищается стальной щеткой.

Следует уделять большое внимание чистоте кромок, так как загрязненная поверхность кромок металла приводит к плохому провару и образованию в сварном шве неметаллических включений. Поэтому перед сваркой кромки, а также соседние с каждой кромкой участки на ширину 20—30 мм должны очищаться до металлического блеска от окалины, ржавчины, масла, краски и других загрязнений. Очистка от окалины, краски и масла может осуществляться непосредственно пламенем сварочной горелки. При этом окалина отстает от металла, а масло и краска сгорают. После нагрева пламенем поверхность зачищается стальной щеткой.

Основные типы сварочных соединений

Термины и определения основных понятий по сварке металлов устанавливает ГОСТ. Сварные соединения подразделяются на несколько типов, определяемых взаимным расположением свариваемых деталей. Основными из них являются:

— стыковые;

— угловые;

— тавровые;

— нахлесточные;

— торцовые.

Для образования этих соединений и обеспечения требуемого качества должны быть заранее подготовлены кромки элементов конструкций, соединяемых сваркой.

Стыковым соединением называют соединение двух элементов, примыкающих друг к другу торцевыми поверхностями.

При большой толщине металла ручной сваркой невозможно обеспечить проплавление кромок на всю толщину, поэтому делают разделку кромок, т.е. скос их с двух или одной стороны. Кромки скашивает строгальный станок или термической резкой (плазменной, газокислородной). Общий угол скоса (50±4)°, такая подготовка называется односторонней со скосом двух кромок. При этом должна быть выдержана величина притупления (нескошенной части) и зазор, величины которых установлены стандартом в зависимости от толщины металла. Шов стыкового соединения называют стыковым швом, а подварочный шов – это меньшая часть двустороннего шва, выполняемая предварительно для предотвращения прожогов при последующей сварке основного шва или накладываемая в последнюю очередь, после его выполнения. При подготовке кромок стали толщиной 8–120 мм. Обе кромки свариваемых элементов скашивают с двух сторон на угол (25±2)° каждую, при этом общий угол скоса составляет (50 ± ±4)°, притупление и зазор устанавливаются стандартом в зависимости от толщины стали. Такая подготовка называется двусторонней со скосом двух кромок. При этой подготовке усложняется обработка кромок, но зато резко уменьшается объем наплавленного металла по сравнению с односторонней подготовкой. Стандартом предусмотрено несколько вариантов двусторонней подготовки кромок: подготовка только одной верхней кромки, применяемая при вертикальном расположении деталей, подготовка с неравномерным пс толщине скосом кромок и др.

Такая подготовка называется двусторонней со скосом двух кромок. При этой подготовке усложняется обработка кромок, но зато резко уменьшается объем наплавленного металла по сравнению с односторонней подготовкой. Стандартом предусмотрено несколько вариантов двусторонней подготовки кромок: подготовка только одной верхней кромки, применяемая при вертикальном расположении деталей, подготовка с неравномерным пс толщине скосом кромок и др.

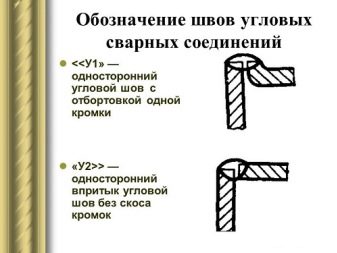

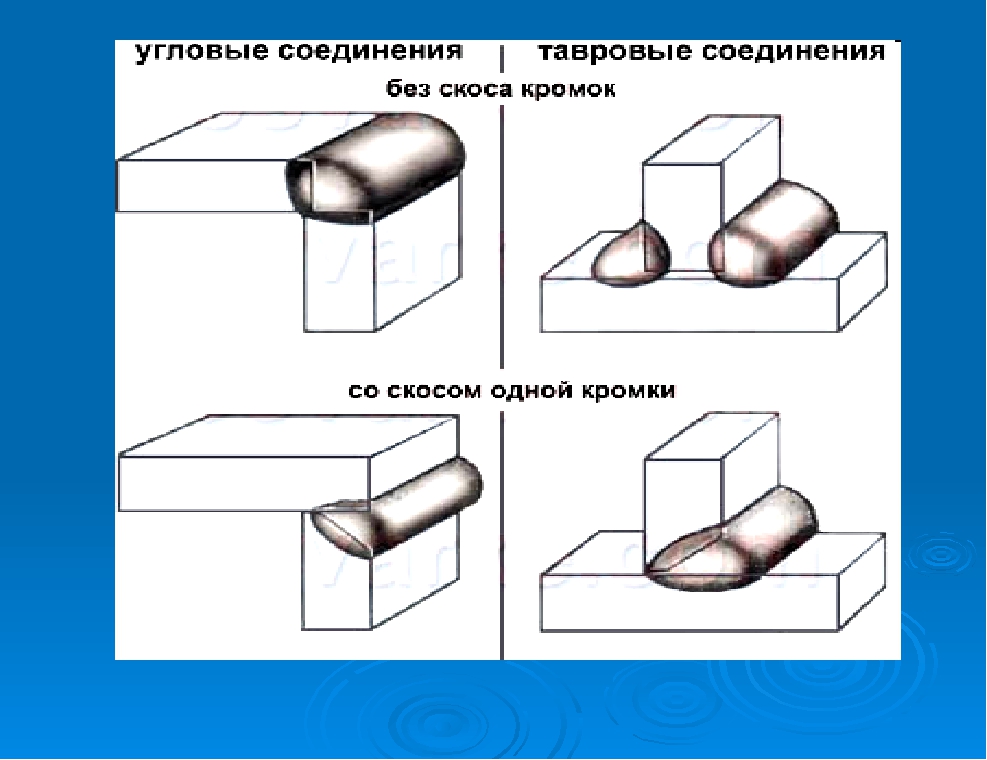

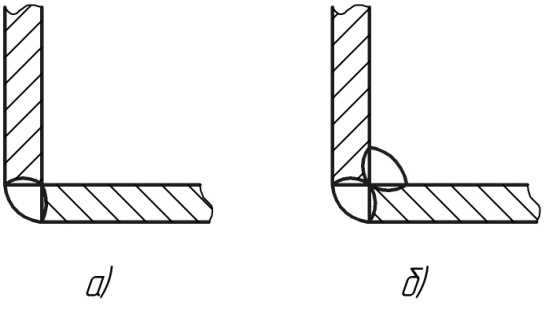

Угловым соединением называют соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев. Таких соединений насчитывается 10: от У1 до У10.

Для толщины металла 3 – 60 мм кромку примыкающего элемента скашивают под углом (45±2) 1°, сварной шов основной и под-варочный. При этой же толщине и сквозном проваре можно обойтись без подварочного шва. Часто применяют угловое соединение со стальной подкладкой, которая обеспечивает надежный провар элементов по всему сечению. При толщине металла 8–100 мм применяют двустороннюю разделку примыкающего элемента под углом (45±2)°.

Тавровым соединением называют сварное соединение, в котором торец одного элемента примыкает под углом и приварен угловыми швами к боковой поверхности другого элемента. Стандартом предусмотрено несколько типов таких соединений: с Т1 по Т9. Распространенным является соединение, для металла толщиной 2–40 мм. Для такого соединения никакого скоса кромок не делают, а обеспечивают ровную обрезку примыкающего элемента и ровную поверхность другого элемента.

При толщине металла 3–60 мм и необходимости сплошного шва между элементами, что предусматривается проектом конструкции, в примыкающем элементе делают разделку кромок под углом (45±2)°. На практике часто применяют тавровое соединение с подкладкой при толщине стали 8–30 мм, а также соединение с двусторонним скосом кромок примыкающего элемента при толщине стали 8–40 мм. Все эти соединения со скосом кромок примыкающего элемента обеспечивают получение сплошного шва и наилучшие условия работы конструкций.

Нахлесточным соединением называют сварное соединение, в котором сваренные угловыми швами элементы расположены параллельно и частично перекрывают друг друга. Стандартом предусмотрено два таких соединения: HI и Н2. Применяют иногда разновидности нахлесточного соединения: с накладкой и с точечными швами, соединяющими части элементов конструкции.

Из перечисленных сварных соединений наиболее надежными и экономичными являются стыковые соединения, в которых действующие нагрузки и усилия воспринимаются так же, как в целых элементах, не подвергавшихся сварке, т.е. они практически равноценны основному металлу, конечно, при соответствующем качестве таких работ, как сварочные работы. Однако надо иметь в виду, что обработка кромок стыковых соединений и их подгонка под сварку достаточно сложны, кроме того, применение их бывает ограничено особенностями формы конструкций. Угловые и тавровые соединения также распространены в конструкциях. Нахлесточные соединения наиболее просты в работе, так как не нуждаются в предварительной разделке кромок, и подготовка их к сварке проще, чем стыковых и угловых соединений. Вследствие этого, а также из-за конструктивной форме некоторых сооружений они получили распространение для соединения элементов небольшой толщины, но допускаются для элементов толщиной до 60 мм. Недостатком нахлесточных соединений является их неэкономичность, вызванная перерасходом основного и наплавленного металла. Кроме того, из-за смещения линии действия усилий при переходе с одной детали на другую и возникновения концентрации напряжений снижается несущая способность таких соединений.

Вследствие этого, а также из-за конструктивной форме некоторых сооружений они получили распространение для соединения элементов небольшой толщины, но допускаются для элементов толщиной до 60 мм. Недостатком нахлесточных соединений является их неэкономичность, вызванная перерасходом основного и наплавленного металла. Кроме того, из-за смещения линии действия усилий при переходе с одной детали на другую и возникновения концентрации напряжений снижается несущая способность таких соединений.

Угловой шов для фитингов с головкой под торцевой ключ

Угловой шов определяется как сварной шов, соединяющий две поверхности приблизительно под прямым углом, которые обычно имеют треугольное поперечное сечение друг к другу в различных соединениях, таких как Т-образное соединение, соединение внахлест или угловое соединение. Угловой сварной шов является подходящим методом для соединения надвижных фланцев или фитингов для приварки муфт к трубам. Эта сварка выполняется путем соединения пальцев ног, лица, ног, горла и корня. Угловые швы — это не непрерывный процесс, но его можно выполнять по частям или с зазором.Этот сварной шов существенно не ограничивается отдельной стороной соединяемых сегментов. Сварные швы можно выполнять как на противоположной стороне, так и на стороне, указанной стрелкой. Основная особенность этого шва в том, что он может быть непрерывным или прерывистым. Это делает его более предпочтительным для фитингов с розеткой. Фитинги с раструбом требуют особых типов сварного шва с уникальными требованиями, и угловой шов наиболее подходит для этого.

Угловые швы — это не непрерывный процесс, но его можно выполнять по частям или с зазором.Этот сварной шов существенно не ограничивается отдельной стороной соединяемых сегментов. Сварные швы можно выполнять как на противоположной стороне, так и на стороне, указанной стрелкой. Основная особенность этого шва в том, что он может быть непрерывным или прерывистым. Это делает его более предпочтительным для фитингов с розеткой. Фитинги с раструбом требуют особых типов сварного шва с уникальными требованиями, и угловой шов наиболее подходит для этого.

Виды углового шва

Три основных типа углового шва, которые требуются для фитингов с раструбом: соединение внахлест, тройник и угловое соединение.Все эти типы сварных швов имеют разные особенности.

Угловой шов с соединением внахлест используется для сварки большого количества деталей разной толщины. Для этого соединения две части или куска накладываются друг на друга как внахлест. Соединение внахлестку может применяться как только с одной стороны, так и с обеих сторон для дополнительной прочности. Этот тип соединения широко используется при лазерной, электронно-лучевой сварке и даже при контактной точечной сварке. Угловой шов внахлест для фитингов с раструбом включает различные стили, чтобы сделать его более эффективным.Это такие стили, как точечная, заглушка, паз, канавка со скосом, J-образная канавка и канавка со скосом под развальцовку. Сварные швы внахлест предпочтительнее для эффективного процесса сварки.

Этот тип соединения широко используется при лазерной, электронно-лучевой сварке и даже при контактной точечной сварке. Угловой шов внахлест для фитингов с раструбом включает различные стили, чтобы сделать его более эффективным.Это такие стили, как точечная, заглушка, паз, канавка со скосом, J-образная канавка и канавка со скосом под развальцовку. Сварные швы внахлест предпочтительнее для эффективного процесса сварки.

Тройник — это уникальный тип углового сварного шва, который образуется только тогда, когда две детали расположены под углом 90 градусов друг к другу. В этом случае один край лежит посередине другого. Во время этого соединения, как следует из названия, необходимо разместить две части в форме буквы T. Тройник должен обеспечить угловой сварной шов с обеих сторон металла.Этот вид углового шва можно дополнительно использовать при соединении трубы на основном металле. Угловой шов тройникового соединения включает семь видов сварки, обеспечивающих значительный результат. К этим стилям относятся: щелевой шов, угловой сварной шов, сварной шов со скосом с канавкой, вставной шов, сварной шов с развальцовкой и скосом с канавкой, сварной шов с J-образной канавкой и сквозной шов.

К этим стилям относятся: щелевой шов, угловой сварной шов, сварной шов со скосом с канавкой, вставной шов, сварной шов с развальцовкой и скосом с канавкой, сварной шов с J-образной канавкой и сквозной шов.

Типы угловых соединений углового шва — популярные типы в листовой промышленности. Его удобно использовать для создания коробок и рам, а также для многих подобных приложений.Угловой сварной шов применяется, когда в центре прямого угла соединяются две части. Эти две части имеют форму буквы L. Для создания углового соединения существуют разные стили, такие как V-образная канавка, U-образная канавка, J-образная канавка, Кромка, Угловой фланец, Прямоугольная канавка или стык, Точечная, Фаска. -паз и V-образная канавка с отбортовкой.

Pipingmart — это портал B2B, специализирующийся на промышленных, металлических и трубных продуктах. Кроме того, делитесь последней информацией и новостями, связанными с продуктами, материалами и различными типами сортов, чтобы помочь ведению бизнеса в этой отрасли.

Рекомендации по угловой сварке — Сильфон Oakridge

Нажмите, чтобы просмотреть статьюЛучшие практики во всем

Угловые сварные швы могут иметь меньшую отдачу от прочности по мере увеличения размера; кроме того, угловой шов может быть нарушен, если его остановить в неправильном месте. Мы рассмотрим оба эти условия.

В этот момент вы думаете: «Сварка? Привет! Где мой практический совет по компенсаторам !? » Послушайте, у меня есть жизнь за пределами компенсаторов.Как и на днях, я был на этом обеде, и очередь была безнадежно перегружена из-за неэффективного планирования, поэтому я бросился к делу, добавив дополнительные сервировочные ложки, а затем открыл очередь по обе стороны стола, а затем переместил десерты и напитки в корзину. отдельный стол, потому что по какой-то причине люди, кажется, не могут определиться, когда дело доходит до десертов, и даже не заставляют меня начинать с напитков — все это УТРАИВАЛО пропускную способность. Но я отвлекся.

Но я отвлекся.

Сказка о двух сварных швах

Вместо использования огромного углового сварного шва размером 1 дюйм, сделайте фаску ½ дюйма на пластине с помощью углового шва ½ дюйма.Это уменьшает площадь поперечного сечения наплавленного металла на ПОЛОВИНУ. Оба сварных шва имеют одинаковую прочность, потому что путь трещины, который представляет собой наименьшую площадь поперечного сечения по длине сварного шва (используется при расчете напряжения сдвига), равен 0,707 дюйма.

И стоимость добавленной фаски намного дешевле, чем сварка, которую он заменяет. Это действительно важно, потому что в наши дни сварщиков найти сложнее, чем нейрохирургов.

Для меньших угловых швов добавление фаски становится менее рентабельным.Один проход углового сварного шва составляет около дюйма, поэтому я бы сказал, что если угловой шов превышает ½ дюйма, скосы — это хороший способ.

Устранение факторов стресса

Для косынки или проушины, которые испытывают изгибающую нагрузку в направлении сложного пути, самые высокие сварочные напряжения находятся на концах. Очень часто сварные швы выполняются только по бокам косынок.

Очень часто сварные швы выполняются только по бокам косынок.

Обертывание сварным швом концов косынки устраняет этот подъемник напряжения. Для обеспечения полного скругления края косынки должны быть скруглены.

Нижняя строка

Проверяйте конструкции угловых сварных швов, чтобы убедиться, что их размеры не выходят из-под контроля и не приводят к ненужному увеличению затрат. Кроме того, сварка в правильном месте может предотвратить появление трещин на дороге.

Правильное планирование дает вам то, что вы хотите, и не дает вам получить, ну… удачу.

Регулируемый калибр углового сварного шва, регулируемый калибр углового сварного шва, WG-3, WG-3M, калибр, галлон, g.a.l., wg-3, wg-3M

обслуживает канадские провинции Ньюфаундленд, Нова

Шотландия, Нью-Брансуик, Остров Принца Эдуарда, Квебек, Онтарио,

Манитоба, Саскачеван, Альберта, Британская Колумбия и штаты

Алабамы, Аляски, Аризоны, Арканзаса, Калифорнии, Колорадо, Коннектикута,

Делавэр, Флорида, Джорджия, Гавайи, Айдахо, Иллинойс, Индиана,

Айова, Канзас, Кентукки, Луизиана, Мэн, Мэриленд, Массачусетс,

Мичиган, Миннесота, Миссисипи, Миссури, Монтана, Небраска,

Невада, Нью-Гэмпшир, Нью-Джерси, Нью-Мексико, Нью-Йорк, Север

Каролина, Северная Дакота, Огайо, Оклахома, Орегон, Пенсильвания,

Род-Айленд, Южная Каролина, Южная Дакота, Теннесси, Техас,

Юта, Вермонт, Вирджиния, Вашингтон, Западная Вирджиния, Висконсин, Вайоминг

Мы можем отправить через UPS в Афганистан, Аландские острова, Албанию,

Алжир, Американское Самоа, Андорра, Ангола, Ангилья, Антигуа

И Барбуда, Аргентина, Армения, Аруба, Австралия, Австрия

, Азербайджан, Азорские острова, Багамы, Бахрейн, Бангладеш, Барбадос

, Беларусь, Бельгия, Белиз, Бенин, Бермуды, Бутан, Боливия

, Бонэйр, Босния, Ботсвана, Бразилия, Британские Виргинские острова

, Бруней, Болгария, Буркина-Фасо, Бурунди, Камбоджа, Камерун

, Канада, Канарские острова, Кабо-Верде, Каймановы острова, Центральный

Африканская Республика, Чад, Чили, Китай, Колумбия, Коморские Острова,

Конго, Острова Кука, Коста-Рика, Хорватия, Кюрасао, Кипр