Сварочный стол своими руками

Варить на полу или земле — это для разовой работы в полевых условиях. При регулярных сварочных процессах нужен специальный стол сварщика. Он может быть совсем простым, а может и профессиональным. Рассмотрим требования к таким приспособлениям, разновидности столов для сварщиков, пошаговую инструкцию, как сделать его своими руками.

В этой статье:

- Требования к сварочному столу

- Разновидности столов для сварки

- Изготовление сварочного стола своими руками

- Чертежи с размерами для сварочных столов

- Пошаговая инструкция

- Полезные советы при работе за сварочным столом

Требования к сварочному столу

Сварочный стол необходим для размещения заготовок и сварки, что повышает удобство работы и производительность. Рабочее место должно быть хорошо освещено, но закреплять светильник на самом столе или на стене над ним — это личный выбор.

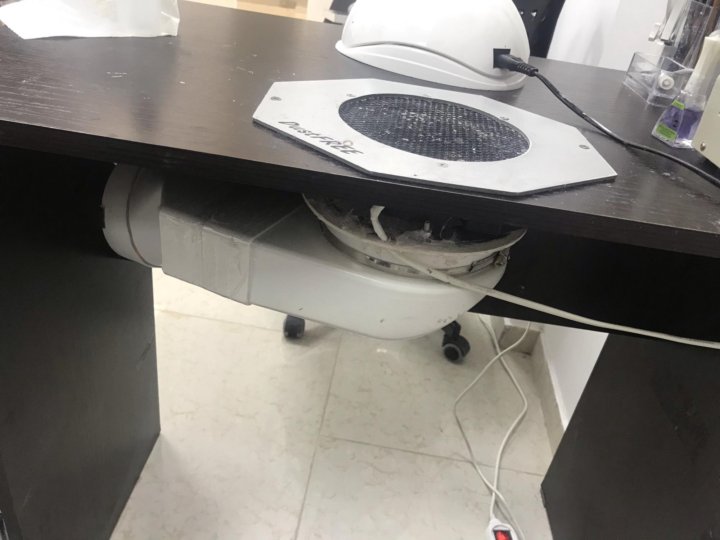

Обязателен подвод вытяжки. Она может быть в виде жесткого канала или гибкого. Но к столу она не фиксируется. Вытяжка обеспечивает отвод опасных газов, выделяемых расплавленным металлом, обмазкой электродов.

Стол сварщика должен выдерживать размещаемые на нем заготовки, поэтому изготавливается только из металлического профиля или уголка (каркас). Деревянные конструкции недопустимы. Поскольку столешница подвергается регулярному нагреву, ее сечение выбирают от 5 мм и выше. При сварке на больших токах 300-400 А потребуется плита 10 мм, иначе поверхность выгнется.

Чтобы зафиксировать изделие и вести сборку без посторонней помощи, стол сварщика снабжают сквозными отверстиями для заведения стягивающих шпилек, струбцин, тисков. Если рядом работают другие люди, обязательно наличие ограждения. Вертикальный экран ставят на дальней стороне с высотой 50-100 см.

Стол должен быть тяжелым, чтобы его нельзя было сдвинуть, оперевшись ногой.

Разновидности столов для сварки

Сварочные столы бывают стационарными и разборными. Первые — более массивные и собираются путем сварки. Они рассчитаны на постоянное место эксплуатации. Разборные столы могут быть большими или малыми, но собираются на болтовых соединениях. Чаще всего ножки можно отделить от столешницы. Это облегчает переезд и подойдет для арендованного помещения (мастерская, гараж), чтобы в случае необходимости перевезти огромный стол небольшим пикапом, фургоном, микроавтобусом.

В зависимости от предстоящих задач по сварке подбирают размеры и конфигурацию сварочного стола. Вот некоторые популярные варианты, используемые в гаражах, мастерских и на производствах.

Простой стол сварщика состоит из сплошной прямоугольной плиты и четырех ножек. Этого достаточно, чтобы накладывать аккуратные швы аргоновыми аппаратам на небольшие детали. Подойдет для РДС сварка патрубков, небольших емкостей.

Этого достаточно, чтобы накладывать аккуратные швы аргоновыми аппаратам на небольшие детали. Подойдет для РДС сварка патрубков, небольших емкостей.

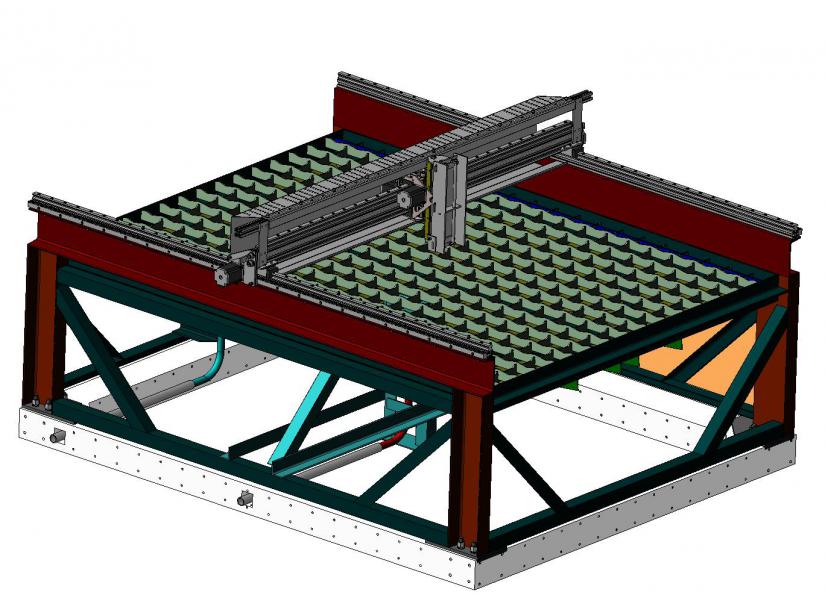

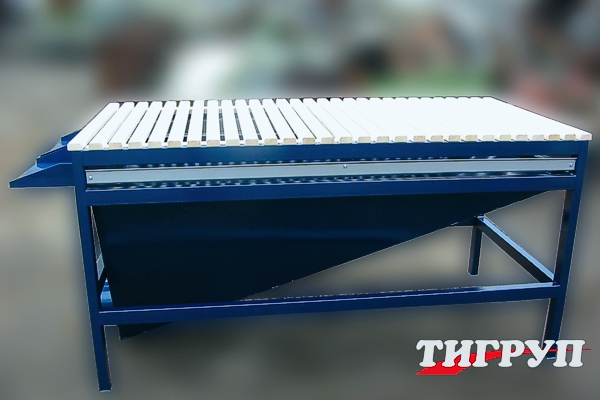

Конфигурация полупрофессиональных столов более разнообразна и предлагает несколько вариантов, определяющих функционал верстака. Самый распространенный вариант — столешница с многочисленными круглыми отверстиями под стягивающие системы. Ее аналог — столешница, набранная из швеллера или профиля, приваренного параллельно друг к другу с промежутками 20-50 мм. Это позволяет завести не только ось с резьбой, но и целую струбцину.

Если сварщику регулярно приходится собирать большие конструкции с выступающими частями, потребуется рамочный стол без столешницы. Это актуально для сборки ворот, входных дверей, сельскохозяйственного оборудования.

Для легкого доступа к наружной и обратной стороне изделий, например полотенцесушителей, используют поворотные сварочные кондукторы. Это рама на оси, присоединяемая через подшипники к двум конусным стойкам. Благодаря этому рама может вращаться по вертикали. На рамке есть резьбовые прижимы, фиксирующие изделие. Это облегчает быстрый переворот конструкции, чтобы проварить швы с обратной стороны.

Это рама на оси, присоединяемая через подшипники к двум конусным стойкам. Благодаря этому рама может вращаться по вертикали. На рамке есть резьбовые прижимы, фиксирующие изделие. Это облегчает быстрый переворот конструкции, чтобы проварить швы с обратной стороны.

Поворотные столы по горизонтали изготавливают круглыми. Они фиксируются на оси и соединены с редуктором и электромотором. Чаще всего такие приспособления небольшие и нужны для приварки патрубков к фланцам. Благодаря вращения шов получается непрерывным и ровным. Сварщик выбирает подходящую скорость вращения на редукторе через понижающую передачу. Варят за такими столами, как правило, полуавтоматами MIG/MAG.

Изготовление сварочного стола своими руками

Чтобы изготовить сварочный стол, необходимо запастись инструментами и приспособлениями. Это сократит время работы и упростит сборку. Подготовьте материалы, чтобы потом не бросать все, мчась в магазин за недостающим уголком.

Необходимые инструменты и приспособления

Если планируете делать стол из толстого металла 10 мм, резать болгаркой будет неудобно. Тогда приобретите аппарат плазменной резки, чтобы подготовить все детали. Впоследствии он пригодится при производстве изделий, экономя отрезные круги.

Материалы для сварочного стола

Допустимо изготовление из нарезанных полос металла, но при толщине 5-6 мм это займет много времени.

Допустимо изготовление из нарезанных полос металла, но при толщине 5-6 мм это займет много времени.Чертежи с размерами для сварочных столов

Предлагаем несколько вариантов чертежей столов для сварщика, чтобы выполнить все точно по размерам. В других случаях можно взять модель за основу, а длину, ширину и высоту конструкции определить самостоятельно под свой гараж и рост.

Пошаговая инструкция

Поскольку отверстия для фиксации заготовок необходимы в большинстве процессов, рассмотрим вариант сборки стола из профильной трубы с приведенными размерами 100х40 мм.

- Заготовка и раскрой

- Изготовление столешницы

- Изготовление ножек для стола

- Пояс жесткости сварочного стола

- Защитный экран

- Полка для инструментов

- Покраска стола

Разметьте и отрежьте профиль 60х40 мм под рамку столешницы. При размере поверхности 200х100 см, понадобится 4 профиля длиной 2 м и 2 профиля длиной по 1 м. Соберите на ровной поверхности прямоугольник, прихватив уголки сваркой. Соединяйте в стык, прижимая торцы длинного профиля к боковым стенкам короткого. Проверьте диагональ, чтобы была погрешность не более 3 мм. Обварите углы и проверьте диагональ повторно. После этого разместите внутри рамки еще 2 профиля и приварите их параллельно друг другу на равном расстоянии. Получилась основа для столешницы.

Нарежьте профиль 100х40 мм длиной 1 м. Для стола 2 м понадобится 13 шт с промежутком в 50 мм. Обработайте края шлифовальным кругом, убрав заусенцы. Расположите широкий профиль на рамке с шагом в 50 мм. Прихватите каждый элемент сбоку в 4-х местах. Переверните рамку и проварите продольными швами профиль на каждой перемычке. Чередуйте швы, чтобы конструкцию не повело.

Чередуйте швы, чтобы конструкцию не повело.

Из профильной трубы 60х40 мм отрежьте ножки длиной 80-100 см. На перевернутой столешнице вставьте ножки во внутренние углы. Проверьте положение угольником, прихватите сваркой, обварите вертикальными швами. Усильте ножки косынками с длиной стороны 10-15 см.

Из профиля 60х40 вырежьте перемычки для нижнего яруса, связывающие ножки. Приварите их сплошными швами на расстоянии 20 см от пола. Это скрепит конструкцию и послужит опорой для ног во время работы.

Если в мастерской работают другие люди, сделайте защитный экран. К дальним углам столешницы приварите вертикальную профильную трубу высотой 50 см. К ней прихватками присоедините тонкий лист металла 0.8-1.0 мм.

Чтобы держать молоток, шлакоотделитель, болгарку под рукой, организуйте полку.

Чтобы сварочный стол не ржавел, его грунтуют и окрашивают. Работать можно кисточкой или пульверизатором. Красят стойки, полку, рамку и нижнюю часть столешницы. Верх не красят, поскольку он подвергается высоким температурам и покрытие обгорит (будет еще сильно вонять при этом).

Полезные советы при работе за сварочным столом

Чтобы работать аппаратами ручной дуговой сварки предусмотрите небольшое ведро сбоку стола, куда выбрасывать огарки электродов. Тогда они не будут прилипать к подошве, валяясь под ногами.

Сбоку можно приварить крючок для подвешивания сварочной маски. Тогда защитное стекло дольше останется непоцарапанным, к пластику не прилипнут горячие окалины.

Тогда защитное стекло дольше останется непоцарапанным, к пластику не прилипнут горячие окалины.

Полку под столом лучше сделать не менее 30 см по высоте для размещения больших катушек с проволокой, если планируете работать полуавтоматом.

Для электродержателя или сварочной горелки лучше создать крюк с правой стороны (для правшей), чтобы не бросать их на столе или полу. Для хорошего контакта массы клеммы заземления предусмотрите зачищенное от краски место на нижнем обвязочном контуре.

Сварочные электроды удобно хранить в специальном колчане, прикрепленном с столешнице.

Соорудить сварочный стол для гаража или мастерской можно за 4-6 часов, имея необходимые материалы и инструменты. Зато впоследствии работать будет гораздо удобнее, а производительность возрастет.

Источник видео: weldmaniac

Ответы на вопросы: как изготовить сварочный стол своими руками?

Как сделать, чтобы сварочный стол не шатался?

СкрытьПодробнее

Самый простой способ — подложить под провисшую ножку пластину металла, плитки, брусок дерева. Более надежный и долговечный вариант — вварить в ножки толстые гайки с винтами и прорезиненными пятаками. Они позволят регулировать ровность стола и даже немного высоту.

Более надежный и долговечный вариант — вварить в ножки толстые гайки с винтами и прорезиненными пятаками. Они позволят регулировать ровность стола и даже немного высоту.

Какой высоты должен быть стул сварщика?

СкрытьПодробнее

Если предстоит много сварочной работы с мелкими деталями, ее удобнее выполнять сидя за столом. Высота стула зависит от высоты стола и роста сварщика. В идеале, колени должны быть в согнутом виде сразу под столешницей. Тогда на них получится опираться локтями, чтобы рука не дрожала. Поэтому ножки стула должны быть высокие, как у барной мебели.

Можно ли сделать столешницу из листа 2 мм?

СкрытьПодробнее

Теоретически можно. Но даже при сварке тонких металлов возможна деформация на токах 120-160 А лист или полоски начнет коробить. Через время столешница будет вся в волнах и разложить что-то для выведения ровной плоскости будет невозможно. Лучше сразу купить толстый металл 5 мм или профиль, который будет держать форму за счет жесткости замкнутой конструкции.

Через время столешница будет вся в волнах и разложить что-то для выведения ровной плоскости будет невозможно. Лучше сразу купить толстый металл 5 мм или профиль, который будет держать форму за счет жесткости замкнутой конструкции.

Как удлинить сварочный стол?

СкрытьПодробнее

Если возникла потребность в увеличении площади стола, сварите прямоугольную рамку из двух ножек и двух перемычек. Соедините ее в верхней части с основной рамкой стола. Продлите поверхность столешницы из аналогичных элементов. Укрепите две новые ножки косынками и свяжите их по второму контуру с другими.

Если увеличенные размеры стола нужны лишь периодически, а в остальное время огромный стол будет только мешать, предусмотрите откидную поверхность на петлях с опорной ножкой.

Как разобрать сваренный стол для переезда?

СкрытьПодробнее

Если нужно перевезти большой сварочный стол, который выполнен при помощи сварки (нет болтовых соединений), придется орудовать болгаркой и отрезным кругом. Аккуратно перережьте сварочные швы, соединяющие ножки и столешницу. Перережьте швы усиливающего нижнего контура. Молотком отбейте части конструкции. Предварительно подпишите их маркером, чтобы потом собрать в такой же последовательности. Перед сборкой все выступающие части старых швов придется зашлифовать, чтобы они не портили плоскость.

Аккуратно перережьте сварочные швы, соединяющие ножки и столешницу. Перережьте швы усиливающего нижнего контура. Молотком отбейте части конструкции. Предварительно подпишите их маркером, чтобы потом собрать в такой же последовательности. Перед сборкой все выступающие части старых швов придется зашлифовать, чтобы они не портили плоскость.

Остались вопросы

Оставьте Ваши контактные данные и мы свяжемся с Вами в ближайшее время

Обратная связь

Вернуться к списку

Советы, как сделать металлический стол для сварочных работ своими руками

Содержание

- 1 Технические требования к столам для сварки

- 2 Особенности конструкции

- 3 Устройство полупрофессионального сварочного стола

- 4 Сварочный стол своими руками

Любые сварочные работы, которые выполняются на не оборудованном для этого месте, комфортно производить только при соединении маленьких металлоконструкций или узлов размером до 1 метра. В других случаях необходимо иметь специальный стол для сварки. Для домашних мастеров наиболее подходят бытовые модели, а на больших предприятиях необходимо использовать комбинированные столы для сварки и сборки деталей. На таких изделиях можно делать и другие работы с железными заготовками.

В других случаях необходимо иметь специальный стол для сварки. Для домашних мастеров наиболее подходят бытовые модели, а на больших предприятиях необходимо использовать комбинированные столы для сварки и сборки деталей. На таких изделиях можно делать и другие работы с железными заготовками.

Технические требования к столам для сварки

Так как в домашней мастерской наибольшее внимание необходимо уделять технике безопасности и комфорту в работе, в бытовых сварочных столах предусматривают такие элементы:

- Зонты для вытяжки, которые помогут обеспечить качественный отвод пыли и различных газов. Стоит заметить, что раструбы отсосов стоит снабдить мелкой металлической сеткой.

- Вентилятор, который нужно смонтировать сбоку или с левой стороны приспособления на высоте около 1,5 м.

- Небольшие окантовочные полосы из меди, которые необходимы для зачистки электродов от различного шлака.

- Откидывающуюся или раскладную панель для хорошего освещения места сварки.

Напряжение питающей сети обязано быть не более 36 Вольт. По этой причине будет необходим небольшой понижающий трансформатор.

Напряжение питающей сети обязано быть не более 36 Вольт. По этой причине будет необходим небольшой понижающий трансформатор. - Несколько поворотных кассет. Одна кассета нужна для хранения электродов, а вторая пригодится для складирования различного инструмента, к примеру, щетки или молотка.

- Тумбочку с замком, которая необходима для хранения инструмента при длительных перерывах в рабочем процессе.

- Специализированные крепления для заземления оборудования.

А также к технологическим требованиям стоит отнести отсутствие в сварочном верстаке различных огнеопасных и вредных для здоровья человека материалов. Специалисты выделяют такие эргономические требования к конструкции изделия:

- высота обязана быть не более 900 мм;

- рабочую зону стоит делать размером 1000 на 850 мм;

- общая высота изделия должна быть около 1500 мм.

Когда производственное помещение имеет малую площадь, то стоит применять откидные или поворотные сварочные поверхности. Однако необходимо убедиться в их жесткости и надежности. Специалисты разделяют сварочные столы на такие типы:

- бытовые;

- полупрофессиональные.

На бытовых приспособлениях можно выполнять сварочные работы средней сложности, а полупрофессиональные изделия предназначены для сборки изделий и сварки сложных деталей.

Особенности конструкции

Бытовые столы для сварки характеризуются простотой своей конструкции и низкой стоимостью. Однако они обладают большой надежностью и способны обеспечить комфортную работу домашнему мастеру.

Эти столы состоят из таких деталей:

- крепкой станины, которую можно изготовить из металлических уголков;

- 6 опор, которые регулируются;

- небольшой тумбочки, которая оборудуется несколькими отделениями для хранения различных инструментов;

- инструментальной поверхности, которая снабжена пазами для крепления различных заготовок;

- нескольких открытых полок, на которых можно складывать большие заготовки;

- специального поддона для сбора мусора;

- кронштейнов для массивных проводов;

- тары с водой для непредвиденных случаев.

Подготовить подобный стол к началу работ очень просто. Нужно выполнить выверку сварочного стола в горизонтальной и вертикальной плоскости. Для этой цели необходимо воспользоваться строительным уровнем и регулировочными ножками. Далее конструкция обязательно заземляется, регулируется угол наклона и положение вентиляционного желоба, присоединяется сварочный аппарат, тестируется безопасность работы его узлов.

Для некоторых видов сварочных аппаратов будет необходим переносной вентилятор, который оборудован вытяжкой длиной около 2 м, и специальный магнитный держатель для закрепления его на станине. Питающий кабель переносного вентилятора должен быть длиной около 5 м, а его максимальная мощность выбирается в зависимости от необходимой производительности отводящей головки.

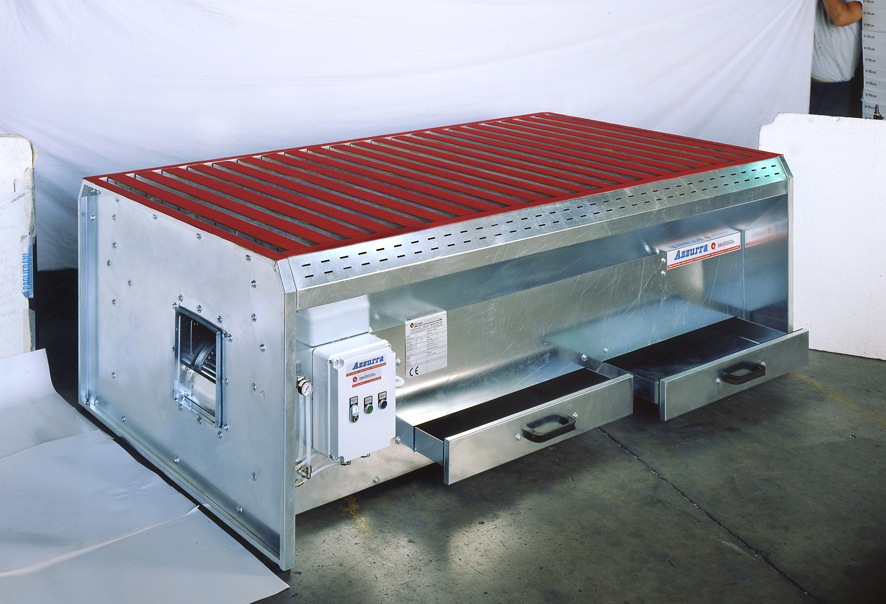

Устройство полупрофессионального сварочного стола

Полупрофессиональные сварочные столы обладают более сложной компоновкой и конструкцией. Их эргономика мало отличается от бытовых изделий, но изготовители сделали механизацию многих видов работ и возможность крепления и использования станков для обработки металла. Дополнительно их снабдили встроенными системами отвода воздуха и вентиляции.

Их эргономика мало отличается от бытовых изделий, но изготовители сделали механизацию многих видов работ и возможность крепления и использования станков для обработки металла. Дополнительно их снабдили встроенными системами отвода воздуха и вентиляции.

Главной технической особенностью подобных изделий является вращение стола, что помогает мастеру делать швы высокой точности, не обходя при производстве работ свариваемую деталь. Чтобы увеличить жесткость сварочного стола, стоит заделать его опоры в бетонный пол помещения.

Такие виды столов зачастую комплектуются съемными тисками, набором прихватов для зажима деталей и поворотной подставкой под сварочный аппарат.

Чтобы выбрать качественное изделие, стоит придерживаться таких правил:

- Присутствие облицовки рабочей поверхности листами пожаробезопасного материала. Раньше для этого использовали асбест, но сейчас рекомендуют применять более экологически безопасный базальтокартон или суперсил.

- Вес изделия. Необходимая жесткость стола будет обеспечена, только когда его вес будет не меньше 200 кг.

- Освещение. Его источники не должны создавать блики при включении. По этой причине применение современных энергосберегающих светильников полностью исключено.

- Присутствие механизма вращения.

- Хорошая вентиляция рабочей зоны.

- Изделия, на которых будут монтироваться различные виды металлообрабатывающих станков, должны быть оборудованы необходимыми пазами на рабочей поверхности, а их конструкция проектируется с учетом больших нагрузок.

Сварочный стол своими руками

Перед тем как самостоятельно начинать собирать стол сварщика, стоит подготовить для этого рабочее место. Устанавливается вытяжной вентилятор, подводится воздухопровод и оборудуется защитный контур заземления. Специалисты утверждают, что изготовить стол для сварочных работ своими руками довольно просто. Это не потребует большой траты денежных средств и сил.

Это не потребует большой траты денежных средств и сил.

Некоторые умельцы советуют при изготовлении стола из металла для подставки под рабочую поверхность использовать многослойную фанеру или ее аналоги. Однако это сильно усложнит подвод массы к изделию. Инструментальной плитой могут служить старые столешницы от УСП, имеющие систему специальных пазов. С обратной стороны стоит предусмотреть монтаж обрешетки, которая будет необходима при работе с длинными и пространственными деталями.

Все применяемые материалы нужно тщательно очистить от ржавчины и точно подогнать их под необходимые размеры, а фаски сделать при помощи фрезерного станка. Далее будет рассмотрен сборочный процесс стола из металла.

- Сначала нужно сварить станину для инструментальной головки. При этом необходимо внимательно следить за плоскостью всех поверхностей по вертикали и горизонтали. Максимальное отклонение не должно быть больше 1 мм.

При проведении работ стоит предусмотреть дополнительные ребра жесткости из профиля, а сварные швы нужно очистить от образовавшихся шлаков.

При проведении работ стоит предусмотреть дополнительные ребра жесткости из профиля, а сварные швы нужно очистить от образовавшихся шлаков. - Далее на опоры самодельного электросварочного столика ставится рама. Чтобы усилить ее углы, применяют специальные накладки из металлической полосы. Стыковка подложки с инструментальной плитой выполняется с помощью крепежных материалов, а швы от сварки обрабатываются специализированным антикоррозийным средством.

В конце работы необходимо установить разные дополнительные приспособления. К примеру, это могут быть небольшие колеса с тормозами, держатель для сварочной горелки или стеллажи для различного инструмента.

пошаговая инструкция с размерами е и полезные советы

Содержание

- Необходимые инструменты и приспособления

- Размеры стола

- Разновидности столов для сварки

- Простой стол для сварочных работ

- Полупрофессиональный стол сварщика

- Сварочный стол своими руками

- Конструируем

- Инструменты

- Собираем

- Что важно знать о безопасности при сварочных работах?

- Инструкция по изготовлению сварочного стола

- Заготовка и раскрой

- Изготовление столешницы

- Изготовление ножек для стола

- Пояс жесткости сварочного стола

- Колеса и ручка для перемещения

- Полка для инструментов

- Покраска стола

- Чертежи с размерами для сварочных столов

- Простейший стол для сварочных работ

- Мобильный сварочный столик на колесах

- Сварочный стол на регулируемых опорах с перфорированной столешницей

- Раскладной сварочный стол с дополнительными деталями

- Изготовление сварочного стола своими руками

- Необходимые инструменты и приспособления

- Определяемся с размерами стола

- Заготовка и раскрой

- Изготовление столешницы

- Изготовление ножек для стола

- Пояс жесткости сварочного стола

- Защитный экран

- Колеса и ручка для перемещения

- Полка для инструментов

- Покраска стола

- Чертежи и фото сварочных столов

- Требования к столу для сварки

- Варианты сварочных столов – фото

- Полезные советы при работе за сварочным столом

Необходимые инструменты и приспособления

Для начала стоит подготовить весь инструмент. Понадобится:

Понадобится:

- Пассатижи и, желательно, переставные клещи. Чтобы работать было удобнее, можно купить грейферные захваты.

- Рулетка и угольник. При сварке ножек будут нужны прямые углы, поэтому угловая линейка должна быть откалиброванной.

- Маркер или мел.

- Молоток.

- Хорошие кусачки.

- Струбцины типа «C».

- УШМ. Хоть ее и можно заменить ножовкой по металлу, понадобится резать много стали.

- Сварочный аппарат.

- Метчики и вороток.

- Фрезер (очень желательно).

Обычно даже у непрофессионального сварщика этот набор инструментов есть, так как без него не получится работать с металлом.

Размеры стола

Теперь нужно найти удобные габариты. Можно взять промышленные сварочные столы с готовыми чертежами, но они мало удобны в условиях гаража. Но вот некоторые стандартны под черпнуть точно стоит.

Можно опираться на эти размеры:

- Рабочая область не должна превышать 100х80.

Стол должен быть компактным и емким.

Стол должен быть компактным и емким. - Высота должна быть в пределе 70-85 сантиметров. Выше – придется задирать руки и электрод будет расположен слишком близко к телу. Ниже – придется нагибаться, что при долгой работе вызывает боли в спине. Хотя в собственной мастерской можно ориентироваться на свой рост.

Вот примерный чертеж, который можно взять за основу.

Разновидности столов для сварки

В зависимости от сложности и частоты выполняемых работ выбирается конструкция стола для сварки. При периодическом выполнении несложных операций выбирается простой вариант. Для ремонта и изготовления сложных конструкций потребуется сборочно-монтажный полупрофессиональный вариант.

Простой стол для сварочных работ

Такие конструкции прочны, легко изготавливаются, удобны для работы. Основой конструкции служит жёсткая рама, к которой приварены 4 стойки из профильной трубы или уголка. Внизу, на расстоянии 20 см от пола, они скреплены поперечинами. Сверху установлена столешница с пазами для струбцин. К раме со столешницей приваривается кронштейн для сварочного кабеля, а под ней не лишним будет поддон для сбора мусора. Сбоку можно поместить тумбу с полками для складывания крупногабаритной оснастки. Рядом с ней устанавливается подставка для ёмкости с водой.

Сверху установлена столешница с пазами для струбцин. К раме со столешницей приваривается кронштейн для сварочного кабеля, а под ней не лишним будет поддон для сбора мусора. Сбоку можно поместить тумбу с полками для складывания крупногабаритной оснастки. Рядом с ней устанавливается подставка для ёмкости с водой.

Простые сварочные столы легко изготавливаются и удобны для работы

Полупрофессиональный стол сварщика

Это более сложная конструкция, укомплектованная дополнительным оборудованием. По удобству работы она не отличается от простого типа, но с установленными металлообрабатывающими головками для сверления, фрезерования, шлифования и других операций. Возможна установка встроенных вентиляционных систем и воздуховодов. Опорные стойки полупрофессиональных столов крепятся к полу с помощью анкерных болтов или заделываются в бетон. Наличие вращающейся столешницы позволяет сваривать сложные конструкции с одного места. Для установки инвертора предусмотрена поворотная площадка. В комплект также входят съёмные тисы и струбцины разного размера.

В комплект также входят съёмные тисы и струбцины разного размера.

По удобству работы полупрофессиональный стол не отличается от простого, но укомплектован дополнительным оборудованием

Сварочный стол своими руками

Стол для сварочных работ собственного производства должен быть идеально удобным для ежедневного использования. При проектировании рабочего места следует учесть не только удобство, но и безопасность подключаемой аппаратуры, поскольку сварочные устройства работают при очень высокой силе тока.

В общем случае стол для сварки, сделанный своими руками, должен отвечать следующим требованиям:

- Наличие вытяжной аппаратуры.

Вытяжка для сварочного стола должна обеспечивать полноценный отвод пыли и вредных для здоровья испарений. Для увеличения эффективности, вытяжку рекомендуется укомплектовать раструбом. - Правильное размещение воздушных нагнетателей.

Как правило, вентиляторы, создающие вытяжной воздушный поток, следует располагать в торцевой части рабочей плоскости.

- Медная окантовка рабочего места.

Подобное решение позволяет безнаказанно отбивать об край конструкции сварочный шлак, образующийся в процессе проведения сварочных работ. - Хорошее освещение рабочего пространства.

Максимально допустимое напряжение для светильников составляет 36 вольт. Обеспечить подобную систему электрического питания осветительных приборов можно при помощи специального понижающего трансформатора. - Наличие панели управления питанием.

Мастер должен иметь возможность полностью обесточить рабочее место в случае возникновения экстренных ситуаций. - Предустановленные поворотные кассеты.

Несколько поворотных ящиков идеально подойдут для хранения часто используемых устройств, например, электродов или стальных щеток. - Ящики и отделения для хранения оборудования.

Для удобства хранения редко используемых инструментов следует оснастить сварочный стол ящиками. - Наличие крепежа для заземляющего устройства.

Стол для сварки своими руками.

В домашних условиях можно выполнить несколько видов сварочных конструкций:

- простую;

- поворотную;

- полупрофессиональную.

Простой сварочный стол идеально подойдет для мастеров, нечасто использующих сварку. Среди преимуществ базового рабочего места можно выделить следующие:

- простоту сборки;

- удобную конструкцию;

- минимум необходимых инструментов;

- высокую надежность.

Каркас простейшего стола состоит из жесткой рамы, сваренной из четырех стальных стоек и металлических уголков. Наверху крепится столешница с кронштейнами для сварочного привода. Опционально простейший рабочий стол можно оснастить креплением для емкости с водой и полочкой для ручного инструмента.

Полупрофессиональные модели самодельных рабочих мест выгодно отличаются более надежной конструкцией и высокими эргономическими параметрами.

Среди преимуществ более сложного изделия, оптимально подходящего для профессиональных сварщиков, можно выделить:

- наличие вентиляционный системы;

- дополнительные крепежи для установки фрезеровочного или сверлильного оборудования;

- наличие поворотного механизма;

- высокая эргономика;

- крепление для быстросъемных слесарных тисков;

- подсветка рабочей зоны;

- анкерное крепление рабочей конструкции к полу.

Благодаря подвижной конструкции, полупрофессиональные столы позволяют сварщикам накладывать швы с одной рабочей точки, не передвигаясь по периметру всего стола и не теряя драгоценное время.

Кроме этого, полупрофессиональные рабочие зоны позволяют работать с более токсичными материалами и припоями, поскольку встроенная система вентиляции сможет обезопасить оператора и вовремя очистить воздух.

Важно помнить, что создание сварочных столов из горючих материалов или элементов, выделяющих вредные продукты сгорания, категорически запрещено.

Конструируем

Основной проблемой в конструировании поворотного сварочного стола является недостаток информации о подобных изделиях. Модели рабочих мест сварщика, имеющиеся в свободной продаже, достаточно сложны и невоспроизводимы в домашних условиях.

Единственным оптимальным вариантом является разработка простейшего чертежа сварочного стола и последующая его доработка в процессе формирования требований к рабочей поверхности.

Конструкция сварочного стола.

При конструировании конструкции будущего места проведения сварочных работ не следует пренебрегать такими советами:

- Отказ от колесиков.

Мало прочные подвижные элементы могут пагубно сказаться на общей устойчивости рабочего места сварщика. - Создание продольных неглубоких прорезей для фиксации струбцин.

Глубина вырезов не должна превышать 3 сантиметров. - Установка подъемных боковин.

Для увеличения высоты и площади рабочей поверхности стола имеет смысл сделать подвижные подъемные механизмы. - Монтаж наклонной пластины.

Решение позволит уберечь рабочий инструмент, хранящийся в столе, от искр и окалин, образующихся в процессе работы. - Вытяжка для сварочного стола должна быть обладать достаточной мощностью для обеспечения постоянной вентиляции воздуха.

При создании чертежа следует знать, что оптимальные параметры стола сварщика – это:

- высота – 90 сантиметров;

- ширина – 50 сантиметров;

- длина рабочей поверхности 55 сантиметров.

Для сборки конструкции пригодятся следующие материалы:

- Профильная труба или уголки.

Материалы можно использовать в качестве опорных ножек. Толщина трубы или уголков должна быть более 1.5 миллиметров. Размер материалов должен быть около 30х230х21 сантиметра. - Стальная пластина с прорезями.

Материал оптимально подойдет для создания основной рабочей поверхности. Прорези в пластине служат креплением для струбцин. - Трубы квадратного или круглого сечения для создания дополнительных конструкций, увеличивающих рабочую поверхность стола.

- Несколько уголков, размером 25х25 и 25х22.5 сантиметров со срезанными по 45 градусов концами.

При сборке конструкции потребуется по четыре уголка каждого вида. - Листовое железо.

Из тонкого железа можно выполнить хороший защитный экран.

- ДВП или ДСП для изготовления нижней полки.

В качестве основания полки можно использовать стальной лист, размерами 44х75 сантиметров и толщиной 3 миллиметра. - Колесики в количества двух или четырех штук.

Идеальным вариантом колесной опоры являются ролики, установленные в магазинных тележках.

Помимо этого, не лишним будет обзавестись грунтовкой и краской. Оптимальным методом покрытия поверхности стола служит порошковая покраска.

Инструменты

Самостоятельное изготовление сварочного стола.

Перед тем как сделать сварочный стол необходимо подготовить такие инструменты:

- электрическая сварка;

- пассатижи;

- столярный и обычный угольники;

- строительная рулетка;

- линейка;

- молоток;

- метчик для резьбы.

- дрель;

- фреза или токарный станок для снятия фаски.

- мел или карандаш;

- три струбцины С-образного вида;

- вытяжка для сварочного стола;

- пила по металлу или электрическая болгарка.

Помимо этого, нелишним будет приготовить такие дополнительные инструменты, значительно упрощающие процесс сборки сварочного стола:

- Струбцины.

Инструмент серьезно упростит фиксацию материалов для выполнения точечной сварки. - Зажимы.

Понадобится для поддержки изделий под определенным углом. - Магнитное основание.

Подобный инструмент существенно облегчит обработку небольших деталей, зафиксировать которые механическим способом невозможно.

Оснастка для сварочного стола должна быть полностью подготовлена и готова к сборке.

Собираем

Особенности сборки сварочного стола.

Предварительная подготовка к выполнению стола для сварочных работ своими руками производится в несколько этапов:

- Изготовление верхней крышки стола.

Основную рабочую поверхность можно изготовить из перфорированного металла или перепрофилированных труб сечением 5х5 сантиметров. Нарезка материалов можно производится при помощи ручной пилы или болгарки. Соединение всех элементов выполняется при помощи сварки. - Создание ножек.

В процессе сборочно-производственных работ по созданию ножек сварочной тележки следует быть предельно внимательным. От правильности установки ножек напрямую зависит комфортабельность рабочего места. Изготовление элементов можно выполнять из круглой трубы, сечением 2.5х2.5 сантиметра или 3х3 сантиметра. Всего необходимо заготовить 4 ножки и приварить их к подготовленной крышке при помощи сварочной аппаратуры. - Увеличение жесткости стола.

Для обеспечения оптимальной жесткости рабочего места следует приварить дополнительный пояс из металлических уголков или швеллеров. Монтаж ребер жесткости следует проводить на высоте от 20 до 30 сантиметров от пола.

Монтаж ребер жесткости следует проводить на высоте от 20 до 30 сантиметров от пола. - Изготовление удобной ручки для наклона и переноса рабочего места.

Сборочные столы обязательно оборудуются ручкой для переноски. В качестве такого элемента подойдет небольшой металлический прут диаметром 1 сантиметр. Придать форму будущей ручке можно при помощи молотка и тисков. Монтаж ручки следует выполнять к несущей раме верхней крышки. - Продумывание вентиляционной системы.

Вытяжка для рабочего стола – это важная часть складных и стационарных конструкций. Вентиляция призвана полностью оградить оператора от вредных испарений. Вытяжные зонты необходимо установить на одной из сторон рабочего стола. - Проработка кабелепроводов и фиксаторов для кабелей.

Для обеспечения безопасности рабочей зоны все силовые кабеля должны быть организованы. Простейшим способом фиксации шнуров служат простейшие крючки, приваренные по периметру стола. Однако, значительно более грамотным решением будет использование пластиковых кабелепроводов.

- Опциональная установка роликовых колес.

Если рабочее место необходимо будет двигать, то имеет смысл установить роликовые колеса. Максимальная устойчивость конструкции достигается при использовании четырех роликов, взятых с магазинный тележек или подобного оборудования. Установка колесиков выполняется при помощи сварки. - Разработка и выполнение ниши для инструментов.

Хранение основного рабочего инструмента следует производить в специально спроектированной ниши. Выполнить карман можно из дерева или металла. Как правило, ниша для хранения инструмента устанавливается в нижней части рабочего стола. - Проектировка дополнительного кожуха для очистки электродов от мусора и окалин.

Подобный элемент конструкции можно выполнить из простого листа металла любой толщины. Перед монтажом защитного кожуха придется приварить небольшой металлический приток к ножкам с той стороны, с которой планируется установка экрана. Затем можно смело устанавливать подготовленный металлический лист на притки при помощи сварки или болтов.

После выполнения работ обязательно следует зачистить получившиеся сварные швы. В случае, если поверхность создается из труб, металлоконструкция должна быть выполнена в виде решетки с промежутком между ячейками 3-5 сантиметров.

Рабочее место сварщика.

Процесс сборки рабочего места производится в такой последовательности:

- сборка столешницы;

- приваривание ножек;

- монтаж нижней обвязки;

- установка усилителей стоек;

- приваривание резьбовых опор, для регулировки высоты рабочего места;

- крепление опорных площадок, или, если необходимо, роликовых элементов;

- сборка защитного короба;

- монтаж полочки для хранения инструментов;

- зачистка швов, неровностей и дефектов;

- нанесение грунтовки и краски.

При подготовке деталей и последующей сборке рабочего места важно помнить, что стол – это место ежедневного труда сварщика. Каждая деталь стола, изготовленного своими руками, должна быть идеально подогнана и проработана. Такой подход позволит получить максимальный комфорт при работе за самодельным столом.

Такой подход позволит получить максимальный комфорт при работе за самодельным столом.

Что важно знать о безопасности при сварочных работах?

При самостоятельном изготовлении сварочных столов необходимо учитывать все требования безопасности.

Самодельные рабочие места для выполнения сварочных работ должны:

- обладать продуманной вентиляцией для сварочного поста, обеспечивающей полноценную очистку воздуха в зоне нахождения человека;

- быть укомплектованными сетью вытяжек для эффективной работы вентиляционной системы;

- располагать грамотно выполненным заземлением;

- быть выполнены из негорючих материалов.

При выполнении сварочных работ имеется несколько факторов риска:

- поражение электрическим током;

- воздействие электрической дуги на зрительные органы;

- попадание посторонних предметов в глаза;

- поражение органов дыхания вредными газами и испарениями;

- попадание расплавленного металла на участки кожи;

- получение травм при работе на высоте;

- ожоги при взрыве баллона со сжиженным газом.

Непосредственно перед началом сварочных работ следует провести несколько подготовительных мероприятий:

- проверка качества электрической сети;

- контроль надежности и устойчивости стола из профильной трубы;

- диагностика целостности изоляции питающей проводки;

- контроль работоспособности системы воздухообмена сварочного поста;

- проверка исправности вспомогательного оборудования.

В целом, техника безопасности при работе со сваркой должна соблюдаться максимально прилежно.

Чертеж сварочного стола.

Для предотвращения риска получения травм, рабочее место должно соответствовать следующим правилам:

- Все кабели обязаны быть надежно заизолированы и закреплены.

Не допускается использование сварочных рабочих мест с болтающимися силовыми проводами. - Перед тем, как сделать стол, мастер должен досконально продумать заземление.

На рабочем месте заземлению подлежат такие инструменты: корпуса источников питания, вспомогательное электрическое оборудование и аппаратный ящик.

- Сечение сетевых проводов, проложенных к месту проведения работ должно быть не менее 25 мм2.

- Используемая аппаратура должна быть промышленного производства.

- Газобаллонная магистраль полностью работоспособна и не имеет течей.

- Подключение, отключение и ремонт сварочного оборудования должен выполняться исключительно штатным электриком.

- Осветительные приборы, применяемые при сварке, должны питаться от сети с напряжением 12 вольт.

- Электрододержатель сварочной аппаратуры должен быть заизолирован.

Подобная предосторожность позволит избежать ударов электрическим током при прикасании к токоведущим частям электрододержателя. - Электрододержатель сварочной установки должен обладать хорошими механическими характеристиками и обеспечивать не менее 8 000 циклов зажима электродов.

Оператор сварочного аппарата должен быть одет в спецодежду, обеспечивающую надёжную личную защиту:

- защитные повязки, респираторы и, в редких случаях, противогазы оптимально подойдут для рабочих мест, на которых нет возможности установить качественную вентиляцию;

- комбинезоны и защитные маски для предотвращения попадания капель расплавленного металла на кожу;

- шлем или очки, защищающие глаза от искр и летящих раскаленных капель.

Инструкция по изготовлению сварочного стола

Теперь, когда получилось найти размер и собран инвентарь, пришло время сделать сварочный стол своими руками.

Заготовка и раскрой

Чтобы работать было удобнее, лучше заранее напилить все нужные детали, а затем собрать, как конструктов. Здесь будут приведены ориентировочные размеры, которые можно взять за основу или изменить, сохранив пропорции.

Болгаркой или ножовой по металлу нарезаем:

- 4 уголка. Необходимо сечение 2,5х2,5 сантиметра и длина 46. Торцы подрезаются под 45 градусов – это будут боковинки полки.

- 2 полки. Понадобится стальной лист (лучше брать оцинковку или нержавейку) с толщиной 0,3 сантиметра. Нужны 2 одинаковые полки с размерами 45х77. Так делают в промышленных моделях.

Но так как это «домашний» стол из профильной трубы, который собирается своими руками, этим параметром можно пренебречь. Подойдет ОСБ или фанера.

Но так как это «домашний» стол из профильной трубы, который собирается своими руками, этим параметром можно пренебречь. Подойдет ОСБ или фанера.

- 4 ножки. Часто для ножек берут уголки, но лучше взять профильную трубу. Конструкция будет прочной, но куда легче.Квадратную трубку 3х2 нарезаем на 4 отрезка по 76 сантиметров.

- Стороны каркасов. Из тех же уголков делаем 4 стороны каркаса с длиной 76 сантиметров. Торцы подрезаем под 45 градусов.

- Каркас столешницы. Из профильной трубы 6х25 нужно сделать 2 метровых отрезка и еще 2 по 72 сантиметра.

- Столешница. Понадобится 8 профилей 4х24 длинной 72 сантиметра.

- Колесики. Можно купить в любом строительном магазине. 2 колесика со стопором и 2 без.

- Пояс жесткости. 4 уголка 3х3.

Изготовление столешницы

Здесь очень поможет сварочный магнит. У него есть угол 90 градусов, поэтому работа упростится в разы. Сначала нужно сварить каркас столешницы, причем сделать это под прямым углом.

После необходимо замерить угол. Если везде 90 градусов, то можно варить основное – профили столешницы. Трубы нужно приварить параллельно боковым частям каркаса, а между ними оставить небольшой зазор. Прибегнув к расчетам, получится общее свободное расстояние в 28 сантиметров. Если разделить это число на 8, получится 3,5 сантиметра, которые нужно оставить между профилями.

Зазор необходим для установки струбцин и держателей в будущем.

Изготовление ножек для стола

Чтобы сварочный стол из профильной трубы не шатался, необходимо правильно сварить ножки. Сложного здесь ничего нет, если вы сделали подрезку под 45 градусов. Прихватываем ножки с каркасу с помощью магнитов и угольником добиваемся прямого угла. После ставятся несколько сварных точек.

Теперь еще раз нужно проверить, получилось ли добиться 90 градусов. Если конструкцию не повело (при сварке шов тянет на себя, поэтому могут быть отклонения), стык полностью заваривается и зачищается.

В принципе, если устойчивости добиться не получилось, можно прибегнуть к другой хитрости: к нижнему торцу ножек приваривается толстый квадрат из стального листа. Но это подойдет на случай, если перемещаться сварочный стол не будет.

Пояс жесткости сварочного стола

Стол для сварщика обязан быть устойчивым. Даже прочная сталь будет немного шататься, так как толщина шва тонкая.

Поэтому на каждой ножке нужно сделать отметку в 20-30 сантиметров от пола и приварить там уголок для пояса жесткости. Можно заменить его и на тонкую профильную трубу, чтобы облегчить конструкцию.

Колеса и ручка для перемещения

Стол для сварки, построенный своими руками будет удобнее, если добавить колесики. Причем не обычные мебельные. Они шатаются, быстро сломаются, а неровный пол «убьет» их всего за полгода.

Полка для инструментов

Здесь стоит воспользоваться пространством, которое образовалось в поясе жесткости. Можно просто положить туда лист и он никуда не денется. Его будут держать выступы уголка.

Можно просто положить туда лист и он никуда не денется. Его будут держать выступы уголка.

Покраска стола

Почти весь металлопрокат делается из нелегированного чермета, который быстро ржавеет. Чтобы привести его в «товарный» вид, нужно действовать по инструкции:

- С металла сбивается вся ржавчина. Можно натереть профили преобразователем ржавчины или воспользоваться наждачкой.

- Теперь абразивом с зернистостью 360 нужно хорошенько натереть все части стола. Так краска лучше пристанет. Если есть доступ к пескоструйной машине – подойдет и она.

- Пришло время грунтовки. Можно взять любую по металлу. Кстати, некоторые грунты можно наносить на ржавчину. В этом случае можно не зачищать.

- Для покраски подойдет любая жаропрочная эмаль. Наносить нужно из краскопульта или аэрозоля.

Чертежи с размерами для сварочных столов

Рассмотрим несколько моделей, которые отличаются сложностью, компоновкой и используемыми материалами.

Простейший стол для сварочных работ

Эта модель не отличается солидными размерами или большой нагрузочной способностью, но для сварки некрупных деталей, которые требуют крепления в тисках или с помощью струбцин, подходит очень неплохо.

Основа конструкции – уголок 60х60х670 мм, из которого выполнены ножки. Обвязка, в применении к обычному столу именуемая царгой, изготовлена из полосы толщиной 20 мм и шириной 100 мм. Длина двух фрагментов (по длинной стороне) – 1000 мм, двух других (по короткой стороне) – 620 мм. Полосы приварены к уголку снаружи, причем верхний край полосы выше верхнего края уголка на 20 мм.

Внутрь жесткой рамы (ножки плюс обвязка) уложены и приварены полосы металла толщиной 20 мм, шириной 100…150 мм (не критично) и длиной 580 мм. При желании для усиления рамы можно приварить поперечины по длинным и коротким сторонам стола внизу, на высоте 200…300 мм. Если сделать их из уголка, на них можно будет опереть полку.

При желании для усиления рамы можно приварить поперечины по длинным и коротким сторонам стола внизу, на высоте 200…300 мм. Если сделать их из уголка, на них можно будет опереть полку.

Столешница набирается из профильной трубы или полос металла с толщиной 30 мм. Если используется труба, желательно заварить ее торцы пластинами. На схеме не показаны зазоры между полосами, но на практике желательно оставлять промежутки 20…30 мм, чтобы можно было крепить детали к столу в любом месте струбцинами.

Мобильный сварочный столик на колесах

Компактная квадратная модель с дополнительной полкой особенно удобна, если сварочные работы надо выполнять, перемещаясь в пределах помещения или по участку. Стол предназначен для работы стоя, поэтому высота столешницы больше, чем это обычно принято.

Нагрузочная способность в данном случае даже меньше, чем у предыдущей модели, поскольку для столешницы использован лист толщиной всего 3 мм, такую же толщину имеет уголок ножек.

Обратите внимание: при сборке необходимо разместить уголок ножек ВНУТРИ обвязки из уголка, это стабилизирует конструкцию и делает ее более аккуратной.

Для перемещения столика используются стандартные поворотные колесики без стопора (можно использовать мебельные, но только металлические).

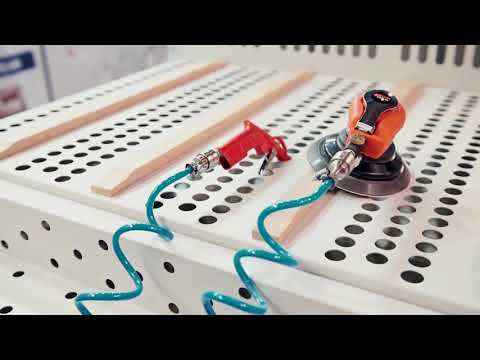

Сварочный стол на регулируемых опорах с перфорированной столешницей

Эту модель можно назвать сборочно-сварочным столом, поскольку перфорация столешницы позволяет закрепить на его поверхности множество различных приспособлений, облегчающих монтаж. Такое изделие применимо также для столярных работ, гибки дерева или металла по шаблону, ремонта и так далее.

Опорой для металлической перфорированной столешницы, имеющей толщину 3 мм и более и шаг отверстий по сетке хотя бы 100х100 мм. Диаметр отверстий – 10…25 мм, в зависимости от способа креплений деталей и размера используемых приспособлений (струбцин). В перфорированном листе выполняются пазы шириной 10 мм для установки усиливающих пластин с тыльной стороны и крепления бортиков.

Для этой модели используются стандартные регулируемые ножки, способные выдержать требуемую нагрузку. При выборе мебельных регулируемых ножек необходимо убедиться в достаточном шаге резьбы на регулирующей опоре и прочности изделия в целом.

При выборе мебельных регулируемых ножек необходимо убедиться в достаточном шаге резьбы на регулирующей опоре и прочности изделия в целом.

Раскладной сварочный стол с дополнительными деталями

Если предыдущие модели было несложно сделать самостоятельно, эта конструкция потребует хороших навыков сварщика и монтажника, зато и удобства в процессе работы обеспечит гораздо больше, чем стандартные столы для сварки.

Основная часть изделия практически не отличается от представленного первым варианта. Здесь также использованы массивные стойки и обвязка из профилированной трубы, но внизу добавлена нижняя обвязка, служащая опорой для полки. А вот боковые элементы интереснее.

С помощью петель к передней и задней кромке столешницы крепятся откидные детали, собранные из трубы с гораздо большим промежутком между элементами, чем в основной столешнице. В рабочем (поднятом) положении эти панели удерживаются П-образными подставками, закрепленными на стойках стола с помощью вращающейся оси.

Вынесенная справа дополнительная полка, усиленная раскосами, имеет колесики усиленной конструкции. С их помощью стол можно транспортировать, приподняв противоположный край.

Как изготовить такую конструкцию, можно посмотреть на видео.

Изготовление сварочного стола своими руками

Сборка сварочного столика своими руками не только экономит семейный бюджет, но и позволяет сделать его под конкретные условия эксплуатации.

Изготовление стола для сварки своими руками позволяет сделать его под свои потребности

Необходимые инструменты и приспособления

Чтобы самостоятельно сделать сварочный столик необходимо запастись:

- пассатижами;

- рулеткой;

- мелом;

- линейкой;

- молотком;

- угольником;

- кусачками;

- тремя С-образными струбцинами;

- болгаркой или, в крайнем случае, ножовкой по металлу;

- сварочным аппаратом с электродами;

- метчиками с воротком для нарезания резьбы;

- фрезерным или токарным станком, на котором будут сниматься фаски.

Определяемся с размерами стола

Пользоваться промышленными чертежами сварочного стола не стоит. Их воплощение в жизнь в домашних условиях затруднительно из-за невозможности применения заводских технологий. Но взять за основу можно, чтобы составить свой проект. В нём указываются общие габариты и размеры всех деталей.

Чтобы стол был удобен для работы, должны выполняться эргономические требования:

- максимальные размеры рабочей зоны не свыше 1×0,8 м;

- высота столешницы должна быть не ниже 0,7 м, но не выше 0,85 м;

- общая высота с учётом защитного ограждения не больше 1,4 — 1,5 м.

За основу берем готовый чертеж и дорабатываем по своим потребностям

Заготовка и раскрой

Изготовить самодельный сварочный стол можно из подручных материалов: уголков, профильных труб, листового железа. Сначала болгаркой отрезаются:

- 4 уголка 25 ×25 мм, длиной 0,46 м с концами, обрезанными под углом 45⁰, боковые стороны каркасов полок;

- 2 железных листа толщиной 3 мм размером 44,5×75 см для полок;

- 4 отрезка профильной трубы 30×230×21,5 мм длиною 76 см на ножки;

- 4 уголка 25×225 длиной 0,76 м со срезанными под углом 45⁰ концами, продольные стороны каркасов полок;

- 2 отрезка профиля 60×240 ×25 длиной 1 м и 2 размером 0,72 м для каркаса столешницы;

- 8 профилей 40×230×21,5 длиной 0,72 м на столешницу;

- 2 колёсные опоры со стопорами и 2 без них;

- 4 уголка 30×30 для пояса жёсткости.

Изготовление столешницы

Её каркас сваривается из профильной трубы 60×240. Сама столешница для сварочного стола собирается из профиля 40×230. Отрезки привариваются таким образом, чтобы расстояния между ними были равны. В итоге получается поверхность стола с зазорами, которые используются для установки струбцин и держателей. При необходимости периодического удлинения столешницы к её бокам крепятся откидные панели.

Получается поверхность стола с зазорами, которые используются для установки струбцин и держателей

Изготовление ножек для стола

Ножки привариваются в углах каркаса столешницы. Предварительно их прихватывают в нескольких точках и проверяют с помощью угольника и линейки углы. По отношению к раме они должны быть 90⁰. При несоблюдении перпендикулярности конструкция будет неустойчива. Поэтому перекосы устраняются и накладываются сплошные швы. Если стол не предполагается часто перемещать, снизу ножек привариваются кусочки листовой стали квадратной формы, чтобы повысить устойчивость.

Пояс жесткости сварочного стола

Чтобы придать конструкции максимальную прочность нужно сделать дополнительный пояс жёсткости. Его изготавливают из уголка 30×30, отрезки которого привариваются к ножкам на расстоянии 20 — 30 см от пола. Связка опор производится по кругу, усилительные элементы устанавливаются так, чтобы острый угол был снаружи.

Чтобы придать конструкции максимальную прочность нужно сделать дополнительный пояс жёсткости

Защитный экран

Он не даёт разлетаться брызгам от сварки и частицам, образующихся при зачистке швов. Раму для защитного экрана делают из лёгких уголков, а его из тонкого стального листа. Желательно такое ограждение рабочей зоны делать с боковыми стенками. К каркасу привариваются штифты, которые при установке входят в отверстия, просверленные в столешнице. При необходимости размещения крупногабаритных деталей экран снимается.

Защитный экран не даёт разлетаться брызгам от сварки и частицам, образующихся при зачистке швов

Колеса и ручка для перемещения

Колёсики потребуются для мобильного стола, если планируется часто его перемещать. Если их ставить на все 4 ножки, пара должна быть со стопорами, чтобы надёжно фиксировать положение стола на месте. При использовании колёсиков от магазинных тележек их устанавливают на две боковые опоры. Фиксация осуществляется другой парой ножек, с приваренными к ним прямоугольными металлическими пластинками. Чтобы переместить такой стол, придётся край, где нет колёсиков, приподымать.

Если их ставить на все 4 ножки, пара должна быть со стопорами, чтобы надёжно фиксировать положение стола на месте. При использовании колёсиков от магазинных тележек их устанавливают на две боковые опоры. Фиксация осуществляется другой парой ножек, с приваренными к ним прямоугольными металлическими пластинками. Чтобы переместить такой стол, придётся край, где нет колёсиков, приподымать.

Колёсики потребуются для мобильного стола, если планируется часто его перемещать

Для удобства передвижения к каркасу столешницы приваривают одну или 2 ручки. Их изготавливают из прутка диаметром 10 — 12 мм в виде буквы П. Чтобы ручки не мешали их приваривают снизу.

Полка для инструментов

Её можно изготовить из металлических листов, закреплённых на уголках пояса жёсткости. Не возбраняется использование ДСП, OSB, многослойной фанеры. Однако тогда под столешницей необходимо приварить наклонный металлический лоток с бортиками. На нём будет собираться окалина и мусор, падающий через зазоры стола. Дополнительные полки свариваются из уголков 25 ×25 и 25×225. Некоторые умельцы делают встроенные тумбы с полками и выдвижными ящиками.

Дополнительные полки свариваются из уголков 25 ×25 и 25×225. Некоторые умельцы делают встроенные тумбы с полками и выдвижными ящиками.

При изготовлении полки не возбраняется использование ДСП, OSB, многослойной фанеры

Покраска стола

Изготовление своими руками сварочного стола завершается его покраской. Перед нанесением покрытия необходимо зачистить сварочные швы и обработать их антикоррозийным составом. Если покраска планируется с помощью краскопульта или баллончиков колёсики нужно обернуть полиэтиленом, иначе они заклинятся. Краска, естественно, должна быть по металлу. Для отделки сварочного стола подойдут жаростойкие эмали, которыми красят радиаторы отопления. Неплохо зарекомендовал себя железный сурик. Если его после нанесения отжечь горелкой до обугливания образуется термостойкое прочное покрытие.

Чертежи и фото сварочных столов

Ниже представлены наиболее частые в использовании конструкции сварочных столов. Конструкция всех из них легко воспроизводима. Необходимо лишь соблюдать общие требования и сохранять пропорции. Конкретные же размеры стола можно подгонять под имеющиеся условия.

Необходимо лишь соблюдать общие требования и сохранять пропорции. Конкретные же размеры стола можно подгонять под имеющиеся условия.

Опубликовано в Вспомогательные устройства, Сварочное оборудование

Требования к столу для сварки

Любой сварочный стол должен соответствовать ряду простых требований:

- Возможность его заземления (работа ведется чаще всего с электросваркой).

- Использование в конструкции негорючих и стойких к воздействию высоких температур материалов.

- Прочность, способность выдерживать значительный вес (желательно не менее 100-150 кг).

- Наличие над столом стационарной вытяжки или же мобильность конструкции (для работы на свежем воздухе).

- Предусмотренная установка на одной из боковых сторон вентилятора (для выдува из рабочей зоны вредных здоровью сварщика испарений).

- Наличие под столешницей поддона для сбора шлака, опилок и прочего мусора, неизбежно возникающего в работе.

- Место для хранения расходных материалов (электродов, бобин с проволокой) и самого сварочного аппарата.

- Возможность точечного освещения рабочей зоны низковольтным светильником (рекомендуется использование мощных светодиодных ламп).

Кроме перечисленных можно отдельно упомянуть возможность подъема и опускания столешницы, наличие приспособлений для фиксации ножек стола к полу (например болтовым соединением).

Но эти два требования не обязательны в случае если изготавливается мобильный сварочный стол своими руками, чертежи которого приводятся ниже в статье.

Минимальная удобная для работы площадь стола составляет 0.8-1 кв. метр. При этом ширина и длина столешницы примерно равны. Наиболее удобная высота колеблется от 70 до 100 см, все зависит от конкретной работы. Именно по этой причине стоит сделать стол с регулятором высоты.

Варианты сварочных столов – фото

Полезные советы при работе за сварочным столом

Специальность сварщика относится к категории вредных профессий, так как он повергается:

- воздействию высокой температуры;

- опасности от разлёта брызг расплавленного металла;

- высокоинтенсивному ультрафиолетовому облучению;

- возможности поражения электротоком;

- риску пострадать от падения деталей.

Чтобы исключить последствия от воздействия перечисленных негативных факторов нужно выполнять правила, разработанные специалистами:

- помещение для работы должно быть оборудовано эффективной приточно-вытяжной вентиляцией;

- приступая к работе необходимо убедиться в отсутствии повреждений оборудования и изоляции, проверить насколько надёжны контактные соединения;

- в процессе выполнения работы пользоваться сварочной маской, респиратором, защитными перчатками с крагами, одеждой и обувью из огнеупорного материала;

- недопустимо загромождать стол для сварочных работ и подходы к нему посторонними предметами;

- запрещена работа с неприспособленных опор;

- детали, предназначенные для сварки, должны крепиться специальными приспособлениями;

- при работе в помещениях, где хранятся горюче-смазочные и легковоспламеняющиеся материалы расстояние до них от рабочей зоны должно быть не менее 5 м.

Чтобы условия работы были комфортными и безопасными, стол сварочный монтажный нужно оснастить вспомогательными устройствами. Для обеспечения точности сварки применяются струбцины, которыми детали фиксируются. Зажимами заготовки крепятся под углом между собой. Если мелкие детали невозможно закрепить механически, то для их фиксации пользуются магнитным основанием. Но при применении необходимо учитывать его вес и массу свариваемых деталей.

Для обеспечения точности сварки применяются струбцины, которыми детали фиксируются. Зажимами заготовки крепятся под углом между собой. Если мелкие детали невозможно закрепить механически, то для их фиксации пользуются магнитным основанием. Но при применении необходимо учитывать его вес и массу свариваемых деталей.

Источники

- https://tehnikaportal.ru/stol-dlya-svarshhika-svoimi-rukami-poshagovaya-instrukciya-s-razmerami-e-i-poleznye-sovety/

- https://tpspribor.ru/svarka/izgotovlenie-prostogo-svarochnogo-stola.html

- https://tutsvarka.ru/oborudovanie/svarochnyj-stol-svoimi-rukami

- https://stroy-okey.ru/house/instrument/svarochnyj-stol-svoimi-rukami-chertezhi-s-razmerami-poshagovaya-instrukciya/

- https://svarkaprosto.ru/oborudovanie/stol-dlya-svarshhika-svoimi-rukami

- https://prosto-instrumenty.ru/svarochnyj-stol-svoimi-rukami-chertezhi/

Как сделать сварочный стол для домашней сварки своими руками

Для домашней мастерской, если в ней часто производятся сварочные работы, просто необходима небольшая сварочная подмость, благодаря которой можно будет организовать комфортное рабочее место и при этом сэкономить некоторое пространство.

Стол, выполненный из металла, кроме удобства при сварных работах еще будет исполнять и роль заземляющего контура, кроме этого, на его нижних полках можно будет расположить сварочный аппарат, электроды и другие вспомогательные инструменты.

- Требование к сварочному столу

- Конструкция стола для сварки

- Простой стол для сварочных работ

- Полупрофессиональный стол сварщика

- Критерии выбора стола

- Материалы и комплектующие

- Совет по выбору материала

- Набор дополнительных инструментов

- Сварочный стол своими руками чертежи

- Изготовление сварочного стола

- Изготовление столешницы

- Ножки для стола

- Защитный короб

- Безопасность при исполнении сварочных работ

Требование к сварочному столу

Любой столик, предназначенный для сварочных работ, кроме удобства должен обладать еще и полной безопасностью для сварщика, так как при работе используется ток высокой силы с довольно большим напряжением. Для этого его конструкция должна отвечать следующим требованиям:

Для этого его конструкция должна отвечать следующим требованиям:

- Над столом обязательно должна быть оборудована принудительная вытяжка для отвода сварных газов и пыли из зоны проведения сварных работ на улицу.

- Вытяжной вентилятор рекомендуется устанавливать улиточный, на небольшой высоте от пола.

- По возможности окантовку столешницы желательно сделать из медной полосы. На ней очень удобно сбивать обмазку для электрода при зажигании дуги.

- Обязательно установить местную подсветку зоны работы. Напряжение для подсветки рекомендуется использовать напряжением 36 V, для этого специально используется понижающий трансформатор.

- Под столешницей должны быть полки или специальные кассеты для хранения электродов и различных вспомогательных инструментов (металлическая щетка, зубило, молотки и т. п.).

- Должно быть закрытое отделение для хранения оборудования, которое используется в редких случаях.

И самое основное требование — в его конструкции не должны использоваться, а также храниться огнеопасные и выделяющие при нагреве ядовитые вещества материалы.

Конструкция стола для сварки

Существует два вида столов для производства сварных работ для домашних мастерских — это обычные, самые простые столы для периодической сварки средней сложности и полупрофессиональные сборочно-сварочные столы, на которых выполняются более сложные задачи.

По удобству использования к столу предъявляются следующие требования:

- Высота стола должна быть не ниже или выше пределов в 700 — 850 мм.

- Минимально рекомендованные габариты рабочей поверхности должны составлять 800×1000 мм.

- Высота стола с защитным экраном от сварочных лучей должна быть не ниже 1400 мм.

Простой стол для сварочных работ

Отличается прочностью, простотой сборки и довольно удобной конструкцией для работы сварщика. Его конструкция состоит из жесткой рамы, которая сваривается из металла и состоит из четырех стальных стоек из уголка или профильных труб, сваренных между собой. По нижней части, на высоте примерно 200 мм от пола, стойки сварены уголками, сверху они приварены к прочной раме, на которой находится металлическая столешница.

По нижней части, на высоте примерно 200 мм от пола, стойки сварены уголками, сверху они приварены к прочной раме, на которой находится металлическая столешница.

На металлической столешнице могут иметься специальные пазы для крепления свариваемых заготовок.

На стальной раме, на которой расположена столешница, желательно приварить кронштейны для сварочного провода, а под столешницей рекомендуется разместить неглубокий поддон для сборки пыли и окалины.

С левой или правой стороны может находиться тумба с несколькими отделениями для хранения различных инструментов. Оставшееся место приспособлено для временного складирования более крупной оснастки.

Рядом желательно приварить подставку под емкость для воды.

Полупрофессиональный стол сварщика

Это уже довольно сложная конструкция сборочно-сварочного стола с дополнительной комплектацией. Эргономические свойства таких столов практически не отличаются от обычных, но на них предусматривается установка дополнительного оборудования для фрезеровки, сверления и других металлообрабатывающих операций. Также столы могут оборудоваться встроенными вентиляционными системами.

Эргономические свойства таких столов практически не отличаются от обычных, но на них предусматривается установка дополнительного оборудования для фрезеровки, сверления и других металлообрабатывающих операций. Также столы могут оборудоваться встроенными вентиляционными системами.

Ножки стола для жесткости всей конструкции, часто прочно прикрепляются к полу анкерными болтами или бетонной стяжкой.

Важной особенностью этих столов является возможность поворачивать рабочую платформу, благодаря чему сварщик может накладывать сварные швы на свариваемые детали с одной рабочей точки.

Сборочно-сварные столы часто комплектуются быстросъемными слесарными тисками, комплектом различного размера струбцин и поворотными приставками для установки сварочного аппарата.

Критерии выбора стола

Защитные ширмы от лучей сварки, вентиляционных воздуховодов и другие облицовочные материалы рабочей зоны должны быть из негорючих материалов. Если раньше для этого применялась асбестовая ткань, то в настоящее время используются современные материалы Суперсил или базальтокартон.

Если раньше для этого применялась асбестовая ткань, то в настоящее время используются современные материалы Суперсил или базальтокартон.

Для жесткости всей конструкции ее масса должна быть не меньше 180 — 200 кг.

Освещение рабочей зоны должно быть настроено так, чтобы не создавались блики, мешающие работе сварщика (стекла сварочных масок практически их не поглощают).

Конструкция должна иметь поворотный механизм рабочей платформы и встроенную вентиляцию.

Материалы и комплектующие

Для изготовления стола используются разнообразные материалы в виде стальных уголков, профильных труб, мелких швеллеров и двутавров с листовым прокатом. Главным условием к нему является устойчивость и способность выдерживать большой вес обрабатываемых на нем заготовок.

Совет по выбору материала

Для высокой прочности, стойки стола лучше всего делать из профильной трубы с минимальным сечением 60×60×2 мм или уголка 63×63×4 мм.

Рабочую поверхность (столешницу) желательно изготавливать из швеллера или уголка, установленного на одно из ребер плоскостью вверх. Между деталями столешницы должен оставаться зазор для струбцин и других крепежных инструментов, которыми будут при надобности крепиться свариваемые заготовки.

Вспомогательные конструкции, с помощью которых можно увеличить площадь рабочей поверхности, лучше изготовить из профильных труб, так, как они по весу легче стального уголка.

Каркас защитного экрана также рекомендуется изготовить из профильной трубы и обшить тонким листовым металлом. Экран желательно сделать с боковыми бортами.

Набор дополнительных инструментов

Чтобы создать максимально комфортные условия работы, рекомендуется приобрести дополнительный набор инструментов с функциями надежной фиксации свариваемых деталей на рабочем столе с возможностью быстрого изменения их пространственного положения. Они должны иметь прочность и стойкость при резких температурных переменах.

Они должны иметь прочность и стойкость при резких температурных переменах.

К таким инструментам относятся струбцины, с помощью которых заготовки могут крепиться между собой или к рабочему столу.

Зажимы. Их функция практически та же, что и у струбцин, но более широкого использования. Благодаря им можно устанавливать определенный угол и фиксировать более сложные соединения заготовок между собой.

Магнитное основание. Рекомендуется для фиксации мелких заготовок, которые закрепить другими механическими приспособлениями невозможно.

Сварочный стол своими руками чертежи

Проблема с самостоятельным изготовлением стола для сварки заключается в том, что на данный момент очень мало информации о подобных конструкциях. Если взять за основу модели, изготовленные для промышленных целей, то их чертежи являются довольно сложными для использования в домашних мастерских, а многие функции вообще невозможно использовать. Альтернативой может быть самый простой чертеж, который можно просто доработать и улучшить самостоятельно.

Альтернативой может быть самый простой чертеж, который можно просто доработать и улучшить самостоятельно.

Самый простой и доступный вариант стола, который можно быстро и без труда изготовить своими руками, доработав его самостоятельно.

Изготовление сварочного стола

За пример изготовления можно взять конструкцию для производства сварочных работ, изготовленную из металлических профилированных труб и стального уголка. Естественно, что при изготовлении можно использовать другие размеры, материалы и менять геометрические формы самого стола.

Изготовление столешницы

Столешницу не рекомендуется делать из сплошного полотна. Ее поверхность сварена из профильной трубы 60×40×2 мм (по периметру). Внутренняя решетка изготавливается из профиля сечением 30×30×1,2 мм (вместо них может использоваться 8 или 10 швеллер).

Заготовки труб нарезаются с помощью болгарки, а торцы зачищаются от заусениц. В первую очередь варится наружная рама, которая должна иметь четко одинаковые диагонали.

Внутренние профили вырезаются по проему изготовленной рамы и вставляются в ее середину (швеллера укладываются на раму) на расстоянии 30-50 мм друг от друга, после чего все сварные швы зачищаются болгаркой.

Ручки для конструкции сварочного стола могут понадобиться для удобства его перестановки на новое место. Они изготавливаются из круглой арматуры диаметром 12−14 мм, имеют П-образную форму и привариваются с обеих сторон книзу столешницы.

Ножки для стола

Четыре ножки для стола вырезаются из круглой трубы диаметром 50 мм (можно из квадратной трубы 50×50 мм). Их длина должна примерно составлять около 760 мм. Вырезанные стойки привариваются по углам ранее изготовленной крышки стола.

После того как ножки приварятся к столешнице, для усиления жесткости всей конструкции делается дополнительная обвязка по нижней части стоек. Для этого, отступив от нижнего конца стоек примерно 200−300 мм, ножки свариваются между собой уголком сечением 30×30 или 40×40 мм. Уголок варится плоской стороной в сторону нижней части стоек. В середину уголка будет уложена полка из ДСП или толстой фанеры для хранения различного сварочного инструмента и самого аппарата.

Уголок варится плоской стороной в сторону нижней части стоек. В середину уголка будет уложена полка из ДСП или толстой фанеры для хранения различного сварочного инструмента и самого аппарата.

Во время приваривание ножек к крышке стола важно не допустить их перекоса. Они должны стыковаться с рамой четко под 90 градусов. Чтобы обеспечить такой ровный угол, необходимо использовать металлический угольник и рулетку.

К стойкам желательно приварить колесики для удобства перемещения стола, но это только в том случае, когда его приходится часто перекатывать. Если он будет стоять стационарно, их лучше не использовать, так как при работе стол будет неустойчив, и нужно будет делать дополнительное тормозное крепление для колес.

К стойкам стола приваривается несколько крючков для хранения сварочного кабеля, держателя других приспособлений. Они делаются из гладкой проволоки диаметром 6−8 мм или обычных гвоздей длиной 100−150 мм. Гвозди просто загибаются и привариваются с наружной стороны стоек.

Защитный короб

Короб приваривается под столешницей к стойкам под небольшим уклоном. Изготавливается из металлического листа и имеет небольшие бортики. Его функция заключается в сборе мелкого мусора, окалины и шлака, сбитого со сварных швов. При этом он защищает от попадания этих же отходов на инструменты и приспособления, которые расположены на нижней полке, уложенной на обвязке стоек.

Инструменты лучше всего хранить в специальном ящике, сделанном из ДСП или листового металла. Лучше всего, если вместо него будет изготовлена тумбочка с несколькими полками, по которым можно рассортировать инструмент.

Безопасность при исполнении сварочных работ

- Любые работы по сварке металла должны проводиться только в помещениях, в которых устроено хорошее проветривание или есть оборудование с вытяжной системой вентиляции.

- Во время проведения работ нужно использовать все необходимые для сварщика средства личной защиты. К ним относятся специальная невозгораемая одежда, обувь, кожаные или брезентовые рукавицы, сварочная маска или щиток, а в отдельных случаях респиратор (при сварке оцинкованного металла).

- Все стыки сварочных кабелей должны быть изолированы, и их изоляция не должна иметь повреждений. Если повреждения будут обнаружены при визуальном осмотре, их требуется немедленно заизолировать.

- На рабочем месте не должны находиться какие-либо легко возгораемые материалы и вещества.

чертеж и схемы создания в домашних условиях

Содержание

- Особенности и требования к конструкции

- Разновидности и чертежи стола

- Простой сварочный стол

- Полупрофессиональное оборудование

- Чему отдать предпочтение

- Самостоятельное изготовление стола

- Инструменты и расходники

- Создание чертежа

- Раскрой материалов

- Изготовление столешницы

- Ножки для стола

- Создание пояса жесткости

- Сварочный защитный экран

- Дополнительные работы

- Полезные советы

Если соединение металлических деталей осуществляют на весу, качество швов сильно ухудшается. Чтобы работы выполнялись правильно, стоит сделать сварочный стол своими руками. Он обеспечивает сварщику комфорт, позволяет надежно закреплять детали. Для небольшого гаража рекомендуется выбирать складные варианты.

Чтобы работы выполнялись правильно, стоит сделать сварочный стол своими руками. Он обеспечивает сварщику комфорт, позволяет надежно закреплять детали. Для небольшого гаража рекомендуется выбирать складные варианты.

Особенности и требования к конструкции

Перед составлением чертежа и сборкой стола для сварки стоит определиться, какие задачи он будет выполнять.

Кроме того, учитывают, что к данным конструкциями предъявляют такие требования:

- Обязателен монтаж вытяжки над рабочим местом. Расстояние от прибора до пола составляет 1,3-1,5 м.

- Для размещения электродов и других приспособлений предусматривают полки и ящики.

- Обязательной является установка держателя для подсоединения заземления.

- При изготовлении верстака для сварочных работ не применяют легковоспламеняющиеся и выделяющие токсичные пары материалы.

- Обязательна установка осветительного прибора мощностью более 36 В.

Разновидности и чертежи стола

Конструкцию изделия выбирают, учитывая сложность предстоящих сварочных работ. При редком выполнении рутинных операций используют простые схемы. Для формирования сложных металлоконструкций требуется профессиональный стол сварочно-сборочный.

При редком выполнении рутинных операций используют простые схемы. Для формирования сложных металлоконструкций требуется профессиональный стол сварочно-сборочный.

Простой сварочный стол

Такая мебель устойчива, проста в сборке, удобна в эксплуатации.

За основу берут жесткую раму, к которой прикрепляют 4 стойки из уголка или трубы с прямоугольным сечением. На небольшом расстоянии от пола размещают поперечные перекладины. Поверх металлической конструкции ставится столешница с фиксаторами для тисков. К раме приваривают держатель для кабеля, вниз ставят лоток для мусора. Дополнительно собирают тумбу с ящиками для размещения электродов. Рядом с ней ставят площадку для поддона с водой.

Полупрофессиональное оборудование

Более сложные варианты комплектуют дополнительными элементами.

Такие рабочие места не менее удобны, чем предыдущий тип.