Для чего нужны угольные электроды

Для чего нужны угольные электроды? Они нужны для того чтобы осуществлять воздушно-духовую резку металлов. Также они применяются для сварки металлов, удаления дефектов металлических листов, среза заклепок и другие. Материалов изготовления служит аморфный электротехнический уголь в виде круглых стержней с сечением от 6 до 18 миллиметров. Их длина составляет 250-700 мм. Угольные электроды имеют листово-черную поверхность.

Для резки металлов один конец электрода затачивается под углом примерно 65 градусов. Для сварки цветных металлов, а также для наплавки твердых сплавов электрод затачивают под углом 20-30 градусов.

Угольные электроды изготавливаются способом декструзии или термообработки и формования композиции. В основном составе состоит уголь или кокс, а также обязательно добавляются другие связующие вещества, например смола, деготь и другие. Иногда в электроды добавляются металлическая стружка или порошок. Угольные электроды нашли очень широкое применение.

Сварка угольными электродами уже давно себя хорошо зарекомендовала как качественная, которая имеет множество преимуществ перед самыми распространенными на сегодняшний день методами резки. При резке угольными электродами используется сжатый воздух, углерод и электроток, который позволяет получить хорошую резку металла с удалением. Резка осуществляется при взаимодействии сжатого воздуха и электрической дуги, которая расплавляет металл, а потом и сама удаляется струей воздуха.

Однако у этого способа соединения металлов есть свои особенности, например, работа может производится только постоянным током, длина дуги должна быть не менее 6 и не более 15 миллиметров.

Однако дуга, которая появляется при сваривании угольными электродами, очень чувствительна к погодным условиям, например ветер, дождь, поток газов и магнитное дутье. Также немаловажным фактором является меньшее КПД дуги при использовании угольных электродов, нежели при сварке обычными металлическими электродами. Но все-таки ценность угольных электродов очень велика: ими можно сваривать тонколистовой металл, цветной металл, наплавка твердых сплавов и электроприхватки при силе тока около 1000 А.

Все виды электродов используются для ручной дуговой сварки. Они, образно говоря, являются ручными резаками, которыми можно поправить дефекты металла или подготовить кромки для сварки. Также ими можно производить разные виды сварки и все это возможно при невысокой цене.

Производство угольных электродов — Энциклопедия по машиностроению XXL

ПРОИЗВОДСТВО УГОЛЬНЫХ ЭЛЕКТРОДОВ [c. 213]

213]Монациты — единственные из редкоземельных минералов, используемые в настоящее время. Некоторые редкие земли — церий, лантан, неодим и празеодим — находят применение в промышленности, другие — самарий, европий, тербий и эрбий — служат лишь для научно-исследовательских целей. Редкие земли используются в производстве угольных электродов для вольтовых дуг. Их окислы могут применяться для полировки оптических стекол. Лантан используется для производства некоторых специальных видов стекла и светофильтров для аэрофотосъемки. [c.175]

ПОНЯТИЕ О ПРОИЗВОДСТВЕ УГОЛЬНЫХ ЭЛЕКТРОДОВ И АНОДНОЙ МАССЫ [c.408]

В 1846 г. был запатентован процесс производства угольных электродов из порошкового кокса и сахара. Обожженные электроды подвергались дальнейшей пропитке концентрированным раствором сахара и повторному обжигу. Сто лет спустя этот режим был повторен для получения высокоплотных углеграфитовых материалов. [c.5]

[c.5]

Порошок оловянный (ГОСТ 9723-73), изготовляемый из олова марок 01 и 02 способом распыления и предназначенный для производства угольных электродов изделий и других металлокерамических композиций в различных отраслях промышленности, в зависимости от химического и гранулометрического состава производят следующих марок ПОЭ (олова не менее 99,0 %), П01 (99,1 %), П02 (99,0%), ПОЗ (99,0%), П04 (98,1%). Допускается использование и других марок олова. [c.713]

Угольные электроды применяют для дуговой сварки, спектрального анализа, в производстве гальванических элементов (источников тока одноразового действия), для электролиза и работы в самых разнообразных условиях. [c.378]

В производстве первичного алюминия путем электролиза расходуемые угольные электроды используют для передачи электрического тока криолитовой ванне. Эти аноды прикрепляют к стальным кронштейнам, которые, в свою очередь, соединяются болтами с алюминиевым стержнем. Механическое соединение между алюминием и сталью оказалось неудовлетворительным вследствие разницы электрического сопротивления и тенденции к быстрому ухудшению свойств в результате коррозии или искрения. Это полон ение было исправлено путем использования переходных соединений алюминий — сталь. Тогда алюминиевый стер-

[c.82]

Механическое соединение между алюминием и сталью оказалось неудовлетворительным вследствие разницы электрического сопротивления и тенденции к быстрому ухудшению свойств в результате коррозии или искрения. Это полон ение было исправлено путем использования переходных соединений алюминий — сталь. Тогда алюминиевый стер-

[c.82]

Пайку на контактных сварочных машинах, когда вследствие высокой скорости нагрева припой, зажатый между паяемыми поверхностями, не успевает окислиться, можно проводить без использования флюса. В массовом производстве паяных изделий машины для контактной точечной сварки комплектуются специальными электродами для пайки электросопротивлением. В зависимости от свойств паяемых материалов и размеров соединяемых элементов подбирают соответствующие электроды. Наибольшее распространение получили угольные электроды марок ЭГ-2, ЭГ-8, а также электроды из вольфрама и жаростойких сплавов. [c.447]

Общие сведения. При производстве электросварочных работ применяют угольные и металлические электроды. К угольным электродам предъявляются следующие требования механическая прочность при обычной и высокой температурах, возможно более высокая электропроводность и медленное и равномерное сгорание. Угольные электроды выпускаются в виде стержней диаметром от 6 до 30 мм и длиной до 300 мм. Металлические электроды при ручной сварке применяют в виде стержней диаметром до 12 мм и длиной 450 мм. В случае выполнения сварки на автоматах в качестве электродов применяют проволоку в мотках весом до 80 /сг.

К угольным электродам предъявляются следующие требования механическая прочность при обычной и высокой температурах, возможно более высокая электропроводность и медленное и равномерное сгорание. Угольные электроды выпускаются в виде стержней диаметром от 6 до 30 мм и длиной до 300 мм. Металлические электроды при ручной сварке применяют в виде стержней диаметром до 12 мм и длиной 450 мм. В случае выполнения сварки на автоматах в качестве электродов применяют проволоку в мотках весом до 80 /сг.

При производстве электросварочных работ применяют угольные и металлические электроды. Угольные электроды выпускают в виде стержней диаметром от 6 до 30 мм и длиной до 300 мм. Металлические электроды при ручной сварке применяют в виде стержней диаметром АО 2 мм я длиной 450 мм. В случае выполнения сварки на автоматах в качестве электродов применяют проволоку в мотках весом до 80 кг. [c.

263]

263]Угольные электроды применяют при выплавке кристаллического кремния, а графитированные — при производстве безуглеродистого феррохрома, металлического хрома, металлического марганца и т.п. [c.346]

Начало развития сварочной техники совпадает с рубежом XIX и XX столетий. Первое время преимущественное значение имела газовая сварка, которая начала внедряться в производство еще в XIX веке, когда были разработаны методы промышленного получения кислорода и ацетилена, найдены способы их хранения и транспортировки, создано надежное и безопасное сварочное оборудование. В 1882 г. русский изобретатель Н. Н. Бенардос впервые предложил способ электрической сварки плавлением, использовав для расплавления кромок соединяемых деталей электрическую дугу с угольным электродом. В 1888—1890 гг. русский инженер Н. Г. Славянов использовал для дуговой электрической сварки металлический электрод, служивший, одновременно присадочным металлом, и разработал технологические и металлургические основы электродуговой сварки.

Глава XVI ПРОИЗВОДСТВО ФТОРИСТЫХ СОЛЕИ И УГОЛЬНЫХ ЭЛЕКТРОДОВ [c.406]

Применение твердого углерода для промышленных целей началось у истоков человеческой цивилизации. Можно с уверенностью утверждать, что все основные этапы развития цивилизации связаны с производством углерода. Так, анализ чернил, использовавшихся в Египте в XVI в. до нашей эры, показал, что они изготовлены с применением ламповой сажи. Изобретение пороха в Китае также связано с применением сажи. Начавшееся 200 лет назад широкое использование твердого топлива как энергетического сырья явилось одной из основ промышленной революции того времени. Последовавшее далее бурное развитие металлургических процессов неизменно связано с применением углерода как восстановителя окислов железа и одного из важнейших компонентов чугуна и стали. Развитие электротехники также потребовало создания материалов из углерода.

Антрацит, главным образом после термической обработки при 1100—1350°С (в виде термоантрацита), используется в качестве одного из компонентов в производстве электродов для алюминиевых ванн, для набивных электродов ферросплавных и карбидных печен, угольных электродов больших диаметров, микрофонного порошка и в ряде других случаев. [c.62]

Ручная дуговая наплавка Чугунные электроды ОМЧ-1, ЦЧ-4, ЦЧ-3 и др. со специальными покрытиями. Наплавка по флюсу угольными электродами Различные чугунные детали массового или индивидуального производства [c.9]

Так называемые неплавящиеся электроды применяются при различных дуговых процессах. В сварочном производстве они используются при сварке угольным электродом по способу

188]

188]

При использовании ВДР в литейном производстве в связи с широкой номенклатурой обрабатываемых отливок с большим разнообразием литейных элементов, подлежащих удалению, их нестабильности по линейным размерам, объему и местоположению, целесообразно использование манипуляторов с ручным дистанционным управлением. Для ограничения изгибающего усилия на угольный или графитированный электрод применяют манипуляторы повышенной чувствительности обратной связи усилие, испытываемое электродом, не должно превышать 5… 10 Н. [c.404]

Термоантрацит электродный (ГОСТ 4794—75). Вырабатывается из антрацитов Донецкого бассейна. Предназначен для производства угольных электродов, углеродистых блоков для доменных печей и футеровочных материалов для алюлгинпевой и химической промышленпости. Зольность не более 5%, содержание влаги 1,5%. «Удельное электрическое сопротивленце не более 1000 0. г- inf /м. [c.395]

Электродуговые печи, созданные Эру, Жиро и рядом других конструкторов, получили название печей с прямым нагревом.

В них электрический ток подводится к вертикально расположенному угольному электроду и к металлу, находящемуся на поду печи. Электрическая дуга горит между электродом и ванной. Таким образом, в печах с прямым нагревом тепловая энергия получается из двух источников — от горения дуги и нагревания ванны вследствие ее сопротивления проходящему электрическому току. П. Эру получил патент на одно- и трехфазную электропечи, предназначенные для выплавки стали и производства ферросплавов.

[c.132]

В них электрический ток подводится к вертикально расположенному угольному электроду и к металлу, находящемуся на поду печи. Электрическая дуга горит между электродом и ванной. Таким образом, в печах с прямым нагревом тепловая энергия получается из двух источников — от горения дуги и нагревания ванны вследствие ее сопротивления проходящему электрическому току. П. Эру получил патент на одно- и трехфазную электропечи, предназначенные для выплавки стали и производства ферросплавов.

[c.132]Производство чернового алюминия. AljOa растворяется в криолите (Маз[А1Рб]), который подвергается электролизу с угольными электродами. [c.378]

Впервые сварка металлов была осуществлена в России в конце прошлого столетия. В 1882 г. русский инженер Н. Н. Бенардос использовал электрическую дугу, открытую в 1802 г. академиком В. В. Петровым, для сварки металла угольным электродом. В 1886 г. другой русский инженер Н. Г. Ставянов разработал способ дуговой сварки металлическим электродом. Промышленное применение в нашей стране сварка получила после Октябрьской революции в годы первой пятилетки. Несмотря на то что в те годы сварка выполнялась только ручным способом, ее применение привело к значительной экономии металла, снижению трудоемкости производства металлоконструкций и улучшению условий труда.

[c.297]

Промышленное применение в нашей стране сварка получила после Октябрьской революции в годы первой пятилетки. Несмотря на то что в те годы сварка выполнялась только ручным способом, ее применение привело к значительной экономии металла, снижению трудоемкости производства металлоконструкций и улучшению условий труда.

[c.297]

Сложное производство алюминия требует мощных источников дещевой электроэнергии. Из схемы современного способа производства алюминия (рис. 141) следует, что, кроме большого количества электроэнергии, нужны чистые глинозем и криолит, а также беззольные угольные электроды. Все три продукта приходится изготовлять довольно сложными путями. Современная алюминиевая промышленность состоит из четырех различных производств глинозема, криолита, электродов и, наконец, производства алюминия из глинозема. [c.374]

Наиболее качественные многократно легированные стали получают в специальных электрических печах (рис. 6). Максимальная температура около 2200 °С достигается с помощью электродуги, возникающей между двумя угольными электродами. Достоинство способа в том, что на расплавленный металл не попадают вредные элементы из воздуха и газа, как это имеет место в первых двух способах. Сталь, полученная любым методом, отливается в специальные формы и отправляется в таком виде для дальнейшей обработки по производству проката, литья и других изделий.

[c.16]

Достоинство способа в том, что на расплавленный металл не попадают вредные элементы из воздуха и газа, как это имеет место в первых двух способах. Сталь, полученная любым методом, отливается в специальные формы и отправляется в таком виде для дальнейшей обработки по производству проката, литья и других изделий.

[c.16]

После Великой Октябрьской социалистической революции развитие производства углеграфитовых изделий обусловливалось потребностями индустриализации страны. В годы, предшествовавшие Великой Отечественной войне, были построены новые заводы по производству угольных блоков и электродных масс для алюминиевой промышленности, угольных и графитированных электродов различного назначения. Было освоено массовое производство электрографитированных электрощеток и металлографитных изделий. [c.6]

Во время Великой Отечественной войны были организованы новые производства углеграфитовых изделий, обеспечивавшие потребности фронта и тыла в жизненно важной продукции — в графитированных и угольных электродах и массах для производства качественных сталей и алюминия, электрощетках для танковых генераторов и двигателей, уплотнительных материа. тах.

[c.6]

тах.

[c.6]

Сажа используется в производстве кино- н прожекторных углей, угольных электродов для гальванических батарей. Известно также применение хорошо графитирующихся термических саж в производстве графитнрован-ных материалов для адсорбционных колонок, а также термической сажи для высокотемпературной теплоизоляции различных объектов. [c.70]

Основными потребителями П. ш. являются металлургич., химич. и силикатная промышленности. В металлургич. промышленности П. ш. применяется в качестве флюса. В химич. промышленности вырабатывается гл. обр. фтористый натр, применяемый как антисептик в деле предохранения дерева, особенно ж.-д. шпал, от гниения и поражения грибками затем П. ш. применяется в производстве искусственного криолита, входящего в состав различных эмалей, при изготовлении матовых стекол, цианамида й др. В керамике П. ш. применяется при изготовлении эмали для железных изделий глазурованных изразцов, клинкера и др. В качестве цементирующего вещества П. ш применяется при изготовлении угольных электродов и абразивных кругов. Совершенно прозрачные кристаллы П. ш. имеют применение при изготовлении апохроматич. линз, пластинок и призм, находящих применение в оптике при использовании инфракрасных лучей. Из красиво окрашенных разностей П. ш. изготовляют чаши, вазы и другие изделия.

[c.256]

ш применяется при изготовлении угольных электродов и абразивных кругов. Совершенно прозрачные кристаллы П. ш. имеют применение при изготовлении апохроматич. линз, пластинок и призм, находящих применение в оптике при использовании инфракрасных лучей. Из красиво окрашенных разностей П. ш. изготовляют чаши, вазы и другие изделия.

[c.256]

При ручной дуговой сварке металли1 еским или угольным электродом в крупносерийном или массовом производстве……………= 0,6 ч- 0,8 [c.329]

В СНГ уже построено и строятся несколько мощных солнечных печей — в Ташкенте, Ереване, Крыму и других местах. В них можно получить рабочие температуры от 2500 до 4000°С. Применение солнечных печей может очень многое дать науке и технике. Сегодня мы вправе говорить о рождении новых областей — гелиохимии и гелиометаллургии. Дело в том, что по сравнению с «классическими» печами солнечные печи обладают рядом существенных преимуществ. Прежде всего они дают возможность получить резкий скачок температуры. Скорость «теплового удара» в них превышает тысячу градусов в секунду. Во-вторых, расплавленное вещество не соприкасается ни с топливом, ни с угольными электродами, которые обычно являются источниками загрязнения продуктов плавки. Проникновению примесей из формы, неизбежному при любых иньи способах плавки, препятствует то, что сконцентрированный солнечный луч может плавить вещество в узкой зоне — как бы в форме из того же вещества. Можно вести плавку в окислительной или восстановительной атмосфере. Все это важно для получения особо чистых металлов и сплавов, для производства редкоземельных металлов, например скандия, иттрия, лантана, которые удается выделить из их окислов только при температуре более 2000 С и при условии, что источник энергии не выделяет загряз-

[c.127]

Скорость «теплового удара» в них превышает тысячу градусов в секунду. Во-вторых, расплавленное вещество не соприкасается ни с топливом, ни с угольными электродами, которые обычно являются источниками загрязнения продуктов плавки. Проникновению примесей из формы, неизбежному при любых иньи способах плавки, препятствует то, что сконцентрированный солнечный луч может плавить вещество в узкой зоне — как бы в форме из того же вещества. Можно вести плавку в окислительной или восстановительной атмосфере. Все это важно для получения особо чистых металлов и сплавов, для производства редкоземельных металлов, например скандия, иттрия, лантана, которые удается выделить из их окислов только при температуре более 2000 С и при условии, что источник энергии не выделяет загряз-

[c.127]

В качестве сырья для производства электроугольиых изделий можно использовать сажу, графит или антрацит. Для получения стержневых электродов измельченная масса со связующим, в качестве которого используется каменноупэльная смола, а иногда и жидкое стекло, продавливается сквозь мундштук.

Изделия более сложной формы изготовляют в соответствующих пресс-формах. Угольные заготовки проходят процесс обжига. Режим обжига определяет форму, в которой углерод будет находиться в изделии. При высоких температурах достигается искусственный перевод углерода в форму графита, вследствие чего такой процесс носит название графитирования.

[c.226]

Изделия более сложной формы изготовляют в соответствующих пресс-формах. Угольные заготовки проходят процесс обжига. Режим обжига определяет форму, в которой углерод будет находиться в изделии. При высоких температурах достигается искусственный перевод углерода в форму графита, вследствие чего такой процесс носит название графитирования.

[c.226]Ручная электросварка с открытой дугой, применяемая преимущественно при единичном и мелкосерийном производстве сварочных работ, отличается высокой универсальностью, так как применима для сварки деталей разнообразной формы и величины. Ее недостатками являются малая производительность и пониженное качество швов сравнительно со щвами, выполняемыми автоматической или полуавтоматической сваркой. Она может осуществляться как плавящимися металлическими электродами, так и неплавящимися угольными. Выбор электрода определяется материалом свариваемых элементов, их толщиной и видом сварного соединения. [c.41]

Углеродотермический способ. Силикокальций углеродотермическим процессом выплавляют в трехфазных печах с угольной футеровкой мощностью Ю—15 MBA при линейном напряжении низкой стороны — 135 В и токе на электродах —58 кА. Технологическая схема производства приведена на рис. 20. При выплавке сплава марок СКЮ и СК15 в шихту дополнительно вводят железную стружку. Напряжение дуги в среднем составляет 30 В, полезное напряжение — 55 В, что определено необходимостью иметь глубокую и устойчивую посадку электродов в шихте, нормально составляющую >700 мм. За рубежом используют

[c.115]

Силикокальций углеродотермическим процессом выплавляют в трехфазных печах с угольной футеровкой мощностью Ю—15 MBA при линейном напряжении низкой стороны — 135 В и токе на электродах —58 кА. Технологическая схема производства приведена на рис. 20. При выплавке сплава марок СКЮ и СК15 в шихту дополнительно вводят железную стружку. Напряжение дуги в среднем составляет 30 В, полезное напряжение — 55 В, что определено необходимостью иметь глубокую и устойчивую посадку электродов в шихте, нормально составляющую >700 мм. За рубежом используют

[c.115]

Высвкоуглеродистый ферромарганец. Для выплавки высокоуглеродистого ферромарганца используют открытые и все чаще закрытые электрические печи мощностью до 85 MBA. Поперечный разрез цеха для выплавки углеродистого ферромарганца в закрытых печах приведен на рис. 26. Печи выполняют открытыми, закрытыми и герметичными, как круглыми, так и прямоугольными, в том числе шестиэлектродными, иногда с вращением ванны с частотой около одного оборота за 100 ч. Новые печи оборудованы счетнорешающим устройством, которое регулирует массу, состав и подачу шихты из бункера, а также автоматизированной системой подготовки шихты. Футеровка печей угольная. Используют набивные самообжигающиеся электроды. Плавку ферромарганца ведут при напряжении на электродах ПО—220 В. Зависимость показателей производства углеродистого ферромарганца флюсовым методом от вторичного фазового напряжения приведена на рис. 27. Уменьшение извлечения марганца и увеличение удельного рас-

[c.145]

Новые печи оборудованы счетнорешающим устройством, которое регулирует массу, состав и подачу шихты из бункера, а также автоматизированной системой подготовки шихты. Футеровка печей угольная. Используют набивные самообжигающиеся электроды. Плавку ферромарганца ведут при напряжении на электродах ПО—220 В. Зависимость показателей производства углеродистого ферромарганца флюсовым методом от вторичного фазового напряжения приведена на рис. 27. Уменьшение извлечения марганца и увеличение удельного рас-

[c.145]

Платина применяется в качестве анода при производстве над-х кислот, а также их солей, причем при производстве надсерной кислоты она используется в виде листов или как биметалл на меди или серебре. При производстве солей хлорной кислоты процесс подразделяется на две стадии. Окисление до хлората проводится с применением угольных или графитовых электродов, а дальнейшее окисление и очистка — с применением платиновых электродов. Платиновые аноды применяют также при получении гидроокиси натрия высшей чистоты. [c.501]

[c.501]

В качестве сырья для производства электроугольных изделий используют сажу, графит или антрацит. Для получения стержневых электродов измельченную массу со связкой, в качестве которой используют каменноугольную смолу, а иногда и жидкое стекло, продавливают через мундштук. Изделия более сложной формы изготовляют в соответствующих пресс-формах. Угольные заготовки проходят процесс обжига. От режима обжига зависит форма, в которой углерод находится в изделии. При высоких температурах обжига (до 2200° С) углерод искусственно переводится в форму графита, вследствие чего такой процесс называют графитированием. [c.43]

В 1961 г. был разработан технологический процесс производства монокорунда на выпуск в печах мощностью 7500—10 500 ква. Плавка на выпуск ведется в дуговой низкошахтной электропечи. Шахта печи изнутри футеруется угольными блоками и имеет три летки — две для выпуска шлака и одну (на уровне пода) для выпуска ферросплава. Шлаковые летки футеруются графитовыми блоками и имеют наклон 30°, а ферросплавная летка футеруется угольными блоками. Электроды располагаются по углам равностороннего треугольника, против леток.

[c.90]

Электроды располагаются по углам равностороннего треугольника, против леток.

[c.90]

Неплавящиеся электроды для дуговой сварки и резки

Темы: Аргонодуговая сварка (TIG), Сварочные электроды, Резка металла.

Другие страницы по теме

Неплавящиеся электроды для дуговой сварки и резки

:

Для дуговой сварки и резки используют угольные, графитовые и вольфрамовые неплавящиеся электроды. Они имеют высокую температуру плавления и служат только для поддержания горения дуги, не участвуя в формировании металла шва.

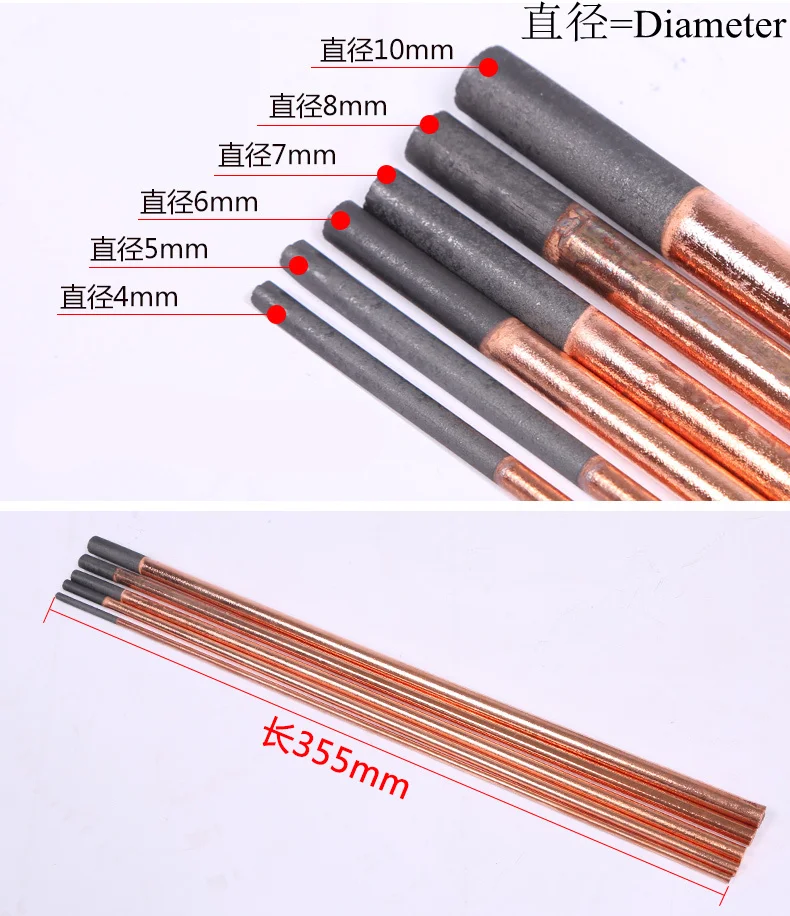

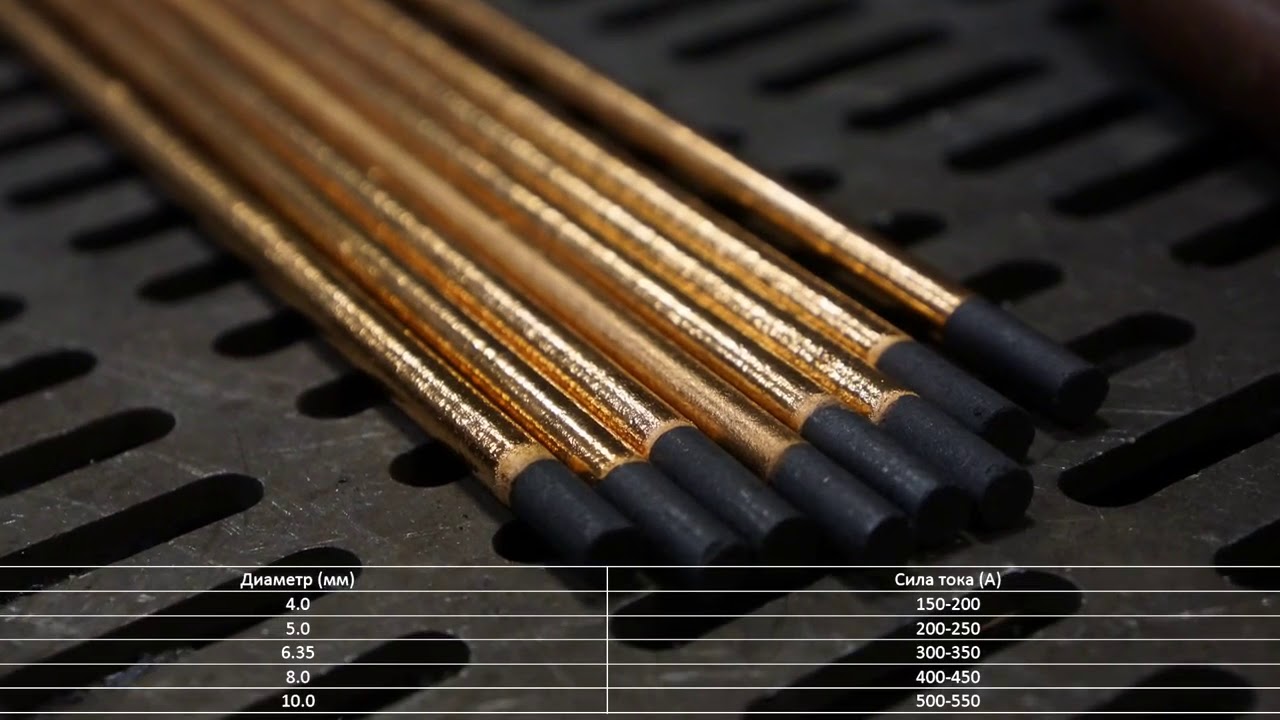

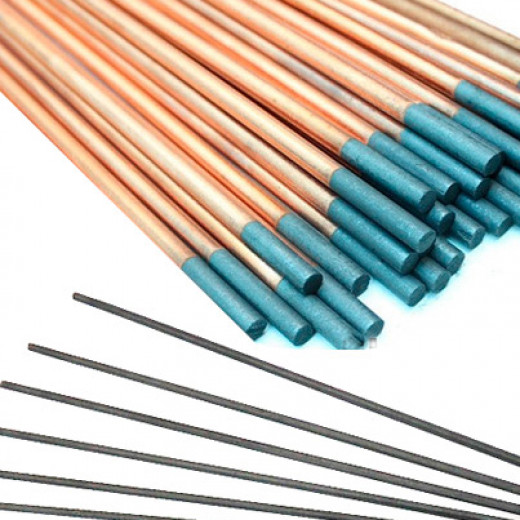

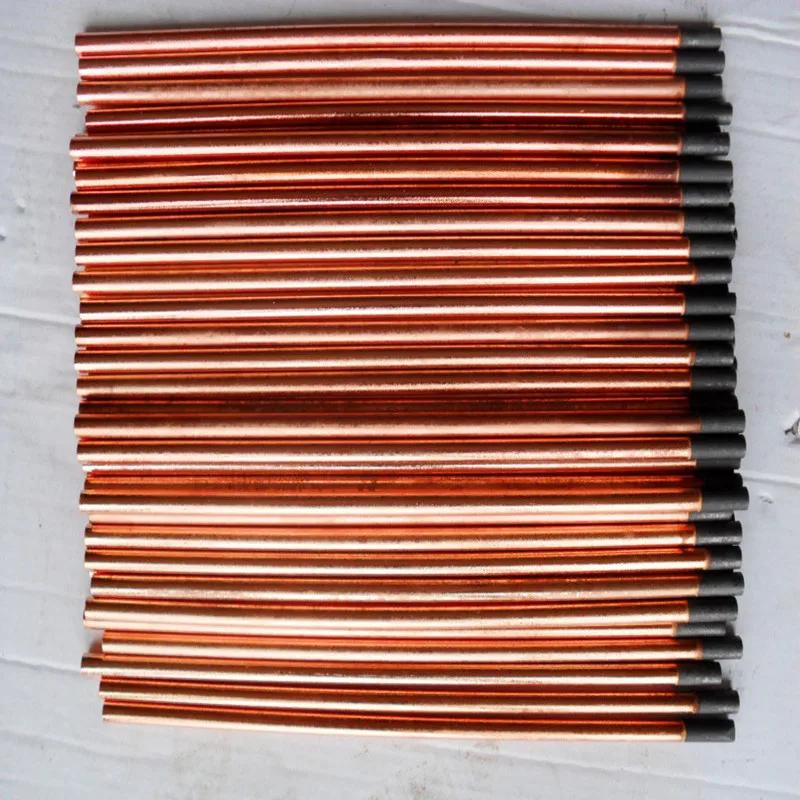

Угольные электроды изготовляют прессованием из порошка кокса с последующим отжигом при температуре ≈1400°С. Различают два вида этих электродов — омедненные и неомедненные. Применяют их для сварки металлов, воздушно-дуговой резки, удаления прибылей отливок в других работ, Угольные электроды выпускают трех марок: ВДК — воздушно-дуговые круглые; ВДП — воздушно-дуговые плоские; СК — сварочные круглые.

Электроды марки ВДК изготовляют номинальными диаметрами 6, 8, 10 и 12 мм и длиной 300±10 мм, марки ВДП — номинальным сечением 12×5 и 18×5 и длиной (350±10) мм, марки СК — номинальными диаметрами 4, 6, 8, 10, 15 и 18 мм и длиной (250±10) мм.

Изготовление графитовых электродов, предназначенных для дуговой сварки или резки, стандартом не прудусмотрено. Их можно изготовить из остатков или отходов элуктродов плавильных печей разрезкой с последующим обтачиванием. Сопротивление графита в 4 раза меньше, чем сопротивление угля, — это позволяет использовать графитовые электроды при больших плотностях тока.

Вольфрамовые электроды изготовляют метода порошковой металлургии либо из чистого порошка вольфрама, либо с присадками (до 2 %) оксидов лантана, иттрия или тория. Введение оксидов этих металлов облегчает зажигание дуги и повышает устойчивость ее горения. Для уменьшения расхода электродов зажигать дугу следует на вспомогательной графитовой пластине.

При сварке коррозионно-стойких и жаропрочных сталей, алюминиевых и магниевых сплавов толщиной до 4 мм диаметр электрода назначают примерно равным толщине менее тонкой заготовки.

Перед началом сварки электроды затачивают; угол заточки угольных и графитовых электродов — 60…70°, вольфрамовых — 10…30°.

- < Электроды для резки АНР–2М

- Электроды для резки ОЗР-1 >

Где рождаются угольные электроды — ZAVODFOTO.RU

Продолжая рассказывать про самые передовые и смелые предприятия (которые не бояться блогеров и чувствуют тренды) в нашей стране, никак нельзя пропустить крупнейший в России электродный завод, причём он же и самый молодой в отрасли, я про Новосибирский электродный завод хочу рассказать сегодня. Он находится в посёлке Линёво в Искитимском районе Новосибирской области, а это в 79 км к югу от Новосибирска. Предприятие специализируется на выпуске графитированных электродов марок ЭГСП, ЭГП и ЭГ, угольных электродов, катодных блоков, кокса нефтяного прокаленного и электродной массы. Вся эта продукция используется для производства алюминия, выплавки стали, в металлургии чистых металлов, в химической промышленности, в машиностроении и энергетике.

Вся эта продукция используется для производства алюминия, выплавки стали, в металлургии чистых металлов, в химической промышленности, в машиностроении и энергетике.

Осенью 1963 года к юго-востоку от станции Евсино, в степи, вешками было обозначено начало строительства Новосибирского электродного завода. Изначально предлагалось две площадки, где появится этот гигант – одна в районе Бердска, другая, как раз в районе станции Евсино. Почему именно здесь? Тут всё просто. Дело в том, что сырьём для угольных электродов служит антрацит, а его здесь было очень много, поблизости находится Горловское месторождение, а оно входит в тройку лучших в мире. И вот 3 августа 1965 года стройке был объявлен зелёный свет. В 1966 году на стройку из Новочеркасского электродного завода приехал главный инженер Алексей Обудовский. Это был первый специалист электродщик в этих местах.

2. Склад антрацита

В качестве сырья для изготовления угольных электродов используются антрацит, нефтяной кокс и искусственный графит собственного производства. Сырье на Новосибирском электродном заводе хранится на закрытых складах раздельно по типам и маркам.

Сырье на Новосибирском электродном заводе хранится на закрытых складах раздельно по типам и маркам.

3. Склад №1 хранения нефтяного кокса

Параллельно с заводом, рос и рабочий посёлок для будущих работников завода. В 1968 году здесь ввели в строй первые значительные объекты: два жилых дома и скважину, которая давала воду, медпункт, школу, котельную, детский сад и столовую. Матушка природа периодически испытывала строителей, так, например, зимы 1968 и 1969 года отличились температурами под — 55°, но в итоге слабаков тут не оказалось… В 1972 году состоялся частичный ввод мощностей нового электродного завода.

4. А здесь довольно мило, теперь понимаю, почему меня сюда так долго не пускали, боялись, что я все яблоки у них съем :).

5. Далее мы попадаем в прокалочный цех.

Прежде чем приступить к производству угольных электродов, сырьё (антрацит и нефтяной кокс) вначале подвергают кальцинации, т.е. прокаливанию при высокой температуре. Прокаливание необходимо для того, чтобы удалить влагу и другие ненужные вещества, а также предать необходимую прочность и электропроводность. Вот в таких прокалочных печах всё и происходит, а там, между прочим, ой, как горячо, примерно 1300 °С.

Вот в таких прокалочных печах всё и происходит, а там, между прочим, ой, как горячо, примерно 1300 °С.

6.

Вращающая прокалочная печь из себя представляет стальной барабан, внутри футерованный, т.е. специально отделанный огнеупорным кирпичом и установленным под углом 3,5 градусов к горизонту. В нижнем торце барабана («горячая головка») установлена газовая гарелка, а также через него производится и выгрузка прокаленного материала. Через верхний же торец барабана («холодная головка») производится загрузка прокаленного материала и отводятся отходящие газы. Сам барабан печи установлен на специальных роликоопорах и приводится во вращение электродвигателем через венцовую шестерню. Именно за счёт этого вращения и наклонного расположения печи и происходит перемещение прокаливаемого материала вдоль печи. Прокалочная печь имеет четыре скорости вращения от 0,7 до 2,1 оборота в минуту. Это позволяет регулировать время нахождения материала в печи и соответственно степень прокаливания материала. Длина печи составляет 60 м.

Длина печи составляет 60 м.

Прокаленный материал после печи попадает в холодильник, который представляет собой тоже металлический барабан, установленный на роликоопорах под углом 1,5 градуса к горизонту, при этом его горячая головка расположена выше холодной. Барабан вращается также при помощи электродвигателя. Корпус холодильника орошается водой для более эффективного охлаждения.

7.

Электрокальцинатор. Температура обработки в электрокальцинаторе достигает 1800 °С. Он также задействован в операции прокаливания. Из себя он представляет печь сопротивления, где тепловыделяющим элементом служит прокаливаемый материал, через который пропускается электрический ток. Работает он в постоянном режиме. Электрокальцинатор состоит из металлической шахты, внутри выложенной огнеупорным кирпичом, также имеются два токоподвода. Верхним токоподводом служит электрод, расположенный по оси шахты, а в качестве нижнего токоподвода используется угольный электрод, навинченный на водоохлаждаемый фальшниппель, расположенный также вдоль оси шахты. Расстояние между токоподводами составляет 2-2,5 м.

Расстояние между токоподводами составляет 2-2,5 м.

8.

9.

10. Управление всеми процессами прокаливания осуществляется отсюда.

11.

12. Каменноугольный пек поступает на завод в жидком виде в вагон-цистернах, собственно, одна такая прямо перед нами.

13.

14.

3 июля 1974 года Министерство цветной металлургии СССР издало приказ «О создании Новосибирского электродного завода». Этот день и стал официальной датой рождения нашего сегодняшнего предприятия.

15.

16.

В целях мотивации и ускорения процесса, в 1976 году завод был объявлен всесоюзной ударной комсомольской стройкой. И как это обычно было тогда, сюда со всех концов нашей страны стали массово приезжать строители, монтажники, водители, крановщики и т.д. Как результат, уже 26 сентября 1977 года была разожжена первая печь цеха обжига, а 1 ноября 1977 года была выпущена первая электродная масса. В связи с этим был подписан акт Государственной комиссии «О приеме промышленных мощностей НовЭЗа». Дальше больше – в 1978 году запустили цех механической обработки углеграфитовых изделий (в настоящее время ЦМОЭП), 19 апреля 1979 года был отпрессован первый подовый блок, а 10 октября 1982 года — получена первая графитовая заготовка.

Дальше больше – в 1978 году запустили цех механической обработки углеграфитовых изделий (в настоящее время ЦМОЭП), 19 апреля 1979 года был отпрессован первый подовый блок, а 10 октября 1982 года — получена первая графитовая заготовка.

17.

В 2006 году завод попадает под крыло Группы Энергопром, что позволило предприятию дальше расти и успешно развиваться. Кстати, в состав Группы компаний «Энергопром» входят ещё два электродных завода — Челябинский и Новочеркасский, а также ООО «Донкарб Графит» (площадки в Новочеркасске и Челябинске). Сегодня, как и раньше, Новосибирский электродный завод является градообразующим для посёлка, а также вносит существенный вклад в целом в экономику Новосибирской области. Выпускаемый ассортимент довольно широк: это крупногабаритные угольные электроды, электроды графитированные и ниппели, катодная продукция, блоки угловые и боковые, антрацит прокаленный, доменные блоки, масса электродная, масса холоднонабивная низкоусадочная, фасонные и мелкофасонные изделия, нефтяные прокаленные коксы. Между прочим, свыше 60 % стран мира охотно покупают их продукцию.

Между прочим, свыше 60 % стран мира охотно покупают их продукцию.

18.

19. Рядом по соседству находится ещё одно крупное предприятие — Сибирский Антрацит. Я к ним тоже напрашиваюсь, может и у них когда-нибудь побываю. А так эта компания- ведущий в России и в мире производитель высококачественного антрацита Ultra High Grade (UHG). Именно они как раз и ведут добычу угля на месторождениях Горловского угольного бассейна в Искитимском районе Новосибирской области. Предприятие объединяет 2 угольных разреза и 2 обогатительные фабрики.

Далее мы попадаем смесильно-прессовый цех, где производится размол, рассев прокаленных материалов по заданной рецептуре и составу, а также смешивание определенных фракций и прессование заготовок.

20.

Этот цех занимает целое здание в несколько этажей (44 метра вверх и ещё 4 метра вниз), где сырье, как на американских горках, то поднимается вверх, то также стремительно падает вниз, потом снова вверх и так до тех пор, пока не придёт к нужной кондиции. Итак, первоначально мы поднимаемся вверх.

Итак, первоначально мы поднимаемся вверх.

Вкратце техпроцесс выглядит следующим образом. Прокаленный материал, поступивший сюда, поступает вначале в бункера запаса и потом по транспортёрам подаётся наверх по элеваторам в рассеиватели. Учитывая, что сырьё сюда поступает разных размеров его, ещё подвергают дроблению. После сортирования по бункерам уже по нужным фракциям, шихта и пек подогреваются, после чего они уже поступают на смешивание. Всего тут семь технологических линий.

21.

22. Один из транспортёров, по которому путешествует сырьё.

23. Бункера, в которых находятся уже разбитые по нужным фракциям и составу материалы.

24. Напорный бак, в них осуществляется подогрев пека

25.

26. Дозировочные телеги

27. Эта телега работает в автоматическом режиме. Стоит только оператору захотеть, как нужное количество материала уже там.

28.

29. Это тоже дозировочные телеги, но уже другого типа.

30. Участок смешения

31.

32. Смесильная машина

33.

34.

35. Смесильная машина в разрезе

36.

37.

38.

39. Склад набивной подовой массы, в данном случае мы наблюдаем Массу холоднонабивную низкоусадочную.

40.

41. Прессовый участок.

42.

Прессование заготовок производится двумя способами: виброформованием и экструзии (прошивное прессование). Прошивное прессование — это выдавливание массы через мундштук пресса, затем её охлаждение и усреднение массы в охладительном барабане прошивного пресса. Здесь установлены пресса: 3 550У (3 т.н.), 6 300 У (4 т.н.), 3 550Н (5 т.н.) и 6 300Н (5 т.н.). Виброформование (в прессформе) проходит на 2 технологической нитке (немецкий вибропресс КХД) и на 7 технологической нитке вибропресс RUEF. Процессы всех технологических ниток автоматизированы, что позволяет производить их контроль в режиме реального времени.

43.

44.

45. Завод работает круглые сутки, без праздников и выходных.

46.

47. Охлаждение прессованной продукции.

48.

49.

50.

51.

52.

53.

54. Участок обжига. Главная цель обжига — это обеспечить максимальный выход коксового остатка из связующего. Это как раз и обеспечивает прочность спекания частиц наполнителя, придаёт ему конечную механическую прочность, а также получение однородной структуры по всему объёму заготовки.

Процесс обжига ведется по заданному температурному режиму и его длительность варьируется в зависимости от марок и габаритов загруженных полуфабрикатов. Продолжительность обжига составляет не менее 396 часов. Обжиг проходит в специальных 32-х камерных кольцевых печах закрытого типа с газовым обогревом при температуре в газовой среде не ниже 1265 °С.

55.

На участке обжига находятся десять печей, восемь печей по 32 камеры каждая, работают на двух системах «огня», печь 10 по 12 камер, печь 10А по 14 камер. Размеры кассет камер обжиговых печей позволяют производить обжиг заготовок шириной (диаметром) до 1440 мм и высотой до 4100 мм. Печи имеют, в зависимости от сечения загружаемой продукции, по 4 или 6 кассет.

Размеры кассет камер обжиговых печей позволяют производить обжиг заготовок шириной (диаметром) до 1440 мм и высотой до 4100 мм. Печи имеют, в зависимости от сечения загружаемой продукции, по 4 или 6 кассет.

56. Управление процессами обжига полностью автоматизировано.

57.

58.

59. Участок графитации. Цель процесса графитации — это переход углерода используемого сырья в графит под действием высоких температур, т.е. превращение двумерной структуры углеродных сеток в трехмерную (кристаллическую), в следствии чего происходит снижение удельного электросопротивления заготовок, повышается теплопроводность и термостойкость.

Обожженные заготовки марки МГВ проходят процесс графитации. Графитация производится вот в таких электрических печах сопротивления по методу Ачесона (печь косвенного нагрева) или Кастнера (прямого нагрева). В качестве пересыпки для печи Ачесона используют коксовый орешек (керновая пересыпка) и антрацит марки АСШ (теплоизоляционная шихта), а для печи Кастнера коксовая мелочь. Температура в них достигает 3000 °C. Продолжительность процесса графитации в печах Ачесона составляет 3-4 суток и далее постепенное охлаждение в печи в течении 12-15 суток в зависимости от диаметра заготовки. А в печах Кастнера («прямая» графитация) — 18-20 часов. Выгрузка заготовок производится при температуре около 700 градусов. Кстати, в печь Ачесона заготовки укладываются горизонтально, перпендикулярно продольной оси печи и параллельно друг другу на расстоянии 02 диаметра (ширины) заготовки, а в печах Кастнера заготовки укладываются параллельно продольной оси печи.

Температура в них достигает 3000 °C. Продолжительность процесса графитации в печах Ачесона составляет 3-4 суток и далее постепенное охлаждение в печи в течении 12-15 суток в зависимости от диаметра заготовки. А в печах Кастнера («прямая» графитация) — 18-20 часов. Выгрузка заготовок производится при температуре около 700 градусов. Кстати, в печь Ачесона заготовки укладываются горизонтально, перпендикулярно продольной оси печи и параллельно друг другу на расстоянии 02 диаметра (ширины) заготовки, а в печах Кастнера заготовки укладываются параллельно продольной оси печи.

60.

61. Участок механической обработки заготовок угольных электродов.

62. На этом участке могут обрабатываться заготовки длиной до 3 600 мм.

63. Ниппели к электродам графитированным

64.

65.

66. Визуальный контроль качества изделий.

Кроме визуального осмотра, обожженные электроды проходят проверку и ультразвуковым методом неразрушающего контроля. Между прочим, его разработали в собственном НТЦ Группы ЭНЕРГОПРОМ. Данный метод позволяет визуализировать внутреннюю структуру тела электрода и определить наличие любых внутренних дефектов.

Между прочим, его разработали в собственном НТЦ Группы ЭНЕРГОПРОМ. Данный метод позволяет визуализировать внутреннюю структуру тела электрода и определить наличие любых внутренних дефектов.

67.

68.

69. После проверки, вся продукция упаковывается и направляется на склад.

В качестве закрепления материала, ещё раз предлагаю остановиться на том, для кого день изо дня трудится новосибирский завод. Итак, угольные электроды предназначены для электротермических процессов производства кристаллического кремния, карбида кальция и фосфора. Подовые и боковые электроды отправляются к производителям алюминия. Доменные блоки нужны для выкладки металлургических печей, которые выплавляют чугун. Графитированные электроды, ниппели используются для в электродуговых печах при выплавке сталей. А электродная масса нужна для получения непрерывных самообжигающихся электродов электротермических печей черной, цветной и химической промышленности.

70.

71.

72. Большое спасибо Группе «ЭНЕРГОПРОМ» за организацию такой интересной поездки, а заводу «ЭНЕРГОПРОМ-Новосибирский электродный завод» за тёплый приём! Отличный завод, нужная продукция, да ещё и открыты, жадничать не буду, ЗаводычЛайк от меня одназначно, получите-распишитесь.

Большое спасибо Группе «ЭНЕРГОПРОМ» за организацию такой интересной поездки, а заводу «ЭНЕРГОПРОМ-Новосибирский электродный завод» за тёплый приём! Отличный завод, нужная продукция, да ещё и открыты, жадничать не буду, ЗаводычЛайк от меня одназначно, получите-распишитесь.

Ещё по теме:

Р. S. Уважаемые собственники и акционеры, представители пресс-служб компаний, отделы маркетинга и другие заинтересованные лица, если на Вашем предприятие есть, что показать — «Как это делается и почему именно так!», мы всегда рады принять участие. Не стесняйтесь, пишите нам сами [email protected] и расскажите о себе, пригласив нас к ВАМ в гости. Берите пример с лидеров!

Уже более 250 организаций открыли перед нами свои двери, а вот и наши репортажи оттуда:

Почему наша промышленность самая лучшая в мире: http://zavodfoto.livejournal.com/4701859.html

ZAVODFOTO — Шагает по стране! — ЭНЕРГЕТИКА РОССИИ: http://zavodfoto. livejournal.com/2133307.html

livejournal.com/2133307.html

«Пермский край — Нам есть, чем гордиться!»: http://zavodfoto.livejournal.com/1823939.html

Лучшие Корпоративные музеи России и другие промрепортажи: http://zavodfoto.livejournal.com/5338699.html

Мы всегда рады новым друзьям, добавляйтесь и читайте нас в:

А ещё прошу всех в гости: http://ok.ru/zavodfoto и https://www.facebook.com/groups/ZAVODFOTO/

Электроды для резки металла: виды, достоинства и недостатки

Чем варить медь: способы

Для успешной и качественной сварки меди чаще всего применяют инверторы, полуавтоматы, газовые аппараты, аргоновые. Ручную, полуавтоматическую и автоматическую сварку купрума и его соединений можно выполнить плавящимися и неплавящимися электродами. Для работы с медью и сталью используется автоматическая дуговая технология, флюс.

Электрошлаковый метод рекомендуется для соединения изделий толщиной 30-55 миллиметров. Используя инвертор можно применить угольный электрод, например, ESAB OK Carbon, Weldline CARBONAIR PLUS. В магазине представлен широкий выбор производителей. Отлично зарекомендовала себя сварка меди графитовым типом электрода. Ниже приведены несколько подзаголовков, в которых дано более подробное описание лучших способов сварки меди и ее сплавов.

Используя инвертор можно применить угольный электрод, например, ESAB OK Carbon, Weldline CARBONAIR PLUS. В магазине представлен широкий выбор производителей. Отлично зарекомендовала себя сварка меди графитовым типом электрода. Ниже приведены несколько подзаголовков, в которых дано более подробное описание лучших способов сварки меди и ее сплавов.

Сварочный аппарат для меди

Качественные сварочные аппараты для меди:

- – полуавтоматы и автоматы;

- – TIG – аппараты;

- – инверторы.

Популярные модели производит TESLA, СПЕЦЭЛЕКТРОМАШ, ЭСАБ.

BUDDY TIG 160 от ESAB (на фото справа) имеет двух и четырехтактные режимы включения горелки. С его помощью можно соединять нержавейку и большинство других видов металлов. Он совместим практически с любыми генераторами.

Инвертор RENEGADE ES 300i ESAB сохраняет в памяти несколько параметров сварки. Автоматически устанавливает лучшие параметры пуска по настроенному току. Он легкий, но у него высокая мощность.

Он легкий, но у него высокая мощность.

Инверторные аппараты позволяют сваривать медные прутки, они вырабатывают ток 60-110 ампер. Для них нужно покупать медь/угольные электроды. Компания HUNTER выпускает полупрофессиональные модели, например, ММА 257D, рассчитанные на непрерывную работу продолжительностью два часа.

TESLA известна надежными аппаратами типа ММА 265, 275, 255. У них есть функция возбуждения бесконтактной дуги. Они без проблем подключаются к обычной бытовой сети. Ими удобно сваривать медь и ее сплавы, цветные металлы.

Какие марки электродов применяются для сварки меди

Для сварки, наплавки меди и цветных металлов, сварки медных труб и проч. применяются специальные медные электроды для сварки. К данному типу относятся электроды

- Комсомолец-100,

- ОЗБ-2М,

- ОЗБ-3,

- АНЦ/ОЗМ-2,

- АНЦ/ОЗМ-3,

- ESAB ОК 94.25,

- ESAB OK 94.35,

- ESAB OK 94.55,

- ESAB OK NiCu-7 (OK 92.

86),

86), - ESAB OK Ni-1 (OK 92.05),

- ZELLER 390.

Работать ими нужно начинать, зная некоторые их особенности и характеристики.

Комсомолец-100 предназначен для наплавки, сварки меди марки М1-М3. Работа должна производится на постоянном токе (о сварочных токах здесь), в нижнем или наклонном положениях. Выпускаются электроды Комсомолец-100 толщиной 3-5 миллиметров. Рекомендуемая сила тока для диаметра 3 мм 90-180 ампер, 4 мм 120-140, 5 мм 150-190. Эти показатели зависят от положения шва. Перед началом работы рекомендуется нагреть свариваемое изделие до 300-700 градусов, в зависимости от его толщины.

ОЗБ-2М предназначен и для работы с бронзой, используемой в художественном литье. Ими можно наплавлять ее на сталь, исправлять дефекты чугуна. При этом необходимо включать ток обратной полярности, производить работу в вертикальном или горизонтальном положении. ОЗБ-2М состоят из меди, железа, фосфора, марганца, никеля и олова. Их длина 350 мм. Для успешной работы необходимо устанавливать сварочный ток следующих значений: для диаметра 3 мм/ 90 – 120 ампер, 4 мм/120 – 160.

Их длина 350 мм. Для успешной работы необходимо устанавливать сварочный ток следующих значений: для диаметра 3 мм/ 90 – 120 ампер, 4 мм/120 – 160.

ОЗБ-3 используются в работе с цветными металлами, медью и бронзой. Они делаются со специальным покрытием (узнайте тут больше о покрытиях электродов). Сварку нужно производить только в нижнем положении. Используется постоянный ток. Коэффициент и производительность наплавки ОЗБ-3 12,5 г/А.ч – 3,5 кг.ч при диаметре изделия 4 мм.

АНЦ/ОЗМ-2 применяется для работы с чистой медью, при этом ее нет необходимости нагревать, если она не очень толстая. Сварка должна производиться в наклонном или нижнем положениях. Используется постоянный ток обратной полярности. Расходуется АНЦ/ОЗМ-2 1,6 кг на то, чтобы наплавить килограмм металла.

АНЦ/ОЗМ-3 нужны для работы с изделиями из меди технических марок по ГОСТ 859-78. Они выпускаются толщиной 4-6 мм. Чтобы успешно выполнить сварку нужно настроить ток на 220-300 ампер для диаметра 4 мм, 350-400 для 5 мм, 420-600 для 6 мм. Положение шва должно быть нижнее. Работать нужно короткой дугой, с медью толщиной до 10 мм, без подогрева, без разделки кромок одно или двусторонним швом с небольшими поперечными колебаниями электрода.

Положение шва должно быть нижнее. Работать нужно короткой дугой, с медью толщиной до 10 мм, без подогрева, без разделки кромок одно или двусторонним швом с небольшими поперечными колебаниями электрода.

ESAB ОК 94.25 хорошо подходит для работы с многими цветными металлами, сплавами. Особенно с медью, оловянной бронзой, пережженным чугуном, латунью. Они могут использоваться для наплавки на сталь, для ее защиты от коррозийного воздействия. Толстые медные изделия рекомендуется нагреть до 300 градусов. Лучше всего работать маркой ESAB ОК 94.25 в пространственных положениях 1-4.

Металлические электроды.

Достаточно распространены и часто используются для резки металла металлические электроды со специальным электродным покрытием, улучшающим качество разреза и сам процесс резки. Как правило, покрытие состоит из смеси различных материалов — марганцевая руда, поташ, мрамор и др. Материалы покрытия обладают определённым набором свойств:

- изолирующих, предотвращающих переход дуги на боковые поверхности разреза;

- стабилизирующих, обеспечивающих постоянство горения дуги и предотвращающих её гашение;

- газообразующих, способствующих окислению металла в месте разреза и создающих давление газа в месте плавления.

Соотношение компонентов тщательно сбалансировано, что позволяет сварщику лучше управлять ходом работ. С точки зрения физики процесса принцип применения специальных покрытий состоит в том, что используемые материалы плавятся с меньшей скоростью, чем металл электрода, в нём образуется углубление 3-5 мм (рис. 1), при этом выгорающие изнутри вещества покрытия создают струю газа, которая выдувает расплавленный металл и шлак.

Состав защитных покрытий электродов

Покрытые электроды часто требуются для электросварки. В табличке указаны основные марки и варианты их покрытий:

| Компоненты покрытия | № состава и марка электродов | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||

| К-100 | ЗТ | Комсо- молец | ММ3-2 | – | – | ОЗЧ-1 | ОЗМ-1 | ММ3-1 | ||

| 1-ый слой | 2-ой слой | |||||||||

| Плавиковый шпат | 10 | 32 | 10 | 30 | 82 | 12,5 | 7,5 | 12,5 | 30 | 32 |

| Полевой шпат | 12 | – | 12 | 14 | – | – | – | 15 | 20 | – |

| Железный порошок | – | – | – | – | – | – | 50 | – | – | – |

| Гранит | – | – | – | – | – | 15 | – | – | – | – |

| Кремнистая медь | 20 | – | – | – | – | – | – | 25 | – | – |

| Ферротитан | – | – | – | – | – | – | 6 | – | – | – |

| Диоксид титана | – | – | – | – | 8 | – | – | – | – | – |

| Ферромарганец | 38 | – | 50 | – | – | 47,5 | 2,5 | 47,5 | – | – |

| Марганцевая руда | – | 17,5 | – | – | – | – | – | – | 5 | 17,5 |

| Серебристый графит | – | 16 | – | 8 | – | – | – | – | – | 16 |

| Ферросилиций (Si=45%) | – | 32 | 8 | – | – | 25 | 2,4 | – | – | 32 |

| Алюминий (порошок) | – | 2,5 | – | – | – | – | – | – | – | 2,5 |

| Кварц | – | – | – | – | – | – | 4,5 | – | – | – |

| Мрамор | – | – | – | – | 10 | – | 27 | – | – | – |

| Поташ | – | – | – | 5 | – | – | – | – | – | – |

| Симанал* | – | – | – | 43 | – | – | – | – | 20 | – |

| Криолит | – | – | – | – | – | – | – | – | – | – |

| Сумма, % | 80 | 100 | 80 | 100 | 100 | 100 | 100 | 100 | 75 | 100 |

| Жидкое стекло, % | 20 | замес | 20 | замес | замес | замес | замес | замес | 25 | замес |

Примечания. Состав покрытия №3 является модификацией основного покрытия №1 для электрода К-100, применяемый в случаях, когда отсутствует кремнистая бронза. *Симанал является раскислителем, он содержит 27-30%Al, 31-35%Si, до 0,2%C, до 0,5%Р Состав покрытия №3 является модификацией основного покрытия №1 для электрода К-100, применяемый в случаях, когда отсутствует кремнистая бронза. *Симанал является раскислителем, он содержит 27-30%Al, 31-35%Si, до 0,2%C, до 0,5%Р | ||||||||||

Ручная дуговая сварка меди металлическими электродами

Целесообразность применения дуговой сварки плавящимся электродом взамен газовой сварки меди продиктована технико-экономическими преимуществами, также как и при сварке сталей. Прежде всего, этот способ отличается высокой производительностью. Скорость дуговой сварки металлическим плавящимся электродом намного превосходит скорость при другом способе сварки. Дуговая сварка меди может производиться вручную, автоматически под флюсом или в защитных газах. О сварке меди на полуавтоматах и автоматах изложено ниже по тексту. Сейчас рассмотрим ручную дуговую сварку меди.

Подготовка места сварки

Если толщина свариваемой меди составляет 6-12мм, то рекомендуется выполнять V-образную разделку с суммарным углом раскрытия кромок 60-70°. Если предусматривается подварочный шов с оборотной стороны, то угол можно уменьшить до 50°.

Если предусматривается подварочный шов с оборотной стороны, то угол можно уменьшить до 50°.

Перед сваркой необходимо раздвигать медные листы или полосы под углом друг к другу, с зазором 2-2,5% от длины шва, см. рисунок справа. Если сварка выполняется без предварительного раздвигания листов, то рекомендуется предварительно прихватить их короткими швами длиной около 30мм на расстоянии, примерно, 300мм друг от друга. Прихватки выполняют электродом меньшего диаметра и обеспечивают зазор между кромками 2-4мм. При отсутствии зазора возрастает вероятность перегрева металла и появления горячих трещин при сварке. При выполнении прихваток следует учитывать, что повторный нагрев меди приводит к появлению пор в металле, поэтому, по мере приближения к прихваткам их необходимо вырубать и зачищать. Это не потребует много времени, т.к. прихватки выполняются на малую глубину.

При толщине металла более 12мм рекомендуется Х-образная разделка кромок, что потребует двухсторонней сварки. Если нет возможности выполнить Х-образную разделку, то выполняют V-образную. При этом возрастает почти в полтора раза расход электродов и время сварки. При Х-образной подготовке кромок прихватку выполняют с оборотной стороны первого шва и удаляют её перед началом выполнения второго шва.

При этом возрастает почти в полтора раза расход электродов и время сварки. При Х-образной подготовке кромок прихватку выполняют с оборотной стороны первого шва и удаляют её перед началом выполнения второго шва.

Сварка стыкового соединения без разделки кромок или с V-образной разделкой выполняется на подкладках, которые прижимаются вплотную к стыку, либо на флюсовой подкладке-подушке. Применяются стальные, медные, либо графитовые подкладки шириной 40-50мм с выполнением формирующей канавки.

Перед сваркой рекомендуется предварительный подогрев кромок. Подогрев может быть местным, общим или сопутствующим, в зависимости от габаритов изделия и толщины свариваемой меди. Обычно температура подогрева составляет 300-400°C.

Электроды для дуговой сварки меди и покрытия для них

Для дуговой сварки меди применяют покрытые электроды. Применение электродом без защитного покрытия приводит к окислению шва, нестабильному горению дуги и появлению дефектов в сварном шве (пористости). Электродные стержни используют в виде медной проволоки (которая может быть легирована кремнием и марганцем), бронзы марки Бр.КМц 3-1 или бронзы марок Бр.ОФ 4-03 и БР.ФО 9-03.

Электродные стержни используют в виде медной проволоки (которая может быть легирована кремнием и марганцем), бронзы марки Бр.КМц 3-1 или бронзы марок Бр.ОФ 4-03 и БР.ФО 9-03.

Электродные стержни такого состава легируют металл шва кремнием, марганцем, фосфором (иногда оловом) и оказывают раскисляющее действие. Защитные покрытия подбираются с таким составом, который обеспечивает стабильность дуги, раскисление металла и образование шлаков. Всё это способствует хорошему формированию шва и повышению качества сварки.

Подробнее о марках электродов для сваривания медных изделий и о том, какие защитные покрытия применяются для них в том или ином случае подробно рассказано в статье: «Электроды для сварки меди».

Режимы ручной дуговой сварки меди

Сварка выполняется постоянным током обратной полярности. Применение переменного тока часто не позволяет обеспечить нужной стабильности дуги. Переменным током возможно производить сварку лишь в том случае, если в составе защитного покрытия присутствует железо. При этом необходимо повысить силу тока, примерно, на 40-50%. Но следует иметь в виду, что применение переменного тока может привести к разбрызгиванию электродного металла. Ориентировочные режимы сварки указаны в таблице ниже.

При этом необходимо повысить силу тока, примерно, на 40-50%. Но следует иметь в виду, что применение переменного тока может привести к разбрызгиванию электродного металла. Ориентировочные режимы сварки указаны в таблице ниже.

Режимы ручной дуговой сварки в стык листовой меди медными электродами на постоянном токе:

Толщина меди, мм

| 2 | 3 | 4 | 5 | 6 | 7-8 | 9-10 | |

| Диаметр электрода, мм | 2-3 | 3-4 | 4-5 | 5-6 | 5-7 | 6-7 | 6-8 |

| Сила тока, А | 100-120 | 120-160 | 160-200 | 240-300 | 260-340 | 380-400 | 300-420 |

| Рабочее напряжение, В | 25-27 | 25-27 | 25-27 | 25-27 | 26-28 | 26-28 | 28-30 |

Скорость сварки составляет 15-18 м/час. Если применяются электроды из бронзы, то скорость сварки увеличивается, т. к. бронзовый электрод плавится быстрее медного.

к. бронзовый электрод плавится быстрее медного.

При сварке меди толщиной более 10-12мм при диаметре электрода 6-8мм, силу сварочного тока увеличивают до 500А.

При сварке тавровых соединений режимы сварки примерно такие же, как и для сварки стыковых соединений. При этом необходимо установить сварное соединение «в лодочку».

Техника ручной дуговой сварки меди

Сварку меди большой толщины сваривают в несколько слоёв. Каждый предыдущий слой тщательно зачищают перед наплавкой последующего. Но малые и средние толщины меди лучше сваривать за один проход.

Сварка выполняется обратноступенчатыми швами, с длиной участка 200-300мм. Всю длину свариваемого участка делят на два участка: в 2/3 длины шва и с другой стороны 1/3 от длины. Вначале заваривается длинный участок по направлению к малому, а затем короткий. Схема этой сварки показана на рисунке слева. Подобная техника сварки значительно снижает риск возникновения трещин в металле.

Сварка производится в нижнем положении, или слегка наклонённом и выполняется она «углом вперёд», т. е. электрод должен быть наклонен в противоположную от сварки сторону на угол 15-20°. При сварке может происходить «вспучивание» сварных кромок, при уменьшении зазора между ними. В этом случае шов необходимо периодически править молотком или кувалдой. При этом следует иметь в виду, если сварка выполняется на графитовой подкладке, то она может расколоться. Поэтому, предпочтительнее стальные подкладки, или медные.

е. электрод должен быть наклонен в противоположную от сварки сторону на угол 15-20°. При сварке может происходить «вспучивание» сварных кромок, при уменьшении зазора между ними. В этом случае шов необходимо периодически править молотком или кувалдой. При этом следует иметь в виду, если сварка выполняется на графитовой подкладке, то она может расколоться. Поэтому, предпочтительнее стальные подкладки, или медные.

Качество ручной сварки меди

Ручная дуговая сварка меди способна обеспечить хорошее качество сварки. При этом проковка увеличивает прочность сварного шва, примерно, на 10-15%, но может уменьшать пластичность. К примеру, прочность сварного соединения, выполненного медными покрытыми электродами «Комсомолец 100», составляет 200-215МПа без проковки и 230-240МПа. Угол загиба 180° без проковки и 140-180° без проковки.

Ручная сварка медных трубопроводов

Одними из первых ручную сварку медных трубопроводов с толщиной стенки от 3мм начали выполнять ещё в Советском Союзе на Николаевском судостроительном заводе. Для сварки выбираются электроды с покрытием Комсомолец-100. Сварка выполняется на постоянном токе обратной полярности при плотности сварочного тока 50а/мм.

Для сварки выбираются электроды с покрытием Комсомолец-100. Сварка выполняется на постоянном токе обратной полярности при плотности сварочного тока 50а/мм.

Сварка производится с предварительным подогревом до температуры 250-300°C. Для трубопроводов, диаметром до 50мм выполняют полный подогрев, а при большем диаметре — местный, периодический подогрев по участкам. Перед сваркой выполняют прихватки. Прихватки необходимо вырубать, т.к. их заварка приведёт к повышенной пористости в этих участках из-за повторного нагрева. Рекомендуемая максимальная скорость сварки составляет 15м/час. При сварке не следует допускать перегрева основного металла свыше температуры 350°C.

Материал для стержней

Стержни, которые устанавливаются в электродах и предназначены для сплавов меди, производятся из прутков и проволоки. Их состав соответствует ГОСТу. Главным образом это бронза и медь. Часто находят применение в производстве сплавы металлов. Медные стержни выполняют в диаметре от 2 до 6 мм. Они могут быть обернуты жестью толщиной 0,3 мм. На них наносится различное покрытие. Оно может быть рутиловым и основным.

Они могут быть обернуты жестью толщиной 0,3 мм. На них наносится различное покрытие. Оно может быть рутиловым и основным.

Для электродов Комсомолец-100 стержень изготавливается из меди М1. Бронзовые изделия выполняются из специального металла и покрываются смесью различных веществ. Иногда их производят из оловянно-фосфористой бронзы. Бронзовый стержень придает отличное качество швам. Они меньше окисляют металлы, нежели медные. Бронзовые стержни снижают механическую прочность при определённых условиях.

Ключевые принципы сварки

Проводя сварочные работы по сварке меди и ее сплавов, сварщик сталкивается с определенными трудностями. На шве может формироваться трещина. При работе легкоплавкие соединения скапливаются на границах кристаллов. Соответственно, образуются поры. Надо это учитывать и предотвращать. Медь толщиной до 4 мм соединяют без разделки кромок, до 10 мм — с односторонней разделкой. Скос кромок должен иметь угол не более 70 градусов.

Допускается притупление от 1,5 до 3 мм. Текучесть заметно осложняет работу в потолочном, горизонтальном и вертикальном положениях. Дуговая сварка производится при повышенном сварочном токе из-за высокой теплопроводности металла. Кромки соединяются с минимальным зазором из-за высокой текучести меди. Нередко рекомендуют использовать стальную подкладку.

Текучесть заметно осложняет работу в потолочном, горизонтальном и вертикальном положениях. Дуговая сварка производится при повышенном сварочном токе из-за высокой теплопроводности металла. Кромки соединяются с минимальным зазором из-за высокой текучести меди. Нередко рекомендуют использовать стальную подкладку.

Изделия толщиной больше 6 мм необходимо нагревать до 250 градусов. Делать это заранее, учитывая при этом характеристики плавления металла и особенности сплавов. Тонкий металл не следует нагревать. Лучше производить дугой от 10 до 15 мм такую сварку. Это позволяет манипулировать электродом намного легче.

При постоянном токе обратной полярности сваривается медь. Это также нужно учитывать. Дуговая сварка латуни и бронзы выполняется мощной дугой. Это происходит при увеличенном напряжении за счёт соответствующей силы тока. Работа выполняется быстро и на большой скорости. Сварку по возможности рекомендуется делать в нижнем положении, а также при угле наклона 20 градусов по отношению к вертикали.

Дуга направляется на поверхность сварочной ванны. Лучше применять специальные подкладки. Их делают из графита и асбеста. Характеристики металла при этом надо обязательно учитывать. Медь плавится при плюс 1080 градусах. Прочность ее составляет 20 кг на квадратный миллиметр. Если изделие толстое, надо обрабатывать его постепенно. Наполняется один слой за другим.

Сварка выполняется обратноступенчатым швом. Длина каждого участка составляет от 20 до 30 см. Его делят на две части: в соотношении 75% и 25%. Обрабатывается длинный участок по направлению к меньшему. За счет этого понижается риск возникновения трещин. Работа выполняется снизу. Шов правится кувалдой или молотком по причине вспенивания. В процессе сварки необходимо уменьшить ток, так как разогрев тонкой меди может привести к ожогам. Перед началом работы электроды прокаливаются при рекомендуемой производителем температуре.

Сварка графитовым электродом.

Угольным электродом медь сваривается легко. Но процесс весьма нестабильный: легко возникает пористый шов. Что там получается с металлургией непонятно, но твердость шва несколько выше, чем твердость отпущенной меди рядом. Иногда удается получить шов и без пор, но подобрать условия, при которых процесс стабилен, трудно. Хорошо заточенный электрод более-менее позволяет управлять дугой, но обгорает, и тогда дуга начинает гулять как по электроду, так и на металле. Так что электрод приходится подтачивать периодически напильником. Электроды от батарейки служат недолго, так как выгорают не только в дуге, но и сбоку по образующей цилиндра,- разогрев ведь идет еще и на 1-2 см от, собственно, дуги. Однако для небольшой работы их хватает. Гораздо лучше использовать омедненные угольные электроды, Таковые использовались раньше в кинопроекторах (дуговая лампа), но и теперь их нетрудно купить, поискав в интернете. За счет медной рубашки электрод выгорает значительно медленнее. Так на сотню метров стыкового шва по меди М1 толщиной 1 мм потребно около 10-12 штук их. Теперь о флюсах. По меди они не нужны и даже вредны.

Что там получается с металлургией непонятно, но твердость шва несколько выше, чем твердость отпущенной меди рядом. Иногда удается получить шов и без пор, но подобрать условия, при которых процесс стабилен, трудно. Хорошо заточенный электрод более-менее позволяет управлять дугой, но обгорает, и тогда дуга начинает гулять как по электроду, так и на металле. Так что электрод приходится подтачивать периодически напильником. Электроды от батарейки служат недолго, так как выгорают не только в дуге, но и сбоку по образующей цилиндра,- разогрев ведь идет еще и на 1-2 см от, собственно, дуги. Однако для небольшой работы их хватает. Гораздо лучше использовать омедненные угольные электроды, Таковые использовались раньше в кинопроекторах (дуговая лампа), но и теперь их нетрудно купить, поискав в интернете. За счет медной рубашки электрод выгорает значительно медленнее. Так на сотню метров стыкового шва по меди М1 толщиной 1 мм потребно около 10-12 штук их. Теперь о флюсах. По меди они не нужны и даже вредны. В дуге углерод электрода испаряется и окисляется сначала до СО и затем до СО2 , то есть вы имеете четкую восстановительную зону, как в газосварке. Через маску отчетливо видно, как при приближении дуги очищается до медного блеска область шва. Использование флюсов может привести только к сложностям с управлением дугой (начинает гулять) из-за их изолирующих свойств и изменения состава газа и его течения в дуге. Это точно также, как применение флюсов усложняет пайку, если греть стык в аргоне. Работа с угольным электродом интересна еще и тем, что если вы хотите приостановить разогрев ванны, то вместо того, чтобы отвести электрод, вам достаточно окунуть в ванну конец электрода. Дуга погаснет, а чисто джоулево тепло в месте контакта имеет значительно меньшую мощность. Сей замечательный эффект позволяет «подпирать» концом электрода ванну, готовую провалиться вам на маску при выполнении потолочного шва (а потолочный шов по меди в аргоне почти немыслим, но угольком его выполнить легко. Таким же манером вы можете буквально «запихивать» конец присадки в ванну.

В дуге углерод электрода испаряется и окисляется сначала до СО и затем до СО2 , то есть вы имеете четкую восстановительную зону, как в газосварке. Через маску отчетливо видно, как при приближении дуги очищается до медного блеска область шва. Использование флюсов может привести только к сложностям с управлением дугой (начинает гулять) из-за их изолирующих свойств и изменения состава газа и его течения в дуге. Это точно также, как применение флюсов усложняет пайку, если греть стык в аргоне. Работа с угольным электродом интересна еще и тем, что если вы хотите приостановить разогрев ванны, то вместо того, чтобы отвести электрод, вам достаточно окунуть в ванну конец электрода. Дуга погаснет, а чисто джоулево тепло в месте контакта имеет значительно меньшую мощность. Сей замечательный эффект позволяет «подпирать» концом электрода ванну, готовую провалиться вам на маску при выполнении потолочного шва (а потолочный шов по меди в аргоне почти немыслим, но угольком его выполнить легко. Таким же манером вы можете буквально «запихивать» конец присадки в ванну. Уголь не прилипает к меди и вы восстанавливаете процесс сварки просто снова вынув конец электрода из ванны. Кроме того, работа с угольным электродом гораздо производительнее сварки меди в аргоне. И если вас не очень волнует качество шва (например, при сварке скульптур из листа), то этот метод много удобнее работы в аргоне. Антикоррозийные свойства меди сохраняются, т.к. задаются окислением поверхности меди, защищающим металл впоследствии.

Уголь не прилипает к меди и вы восстанавливаете процесс сварки просто снова вынув конец электрода из ванны. Кроме того, работа с угольным электродом гораздо производительнее сварки меди в аргоне. И если вас не очень волнует качество шва (например, при сварке скульптур из листа), то этот метод много удобнее работы в аргоне. Антикоррозийные свойства меди сохраняются, т.к. задаются окислением поверхности меди, защищающим металл впоследствии.

Все сказанное не болтовня, а личный опыт автора, по сварке сотен метров листовой меди в условиях стройплощадки.

Да, и не вздумайте варить сталь углем — науглероживание; паять — можно, но результат не так уж и хорош.

Особенности применения

Мало просто выбрать электроды по меди, необходимо также знать, как их правильно использовать. Также важно учитывать физико-химические свойства самого металла, чтобы полученный шов соответствовал нормам качества.

Медь, медные сплавы, бронза и латунь — текучие металлы. При плавлении они быстро теряют твердую форму. К тому же, обладают повышенной теплопроводностью. Это означает, что сквозь них тепло проходит гораздо быстрее, чем при сварке других металлов. Медь и ее сплавы плавятся быстро, поэтому важно подобрать оптимальный температурный режим, чтобы не образовались прожоги. Учитывайте, что медь может быть химически активна по отношению к некоторым газам. Например, при взаимодействии с водородом или кислородом она видоизменяется и теряет стойкость к образованию пор. В некоторых случаях возможно даже образование горячих трещин.

К тому же, обладают повышенной теплопроводностью. Это означает, что сквозь них тепло проходит гораздо быстрее, чем при сварке других металлов. Медь и ее сплавы плавятся быстро, поэтому важно подобрать оптимальный температурный режим, чтобы не образовались прожоги. Учитывайте, что медь может быть химически активна по отношению к некоторым газам. Например, при взаимодействии с водородом или кислородом она видоизменяется и теряет стойкость к образованию пор. В некоторых случаях возможно даже образование горячих трещин.

Правильное использование

Недостаточно грамотно выбрать электроды для меди, следует разобраться в правилах их использования. Чтобы шов соответствовал всем требованиям, необходимо учитывать свойства меди.

Медь обладает такой характеристикой, как текучесть. Сразу после начала процесса плавления исчезает ее твердая форма. Кроме этого меди свойственна повышенная теплопроводность. Тепло через медь проходит гораздо быстрее, чем через другие металлы, что может привести к образованию прожогов.

Также следует учитывать, что вследствие существенно повышенной активности при взаимодействии с газами возможно образование пор и даже горячих трещин.

Поэтому так важен установленный правильно режим сваривания и проведение подготовительных работ. Перед началом сварочного процесса необходима закалка электродов не менее одного часа. Также следует подготовить свариваемые детали: очистить их от загрязнений, следов краски и масел, и разделать их кромки.

При работе электроды для пайки меди следует водить со средней скоростью. Формирование шва должно происходить равномерно, чтобы исключить прожоги, наплывы и непровары. Силу тока устанавливают на 10% меньше, чем обычно.

Правильное использование включает в себя регулярную заточку медных электродов. Инструмент для заточки медных электродов предназначается для того, чтобы зачищать контактную поверхность электродов от нагара.

Различия угольных и графитовых электродов

Сварка угольным электродом с подачей присадочного металла в дугу: а — «левый» способ; б — «правый» способ.

Несмотря на схожесть угольных и графитовых стержней в области применения, характеристики их несколько различаются:

- Первое различие – цена. Графитовые изделия более доступны.

- Если стержни из угля абсолютно черные, то электроды из графита обладают темно-серым цветом с металлическим отливом.

- Сварка угольным электродом требует от сварщика определенного опыта, так как этот стержень создает дугу очень высокой температуры, которая может стать причиной разрушения скрутки. В то же время высокие температурные значения достигаются при минимальном токе, поэтому электроды из угля пригодятся обладателям слабых трансформаторных устройств.

- Владельцам инверторных аппаратов, оснащенных регуляторами силы тока, лучше использовать графитовые стержни. Они менее требовательны к квалификации мастера. Кроме того, сварное соединение после их использования отличается лучшим качеством, большей прочностью, повышенной сопротивляемостью к окислению, нежели после сварки углем.

Нюансы эксплуатации

Вы можете подобрать идеальные электроды для работы с медью, но просто на просто, не знать с какой стороны к ним подойти. Не мало важен и сам металл, его химико-физические характеристики, не зная этого вы никогда не получите шов высокой пробы.

Также нужно помнить что такие металлы как медь, латук, бронза, их сплавы имеют свойство течь. Когда вы начинаете их расправлять они очень быстро деформируются. Ещё имеют очень высокую теплопроводность.

То есть при сварке тепло действует на них сильнее нежели на другие металлы. Помните про теплопроводность, если при работе с медью или её сплавами вы подбираете не подходящую мощность то будете готовы до прожогов в металле.

Если вы используете газовую сварку, то так же, будет осторожны поскольку медь химически активный элемент которые взаимодействует с газами.

Если медь начинает взаимодействие с водородом или же кислородом, то оно изменяет свои свойства становиться при сварке не цельной, это очень сильно снижает качество сварки. Также в редких ситуациях появляются трещины ещё по-горячему.

Также в редких ситуациях появляются трещины ещё по-горячему.

Желательно перед началом сварки очень нагреть электроды, в печи. Показатели времени, температуры при которой нужно прогревать зависеть он марки электрода.

Также важно подготовить к работе сам металл с которым будет проводиться работа, разделите кромки, идеально их отчистить, работа с загрязнённым материалам, в пыли или же с коррозиями полностью исключена.

Скорость нанесения должна быть не очень высокой, но и не низкой. Делайте шов аккуратным без наплывов, не проверенных мест, прожжённого металла равномерно.

Что бы вас не тронулось большинство проблем нужно подобрать правильный режим на сварочном аппарате. Уменьшите силу тока процентом на десять.

Если вы ещё совсем новичок, то лучше сразу сделать не высокую силу тока и по немного её увеличивать, одновременно наблюдал как на это реагирует металл.

Сфера использования стержней и особенности работы с ними

Графитовые электроды используются не только в случаях, когда необходимо соединить медные или алюминиевые провода. Сфера их применения намного обширней. К примеру, стержни из графита востребованы для предварительной обработки поверхности перед выполнением сварочных работ, зачисткой кромок, сварка заготовок и целого ряда других видов обработки. Расходные материала данного типа активно используются как в металлообработке, так и в производстве судов.

Сфера их применения намного обширней. К примеру, стержни из графита востребованы для предварительной обработки поверхности перед выполнением сварочных работ, зачисткой кромок, сварка заготовок и целого ряда других видов обработки. Расходные материала данного типа активно используются как в металлообработке, так и в производстве судов.

Графитированные электроды дают возможность эффективно срезать заклепки, прошивать детали из углеродистой и легированной марок стали. Они актуальны при термической обработке (сплавлении) чугуна и стали. Специальные ниппели позволяют соединять электроды между собой, что позволяет организовать непрерывную подачу электродов в рабочую зону. Таким образом, несложно наладить процесс потоковой подачи расходного материала в печь.

Как показывает практический опыт, графитовые стержни при дуговой резке металла или сварке медной проводки уменьшают количество дефектов. Главное требование при использовании расходников данного типа – соблюдение требований техники безопасности и технологического процесса.

Кроме того, применение стержней из графита актуально для выполнения таких операций:

- сваривание тонкого листового проката или заготовок из цветного металла;

- устранение дефектов, образованных во время литья;

- наплавка твердосплавных покрытий к деталям разного назначения.

Нередко работа с графитовыми электродами подразумевает использование присадки. Она может быть ранее уложенной в определенные места сварки или же подаваться в рабочую зону во время формирования шва.