Ультразвуковой контроль сварных соединений

Содержание

Сварные швы нуждаются в проверке как на выходе из производства, так и на регулярной основе. Их дефекты влияют на прочность конструкции, приводят к ее разрушению в процессе эксплуатации. Из-за малого размера повреждений, их залегания внутри металла, диагностика требует специальных технологий. Одна из них – ультразвуковая дефектоскопия (УЗД).

Ультразвуковой контроль сварных швов (УЗК) ‒ это метод неразрушающего контроля. Он выявляет скрытые повреждения посредством ультразвука: незаполненные пространства, химически неоднородный состав, механические повреждения недопустимой величины.

Методика УЗД возникла еще в 30-е гг. XX века, но более популярной альтернативы не нашла до сих пор. Она дает более точные результаты, чем радио-, рентгено-, гамма-дефектоскопия. С ее помощью проверяют не только металлические, чугунные, медные конструкции, легированные, аустенитные стали, но и пластик, стекловолокно, керамику, композит. Сфера применения включает нефтегазовую, химическую, авиационную промышленность, судостроение, тепловую, атомную энергетику, машиностроение.

Виды ультразвукового контроля

Технология УЗК основана на таком свойстве звуковых волн, как несменяемость траектории движения в однородном материале. На исследуемую деталь направляют ультразвуковые сигналы, которые, отражаясь от внутренних неровностей, возвращаются в приемник. В его роли выступает дефектоскоп с пьезоэлектрическим преобразователем. Данные выводят на электронный блок, что позволяет судить о форме и других параметрах дефектов. Так, амплитуда отраженного импульса говорит о величине, время распространения волн – о глубине залегания.

УЗК проводят по нескольким схемам, которые различаются способом регистрации и оценки показаний. Кроме того, применяют комбинации этих методов.

- Теневой. Это способ, при котором два преобразователя (генератор, приемник) устанавливают по противоположным сторонам диагностируемого изделия. Первый излучает волны на шов, а второй их принимает. Глухая зона в волновом потоке свидетельствует о повреждениях.

- Зеркально-теневой. При этом методе приборы устанавливают с одного края изделия. Генератор создает косые волны, которые отражаются от поверхности материала, затем их фиксирует приемник.

- Эхо-импульсный. Берут один преобразователь, который выполняет функции генератора и приемника одновременно. Если волны проходят через сварочный шов и не отображаются на экране, то изъяны отсутствуют.

- Эхо-сквозной. Два преобразователя устанавливают напротив друг друга по сторонам проверяемого объекта. Анализируются сигналы от неровностей, отраженные в направлении пьезоэлектропреобразователя.

- Дельта-метод. Строится на излучении направленных акустических колебаний внутрь шва. Колебания делятся на несколько типов, лишь некоторые из которых различает устройство. Количество пойманных волн говорит об объеме, форме изъяна. К дельта-методу прибегают редко из-за трудоемкости настройки оборудования, сложности расшифровки данных, необходимости тщательной очистки шва.

Дефекты сварных швов

УЗД подвергают различные типы швов, угловые, тавровые соединения, плоские, продольные, кольцевые стыки толщиной 0,4–6 см, сварные трубопроводы. Она позволяет выявить:

- неровности, околошовные трещины;

- расслоение, пористость в наплавленном металле шва;

- непровары;

- шлаковые включения;

- нарушение геометрических размеров;

- воздушные пустоты;

- химически неоднородные вкрапления;

- окислы, коррозия, провисание металла.

Алгоритм проверки

Диагностику регламентирует государственный стандарт. Ниже представлены этапы работы теневым методом по ГОСТ Р 55724-2013:

- Шов и область в 50-70 мм вокруг него зачищают от грязи, ржавчины. Далее наносят смазочное средство (глицерин, солидол, любое другое машинное масло). От гладкости поверхности зависит плотность акустического контакта, износ пьезоэлектропреобразователя, качество проверки.

- С помощью эталонного образца настраивают прибор.

- С одной стороны детали устанавливают генератор, с другой – приемник. Последний сканирует шов, перемещаясь зигзагообразными движениями вдоль стыка.

- Показания передаются на экран. Эхо-сигнал с максимальной амплитудой сообщает о возможном изъяне.

- Испытание проводят два-три раза. Если сигнал не ложный, то каждое заключение фиксируют в журнал учета.

- Свойства материала и габариты диагностируемого образца влияют на выбор модели оборудования. Иногда данных, полученных при УЗД, недостаточно. Тогда прибегают к рентгено-, гамма-дефектоскопии.

Недостатки ультразвукового контроля

К слабым местам УЗД относят:

- сложность расшифровки показаний;

- тщательная подготовка поверхности изделия: малейшие загрязнения, воздушные зазоры искажают показания прибора;

- ограниченное применение с крупнозерновыми металлами из-за большого рассеяния и затухания волн; деталями малой толщины (от 0,4 до 1 см), сложной формы;

- неточности в определении формы изъянов.

Преимущества УЗК

Дефектоскоп представляет собой портативный прибор, который можно использовать в полевых условиях. К другим плюсам относят:

- низкая себестоимость при высокой чувствительности, производительности, скорости получения результата;

- совместимость с однородными, разнородными материалами металлической и неметаллической природы;

- отсутствие вредного воздействия на организм человека;

- сохранение целостности исследуемой детали.

Ультразвуковая дефектоскопия — Википедия

Ультразвукова́я дефектоскопи́я — метод, предложенный С. Я. Соколовым в 1928 году и основанный на исследовании процесса распространения ультразвуковых колебаний с частотой 0,5 — 25 МГц в контролируемых изделиях с помощью специального оборудования — ультразвукового преобразователя и дефектоскопа[1]:125. Является одним из самых распространенных методов неразрушающего контроля.

Принцип работы

Звуковые волны не изменяют траектории движения в однородном материале. Отражение акустических волн происходит от границы раздела сред с различными удельными акустическими сопротивлениями. Чем больше различаются акустические сопротивления, тем большая часть звуковых волн отражается от границы раздела сред. Так как включения в металле обычно содержат газ (смесь газов) возникающих вследствие процесса сварки, литья и т. п. И не успевают выйти наружу при затвердевании металла, смесь газов имеет на пять порядков меньшее удельное акустическое сопротивление, чем сам металл, то отражение будет практически полное.

Разрешающая способность акустического исследования, то есть способность выявлять мелкие дефекты раздельно друг от друга, определяется длиной звуковой волны, которая в свою очередь зависит от частоты ввода акустических колебаний. Чем больше частота, тем меньше длина волны. Эффект возникает из-за того, что при размере препятствия меньше четверти длины волны, отражение колебаний практически не происходит, а доминирует их дифракция. Поэтому, как правило, частоту ультразвука стремятся повышать. С другой стороны, при повышении частоты колебаний быстро растёт их затухание, что сокращает возможную область контроля. Практическим компромиссом стали частоты в диапазоне от 0,5 до 10 МГц.

Возбуждение и приём ультразвука

Существует несколько методов возбуждения ультразвуковых волн в исследуемом объекте. Наиболее распространенным является использование пьезоэлектрического эффекта. В этом случае излучение ультразвука производится с помощью преобразователя, который преобразует электрические колебания в акустические путём обратного пьезоэлектрического эффекта. Пройдя через контролируемую среду, ультразвуковые колебания попадают на приёмную пьезопластину преобразователя и, вследствие прямого пьезоэлектрического эффекта вновь становятся электрическими, которые и регистрируются измерительными цепями. В зависимости от конструкции и подключения, пьезопластины преобразователя могут выполнять роль только излучателя ультразвуковых колебаний или только приёмника, либо совмещать в себе обе функции.

Ультразвуковые пьезоэлектрические преобразователи, использующиеся при ручном контроле: прямой B1S-O, миниатюрный наклонный MWB 70-4, наклонный WK45-2Также используются электромагнитно-акустический (ЭМА) метод, основанный на приложении сильных переменных магнитных полей к металлу. КПД этого метода гораздо ниже, чем у пьезоэлектрического, но зато может работать через воздушный зазор и не предъявляет особых требований к качеству поверхности.

Классификация методов исследования

Существующие акустические методы неразрушающего контроля подразделяют на две большие группы — активные и пассивные.

Активные

Активные методы контроля подразумевают под собой излучение и приём акустических волн.

Отражения

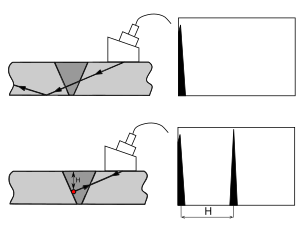

Эхо-импульсный метод контроля сварного соединения без дефекта (сверху) и с дефектом (снизу). В правой части изображения представлен экран дефектоскопа с изображённым на нём зондирующим импульсом (сверху) и импульсом от дефекта (снизу).

Эхо-импульсный метод контроля сварного соединения без дефекта (сверху) и с дефектом (снизу). В правой части изображения представлен экран дефектоскопа с изображённым на нём зондирующим импульсом (сверху) и импульсом от дефекта (снизу).- Эхо-метод или эхо-импульсный метод — наиболее распространённый: преобразователь генерирует колебания (то есть выступает в роли генератора) и он же принимает отражённые от дефектов эхо-сигналы (приёмник). Данный способ получил широкое распространение за счёт своей простоты, так как для проведения контроля требуется только один преобразователь, следовательно при ручном контроле отсутствует необходимость в специальных приспособлениях для его фиксации (как, например, в дифракционно-временном методе) и совмещении акустических осей при использовании двух преобразователей. Кроме того, это один из немногих методов ультразвуковой дефектоскопии, позволяющий достаточно точно определить координаты дефекта, такие как глубину залегания и положение в исследуемом объекте (относительно преобразователя).

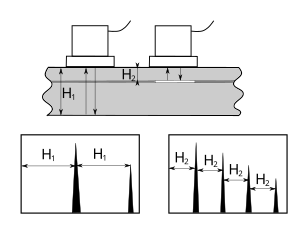

- Зеркальный или Эхо-зеркальный метод — используются два преобразователя с одной стороны детали: сгенерированные колебания отражаются от дефекта в сторону приёмника. На практике используется для поиска дефектов расположенных перпендикулярно поверхности контроля, например трещин.

- Дифракционно-временной метод

- Дельта-метод — разновидность зеркального метода — отличается механизмом отражения волны от дефекта и способом принятия сигнала. В диагностике используется для поиска специфично расположенных дефектов. Данный метод очень чувствителен к вертикально-ориентированным трещинам, которые не всегда удаётся выявить обычным эхо-методом.

- Ревербационный метод — основан на постепенном затухании сигнала в объекте контроля. При контроле двухслойной конструкции, в случае качественного соединения слоёв, часть энергии из первого слоя будет уходить во второй, поэтому ревербация будет меньше. В обратном случае будут наблюдаться многократные отражения от первого слоя, так называемый лес. Метод используется для контроля сцепления различных видов наплавок, например баббитовой наплавки с чугунным основанием. Основным недостатком данного метода является регистрация дефектоскопом эхо-сигналов от границы соединения двух слоёв. Причиной этих эхо-сигналов является разница скоростей упругих колебаний в материалах соединения и их различное удельное акустическое сопротивление. Например на границе баббит-сталь возникает постоянный эхо-сигнал даже в местах качественного сцепления. В силу конструкционных особенностей некоторых изделий, контроль качества соединения материалов ревербационным методом может быть невозможен именно из-за наличия на экране дефектоскопа эхо-сигналов от границы соединения.

- Акустическая микроскопия благодаря повышенной частоте ввода ультразвукового пучка и применению его фокусировки, позволяет обнаруживать дефекты, размеры которых не превышают десятых долей миллиметра. Широкое применение в промышленности затруднено в связи с крайне низкой производительностью метода. Данный метод подходит для исследовательских целей, диагностике, а также радиоэлектронной промышленности.

- Когерентный метод — по сути является разновидностью Эхо-импульсного метода. Помимо двух основных параметров эхо-сигнала, таких как амплитуда и время прихода, используется дополнительно фаза эхо-сигнала. Использование когерентного метода, а точнее нескольких идентичных преобразователей, работающих синфазно. При использовании специальных преобразователей, таких как преобразователь бегущей волны или его современный аналог — преобразователь с фазированной решёткой. Исследования применимости данного метода к реальным объектам контроля ещё не завершены. Метод находится на стадии научно-исследовательских изысканий.

Прохождения

Методы прохождения подразумевают под собой наблюдение за изменением параметров ультразвуковых колебаний, прошедших через объект контроля, так называемых сквозных колебаний. Изначально для контроля применялось непрерывное излучение, а изменение его амплитуды сквозных колебаний расценивалось как наличие дефекта в контролируемом объекте, так называемой звуковой тени. Отсюда появилось название теневой метод. Со временем непрерывное излучение сменилось импульсным, а к фиксируемым параметрам помимо амплитуды добавились также фаза, спектр и время прихода импульса и появились другие методы прохождения. Термин теневой потерял свой первоначальный смысл и стал означать один из методов прохождения. В англоязычной литературе метод прохождения называется through transmission technique или through transmission method, что полностью соответствует его российскому названию. Термин теневой в англоязычной литературе не применяется.

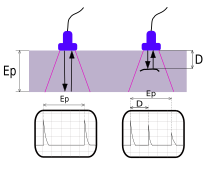

- Теневой — используются два преобразователя, которые находятся по две стороны от исследуемой детали на одной акустической оси. В данном случае один из преобразователей генерирует колебания (генератор), а второй принимает их (приёмник). Признаком наличия дефекта будет являться значительное уменьшение амплитуды принятого сигнала, или его пропадание (дефект создаёт акустическую тень).

- Зеркально-теневой — используется для контроля деталей с двумя параллельными сторонами, развитие теневого метода: анализируются отражения от противоположной грани детали. Признаком дефекта, как и при теневом методе, будет считаться пропадание отраженных колебаний. Основное достоинство этого метода в отличие от теневого заключается в доступе к детали с одной стороны.

Вертикально ориентированная трещина, выявляемая зеркальным методом.

Вертикально ориентированная трещина, выявляемая зеркальным методом.- Временной теневой основан на запаздывании импульса во времени, затраченного на огибание дефекта. Используется для контроля бетона или огнеупорного кирпича.

- Метод многократной тени аналогичен теневому, с тем исключением, что ультразвуковая волна несколько раз проходит через параллельные поверхности изделия.

- При эхо-сквозном методе используют два преобразователя, расположенные по разные стороны объекта контроля друг напротив друга. В случае отсутствия дефекта, на экране дефектоскопа наблюдают сквозной сигнал и сигнал, двукратно отражённый от стенок объекта контроля. При наличии полупрозрачного дефекта, также наблюдают отражённые сквозные сигналы от дефекта.

- Ревербационно-сквозной метод включает в себя элементы ревербационного метода и метода многократной тени. На небольшом расстоянии друг от друга, как правило, с одной стороны изделия, устанавливают два преобразователя — передатчик и приёмник. Ультразвуковые волны, посылаемые в объект контроля после многократных отражений, в конечном счете попадают на приёмник. Отсутствие дефекта позволяет наблюдать стабильные отраженные сигналы. При наличии дефекта изменяется распространение ультразвуковых волн — изменяется амплитуда и спектр принятых импульсов. Метод применяется для контроля многослойных конструкций и полимерных композитных материалов.

- Велосиметрический метод основан на регистрации изменения скорости упругих волн в зоне дефекта. Применяется для контроля многослойных конструкций и для изделий из полимерных композиционных материалов.

Собственных колебаний

Основаны на возбуждении в объекте контроля свободных или вынужденных колебаний и измерению их параметров: собственных частот и величины потерь.

Вынужденных колебаний

- Интегральный

- Локальный

- Акустико-топографический

Свободных колебаний

Свободные колебания возбуждают путём кратковременного воздействия на объект контроля, после чего объект колеблется в отсутствии внешних воздействий. Источником кратковременного воздействия может быть любой механический удар, например молотком.

- Интегральный

- Локальный

Импедансные

- Изгибных волн

- Продольных волн

- Контактного импеданса

Пассивные

Пассивные методы контроля заключаются в приёме волн, источником которых является сам объект контроля.

Современные дефектоскопы точно замеряют время, прошедшее от момента излучения до приёма эхо-сигнала, тем самым измеряя расстояние до отражателя. Это позволяет добиться высокого лучевого разрешения исследования. Компьютеризированные системы позволяют провести анализ большого числа импульсов и получить трёхмерную визуализацию отражателей в металле.

Преимущества

Ультразвуковой контроль изделий в ГДР, 1977 годУльтразвуковой контроль не разрушает и не повреждает исследуемый образец, что является его главным преимуществом. Возможно проводить контроль изделий из разнообразных материалов, как металлов, так и неметаллов. Кроме того можно выделить высокую скорость исследования при низкой стоимости и опасности для человека (по сравнению с рентгеновской дефектоскопией) и высокую мобильность ультразвукового дефектоскопа.

Недостатки

Использование пьезоэлектрических преобразователей требует подготовки поверхности для ввода ультразвука в металл, в частности создания шероховатости поверхности не ниже класса 5, в случае со сварными соединениям ещё и направления шероховатости (перпендикулярно шву). Ввиду большого акустического сопротивления воздуха, малейший воздушный зазор может стать непреодолимой преградой для ультразвуковых колебаний. Для устранения воздушного зазора, на контролируемый участок изделия предварительно наносят контактные жидкости, такие как вода, масло, глицерин. При контроле вертикальных или сильно наклоненных поверхностей необходимо применять густые контактные жидкости с целью предотвращения их быстрого стекания.

Для контроля изделий с внешним диаметром менее 200 мм, необходимо использовать преобразователи, с радиусом кривизны подошвы R, равным 0,9-1,1R радиуса контролируемого объекта, так называемые притертые преобразователи, которые в таком виде непригодны для контроля изделий с плоскими поверхностями. Например для контроля цилиндрической поковки, необходимо производить перемещение преобразователя в двух взаимно перпендикулярных направлениях, что подразумевает под собой использование двух притёртых преобразователей — по одному для каждого из направлений.

Как правило ультразвуковая дефектоскопия не может дать ответ на вопрос о реальных размерах дефекта, лишь о его отражательной способности в направлении приемника. Эти величины коррелируют, но не для всех типов дефектов. Кроме того, некоторые дефекты практически невозможно выявить ультразвуковым методом в силу их характера, формы или расположения в объекте контроля.

Практически невозможно производить достоверный ультразвуковой контроль металлов с крупнозернистой структурой, таких как чугун или аустенитный сварной шов (толщиной свыше 60 мм)[2][3] из-за большого рассеяния и сильного затухания ультразвука. Кроме того, затруднителен контроль малых деталей или деталей со сложной формой. Также затруднен ультразвуковой контроль сварных соединений из разнородных сталей (например аустенитных сталей с перлитными сталями) ввиду крайней неоднородности металла сварного шва и основного металла.

Применение

Ультразвуковой дефектоскоп для контроля железнодорожных рельс

Ультразвуковой дефектоскоп для контроля железнодорожных рельсПрименяется для поиска дефектов материала (поры, волосовины, различные включения, неоднородная структура и пр.) и контроля качества проведения работ — сварка, пайка, склейка и пр. Ультразвуковой контроль является обязательной процедурой при изготовлении и эксплуатации многих ответственных изделий, таких как части авиационных двигателей, трубопроводы атомных реакторов или железнодорожные рельсы.

Ультразвуковой контроль сварных швов

Сварные швы являются самой массовой областью применения ультразвуковой дефектоскопии. Это достигается за счёт мобильности ультразвуковой установки, высокой производительности контроля, точности, чувствительности к внутренним (объёмным — поры, металлические и неметаллические включения; плоскостным — непровары, трещины), а также внешним, то есть поверхностным дефектам сварных швов.

Многие ведомственные документы подразумевают обязательный ультразвуковой контроль сварных швов, либо альтернативный выбор ультразвукового или радиационного контроля, либо контроль обоими методами.

Основным документом в России по ультразвуковому контролю сварных швов является ГОСТ Р 55724-2013, в котором рассмотрены в полном объёме методы контроля стыковых, тавровых, нахлесточных и угловых сварных швов, выполненных различными способами сварки. Также в нём подробно описаны стандартные образцы (эталоны) СО-1, СО-2 (СО-2А), СО-3 и СО-4 и стандартные образцы предприятия, необходимые для настройки дефектоскопа, а также их параметры для их изготовления.

Объёмы контроля и нормы оценки качества сварного соединения устанавливаются различными нормативными документами в соответствии с требованиями прочности к конкретной сварной конструкции. На предприятиях, изготавливающих особо ответственные изделия, а также различными надзорными органами могут выпускаться собственные методические материалы для оценки качества сварных швов[4]. Примером может служить РД РОСЭК-001-96, разработанный Российской экспертной компанией по объектам повышенной опасности «РосЭК», и утвержденный Ростехнадзором для оценки качества сварных соединений для грузоподъёмных машин.

Нормативно-техническая документация

- ГОСТ Р 55724-2013 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые.

- ГОСТ 24507-80 Контроль неразрушающий. Поковки из черных и цветных металлов. Методы ультразвуковой дефектоскопии.

- ГОСТ 22727-88 Прокат листовой. Методы ультразвукового контроля.

- ГОСТ 21120-75 Прутки и заготовки круглого и прямоугольного сечения. Методы ультразвуковой дефектоскопии.

- РД РОСЭК-001-96 Машины грузоподъемные. Конструкции металлические. Контроль ультразвуковой. Основные положения.

- ОП 501 ЦД-97 Энергетическое оборудование. Сосуды давления. Трубопроводы пара, воды.

- ПНАЭ Г-7-010-89 Оборудование и трубопроводы атомных энергетических установок. Сварные соединения и наплавки. Правила контроля.

- ПНАЭ Г-10-032-92 Правила контроля сварных соединений элементов локализующих систем безопасности атомных станций.

- ПНАЭ Г-7-032-91 Унифицированные методики контроля основных материалов полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов атомных энергетических установок. Ультразвуковой контроль. Часть IV. Контроль сварных соединений из сталей аустенитного класса.

См. также

Примечания

- ↑ В. Н. Волченко, А. К. Гурвич, А. Н. Майоров, Л. А. Кашуба, Э. Л. Макаров, М. Х. Хусанов. Контроль качества сварки / Под ред. В. Н. Волченко. — Учебное пособие для машиностроительных вузов. — М.: Машиностроение, 1975. — 328 с. — 40 000 экз.

- ↑ ПНАЭ Г-7-032-91 Ультразвуковой контроль. Часть IV. Контроль сварных соединений из сталей аустенитного класса. П.1.4.

- ↑ Клюев В. В. Неразрушающий контроль. Том 3.: Справочник. В 7-и книгах / Под ред. Клюева В. В. — М.: Машиностроение, 2004.

- ↑ Некоторые «болезненные» вопросы УЗК традиционными методами, журнал «В мире неразрушающего контроля», № 2(60) — июнь 2013.

Литература

- Шрайбер Д. С. Ультразвуковая дефектоскопия //М.: Металлургия. — 1965. — Т. 392. — С. 29.

- Гурвич А. К., Ермолов И. Н. Ультразвуковая дефектоскопия сварных швов — Киев: Техника, 1972, 460 с.

- Выборнов Б. И. Ультразвуковая дефектоскопия — М.: Металлургия, 1985.

- Щербинский В. Г., Пафос С. К., Гурвич А. К. Ультразвуковая дефектоскопия: вчера, сегодня, завтра //В мире неразрушающего контроля. — 2002. — №. 4. — С. 18.

- Ермолов И. Н. Достижения в теоретических вопросах ультразвуковой дефектоскопии, задачи и перспективы //Дефектоскопия. — 2004. — №. 10. — С. 13-48.

- Кретов Е. Ф. Ультразвуковая дефектоскопия в энергомашиностроении. — Изд.3-е, перераб.и доп. -Санкт-Петербург: СВЕН, 2011, 312с., ISBN 978-5-91161-014-2

- Марков А. А., Шпагин Д. А. Ультразвуковая дефектоскопия рельсов, — Изд. 2-е, исправл. и доп. — СПб.: Образование — Культура, 2013, 283с., ISBN 5-88857-104-0

Ссылки

- Главная

- Услуги

- Ультразвуковой контроль

Волгоградский Завод Резервуарных Конструкций предлагает свои услуги по ультразвуковому контролю сварных швов. Наше предприятие оказывает данную услугу со дня своего образования 10 лет назад.

Сегодня в любой промышленной сфере используется сварка, этот способ соединения является универсальным. Больше половины всех металлических конструкций крепятся друг к другу при помощи сварки. При этом от качества сварки зависит надежность и прочность изделий.

Проверка качества сварных швов осуществляется различными методами, однако наибольшей точностью обладает ультразвуковой контроль сварных соединений (УЗК).

Такая возможность проверить сварное соединение появилась в прошлом веке и с тех пор активно применяется.

Сегодня проверка методом УЗК возможна для:

- определения износа металлических магистральных труб;

- обследования соединений с необычной геометрической формой;

- соединений подверженных к большим температурным нагрузкам;

- диагностики аппаратов целях аналитики и др.

Сущность метода ультразвуковой дефектоскопии сварных швов

Суть состоит в способности колебаний с высокой частотой проникать в металлическую среду и отражаться от разного рода дефектов (в том числе коррозии). Ультразвуковая волна подается в проверяемый шов, если повреждение присутствует, то волна отклоняется от своего нормально направления. Такое явление будет отражено на приборе и специалист по обследования зафиксирует этот момент и сможет дать характеристику обнаруженному дефекту.

Данной методикой чаще всего пользуются нефтегазовые компании для проверки нефтепроводов и газопроводов на повреждения перед их запуском, он является основным и при проверке различных водо- и гидросистем. Причем есть такие способы сварки (например, электрошлаковая сварка) при которых, ультразвуковой контроль сварных соединений это единственный вариант контроля качества.

Виды УЗК

Сегодня существует несколько видов УЗК, все они отличаются оценкой и возможностями регистрации данных.

Дельта метод УЗК

При таком варианте исследования излучение ультразвуковых волн проходит внутрь сварного соединения. При этом волны делятся на несколько подкатегорий: поперечные, продольные, трансформируемые и зеркальные. Такой вариант проверки качества не особо популярен, так как при плохой настройке оборудования фиксируются далеко не все подкатегории волн, что в дальнейшем негативно сказывается на полученных результатах. Кроме того тут очень важно грамотно подготовить поверхность, в противном случае данные будут сильно отличаться от реальных.

Обследование теневым способом

При таком варианте диагностики необходимо использовать 2 прибора, которые устанавливаются на разные стороны исследуемого шва. Первое устройство излучает волны, второе принимает. Устройства крепятся перпендикулярно поверхность исследуемого сварного шва. Во время излучения ультразвуковые волны проходит сквозь всю структуру шва и поступает на приемник, полученные данные обрабатываются, в результате проявившиеся глухие зоны являются дефектами.

Эхо-импульсный вариант проверки

Тут используется только один дефектоскоп, смысл заключен в отражении дефектных зон. То есть, в местах прохождения ультразвука напрямую в сварном шве нет недостатков, а при отражении волны на конкретном участке определяется дефект.

Эхо-зеркальный метод

Этот метод очень похож на эхо-импульсный, но существенное отличие заключается в отражателе. Для проведения обследования устройство устанавливают под углом 90 градусов, в тех местах, где волны направленные к шву проходят напрямую, повреждений нет, там же где они возвращаются на отражатель, имеется дефект. Данная технология является оптимальной при обследовании не вертикальных трещин.

Комплексный метод

Он соединяет в себе зеркальный и теневой. Здесь оба устройства устанавливают с одной стороны шва, после чего посылают волны под углом. При отражении волн от металла с проявлением не характерных зон происходит фиксация повреждения, эти нестандартные зоны помечают как дефект.

Из всех вышеперечисленных методов наибольшей популярностью пользуются метод теневого обследования и эхо-импульсная проверка, так как они не требуют слишком тщательной подготовки и достаточно просты.

Дефектоскопия трубопроводов

В технологических сферах все регламентируется нормативной документацией (ГОСТ, СП, ТУ и так далее), ультразвуковой контроль сварных соединений трубопроводов не исключение. Все обнаруживаемые при помощи данного метода дефекты оцениваются по таким параметрам как: количество дефектов на определенном отрезке сварного шва, какое расстояние между изъянами, каковы размеры изъянов, какая эквивалентная площадь у дефекта и так далее. В случае соответствия обнаруженных дефектов нормативам деталь считается качественной и принимается.

Метод УЗК позволяет выявлять невидимые глазу дефекты.

С помощью ультразвуковой дефектоскопии сварных соединений проводят контроль швов любой формы и назначения: швы кольцевой формы, продольной, плоской, сварные тавровые соединения, различного вида стыки конструкций и тд.

Основные дефекты трубопроводов, выявляемые с помощью ультразвуковых колебаний:

- Окислы;

- Коррозирующие участки;

- Неоднородную структуру места сварки;

- Трещины и неровности швов;

- Пористость и расслоение наплавляемого материала;

- Непровары и др.

Процесс проведения ультразвуковой дефектоскопии и обработка результатов

Перед проверкой качества сварных швов ультразвуком, необходима тщательная подготовка поверхности обследуемого металла:

- С поверхности удаляются отслаивающиеся материалы, брызги металла, загрязнения. Для проведения УЗК металла в продольных сварных швах в изделиях с толщиной стенки до 10 мм включительно требуется полная зачистка наружного валика усиления, и сканирование проводится по сварному шву. Если стенка больше 10 мм, то по околошовной зоне.

- Далее производится само сканирование – прозвучивание всего объема металла. Поверхность смачивают контактной жидкостью и преобразователь ставят на поверхность, начинают перемещать его назад и вперед постепенно перемещая в поперечном направлении (продольно-поперечное сканирование).

- Измерение параметров дефектов.

- Принятие решения о годности изделия.

Результат обследования оценивается путем сравнения эталонной детали с проверяемой. Оценка осуществляется путем сравнения трех показателей: амплитуды звуковой волны, формы недостатка и его параметров, условной протяженности. Полученные параметры сравниваются с эталоном, если они соответствуют эталонной детали, то изделие проходит проверку и его можно эксплуатировать, в противном случае изделие бракуется.

Оформление результатов контроля

В процессе УЗК сварных швов полученные данные должны записываться в журнал ультразвукового контроля. Рекомендовано делать эскиз изделия и обозначать на нем контуры несплошности (нарушение однородности материала) и условных размеров.

При необходимости, контуры обнаруженных дефектов отмечают маркером или мелом на поверхности изделия.

Достоинства ультразвуковой дефектоскопии сварных соединений

Контроль соединений звуковыми волнами позволяет обследовать изделий любого типа, даже склейки и пайки.

- Обследование возможно без разрушения материала изделия или нарушения его целостности.

- Безопасен для людей.

- Выявляет практически любые недостатки сваренных поверхностей, а также их химическую природу.

- Высокая скорость проведения исследования.

- Сравнительно невысокая стоимость относительно других методов контроля.

- Мобильность оборудования для проведения исследования.

Недостатки метода УЗК контроля сварных швов

Необходимость доскональной подготовки поверхностей изделия перед процедурой.

- Невысокая точность результатов при сильной разнородности металлов шва.

- Сложность в получении результатов по расположению и размеру повреждения.

- При слишком серьезной толщине (около 6 см и выше) поверхности изделия невозможно получить результат, потому что волны быстро затухают, однако этот процесс происходит только с определенными видами металла.

Особенности ультразвуковой проверки сварных швов для труб разного диаметра

Т.к. металлические трубы имеют не простое плоское сечение, а круглое, то исследование некоторых их частей может оказаться неинформативным. Причины не 100% корректных результатов представлены ниже в зависимости от диаметра трубопровода.

Для выполнения обследования изделий круглой формы требуются специальные навыки перемещения прибора по поверхности трубы, которые необходимы для получения точных результатов.

Трубы с диаметром 28-100 мм и толщиной 3-7 мм

В таких трубах образуются внутренние провисания, что становится причиной появления ложных сигналов на экране принимающего прибора и малой вероятности (около 12%) определения объемных дефектов. В сравнении, точность плоскостных дефектов определяется с вероятностью 85%.

Трубы диаметром 108-920 мм и толщиной 4-25 мм

Такие трубы соединяются односторонней сваркой без обратной подварки, что ухудшает проникновение волн в материал и проведение УДК данным методом не целесообразно.

Дефектоскопия бурильных труб

При обследовании бурильных труб лучше всего осуществлять контроль совместно с восстановлением их нарушенных эксплуатационных функций, если таковые имеются, если не имеются, то возможно обычное исследование.

Преимущества «ВЗРК» при заказе услуги по проверке качества сварных швов ультразвуком

- Конкурентоспособная цена.

- Процедуру проводят специалисты, которые занимаются этим не один год и имеющие специальное удостоверение, разрешающее проведение данного обследования;

- Качественное оборудование, которое дает максимально точный результат.

- Отлаженный механизм работы.

- Быстрое выполнение обследования.

Цены УЗК сварных швов

Цена на данный вид обследования, в отличие от других методов контроля невысокая. Конечная стоимость предоставляется заказчику исходя из количества необходимых обследований на одном участке, временных рамок и общих пожеланий.

Заказать услугу

Т. о. УЗК контроль является современным достаточно точным и недорогим методом обследования сваренных поверхностей на наличие дефектов. Для заказа данной услуги у «ВЗРК» или консультации Вы можете позвонить в наше производственное объединение. Специальные сотрудники примут Ваш заказ, проконсультируют или более подробно расскажут об оказываемой услуге. Также на нашем сайте есть онлайн форма, заполнив которую, мы сами перезвоним Вам.

Одним из самых простых способов оценки качества сварных швов является визуальный контроль. Сущность метода заключается в визульной оценке выполненных сварных работ. Для выполнения данных работ не требуются специальные измерительные средства, приборы, жидкости. В данном случае потребуется опыт проведения ВИК контроля сварных швов и внимательность специалиста. Благодаря внешнему (визуальному контролю) можно найти дефекты сварных швов и контроль качества сварных соединений выполнить. Контроль ВИК сварных швов позволяет выявить такие дефекты, как непровары, наплывы, неравномерные складки шва.

Для более точных/эффективных результатов работ могут применяться измерительные приборы для контроля сварного шва. К таким приборам можно отнести – рулетку, линейку, штангенциркуль, лампу, лупу. По результатам проведенных работ составляется акт визуального контроля сварных швов.

Несомненно, визуальный измерительный контроль сварных швов не позволит выполнить полноценный контроль сварных швов трубопроводов, контроль сварных швов газопроводов или других сложных конструкций, но будет являться отправной точкой, после проведения которого выполняются другие методы контроля сварных швов.

Ультразвуковой контроль качества сварных соединений и дефекты сварных швов, обнаруживаемые в процессе исследования, отражаются в протоколах.

Ультразвуковой контроль (узк контроль сварных швов)Ультразвуковой контроль сварных швов трубопроводов и визуально-измерительный контроль – это неразрушающие методы контроля сварных швов. Принцип действия ультразвукового контроля основан на том, что ультразвук искажается, если на своем пути сталкивается с дефектом. По характеру искажения ультразвуковой волны можно легко определить какой именно дефект дает такое искажение.

Контроль узк сварных швов является эффективным и при этом недорогим методом. По сравнению с другими методами уз контроль сварных швов не требует применения дорогостоящего оборудования, но в то же время выполнять ультразвуковой контроль качества сварных соединений и дефекты сварных швов, выявляемые в процессе исследования, должен анализировать специалист — дефектоскопист.

РДИ 38.18.016-94

УТВЕРЖДАЮ

Зам. руководителя

Департамента нефтепереработки Минтопэнерго РФ В.П.Белов 23.06.1994

г.

Директор института, канд.

техн. наук, ст. науч. сотр. А.Е.Фолиянц

Зам. директора института

по научной работе, канд. техн. наук, ст. науч. сотр.

Н.В.Мартынов

Зав. лабораторией

неразрушающих методов контроля, канд. техн. наук, ст. науч. сотр.

Б.П.Пилин

Ответственные

исполнители:

Старший научный сотрудник

З.И.Ролдугина

Старший научный сотрудник

И.А.Митрофанова

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящая инструкция

распространяется на ультразвуковой контроль стыковых, угловых и

тавровых сварных соединений из сталей перлитного и

мартенситно-ферритного классов, выполняемый в условиях монтажа,

ремонта и эксплуатации сосудов, аппаратов, трубопроводов на

предприятиях химической и нефтехимической промышленности.

1.2. Настоящая инструкция

устанавливает порядок, методику проведения ручного ультразвукового

контроля следующих видов сварных соединений, выполненных

электрошлаковой и дуговой сваркой:

—

стыковых кольцевых сварных соединений трубопроводов, сосудов и

аппаратов с толщиной свариваемых элементов не менее 8 мм и с

номинальным наружным диаметром не менее 200 мм;

—

стыковых продольных сварных соединений трубопроводов, сосудов и

аппаратов с толщиной свариваемых элементов не менее 8 мм и с

номинальным наружным диаметром не менее 400 мм;

—

угловых и тавровых сварных соединений, выполненных из плоских и

цилиндрических (трубных) элементов с толщиной элементов не менее 8

мм и номинальным наружным диаметром корпуса (при вварке штуцеров в

корпус) не менее 800 мм, диаметром штуцера не менее 100 мм при

отношении диаметра ввариваемого штуцера к диаметру корпуса не более

0,5;

—

тавровых сварных соединений с толщиной стенки свариваемых элементов

не менее 8 мм;

—

нахлесточных сварных соединений с толщиной свариваемых элементов не

менее 8 мм.

1.3. В соответствии с

настоящей инструкцией разрешается проводить ультразвуковой контроль

сварных швов в любом пространственном положении. Допустимая

температура окружающего воздуха в зоне контроля определяется типом

используемого дефектоскопа и указывается в инструкции по его

эксплуатации.

1.4. Инструкция учитывает

требования ГОСТ

14782-86, ГОСТ 20415-75*,

ГОСТ 23829-79**, ОСТ 2044-83, ОСТ

26.291-87, СНиП

3.05.05-84.

________________

*

На территории Российской Федерации действует ГОСТ

20415-82;

** На территории

Российской Федерации действует ГОСТ

23829-85. — Примечание изготовителя базы данных.

1.5. Контроль по

настоящей инструкции обеспечивает выявление дефектов типа трещин,

непроваров, пор, неметаллических и металлических включений без

расшифровки характера этих дефектов и без определения их

действительных размеров, но с регистрацией координат, расположения

и количества дефектов.

1.6. Положения настоящей

инструкции распространяются на ультразвуковой контроль сварных

соединений при температуре поверхности до 70 °С.

1.7. Настоящая инструкция

не распространяется на ультразвуковой контроль антикоррозионной

наплавки и контроль сварных соединений с неполным проплавлением

свариваемых элементов (т.е. при наличии конструктивного

зазора).

1.8. Контроль по

настоящей инструкции не гарантирует выявление:

—

вольфрамовых включений;

—

дефектов, расположенных в мертвой зоне преобразователя;

—

дефектов, размеры которых меньше длины поперечной ультразвуковой

волны;

—

плоских дефектов, ориентированных относительно акустической оси

искателя под углом менее 70°.

1.9. С введением в

действие настоящей инструкции отменяется действующая в отрасли

«Инструкция по ультразвуковому контролю сварных соединений

технологического оборудования, РДИ 38.18.002-83».

1.10. Для проведения

работ по ультразвуковому контролю на предприятии должна быть

организована лаборатория неразрушающих методов контроля.

1.11. Лаборатория должна

быть укомплектована аппаратурой из рекомендуемого перечня приборов,

приведенного в приложении 2. Качественный состав и необходимое

количество приборов определяются на основании характера и объема

выполняемых работ по ультразвуковому контролю на каждом конкретном

предприятии.

1.12. Для организации

работ по ультразвуковому контролю лаборатория должна иметь

нормативно-техническую документацию, приведенную в конце основного

текста настоящей инструкции.

1.13. Ультразвуковой

контроль осуществляется по заявке, форма которой устанавливается

предприятием. В заявке следует указывать название установки, объект

контроля, тип сварного соединения, его расположение на объекте

контроля, марку стали, толщину и диаметр сварных элементов и другие

необходимые сведения.

1.14. Ответственность за

результаты ультразвукового контроля несет специалист, подписавший

заключение о результатах контроля.

2. ТРЕБОВАНИЯ К СПЕЦИАЛИСТАМ

2.1. К проведению работ

по ультразвуковому контролю допускаются лица, прошедшие обучение и

аттестацию в соответствии с «Правилами

аттестации специалистов неразрушающего контроля»* и имеющие I,

II или III уровень квалификации.

________________

*

На территории Российской Федерации действуют ПБ

03-440-02, здесь и далее по тексту. — Примечание изготовителя

базы данных.

Обучение специалистов

проводится по типовым программам (приложение 4 «Правил

аттестации специалистов неразрушающего контроля»).

К

аттестации по акустическому (ультразвуковому) методу контроля

допускаются специалисты, имеющие после специальной подготовки стаж

работы по указанному методу не менее:

для I уровня квалификации

— 6 месяцев

для II уровня

квалификации — 12 месяцев.

Минимальный стаж работы

после специальной подготовки, необходимый для аттестации кандидата

на III уровень, указан в приведенной ниже таблице.

Общее

образование и специальная подготовка | Стаж

работы | |

II

уровень | неаттестованного | |

ВУЗ или ИПК по

неразрушающему контролю | 12 | 24 |

Техникум по

неразрушающему контролю | 24 | 48 |

Технический

ВУЗ или техникум | 48 | 72 |

Аттестацию проводят

специализированные организации, имеющие лицензию Госгортехнадзора

России. В приложении 3 приведен перечень организаций, которые могут

проводить аттестацию специалистов на I, II и III уровни

квалификации.

2.2. Специалисты I уровня

квалификации ведут работу по контролю конкретной продукции без

выдачи заключения о качестве объекта. Специалист I уровня не несет

ответственности за выбор метода контроля, аппаратуры и режимов ее

работы.

2.3. Специалисты II

уровня квалификации:

—

выполняют контроль и оценку качества продукции;

—

руководят работой специалиста I уровня квалификации;

—

дают заключение о качестве объекта по результатам контроля,

выполненного специалистом I уровня квалификации;

—

ведут подготовку специалистов I уровня квалификации;

—

разрабатывают технологические карты контроля в соответствии с

действующими нормативно-техническими документами по контролю

конкретной продукции в рамках своей квалификации;

—

проводят инспекционный контроль продукции, проконтролированной

специалистами I и II уровней квалификации.

2.4. Специалисты III

уровня квалификации:

—

выполняют контроль и оценку качества продукции;

—

руководят работой специалистов I и II уровней квалификации;

—

дают заключение о качестве продукции по результатам контроля,

выполненного специалистом I уровня квалификации;

—

ведут подготовку специалистов I, II и III уровней квалификации;

—

разрабатывают методики и технологические карты контроля в

соответствии с действующими нормативно-техническими документами по

контролю конкретной продукции в рамках своей квалификации;

—

согласовывают технологические карты, разработанные специалистами II

уровня;

—

проводят инспекционный контроль продукции, проконтролированной

специалистами I и II уровней квалификации.

2.5. Согласно «Правилам

аттестации специалистов неразрушающего контроля» срок действия

квалификационного удостоверения специалистов I и II уровней — 3

года, III уровня — 5 лет.

2.6. В случае изменения

места работы специалиста I и II уровней квалификации, перерыва в

работе по ультразвуковому контролю более одного года и истечения

срока действия квалификационного удостоверения, оно теряет

силу.

2.7. По истечении первого

срока действия квалификационное удостоверение может быть продлено

соответствующим аттестационным органом при условиях:

—

ходатайства с места работы;

—

отсутствия перерыва в работе по УЗ контролю более одного года.

При отсутствии этих

документов специалист должен пройти повторную аттестацию в одной из

организаций, приведенных в приложении 3.

2.8. По истечении двух

сроков действия квалификационного удостоверения проводится

повторная аттестация в одной из организаций, приведенных в

приложении 3.

3. СРЕДСТВА КОНТРОЛЯ

3.1. При контроле сварных

соединений следует применять ультразвуковые эхо-импульсные

отечественные дефектоскопы УД2-12, УД11ПУ и импортные USK-6, USK-7

и др.

Допускается применение

других дефектоскопов, обеспечивающих проведение контроля в

соответствии с требованиями настоящей инструкции.

3.2. Каждый дефектоскоп

должен иметь паспорт, техническое описание и инструкцию по

эксплуатации.

3.3. Дефектоскопы

подлежат обязательной поверке 1 раз в год, а также после каждого

ремонта, в организациях, имеющих право на поверку.

3.4. Приказом по

предприятию назначаются ответственные за состояние аппаратуры лица

из числа ИТР или высококвалифицированных дефектоскопистов, имеющих

уровень квалификации не ниже II-го, которые должны 1 раз в квартал

и непосредственно после ремонта проверять исправность

дефектоскопической аппаратуры, находящейся в распоряжении службы

контроля.

3.5. Для контроля сварных

соединений следует применять прямые, раздельно-совмещенные и

наклонные преобразователи с рабочей частотой в диапазоне 1,8-10 МГц

и углами ввода 40°, 45°; 50°; 60°, 65°; 70°. Преобразователи должны

удовлетворять требованиям ГОСТа

23702-79.

3.6. Для обеспечения

достоверности результатов контроля следует регулярно проверять

следующие параметры:

—

условную чувствительность;

—

стрелу преобразователя;

—

точку ввода;

—

угол ввода;

—

величину мертвой зоны;

—

разрешающую способность.

3.7. Проверка основных

параметров контроля при работе с отечественными дефектоскопами

проводится в соответствии с ГОСТ

14782-86 по стандартным образцам, входящим в «Комплект

контрольных образцов и вспомогательных устройств КОУ-2» (ПО «Волна,

г.Кишинев).

3.8. При работе с

импортными дефектоскопами проверка основных параметров контроля

проводится по образцам Международного института сварки V1 и V2 в

соответствии с методическими рекомендациями по использованию

дефектоскопа или инструкцией по его эксплуатации.

3.9. Для настройки

дефектоскопа и оценки измеряемых характеристик, обнаруженных

дефектов необходимо иметь испытательные образцы с искусственными

отражателями заданных размеров и местоположения.

3.10. Испытательные

образцы и искусственные отражатели в них должны быть изготовлены в

соответствии с требованиями ГОСТа

14782-86.

3.11. Рекомендуемые

размеры испытательных образцов в зависимости от толщины

контролируемого изделия приведены в табл.1.

Таблица 1

Рекомендуемые размеры испытательных образцов

Толщина

контролируемого изделия, , мм | Ширина,

мм | Длина,

мм |

До 10 вкл. | 20 | 80 |

Св. 10 до 20 вкл. | 30 | 100 |

Св. 20 до 30 вкл. | 40 | 5+30 |

Св. 30 до 60 вкл. | 60 | 4+30 |

Отклонение толщины

образца от номинальной толщины контролируемого изделия не должно

превышать ±3 мм.

3.12. Искусственные

отражатели в испытательных образцах могут быть изготовлены в виде

плоскодонных, боковых цилиндрических или плоских угловых

отражателей (зарубок). Размеры отражающей поверхности искусственных

отражателей определяются предельно-допустимыми размерами для

конкретной толщины изделия (рис.1).

Рис.1. — Испытательные образцы

Испытательные образцы

Рис.1

3.13. При изготовлении в

испытательных образцах искусственных отражателей в виде плоских

угловых отражателей (зарубок) следует использовать инструмент,

входящий в КЭУ-I (ТУ-25-08-468-69).

3.14. Соотношение между

площадью вертикальной грани плоского углового отражателя (зарубки)

и площадью плоскодонного отражателя

, дающими сигнал одинаковой амплитуды,

определяется выражением:

;

значение коэффициента зависит от угла ввода ультразвукового луча

в металл и определяется по табл.2.

Таблица 2

Значения коэффициента

Угол ввода,

град. | 40 | 45 | 50 | 60 | 65 | 70 |

2,4 | 1,75 | 1,3 | 0,6 | 0,5 | 0,75 |

4. ПОДГОТОВКА К КОНТРОЛЮ

4.1. Перед проведением

контроля дефектоскопист должен:

—

изучить объект контроля;

—

произвести его внешний осмотр;

—

определить способ контроля;

—

определить угол ввода и выбрать преобразователь;

—

определить пределы перемещения преобразователя и зону зачистки;

—

настроить дефектоскоп.

4.2. Изучение объекта

контроля предусматривает изучение технической документации на

контролируемый объект, особенностей конструкции и технологии

изготовления сварного соединения, анализ результатов предыдущего

контроля, а также определение необходимого объема контроля и норм

отбраковки.

4.3. По результатам

внешнего осмотра устанавливается пригодность изделия к контролю,

при этом определяется:

—

соответствие ширины валика усиления требованиям

нормативно-технической документации на контролируемое изделие;

—

наличие недоступных для контроля участков изделия;

—

отсутствие недопустимых внешних дефектов.

4.4. Контроль

ультразвуковым методом следует проводить только после устранения

всех обнаруженных при внешнем осмотре дефектов.

4.5. Выбор способа

контроля и угла ввода преобразователя определяется возможностью

прозвучивания всего сечения сварного шва.

При контроле сварных швов

применяют следующие способы контроля:

—

прямым или раздельно-совмещенным преобразователем;

—

наклонным преобразователем;

—

прямым лучом;

—

однократно отраженным лучом;

—

двукратно или многократно отраженным лучом.

4.6. Контроль прямым или

раздельно-совмещенным преобразователем проводят на стыковых сварных

швах со снятым валиком усиления (как правило, на сварных

соединениях большой толщины, выполненных автоматической сваркой), а

также на угловых и тавровых сварных соединениях с плоскими

стенками, при двустороннем доступе к изделию.

Способ контроля прямым

лучом наклонными преобразователями применяют для выявления дефектов

в корне шва (в стыковых швах с V-образной разделкой) или в нижней

части шва (в стыковых швах с Х-образной разделкой).

Способ контроля

однократно-отраженным лучом наклонными преобразователями применяют

для контроля середины и верхней части шва.

Способ контроля двукратно

и многократно отраженным лучом используют в тех случаях, когда

сварное соединение имеет малую толщину и/или большую ширину валика

усиления или размера катета углового шва, что препятствует вводу

прямого ультразвукового луча в наплавленный металл шва.

Все применяемые схемы

контроля приведены в методиках контроля каждого типа сварного

соединения в настоящей инструкции.

Значения углов ввода и

способы контроля сварных соединений различных толщин и типов

приведены в табл.3.

Таблица 3

Параметры контроля сварных соединений

Тип сварного

соединения | Толщина

сваренных элементов | Ширина валика

усиления или катет сварного шва | Рабочая

частота | Угол ввода, не

менее град. | Ширина зоны

зачистки с одной стороны шва |

1 | 2 | 3 | 4 | 5 | 6 |

Стыковые

сварные соединения | |||||

— с односторонним швом (V-образная разделка кромок) | 8 | 21 | 4,0-5,0 | 70 | 85 |

10 | 23 | 4,0-5,0 | 70 | 95 | |

12 | 26 | 4,0-5,0 | 65 | 90 | |

14 | 26 | 2,0-2,5 | 65 | 100 | |

16 | 28 | 2,0-2,5 | 65 | 110 | |

18 | 28 | 2,0-2,5 | 65 | 115 | |

20 | 28 | 2,0-2,5 | 65 | 125 | |

22 | 31 | 2,0-2,5 | 65 | 135 | |

24 | 31 | 2,0-2,5 | 65 | 145 | |

— с двухсторонним швом (Х-образная разделка кромок) | 26 | 28 | 2,0-2,5 | 65 | 150 |

28 | 28 | 2,0-2,5 | 65 | 160 | |

30 | 34 | 2,0-2,5 | 65 | 170 | |

32 | 34 | 2,0-2,5 | 65 | 175 | |

34 | 34 | 2,0-2,5 | 65 | 185 | |

36 | 34 | 2,0-2,5 | 65 | 195 | |

38 | 34 | 2,0-2,5 | 65 | 205 | |

40 | 37 | 2,0-2,5 | 65 | 210 | |

42 | 37 | 2,0-2,5 | 65 | 220 | |

44 | 37 | 2,0-2,5 | 65 | 230 | |

46 | 37 | 2,0-2,5 | 65 | 240 | |

48 | 37 | 2,0-2,5 | 50 | 155 | |

50 | 41 | 2,0-2,5 | 50 | 160 | |

52 | 41 | 2,0-2,5 | 50 | 165 | |

54 | 41 | 2,0-2,5 | 50 | 170 | |

56 | 44 | 2,0-2,5 | 50 | 175 | |

58 | 44 | 2,0-2,5 | 50 | 180 | |

60 | 44 | 2,0-2,5 | 50 | 185 | |

65 | 47 | 2,0-2,5 | 40 | 150 | |

70 | 47 | 2,0-2,5 | 40 | 160 | |

75 | 50 | 2,0-2,5 | 40 | 165 | |

80 | 50 | 2,0-2,5 | 40 | 175 | |

85 | 53 | 2,0-2,5 | 40 | 180 | |

90 | 53 | 2,0-2,5 | 40 | 190 | |

Угловые

сварные соединения | |||||

— с V-образной разделкой кромок | 8 | 13 | 4,0-5,0 | 70 | 85 |

10 | 18 | 4,0-5,0 | 70 | 95 | |

12 | 18 | 4,0-5,0 | 70 | 105 | |

14 | 23 | 2,0-2,5 | 70 | 115 | |

16 | 29 | 2,0-2,5 | 70 | 130 | |

18 | 29 | 2,0-2,5 | 70 | 140 | |

— с K-образной разделкой кромок | 20 | 17 | 2,0-2,5 | 65 | 150 |

22 | 20 | 2,0-2,5 | 65 | 135 | |

24 | 23 | 2,0-2,5 | 65 | 140 | |

26 | 25 | 2,0-2,5 | 65 | 150 |

Ультразвуковой осмотр, часть 1 — TWI

Ультразвуковой контроль использует те же принципы, что и гидролокатор, используемый для обнаружения подводных лодок — звуковая волна излучается от передатчика, отражается от любых объектов на его пути и отражается обратно к приемнику, что несколько похоже на свет луча факела в зеркало. Знание скорости звука в материале позволяет определить расстояние до объекта путем измерения времени, которое проходит между передачей звукового импульса и обнаружением «эха».В сварных компонентах исследование обычно выполняется путем перемещения небольшого зонда, содержащего как передатчик, так и приемник, над элементом и отображения эха на экране осциллографа. Это показано на рис. 1, который иллюстрирует простое исследование углового зонда с импульсным эхо-сигналом.

Генератор посылает импульсы электричества в пьезоэлектрический кристалл, генератор импульсов, встроенный в ультразвуковой датчик, который заставляет его вибрировать на очень высокой (ультразвуковой) частоте, значительно превышающей любую слышимую частоту и обычно в пределах 1 Мега герц (МГц) и 15 МГц.Ультразвуковые датчики, используемые для проверки сварного шва, имеют частоты, как правило, от 2 МГц до 5 МГц, более низкие частоты используются для проверки крупнозернистого материала или на шероховатых поверхностях, высокочастотные датчики для обнаружения мелких дефектов, таких как трещины или отсутствие расплавления. Ультразвуковые колебания передаются в испытываемый материал с использованием «соединительной муфты», такой как смазка, паста или вода, которая помогает передавать вибрации. Чем лучше чистота поверхности, тем лучше муфта и тем больше поисков при осмотре — следовательно, иногда возникает необходимость отшлифовать гладкую крышку сварного шва и удалить валик для проникновения корня на сварных соединениях.

Как только в материале вибрации распространяются по предсказуемому пути в виде пучка звуковых импульсов, пока они не сталкиваются с препятствием или поверхностью раздела, такой как линия шлака, пористости или трещины, когда будет отражаться большая часть звука — вспомните аналогию факел и зеркало. В зависимости от угла, под которым луч попадает в препятствие, часть или весь звуковой луч будет отражен обратно в приемник в зонде. Здесь вибрирует пьезоэлектрический кристалл; генерируемый электрический сигнал усиливается, выпрямляется и отображается на экране осциллографа.

Звуковой луч, когда он попадает на сканируемый объект, имеет поперечное сечение, приблизительно равное поперечному сечению передатчика, но, как и луч горелки, будет расходиться, как показано на рис. 1. Когда луч проходит через материал, он также теряет энергию — это становится ослабленным. Эти эффекты необходимо учитывать при точном определении местоположения и размера дефекта.

Экран осциллографа на рис. 1 показывает на вертикальной оси высоту или амплитуду сигнала, а на горизонтальной оси — время, необходимое для возврата сигнала в приемник и, следовательно, расстояние от передатчика.Этот метод проверки известен как «сканирование» и является наиболее распространенным методом, применяемым в промышленности для проверки сварных соединений. На рисунке 1 на экране осциллографа видны три пика сигнала — один, где сигнал поступает в образец, один отражается от задней стороны образца — «эхо задней стенки» — и, между этими двумя, отражение от некоторого элемента — «отражатель», такой как дефект сварки. Расстояние этого сигнала на экране от импульса передачи даст расстояние от отражателя до зонда, поэтому можно использовать небольшую простую геометрию для расчета положения и глубины отражателя в блоке материала.Сравнение высоты сигнала с сигналом отражателя известного размера позволяет определить размер элемента.

Существует два основных типа или режима звуковых волн — продольные волны или волны сжатия, которые попеременно сжимают и разжимают материал в направлении распространения, и поперечные волны, которые вибрируют материал под прямым углом к направлению распространения. Какой режим создается, зависит от угла, под которым звуковой луч попадает в материал.Зонды, которые проецируют луч в испытательный образец под углом, перпендикулярным (90 градусов) к поверхности пластины, называются датчиками сжатия и идеально подходят для обнаружения дефектов, таких как расслоение пластины, или для измерения толщины пластины / трубы, как показано на Рис 2.

Чтобы получить самый сильный отраженный сигнал, в идеале луч должен попадать в элемент на 90 ° — недостатки, которые лежат параллельно лучу, могут быть пропущены. Это означает, что для проверки сварного шва, который может содержать дефекты, лежащие в любом количестве ориентаций в сварном шве, необходимо использовать диапазон различных угловых зондов и шаблонов сканирования.Для этого могут использоваться как зонды сжатия, так и зондирующие волны, зондовые волны, проецирующие луч в тестируемый образец под углом, как показано на рис. 1. Зонды с углами 30 o , 45 o , 60 o и 70 o имеются в продаже. Примеры стандартных зондов проиллюстрированы на рис. 3. Угол зонда часто выбирается так, чтобы дать наиболее сильный сигнал от дефекта, представляющего интерес, и для сварных швов с очень высокой целостностью могут использоваться все пять углов зонда.

Как показано на рис. 4, звуковой луч можно сканировать на всю глубину сварного шва, перемещая зонд вперед и назад. На расстоянии половины пропуска луч легко обнаружит отсутствие слияния боковой стенки вдоль линии слияния левой руки, но может пропустить отсутствие боковой стенки на линии слияния справа. Перемещение зонда на полное расстояние пропуска, чтобы луч отражался от задней поверхности, позволяет сканировать правую линию слияния с лучом под оптимальным углом, чтобы обнаружить отсутствие слияния боковой стенки.

Для полного исследования сварного шва должно быть несколько таких схем сканирования, продольных и поперечных к сварному шву, с обеих сторон сварного шва, с обеих поверхностей пластины и от половины до полного расстояния пропуска. Если все эти сканирования выполняются с использованием всех пяти типов датчиков и двух частот, то это становится очень длительным и дорогостоящим упражнением! Такие подробные исследования, как правило, ограничиваются такими элементами, как ядерные компоненты первичного контура и крайне важные морские применения.

Несмотря на то, что многие ультразвуковые исследования проводятся при ручном перемещении зонда, просмотре результатов на экране осциллографа и ручной записи результатов, процесс может быть механизирован с помощью зондов, установленных на каретке, и результаты записываются в электронном виде. Это стало более распространенным, так как вычислительная мощность возросла, поскольку каретка может нести несколько зондов и предоставляет информацию о положении и ориентации каретки. Эти данные затем анализируются и сравниваются со стандартом приемки, что позволяет автоматически назначать сварные швы.

Ультразвуковой контроль имеет ряд преимуществ: —

- Это очень хорошо — и лучше, чем рентгенография — для обнаружения плоских дефектов, таких как отсутствие плавления и трещин

- Может определять как глубину, так и положение дефектов.

- Это легко переносимый и простой в использовании на месте и в местах с ограниченным доступом.

- Доступ требуется только с одной стороны.

- Нет проблем со здоровьем и безопасностью, связанных с рентгенографией.

- Результат доступен сразу.

Но, как и у любого промышленного процесса, есть некоторые недостатки: —

- Требуются очень опытные и добросовестные сотрудники.

- Процесс ручного обследования медленный, трудоемкий и утомительный для оперативника.

- Дефекты поверхности трудно обнаружить.

- Точное определение мелких (<3 мм) дефектов сложно, если не невозможно.

- Корневую область в одностороннем сварном шве с полным проникновением трудно интерпретировать.

- Геометрия шва может ограничивать схему сканирования и мешать точной интерпретации.

- Интерпретация субъективна и зависит от навыков и опыта оперативника.

- При ручном сканировании постоянная и объективная запись не производится.

A-сканирование, упомянутое выше, является одним из способов сообщения результатов сканирования — на самом деле существует четыре метода, идентифицированных как A-, B-, C- и D-сканирование. Метод A-скана является традиционным способом представления результатов — амплитуда сигнала в зависимости от расстояния; B-сканирование — это вид по длине сварного шва; С-скан представляет собой вид сверху, а С-скан — вид со стороны сварного шва.Это показано на рис.5

Эта статья была написана Джин Мазерс.

Что такое ультразвуковой контроль?

Ультразвуковой неразрушающий контроль, также известный как ультразвуковой неразрушающий контроль или просто UT, представляет собой метод определения толщины или внутренней структуры испытательного образца с использованием высокочастотных звуковых волн. Частоты, или высота звука, используемые для ультразвукового контроля, во много раз превышают предел слуха человека, чаще всего в диапазоне от 500 кГц до 20 МГц.

Какие материалы можно тестировать?

В промышленных применениях ультразвуковые испытания широко используются на металлах, пластмассах, композитах и керамике.Единственными распространенными инженерными материалами, которые не подходят для ультразвукового контроля на обычном оборудовании, являются изделия из дерева и бумаги. Ультразвуковая технология также широко используется в биомедицинской области для диагностической визуализации и медицинских исследований.

Принцип ультразвукового контроля.

СЛЕВА: зонд посылает звуковую волну в исследуемый материал. Есть два показания: одно из начального импульса зонда, а второе из-за эхосигнала задней стенки.

ПРАВО: дефект создает третью индикацию и одновременно уменьшает амплитуду индикации задней стенки.

Как это работает?

Высокочастотные звуковые волны являются очень направленными, и они будут проходить через среду (например, кусок стали или пластика), пока не встретят границу с другой средой (например, воздухом), после чего они отражаются обратно к своему источнику. Анализируя эти отражения, можно измерить толщину образца или найти признаки трещин или других скрытых внутренних дефектов.

При ультразвуковом тестировании ультразвуковой преобразователь, подключенный к диагностическому устройству, пропускается через проверяемый объект.Датчик обычно отделен от тестируемого объекта соединением (таким как масло) или водой, как при иммерсионном тестировании.

Существует два метода получения формы ультразвукового сигнала: отражение и затухание.

В режиме отражения (или импульсного эха) преобразователь выполняет как отправку, так и прием импульсных волн, когда «звук» отражается обратно на устройство. Отраженный ультразвук исходит от интерфейса, такого как задняя стенка объекта или от несовершенства внутри объекта.Диагностическая машина отображает эти результаты в форме сигнала с амплитудой, представляющей интенсивность отражения, и расстоянием, представляющим время прибытия отражения.

В режиме ослабления (или сквозной передачи) передатчик посылает ультразвук через одну поверхность, а отдельный приемник определяет количество, достигшее его на другой поверхности после прохождения через среду. Несовершенство или другие условия в пространстве между передатчиком и приемником уменьшают количество передаваемого звука, таким образом обнаруживая их присутствие.Использование муфты повышает эффективность процесса за счет снижения потерь энергии ультразвуковых волн из-за разделения между поверхностями.

Проверка трубы с помощью ультразвукового дефектоскопа

Каковы преимущества ультразвукового контроля?

Ультразвуковой контроль полностью неразрушающий. Испытуемый образец не нужно разрезать, разрезать или подвергать воздействию вредных химических веществ. Требуется доступ только к одной стороне, в отличие от измерений с помощью механических инструментов толщины, таких как штангенциркули и микрометры.В отличие от рентгенографии, нет никаких потенциальных опасностей для здоровья, связанных с ультразвуковыми исследованиями. Когда тест настроен правильно, результаты очень повторяемы и надежны.

Каковы потенциальные ограничения ультразвукового контроля?

Ультразвуковой дефектоскоп требует квалифицированного оператора, который может настроить тест с помощью соответствующих эталонных стандартов и правильно интерпретировать результаты. Проверка некоторых сложных геометрий может быть сложной задачей. Ультразвуковые толщиномеры должны быть откалиброваны по отношению к измеряемому материалу, и для применений, требующих широкого диапазона измерения толщины или измерения акустически разнообразных материалов, может потребоваться несколько настроек.Ультразвуковые толщиномеры дороже, чем механические измерительные приборы.

На строительной площадке техник проверяет сварное соединение трубопровода на наличие дефектов с помощью ультразвукового прибора с фазированной решеткой. Сканер, состоящий из рамы с магнитными колесами, удерживает зонд в контакте с трубкой с помощью пружины. Мокрый участок — это ультразвуковая муфта, которая позволяет звуку проходить в стенку трубы.

Ультразвуковой контроль сварных швов

Одной из наиболее полезных характеристик ультразвукового контроля является его способность определять точное положение разрыва в сварном шве.Этот метод тестирования требует высокого уровня подготовки и компетентности оператора и зависит от установления и применения подходящих процедур тестирования. Этот метод тестирования может быть использован для черных и цветных материалов, он часто подходит для тестирования более толстых сечений, доступных только с одной стороны, и может часто обнаруживать более тонкие линии или более явные дефекты, которые могут быть не так легко обнаружены при радиографическом тестировании.

Стандарты

Международная организация по стандартизации (ISO)

- ISO 7963, Неразрушающий контроль. Ультразвуковой контроль. Технические условия на калибровочный блок №2

- ISO / DIS 11666, Неразрушающий контроль сварных швов. Ультразвуковой контроль сварных соединений. Уровни приемки

- ISO / DIS 17640, Неразрушающий контроль сварных швов. Ультразвуковой контроль сварных соединений

- ISO 22825, Неразрушающий контроль сварных швов. Ультразвуковой контроль. Испытания сварных швов в аустенитных сталях и сплавах на основе никеля

Европейский комитет по стандартизации (CEN)

- EN 583, Неразрушающий контроль. Ультразвуковой контроль

- EN 1330-4, Неразрушающий контроль. Терминология. Часть 4. Термины, используемые в ультразвуковом контроле

- EN 1712, Неразрушающий контроль сварных швов. Ультразвуковой контроль сварных соединений. Уровни приемки

- EN 1713, Неразрушающий контроль сварных швов. Ультразвуковой контроль. Характеристика показаний в сварных швах

- EN 1714, Неразрушающий контроль сварных швов. Ультразвуковой контроль сварных соединений

- EN 12223, Неразрушающий контроль. Ультразвуковой контроль. Технические условия для калибровочного блока №1

- EN 12668-1, Неразрушающий контроль. Характеристика и проверка оборудования для ультразвукового контроля. Часть 1. Приборы

- EN 12668-2, Неразрушающий контроль. Определение характеристик и проверка оборудования для ультразвукового контроля. Часть 2. Зонды

- EN 12668-3, Неразрушающий контроль. Характеристика и проверка оборудования для ультразвукового контроля. Часть 3. Комбинированное оборудование

- EN 12680, Основание — Ультразвуковое исследование

- EN 14127, Неразрушающий контроль. Ультразвуковое измерение толщины

Ультразвуковой контроль FAQ

- Что такое ультразвуковой преобразователь?

Преобразователь — это любое устройство, которое преобразует одну форму энергии в другую.Ультразвуковой преобразователь преобразует электрическую энергию в механические колебания (звуковые волны), а звуковые волны — в электрическую энергию. Как правило, это небольшие портативные сборки, которые бывают самых разных частот и стилей для удовлетворения конкретных потребностей тестирования. - Что такое ультразвуковой толщиномер?

Ультразвуковой толщиномер — это прибор, который генерирует звуковые импульсы в испытательном образце и очень точно измеряет временной интервал до получения эхо-сигналов.Будучи запрограммированным со скоростью звука в исследуемом материале, прибор использует эту информацию о скорости звука и измеренный временной интервал для расчета толщины посредством простого отношения [расстояние] равно [скорость], умноженное на [время]. - Насколько точен ультразвуковой толщиномер?

В оптимальных условиях коммерческие ультразвуковые датчики могут достигать точности до +/- 0,001 мм, с точностью +/- 0,025 мм или лучше, что возможно для большинства обычных конструкционных материалов.Факторы, влияющие на точность, включают в себя однородность скорости звука испытуемого материала, степень рассеяния или поглощения звука, состояние поверхности, а также точность и тщательность, с которой прибор был откалиброван для применения под рукой. - Кто использует ультразвуковые датчики?

Основным применением ультразвуковых датчиков является измерение остаточной толщины стенок в корродированных трубах и резервуарах. Измерение может быть выполнено быстро и легко без необходимости доступа внутрь или необходимости опорожнения трубы или резервуара.Другие важные области применения включают измерение толщины формованных пластиковых бутылок и аналогичных емкостей, лопаток турбин и других прецизионно обработанных или литых деталей, медицинских трубок малого диаметра, резиновых шин и конвейерных лент, корпусов лодок из стекловолокна и даже контактных линз. - Что такое ультразвуковой дефектоскоп?

Звуковые волны, проходящие через материал, будут предсказуемо отражаться от дефектов, таких как трещины и пустоты. Ультразвуковой дефектоскоп — это инструмент, который генерирует и обрабатывает ультразвуковые сигналы для создания дисплея формы сигнала, который может быть использован обученным оператором для выявления скрытых дефектов в испытательном образце.Оператор идентифицирует характерный шаблон отражения из хорошей части, а затем ищет изменения в этом шаблоне отражения, которые могут указывать на недостатки. - Какие недостатки вы можете найти с одним?

Широкий спектр трещин, пустот, отслоений, включений и аналогичных проблем, которые влияют на целостность конструкции, можно обнаружить и измерить с помощью ультразвуковых дефектоскопов. Минимальный обнаруживаемый размер дефекта в данном случае будет зависеть от типа тестируемого материала и рассматриваемого типа дефекта. - Кто использует ультразвуковые дефектоскопы?

Ультразвуковые дефектоскопы широко используются в критически важных приложениях, связанных с безопасностью и качеством, включая конструкционные сварные швы, стальные балки, поковки, трубопроводы и резервуары, авиационные двигатели и рамы, автомобильные рамы, железнодорожные рельсы, силовые турбины и другую тяжелую технику, суда корпуса, отливки и многие другие важные приложения. - Какие другие типы инструментов доступны?

Системы ультразвуковой визуализации используются для создания высокодетализированных изображений, похожих на рентгеновские лучи, отображая внутреннюю структуру детали со звуковыми волнами.Технология фазированной решетки, первоначально разработанная для медицинской диагностической визуализации, используется в промышленных ситуациях для создания изображений поперечного сечения. Большие системы сканирования используются поставщиками авиационно-космической промышленности и металлообработки для проверки скрытых дефектов как в сырье, так и в готовых деталях. Ультразвуковой генератор импульсов / приемники и анализаторы сигналов используются в различных исследованиях материалов.

Ссылки: www.olympus-ims.com и Сварка и резка США

,Ультразвуковой контроль сложных сварных швов

Обзор распространения ультразвуковых волн

Обзор распространения ультразвуковых волн Представлено: Сами Эль-Али 1 1. Введение Ультразвуковое исследование относится к любому исследованию или применению звуковых волн, которые имеют более высокую частоту, чем слышимый человеком диапазон.Ультразвуковой

Обзор распространения ультразвуковых волн Представлено: Сами Эль-Али 1 1. Введение Ультразвуковое исследование относится к любому исследованию или применению звуковых волн, которые имеют более высокую частоту, чем слышимый человеком диапазон.Ультразвуковой

Восприятие робота продолжение

Восприятие робота продолжение 1 Визуальное восприятие Визуальное распознавание одометрии Реконструкция CS 685 11 Стратегии измерения дальности Датчики активного диапазона Ультразвук Лазерный датчик дальности Слайды приняты от Siegwart

Восприятие робота продолжение 1 Визуальное восприятие Визуальное распознавание одометрии Реконструкция CS 685 11 Стратегии измерения дальности Датчики активного диапазона Ультразвук Лазерный датчик дальности Слайды приняты от Siegwart

11.НЕДЕСТРУКТИВНОЕ ИСПЫТАНИЕ

11. НЕДЕСТРУКТИВНОЕ ИСПЫТАНИЕ Неразрушающее испытание включает в себя испытание на магнитные частицы (MT), испытание на проникновение жидкого красителя (PT), рентгенографическое исследование (RT) и ультразвуковое тестирование (UT). Цель неразрушающего

11. НЕДЕСТРУКТИВНОЕ ИСПЫТАНИЕ Неразрушающее испытание включает в себя испытание на магнитные частицы (MT), испытание на проникновение жидкого красителя (PT), рентгенографическое исследование (RT) и ультразвуковое тестирование (UT). Цель неразрушающего

Темы конференции NDT 2010

Темы конференции NDT 2010 Сессия 2B (2) Председатель по новым методам Доктор Р. А. Смит 14.30 Новая и новая система контроля титановых заготовок Авторы — Харшад В. Патель, Сяомин Цзянь, Саймон Вудс, Ян

Темы конференции NDT 2010 Сессия 2B (2) Председатель по новым методам Доктор Р. А. Смит 14.30 Новая и новая система контроля титановых заготовок Авторы — Харшад В. Патель, Сяомин Цзянь, Саймон Вудс, Ян

Интерференция звуковых волн

1/2016 Звук 1/8 ИНТЕРФЕРЕНЦИЯ ЗВУКОВЫХ ВОЛН НАЗНАЧЕНИЕ: для измерения длины волны, частоты и скорости распространения ультразвуковых звуковых волн и для наблюдения явлений интерференции с ультразвуковыми звуковыми волнами.