Ультразвуковой контроль сварных соединений и швов трубопроводов в Екатеринбурге

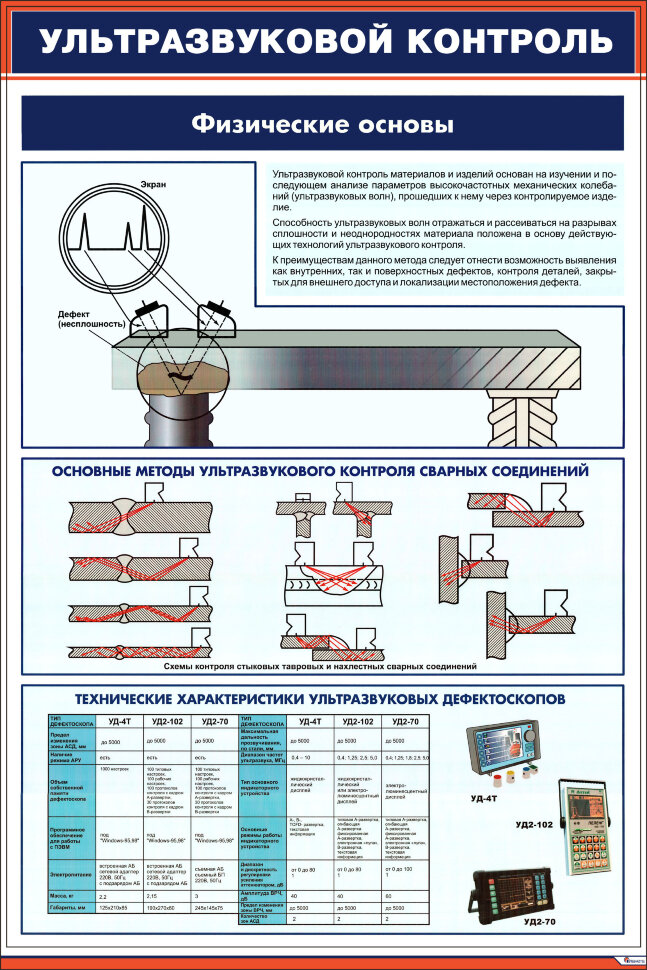

Для проверки качества изделия без нарушения структуры материала, из которого оно изготовлено, применяют неразрушающий ультразвуковой контроль. В основе метода УЗК лежит применение ультразвуковых волн, которые проникают в материал проверяемого изделия и отражаются от границ нарушения его целостности при наличии дефектов. Ультразвуковой неразрушающий контроль безопасен для проверяемых материалов. Ультразвуковые дефектоскопы позволяют контролировать качество изделий, выполненных из металла, пластмассы, керамики и композитных материалов.

Контроль качества изделий посредством ультразвуковых дефектоскопов применяется в металлургии, судостроении, машиностроении, энергетике и многих других отраслях. УЗК необходим при строительстве железных дорог, газопроводов, объектов химической промышленности.

Для повышения качества строительства и обеспечения необходимого уровня надежности металлических конструкций применяют ультразвуковой контроль сварных соединений.

В большинстве случаев УЗК сварных швов практически невозможно заменить другими видами контроля качества. Ультразвуковая дефектоскопия позволяет заранее спрогнозировать и предотвратить аварийные ситуации, связанные с непредвиденными неисправностями механизмов, нефтепроводов, газопроводов, сосудов и агрегатов, постоянно находящихся под давлением. УЗК подвергаются участки железнодорожные пути, стальные сооружения и конструкции, детали летательных аппаратов, паровые котлы, газовые баллоны, листовой прокат и многие другие виды продукции.

Работы, связанные с ультразвуковой диагностикой материалов выполняют операторы дефектоскописты. Они проверяют конструкции технологического оборудования на наличие дефектов, выполняют ультразвуковой контроль трубопроводов, проводят работы связанные с толщинометрией резервуаров, трубопроводов, элементов и узлов различных конструкций.

С помощью ультразвукового метода контроля качества можно выявить следующие дефектные области:

- Область неоднородной плотности материала

- Область, в которой материал имеет неоднородную структуру

- Область, пораженную коррозией

- Область с несоответствием химического состава

- Область с несоответствием размеров

При помощи ультразвуковой дефектоскопии можно проверить характеристики твердых образцов, а также контролировать состояние:

- Сварных, паянных и клееных соединений

- Заготовок и готовых деталей

- Деталей установок во время их эксплуатации

- Технологических трубопроводов и аппаратов в нефтегазовой и химической отраслях

- Конструкций в строительной отрасли

- Энергетических установок

Работы, связанные с УЗК могут проводиться как в лабораторных, так и в полевых условиях. Объективность полученных результатов существенно зависит от квалификации, теоретической подготовки и практического опыта оператора дефектоскописта. Чтобы повысить объективность информации о качестве изделия и обеспечить оперативность получения новых данных на многих предприятиях внедряют автоматизацию ультразвукового контроля. Что, в свою очередь, положительно влияет на рост производительности труда.

Объективность полученных результатов существенно зависит от квалификации, теоретической подготовки и практического опыта оператора дефектоскописта. Чтобы повысить объективность информации о качестве изделия и обеспечить оперативность получения новых данных на многих предприятиях внедряют автоматизацию ультразвукового контроля. Что, в свою очередь, положительно влияет на рост производительности труда.

Метод УЗК способствует выявлению в структуре материала трещин, пор, царапин и других дефектов. Ультразвуковые исследования позволяют определить параметры объекта, от которых зависит уровень надежности его эксплуатации. Чаще всего ультразвуковому контролю подвергают сварные швы и участки конструкции, при наличии дефектов в которых может выйти из строя весь объект.

Износ материалов деталей, а также скрытые дефекты производства со временем могут набрать критическое напряжение. В результате может выйти из строя ответственная конструкция, что приведет к созданию аварийной ситуации с разрушительными последствиями. Ультразвуковые исследования позволяют заблаговременно выявить слабые места конструкций, не подвергая их механическим воздействиям и не разрушая материал из которого они изготовлены.

Ультразвуковые исследования позволяют заблаговременно выявить слабые места конструкций, не подвергая их механическим воздействиям и не разрушая материал из которого они изготовлены.

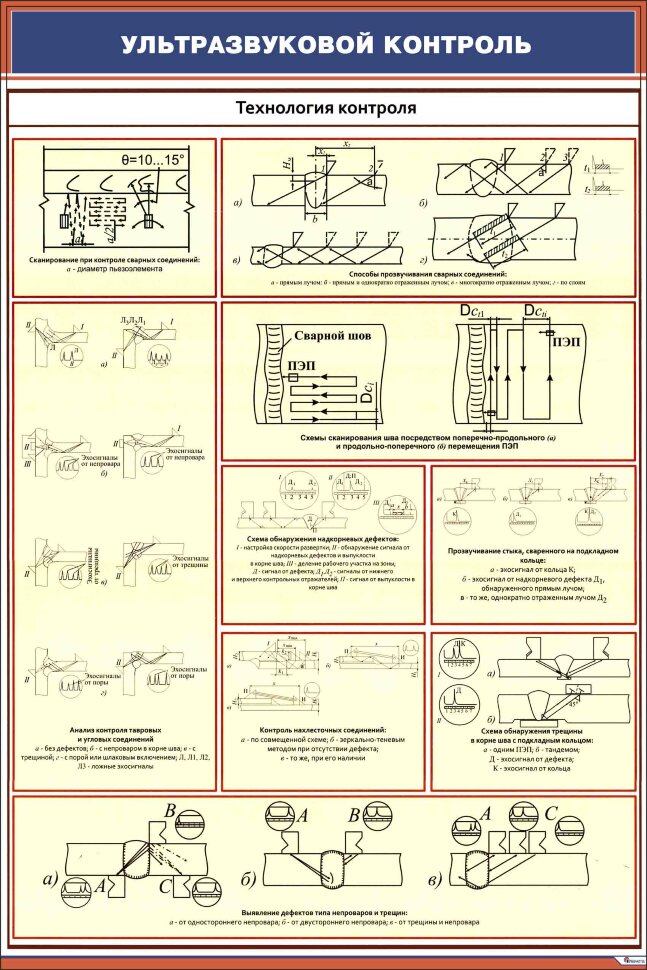

Ультразвуковая дефектоскопия применяется для исследования состояния конструкций, чтобы определить качество швов, соединяющих элементы. Метод отличается оперативностью выполнения замеров. Современные приборы для ультразвуковых исследований производят измерения, используя сочетание различных измерительных способов:

- Измерения дельта-методом

- Измерения с использованием зеркального метода

- Зеркально теневой метод

- Теневой метод

- Эхо-метод

Критическая усталость металла способствует постепенному образованию трещин. Однако явное проявление дефекта приводит к поломке. При помощи ультразвукового контроля процессы разрушения можно выявить еще в самом начале их формирования.

Образовавшийся в сварном шве, при сварке стыка воздушный пузырек, с течением времени может вырасти в большую проблему. Ультразвуковая дефектоскопия позволяет обнаружить скрытую разность в плотности материала, которая означает наличие дефекта. Ультразвуковая дефектоскопия обязательна для проверки качества колесных пар, а также трамвайных и железнодорожных путей при эксплуатации трамваев и железнодорожного транспорта.

В настоящее время ультразвуковой контроль в Екатеринбурге чаще всего применяют производители элементов и конструкций, необходимых для обеспечения нормальной жизнедеятельности населения, а также для безопасной эксплуатации объектов на предприятиях. Ультразвуковая дефектоскопия основана на свойстве полнотелых материалов отзываться вибрациями на воздействие ультразвука, при наличии в них полостей, коррозии, растрескиваний и других дефектов.

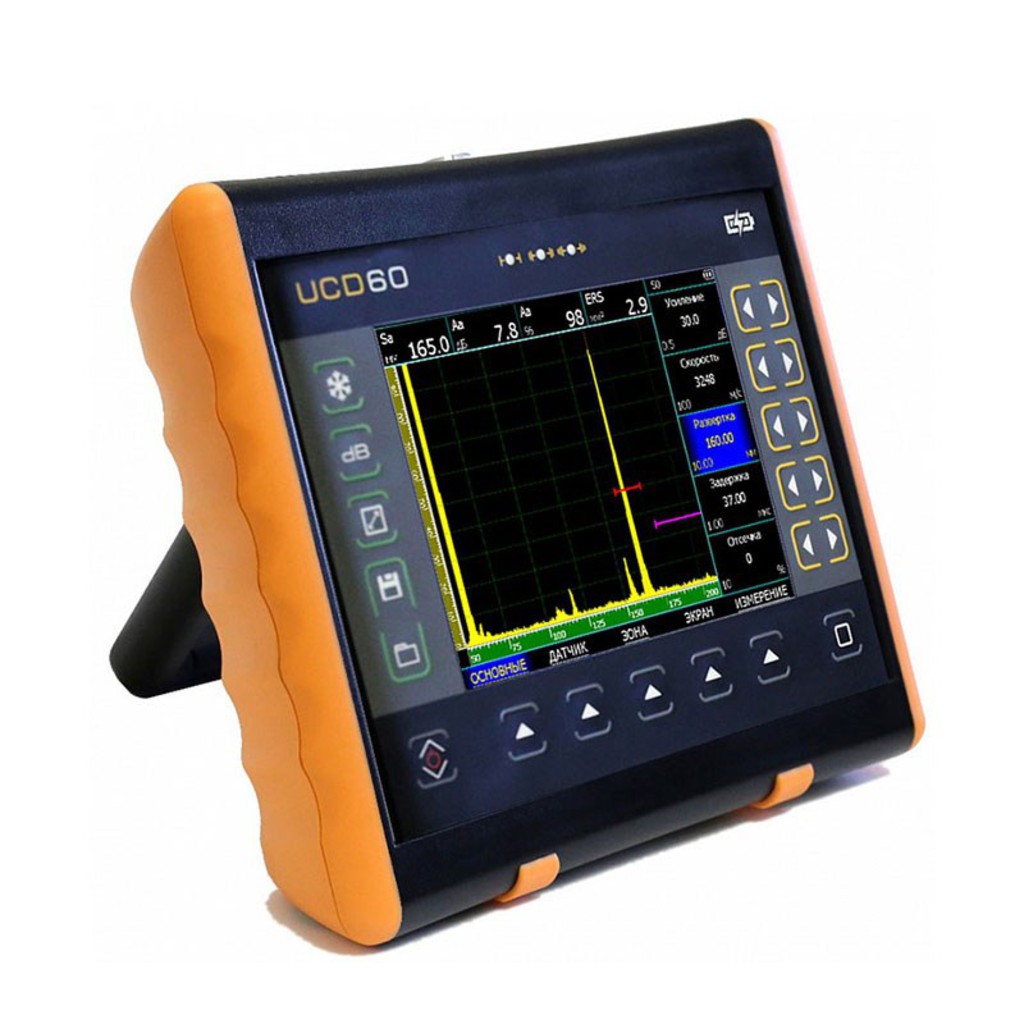

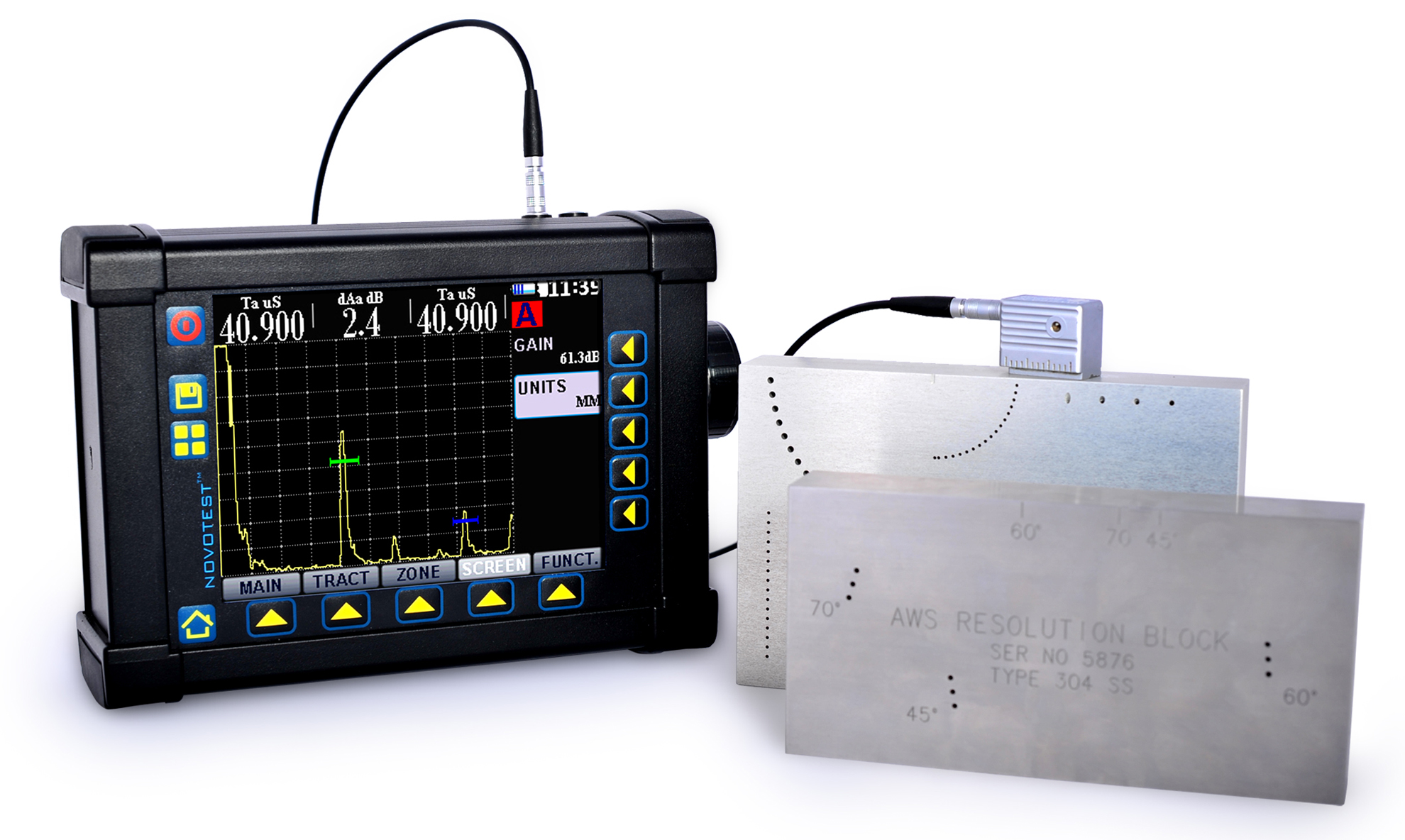

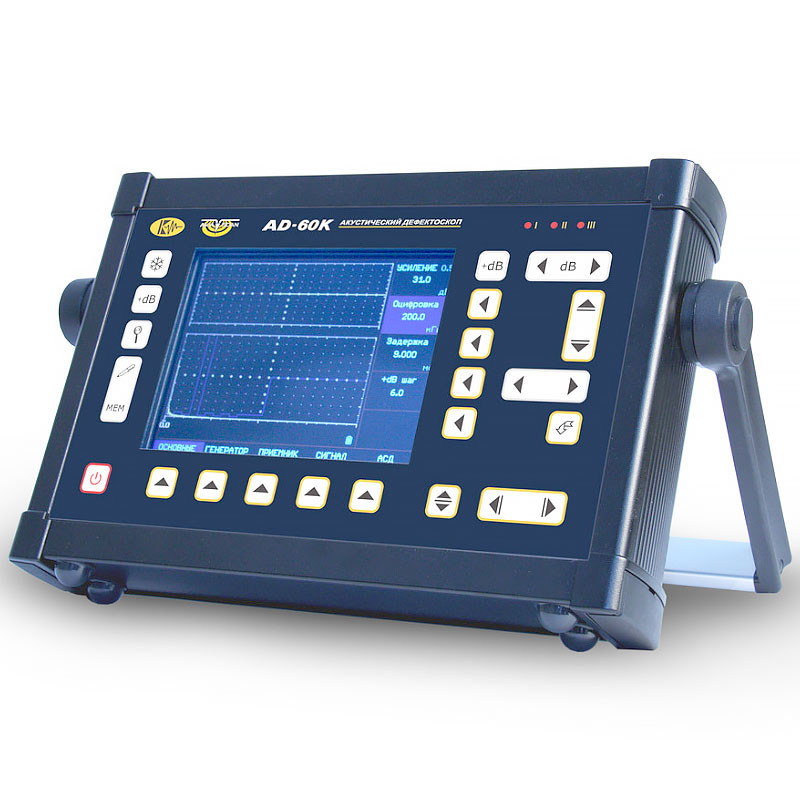

Лаборатория компании оснащена современными ультразвуковыми дефектоскопами и толщинометрами, позволяющими проводить ультразвуковой контроль швов и толщинометрию деталей конструкций из различных материалов. Элементная база приборов обеспечивает высокую помехоустойчивость. Все приборы оснащены функцией записи полученных результатов, которые потом можно распечатать на бумажные носители. Параллельно с дефектоскопией проводится и визуально измерительный контроль.

1.1 Введение в ультразвуковой контроль

Ультразвуковые дефектоскопы используются в промышленности вот уже более 60 лет. С 40-х годов прошлого века законы физики о распространении высокочастотных звуковых волн используются для обнаружения скрытых трещин, полостей, пористости и прочих внутренних несплошностей в металлах, композитах, пластике и керамике, а также для измерения толщины и анализа свойств материалов.

Ультразвуковой контроль развивается параллельно с электронной и, позднее, компьютерной промышленностью. В ранних работах физиков в Европе и США в 30-х годах демонстрируется, что высокочастотные звуковые волны отражаются от скрытых дефектов или границ материалов в определенных направлениях, производя отчетливые эхо-сигналы, которые отображаются на экране осциллоскопа. Достижения в гидроакустике во время Второй Мировой войны дали стимул для новых исследований в области ультразвуковых технологий. В 1945 г. американский исследователь Флойд Файрстоун запатентовал прибор, который он назвал ультразвуковым рефлектоскопом. Данный прибор считается первым серийным дефектоскопом на основе широко используемого сегодня метода импульс-эхо.

В 40-х годах японские ученые впервые применили ультразвук в медицинской диагностике. При помощи специального сканирующего оборудования удалось получить двумерное изображение тканей. В 60-х годах медицинские сканеры уже использовались для диагностирования опухолей, желчных камней и других подобных патологий. В 70-х появление толщиномеров расширило область применения ультразвука в производстве. В частности толщиномеры стали применяться для измерений толщины объектов, доступ к которым имеется всего с одной стороны. Коррозиометры стали широко использоваться для измерения остаточной толщины стенок металлических труб и резервуаров.

Начиная с 80-х годов большинство достижений в области неразрушающего контроля связаны с развитием и усовершенствованием цифровой обработки сигнала и с появлением недорогих микропроцессоров. С тех пор измерительное оборудование значительно уменьшилось в размерах и стало более надёжным. На рынке предлагается большое количество приборов — от лёгких портативных дефектоскопов до комплексных систем промышленного контроля для обнаружения дефектов, измерений толщины и формирования изображений.

С тех пор измерительное оборудование значительно уменьшилось в размерах и стало более надёжным. На рынке предлагается большое количество приборов — от лёгких портативных дефектоскопов до комплексных систем промышленного контроля для обнаружения дефектов, измерений толщины и формирования изображений.

Крауткремер, Йозеф — Ультразвуковой контроль материалов : Справочник

Поиск по определенным полям

Чтобы сузить результаты поисковой выдачи, можно уточнить запрос, указав поля, по которым производить поиск. Список полей представлен выше. Например:

author:иванов

Можно искать по нескольким полям одновременно:author:иванов title:исследование

Логически операторы

По умолчанию используется оператор AND.

Оператор AND означает, что документ должен соответствовать всем элементам в группе:

исследование разработка

author:иванов title:разработка

оператор OR означает, что документ должен соответствовать одному из значений в группе:исследование OR разработка

author:иванов OR title:разработка

оператор NOT исключает документы, содержащие данный элемент:исследование NOT разработка

author:иванов NOT title:разработка

Тип поиска

При написании запроса можно указывать способ, по которому фраза будет искаться.

Поддерживается четыре метода: поиск с учетом морфологии, без морфологии, поиск префикса, поиск фразы.

Поддерживается четыре метода: поиск с учетом морфологии, без морфологии, поиск префикса, поиск фразы. По-умолчанию, поиск производится с учетом морфологии.

Для поиска без морфологии, перед словами в фразе достаточно поставить знак «доллар»:

$исследование $развития

Для поиска префикса нужно поставить звездочку после запроса:исследование*

Для поиска фразы нужно заключить запрос в двойные кавычки:«исследование и разработка«

Поиск по синонимам

Для включения в результаты поиска синонимов слова нужно поставить решётку «#» перед словом или перед выражением в скобках.

В применении к одному слову для него будет найдено до трёх синонимов.

В применении к выражению в скобках к каждому слову будет добавлен синоним, если он был найден.

Не сочетается с поиском без морфологии, поиском по префиксу или поиском по фразе.

#исследование

Группировка

Для того, чтобы сгруппировать поисковые фразы нужно использовать скобки. Это позволяет управлять булевой логикой запроса.

Например, нужно составить запрос: найти документы у которых автор Иванов или Петров, и заглавие содержит слова исследование или разработка:

author:(иванов OR петров) title:(исследование OR разработка)

Приблизительный поиск слова

Для приблизительного поиска нужно поставить тильду «~» в конце слова из фразы. Например:

бром~

При поиске будут найдены такие слова, как «бром», «ром», «пром» и т.д.Можно дополнительно указать максимальное количество возможных правок: 0, 1 или 2.

4 разработка По умолчанию, уровень равен 1. Допустимые значения — положительное вещественное число.

4 разработка По умолчанию, уровень равен 1. Допустимые значения — положительное вещественное число.Поиск в интервале

Для указания интервала, в котором должно находиться значение какого-то поля, следует указать в скобках граничные значения, разделенные оператором TO.

Будет произведена лексикографическая сортировка.

author:[Иванов TO Петров]

Будут возвращены результаты с автором, начиная от Иванова и заканчивая Петровым, Иванов и Петров будут включены в результат.author:{Иванов TO Петров}

Такой запрос вернёт результаты с автором, начиная от Иванова и заканчивая Петровым, но Иванов и Петров не будут включены в результат.Для того, чтобы включить значение в интервал, используйте квадратные скобки. Для исключения значения используйте фигурные скобки.

МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ

Что это такое?

Методы контроля качества сварных соединений — это совокупность способов оценки состояния сварных стыков газопроводов на пригодность к эксплуатации.

Для чего это нужно?

Контроль качества сварных соединений — это важная и обязательная часть сварочных работ и работ по оценке состояния газопроводов. Проверка состоятельности сварного шва входит в систему объективного контроля качества газовых магистралей и является эффективным способом оценки их надежности и безопасности.

СПРАВКА:

В Обществе при проведении текущего и капитального ремонта магистральных газопроводов в качестве основных методов неразрушающего контроля используются визуально-измерительный, радиографический и ультразвуковой.

В частности, после сварки стыков невооруженным глазом можно рассмотреть лишь часть дефектов, например, наружные трещины и поры, непровары, подрезы. Большая часть несовершенств может быть скрыта в глубине металла или иметь такие малые размеры, что обнаружить их можно только с использованием специальных приборов и материалов. Существуют разные методы контроля сварных швов, различающихся по принципу действия, способности к обнаружению тех или иных видов дефектов, техническому оснащению. Методы контроля сварных соединений подразделяются на разрушающие и неразрушающие. Последние являются наиболее широко используемыми в газовой отрасли.

Большая часть несовершенств может быть скрыта в глубине металла или иметь такие малые размеры, что обнаружить их можно только с использованием специальных приборов и материалов. Существуют разные методы контроля сварных швов, различающихся по принципу действия, способности к обнаружению тех или иных видов дефектов, техническому оснащению. Методы контроля сварных соединений подразделяются на разрушающие и неразрушающие. Последние являются наиболее широко используемыми в газовой отрасли.

Какие бывают методы?

Неразрушающий контроль представляет собой целый спектр методов, позволяющих определять недопустимые дефекты без нарушения целостности сварного соединения газопровода. На практике используют более десятка видов неразрушающего контроля: визуально-измерительный, радиационный, ультразвуковой, магнитный, акустико-эмиссионный, метод воздействия проникающими веществами (капиллярный и течеискание), вибродиагностический, тепловой, электрический, оптический, вихретоковый, метод напряженно-деформированного состояния. Применение определенного метода зависит от объекта контроля и категории ответственности участка.

Применение определенного метода зависит от объекта контроля и категории ответственности участка.

Как это происходит?

Широкое распространение в газовой промышленности получили физико-технические методы неразрушающего контроля. Существует несколько эффективных способов проверки качества сварного соединения с применением специального оборудования.

Ультразвуковой метод основывается на избирательном отражении ультразвукового излучения от структур с разными акустическими характеристиками. Направленная аппаратом ультразвуковая волна, пересекая материал, отражается от его обратной поверхности и возвращается, где обнаруживается специальным датчиком. Если в толще металла присутствует дефект, то датчик уловит любое волновое искажение.

Сущность радиационного вида контроля заключается в поглощении и рассеивании рентгеновских лучей и гамма-излучения в местах наличия дефектов. Излучение подается с одной стороны при помощи специального источника, а на противоположной стороне устанавливается чувствительная пластина (пленка). Лучи, проходя через металл, облучают пленку, оставляя в местах дефектов более темные пятна из-за меньшего поглощения.

Лучи, проходя через металл, облучают пленку, оставляя в местах дефектов более темные пятна из-за меньшего поглощения.

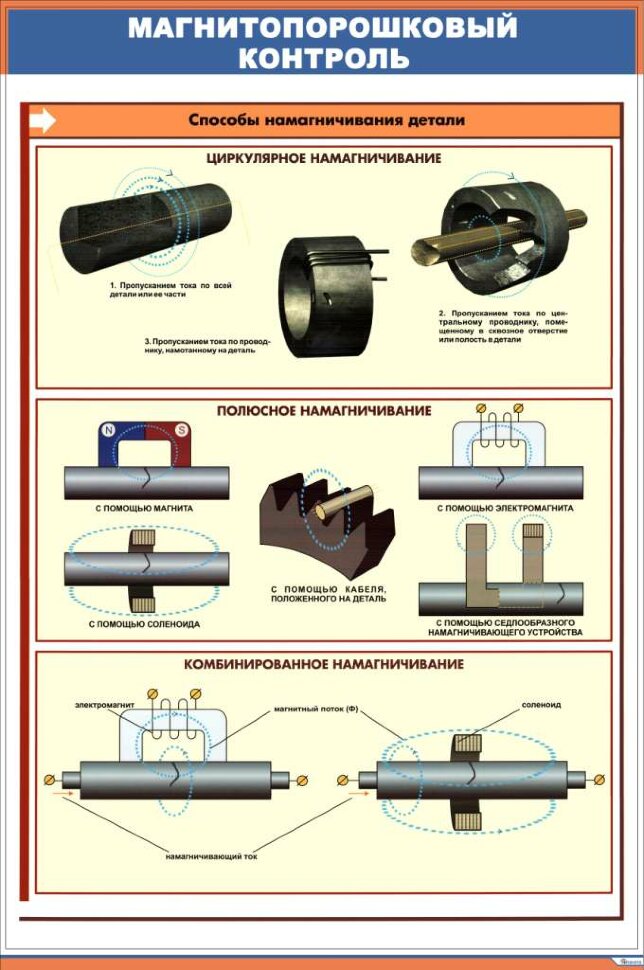

Магнитная дефектоскопия осуществляется с помощью дефектоскопов, формирующих электромагнитное поле внутри сваренных металлов. Контроль проводится двумя способами. При магнитопорошковом — наносится ферромагнитный порошок, который иллюстрирует магнитное поле со сгущением в местах дефектов. Более современный магнитографический метод подразумевает наложение ферромагнитной пленки, на которой проявляется полная картина магнитных линий.

Как у нас?

Специалисты ООО «Газпром трансгаз Ставрополь» используют многие методы разрушающего и неразрушающего контроля. Часть методов применяется при выполнении сварочно-монтажных работ на магистральных газопроводах при текущем и капитальном ремонте, часть — при диагностическом обследовании действующих объектов газовых магистралей.

Выполнение таких работ обеспечивают Лаборатория контроля качества сварки и диагностики на базе Невинномысского ЛПУМГ, а также служба диагностики технологического оборудования Инженерно-технического центра. Кроме того, в каждом филиале Общества трудятся аттестованные специалисты, ответственные за строительный контроль.

Кроме того, в каждом филиале Общества трудятся аттестованные специалисты, ответственные за строительный контроль.

Служба по связям с общественностью и СМИ

ООО «Газпром трансгаз Ставрополь»

Качество под контролем. Лаборатория неразурушающего контроля

УЗК контроль в Новом Уренгое

Ультразвуковой метод контроля является одним из основных методов неразрушающего контроля.

Ультразвуковой контроль основан на способности высокочастотных колебаний проникать в металл и отражаться от поверхности трещин, пустот и других несплошностей.

Контролируемые объекты:Методы ультразвуковой дефектоскопии позволяют производить контроль сварных соединений, сосудов и аппаратов высокого давления, трубопроводов, поковок, листового проката и другой продукции.

Полезно знать, что ультразвуковой метод контроля, помимо своего прямого назначения, а именно, обнаружения дефектов, также применяется для измерения толщины.Преимущества:Ультразвуковая толщинометрия, в свою очередь, является не менее важной процедурой для контроля качества и безопасности изделий.

- высокая чувствительность к наиболее опасным дефектам типа трещин и непроваров;

- высокая точность и скорость исследования;

- возможность вести контроль непосредственно на рабочих местах без прерывания технологического процесса;

- не требуется выведения контролируемой детали или всего объекта из эксплуатации;

- исследуемый объект не повреждается;

- возможность проводить контроль изделий из разнообразных материалов, как металлов, так и неметаллов.

Трудности при контроле металлов с крупнозернистой структурой из-за большого рассеяния и сильного затухания ультразвука, а также повышенные требования к состоянию поверхности контроля (шероховатости и волнистости)

Применяемое оборудование:- А1214 «Expert»

- Peleng 307

- Уралец А9812

Перед тем, как приступить к УЗК, необходимо подготовить поверхность контролируемого объекта.Нормативные документы в Новом Уренгое:Подготовка заключается в том, чтобы придать поверхности шероховатость. Если диагностируется сварные соединения, то шероховатостям требуется задать направление, которое расположится перпендикулярно шву. Для устранения воздушного зазора, исследуемый участок обрабатывается контактными жидкостями (водой, маслом, глицерином).

РД СТО 02495307-002-2008 Ультразвуковой контроль сварных соединений арматуры в железобетонных конструкциях.

РД ПНАЭ Г-7-030-91 «Ультразвуковой контроль. Часть II. Контроль сварных соединений и наплавки».

РД 34.17.450-98 МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО УЛЬТРАЗВУКОВОМУ КОНТРОЛЮ БЕЗ РАЗЛОПАЧИВАНИЯ ОБОДА ДИСКА В РАЙОНЕ ВЕРХНИХ КОНЦЕНТРАТОРОВ Т-ОБРАЗНОГО ПАЗА.

РД 34.17.302-97 (ОП-501, ЦД-97) «Котлы паровые и водогрейные. Трубопроводы пара и горячей воды, сосуды. Сварные соединения. Контроль качества. Ультразвуковой контроль. Основные положения».

РД РОСЭК-001-96 «Машины грузоподъемные. Конструкции металлические. Контроль ультразвуковой. Основные положения».

Конструкции металлические. Контроль ультразвуковой. Основные положения».

РД СТО 00220256-005-2005 «Швы стыковых, угловых и тавровых сварных соединений сосудов и аппаратов, работающих под давлением. Методика ультразвукового контроля».

РД СНиП 3.05.03-85 (2000) «Тепловые сети».

РД ВСН 012-88 «Строительство магистральных и промысловых трубопроводов. Контроль качества и приемка работ. Часть1».

РД ПБ 03-585-03 «Правила устройства и безопасной эксплуатации технологических трубопроводов».

РД СТО Газпром-2006 «Инструкция по неразрушающим методам контроля качества сварных соединений при строительстве и ремонте промысловых и магистральных газопроводов».

РДИ 38.18.016-94 «Инструкция по УЗК сварных соединений технологического оборудования».

РД ОСТ-32-100-87″Ультразвуковой контроль швов сварных соединений мостов, локомотивов и вагонов».

РДСНиП 3.03.01-87 «Несущие и ограждающие конструкции».

РДПБ 03-576-03 «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением».

РД 153-34.1-003-01 (РТМ-1С) «Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте энергетического оборудования».

ГОСТ 17624-87 «Бетоны. Ультразвуковой метод определения прочности бетона».

Методические рекомендации по статистической оценке прочности бетона при испытании неразрушающими методами (МДС 62-1.2000)

УЗК контроль — универсальный метод выявления дефектов

Ультразвуковое исследование объекта возглавляет перечень методов контроля. Ведь его проведение основывается на свойствах высокочастотных колебаний, а значит может применяться как для металлов, так и не металлических материалов. В Новом Уренгое ультразвуковой контроль качества на самых выгодных условиях сотрудничества, выполняет наша лаборатория. Опытные специалисты готовы выполнить исследование любого объекта, не зависимо от размеров и характеристик, ориентируясь на сроки заказчика. Результатом такой работы станет детальное заключение экспертной комиссии установленного законодательством образца.

Результатом такой работы станет детальное заключение экспертной комиссии установленного законодательством образца.

Проводятся исследования контролируемого объекта с помощью мощное современного оборудования, что позволяет гарантировать заказчику:

- Выявление дефектов любого размера;

- Определение дополнительных параметров;

- Оперативность получения информации.

Высокая чувствительность применяемого оборудования позволяет не только провести дефектовку, но и классифицировать выявленные изъяны. Такая максимальная точность и конкретика значительно облегчает пути поиска решений и планирования ремонтных работ. В конце исследования, наши эксперты предоставят письменное заключение, а также окажут консультативную поддержку относительно самого эффективного и практичного метода устранения выявленных дефектов.

неразрушающий контроль.

Сервис диагностики качества продукции методами неразрушающего контроля.

Сервис диагностики качества продукции методами неразрушающего контроля.Неразрушающий контроль

Неразрушающий контроль — cервис по технической диагностике качества продукции методами неразрушающего контроля.Высококвалифицированные специалисты компании «Союзнихром», имеющие большой опыт выявления дефектов на различных изделиях, готовы проконсультировать вас по вопросам технической диагностики качества продукции и в случае необходимости провести неразрушающий контроль любых марок металлического проката и изделий методами УЗК, вихретоковым и капиллярным.

Мы можем провести необходимый контроль:

- с выездом на ваше производство или к местам складирования вашей продукции

- ваших образцов в наших лабораториях

Наши возможности проверены многолетней практикой производства и поставок различных полуфабрикатов и изделий из металлов и сплавов клиентам всех основных отраслей промышленности.

По результатам диагностики мы предоставляем клиентам заключение центральной заводской лаборатории.

Ультразвуковой контроль

Позволяет выявлять металлургические дефекты:

- трещины

- усадочные раковины

- подповерхностные плены

- закаты

- неметаллические включения

- ликвации (неоднородность состава или структуры)

Также с помощью ультразвукового контроля есть возможность проводить толщинометрию материалов и изделий (не путать с толщинометрией покрытий).

Объекты контроля:

- сварные швы с толщиной стенки от 6 мм

- листы толщиной от 8 мм

- прокат круглый диаметром от 30 мм до 200 мм

- поковки различной геометрии и размерности

Используемое оборудование:

- ультразвуковой дефектоскоп УД2-70

Руководящие документы:

- ГОСТ 21120-75 «Прутки и заготовки круглого и прямоугольного сечения.

Методы ультразвуковой дефектоскопии.»

Методы ультразвуковой дефектоскопии.» - ГОСТ 24507-80 «Контроль неразрушающий. Поковки из черных о цветных металлов. Методы ультразвуковой дефектоскопии.»

- ГОСТ 28831-90 «Прокат толстолистовой. Методы ультразвукового контроля.»

- ГОСТ 22727-88 «Прокат листовой. Методы ультразвукового контроля.»

- ГОСТ 14782-86 «Контроль неразрушающий. Соединения сварные. Методы ультразвуковые.»

Вихретоковый контроль

Выявляет поверхностные и подповерхностные дефекты на различных изделиях из ферромагнитных сплавов.

Объекты контроля:

- сварные швы

- листы

- прокат

- поковки различной геометрии и размерности

- изделия

Используемое оборудование:

- вихретоковый дефектоскоп ВД-70

Руководящие документы:

- РД 13-03-2006 «Методические рекомендации о порядке проведения вихретокового контроля технических устройств и сооружений, применяемых и эксплуатируемых на опасных производственных объектах».

Капиллярный контроль

Позволяет выявлять поверхностные дефекты на различных изделиях из любых твердых непористых материалов.

Объекты контроля:

- сварные швы

- листы

- прокат

- поковки различной геометрии и размерности

- изделия

Руководящие документы:

- ГОСТ 18442-80 «Контроль неразрушающий. Капиллярные методы. Общие требования.

Ознакомиться с базовой стоимостью проведения работ по неразрушающему контролю. Загрузить pdf-файл(252Кб).

Отправить заявку на проведение работ по неразрушающему контролю.

Неразрушающий контроль качества сварных соединений

Контроль качества сварных соединений это современный метод по обеспечению стабильной эксплуатации объектов или сварных конструкций. Для контроля используются разные методы дефектоскопии: гамма-дефектоскопия, рентгенодефектоскопия и радио-дефектоскопия. Но специалисты считают, что самым качественным является ультразвуковой метод — контроль сварных соединений. Основным условием этого метода является пропуск через исследуемое изделие ультразвуковых волн. Наша компания обеспечивает широкий спектр услуг по качественной проверке и дефектоскопии сварных соединений. Заказать работы по и провести исследования качества сварочных работ и швов можно у нас.

Но специалисты считают, что самым качественным является ультразвуковой метод — контроль сварных соединений. Основным условием этого метода является пропуск через исследуемое изделие ультразвуковых волн. Наша компания обеспечивает широкий спектр услуг по качественной проверке и дефектоскопии сварных соединений. Заказать работы по и провести исследования качества сварочных работ и швов можно у нас.

Сварные конструкции контролируются на всех этапах их производства, проверяются приспособления и рабочее оборудование. Наиболее ответственным является текущий контроль качества сварных соединений при проведениях сварочных работ. Организация контроля может быть выполнена непосредственно в процессе работы или после завершения сварочного процесса. В ряде отраслей промышленного производства используется методика, при которой используется неразрушающий контроль сварных соединений. Использование этого метода часто выделяют в самостоятельный технологический процесс, так как его трудоемкость соизмерима с трудоемкостью самого процесса сварочных работ и является совокупностью методов. При неразрушающем контроле производится ряд мероприятий, которые позволяют определить расположение дефектов в швах (воздушные шары, наличие неметаллических элементов и шлаковых вложений). Контроль качества сварных соединений,подготовленные специалисты, вооруженные специальным оборудованием могут производиться при диагностике конструкции на глубине до 10 метров. Контроль с использованием ультразвука имеет ряд преимуществ:

При неразрушающем контроле производится ряд мероприятий, которые позволяют определить расположение дефектов в швах (воздушные шары, наличие неметаллических элементов и шлаковых вложений). Контроль качества сварных соединений,подготовленные специалисты, вооруженные специальным оборудованием могут производиться при диагностике конструкции на глубине до 10 метров. Контроль с использованием ультразвука имеет ряд преимуществ:

- высокая чувствительность, позволяющая обнаружить определить и измерить дефект шва площадью 1-2 кв.мм.

- большая проникающая способность,

- возможность контроля с подходом с одной стороны,

- высокая производительность.

Процедура ультразвукового контроля это пропуск ультразвука через материал, которые при наличии дефектов привод исследуемые элементы в вибрацию. Приборы позволяют с высокой точностью определить размер и местонахождение дефектов.

Неразрушающий контроль сварных соединений применяют как предварительный с последующим процессом просвечивания соединений рентгеновскими лучами или как основной.

Заказать неразрушающий контроль качества сварных соединений можно по телефону (843) 564-48-71

Часто задаваемые вопросы по ультразвуковому контролю

Общие вопросы по ультразвуковому контролю

1. Что такое ультразвуковое исследование?

Ультразвуковой неразрушающий контроль, также известный как ультразвуковой неразрушающий контроль или просто УЗ, представляет собой метод определения толщины или внутренней структуры образца с использованием высокочастотных звуковых волн. Частоты или высота тона, используемые для ультразвукового контроля, во много раз превышают предел человеческого слуха, чаще всего в диапазоне от 500 кГц до 20 МГц.

2. Как это работает?

Высокочастотные звуковые волны очень направлены, и они будут проходить через среду (например, кусок стали или пластика) до тех пор, пока не встретят границу с другой средой (например, воздухом), после чего они отражаются обратно в их источник. Анализируя эти отражения, можно измерить толщину испытательного образца или найти признаки трещин или других скрытых внутренних дефектов.

3. Какие материалы можно тестировать?

В промышленных приложениях ультразвуковой контроль широко используется для металлов, пластмасс, композитов и керамики.Единственными распространенными инженерными материалами, которые не подходят для ультразвукового контроля с помощью обычного оборудования, являются изделия из дерева и бумаги. Ультразвуковая технология также широко используется в биомедицине для диагностической визуализации и медицинских исследований.

4. Каковы преимущества ультразвукового контроля?

Ультразвуковой контроль полностью неразрушающий. Образец для испытаний не нужно разрезать, разрезать или подвергать воздействию вредных химикатов. Требуется доступ только к одной стороне, в отличие от измерения с помощью механических инструментов для измерения толщины, таких как штангенциркуль и микрометры.В отличие от рентгенографии, ультразвуковые исследования не представляют потенциальной опасности для здоровья.

Если тест настроен правильно, результаты будут стабильными и надежными.

5. Каковы потенциальные ограничения ультразвукового контроля?

Для ультразвуковой дефектоскопии требуется обученный оператор, который может настроить испытание с помощью соответствующих эталонов и правильно интерпретировать результаты. Проверка некоторых сложных геометрических объектов может быть сложной задачей.Ультразвуковые толщиномеры должны быть откалиброваны в соответствии с измеряемым материалом, а для приложений, требующих широкого диапазона измерения толщины или измерения акустически различных материалов, может потребоваться несколько настроек. Ультразвуковые толщиномеры дороже механических.

6. Что такое ультразвуковой преобразователь?

Преобразователь — это любое устройство, преобразующее одну форму энергии в другую. Ультразвуковой преобразователь преобразует электрическую энергию в механические колебания (звуковые волны), а звуковые волны в электрическую энергию.Как правило, это небольшие портативные сборки, которые бывают самых разных частот и стилей, чтобы удовлетворить специфические потребности тестирования.

7. Что такое ультразвуковой толщиномер?

Ультразвуковой толщиномер — это прибор, который генерирует звуковые импульсы в испытуемом образце и очень точно измеряет временной интервал до получения эхо-сигналов. Запрограммированный на скорость звука в исследуемом материале, датчик использует эту информацию о скорости звука и измеренный временной интервал для вычисления толщины с помощью простого соотношения [расстояние] равно [скорость], умноженное на [время].

8. Насколько точен ультразвуковой толщиномер?

В оптимальных условиях коммерческие ультразвуковые датчики могут достигать уровня точности до ± 0,001 мм (0,00004 дюйма) и ± 0,025 мм (0,001 дюйма) или выше в большинстве распространенных технических материалов. Факторы, влияющие на точность, включают равномерность скорости звука в исследуемом материале, степень рассеяния или поглощения звука, состояние поверхности, а также точность и осторожность, с которыми инструмент был откалиброван для конкретного применения.

9. Кто пользуется ультразвуковыми датчиками?

Основное применение ультразвуковых датчиков — измерение остаточной толщины стенок корродированных труб и резервуаров. Измерение может быть выполнено быстро и легко, без необходимости доступа к внутренней части трубы или резервуара или необходимости его опорожнения. Другие важные приложения включают измерение толщины формованных пластиковых бутылок и аналогичных контейнеров, лопаток турбин и других прецизионных обработанных или литых деталей, медицинских трубок малого диаметра, резиновых шин и конвейерных лент, корпусов лодок из стекловолокна и даже контактных линз.

10. Что такое ультразвуковой дефектоскоп?

Звуковые волны, проходящие через материал, будут предсказуемым образом отражаться от дефектов, таких как трещины и пустоты. Ультразвуковой дефектоскоп — это инструмент, который генерирует и обрабатывает ультразвуковые сигналы для создания отображения формы волны, которое может использоваться обученным оператором для выявления скрытых дефектов в испытательном образце. Оператор идентифицирует характерный образец отражения от хорошей детали, а затем ищет изменения в этом образе отражения, которые могут указывать на дефекты.

Оператор идентифицирует характерный образец отражения от хорошей детали, а затем ищет изменения в этом образе отражения, которые могут указывать на дефекты.

11. Какие дефекты можно обнаружить с помощью дефектоскопа?

Широкий спектр трещин, пустот, отслоений, включений и подобных проблем, влияющих на структурную целостность, можно обнаружить и измерить с помощью ультразвуковых дефектоскопов. Минимальный размер обнаруживаемого дефекта в данном приложении зависит от типа испытываемого материала и типа рассматриваемого дефекта.

12. Кто пользуется ультразвуковыми дефектоскопами?

Ультразвуковые дефектоскопы широко используются в критически важных областях, связанных с безопасностью и качеством, включая сварные швы, стальные балки, поковки, трубопроводы и резервуары, авиационные двигатели и рамы, автомобильные рамы, железнодорожные рельсы, силовые турбины и другую тяжелую технику, корабли корпуса, отливки и многие другие важные приложения.

13. Какие еще типы инструментов доступны?

Ультразвуковые системы визуализации используются для создания высокодетализированных изображений, похожих на рентгеновские лучи, отображая внутреннюю структуру детали с помощью звуковых волн. Технология фазированных решеток, первоначально разработанная для медицинской диагностической визуализации, используется в промышленных условиях для создания изображений поперечного сечения. Крупные системы сканирования используются в авиакосмической промышленности и поставщиками металлообработки для выявления скрытых дефектов как в сырье, так и в готовых деталях.Ультразвуковые генераторы / приемники и анализаторы сигналов используются во множестве приложений исследования материалов.

Технология фазированных решеток, первоначально разработанная для медицинской диагностической визуализации, используется в промышленных условиях для создания изображений поперечного сечения. Крупные системы сканирования используются в авиакосмической промышленности и поставщиками металлообработки для выявления скрытых дефектов как в сырье, так и в готовых деталях.Ультразвуковые генераторы / приемники и анализаторы сигналов используются во множестве приложений исследования материалов.

Справочник по материалам для ультразвукового контроля | Сообщение в блоге

Наш полный спектр оборудования для ультразвукового контроля неразрушающего контроля (УЗ) обеспечивает выдающиеся возможности неразрушающего измерения толщины, обнаружения дефектов и проверки структурной целостности материала или компонента:

Эти инструменты для ультразвукового контроля используются во многих приложениях по всему миру. аэрокосмическая, автомобильная, железнодорожная, горнодобывающая, нефтегазовая промышленность.

В алфавитном порядке перечислены различные приложения, которые можно выполнять с помощью ультразвукового контроля:

Алюминий

Алюминиевые банки, используемые в производстве напитков, регулярно проверяются на точность толщины стенок. С помощью ультразвукового датчика вы можете мгновенно измерить толщину стенки в цифровом виде, просто подключив ультразвук к детали снаружи.

Аустенитные (и другие сплавы)

Аустенитные материалы составляют 70% всей производимой серийно нержавеющей стали, что в первую очередь связано с их хорошей устойчивостью к коррозии.К этой группе материалов относятся коррозионно-стойкие сплавы (CRA) и металлы баббита. Ультразвуковой контроль полезен при проверке:

Углеродистая сталь

Конструкции из углеродистой стали подвержены коррозии, которая уменьшает первоначальную толщину материала. Если со временем не обнаружить, коррозия ослабит стены и может вызвать опасные разрушения конструкции. Как соображения безопасности, так и экономические соображения требуют, чтобы металлические трубы, резервуары или конструкции, подверженные коррозии, регулярно проверялись.

Ультразвуковой контроль позволяет точно обнаружить потенциальную внутреннюю коррозию без повреждения материала и при доступе к одной стороне поверхности, даже через краску и при высоких температурах (во время эксплуатации). Осевой контроль металлических труб — еще одна возможность с использованием нашего ультразвукового оборудования и сканеров.

Помимо измерения коррозии металлических труб и резервуаров, еще одним применением является прецизионное измерение толщины в процессе производства.Одним из примеров является измерение толщины стенок полых лопаток турбины для авиационных двигателей как для обнаружения сдвига сердечника во время производства, так и для измерения износа в процессе эксплуатации.

Проверка сварных швов на трубах и труб с другой геометрией также является проблемой, с которой оборудование для ультразвукового контроля, такое как промышленный сканер неразрушающего контроля, может решить как акустически, так и механически.

Отливки

Толщина стенок полых отливок из черных и цветных металлов может быть измерена ультразвуком, даже если они имеют сложную форму, например, блоки цилиндров. Ультразвуковые датчики также можно использовать для проверки неровностей чугуна.

Ультразвуковые датчики также можно использовать для проверки неровностей чугуна.

В процессе литья в металле могут возникать пустоты, пористость, включения и трещины. Эти условия производят ультразвуковые показания, которые может идентифицировать обученный оператор с помощью ультразвукового дефектоскопа с соответствующими преобразователями.

Аддитивное производство, которое быстро расширяется в индустрии композитов, также используется для отливок.

Керамика

Большинство конструкционных и электронных керамических компонентов хорошо подходят для ультразвукового измерения толщины.Обожженную керамику, как правило, можно измерять в широком диапазоне толщин и с большой степенью точности. Ультразвуковые датчики могут использоваться для измерения толщины конструкционных керамических изделий, таких как лопатки турбин, клапаны и другие компоненты двигателя. Модуль упругости также можно рассчитать путем измерения скорости продольных и поперечных волн.

Посуда из плакированного металла

Традиционный ультразвуковой контроль позволяет контролировать толщину плакированной металлической посуды, которая включает корпус из нержавеющей стали с основанием из относительно толстой сердцевины из меди или алюминия, зажатой между двумя тонкими слоями стали. Это важно для контроля качества, поскольку производители плакированной посуды должны следить за толщиной трех слоев, составляющих основу.

Это важно для контроля качества, поскольку производители плакированной посуды должны следить за толщиной трех слоев, составляющих основу.

Композиты

Композиты часто прочнее и легче обычных материалов (таких как алюминий, сталь или даже титан). Ультразвук позволяет обнаруживать внутренние и внешние отслоения обшивки, присутствие жидкостей и раздробленные керны.

Растущее использование самолетов с композитной структурой привело к необходимости быстрой проверки на предмет повреждений в результате удара в аэропорту, например, во время разворота самолета.Ультразвук с фазированной решеткой может использоваться для полного объемного контроля сложных аэрокосмических композитных деталей. Кроме того, ультразвуковые измерения толщины аэрокосмических композитов могут быть мгновенно выполнены на таких деталях, как крылья, фюзеляж, воздуховоды, панели и лопасти вентилятора.

К этой категории относятся углеродное волокно (углепластик) и стекловолокно (стекловолокно).

Стекловолокно

Ультразвуковые толщиномеры могут использоваться для различных применений стекловолокна, измеряя детали с одной стороны.Например, резервуары и трубы из стекловолокна можно проверять как часть производственного процесса, так и во время эксплуатации, чтобы гарантировать отсутствие эрозии или расслоения из-за коррозионных химикатов. Измерение толщины корпусов лодок из стекловолокна и измерение гелькоутов из стекловолокна также являются известными применениями ультразвука в судостроении.

Стекло

Стекло — недорогой и универсальный технический материал, который можно отливать, отливать или выдувать в самые разные формы.Он также хорошо пропускает высокочастотные звуковые волны, что делает его отличным материалом для ультразвукового измерения толщины.

Геометрия большинства обычных стеклянных изделий делает механическое измерение толщины штангенциркулем или микрометрами трудным или невозможным. Однако практически все обычные стеклянные изделия можно легко измерить с помощью ультразвуковых толщиномеров. Тестирование не повреждает стекло, а измерение толщины происходит мгновенно, точно и надежно.

Тестирование не повреждает стекло, а измерение толщины происходит мгновенно, точно и надежно.

Золото

Ультразвуковые дефектоскопы также могут помочь убедиться в том, что золотой слиток однороден и не содержит вставок.

Звуковые волны от дефектоскопа будут отражаться от нижней части золотого слитка, вставки внутри золотого слитка (например, металлической вставки вольфрама) или внутренней пустоты. Вы можете использовать дефектоскоп, чтобы различать волны, отражающиеся от нижней части золотого слитка, и волны, отражающиеся от вставок или внутренних пустот.

Железо

Ультразвуковое испытательное оборудование может использоваться для измерения степени шероховатости в чугуне или отличия чугуна с шаровидным графитом от серого чугуна.Эта технология полезна для литейных производств, которым необходимо проверить однородность чугуна с шаровидным графитом.

Жидкость

Если вам нужно быстрое автоматическое измерение уровня жидкости в большом количестве контейнеров, находящихся в процессе наполнения, ультразвуковое измерение уровня жидкости является хорошим решением. Ультразвуковой контроль может измерять уровни жидкости в контейнере или трубе с использованием неинвазивного метода (прямое измерение уровня) или обнаруживать присутствие или отсутствие жидкости в запечатанном контейнере (тест на наличие / отсутствие).

Ультразвуковой контроль может измерять уровни жидкости в контейнере или трубе с использованием неинвазивного метода (прямое измерение уровня) или обнаруживать присутствие или отсутствие жидкости в запечатанном контейнере (тест на наличие / отсутствие).

Горное оборудование

В горнодобывающей промышленности УЗИ с фазированной решеткой предлагает множество преимуществ при проверке компонентов тяжелого оборудования, например:

Пластик

Все обычные пластмассы можно измерить ультразвуком. Примеры включают:

К этой категории материалов также подходит полиэтилен высокой плотности (HDPE), универсальный термопласт, используемый в трубопроводах и многих других готовых деталях и компонентах.

Резина

Шумопоглощение в резине обычно выше по сравнению с другими материалами, но толщину обычно можно измерить с помощью манометров с высокой проникающей способностью.

Общие приложения включают:

Титан

Некоторые конструктивные элементы самолета, такие как подвеска двигателя и рама, изготовлены из титанового литья. Этот материал очень сложно обследовать из-за его крупнозернистой структуры. Использование ультразвуковых фазированных решеток для проверки титановых отливок обеспечивает гораздо лучшую обнаруживаемость, чем традиционные методы с использованием рентгеновских или ультразвуковых технологий.

Этот материал очень сложно обследовать из-за его крупнозернистой структуры. Использование ультразвуковых фазированных решеток для проверки титановых отливок обеспечивает гораздо лучшую обнаруживаемость, чем традиционные методы с использованием рентгеновских или ультразвуковых технологий.

Изучите дополнительные приложения для ультразвукового контроля

В различных отраслях существует множество приложений для ультразвукового контроля, и мы будем продолжать открывать новые возможности! Просмотрите наш онлайн-центр ресурсов, чтобы изучить еще больше приложений, или подпишитесь на блог InSight, чтобы первыми узнавать о новых приложениях и тематических исследованиях.

Связанный контент

Электронная книга: Введение в применение ультразвуковой технологии с фазированными решетками

Веб-семинар: Современные достижения традиционных ультразвуковых приборов для повышения качества контроля

Веб-семинар: Достижения в ультразвуковых и фазированных методах обнаружения и оценки коррозии

Get In Touch

Ultrasonic Тестирование, UT-тестирование | Лаборатория тестирования Inc.

Обнаружение дефектов; Измерение толщины стенки

Ультразвуковой контроль (UT), также известный как UT-контроль, ультразвуковой неразрушающий контроль и ультразвуковой неразрушающий контроль, может обнаруживать поверхностные и внутренние дефекты в сырье и деталях, не вызывая повреждений во время проверки.Кроме того, службы ультразвукового контроля могут измерять толщину стенок труб и труб.

Laboratory Testing Inc., недалеко от Филадельфии, штат Пенсильвания (США), выполняет как контактные, так и высокоскоростные ультразвуковые испытания погружением металлических материалов .

Быстрый ультразвуковой контроль с дополнительными услугами

Ультразвуковое испытание в LTI настроено для быстрых результатов испытаний, удобного обслуживания и легкого выполнения заказов. В лаборатории ультразвуковых испытаний работают две полностью укомплектованные рабочие смены, а ультразвуковые испытания погружением проводятся на девяти системах TACTIC.![]()

UT выполняются в большом цехе с использованием мощных кранов и вилочных погрузчиков, позволяющих легко перемещать большие ящики и негабаритные образцы. У нас также есть оборудование и опыт в предоставлении дополнительных внутренних услуг, таких как приемка и окончательная проверка, резка, обрезка и удаление заусенцев, идентификация материалов, а также специальная упаковка и отгрузка.

Наша собственная коллекция, состоящая из и более 2000 эталонов UT для испытаний НКТ, труб, круглых стержней и пластин, значительно экономит время и упрощает быстрый ремонт.Любые стандарты, отсутствующие на складе, могут быть быстро изготовлены в нашем собственном механическом цехе или у нашего квалифицированного местного поставщика.

Проверка продуктов различных форм и размеров

Наши погружные ультразвуковые системы предназначены для высокоскоростной проверки насосно-компрессорных труб, труб и круглого стержня. Поддерживаются материалы диаметром от 0,125 дюйма до 6,625 дюйма, и мы можем обрабатывать материалы длиной до 70 футов.

Контактный ультразвуковой метод контроля используется в LTI для проверки труб большого диаметра, труб и круглого прутка от более 6 дюймов до 30 дюймов.Contact UT также выполняется для других материалов, включая лист, поковки, плоские сварные швы и сварные пластины, чтобы предоставить информацию о дефектах и несоответствиях.

Отвечает вашим требованиям

LTI имеет аккредитацию NADCAP для иммерсионного ультразвукового контроля. Специалисты по тестированию UT сертифицированы по ASNT SNT-TC-1A, NAS410 и Pratt & Whitney PWA-NDTQ. Инспекторы уровня 2 и 3 по неразрушающему контролю проверяют результаты испытаний.

Кроме того, в штате есть другие квалифицированные инспекторы для быстрого и удобного обслуживания, в том числе:

- NDT MIL-STD-2132 Инспекторы и экзаменаторы

- Pratt & Whitney Уровень SIM-карты 3

- Представитель отдела контроля качества DCMA на месте

Оборудование для иммерсионного ультразвукового контроля компьютеризировано для безбумажной записи диаграмм и сохранения файлов.

Методы испытаний / спецификации

LTI выполняет ультразвуковые испытания в соответствии с широким спектром военных, коммерческих и пользовательских спецификаций, в том числе:

| AMS 2631 | ASTM A577 | MIL-STD-271 |

| AMS-STD-2154 / ASTM E2375 | ASTM A578 | P&W SIM-4 |

| ASME B&PV Раздел III и V | ASTM E213 | P&W SIM-314 |

| ASME B16.34, Приложение E | MIL-C-15726F | QQ-N-281D |

| ASTM A388 | MIL-STD-16420K | QQ-N-286F / G |

| ASTM A435 | MIL-STD-2132 | T9074-AS-GIB-010/271 |

LTI — ваш ответ для быстрой комплексной проверки. Попросите нас предоставить информацию о ценах и сроках выполнения вашего следующего заказа на ультразвуковое тестирование.

Процесс ультразвукового контроля неразрушающего контроля

Во время УЗ-тестирования ультразвуковой датчик, подключенный к испытательному оборудованию, передает короткие импульсы высокочастотных звуковых волн в проверяемый объект, проходя по его поверхности. Дефект или несоответствие вызовут отражение части энергии. Звуковые импульсы отображаются на экране при отражении от элементов в исследуемом материале. Техник интерпретирует эти отраженные сигналы, чтобы определить, является ли продукт или материал дефектным или приемлемым в соответствии со спецификацией или требованиями теста.

Дефект или несоответствие вызовут отражение части энергии. Звуковые импульсы отображаются на экране при отражении от элементов в исследуемом материале. Техник интерпретирует эти отраженные сигналы, чтобы определить, является ли продукт или материал дефектным или приемлемым в соответствии со спецификацией или требованиями теста.

Погружной ультразвуковой контроль проводится в воде, которая проводит звуковые волны между зондом и исследуемым материалом. Процесс частично автоматизирован и исключает необходимость прямого контакта с исследуемым материалом во время проверки.Во время контактного ультразвукового контроля ультразвуковой датчик, излучающий звуковые волны, вручную проводится по поверхности образца. Техника погружения предпочтительнее, потому что она может быть более быстрой и точной.

Посмотрите процесс погружения UT в видео ниже.

Возможности LTI

- Испытательные системы UT — погружные и контактные Референсные эталоны

- — более 1500 погружных и 500 контактных эталонов на складе

- Собственные производственные мощности и местный квалифицированный поставщик для других

- Дополнительные услуги, доступные по запросу

- Поступление и окончательная проверка

- Резка, обрезка и удаление заусенцев

- Упаковка / транспортировка в соответствии с ANSI N45.

2.2 и ТУ заказчика

2.2 и ТУ заказчика - Идентификация материала — штриховая маркировка, трафарет, электрохимическое травление

- NDT MIL-STD-2132 Examiner и P&W SIM Level 3 в штате

- Государственная инспекция источников питания

Новости и статьи

Ультразвуковой контроль надежен на наличие дефектов и измерений

Ультразвуковая технология неразрушающего контроля

| Инспекционная

Ультразвуковой контроль (UT) — это группа методов неразрушающего контроля (NDE), которые используют короткие высокочастотные ультразвуковые волны для выявления дефектов в материале.Обычно они работают, излучая волны в материал. Измеряя эти волны, можно определить свойства материала и внутренние дефекты. Большинство устройств UT состоят из множества отдельных блоков. Сюда могут входить генераторы и приемники, преобразователи и мониторы. Включенные компоненты зависят от типа UT, выполняемого инспектором.

Большинство устройств UT состоят из множества отдельных блоков. Сюда могут входить генераторы и приемники, преобразователи и мониторы. Включенные компоненты зависят от типа UT, выполняемого инспектором.

Существует несколько различных типов ультразвукового контроля, в том числе:

Метод автоматического ультразвукового обратного рассеянияУсовершенствованный метод ультразвукового обратного рассеяния (AUBT) — это метод ультразвукового исследования, разработанный для обнаружения повреждений от высокотемпературной водородной атаки (HTHA).Техника предназначена для использования в сосудах высокого давления и трубопроводах. В методике используются высокочастотные широкополосные УЗ-пробники и цифровой осциллограф. Это позволяет ему обеспечивать как отображение А-скана, так и частотный анализ.

Ультразвуковой контроль фазированных решеток Ультразвуковой контроль фазированных решеток (PAUT) — это метод ультразвукового исследования, в котором используется набор датчиков UT, состоящих из множества (от 16 до более 250) мелких элементов. Каждый из элементов системы PAUT может индивидуально пульсировать.Это выполняется с помощью вычисляемого компьютером времени с помощью процесса, известного как фазирование. Это позволяет системе направлять сфокусированный луч под разными углами и фокусными расстояниями.

Каждый из элементов системы PAUT может индивидуально пульсировать.Это выполняется с помощью вычисляемого компьютером времени с помощью процесса, известного как фазирование. Это позволяет системе направлять сфокусированный луч под разными углами и фокусными расстояниями.

Ультразвуковой контроль на больших расстояниях (LRUT) — это метод ультразвукового исследования, разработанный для возможности тестирования больших объемов материала из одной контрольной точки. Этот метод работает путем равномерного закрепления колец преобразователя вокруг трубы. Эти кольца затем генерируют серию низкочастотных направленных волн.В этом случае волны могут распространяться симметрично вдоль оси трубы. Это обеспечивает полное покрытие стенки трубы.

Внутренние вращающиеся системы контроля Внутренняя вращающаяся инспекционная система (IRIS) — это ультразвуковой метод, используемый для обнаружения коррозии в трубопроводах и насосно-компрессорных трубах. с помощью вставленного внутрь датчика, генерирующего звуковые волны. Система работает, вставляя зонд в затопленную трубу. Зонд их перемещается по трубе, сканируя по мере продвижения.

с помощью вставленного внутрь датчика, генерирующего звуковые волны. Система работает, вставляя зонд в затопленную трубу. Зонд их перемещается по трубе, сканируя по мере продвижения.

Время пролета дифракции (TOFD) — это метод, используемый для поиска дефектов в сварных швах. Он использует время прохождения ультразвукового импульса для определения местоположения отражателя. Чтобы найти TOF, в методе используется пара ультразвуковых преобразователей. Передатчик излучает низкочастотные волны, распространяющиеся под углом. Они отклоняются обратно к приемнику только в случае обнаружения дефекта.

Ультразвуковой контроль с сухим соединением Ультразвуковой контроль с сухим соединением (DCUT) — альтернативный недорогой метод, не требующий использования жидкой связки для проверки металлических и неметаллических материалов.Кроме того, преобразователи DCUT способны выдерживать высокие напряжения. DCUT — это универсальный метод, который может выполняться с использованием гибких, контактных, колесных или удаленных датчиков.

DCUT — это универсальный метод, который может выполняться с использованием гибких, контактных, колесных или удаленных датчиков.

- Гибкие преобразователи можно наносить на внешнюю или внутреннюю поверхность компонента для обнаружения дефектов. Контактные преобразователи

- также используются для обнаружения дефектов и измерения толщины. Колесные преобразователи

- позволяют инспекторам проверять системы длинных трубопроводов за короткий промежуток времени. Выносные преобразователи

- имеют преимущество, поскольку они могут измерять толщину под нестандартными углами (то есть под углами, отличными от 90 ° к поверхности). Это избавляет от необходимости строить опоры или снимать компоненты для проведения проверки.

Rapid Ultrasonic Gridding (RUG) — это метод неразрушающего контроля толщины, при котором одновременно используются несколько ультразвуковых датчиков толщины для быстрого сбора результатов измерений толщины в заранее заданном или специальном пространстве. Как и другие методы UT, RUG захватывает необработанные данные A-Scan, которые могут быть представлены в режимах B-Scan или C-Scan — или использоваться для создания визуального представления в виде трехмерных моделей. Однако RUG может захватывать несколько точек данных A-Scan с гораздо большей скоростью, чем традиционные методы измерения толщины.

Как и другие методы UT, RUG захватывает необработанные данные A-Scan, которые могут быть представлены в режимах B-Scan или C-Scan — или использоваться для создания визуального представления в виде трехмерных моделей. Однако RUG может захватывать несколько точек данных A-Scan с гораздо большей скоростью, чем традиционные методы измерения толщины.

В целом UT имеет несколько преимуществ и недостатков. Это полезно, поскольку позволяет сканировать дефекты как на поверхности, так и под ней.Он также полезен своей невероятной точностью. С другой стороны, не все материалы подходят для ультразвукового контроля. У него также есть недостаток, заключающийся в том, что для его выполнения требуется много навыков и подготовки.

Связанные темы

Инструменты тем

Поделиться темой

Внести свой вклад в определение

Мы приветствуем обновления этого определения Integripedia от Inspectioneering

сообщество. Щелкните ссылку ниже, чтобы отправить любые рекомендуемые изменения для Inspectioneering’s

команда редакторов для обзора.

Щелкните ссылку ниже, чтобы отправить любые рекомендуемые изменения для Inspectioneering’s

команда редакторов для обзора.

Ультразвуковой контроль — INDUSTRIAL NDT

Как следует из названия, под ультразвуком понимается метод неразрушающего контроля, при котором используются звуки с частотами, превышающими те, которые слышны человеческим ухом.Звуки с частотами от 50 до 100 кГц обычно используются для проверки неметаллических материалов, тогда как звуки с частотами от 0,5 до 10 МГц обычно используются для проверки металлических материалов.

Метод ультразвукового контроля (UT) использует высокочастотные звуковые волны (ультразвук) для измерения геометрических и физических свойств материалов. Ультразвук распространяется в разных материалах с разной скоростью. Ультразвуковая волна будет продолжать проходить через материал с заданной скоростью и не вернется обратно, если не столкнется с отражателем.Отражателем считается любая граница между двумя разными материалами или дефект.

Ультразвуковая волна будет продолжать проходить через материал с заданной скоростью и не вернется обратно, если не столкнется с отражателем.Отражателем считается любая граница между двумя разными материалами или дефект.

Генератор ультразвука (преобразователь) излучает волны и в том же положении принимает отраженные звуки (если они есть). Сравнивая оба сигнала (испускаемый и отраженный), можно определить положение дефекта и его размер. UT может использоваться на гражданском инженерном оборудовании, за пределами металлических частей, для проверки зернистости дорожного покрытия или бетона.

Высокочастотные звуковые волны проникают в материал и отражаются от поверхностей или дефектов.Отраженная звуковая энергия отображается в зависимости от времени, и инспектор может визуализировать поперечное сечение образца, показывающее глубину характеристик, отражающих звук (рис. 11).

(а) образец без дефектов; (б) образец с небольшим дефектом; (в) образец с большим дефектом

Как и в случае радиографии, ультразвуковое исследование — это метод неразрушающего контроля, который используется для обнаружения внутренних разрывов. При ультразвуковом контроле звуки генерируются преобразователями, изготовленными из материалов, проявляющих пьезоэлектрический эффект.Материалы, демонстрирующие пьезоэлектрический эффект, способны преобразовывать электрическую энергию в энергию звука и наоборот. Типичный пример такого материала — кварц. Когда кристалл кварца разрезается с определенной ориентацией и толщиной, он способен издавать звуки, подходящие для ультразвукового контроля. В зависимости от ориентации огранки кристалла, звуки, создаваемые кварцем, могут быть продольными или поперечными. На рисунке 10 показано ультразвуковое исследование в лаборатории.

При ультразвуковом контроле звуки генерируются преобразователями, изготовленными из материалов, проявляющих пьезоэлектрический эффект.Материалы, демонстрирующие пьезоэлектрический эффект, способны преобразовывать электрическую энергию в энергию звука и наоборот. Типичный пример такого материала — кварц. Когда кристалл кварца разрезается с определенной ориентацией и толщиной, он способен издавать звуки, подходящие для ультразвукового контроля. В зависимости от ориентации огранки кристалла, звуки, создаваемые кварцем, могут быть продольными или поперечными. На рисунке 10 показано ультразвуковое исследование в лаборатории.

Во время проверки звук, создаваемый преобразователем, передается в проверяемый материал через связующее вещество.Этот звук распространяется в материале со скоростью, которая зависит от типа материала. Например, продольные волны распространяются со скоростью 5960 м / с и 6400 м / с в стали и алюминии соответственно. Когда в материале нет разрывов, звук продолжает распространяться, пока не встретит заднюю стенку материала.

От задней стенки звук отражается и продолжает распространяться, пока не достигнет преобразователя. В этом преобразователе пьезоэлектрический преобразователь преобразует звуковую энергию в электрический импульс. Затем импульс усиливается и отображается на экране в виде сигнала задней стенки или эхо-сигнала задней стенки (рис.12).

Однако, если есть разрыв в материале, часть звуковой энергии отражается этим разрывом, тогда как другая часть продолжает двигаться, пока не достигнет задней стенки и не отразится. В этих условиях часть звука, отраженная неоднородностью, сначала достигает преобразователя, а затем часть звука, отраженная задней стенкой. В обоих случаях звуковая энергия преобразуется в электрические сигналы, которые затем отображаются на экране ультразвукового дефектоскопа как сигнал задней стенки и сигнал из-за разрыва.Путем правильной калибровки оборудования можно определить как положение несплошности относительно положения задней стенки, так и размер несплошности.

Тот факт, что ультразвук не представляет никакой потенциальной опасности для оператора, делает этот метод хорошим конкурентом радиографическому методу. Однако для правильной интерпретации результатов испытаний требуются высококвалифицированные и опытные операторы. В отличие от рентгенографии, где результаты представлены в графической форме, результаты ультразвуковых исследований представлены исключительно в форме электрического сигнала.Знания о материале, правильном перемещении преобразователя и правильной калибровке временной развертки абсолютно необходимы для правильной оценки результатов испытаний.

В настоящее время доступно более сложное ультразвуковое оборудование, которое позволяет представлять результаты в 2D или 3D измерениях. Эта разработка придает большую силу ультразвуковому методу в его соперничестве с рентгенографическим методом.

Преимущества и ограничения ультразвуковых методов следующие:

Преимущества

- Требуется доступ только с одной стороны

- Возможность обнаружения внутреннего дефекта

- Не опасно

- Применяется для измерения толщины, обнаружения несплошностей и определения свойств материалов

- Может предоставить размер обнаруженного разрыва

- Очень чувствителен к неоднородностям плоского типа

- Подходит для автоматизации

- Для толстых материалов

- Оборудование в основном переносное и пригодное для полевого осмотра

Ограничения

- Не может обнаружить дефект, плоскость которого параллельна направлению звукового луча

- Требовать использования связующего вещества для улучшения передачи звука

- Требуются калибровочные блоки и эталоны

- Требуется высококвалифицированный и опытный оператор

- Не очень надежен для поверхностных и подземных неоднородностей из-за интерференции между начальным импульсом и сигналом из-за неоднородности.

Ультразвуковой контроль и испытание сварных швов

Ультразвуковой контроль и испытание сварных швов

JANX предлагает полный набор инструментов и методов, подходящих для каждого приложения контроля, от базовых измерений толщины до полностью автоматизированных проверок. Ультразвуковой контроль — это широко используемый метод неразрушающего контроля, который может использоваться для измерения размеров, толщины, определения характеристик материала, обнаружения дефектов и многого другого.

Ультразвуковой контроль может использоваться на любом этапе жизненного цикла актива, начиная от контроля пластин, поковок, отливок и сварных компонентов до мониторинга коррозии в процессе эксплуатации.Квалифицированные операторы JANX интерпретируют ультразвуковые показания в соответствии с применимыми нормами и стандартами, такими как API, ASME и AWS, соблюдая при этом требуемые спецификации клиентов.

JANX регулярно проводит высокопроизводительные испытания сварных швов на крупных проектах строительства трубопроводов с использованием автоматизированного ультразвукового контроля с системой RTD Rotoscan.

Доступное оборудование для ультразвукового контроля включает:

- Ультразвуковые приборы прямого луча с дисплеем A-Scan и без него — GE, Olympus, Danatronics, другие

- Ручной прибор для измерения поперечной волны (одноканальный) — Olympus, Sonatest

- Портативные приборы с фазированной решеткой, преобразователи с фазированной решеткой от 10 до 64 элементов — GE, Olympus и Sonatest

- Автоматический сканер внутренней коррозии (C-Scan) — AUT Solutions, ScanTech

- Полуавтоматическое сканирование B-Scan для проверки фитингов труб и других нестандартных геометрических форм — AUT Solutions Полуавтоматический сканер с фазированной решеткой

- для проверки кольцевых сварных швов и длинных швов — AUT Solutions, Olympus, JIREH

- Автоматический контроль сварных швов — Система Applus RTD Rotoscan

JANX использует широкий спектр радиографических методов, включая:

Мы там, когда мы вам понадобимся

Поскольку у нас есть все необходимое для мобилизации служб ультразвукового тестирования по всей территории США, наши клиенты могут проводить свои проверки в любое время и в любом месте. Сюда входят операторы трубопроводов, работающие в удаленных средах или в экстремальных условиях. Наши технологии и более чем 35-летний опыт работы означают, что клиенты могут положиться на нас в получении подробных, подробных и быстрых результатов проверки.

Сюда входят операторы трубопроводов, работающие в удаленных средах или в экстремальных условиях. Наши технологии и более чем 35-летний опыт работы означают, что клиенты могут положиться на нас в получении подробных, подробных и быстрых результатов проверки.

Ультразвуковая техника

Системы ультразвукового контроля для неразрушающего контроля материалов (NDT)

Ультразвуковые системы контроля для неразрушающего контроля материалов (NDT)

Optel предлагает широкий спектр решений и технологий для систем ультразвукового контроля, применимых во многих отраслях промышленности.От стандартных систем ультразвукового контроля до специализированных и сложных ультразвуковых измерительных систем для нужд наших клиентов, отвечающих самым строгим техническим требованиям. Мы следуем тенденции Индустрии 4.0 к автоматизации и обмену данными в технологиях и процессах в обрабатывающей промышленности, включая IoT, IIoT, AI, а также интеллектуальное производство и интеллектуальные предприятия.

Автомобильная промышленность

- Ультразвуковая система для неразрушающего контроля и обнаружения объектов

- Ультразвуковая система для тестирования чувствительных компонентов в оперативном и автономном режиме

- Система контроля зубчатых колес, сваренных электронным лучом

- Неразрушающий контроль сварных тонкостенных трубчатых деталей амортизаторов, полуосей и трансмиссионных валов

- Неразрушающий контроль модулей и компонентов охлаждения двигателей внутреннего сгорания, гибридных и чисто электрических автомобилей

- 3D (голографическая) воздушная ультразвуковая камера для 100% измерения объектов с точностью в субмикрометровом диапазоне

Ультразвуковой контроль пластиковых труб

Экономичное комплексное решение для ультразвуковых измерений, обеспечивающее значительную экономию сырья и стабильное качество продукции. Высокоточные значения измерения толщины стенки, диаметра, эксцентриситета, овальности, расхода материала, а также статистика производства.

Высокоточные значения измерения толщины стенки, диаметра, эксцентриситета, овальности, расхода материала, а также статистика производства.

- Напорные и газовые трубы

- Трубы;

- Труба многослойная и гофрированная; Труба для горячей воды

Панели на древесной основе

Ультразвуковая измерительная система обнаруживает неоднородности в материалах, имеющих форму панелей, таких как древесные плиты

Аэрокосмическая, судостроительная и ветряная промышленность

- Высокопроизводительная ультразвуковая испытательная система для проверки компонентов безопасности в промышленности

- Раннее выявление механических повреждений ультразвуком

- Ультразвуковые системы для производства сложных деталей для автомобилей и авиации

Нефть и газ

- Дефектоскопы ультразвуковые

- Измерение качества пропанированного биометана в реальном времени

- Ультразвуковое измерение скорости звука в газах и количественная характеристика бинарных газовых смесей

- Технология и средство измерения для экспресс-контроля качества природного газа

Пищевая промышленность

- Ультразвуковая система для пищевой промышленности

- Сравнение качества вяленого мяса ультразвуковыми методами

- Определение спелости некоторых плодов

Медицинский

- Раннее выявление рака груди

- Ультразвуковой голографический сканер для измерения и визуализации зубов, полостей челюстной кости

- Голографический сонограф для визуализации и мониторинга изменений в тканях легких, особенно вызванных COVID-19

Биометрия

- Ультразвуковой голографический сканер отпечатков пальцев

- Ультразвуковой сканер отпечатков пальцев

Ультразвуковая толщинометрия, в свою очередь, является не менее важной процедурой для контроля качества и безопасности изделий.

Ультразвуковая толщинометрия, в свою очередь, является не менее важной процедурой для контроля качества и безопасности изделий. Подготовка заключается в том, чтобы придать поверхности шероховатость. Если диагностируется сварные соединения, то шероховатостям требуется задать направление, которое расположится перпендикулярно шву. Для устранения воздушного зазора, исследуемый участок обрабатывается контактными жидкостями (водой, маслом, глицерином).

Подготовка заключается в том, чтобы придать поверхности шероховатость. Если диагностируется сварные соединения, то шероховатостям требуется задать направление, которое расположится перпендикулярно шву. Для устранения воздушного зазора, исследуемый участок обрабатывается контактными жидкостями (водой, маслом, глицерином). Методы ультразвуковой дефектоскопии.»

Методы ультразвуковой дефектоскопии.»

2.2 и ТУ заказчика

2.2 и ТУ заказчика