Ультразвуковой неразрушающий контроль

|

Наша лаборатория оказывает услуги по ультразвуковому контролю (УЗК) различных объектов. Лаборатория укомплектована оборудованием для ультразвуковой дефектоскопии, измерения толщины и твердости. Все допущенные к работам специалисты аттестованы на II уровень согласно ПБ 03-440-02. По результатам измерений выдается заключение установленного образца. Мы работаем с юридическими и физическими лицами. Проведение ультразвукового контроля возможно как лабораторно, так и с выездом.

Лаборатория укомплектована оборудованием для ультразвуковой дефектоскопии, измерения толщины и твердости. Все допущенные к работам специалисты аттестованы на II уровень согласно ПБ 03-440-02. По результатам измерений выдается заключение установленного образца. Мы работаем с юридическими и физическими лицами. Проведение ультразвукового контроля возможно как лабораторно, так и с выездом.

Ультразвуковой метод контроля был предложен советским физиком С.Я. Соколовым в 1928 году и в настоящее время является одним из основных методов неразрушающего контроля. Методы ультразвуковой дефектоскопии позволяют производить контроль сварных соединений, сосудов и аппаратов высокого давления, трубопроводов, поковок, листового проката и другой продукции. Ультразвуковой контроль является обязательной процедурой при изготовлении и эксплуатации многих ответственных изделий, таких как части авиационных двигателей, трубопроводы атомных реакторов или железнодорожные рельсы.

По сравнению с другими методами неразрушающего контроля ультразвуковой метод обладает важными преимуществами:

- высокая чувствительность к наиболее опасным дефектам типа трещин и непроваров

- низкая стоимость

- безопасность для человека (в отличие от рентгеновской дефектоскопии)

- возможностью вести контроль непосредственно на рабочих местах без нарушения технологического процесса

- при проведении УЗК исследуемый объект не повреждается

- возможность проводить контроль изделий из разнообразных материалов, как металлов, так и неметаллов.

К недостаткам ультразвукового метода контроля можно отнести невозможность оценки реального размера и характера дефекта, трудности при контроле металлов с крупнозернистой структурой из-за большого рассеяния и сильного затухания ультразвука, а также повышенные требования к состоянию поверхности контроля по шероховатости и волнистости. Согласно РД 03-606-03 максимально допустимая шероховатость при ультразвуковом контроле составляет Ra 6,3 / Rz 40

Сущность ультразвукового метода неразрушающего контроля (видео ИКБ Градиент)

Многообразие задач, возникающих при необходимости проведения неразрушающего контроля различных изделий, привело к разработке и использованию ряда различных акустических методов контроля. Согласно ГОСТ 23829-85 акустические методы контроля делятся на 2 большие группы: использующие излучение и приём акустических колебаний и волн (активные методы) и основанные только на приёме колебаний и волн (пассивные методы).

| Методы | Описание |

| Методы прохождения | выявляют глубинные дефекты типа нарушения сплошности, расслоения. |

| выявляют дефекты типа нарушения сплошности, определяет их координаты, размеры, ориентацию путём прозвучивания изделия и приёма отраженного от дефекта эхо-сигнала. | |

| Импедансный метод | предназначен для контроля клеевых, сварных и паяных соединений, имеющих тонкую обшивку, приклеенную или припаянную к элементам жёсткости. |

| Методы свободных колебаний | применяются для обнаружения глубинных дефектов. |

| Методы вынужденных колебаний (резонансные) | применяются в основном для измерения толщины изделия и для обнаружения зоны коррозионного поражения, расслоений в тонких местах из металлов. |

| Акустико-эмиссионный метод | обнаруживает и регистрирует только развивающиеся трещины или способные к развитию под действием механической нагрузки (квалифицирует дефекты по степени их опасности во время эксплуатации). |

Наиболее широкое распространение в практике ультразвуковой дефектоскопии нашли методы прохождения и отражения (импульсные методы), реже применяют другие методы: резонансный, импедансный и метод акустической эмиссии.

Импульсные методы (прохождения и отражения)

Среди многочисленных методов прохождения и отражения на сегодняшний день наибольшее применение в дефектоскопии нашли: теневой, зеркально-теневой, и эхо-метод. Эхо-метод, в отличии от других, применим при одностороннем доступе к исследуемому объекту, и при этом позволяет определить размеры дефекта, его координаты и характер. В общем случае, суть перечисленных методов заключается в излучении в изделие и последующем принятии отраженных ультразвуковых колебаний с помощью специального оборудования — ультразвукового дефектоскопа и пьезоэлектрического преобразователя (ПЭП) и дальнейшем анализе полученных данных с целью определения наличия дефектов, а также их эквивалентного размера, формы, вида, глубины залегания и пр.

Самой массовой областью применения ультразвуковой дефектоскопии являются сварные соединения. Основным документом в России по ультразвуковому контролю сварных швов является ГОСТ Р 55724-2013

«Контроль неразрушающий. Соединения сварные. Методы ультразвуковые» (pdf), в котором рассмотрены в полном объёме методы контроля стыковых, тавровых, нахлесточных и угловых сварных швов, выполненных различными способами сварки. Также в нём подробно описаны меры (калибровочные образцы) СО-2, СО-3 и СО-3Р, V-1, V-2 и настроечные образцы, а также параметры для их изготовления. Проведение ультразвукового контроля сварных соединений и наплавок оборудования и трубопроводов атомных энергетических установок регламентируется документом ПНАЭ Г-7-030-91 «Унифицированные методики контроля основных материалов (полуфабрикатов), сварных соединений и наплавки оборудования и трубопроводов атомных энергетических установок. Ультразвуковой контроль» (pdf)

Ультразвуковой контроль» (pdf)В зависимости от области использования, различают ультразвуковые дефектоскопы общего и специального назначения. Дефектоскопы общего назначения могут использоваться для контроля самой разнообразной продукции, а специализированные дефектоскопы созданы для решения узкоцелевых задач. К наиболее популярным моделям ультразвуковых дефектоскопов общего назначения относятся:

Ультразвуковая толщинометрия (резонансный и импульсный метод)

Как правило, ультразвуковой метод толщинометрии применяют в случаях недоступности или труднодоступности объекта для измерения его толщины механическим измерительным инструментом. Ультразвуковая толщинометрия — неотъемлемая процедура при определении толщины стенок труб, котлов, сосудов, то есть объектов замкнутого типа или с односторонним доступом, а также объектов судостроительного и судоремонтного производства. Современные ультразвуковые толщиномеры позволяют измерять толщины от 1 до 50 мм с точностью ±0,001 мм. По физическим принципам, используемым для измерения толщины, акустические толщиномеры делят на резонансные и эхо-импульсные.

По физическим принципам, используемым для измерения толщины, акустические толщиномеры делят на резонансные и эхо-импульсные.

Резонансный метод контроля основан на возбуждении и анализе резонансных колебаний в исследуемом объеме изделия, при этом исследование проводится при доступности одной стороны изделия, а погрешность метода составляет менее 1%. Резонансным методом измеряют толщину стенок металлических и некоторых неметаллических изделий (керамика, стекло, фарфор). Кроме того, при помощи резонансной дефектоскопии можно выявлять зоны коррозионного поражения, зоны непроклея и непропоя листовых соединений, зоны расслоения в биметаллах, тонких листах. Резонансные методы вынужденных колебаний в настоящее время не имеют широкого применения, так как задачи дефектоскопии и толщинометрии более точно решают импульсные ультразвуковые методы.

Принцип ультразвуковой импульсной толщинометрии основан на измерении времени прохождения ультразвукового импульса в изделии или в слое и умножении измеренного времени на коэффициент, учитывающий скорость звука в материале изделия.

- ГОСТ Р 55614-2013 «Контроль неразрушающий. Толщиномеры ультразвуковые. Общие технические требования».

- ГОСТ Р ИСО 16809-2015 «Контроль неразрушающий. Контроль ультразвуковой. Измерение толщины».

К наиболее популярным моделям ультразвуковых толщиномеров можно отнести:

Импедансные дефектоскопы и твердомеры (импедансный метод)

Импедансный метод разработан советским ученым Ю.В. Ланге в 1958 году. Он основан на использовании зависимости полного механического сопротивления (импеданса) контролируемого изделия от качества соединения отдельных его элементов между собой. Этим методом можно выявлять дефекты в клеевых, паяных и других соединениях, между тонкой обшивкой и элементами жёсткости или заполнителями в многослойных конструкциях. Импедансные дефектоскопы широко используются в авиастроении, автомобильной и космической промышленности. Они способны обнаружить непроклеенные участки, расслоения, нарушения целостности и пустоты в различном оборудовании, приборах, конструкциях. Кроме того, метод ультразвукового контактного импеданса широко применяется для измерения твёрдости изделий из металлов и сплавов, таких как сосуды давления различного назначения (реакторы, парогенераторы, коллекторы, котельные барабаны) роторы турбин и генераторов, трубопроводы, детали различных транспортных средств, промышленные полуфабрикаты (отливки, поковки, листы) и т.д. Метод контактного импеданса основан на измерении режима колебаний преобразователя, соприкасающегося с объектом. По амплитудам и резонансным частотам такого преобразователя (часто имеющего вид стержня) судят о твердости материала изделия, податливости (упругому импедансу) его поверхности.

Они способны обнаружить непроклеенные участки, расслоения, нарушения целостности и пустоты в различном оборудовании, приборах, конструкциях. Кроме того, метод ультразвукового контактного импеданса широко применяется для измерения твёрдости изделий из металлов и сплавов, таких как сосуды давления различного назначения (реакторы, парогенераторы, коллекторы, котельные барабаны) роторы турбин и генераторов, трубопроводы, детали различных транспортных средств, промышленные полуфабрикаты (отливки, поковки, листы) и т.д. Метод контактного импеданса основан на измерении режима колебаний преобразователя, соприкасающегося с объектом. По амплитудам и резонансным частотам такого преобразователя (часто имеющего вид стержня) судят о твердости материала изделия, податливости (упругому импедансу) его поверхности.

К наиболее популярным моделям ультразвуковых твердомеров можно отнести:

Средства для проведения ультразвукового контроля

Следующим важнейшим инструментом для проведения ультразвукового контроля являются пьезоэлектрические преобразователи (ПЭП), которые выступают в качестве излучателя и приемника ультразвукового импульса, обрабатываемого дефектоскопом или толщиномером. Принцип действия пьезоэлектрических преобразователей основан на использовании прямого или обратного пьезоэлектрических эффектов. Прямой пьезоэффект представляет собой способность некоторых материалов образовывать электрические заряды на поверхности при приложении механической нагрузки, обратный пьезоэффект заключается в изменении механического напряжения или геометрических размеров образца материала под воздействием электрического поля. В качестве пьезоэлектрических материалов обычно используют естественный материал кварц, турмалин, а также искусственно поляризованную керамику на основе титаната бария (ВаТiO3), титаната свинца (PbTiO3) и цирконата свинца (PbZrO3)

Принцип действия пьезоэлектрических преобразователей основан на использовании прямого или обратного пьезоэлектрических эффектов. Прямой пьезоэффект представляет собой способность некоторых материалов образовывать электрические заряды на поверхности при приложении механической нагрузки, обратный пьезоэффект заключается в изменении механического напряжения или геометрических размеров образца материала под воздействием электрического поля. В качестве пьезоэлектрических материалов обычно используют естественный материал кварц, турмалин, а также искусственно поляризованную керамику на основе титаната бария (ВаТiO3), титаната свинца (PbTiO3) и цирконата свинца (PbZrO3)

Основные требования к ультразвуковым преобразователям указаны в:

- ГОСТ Р 55725-2013 «Преобразователи ультразвуковые пьезоэлектрические. Общие технические требования» (pdf)

- ГОСТ Р 55808-2013 «Преобразователи ультразвуковые. Методы испытаний» (pdf)

Подробнее о ультразвуковых преобразователях, их классификации, маркировке и применении можно посмотреть здесь.

Для обеспечения хорошего контакта между ультразвуковым преобразователем и контролируемой поверхностью, а также для предотвращения образования воздушного зазора, создающего помехи звуковому импульсу, необходимо использовать различные контактные жидкости или гели. Контактная жидкость должна иметь специальный химический состав, соответствующий диапазону температур той или иной контролируемой поверхности и ее структуре. Так, для контроля арматурных стержней и неровных поверхностей необходимо использовать контактный гель высокой степени вязкости, при контроле нагревающихся поверхностей рекомендуется применять контактные гели на водной основе, а при очень низких температурах (до -60ºC) в качестве контактной жидкости можно использовать пропиленгликоль. Также стоит отметить, что в некоторых случаях (в частности, при контроле оборудования, используемого в ядерной промышленности) требуются контактные среды с ограниченным галогенным и серным составом. Подробнее о контактных жидкостях для ультразвукового контроля можно посмотреть здесь.

Одним из важных факторов качественного ультразвукового контроля изделий является обеспечение достоверности и единообразия при проведении контроля, особенно при диагностике объектов повышенной опасности. Метрологическое обеспечение оборудования подразумевает обязательную проверку работоспособности аппаратуры перед проведением ультразвукового контроля с использованием специальных образцов. Существует два вида образцов: меры (калибровочные образцы) и настроечные образцы (ранее стандартные образцы предприятия СОП).

Комплект калибровочных образцов необходим для проверки основных параметров аппаратуры (разрешающей способности, мертвой зоны, угла ввода, стрелы ПЭП), а по контрольным образцам предприятия СОП осуществляют настройку глубиномера дефектоскопа и определение уровней чувствительности для проведения контроля конкретного изделия по определенному НД. К используемым калибровочным образцам (мерам) относятся:

| Калибровочный образец | Материал | Основное назначение | |

| Основные калибровочные образцы (входят в обязательный перечень оборудования необходимого для аттестации лабораторий) |

|||

| СО-1 | органическое стекло марки ТОСП |

|

|

| СО-2 | Сталь марки 20 или сталь марки 3 |

|

|

| СО-3 | Сталь марки 20 или сталь марки 3 |

|

|

| Специальные калибровочные образцы | |||

| ISO/DIS 19675 | сталь марки S355J0 | Образец выполнен в соответствии с ISO/DIS 19675 и предназначен для для настройки дефектоскопов на фазированной решетке. Данный образец должен заменить часто используемый для настройки приборов на ФР образец V1 который не может обеспечить запросы пользователей в полной мере. Данный образец должен заменить часто используемый для настройки приборов на ФР образец V1 который не может обеспечить запросы пользователей в полной мере. |

|

| СО-3Р | Сталь марки 20 | Специальный образец для калибровки ультразвуковых дефектоскопов при контроле качества рельсов, а также деталей и узлов железнодорожного подвижного состава при совмещенной и раздельной схеме работы ПЭП с частотой более 1,5 МГц. | |

| V-1 | Образец из углеродистой стали с цилиндром из органического стекла | Образец применяют в соответствии с рекомендациями Международного института сварки (МИС) и требованиями EN 12223-2000, ISO 2400-2013 для настройки и проверки параметров дефектоскопа и ПЭП. | |

| V-2 | Образец из углеродистой мелкозернистой стали | Образец применяют в соответствии с рекомендациями Международного института сварки (МИС) и требованиями EN 12223-2000 , ISO2400-2013 для настройки и проверки параметров дефектоскопа с использованием малогабаритных и миниатюрных преобразователей. |

|

| Подробнее о калибровочных образцах, их классификации и схемах применения можно посмотреть здесь | |||

Контрольные образцы предприятия (СОП) предназначены для настройки глубиномера и чувствительности при проведении ультразвукового контроля конкретного изделия. Наиболее распространенными типами применяемых отражателей при контроле сварных соединений являются: плоскодонные отражатели, «зарубки» и сегменты. Подробнее о назначении, типах и области применения контрольных образцов можно посмотреть здесь.

Помимо технических требований, предъявляемых к процессу ультразвукового контроля, существует и установленный порядок организации работ. Так лаборатории, выполняющие ультразвуковой контроль должны быть аттестованы в соответствии с

- СДАНК-01-2020 «Правила аттестации и основные требования к лабораториям неразрушающего контроля»

Необходимость аттестации лабораторий НК регламентирована Письмом Госгортехнадзора России № 02-35/213 от 27 июня 2001 г. (pdf) в соответствии с которым, для проведения контроля оборудования, материалов и сварных соединений неразрушающими методами (в том числе и для сторонних организаций) организациям необходимо иметь лаборатории неразрушающего контроля, аттестованные в соответствии с вышеуказанным документом. По результатам аттестации лаборатории выдаётся свидетельство об аттестации в соответствующей области. Подробнее о порядке проведения аттестации, перечне необходимых документов и оборудования можно посмотреть здесь.

(pdf) в соответствии с которым, для проведения контроля оборудования, материалов и сварных соединений неразрушающими методами (в том числе и для сторонних организаций) организациям необходимо иметь лаборатории неразрушающего контроля, аттестованные в соответствии с вышеуказанным документом. По результатам аттестации лаборатории выдаётся свидетельство об аттестации в соответствующей области. Подробнее о порядке проведения аттестации, перечне необходимых документов и оборудования можно посмотреть здесь.

В зависимости от сферы деятельности, специалисты, проводящие ультразвуковой контроль должны быть аттестованы в соответствии с:

- ПБ 03-440-02 «Правила аттестации персонала в области неразрушающего контроля»

- ПНАЭ Г-7-010-89 «Федеральные нормы и правила в области использования атомной энергии»

Аттестацию специалистов в целях подтверждения их уровня теоретической и практической подготовки, необходимого для выполнения работ по конкретному методу контроля проводят независимые органы по аттестации персонала в сфере неразрушающего контроля (НОАП). НТЦ «Эксперт» является экзаменационным центром Независимого органа по аттестации персонала АЦ «НИКИМТ» АО «НИКИМТ-Атомстрой». При подготовке к аттестации специалистами могут быть использованы следующие учебные материалы:

НТЦ «Эксперт» является экзаменационным центром Независимого органа по аттестации персонала АЦ «НИКИМТ» АО «НИКИМТ-Атомстрой». При подготовке к аттестации специалистами могут быть использованы следующие учебные материалы:

- Комплект образцов для обучения и аттестации специалистов

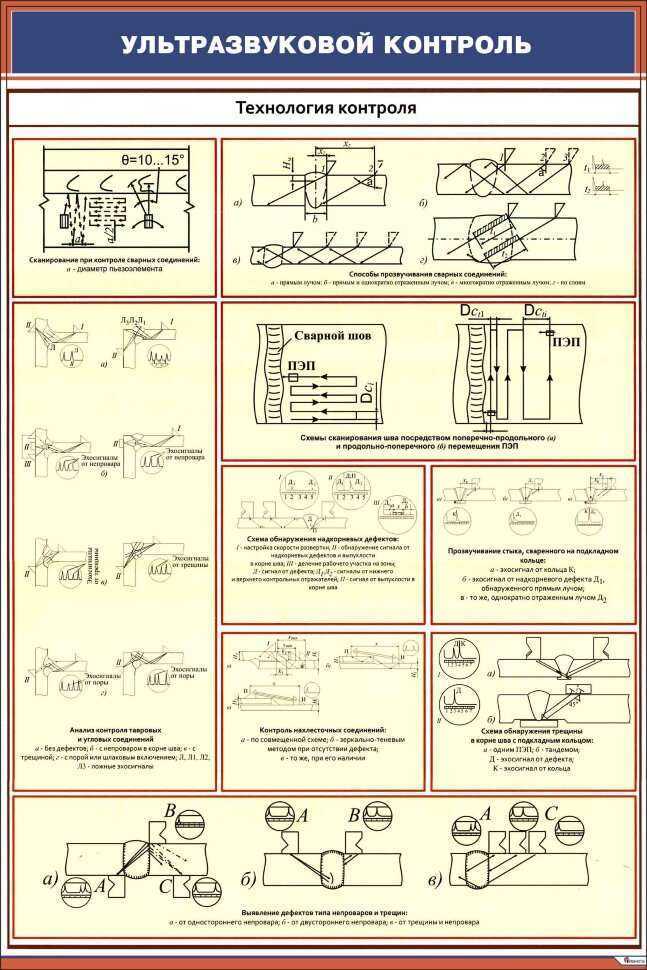

- Учебные плакаты по ультразвуковому методу контроля

- Нормативные документы по ультразвуковому методу контроля

- Учебная литература по неразрушающим методам контроля

Подробнее о порядке проведения аттестации персонала, перечне необходимых документов и стоимости аттестации можно посмотреть здесь.

Кроме того, в соответствии с требованиями ПНАЭ Г-7-010-89 и СДАНК-01-2020 для проведения ультразвукового контроля конкретного объекта должны быть разработаны технологические карты, содержащие перечень используемого оборудования, последовательность, параметры и схемы проведения контроля, оценку качества объекта с указанием информативных признаков выявляемых дефектов. Для объектов атомной энергетики технологические карты должны быть согласованы в Головных материаловедческих организациях (ГМО)

Для объектов атомной энергетики технологические карты должны быть согласованы в Головных материаловедческих организациях (ГМО)

Подробнее о разработке и согласовании технологических карт, а также примеры технологических карт на различные методы неразрушающего контроля можно посмотреть здесь.

УЗК для Чайников

Купить оборудование для ультразвукового контроля можно по цене, указанной в прайс-листе. Цена оборудования указана с учетом НДС. Смотрите также разделы: Визуальный и измерительный контроль, Радиографических контроль, Капиллярный контроль.

Купить оборудование и заказать услуги по ультразвуковому контролю можно в следующих городах: Москва, Санкт-Петербург, Екатеринбург, Саратов, Амурск, Ангарск, Архангельск, Астрахань, Барнаул, Белгород, Бийск, Брянск, Воронеж, Великий Новгород, Владивосток, Владикавказ, Владимир, Волгоград, Волгодонск, Вологда, Иваново, Ижевск, Йошкар-Ола, Казань, Калининград, Калуга, Кемерово, Киров, Кострома, Краснодар, Красноярск, Курск, Липецк, Магадан, Магнитогорск, Мурманск, Муром, Набережные Челны, Нальчик, Новокузнецк, Нарьян-Мар, Новороссийск, Новосибирск, Нефтекамск, Нефтеюганск, Новочеркасск, Нижнекамск, Норильск, Нижний Новгород, Обнинск, Омск, Орёл, Оренбург, Оха, Пенза, Пермь, Петрозаводск, Петропавловск-Камчатский, Псков, Ржев, Ростов, Рязань, Самара, Саранск, Смоленск, Сочи, Сыктывкар, Таганрог, Тамбов, Тверь, Тобольск, Тольятти, Томск, Тула, Тюмень, Ульяновск, Уфа, Ханты-Мансийск, Чебоксары, Челябинск, Череповец, Элиста, Ярославль и других городах, кроме того, в Республике Крым. А так же Республики Казахстан, Белоруссия и другие страны СНГ.

А так же Республики Казахстан, Белоруссия и другие страны СНГ.

Настроечные образцы (СОПы) | НТЦ Эксперт

Настроечные образцы (ранее СОПы) используются для настройки ультразвуковых приборов на решение конкретных задач НК. Образцы изготавливаются из материала, аналогичного материалу ОК и содержат определенные отражатели, используемые для настройки амплитудной и временной шкалы путем сравнения показаний от несплошностей ОК с показаниями от известных отражателей. Наиболее распространенными типами отражателей при контроле сварных соединений являются плоскодонные отражатели, «зарубки» и сегменты.

Настроечные образцы изготавливаются в соответствии с требованиями ГОСТ Р 55724-2013 (взамен ГОСТ 14782-86). Данный норматив, вместо используемого ранее термина «стандартный образец предприятия» или «СОП» вводит понятие «настроечный образец». Помимо ГОСТ Р 55724-2013 среди документов, регламентирующих изготовление отраслевых настроечных образцов можно выделить следующие:

Развернуть

- РД 153-34.

1-003-01 (РТМ-1С) Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте энергетического оборудования.

1-003-01 (РТМ-1С) Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте энергетического оборудования. - РД 34.17.302-97(ОП-501 ЦД-97) Котлы паровые и водогрейные. Трубопроводы пара и горячей воды, сосуды. Сварные соединения. Контроль качества. Ультразвуковой контроль. Основные положения.

- РД РОСЭК-001-96 Машины грузоподъемные, конструкции металлические, контроль ультразвуковой, основные положения.

- СТО 00220256-005-2005 Швы стыковых, угловых и тавровых сварных соединений сосудов и аппаратов, работающих под давлением. Методика ультразвукового контроля.

- СНиП 3.05.03-85 (2000) Строительные нормы и правила. Тепловые сети.

- СНиП 3.03.01-87 Строительные нормы и правила. Несущие и ограждающие конструкции.

- ВСН 012-88 Строительство магистральных и промысловых трубопроводов. Контроль качества и приемка работ. Часть II. Формы документации и правила ее оформления в процессе сдачи-приемки.

- ПБ 03-585-03 Правила устройства и безопасной эксплуатации технологических трубопроводов

- СТО Газпром-2006 Инструкция по неразрушающим методам контроля качества сварных соединений при строительстве и ремонте промысловых и магистральных газопроводов

Калибровка настроечных образцов осуществляется в добровольном порядке. Поверка и внесение в Госреестр в отношении данных образцов не производится, т.к. они не имеют статуса «стандартного образца» или «меры» для которых поверка в большинстве случаев является обязательной. Методика калибровки настроечных образцов регламентирована в том числе документом Р 08-01-2000. Периодичность калибровки в зависимости от конкретного норматива может отличаться:

- ПНАЭ Г-7-014, ПНАЭ Г-7-030, ПНАЭ Г-7-031, ПНАЭ Г-7-032 – 1 раз в год;

- ОСТ 26-2044, РД 34.17.302, ВСН 012 – 1 раз в 3 года;

- РД РОСЭК-001 – 1 раз в 5 лет.

Плоские настроечные образцы (СОПы) с отражателями различного типа применяются для настройки длительности развертки и чувствительности дефектоскопов при контроле листовых изделий. СОПы изготавливаются в соответствии с требованиями нормативной документации регулирующей порядок проведения УЗК в соответствующих областях промышленности. Каждый образец имеет паспорт и сертификат калибровки сроком действия 3 года. Возможно изготовление настроечных образцов из материалов, аналогичных материалам ОК.

СОПы изготавливаются в соответствии с требованиями нормативной документации регулирующей порядок проведения УЗК в соответствующих областях промышленности. Каждый образец имеет паспорт и сертификат калибровки сроком действия 3 года. Возможно изготовление настроечных образцов из материалов, аналогичных материалам ОК.

Подробнее…

Трубные настроечные образцы (СОПы) с отражателями различного типа применяются для настройки длительности развертки и чувствительности дефектоскопов при контроле трубных изделий. СОПы изготавливаются в соответствии с требованиями нормативной документации регулирующей порядок проведения УЗК в соответствующих областях промышленности. Каждый образец имеет паспорт и сертификат калибровки сроком действия 3 года. Возможно изготовление настроечных образцов из материалов, аналогичных материалам ОК.

Подробнее…

Стандартный образец типа «ступенька» предназначен для настройки толщиномера перед проведением ультразвукового контроля. Образец изготавливается из стали марки СТ20 и алюминия. По заявке возможно изготовления образца из других материалов по размерам заказчика.

Образец изготавливается из стали марки СТ20 и алюминия. По заявке возможно изготовления образца из других материалов по размерам заказчика.

Подробнее…

В соответствии с ПНАЭ Г-7-014-89 УЗК данные образцы необходимы для определения параметров УЗ дефектоскопа и преобразователя при работе на объектах атомной энергетики. Более подробное описание контрольных образцов содержится в разделе 4 ПНАЭ Г-7-014-89. В комплект контрольных образцов по ПНАЭ Г-7-014-89 УЗК входят:

Подробнее…

Настроечный образец (СОП) с общепринятым названием «Утюг» предназначен для настройки чувствительности дефектоскопа и определения эквивалентных размеров дефектов при работе с прямыми и наклонными ПЭП.

Подробнее…

Настроечные образцы (меры) для контроля на расслоение предназначены для настройки предельной чувствительности, блока ВРЧ и глубиномера ультразвуковых дефектоскопов при контроле прямыми преобразователями.

Подробнее. ..

..

Настроечные образцы (меры) для контроля шпилек и анкерных болтов в соответствии с требованиями РД-19.100.00-КТН-036-13 предназначены для настройки чувствительности при проведении УЗК прямыми совмещенными ультразвуковыми преобразователями.

Подробнее…

Настроечные образцы (меры) для ультразвукового контроля валов в соответствии с требованиями РД-19.100.00-КТН-036-13 предназначены для настройки чувствительности при проведении УЗК прямыми раздельно-совмещенными ультразвуковыми преобразователями.

Подробнее…

Стандартные образцы предприятия (меры) с отражателем типа «плоскодонное отверстие» в соответствии с требованиями РД-19.100.00-КТН-036-13 предназначены для настройки предельной чувствительности, блока ВРЧ и глубиномера ультразвуковых дефектоскопов при проведении УЗК наклонными совмещенными ультразвуковыми преобразователями.

Подробнее…

Плоские настроечные образцы (меры) с угловым сварным швом с плоскими угловыми отражателями типа «зарубка» и отражателем типа «боковое цилиндрическое отверстие» применяют для настройки чувствительности и длительности развертки дефектоскопов при проведении УЗК сварных соединений и основного металла наклонными совмещенными и наклонными раздельно-совмещенными ультразвуковыми преобразователями в соответствии с требованиями РД-25. 160.10-КТН-016-15.

160.10-КТН-016-15.

Подробнее…

Плоские настроечные образцы (меры) с нахлесточным сварным швом и с отражателями типа «зарубка» применяют для настройки чувствительности и длительности развертки дефектоскопов при контроле сварных соединений и основного металла наклонными совмещенными и наклонными раздельно-совмещенными преобразователями в соответствии с требованиями РД-25.160.10-КТН-016-15.

Подробнее…

Стандартные образцы предприятия (меры) с отражателями типа «сегмент» в соответствии с требованиями СТО 00220256-005-2005 применяют для настройки предельной чувствительности, блока ВРЧ и глубиномера ультразвуковых дефектоскопов при проведении УЗК прямыми и наклонными совмещенными и раздельно-совмещенными ультразвуковыми преобразователями.

Подробнее…

Стандартные образцы предприятия (меры) с отражателями типа «плоскодонное отверстие» и «зарубка» в соответствии с требованиями РД РОСЭК-001-96 применяют для настройки предельной чувствительности, блока ВРЧ и глубиномера ультразвуковых дефектоскопов при проведении УЗК прямыми и наклонными совмещенными и раздельно-совмещенными ультразвуковыми преобразователями.

Подробнее…

Стандартные образцы предприятия (меры) с отражателями типа «плоскодонное отверстие» в соответствии с требованиями ОСТ 108.961.07-83 применяют для настройки предельной чувствительности, блока ВРЧ и глубиномера ультразвуковых дефектоскопов при проведении УЗК прямыми и наклонными совмещенными и раздельно-совмещенными ультразвуковыми преобразователями.

Подробнее…

Комплект образцов для аттестации по УЗК, используется для обучения специалистов ультразвуковому контролю. Комплект для аттестации состоит из четырех образцов, каждый из которых имеет характерные дефекты, возникающие в процессе производства и эксплуатации сварных швов и основного металла (трещины, поры, непровары, шлаковые и вольфрамовые включения и т.д.).

Подробнее…

Стандартные (настроечные) образцы предприятия (СОП) можно купить с доставкой до двери или до терминалов транспортной компании в следующих городах: Москва, Санкт-Петербург, Екатеринбург, Саратов. Амурск, Ангарск, Архангельск, Астрахань, Барнаул, Белгород, Бийск, Брянск, Воронеж, Великий Новгород, Владивосток, Владикавказ, Владимир, Волгоград, Волгодонск, Вологда, Иваново, Ижевск, Йошкар-Ола, Казань, Калининград, Калуга, Кемерово, Киров, Кострома, Краснодар, Красноярск, Курск, Липецк, Магадан, Магнитогорск, Мурманск, Муром, Набережные Челны, Нальчик, Новокузнецк, Нарьян-Мар, Новороссийск, Новосибирск, Нефтекамск, Нефтеюганск, Новочеркасск, Нижнекамск, Норильск, Нижний Новгород, Обнинск, Омск, Орёл, Оренбург, Оха, Пенза, Пермь, Петрозаводск, Петропавловск-Камчатский, Псков, Ржев, Ростов, Рязань, Самара, Саранск, Смоленск, Сочи, Сыктывкар, Таганрог, Тамбов, Тверь, Тобольск, Тольятти, Томск, Тула, Тюмень, Ульяновск, Уфа, Ханты-Мансийск, Чебоксары, Челябинск, Череповец, Элиста, Ярославль и другие города. А так же Республики Казахстан, Белоруссия и другие страны СНГ.

Амурск, Ангарск, Архангельск, Астрахань, Барнаул, Белгород, Бийск, Брянск, Воронеж, Великий Новгород, Владивосток, Владикавказ, Владимир, Волгоград, Волгодонск, Вологда, Иваново, Ижевск, Йошкар-Ола, Казань, Калининград, Калуга, Кемерово, Киров, Кострома, Краснодар, Красноярск, Курск, Липецк, Магадан, Магнитогорск, Мурманск, Муром, Набережные Челны, Нальчик, Новокузнецк, Нарьян-Мар, Новороссийск, Новосибирск, Нефтекамск, Нефтеюганск, Новочеркасск, Нижнекамск, Норильск, Нижний Новгород, Обнинск, Омск, Орёл, Оренбург, Оха, Пенза, Пермь, Петрозаводск, Петропавловск-Камчатский, Псков, Ржев, Ростов, Рязань, Самара, Саранск, Смоленск, Сочи, Сыктывкар, Таганрог, Тамбов, Тверь, Тобольск, Тольятти, Томск, Тула, Тюмень, Ульяновск, Уфа, Ханты-Мансийск, Чебоксары, Челябинск, Череповец, Элиста, Ярославль и другие города. А так же Республики Казахстан, Белоруссия и другие страны СНГ.

| Лидеры продаж УКАльбом радиографических снимков Документы

|

Ультразвуковой контроль — обучение, аттестация и сертификация специалистов в «АРЦНК»

Ультразвуковой контроль (УЗК) — акустический метод неразрушающего контроля, который основан на анализе процесса распределения ультразвуковых колебаний в проверяемых элементах. В качестве оборудования используются УЗ-преобразователи, дефектоскопы и толщиномеры.

ООО «АРЦ НК» предоставляет услуги по технической диагностике, ультразвуковой толщинометрии и ультразвуковому контролю. Компания имеет аттестованную лабораторию неразрушающего контроля, которая оснащена полным набором необходимого оборудования.

Компания имеет аттестованную лабораторию неразрушающего контроля, которая оснащена полным набором необходимого оборудования.

Уточнить стоимость ультразвукового контроля и толщинометрии, а также заказать услугу вы можете одним из этих способов:

- Позвоните по указанным на сайте номерам телефонов в Томске.

- Отправьте запрос по электронной почте.

- Оставьте заявку на сайте.

Мы свяжемся с вами, обсудим детали и ответим на все интересующие вопросы.

Содержание:

- Для чего нужен УЗК?

- Ключевые особенности метода

- Классификация ультразвуковых методов

- Ультразвуковой контроль от «АРЦ НК»

- Стоимость УЗК в «АРЦ НК»

Для чего нужен УЗК?

Цель ультразвукового контроля — обнаружение внутренних дефектов материалов, проверка качества исполнения работ и состояния следующих объектов:

- сварочных швов;

- сосудов под давлением;

- аппаратов высокого давления;

- трубопроводов;

- пайки, склейки и поковки;

- листового проката из металла и других материалов.

Ультразвуковой контроль — необходимое исследование при изготовлении и проверке функционирования множества узлов и деталей: оснащения атомных станций, авиадвигателей, трубопроводов или рельс на железной дороге и др.

Ультразвуковая толщинометрия используется при проверке объектов, недоступных или труднодоступных для исследования их толщины при помощи механических измерительных приборов. Данный метод обязателен для установления толщины стенок замкнутых и имеющих доступ только к одной из сторон объектов: котлов, труб, сосудов, объектов судостроения и др.

Ключевые особенности метода

Относительно остальных способов неразрушающего контроля УЗ-диагностика имеет ощутимые достоинства:

- аппаратура высокочувствительна к особо серьезным дефектам: трещинам и непроварам;

- доступная цена услуги;

- скорость процедуры УЗК;

- безопасность для людей;

- возможность проводить проверку на рабочих объектах без влияния на течение производственного дела;

- процедура контроля не приводит к повреждению проверяемых объектов;

- возможность проверки разных материалов: металлических и неметаллических;

- повышенная маневренность УЗ приборов.

Ультразвуковой метод предъявляет повышенные нормы относительно таких характеристик поверхности проверки, как шероховатость и волнистость.

Классификация ультразвуковых методов

Ультразвуковые методы контроля относятся к активным акустическим методам, которые основаны на формировании волн и последующем приеме отраженных, прошедших или дифрагированных сигналов.

Активные методы подразделяют на методы:

- прохождения, использующие излучающий и приемный преобразователи, расположенные по разные стороны объекта контроля или контролируемого участка;

- отражения, регистрирующие и анализирующие сигналы, отраженные от границы раздела двух сред с разными акустическими свойствами;

- комбинированные, использующие элементы методов прохождения и отражения.

Ультразвуковой контроль от ООО «АРЦ НК»

Опытные сотрудники нашего испытательного центра имеют надлежащую квалификацию и практические навыки проведения неразрушающего контроля ультразвуковыми методами в разных промышленных отраслях.

Наши специалисты проводят проверку таких объектов:

| Сварные соединения | Все виды |

|---|---|

| Инфраструктура |

|

| Эксплуатационный контроль |

|

| Нефтехимическая отрасль |

|

| Производство |

|

| Композитные материалы |

|

| Первичные металлы |

|

Испытательный центр ООО «АРЦ НК» оснащен современным оборудованием в области УЗК, что позволяет специалистам центра проводить ручной или механизированный ультразвуковой контроль.

В работе мы используем УЗ-дефектоскопы и толщиномеры, работающие как с традиционными пьезоэлектрическими преобразователями (ПЭП) с отображением А и В-сканов, так и использующие технологию фазированных решеток с отображением S-скана.

Перед каждым использованием приборы обязательно проверяют на работоспособность и точность. С этой целью используют стандартные образцы.

Испытательный центр ООО «АРЦ НК» оснащен образцами для калибровки двух разновидностей:

- Калибровочные образцы (меры).

Они служат для корректировки главных показателей приборов:

- угла ввода,

- мертвой зоны,

- разрешающей способности,

- стрелы ПЭП

- Настроечные.

Стандартные образцы предприятия (СОП) с распространенными видами отражателей: плоскодонные отверстия, «зарубки» и сегменты. Служат для наладки глубиномера, измерения уровней чувствительности при выполнении проверки отдельного элемента по установленной нормативной документации.

Стоимость УЗК в «АРЦ НК»

Ультразвуковой контроль представляет собой высокотехнологичный и трудоемкий процесс, зависящий от многих факторов:

- удаленности, расположения и размеров объекта контроля;

- состояния поверхности;

- доступности объекта контроля,

- условий окружающей среды и т.д.

В связи с таким количеством условий мы применяем индивидуальный подход к расчету стоимости работ в зависимости от поставленных задач. Используя этот метод расчета, мы неоднократно подбирали оптимальные предложения для наших заказчиков.

Помимо осуществления УЗК, мы проводим обучение, аттестацию, аккредитацию и оценку квалификации специалистов по данному направлению.

Чтобы задать вопросы или получить консультацию по поводу услуги ультразвукового контроля, свяжитесь с нами любым удобным вам способом.

Ультразвуковой контроль сварных соединений и швов трубопроводов в Екатеринбурге

Для проверки качества изделия без нарушения структуры материала, из которого оно изготовлено, применяют неразрушающий ультразвуковой контроль. В основе метода УЗК лежит применение ультразвуковых волн, которые проникают в материал проверяемого изделия и отражаются от границ нарушения его целостности при наличии дефектов. Ультразвуковой неразрушающий контроль безопасен для проверяемых материалов. Ультразвуковые дефектоскопы позволяют контролировать качество изделий, выполненных из металла, пластмассы, керамики и композитных материалов.

В основе метода УЗК лежит применение ультразвуковых волн, которые проникают в материал проверяемого изделия и отражаются от границ нарушения его целостности при наличии дефектов. Ультразвуковой неразрушающий контроль безопасен для проверяемых материалов. Ультразвуковые дефектоскопы позволяют контролировать качество изделий, выполненных из металла, пластмассы, керамики и композитных материалов.

Контроль качества изделий посредством ультразвуковых дефектоскопов применяется в металлургии, судостроении, машиностроении, энергетике и многих других отраслях. УЗК необходим при строительстве железных дорог, газопроводов, объектов химической промышленности.

Для повышения качества строительства и обеспечения необходимого уровня надежности металлических конструкций применяют ультразвуковой контроль сварных соединений. Используя данный метод, проверяют стыковые, нахлесточные, угловые и тавровые соединения, металлических частей конструкций, выполненные различными способами сварки.

В большинстве случаев УЗК сварных швов практически невозможно заменить другими видами контроля качества. Ультразвуковая дефектоскопия позволяет заранее спрогнозировать и предотвратить аварийные ситуации, связанные с непредвиденными неисправностями механизмов, нефтепроводов, газопроводов, сосудов и агрегатов, постоянно находящихся под давлением. УЗК подвергаются участки железнодорожные пути, стальные сооружения и конструкции, детали летательных аппаратов, паровые котлы, газовые баллоны, листовой прокат и многие другие виды продукции.

Работы, связанные с ультразвуковой диагностикой материалов выполняют операторы дефектоскописты. Они проверяют конструкции технологического оборудования на наличие дефектов, выполняют ультразвуковой контроль трубопроводов, проводят работы связанные с толщинометрией резервуаров, трубопроводов, элементов и узлов различных конструкций. Метод отличается оперативностью при испытаниях и подходит для контроля качества большинства типов соединений выполненных сваркой.

С помощью ультразвукового метода контроля качества можно выявить следующие дефектные области:

- Область неоднородной плотности материала

- Область, в которой материал имеет неоднородную структуру

- Область, пораженную коррозией

- Область с несоответствием химического состава

- Область с несоответствием размеров

При помощи ультразвуковой дефектоскопии можно проверить характеристики твердых образцов, а также контролировать состояние:

- Сварных, паянных и клееных соединений

- Заготовок и готовых деталей

- Деталей установок во время их эксплуатации

- Технологических трубопроводов и аппаратов в нефтегазовой и химической отраслях

- Конструкций в строительной отрасли

- Энергетических установок

Работы, связанные с УЗК могут проводиться как в лабораторных, так и в полевых условиях. Объективность полученных результатов существенно зависит от квалификации, теоретической подготовки и практического опыта оператора дефектоскописта. Чтобы повысить объективность информации о качестве изделия и обеспечить оперативность получения новых данных на многих предприятиях внедряют автоматизацию ультразвукового контроля. Что, в свою очередь, положительно влияет на рост производительности труда.

Объективность полученных результатов существенно зависит от квалификации, теоретической подготовки и практического опыта оператора дефектоскописта. Чтобы повысить объективность информации о качестве изделия и обеспечить оперативность получения новых данных на многих предприятиях внедряют автоматизацию ультразвукового контроля. Что, в свою очередь, положительно влияет на рост производительности труда.

Метод УЗК способствует выявлению в структуре материала трещин, пор, царапин и других дефектов. Ультразвуковые исследования позволяют определить параметры объекта, от которых зависит уровень надежности его эксплуатации. Чаще всего ультразвуковому контролю подвергают сварные швы и участки конструкции, при наличии дефектов в которых может выйти из строя весь объект.

Износ материалов деталей, а также скрытые дефекты производства со временем могут набрать критическое напряжение. В результате может выйти из строя ответственная конструкция, что приведет к созданию аварийной ситуации с разрушительными последствиями. Ультразвуковые исследования позволяют заблаговременно выявить слабые места конструкций, не подвергая их механическим воздействиям и не разрушая материал из которого они изготовлены.

Ультразвуковые исследования позволяют заблаговременно выявить слабые места конструкций, не подвергая их механическим воздействиям и не разрушая материал из которого они изготовлены.

Ультразвуковая дефектоскопия применяется для исследования состояния конструкций, чтобы определить качество швов, соединяющих элементы. Метод отличается оперативностью выполнения замеров. Современные приборы для ультразвуковых исследований производят измерения, используя сочетание различных измерительных способов:

- Измерения дельта-методом

- Измерения с использованием зеркального метода

- Зеркально теневой метод

- Теневой метод

- Эхо-метод

Критическая усталость металла способствует постепенному образованию трещин. Однако явное проявление дефекта приводит к поломке. При помощи ультразвукового контроля процессы разрушения можно выявить еще в самом начале их формирования. Во многих случаях ультразвуковые исследования позволяют определить предрасположенность элемента к появлению критического дефекта еще до начала его образования.

Во многих случаях ультразвуковые исследования позволяют определить предрасположенность элемента к появлению критического дефекта еще до начала его образования.

Образовавшийся в сварном шве, при сварке стыка воздушный пузырек, с течением времени может вырасти в большую проблему. Ультразвуковая дефектоскопия позволяет обнаружить скрытую разность в плотности материала, которая означает наличие дефекта. Ультразвуковая дефектоскопия обязательна для проверки качества колесных пар, а также трамвайных и железнодорожных путей при эксплуатации трамваев и железнодорожного транспорта.

В настоящее время ультразвуковой контроль в Екатеринбурге чаще всего применяют производители элементов и конструкций, необходимых для обеспечения нормальной жизнедеятельности населения, а также для безопасной эксплуатации объектов на предприятиях. Ультразвуковая дефектоскопия основана на свойстве полнотелых материалов отзываться вибрациями на воздействие ультразвука, при наличии в них полостей, коррозии, растрескиваний и других дефектов. В нашей компании вы можете заказать весь спектр услуг, связанный с ультразвуковым контролем в Екатеринбурге. Квалификация наших сотрудников и новейшее высококачественное оборудование, позволяют получать объективные и точные результаты.

В нашей компании вы можете заказать весь спектр услуг, связанный с ультразвуковым контролем в Екатеринбурге. Квалификация наших сотрудников и новейшее высококачественное оборудование, позволяют получать объективные и точные результаты.

Лаборатория компании оснащена современными ультразвуковыми дефектоскопами и толщинометрами, позволяющими проводить ультразвуковой контроль швов и толщинометрию деталей конструкций из различных материалов. Элементная база приборов обеспечивает высокую помехоустойчивость. Все приборы оснащены функцией записи полученных результатов, которые потом можно распечатать на бумажные носители. Параллельно с дефектоскопией проводится и визуально измерительный контроль.

Ультразвуковой контроль – где заказать услугу, стоимость

Ультразвуковой метод контроля является одним из основных (дополнительный) методов неразрушающего контроля, выполняется в соответствии ГОСТ 55724-2013 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые.

Соединения сварные. Методы ультразвуковые.

Ультразвуковой контроль основан на способности высокочастотных колебаний проникать в металл и отражаться от поверхности трещин, пустот и других несплошностей.

КОНТРОЛИРУЕМЫЕ ОБЪЕКТЫ:

Методы ультразвуковой дефектоскопии позволяют производить контроль сварных соединений, сосудов и аппаратов высокого давления, трубопроводов, поковок, листового проката и другой продукции.

Определяет неразрушающие методы УЗК контроля стыковых, нахлестных, тавровых деталей с полным проваром шва, выполненные электрошлаковой, газовой, лучевой, лазерной и стыковой сваркой оплавлением в сварных деталях из металлов и их сплавов.

Определяются:

— размеры, типы, и формы несплошностей (дефекты).

— эквивалентная площадь несплошности

— координаты несплошности в сварном соединении

— условные размеры несплошности

— условное расстояние между несплошностями

— количество несплошностей

ПРЕИМУЩЕСТВА:

— высокая чувствительность к наиболее опасным дефектам типа трещин и непроваров;

— высокая точность и скорость исследования;

— возможность вести контроль непосредственно на рабочих местах без прерывания технологического процесса;

— не требуется выведения контролируемой детали или всего объекта из эксплуатации;

— исследуемый объект не повреждается;

— возможность проводить контроль изделий из разнообразных материалов, как металлов, так и неметаллов.

НЕДОСТАТКИ:

— подготовка к контролю

ПРИМЕНЯЕМОЕ ОБОРУДОВАНИЕ:

Ультразвуковые дефектоскопы А1212«MASTER», УД «PELENG», УИУ «СКАРУЧ» и другое оборудование в соответствии с поставленными задачами по контролю.

В какой документации указывается необходимость проведения и объем ультразвукового и радиографического контроля, типы и размеры несплошностей (дефектов), подлежащих обнаружению, для конкретного вида (типа) конструкции оборудования под давлением и сварного соединения?

НОРМАТИВНАЯ ДОКУМЕНТАЦИЯ ДЛЯ КОНТРОЛЯ УЗК:

• ГОСТ Р 55724-2013 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

• СТО 02495307-002-2008 Ультразвуковой контроль сварных соединений арматуры в железобетонных конструкциях.

• РД 34.17.302-97 (ОП-501, ЦД-97) «Котлы паровые и водогрейные. Трубопроводы пара и горячей воды, сосуды. Сварные соединения. Контроль качества. Ультразвуковой контроль. Основные положения».

Ультразвуковой контроль. Основные положения».

• РД РОСЭК-001-96 «Машины грузоподъемные. Конструкции металлические. Контроль ультразвуковой. Основные положения».

• СТО 00220256-005-2005 «Швы стыковых, угловых и тавровых сварных соединений сосудов и аппаратов, работающих под давлением. Методика ультразвукового контроля».

• СНиП 3.05.03-85 (2000) «Тепловые сети».

• СТО Газпром 2-2.4-083-2006 «Инструкция по неразрушающим методам контроля качества сварных соединений при строительстве и ремонте промысловых и магистральных газопроводов».

• РДИ 38.18.016-94 «Инструкция по УЗК сварных соединений технологического оборудования».

• СНиП 3.03.01-87 «Несущие и ограждающие конструкции».

• ПБ 03-576-03 «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением».

• РД 153-34.1-003-01 (РТМ-1С) «Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте энергетического оборудования».

• СП 70.13330.2012 Несущие и ограждающие конструкции

• ГОСТ 22727-88 Прокат листовой. Методы ультразвукового контроля.

• ГОСТ 12.1.001-89 Межгосударственный стандарт. Система стандартов безопасности труда. Ультразвук. Общие требования безопасности.

• ТУ 2248-001-50049230-2007 Проектирование и монтаж трубопроводов из полиэтилена.

• СП 40-102-2000 Проектирование и монтаж трубопроводов систем водоснабжения и канализации из полимерных материалов. Общие требования.

В основе ультразвукового неразрушающего контроля сварных соединений лежит свойство звуковых волн отклоняться от прямолинейного распространения в пространстве при столкновении с препятствиями, в данном случае дефектами объекта. Для этого высокочастотные колебания направляют внутрь исследуемой конструкции. Если в ней есть трещины, царапины и прочие дефекты, то волна будет отражаться от их поверхности.

Компания «Веско» занимается проверкой строительных объектов с помощью различных методов неразрушающего контроля, включая ультразвуковой. Если вам необходимо провести исследование сварного соединения с помощью звуковых волн, тогда обратитесь к специалистам из этой фирмы.

Если вам необходимо провести исследование сварного соединения с помощью звуковых волн, тогда обратитесь к специалистам из этой фирмы.

Какие объекты можно проверить ультразвуком?

Метод позволяет проводить контроль сварных швов, сосудов, аппаратов высокого давления, трубопроводов. Главное, что в ходе проверки целостность объекта не нарушается.

В ходе такой проверки можно выявить:

- размер и вид дефекта;

- расположение несплошности;

- количество дефектов;

- расстояние между несплошностями и другое.

Компания «Веско» для проведения ультразвукового неразрушающего контроля сварных соединений использует высокоточное и эффективное оборудование, например, ультразвуковые дефектоскопы А1212«MASTER», УД «PELENG», УИУ «СКАРУЧ» и другие устройства, необходимые для выполнения задачи.

Ультразвуковой метод контроля имеет ряд преимуществ:

- высокий уровень чувствительности, этот метод позволяет обнаружить наиболее опасные дефекты сварных швов;

- высокая точность и скорость проведения контроля;

- исследование объекта можно вести, не прерывая технологический процесс;

- исследуемый объект не требуется изымать из эксплуатации;

- целостность объекта сохраняется;

- этот метод применим для изделий из широкого спектра материалов, включая как металлы, так и не металлы.

Ультразвуковой метод контроля можно проводить в температурном диапазоне от +5°С до +40°С.

Ультразвуковой неразрушающий контроль сварных соединений — это высокочувствительный метод, позволяющий обнаружить различные дефекты. Вы можете легко заказать проверку объекта этим способом, оставив заявку на сайте компании «Веско» или позвонив по контактному номеру.

Выбор способа прозвучивания, типа искателя, контактной жидкости, схемы контроля. В зависимости от толщины свариваемых элементов (ГОСТ 16037-80) выбирают такой способ прозвучивания, который позволяет обеспечить контроль сечения всего наплавленного металла (табл. 1).

Расстояние В, на которое по обе стороны от валика усиления шва должна быть подготовлена поверхность зоны перемещения искателя типа ИЦ, выбирается по табл. 1 или в случаях применения других типов искателей вычисляется по формулам:

B1=δ⋅tgα-l/2+d+m (1)

— при прозвучивании прямым лучом

B2=2δ⋅tgα+d+m (2)

— при прозвучивании прямым и однократно отраженным лучом

B3=3δ⋅tgα-l/2+d+m (3)

— при прозвучивании однократно и двукратно отраженным лучом

Таблица 1

Параметры ультразвукового контроля

| Толщина свариваемых элементов по ГОСТ 16037-80, мм | Способ прозвучивания*) |

Угол призмы искателя, град.

|

Рабочая частота искателя, МГц | Зона перемещения искателя, мм | Зона зачистки В**, мм | Предельная чувствительность Sп (первый браковочный уровень), мм2 | Площадь и линейные размеры вертикальной грани углового отражателя | ||

| площадь S мм2 | ширина b мм | высота h мм | |||||||

| от 6 до 7,5 вкл. | Прямым и однократно отраженным лучем | 53(50) | 5,0 | 0-65 (0-55) | 85 (75) | 1,7 | 2,4(3,4) | 1,5(2,0) | 1,6(1,7) |

свыше 7,5 до 10 вкл.

|

53(50) | 5,0 | 0-80 (0-60) | 100 (80) | 2,0 | 3,0(4,0) | 2,0(2,0) | 1,5(2,0) | |

| » 10 » 14 « | 53(50) | 5,0 | 0-105 (0-70) | 125 (90) | 2,0 | 3,0(4,0) | 2,0(2,0) | 1,5(2,0) | |

| » 14 » 18 « | 50 | 2,5 | 0-100 | 120 | 2,5 | 5,0 | 2,0 | 2,5 | |

| » 18 » 22 « | 50 | 2,5 | 0-115 | 135 | 3,0 | 6,0 | 2,0 | 3,0 | |

| » 22 » 26 « | 50 | 2,5 | 0-130 | 150 | 3,0 | 6,0 | 2,0 | 3,0 | |

| » 26 » 30 « | 50(40) | 2,5 | 0-150 (0-90) | 170(110) | 4,0 | 8,0(3,0) | 2,5(2,0) | 3,2(1,5) | |

| » 30 » 34 « | 50(40) | 2,5 | 0-165 (0-95) | 185(115) | 5,0 | 10,0(3,8) | 3,0(2,0) | 3,3(1,9) | |

| «34 » 38 « | 40 | 2,5 | 0-105 | 125 | 6,0 |

4. 4 4

|

2,0 | 2,2 | |

| » 38 » 42 « | 40 | 2,5 | 0-115 | 135 | 7,0 | 5,2 | 2,5 | 2,1 | |

| » 42 » 46 « | 40 | 2,5 | 0-125 | 145 | 7,0 | 5,2 | 2,5 | 2,1 | |

| » 46 » 50 « | 40 | 2,5 | 0-140 | 160 | 7,0 | ||||

Схема определения зон зачистки поверхности около шва сварного соединения

δ — толщина свариваемых элементов, мм; α — угол ввода, град; d — расстояние от точки ввода до задней грани искателя, мм; — половина ширины валика усиления шва, мм; B1, B2, B3, — зоны зачистки поверхности при прозвучивании прямым, однократно и двукратно отраженным лучом, мм; m=20 мм

Разметка кольцевого сварного соединения трубопровода на участки и их нумерация

Сварное соединение должно быть разделено на 12 равных участков по окружности свариваемых элементов. 2. Границы участков нумеруются цифрами от 1 до 12 по ходу часовой стрелки с указанным направлением движения продукта в трубопроводе. 3. Участки нумеруются двумя цифрами: 1-2, 2-3 и т.д. 4. Граница между участками 11-12 и 12-1 должна проходить через клеймо сварщика, перпендикулярно шву.

2. Границы участков нумеруются цифрами от 1 до 12 по ходу часовой стрелки с указанным направлением движения продукта в трубопроводе. 3. Участки нумеруются двумя цифрами: 1-2, 2-3 и т.д. 4. Граница между участками 11-12 и 12-1 должна проходить через клеймо сварщика, перпендикулярно шву.

Частоту и угол призмы искателя выбирают, исходя из толщины свариваемых элементов и способа прозвучивания по таблице №1.

Перед настройкой дефектоскопа на контроль конкретного изделия должны быть проверены следующие основные параметры контроля в соответствии с требованиями ГОСТ Р 55724-2013 в замен ГОСТ 14782-86 (Применяется в ЕАЭС):

- стрела искателя;

- угол ввода ультразвукового луча в металл;

- мертвая зона;

- предельная чувствительность;

- разрешающая способность.

ПАРАМЕТРЫ ИСКАТЕЛЯ

Угол призмы (β) искателя, град.

|

Рабочая частота (f), МГц | Диаметр преобразователя, мм | Стрела искателя, мм | Угол ввода (α) ультразвукового луча (оргстекло-сталь), град. |

| 30 | 1,8 | 18 | 24 | 39 |

| 40 | « | « | 22 | 50 |

| 30 | 2,5 | 12 | 14 | 39 |

| 40 | « | « | « | 50 |

| 50 | « | « | 10 | 65 |

| 53 | « | « | « | 70 |

| 54 | « | « | 12 | 72 |

| 55 | « | « | 14 | 74 |

| 40 | 5,0 | 8 | 12 | 50 |

| 50 | « | « | 10 | 65 |

| 53 | « | « | 8 | 70 |

| 54 | « | « | « | 72 |

| 55 | « | « | 8 | 74 |

Материал испытательных образцов по акустическим свойствам и чистоте поверхности должен быть аналогичен контролируемому изделию. В испытательных образцах не должно быть дефектов (кроме искусственных отражателей), выявляемых эхо-импульсным методом.

В испытательных образцах не должно быть дефектов (кроме искусственных отражателей), выявляемых эхо-импульсным методом.

Проведение контроля включает операции прозвучивания металла шва и околошовной зоны и определения измеряемых характеристик дефектов.

Прозвучивание швов выполняют способом поперечно-продольного перемещения искателя.

Скорость перемещения искателя должна быть не более 30 мм/с.

Акустический контакт искателя с поверхностью, по которой он перемещается, обеспечивают через контактную жидкость легким нажатием на искатель. О стабильности акустического контакта свидетельствует уменьшение уровней амплитуд сигналов на заднем фронте зондирующего импульса, создаваемых акустическими шумами искателя, по сравнению с их уровнем при ухудшении или отсутствии акустического контакта искателя с поверхностью изделия.

Прозвучивание сварных соединений производят на поисковой чувствительности, а определение характеристик выявленных дефектов — на первом и втором браковочных уровнях. Анализируют только те эхо-сигналы, которые наблюдаются в строб-импульсе и имеют высоту не менее 30 мм на поисковой чувствительности.

Анализируют только те эхо-сигналы, которые наблюдаются в строб-импульсе и имеют высоту не менее 30 мм на поисковой чувствительности.

В процессе контроля необходимо не реже двух раз в смену проверять настройку дефектоскопа на первый браковочный уровень.

На первом браковочном уровне дефекты оценивают по амплитуде, а на втором браковочном уровне оценивают условную протяженность, условное расстояние между дефектами и количество дефектов.

Швы сварных соединений прозвучивают прямым и однократно отраженным лучами с двух сторон.

Схема прозвучивания шва при одностороннем доступе

Оценка качества швов сварных соединений.

Измеренные характеристики дефектов швов сварных соединений оценивают в соответствии с требованиями действующей нормативно-технической документации. Предельно допустимые значения измеряемых характеристик дефектов, установленные с учетом требований нормативно технической документации на контролируемый объект. Качество швов сварных соединений оценивают по результатам контроля по принципу: «годен» — «негоден».

Качество швов сварных соединений оценивают по результатам контроля по принципу: «годен» — «негоден».

Каким образом оформляются результаты проводимого контроля качества сварных соединений?

По окончанию работ выдается заключение установленной формы:

Рекомендуемое

|

(наименование объекта) |

(наименование организации, проводившей контроль- |

|

|

Линия № |

монтажное управление треста, лаборатория) |

|

|

ЗАКЛЮЧЕНИЕ №___ Чертеж (формуляр, монтажная схема) №___________________________________________________________________________ Фамилия, имя, отчество и номер клейма сварщика____________________________________________________________________ Тип дефектоскопа и его заводской номер________________________________________________________________________ №№ пп Номер стыка Наружный диаметр и толщина стенки трубопровода, (Дн×δ), мм Рабочая частота искателя,

МГц Угол призмы искателя, град. Начальник лаборатории_______________________________________________________ подпись (фамилия, имя, отчество) Дефектоскопист по ультразвуковому контролю___________________________________ подпись (фамилия, имя, отчество) |

||

Примечание: 1. Номер заключения должен являться порядковым номером соответствующей записи в журнале ультразвукового контроля.

2. Схема контроля приведена на обороте.

Рекомендуемое

ДЕФЕКТОГРАММА №8 СВАРНОГО СОЕДИНЕНИЯ №8 ЗАПИСЬ №8 В ЖУРНАЛЕ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ

Примечание: стрелка «+» указывает направление движения продукта от нас перпендикулярно плоскости чертежа

Рекомендуемое

ЖУРНАЛ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ

|

Номер заключения и дата его выдачи |

Дата проведения контроля |

Наименование объекта контроля и его адрес |

Объем контроля |

Характеристика сварного соединения |

Параметры контроля |

Результаты контроля |

Оценка качества шва сварного соединения |

Сведения о повторном контроле |

Фамилия дефектоскописта |

Подпись дефектоскописта |

Примечание |

||||||||||

| Тип соединения | Индекс (номер) шва по чертежу | Диаметр и толщина свариваемых элементов, мм | Марка стали | Способ сварки | Тип дефектоскопа и его номер | Рабочая частота, МГц | Тип и гол призмы искателя, град | Площадь предельно допустимого эквивалентного дефекта | Номер участка сварного соединения | Сокращенное описание обнаруженных дефектов | Кол-во обнаруженных дефектов на 100 мм длины шва | Условная протяженность дефектов на 100 мм длины шва, мм | |||||||||

Что такое ультразвуковой контроль и для чего он нужен?

Одним из основных способов проверки сварных соединений является ультразвуковой контроль. Специальные приборы образуют высокочастотные колебания, которые обладают способностью проникать вглубь металла и отражаться от неровностей, пустот и иных дефектов. Специалист, проводящий ультразвуковой контроль, на экране прибора видит несоответствия и по определенным показаниям может точно охарактеризовать дефект.

Специальные приборы образуют высокочастотные колебания, которые обладают способностью проникать вглубь металла и отражаться от неровностей, пустот и иных дефектов. Специалист, проводящий ультразвуковой контроль, на экране прибора видит несоответствия и по определенным показаниям может точно охарактеризовать дефект.

Какими преимуществами обладает ультразвуковой контроль?

Ультразвуковой контроль имеет обширную область применения, так как обладает огромным количеством преимуществ:

- Высокая точность и безопасность проведения исследований.

- Мобильность. Благодаря переносным дефектоскопам контроль может проводиться по вызову на объект заказчика.

- В процессе проведения ультразвуковой диагностики не требуется вывод объекта из эксплуатации.

- При ультразвуковом контроле полностью отсутствуют повреждения исследуемого объекта.

Ультразвуковой контроль позволяет исследовать изделия, состоящие из разнообразных материалов – металлы, неметаллы, а также их сплавы. Стоит отметить, что подобный вид диагностики применяется не только в промышленных отраслях, но и в строительстве и реконструкции жилых объектов.

Стоит отметить, что подобный вид диагностики применяется не только в промышленных отраслях, но и в строительстве и реконструкции жилых объектов.

Где заказать ультразвуковой контроль?

Научно-исследовательская лаборатория технического центра «ВЕСКО» предлагает услуги по проведению всех видов диагностики, включая и ультразвуковой контроль. Наши специалисты обладают огромным опытом и знаниями, которые постоянно совершенствуют. Они ответственно подходят к своей работе и выполняют ее на самом высоком уровне. Заказав у нас ультразвуковое исследование, вы получите точные результаты, оформленные надлежащим образом в самые кратчайшие сроки. Связаться с нами вы можете по номеру телефона, указанному на сайте компании или оставив электронную заявку. Наш специалист профессионально ответит на все интересующие вас вопросы и подробно расскажет о процедуре ультразвукового контроля, стоимости проводимых работ, а также о способах оплаты.

Научно-исследовательская лаборатория технического центра «ВЕСКО» – это точность и надежность. Мы индивидуально подходим к каждому клиенту и качество нашего сервиса на высоте. Наша компания дорожит своей репутацией, и мы гарантированно выполняем свои обязательства.

Мы индивидуально подходим к каждому клиенту и качество нашего сервиса на высоте. Наша компания дорожит своей репутацией, и мы гарантированно выполняем свои обязательства.

Что такое ультразвуковой контроль и как он работает?

Ультразвуковой контроль (УЗК) включает ряд методов неразрушающего контроля (НК), при которых ультразвуковые волны проходят через объект или материал. Эти высокочастотные звуковые волны передаются в материалы для определения характеристик материала или обнаружения дефектов. В большинстве приложений ультразвукового контроля используются короткие импульсные волны с частотами в диапазоне от 0,1 до 15 МГц, хотя могут использоваться частоты до 50 МГц. Одним из распространенных применений этого метода испытаний является ультразвуковое измерение толщины, которое используется для определения толщины объекта, например, при оценке коррозии трубопровода.

Как это работает?

Ультразвуковой контроль использует пьезоэлектрический преобразователь, соединенный с дефектоскопом, который в своей основной форме представляет собой импульсный приемник и дисплей осциллографа. Преобразователь проходит над проверяемым объектом, который обычно связан с объектом контроля гелем, маслом или водой. Эта контактная жидкость необходима для эффективной передачи звуковой энергии от преобразователя в деталь, однако она не требуется при проведении испытаний с помощью бесконтактных методов, таких как электромагнитный акустический преобразователь (ЭМАП) или лазерное возбуждение.

Преобразователь проходит над проверяемым объектом, который обычно связан с объектом контроля гелем, маслом или водой. Эта контактная жидкость необходима для эффективной передачи звуковой энергии от преобразователя в деталь, однако она не требуется при проведении испытаний с помощью бесконтактных методов, таких как электромагнитный акустический преобразователь (ЭМАП) или лазерное возбуждение.

Эхо-импульс и сквозное пропускание

Ультразвуковой контроль можно проводить двумя основными методами – эхо-импульсным и сквозным.

При импульсном эхо-контроле один и тот же преобразователь излучает и принимает энергию звуковой волны. В этом методе используются эхо-сигналы на границе раздела, например, на задней стороне объекта или дефекта, для отражения волн обратно к датчику. Результаты представлены в виде линейного графика, где амплитуда по оси ординат представляет интенсивность отражения, а расстояние или время по оси абсцисс показывает глубину прохождения сигнала через материал.

При тестировании сквозного пропускания используется излучатель для отправки ультразвуковых волн с одной поверхности и отдельный приемник для приема звуковой энергии, достигшей противоположной стороны объекта. Несовершенства материала уменьшают количество принимаемого звука, позволяя обнаружить дефекты.

Контактный и иммерсионный контроль

Ультразвуковой контроль также можно разделить на два основных типа: контактный или иммерсионный контроль .

Контактный ультразвуковой контроль обычно используется для проверки доступности или портативности на месте. Контактный ультразвуковой контроль можно проводить, когда доступна только одна сторона испытуемого образца, или когда испытуемые детали имеют большие размеры, неправильную форму или их трудно транспортировать.

Иммерсионный ультразвуковой контроль – это лабораторный или заводской неразрушающий контроль, который лучше всего подходит для изогнутых компонентов, сложной геометрии и для разработки ультразвуковой техники. В этом методе компонент или материал погружают в воду, которая действует как контактная жидкость вместо гелей, используемых для контактного ультразвука. Иммерсионный УЗ обычно использует метод эхо-импульса, а траектории роботизированного датчика можно использовать для проверки сложных поверхностей, которые было бы трудно покрыть контактными датчиками. Иммерсионный УЗК можно использовать для широкого диапазона толщин стенок и типов материалов, что делает его подходящим методом испытаний для различных областей применения и отраслей.

В этом методе компонент или материал погружают в воду, которая действует как контактная жидкость вместо гелей, используемых для контактного ультразвука. Иммерсионный УЗ обычно использует метод эхо-импульса, а траектории роботизированного датчика можно использовать для проверки сложных поверхностей, которые было бы трудно покрыть контактными датчиками. Иммерсионный УЗК можно использовать для широкого диапазона толщин стенок и типов материалов, что делает его подходящим методом испытаний для различных областей применения и отраслей.

Для чего используется?

В качестве метода неразрушающего контроля ультразвуковой контроль идеально подходит для обнаружения недостатков и дефектов, не повреждая проверяемый объект или материал. Периодические ультразвуковые проверки также могут использоваться для проверки коррозии или роста известных дефектов и, таким образом, потенциально предотвращать выход из строя детали, компонента или всего актива. Он используется в различных отраслях промышленности, включая аэрокосмическую, автомобильную, строительную, медицинскую, металлургическую и обрабатывающую.

Какие материалы можно тестировать?

Ультразвуковой контроль используется в самых разных отраслях промышленности благодаря его пригодности для многих различных материалов. УЗ идеально подходит для контроля плотных кристаллических структур, таких как металлы. Керамика, пластмассы, композиты и бетон также могут успешно контролироваться, но с меньшим разрешением, поскольку затухание в этих материалах выше.

Ультразвуковая технология успешно используется в медицинском секторе на протяжении многих десятилетий и становится все более предпочтительным вариантом как для рутинной диагностической визуализации, так и для медицинских исследований из-за отсутствия ионизирующего излучения.

Преимущества

К преимуществам ультразвукового контроля относятся:

- Высокая проникающая способность, позволяющая обнаруживать дефекты глубоко внутри детали

- Высокая чувствительность, позволяющая обнаруживать очень маленькие дефекты

- Может использоваться для проверки, когда доступна только одна сторона объекта

- Более высокая по сравнению с другими методами неразрушающего контроля точность определения глубины внутренних дефектов и толщины деталей с параллельными поверхностями

- Способен оценить размер, форму, ориентацию и природу дефектов

- Способность оценивать структуру сплава компонентов с различными акустическими свойствами

- Неопасный для находящихся рядом людей, оборудования или материалов

- Возможны высокоавтоматизированные и портативные операции

- Можно получить немедленные результаты, позволяющие принимать незамедлительные решения

Ограничения

Однако есть несколько ограничений для ультразвукового контроля, а именно:

- Требуются опытные техники для проверки и интерпретации данных

- Ложноположительные результаты, также известные как ложные сигналы, могут быть результатом допустимых аномалий, а также самой геометрии компонента

- Объекты шероховатые, неправильной формы, очень маленькие, тонкие или неоднородные, трудно поддающиеся контролю

- Перед началом испытаний необходимо удалить отслоившуюся окалину или краску, хотя можно оставить чистую, надлежащим образом закрепленную краску

- Соединения, необходимые для испытаний с использованием обычного UT

- UT может иметь меньшую чувствительность к объемным дефектам, особенно металлическим включениям, чем рентгенографический контроль

Области применения

Ультразвуковой контроль имеет множество применений в различных отраслях промышленности, включая проверку целостности материала или компонента. Это может включать в себя проверку сварных швов для определения наличия каких-либо дефектов. Это испытание может быть выполнено как для черных, так и для цветных металлов, а также для более толстых участков и тех, которые доступны только с одной стороны. УЗК также способен обнаруживать более мелкие дефекты и плоские дефекты, которые не так просто оценить с помощью радиографического контроля.

Это может включать в себя проверку сварных швов для определения наличия каких-либо дефектов. Это испытание может быть выполнено как для черных, так и для цветных металлов, а также для более толстых участков и тех, которые доступны только с одной стороны. УЗК также способен обнаруживать более мелкие дефекты и плоские дефекты, которые не так просто оценить с помощью радиографического контроля.

Применение УЗ включает в себя аэрокосмическую, автомобильную, строительную, железнодорожную, медицинскую и нефтегазовую отрасли.

Услуги и курсы TWI

TWI предоставляет ряд услуг по ультразвуковому контролю нашим промышленным членам, а также ряд учебных курсов по неразрушающему контролю для тех, кто хочет узнать о применяемых методах.

Мы можем предоставить полный спектр услуг по тестированию и экспертизу, включая такие методы, как ультразвуковой контроль с фазированной решеткой (PAUT), лазерный ультразвуковой контроль и ручной ультразвуковой контроль.

Ультразвуковой контроль: руководство

Ультразвуковой контроль проводится в материалах для определения наличия дефектов или изъянов в материале, а также для определения толщины материала.

Методы ультразвукового контроля используют звуковые волны для обнаружения дефектов и измерения толщины.

Ультразвуковой контроль (UT) также часто называют ультразвуковым измерением толщины (UTM), ультразвуковым контролем толщины (UTT) или ультразвуковым контролем (ST). Чаще всего он используется на металле, потому что металл проводит звуковые волны таким образом, что поддерживает этот тип измерения.

Этот метод обычно используется инспекторами как один из многих методов неразрушающего контроля (НК), позволяющий им собирать информацию о состоянии актива без необходимости его повреждения.

[Ультразвуковой контроль — это лишь один из методов неразрушающего контроля (НК), используемых инспекторами. Узнайте больше о неразрушающем контроле в этом подробном руководстве .]

Первый ультразвуковой контроль толщины был разработан после того, как Титаник затонул в 1912.

Исследователи хотели определить, как корабли могут находить айсберги до того, как они их увидят, и для этой цели они начали тестировать звуковые волны.

После этих испытаний акустические испытания получили дальнейшее развитие во время Первой мировой войны как способ обнаружения подводных лодок.

Только в 1928 году ученые приступили к испытаниям УЗ в промышленных целях, когда советский исследователь Сергей Соколов обнаружил, что звуковые волны можно использовать для выявления дефектов в металлических материалах. В течение следующих нескольких десятилетий этот метод получил широкое распространение и с тех пор стал одним из наиболее распространенных методов неразрушающего контроля.

Вот меню для этого руководства по UTM, на случай, если вы захотите пробежаться по нему:

- Что такое ультразвуковой контроль?

- Методы ультразвукового контроля

- Где используется ультразвуковой контроль?

- Ультразвуковое испытательное оборудование

- Ультразвуковой контроль и дроны

Чтобы уточнить, ультразвуковой контроль материалов проводится для определения наличия дефектов путем измерения их толщины с помощью высокочастотных звуковых волн (обычно 500 кГц–20 МГц).

При ультразвуковом контроле инспектор будет использовать датчик или другой тип преобразователя, чтобы послать звуковые волны через материал, который он хочет проверить. Если в материале нет дефектов, звуковые волны будут проходить через него, но если звуковые волны попадут в дефект, они отразятся от него, указывая на его наличие.

Инспекторы могут использовать сигнал звуковых волн для создания трехмерной визуализации материала и определения расстояний между различными обнаруженными в нем дефектами.

Вот основные преимущества использования ультразвуковых измерений толщины при контроле:

- Немедленные результаты

- Не требует особой подготовки

- Может обнаруживать дефекты как на поверхности, так и под поверхностью материала

- Это можно сделать на одной стороне материала (т. е. это можно сделать, даже если вы не можете получить доступ к другой стороне материала)

- Можно автоматизировать

- Результаты тестирования могут быть легко переданы

Методы ультразвукового контроля

Существует три основных типа методов ультразвукового контроля:

1. Сквозное пропускание

Сквозное пропускание

Сквозное пропускание использует два преобразователя, каждый из которых размещается на противоположных сторонах тестируемого материала. Один из преобразователей создает импульс, а другой его принимает. Если есть сбой в импульсе, инспекторы поймут, что на пути между двумя датчиками присутствует дефект.

2. Эхо-импульс

Эхо-импульс более чувствителен, чем сквозная передача. Он используется для выявления дефектов путем измерения времени, которое требуется амплитудным сигналам для прохождения между различными точками или поверхностями материала.

3. Резонанс

Резонанс аналогичен эхо-импульсу, за исключением того, что при проверке резонанса можно изменить регулярность передачи. Резонансное тестирование в основном используется, когда возможен доступ только к одной стороне материала.