Лазерная резка — Википедия

Материал из Википедии — свободной энциклопедии

Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 31 августа 2018; проверки требуют 24 правки. Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной 31 августа 2018; проверки требуют 24 правки. Лазерная резка листа стали.Лазерная резка — технология резки и раскроя материалов, использующая лазер высокой мощности и обычно применяемая на промышленных производственных линиях. Сфокусированный лазерный луч, обычно управляемый компьютером, обеспечивает высокую концентрацию энергии и позволяет разрезать практически любые материалы независимо от их теплофизических свойств. В процессе резки, под воздействием лазерного луча материал разрезаемого участка плавится, возгорается, испаряется или выдувается струей газа. При этом можно получить узкие резы с минимальной зоной термического влияния. Лазерная резка отличается отсутствием механического воздействия на обрабатываемый материал, возникают минимальные деформации, как временные в процессе резки, так и остаточные после полного остывания. Вследствие этого лазерную резку, даже легкодеформируемых и нежестких заготовок и деталей, можно осуществлять с высокой степенью точности. Благодаря большой мощности лазерного излучения обеспечивается высокая производительность процесса в сочетании с высоким качеством поверхностей реза. Легкое и сравнительно простое управление лазерным излучением позволяет осуществлять лазерную резку по сложному контуру плоских и объемных деталей и заготовок с высокой степенью автоматизации процесса.

Для лазерной резки металлов применяют технологические установки на основе твердотельных, волоконных лазеров и газовых CO2-лазеров, работающих как в непрерывном, так и в импульсно-периодическом режимах излучения. Промышленное применение газо-лазерной резки с каждым годом увеличивается, но этот процесс не может полностью заменить традиционные способы разделения металлов. В сопоставлении со многими из применяемых на производстве установок стоимость лазерного оборудования для резки ещё достаточно высока, хотя в последнее время наметилась тенденция к её снижению. В связи с этим процесс лазерной резки становится эффективным только при условии обоснованного и разумного выбора области применения, когда использование традиционных способов трудоемко или вообще невозможно.

Лазерная резка осуществляется путём сквозного прожига листовых металлов лучом лазера. Такая технология имеет ряд очевидных преимуществ перед многими другими способами раскроя:

- Отсутствие механического контакта позволяет обрабатывать хрупкие и легко деформирующиеся материалы;

- Возможна высокоскоростная резка тонколистовой стали;

- При выпуске небольших партий продукции целесообразнее провести лазерный раскрой материала, чем изготавливать для этого дорогостоящие пресс-формы или формы для литья;

- Для автоматического раскроя материала достаточно подготовить файл рисунка в любой чертёжной программе и перенести файл на компьютер установки, которая выдержит погрешности в очень малых величинах.

Для лазерной резки подходит любая сталь любого состояния, алюминий и его сплавы, другие цветные металлы. Обычно применяют листы из таких металлов:

Для разных материалов применяют различные типы лазеров.

Лучше всего обрабатываются металлы с низкой теплопроводностью, так как в них энергия лазера концентрируется в меньшем объеме металла, и наоборот, при лазерной резке металлов с высокой теплопроводностью может образоваться грат.

Также могут обрабатываться многие неметаллы — например, дерево.

Лазер и его оптика (включая фокусирующие линзы) нуждаются в охлаждении. В зависимости от размеров и конфигурации установки, избыток тепла может быть отведен теплоносителем или воздушным обдувом. Вода, часто применяемая в качестве теплоносителя, обычно циркулирует через теплообменник или холодильную установку.

Эффективность промышленных лазеров может варьироваться от 5% до 45%. Энергопотребление и эффективность будут зависеть от выходной мощности лазера, его рабочих параметров и того, насколько хорошо лазер подходит для конкретной работы. При определении целесообразности использования того или иного типа лазера учитывается как стоимость лазера в совокупности с обслуживающим его оборудованием, так и стоимость содержания и обслуживания лазера. В 10-х годах XXI столетия эксплуатационные издержки оптоволоконного лазера составляют около половины от эксплуатационных издержек углекислотного лазера.

Величина необходимой затрачиваемой мощности, необходимой для резки, зависит от типа материала, его толщины, среды обработки, скорости обработки.

- С. А. Астапчик, В. С. Голубев, А. Г. Маклаков. Лазерные технологии в машиностроении и металлообработке (рус.). — Белорусская наука, 2008. — ISBN 978-985-08-0920-9.

- Черпаков Б.И., Альперович Т.А. Металлорежущие станки (неопр.). — ISBN 5-7695-1141-9.

- Colin E. Webb, Julian D.C. Jones. Handbook Of Laser Technology And Applications (Справочник по лазерным технологиям и их применению) book 1 (рус.). — IOP. — ISBN 0-7503-0960-1.

- Colin E. Webb, Julian D.C. Jones. Handbook Of Laser Technology And Applications (Справочник по лазерным технологиям и их применению) book 2 (рус.). — IOP. — ISBN 0-7503-0963-6.

- Steen, Wlliam M. Laser Material Processing (неопр.). — 2nd edition. — Great Britain: Springer-Verlag, 1998. — ISBN 3-540-76174-8.

принципы работы, виды и особенности

Лазерную резку используют для раскроя листовых материалов, чаще всего – металлов. Одно из ее главных отличий – возможность изготовления деталей со сложным контуром.

Принципы работы лазерной резки

Использование этого метода основано на тепловом воздействии лазерного излучения на материалы. При этом разрезаемый металл нагревается сначала до температуры плавления, а потом до температуры кипения, при которой он начинает испаряться. Лазерная резка испарением требует высоких энергозатрат, поэтому ее используют для работы с тонкими металлами.

Относительно толстые листы разрезают при температуре плавления. Чтобы облегчить этот процесс, в зону резки подается газ: азот, гелий, аргон, кислород или воздух. Его задача – удалять из зоны резки расплавленный металл и продукты его сгорания, поддерживать горение металла и охлаждать прилегающие зоны. Наиболее эффективен для этого кислород. Он заметно увеличивает скорость и глубину резки.

Подробнее о процессе лазерной резки можно узнать из видео ниже:

Параметры резки разных металлов

Скорость резки зависит не только от мощности лазера и толщины металла, но и от его теплопроводности. Чем она выше, тем интенсивнее отводится тепло из зоны резки и тем более энергозатратным будет весь процесс. Так, если лазером мощностью 600 Вт можно легко разреза́ть черные металлы или титан, то алюминий или медь, обладающие высокой теплопроводностью, обрабатывать значительно сложнее. Средние параметры для работы с разными металлами выглядят следующим образом:

| Малоуглеродистая сталь | Инструментальная сталь | Нержавеющая сталь | Титан | |||||||

| Толщина, мм | 1,0 | 1,2 | 2,2 | 3,0 | 1,0 | 1,3 | 2,5 | 3,2 | 0,6 | 1,0 |

| Мощность лазера, Вт | 100 | 400 | 850 | 400 | 100 | 400 | 400 | 400 | 250 | 600 |

| Скорость резания, м/мин | 1,6 | 4,6 | 1,8 | 1,7 | 0,94 | 4,6 | 1,27 | 1,15 | 0,2 | 1,5 |

Виды лазерной резки

Лазерные установки состоят из трех основных частей:

- Рабочей (активной) среды. Она является источником лазерного излучения.

- Источника энергии (системы накачки). Он создает условия, при которых начинается электромагнитное излучение.

- Оптического резонатора. Система зеркал, усиливающих лазерное излучение.

По типу рабочей среды лазеры для резки делят на три вида:

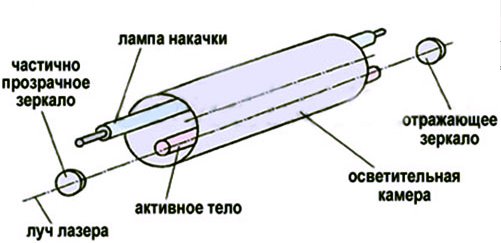

- Твердотельные. Их основным узлом является осветительная камера. В ней находятся источник энергии и твердое рабочее тело. Источником энергии служит мощная газоразрядная лампа-вспышка. В качестве рабочего тела используют стержень из неодимового стекла, рубина или алюмо-иттриевого граната, легированного неодимом или иттербием. По торцам стержня устанавливают два зеркала: отражающее и полупрозрачное. Лазерный луч, излучаемый рабочим телом, многократно отражается внутри него, усиливается в ходе отражений и выходит через полупрозрачное зеркало.

К твердотельному виду относятся и волоконные лазеры. В них излучение усиливается в стекловолокне, а источником энергии служит полупроводниковый лазер.

Так устроен твердотельный лазер

Для понимания механизма работы лазера можно рассмотреть установку с рабочим телом в виде стержня из граната, легированным неодимом. Ионы последнего и служат активными центрами. Поглощая излучение газоразрядной лампы, ионы переходят в возбужденное состояние, то есть у них появляется излишек энергии.

Ионы возвращаются в исходное состояние и отдают энергию в виде фотона – электромагнитного излучения или по-другому света. Фотон вызывает переход в обычное состояние других возбужденных ионов. В итоге процесс нарастает лавинообразно. Зеркала способствуют движению луча в определенном направлении. Многократно возвращая фотоны в рабочее тело при отражении, они способствуют образованию новых фотонов и усилению излучения. Его основные характеристики – малая расходимость луча и высокая концентрация энергии.

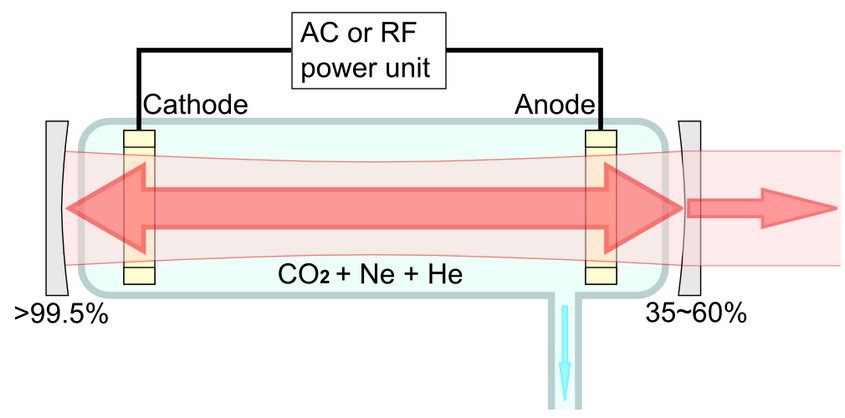

- Газовые. В них рабочим телом является углекислый газ или его смесь с азотом и гелием. Газ прокачивается насосом через газоразрядную трубку. Он возбуждается с помощью электрических разрядов. Для усиления излучения устанавливают отражающее и полупрозрачное зеркало. В зависимости от особенностей конструкции такие лазеры бывают с продольной и поперечной прокачкой, а также щелевые.

Так устроен газовый лазер с продольной прокачкой

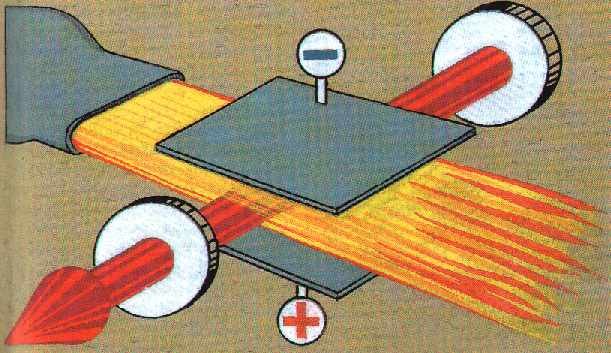

- Газодинамические. Эти лазеры самые мощные. В них рабочим телом является углекислый газ, нагретый до 1 000–3 000 °К (726–2726 °С). Он возбуждается с помощью вспомогательного маломощного лазера. Газ со сверхзвуковой скоростью прокачивается через суженный посередине канал (сопло Лаваля), резко расширяется и охлаждается. В результате его атомы переходят из возбужденного в обычное состояние и газ становится источником излучения.

Схема работы газодинамического лазера

Преимущества и недостатки лазерной резки

Можно выделить следующие преимущества лазерной резки металлов:

- Нет механического контакта с поверхностью разрезаемого металла. Это делает возможным работу с легкодеформируемыми или хрупкими материалами.

- Можно разрезать металлы разной толщины. Сталь в пределах 0,2–30 мм, алюминиевые сплавы – 0,2–20 мм, медь и латунь – 0,2–15 мм.

- Высокая скорость резки.

- Возможность изготовления изделий с любой конфигурацией.

- Чистые кромки разрезаемого металла и низкое количество отходов.

- Высокая точность работы – до 0,1 мм.

- Экономный расход листового металла за счет более плотной раскладки деталей на листе.

Недостатками лазерной резки считаются высокое энергопотребление, дорогое оборудование.

Назначение и критерии выбора лазерной резки

Лазерную резку используют для обработки не только металлов, но и резины, линолеума, фанеры, полипропилена, искусственного камня и даже стекла. Она востребована при изготовлении деталей для различных приборов, электротехнических устройств, сельскохозяйственных машин, судов и автомобилей. Такой способ раскроя материала используют для получения жетонов, трафаретов, указателей, табличек, декоративных элементов интерьера и многого другого.

Основной критерий выбора вида лазерной резки – тип обрабатываемого материала. Так, углекислотные лазеры подходят для резки, гравировки, сварки разных материалов – металла, резины, пластика, стекла.

Твердотельные волоконные установки оптимальны при раскрое латунных, медных, серебряных или алюминиевых листов, но не подходят для неметаллов.

Параметры лазерной резки металла на волоконном лазерном станке. Основы подбора лазерного излучателя

Статья содержит в себе рекомендации, параметры и настройки лазерной резки металла при помощи лазерного станка с волоконным (иттербиевым) излучателем, отличие волоконного станка от плазмы, а также рекомендации по подбору мощности излучателей относительно материала, экономические выгоды.

Для качественной и предельно точной лазерной резки металла мы рекомендуем в качестве излучателя использовать иттербиевый (волоконный) лазерный излучатель (ссылка на каталог с излучателями), более точного излучателя в современном мире не существует.

Основные отличительные черты волоконного излучателя от плазмы:

|

Волоконный излучатель |

Плюсы/минусы |

Плазма |

Плюсы/минусы | |

|

1 |

Ширина лазерного луча по линии резки, не более от 0,03 -1 мм., в зависимости от толщины материала |

плюс |

Ширина плазменного луча по линии, 1-3 мм. и более, в зависимости от толщины материала |

минус |

|

2 |

Конусность вырезанных деталей — отсутствует |

плюс |

Конусность вырезанных деталей, от 15-30° |

минус |

|

3 |

Резка небольших отверстий (менее 12 мм.) в материалах толщиной более 6-10 мм. |

плюс |

Резка небольших отверстий (менее 12 мм.) в материалах толщиной более 6-10 мм. — не возможна |

минус |

|

4 |

Детали с внешними и внутренними углами при любой толщине материала — идеальна |

плюс |

Детали с прямыми углами сделать не возможно. |

минус |

|

5 |

При правильном подборе мощности, скорости, и давления газа, облой исключен, допонительной обработки детали не требуют |

плюс |

При резке образуется большое количество облоя, что требует дополнительной обработки детали шлифовальными кругами |

минус |

|

6 |

Цена на комплект станок+излучатель выше, чем на станок+плазма |

минус |

Стоимость станка плазма+станок значительно ниже, чем иттербиевый (волоконный) станок |

плюс |

|

7 |

Экологичность при обработке в разы выше, так как при резке волоконным излучателем меньшее сжигание металла при резки, что значительно снижает выбросы в атмосферу. Низкое энергопотребление, по сравнению с плазмой. |

плюс |

Большие выхлопы угарного газа при резке+высокое потребление электроэнергии |

минус |

Выше в таблице мы произвели сравнение двух видов резки металла, при помощи лазерного волоконного (иттербиевого) станка и станка плазменной резки. Выбор очевиден, если требования к товару высокие, по точности размеров отверстий и прямых углов, по однородности торца детали, без зубцов и облоя, по конусности торца, то стоит остановить свой выбор на волоконном (иттербиевом) станке.

Если нужны детали без требований точности, с допустимыми погрешностями в размерах +3-+5 мм., под сварку, то следует остановить свой выбор на плазменном станке.

Итак, чтобы подобрать волоконный (иттербиевый) излучатель, нужно определиться с толщинами металлов для лазерной резки. К примеру, если 80% материалов составляет сталь толщиной от 8-10 мм., а 20% нержавеющая сталь и цветные металлы, то мы рекомендуем рассматривать к приобретению станок с мощностью не менее 1500 Ватт.

Излучатель с мощностью от 1,5 кВт, сможет резать сталь с адекватными параметрами скорости, что экономически будет выгодно. Сталь толщиной 8-10 мм., сможет порезать станок с мощностью 1000 Ватт, но скорость резки будет достаточно низкой (см. таблицу ниже), что влечет за собой большой расход газа и большое количество времени на обработку детали, что становится экономически не выгодно, на рынке лазерной резки.

Рассмотрим другие обстоятельства выбора излучателя, к примеру 80% материалов из стали до 6 мм., 10% времени материалы из металла 8-10 мм., при таких обстоятельствах, в целях экономии, выгодно приобрести лазерный станок с максимальной мощностью 1000 Ватт, потому что скорость обработки металла на станке с мощностью 1 кВт., достаточно высокая на толщинах до 6 мм., а 10% рабочего времени, как факультатив, можно резать и 8, и 10 мм., для более подробного анализа, можно воспользоваться таблицей данных скоростных характеристик ниже.

|

Мощность источника |

500Вт |

750Вт |

1000Вт |

1500Вт |

2000Вт |

3000Вт |

4000Вт |

6000Вт |

8000Вт |

10000Вт |

||

|

Материал / Газ |

Толщина, мм |

Размер сопла, мм. |

Скорость, м/мин |

|||||||||

|

Углеродистая сталь (Кислород) |

1 |

1.2 |

8 | 9 | 10 | 22 | 26 | 34 | 38 | 42 | 46 | 50 |

| 2 |

1.5 |

4 | 5 | 6,2 | 6,8 | 7,2 | 7,5 | 7,8 | 8,2 | 36 | 9 | |

| 3 |

2.0 |

2,6 | 2,8 | 3 | 3,6 | 4 | 4,4 | 5 | 5,5 | 6 | 6.5 | |

| 4 |

2.0 |

1,6 | 1,8 | 2,2 | 2,8 | 3,2 | 3,8 | 4,4 | 5 | 5.5 | 6.1 | |

| 5 |

2.0 |

1 | 1,4 | 1,8 | 2,4 | 2,8 | 3,2 | 3,4 | 3,6 | 3.8 | 4.2 | |

| 6 |

2.5 |

1 | 1,6 | 2 | 2,4 | 2,8 | 3,2 | 3,4 | 3.6 | 4.5 | ||

| 8 |

2.5 |

0,8 | 1,2 | 1,4 | 1,6 | 2,2 | 2,6 | 3 | 3.3 | 3.5 | ||

| 10 |

2.5 |

0,7 | 1 | 1,2 | 1,6 | 2 | 2,4 | 2.8 | 3.2 | |||

| 12 |

3 |

0,6 | 0,8 | 1 | 1,4 | 1,8 | 2 | 2.2 | 2.4 | |||

| 14 |

3 |

0,6 | 0,9 | 1 | 1,2 | 1,3 | 1.4 | 1.6 | ||||

| 16 |

4 |

0,5 | 0,8 | 0,8 | 1 | 1,1 | 1.3 | 1.4 | ||||

| 18 |

4 |

0,7 | 0,7 | 0,9 | 1 | 1.2 | 1.3 | |||||

| 20 |

4 |

0,6 | 0,8 | 0,9 | 1.1 |

1.35 |

||||||

| 22 |

4 |

0,5 | 0,7 | 0,8 | 1 | 1.2 | ||||||

| 24 |

4 |

0,4 | 0,6 |

0.8 |

0.9 |

|||||||

| 26 |

5 |

0.5 |

0.65 |

|||||||||

| Мощность источника |

500Вт |

750Вт |

1000Вт |

1500Вт |

2000Вт |

3000Вт |

4000Вт |

6000Вт |

8000Вт |

10000Вт толщина до 40 мм. |

||

|

Нержавеющая сталь (Азот) |

1 | 1.5 | 12,4 | 18,5 | 23,8 | 26,4 | 30 | 34 | 38 | 41,4 | 57 | 65 |

| 2 | 1.5 | 4,7 | 5,1 | 10,8 | 11,9 | 12,7 | 15,4 | 24,4 | 28,6 | 38 | 58 | |

| 3 | 1.5 | 0,7 | 1,2 | 2,3 | 4,1 | 6,1 | 8,6 | 12,8 | 15,8 | 22 | 30 | |

| 4 | 1.5 | 0,8 | 1,3 | 2,2 | 4,2 | 5,5 | 7,4 | 9,4 | 16 | 22 | ||

| 5 | 1.5 | 0,7 | 1,2 | 2 | 4,3 | 5,1 | 6 | 11 | 17 | |||

| 6 | 1.5 | 1 | 1,8 | 3,1 | 3,8 | 4,7 | 5 | 15 | ||||

| 8 | 1.5 | 0,9 | 2 | 2,4 | 3,3 | 3.9 | 8.5 | |||||

| 10 | 1.5 | 0,8 | 1,1 | 1,3 | 1.9 | 5.9 | ||||||

| 12 | 1.5 | 0,5 | 0,7 | 1,1 | 1.5 | 3.4 | ||||||

| 14 | 1.5 | 0,6 | 0,8 | 1.1 | 2.3 | |||||||

| 16 | 1.5 | 0,6 |

0.7 |

1.6 | ||||||||

| Мощность источника |

500Вт |

750Вт |

1000Вт |

1500Вт |

2000Вт |

3000Вт |

4000Вт |

6000Вт |

8000Вт |

10000Вт |

||

|

Алюминий (Азот) |

1 | 1.5 | 5,2 | 6,4 | 8,4 | 16 | 22 | 34 | 38 | 42 | 57 | нет данных |

| 2 | 1.5 | 2,2 | 3,4 | 6,6 | 8,4 | 15 | 21 | 25,5 | 38 | нет данных | ||

| 3 | 1.5 | 1,4 | 3,8 | 5,5 | 7,6 | 11,5 | 14,6 | 22 | нет данных | |||

| 4 | 1.5 | 1,4 | 2,6 | 4 | 5,2 | 5,8 | 16 | нет данных | ||||

| 5 | 1.5 | 1,7 | 3,3 | 4,4 | 4,9 | 11 | нет данных | |||||

| 6 | 1.5 | 0,9 | 2,1 | 3,4 | 4,1 | 7 | нет данных | |||||

| 8 | 1.5 | 0,9 | 1,3 | 2 | 3.6 | нет данных | ||||||

| 10 | 1.5 | 0,6 | 1,1 | 1,7 | 2.5 | нет данных | ||||||

| 12 | 1.5 | 0,5 | 0,8 | 1.7 | нет данных | |||||||

| 14 | 1.5 | 0,4 | 0,6 | 1.1 | нет данных | |||||||

| 16 | 1.5 | 0,5 |

0.9 |

нет данных | ||||||||

Мощность источника |

500Вт |

750Вт |

1000Вт |

1500Вт |

2000Вт |

3000Вт |

4000Вт |

6000Вт |

8000Вт |

10000Вт |

||

Медь (Азот) |

1 |

1.5 |

5,2 |

6 |

8 |

12 |

14 |

22 |

26 |

32 |

57 |

нет данных |

2 |

1.5 |

1,8 |

3,2 |

4 |

6 |

8 |

10 |

12 |

38 |

нет данных |

||

3 |

1.5 |

1 |

2,2 |

3,4 |

5,2 |

6 |

6,4 |

22 |

нет данных |

|||

4 |

1.5 |

1,4 |

1,8 |

4 |

4,8 |

5,4 |

16 |

нет данных |

||||

5 |

1.5 |

1,2 |

1,8 |

2,6 |

3,2 |

11 |

нет данных |

|||||

6 |

1.5 |

0,6 |

1,4 |

1,8 |

2,2 |

7 |

нет данных |

|||||

8 |

1.5 |

0,6 |

0,9 |

1,2 |

3.6 |

нет данных |

||||||

10 |

1.5 |

0,4 |

0,6 |

2.5 |

нет данных |

|||||||

12 |

1.5 |

0,4 |

1.7 |

нет данных |

Лазерная резка металла — преимущества и недостатки технологии

По-простому, лазерная резка — это световое излучение, вызванное атакой фотонов на рабочую среду с усилением за счет ответной реакции. Более подробно — далее

Из школьного курса элементарной физики вы знаете о сильном тепловом воздействии сфокусированного света. Познавательный трюк с увеличительным стеклом ясно показывает возможности преломленного потока солнечного луча.

Принципом действия работы лазера может служить его перевод с английского: усиление света вынужденным излучением. По-простому — это световое излучение, вызванное атакой фотонов на рабочую среду с усилением за счет ответной реакции. Световой поток через систему оптических призм и зеркал фокусируется в узконаправленный луч импульсной или непрерывной модуляции. Мощность и интенсивность лазера зависит от используемого активатора и сложности резонирующих систем.

В качестве первичного активного вещества используют все возможные агрегатные состояния: твердое, газообразное, жидкое и плазменное. Важнейшим критерием является способность к возбуждению и отдаче свободных квантов-фотонов. Накачка первичных световых атомов производится разными способами. Это может быть сфокусированное солнечное излучение, специальные лампы, другие лазеры, электрическое воздействие или химические процессы. Для увеличения силы потока делают многоуровневые атакующие каскады. В основе резонаторов применяют плоскопараллельные и сферические зеркала или их комбинации. Главный параметр хорошего прибора — устойчивое сохранение светового луча и его точная фокусировка.

Принцип лазерной резки

Первый лазер был сделан на рубине в 1960 году, он работал в инфракрасном диапазоне и являлся началом эры световых помощников человека. История развития прикладной квантовой науки шла по пути усиления первоначальных систем накачки и совершенствования оптических резонаторов для достижения мощного и управляемого луча. Выискивались новые рабочие среды, были испробованы и получили путевку в жизнь лазерные установки на красителях, на свободных электронах, химические модели и полупроводниковые исполнения.

Производственное использование лазера

Лазер называют самым красочным и одним из важнейших изобретений XX века. Многие годы никто не понимал его практического применения, прибор называли устройством, которое само ищет задачи для решения. Теперь лазерные аппараты лечат людей, исследуют звезды и применятся для развлекательных мероприятий.

Машиностроительные производства давно начали использовать резку металла лазером. Пионерами выступили судостроительные верфи, авиационные заводы и автомобильные гиганты, искавшие передовые методы работы для увеличения производительности труда. Возрастающая конкуренция стимулировала появление инновационных обрабатывающих центров с принципиально новыми системами влияния на рабочий процесс.

К настоящему времени на промышленных предприятиях лазерная резка металла представлена следующими видами установок:

- твердотельные — основанные на кристаллических драгоценных камнях или соединениях редкоземельных элементов, для накачки фотонов используется импульсные лампы или лазерные диоды;

- газовые — в качестве активаторов применяются смеси инертных газов с источником возбуждения в виде электрических разрядов или направленной химической реакции;

- волоконные — активная среда и резонатор сделаны целиком из оптического волокна или скомбинированы с другими конструктивными элементами.

Следующее видео представляет волоконный лазерный станок.

Для работы с цветными металлами и антикоррозионными сталями, имеющими высокую отражающую способность, прикладными исследовательскими институтами разработаны специальные модели традиционных лазеров с резонатором из оптико-волоконной трубки. Световой луч в таких установках более сфокусированный и концентрированный и не рассеивается о зеркальную поверхность алюминиевых, титановых или нержавеющих заготовок.

Широко распространенные газовые СО₂-лазеры работают на рабочей смеси углекислого газа, азота и гелия, зеркала резонатора покрыты серебряным или золотым напылением для увеличения отражающей способности.

Технология лазерной резки металлов постоянно совершенствуется: пробуются новые типы установок, усложняются системы управления процессом, применяются компьютерные комплексы для контроля режимов обработки. Основной упор делается на увеличение точности, чистоты реза и производительности.

Особенности технологического процесса

В результате воздействия светового луча материал заготовки проходит несколько промежуточных изменений для превращения в обработанную деталь:

- первая стадия — воздействие лазера на металл в точке начала реза вызывает нагревание вещества до температуры плавления и появлению усадочной раковины;

- вторая стадия — энергия излучения приводит к кипению и испарению металла;

- третья стадия — при проплавлении заготовки на полную глубину начинается поступательное движение рабочего органа в соответствии с заданной траекторией.

В действительности, процесс испарения металла наблюдается только у тонких заготовок, при средней и большой толщине реза удаление остатков вещества из рабочей зоны производится с помощью струи вспомогательного газа (азот, кислород, воздушная смесь или инертные газы).

Такие установки, работа которой представлена на видео, называют газолазерными резаками.

Активный кислород, подаваемый в зону резания не только выводит продукты плавления металла и охлаждает поверхность среза, но и способствует поддержанию температуры и ускоряет режимы обработки. При лазерной резке не происходит деформации заготовки, следовательно, отсутствуют затраты материала на припуск линейных размеров и необходимость в дополнительных чистовых операциях.

Сравнительные характеристики лазерной и плазменной резки приведены

Современные лазерные комплексы

Мировая станочная индустрия идет в ногу со временем и предлагает своим потребителям самое разнообразное оборудование для лазерной резки металла. Многокоординатные аппараты призваны заменить шумные и низко производительные механические резаки. Мощность лазера зависит от специфики производства и экономического обоснования выбранного агрегата.

Новое поколение прецизионных обрабатывающих станков с ЧПУ позволяют проводить обработку материалов с точностью до 0,005 мм. Площадь обработки некоторых моделей лазерных установок достигает нескольких квадратных метров. Большим достоинством является минимизация человеческого фактора, заключающаяся в высокой автоматизации производственного процесса.

Геометрия детали задается в программный блок, осуществляющий управление лазером и рабочим столом с заготовкой. Системы настройки фокуса автоматически выбирают оптимальное расстояние для эффективного резания. Специальные теплообменники регулируют температуру лазерной установки, выдавая оператору контрольные данные текущего состояния инструмента.

Лазерный станок оснащается клапанными механизмами для подключения газобаллонного оборудования, чтобы обеспечить подачу вспомогательных газов в рабочую зону. Система дымоулавливания призвана оптимизировать расходы на вытяжную вентиляцию, включая её непосредственно в момент обработки. Область обработки полностью экранируется защитным кожухом для безопасности обслуживающего персонала.

Лазерная резка листового металла на современном оборудовании превращается в легкий процесс задания числовых параметров и получения на выходе готовой детали. Производительность оборудования напрямую зависит от параметров станочного комплекса и квалификации оператора, создающего программный код. Технология лазерной резки металлов гармонично вписывается в концепцию роботизированного производства, призванного полностью освободить человека от тяжелого труда.

Производители предлагают различные типы лазерных станков: универсальные и специализированные. Стоимость первых на порядок больше, но они позволяют производить несколько операций и выпускать детали более сложной формы. Большое количество рыночных предложений дает возможность выбора для заинтересованных потребителей.

Преимущества и недостатки

Специалисты машиностроительных предприятий понимают перспективы использования данной технологии для получения точных деталей с хорошей шероховатостью. Область применения обширна: от простого раскроя листового металлопроката до получения сложных кузовных деталей автомобилей. Явные плюсы лазерной резки металлов сводятся к нескольким резюмирующим аспектам:

- высокое качество обработанной поверхности;

- экономия материала;

- способность работы с хрупкими материалами и тонкими заготовками;

- возможность получения деталей сложной конфигурации.

Среди минусов: высокая стоимость оборудования и расходных материалов.

Лазерная резка стали и цветных металлов пользуется большим рыночным спросом. Способность быстро выдавать чистовые детали нестандартной формы привлекает в профильные предприятия заказчиков малых партий разнообразных изделий. Лазерные технологии активно используются в декоративном творчестве при изготовлении дизайнерских украшений и оригинальных сувениров.

Решение о применении лазерной обработки должно приниматься с учетом расчета окупаемости оборудования и величине эксплуатационных расходов. В настоящее время такие установки могут себе позволить, в основном, крупные предприятия с большим производственным циклом. С развитием технологии будут снижаться стоимость станков и количество потребляемой энергии, поэтому в будущем лазерные аппараты вытеснят своих конкурентов из сферы резки любых материалов.

Установка лазерного станка. Пошаговая инструкция

Работа лазерного оборудования — завораживающее зрелище! Стремительные, бесшумные движения, луч света вместо инструмента, полностью самостоятельная работа. Но самое необыкновенное — это изображения, которые появляются буквально из ниоткуда, когда речь идет о гравировке, или заготовки, рождающиеся на глазах, если говорить о резке материалов.

Лазерно-гравировальный станок можно назвать аристократом среди металло- и деревообрабатывающих агрегатов: он изящно выглядит, не оставляет отходов в виде пыли и стружки, не шумит, а сама лазерная головка перемещается плавно и с достоинством. Если добавить к этому его универсальность, максимально высокую точность и скорость, отсутствие разрушающего воздействия на поверхность материалов любого типа и идеально гладкие края реза, не требующие постобработки, становится понятно, почему лазерное оборудование является фаворитом по приобретению среди всей прочей производственной техники.

Такие станки покупают предприятия по изготовлению мебели, входных и межкомнатных дверей, упаковки, уплотнительных прокладок, одежды, обуви, ювелирных изделий, сувенирной и рекламной продукции, игрушек, металлоконструкций (в данном случае речь идет об оптоволоконных станках, а не о более распространенных газовых) и еще множества товаров.

Как установить и подключить лазерный станок?

Еще одним неоспоримым достоинством устройств для лазерной резки пользователи называют интуитивно понятную простоту в сборке, настройке и управлении. Естественно, предварительно требуется ознакомиться с инструкцией по последовательности сборки и в процессе работы соблюдать все нормы безопасности при обращении с электрооборудованием.

Процесс сборки и настройки лазера включает в себя несколько комплексных этапов, которые желательно выполнять в правильной последовательности.

Распаковка

Первым делом станок следует освободить от упаковочных материалов (пленка, пенопласт и т. д.). Проверить комплектность самого аппарата (включая ключи для открытия и блокировки всех съемных панелей), диск с программным обеспечением и ключ его активации, наличие всей бумажной документации (инструкция по установке ПО, гарантийные документы, руководство пользователя).

При распаковке особое внимание следует уделить удалению всех фиксаторов, удерживающих в неподвижности исполнительную систему станка на время транспортировки. Важно также еще до этапа сборки убедиться в целостности колбы лазерной трубки — проще всего это сделать, слегка постучав металлическим предметом. Если звук звонкий, значит незримые глазом трещины и прочие признаки брака отсутствуют.

Сборка

- при помощи ключа, идущего в комплекте, открутить гайки на скобах-фиксаторах в ложе для лазерной трубки;

- сместить в сторону полукруглые крепежные хомуты;

- уложить трубку в отсек, соблюдая правильность размещения: запаянной стороной к глухой стенке корпуса, лазероиспускающей к рефлектору;

- подсоединить провода к токоведущим контактам, исходя из специфики крепления конкретной модели (болтовой зажим, пайка, колпачковые фиксаторы) и заизолировать их специальной лентой;

- вернуть крепежные хомуты в исходное состояние, чтобы они расположились над трубкой, и зажать болты, следя за тем, чтобы не перетянуть их, иначе колба может лопнуть;

- подключить систему охлаждения к отводам, расположенным на излучателе: к одному через гибкий шланг подвести нагнетающий погружной насос, к другому подсоединить шланг для отвода жидкости в емкость для охлаждения;

- подать питание на систему охлаждения и подождать, пока жидкость заполнит водяную «рубашку» трубки;

- убедиться в герметичности соединения и подключить датчики тока и температуры воды;

- проверить натяжение ременной передачи;

- поджать все болты на станке, так как при перевозке они могли ослабнуть; при помощи уровня проверить параллельность рабочей зоны станка поверхности, на которой он установлен.

Подвод вентиляционной системы

Несмотря на то что лазерное оборудование считается самым малоотходным, пыль и продукты горения оно все-таки выделяет, поэтому работать за станком без вытяжки категорически не рекомендуется. Особенно это касается небольших помещений или жилых комнат. Чтобы обезопасить рабочий процесс, к станку, даже небольшому, необходимо подсоединить вытяжку, идущую в комплекте с большинством моделей. Подводится она через гофрированную трубу, которая подсоединяется к отверстию в нижней части станка, под рабочей зоной.

Подключение к компьютеру

Все лазерное оборудование управляется электроникой, команды которой отдает управляющая программа. Для ее создания и контроля выполнения необходим компьютер, ноутбук или специальная стойка с функциональной панелью и индикацией, которые необходимо подключить к станку. Подключение осуществляется через кабель и разъем в корпусе (USB или LPT). Предварительно необходимо очистить компьютер от прочей информации и установить на него программное обеспечение, которое поставляется в комплекте с оборудованием.

Тестовый запуск станка

Операция, необходимая для проверки корректности функционала всей лазерной системы в сборе. После включения оборудования проверяется работоспособность вентиляции, комплекса жидкостного охлаждения, работа инструментального портала, электродвигателей, концевых датчиков и т. д.

Юстировка

Завершающий этап установки и настройки лазерного ЧПУ. Заключается в настройке угла отражения всех оптических элементов, ответственных за передачу потока лазерных частиц к поверхности материала. Зеркала поворачивают таким образом, чтобы луч попадал точно в центр каждого из них.

технология, видео, художественная, фигурная и прочие виды, чем отличается от плазменной обработки, что лучше, преимущества и не только

Главная страница » Лазерная резка

Узнайте, где применяется лазерная резка металла, куда обратиться за услугой, а также найдите ее особенности и принцип работы.

Резка металла лазером. Фото МЕТКОР

Энергия высокой плотности, собранная в луче лазера, нашла себе применение во многих областях техники. Резка металлов с помощью лазерной технологии — один из самых эффективных способов ее использования. Информация о характеристиках лазерной резки металлов в этой статье.

Технология раскроя лазером, особенности, принцип работы, фото

Раскрой металла лучом лазера (CO2) происходит по причине действия следующих физических процессов:

- Металл, поглощая энергию излучения, нагревается до температуры плавления.

- Дальнейшее действие установки переводит процесс плавления в стадию кипения и испарения металла.

- После испарения всей толщины зоны реза металла, луч продолжает двигаться по траектории, которая задана технологической картой раскроя. Далее последовательность процессов плавления, кипения и испарения обеспечивает технологический процесс резки.

Лазерная резка, выполняющаяся на трехмерной станке. Фото TRUMPF

Описанный здесь способ применяется лишь для раскроя тонкостенного листа. Для резки толстых заготовок для устранения металла зоны реза испарением потребуется очень мощная установка, применение которой сделает технологию неэффективной. Обычно ограничиваются доведением нагрева до состояния плавления и удалением жидкого расплава давлением струи вспомогательного газа (кислорода, азота, воздуха, инертных газов).

ГОСТ

Оценить качество изготавливаемых заготовок на том или ином виде оборудования помогает нормативно-техническая документация (стандарты, технические требования к чертежам и другая). В советские времена точность и качество поверхности реза регламентировалась для деталей и заготовок, получаемых кислородной и плазменно-дуговой резкой государственным стандартом 14792-80. Требования к лазерной резке указывались в основном в чертежах, где деталь после этой технологической операции могла быть уже готовым изделием.

В современной международной системе качества существует стандарт ISO 9013, в котором кроме газопламенной и плазменной резки устанавливаются требования к качеству реза лазерной резки. В зависимости от конструкторских и технологических требований допуски на размеры согласно стандарта имеют 5 классов точности. Самые строгие допуска имеет первый класс. Кроме допусков на размер при обработке, стандарт предъявляет требования к поверхности реза:

- допуск на перпендикулярность или конусность;

- качество шероховатости поверхности реза;

- размеры оплавления краев или зону термического влияния.

Для лазерной резки толщина классифицируемых стандартом ISO 9013 заготовок от 0,5 мм до 40 мм.

Видео

Работа установки по раскрою листа представлена в расположенном далее видео. В нем хорошо просматриваются технологические переходы в виде процессов врезания и выполнения основной операции реза основного контура.

Виды: 3D, художественная, декоративная, фигурная, и прочие

Лазерная технология легко адаптируется с обработкой материала, управляемого с помощью компьютера. Лазерное оборудование с ЧПУ имеет возможность управления исполнительным элементом в пятиосевой системе координат. Это дает возможность вырезать объемные детали для различного вида механизмов. Создание корпусов из тонкостенного материала для приборов, объемных рекламных конструкций, изменения дизайна готовых штампованных изделий, раскрой труб, профилей, сфер позволяет 3D лазерная технология.

Изготовить фигуры сложной конфигурации, которые сравнимы с художественными произведениями на тонкостенных легкодеформируемых и хрупких материалах возможно лазерной технологией на станках с ЧПУ. Отсутствие механического контакта одно из достоинств такой технологии. При этом изделие выполняется в окончательно готовом виде с исключением риска испортить внешний вид дополнительной обработкой.

Производительность и минимум отходов при раскрое тонких металлических листов оставляют лазерную резку практически вне конкуренции в этой области промышленности.

Плазменная и лазерная, преимущества и недостатки, сравнение, чем отличается, что лучше

Главным конкурентом в ряду тепловых способов резки для лазерной технологии является плазменная резка. Отличие заключается в источнике теплоты для нагрева поверхности заготовки — в одном случае это сфокусированный луч, в другом — сжатая плазменная дуга.

Точность изделий изготовленных лазерной резкой выше, чем плазменной. При этом при обработке материалов с одинаковой толщиной поверхность реза по показателю перпендикулярности кромок и ширине прорези будет выше у лазерной резки. При обработке заготовок толщиной до 4 мм., поверхность останется ровной и прямой, толстые заготовки будут иметь незначительный скос (до 0,5°). Конусность при плазменной резке может доходить до 10°.

Точность изделий изготовленных лазерной резкой выше, чем плазменной. При этом при обработке материалов с одинаковой толщиной поверхность реза по показателю перпендикулярности кромок и ширине прорези будет выше у лазерной резки. При обработке заготовок толщиной до 4 мм., поверхность останется ровной и прямой, толстые заготовки будут иметь незначительный скос (до 0,5°). Конусность при плазменной резке может доходить до 10°.

Способность сфокусированного излучения нагревать небольшую зону вокруг зоны реза уменьшает тепловую деформацию обрабатываемого материала. Плазменная резка вызывает термическую закалку металла вокруг реза, что требует дополнительную обработку для снятия напряжений и зачистку кромок от окалины.

Недостаток лазерной резки в ограниченной толщине обрабатываемых заготовок. Плазменная резка значительно более универсальна к обрабатываемым типоразмерам заготовок. Однако при обработке малых толщин преимущества лазерной резки в точности изготовления реза и скорости обработки доминируют в конкуренции с плазменной резкой.

Гибка, гравировка, сварка, порошковая покраска и сопутствующая обработка

Лазерная резка по своей сути является заготовительной операцией при производстве, например, корпусных деталей для механизмов. Заказчика интересует, прежде всего, готовое изделие, а не какой-то недоделанный полуфабрикат в виде раскроенной из листа заготовки. Поэтому создание производств, в составе которых, кроме лазерного оборудования с ЧПУ, находятся станки гибки с программным обеспечением, современное сварочное оборудование и камеры для нанесения покрытия, например, полимерного порошкового создают покупателю возможность приобретения готового изделия «под ключ».

Высокая точность резки обеспечивает заготовку для гибки без какой-либо дополнительной обработки. Совместное создание программ для лазерной резки и гибки позволяет повысить технологичность гибочных операции путем выполнения оптимального раскроя.

Плазменная сварка

Технология использования сфокусированного луча применяется в гравировке некоторых изделий, например, ювелирных, где важна четкость и долговечность изображения. Процесс образования изображения на изделии происходит следующим образом — луч определенное (короткое) время воздействует на металл, нагревая его. Нагретый металл меняет свою структуру в связи с переходом в другое фазовое состояние, вследствие чего меняется цвет нагретой поверхности. Изображение получается на контрасте основной поверхности и обработанной лазерным лучом.

При изменении в технологии времени воздействия луча (увеличение его продолжительности) часть верхнего слоя испарится, что еще больше усилит контрастность изображения. Такая гравировка не истирается и прослужит долгое время.

Технологии резания металлов могут выполняться помимо лазерной другими способами. Особенности рубки металла на гильотине, резки на ленточнопильных станках, плазменной и гидроабразивной резок рассмотрены в статье по ссылке «Станки лазерной резки металла».

Физико-химические свойства различных материалов оказывают влияние на выбор типа установки и ее режимов работы. Так, например, нержавеющая сталь наиболее эффективно обрабатывается твердотельным волоконным лазером, для неметаллических материалов используют газолазерные установки. Подробная информация, каким образом можно раскроить установкой различные материалы в статье по ссылке «Лазерная резка алюминия, нержавейки, листового металла и изделий».

Типы установок, как работают, картинки: портативные, с ЧПУ и не только

Области применения лазерных установок не ограничиваются одним только раскроем листов металла, где используются в основном портальные лазерные станки с ЧПУ.

Станок для лазерной резки металла с ЧПУ GF3015/4020 Plus. Фото Farley Laserlab

Технологии обработки нашли себе применение в малом и среднем предпринимательствах, в которых владельцы ограничены в производственных площадях. Здесь материалы обрабатываются на портативном лазерном оборудовании и станках, которые можно переносить на другое место работы.

Более подробно о типах лазерных установок в статье по ссылке «Станки лазерной резки металла».

ОКОФ

ОКОФ — общероссийский классификатор основных фондов, нормативный документ по которому определяются амортизационные группы. Правильное определение кода ОКОФ для основных средств — это гарантия сдачи налогового учета без замечаний от контролирующей налоговой организации.

Код ОКОФ для лазерной сварки и резки 14 2922796. По классификатору это оборудование относится к третьей амортизационной группе основных средств. Производитель обычно указывает срок гарантийного использования в паспорте станка.

Популярные марки и модели станков: TRUMPF и прочие

Станок для 2-мерной лазерной резки TruLaser 1030 fiber. Фото TRUMPF

Оборудованием резки металла лучом занимаются все больше фирм как зарубежных, так и российских. Этому способствует стремительное развитие науки о физике твердого тела. Не сдают свои позиции фирмы, занимающие лидирующее положение на рынке лазерных технологий. Краткая информация о некоторых из них.

Компания «TRUMPF»(Германия) выпускает широкий ассортимент лазерного оборудования:

- станки 2D и 3D резки;

- труборезные станки;

- станки с комбинированной технологией вырубки и лазерной резки;

- станки для лазерной маркировки.

2D лазерный станок модели TruLaser Center 7030 обеспечивает полную автоматизацию 2-мерной резки лучом. Кроме собственно самой обработки, станок самостоятельно разрабатывает чертеж и сортирует детали. Это первая модель производителя, которая объединяет все составляющие лазерной резки на одном станке.

Лазерный станок для металла Wattsan 1530 Basic. Фото WATTSAN

Станок для трехмерной резки модели TruLaser Cell 8030 может вырезать объемные детали аналогичные полученным методом горячего деформирования. На станке возможно изготовить некоторые каркасные детали кузова автомобиля.

Компания «WATTSAN» (Китай) — лидер лазерно-гравировального оборудования на российском рынке. Отличная сборка и постоянство характеристик в работе наряду с относительно невысокой ценой привлекают покупателей.

Для резки и гравировки неметаллических материалов домашнему мастеру стоит обратить внимание на настольный малогабаритный лазерный станок WATTSAN micro 0203. На рабочем столе станка габаритами 200 мм х 300 мм можно резать и гравировать пластмассу толщиной до 6 мм и дерево толщиной до 3 мм.

Видео

Где купить оснащение или заказать услугу

Компании, предлагающие приобрести оборудование для лазерной резки, собраны в отдельном разделе нашего сайта. Специалисты производителей и поставщиков предоставляют обширный выбор машин с разными техническими характеристиками. Оставить заявку на выполнение работ по обработке заготовок возможно, обратившись к сотрудникам компаний, которые представлены в разделе «Где заказать лазерную резку металла»

Гравировка — это вырезание на поверхности предмета надписи или изображения, которое подчеркивает его индивидуальность, часто превращая его в художественное произведение. Существуют как ручные, так и механизированные способы выполнения гравировальных работ. Нанесение изображений с помощью лазера относится к методу с использованием станочного оборудования. Информация о данном виде технологического процесса описывается в… Далее »

Лазерное гравировальное оборудование — это автоматические станки, в которых нанесение изображения управляется с помощью компьютерных программ. Высокая скорость гравировки, четкий качественный рисунок — отличительные черты этого класса гравировального оборудования. Технология гравировки Технологический процесс нанесения изображения на предмет лазерным лучом происходит за счет изменения цвета обрабатываемых участков… Далее »

Сфокусированная в лазерном луче мощная энергия может быть использована в обработке материалов. Для чего собственно и созданы станки, обеспечивающие применение лазерных установок для производства деталей точных размеров, не требующих дальнейшей обработки. Устройство оборудования: лазерная головка и прочие элементы, принцип работы Главными элементами лазерного станка являются генератор излучения и лазерная (оптическая)… Далее »

В основе технологии лазерной резки заложен принцип использования для обработки заготовок сфокусированного лазерного луча высокой мощности. Оборудование, оснащенное лазерной установкой, может разрезать материал любой твердости. При этом точность и качество поверхности реза не потребуют дополнительной обработки. Материалы Каждый отдельно взятый материал имеет свои особенности, оказывающие влияние на качество работ при… Далее »

В настоящее время на производстве широко используются лазерные установки (ЛУ) для обработки металла. Это самая современная технология раскроя. В ней используется сфокусированный луч лазера определенной мощности. Применение этой технологии подробно рассмотрено на нашем сайте в статье «Оборудование для лазерной резки металла» и здесь мы остановимся только на основных показателях. Преимущества лазерного раскроя листового… Далее »

Наш сайт публикует серию статей о самом прогрессивном в настоящее время методе раскроя материала – лазерном. В статье «Оборудование для лазерной резки металла» даётся общее описание этого технологического процесса при раскрое металлов. В других статьях описываются технологии и оборудование, которые применяются при обработке конкретных типов: «Лазерная резка нержавейки»; «Лазерная резка алюминия». В статье «Стоимость… Далее »

Всегда при размещении заказа и выборе изготовителя, внимание обращается на три главных фактора: качество выполнения работы; сроки; стоимость. В этой статье мы разберёмся, из чего образуется цена лазерной резки (ЛР). Структура цены лазерной резки Стоимость ЛР образуется из произведения сомножителей. Первый сомножитель (стоимость основной работы – измеряется в рублях) – произведение значений двух параметров: стоимости реза 1 м… Далее »

В последнее время очень широко, при обработке различных материалов, используется лазерная технология. Для этих целей используется современное высокотехнологичное оборудование. Числовые программные устройства, которыми оснащён этот станочный парк, не только обеспечивают высокую точность обработки, но и позволяют создавать изделия самой сложной формы. На нашем сайте в статье «Оборудование для лазерной резки металла»… Далее »

Одна из статей нашего сайта посвящена оборудованию, на котором производится лазерная резка различных металлов. Некоторые вопросы лазерной резки алюминия (ЛРА) освещены в ней. Сегодня мы подробно остановимся на тех особенностях процесса, которые не рассматривались. Резка алюминия – это одна из основных операций на заготовительном участке производства изделий из этого металла. Поэтому, так велика её составляющая в стоимости… Далее »

Для лазерной (световой) резки используется комплекс, основой которого являются лазер и компьютер. Принцип лазерной резки основан на локальном нагреве участка металла лучом лазера, т.е. режущим инструментом служит луч света. Управляет этим лучом компьютер. Это позволяет получать чистый, ровный и точный рез, а возможности компьютера, кроме того, выбрать и настроить любую требуемую форму. Преимущества лазерной резки… Далее »

Страница 1 из 212»Лазерная резка: технологии, преимущества, виды оборудования

Изначально человек разделял металлические детали ручными инструментами. Это был медленный процесс, который требовал большого количества времени, сил. Рез часто получался неровным, детали браковались. С развитием технологического прогресса появились новые способы разделения металлических заготовок. Лазерная резка — современный метод обработки деталей из металла.

Лазерная резка

Лазерная резкаТехнология

Технология лазерной резки металла подразумевает под собой процесс нагревания металла в определённом месте свыше его температуры плавления. Рабочий привод генерирует сфокусированный луч, которые проходит через систему линз, становится мощнее. Раскалённый пучок света попадает на поверхность детали, начинает расплавлять её. Передвигаясь по направляющим, рабочая головка делает рез заданного размера, формы.

Простые аппараты для разрезания металла не позволяют разделять детали большой толщины. Чтобы работать с листами большой толщины, необходимо выбирать установку, оборудованную подачей инертного газа. Он выдувает расплавленный металл наружу, чтобы не мешать процессу плавки.

Сфокусированный луч обладает некоторыми характеристиками:

- Постоянством длины. Благодаря этому его легко сфокусировать на любой поверхности используя оптические линзы.

- Низкий угол расходимости света луча. Это позволяет получить мощный направленный поток света на заданную точку.

- Суммарная мощность излучения увеличивается благодаря когерентности.

При разрезании металла, материал может плавиться или испаряться. Это зависит от мощности оборудования.

Режимы

Резка лазером металлических заготовок зависит от следующих факторов:

- диаметра луча;

- мощности привода;

- обработки материалов защитными составами;

- количества линз, их расположения;

- вида металла или сплава, который подвержен обработке;

- толщины заготовки;

- предварительной очистки металла от ржавчины, грязи.

Также на скорость разделения деталей влияет используемый инертный газ. Например, если заменять кислород обычным воздухом, производительность аппарата снизится вдвое.

От выбранного режима создания реза зависит его качество. Главные факторы, которые влияют на состояние готового реза — скорость движения рабочей головки, толщина детали. Раскрой по металлу желательно совершать не спеша, чтобы не испортить рез.

Виды лазерной резки

Лазерная резка листового металла выполняются с помощью специальных аппаратов разных видов. Оборудование состоит из следующих элементов:

- Источника питания, который передаёт напряжение на рабочий привод.

- Генератора, который создаёт направленный поток.

- Ряда фокусирующих линз, которые усиливают, концентрируют излучение в одной точке.

Все элементы устанавливаются на рабочем столе с направляющими, шаговыми двигателями.

В зависимости от мощности выделяют три группы аппаратов:

- Твердотельные — до 6 кВт. Установки, на которых закрепляется рубин или другой кристалл для создания направленного потока энергии. Работают импульсами или постоянным излучением.

- Газовые — мощность от 6 до 20 кВт. Оборудование, для работы которого используют газовую смесь. Она нагревается под воздействием электрического тока.

- Газодинамические — от 20 до 100 кВт. Аппарат, работающий на основе углекислого газа. Отличаются высокой мощностью, небольшим расходом энергии.

Выбор зависит от целей мастера. Чем толще листы нужно разрезать, тем мощнее оборудование нужно выбирать.

Лазерная резка листового металла

Лазерная резка листового металлаПреимущества и недостатки лазерной резки

У обработки материалов лазером есть ряд сильных и слабых сторон.

Преимущества:

- Зависимо от мощности выбранного оборудования, можно разделять листы большой толщины.

- Резка металла лазером выполняется без соприкосновения рабочей части с поверхностью изделия. Это исключает механические повреждения материала.

- Высокая скорость проведения технологического процесса.

- Если установка для лазерной резки комплектуется ЧПУ, можно добиться высоких показателей точности, производительности.

- Выделение минимального количества отходов.

- Возможность создавать резы разных размеров, формы.

Недостатки:

- Установка расходует много электроэнергии.

- Простые модели не могут разделять листы шириной свыше 20 мм.

Виды оборудования для лазерной резки

Резка металла лазером проводится с помощью специальных установок, которые бывают трех типов:

- Твердотельные аппараты. Устройства для лазерной резки малой мощности. Состоят из рубинового стержня, лампы накачки. Модели могут работать импульсами или в постоянном режиме.

- Газовое оборудование. Газ нагревается до высоких температур под воздействием электрического тока. Раскалённые частицы испускают свет, который фокусируется линзами на рабочую поверхность.

- Газодинамические установки. Газ нагревается до критических температур — свыше 3-х тысяч градусов. Далее раскалённый газ пропускается на высокой скорости через сопло, проходит процесс охлаждения. Высокая мощность таких аппаратов делает их нерентабельными при редком использовании.

Оборудование для лазерной резки

Оборудование для лазерной резкиКак сделать лазерный резак в гараже

Лазерная резка стали проводится на покупных и самодельных устройствах. Если нет возможности купить станок, можно изготовить его самостоятельно. Для этого нужно подготовить материалы, инструменты:

- мощный фонарик на батарейках;

- лазерную указку;

- привод из DVD-ROM;

- паяльник, отвертки.

Пошаговая инструкция сборки:

- Изначально необходимо разобрать дисковод, чтобы вытащить рабочую головку. Делать это нужно аккуратно, чтобы не повредить линзу.

- Вытащить диод из указки. На его место припаять рабочую часть из дисковода.

- Внутренности указки нужно вытащить, чтобы собрать для них новый корпус. Закрепить все элементы в корпус фонарика. Убрать защитное стекло, запитать устройство батарейками.

Дополнительно можно укрепить корпус скотчем, клеем.

Усиление самодельной установки

Мастера экспериментируют с набором линз, чтобы усилить мощность луча. Дополнительно можно запитать его от подзарядки для аккумуляторных батареек. Чтобы удобнее было проводить технологические процессы, собирается конструкция, удерживающая самодельную установку. Она устанавливается над рабочим столом на направляющих.

Лазерная резка представляет собой современный технологический процесс, который позволяет разделять металлические листы разной толщины. Зависимо от размеров обрабатываемых заготовок нужно выбирать мощность привода.