Обратная и прямая полярность при сварке инвертором | Строительный журнал САМаСТРОЙКА

Содержание статьи:

- 1. Обратная и прямая полярность при сварке инвертором

- 1.1. Сварка постоянным током (общие положения)

Сварка постоянным током, инвертором, имеет ряд неоспоримых преимуществ. Здесь и более стабильная дуга, и аккуратный сварочный шов, и возможность варить в двух режимах, обратной и прямой полярности.

Что даёт обратная и прямая полярность при сварке инвертором? Какой режим сварки стоит выбрать, в том или ином случае? Именно об этом и будет рассказано ниже, в данной статье строительного журнала samastroyka.ru.

Обратная и прямая полярность при сварке инвертором

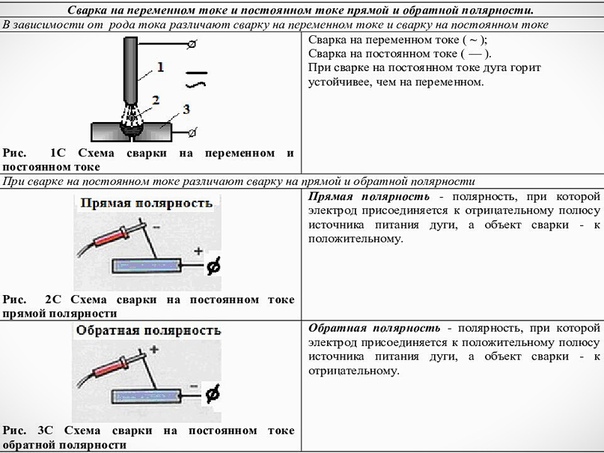

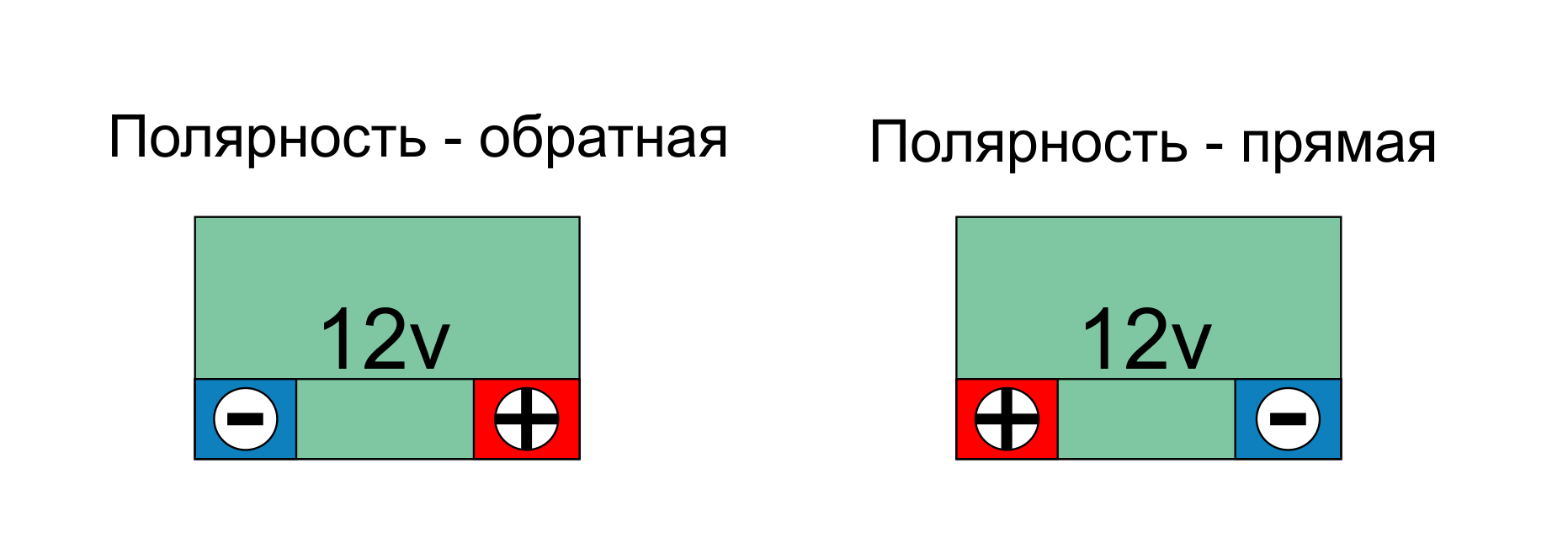

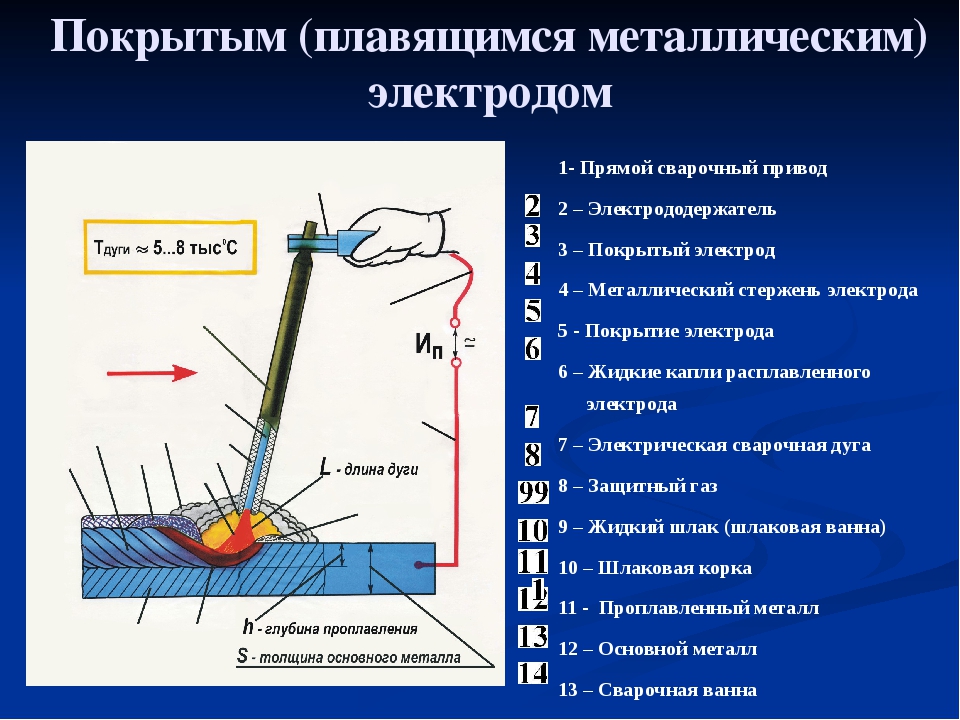

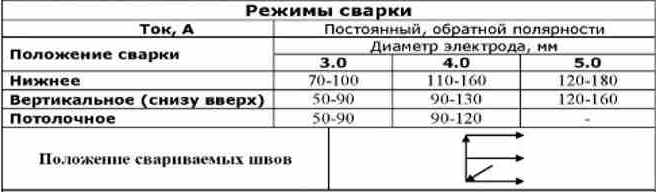

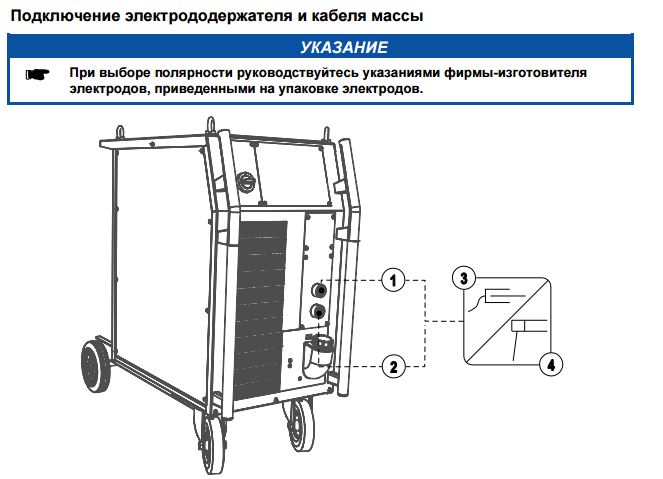

В отличие от сварочного аппарата переменного тока, инвертор умеет работать только на «постоянке». Следовательно, у сварочного инвертора есть «минус» и «плюс» для подключения держателя электрода и кабеля с массой. Меняя подключения держателя и массы, можно добиться различных режимов сварки.

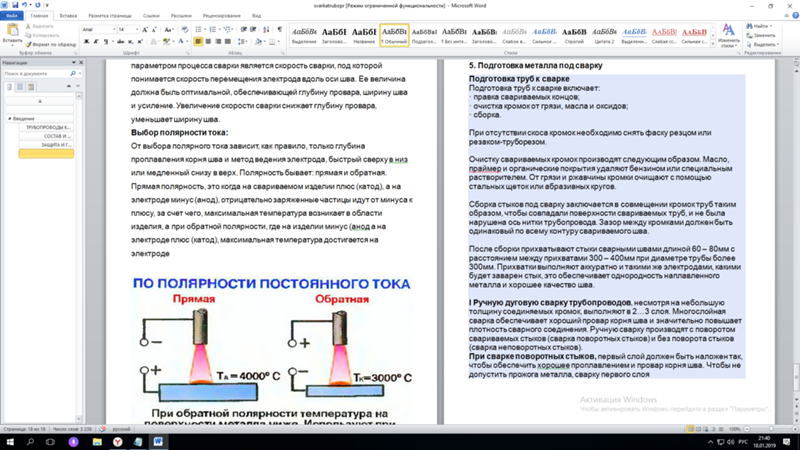

Рассмотрим, что даёт прямая и обратная полярность при сварке инвертором:

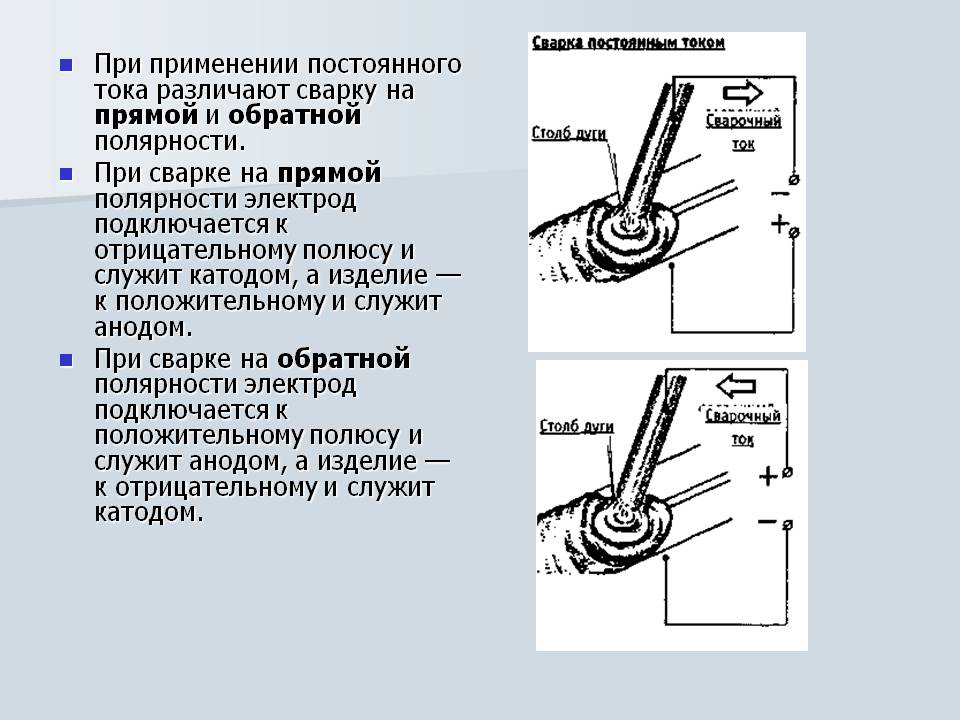

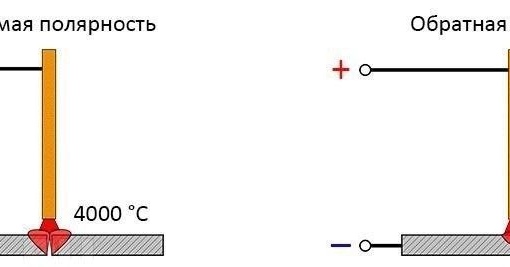

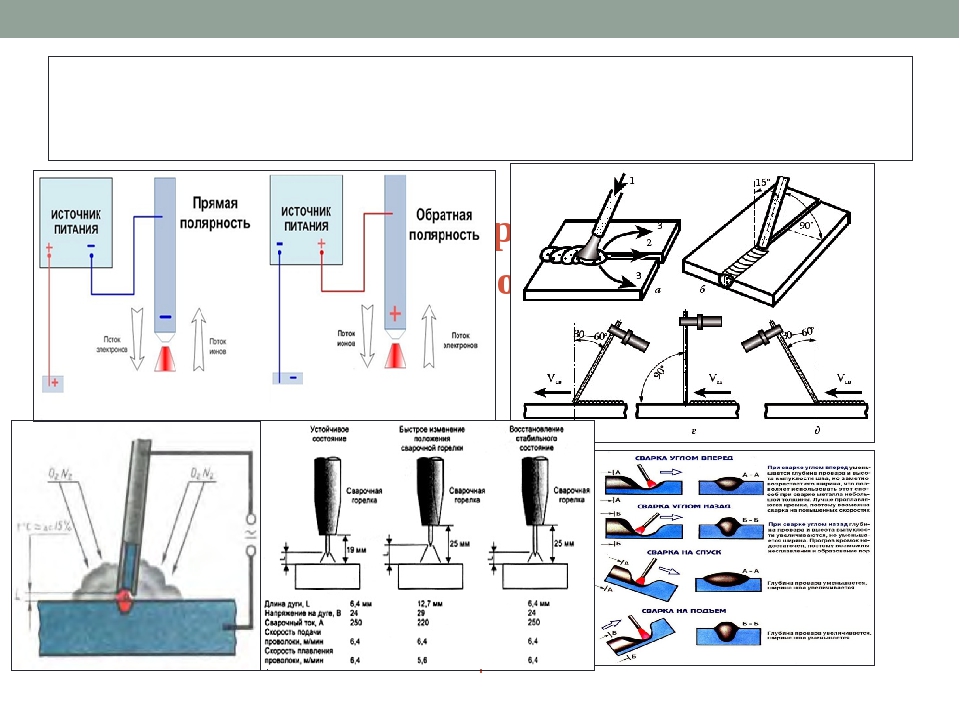

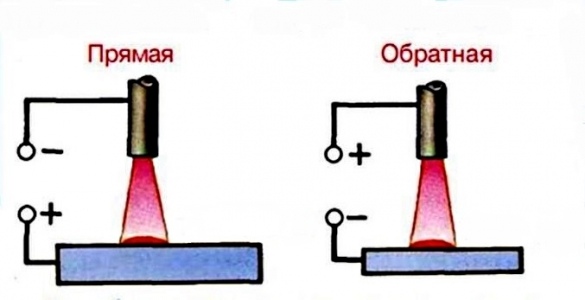

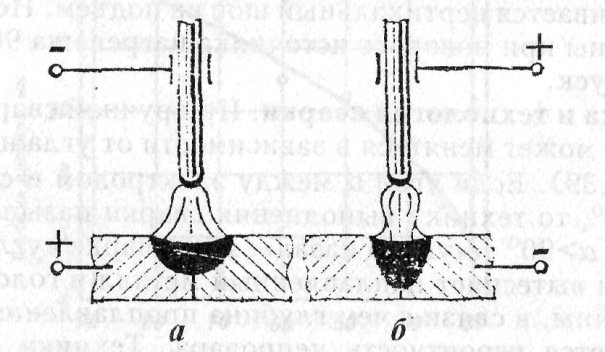

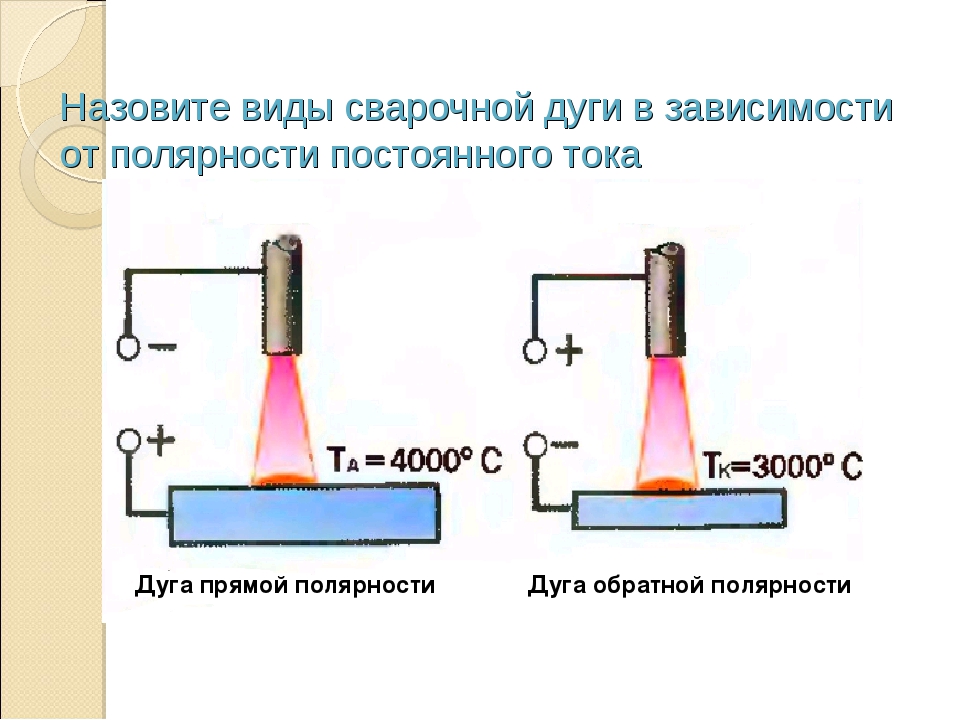

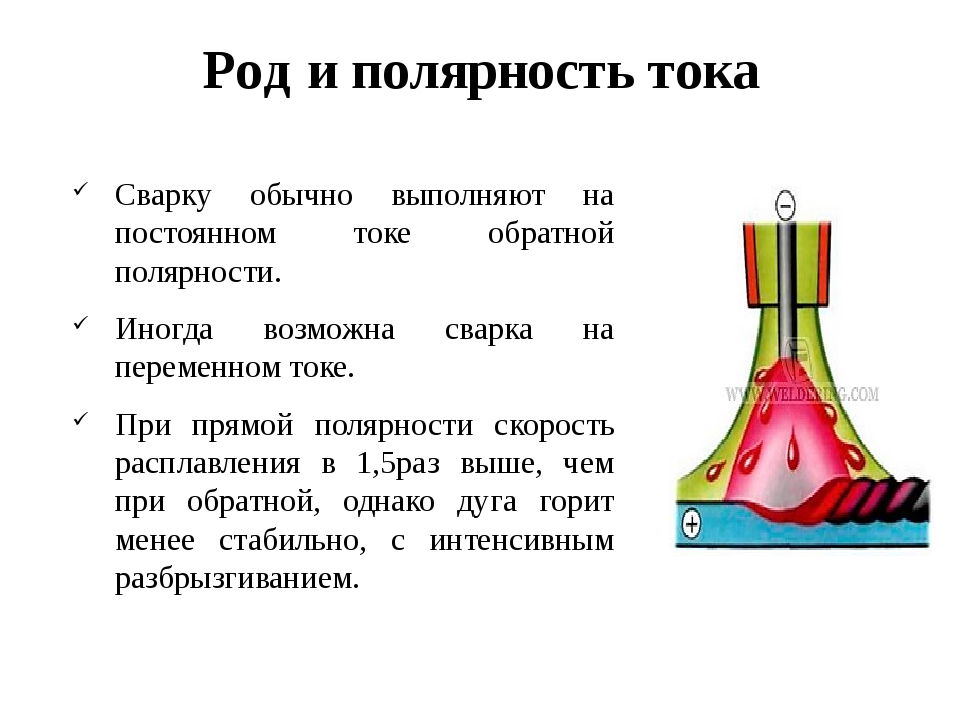

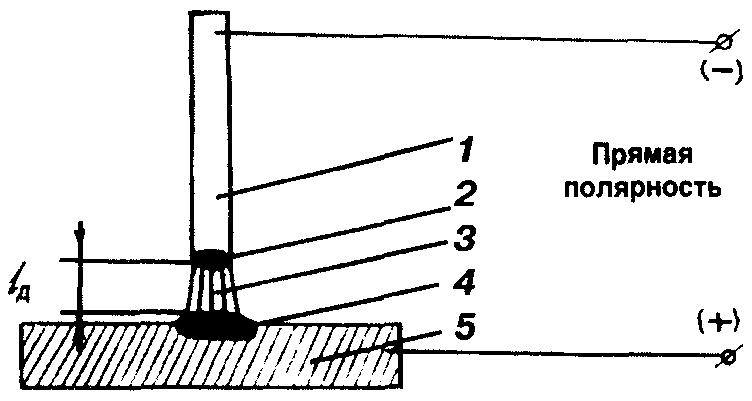

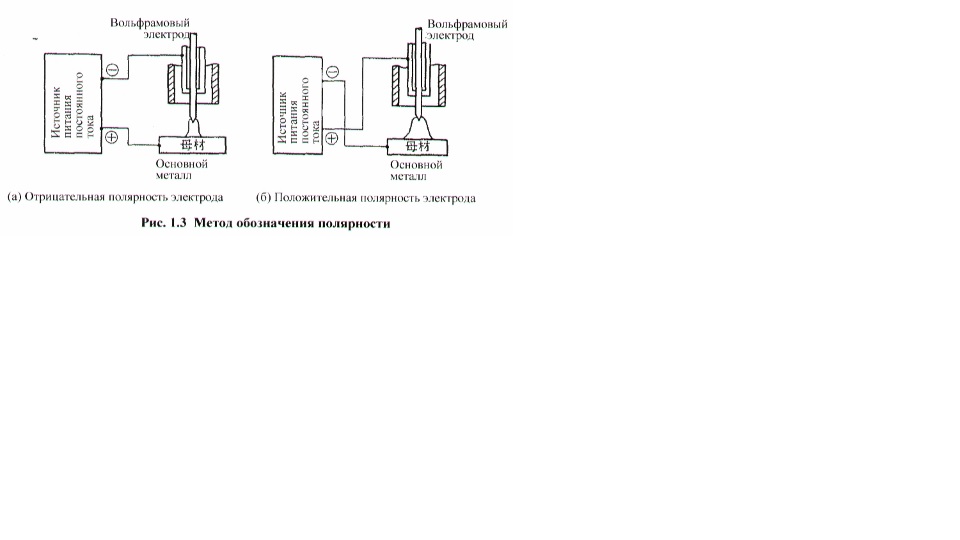

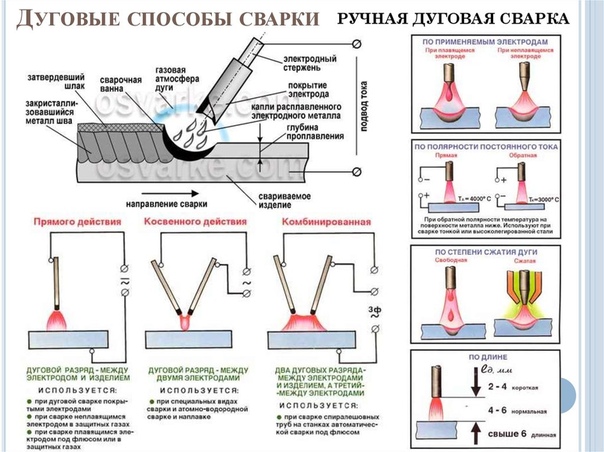

Прямая полярность — чтобы перевести инвертор в работу на прямой полярности, нужно держатель с электродом подключить к минусовому разъёму, а кабель массы к плюсовому. В данном случае большая температура будет приходиться не на кончик электрода, а на свариваемую заготовку. Режим сварки на прямой полярности даёт возможность качественно варить толстый металл и хорошо проваривать корень сварного шва.

Обратная полярность — при сварке в обратной полярности инвертор подключается следующим образом: к плюсу подсоединяется держатель с электродом, а к минусу — кабель массы. Таким образом, самая большая температура будет приходиться на электрод, а не на свариваемую заготовку. Это позволит варить тонкие металлы без прожога, ведь температура на кончике электрода, почти что на 1000 градусов меньше, чем при сварке в прямой полярности.

Сварка постоянным током (общие положения)

Сварка на постоянном токе имеет свои отличия. Поэтому купив сварочный инвертор, приготовьтесь привыкать, ведь это не старый трансформаторный аппарат.

Чтобы качественно варить инвертором, следует учесть некоторые особенности:

- Используйте прижимные струбцины — из-за особенностей сварки постоянным током (а именно, из-за возникновения в месте подсоединения кабеля с положительным или отрицательным зарядом, микроразряда), струбцина позволит плотно прилегать заготовкам и не повредить их в момент сварки.

- В отличие от сварки на переменном токе, сварка на постоянном, даёт возможность получения более качественного сварочного шва. Здесь нет, как на переменке, таких сильных брызг металла, а сварочный шов получается более ровным и аккуратным.

- Следует учитывать, что анод и катод нагреваются неравномерно, поэтому режим подключения инвертора, влияет на расход электродов. При подключении сварочного инвертора в обратной полярности, расход электродов будет гораздо выше, чем при подключении в прямой.

Прямая полярность при сварке инвертором даёт возможность хорошо прогреть основной металл, чтобы достичь образования нужной сварочной ванны. При обратной полярности, эффект совершенно другой, поэтому данный режим инвертора, предпочтителен для сварки тонких металлов.

Читайте также:Влияние рода полярности тока на плавление электродного и основного металла при сварке под флюсом

Подробности- Подробности

- Опубликовано 22.11.2013 06:51

- Просмотров: 15885

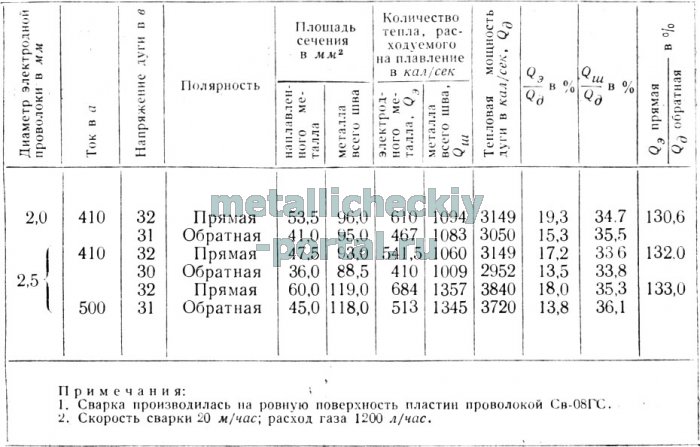

В большинстве случаев сварку под флюсом выполняли с применением источников питания, рассчитанных только на постоянный (ОС) или переменный (АС) ток.

При дуговой сварке под флюсом постоянным током основным преимуществом является стабильность процесса, недостатком — усложнение оборудования для сварки и необходимость применения сварочных выпрямителей.

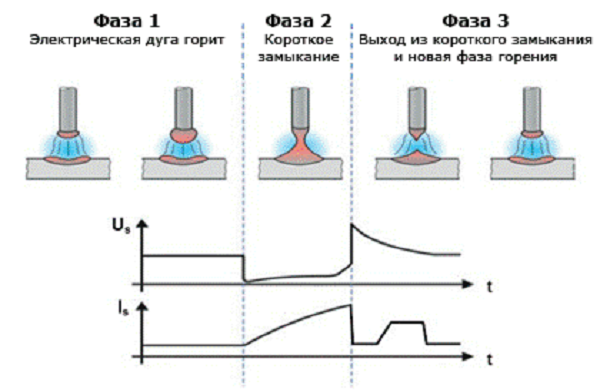

При сварке переменным током отрицательным фактором всегда является время, затрачиваемое на переход с прямой полярности на обратную. В определенных случаях при переходе через ноль возникают проблемы с обеспечением стабильности горения дуги, проплавлением и наплавкой валика.

В определенных случаях при переходе через ноль возникают проблемы с обеспечением стабильности горения дуги, проплавлением и наплавкой валика.

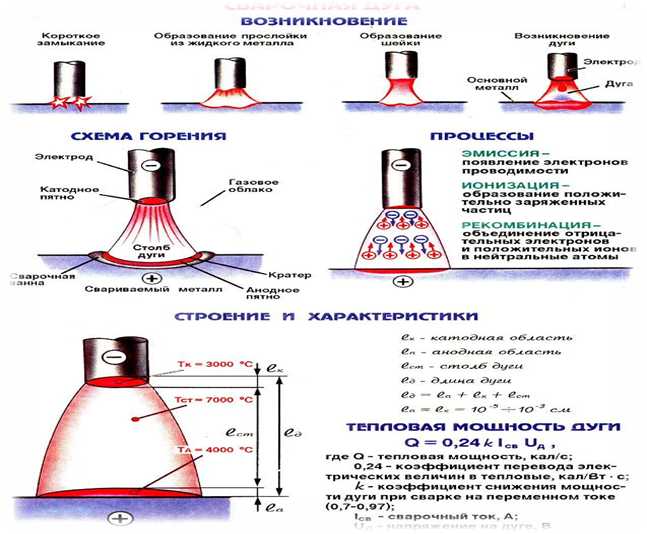

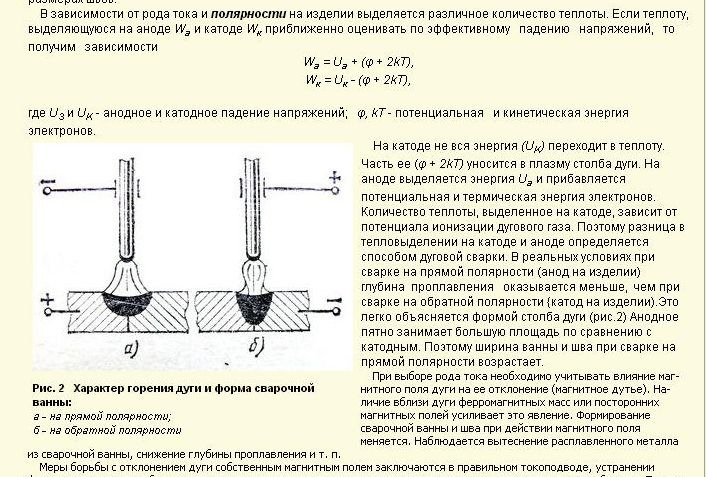

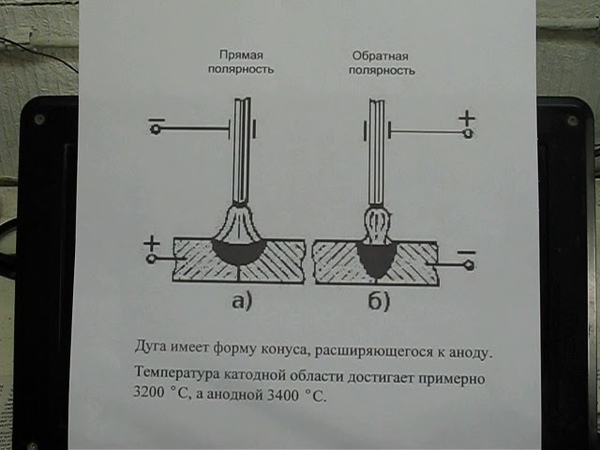

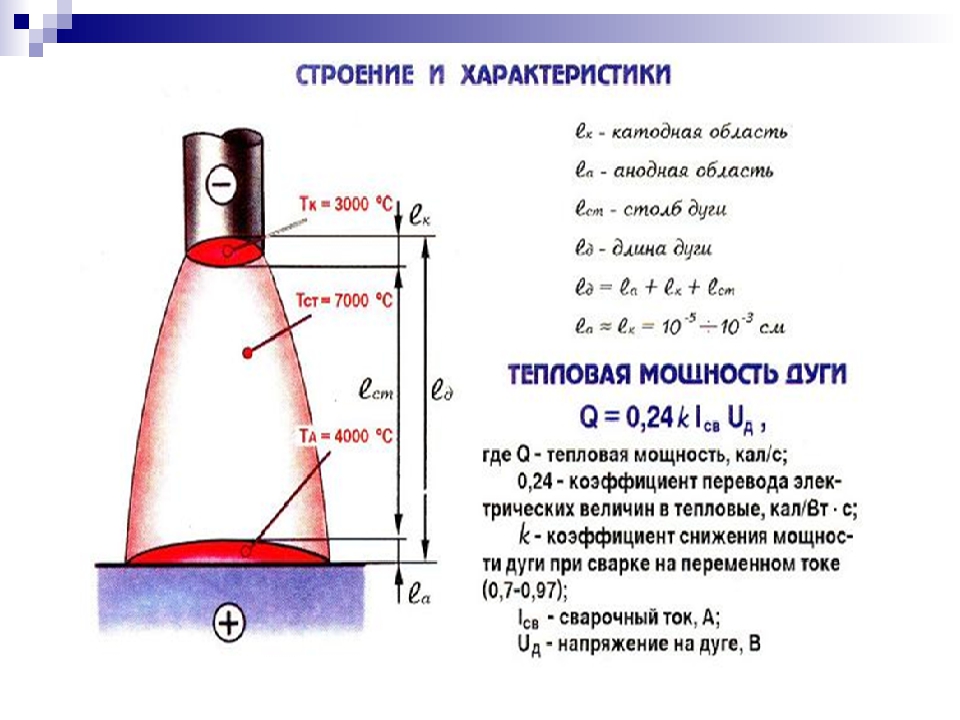

Кроме того, авторы работ отмечают изменение коэффициента наплавки и глубины проплавления при изменении полярности, подчеркивая, что род и полярность тока влияют на форму и размеры шва. При сварке постоянным током обратной полярности глубина провара примерно на 40—50 % больше, чем при сварке постоянным током прямой полярности. При сварке переменным током глубина провара на 15—20 % меньше, чем при сварке постоянным током обратной полярности. Такое влияние рода и полярности тока объясняется выделением различного количества теплоты на аноде и катоде.

Однако известно, что в анодной области дуги энергии выделяется значительно больше, чем в катодной. На катоде не вся выделяемая энергия переходит в теплоту, часть ее уносится электронами в плазму. На аноде, наоборот, потенциальная энергия и термическая энергия электронов прибавляются к энергии, определяемой анодным падением, и, следовательно, при прямой полярности глубина проплавления должна быть больше.

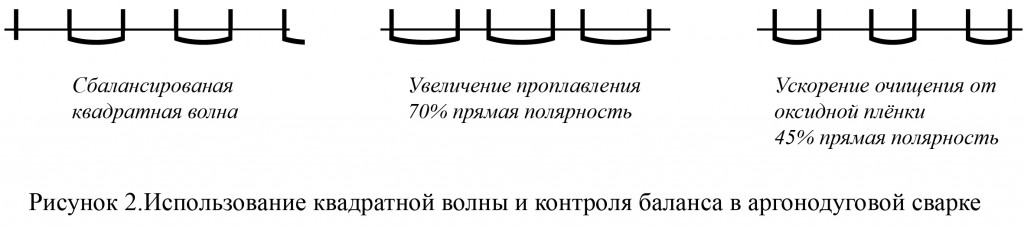

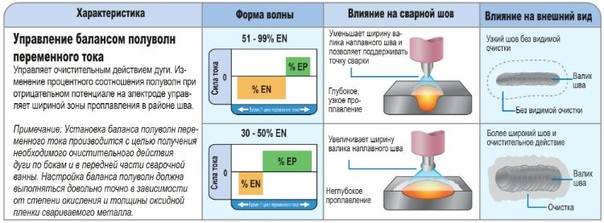

Появление нового поколения сварочных источников питания позволяет выполнять сварку как переменным, так и постоянным током, при этом появляется возможность регулировать баланс тока, сдвиг фаз и частоту. Функция баланса позволяет изменять время, в течение которого дуга горит на обратной/прямой полярности. Величина баланса определяется как доля положительного полупериода (обратная полярность) по отношению к длительности периода волны. Изменяя соотношение положительного и отрицательного полупериодов волны, возможно изменять соотношение между фазами наплавки и проплавления. Таким образом, с помощью данной функции можно исключать прожоги и изменять коэффициент наплавки.

До настоящего времени влияние баланса тока на формирование сварного шва при сварке плавящимся электродом является малоизученным, поэтому исследование возможностей управления формой шва и проплавления за счет изменения формы эпюры переменного тока при сварке под флюсом, является актуальным.

Методика проведения исследований.

Влияние величины и полярности тока на скорость плавления проволоки. График зависимости скорости подачи проволоки от величины и баланса сварочного тока приведен на рис. 3. Видно, что с ростом сварочного тока скорость подачи проволоки во всех случаях увеличивается, что связанно с увеличением скорости плавления электрода, но при прямой полярности скорость подачи (плавления) превышает скорость подачи, полученную при всех исследуемых вариантах параметров режима и во всем диапазоне значений тока.

Сварку выполняли при падающей вольт-амперной характеристике и прямоугольной форме эпюры переменного тока с частотой 60 Гц. При такой характеристике устанавливали предварительные значения тока и напряжения, а в процессе сварки цифровая система синергетического управления регулировала скорость подачи проволоки таким образом, чтобы обеспечить установленное значение сварочного напряжения. Эго позволило при регистрации скорости подачи проволоки судить об изменении скорости плавления электрода в зависимости от режимов сварки.

Исследования проводили при наплавке валиков на составной образец, представлявший собой две пластины размером 250 х 170 х 12 мм из стали Ст3, которые собирали встык с помощью прихваток. На один образец при различном балансе тока наплавляли несколько валиков поперек стыка пластин (рис. 1). Перед наплавкой каждого последующего валика для соблюдения постоянства условий эксперимента проводили контроль температуры образца. Валики наплавляли постоянным током прямой (р) и обратной (100 %) полярности и переменным током с изменением баланса от 25 до 75 % (рис. 2) низкоуглеродистой проволокой (0,05—0,15 % С; 0,80—1,25%Мп; 0,10—0,35 % $1) диаметром 4 мм под флюсом 761 на следующих режимах: сварочный ток 400—650 А; напряжение дуги 29 В; скорость сварки 30 м/ч. На каждом режиме выполняли наплавку трех валиков. После выполнения наплавки составной образец разрушали вдоль линии стыка двух пластин для проведения измерений геометрических размеров проплавления и наплавленного валика.

На один образец при различном балансе тока наплавляли несколько валиков поперек стыка пластин (рис. 1). Перед наплавкой каждого последующего валика для соблюдения постоянства условий эксперимента проводили контроль температуры образца. Валики наплавляли постоянным током прямой (р) и обратной (100 %) полярности и переменным током с изменением баланса от 25 до 75 % (рис. 2) низкоуглеродистой проволокой (0,05—0,15 % С; 0,80—1,25%Мп; 0,10—0,35 % $1) диаметром 4 мм под флюсом 761 на следующих режимах: сварочный ток 400—650 А; напряжение дуги 29 В; скорость сварки 30 м/ч. На каждом режиме выполняли наплавку трех валиков. После выполнения наплавки составной образец разрушали вдоль линии стыка двух пластин для проведения измерений геометрических размеров проплавления и наплавленного валика.

Результаты проведенных исследований. Установлено, что при сварочном токе 400 А процесс сварки электродом диаметром 4 мм нестабильный, что связано с недостатком энергии на прямую при токе 650А она увеличивается на 0,023 м/мин (от 0,034 до 0,057 м/мин), т. е. в 2 раза больше.

е. в 2 раза больше.

Баланс фаз

Ток сварки 1А

Геометрические параметры наплавленных валиков

Ширина валика, мм

Выпуклость, мм

Глубина проплавления мм

0С+ (100%) 400 14,70 4,40 3,50 —

500 13,55 3,40 4,20 0,025

550 16,90 2,45 5,85 0,028

600 17,00 2,70 6,70 0,031

650 15,53 3,50 8,80 0,034

АС (75 %) 400 14,40 2,10 3,30 —

500 15,25 4,75 2,50 0,026

550 16,70 3,10 5,50 0,031

600 15,10 3,70 6,40 0,036

650 15,80 3,90 7,20 0,041

АС (50 %) 400 13,20 2,40 3,20 —

500 14,90 3,15 3,40 0,029

550 16,90 4,10 5,50 0,035

600 15,60 4,50 6,10 0,041

650 15,10 4,40 7,00 0,047

АС (25%) 400 13,80 2,50 2,90 —

500 14,70 4,25 3,15 0,033

550 16,70 3,20 4,70 0,039

600 15,30 4,40 5,00 0,044

650 15,60 4,60 6,50 0,050

ОС- (0) 400 14,28 1,90 3,00 —

500 15,05 4,65 2,50 0,043

550 14,58 4,80 4,30 0,048

600 15,30 5,20 5,50 0,052

650 14,88 5,30 5,80 0,057

Для определения причин изменения скорости плавления электрода необходимо рассмотреть процессы плавления и переноса электродного металла.

В работах с помощью скоростной рентгено-киносъемки показано влияние величины и полярности тока при сварке у> м/мин под флюсом АН-20 на кинетику плавления электрода и перенос металла. Установлено, что с увеличением силы тока при любой полярности число переходящих капель электродного металла N растет, а время между их переходами снижается, но масса капель т зависит от полярности сварочного тока.

При сварке током прямой полярности капли на конце электрода значительно деформируются и иногда вытесняются на его боковую поверхность. Плотность тока в активном пятне на электроде повышается, и в значительно большей степени проявляется действие реактивного давления паров, способствующего удерживанию капли на конце электрода. Перенос металла происходит крупными каплями и их существенного измельчения с ростом тока не происходит. Поэтому можно предположить, что теплота, полученная каплей из дугового промежутка, в значительной степени расходуется на плавление электрода и скорость его подачи, а количество расплавленного металла увеличивается.

При сварке током обратной полярности капли металла на торце электрода хорошо контактируют со шлаком и, достигая определенных размеров, стекают с электрода в сварочную ванну, причем с увеличением силы тока масса капель уменьшается. Наблюдается мелкокапельный перенос металла с заострением конца электрода. Перетекание капель часто происходит в потоке шлака без непосредственного контакта со столбом дуги. Иногда капли переходят в ванну, не контактируя со шлаком, или жидкий электродный металл перетекает в ванну без образования отдельных капель.

Кроме того, согласно исследованиям переноса металла в защитных газах, теплосодержание металла капель при дуговой сварке плавящимся электродом током обратной полярности выше, чем прямой. Из этого можно сделать предположение, что количество теплоты, переданное капле из дугового промежутка на торце электрода, в меньшей степени участвует в расплавлении электродного металла, а в основном уносится с расплавленным электродным металлом в сварочную ванну.

На скорость плавления электрода также существенно влияет изменение баланса тока. С увеличением доли времени существования положительной полуволны на электроде (обратная полярность) скорость плавления электродной проволоки снижается, а значит, уменьшается количество наплавленного металла. Таким образом, без изменения погонной энергии можно плавно регулировать количество наплавляемого металла, изменяя только баланс тока.

Влияние величины и полярности тока на глубину проплавления. На рис. 5 приведен график зависимости глубины проплавления от величины сварочного тока и его баланса. Видно, что наибольшая глубина проплавления во всем диапазоне исследованных режимов наблюдается при сварке на обратной полярности и с ростом сварочного тока глубина проплавления .увеличивается от4,2 (при 500 А) до 8,8 мм (при 650 А), что связано с увеличением погонной энергии и давления дуги. Однако прямая, величины тока, на глубину проплавления значительно влияет и баланс сварочного тока. С ростом величины баланса глубина проплавления увеличивается, а смена полярности с прямой на обратную при сварочном токе 650А ведет увеличению глубины проплавления от 5,8 до 8,8 мм.

Однако прямая, величины тока, на глубину проплавления значительно влияет и баланс сварочного тока. С ростом величины баланса глубина проплавления увеличивается, а смена полярности с прямой на обратную при сварочном токе 650А ведет увеличению глубины проплавления от 5,8 до 8,8 мм.

Такое изменение глубины проплавления, по мнению авторов, связано с уменьшением количества наплавленного металла ври смене полярности тока с прямой на обратную. Известно, что на форму шва и, в особенности, на глубину проплавления существенно влияет глубина жидкой прослойки под дугой. Теплота, выделяемая в активных пятнах на изделии, вишь частично используется для проплавления основного металла, что объясняется демпфирующим действием на тепловой поток жидкой прослойки расплавленного металла, находящейся под дугой. Очевидно, что уменьшение количества наплавленного металла при смене полярности без изменения величины сварочного тока ведет к уменьшению глубины жидкой прослойки, а следовательно, к увеличению глубины проплавления. Уменьшение толщины данной прослойки положительно влияет на процесс использования теплоты, выделяющейся неактивных пятнах на поверхности сварочной ванны, и, кроме того, на увеличение глубины проплавления может влиять дополнительное количество теплоты, поступающей в сварочную ванну с каплями электродного металла, имеющими при обратной полярности более высокую температуру.

Уменьшение толщины данной прослойки положительно влияет на процесс использования теплоты, выделяющейся неактивных пятнах на поверхности сварочной ванны, и, кроме того, на увеличение глубины проплавления может влиять дополнительное количество теплоты, поступающей в сварочную ванну с каплями электродного металла, имеющими при обратной полярности более высокую температуру.

Вывод

При сварке под флюсом на формирование шва значительно влияет не только величина сварочного тока, но его род и полярность. Смена полярности с прямой на обратную ведет к увеличению глубины проплавления на 50 % (при сварочном токе 650 А). Баланс тока также существенно влияет на скорость плавления электрода, а соответственно, на количество наплавленного металла и глубину проплавления.

Таблица 1

|

Компонент покрытия электродов |

Содержание компонентов, %, в покрытии электродов |

|||

|

|

ЦУ-А1 |

ЦУ-А2 |

ЦУ-АЗ |

ЦУ-А4 |

|

Мрамор |

52,0 |

52,0 |

52,0 |

52,0 |

|

Плавиковый шпат |

25,5 |

25,0 |

24,5 |

24,0

|

|

Алюминиевый порошок |

0,5 |

1,0 |

1,5 |

2,0 |

|

Ферросилиций |

4,0 |

4,0 |

4,0 |

4,0 |

|

Ферромарганец |

4,0 |

4,0 |

4,0 |

4,0 |

|

Ферротитан |

13,0 |

13,0 |

13,0 |

13,0 |

|

КМЦ |

1,0 |

1,0 |

1,0 |

1,0 |

Таблица 2

|

Электрод |

Свойства и количество жидкого стекла, вводимого в покрытие |

Плотность, г/см3 |

Вязкость, Па/с

|

Количество, % масс

|

|

ЦУ-5(1) |

1,30 |

0,005 |

19 |

|

|

ЦУ-5(2) |

1,40 |

0,100 |

25 |

|

|

ЦУ-5(3) |

1,46 |

1,200 |

31 |

|

|

ЦУ-А4(1) |

1,30 |

0,005 |

19 |

|

|

ЦУ-А4(2) |

1,40 |

0,100 |

25 |

|

|

ЦУ-А4(3) |

1,46 |

1,200 |

31 |

|

На основании результатов газового анализа металла, наплавленного электродами ЦУ-А1—ЦУ-А4, сделано предположение о том, что содержание кислорода увеличивается за счет взаимодействия алюминия с жидким стеклом покрытия. Для его проверки изготовили две серии электродов ЦУ-5 и ЦУ-А4 с различным содержанием жидкого стекла в покрытии. Количество жидкого стекла, вводимого в шихту, регулировали изменением его плотности. Для этого натриево-калиевое жидкое стекло плотностью 1,46 г/см3 разбавляли дистиллированной водой и получали стекло плотностью 1,4 и 1,3 г/см3. В табл. 2 приведены параметры и количество жидкого стекла, вводимого в покрытие электродов ЦУ-5 и ЦУ-А4.

Для его проверки изготовили две серии электродов ЦУ-5 и ЦУ-А4 с различным содержанием жидкого стекла в покрытии. Количество жидкого стекла, вводимого в шихту, регулировали изменением его плотности. Для этого натриево-калиевое жидкое стекло плотностью 1,46 г/см3 разбавляли дистиллированной водой и получали стекло плотностью 1,4 и 1,3 г/см3. В табл. 2 приведены параметры и количество жидкого стекла, вводимого в покрытие электродов ЦУ-5 и ЦУ-А4.

На рисунке приведены результаты газового анализа металла, наплавленного экспериментальными электродами. Видно, что с уменьшением количества жидкого стекла, вводимого в покрытие, содержание кислорода и диффузионного водорода в наплавленном металле снижается, а азота — растет. Последнее свидетельствует о том, что увеличение содержания кислорода и снижение количества азота в наплавленном металле при введении алюминия в покрытие, по сравнению с наплавкой электродами ЦУ-5, обусловлено его взаимодействием с жидким стеклом. Механизм этого явления заключается, вероятно, в следующем: во время сварки при плавлении покрытия алюминий, имеющий температуру плавления 923К и большое сродство к кислороду, вступает во взаимодействие с жидким стеклом. Это подтверждается повышенным содержанием кремния в наплавленном металле. Поскольку жидкое стекло имеет в своем составе воду, то при прокалке до 673К часть воды теряется, остальная — прочно удерживается, и ее полное удаление происходит только при нагреве до температуры свыше 973К.

Это подтверждается повышенным содержанием кремния в наплавленном металле. Поскольку жидкое стекло имеет в своем составе воду, то при прокалке до 673К часть воды теряется, остальная — прочно удерживается, и ее полное удаление происходит только при нагреве до температуры свыше 973К.

В результате взаимодействия алюминия с жидким стеклом, вероятно, происходит образование радикала ОН-, превосходящего по окислительной способности свободный кислород. Его наличие на периферии растущей капли приводит к насыщению капли кислородом. В дальнейшем при переходе насыщенной кислородом капли через дуговой промежуток наличие в ней кислорода замедляет процесс поглощения азота.

При сварке электродами металлургическое взаимодействие характеризуется реакциями, протекающими на стадии капли и на стадии ванны. Физико-химические условия при этом различаются величиной поверхности контакта, температурой, продолжительностью взаимодействия и равновесной концентрацией реагентов. Данные условия изменяются в широких пределах, однако некоторые из них, характерные для стадии капли и стадии ванны, можно выделить. Развитая поверхность контакта на стадии капли по сравнению со сварочной ванной и более высокая температура создают более благоприятные условия для протекания реакций. Основным различием указанных стадий процесса является значительное расхождение в содержании.

Развитая поверхность контакта на стадии капли по сравнению со сварочной ванной и более высокая температура создают более благоприятные условия для протекания реакций. Основным различием указанных стадий процесса является значительное расхождение в содержании.

При введении алюминия в покрытие электродов ЦУ-5 насыщение металла кислородом происходит на стадии капли и дуговой промежуток капля проходит под защитой кислорода. Это, по-видимому, и определяет пониженное содержание азота в наплавленном металле при сварке электродами ЦУ-5 с алюминием в покрытии.

Кроме кислорода и азота, на процесс порообразования при сварке фтористо-кальциевыми электродами, как уже отмечалось, влияет водород. Основным источником водорода является сухой остаток жидкого стекла. Поэтому для снижения содержания водорода в металле швов при дуговой сварке с использованием фтористо-кальциевых покрытий применяют прокалку электродов при 623—673 К. Дальнейшее повышение температуры прокалки нецелесообразно, так как оно приводит к снижению прочности покрытия.

Таким образом, введение в состав покрытия электродов фтористо-кальциевого вида алюминиевого порошка в количестве до 1 % способствует, с одной стороны, увеличению содержания кислорода в металле шва, с другой — снижению содержания азота, преимущественно ответственного за образование пор в зоне неустановившегося режима. При этом кислород находится в металле, главным образом, в виде эндогенных неметаллических включений и, следовательно, не влияет на процесс порообразования в наплавленном металле.

Выводы

1. Эффективным средством снижения количества «стартовых пор» в металле, наплавленном электродами с фтористо-кальциевым покрытием, является сокращение времени не установившегося дугового разряда.

2. Введение в состав покрытия электродов фтористо-кальциевого вида алюминиевого порошка в количестве до 1 % снижает содержание азота в наплавленном металле и повышав его стойкость против образования «стартовых пор».

Читайте также

Добавить комментарий

Сварка автоматическая на прямой полярности

Производительность процесса сварки (коэффициенты расплавления и наплавки) в случае применения обратной полярности выше производительности автоматической сварки под флюсом (при равных режимах). В случае применения прямой полярности производительность возрастает в 1,6—1,8 раза так, иапример, при сварке током 400 а на обратной полярности коэффициент наплавки а = 16 -17 а-ч на прямой полярности —

[c.161]

В случае применения прямой полярности производительность возрастает в 1,6—1,8 раза так, иапример, при сварке током 400 а на обратной полярности коэффициент наплавки а = 16 -17 а-ч на прямой полярности —

[c.161] Листы небольшой толщины (до 4 мм) сваривают вольфрамовым электродом вручную (табл. 8.36) или на установках для автоматической сварки неплавящимся электродом (табл. 8.37) при постоянном токе прямой полярности. [c.275]

Ориентировочные режимы автоматической сварки на постоянном токе прямой полярности приведены в табл. 12,17. Присадочный пруток подают при толщинах листов больше 1,5 мм. [c.473]

Аппарат И-167 предназначен для сварки черных и цветных металлов (кроме алюминия, магния и их сплавов) толщиной 0,5…3 мм в непрерывном и импульсном режимах тока прямой полярности. Принцип работы аппарата основан на формировании крутопадающей (близкой к «штыковой») внешней вольт-ампер-ной характеристики сварочного трансформатора в результате подмагничивания постоянным током магнитного шунта, расположенного между первичными и вторичными обмотками трехфазного сварочного трансформатора. Аппарат характеризуется пониженными пульсациями сварочного тока и высокими нагрузочными параметрами (ПН-100%), что позволяет его применять в составе автоматических линий и механизированных участков при высоких скоростях сварки. В аппарате обеспечивается снятие напряжения с плазмотрона при преднамеренном или случайном обрыве дежурной дуги, а также плавное гашение дуги (заварка «кратера») в конце процесса сварки.

[c.376]

Аппарат характеризуется пониженными пульсациями сварочного тока и высокими нагрузочными параметрами (ПН-100%), что позволяет его применять в составе автоматических линий и механизированных участков при высоких скоростях сварки. В аппарате обеспечивается снятие напряжения с плазмотрона при преднамеренном или случайном обрыве дежурной дуги, а также плавное гашение дуги (заварка «кратера») в конце процесса сварки.

[c.376]

В настоящее время получили развитие ручная и автоматическая дуговая сварка меди угольным и металлическим электродами. При ручной сварке угольным электродом применяются присадочные прутки из оловянистой или кремнистой бронзы и флюсы, основной частью которых является бура. Сварка ведется длинной дугой на постоянном токе прямой полярности. Металлические электроды состоят из медного стержня, покрытого специальной обмазкой. Сварка металлическими электродами ведется короткой дугой на постоянном токе обратной полярности. Сварочный ток выбирают из расчета 50—60 А на 1 мм

[c. 431]

431]

Автоматическая сварка алюминиевых сплавов вольфрамовым электродом. В Московском авиационном технологическом институте (МАТИ) разработан метод автоматической сварки алюминиевых сплавов АМц и АМг-5 малых толщин (от 1 до 3 мм) вольфрамовым электродом закрытой дугой под флюсом. Флюсы плавленные, содержащие недорогие технические соли, применяемые в металлургии алюминия. Для сварки сплава АМц рекомендуется флюс МАТИ-1, для сварки сплава АМг-5— флюс МАТИ-5. Сварка выполняется на постоянном токе прямой полярности, Режимы сварки приведены в табл. 21. [c.576]

Дуговую сварку в углекислом газе угольным или графитовым электродом производят вручную или автоматически на постоянном токе прямой полярности. В зависимости от толщины свариваемого изделия и конструкции соединения образование шва может происходить как за [c.324]

Влияние рода тока и марки флюса на форму шва. При сварке постоянным током существенное влияние на глубину провара, высоту усиления шва и коэффициент плавления электрода оказывает полярность тока. При автоматической и полуавтоматической дуговой сварке под флюсом постоянным током прямой полярности (катод на электроде, анод на изделии) при неизменных величинах сварочного тока, напряжения дуги и скорости сварки скорость плавления проволоки (и, следовательно, коэффициент наплавки) больше, а расплавление основного, металла меньше, чем при обратной полярности. Это обусловлено тем, что при сварке под флюсом на катоде, как правило, выделяется больше тепла, чем на аноде (см. 2). Однако при сварке под флюсом постоянным током сталей (в частности, высоколегированных) и ряда других металлов чаще применяют обратную полярность, при которой больше расплавляется основной металл.

[c.132]

При автоматической и полуавтоматической дуговой сварке под флюсом постоянным током прямой полярности (катод на электроде, анод на изделии) при неизменных величинах сварочного тока, напряжения дуги и скорости сварки скорость плавления проволоки (и, следовательно, коэффициент наплавки) больше, а расплавление основного, металла меньше, чем при обратной полярности. Это обусловлено тем, что при сварке под флюсом на катоде, как правило, выделяется больше тепла, чем на аноде (см. 2). Однако при сварке под флюсом постоянным током сталей (в частности, высоколегированных) и ряда других металлов чаще применяют обратную полярность, при которой больше расплавляется основной металл.

[c.132]

Электродуговую сварку алюминия можно также выполнять угольным или графитовым электродом по флюсу с автоматической подачей проволоки в сварочную ванну либо без нее. Сварка выполняется постоянным током прямой полярности (минус на электроде) на стальной или медной подкладке с канавкой для формирования обратного валика шва. Составы флюсов для сварки алюминия угольным электродом приведены в табл. 53.

[c.192]

Составы флюсов для сварки алюминия угольным электродом приведены в табл. 53.

[c.192]

При сварке плавящимся электродом щов образуется за счет расплавления основного металла и металла плавящегося электрода. Дуга питается от источника переменного тока обычной, повышенной и высокой частоты или источника постоянного тока. Сварку на постоянном токе можно выполнять при прямой и обратной полярности. При прямой полярности электрод соединяют с отрицательным полюсом источника постоянного тока, а основной металл — с положительным при обратной полярности— наоборот. Дуговая сварка плавящимся электродом может быть ручной, полуавтоматической и автоматической. [c.599]

Аустенитные сталп сваривают неплавящимся (вольфрамовым) электродом на переменном токе или на постоянном токе при прямой полярности. Вследствие магнитного дутья и блуждания дуги вблизи острых углов сварка на постоянном токе угловых, тавровых и нахлесточных швов несколько затруднена. При автоматической сварке на постоянном токе применяют только тарированные вольфрамовые электроды марки ВТ-15. [c.109]

[c.109]

Пленка окислов разрушается флюсом при газовой сварке и электродуговой сварке угольным электродом (косвенной дугой или при прямой полярности). Электрическое разрушение пленки и защита расплавленного металла инертными газами свойственны электродуговой сварке вольфрамовым (неплавящимся) электродом, а также алюминиевым (плавящимся) электродом в среде аргона или гелия. При автоматической электродуговой сварке по слою флюса, ручной сварке обмазанными электродами и сварке угольным электродом на обратной полярности разрушение пленки и защита ванны являются комбинированными, т. е. при помощи флюса и действия дуги. [c.85]

Сварку бронз выполняют угольным электродом на постоянном токе прямой полярности, под флюсами на основе буры для оловянистых бронз и на основе хлористых и фтористых солей для алюминиевых бронз. Перед сваркой изделие подогревают до температуры 250—350° С. Сварку бронз металлическим электродом производят с использованием для этой цели стержней из бронзы одинакового состава со свариваемым металлом. Автоматическую сварку бронз ведут под флюсом АН-20 полуоткрытой дугой по слою флюса.

[c.203]

Автоматическую сварку бронз ведут под флюсом АН-20 полуоткрытой дугой по слою флюса.

[c.203]

Автоматическая сварка в струе аргона может производиться неплавящимся вольфрамовым электродом. Диаметр вольфрамового электрода 1—8 мм. Сварка может производиться на постоянном токе при прямой и обратной полярности. При прямой полярности расход вольфрамового электрода уменьшается. Это-обстоятельство позволяет увеличить плотность тока в электроде [c.111]

Сварку ведут на переменном токе прямой или обратной полярности. Сварочная проволока, а вместе с ней и дуга перемещаются в направлении сварки с помощью специального механизма (автоматическая сварка) или врз -ную (механизированная сварка). Флюс засыпают на кромки стыка из бункера впереди дуги слоем толщиной 40…80 и шириной 40… 100 мм. Чем больше толщина свариваемого металла и ширина шва, тем больше толщина и ширина слоя флюса. Масса расплавленного [c.114]

Автоматическая сварка латунных изделий производится электродной проволокой марки М1 под флюсом АН-348-А или ОСЦ-45 с добавкой 10 мае. ч. борной кислоты и 20 мае. ч. кальцинированной соды на 100 мае. ч. флюса. Сварка ведется постоянным током прямой полярности. Напряжение тока 38..42 В. Сварочный ток при диаметре проволоки 2 мм составляет 300…480 А.

[c.131]

ч. борной кислоты и 20 мае. ч. кальцинированной соды на 100 мае. ч. флюса. Сварка ведется постоянным током прямой полярности. Напряжение тока 38..42 В. Сварочный ток при диаметре проволоки 2 мм составляет 300…480 А.

[c.131]

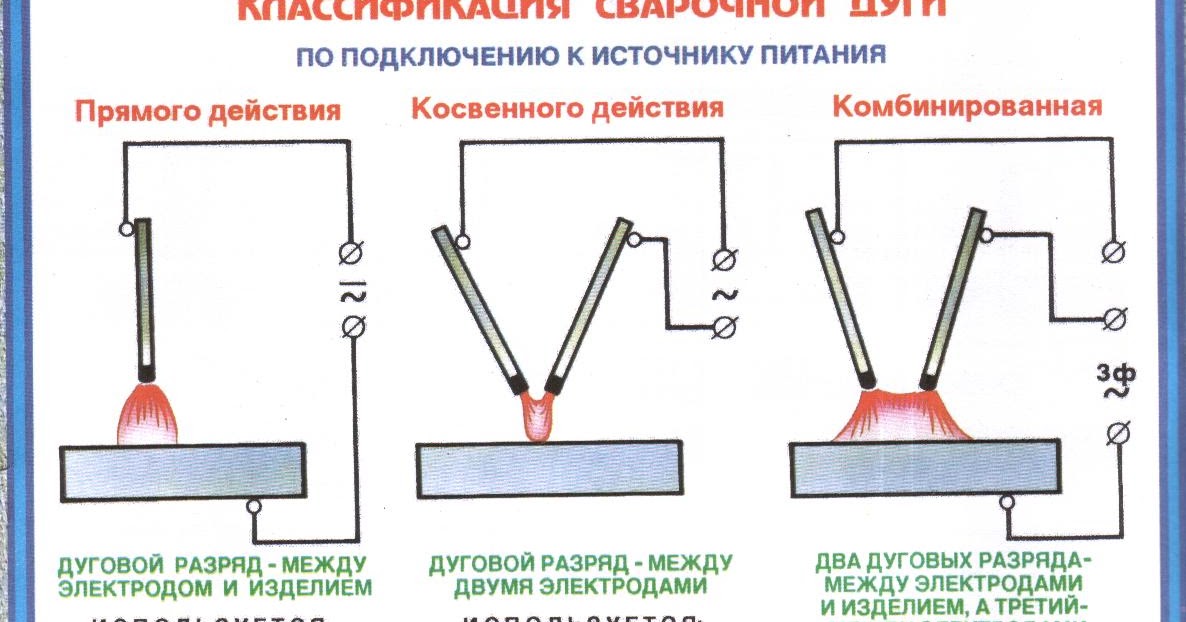

На фиг. 3 схематически изображены различные способы электродуговой сварки. На фиг. 3, а показана сварка плавящимся электродом открытой дугой (способ Н. Г. Славянова). Питание дуги может осуществляться как постоянным током прямой (минус на электроде) или обратной (плюс на электроде) полярности, так и переменным током. Наиболее широко используется ручная сварка плавящимся электродом открытой дугой, но этим способом может производиться и автоматическая сварка. [c.7]

Н. Н. Бенардоса) изображен на фиг. 3, б (дуга прямого действия) и 5, е (дуга косвенного действия). В первом случае питание дуги осуществляется постоянным током прямой полярности, во втором — переменным током. Обе разновидности способа могут использоваться как при ручной, так и при автоматической сварке. [c.7]

[c.7]

Аргоно-дуговая и автоматическая сварка под флюсом титана производится на постоянном токе прямой полярности с использованием сварочной аппаратуры и источников питания дуги, применяющейся при газоэлектрической и автоматической сварке под флюсом сталей. Для уменьшения склонности к росту зерна в зоне термического влияния сварку титана следует производить с малой погонной энергией. [c.87]

Ручную и полуавтоматическую сварку нержавеющих сталей неплавящимся электродом можно производить на переменном и постоянном токе прямой полярности, автоматическую сварку — на переменном токе. [c.309]

Для сварки следует применять постоянный ток прямой полярности (минус на электроде). Режимы автоматической аргонно-дуговой сварки плавящимся электродом представлены в табл. 59. [c.109]

Собрать схему автоматической установки для сварки на постоянном токе прямой полярности. [c.60]

Листы небольшой толщины (до 4 мм) сваривают вольфрамовым электродом ручными горелками или на обычных установках для автоматической аргонодуговой сварки неплавящимся электродом (табл. 16.8). Присадочный пруток подают только при толщине металла более 1,5 мм. Сварку выполняют на постоянном токе прямой полярности. Без подачи присадочного прутка прочность соединения равна прочности основного металла. При подаче прутка его нагретая поверхность адсорбирует некоторое количество газов атмосферы, что приводит к снижению пластичности металла шва.

[c.335]

16.8). Присадочный пруток подают только при толщине металла более 1,5 мм. Сварку выполняют на постоянном токе прямой полярности. Без подачи присадочного прутка прочность соединения равна прочности основного металла. При подаче прутка его нагретая поверхность адсорбирует некоторое количество газов атмосферы, что приводит к снижению пластичности металла шва.

[c.335]

При автоматической сварке неплавящимся электродом на постоянном токе прямой полярности применяют торированные вольфрамовые электроды марки ВТ-5 ВТ-10 ВТ-15 по ТУ НИО-021-612. [c.25]

Аустенитные стали сваривают неплавящимся (вольфрамовым) электродом на переменном токе или на постоянном токе прямой полярности. Вследствие магнитного дутья и блуждания дуги вблизи острых углов сварка на постоянном токе угловых, тавровых и нахлесточных швов несколько затруднена. При автоматической сварке на [c.115]

Аргоно-дуговая сварка неплавящимся электродом применяется в основном для деталей толщиной до 3 мм. Сварку ведут на постоянном токе прямой полярности и на переменном токе. Автоматическую сварку неплавящимся электродом осуществляют без присадочной проволоки по отбортованным кромкам или по наложенной на шов присадочной проволоке. При ручной сварке присадочная проволока подается в дугу вручную, при механизированной — автоматически, а дуга горит между вольфрамовым электродом и основным металлом.

[c.103]

Сварку ведут на постоянном токе прямой полярности и на переменном токе. Автоматическую сварку неплавящимся электродом осуществляют без присадочной проволоки по отбортованным кромкам или по наложенной на шов присадочной проволоке. При ручной сварке присадочная проволока подается в дугу вручную, при механизированной — автоматически, а дуга горит между вольфрамовым электродом и основным металлом.

[c.103]

Плавящимся электродом сварку магниевых сплавов ведут только на постоянном токе обратной полярности, так как при прямой полярности происходят разбрызгивание сварочной ванны, прожоги, место шва покрывается густым белым налетом. Автоматическую сварку неплавящимся электродом можно выполнять постоянным током прямой полярности. [c.127]

При автоматической сварке на постоянном токе прямой полярности обеспечивается более высокая скорость процесса и чистота поверхности шва. Ориентировочные режимы сварки магниевых сплавов неплавящимся электродом даны в табл. 39.

[c.128]

39.

[c.128]

Используя расщепленный электрод, можне значительно уменьшить делю основного металла в металле шва. Так, например, при автоматической сварке расщепленным электродом постоянным током на прямой полярности доля основного металла в шве может быть уменьшена до 20—25%. Этот способ находит наибольшее при- [c.134]

Аргонодуговая сварка вольфрамовым электродом — дуговая сварка, осуществляемая с использованием вольфрамового электрода и внешней защиты аргоном, вдуваемым в зону сварки. Аргонодуговая сварка вольфрамовым электродом может быть ручной и автоматической. Сварка возможна без подачи и с лодачей присадочной проволоки. Этот процесс предназначен главным образом для металлов толщиной менее 3—4 мм. Большинство металлов сваривают на постоянном токе прямой полярности. Сварку алюминия, магния и бериллия ведут на переменном токе. [c.80]

Флюсы и сварочные проволоки. При автоматической сварке бейнит-но-мартенситных сталей применяют низкокремнистые окислительные флюсы. Сварку выполняют проволоками Св-08ХН2ГМЮ или Св-08ХН2Г2СМЮ на постоянном токе обратной или прямой полярности. Это позволяет получать наплавленный металл с достаточно низким содержанием диффузионного водорода, неметаллических включений, серы и фосфора.

[c.295]

Сварку выполняют проволоками Св-08ХН2ГМЮ или Св-08ХН2Г2СМЮ на постоянном токе обратной или прямой полярности. Это позволяет получать наплавленный металл с достаточно низким содержанием диффузионного водорода, неметаллических включений, серы и фосфора.

[c.295]

Сварка корневого слоя стыков трубопроводов без подкладного кольца производится аргоно-дуговым способом, ручным или автоматическим. Процесс образования корневого слоя в обоих случаях ведется путем одновременного переплавления уступов фасок и последующей кристаллизации расплавленного металла (рис. 3-37). При сварке стали 15Х1М1Ф требуется предварительный подогрев. Ванночка жидкого металла защищается только с внешней стороны трубы, т. е. со стороны мундштука го релки. Дуга горит между неплавящимся вольфрамовым электродом диаметром 2,5—3 мм и свариваемым изделием при этом длина дуги составляет 1—2 мм, вылет электрода из мундштука — 6—8 мм, расход аргона — 6—8 л1мин сварка ведется на постоянном токе 100—120 а прямой полярности, напряжение на дуге 10— 15 в, скорость сварки 2— 3,5 ж/ч. При механизированном способе применяются автоматы различной конструкции, обеспечивающие сварку корневого слоя неповоротных стыков труб неплавящимся вольфрамовым электродом как без присадочной проволоки, так и с ее применением (подробно СМ. гл. 7).

[c.124]

При механизированном способе применяются автоматы различной конструкции, обеспечивающие сварку корневого слоя неповоротных стыков труб неплавящимся вольфрамовым электродом как без присадочной проволоки, так и с ее применением (подробно СМ. гл. 7).

[c.124]

Ручную и автоматическую сварку неплавящимся электродом производят на постоянном (прямой полярности) или иерел1енном токе. Вольфрамовый электрод располагают к изделию под углом 60—80° при ручной сварке и 80—90° при автоматической. Угол между вольфрамовым электродом и присадочной проволокой (прутком) в процессе сварки рекомендуется сохранять 90°. Длина выступающего из сопла конца вольфрамового электрода должна составлять 5—-12 мм. Конец вольфрамового электрода ири сварке постоянным током затачивают на конус с углом 30—50°. Заточку производят по мере оплавления. При необходимости сварки на весу рекомендуется применять аргоно-дуговую сварку переменным током промышленной илп повышенной частоты. Сварка неплавящимся электродом производится без скоса кромок в один проход на переменном токе промышленной частоты для толщин 2,5—4 мм, а на токе повышенной частоты — 1—2,5 мм. [c.73]

[c.73]

Автоматическая дуговая сварка латуни металлическим плавящимся электродом производится на обычных сварочных автоматах. Сварка ведется на постоянном токе прямой полярности. Электродная проволока может применяться латунная (ЛК 62—0,5) или медная (М1, М2 и М3) диаметром 2 м.н. Для сварки применяются флюсы ОСЦ-45 или АН-348А. Режимы автоматической сваркн латуни приведены в табл. 30), [c.524]

При правильном выборе сварочного тока (табл. 6) конец вольфрамового электрода в процессе сварки имеет вид, показанный на рис. 6. Для автоматической сварки на постоянном токе прямой полярности целесообразно применять торированные электроды марок ВТ-5, ВТ-10 и ВТ-15 (содержащие 1,5—2% окиси тория) или циркони.-.ированные [c.318]

Источники питания для сварки неплавящимся электродом подбирают с крутопадающей характеристикой, которая обеспечивает наибольшую стабильность процесса сварки. Кроме того, у источника должно быть достаточно высокое напряжение холостого хода, превышающее напряжение дуги в 4—6 раз. В посту для сварки переменным током применяют в качестве источника питания сварочные трансформаторы. Для получения более высокого напряжения холостого хода иногда соединяют последовательно два трансформатора их вторичными обмотками, однако при этом должны быть приняты дополнительные меры электробезопасности (установка ограничителя напряжения холостого хода и др.). Ранее выпускались специализированные установки, укомплектованные оборудованием общего типа УДАР-300 и УДАР-500 на токи 300 и 500 А. Они комплектовались серийно выпускаемыми трансформаторами, дросселями, шкафами управления, горелками с водяным охлаждением и газовыми баллонами с редукторами. Трансформатор имел две ступени регулирования сварочного тока плавное регулирование в пределах каждой ступени достигалось реостатом. Дуга возбуждалась с помощью осциллятора включение и выключение газа осуществлялось автоматически с помощью газового клапана. Осциллятор включался за 2—3 с до возбуждения дуги и выключался через 6—10 с после ее зажигания, которое производилось без касания электродом изделия.

В посту для сварки переменным током применяют в качестве источника питания сварочные трансформаторы. Для получения более высокого напряжения холостого хода иногда соединяют последовательно два трансформатора их вторичными обмотками, однако при этом должны быть приняты дополнительные меры электробезопасности (установка ограничителя напряжения холостого хода и др.). Ранее выпускались специализированные установки, укомплектованные оборудованием общего типа УДАР-300 и УДАР-500 на токи 300 и 500 А. Они комплектовались серийно выпускаемыми трансформаторами, дросселями, шкафами управления, горелками с водяным охлаждением и газовыми баллонами с редукторами. Трансформатор имел две ступени регулирования сварочного тока плавное регулирование в пределах каждой ступени достигалось реостатом. Дуга возбуждалась с помощью осциллятора включение и выключение газа осуществлялось автоматически с помощью газового клапана. Осциллятор включался за 2—3 с до возбуждения дуги и выключался через 6—10 с после ее зажигания, которое производилось без касания электродом изделия. Для подавления постоянной составляющей тока в этих установках были применены батареи конденсаторов. Постоянная составляющая возникает в связи с больши.м различием величины напряжения и времени горения дуги на прямой и обратной полярности переменного тока. Когда катодом является электрод, вслед-

[c.102]

Для подавления постоянной составляющей тока в этих установках были применены батареи конденсаторов. Постоянная составляющая возникает в связи с больши.м различием величины напряжения и времени горения дуги на прямой и обратной полярности переменного тока. Когда катодом является электрод, вслед-

[c.102]

Готовые блоки с насаженными бандажами монтируют аа опорах корпуса печн, собирают стыки между блоками и, после тщательной выверки корпуса проваривают вручную подварочным швом. Затем устанавливают на бандаж на катках и расчалках сварочную кабину 3, откуда ведут автоматическую сварку кольцевых швов с внешней стороны, переставляя кабину краном. Используют также лестницу 4 с кабиной. Сварку выполняют с применением ППМ трактором ТС-Зо, постоянным током прямой полярности от ПСМ.-Ш0С1-4. [c.490]

Автоматическую дуговую сварку латуни металлическим плавящимся электродом выполняют на обычных сварочных автоматах. Сварку ведут на постоянном токе прямой полярности. Электродную проволоку можно применять из латуни марок ЛК 62-0,5, ЛК 80-3, из бронзы марок Бр. ОЦ 4-3, Бр. КМц 3-1 или из меди марок М1, М2, М3 диаметром 1,5—3 мм. Для сварки применяют флюсы ОСЦ-45 или АН-348А. Режимы автоматической сварки латуни приведены в табл. 234.

[c.414]

Электродную проволоку можно применять из латуни марок ЛК 62-0,5, ЛК 80-3, из бронзы марок Бр. ОЦ 4-3, Бр. КМц 3-1 или из меди марок М1, М2, М3 диаметром 1,5—3 мм. Для сварки применяют флюсы ОСЦ-45 или АН-348А. Режимы автоматической сварки латуни приведены в табл. 234.

[c.414]

Для автоматической сварки на постоянном токе прямой полярности целесообразно применять цирконизированные или лантанирован-ные электроды. [c.382]

Ручная сварка производится на переменном нли постоянном токе прямой полярности, автоматическая — на переменном токе. Сварку сталей с повышенным содержанием алюминия рекомендуется производить с использованием переменного тока. Выбор диаметра вольфрамового электрода и диаметра выходного сопла отверстия горелки производится по табл. 6 главы XI и табл. 15. Для сварки используют цнрконнзировапные или лантанированные вольфрамовые стержни. Величина допустимого сварочного тока зависит от диаметра электрода (см. главу XI).

[c. 16]

16]

При автоматической сварке под флюсом латуней резко снижается вредность производства. Сварка латуней марок Л62 и Л062-1 толщиной 3—10 мм производится медной проволокой марок М1 или М2 диаметром 1,6—2 мм с использованием флюсов МАТИ-53 (переплавленная шихта, состоящая из 77% флюса ОСЦ-45, 7,6% борной кислоты и 15,4% кальцинированной соды) или А15. Устойчивость дуги повышается при ведении сварки на токе прямой полярности. [c.65]

Сварка неплавящимся электродом находит применение в основном для соединения металла толщиной до 3 мм. Этим способом успешно сваривается большинство металлов и сплавов. Сварка производится вручную, полуавтоматически и автоматически, на постоянном токе прямой полярности и на переменном токе. Ручная аргоно-дуговая сварка выполняется с помощью специальной горелки, которую сварщик держит в руке и перемещает вдоль шва. Сварка может производиться с подачей присадки или без нее. При сварке с присадочной проволокой сварщик вручную подает ее в зону дуги. [c.302]

[c.302]

Автоматическую аргоно-дуговую сварку. меди и ее сплавов неплавящимся электродом без присадки применяют для сварки материалов толщиной до 6 мм. Сварку выполняют на постоянном токе прямой полярности с использованием чистого аргона марки А по ГОСТ 10157-62. Рекомендуехмые режимы сварки приведены в табл. 38. Расход аргона в пределах 500— 650 л/ч. [c.156]

сварке цветных металлов вляет на качество сварного шва

Полярность при сварке цветных металлов влияет на несколько немаловажных параметров. К ним относятся:

— контролируемость сварочной дуги, ее концентрированность;

— глубина проплавления;

— качество сварного шва.

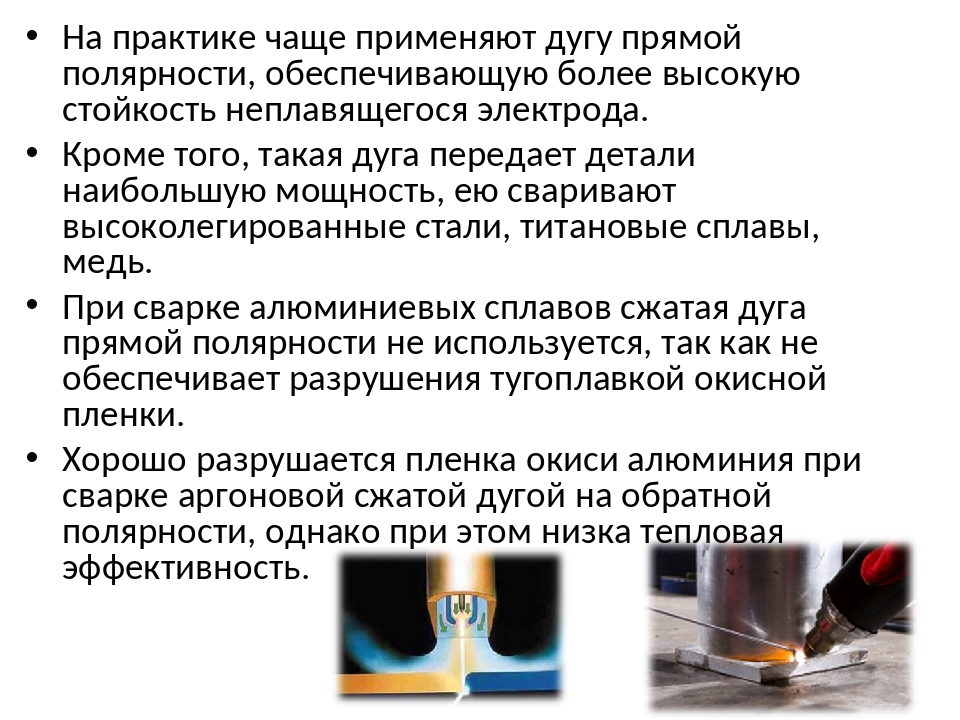

Все указанные параметры могут стать лучше при правильном подборе типа электрода, его покрытия и, собственно, правильности подключения. Сварка цветных металлов чаще всего проводиться вольфрамовыми электродами при прямой полярности.

Не забывайте, чтобы на электроде был минус. Благодаря такой комбинации удается обеспечить необходимую температуру для более глубокого проплавления. Сэкономить деньги в процессе работы можно правильно подобрав толщину электрода, так как более широкие образцы не только увеличивают прямые затраты, но и требует большего расхода защитного газа.

Благодаря такой комбинации удается обеспечить необходимую температуру для более глубокого проплавления. Сэкономить деньги в процессе работы можно правильно подобрав толщину электрода, так как более широкие образцы не только увеличивают прямые затраты, но и требует большего расхода защитного газа.

При обратной полярности с плюсом на держателе, вольфрам не обеспечивает столь глубокий провар.

В случае с тонколистовым цветным металлом такое подключения оберегает металл от прожогов. Стоит учесть, что для алюминия требуется более высокая температура, способная преодолеть оксидную пленку. Однако такое подключение будет иметь блуждающую дугу и не вполне эстетичный шов в последствии магнитного дутья.

Для полноценной работы с цветметаллом нужно обеспечить однонаправленный электронный поток. Несомненно, в таком случае речь идет о постоянном токе. Благодаря этому сварной шов будет красивым и соответствовать всем критериям качества.

В отличии от РДС, применение сварочного инвертора не требует подбирать полярность, так как она меняется прямо на сварочном аппарате. При обычной сварке для прямой полярности нужно к свариваемой детали присоединить плюс. Для обратной полярности требуется чтобы ток двигался от отрицательной к положительной клемме. Поэтому клемма заземления должна иметь минус, соответственно на электроде будет плюс.

При обычной сварке для прямой полярности нужно к свариваемой детали присоединить плюс. Для обратной полярности требуется чтобы ток двигался от отрицательной к положительной клемме. Поэтому клемма заземления должна иметь минус, соответственно на электроде будет плюс.

При прямой полярности ток будет двигаться от электрода к металлу, нагревая его. Для этого по определению на заземляющую клемму ставят плюс, а на электрод – минус.

Сварка инвертором: обратная и прямая полярность

Сварочные полуавтоматы работают на постоянном токе с использованием сварочной проволоки или электродов.

Используя полуавтомат, весьма важно соблюдать полярность при подключении.

В инверторных сварочных аппаратах для обозначения полярности используются надписи:

AC — переменный ток;

DC — постоянный ток.

Такие надписи также делаются на большинстве производимых электродов. От того как правильно подобрана полярность будет сильно зависеть глубина плавления, эстетичность, и прочность сварного шва.

Предварительно перед началом сварки проверяйте работу вашего оборудования на тестовом образце или на краю свариваемого изделия. Как говорится 7 раз отмерь и один раз отрежь.

В электрическом контуре сварочного аппарата постоянный ток все время движется в одном направлении. Переменный ток характеризируется тем что движение заряженных частиц сначала идет в одном направлении, а потом в противоположном. Соотношение 50/50. К примеру, если частота 90Гц, то полярность сварочного тока меняется 180 раз/сек. Помните, неправильно подобранная полярность провоцирует перегрев, разбрызгивание расплавленного метала, нестабильность дуги. Ко всем «прелестям» в таком случае также можно добавить скорое прогорание электрода и производительность наплавки.

На большинстве сварочных аппаратов контакты помечены.

Для того чтобы изменить полярность нужно просто нажать переключатель или поменять разъемы кабеля. Если есть сложности с определением полярности на аппарате можно попробовать поварить угольным электродом постоянного тока на тестовом образце. Сначала нужно заточить под коническую форму электрод (примерно 5 -7 см) с двух сторон. Потом, после предварительной подготовки, очистки металла выбираем полярность и варим при 135–150А. Если сварочная дуга плохоуправляема, нестабильна и не имеет конической формы – это явный показатель обратной полярности. Кроме того, на металле остаются следы от углерода, а электрод неравномерно сгорает и стает плоским. Чтобы лучше увидеть дугу можно увеличить ее длину. Таким образом угольный электрод будет адекватно работать лишь при прямой полярности.

Сначала нужно заточить под коническую форму электрод (примерно 5 -7 см) с двух сторон. Потом, после предварительной подготовки, очистки металла выбираем полярность и варим при 135–150А. Если сварочная дуга плохоуправляема, нестабильна и не имеет конической формы – это явный показатель обратной полярности. Кроме того, на металле остаются следы от углерода, а электрод неравномерно сгорает и стает плоским. Чтобы лучше увидеть дугу можно увеличить ее длину. Таким образом угольный электрод будет адекватно работать лишь при прямой полярности.

Для 100% уверенности можно поменять полярность и вторым электродом зажечь дугу. Проведя аналогичные действия можно будет убедиться в виде выбранной полярности.

Полярность при сварке цветных металлов

Медь

TIG сварка меди проводится на постоянном токе с прямой полярностью — так и на переменном. В зависимости от толщины металла подбирается диаметр сечения электрода и присадки.

При сварочных работах в азотного-гелевой среде или в чистом азоте силу тока снижают на 10%, а напряжение увеличивают до 15, максимум 20%. Для работы с плавящимся электродами используется постоянный ток обратной полярности.

Для работы с плавящимся электродами используется постоянный ток обратной полярности.

Расщепленные электроды применяются для меди толщиной до 3 см с обратной полярностью и без предварительного нагрева.

Сварка меди под флюсом посредством механизированных устройств выполняется постоянным током обратной полярности. В качестве электродов используют графитовые или угольные стержни, так как они не расплавляются, имеют незначительный расход. Плавящиеся электроды возможны. Эффективная толщина для этого способа — 5-10мм. Параметры сварки: напряжение 18-20 В, сила тока 1000А.

Сварка титана

Давайте рассмотрим зависимость между этими параметрами При ручной сварке данного металла используется постоянный ток и прямая полярность. При автоматической аргонодуговой сварке металл до 4 мм варят вольфрамовым электродом. Обратите внимание, присадка применяется только случае если толщина титана более 1.5 мм.

Когда толщина металла превышает 6 — 8мм часто применяется сварка под флюсом. В таком случае для традиционных сварочных аппаратов выставляется прямая полярность. Для толстых металлов (3 -12 см) может применяться электрошлаковая сварка. Она также требует поддува аргоном для дополнительной защиты сварочной ванны.

В таком случае для традиционных сварочных аппаратов выставляется прямая полярность. Для толстых металлов (3 -12 см) может применяться электрошлаковая сварка. Она также требует поддува аргоном для дополнительной защиты сварочной ванны.

При двухсторонней сварке плавящимся электродом используется постоянный ток обратной полярности. В среде аргона швы будут уже, чем в среде гелия. Такая разница возникает из-за того, что для гелия напряжение дуги должно быть выше в силу его физических свойств.

Какой полюс сварочного источника постоянного тока должен. Полярность сварочных электродов. Общий порядок использования инвертора.

Графики, поясняющие процесс сварки постоянным током (б) и переменным (а)

Сварка с использованием сварочных аппаратов, которые работают на постоянном токе, сегодня нашла гораздо большее применение, нежели сварка аппаратами, которые работают на переменном токе. В первую очередь это связано с тем, что особенности сварки постоянным током позволяют существенно уменьшить количество присадочного металла электродов в сварочном шве.

Во-вторых, при использовании сварки постоянным током удается добиться существенно уменьшения уровня окалины в сварном шве. Это значит, что соединение, которое получается в результате, обладает повышенной прочностью.

Во-вторых, при использовании сварки постоянным током удается добиться существенно уменьшения уровня окалины в сварном шве. Это значит, что соединение, которое получается в результате, обладает повышенной прочностью. Электроды – одна из основных статей расходов при любых сварочных работах. Сварка постоянным током позволяет достичь существенного уменьшения показателей разбрызгивания электродов, а это значит – сокращение издержки материалов. В целом сварка переменным током позволяет повысить доходность процесса, при этом снизить затраты на изготовление деталей.

Немаловажное преимущество сварки постоянным током – это повышение производительности труда. Работа с постоянным током делает работу сварщика значительно проще, а значит – эффективнее и производительнее.

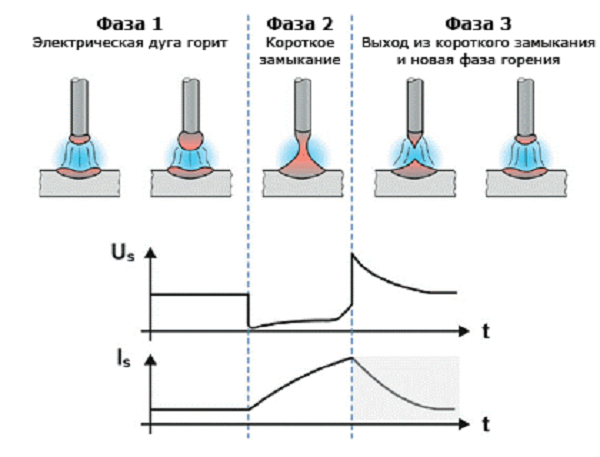

Сварка постоянным током может быть прямой и обратной полярности. Прямая полярность – это когда ток идет от минуса к плюсу и тепло концентрируется на изделии. Этот тип зачастую используют в механизированной сварке. Сварка постоянным током обратной полярности предполагает концентрацию тепла на торце электрода (то есть, минус – на изделии, а плюс – на электроде).

Стоит заметить, что потребности сварочного шва предполагают использование сварочного выпрямителя. Он может быть разного типа конструкции. Большинство этих выпрямителей используются в промышленности, поэтому они чаще всего работают на трехфазном токе частотой 50-60 Гц.

Сварка постоянным током обратной полярности позволяет увеличить глубину провара на 50%, по сравнению со сваркой постоянным током прямой полярности. Это объясняется тем, что на аноде и катоде выделяется различное количество теплоты. А вот во время сварки переменным током, глубина провара по сравнению с постоянным током обратной полярности ниже на 20%.

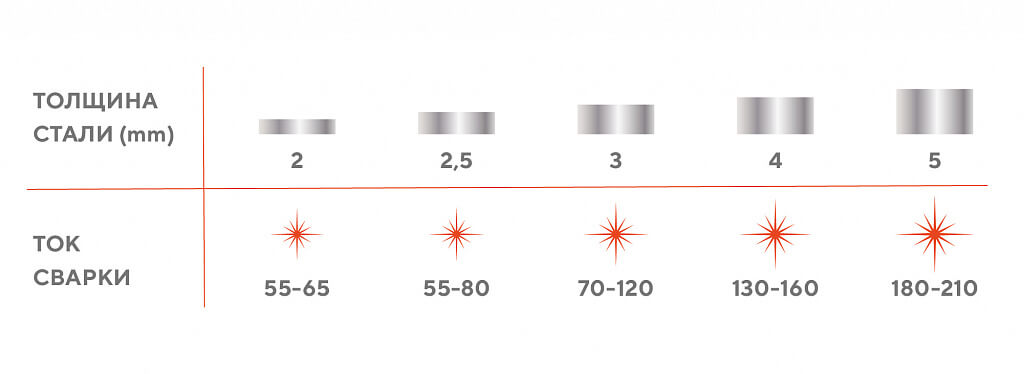

Диаметр электрода при сварке постоянным током зависит от положения сварки, толщины металла, вида соединения и формы кромок под сварку. Если речь идет о сварке встык, то диаметр электрода должен быть равным толщине свариваемого листа. При сварке листов большей толщины используют электроды диаметром от 4 до 6 мм.

Напряжение – величина, которая главным образом определяет ширину шва.

А на такой параметр как глубина провара, напряжение не оказывает значительного влияния. Но и это не обязательно. Например, если при увеличении напряжения постепенно увеличивать скорость сварки, то ширина шва будет уменьшаться. В основном сила тока зависит от диаметра электрода, от его рабочей длины, покрытия и положения сварки. Чем выше ток, тем больше производительность, поскольку увеличивается количество наплавляемого металла.

А на такой параметр как глубина провара, напряжение не оказывает значительного влияния. Но и это не обязательно. Например, если при увеличении напряжения постепенно увеличивать скорость сварки, то ширина шва будет уменьшаться. В основном сила тока зависит от диаметра электрода, от его рабочей длины, покрытия и положения сварки. Чем выше ток, тем больше производительность, поскольку увеличивается количество наплавляемого металла.В отличие от традиционной газовой сварки электродуговой способ отличается рядом особенностей. Одной изсамых значимых из них считается температура дуги, способная достигать 5000 ºС, что намного превышает температуру плавления любого из существующих металлов. Этим отчасти объясняется широкое разнообразие методов и технологий данного способа сварки, позволяющих решение с ее помощью самых разных задач и целей применения.

Из-за нестабильной дуги инвертор обычно работает с постоянным током обратной полярности. Покрытие эффективно очищает базовый материал, чтобы обеспечить качественное сварное соединение с высокой механической прочностью. Эти электроды также выдерживают высокие температуры сушки, поэтому ванна не загрязнена водородом. Дуга очень нестабильна из-за потока лонжерона: ванна менее жидкая, наблюдаются частые шорты для падения из-за переноса материала с крупным каплей; Дуга должна быть очень коротка из-за низкой волатильности конверта.

Эти электроды также выдерживают высокие температуры сушки, поэтому ванна не загрязнена водородом. Дуга очень нестабильна из-за потока лонжерона: ванна менее жидкая, наблюдаются частые шорты для падения из-за переноса материала с крупным каплей; Дуга должна быть очень коротка из-за низкой волатильности конверта.

Это характеристики, которые требуют много опыта сварки. Твердый и трудно растворяющийся шлак должен быть полностью удален в случае последующей обработки. Эти электроды подходят для сварки в вынужденном положении, в положениях падения, накладных и т.д. предпочтительно используются обратные поляризованные генераторы постоянного тока. Основные электроды отличаются очень большим входным материалом и поэтому особенно подходят для сварки широких швов. Из-за их гигроскопического эффекта рекомендуется хранить эти электроды в сухом помещении и в хорошо закрытых контейнерах.

В электродуговой сварке возможно использование нескольких типов дуги, электродов с различными свойствами и разных степеней механизации. При этом процесс может вестись электродугой, питаемой токами разного рода (постоянным либо переменным), на прямой и обратной полярности в сварке швов различных пространственных положений. Помимо указанных факторов, для режима сварки имеют большое значение скорость ее проведения, диаметр, тип с маркой электрода и напряжение дуги с силой сварочного электротока. Каждый из этих параметров способен существенно влиять на ход процесса и требует тщательного учета в режиме сварки.

При этом процесс может вестись электродугой, питаемой токами разного рода (постоянным либо переменным), на прямой и обратной полярности в сварке швов различных пространственных положений. Помимо указанных факторов, для режима сварки имеют большое значение скорость ее проведения, диаметр, тип с маркой электрода и напряжение дуги с силой сварочного электротока. Каждый из этих параметров способен существенно влиять на ход процесса и требует тщательного учета в режиме сварки.

Если это невозможно, электрод следует высушить перед использованием. Пример проектирования приведен ниже. Отдельные элементы имеют следующее значение. Если состав стали легко узнаваем, рутиловые электроды могут использоваться из-за их дружественности к зажиганию, хороших рабочих характеристик при сварке и оптически привлекательного сварочного шва. На практике микроструктурные дефекты могут возникать при сварке марок стали со средним и высоким содержанием углерода. Электродный метод особенно рекомендуется для сварки в очень широких сварных соединениях с электродами с основным покрытием: в этих случаях получается хорошее качество сварки в сочетании с более высокой трещиностойкостью.

В подборе диаметра электрода, кроме толщин обрабатываемых металлов, имеет значение расположение шва в пространстве, а также число слоев сварки. Из различных вариантов пространственных положений предпочтительнее нижнее как самое удобное. Исходя из выбранного диаметра электрода, учитывая расположение шва, устанавливают силу сварочного электротока. В определении его рода с полярностью, помимо толщины обрабатываемого металла, оказывает влияние его вид с физико-химическими свойствами.

Стальные трубы свариваются электродами с целлюлозным покрытием, поскольку требуется более глубокий обжиг и хорошая обрабатываемость электрода. В любом случае целесообразно использовать предыдущую фаску под углом, достаточным для почти полной установки электрода в зазор сварки. Специальные типы электродов используются для сварки специальных материалов, таких как нержавеющая сталь, алюминий и ее сплавы, а также чугун.

Алюминий и его сплавы свариваются с постоянным током обратной полярности. Для зажигания электрода машина должна быть оснащена относительно высокой динамикой зажигания. Чугун сваривается с обратной полярностью постоянного тока. Поскольку большинство чугунных конструкций и механических элементов получают методом литья, сварочные работы ограничиваются коррекцией дефектов литья и ремонта. Используются специальные электроды, основной материал должен быть предварительно нагрет перед сваркой.

Для зажигания электрода машина должна быть оснащена относительно высокой динамикой зажигания. Чугун сваривается с обратной полярностью постоянного тока. Поскольку большинство чугунных конструкций и механических элементов получают методом литья, сварочные работы ограничиваются коррекцией дефектов литья и ремонта. Используются специальные электроды, основной материал должен быть предварительно нагрет перед сваркой.

В ходе сварки постоянным током обратной полярности образуется большой объем тепла на электроде. Поэтому она используется для тонких металлов, помогая избежать их прожогов. Также необходима обратная полярность при сварке инвертором для обработки высоколегированных сталей, чтобы не перегревать их. Во всех остальных случаях обычно применяется переменный ток как более дешевый в сравнении с постоянным.

Чтобы лучше понять применение электрической дуги к сварке, необходимо знать некоторые основополагающие принципы, связанные с электричеством. Как можно видеть на фиг. 7, из точки ток течет к держателю электрода и через него к электроду; К концу электрода электричество прыгает на кусок, образующий электрическую дугу; Электричество продолжает вытекать из основного металла в провод заземления и обратно к машине. Схема устанавливается только тогда, когда дуга включена.

Схема устанавливается только тогда, когда дуга включена.

Это «давление», которое индуцирует электрический ток, называется разностью потенциалов, напряжения или напряжения. Напряжение выражается в вольтах и измеряется вольтметром; Некоторые сварочные аппараты имеют вольтметр и регулятор напряжения. Количество воды, которая проходит через трубу, измеряется величиной за единицу времени. Точно так же количество электроэнергии в секунду используется для выражения величины электрического тока. Используемая единица — это «Колумбийская секунда», которая выражается в амперах и измеряется прибором, называемым амперметром.

Сварка током прямой и обратной полярности

Сварка с прямой полярностью означает, что в ее процессе ток подается от сварочного выпрямителя на обрабатываемую заготовку положительным зарядом. При этом клемма «плюс» аппарата соединяется при помощи кабеля с изделием. На электрод, подключенный к клемме «минус», соответственно, подается посредством электрододержателя отрицательный заряд. Анод, являющийся положительным полюсом, обладает температурой выше, чем служащий отрицательным полюсом катод. Поэтому применение электротоков прямой полярности целесообразно в сварке заготовок с толстыми стенками. Также оно оправдано для резки металлических изделий и в других ситуациях, требующих выделения значительного количества тепла, чем и характеризуется данный тип подключения.

Анод, являющийся положительным полюсом, обладает температурой выше, чем служащий отрицательным полюсом катод. Поэтому применение электротоков прямой полярности целесообразно в сварке заготовок с толстыми стенками. Также оно оправдано для резки металлических изделий и в других ситуациях, требующих выделения значительного количества тепла, чем и характеризуется данный тип подключения.

Все сварочные аппараты имеют регуляторы, которые позволяют изменять ток или ток электрического тока, необходимого для сварки. Время между положительным или отрицательным изменением направления называется названием цикла или периода. В Перу мы обычно используем переменный ток 220 вольт и 60 циклов. Этот ток транспортируется однофазными электрическими сетями, использующими 2 провода, или управляется трехфазными электрическими сетями, которые используют 3 провода транспорта. Сварочные аппараты могут использовать как однофазный, так и трехфазный ток.

При производстве сварки током обратной полярности необходим противоположный порядок подключения. Отрицательный заряд от минусовой клеммы подается на свариваемую конструкцию, а положительный заряд от плюсовой клеммы направляется на электрод. При данной полярности сварочного электротока, в сравнении с прямым подключением, больший объем теплоты образуется на электродном конце при относительно меньшем нагревании заготовки, что способствует проведению «деликатной» сварки.

Отрицательный заряд от минусовой клеммы подается на свариваемую конструкцию, а положительный заряд от плюсовой клеммы направляется на электрод. При данной полярности сварочного электротока, в сравнении с прямым подключением, больший объем теплоты образуется на электродном конце при относительно меньшем нагревании заготовки, что способствует проведению «деликатной» сварки.

На некоторых машинах нет необходимости менять кабели в терминалах, поскольку они имеют ручку или ключ переключения, что позволяет легко менять полярность. В машине переменного тока невозможно провести различие между проводами по их основным и электронным несущим соединениям, поскольку электричество течет через них, чередуя их направление или направление.

Сварщик должен быть знаком с воздействием полярности в процессе сварки. Как правило, электрод, подключенный к положительному полюсу, обеспечивает большее проникновение, а электрод, подключенный к отрицательному, дает более высокую скорость плавления. Однако химические компоненты электродного покрытия могут варьировать эффекты полярности, и поэтому рекомендуется следовать инструкциям производителя, чтобы правильно подключить электрод, либо к положительному, либо отрицательному полюсу.

Ею пользуются при наличии вероятности прожога заготовок. Поэтому сварка электродами обратной полярностью тока целесообразна для работ с нержавеющими и легированными сталями, прочими сплавами, реагирующими на перегревание, а также для соединения тонколистовых металлических конструкций. Не менее эффективно подключение обратной полярности в сварочном процессе с помощью электродуги, газовой защиты и при флюсовой сварке.

При сварке с электродом необходимо всегда использовать правильную полярность для достижения ожидаемых результатов: хорошее проникновение, равномерный внешний вид шнура, отличная стойкость сварного соединения. Когда электрод почищен деталью, напряжение равно нулю и увеличивается по мере увеличения длины дуги, пока — поскольку электрод не заходит слишком далеко — дуга прерывается, и машина возвращается к своему «пустому напряжению»,, Который всегда выше рабочего напряжения.

Ток или сила тока, необходимые для расплавления электрода, и, следовательно, часть, подлежащая сварке, должна возрастать при увеличении диаметра используемого электрода. Регулирование или увеличение силы тока осуществляется сварщиком. Дуговая сварка с электродами с покрытием — это ручной процесс, в котором тепловой источник состоит из электрической дуги, которая срабатывает между электродом с покрытием и свариваемой деталью, вырабатывает тепло, которое вызывает быстрое слияние как основного материала, так и электрода.

Регулирование или увеличение силы тока осуществляется сварщиком. Дуговая сварка с электродами с покрытием — это ручной процесс, в котором тепловой источник состоит из электрической дуги, которая срабатывает между электродом с покрытием и свариваемой деталью, вырабатывает тепло, которое вызывает быстрое слияние как основного материала, так и электрода.

Независимо от используемой полярности питающего электротока существует ряд общих факторов, на которые следует обращать внимание. Если применяется постоянный ток, то получаемый шов будет более аккуратным, без большого количества металлических брызг. Это объясняется отсутствием при ведении работ с постоянным электротоком частого изменения полярности, что выгодно отличает его от переменного.

Сварочный контур состоит в основном из следующих элементов. Клещи и провода заземления. У генератора тока есть задача подавать электрическую дугу, существующую между основным материалом и электродом, через выход количества тока, достаточного для его поддержания. Электродная сварка основана на принципе постоянного тока, то есть ток, распределенный генератором, не должен меняться, когда оператор перемещает электрод в детали. Следовательно, производственная характеристика источника необходима для того, чтобы сохранить ток неизменным при наличии изменений длины дуги из-за приближения или удаления электрода: чем более постоянным является ток, тем более устойчивой дугой, Что облегчает работу оператора.

Электродная сварка основана на принципе постоянного тока, то есть ток, распределенный генератором, не должен меняться, когда оператор перемещает электрод в детали. Следовательно, производственная характеристика источника необходима для того, чтобы сохранить ток неизменным при наличии изменений длины дуги из-за приближения или удаления электрода: чем более постоянным является ток, тем более устойчивой дугой, Что облегчает работу оператора.

Если для сварки применяются плавящиеся электроды, то из-за различно нагревающихся анода с катодом метод подключения электротока может отразиться на объеме переносимого на изделие расплавленного электродного металла. Для предупреждения возможных прожогов свариваемых заготовок в участке присоединения питающего кабеля, неважно с каким зарядом (положительным или отрицательным), необходимо воспользоваться прижимной струбциной.

Обычно имеется устройство регулирования сварочного тока, механическое или электронное. Это различие позволяет классифицировать электродные сварщики на три семейства, в зависимости от их технологии изготовления: электромеханические сварочные аппараты, электронные сварочные аппараты, инверторные сварочные аппараты. Полярность выходного тока генератора определяет две другие категории членства.

Полярность выходного тока генератора определяет две другие категории членства.

Это достигается с помощью трансформатора, который позволяет преобразовать сетевой ток в подходящий сварочный ток. Это типично для электромеханических сварочных аппаратов. Электрическая дуга концентрирует тепло, выделяемое в части, благоприятствующей плавлению. Таким образом, сердцевина плавильного электрода осаждается и проникает в сварочное соединение.

Чем обусловлен выбор полярности?

На выбор полярности электрического тока налагает ограничения используемый для сварки материал покрытия электродов. Примером этого может служить сварочный процесс с применением угольных электродов, сильнее разогревающихся при сварке обратной полярностью и быстрее разрушающихся. А проволока без покрытия, к примеру, лучше горит при прямой полярности, чем при обратной, и совсем не горит при питании переменным электротоком.

Тепло электрической дуги сосредоточено прежде всего на конце электрода. Неправильное использование связано с проблемами устойчивости дуги и, следовательно, качеством сварного шва. Держатель электрода имеет основную функцию поддержки электрода, обеспечивающего хороший электрический контакт для прохождения тока; Он также должен обеспечивать достаточную электрическую изоляцию для сварщика.

Держатель электрода имеет основную функцию поддержки электрода, обеспечивающего хороший электрический контакт для прохождения тока; Он также должен обеспечивать достаточную электрическую изоляцию для сварщика.

Электрод представляет собой композицию энергии, которая конкурирует с дополнительной диверсификацией. Она в основном функционирует как канал тока для подачи дуги материала используемого материала. Терминал заземления представляет собой устройство, которое обеспечивает с помощью заземляющего кабеля повторное включение электрического соединения между источником сварки и свариваемой деталью. Зажимной кабель обеспечивает электрическое соединение между держателем электрода и генератором.

От показателей режима сварки во многом зависят глубина провара с шириной образующегося шва. Так, с увеличением силы сварочного электротока даже при постоянстве скорости сварки происходит усиление провара, то есть увеличение глубины проплавления металла. Это объясняется ростом погонной энергии дуги, зависящей от количества теплоты, проходящей через единицу длины свариваемого шва. С возрастанием сварочных токов увеличивается и давление, оказываемое дугой на поверхность расплава ванной. Под его воздействием расплавленный металл может быть вытеснен из-под дуги, это чревато сквозным проплавлением детали.

С возрастанием сварочных токов увеличивается и давление, оказываемое дугой на поверхность расплава ванной. Под его воздействием расплавленный металл может быть вытеснен из-под дуги, это чревато сквозным проплавлением детали.

Устройство дуговой силы облегчает перенос капель расплавленного материала из электрода в свариваемый материал, предотвращая отключение дуги при контакте через сами капли между электродом и ванной расплава. Устройство горячего пуска облегчает грунтование электрической дугой, обеспечивая максимальный ток при каждом разложении сварного шва. Антипригарное устройство автоматически отключает сварочный генератор, если электрод прилипает к сварочному материалу, что позволяет ручное удаление без повреждения держателя электрода.

Ядро образовано проводящим металлическим стержнем, единственной функцией которого является вклад материала в деталь. Материал, из которого он образован, зависит от материала, подлежащего сварке: для углеродистых сталей, для которых более широко применяется сварка электродов, полотно изготовлено из мягкой стали. Во время сварки сердечник слегка плавится перед покрытием. Покрытие является наиболее важной частью электрода и имеет многочисленные функции. Во-первых, он служит для защиты сварки загрязнением воздуха, и он так сильно улетучивается и, следовательно, изменяет атмосферу вокруг ванны, как слияние с задержкой и, следовательно, защищает душу кратером, который естественным образом образует, Как сжижение и плыть над ванной.

Во время сварки сердечник слегка плавится перед покрытием. Покрытие является наиболее важной частью электрода и имеет многочисленные функции. Во-первых, он служит для защиты сварки загрязнением воздуха, и он так сильно улетучивается и, следовательно, изменяет атмосферу вокруг ванны, как слияние с задержкой и, следовательно, защищает душу кратером, который естественным образом образует, Как сжижение и плыть над ванной.

На форму с размерами образуемого шва также способны влиять род электротока с его полярностью. Так, постоянный ток обратной полярности может обеспечить намного большую глубину проплавления, нежели постоянный ток с прямой полярностью, это обусловлено неодинаковыми объемами тепла, образующимися на аноде с катодом. От увеличения скорости сварочного процесса ширина шва с глубиной провара уменьшаются.

Он также содержит материалы, способные очищать базовый материал и элементы, которые могут способствовать созданию сплавов при плавке. Кроме того, покрытие может также содержать порошкообразный металлический материал для увеличения количества осажденного материала и, следовательно, скорости сварки. Это высокоэффективный электрод. Учитывая тип покрытия, основными типами электродов являются. Они имеют очень жидкую ванну, которая не допускает сварки в определенных положениях; Также не имеют большой мощности очистки в базовом материале, и это может вызвать трещины.