устройство и принцип действия, модели АСП-10 и «Малыш» – Расходники и комплектующие на Svarka.guru

Генератор ацетиленовый – это прибор для синтеза ацетилена путем специальной обработки карбида кальция. Это газ используется для эксплуатации сварочных постов стационарного и передвижного типа. Он является одним из компонентов при производстве растворителей и некоторых органических кислот. Технологический процесс отличается взрывоопасностью, поэтому при работе с данным аппаратом необходимо соблюдать осторожность.

Содержание

- 1 Классификация

- 2 Принцип действия

- 3 Достоинства и ограничения конструкции

- 4 Устройство низкого давления

- 5 Cреднего и высокого давления

- 6 Требования к размещению

- 7 Сбор правил для механизма агрегата и сварки

- 8 Можно ли собрать самостоятельно. Стоит ли делать?

- 9 Заключение

Классификация

Использование данных устройств целесообразно в местах отсутствия массового производства ацетилена. Установки различаются следующими характеристиками:

Установки различаются следующими характеристиками:

- Тип исполнения. Существуют агрегаты стационарного и мобильного типа.

- Производительность. Стационарные устройства отличаются небольшими размерами, поэтому они способны синтезировать не более 0,7 м3 за час. Передвижные приборы имеют возможность генерировать от 1 м3.

- Давление. Производят аппараты низкого, среднего и высокого давления, в зависимости от типа назначения. Например, высокое давление необходимо для газовой резки металла.

[stextbox id=’info’]Ввиду высокой опасности производство установок жестко регулируется требованиями межгосударственного стандарта 519-78.[/stextbox]

Температурный режим эксплуатации не зависит от типа исполнения – для надежной работы необходимо работать в диапазоне от -30 до +40 Сº.

Работа с генератором требует определенных навыков для самостоятельной регулировки запорного механизма и силы давления.

Для выполнения сварочных работ чаще всего применяют ацетиленовые генераторы АСП-10, а также АСП-15 и Малыш. Они отличаются удачным сочетанием компактных размеров и высокой производительности.

Принцип действия

Существует три основных способа получения газа:

- Вода на карбид;

- Карбид в воду;

- Вытеснение воды.

Устройства первого типа отличаются простотой и надежностью. Данная технология известна под названием «мокрый процесс». Отличительная особенность – регулятором подачи воды является давление. При его падении происходит пополнение уровня жидкости.

Главным преимуществом является возможность работы с карбидом любой фракции. Минусом является неполная переработка твердой фракции и чрезмерная температура газа в зоне синтеза. Основная область применения – мобильные посты.

[stextbox id=’info’]В системе вода на карбид существует так называемый «сухой процесс». Он отличается дозированным методом подачи воды в зону реакции. Ее количество должно превышать необходимый объем в два раза – в этом случае излишки испаряются под воздействием высокой температуры, а известь получается в виде сухого порошка, что и дало название процессу.[/stextbox]

Ее количество должно превышать необходимый объем в два раза – в этом случае излишки испаряются под воздействием высокой температуры, а известь получается в виде сухого порошка, что и дало название процессу.[/stextbox]

Технологию второго типа специалисты считают наилучшей, поскольку система карбид на воду позволяет полностью растворить твердые частицы, увеличивая производительность системы. Карбид подается в газообразующую камеру через засыпной бункер, стенки которого открываются под действием давления пара.

К недостаткам относят большой расход воды и габариты, которые гораздо выше установок, работающих по иным технологиям.

Система вытеснения воды является комбинацией вышеперечисленных методов. В генераторах данного типа емкость с карбидом помещают в газосборную камеру, куда подают воду. При повышении давления ацетилен вытесняет воду в воздушный мешок и проходит через обратный клапан. После падения давления жидкость перетекает обратно в бак.

Данные установки отличаются высокой производительностью и стабильность работы, при одном недостатке – высокой температуре после выдачи ацетилена.

Достоинства и ограничения конструкции

Как было сказано выше, наибольшей популярностью у потребителей пользуется генератор ацетиленовый сварочный АСП-10 производитель – не принципиален. Благодаря широкой известности его производством занимается многие производители сварочного оборудования на всей территории СНГ.

Данный агрегат синтезирует газ по комбинированной системе. Он отличается стабильным давлением, что очень важно при выполнении работ. При грамотной регулировке первичного давления расход горючего газа будет минимальным. Специалисты отмечают, что АСП-10 зависим от регламентных работ по техническому обслуживанию.

При несоблюдении сроков межремонтного интервала возможны перебои в процессе эксплуатации. Они связаны с засорением вытеснительной камеры побочными продуктами распада, вследствие чего происходит вынужденное смещение перегородки в сторону вытеснителя.

Опыт показывает, что некоторые производители комплектуют приборы газовыми редукторами низкого качества, которые снижают рабочее давление газа. Поэтому следует доверять только проверенным изготовителям.

[stextbox id=’info’]Для нормализации давления достаточно встряхнуть баллон.[/stextbox]

Устройство низкого давления

Данные генераторы работают по принципу вода на карбид. Основным элементом конструкции любого аппарата подобного типа является корпус, внутренняя часть которого разделена на два отсека горизонтальной перегородкой. В верхней части находится вода для реакции, а в нижней – загрузочная емкость с карбидом, имеющая уплотнитель для герметичности.

После подачи жидкости происходит синтез ацетилена, который проходит через специальный осушитель и водяной затвор. Выдача газа происходит через гибкие соединители. Подача воды регулируется автоматически – она подается при падении давления в системе.

Cреднего и высокого давления

Устройство данных агрегатов может быть различным. Конструкция зависит от типа газообразования. Существенным отличием от приборов низкого давления является наличие манометра, для обеспечения безопасности работ.

Требования к размещению

Рассматриваемые приборы являются источником повышенной опасности. При эксплуатации необходимо соблюдать осторожность, а именно:

- Соблюдать температурный режим, который указан в паспорте изделия.

- Следить за стабильностью работы газового редуктора.

- Выбирайте устройства с покрытием, препятствующим образованию искр.

- Контролировать стабильность функционирования устройства. В случае подсоса воздуха следует немедленного прекратить работы.

- Не допускать превышения допустимого давления свыше 40 %.

- Следить за герметичностью корпуса. Внутри должно быть достаточно места для образования газа.

- Не допускайте утечек газа в атмосферу при эксплуатации.

- Необходимо обеспечить достаточный уровень охлаждения аппарата.

- Запрещена установка на проходах, а также на маршрутах движения при эвакуации.

Генераторы разрешено эксплуатировать только в помещениях с действующей системой вентиляции. В случае работы на открытом воздухе, устройство должно быть размещено под навесом. Запрещена эксплуатация вблизи источников огня. Расстояние между сварочным постом и генератором должно быть не менее 15 метров.

Сбор правил для механизма агрегата и сварки

При соединении ацетилена и кислорода образуется гремучая смесь

. Запрещено допускать к работе с генератором лиц, не изучивших требования охраны труда и техники безопасности. Приведем основные выдержки из правил по ОТ:- Емкость заполняют водой до уровня сливного отверстия.

- Резервуар и заглушка должны быть сухими и очищенными от посторонних элементов.

- При выборе карбида кальция следует руководствоваться инструкцией по эксплуатации, в которой указано необходимое количество и размер фракций.

- При использовании в холодное время года необходимо тщательно утеплять генератор. Температура жидкости в баллонах должна иметь положительное значение.

[stextbox id=’info’]Для увеличения температуры замерзания в одну часть воды добавляют две части глицерина. Полученная смесь кристаллизируется при – 76 Сº.[/stextbox]

- Побочные продукты не рекомендуются хранить рядом с баллоном. Их утилизируют в специальных контейнерах.

- Известь, полученную в процессе эксплуатации, необходимо периодически очищать. В противном случае прибор выйдет из строя.

- Техническое обслуживание следует проводить не реже одного раза за квартал. Проведенные работы вносят в журнал обслуживания сварочного оборудования.

- Запрещено оставлять без присмотра работающий генератор.

- По окончанию работ необходимо провести полную очистку оборудования.

- Не реже одного раза за год устройство осматривает специальная комиссия от администрации предприятия.

Результаты проверки оформляются документально, по форме, указанной в нормативно-правовых документах.

Результаты проверки оформляются документально, по форме, указанной в нормативно-правовых документах.

Соблюдение данных правил позволит безопасно использовать генератор, а своевременное обслуживание позволит увеличить срок службы.

Можно ли собрать самостоятельно. Стоит ли делать?

Конструкция ацетиленового генератора не отличается высокой технологической сложностью. Обладая слесарными навыками можно легко собрать его своими руками, благо схем и чертежей на форумах хватает. Запчасти для сборки стоят не очень дорого. Кроме того, они достаточно распространены – их можно купить на любом рынке.

Основная сложность заключается в соблюдении всех технологических требований – малейший дефект приведет к утечке, что чревато сильным взрывом.

Исходя из этого, рекомендуем не заниматься самостоятельными экспериментами, а довериться надежным производителям, тщательно проверяющим собственную продукцию.

Заключение

Современный рынок предлагает широкий выбор генераторов, способный удовлетворить любые потребности. Цены на аппараты зависят от типа и производительности. Не подвергайте свою жизнь опасности, используя самостоятельно собранный прибор или нарушая правила безопасности. Помните здоровье – самая большая ценность человека.

[stextbox id=’info’]Сварщик 6-го разряда Гаврилюк Сергей Михайлович Опыт работы – 17 лет: «При условии своевременного обслуживания – ацетиленовый генератор достаточно удобная вещь. Однако к ремонту следует относиться очень внимательно. На моем генераторе протерлось днище, и я решил его заварить. После промывки взял инвертор и начал работать. Только мыл я его, видимо, не очень внимательно – внутри остался кусочек карбида. После начала «латания» из открытой горловины достаточно мощно стрельнуло – в ушах минут 10 звенело. Хорошо, что все обошлось, а ведь последствия могли быть самые печальные. С тех пор я генератору уделяю куда больше внимания». [/stextbox]

[/stextbox]

технология работы, оборудование, виды резаков и техника безопасности

Газовая сварка — это работа, в которой при помощи высокой температуры изделие нагревается и расплавляется до мягкого состояния. Такой вид сварки часто применяется для конструкций из тонкой углеродистой стали, для ремонта чугунной продукции, а также для заварки повреждённых деталей из чёрных или цветных металлов.

- Особенности газовой сварки

- Технология и способы газовой сварки

- Необходимое оборудование

- Виды редукторов

- Газовые резаки

- Этапы сварки труб

- Техника безопасности

Особенности газовой сварки

Газы, которые отлично горят в воздухе и при этом не достигают высокой температуры: ацетилен; метан; пропан; водород; пары бензина.

Чтобы они сгорели, понадобится кислородная струя. Сварка чаще всего проводится на основе ацетилена, который вырабатывается при реакции карбида кальция и воды. Горение происходит при температуре от 3200 до 3400 градусов Цельсия.

Горение происходит при температуре от 3200 до 3400 градусов Цельсия.

К ценным качествам газосварки относят следующие:

- доступность;

- ненужность наличия электричества;

- простоту сварочного оборудования.

Однако, процесс такой работы нельзя назвать высокопроизводительным, так как всё выполняется вручную. А эксплуатационные и механические свойства готового изделия не всегда соответствуют высокому качеству.

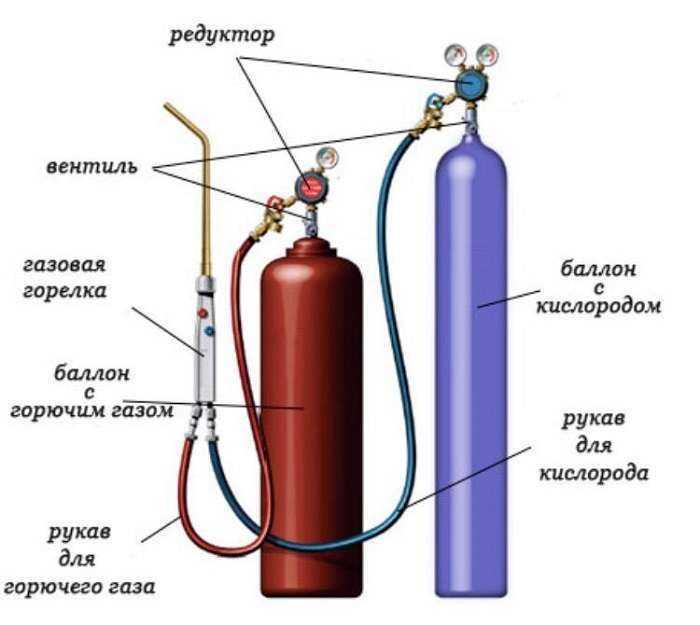

При работе сварочного аппарата, кислород подаётся из специального кислородного баллона, который по ГОСТу окрашивается в голубой или синий цвет. Чтобы обеспечить беспрерывный процесс, кислород должен подаваться на горелку при слабом давлении, равномерно.

Для таких целей баллоны комплектуются редукторами, которые контролируют и регулируют подачу кислорода. К горелке подводятся шланги — кислородный и ацетиленовый. Кислород подают по центральному каналу: струя разряжается, засасывает ацетилен, который поступает под небольшим давлением в горелку.

Технология и способы газовой сварки

Чтобы выполнить сварку и получить качественное соединение, надо уделить особое внимание подготовке кромок шва, способу соединения, выбору горелки (её мощность должна совпадать с параметрами свариваемого металла).

А также требуется металлической щёткой тщательно почистить края, подлежащие свариванию, чтобы не было загрязнений, окалины, шлака. Ещё произвести прихватку кромок для предотвращения деформации металла. Существует несколько способов сварки.

Левая (наиболее применяемая). Нужна для работы с легкоплавкими, тонкими конструкциями. Горелку двигают справа налево, впереди пламени проводят присадочную проволоку и направляют на несваренный отрезок шва. Правая характерна тем, что горелку введут слева направо и за горелкой двигают присадочную проволоку.

Жар пламени почти не рассеивается и угол открытия шва составляет 60-70 градусов. Считается целесообразней использовать правую при соединении металла толщиной свыше 3 мм и с высокой теплопроводностью. Советуют пользоваться присадочной проволокой с диаметром в половину толщины свариваемого полотна.

Считается целесообразней использовать правую при соединении металла толщиной свыше 3 мм и с высокой теплопроводностью. Советуют пользоваться присадочной проволокой с диаметром в половину толщины свариваемого полотна.

Сквозной валик. Листы крепятся вертикально зазору, который равен ½ толщины листа. При помощи горелки оплавляется кромка так, чтобы получилось круглое отверстие. Затем его со всех сторон расплавляют, пока не сварится шов.

Сварка ванночками подходит для крепления углов и стыков металла, толщина которых не превышает 3 мм. В образовавшуюся ванночку на шве вводится конец присадочной проволоки. Её слегка расплавляют и перемещают на другой отрезок шва. Такой вид сваривания подходит для тонких листов и труб из стали (низколегированной и малоуглеродистой) и даёт шов отличного качества.

Многослойная сварка: небольшая зона нагрева; нижележащие слои обжигаются при наплавке следующих; можно проковать любой шов перед следующим слоем.

Это повысит качество шва, но будет небольшая производительность: большой расход газа, в сравнении с однослойной сваркой, и применяется только при необходимости изготовления качественных изделий.

При работе горизонтальным швом пользуются правым способом. Это помогает легко его сформировать, а расплавленный металл ванночки не стекает. Левым способом ведётся сварка наклонных и вертикальных швов.

При толщине материала свыше 5 мм применяют двойной валик. Потолочные швы требуют нагревания кромок, пока те не расплавятся, потом в ванночку прокладывается присадочная проволока, у которой быстро оплавляется конец. Процесс проводится правым способом.

Необходимое оборудование

Аппараты, используемые для газовой сварки: ацетилено-кислородные; пропано-кислородные; бензинно-кислородные; керосино-кислородные.

Наиболее используемые для сварочных работ — пропановые и ацетилено-кислородные аппараты, так как они при горении выделяют самую большую температуру.

Чаще используются ацетиленовые генераторы, которые выделяют ацетилен при смешивании воды и карбида кальция. Такой вид генератора существует в пяти типах, поэтому легко подобрать нужный вариант, для конкретного металла.

Немаловажную роль играют предохранительные затворы. Они обеспечивают безопасность, предотвращают проход обратного удара огня, возникающего при сварке. А также клапаны перекрывают обратный поток газа по резиновым шлангам.

Баллон — цилиндрическая ёмкость с отверстием и резьбой в горловине для вкручивания запорного вентиля. Производится из углеродистой или легированной стали. По ГОСТу окрашивается краской специального цвета, в зависимости от газа.

Вентиля для газовых баллонов производятся из латуни (так как сталь неустойчива к коррозии), обязательно с левой резьбой, меньшего диаметра, по сравнению с вентилем кислородного баллона (для того, чтобы не было возможности перепутать редукторы).

youtube.com/embed/qIvAc24nPV8″>Виды редукторов

- Газовый редуктор — это устройство для контроля давления газа. Для газосварки и резки понадобятся разные типы редукторов.

- Кислородные применяют при сварке металлов и газовой сварки. На него наносится голубая маркировка. Подлежит использованию в агрессивной среде, так как не боится коррозии.

- Ацетиленовые редукторы прикрепляются к баллону накидным хомутом и маркируются белым цветом. К данному виду редуктора прилагаются два манометра: один следит за давлением газа в баллоне, второй — за давлением в рабочей камере.

- Углекислотные редукторы широко применяются в химической и пищевой промышленностях. Комплектуются одним или двумя манометрами и подключаются к вертикальному манометру.

- В аргонодуговой сварке применяются аргоновые редукторы, работающие с негорючими газами.

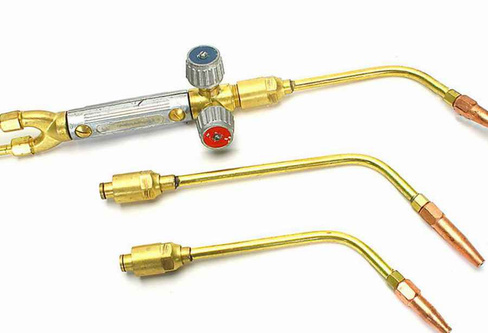

- Газовые горелки используются во всевозможных отраслях промышленности. Все горелки по своей конструкции похожи.

Каждая состоит из корпуса, к которому прикрепляется несколько деталей: вентиль, контролирующий подачу газа; рычаг, контролирующий высоту огня; наконечник.

Каждая состоит из корпуса, к которому прикрепляется несколько деталей: вентиль, контролирующий подачу газа; рычаг, контролирующий высоту огня; наконечник.

При помощи редуктора выполняется соединение с баллоном. Горелка может комплектоваться пьезоподжигом и ветрозащитой.

Горелка при работе с пропаном отличается своей безопасностью. Поддерживает высокую температуру огня, которой достаточно для большого количества сварочных работ. Некоторые виды сварки проводятся ацетиленовыми горелками при смеси кислорода и ацетилена.

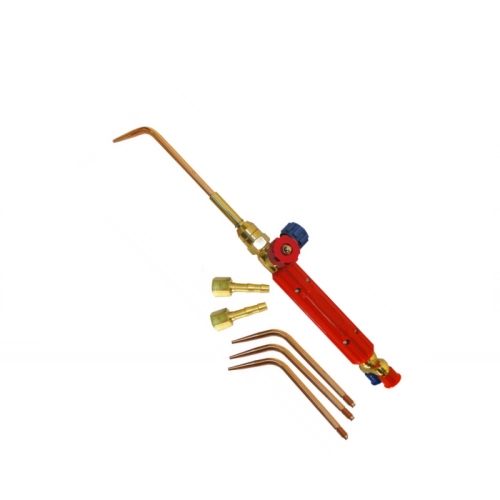

Газовые резаки

Выделяют следующие виды газовых резаков:

- пропановые;

- ацетиленовые.

Изделие состоит из рукоятки, корпуса, ниппелей (к ним крепятся газовые шланги), инжектора, трубки, смесительной камеры, головки газового резака, трубки с вентилем. Сварка металла и её качество зависят от того, насколько правильно подобрали резак.

Принцип: кислород подаётся в редуктор, далее, в шланг, попадает в корпус — резак разветвлён на два канала. Одна часть кислорода двигается через вентиль в инжектор. Газ выходит с огромной скоростью, в то же время подсасывает горючий газ.

Одна часть кислорода двигается через вентиль в инжектор. Газ выходит с огромной скоростью, в то же время подсасывает горючий газ.

Вступая в соединение с кислородом, образуется горючая смесь, которая движется между мундштуками и сгорает. Появляется подогревающий огонь. Кислород, двигающийся по второму каналу, проходит в трубку, отчего появляется режущая струя. Именно она обрабатывает участок материала.

Этапы сварки труб

Подготавливается металл, проводится зачистка, разметка, разрезаются и собираются трубы. Резка круглого сечения трубы должна выполняться термическим резаком.

Большую часть работы занимает именно подготовка. Это замеры, разметки, резка и многое другое. Сборку конструкции выполняют с помощью прихватки газовой сваркой, это предотвратит смещение и деформацию отрезков труб, что может сказаться на появлении трещин.

В результате неспешного нагрева зона воздействия при газосварке значительней, чем при дуговой. Пласты основного материала, непосредственно прилегающие к сварочной ванночке, постоянны и имеют крупнозернистую структуру.

Пласты основного материала, непосредственно прилегающие к сварочной ванночке, постоянны и имеют крупнозернистую структуру.

У самой близости у границы шва располагается зона неполного расплавления металла с крупной структурой, типичной для ненагретого материала. В этой зоне прочность ниже, чем у металла шва, потому здесь и происходит разрушение сварочного соединения.

Резка проводится при использовании металлов и сплавов, которые могут гореть в струе чистого кислорода. Этот вид резки проделывается двумя способами: поверхностно и разделительно. Можно вырезать заготовки, разметить металл, разделать кромку будущего шва под сварку.

При помощи поверхностной резки удаляется поверхностный металл, заделываются канавки, удаляются дефекты. Такой вид работы выполняется специальными резакам

Техника безопасности

Газосварка — это работа, требующая повышенного внимания. Запрещено проводить вблизи легковоспламеняющихся и огнеопасных материалов (бензин, керосин, опилки, пакля, ветошь).

Если процесс происходит в помещении, то работнику необходимо периодически дышать свежим воздухом. Работа должна проходить в проветриваемом помещении.

Если проводится газопламенная обработка металла, помещение надобно вентилировать и удалять вредоносные газы. Сварка и резка проходят с дистанции до десяти метров от ацетиленовых генераторов и перепускных рамп.

Горелка, резак, шланги, редуктор, кислородный баллон ни в коем случае не должны быть испачканы в масле. Такая деталь, как наконечник или сопло, перегревается. Для снижения температуры, всегда рядом должно находиться полведра воды. В потухшем состоянии, наконечник охлаждают в воде.

Сварщик, на рабочем месте обязан быть в брезентовом костюме, перчатках, закрытой обуви. При себе иметь защитные очки, головной убор.

Карбидом не переполнять секции загрузочных коробок. В корпусе генератора контролировать наполненность водой. Запрещается работа с кислородным баллоном, если его давление ниже нормы, 10 кг. на сантиметр кубический. Огонь горелки направлять в противоположную источнику газопитания, сторону.

на сантиметр кубический. Огонь горелки направлять в противоположную источнику газопитания, сторону.

Газосварочные работы должны проводиться с обязательным соблюдением правил безопасности, жизнедеятельности и применением качественного оборудования. Эти требования помогут сделать процесс работы безопасным, а сварочные соединения металлов надёжными.

Газосварочное оборудование для газовой сварки

Газовая сварка имеет некоторые особенности. Так, при ее использовании не требуется подключение к электросети. Вместо электрического источника питания применяется генератор ацетиленовый либо газ в баллонах, а в качестве держателя применяют горелку или специальный резак. Пост газовой сварки предусматривает нахождение на рабочем месте сварщика некоторых предметов: стол для сварки, вентиляционное устройство, короб для хранения проволоки, баллон с газом и кислородом, защитное оборудование, горелка.

Источник питания

Обычно вместо электричества применяют ацетилен, которым заправляется генератор тепловой энергии. В качестве горючего также можно использовать нефтепродукты. Кислород служит окислителем.

В качестве горючего также можно использовать нефтепродукты. Кислород служит окислителем.

Однако в том случае, если используется ацетилен, в окислителе нет необходимости. При этом именно ацетилен способен дать наилучшее пламя. Ацетилен обычно поставляется из баллонов или специального генератора. Использование генератора является более безопасным.

В качестве заменителей ацетилена могут использоваться сжиженные виды газа — бутан или пропан. Такое топливо отпускается со станций в баллонах.

Кислород требуется чистый. Он подается в сжатом виде из баллонов. При работе с кислородом нужно соблюдать осторожность.

Выбор источника питания

- Пропан и бутан используются в случае, если требуется осуществить напыление материалов легкой плавки. С помощью этих газов возможна резка стали, пайка меди и сварка стали, имеющей толщину до 5 мм.

- Ацетилен подходит для работы с любыми видами сварки и резки с помощью газа.

- Природный газ способен обеспечить кислородную резку и правку стали, осуществлять пайку меди и сварку стали.

- Бензин и керосин обеспечивают работу с легко сплавными металлами.

Оборудование при газовой сварке

Для работы требуется газосварочное оборудование для газовой сварки, среди которого обязательны:

- регуляторы давления;

- счетчики расхода газа;

- газовые клапаны;

- осушители газа;

- смесители газа;

- подогреватели;

- взрывозащита.

Регуляторы давления — это устройства, сочетающие в себе качества редуктора и манометра. Определяют давление газа и поддерживают его на должном уровне.

Расходомер — еще одно газосварочное оборудование для газовой сварки, предназначенное для измерения уровня расхода источника питания в ходе сварки.

Газовые клапаны — электромагнитные устройства, предназначенные для автоуправления силой подачи топлива.

Подогреватели — осуществляют подогрев углекислого газа, поступающего из баллона.

Осушители газа — используются для удаления излишков влаги из газа.

Смесители — смешивают разные виды газообразного источника топлива с целью получить подходящий для работы состав.

Использование средств огнезащиты

К средствам взрывозащиты относятся обратные клапаны, гасители пламени, преградители огня, предохранительные затворы.

Обратные клапаны необходимы для предотвращения попадания газа в обратном направлении — в генератор из шланга. Принцип их работы основан на законе гравитации. Обратные клапаны устанавливают в месте дозирования топлива. Использование обратных клапанов недопустимо при работе с нефтяными источниками энергии.

Гасители пламени выполняют защиту системы от обратного движения огня. Для этого на входном штуцере сварочного устройства ставят гаситель пламени. Для ацетилена и кислорода применяются различные типы пламегасителей.

Огневые преградители применяют с целью блокировки огня из сварочного устройства на место шва. Огнепреградители ставят на выходе из отделения генератора.

Предохранительные затворы предотвращают попадание огня в оборудование. Ставятся на ацетиленовые генераторы.

Ставятся на ацетиленовые генераторы.

Это основное газосварочное оборудование для газовой сварки. В зависимости от используемого оборудования и топлива, набор оборудования может быть разным.

Процедура сварки

Процедура газовой сварки предусматривает, что в одной руке у сварщика будет находиться горелка, а в другой — проволока. Пламя от горелки при этом направляется на металл таким образом, чтобы его края располагались в области огня. Сварка газом, видео которой можно посмотреть на этом сайте, предусматривает обязательное соблюдение технологии проведения газосварочных работ.

Конец сварочной проволоки должен быть расположен в области восстановления металла.

Способ наложения шва зависит от способа газовой сварки. Наиболее распространены правый и левый способы наложения шва.

- Левый способ используется для сварки металла толщиной около 5 мм. При работе проволока перемещается впереди горелки. Пламя направляется от шва.

При толщине свыше 8 мм горелку следует перемещать по длине шва. Если проволока имеет толщину более 8 мм, движения должны носить колебательный характер. Проволока при этом концом погружается в сварочную ванну и аккуратно перемешивается там спиралеобразными движениями.

При толщине свыше 8 мм горелку следует перемещать по длине шва. Если проволока имеет толщину более 8 мм, движения должны носить колебательный характер. Проволока при этом концом погружается в сварочную ванну и аккуратно перемешивается там спиралеобразными движениями. - Правый способ характеризуется тем, что пламя направляется на шов. Это позволяет сваривать металл большой толщины. Горелка при этом способе наложения шва двигается вправо, а проволока — вслед за ней.

Для лучшего понимания того, как осуществляется сварка газом, видео размещено на нашем сайте.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

Оборудование для кислородно-ацетиленовой сварки – TWI

Основные компоненты оборудования

Горелка

Базовая кислородно-ацетиленовая горелка включает:

- корпус горелки (или ручку)

- две отдельные газовые трубки (через ручку соединяются со шлангами)

- отдельные регулирующие клапаны

- смесительная камера

- жаровая труба

- сварочный наконечник

NB Для резака требуется два источника кислорода к соплу, один, смешанный с топливным газом, для предварительного нагрева и отдельный поток кислорода для резки.

Щелкните здесь , чтобы посмотреть наши последние технические подкасты на YouTube .

Шланги

Шланги между горелкой и газовыми регуляторами должны иметь цветовую маркировку; в Великобритании: красный для ацетилена и синий для кислорода. Штуцеры кислородного шланга имеют правую резьбу; а те что на ацетиленовом шланге имеют левую резьбу.

Газовые регуляторы

Основной функцией газового регулятора является контроль давления газа. Он снижает высокое давление хранящегося в баллоне газа до рабочего давления горелки, и оно будет поддерживаться во время сварки.

Регулятор имеет два отдельных манометра: манометр высокого давления для газа в баллоне и манометр низкого давления для давления газа, подаваемого на горелку. О количестве газа, оставшегося в баллоне, можно судить по манометру высокого давления. Регулятор с винтом регулировки давления используется для управления расходом газа к горелке путем установки выходного давления газа. Примечание Ацетилен поставляется в баллонах под давлением около 15 бар, но сварка выполняется при давлении газа в горелке обычно до 2 бар.

Примечание Ацетилен поставляется в баллонах под давлением около 15 бар, но сварка выполняется при давлении газа в горелке обычно до 2 бар.

Пламегасители

Пламегасители (также называемые пламегасителями) должны быть установлены как на кислородных, так и на ацетиленовых газопроводах, чтобы предотвратить попадание обратного пламени на регуляторы. В шлангах могут быть установлены обратные подпружиненные клапаны для обнаружения/остановки обратного потока газа. Таким образом, клапаны можно использовать для предотвращения условий, ведущих к обратному воспламенению, но их всегда следует использовать в сочетании с разрядниками обратного воспламенения.

Воспоминание — это когда пламя горит в корпусе факела, сопровождаемое свистящим звуком. Это произойдет, когда скорость пламени превысит скорость потока газа и пламя может пройти обратно через смесительную камеру в шланги. Наиболее вероятные причины: неправильное давление газа, приводящее к слишком низкой скорости газа, негерметичность шлангов, ослабление соединений или методы сварки, которые нарушают поток газа.

Идентификация газовых баллонов

Газовые баллоны имеют цветовую маркировку. В Великобритании кислородный баллон черного цвета с бело-серым плечом; а ацетиленовый баллон темно-бордовый. Баллоны также должны иметь этикетку с подробной информацией о типе газа.

Кислород и ацетилен хранятся в баллонах под высоким давлением. Давление кислорода может достигать 300 бар. Ацетилен, растворенный в ацетоне, содержащемся в пористом материале, хранится при гораздо более низком давлении, примерно 15 бар.

Крайне важно убедиться, что регулятор, установленный на кислородном баллоне, рассчитан как минимум на то же давление, что и баллон. Некоторые кислородные регуляторы рассчитаны только на 215 бар и не должны использоваться с баллоном на 300 бар. Легковоспламеняющиеся газы, такие как ацетилен (и пропан), имеют левую резьбу на цилиндре и регуляторе; кислородный регулятор и баллон имеют обычную правую резьбу. Ни в коем случае нельзя допускать попадания масла или жира на кислородное оборудование.

Typical gas pressures and flow rates for C-Mn steel:

| Steel thickness (mm) | Nozzle size | Acetylene | Oxygen | ||

|---|---|---|---|---|---|

| Pressure (bar | Расход (л/мин) | Давление (бар) | Расход (л/мин) | ||

| 9 0,80 | 1 | 0,14 | 0,50 | 0,14 | 0,50 |

| 1,20 | 2 | 0,14 | 0,90 | 0,14 | 0,90 |

| 2,00 | 3 | 0,14 | 1,40 | 0,14 | 1,40 |

| 2,60 | 5 | 0,14 | 2,40 | 0,14 | 2,40 |

| 3,20 | 7 | 0,14 | 3,30 | 0,14 | 3,30 |

| 4,00 | 10 | 0,21 | 4,70 | 0,21 | 4,70 |

| 5,00 | 13 | 0,28 | 6,00 | 0,28 | 6,00 |

| 6,50 | 18 | 0,28 | 8,50 | 0,28 | 8,50 |

8. 20 20 | 25 | 0,42 | 12.00 | 0,42 | 12.00 |

| 10.00 | 35 | 0,63 | 17.00 | 0,63 | 17.00 |

| 13.00 | 45 | 0,63 | 22.00 | 0,63 | 22.00 |

| 25,00 | 90 | 0,63 | 42,00 | 0,63 | 42,00 |

Правильный выбор форсунок

Сварочные горелки обычно классифицируются в зависимости от толщины свариваемого материала. Они варьируются от легких (для листовой стали толщиной до 2 мм) до тяжелых (для стальных листов толщиной более 25 мм). Каждая горелка может быть оснащена рядом сопел с диаметром отверстия, выбранным в зависимости от толщины материала. Давление газа устанавливается таким образом, чтобы скорость потока соответствовала диаметру отверстия сопла. Пропорции кислорода и ацетилена в смеси можно регулировать, чтобы получить нейтральное, окислительное или науглероживающее пламя. (См. описание кислородно-ацетиленовых процессов) Сварка обычно выполняется с использованием нейтрального пламени с равным количеством кислорода и ацетилена.

(См. описание кислородно-ацетиленовых процессов) Сварка обычно выполняется с использованием нейтрального пламени с равным количеством кислорода и ацетилена.

Проверка безопасности оборудования

Перед началом сварки целесообразно проверить состояние и работу всего оборудования. Помимо обычных проверок оборудования и безопасности на рабочем месте, существуют специальные процедуры для оксиацетилена. Операторы должны убедиться, что:

- пламегасители присутствуют на каждой газовой линии Шланги

- правильного цвета, без признаков износа, как можно короче и не скреплены лентой Регуляторы

- подходят для газа

- ключ для бутылок находится в каждой бутыли (если бутылка не имеет регулировочного винта)

Рекомендуется проверять кислородно-ацетиленовое оборудование не реже одного раза в год – регуляторы должны быть выведены из эксплуатации через пять лет. Пламегасители следует регулярно проверять в соответствии с инструкциями изготовителя, а в некоторых конструкциях может потребоваться их замена в случае обратного воспламенения.

Для получения более подробной информации следует обращаться к следующим законам и сводам правил:

- Закон Великобритании о здоровье и безопасности на рабочем месте 1974 г.

- Правила систем давления и переносных газовых баллонов

- Британская ассоциация производителей сжатых газов, своды правил

- Справочник BOC

Для получения дополнительной информации свяжитесь с нами.

Не забудьте переопределить URL-адрес, включив в конце номер JK.

напр. /радиография-124/

/вихретоковый контроль-123/

Инструмент для сварки и пайки, газосварочное оборудование

Фильтр

первая_страница шеврон_левый chevron_right последняя_страница

Показано с 1 по 24 из 48

12 на странице24 на странице48 на странице96 на страницеПросмотреть все

сравнивать

Harris 1400355 Самозажигающийся триггерный фонарь, MAPP, пропан, пропиленовый газ, пьезорозжиг

Locke# T5243

MFG# 1400355

Harris Products

сравнивать

Harris Inferno HX-3B 15 1/2″ X 6 1/4″ X 16″ CGA-520 Комплект ацетиленовой горелки для быстрого подключения воздушного топлива с соединением шланга «A» (включает в себя наконечники для пайки, ручку, регулятор топливного газа, хромированный ключ и шланг )

Locke# T5232

MFG# 4400083

Harris Products

сравнивать

Harris 1400359 HTS99 Одинарная поворотная горелка с автоматическим зажиганием, 12 200 БТЕ, с автоматическим пуском, остановкой и контролем пламени

Locke# T5244

MFG# 1400359

Harris Products

сравнивать

Harris Powertorch 4300834 Одиночный кремневый ударник со сменным кремнем, серебристый

Локк# T5233

MFG# 4300834

Продукция Харрис

сравнивать

Цилиндр ручного резака Harris 4300672, газ MAP-Pro, прочная сталь

Locke# T0536

MFG# 4300672

Harris Products

сравнивать

Цилиндр ручного резака Harris 4300675, газ пропан, прочная сталь

Замок# T0509

MFG# 4300675

Harris Products

сравнивать

Harris 3000648 1-ступенчатый регулятор продувки для легких и средних режимов работы, работа с аргоном/гелием/азотом

Locke# T1796

MFG# 3000648

Harris Products

сравнивать

Espri 10 cu-ft Баллонный баллон с ацетиленом, пустой

Locke# M3501

MFG# ACETYLENE 10 ПОКУПКА

Espri Gas

сравнивать

Комплект воздушно-ацетиленовой горелки TurboTorch EXTREME 0386-0833

Locke# T1681

MFG# 0386-0833

TurboTorch

сравнивать

Комплект Harris Port-A-Torch 4400176 для легкого газокислородного топлива

Locke# T1680

MFG# 4400176

Harris Products

сравнивать

Баллонный баллон с азотом Espri 40 куб. футов, пустой

футов, пустой

Locke# M3502

MFG# АЗОТ 40 ПОКУПКА

Espri Gas

сравнивать

Кислородный газовый баллон Espri 20 куб. футов, пустой

Locke# M3503

MFG# OXYGEN 20 ПОКУПКА

Espri Gas

сравнивать

Самозажигающийся ручной фонарик

Locke# T0070

MFG# 0426-4001 SK7000

Victor Technologies

сравнивать

144T ЗАЖИГАЛКА FLINTS 5/BX

Локк# T0514

MFG# 6505

Джин Рич

сравнивать

Victor 0386-0857 TurboTorch DP250-800-580 Регулятор продувки азотом высокого давления, от 0 до 800 фунтов на кв.

Locke# T1568

MFG# 0386-0857

Victor Technologies

сравнивать

ТурбоТорч 0386-1297 TX 503 Жидкостный пропановый ручной фонарь MAPP Swirl, самозажигающийся

Locke# T1579

MFG# 0386-1297

Victor Technologies

сравнивать

VICTOR TurboTorch 0387-0042 2-W-J-CS Сварочное сопло грейферного типа, для использования с рукояткой горелки серии J

Locke# T1733

MFG# 0387-0042

TurboTorch

сравнивать

CPS BRHT1 Пайка Пайка Сварка Ручная горелка Pro-Set с автоматическим зажиганием, литой алюминий

Locke# T2149

MFG# BRHT1

Продукты CPS

сравнивать

Global JOB KNOB Ручка бака, для использования с ацетиленовым баком

Locke# T2630

MFG# JOB KNOB

Global The Source

сравнивать

Espri 40 cu-ft Ацетиленовый газовый баллон, пустой

Locke# M3504

MFG# ACETYLENE 40 ПОКУПКА

Espri Gas

сравнивать

Регулятор Harris 3000296 с датчиками для кислородной горелки B

Locke# T1786

MFG# 3000296

Harris Products

сравнивать

Виктор PL-5ADLX-MC Воздушный ацетиленовый самосветящийся факел Комплект для танков MC

Locke# T2823

MFG# PL-5ADLX-MC

Victor Technologies

сравнивать

Наконечник Harris 1601771 для сварки и пайки, наконечник №1, ацетиленовый газ, теллуровая медь

Locke# T3092

MFG# 1601771

Harris Products

сравнивать

Наконечник Harris 1601773 для сварки и пайки, наконечник № 3, газ ацетилен, теллуровая медь

Locke# T3093

MFG# 1601773

Harris Products

первая_страница шеврон_левый chevron_right последняя_страница

Загрузить больше продуктов

Машинный перевод «Положения о сварочном оборудовании и т.

д. для сварочных газов, ацетилена и кислорода в мобильных устройствах» (Норвегия)

д. для сварочных газов, ацетилена и кислорода в мобильных устройствах» (Норвегия)Положения о сварочном оборудовании и т. д. для сварочных газов, ацетилена и кислорода в мобильных устройствах

Дата ДЛЯ 2003-04-11-480

Министерство промышленности и Министерство рыбного хозяйства

Опубликовано в 2003 г. Буклет 6

Начало действия 01.07.2003

Отредактировано

ЗА 2016-07-0905-007

0598 FOR-1986-12-17-2317

Для

Норвегия

Legal

LOV-2007-02-16-9-§7, ЗАКОН-2007-02-16-9-§9, ЗАКОН-2007- 02-16-9-§11, ЗАКОН-2007-02-16-9 §13, ЗАКОН-2007-02-16-9-§16 LOV-2007-02-16-9-L-21, ЗАКОН-2007 -02-16-9-§28a, ЗАКОН-2007-02-16-9-L-41, ЗАКОН-2007-02-16-9-§43, ЗАКОН-2007-02-16-9-L-45 , ЗАКОН-2007-02-16-9-п.47, ТО-2007-02-16-171, ТО-2007-05-31-590, ЗА-2013-08-19-1002

Обнародован

29.04.2003

Краткое наименование

Положения о сварочном оборудовании и др.

Принят НМД 11 апреля 2003 г. в соответствии с Законом от 9 июня 1903 г. № 7 об общественном контроле за мореходными качествами судов и др. Правовая основа изменена на Закон от 16 февраля 2007 г. № 9 о морской безопасности (Закон о безопасности на море) § 7, § 9, § 11, § 13, § 16, § 21, § 28а, § 41, § 43, § 45 и § 47; видеть. делегированное решение от 16 февраля 2007 г. №. 171, решения делегации от 31 мая 2007 г. №. 590 и решения о делегировании полномочий 19 августа 2013 г. № 1002

в соответствии с Законом от 9 июня 1903 г. № 7 об общественном контроле за мореходными качествами судов и др. Правовая основа изменена на Закон от 16 февраля 2007 г. № 9 о морской безопасности (Закон о безопасности на море) § 7, § 9, § 11, § 13, § 16, § 21, § 28а, § 41, § 43, § 45 и § 47; видеть. делегированное решение от 16 февраля 2007 г. №. 171, решения делегации от 31 мая 2007 г. №. 590 и решения о делегировании полномочий 19 августа 2013 г. № 1002

Информация о ЕЭЗ: Соглашение о ЕЭЗ, Приложение II, гл. XIX. 1 (Директива 98/34/ЕС).

Изменения: Внесены постановлениями от 29 июня 2007 г. №. 1006, 18 января 2011 г. № 56, 19 августа 2013 г. № 1036, 5 июля 2016 г. №. 897.

§ 1. Сфера применения

(1) Настоящее постановление применяется к объектам, которые зарегистрированы или будут зарегистрированы на норвежском судне.

(2) устройства, которые зарегистрированы на норвежском судне, могут до следующей выдачи сертификата соответствовать требованиям, которые применялись при последней выдаче сертификата.

§ 2. Определения В настоящем Регламенте:

A)

Ацетилен: C₂ H₂ для хранения в специальных баллонах (от 15 до 19 бар при 15 °C).

B)

Признанное классификационное общество означает классификационное общество, которое Министерство назначило в соответствии с Законом о безопасности на море § 41:

1.

Американское бюро судоходства (ABS)

2.

Bureau Veritas (BV)

3.

DNV GL

4.

Регистр судоходства Ллойда (LR)

5.

Nippon Kaiji Kyoaki (Класс NK)

6.

Rina Services SpA (RINA).

C)

Признанный стандарт: Стандарт, изданный NS/BS/API/DIN/NFPA/ISO/CEN/IEC или другими стандартами, если это необходимо. правила для конкретной области применения признаны на национальном и/или международном уровне. NMD в каждом случае будет решать, какой стандарт следует признать.

D)

Съемное устройство: Мобильные платформы, включая буровые суда, оборудованные для бурения подводных нефтяных месторождений, и мобильные платформы для других целей, кроме бурения подводных нефтяных месторождений.

E)

Квалифицированное лицо: Лицо, обладающее квалификацией для установки, тестирования и управления центральной установкой, а также для выдачи сертификата установки, ср. § 7.

F)

Меморандум о взаимопонимании Классификационное общество: Признанное классификационное общество, с которым имеется дополнительное соглашение на проведение инспекций, освидетельствований и т. д. мобильных единиц. Эти учреждения:

1.

Американское бюро судоходства (ABS),

2.

DNV GL

3.

Регистр судоходства Ллойда (LR).

G)

Кислород: O₂ для хранения в специальных газовых баллонах (150 или 200 бар при 15°C).

H)

Соответственно применяется определение, данное в § 4 Закона о безопасности на море.

§ 3 Обязанности Компания, работодатель, платформа и другие лица, работающие на борту, должны выполнять свои обязанности в соответствии с Законом о безопасности на море и дополнительными положениями, изложенными в настоящем Регламенте.

§ 4. Взаимное признание

(1) Когда данное правило требует, чтобы определенные приспособления, материалы, оборудование или устройства, или тип оборудования и т. д. были приобретены или обнаружены на судне, или принятие определенной меры, или особые требования к конструкции или конструкции, NMD разрешает расположение или другие приспособления, материалы, устройства или приспособления или их типы, или использование любых других приспособлений на судне, или на судне, построенном или спроектированном другим способом.

(2) Требование для Морского директората должно быть признано следующим: Должно быть задокументировано путем испытаний или иным образом, что принадлежности, материалы, оборудование или устройства, или их типы, или расположение, конструкция или конструкция находятся на должном уровне. менее эффективны, чем те, которые предписаны в правилах.

(3) Норвежское морское управление принимает результаты испытаний, проведенных в признанных испытательных учреждениях, включая испытательные учреждения в других странах ЕЭЗ. Предполагается, что тесты дают соответствующую и удовлетворительную гарантию технического, профессионального и независимого характера.

Предполагается, что тесты дают соответствующую и удовлетворительную гарантию технического, профессионального и независимого характера.

§ 5. Исключения в отдельных случаях НМД по письменному заявлению, отступающему от правил. Особые причины, которые делают исключение необходимым и должны быть выполнены безопасно. Если требования прибрежного государства и требования, изложенные в настоящих правилах, противоречат друг другу, Администрация может отказаться от требований в той мере, в какой это оправдано. Исключения не должны противоречить международным соглашениям, к которым присоединилась Норвегия.

§ 6. Документация Компания должна быть в состоянии документально подтвердить соответствие требованиям. По запросу Документация высылается НМД. Содержание, объем, характер и сроки представления определяются Норвежским морским управлением.

§ 7. Квалифицированное лицо Квалифицированное лицо должно соответствовать следующим требованиям:

A)

иметь всю необходимую квалификацию для монтажа трубопроводов и оборудования на мобильных установках

B)

иметь специальные знания о проблемах и мерах предосторожности, связанных с установка, тестирование, проверка и использование центральных установок и практический опыт в этой области, а также

C)

при установке оборудования продавца, чертежи и инструкции.

§ 8. Центральная конструкция

(1) Центральная установка будет установлена, если количество газовых баллонов, содержащих ацетилен и/или кислород, на борту превышает 4. Это требование применяется независимо от размера баллона.

(2) Центральная установка будет состоять из газового баллона, центрального противотока каждого газового баллона, шлангов высокого давления, коллектора, запорной арматуры, регуляторов и труб с отводом. Все части системы должны удовлетворять положениям настоящего регламента.

(3) Любая установка со стационарно установленными трубами для ацетилена и кислорода считается центральной установкой, даже если количество цилиндров не превышает 4. Все части таких установок также должны соответствовать положениям настоящего регламента.

§ 9. Газовые баллоны

(1) расположение и защита центров газовых баллонов должны быть предприняты для возможного возгорания и взрыва на прилегающих территориях. Следует учитывать, какие последствия повлечет за собой взрыв газового баллона на основной территории объекта и в местах, где обычно проживают люди.

(2) центральным газовым баллоном должно быть отдельное помещение для хранения и подключения ацетиленовых и кислородных баллонов. Помещение должно иметь стальные переборки, палубы и крыши и быть газонепроницаемо отделенным от соседних помещений. Центральный газовый баллон должен иметь прямой доступ с открытой палубы.

(3) Центральная часть газового баллона должна быть изолирована, вентилироваться и располагаться таким образом, чтобы температура обычно не превышала 40°C. Там, где позволяют расположение и температура, используется естественная вентиляция. Материалы, используемые в сочетании с изоляцией и т. д., должны быть негорючими. Вентиляционное устройство не должно быть связано с другими вентиляционными системами на борту. Кроме того, помещение проветривается, чтобы не было риска скопления газа. Предохранительные клапаны и т.п. отведены в безопасное место на открытой палубе, см. § 11, подраздел c.

(4) Помещение не должно использоваться для других целей, кроме хранения газовых баллонов. Трубопроводы для горючих жидкостей и газов не должны проходить через газовый баллон.

Трубопроводы для горючих жидкостей и газов не должны проходить через газовый баллон.

(5) Если общее количество баллонов с ацетиленом и кислородом (независимо от размера), включая запасные баллоны, не превышает 8, оба газа могут храниться в одном помещении.

(6) Если общее количество ацетиленовых и кислородных баллонов (независимо от размера), включая запасные баллоны, превышает 8, газовый баллон будет состоять из двух газонепроницаемых отдельных помещений — одного для ацетилена и одного для кислорода.

(7) Газовые баллоны должны иметь четкую маркировку знаками, указывающими, что кислородные и ацетиленовые баллоны хранятся на обмене. Знак должен иметь текст, как это предусмотрено § 16 первый абзац.

(8) Электрические установки должны соответствовать действующим правилам установки электрических компонентов во взрывоопасных зонах.

(9) На передвижных установках, не используемых для разведки или эксплуатации (добычи) или хранения нефтепродуктов, допускается открытие газового баллона при наличии объективного и разумного обоснования такого решения. Для таких объектов предусмотрены следующие специальные положения:

Для таких объектов предусмотрены следующие специальные положения:

А) Газовые баллоны

при обмене должны размещаться в отдельных сплошных стеллажах в пределах размеченного поля на открытой палубе. Газовые баллоны, арматура, трубопроводы и т. д. должны быть надежно защищены от механических повреждений, прямых солнечных лучей, ветра и погодных условий. Центральным элементом должна быть плотная и прочная крыша или стальное покрытие, сплошная сетка/решетка или аналогичный материал, который можно легко открыть или снять.

B)

В газовом баллоне должно быть четкое разделение между баллонами с ацетиленом и кислородом.

C)

Трубы на открытой палубе должны иметь толщину не менее 2,5 мм.

§ 10. Газовые баллоны, аксессуары и т. д.

(1) Баллоны для ацетилена и кислорода должны быть типов, сертифицированных признанным классификационным обществом или государственным органом. Не допускаются бутылки большего объема, чем 50 литров.

(2) Бутылки, включая запасные баллоны, должны храниться в вертикальном положении и должны быть надежно закреплены. Устройство крепления должно быть сконструировано таким образом, чтобы можно было осуществлять быстрое отсоединение баллонов.

Устройство крепления должно быть сконструировано таким образом, чтобы можно было осуществлять быстрое отсоединение баллонов.

(3) Баллоны с ацетиленом и кислородом не разрешается хранить в машинном отделении.

(4) Горелки, запорные клапаны, регуляторы, пламегасители, трубы высокого давления и другие принадлежности, связанные со сварочным оборудованием, должны быть изготовлены в соответствии с признанными стандартами, арт. § 12.

(5) Когда центральная установка не используется, клапаны газовых баллонов и другие клапаны должны быть закрыты.

§ 11. Трубопроводы и т.п.

(1) Сторона высокого давления. Трубы и фитинги между газовыми баллонами и регулятором.

А)

Ацетиленовые трубы.

1.

Трубы должны быть из нержавеющей стали. Все трубы должны быть бесшовными. Трубы и фитинги должны быть сертифицированы на 300 бар.

2.

Медь или медные сплавы, содержащие более 65% меди, не должны использоваться вместе с ацетиленом.

3.

В центральных установках, где два или более баллона с ацетиленом соединены с коллектором, подводящие трубопроводы между баллонами и коллектором должны быть оборудованы обратным клапаном, который соответствует соответствующим стандартам, поз. § 12.

B)

Кислородные трубки.

1.

Трубы должны быть из нержавеющей стали или меди. Все трубы должны быть бесшовными. Трубы и фитинги должны быть сертифицированы на 300 бар.

2.

В центральных установках, где два или более баллона с кислородом подключены к коллектору, подводящие трубы между баллонами и коллектором должны быть оснащены обратным клапаном, который соответствует соответствующим стандартам, поз. § 12.

C)

Предохранительные клапаны и аналогичные устройства

Предохранительные клапаны и аналогичные устройства, установленные в центральном газовом баллоне, должны иметь выход на открытую палубу. Розетка должна находиться в безопасном месте и на высоте не менее 3 м над палубой. Точка сброса должна быть отмечена, как указано в § 16 четвертом абзаце.

Точка сброса должна быть отмечена, как указано в § 16 четвертом абзаце.

См. также § 9 абз.

(2) Сторона низкого давления.

A)

Трубы должны быть бесшовными из материала ST 35 или эквивалентного материала минимальной толщины 2,0 мм и/или в соответствии с требованиями признанного классификационного общества. Трубы на открытой палубе должны иметь толщину не менее 2,5 мм.

B)

Трубопроводы должны быть проложены свободно и защищены от повреждений. Трубопроводы не должны проникать в невентилируемые помещения, шкафчики и т.п. или прокладываться внутри.

C)

В случае необходимости должны быть добавлены компенсационные петли, а при прохождении через палубу или переборку трубопровод должен быть проложен из защитного жесткого пластика или волокнистого материала. Все трубы должны быть надежно закреплены, чтобы защитить их от повреждений. Расстояние между монтажными хомутами не должно превышать 2,5 м.

Г)

Трубопроводы должны прокладываться с минимальным количеством стыков. Стыки должны быть квалифицированно сварены с помощью TIG или ацетилено-кислородного аппарата. Соединения должны быть установлены в местах, легко доступных для осмотра.

Стыки должны быть квалифицированно сварены с помощью TIG или ацетилено-кислородного аппарата. Соединения должны быть установлены в местах, легко доступных для осмотра.

E)

Разъединяемые муфты не могут использоваться вместо сварки.

(3) Выход.

А)

Отвод — кронштейн с запорной арматурой, регуляторами, манометрами и возвратными устройствами для ацетилена и кислорода, расположенный в шкафу или защищенный иным удовлетворительным образом.

B)

Врезки следует размещать в безопасном, хорошо проветриваемом месте, чтобы они были защищены от механических воздействий.

C)

запорная арматура выпускных станций должна быть закрыта при простое системы.

§ 12. Требования к оборудованию, системам и установкам должны соответствовать нижеуказанным стандартам или их эквивалентам:

A)

EN-730 Газосварочное оборудование. Оборудование, используемое в газовой сварке, резке и родственных процессах, предохранительные устройства для топливных газов и кислорода или сжатого воздуха. Общие технические условия, требования и испытания.

Общие технические условия, требования и испытания.

B)

EN-961 Газосварочное оборудование. Коллекторные регуляторы, используемые при сварке, резке и подобных процессах до 200 бар.

C)

EN-ISO 14113 Газосварочное оборудование. Резиновые и пластиковые шланги в сборе для сжатых или сжиженных газов с максимальным расчетным давлением 450 бар (ISO 14113: 1997).

D)

EN-ISO 2503 Оборудование для газовой сварки. Регуляторы давления для газовых баллонов, используемых при сварке, резке и подобных процессах до 300 бар (ISO 2503: 1998).

E)

EN ISO 9090 Газонепроницаемость оборудования для газовой сварки и родственных процессов (= 29090: 1992).

Ж)

EN ISO 9539 Материалы для оборудования, используемого в газовой сварке, резке и подобных процессах (= EN 29539: 1992).

G)

EN-ISO 14114 Газосварочное оборудование. Системы ацетиленовых коллекторов для сварки, резки и родственных процессов. Общие требования (ISO 14114: 1999).

§ 13. Установка, проверка и контроль центральной станции

(1) Установка центральной станции.

Перед установкой ацетилено-кислородной установки все трубы и муфты тщательно очищаются от жира, масла и других горючих веществ. Для удаления смазки не следует использовать легковоспламеняющиеся или органические растворители. Трубопроводы и фитинги необходимо продуть обезжиренным азотом как до, так и после монтажа. Запрещается использовать сжатый воздух от компрессора с масляной смазкой или кислород.

(2) Проверка на продувку и герметичность после установки и т.д. § 14 должны быть проведены продувка и проверка герметичности всех трубопроводов. Это должно быть выполнено квалифицированным лицом.

Б)

Продувочная установка ацетилена и кислорода должна производиться обезжиренным азотом. Азот должен вдуваться на стороне высокого давления и направляться на выходе. Врезки должны быть удалены во время проведения взрывных работ. При продувке давление постепенно увеличивают примерно до 12 бар и продувку продолжают до тех пор, пока грязь не перестанет выходить из трубки. Отдельно продувается высоким давлением.

Отдельно продувается высоким давлением.

1.

Низкое давление Стр.

Трубопроводы для ацетилена и кислорода на стороне низкого давления должны быть испытаны на герметичность обезжиренным азотом при испытательном давлении 12 бар. Через 8 часов падение давления не должно превышать 0,4 бар.

2.

Высокое давление с.

Ацетиленовые трубопроводы должны быть проверены на утечку обезжиренным азотом при 25 бар. Кислородный трубопровод должен быть испытан на утечку кислородом под давлением 200 бар или обезжиренным азотом.

3.

Совместное определение.

Все клапаны, соединения и другие соединения должны быть проверены на герметичность с помощью подходящих средств.

(3) Ежегодный осмотр.

Контроль плотности трубопроводов должен проводиться не реже одного раза в год при нормальном рабочем давлении соответственно кислорода и ацетилена. Подача газа в линии, остановленная центральным регулятором, закрыта, и давление в трубах будет оставаться постоянным не менее 8 часов. В случае падения давления в линиях для кислорода и/или ацетилена центральная установка должна быть проверена и отремонтирована квалифицированным лицом, и выдан новый Акт установки. Ежегодное испытание должно быть внесено в Сертификат на установку в газовом баллоне.

В случае падения давления в линиях для кислорода и/или ацетилена центральная установка должна быть проверена и отремонтирована квалифицированным лицом, и выдан новый Акт установки. Ежегодное испытание должно быть внесено в Сертификат на установку в газовом баллоне.

§ 14. Подтверждение установки

(1) После установки, тестирования и проверки центральной установки выдается Сертификат установки квалифицированным лицом. Тот, кто выдает сертификат установки, должен подтвердить своей подписью, что система проверена и испытана в соответствии с предписаниями и что другие положения настоящего Регламента соблюдены.

(2) Сертификат на установку выдается на срок не более 5 лет. Сертификат аннулируется, если установка подвергается изменениям или повреждению, которое может повлиять на функциональность или безопасность.

(3) До истечения 5-летнего периода должны быть повторно испытаны и осмотрены квалифицированным лицом, после чего выдается новый Сертификат установки. Меморандум о взаимопонимании классификационного общества может выдать сертификат, когда судовладелец и классификационное общество находятся на совместно контролируемом объекте. Сертификат установки должен быть четко помечен: «Продление сертификата установки».

Сертификат установки должен быть четко помечен: «Продление сертификата установки».

(4) После повреждения, изменения или замены ключевых частей установки должны быть повторно проверены и осмотрены квалифицированным лицом, после чего выдается новый Сертификат установки. Сертификат установки должен быть четко помечен: «Продление сертификата установки».

(5) Сертификат установки (оригинал) должен быть размещен в газовом баллоне и оформлен так, чтобы его можно было удалить при ежегодном осмотре.

(6) копия Сертификата установки должна храниться эмитентом и компанией не менее шести лет.

§ 15. Переносное сварочное оборудование

(1) Переносное сварочное оборудование состоит из 1 баллона соответственно кислородного и ацетиленового регуляторов, пламегасителей, шлангов, горелок и т. д., помещенных в подходящее переносное устройство. Объем баллонов не должен превышать 50 литров.

(2) На мобильных установках с переносным сварочным оборудованием центральной установки, когда оно не используется, хранится на стеллаже в газовом баллоне. Общее количество баллонов с ацетиленом и кислородом в одном помещении не должно превышать 8, включая баллоны, используемые для переносного сварочного оборудования.

Общее количество баллонов с ацетиленом и кислородом в одном помещении не должно превышать 8, включая баллоны, используемые для переносного сварочного оборудования.

(3) На мобильных установках, не оборудованных центральной установкой, переносное сварочное оборудование и запасные баллоны, когда они не используются, должны храниться в отдельном хорошо проветриваемом помещении, расположенном на открытой палубе. Помещение должно быть газонепроницаемо отделено от других помещений.

§ 16. Инструкции, знаки и маркировка

(1) Вход в центральный газовый баллон или помещение, где хранятся баллоны с ацетиленом и кислородом, должен быть оборудован предупредительными знаками в соответствии с EN 6033 в письменном и графическом виде, четко указывающими:

ГАЗ ПОД ДАВЛЕНИЕМ Контейнеры

должны быть доставлены в безопасное место при любом пожаре.

ГАЗ ПОД ДАВЛЕНИЕМ

Уберите баллоны в безопасное место на случай пожара.

(2) Дверь также должна быть снабжена запрещающими знаками в соответствии с EN 6033 с текстом, четко выражающим:

ГАЗОВАЯ ОПАСНОСТЬ

Открытый огонь и курение

ДОСТУП ЗАПРЕЩЕН

ГАЗОВАЯ ОПАСНОСТЬ

Огонь, открытый свет и курение запрещены

Вход запрещен

(3) В непосредственной близости от основных фитингов, регуляторов, баллонов и т. д. будут вывешены инструкции и текст, который четко предоставляет необходимые подробные инструкции по использованию газового баллона. Инструкции должны быть на английском и норвежском языках.

д. будут вывешены инструкции и текст, который четко предоставляет необходимые подробные инструкции по использованию газового баллона. Инструкции должны быть на английском и норвежском языках.

(4) В непосредственной близости от регуляторов должна быть вывешена табличка с четким указанием максимального допустимого давления в трубопроводе между регуляторами и выпускным отверстием.

(5) Вентиляционные отверстия предохранительных клапанов и т. д. должны быть отмечены запрещающей надписью NS 6033 с текстом:

ОПАСНОСТЬ ГАЗОВ

Открытый огонь и курение

ОПАСНОСТЬ ГАЗОВ

Огонь, открытый свет и курение запрещены

(6) На выходе должны быть вывешены таблички с указанием рабочего давления. Также должны быть подняты таблички, четко говорящие о том, что клапаны будут закрыты при простое системы.

(7) Трубопроводы низкого давления между регуляторами и выпускными станциями должны быть окрашены или обозначены так, чтобы не возникало никаких сомнений относительно того, куда ведет газовая труба.

A)

Ацетиленовые трубы окрашены/маркированы: красный

B)

Кислородные трубы должны быть окрашены/маркированы: синий

(8) Инструкции для центральной установки, как указано во втором абзаце, и для портативного сварочного оборудования должны быть предоставляется поставщиком оборудования.

§ 17. Перевозка и обращение с газовыми баллонами

(1) При транспортировке баллонов с ацетиленом и кислородом на борту передвижных оффшорных установок, а также с них, используются подходящие транспортные средства.

(2) Защитный колпачок всегда должен быть навинчен на газовые баллоны во время транспортировки, а также тогда, когда газовые баллоны не используются.

(3) Газовые баллоны не должны подвергаться ударам и толчкам во время транспортировки и погрузочно-разгрузочных работ.

§ 18. Техническое обслуживание Сварочное оборудование должно быть включено в программу технического обслуживания объекта. Пользователь должен установить процедуры для необходимой проверки оборудования (шлангов и т.

Результаты проверки оформляются документально, по форме, указанной в нормативно-правовых документах.

Результаты проверки оформляются документально, по форме, указанной в нормативно-правовых документах. Каждая состоит из корпуса, к которому прикрепляется несколько деталей: вентиль, контролирующий подачу газа; рычаг, контролирующий высоту огня; наконечник.

Каждая состоит из корпуса, к которому прикрепляется несколько деталей: вентиль, контролирующий подачу газа; рычаг, контролирующий высоту огня; наконечник.

.jpg) При толщине свыше 8 мм горелку следует перемещать по длине шва. Если проволока имеет толщину более 8 мм, движения должны носить колебательный характер. Проволока при этом концом погружается в сварочную ванну и аккуратно перемешивается там спиралеобразными движениями.

При толщине свыше 8 мм горелку следует перемещать по длине шва. Если проволока имеет толщину более 8 мм, движения должны носить колебательный характер. Проволока при этом концом погружается в сварочную ванну и аккуратно перемешивается там спиралеобразными движениями.