Устройство сварочного трансформатора, виды трансформаторов

Сварочный трансформатор — это устройство, предназначенное для преобразования тока из электросети в ток, пригодный для сварки. Он понижает напряжение сети до нескольких вольт, а ток, соответственно, возрастает и может достигать тысячи ампер и больше. В этой статье мы рассмотрим устройство сварочного трансформатора и выявим разновидности таких агрегатов.

- Конструкция сварочного трансформатора

- Классификация сварочных трансформаторов

Конструкция сварочного трансформатора

В основе устройства лежит понижающий трансформатор, запитываемый от внешнего источника электроэнергии. Кроме него, конструкция подразумевает наличие дополнительных приспособлений для получения необходимых характеристик тока, управления током и защиты устройства от коротких замыканий. Как правило, в цепь включается отдельная дроссельная катушка.

Принцип работы сварочного трансформатора — преобразование внешнего напряжения (220 или 380В) в более низкое — в режиме холостого хода оно составляет около шестидесяти вольт.

Примерная схема агрегата с дросселем такова: первичная и вторичная катушки намотаны на одном металлическом сердечнике. Дроссель подключается после вторичной обмотки устройства, при этом его исполнение позволяет регулировать характеристики тока за счет изменения воздушного зазора — для этого предусмотрен регулировочный винт. Регулировка тока возможна и с использованием других способов, как правило, используется движение подвижных обмоток (неподвижной в таких конструкциях является первичная обмотка, подключенная к электрической сети) и регулировочного винта.

Возникновение электрической дуги (начало процесса сварки) ведет к снижению значения тока, что снижает ЭДС самоиндукции дросселя и приводит к возникновению рабочего напряжения, обеспечивающего устойчивое горение дуги. Это напряжение ниже, чем напряжение холостого хода.

В целом схема сварочного трансформатора подразумевает наличие следующих элементов:

- Центральная часть конструкции – магнитопровод (сердечник), изготавливаемый обыкновенно из нескольких стальных пластин, гальванически разъединенных друг с другом.

Самодельные сердечники для сварки изготавливаются из электротехнической стали, берущейся из «донорской» техники.

Самодельные сердечники для сварки изготавливаются из электротехнической стали, берущейся из «донорской» техники. - На сердечнике размещены обмотки из изолированного провода соответствующей длины и сечения, число витков напрямую влияет на характеристики устройства. Первичная обмотка в такой конструкции всегда одна.

- Для регулировки тока используются различные решения – подвижные обмотки и т.д.

- Для защиты агрегата от повреждений он помещается в корпус;

- Дополнительные элементы, такие, как вентиляция, колеса и ручки для удобной транспортировки тяжелых агрегатов.

к меню ↑

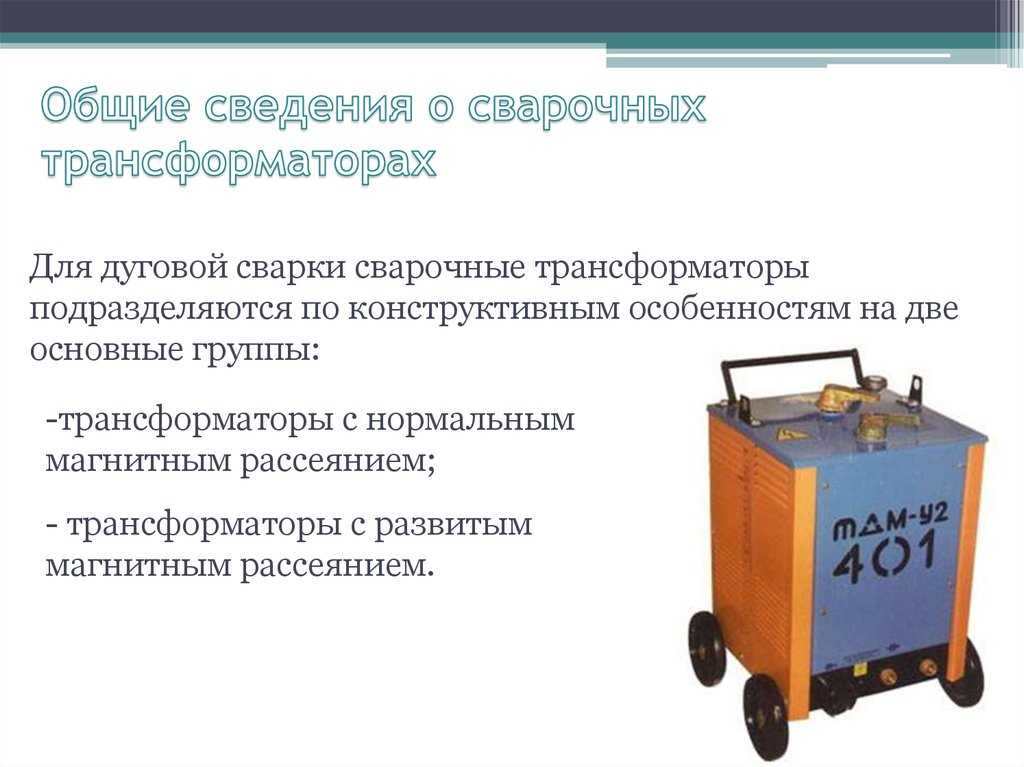

Классификация сварочных трансформаторов

Агрегаты для сварки можно классифицировать следующими способами:

- По фазности: однофазные, трехфазные;

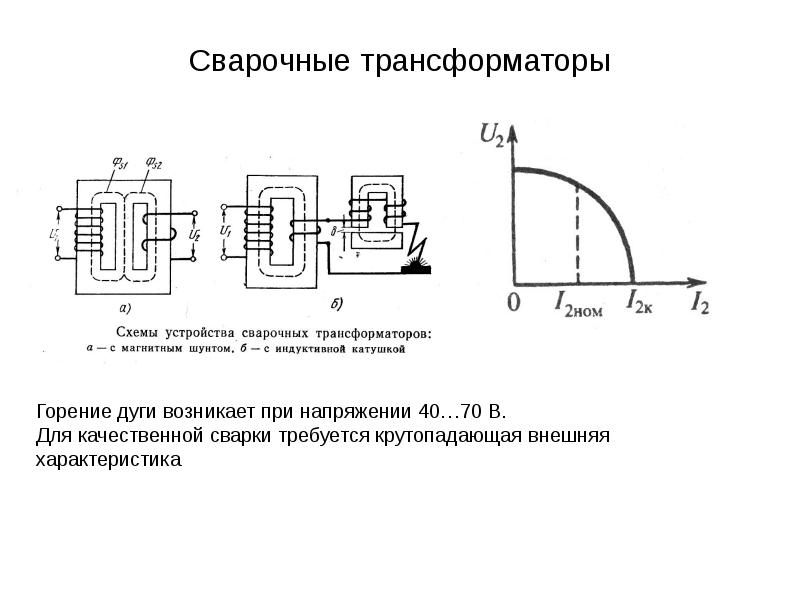

- По конструкции: с регулировкой напряжения переключением обмоток, посредством дросселя насыщения или посредством магнитного рассеяния;

- По количество обслуживаемых мест.

Помимо этого, конструкции различаются такими характеристиками, как коэффициент мощности, вторичное и первичное напряжение, мощность и пределы регулирования тока. Существует достаточно большое количество моделей агрегатов для сварки, что позволяет подбирать оптимальный вариант под любые задачи.

Устройства с регулировкой посредством магнитного рассеивания состоят из двух частей – понижающего блока и регулирующего напряжение дросселя.

Устройства с увеличенным магнитным рассеиванием несколько более сложны по конструкции – в них входят несколько подвижных обмоток, конденсатор или импульсный стабилизатор и некоторые другие элементы.

Стоит упомянуть и о сравнительно новом типе агрегатов для сварки – тиристорных моделях. В них включается силовой блок и тиристорный фазорегулятор, позволяющий достичь меньшего веса по сравнению с другими видами конструкций.

Заключение

Мы рассмотрели устройство агрегатов для сварки и различные варианты их конструкции. Как видите, схема сварочного трансформатора не очень сложная, и такой агрегат легко изготовить даже самостоятельно, а различные варианты изготовления таких агрегатов позволяют подобрать оптимальный метод под каждую ситуацию и каждый сварочный процесс. Надеемся, эта информация будет полезной для вас.

Надеемся, эта информация будет полезной для вас.

Похожие статьи

- Сварочный аппарат переменного тока: в чем его преимущества и польза?

- Самодельный аппарат для ручной сварки — это просто

- Сварка в доме – нужна ли она

- Какое приспособление сварочного аппарата в ответе за величину тока?

Устройство и принцип работы сварочного трансформатора презентация, доклад

Устройство принцип работы сварочного трансформатора

Билет 5(1)

Трансформатор для сварки нужен, чтобы насыщать дугу переменным током. Это достаточно простое и надежное в применении устройство, чаще всего используемое при дуговой сварке ручным способом. Помимо этого трансформаторам не будет альтернативы при автоматизированном и механизированном способе сварки.

Очень мощный источник питания сварочной дуги будет менять напряжение сети,

Все сварочные трансформаторы имеют силовой трансформатор и устройство, регулирующее сварочный ток. Основной принцип действия сварочного трансформатора заключается в наивысшей отдаче мощности. Поэтому его конструкция обязательно должна выдерживать высокое напряжение, как при проведении промышленной сварки, так и в домашних условиях. Но эти аппараты отличаются друг от друга, как по формированию внешних параметров, так и регулировками разных режимов сварки.

Трансформатор для дуговой сварки строят на вторичное напряжение 60-70 В (напряжение зажигания дуги).

Особенностью работы этих трансформаторов является прерывистый режим работы с резкими переходами от холостого хода к короткому замыканию, и обратно. Для устойчивого и непрерывного горения дуги необходимы незначительные изменения тока и значительная

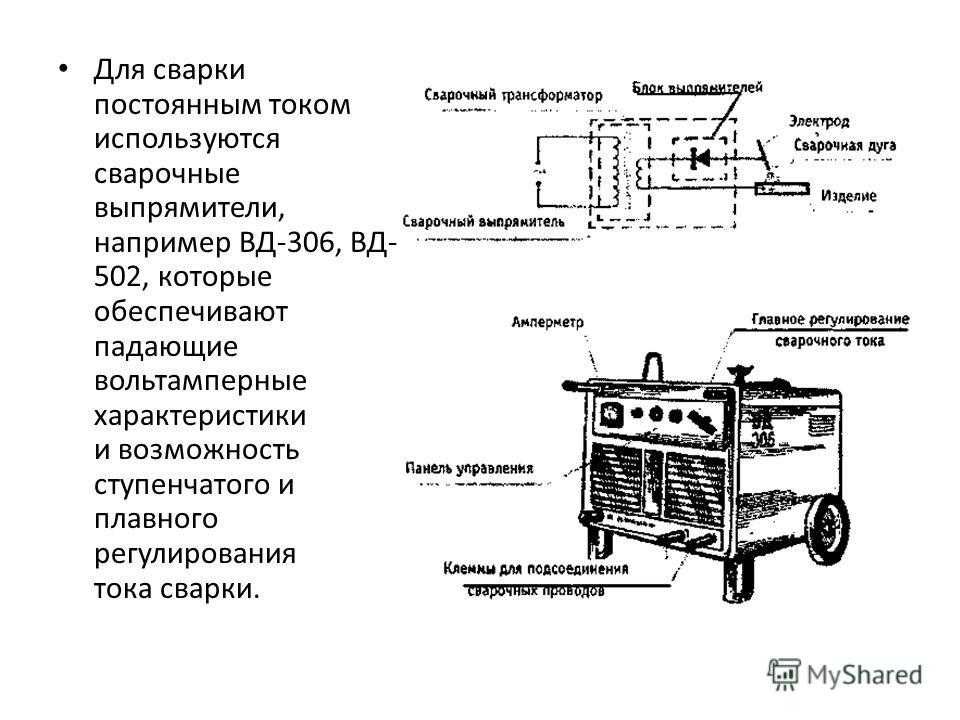

Сварочный трансформаторслужит для понижения напряжения сети с 220 или 380В до безопасного, но достаточного для легкого зажигания и устойчивого горения электрической дуги (не более 80В), а также для регулировки силы сварочного тока.

Катушки первичной обмотки закреплены неподвижно. Вторичная обмотка, также состоящая из двух катушек, расположена на значительном расстоянии от первичной. Катушки как первичной, так

и вторичной обмоток соединены параллельно. Вторичная обмотка — подвижная и может перемещаться по сердечнику при помощи винта, с которым она связана, и рукоятки, находящейся на крышке кожуха трансформатора. Регулирование сварочного тока производится изменением расстояния между первичной и вторичной обмотками. При вращении рукоятки 5 по часовой стрелке вторичная обмотка приближается к первичной, магнитный поток рассеяния и индуктивное сопротивление уменьшаются, сварочный ток возрастает.

При вращении рукоятки против часовой стрелки вторичная обмотка удаляется от первичной, магнитный поток рассеяния растет (индуктивное сопротивление увеличивается) и сварочный ток уменьшается. Пределы регулирования сварочного тока — 65-460 А. Последовательное соединение катушек первичной и вторичной обмоток позволяет получать малые сварочные токи с пределами регулирования 40-180 А.

Металлургические процессы при электродуговой сварке

В процессе электродуговой сварки плавлением металл сварного соединения плавится под воздействием мощной электрической дуги, горящей между электродом и свариваемым изделием. Температура дуги колеблется в пределах 5000—15000 °С. Под действием мощного сосредоточенного источника тепла плавятся свариваемый (основной) и электродный (сварочный) металлы.

Металлургические процессы при дуговой сварке протекают совершенно в других условиях, чем при производстве стали. Это объясняется прежде всего небольшим объемом расплавленного металла, называемого сварочной ванной, и быстрым его затвердеванием. При ручной дуговой сварке объем расплавленного металла не превышает 8 см3 (длина сварочной ванны 20—30 мм, ширина 8—12 мм, глубина 2—3 мм), а время затвердевания — несколько секунд.

В результате быстрого затвердевания металла сварочной ванны химические реакции, протекающие в расплавленном металле, не успевают закончиться. Поэтому при сварке незащищенной дугой содержание кислорода в металле сварного соединения примерно в 15 раз больше, чем у мартеновской стали. А чем больше кислорода,’ тем ниже механические свойства металла шва.

Расплавленный металл электрода переходит в сварочную ванну в виде небольших капель. Металл капель подвергается в дуговом промежутке воздействию шлака покрытия электрода и газов окружающей среды. При ручной сварке электродами, имеющими покрытие, одновременно с основным и электродным металлами плавится и покрытие, в результате чего образуется расплавленный неметаллический слой шлака. Назначение шлака — улучшать свойства расплавленного металла. Шлак защищает металл капли и сварочной ванны от воздействия окружающего воздуха, раскисляет и легирует металл сварочной ванны, в шлаке растворяются вредные примеси. В ряде случаев шлак способствует устойчивому горению дуги.

Металл капель подвергается в дуговом промежутке воздействию шлака покрытия электрода и газов окружающей среды. При ручной сварке электродами, имеющими покрытие, одновременно с основным и электродным металлами плавится и покрытие, в результате чего образуется расплавленный неметаллический слой шлака. Назначение шлака — улучшать свойства расплавленного металла. Шлак защищает металл капли и сварочной ванны от воздействия окружающего воздуха, раскисляет и легирует металл сварочной ванны, в шлаке растворяются вредные примеси. В ряде случаев шлак способствует устойчивому горению дуги.

Меры, принимаемые для защиты металла сварочной ваны от воздействия окружающего воздуха, не всегда достигают цели. Поэтому содержание кислорода в наплавленном металле всегда бывает выше, чем в основном и электродном. Для снижения количества кислорода в наплавленном металле, а следовательно, для повышения механических свойств металла его раскисляют и удаляют образовавшиеся окислы из’ сварочной ванны. Раскисляют металл с помощью углерода, марганца, кремния, алюминия (раскислители), которые вводят в электродную проволоку или электродные покрытия.

Раскисляют металл с помощью углерода, марганца, кремния, алюминия (раскислители), которые вводят в электродную проволоку или электродные покрытия.

Для компенсирования выгорающих элементов, а также легирования основного металла с целью обеспечения равнопрочности и сближения химического состава наплавленного и основного металлов, легируют металл сварного шва. Легирование осуществляется хромом, молибденом, титаном, ванадием, вольфрамом и рядом других элементов, которые вводятся в состав электродного покрытия или основного металла.

Качество сварного соединения во многом зависит от технологических приемов сварки, в результате которых должно быть получено сплошное соединение. Сплошность сварного соединения является одним из основных признаков качества сварки. Нарушение сплошности проявляется обычно в виде трещин и пористости.

Трещины условно делятся на горячие и холодные.

Увеличению вероятности появления горячих трещин способствуют сера, углерод, кремний, водород.

Для чего предназначены сварочные трансформаторы.

Из каких частей состоит сварочный трансформаор.

Плавная регулировка сварочного трансформатора.

Грубая регулировка сварочного трансформатора.

Чем заключается особенности металлургических особенностей при сварке.

Расскисление сварочной ванны. Назначение электродной обмазки.

Как влияет кислород на сварочную ванну.

Как влияет азот воздуха на расплавленный металл.

Как влияет водород на расплавленный метал сварочной ванны.

Что делают со сварочной ванной

Скачать презентацию

WTC — Процесс контактной точечной сварки

| |

| Главная Продукция компании & Решения Сервис & Поддержка Учебный центр Новости Юридическая информация Свяжитесь с нами Логин | |||||

| |||||

. … Заинтересован в карьере возможности в Welding Technology Corp? | |||||

| Поиск: | |||||

Корпорация сварочных технологий | 24775 Двор Крествью | Фармингтон Хиллз, Мичиган, США 48335 | Телефон: +1 248-477-3900Copyright 2010 Welding Technology Corp.  Все права защищены. Все права защищены. |

Техническое обслуживание сварочного оборудования — Weld World

- Категория должности: технология

- Автор сообщения: Сварка

Техническое обслуживание сварочного оборудования

Будь то оборудование для газовой, дуговой или контактной сварки, небольшое профилактическое обслуживание может спасти нас от больших будущих расходов.

ВведениеПрактически ни одно современное промышленное предприятие сегодня не имеет сварочного оборудования как для производства, так и для обслуживания.

Сварка стала необходимым этапом в каждом процессе производства металла, и в последние годы ее значение в обслуживании завода возросло до такой степени, что ее нельзя игнорировать.

Сегодня потребность в продлении срока службы сварочного оборудования выше, чем раньше, поскольку запасные части стоят дороже.

Можно повысить производительность сварочного оборудования за счет правильного обслуживания

Сварочное оборудованиеМногие типы сварочного оборудования используются на современных предприятиях. Использование такого оборудования требует отдельных процедур технического обслуживания.

Здесь мы обсудим оборудование, используемое в сварочных процессах, и его обслуживание.

Сварка сопротивлением

Поскольку оборудование, используемое в процессе контактной сварки, относительно дорогое, все его части требуют регулярного осмотра и ухода через различные промежутки времени, например еженедельно, ежемесячно или ежегодно, в зависимости от многих факторов.

Сварка сопротивлением требует регулярного технического обслуживания некоторого оборудования, такого как таймеры, переключатели, двигатели, контакторы, электроды и держатели, системы охлаждения и подачи воздуха, зажимы и гидравлические фитинги, внешние поверхности сварочного аппарата и т. д.

д.

| Программа технического обслуживания контактной сварки |

Еженедельно |

|

Ежемесячно |

|

Ежеквартально |

|

Ежегодно |

|

Оборудование для дуговой сварки

Приведенная здесь программа технического обслуживания зависит от типа трансформатора или двигателя-генератора постоянного тока.

Еженедельно |

|

Ежемесячно |

|

Ежеквартально |

|

Раз в полгода |

|

Ежегодно |

|

Однако эти рекомендации носят общий характер и могут не включать конкретные методы, благоприятствующие производству некоторых машин, но в качестве общего руководства эти рекомендации можно использовать, чтобы обеспечить повышение производительности.

Техническое обслуживание этих устройств требует большей осторожности, чем других типов, поскольку из-за повреждения деталей, работающих под давлением, могут возникнуть серьезные проблемы. Вот некоторые из основных мер для этого:

Ежедневно |

|

Еженедельно |

Самодельные сердечники для сварки изготавливаются из электротехнической стали, берущейся из «донорской» техники.

Самодельные сердечники для сварки изготавливаются из электротехнической стали, берущейся из «донорской» техники.

К сожалению, это

можно отводить ток от обрабатываемого изделия, если

устройства текущего контроля не расположены в

непосредственной близости от обрабатываемой детали. Как правило, текущий

устройства контроля устанавливаются на первичной стороне

сварочный трансформатор и система управления переводят

значение во вторичный ток запрограммированным числом оборотов

соотношение. Даже если текущее устройство мониторинга размещено

на вторичной стороне сварочного трансформатора

размещены в безопасном месте, которое не будет мешать

инструменты для механической сварки. Маневровые пути, которые могут возникнуть

обычно происходит после устройств мониторинга. За

Например, когда сварочный пистолет зажимает заготовку,

другие части пистолета могут соприкасаться с другими частями

части работы, заставляющей ток разделяться.

К сожалению, это

можно отводить ток от обрабатываемого изделия, если

устройства текущего контроля не расположены в

непосредственной близости от обрабатываемой детали. Как правило, текущий

устройства контроля устанавливаются на первичной стороне

сварочный трансформатор и система управления переводят

значение во вторичный ток запрограммированным числом оборотов

соотношение. Даже если текущее устройство мониторинга размещено

на вторичной стороне сварочного трансформатора

размещены в безопасном месте, которое не будет мешать

инструменты для механической сварки. Маневровые пути, которые могут возникнуть

обычно происходит после устройств мониторинга. За

Например, когда сварочный пистолет зажимает заготовку,

другие части пистолета могут соприкасаться с другими частями

части работы, заставляющей ток разделяться. В

приведенном выше примере график сварки требует

10 000 ампер, но только 8 000 ампер идет на

области сварки, а остальные 2000 находят другой путь через

шунтирующее состояние. Результатом будет неудачный сварной шов.

Затем пользователь должен знать, что это произошло.

В

приведенном выше примере график сварки требует

10 000 ампер, но только 8 000 ампер идет на

области сварки, а остальные 2000 находят другой путь через

шунтирующее состояние. Результатом будет неудачный сварной шов.

Затем пользователь должен знать, что это произошло.