Принцип работы плазмореза | Строительный портал

Плазменная резка широко используется в различных отраслях промышленности: машиностроении, судостроении, изготовлении рекламы, коммунальной сфере, изготовлении металлоконструкций и в других отраслях. К тому же, в частной мастерской плазморез тоже может пригодиться. Ведь с помощью него можно быстро и качественно разрезать любой токопроводящий материал, а также некоторые нетокопроводящие материалы – пластик, камень и дерево. Разрезать трубы, листовой металл, выполнить фигурный рез или изготовить деталь можно просто, быстро и удобно с помощью технологии плазменной резки. Рез выполняется высокотемпературной плазменной дугой, для создания которой нужен лишь источник тока, резак и воздух. Чтобы работа с плазморезом давалась легко, а рез получался красивым и ровным, не мешает узнать принцип работы плазмореза, который даст базовое понятие, как можно управлять процессом резки.

- Устройство плазмореза

- Принцип работы плазмореза

- Параметры плазмореза

- Плазморез своими руками

- ЧПУ плазморез своими руками

Устройство плазмореза

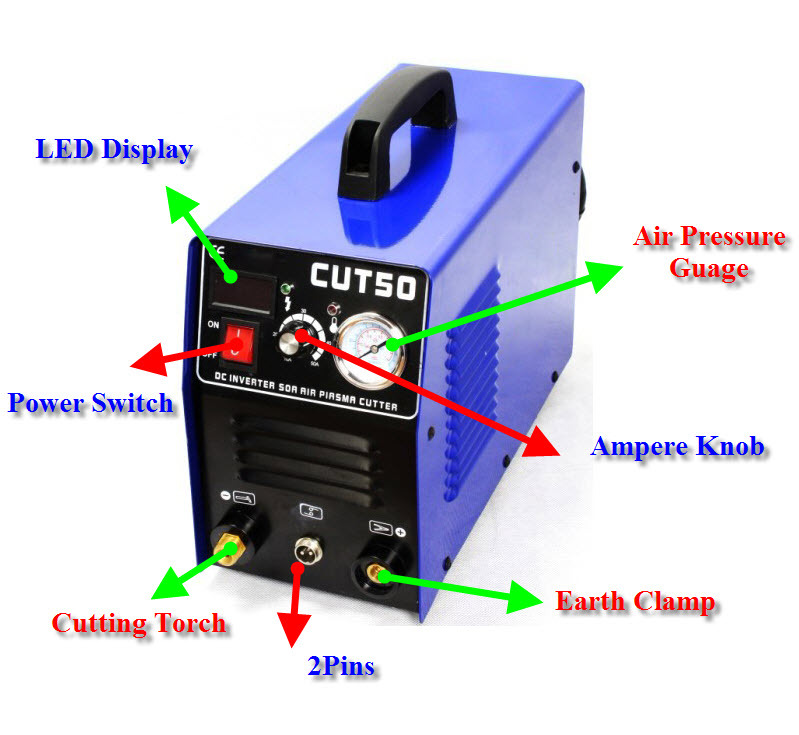

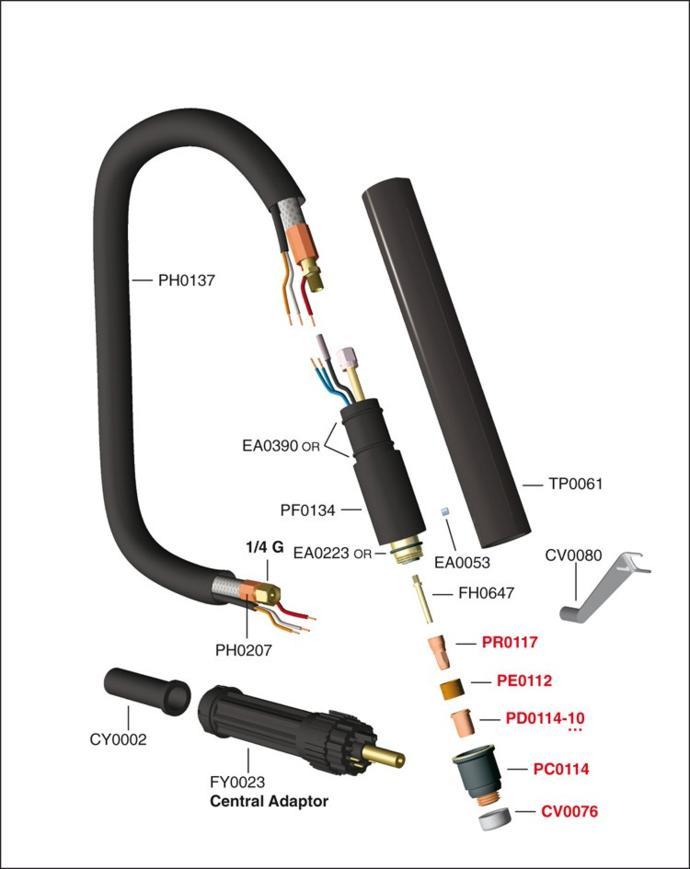

Аппарат под названием «плазморез» состоит из нескольких элементов: источника питания, плазменного резака/плазмотрона, воздушного компрессора и кабель-шлангового пакета.

Источник питания для плазмореза подает на плазмотрон определенную силу тока. Может представлять собой трансформатор или инвертор.

Трансформаторы более увесисты, потребляют больше энергии, но зато менее чувствительны к перепадам напряжения, и с помощью них можно разрезать заготовки большей толщины.

Инверторы легче, дешевле, экономнее в плане энергопотребления, но при этом позволяют разрезать заготовки меньшей толщины. Поэтому их используют на маленьких производствах и в частных мастерских.

Плазмотрон или как его еще называют «плазменный резак» является главным элементом плазмореза. В некоторых источниках можно встретить упоминание плазмотрона в таком контексте, что можно подумать будто «плазмотрон» и «плазморез» идентичные понятия. На самом деле это не так: плазмотрон – это непосредственно резак, с помощью которого разрезается заготовка.

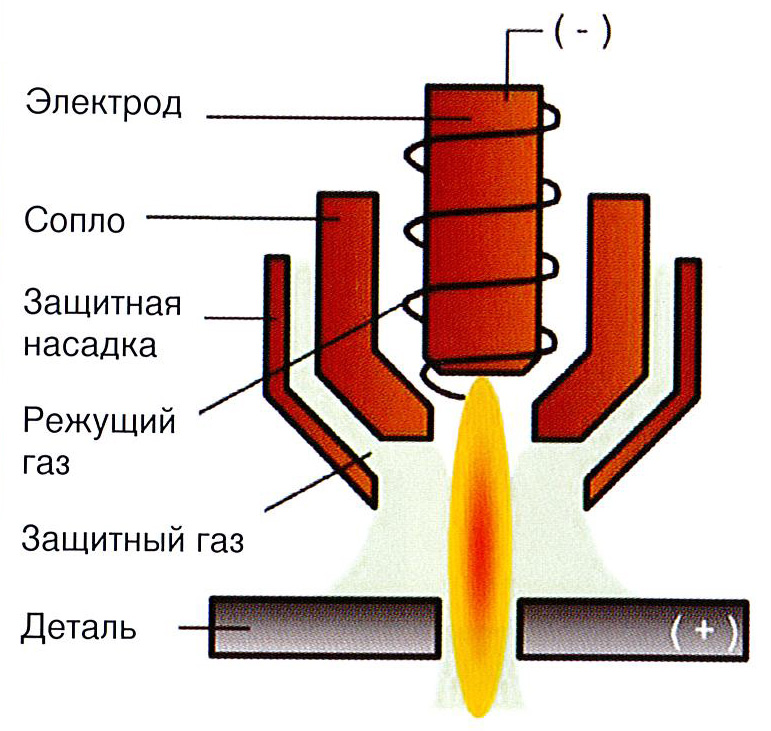

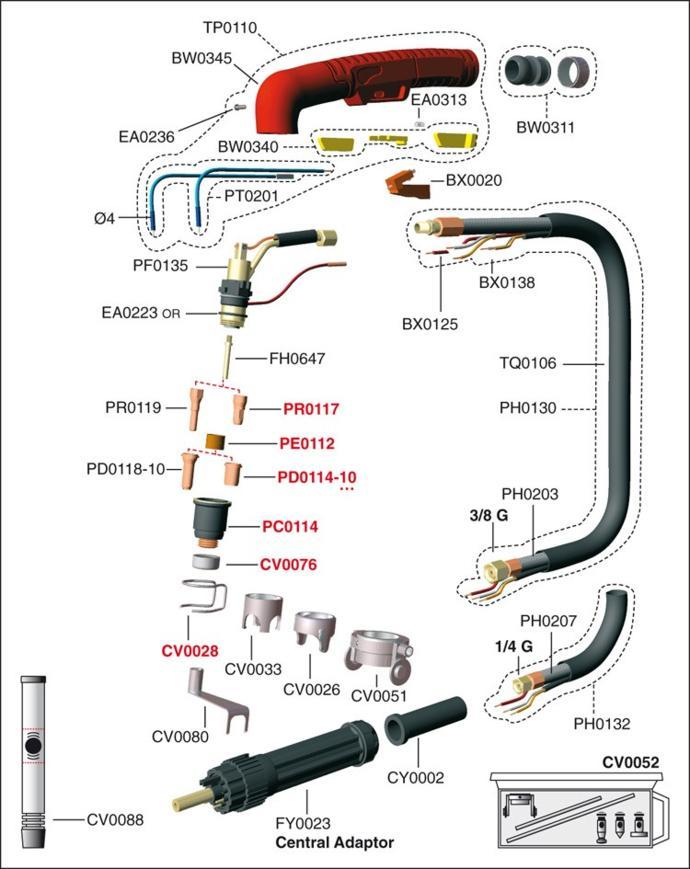

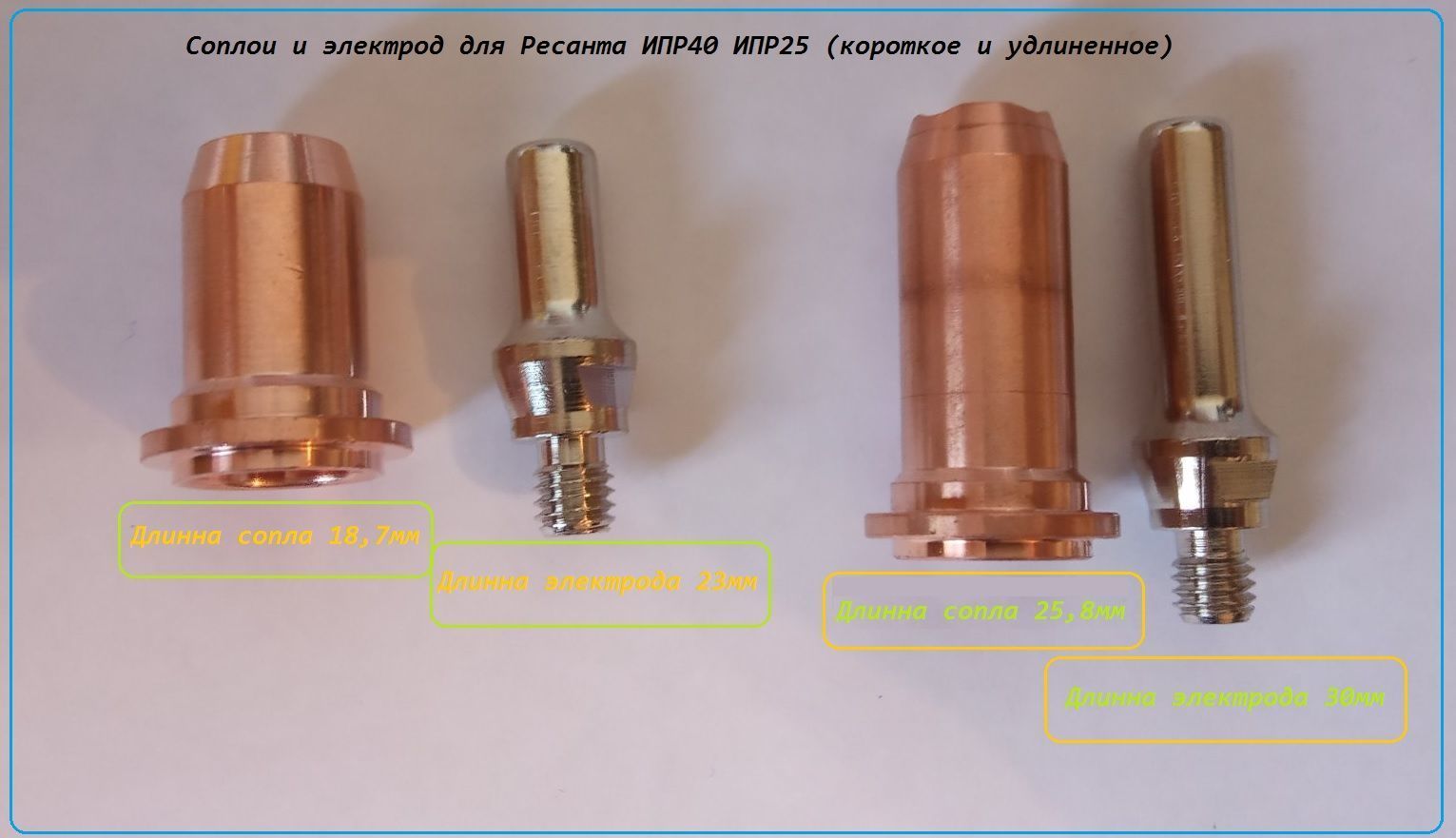

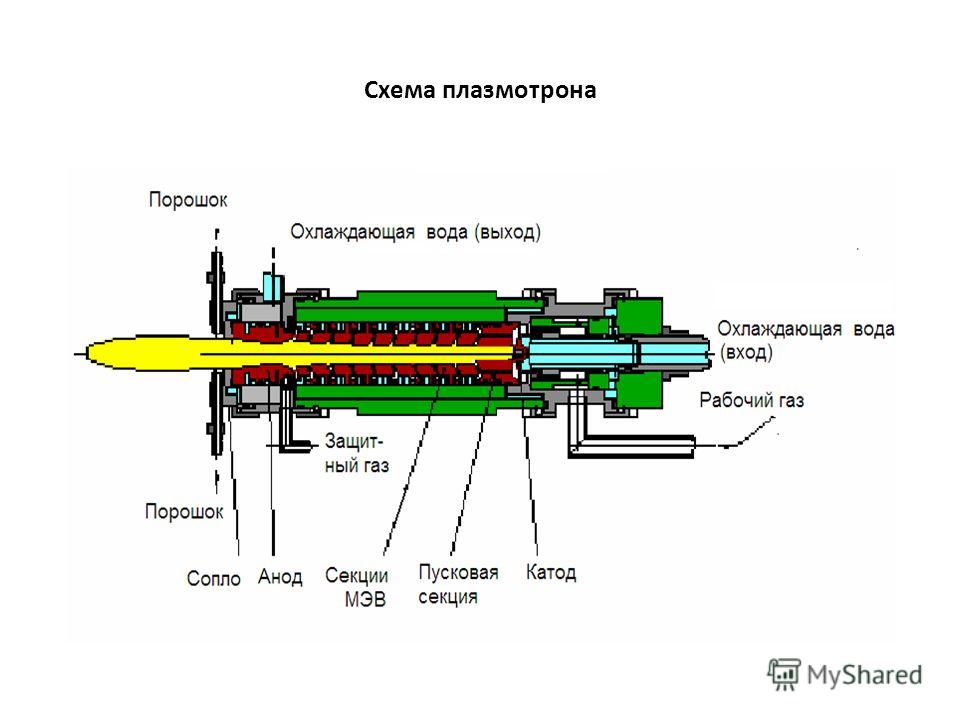

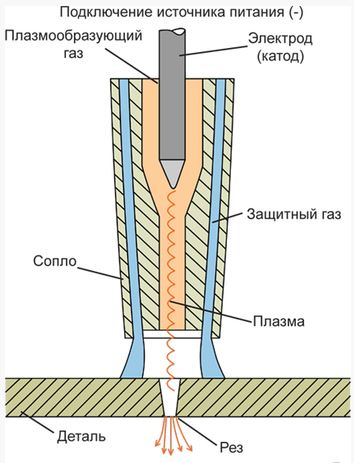

Основными элементами плазменного резака/плазмотрона являются сопло, электрод, охладитель/изолятор между ними и канал для подачи сжатого воздуха.

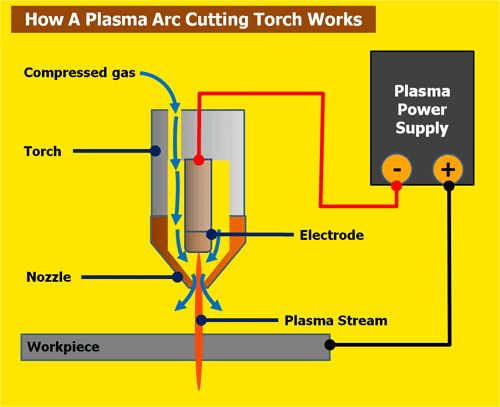

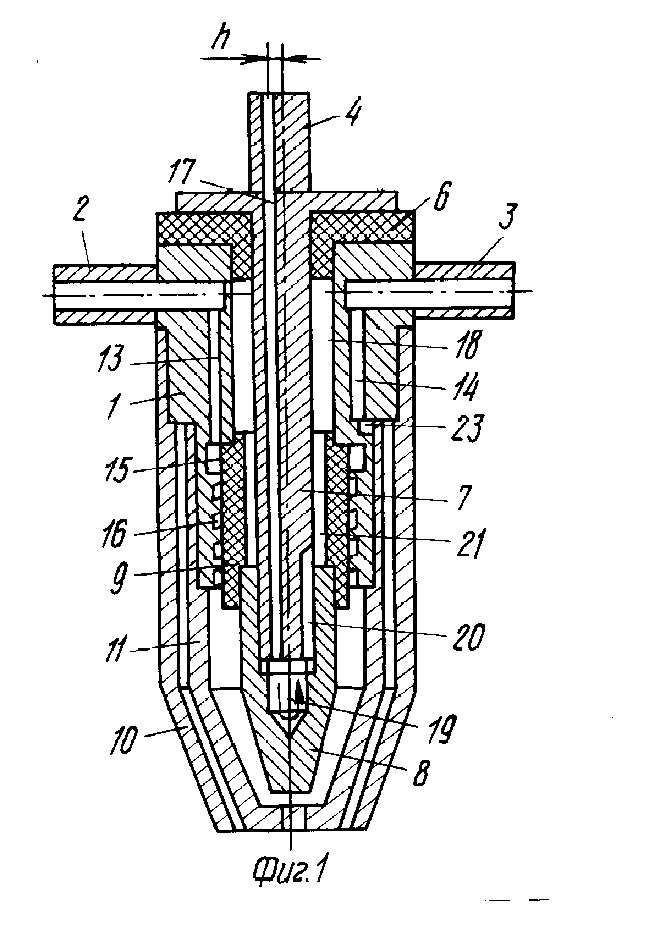

Схема плазмореза наглядно демонстрирует расположение всех элементов плазмореза.

Внутри корпуса плазмотрона находится электрод, который служит для возбуждения электрической дуги. Он может быть изготовлен из гафния, циркония, бериллия или тория. Эти металлы приемлемы для воздушно-плазменной резки потому, что в процессе работы на их поверхности образуются тугоплавкие оксиды, препятствующие разрушению электрода. Тем не менее, используют не все эти металлы, потому что оксиды некоторых из них могут нанести вред здоровью оператора. Например, оксид тория – токсичен, а оксид бериллия – радиоактивен. Поэтому самым распространенным металлом для изготовления электродов плазмотрона является гафний. Реже – другие металлы.

Сопло плазмотрона обжимает и формирует плазменную струю, которая вырывается из выходного канала и разрезает заготовку. От размера сопла зависят возможности и характеристики плазмореза, а также технология работы с ним. Зависимость такая: от диаметра сопла зависит, какой объем воздуха может через него пройти за единицу времени, а от объема воздуха зависят ширина реза, скорость охлаждения и скорость работы плазмотрона. Чаще всего сопло плазмотрона имеет диаметр 3 мм.

Компрессор для плазмореза необходим для подачи воздуха. Технология плазменной резки подразумевает использование газов: плазмообразующих и защитных. В аппаратах плазменной резки, рассчитанных на силу тока до 200 А, используется только сжатый воздух, и для создания плазмы, и для охлаждения. Такого аппарата достаточно для разрезания заготовок 50 мм толщиной. Промышленный станок плазменной резки использует другие газы – гелий, аргон, кислород, водород, азот, а также их смеси.

Кабель-шланговый пакет соединяет источник питания, компрессор и плазмотрон. По электрическому кабелю подается ток от трансформатора или инвертора для возбуждения электрической дуги, а по шлангу идет сжатый воздух, который необходим для образования плазмы внутри плазмотрона. Более детально, что именно происходит в плазмотроне, расскажем ниже.

Принцип работы плазмореза

Как только нажимается кнопка розжига, источник питания (трансформатор или инвертор) начинает подавать на плазмотрон токи высокой частоты. В результате внутри плазмотрона возникает дежурная электрическая дуга, температура которой 6000 – 8000 °С. Дежурная дуга зажигается между электродом и наконечником сопла по той причине, что образование дуги между электродом и обрабатываемой заготовкой сразу – затруднительно. Столб дежурной дуги заполняет весь канал.

После возникновения дежурной дуги в камеру начинает поступать сжатый воздух. Он вырывается из патрубка, проходит через электрическую дугу, вследствие чего нагревается и увеличивается в объеме в 50 – 100 раз. Помимо этого воздух ионизируется и перестает быть диэлектриком, приобретая токопроводящие свойства.

Суженное к низу сопло плазмотрона обжимает воздух, формирует из него поток, который со скоростью 2 – 3 м/с вырывается из сопла. Температура воздуха в этот момент может достигать 25000 – 30000 °С. Именно этот высокотемпературный ионизированный воздух и является в данном случае плазмой. Ее электропроводимость примерно равна электропроводимости металла, который обрабатывается.

Температура воздуха в этот момент может достигать 25000 – 30000 °С. Именно этот высокотемпературный ионизированный воздух и является в данном случае плазмой. Ее электропроводимость примерно равна электропроводимости металла, который обрабатывается.

В тот момент, когда плазма вырывается из сопла и соприкасается с поверхностью обрабатываемого металла, зажигается режущая дуга, а дежурная дуга гаснет. Режущая/рабочая дуга разогревает обрабатываемую заготовку в месте реза – локально. Металл плавится, появляется рез. На поверхности разрезаемого металла появляются частички расплавленного только что металла, которые сдуваются с нее потоком воздуха, вырывающегося из сопла. Это самая простая технология плазменной резки металла.

Катодное пятно плазменной дуги должно располагаться строго по центру электрода/катода. Чтобы это обеспечить, используется так называемая вихревая или тангенциальная подача сжатого воздуха. Если вихревая подача нарушена, то катодное пятно смещается относительно центра электрода вместе с плазменной дугой. Это может привести к неприятным последствиям: плазменная дуга будет гореть нестабильно, может образовываться две дуги одновременно, а в худшем случае – плазмотрон может выйти из строя.

Если увеличить расход воздуха, то скорость плазменного потока увеличится, также увеличится и скорость резки. Если же увеличить диаметр сопла, то скорость уменьшится и увеличится ширина реза. Скорость плазменного потока примерно равна 800 м/с при токе 250 А.

Скорость реза – тоже важный параметр. Чем она больше, тем тоньше рез. Если скорость маленькая, то ширина реза увеличивается. Если увеличивается сила тока, происходит то же самое – ширина реза увеличивается. Все эти тонкости относятся уже непосредственно к технологии работы с плазморезом.

Параметры плазмореза

Все аппараты плазменной резки можно разделить на две категории: ручные плазморезы и аппараты машинной резки.

Ручные плазморезы используются в быту, на маленьких производствах и в частных мастерских для изготовления и обработки деталей. Основная их особенность в том, что плазмотрон держит в руках оператор, он ведет резак по линии будущего реза, держа его на весу. В итоге рез получается хоть и ровным, но не идеальным. Да и производительность такой технологии маленькая. Чтобы рез получился более ровным, без наплывов и окалины, для ведения плазмотрона используется специальный упор, который одевается на сопло. Упор прижимается к поверхности обрабатываемой заготовки и остается только вести резак, не переживая за то, соблюдается ли необходимое расстояние между заготовкой и соплом.

На ручной плазморез цена зависит от его характеристик: максимальной силы тока, толщины обрабатываемой заготовки и универсальности. Например, существуют модели, которые можно использовать не только для резки металлов, но и для сварки. Их можно отличить по маркировке:

- CUT – разрезание;

- TIG – аргонодуговая сварка;

- MMA – дуговая сварка штучным электродом.

Например, плазморез FoxWeld Plasma 43 Multi совмещает все перечисленные функции. Его стоимость 530 – 550 у.е. Характеристики, касающиеся плазменной резки: сила тока – 60 А, толщина заготовки – до 11 мм.

Кстати, сила тока и толщина заготовки – основные параметры, по которым подбирается плазморез. И они взаимосвязаны.

Чем больше сила тока, тем сильнее плазменная дуга, которая быстрее расплавляет металл. Выбирая плазморез для конкретных нужд, необходимо точно знать, какой металл придется обрабатывать и какой толщины. В приведенной ниже таблице указано, какая сила тока нужна для разрезания 1 мм металла. Обратите внимание, что для обработки цветных металлов требуется большая сила тока. Учтите это, когда будете смотреть на характеристики плазмореза в магазине, на аппарате указана толщина заготовки из черного металла. Если вы планируете резать медь или другой цветной металл, лучше рассчитайте необходимую силу тока самостоятельно.

Например, если требуется разрезать медь толщиной 2 мм, то необходимо 6 А умножить на 2 мм, получим плазморез с силой тока 12 А. Если требуется разрезать сталь толщиной 2 мм, то умножаем 4 А на 2 мм, получаем силу тока 8 А. Только берите аппарат плазменной резки с запасом, так как указанные характеристики являются максимальными, а не номинальными. На них можно работать только непродолжительное время.

Станок с ЧПУ плазменной резки используется на производственных предприятиях для изготовления деталей или обработки заготовок. ЧПУ означает числовое программное управление. Станок работает по заданной программе с минимальным участием оператора, что максимально исключает человеческий фактор на производстве и увеличивает производительность в разы. Качество реза машинным аппаратом идеально, не требуется дополнительная обработка кромок. А самое главное – фигурные резы и исключительная точность. Достаточно ввести в программу схему реза и аппарат может выполнить любую замысловатую фигуру с идеальной точностью. На станок плазменной резки цена значительно выше, чем на ручной плазморез. Во-первых, используется большой трансформатор. Во-вторых, специальный стол, портал и направляющие. В зависимости от сложности и размеров аппарата цена может быть от 3000 у.е. до 20000 у.е.

Аппараты машинной плазменной резки используют для охлаждения воду, поэтому могут работать всю смену без перерыва. Так называемый ПВ (продолжительность включения) равен 100 %. Хотя у ручных аппаратов он может быть и 40 %, что означает следующее: 4 минуты плазморез работает, а 6 минут ему необходимо для того, чтобы остыть.

Плазморез своими руками

Наиболее разумно будет приобрести плазморез готовый, заводского исполнения. В таких аппаратах все учтено, отрегулировано и работает максимально идеально. Но некоторые умельцы «Кулибины» умудряются смастерить плазморез своими руками. Результаты получаются не очень удовлетворительными, так как качество реза хромает. В качестве примера приведем урезанный вариант, как можно сделать плазморез самостоятельно. Сразу оговоримся, что схема далека от идеала и лишь дает общее понятие процесса.

В качестве примера приведем урезанный вариант, как можно сделать плазморез самостоятельно. Сразу оговоримся, что схема далека от идеала и лишь дает общее понятие процесса.

Итак, трансформатор для плазмореза должен быть с падающей ВАХ.

Пример на фото: первичная обмотка – снизу, вторичная – сверху. Напряжение – 260 В. Сечение обмотки – 45 мм2, каждая шина 6 мм2. Если установить силу тока на 40 А напряжение падает до 100 В. У дросселя также сечение 40 мм2, наматывался той же шиной, всего около 250 витков.

Для работы нужен воздушный компрессор, естественно, заводского исполнения. В данном случае использовался агрегат производительностью 350 л/мин.

Самодельный плазморез – схема работы.

Плазмотрон лучше приобрести заводской, он обойдется примерно в 150 – 200 у.е. В данном примере плазмотрон изготавливался самостоятельно: медное сопло (5 у.е.) и гафниевый электрод (3 у.е.), остальное «кустарщина». За счет чего расходники быстро вышли из строя.

Схема работает так: на резаке находится кнопка пуск, при ее нажатии реле (р1) подает на блок управления напряжение, реле (р2) подает напряжение на трансформатор, затем пускает воздух для продувки плазмотрона. Воздух осушает камеру плазмотрона от возможного конденсата и выдувает все лишнее, на это у него есть 2 – 3 секунды. Именно с такой задержкой срабатывает реле (р3), которое подает питание на электрод для поджига дуги. Затем включается осциллятор, который ионизирует пространство между электродом и соплом, как результат загорается дежурная дуга. Далее плазмотрон подносится к изделию и загорается режущая/рабочая дуга между электродом и заготовкой. Реле геркона отключает сопло и поджиг. Согласно данной схеме, если режущая дуга внезапно погаснет, например, если сопло попало в отверстие в металле, то реле геркона снова подключит поджиг и спустя несколько секунд (2 – 3) загорится дежурная дуга, а затем режущая. Все это при условии, что кнопка «пуск» не отпускается. Реле (р4) пускает воздух в сопло с задержкой, после того, как отпустили кнопку «пуск» и режущая дуга погасла. Все эти предосторожности необходимы для того, чтобы продлить ресурс сопла и электрода.

Реле (р4) пускает воздух в сопло с задержкой, после того, как отпустили кнопку «пуск» и режущая дуга погасла. Все эти предосторожности необходимы для того, чтобы продлить ресурс сопла и электрода.

Самостоятельное изготовление плазмореза в «домашних» условиях дает возможность изрядно сэкономить, но о качестве реза говорить не приходится. Хотя если за работу возьмется инженер, то результат может быть даже лучше заводского исполнения.

ЧПУ плазморез своими руками

Станок плазменной резки с ЧПУ может позволить себе не каждое предприятие, ведь его стоимость может достигать 15000 – 20000 у.е. Довольно часто такие организации заказывают выполнение работ плазменной резки на специальных предприятиях, но это тоже обходится недешево, особенно если объемы работ большие. Но ведь так хочется свой новый станок плазменной резки, а средств не хватает.

Помимо известных профильных заводов есть предприятия, которые занимаются производством станков плазменной резки, закупая лишь профильные детали и узлы, а все остальное изготавливают самостоятельно. В качестве примера мы расскажем, как делают станки плазменной резки с ЧПУ инженеры в производственном цеху.

Составляющие станка плазменной резки своими руками:

- Стол 1270х2540 мм;

- Ременная передача;

- Шаговые детали;

- Линейные направляющие HIWIN;

- Система, управляющая высотой факела THC;

- Блок управления;

- Стойка-терминал, в котором находится блок управления ЧПУ, стоит отдельно.

Характеристики станка:

- Скорость перемещения по столу 15 м/мин;

- Точность установки позиции плазмотрона 0,125 мм;

- Если использовать аппарат Powermax 65, то скорость реза будет 40 м/мин для 6 мм заготовки или 5 м/мин для заготовки толщиной 19 мм.

На подобный станок плазменной резки металла цена будет около 13000 у.е., не включая источник плазмы, который придется приобрести отдельно – 900 у. е.

е.

Для изготовления такого станка комплектующие заказываются отдельно, а затем все собирается самостоятельно по такой схеме:

- Готовится основание для сварки стола, оно должно быть строго горизонтальным, это очень важно, лучше проверить уровнем.

- Сваривается рама станка в виде стола. Можно использовать трубы квадратного сечения. Вертикальные «ноги» необходимо усилить укосинами.

- Рама покрывается грунтовкой и краской, чтобы защитить от коррозии.

- Изготавливаются опоры для станка. Материал опор – дюраль, болты 14 мм, гайки лучше приварить к болтам.

- Сваривается водяной стол.

- Устанавливаются крепления для реек и ставятся рейки. Для реек используется металл в виде полосы 40 мм.

- Устанавливаются линейные направляющие.

- Корпус стола зашивается листовым железом и окрашивается.

- Устанавливается портал на направляющие.

- На портал устанавливается двигатель и концевые индуктивные датчики.

- Устанавливаются рельсовые направляющие, зубчастая рейка и двигатель оси Y.

- Устанавливаются направляющие и двигатель на оси Z.

- Устанавливается датчик поверхности металла.

- Устанавливается кран для слива воды из стола, ограничители для портала, чтобы не съехал со стола.

- Устанавливаются кабель-каналы Y,Z и X.

- Все провода прячутся в гофру.

- Устанавливается механизированная горелка.

- Далее изготавливается терминал с ЧПУ. Сначала сваривается корпус.

- В корпус терминала с ЧПУ устанавливается монитор, клавиатура, модуль ТНС и кнопки к нему.

Все, станок плазменной резки с ЧПУ готов.

Несмотря на то, что плазморез имеет достаточно простое устройство, все же не стоит браться за его изготовление без серьезных познаний в сварочном деле и большого опыта. Новичку проще заплатить за готовое изделие. А вот инженеры, желающие воплотить свои знания и умения в домашних условиях, что называется «на коленке», могут попробовать создать плазморез своими руками от начала и до конца.

Новичку проще заплатить за готовое изделие. А вот инженеры, желающие воплотить свои знания и умения в домашних условиях, что называется «на коленке», могут попробовать создать плазморез своими руками от начала и до конца.

Принцип работы плазмореза | Строительный портал

Плазменная резка широко используется в различных отраслях промышленности: машиностроении, судостроении, изготовлении рекламы, коммунальной сфере, изготовлении металлоконструкций и в других отраслях. К тому же, в частной мастерской плазморез тоже может пригодиться. Ведь с помощью него можно быстро и качественно разрезать любой токопроводящий материал, а также некоторые нетокопроводящие материалы – пластик, камень и дерево. Разрезать трубы, листовой металл, выполнить фигурный рез или изготовить деталь можно просто, быстро и удобно с помощью технологии плазменной резки. Рез выполняется высокотемпературной плазменной дугой, для создания которой нужен лишь источник тока, резак и воздух. Чтобы работа с плазморезом давалась легко, а рез получался красивым и ровным, не мешает узнать принцип работы плазмореза, который даст базовое понятие, как можно управлять процессом резки.

- Устройство плазмореза

- Принцип работы плазмореза

- Параметры плазмореза

- Плазморез своими руками

- ЧПУ плазморез своими руками

Устройство плазмореза

Аппарат под названием «плазморез» состоит из нескольких элементов: источника питания, плазменного резака/плазмотрона, воздушного компрессора и кабель-шлангового пакета.

Источник питания для плазмореза подает на плазмотрон определенную силу тока. Может представлять собой трансформатор или инвертор.

Трансформаторы более увесисты, потребляют больше энергии, но зато менее чувствительны к перепадам напряжения, и с помощью них можно разрезать заготовки большей толщины.

Инверторы легче, дешевле, экономнее в плане энергопотребления, но при этом позволяют разрезать заготовки меньшей толщины. Поэтому их используют на маленьких производствах и в частных мастерских. Также КПД инверторных плазморезов на 30 % больше, чем у трансформаторных, у них стабильнее горит дуга. Пригождаются они и для работы в труднодоступных местах.

Плазмотрон или как его еще называют «плазменный резак» является главным элементом плазмореза. В некоторых источниках можно встретить упоминание плазмотрона в таком контексте, что можно подумать будто «плазмотрон» и «плазморез» идентичные понятия. На самом деле это не так: плазмотрон – это непосредственно резак, с помощью которого разрезается заготовка.

Основными элементами плазменного резака/плазмотрона являются сопло, электрод, охладитель/изолятор между ними и канал для подачи сжатого воздуха.

Схема плазмореза наглядно демонстрирует расположение всех элементов плазмореза.

Внутри корпуса плазмотрона находится электрод, который служит для возбуждения электрической дуги. Он может быть изготовлен из гафния, циркония, бериллия или тория. Эти металлы приемлемы для воздушно-плазменной резки потому, что в процессе работы на их поверхности образуются тугоплавкие оксиды, препятствующие разрушению электрода. Тем не менее, используют не все эти металлы, потому что оксиды некоторых из них могут нанести вред здоровью оператора. Например, оксид тория – токсичен, а оксид бериллия – радиоактивен. Поэтому самым распространенным металлом для изготовления электродов плазмотрона является гафний. Реже – другие металлы.

Сопло плазмотрона обжимает и формирует плазменную струю, которая вырывается из выходного канала и разрезает заготовку. От размера сопла зависят возможности и характеристики плазмореза, а также технология работы с ним. Зависимость такая: от диаметра сопла зависит, какой объем воздуха может через него пройти за единицу времени, а от объема воздуха зависят ширина реза, скорость охлаждения и скорость работы плазмотрона. Чаще всего сопло плазмотрона имеет диаметр 3 мм. Длина сопла тоже важный параметр: чем длиннее сопло, тем аккуратнее и качественнее рез. Но с этим надо быть поаккуратнее. Слишком длинное сопло быстрее разрушается.

Чаще всего сопло плазмотрона имеет диаметр 3 мм. Длина сопла тоже важный параметр: чем длиннее сопло, тем аккуратнее и качественнее рез. Но с этим надо быть поаккуратнее. Слишком длинное сопло быстрее разрушается.

Компрессор для плазмореза необходим для подачи воздуха. Технология плазменной резки подразумевает использование газов: плазмообразующих и защитных. В аппаратах плазменной резки, рассчитанных на силу тока до 200 А, используется только сжатый воздух, и для создания плазмы, и для охлаждения. Такого аппарата достаточно для разрезания заготовок 50 мм толщиной. Промышленный станок плазменной резки использует другие газы – гелий, аргон, кислород, водород, азот, а также их смеси.

Кабель-шланговый пакет соединяет источник питания, компрессор и плазмотрон. По электрическому кабелю подается ток от трансформатора или инвертора для возбуждения электрической дуги, а по шлангу идет сжатый воздух, который необходим для образования плазмы внутри плазмотрона. Более детально, что именно происходит в плазмотроне, расскажем ниже.

Принцип работы плазмореза

Как только нажимается кнопка розжига, источник питания (трансформатор или инвертор) начинает подавать на плазмотрон токи высокой частоты. В результате внутри плазмотрона возникает дежурная электрическая дуга, температура которой 6000 – 8000 °С. Дежурная дуга зажигается между электродом и наконечником сопла по той причине, что образование дуги между электродом и обрабатываемой заготовкой сразу – затруднительно. Столб дежурной дуги заполняет весь канал.

После возникновения дежурной дуги в камеру начинает поступать сжатый воздух. Он вырывается из патрубка, проходит через электрическую дугу, вследствие чего нагревается и увеличивается в объеме в 50 – 100 раз. Помимо этого воздух ионизируется и перестает быть диэлектриком, приобретая токопроводящие свойства.

Суженное к низу сопло плазмотрона обжимает воздух, формирует из него поток, который со скоростью 2 – 3 м/с вырывается из сопла. Температура воздуха в этот момент может достигать 25000 – 30000 °С. Именно этот высокотемпературный ионизированный воздух и является в данном случае плазмой. Ее электропроводимость примерно равна электропроводимости металла, который обрабатывается.

Температура воздуха в этот момент может достигать 25000 – 30000 °С. Именно этот высокотемпературный ионизированный воздух и является в данном случае плазмой. Ее электропроводимость примерно равна электропроводимости металла, который обрабатывается.

В тот момент, когда плазма вырывается из сопла и соприкасается с поверхностью обрабатываемого металла, зажигается режущая дуга, а дежурная дуга гаснет. Режущая/рабочая дуга разогревает обрабатываемую заготовку в месте реза – локально. Металл плавится, появляется рез. На поверхности разрезаемого металла появляются частички расплавленного только что металла, которые сдуваются с нее потоком воздуха, вырывающегося из сопла. Это самая простая технология плазменной резки металла.

Катодное пятно плазменной дуги должно располагаться строго по центру электрода/катода. Чтобы это обеспечить, используется так называемая вихревая или тангенциальная подача сжатого воздуха. Если вихревая подача нарушена, то катодное пятно смещается относительно центра электрода вместе с плазменной дугой. Это может привести к неприятным последствиям: плазменная дуга будет гореть нестабильно, может образовываться две дуги одновременно, а в худшем случае – плазмотрон может выйти из строя.

Если увеличить расход воздуха, то скорость плазменного потока увеличится, также увеличится и скорость резки. Если же увеличить диаметр сопла, то скорость уменьшится и увеличится ширина реза. Скорость плазменного потока примерно равна 800 м/с при токе 250 А.

Скорость реза – тоже важный параметр. Чем она больше, тем тоньше рез. Если скорость маленькая, то ширина реза увеличивается. Если увеличивается сила тока, происходит то же самое – ширина реза увеличивается. Все эти тонкости относятся уже непосредственно к технологии работы с плазморезом.

Параметры плазмореза

Все аппараты плазменной резки можно разделить на две категории: ручные плазморезы и аппараты машинной резки.

Ручные плазморезы используются в быту, на маленьких производствах и в частных мастерских для изготовления и обработки деталей. Основная их особенность в том, что плазмотрон держит в руках оператор, он ведет резак по линии будущего реза, держа его на весу. В итоге рез получается хоть и ровным, но не идеальным. Да и производительность такой технологии маленькая. Чтобы рез получился более ровным, без наплывов и окалины, для ведения плазмотрона используется специальный упор, который одевается на сопло. Упор прижимается к поверхности обрабатываемой заготовки и остается только вести резак, не переживая за то, соблюдается ли необходимое расстояние между заготовкой и соплом.

На ручной плазморез цена зависит от его характеристик: максимальной силы тока, толщины обрабатываемой заготовки и универсальности. Например, существуют модели, которые можно использовать не только для резки металлов, но и для сварки. Их можно отличить по маркировке:

- CUT – разрезание;

- TIG – аргонодуговая сварка;

- MMA – дуговая сварка штучным электродом.

Например, плазморез FoxWeld Plasma 43 Multi совмещает все перечисленные функции. Его стоимость 530 – 550 у.е. Характеристики, касающиеся плазменной резки: сила тока – 60 А, толщина заготовки – до 11 мм.

Кстати, сила тока и толщина заготовки – основные параметры, по которым подбирается плазморез. И они взаимосвязаны.

Чем больше сила тока, тем сильнее плазменная дуга, которая быстрее расплавляет металл. Выбирая плазморез для конкретных нужд, необходимо точно знать, какой металл придется обрабатывать и какой толщины. В приведенной ниже таблице указано, какая сила тока нужна для разрезания 1 мм металла. Обратите внимание, что для обработки цветных металлов требуется большая сила тока. Учтите это, когда будете смотреть на характеристики плазмореза в магазине, на аппарате указана толщина заготовки из черного металла. Если вы планируете резать медь или другой цветной металл, лучше рассчитайте необходимую силу тока самостоятельно.

Например, если требуется разрезать медь толщиной 2 мм, то необходимо 6 А умножить на 2 мм, получим плазморез с силой тока 12 А. Если требуется разрезать сталь толщиной 2 мм, то умножаем 4 А на 2 мм, получаем силу тока 8 А. Только берите аппарат плазменной резки с запасом, так как указанные характеристики являются максимальными, а не номинальными. На них можно работать только непродолжительное время.

Станок с ЧПУ плазменной резки используется на производственных предприятиях для изготовления деталей или обработки заготовок. ЧПУ означает числовое программное управление. Станок работает по заданной программе с минимальным участием оператора, что максимально исключает человеческий фактор на производстве и увеличивает производительность в разы. Качество реза машинным аппаратом идеально, не требуется дополнительная обработка кромок. А самое главное – фигурные резы и исключительная точность. Достаточно ввести в программу схему реза и аппарат может выполнить любую замысловатую фигуру с идеальной точностью. На станок плазменной резки цена значительно выше, чем на ручной плазморез. Во-первых, используется большой трансформатор. Во-вторых, специальный стол, портал и направляющие. В зависимости от сложности и размеров аппарата цена может быть от 3000 у.е. до 20000 у.е.

Аппараты машинной плазменной резки используют для охлаждения воду, поэтому могут работать всю смену без перерыва. Так называемый ПВ (продолжительность включения) равен 100 %. Хотя у ручных аппаратов он может быть и 40 %, что означает следующее: 4 минуты плазморез работает, а 6 минут ему необходимо для того, чтобы остыть.

Плазморез своими руками

Наиболее разумно будет приобрести плазморез готовый, заводского исполнения. В таких аппаратах все учтено, отрегулировано и работает максимально идеально. Но некоторые умельцы «Кулибины» умудряются смастерить плазморез своими руками. Результаты получаются не очень удовлетворительными, так как качество реза хромает. В качестве примера приведем урезанный вариант, как можно сделать плазморез самостоятельно. Сразу оговоримся, что схема далека от идеала и лишь дает общее понятие процесса.

В качестве примера приведем урезанный вариант, как можно сделать плазморез самостоятельно. Сразу оговоримся, что схема далека от идеала и лишь дает общее понятие процесса.

Итак, трансформатор для плазмореза должен быть с падающей ВАХ.

Пример на фото: первичная обмотка – снизу, вторичная – сверху. Напряжение – 260 В. Сечение обмотки – 45 мм2, каждая шина 6 мм2. Если установить силу тока на 40 А напряжение падает до 100 В. У дросселя также сечение 40 мм2, наматывался той же шиной, всего около 250 витков.

Для работы нужен воздушный компрессор, естественно, заводского исполнения. В данном случае использовался агрегат производительностью 350 л/мин.

Самодельный плазморез – схема работы.

Плазмотрон лучше приобрести заводской, он обойдется примерно в 150 – 200 у.е. В данном примере плазмотрон изготавливался самостоятельно: медное сопло (5 у.е.) и гафниевый электрод (3 у.е.), остальное «кустарщина». За счет чего расходники быстро вышли из строя.

Схема работает так: на резаке находится кнопка пуск, при ее нажатии реле (р1) подает на блок управления напряжение, реле (р2) подает напряжение на трансформатор, затем пускает воздух для продувки плазмотрона. Воздух осушает камеру плазмотрона от возможного конденсата и выдувает все лишнее, на это у него есть 2 – 3 секунды. Именно с такой задержкой срабатывает реле (р3), которое подает питание на электрод для поджига дуги. Затем включается осциллятор, который ионизирует пространство между электродом и соплом, как результат загорается дежурная дуга. Далее плазмотрон подносится к изделию и загорается режущая/рабочая дуга между электродом и заготовкой. Реле геркона отключает сопло и поджиг. Согласно данной схеме, если режущая дуга внезапно погаснет, например, если сопло попало в отверстие в металле, то реле геркона снова подключит поджиг и спустя несколько секунд (2 – 3) загорится дежурная дуга, а затем режущая. Все это при условии, что кнопка «пуск» не отпускается. Реле (р4) пускает воздух в сопло с задержкой, после того, как отпустили кнопку «пуск» и режущая дуга погасла. Все эти предосторожности необходимы для того, чтобы продлить ресурс сопла и электрода.

Реле (р4) пускает воздух в сопло с задержкой, после того, как отпустили кнопку «пуск» и режущая дуга погасла. Все эти предосторожности необходимы для того, чтобы продлить ресурс сопла и электрода.

Самостоятельное изготовление плазмореза в «домашних» условиях дает возможность изрядно сэкономить, но о качестве реза говорить не приходится. Хотя если за работу возьмется инженер, то результат может быть даже лучше заводского исполнения.

ЧПУ плазморез своими руками

Станок плазменной резки с ЧПУ может позволить себе не каждое предприятие, ведь его стоимость может достигать 15000 – 20000 у.е. Довольно часто такие организации заказывают выполнение работ плазменной резки на специальных предприятиях, но это тоже обходится недешево, особенно если объемы работ большие. Но ведь так хочется свой новый станок плазменной резки, а средств не хватает.

Помимо известных профильных заводов есть предприятия, которые занимаются производством станков плазменной резки, закупая лишь профильные детали и узлы, а все остальное изготавливают самостоятельно. В качестве примера мы расскажем, как делают станки плазменной резки с ЧПУ инженеры в производственном цеху.

Составляющие станка плазменной резки своими руками:

- Стол 1270х2540 мм;

- Ременная передача;

- Шаговые детали;

- Линейные направляющие HIWIN;

- Система, управляющая высотой факела THC;

- Блок управления;

- Стойка-терминал, в котором находится блок управления ЧПУ, стоит отдельно.

Характеристики станка:

- Скорость перемещения по столу 15 м/мин;

- Точность установки позиции плазмотрона 0,125 мм;

- Если использовать аппарат Powermax 65, то скорость реза будет 40 м/мин для 6 мм заготовки или 5 м/мин для заготовки толщиной 19 мм.

На подобный станок плазменной резки металла цена будет около 13000 у.е., не включая источник плазмы, который придется приобрести отдельно – 900 у. е.

е.

Для изготовления такого станка комплектующие заказываются отдельно, а затем все собирается самостоятельно по такой схеме:

- Готовится основание для сварки стола, оно должно быть строго горизонтальным, это очень важно, лучше проверить уровнем.

- Сваривается рама станка в виде стола. Можно использовать трубы квадратного сечения. Вертикальные «ноги» необходимо усилить укосинами.

- Рама покрывается грунтовкой и краской, чтобы защитить от коррозии.

- Изготавливаются опоры для станка. Материал опор – дюраль, болты 14 мм, гайки лучше приварить к болтам.

- Сваривается водяной стол.

- Устанавливаются крепления для реек и ставятся рейки. Для реек используется металл в виде полосы 40 мм.

- Устанавливаются линейные направляющие.

- Корпус стола зашивается листовым железом и окрашивается.

- Устанавливается портал на направляющие.

- На портал устанавливается двигатель и концевые индуктивные датчики.

- Устанавливаются рельсовые направляющие, зубчастая рейка и двигатель оси Y.

- Устанавливаются направляющие и двигатель на оси Z.

- Устанавливается датчик поверхности металла.

- Устанавливается кран для слива воды из стола, ограничители для портала, чтобы не съехал со стола.

- Устанавливаются кабель-каналы Y,Z и X.

- Все провода прячутся в гофру.

- Устанавливается механизированная горелка.

- Далее изготавливается терминал с ЧПУ. Сначала сваривается корпус.

- В корпус терминала с ЧПУ устанавливается монитор, клавиатура, модуль ТНС и кнопки к нему.

Все, станок плазменной резки с ЧПУ готов.

Несмотря на то, что плазморез имеет достаточно простое устройство, все же не стоит браться за его изготовление без серьезных познаний в сварочном деле и большого опыта. Новичку проще заплатить за готовое изделие. А вот инженеры, желающие воплотить свои знания и умения в домашних условиях, что называется «на коленке», могут попробовать создать плазморез своими руками от начала и до конца.

Новичку проще заплатить за готовое изделие. А вот инженеры, желающие воплотить свои знания и умения в домашних условиях, что называется «на коленке», могут попробовать создать плазморез своими руками от начала и до конца.

Принцип работы плазмореза | Строительный портал

Плазменная резка широко используется в различных отраслях промышленности: машиностроении, судостроении, изготовлении рекламы, коммунальной сфере, изготовлении металлоконструкций и в других отраслях. К тому же, в частной мастерской плазморез тоже может пригодиться. Ведь с помощью него можно быстро и качественно разрезать любой токопроводящий материал, а также некоторые нетокопроводящие материалы – пластик, камень и дерево. Разрезать трубы, листовой металл, выполнить фигурный рез или изготовить деталь можно просто, быстро и удобно с помощью технологии плазменной резки. Рез выполняется высокотемпературной плазменной дугой, для создания которой нужен лишь источник тока, резак и воздух. Чтобы работа с плазморезом давалась легко, а рез получался красивым и ровным, не мешает узнать принцип работы плазмореза, который даст базовое понятие, как можно управлять процессом резки.

- Устройство плазмореза

- Принцип работы плазмореза

- Параметры плазмореза

- Плазморез своими руками

- ЧПУ плазморез своими руками

Устройство плазмореза

Аппарат под названием «плазморез» состоит из нескольких элементов: источника питания, плазменного резака/плазмотрона, воздушного компрессора и кабель-шлангового пакета.

Источник питания для плазмореза подает на плазмотрон определенную силу тока. Может представлять собой трансформатор или инвертор.

Трансформаторы более увесисты, потребляют больше энергии, но зато менее чувствительны к перепадам напряжения, и с помощью них можно разрезать заготовки большей толщины.

Инверторы легче, дешевле, экономнее в плане энергопотребления, но при этом позволяют разрезать заготовки меньшей толщины. Поэтому их используют на маленьких производствах и в частных мастерских. Также КПД инверторных плазморезов на 30 % больше, чем у трансформаторных, у них стабильнее горит дуга. Пригождаются они и для работы в труднодоступных местах.

Плазмотрон или как его еще называют «плазменный резак» является главным элементом плазмореза. В некоторых источниках можно встретить упоминание плазмотрона в таком контексте, что можно подумать будто «плазмотрон» и «плазморез» идентичные понятия. На самом деле это не так: плазмотрон – это непосредственно резак, с помощью которого разрезается заготовка.

Основными элементами плазменного резака/плазмотрона являются сопло, электрод, охладитель/изолятор между ними и канал для подачи сжатого воздуха.

Схема плазмореза наглядно демонстрирует расположение всех элементов плазмореза.

Внутри корпуса плазмотрона находится электрод, который служит для возбуждения электрической дуги. Он может быть изготовлен из гафния, циркония, бериллия или тория. Эти металлы приемлемы для воздушно-плазменной резки потому, что в процессе работы на их поверхности образуются тугоплавкие оксиды, препятствующие разрушению электрода. Тем не менее, используют не все эти металлы, потому что оксиды некоторых из них могут нанести вред здоровью оператора. Например, оксид тория – токсичен, а оксид бериллия – радиоактивен. Поэтому самым распространенным металлом для изготовления электродов плазмотрона является гафний. Реже – другие металлы.

Сопло плазмотрона обжимает и формирует плазменную струю, которая вырывается из выходного канала и разрезает заготовку. От размера сопла зависят возможности и характеристики плазмореза, а также технология работы с ним. Зависимость такая: от диаметра сопла зависит, какой объем воздуха может через него пройти за единицу времени, а от объема воздуха зависят ширина реза, скорость охлаждения и скорость работы плазмотрона. Чаще всего сопло плазмотрона имеет диаметр 3 мм. Длина сопла тоже важный параметр: чем длиннее сопло, тем аккуратнее и качественнее рез. Но с этим надо быть поаккуратнее. Слишком длинное сопло быстрее разрушается.

Чаще всего сопло плазмотрона имеет диаметр 3 мм. Длина сопла тоже важный параметр: чем длиннее сопло, тем аккуратнее и качественнее рез. Но с этим надо быть поаккуратнее. Слишком длинное сопло быстрее разрушается.

Компрессор для плазмореза необходим для подачи воздуха. Технология плазменной резки подразумевает использование газов: плазмообразующих и защитных. В аппаратах плазменной резки, рассчитанных на силу тока до 200 А, используется только сжатый воздух, и для создания плазмы, и для охлаждения. Такого аппарата достаточно для разрезания заготовок 50 мм толщиной. Промышленный станок плазменной резки использует другие газы – гелий, аргон, кислород, водород, азот, а также их смеси.

Кабель-шланговый пакет соединяет источник питания, компрессор и плазмотрон. По электрическому кабелю подается ток от трансформатора или инвертора для возбуждения электрической дуги, а по шлангу идет сжатый воздух, который необходим для образования плазмы внутри плазмотрона. Более детально, что именно происходит в плазмотроне, расскажем ниже.

Принцип работы плазмореза

Как только нажимается кнопка розжига, источник питания (трансформатор или инвертор) начинает подавать на плазмотрон токи высокой частоты. В результате внутри плазмотрона возникает дежурная электрическая дуга, температура которой 6000 – 8000 °С. Дежурная дуга зажигается между электродом и наконечником сопла по той причине, что образование дуги между электродом и обрабатываемой заготовкой сразу – затруднительно. Столб дежурной дуги заполняет весь канал.

После возникновения дежурной дуги в камеру начинает поступать сжатый воздух. Он вырывается из патрубка, проходит через электрическую дугу, вследствие чего нагревается и увеличивается в объеме в 50 – 100 раз. Помимо этого воздух ионизируется и перестает быть диэлектриком, приобретая токопроводящие свойства.

Суженное к низу сопло плазмотрона обжимает воздух, формирует из него поток, который со скоростью 2 – 3 м/с вырывается из сопла. Температура воздуха в этот момент может достигать 25000 – 30000 °С. Именно этот высокотемпературный ионизированный воздух и является в данном случае плазмой. Ее электропроводимость примерно равна электропроводимости металла, который обрабатывается.

Температура воздуха в этот момент может достигать 25000 – 30000 °С. Именно этот высокотемпературный ионизированный воздух и является в данном случае плазмой. Ее электропроводимость примерно равна электропроводимости металла, который обрабатывается.

В тот момент, когда плазма вырывается из сопла и соприкасается с поверхностью обрабатываемого металла, зажигается режущая дуга, а дежурная дуга гаснет. Режущая/рабочая дуга разогревает обрабатываемую заготовку в месте реза – локально. Металл плавится, появляется рез. На поверхности разрезаемого металла появляются частички расплавленного только что металла, которые сдуваются с нее потоком воздуха, вырывающегося из сопла. Это самая простая технология плазменной резки металла.

Катодное пятно плазменной дуги должно располагаться строго по центру электрода/катода. Чтобы это обеспечить, используется так называемая вихревая или тангенциальная подача сжатого воздуха. Если вихревая подача нарушена, то катодное пятно смещается относительно центра электрода вместе с плазменной дугой. Это может привести к неприятным последствиям: плазменная дуга будет гореть нестабильно, может образовываться две дуги одновременно, а в худшем случае – плазмотрон может выйти из строя.

Если увеличить расход воздуха, то скорость плазменного потока увеличится, также увеличится и скорость резки. Если же увеличить диаметр сопла, то скорость уменьшится и увеличится ширина реза. Скорость плазменного потока примерно равна 800 м/с при токе 250 А.

Скорость реза – тоже важный параметр. Чем она больше, тем тоньше рез. Если скорость маленькая, то ширина реза увеличивается. Если увеличивается сила тока, происходит то же самое – ширина реза увеличивается. Все эти тонкости относятся уже непосредственно к технологии работы с плазморезом.

Параметры плазмореза

Все аппараты плазменной резки можно разделить на две категории: ручные плазморезы и аппараты машинной резки.

Ручные плазморезы используются в быту, на маленьких производствах и в частных мастерских для изготовления и обработки деталей. Основная их особенность в том, что плазмотрон держит в руках оператор, он ведет резак по линии будущего реза, держа его на весу. В итоге рез получается хоть и ровным, но не идеальным. Да и производительность такой технологии маленькая. Чтобы рез получился более ровным, без наплывов и окалины, для ведения плазмотрона используется специальный упор, который одевается на сопло. Упор прижимается к поверхности обрабатываемой заготовки и остается только вести резак, не переживая за то, соблюдается ли необходимое расстояние между заготовкой и соплом.

На ручной плазморез цена зависит от его характеристик: максимальной силы тока, толщины обрабатываемой заготовки и универсальности. Например, существуют модели, которые можно использовать не только для резки металлов, но и для сварки. Их можно отличить по маркировке:

- CUT – разрезание;

- TIG – аргонодуговая сварка;

- MMA – дуговая сварка штучным электродом.

Например, плазморез FoxWeld Plasma 43 Multi совмещает все перечисленные функции. Его стоимость 530 – 550 у.е. Характеристики, касающиеся плазменной резки: сила тока – 60 А, толщина заготовки – до 11 мм.

Кстати, сила тока и толщина заготовки – основные параметры, по которым подбирается плазморез. И они взаимосвязаны.

Чем больше сила тока, тем сильнее плазменная дуга, которая быстрее расплавляет металл. Выбирая плазморез для конкретных нужд, необходимо точно знать, какой металл придется обрабатывать и какой толщины. В приведенной ниже таблице указано, какая сила тока нужна для разрезания 1 мм металла. Обратите внимание, что для обработки цветных металлов требуется большая сила тока. Учтите это, когда будете смотреть на характеристики плазмореза в магазине, на аппарате указана толщина заготовки из черного металла. Если вы планируете резать медь или другой цветной металл, лучше рассчитайте необходимую силу тока самостоятельно.

Например, если требуется разрезать медь толщиной 2 мм, то необходимо 6 А умножить на 2 мм, получим плазморез с силой тока 12 А. Если требуется разрезать сталь толщиной 2 мм, то умножаем 4 А на 2 мм, получаем силу тока 8 А. Только берите аппарат плазменной резки с запасом, так как указанные характеристики являются максимальными, а не номинальными. На них можно работать только непродолжительное время.

Станок с ЧПУ плазменной резки используется на производственных предприятиях для изготовления деталей или обработки заготовок. ЧПУ означает числовое программное управление. Станок работает по заданной программе с минимальным участием оператора, что максимально исключает человеческий фактор на производстве и увеличивает производительность в разы. Качество реза машинным аппаратом идеально, не требуется дополнительная обработка кромок. А самое главное – фигурные резы и исключительная точность. Достаточно ввести в программу схему реза и аппарат может выполнить любую замысловатую фигуру с идеальной точностью. На станок плазменной резки цена значительно выше, чем на ручной плазморез. Во-первых, используется большой трансформатор. Во-вторых, специальный стол, портал и направляющие. В зависимости от сложности и размеров аппарата цена может быть от 3000 у.е. до 20000 у.е.

Аппараты машинной плазменной резки используют для охлаждения воду, поэтому могут работать всю смену без перерыва. Так называемый ПВ (продолжительность включения) равен 100 %. Хотя у ручных аппаратов он может быть и 40 %, что означает следующее: 4 минуты плазморез работает, а 6 минут ему необходимо для того, чтобы остыть.

Плазморез своими руками

Наиболее разумно будет приобрести плазморез готовый, заводского исполнения. В таких аппаратах все учтено, отрегулировано и работает максимально идеально. Но некоторые умельцы «Кулибины» умудряются смастерить плазморез своими руками. Результаты получаются не очень удовлетворительными, так как качество реза хромает. В качестве примера приведем урезанный вариант, как можно сделать плазморез самостоятельно. Сразу оговоримся, что схема далека от идеала и лишь дает общее понятие процесса.

В качестве примера приведем урезанный вариант, как можно сделать плазморез самостоятельно. Сразу оговоримся, что схема далека от идеала и лишь дает общее понятие процесса.

Итак, трансформатор для плазмореза должен быть с падающей ВАХ.

Пример на фото: первичная обмотка – снизу, вторичная – сверху. Напряжение – 260 В. Сечение обмотки – 45 мм2, каждая шина 6 мм2. Если установить силу тока на 40 А напряжение падает до 100 В. У дросселя также сечение 40 мм2, наматывался той же шиной, всего около 250 витков.

Для работы нужен воздушный компрессор, естественно, заводского исполнения. В данном случае использовался агрегат производительностью 350 л/мин.

Самодельный плазморез – схема работы.

Плазмотрон лучше приобрести заводской, он обойдется примерно в 150 – 200 у.е. В данном примере плазмотрон изготавливался самостоятельно: медное сопло (5 у.е.) и гафниевый электрод (3 у.е.), остальное «кустарщина». За счет чего расходники быстро вышли из строя.

Схема работает так: на резаке находится кнопка пуск, при ее нажатии реле (р1) подает на блок управления напряжение, реле (р2) подает напряжение на трансформатор, затем пускает воздух для продувки плазмотрона. Воздух осушает камеру плазмотрона от возможного конденсата и выдувает все лишнее, на это у него есть 2 – 3 секунды. Именно с такой задержкой срабатывает реле (р3), которое подает питание на электрод для поджига дуги. Затем включается осциллятор, который ионизирует пространство между электродом и соплом, как результат загорается дежурная дуга. Далее плазмотрон подносится к изделию и загорается режущая/рабочая дуга между электродом и заготовкой. Реле геркона отключает сопло и поджиг. Согласно данной схеме, если режущая дуга внезапно погаснет, например, если сопло попало в отверстие в металле, то реле геркона снова подключит поджиг и спустя несколько секунд (2 – 3) загорится дежурная дуга, а затем режущая. Все это при условии, что кнопка «пуск» не отпускается. Реле (р4) пускает воздух в сопло с задержкой, после того, как отпустили кнопку «пуск» и режущая дуга погасла. Все эти предосторожности необходимы для того, чтобы продлить ресурс сопла и электрода.

Реле (р4) пускает воздух в сопло с задержкой, после того, как отпустили кнопку «пуск» и режущая дуга погасла. Все эти предосторожности необходимы для того, чтобы продлить ресурс сопла и электрода.

Самостоятельное изготовление плазмореза в «домашних» условиях дает возможность изрядно сэкономить, но о качестве реза говорить не приходится. Хотя если за работу возьмется инженер, то результат может быть даже лучше заводского исполнения.

ЧПУ плазморез своими руками

Станок плазменной резки с ЧПУ может позволить себе не каждое предприятие, ведь его стоимость может достигать 15000 – 20000 у.е. Довольно часто такие организации заказывают выполнение работ плазменной резки на специальных предприятиях, но это тоже обходится недешево, особенно если объемы работ большие. Но ведь так хочется свой новый станок плазменной резки, а средств не хватает.

Помимо известных профильных заводов есть предприятия, которые занимаются производством станков плазменной резки, закупая лишь профильные детали и узлы, а все остальное изготавливают самостоятельно. В качестве примера мы расскажем, как делают станки плазменной резки с ЧПУ инженеры в производственном цеху.

Составляющие станка плазменной резки своими руками:

- Стол 1270х2540 мм;

- Ременная передача;

- Шаговые детали;

- Линейные направляющие HIWIN;

- Система, управляющая высотой факела THC;

- Блок управления;

- Стойка-терминал, в котором находится блок управления ЧПУ, стоит отдельно.

Характеристики станка:

- Скорость перемещения по столу 15 м/мин;

- Точность установки позиции плазмотрона 0,125 мм;

- Если использовать аппарат Powermax 65, то скорость реза будет 40 м/мин для 6 мм заготовки или 5 м/мин для заготовки толщиной 19 мм.

На подобный станок плазменной резки металла цена будет около 13000 у.е., не включая источник плазмы, который придется приобрести отдельно – 900 у. е.

е.

Для изготовления такого станка комплектующие заказываются отдельно, а затем все собирается самостоятельно по такой схеме:

- Готовится основание для сварки стола, оно должно быть строго горизонтальным, это очень важно, лучше проверить уровнем.

- Сваривается рама станка в виде стола. Можно использовать трубы квадратного сечения. Вертикальные «ноги» необходимо усилить укосинами.

- Рама покрывается грунтовкой и краской, чтобы защитить от коррозии.

- Изготавливаются опоры для станка. Материал опор – дюраль, болты 14 мм, гайки лучше приварить к болтам.

- Сваривается водяной стол.

- Устанавливаются крепления для реек и ставятся рейки. Для реек используется металл в виде полосы 40 мм.

- Устанавливаются линейные направляющие.

- Корпус стола зашивается листовым железом и окрашивается.

- Устанавливается портал на направляющие.

- На портал устанавливается двигатель и концевые индуктивные датчики.

- Устанавливаются рельсовые направляющие, зубчастая рейка и двигатель оси Y.

- Устанавливаются направляющие и двигатель на оси Z.

- Устанавливается датчик поверхности металла.

- Устанавливается кран для слива воды из стола, ограничители для портала, чтобы не съехал со стола.

- Устанавливаются кабель-каналы Y,Z и X.

- Все провода прячутся в гофру.

- Устанавливается механизированная горелка.

- Далее изготавливается терминал с ЧПУ. Сначала сваривается корпус.

- В корпус терминала с ЧПУ устанавливается монитор, клавиатура, модуль ТНС и кнопки к нему.

Все, станок плазменной резки с ЧПУ готов.

Несмотря на то, что плазморез имеет достаточно простое устройство, все же не стоит браться за его изготовление без серьезных познаний в сварочном деле и большого опыта. Новичку проще заплатить за готовое изделие. А вот инженеры, желающие воплотить свои знания и умения в домашних условиях, что называется «на коленке», могут попробовать создать плазморез своими руками от начала и до конца.

Новичку проще заплатить за готовое изделие. А вот инженеры, желающие воплотить свои знания и умения в домашних условиях, что называется «на коленке», могут попробовать создать плазморез своими руками от начала и до конца.

Плазморез. Устройство и характеристики — Оборудование

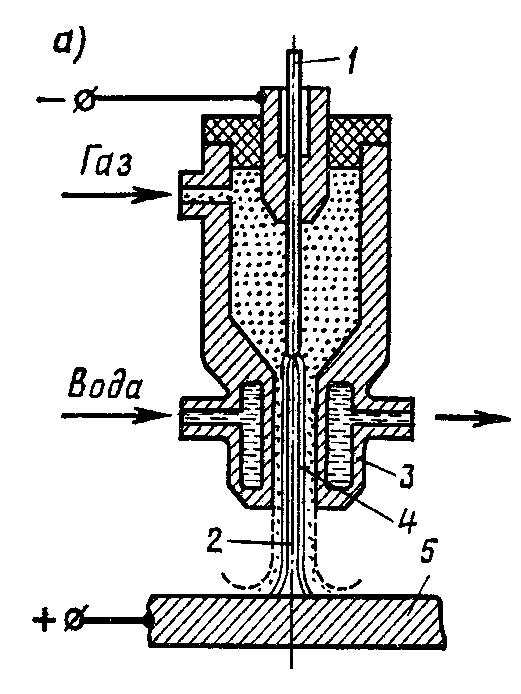

Плазморез необходим для высокотемпературного нагрева, нагрев происходит плазменной струей в процессе термической обработки. Аппарат применяется во время плазменной резки различных материалов, некоторыми моделями плазмореза возможно выполнять пайку высокотемпературными припоями цветных и черных металлов, осуществлять поверхностную термообработку (огневую зачистку, закалку и отжиг). В плазморезе применена технология добычи плазмы из водяного пара.

Устройство оборудования

Плазменная горелка в узком канале зажигает электрическую дугу, водяной пар ее интенсивно охлаждает, он при этом ионизируется, образуется плазменная струя у которой температура около 6000 градусов по Цельсию.

Такая дуга достаточно точно и быстро режет металл, плазменная резка в отличие от кислородной разрезает железосодержащие металлические материалы, также как и не железосодержащие. Благодаря специальной технологии плазменная резка эффективная и безопасная замена механической резке.

Во время резки плазморезом происходит нагрев разрезаемого металла. Рабочая жидкость охлаждает горелку, что позволяет применять агрегат продолжительное время. Плазменная резка часто используется на сталеварных заводах, на строительных объектах в химической промышленности и в авиастроении.

Категории аппаратов плазменной резки

Выделяют инверторные и трансформаторные аппараты. Инверторные потребляют немного электроэнергии, негабаритны и немассивны. Но у них максимальная мощность ограничена, они могут выдавать не более 70 ампер. Данный агрегат сильно чувствителен к перепадам напряжения. А трансформаторные аппараты не реагируют на перепады напряжения, они надежны и намного мощнее инверторных плазморезов. Но у них большой вес, что может предоставить неудобства во время работы.

Но у них большой вес, что может предоставить неудобства во время работы.

Скорость резки

Скорость замеряется сантиметрами в минуту, некоторые агрегаты могут перерезать металл толщиной в 30 миллиметров за одну минуту, что является хорошим показателем. Скорость резки является важной особенностью, когда аппарат применяется в массовом производстве, тогда нужно затраты времени как можно больше уменьшать.

Длительность работы плазмореза

При приобретении аппарата обратите свое внимание на долговременность его работы, потому что такая характеристика очень значительна. Длительность работы – это время на протяжении которого оборудование может резать материал не перегреваясь. К примеру, если данная характеристика равна 50%, то оборудование проработает без выключения около пяти минут, после чего, аппарат будет остывать три минуты.

Длительная продолжительность эксплуатации оборудования очень важна при резании длинных изделий. Если будет применяться оборудование с небольшой мощностью, то длительность работы будет немного дольше. Температура окружающей среды также имеет свое влияние на длительность работы.

Комплектующие плазмореза

Для резки плазморезом необходим не только сжатый воздух, но и иные материалы, и комплектующие части. Это электрод и сопло горелки, поврежденные электроды или сопла будут оказывать влияние на работу оборудования.

Недостаточная квалификация рабочего, резка толстых металлических листов с применением интенсивных режимов и влажность воздуха ускорят износ комплектующих частей. Если вы хотите получить превосходное качество резки, то производите замену электрода и сопла одновременно. Не забывайте во время работ использовать специальную одежду и маску, которая защитит виши глаза от повреждений. После резки обязательно выключайте аппарат, чтобы он остыл.

Какой принцип работы плазмореза, что разогревает металл и что режет?

Плазморез — очень нужная и полезная вещь не только в производстве, но и при использовании в домашний мастерской. С помощью плазмореза можно разрезать не только токопроводящие материалы (например, металлы), но, что не все знают, и пластик, камень и дерево. Это существенно расширяет границы использования и делает плазморез просто незаменимым инструментом в руках мастера. К тому же у плазмореза очень высокая и качественная точность обработки материала. Срезы получается очень ровными и красивыми. Такого не добьешься с помощью обычных слесарных инструментов.

С помощью плазмореза можно разрезать не только токопроводящие материалы (например, металлы), но, что не все знают, и пластик, камень и дерево. Это существенно расширяет границы использования и делает плазморез просто незаменимым инструментом в руках мастера. К тому же у плазмореза очень высокая и качественная точность обработки материала. Срезы получается очень ровными и красивыми. Такого не добьешься с помощью обычных слесарных инструментов.

Итак, приступим к подробному рассмотрению плазмореза. Обычно он состоит из нескольких элементов: источник питания, компрессор, плазмотрон или плазменный резак, кабель-шланговый пакет и массовый зажим. Элементов не много и все они доступны для потребителя.

Начнем с источника питания. Это как правило либо инвертор, либо трансформатор. Инвертор более экономичен, компактен, у него более устойчивая дуга, но он менее устойчив к перепадам напряжения и не такой мощный как трансформатор. С помощью источника питания на трансформаторе можно резать более массивные и толстые заготовки и трансформатор более устойчив к перепадам напряжения. Правда, КПД у него меньше, чем у инвертора. Так что в данном случае по возможности обработки более толстых заготовок трансформатор выигрывает у инвертора.

Далее. Плазмотрон (или плазменный резак) является «сердцем» установки. Это устройство, с помощью которого разрезается заготовка. Устройство плазмотрона не очень простое. Состоит он из нескольких элементов: электрод,сопло

Сопло плазмотрона служит для направления и дозировки плазменной струи. От диаметра и длины сопла зависит точность, аккуратность и диаметр реза.

Компрессор нужен для подачи сжатого воздуха, который необходим как для формирования плазменной струи, так и для охлаждения плазмотрона. С помощью сжатого воздуха можно разрезать материалы толщиной до 5 сантиметров. Более толстые материалы требую использования других газов (например, гелий, аргон, кислород, водород, азот) или их смесей. Такие рабочие газы обычно используются в промышленных установках.

Кабель-шланговый пакет необходим для связывания компрессора, источника питания и плазмотрона. С помощью него собирается в единое целое вся система.

Теперь рассмотрим принцип работы плазмореза.

Итак, когда мы нажимает кнопку на плазморезе, то образуется так называемая дежурная дуга, которая проскакивает между электродом плазмотрона и соплом. Затем подается сжатый воздух или, как говорилось выше, другой сжатый газ. Дежурная дуга разогревает воздух (газ), который увеличивается в объеме в десятки раз и разогревается до температуры в несколько десятков тысяч градусов, при этом он ионизируется и становится токопроводящим (то есть, получается самая настоящая плазма). Также сжатый воздух (газ) направляет плазменную струю на поверхность обрабатываемой заготовки. А форма сопла формирует струю заданного диаметра. Далее, в тот момент, когда плазма соприкасается с поверхностью металла, дежурная дуга гаснет и загорается режущая дуга, которая нагревает заготовку и расплавляет место резки. Расплавленный металл в месте реза удаляется также струей воздуха. Получается точный и ровный рез.

Вот сама схема плазмореза. Так более понятно как он устроен и как работает.

Надеюсь, я более-менее подробно ответил на Ваш вопрос. В данном ответе был рассмотрен общий принцип работы плазмореза и самая его простая конструкция для понимания принципа работы. Естественно, что есть и более усовершенствованные и сложные его схемы.

Обзор плазмореза AuroraPRO AIRHOLD 45

Группа компанийAURORA представляет Вашему вниманию аппарат плазменной резки AIRHOLD 45. Предыдущие поколения данных аппаратов проверены десятками тысяч сварщиков по всей России, теперь инженеры решили немного усовершенствовать инвертор.

Предыдущие поколения данных аппаратов проверены десятками тысяч сварщиков по всей России, теперь инженеры решили немного усовершенствовать инвертор.

В наследство от прошлых версий инвертору достались:

- Легендарная надёжность;

- MOSFET платформа;

- Лёгкий поджиг дуги;

- Простота использования.

Главная особенность новой модели возможность настройки времени продувки плазмотрона, после окончания резки. Опция позволяет защитить горелку от преждевременного износа и сэкономить на расходнике.

AIRHOLD 45 подойдёт для работы с любым токопроводящим материалом: любые типы сталей, медь и её сплавы, алюминий, титан и прочими. Толщина разделительного реза стали до 12 мм. Комфортная толщина реза, которая гарантирует высокое качество кромки – 8-10мм.

Новый инвертор при условии верной настройки процесса гарантирует владельцу высокое качество реза, практически без грата. При этом металл небольшой толщины не деформируется, коробления не происходит.

При сборке AIRHOLD 45 применяется SMD монтаж компонентов. Пайка и нанесение защитного компаунд-покрытия осуществляется в автоматическом режиме с последующим контролем качества микросхем.

Аппарат создан на базе классической технологии MOSFET, проверенной временем и множеством мастеров в России. В отличие от IGBT аппаратов – число транзисторов значительно больше, а значит рабочая нагрузка на силовые компоненты — распределена равномернее. В случае их выхода из строя, транзисторы c изолированным затвором, в большинстве случаев, меняются парно в то время, как IGBT схема, в случае поломки, требует замены всех транзисторов аппарата.

Как и прежде, для работы аппарату необходим компрессор. Потребление воздуха у AIRHOLD 45 – около 170л/мин при рабочем давлении 4-5 Бар. Для нормально работы аппарата рекомендуем использовать компрессор серии GALE или его аналог.

Катоды плазмотрона PT-31, которым комплектуется аппарат – имеют 2 рабочих положения. В случае, если катод изношен с одной из сторон, его можно перевернуть и продолжить резку.

В случае, если катод изношен с одной из сторон, его можно перевернуть и продолжить резку.

На фронтальной панели нового AIRHOLD расположены ручки настройки тока реза и времени продувки по окончании сеанса. Индикаторы сети, перегрева и неисправности.

В нижней части аппарата находится гнездо подключения плазмотрона и розетка обратного кабеля. Между ними — коннектор управления плазмотрона. Разработчики уделили внимание деталям и предусмотрели защитные крышки для силовых разъёмов аппарата.

На задней панели находится ввод кабеля питания, тумблер включения аппарата, фильтр регулятор для подготовки входящего воздуха решётка системы охлаждения.

AIRHOLD 45 оснащён удобной ручкой, которая поможет перенести аппарат весом 7 кг. к месту проведения работ.

В комплект поставки, кроме инвертора входят: фильтр-регулятор входящего воздуха, запасные сопла и катоды, 5-метровый резак PT-31, трёхметровый кабель сечением 6 мм2 и 300-амперный зажим на массу.

И ещё один немаловажный момент: — на всю технику, которая выпускается под брендом AuroraPRO- производитель предоставляет двухлетнюю гарантию без ограничений.

AuroraPRO – профессионал в каждом.

Смотрите данную статью в видео-ролике:

Автор — Сергей Дугин

В Евротек с 2013 года. За годы работы в компании досконально изучил ассортимент представленного оборудования от насосов и моек ВД до пусковых устройств и сварочных инверторов.

Принимал непосредственное участие во всех тестах лаборатории Aurora и может поручиться за результаты испытаний.

Любит Бернини и Хокусая. Не любит рыбу.

Правильно подобрать плазморез | Плазменная резка металла

Обработка металла по праву относится к трудоемким и затратным операциям. Среди всех способов резки самым перспективным сегодня является плазменный метод. В отличие от традиционных технологий, где используются инструменты с режущей кромкой, отрезные абразивные диски и сварка, данная операция отличается принципиально по многим параметрам. Это и используемое оборудование, и эффективная технология резки. Производитель получает несомненные преимущества, если при выборе способа обработки металла предпочтет аппарат плазменной обработки. Как выбрать нужную модель из имеющегося на рынке оборудования и почему данный метод считается лучшим, об этом речь пойдет ниже.

Среди всех способов резки самым перспективным сегодня является плазменный метод. В отличие от традиционных технологий, где используются инструменты с режущей кромкой, отрезные абразивные диски и сварка, данная операция отличается принципиально по многим параметрам. Это и используемое оборудование, и эффективная технология резки. Производитель получает несомненные преимущества, если при выборе способа обработки металла предпочтет аппарат плазменной обработки. Как выбрать нужную модель из имеющегося на рынке оборудования и почему данный метод считается лучшим, об этом речь пойдет ниже.

Современные предприятия, занятые в сфере производства продукции из металла широко используют плазменную резку. Обусловлено это рядом факторов, которые дают ощутимые преимущества в конкурентной борьбе:

- Скорость обработки металла. Современное производство стремится в минимизации времени при любых операциях;

- Точность обработки металла. Использование плазмореза значительно повышает точность работ, чем при традиционных способах резки;

- Экономия. Тонкий рез и минимальные припуски позволяют существенно сократить расход металла;

- Небольшое количество отходов. Нет необходимости утилизировать, складировать, вывозить стружку, мелкие неделовые обрезки;

- Безопасность и экологичность. Плазменная резка не представляет опасности для окружающей среды и здоровью человека. Оборудование спроектировано таким образом, что риски получить травмы, при выполнении условий эксплуатации минимальны.

В последние годы аппараты плазменной резки стали доступны для потребителя. Кроме стационарных станков плазменной резки для крупного промышленного производства, производители насытили рынок мобильными плазморезами, которые можно использовать в домашних мастерских, небольших цехах, на строительных участках. Несмотря на то, что производительность их ниже, чем заводские аналоги, она все же значительно превышает скорость обработки традиционными методами резки. Просто важно подобрать нужный аппарат в конкретной ситуации и конкретной задачи, чтобы не переплачивать за избыточную мощность и ненужные опции.

Просто важно подобрать нужный аппарат в конкретной ситуации и конкретной задачи, чтобы не переплачивать за избыточную мощность и ненужные опции.

Выбор аппарата плазменной резки

Ответственная процедура, требующая знаний основных параметров оборудования. Среди главных качеств аппарата специалисты рекомендуют обратить внимание на следующие:

- Мощность. Для цветных металлов она определяется из расчета 6 А на 1 мм толщины, при работе с сплавами их железа сила тока составляет 4 А;

- Время рабочего цикла. В отличие от профессиональных стационарных станков, которые могут работать часами, мобильное исполнение требует соблюдения режима. В сопроводительных документах это значение указывается в процентах. Например, если стоит 60%, то это означает, что после 6 минут работы необходимо дать отдых инструменту минимум на 4 минуты;

- Способ подачи воздуха. Некоторые модели оборудованы встроенным компрессором, который создает необходимое давление. Однако, как правило, это небольшая мощность и оборудование не отличается большой производительностью. Подключение к системе подачи сжатого воздуха или применение отдельного компрессора существенно повышает эффективность работы.

Точно определиться с выбором поможет консультация со специалистом торгового дома «Партнер». Найти наши контакты можно на странице сайта. Там же указаны адреса торговых точек, где можно протестировать плазменный резак до покупки. Будут представлены образцы наиболее подходящие под предполагаемый режим работы с учетом толщины и качества металла.

Условия эксплуатации и преимущества плазморезов

Мобильное устройство плазменной резки востребовано во многих областях деятельности. Высокая производительность и скорость работы облегчают операции по обработке металла. Но главными преимуществами являются точность, и отсутствие дополнительных мер по доработке заготовки. Рез получается чистым, без заусенцев и окалины. Оценили эти достоинства компании, чья деятельность связана со строительством, ремонтом и монтажом инженерных коммуникаций. Особую ценность оборудование представляет для исполнителей сложных операций с металлическими конструкциями различной сложности и назначения. Пользуются мобильным плазменным резаком, как в небольших цехах, так и на крупных производствах для выполнения отдельных операций.

Рез получается чистым, без заусенцев и окалины. Оценили эти достоинства компании, чья деятельность связана со строительством, ремонтом и монтажом инженерных коммуникаций. Особую ценность оборудование представляет для исполнителей сложных операций с металлическими конструкциями различной сложности и назначения. Пользуются мобильным плазменным резаком, как в небольших цехах, так и на крупных производствах для выполнения отдельных операций.

Наибольшим спросом оборудование пользуется при разделке листового металла. Модели с приспособлениями, для корректировки линии разреза позволят добиваться высокой точности и снижать трудоемкость операции. Если предполагаемая толщина материала не превышает 8-10 мм, что часто встречается на практике, то можно приобрести аппарат мощностью 40 А. Соответственно для резки листа 30 мм требуется оборудование с рабочей силой тока не менее 120 А. При выполнении операций необходимо четко соблюдать временные ограничения. Это позволит продлить срок службы и уменьшить износ резака.

Для больших объемов работ предпочтительнее использование наружной подачи воздуха. Немаловажное значение при эксплуатации имеет соблюдение правил техники безопасности. Степень защиты от поражения током на современных моделях плазменной резки очень высока и травмы крайне редки по этой причине. Гораздо больше неприятных ситуация связано с неаккуратным проведением работ с металлическими конструкциями. Производительное оборудование плазменной резки выполняет операции быстро и стоит предусмотреть последствия.

Торговый дом «Партнер» со своей стороны поможет при выборе оборудование для конкретной ситуации и цели. Опытный менеджер подробно объяснит правила эксплуатации и снабдит покупку необходимым документам, включая гарантийные обязательства. Так как предлагаемые плазморезы представлены от ведущих производителей, имеющих высокую репутацию на рынке.

Производство ЧПУ | Плазменный станок с ЧПУ | Лазерный станок с ЧПУ | CNC Waterjet

Решения для изготовления с ЧПУ для любых приложений

Будь то крупный бизнес, небольшой магазин или персональная выставка, у MultiCam есть решение для изготовления. У нас есть подходящий станок с ЧПУ для любого бюджета, большого и малого. Каждый станок с ЧПУ имеет ряд настраиваемых опций, поэтому вы можете получить именно то, что вам нужно. Наши станки с ЧПУ производятся с сертифицированным лазерным калибровочным оборудованием, поэтому вы можете рассчитывать на точность и качество.Тяжелые стальные рамы обеспечивают прочность и стабильность для неизменно точной резки. Для нескольких станков с ЧПУ в базе данных материалов хранится несколько параметров, включая скорость подачи, задержку прожига, высоту прожига и многие другие, поэтому вам не нужно тратить время на программирование настроек при смене материалов. Все наши станки с ЧПУ имеют репутацию компании MultiCam как отличное обслуживание клиентов. Имея офисы по всему миру, вы всегда можете найти необходимую помощь. Вы просто не ошибетесь, выбрав станок с ЧПУ MultiCam.Просмотрите наш выбор или позвоните в наш отдел продаж по телефону 972.929.4070, чтобы найти идеальное решение с ЧПУ для вашего приложения.

У нас есть подходящий станок с ЧПУ для любого бюджета, большого и малого. Каждый станок с ЧПУ имеет ряд настраиваемых опций, поэтому вы можете получить именно то, что вам нужно. Наши станки с ЧПУ производятся с сертифицированным лазерным калибровочным оборудованием, поэтому вы можете рассчитывать на точность и качество.Тяжелые стальные рамы обеспечивают прочность и стабильность для неизменно точной резки. Для нескольких станков с ЧПУ в базе данных материалов хранится несколько параметров, включая скорость подачи, задержку прожига, высоту прожига и многие другие, поэтому вам не нужно тратить время на программирование настроек при смене материалов. Все наши станки с ЧПУ имеют репутацию компании MultiCam как отличное обслуживание клиентов. Имея офисы по всему миру, вы всегда можете найти необходимую помощь. Вы просто не ошибетесь, выбрав станок с ЧПУ MultiCam.Просмотрите наш выбор или позвоните в наш отдел продаж по телефону 972.929.4070, чтобы найти идеальное решение с ЧПУ для вашего приложения.

Экономичное решение для резки только водой для предприятий, которым требуются ценность и производительность

+ подробности

ДОСТУПНОЕ РЕШЕНИЕ ДЛЯ ВЫСОКОТОЧНОЙ РЕЗКИ С ОТЛИЧНОЙ ОТДЕЛКОЙ

+ подробности

Высокая производительность по доступной цене

+ подробности

ВЫСОКОТОЧНОЕ И ДОСТУПНОЕ РЕШЕНИЕ ДЛЯ ПРОИЗВОДСТВА РЕЗКИ

+ подробности

ИНВЕСТИЦИЯ В УМНЫЕ ЧПУ, КОТОРАЯ ОБЕСПЕЧИВАЕТ ВЫСОКОПРОИЗВОДИТЕЛЬНОСТЬ И ЭФФЕКТИВНОСТЬ ДОСТУПНОЙ

+ подробности

МОДУЛЬНОСТЬ, УНИВЕРСАЛЬНОСТЬ И ШИРОКИЙ ДИАПАЗОН РАБОЧИХ КОНСТРУКЦИЙ

+ подробности

ПРОИЗВОДИТ ГЛАДКИЕ, ЧИСТЫЕ РЕЗКИ И ПОСТОЯННОЕ КАЧЕСТВО РЕЗКИ ПО ДОСТУПНОЙ ЦЕНЕ

+ подробности

ВЫСОКОПРОЧНАЯ СИСТЕМА РЕЗКИ С ВЫСОКОЙ ПРОИЗВОДИТЕЛЬНОСТЬЮ И ТОЧНОСТЬЮ

+ подробности

Прочный, сверхмощный

+ подробности

ВЫСОКАЯ СКОРОСТЬ РЕЗКИ И СТАБИЛЬНОЕ КАЧЕСТВО

+ подробности

ВЫСОКАЯ СКОРОСТЬ РЕЗКИ И СТАБИЛЬНОЕ КАЧЕСТВО

+ подробности

Точная и экономичная система лазерной резки

+ подробности

ПРЕДСТАВЛЯЕМ СОВЕРШЕННО НОВЫЙ QUANTUS FIBER LASER

+ подробности

3 лучших способа использования вашей машины плазменной резки

Машины плазменной резки — это невероятно мощные инструменты для резки различных материалов. Основная суть процесса заключается в том, что электрическая искра проходит через сжатый газ, чтобы воспламенить этот газ и достичь четвертого состояния материи — состояния плазмы. Чтобы поместить это в контекст, Солнце — этот гигантский шар, работающий на термоядерном синтезе, вокруг которого вращается наша планета — представляет собой гигантский кусок плазмы, который горит при температуре «около 27 миллионов градусов по Фаренгейту (15 миллионов градусов по Цельсию)», согласно Space.com. Хотя станки плазменной резки с ЧПУ не горят настолько сильно, они действительно достигают достаточно высоких температур, чтобы легко плавить сталь.

Основная суть процесса заключается в том, что электрическая искра проходит через сжатый газ, чтобы воспламенить этот газ и достичь четвертого состояния материи — состояния плазмы. Чтобы поместить это в контекст, Солнце — этот гигантский шар, работающий на термоядерном синтезе, вокруг которого вращается наша планета — представляет собой гигантский кусок плазмы, который горит при температуре «около 27 миллионов градусов по Фаренгейту (15 миллионов градусов по Цельсию)», согласно Space.com. Хотя станки плазменной резки с ЧПУ не горят настолько сильно, они действительно достигают достаточно высоких температур, чтобы легко плавить сталь.

Плазма, создаваемая станком для резки, передает электрическую дугу между источником питания резака и разрезаемым материалом, что приводит к выделению сильного тепла везде, где плазма касается заготовки. Разные машины плазменной резки будут использовать разные газы для создания плазмы — одни используют воздух в цехе, другие азот или другие расходные газы.

Установки для воздушно-плазменной резкимогут обеспечить невероятно точную и гладкую резку различных материалов без изгиба или деформации, которые часто сопровождают методы резки, основанные на физических усилиях.Но как лучше всего использовать машину плазменной резки в вашем цехе?

Вот краткий список некоторых применений станков плазменной резки с ЧПУ:

1) Резка высокотвердых материаловОдна из проблем при резке физически прочного материала заключается в том, что режущее лезвие может затупиться. Пилы быстро затупляются при попытке прогрызть металл, создавая опасные искры и летящую металлическую стружку.