Химическая сварка — Справочник химика 21

Химическая сварка отвержденных пластмасс требует не только интенсивного подвода теплоты к соединяемым поверхностям, но и интенсификации колебаний звеньев молекул полимера, содержащих реакционноспособные группы. Найденные в настоящее время способы химической сварки требуют действия ВТЧ или ультразвука. [c.313]Химическая сварка подразделяется на горновую, газовую и термитную. [c.600]

Проблема соединения двух пластмасс может быть решена различными путями, выбор которых определяется химической природой материалов, конструкционными особенностями изделия и другими факторами. Одним из простейших способов соединения пластмасс является сваривание. В основе этого технологического процесса — частного случая адгезии — лежат явления взаимной диффузии макромолекул [1—11]. Однако вопросы аутогезии и сваривания мы не будем рассматривать. Заметим только, что в ряде случаев даже при аутогезии основное значение имеет не взаимная диффузия, а молекулярное взаимодействие на границе раздела фаз. Примером может служить так называемая химическая сварка.

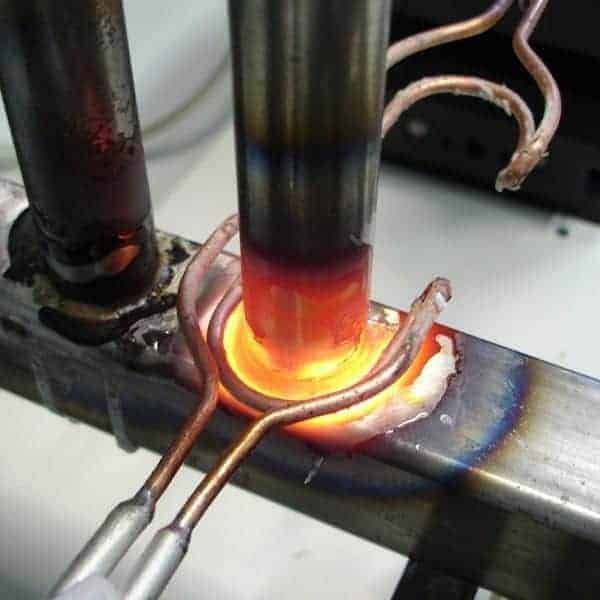

Химическая сварка — это способ соединения полимерных материалов, основанный на образовании химических связей между макромолекулами, находящимися на контактирующих поверхностях полимеров. Химическая сварка термопластов осуществляется после нанесения на соединяемые поверхности вспомогательных веществ (присадочных реагентов) и при нагревании зоны сварки до температур ниже температуры плавления и часто ниже температуры дезориентации полимера. Химическая сварка проводится в поле токов высокой частоты. [c.168]

Под сваркой пластмасс понимают способ получения соединения, при. котором полностью исчезает граница раздела между соединяемыми поверхностями и образуется непосредственный структурный переход от одного объема пластмассы к другому.

При получении сотопластов по одному из методов пропитанную раствором резольной смолы и высушенную бумагу или ткань (хлопчатобумажную или стеклянную) гофрируют в пресс-форме открытого типа при небольшом давлении и таких температуре и выдержке, которые обеспечивают степень отверждения связующего 80—85%- Полученные заготовки укладывают одну на другую в специальном приспособлении со строгой фиксацией так, чтобы образовались сотовые ячейки. После этого пакет помещают в поле токов высокой частоты, где за счет диэлектрического нагрева происходит так называемая химическая сварка заготовок—После сварки блок подвергают термообработке для окончательного отверждения связующего. Охлажденный блок разрезают на листы требуемой толщины, к которым приклеивают несущую обшивку.

Задание 5. Провести химическую сварку термопластов в поле токо [c.5]

ЗАДАНИЕ 5. ПРОВЕСТИ ХИМИЧЕСКУЮ СВАРКУ ТЕРМОПЛАСТОВ В ПОЛЕ ТОКОВ ВЫСОКОЙ ЧАСТОТЫ [c.168]

Цель задания изучить методику нахождения оптимальных условий химической сварки, определить оптимальный режим сварки и дать оценку качества сварных соединений по сравнению с клеевым соединением этого же материала.

Определить оптимальные условия химической сварки [c.169]

На основании полученных данных приступить к выбору оптимальных параметров процесса химической сварки. Критериями для выбора этих параметров могут служить результаты испытания прочности образцов (см. Задание 2.1.2.А). [c.171]

Определить оптимальные температуру N продолжительность химической сварки [c.174]

Процесс химической сварки можно регулировать, изменяя режим нагревания, осуществляя подготовку поверхностей, регулируя степень отверждения связующего на стадии формования деталей. [c.166]

Определить оптимальное давление в зоне химической сварки [c.174]

Присадка Режим химической сварки Прочность, кгс/см Утолщение шва Е, % Примечание (характер разрушения и т. д.)

Расскажите о химической сварке для каких типов термопластов она наиболее эффективна [c.177]

Применяя способ № 1 (химическая сварка) или способ № 2 (склеивание), изготовить стеклосотопласт со следующими параметрами к — 8 мм, а = 6 мм, б — расчетная величина. [c.189]

Режим отверждения определяется типом связующего. В случае последующей химической сварки гофров технологическая выдержка при их прессовании сокращается на 30%. [c.189]

Способ № 1—химическая сварка гофров [c.189]

Пластмассы на основе линейных и разветвленных полимеров могут соединяться по механизму как диффузионной, та[к и химической сварки. Пластмассы на основе полимеров с пространственной структурой могут быть соединены лишь химической сваркой. [c.153]

Химическая сварка основана на образовании химических связей между полимерами, приведенными в контакт, либо в результате взаимодействия функциональных групп полимеров, либо с помощью присадочного материала, введенного в зону шва.

Способ соединения [148] реактопластов в неотвержденном состоянии, проводимый аналогично прессованию слоистых пластиков, можно отнести к химической сварке. [c.165]

Возможность проведения химической сварки увеличивается с возрастанием температуры нагревания шва и давления контакта. С ростом степени отверждения связующего в пластике необходимо повышать давление И температуру сварки [191]. [c.166]

Химическую сварку пластмасс на основе отвержденных кремнийорганических смол [136, с. 27 196] проводят с помощью органических перекисей, наносимых на соединяемые поверхности, или растворов кремнийорганических соединений с температурой разложения ниже 573 К [198].

Опыт, полученный при сварке отвержденных пластмасс, был использован для разработки технологии химической сварки резин [199, 202]. [c.168]

Химическая сварка сшитых полимеров, полученных на основе термопластов воздействием на них ионизирующих излучений (облучение быстрыми электронами, рентгеновскими или у-лучами), заключается во введении в зону шва присадочного реагента, в результате чего в шве создается структура, близкая к структуре материала соединяемых деталей. Так, при сварке сшитого полиэтилена в качестве реагента используют соединения, легко распадающиеся на радикалы (перекиси, пербораты, персульфаты и др.) [203]. Детали из сшитого поливинилхлорида можно соединять с использованием только нагревания или нагревания и присадочного реагента (например, диамина) [204]. [c.168]

В работе [36] предложен новый метод повышения адгезии между двумя вулканизатами, аналогичный химической сварке пластмасс [12, 13]. Принцип этого метода заключается в вовлечении в реакцию неиспользованных в процессе вулканизации двойных связей атомов водорода а-метиленовых групп, а также функциональных групп, находящихся на поверхности частиц наполнителя. Химическая сварка вулканизатов может быть проведена при помощи раствора инициатора, наносимого на соединяемые иоверхноети, и интенсивного обогрева материала в поле токов высокой частоты. [c.252]

Химическая сварка вулканизатов может быть проведена при помощи раствора инициатора, наносимого на соединяемые иоверхноети, и интенсивного обогрева материала в поле токов высокой частоты. [c.252]

Пластмассовые канализационные трубы чаще всего изготовляются из поливинилхлорида и полиэтилена. Поливинилхлоридные трубы подразделяются на два типа в зависимости от своих прочностных характеристик и имеют диаметры от 100 до 300 мм. Некоторые фирмы-из-тотовители выпускают трубы диаметром до 750 мм. Стандартная длина выпускаемых секций составляет 6 м, хотя можно приобрести секции труб и другой длины. Секции поливинилхлоридных труб имеют раструбные концы, а стыковые соединения образуются методом химической сварки. На внутреннюю поверхность раструба одной секции и внешнюю поверхность гладкого конца другой секции наносится растворитель, после чего эти концы соединяются друг с другом. Стыки полиэтиленовых труб образуют путем размягчения соответствующих тор-цо В в специальном аппарате и последующей опрессовки их под контролируемым давлением. Поливинилхлоридные трубы применяются для образования домовых и других ответвлений, а полиэтиленовые трубы наиболее распространены при прокладке трубопроводов большой протяженности в неблагоприятных условиях, например при пересечении болотистой местности или под водой.

Повышение активности центров на субстрате, способных к взаимодействию с полимером, приводит к образованию более прочных химических связей. Это достигается, в частности, механохимичес-кими способами, обработкой ультразвуком и т. п. Так, предварительная химическая обработка полиэтилена или резины перед склеиванием [243, 244] или механическая обработка субстрата в олигомере [210] ведет к образованию свободных радикалов, химических связей и повышению прочности соединений на полярных клеях. К таким способам обработки относится и так называемая химическая сварка частично отвержденных термореактивных пластмасс [245]. [c. 36]

36]

Химическую сварку применить для соединения двухосиоорнентиро-ванной пленки полиэтилентерефталата (ПЭТФ) толщиной 20 мкм. Для выполнения задания нужно около 2,25 пленки. Для склеивания использовать термоплавкий клей на основе полиэфиров марок ТФ-60 или С-25 (3 г). В работе используются также пленка пластифицированного поливинилхлорида марки В [c.168]

Провести химическую сварку с помощью перекиси бензоила (ПБ) и гексаметилендиизоцианата (ГМДИЦ).

Химическую сварку пленок из ПЭТФ провести при оптимальном удельном расходе присадочных реагентов (ПБ и ГМДИЦ). Определить температуру, продолжительность нагрева и давление. Температуру и продолжительность нагрева выбрать с учетом результатов последующих испытаний. [c.172]

Провести химическую сварку пленки ПЭТФ при постоянном давлении (1,5 кгс/см ). [c.174]

Какими преимуществами обладает химическая сварка ПЭТФ по сравнению с клеевым соединением [c.177]

В зависимости от рассчитанного параметра ячейки стеклосото-пласт изготовить одним из трех способов химической сваркой гофрированных заготовок, склеиванием гофрированных заготовок или пропиткой стеклосот. [c.189]

Химической сваркой соединяют материалы, не поддающиеся диффузионной сварке — отвержденные реактопласты, вулканизаты (резины), редкосетчатые полимеры, линейные полициклические полимеры (с лестничной структурой), а также некоторые термопласты с кристаллической и ориентированной структурой, способные соединяться диффузионной сваркой. [c.165]

Соединение химической сваркой реактопластов, связующее которых отверждено в процессе поликонденсации [136, с. 26 191], обусловлено наличием функциональных групп а связующем и остаточной пластичностью [117, 191]. При нагревании до температуры, превышающей температуру отверждения связующего, в условиях плотного контакта соединяемых поверхностей обеспечивается химическое взаимодействие между оставшимися в поверхностных слоях реакционноспособными группами. Так, удается соединить детали, изготовленные на основе фенолоформальдегидных, фенолофурфуролоформ-альдегидных, фенолоанилиноформальдегидных, крезоло-феноло1формальдегидных смол., [c.166]

Так, удается соединить детали, изготовленные на основе фенолоформальдегидных, фенолофурфуролоформ-альдегидных, фенолоанилиноформальдегидных, крезоло-феноло1формальдегидных смол., [c.166]

ХИМИЧЕСКАЯ СВАРКА ФТОРОПЛАСТОВ

Фторопласты

Химическая сварка полимерных материалов [9, 10] заключается во взаимном смачивании соединяемых поверхностей с образованием химических связей между ними.

Технологический процесс химической сварки включает подготовку (главным образом очистку) соединяемых поверхностей, нанесение присадочного материала, приведение соединяемых поверхностей в контакт, прогрев или облучение зоны шва в условиях, обеспечивающих образование химических связей.

Химическую сварку фторполимеров, полученных на основе не полностью фторированных мономеров, проводят с применением присадочного реагента. В качестве присадочных реагентов используют многоосновные кислоты, диамины и пероксид бензола. Их можно наносить на соединяемые поверхности из растворов, содержащих соединяемый фторполимер. Наиболее эффективны диамины и пероксид бензоила. Прочность сварных швов, полу- ченных с их помощью, выше прочности швов, сваренных без присадочного материала или с использованием других химических реагентов. Предполагается, что механизм химической сварки аналогичен механизму сшивания полимеров с помощью этих веществ.

При химической сварке, например, фторопласта-26 его оптимальное содержание в ацетоновом растворе, содержащем 0,5 ± 0,1% бензоила или диамина, составляет 10%. Присадочный материал готовят, смешивая мелкозернистую пленку Ф-26, пероксид бензоила или диамин и ацетон, и выдерживают его в плотно закрытом сосуде примерно в течение 5 ч при 20°С до образования однородной массы. Приготовленный присадочный материал можно хранить при 20°С не менее 15 сут. Свариваемые пленки тщательно очищают тканевыми тампонами, смоченными этиловым спиртом. Присадочный материал (в количестве 2 ± 0,5 мг/см3) наносят мягкой кистью или через щелевое сопло. Присадочные реагенты из 10%-х растворов в ацетоне наносят из расчета 0,2 мг сухого состава на 1 см2 поверхности пленки. Открытая выдержка при 20~-25°С должна составлять не менее 25 мин. Допустимый срок хранения заготовок с нанесенным присадочным материалом 60 мин. Нагрев целесообразно производить в высокочастотном поле.

Присадочные реагенты из 10%-х растворов в ацетоне наносят из расчета 0,2 мг сухого состава на 1 см2 поверхности пленки. Открытая выдержка при 20~-25°С должна составлять не менее 25 мин. Допустимый срок хранения заготовок с нанесенным присадочным материалом 60 мин. Нагрев целесообразно производить в высокочастотном поле.

Температуру нагрева выбирают с учетом реакционной способности химического реагента, термомеханических и реологических свойств фторопластов. При использовании в качестве присадочных реагентов пероксида бензоила (ПБ) и гексаметилен диамина (ГМДА) оптимальная температура сварки пленок из Ф-26 и Ф-42 составляет 130~150°С. В случае прогрева пленок между прокладками из ткани типа «молескин» и поливинилхлоридной пластифицированной пленки толщиной 100 мкм эти температуры достигаются при напряженности поля ТВЧ 12- 13 кВ/см; увеличение продолжительности сварки более 20 с не вызывает роста прочности швов при расслаивании. Оптимальное сварочное давление составляет 0,3-0,5 МПа.

Возможна химическая сварка фторопластовых пленок (Ф-32-20) с полиимидными (ПМ-Л) [11] в условиях, аналогичных описанным выше. В качестве реагентов использовали гексаме — тилендиамин, диэтилентриамин, триэтилентетрамин и полиэти — ленполиамин. Оптимальные результаты получены при использовании в качестве присадочного материала полиэтиленполиамина (0,2 ± 0,05 мг/см2) при температуре нагревателей 220°С, длительности контакта при этой температуре 30 с и давлении прижима 0,5 МПа.

При химической сварке резин на основе фторкаучуков в качестве присадочных реагентов рекомендуются полиамины и основания Шиффа.

Для равномерного распределения присадочного реагента в зоне сварки, а также для удобства варьирования его расхода применяют растворитель реагента. Так, при химической сварке фторкаучука СКФ-26 с помощью бисфурилиденгексаметиленди — имина используют инертный растворитель хлороформ (концентрация раствора 10%).

Свариваемую резину тщательно очищают с помощью тампонов, смоченных в растворителе, для удаления смазки, ингибиторов и других компонентов резины, появляющихся на ее поверхности при хранении. Затем поверхность подвергают механи — * ческой обработке шлифовальной шкуркой или шлифовальным кругом с последующей очисткой растворителями. Для очистки желательно выбирать тот же растворитель, который используют для растворения присадочного реагента. После очистки требуется открытая выдержка для удаления растворителя в течение 15-20 мин. Расход присадочного материала для фторкаучука СКФ-26 составляет 0,5-1,0 мг/см2. Для полного удаления инертного растворителя после нанесения раствора присадочного материала рекомендуется давать открытую выдержку при 20°С не менее 30 мин.

Затем поверхность подвергают механи — * ческой обработке шлифовальной шкуркой или шлифовальным кругом с последующей очисткой растворителями. Для очистки желательно выбирать тот же растворитель, который используют для растворения присадочного реагента. После очистки требуется открытая выдержка для удаления растворителя в течение 15-20 мин. Расход присадочного материала для фторкаучука СКФ-26 составляет 0,5-1,0 мг/см2. Для полного удаления инертного растворителя после нанесения раствора присадочного материала рекомендуется давать открытую выдержку при 20°С не менее 30 мин.

Нагрев при сварке, как правило, проводят в поле ТВЧ. Однако в случае сварки ненаполненного фторкаучука его разогрев в поле токов высокой частоты затруднителен, поэтому для изделий толщиной до 4- 5 мм рекомендуется термоконтактный нагрев.

Оптимальная температура химической сварки обычно близка к температуре вулканизации соответствующих резин и при использовании полиаминов и оснований Шиффа составляет 190”200°С. Оптимальная продолжительность сварки определяется необходимой прочностью сварного шва, а также необходимостью сохранения свойств свариваемых материалов. В случае сварки СКФ она составляет 3 мин. Оптимальное сварочное давление-4 МПа. Прочность соединений, полученных по такой технологии, достигает 20 Н/см.

Химическая сварка может применяться и для соединения фторопластов с металлами [12] при нагреве приведенных в контакт поверхностей. Прочность соедииений зависит от температуры и достигает максимальных значений при температурах, близких к температуре деструкции полимера. Проведение процесса при повышенных температурах необходимо для снижения вязкости расплава полимера и лучшего заполнения микронеров-

Ностей поверхности металла. Кроме того, при высоких температурах между полимером и металлом возникают химические связи. Так, в случае фторопласта-4 может произойти отрыв атомов фтора с образованием фторидов металлов и ковалентных связей Ме—С и Ме—О—С.

Однако при высоких температурах после предварительной дробеструйной обработки соединяемых поверхностей металла не удается получить достаточно прочных соединений. Так, прочность при расслаивании соединений Ф-4- металл не превышает 1,23 кН/м, даже при температуре нагрева 420~435°С. Значительно увеличить прочность связи полимер — металл можно путем предварительного химического модифицирования поверхности металла, которая позволяет, кроме того, несколько снизить температуру нагрева при сварке [13].

Так, прочность при расслаивании соединений Ф-4- металл не превышает 1,23 кН/м, даже при температуре нагрева 420~435°С. Значительно увеличить прочность связи полимер — металл можно путем предварительного химического модифицирования поверхности металла, которая позволяет, кроме того, несколько снизить температуру нагрева при сварке [13].

Разработана технология сварки пленки фторопласта-4МБ толщиной 0,4 мм с деталями из стали и сплавов алюминия (Д16) и титана (ОТ4). Перед сваркой металлическую поверхность подвергают дробеструйной обработке (глубина 15-20 мкм), а затем окунанием, промазкой кистью или напылением наносят модификатор-3%-й раствор кремнийорганического полиуретана в толуоле. После сушки на воздухе в течение 24 с соединение выдерживают в прессе 10 мин при 330-350°С и давлении 0,4-0,5 МПа. Прочность получаемых соединений при отслаивании составляет 4-5 кН/м, при отрыве — 11—16 МПа.

Фторсодержащие полимеры сами по себе инертны и безвредны для организма. Некоторые марки фторполимеров Министерством здравоохранения СССР допущены к использованию в качестве противоподгорающих покрытий, изделия из фторопласта-4 широко и успешно применяются …

Кроме механических испытаний для проверки герметичности сварных соединений и основного материала в случае пленочных фторопластов применяют метод сварных ячеек [33]. Ячейку (рис. 6.6) изготавливают из двух листов пленки, собранных в …

При внешнем осмотре сварных соединений обнаруживают наличие или отсутствие в сварном шве трещин, несплавлений, отслаиваний сварного шва при непроваре и т. д. В протяженных сварных швах проверяют равномерность ширины шва …

Сварка химические — — Энциклопедия по машиностроению XXL

Бескислородные флюсы целиком состоят из фторидных и хло-ридных солей металлов, а также других составляющих, не содер-жащих кислород. Их используют для сварки химически активных металлов (алюминия, титана и др.). [c.116]В связи с этим необходимо учитывать условия, в которых осуществляется технологический процесс сварки химический состав, размеры и толщину свариваемого металла температуру окру каю-щего воздуха режим сварки, определяющий долевое участие основного металла в формировании шва скорость охлаждения металла шва и зоны термического влияния (з. т. в.) химический состав присадочных материалов их долевое участие в формировании шва, характер протекающих в капле, дуге и сварочной ванне реакций величину пластических деформаций растяжения, возникающих в металле шва, и з. т. в. при его охлаждении.

[c.171]

т. в.) химический состав присадочных материалов их долевое участие в формировании шва, характер протекающих в капле, дуге и сварочной ванне реакций величину пластических деформаций растяжения, возникающих в металле шва, и з. т. в. при его охлаждении.

[c.171]

Тонкие поверхностные слои металла нагреваются, металл в этих слоях немного размягчается и иод действием сжимающего усилия пластически деформируется. При сближении поверхностей на расстояние действия межатомных сил между ними возникает прочная связь. Сравнительно небольшое тепловое воздействие на свариваемые материалы обеспечивает минимальное изменение их структуры, механических и других свойств. Например, при сварке меди температура в зоне контакта не превышает 600 °С, а при сварке алюминия 200—300 С. Это особенно важно при сварке химически активных металлов. [c.224]

Почему при электрошлаковой сварке химический состав металла шва по его длине изменяется [c.61]

Инертными газами называются те, которые химически не взаимодействуют с металлом и не растворяются в нем. В качестве инертных газов используют аргон (Аг), гелий (Не) и их смеси. Инертные газы применяют для сварки химически активных металлов (титан, алюминий, магний и др.), а также во всех случаях, когда необходимо получать сварные швы, однородные по составу с основным и присадочным металлом (высоколегированные стали и др.). Инертные газы обеспечивают защиту дуги и свариваемого металла, не оказывая на него металлургического воздействия. [c.53]

Для защиты металла от взаимодействия с газами при стыковой сварке химически активных металлов используют защитные среды (инертные газы). [c.109]

В связи с этим защитные свойства газового пламени относительно невелики и сварочная ванна в значительной мере насыщается газами, ухудшающими свойства наплавленного металла. По этой причине газовая сварка химически активных металлов (титан, цирконий и др.) практически невозможна.

[c.129]

По этой причине газовая сварка химически активных металлов (титан, цирконий и др.) практически невозможна.

[c.129]

Для сварки химически активных металлов (Ti, Zr, Nb и др.) употребляется аргон марки А (99,98% чистоты), для сварки алюминиевых и магниевых сплавов—аргон марки Б (99,95% чистоты), для сварки аустенитных сталей — аргон марок В и Г (99,9 и 95…97% соответственно). Для повышения чистоты применяемого аргона его следует пропустить через аппарат, содер- [c.385]

Значительные успехи были достигнуты в 1938 г. в области сварки строительных металлоконструкций, сварки химической аппаратуры из высоколегированных сталей и пр. К концу 30-х —началу 40-х годов не только изменилась техника выполнения сварных соединений, но были созданы также оригинальные решения сварных конструкций. [c.117]

По принципу действия различают два основных вида сварки химическую и электрическую. [c.51]

Состав защитной среды выбирают с учетом особенностей свариваемого металла, толщины кромок, типа электрода, и требований, предъявляемых к сварным швам. Инертные газы, например, используют при сварке химически активных металлов. Смесь инертных газов с активными позволяет в ряде случаев повысить устойчивость дуги, увеличить глубину проплавления, улучшить внешний вид сварного шва, уменьшить разбрызгивание металла при сварке плавящимся электродом, повысить плотность металла шва, увеличить производительность процесса сварки. [c.154]

Другой путь повышения эффективности — это подача в зону сварки дополнительного потока газа под давлением. Глубина проплавления при этом увеличится, но чрезмерное повышение расхода газа легко приводит к ухудшению формирования шва, появлению в нем пор, раковин, свищей. Затем газ начинает выдувать жидкий металл, процесс сварки переходит в резку. При сварке с несквозным проплавлением применяют разработанный в МГТУ им. Н. Э. Баумана способ импульсной подачи дополнительного газа. Это повышает глубину проплавления на 30…40 %, стабилизирует проплав. Эффективность процесса лазерной сварки можно повысить, вводя в зону сварки химические элементы, способствующие ионизации газа в зоне сварки и снижающие экранирующее действие факела. Это достигается нанесением на поверхности свариваемых кромок покрытий, содержащих элементы с низким потенциалом ионизации (калий, натрий).

[c.242]

Н. Э. Баумана способ импульсной подачи дополнительного газа. Это повышает глубину проплавления на 30…40 %, стабилизирует проплав. Эффективность процесса лазерной сварки можно повысить, вводя в зону сварки химические элементы, способствующие ионизации газа в зоне сварки и снижающие экранирующее действие факела. Это достигается нанесением на поверхности свариваемых кромок покрытий, содержащих элементы с низким потенциалом ионизации (калий, натрий).

[c.242]

Сталь марки СтЗ используется в состоянии поставки без обработки давлением и сварки. Химический состав этой группы сталей сильно колеблется. Ее широко применяют в строительстве для изготовления металлоконструкций. [c.82]

Свариваемость чугуна является неудовлетворительной, что обусловлено его повышенной склонностью к образованию трещин из-за низкой прочности и пластичности металла. Трещины при сварке могут возникать в металле шва и зоне термического влияния (ЗТВ) при повышенных скоростях охлаждения в результате образования хрупкого белого чугуна (ледебуритных прослоек) и структур закалки (мартенсита и др.). На образование таких структур и трещин оказывают влияние термический цикл сварки (технология сварки), химический состав и структура свариваемого чугуна. [c.341]

Гелий — бесцветный, нетоксичный и невзрывоопасный газ, без запаха, значительно легче воздуха и аргона. Гелий для сварки поставляется по ТУ 51-689—75 трех марок А (с объемной долей чистого гелия 99,995 %), Б (99,99 %) и В (99,99 %) в стальных баллонах при давлении 15 МПа или в сжиженном состоянии при давлении до 0,2 МПа. В баллоне вместимостью 40 дм окрашенном в коричневый цвет, с белой надписью, содержится 6000 л газа. Гелий значительно дороже аргона, поэтому его применяют в особых случаях при сварке химически чистых и активных металлов и сплавов. Для сварки в гелии характерны большая глубина проплавления (благодаря высокому значению потенциала ионизации) и особая форма шва. [c.108]

[c.108]

Аргон высшего сорта предназначен для сварки химически активных металлов (титана, циркония, ниобия) и сплавов на их основе. Аргон первого сорта рекомендуется для сварки неплавящимся электродом сплавов алюминия, магния и других металлов, менее чувствительных к примесям кислорода и азота. [c.71]

Сварочные материалы выбираются в зависимости от способа сварки, химического состава свариваемого металла, требований к свойствам сварного соединения. Немаловажными являются также сопутствующие и послесварочные операции (подогрев, термообработка и др.). [c.240]

Структура металла швов при электрошлаковой сварке может характеризоваться наличием трех зон (рис. 6.3, а) зоны I крупных столбчатых кристаллов, которые растут в направлении, обратном отводу теплоты зоны 2 тонких столбчатых кристаллов с меньшей величиной зерна и несколько большим их отклонением в сторону теплового центра зоны 3 равноосных кристаллов, располагающейся посередине шва. В зависимости от способа электрошлаковой сварки, химического состава металла шва и режима сварки может быть получено различное строение швов. Повышение содержания в шве углерода и марганца увеличивает, а уменьшение интенсивности теплоотвода уменьшает ширину зоны 1. [c.261]

Внд сварки Химический состав металла шва в % Условия испытаний >. О. л сз О. О сс са к о S S [c.342]

Вид сварки Химический состав металла шва н % о ао Ч о С О Q О, М 3 [c.347]

Сварка химических аппаратов из нержавеюш,ей стали может поручаться только опытному дипломированному сварщику. [c.166]

Интенсивность перехода кремния и марганца в металл сварного шва зависит от режима сварки, химического состава флюса, электрода и основного металла. В металл шва обычно переходит от 0,1 до 0,3% кремния и от 0,1 до 0,4% марганца. [c.99]

[c.99]

Структура зоны термического влияния и ее ширина зависят от способа и режима сварки, химического состава и толщины свариваемого изделия. [c.196]

Все известные в настоящее время методы сварки могут быть объединены в зависимости от вида применяемой энергии в следующие группы механическая сварка, химическая сварка, электрическая дуговая сварка, электрохимическая сварка, электромеханическая сварка и химико-механическая сварка (фиг. 280). [c.456]

При сварке химически активных и тугоплавких материалов не всегда удается надежно защитить шов от атмосферных газов инертной средой. [c.321]

Способы сварки химических аппаратов из углеродистых сталей [c.432]Основные параметры режима механизированной сварки (автоматической и полуавтоматической) под флюсом и в защитных газах, оказывающие существенное влияние на размеры и форму швов, — сила сварочного тока, плотность тока в электроде, напряжение дуги, скорость сварки, химический состав (марка) и граггуляция флюса, род тока и ого полярность. [c.185]

Весь материал для исследования был получен из одной горячекованой заготовки толщиной 254 мм, изготовленной методом- вакуумно-индукционной выплавки в сочетании с вакуумно-дуговым переплавом. Из этой штамповки были нарезаны поперечные темплеты толщиной 16 мм, которые затем были отфрезерованы и подготовлены для сварки. Химический состав сплава In onel Х750 приведен в табл. 1. [c.311]

Для получения таких данных в ИЭС им. Е. О. Патона АН УССР выполнены соответствующие сравнительные экспериментальные исследования. При проведении экспериментов характеристики усталости сварных соединений определялись на крупномасштабных образцах в зависимости от вида сварки, химического состава и механических свойств основного металла, а также конструктивных особенностей многослойных конструкций. [c.257]

При автоматической сварке флюсы выполняют важную металлургическую роль, предохраняя сварочную ванну от воздействия атмосферы. Многие флюсы в процессе сварки химически B3anM0j действуют с расплавленным металлом, регулируя химический состав металла шва (активные флюсы).

[c.279]

Многие флюсы в процессе сварки химически B3anM0j действуют с расплавленным металлом, регулируя химический состав металла шва (активные флюсы).

[c.279]

Каковы особенности сварки химически активных и разнородньк материалов [c.515]

Коррозионностойкие стали типа ураниус (французские) отличаются очень низким содержанием в них углерода (не более 0,02% С), что сильно уменьшает их склонность к межкристал-литной коррозии при сварке химической аппаратуры (см. табл. 194). [c.615]

Для соединения листов и пленок толщиной 0,1-0,5 мм из пластифицированного ПВХ швами большой длины сварка нагретым инструментом косвенным нагревом и сварка нагретым газом были непригодны. Для этих целей был разработан способ непрерывной сварки нагретым инструментом, при котором последний соприкасался непосредственно с соединяемыми поверхностями. Разработанный способ, который из-за клиновидной формы инструмента был назван сваркой нагретым клином, должен был заменить ниточные соединения, которые не обеспечивали получения высокопрочных швов у полимерных пленок. Для механизированной сварки химически стойкой одежды, покрывал, накидок и т. п. из пленок и тонких листов в крупносерийном производстве немецкая фирма Pfaff в 1942 г. предложила на рынке соответствующую установку, по внешнему виду очень похожую на швейную машинку [16]. Для выполнения операций сборки небольших партий изделий в условиях монтажа и стройплощадок в средине 1940-х гг. применили ручные нагреватели типа паяльников [15, с. 92]. Но в конце 1940-х—1950-х гг. шитье пленок такая сварка вытеснить еще не могла, так как характеризовалась низкой, по сравнению с ним, производительностью и требовала более дорогого оборудования. [c.326]

Хорош,ИЙ контакт и возможность диффузии обеспечиваются подготовкой поверхности с чистотой обработки 7 —тщательной полировкой и очисткой деталей ог окисных, жи-ро(вых и других загрязнений. Детали должны быть протравлены и обезгаже-ны в водородной печи, а затем очищены перед сваркой химически чистым ацетоном. [c.193]

[c.193]

Медовар Б, И-, Сварка хромоникелевых аустештных сталей, Машгиз, 1958 6 Бугрий Ф. С., Сварка химической аппаратуры из аустенитных хромоникеле [c.502]

В зависимости от технических условий, предъявляемых к сварным соединениям, швы могут быть забракованы вследствие а) недостаточной плотности, делающей их проницаемыми для раличных жидкостей и газов б) пониженной коррозионной стойкости (обычно при сварке химической аппаратуры в) несоответствия твердости и структуры наплавленного металла требуемой (например, при наплавке твердых сплавов) и других требований. [c.664]

Для защиты используют инертные газы (аргон, гелий) и активные (углекислый газ, водород), а также смеси газов (аргон с углекислым газом, углекислый газ с кислородом, аргон с кислородом и др.). Иногда применяют горелки, создающие два концентрических потока газов. Внутренний поток создается аргоном нли гелием, а наружный — азотом или углекислым газо.м. Это обеспечивает эконо.мию более дорогих инертных газов. Основными разновидностями процесса являются дуговая сварка в углекислом газе и аргонодуговая сварка. Инертные газы химически не взаи.модействуют с металлом и не растворяются в нем. Их используют для сварки химически активных металлов (титан., алюминий,. магний и др.), а также при сварке высоколегированных сталей. Активные газы вступают в химическое взаимодействие со свариваемым металлом и растворяются в не.м. Сварк.а в среде активных газов имеет свои особенности. Сварку в углекислом газе широко применяют для соединения заготовок нз конструкционных углеродистых сталей. [c.396]

Способы сварки химических аппаратов из стали марки 1Х18Н9Т [c.439]

Сварка металла на заказ в Новосибирске, ООО «ХимТехМонтаж»

Сварочным процессом называют прочное соединение между собой металлических конструкций при воздействии на них определенных внешних факторов. На сегодняшний день существует около ста способов сварки металла, каждый из которых проверен на практике, и все они могут быть классифицированы по определенным типам воздействия на металл.

На сегодняшний день существует около ста способов сварки металла, каждый из которых проверен на практике, и все они могут быть классифицированы по определенным типам воздействия на металл.

Типы сварки металла

Наиболее распространенной является классификация видов сварки по типу нагрева металла. Основа такой классификации — энергия, с помощью которой происходит процесс плавления и соединения частиц металла между собой.

Химическая сварка: плавление металла происходит за счет химических реакций, возникающих в процессе сварки. К данному типу также относят печную и термитную сварки, а также нагрев горючим газом.

Электрическая сварка: соединение металлов происходит благодаря нагреву деталей за счет электрической энергии. Данный вид сварки делится на дуговую и контактную. Дуговая сварка наиболее выгодна для крупных изделий, контактная сварка приспособлена к производству большого числа однотипных изделий.

Механическая сварка: сплав металлов происходит за счет воздействия энергии механического действия, т.е. с помощью трения, ультразвука или взрыва.

Холодная сварка: процесс соединение представляет собой склеивание металлических деталей благодаря особым свойствам пластичности сварочной массы. Холодная сварка является идеальным решением для работы с металлами, чувствительными к высоким температурам.

Стоимость услуг сварки металла

Наша компания предлагает услуги опытных и профессиональных сварщиков, способных выполнить работу любой сложности. Наши мастера имеют необходимую квалификацию, в их распоряжении современное оборудование, имеющее сертификаты качества. Наличие необходимых дополнительных приспособлений и инструментов позволяет проводить сварочные работы при любых погодных условиях и в максимально короткие сроки. Для получения подробной информации об услугах нашей компании, а также для предварительного расчета цены сварки металла необходимо отправить письмо на наш электронный ящик или заказать обратный звонок на сайте. Наши менеджеры свяжутся с вами и проконсультируют по всем возникшим вопросам.

Наши менеджеры свяжутся с вами и проконсультируют по всем возникшим вопросам.

Холодная сварка Homakoll S 401

Клей «Холодная сварка» для всех типов ПВХ, стыков линолеума.

Рекомендован для бытового и коммерческого линолеума. Подходит для соединения труб из жесткого ПВХ в строительстве.

Свойства

- обеспечивает надежное соединение стыков линолеума

- предотвращает отбортовывание краев

- образованные швы линолеума водонепроницаемы и долговечны

Технические характеристики холодной сварки Хомакол

| Расход: | 60 мл на 24-30 погонных метров шва (при толщине линолеума 3 мм). Расход зависит от толщины линолеума и квалификации исполнителя. |

| Рекомендуемая температура применения: | не ниже +16°С |

| Время высыхания: | 15-25 минут |

| Время полного затвердевания: | 24 часа |

| Срок хранения: | 12 месяцев |

| Условия хранения: | при температуре от +10 до +25°С в оригинальной заводской упаковке |

| Морозостойкость: | нет |

| Наличие опасных веществ: | да |

Холодная сварка

Зону шва и стыки линолеума очистить от грязи и пыли. При необходимости прирезать швы (края склеиваемых частей покрытия). Проверить состояние основания: под зоной шва основание должно быть ровным и сухим. На шов наклеить односторонний малярный скотч, затем разрезать его по зоне шва. Приподнять один из склеиваемых краев и выдавить холодную сварку на срез другой части таким образом, чтобы этот край был обильно покрыт клеем. Уложить приподнятый край на место, плотно прижав его к основанию. Через 10-15 минут удалить односторонний скотч. Холодная сварка, случайно попавшая на покрытие, не удалять, дождаться полного высыхания и удалить острым ножом.

Упаковка

Металлический тюбик: 60 мл

Примечание

Холодная сварка содержит органические растворители. Холодная сварка легко воспламеняется. Старайтесь не допускать попадания клея на кожу, может вызвать сухость и растрескивание. Холодная сварка может воспалить органы дыхания, используйте только в хорошо проветриваемых помещениях. Избегайте попадания в глаза. В случае попадания в глаза тщательно промойте их водой и обратитесь за медицинской помощью. При любом ухудшении самочувствия также обратитесь к врачу (обязательно покажите упаковку холодной сварки врачу). Соблюдайте меры предосторожности от разрядов статического электричества. Не использовать холодную сварку вблизи открытого огня. Не курите во время работы. Храните в недоступном для детей месте. Остатки клея не сливайте, не сбрасывать в бытовые стоки и отходы.

Холодная сварка легко воспламеняется. Старайтесь не допускать попадания клея на кожу, может вызвать сухость и растрескивание. Холодная сварка может воспалить органы дыхания, используйте только в хорошо проветриваемых помещениях. Избегайте попадания в глаза. В случае попадания в глаза тщательно промойте их водой и обратитесь за медицинской помощью. При любом ухудшении самочувствия также обратитесь к врачу (обязательно покажите упаковку холодной сварки врачу). Соблюдайте меры предосторожности от разрядов статического электричества. Не использовать холодную сварку вблизи открытого огня. Не курите во время работы. Храните в недоступном для детей месте. Остатки клея не сливайте, не сбрасывать в бытовые стоки и отходы.

POXIPOL холодная сварка

Двухкомпонентный не содержащий растворителя, пастообразной консистенции эпоксидный клей, превосходно подходящий для склеивания, ремонта и заполнения пустот, трещин, неровностей.

В течение 10 минут, при комнатной температуре, после смешивания двух равных частей каждого компонента начинает происходить химическая реакция.

ВНИМАНИЕ: Рекомендуется не «мельчить» желательно, чтобы минимальный объем приготовляемой массы был не менее 1 куб. см. и следить за соблюдением пропорции 1:1 . При склеивании нет необходимости прижимать или использовать пресс, рекомендуется склеиваемые детали не подвергать детонации, т.е оставить в положении покоя.

Время полимеризации будет меньше при более высокой температуре и чуть больше при низкой.

Через 1 час после нанесения клея поверхности можно пилить, сверлить, шлифовать. Окончательное завершение химической реакции происходит через 24 часа после смешивания компонентов.

Перед применением компоненты клея должны быть тщательно перемешаны.

Прозрачный «POXIPOL» является диэлектриком.

«POXIPOL» — Действует на сухой, чистой поверхности без жира и масла.

«POXIPOL» — Для таких материалов, как металлы, керамика, резина, стекло, бетон, фибробетон, дерево, жесткие пластики (пластмассы), кроме полиэтилена, полипропилена, тефлона (политетрафторэтилен). Для достижения лучшего результата поверхность следует предварительно «ошкурить» (сделать шершавой).

Для достижения лучшего результата поверхность следует предварительно «ошкурить» (сделать шершавой).

После нанесения приготовленной массы на склеиваемые поверхности клей застывает, даже под водой.

Для улучшения склеивания «сложных» поверхностей таких как нержавеющая сталь, медь, бронза, гальванизированная сталь, керамическая плитка и т.д. рекомендуется сначала нанести тонкий слой «контактного» – не содержащего толуола клея и дать ему высохнуть в течение не менее 30 минут.

Некоторые результаты лабораторных испытаний

«POXIPOL» 10 мин. металлический и прозрачный.

Примечание1: Данные характеристики действительны при температуре + 23 град.С +/- 2 и равном количестве каждого из двух компонентов.

Примечание 2: Приведенные данные носят исключительно информационный характер. Они получены с применением методик, разработанных компанией Akapol. Компания не несет ответственности за результаты испытаний, полученные сторонними организациями.

| Параметры | «POXIPOL» 10 мин. металлический | «POXIPOL» 10 мин. прозрачный |

|

Время работы (жизни смеси) |

3 – 5 минут | 4 – 6 минут |

| Время первоначального высыхания (100 микрон) | 5 – 10 минут | 5 – 10 минут |

|

Твёрдость по Шору D За 1 час |

Свыше 66 ед. | Свыше 66 ед. |

|

Твёрдость по Шору D За 48 час |

Свыше 78 ед. | Свыше 76 ед. |

| Плотность |

1,50-1,60 гр. /куб.см /куб.см |

1,16-1,26 гр./куб.см |

| Растекаемость | Отсутствует | Отсутствует |

| Прочность на разрыв (железо, обработанное наждаком) | Свыше 800 Н/кв.см | Свыше 800 Н/кв.см |

| Сопротивляемость удару | Хорошая | Хорошая |

| Сопротивление на сдвиг железо (обработанное наждаком) | Свыше 1600 Н/кв.см | Свыше 1600 Н/кв.см |

| -алюминий | Свыше 400 Н/кв.см | Свыше 450 Н/кв.см |

| -бронза | Свыше 250 Н/кв.см | Свыше 350 Н/кв.см |

| -медь | Свыше 170 Н/кв.см | Свыше 300 Н/кв.см |

| — гальванизированная сталь | Свыше 250 Н/кв.см | Свыше 230 Н/кв.см |

| -свинец | Прочность склеивания выше, чем прочность склеиваемого материала | |

| -поливинилхлорид (ПВХ) твёрдый (поверх другого контактного клея) | Свыше 180 Н/кв.см | Свыше 180 Н/кв.см |

| -полиэстр, усиленный стекловолокном | Свыше 150 Н/кв.см | Свыше 150 Н/кв.см |

| -дерево (сосна) | Свыше 500 Н/кв.см |

Свыше 500 Н/кв. см см |

|

Сопротивление температуре (зависит от толщины и объема) |

Не менее 80 град. С | Не менее 60 град. С |

|

На застывший продукт не оказывает ни какого влияния следующие среды |

Вода, окружающая среда | |

| На застывший продукт оказывают крайне слабое влияние следующие среды | гидрат окиси натрия(5%-47%), соляная кислота (5%-20%), азотная кислота (5%), фосфорная кислота(5%), уксусная кислота (5%), минеральное масло (SAE 20W40), пищевое растительное масло, моющие средства, бензин,пластификаторы(DOP), толуол и др.. | |

ГДЕ ИСПОЛЬЗОВАТЬ:

- Приклеивать настенные крючки и кронштейны

- Чинить лодки

- Запаивать течи

- Укреплять рукоятки ножей

- Склеивать разбитую посуду

- Склеивать стекло

- Приклеивать зеркала

- Ремонтировать игрушки

- Монтировать приборы в лаборатории

- Склеивать авиамодели

- Склеивать аквариумы.

- Ремонтировать мебель

- Фиксировать отвалившийся кафель на стенах

- Укреплять напольную плитку

- Ремонтировать сантехнику

- Шпаклевать автомобильные крылья и бамперы

- Чинить удочки

- Заделывать дыры в водопроводе

- Заделывать дыры в алюминиевых листах

- Ремонтировать бетонные полы

- Делать крепёж и направляющие

- Заделывать дыры в металлических и бетонных ёмкостях

- Заделывать трещины в бассейнах

- Наносить резьбу на дереве и металле

- Заполнять пустоты в литье

- Заполнять трещины

- Герметизировать цистерны и баки

ПРИМЕЧАНИЕ: Это далеко не полный список, так как, ознакомившись с уникальными свойствами клея «POXIPOL», каждый потребитель сможет ежедневно открывать для себя новые возможности по его применению.

КАК ИСПОЛЬЗОВАТЬ:

| 1. Убедитесь, что склеиваемые поверхности чистые, сухие, без жира и ржавчины. Рекомендуем также зачистить очень гладкие поверхности. |

| 2. Для смешивания используйте ЛЕГКО-ОЧИЩАЕМУЮ ПЛАСТИНУ, предварительно отделив от неё ШПАТЕЛЬ. |

|

3. Выдавите равные части из каждого тюбика. ВНИМАНИЕ: Рекомендуется не «мельчить» желательно, чтобы минимальный объем приготовляемой массы был не менее 1 куб. см. и следить за соблюдением пропорции 1:1. |

|

4. Размешивайте до получения массы однородного цвета. ВНИМАНИЕ: Рекомендуется перемешивание осуществлять, примерно, в течении 40-60 секунд. Вы почувствуете специфический запах. |

| 5. Нанесите (в течении 2-3 минут) клей на обе поверхности, соедините и зафиксируйте 10 минут (при необходимости используйте эластичный бинт, липкую ленту, верёвку, проволоку и пр.) Этого времени достаточно для первоначального «схватывания». |

|

6.Через 1 час можно сверлить, нарезать резьбу, удалить «излишки» Максимальная твёрдость достигается через 24 часа. 7. Сразу после использования вымойте руки тёплой водой с мылом. |

| ВНИМАНИЕ : для повторного использования ЛЕГКО-ОЧИЩАЮЩЕЙСЯ ПЛАСТИНЫ, достаточно удалить с неё затвердевшую массу, которая не прилипает, так как ПЛАСТИНА сделана из специального материала. |

ПОЛЕЗНЫЕ СОВЕТЫ:

- Прежде, чем состав затвердеет, его можно разровнять шпателем или ножом, предварительно смочив их в воде.

- Если масса не выдавливается или выдавливается с трудом, слегка нагрейте тюбики.

- Не меняйте крышки на тюбиках.

-

При морозе ниже 10 градусов С, компоненты могут затвердеть, оставьте тюбики на некоторое время при комнатной температуре или в кармане под одеждой и «POXIPOL» будет готов к применению, не потеряв своих свойств.

- При заполнении пустот большого размера или склеивании больших деталей используйте арматуру (кусочки проволоки, металлической сетки или стекловолокно) Для большей эффективности нанесите несколько слоёв с периодичностью 40-50 минут.

МОЖНО СВЕРЛИТЬ, НАРЕЗАТЬ РЕЗЬБУ…

Физико-химические процессы при сварке — Сварка металлов

Физико-химические процессы при сварке

Категория:

Сварка металлов

Физико-химические процессы при сварке

Образование сварного соединения в связи с введением концентрированной энергии в зону соединения сопровождается сложными физическими и химическими процессами.

К физическим относят процессы, которые, изменяя физические свойства вещества, не изменяют строение элементарных частиц, из которых состоит данное вещество, и не приводят к изменению его химических свойств.

Химические процессы изменяют строение элементарных частиц, из которых состоит данное вещество, в результате чего получаются новые вещества с новыми химическими и физическими свойствами.

К основным физическим процессам при сварке плавлением относятся электрические, тепловые, механические процессы в источниках нагрева; плавление основного и электродного (присадочного) металла, их перемешивание, формирование и кристаллизация сварочной ванны; ввод и распространение тепла в свариваемом соединении, приводящее к изменению структуры металла в шве и зоне термического влияния и образованию собственных сварочных деформаций и напряжений.

К основным химическим процессам относятся химические реакции в газовой и жидкой фазах, на границах фаз (газовой с жидкой, газовой с твердой, жидкой с твердой) при взаимодействии компонентов покрытий, флюсов, защитных газов с жидким металлом с образованием окислов, шлаков, окислением поверхности и т. д.

Физические и химические процессы при сварке сопряжены между собой по времени и пространству, поэтому их можно объединить °бщим понятием — физико-химические процессы.

Под действием физико-химических процессов возникает характерное строение сварного соединения.

Сварное соединение при сварке плавлением включает в себя сварной шов, т. е. участок сварного соединения, образовавшийся в результате кристаллизации сварочной ванны, зону сплавления, где находятся частично оплавившиеся зерна металла на границе основного металла и шва, зону термического влияния, т. е. участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке плавлением или резке, основной металл, т. е. металл подвергающихся сварке соединяемых частей, не изменивший свойств при сварке.

Соединение, выполненное сваркой давлением в твердом состоянии, состоит из зоны соединения, где образовались межатомные связи соединяемых частей, зоны термомеханического влияния, основного металла.

В формировании структуры и свойств сварного соединения при сварке плавлением определяющая роль принадлежит тепловым процессам, при сварке давлением — пластической деформации.

Реклама:

Читать далее:

Плавление электродного и основного металла

Статьи по теме:

Химическая сварка плавлением | Геомембрана EPI

На обеих поверхностях лайнера внахлест не должно быть грязи или грязи. Если нет, очистите обе поверхности водой и просушите. Листы должны перекрываться как минимум на 6 дюймов.

Нанесение химиката с помощью отжимной бутылки

Начните с центра двух сшиваемых панелей. Не загибайте материал внахлест.Нанесите химический сплав EPI-20-SOL в зону нахлеста с помощью сжатой бутылки или малярной кисти, чтобы получился шов шириной 2 дюйма. Убедитесь, что верхний лист смочен химическим сплавом. Подождите от 2 до 5 секунд ( в зависимости от температуры листа), чтобы химическое вещество вступило в реакцию с поверхностями ПВХ. Затем материал следует сразу же прижать друг к другу, пока химический термоядерный агент все еще находится в жидком состоянии, с помощью хлопковой тряпки и валика.

Ролик для завершения шва

(На неровном или влажном основании может потребоваться прокладочный лист.) Обратите особое внимание на любую область, состоящую из более чем одного слоя материала.

Излишки химического оплавляющего средства следует сразу после шва удалить. Две бригады теперь могут начать сшивание к каждому концу панели. Будьте осторожны, чтобы немного нанести химический сплав на ранее свариваемую область, чтобы обеспечить непрерывность шва. Любые складки на материале должны быть обработаны до готового шва, прежде чем продолжить.

Осторожно: Избегайте контакта химикатов или клея с кожей и глазами.Избегайте длительного воздействия паров. Продолжительное вдыхание паров клея или химических веществ может быть опасным. См. Паспорт безопасности материала EPI-20-SOL.

Для получения дополнительной информации звоните 800-OK-LINER сегодня!

Электрохимическая очистка сварных швов: больше смысла

Home / Электрохимическая очистка сварных швов: больше смыслаЧто касается нержавеющей стали и алюминия, то произошел отход от традиционных проволочных щеток и жестких химических чистящих средств в пользу более эффективных, экологически чистых технологий электрохимической очистки сварных швов, которые имеют более экономичный и безопасный смысл, чем другие более дорогостоящие, традиционные и иногда токсичные методы.

Для очистки сварных швов MIG и TIG система электрохимической очистки закачивает безопасный раствор электролита с нейтральным pH непосредственно на очищаемую поверхность и использует динамический контроль электрического тока для предотвращения микропиттинга на поверхностях сварного шва. Он не повредит нержавеющую сталь или алюминий и очистит сварной шов со скоростью от трех до пяти футов в минуту.

Общие проблемы, связанные с сваркой алюминия методом TIG, включают такие дефекты, как обесцвечивание, заросли сварного шва, растрескивание и пористость, присутствие черного оксида или теплового оттенка в зонах термического влияния.При очистке сварных швов TIG система электрохимической очистки Surfox 205 идеально подходит для решения этих проблем.

Электрохимические очистители безвредны для окружающей среды: после очистки сварного шва остатки можно просто стереть. Раствор электролита на основе фосфора не считается опасной жидкостью, поэтому его утилизация не требует дополнительных затрат. Помимо начальных капиталовложений, щетки стоят около 50 долларов каждая и служат от восьми до десяти часов. Недорогая жидкость стоит около 3 долларов в день в загруженном магазине.

Меня часто спрашивают, есть ли какие-либо «тенденции» в области очистки TIG, MIG или точечной сварки. Мой ответ всегда один: производители хотят продукты, которые помогают им работать лучше. Они хотят снизить свои затраты, повысить производительность и улучшить качество. Например, ранее в этом году, когда мы представили нашу электрохимическую систему очистки сварных швов Surfox 305 ™ пятого поколения для нержавеющей стали и алюминия, мы имели в виду крупнотоннажные цеха по изготовлению металлов.. . это, а также организации, нуждающиеся в качестве и безопасности. Эта система помогает слесарям, работающим с нержавеющей сталью, которым необходимо быстро достичь пассивации и чистоты сварных швов. Что касается алюминия, произошел отход от традиционных проволочных щеток и жестких химических чистящих средств в пользу более эффективных, экологически чистых электрохимических технологий.

В течение многих лет мы знали о преобладании алюминия в аэрокосмической отрасли, и сегодня автомобильный сектор имеет большой интерес к этому легкому сплаву.Проблемы до и после сварки, которые обычно встречаются при изготовлении стали, в настоящее время столь же распространены в повседневных сварочных операциях производителей алюминия. Как и очистители сварных швов, проволочные щетки работают быстро, но они царапают мягкие сплавы, такие как алюминий, и меняют их покрытие. Сильные химические вещества могут очищать сварные швы, но, в зависимости от их типа, могут также вызывать повреждение поверхности. Также в игру вступают риски для здоровья и дорогостоящая утилизация. В системе электрохимической очистки сварных швов используется безопасный раствор с нейтральным pH, который не повредит нержавеющую сталь или алюминий.Вот почему мы стремимся к технологиям электрохимической очистки в этой области, а также к методам предварительной сварки, которые дают пользователям больше затрат на очистку.

Сварка алюминия сопряжена с уникальными проблемами: такие дефекты, как обесцвечивание, нагар, растрескивание и пористость являются обычными проблемами. На свежем алюминиевом сварном шве нередко можно увидеть черный оксид — осадок, который необходимо очистить. При сварке MIG, TIG или точечной сваркой высока вероятность появления теплового оттенка на зонах термического влияния, что является еще одной проблемой очистки.Проблемы перед сваркой, такие как риск поверхностного загрязнения, также распространены. Загрязнения такого рода — масло, ржавчина и краска — вызывают разбрызгивание сварочного шва, поэтому очень важно как можно лучше очистить поверхности перед сваркой. Производители предпочитают быстрые процессы очистки, которые не изменят поверхности, но должны быть эффективными. Поэтому, когда магазины рассматривают возможность электрохимической очистки сварных швов, мы рекомендуем им полностью пересмотреть свои сварочные процессы. Цель состоит в том, чтобы оптимизировать подготовку перед сваркой для получения более качественных сварных швов, а операции после сварки — для получения более чистых сварных швов.Чем лучше сварной шов, тем меньше потребуется очистки.

Система электрохимической очистки сварного шва очищает сварной шов со скоростью от трех до пяти футов в минуту. В электрохимическом устройстве используется раствор электролита с нейтральным pH, который перекачивается непосредственно на очищаемую поверхность, а динамический контроль электрического тока предотвращает появление микропиттингов на сварных поверхностях. Фактически, наш Surfox 305 — это самая быстрая в отрасли система очистки сварных швов MIG и TIG. По сравнению с токсичными травильными пастами, для удаления которых требуется не менее часа, легко увидеть преимущества нетоксичной электрохимической очистки.Например, для травления нержавеющих сталей используются сильнокислые растворы азотной и плавиковой кислот. Вы должны нанести пасту, подождать час, чтобы она подействовала, а затем смыть ее с металла. Дорогостоящие меры по соблюдению экологических требований вступают в игру, если требуются специальные методы удаления сточных вод, обычно с использованием токсичных кислот. Действительно, некоторые производители платят до 8 долларов за литр за утилизацию травильной пасты и сопутствующих жидкостей. Это недешево.

Прелесть электрохимических очистителей заключается в их экологически чистой технологии: после очистки сварного шва остатки можно просто стереть.Раствор электролита не считается опасной жидкостью. Он основан на фосфоре, поэтому его утилизация не требует дополнительных затрат. Конечно, есть начальные капиталовложения, потому что за машину нужно платить. Щетки стоят около 50 долларов каждая и служат от восьми до десяти часов, так что вы должны это учитывать. Жидкость недорогая, ее стоимость в загруженном магазине составляет около 3 долларов в день. Переход на раствор для электрохимической очистки дает дополнительное преимущество в оптимизации сварочных процессов. Если вы собираетесь очистить сварной шов электрохимическим способом, вам нужно очистить хороший сварной шов по той простой причине, что плохой сварной шов труднее очистить, поэтому обновление передовых сварочных процессов полезно во многих отношениях:

- Неправильная сила тока или напряжения оборудования, а также некачественные защитные газы могут способствовать ухудшению сварных швов.

- Сварка под неправильным углом проблематична, и до сих пор неясно, что лучше всего при сварке MIG — толкать или тянуть.

- Очень важно оптимизировать параметры сварочного оборудования.

- Всегда используйте наполнитель высокого качества, без примесей. В дешевых присадочных материалах есть примеси, которые имеют тенденцию оседать поверх сварных швов. Их трудно чистить. Они плохо выглядят. И они медленно убираются.

При чистке всегда используйте достаточно раствора электролита, чтобы не обжечь чистящую щетку или подушечку.Если вы обожжете щетку, щетина из углеродного волокна может прилипнуть к поверхности и потребовать повторной очистки. Surfox 205 ™ идеально подходит для очистки сварных швов TIG, которые обычно являются хорошими сварными швами. Для сварки MIG с использованием более трудноочищаемых автоматических присадочных материалов обратите внимание на более мощный 305. Между тем Surfox Mini ™ идеально подходит для полевых работ и небольших ремонтных работ. В любом случае электрохимическая очистка сварных швов более экономична, экологична и безопасна, чем другие более дорогостоящие, традиционные и иногда токсичные методы.

Опасные вещества в сварочном дыме: как они влияют на организм человека

Сварочный дым поражает легкие и является токсичным или канцерогенным. Последствия для здоровья сварщика в основном зависят от состава сварочного дыма. Наука различает три эффекта.

Опасные вещества в сварочном дыме, образующемся при сварке, состоят из нескольких компонентов: основных и дополнительных материалов, инертных газов, покрытий, загрязнений и окружающего воздуха.Предпосылкой для образования опасных веществ являются определенные физические и / или химические процессы. Сюда входят: испарение, конденсация, окисление, разложение, пиролиз и горение. Тип и количество опасных веществ в сварочном дыме зависят от процесса сварки и используемых материалов. Их действие можно разделить на три категории:

- Вещества, повреждающие дыхательные пути и легкие

- Токсичные (ядовитые) опасные вещества

- Канцерогенные (канцерогенные) вещества опасные

Если сварщики подвергаются воздействию высокой концентрации этих опасных веществ в сварочном дыме в течение длительного периода, это может привести к перегрузке дыхательной системы, особенно легких.Следствием этого являются респираторные заболевания от бронхита до необратимого сужения дыхательной системы (обструктивный бронхит).

Кроме того, в легких могут оседать отложения пыли. Они могут проявляться в виде сидероза (перегрузки железом) при работе с оксидами железа. Поглощение высоких концентраций опасных веществ в сварочном дыме также вызывает фиброгенные реакции (разрастание соединительной ткани) в легких. Вещества, поражающие легкие, и их действие на организм человека: е.г .:

- Оксиды железа: Отложения пыли в легких (сидероз легких или легкого сварщика) / Сидероз (приводит к проблемам с суставами, диабету, застойной сердечной недостаточности или импотенции)

- Оксид алюминия: Алюминоз (легкая алюминиевая пыль, вызывает изменение функциональной легочной ткани в нефункциональную)

- Оксид магния: Лихорадка, пот, першение в горле / Раздражение глаз и слизистой оболочки носа / Нарушение функции легких

- Диоксид титана: Отложения пыли в легких / Поражение печени, селезенки, почек, сердца и мозга / Ослабление иммунной системы

Токсичные (ядовитые) опасные вещества в сварочном дыме оказывают токсическое действие на организм при достижении определенной концентрации.Концентрация имеет решающее значение для эффекта: хотя легкое отравление может привести к незначительным проблемам со здоровьем, большие концентрации этих опасных веществ в сварочном дыме могут вызвать опасное для жизни отравление или, в худшем случае, привести к летальному исходу. В зависимости от опасных веществ, опасная доза варьируется в зависимости от опасных веществ. К токсичным опасным веществам в сварочном дыме относятся:

- Оксид марганца: Раздражающее действие на дыхательную систему / Пневмония / Поражения нервной системы / Болезнь Паркинсона

- Оксид цинка: Цинковая лихорадка (наночастицы в легких приводят к некрозу клеток)

- Оксид меди: Тошнота, диарея, боль в глазах / Металлический дым (недомогание с симптомами, похожими на озноб) / Поражение печени и почек

- Оксиды азота: Раздражение дыхательной системы и одышка / потенциально смертельный отек легких (водянка легких)

- Окись углерода: Предотвращает насыщение крови кислородом и, таким образом, приводит к недостаточному снабжению органов / Головокружение, усталость, головные боли, обмороки, учащение пульса и дыхания и учащенное дыхание / Бессознательное состояние, паралич дыхания, остановка сердца

- Углекислый газ: Увеличение частоты и объема дыхания / Головокружение, головная боль, одышка и потеря сознания

- Фосген: Сильное раздражение дыхательной системы / отек легких

Другими токсичными опасными веществами в сварочном дыме являются растворимые соединения бария, оксид кальция, фториды и пятиокись ванадия.

Особо опасные: канцерогенные опасные вещества в сварочном дымеОпасные канцерогенные вещества в сварочном дыме могут вызывать злокачественные опухоли в организме. Кроме того, эти вещества во многих случаях также обладают токсическим действием. В общем, риск рака зависит от нескольких факторов, таких как генетическая предрасположенность или воздействие окружающей среды. Таким образом, нет никаких документально подтвержденных цифр о точном воздействии опасных веществ. Однако есть доказательства того, что возрастающая доза этих опасных веществ в сварочном дыме увеличивает риск рака.Ученые Всемирной организации здравоохранения (ВОЗ) обнаружили повышенный риск рака легких у сварщиков.

Для канцерогенных веществ неизвестно пороговое значение, ниже которого больше нет никакого риска. Поэтому, особенно здесь, существует потребность в минимизации в соответствии с Регламентом по опасным веществам. Примеры опасных веществ в сварочном дыме:

- Соединения хрома (VI): Раздражение и химические ожоги слизистой оболочки

- Оксид свинца: Поражение нервов и почек / Желудочно-кишечные расстройства / Тошнота

- Оксид никеля: Канцероген в органах дыхания

- Оксид бериллия: Металлическая лихорадка / хроническая пневмония

- Оксид кадмия: Раздражение слизистой оболочки / гиперинфляция

- Оксид кобальта: Повреждение органов дыхания

- Озон: Раздражение слизистой оболочки / Острое острое отравление раздражающим газом / Отсроченный отек легких

- Формальдегид: Сильное раздражение слизистой оболочки

Возможно, вас заинтересует

Сварщики сталкиваются с физическими и химическими рисками для здоровья

Профессиональные риски сварщиков включают химическое воздействие

Сварка всегда представляла опасность для здоровья и безопасности рабочих.Но только в наше время пары химических веществ стали рассматриваться как опасная угроза, которая может оказаться смертельной, если ее не устранить. Сегодня многие работодатели в отрасли осознают опасность химического воздействия и используют вытяжку дыма как метод удаления вредных паров из дыхательного пространства рабочего.

Для полной защиты работников должны быть предусмотрены как физические меры, так и меры защиты окружающей среды. Рассмотрите возможность принятия следующих мер:

Принимайте во внимание эргономику

Хотя рабочим регулярно напоминают о необходимости носить прочную и огнестойкую одежду, которая может включать джинсовые брюки и сварочные куртки, они могут не осознавать важность эргономики как фактора безопасности на рабочем месте, промышленной безопасности & Новости Гигиены.Согласно Управлению по охране труда и здоровья США, эргономика, определяемая как приспособление работы к человеку, может помочь обеспечить безопасность работников, убедившись, что их защитное снаряжение и оборудование хорошо подходят для каждого отдельного работника. Это включает в себя подгонку масок и защитной одежды, чтобы они работали должным образом.

Носите универсальные средства защиты.

Сварщики подвергаются различным опасностям из многих источников. По данным Американского общества сварщиков, это могут быть искры, радиация, пары и газы.Поскольку Американское общество сварщиков рекомендует рабочим носить средства индивидуальной защиты для защиты от этих опасностей, работодатели должны убедиться, что это оборудование может защитить от множества опасностей.

«Носите под шлем огнестойкую шапку сварщика или другой головной убор», — говорится в сообщении Американского общества сварщиков. «Он защитит вашу голову и волосы от разлетающихся искр, брызг, ожогов и радиации».

Избегайте грязной одежды, которая может представлять опасность для рабочих.

Рабочим также рекомендуется следить за тем, чтобы их защитное снаряжение и одежда были чистыми, поскольку грязная и забрызганная маслом одежда может подвергнуть их другим рискам, например пожароопасности.

«Следите за чистотой одежды (без масла, жира или растворителей, которые могут воспламениться или легко воспламениться)», — заявило Американское общество сварщиков. «Держите его в хорошем состоянии (без дыр, разрывов или потертостей по краям). Всегда следуйте инструкциям производителя по их использованию, уходу и обслуживанию».

Применяйте решения для очистки воздуха.

OSHA рекомендует компаниям использовать системы местной вытяжной и общей механической вентиляции для защиты рабочих от опасных паров, образующихся во время сварочных работ.Для удаления опасных паров до того, как они попадут в дыхательное пространство рабочих, следует использовать технические средства контроля, такие как оборудование для удаления сварочного дыма.

Новости промышленности и производства, предоставленные вам компанией Air Impurities Removal Systems, Inc.

«Металлический клей» может заменить сварку и пайку — в некоторых приложениях

Обычно, если вы хотите соединить два металлических объекта вместе, вы либо свариваете, либо спаиваете их — в зависимости от их размера.Однако оба процесса связаны с применением тепла. Это может повредить элементы (в случае электроники) или даже вызвать взрыв (в случае таких вещей, как газовые трубы). Вот почему ученые из Северо-Восточного университета Бостона создали MesoGlue. Это клей, который связывает металл с металлом — или с другими материалами — и затвердевает при комнатной температуре.

Разработанный командой под руководством профессора Ханчена Хуанга, MesoGlue состоит из микроскопических наностержней с металлической сердцевиной. Некоторые из них покрыты элементом индий, а некоторые — галлием.

Этими стержнями сначала обрабатываются лицевые поверхности двух соединяемых объектов. На одну поверхность наносится слой покрытых индием стержней, а на другую — слой покрытых галлием стержней. В обоих случаях стержни выступают над поверхностью, как щетина расчески.

«Когда вы смешиваете головки щеток вместе, все маленькие щетинки проталкиваются друг мимо друга, так что две щетки в основном слипаются», — объясняет нам аспирант и соавтор изобретения Пол Эллиотт.«В нашем клее процесс переплетения довольно похож. Щетинки расположены достаточно хорошо, поэтому они могут скользить или вдавливаться друг в друга».

Диаграмма, показывающая, как наностержни переплетаются, а затем создают жидкость, которая впоследствии затвердеваетNortheastern University

Когда индий и галлий на стержнях соприкасаются, они образуют жидкость. Затем металлические сердечники стержней вступают в реакцию с этой жидкостью, заставляя ее затвердеть в связное твердое вещество.В результате получается соединение, которое, как сообщается, соответствует прочности традиционного сварного шва или припоя.

Кроме того, в отличие от обычных клеев на полимерной основе, соединения MesoGlue обладают теплопроводностью и электропроводностью, на них не влияет тепло, они обладают высокой устойчивостью к утечкам воздуха / влаги и требуют небольшого давления при формировании. .

«Металлический клей имеет множество применений, многие из них — в электронной промышленности», — говорит Хуанг. «В качестве проводника тепла он может заменить используемую в настоящее время термопасту, а в качестве проводника электричества он может заменить современные припои.Конкретные продукты включают солнечные элементы, трубопроводную арматуру и компоненты для компьютеров и мобильных устройств ».

MesoGlue в настоящее время коммерчески разрабатывается дочерней компанией с таким же названием.« Мы работаем над превращением этого продукта в жидкую форму, которая будет сделайте процесс таким же, как клей или эпоксидную смолу, которые вы бы использовали дома », — говорит нам Эллиот.

Статья об исследовании была недавно опубликована в журнале Advanced Materials & Processes , а дополнительная информация представлена в видео ниже.

Источники: Северо-Восточный университет, MesoGlue

Введение в MesoGlue

Специальные химические продукты — Химический сварочный контейнер RF

Какие специальные материалы подходят для высокочастотной сварки?

Специальные химические продукты и другие виды специальных продуктов требуют наличия коррозионно-стойких материалов для сдерживания.В некоторых из этих продуктов используются материалы специального назначения, такие как форполимеры и другие промежуточные полиуретаны, термопласты и другие сверхпрочные материалы. Некоторые из этих материалов подходят для радиочастотной сварки, уникального процесса, который может образовывать прочный герметичный и прочный на разрыв шов, в то время как для других может потребоваться термосварка для образования герметичных швов.

Преимущества использования радиочастотной сварки для специальных химических продуктовВ отличие от других методов герметизации, радиочастотная сварка использует комбинацию электромагнитной энергии и давления для временного плавления нескольких поверхностей и их соединения на молекулярном уровне.Полученный шов является водонепроницаемым и воздухонепроницаемым и способен противостоять разрыву при длительных физических нагрузках. Уплотнение, создаваемое радиочастотным запечатыванием, делает этот процесс идеальным для герметичных продуктов, включая пакеты с жидкостью для специальных химических продуктов. Сварные швы RF могут исключить утечки и износ на многие годы.

Требования по защите от специальных химикатов могут предусматривать использование высокочастотной сварки на изделиях, изготовленных или покрытых полярными молекулярными материалами, такими как ПВХ и полиуретан.Для других типов специальных материалов потребуются другие услуги по термосварке, которые мы предоставляем.

Некоторые из специальных химических продуктов, сваренных в РФ, могут содержать:

- Кислоты

- Эпоксидные смолы

- Топливо

- Чернила

- Тонер

- Отбеливатель

- Ингибиторы коррозии

- Deicers

- Хлопья

- Герметики

- Растворители

- Порошки

Есть много других типов продуктов, в которых можно использовать термосвариваемые материалы или материалы, сваренные высокочастотной сваркой.

Использование других услуг термосварки для продуктовДля материалов, несовместимых с высокочастотной сваркой, мы также предлагаем несколько других методов термосварки для формирования долговечных уплотнений, которые могут исключить утечку и загрязнение.

Наши услуги по термосварке включают сварку горячим воздухом и горячую клиновую сварку. Сварка горячим воздухом использует сопло для нагнетания нагретого воздуха между двумя поверхностями материала, слегка расплавляя их, прежде чем использовать ролики под давлением для протягивания нагретого металлического клина по двум или более поверхностным материалам, чтобы расплавить их, а прижимные ролики прикладывают давление для их сплавления.Полученное уплотнение в обоих процессах является прочным и очень устойчивым к разделению.

Подходят ли материалы специального назначения для вашего продукта?Если вы не уверены, нужны ли для изготовления вашего продукта специальные материалы, AmCraft Manufacturing может помочь с выбором материала. Мы также поможем определить, какой метод уплотнения идеально подходит для вашего продукта, исходя из функциональности, размера и других характеристик. Чтобы еще больше улучшить ваш продукт, мы также предлагаем услуги по редизайну, реинжинирингу и созданию прототипов, которые помогут убедиться, что ваш продукт готов к производству.

Чтобы узнать больше о высокочастотной сварке и термосварке специальных материалов, , свяжитесь с AmCraft Manufacturing онлайн сегодня . Наши специалисты могут помочь вам определить, какие материалы подходят для вашего продукта, выбрать одну из наших услуг по герметизации и приступить к проектированию и разработке вашего продукта уже сегодня.

Химические реакции при сварке под флюсом флюсами FeO-MnO-SiO 2

I.C. Fitch: British Welding Journal , 1960, т. 7, стр.600.

CAS Google Scholar

В. Бойко: Автогенное дело № 6, 1935 г .; переведено в Electroschweissung, 1938, vol. 9, стр. 233.

D.E. Бэбкок: Welding Journal , 1941, т. 20. С. 1895–975.

Google Scholar

F. Bischof: Electroschweissung , 1943, vol. 14, стр. 117.

Google Scholar

Н. Кристенсен: Welding Journal , 1949, vol. 28. С. 3735–805.

Google Scholar

G.E. Клауссен: Welding Journal , 1949, т. 28. С. 12–24.

CAS Google Scholar

Н. Кристенсен и Дж. Чипман: Серия бюллетеней Совета по исследованиям в области сварки, № 15, Совет по исследованиям в области сварки, Нью-Йорк, Нью-Йорк, январь 1953 г.

Google Scholar

Д. А. Вольстенхольм: Международная конференция по тенденциям в производстве стали и расходных материалов для сварки , Институт сварки, Лондон, Великобритания, 1978, стр. 123–34.

Google Scholar

Д.А. Wolstenholme: Отчет CEGB R / M / N 187, Marchwood Eng. Лаборатории, Саутгемптон, Великобритания, ноябрь 1973 г.

Б. А. Гравилл: Принципы контроля образования холодных трещин в сварных швах, Отчет Dominion Bridge, Dominion Bridge Co.Ltd., Монреаль, PQ, Канада, 1975.

Google Scholar

Р. А. Роби, Б. С. Хемингуэй и Дж. Р. Фишер: Бюллетень геологической службы 1452, Правительство США. Типография, Вашингтон, округ Колумбия, 1978 год.

Х. Гей и П. Рибу: Экспериментальные эксперименты на лесах, IRSID PCM-RE. 337, Сен-Жермен-ан-Лэ, Франция, 1976.

R. Hultgren, P.D. Десаи, Д.Т.Хокинс, М.Глейзер, К.