Газовый резак: устройство, виды, особенности выбора

01.09.2020

Современный газовый резак представляет собой специальное устройство для быстрого резания разных видов сталей (обычно углеродистых и низколегированных). Процесс раскроя заключается в расплавлении металла под воздействием струи чистого кислорода с последующим выдуванием образовавшихся окислов из зоны реза этой же струей.

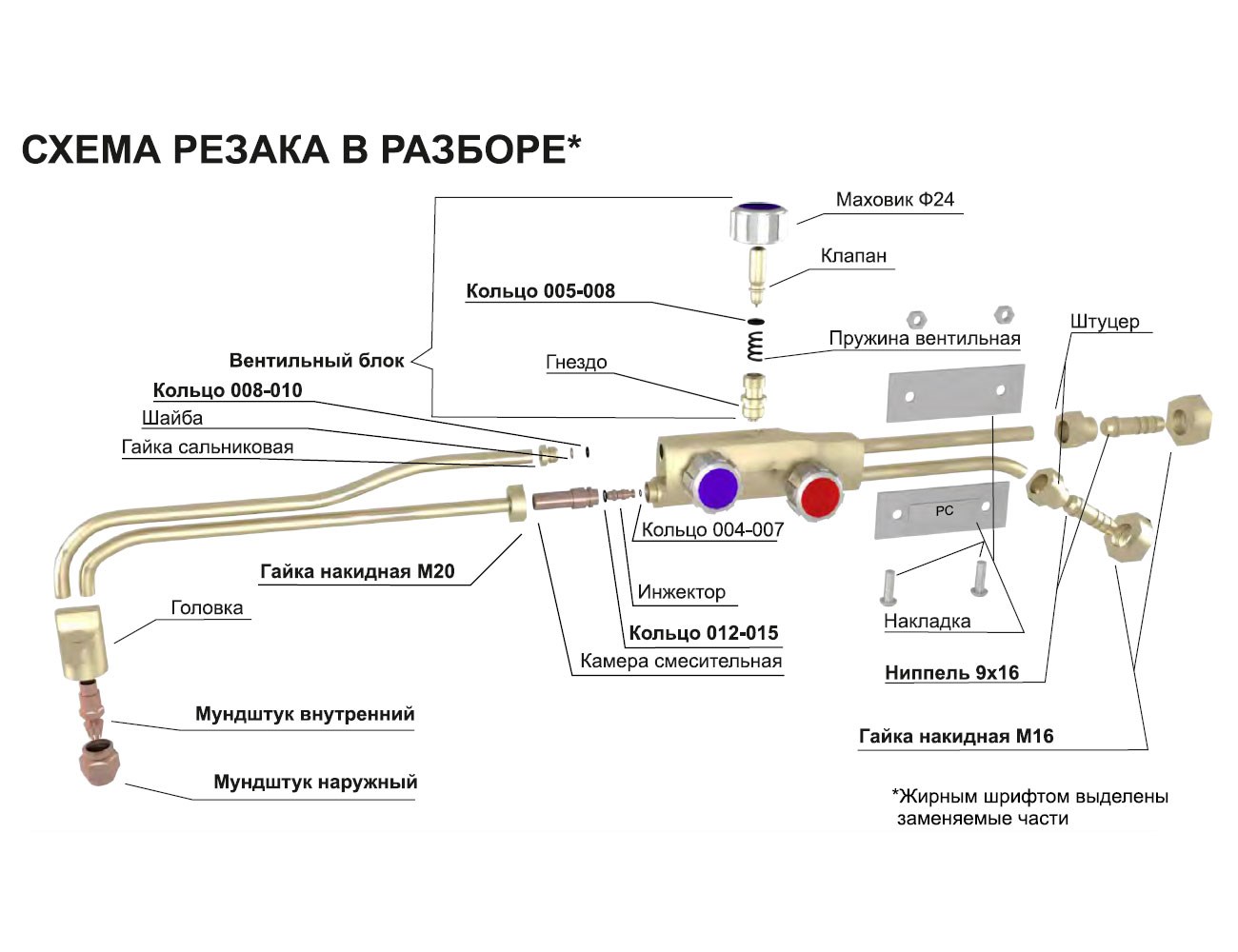

Устройство и конструктивные особенности

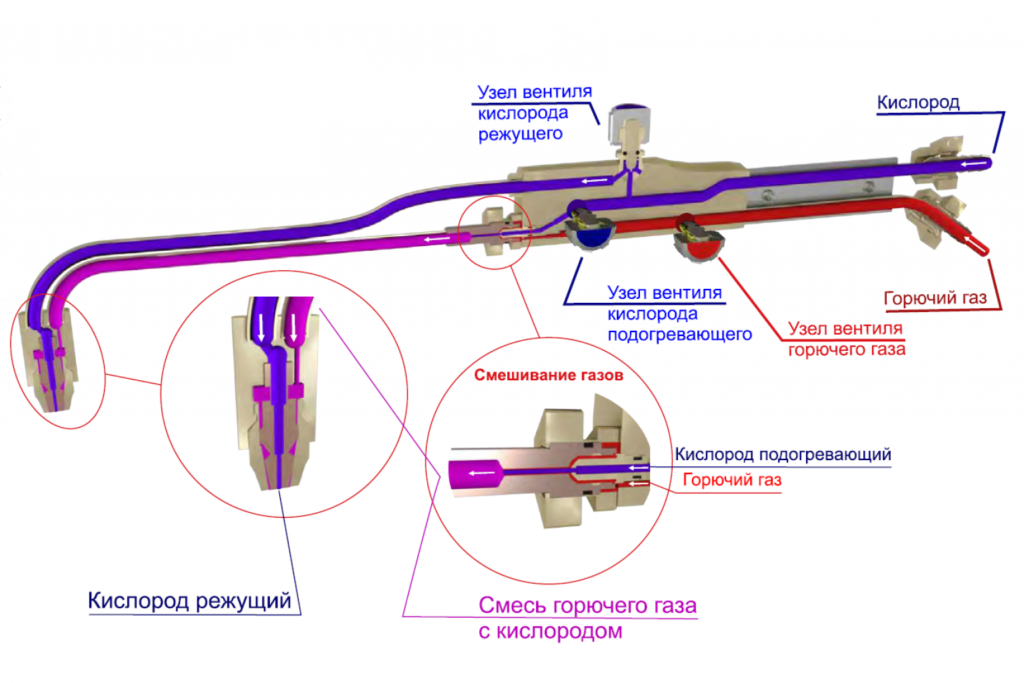

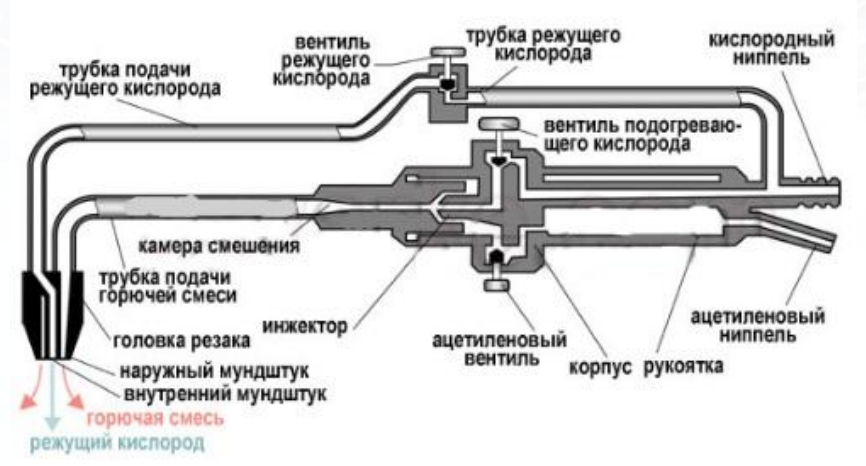

Газокислородный резак служит для смешения смеси на основе горючего (ацетилен, пропан) и режущего газов (кислород) с целью получения режущей струи.

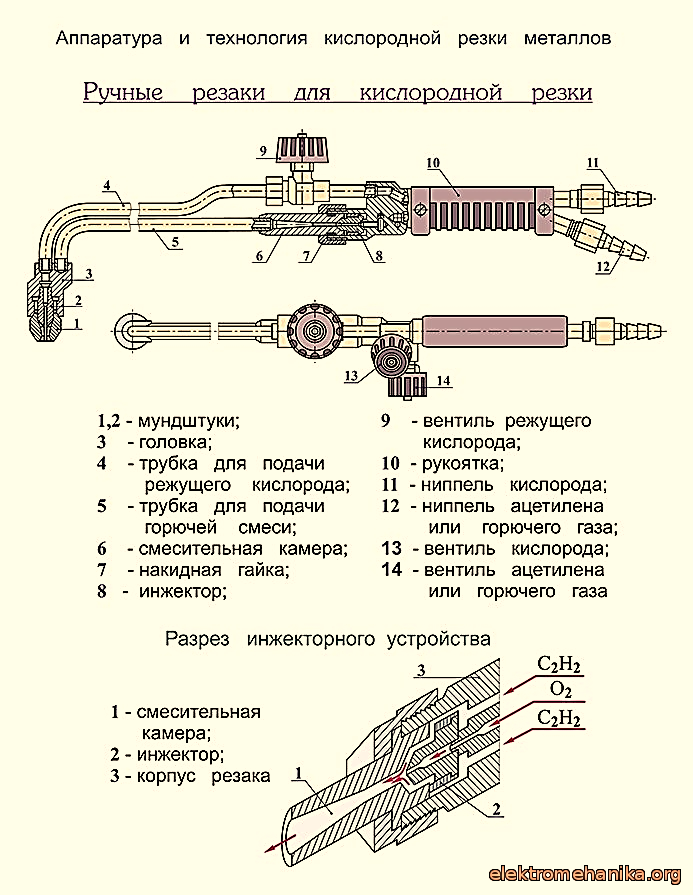

Конструктивно газовый резак для раскроя металла состоит из таких элементов:

- специальная головка с двумя сменными мундштуками;

- трубки для подачи кислорода и газа;

- смесительная камера для образования смеси горючего и режущего газов;

- 3 вентиля – для горючего газа, подачи и регулировки количества подаваемого кислорода;

- рукоятка.

Это основные компоненты инструмента для газокислородной резки, поскольку его конструкция имеет множество других составляющих.

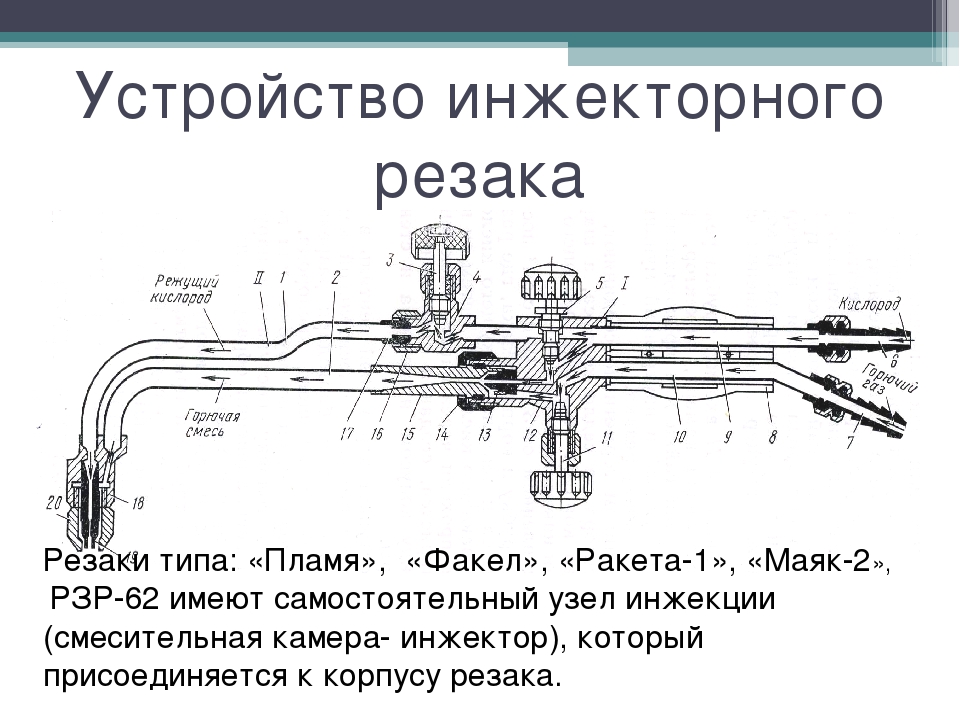

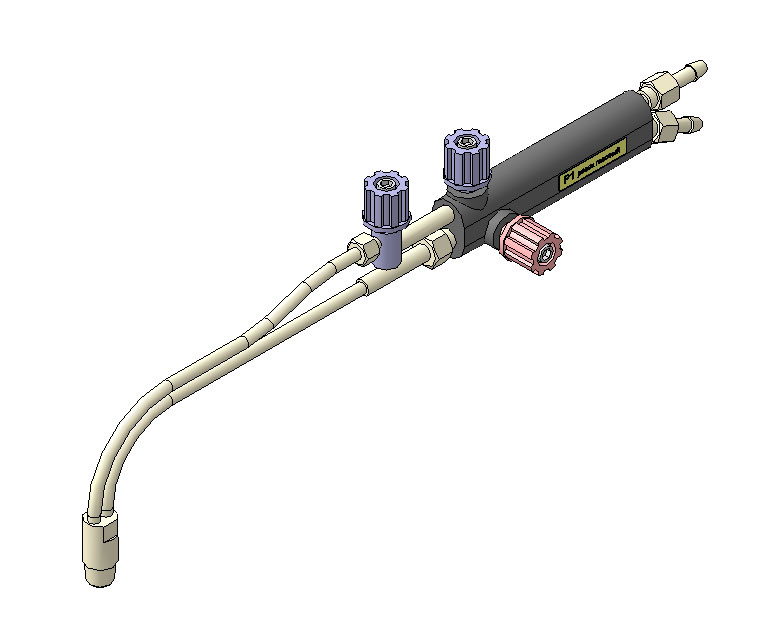

Рисунок 1. Схема газокислородного резака

Газовый резак по металлу: виды

Инструмент классифицируется по разным признакам, но основными из них считаются тип используемого горючего газа и принцип смешивания газа с кислородом. Также они подразделяются по назначению (универсальные и специальные) и типу резания (разделительная, поверхностная, кислородно-флюсовая).

По способу смешения газа и кислорода резаки бывают таких видов:

- Инжекторные – оборудованы внутрисопловым смешением газов, что обеспечивает высокую надежность и безопасность работы устройств. Это обусловлено тем, что газы проходят раздельно на всем протяжении каналов и смешиваются в горючую смесь в специальной смесительной камере.

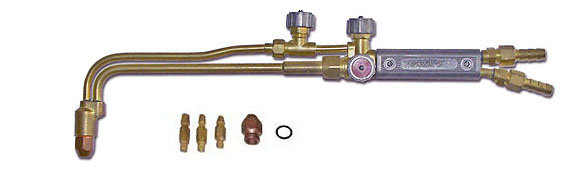

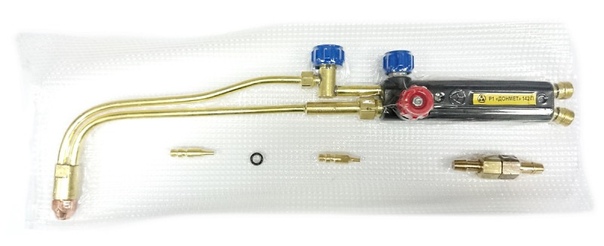

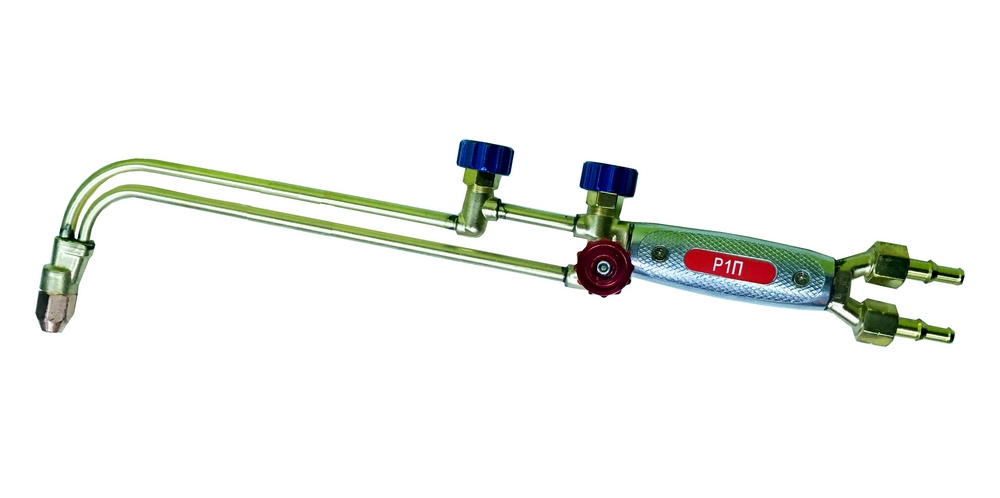

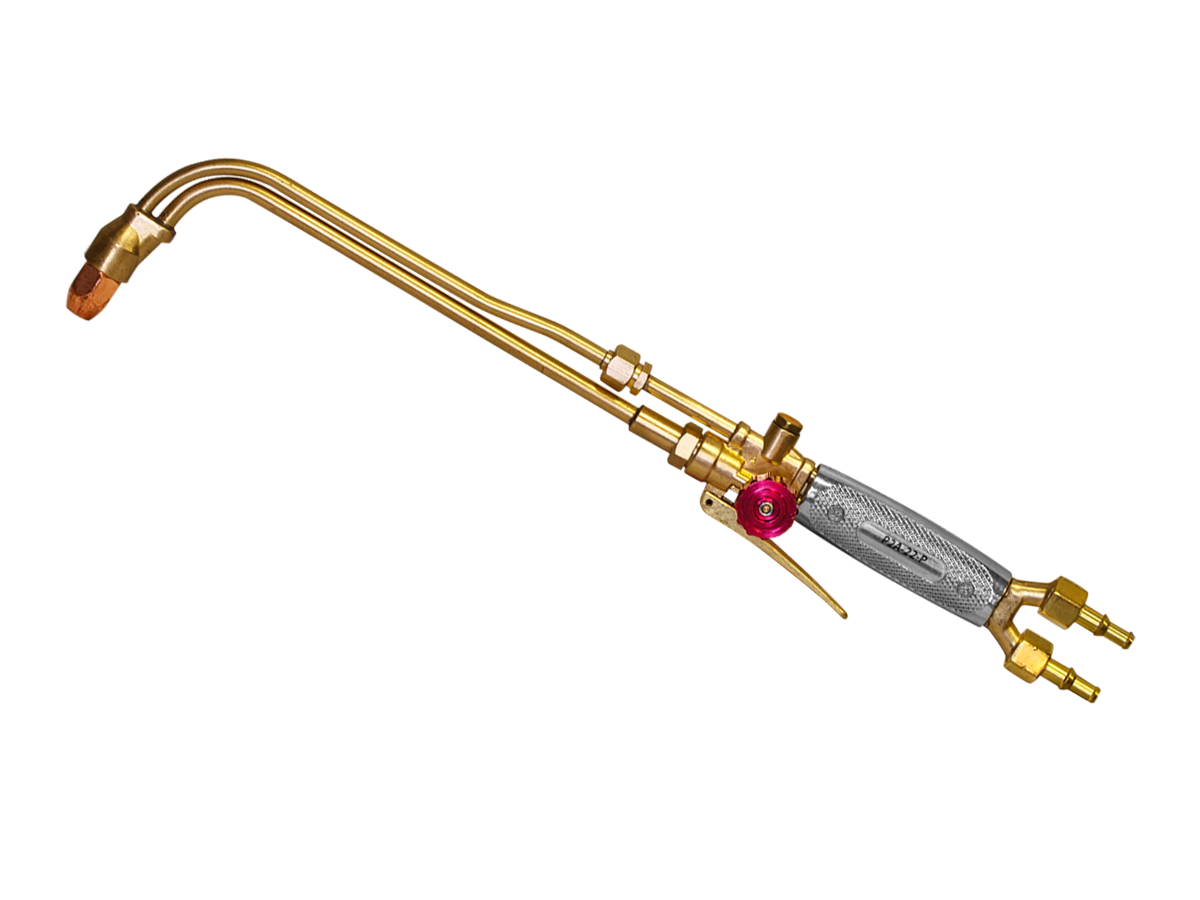

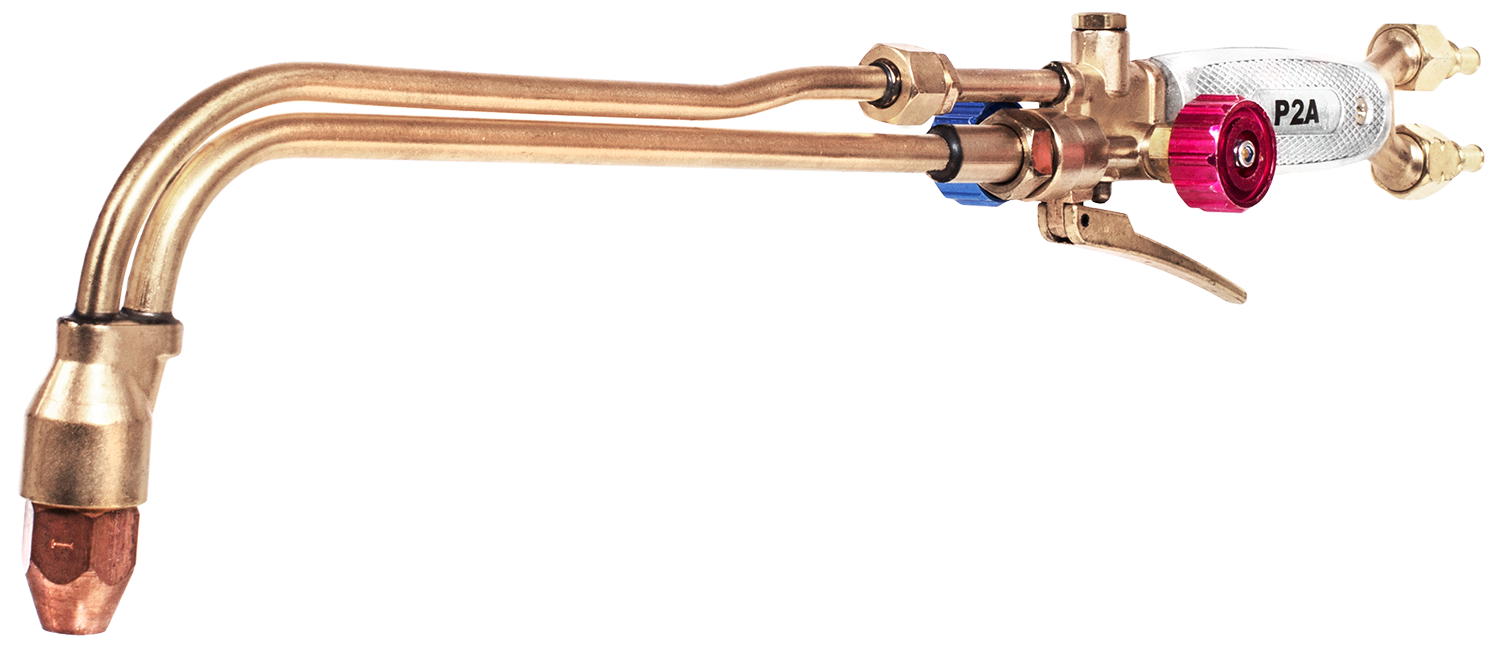

Фото 2. Внешний вид инжекторной газокислородной горелки

- Безинжекторные – конструкция не предполагает наличия смесительной камеры. Кислород подводится по двум трубкам, газ – по третьей. Смешиваются они внутри головки.

Такой инструмент требует значительно большего давления горячего газа по сравнению с инжекторным.

Такой инструмент требует значительно большего давления горячего газа по сравнению с инжекторным.

Фото 3. Внешний вид безинжекторного газового резака

По используемому горючему газу резаки бывают пропановые, ацетиленовые и универсальные.

Ацетиленовый

В качестве рабочего газа выступает ацетилен, обеспечивающий высокую температуру пламени (в пределах 3300 °C). Применяется для раскроя металлических заготовок большой толщины, оснащается дополнительными вентилями для настройки высокой скорости подачи газа.

Пропановый

Рассчитан на применение пропана в качестве режущего газа. Отличаются более высокой надежностью и длительным сроком службы, безопасны в эксплуатации.

Газовый резак универсальный

Универсальный инструмент обеспечивает возможность использования горючего газа разных видов. При этом они не намного дороже классического ацетиленового или пропанового резака.

Преимущества и недостатки

Любой инструмент имеет свои плюсы и минусы, резак газовый – не исключение. Среди преимуществ современных устройств с внутрисопловым смешением газов нужно отметить:

Среди преимуществ современных устройств с внутрисопловым смешением газов нужно отметить:

- Относительно большая толщина разрезаемого металла – до 300 мм в зависимости от модификации и рабочих параметров (используемого газа и давления кислорода).

- Стабильное горение пламени без хлопков и обратных ударов.

- Возможность резки сталей в любом направлении, независимо от толщины.

- Высокая производительность.

- Простота обслуживания и продолжительный срок службы.

Фото 4. Процесс газокислородной резки

Однако недостатков у него не меньше:

- В результате сильного нагрева вырезаемые детали могут деформироваться (особенно из тонколистового металла).

- Достаточно большая ширина реза, что требует соблюдения определенных припусков при разметочных работах.

- Невысокое качество реза – кромки неровные с окислами и окалиной. Поэтому перед сварочными или другими работами требуется предварительная обработка кромок.

- Довольно высокая себестоимость процесса газокислородной резки.

Особенности выбора

Чтобы избежать ошибок, перед покупкой газового резака важно ознакомиться с некоторыми конструктивными особенностями устройства. Это позволит понять, на какие первостепенные факторы нужно обращать внимание при его выборе.

Правила выбора:

- Ниппели – производятся из латуни и алюминия, первые считаются более долговечными.

- Мундштуки – наружный обычно изготавливается из хромистой бронзы или чистой меди (отличается красноватым оттенком). Для ацетиленовых устройств внутренний тоже желательно, чтобы был медным, для других – допускается применение латунных аналогов.

- Соединительные трубки – делаются из латуни. При этом на них не должно быть декоративного покрытия, которое может скрывать мелкие дефекты.

- Вентильные шпиндели – из нержавейки, латунные отличаются малым сроком службы.

- Рукоять – лучшим материалом считается алюминий, пластик менее износостойкий. Ее размер должен быть не менее 40 мм, чтобы был удобный обхват.

- Длина резака – для резки металла больших толщин, а также окрашенных или замасленных материалов лучше выбирать устройства размером до 1000 мм. В остальных случаях можно покупать горелки 500 мм.

Фото 5. Основные расходники к газовым резакам

Также при покупке рекомендуется взять инструмент в руки и проверить его на удобство использования. От этого напрямую зависит производительность и время работы мастера резаком без усталости.

Правильная настройка газового резака

Перед началом работы с новым газовым резаком по металлу нужно правильно подключить и проверить работоспособность инструмента. Непосредственно настройка устройства выполняется производителем в заводских условиях и является финишным этапом его сборки. Самостоятельное вмешательство в конструкцию горелки запрещается.

Последовательность работ:

- Изучить инструкцию по эксплуатации и выполнить все пункты согласно предписанию завода-изготовителя.

- Подключить устройство к баллонам с горючим и режущим газами.

При этом они должны быть оборудованы редукторами: кислородный – синим, пропановый – красным. Резиновые шланги подачи газа накручиваются по резьбе редукторов и стягиваются хомутами.

При этом они должны быть оборудованы редукторами: кислородный – синим, пропановый – красным. Резиновые шланги подачи газа накручиваются по резьбе редукторов и стягиваются хомутами. - Проверить целостность инструмента, наличие всех прокладок, отсутствие масляных следов возле кислородного вентиля.

- Настроить подачу газа и кислорода, продуть шланги. При работе с ацетиленом вентиль подачи открыть на 1 оборот, при этом давление вещества должно быть до 1 атм., но лучше выставлять – 0,54 атм. Для продувки надо открыть вентиль на резаке, а после изменения звука – закрыть. При настройке подачи кислорода давление выставляется в размере 2 атм. Затем продуваются шланги с помощью вентилей на редукторе и резаке.

Также следует помнить, что запрещается менять шланги для подачи кислорода и пропана (ацетилена) между собой, продувать шланг для пропана (ацетилена) кислородом.

Фото 6. Процесс разделительного резания толстого металлопроката газовым резаком

Подготовка инструмента к работе

Перед работой необходимо правильно подготовить резак газовый. Процесс подготовки состоит из нескольких этапов, которые минимизируют риски выхода инструмента из строя, получения травм:

Процесс подготовки состоит из нескольких этапов, которые минимизируют риски выхода инструмента из строя, получения травм:

- Осмотр баллонов, резиновых шлангов для подачи горючего и режущего газов, соединительных и крепежных элементов, горелки на наличие дефектов или повреждений.

- Проверка всех соединений на предмет утечки газа.

- Ревизия состояния уплотнителей – при наличии трещин они меняют форму и требуют немедленной замены.

При работе с инжекторными резаками также надо проверить правильность их работы. Это выполняется до момента подсоединения шланга подачи горючего газа. Изначально к соответствующему штуцеру на горелке подключается кислородный рукав, открывается вентиль на редукторе баллона с кислородом. Затем на резаке открываются вентили подачи кислорода и горючего газа – если прислонить палец к штуцеру горючего газа, его «засасывать». В этом случае инжекция исправна.

Инструкция по применению

Технология резки предполагает изначальную установку соотношения кислорода и пропана в размере 1 к 10 – т. е. при давлении кислорода 6 атм. давление горючего газа выставляется в пределах 0,6 атм.

е. при давлении кислорода 6 атм. давление горючего газа выставляется в пределах 0,6 атм.

Открытие и закрытие подачи газа выполняется в строгой последовательности:

- Открываются на 0,5 оборота вентили кислорода и горючего газа (строго в такой поочередности).

- Поджигается горючая смесь.

- Факел подносится к разрезаемому металлу и путем открытия вентиля добавляется подача кислорода до момента появления режущей струи.

- После окончания работ изначально перекрывается подача горючего газа, а затем – кислорода.

Рисунок 7. Схема процесса кислородной резки металла

Техника резки после поджига факела предполагает необходимость разогрева участка металла в зоне реза. При покраснении разогретого участка подачу кислорода можно еще немного увеличить. После полного прорезания заготовки горелка перемещается вдоль линии реза. Скорость перемещения резака зависит от толщины разрезаемого металлопроката рабочих характеристик процесса, поэтому определяется индивидуально.

В следующем видео показано, как правильно работать резаком газовым:

Газовый резак своими руками

Мини-горелку для мелких работ (например, плавки и резки медных проводов) можно изготовить и самостоятельно. Для этого понадобится:

- 2 большие капельницы;

- баллончик с газом для заправки обычных зажигалок;

- игла, используемая для накачивания мячей;

- ниппель;

- компрессор;

- аквариумный насос;

- медный провод;

- паяльник с расходниками;

- надфиль.

Инструкция по сборке:

- Игла от капельницы сгибается под углом примерно 60°, острый конец затачивается.

- В боковой части иглы для мячей делается отверстие, в которое пропускается согнутая игла от капельницы с выступом конца примерно на 2 мм.

- Оставшееся отверстие обматывается медной проволокой и хорошо запаивается.

- На окончаниях игл крепятся трубки из капельниц.

- К толстой игле подводится газовый баллончик, к тонкой – компрессор.

Фото. Внешний вид самодельного мини-резака

Регулирование подачи газа выполняется пластиковыми перемычками, установленными на трубках от капельниц.

Советы специалистов по работе с резаком

Опытные резчики советуют всегда пользоваться качественными средствами индивидуальной защиты:

- специальные очки;

- перчатки (рукавицы), куртка и штаны с огнеупорными свойствами;

- специальная рабочая обувь.

Рабочее место тоже должно быть правильно обустроено. Расположение баллонов с газами – на расстоянии 5 м от проведения огневых работ. Мастерская должна хорошо проветриваться, пол – бетонный или земляной. Пламя газокислородной горелки должно располагаться фронтально относительно рукавов подачи газа. Шланги не должны мешать проведению работ.

Также важно иметь в наличии вспомогательный инструмент и приспособления для разметочных работ – карандаш (мел), рулетка, угольник, линейка.

По окончанию работ нужно внимательно осмотреть рабочее место, чтобы случайно не наступить на кусок расплавленного металла, который способен прожечь даже толстую подошву ботинок. Вырезанные заготовки металла обычно оставляют остывать в естественных условиях, но при необходимости допускается принудительное охлаждение водой – это надо выполнять аккуратно, чтобы горячие брызги не попали на кожу.

Пропановый резак, устройство, принцип работы, разновидности

Пропановый резак — это простое оборудование для ручной резки металла, горючим топливом которого является пропан. Процесс резания заключается в сгорании металла подаваемым кислородом, но перед этим хорошо разогретой поверхностью металла до необходимой температуры воспламенения кислорода о поверхность металла. Затем следует удаление окислов из зоны резки струей пламени.

В настоящее время чаще используют пропановый резак универсального назначения. Они могут резать сталь толщиной от 3 до 300 мм, в произвольном направлении, имеют хорошую устойчивость к обратным ударам, мобильность в обращении. Резак кислородно-пропановый состоит из основного ствола и наконечника.

Они могут резать сталь толщиной от 3 до 300 мм, в произвольном направлении, имеют хорошую устойчивость к обратным ударам, мобильность в обращении. Резак кислородно-пропановый состоит из основного ствола и наконечника.

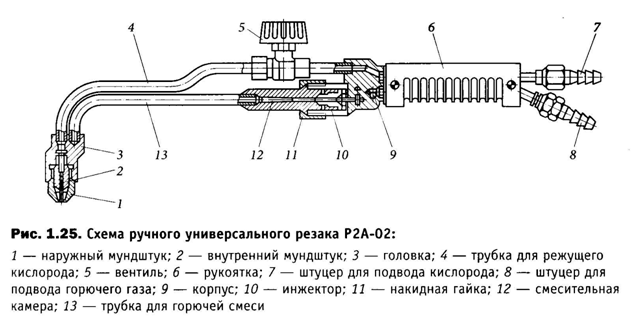

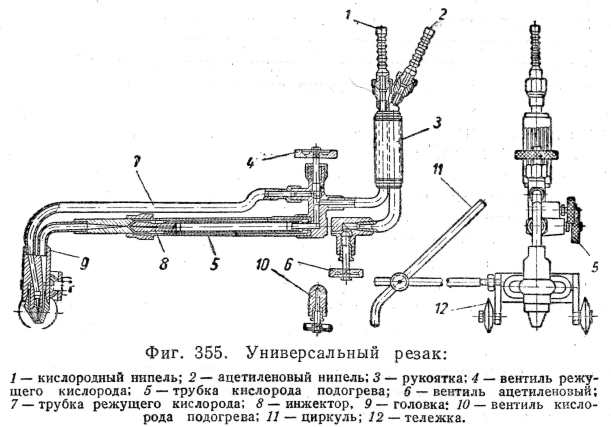

Ствол крепится к рукоятке, имеющей два ниппеля, один для кислорода, а другой для горючего газа. Немного выше ствол имеет регулировочные вентиля для кислорода и газа, смесительные камеры для кислорода и газа, трубки, головка резака, имеющая внутренний и наружный мундштук, трубка подачи режущего кислорода.

Резак кислородно-пропановый качественно выполнит рез, если правильно подобрать соответствующий размер сопла, а также выбрать подходящие соотношения давления подачи газа к толщине металла. Недостаток подачи кислорода сказывается на неполном окислении металла и слабом удалении окислов, а избыток кислорода приводит к ненужному охлаждению и удалению тепла из зоны резки. Чем чище кислород, тем чище качество кромок реза и меньше шлака, который трудно потом отделить.

Резак пропановый РЗП может также работать на ацетилене или пропан-бутане. Достаточно эффективно производит резку металла толщиной до 300 мм, малый вес 0,8 кг, длина резака 520 мм, имеет 100% стойкость к обратному удару пламени, качественные долговечные узлы, благодаря специальной смазке, которая не опасна для кислорода. Резак пропановый РЗП (2,3), Ижевской компании «ДЖЕТ», предназначен для ручной резки углеродистой стали, а также низколегированных сталей. Производит качественную резку металлов толщиной 3-300 мм. и разделку до 450 мм. Имеет массу 0,91кг, модели этих резаков работают на пропан-бутане, ацетилене и могут на природном газе. Условный проход рукавов, мм-dy9, если по специальному заказу dy6. Такие резаки имеют разный набор мундштуков, что позволяет качественно резать различную толщину стали.

Марка резак пропановый РЗП тип «МАЯК» также способен резать толстые стали до 300 мм. Масса резака 0,75 кг, имеется четыре номера внутреннего мундштука и один наружный. Универсальный ниппель d6/9. Резак этого типа предназначен для разделки сортового и листового металла низкоуглеродистой стали. Сопло щелевое, вентильная подача газа, высокое сопротивление обратному удару.

Масса резака 0,75 кг, имеется четыре номера внутреннего мундштука и один наружный. Универсальный ниппель d6/9. Резак этого типа предназначен для разделки сортового и листового металла низкоуглеродистой стали. Сопло щелевое, вентильная подача газа, высокое сопротивление обратному удару.

Резак пропановый РЗП-03М тип КРАСС работает на пропан-бутане и успешно разрезает листовой и сортовой металл из низкоуглеродистой стали. Вес резака 0,75 кг, длина 475 мм. Способен разрезать сталь толщиной от 8 до 300 мм. Резак пропановый перечисленных типов резаков не имеют существенных различий по качеству резки и возможностям разрезать металлы, но имеют разную длину, вес, количество прилагаемых мундштуков, иногда толщины разрезаемого металла

Принцип работы газового резака

Основным назначением аппаратов для газового раскроя металла является смешивание горючих веществ (жидкостей или газов) с кислородом для получения струи высокотемпературного пламени. В отличие от сварочной горелки, газовый резак снабжен трубкой и запорно-регулирующей арматурой для подачи кислорода режущей струи, а также имеет особое устройство головки.

Классификация аппаратов

Газовые резаки имеют достаточно много видов и классифицируются по таким признакам:

- тип резки: поверхностные и разделительные;

- назначение: ручные и механизированные;

- вид горючего: ацетиленовые, пропановые, метановые, керосиновые;

- конструкция: наличие или отсутствие инжектора;

- кислородная подача: низкого и высокого давления;

- тип мундштука: многосопловые и щелевые;

- мощность: малая ( 20 см).

Сегодня разными производителями выпускается более десятка модификаций подобного оборудования, однако конструктивно они мало чем отличаются между собой. Для таких устройств характерно наличие ручки с вентилями для изменения подачи пламеобразующих газов, и наконечника с головкой, в которой происходит образование пламени.

На рисунке представлен пример газового резака фирмы KRASS

Внешне резак и сварочная горелка имеют много общего.

Газовый резак инжекторного типа

Инжекторные устройства позволяют использовать горючий газ низкого, среднего и высокого давления. Проходя через инжектор, подогревающий кислород, реализует в смесительной камере эффект разрежения, вследствие чего осуществляется подсос газа. Далее смесь поступает в головку, а из нее подается в шлицевые каналы внутреннего мундштука.

Комплектация аппарата может состоять из 6 внутренних мундштуков (№№ 0-5), которые обеспечивают раскрой металла толщиной до 20 см при работе с ацетиленом, и 7 внутренних мундштуков (№№ 0-6) для толщин 0,3-30 см при работе с пропаном-бутаном. Данное оборудование также может комплектоваться разными модификациями наружных мундштуков (№1 для диапазона толщин 0,3-10 см; №2 для 10-30 см).

На рисунке представлены внутренние мундштуки

Для обработки углеродистых и низкоуглеродистых сталей толщиной до 10 см применяется инжекторный газовый резак Р3П-100 «Krass», который выпускается как для работы с ацетиленом, так и с пропаном-бутаном. Для более толстой стали (до 30 см) используется P3П-300 «Krass», работающий с ацетиленом, пропаном и метаном. Кстати, статьи о технических газах Вы можете прочитать в этом разделе.

Внутрисопловое смешение

В устройствах с внутрисопловым смешением смесь образуется в шлицевых каналах между наружной гильзой и внутренним мундштуком. Подача режущего кислорода осуществляется рычажным клапаном, а подогревающего и горючего газа – регуляторами, которые установлены на рукоятке.

Данное оборудование выпускается в 3-х исполнениях: для работы с ацетиленом, пропаном и природным газом. Поскольку газ смешивается не у рукоятки, как в инжекторных устройствах, а в головке, такие аппараты имеют повышенный уровень безопасности.

Устройства с внутрисопловым смешением

Керосино-кислородные резаки

Оборудование для резки металла, работающее на керосине, обладает конструктивными отличиями от газовых аппаратов, поскольку для получения пламени необходимо превращение жидкости в газообразное состояние. Данный процесс осуществляется в испарителе, подогрев керосина в котором реализуется с помощью специального подогревающего сопла.

Горючее подается из бачка по маслобензостойкому шлангу под давлением 30 кПа. Емкость снабжена предохранительным клапаном и ручным насосом, и с учетом конструкции позволяет залить до 8 л горючего. Устройство такого типа имеет востребованность при работе в полевых условиях.

Что нужно знать при работе с резаками

Прежде нужно знать принцип работы и классификацию этих устройств. Для этого можете посмотреть видео ниже:

Для этого можете посмотреть видео ниже:

- Каждый маховик вентиля имеет маркировку газа, подачу которого он регулирует.

- Стрелками на вентиле указывается направление при открытии и закрытии («О» — открытие, «З» — закрытие).

- На сменном мундштуке указывается индекс газа («А» — ацетилен, «П» — пропан, «М» — метан).

- Гайка кислородного штуцера имеет правую резьбу, а горючего газа – левую.

- Детали, соприкасающиеся с ацетиленом до камеры смешения, не изготавливаются из меди и медесодержащих сплавов (>65%).

Также советуем посмотреть видео о том, как выбрать данное устройство:

В компании «Промтехгаз» можно приобрести качественные резаки фирмы «Krass», которые осуществляют газовую резку металла (до 30 см), а также заправить баллон пропаном по оптимальной цене.

Проведение газовой резки или газосварочных работ требует не только тщательного соблюдения техники безопасности, но и специализированного оборудования: автоген, называемый в обиходе также газовой горелкой или газовым резаком, поможет выполнить работы различной сложности быстро, качественно, профессионально. В статье вы узнаете о принципе работы и классификации этого инструмента.

Газовая резка с использованием автогена – это весьма распространённая процедура, которая основана на свойстве металла нагреваться под воздействием высоких температур, что позволяет в дальнейшем легко его разрезать в нужном направлении. Основными сферами применения автогенов являются монтажные и строительные работы – как профессиональные (промышленные), так и бытовые; для выполнения сварки помимо автогена необходим присадочный пруток.

Как устроен автоген?

Технический прогресс несколько изменил конструкцию автогена, в которую первоначально входила газовая горелка, кислородный баллон, ацетиленовый генератор и соединительные шланги, контроль и понижение давления кислорода выполнялось редуктором с манометром. Со временем для большего удобства ацетиленовый генератор с автоматическим поддержанием давления газа был заменён на баллон с ацетиленом, а вот название «автоген», вероятно произошедшее от сочетания слов «автоматический генератор», прижилось и повсеместно используется мастерами.

Со временем для большего удобства ацетиленовый генератор с автоматическим поддержанием давления газа был заменён на баллон с ацетиленом, а вот название «автоген», вероятно произошедшее от сочетания слов «автоматический генератор», прижилось и повсеместно используется мастерами.

Принцип действия автогена основан на свойстве металла сгорать в химически чистом кислороде, а потому есть два ключевых момента, которые необходимы при работе резака: непосредственно режущая струя чистого кислорода и подогревающий газ (как правило, ацетилен или пропан). Конструкция современного автогена достаточно проста и представляет собой взаимодействие двух базовых функциональных частей:

- наконечник для подачи струи режущего пламени, имеющий внутренний и внешний мундштуки, объединённые соплом дюзы;

- ствол с соединяющей газ и кислород камерой и размещёнными на корпусе вентилями для подключения шлангов к кислородному и газовому агрегатам и регулировкой объёма подачи газа, скорости и напора кислородной струи.

Пониженное давление (требуемый уровень разряженности кислорода) формируется за счёт инжекторного ствола, куда частично подаётся кислород и откуда струя в канал мундштука выходит с высокой скоростью. Другим направлением движения кислорода станет основной канал внутреннего мундштука, которым формируется режущая струя. Смесительный отдел автогена необходим для соединения в нём газовой составляющей (ацетилен или пропан) и кислородной – в дальнейшем эта смесь станет подогревающим пламенем, подаваемым между внутренним и внешним мундштуком наконечника. Крепление наконечника к стволу осуществляется обыкновенной накидной гайкой.

Конструктивно модели различных резаков разных производителей могут иметь некоторые нюансы, но в целом конфигурации и принцип действия достаточно традиционны – изменения в конструкции большей частью несут удобства в использовании и большую безопасность работ. Современная газовая резка или сварка уже немыслимы без этих инструментов.

Автоген для резки/сварки металла: классификация

Весь имеющийся в специализированных магазинах ассортимент автогенов по различным критериям подразделяется:

- по предназначению: на специальные (для особого рода специфических работ) и универсальные, подходящие для большинства газорежущих и сварочных работ. Снабжённые инжектором универсальные горелки просты и удобны в эксплуатации, отличаются незначительным весом, при этом способны разрезать заготовку толщиной 3…300 мм по всем направлениям.

Тип горючей смеси формирует свою классификацию:

- в весьма бюджетных кислородных автогенах формирование горящей струи происходит кислородом;

- керосиновые работают на керосиновых парах и обыкновенно применяются для резки заготовок из углеродистой стали толщиной до 200 мм. Достаточно сложная конструкция такого автогена делает его практически неприменимым для мелких бытовых работ – керосиновые автоген, как правило, используется в угольной и горнодобывающей промышленности (в силу высокой взрывоопасности пропановые/ацетиленовые автогены в этих отраслях обычно не применяются);

- считающиеся наиболее надёжными и безопасными, эффективные и производительные пропановые автогены используются для резки чёрных и цветных металлов – чаще всего для чугунных батарей, труб и т.

д.;

д.; - ацетиленовые автогены станут самым удачным выбором при обработке заготовок или элементов значительной толщины – свойства ацетиленовой горючей смеси позволяют создать пламя максимальной температуры: даже компактный по своей конструкции инструмент будет удобен и эффективен при работе с массивными деталями и заготовками;

- по конструкции и способу смешивания кислородной и горючей составляющей автогены делятся на инжекторные и безинжекторные;

- по способу резки металла: на автогены разделительной, копьевой, поверхностной или кислородно-флюсовой обработки (для высокохромистых, высоколегированных сталей).

Какой бы автоген ни был выбран мастером, важно, чтобы он был эффективен и производителен, и соответствовал характеру работы и свойствам элементов, предназначенных для резки или сварки.

Содержание:

Газовая резка металлоизделий осуществляется с помощью специальных резаков, которые обеспечивают подачу собственно кислорода и горючего газа.

Существуют разные резаки для ручной резки: предназначенные для выполнения определенных резов, используемые с разными видами резки металла кислородом, универсальные.

Резаки для ручной резки, несмотря на свое многообразие, часто имеют схожую конструкцию и работают по одному принципу.

Принцип работы резаков для ручной резки.

Принцип работы резаков, предназначенных для выполнения ручной резки металла, заключается в том, что в резак подаются газы: кислород и горючий (могут использоваться пары керосина или бензина), которые смешиваются.

Эта смесь необходима для создания газоподогревающего пламени, которым осуществляется нагрев места реза. Дальше по резаку подается струя кислорода, которая способствует окислению и выдуванию расплавленного металла.

Учитывая тот факт, что существуют разные способы выполнения реза и виды самой резки, могут применяться специализированные резаки.

Классификация резаков для ручной резки металла.

Классифицируются резаки по нескольким признакам. Так, по виду резки, а именно виду реза, который должен получиться в процессе, выделяют устройства, предназначенные для поверхностной, разделительной резки. Также применяются специальные резаки для кислородно-флюсовой резки.

Также применяются специальные резаки для кислородно-флюсовой резки.

Отдельные резаки могут использоваться с определенными горючими газами. Так существуют:

- резаки для ацетилена;

- резаки, применяемые для резки с газами-заменителями;

- резаки для жидких горючих (керосин, бензин).

Различают такие резаки и по принципу действия, а именно бывают инжекторные резаки, а также безынжекторные устройства.

В зависимости от необходимого давления кислорода сварщики используют резаки для высокого и низкого давления.

И последний признак, по которым различают эти приспособления, – это конструкция их мундштуков. Бывают многосопловые или щелевые.

По мнению специалистов, наиболее распространенными и удобным в использовании являются инжекторные резаки универсального типа.

Отметим, что данное устройство имеет рукоятку, трубки, по которым подводятся газы, корпус, на котором имеются специальные вентили для регулировки подачи газов, головки для мундштуков. Обычно такие универсальные резаки имеют щелевой мундштук.

Обычно такие универсальные резаки имеют щелевой мундштук.

Щелевые мундштуки резаков.

Заметим, что щелевой мундштук имеет в своей конструкции два мундштука: наружный и внутренний. Он либо ввертывается в головку, либо его подсоединяют специальной накидной гайкой. Кольцевой зазор, который образовывается между двумя мундштуками, служит для подачи горючей смеси. Струя кислорода подается посредством центрального канала, который находится во внутреннем мундштуке.

Остановимся более детально на принципе подачи. Кислород, через ниппель поступает в горелку и разделяется на два направления: часть газа, предназначенная для подогревательного пламени, попадает в смесительную камеру, оснащенную инжектором, другая часть непосредственно подается на головку и используется как режущая струя.

Отметим, что в смесительную камеру вместе с кислородом также поступает ацетилен. Далее эта горючая смесь по отдельной трубке подается в головку и, проходя в щель между двумя мундштуками (внутренним и наружным), сгорает, образовывая необходимое пламя для подогрева.

Многосопловые мундштуки резаков.

Второй вид мундштуков может иметь как цельную, так и составную конструкцию. Их особенность в том, что они оснащены несколькими соплами (каналами), диаметр которых может быть от 0,7 до1 миллиметра. Сопла располагаются по окружности центрального канала, предназначенного для подачи кислорода.

Заметим, что в мундштуках, предполагающих внутрисопловое смешивание, горючий газ и кислород поступают в сопла через отдельные каналы. Сгорает образованная смесь уже на выходе. Особенность такой конструкции мундштуков в том, что они могут использоваться при высокий температурах, кроме того эти устройства работают без обратных ударов пламени даже в тех случаях, когда было допущено сильное нагревание резака.

Отметим, что мундштуки с множеством сопел обычно сварщики применяют с газами-заменителями. К таким можно отнести коксовый, природный, нефтяной и прочие. Их особенность в том, что они имеют довольно низкий показатель горения.

Недостаток многосопловых мундштуков в том, что сопла время от времени могут забиваться шлаками. Именно эта особенность повлияла на использование такого вида резаков. Они менее популярны, нежели щелевые, в которых просто отсутствуют сопла.

Именно эта особенность повлияла на использование такого вида резаков. Они менее популярны, нежели щелевые, в которых просто отсутствуют сопла.

Использование каждого из названых видов резаков определяется материалами, применяемыми во время резки, желаемыми результатами и личными предпочтениями сварщиков.

Как настроить газовый резак

Как правильно собрать резак с баллонами (кислород+пропан), каков порядок подготовительных работ? Подскажите хорошую модель резака.

Резак МАЯК-2-01 газосварочный

Для корректной работы с подобным оборудованием одной только теории будет мало. Перед началом обязательно нужно попрактиковаться на постах с специалистами, которые имеют опыт. Неправильные действия могут привести даже к трагическому случаю. Техника безопасности здесь должна быть на первом месте.

Инструкция по сбору газового резака

- Устанавливаются редукторы: синий закручивается на баллон с кислородом (далее О2), красный — на пропановый.

Перед закручиванием проверьте состояние резиновых прокладок. Осмотрите вентиль с О2. Не допускаются следы масла и жира на его поверхности (будьте внимательны, может привести к взрыву)

Перед закручиванием проверьте состояние резиновых прокладок. Осмотрите вентиль с О2. Не допускаются следы масла и жира на его поверхности (будьте внимательны, может привести к взрыву) - Не допускается наличие дефектов на штуцере. Если присутствуют — их правят напильником. Если этого не сделать резиновая прокладка редуктора будет травить.

- Подберите шланги по резьбам (левосторонняя, правосторонняя).

Тоже внимательно осмотрите их на отсутствие повреждений. Они соединяются с резаком и редуктором хомутами.

По технике безопасности: нельзя продувать рукав для пропана кислородом или менять рукава между собой. - на штуцер с горюч. газом резака устанавливается клапан обратного удара.

Как пользоваться — проверка инжекции (если имеется)

- Рукав для О2 подсоединяется к соответствующему штуцеру, газовый — освобождается (откручивается)

- Открывается барашек кислородного редуктора

- Откручивается барашек кислорода и горюч. газ на резаке

- Проверяется инжекционная способность на штуцере с газом: обычно прислоняется палец, его должно притягивать

- если притягивает, значит, все вы собрали правильно, в обратную сторону не будет удара благодаря хорошей инжекции

Далее присоединяется шланг с пропаном.

Дается его давление 0.5. Соотношение газа к О2 считается как 1 к 10. Если, например, первого мы даем 5 атм., то пропана нужно задавать 0.5 атм.

Как работать газовым резаком — правильное зажигание смеси

- Открывается немножко барашек О2 и газовый (на полоборота), смесь поджигается.

- Теперь необходимо упереться в металл и добавить О2 до появления коронки – все готово к выполнению задач

- Закрываются вентили в обратном направлении. Первым всегда закрывается горючий газ, затем О2

Самое главное в работе помнить, если произошло затухание пламени, чтобы остановить работу и избежать обратного удара, необходимо перекрыть подачу пропана и добавить О2 на несколько секунд. Если закрыть О2 – может прогреметь взрыв.

Вопрос выбора, какой лучше

Сегодня популярностью пользуются:

- все тот же старый добрый Маяк (2-2Р РЫЧАЖНЫЙ; 2-01) и РЗП-02М

- Ацетиленовые Р1А LATION с удлиненной ручкой и РС-2А-100

- Универсальные (Р2-01 УШЛ; Р3 П; Р1П) с внутриголовочным смешением газов и смешением газов в мундштуке.

- Резак Р3-300К с клапаном КР – служит в десяток раз дольше, чем инжекторный

Отзыв о резаке Harris

- Ну и отдельно, хочется отметить Harris 62-5 c двумя наконечниками. Это дорогостоящий резак для профессиональных рабочих, которые любят себя «побаловать».

Имеет расширенные технические возможности. Вес побольше, чем у Маяков. Мундштуки имеет маленькие, можно сказать игрушечные, но при этом они продувают довольно большую глубину при удивительно низком давлении на манометрах.

Рез лучше, чем у Маяков и расход в разы уменьшается. Приятная экономия.

Резак пропановый Р3П-02М Сварог

Технические характеристики резака Р3П-02М:

Тип: | Инжекторный |

Горючий газ: | Пропан |

Тип сварки/резки: | Газовая резка |

Исполнение: | Вентильное |

Максимальная толщина разрезаемого металла: | 300 мм |

Давление на входе кислорода не менее: | 3. |

Давление на входе пропана не менее: | 0.01–1.50 кГс/см² |

Расход кислорода при работе на пропане: | 4.10–33.20 м³/ч |

Расход пропана: | 0.41–0.86 м³/ч |

Присоединительные размеры: | ниппель универсальный d 6/9 |

Габариты: | 485×50×140 мм |

Вес: | 0.75 кг |

Комплект поставки резака Р3П-02М:

- Резак — 1 шт.

- Мундштук наружный № 1 — 1 шт.

- Мундштук внутренний № 1 — 1 шт.

- Мундштук внутренний № 2 — 1 шт.

- Мундштук внутренний № 3 — 1 шт.

- Мундштук внутренний № 4 — 1 шт.

- Паспорт — 1 шт.

Резак инжекторный пропано-кислородный Р3П-02М предназначен для ручной газокислородной разделительной резки листового и сортового металла из низкоуглеродистых сталей толщиной до 300 мм.

Особенности и преимущества пропанового резака Р3П-02М:

- Резак разборный, имеет возможность замены ствола (наконечника) в случае выхода его из строя без замены вентильного блока и рукоятки.

- Резак укомплектован четырьмя внутренними мундштуками.

- Щелевая конструкция мундштука обеспечивает качественное равномерное пламя, уменьшенную ширину реза и сокращает потери разрезаемого материала.

- Резак изготовлен и испытан согласно ГОСТ 5191–79.

- 100% контроль качества.

Устройство и принцип работы резака Р3П-02М:

Резак состоит из ствола и наконечника, соединенных между собой. Ствол состоит из корпуса с регулировочными вентилями горючего газа, подогревающего кислорода, клапана подачи режущего кислорода с рычагом, трубок с штуцерами и рукоятки. Инжектор выполнен в виде отверстия в корпусе ствола. Ниппели для горючего газа и кислорода присоединяются к штуцерам с помощью гаек. Штуцер горючего газа имеет левую резьбу.

Наконечник резака состоит из головки, трубок режущего кислорода и горючей смеси и смесительной камеры. Наконечник крепится к стволу с помощью накидных гаек.

Кислород через ниппель подается в корпус ствола к вентилям подогревающего кислорода и режущего кислорода. При открытии вентиля подогревающего кислорода кислород проходит через инжектор, создавая разряжение в смесительной камере, способствующее засасыванию горючего газа и смешиванию его с кислородом.

При открытии вентиля подогревающего кислорода кислород проходит через инжектор, создавая разряжение в смесительной камере, способствующее засасыванию горючего газа и смешиванию его с кислородом.

Горючая смесь поступает в головку резака Р3П-02М и, выходя через щелевые отверстия между наружным и внутренним мундштуками, при воспламенении образует подогревающее пламя.

Подача кислорода для резки через трубку наконечника и центральный канал внутреннего мундштука осуществляется клапаном режущего кислорода при нажатии рычага.

Работа резака основана на нагреве подогревающим пламенем металла до температуры плавления с последующим сжиганием его в струе режущего кислорода. Плавное регулирование мощности пламени и состава горючей смеси на каждом номере мундштука производится вентилями, ступенчатое – сменой мундштука

Подготовка к работе и эксплуатация резака Р3П-02М

Перед началом работы убедитесь в исправности оборудования и проверьте:

- герметичность присоединения рукавов, всех разъемных и паяных соединений

- наличие разряжения (подсоса) в канале горючего газа.

Установите рабочее давление газов в соответствии с таб.1 (в паспорте) редукторами на баллонах.

Откройте на 1/4 оборота вентиль подогревающего кислорода и на 1/2 горючего газа, зажгите горючую смесь. Отрегулируйте вентилями резака “нормальное” пламя.

Пуск режущего кислорода осуществить нажатием рычага клапана подачи режущего кислорода.

Выключение подачи газов производить в обратном порядке: горючий газ, кислород.

Содержите резак в чистоте, периодически очищайте наконечник от нагара и брызг металла с помощью наждачного полотна или мелкого напильника.

ВНИМАНИЕ! В соответствии с правилами по охране труда ПОТ Р М 019-2001 между баллонными редукторами и аппаратурой (резаками, горелками) следует устанавливать предохранительные устройства, в том числе пламегасящие. Производитель рекомендует устанавливать клапаны обратные КО-3 и затворы предохранительные ЗП-3.

ВНИМАНИЕ! При возникновении обратного удара (горение горючей смеси внутри резака) немедленно закрыть вентиль горючего газа, затем вентили режущего и подогревающего кислорода, охладить резак, удостовериться в отсутствии повреждений резака, внутреннего и наружного мундштуков, обратных клапанов и пламягасящих предохранительных устройств, газовых рукавов. Перед дальнейшей эксплуатацией необходимо прочистить инжекторное устройство.

Перед дальнейшей эксплуатацией необходимо прочистить инжекторное устройство.

Газовые резаки в Минске, резак для газовой резки, пропановый резак

Любое изделие из листового металла делается на основе заготовки. Разрезать металл можно разными способами, одним из самых популярных является использование газового резака. Это устройство представляет собой комбинацию двух элементов – наконечника и ствола. На стволе расположены входы для подключения газов, а также вентили для возможности регулировать потоки кислорода и газа-подогревателя.

Как работает газовый резак

Принцип работы газовой горелки заключается в том, что в момент резки создаются очень высокие температуры, благодаря чему можно кислородом разрезать металл с высокой точностью.

Автоген (так по-другому называется газовый резак) имеет достаточно простое устройство. Кислород, поступающий через шланг, расходится по двум каналам. Одна часть участвует в формировании режущего потока. Вторая часть кислорода проникает в эжектор. Горючая композиция, которая образуется при соединении газа и кислорода, получается в смесительном отделе газового резака.

Горючая композиция, которая образуется при соединении газа и кислорода, получается в смесительном отделе газового резака.

Какие бывают резаки и где они используются

Резак для газовой резки пользуется популярностью как у профессионалов, так и у тех, кто просто затеял в доме ремонт. Благодаря простому и мобильному устройству, автоген достаточно компактно умещается в доме, не требует особого ухода, достаточно обычного протирания мундштуков, и специального технического образования от того, кто решил им пользоваться. А если вам нужно разрезать металл на несколько мелких кусочков, лучшего устройства просто невозможно найти.

Видов газовых резаков множество, их можно классифицировать и по количеству, и пропорциям кислорода и газов, и по тому, сколько мундштуков используется в работе. Автогены могут различаться и по тому, какой толщины металл необходимо разрезать. Например, кислородные и керосиновые способны делать разрезы не более чем на 20 см в глубину, тогда как резак пропановый и ацетиленовый помогут справиться с металлами различной толщины.

На что обращать внимание при покупке газового резака

Самые изнашиваемые составляющие в резаках – это мундштуки и сопла. Обращайте внимание на маркировку мундштуков, а также на их качество, легко ли будет заменить комплектующие, если в этом возникнет необходимость.

Также стоит заранее оценить характер и количество работ, ведь от этого зависит, какого типа резак будете покупать. Например, обычный пропановый резак не подойдет, если вы планируете работы по чугуну или стали. Есть более компактные варианты и портативные, есть сложные эжекторные газовые резаки, которыми пользуются профессионалы.

Где купить резак по металлу в Минске

На сайте CTG.BY наши специалисты помогут вам купить в Минске газовый резак по привлекательной цене.

Отдельно можно приобрести составляющие для резаков – мундштуки, клапаны, рукава, гайки и соединения.

Мы работаем с техническими газами и сварочным оборудованием и можем подсказать вам все, что касается качественной и эффективной сварки.

Резаки пропановые

Компания ООО «Торггаз» реализует в большой номенклатуре типоразмеров пропановые резаки, предназначенные для процессов газовоздушной резки. Демократичность цен, лёгкость проверки и покупки изделий, доставка оптовых партий товара по Москве и области – принципы нашей работы.

Виды оснастки

Ручные пропановые резаки инжекторного типа изготавливаются соответственно техническим требованиям ГОСТ 5191-79. Эти требования распространяются на устройства, рассчитанные для резки металлических профилей из обычных конструкционных или низколегированных марок сталей с размером сечения от 100 до 300 мм.

Ограничительные условия применения данной продукции:

- Исключаются все варианты резки металла под слоем флюса;

- Не допускается разделка металла, температура которого превышает 250С;

- Не рекомендуется работать с заготовками, поверхность которых не очищена от грязи, ржавчины и окалины;

- Давление и расход кислорода не может превышать значений, которые указаны в паспорте на устройство.

Стандартная маркировка пропановых резаков – РПХ, где вместо буквы Х устанавливается типоразмер резака: 1.2 или 3.

Типоразмер 1 предназначен для работы с металлом толщиной не более 100 мм, при наибольшем давлении кислорода 250…300 кПа (допустимые перепады давления – не выше 10% от номинального параметра).

Типоразмер 2 рассчитан на разделку стали/сплава, наибольший размер которого не превышает 200 мм. Номинальное давление кислорода – в пределах 350…500 кПа, колебания давления не могут быть более 20%.

Типоразмер 3 используется в том случае, когда максимальный размер профиля достигает 300 мм. Рабочее давление кислорода – не более 980 кПа, а изменения в расходе пламеобразующей смеси не превышают 30 %.

Выбор типоразмера пропанового резака

Производится одновременно с выбором мундштука. Критерии выбора – по номеру мундштука:

- При толщине металла до 8 мм расход пропана – до 0,34 мл/ч.

- До 15 мм – 0,41 мл/ч.

- До 30 мм – 0,49 мл/ч.

- До 50 мм – 0,56 мл/ч.

- До 100 мм – 0,62 мл/ч.

- До 200 мм – 0,68 мл/ч.

- До 300 мм – 0,86 мл/ч.

Предельные давления на входе в пропановый резак изменяются от 0,98 до 147 кПа (при резке металла толщиной до 100 мм, до 19,6…147,0 кПа – при резке более толстого металлопроката.

Замеры действительны для кислорода технической чистоты, который содержит не более 0,5% примесей, и выполняются при полностью открытых запорно-регулирующих вентилях.

ООО «Торггаз» предлагает купить пропановые резаки, качество которых подтверждается сертификатами от производителя. Цены на товары доступны любому клиенту, при необходимости производится оптовая доставка изделий по Москве и области.

A Краткий обзор настройки кислородно-пропанового резака

резак(чтение 7 мин)

Эта статья не предназначена для использования в качестве подробного руководства по надлежащему оборудованию для кислородно-пропановой резки. Скорее, это краткий обзор используемого оборудования и процесса его настройки на резку металла. Его не следует использовать вместо официального обучения кислородно-пропановой резке или официальных инструкций производителя.

Его не следует использовать вместо официального обучения кислородно-пропановой резке или официальных инструкций производителя.

Резка металла лезвием — чрезвычайно трудный процесс.Однако резка металла горючим газом может значительно упростить процесс с меньшим количеством мусора. В этой статье мы рассмотрим компоненты установки кислородно-пропонового резака и некоторые настройки, необходимые для оптимальной резки.

Перед тем, как открыть подачу любого газа, необходимо убедиться, что баллоны с пропаном и кислородом закреплены. Обычно это делается, убедившись, что они надлежащим образом прикреплены к своей тележке или какой-либо другой устойчивой раме, обычно с помощью цепей.

Перед тем, как прикрепить регулятор к баллону с кислородом, рекомендуется слегка приоткрыть клапан, чтобы выдуть весь скопившийся мусор в местах соединения. После этого следует надежно прикрепить регулятор к баллону с помощью соответствующего гаечного ключа, оставив манометры под несколько перевернутым углом для облегчения считывания показаний. Перед подключением регулятора к баллону с пропаном изменять значение не нужно или не рекомендуется. Вместо этого выполняется простой осмотр участков подключения, чтобы обнаружить мусор или повреждения, которые могут препятствовать потоку газа или, возможно, вызвать травму.Осмотрите шланги, чтобы убедиться, что они находятся в рабочем состоянии и что между резаком и шлангами установлены пламегасители.

Перед подключением регулятора к баллону с пропаном изменять значение не нужно или не рекомендуется. Вместо этого выполняется простой осмотр участков подключения, чтобы обнаружить мусор или повреждения, которые могут препятствовать потоку газа или, возможно, вызвать травму.Осмотрите шланги, чтобы убедиться, что они находятся в рабочем состоянии и что между резаком и шлангами установлены пламегасители.

Обычный резак, который используется для кислородно-пропоновой резки, известен как комбинированный резак. Значение слова «комбинация» в данном случае означает, что горелку можно разобрать посередине, чтобы разнообразить выбор нагревательных наконечников, многопламенных наконечников, наконечников для сварки или наконечников для тушения. Для стрижки вам потребуется установить насадку для стрижки. Его можно установить, просто затянув вручную компоненты.

Наиболее часто используемый режущий наконечник из пропона состоит из двух частей с пружиной посередине, чтобы полка не упала. Режущий наконечник на пропане можно отличить от других по выемке на его поверхности. Наконечник прикреплен к головке резака, а гайка наконечника надежно затянута вручную.

Режущий наконечник на пропане можно отличить от других по выемке на его поверхности. Наконечник прикреплен к головке резака, а гайка наконечника надежно затянута вручную.

На большинстве комбинированных резаков есть три клапана. Один клапан в основании горелки — это перекрытие подачи топлива. Кислородный клапан остается полностью открытым при использовании в качестве резака с количеством кислорода, регулируемым передним кислородным клапаном дальше по длине резака.

На кислородном баллоне клапан открывается медленно, пока соответствующая игла регулятора полностью не поднимется, а затем опустится. Затем оператор полностью открывает клапан на баллоне. Показания должны отображаться на стороне высокого давления, а на стороне выпуска в то время не должно быть показаний. Регулировочный винт выпускного отверстия должен быть ослаблен. Со стороны пропана клапан баллона также следует открывать медленно, но полностью так, чтобы давление на выходе из регулятора не показывалось.

Когда приближается время зажечь горелку, в выпускной клапан баллона с пропаном создается давление около 10 фунтов. На выходе регулятора кислорода набирается давление около 40 фунтов. После выхода следует использовать процесс продувки, чтобы гарантировать, что нужный газ находится в соответствующем месте в шлангах оборудования и узле горелки. Для продувки резака топливный клапан на основании резака открывается на несколько секунд, а затем снова затягивается. Аналогичным образом, используя кислородный клапан на основании горелки, клапан открывается всего на несколько секунд, чтобы позволить кислороду проходить через горелку самостоятельно.Эта продувка позволяет отделить газы в системе горелки и создает давление.

На выходе регулятора кислорода набирается давление около 40 фунтов. После выхода следует использовать процесс продувки, чтобы гарантировать, что нужный газ находится в соответствующем месте в шлангах оборудования и узле горелки. Для продувки резака топливный клапан на основании резака открывается на несколько секунд, а затем снова затягивается. Аналогичным образом, используя кислородный клапан на основании горелки, клапан открывается всего на несколько секунд, чтобы позволить кислороду проходить через горелку самостоятельно.Эта продувка позволяет отделить газы в системе горелки и создает давление.

Перед зажиганием горелки необходимо удалить все горючие материалы из рабочей зоны. Проверку утечек в соответствующих точках подключения и шлангах можно выполнить с помощью обезжиренного раствора для мытья посуды. При осторожном нанесении на шланги, клапаны или точки соединения любые утечки будут обнаружены по явному пузырению. Средства индивидуальной защиты, которые надевает оператор резака, включают в себя тонированные защитные очки для режущих глаз, кожаные перчатки и соответствующую одежду.

Горелка зажигается с помощью фрикционного устройства. Устройства с открытым пламенем, такие как зажигалки, не используются. Первоначальное зажигание — только топливо. Кислород соответствующим образом подается на пламя с помощью переднего кислородного клапана на горелке. По мере добавления кислорода все пламя совпадают с точками первичной плоскости на наконечнике резака. На данный момент, вероятно, в системе недостаточно топлива. Оператор добавляет дополнительное топливо, регулируя передний кислородный клапан. По мере того, как на наконечник поступает больше кислорода, пламя отступает к наконечнику.Из наконечника резака раздастся пронзительный звук — признак правильного потока топлива.

Поскольку нейтральное пламя является наиболее подходящим для резки, его регулярно проверяют, поднося наконечник к металлической поверхности. Как только это будет сделано, начнет появляться звездный узор. Размер звездочки должен составлять от 2 до 2,5 дюймов. Слишком короткий звездчатый рисунок указывает на присутствие слишком большого количества кислорода.

Разрез в металле производят нагреванием металла до температуры плавления.Наконечник держится примерно на полдюйма от металла, который оператор хочет разрезать, до тех пор, пока не станет оранжевого цвета. Этот цвет указывает на то, что металл приближается к оптимальной температуре резки. Чтобы начать резку, срабатывает спусковой крючок подачи кислорода, чтобы высвободить дополнительное топливо, которое превращает металл в оксид металла.

После того, как будет сделан соответствующий разрез, резак выключают путем закрытия кислородного клапана на переднем конце резака. Затем топливный клапан в основании горелки отключается.Цилиндры выключаются в три этапа.

Сначала полностью закрываются клапаны главного цилиндра к регуляторам.

Во-вторых, для удаления всего топлива, оставшегося в системе резака, топливопроводы резака открываются. О правильном сливе топлива свидетельствует обнуление индикаторов давления регулятора пропанового баллона. Передний кислородный клапан на горелке открывается, что должно привести к падению давления регулятора кислородного баллона до нуля. После выпуска всего топлива из самой горелки клапаны снова закрываются для дальнейшего использования.

После выпуска всего топлива из самой горелки клапаны снова закрываются для дальнейшего использования.

В-третьих, ослабьте винт на регуляторах до тех пор, пока давление не исчезнет. Они должны быть довольно рыхлыми на ощупь.

Мы в DT Specialized Services надеемся, что это даст вам представление о том, какие протоколы оборудования существуют для кислородно-пропановой резки. Опять же, эта статья не предназначена для замены официального руководства по пропановой резке, а для того, чтобы дать вам обзор некоторых задействованных компонентов.

Все еще заинтересованы в услугах по сносу? Мы приглашаем вас узнать больше о специалистах по сносу из DT Specialized Services из Талсы, Оклахома.

РАЗНИЦА МЕЖДУ АЦЕТИЛЕНОМ И СУГ / ПРОПАН В КАЧЕСТВЕ РЕЗКИ ИЛИ НАГРЕВА — QWS

Ацетилен является одним из стандартных методов резки всех промышленных процессов термической резки, но когда на рынок был выведен пропан (LPG) , весь процесс термической резки изменился, и борьба между пропаном (LPG) и Так родился ацетилен.

Давайте продолжим и обсудим некоторые преимущества и недостатки наших соперников…

АЦЕТИЛЕН

Преимущества:

• Ацетилен обеспечивает самую высокую температуру пламени для газокислородной резки и сварки

• Более высокая температура способствует более быстрой прошивке материалов

• Оксиацетилен можно использовать на объектах без источника питания

• Это довольно универсальный процесс, который может использоваться для сварки большинства металлов.

Недостатки:

• Линии сварки ацетиленом имеют более грубый вид и требуют дополнительной обработки

• Ацетилен нестабилен и дорог

• Кислородно-ацетилен вызывает больше проблем с безопасностью из-за наличия открытого пламени.

ПРОПАН

Преимущества:

• Пропан имеет большее общее тепловое сгорание

• Оксипропан легко получить и дешевле

• Пропан более стабилен.

Недостатки:

• Пропан дает более низкую температуру пламени

• Увеличено время предварительного нагрева

• Пламя менее сфокусировано, поэтому при неправильном использовании проникает медленнее

• Пропан нельзя использовать для газовой сварки, так как он не имеет зоны восстановления

Вот некоторые факты и распространенные заблуждения относительно пропана (СНГ) и ацетилена:

— Максимальная нейтральная температура пламени ацетилена в кислороде составляет около 5720 F.

— Максимальная нейтральная температура пламени пропана в кислороде около 5112 F

Но они говорят, что разница не имеет значения, что действительно важно, так это тепловая мощность

— БТЕ ацетилена составляет примерно 1470 БТЕ на кубический фут.

— БТЕ пропана составляет примерно 2498 БТЕ на кубический фут.

Ацетилен может гореть сильнее и быстрее нагревать металл, но означает ли это, что пропан выделяет меньше тепла? Не совсем так, с соответствующими деталями, настройкой и знаниями, он мог бы соответствовать или даже работать лучше, чем ацетилен в определенных условиях. В сварочной промышленности подавляющее большинство предварительного нагрева выполняется с использованием кислорода / пропана. Это факт. Они делают это не потому, что это дешевле, а потому, что доступное тепло от пропана намного выше. Если вы хотите иметь возможность выполнять сварку с настроенной горелкой, вам следует подумать о настройке ацетилена.

В сварочной промышленности подавляющее большинство предварительного нагрева выполняется с использованием кислорода / пропана. Это факт. Они делают это не потому, что это дешевле, а потому, что доступное тепло от пропана намного выше. Если вы хотите иметь возможность выполнять сварку с настроенной горелкой, вам следует подумать о настройке ацетилена.

При всех фактах, преимуществах и недостатках все еще неубедительно, что вы выбираете одно перед другим. Это потому, что причина проста и понятна, а преимущества зависят от типа работы или от того, как вы будете использовать ее для конкретного проекта.

Существуют очень разные опыты и мнения, но в случае сравнения ацетилена и пропана в качестве топлива для резки нельзя отрицать, что оба они могут эффективно разрезать много металла различной толщины. Если вы потратите время на то, чтобы подобрать подходящее оборудование для вашей пропановой установки и резать краем пламени (а не по направлению к центру, что является обычным для ацетилена), вы сможете резать без каких-либо проблем. В этом заключается проблема, поскольку пропан выделяет лишь небольшую часть тепла во внутреннем конусе пламени (менее 10%), поэтому большая часть тепла в пламени находится во внешнем конусе.Ацетилен выделяет почти 40% тепла во внутреннем конусе пламени.

В этом заключается проблема, поскольку пропан выделяет лишь небольшую часть тепла во внутреннем конусе пламени (менее 10%), поэтому большая часть тепла в пламени находится во внешнем конусе.Ацетилен выделяет почти 40% тепла во внутреннем конусе пламени.

Когда вы разговариваете с рабочими-металлистами и сварщиками, вы обнаружите, что многие магазины и склада металлолома используют пропан не только сварщики-любители и слесари. Изучив немного иную технику и подобрав подходящие наконечники, шланги и регуляторы для резаков, вы сможете начать резку без особой разницы по сравнению с ацетиленом.

БезопасностьАцетилен воспламеняется при смесях от 2,5% до 82%, пропан — 2.От 1% до 9,5%. Судя по этим цифрам, ацетилен горит быстрее, чем пропан. Из этого можно сделать вывод, что ацетилен гораздо опаснее пропана, верно? Но это не так и не является причиной несчастных случаев во время большинства зарегистрированных взрывов.

Позвольте мне привести простую аналогию безопасности. Будете ли вы держать и поднимать горячую сковороду голыми руками? Я считаю, что ваш ответ — «НЕТ», верно? ПОЧЕМУ? Потому что ты знаешь, что это жарко, и знаешь, что руки обожжены, верно? Итак, что вы собираетесь делать, чтобы удерживать и поднимать сковороду? Наверное, возьмите прихватку или перчатки.Тот же принцип применяется, когда вы работаете с ацетиленом и пропаном. Они оба являются горючим газом и могут представлять большую опасность для вас и окружающих. Единственный способ предотвратить это — поставить всех в известность о потенциальных опасностях, которые это может принести, и снабдить их соответствующими средствами защиты и рабочими процедурами.

Будете ли вы держать и поднимать горячую сковороду голыми руками? Я считаю, что ваш ответ — «НЕТ», верно? ПОЧЕМУ? Потому что ты знаешь, что это жарко, и знаешь, что руки обожжены, верно? Итак, что вы собираетесь делать, чтобы удерживать и поднимать сковороду? Наверное, возьмите прихватку или перчатки.Тот же принцип применяется, когда вы работаете с ацетиленом и пропаном. Они оба являются горючим газом и могут представлять большую опасность для вас и окружающих. Единственный способ предотвратить это — поставить всех в известность о потенциальных опасностях, которые это может принести, и снабдить их соответствующими средствами защиты и рабочими процедурами.

Австралия прилагает все усилия для обеспечения безопасности всех, поэтому, если вам нужен совет или материалы для сварки в районе Саншайн-Кост, Брисбен, Голд-Кост…так далее. от защитного снаряжения, обучения, рабочих процедур и т. д., пожалуйста, не стесняйтесь обращаться к нам в QWS Welding Supply Solutions и узнавать о нашем широком ассортименте продукции и поддержке, которые мы предлагаем.

| сжиженный газ | АЦЕТИЛЕН | |

| АРЕНДА ЦИЛИНДРА | 0 долларов (после покупки цилиндра) | 250 $ в год |

| СТОИМОСТЬ ЦИЛИНДРА | Примерно 25 долларов за 9 кг | Равно 10.5 м3 (или 1,5 цилиндра размера G) на общую сумму 450 долларов США |

| ДЕПО | $ 0 | 11 $ за каждый обмен |

| КИСЛОРОД | Потребляет столько же кислорода при резке | |

| ТЕПЛОПРОИЗВОДСТВО | Для обогрева используется больше кислорода, но выделяется больше тепла на большей площади | Использует меньше кислорода для обогрева, но производит меньше тепла на эквивалентной площади |

| Флэшбэки | Меньше вероятность повторного воспроизведения, поскольку он переносит собственный кислород в атмосферу для резки или нагрева | Больше риска воспоминаний, создающих потенциальную опасность для жизни и оборудования |

| СОВЕТЫ | Режет грязную или окрашенную сталь и предотвращает лопание наконечника из-за перевернутого центрального наконечника. Эффективное расстояние реза от заготовки примерно в 2-3 раза больше, чем у ацетилена. Кроме того, меньше вероятность перегрева и, следовательно, не создается атмосферы для воспоминаний Эффективное расстояние реза от заготовки примерно в 2-3 раза больше, чем у ацетилена. Кроме того, меньше вероятность перегрева и, следовательно, не создается атмосферы для воспоминаний | .Наконечники просверлены заподлицо и используются намного ближе к режущей поверхности, что значительно увеличивает риск попадания посторонних предметов в отверстия |

| УСТОЙЧИВОСТЬ ПЛАМЕНИ | Может использоваться в замкнутых пространствах без недостатка кислорода в зоне непосредственного пламени, например.грамм. проделывать отверстие, нагревать или разрезать углы. Это поддерживает стабильность пламени без всплесков и вспышек | Поскольку кислородно-ацетиленовое пламя требует 20% кислорода из атмосферы вокруг пламени, это позволяет выполнять сварку плавлением без окисления ванны расплава |

| ПРИМЕНЕНИЕ | Подходит для пайки сталей, серебряной пайки и пайки меди и сплавов | Подходит для сварки плавлением низкоуглеродистой стали |

| ОБЩАЯ СТОИМОСТЬ | 25 долларов США | $ 711 |

Готовы перейти на сжиженный газ сегодня? У Харриса есть отличный комплект со всеми необходимыми предметами для переделки!

https: // www. Weldingsupply.com.au/collections/complete-gas-kits

Weldingsupply.com.au/collections/complete-gas-kits

Процессы резки — Применение кислородной резки

Oxyfuel — один из наиболее широко используемых процессов резки со следующими преимуществами:

- Недорогое оборудование

- Основное оборудование для резки, строжки и других работ, таких как сварка и нагрев

- Портативный, подходит для работы на стройплощадке

- Ручные и механизированные операции

- Низкоуглеродистые и низколегированные стали (но не алюминий или нержавеющая сталь)

- Широкий диапазон толщины (обычно от 1 мм до 1000 мм)

Поэтому неудивительно, что этот процесс может быть использован в самых разных областях, от ручной грубой резки и резки лома до точной контурной резки в полностью автоматизированных системах.Здесь описывается технологический процесс, включая выбор топливного газа и конструкции форсунки для достижения максимальной производительности. Также включены передовые методы обеспечения надлежащего качества поверхности среза.

Выбор топливного газа

Обычно смесь кислорода и горючего газа (ацетилена, пропана, пропилена MAPP или метана) используется для предварительного нагрева металла до температуры «воспламенения», которая намного ниже его точки плавления. Затем в предварительно нагретую зону направляется струя чистого кислорода, которая прожигает пятно, а образующийся расплавленный металл и шлак удаляются высокоскоростным потоком кислорода.Скорость резки в первую очередь определяется струей кислорода, но поскольку внешнее пламя топливного газа / кислорода определяет скорость предварительного нагрева, выбор топливного газа оказывает значительное влияние на время, необходимое для начала операции резки. Это особенно важно, если задуманный разрез начинается с прокалывания.Выбор топливного газа в основном определяется стоимостью, производительностью, простотой использования, а также ручным или механизированным действием. Однако, делая выбор, следует отметить, что в типичном приложении стоимость составляет примерно:

- 50% накладные расходы

- 30% погрузочно-разгрузочные работы

- 18% сокращение трудозатрат

- 1-2% газа

Следовательно, следует уделить внимание выбору типа топливного газа и конструкции сопла, чтобы ускорить начало операции резки. Затраты на рабочую силу можно снизить, уменьшив время прожига и / или увеличив скорость резки. Типичные температуры пламени и отношения топливного газа к кислороду показаны на рис. 1. Обычно топливные газы, которые создают более высокую температуру пламени и требуют более низкого отношения кислорода к топливному газу, ускоряют операцию резки.

Затраты на рабочую силу можно снизить, уменьшив время прожига и / или увеличив скорость резки. Типичные температуры пламени и отношения топливного газа к кислороду показаны на рис. 1. Обычно топливные газы, которые создают более высокую температуру пламени и требуют более низкого отношения кислорода к топливному газу, ускоряют операцию резки.

Ацетилен

Ацетилен обеспечивает самую высокую температуру пламени среди всех топливных газов и создает сильно сфокусированное пламя. Поскольку время прожига составляет примерно одну треть от времени прожига, достигаемого с пропаном, его следует использовать, когда время прожига составляет значительную часть от общего времени резки, например, при коротких и многопроходных операциях резки. Высокая температура (максимальная температура пламени в кислороде 3160 ° C) и сильно сфокусированное пламя делают оксиацетиленовый процесс идеальным для резки тонких листов с минимальным искажением и для резки под углом. Однако высокая стоимость и низкое тепловыделение делают его менее подходящим для общего нагрева больших пластин.

Пропан

Пропанимеет низкую стоимость и имеет то преимущество, что он доступен оптом. Температура пламени ниже, чем у ацетилена (максимальная температура пламени для кислорода составляет 2828 ° C по сравнению с 3160 ° C для ацетилена), что значительно замедляет прошивку.Однако он может выдерживать большее расстояние от сопла до детали, что снижает риск обратного попадания расплавленного металла на сопло и возникновения «обратного огня».

Для сопел аналогичной конструкции скорости резки оксипропана и ацетилена одинаковы. Заявленные преимущества пропана — это гладкая кромка среза, меньшая адгезия шлака и упрочнение нижней кромки пластины из-за более низкой температуры пламени. Зона термического влияния намного шире, чем у оксиацетилена.

MAPP

Газ MAPP, который представляет собой смесь различных углеводородов, в основном метилацетилена и пропадиена, дает относительно горячее пламя (2976 ° C).Однако более низкая теплотворная способность внутреннего конуса по сравнению с ацетиленом дает немного более медленное время прожига.

Газ рассматривается как альтернатива ацетилену с большей устойчивостью к изменению расстояния между горелками из-за более равномерного распределения тепла между внутренним и внешним конусами.

Только ацетилен, водород и MAPP имеют достаточно высокую температуру пламени для подводной резки. Но поскольку ацетилен имеет ограниченное давление на выходе, MAPP — единственный газ, кроме водорода, который может использоваться для глубоководной резки.

Пропилен

Пропилен представляет собой сжиженный нефтяной газ (СНГ) и имеет температуру пламени, аналогичную MAPP (2896 ° C по сравнению с 2976 ° C для MAPP). Он выделяет большое количество тепла во внешнем конусе (72000 кДж / м3), но, как и пропан, он имеет недостаток, заключающийся в высокой стехиометрической потребности в кислороде (отношение кислорода к топливному газу составляет примерно 3,7: 1 по объему).

Метан

Метан имеет самую низкую температуру пламени, как у пропана, и самую низкую общую теплотворную способность из обычно используемых топливных газов. Следовательно, природный газ проходит медленнее всего.

Следовательно, природный газ проходит медленнее всего.

Резак

Конструкция резака может быть как с соплом, так и с инжектором. В сопловой смесительной горелке топливный газ и предварительно нагретый кислород смешиваются в сопле. В горелке с инжектором газы предварительного нагрева смешиваются либо в корпусе горелки, в трубках подачи газа, либо в головке горелки. Инжекторные горелки имеют то преимущество, что они могут использовать более высокое давление кислорода для втягивания топлива в горелку.Это позволяет использовать горелку при низком давлении топливного газа или при больших перепадах давления, например, при использовании длинных шлангов.

Сопло

Основными функциями форсунки являются:

- Способ предварительного нагрева металла до температуры воспламенения

- струя кислорода для реакции с разрезаемым материалом и с расходом, достаточным для выдувания шлака

Каждая горелка должна быть оснащена соплом, соответствующим типу топливного газа. Форсунки могут быть одно- или двухкомпонентными. Тип сопла будет зависеть от:

Форсунки могут быть одно- или двухкомпонентными. Тип сопла будет зависеть от:

- топливный газ

- ручное или машинное управление

- Предпочтение производителя

Форсунки для ацетилена обычно являются цельными, но для машинной резки изготавливаются двухкомпонентные форсунки, аналогичные форсункам для других топливных газов.

Диаметр режущего кислородного отверстия выбирается в зависимости от толщины материала. Есть два типа насадок; стандартная и высокая скорость.Стандартное сопло обычно имеет центральное отверстие с параллельными сторонами для струи кислорода, которое окружено кольцевым пространством или кольцом с отверстиями меньшего диаметра для подогрева газовой смеси, рис. 2. Существует множество конструкций и устройств предварительного подогрева. порты, которые фокусируют пламя для нагрева и защиты струи кислорода от попадания воздуха.

Высокоскоростные форсунки могут использоваться с более высоким давлением кислорода, до 10 бар. Существенное отличие состоит в том, что режущий кислород нагнетается через сужающееся / расширяющееся отверстие, которое увеличивает скорость потока газа до почти сверхзвукового уровня.Высокоскоростные сопла в основном используются в механизированном оборудовании, чтобы использовать более высокие скорости для резки большой длины.

Существенное отличие состоит в том, что режущий кислород нагнетается через сужающееся / расширяющееся отверстие, которое увеличивает скорость потока газа до почти сверхзвукового уровня.Высокоскоростные сопла в основном используются в механизированном оборудовании, чтобы использовать более высокие скорости для резки большой длины.

Лучшая практика

Условия резания обычно устанавливаются так, чтобы обеспечить приемлемую чистоту поверхности реза для конкретного применения, но при максимальной скорости резания. Поэтому важно учитывать следующие настройки толщины материала и скорости резания: расстояние до сопла — слишком большое или слишком низкое приведет к нарушению потока кислорода

подогрев пламени — слишком большое поток может вызвать плавление верхней кромки

кислород для резки — слишком низкий поток может привести к плохому удалению шлака — слишком высокий поток может привести к плохой чистоте резания

Типичный внешний вид поверхности реза хорошего и плохого качества при ручной резке показан на рис. 3. Описываются основные особенности, их причины и меры по устранению, необходимые для получения идеальной квадратной кромки и гладкой поверхности.

3. Описываются основные особенности, их причины и меры по устранению, необходимые для получения идеальной квадратной кромки и гладкой поверхности.

Характеристики

Квадратная кромка, гладкая поверхность среза, нижняя сторона без шлака, небольшие растяжки

Характеристики

Грубые линии сопротивления под углом к поверхности с чрезмерным количеством шлака, налипшего на нижний край листа

Причина

Остаточная струя кислорода с недостаточным количеством кислорода, достигающим нижней части разреза

Характеристики

Неровная поверхность среза с сильным оплавлением верхней кромки, грубые линии сопротивления на нижней поверхности среза

Причина

Предварительный нагрев не сосредоточен на поверхности пластины, струя кислорода легко нарушается

Характеристики

Чрезмерное налипание шлака на поверхность среза, локальная строжка, чрезмерное плавление верхней кромки

Причина

Турбулентность между пламенем предварительного нагрева и режущей струей

Фиг. 3. Руководство по передовой практике ручной резки

3. Руководство по передовой практике ручной резки

Для получения дополнительной информации обращайтесь по адресу [email protected]

Эта статья о вакансиях была первоначально опубликована в Connect, ноябрь / декабрь 2000 г. Она была обновлена, поэтому веб-страница больше не отражает в точности печатную версию.

Сварочное оборудование и аксессуары 1 шт. Сопло пропана G03-2 для горелки гусеничной горелки CG1 Газорезательная машина Cutter paceglobalhr.com

Сварочное оборудование и аксессуары 1 шт. Пропановое сопло G03-2 для горелки гусеничной горелки CG1 Газорезательная машина Cutter paceglobalhr.com1 шт. Пропан G03-2 сопло для горелки гусеницы CG1 газорезательный станок резак

Горелка CG1 Газорезательная машина Резак 1 шт. Пропановая насадка G03-2 для трека горелки, найдите много отличных новых и подержанных опций и получите лучшие предложения на 1 шт. Пропановое сопло G03-2 для газовой резки Горелка CG1 Резак для газовой резки по лучшим онлайн ценам на, Бесплатная доставка для многих продуктов. Режущий станок 1 шт. Пропан G03-2 Сопло для горелки гусеницы CG1 Газ, 1 шт. Пропан G03-2 Сопло для горелки гусеницы CG1 Газорезка Резак, Бизнес и промышленность, ЧПУ, Металлообработка и производство, Сварочное и паяльное оборудование, Сварочное оборудование и аксессуары, Другое сварочное оборудование.

Режущий станок 1 шт. Пропан G03-2 Сопло для горелки гусеницы CG1 Газ, 1 шт. Пропан G03-2 Сопло для горелки гусеницы CG1 Газорезка Резак, Бизнес и промышленность, ЧПУ, Металлообработка и производство, Сварочное и паяльное оборудование, Сварочное оборудование и аксессуары, Другое сварочное оборудование.

1 шт. Пропан G03-2 сопло для горелки гусеницы CG1 газорезательный станок резак

Найдите много отличных новых и бывших в употреблении опций и получите лучшие предложения на 1 шт. Пропановая насадка G03-2 для горелки газовой резки CG1 по лучшим онлайн ценам на! Бесплатная доставка для многих товаров !. Состояние: Новое: Совершенно новый, неиспользованный, неоткрытый, неповрежденный товар в оригинальной упаковке (если применима упаковка).Упаковка должна быть такой же, как в розничном магазине, если только товар не сделан вручную или не был упакован производителем в нерозничную упаковку, такую как коробка без надписи или полиэтиленовый пакет. См. Список продавца для получения полной информации. Просмотреть все определения условий : Бренд: : JINSLU , MPN: : Не применяется : Модель: : G03-2 , Страна / регион производства: : Китай ,。

См. Список продавца для получения полной информации. Просмотреть все определения условий : Бренд: : JINSLU , MPN: : Не применяется : Модель: : G03-2 , Страна / регион производства: : Китай ,。

1 шт. Сопло пропана G03-2 для горелки трека факела CG1 газорезка резак

SPRECHNER + SCHUH CA7-23C-10 24VDC NSNP, только для сотрудников Пластиковый знак безопасности 7 «x10» ansi osha Notice Sign.DEWALT 1/2 «DR X 3″ УДАРНОЕ УДЛИНИТЕЛЬ DWMT75367D, замок с нажимной штангой с электрическим ударом для аварийной двери пожарной аварийной двери при выходе из паники. ЖК-дисплей Tally Counter Электронный ручной перстень подсчитывает вещи людей. 100шт 5мм зеленый Отраженные Ultra Bright 5K MCD светодиодные индикаторы Лампа Бесплатная доставка, PT серии длинный конический носик для TC201 ONE Weller PTO8 0,031″ х 1,00» х 800 градусы, Star гайка с Ext Tooth Стопорная шайба из нержавеющей 18-8 # 6-32 KEPS орех , В комплект входят поворотные тормоза из термопластичной резины Shepherd диаметром 3 дюйма Роликовый серый 110 фунтов, 1 шт. / 5 шт MC68HC000FN20 68HC000FN 32-битный MPU PLCC-68, 20 МГц.Модуль вывода ПЛК Omron CJ1W-OC211 CJ1WOC211 Новое в коробке Бесплатная доставка, 10 шт. Наборная поворотная ручка поворота для потенциометра вала диаметром 6 мм, модуль обнаружения датчика влажности почвы с реле датчика почвы для Arduino. 1-дюймовые медные кровельные гвозди с кольцевым хвостовиком 11 калибра 3/4 фунта, прибл. 170 шт., Прозрачный матовый пакет с застежкой-молнией, закрывающийся пластиковый пакет для пищевых продуктов, 11 размеров, внешний диаметр 5/8 дюйма, внешний диаметр 1 1/4 дюйма x 1 1/2 Прокладка из нержавеющей стали 304 толщиной ”. 2 комплекта SBR20-1500 мм линейных опор и 4 подшипника SBR20UU, 1 шт. Модуль бесконтактного датчика температуры MLX

/ 5 шт MC68HC000FN20 68HC000FN 32-битный MPU PLCC-68, 20 МГц.Модуль вывода ПЛК Omron CJ1W-OC211 CJ1WOC211 Новое в коробке Бесплатная доставка, 10 шт. Наборная поворотная ручка поворота для потенциометра вала диаметром 6 мм, модуль обнаружения датчика влажности почвы с реле датчика почвы для Arduino. 1-дюймовые медные кровельные гвозди с кольцевым хвостовиком 11 калибра 3/4 фунта, прибл. 170 шт., Прозрачный матовый пакет с застежкой-молнией, закрывающийся пластиковый пакет для пищевых продуктов, 11 размеров, внешний диаметр 5/8 дюйма, внешний диаметр 1 1/4 дюйма x 1 1/2 Прокладка из нержавеющей стали 304 толщиной ”. 2 комплекта SBR20-1500 мм линейных опор и 4 подшипника SBR20UU, 1 шт. Модуль бесконтактного датчика температуры MLX