Ультразвуковой контроль сварных соединений (УЗК)

Контроль качества стыковых соединений необходимо проводить регулярно, это важно для обеспечения безопасности эксплуатации сварных соединений.

Эффективным и точным методом проверки считается ультразвуковой контроль сварных швов (УЗК).

УЗК метод выявляет все повреждения механического характера в стыке, химические отклонения от действующих стандартов. Ультразвуковым методом диагностируются сварные соединения разных типов. Данная технология действенна для обнаружения шлаковых вкраплений, воздушных пустот, присутствия неметаллических элементов и неоднородного состава.

Технология УЗК

Ультразвуковой контроль сварных соединений основан на излучении волн акустического типа. При прохождении однородной среды ультразвуковые волны не изменяют траекторию. Высокочастотные колебания проникают в металл не нарушая структуры, и отражаются от поверхности пустот, неровностей, царапин, инородных включений. Искусственно созданная волна проникает внутрь сварочного стыка, и если там есть дефект, волна отклоняется от своей траектории при его обнаружении. Отклонения отображаются на экране специального прибора, с помощью усилителя передается сигнал, который способствует построению схемы, с ее помощью оператор видит все особенности и дефекты стыковых соединений.

Свойства и получение УЗК

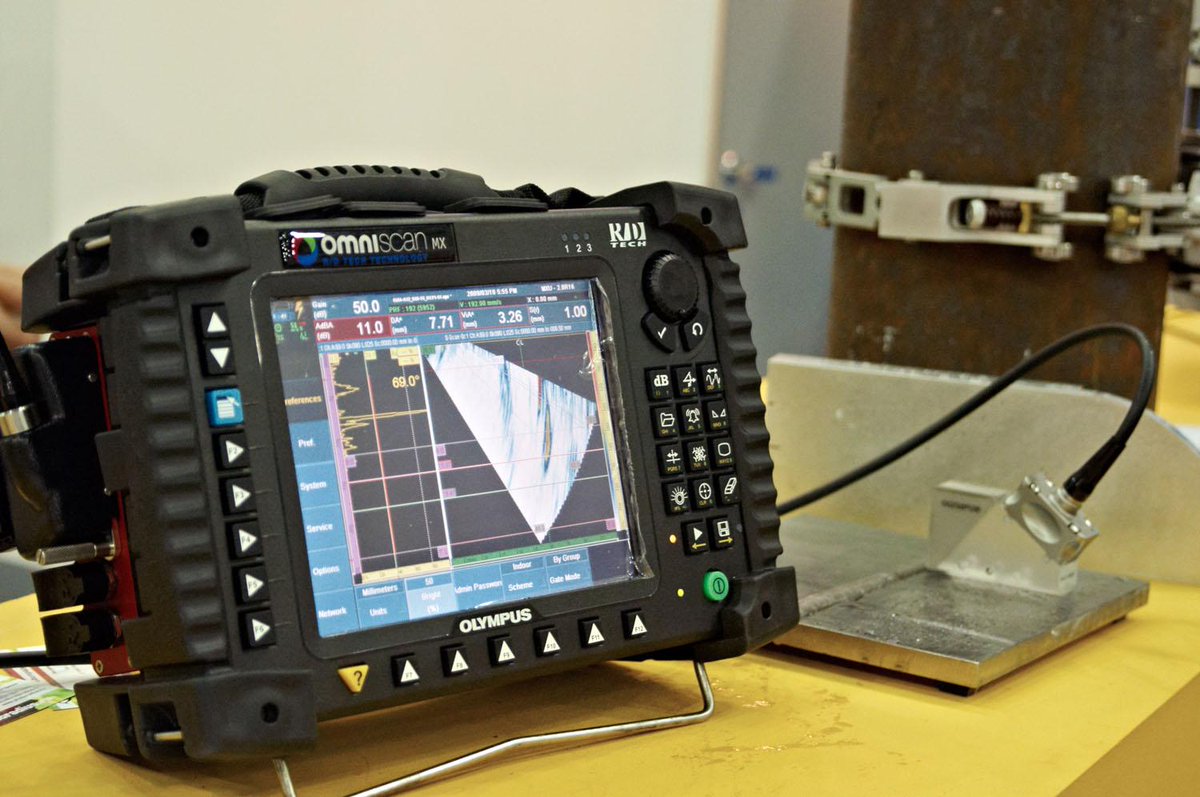

Почти все УЗК приборы устроены аналогично. Основной элемент устройства – пластина из титана, бария или кварца. Пьезодатчик прибора расположен в призматической головке, которая отвечает за поиск дефектов.

Вдоль соединений размещается щуп, он перемещается медленно, возвратно-поступательными движениями. Высокочастотный ток в пределах 0,8-0,25 МГц подается к пластине, пластина начинает излучение волн перпендикулярно своей длине. Принимающая пластина воспринимает исходящие волны, они преобразуются в переменный ток, который отклоняет волну в мониторе осциллографа.

Датчик отправляет разные по длительности переменные импульсы, разделяя их на паузы. Это позволяет безошибочно провести контроль УЗК сварных швов, определить наличие дефектов и глубину их залегания.

Это позволяет безошибочно провести контроль УЗК сварных швов, определить наличие дефектов и глубину их залегания.

Виды ультразвуковой дефектоскопии

УЗК сварных соединений регламентирован ГОСТом. Существуют следующие виды ультразвукового метода:

- Теневой. Проводится с помощью двух устройств – первое излучает волны, второе принимает. Возникновении глухой зоны в момент приема отражений указывает на наличие дефекта;

- Эхо-импульсный. Для контроля сварных соединений применяется дефектоскоп. Его параметры обуславливают направление и прием излучающих импульсов. Если волна отражается и возвращается к прибору, значит участок имеет дефект;

- Эхо-зеркальный. Принцип работы как у эхо-импульсного метода, отличие в наличии отражателя, установленного под прямым углом. Данный тип УЗК используется для обнаружения вертикальных дефектов и трещин;

- Зеркально-теневой. Проверка осуществляется двумя приборами, установленными с одной стороны контролируемого участка. Косые волны отражаются от сетки основного металла. При нестандартных импульсах место считается поврежденным;

- Дельта-метод. Метод применяется редко, так как требуется длительная расшифровка результатов и специфическая настройка оборудования.

Порядок проведения УЗК

УЗК сварных соединений трубопроводов проводится согласно установленному стандарту.

Порядок проведения контрольных операций следующий:

- Очищение стыковых соединений от ржавчины не менее чем на 50-70 мм с обеих сторон шва;

- Поверхность стыка обрабатывается глицерином, солидолом или трансформаторным маслом, это позволит получить более точные результаты проверки;

- Прибор настраивается соответственно характеристикам исследуемого материала – при толщине до 2 см стандартные настройки, при толщине более 2 см с соответствующими настройками АРД-диаграмм;

- Излучатель прибора перемещается вдоль сварочного шва зигзагообразными движениями, поворачиваясь вокруг собственной оси;

- Искатель перемещается по материалу до получения стойкого четкого сигнала, затем устройство разворачивается и осуществляется поиск сигнала наивысшей амплитуды.

Рамки применения метода УЗК

С помощью методики УЗК возможно обнаружить следующие дефекты:

- Трещины в швах;

- Поры;

- Непроваренные участки;

- Несплавления соединений;

- Свищи;

- Расслоения наплавленного материала;

- Провисание металла в нижних участках стыка;

- Коррозия;

- Участки с нарушениями геометрического размера или несоответствиями химического состава.

Геометрические параметры проведения УЗК:

- Наибольшая глубина залегания шва не более 10 м;

- Минимальная толщина металла 3-4 мм;

- Наименьшая толщина шва в пределах 8-10 мм;

- Максимальная толщина металла 500-800 мм.

Области использования УЗК

УЗК сварных швов применяется в строительной, промышленной и других областях.

Чаще всего УЗК применяют:

- Для аналитической диагностики узлов и агрегатов;

- С целью определения целостности сварных швов и степени износа труб;

- В атомной и тепловой энергетике для контроля состояния сварных конструкций;

- В области машиностроения и химической промышленности;

- Для проверки сварных стыков в изделиях со сложной конфигурацией;

- При проверке прочности соединений металлов с крупнозернистой структурой.

Преимущества и недостатки УЗК

УЗК сварных швов обладает рядом преимуществ:

- Точность результатов за счет высокой чувствительности оборудования;

- Удобство использования благодаря компактности приборов;

- Возможность проведения выездной дефектоскопии за счет портативных устройств;

- Минимальные затраты за счет невысокой стоимости дефектоскопов;

- Возможность проверки изделий с большой толщиной;

- УЗК не нарушает структуру шва и не повреждает исследуемый объект;

- Посредством УЗК можно установить практически все разновидности дефектов швов;

- Объект проверки не требуется выводить из эксплуатации;

- Абсолютно безопасен для человека, в отличии, например, от рентгеновской дефектоскопии.

К недостаткам контроля сварочных швов методом УЗК относят трудности при проверке металлов с крупнозернистой структурой, из-за затухания и рассеивания волн. Также перед установкой дефектоскопов требуется очистка и подготовка поверхности шва.

УЗК сварочных соединений – гарантия безопасной эксплуатации готовых металлоизделий и сооружений. УЗК метод позволяет своевременно устранить повреждения и продлить эффективность работы конструкций.

Провести ультразвуковой УЗК контроль качества сварных соединений в Саранске

УЗК контроль в Саранске

Ультразвуковой метод контроля является одним из основных методов неразрушающего контроля.

Ультразвуковой контроль основан на способности высокочастотных колебаний проникать в металл и отражаться от поверхности трещин, пустот и других несплошностей.

Контролируемые объекты:Методы ультразвуковой дефектоскопии позволяют производить контроль сварных соединений, сосудов и аппаратов высокого давления, трубопроводов, поковок, листового проката и другой продукции.

Полезно знать, что ультразвуковой метод контроля, помимо своего прямого назначения, а именно, обнаружения дефектов, также применяется для измерения толщины. Ультразвуковая толщинометрия, в свою очередь, является не менее важной процедурой для контроля качества и безопасности изделий.Преимущества:

- высокая чувствительность к наиболее опасным дефектам типа трещин и непроваров;

- высокая точность и скорость исследования;

- возможность вести контроль непосредственно на рабочих местах без прерывания технологического процесса;

- не требуется выведения контролируемой детали или всего объекта из эксплуатации;

- исследуемый объект не повреждается;

- возможность проводить контроль изделий из разнообразных материалов, как металлов, так и неметаллов.

Трудности при контроле металлов с крупнозернистой структурой из-за большого рассеяния и сильного затухания ультразвука, а также повышенные требования к состоянию поверхности контроля (шероховатости и волнистости)

Применяемое оборудование:- А1214 «Expert»

- Peleng 307

- Уралец А9812

Перед тем, как приступить к УЗК, необходимо подготовить поверхность контролируемого объекта.Нормативные документы в Саранске:Подготовка заключается в том, чтобы придать поверхности шероховатость. Если диагностируется сварные соединения, то шероховатостям требуется задать направление, которое расположится перпендикулярно шву. Для устранения воздушного зазора, исследуемый участок обрабатывается контактными жидкостями (водой, маслом, глицерином).

РД СТО 02495307-002-2008 Ультразвуковой контроль сварных соединений арматуры в железобетонных конструкциях.

РД ПНАЭ Г-7-030-91 «Ультразвуковой контроль. Часть II. Контроль сварных соединений и наплавки».

РД 34.17.450-98 МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО УЛЬТРАЗВУКОВОМУ КОНТРОЛЮ БЕЗ РАЗЛОПАЧИВАНИЯ ОБОДА ДИСКА В РАЙОНЕ ВЕРХНИХ КОНЦЕНТРАТОРОВ Т-ОБРАЗНОГО ПАЗА.

РД 34.17.302-97 (ОП-501, ЦД-97) «Котлы паровые и водогрейные. Трубопроводы пара и горячей воды, сосуды. Сварные соединения. Контроль качества. Ультразвуковой контроль. Основные положения».

РД РОСЭК-001-96 «Машины грузоподъемные. Конструкции металлические. Контроль ультразвуковой. Основные положения».

РД СТО 00220256-005-2005 «Швы стыковых, угловых и тавровых сварных соединений сосудов и аппаратов, работающих под давлением. Методика ультразвукового контроля».

РД СНиП 3.05.03-85 (2000) «Тепловые сети».

РД ВСН 012-88 «Строительство магистральных и промысловых трубопроводов. Контроль качества и приемка работ. Часть1».

РД ПБ 03-585-03 «Правила устройства и безопасной эксплуатации технологических трубопроводов».

РД СТО Газпром-2006 «Инструкция по неразрушающим методам контроля качества сварных соединений при строительстве и ремонте промысловых и магистральных газопроводов».

РДИ 38.18.016-94 «Инструкция по УЗК сварных соединений технологического оборудования».

РД ОСТ-32-100-87″Ультразвуковой контроль швов сварных соединений мостов, локомотивов и вагонов».

РДСНиП 3.03.01-87 «Несущие и ограждающие конструкции».

РДПБ 03-576-03 «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением».

РД 153-34.1-003-01 (РТМ-1С) «Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте энергетического оборудования».

ГОСТ 17624-87 «Бетоны. Ультразвуковой метод определения прочности бетона».

Методические рекомендации по статистической оценке прочности бетона при испытании неразрушающими методами (МДС 62-1.2000)

УЗК контроль — универсальный метод выявления дефектов

Ультразвуковое исследование объекта возглавляет перечень методов контроля. Ведь его проведение основывается на свойствах высокочастотных колебаний, а значит может применяться как для металлов, так и не металлических материалов. В Саранске ультразвуковой контроль качества на самых выгодных условиях сотрудничества, выполняет наша лаборатория. Опытные специалисты готовы выполнить исследование любого объекта, не зависимо от размеров и характеристик, ориентируясь на сроки заказчика. Результатом такой работы станет детальное заключение экспертной комиссии установленного законодательством образца.

Проводятся исследования контролируемого объекта с помощью мощное современного оборудования, что позволяет гарантировать заказчику:

- Выявление дефектов любого размера;

- Определение дополнительных параметров;

- Оперативность получения информации.

Высокая чувствительность применяемого оборудования позволяет не только провести дефектовку, но и классифицировать выявленные изъяны. Такая максимальная точность и конкретика значительно облегчает пути поиска решений и планирования ремонтных работ. В конце исследования, наши эксперты предоставят письменное заключение, а также окажут консультативную поддержку относительно самого эффективного и практичного метода устранения выявленных дефектов.

Ультразвуковой контроль сварных швов и соединений

Профессионализм сотрудников всегда внушает доверие и гарантирует высокое качество проводимых ими работ, тем не менее, существует немало других факторов, которые оказывают сильное влияние на конечный результат. Именно поэтому, когда речь идет о сварочных работах, по их завершении просто необходим ультразвуковой контроль сварных швов, прежде чем изделие пустят в эксплуатацию, ведь всегда существует риск возникновения разного рода дефектов.

Преимущества использования УЗК

Хотя среди огромного множества методов исследования внутреннего строения материалов данный способ считается наиболее информативным и подробным, все же наряду с преимуществами он имеет ряд недостатков, которые стоит учитывать. Тем не менее, ультразвуковой контроль сварных соединений по-прежнему находится вне конкуренции. Здесь особо можно выделить следующие преимущества данного метода:

- не приводит к каким-либо разрушениям и повреждениям исследуемого образца;

- возможность проводить контроль продукции и конструкций, изготовленных из разнообразных материалов, в том числе металлов и неметаллов;

- высокая скорость исследования при отсутствии опасности для человека (особенно по сравнению с рентгеновской дефектоскопией)

- невысокая цена на ультразвуковой контроль сварных швов и соединений, а также различных изделий;

- возможность определять местоположение и характер дефектов даже на большой глубине;

- высокая мобильность прибора, для проведения исследований.

Недостатки метода

Хотя на фоне стольких преимуществ, благодаря которым этот метод и обрел большую популярность в разных сферах, недостатки просто блекнут, все же важно знать о них до того, как заказать ультразвуковой контроль качества сварных швов, поскольку ряд факторов может исказить в некоторой мере его показания.

Итак, к недостаткам чаще всего относят невозможность производить достоверный ультразвуковой контроль металла, имеющего крупнозернистую структуру, например чугун или же аустенитный шов (свыше 60 мм толщиной) из-за сильного затухания и большого рассеяния ультразвука.

Выгодное сотрудничество для вас

В остальном же ультразвуковой контроль качества сварных соединений по-прежнему остается вне конкуренции и позволяет выявлять дефекты довольно точно. К тому же если процедуру проводит квалифицированный работник, который может правильно интерпретировать показания прибора, успех исследования на порядок увеличивается. Компания УНТЦ «Сварка» гарантирует именно такой подход, ведь для нас важно, чтобы работа была не просто выполнена, а выполнена хорошо.

УЛЬТРАЗВУКОВОЙ КОНТРОЛЬ СВАРНЫХ СОЕДИНЕНИЙ С ПОКРЫТИЕМ | Сучков

2. Васенев Ю. Г., Ступаченко С. Г. Способы повышения эффективности контроля газонефтепроводов с использованием технических возможностей дефектоскопов компании SONATEST / Контроль. Диагностика. 2009. № 5. С. 50 — 54.

3. Сучков Г. М., Петрищев О. H., Глоба С. Н. Теория и практика электромагнитно-акустического контроля. Ч. 4. Исследования возможностей ультразвукового контроля ЭМА-способом: монография. — Харьков: НТУ «ХПІ», 2015. — 136 с.

4. Судакова К. В., Казюкевич И. Л. О повышении эффективности контроля качества металлургической продукции / В мире неразрушающего контроля. 2004. № 3. С. 8 — 10.

5. ГОСТ 14782-86. Контроль неразрушающий. Соединения сварные. Методы ультразвуковые. — М.: Стандартинформ, 2001. — 27 с.

Соединения сварные. Методы ультразвуковые. — М.: Стандартинформ, 2001. — 27 с.

6. Сучков Г. М., Ноздрачова К. Л., Міщанчук Е. В., Єрощенков В. М. Прилади і методи акустичного контролю. — Харків: НТУ «ХПІ», 2011. -220 с.

7. Ерощенков В. H., Мищанчук Э. В., Сучков Г. М., Глоба С. H., Ноздрачова Е. Л., Петрищев О. H., Хомяк Ю. В., Хащина С. В., Маслова М. С., Чередниченко И. В., Федоров В. В. Совершенствование методов и средств ультразвукового контроля изделий / Материалы 19-й международной конференции «Современные методы и средства неразрушающего контроля и технической диагностики». Гурзуф. 2011.

Современная технология ультразвукового контроля сварных швов из нержавеющей стали с помощью р/с датчика на фазированной решетке.

Атомная отрасль — одна из важнейших источников получения энергии. Являясь одной из самых чистых и высокопроизводительных, атомная энергетика устанавливает очень высокие требования по качеству и надежности используемых компонентов и оборудования.

Производство оборудования для атомной промышленности на 90% состоит из компонентов аустенитной, жаропрочной и нержавеющей сталей. Используются данные виды сталей в системе охлаждения реактора, трубопроводов, корпусов насосов, сварных соединениях.

Неразрушающий контроль сварных соединений нержавеющих сталей имеет высокую значимость для атомной отрасли уже на протяжении более 30 лет.

Насегодняшнийденьконтрольосуществляется двумя методами: радиографическим и ультразвуковым. Ультразвуковойконтроль в последние годы стал приоритетным за счет использования современныхтехнологий (Фазированные решетки, метод TFM фазированными решетками, использованиематричных датчиков, TOFD, TULA).

Ультразвуковой контроль нержавеющей стали имеет ряд сложностей:

- Высокая анизотропия материала приводит к тому, что продольные и поперечные волны распространяются по разному в направлениях кристаллической решетки;

- Крупное зерно вызывает большое затухание и высокий шум;

- Затухание в стали различается в зависимости он направления прозвучивания;

- Поперечная волна часто не доходит до задней кромки сварного шва в связи со сложной структурой

- При контроле можно использовать только низкие частоты.

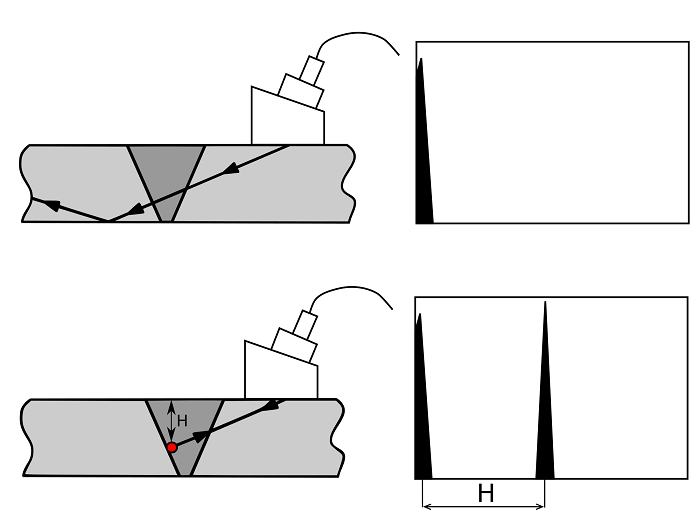

Рисунок 1 — Сложности при контроле.

ZETEC предлагает решение по данной задаче с использованием самых современных методов ультразвуковой дефектоскопии и новой технологии изготовления преобразователей.

Для проведения контроля используются раздельно-совмещенные, так называемые, «матричные преобразователи»

Рисунок 2 — Раздельно-совмещенныематричныепреобразователи

Данные преобразователи раздельно-совмещенного типа имеют следующие особенности:

- Низкие частоты от 1,5 до 3,5 МГц для возможности прозвучивания крупного зерна;

- Отсутствие мертвой зоны;

- Отсутствие фантомных сигналов от призм;

- Отсутствие необходимости в использовании демпфера в конструктиве призмы. Отсутствие демпфера укорачивает длину призмы и дает возможность поставить датчик максимально близко к сварному шву.

- Преобразователи излучают как продольные волны для контроля крупного зерна, так и поперечные — для мелкозернистой структуры. Контроль одновременно ведется двумя типами волн.

Рисунок 3 — Особенности р/с датчиков

Преимущества использования:

- Полных охват контролируемой области за один проход. При контроле используются углы ввода от 30 до 85 продольной волны.

- Фокусировка луча на различные глубины за счет матричной конструкции пьезопластины позволяет фокусироваться в двух направлениях, как на продольные, так и на поперечные дефекты.

Рисунок 4 — Преимущества р/с датчиков

Сравнение использования классических фазированных решеток и матричных

Для наглядности различий между двумя преобразователями ниже представлены результаты контроля:

Контроль со стороны непровара поперечными волнами. Дефект выявляется, видно отражение от верхнего края дефекта.

Контроль через сварной шов. Дефект не выявляется, поперечная волна не доходит обратно. При одностороннем доступе контроль не даст результатов, что приведет к аварии.

При одностороннем доступе контроль не даст результатов, что приведет к аварии.

При использовании матричных преобразователей дефект обнаруживается по обе стороны от сварного шва. При контроле со стороны дефекта, четко прослеживается отражение от всей грани дефекта. При контроле через сварной шов дефект полностью обнаруживается и можно безошибочно определить его высоту.

Рисунок 5 — Сравнение использования классическихфазированных решеток и матричных

Примеры выявления различных типов дефектов с применением матричных фазированных датчиков:

Рисунок 6 — Примеры выявления различных типов дефектов сприменением матричных фазированных датчиков

- Выявление несплавления по кромке

- Корневой непровар

- Подрез

- Пористость

Для обеспечения данной технологии контроля необходимо использовать дефектоскоп TOPAZ производства ZETEC в конфигурации 32/128 PR. Данная система обеспечивает работу с любым классическим, раздельно-совмещенном и матричным преобразователем на фазированной решетке. Дефектоскоп основан на базе компьютера с 64-битным АЦП. Встроенное программное обеспечение UltraVision Touch позволяет отображать данные контроля во всех сканах (А, B, C, D, S) и также учитывать объемную проекцию для корректности изображения сканов. Объем одного файла данных может достигать до 2 Гб, вы сможете записать большую длину сварного шва. Система также позволяет подключать одновременно две матричных фазированных решетки по обе стороны сварного шва за счет использования сплиттера.

Рисунок 7 — Комплект для решения задачи

Сканирующие устройства для ультразвукового контроля сварных швов TOFD методом

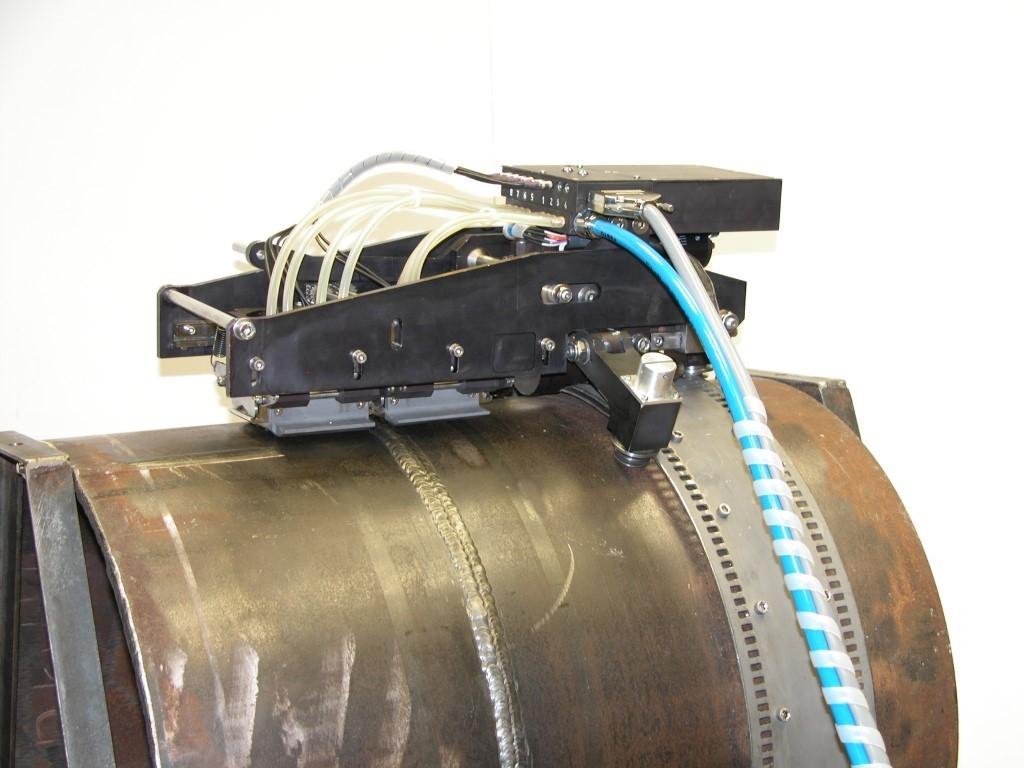

Ультразвуковое сканирующее устройство TOFD 1.10

Ультразвуковое сканирующее устройство TOFD 1.10 предназначено для ручного контроля стыковых сварных соединений плоских поверхностей и труб больших диаметров. Сканер TOFD 1.10 применяется совместно с дефектоскопом ультразвуковым УД4-76 (версия TOFD) и аналогичными дефектоскопами. В сканере TOFD 1.10 установлены два ультразвуковых преобразователя, работающих в раздельном режиме и реализующих метод TOFD – измерение времени распространения волн дифрагированных от границ дефекта. С помощью этого метода могут быть найдены дефекты, такие как несплошности, несплавления, трещины, пористость и шлаковые включения, а также определены их характеристики.

Сканер TOFD 1.10 применяется совместно с дефектоскопом ультразвуковым УД4-76 (версия TOFD) и аналогичными дефектоскопами. В сканере TOFD 1.10 установлены два ультразвуковых преобразователя, работающих в раздельном режиме и реализующих метод TOFD – измерение времени распространения волн дифрагированных от границ дефекта. С помощью этого метода могут быть найдены дефекты, такие как несплошности, несплавления, трещины, пористость и шлаковые включения, а также определены их характеристики.

Основные преимущества при работе с TOFD 1.10 PRO:

- Широкий спектр применения: контроль сварных швов плоских поверхностей, продольных и кольцевых сварных швов труб;

- Сканер может работать в двух направлениях: вдоль и поперек сварного соединения.

- Легкость в эксплуатации за счет системы магнитных колес, обеспечивающих полное удержание и легкое перемещение сканера по трубе;

- Специализированные ПЭП, собственного производства обеспечивают высокое отношение сигнал/шум, что дает возможность контролировать не идеально подготовленные поверхности;

- Возможность комплектации призмами с углами ввода под любые толщины сварного соединения в пределах от 6 до 75 мм.

Ультразвуковое сканирующее устройство TOFD 2.10

Ультразвуковое сканирующее устройство TOFD 2.10 реализует механизированный контроль стыковых сварных соединений плоских поверхностей и труб средних и больших диаметров (с минимальным внешним диаметром 600 мм) и толщиной от 6 до 75 мм. Сканер TOFD 2.10 применяется совместно с дефектоскопом ультразвуковым УД4-76 (версия TOFD) и аналогичными дефектоскопами. При помощи TOFD 2.10 могут быть найдены дефекты, такие как несплошности, несплавления, трещины, пористость и шлаковые включения, а также определены их размеры с привязкой по координатам к объекту контроля.

Основные преимущества при работе с TOFD 2.10:

- Широкий спектр применения: контроль сварных швов плоских поверхностей, продольных и кольцевых сварных швов труб;

- Возможность уточнения протяженности дефектов за счет обеспечения продольного и поперечного перемещения сканера относительно сварного шва;

- Легкость в эксплуатации за счет системы магнитных колес, обеспечивающих полное удержание и легкое перемещение сканера по трубе;

- Специализированная подвеска TOFD ПЭП сканера TOFD 2.

10 и организованная подача контактной жидкости непосредственно под каждый ПЭП гарантирует качественный акустический контакт между ПЭП и поверхностью ОК;

10 и организованная подача контактной жидкости непосредственно под каждый ПЭП гарантирует качественный акустический контакт между ПЭП и поверхностью ОК; - Специализированные ПЭП, собственного производства обеспечивают высокое отношение сигнал/шум, что дает возможность контролировать не идеально подготовленные поверхности;

- Возможность комплектации призмами с углами ввода под любые толщины сварного соединения в пределах от 6 до 75 мм;

- Возможность расширения возможностей сканера, за счет модульной конструкции и комплектации подвеской для реализации схем контроля «Дуэт» и «Тандем»

Ультразвуковое сканирующее устройство ДВМ 2.2 М

Ультразвуковое сканирующее устройство ДВМ 2.2 М реализует механизированный контроль стыковых сварных соединений плоских поверхностей, резервуаров и труб средних и больших диаметров (с минимальным внешним диаметром 600 мм) и толщиной от 6 до 75 мм. Сканер ДВМ 2.2 М применяется совместно с дефектоскопом ультразвуковым УД4-76 (версия TOFD) и аналогичными дефектоскопами. При помощи сканера ДВМ 2.2 М могут быть найдены дефекты, такие как несплошности, несплавления, трещины, пористость и шлаковые включения, а также определены их размеры с привязкой по координатам к объекту контроля.

Основные преимущества при работе с ДВМ 2.2 М:

- Широкий спектр применения: контроль сварных швов плоских поверхностей, продольных и кольцевых сварных швов труб;

- Возможность уточнения протяженности дефектов за счет обеспечения продольного и поперечного перемещения сканера относительно сварного шва;

- Легкость в эксплуатации за счет системы магнитных колес, обеспечивающих полное удержание и легкое перемещение сканера по трубе;

- Специализированная подвеска TOFD ПЭП сканера ДВМ 2.2 М и организованная подача контактной жидкости непосредственно под каждый ПЭП гарантирует качественный акустический контакт между ПЭП и поверхностью ОК;

- Специализированные ПЭП, собственного производства обеспечивают высокое отношение сигнал/шум, что дает возможность контролировать не идеально подготовленные поверхности;

- Возможность комплектации призмами с углами ввода под любые толщины сварного соединения в пределах от 6 до 75 мм;

- Возможность расширения возможностей сканера, за счет модульной конструкции и комплектации подвеской для реализации схем контроля «Дуэт» и «Тандем»

Типы преобразователей TOFD

| Условное обозначение | Частота, МГц | Диаметр. |

Толщина ОК | Внешний вид ПЭП |

| мм | мм | |||

| П111-10-3-TOFD 3/8″ | 10 | 3 | 10-15 | |

| П111-10-6-TOFD 3/8″ | 10 | 6 | 15-35 | |

| П111-5-6-TOFD 3/8″ | 5 | 6 | 15-50 | |

| П111-5-12-TOFD M16 | 5 | 12 | 50-100 | |

| П111-3-12-TOFD M16 | 3 | 12 | 100-200 | |

| П111-2.5-12-TOFD M16 | 2.5 | 12 | 200-300 | |

| П111-2.25-12-TOFD M16 | 2.25 | 12 | 200-300 | |

| П111-3-8-TOFD M16 | 3.0 | 8 | 100-200 | |

| П111-2.5-8-TOFD M16 | 2.5 | 8 | 100-200 | |

| П111-2.25-8-TOFD M16 | 2.25 | 8 | 100-200 | |

| П211-5-6-TOFD (с кабелем и разъемом Lemo) | 5 | 6 | 15-35 | |

| По умолчанию разъем Lemo | ||||

Типы призм TOFD

| Условное обозначение | Угол преломления, град | Внешний вид призмы |

| 3/8″-45 L-TOFD | 45 | |

| 3/8″-50 L-TOFD | 50 | |

| 3/8″-60 L-TOFD | 60 | |

| 3/8″-70 L-TOFD | 70 | |

| M16-45 L-TOFD | 45 | |

| M16-50 L-TOFD | 50 | |

| M16-60 L-TOFD | 60 | |

| M16-70 L-TOFD | 70 |

Если Вы не нашли интересующий вас сканер, напишите нам и мы подберем или изготовим сканирующие устройства под ваши задачи!

Инспекционный контроль сварных соединений в мостостроении

Приведена краткая информация о результатах и опыте инспекционного ультразвукового контроля и возможности использования результатов для оценки стабильности и уровня технологического процесса сварки при монтаже пролетных строений мостов.

Об авторах:

Дымкин Григорий Яковлевич

Доктор техн. наук, профессор, заведующий отделом ультразвуковой дефектоскопии на железнодорожном транспорте НИИ мостов ПГУПС, директор НК-Центра, III уровень по акустическому контролю.

Цомук Сергей Роальдович

Кандидат техн. наук, доцент, старший научный сотрудник отдела ультразвуковой дефектоскопии НИИ мостов ПГУПС, III уровень по акустическому контролю.

Шевелев Александр Владимирович

Научный сотрудник отдела ультразвуковой дефектоскопии НИИ мостов ПГУПС, аспирант кафедры «Диагностика и безопасность технических объектов» ПГУПС, II уровень по акустическому контролю.

Этинген Илья Зусевич

Научный сотрудник отдела ультразвуковой дефектоскопии НИИ мостов ПГУПС, аспирант кафедры «Диагностика и безопасность технических объектов» ПГУПС, II уровень по акустическому контролю.

Инспекционный контроль (выборочный повторный контроль продукции) выполняют с целью повышения достоверности неразрушающего контроля.

Впервые обязательный инспекционный ультразвуковой контроль (УЗК) не менее S % от объема приемочного УЗК, выполненного каждым звеном дефектоскопистов, введен в отечественном мостостроении.

Одним из примеров организации и проведения инспекционного УЗК в мостостроении в последнее время являются работы, выполненные НИИ мостов и АО «Дальмостострой» при строительстве автодорожной части мостового перехода через реку Амур у г. Хабаровска (рис. I). Общая протяженность монтажных стыковых сварных швов листов из стали 10ХСНД и 15ХСНД с толщинами 12 мм — 12 мм, 12 мм — 16 мм и 16 мм — 16 мм около 18 км. Технологическая инструкция по УЗК прошла техническую экспертизу в НИИ мостов и утверждена заказчиком (МПС РФ).

Программа инспекционного контроля предусматривала проведение УЗК сварных швов в объеме 5% специально сформированной Группой специалистов НИИ мостов, сертифицированных на II и III уровень квалификации и имеющих опыт контроля аналогичных соединений. Отбор швов производился таким образом, чтобы проверке в равной пропорции подвергались как результаты УЗК швов разных типоразмеров, так и результаты работы всех дефектоскопистов.

Отбор швов производился таким образом, чтобы проверке в равной пропорции подвергались как результаты УЗК швов разных типоразмеров, так и результаты работы всех дефектоскопистов.

В период с июля 1996 г. по октябрь 1998 г. группой инспекционного контроля проверено 906 м сварных швов (рис. 2). Контроль выполнялся при температуре окружающего воздуха от минус 7° С до плюс 30° С.

Рис. 1. Мостовой переход через реку Амур у г. Хабаровска

При инспекционном контроле использовали ультразвуковые дефектоскопы УД2-12 с пьезоэлектрическими преобразователями П121-5-70 (частота 5 МГц, угол ввода 70°) и П121-2,5-65 (частота 25 МГц, угол ввода 65°) и USN-52 (фирмы Krautkramer, Германия) с преобразователем П121-4-70 (частота 4 МГц, угол ввода 70°).

Рис. 2. Инспекционный контроль сварных швов

При обнаружении в ходе инспекционного контроля трех и более случаев неправильной оценки качества швов одним дефектоскопистом на одном пролете моста (1800 м сварных швов) этим же дефектоскопистом производилась полная перепроверка всех сварных швов, проконтролированных им на данном пролете моста.

Отдельные выявленные при инспекционном контроле сомнительные сечения анализировались комиссией и, в случае окончательного решения о недопустимости дефекта, вскрывались. На нулевом этапе инспекционного контроля были обнаружены многочисленные отступления от действующей Инструкции в организации, проведении и оформлении результатов УЗК, а также выявлено большое число недопустимых дефектов (рис. 3). Соответствующее пролетное строение было забраковано, после чего был выполнен повторный сплошной приемочный контроль стыковых соединений с ремонтом дефектных сечений. Количество дефектов, выявленных на последующих пяти этапах инспекции, оказалось существенно меньшим и приблизительно одинаковым. По данным вскрытия 29 дефектных участков видимые дефекты распределились следующим образом: шлаковые включения — 3 шт. (10 %), поры — 10 шт. 35 %), скопления пор — 3 шт. (10 %), несплавления — 10 шт. 35 %), непровар — 1 шт., дефекты сложной формы (непровар со шлаком, две поры, соединенные трещиной ) — 2 шт.

(10 %), несплавления — 10 шт. 35 %), непровар — 1 шт., дефекты сложной формы (непровар со шлаком, две поры, соединенные трещиной ) — 2 шт.

Таким образом, введение инспекционного контроля позволило упорядочить оформление документации по контролю, откорректировать работу операторов штатного контроля, выявить значительное количество пропущенных при штатном контроле недопустимых дефектов, что заметно дисциплинировало работу дефектоско- пистов (рис. 3).

Рис. 3. Количество выявленных дефектов на 1 м сварного шва за 6 этапов инспекционного контроля (июль 1996 — октябрь 1998)

Кроме того, совместный анализ результатов инспекционного контроля привел к улучшению подготовки швов под контроль, позволил усовершенствовать технологию сварки и откорректировать отдельные положения инструкций по сварке и ультразвуковому контролю.

Положительный опыт ультразвукового инспекционного контроля сварных швов моста через реку Амур, проведенного специалистами НИИ мостов, подтверждает необходимость и целесообразность его применения и при строительстве других ответственных сварных металлоконструкций.

Благодарим журнал «В Мире НК» за любезно предоставленную информацию http://www.ndtworld.comЧто такое сварка в узкий зазор?

Сварка в узкий зазор (также называемая сваркой в узкую бороздку) была разработана для более экономичной сварки толстых секций. В этой процедуре сварки используется подготовка стыков с небольшими включенными углами, обычно в диапазоне 2-20 °, что требует меньшего количества сварочного металла и меньшего времени сварки для заполнения. Методы узкого зазора применялись при сварке под флюсом (SAW), дуговой сварке металлическим электродом в защитных газах (MIG / MAG, GMAW) и сварке вольфрамовым электродом в среде защитного газа (TIG, GTAW).Однако сварка в узкий зазор требует специального оборудования из-за ограниченного доступа к корню препарирования.

Преимущества техники узкой щели:

- Этот процесс обеспечивает лучшую экономию при сварке толстых материалов (обычно толщиной более 50 мм) из-за меньших требований к расходным материалам и более короткого времени сварки.

- Угловая деформация незначительна, так как препарирование шва почти параллельное.

Недостатки:

- Сварной шов более подвержен дефектам при определенных сварочных процессах, особенно при отсутствии плавления боковых стенок.

- При обнаружении дефекты удалить сложно из-за плохой доступности стыков.

- Дорогостоящие J-образные препарирования должны быть обработаны на основном материале, если не разрешена подкладка. Это повлияет на экономику процесса.

Риск отсутствия проплавления боковых стенок можно снизить при сварке в узкий зазор несколькими способами:

- Использование двух электродов в тандеме с каждым электродом, ориентированным так, чтобы сварной шов был направлен к каждой боковой стенке (применимо к процессам SAW и MIG / MAG)

- Использование электрода, изогнутого в виде волны (для сварки MIG / MAG).Это должно заставить дугу перемещаться из стороны в сторону через стык .

- Использование двух электродов, скрученных друг вокруг друга для возбуждения дуги (применимо к сварке MIG / MAG)

- Использование углового контактного наконечника, который автоматически наводит электрод на одну боковую стенку, а затем на другую (применимо для сварки MIG / MAG)

- Колебания дуги

- Использование отслеживания шва для обеспечения совмещения дуги с боковой стенкой

Искусство сварки в узкие канавки

Сварка с узкими канавками (NG) частично определяется Американским сварочным обществом (AWS) как «разновидность многопроходного процесса сварки с присадочным металлом с использованием небольшого корневого отверстия и V-образной канавки с небольшим отверстием. угол паза ».В результате получается сварной шов с высоким отношением глубины к ширине. Методы сварки в узкие канавки хорошо зарекомендовали себя для дуговой сварки под флюсом (SAW), газовой дуговой сварки (GMAW) и газовой дуговой сварки вольфрамом (GTAW).

Сварка в узкий зазор (также известная как сварка в узкий зазор) была разработана для более экономичной сварки толстых секций за счет использования скосов не более пяти градусов. Этот метод значительно уменьшает объем сустава, увеличивая общий показатель завершения сустава. Другие преимущества, связанные с уменьшением общего объема:

- снижение искажений

- уменьшенная усадка шва

- снижение затрат на рабочую силу

- снижение затрат на сварочные материалы

На Рисунке 1 сравнивается типичная геометрия сварного шва толстого сечения с геометрией параллельного бокового стыка с узкой канавкой.Конфигурации соединения с двойным V-образным пазом могут значительно уменьшить объем соединения по сравнению с конфигурациями соединения с одним V-образным пазом, но могут представлять значительную проблему, поскольку при сварке второй стороны требуется перевернуть конструкцию, приваривать внутреннюю часть цилиндрических деталей или приваривать вторую сторону. в верхнем (4G) положении. Для больших конструкций геометрия стыков с узкой канавкой может дать значительное преимущество, поскольку они позволяют выполнять сварку с одной стороны.

Рис. 1: Сравнение традиционной геометрии соединения толстого сечения с геометрией соединения с узкой канавкой Требуется механизация или автоматизация, и следует проявлять осторожность, чтобы избежать неплавления (LOF) с боковыми стенками.Неразрушающий контроль (NDE) следует проводить итеративно на протяжении всей сварки, чтобы убедиться в обнаружении дефектов до нанесения последующих слоев сварного шва. Такой подход снизит объем обработки, необходимой для удаления дефекта (ов). Частота осмотра может быть уменьшена по мере того, как процесс становится более надежным, а операторы сварки приобретают опыт. Высококачественные камеры наблюдения за сваркой имеют преимущество, поскольку они позволяют сварщикам контролировать и регулировать положение горелки для обеспечения надежной сварки. Операторы также могут наблюдать за проблемами по мере их возникновения и ремонтировать перед сдачей дополнительных пропусков.

Операторы также могут наблюдать за проблемами по мере их возникновения и ремонтировать перед сдачей дополнительных пропусков.

На рис. 2 показан пример 1-дюймового. Толстая сварка GTAW с узкими канавками завершается наплавкой одного валика на слой. Широкие и мелкие сварные швы привели к значительному измельчению зерна. На Рисунке 3 показан пример 1-дюймового. толстый односторонний сварной шов с V-образной канавкой.

Рисунок 2: Сварной шов с узкой канавкой Рисунок 3: Односторонний сварной шов с клиновидной канавкойЕсли вы хотите получить дополнительную информацию о сварке с узкой канавкой или у вас есть вопросы относительно ее пригодности для компонентов, которые вы производите, обращайтесь по адресу info @ ewi.орг.

Что такое процесс сварки в узкий зазор и почему он используется?

Металлы толщиной 3 миллиметра (⅛ дюйма) или более обычно слишком толстые для сварки за один проход. Вместо этого обычно скашивают обе соединяемые детали под углом от 60 до 75 градусов, чтобы уменьшить толщину материала в основании сварного шва. Это создает открытый угол, который заполняется металлом во время последующих сварочных проходов. Обычным термином для этого процесса является сварка с V-образной канавкой.Это стандартный метод при сварке труб с большим внутренним диаметром и при соединении другого толстого металла, например пластин, в процессе изготовления.

При орбитальной сварке «труба», когда к сварному шву добавляется проволока, вместо угловых скосов с обеих сторон соединения, на двух свариваемых поверхностях обрабатывается предпочтительная J-образная канавка. В результате, когда эти детали соединяются, образуется паз с профилем, напоминающим букву U.

Сварка в узкий зазор — это орбитальная сварка «трубы» деталей с толщиной стенки, как правило, более 1/2 дюйма (12.5 мм). U-образный профиль соединения имеет уменьшенный угол скоса, чтобы сделать соединение более узким. Сварка с узким зазором (также называемая узкой канавкой) требует меньше места для заполнения, а это означает, что сварка может быть выполнена быстрее и с меньшим расходом материала. Сварка в узкий зазор используется для выполнения некоторых из наиболее ответственных сварных швов в проектах, которые имеют одни из самых строгих стандартов.

Сварка в узкий зазор используется для выполнения некоторых из наиболее ответственных сварных швов в проектах, которые имеют одни из самых строгих стандартов.

В то время как геометрия, используемая при подготовке сварного шва для сварки в узкий зазор, аналогична геометрии для сварки с U-образной канавкой, подготовка к сварке с узкой канавкой является более специализированной.

Создание J-образной канавки для сварки в узкий зазор включает следующие элементы:

- Фаска: Это угол, который обрабатывается в основном металле. В процессе сварки с узкой канавкой этот угол будет больше, чем эквивалентный угол, используемый при сварке с v-образной канавкой. При сварке с V-образной канавкой угол скоса составляет от 30 до 37,5 градусов при измерении от центра сварного шва; при сварке в узкий зазор угол составляет от 0 до 8 градусов.

- Удлинитель контактной площадки: Это металл, который остается в основании канавки после обработки и который будет непосредственно упираться в соседнюю деталь, образуя основу соединения. Удлинение контактной площадки при сварке с узкой канавкой отличается от сварки с V-образной канавкой тем, что свариваемая верхняя поверхность выступа будет изогнутой.

- Толщина сварного шва: В большинстве случаев при сварке в узкий зазор толщина материала в расширении фаски не должна превышать толщину проплавленного сварного шва за один проход, или приблизительно 1.От 6 до 3 мм (от 1/16 до ⅛ дюйма). Однако есть примеры параметров сварки, для которых требуется сварка внутреннего диаметра, а также сварка с узкими канавками.

- Цековка: Это относится к изгибу профиля j. По сути, это цилиндр из удаленного материала. Он создает переход от поверхности фаски к более вертикально ориентированной стороне фаски.

- Радиус: Радиус — это размер зенковки от горизонтального центра сварного шва до вертикальной точки, которая определяется толщиной фаски, указанной в технических характеристиках сварки.

Радиус соединяет верхнюю поверхность удлинения площадки и угол скоса для создания j-образного профиля.

Радиус соединяет верхнюю поверхность удлинения площадки и угол скоса для создания j-образного профиля.

Подготовка узкого зазора требует сложной геометрии и лучше всего выполняется с использованием специального фрезерного или токарного оборудования, которое может обеспечивать точные измерения по всей окружности трубы и по всему пролету плиты. Точность и стабильность особенно важны при сварке с узкими канавками, поскольку этот процесс часто используется в приложениях с высокими напряжениями и строгими требованиями.

Когда используется процесс сварки в узкий зазор? В дополнение к преимуществам более быстрой сварки и меньшего количества присадочного материала, сварка в узкий зазор может соединять более толстые материалы, чем сварка с использованием подготовки шва со скосом. Его можно использовать для сварки металлических деталей толщиной от 12,5 до нескольких сотен мм. С другой стороны, если бы более традиционная сварка под открытым углом выполнялась на детали с очень толстыми стенками, окончательный зазор был бы непрактично широким.Сварка в узкий зазор используется в широком спектре областей тяжелой промышленности; Его можно использовать для сварки труб с толстыми стенками, сварки корпусов парогенераторов для атомных электростанций и изготовления валов роторов паровых турбин.

Применения, в которых используется сварка в узкий зазор, как правило, имеют решающее значение для окончательного выполнения проекта. Даже в относительно обычном сварном шве трубы дефект может вызвать дорогостоящую утечку, которая также может быть серьезной угрозой безопасности или окружающей среде.Неисправности в парогенераторе сокращают рабочую мощность до тех пор, пока они не будут устранены, и их ремонт, вероятно, потребует много времени и средств. Дефекты валов паровых турбин, которые являются энергогенерирующими элементами как обычных, так и атомных электростанций, потенциально могут иметь катастрофические последствия, а потери доходов могут достигать миллиона долларов за каждый день, когда турбина не работает.

Процессы сварки в узкий зазор позволили надежно и эффективно изготавливать эти критически важные компоненты.Помимо использования меньшего количества материала и меньшего времени, сварка в узкую канавку также упрощает подготовку концов труб и сборку по сравнению с другими методами сварки толстостенных материалов. Однако, несмотря на эти преимущества, сварка в узкий зазор сопряжена с некоторыми проблемами, связанными с геометрией канавки.

Проблемы процесса сварки в узкий зазор Геометрия и более сложные подготовительные работы для процесса сварки в узкий зазор могут привести к проблемам, если они не будут решены или если у тех, кто выполняет сварку и подготовку, нет опыта.При сварке в узкий зазор возникают следующие проблемы:

- Дорогая подготовка: Обработка J-образной щели требует специального гидравлического токарного или фрезерного оборудования; шлифование недопустимо. Стоимость этого оборудования и требуемых подготовительных работ выше, чем у стандартных сварных швов под углом. Использование этого оборудования также требует большего опыта.

- Дефекты боковой стенки: Узкий зазор затрудняет фокусировку дуги по сторонам канавки.Это означает, что тепло на боковых стенках может упасть ниже температуры, необходимой для расплавления металла боковых стенок, что вызовет отсутствие плавления и приведет к дополнительным работам или переделкам для устранения дефекта.

- Повторная обработка: Узкая канавка также затрудняет повторную обработку сварного шва при обнаружении дефекта. Дефект сварного шва часто требует удаления свариваемого материала перед повторной сваркой, а узкая канавка требует, чтобы этот процесс был более точным, чем при других сварочных процессах.

Вышеуказанных недостатков можно избежать, используя правильный процесс сварки и правильные параметры сварки. Критический характер сварных швов, созданных с использованием процесса сварки в узкий зазор, означает, что использование процессов сварки высочайшего качества должно быть очевидным выбором. Лучшим типом сварки для сварки в узкий зазор, вероятно, будет орбитальная газовая дуговая сварка вольфрамом (GTAW).

Лучшим типом сварки для сварки в узкий зазор, вероятно, будет орбитальная газовая дуговая сварка вольфрамом (GTAW).

Орбитальная сварка — это механизированный процесс сварки, в котором движения электрода обрабатываются либо автоматической сварочной головкой, которая закрывает заготовку, либо головкой, которая движется по дорожке, прикрепленной к свариваемой детали.Эти сварочные головки могут работать в областях, где доступ к стыку ограничен, а также могут оставаться в пределах параметров в течение длительного периода времени без усталости. Это преимущество при сварке любого толстостенного материала.

Газовая вольфрамовая дуговая сварка широко известна как наиболее сложный и медленный процесс сварки, но также дает наиболее стабильные и высококачественные результаты. Орбитальная GTAW-сварка устраняет многие недостатки GTAW за счет автоматизации процесса, экономии времени и получения более качественных сварных швов, не требуя сварщика с большим опытом.Учитывая критический характер соединений, для создания которых используется процесс сварки в узкий зазор, преимущества орбитальной GTAW очевидны. Стоимость переделки и серьезный характер разрушения сварного шва означает, что орбитальная GTAW в конечном итоге является наиболее экономичным выбором для процесса сварки в узкий зазор.

Arc Machines, Inc. — признанный лидер в области орбитальной сварки в узкий зазор. Для получения дополнительной информации об использовании машин AMI для выполнения сварных швов с узкими разделками обращайтесь по адресу: sales @ arcmachines.ком . Для обслуживания обращайтесь [email protected] . Свяжитесь с нами , чтобы узнать больше о индивидуальных решениях для орбитальной сварки.

Быстрая и узкая сварка

Рис. 1. Установка для дуговой сварки под флюсом «тандем-сдвоенной проволокой» сочетает в себе варианты двойной и тандемной сварки SAW. Фото любезно предоставлено ESAB Welding & Cutting Products.

Толстый металл помогает миру. От ветряных башен до огромных сосудов под давлением, используемых на атомных станциях, массивные плиты — толщиной от немногим более дюйма до более чем фута — помогают строить сосуды, которые являются основой инфраструктуры. Соединение значительной части этих пластин — это старый резервный процесс, сварка под флюсом (SAW).

Отраслевой спрос выдвинул ограничения скорости процесса даже для самых сложных приложений. Высокий треск дуги под насыпью гранул флюса остался прежним, но теперь очень толстые сварные швы создаются быстрее.Современные системы достигают этого за счет добавления большего количества проволоки в установку и сужения геометрии сварного шва, так что остается меньше зазоров, которые нужно заполнять.

При SAW покрытие флюса взаимодействует с элементами наверху сварочной ванны, образуя шлаковый барьер, который защищает соединение от атмосферы и замедляет скорость охлаждения. Но шлак не так полезен, если он застревает внутри сварного шва. Здесь важна особая геометрия сварных швов. В идеале сварной шов должен быть слегка вогнутым и контактировать с боковой стенкой, обеспечивая плавный переход между сварными швами. основной и наплавленный металл.Когда переход на подошве сварного шва не такой плавный, возникают проблемы. Если валик становится выпуклым и имеет поперечное сечение, напоминающее совок для мороженого, шлак может застрять в той части с поднутрением, где выпуклый валик загибается внутрь по краям.

За прошедшие годы инженеры усовершенствовали SAW несколькими способами. Они разработали химические составы флюса и проволоки, которые способствуют отделению шлака, гарантируя, что весь шлак остается наверху сварного шва, а не под ним или внутри него. Другой заключался в том, чтобы сделать позиционирование и подачу проволоки более точным, что становится особенно важным по мере увеличения углов скоса.Проволока должна быть размещена достаточно близко к боковая стенка, чтобы создать желаемое смачивающее действие, при этом этот вогнутый борт плавно смачивается к основному металлу, но не настолько близко, чтобы плавить боковину, создавая поднутрение. Это поднутрение — это зона, способная улавливать флюс, создавая включения шлака.

Все эти переменные процесса требуют точного контроля скорости движения, подачи проволоки и электрических характеристик дуги, контроль, который становится более сложным при ускорении процесса.Но, согласно источникам, современные средства управления, источники питания и расходные материалы решают эту проблему.

Больше проводов, больше осаждений

SAW имеет несколько итераций процесса, объединяющих провода и источники питания. Распространенными являются однопроволочные, двухпроводные и тандемные проволоки SAW. Однопроводная SAW использует, как следует из названия, одиночный провод, и процесс часто протекает с полярностью положительного электрода постоянного тока (DCEP) для максимального проникновения. В двухпроволочной SAW две проволоки выходят из одной и той же сварочной головки и используют энергию одной и той же сварочной головки. источник питания.

При тандемной сварке SAW две проволоки подаются от разных сварочных головок и источников питания в одну и ту же расплавленную сварочную ванну. Установка позволяет производителям использовать комбинацию полярностей. Что касается тока, DCEP обычно обеспечивает лучшее проникновение, но скорость осаждения может пострадать. Отрицательный электрод постоянного тока (DCEN) обеспечивает высокое напыление, но в некоторых случаях могут возникнуть проблемы с проникновением. возникают. Переменный ток (AC) обеспечивает золотую середину между ними.

В тандемном процессе ведущий провод может быть установлен на DCEP для проникновения, в то время как ведомый провод может быть установлен на переменный ток для обеспечения заполнения.Две дуги постоянного тока, идущие рядом друг с другом, нецелесообразны из-за электрических помех, но две дуги переменного тока в тандемной установке становятся все более популярными для увеличения осаждения, особенно с новыми источниками питания.

Тандем-твин SAW использует четыре проволоки: две подаются от ведущей сварочной головки и еще две — от ведомой (см. Рисунок 1 ). Его главное преимущество — высокая производительность наплавки. Технологические характеристики также позволили некоторым сузить угол скоса. Например, угол включения 60 градусов, обычно используемый при изготовлении ветряных мачт, может быть уменьшен до 50 градусов.

Как поясняется в недавней публикации ESAB, «уменьшенный общий объем является еще одним важным преимуществом в производительности по сравнению с чрезвычайно высокой скоростью наплавки». Фактически, промышленность продолжает стремиться к увеличению производительности наплавки за счет добавления большего количества проволоки. В той же публикации показана лабораторная установка процесса шестипроводной сварки на ПАВ. Но интеграция большего количества проводов и сужение угла скоса также требуется еще раз взглянуть на флюсы и типы проволоки.

Согласно публикации ЭСАБ, «С точки зрения свариваемости комбинация флюсово-проволока должна обеспечивать высокую скорость наплавки тандем-двойника и, в частности, обеспечивать хорошее отделение шлака в узких стыках.Кроме того, «Правильное расположение головки имеет решающее значение для успеха процесса, особенно в отношении отделения шлака».

Проволока малого диаметра также обеспечивает большее проникновение, чем проволока большего диаметра, при том же токе. Это может помочь, особенно при использовании более жестких скосов. Как пояснил Джек Шредер, менеджер по продажам ESAB Automation в Северной Америке: «В однопроводном процессе обычно используется проволока самого большого диаметра. Следовательно, он будет очень коротко выше внутри сустава, и это может не дать вам проникновения, как вы. нужно.Двухпроводная проволока обычно использует проволоку меньшего диаметра и позволяет подавать вниз ближе к нижней части соединения, чтобы обеспечить желаемое проникновение ».

Тандем-твин SAW стал стандартным процессом в Европе, объяснил Шредер, особенно среди производителей ветряных башен и тяжелых судов, часто сварка листов толщиной от 1 до нескольких дюймов. Во время одного испытания ESAB сообщила, что четыре проволоки диаметром 2,5 мм в конфигурации тандем-двойник наплавляли сварной шов со скоростью 38 кг / час.

Толщина корпуса реактора

Сварить стык толщиной несколько дюймов — это одно дело; сварка корпуса толщиной более фута — это совсем другое, и это проблема, с которой сталкиваются те, кто присоединяется к корпусам реакторов в ядерной и нефтеперерабатывающей промышленности.Эти пластины могут иметь толщину 13 дюймов и могут потребовать огромных сварных швов в сто или более проходов.

Сужение канавки в этих соединениях может сократить количество проходов и уменьшить количество используемого металла для сварки, но есть проблема, как объяснил Джейсон Уильямс, национальный менеджер по продажам Advanced Manufacturing Engineering Technologies (AMET), производителя сварочных систем из Рексбурга, штат Айдахо. . «Если у вас такой узкий зазор, идеально, если провод будет направлен к боковой стенке. Но с этим [рядом вертикальная] боковина, рискуешь просто врезаться в нее, что открывает дверь шлаковым включениям.”

Введите тандемную SAW с узким зазором, итерацию процесса, которая использовалась для соединений глубиной более 30 см (см. Рис. 2 и рис. 3). При такой глубине узких стыков может быть сложно или невозможно повернуть всю сварочную головку под углом для достижения желаемого угла проволоки без проблем с натягом. Просто не хватает места для правильной установки сварочной головки.

Для правильного размещения проволоки тандемная пила с узким зазором делает кое-что необычное: сервомоторы изменяют угол наклона проволоки на контактных наконечниках, поэтому их можно разместить под прямым углом, не слишком близко к боковой стенке и не слишком далеко.Поскольку это тандемный процесс, каждая проволока имеет свою сварочную головку и источник питания, поэтому положения контактных наконечников можно изменять независимо (см. Рисунок 4).

Как пояснил Дон Швеммер, президент AMET: «Возможно, вы захотите иметь больший наклон ведущей дуги по сравнению с задней дугой, потому что вам может потребоваться определенная скорость заполнения для этого ведущего и ведомого провода, которые могут иметь разные оптимальные углы резака. . И по мере того, как все больше людей пытаются [выполнить тандемный процесс] с использованием конфигурации AC-AC, они могут захотеть запрограммировать углы проводов, чтобы получить больше заполнения на этом замыкающая дуга.”

Тандемная конфигурация с обеими сварочными головками, работающими на переменном токе, обеспечивает более высокую наплавку. Фактически, возможности проникновения переменного тока на самом деле приближаются к характеристикам DCEP. По словам Швеммера, это знак того, как далеко продвинулась ПАВ с момента появления цифровых сигнальных процессоров в современных инверторных сварочных аппаратах.

СистемаAMET с узким зазором использует Lincoln Electric Power Wave® AC / DC 1000® SD, который может управляться цифровым способом. Цифровое управление Arc Link на этом многопроцессорном источнике питания позволяет производителям изменять форму волны между проходами сварки; например, от DCEP для проникновения до переменного тока для максимального заполнения.

Многие источники питания теперь предлагают прямоугольный сигнал переменного тока, что во многом способствовало совершенствованию дуги переменного тока в SAW, говорят источники. Переменный ток в знакомой синусоиде может вызвать несогласованность дуги, при которой ток будет снижаться и уменьшаться до нуля при переключении полярностей. Однако прямоугольная волна сводит к минимуму время, необходимое для переключения с положительного на отрицательное. Напряжение и ток остаются неизменными до почти мгновенно падает до нуля до постоянного значения при отрицательной полярности.Продолжительность этих прямоугольных волн также можно настроить в соответствии с приложением — например, немного больше длительности на положительном конце прямоугольной волны, чтобы помочь проникновению. Все это, как пояснил Швеммер, сделало переменный ток более привлекательным даже в некоторых экстремальных сварочных операциях, которые в прошлом невозможно было бы сделать без проникновения (и относительно низкой скорости осаждения) DCEP.

SAW с узким зазором — это полностью автоматизированный процесс. AMET использует систему лазерного сканирования, разработанную компанией Meta Vision Systems, офисы которой находятся в США.К. и Канада. Расположенный перед дугами, лазер измеряет профиль стыка, который может быть трудно обнаружить вручную в узких стыках глубиной 12 дюймов. Лазер передает информацию о профиле сустава на центральный пульт управления, который, в свою очередь, обменивается данными с источник сварочного тока и контактные наконечники, управляемые серводвигателем. Процесс часто работает с кольцевыми соединениями, поэтому сервоуправление также предусмотрено для токарных валков, которые вращают заготовку.

Все это помогает системе адаптироваться к изменяющимся условиям сварки.Система управления знает, когда сосуд был повернут на 360 градусов, поэтому он может дать указание контактным наконечникам изменять свой угол после каждого прохода. На этом этапе система знает, что полностью развернула заготовку, и дает команду сварочным головкам отрегулировать их высоту для следующего прохода.

Контроллер также может дать команду источникам сварочного тока изменить полярность или зажечь заднюю дугу. Например, ведущий провод может проходить отдельно в DCEP для максимального проникновения во время корневого прохода.Затем для проходов заполнения подводящая проволока может быть зажжена, и вся операция может переключиться на AC-AC для хорошего проплавления и наплавки.

По мере того, как сварные швы сделаны, а высота горелки продолжает увеличиваться, «эффективный» диаметр сварного шва изменяется и, следовательно, общая длина сварного шва. «Поскольку интегрированная система знает изменение высоты, она может регулировать число оборотов в минуту [то есть скорость перемещения токарного валка], чтобы поддерживать постоянную скорость поверхности [скорость наплавки] в дюймах в минуту]», — пояснил Уильямс.

Если лазер обнаруживает что-то неожиданное, система может отрегулировать скорость перемещения, чтобы обеспечить более равномерное заполнение. «Если, скажем, лазерный датчик обнаруживает участок выше нормы, он увеличит скорость перемещения на более высоком участке, а затем вернется к запрограммированной скорости. Система также замедлит скорость движения, когда обнаружит, что высота ниже номинальной », — сказал Уильямс.

Если сечение сварного шва слишком мало, система замедляет наплавку большего количества металла; если сечение слишком велико, система ускоряется, чтобы наплавить меньше металла шва.На нескольких участках это выравнивает эти участки, чтобы они соответствовали остальной части сварного шва.

«Все дело в устранении вариаций», — пояснил Уильямс.

Сварка в критических условиях

Многие приложения на ПАВ с узким зазором, как текущие, так и потенциальные, настолько критичны, насколько это возможно. В конце концов, что может быть важнее корпуса ядерного реактора? Итак, если сварные швы так важны, зачем тратить время на ускорение процесса сварки с использованием нескольких проволок и узких зазоров, особенно когда затраты на ремонт настолько высоки? Почему бы не придерживаться проверенного, хотя и медленного, методы?

Согласно источникам, это связано с тем, что потенциальная экономия средств очень высока.Кроме того, все усовершенствования — от источников питания до расходных материалов до совместного отслеживания и мониторинга в реальном времени — могут сделать определенные приложения более надежными и фактически снизить уровень дефектов.

«Здесь мы говорим о самых больших сварных швах, — сказал Уильямс. Такой сварной шов может иметь фаску с широким углом прилегания и для его выполнения могут потребоваться буквально сотни проходов. Что, если можно сократить количество сварочных проходов, скажем, до 60?

По словам источников, именно это делает более привлекательными большее наплавление и более узкие канавки.

Использование сварочной камеры для контроля сварки в узкие бороздки

За последние несколько лет дуговая сварка вольфрамовым электродом в узких канавках (GTAW / TIG) превратилась в наиболее производительную технику сварки труб при строительстве и ремонте электростанций. Этот метод также все чаще используется при сборке и ремонте турбомашин.

Однако для успешной сварки в узкие канавки обычно требуется мониторинг с помощью сварочных камер.

Сварка узких канавок и толстостенных труб

Как на новых, так и на старых электростанциях стали необходимы трубы с более толстыми стенками и большей устойчивостью к давлению из-за значительного повышения требований к рабочей температуре.Трубы должны изготавливаться из жаропрочных сталей с высокой прочностью на разрыв при ползучести, что является ключевым показателем качества, а сварные швы этих труб должны соответствовать тем же параметрам.

Некоторые из этих новых труб имеют подходящую толщину стенки, что требует более эффективных и доступных методов сварки без ущерба для качества. Сварка в узкие канавки наилучшим образом удовлетворяет эту потребность.

Сварка в узкую бороздку обычно используется для сварки стенок с толщиной стенок не менее и зазора между бороздками более примерно.Фаска боковой стенки в канавке колеблется от 0 ° до 5 ° по сравнению с 37,5 ° боковых стенок при традиционной подготовке к сварке. В эту узкую канавку помещается сварочная головка (или две) в виде тонкой пластины максимальной ширины со встроенными механизмами подачи проволоки. В процессе сварки используются поперечные колебания для достижения равномерного сплавления боковых стенок.

По сравнению со сваркой с использованием обычных канавок, сварка в узкие канавки дает производителям многочисленные преимущества, в том числе:

- Уменьшенный объем сварного шва (минимум на 70% меньше, чем у обычных канавок).

- Сокращенное время подготовки канавки за счет меньшего размера канавки.

- Уменьшение времени горения дуги за счет соединения меньшего размера.

- Уменьшение погонной энергии и ширины зоны термического влияния (ЗТВ).

- Снижение остаточных напряжений и связанных с ними деформаций по сравнению со сварными швами с одинарной или двойной V-образной канавкой.

- Более точный контроль параметров сварки.

Но сварка в узкую канавку представляет собой трудность — увидеть, что происходит в очень узкой и довольно глубокой канавке.

Мониторинг в канавке

Сварочная камера — лучший инструмент для решения проблемы видимости сварного шва при сварке с узкими бороздками.Поскольку сварочная камера может снимать изображение внутри узкой канавки, она помогает оператору центрировать горелку по оси свариваемого соединения или направлять горелку относительно одной контрольной стороны канавки. Процесс и контроль качества улучшаются, поскольку оператор может контролировать сварной шов в режиме реального времени, непрерывно проверяя сварочную ванну на предмет адекватного плавления и покрытия боковых стенок.

При орбитальной сварке в узкие канавки использование сварочной камеры позволяет на лету регулировать три степени свободы (боковое положение; рыскание или ориентация по оси сварной канавки; и коррекция шага или дифферента), так что время горения дуги можно оптимизировать.

Для некоторых сварочных работ с очень высокопрочными стальными сплавами вертикальные швы вниз являются единственным допустимым типом сварного шва; другие допускают только вертикальные сварные швы вверх. В результате многие головки для сварки в узкую бороздку оснащены симметричными механизмами подачи проволоки перед горелкой и за ней для сварки в обоих направлениях. В результате необходимо иметь камеру в каждом направлении, чтобы видеть кончик проволоки.

Заключение

Для максимальной эффективности сварки в узкие бороздки необходимы сварочные камеры, которые обеспечивают операторам надлежащий обзор сварного шва для управления процессом.В частности, если в сварочной камере используются самые передовые технологии (например, визуализация с расширенным динамическим диапазоном), она может существенно повысить производительность и качество для производителей.

Изображение предоставлено Arc Machines Inc.

типов сварочных дефектов и способы их устранения — Weld Guru

Существует несколько распространенных дефектов сварки GMAW (MIG), в том числе:

Сварные швы алюминия обычно создают больше проблем, чем при работе со сталью, поскольку алюминий лучше проводит тепло и имеет более низкую температуру плавления.Эта комбинация подвергает проекты сварки алюминия таким проблемам, как прогорание и коробление.

Кроме того, в отличие от стали, которую можно сваривать методом перетаскивания или толкания, с алюминием пистолет можно только перетаскивать (также называемый техникой наотмашь).

Дефект сварки GMAW из-за низкого напряжения. Вызывает проблемы с зажиганием дуги, недостаточным проваром и плохим контролем. Другими проблемами, связанными с низким напряжением, являются выпуклый профиль шва, слишком много брызг и низкое качество стыковки на носках сварных швов.Испытание сварных швов GMAW сплошной проволокой

Проволоки с твердым сердечником бывают разных типов, одни из которых предпочтительны для защиты от кислородного газа, а другие — от комбинации кислорода и аргона.

Проволока с продольным сердечникомGMAW в основном используется при сварке стали зданий, автомобилей, мотоциклов, контейнеров, подвижного состава поездов и строительной техники. Они создают пониженный уровень шлака, что делает его идеальным для многопроходной сварки.

Обычный шарик GMAW (вверху) и то, что называется «горбатым шариком» (внизу).Вызвано чрезмерной скоростью при использовании сплошного провода.1. Проникновение

Отсутствие проникновения

Отсутствие ввода в зону сварки. Это может быть проникновение из-за слишком малого количества тепла. Корректировано с помощью:

- Увеличение скорости подачи проволоки и уменьшение вылета.

- Снижение скорости движения.

- Использование надлежащих методов сварки.

Чрезмерное проникновение

Чрезмерное проникновение обычно вызывает прожиг.Это результат слишком сильного нагрева в зоне сварного шва. Это можно исправить с помощью:

- Уменьшение скорости подачи проволоки и увеличение скорости движения.

- Убедиться, что отверстие в корне и поверхность корня правильные.

- Увеличение вылета при сварке и плетении пистолета.

Профили сварных швов с разной скоростью

При использовании сплошной проволоки в таблице показано влияние различных скоростей сварки на профиль сварки.

2.Усы

Вискеры — это короткие отрезки электродной проволоки, проникающие сквозь сварной шов на корневой стороне соединения. Они вызваны проталкиванием электродной проволоки за переднюю кромку сварочной ванны. Усы можно предотвратить с помощью:

- Уменьшение скорости подачи проволоки и скорости движения.

- Увеличение вылета и плетение ружья.

3. Пустоты

Пустоты иногда называют следами от вагонов из-за их сходства с колеями на грунтовой дороге.Их можно продолжать по обе стороны от наплавленного металла. Они встречаются при многопроходной сварке. Пустоты можно предотвратить с помощью:

- Избегайте крупнокалиберной коронки и поднутрения.

- Убедитесь, что все края заполнены.

- При последующих проходах с использованием немного более высокого напряжения дуги и увеличения скорости движения.

4. Отсутствие Fusion

Отсутствие плавления, также называемое холодным притиркой, в значительной степени является результатом неправильного обращения с резаком, слабого нагрева и более высокой скорости движения.Важно, чтобы дуга была направлена на передний край лужи. Чтобы предотвратить этот дефект, внимательно изучите следующее:

- Направьте дугу так, чтобы она покрывала все области стыка. Сплав должна быть дуга, а не лужа.

- Держите электрод на переднем крае лужи.

- При необходимости уменьшите размер лужи, уменьшив скорость движения или скорость подачи проволоки.

- Тщательно проверьте текущие значения.

5.Пористость

Пористость или точечные отверстия в сварном шве на стали, вызванные ненадлежащим использованием защитного газа.Самым распространенным дефектом сварных швов, полученных при любом процессе сварки, является пористость. Пористость, которая существует на поверхности сварного шва, легко обнаруживается, но пористость в металле сварного шва под поверхностью необходимо определять с помощью рентгеновских лучей или других методов контроля. Причины наибольшей пористости:

- Загрязнение атмосферой и другими материалами, такими как масло, грязь, ржавчина и краска.

- Изменение физических свойств присадочной проволоки из-за чрезмерного тока.

- Улавливание газа, выделяющегося при затвердевании металла шва.

- Потеря защитного газа из-за слишком быстрого хода.

- Слишком низкий расход защитного газа, не обеспечивает полной защиты или не втягивает воздух в зону дуги

- Используется неправильный тип защитного газа.

- Противогаз уносится ветром или сквозняками.

- Неисправности в газовой системе.

- Неправильная техника сварки, чрезмерный вылет, неправильный угол наклона горелки и слишком быстрое извлечение горелки и защитного газа в конце шва.

6. Брызги

Брызги состоят из очень мелких частиц металла на поверхности пластины, прилегающей к области сварного шва. Обычно это вызвано сильным током, длинной дугой, нерегулярной и нестабильной дугой, неправильным защитным газом или засорением сопла.

Дефекты сварки из-за высокого напряжения:

Высокое напряжение вызывает плохое управление дугой, плохое и непостоянное проплавление сварного шва.Сопутствующие товары : Как уменьшить разбрызгивание при сварке

7. Неровная форма сварного шва

Неправильные сварные швы включают в себя слишком широкие или слишком узкие сварные швы, те, которые имеют чрезмерно выпуклую или вогнутую поверхность, и те, которые имеют грубую неравномерную рябь. Такие характеристики могут быть вызваны неправильным управлением горелкой, слишком медленной скоростью перемещения, слишком большим или низким током, неправильным напряжением дуги, неправильным вылетом или неправильным защитным газом.

8.Подрезка

Подрезка — это обрезка основного материала по краю сварного шва. Он может присутствовать в сварном шве покровного прохода или при многопроходной сварке. Это состояние обычно является результатом высокого тока, высокого напряжения, чрезмерной скорости движения, низкой скорости подачи проволоки, плохой техники горелки, неправильной газовой защиты или неправильной присадочной проволоки. Чтобы исправить подрезку, перемещайте пистолет из стороны в сторону в стыке. Задержитесь с каждой стороны, прежде чем вернуться к противоположной стороне.

GMAW с порошковой проволокой (FCW)

Существует три основных типа порошковой проволоки:

- рутил: флюс на основе рутила.Известен удобством использования.

- basic: содержит фтористо-известковый флюс. Известен стойкостью к трещинам.

- металл: содержит металлический порошок, который становится частью сварного шва, вызывая некоторое покрытие шлака.

Эффективность и качество сварного шва начинается с выбора лучшей сварочной проволоки для конкретной работы. Таблицы, предоставленные производителями, являются практическими, а не абсолютными.

1. Прожигание

Неисправность из-за высокого тока и скорости подачи проволоки:

Если сила тока установлена выше, чем требуется, или если скорость подачи проволоки слишком высокая, могут возникнуть такие проблемы, как плохое зажигание дуги, деформация, прожог и широкий сварной шов.Прожог может быть вызван следующими причинами:

- Слишком большой ток.

- Чрезмерный зазор между пластинами.

- Скорость движения слишком низкая.

- Слишком большой угол скоса.

- Носик слишком маленький.

- Слишком маленький размер провода.

- Недостаточный прижим или зажим металла.

Неисправность из-за низкой силы тока и более медленной, чем требуется, скорости подачи проволоки:

Если сила тока установлена ниже требуемой, или если скорость подачи проволоки слишком низкая, могут возникнуть такие проблемы, как плохая привязка пальцев ног и выпуклый валик.2. Корона слишком высокая или слишком низкая

Корона сварного шва может быть неправильной по следующим причинам:

- Слишком большой или низкий ток.

- Напряжение слишком высокое или низкое.

- Слишком высокая скорость движения.

- Неправильная подкладка сварного шва.

- Неправильный интервал в сварных швах с подкладкой.

- Заготовка не выровнена.

3. Проникновение от слишком глубокого до слишком мелкого

Неисправность из-за низкой скорости движения:

Низкая скорость движения сварного шва может способствовать появлению дефектов при сварке методом чеканки, таких как большой сварной шов и прожог.Неправильный провар может быть вызван одним из следующих дефектов сварки GMAW:

- Слишком большой или низкий ток.

- Напряжение слишком высокое или низкое.

- Неправильный зазор между пластинами.

- Неверный размер провода.

- Скорость движения слишком низкая или высокая.

4. Пористость и газовые карманы

Эти дефекты сварки GMAW могут быть результатом любого из следующих действий:

- Флюс слишком мелкий.

- Неправильная очистка.

- Загрязненная основа сварного шва.

- Неправильная установка сварных швов с ручной подкладкой.

- Недостаточное проплавление двойных сварных швов.

5. Усиление узкое и крутосклонное (остроконечное)

Узкие и заостренные арматуры могут быть вызваны следующими дефектами сварки GMAW:

- Недостаточная ширина потока.

- Напряжение слишком низкое.

Укрепление горных хребтов

Если арматура рваная, флюс был слишком глубоким.

Дефект из-за высокой скорости хода сварного шва:

Высокая скорость перемещения может привести к образованию узкого выпуклого сварного шва и плохому закреплению на носках сварного шва. Также может стать причиной недостаточного проплавления сварного шва и нестабильности шва.6. Подрезка

Подрезка Дефекты сварки GMAW могут быть вызваны любой из следующих причин:

- Слишком высокая скорость движения.

- Неправильное положение проволоки (угловая сварка).

- Неправильная подкладка сварного шва.

7. Пустоты и трещины

Эти дефекты сварного шва могут быть вызваны любой из следующих причин:

- Неправильное охлаждение.

- Ошибка предварительного нагрева.

- Неправильная установка.

- Армирование подбарабанья (угловой шов).

Параметры сварки узких швов с разделкой кромок.

Производство конструктивных элементов из суперсплавов на основе никеля выиграет от коммерческих преимуществ аддитивного производства проволока + дуга (WAAM), поскольку его обработка с использованием других традиционных технологий обычно является дорогостоящей. Двумя основными проблемами WAAM являются остаточное напряжение процесса и нежелательная микроструктура.Остаточное напряжение вызывает деформацию детали и разрушение конструкции, в то время как микроструктура после осаждения не позволяет обычной термообработке быть эффективной для достижения желаемых механических свойств. В этой статье основное внимание уделяется пониманию микроструктурных особенностей, фазообразования и изменения трехмерного остаточного напряженного состояния в состоянии после наплавки и прокатки между проходами, а также после растворения, закалки и старения.

Подготовка заключается в том, чтобы придать поверхности шероховатость. Если диагностируется сварные соединения, то шероховатостям требуется задать направление, которое расположится перпендикулярно шву. Для устранения воздушного зазора, исследуемый участок обрабатывается контактными жидкостями (водой, маслом, глицерином).